AN901

dsPIC30F 在无传感器 BLDC 控制中的应用

著者:

合著者:

Charlie Elliott

Smart Power Solutions, LLP

Steve Bowling

Microchip Technology Inc.

引言

本应用笔记描述了一种完全可行且高度灵活的软件应

用,使用 dsPIC30F 来控制无传感器无刷直流

(brushless DC,BLDC)电机。 此软件将 dsPIC30F 外

设广泛应用于电机控制。所实现的无传感器控制算法特

别适用于风扇和泵。 程序使用 C 语言编写,经过特别优

化,并附有详细的注释以便于理解和程序修改。给定

软件特点

• 采用反电动势过零检测程序,无需使用位置传感元

件。

• 应用程序包含可调节参数和两种可选的起动方法以

适应特定负载。

• 可检测无传感器算法是否失效。

• 可重新起动无传感器控制而无需停止电机。

• 可控制放电电流以调节 DC 母线电压。

• 换相方案支持随速度增加而线性引入达 30°的相

位超前,进而获得更高的电机效率和更宽的速度范

围。

• 四种不同方式来控制电机速度。

• 简单的用户界面,带 LCD 显示,可通过按钮调节超

过 40 项参数。

• 软件大约占用 5 MIPS(最大),需要大约 16KB 的

程序存储空间。

• 不包含用户界面和调试代码时,应用代码可以装入

不到 12 KB 的程序存储器中,可与已设计的最小

存储器 dsPIC30F 器件 (dsPIC30F2010)兼容。

已知限制

• 使用时,无传感器系统能可靠工作的最大输出频率

大约为 150 Hz。 但是,这一限制可以让很常见的

4 极电机的最高运转速度达到 4500 RPM。

• 如果使用相位超前,输出频率最高可达 250 Hz(4

极电机可达 7500 RPM)。 通过修改软件,可达到

更高速度。

• 支持对角逆变器开关器件的硬调制。

• 系统支持在闭环换相模式下运行,通常风扇和泵都

需要这种支持。

背景知识

无刷直流 (BLDC)电机体积小、可控制且效率高,因

此在消费和工业应用中得以采用。这种电机还越来越多

地被应用于汽车应用中,以避免使用皮带和液压传动系

统,并提供更多功能和改善燃料利用率。 BLDC 电机控

制所需磁性元件和电子元器件成本的不断降低使得无刷

直流电机的应用越来越广泛,同时还被用于更高的功率

级别。

由于电励磁必须与转子位置同步,BLDC 电机运行时通

常带有一个或多个转子位置传感器。 由于成本、可靠性

以及机械装配等因素,尤其是当转子浸没在液体中运行

时,要求电机不带位置传感器运行 (即所谓的无传感

器运行)。

本文假设读者已经熟悉了带有位置传感器的 BLDC 的工

作原理,因此不再详细阐述该技术。 Microchip 应用笔

记 AN857 中对 BLDC 电机控制进行了非常有用的介绍。

在参考书目列出的书籍中可以找到其他相关内容。 需要

注意的是,本文讲述的无传感器方案是 AN857 所述的

更高级形式。 最后应该指出,本文中所有论述以及应用

软件均假定使用三相电机。

2004 Microchip Technology Inc. DS00901A_CN 第 1 页

AN901

BLDC 电机换相的无传感器技术

本文讨论的方法仅适用于标准结构的三相电机(不含搜

索线圈或不对称设计) 。 另外,本文还假定采用常规

120°通电方式,这样在一些时间段会出现某相上电流

为零、不通电的现象。 为使电机运行,必须按照周期性

间隔切换通电的相 (即换相)。

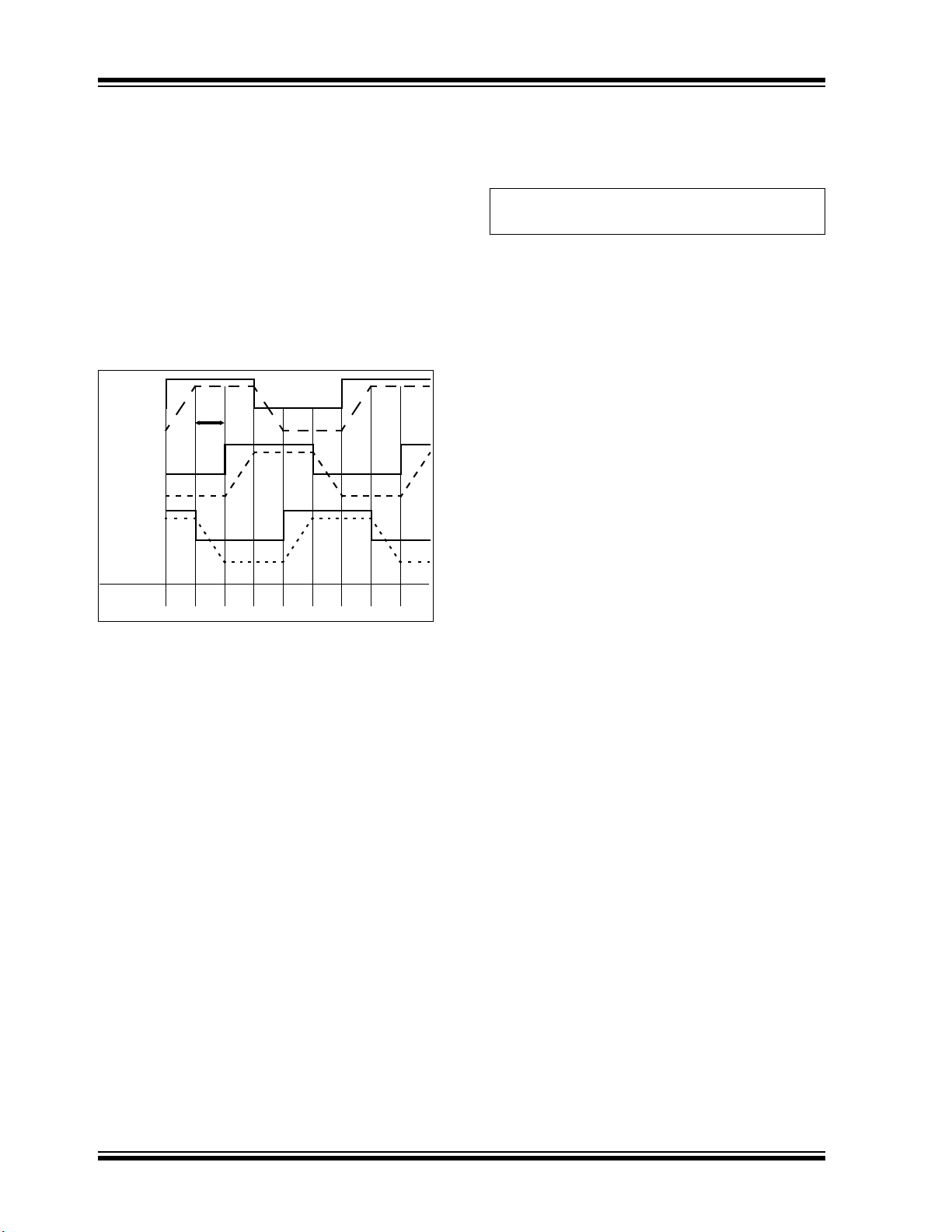

要使电机正确换相,必须测量电周期中的绝对位置。 对

于常规通电,每个电周期需要六次等距换相。 这通常是

通过三个霍尔效应开关或光学开关(转子上要有相应的

圆盘)实现的。 并不需要连续的位置信息,只要检测所

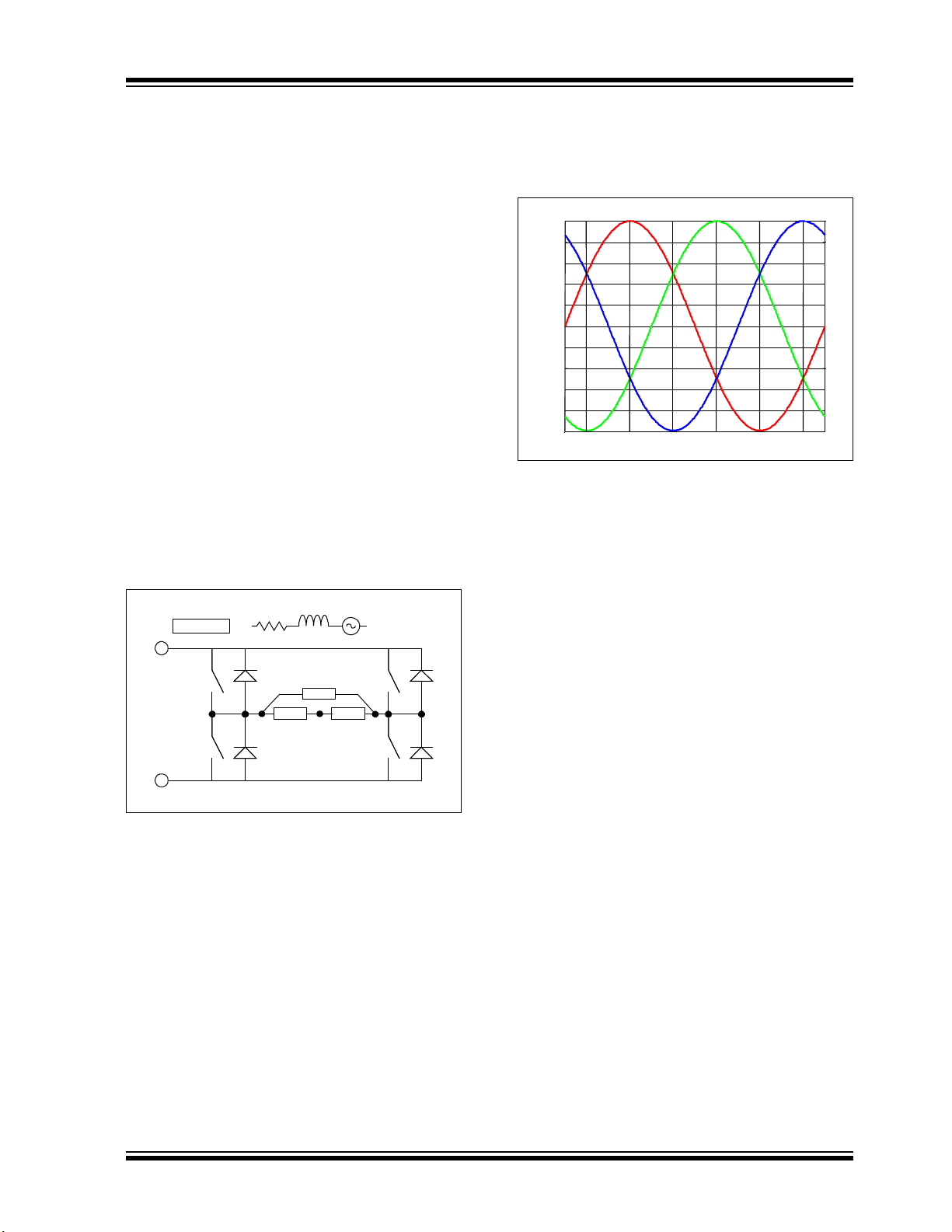

需换相情况即可。图 1 给出了三个传感器的输出和每相

的相应反电动势 (Back EMF, BEMF)电压波形。

图 1: BLDC 换相图

HALL R

HALL Y

HALL B

导通

霍尔状态

RYB

要通过监测电机的某项特性来检测转子位置,显然该特

性必须随位置发生变化。 此外,理想的情况是该特性能

在电周期中建立唯一的位置,这将增强无传感器技术的

鲁棒性。 相磁通链随位置发生的变化会产生转矩。 这种

效应可以从磁阻和 BEMF 两方面进行考虑,这两者不但

随电流变化,而且随位置变化。 BEMF 还随速度线性变

化。 可以直接监测磁阻或 BEMF 的变化,也可以监测它

们对间接量的影响。

o

60

Q1,Q5Q1,Q6Q2,Q6Q2,Q4Q3,Q4 Q3,Q5

546231546

Q1,Q5Q1,Q6Q3,Q5

磁阻变化方法

如公式 1 的磁欧姆定律所示,磁阻是电阻的磁当量:

公式 1: 磁欧姆定律

MMF

------------- -=

ℜ

Φ

在此公式中:

ℜ

= 磁阻

MMF

= 磁动势

Φ

= 磁通量

磁阻表示磁通流经由钢、气隙和磁体组成的磁路的难易

程度。 磁体是非常好的磁通源,相当于电流源。 相绕组

是良好的 MMF 源,相当于电压源。 在低磁负载时,钢

的磁阻很小,并处于磁不饱和状态。 在高磁负载(一般

为 >1.5 T)下,钢的磁阻会随磁饱和的开始迅速增加。

空气具有非常高的磁阻,它与磁负载无关。 磁性材料也

有相似的特性。

磁阻随位置而变化,因此可以作为无传感器运行的基

础。 在所有 BLDC 电机中,磁阻随角度也会发生某些变

化。 从电机来看,磁阻的变化与电感的变化一样明显。

磁阻变化有明显的优点,因为在零速度下可以检测到。

但是,需要先了解要控制电机的 L(i,θ) 特性。

不幸的是,对于很多 BLDC 电机,磁阻随位置的变化太

小,无法可靠地进行测量。尤其是对于表面安装了磁体

的电机,其有效气隙很大,所以此特性在这类电机上表

现得尤为明显。 因此,磁阻的主要部分是不变的,这使

随位置发生的剩余变化很难测量。 在专门设计为低转矩

脉动的电机中,磁阻变化也会较小,因为变化的磁阻会

产生多余的转矩。 隐磁或内磁电机的磁阻随角度变化很

大,但是它们一般用正弦电压通电,因此这里不再讨

论。

DS00901A_CN 第 2 页 2004 Microchip Technology Inc.

AN901

BEMF 法

电机的 BEMF 波形随位置和速度变化。 因此不可能在零

速度和低速时用 BEMF 检测位置。 但是,有很多应用

(例如风扇和泵)在低速时不需要位置控制或闭环运

行。 对于这些应用, BEMF 法就很适合。 有很多使用

BEMF 的方法,主要方法可以归纳如下:

• 电机端电压检测

- 通过直接测量或推算 (开关状态和 DC 母线

电压已知)。

• 中点电压检测

- 只适用于具有特殊 BEMF 特性的 Y 型连接电

机。

- 实际上不需要第 4 根线。 使用电阻网络和差

分操作,可以重新建立星型连接中心点。

• 母线电流梯度检测

- 因为换相随转子超前或滞后而发生变化,因此

取决于特定母线电流的形状。

- 无法使用快速母线电流控制。

磁通链变化法

检测磁通链随位置的变化可以有效地综合利用磁阻法和

BEMF 法。 公式 2 给出了相电压:

公式 2: BEMF 相电压

选择所谓的 BEMF “过零检测”技术是因为:

• 它适用于多种电机。

• 理论上,Y 型连接和 ∆ 型连接的三相电机都可以使

用它。 某些类别的 ∆ 型连接电机可能无法应用这

种技术。

• 不需要详细了解电机特性。

• 对电机制造容许公差要求不太严格。

• 它对电压控制或电流控制都有效。

过零检测技术适用于速度接近零时不需要闭环操作的多

种应用,它尤其适合在风扇和泵中的应用。

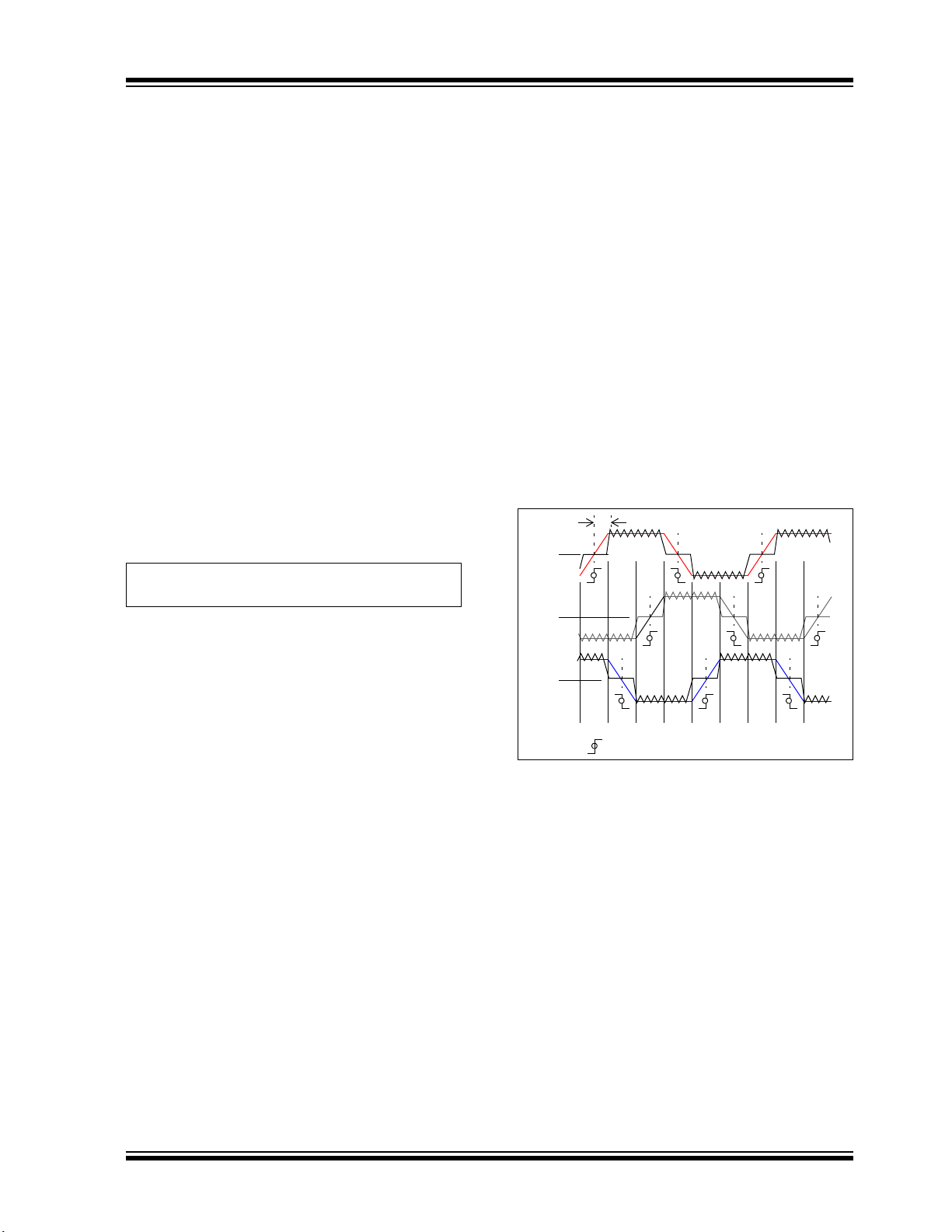

假设速度大于零,则每个电周期中某相的 BEMF 为零的

位置只有两个,可以通过图 2 中所示通过过零点时

BEMF 的斜率来区分这些位置。

每一段对应电周期中的一个 60°部分 (共有六个相等

的 60°部分)。(段的编号完全任意,但要与整个软件

中使用的编号匹配。)换相发生在每一段的边界处。 因

此,需要检测段的边界。BEMF 过零点和需要换相的位

置之间有 30°的偏移,必须对其进行补偿,以确保电机

平稳高效运转。

图 2: 过零检测

30Þ

0

PH iR dΨ()dt()⁄+=

V

此方法对方波或正弦波通电提供了从零速度起动的无缝

运行能力。 需要使用闭环观测器,以通过所加电压和所

测相电流的开环积分来正确确定位置, 这需要预先详细

了解电机的 ψ(i,θ) 特性和有效处理能力。

所选无传感器技术的实现

具体的实现方法基于检测不通电相的BEMF 为零时的情

况。 除了可选的母线电流检测信号放大以及功率开关门

驱动电路外,采用 dsPIC30F 单芯片实现提供所有的控

制功能。

0

0

SECTOR

图 2 还给出了理想情况下的各相 BEMF 波形。 假定只有

三个电机引线可以用于检测 BEMF,则必须确定电机星

型连接中心点的电压,因为 BEMF 波形将被该星型连接

中心点的电压抵消。

501234501

= BEMF 过零点

2004 Microchip Technology Inc. DS00901A_CN 第 3 页

AN901

对于 ∆ 型连接的电机,操作方法有所不同,将在附录 D

中进行探讨。

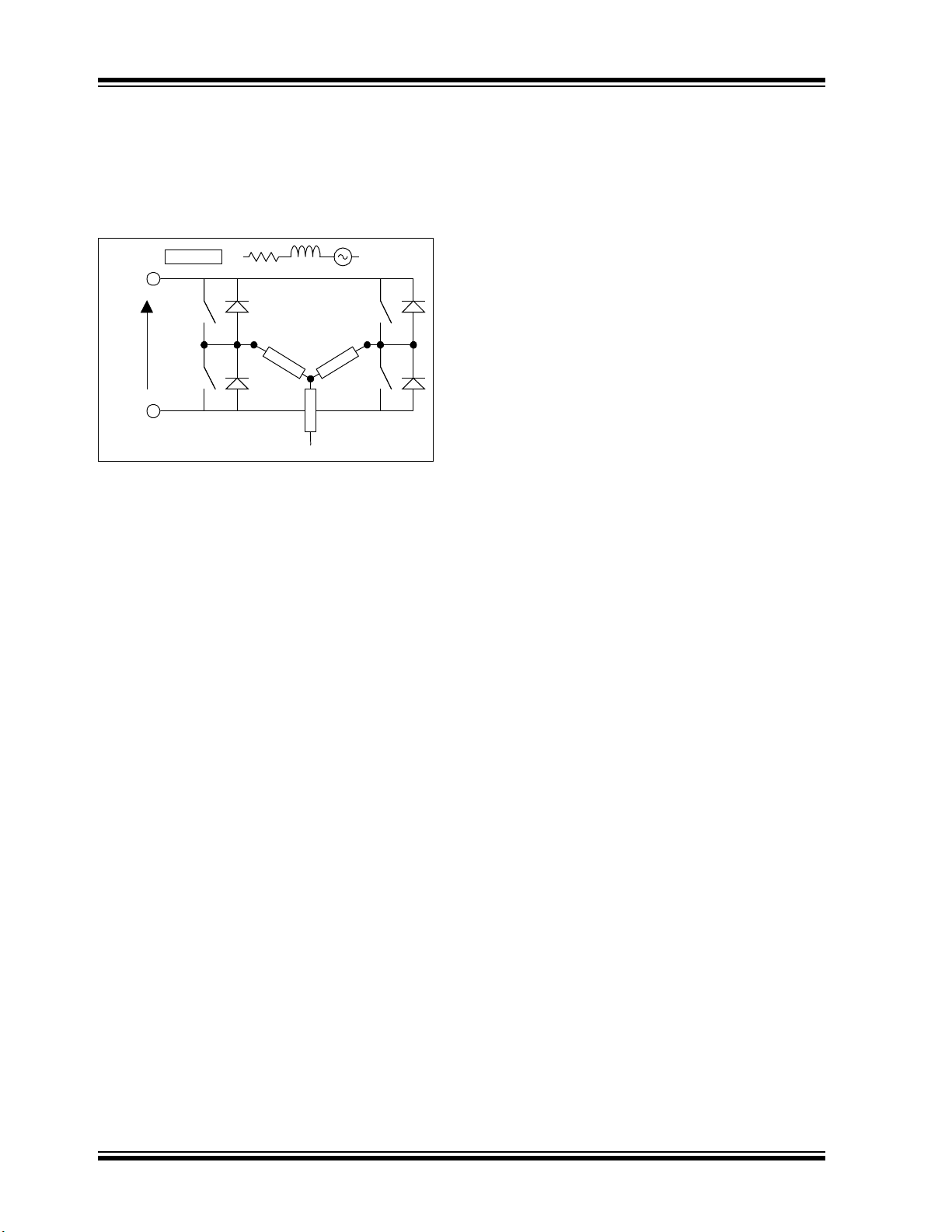

前面讲过,在任一时刻只有两相是通电的,且流经这两

相的电流方向相反,图 3 说明 Y 相用于 BEMF 检测时的

情况。

图 3: BEMF 检测硬件示例

z

=

Q1 Q3

DC

V

Q4

当 R 相内流经正向电流(定义为流向星型连接中心点的

电流)、B 相内流经负向电流时,Q1 和 Q6 将受到控制,

这与前面图 (图 2)中的段 1 对应。假设通电相的两端

总是对称地分别连接到 DC 电源的两个轨上,则星型连

接中心点的电压总是 ½ V

上的电压极性无关。但是,只有在每相的 R、L 和 BEMF

都相同,且每相的开关和二极管压降都相等的情况下,

星型连接中心点的电压值才为 ½ V

就是这样,因此 BEMF 过零点将被偏置为 ½ VDC,这 很

容易估计到。

以最简单的形式,BEMF 过零检测方法可以这样实现:

• 通过分压器和 A/D 转换器来监测所有三相的端电压

DC。

和 V

• 在相应的时间段内检测相 BEMF 何时经过 ½V

对于某个特定的时间段,只需监测一相的电压。

• 使用一个可用的定时器测量 60° (即两次过零点

之间)的时间。将这个值除以 2,然后加载到另一

个定时器中,这样就可以取消正确换相所需的隐含

30°补偿。

RB

z

z

Q6

z

Y

DC,与加在这两个通电相绕组

DC。假设现在的情况

DC。

实际上,尽管所测的 BEMF 波形受下面几个次级效应的

影响,实际上也不会复杂多少:

• 通电结束时,相绕组去磁会导致其一端被感应并钳

位到其中一个 DC 母线电压,因为存储在绕组中的

能量会通过反向二极管回流到电源。必须注意,反

向二极管的作用不要造成错误的过零点。

• 由于 PWM 作用使得导通相之间产生互耦,导致

“噪声”被叠加到 BEMF 上。噪声往往会在过零

位置处降到最小。

• 星型连接中心点处的电压偏离 ½ VDC。

- 如果 PWM 周期的某段时间内相电流为零,则

通电相的输出端就会变为悬空状态。通常将一

个周期中某段时间内相电流为零的这种影响称

为不连续电流。

- 对于大多数系统来说,高端和低端器件之间开

关 / 二极管压降的不同,并不会导致明显的问

题。对于某些特殊的系统,会导致正向与负向

电流区的通电宽度有较小的不平衡。

- 非梯形的 BEMF 意味着星型连接中心点电压

有所偏离,这是因为两个通电相的 BEMF 不

相等,幅度一大一小。大部分 BLDC 电机的

BEMF 波形都介于梯形和正弦之间。实际上,

这一特性不会引起问题,因为它只会改变所监

测 BEMF 在过零点位置的斜率。

在软件中舍弃换相后的最开始几个 BEMF 采样点,很容

易避开相绕组的去磁问题。不对 BEMF 波形用硬件进行

明显滤波,并且根据PWM波形仔细地选取信号采样点,

可排除互耦 PWM “噪声”和不连续电流问题。在开关

关闭之前,使用电机控制 PWM 模块的特殊事件触发器

来启动 A/D 信号转换。

DS00901A_CN 第 4 页 2004 Microchip Technology Inc.

AN901

应用软件

开发环境采用 MPLAB® 6.40,并用 Microchip C30

optimizing compiler (v1.10.02) 进行编译。采用 MPLAB

ICD 2 进行调试和编程。 开发所使用的电机为 Hurst

Manufacturing NT Dynamo™ 标准产品系列。

大部分代码用 C 编写,为提高效率和增强功能,必要时

使用了嵌入汇编器。表 1 描述了这 16 个源代码文件的

内容和功能。

硬件资源

如前所述,在启用了编译器 1 级优化时,代码将占用

15,594 字节的程序存储空间。这包括用户界面代码以及

存储在程序空间中的一些常量。你可能会想在最终的应

用程序中删除用户界面代码。删除用户界面代码后,最

小的 dsPIC

空间。

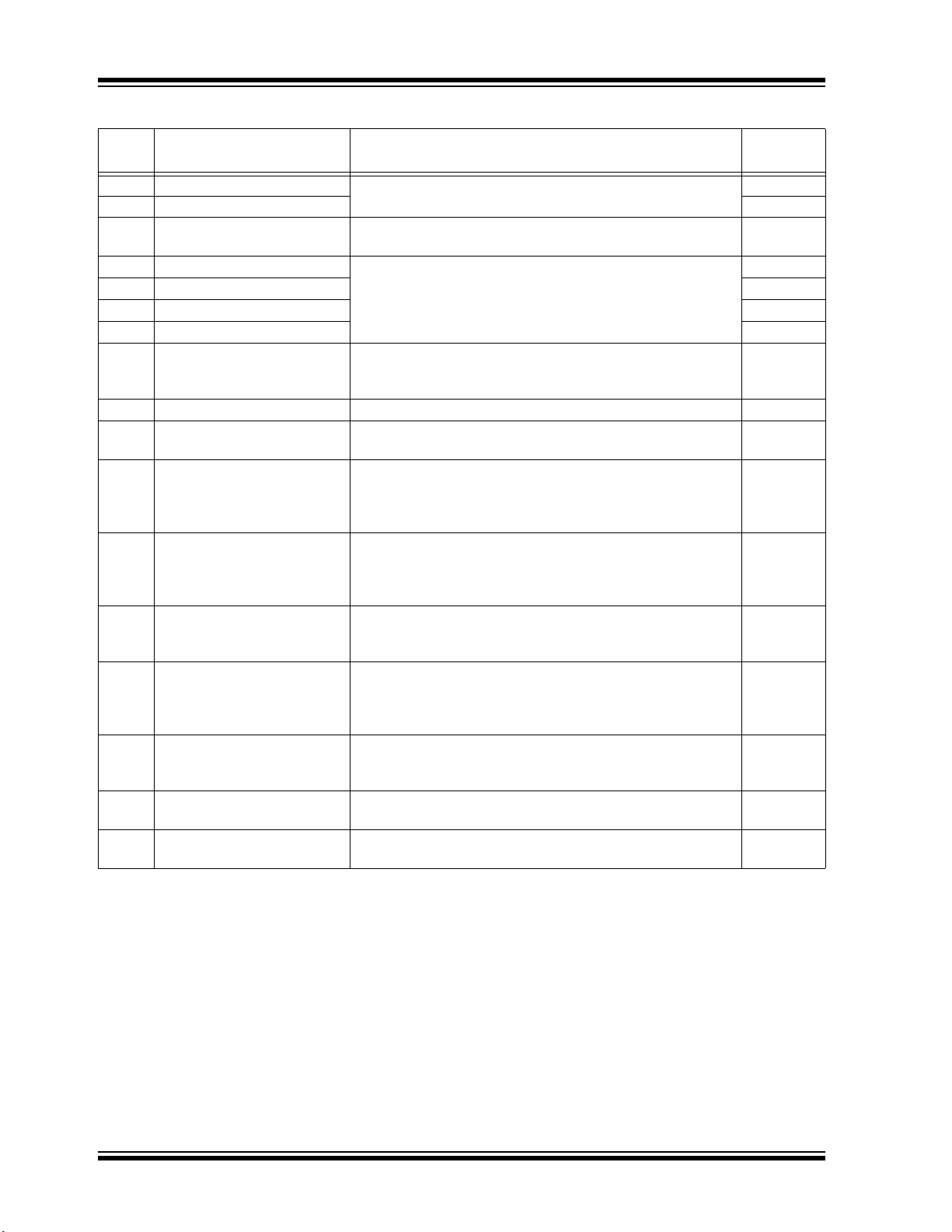

表 1: 源代码文件

defs.h

extern_globals.h

flash_routines.c

globals.h

hardware.h

inline_fns.h

ISRs.c

lcd_drivers.c

lcd_messages.h

main.c

medium_event.c

®

器件也很容易满足应用程序所占用的存储

文件名 文件用途 所包含函数

# 定义整个软件中使用的宏值

全局变量的外部声明

用于擦写闪存程序存储器的低级程序

全局变量声明

# 定义特定于 dsPIC30F 电机控制开发 PCB 的宏

头文件,包含可以提高效率的嵌入编译函数,这些函数由

ADC ISR 调用

所有中断服务程序以及所有陷阱服务程序

访问 2x16 LCD 显示器的低级程序 太多因此无法一一列出各

用于 LCD 显示器上显示消息的字符串常量

初始化以及后台代码

中等事件速率处理程序本身和由它调用的所有代码 (除了

user_interface 中包含的代码)。中等事件处理程序每 10ms 执

行一次。

应用程序需要 276 字节的数据存储器。其余的器件存储

空间可用于软件堆栈的动态存储。

如前所述,应用程序会分配两行(64 个程序存储单元)

的器件程序存储空间作为软件参数的非易失性存储空

间。应用程序中总共有 45 个参数。

该软件是为 7.38 MIPS 速度的 CPU 编写的。在 dsPIC

器件上使用 4X PLL,并使用 7.38 MHz 晶振或外部时钟

源,可达到这一运行速度。该软件要求 5 MIPS 的最大

执行速度,所以大量的 CPU 带宽可用于其它应用任务。

可以通过修改 defs.h 文件中的常量值来修改软件,从而

实现在更高的 CPU 速度下运行。

尽管源代码有详尽的注释,但特定于电机控制的主要程

序还将在附录 C 的流程图中进行说明。表 2 说明使用了

哪些 dsPIC30F 外设及其用途。

erase_flash_row

program_flash

check_zero_crossing

current_control

acquire_position

AddressError

StackError

MathError

PWMInterrupt

FLTAInterrupt

ADCInterrupt

T1Interrupt

T2Interrupt

T3Interrupt

个程序

main

medium_event_handler

speed_loop

voltage_control

starting_code

2004 Microchip Technology Inc. DS00901A_CN 第 5 页

AN901

表 1: 源代码文件 (续)

文件名 文件用途 所包含函数

parameters.h

setup.c

slow_event.c

user_interface.c

xlcd.h

表 2: dsPIC30F 外设的用途

dsPIC30F 外设 功能和配置

电机控制 PWM 模块 用对角开关的 16 kHz PWM 调制来驱动三相逆变器。输出配置为独立模式,

高速 10 位 A/D 转换器 用来在每个 PWM 周期中同时对母线电流、母线电压、速度给定和相电压

正交编码器接口 (Quadrature Encoder

Interface, QEI)

TIMER2

TIMER3

所有用户参数缺省值和关于最大值、最小值、递增率以及编辑

字符串的细节

在初始化过程中调用的所有外设的设置代码

只有缓慢事件处理程序。虽然用户界面函数从该处理程序调

用,但其代码是独立的。缓慢事件处理程序每 100ms 执行一

次。

通过 LCD 显示和按钮开关实现用户界面的各种程序。

# 定义供 lcd_drivers 使用的宏

而且特殊事件触发器用于在开关关闭之前启动 A/D 转换。

(三相中的一相) 4 个信号进行采样。采样与 PWM 模块同步。

禁止输入,但定时器用于 16 位自由模式,以提供过零检测的时间标记。

用于 16 位模式,以提供过零点事件和期望换相时间之间的延迟。

用来提供放电斩波器开关的 PWM。

setup_ports

setup_motor_pwms

setup_adc

setup_qei

setup_timers

WriteConfig

slow_event_handler

screen_handler

process_switches

save_parameter

process_parameters

debounce_switches

edit_screen

uint_to_string

nibble_to_hex

run_screen

DS00901A_CN 第 6 页 2004 Microchip Technology Inc.

AN901

硬件

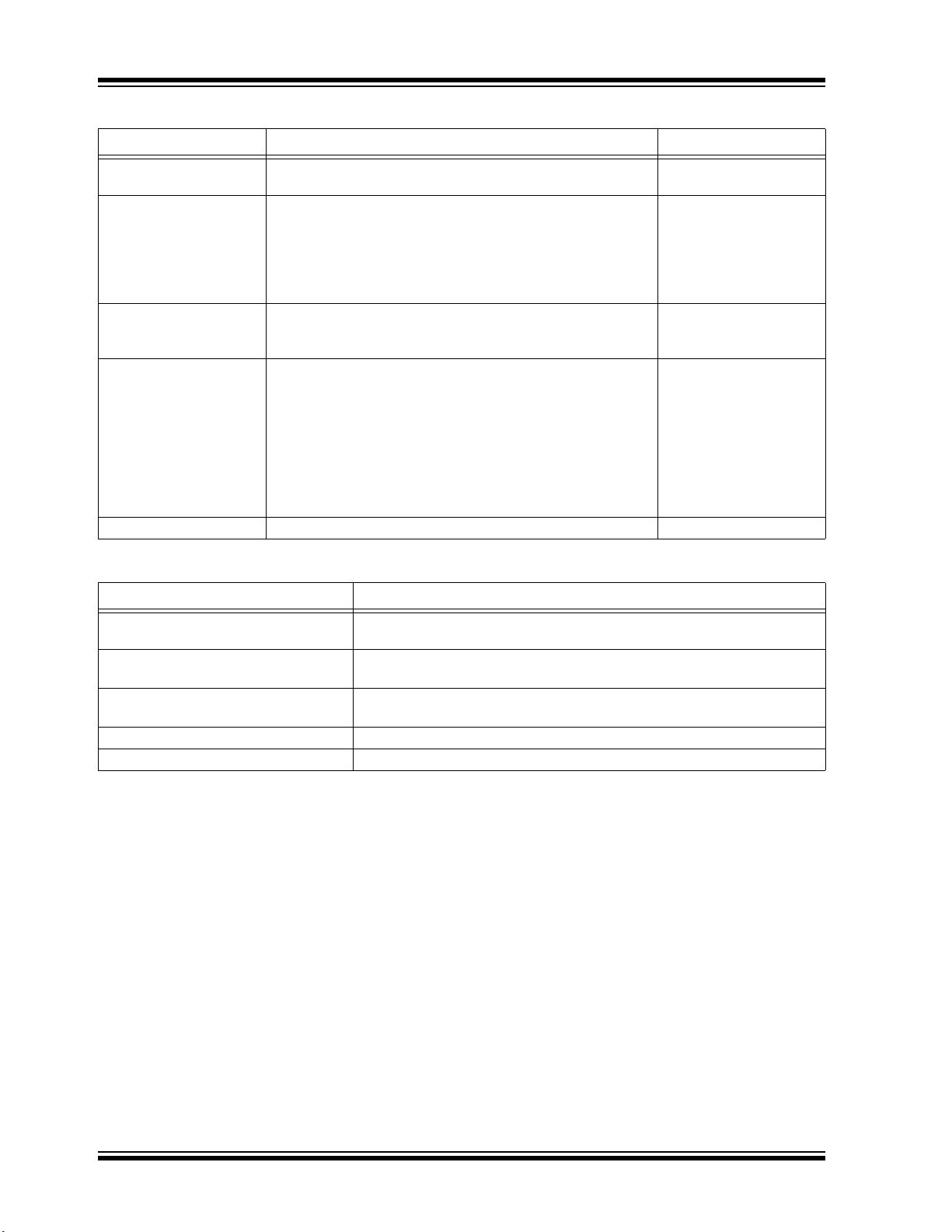

开发出的应用程序要在 dsPICDEM MC1 电机控制开发

板以及 dsPICDEM MC1L 三相低电压功率模块或

dsPICDEM MC1H 三相高电压功率模块上运行。控制板

或功率模块系统的照片参见图 4。

图 4:控制板/ 功率模块系统

这些开发工具可以从 Microchip 获得 (详情请登录

Microchip 网站查询)。或者,你也可以自己设计硬件,

但需要对软件做一些更改。

在使用 dsPICDEM 开发工具时,需要对 PCB 上的跳线

做一些改动。这些修改可参见“对功率模块的改动”和

“对电机控制开发板的改动”。

下面的框图 (图 5)给出了电机控制的简化硬件结构。

为清晰起见,这里省略了 LCD 接口和按钮。

图 5: 硬件框图

dsPIC30F6010

PWM3H

PWM3L

PWM2H

PWM2L

PWM1H

PWM1L

FLTA

AN0 VDC

AN1

AN2

AN12

AN13

AN14

Fault

给定

相电压反馈

三相

逆变器

IBUS

BLDC

准备

对功率模块的改动

为从功率模块获得所需的反馈信号,必须对其做一些改

动。改动要使相电压(x3)、 V

反馈至控制板上的 dsPIC30F,这样会使强、弱电之间

的隔离失去作用,这一点需要注意。按照以下步骤进行

修改:

1. 按照功率模块的用户手册所述去除盖子。

2. 把低阻值电阻 (47R 或更低)焊接到 LK22、

LK24-26 及 LK30 上。

3. 如果采用的是高压模块,为了在非隔离的模式下

修改以及使用系统,请严格遵循其它步骤。这包

括在 J5 和 J13 之间焊接一条地线,这条地线上

流过的电流值要适当。

注: 为了针对此应用进行修改,必定会使

高压功率模块的电气隔离失去作用。

务必要保证系统接地,并在主电源和

功率模块输入之间采用一个安全隔离

变压器。

4. 根据电机的目标用途,设置跳线 LK11-12 的电流

反馈比例。跳线 LK11-12 按比例缩小母线电流反

馈信号。如果有问题,可以去除 LK11-12,这样

可以提供最佳的保护和最高的增益反馈。

5. 如果功率模块工作在低于最大母线电压额定值

50% 的情况下,建议减小电压反馈比例,以获得

更高的反馈电压。可通过改变 R10、R13 和 R14

的值来改变 V

DC 反馈电压,通过改变 R16- R21

的值来改变 VPH 反馈电压,这些改动是在印刷电

路板上方进行的,不需要拆卸功率模块。详情可

查阅功率模块的用户手册和原理图。

注: 为获得正确的无传感器操作,相电压

和 DC 母线电压的反馈比例必须匹配。

连接电机

应该按照正常的方式连接电机的 3 根引线和地线,引线

和地线的规格要根据电流额定值适当选择。无传感器系

统的一个优点在于电机引线的相序并不重要,因为它仅

定义哪个方向是正向的。如果有合适的位置反馈器件,

可将其用于诊断。

DC 和母线电流反馈信号

功率模块包括三相逆变器、母线电流检测电路和电压反

馈分压器。

2004 Microchip Technology Inc. DS00901A_CN 第 7 页

AN901

对电机控制开发板的改动

为了使应用软件正常工作,必须重新分配控制板上的

ADC 通道,这是因为同时对母线电流(I

压(VDC)、速度给定 (POT)和一相电压 (VPH)四

个信号进行采样。dsPIC30F 的 10 位 A/D 转换器采用专

门的输入引脚进行同时采样。 AN0, 1, 2 分别用于

DC、IBUS 和 POT 的采样,CH0 MUX 用于在原来为三

V

相电压所分配 AN12,13,14 的 VPH 信号之间切换。需

要在 PCB 上完成下列连接以重新分配模拟通道:

• 连接J6的 AN11引脚和 LK1 的引脚2(LK1 的其他引

脚保持悬空)。

• 连接 J6 的AN8 引脚和 LK2 的引脚 2(LK2 的其他引

脚保持悬空)。

• 连接 J6 的 AN2 引脚和 AN7 引脚。

注: LK1 和 LK2 用于重新分配 AN0 和 AN1,以

确保这些信号和 MPLAB ICD 2 之间没有冲

突,MPLAB ICD 2 将这些信号线用作缺省

的时钟和数据。

BUS)、母线电

使用 S2 和 MPLAB ICD 2

AN0 和 AN1 用来提供反馈信号,而且 MPLAB ICD 还

用它们来进行编程和调试。因此,必须在适当的时候使

用 S2 切换到 MPLAB ICD 时钟线和数据线。无论是否

调试都需要这样做。如果使用的是 dsPICDEM MC1 电

机控制开发板,并准备使用 MPLAB ICD 2 来调试,请

完成下列的第 1 至第 3 步。如果准备采用 MPLAB ICD

来进行器件编程,仅仅需要完成第 2 步到第 3 步。

1. 在 MPLAB IDE 中,在 Configure> Configuration

Bits>Comm Channel Select 窗口中选择 “Use

EMUC1 and EMUD1”选项。

2. 将 S2 调到对应于 MPLAB ICD 这边的位置,对

器件编程。

3. 编程完成后,把 S2 改到模拟位置并运行软件。

设置并调整用户参数

用户界面简单直观。LCD 显示屏和按钮开关允许调整许

多参数。在可能的情况下会出现帮助字符串。四个按钮

的功能如下:

S4

S5

S6

S7

大部分参数在其函数中都有说明。源文件 parameters.h

包括参数的补充解释和缺省值,同时还包含各个参数的

特性。如果某个语句在引号 ("")内,则该语句对应于

LCD 上显示的文本字符串。附录 A 列出了各个参数,并

包含一些参数取值的含义。系统上电后为参数 0,并且

开始循环访问 (从参数 0 移动至最后一个参数)。下面

有对起动参数的详细解释。

• 在待机或故障状态下激活编辑菜单。

• 在编辑菜单中回滚参数列表。

• 修改参数值时减少值。

• 运行时在两个不同的屏幕间切换。

• 在编辑菜单中向下滚动参数列表。

• 修改参数值时增加值。

• 选择要修改的参数。

• 存储新的参数值。

• 在编辑菜单没有激活的情况下起动/停止

/ 复位系统。

• 从编辑菜单和修改参数状态退出。

推荐的设置方法

推荐使用缺省参数,以此作为设置的良好起点。缺省值

包含在 parameters.h 文件内,并在附录 A:“用户参数”

中描述。将系统配置为开环运行,也就是说起动和运行

都采用简单的电压控制,这样开始时就不需要调整速度

和电压控制环。

建议在开始时忽略与控制环相关的所有参数,集中注意

力调整起动参数 (参见 “起动参数”),以得到可靠的

无振荡起动。

一旦系统在无传感器的开环控制模式下运行,你可能希

望对控制环和其他系统参数进行一些试验。

DS00901A_CN 第 8 页 2004 Microchip Technology Inc.

AN901

硬件参数

在系统起动之前,必须确保与硬件相关的设置参数正确

无误。这些参数的设置主要取决于所选择的电机。设置

参数包括:

• Number Motor Pole

• Blanking Count

• Voltage Scale

• Current Scale

这些参数的解释可以在附录 A 中找到。

起动参数

由于低速时缺少 BEMF 信息,电机必须开环起动。如果

起动参数调整得与电机匹配,给定值不过高或过低,系

统应该无传感器运行。如果给定值过高,将会发生过电

流。如果给定值过低,系统将不能起动。良好的起点是

起动速度为速度给定的 1/2。实现了两种不同的起动方

法,同时还要对几个参数进行调整,以根据特定的应用

调整起动。控制电机起动的参数如下:

• Direction Demand

• Lock Position 1 Time, Lock Position 2 Time

• Lock Position 1 Time, Lock Position 2 Time

• Ramp Start Speed, Ramp End Speed

• Ramp Start Demand, Ramp End Demand

• Ramp Duration

• Starting Control

• Acquire Method

• ZeroX Enable Speed

• Windmilling Demand

• Braking Ramp Time

首先要确定电机起动和运行的方向。可以通过修改

Direction Demand 参数来改变方向。在项目的最初开发

阶段,电机运转方向可能并不是很重要。但是,某些类

型的电机及一些负载需要特定的旋转方向。也可以通过

交换电机的两根电源线来改变电机运转方向。

起动程序使电机以较低的开环速度运转,随后加速到一

个最终值,以产生足够的 BEMF 电压,从而使无传感器

算法开始工作。BLDC 电机在开环模式下的运转类似于

步进电机,但是这是一个非常低效的运转模式,并且在

这种模式下运行时,电机不能产生额定转矩。

设定锁定参数

在电机运转之前,该算法在对两对绕组进行短时间通电

后,把转子定位在两个参考或锁定位置。这两个锁定位

置可以确保转子在开环起动算法开始运行之前已处于已

知的参考点上。开环起动开始前转子的位置稳定是非常

重要的,并且必须对这四个 Lock Position 参数进行相应

调整。如果 Lock Position Demand 参数设置过高,转子

会在到达锁定位置时发生振荡。如果这个参数设置过

低,转子将不会移动到参考位置。试着增大或减小 Lock

Position Demand 参数,直到转子以最小的振荡迅速移

动到两个锁定位置。在设置好给定参数之后,可以增大

或减小 Lock Position Time 参数来调整每个锁定位置的

保持时间。有些负载的惯性很大(例如大直径的风扇叶

片),转子振荡可能需要较长的保持时间才会消失。惯

性较小的负载的锁定时间可以设为一个很低的值,这样

可以使电机快速起动。配置软件时,试着使用 S7 按钮

起动电机,并在锁定时间内观察转子的运转。如果尚未

配置其余的参数,可以在锁定时间后按下 S7 按钮,退

出电机起动程序。

设定加速参数

在第二个锁定结束时,系统将自动开始以开环步进方式

对系统通电。你必须选择加速起动速度 (Ramp Start

Speed 参数)以及通电给定,使得转子锁定在通电顺序

上。

然后当系统在给定的 “Ramp Duration”时间内加速到

“Ramp End Speed”时,根据两个 Ramp Demand 的

值随速度线性改变给定值。开环步进速度介于起动速度

和最终速度之间,满足公式 3 给出的时间平方律函数:

公式 3: 时间平方律函数

2

kt

ωω

其中, ω

End Speed参数减去 Ramp Start Speed 参数得到的值,

t 表示由 Ramp Duration 参数决定的时间。

表示 Ramp Start Speed 参数,k 表示 Ramp

s

+=

s

2004 Microchip Technology Inc. DS00901A_CN 第 9 页

AN901

通过选择加速方式来优化起动性能。加速结束时的速度

必须足够高,为系统提供足够高的 BEMF 电压,使系统

能可靠地检测过零点。

加速参数指南

首先要为加速选择起始和终止速度。这两个速度取决于

特定电机的额定速度和 BEMF 电压常量。要确保将电机

可靠地加速到某一速度,在此速度下无传感器程序能检

测到 BEMF 电压。可使用的经验法则是,将 Ramp Start

Speed 参数设置为电机额定速度值的 1/60。Ramp End

Speed 参数可以设置为电机额定速度值的 1/6。例如,

当电机的额定速度为 3000RPM 时,可将 Ramp Start

Speed 设置为 50RPM,而将 Ramp End Speed 设置为

500RPM。

然后,需要设置 Ramp Start Demand 和 Ramp End

Demand 参数。如果使用电压控制模式 (软件缺省设

置),起始值在 50% 左右通常是合适的。设置这些给定

量的关键是,要在没有“滑转”或过多机械振动的情况

下将电机加速到最终速度。设置这些给定量最好的方法

是,在起动时观测转子,在给电机通电时监听其发出的

声音。在执行起动程序时,大多数电机会发出滴滴答答

的噪音,噪音的频率与加速的速度成比例。如果听到加

速的速度在增加,但是转子转速减慢或者只在某个固定

位置振动,就可能要增加加速给定量。如果转子看起来

加速适当,但在加速期间似乎出现过多的电机振动、过

电流或噪音过大,则加速给定量可能被设置得过高。在

大多数情况下,需要将 Ramp End Demand 参数设置得

比 Ramp Start Demand 参数高出 5% 到 15%。如果这

两个参数相等,可以观察到电机开始加速时正常,但是

当加速的速度增加时电机开始滑转。

可调整 Ramp Duration 参数以优化起动时间。一般情况

下,应使用相对较长的加速时间起动,以确保电机正常

起动。 2 到 4 秒间的加速时间可适用于大多数电机和负

载组合。你会发现,惯性较大的负载需要较长的加速时

间达到适当的加速。当缩短加速时间时,也要增加

Ramp Start Demand 和 Ramp End Demand 参数,以

避免转子在起动时滑转。

设置起动控制

通过 Starting Control 参数(#40)选择电流控制或电压

控制。

电流控制有利于消除由 DC 母线电压变化或电机阻抗引

起的起动电流变化。然而相对于电压控制,电流控制的

保持时间通常要延长,因为转子振动比电压控制时明

显。电流控制的 PID 环也需要调整。

如果使用电流控制,应当输入适当的过电流翻转电平,

因为它按比例修正给定量。要确保输入正确的电流反馈

比例 (如何选取恰当的值请参见 parameters.h)。

采用电压控制 (缺省设置)方法,不能检测母线电流,

且不能使用针对某些应用的相关软件。只有在很清楚

DC 母线电压的变化并且负载转矩可重复时,才能使用

电压控制方法。否则起动可能失败。

两种不同的采集方法

两种不同的采集方法,在本文和所有源代码中称为“方

法 1”和 “方法 2”,在无传感器运行之前,使用这两

种方法采集初始位置。通过 Acquire Method 参数(#43)

来选择使用哪种方法。要根据具体的应用来选择适合的

方法。

方法 1

采用此方法时,一旦电机速度超过了 ZeroX Enable

Speed 参数 (#44),系统就开始查询过零点。如果在

电周期的两个连续段中检测到了过零点,就会起动无传

感器换相。应将 ZeroX Enable Speed 参数设置为某一

速度,此速度要高于可观测到平滑运转和产生足够反电

动势时的速度。调整起动参数时,用示波器监测一相或

多相电压,可以很好地确定此参数。通过 J6 连接器的

AN12、AN13 和 AN14 信号,可很好地观测到相电压。

为了使此方法能正常工作,ZeroX Enable Speed 参数必

须低于 Ramp End Speed 参数。

当以开环步进方式通电,电机以恒定速度运转时,假定

可忽略负载扭矩,转子位置比无传感器控制下运转时的

位置大约超前 90°(电角度)。所以,BEMF 过零点发

生在某相通电时,而不是不通电区,因此无法检测到过

零点。为了能检测到过零点,必须以某一速率使电机加

速。加速期间,电机和负载的惯性会引起位置上的滞

后,这样就消除了某些或所有自然的相位超前。加速速

率越高,滞后越严重。这样,通过选择正确的起动参数

和相对可预测的机械负载,在某相不通电期间会出现

BEMF 过零点并能被检测到,使系统起动。

DS00901A_CN 第 10 页 2004 Microchip Technology Inc.

AN901

由于方法 1 能提供快速且无缝的起动,因此对于许多应

用都可以选择这种采集方法。然而,为了使此方法能正

确工作,必须慎重选择控制加速的起动参数。如果机械

负载变化或不可重复,则可能导致采集失败。

方法 2

当加速时,方法 2 并不查询过零点。而是当加速结束时,

电机暂时断电。此时,三相电压均可检测到。当相电压

升高到零伏以上时,相电压当前值和前后值可用来确定

旋转方向和位置。当需要两个不同的相电压上升沿时,

系统采集最多需要一个旋转电周期。采集完后,系统重

新通电,并以无传感器换相运行。所以此方法的优点

是,不需要对电机和负载有很深入的了解。只需要有足

够的反电动势和惯性,以确保在采集时电机不停转。而

且,在加速结束前,不应有过多的速度振荡。这种采集

方法用来提供快速起动检测(系统一起动就发生明显的

旋转)和风力旋转检测 (参见表 3)。

表 3: 采集方法的比较

方法 1 方法 2

优点

• 快速起动

• 电机无停转风险

• 需要认真调整参数

• 需要可预测的负载

• 参数调整简便

• 可用于机械负载无法预

测情况

缺点

• 需要相当大的惯性或低

负载且在适当的速度下

运行,以避免停转

风力旋转

在风扇应用中,由于周围气流的作用,当电机断电时,

风扇的叶片常会旋转,这种现象被称作风力旋转。为了

提供稳定的起动,开始时要对速度和方向进行检测。如

果电机已经旋转,并且旋转方向和给定方向一致,则可

使用方法 2 实现快速起动。

如果电机正在旋转,并且旋转方向和给定方向相反,则

必须使电机减速直到停止。可使用正常的起动方法,以

希望的方向起动电机。这可通过对电机通电,从旋转检

测和降速期间检测到的速度开环起动来实现。达到 0 Hz

所需的时间由 Braking Ramp T 参数控制,以 10 ms 为

增量进行设置。 Windmilling Dem 参数设置风力旋转减

速期间使用的给定百分比。应该调整这两个参数,以确

保系统在制动时锁定。

起动参数检查修正

如果所选的参数设置不能使系统正确起动,则按照下面

建议的顺序进行调整:

锁定参数

首先,要确保初始定位正确。延长两次锁定的时间来观

测锁定时的运动。在电机确实可以正确响应后,将锁定

时间减至可接受的值。有时电机会在第一次锁定要求的

位置停止,这意味着在第一次锁定时没有观测到任何运

动。然而,相电压的检测将确保仍然正确通电。

通常,系统起动负载较小时,例如大多数风机,需要低

的速度给定起动转子。因为这种负载也可能阻尼较小,

因此速度给定太高可能引起不希望的振荡。而对于起动

负载较大的系统 (例如某些水泵),则需要较高的速度

给定来起动转子。幸运的是,这些负载通常阻尼较大。

某些具有高传动转矩或惯性的复杂负载可能需要较高的

速度给定起动和较长的锁定步骤时间,很适合于采用这

种无传感器控制。。

Ramp Start Demand

第二次锁定后,系统立即开始以预定的初始速率使电机

步进运转。转子必须与通电顺序同步。如果速度给定太

低或者速度太快,转子就可能在这一位置通电失败。相

反地,如果速度太慢而速度给定太高,转子可能会在某

一位置附近振荡,从而导致同步失败。

和 Speed 参数

2004 Microchip Technology Inc. DS00901A_CN 第 11 页

AN901

在某相未通电期间观测电压反馈信号,可以确定 BEMF

是否有振荡。降低速度给定可能是解决这些不希望位置

振动的方案。然而,正如我们将在以下部分所看到的那

样,额外的转矩有助于加速。因此要根据加速要求来调

整速度给定的初始值。

加速至采集速度

两种采集方法都要求电机具有足够高的速度,使得

BEMF 信息有效。此外对于方法 1 而言,加速本身对于

产生使检测方法有效所必需的相移是至关重要的。请看

下面的示波器照片,给出了良好和不良加速的例子。

考虑起动参数时,请记住系统依赖于 BEMF 电压信息的

成功采集。按照经验法则,已知电机的 BEMF 常量,应

该调整相电压反馈电阻网络,以在达到打算采集的速度

时能提供大约 100mV 的电压反馈。方法 1 中的采集速

度位于 ZeroX Enable Speed 参数和 Ramp End Speed

参数之间。对于方法 2,由 Ramp End Speed 参数给出

采集速度。

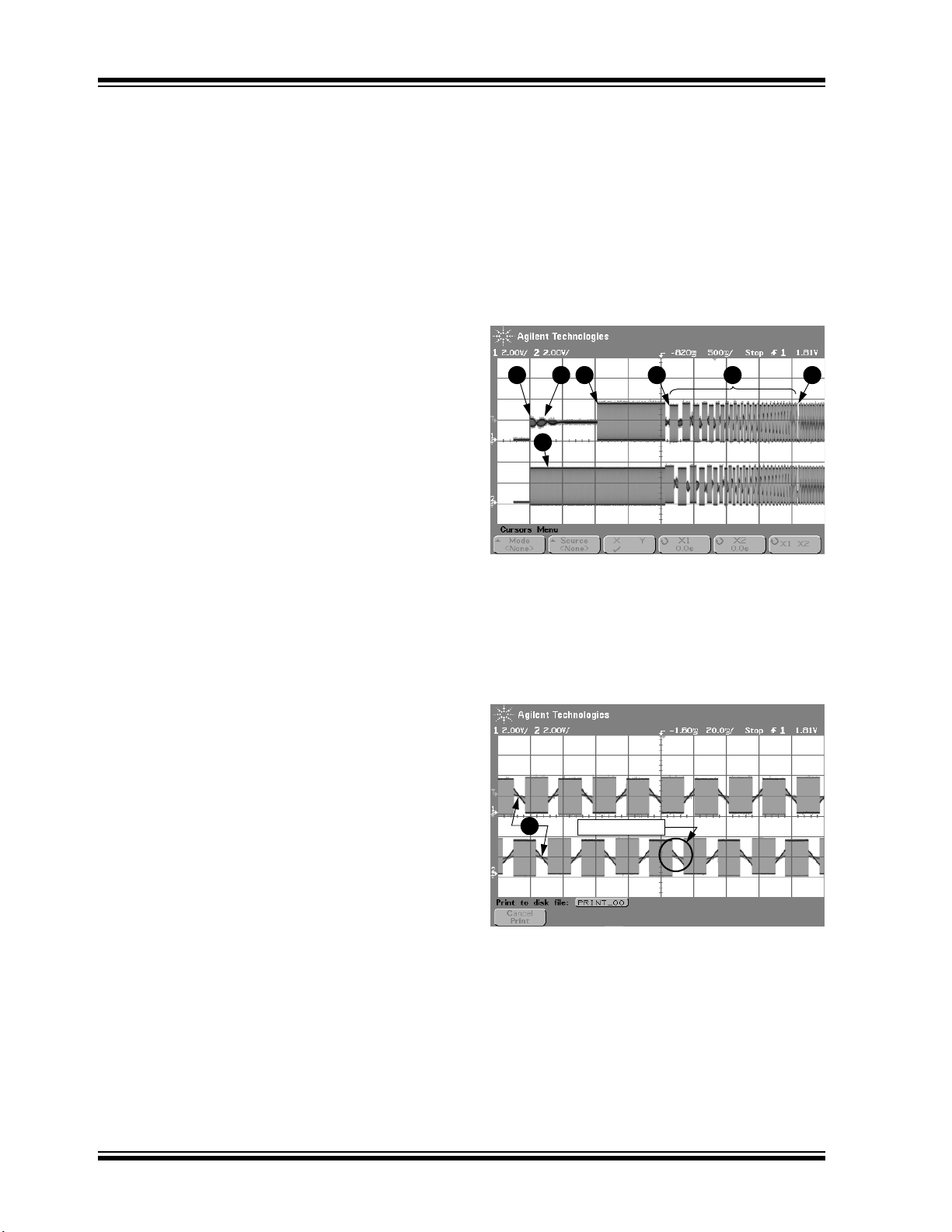

起动过程中相电压反馈的示波器照片示例

下面的示波器照片显示了下述情况:

• 锁定和开环步进 (参见图 6)

• 正常无传感器运行

• 采集方法 2

• 采集方法 1

在所有照片中,上面的波形为 A 相电压反馈,下面的波

形为 B 相电压反馈。未显示 C 相电压。

示波器图 1 (图 6)显示电机起动时 A 相和 B 相的电压

反馈信号。大约 1/2 秒后 (左边沿起第一个时间格)开

始第一次锁定 (1)。对 B 相和 C 相通电 (2),在 A

相稳定之前可以看到一些振荡(3)。大约一秒钟之后,

第二次锁定发生 (4),此时 A 和 B 被锁定。再过一秒

钟之后,系统开始步进 (5) ,并加速。可以看到一旦

系统进入起动程序的步进阶段,就会以 120 电角度通电

和 60 电角度断电,并且可以看到通电频率逐渐增加。在

最后一个时间区间 (7)中,可以看到一个缺少 2 个通

电周期的小间隙,这对应于使用方法 2 时的采集点。

图 6: 示波器图 1:锁定和开环步进

1

3 4 5 6 7

2

示波器图 2 (图 7)显示在成功采集后,系统在无传感

器模式下正常运行。因为通电区间设置正确,所以

BEMF 过零点 (8)始终可见,这与对闭环控制所期望

的那样。为了更细致地研究图 1 到图 2 之间的过程,需

要分别考虑这两种采集方法。

图 7: 示波器图 2:正常无传感器运行

8

参见图 8

DS00901A_CN 第 12 页 2004 Microchip Technology Inc.

AN901

可以忽略不通电区间中 BEMF 波形上的“毛刺”。如图

8 所示,它是叠加在 PWM 频率上的高频 AC 电压。

图 8: 示波器图 2A: 放大的过零点事件

10

9

虚线区内出现的波动 (9)是由于电机相间的互耦效应

产生的,互耦效应由给电机通电的 PWM 信号引起。互

耦值随所用的具体电机型号而有所不同。因为 AD 采样

与 PWM 励磁同步,所以系统会忽略这里的 AC 影响。

上面的波形(10)显示出应用了 PWM 通电后产生的电

机电流,但这不是这次讨论的主题。

示波器图 3(图 9)显示了采集方法 2。图的中心(11)

显示出电机的开环步进停止点,在该处采用方法 2 来检

测位置。此时, BEMF 不再有通电时通常会看到的 ½

DC 偏置。系统检测相电压大于 Acquire Threshold 参

V

数 (参数 #34)所给定值时的所处的点。可以看到这种

情况发生在 B 相上,就在波形中心后(12)。下一个上

升沿出现在 C 相 (未显示),用来确定方向、速度和位

置。然后系统就会转换到常规闭环无传感器运行。

图 9: 示波器图 3: 采集方法 2

13

注意,上升到断电点的波形表明,当相不通电时可看到

的 BEMF 波形不会显示任何 BEMF 过零点。过零事件

被通电隐藏起来。缺少可检测的过零点会导致采集方法

1 失败,但对于采集方法 2 却不存在问题。

要成功使用方法 2,必须设置加速参数,让步进过程中

的加速满足下述三个条件。

• 首先,转子的加速度不能高于最高加速度。如果加

速度过快,转子失去同步,则增大 Ramp Duration

参数 (参数 #10),减少 Ramp End Speed 参数

(参数 #7),或者增加 Ramp End Demand 参数

(参数 #9)。

• 第二,BEMF 电压幅值对于 Ramp End Speed 参数

(参数 #7)必须足够大。

• 第三,在加速结束时不应该有非常大的转速振荡。

振荡过大会导致上升沿检测错误并且检测到的位置

不正确。实际位置与检测位置的误差会导致出现触

发脉冲的位置不正确,此时出现的严重错误可能引

起电机停转。

11

12

2004 Microchip Technology Inc. DS00901A_CN 第 13 页

AN901

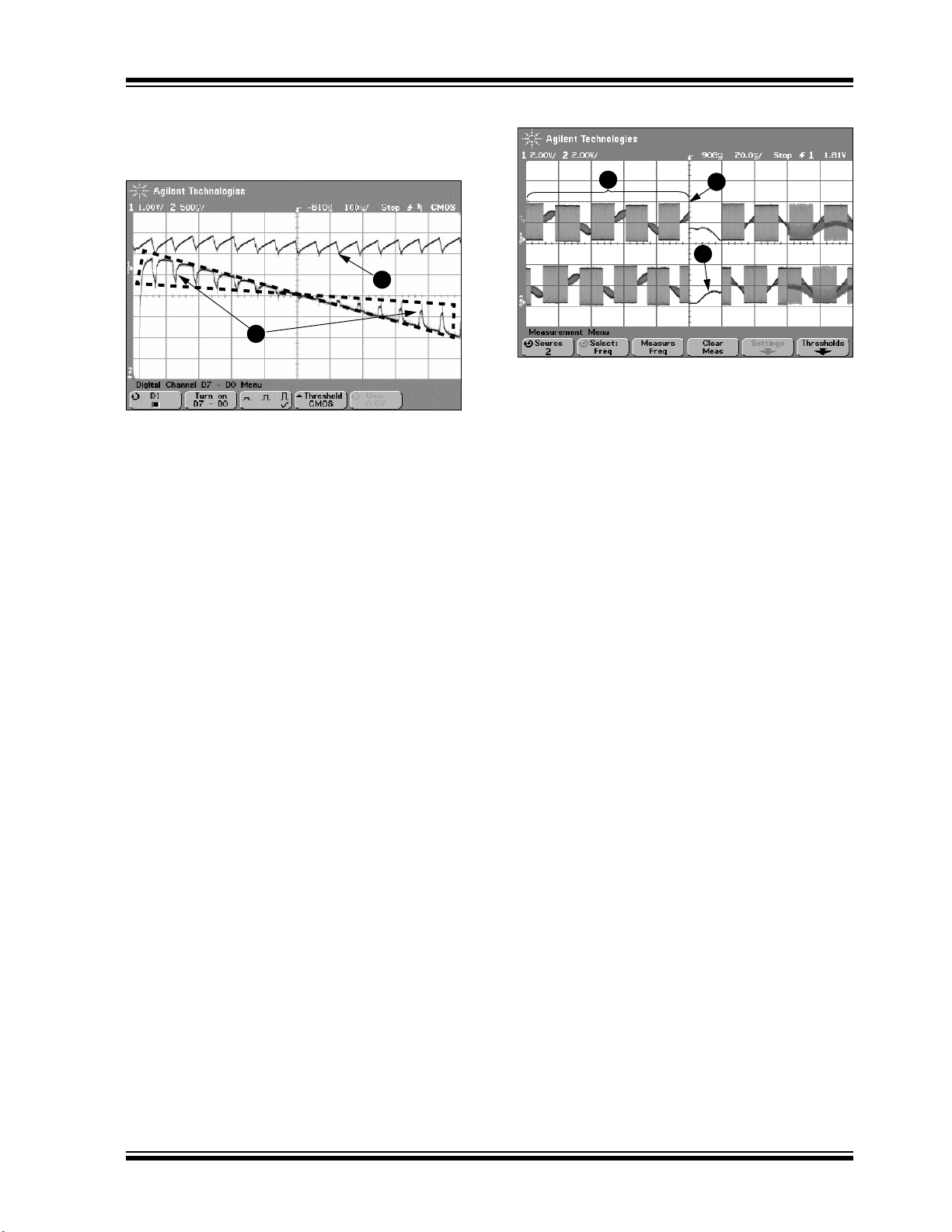

如示波器图 4(图 10)所示,在左半部分系统运行在开

环步进状态 (14)。通电相之间的 BEMF 电压是可见

的,但不会显示任何过零点,这是因为相位滞后不够

大,不足以显现出过零点。当加速度增加时,相位滞后

随时间增加。第一个可见的过零点出现在图中 B 相的中

间部分(15)。 大 约 10ms 后在 A 相出现下一个过零点

(16)。第二个可见过零点是系统采用采集方法 1 采集

的。在该点之后,开始正确的闭环无传感器运行(17)。

图 10: 示波器图 4:采集方法 1

14

16

15

17

对于某些电机和负载,当从转子锁定转换到开环步进

时,第一个加速可能会出现过零点,并允许非常快速的

起动。要利用这一点,采集点时的 BEMF 电压幅值必须

足够大,而且 ZeroX Enable Speed 参数 (参数 #44)

必须适当地设置得低一些。

示波器图 5(图 11)显示了在大惯性系统上实现的此类

例子。在换相的前两步,转子还没有移动得很远,因此

立即出现了过零点 (18, 19)。

图 11: 示波器图 5:采集方法 1 - 快速起动

18

19

DS00901A_CN 第 14 页 2004 Microchip Technology Inc.

AN901

运行参数

设置控制模式

本应用软件有四种控制模式供选择,用于无传感器运

行。这些模式如下:

• 模式 0 -闭环电压

• 模式 1 -闭环电流

• 模式 2 -开环电压

• 模式 3 -开环电流

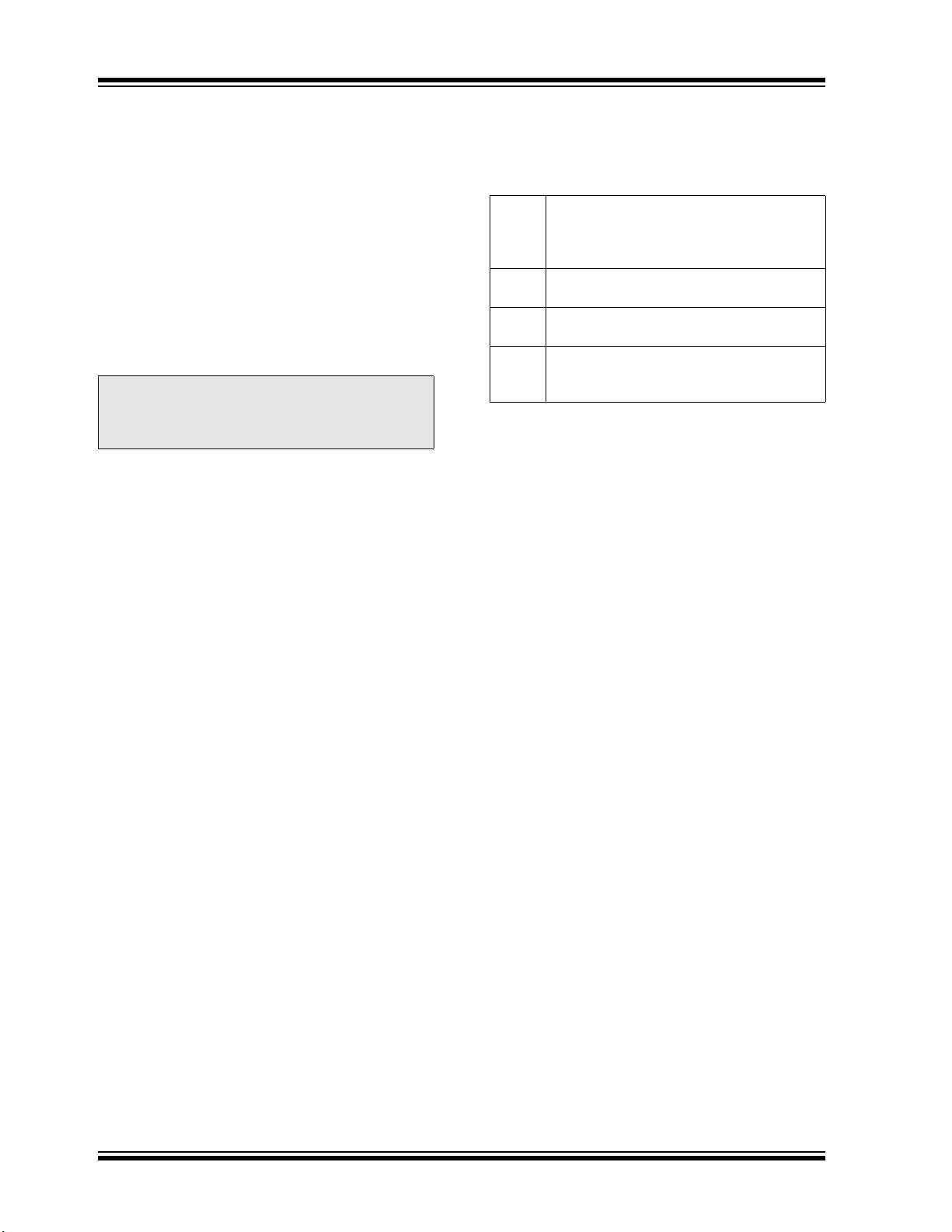

如图 12 所示,这四种软件模式决定是否使用速度控制

环和电流控制环。

图 12: 控制模式

速度

给定

控制模式 0

闭环电压

速度

给定

+

控制模式 1

闭环电流

S

-

速度 PI

控制器

在模式 0 中,使用速度控制环控制发送到电机的 PWM

占空比。速度设置由电位器的值决定,可以使用 Pot X

for Speed 参数 (参数 #39)按比例调节电位器的值以

达到所需的速度范围。

在模式 1 下,使用内部电流控制环来设置PWM占空比。

速度控制环作为外部控制环,为内部电流控制环提供电

流给定。

模式 2 不使用任何控制环来影响电机运转。这是默认的

软件模式。电位器的值直接影响 PWM 占空比。选择模

式 2 对特定电机进行软件初始调节可以避免控制环调节

可能引起的问题,这些问题可能会影响电机起动。可以

使用 Pot / for Duty 参数(参数 #37)调节此模式下的电

位器值的比例。

BLDC

®

+

S

速度 PI

控制器

dsPIC

MCPWM

电机

-

电机速度计算结果

电流

给定

S

电机速度计算结果

电流

PID

控制器

dsPIC

MCPWM

电机电流

BLDC

电机

®

电压

控制模式 2

给定

开环电压

电流

给定

控制模式 3

开环电流

2004 Microchip Technology Inc. DS00901A_CN 第 15 页

+

S

-

控制器

dsPIC

MCPWM

电流

PID

®

电机电流

BLDC

电机

dsPIC

MCPWM

BLDC

®

电机

AN901

模式 3 只支持电流控制环。电位器值设置电流给定。可

以使用 Pot / for Current 参数 (参数 # 38)通过电位器

值按比例调节电流给定。电机带有轻量负载运行在模式

3 下时,PWM 占空比通常会饱和,引起电机以最大速度

运行。这是因为电机无法消耗掉电流控制器所要求的电

流量引起的。使用模式 3 时,可将一个安培表串联到 DC

母线电源来观测电流控制器的效果。

控制环参数

当软件在模式 0 下运行时,需要调节 Speed P Gain 参

数 (参数 #20)和 Speed I Gain 参数(参数 #21)。 当

软件运行在模式 3 时,需要调节 Current P Gain(参数

#17)、 Current I Gain 参数 (参数 #18)和 Current D

Gain 参数 (参数 #19)。如果软件运行在模式 1,电压

和电流控制参数都需要调节。

必须实验性地调节 PID 参数。缺省的 PID 参数是比较保

守的值,可能适合大部分电机。

设置参数限制

Stall Time Limit 参数设置延时,此参数决定在电机停转

状态前软件需要等待的时间。如果软件在此时间内检测

到有效的过零事件,可能会重新起动已经停转的电机。

如果电机高速运行,可能需要调节 Over Speed Limit 参

数。缺省值是 3300 RPM。

Over Volts Limit 参数以十分之一伏特增量设置最大 DC

母线电压。此参数决定放电斩波电路何时开始调整 DC

母线电压。

Over Current Limit 参数以十分之一安培增量设置DC 母

线电流峰值。你可能希望将此参数设置为高出典型稳态

运行电流值的数倍。

Tolerance Check 参数决定系统对换相周期变化的灵敏

度,单位是百分比。如果两个过零点事件之间的时间超

过了之前 Tolerance Check 百分比定义的时间,则无传

感器算法将进入失调状态。电机的迅速加速或减速可能

会导致超出 Tolerance Check 参数。因此,应该避免将

此参数设置为较低的值。将 Tolerance Check 参数设置

为 99% 将有效禁止容差检查。

Rotation Timeout 参数决定在起动程序锁定转子并开始

开环加速过程之前应用程序需要等待的时间。当起动电

机时,会应用转动超时。因为在起动程序开始时,电机

可能已经在转动,所以转动超时是很有用的。如果电机

的转速已经可以产生一个足够大的起动反电动势,则采

集算法可以确定电机的位置并在超过转动超时延迟之前

转换到无传感器模式。

DS00901A_CN 第 16 页 2004 Microchip Technology Inc.

AN901

故障排除指南

本表列出了部分异常的现象,并提供其可能原因的说

明。

以大写字母 (例如 OVER CURRENT)显示的现象指

LCD 上显示的错误消息。

如需了解引用参数的信息,请参阅附录 A:“用户参

数”。

表 4: 现象和原因

现象 可能原因

电机不通电 • 电机输出接线端不在正确的端子上。

• 电源模块供电未打开或交换了电线 (仅对于 DC 电源模块)。

初始锁定非常不稳定。 • 起动给定太高。

锁定后,电机无法开始步进。 • 初始锁定序列未成功。

• 加速开始速度 (参数 #6)太高。

• 加速开始给定 (参数 #8)太低。

起动期间转子松开锁定或振荡 • 给定不足。

• 加速开始速度 (参数 #6)太高。

• 加速率太高。 加速结束速度 (参数 #7)太高和 / 或加速时间 (参数 #10)太短。

系统在采用采集方法 1 时没有

在加速期间采集-FAILED TO

START 或 STALLED 故障

系统在采用采集方法 2 时没有

在加速后无传感器运行-

FAILED TO START 或

STALLED 故障

SENSORLESS LOST

OVER CURRENT

OVER VOLTAGE

HARDWARE TRIP

• BEMF 不足,无法采集-增加加速结束速度 (参数 #7)或修改电压反馈比例

(参数 28 和 29)。

• 未正确调节开始加速参数,过零点不可见。

• 加速开始速度 (参数 #6)造成转动振荡。

• 功率模块或控制板未修改或修改错误。

• 检查 S2 是否位于模拟位置。

• BEMF 不足,无法起动-增加加速结束速度 (参数 #7)或修改电压反馈比例电

阻。

• 采样阈值 (参数 #34)设置太高。

• 开始加速引起转动振荡。

• 功率模块或控制板未修改或错误修改。

• 检查 S2 是否位于模拟位置。

• 增大容错检查 (参数 #10)

• 确保输入引线没有穿过控制板。

• 如果使用速度控制运行,检查速度环是否稳定或是否发生速度超调过大情况。

• 如果使用电流控制运行,检查电流控制环是否稳定。

• 检查是否使能了自动重新采集。这在迅速加速 / 减速时尤其重要。

• 如果使用电压控制,降低给定。

• 如果使用电流控制,检查电流环是否稳定。

• 检查电机接线。

• 检查 S2 是否位于模拟位置以及反馈信号接线是否正确。如果在系统第一次运行时

S2 的位置不正确,则必须重新复位 dsPIC 器件,因为在初始化期间要从母线电

流信号读取偏置值。

• 检查电压给定参数是否正确并且外部制动电阻是否已连接 (如有必要)。

• 检查电压反馈比例调节参数。

• 检查输入电源电压。

• 如果电源模块显示 SHUNT OVERCURRENT 或 HALL OVERCURRENT LED,降

低给定值,检查控制环是否稳定或检查比例调节反馈参数。

• 如果过压,检查电压给定 (参数 #22)是否正确,以及外部制动电阻是否已连接

(如有必要)。

• 检查输入电源电压。

• 如果过热,降低电机电流或在功率模块散热片上使用风扇。

2004 Microchip Technology Inc. DS00901A_CN 第 17 页

AN901

参考读物

• Modern Power Electronics and AC Drives,

B. Bose, Prentice Hall PTR, ISBN 0130167436

• Electric Motors and Drives, A.Hughes,

Heinemann Newnes, ISBN 0750617411

• Brushless Permanent Magnet and Reluctance

Motor Drives,T. Miller, Oxford Clarendon,ISBN

0198593694

• K. Iizuka et. al, “Microcomputer control for

sensorless brushless motor”, IEEE

Transactions on Industrial Applications, Vol. 21,

No.4 1985,

pp 595-601

DS00901A_CN 第 18 页 2004 Microchip Technology Inc.

AN901

附录 A: 用户参数

下表解释了本应用笔记所述的 dcPIC30F 无传感器

BLDC 电机控制应用程序中所用到的参数。许多描述包

括有相关提示,可为在具体的应用中使用这些参数提供

帮助。

参数名称与 parameters.h 文件中和 LCD 所显示文本字

符串中的名称一致 (如“Lock Pos.2 Dem.”和

“CONTROL MODE”)。

表 A-1: 用户参数

参数

编号

0 DIRECTION DEMAND

1 CONTROL MODE

2 Lock Pos.1 Time

3 Lock Pos.1 Time

4 Lock Pos.1 Dem.

5 Lock Pos.1 Dem.

6 Ramp Start Speed

7 Ramp End Speed

8 Ramp Start Dem.

9 Ramp Start Dem.

10 Ramp Duration

11 Phase Adv.Start

12 Phase Adv.Slope

13 Stall Time Limit

14 Over Speed Limit

15 Over Volts Limit

16 Over Current Lim

17 Current P Gain

18 Current I Gain 100

19 Current D Gain 0

20 Speed P Gain

21 Speed I Gain 10

22 Voltage Demand

参数名称 描述 缺省值

决定旋转方向

决定速度控制方法:

0 -闭环速度控制,速度环输出直接控制 PWM 占空比。

1 -闭环速度控制,速度环输出作为电流环给定。

2 -开环速度控制,通过电位器调节的电压给定直接控制

PWM 占空比。

3 -开环速度控制,通过电位器调节的电流给定。

给定值由电位器 VR2 提供。

第一次开始锁定的时间,以 10 ms 为增量

第二次开始锁定的时间,以 10 ms 为增量

第一次开始锁定的百分比给定

第二次开始锁定的百分比给定

开始加速时的速度值 (RPM)

结束加速时的速度值 (RPM)

开始加速的给定百分比 %

结束加速的给定百分比 %

加速过程持续时间,增量为 10ms

相位超前的开始速度,单位为 RPM

提示:适当的相位超前可以提高系统效率,并且能扩展无传感

器控制有效的速度范围。

提示:要禁止相位超前,可以把此参数的值设为高于超速翻转

值。

相位超前的斜率,单位为每 1000 RPM 的度数。

例如,如果此值为 10,表明相位超前斜率为 10°/1000 RPM。

静止等待的时间限制,单位为 10 ms。

超速翻转值,单位为 RPM

过电压翻转值,增量为 0.1V。

过电流翻转值,增量为 0.1 A。

电流环 PID 增益。这些增益可以按比例扩大,最高为 512 倍,

因此可以采用分数表示 (例如, 256 = ½)。

在控制模式 1 或 3 下需要调整这些增益。

速度环 PI 增益。这些增益最高可以按比例扩大,最高为

16384 倍,因此可以采用分数表示 (例如, 8192 = ½)。

在控制模式 0 和 1 下需要调整这些增益。

放电斩波器的电压给定。

提示:要禁止放电斩波器,可以把此参数的值设为高于过电压

翻转值。

FORWARD

3

100

100

44

44

20

250

49

50

200

1500

25

100

3300

500

100

900

1000

490

2004 Microchip Technology Inc. DS00901A_CN 第 19 页

AN901

表 A-1: 用户参数 (续)

参数

编号

23 Volts P Gain

24 Volts I Gain 10

25 No. Motor Poles

26 Current Scale X

27 Current Scale / 539

28 Volts Scale X 100*

29 Voltage Scale / 1305*

30 Tolerance Check

31 Auto Re-acquire

32 Blanking Count

33 Zero X Level Thd

34 Acquire Threshld

35 Acquire Level Td

36 Rotation Timeout

37 Pot / for Duty

38 Pot / for Current

39 Pot X for Speed

参数名称 描述 缺省值

放电斩波器 PI 增益。注意到这些增益最高可以扩大 512 倍,

因此可以采用分数表示 (例如, 256 = ½)。

电机转子的极数,不是极对数。因此,极数应该是偶数。这个

参数影响所显示 RPM 值的速度比例。

这些参数指定电压和电流反馈信号的数学比例,取决于硬件电

阻分压器的比值。 关于如何设置这些值,请参阅 parameters.h

文件。

在系统失速以前过零点时间标记的变化百分比。不能把该值设

为低于 10%。要禁止容差检查,将该值设为 99%。如果需要

快速加速 / 减速,就要增加该值。

如果使能,这个参数将使系统在失速状态下自动重新采集。

在换相后禁止过零检测的 PWM 周期数。在算法开始寻找过零

点之前,这个延时为非驱动相中电流的放电提供了时间。

用于软件在采样上升沿翻转之前,所需要高于或低于 ½ V

的 VPH 采样数。这个参数能在识别到有效的过零点之前,通过

DC

让软件检测高于或低于 ½ V

过零检测算法更稳定。

在采集位置时用于上升沿检测的 AD 值。该值如果为 10,则表

示阈值电压是 50 mV。

本参数值较低时,能在较低 BEMF 电压 (速度)下采集,但

由于噪声和失调电压的影响系统可能不可靠。

在确定相电压高于采集阈值之前,必须小于采集阈值的相电压

采样数。因为 AD 转换器对三相电压进行连续循环采样,此参

数的最小值为 3。

系统必须能识别到转动的时间,以使系统能自动采集和开始无

传感器运行,而不是锁定和加速,增量为 10 ms。设置的时间

较长,如果有足够的 BEMF,电机能以较低的速度立即起动。

如果设置的时间太长,可能会导致起动失败。

当 CONTROL MODE = 2 时,这个参数将电位器 AD 读数 (0-

1023)按比例调节为装入 PWM 发生器的占空比值。对于大多

数应用,这个值应该保留为 1,提供整个 PWM 范围。

当 CONTROL MODE = 3 时,这个参数将电位器 AD 读数 (0-

1023)按比例调节为电流给定值,单位为 AD 转换器计数。

当 CONTROL MODE = 0 或 1 时,这个参数将电位器 AD 读数

(0-1023)按比例调节为速度给定值,以 RPM 为单位。

参考点的最小采样数,从而使

DC

10000

10

100

50

1

1

2

10

6

5

1

8

3

†

†

DS00901A_CN 第 20 页 2004 Microchip Technology Inc.

表 A-1: 用户参数 (续)

参数

编号

40 Starting Control

41 Windmilling Dem.

42 Braking Ramp T

43 Acquire Method

44 ZeroX Enable Speed

† 这些参数适用于低电压功率模块。

* 这些值假设使用低电压功率模块,其中 LK11 和 LK12 开路。

参数名称 描述 缺省值

AN901

当这个参数设置为 1 时,使用电压控制起动。当设置为 0 时,

使用电流控制起动。

这个参数适用于起动期间检测到风力旋转的情况 (此时,转子

运转方向与给定方向相反)。它设定用于将电机减速至静止状

态的电流给定值。

这个参数设置风力旋转时电机速度减为零所耗费的时间,增量

为 10 ms。

当此参数设置为 0 时, 采用采集方法 1 起动。此参数设置为 1

时,采用采集方法 2 起动。

采用采集方法 1 起动时,这个参数设置使能过零检测时的开环

步进速度。

1

20

200

1

100

2004 Microchip Technology Inc. DS00901A_CN 第 21 页

AN901

附录 B: 源代码清单

可以从 Microchip 网站 (www.microchip.com)下载最

新版本的软件。 源代码附于电子版的应用笔记之后。在

编写本应用笔记时,最新的软件版本是 V3.01。

DS00901A_CN 第 22 页 2004 Microchip Technology Inc.

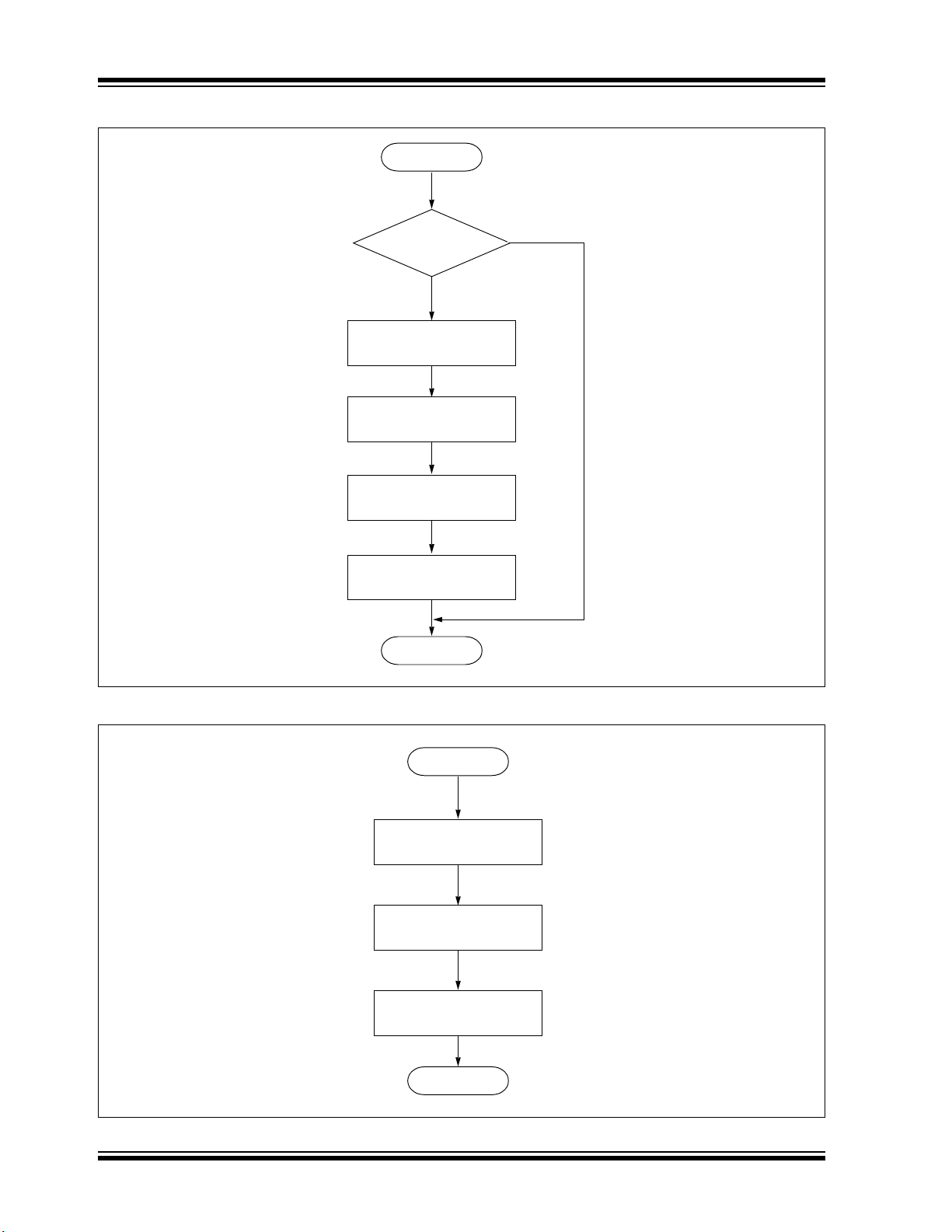

附录 C: 程序流程图

图 C-1:主程序

系统复位

AN901

复位无效?

否

调用

外设设置

程序

复位功率模块并初

始化 LCD

设置陷阱

和中断

run_state = INITIALIZE

是

清零

看门狗

定时器

PWM LED4

占空比为 20%

初始化与用户参数有

关的变量

清零

看门狗

定时器

软件主程序循环

medium_event_handler

slow_event_handler

2004 Microchip Technology Inc. DS00901A_CN 第 23 页

调用

调用

AN901

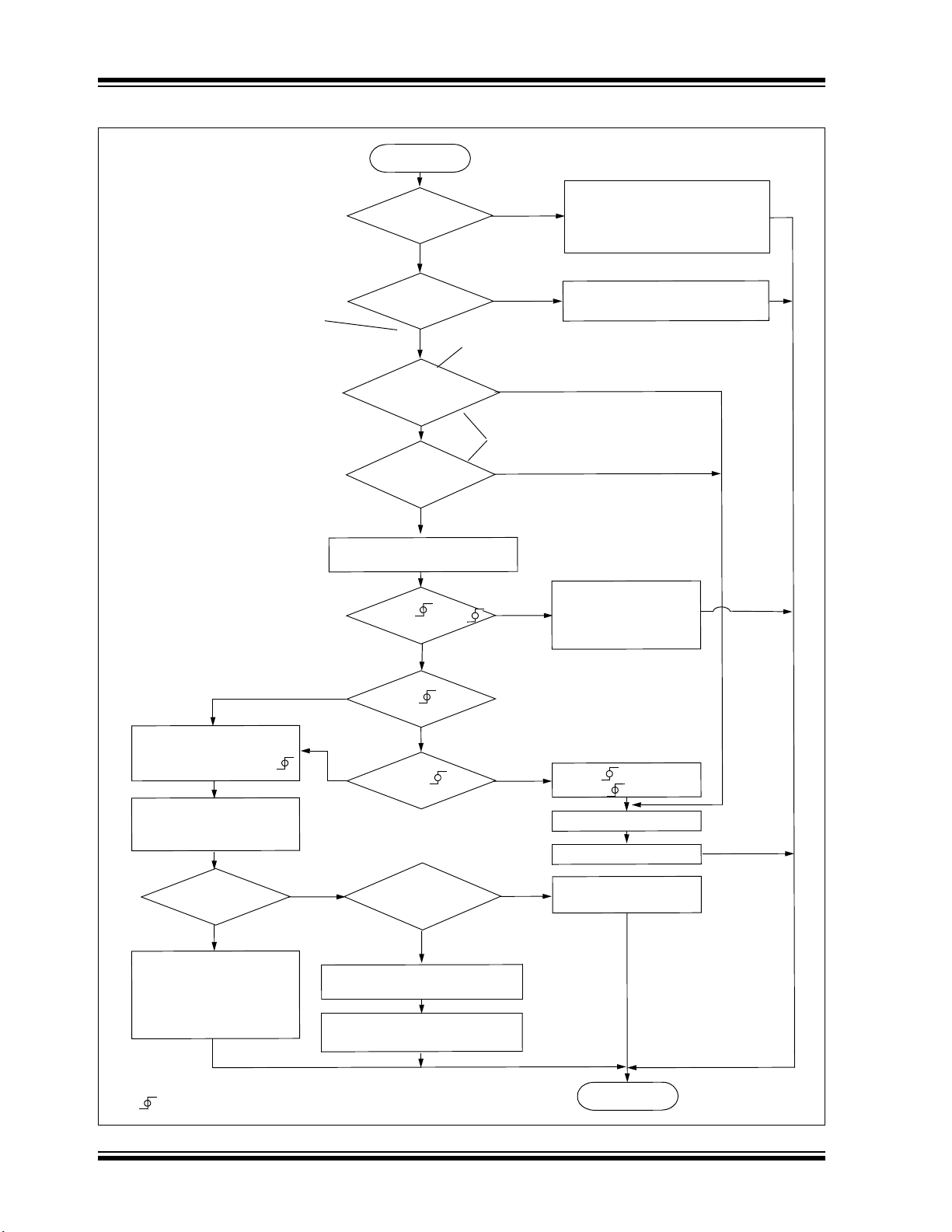

图 C-2: 中等事件处理程序

开始

禁止通电

run_state = FAULT

置位 trip_state

medium_event_count ==

10 ms

medium_event_count = 0

调用 debounce_switches

计算转子速度

是

超速或

停转?

计算相位

超前

否

?

是

否

调用 speed_loop

调用 starting_code

DS00901A_CN 第 24 页 2004 Microchip Technology Inc.

是

无传感器运转?

调用 voltage_control

是

否

系统起动?

否

结束

图 C-3: 起动代码

AN901

开始

注:

ROTATION_CHECK == TRUE 表

明是首次调用 starting_code。

ROTATION_CHECK

== TRUE

否

系统采集

(方法 2)?

rotation_timer > 0?

风力旋转

第一次锁定有效?

否

制动?

否

否

否

?

是

是

是

ROTATION_CHECK 清零,强

制系统采集 (方法 2),初始化

各种标志位和变量,并装载

Rotation_Timer

是

rotation_timer–

逐渐降低开环换相频率至

零

换相调制段 0 对电机通

电,并减少 starting_timer

注:

如果采用方法 1 采集,那么系

统应在加速结束之前采集,而

且停止调用起动代码。

禁止导通

run_state = FAULT

trip = failed to start

第二次锁定有效?

激活?

否

达到加速

结束?

是

采集

方法 1?

否

禁止通电并强制系统通过

方法 2 采集

结束

是

是

否

根据给定方向换相调制给

电机通电,并减少

starting_timer

提高输出频率和电压,以

匹配用户定义的参数

采集

方法 1?

是

输出频率

> zero X 使能

频率?

是

允许 zero X 检测

否

否

2004 Microchip Technology Inc. DS00901A_CN 第 25 页

AN901

图 C-4: 慢速事件处理程序

开始

slow_event_count

== 100ms?

是

筛选要显

示的变量

调用 process_switches

调用 screen_handler

medium_event_count = 0

结束

否

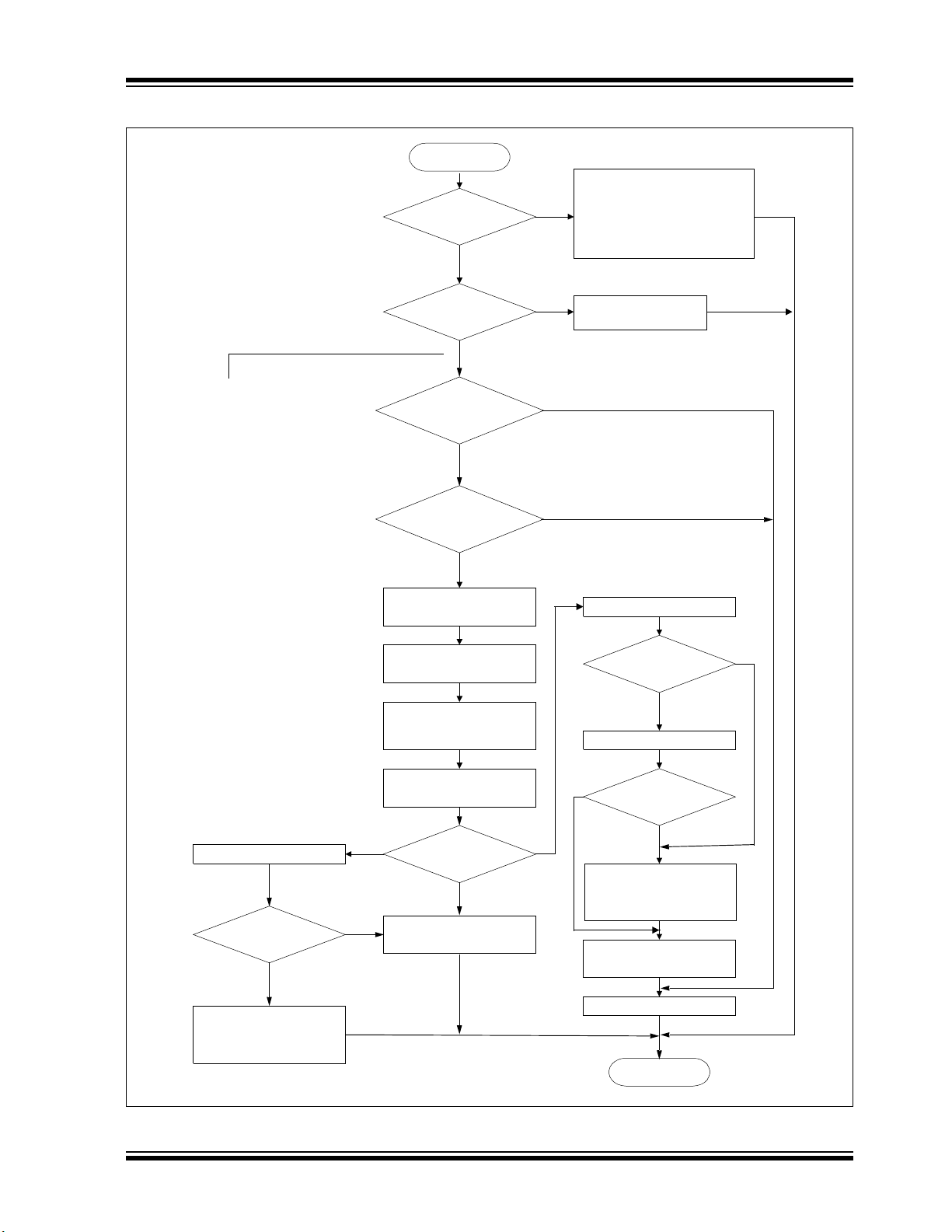

图 C-5: PWM 中断服务程序

开始

slow_event_count++

medium_event_count++

PWM 中断标志位清零

结束

DS00901A_CN 第 26 页 2004 Microchip Technology Inc.

图 C-6: ADC 中断服务程序

AN901

开始

ADC 中断标志清零

将 CH0 结果存储到正确

的相电压变量中,并写入

ADCHS 以采样下一个

PH

V

是

将

通过方法 2

将 CH0 存储到通用

相电压变量中

CH1、CH2和CH3

存储于

和

POT

系统处于

错误状态?

过电压或者

过电流?

调用 current_control

采集?

否

VDC、

变量中

否

否

I

BUS

结果

是

是

禁止通电

run_state = FAULT

置位 trip_state

写入 ADCHS

调用 acquire_position

调用check_zero_crossing

2004 Microchip Technology Inc. DS00901A_CN 第 27 页

是

是

是

改变 V

PH

反馈?

否

通过方法 2

采集?

否

无传感器

运转或者使用

方法

1

采集?

否

结束

AN901

图 C-7: 采集位置 (方法 2)

开始

注:

ADCCONFIG == TRUE 表明采

集刚起动或重新起动。

注:

自此开始假定为 RED 相代码。

另外两部分代码仅在方向和段

检测逻辑及写入标志方面有所

区别。

ADCCONFIG

== TRUE?

retry_counter = 0?

值

际

实

值

样

采

先前的

以及当前的 V

和 VTH

器

数

计

I

E

Q

从

时

D

E

R

置

间

位

是

否

是

否

X = Acquire Level Th 参数

P

H

V

>

X

T

H

<

V

否

?

A

集

采

备

以

位

志

标

和

量

变

个

多

一

第

是

果

如

。

用

使

r

载

装

t

a

t

r

i

p

_

s

u

n

t

t

r

y

e

_

n

r

u

t

e

=

e

_

c

o

e

=

t

a

s

t

D

I

F

L

A

E

则

集

采

次

r

。

T

L

U

F

A

T

R

A

T

_

S

O

T

_

化

始

初

。

零

清

N

I

G

F

O

D

C

C

VTH = Acquire_Threshold 参数

否

PH

是

取

T

读

N

C

S

O

P

记

标

E

U

R

=

T

_

g

f

Y

l

a

R

R

T

志

标

是

?

r

e

i

f(

e

r

C

C

D

A

n

c

y

o

_

u

t

r

u

t

r

y

_

c

o

I

G

F

N

O

E

)

0

r

t

>

e

n

t

e

r

ñ

E

U

R

=

T

否

段

置

位

新

更

量

增

间

时

的

前

先

较

算

计

计算周期量并复位停转

计数器

Demanded DIR

== DIR?

置位 WINDMILLING 标

志。在当前速度下制动

通电的开环换相电机

= 过零点事件

是

L

U

B

置

志

标

E

?

位

否

是

是

太

Y

快

无

以

传

置

感

至

位

器

于

?

运

不

能

转

?

开

始

是

否

志

标

L

W

O

L

E

保

E

T

U

R

=

D

E

R

E

U

L

B

保

位

置

和

存

标

重

Y

V

志

新

码

代

W

O

L

L

E

样

H

P

采

统

系

使

以

集

采

记

标

间

时

存

否

Z

e

r

o

置

转

位

并

标

强

志

制

先

以

建

重

的

前

切

中

2

T

换

时

断

到

间

无

标

传

X

记

运

器

感

束

结

DS00901A_CN 第 28 页 2004 Microchip Technology Inc.

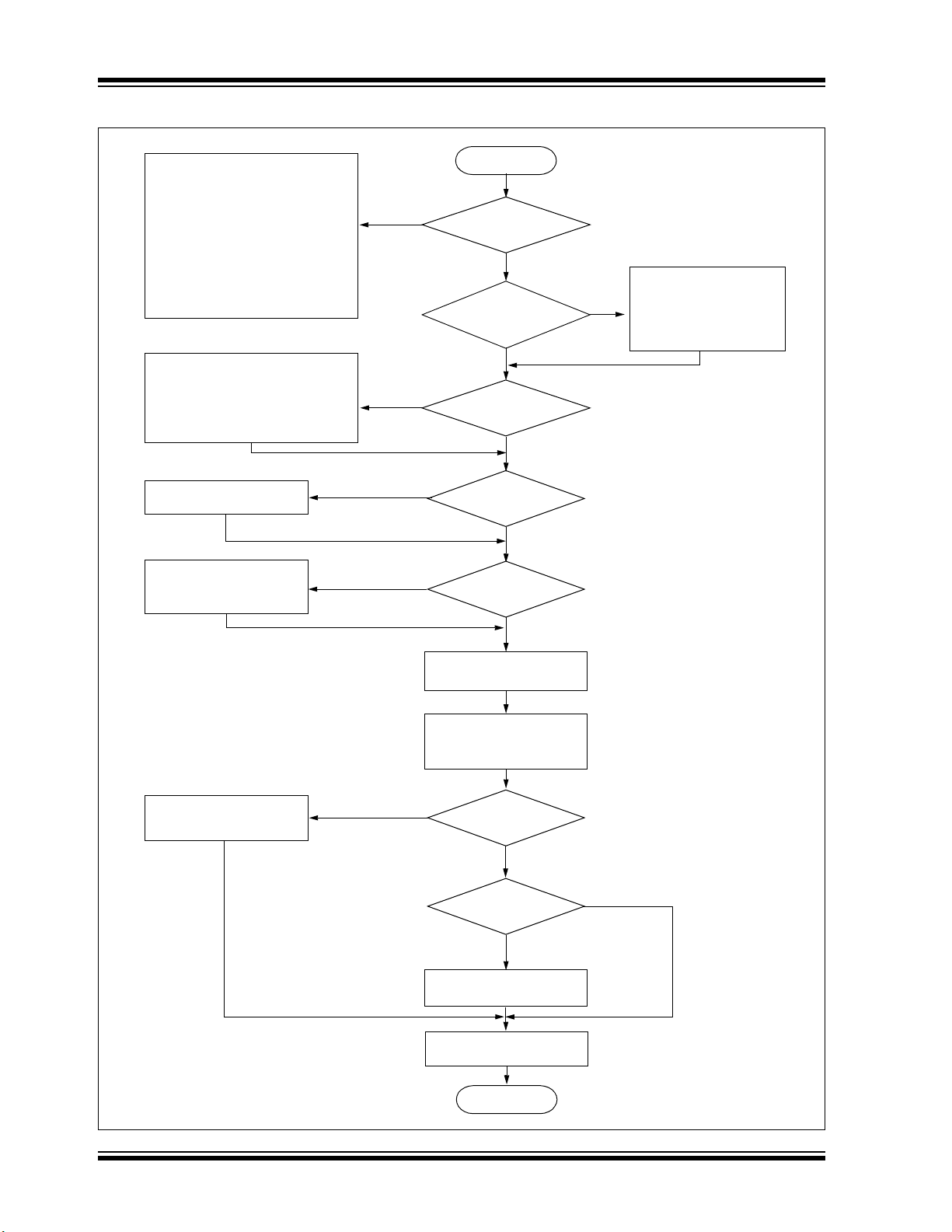

图 C-8: 检测过零点

注:

ADCCONFIG == TRUE 表明

刚出现一次换相。

开始

ADCCONFIG

== TRUE?

否

清零 ADCCONFIG。

为检测下一个过零点初始

是

化多个变量和标志。

装载 blanking_counter–

AN901

注:

从此处开始假设 sector = 0。因

此,对 V

它段的不同之处在于边沿检测的

斜率。当完成周期检测时,段 0

的代码也是唯一的。

PH 进行下降沿检测。其

blanking_counter

> 0?

否

充足的 V

采样 > VDC/2?

和当前的 V

<= VDC/2?

从 QEI 计数器 POSCNT

读取时间标记

计算较先前的 zero X

的时间增量

计算周期

量并复位

停转计数器

PH

是

先前的

PH

是

是

blanking_counter

否

否

acquire_counter ++

更新段

采集

方法 1?

否

是

计算时间直到

下一次换相

禁止通电

自动

重新采集?

是

置位标志以使系统

重新使用方法 2

采集

2004 Microchip Technology Inc. DS00901A_CN 第 29 页

是

否

系统

失速?

run_state = FAULT

trip_state = LOST

否

否

acquire_counter

> 1?

用换相时间

装载 PR2

并允许 T2 中断

保存时间标记及

时间增量

保存 VPH 采样

结束

是

AN901

图 C-9: TIMER 2 中断服务程序

如果在先前的段中未检测到过

零点,则置位 ADCCONFIG

标志。

then

{

reset

acquire_counter

load

check_counter

置位 SENSORLESS 标志

清零 SWAP 标志。

装载 check_counter 以便第一

个电周期时禁止容差检查。

check_counterñ

装载新的换相时间到

PR2 并复位 TMR2

是

是

是

否

通过方法 1 采

请求通过方法 1 采

切换为无传

感器运转?

check_counter > 0?

无传感器运

开始

集?

集?

转?

否

否

否

否

是

置位 ACQUIRE1 标志

置位 ADCCONFIG 标

志

复位 acquire_counter

装载 check_counter

置位 ADCCONFIG 标志

禁止 T2 中断

是

用下一个段的值装载

OVDCON

用下一个 ACHCHS 值装

载 adc_channel_config

是

无传感器运

转?

否

方法 1 采

集?

是

更新段

清零 T2 中断标志

否

结束

DS00901A_CN 第 30 页 2004 Microchip Technology Inc.

AN901

附录 D: 三角形连接电机

在 Y 形连接的三相电路中,三相电流的和必须始终等于

零,对电压则没有限制。 三角形连接电路正好与此相

反,三相电压的和必须为零,对电流则没有限制。如果

在三角形连接电路中电压不平衡,则三角形内会有电流

流通,使得绕组上会有多余的压降。这将引起额外的电

阻损耗,显然应该避免。对于电机来说,任何流通电流

都将导致生成额外的制动转矩,引起额外的电阻损耗。

流通电流的幅值取决于电压不平衡的幅度和相绕组的阻

抗。

对于 BLDC 电机,限制相矢量不平衡会直接影响三角形

连接电机 BEMF 波形的形状。这是因为任何“3n”(其

中 n = 1,2,3……)次谐波都将是同相的,累加起来导

致电压不平衡。假设梯形波形本身包含实际的三次谐

波,显然三角形连接的 BLDC 通常不会有梯形 BEMF。

只有在非常小的电机中,因为每相阻抗非常高,限制了

流通电流的大小及由此产生的损耗,这种情况才不会发

生。假定不是这种情况,则可以假设三角形连接 BLDC

的 BEMF 波形为正弦曲线。虽然使用常规 BLDC 通电仍

可运转,但是转矩脉动将会增加。

了解了以上内容后,接下来我们将考虑三角形连接电机

对过零 BEMF 算法的影响。对于三角形连接方式,所有

三相中都有电流流动,但任一时刻仅有两相被驱动。

如图 D-1 所示,其中 R 相和 B 相输出由逆变器驱动。

图 D-1: 电机三角形连接方式

z

=

如果 BEMF RY 为正,BEMF YB 为负,且 Q1/Q6 导通,

这就相当于前面给出的标准 Y 型连接换相图中的段 1。

等价的正弦 BEMF 图如下所示。

图 D-2: 正弦 BEMF

S

定标值: 5 0 1 2 3 45

1

0.8

0.6

0.4

0.2

0

-0.2

-0.4

反电动势幅值

-0.6

-0.8

-1

30 90 150 210 270 330

请记住三个 BEMF 电压和始终等于零,在一段的中间,

不通电端的测量电压将是 ½ VDC。这是因为在这段的这

点上,其中一个 BEMF 为零,其他两个则数量相等而方

向相反。这与 Y 型连接电机正好相同。此外,此点对应

于换相到下一个通电模式的正确点。

总之,尽管在 BEMF 波形和相导通方式上存在实质的差

别,但是在不修改代码的情况下,三角形连接电机应该

可以正常运行。

电角 / 电角度

Q1 Q3

z

zz

Q4

R

Y

Q6

B

2004 Microchip Technology Inc. DS00901A_CN 第 31 页

AN901

附录 E: PID 控制器背景知识

全面讨论比例积分微分(PID)控制器超出了本文范围,

这一部分将尝试提供一些有关调节控制器的指导信息。

PID 控制器响应闭合控制环中的差值信号,并尝试调节

控制量,来实现期望的系统响应。被控参数可以是任何

可测量的系统量,例如速度、电压、电流或股价。 PID

控制器的输出可以控制一个或多个将影响受控系统量的

系统参数。例如,此应用中的速度控制环可以直接控制

PWM 占空比,也可以设置内部控制环的电流给定,来

调节电机电流。PID 控制器的好处是可以通过调整一个

或多个增益值并观察系统响应的变化,凭经验进行调

节。

数字 PID 控制器以周期性采样间隔执行,假设控制器的

执行频率足够高,足以正确地控制系统。例如,因为电

机电流变化非常迅速,所以本应用中的电流控制器会每

个 PWM 周期执行一次。由于机械时间常数的原因,电

机速度变化相对较慢,所以此应用中的速度控制器以中

等事件速率 (100 Hz)执行。

图 13 是 PID 算法的框图。用被控参数的实际测量值减

去该参数的期望设置值就得到差值信号。差值的符号表

示控制输入所要求的变化方向。差值信号乘以 P 增益,

就得到控制器的比例(P)项 。这将导致 PID 控制器产

图 13: PID 控制器

生一个控制响应,该响应是差值幅度的一个函数。 随着

差值信号的增大,控制器的 P 项也增大,以提供更多的

修正。

P 项的效果通常是随时间的推移减小总误差。但是,当

错误趋向零时,P 项的影响也将减弱。在大部分系统中,

受控参数的差值将变得非常接近零,但不会等于零。结

果会得到一个较小的剩余稳态误差。控制器的积分(I)

项用于修正较小的稳态误差。 I 项获取连续累积的差值

信号总和。这样,一段时间后小稳态误差会累积成为较

大的差值。此累积差值信号乘以一个 I 增益因子,就得

到 PID 控制器的 I 输出项。

PID 控制器的微分 (D)项用于提高控制器的速度并响

应差值信号的变化率。D 项输入是从前一个差值减去当

前差值得到的。此增量差值乘以一个 D 增益因子,就得

到 PID 控制器的 D 输出项。系统误差变化越快,控制器

D 项产生的控制输出也就越大。

应该注意的是,不是所有的 PID 控制器都会实现 D 项,

还有些控制器甚至不会实现 I 项。例如,因为电机速度

变化的响应时间非常慢,本应用中的速度控制器就没有

D 项。在这种情况下,D 项可能会造成 PWM 占空比变

化过多,这可能影响无传感器算法的执行并产生过电流

翻转。

设定点

比例增益

X

累积

差值

+

差值

S S S

-

ð

上一个差值

-

+

S

积分

增益

X

微分增益

X

系统反馈

控制器

输出

受控

系统

系统

ð

输出

DS00901A_CN 第 32 页 2004 Microchip Technology Inc.

E.1 调节 PID 增益

PID 控制器的 P 增益将设置整个系统的响应。在第一次

调节控制器时, I 增益和 D 增益都应该设置为零。然后

可以增加 P 增益,直到系统能够很好地响应设定点的变

化,且没有出现过多的过冲或振荡。使用较低的 P 增益

值会较“松”地控制系统,而较高的值则会较 “紧”地

控制系统。目前,系统可能不会达到设定点。

在选定了合理的 P 增益之后,可以缓慢增加 I 增益使系

统误差值为零。大多数系统都只要求少量的 I 增益。注

意 I 增益所造成的影响,它如果足够大,就会抵消 P 项

的作用、减缓整体控制响应,并使系统在设定点附近振

荡。如果出现这种现象,减少 I 增益并增加 P 增益通常

可以解决问题。

在设置好 P 和 I 增益以后,就可以设置 D 增益了。D 项

可以加速控制改变的响应,但是应当谨慎使用,因为它

会使控制器输出发生非常快速的变化。这种现象称为

“设定点跳变” 。当控制设定点改变时系统误差的差分

瞬间变得非常大,就会出现设定点跳变。在某些情况

下,会损坏系统硬件。如果 D 增益设置为零时系统响应

可以接受,就可以忽略 D 项。

AN901

2004 Microchip Technology Inc. DS00901A_CN 第 33 页

AN901

注:

DS00901A_CN 第 34 页 2004 Microchip Technology Inc.

请注意以下有关 Microchip 器件代码保护功能的要点:

•Microchip的产品均达到 Microchip 数据手册中所述的技术指标。

•Microchip确信:在正常使用的情况下, Microchip 系列产品是当今市场上同类产品中最安全的产品之一。

• 目前,仍存在着恶意、甚至是非法破坏代码保护功能的行为。就我们所知,所有这些行为都不是以 Microchip 数据手册中规定的操

作规范来使用 Microchip 产品的。这样做的人极可能侵犯了知识产权。

•Microchip愿与那些注重代码完整性的客户合作。

•Microchip或任何其它半导体厂商均无法保证其代码的安全性。代码保护并不意味着我们保证产品是 “牢不可破”的。

代码保护功能处于持续发展中。 Microchip 承诺将不断改进产品的代码保护功能。任何试图破坏 Microchip 代码保护功能的行为均可视

为违反了《数字器件千年版权法案(Digital Millennium Copyright Act)》。如果这种行为导致他人在未经授权的情况下,能访问您的软

件或其它受版权保护的成果,您有权依据该法案提起诉讼,从而制止这种行为。

本出版物中所述的器件应用信息及其它类似内容仅为建议,它

们可能由更新之信息所替代。确保应用符合技术规范,是您自

身应负的责任。Microchip Technology Inc. 不会就这些信息的

准确性或使用方式作出任何陈述或保证,也不会对因使用或以

其它方式处理这些信息而引发的侵犯专利或其它知识产权的行

为承担任何责任。未经 Microchip 书面批准,不得将 Microchip

的产品用作生命维持系统中的关键组件。在知识产权保护下,

不得暗中或以其它方式转让任何许可证。

商标

Microchip 的名称和徽标组合、 Microchip 徽标、 Accuron、

dsPIC、 K

EELOQ、 microID、 MPLAB、 PIC、 PICmicro、

PICSTART、 PRO MATE、 PowerSmart、 rfPIC 和

SmartShunt均为Microchip Technology Inc.在美国和其它国家

或地区的注册商标。

AmpLab、 FilterLab、 MXDEV、 MXLAB、 PICMASTER、

rfPIC、 SEEVAL、 SmartSensor 和 The Embedded Control

Solutions Company 均为 Microchip Technology Inc. 在美国的

注册商标。

Analog-for-the-Digital Age、 Application Maestro、

dsPICDEM、 dsPICDEM.net、 dsPICworks、 ECAN、

ECONOMONITOR、 FanSense、 FlexROM、 fuzzyLAB、

In-Circuit Serial Programming、 ICSP、 ICEPIC、

Migratable Memory、 MPASM、 MPLIB、 MPLINK、

MPSIM、 PICkit、 PICDEM、 PICDEM.net、 PICLAB、

PICtail、 PowerCal、 PowerInfo、 PowerMate、

PowerTool、 rfLAB、 rfPICDEM、 Select Mode、 Smart

Serial、 SmartTel 和 Total Endurance 均为 Microchip

Technology Inc. 在美国和其它国家或地区的商标。

SQTP 是 Microchip Technology Inc. 在美国的服务标记。

在此提及的所有其它商标均为各持有公司所有。

© 2004, Microchip Technology Inc。版权所有。

Microchip

Mountain View

过了

机、

器和模拟产品方面的质量体系流程均符合

Microchip

9001:2000

位于美国亚利桑那州

ISO/TS-16949:2002

KEELOQ

的全球总部、设计中心和晶圆生产厂均于

®

跳码器件、串行

在开发系统的设计和生产方面的质量体系也已通过了

认证。

Chandler和Tem pe

质量体系认证。公司在

EEPROM

、单片机外设、非易失性存储

ISO/TS-16949:2002

PICmicro

及位于加利福尼亚州

2003年10

®

8

月通

位单片

。此外,

ISO

2004 Microchip Technology Inc. DS00901A_CN 第 35 页

全球销售及服务网点

美洲

公司总部 Corporate Office

2355 West Chandler Blvd.

Chandler, AZ 85224-6199

Tel: 1- 480-792-7200

Fax: 1- 480-792-7277

Technical Support: 1-480-792-7627

Web Address:www.microchip.com

亚特兰大 Atlanta

3780 Mansell Road, Suite 130

Alpharetta, GA 30022

Tel: 1-770-640-0034

Fax: 1-770-640-0307

波士顿 Boston

2 Lan Drive, Suite 120

Westford, MA 01886

Tel: 1-978-692-3848

Fax: 1-978-692-3821

芝加哥 Chicago

333 Pierce Road, Suite 180

Itasca, IL 60143

Tel: 1-630-285-0071

Fax: 1-630-285-0075

达拉斯 Dallas

16200 Addison Road, Suite 255

Addison Plaza

Addison, TX 75001

Tel: 1-972-818-7423

Fax: 1-972-818-2924

底特律 Detroit

Tri-Atria Office Building

32255 Northwestern Highway, Suite 190

Farmington Hills, MI 48334

Tel: 1-248-538-2250

Fax: 1-248-538-2260

科科莫 Kokomo

2767 S. Albright Road

Kokomo, IN 46902

Tel: 1-765-864-8360

Fax: 1-765-864-8387

洛杉矶 Los Angeles

25950 Acero St., Suite 200

Mission Viejo, CA 92691

Tel: 949-462-9523

Fax: 949-462-9608

圣何塞 San Jose

1300 Terra Bella Avenue

Mountain View, CA 94043

Tel: 1-650-215-1444

Fax: 1-650-961-0286

加拿大多伦多 Toro nto

6285 Northam Drive, Suite 108

Mississauga, Ontario L4V 1X5, Canada

Tel: 1-905-673-0699

Fax: 1-905-673-6509

亚太地区

澳大利亚 Australia

Microchip Technology Australia Pty Ltd

Unit 32, 41 Rawson Street

Epping 2121, NSW

Sydney, Australia

Tel: 61-2-9868-6733 Fax: 61-2-9868-6755

中国 - 北京

北京市朝阳门北大街 6 号

北海万泰大厦 706B 室

邮编:100027

电话:86-10-85282100 传真:86-10-85282104

中国 - 成都

成都市提督街 88 号

四川建行大厦 2401-2402 室

邮编:610016

电话:86-28-86766200 传真:86-28-86766599

中国 - 福州

福州市五四路 71 号

国贸广场 28 层 F 单元

邮编:350001

电话:86-591-7503506

传真:86-591-7503521

中国 - 香港特别行政区

香港新界葵芳兴芳路 223 号

新都会广场 2 座 901-906 室

电话:852-24011200

传真:852-24013431

中国 - 上海

上海市仙霞路 317 号

远东国际广场 B 栋 701 室

邮编:200051

电话:86-21-62755700

传真:86-21-62755060

中国 - 深圳

深圳市福田区滨河大道 5022 号

联合广场 A 座 1812 室

邮编:518033

电话:86-755-82901380

传真:86-755-82951393

中国 - 顺德

佛山市顺德区容桂镇凤祥南路 2 号

宏建大厦 401 室

邮编:528303

电话:86-757-28395507 传真:86-757-28395571

中国 - 青岛

青岛市香港中路 12 号

丰合广场 B505A 室

邮编:266071

电话:86-532-5027355 传真:86-532-5027205

台湾地区

Kaohsiung Branch

30F - 1 No. 8

Min Chuan 2nd Road

Kaohsiung 806, Taiwan

Tel: 886-7-536-4816 Fax: 886-7-536-4817

台湾地区

Taiwan Branch

11F-3, No. 207

Tung Hua North Road

Taipei, 105, Taiwan

Tel: 886-2-2717-7175 Fax: 886-2-2545-0139

台湾地区

Taiwan Branch

13F-3, No. 295, Sec. 2, Kung Fu Road

Hsinchu City 300, Taiwan

Tel: 886-3-572-9526 Fax: 886-3-572-6459

印度 India

Divyasree Chambers

1 Floor, Wing A (A3/A4)

No. 11, O’Shaugnessey Road

Bangalore, 560 025, India

Tel: 91-80-22290061 Fax: 91-80-22290062

日本 Japan

Yusen Shin Yokohama Building 10F

3-17-2, Shin Yokohama, Kohoku-ku,

Yokohama, Kanagawa, 222-0033, Japan

Tel: 81-45-471- 6166 Fax: 81-45-471-6122

韩国 Korea

168-1, Youngbo Bldg. 3 Floor

Samsung-Dong, Kangnam-Ku

Seoul, Korea 135-882

Tel: 82-2-554-7200

Fax: 82-2-558-5932 或 82-2-558-5934

新加坡 Singapore

200 Middle Road

#07-02 Prime Centre

Singapore, 188980

Tel: 65-6334-8870 Fax: 65-6334-8850

欧洲

奥地利 Austria

Durisolstrasse 2

A-4600 Wels

Austria

Tel: 43-7242-2244-399

Fax: 43-7242-2244-393

丹麦 Denmark

Regus Business Centre

Lautrup hoj 1-3

Ballerup DK-2750 Denmark

Tel: 45-4420-9895 Fax: 45-4420-9910

法国 France

Parc d’Activite du Moulin de Massy

43 Rue du Saule Trapu

Batiment A - ler Etage

91300 Massy, France

Tel: 33-1-69-53-63-20

Fax: 33-1-69-30-90-79

德国 Germany

Steinheilstrasse 10

D-85737 Ismaning, Germany

Tel: 49-89-627-144-0

Fax: 49-89-627-144-44

意大利 Italy

Via Salvatore Quasimodo, 12

20025 Legnano (MI)

Milan, Italy

Tel: 39-0331-742611 Fax: 39-0331-466781

荷兰 Netherlands

Waegenburghtplein 4

NL-5152 JR, Drunen, Netherlands

Tel: 31-416-690399 Fax: 31-416-690340

英国 United Kingdom

505 Eskdale Road

Winnersh Triangle

Wokingham

Berkshire, England RG41 5TU

Tel: 44-118-921-5869

Fax: 44-118-921-5820

07/12/04

DS00901A_CN 第 36 页 2004 Microchip Technology Inc.

Loading...

Loading...