Page 1

S0037IVZ.fm

WIG 170 AC/DC

Betriebsanleitung. . . . . . . . . . . . . . . . . . . . .3

Operating Instruction . . . . . . . . . . . . . . . . . .9

Instructions d'utilisation . . . . . . . . . . . . . . .15

Handleiding . . . . . . . . . . . . . . . . . . . . . . . .21

Manuale d’istruzioni. . . . . . . . . . . . . . . . . .27

Manual de uso . . . . . . . . . . . . . . . . . . . . . .33

Betjeningsvejledning . . . . . . . . . . . . . . . . .39

Bruksanvisning . . . . . . . . . . . . . . . . . . . . .45

Bruksanvisning . . . . . . . . . . . . . . . . . . . . .51

115 168 8345 / 3805 - 3.0

Page 2

U2S0037.fm

2

Page 3

XS0018D.fm Betriebsanleitung DEUTSCH

,

Inhaltsverzeichnis

1. Zuerst lesen! ...............................3

2. Sicherheitshinweise ................... 3

2.1 Bestimmungsgemäße V

erwendung .................................... 3

2.2 Allgemeine Sicherheitshinweise ...3

2.3 Symbole auf dem Gerät................ 4

3. Bedienelemente ..........................4

4. Betriebsvorbereitung .................5

4.1 Aufstellen......................................5

4.2 Übrige Anschlüsse........................5

5. Bedienung ...................................5

5.1 Betriebsarten ................................5

5.2 Parameter.....................................6

5.3 Betrieb starten ..............................6

5.4 Betrieb beenden ...........................7

6. Wartung .......................................7

7. Lieferbares Zubehör..............7/59

8. Reparatur.....................................7

9. Umweltschutz..............................7

10. Störungen....................................7

11. Störungsbehebung.....................7

12. Technische Daten.......................8

− Zahlen in Abbildungen (1, 2, 3, ...)

− kennzeichnen Einzelteile;

− sind fortlaufend durchnumme-

− beziehen sich auf entspre-

− Handlungsanweisungen, bei denen

die Reihenfolge beachtet werden

muss, sind durchnummeriert.

− Handlungsanweisungen mit beliebiger Reihenfolge sind mit einem

Punkt gekennzeichnet.

− Auflistungen sind mit einem Strich

gekennzeichnet.

Stromschlaggefahr!

Warnung vor Personenschäden durch Elektrizität.

Achtung!

Warnung vor Sachschäden.

Hinweis:

Ergänzende Informationen.

riert;

chende Zahlen in Klammern (1),

(2), (3) ... im benachbarten Text.

DEUTSCH

heitshinweise, um Gefahren für Personen oder Sachschäden auszuschließen.

• Beachten Sie die speziellen Sicherheitshinweise in den jeweiligen

Kapiteln.

• Beachten Sie die gesetzlichen

Richtlinien oder UnfallverhütungsVorschriften für den Umgang mit

Lichtbogenschweißgeräten.

Gefahr!

B

Elektrische Spannung.

• Setzen Sie das Gerät nur in Innenräumen und in trockener Umgebung

ein.

• Schließen Sie das Gerät nur an eine

Stromquelle an, deren Schutzeinrichtungen einwandfrei funktionieren.

Wenden Sie sich im Zweifelsfall an

eine Elektrofachkraft!

• Reparaturen und Eingriffe in die

Geräte dürfen nur von ausgebildeten Elektrofachkräften durchgeführt

werden.

• Vor Öffnen des Gerätes müssen Sie

die Netzverbindung trennen.

1. Zuerst lesen!

Diese Betriebsanleitung wurde so

erstellt, dass Sie schnell und sicher mit

Ihrem Gerät arbeiten können. Hier ein

kleiner Wegweiser, wie Sie diese

Betriebsanleitung lesen sollten:

− Lesen Sie diese Betriebsanleitung

vor der Inbetriebnahme ganz durch.

Beachten Sie insbesondere die

Sicherheitshinweise.

− Diese Betriebsanleitung richtet sich

an ausgebildete Lichtbogenschweißer oder Fachkräfte mit ähnlicher

Qualifikation.

− Bewahren Sie alle mit diesem Gerät

gelieferten Unterlagen auf, damit

Sie sich bei Bedarf informieren können. Bewahren Sie den Kaufbeleg

für eventuelle Garantiefälle auf.

− Wenn Sie das Gerät einmal verleihen oder verkaufen, geben Sie alle

mitgelieferten Geräteunterlagen mit.

− Für Schäden, die entstehen, weil

diese Betriebsanleitung nicht beachtet wurde, übernimmt der Hersteller

keine Haftung.

Die Informationen in dieser Betriebsanleitung sind wie folgt gekennzeichnet:

Gefahr!

Warnung vor Personenschäden oder Umweltschäden.

2. Sicherheitshinweise

2.1 Bestimmungsgemäße

Verwendung

Das Schweißgerät ist bestimmt für das

Verschweißen aller Metalle.

Es entspricht bei Auslieferung den einschlägigen Bestimmungen.

Das Schweißgerät ist bestimmt für den

Gebrauch durch ausgebildete Lichtbogenschweißer oder Fachkräfte mit ähnlicher Qualifikation.

Zugelassene Schweißverfahren:

− WIG AC/DC (Wolfram-Inert-Gas),

für alle Metalle

− Elektrodenschweißen

Beim Schutzgasschweißverfahren ist

sicherzustellen, dass die Schutzglocke

des Schutzgases nicht durch Zugluft

weggeblasen wird.

Geräteleistungen siehe „Technische

Daten“.

Jede andere Verwendung gilt als

bestimmungswidrig und ist verboten.

Durch bestimmungswidrige Verwendung, Veränderungen am Gerät oder

durch den Gebrauch von Teilen, die

nicht vom Hersteller geprüft und freigegeben sind, können unvorhersehbare

Schäden entstehen!

2.2 Allgemeine Sicherheitshinweise

• Beachten Sie beim Gebrauch dieses Gerätes die folgenden Sicher-

A

Gefahr!

• Tragen Sie bei Schweißarbeiten

unbedingt ausreichende Schutzkleidung.

• Verwenden Sie unbedingt Schutzschild und Schutzhandschuhe.

Sie schützen sich dadurch vor Funkenflug und Lichtbogenstrahlung.

• Alle Metalldämpfe sind schädlich!

Sorgen Sie bei Arbeiten in geschlossenen Räumen immer für eine

ausreichende Belüftung und Absaugung, damit die maximalen Schadstoffkonzentrationen am Arbeitsplatz nicht überschritten werden.

Die Dämpfe von Blei, Cadmium,

Kupfer, Chrom, Nickel, Zink und

Beryllium sind besonders gefährlich!

Achtung!

A

• Schweißen Sie niemals ein

Schweißgut, das geerdet ist.

Sie vermeiden so eine eventuelle

Beschädigung der Schutzleiter

durch vagabundierende Schweißströme (Potentialverschleifungen).

• Benutzen Sie das Schweißgerät niemals zum Auftauen von Rohren.

• Befestigen Sie die Klemme der

Schweißstromrückleitung immer

direkt am Schweißgut und so nah

wie möglich an der Schweißstelle.

• Tragen Sie das Schweißgerät

immer am Tragegurt, wenn Sie es

transportieren.

3

Page 4

DEUTSCH

• Besondere Vorsicht ist geboten,

wenn Sie mit dem Gerät in der Nähe

von Computern, elektronisch

gesteuerten Anlagen oder in der

Nähe von magnetischen Datenträgern (Tonbänder, Disketten, Datenbändern, Scheckkarten o.ä.) arbeiten.

Bei der Lichtbogenzündung kann es

zu Fehlfunktionen der Anlagen oder

Datenverlusten kommen.

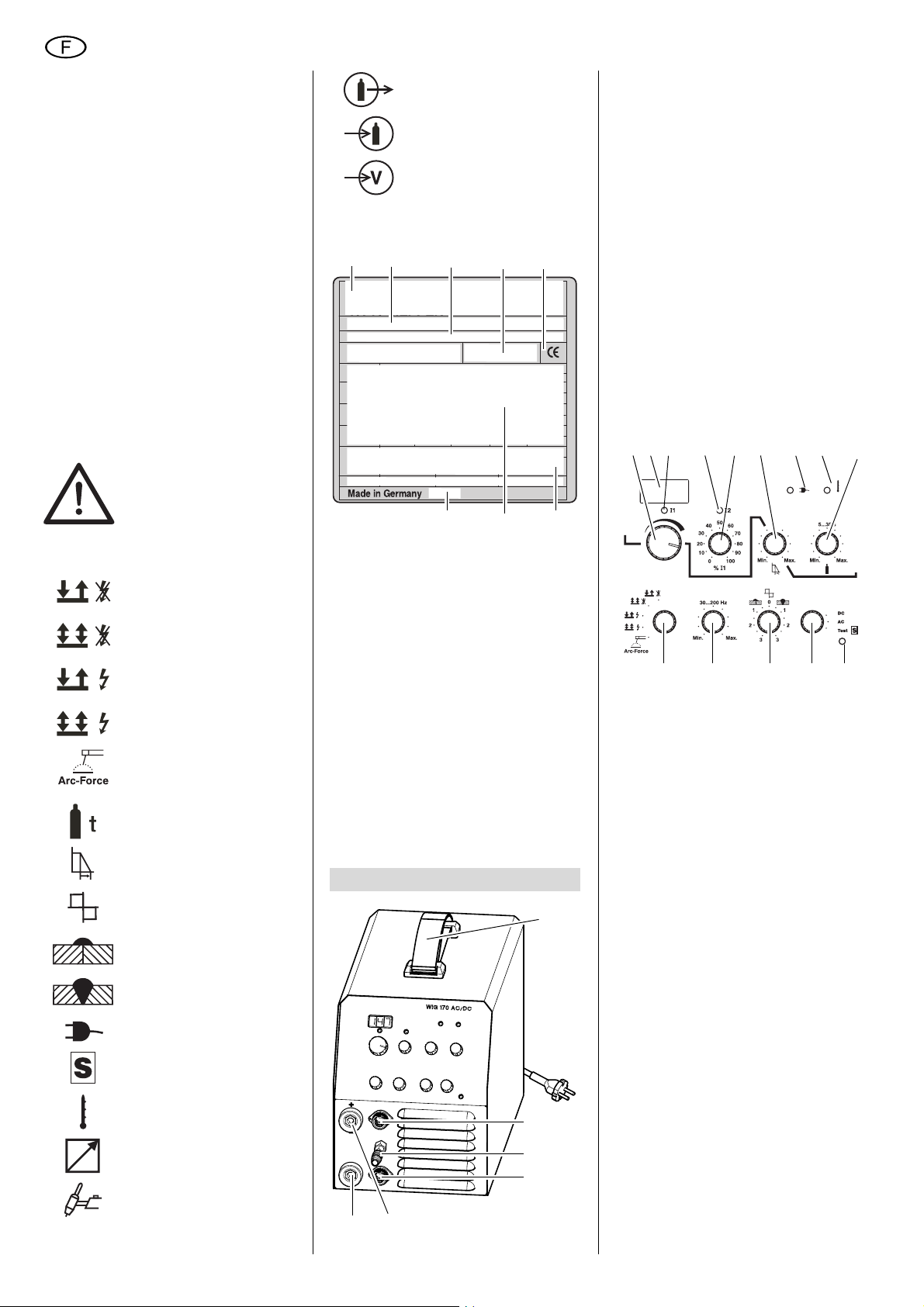

2.3 Symbole auf dem Gerät

Gefahr!

Missachtung der folgenden Warnungen kann zu

schweren Verletzungen

oder Sachschäden führen.

2-Takt-Funktion ohne HFZündung

4-Takt-Funktion ohne HFZündung

2-Takt-Funktion mit HFZündung

4-Takt-Funktion mit HFZündung

Lichtbogenschweißen mit

umhüllter Stabelektrode

und Arc-Force-Funktion

Gas-Nachströmzeit

Abfallzeit

Balance

Geringere Reinigungswirkung

Höhere Reinigungswirkung

Netzspannung

S-Test

Übertemperatur

Anschluss für Fernregler

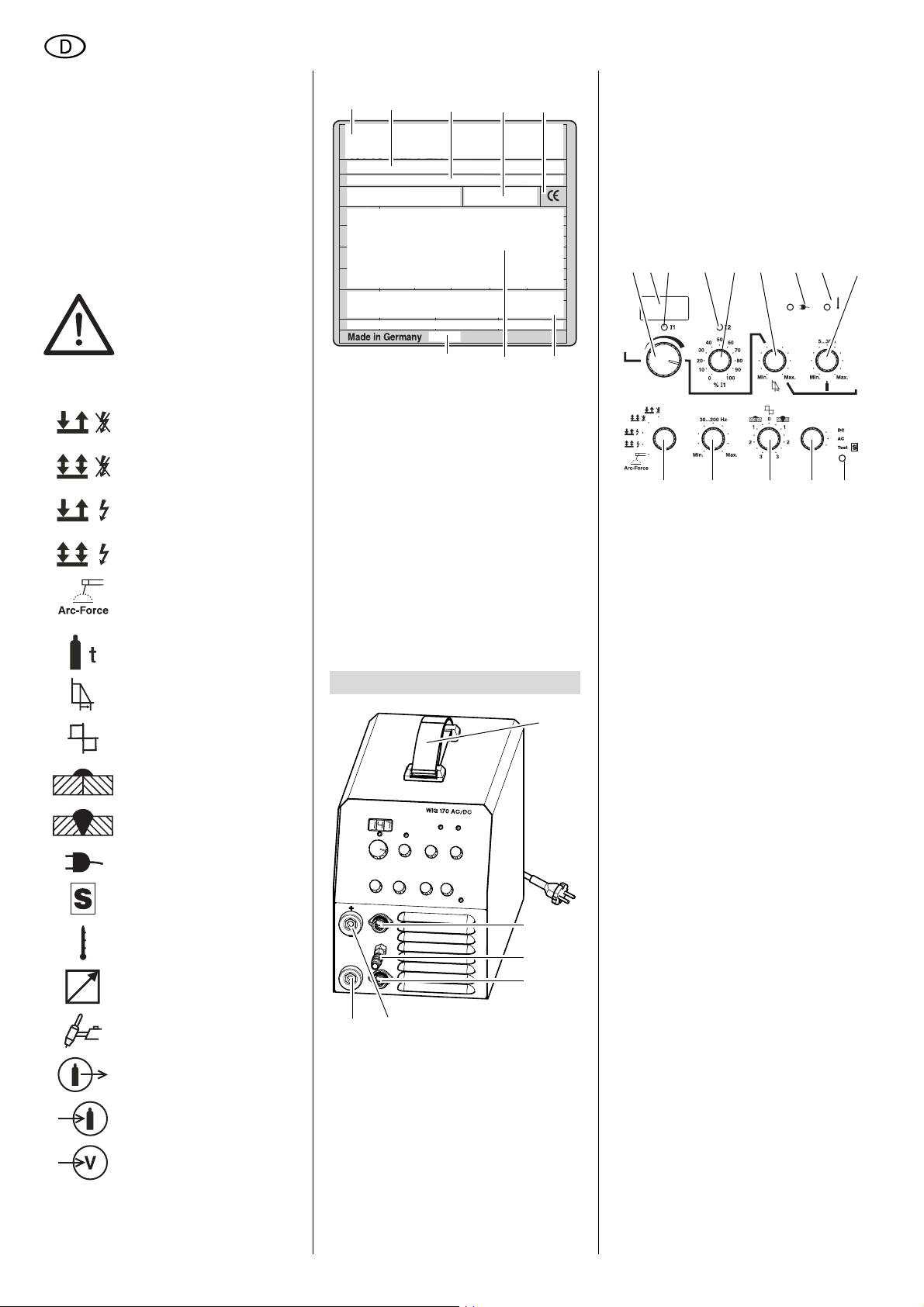

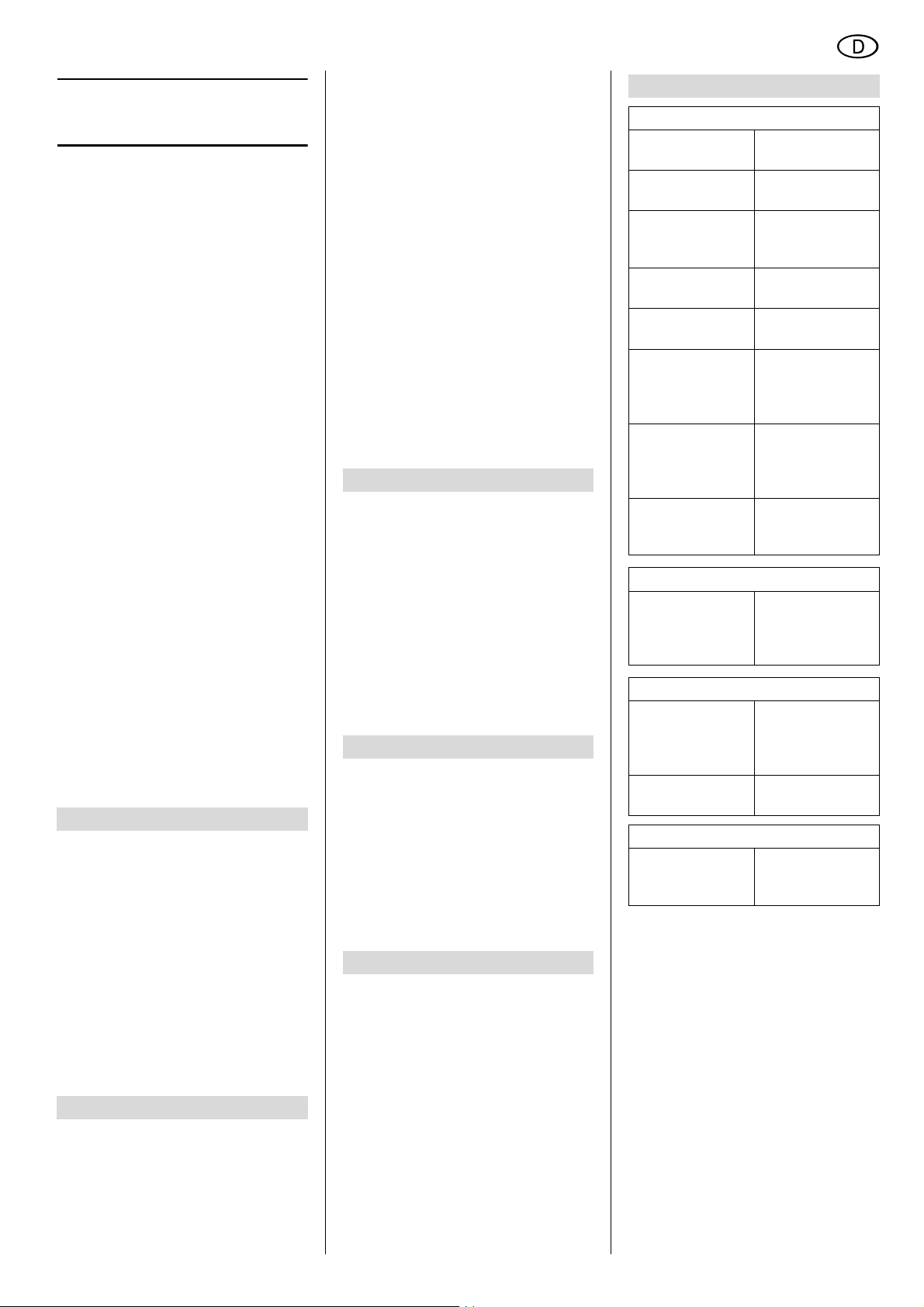

Angaben auf dem Leistungsschild:

1

2

1 Hersteller

2 Gerätebezeichnung

3 Seriennummer

4 Normenhinweis – Diese Gerät

erfüllt die Anforderungen der

genannten Norm

5 CE-Zeichen – Dieses Gerät

erfüllt die EU-Richtlinien gemäß

Konformitätserklärung

6 Entsorgungssymbol – Gerät kann

über Hersteller entsorgt werden

7 Elektrische Leistungsdaten

8 Baujahr

345

8

7

6

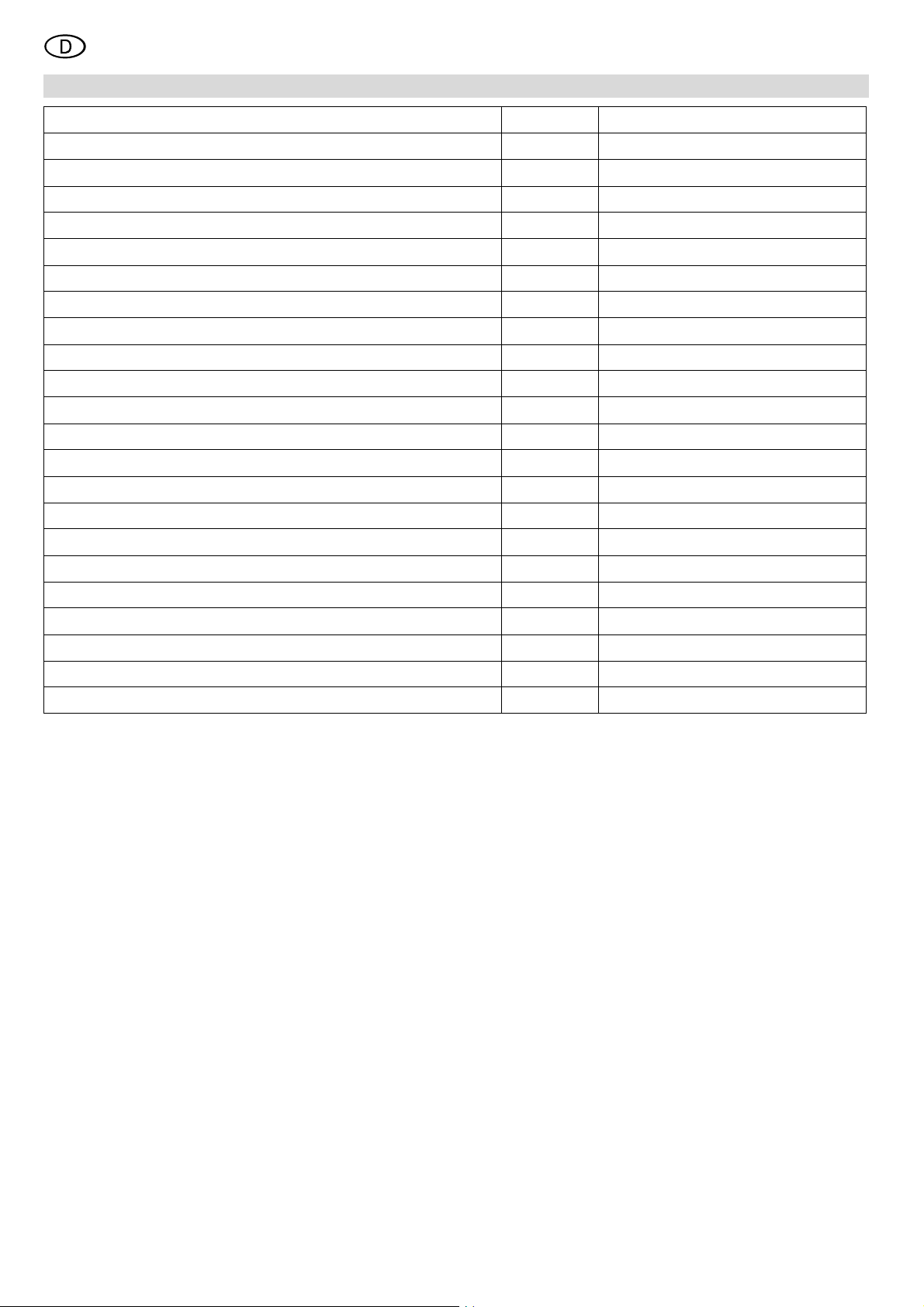

3. Bedienelemente

9

10

11

12

11 Anschluss für Brenner-Schutz-

gasleitung

12 Anschluss für Steuerleitung

WIG-Schweißbrenner

13 Anschluss Schweißstrom

(+ Pol)

14 Anschluss Schweißstrom (- Pol)

15 16 17 18 19 20 21 22 23

28

15 Schweißstromeinsteller

16 LED-Anzeige

zeigt den aktuell eingestellten

Schweißstrom.

17 Schweißstrom I1-Anzeige

− LED leuchtet:

Schweißstrom ist aktiv.

18 Zweitstrom I2-Anzeige

(nur in der Betriebsart 4-Takt)

− LED leuchtet:

Zweitstrom I2 ist aktiv.

19 Zweitstrom I2-Einsteller

20 Absenkzeiteinsteller

21 Betriebsabzeige

− LED leuchtet:

Gerät ist eingeschaltet und

es liegen keine Störungen

vor.

− LED aus:

Gerät ist ausgeschaltet,

oder es liegt eine Störung

vor.

2627

25

24

Anschluss für WIGSchweißbrenner

Gasanschluss für WIGSchweißbrenner

Anschluss für Gaszufuhr

Hauptschalter

14

13

9 Trage-/Schultergurt

In der Länge verstellbar zum

Transport

− an der Hand (wie in der

Abb. dargestellt).

− über der Schulter.

10 Anschluss für Fernregler

22 Übertemperaturanzeige

− LED leuchtet:

Die Übertemperatursicherung hat ausgelöst und die

Steuerung abgeschaltet.

23 Gasnachströmzeiteinsteller

4

Page 5

DEUTSCH

24 S-Testanzeige

− LED leuchtet:

Gerät ist betriebsbereit.

− LED ist aus:

S-Test hat ausgelöst, das

Gerät ist nicht betriebsbereit.

25 Umschalter Stromart

26 Balanceeinsteller

27 Frequenzeinsteller

28 Umschalter Betriebsart

29

30

31

29 Hauptschalter

schaltet das Gerät ein oder aus.

30 Anschluss für Gaszufuhr

31 Netzanschlusskabel

LED = Licht-Emittierende Diode,

dient als Kontrolleuchte.

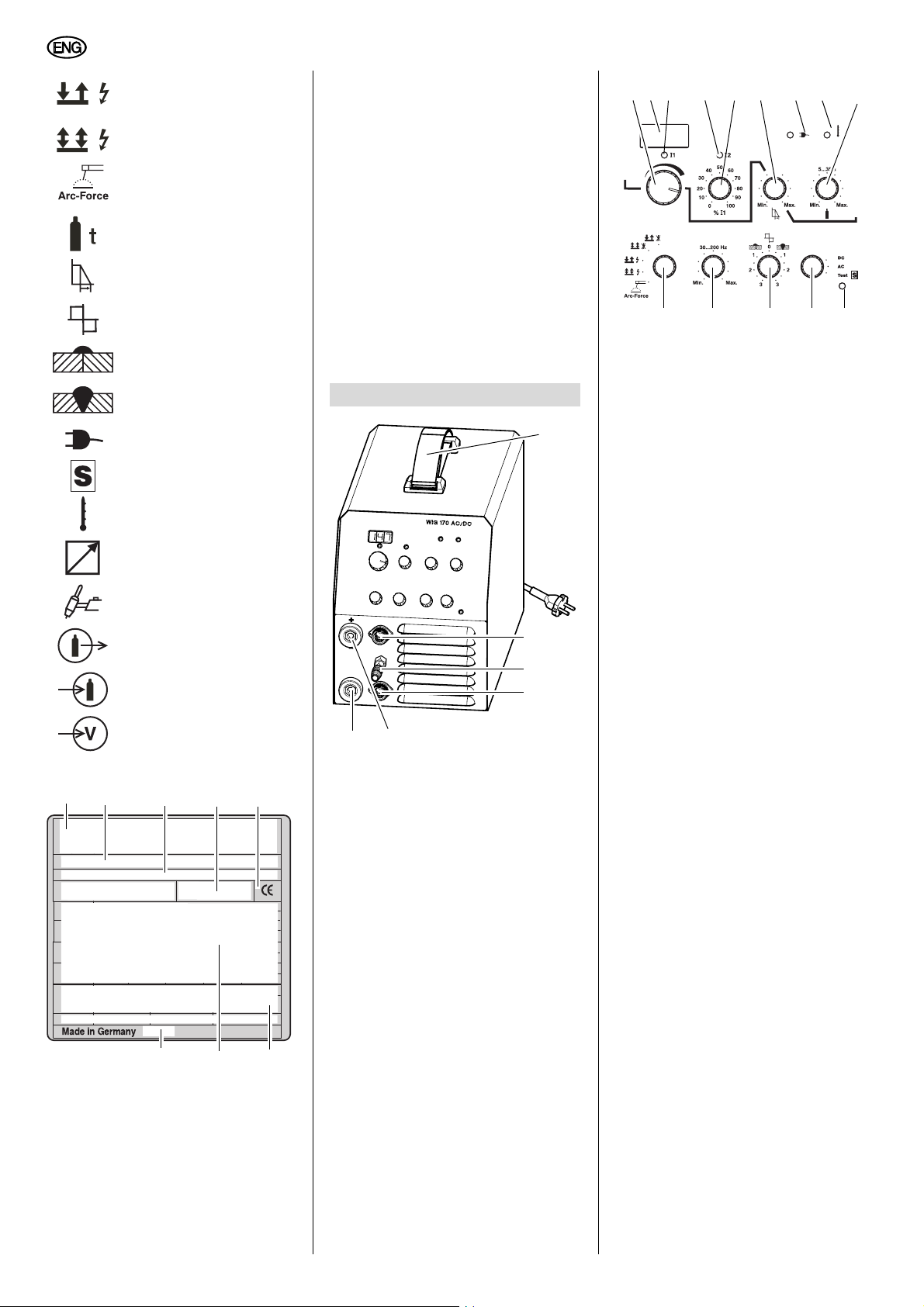

4. Betriebsvorbereitung

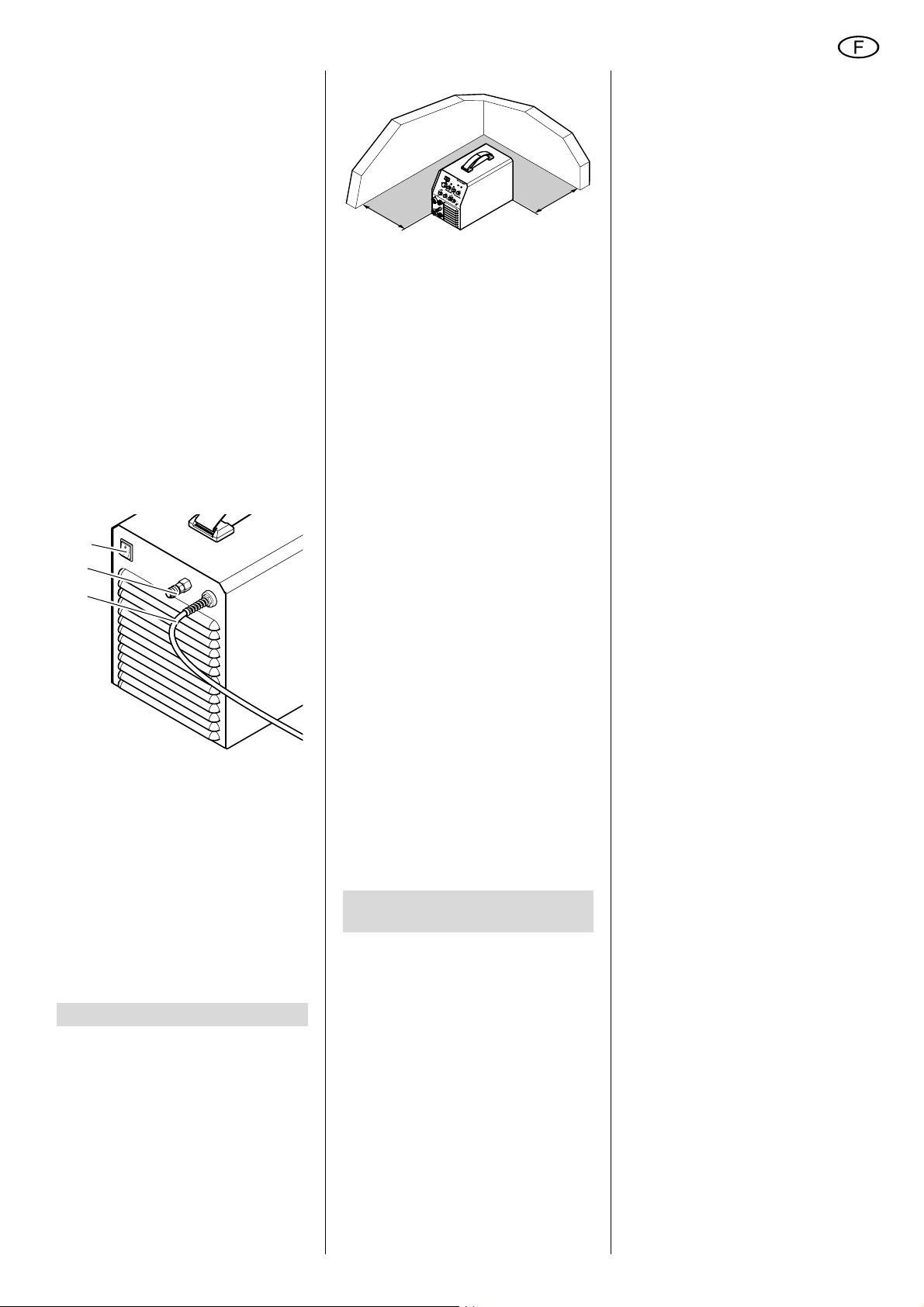

4.1 Aufstellen

Achtung!

A

Stellen Sie das Gerät immer

nur auf den Gerätefüßen ab.

>20 cm

Das Gerät saugt an der Frontseite

und am Boden Luft an und gibt sie an

der Rückseite durch die Lüftungsschlitze wieder ab. Achten Sie unbedingt auf einen ungehinderten Luft-

>20 cm

strom. Der Abstand des Gerätes zu

Wänden oder anderen Geräten muss

mindestens 20 cm betragen.

4.2 Übrige Anschlüsse

Achtung!

A

Beachten Sie beim Anschluss

der Schweißstromleitungen die geforderte Polarität für das gewünschte

Schweißverfahren und die verwendeten Elektroden.

Elektrodenschweißen

Vor der ersten Inbetriebnahme:

1. Schweißstromrückleitung am -Pol

anschließen.

2. Schweißleitung am +Pol anschlie-

ßen.

Schutzgasschweißen

Vor der ersten Inbetriebnahme:

1. Gewebedruckschlauch an Druck-

minderer anschließen.

2. Schweißstromrückleitung am +Pol

anschließen.

3. Schweißstrom WIG-Schweißbren-

ner am -Pol anschließen.

4. Steuerleitung WIG-Schweißbrenner

anschließen.

5. Gasleitung vom WIG-Schweißbren-

ner anschließen.

5. Bedienung

Sämtliche Gerätefunktionen steuern Sie

mit den Schaltern und Einstellern an der

Frontplatte.

Nach dem Einschalten leuchten alle

LEDs einmal kurz auf. In der LEDAnzeige erscheint:

− für ca. 2 Sekunden die SoftwareVersion (blinkend), danach

− für ca. 1 Sekunde die gewählte Konfiguration, und

− der aktuell eingestellte Schweißstrom.

Voraussetzung:

Der Selbsttest war fehlerfrei (die

Betriebsanzeige und die LED S-Test

leuchten).

5.1 Betriebsarten

Wählen Sie mit dem Umschalter

Betriebsart eine der möglichen Betriebsarten aus:

2T

Betriebsart für das WIG-Schweißen im

2 Takt-Betrieb:

1. Werkstück mit Wolframelektrode

berühren.

2. Start-/Stopp-Taster am WIGSchweißbrenner betätigen.

− Die LED Schweißstrom I1 leuch-

tet.

− Schweißprozess startet mit dem

fest eingestellten Startstrom.

− Nach erfolgter Zündung steigt der

Schweißstrom auf den eingestellten Betriebsstrom an.

3. Start-/Stopp-Taster loslassen.

− Der Schweißprozess endet.

− Die eingestellte Gasnachström-

zeit läuft.

4T

Betriebsart für das WIG-Schweißen im

4-Takt-Betrieb:

1. Werkstück mit Wolframelektrode

berühren.

2. Start-/Stopp-Taster am WIGSchweißbrenner betätigen.

− Die LED Schweißstrom I1 leuch-

tet.

− Der Schweißprozess startet.

− Solange der Start-/Stopp-Taster

gedrückt ist, brennt der Lichtbogen mit dem fest eingestellten

Startstrom.

− Nach dem Loslassen steigt der

Strom auf den eingestellten

Betriebsstrom an.

3. Zweitstromtaster am WIG-Schweißbrenner drücken (bei Bedarf).

Solange der Zweitstromtaster

gedrückt ist:

− brennt der Lichtbogen mit dem

eingestellten Zweitstrom I2.

− leuchtet die LED Zweitstrom I2.

4. Start-/Stopp-Taster nochmals betätigen.

Schweißstrom sinkt in der eingestellten Abfallzeit auf den Minimalstrom ab.

− Solange der Taster gedrückt ist,

brennt der Lichtbogen mit dem

Minimalstrom weiter (Endkraterfüllung).

− Nach dem Loslassen endet der

Schweißprozess.

2T + HF

Betriebsart für das WIG-Schweißen im

2 Takt-Betrieb, allerdings mit HF-Zündung. Die Zündung erfolgt, ohne dass

die Wolframelektrode das Wekstück

berührt.

4T + HF

Betriebsart für das WIG-Schweißen im

4 Takt-Betrieb, allerdings mit HF-Zündung. Die Zündung erfolgt, ohne das die

Wolframelektrode das Wekstück berührt.

Elektrode

Betriebsart für das Elektrodenschweißen. Die LED Schweißstrom I1 leuchtet.

Hinweis:

3

Das Gerät verwendet beim Elektrodenschweißen immer die folgenden

Funktionen:

5

Page 6

DEUTSCH

Hot-Start

− Bei Berührung des Werkstücks mit

der Elektrode wird der eingestellte

Schweißstrom für kurze Zeit erhöht,

um ein sicheres Zünden des Lichtbogens zu erreichen.

Die kurzfristige Erhöhung des

Schweißstromes ist auf den maximalen Elektrodenstrom begrenzt.

Arc-Force

− Während des Schweißprozesses

hält das Gerät die Energie (Wärme)

konstant, die in das Material eingebracht wird, auch wenn sich der

Abstand der Elektrode zum

Schweißbad ändert.

Anti-Stick

− Erkennt das Gerät einen Kurzschluss im Schweißprozess, wird

nach 0,5 Sekunden auf Minimalstrom geschaltet, um ein Ausglühen

der Elektrode zu verhindern.

Mit dem Umschalter Stromart bestimmen Sie die verwendete Schweißstromart.

DC

Das Gerät liefert Gleichstrom.

AC

Das Gerät liefert Wechselstrom.

S-Test

Das Gerät prüft die internen Sicherheiteinrichtungen zum Arbeiten unter erhöhter elektrischer Gefährdung. Um den

Test zu starten:

1. Gerät einschalten

Die Betriebsanzeige und die LED

S-Test müssen leuchten.

2. Umschalter Stromart auf „Test“

schalten.

− Das Gerät simuliert intern einen

Fehler am Schweißstromausgang. Die LED S-Test muss

nach kurzer Zeit erlöschen.

− Wenn die LED S-Test erlischt,

war der Test erfolgreich.

Das Gerät ist jetzt nicht mehr

betriebsbereit!

3. Gerät ausschalten.

4. Wahlschalter auf die gewünschte

Stromart zurückschalten und nach

ca. 10 Sek. wieder einschalten.

Hinweis:

3

Erfolgreicher Test bedeutet, dass

kein Fehler in der Sicherheitseinrichtung erkannt wurde.

Nicht erfolgreicher Test bedeutet, dass

die Steuerung einen Fehler in der

Sicherheitseinrichtung erkannt hat.

Stellen Sie in diesem Fall die Arbeiten

ein und wenden sich an den Service!

5.2 Parameter

Die folgenden Parameter können Sie

variieren:

Schweißstrom I1

Maximaler Strom für den eigentlichen

Schweißprozess.

Einstellbereich, in 1 A-Schritten,

− beim WIG-Schweißen: 3 A…170 A

− beim Elektrodenschweißen:

10 A…140 A.

Hinweis:

3

Während des Schweißprozesses

wird der aktuelle Sollwert des Schweißstromes angezeigt.

Haben Sie eine Absenkzeit größer Null

eingestellt, ändert sich der Wert in der

Anzeige kontinuierlich, bis der Endwert

erreicht ist.

Eine Änderung des Schweißstromes

während des Schweißprozesses ist

jederzeit möglich.

Hinweis:

3

Ist ein Fußfernregler an dem

Gerät angeschlossen, schaltet das

Gerät generell in den Zwei-Takt-Betrieb.

Ist ein Handfernregler angeschlossen,

kann der Betriebsstrom nur mit diesem

Regler variiert werden.

Stromeinstellbereich Fußfernregler:

Minimalstrom bis eingestellter Betriebsstrom.

Stromeinstellbereich Handfernregler:

Minimalstrom bis Maximalstrom.

Zweitstrom I2

Strom, auf den während des Schweißprozesses im 4-Takt-Betrieb umgeschaltet werden kann. Um den aktuell eingestellten Wert anzuzeigen:

1. Eine 4-Takt-Betriebsart einstellen.

2. Zweitstromtaster am WIG-Schweiß-

brenner drücken und gedrückt halten.

− Die LED Schweißstrom I2 leuchtet, und in der Anzeige erscheint

der aktuell eingestellte Wert von

I2. Der Wert kann jetzt mit dem

Zweitstromeinsteller variiert werden.

3. Zweitstromtaster loslassen.

− LED Schweißstrom I2 erlischt, in

der Anzeige erscheint wieder der

Wert des Schweißstromes I1.

− Der eingestellte Wert für I2 wird

gespeichert.

Minimalstrom

Strom, auf den der Schweißstrom am

Ende des Schweißprozesses zur Endkraterfüllung absinkt.

Absenkzeit

Zeitdauer, in der der Strom auf den Minimalstrom abfällt.

Einstellbereich: Min.…Max., gleichbedeutend 5 ms…10 sec.

Gasnachströmzeit t.

Zeitdauer, für die das Schutzgas nachströmt, nachdem der Schweißprozess

beendet wurde.

Einstellbereich 5…35 sec.

FREQUENZ

Frequenz der Schweißimpulse.

Mit der Formel 1 ÷ eingestellte

Frequenz [Hz] = Zeitdauer [sec] können

Sie die Zeitdauer eines Impulses errechnen.

Einstellbereich: 30 Hz…200 Hz.

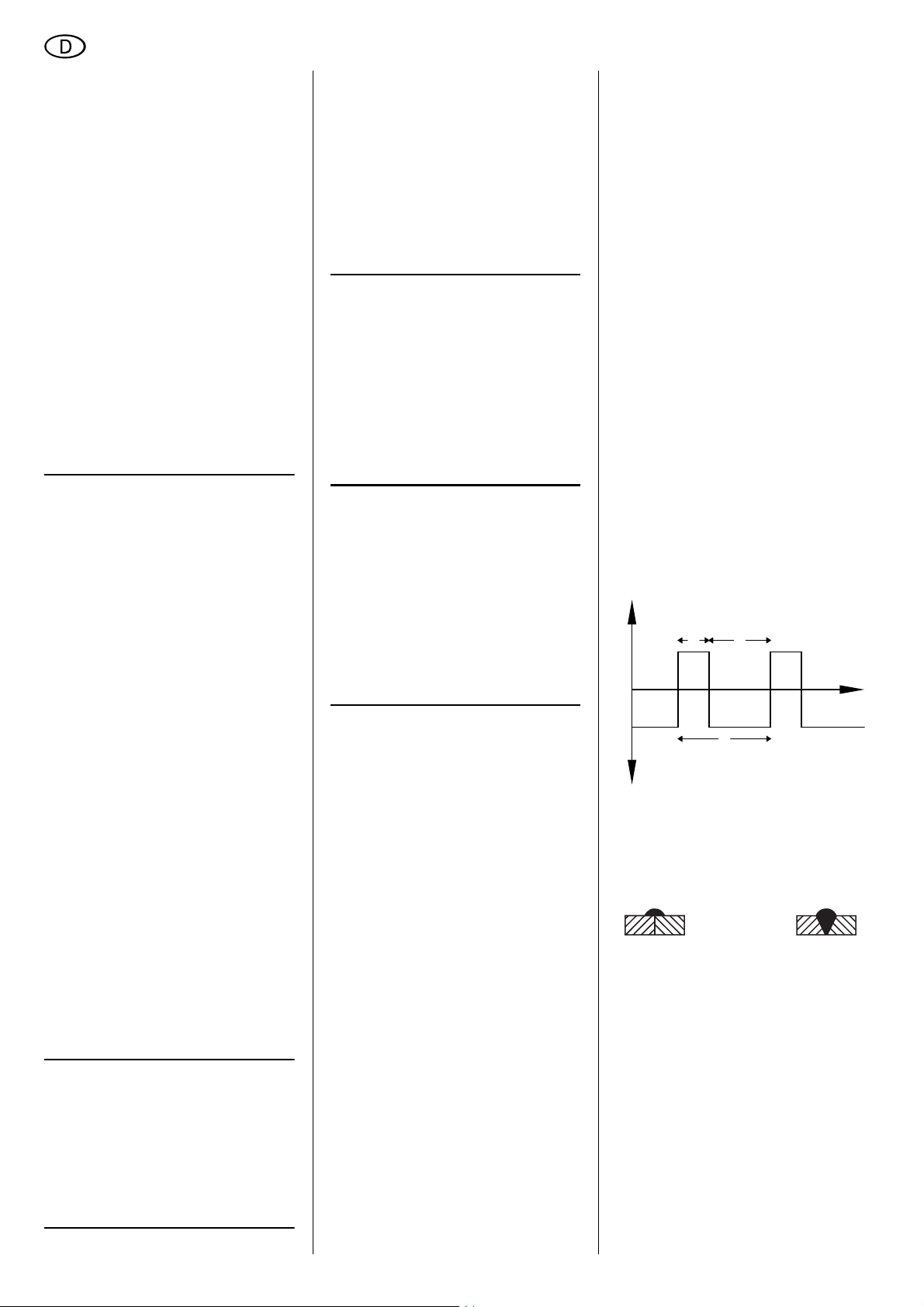

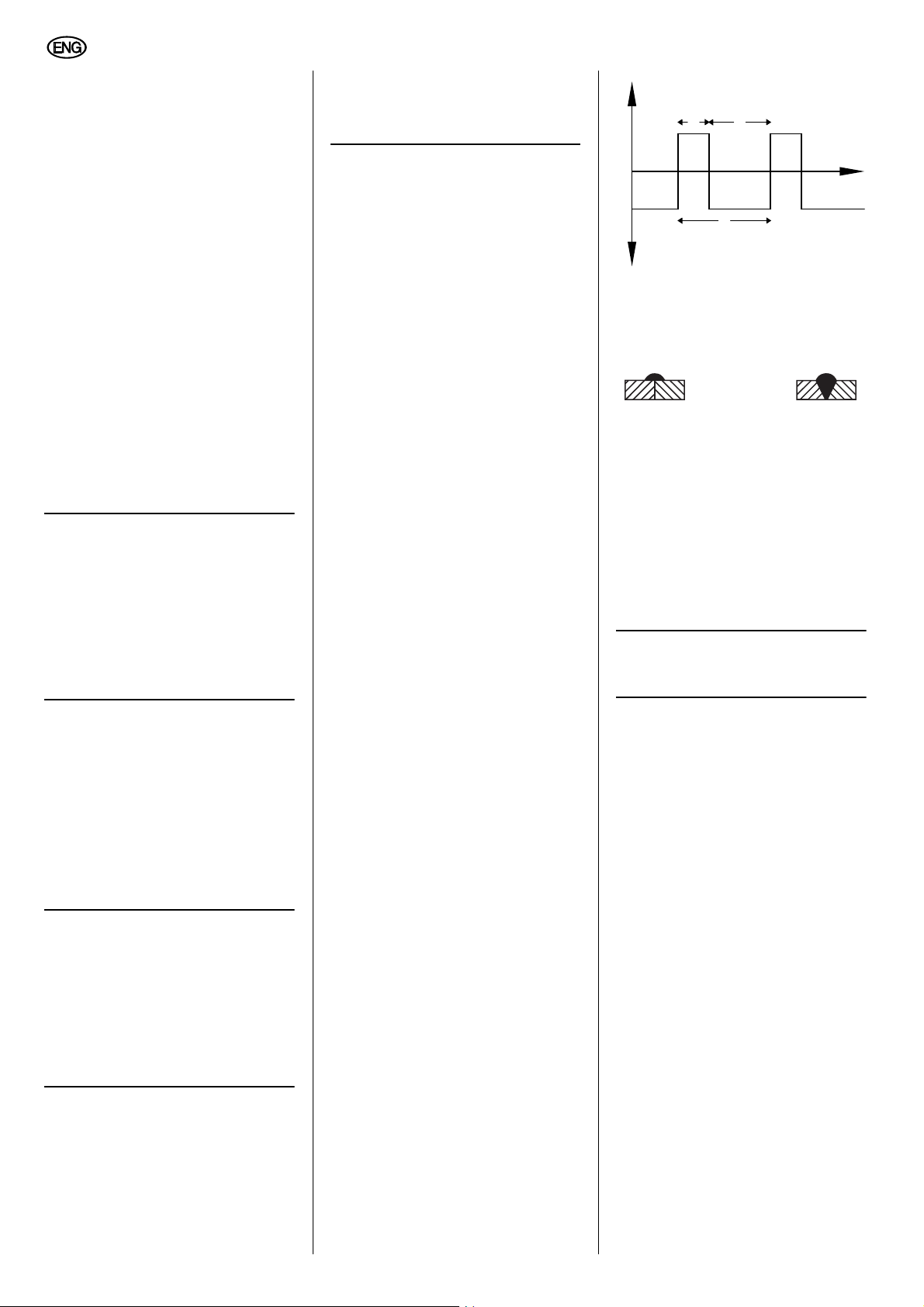

BALANCE

(nur in der Betriebsart WIG AC...)

Verhältnis von Zeitdauer positiver Spannung zu Zeitdauer negativer Spannung

beim AC-Schweißen. Ein Wert von beispielsweise 30 % bedeutet, dass für

30 % der Zeitdauer (t

die Schweißspannung an der Elektrode

positiv, und für 70 % der Zeitdauer (t

negativ ist.

) einer Periode (T)

1

+U

t

t

1

2

T

-U

Eine Erhöhung dieses Wertes bewirkt

eine höhere Reinigungswirkung (Aluminiumschweißen), hat aber gleichzeitig

eine höhere thermische Belastung der

Elektrode zur Folge.

Einstellbereich:

25 % … 75 %.

5.3 Betrieb starten

Schutzgasschweißen

Achtung!

A

Vor Beginn der Arbeit prüfen:

− Richtiges Schutzgas angeschlossen?

− Richtige Brennerdüse eingesetzt?

− Elektrode noch spitz genug?

Schleifen Sie bei Bedarf die Elektrode nach.

)

2

t

6

Page 7

DEUTSCH

Hinweis:

3

Elektroden für das DC-Schwei-

ßen nur in Längsrichtung anschleifen!

1. Schweißstromrückleitung an geeigneter Stelle am Werkstück befestigen.

2. Hauptabsperrventil an Gasflasche

öffnen und gewünschte Gasmenge

einstellen.

Bei Bedarf Gasdüse wechseln.

3. Hauptschalter einschalten.

4. Gewünschtes Schweißverfahren

wählen.

5. Gewünschten Schweißstrom einstellen.

Das Schweißgerät ist jetzt betriebsbereit.

Elektrodenschweißen

1. Schweißstromrückleitung an geeigneter Stelle am Werkstück befestigen.

2. Hauptschalter einschalten.

3. Schweißverfahren „Elektrode“ wählen.

4. Gewünschten Schweißstrom einstellen.

Das Schweißgerät ist jetzt betriebsbereit.

5.4 Betrieb beenden

1. Hauptabsperrventil an Gasflasche

schließen.

2. Hauptschalter auf „0“ stellen.

3. Verbindung der Schweißstromrückleitung zum Werkstück trennen.

4. Netzstecker ziehen.

6. Wartung

Das Schweißgerät ist weitgehend wartungsfrei.

Je nach Staubbelastung sollte es alle 4

bis 6 Monate mit trockener und ölfreier

Druckluft ausgeblasen werden.

Zum Öffnen des Schweißgerätes entfernen Sie die Gehäuseschrauben und

schieben das Gehäuseoberteil nach hinten.

Überprüfen Sie in regelmäßigen Abständen das Gerät auf sichtbare Mängel.

Benachrichtigen Sie bei Schäden an den

Kabeln eine Elektrofachkraft.

7. Lieferbares Zubehör

Für die Geräte WIG 170 AC/DC empfehlen wir das nachfolgend genannte Zubehör. Dieses Zubehör ist mit dem Gerät

getestet worden und garantiert ein problemloses Arbeiten.

A WIG-Schweißbrenner Mistral,

1) mit 4 m Anschlusslänge

2) mit 8 m Anschlusslänge

B Druckminderer mit 2 Manometern

1) ohne Absperrventil

2) mit Absperrventil

C Fuß-Fernregler

zur stufenlosen Schweißstromregulierung.

1) mit 5 m Kabel, Kunststoffgehäuse

2) mit 5 m Kabel, Alugehäuse

3) mit 10 m Kabel, Alugehäuse

D Hand-Fernregler

zur stufenlosen Schweißstromregulierung,

1) mit 5 m Kabel

2) mit 10 m Kabel

E Massekabel, 25 mm

F Schweißkabel, 16 mm

G Schweißschild

1) als Kopfhaube

2) Automatik-Schutzschirm

2

, 3 m

2

, 3 m

8. Reparatur

Gefahr!

A

Reparaturen an Elektrowerkzeugen dürfen nur durch eine Elektrofachkraft ausgeführt werden!

Reparaturbedürftige Schweißgeräte

können an die Service-Niederlassung

Ihres Landes eingesandt werden. Die

Adresse finden Sie bei der Ersatzteilliste.

Bitte beschreiben Sie bei der Einsendung zur Reparatur den festgestellten

Fehler.

9. Umweltschutz

Das Verpackungsmaterial der Maschine

ist zu 100 % recyclingfähig.

Ausgediente Elektrowerkzeuge und

Zubehör enthalten große Mengen wertvoller Roh- und Kunststoffe, die ebenfalls einem Recyclingprozess zugeführt

werden können.

Die Anleitung wurde auf chlorfrei

gebleichtem Papier gedruckt.

10. Störungen

Im Störungsfall erscheinen in der LEDAnzeige drei Balken (---).

Gleichzeitig erlischt die LED Betriebsanzeige.

Übertemperatur

Die Übertemperaturanzeige leuchtet.

− Lassen Sie das Gerät eingeschaltet.

So kann der Lüfter das Gerät

schneller abkühlen.

− Der Betriebsstrom wird wieder

angezeigt, wenn die Temperatur auf

normale Werte abgesunken ist.

Sie können jetzt weiterarbeiten.

11. Störungsbehebung

Spröde oder poröse Schweißnaht

Gashahn

geschlossen?

Leere Gasflasche?

Ungeeignetes

Schutzgas?

Gasschlauchanschlüsse undicht?

Druckminderer

defekt?

Gasdüse am

Brenner oder

Schlauchpaket

verstopft?

Zugluft an der

Schweißstelle?

Unsauberes

Werkstück?

Ständiger Gasaustritt

Magnetventil

defekt oder verschmutzt?

Kein Schweißstrom

Schweißstromrückleitung gibt

keinen richtigen

Kontakt?

Steuerplatine

defekt?

Keine Funktion des Gerätes

Netzsicherung

ausgelöst?

Gashahn öffnen.

Gasflasche tauschen.

Geeignetes

Schutzgas verwenden.

Anschlüsse überprüfen.

Druckminderer

überprüfen.

Gasdüse reinigen.

Schweißstelle

abschirmen bzw.

Gasdurchfluss

erhöhen.

Rost, Fett oder

Lackschicht entfernen.

Magnetventil von

Elektrofachkraft

überprüfen lassen.

Schweißstromrückleitung auf

richtigen Kontakt

prüfen.

Service

informieren.

Netzsicherung

einschalten oder

wechseln.

7

Page 8

DEUTSCH

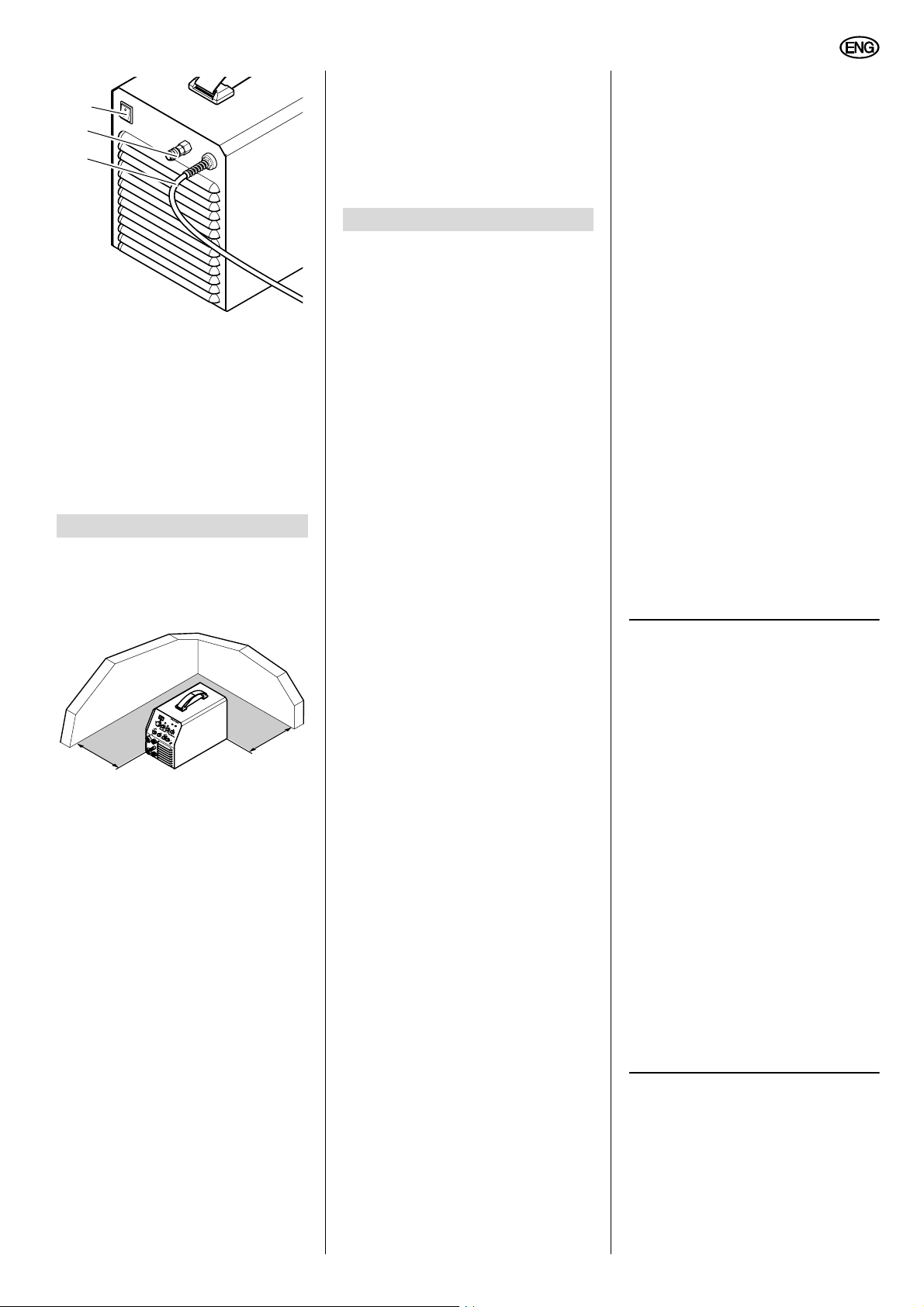

12. Technische Daten

Gerät WIG 170 AC/DC

Netzanschlussspannung: 230 V (+15 %/-15 %) / 50 - 60 Hz

Leerlaufspannung: V 85

Arbeitsspannung WIG: V 10,12 - 16,8

Arbeitsspannung Elektrode: V 20,4 - 25,6

Stromeinstellbereich, WIG: A 3 - 170 A

Stromeinstellbereich, Elektrode: A 10 - 140 A

Eingangsleistung max., WIG: kVA 4,8

Eingangsleistung max., Elektrode: kVA 5,5

Eingangshöchststrom, WIG: A 21

Eingangshöchststrom, Elektrode: A 24

Max. Einschaltdauer WIG 40 °C: % 40

Max. Einschaltdauer E 40 °C: % 40

60% Einschaltdauer WIG 40 °C: A 140

60% Einschaltdauer E 40 °C: A 100

100% Einschaltdauer WIG 40 °C : A 110

100% Einschaltdauer E 40 °C : A 80

Schutzart: IP23C

Verschweißbare Elektroden: Ø mm 2,5

Kühlart: F

Netzsicherung: T16A

Maße L x B x H: mm 480 x 260 x 320

Gewicht: kg 22,1

8

Page 9

XS0018E.fm Operating Instruction ENGLISH

ENGLISH

Table of Contents

1. Please Read First!....................... 9

2. Safety Information ......................9

2.1 Specified conditions of use........... 9

2.2 General safety information............9

2.3 Symbols on the machine ..............9

3. Operating Elements..................10

4. Preparing for Operation ...........11

4.1 Placing the machine ...................11

4.2 Other connectors ........................11

5. Operation...................................11

5.1 Operating modes ........................11

5.2 Parameters .................................12

5.3 Starting up ..................................12

5.4 Shutting down.............................12

6. Maintenance..............................13

7. Available Accessories.........13/59

8. Repairs.......................................13

9. Environmental Protection........13

10. Faults .........................................13

11. Trouble Shooting......................13

12. Technical Specifications..........14

1. Please Read First!

These instructions are written in a way

that will enable you to safely use the

equipment in a minimum of time. Here is

how to read the instructions:

− Read these instructions completely

before use. Pay special attention to

the safety information.

− These instructions are intended for

skilled arc welders or other specialists of similar qualification.

− Keep all documents supplied with

the machine for future reference.

Retain proof of purchase for possible warranty claims.

− If you hire out or sell this machine be

sure to hand over all documents

supplied with the machine.

− The equipment manufacturer is not

liable for any damage arising from

disregard of these instructions.

The information in these instructions is

marked as under:

Danger!

Warning of personal

injury or environmental

damage.

Risk of electric shock!

Risk of personal injury

by electric shock.

Caution!

Risk of material damage

Note:

Supplementary information.

− Numbers in illustrations (1, 2, 3, ...)

− indicate component parts;

− are consecutively numbered;

− refer to the corresponding num-

bers in brackets (1), (2), (3) ... in

the neighbouring text.

− Instructions to be carried out in

sequence are numbered.

− Instructions which can be carried

out in any sequence are preceded

by a bullet (•).

− Listing are preceded by a M-dash (–).

2. Safety Information

2.1 Specified conditions of

use

This welding machine is intended for

welding metals.

It conforms to all relevant regulations at

the time of delivery.

This welding machine is intended for

operation by professional arc welders or

specialists with similar qualifications.

Permissible welding processes:

− TIG AC/DC (Tungsten Inert Gas),

for all metals

− Stick electrode welding

For TIG welding it must be ensured that

the shielding gas cover is not blown

away by air draft.

For machine performance see “Technical Specifications”.

Any other use is not as specified and

prohibited.

Unspecified use, modification of the

machine or use of parts not tested and

approved by the equipment manufacturer could cause unforeseeable damage or even injury.

2.2 General safety information

• When using this machine, observe

the following safety instructions to

exclude the risk of personal injury or

material damage.

• Follow the specific safety instructions in the respective chapters.

• Follow all legal directives or regulations for the prevention of accidents

pertaining to the handling of arc

welding machines.

Danger!

B

Electric potential!

• Use machine indoors and in dry

environment only.

• Connect machine only to a properly

earthed outlet.

If in doubt check with a qualified

electrician!

• Service and repairs to the machines

must only be made by qualified electricians.

• Unplug before removing the

machine's cover.

A

Danger!

• Wear sufficient protective clothing

when welding.

• Always use a welding shield or helmet and welder's gloves.

They provide protection against

sparks and arc radiation.

• All metal fumes are detrimental to

health!

When working indoors ensure sufficient ventilation and extraction in

order to not exceed the max. permissible workplace pollutant concentration.

The fumes of lead, cadmium, copper, chromium, nickel, zinc and

beryllium are particularly harmful!

Caution!

A

• Never weld earthed metal.

This will prevent possible damage to

the protective earth conductors by

stray welding currents.

• Never use the welding machine for

thawing pipes.

• Always attach the welding return

cable directly to the workpiece and

as close as possible to the welding

spot.

• Always carry the welding machine at

the carrying strap when transporting it.

• Special care is required when working near computers, electronically

controlled equipment or in the proximity of magnetic data media (sound

recording tapes, floppy disks, data

recording tapes, credit cards, etc.).

The arc start can cause misfunction

of this type of equipment or data

loss.

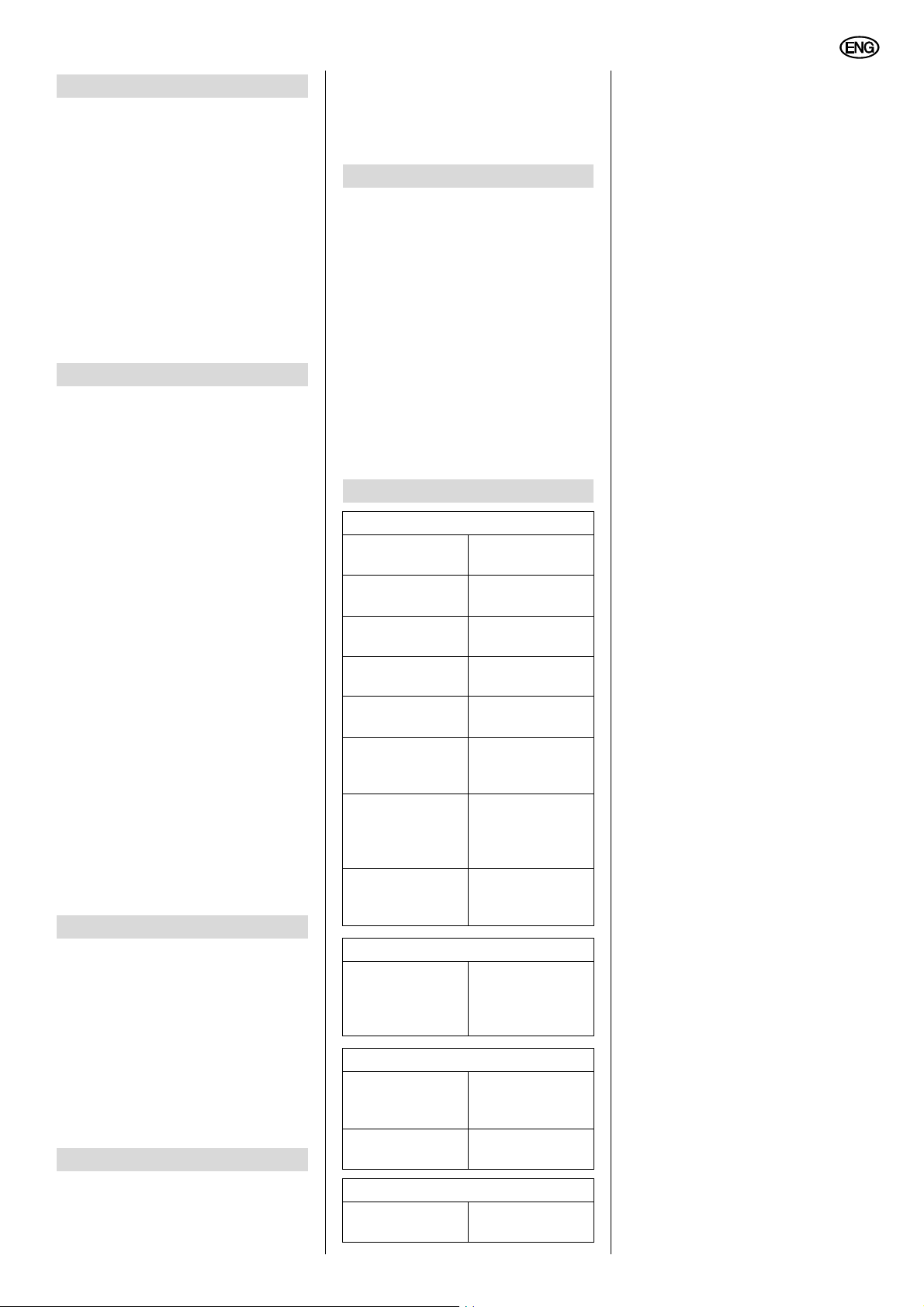

2.3 Symbols on the machine

Danger!

Disregard of the following

warnings could cause

severe personal injury or

material damage.

2-step mode without HFignition

4-step mode without HFignition

9

Page 10

ENGLISH

2-step mode with HF-ignition

4-step mode with HF-ignition

Stick elevtrode welding and

Arc-Force function

Gas postflow time

Downslope time

Balance

Reduced cleaning action

Increased cleaning action

Mains voltage

S-Test

Excess temperature

Connector for remote control unit

Connector for TIG torch

1 Manufacturer

2 Machine designation

3 Serial number

4 Standard information – This

machine meets the requirements

of the standards mentioned

5 CE mark – This machine con-

forms to EC directives as per

declaration of conformity

6 Waste disposal symbol – the

machine can be disposed of

through the manufacturer

7 Electrical performance data

8 Date of manufacture

3. Operating Elements

15 16 17 18 19 20 21 22 23

28

15 Welding current control

16 LED display

Displays the currently set welding current.

9

17 I1 welding current indicator

− LED illuminated:

welding current active.

18 I2 secondary current indicator

(4-step mode only)

− LED illuminated:

secondary current I2 is

active.

2627

25

24

Connector for TIG torch gas

hose

Connector for gas supply

Main switch

Information on the name plate:

1

2

345

8

7

10

11

12

14

13

9 Carrying strap/shoulder strap

Adjustable in length for carrying

− by hand (shown in illustration)

− on the shoulder.

10 Connector for remote control

unit

11 Connector for torch gas hose

12 Connector for TIG torch

pilot lead

13 Welding current connector

(+ pole)

6

14 Welding current connector

(- pole)

19 I2 secondary current control

20 Downslope time control

21 Equipment-on indicator

− LED illuminated:

Machine is turned on, no

faults detected.

− LED off:

Machine turned off or fault

present.

22 Excess temperature indicator

− LED illuminated:

Excess temperature fuse

tripped and control disabled.

23 Gas postflow time control

24 S-Test indicator

− LED illuminated:

Machine ready to operate.

− LED off:

S-Test triggered, machine

not ready to operate.

25 Current type selector

26 Balance control

10

27 Frequency control

28 Operating mode selector

Page 11

ENGLISH

29

30

31

29 Master switch

Switches unit ON or OFF

30 Gas supply connector

31 Power supply cable

LED = Light-Emitting Diode, used as

indicator light.

4. Preparing for Operation

4.1 Placing the machine

Caution!

A

Always stand machine on its

feet only.

>20 cm

The machine draws in air at its front

and bottom, which is given off

through the ventilating slots at the

rear. Ensure an unhindered airflow.

The distance of the machine to walls

or other equipment must be at least

20 cm/8".

>20 cm

4.2 Other connectors

Caution!

A

When connecting the welding

cables observe the required polarity

for the desired welding process and

electrodes to be used.

Stick electrode welding

Prior to initial start-up:

1. Connect welding return cable to -

pole.

2. Connect welding cable to + pole.

Gas-shielded arc welding

Prior to initial start-up:

1. Connect reinforced pressure hose to

pressure regulator.

2. Connect welding return cable to +

pole.

3. Connect TIG torch welding current

cable to - pole.

4. Connect TIG torch pilot lead.

5. Connect TIG torch gas line.

5. Operation

All machine functions are controlled by

the front panel's switches and controls.

After turning ON all LEDs will illuminate

briefly. The LED display shows:

− for approx. 2 seconds the software

version (flashing), then

− for approx. 1 second the set configuration, and finally

− the currently set welding current.

Condition:

The selftest is completed error-free

(both the equipment-on indicator

light and the S-Test LED are illuminated).

5.1 Operating modes

Select one of the available operating

modes with the operating mode selector:

2T

Operating mode for TIG welding in 2step mode:

1. Touch workpiece with the tungsten

electrode.

2. press the Start/Stop button of the

TIG torch.

− The I1 welding current LED illu-

minates.

− The welding process starts with

the fixed starting current.

− After ignition the welding current

slopes up to the set working current.

3. Release the Start/Stop button.

− The welding process stops.

− The set gas postflow time is run-

ning.

4T

Operating mode for TIG welding in 4

cycle mode:

1. Touch workpiece with the tungsten

electrode.

2. Press the Start/Stop button of the

TIG torch.

− The I1 welding current LED illu-

minates.

− The welding process starts.

− As long as the Start/Stop button

is held down the arc is burning at

the fixed starting current.

− When releasing the button the

welding current slopes up to the

set working current.

3. If required, press the secondary current button of the TIG torch. While

the secondary current button is held

down:

− the arc burns at the set secondary current I2.

− the secondary current LED I2 is

illuminated.

4. Press the Start/Stop button again.

The welding current slopes down

within the preset downslope time to

the minimum current.

− While the button is pressed the

arc continues to burn at the minimum current (end crater filling).

− Releasing the button ends the

welding process.

2T + HF

Operating mode for TIG welding in 2step mode, but with HF-ignition. The arc

is started without the tungsten electrode

making contact with the workpiece.

4T + HF

Operating mode for TIG welding in 4step mode, but with HF-ignition. The arc

is started without the tungsten electrode

making contact with the workpiece.

ELECTRODE

Operating mode for stick electrode welding. The I1 welding current LED illuminates.

Note:

3

For stick electrode welding the

machines always uses the following

functions:

Hot-start

− When contacting the weld metal

with the electrode, the set welding

current is increased for a short

period to ensure the arc will start.

The short-term welding current

increase is limited to the maximum

electrode current.

Arc-force

− During the welding process the

machine keeps the energy (heat)

brought into the weld metal at a constant level, even if the distance

between electrode and weld pool

varies.

Anti-stick

− If the machine detects a short-circuit

in the welding process, it will switch

after 0.5 seconds to minimum current to prevent electrode burn-out.

With the current type selector you determine the kind of welding current to be

used.

DC

The machine supplies direct current

AC

The machine supplies alternating current

11

Page 12

ENGLISH

S-Test

The machine checks the integrated

safety device for working under

increased electrical hazards. To start the

test:

1. Turn machine ON

Both equipment-on indicator light

and the S-Test LED must be illuminated.

2. Set current type selector to position

"Test".

− The machine internally simulates

a fault at the welding current output. The S-Test LED must extin-

guish after a short time.

− The test was succesfull if the S-

Test LED extinguishes.

The machine is now no longer

ready to operate!

3. Turn the machine OFF.

4. Set the welding current selector

back to the desired type of current

and, after approx. 10 seceonds, turn

ON again.

Note:

3

A successfully completed test

means that no fault was detected in the

safety device.

If the test is not successfully completed it

means that the machine's control has

detected a fault in the safety device.

If that is the case, stop using the

machine and contact your Elektra

service!

set working current.

Current setting range hand-operated

remote control unit: minimum current to

maximum current.

Secondary current I2

A current that can be switched to in 4step mode during the welding process.

To display the currently set value:

1. Select one of the 4-step modes.

2. Press and hold the secondary current button of the TIG torch.

− The welding current LED I2 is illu-

minated and the currently set

value of I2 is shown in the display. The value can now be

changed with the secondary current control.

3. Release the secondary current button.

− The I2 welding current LED extin-

guishes, the value of the welding

current I1 is on display again.

− The value set for I2 is stored.

Minimum current

Current level to which the welding current slopes down for crater filling at the

end of the welding process.

Slopedown time

Period in which the current slopes down

to minimum current.

Setting range: Min.…Max., corresponding to 5ms…10sec.

+U

t

t

1

2

T

-U

Increasing this value leads to a better

cleaning effect (aluminium welding), but

at the same time subjects the electrode

to a higher thermal stress.

Setting range:

25 % … 75 %.

5.3 Starting up

Gas-shielded arc welding

Caution!

A

Check before starting any

work:

− Correct shielding gas connected?

− Correct gas shroud fitted?

− Electrode tip still pointed?

Regrind if necessary.

Note:

3

Grind electrodes for DC welding

in lengthwise direction only.

t

5.2 Parameters

The following parameters are adjustable:

Welding current I1

Maximum current for the actual welding

process.

Setting range, in 1 A increments,

− for TIG welding: 3 A…170 A

− for stick electrode welding:

10 A…140 A.

Note:

3

During the welding process the

current nominal welding current value is

displayed.

If a slopedown time greater than zero is

set, the displayed value changes continuously until the final value is reached.

The welding current can be changed

anytime during the welding process.

Note:

3

If a foot-operated remote control

unit is connected, the machine will

always switch into 2-step mode.

When a hand-operated remote control

unit is connected, the working current

can only changed by this control.

Current setting range foot-operated

remote control unit: minimum current to

Gas postflow time t.

Duration of shielding gas postflow after

the welding process has ended.

Setting range 5…35 sec.

FREQUENCY

Pulse frequency

With the formula 1 ÷ set

frequency [Hz] = duration [sec] the duration of the pulse can be calculated.

Setting range: 30 Hz…200 Hz.

BALANCE

(WIG AC..mode only)

Ratio of positive to negative voltage time

for AC welding. A value of for instance

30 % means that for 30 % of the dura-

) of a period (T) the welding volt-

tion (t

1

age at the electrode will be positive and

for the remaining 70 % (t

ative.

) it will be neg-

2

1. Attach welding return cable at a suitable location to the workpiece.

2. Open cylinder valve and set desired

gas flow rate.

Change gas shroud, if necessary.

3. Turn main switch ON.

4. Select desired welding process.

5. Set desired welding current.

The welding machine is now operational.

Stick electrode welding

1. Attach welding return cable at a suitable location to the workpiece.

2. Turn main switch ON.

3. Select welding process “Electrode”.

4. Set desired welding current.

The welding machine is now operational.

5.4 Shutting down

1. Close gas cylinder valve.

2. Set master switch to “0”.

3. Disconnect welding return cable

from workpiece.

4. Unplug power cable.

12

Page 13

ENGLISH

6. Maintenance

This welding machine contains no userserviceable parts.

Depending on dust accumulation the

dust should be blown out from the

machine with dry and oil-free com-

pressed air every 4 - 6 months.

To open the welding machine remove

housing retaining screws and slide

upper housing backwards.

Periodically perform a check for visible

damage.

Contact a qualified electrician if any of

the cables are damaged.

7. Available Accessories

For machines of the WIG 170 AC/DC

series we recommend the following

accessories. These accessories have

been tested with the machine and

ensure unproblematic operation.

A TIG torch Mistral,

1) 4 m torch leads

2) 8 m torch leads

B Dual clock pressure regulator

1) without stop valve

2) with stop valve

C Foot-operated remote control unit

for stepless welding current regulation.

1) with 5 m leads, plastic shell

2) with 5 m leads, aluminium shell

3) with 10 m leads, aluminium

shell

D Hand-operated remote control unit

for stepless welding current regulation.

1) with 5 m leads

2) with 10 m leads

E Welding return cable, 25 mm

F Welding cable, 16 mm

G Welding visor

1) helmet

2) automatic screen

2

, 3 m

2

, 3 m

8. Repairs

Danger!

A

Repairs to power tools must be

carried out by qualified electricians

only!

Welding machines in need of repair can

be sent to the service centre of your

country. Refer to spare parts list for

address.

Please attach a description of the fault to

the power tool.

9. Environmental Protection

The saw's packaging can be 100 %

recycled.

Worn out power tools and accessories

contain considerable amounts of valua-

ble raw and rubber materials, which can

be recycled.

These instructions are printed on chlorine-free bleached paper.

10. Faults

In case of malfunction three bars (---)

appear in the display.

At the same time the Equipment-on indicator LED extinguishes.

Excess temperature

The excess temperature indicator is illuminated.

− DO NOT switch machine OFF,

in order for the fan to cool the

machine down faster.

− If the temperature has fallen off to

normal levels, the display will show

the welding current again.

You may now continue welding.

11. Trouble Shooting

Brittle or porous weld seam

Gas valve

closed?

Gas cylinder

empty?

Unsuitable shielding gas?

Gas line connection not tight?

Pressure regulator faulty?

Gas shroud on

torch or torch

leads blocked?

Air draft at welding spot?

Workpiece not

clean?

Steady gas flow

Solenoid valve

faulty or dirty?

No welding current

Welding return

cable making

poor contact?

Control PCB

faulty?

No function of machine

Supply circuit fuse

blown or cut-out?

Open gas valve.

Replace.

Use a suitable

shielding gas.

Check connections.

Check pressure

regulator.

Clean gas shroud.

Screen off welding spot or

increase gas flow

rate.

Remove rust,

grease or paint

coating.

Have solenoid

valve checked by

a qualified electrician.

Check welding

return cable for

proper contact.

Contact

service centre.

Replace or turn

ON again.

13

Page 14

ENGLISH

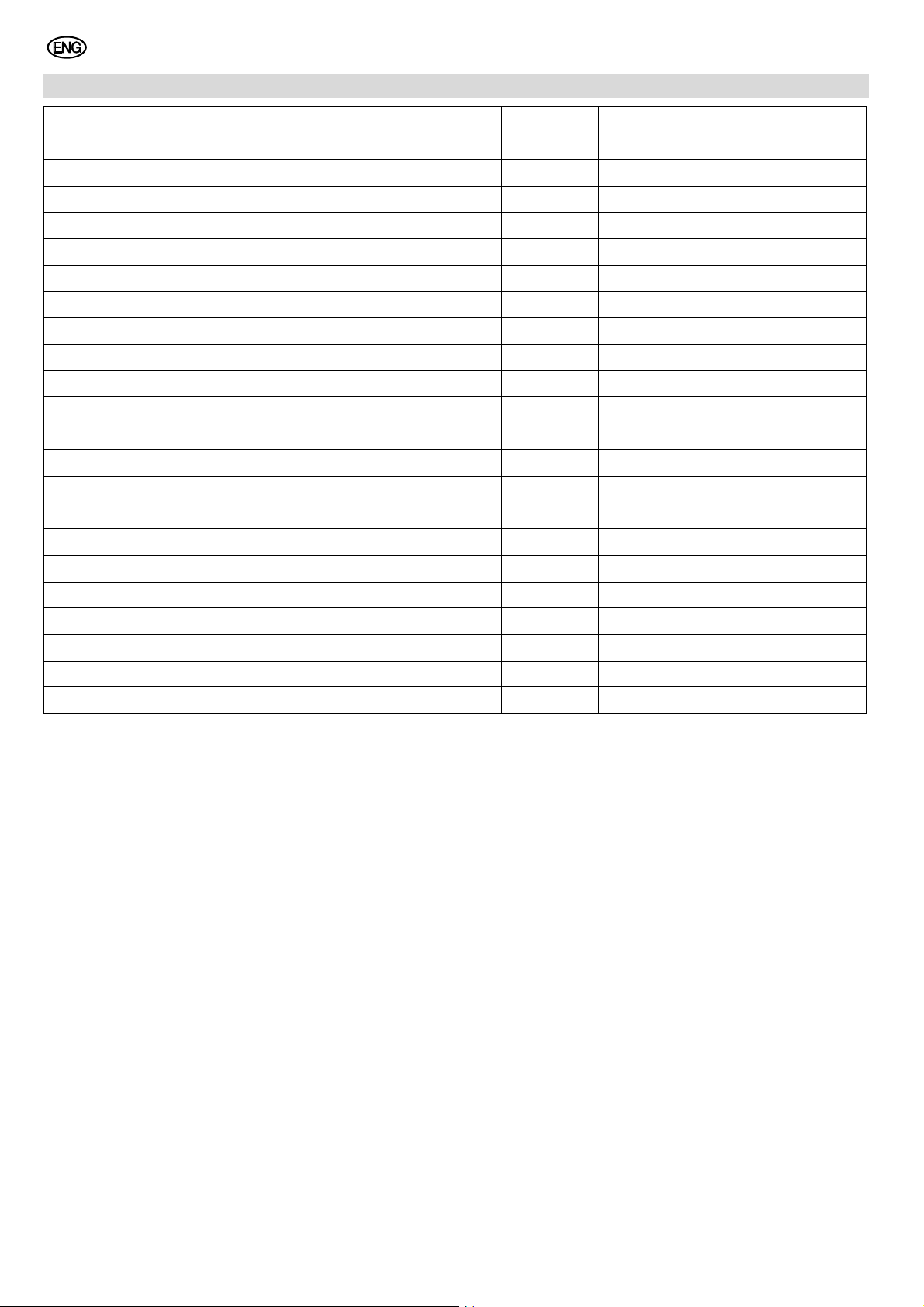

12. Technical Specifications

Model WIG 170 AC/DC

Supply voltage: 230 V (+15 %/-15 %) / 50 - 60 Hz

Open-circuit voltage: V 85

Working voltage, TIG: V 10,12 - 16,8

Working voltage, electrode: V 20,4 - 25,6

Curren setting range, TIG: A 3 - 170 A

Current setting range, stick electrode: A 10 - 140 A

Maximum input power, TIG: kVA 4,8

Maximum input power, stick electrode: kVA 5,5

Peak input current, TIG: A 21

Peak input current, stick electrode: A 24

Maximum duty cycle, TIG 40 °C % 40

Maximum duty cycle,

60% duty cycle, TIG 40 °C: A 140

60% duty cycle, stick electrode 40 °C: A 100

100% duty cycle, TIG 40 °C: A 110

STICK ELECTRODE 40 °C: % 40

100% duty cycle, stick electrode 40 °C: A 80

Protection class: IP23C

Max. electrode size: Ø mm 2,5

Cooling: F

Supply circuit fuse: T16A

Dimensions L x W x H: mm 480 x 260 x 320

Weight kg 22,1

14

Page 15

XS0018F.fm Instructions d'utilisation FRANÇAIS

FRANÇAIS

Table des matières

1. À lire impérativement !.............15

2. Consignes de sécurité .............15

2.1 Utilisation conforme aux

prescriptions ...............................15

2.2 Consignes générales

de sécurité ..................................15

2.3 Symboles figurant sur

l'appareil......................................16

3. Éléments de commande...........16

4. Mise en ordre de marche .........17

4.1 Mise en place..............................17

4.2 Autres raccordements.................17

5. Manipulation de l'appareil........17

5.1 Modes de fonctionnement ..........17

5.2 Paramètres .................................18

5.3 Démarrage de l'appareil.............. 19

5.4 Arrêt de l'appareil........................19

6. Maintenance..............................19

7. Accessoires disponibles..... 19/59

8. Réparations...............................19

9. Protection de

l'environnement ........................19

10. Dérangements...........................19

11. Élimination des défauts ...........19

12. Caractéristiques techniques.... 20

1. À lire impérativement !

Ces instructions d'utilisation ont été conçues de manière à vous permettre de

travailler rapidement avec l'appareil et

de manière sûre. Les remarques qui suivent vous aideront à utiliser ces instructions :

− Avant la mise en service, lire soigneusement les instructions d'utilisation dans leur intégralité. Observer en particulier les consignes de

sécurité.

− Ces instructions s'adressent à des

soudeurs à l'arc qualifiés ou du personnel de qualification équivalente.

− Conserver tous les documents fournis avec l'appareil afin de pouvoir en

prendre connaissance en cas de

besoin. Conserver le justificatif

d'achat au cas où vous auriez

besoin de faire valoir la garantie.

− Lorsque vous prêtez ou vendez

l'appareil, remettre au nouvel utilisateur l'ensemble de la documentation

fournie.

− Le constructeur décline toute responsabilité en cas de dommages

liés au non-respect de ces instructions d'utilisation.

Les informations qui figurent dans ces

instructions d'utilisation sont signalées

comme suit :

Danger !

Risque de dommages

corporels ou d'atteinte à

l'environnement.

Risque d'électrocution !

Risque de dommages

corporels causés par

l'électricité.

Attention !

Risque de dégâts matériels.

Remarque :

Informations complémentaires.

− Les numéros des illustrations (1, 2,

3, ...)

− désignent des pièces données ;

− sont attribués dans l'ordre ;

− se réfèrent aux chiffres entre

parenthèses (1), (2), (3) ... dans

le texte adjacent.

− Lorsqu'une manipulation doit être

effectuée dans un ordre précis, les

instructions sont numérotées.

− Les consignes pouvant être effectuées dans n'importe quel ordre sont

identifiées par un point.

− Les énumérations sont signalées

par un tiret.

2. Consignes de sécurité

2.1 Utilisation conforme aux

prescriptions

L'appareil de soudage est conçu pour

souder tous les métaux.

Il est conforme aux dispositions légales

en vigueur à la livraison.

Cet appareil est prévu pour être utilisé

par des soudeurs à l'arc qualifiés ou du

personnel de qualification équivalente.

Procédés de soudage autorisés :

− Soudage TIG DC (gaz inerte tungstène), tous métaux

− Soudage à électrodes

S'assurer, en cas de soudage sous protection, que le globe protecteur du gaz

n'est pas repoussé par le souffle d'air.

Performances de l'appareil : voir "Caractéristiques techniques".

Toute autre utilisation de cet appareil

est contraire aux prescriptions et

interdite.

Des dommages imprévisibles

peuvent survenir en cas d'utilisation non

conforme, de changements apportés à

l'appareil ou d'utilisation de pièces qui ne

sont pas contrôlées et autorisées par le

constructeur !

2.2 Consignes générales de

sécurité

• Lorsque vous utilisez l'appareil, respecter les consignes de sécurité qui

suivent pour prévenir tout risque de

blessures ou de dommages matériels.

• Tenir compte des consignes de

sécurité particulières figurant dans

chaque chapitre.

• Tenir compte des directives légales

et règles de prévention des accidents relatives au maniement

d'appareils de soudage à l'arc.

Danger !

B

Tension électrique.

• N'installer l'appareil que dans une

pièce close et dans un environnement sec.

• Ne raccorder l'appareil qu'à une

source de courant dont les dispositifs de sécurité fonctionnent parfaitement.

S'adresser à un électricien en cas

de doute !

• Toute réparation ou modification de

l'appareil doit être effectuée par un

électricien qualifié.

• Débrancher l'appareil avant de

l'ouvrir.

A

Danger !

• Porter impérativement des vêtements protecteurs adaptés aux travaux de soudage.

• Utiliser obligatoirement un bouclier

et des gants de protection.

Ils protègent des projections d'étincelles et du rayonnement de l'arc

électrique.

• Toutes les vapeurs métalliques sont

toxiques !

Veiller en permanence à un renouvellement d'air suffisant pendant les

travaux de soudage en intérieur afin

que les concentrations maximales

tolérées de produits toxiques ne

soient pas dépassées sur le lieu de

travail.

Les vapeurs de plomb, de cadmium,

de cuivre, de chrome, de nickel, de

zinc et de béryllium sont particulièrement dangereuses !

Attention !

A

• Ne jamais souder une pièce reliée à

la terre.

Vous préviendrez ainsi une éventuelle dégradation du conducteur de

protection par des courants de fuite

(couplage).

15

Page 16

FRANÇAIS

• Ne jamais utiliser l'appareil de soudage pour dégeler des tuyaux.

• Toujours fixer l'étrier du circuit retour

du courant de soudage directement

sur la pièce et le plus près possible

de la soudure.

• Toujours porter l'appareil par la sangle de transport.

• Faire très attention lorsque les travaux de soudage s'effectuent à

proximité d'ordinateurs, d'appareils

à commande électronique ou

encore de supports de données

magnétiques (bandes de magnétophones, disquettes, bandes magnétiques, cartes bancaires, etc.).

Des dysfonctionnements ou des

pertes de données peuvent se produire pendant l'amorçage à l'arc.

2.3 Symboles figurant sur

l'appareil

Danger !

Le non-respect des mises

en garde suivantes peut

entraîner des blessures

ou des dommages matériels graves.

Soudage à 2 temps sans

amorce HF

Soudage à 4 temps sans

amorce HF

Soudage à 2 temps avec

amorce HF

Soudage à 4 temps avec

amorce HF

Soudage à l'arc avec

baguette enrobée et fonction Arc-Force

Durée post-gaz

Durée de descente

Balance

Décapage réduit

Décapage supérieur

Raccordement du gaz pour

chalumeau TIG

Raccordement de l'arrivée

de gaz

Interrupteur principal

Indications figurant sur la plaque

signalétique :

1

2

1 Constructeur

2 Nom de l'appareil

3 Numéro de série

4 Norme de référence – cet appa-

reil est conforme aux exigences

de la norme indiquée.

5 Sigle CE – cet appareil est con-

forme aux directives européennes comme indiqué dans la

déclaration de conformité.

6 Symbole de mise au rebut –

l'appareil peut être remis au fabricant.

7 Caractéristiques électriques

8 Année de construction

345

8

7

3. Éléments de commande

9 Sangle/bandoulière

Sangle de longueur réglable

pour le transport

− à la main (voir illustration)

− sur l'épaule

10 Connecteur pour régulateur à

distance

11 Connecteur pour conduite de

gaz protecteur du chalumeau

12 Connecteur pour câble de com-

mande du chalumeau TIG

13 Connecteur pour courant de

soudage (pôle +)

14 Connecteur pour courant de

soudage (pôle -)

15 16 17 18 19 20 21 22 23

6

28

15 Réglage du courant de sou-

dage

16 Affichage à DEL

Indique le réglage actuel du

courant de soudage.

17 Affichage I1 du courant de sou-

dage

− DEL allumée :

courant de soudage activé.

9

18 Affichage I2 courant secondaire

(uniquement en mode à 4

temps)

− DEL allumée :

courant secondaire activé.

2627

25

24

16

Tension d'alimentation

Test de sécurité

Surchauffe

Raccordement du régulateur à distance

Raccordement du chalumeau TIG

14

13

10

11

12

19 Réglage I2 du courant secon-

daire

20 Réglage de la durée de des-

cente

21 Affichage de fonctionnement

− DEL allumée :

L'appareil est allumé et

aucun défaut n'est signalé.

− DEL éteinte :

L'appareil est éteint ou un

défaut a été signalé.

Page 17

FRANÇAIS

22 Affichage de surchauffe

− DEL allumée :

Le fusible de surchauffe

s'est déclenché et a éteint

la commande.

23 Réglage de la durée post-gaz

24 Affichage du test de sécurité

− DEL allumée :

L'appareil est prêt à

l'emploi.

− DEL éteinte :

Le test de sécurité s'est

déclenché, l'appareil n'est

pas prêt à l'emploi.

25 Commutateur de type de cou-

rant

26 Réglage de la balance

27 Réglage de la fréquence

28 Commutateur de mode

29

30

31

29 Interrupteur principal

Permet d'allumer et d'éteindre

l'appareil

30 Raccordement de l'arrivée de

gaz

31 Câble de raccordement au sec-

teur

DEL = Diode ElectroLuminescente,

sert de voyant de contrôle.

4. Mise en ordre de marche

4.1 Mise en place

Attention !

A

L'appareil doit toujours repo-

ser sur ses pieds.

>20 cm

L'appareil aspire l'air par la façade et

la face inférieure et le rejette par les

grilles d'aération à l'arrière. Veiller

impérativement à ce que la circulation de l'air ne soit pas gênée. L'appareil doit être situé à 20 cm au moins

des cloisons et des autres machines.

>20 cm

4.2 Autres raccordements

Attention !

A

Lors du raccordement des

câbles pour le courant de soudage,

faire attention à la polarité exigée par

le procédé de soudage choisi et les

électrodes utilisées.

Soudage à électrodes

Avant la première mise en marche :

1. Raccorder le circuit retour du cou-

rant de soudage au pôle -.

2. Raccorder le courant de soudage au

pôle +.

Soudage sous protection gazeuse

Avant la première mise en marche :

1. Raccorder au détendeur le tuyau

structural à pression.

2. Raccorder le circuit retour du cou-

rant de soudage au pôle +.

3. Raccorder le courant de soudage du

chalumeau TIG au pôle -.

4. Raccorder le câble de commande

du chalumeau TIG.

5. Raccorder la conduite de gaz du

chalumeau TIG.

5. Manipulation de l'appareil

Toutes les fonctions de l'appareil se

commandent au moyen des commutateurs et boutons de réglage en façade.

À la mise en marche, toutes les DEL

s'allument brièvement. L'affichage à

DEL indique :

− la version de logiciel durant 2 secondes environ (affichage clignotant),

puis

− la configuration sélectionnée durant

1 seconde environ et

− l'actuel réglage du courant de soudage.

Condition :

Le contrôle automatique s'est

déroulé sans erreur (l'affichage de

fonctionnement et la DEL du test de

sécurité sont allumés).

5.1 Modes de fonctionnement

À l'aide du commutateur de mode, sélectionner l'un des modes au choix :

2T

Soudage TIG à 2 temps :

1. Toucher la pièce à usiner avec

l'électrode en tungstène.

2. Actionner l'interrupteur Marche/Arrêt

sur le chalumeau TIG.

− La DEL de courant de soudage l1

s'allume.

− Le soudage commence selon le

courant de démarrage programmé.

− À l'issue de l'amorce, le courant

de soudage augmente pour

atteindre le niveau programmé

pour le courant de service.

3. Relâcher l'interrupteur Marche/Arrêt.

− Le soudage s'arrête.

− La durée post-gaz programmée

démarre.

4T

Soudage TIG à 4 temps :

1. Toucher la pièce à usiner avec

l'électrode en tungstène.

2. Actionner l'interrupteur Marche/Arrêt

sur le chalumeau TIG.

− La DEL de courant de soudage l1

s'allume.

− Le soudage démarre.

− Tant que l'interrupteur Marche/

Arrêt est maintenu enfoncé, l'arc

de soudage jaillit selon le courant

de démarrage programmé.

− Lorsque vous relâchez l'interrup-

teur, le courant augmente pour

adopter le niveau programmé

pour le courant de service.

3. Actionner l'interrupteur de courant

secondaire sur le chalumeau TIG (si

nécessaire). Tant que l'interrupteur

de courant secondaire est enfoncé :

− L'arc jaillit selon le courant

secondaire I2 programmé.

− La DEL de courant secondaire l2

s'allume.

4. Actionner de nouveau l'interrupteur

Marche/Arrêt.

Le courant de soudage diminue

pendant la durée de descente programmée pour atteindre le niveau

minimal.

− L'arc continue de jaillir selon le

courant minimal tant que l'interrupteur reste enfoncé (remplissage du cratère final).

− Le soudage se termine lorsque le

bouton est relâché.

17

Page 18

FRANÇAIS

2T + HF

Soudage TIG à 2 temps, mais avec

amorçage HF. L'amorce a lieu sans que

l'électrode en tungstène ne touche la

pièce à usiner.

4T + HF

Soudage TIG à 4 temps, mais avec

amorçage HF. L'amorce a lieu sans que

l'électrode en tungstène ne touche la

pièce à usiner.

Électrode

Soudage à électrodes. La DEL de courant de soudage l1 s'allume.

Remarque :

3

Lors du soudage à électrodes,

l'appareil utilise toujours les fonctions

suivantes :

Hot-Start

− Lorsque la pièce à souder entre en

contact avec l'électrode, le courant

de soudage paramétré est intensifié

pendant un court instant afin

d'amorcer l'arc en toute sécurité.

La brève augmentation du courant

de soudage reste dans les limites du

courant d'électrode maximal.

Arc-Force

− L'appareil maintient constante

l'énergie (chaleur) apportée au

matériau pendant le soudage, y

compris lorsque la distance des

électrodes au bain de soudure varie.

Anti-Stick

− Si l'appareil détecte un court-circuit

en cours de soudage, il passe au

courant minimal au bout de 0,5

seconde pour éviter que l'électrode

ne se consume.

Le commutateur de type de courant

vous permet de choisir le courant de

soudage utilisé.

DC

L'appareil livre du courant continu.

AC

L'appareil livre du courant alternatif.

Test S

L'appareil vérifie les dispositifs de sécurité internes en cas de travaux présentant des risques électriques accrus. Pour

lancer le test :

1. Mettre en marche l'appareil :

L'affichage de fonctionnement et la

DEL du test de sécurité doivent être

allumés.

2. Placer le commutateur du type de

courant sur "Test".

− L'appareil simule une erreur

interne au niveau de la sortie du

courant de soudage. La DEL du

test de sécurité doit s'éteindre au

bout d'un court instant.

− Lorsque la DEL du test de sécurité s'éteint, cela signifie que le

test est concluant.

L'appareil n'est pas en état de

marche lorsqu'il est dans cet

état !

3. Éteindre l'appareil.

4. Ramener le sélecteur sur le type de

courant souhaité et remettre en

marche l'appareil au bout de 10 s

environ.

Remarque :

3

Le test est concluant

lorsqu'aucune erreur n'a été détectée

dans le dispositif de sécurité.

Le test n'est pas concluant si la commande a détecté une erreur dans le dispositif de sécurité.

Dans ce cas, arrêter d'utiliser l'appareil et contacter le service technique !

5.2 Paramètres

Vous pouvez ajuster les paramètres suivants :

Courant de soudage I1

Courant maximal durant le soudage à

proprement parler.

Plage de réglage par paliers de 1 A,

− en cas de soudage TIG :

3A…170A

− en cas de soudage à électrodes :

10 A…140 A

Remarque :

3

Durant le soudage, l'affichage

indique la valeur consigne actuellement

paramétrée pour le courant de soudage.

Si la durée de descente programmée est

supérieure à zéro, la valeur affichée se

modifie en continu jusqu'à ce qu'elle

atteigne la valeur finale.

Il est possible de modifier à tout moment

le courant de soudage en cours de travail.

Remarque :

3

Si l'appareil est raccordé à un

régulateur à distance au pied, il passe

généralement en mode à deux temps.

Si un régulateur à distance manuel est

raccordé, le courant de service ne peut

être varié qu'à l'aide de ce régulateur.

Plage de réglage du régulateur à distance au pied : du courant minimal au

courant de service programmé.

Plage de réglage du régulateur à distance manuel : du courant minimal au

courant maximal.

Courant secondaire I2

Courant sur lequel l'appareil peut être

commuté en cours de soudage à 4

temps. Pour afficher la valeur actuellement programmée :

1. Régler l'appareil sur un mode à 4

temps.

2. Actionner l'interrupteur de courant

secondaire sur le chalumeau TIG et

le maintenir enfoncé.

− La DEL de courant de soudage I2

s'allume et la valeur actuellement

programmée pour I2 s'affiche.

Cette valeur peut alors être modifiée à l'aide du bouton de réglage

du courant secondaire.

3. Relâcher l'interrupteur du courant

secondaire.

− La DEL de courant de soudage I2

s'éteint et la valeur actuellement

programmée pour le courant de

soudage I1 s'affiche à nouveau.

− La valeur programmée pour I2

est mise en mémoire.

Courant minimal

Valeur qu'atteint le courant de soudage

en fin de soudage pour le remplissage

du cratère final.

Durée de descente

Temps mis par le courant pour revenir

au niveau minimal.

Plage de réglage : min.…max., équivalent à 5ms…10s.

Durée post-gaz t.

Durée pendant laquelle le gaz protecteur

continue à circuler après la fin du soudage.

Plage de réglage 5…35 s

FRÉQUENCE

Fréquence des impulsions de soudage.

La formule 1 ÷ fréquence

paramétrée [Hz] = durée [s] permet de

calculer la durée d'une impulsion.

Plage de réglage : 30 Hz…200 Hz

BALANCE

(uniquement en mode TIG AC...)

Relation entre la période de tension

positive et la période de tension négative

pour le soudage en courant alternatif.

Une valeur de 30 %, par exemple, signifie que la tension de soudage est positive au niveau de l'électrode durant 30 %

) d'une période (T) et qu'elle est néga-

(t

1

tive durant 70 % (t

) de cette période.

2

+U

t

t

1

2

T

-U

t

18

Page 19

FRANÇAIS

Une augmentation de cette valeur

entraîne un plus grand pouvoir décapant

(soudage aluminium), mais aussi une

charge thermique plus importante pour

l'électrode.

Plage de réglage :

25 % … 75 %.

5.3 Démarrage de l'appareil

Soudage sous protection gazeuse

Attention !

A

À vérifier avant le soudage :

− Le gaz protecteur raccordé est-il

correct ?

− La buse installée est-elle

correcte ?

− L'électrode est-elle suffisamment

pointue ?

Affûter l'électrode en cas de

besoin.

Remarque :

3

Affûter les électrodes uniquement

dans le sens de la longueur pour le soudage DC !

1. Fixer le circuit retour du courant de

soudage à un endroit adéquat sur la

pièce à souder.

2. Ouvrir la vanne d'arrêt principale de

la bouteille de gaz et régler le débit

souhaité.

Changer la buse si besoin est.

3. Enclencher l'interrupteur principal.

4. Sélectionner le procédé de soudage.

5. Régler le courant de soudage sou-

haité.

L'appareil de soudage est maintenant prêt à l'emploi.

Soudage à électrodes

1. Fixer le circuit retour du courant de

soudage à un endroit adéquat sur la

pièce à souder.

2. Enclencher l'interrupteur principal.

3. Sélectionner le procédé de soudage

"Électrode".

4. Régler le courant de soudage sou-

haité.

L'appareil de soudage est maintenant prêt à l'emploi.

5.4 Arrêt de l'appareil

1. Fermer la vanne d'arrêt principale

de la bouteille de gaz.

2. Positionner l'interrupteur principal

sur "0".

3. Séparer le circuit retour du courant

de soudage de la pièce soudée.

4. Débrancher la fiche.

6. Maintenance

L'appareil de soudage ne nécessite

aucune maintenance.

Selon la quantité de poussière, l'appareil

doit être nettoyé tous les 4 à 6 mois en

soufflant de l'air comprimé sec et sans

huile.

Pour ouvrir l'appareil de soudage, retirez

les vis du boîtier et repoussez la partie

supérieure du boîtier vers l'arrière.

Effectuer régulièrement un contrôle

visuel de l'appareil.

Contacter un électricien en cas de dommages au niveau des câbles.

7. Accessoires disponibles

Pour les appareils WIG 170 AC/DC,

nous recommandons les accessoires

indiqués ci-dessous. Ces accessoires

ont été testés avec l'appareil et garantissent un travail sans problèmes.

A Chalumeau TIG Mistral,

1) avec câble de 4 m

2) avec câble de 8 m

B Détendeur à 2 manomètres

1) sans vanne d'arrêt

2) avec vanne d'arrêt

C Régulateur à distance à pédale

pour un réglage en continu du courant de soudage.

1) avec câble de 5 m et carter en

plastique

2) avec câble de 5 m et carter en

aluminium

3) avec câble de 10 m et carter en

aluminium

D Régulateur à distance à main

pour un réglage en continu du courant de soudage.

1) avec câble de 5 m

2) avec câble de 10 m

E Câble de masse, 25 mm

F Câble de soudage, 16 mm

G Bouclier

1) sous forme de visière

2) écran protecteur automatique

2

, 3 m

2

, 3 m

8. Réparations

Danger !

A

Toujours s'adresser à un électricien professionnel pour réparer des

outils électriques !

Les appareils à souder nécessitant une

réparation peuvent être envoyés au centre de service après-vente de votre pays.

L'adresse figure avec la liste des pièces

de rechange.

Prière de joindre à l'appareil expédié une

description du défaut constaté.

9. Protection de l'environnement

Le matériau d'emballage de la machine

est recyclable à 100 %.

Les outils et accessoires électriques qui

ne sont plus utilisés contiennent de

grandes quantités de matières premières et de matières plastiques de qualité

pouvant également être recyclées.

Les présentes instructions ont été imprimées sur papier blanchi sans chlore.

10. Dérangements

En cas de dérangement, vous voyez

apparaître trois tirets dans l'affichage à

DEL (---).

La DEL de fonctionnement s'éteint

simultanément.

Surchauffe

L'affichage de surchauffe s'allume.

− Laisser l'appareil allumé.

Le ventilateur peut ainsi refroidir

l'appareil plus rapidement.

− Le courant de service s'affiche à

nouveau lorsque la température est

descendue à des valeurs habituelles.

Les travaux de soudure peuvent

reprendre.

11. Élimination des défauts

Soudure cassante ou poreuse

Robinet à gaz

fermé ?

Bouteille de gaz

vide ?

Gaz protecteur

non approprié ?

Raccords du flexible pour gaz non

hermétiques ?

Détendeur défectueux ?

Buse bouchée au

niveau du chalumeau ou flexible

obturé ?

Souffle d'air au

niveau de la soudure ?

Pièce à souder

sale ?

Électrovanne

défectueuse ou

encrassée ?

Ouvrir le robinet à

gaz.

Remplacer la

bouteille de gaz.

Utiliser un gaz

protecteur approprié.

Contrôler les raccords.

Contrôler le

détendeur.

Nettoyer la buse.

Couvrir la soudure ou augmenter le débit de gaz.

Éliminer les traces de rouille,

graisse ou peinture.

Fuite de gaz

Faire contrôler la

vanne magnétique par un électricien.

19

Page 20

FRANÇAIS

Pas de courant de soudage

Mauvais contact

au niveau du circuit retour du courant de soudage ?

Contrôler le contact du circuit

retour du courant

de soudage.

Pas de courant de soudage

Platine de commande défectueuse ?

En informer

le service aprèsvente.

L'appareil ne fonctionne pas

Fusible de secteur déclenché ?

Réenclencher ou

remplacer le fusible de secteur.

12. Caractéristiques techniques

Appareil WIG 170 AC/DC

Tension secteur : 230 V (+15 %/-15 %) / 50 - 60 Hz

Tension à vide : V 85

Tension de service – TIG : V 10,12 - 16,8

Tension de service – électrode : V 20,4 - 25,6

Plage de réglage du courant – TIG : A 3 - 170

Plage de réglage du courant – électrode : A 10 - 140

Puissance d'entrée max. – TIG : kVA 4,8

Puissance d'entrée max. – électrode : kVA 5,5

Courant d'entrée max. – TIG : A 21

Courant d'entrée max. – électrode : A 24

Facteur de marche max. TIG 40 °C : % 40

Facteur de marche max. E 40 °C : % 40

Facteur de marche 60% TIG 40 °C : A 140

Facteur de marche 60% E 40 °C : A 100

Facteur de marche 100% TIG 40 °C : A 110

Facteur de marche 100% E 40 °C : A 80

Indice de protection : IP23C

Électrodes à souder : Ø mm 3,25

Mode de refroidissement : F

Fusible de secteur : T16A

Dimensions (LxlxH) : mm 480 x 260 x 320

Poids : kg 22,1

20

Page 21

XS0018H.fm Handleiding NEDERLANDS

NEDERLANDS

Inhoudstafel

1. Lees deze tekst voor u begint!21

2. Veiligheidsvoorschriften.........21

2.1 Voorgeschreven gebruik van

het systeem ...............................21

2.2 Algemene

veiligheidsvoorschriften .............21

2.3 Symbolen op het apparaat ........22

3. Bedieningsfuncties .................22

4. Bedrijfsvoorbereiding .............23

4.1 Opstellen ...................................23

4.2 Overige aansluitingen................23

5. Bediening .................................23

5.1 Bedrijfstoestanden.....................23

5.2 Parameter..................................24

5.3 Bedrijf starten ............................24

5.4 Het apparaat uitschakelen......... 25

6. Onderhoud ...............................25

7. Beschikbare accessoires...25/59

8. Reparatie ..................................25

9. Milieubescherming..................25

10. Storingen..................................25

11. Problemen oplossen ...............25

12. Technische gegevens .............26

1. Lees deze tekst voor u

begint!

Deze gebruiksaanwijzing werd zo

gemaakt dat u snel en veilig met uw toestel kunt werken. Hier een kleine wegwijzer hoe u deze gebruiksaanwijzing dient

te lezen:

− Lees deze gebruiksaanwijzing vóór

de ingebruikneming geheel door.

Beelektrodelassent daarbij vooral

aandacht aan het hoofdstuk „veiligheidsvoorschriften”.