Service-Instructions PU 250 K

23.04.2001

1) Maschine säubern und auf äußere Schäden achten (Lackierung, Frontplatte).

2) Sichtkontrolle:

- Erstprüfung: Messungen nach EN 60204 / VDE 0113/ VDE 0701

- Gasschläuche dürfen nicht geknickt sein und nicht mit Schweißleitungen

verbunden sein;

- Kabel, Leitungen, Stecker und Schraubkontakte auf saubere Verlegung und sichere

Befestigung prüfen

- Platinenabstandshalter auf festen Sitz kontrollieren;

Check if the pcb MTC-1.2 is screwed with metal supports M3 and on the top

fixed with springs! (side pcb).

- Plug off all connectors on the pcb

- Maschine säubern, Steckkontakte auf Platinen wg. Lack prüfen

- Maschinennummer und Baujahr-Aufkleber auf Platinen, Inverter, Gleichrichter anbringen

PAL MTC 2 on pcb ME-MTC-1.2

E-Prom: MTC 1.82 / 29.06.1999 // PU 25A 1.73 / 06.03.2001

Check capacitors mounted against radiation:

0,1 µF/1000V parallel 5nF-250V between Plus-bush and housing

0,1 µF/1000V parallel 5nF-250V between Minus-Bush and housing

0,1 µF/1000V parallel 5nF-250V between wire feeding gear and housing

Grundlastwiderstand kontrollieren:

2,2 KΩ / 9W zwischen Plus-Buchse und Minus-Buchse

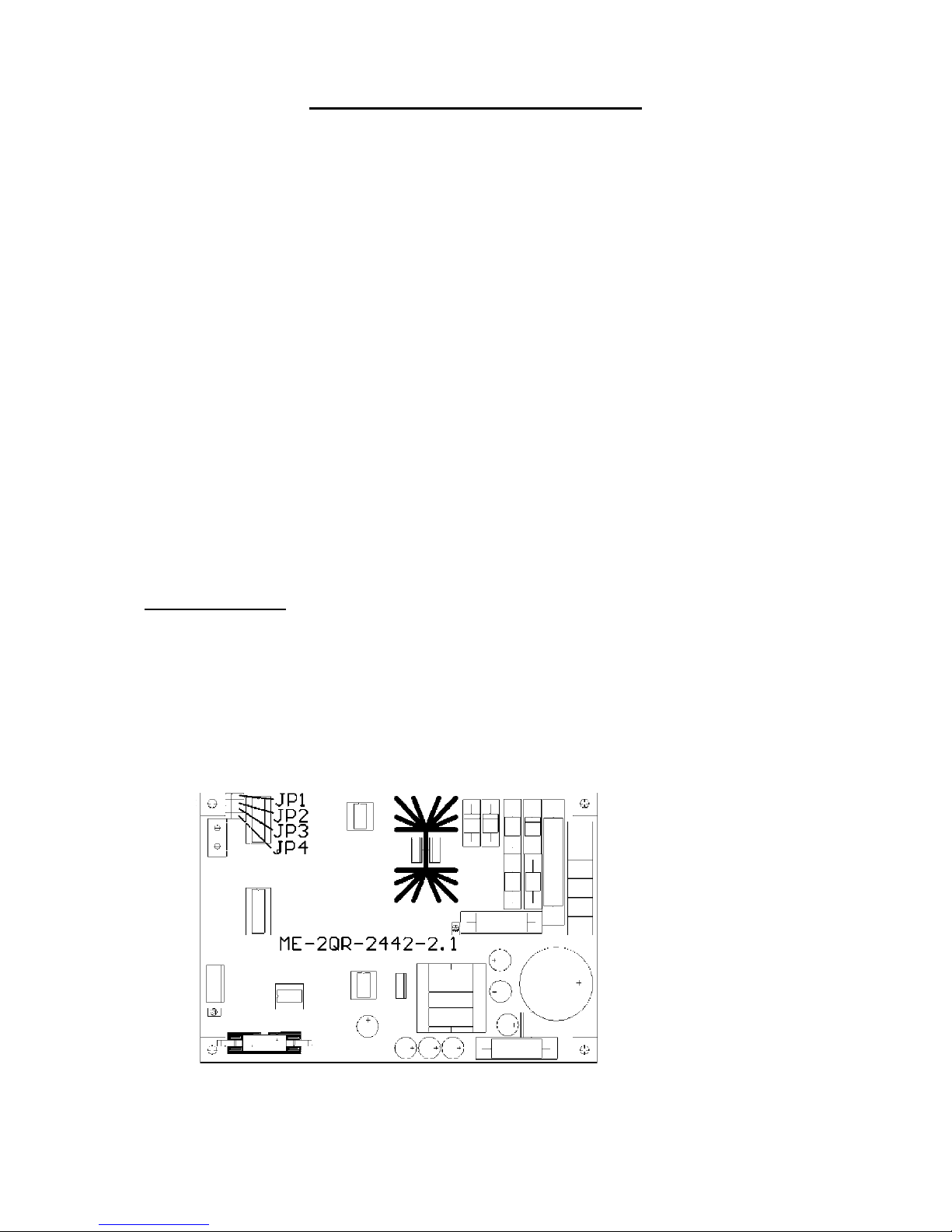

Check the jumpers:

on pcb ME-I2-RE-1.1:

JP1 1-2 placed;

on pcb ME-2QR-24/42-2.1: DV 25

JP1 placed middle-inside

JP2 same

JP3 same

JP4 same

m

max

min

Bremse

Freigabe

Drehzahl

On pcb ME-MTC/M-2.0:

JP1 placed at PU 250

JP2 placed (TIG-Lift-Arc)

1

On pcb ME-MTC/MF -1.3:

S1, S2, S3, S4, S6 all bridges brazed on intern

2) Isolationsmessung

Kurzschlußbrücken zwischen 2 Schienen am Sekundärgleichrichter und Widerstand

10Ω/10W unten (linker Anschluß) auf Platine ME-I2-SG-1.1

Isolationsmessgerät: Prüfspannung 1000 V

Ö L1,L2,L3 (Anschlüsse am Inverter abziehen) gegen Schutzleiter

Ö Schweißtrafo primär gegen sekundär

Ö Schweißtrafo primär gegen Schutzleiter, Prüfspannung 500 V

Ö Plus - und Minus - Buchse gegen PE-Anschluß, Prüfspannung 500 V

Nach Prüfung: Kondensatoren entladen

ÖBrücke zwischen Schweißtrafo-sekundär und Gehäuse

3) Measurements of voltage:

Connect power supply cable

Main switch ON ,

Measurings with the multimeter:

Inverter pcb ME-I2-PL-1.0 L1, L2, L3 3 x 400V AC/PE

Control transformator: clamp: F1 (4At) - F2: (4At) 400 V AC

F2 (4At) - F3: (1At): 230 V AC

F4 (10At) - 37/0 37 - 39 V AC

F5 (1At) - 42/0 42 - 45 V AC

Pcb ME-I2-PL/T-1.1:

A2 - X3/1-2 9 V AC (NTC-prim.)

A2 - X7/1-2 9 V AC (over rectifier thermic sensor)

Pcb ME-I2-SD-1.3:

A3 - X8/1-2 18 V AC / 0,2A

A3 - X8/3-4 18 V AC / 0,5A

Pcb ME-2QR-24/42-2.1:

A6 - X1/3-4 37 V AC

Pcb ME-PPMR-2.1:

A7 - X2/5-6 37 V AC

Pcb ME-MTC-1.2:

A8 - X1/1-2 9 V AC

A8 - X1/3-4 18 V AC

Pcb ME-I2-PL/T-1.1: measure NTC-resistors between

X3/3, X3/4 75...125 kOhm

X8/1, X8/2 30... 75 kOhm

Main switch OFF

Plug off the primary cables of the main transformer to the pcb ME-I2-PL-1.1

(2x2 flat connectors)

Connect test device with primary winding, primary voltage value must

be more than 2.00V (app. 2.10V AC)

2

This test must be shorter than 0.5 min.! (Resistors are getting hot)

See wiring diagram measuring switching.

IGBT (Gate-Source) –measuring of the resistor:

¾

Pcb ME-I2-PL/T-1.1 between X5/1-2; X5/5-6; X6/1-2;and X6/5-6 = app. 98Ω

Ö

Plug in all connectors to the pcb:

measure resistor: electronic – M0 against PE infinite

Ω

electronic – M0 against plus-and minus bush app. 1,2 M

Ω

Connect TEDAC-torch

Selector on position frontpanel-setting:

Operation - MIG-MAG

Var. Res. Time - 0

Setting - Front

2 T / 4 T - 4-stroke

Diameter - 0.8 mm ∅

Material - SG 2+3

Main switch ON

3.1 Adjusting of the digital read out (Volts)

¾

Umin:

Pcb MTC/M 2.0 – M0 against Um with „Trimmer U0“ adjust on -25...30 mV

¾

Umax:

measure the no load voltage:

Multimeter at plus- and minus- bush

Switch to mode „ELECTRODE“ .

Measure appr. 70 V DC; the indicated voltage at the read-out can be adjusted with

„Trimmer UM“ on the measured value appr. 70V DC ,

Switch to „PULSE-ARC“, no voltage to be measured;

!!!!! Check the right polarity !!!!!

Measure the voltage at the inverter pcb ME-I2-PL-1.0 between (+) and (-) appr. 560 V DC

3.2 The following LED´s are enlighted on the pcbs:

Pcb ME-I2-SD-1.3

LED green (on X10) primary +15VP =primary OK

At the front panel: LED „mains“

LED „Error“ if one phase is missing, blinking with the option watercooling unit is

connected, if water pressure is missing

Check LED „Overtemperature“, (Disconnect connector at the temperature switch)

evtl. LED „Hold“

Digital read-out

3.3 TEDAC torch: - Poti energy on min LED - green ; Display current app. 35 A ,

Display voltage 18V

- Poti energy on max LED - red; Display current app. 250 A ,

Display voltage 33V

Main switch OFF

3

4) Adjusting of pcb RPM control: pcb ME-2QR-24/42-1.2

Check position of the jumper for (DV 25) on pcb ME-2QR-24/42-1.2!

4.1) RPM adjusting without supplementary device:

main switch ON

Positions of the selectors: PULSE-ARC, Energy setting at the unit,

0,8 mm

∅

, 4-stroke, SG2+3, Display on „Volts“

Program mode

Ö

Press botton Gas and pull back TEDAC-sliding switch app. 5sec.

Poti energy on position app. 20%

Turn poti voltage until the upper display shows „dF“

Move TEDAC-slide switch until the other display shows „0“

Turn poti voltage until the upper displays shows „dr“

Adjust wtith TEDAC-slide switch until the other display shows 2.5 = 2,5 m/min.

Short circuit between contact tip and work piece

Press torch trigger

Anchor back voltage on pcb ME-2QR-24/42-2.1:

X1 - 5-6 adjust to app. 4,4V-DC with trimmer “min”

Release torch trigger

Take away the contact tip from the work piece

Display switches back to „dr 2.5“ after 10 sec

Adjust with poti energy on app. 70%

Ö

Display shows app. 25.0 = 25 m/min.

Short circuit between contact tip and work piece

Press torch trigger

Anchor back voltage at pcb ME-2QR-24/42-2.1:

X1 - 5-6 adjust at app. 37,3V-DC with trimmer “max”

Release torch trigger

Take away the torch from the work piece

Check again min. adjusting

Main switch OFF Ö - RPM setting program will be deleted

Main switch ON Ö - Re -Loading of the program from the EPROM starts

4.2). RPM setting with a supplementary device:

Disconnect the flat cable from the pcb ME-2QR-24/42-2.1 plug in the connector of the

supplementary device at connector X3.

„Usoll 1V“ free ON

⇔

adjust anchor back voltage at X1 – 5-6 on app. 4,4V-DC with

trimmer “min” free OFF

„Usoll 10V“ free ON ⇔ adjust Anchor back voltage at X1 – 5-6 on app. 37,0V-DC

with trimmer “max” . Free OFF

Check again adjusting „Usoll 1V“

All trimmers to be sealed with vernis.

4

4.2 Current adjusting at the LEM-current transformer

Ö

Adjusting of zero at the current transformer LEM (mode=PULSE-ARC):

Multimeter at M0(-) and M4(+) at pcb ME-I2-SD-1.3 (Multimeter-mV-range) with P1 at the

LEM. Value: -20mV to -25 mV .

Program mode

Press green botton gas check and pull back the TEDAC-slide switch for app. 5sec.

Setting of the poti „Energy“ to app. 20%

Setting of the poti "Arc voltage" and TEDAC to the following values:

IG 195

IP 205 A

tp 1,8 s

F 285 Hz

SAn 1

SAb 2

Ur xxx

dF 0

dr xxx

rb xxx

I xxx

U xxx

d xxx

Adjusting of max. value at the LEM / check polarity:

Mode= PULSE-ARC

Setting of the current 200 amps at the display with the poti

Pcb MTC/M-2.0 ( M0 [ - ] and IS [ + ] Isoll = 2V-DC)

Make short circuit with a shunt between bush electrode and bush work piece

Measure current with the shunt (300A - 300mV)

⇒

Press torch trigger = ON

Adjust 200A +/- 2A at the LEM with trimmer P2 (=Shunt voltage 200mV)

Check with a Multimeter at M0 (-) and Iist (+) at pcb ME-MTC/M-2.0 = 2,0V-DC

⇒

Press torch trigger = OFF

Main switch OFF

All trimmers to be sealed with vernis;

5

5) Welding

5.1 Mode: MIG-MAG / Pulse-Arc

Bremswirkung des Spulenhalters kontrollieren, ggf. fetten;

DV-Getriebe ausrüsten;

Flucht Einlaufdüse - DV-Rolle - Kappilarrohr einstellen;

Anpressdruck der Druckrolle einstellen (Antriebsrolle muß trotz eines gewissen Gegendrucks

von Hand Draht sauber fördern);

Zur Einstellung des Anpressdrucks Taster "Draht stromlos" verwenden;

Gas (Mischgas) anschließen ÖGasdichtigkeit prüfen

Schweißleitung mit Steckerteil an Anlagenrückseite in Pluspol-Buchse stecken

und durch Rechtsdrehen sichern;

Werkstückleitung mit Minuspol-Buchse verbinden und durch Rechtsdrehen sichern;

MIG-MAG-Schweißbrenner am Zentralanschluß anschließen;

Mode „PULSE-ARC“, Selectors for material and wire dia. at SG2+3, 0,8 mm

∅

;

Function at postion „Special 4-stroke“;

Adjusting at position „Welding unit“;

Pre selection at the display of 200amps;

Press the torch trigger in no load voltage- Istart-Indication at app. 240A +/- 10A , evtl.

adjusting with trimmer „Start current“ ;

Release Torch trigger and press again – Indication has to go down to app ca. 70 A , evtl.

adjusting with trimmer „End current“;

Adjust down slope time to app. 1 sec., evtl. with trimmer „down slope time“ ;

If the safety cut off switching is working, repeat the same procedure;

Mesure voltage at the Current sensor (limitation of the primary current), : pcb ME-I2-SD 1.3

In MAG mode: adjust welding current to 135 amps and mesure app. 100 mV between

M0 - M8.

Welding over the complete welding range

5.2 Mode TIG:

Ö

LED “TIG” enlighted

Mode “TIG”, Selector material on any position

exept “SPEZIAL” and ”TIG-PULSE”

Function at postion “2-stroke or 4-stroke”;

Adjusting at position “Adjusting welding unit”;

Setting of the TIG-parameters

Set selector material to the corresponding parameter ;

This parameter can be adjusted by pressing down the botton “wire feeding” and at the same

time turning the poti“ Arc voltage”. The upper display (Selector at -V- m/min

or –mm -).

Eine Änderung des Parameters erfolgt erst durch Drehen am Potentiometer “Korrektur”.

Wird der Taster “Draht-stromlos” nicht mehr gedrückt, kann der vorgewählte Parameter im

EE-PROM abgelegt und dauerhaft gespeichert werden.

6

Leuchtet die LED“Hold“, kann kein Parameter eingestellt werden. Sie erlischt durch Drehen

am Potentiometer Energie.

Einstellung bei Auslieferung

Ö Absenkzeit 2 sek. Ö Gasnachströmen 10 sek.

Ö I1 TIME 1 1 sek. Ö I2 TIME 2 1,5 sek.

Ö I2 % z.B. 100 A = 50 % bei Hauptstrom (I1) 200 A

(oberes Display)

Der TIG-Lichtbogen wird durch Kontakt-Zündung gezündet.

Dabei ist empfehlenswert, zuerst die Wolframelektrode am Werkstück aufzusetzen und

danach den Brennertaster zu betätigen. Der Lichtbogen wird durch seitliches Abkippen

des Schweißbrenners gezündet.(LIFT-ARC-Zündung).

Der Schweißstrom wird am Energiepotentiometer eingestellt.

Measure welding current (with shunt) at the digital read out and adjust with trimmer „Im“

(max. current) and trimm poti „I0“ (min. current) at pcb ME-MTC/M-2.0 in mode „TIG“ .

Welding the complete range

TIG-PULSE

Das Schweißen erfolgt mit den eingestellten Zeiten “TIME 1, TIME 2 und

Strom I2% (abhängig von Strom I1 )

Strom I2 %

Bei Betriebsart „Sonder 4-Takt“ kann durch kurzes Antippen (< 0,5 sek.) mit dem

Brennertaster zwischen Hauptstrom und Strom I2 % umgeschaltet werden.

6.3 Betriebsart:Elektrode

Werkstückleitung mit Pluspol-Buchse verbinden und durch Rechtsdrehen sichern;

Schweißleitung mit Elektrodenhalter in Minus-Buchse stecken und durch Rechtsdrehen

sichern;

Hotstart: einstellbar mit dem „Zeitpotentiometer“

Linksanschlag kein Hotstart

Rechtsanschlag Hotstartstrom ist 200 % von eingestelltem Schweißstrom

Arc-Force (Stromnachregelung): einstellbar mit Potentiometer „Korrektur“

Linksanschlag oder „Korrektur 0“ kein Arc-Force

Rechtsanschlag max. Strom (begrenzt auf 330 A)

Schweißstrom ca 130 A Ö Elektrode in Schweißbad drücken Ö Korrekturpotentiometer zu

Rechtsanschlag drehen ÖSchweißstrom muß sich erhöhen

Faustformel für Schweißstrom: pro mm-Elektroden-∅ ca. 40A Schweißstrom

All trimmers to be sealed with vernis;

Note failure, their cause and their reparation !

7

Loading...

Loading...