Page 1

28 Fr

Garantie de remplacement

Garantie de remplacement

Cet article Mastercraft comprend une garantie de réparation de trois (3) ans contre les

défauts de fabrication et de matériau(x). Mastercraft Canada consent, à sa discrétion, à

réparer ou à remplacer toute pièce défectueuse sans frais au cours de la période de garantie

convenue lorsque l'article, accompagné de la preuve d'achat, est retourné par l'acquéreur

initial. Exclusion : usure ou bris causés par un usage abusif ou inapproprié.

Cet article n'est pas garanti s'il est utilisé à des fins industrielles ou commerciales.

SERVICE D'ASSISTANCE TÉLÉPHONIQUE SANS FRAIS : 1 866 220-2097

Soudeuse à dévidage de fil-électrode

Please read and save these instructions. Read carefully before attempting to assemble, install, operate or maintain the product described.

Protect yourself and others by observing all safety information. Failure to comply with instructions could result in personal injury and/or

property damage! Retain instructions for future reference.

IN972900AV 2/05

Operating Instructions & Parts Manual WG2063, 58-8027-4

Wire Feed

Arc Welder

Description

This wire feed arc welder is designed to

be used on standard 115 V household

current. The welder is equipped with

infinite wire speed control to accurately

select the proper wire feed rate needed

for various welding conditions. Internal

components are thermostatically

protected.

This welding system is designed for use

with flux-core or MIG wires. As delivered

from the factory, this welder can weld

with .024” (.6 mm) to .030” (.8 mm)

diameter wire in MIG and .030” (.8 mm)

to .035” (.9 mm) diameter wire in fluxcore. A starter spool of .035” (.9 mm)

flux-core wire is included.

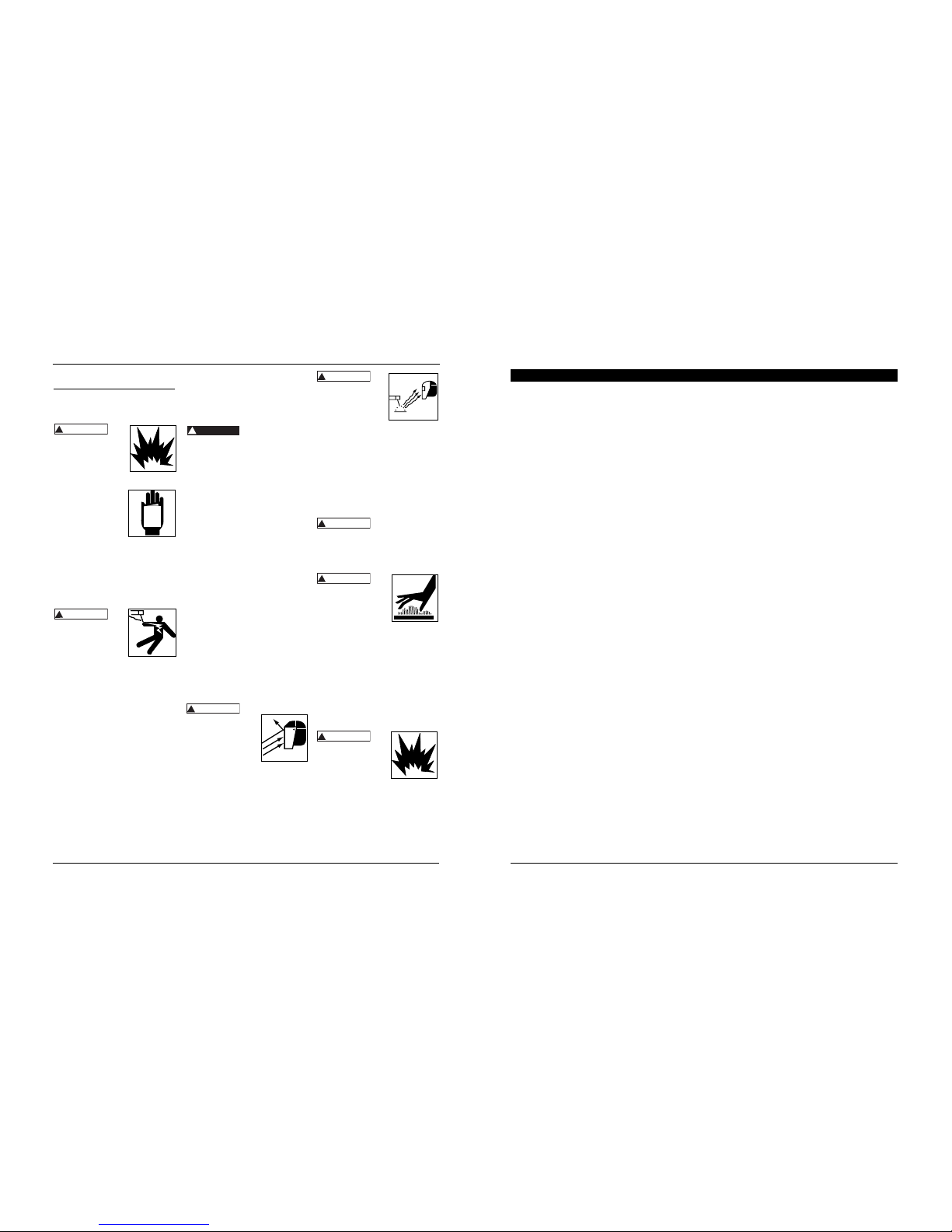

COMPONENTS AND CONTROLS

1. Work Clamp: connects to workpiece.

2. Torch with .035” tip.

3. Power Cord: plugs into 115 V outlet.

4. Light: illuminates if thermostat has

automatically shut welder off.

5. Infinite Wire Speed Control: turn

clockwise to increase wire speed and

counter-clockwise to decrease wire

speed.

6. Heat Selection Dial: selects welding

power and turns welder on. Four

selections are possible: 1 – 2 – 3 – 4.

7. MIG/Flux-core Polarity Selection Dial:

for changing to electrode positive or

negative polarity.

8. MIG Gas Hook-up

9. Wire Feed Compartment

General Safety

Danger means a

hazard that will

cause death or serious injury if the

warning is ignored.

Warning means a

hazard that could

cause death or serious injury if the

warning is ignored.

Caution means a

hazard that may

cause minor or moderate injury if the

warning is ignored. It also may mean a

hazard that will only cause damage to

property.

!

CAUTION

!

WARNING

!

DANGE

R

See page 7 for supply cable

replacement instructions.

Unpacking

Welding accessories are packed inside

the wire feed compartment on the

side of the welder. When unpacking,

inspect carefully for any damage that may

have occurred during transit. Make sure

any loose fittings and screws, etc., are

tightened before putting unit into service.

Report any missing or damaged

items by calling 1-866-220-2097.

CIRCUIT REQUIREMENTS

This equipment

requires a dedicated

115 V circuit. Refer to the following chart

for correct circuit breaker or fuse rating.

Do not run other appliances, lights or

tools on this circuit while operating this

equipment. Extension cords are not

recommended. Blown fuses and tripped

circuit breakers can result from failure to

comply with this recommendation.

!

CAUTION

REMINDER: Keep your dated proof of purchase for warranty purposes! Attach it to this manual or file it for safekeeping.

Heat Circuit Breaker or

Selector Slow Blow Fuse

1-2-3 15 A

4 20 A

Fig. 1 - Welder Components and Controls

3

1

6

4

8

9

5

2

7

Page 2

27 Fr

CA ou courant alternatif : courant

électrique qui change de direction

périodiquement. Le courant à soixante

cycles voyage dans les deux directions

soixante fois par seconde.

Longueur de l’arc : la distance du bout

de l’électrode jusqu’au point où l’arc

contacte la surface de travail.

Métal commun : le matériel qui doit

être soudé.

Joint en bout : un joint entre deux

pièces qui sont alignées

approximativement dans le même plan.

Cratère : une flaque ou poche qui est

produite quand l’arc contacte le métal

commun.

CC ou courant continu : courant

électrique d’une direction seulement. La

polarité (+ ou -) détermine la direction

du courant.

CC polarité inversée : quand le porteélectrode est branché au pôle positif du

soudeur. La polarité inversée dirige plus

de chaleur dans l’électrode plutôt que

sur l’objet de travail pour l’utilisation sur

les matériaux plus minces.

CC polarité ordinaire : quand le porteélectrode est branché au pôle négatif du

soudeur. Plus de chaleur est dirigé vers

l’objet de travail pour une meilleure

pénétration des matériaux épais.

Électrode : un fil en métal enrobé

ayant approximativement la même

composition du matériel qui doit être

soudé.

Soudure en cordon : dimension

approx. d’un triangle, profil en travers,

qui uni les deux surfaces à angles droits

en soudure à recouvrement, en T ou en

coin.

Flux : un enduit qui produit un gaz

protecteur autour de l’endroit de

soudage. Ce gaz protège les métaux

contre les polluants dans l’air.

Soudure a l’arc fourré de flux

(FCAW) : ou sans-gaz est une méthode

de soudage utilisée avec une soudeuse à

arc à dévidage de fil électrode. Le fil de

soudeuse est tubulaire avec du flux à

l’intérieur pour protection.

Lexique de termes de soudage

Soudure à l’arc à gaz (GMAW) : ou

MIG est une méthode utilisée avec une

soudeuse à arc à dévidage de filélectrode. Le fil est solide et un gaz

inerte est utilisé pour protection.

Soudure à recouvrement : un joint

entre deux pièces en chevauchement.

Tension au repos : la tension entre

l’électrode et le collier de mise à la terre

quand il n’y a pas de flux de courant

(pas de soudage). Ceci détermine la

vitesse à laquelle l’arc est amorçé.

Chevauchement : se produit quand le

réglage d’intensité est trops bas. En ce

cas, le métal fondu tombe de l’électrode

sans se fondre dans le métal commun.

Porosité : des soufflures ou creux

formés pendant la solidification de la

soudure qui affaiblissent la soudure.

Pénétration : la profondeur que la

chaleur affecte l’objet pendant la

soudure. Une soudure de haute qualité

est celle qui atteint 100 % de

pénétration. C’est-à-dire que l’objet de

travail en entier a été chauffé et

solidifié à nouveau. Les endroits

chauffés devraient être visibles sur

l’inverse de la soudure.

Soudure à l’arc au métal enrobé

(SMAW) : est une méthode de soudage

qui utilise une électrode usable pour

soutenir un arc. L’enduit de flux fondu

sur l’électrode fournit la protection.

Scorie : une couche d’encrassement de

flux qui protège la soudure des oxydes

et autres polluants pendant le

refroidissement de la soudure. Enlever

la scorie après que la soudure s’est

refroidie.

Bavure : particules métalliques volantes

qui se refroidissent sur la surface de

travail. La bavure peut être diminuée si

vous utilisez un agent vaporisateur qui

résiste la bavure sur l’objet de travail

avant de souder.

Point de soudure : une soudure

utilisée pour tenir les pièces en

alignement jusqu’à ce que les soudures

actuelles soient complétées.

L’angle de déplacement : l’angle de

l’électrode dans la ligne de soudure.

Ceci varie entre 5º et 45º selon les

conditions.

Joint en T : placer le bord d’un

morceau de métal sur l’autre à un angle

de 90º.

Caniveau : une condition résultant

d’une intensité trop haute qui produit

une rainure dans le métal commun le

long des deux côtés du cordon de

soudure et sert à affaiblir la soudure.

Flaque de soudure : un volume de

métal fondu dans une soudure avant sa

soldification.

Cordon de soudage : une ou plusieurs

couches étroites de métal placé sur le

métal commun pendant que l’électrode

fond. La largeur du cordon de soudage

est typiquement deux fois le diamètre de

l’électrode.

Angle de travail : l’angle de l’électrode

de l’horizontal mésuré à angle droit de

la ligne de soudure.

WG2063, 58-8027-4

2

Wire Feed Arc Welder

General Safety

(Continued)

NOTE: Note means any additional

information pertaining to the product

or its proper usage.

Always keep a fire

extinguisher accessible

while performing arc

welding operations.

Before starting or

servicing any electric arc welder, read

and understand all

instructions. Failure

to follow safety

precautions or

instructions can

cause equipment

damage and/or serious personal

injury or death.

All installation, maintenance, repair

and operation of this equipment

should be performed by qualified

persons, only in accordance with

national, provincial and local codes.

Improper use of electric

arc welders can cause

electric shock, injury,

and death! Take all

precautions described in

this manual to reduce the possibility of

electric shock.

Verify all components of the arc

welder are clean and in good

condition prior to operating. Make

sure insulation is not damaged on

wire feed gun, power cord and

cables. Always repair or replace

damaged components before

operating the welder. Always keep

welder panels, shields, etc. in place

when operating welder.

Always wear dry, protective

clothing, welding gloves and

insulated footwear when operating

unit.

Always operate welder in a clean,

dry, well-ventilated area. Do not

operate welder in humid, wet, rainy

or poorly ventilated areas.

Make sure workpiece is properly

!

WARNING

!

WARNING

supported and grounded prior to

beginning any electric arc welding

operation.

Spread out coiled welding cable

before use to avoid overheating and

damage to insulation.

Never immerse

wire or wire feed

gun in water. If welder becomes wet for

any reason, be absolutely certain it is

completely clean and dry before use!

Always shut equipment off and

unplug power cord prior to moving

the unit.

Always attach the work lead first.

Verify workpiece is securely

grounded.

Always shut off electric arc welding

equipment when not in use and cut off

any excess wire from wire feed gun.

Never allow any part of the body to

touch flux-core wire and ground or

grounded workpiece at the same

time.

Awkward welding conditions and

positions can be electrically hazardous.

When crouching, kneeling or at

elevations, be sure to insulate all

conductive parts, wear appropriate

protective clothing and take

precautions to prevent injury from falls.

Never attempt to use this equipment

at current settings or duty cycles higher

than specified on equipment labels.

Never use an electric arc welder to

thaw frozen pipes.

Flying sparks and hot

metal can cause injury.

As welds cool, slag can

be thrown off. Take all

precautions described in

this manual to reduce

the possibility of injury from flying

sparks and hot metal.

Wear ANSI approved face shield or

safety glasses with side shield

protection when chipping or

grinding metal parts.

Wear ear plugs when welding

overhead to prevent spatter or slag

from falling into ears.

!

WARNING

!

DANGE

R

Electric arc welding

operations produce

intense light and heat

and ultraviolet (UV)

rays. This intense light

and UV rays can cause injury to eyes and

skin. Take all precautions described in

this manual to reduce the possibility of

injury to eyes and skin.

All persons operating this equipment

or in the area while equipment is in

use, must wear protective welding gear

including: welding helmet or shield

with at least shade #10 lens, flameresistant clothing, leather welding

gloves and full foot protection.

Never look at arc

welding operations

without eye protection as described

above. Never use a shade filter lens

that is cracked, broken, or rated below

number 10. Warn others in the area not

to look at the arc.

Electric arc welding

operations cause sparks

and heat metal to

temperatures that can

cause severe burns! Use

protective gloves and clothing when

performing any metal working

operation. Take all precautions described

in this manual to reduce the possibility

of skin and clothing burns.

Make sure all persons in welding

area are protected from heat, sparks

and ultraviolet rays. Use additional

face shields and flame-resistant

barriers as needed.

Never touch workpieces until

completely cooled.

Heat and sparks

produced during

electric arc welding and

other metal working

operations can ignite

flammable and explosive materials!

Take all precautions described in this

manual to reduce the possibility of

flames and explosions.

Remove all flammable materials

within 35’ (10.7 m) of welding arc. If

removal is not possible, tightly cover

flammable materials with fire-proof

covers.

!

WARNING

!

WARNING

!

WARNING

!

WARNING

MANUAL

Page 3

26 Fr

Soudeuse à dévidage de fil-électrode

1 Assemblage du chalumeau et

tuyau (MIG) WC403660AV 1

2 Pointe de contact - 0,035 po (0,9 mm) WT501400AV 1

Pointe de contact optionnelle 0,024 po (0,6 mm) paquet de 4 WT501200AJ †

Pointe de contact optionnelle 0,030 po (0,8 mm) paquet de 4 WT501300AJ †

Pointe de contact optionnelle -

0,035 po (0,9 mm) paquet de 4 WT501400AJ †

3 Buse WT502100AV 1

4 Rouleau entraîneur WC500805AV 1

5 Assemblage du tablier d'entraînement WC500800AJ 1

6 Broche et grille WC707018AV 1

7 Dispositif de retenue de bobine WC707024AV 1

8 Ressort de retenue de bobine WC707026AV 1

9 Anneau de retenue de bobine WC707023AV 1

10 Fil de soudure fourré - 0,030 po (0,8 mm)

2 lb (0,9 kg) Rouleau (E71T-GS) WE200001AV †

Fil de soudure fourré - 0,030 po (0,8 mm)

10 lb (4,5 kg) Rouleau (E71T-GS) WE201000AV †

Fil de soudure fourré - 0,035 po (0,9 mm)

2 lb (0,9 kg) Rouleau (E71T-GS) WE200501AV †

Fil de soudure fourré - 0,035 po (0,9 mm)

10 lb (4,5 kg) Rouleau (E71T-GS) WE201500AV †

Fil de soudure MIG - 0,024 po (0,6 mm)

2 lb (0,9 kg) Rouleau (ER70S6) WE300001AV †

No de

réf. Description No de pièce Qté.

Fil de soudure MIG - 0,024 po (0,6 mm)

11 lb (5 kg) Rouleau (ER70S6) WE301500AV †

Fil de soudure MIG - 0,030 po (0,8 mm)

2 lb (0,9 kg) Rouleau (ER70S6) WE300501AV †

Fil de soudure MIG - 0,030 po (0,8 mm)

11 lb (5 kg) Rouleau (ER70S6) WE302000AV †

Fil de soudure MIG - 0,035 po (0,9 mm)

2 lb (0,9 kg) Rouleau (ER70S6) WE301001AV †

Fil de soudure MIG - 0,035 po (0,9 mm)

11 lb (5 kg) Rouleau (ER70S6) WE302500AV †

Fil de soudure MIG - 0,030 po (0,8 mm)

1 lb (0,45 kg) Aluminium (ER5356) WE303001AV †

11 Dispositif de retenue de la bouteille

avec 4 vis WC302600AJ 1

12 Raccord de tuyau barbelé (externe) WC403900AV 1

Raccord rapide (interne) WC403901AV 1

13 Tuyau de gaz - 22 po (55,9 cm) WC403902AV 1

14 Collier de serrage de tuyau WC403903AV 2

15 Régulateur WC802500AV 1

16 Masque de soudage à main

(lentille non incluse) WC801700AV 1

17 Lentille ombragée

(pour masque de soudage à main) WC801100AV 1

18 Marteau/brosse de piquage WC803400AV 1

19 Décalque de sécurité DK688509AV 1

20 Trousse de barre-omnibus de polarité WC403128AV 1

Pas indiquée

† Accessoire optionnel

No de

réf. Description No de pièce Qté

3

4

1

8

9

2

11

10

7

12

6

5

Figure 15 - Pièces de rechange

Pour pièces de rechange ou

assistance technique, appeler

1 866 220-2097

S’il vous plaît fournir l’information suivante :

- Numéro de modèle

- Numéro de série (si applicable)

- Numéro et description de la pièce

Liste de pièces de rechange

General Safety

(Continued)

Do not operate electric arc welder in

areas where flammable or explosive

vapours may be present.

Take precautions to ensure flying

sparks and heat do not cause flames

in hidden areas, cracks, etc.

Fire hazard! Do not

weld on containers

or pipes that contain or have contained

flammable materials or gaseous or liquid

combustibles.

Arc welding closed

cylinders or containers

such as tanks or drums

can cause explosion if

not properly vented!

Verify that any cylinder or container to

be welded has an adequate ventilation

hole, so that expanding gases can be

released.

Do not breathe fumes

produced by arc

welding operation.

These fumes are

dangerous. If welding

area cannot be adequately ventilated,

be sure to use an air-supplied

respirator.

Keep head and face out of welding

fumes.

Extremely toxic fumes are created

when galvanized or cadmium-plated

metals or metals which contain zinc,

mercury or beryllium are heated.

Complete the following precautions

before performing electric arc

welding operations on these metals:

a. Remove coating from base metal.

b. Make sure welding area is well

ventilated.

c. Use an air-supplied respirator.

The electromagnetic field

generated during arc

welding may interfere

with the operation of

various electrical and

electronic devices such as cardiac

pacemakers. Persons using such devices

should consult with their physician prior

!

WARNING

!

WARNING

!

WARNING

!

WARNING

equipment, and CGA publication P-1

listed in Safety Standards.

Never use

flammable gasses

with MIG welders. Only inert or nonflammable gasses such as carbon

dioxide, argon, helium or mixtures of

one or more of these gasses are

suitable for MIG welding.

Never lift cylinders

off the ground by

their valves or caps or with chains or

slings.

ADDITIONAL SAFETY STANDARDS

ANSI Standard Z49.1 from American

Welding Society.

Safe Handling of Compressed Gases

in Cylinders

CGA Pamphlet P-1, from Compressed Gas

Association.

Code for Safety in Welding and

Cutting

CSA Standard W117.2, from Canadian

Standards Association.

Cutting And Welding Processes

NFPA Standard 51B, from National Fire

Protection Association.

Safe Practices For Occupational And

Educational Eye And Face Protection

ANSI Standard Z87.1, from American

National Standards Institute.

Installation

LOCATION

Selecting the proper location can

significantly increase performance,

reliability and the life of the arc welder.

For best results use welder in a clean

and dry environment. Dust and dirt

in the welder retains moisture and

increases the wear of moving parts.

!

WARNING

!

DANGE

R

3

to performing any electric arc welding

operations.

Route wire gun and work cables

together and secure with tape when

possible.

Never wrap arc welder cables around

the body.

Always position wire gun and work

leads on the same side of the body.

Exposure to electromagnetic fields

during welding may have other

health effects which are not known.

Always be sure

welding area is

secure and free of hazards (sparks,

flames, glowing metal or slag) prior to

leaving. Be sure equipment is turned off

and excess wire is cut off. Be sure cables

are loosely coiled and out of the way. Be

sure all metal and slag has cooled.

Cylinders can explode if damaged.

Shielding gas cylinders

contain gas under high

pressure. If damaged, a

cylinder can explode.

Since gas cylinders are

normally part of the

welding process, be

sure to treat them carefully.

Protect compressed gas cylinders

from excessive heat, mechanical

shocks and arcs.

Install and secure cylinders in an

upright position by chaining them

to stationary support or equipment

cylinder rack to prevent falling or

tipping.

Keep cylinders away from any

welding or other electrical circuits.

Never allow a welding electrode to

touch any cylinder.

Use only correct shielding gas

cylinders, regulators, hoses and

fittings designed for the specific

application; maintain all parts

properly.

Turn face away from valve outlet

when opening cylinder valve.

Keep protective cap in place over

valve except when cylinder is in use

or connected for use.

Read and follow instructions on

compressed gas cylinders, associated

!

DANGE

R

!

WARNING

WG2063, 58-8027-4

Specifications:

Power: 115 V, 15 or 20 A

Metal thickness: 24-gauge to 3/16”

Duty-cycle: 20% at 70 A

Output current: 40–70 A

Wire used: MIG 0.024, 0.030” or

flux-core 0.030, 0.035”

Page 4

25 Fr

WG2063, 58-8027-4

Guide de dépannage - soudures

Symptôme Cause(s) possible(s) Mesure corrective

Cordon de soudure trop

mince par intervalles.

Cordon de soudure trop

épais par intervalles.

Enfoncements en lambeaux

au bord de la soudure.

Le cordon de soudure ne

pénètre pas le métal

commun.

Le fil crache et se colle.

1. Vitesse de déplacement rapide

ou irrégulière.

2. Réglage de chaleur de sortie

trop bas.

1. Vitesse de déplacement lente

ou irrégulière.

2. Réglage de chaleur de sortie

trop élevé.

1. Vitesse de déplacement trop

rapide.

2. Vitesse de fil trop rapide.

3. Réglage de chaleur de sortie

trop élevé.

1. Vitesse de déplacement

irrégulière.

2. Réglage de chaleur de sortie

trop bas.

3. Manque de/niveau bas de gaz

protecteur.

4. Type de gaz incorrect

(aluminium).

5. Cordon prolongateur trop long.

6. Accumulation possible d’oxydes

sur la surface (aluminium).

1. Fil humide.

2. Vitesse de fil trop rapide.

3. Type de fil incorrect.

4. Manque de/niveau bas de gaz

protecteur.

1. Diminuer et maintenir une vitesse de déplacement

constante.

2. Augmenter le réglage de chaleur de sortie.

1. Augmenter et maintenir une vitesse de déplacement

constante.

2. Diminuer le réglage de chaleur de sortie.

1. Diminuer la vitesse de déplacement.

2. Diminuer la vitesse de fil.

3. Diminuer le réglage de chaleur de sortie.

1. Diminuer et maintenir une vitesse de déplacement

constante.

2. Augmenter le réglage de chaleur de sortie.

3. Utiliser le gaz pour la méthode MIG ou remplir la

bouteille.

4. Utiliser le gaz Argon 100 % seulement.

5. N’utilisez pas un cordon prolongateur de plus que 20 pi

de long.

6. Bien nettoyer la surface avec une brosse métallique

seulement.

1. Utiliser un fil sec et l’entreposer dans un endroit sec.

2. Diminuer la vitesse de fil.

3. Utilisez le fil fourré de flux si vous n’utilisez pas de gaz.

4. Utiliser le gaz pour la méthode MIG ou remplir la

bouteille.

Reassemble spindle cover, spring,

and spindle lock, turning knob 1/4

rotation clockwise to tighten.

4. Hold wire and cut the wire end from

spool. Do not allow wire to

unravel. Be sure end of wire is

straight and free of burrs.

5. Pull tension screw down on drive

mechanism. This allows initial

feeding of wire into gun liner by

hand.

6. Lift up swing arm. Feed wire through

feed guide tube, across roller and into

wire liner. Pull down swing arm. Pull up

on wire feed tension screw. Adjust

tension (do not over-tighten). Close

side panel.

7. Remove nozzle by turning counterclockwise, then unscrew contact tip

from end of welding torch (See

Figure 4). Plug welder into a proper

power supply receptacle.

8. Turn on welder and set wire speed

4

Wire Feed Arc Welder

Installation (Continued)

Place welder in an area with at the

least 12” (30.5 cm) of ventilation space

at both the front and rear of unit. Keep

all obstructions out of this ventilation

space.

Store welding wire in a clean, dry

location with low humidity to

prevent oxidation.

Use a properly grounded receptacle

for the welder and ensure welder is

the only load on power supply

circuit. Refer to chart on page 1 for

correct circuit capacity.

Use of an extension cord is not

recommended when using the arc

welder. Voltage drop in the extension

cord may significantly degrade

performance of the welder.

Assembly

BOTTLE RETAINER ASSEMBLY

Attach bottle retainer to welder as

shown (Fig. 2).

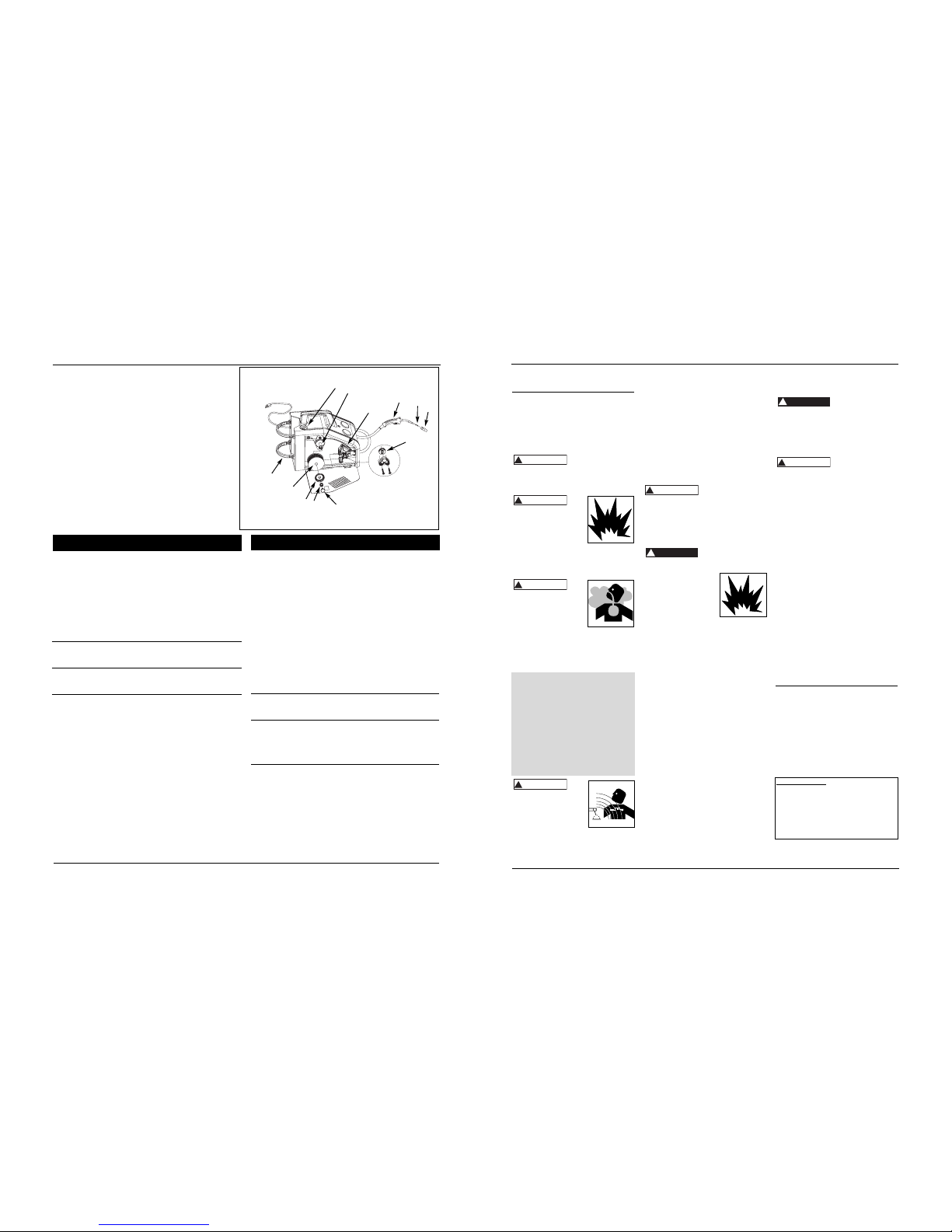

WIRE INSTALLATION

NOTE: Before installing welding wire,

be sure:

a. Diameter of welding wire matches

groove in drive roller on wire feed

mechanism (See Fig. 3). The drive

roller is marked with metric sizes:

.6 mm = .024”

.8 –.9 mm = .030–.035”

b. Wire matches contact tip in end of

gun. (See Fig. 4).

A mismatch on any item could cause the

wire to slip and bind.

NOTE: Always maintain control of loose

end of welding wire to prevent

unspooling.

1. Verify unit is off and open door

panel to expose wire feed

mechanism.

2. Remove the spindle lock by pushing

in and rotating 1/4 turn counterclockwise. Then remove spring and

spindle cover.

3. Install wire spool onto spindle so

wire will feed from bottom of spool.

Do not cut the wire loose yet.

rate to 10. Activate gun trigger until

wire feeds out 1 1/2” past the torch

end. Turn welder off.

9. Carefully slip contact tip over wire

and screw tip into torch end. Install

nozzle by turning clockwise (See

Figure 4). Cut wire off approximately

1/4" from nozzle end.

DUTY-CYCLE THERMAL/OVERLOAD

PROTECTION

The duty-cycle is the percentage of

actual arc welding time that can occur in

a ten minute interval. For example, at a

20% duty-cycle, actual welding can

occur for two minutes, then the welder

must cool for eight minutes.

Internal components of this welder are

protected from overheating with an

automatic thermal switch. A yellow

lamp is illuminated on the front

panel if the duty-cycle is exceeded.

Welding operations may continue when

the yellow lamp is no longer illuminated.

POLARITY SELECTION DIAL

A MIG wire requires electrode positive

electrical polarity. A flux-core wire

requires electrode negative electrical

polarity. The welder is factory set for

flux-core wire.

To Change Polarity

(See Figure 5a)

NOTE: The arrow on the Polarity Cover

points to the current polarity setting.

Fig. 2 - Bottle Retainer Assembly

Spindle

Welding wire

spool

Spindle cover

Spring

Spindle lock

Tension screw

Feed guide tube

Swing arm

Drive deck

Roller

support

Roller

Fig. 3 - Weld Wire Routing

Page 5

24 Fr

Soudeuse à dévidage de fil-électrode

Guide de dépannage - soudeuse à arc à dévidage de fil-électrode

Symptôme Cause(s) possible(s) Mesure corrective

Ligne d'assistance téléphonique sans frais : 1 866 220-2097

1. Facteur d’utilisation dépassé.

2. Raccord au collier de mise à la

terre insuffisant.

3. Interrupteur défectueux.

4. Disjoncteur ou fusible sauté.

1. Bout du pistolet de taille

incorrecte.

2. Chemise du pistolet obstruée

ou endommagée.

3. Bout du pistolet obstrué ou

endommagé.

4. Rouleau d’entraînement usé.

5. Tension insuffisante.

1. Scorie dans la buse du pistolet.

2. Anneau d'isolant fondu/expiré.

1. Raccordement insuffisant.

2. Utilisation d’un cordon

prolongateur trop long.

1. Permettre que le soudeur se refroidisse jusqu'à ce que la

lampe s'éteigne.

2. S’assurer que tous les raccordements soient sûrs et que la

surface d’attache soit propre.

3. Remplacer l’interrupteur.

4. Réduire la charge sur le circuit, rajuster le disjoncteur ou

remplacer le fusible.

1. Utiliser un bout de taille correcte.

2. Nettoyer ou remplacer la chemise du pistolet.

3. Nettoyer ou remplacer le bout du pistolet.

4. Remplacer.

5. Serrer la vis de tension.

1. Nettoyer la scorie de la buse du pistolet.

2. Remplacer la buse.

1. S’assurer que tous les raccordements soient sûrs et que la

surface d’attache soit propre.

2. N’utilisez pas un cordon prolongateur de plus que 20 pi

de longueur.

Manque de puissance.

Le fil s’emmêle au rouleau

d’entraînement.

La buse du pistolet arc à la

surface de travail.

Collier de mise à la terre

ou câble deviennent

chauds.

1. Fil étranglé.

2. Plus de fil.

3. Tension insuffisante.

4. Chemise de fil usée.

5. Fil débranché à l’intérieur.

6. Pointe de contact obstruée.

1. Vitesse de fil trop lente.

2. Vitesse de déplacement trop

lente ou chaleur trop élevée.

1. Réglage de vitesse du fil.

2. Taille de pointe de contact

trop large.

3. Polarité réglée incorrectement.

4. Rouleau entraîneur glisse.

5. Bouteille à gaz vide.

1. Recharger le fil.

2. Remplacer la bobine de fil.

3. Serrer la vis de tension si le fil patine.

4. Remplacer la chemise.

5. Appeler la ligne d’assistance sans frais.

6. Remplacer la pointe de contact.

1. Vitesse de fonctionnement entre 7 et 10.

2. Augmenter la vitesse de déplacement ou diminuer le

réglage de chaleur.

1. Mettre au point au bon réglage (1-5 acier doux; 5-10

aluminium).

2. Remplacer la pointe de contact.

3. Inverser la polarité.

4. Augmenter la tension.

5. Remplacer la bouteille à gaz.

Le fil ne s’avance pas.

Le fil (aluminium) brûle

dans la pointe ou le métal

(aluminium) produit des

bulles ou brûle à travers.

Soudure crache et colle.

5. Reinstall four nuts and tighten

securely.

6. Reinstall polarity cover and cover

screw.

7. Make sure arrow on polarity cover

points to desired setting.

Shielding Gas Preparation

Improper handling

and maintenance of

compressed gas cylinders and regulators

can result in serious injury or death!

Always secure gas cylinders to tank

bracket kit, a wall or other fixed support

to prevent cylinder from falling over.

Read, understand and follow all

compressed gas and equipment

warnings in the safety instructions.

NOTE: Shielding gas is not required if

flux-core wire is used.

!

DANGER

Assembly (Continued)

TOOLS NEEDED: screwdriver and 10

mm socket wrench.

1. Unplug power cord from socket.

2. Remove cover screw and polarity

cover.

3. Remove four nuts from polarity

studs.

4. Pull out polarity bus bar and rotate

it 90°. Reinsert aligning groove with

the correct rib in polarity box.

Upper right rib marks the MIG

position; lower right rib marks the

flux-core position. (See Figure 5b.)

GAS TYPES

There are 3 types of gas generally used

for gas metal arc welding: 100% argon,

a mixture of 75% argon and 25%

carbon dioxide (C25) or 100% carbon

dioxide.

Use ONLY the type

of gas recommended for your welder. Use ONLY an inert,

non-flammable type of gas. Failure to do

so will result in a very hazardous

situation.

NOTE: 100% carbon dioxide is not

recommended due to unsatisfactory

weld beads.

The 75/25 mixture is recommended for

general steel welding. For aluminum

welding, use 100% argon. Secure

cylinder on your arc welder (or other

support) to prevent the cylinder from

falling over.

REGULATOR

An adjustable regulator without gauges

is supplied with this arc welder. The

regulator provides a constant shielding

gas pressure and flow rate during arc

welding. Each regulator is designed to

be used with a specific gas or mixture of

gases. The argon and argon mixture use

the same type of thread. The 100%

carbon dioxide uses a different thread

type. Adaptors are available at welding

gas suppliers.

HOSE AND REGULATOR HOOKUP

PROCEDURE

Cylinder gas is under high pressure.

Point cylinder outlet away from

yourself and any bystanders before

opening.

1. With cylinder securely installed, stand

on side of cylinder opposite cylinder

outlet then remove cylinder cap and

open valve slightly by turning

counter-clockwise. When gas is

emitted from cylinder, close valve by

turning clockwise. This will blow out

dust or dirt that may have

accumulated around valve seat.

2. Install regulator onto cylinder valve.

Tighten stem nut securely to gas

valve.

!

WARNING

!

DANGE

R

5

WG2063, 58-8027-4

Figure 5a

Polarity box

Flux rib

Polarity bus bar

Nuts

Cover screw

Polarity

cover

Groove

Polarity studs

MIG rib

Fig. 5b

MIG position

Flux position

Upper right—

MIG rib

Lower right—

Flux rib

Contact Tip Markings

Mark Wire Size

0.6 mm .024"

0.8 mm .030"

0.9 mm .035"

Torch Diffuser

Contact Tip

Nozzle

Fig. 4 – Torch Nozzle

Page 6

doit être bien nettoyée avec une brosse

en acier inoxydable pour éliminer toute

oxydation sur la surface de soudure et de

mise à la terre. Pour souder l'aluminium,

il faut utiliser de l'argon à 100 %. Si

vous n'utilisez pas d'argon, la

pénétration du métal est peu probable.

Lorsque vous soudez de l’aluminium, il

est conseillé d’utiliser le nécessaire

WT2532 contenant un couvre-fil doublé

de PTFE, un rouleau d’entraînement à

rainure lisse et des tubes contact en

aluminium sont recommandés.

TECHNIQUE POUSSER VS TIRER

Le type et l’épaisseur de la pièce de

travail agissent sur la direction de la buse

du pistolet. Pour des matériaux minces,

(calibre 18 et plus) et tout aluminium, la

buse devrait être dirigée en avant de la

flaque de soudure et devrait pousser

la flaque à travers de l’objet de travail.

Pour de l’acier épais, la buse devrait

être dirigée dans la flaque de soudure

pour augmenter la pénétration de la

soudure. Ceci est la technique main-

arrière ou tirer (voir figure 14).

scorie. Le débris chaud et volant peut

causer des blessures aux personnes

dans l’endroit.

Après avoir complété la soudure,

attendre que les sections de soudage se

refroidissent. Une couche protectrice

appelée scorie couvre le cordon de

soudure et empêche la réaction du métal

fondu avec les polluants dans l’air. La

scorie peut être enlevée une fois que la

soudure s’est refroidie et n’est plus rouge.

Enlever la scorie avec un marteau à

buriner. Frapper la scorie légèrement

avec le marteau et la dégager du cordon

de soudure. Finir avec une brosse

métallique. Enlever la scorie avant

chacune des passes multiples.

POSITIONS DE SOUDAGE

Il y a quatre positions générales de

soudage : plate, horizontale, verticale et

aérienne. Le soudage dans une position

plate est la plus facile. La vitesse peut être

augmentée, le métal fondu coule moins,

une meilleure pénétration est possible et

le travail est moins fatiguant. Le soudage

est effectué avec le fil à un angle de

déplacement de 45º et un angle de travail

de 45º. Autres positions exigent autres

techniques telles que le tissage, passe

circulaire et le jogging. Un niveau de plus

grande compétence est exigé pour ces

soudures.

La soudure aérienne est la position plus

difficile et dangereuse. Le réglage de la

chaleur et la sélection du fil varient selon

la position.

Tout le travail devrait être effectué dans

la position plate si possible. Pour les

applications spécifiques, consulter un

manuel technique de soudage.

PASSES DE SOUDAGE

Quelques fois il est nécessaire d’utiliser

plus d’une passe pour remplir le joint. La

première passe est la passe de base, suivie

par la passe de remplissage et la passe de

finition. Si les pièces sont épaisses, il peut

être nécessaire de biseauter les bords qui

sont unis à un angle de 60º. Se rappeler

d'enlever la scorie avant chaque passe

pour le procédé FCAW.

SOUDURE D'ALUMINIUM

Toute la surface d'aluminium à souder

23 Fr

Figure 12 - Passes de soudures

Enduit

Matière de

remplissage

Base

POUSSER

TIRER

Figure 14

L’angle de travail est l’angle horizontal,

mesuré aux angles droits à la ligne de

soudage. Pour la plupart des

applications, un angle de déplacement

de 45º et un angle de travail de 45º sont

suffisants. Pour les usages spécifiques,

consulter un manuel de soudage à l’arc.

VITESSE DE FIL

La vitesse de fil est réglée par le bouton

sur le paneau supérieur. La vitesse doit

être “réglée” selon le taux auquel le fil

est fondu dans l’arc. Le réglage est une

des fonctions critiques du soudage

alimenté en fil. Le réglage devrait être

effectué sur un morceau de métal

d’essai qui est de même type et

d’épaisseur que celui qui doit être

soudé. Procéder avec la soudure avec

une main en “trainant” la buse du

pistolet à travers de la pièce d’essai en

réglant la vitesse avec l’autre main. Une

vitesse trop lente causera un

crachement et le fil se brûlera dans la

pointe de contact. Une vitesse trop

rapide peut aussi causer un bruit de

crachement et le fil s’enfoncera dans la

plaque avant de se fondre. Un bruit

constant de bourdonnement indique

que la vitesse de fil est réglée

correctement. Répéter le procédé de

réglage chaque fois qu’il y a un

changement de réglage de chaleur,

diamètre ou type de fil, type de matériel

ou épaisseur de l’objet de travail. Pour

l'aluminium, la vitesse du fil est

normalement réglée plus haute (gamme

de vitesses 7-9).

VITESSE DE DÉPLACEMENT

La vitesse de déplacement est la vitesse

à laquelle le chalumeau est dirigé le

long de la surface de soudage. Le

diamètre et le type de fil à soudage,

l’intensite, la position et l’épaisseur de

l’objet de travail ont tous un effet sur

la vitesse de déplacement et peuvent

avoir un effet sur la qualité de la

soudure (voir figure 11). Lorsque la

vitesse est trop rapide, le cordon est

étroit et les ondulations du cordon sont

pointues. Lorsque la vitesse est trop

lente, la soudure se tasse et le cordon

est haut et large. Pour l'aluminium, la

vitesse du fil est normalement réglée

plus haute.

ENLEVAGE DE SCORIE

(FIL FOURRÉ DE FLUX SEULEMENT)

Porter

des

lunettes protectrices approvées ANSI

(norme ANSI Z87.1) et des vêtements

protecteurs pendant l’enlevage de la

!

AVERTISSEMENT

Directives de soudage à arc (suite)

Figure 13 - Passes multiples

2. Turn welder off.

3. Verify surfaces of metals to be joined

are free from dirt, rust, paint, oil,

scale or other contaminants. These

contaminants make welding difficult

and cause poor welds.

All persons

operating this

equipment or in the area while

equipment is in use must wear

protective welding gear including:

welding shield with proper shade,

flame-resistant clothing, leather

welding gloves and full foot protection.

If heating, welding or

cutting galvanized, zinc

plated, lead, or cadmium

plated materials, refer to

the General Safety

Information Section for instructions.

Extremely toxic fumes are created when

these metals are heated.

4. Connect work clamp to workpiece or

workbench (if metal). Make sure

contact is secure. Avoid surfaces with

paint, varnish, corrosion or nonmetallic materials.

5. Rotate Wire Speed Control to setting

number 5 to start, then adjust as

needed after test.

6. Plug power cord into a proper

voltage receptacle with proper circuit

capacity (see circuit requirements on

front page).

!

WARNING

!

WARNING

Assembly (Continued)

3. Install one end of gas hose to fitting

on the top of the arc welder and other

end of hose to fitting on regulator

using hose clamps on each connection.

Make sure gas hose is not kinked or

twisted.

4. While standing opposite cylinder

outlet, slowly open cylinder valve.

Inspect for leaks in the connections.

5. Pull trigger on gun to allow gas to

flow. Adjust gas regulator to

maximum flow by rotating clockwise.

Release trigger.

6. Remember to close gas cylinder valve

when finished arc welding.

Welding Shield Assembly

1. Cut detachable handle away from

shield. Trim the excess plastic to

remove sharp edges (see Figure 7).

2. To attach the handle, place shield on

a flat surface and press handle into

place (see Figure 7).

3. Insert filter lens exactly as shown in

Figure 8.

NOTE: If you have never welded

before or have little experience, a

full-face helmet is recommended.

Both hands are needed to stabilize

and control the angle and arc length

of the torch.

Operation

1. Be sure to read,

understand and comply

with all precautions in

the General Safety

Information section. Be

sure to read entire

"Welding Guidelines" section before

using this equipment.

6

Wire Feed Arc Welder

7. Switch arc welder on to desired heat

setting per decal inside wire feed

compartment.

NOTE: These settings are general

guidelines only. Heat setting may vary

according to welding conditions and

materials.

8. Verify wire is extended 1/4” from

contact tip. If not, squeeze trigger to

feed additional wire, release trigger,

turn welder off, and cut wire to

proper length. Then, switch back on

to desired heat setting.

9. Position wire feed gun near workpiece,

lower welding helmet by nodding

head or positioning the hand shield,

and squeeze gun trigger. Adjust heat

setting and wire speed as needed.

10. When finished welding, turn welder

off and store properly.

Maintenance

Disconnect power

supply and turn

machine off before inspecting or

servicing any components. Keep wire

compartment cover closed at all times

unless wire needs to be changed.

BEFORE EVERY USE:

1. Check condition of arc welding cables

and immediately repair or replace any

cables with damaged insulation.

2. Check condition of power cord and

immediately repair or replace any

cord if damaged.

3. Inspect the condition of the gun tip

and nozzle. Remove any weld slag.

Replace gun tip or nozzle if damaged.

Do not operate this

arc welding machine

with cracked or missing insulation on arc

welding cables, wire feed gun or power

cord.

EVERY 3 MONTHS:

1. Replace any unreadable safety labels

on the welder.

2. Use compressed air to blow all dust

and lint from ventilation openings.

3. Clean wire groove on drive roller.

Remove wire from feed mechanism,

remove screws from drive roller

housing. Use a small wire brush to

clean drive roll. Replace if worn or

damaged

!

WARNING

!

WARNING

MANUAL

Fig. 6 - Hose and Regulator Hookup

Figure 7

Figure 8

WG2063, 58-8027-4

Page 7

Soudeuse à dévidage de fil-électrode

22 Fr

Directives de soudage à arc

Généralités

Cet appareil de soudure à arc peut

utiliser le procédé connu sous le nom de

soudage à arc avec fil fourré (Flux-Cored

Arc Welding FCAW) ou le procédé à

soudage à l’arc sous gaz avec fil plein

(Gas Metal Arc Welding GMAW). La

soudure doit être protégée (enrobée)

des contaminants dans l’air tandis qu'elle

est en fusion. Le procédé FCAW utilise

un fil tubulaire avec un enrobage à

l’intérieur. L’enrobage crée un gaz de

protection lorsqu'il est fondu. Le

procédé GMAW utilise un gaz inerte

pour protéger la soudure en fusion.

Quand le courant est produit par un

transformateur (soudeuse à arc) et passe

à travers du circuit à un fil de soudage,

un arc est produit entre le bout du fil à

soudage et l’objet de travail. Cet arc fond

le fil et l’objet. Le métal fondu du fil à

soudage s’écoule dans le cratère fondu

et produit une adhérence avec l’objet de

travail indiqué ci-dessous (figure 9).

Principes du soudage à l’arc

Les cinq techniques qui ont un effet sur

la qualité de la soudure sont : la sélection

du fil, le réglage de chaleur, l’angle de

soudure, la vitesse du fil et la vitesse de

déplacement. La compréhension de ces

méthodes est nécessaire afin d’atteindre

une soudure efficace.

RÉGLAGE DE CHALEUR

La chaleur correcte nécessite un

ajustement du soudeur à arc au réglage

exigé. La chaleur ou la tension est réglée

par un interrupteur sur le soudeur. Le

réglage de la chaleur utilisé dépend de la

taille (diamètre) et du type de fil, la

position de la soudure et l’épaisseur de

l’objet. Se référer aux spécifications

indiquées sur le soudeur. Il est

recommandé de vous pratiquer sur des

morceaux de métal afin d’ajuster les

réglages et de comparer les soudures

avec la figure 11.

TYPE ET TAILLE DE FILS

Le choix correct du fil comprend une

variété de facteurs tels que la position

de soudage, le matériel de l’objet de

travail, l’épaisseur et la condition de la

surface.

FIL FOURRÉ DE FLUX

E - 7 0 T- GS

AWS E71T-GS ou E71T-11 sont

recommandés pour ce soudeur.

FIL SOLIDE

ER - 70 S - 6

ER-70S6 est recommandé pour ce

soudeur.

ANGLE DE SOUDURE

L’angle de soudure est l’angle de la

buse pendant le soudage. L’utilisation

de l’angle correct assure la pénétration

et la formation du cordon de soudure

exigé. L’angle de soudure est très

important pour les positions de soudure

différentes afin de produire une bonne

soudure. L’angle de soudure comprend

deux positions : l’angle de déplacement

et l’angle de travail vertical. L’angle de

déplacement est l’angle situé dans la

ligne de la soudure et peut varier entre

5º et 45º selon les conditions de

soudage.

ANGLE DE DÉPLACEMENT

ANGLE DE SOUDURE

5º - 45º

5º - 45º

Figure – 10 - Angle de soudure

Chaleur,

vitesse de fil

et vitesse de

déplacement

ordinaires

Chaleur trop basse

Chaleur trop élevée

Vitesse de fil

trop rapide

Vitesse de fil trop lente

Vitesse de

déplacement trop

lente

Vitesse de

déplace-

ment trop

rapide

Métal

commun

Figure 11 - Apparence de la soudure

Rigidité de la soudure x

10 000 livres par pouce

carrés.

Positions de soudure

(0 pour plate ou

horizontale, 1 pour les

autres positions)

Fil fourré en flux tubulaire

Type de flux

Rigidité de la

soudure x

1000 lb/po

2

Fil solide

Composition du fil

Scorie

Fil

Flux (sans

gaz

seulement)

Objet de

travail

Gaz

protecteur

Pointe de

contact

Cratère

Buse

Figure 9 – Parties de soudage

Soudure

WIRE TYPE AND SIZE

The correct choice of wire type

involves a variety of factors, such as

welding position, workpiece material

type, thickness, and condition of

surface to be welded.

FLUX-CORE WIRE

E - 7 0 T- GS

Weld strength, times

10,000 pounds per

square inch

Welding positions (0

for flat or horizontal,

1 for any position)

Tubular flux-core wire

Flux-type

AWS E71T-GS or E71T-11 is

recommended for this welder.

7

Arc Welding Guidelines

WG2063, 58-8027-4

Supply Cable Replacement

1. Verify that arc welder is OFF and

power cord disconnected.

2. Remove arc welder side panel to

expose switches.

3. Disconnect the black power cord

wire connected to the switch

and the white cord wire from

the transformer windings.

4. Disconnect the green power

cord wire connected to arc

welder base.

5. Loosen the cord strain relief

screw(s) and pull cord out of

strain relief and wire post.

6. Install new cord in reverse order.

General

This arc welder can utilize the flux-core

arc welding (FCAW) process or the gas

metal arc welding (GMAW) process. The

weld must be protected (shielded) from

contaminants in the air while it is

molten. The FCAW process uses a tubular

wire with a flux material inside. The flux

creates a shielding gas when melted. The

GMAW process uses inert gas to shield

the weld while molten.

When current is produced by a

transformer (arc welder) and flows

through the circuit to the weld wire, an

arc is formed between the end of the

weld wire and the workpiece. This arc

melts the wire and the workpiece. The

melted metal of the weld wire flows into

the molten crater and forms a bond with

the workpiece as shown (Figure 8).

Arc Welding Basics

Five basic techniques affect weld quality.

These are: wire selection, heat setting,

weld angle, wire speed, and travel

speed. An understanding of these

techniques is necessary for effective arc

welding.

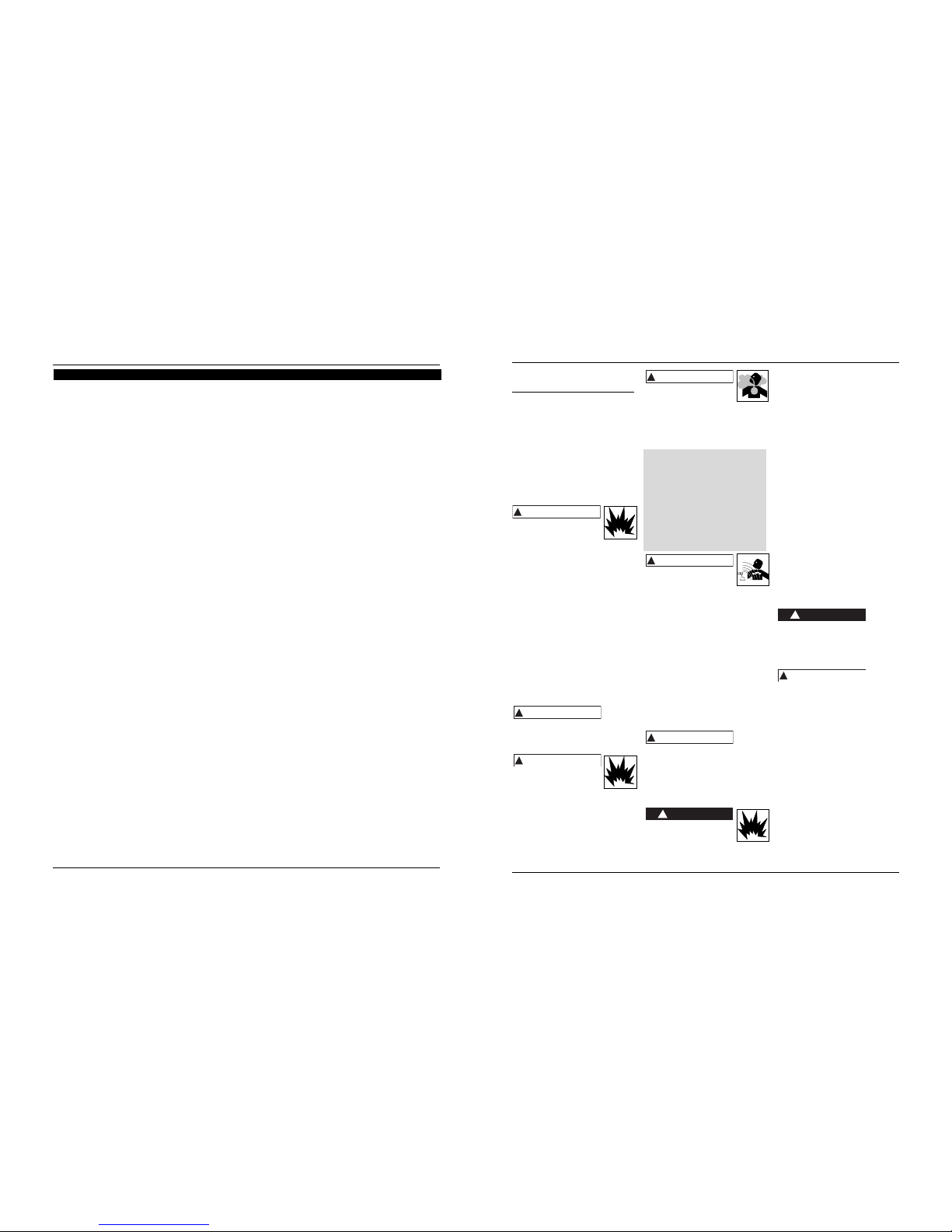

HEAT SETTING

The correct heat involves the adjustment

of the arc welder to the required setting.

Heat or voltage is regulated by a switch

on the arc welder. The heat setting used

depends on the size (diameter) and type

of wire, position of the weld, and the

thickness of the workpiece. Consult

specifications listed on the arc welder. It

is suggested that you practice with scrap

metal to adjust settings, and compare

welds with Figure 11.

Consumable and Wear Parts

The following parts require routine

maintenance:

• Wire feed drive roller

• Gun liner (replace if worn)

• Nozzle/contact tips

• Wire - This welder will accept either 4”

or 8” diameter spools. Flux-core wire

is susceptible to moisture and oxidizes

over time, so it is important to select a

spool size that will be used within

approximately 6 months.

CHANGING WIRE SIZES

This welder is setup for .035" (.9 mm)

wire. If a different wire size is used, the

wire feed drive roller and contact tip

may need changing. There are two

grooves in the drive roller. The small

groove is for .024" (.6 mm) wire and

the other is for .030 – .035" (.8 –.9 mm)

wire. Remove the roller cover and flip

the drive roller to choose the correct

groove (see parts breakdown). The

contact tip should also match the wire

diameter used. The tip diameter is

marked on the contact tip in inches or

millimeters.

Page 8

21 Fr

Fonctionnement (suite)

soudeur et couper le fil à la longueur

appropriée. Remettre l’appareil en

marche au réglage de chaleur voulu.

9. Placer le pistolet d’alimentation du fil

près du travail, abaisser le casque de

soudure en hochant la tête ou placer

le masque de soudage à main et

presser la gâchette. Ajuster le réglage

de chaleur et la vitesse du fil au

besoin.

10. À la fin de la soudure, éteindre le

soudeur et ranger correctement.

Entretien

Débran-

cher et

mettre la machine hors circuit avant de

vérifier ou de procéder à l’entretien de

n’importe quelle pièce détachée.

Toujours garder le couvercle du

compartiment de fil fermé sauf

pendant le changement du fil.

AVANT CHAQUE USAGE :

1. Vérifier la condition des câbles de

soudage à arc et réparer ou remplacer

immédiatement les câbles dont

l’isolation est endommagée.

2. Vérifier la condition du cordon

d’alimentation et le réparer ou le

remplacer immédiatement si

endommagé.

3. Inspecter la condition du bout du

pistolet et de la buse. Enlever la

scorie, si présente. Remplacer le bout

du pistolet ou la buse si endommagés.

Ne pas

utiliser

ce soudeur à arc si l’isolation sur les

câbles de soudage, le pistolet ou le

cordon d’alimentation est fendue ou

manquante.

CHAQUE TROIS MOIS :

1. Remplacer toutes étiquettes de

sécurité sur le soudeur qui ne sont

pas lisables.

2. Utiliser de l’air comprimé pour

souffler toute la poussière des

ouvertures de ventilation.

3. Nettoyer l’encoche de fil sur le

rouleau d’entraînement. Enlever le fil

du dispositif d’alimentation et les vis

du carter du rouleau d’entraînement.

Utiliser une petite brosse métallique

pour nettoyer le rouleau

d’entraînement. Remplacer si usé ou

endommagé.

!

AVERTISSEMENT

!

AVERTISSEMENT

WG2063, 58-8027-4

Pièces nondurables ou qui peuvent

s’user

Les pièces suivantes exigent de

l’entretien ordinaire :

• Rouleau d’entraînement

d’alimentation de fil

• Chemise du pistolet (remplacer si

usée)

• Buse/bouts de contact

• Fil – Ce soudeur acceptera les bobines

de diamètre 4 po ou 8 po (10,16 ou

20,32 cm). Le fil à âme en flux est

sensible à l’humidité et s’oxyde après

quelques temps. Il est important de

choisir une taille de bobine qui sera

utilisée dans une période de 6 mois.

CHANGEMENT DE TAILLE DE FILS

Ce soudeur est réglé pour le fil 0,035 po

(0,9 mm). Si une différente taille de fil

est utilisée, le rouleau d’entraînement et

la buse de contact auront peut-être

besoin d’être changés. Il y a deux

rainures dans le rouleau d’entraînement.

La petite rainure est pour le fil 0,024 po

(0,6 mm) et l’autre est pour le fil de

0,030–0,035 po (0,8–0,9 mm). Enlever le

couvercle du rouleau et tourner le

rouleau d’entraînement afin de choisir

la rainure correcte (voir la description de

pièces). La buse de contact devrait

correspondre au diamètre du fil utilisé.

Le diamètre de la buse est indiqué sur la

buse de contact en pouces ou en

millimètres.

Remplacement du câble

d’alimentation

1. Verifier que le soudeur à arc soit

hors circuit (OFF) et le cordon

d’alimentation soit débranché.

2. Retirer le panneau du côté

soudure pour exposer les

interrupteurs.

3. Débrancher le fil du cordon noir

branché à l’interrupteur et le fil

du cordon blanc aux

enroulements du transformateur.

4. Débrancher le fil du cordon vert

branché à la base du soudeur à

arc.

5. Desserrer la(les) vis du réducteur

de tension du cordon et sortir le

cordon du réducteur et de la

borne à fil.

6. Installer un nouveau cordon selon

l’ordre inverse.

Wire Feed Arc Welder

8

Arc Welding Guidelines (Continued)

SOLID WIRE

ER - 70 S - 6

Weld strength, times

1,000 PSI

Solid wire

Wire composition

ER-70S6 is recommended for this

welder.

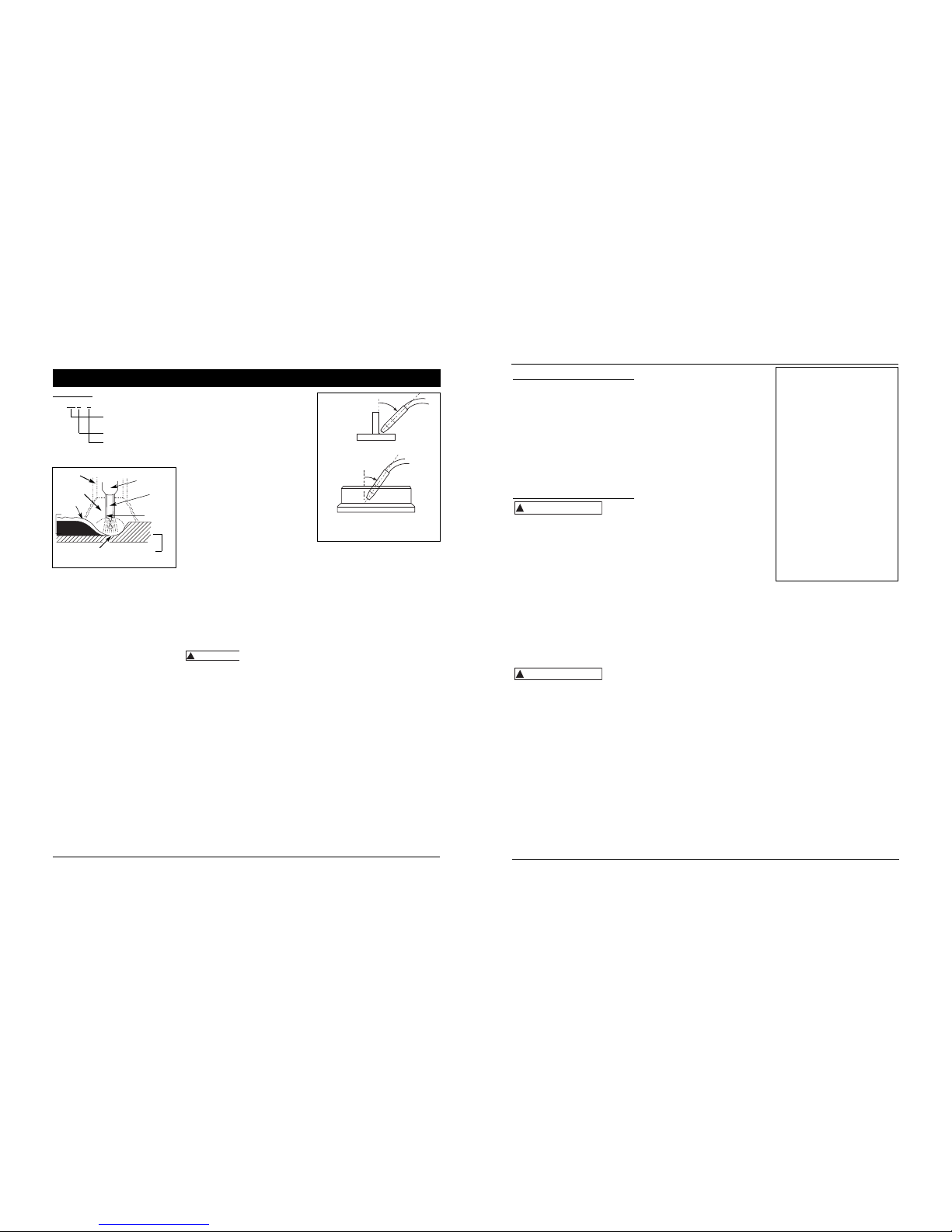

WELD ANGLE

Weld angle is the angle at which the

nozzle is held during the welding

process. Using the correct angle ensures

proper penetration and bead formation.

As different welding positions and weld

joints become necessary, nozzle angle

becomes an increasingly important

factor in obtaining a satisfactory weld.

Weld angle involves two positions: travel

angle and work angle.

Travel angle is the vertical angle in the

line of welding and may vary from 5º to

45º, depending on welding conditions.

Work angle is the horizontal angle,

measured at right angles to the line of

welding. For most applications, a 45º

travel angle and 45º work angle is

sufficient. For specific applications,

consult an arc welding handbook.

WIRE SPEED

The wire speed is controlled by the

knob on the front panel. The speed

needs to be “tuned” to the rate at

which the wire is being melted in the

arc. Tuning is one of the most critical

functions of wire feed welding. Tuning

should be performed on a scrap piece

that is of metal the same type and

thickness as the actual workpiece.

Begin welding with one hand

“dragging” the gun nozzle across the

scrap piece while adjusting the wire

speed with the other hand. Too slow of

speed will cause sputtering and the

wire will burn up into the contact tip.

Too fast a speed will also cause a

sputtering sound and the wire will push

into the plate before melting. A

smooth buzzing sound indicates the

wire speed is properly tuned. Repeat

the tuning procedure each time there is

a change in heat setting, wire diameter

or type, or workpiece material type or

thickness. For aluminum, wire speed is

typically set higher (7–9 speed range).

TRAVEL SPEED

The travel speed is the rate at which the

torch is moved across the weld area.

Factors such as diameter and type of weld

wire, amperage, position, and workpiece

material thickness all affect the speed of

travel necessary for completing a good

weld (see Fig. 11). When the speed is too

fast, the bead is narrow and bead ripples

are pointed. When the speed is too slow,

the weld metal piles up and the bead is

high and wide. For aluminum, travel

speed is typically faster.

SLAG REMOVAL

(FLUX-CORE WIRE ONLY)

Wear ANSI

approved safety

glasses (ANSI Standard Z87.1) and

protective clothing when removing

slag. Hot, flying debris can cause

personal injury to anyone in the area.

After completing the weld, wait for the

welded sections to cool. A protective

coating called slag now covers the weld

bead which prevents contaminants in

the air from reacting with the molten

metal. Once the weld cools to the point

that it is no longer glowing red, the

slag can be removed. Removal is done

with a chipping hammer. Lightly tap

the slag with the hammer and break it

loose from the weld bead. The final

clean-up is done with a wire brush.

When making multiple weld passes,

remove the slag before each pass.

WELDING POSITIONS

Four basic welding positions can be used :

flat, horizontal, vertical, and overhead.

Welding in the flat position is easier than

!

WARNING

any of the others because welding speed

can be increased, the molten metal has less

tendency to run, greater penetration, and

the work is less fatiguing. Welding is

performed with the wire at a 45º travel

angle and 45º work angle.

Other positions require different

techniques such as a weaving pass,

circular pass, and jogging. A higher skill

level is required to complete these welds.

Overhead welding is the least desirable

position as it is the most difficult and

dangerous. Heat setting and wire selection

will vary depending upon the position.

All work should be performed in the

flat position, if possible. For specific

applications, consult an arc welding

technical manual.

WELD PASSES

Sometimes more then one pass is

necessary to fill the joint. The root pass

is first, followed by filler passes and the

cover pass. If the pieces are thick, it may

be necessary to bevel the edges that

are joined at a 60º angle. Remember to

remove the slag before each pass for

the FCAW process.

ALUMINUM WELDING

Any aluminum surface to be welded,

must be cleaned thoroughly with a

stainless steel brush to eliminate any

oxidation on the weld and grounding

surface. 100% Argon shielding gas must

be used when welding aluminum. If

TRAVEL ANGLE

WORK ANGLE

5º - 45º

5º - 45º

Fig. 10 - Weld Angle

Slag

Weld

Wire

Flux

(Gasless

only)

Workpiece

Shielding

Gas

Contact

Tip

Crater

Nozzle

Fig. 9 - Weld Components

Page 9

Montage (suite)

argon. Fixer la bouteille sur votre

soudeuse ou sur un autre support pour

éviter le basculage de la bouteille.

RÉGULATEUR

Un régulateur réglable sans jauge est

fourni avec ce soudeur à arc. Le

régulateur fournit une pression et un débit

constant de gaz pendant le soudage à arc .

Chaque régulateur est conçu pour

l’utilisation avec un type ou mélange de gaz

particulier. L’argon et les mélanges d’argon

utilisent le même type de filets. 100 % gaz

carbonique utilise un différent type de

filets. Des adaptateurs sont disponibles chez

votre fournisseur de gaz de soudure.

PROCÉDURE DE RACCORDEMENT DE

TUYAU ET DE RÉGULATEUR

Les bouteilles de gaz sont sous haute

pression. Diriger l’orifice

d’échappement à l’écart de soi-même

ou d’autres personnes avant de l’ouvrir.

1. Avec la bouteille bien installée, se

tenir au bord opposé de l’orifice

d’échappement, enlever le capuchon

de la bouteille et ouvrir la soupape un

peu en tournant au sens contraire des

aiguilles d’une montre. Quand le gaz

sort de la bouteille, fermer la soupape

en tournant au sens des aiguilles

d’une montre. Ceci sert à purger la

poussière qui peut s’accumuler autour

du siège de la soupape.

2. Installer le régulateur sur le robinet de

la bouteille. Bien resserrer l'écrou de la

tige sur la soupape de gaz.

3. Installer un bout du tuyau de gaz au

raccord situé sur le dessus du soudeur à

arc et l’autre bout du tuyau au raccord

du régulateur en utilisant des colliers de

serrage sur chaque raccordement.

S’assurer que le tuyau ne soit pas tortillé.

4. Se positionner encore au bord

opposé de l’orifice de sortie de la

bouteille et ouvrir la soupape

lentement. Inspecter pour des fuites

dans l’endroit des raccordements.

5. Tirer la gâchette du pistolet pour

laisser le gaz couler. Ajuster le

régulateur de gaz au débit maximum

en tournant dans le sens des aiguilles

d'une montre. Dégager la gâchette.

6. N’oubliez pas de fermer la soupape

de gaz lorsque vous avez fini de

souder à l'arc.

Montage du masque de soudeur

1. Éloigner la poignée amovible du

!

AVERTISSEMENT

masque. Tailler le surplus de plastique

pour retirer les bords tranchants (voir

la figure 7).

2. Pour fixer le manche, placer le

masque à main sur une surface

nivelée et appuyer sur le manche

jusqu’à ce qu’il soit en place (voir

figure 7).

3. Insérer la lentille du filtre exactement

tel qu’indiqué à la figure 8.

REMARQUE : Si vous n’avez jamais

utilisé un soudeur ou si vous avez peu

d’expérience, il est recommandé que

vous utilisez un masque qui couvre

complètement votre visage. Les deux

mains sont nécessaires pour stabiliser et

contrôler l’angle et la longeur de l’arc

de l’électrode.

Fonctionnement

1. Lire, comprendre et suivre

toutes les précautions dans

la section Généralités sur la

sécurité. Lire la section

entière de Directives de

soudage avant d’utiliser l’équipement.

2. Mettre le soudeur hors circuit.

3. Vérifier que les surfaces du métal

soient libres de saleté, rouille,

peinture, huile, écailles ou autres

polluants avant de les souder

ensemble. Ces polluants rendent la

20 Fr

Soudeuse à dévidage de fil-électrode

soudure difficile et peuvent causer de

mauvaises soudures.

Toutes

personnes

utilisant cet équipement ou qui sont

dans l’endroit pendant l’utilisation de

l’équipement doivent porter des

vêtements de soudage protecteurs y

compris: masque de soudeur avec

lentille correcte, vêtements

incombustibles, gants de soudeur en

cuir et protection complète pour les

pieds.

Pour le chauffage, soudage

ou coupage des matériaux

galvanisés, plaques en zinc,

plomb ou en cadmium, se référer à la

section Généralités sur la sécurité pour

plus d’instructions. Des vapeurs

extrêmement toxiques sont produites

pendant le chauffage de ces métaux.

4. Raccorder la pince de soudeur à

l’objet de travail ou à l’établi (si en

métal). S’assurer que le contact soit

sûr et nonpollué par la peinture, le

vernis, la corrosion ou autres

matériaux nonmétalliques.

5. Tourner la commande de vitesse de fil

jusqu’au numéro 5 pour commencer,

puis ajuster au besoin après le test.

6. Brancher le cordon d’alimentation

dans une prise de courant à la bonne

tension et à la bonne capacité de

circuit (voir les exigences de circuit à la

page avant).

7. Allumer le soudeur à arc au réglage

de chaleur voulu selon le décalque à

l’intérieur du compartiment

d'alimentation du fil.

REMARQUE : Ces réglages sont établis

comme guides généraux. Les réglages de

chaleur sont variables selon les conditions

de soudage et le matériel utilisé.

8. Vérifier que le fil sort de 0,635 cm

(1/4 po) de la pointe de contact. Sinon,

presser la gâchette pour ajouter du

fil, dégager la gâchette, éteindre le

!

AVERTISSEMENT

!

AVERTISSEMENT

Figure 7

Figure 8

Figure 6 – Raccordement de tuyau et de

régulateur

MANUAL

9

WG2063, 58-8027-4

100% Argon is not used, metal

penetration is unlikely. When welding

aluminum, it is recommended (Kit

WT2531) that a PTFE wire liner,

smooth-groove drive roller and

aluminum contact tips be used.

PUSH VS PULL TECHNIQUE

The type and thickness of the workpiece

dictates which way to point the gun

nozzle. For thin materials (18–gauge and

up) and all aluminum, the nozzle should

point out in front of the weld puddle

and push the puddle across the

workpiece. For thicker steel, the nozzle

should point into the puddle to increase

weld penetration. This is called backhand

or pull technique (See Figure 14).

Arc Welding Guidelines (Continued)

Fig. 12 - Weld Passes

Cover

Filler

Root

Fig. 13 - Multiple Weld Passes

PUSH

PULL

Fig. 14

Normal Heat,

Wire Speed,

Travel Speed

Heat Too Low

Heat Too High

Wire Speed

Too Fast

Wire Speed Too Slow

Travel Speed

Too Slow

Travel Speed

Too Fast

Base

Metal

Fig. 11 - Weld Appearance

Page 10

Montage (suite)

9. Glisser avec soin la pointe de contact

sur le fil et visser la pointe sur

l'extrémité du chalumeau. Installer

la buse en tournant dans le sens des

aiguilles d'une montre (voir figure

4). Couper le fil à environ 1/4 po

(0,635 cm) de l'extrémité de la buse.

FACTEUR D’UTILISATION/PROTECTION

CONTRE LES SURCHARGES THERMIQUES

Le facteur d’utilisation de soudage est

le pourcentage du temps de soudage à

l'arc actuel qui peut se faire dans un

intervalle de dix minutes. Par exemple,

à un cycle de service de 20 %, la

soudure réelle se fait pendant deux

minutes, puis le soudeur doit refroidir

pendant huit minutes.

Les pièces détachées internes de ce

soudeur sont protégées contre le

surchauffage avec un interrupteur

automatique thermique. Une lampe

jaune sur le panneau d’avant est

allumée si vous dépassez le facteur

d’utilisation. Continuer avec le soudage

quand la lampe n’est pas allumée.

COMMANDE DE POLARITÉ

Un fil MIG exige une polarité

électrique d'électrode positive. Un fil à

âme en flux exige une polarité

électrique d'électrode négative. Le

soudeur est réglé en usine pour un fil

de soudure fourré.

Pour changer la polarité

(voir la figure

5a)

REMARQUE : La flèche sur le couvercle

de polarité pointe vers le réglage de

polarité actuel.

OUTILS NÉCESSAIRES : Tournevis et

clé à douilles de 10 mm.

Préparation pour le gaz

protecteur

La

manipulation et l’entretien incorrects des

bouteilles de gaz comprimé et des

régulateurs peuvent résulter en

blessures graves ou perte de vie!

Toujours fixer les bouteilles de gaz au

nécessaire de support du réservoir, à un

mur ou autre support stationnaire afin

d’éviter le basculage. Lire, comprendre

et suivre tous les avertissements et

instructions de sécurité pour le gaz

comprimé et l’équipement.

REMARQUE : Le gaz n’est pas

nécessaire si le fil fourré de flux est

utilisé.

TYPES DE GAZ

Il y a trois types de gaz populaires pour

le soudage à l’arc avec gaz : 100 %

argon, un mélange de 75 % argon et

25 % gaz carbonique (C25) ou 100 %

gaz carbonique.

Utiliser

SEULEMENT le type de gaz recommandé

pour votre soudeur. Utiliser SEULEMENT

un gaz inerte ininflammable. Le nonrespect de ces indications mènera à une

situation très dangereuse.

REMARQUE : Le dioxyde de carbone à

100 % n'est pas recommandé à cause de

boudin de soudure insatisfaisant.

Pour le soudage d'acier générale un

mélange 75/25 est recommandé. Pour le

soudage d’aluminium, utiliser 100 %

!

DANGER

!

DANGER

1. Débrancher le cordon

d'alimentation de la prise.

2. Retirer la vis du couvercle et le

couvercle de polarité.

3. Retirer quatre écrous des goujons

de polarité.

4. Retirer la barre-omnibus de polarité

et tourner de 90°. Réinsérer en

alignant la rainure avec la bonne

nervure sur la boîte de polarité. La

nervure droite supérieure marque

la position MIG tandis que la

nervure droite infèrieure marque la

position d'âme en flux (voir la

figure 5b).

5. Réinstaller quatre écrous et bien

resserrer.

6. Réinstaller le couvercle de polarité

et la vis du couvercle.

7. S'assurer que la flèche sur le

couvercle de polarité pointe au

réglage voulu.

19 Fr

Figure 4 – Buse du

chalumeau

Pointe de contact

Buse

Chalumeau diffuseur

Marques de pointe de contact

Marque Taille de fil

0,6 mm 0,024 po

0,8 mm 0,030 po

0,9 mm 0,035 po

WG2063, 58-8027-4

Figure 5a

Boîte de

polarité

Nervure

de flux

Barre-omnibus

de polarité

Écrous

Vis du

couvercle

Couvercle

de

polarité

Rainure

Goujons de polarité

Nervure MIG

Figure 5b

Position MIG

Position flux

Position droite

supérieure-nervure

MIG

Position droite

inférieure-nervure flux

10

Wire Feed Arc Welder

Troubleshooting Chart - Wire Feed Arc Welder

Symptom Possible Cause(s) Corrective Action

Toll Free Helpline: 1-866-220-2097

Troubleshooting Chart - Welds

Symptom Possible Cause(s) Corrective Action

1. Duty-cycle exceeded.

2. Poor work clamp connection.

3. Defective power switch.

4. Blown breaker or fuse.

1. Wrong size gun tip.

2. Gun liner clogged or

damaged.

3. Gun tip clogged or damaged.

4. Feed roller worn.

5. Not enough tension.

1. Slag inside gun nozzle.

2. Insulation ring melted/expired.

1. Poor contact.

2. Using an extension cord with

excessive length.

1. Wire jammed.

2. Out of wire.

3. Not enough tension.

4. Wire liner worn.

5. Wire disconnected internally.

6. Contact tip clogged.

1. Wire speed too slow.

2. Travel speed too slow or heat

is too high.

1. Wire speed setting.

2. Contact tip size too large.

3. Polarity set incorrectly.

4. Drive roller slipping.

5. Gas bottle empty.

1. Allow welder to cool until lamp goes out.

2. Be sure all connections are secure, and attaching surface is

clean.

3. Replace switch.

4. Reduce circuit load, reset breaker or replace fuse.

1. Use proper size gun tip.

2. Clean or replace gun liner.

3. Clean or replace gun tip.

4. Replace.

5. Tighten tensioning screw.

1. Clean slag from gun nozzle.

2. Replace nozzle.

1. Be sure all connections are secure, and attaching surface is

clean.

2. Never use an extension cord longer than 20’.

1. Reload wire.

2. Replace wire spool.

3. Tighten tensioning screws, if wire is slipping.

4. Replace liner.

5. Call toll free helpline.

6. Replace contact tip.

1. Run speed in 7–10 range.

2. Increase the travel speed or reduce heat settings.

1. Tune in correct setting (1–5 mild steel; 5–10 aluminum).

2. Replace contact tip.

3. Reverse polarity.

4. Increase tension.

5. Replace gas bottle.

No output.

Wire tangles at drive roller.

Gun nozzle arcs to work

surface.