Page 1

Middleby

APPROVED

®

CANADIAN GAS ASSOCIATION

Marshall

A MIDDLEBY COMPANY

UNE SOCIÉTÉ MIDDLEBY

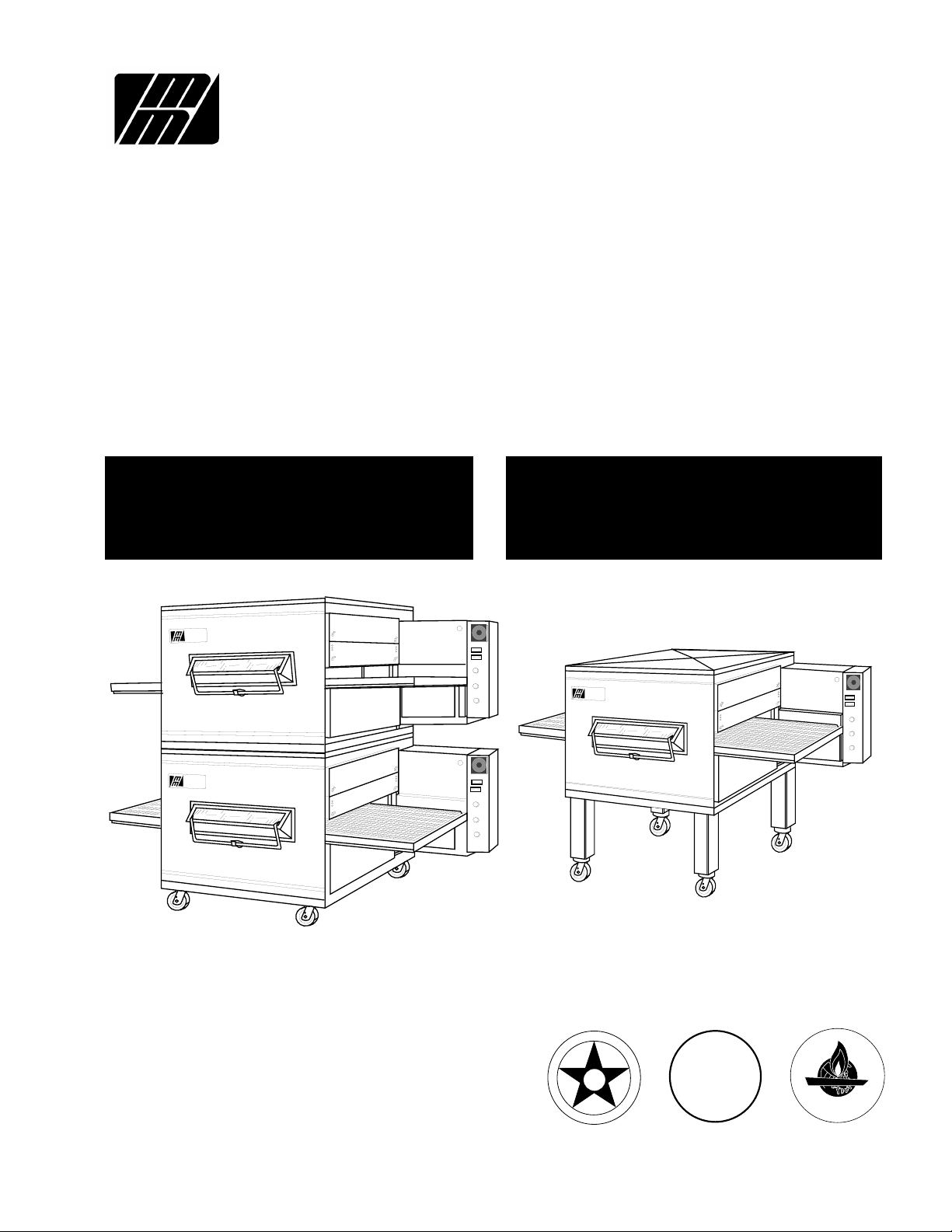

PS200VL-Series [IAS] Gas Ovens: English & French

®

owner's

operating

& installation

manual

PS200VL-Series

Models

PS200VL / PS224VL /

PS220VL

Middleby

Marshall

OVENS

manuel

d'utilisation

et d'installation

FOURS de la série PS200VL

Modéles PS200VL / PS224VL /

PS220VL

ON

OFF

BLOWER

ON

OFF

HEAT

ON

OFF

CONVEYOR

Middleby

Marshall

OFF

ON

BLOWER

ON

OFF

HEAT

ON

OFF

CONVEYOR

Middleby

Marshall

PS200VL (Double/Double)

©1998 Middleby Marshall Inc.

ON

OFF

BLOWER

ON

OFF

HEAT

ON

OFF

CONVEYOR

PS200VL (Single/Unique)

S

I

G

E

D

N

R

I

C

E

A

M

N

A

G A S

A

N

S

®

O

I

S

T

O

C

I

A

C

D

E

E

R

I

T

F

I

NSF

®

Part No. Piéce No. 36019

Price Prix $30.00

P: 4/98

Page 2

WARNING

FOR YOUR SAFETY, DO NOT STORE OR USE

GASOLINE OR OTHER FLAMMABLE VAPORS AND

LIQUIDS IN THE VICINITY OF THIS OR ANY OTHER

APPLIANCE.

WARNING

Improper installation, adjustment, alteration, service, or

maintenance can cause property damage, injury, or

death. Read the installation, operation, and maintenance

instructions thoroughly before installing or servicing this

equipment.

WARNING

POST, IN A PROMINENT LOCATION, THE EMERGENCY PHONE

NUMBER OF YOUR LOCAL GAS SUPPLIER AND INSTRUCTIONS

TO BE FOLLOWED IN THE EVENT YOU SMELL GAS.

INSTRUCTIONS TO BE FOLLOWED IN THE EVENT THE USER SMELLS GAS

SHALL BE OBTAINED BY CONSULTING YOUR LOCAL GAS SUPPLIER. IF

THE SMELL OF GAS IS DETECTED, IMMEDIATELY CALL THE EMERGENCY

PHONE NUMBER OF YOUR LOCAL GAS SUPPLIER. THEY WILL HAVE THE

PERSONNEL AND PROVISIONS AVAILABLE TO CORRECT THE PROBLEM.

NOTICE

The warranty is

demonstrated under the supervision of a factory-authorized installer.

NOT VALID

unless the oven is installed, started, and

NOTICE

Contact your authorized Service Agency to perform maintenance and

repairs. A Service Agency Directory is supplied with your oven.

NOTICE

Using any parts other than genuine Middleby Marshall factory-manufactured

parts relieves the manufacturer of all warranty and liability.

NOTICE

Middleby Marshall (Manufacturer) reserves the right to

change specifications at any time.

KEEP THIS MANUAL IN A VISIBLE LOCATION NEAR THE OVEN

FOR FUTURE REFERENCE.

ii

Page 3

AVERTISSEMENT

Ne pas entreposer ni utiliser de l’essence ni d’autres vapeours

ou liquides inflammables dans le voisinage de cet appareil, ni

de tout autre appareil.

AVERTISSEMENT

Une installation, un ajustement, une altération, un service, ou

un entretien non conforme aux normes peut causer des

dommages à la propriéte, des blessures, ou la mort. Lisez

attentivement les directives d’installation, d’operation et

d’entretien avant de faire l’installation ou l’entretien de cet

équipment.

AVERTISSEMENT

AFFICHEZ DANS UN ENDROIT BIEN EN VUE LE NUMÉRO DE

TÉLÉPHONE D’URGENCE DE VOTRE COMPAGNIE DU GAZ ET

LES DIRECTIVES À SUIVRE EN CAS DE DÉGAGEMENT D’UNE

ODEUR DE GAZ.

Les directives à suivre en cas de dégagement d’une odeur de gaz peuvent être

obtenues en s’adressant à la compagnie du gaz. Celle-ci dispose du personnel

et du matériel nécessaires pour corriger le probléme.

AVIS

La présente garantie n’entre en vigeur que si l’équipement est installé et mis en

route, et fait l’objet d’une démonstration pratique de son fonctionnement, sous

la responsabilité d’un installeur agréé par l’usine.

AVIS

Adressez-vous à votre société de dépannage pour la reparation et l’entretien. Un

réportoire de ces sociétés est inclus avec le four.

AVIS

L’utilisation de toutes pièces autres des pièces Middleby Marshall d’origine

dégage le fabricant de toute garantie et responsabilité.

AVIS

Middleby Marshall (le fabricant) se réserve le droit de

modifier les caractéristiques à tout moment.

Le manuel est à conserver à proximité du four, dans un

endroit visible et facilement accessible.

iii

Page 4

Model No.

Modéle No.

Serial No.

Serié No.

Installation Date

Date d'installation

MIDDLEBY MARSHALL

NO QUIBBLE LIMITED WARRANTY

(U.S.A. ONLY)

MIDDLEBY MARSHALL, HEREINAFTER REFERRED TO

AS “THE SELLER”, WARRANTS EQUIPMENT MANUFACTURED BY IT TO BE FREE FROM DEFECTS IN MATERIAL AND WORKMANSHIP FOR WHICH IT IS RESPONSIBLE. THE SELLER’S OBLIGATION UNDER THIS WARRANTY SHALL BE LIMITED T O REPLACING OR REPAIRING, AT SELLER’S OPTION, WITHOUT CHARGE, ANY

PART FOUND TO BE DEFECTIVE AND ANY LABOR AND

MA TERIAL EXPENSE INCURRED BY SELLER IN REP AIRING OR REPLACING SUCH PART. SUCH WARRANTY

SHALL BE LIMITED TO THE ORIGINAL PURCHASER

ONLY AND SHALL BE EFFECTIVE FOR A PERIOD OF ONE

YEAR FROM DATE OF ORIGINAL INSTALLATION, OR 18

MONTHS FROM DATE OF PURCHASE, WHICHEVER IS

EARLIER, PROVIDED THAT TERMS OF PAYMENT HAVE

BEEN FULLY MET.

This warranty is valid only if the equipment is installed, started,

and demonstrated under the supervision of a factory-authorized installer.

Normal maintenance functions, including lubrication, cleaning, or customer abuse, are not covered by this

warranty

Seller shall be responsible only for repairs or replacements

of defective parts performed by Seller’s authorized service

personnel. Authorized service agencies are located in principal cities throughout the contiguous United States, Alaska,

and Hawaii. This warranty is valid in the 50 United States

and is void elsewhere unless the product is purchased

through Middleby International with warranty included.

The foregoing warranty is exclusive and in lieu of all other

warranties, expressed or implied. There are no implied

warranties of merchantability or of fitness for a particular purpose.

The foregoing shall be Seller’s sole and exclusive obligation

and Buyer’s sole and exclusive remedy for any action, including breach of contract or negligence. In no event shall

Seller be liable for a sum in excess of the purchase price of

the item. Seller shall not be liable for any prospective or lost

profits of Buyer.

This warranty is effective on Middleby Marshall equipment sold on, or after, February 15, 1995.

.

no quibble

GARANTIE LIMITÉE “AUTOMATIQUE” -

MIDDLEBY MARSHALL

(U.S.A. SEULEMENT)

MIDDLEBY MARSHALL, CI-APRÈS DÉNOMMÉ “LE

VENDEUR”, GARANTIT QUE L’ÉQUIPEMENT FABRIQUÉ PAR

LUI EST EXEMPT DE TOUT DÉFAUT DE MATÉRIAU ET DE

FABRICATION DONT IL EST RESPONSABLE. L’OBLIGATION

DU VENDEUR AU TITRE DE LA PRÉSENTE GARANTIE EST

LIMITÉE AU REMPLACEMENT OU À LA RÉPARATION

GRATUITS, À L’OPTION DU VENDEUR, DE TOUTE PIÈCE

AYANT ÉTÉ TROUVÉE DÉFECTUEUSE ET À LA PRISE EN

CHARGE P AR LE VENDEUR T OUTES LES DÉPENSES DE MAIND’ŒUVRE ET DE MATÉRIAU ENCOURUES PAR LE VENDEUR

POUR LA RÉPARATION OU LE REMPLACEMENT DE LADITE

PIÈCE. LA PRÉSENTE GARANTIE EST ACCORDÉE À

L ’ACHETEUR D’ORIGINE EXCLUSIVEMENT ET EST LIMITÉE

À UNE PÉRIODE D’UN AN À COMPTER DE LA DATE DE

L ’INSTALLATION INITIALE OU À 18 MOIS À COMPTER DE LA

DATE D’EXPÉDITION, SELON CELUI DE CES ÉVÉNEMENTS

QUI SE RÉALISE LE PREMIER, SOUS RÉSERVE QUE LES CONDITIONS DE PAIEMENT AIENT ÉTÉ ENTIÈREMENT

SATISFAITES.

La présente garantie n’est pas valable à moins qu’il ait été procédé à

l’installation, au démarrage et à la démonstration de l’équipement sous

la supervision d’un installateur agréé par l’usine.

Les opérations d’entretien normales, dont le graissage et le netoyage,

ainsi que les cas d’utilisation abusive de la part du client, ne sont pas

couverts par la présente garantie “automatique”.

Le réparation et le remplacement des pièces défectueuses devront être

effectués par du personnel de service autorisé du vendeur. Des

établissements de service autorisés se trouvent dans les grandes villes

des États-Unis continentaux contigus, en Alaska et à Hawaï. La présente

garantie est valable dans les 50 états des États-Unis et nulle partout

ailleurs à moins que le produit n’ait été acheté auprès de Middleby

International avec la garantie incluse.

La présente garantie exclut toutes les autres garanties, expresses

ou implicites, et en tient lieu. Il n’est accordé aucune garantie

implicite de commerciabilité ou d’adaptation à un usage particulier .

Les dispositions qui précèdent définissent la seule et unique obligation

du vendeur et la seule et unique compensation de l’acheteur pour toute

action en justice, soit pout rupture de contrat, soit pour négligence. La

responsabilité du vendeur ne dépassera en aucun cas le prix d’achat de

l’article. Le vendeur décline toute responsabilité ayant trait aux profits

futurs ou au manque à gagner de l’acheteur.

Cette garantie couvre les équipements Middleby Marshall vendus à

partir du 15 février 1995 inclus.

© 1998 - Middleby Marshall, A Middleby Company. © 1998 - Middleby Marshall, une société Middleby

The Middleby Marshall logo is a registered trademark of Middleby Marshall, A Middleby Company.

Le symbole de Middleby Marshall est une marque déposée de Middleby Marshall, une société Middleby .

Middleby Marshall Inc. • 1400 Toastmaster Drive • Elgin, Illinois 60120-9272 U.S.A. • (847) 741-3300 • F AX: (847) 741 4406

iv

Page 5

MIDDLEBY MARSHALL INC.

OVEN LIMITED WARRANTY

(Non U.S.A.)

The Seller warrants equipment manufactured by it to be free from

defects in material and workmanship for which it is responsible. The

Seller’s obligation under this warranty shall be limited to replacing or

repairing, at Seller’s option, without charge, F.O.B. Seller’s factory,

any part found to be defective and any labor and material expense

incurred by Seller in repairing or replacing such part. Such warranty

is limited to a period of one year from date of original installation or

15 months from date of shipment from Seller’s factory, whichever is

earlier, provided that terms of payment have been fully met. All labor

shall be performed during regular working hours. Overtime premium

will be charged to the Buyer.

This warranty is not valid unless equipment is installed, started,

and demonstrated under the supervision of a factory-authorized installer.

Normal maintenance functions, including lubrication, adjustment of

airflow, thermostats, door mechanisms, microswitches, burners

and pilot burners, and replacement of light bulbs, fuses and indicating lights, are not covered by warranty.

Any repairs or replacements of defective parts shall be performed by

Seller’s authorized service personnel. Seller shall not be responsible for any costs incurred if the work is performed by other than

Seller’s authorized service personnel.

When returning any part under warranty, the part must be intact and

complete, without evidence of misuse or abuse, freight prepaid.

Seller shall not be liable for consequential damages of any kind

which occur during the course of installation of equipment, or which

result from the use or misuse by Buyer, its employees or others of

the equipment supplied hereunder, and Buyer’s sole and exclusive

remedy against Seller for any breach of the foregoing warranty or

otherwise shall be for the repair or replacement of the equipment or

parts thereof affected by such breach.

The foregoing warranty shall be valid and binding upon Seller if and

only if Buyer loads, operates and maintains the equipment supplied

hereunder in accordance with the instruction manual provided to

Buyer. Seller does not guarantee the process of manufacture by

Buyer or the quality of product to be produced by the equipment

supplied hereunder and Seller shall not be liable for any prospective

or lost profits of Buyer.

THE FOREGOING WARRANTY IS EXCLUSIVE AND IN LIEU OF

ALL OTHER EXPRESS AND IMPLIED WARRANTIES WHATSOEVER. SPECIFICALLY THERE ARE NO IMPLIED WARRANTIES

OF MERCHANTABILITY OR OF FITNESS FOR A PARTICULAR

PURPOSE.

The foregoing shall be Seller’s sole and exclusive obligation and

Buyer’s sole and exclusive remedy for any action, whether in breach

of contract or negligence. In no event shall seller be liable for a sum

in excess of the purchase price of the item.

GARANTIE LIMITÉE DES FOURS

MIDDLEBY MARSHALL INC.

(Hors des États-Unis)

Le vendeur garantit l’équipement qu’il a fabriqué contre tout défaut de

matières et de fabrication dont il est responsable. Son obligation aux termes

de la présente garantie se limite, à son choix, au remplacement ou à la

réparation gratuite franco usine de toute pièce s’étant révélée défectueuse

et à la prise en charge de tous frais de pièces et main-d’oeuvre encourus par

lui au titre de la réparation ou du remplacement d’une telle pièce. La

présente garantie est limitée à une période d’un an à compter de la date

d’installation initiale ou de 15 mois à compter de la date d’expédition au

départ de l’usine du vendeur suivant la période écoulée la première, pourvu

que les conditions de paiement aient été entièrement respectées. Tous les

travaux seront effectués pendant les heures ouvrables. Les primes d’heures

supplémentaires seront facturées à l’acheteur.

La présente garantie n’entre en vigueur que si l’équipement est

installé et mis en route, et fait l’objet d’une démonstration pratique de

son fonctionnement sous la responsabilité d’un installateur agréé par

l’usine.

Les fonctions d’entretien normal, y compris le graissage, le réglage de la

circulation d’air, des thermostats, des mécanismes des portes, des microinterrupteurs, des brûleurs et des veilleuses, ainsi que le remplacement des

ampoules, des fusibles et des voyants lumineux ne sont pas couvertes par

la garantie.

Tout remplacement ou réparation de pièces défectueuses doit être effectué

par du personnel d’entretien agréé par le vendeur. Celui-ci ne sera

aucunement responsable des frais encourus si le travail est effectué par du

personnel autre que celui qu’il a agréé.

Toute pièce retournée dans le cadre de la garantie doit l’être en port payé.

Elle doit également être intacte et complète, et ne présenter aucun signe

d’utilisation incorrecte ou abusive.

Le vendeur ne sera en aucun cas responsable des dommages indirects subis

au cours de l’installation de l’équipement ou résultant de l’utilisation

correcte ou non par l’acheteur, ses employés ou autres de l’équipement

livré. Le recours unique et exclusif de l’acheteur contre le vendeur en cas

de violation quelconque de la présente garantie ou pour une autre raison se

limitera à la réparation ou au remplacement de l’équipement ou de ses

pièces affecté(es) par une telle violation.

La présente garantie sera valide et engagera le vendeur si, et seulement si,

l’acheteur charge, fait fonctionner et entretient l’équipement livré

conformément au manuel d’exploitation qui lui est remis. Le vendeur ne

garantit pas le processus de production utilisé par l’acheteur ni la qualité

des produits obtenus au moyen de l’équipement livré et le vendeur n’est

responsable d’aucun profit éventuel ou perdu de l’acheteur.

LA PRESENTE GARANTIE EXCLUT ET REMPLACE TOUTE AUTRE GARANTIE EXPLICITE OU TACITE QUELLE QU’ELLE SOIT.

PLUS PRÉCISÉMENT, IL N’EXISTE AUCUNE GARANTIE TACITE

DE QUALITÉ MARCHANDE NI D’ADAPTATION À UN USAGE

PARTICULIER.

Ce qui précède constitue l’obligation unique et exclusive du vendeur et le

recours unique et exclusif de l’acheteur en cas d’action quelle qu’elle soit

constituant une violation de contrat ou une négligence. Le vendeur ne sera

en aucun cas responsable pour un montant dépassant le prix d’achat de

l’équipement.

Middleby Corporation Service Hotline 1-800-238-8444

Ligne directe d’aide technique de la Middleby Corporation 1-800-238-8444

v

Page 6

TABLE OF CONTENTS

TABLE DE MATIÉRES

Page

SECTION 1 - DESCRIPTION

I. MODEL IDENTIFICATION .............................................. 1

II. DIMENSIONAL DRAWINGS OF OVENS ................. 2 - 5

III. OPTIONAL ACCESSORIES ......................................... 6

IV. PRINCIPLE OF AIR FLOW........................................... 7

A. Heat Transfer And How It Works................................. 7

B. Air Fingers ................................................................... 8

V. COMPONENT FUNCTION ............................................ 9

A. Conveyor Belt and Motor........................................... 10

B. Blower Fan ................................................................ 10

C. Gas Burner(Gas Oven Only)..................................... 10

D. Window ..................................................................... 10

E. Cooling Fan ............................................................... 11

F. Air Fingers and Blank Plates ..................................... 11

VI. PS200VL GAS OVENS SPECIFICATIONS................ 13

VII. PS200VL OVENS ELECTRICAL SPECIFICATIONS . 13

SECTION 2 - INSTALLATION

I. UNLOADING .................................................................. 16

INSTALLATION PARTS............................................. 17 - 19

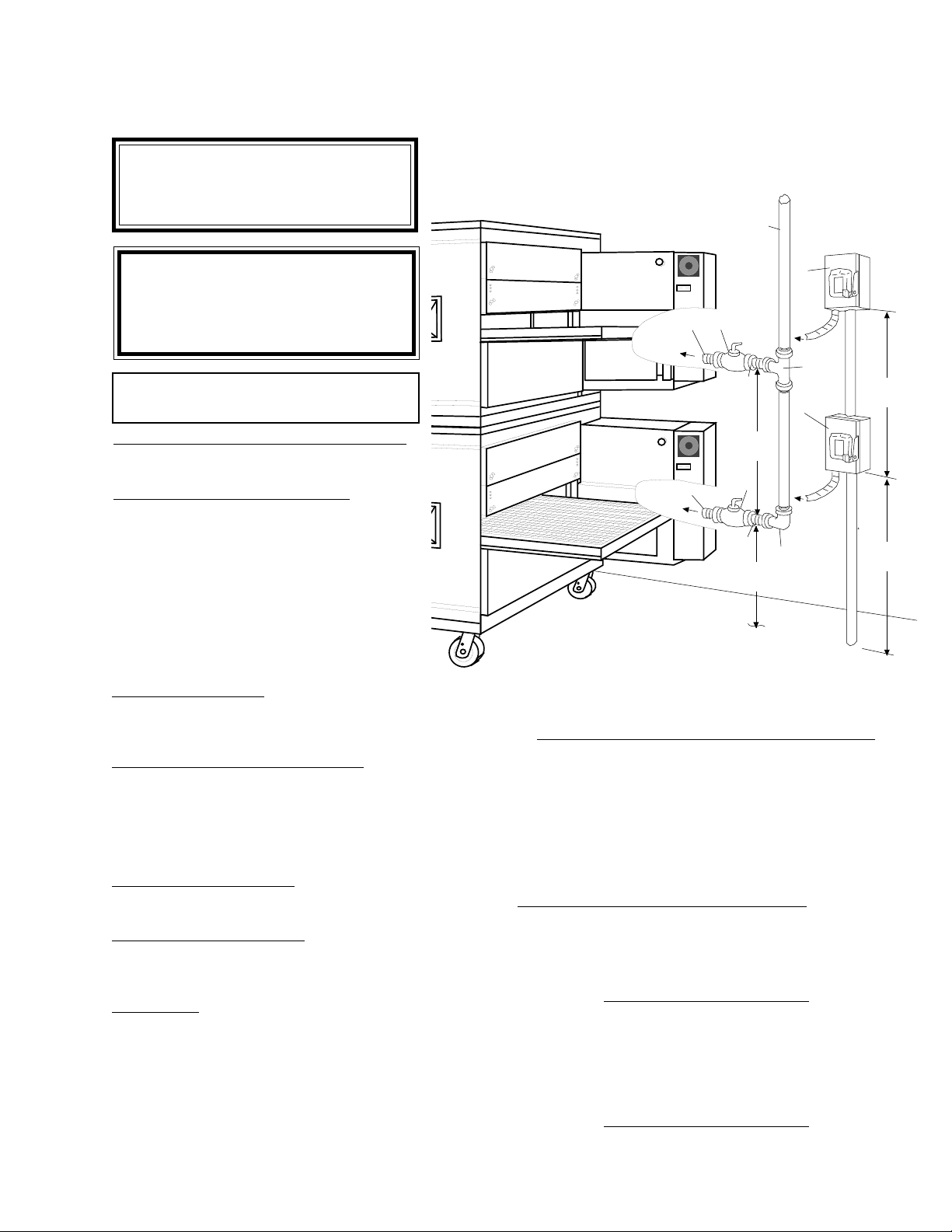

GAS OVEN ROUGH-IN .................................................... 20

FLUE VENT INSTALLATION ............................................ 22

RESTRAINT CABLE INSTALLATION............................... 23

II. VENTILATION GUIDELINES ........................................ 24

III. ELECTRICAL CONNECTION INFORMATION FOR

PS200VL-SERIES OVENS.. 26

IV. ELECTRIC SUPPLY FOR GAS HEATED OVENS...... 26

V. GAS SUPPLY FOR GAS HEATED OVENS................. 28

VI. GAS CONVERSION .................................................... 30

VII. CONVEYOR REAR STOP AND END STOP

INSTALLATION..... 30

VIII. INSTALLATION OF COOL PANEL ........................... 31

SECTION 3 - OPERATION

I. CONTROL FUNCTIONS................................................ 33

II. COMPONENT INFORMATION AND LOCATION......... 34

A. Door Safety Switch.................................................... 34

B. Blower Fan ................................................................ 34

C. Heat (Gas ovens only) .............................................. 34

D. Temperature Controller ............................................. 34

E. Conveyor Switch ...................................................... 35

Measuring Conveyor Speed ................................... 36

III. STEP-BY-STEP OPERATION ..................................... 37

A. Startup Procedures — Gas Heated Ovens .............. 37

B. Shutdown Procedure................................................ 39

C. Restoring Oven Operation After High-Limit

Control Activation......... 39

D. Power Failure ............................................................ 39

E. Products Baked/Cooked In Ovens ............................ 39

F. Taking Pizza Temperature ........................................ 41

G. Bake Time vs. Bake Temperature ........................... 41

H. Conveyor Speed (Bake Time) And Time Of

Delivery......... 43

I. Formulas For Figuring Time of Delivery and

Oven Capacity/Hour.......... 44

SECTION 1 - DESCRIPTION

I. IDENTIFICATION DU MODÈLE ........................................... 1

II. DIMENSIONS ET PLANS DES FOURS........................... 2 - 5

III. ACCESSIONAIRES EN OPTION ......................................... 6

IV. PRINCIPE DE LA CIRCULATION D’AIR ........................... 7

A. Transfert de chaleur et principe ............................................. 7

B. Doigts de chauffage ............................................................... 8

III. FONCTIONS DES COMPOSANTS ....................................... 9

A. Convoyeur ........................................................................... 10

B. Soufflerie ............................................................................. 10

C. Brûleur à gaz (fours à gaz seulement) ................................. 10

D. Fenêtre ................................................................................ 10

E. Ventilateur de refroidissement ............................................. 11

F. Doigts de chauffage et plaques pleines ................................ 11

VI. TABLEAU DES CARACTÉRISTIQUES DES

FOURS À GAZ ......... 14

VII. TABLEAUX DES CARACTÉRISTIQUES

ÉLECTRIQUE DE FOURS À GAZ SÉRIE PS200VL ........ 14

SECTION 2 - INSTALLATION

I. DÉCHARGEMENT.................................................................. 16

PIÈCES D’INSTALLATION ............................................... 17 - 19

RACCORDEMENTS DES FOURS À GAZ ............................... 21

INSTALLATION DU CONDUIT D’ÉVACUATION................ 22

INSTALLATION DU CÂBLE DE RETENUE .......................... 23

II. SYSTÈME D’AÉRATION ..................................................... 24

III. BRANCHEMENT ÉLECTRIQUE DE TOUS LES

FOURS DE LA SÉRIE PS200VL...................................... 26

IV. ALIMENTATION EN ÉLECTRICITÉ DES

FOURS À CHAUFFAGE AU GAZ ... 26

V. ALIMENTATION EN GAZ DES

FOURS À CHAUFFAGE AU GAZ ... 28

VI. GAZ CONVERSION ............................................................. 30

VII. INSTALLATION DE LA PLAQUE ARRIÈRE ET

DE LA PLAQUE D’EXTRÉMITÉ DU CONVOYEUR . 30

VIII. INSTALLATION DE LE PANNEAU................................ 31

SECTION 3 - OPERATION

I. FONCTIONS DES COMMANDES......................................... 33

II. DESCRIPTION ET EMPLACEMENT DES COMPOSANTS34

A. Interrupteur de sécurité de la porte ...................................... 34

B. Interrupteur de turbine de la soufflerie ................................ 34

C. Interrupteur de chauffage (fours à gaz)................................ 34

D. Régulateur de température................................................... 34

E. Interrupteur de convoyeur .................................................... 35

Mesure de la vitesse du convoyeur.................................... 36

III. ÉTAPES DU FONCTIONNEMENT..................................... 37

A. Procédure de mise en marche - Fours à chauffage au gaz.. 37

B. Procédure d’arrêt du four .................................................... 39

C.

Restoring Oven Operation After High-Limit

Control Activation ....... 39

D Panne d'électricité ............................................................... 39

E. Produits cuits dans les fours................................................ 39

F. Mesure de la température de la pizza .................................. 41

G. Temps de cuisson et température de cuisson...................... 41

H. Vitesse du convoyeur (temps de cuisson) et

temps de livraison... 43

I. Formules de calcul du temps de livraison et

capacité horaire du four ... 44

vi

Page

Page 7

TABLE OF CONTENTS

(Continued)

Page

SECTION 4 - MAINTENANCE

I. MAINTENANCE - DAILY ...........................................52

A. Oven Exterior ........................................................52

B. Oven Window .......................................................52

C. Cooling Fan ..........................................................52

D. Conveyor Belt .......................................................53

E. Crumb Pans..........................................................53

II. MAINTENANCE - MONTHLY...................................54

A. Cleaning the Window ............................................54

B. Removing the Conveyor For Cleaning..................55

C. Disassembling and Cleaning Air Fingers..............57

D. Air Finger and Conveyor Belt Cleaning ................59

E. Reassembling an Air Finger..................................59

F. Conveyor Reassembly Into Oven .........................62

G. Checking Conveyor Belt Tension .........................63

H. Conveyor Belt Link Removal ................................64

I. Replacing a Section of Conveyor Belt....................66

J. Attaching the Drive Chain......................................66

III. MAINTENANCE - EVERY 3 MONTHS....................68

A. Cleaning the Blower/Fan Motor ............................68

B. Tightening the Electrical Terminals.......................68

C. Ventilation.............................................................69

D. Checking the Blower/Fan Belt ..............................69

E. Blower Fan Shaft Bearing Lubrication .................70

F. Split-belt Conveyor Shaft Cleaning .......................71

IV. MAINTENANCE - EVERY 6 MONTHS ...................76

Key Spare Parts Kit ......................................................77

SECTION 5 - TROUBLESHOOTING

PROBLEM: Products Are Overcooked or

Undercooked .......79

PROBLEM: Oven Does Not Heat .................................79

PROBLEM: Blower Motor Is Running, Yet Little or

No Air Blows from Air Fingers...............79

PROBLEM: Oven Blower and Conveyor Operate,

Yet the Oven Is Not Heating..................80

PROBLEM: Oven Does Not Turn On When Its

Switches Are Turned On .......................80

SECTION 6 - ELECTRICAL SCHEMATICS

Gas Oven Schematic, 208-240V,50/60Hz,4-Wire ........82

Gas Oven Schematic, 200V, 50/60 Hz, 3-Wire, Export 83

Gas Oven Schematic, 208V, 50/60 Hz, 3-Wire, Export 84

Gas Oven Schem., 220-240V, 50/60Hz, 3-Wire, Export85

Gas Oven Schematic, 220-240V, 50/60 Hz, 3-Wire,

Export forAustralia.....................................................86

TABLE DES MATIÈRES

(suite)

Page

SECTION 4 - ENTRETIEN

I. ENTRETIEN QUOTIDIEN .......................................... 52

A. Extérieur du four ...................................................... 52

B. Fenêtre ...................................................................... 52

C. Ventilateur de refroidissement.................................. 52

D. Tapis du convoyeur .................................................. 53

E. Tiroirs à miettes ........................................................ 53

II. ENTRETIEN MENSUEL ............................................ 54

A. Nettoyage de la fenêtre............................................. 54

B. Démontage du convoyeur pour le nettoyage ............ 55

C. Démontage des doigts de chauffage

pour le nettoyage............. 57

D. Nettoyage des doigts de chauffage et

tapis de convoyeur ............ 59

E. Remontage de une doigt de chauffage ...................... 59

F. Remontage et remise en place du convoyeur............ 62

G. Vérification de la tension du tapis de convoyeur ..... 63

H. Suppression d'un chaînon du convoyeur .................. 64

I. Remplacement d'une section du tapis de convoyeur.. 66

J. Remontage de la chaîne d'entraînement

du convoyeur............. 66

III. ENTRETIEN TRIMESTRIEL.................................... 68

A. Nettoyage de moteur de soufflerie ........................... 68

B. Serrage des bornes électriques.................................. 68

C. Ventilation ................................................................ 69

D. Vérification de la courroie de soufflerie................... 69

E. Graissage des paliers de l'arbre de soufflerie............ 70

F. Nettoyage de l'arbre de convoyeur à tapis jumeaux.. 71

IV. ENTRETIEN SEMESTRIEL ..................................... 76

Jeu de pièces de rechange essentielles .......................... 77

SECTION 5 - DÉPANNAGE

PROBLEM: Products Are Overcooked or

Undercooked ...................... 79

PROBLEM: Oven Does Not Heat............................................... 79

PROBLEM: Blower Motor Is Running, Yet Little or

No Air Blows from Air Fingers .......................... 79

PROBLEM: Oven Blower and Conveyor Operate,

Yet the Oven Is Not Heating ............................... 80

PROBLEM: Oven Does Not Turn On When Its

Switches Are Turned On ...................................... 80

SECTION 6 - SCHÉMAS ÉLECTRIQUES

Schéma de câblage du four à gaz 208-240V, 4 fils.......... 87

NOTE

Wiring Diagrams are in Section 6 of this Manual.

The diagram for each oven is also on the lower

inner surface of its Control Console.

NOTE

Les schémas de câblage figure à la Section 6 du

présent manual. La schéma du four ainsi qu'à

l'intérieur du panneau à console de commande.

vii

Page 8

NOTES:

viii

Page 9

SECTION 1 SECTION 1

Middleby

Marshall

Middleby

Marshall

BLOWER

HEAT

CONVEYOR

ON

OFF

ON

OFF

ON

OFF

BLOWER

HEAT

CONVEYOR

ON

OFF

ON

OFF

ON

OFF

DESCRIPTION DESCRIPTION

SECTION 1

DESCRIPTION

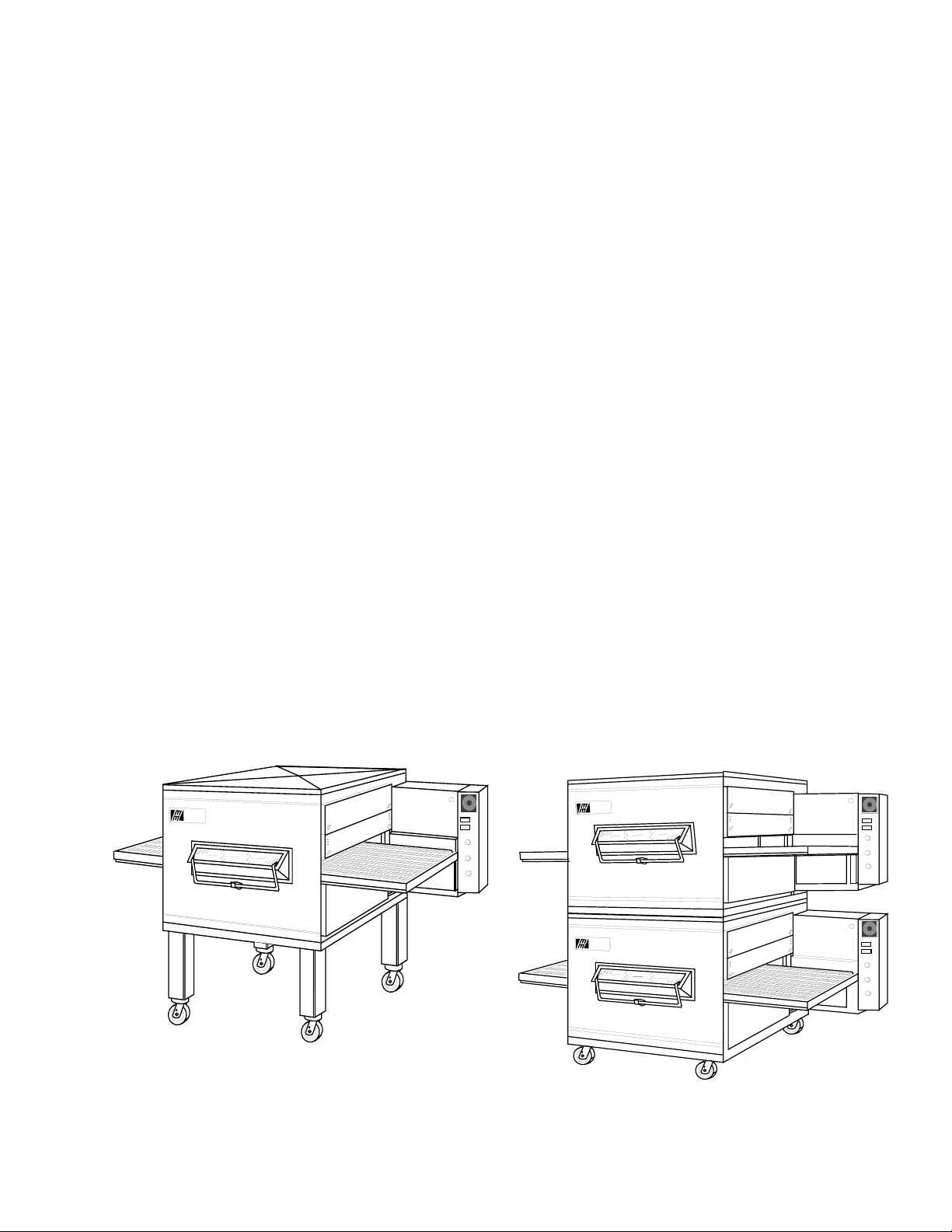

I. MODEL IDENTIFICATION

Middleby Marshall PS200VL-Series ovens include models PS200VL, PS220VL, and PS224VL. Ovens in the

series may be used either as a single oven or stacked for

use as double ovens. The major difference between the

oven models in this series is the width of the conveyor.

Other variations, such as the oven having a cool front or

not having a window, are available by special order.

A single PS200VL-Series oven (Figure 1-1) is mounted

on a base pad with legs and casters. A double oven

(Figure 1-2) consists of two,

lower oven is mounted on a base pad with casters.

Each oven of a double oven operates completely independently. Both ovens use identical controls and components. One oven can be cleaned or serviced, while the

other is operating.

stacked,

single ovens. The

SECTION 1

DESCRIPTION

I. IDENTIFICATION DU MODÈLE

La série de fours Middleby Marshall PS200VL comprend

les modèles PS200VL, PS220VL et PS224VL. Les fours de

cette série peuvent être utilisés individuellement ou empilés

pour former un four double. La principale différence entre

les modèles est la largeur du convoyeur. Des options, telles

qu’un devant de refroidissement ou une porte sans fenêtre

sont disponibles sur commande spéciale.

Les dispositifs à four unique (Figure 1-1) sont montés sur un

socle sur pieds dotés d’un dispositif de réglage. Les dispositifs

à four double (Figure 1-2) sont deux fours empilés, le four

inférieur reposant sur un socle à roulettes.

Dans les dispositifs à four double, les deux fours fonctionnent

indépendamment l’un de l’autre. Ils sont dotés des mêmes

commandes et des mêmes composants. On peut intervenir sur

un four pour le nettoyer ou le réparer pendant que l’autre

continue de fonctionner.

Middleby

Marshall

Figure 1-1. Single PS200VL Oven

Figure 1-1. Four unique PS200VL

ON

OFF

BLOWER

ON

OFF

HEAT

ON

OFF

CONVEYOR

Figure 1-2. Double PS200VL Oven

Figure 1-2. Four double PS200VL

1

Page 10

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

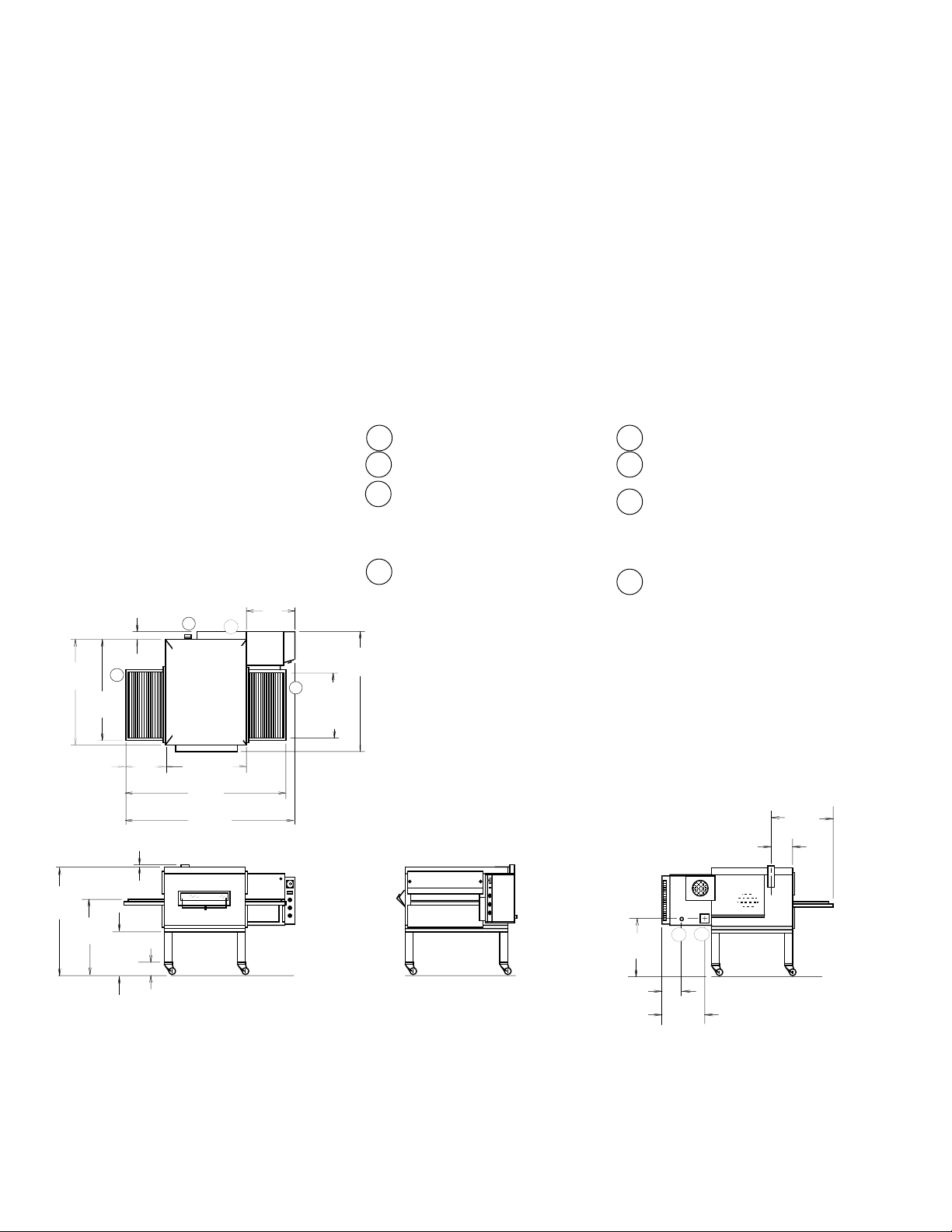

II. DIMENSIONAL DRAWINGS OF OVENS

Figures 1-3 through 1-6 provide dimensional details for

all the PS200VL-Series ovens. Other dimensional information is presented in the tables at the end of this section.

Figure 1-3. MODEL PS200VL SINGLE OVEN DIMENSIONS

Figure 1-3. MODÈLE PS200VL FOUR UNIQUE - DIMENSIONS

1

GAS OVEN: Gas Inlet

2

GAS OVEN: Electrical Junction Box

NOTE: The Model PS200VL is manufactured with the

controls and conveyor drive at the right end of the oven

as shown below.

NOTE : Le modèle PS200VL est fabriqué en une version avec

les commandes et l’entraînement du convoyeur du côté droit,

comme illustré.

50-1/2"

1283mm

18-1/16"

459mm

48-1/4"

1226mm

3

3"

76mm

1/2"

13mm

4

Model PS200VL

Right-end

Drive

Top View

Modèle PS200VL

Entraînement

à droite

Vue de dessus

40-1/2"

1028mm

76-1/2"

1943mm

80"

2032mm

21-5/8"

549mm

3

56-7/8"

1445mm

3

32"

Cooking

Zone

RECOMMENDED MINIMUM

3

CLEARANCES:

Rear of Oven to Wall - 1" (25mm)

Non-control End of Oven to Wall - 0"

Control End of Oven to Wall - 18" (457mm)

OVEN VENT - GAS OVEN ONLY

4

2" x 3" (50mm x 75mm)

813mm

Zone de

cuisson

II. LES DÉTAILS DES DIMENSIONS POUR

LES FOURS

Les figures 1-3 à 1-6 fournissent le détail des dimensions

pour tous les fours de la série PS200VL. Les tableaux se

trouvant à la fin de cette section fournissent des informations dimensionnelles supplémentaires.

1

FOUR À GAZ : Arrivée de gaz

FOUR À GAZ : Boîtier de

2

raccordement électrique

DÉGAGEMENTS MINIMUM

3

RECOMMANDÉS :

Arrière du four au mur - 2,5cm

Extrémité sans entraînement au mur : 0 cm

Extrémité entraînement au mur : 45,7 cm

CONDUIT D’ÉVACUATION DU FOUR -

4

FOUR À GAZ SEULEMENT

50 mm x 75 mm

27-1/2"

699mm

9-1/2"

241mm

51-1/2"

1308mm

36"

914mm

21-1/2"

546mm

6-1/2"

165mm

Front

View

Vue de

face

End

View

Vue de

côté

2

28-1/2"

724mm

9"

229mm

18-1/4"

464mm

21

Rear

View

Vue de

arrière

Page 11

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

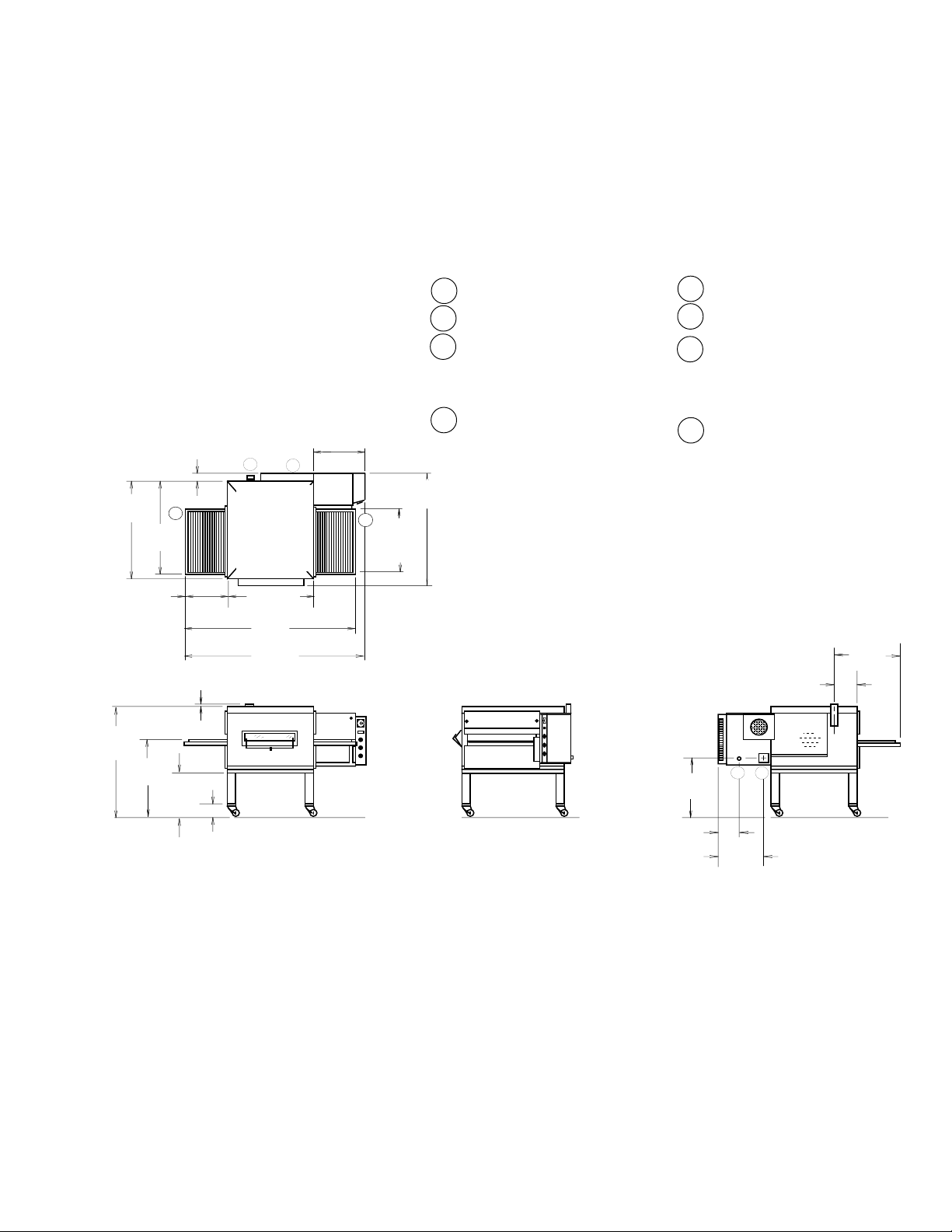

Figure 1-4. MODEL PS224VL SINGLE OVEN DIMENSIONS

Figure 1-4. MODÈLE PS224VL FOUR UNIQUE - DIMENSIONS

NOTE: The Model PS224VL is manufactured with the

controls and conveyor drive at the right end of the

oven as shown below.

NOTE : Le modèle PS224VL est fabriqué en une version

avec les commandes et l’entraînement du convoyeur du côté

droit, comme illustré.

3"

76mm

4

Model PS224VL

42-1/2"

1080mm

51-1/2"

1308mm

40-1/2"

1029mm

18-1/16"

459mm

36"

914mm

3

21-1/2"

546mm

1/2"

13mm

Right End

Drive

Top View

Modèle PS224VL

Entraînement

à droite

Vue de dessus

40-1/2"

1029mm

76-1/2"

1943mm

80"

2032mm

GAS OVEN: Gas Inlet

1

GAS OVEN: Electrical Junction Box

2

RECOMMENDED MINIMUM

3

CLEARANCES:

Rear of Oven to Wall - 1" (25mm)

Non-control End of Oven to Wall - 0"

Control End of Oven to Wall - 18" (457mm)

4

OVEN VENT - GAS OVEN ONLY

21-5/8"

3

549mm

3

Cooking

1270mm

24"

Zone

610 mm

Zone de

cuisson

2" x 3" (50mm x 75mm)

50"

FOUR À GAZ : Arrivée de gaz

1

FOUR À GAZ : Boîtier de

2

raccordement électrique

3

DÉGAGEMENTS MINIMUM

RECOMMANDÉS :

Arrière du four au mur - 2,5 cm

Extrémité sans entraînement au mur : 0 cm

Extrémité entraînement au mur : 45,7 cm

CONDUIT D’ÉVACUATION DU FOUR -

4

FOUR À GAZ SEULEMENT

50 mm x 75 mm

9-1/2"

241mm

2

28-1/2"

724mm

1

27-1/2"

699mm

6-1/2"

165mm

Front

View

Vue de

face

End

View

Vue de

côté

3

9"

229mm

18-1/4"

464mm

Rear

View

Vue de

arrière

Page 12

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

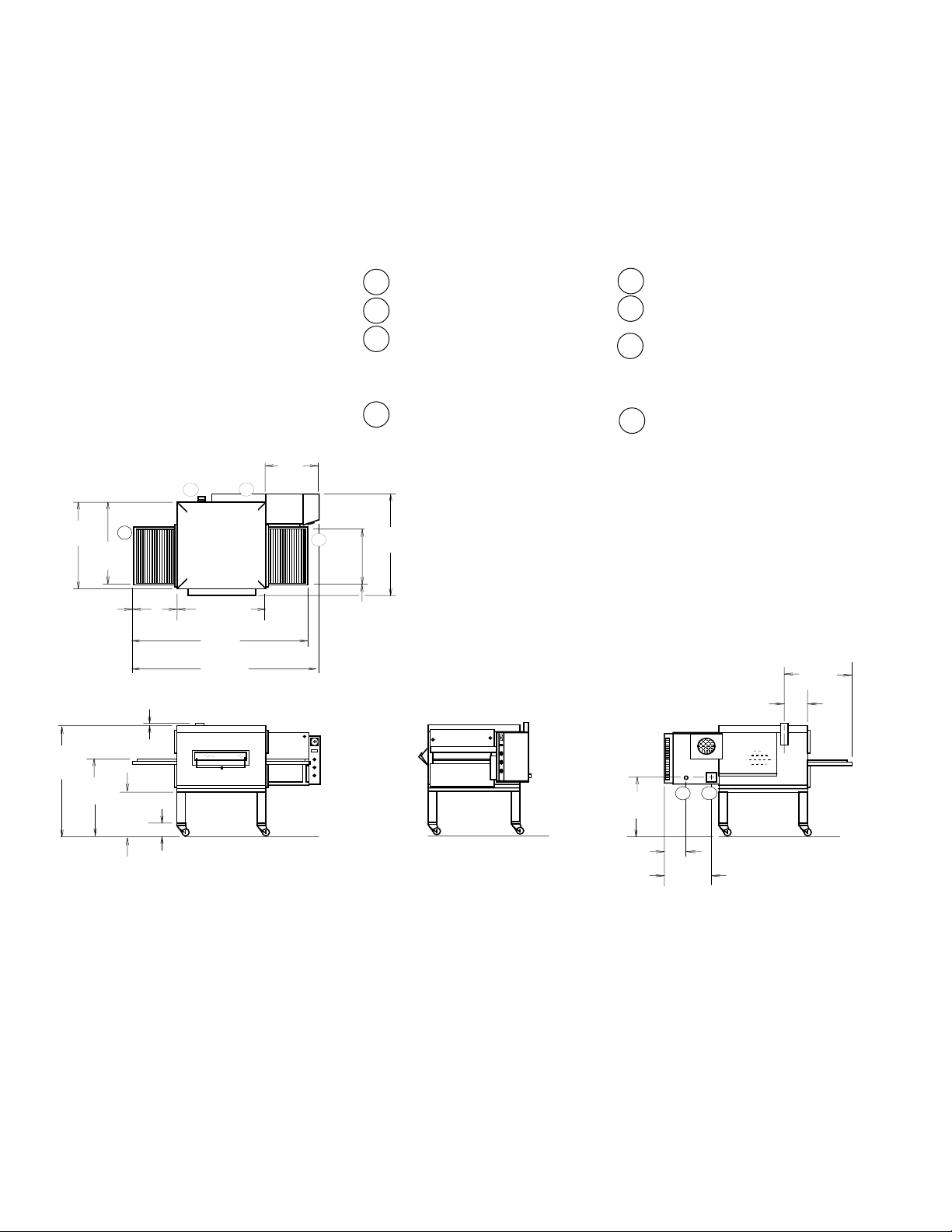

Figure 1-5. MODEL PS220VL SINGLE OVEN DIMENSIONS

Figure 1-5. MODÈLE PS220VL FOUR UNIQUE - DIMENSIONS

FOUR À GAZ : Arrivée de gaz

1

FOUR À GAZ : Boîtier de

2

raccordement électrique

DÉGAGEMENTS MINIMUM

3

RECOMMANDÉS :

Arrière du four au mur - 2.5 cm

Extrémité sans entraînement au mur : 0 cm

Extrémité entraînement au mur : 45,7 cm

4

CONDUIT D’ÉVACUATION DU FOUR FOUR À GAZ SEULEMENT

50 mm x 75 mm

NOTE: The Model PS220VL is manufactured with

the controls and conveyor drive at the right end of

the oven as shown below.

NOTE : Le modèle PS220VL est fabriqué en une version

avec les commandes et l’entraînement du convoyeur du

côté droit, comme illustré.

4 3

Model PS220VL

38-1/2"

978mm

3 44-7/8"

36-1/2"

927mm

Right-end Drive

Top View

Modèle PS220VL

Entraînement à

droite

Vue de Dessus

21-5/8"

549mm

3

20"

Cooking

Zone

GAS OVEN: Gas Inlet

1

GAS OVEN: Electrical Junction Box

2

RECOMMENDED MINIMUM

3

CLEARANCES:

Rear of Oven to Wall - 1" (25mm)

Non-control End of Oven to Wall - 0"

Control End of Oven to Wall - 18" (457mm)

OVEN VENT - GAS OVEN ONLY

4

2" x 3" (50mm x 75mm)

1140mm

18-1/16”

459mm

51-1/2"

1308mm

914mm

36"

21-1/2"

546mm

1/2"

13mm

6-1/2"

165mm

40-1/2"

1028mm

76-1/2"

1943mm

2032mm

Front

View

Vue de

face

80"

508mm

Zone de

cuisson

End

View

Vue de

côté

28-1/2"

724mm

9"

229mm

1

18-1/4"

464mm

27-1/2"

699mm

9-1/2"

241mm

2

Rear

View

Vue de

arrière

4

Page 13

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

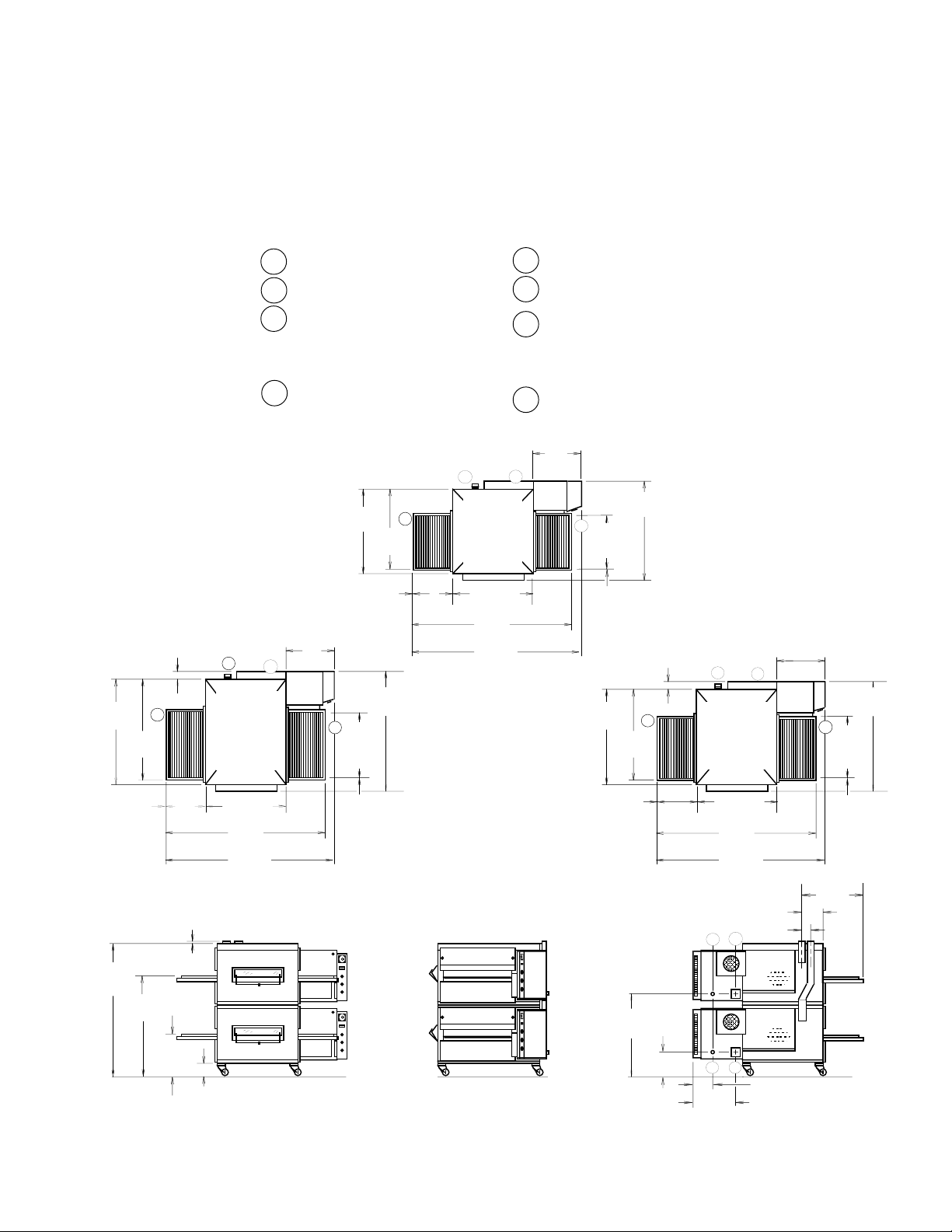

Figure1-6. PS200VL-SERIES DOUBLE OVEN DIMENSIONS

Figure 1-6. FOURS DOUBLES DE LA SÉRIE PS200VL - DIMENSIONS

FOUR À GAZ : Arrivée de gaz

Model

Modèle

1

FOUR À GAZ : Boîtier de

2

raccordement électrique

DÉGAGEMENTS MINIMUM

3

RECOMMANDÉS :

Arrière du four au mur - 2.5 cm

Extrémité sans entraînement au mur : 0 cm

Extrémité entraînement au mur : 45,7 cm

CONDUIT D’ÉVACUATION DU FOUR -

4

FOUR À GAZ SEULEMENT

50 mm x 75 mm

21-5/8"

549mm

44-7/8"

1140mm

3

20"

Cooking

Zone

1

GAS OVEN: Gas Inlet

GAS OVEN: Electrical Junction Box

2

RECOMMENDED MINIMUM

3

CLEARANCES:

Rear of Oven to Wall - 1" (25mm)

Non-control End of Oven to Wall - 0"

Control End of Oven to Wall - 18" (457mm)

4

OVEN VENT - GAS OVEN ONLY

2" x 3" (50mm x 75mm)

38-1/2"

978mm

36-1/2"

927mm

3

4 3

PS220VL

Top View

PS220VL

Vue de dessus

50-1/2"

1283mm

18-1/16"

459mm

63-1/2"

1613mm

48-1/4"

1226mm

48"

1219mm

76mm

3

21-1/2"

546mm

3"

1/2"

13mm

6-1/2"

165mm

4

Model

PS200VL

Top View

Modèle

PS200VL

Vue de dessus

40-1/2"

1028mm

76-1/2"

1943mm

80"

2032mm

Front View

All Models

Vue de face

tous modèles

18-1/16”

459mm

21-5/8"

549mm

3

56-7/8"

1445mm

3

32"

Cooking

Zone

813mm

Zone de

cuisson

40-1/2"

1028mm

76-1/2"

1943mm

80"

2032mm

End View

All Models

Vue de côté

tous modèles

508mm

Zone de

cuisson

42-1/2"

1080mm

18-1/16"

459mm

1032mm

40-1/2"

1029mm

40-5/8"

76mm

3

13-3/4"

353mm

3"

4

3

Model

PS224VL

Top View

Modèle

PS224VL

Vue de dessus

40-1/2"

1029mm

76-1/2"

1943mm

80"

2032mm

9-1/2"

241mm

2

1

1

2

9"

229mm

18-1/4"

464mm

Rear View

All Models

21-5/8"

549mm

3

Cooking

Zone

610mm

Zone de

cuisson

27-1/2"

699mm

3-1/8"

79mm

24"

50"

1270mm

Vue de arrière

tous modèles

5

Page 14

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

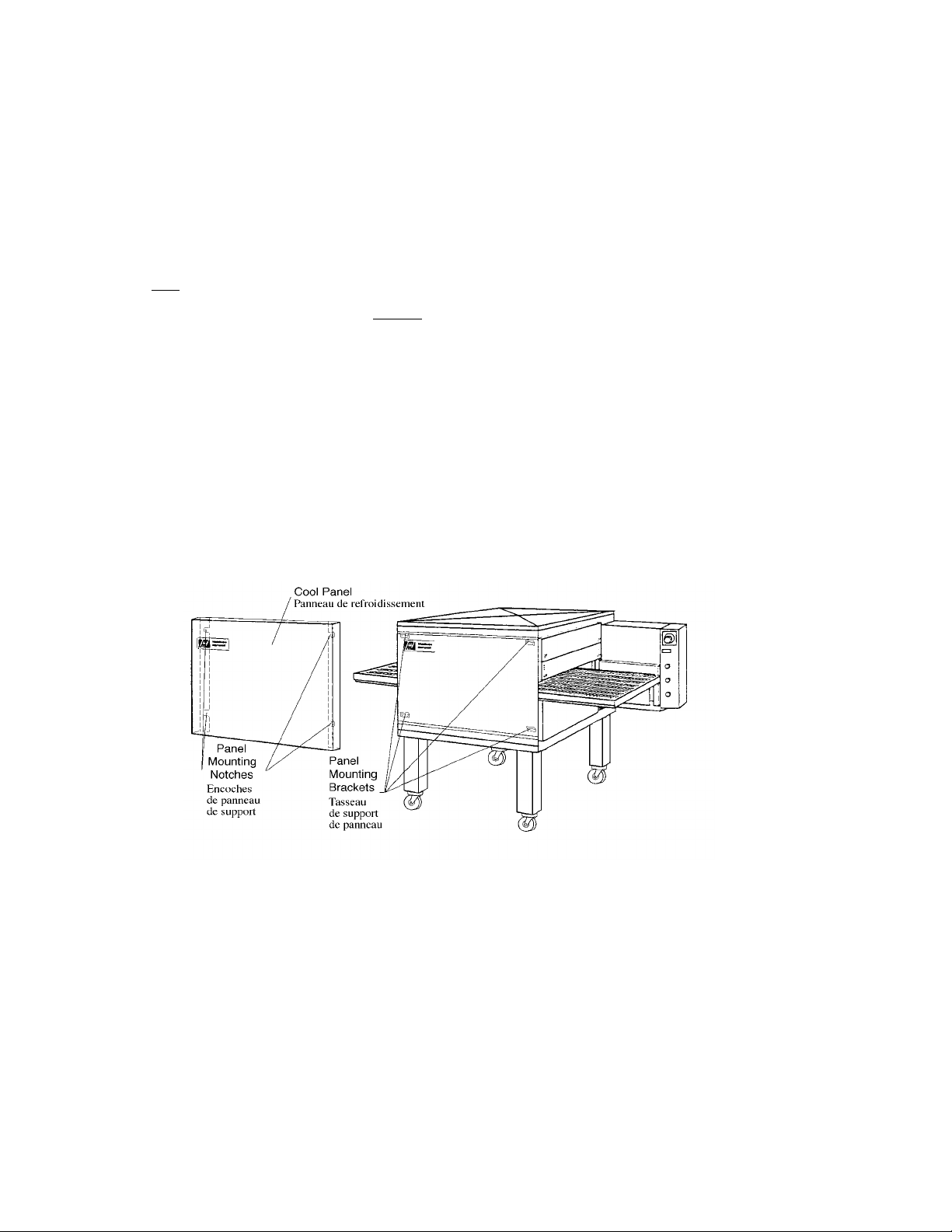

III. OPTIONS AND ACCESSORIES

Certain PS200VL-Series ovens options and accessories

and oven configurations are available by special order:

• A "split-belt" (two conveyor belts) conveyor can be

ordered only on a PS200VL or a PS224VL oven. The

two conveyor belts have equal widths (also known

as a "50-50 split-belt" version). However, a PS220VL

oven can only have one conveyor belt.

• Any PS200VL-Series oven can be ordered without a

window, as shown in Figure 1-7.

• Any PS200VL-Series oven (with or without a win-

dow) can be ordered with an optional front cool panel

(Figure 1-7) to provide some thermal protection for

operating personnel. (When installed, this panel

prevents an operator from touching an oven's front

surface, which can become quite hot during the

period of an oven's operation.)

III. OPTIONS ET ACCESSOIRES

Certaines options, certaines accessoires et certaines configurations des fours de la série PS200VL sont disponibles sur

commande spéciale.

• Un “convoyeur double” (deux bandes transporteuses)

peut être commandé uniquement pour les modèles

PS200VL et PS224VL. Les deux convoyeurs (également

appelés “convoyeurs double 50/50) sont de même largeur.

Noter toutefois que le four PS220VL ne peut être équipé

que d’un seul convoyeur.

• Tous les fours de la série PS200VL peuvent être

commandés sans fenêtre, comme illustré à la figure 1 - 7.

• Tous les fours de la série PS200VL (avec ou sans fenêtre)

peuvent être commandés avec un panneau avant de

refroidissement (figure 1-7) afin d’apporter une certaine

protection thermique au personnel (lorsque ce panneau est

installé, il empêche que l’utilisateur puisse toucher le

devant du four qui peut devenir très chaud lorsque le four

est en fonctionnement).

Figure 1-7. Cool Panel Installation on a PS200VL-Series Oven without a Window

Figure 1-7. Installation de panneau de refroidissement pour le four de la série

PS200VL sans un fenêtre

6

Page 15

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

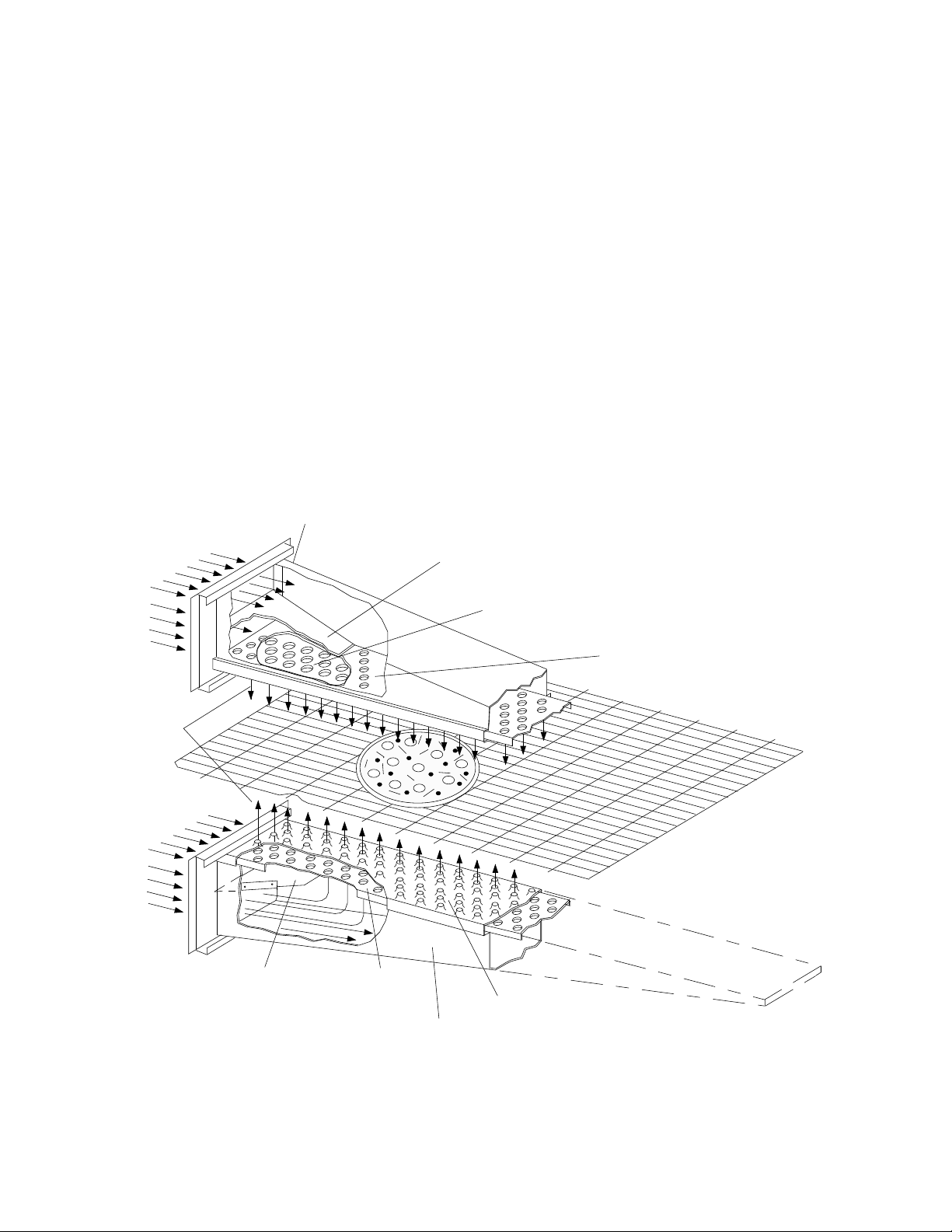

IV. PRINCIPLE OF AIR FLOW

The fan-style blower draws air into the oven plenum

where it is heated. The blower then pushes the hot air

through the air fingers into the baking chamber. Each air

finger contains an inner plate and outer plate that form the

hot air into jets, distributing it across a conveyor belt on

which the food product rides. Air is then pulled back into

the blower and the process continues. The curving, black

arrows of Figure 1-8 show this air flow.

A. Heat Transfer and How It Works

1. Heat constantly moves from a warm object to a cold

object. Heat moves using three different paths: Conduction; Radiation; and Convection.

Conduction:

tact. The pizza dough in contact with the pan is a good

example of conduction.

Radiation:

heat. Dark objects absorb heat whereas light or shiny

objects reflect more heat. This is the reason that the

inside of a PS200VL-Series oven is light in color: To

reflect more heat back onto the food product.

Convection:

of air. It explains why hot air rises and cooler air replaces

hot air. An industrial application of this principle is to

incorporate a fan to force the hot air movement, which in

turn increases the heat transfer to the food product.

Each PS200VL-Series oven has a large fan-style blower

to move the hot air through the air fingers and onto the

product to cook/bake the food product most efficiently.

2. Temperature is the intensity of heat at the point where

it is sensed. As discussed above, heat flows by conduction, radiation and convection. The speed at which the

heat flows is determined by the temperature difference

between the oven and the food product. The larger the

difference, the faster the heat flows to the item that is

being baked.

This path utilizes surface-to-surface con-

This path has to do with objects radiating

This path has to do with moving a volume

IV. PRINCIPE DE LA CIRCULATION D’AIR

La turbine de la soufflerie aspiré l’air dans la chambre du four

et est chauffé. La turbine de la soufflerie déplace l’air chaud

par les doigts de chauffage à la chambre de cuisson. Ceux-ci

possèdent une plaque intérieure et une plaque extérieure qui

orientent l’air en colonnes et le distribuent sur la surface du

convoyeur sur lequel est placé le produit alimentaire à cuire.

L’air est ensuite réaspiré par la turbine de la soufflerie et le

processus continue. Voir Figure 1-8.

A. Transfert de chaleur et principe

1. La chaleur se déplace constamment d’un corps chaud à un

corps froid. Ce déplacement de chaleur peut se faire de trois

façons : par conduction, par radiation et par convection.

Conduction : Il s’agit ici du passage de la chaleur d’une surface

à une autre, ces surfaces étant en contact. Le passage de la

chaleur entre la pâte à pizza et le plat en est un bon exemple.

Radiation : Les objets peuvent émettre des rayons de chaleur.

Les objets de couleur sombre absorbent la chaleur tandis que

les objets brillants ou de couleur claire la reflètent. C’est

pourquoi l’intérieur du fours de la série PS200VL est de

couleur claire, pour refléter plus de chaleur sur le produit

alimentaire.

Convection : La chaleur se déplace ici au moyen de masses

d’air. L’air chaud monte et est remplacé par de l’air plus frais.

Une application industrielle de ce principe consiste à incorporer

une soufflerie pour forcer l’air chaud à se déplacer et accroître

ainsi le transfert de chaleur au produit alimentaire.

Les fours de la série PS200VL est doté d’une turbine de la

soufflerie de grandes dimensions qui déplace l’air chaud et le

force à passer par les doigts de chauffage, vers le produit

alimentaire, pour obtenir la cuisson la plus efficace possible.

2. La température est l’intensité de chaleur au point où celle-ci

est perçue. Comme il vient d’être dit, la chaleur se transmet par

conduction, par raidation et par convection. La vitesse à

laquelle elle se transmet est déterminée par la différence de

température entre les deux corps, à savoir entre le four et le

produit alimentaire. Plus la différence est grande, plus le

déplacement de chaleur vers le produit est rapide.

Upper Air Fingers

Doigts de chauffage superiére

Lower Air Fingers

Doigts de chauffage inferiére

Conveyor Belt(s)

Tapis du convoyeur

Window

Fenêtre d’observation

Figure 1-8. PS200VL-Series Oven Air Flow

Figure 1-8. Circulation d’air dans les fours de la série PS200VL

7

Page 16

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

IV. PRINCIPLE OF AIR FLOW (Continued)

B. Air Fingers

The PS200VL-Series ovens are conveyorized ovens that

employ vertical jets of hot air streaming from air fingers

(Figure 1-9) to give uniform, intense heating. The vertical

streams of hot air provide an exceptional heat transfer

rate and generally bake faster and at lower temperatures

than convection hot air or infrared heating ovens.

A PS200VL-Series oven can accommodate up to four

bottom air fingers and four top air fingers. Some PS200VLSeries ovens used to bake pizza have four bottom fingers

and two top fingers. For special product baking requirements, a number of other styles of fingers and finger

arrangements are available from the factory.

NOTE:

arrangement. If you have any questions pertaining to the

finger arrangement, please call the factory.

Some customers have a predetermined finger

Air Flow From

Plenum

Air arrivant de la

chambre de

chauffage

Manifold

Raccord-distributeur

IV. PRINCIPE DE LA CIRCULATION D’AIR (suite)

B. Doigts de chauffage

Les fours de la série PS200VL est un four à convoyeur utilisant

des courants d’air chaud verticaux (Figure 1-9) pour obtenir

une chaleur uniforme et intense. Les courants verticales d’air

chaud assurent un taux de transfert de chaleur exceptionnel et

cuisent généralement les produits plus rapidement, et à des

températures inférieures, que ne le font les fours à convection

ou à chauffage à infrarouges.

Les fours de la série PS200VL peut être équipé de 4 doigts

inférieurs et de 4 doigts supérieurs. Quelque de la série ue fours

de la série de la série de la série PS200VL sont employés pour

faire cuire les pizzas et sont équipés de 4 doigts inférieurs et de

2 doigts supérieurs. Il existe d’autres types et d’autres configurations de doigts pour certains produits particuliers, disponibles

sur commande à l’usine.

NOTE: Certains clients sont un modèle de four à configuration de doigts prédéterminée. Pour toutes questions concernant

la configuration des doigts de chauffage, veuillez vous adresser

à l'usine.

Manifold Baffle

Écran de raccord-distributeur

Outer Plate

Plaque extérieure

Inner Plate

High Velocity

Columns of Air on

Food Product

Colonnes d’air à

grande vitesse vers

le produit

Air Flow From

Plenum

Air arrivant de la

chambre de

chauffage

Manifold Baffle

Écran de raccorddistributeur

Inner Plate

Plaque intérieure

Outer Plate

Manifold

Raccord-distributeur

Plaque extérieure

Plaque intérieure

Figure 1-9. Air Fingers, Showing High-velocity Columns of Air Formed During Passage through the Inner

Plate And Outer Plate to heat the Food Product.

Figure 1-9. Circulation de l’air par la plaque intérieure et la plaque extérieure des doigts de chauffage formant des

colonnes d’air à grande vitesse dirigées chauffer le produit.

8

Page 17

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

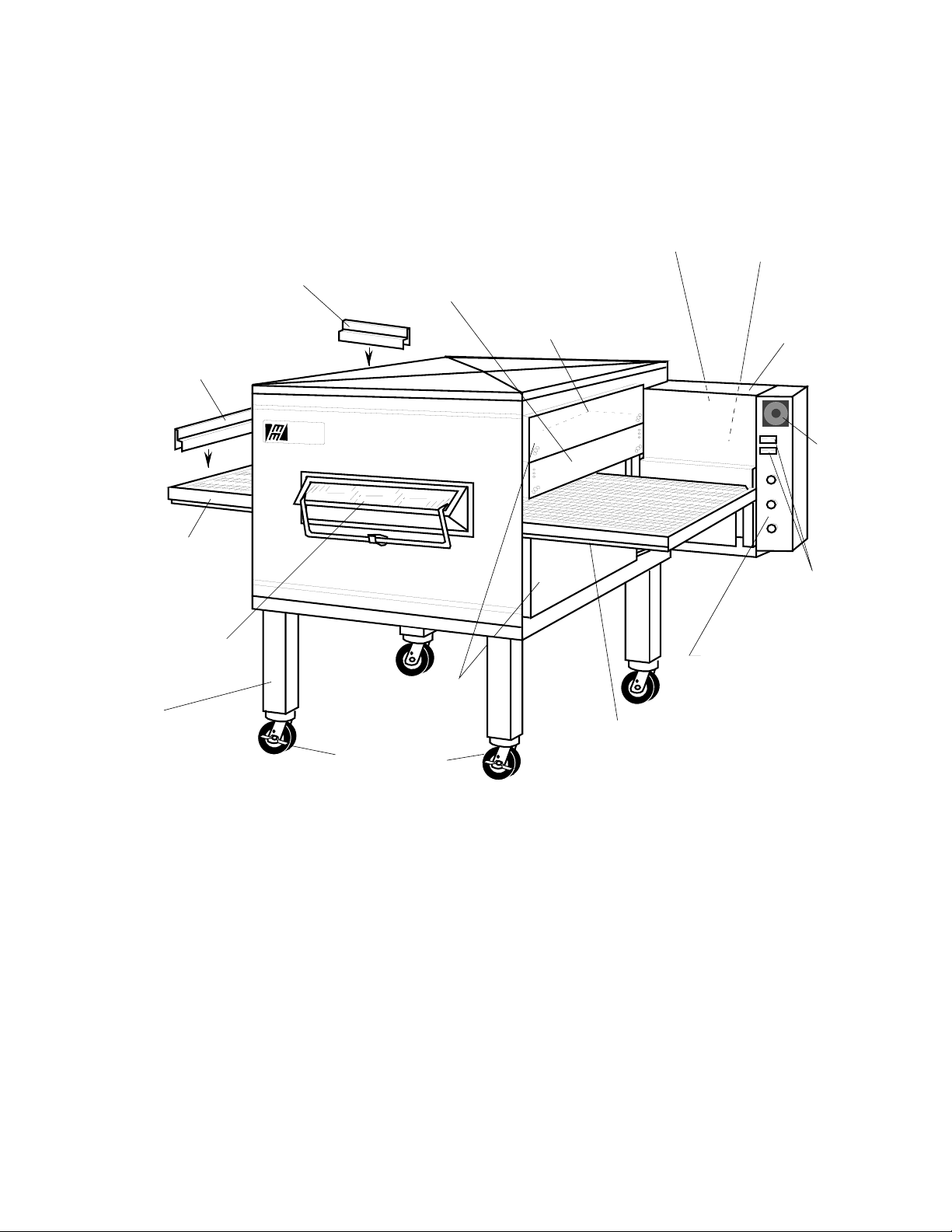

V. COMPONENT FUNCTION (Figure 1-10) V. FONCTIONS DES COMPOSANTS ( Figure

1-10)

Conveyor

Rear Stop

Conveyor

End Stop

Plaque

d’extrémité

de convoyeur

Removable

Conveyor

Assembly

Ensemble du

convoyeur

amovible

Window

Fenêtre

d’observation

Legs

(only with single oven)

Pieds

(seulement avec

four unique)

Plaque arriére

de convoyeur

Optional

Adjustable

Eyebrow

Bandeau réglable

(en option)

Middleby

Marshall

Removable End Plugs

Panneaux d’extrémité

amovible

Locking Casters

(Rear casters are

not locking casters)

Roulettes

verrouillables

(sauf les

roulettes arrière)

Removable

Air Fingers

(inside Baking

Chamber)

Doigts de

chauffage

amovibles

(pièces internes)

Blower /

Cooling Fan

Motor

Moteur du

soufflerie et

ventilateur du

refroidissement

Control Console

Console de

commande

Removable Crumb Pan

Tiroir à miette amovible

Conveyor Motor

Moteur du convoyeur

Machinery

Compartment

Compartiment

du mécanisme

Temperature

Controller

Régulateur de

température

Conveyor(s)

Speed

Control(s)

Commande(s)

de vitesse du

convoyeur(s)

Figure 1-10. PS200VL-Series Oven Components Locations

Figure 1-10. Emplacement des composants du les fours PS200VL série

9

Page 18

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

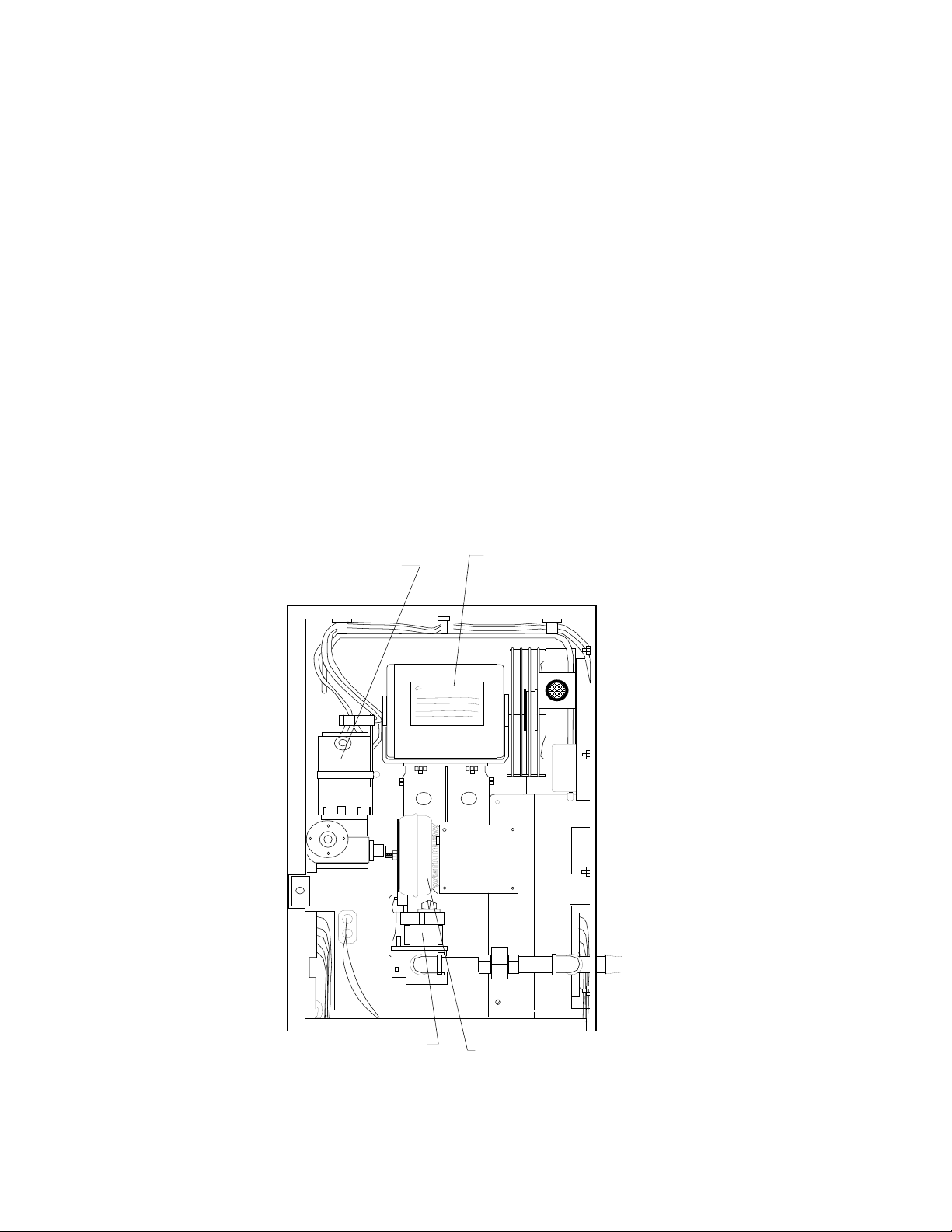

A. Conveyor Motor and Conveyor Belt

The conveyor belt is driven by a variable-speed electric

motor (Figure 1-11) operating through a gear reducer.

The motor speed is controlled by a digital control. The

stainless-steel wire belt can travel in either direction at

variable rates ranging from 2 minutes, 40 seconds to 29

minutes, 50 seconds; this is the time that a product can

take to pass through the oven.

B. Blower Fan

The blower fan is located at the rear of the oven. This

blower forces heated air through the air fingers. The

BLOWER switch has two positions and must be set to

ON for oven warmup and baking and for the conveyor to

run.

C. Gas Burner (Gas Oven Only)

Turning the HEAT switch to ON activates the oven purge

circuit. After approximately 30 seconds, the solid-state

ignition control lights a pilot burner by an electric spark.

After the pilot burner is lit, the

main gas valve can open, permitting gas flow to the main gas

Conveyor Drive

Motor

Moteur du convoyeur

burner, which then lights to heat

the oven.

This system permits the main

gas valve to open

only after

the

lighting of the pilot burner is detected by the flame sensor.

If the pilot flame does not light or

a loss of flame occurs, the main

gas valve closes.

The main and pilot gas burners

are extinguished when the HEAT

switch is set to OFF.

D. Window

A window on the front of the oven

permits viewing the items being

baked and provides access to

the oven for items that do not

require full baking time, such as

sandwiches, cookies, small

items, or cheese-melting processes.

Gas Control Valve

Vanne de commande de gaz

Figure 1-11. Machinery Compartment Components

Figure 1-11. Composants de Compartiment du mécanisme

A. Moteur de convoyeur et tapis de convoyeur

Le convoyeur est actionné par un moteur électrique à vitesse

variable (Figure 1-11) accouplé à un réducteur. La vitesse du

moteur se règle au moyen d’une commande numérique. Le tapis

du convoyeur en fil d’acier inoxydable peut se déplacer dans l’un

ou l’autre sens (vers la droite ou vers la gauche) et sa vitesse est

réglable de 2 minutes 40 secondes à 29 minutes 50 secondes, c'est

à dire du temps qu' il faut au produit pour traverser la chambre de

cuisson.

B. Turbine de la soufflerie

La turbine de la soufflerie est située à l’arrière du four. Elle force

l’air chaud à passer dans les doigts de chauffage. L’interrupteur

de soufflerie est à deux positions et doit être en position de "ON"

(MARCHE) pour que le four chauffe et cuise, et pour que le

convoyeur tourne.

C. Brûleur à gaz (Fours à gaz seulement))

En mettant l’interrupteur de chauffage en position de "ON", on

déclenche un cycle de purge. Après environ 30 secondes, la

commande d’allumage transis-torisée émet une étincelle électrique

Blower and Cooling Fan

Motor

Moteur du soufflerie et

ventilateur du

refroidissement

Burner Blower Motor

Moteur de soufflerie

de brûleur

qui allume la brûleur veilleuse.

Une fois la brûleur veilleuse

allumée, la vanne principale de gaz

s'ouvre, le brûleur s'allume et le four

commence á chauffer.

Le systéme n'autorise l'ouverture de

la vanne principale de gaz que

lorsque la veilleuse est allumé.

Si la veilleuse ne s’allume pas ou si

la flamme s’éteint, la vanne princiale

se ferme.

Le brûleur principal et la veilleuse

s'éteigent quand l'interrupteur de

chauffage est fermé ("OFF").

D. Fenêtre

Un fenêtre permet de surveiller la

cuisson des produits et donne accès

au four pour y mettre les aliments

qui n’exigent pas le temps de cuisson

total, tels que les sandwiches,

gâteaux secs, petits plats ou plats à

gratiner.

10

Page 19

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

E. Cooling Fan -- See Figure 1-12

The cooling fan is located toward the rear of the Machinery Compartment. This cooling fan draws cool air through

its grille, blowing it throughout the machinery compartment (across both the blower and conveyor motors) and

into the control console. The air is then exhausted through

vents on the side and the back of the console and also out

the back of the machinery compartment.

Cooling Fan Grille

Grille de ventilateur de

refroidissement

E. Ventilateur de refroidissement - Voir Figure 1-12

Le ventilateur de refroidissement est placé à l’arrière du compartiment du mécanisme. Il souffle de l’air frais dans le

compartiment du mécanisme sur le moteur de la soufflerie, le

moteur du convoyeur et dans le console de commande. L’air

sort par le côté et l'arrière du console de commande ainsi que

par l’arrière du compartiment du mécanisme.

Figure 1-12. Cooling Fan

Figure 1-12. Ventilateur de refroidissement

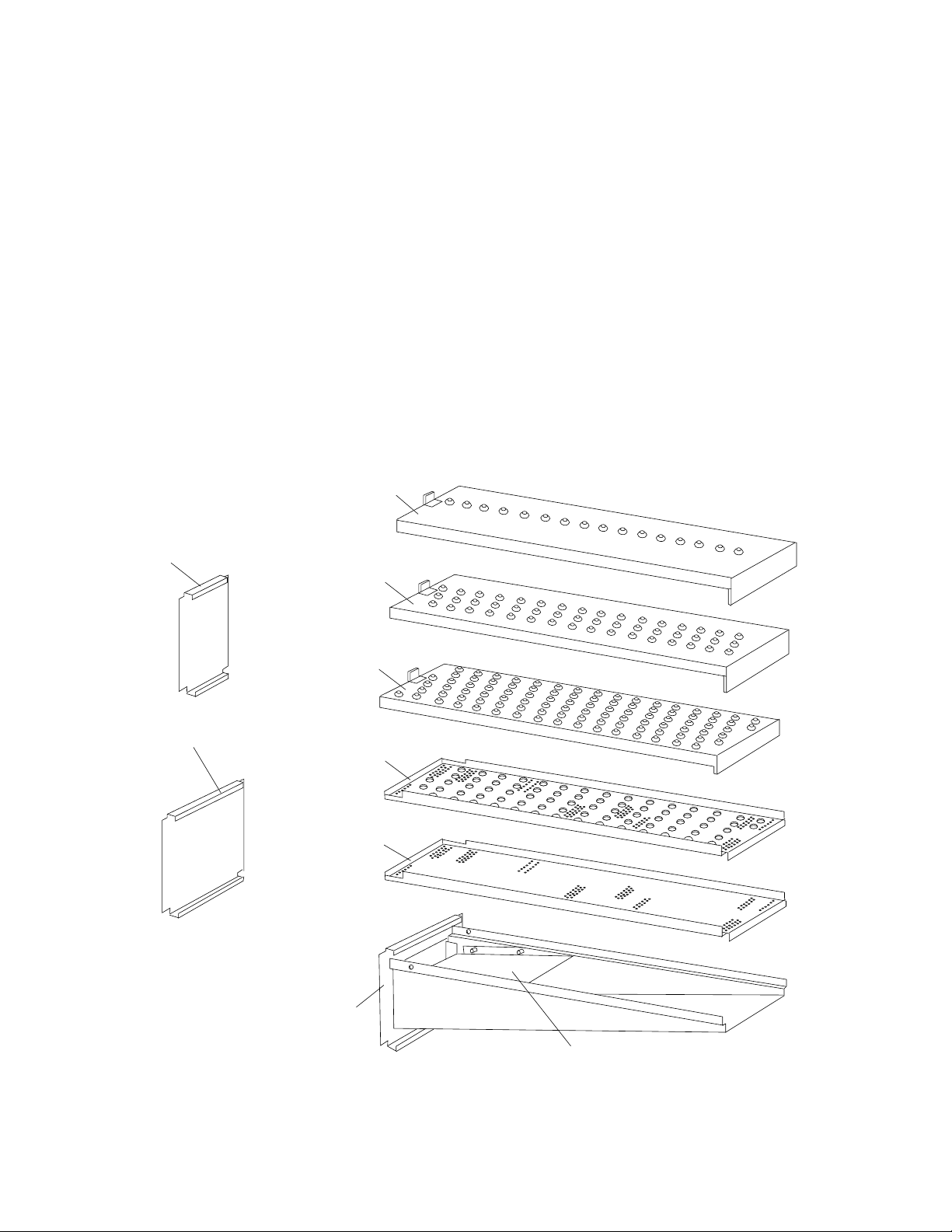

F. Air Fingers and Blank Plates - See Figure 1-13

An Air Finger Assembly is made up of three parts:

1. Outer Plate - The Outer Plate is the removable

covering with tapered conical holes. It directs high

velocity columns (jets) of heated air onto the product

being baked.

2. Inner Plate -The perforated Inner Plate is vital in

forming the high velocity jets of air. It must be assembled

into the manifold with its holes aligned with the holes of

the outer plate.

One perforated inner plate is also manufactured with no

rows of holes. This inner plate limits the velocity of the

jets of air coming from the outer plate.

F. Fours de chauffage et plaques pleines - Voir Figure 1-13

Une ensemble de doigt de chauffage comportent les trois

pièces décrites :

1. Plaque extérieure - La plaque extérieure est une pièce

amovible à trous coniques qui dirige l’air à grande vitesse vers

le produit à cuire.

2. Plaque intérieure - La plaque intérieure est essentielle pour

la formation des jets d’air à grande vitesse. Elle doit être

assemblée sur la plaque de raccord/distributeur de manière à ce

que ses trous et ceux de la plaque extérieure soient alignés.

One perforated inner plate is also manufactured with no rows

of holes. This inner plate limits the velocity of the jets of air

coming from the outer plate.

11

Page 20

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

3. Manifold - The Manifold is the assembly which slides

on tracks into the oven chamber. Each inner plate and

outer plate mount into the manifold to form an Air Finger.

4. Blank Plates- The Blank Plates are available to install

on the oven chamber wall where an air finger is not

required.

NOTE: On some PS200VL-Series ovens, two upper air

fingers may have 3 rows of holes in the outer plate (M3)

and 6 rows of holes in the inner plate. The four bottom

fingers can have 6 rows of holes completely across the

inner and outer plates (M6). A bottom air finger is shown

in Figure 1-13. For special product baking requirements,

other styles of fingers and finger arrangements are

available from the factory.

M1 Outer Plate

Plaque extérieure M1

Half Blank Plate

Demi-plaque pleine

M3 Outer Plate

Plaque extérieure M3

3. Ensemble de raccord/distributeur - La ensemble de

raccord/distributeur est l’ensemble positionné dans les glissières

dans la chambre du four. La plaque intérieure et la plaque

extérieure à être montées dans la ensemble de raccord/

distributeur

4. Plaques pleines - Ces plaques sont destinées à être montées

dans la chambre du four aux emplacements où l’on n’utilise pas

de doigts.

NOTE : Sur les fours de la série PS200VL, les 2 doigts

supérieurs sont 3 rangées de trous dans la plaque extérieure

(M3) et 6 rangées de trous dans la plaque intérieure. Les 4

doigts inférieurs sont 6 rangées de trous d’un côté à l’autre de

la plaque intérieure et de la plaque extérieure (M6). Voir le

illustration d'un doigt inférieur ci-dessous - Figure 1-13. Il

existe d'autres types et d'autres configuration de doigts pour

certains produits particuliers, disponsibles sur commande à

l'usine.

M6 Outer Plate

Plaque extérieure M6

Full Blank Plate

Plaque pleine

Inner Plate, with

6 rows of holes

Plaque intérieure

avec 6 rangées de

trous

Inner Plate, with

no rows of holes

Plaque intérieure

sans rangées de

trous

Finger

Manifold

Assembly

Ensemble

de raccord/

distributeur

Baffle

Écran

Figure 1-13. Blank Plates (two sizes) and an Air Finger, showing a variety of Inner and Outer Plates

Figure 1-13. Plaques pleines (deux tailles) et doigt de chauffage avec illustration de diverses plaques intérieures et

extérieures

12

Page 21

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

VI. PS200VL-SERIES GAS OVEN SPECIFICATIONS

PS200VL PS224VL PS220VL

Conveyor Belt Width 32"(813mm) 24"(610mm) 20"(508mm)

Heating Zone Length 40.5"(1028mm) 40.5"(1028mm) 40.5"(1028mm)

Baking Area Square Feet 9 ft2(0.84m2) 6.75 ft2(0.63m2) 5.6ft2(0.52m2)

Overall Dimensions 80"(2032mm) L 80"(2032mm) L 80"(2032mm) L

Standard Single Oven w/Legs 56-7/8"(1445mm) W 50"(1270mm) W 44-7/8"(1140mm) W

Overall Dimensions 80"(2032mm) L 80"(2032mm) L 80"(2032mm) L

Standard Single Oven without Legs 56-7/8"(1445mm) W 50"(1270mm) W 44-7/8"(1140mm) W

Overall Dimensions 80"(2032mm) L 80"(2032mm) L 80"(2032mm) L

Double Oven 56-7/8"(1445mm) W 50"(1270mm) W 44-7/8"(1140mm) W

Weight of Single Oven 925 lb(419kg) 825 lb(374kg) 750 lb(340kg)

Shipping Weight 1,100 lb(498.3kg) 1,000 lb(453kg) 925 lb(419kg)

Shipping Cube Approx.132 ft3(3.74 m3) Approx.132 ft3(3.74 m3) Approx.132 ft3(3.74 m3)

Operating Range: Gas Ovens 120,000 BTU/hr 100,000 BTU/hr 100,000 BTU/hr

Maximum Operating Temperature 600°F(316°C) 600°F(316°C) 600°F(316°C)

Exhaust Pipe (Gas Ovens Only) 2" x 3"(51 x 76mm) 2" x 3"(51 x 76mm) 2" x 3"(51 x 76mm)

Exhaust Flow (Gas Ovens Only) 80 ft3/min(2.1m3/min) 80 ft3/min(2.1m3/min) 80 ft3/min(2.1m3/min)

Warmup Time 10 minutes 10 minutes 10 minutes

Gas Oven Inlet Line Size [ID (Inner diameter)]: 0.75"(19mm for each oven)

Minimum Gas Meter Rating 450 ft

Minimum Gas Pipe Size [ID (Inner diameter)]:

Natural (must be dedicated line) 2" (51mm) for 1 or 2 ovens or

Propane (must be dedicated line) 1.5" (38mm) for 1 to 2 ovens or

Gas Pressure:

Natural 6" to 14" Water Column (13.8 to 34.9 mbar)

Propane 11.5" to 14" Water Column (28.7 to 34.9 mbar)

Gas Safety Valve 0.75" (19mm) full-flow, gas, shutoff valve installed in inlet gas line behind the oven.

Recirculating Air Fan One fan at 1700 RPM

Air Velocity (Average) 3000 ft/min (1524 cm/sec)

Bake Time 2 minutes 40 seconds, minimum

51-1/2"(1308mm) H 51-1/2"(1308mm) H 51-1/2"(1308mm) H

30"(762mm) H 30"(762mm) H 30"(762mm) H

64"(1625mm) H 64"(1625mm) H 64"(1625mm) H

(30,240 kcal) (25,200 kcal) (25,200 kcal)

(35.1 kW/hr) (29.3 kW/hr) (29.3 kW/hr)

3

Add 180 ft3/hr(5.1m3/hr)for each additional oven

A separate inlet gas line and valve must be provided for each oven.

/hr(12.74m3/hr) for 1 to 2 ovens

2.5" (64mm) for 3 or 4 ovens

2"(51mm) for 3 or 4 ovens

29 minutes 50 seconds, maximum

VII. PS200VL OVENS - ELECTRICAL SPECIFICATIONS

GAS OVENS (Note: Electric ovens are not available in the PS200VL-Series.)

Main Blower Control Phase Frequency Amperage Poles Wires

Motor Circuit Draw

Voltage Voltage

208-240V 120V 1 Ph 50/60 Hz 4.1 A. 3 4

208V 120V 1 Ph 50/60 Hz 4.1 A. 2 3

Export Transformer (2 hot,1 grd)

200V 120V 1 Ph 50/60 Hz 4.1 A. 2 3

Export Transformer (2 hot,1 grd)

220-240V 120V 1 Ph 50/60 Hz 4.1 A. 2 3

Export Transformer (2 hot,1 grd)

(2 hot,1 neut,1 grd)

13

Page 22

SECTION 1 SECTION 1

DESCRIPTION DESCRIPTION

VI. CARACTÉRISTIQUES DES FOURS À GAZ, SÉRIE PS200VL

PS200VL PS224VL PS220VL

Largeur du tapis de convoyeur 813mm 610mm 508mm

Longueur de la zone de chauffage 1 028mm 1 028mm 1028mm

Surface de cuisson 0,84m

2

Dimensions hors tout - 2 032mm Long. 2 032mm Long. 2 032mm Long.

Four unique 1445mm Larg. 1270mm Larg. 1 140mmLarg.

standard avec pieds 1 308mm Haut. 1 308mm Haut. 1 308mm Haut.

Dimensions hors tout - 2 032mm Long. 2 032mm Long. 2 032mm Long.

Four unique 1 445mm Larg. 1 270mm Larg. 1 140mm Larg.

standard sans pieds 762mm Haut. 762mm Haut. 762mm Haut.

Dimensions hors tout - 2 032mm Long. 2 032mm Long. 2 032mm Long.

Four double 1 445mm Larg. 1 270mm Larg. 1 140mm Larg.

1 625mm Haut. 1 625mm Haut. 1 625mm Haut.

Poids - Four unique 419kg 374kg 340kg

Poids à l’expédition 498,3kg 453kg 419kg

Volume à l’expédition Approx. 3,74 m

3

Approx. 3,74 m

Capacité de chauffage Four À Gaz 30 240 kcal 25 200 kcal 25 200 kcal

(35,1 kW/hr) (29,3 kW/hr) (29,3 kW/hr)

Température maximale de fonctionnement 316°C 316°C 316°C

Dimensions du conduit de sortie (Four À Gaz) 51 x 76mm 51 x 76mm 51 x 76mm

Débit de sortie (Four À Gaz) 2,1m3/min 2,1m3/min 2,1m3/min

Temps de montée en température 10 minutes 10 minutes 10 minutes

0,63m

2

3

Approx. 3,74 m

0,52m

2

3

Dimension de la conduite d’arrivée de gaz (dia. int.) : 19mm pour chaque four

Caractéristiques minimum du compteur à gaz 12,74m

3

h pour 1 ou 2 fours

Ajouter 5,1m3h pour four supplémentaire

Dimensions minimum des conduites de gaz (dia. int.) :

Gaz naturel (conduite réservée aux fours) 51mm pour 1 ou 2 fours ou

64mm pour 3 ou 4 fours

Propane (conduite réservée aux fours) 38mm pour 1 ou 2 fours ou

51mm pour 3 ou 4 fours

Pression de gaz : Gaz naturel 6" to 14" de colonne d'eau (13,8 to 34,9 mbar)

Propane 11,5" to 14" de colonne d'eau (28,7 to 34,9 mbar)

Vannes de gaz (Four À Gaz) : Vanne d'arrêt à débit intégral de 19 mm en tuyauterie d'alimentation du gaz de derrière le four.

Une tuyauterie d'alimentation du gaz et une vanne distinctes doivent être fournies pour chaque four.

Ventilateur de circulation d’air : Un ventilateur à 1 700 tr/min

Vitesse des jets d’air : Moyenne : 1 524 cm/sec

Temps de cuisson : Minimum, 2 min 40 sec

Maximum, 29 min 30 sec

VII. FOURS PS200VL SPÉCIFICATIONS ÉLECTRIQUES

FOURS Á GAZ (Remarque : les fours de la série PS200VL ne sont pas disponibles en version électrique.)

Tension de Tension Phases Fréquence Intensité du Pôles Fils

moteur de circuit de courant

soufflante commande prélevé

208-240V 120V 1 Ph 50/60 Hz 4,1 A 3 4

208V 120V 1 Ph 50/60 Hz 4,1 A 2 3

Exportation Transformateur (2 cond.,1 terre)

200V 120V 1 Ph 50/60 Hz 4,1 A 2 3

Exportation Transformateur (2 cond.,1 terre)

220-240V 120V 1 Ph 50/60 Hz 4,1 A 2 3

Exportation Transformateur (2 cond.,1 terre)

(2 cond.,1 neutre,1 terre)

14

Page 23

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

SECTION 2

INSTALLATION

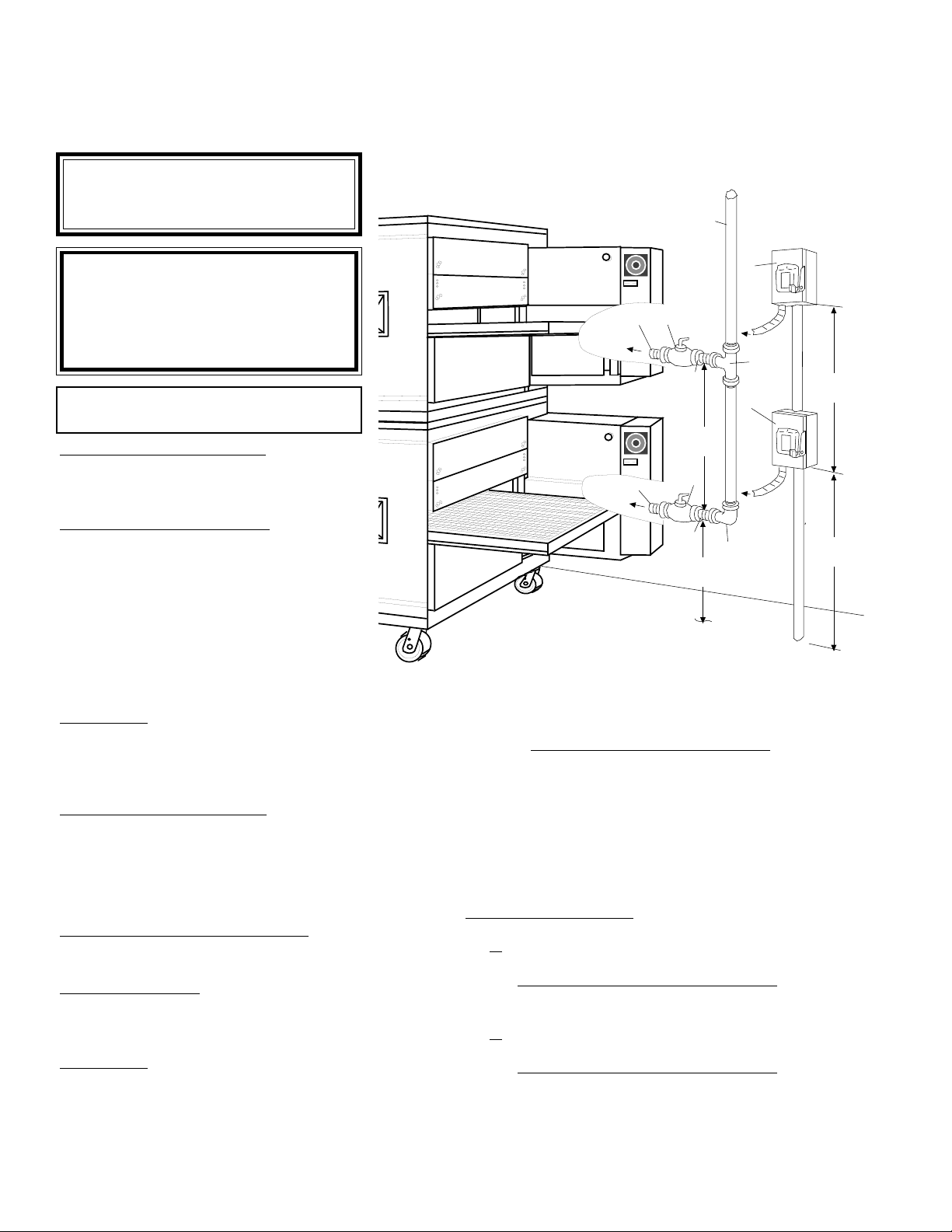

NOTE: In U.S.A., the oven installation must conform

with local codes, or in the absence of local codes, with

the National Fuel Gas Code, ANSI Z223.1. The oven,

when installed, must be electrically grounded in

accordance with local codes, or in the absence of local

codes, with the National Electrical Code (NEC), or

ANSI/NFPA70.

NOTE: In Canada, the oven installation must conform

with local codes, or in the absence of local codes, with

the Natural Gas Installation Code, CAN/CGA-B149.1,

or the Propane Gas Installation Code, CAN/CGAB149.2, as applicable. The oven, when installed, must

be electrically grounded in accordance with local

codes, or in the absence of local codes, with the

Canadian Electrical Code CSA, C22.2, as applicable.

NOTE: For Australian installation, the oven installation

must conform with AGA Code, AG601, and with any

requirements of the appropriate statutory authority.

SECTION 2

INSTALLATION

NOTE : Aux Etats-Unis, l’installation doit être conforme

aux codes locaux ou, à défaut de codes locaux, au National

Fuel Gas Code, ANSI Z223.1, dernière édition. Une fois

installé, le four doit être mis à la terre conformément aux

codes locaux ou, à défaut de codes locaux, au National

Electric Code, ou ANSI/NFPA70.

NOTE : Au Canada, l’installation doit être conforme aux

codes locaux ou, à défaut de codes locaux, au Code

d’installation au gaz naturel, CAN/CGA-B149.1, ou au

Code d’installation au propane, CAN/CGA-B149.2, selon le

cas. Une fois installé, le four doit être mis à la terre

conformément aux codes locaux ou, à défaut de codes

locaux, au Code canadien de l’électricité, CSA C22.2, selon

le cas.

NOTE : En Australie, l’installation doit être conforme à le

Code AGA AG601 et avec les autres exigences des autorités

compétentes.

W ARNING

There must be adequate clearance between

the oven and any adjacent combustible construction. Clearance must also be provided

for servicing and for operation.

CAUTION: It is required that the oven be placed

under a ventilation hood for adequate air supply and ventilation.

CAUTION: Do not obstruct the flow of combustion

and ventilation air to and from your oven. Do

not obstruct the ventilation holes in the Control

Console and the Machinery Compartment.

CAUTION: On ovens with the Machinery Compart-

ment located at the right end, a minimum

clearance of 0" to a left side wall, 18" to a right

side wall and 1" from a back wall to air openings

at the rear of the oven must be maintained. On

ovens with the machinery/drive compartment

located at the left end, a minimum clearance of

0" to a right side wall, 18" to a left side wall and

1" from a back wall to air openings at the rear

of the oven must be maintained.

For servicing and cleaning, a minimum of 18"

clearance from all walls is recommended.

AVERTISSEMENT

Il faut respecter un dégagement adéquat entre le

four et les parois combustibles des bâtiments. Il

faut également prévoir un dégagement suffisant

pour permettre les opérations d’entretienréparation.

MISE EN GARDE : Le four doit être placé sous une hotte

d’aération pour assurer une ventilation et une alimentation en air adéquates.

MISE EN GARDE : Ne pas obstruer le flux d’air de

combustion et de ventilation du four que ce soit à

l’arrivée ou à la sortie. Ne pas obstruer les orifices

du console de commande et le compartiment du

mécanisme.

MISE EN GARDE : Pour les fours où le compartiment

du mécanisme est situé du côté droit, il faut ménager

un dégagement de 0 cm avec le mur de gauche, de 45

cm avec le mur de droite et de 2,5 cm entre le mur du

fond et les orifices d’aération de l’arrière du four.

Pour les fours où le compartiment du mécanisme

est situé du côté gauche il faut ménager un dégagement de 0 cm avec le mur de droite, de 45 cm avec

le mur de gauche et de 2,5 cm entre le mur du fond

et les orifices d’aération de l’arrière du four.

Pour les opérations d’entretien-réparation, un

dégagement de 45 cm entre le four et les murs est

recommandé.

15

Page 24

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

CAUTION

Install and use the Restrant Cable Assembly (furnished with each base pad) to prevent accidental

disruption of its electric and gas supply lines.

Safety agencies may recommend or require installation of this cable assembly to limit oven movement from its operating location.

I. UNLOADING

Your Middleby Marshall PS200VL-Series oven is shipped

partially assembled. It will arrive in a carton on a crate.

Carton size for a PS200VL-Series oven is:

84" (2134mm) long,

58" (1473mm) wide,

44" (1118mm) high.

The crate and carton must be examined before signing

the Bill of Lading. Report any visible damage to the

transport company, and check for the proper number of

crates. If apparent/visible damage is found, make arrangements to file a claim against the carrier. Surface

Transportation Board regulations (U.S.A.) require that

the claim must be initiated by the consignee within 10

days from the date that the shipment is received.

A Pre-installation Procedures Manual (MM P/N 88910-

0009) is attached to the exterior wall of the carton. This

manual contains detailed instructions on unpacking and

moving the oven(s) to the operating site. When the

transport company notifies you of an impending delivery,

arrange to have a forklift at your facility to unload the

crate(s).

If you have a door wider than the crate, simply move the

crate into your facility and arrange an appointment with

your Middleby Marshall-authorized Installer.

If your door is narrower than the crate, then the oven will

have to be uncrated. Follow the directions shown in the

Pre-Installation Procedures Manual.

Instructions for stacking ovens are contained in a separate manual that is issued to Middleby Marshall-authorized Installers.

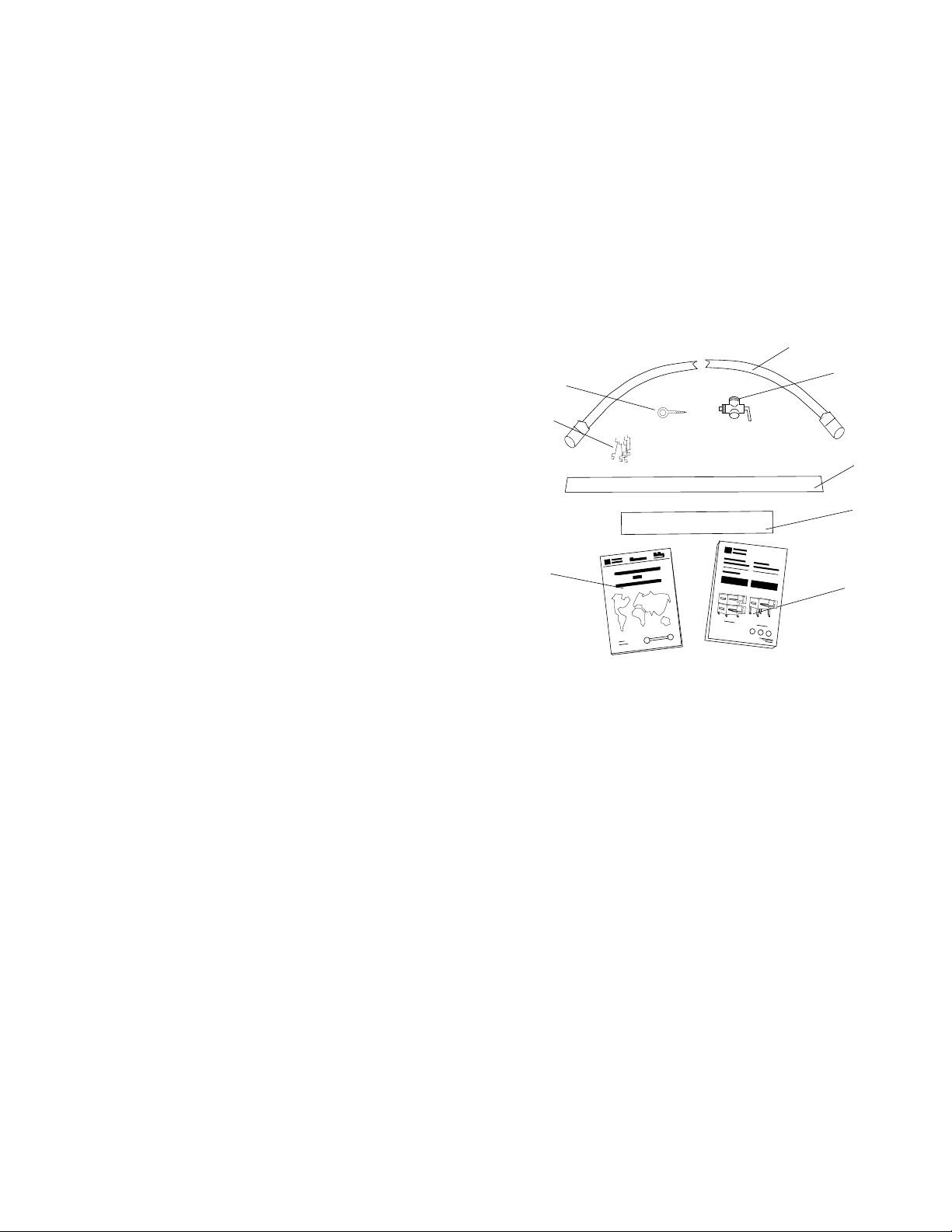

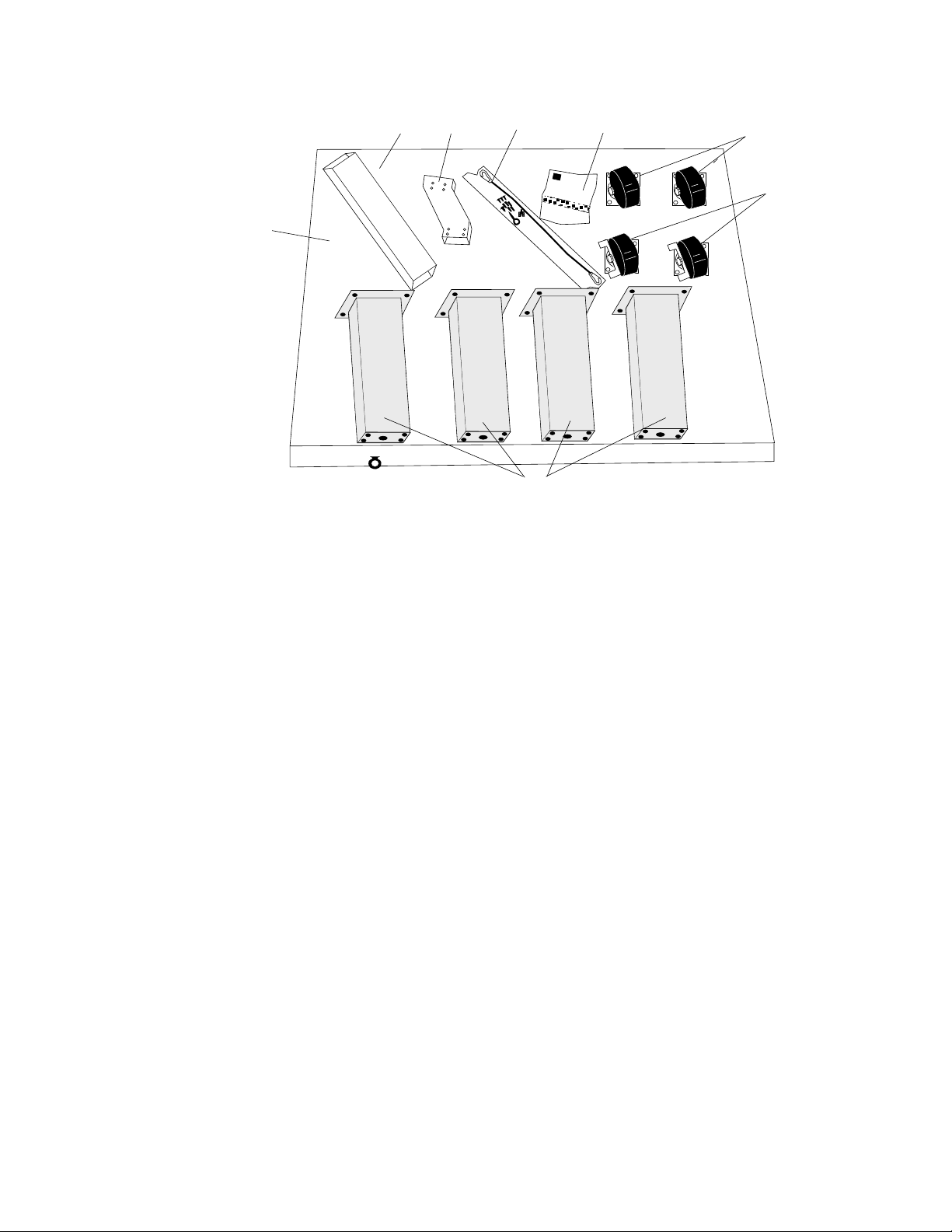

Also in the shipping carton with the oven are various parts

necessary for proper oven installation at its operating

site.

MISE EN GARDE

Installer et utiliser l' ensemble de câble de retenue

(fournis avec chaque socle) éviter interruption accessoire

des les fils électrique et le gazoduc. Agences des sécurités

peut recommender ou nécessiter l'installation de

l'ensemble limiter mouvement de le four dans les locaux

où il doit être installé.

I. DÉCHARGEMENT

Le four de la série Middleby Marshall PS200VL est expédié

partiellement assemblé, dans un carton et sur une caisse.

Les dimensions de la caisse en carton, pour les fours de la série

PS200VL, sont les suivantes :

2,13 m (84") de long

1,47 m (58") de large

1,12 m (44") de haut.

Il faut inspecter la caisse et le carton avant de signer le

connaissement. On vérifiera également le nombre de caisses.

Tout dégât visible causé par le transporteur doit être noté et faire

l’objet d’un rapport en vue de présenter une réclamation au

transporteur. Les règlements du commission de transport dà la

surface (U.S.A.) exigent que la réclamation soit présentée par le

destinataire dans les dix jours de la réception.

Une manuel de plus (P/N 88910-0009) contient des instructions détaillées sur le déballage du four et sur la façon de le

déplacer dans les locaux où il doit être installé. Il faut disposer,

lors de la livraison du four, d’un chariot élévateur à fourches

pour décharger la ou les caisses.

Si la porte d’accès aux locaux est plus large que la caisse, on

pourra amener la caisse à l’intérieur des locaux et on prendra