Mafell Erika 85Ec operation manual

077012.1016/i

Unterflur-Zugsäge Originalbetriebsanleitung 5

Pull-push saw Original operating instructions 19

Scie circulaire coulissante Traduction de la notice d'emploi originale 32

Sega a lama scorrevole

Istruzioni per l'uso originali 46

sotto banco

Ondergebouwde trekzaag Originele gebruiksaanwijzing 60

ERIKA 85 Ec

Sierra de tronzar Manual de instrucciones original 74

Vetosaha Alkuperäiskäyttöohje 88

Dragsåg Originalbruksanvisning 101

Forsænket træksav Original driftsvejledning 114

ACHTUNG!

Diese Betriebsanleitung enthält Hinweise, die für das sichere Arbeiten mit dieser Maschine wichtig sind.

Lesen Sie deshalb unbedingt diese Betriebsanleitung.

WARNING!

These operating instructions contain important information on safe working practices for this machine.

It is therefore essential that you read these operating instructions carefully.

ATTENTION !

Cette notice d'emploi contenant des indications importantes pour la sécurité du travail avec cette machine,

veuillez donc la lire impérativement.

ATTENZIONE!

Le presenti istruzioni per l’uso contengono avvertenze importanti per lavorare con sicurezza con questa macchina.

Per questo motivo è assolutamente necessario leggere le presenti istruzioni per l’uso con la dovuta accuratezza.

ATTENTIE!

Deze gebruiksaanwijzing omvat instructies die voor het veilige werken met deze machine belangrijk zijn.

Lees vandaar in ieder geval deze gebruiksaanwijzing.

¡ATENCIÓN!

Lea atentamente este manual de instrucciones, que contiene la información necesaria para garantizar la seguridad en el

trabajo con esta máquina.

HUOMIO!

Tämä käyttöohje sisältää ohjeita, jotka ovat tärkeitä koneen turvallisen käytön kannalta.

Lue käyttöohje sen vuoksi huolellisesti!

OBSERVERA!

Denna bruksanvisning innehåller anvisningar, viktiga för säkert arbete med denna maskin.

Läs därför denna bruksanvisning noga!

GIV AGT!

Denne driftsvejledning indeholder vigtige henvisninger om sikkerheden ved brug af maskinen.

Læs driftsvejledningen omhyggeligt.

Deutsch

Inhaltsverzeichnis

1 Zeichenerklärung.............................................................................................................. 6

2 Erzeugnisangaben ........................................................................................................... 6

2.1 Angaben zum Hersteller...................................................................................................6

2.2 Kennzeichnung der Maschine .......................................................................................... 6

2.3 Technische Daten ............................................................................................................7

2.4 Angaben zur Geräuschemission ...................................................................................... 7

2.5 Lieferumfang ....................................................................................................................7

2.6 Sicherheitseinrichtungen .................................................................................................. 8

2.7 Bestimmungsgemäße Verwendung ................................................................................. 8

2.8 Restrisiken........................................................................................................................ 8

3 Sicherheitshinweise.......................................................................................................... 8

4 Rüsten / Einstellen ......................................................................................................... 10

4.1 Aufstellung / Transport ................................................................................................... 10

4.2 Netzanschluss ................................................................................................................ 11

4.3 Späneabsaugung ........................................................................................................... 11

4.4 Sägeblattauswahl ........................................................................................................... 11

4.5 Sägeblattwechsel ........................................................................................................... 12

4.6 Spaltkeil..........................................................................................................................12

4.7 Einsatz als Unterflur-Zugsäge ........................................................................................ 13

4.8 Einsatz als Tischkreissäge ............................................................................................. 13

5 Betrieb ............................................................................................................................ 13

5.1 Inbetriebnahme ..............................................................................................................13

5.2 Ein- und Ausschalten .....................................................................................................13

5.3 Drehzahlauswahl............................................................................................................13

5.4 Überlastschutz................................................................................................................ 14

5.5 Schnitttiefeneinstellung ..................................................................................................14

5.6 Einstellung für Schrägschnitte........................................................................................14

5.7 Multifunktionsanschlag (Lieferumfang Erika 85 Ec) .......................................................14

5.8 Universalanschlag (Lieferumfang Erika 70 Ec) ..............................................................14

5.9 Einsatz als Parallelanschlag........................................................................................... 15

5.10 Einsatz als Quer- und Gehrungsanschlag...................................................................... 15

6 Wartung und Instandhaltung ..........................................................................................16

6.1 Prüfung der Sicherheitseinrichtungen ............................................................................ 16

6.2 Maschinenpflege ............................................................................................................ 16

6.3 Lagerung ........................................................................................................................ 16

7 Störungsbeseitigung....................................................................................................... 16

8 Sonderzubehör - Abbildungen siehe Seite 127.............................................................. 18

9 Explosionszeichnung und Ersatzteilliste ........................................................................ 18

-5-

1 Zeichenerklärung

Dieses Symbol steht an allen Stellen, wo Sie Hinweise zu Ihrer Sicherheit

finden.

Bei Nichtbeachten können schwerste Verletzungen die Folge sein.

Dieses Symbol kennzeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, kann das Produkt oder Gegenstände in seiner

Umgebung beschädigt werden.

Dieses Symbol kennzeichnet Anwendertipps und andere nützliche

Informationen.

2 Erzeugnisangaben

zu Maschinen mit Art.-Nr. 971601, 971620, 971621 oder 971625

2.1 Angaben zum Hersteller

MAFELL AG, Postfach 1180, D-78720 Oberndorf / Neckar, Telefon +49 (0)7423/812-0, Fax +49 (0)7423/812218

2.2 Kennzeichnung der Maschine

Schutzklasse II

CE-Zeichen zur Dokumentation der Übereinstimmung mit den grundlegenden

Sicherheits- und Gesundheitsanforderungen gemäß Anhang I der

Maschinenrichtlinie

Nur für EU Länder

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll!

Gemäß Europäischer Richtlinie 2002/96/EG über Elektro- und Elektronik-

Altgeräte und Umsetzung in nationales Recht müssen verbrauchte

Elektrowerkzeuge getrennt gesammelt und einer umweltgerechten

Wiederverwertung zugeführt werden.

Zur Verringerung eines Verletzungsrisikos lesen Sie die Betriebsanleitung.

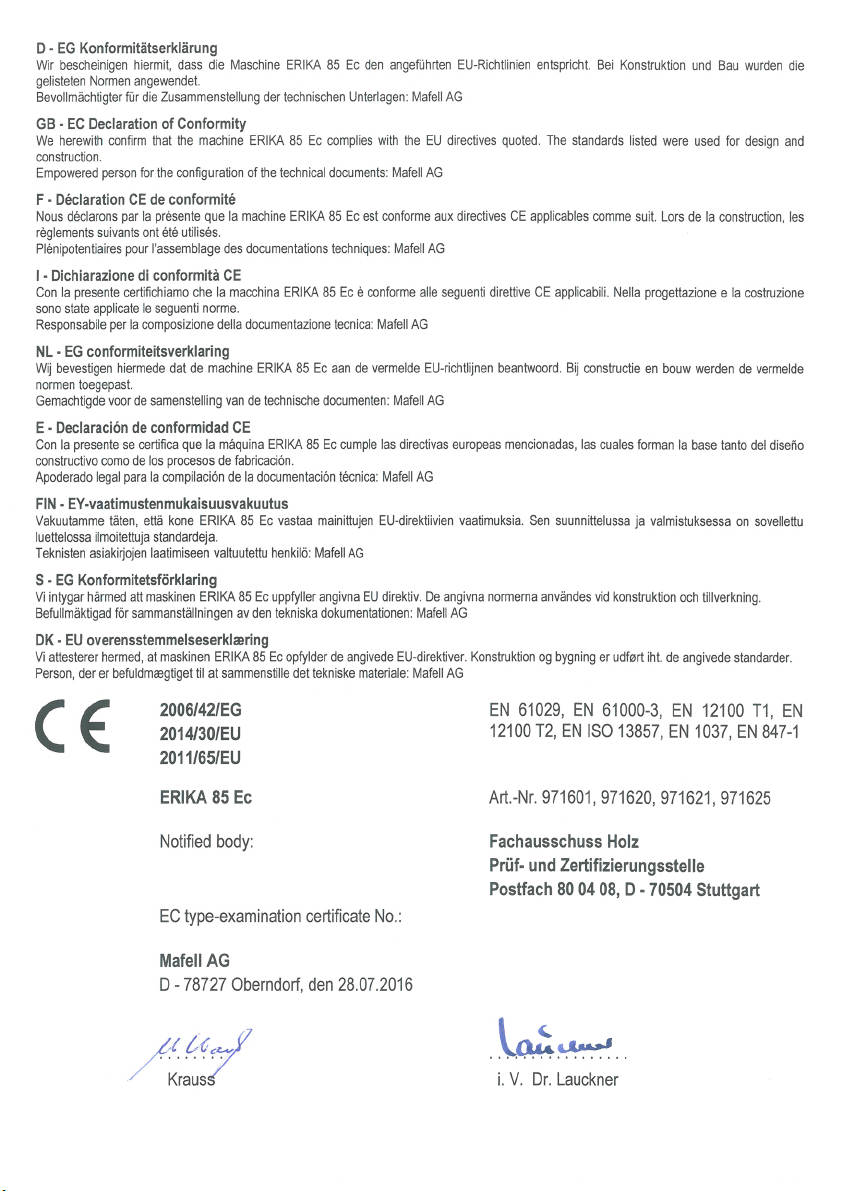

Kennzeichnung der Maschine erfolgt mit den Schildern auf der Front- und Rückseite entsprechend Abb. 1 und

4 (Seite 3).

-6-

2.3 Technische Daten

Universalmotor funk- und fernsehentstört 230 V~, 50 Hz

Aufnahmeleistung (Normallast) 2500 W

Strom bei Normallast 14 A - EU; 9,5 A - CH

Sägeblattdrehzahl im Leerlauf 1900 - 3800 min

Sägeblattdrehzahl bei Normallast 1900 - 3850 min

-1

-1

Schnitttiefe 0°/30°/45° 85/74/60 mm

Sägeaggregat schwenkbar -3° - 48°

Sägeblattdurchmesser max/min 250/240 mm

Sägeblatt-Grundkörperdicke 1,8 mm

Werkzeug-Schnittbreite 2,8 mm

Sägeblattaufnahmebohrung 30 mm

Durchmesser Absauganschluss 58 mm

Gewicht 33,8 kg

Abmessungen:

Größe der Tischplatte 915 x 525 mm

Höhe der Tischplatte Füße eingeklappt 413 mm

Füße ausgeklappt 891 mm

2.4 Angaben zur Geräuschemission

Die nach EN 61029-1 und EN 61029-2-1 ermittelten Geräuschemissionswerte (Einsatz der Maschine als

Tischkreissäge mit serienmäßig mitgeliefertem Kreissägeblatt) betragen:

Schall-Leistungspegel Arbeitsplatzbezogener Emissionswert

Leerlauf 98 dB (A) 87 dB (A)

Bearbeitung 101 dB (A) 90 dB (A)

Die Geräuschmessung wurde mit dem serienmäßig mitgelieferten Sägeblatt durchgeführt.

Die angegebenen Werte berücksichtigen keine mögliche Serienstreuung und sind nicht geeignet zur

Feststellung der Beurteilungspegel, da diese in Abhängigkeit von der Einsatzzeit, der jeweiligen Bearbeitung

und den Umgebungseinflüssen schwanken. Ein Beurteilungspegel kann deshalb nur beim

Maschinenanwender im Einzelfall ermittelt werden.

2.5 Lieferumfang

Unterflur-Zugsäge Erika 85 Ec komplett mit:

1 hartmetallbestücktes Kreissägeblatt Ø 250 mm, 40 Zähne

1 Spaltkeil (Dicke 2,2 mm)

1 Schutzhaube mit Absauganschluss

1 Multifunktionsanschlag

1 Schiebestock

1 Absaugschlauch

1 Abzweigung (Verbindung unterer und oberer Absauganschluss)

1 Bedienwerkzeug in Halterung an der Maschine

1 Betriebsanleitung

1 Heft „Sicherheitshinweise“

-7-

2.6 Sicherheitseinrichtungen

Gefahr

Diese Einrichtungen sind für den

sicheren Betrieb der Maschine

erforderlich und dürfen nicht

entfernt bzw. unwirksam gemacht

werden.

Die Maschine ist mit den folgenden

Sicherheitseinrichtungen ausgestattet:

- Obere Schutzhaube

- Untere Schutzhaube

- Spaltkeil

- Sägeblatt (nach EN 847-1)

- Entsprechende Sägeblattflansche

- Auslaufzeit unter 10 s

- Anschlagsystem zur sicheren Werkstückführung

- Absauganschluss

- elektrische Sicherheit entspricht EN 61029-1

2.7 Bestimmungsgemäße Verwendung

Die Unterflur-Zugsäge Erika ist als Tischkreissäge

und Zugkappsäge ausschließlich zum Längs- und

Querschneiden von Massivholz geeignet.

Plattenwerkstoffe wie Spanplatten, Tischlerplatten

und Mdf-Platten, sowie Aluminiumprofile und harte

Kunststoffe, dürfen ebenfalls verarbeitet werden.

Verwenden Sie die zugelassenen Sägeblätter nach

EN 847-1.

Ein anderer Gebrauch als oben beschrieben, ist nicht

zulässig. Für einen Schaden, der aus einer solchen

anderen Nutzung hervorgeht, haftet der Hersteller

nicht.

Um die Maschine bestimmungsgemäß zu verwenden,

halten Sie die von Mafell vorgeschriebenen Betriebs-,

Wartungs- und Instandsetzungsbedingungen ein.

2.8 Restrisiken

Gefahr

Bei bestimmungsgemäßem

Gebrauch und trotz der Einhaltung

der Sicherheitsbestimmungen

bleiben durch den

Verwendungszweck

hervorgerufene Restrisiken.

- Berühren des laufenden Sägeblattes im

Schneidbereich.

- Schneiden an den scharfen Sägeblattzähnen beim

Sägeblattwechsel.

- Rückschlag des Werkstücks oder von

Werkstückteilen.

- Wegschleudern einzelner Zähne des Sägeblattes.

- Berühren spannungsführender Teile bei geöffneten

elektrischen Einbauräumen und nicht vom Netz

getrennter Maschine.

- Beeinträchtigung des Gehörs bei länger

dauerndem Arbeiten ohne Gehörschutz.

- Allergien, Schleimhautreizungen durch Holzstaub

oder Schmierstoffe.

3 Sicherheitshinweise

Gefahr

Beachten Sie stets die folgenden

Sicherheitshinweise und die im

jeweiligen Verwenderland

geltenden

Sicherheitsbestimmungen!

Allgemeine Hinweise:

- Kinder und Jugendliche dürfen diese Maschine

nicht bedienen. Davon ausgenommen sind

Jugendliche unter Aufsicht eines Fachkundigen

zum Zwecke ihrer Ausbildung.

- Arbeiten Sie nie ohne die für den jeweiligen

Arbeitsgang vorgeschriebenen

Schutzvorrichtungen und ändern Sie an der

Maschine nichts, was die Sicherheit beinträchtigen

könnte.

- Prüfen Sie vor jeder Arbeit, ob die Schutz- und

Arbeitsvorrichtungen sicher befestigt und nicht

beschädigt sind. Beschädigte Schutzvorrichtungen

und Teile müssen sachgemäß repariert oder

ausgewechselt werden.

- Berücksichtigen Sie Umgebungseinflüsse. Setzen

Sie die Maschine nicht dem Regen aus und

vermeiden Sie Arbeiten in feuchter oder nasser

Umgebung sowie in der Nähe von brennbaren

Flüssigkeiten oder Gasen.

- Verwenden Sie im Freien nur gummiisolierte

Verlängerungskabel (z. B. HO7 RN-F) mit einem

Querschnitt von mindestens 1,5 mm² und achten

-8-

Sie darauf, dass das Kabel nicht über scharfe

Kanten gezogen wird.

- Verwenden Sie nur Sägeblätter, die der EN 847-1

entsprechen und mit den in dieser

Betriebsanleitung angegebenen Kenndaten.

Nicht verwendet werden dürfen:

- Rissige Sägeblätter und solche, die ihre Form

verändert haben.

- Sägeblätter aus hochlegiertem Schnellarbeitsstahl

(HSS-Sägeblätter).

- Stumpfe Sägeblätter wegen der zu hohen

Motorbelastung.

- Sägeblätter, deren Grundkörper dicker oder deren

Schnittbreite (Schränkung) kleiner ist als die Dicke

des Spaltkeils.

- Sägeblätter, die nicht für die Sägeblatt-Drehzahl im

Leerlauf geeignet sind.

Hinweise zur Verwendung persönlicher

Schutzausrüstungen:

- Tragen Sie stets eng anliegende Arbeitskleidung

und legen Sie Ringe, Armbänder und Uhren ab.

- Der Schalldruckpegel am Ohr übersteigt 85 dB (A).

Tragen Sie deshalb beim Arbeiten einen

Gehörschutz.

- Um Verletzungen der Augen zu vermeiden, sollten

Sie beim Arbeiten mit der Maschine einen

Augenschutz (Schutzbrille) oder Gesichtsschutz

tragen.

Hinweise zum Betrieb:

- Sorgen Sie für einen freien und rutschsicheren

Standplatz mit ausreichender Beleuchtung.

- Stellen Sie die Maschine auf festem Boden so auf,

dass die Tischfläche waagerecht ist und die

Maschine nicht kippen kann.

- Das elektrische Anschlusskabel stets so von der

Maschine wegführen und so verlegen, dass am

Bedienplatz keine Stolpergefahr besteht.

- Achten Sie darauf, dass sich keine anderen

Personen, insbesondere Kinder, im Arbeitsbereich

aufhalten.

- Vor dem Werkzeugwechsel und vor dem

Beseitigen von Störungen (dazu gehört auch das

Entfernen von eingeklemmten Splittern) ist der

Netzstecker zu ziehen.

- Bearbeiten Sie keine Werkstücke, die für die

Leistungsfähigkeit der Maschine zu klein oder zu

groß sind.

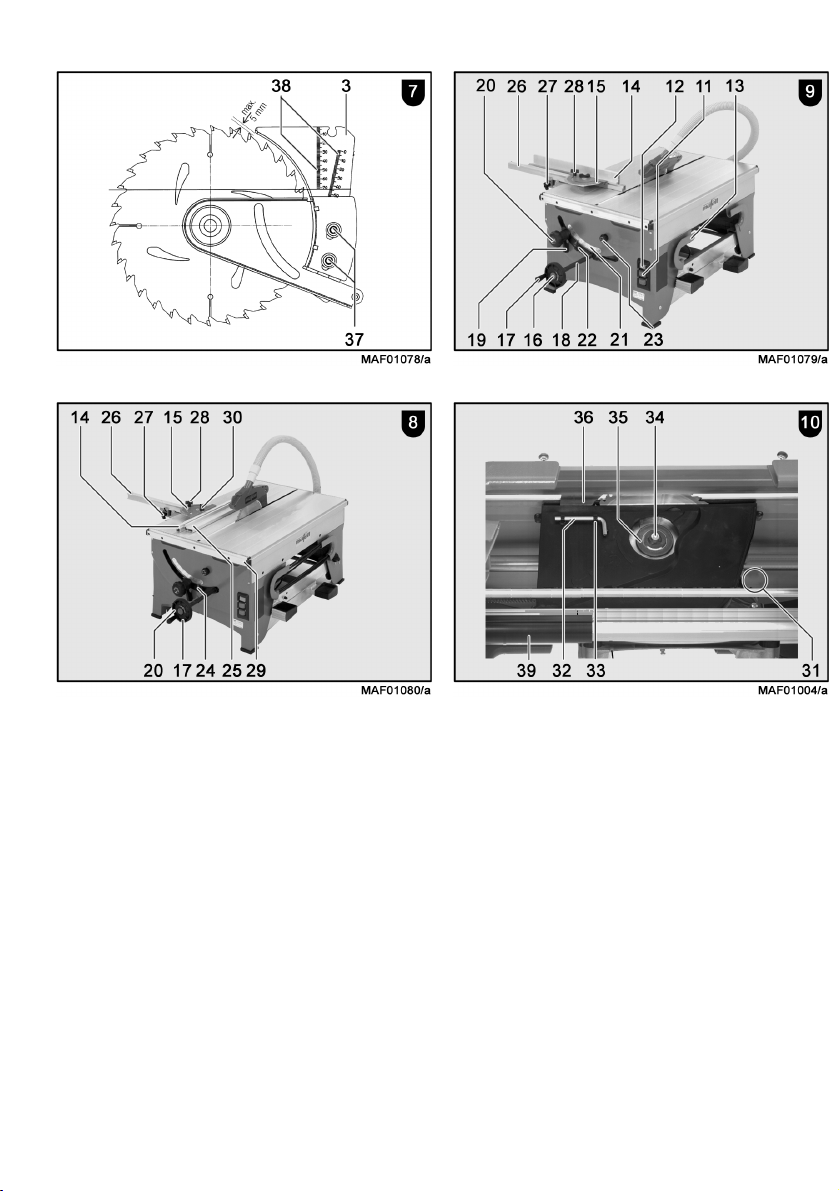

- Der Spaltkeil muss, außer bei Einsetzschnitten,

stets verwendet werden. Er ist so einzustellen,

dass sein Abstand zum Zahnkranz des

Sägeblattes höchstens 5 mm beträgt (siehe Abb. 7

- Seite 4).

- Achten Sie darauf, dass die Grundkörperdicke des

Sägeblattes dünner und die Schnittbreite

(Schränkung) größer ist als die Dicke des

Spaltkeils.

- Die obere Schutzhaube ist, außer bei Verdeckt-

und Einsetzschnitten, stets zu verwenden. Sie ist

so einzustellen, dass der Zahnkranz bis auf den für

die Werkstückbearbeitung erforderlichen Teil

verdeckt ist.

- Nehmen Sie eine solche Arbeitsstellung ein, dass

Sie immer seitlich vom Sägeblatt außerhalb der

Schnittebene stehen.

- Beim Längsschneiden von schmalen Werkstücken

(Abstand zwischen Sägeblatt und Parallelanschlag

kleiner als 120 mm) muss der mitgelieferte

Schiebestock oder ein Schiebeholz verwendet

werden.

- Es ist dafür zu sorgen, dass kleine abgeschnittene

Teile nicht vom aufsteigenden Zahnkranz erfasst

und weggeschleudert werden, z. B. durch

Verwendung eines mit einer Schraubzwinge am

hinteren Tischende befestigten Abweiskeils.

- Quer- und Gehrungsschnitte dürfen nur beim

Einsatz der Maschine als Unterflur-Zugsäge oder

mit Schiebeschlitten durchgeführt werden.

- Das Schneiden von Rundholz ist mit den

serienmäßigen Anschlägen und Zuführhilfen nicht

erlaubt.

- Schlitzen mit im Werkstück endender Nut sind

nicht zulässig.

- Bei Einsetzschnitten muss eine

Rückschlagsicherung verwendet werden, z. B. ein

am Maschinentisch quer zur Schnittrichtung

befestigter Multifunktionsanschlag.

- Bei Verwendung eines Vorschubapparates ist als

Rückschlagsicherung mindestens der Spaltkeil zu

verwenden.

- Kontrollieren Sie das Werkstück auf Fremdkörper.

-9-

- Nicht in Metallteile, z. B. Nägel, sägen, da dadurch

die empfindlichen Hartmetallschneiden beschädigt

werden können.

- Beginnen Sie mit dem Schneiden des Werkstücks

erst, wenn das Sägeblatt seine volle Drehzahl

erreicht hat.

- Passen Sie den Vorschub beim Sägen der

Materialstärke an. Zu rasches Vorschieben führt zu

Überbelastung des Motors, zu unsauberen

Sägeschnitten und zu einem schnelleren

Abstumpfen des Sägeblattes.

- Arbeiten Sie nicht mit stumpfen Sägeblättern, da

diese nicht nur die Rückschlaggefahr erhöhen,

sondern auch den Motor unnötig belasten.

- Das Sägeblatt darf nicht durch seitliches

Gegendrücken abgebremst werden.

- Der beim Schneiden entstehende Holzstaub

beeinträchtigt die notwendige Sicht und ist

teilweise gesundheitsschädlich. Die Maschine

muss deshalb, wenn nicht im Freien oder in

ausreichend belüfteten Räumen gearbeitet wird,

an eine Späneabsaugung, z. B. transportabler

Kleinentstauber, angeschlossen sein. Dabei muss

der mitgelieferte Absaugschlauch 5 (Abb. 5 - Seite

3) als Verbindung der oberen Schutzhaube mit

dem Absauganschluss 4 verwendet werden. Die

Luftgeschwindigkeit muss mindestens 20 m/s

betragen.

Hinweise zur Wartung und Instandhaltung:

- Vor Beginn aller Wartungs- und

lnstandhaltungsarbeiten ist das Anschlusskabel

aus der Steckdose zu ziehen.

- Arbeiten an den elektrischen Teilen der Maschine

dürfen nur von einem Elektrofachmann ausgeführt

werden.

- Beschädigte Kabel oder Stecker müssen

unverzüglich ausgetauscht werden.

- Bei stark zersägtem Tischschlitz muss die

Tischplatte durch den MAFELL-Kundendienst

ausgetauscht werden.

- Die regelmäßige Reinigung der Maschine, vor

allem des Tisches und der Führungen der

beweglichen Teile, stellt einen wichtigen

Sicherheitsfaktor dar. Vor beginn dieser Arbeiten

ist der Netzstecker zu Ziehen.

- Es dürfen nur original MAFELL-Ersatz- und

Zubehörteile verwendet werden. Es besteht sonst

kein Garantieanspruch und keine Haftung des

Herstellers.

4 Rüsten / Einstellen

4.1 Aufstellung / Transport

Die Maschine wird in einem Transportkarton geliefert.

Untersuchen Sie die Maschine auf eventuelle

Transportschäden. Beschädigungen am

Verpackungsmaterial können ein Hinweis auf einen

unsachgemäßen Transport sein. Reklamieren Sie

Transportschäden sofort bei Ihrem

Maschinenhändler.

Folgende Teile sind lose beigepackt und müssen vor

der Inbetriebnahme noch angebaut bzw. der

Maschine beigefügt werden:

- obere Sägeblattschutzhaube

- Absaugschlauch

- Abzweigung (Verbindung unterer und oberer

Absauganschluss)

- Multifunktionsanschlag

- Schiebestock

Zur Montage gehen Sie wie folgt vor:

Obere Schutzhaube

Lösen Sie die Flügelschraube 2 (Abb. 2 - Seite

3) um ca. 5 Umdrehungen. Drücken Sie diese

Flügelschraube und stecken Sie die

Schutzhaube 1 waagerecht auf den Spaltkeil 3

auf. Achten Sie darauf, dass das Führungsteil

der Flügelschraube fest in der Bohrung am

Spaltkeil eingerastet ist, wenn Sie die

Flügelschraube loslassen. Richten Sie die

Schutzhaube in die gewünschte Lage aus und

ziehen die Flügelschraube 2 wieder an.

Absaugschlauch und Abzweigung

Stecken Sie zuerst die Abzweigung 4 (Abb. 5 Seite 3) auf den Absaugstutzen an der unteren

Schutzhaube auf. Den Absaugstutzen an der

oberen Schutzhaube verbinden Sie mit dem

Absaugschlauch 5. Diesen stecken Sie auf den

entsprechenden Stutzen an der Abzweigung

auf.

-10-

Multifunktionsanschlag

Die Montage des Multifunktionsanschlags ist in

der beiliegenden Montageanleitung

beschrieben.

Schiebestock / Schiebehandgriff

Den mitgelieferten Schiebestock 6 (Abb. 5 Seite 3) können Sie sowohl auf der rechten als

auch auf der linken Längsseite der Maschine in

der dafür vorgesehenen Halterung zwischen

den angegossenen seitlichen Transportgriffen 7

aufbewahren.

Zur Aufbewahrung des Schiebehandgriffs

(Sonderzubehör) sind die Bohrungen rechts

vorn oder links hinten an den Längsseiten der

Maschine vorgesehen, in welche Sie den

Schiebehandgriff einhängen können. An dem

Schiebehandgriff können Sie ein von Ihnen je

nach Bedarf benötigtes Schiebeholz befestigen.

Dazu setzen Sie den Griff auf das Schiebeholz

auf und drücken die beiden Spitzen in das Holz

ein. Danach drücken Sie die Flügelschraube an

und drehen diese ein.

Zum Transport der Maschine durch zwei Personen

sind die auf beiden Längsseiten angegossenen

Transportgriffe 7 vorgesehen.

Die höhenversetzte Anordnung der Griffe auf den

Längs- und Querseiten ermöglicht auch einen

leichten Transport der Maschine über Treppen, wobei

die Säge von einer Person oben und von der zweiten

Person unten gehalten und damit waagerecht

transportiert werden kann.

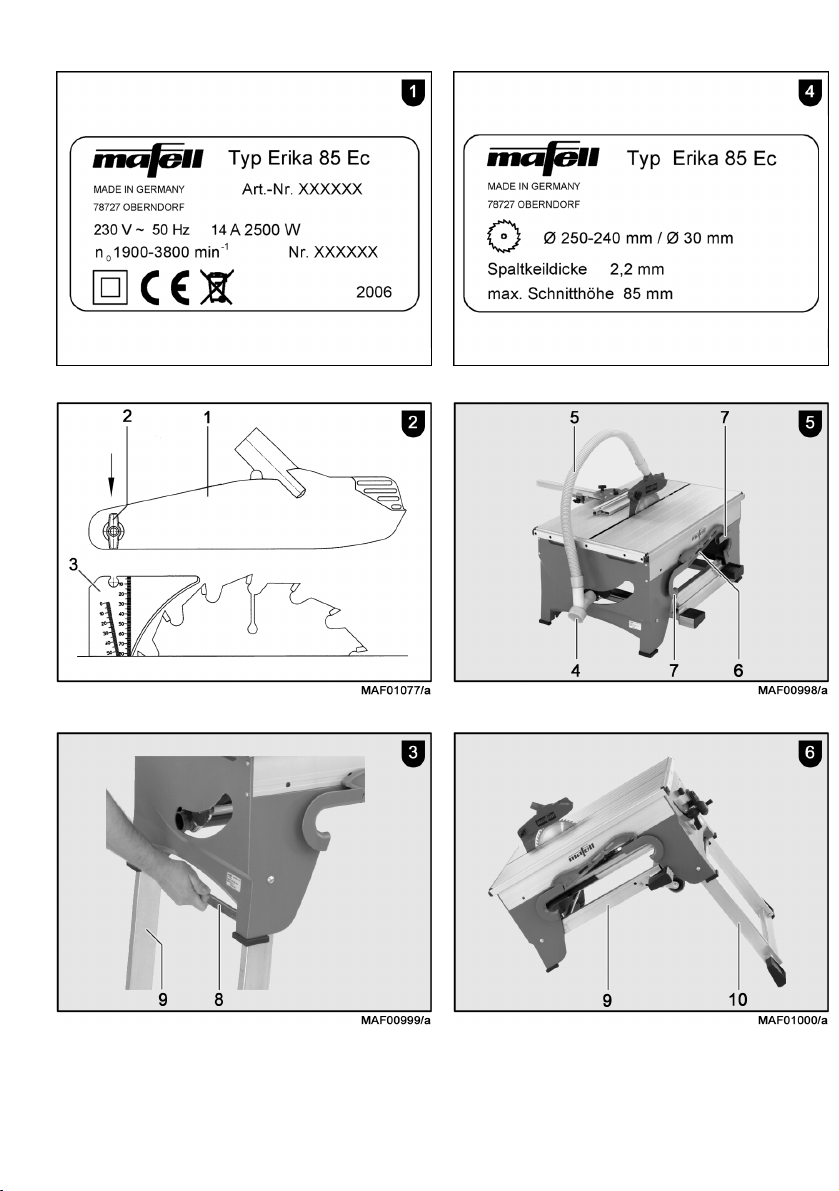

Die beiden Füße 9 und 10 (Abb. 6 - Seite 3) des

Untergestells klappen Sie zum leichteren Transport

ein. Zum Tragen durch eine Person sind die auf der

Vorder- und Rückseite direkt unterhalb der

Tischplatte angeordneten Griff-Aussparungen

vorgesehen.

Zum stationären Betrieb der Maschine klappen Sie

die beiden Füße 9 und 10 nach unten aus, bis sie in

ihrer Endstellung einrasten. Unebenheiten des

Untergrundes können Sie durch den verstellbaren

Fuß ausgleichen. Für den Transport, insbesondere zu

Baustellen, klappen Sie die Füße ein. Dazu gehen

Sie wie folgt vor:

Drücken Sie die hintere Blockierstange 8 (Abb.

3 - Seite 3) zum Lösen der Blockierung nach

unten und klappen den hinteren Gestellfuß 9

ganz ein (siehe Abb. 6).

Bei der nun schräg stehenden Maschine

drücken Sie die vordere Blockierstange nach

unten und klappen den Gestellfuß 10 (Abb. 6 Seite 3) ebenfalls ein.

4.2 Netzanschluss

Achten Sie vor Inbetriebnahme darauf, dass die

Netzspannung mit der auf dem Leistungsschild der

Maschine angegebenen Betriebsspannung

übereinstimmt.

4.3 Späneabsaugung

Bei allen Arbeiten, bei denen eine erhebliche Menge

Staub entsteht, schließen Sie die Maschine an eine

geeignete externe Absaugeinrichtung an. Die

Luftgeschwindigkeit muss mindestens 20 m/s

betragen.

Der Innendurchmesser des Absauganschlusses

beträgt 58 mm.

Verwenden Sie die Maschine im Freien oder in

ausreichend belüfteten Räumen, können Sie bei

kurzfristigem Einsatz auch das als Sonderzubehör

erhältliche Spänesammelsystem (Cleanbox)

einsetzen. Dabei ist zu beachten, dass Sie diese

spätestens bei einer Füllung von 80 % wechseln

sollten (bei Eichen- und Buchenholzstaub beachten

Sie eine staubfreie Entsorgung!).

4.4 Sägeblattauswahl

Um eine gute Schnittqualität zu erhalten, verwenden

Sie ein scharfes Werkzeug und wählen entsprechend

Material und Anwendung ein Werkzeug aus der

folgenden Liste:

Schneiden von Massivholz quer und längs zur

Faserrichtung und Schneiden von

unbeschichteten Spanplatten, Sperrholz und

dergleichen:

- HM-Kreissägeblatt Ø 250 x 2,8 x 30 mm, 40

Wechselzähne

Schneiden von beschichteten Platten:

- HM-Kreissägeblatt Ø 250 x 2,8 x 30 mm, 60

Wechselzähne

-11-

Schneiden von Alu-Profilen:

- HM-Kreissägeblatt Ø 250 x 2,8 x 30 mm, 68

Trapezzähne

4.5 Sägeblattwechsel

Gefahr

Bei allen Wartungsarbeiten den

Netzstecker ziehen.

Stellen Sie das Sägeblatt auf eine Schnitttiefe

von ca. 20 – 25 mm ein (siehe Abschnitt 5.5).

Drehen Sie die Flügelschraube 2 (Abb. 2 - Seite

3) an der oberen Schutzhaube 1 ca. 5

Umdrehungen nach links. Drücken Sie die

Flügelschraube ein und ziehen die Schutzhaube

nach oben ab.

Kippen Sie die Maschine seitlich etwas ab,

sodass die linke Längsseite gut zugänglich wird.

Drücken Sie den Arretierknopf 31 (Abb. 10 -

Seite 4) vor der unteren Sägeschutzhaube.

Entnehmen Sie den Sechskantstiftschlüssel 32

aus seiner Halterung 33 an der unteren

Sägeschutzhaube und lösen Sie die

Innensechskantschraube 34 durch Drehen im

Uhrzeigersinn.

Nehmen Sie den vorderen Sägeblattflansch 35

ab und das Sägeblatt nach oben heraus.

Setzen Sie das neue Sägeblatt ein.

Stecken Sie den Flansch 35 auf den Zweikant

auf und ziehen Sie die Innensechskantschraube

34 durch Drehen entgegen dem Uhrzeigersinn

mit dem Sechskantstiftschlüssel fest.

Kontrollieren Sie, ob das Sägeblatt beim Drehen

von Hand einwandfrei läuft.

Stellen Sie den Spaltkeil falls erforderlich richtig

ein (siehe Abschnitt 4.6).

Sechskantstiftschlüssel 32 abziehen und in die

Halterung einschieben.

Stecken Sie die obere Schutzhaube 1 (Abb. 2 -

Seite 3) mit gedrückter Flügelschraube

waagrecht auf den Spaltkeil auf und achten Sie

darauf, dass das Führungsteil der

Flügelschraube fest in der Bohrung am Spaltkeil

eingerastet ist, wenn Sie die Flügelschraube

loslassen. Danach richten Sie die Schutzhaube

in die gewünschte Lage aus und ziehen die

Flügelschraube 2 wieder an.

4.6 Spaltkeil

Gefahr

Bei allen Wartungsarbeiten den

Netzstecker ziehen.

Der Spaltkeil verhindert, dass sich beim Längsschnitt

die Schnittfuge hinter dem Sägeblatt schließt und

dadurch ein Rückschlag des Werkstücks entsteht.

Diese Funktion ist jedoch nur dann gewährleistet,

wenn der Spaltkeil korrekt eingestellt ist, d. h., sein

Abstand zum Zahnkranz des Sägeblattes innerhalb

der gesamten Schnitttiefe max. 5 mm beträgt (siehe

Abb. 7) und seine Dicke zwischen der

Schnittfugenbreite und der Stammblattdicke des

verwendeten Sägeblattes liegt. Der mitgelieferte

Spaltkeil passt zu den unter Abschnitt 4.4

aufgeführten hartmetallbestückten Sägeblättern.

Wenn eine Einstellung des Spaltkeils erforderlich ist,

gehen Sie wie folgt vor:

Stellen Sie das Sägeblatt auf maximale

Schnitttiefe ein (siehe Abschnitt 5.5).

Entfernen Sie die obere Schutzhaube (siehe

Abschnitt 4.5).

Bringen Sie das Sägeaggregat in Mittenstellung

(Tischkreissägenfunktion) (siehe Abschnitt 4.8).

Stellen Sie das Sägeaggregat auf 45 schräg

(siehe Abschnitt 5.6).

Lösen Sie die beiden Innensechskantschrauben

37 (Abb. 7 - Seite 4) und stellen Sie den

Spaltkeil 3 entsprechend Abb. 7 bezüglich

Abstand zum Zahnkranz und in der Höhe ein.

Ziehen Sie die Innensechskantschrauben 37

fest.

Schieben Sie die obere Schutzhaube wieder auf

den Spaltkeil auf und ziehen Sie sie in

gewünschter Lage fest (siehe Abschnitt 4.1).

Der Spaltkeil kann in zwei Stellungen ohne

Zuhilfenahme von Werkzeug eingerastet werden:

- obere Stellung mit Schutzhaube - für normale

Schnitte

- untere Stellung ohne Schutzhaube - für verdeckte

Schnitte

-12-

Um die jeweilige Stellung zu erreichen ziehen Sie den

Spaltkeil einfach nach oben und vorne oder drücken

Sie diesen nach unten und hinten.

4.7 Einsatz als Unterflur-Zugsäge

Der besondere Vorteil beim Einsatz als UnterflurZugsäge ist das problemlose und präzise Trennen

von fest stehenden Werkstücken bis max. 423 mm

Schnittlänge bei Werkstücken mit einer Dicke von 16

mm, z. B. Paneele. Legen Sie das Werkstück an der

Anschlagschiene 14 (Abb. 9 - Seite 4) des

Multifunktionsanschlags 15 an. Drücken Sie den

roten Entriegelungsknopf 16 und ziehen Sie das

Sägeaggregat mit dem Handrad 17 und der

Zugstange 18 nach vorne. Nach Beendigung des

Schnittvorganges läuft das Sägeaggregat wieder in

die Ausgangsposition zurück und wird dort selbsttätig

arretiert.

4.8 Einsatz als Tischkreissäge

Das Längsschneiden größerer Werkstücke erfolgt in

der Tischkreissägenfunktion. Bringen Sie das

Sägeaggregat dazu in die dafür vorgesehene Position

des Tisches. Hierzu drehen Sie den Rastknopf 24

(Abb. 8 - Seite 4) nach rechts und ziehen das

Sägeaggregat so weit nach vorne, bis es automatisch

in der dafür vorgesehenen Position einrastet.

Setzen Sie den Multifunktionsanschlag 15 dabei als

Parallelanschlag ein. Dabei können Sie die

Anschlagschiene 14 je nach Werkstückabmessungen

mit ihrer hohen Werkstückführungsfläche oder um

90° gedreht mit ihrer niederen Führungsfläche 25

einsetzen.

Sie kehren zur Unterflur-Zugsägefunktion zurück in

dem Sie den Rastknopf 24 nach links drehen. Das

Sägeaggregat läuft dann selbsttätig in die

Endstellung zurück.

5.2 Ein- und Ausschalten

Einschalten: Drücken Sie den grünen

Schaltknopf 12 (Abb. 9 – Seite 4).

Ausschalten: Drücken Sie den roten

Schaltknopf 11. Es erfolgt dabei eine

automatische Abbremsung der Sägewelle mit

Verkürzung der Auslaufzeit auf weniger als 10 s.

Das Anschlusskabel können Sie

zum Transport auf der rechten

Seite der Maschine über die dafür

vorgesehenen Halterungen 13

(gleichzeitig Transportgriffe)

aufwickeln.

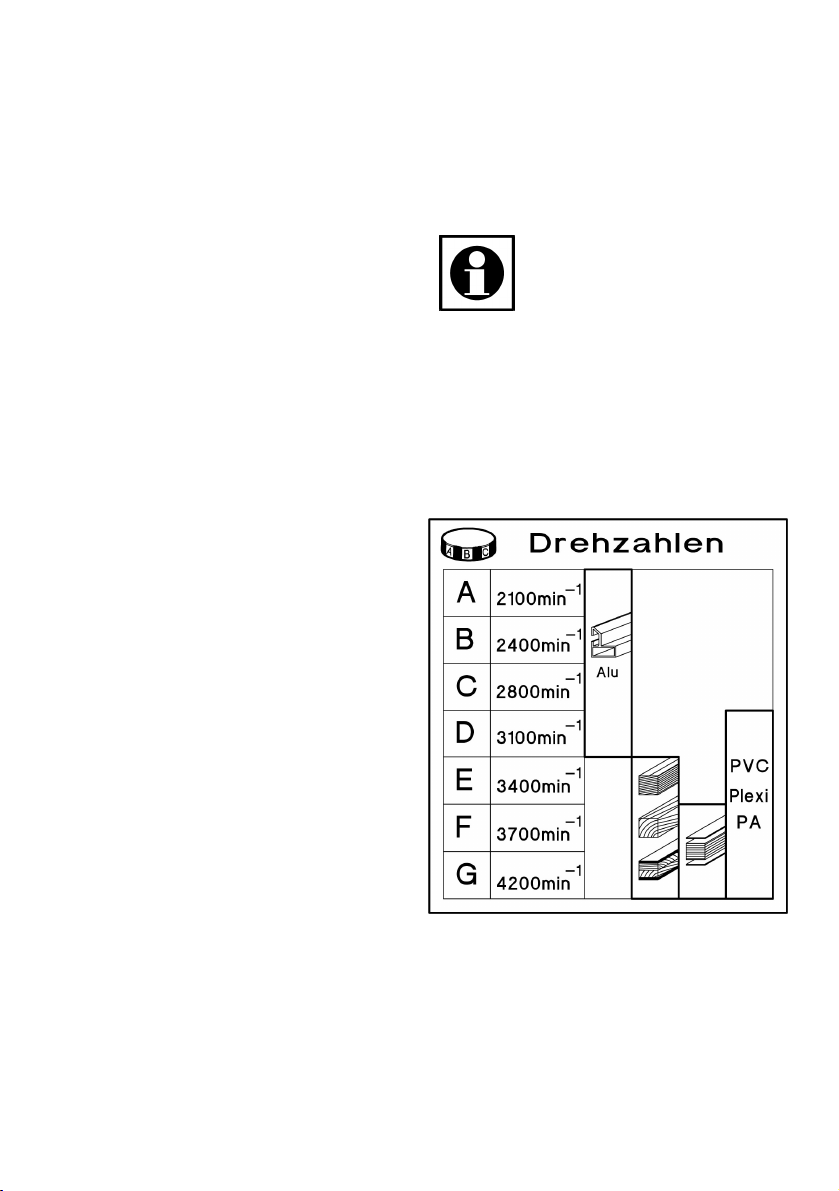

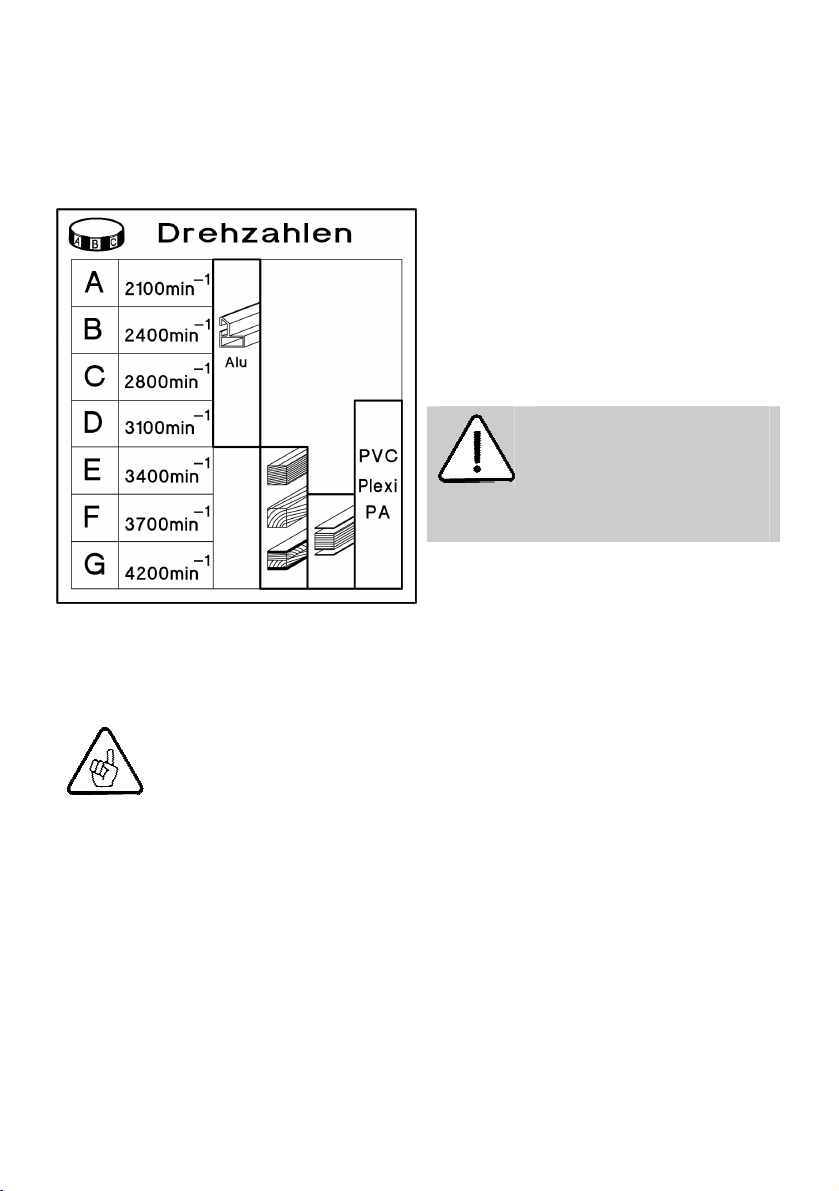

5.3 Drehzahlauswahl

Damit eine optimale Schnittqualität je nach

bearbeitetem Material erreicht wird, ist die

Sägeblattdrehzahl stufenlos von 1900 – 3800 minwählbar. Diese wählen Sie mit dem unter dem

Hauptschalter angeordneten Stellrad.

1

5 Betrieb

5.1 Inbetriebnahme

Diese Betriebsanleitung muss allen mit der

Bedienung der Maschine beauftragten Personen zur

Kenntnis gegeben werden, wobei insbesondere auf

das Kapitel „Sicherheitshinweise“ aufmerksam zu

machen ist.

-13-

Bitte beachten Sie dabei, dass die optimale

Schnittqualität nicht nur von der Drehzahl, sondern

auch vom Sägeblatt abhängt. Hinweise zum

geeigneten Sägeblatt siehe Abschnitt 4.4.

5.4 Überlastschutz

Das Ansprechen des

Motorschutzes ist stets das

Anzeichen für eine

Motorüberlastung deren Ursache

ermittelt und beseitigt werden

muss.

Beim Überlasten des Motors wird die Drehzahl

automatisch abgesenkt, bzw. bei Stromausfall erfolgt

ein selbsttätiges Ausschalten. Nach

Spannungswiederkehr können Sie die Maschine

wieder einschalten.

5.5 Schnitttiefeneinstellung

Die Schnitttiefe können Sie durch Drehen des

Handrades 17 (Abb. 8 - Seite 4) stufenlos von 0 bis

85 mm einstellen. Durch Drehen im Uhrzeigersinn

vergrößern Sie die Schnitttiefe und verringern diese

durch entgegengesetztes Drehen.

Um eine gute Schnittqualität zu erreichen, sollte die

eingestellte Schnitttiefe des Sägeblattes ca. 5 mm

über der zu bearbeitenden Materialstärke liegen.

Je nach Stellung des Spaltkeils in den beiden

Raststellungen kann die auf dem Spaltkeil

angebrachte und jeweils senkrecht zur Tischfläche

stehende Maß-Skala 38 (Abb. 7 - Seite 4) als Hilfe für

die Einstellung einer bestimmten Schnitttiefe

herangezogen werden. Dies gilt jedoch nur für

Sägeblätter mit ø 250 mm

Ist eine genaue Einstellung der Schnitttiefe

notwendig, z. B. beim Nuten oder Fälzen, stellen Sie

immer von unten her zu, um ein evtl. Spiel

auszugleichen.

Schnittwinkel angezeigt. Ziehen Sie den

Feststellhebel 19 wieder an.

Durch Betätigen des Drehknopfs 23 ist ein

Schwenken des Sägeaggregates um 3° über die

beiden Endstellungen 0° und 45° hinaus möglich.

Beim Zurückschwenken geht der Drehknopf

selbsttätig wieder in die Ausgangsstellung zurück,

sodass beim erneuten Schwenken die 0° - bzw. 45° Stellung genau angefahren wird.

5.7 Multifunktionsanschlag (Lieferumfang Erika

85 Ec)

Die Beschreibung entnehmen Sie der beiliegenden

Montageanleitung und Ersatzteilliste.

5.8 Universalanschlag (Lieferumfang Erika 70

Ec)

Der komplette Universalanschlag besteht aus der

Halterung 15 (Abb. 8 - Seite 4) und der in der

Halterung verstellbaren Anschlagschiene 14. Sie

können ihn je nach Bedarf an allen Seiten der

Tischplatte in den Schwalbenschwanzführungen

unter Verwendung der auf der Unterseite des

Stangenhalters 27 befindlichen Flügelschrauben fest

spannen.

Dieser Anschlag kann sowohl als Parallelanschlag

bei der Tischkreissäge als auch als Quer- und

Gehrungsanschlag bei der Unterflur-Zugsäge

eingesetzt werden.

Die Lage der Anschlagschiene (Werkstückanlage) zur

Teilscheibe bzw. zur Skala ist werksseitig genau

eingestellt. Sollte trotzdem eine nachträgliche

Justierung erforderlich werden, wird dies wie folgt

durchgeführt:

5.6 Einstellung für Schrägschnitte

Gefahr

Achten Sie vor Beginn der

Schrägstellung bei laufendem

Sägeblatt darauf, dass sich weder

der Multifunktionsanschlag noch

Werkstücke im Schwenkbereich

des Sägeblattes befinden.

Für Winkel bis 45° lösen Sie zuerst den

Feststellhebel 19 (Abb. 9 - Seite 4) durch Drehen

entgegen dem Uhrzeigersinn. Schwenken Sie das

Sägeaggregat durch Drehen des Handgriffes 20. Auf

der Winkelskala 21 am Zeiger 22 wird der

-14-

Befestigen Sie den Universalanschlag in der

Schwalbenschwanzführung auf der rechten oder

linken Längsseite des Tisches.

Bringen Sie die Anschlagschiene durch Lösen

der oberen Flügelschraube 28 in die 0°-Stellung

und ziehen Sie die Flügelschraube an.

Lösen Sie die beiden von oben zugänglichen

Zylinderschrauben mit einem Schraubendreher.

Schieben Sie die Anschlagschiene nach Lösen

der seitlichen Flügelschraube an der

Stangenhalterung 27 gegen das Sägeblatt, bis

sie am Sägeblatt anliegt.

Ziehen Sie die Zylinderschrauben wieder fest.

Nach diesem Nachjustieren des Anschlags bleibt die

Winkelanzeige auf der Skala erhalten!

5.9 Einsatz als Parallelanschlag

Den Universalanschlag können Sie in

verschiedenen Positionen befestigen und als

Parallelanschlag einsetzen (siehe Abb. 8 - Seite

4):

- an der rechten oder linken Längsseite des Tisches

bei Einstellung der Anschlagschiene 14 (Abb. 8 Seite 4) auf 0° auf der Winkelskala. Dabei

befestigen Sie den Anschlag in der

Schwalbenschwanzführung so, dass die

Anschlagschiene von der vorderen Tischkante bis

hinter den Spaltkeil reicht. (Maschine in

Tischkreissägen-Funktion)

Stellen Sie die Schnittbreite nach Lösen der

seitlichen Flügelschraube am Stangenhalter 27

durch Verschieben der Führungsstange ein. Die

Breite kann auf der Maß-Skala 29 an der dem

Sägeblatt zugewandten Kante der

Anschlagschiene abgelesen werden. Nach dem

Einstellen ziehen Sie die Flügelschraube wieder

fest.

- an der rechten oder linken vorderen Seite des

Tisches bei Einstellung der Anschlagschiene 14

auf 90°. Dabei stellen Sie nach Lösen der

seitlichen Flügelschraube am Stangenhalter 27

durch Verschieben der Führungsstange den

Anschlag so ein, dass die Anschlagschiene von

der vorderen Tischkante bis hinter den Spaltkeil

reicht. (Maschine in Tischkreissägen-Funktion)

Stellen Sie die Schnittbreite nach Lösen der auf

der Unterseite des Stangenhalters 27

vorhandenen Flügelschraube durch Verschieben

des gesamten Anschlags in der

Schwalbenschwanzführung ein. Die Schnittbreite

kann auf der Maß-Skala 29 an der dem Sägeblatt

zugewandten Kante der Anschlagschiene

abgelesen werden. Nach dem Einstellen ziehen

Sie die Flügelschraube wieder fest.

Die Anschlagschiene 14 kann im Anschlag in der

Längsrichtung verstellt werden. Besteht z. B. beim

Längsschneiden von Massivholz die Gefahr, dass

sich das Werkstück zwischen Anschlag und Sägeblatt

verklemmt, wird die Anschlagschiene so verschoben,

dass ihr hinteres Ende etwa bis zur Sägeblattmitte

reicht. Dazu lösen Sie den auf der Oberseite des

Anschlages angeordneten Spannhebel 30 (Abb. 8 Seite 4) und verschieben die Anschlagschiene. Nach

der Einstellung ziehen Sie den Spannhebel wieder

fest.

Die Anschlagschiene 14 kann um 90° gedreht

eingesetzt werden. Dies erleichtert das Schneiden

von schmalen Werkstücken insbesondere bei schräg

gestelltem Sägeblatt, da die dann vorhandene

niedrige Führungsfläche ein näheres Heranstellen

des Parallelanschlags an das Sägeblatt ermöglicht.

Dazu lösen Sie den Spannhebel 30 am Anschlag.

Ziehen Sie die Anschlagschiene 14 ganz aus der

Halterung heraus. Setzen Sie die Anschlagschiene

um 90° gedreht so ein, dass die schmale Kante zum

Sägeblatt zeigt. Danach ziehen Sie den Spannhebel

wieder an. Auch in dieser Einstellung der

Anschlagschiene kann die Schnittbreite auf der MaßSkala 29 an der dem Sägeblatt zugewandten Kante

abgelesen werden.

5.10 Einsatz als Quer- und Gehrungsanschlag

Gefahr

Einstellungen am

Universalanschlag nur bei

stillstehendem Sägeblatt

vornehmen.

Für Quer- und Gehrungsschnitte in ZugsägenFunktion wird der Universalanschlag

zweckmäßigerweise an der vorderen linken

Tischseite befestigt. In dieser Position wird bei

rechtwinkligen Schnitten auf der Winkelskala die 0°Marke angezeigt.

Zur Durchführung von Winkelschnitten lösen Sie die

auf der Oberseite vorhandene Flügelschraube 28

(Abb. 9 - Seite 4). Schwenken Sie die

Anschlagschiene nach der Skala in die gewünschte

Position. Dabei ist alle 15° eine Raststellung

vorhanden. Anschließend ziehen Sie die

Flügelschraube wieder fest.

Die 15° -Rastung lässt sich durch den Schieber unter

der Winkelskala ausschalten. Dazu drücken Sie auf

den einseitig überstehenden Teil des Schiebers,

wobei der Anschlag ausgerastet sein muss.

Zum Erreichen einer besseren Schnittqualität sollte

die Anschlagschiene immer möglichst dicht an die

Schnittebene heranreichen. Sie ist deshalb an ihren

Enden ausgeklinkt, damit die obere Schutzhaube

auch beim Schneiden dünner Werkstücke weit genug

-15-

herangestellt werden kann. Zum Verstellen der

Anschlagschiene lösen Sie den Spannhebel 30 (Abb.

8 - Seite 4).

Durch Verschieben der Führungsstange in der

Stangenhalterung 27 kann der Anschlag so

eingestellt werden, dass sich in Abhängigkeit von den

jeweiligen Werkstückabmessungen eine optimale

Einstellung der Schnittbreite ergibt.

6 Wartung und Instandhaltung

Gefahr

Bei allen Wartungsarbeiten den

Netzstecker ziehen.

MAFELL-Maschinen sind wartungsarm konstruiert.

Die eingesetzten Kugellager sind auf Lebenszeit

geschmiert. Nach längerer Betriebszeit empfehlen

wir, die Maschine einer autorisierten MAFELLKundendienstwerkstatt zur Durchsicht zu übergeben.

Für alle Schmierstellen nur unser Spezialfett, Bestell Nr. 049040 (1 kg - Dose), verwenden.

6.1 Prüfung der Sicherheitseinrichtungen

Die Sicherheit der Maschine ist in erster Linie von der

Funktionsfähigkeit der vorhandenen

Sicherheitseinrichtungen abhängig. Es ist daher

wichtig, dass diese Einrichtungen regelmäßig auf

ihren ordnungsgemäßen Zustand überprüft werden.

Dazu zählen insbesondere der Spaltkeil und die

obere Schutzhaube.

Außerdem sind alle 2 Wochen zu überprüfen:

- selbsttätiges Zurücklaufen des Sägeaggregates in

die Ausgangsstellung bei Verwendung als

Zugsäge (siehe Abschnitt 4.7)

- automatische Arretierung des Sägeaggregates in

der Ausgangsstellung nach dem Zurücklaufen

- Funktionsfähigkeit der automatischen Arretierung

des Sägeaggregates in der Mittenstellung beim

Einsatz als Tischkreissäge (siehe Abschnitt 4.8)

- Netzkabel auf Beschädigungen

6.2 Maschinenpflege

Die gleitenden und rollenden Teile sind gelegentlich

mit einem geeigneten Staubsauger von Spänen und

Staub zu befreien. Ein gelegentliches Einsprühen mit

einem handelsüblichen Gleitmittel (z. B. Caramba)

erleichtert das Gleiten der Teile.

Zur Vermeidung einer zu großen Erwärmung des

Motors sollte gelegentlich geprüft werden, dass sich

auf dessen Oberfläche kein Staub abgelagert hat.

6.3 Lagerung

Wird die Maschine längere Zeit nicht verwendet, ist

sie sorgfältig zu reinigen. Blanke Metallteile mit einem

Rostschutzmittel einsprühen.

7 Störungsbeseitigung

Gefahr

Die Ermittlung der Ursachen von vorliegenden Störungen und deren

Beseitigung erfordern stets erhöhte Aufmerksamkeit und Vorsicht. Vorher

Netzstecker ziehen!

Im Folgenden sind einige der häufigsten Störungen und ihre Ursachen aufgeführt. Bei weiteren Störungen

wenden Sie sich bitte an Ihren Händler oder direkt an den MAFELL-Kundendienst.

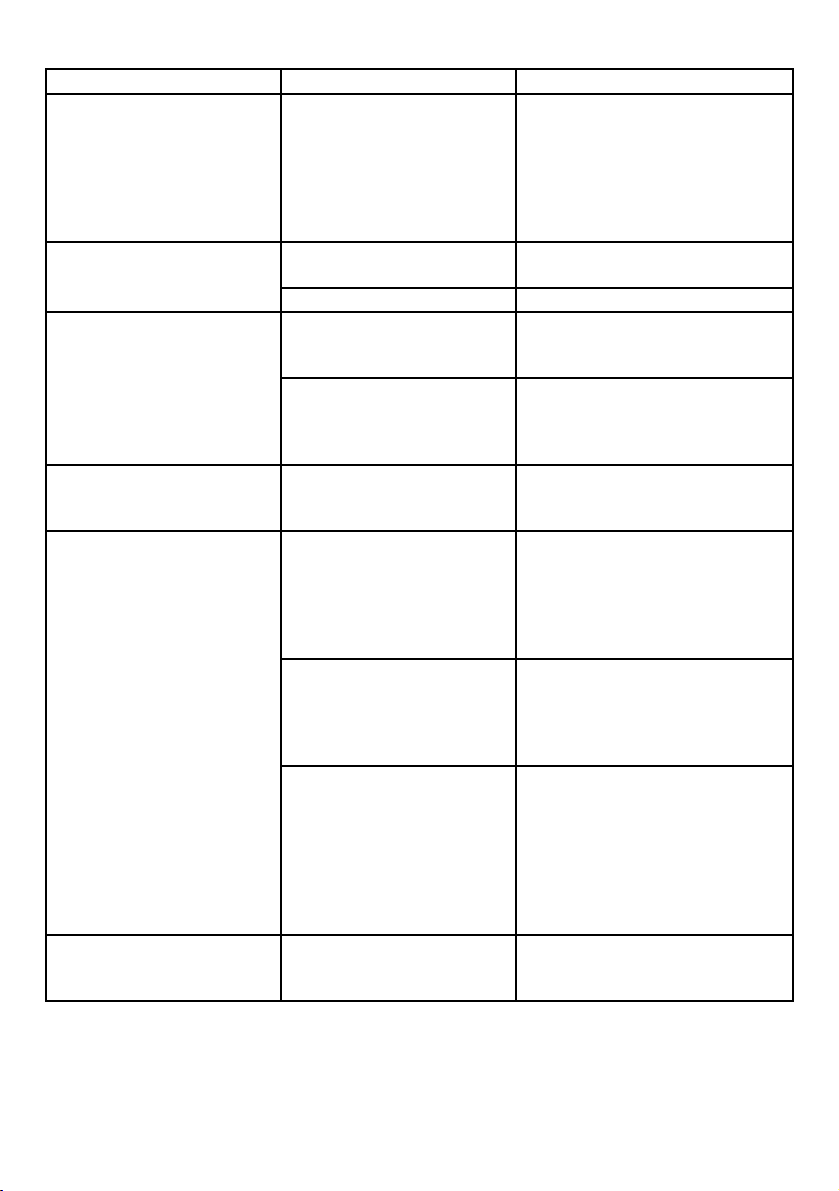

Störung Ursache Beseitigung

Maschine lässt sich nicht

einschalten

Keine Netzspannung vorhanden Spannungsversorgung kontrollieren

Netzsicherung defekt Sicherung ersetzen

Kohlebürsten abgenützt Maschine in die

MAFELLKundendienstwerkstattbringen

-16-

Störung Ursache Beseitigung

Maschine schaltet während des

Leerlaufs selbsttätig ab

Maschine bleibt während des

Schneidens stehen

Werkstück klemmt beim

Vorschieben

Brandflecke an den

Schnittstellen

Späneaustritt verstopft

Höhenverstellung läuft schwer Gewindespindel, Antriebsblech

Netzausfall Netzseitige Vorsicherungen

kontrollieren

Die Maschine läuft durch den

eingebauten Unterspannungsschutz

nicht von selbst wieder an und muss

nach Spannungswiederkehr erneut

eingeschaltet werden

Netzausfall Netzseitige Vorsicherungen

kontrollieren

Überlastung der Maschine Vorschubgeschwindigkeit verringern

Stumpfes Sägeblatt Werkstück festhalten und sofort Motor

ausschalten. Anschließend Sägeblatt

austauschen

Anschlagschiene des Universal

bzw. des

Multifunktionsanschlags steht

nicht parallel zum Sägeblatt

Für den Arbeitsgang

ungeeignetes oder stumpfes

Sägeblatt

Betrieb ohne Absaugung Bei ausgeschalteter Maschine Späne

Absaugung zu schwach Es muss ein Absauggerät eingesetzt

Holzteile im Spanauswurf Schieber 39 (Abb. 10 - Seite 4) öffnen.

und Führungsstange

verschmutzt

Anschlagschiene neu einstellen, siehe

Abschnitt 5.8

Sägeblatt austauschen

entfernen. Dazu Schieber 39 (Abb. 10

- Seite 4) öffnen. Damit können die

Späne im Spänekanal nun leicht nach

unten entfernt werden. Anschließend

Schieber wieder schließen.

werden, welches am Absaug-

Anschlussstutzen eine

Luftgeschwindigkeit von mindestens

20 m/s gewährleistet

Nun können Holzteile leicht nach

unten aus dem Spänekanal entfernt

werden.

Sollte dies nicht vollständig möglich

sein, Sägeblatt ganz absenken.

Anschließend Schieber wieder

schließen

Bauteile reinigen und fetten oder ölen

-17-

8 Sonderzubehör - Abbildungen siehe Seite 127

- ( 1 ) Schiebeschlitten, kpl. Best.-Nr. 038563

- ( 2 ) Universalanschlag, kpl. Best.-Nr. 201611

- ( 3 ) Anschlaglineal Best.-Nr. 038392

- ( - ) Verbindungsstück Best.-Nr. 038393

- ( 4 ) Auszugstange, kpl. Best.-Nr. 038309

- ( 5 ) Ablängklappe Best.-Nr. 038306

- ( 6 ) Auflageblech, kpl. Best.-Nr. 038410

- ( 7 ) Halteschiene 800 mm Best.-Nr. 038291

- ( 7 ) Halteschiene 1000 mm Best.-Nr. 038686

- ( 8 ) Klemmstück Best.-Nr. 038294

- ( 9 ) Zusatz- und Frästisch Best.-Nr. 203389

- ( 10 ) Zusatzauflage Best.-Nr. 037214

- ( 11 ) Parallelanschlag mit Feineinstellung Best.-Nr. 035358

- ( 12 ) Sägeblatt-HM Ø 250 x 2,8 x 30 mm, 40 Zähne / WZ Best.-Nr. 092465

- ( 12 ) Sägeblatt-HM Ø 250 x 2,8 x 30 mm, 60 Zähne / WZ Best.-Nr. 092466

- ( 12 ) Sägeblatt-HM Ø 250 x 2,8 x 30 mm, 68 Zähne / FZ/TR Best.-Nr. 092467

- ( 13 ) Schiebeanschlag kpl. (zur zusätzlichen Befestigung von 038306 auf

038309)

- ( 14 ) Doppelgehrungsanschlag Best.-Nr. 038560

- ( 15 ) Fräseinrichtung Best.-Nr. 202894

- ( 16 ) Adapter für Frästisch Best.-Nr. 201180

- ( 17 ) Anbausatz Räder Best.-Nr. 202889

- ( 18 ) Schiebehandgriff, kpl. Best.-Nr. 201788

- ( 19 ) Multifunktionsanschlag Best.-Nr. 203400

- ( 20 ) Cleanbox Startpaket Best.-Nr. 203402

- ( 21 ) Cleanbox, 5 Stück Best.-Nr. 203575

Best.-Nr. 038675

9 Explosionszeichnung und Ersatzteilliste

Die entsprechenden Informationen zu den Ersatzteilen finden Sie auf unserer Homepage: www.mafell.com

-18-

English

Table of Contents

1 Signs and symbols .........................................................................................................20

2 Product information ........................................................................................................20

2.1 Manufacturer´s data ....................................................................................................... 20

2.2 Machine identification.....................................................................................................20

2.3 Technical data ................................................................................................................ 21

2.4 Noise emission specifications ........................................................................................21

2.5 Scope of supply..............................................................................................................21

2.6 Safety devices ................................................................................................................ 22

2.7 Use according to intended purpose................................................................................ 22

2.8 Residual risks ................................................................................................................. 22

3 Safety instructions .......................................................................................................... 22

4 Setting / Adjustment .......................................................................................................24

4.1 Installation / transport ..................................................................................................... 24

4.2 Mains connection ...........................................................................................................25

4.3 Chip extraction ...............................................................................................................25

4.4 Saw blade selection .......................................................................................................25

4.5 Replacing the saw blade ................................................................................................ 25

4.6 Riving knife/splitter ......................................................................................................... 26

4.7 Application as pull-push saw .......................................................................................... 26

4.8 Application as circular saw bench .................................................................................. 26

5 Operation........................................................................................................................ 26

5.1 Initial operation ............................................................................................................... 26

5.2 Switching on and off ....................................................................................................... 26

5.3 Speed selection..............................................................................................................27

5.4 Overload protection ........................................................................................................ 27

5.5 Cutting depth adjustment ...............................................................................................27

5.6 Setting for bevel cuts......................................................................................................27

5.7 Multi-function stop (scope of delivery Erika 85 Ec).........................................................27

5.8 Universal stop (scope of delivery Erika 70 Ec) ...............................................................27

5.9 Application as parallel stop............................................................................................. 28

5.10 Application as cross and mitre cut stop..........................................................................28

6 Service and maintenance...............................................................................................29

6.1 Examination of the safety devices..................................................................................29

6.2 Machine care..................................................................................................................29

6.3 Storage...........................................................................................................................29

7 Troubleshooting.............................................................................................................. 29

8 Optional accessories - Illustrations see page 127..........................................................31

9 Exploded drawing and spare parts list ........................................................................... 31

-19-

1 Signs and symbols

This symbol appears at places where you will find instructions for your

own safety.

Non-compliance with these instructions may result in very serious injuries.

This symbol indicates a potentially hazardous situation.

If this situation is not avoided, the product or objects in its vicinity may get

damaged.

This symbol indicates tips for the user and other useful information.

2 Product information

for machines with product no. 971601, 971620, 971621 or 971625

2.1 Manufacturer´s data

MAFELL AG, Postfach 1180, D-78720 Oberndorf / Neckar, Phone +49 (0)7423/812-0, Fax +49 (0)7423/812218

2.2 Machine identification

Protection class II

CE symbol to document compliance with the basic safety and health

requirements according to Appendix I of the Machinery Directive.

For EU countries only

Do not dispose of electric tools together with household waste material!

In accordance with the European directive 2002/96/EC on waste electrical and

electronic equipment and transposition into national law, obsolete electrical

tools must be collected separately and recycled in an environmentallycompatible manner.

To reduce the risk of injury, please read the operating instructions.

The machine and identification signs on the front and rear side according to figures 1 and 4 (Page 3).

-20-

2.3 Technical data

Universal motor, radio and TV

interference suppressed

Power input (nominal load) 2500 W

Current at nominal load 14 A - EU; 9.5 A - CH

Saw blade speed during idling 1900 - 3800 rpm

Saw blade speed at normal load 1900 - 3850 rpm

Cutting depth 0°/30°/45° 85/74/60 mm (3 3/8 / 2 29/32 / 2 3/8 in.)

Tilting saw unit -3° - 48°

Saw blade diameter max/min 250/240 mm (9 27/32 / 9 7/16 in.)

Saw blade body thickness 1.8 mm (1/16 in.)

Tool cutting width 2,8 mm (7/64 in.)

Saw blade mounting hole 30 mm

Diameter extraction connection 58 mm (2 9/32 in.)

Weight 33,8 kg (74.5 lbs)

Dimensions:

Size of the tabletop 915 x 525 mm (36 x 20 5/8 in.)

Height of the tabletop Feet folded 413 mm (16 ¼ in.)

Feet unfolded 891 mm (35 1/16 in.)

2.4 Noise emission specifications

The noise emission values determined according to EN 61029-1 and EN 61029-2-1 (application of the machine

as a circular saw bench with a circular saw blade provided as standard) are:

Sound power level Workplace-related emission value

Idling 98 dB (A) 87 dB (A)

Machining 101 dB (A) 90 dB (A)

The noise measurement was recorded using the saw blade included in the standard equipment.

The values stated do not take into consideration any possible series variances and are not suitable for

determining the rating levels, as these fluctuate in dependence on the time in service, the respective type of

machining and the environmental influences. The noise rating level can therefore only be determined on an

individual basis at the machine user's position.

230 V~, 50 Hz

2.5 Scope of supply

Pull-Push Saw Erika 85 Ec complete with:

1 carbide-tipped circular saw blade Ø 250 mm (9 27/32 in.), 40 teeth

1 splitting wedge (thickness 2.2 mm / 3/32 in.)

1 saw guard with extraction connection

1 multi-function stop

1 slide block

1 extraction hose

1 branch pipe (Connection of upper and lower extraction connection)

1 service tool in bracket on the machine

1 operating manual

1 folder “Safety Instructions”

-21-

2.6 Safety devices

Danger

These devices are required for the

machine's safe operation and may

not be removed or rendered

inoperative.

The machine is equipped with the following safety

devices:

- Upper saw guard

- Lower saw guard

- Splitting wedge

- Saw blade (after EN 847-1)

- Appropriate saw blade flanges

- Slowing time less than 10 s

- Stop system for safe guiding of workpiece

- Extraction connection

- Electrical safety corresponds to EN 61029-1

2.7 Use according to intended purpose

The pull-push saw Erika is only suitable as a circular

saw bench and push-pull mitre saw for longitudinal

and cross cutting of solid wood.

Panel materials, such as chip boards, coreboards and

Mdf boards as well and aluminium profiles and hard

plastics may also be worked on. Use approved saw

blades according to EN 847-1.

Any other use than described above is not

permissible. The manufacturer cannot be held liable

for any damage arising from such other use.

In order to use the machine as intended, comply with

the operating, maintenance, and repair instructions

specified by Mafell.

2.8 Residual risks

Danger

Even if used in accordance with its

intended purpose and despite

conforming with the safety

instructions, residual risks caused

by the intended use will always

remain.

- Touching the moving saw blade within the cutting

range.

- Cuts caused by the sharp saw blade teeth while

exchanging the saw blade.

- Backlash of the workpiece or of workpiece parts.

- Hurling away of individual teeth of the saw blade.

- Touching live parts when the electrical installation

spaces are opened and the machine has not been

disconnected from the mains.

- Hearing can be impaired when working for long

periods without ear protectors.

- Allergies, mucous membrane irritations by wood

dust or lubricants.

3 Safety instructions

Danger

Always observe the following safety

instructions and the safety

regulations applicable in the

respective country of use!

General instructions:

- Children and adolescents must not operate this

machine. This rule does not apply to young

persons receiving training and being supervised by

an expert.

- Never work without the protection devices

prescribed for the respective operating sequence

and do not make any changes to the machine that

could impair safety.

- Always check before beginning work, whether the

protection and work equipment is safely attached

and not damaged. Damaged protection devices

and parts must be repaired or replaced

appropriately.

- Consider environmental influences. Do not expose

the machine to rain and avoid working in a damp

or wet environment as well as near to combustible

liquids or gases.

- Only use rubber-insulated extension cords (e.g.

HO7 RN-F) with a cross section of at least 1.5 mm²

when working outdoors and make sure that the

cable is not pulled over sharp edges.

- Only use saw blades with the features indicated in

these operating instructions, and which comply to

EN 847-1.

-22-

Do not use:

- Cracked and misshapen saw blades.

- Saw blades made of high speed steel (HSS saw

blades).

- Blunt saw blades as they impose an excessive

load on the motor.

- Saw blades with a basic body with a thickness

greater than, or a cutting width (setting) less than,

the thickness of the riving knife / splitter.

- Saw blades which are not suitable for the saw

blade's idling speed.

Instructions on the use of personal protective

equipment:

- Always wear closely fitting work clothes and take

off rings, wristbands, and watches.

- The noise pressure level at the ear generally

exceeds 85 dB(A). Operators should therefore

wear ear protectors.

- In order to prevent eye injuries always wear an eye

protection (safety goggles) or face protection when

working with the machine.

Instructions on operation:

- Provide for a vacant and slip-proof location with

sufficient lighting.

- Install the machine on a stable floor in such a way

that the table surface is horizontal and the machine

cannot tilt.

- Install and lead the electrical connection cable

away from the machine in such a way, that there is

no danger of stumbling at the operating location.

- Make sure that no other persons, in particular

children, are present in the work area.

- The power plug must be pulled before replacing

tools or repairing malfunctions (this also comprises

removing jammed splinters).

- Do not work on workpieces, which are too small or

too large for the capability of the machine.

- The kerf guide must be always used with the

exception of plunge cuts. It must be adjusted in

such a way that its distance to the tooth rim of the

saw blade is 5 mm (3/16 in.) at the most (see fig. 7

- page 4).

- Do not use a circular saw blade of which the body

thickness is bigger, or the teeth setting is smaller

than the thickness of the kerf guide.

- The upper saw guard must always be used with

the exception of covered or plunge cuts. It must be

adjusted in such a way that the tooth rim is

covered with the exception of the workpiece part,

which is worked on.

- Assume a work position in which you are always

standing to the side of the saw blade outside of the

cutting plane.

- The provided slide block or a slide block must be

used when slitting narrow workpieces (distance

between saw blade and parallel stop smaller than

120 mm - 4 ¾ in.).

- Ensure that small cut off parts are not seized by

the ascending tooth rim and hurled away, e.g. by

use of a deflection wedge fastened to the rear

table end with a screw clamp.

- Lateral and mitre cuts may be only be carried out

when using the machine as push-pull saw or with a

moving carrier plate.

- Cutting of round timber is not permitted with the

standard stops and feed aids.

- Slitting with the groove ending in the workpiece is

not permissible.

- A backlash safeguard must be used for plunge

cuts, e.g. a multi-function stop attached to the

machine table transverse to the cutting direction.

- When using a feed device, the kerf guide must be

used at least as backlash safeguard.

- Examine the workpiece for foreign objects.

- Do not saw into metal parts, e.g. nails, since the

sensitive hard metal blade could be damaged

thereby.

- Only begin cutting the workpiece when the saw

blade has achieved its full speed.

- Match the feed speed during sawing to the

material thickness. Too fast feed results in an

overload of the motor, rough saw cuts and to faster

blunting of the saw blade.

- Do not work with blunt saw blades, since these do

not only increase the backlash danger, but also

strain the motor unnecessarily.

- Never brake the saw blade by lateral force.

- The wood dust resulting when cutting impairs the

necessary view and is partly injurious to health.

The machine therefore must be connected

sawdust extractor, e.g. a portable small extractor, if

the work is not carried out outdoors or in a

-23-

sufficiently ventilated room. The provided

extraction hose 5 (Fig. 5 - page 3) must therefore

be used as connection of the upper saw guard to

the extraction connection 4. The air velocity must

be at least 20 m/s (65.6 ft/sec.).

Instructions on service and maintenance:

- Before beginning maintenance and repair work,

pull the connecting cable out of the socket outlet.

- Only allow an electrician to carry out work on the

electrical parts of the machine.

- Damaged cables or plugs must be immediately

replaced.

- The MAFELL customer service must replace the

tabletop, if the table slit has been sawed

exceedingly.

- Regularly cleaning the machine, especially the

table and the guides of the mobile parts,

constitutes an important safety factor. The power

plug must be pulled before beginning this work.

- Only original MAFELL spare parts and accessories

may be used. Otherwise, the manufacturer will not

accept any warranty claims and cannot be held

liable.

4 Setting / Adjustment

4.1 Installation / transport

The machine is delivered in a transportation box.

Check the machine for possible transport damages.

Damage to the packing material may already be

indicative of improper transport. Immediately notify

your machine dealer of transport damages.

The following parts are packed loosely and must be

installed or attached to the machine before start-up:

- Upper saw guard

- Extraction hose

- Branch pipe (Connection of upper and lower

extraction connection)

- Multi-function stop

- Slide block

Proceed as follows for assembly:

Upper saw guard

Unfasten the wing screw 2 (Fig. 2 - page 3) by

about 5 rotations. Press this wing screw and

push the saw guard 1 horizontally onto the kerf

guide 3. Make sure that the guide piece of the

wing bolt is firmly engaged in the drilling of the

kerf guide when you release the wing bolt. Align

the saw guard in the required position and

tighten the wing bolt 2 again.

Extraction hose and branch pipe

First, attach the branch pipe 4 (Fig. 5 - page 3)

to the extraction connection on the lower saw

guard. Connect the extraction connection on the

upper saw guard to the extraction hose 5. Push

this onto the appropriate connection of the

branch pipe.

Multi-function stop

The assembly of the multi-function stop is

described in the enclosed assembly

instructions.

Slide block / Push handle

The supplied slide block 6 (Fig. 5 - page 3) can

be stored both on the right as well as on the left

longitudinal side of the machine in the intended

fixture between the moulded lateral transport

handles 7.

For storing the slide block handle (special

accessory), use the drillings front right or rear

left on the longitudinal sides of the machine, in

which you can insert the slide block handle.

According to requirements, you can attach a

slide block to the slide block handle. For this

purpose, attach the handle to the slide block

and press both tips into the wood. Then apply

the wing bolt and screw it in.

The moulded transport handles 7 on both lateral

sides can be used by two persons to transport the

machine.

The height staggered arrangement of the handles on

the longitudinal and transverse sides enables easy

transport of the machine over stairs, whereby the saw

can be held by one person from above and by the

second person from the bottom and therefore

transported horizontally.

Both feet 9 and 10 (Fig. 6 - page 3) of the underframe

can be folded for easier transport. Handle recesses

are arranged on the front and rear side directly below

the tabletop to enable transport by one person.

-24-

For stationary operation of the machine, fold both feet

9 and 10 downwards until they engage in their final

position. The adjustable foot can compensate

unevenness of the underground. Fold the feet for

transport, in particular to building sites. Proceed as

follows:

Press the rear blocking rod 8 (Fig. 3 - page 3) to

release the latch downwards and completely

fold the rear trestle foot 9 (see figure. 6).

On the now inclined machine press the front

blocking rod downwards and also fold the trestle

foot 10 (Fig. 6 - page 3).

4.2 Mains connection

Prior to commissioning make sure that the mains

voltage complies with the operating voltage stated on

the machine's rating plate.

4.3 Chip extraction

Connect the machine to a suitable external dust

extractor during all work generating a considerable

amount of dust. The air velocity must be at least 20

m/s (65.6 ft / sec.).

The inner diameter of the extraction connection is 58

mm (2 9/32 in.).

If you use the machine outdoors or in sufficiently

ventilated rooms you can also use the chip collection

system (Cleanbox) in the case of short operation. Do

not forget that this must be exchanged at the latest

when it is 80% full (with oak and beech wood dust

ensure a dust free disposal!).

4.4 Saw blade selection

Use a sharp tool to obtain a good cut quality and

select a tool from the following list according to

material and application:

Cutting of solid wood crosswise and lengthwise

to the grain direction and cutting of uncoated chip

boards, plywood and the like:

- TCT circular saw blade Ø 250 x 2.8 x 30 mm (9

27/32 x 7/64 in. x 30 mm), 40 alternate top bevel

Cutting of coated panels:

- TCT circular saw blade Ø 250 x 2.8 x 30 mm (9

27/32 x 7/64 in. x 30 mm), 60 alternate top bevel

Cutting of aluminium profiles:

- TCT circular saw blade Ø 250 x 2.8 x 30 mm (9

27/32 x 7/64 in. x 30 mm), 68 triple chip teeth

4.5 Replacing the saw blade

Danger

Pull the power plug during all

service work.

Adjust the saw blade to a cutting depth of about

20 – 25 mm (3/4 – 1 in.) (see Section 5.5).

Turn the wing screw 2 (Fig. 2 - page 3) on the

upper saw guard 1 for about 5 rotations

counterclockwise. Insert the wing bolt and

retract the saw guard upwards.

Tilt the machine to the side somewhat, so that

the left longitudinal side is well accessible.

Press the locking button 31 (Fig. 10 - page 4) in

front of the lower saw guard. Remove the

hexagon head socket wrench 32 from its fixture

33 on the lower saw guard and release the

hexagon socket head cap screw 34 by turning

clockwise.

Remove the front saw blade flange 35 and the

saw blade upwards.

Insert the new saw blade.

Insert the flange 35 onto the two flats and

tighten the Hexagon socket head cap screw 34

by rotating counterclockwise with the hexagon

head socket wrench.

Check whether the saw blade runs smoothly

when turning by hand.

If required, adjust the kerf guide correctly (see

Section 4.6).

Remove the hexagon head socket wrench 32

and insert into the retaining bracket.

Insert the upper saw guard 1 (Fig. 2 - page 3)

with pressed wing bolt horizontally onto the kerf

guide and make sure that the guide piece of the

wing bolt is firmly engaged into the drilling on

the kerf guide when you release the wing bolt.

Then align the saw guard in the required

position and tighten the wing bolt 2 again.

-25-

4.6 Riving knife/splitter

Danger

Pull the power plug during all

service work.

The kerf guide prevents during longitudinal cutting

that the kerf closes behind the saw blade, resulting in

a backlash of the workpiece.

This function is however only guaranteed, if the kerf

guide is correctly adjusted, i.e., its distance to the

tooth rim of the saw blade is max. 5 mm (3/16 in.)

throughout the entire cutting depth (see Fig. 7) and its

thickness is in between the kerf width and the blade

thickness of the used saw blade. The provided kerf

guide fits to the carbide tipped saw blades specified

in Section 4.4.

Proceed as follows, if it is necessary to adjust the kerf

guide:

Set the saw blade to the maximum cutting depth

(see Section 5.5).

Remove the upper saw guard (see Section 4.5).

Bring the saw unit in the central position

(circular saw bench function) (see Section 4.8).

Set the saw unit to 45 inclined (see Section 5.6).

Loosen both hexagon socket head cap screws

37 (Fig. 7 - page 4) and adjust the kerf guide 3

according to fig. 7 with regard to the distance to

the tooth rim and height.

Tighten the hexagon socket head cap screws

37.

Push the upper saw guard onto the kerf guide

again and tighten it in the required position (see

Section 4.1).

The kerf guide can be engaged in two positions

without requiring tools:

- upper position with saw guard - for normal cuts

- lower position without saw guard - for covered cuts

In order to attain the respective position just pull the

kerf guide upwards and forward or press it down and

to the rear.

4.7 Application as pull-push saw

The special advantage when using as a push-pull

saw is the trouble-free and precise separation of

firmly attached workpieces up to max. 423 mm (16

5/8 in.) cutting length on workpieces with a thickness

of 16 mm (5/8 in.), e.g. panels. Position the workpiece

next to the stop plate rail 14 (Fig. 9 - page 4) of the

multi-function stop 15. Press the red release knob 16

and pull the saw unit forward with the handwheel 17

and pull rod 18. After completing the cutting

procedure the saw unit runs back to the home

position and is stopped there automatically.

4.8 Application as circular saw bench

Slitting of larger workpieces is carried out with the

circular saw bench function. For this purpose, position

the sawing unit in the foreseen table position. For this

purpose turn the locking button 24 (Fig. 8 - page 4)

clockwise and pull the saw unit forward until it

automatically engages in the intended position.

Use the multi-function stop 15 as parallel stop. You

can thereby use the stop plate rail 14 according to the

workpiece dimensions with the high workpiece

bearing surface or turned by 90° with its low bearing

surface 25.

Return to the push-pull saw function by turning the

locking button 24 counterclockwise. The saw unit

then runs to the end position automatically.

5 Operation

5.1 Initial operation

Personnel entrusted to work with the machine must

be made aware of the operating instructions, calling

particular attention to the chapter "Safety

instructions".

5.2 Switching on and off

Switching on: Press the green switch button 12

(Fig. 9 – page 4).

Switching off: Press the red switch button 11.

The saw shaft is automatically braked, reducing

the slowing down time to less than 10 s.

For transport you can wind the

connecting cable over the brackets

13 on the right side of the machine

(at the same time transport

handles).

-26-

5.3 Speed selection

In order to achieve perfect cutting quality according to

worked material, the saw blade speed can be

steplessly selected between 1900 – 3800 rpm. Select

the speed with the setting wheel arranged below the

main switch.

Please note that ideal cutting quality not only

depends on the speed but also on the saw blade. For

information on suitable saw blades see Section 4.4.

5.4 Overload protection

Triggering of the motor protection is

always a sign for motor overload,

whereby the cause must be

determined and eliminated.

The speed is automatically reduced when the motor

is overloaded respectively the motor is automatically

shut down in the case of power failure. You can turn

the motor on again after the power supply has been

resumed.

5.5 Cutting depth adjustment

The cutting depth can be steplessly adjusted by

turning the handwheel 17 (Fig. 8 - page 4) from 0 to

85 mm (0 – 3 3/8 in.). Turning clockwise increases

the cutting depth; turning anticlockwise decreases the

cutting depth.

In order to achieve good cutting quality, the adjusted

cutting depth of the saw blade should be approx. 5

mm (1/4 in.) more than the processed material

thickness.

Depending upon the position of the kerf guide in both

latching positions, the measurement scale 38

mounted on the kerf guide and vertical to the table

surface (Fig. 7 - page 4) can be used to adjust a

specific cutting depth.This however only applies to

saw blades with ø 250 mm (9 27/32 in.).

If an accurate adjustment of the cutting depth is

necessary, e.g. when grooving or chiselling always

start from below in order to compensate possible

play.

5.6 Setting for bevel cuts

Danger

Make sure before inclining with a

running saw blade that neither the

multi-function stop nor workpieces

are in the swivel range of the saw

blade.

For angles up to 45°, first release the locking lever 19

(Fig. 9 - page 4) by turning counterclockwise. Swivel

the saw unit by turning the handle 20. The cutting

angle is indicated on the angle scale 21 on indicator

22. Tighten the locking lever 19 again.

Actuating the turning knob 23 enables tilting the saw

unit by 3° over both end positions 0° and 45°. The

turning knob returns automatically to the home

position when swivelling back so that the 0° - and/or

45° position is precisely reached.

5.7 Multi-function stop (scope of delivery Erika

85 Ec)

Please infer the description from the enclosed

assembly instructions and spare parts list.

5.8 Universal stop (scope of delivery Erika 70

Ec)