Madas M16/RM N.C. DN 80 EEX, M16/RM N.C. DN 150 EEX, M16/RM N.C. DN 200 EEX, M16/RM N.C. DN 250 EEX, M16/RM N.C. DN 300 EEX Technical Manual

...

II 2G - II 2D

0497

0051

ELETTROVALVOLA A RIARMO MANUALE NORM. CHIUSA PER GAS

NORMALLY CLOSED MANUAL RESET SOLENOID VALVE FOR GAS

ÉLECTROVANNE A RÉARMEMENT MANUEL NORMALEMENT FERMÉE POUR GAZ

ELECTROVÁLVULA CON REARME MANUAL NORMALMENTE CERRADA PARA GAS

M16/RM N.C. EEX

Cha pt er

2.2b

SeC ti on

2

IT

EN

FR ES

Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018 - M16/RM N.C. EEX

CE-51AT1440

MADE IN ITALY

IT

EN FR ES

Pressione massima di esercizio

Maximum operating pressure

Pression maximum de fonctionnement

Presión máxima de funcionamiento

0,5 - 6 bar

Attacchi flangiati/ Flanged connections

Raccords à brides / Conexiones embridadas

DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200 - DN 250 - DN 300

Norma di riferimento

Reference standard

Norme de référence

Patrón de referencia

EN 161

In conformità a

In conformity with

Conforme a

Conforme

Regolamento (UE)

2016/426

Direttiva PED

2014/68/UE

Regulation (EU)

2016/426

PED Directive

2014/68/EU

Règlement (UE)

2016/426

Directive PED

2014/68/UE

Reglamento (UE)

2016/426

Directiva PED

2014/68/UE

2

ES FR EN IT

Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018M16/RM N.C. EEX

INDICE INDEX INDEX ÍNDICE

pag.

Italiano .........................................................................................................................................................3

English .........................................................................................................................................................10

Français ........................................................................................................................................................17

Español.........................................................................................................................................................24

Disegni - Drawings - Dessins - Diseños .............................................................................................................31

Dimensioni (tabella 1) .....................................................................................................................................38

Dimensions (table 1) .......................................................................................................................................

Dimensions (tableau 1) ...................................................................................................................................

Dimensiones (tabla 1) .....................................................................................................................................

Bobine e connettori di ricambio (tabella 2) .........................................................................................................39

Spare coils and connectors (table 2) .................................................................................................................

Bobines et connecteurs de rechange (tableau 2) .................................................................................................

Bobinas y conectores de recambio (tabla 2) .......................................................................................................

Diagramma - Pressure loss diagram - Diagramme - Tabla de pérdidas de carga .......................................................39

Codifica prodotto / Product encoding / Codification du produit / Codificación del producto ....................................... 40

3

IT

EN FR ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

1.0 GENERALITÀ

Il presente manuale illustra come installare, far funzionare e utilizzare il dispositivo in modo sicuro.

Le istruzioni per l’uso devono essere SEMPRE disponibili nell’impianto dove è installato il dispositivo.

ATTENZIONE: le operazioni di installazione/cablaggio/manutenzione devono essere eseguite

da personale qualificato (come indicato in 1.3) utilizzando adeguati dispositivi di protezione

individuale (DPI).

Per eventuali informazioni relative alle operazioni di installazione/cablaggio/manutenzione o in caso di problemi non

risolvibili con l’utilizzo delle istruzioni è possibile contattare il produttore utilizzando indirizzo e recapiti telefonici riportati

in ultima pagina.

1.1 DESCRIZIONE

Elettrovalvole di intercettazione per gas a riarmo manuale normalmente chiuse, idonee all’intercettazione del gas sia per

segnalazioni di pericolo inviate da rivelatori presenza gas (metano, gpl, ossido di carbonio e altri) o termostati di sicurezza,

che per la mancanza di tensione in rete (black out).

Per una maggior sicurezza questa elettrovalvola può essere riarmata solo in presenza di tensione in rete e solo quando il

rivelatore gas non dà segnalazioni di pericolo.

N.B.: Alimentando semplicemente la bobina la valvola non apre. Bisogna agire manualmente sul meccanismo

di riarmo (come indicato in 4.0).

Possono essere fornite dotate di CPI switch per la segnalazione a distanza della posizione dell’otturatore (chiuso) della valvola.

Il CPI è installabile anche successivamente. Ulteriori informazioni riguardanti il CPI switch sono riportate in 7.0.

Norme di riferimento: EN 161 - EN 13611.

1.2 LEGENDA SIMBOLI

ATTENZIONE: Viene

richiamata l’attenzione su

dettagli tecnici rivolti al

personale qualificato.

PERICOLO:

In caso di inosservanza

oltre a danni a beni materiali, possono

essere procurati danni alle persone e/o

animali domestici.

PERICOLO: In caso di

inosservanza possono

essere procurati danni a

beni materiali.

1.3 PERSONALE QUALIFICATO

Trattasi di persone che:

• Hanno dimestichezza con l’installazione, il montaggio, la messa in servizio e la manutenzione del prodotto;

• Sono a conoscenza delle normative in vigore nella regione o paese in materia di installazione e sicurezza;

• Hanno istruzione sul pronto soccorso.

1.4 USO DI PARTI DI RICAMBIO NON ORIGINALI

• In caso di manutenzione o sostituzione di componenti di ricambio (es. bobina, connettore, ecc.) devono essere utilizzati

SOLAMENTE quelli indicati dal fabbricante. L’utilizzo di componenti differenti, oltre a far decadere la garanzia del

prodotto, potrebbe compromettere il corretto funzionamento dello stesso.

• Il fabbricante non è responsabile di malfunzionamenti derivanti da manomissioni non autorizzate o utilizzo di ricambi non originali.

1.5 UTILIZZO NON APPROPRIATO

• Il prodotto deve essere utilizzato unicamente allo scopo per il quale è stato costruito.

• Non è consentito l’utilizzo con fluidi differenti da quelli indicati.

• Non devono essere superati in nessun caso i dati tecnici indicati in targhetta. E’ cura dell’utilizzatore finale o dell’installatore,

adottare corretti sistemi a protezione dell’apparecchio che impediscano il superamento della pressione massima indicata

in targhetta.

• Il fabbricante non è responsabile per danni causati da un utilizzo improprio dell’apparecchio.

4

ES FR EN

IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

2.0 DATI TECNICI

• Impiego : gas non aggressivi delle tre famiglie (gas secchi)

• Temperatura ambiente: : -20 ÷ +50 °C

• Tensioni di alimentazione (vedere tabella 2)

: 12Vdc - 24 Vdc - 24 V/50-60 Hz - 110 V/50-60 Hz - 220-240 V/50-60 Hz*

• Tolleranza su tensione di alimentazione: : -15% ... +10%

• Cablaggio elettrico : cavo elettrico l=3 metri con terminali capicorda

• Potenza assorbita : vedere tabella 2

• Pressione massima di esercizio : 500 mbar o 6 bar (vedere etichetta prodotto)

• Tempo di chiusura : < 1 s

• Grado di protezione : IP65

• Modo di protezione / Temp. superficiale massima : vedere tabella 2

• Classe : A (DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200)

B (DN 250 - DN 300)

• Resistenza meccanica : Gruppo 2

• Attacchi flangiati accoppiabili con flange PN 16

: (DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200 - DN 250 - DN 300)

ISO 7005 / EN 1092-1

• Attacchi flangiati ANSI 150 : su richiesta

• Organo filtrante : filtraggio 50µm su DN 65 - DN 80 - DN 100

filtraggio 10µm su DN 125 - DN 150

non previsto su DN 200 - DN 250 - DN 300

• In conformità a : Regolamento (UE) 2016/426 (Apparecchi che bruciano carburanti gassosi)

Direttiva PED 2014/68/UE (versioni aventi P.max = 6 bar)

Direttiva ATEX 2014/34/UE - Direttiva EMC 2014/30/UE

Direttiva LVD 2014/35/UE - Direttiva RoHS II 2011/65/UE

* Solo monofase, l’apparecchio non funziona se alimentato con tensione trifase.

3.0 MESSA IN FUNZIONE DEL DISPOSITIVO

3.1 OPERAZIONI PRELIMINARI ALL’INSTALLAZIONE

• E’ necessario chiudere il gas a monte della valvola prima dell’installazione;

• Verificare che la pressione di linea NON SIA SUPERIORE alla pressione massima dichiarata sull’etichetta del prodotto;

• Eventuali tappi di protezione (se presenti) vanno rimossi prima dell’installazione;

• Tubazioni e interni della valvola devono essere liberi da corpi estranei;

• Verificare che le controflange di ingresso e uscita siano perfettamente coassiali e parallele per evitare di sottoporre il corpo

a inutili sforzi meccanici, calcolare inoltre lo spazio per l’inserimento della guarnizione di tenuta;

• Devono essere rispettate le normative di sicurezza, vigenti nel paese di installazione, per quanto riguarda la movimentazione

dei carichi. Qualora l’apparecchio da installare superi il peso consentito, deve essere previsto l’utilizzo di un adeguato ausilio

meccanico e di adeguate imbracature. E’ necessario, durante le fasi di movimentazione, adottare opportune precauzioni per

non danneggiare/rovinare la superficie esterna dell’apparecchio.

• Per le fasi di serraggio, è necessario munirsi di una o più chiavi dinamometriche tarate od altri utensili di bloccaggio controllati;

• Deve essere prevista, in accordo alla normativa EN 161, l’installazione di un filtro adeguato a monte di un dispositivo di sicurezza

di chiusura del gas;

• In caso di installazione all’esterno, è consigliato prevedere una tettoia di protezione per evitare che l’acqua piovana possa

danneggiare le parti elettriche dell’apparecchio.

• Prima di effettuare connessioni elettriche verificare che la tensione di rete corrisponda con la tensione di alimentazione

indicata sull’etichetta del prodotto;

• Scollegare l’alimentazione prima di procedere al cablaggio;

• In base alla geometria dell’impianto valutare il rischio di formazione di miscela esplosiva all’interno della tubazione;

• Se l’elettrovalvola è installata in prossimità di altre apparecchiature o come parte di un insieme, è necessario

valutare preliminarmente la compatibilità fra l’elettrovalvola e tali apparecchiature.

• Evitare di installare l’elettrovalvola in prossimità di superfici che potrebbero essere danneggiate dalla temperatura della bobina;

• Prevedere una protezione da urti o contatti accidentali nel caso l’elettrovalvola sia accessibile a personale non qualificato.

5

IT

EN FR ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

3.2 INSTALLAZIONE (vedere esempi in 3.4)

• Assemblare il dispositivo flangiandolo, assieme alle opportune tenute, all’impianto con tubi le cui flange siano coerenti con la

connessione da assemblare. Le guarnizioni devono essere prive di difetti e devono essere centrate tra le flange;

• Se a guarnizioni inserite lo spazio rimanente è eccessivo non cercare di colmare il gap stringendo eccessivamente i bulloni

dell’apparecchio;

• La freccia, indicata sul corpo (5) dell’apparecchio, deve essere rivolta verso l’utenza;

• Inserire all’interno dei bulloni le apposite rondelle per evitare danneggiamenti alle flange in fase di serraggio;

• Durante la fase di serraggio prestare attenzione a non “pizzicare” o danneggiare la guarnizione;

• Serrare i dadi o bulloni gradualmente, secondo uno schema “a croce”

(come indicato nella figura a lato);

• Serrarli, prima al 30%, poi al 60%, fino al 100% della coppia massima

(vedere tabella sottostante secondo EN 13611);

Diametro DN 65 DN 80 DN 100 DN 125 DN 150 > DN 150

Coppia max (N.m) 50 50 80 160 160 160

• Serrare nuovamente ogni dado o bullone in senso orario almeno una volta, fino al raggiungimento dell’uniformità della

coppia massima;

• Il dispositivo può essere installato anche in posizione verticale senza che ne venga pregiudicato il corretto

funzionamento. Non può essere posizionato capovolto (con il coperchio (2) rivolto verso il basso);

• Durante l’installazione evitare che detriti o residui metallici penetrino all’interno dell’apparecchio;

• Garantire un montaggio privo di tensioni meccaniche, è consigliato l’uso di giunti compensatori anche

per sopperire alle dilatazioni termiche della tubazione;

• In caso sia prevista l’installazione dell’apparecchio in una rampa, è cura dell’installatore prevedere adeguati supporti o

appoggi correttamente dimensionati, per sostenere e fissare l’insieme. Non lasciare, mai e per nessun motivo, gravare il

peso della rampa solo sulle connessioni (filettate o flangiate) dei singoli dispositivi;

• In ogni caso dopo l’installazione verificare la tenuta dell’impianto;

• ATTENZIONE: La bobina è fornita con cavo di alimentazione costampato di lunghezza pari a 3 metri. Questo cavo NON

può essere sostituito con uno differente e, in caso di danneggiamento, il componente (bobina) deve essere scartato e

sostituito con uno identico ed integro;

• Nell’area pericolosa, cablare i terminali del cavo con apparecchiature protette ad esplosione approvate (Es. Scatola

terminale con protezione “e” o sicurezza aumentata secondo EN 60079-7);

• Assicurarsi che i cavi di collegamento siano inseriti correttamente nel terminale elettrico avendo cura che non risultino

schiacciati e/o danneggiati per evitare corto circuiti e interruzioni.

• La valvola deve essere collegata a terra tramite la tubazione o mediante altri mezzi (es. ponti a cavi).

Condizioni speciali per un uso sicuro

Un fusibile tarato alla corrente nominale (max. 3 x Inom. secondo CEI 60127-2-1) oppure un interruttore salvamotore tarato alla

corrente nominale e con interruzione termica automatica deve essere collegato in serie ad ogni elettrovalvola come protezione

da corto circuito. Per correnti nominali dell’elettrovalvola molto basse è sufficiente il fusibile con valore di corrente più basso in

base allo standard CEI precedentemente indicato. Il fusibile può essere integrato nell’unità di alimentazione associata oppure

deve essere alloggiato separatamente. Il voltaggio nominale del fusibile deve essere pari o superiore al voltaggio nominale

stabilito della bobina magnetica. La capacità di rottura del fusibile-collegamento deve essere pari o superiore alla massima

corrente di corto circuito possibile nel luogo di installazione (in genere 1500 A).

Un ripple massimo del 20% è valido per tutti i magneti a corrente continua.

Per ulteriori informazioni tecniche e modalità di installazione/cablaggio consultare il manuale tecnico della bobina (allegato).

3.3 INSTALLAZIONE IN LUOGHI A RISCHIO DI ESPLOSIONE (DIRETTIVA 2014/34/UE)

L’elettrovalvola è conforme alla Direttiva 2014/34/UE come apparecchio del gruppo II, categoria 2G e come apparecchio del

gruppo II, categoria 2D; come tale è idonea per essere installata nelle zone 1, 21, 2 e 22 come classificate nell’allegato I alla

Direttiva 99/92/CE. L’elettrovalvola non è idonea per l’utilizzo nelle zone 0 e 20 come definite nella già citata Direttiva 99/92/

CE. Per determinare la qualifica e l’estensione delle zone pericolose si veda la norma CEI EN 60079-10-1.

L’apparecchio, se installato e sottoposto a manutenzione nel pieno rispetto di tutte le condizioni e istruzioni tecniche riportate nel

presente documento, non costituisce fonte di pericoli specifici: in particolare, in condizioni di normale funzionamento, non è prevista,

da parte dell’elettrovalvola, l’emissione in atmosfera di sostanza infiammabile con modalità tali da originare un’atmosfera esplosiva.

Al momento dell’installazione e della manutenzione è fondamentale rispettare le norme Ex, in particolare EN 60079-14.

L’installazione elettrica deve essere eseguita da personale autorizzato in accordo alle norme nazionali pertinenti.

6

ES FR EN

IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

1

2

3

4

5

6

7

8

9

rete

utenza

scarico in

aria libera

interno centrale termica

ZONA 1

teoia esterna

10

scarico in

aria libera

scarico in

aria libera

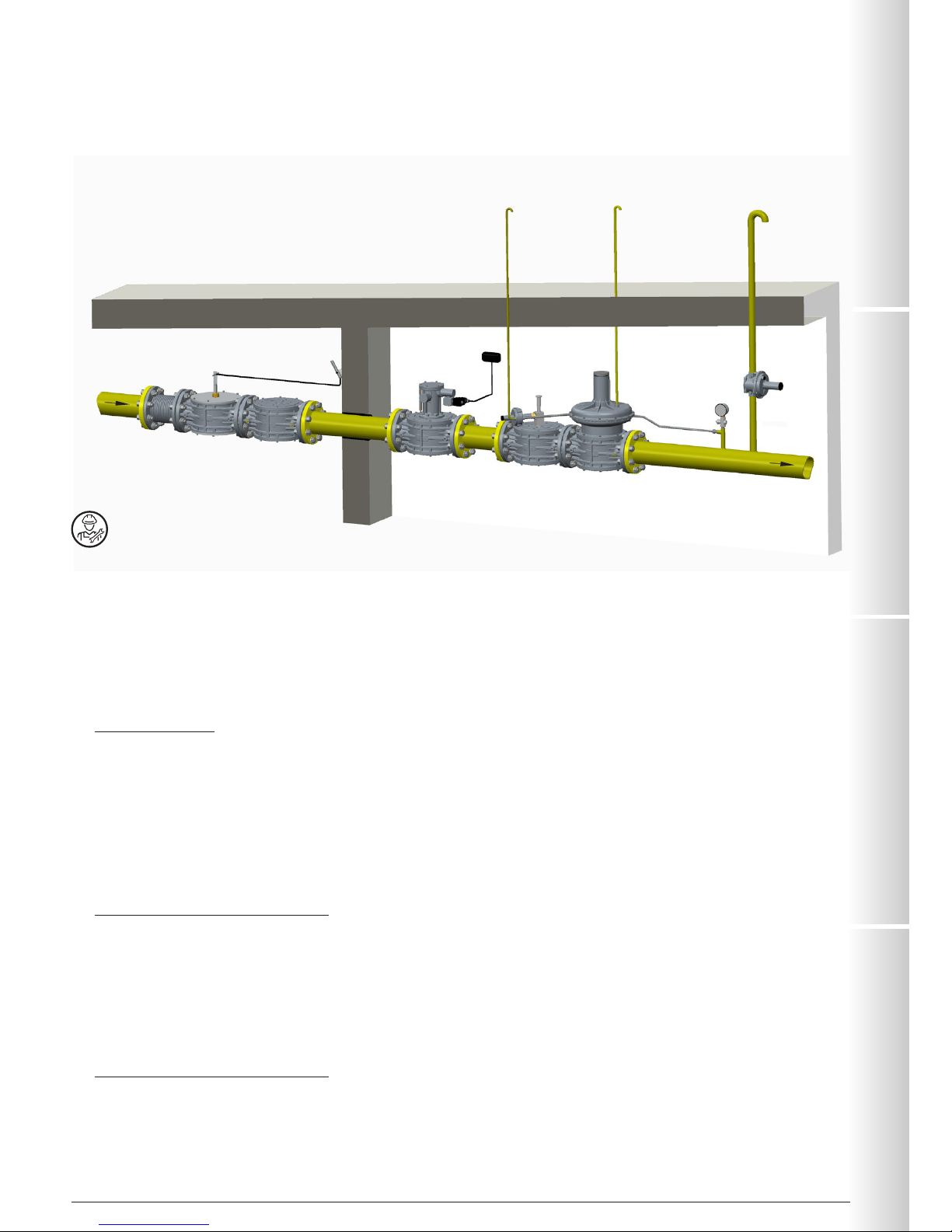

3.4 ESEMPIO GENERICO DI INSTALLAZIONE

1. Valvola a strappo SM

2. Filtro gas FM

3. Elettrovalvola a riarmo manuale M16/RM N.C. EEX

4. Valvola di blocco OPSO serie MVB/1 MAX

5. Regolatore di pressione RG/2MC

6. Valvola di sfioro MVS/1

7. Manometro e relativo pulsante

8. Gas detector

9. Leva comando a distanza valvola a strappo SM

10. Giunto di compensazione/antivibrante

4.0 RIARMO MANUALE

Per riarmare l’elettrovalvola:

• Assicurarsi di essere in presenza di tensione;

• Chiudere la portata a valle dell’elettrovalvola per garantire l’equilibrio della pressione tra monte e valle in fase di apertura.

• DN 65 - DN 80 - DN 100 - DN 125 - DN 150 senza CPI (vedere fig. 1):

• Svitare completamente e rimuovere il coperchietto di protezione (13);

• Svitare il perno di riarmo (14) dalla vite di fissaggio (15);

• Inserire l’estremità non filettata del perno di riarmo (14) nell’apposito foro della manopola esagonale (1);

• Servendosi del perno (14):

• Ruotare leggermente in senso orario la manopola di riarmo (1) e attendere qualche istante che si verifichi l’equilibrio

di pressione tra monte e valle della valvola;

• Dopo aver bilanciato le pressioni, ruotare fino a fine corsa e sempre in senso orario, la manopola di riarmo (1) fino

ad avvenuto aggancio;

• Rimuovere il perno (14) dalla manopola (1) e avvitarlo nella posizione originale. In alternativa al perno di riarmo (14), per

ruotare la manopola di riarmo (1), si può utilizzare una chiave commerciale da 32 mm;

• Riavvitare nella posizione originale il coperchietto di protezione (13). Eventualmente sigillarlo in quella posizione.

• DN 200 - DN 250 - DN 300 senza CPI (vedere fig. 2):

• Svitare completamente e rimuovere il coperchietto di protezione (13);

• Servendosi di una chiave commerciale da 32mm:

• Ruotare leggermente in senso orario la manopola di riarmo (1) e attendere qualche istante che si verifichi l’equilibrio

di pressione tra monte e valle della valvola;

• Dopo aver bilanciato le pressioni, ruotare fino a fine corsa e sempre in senso orario, la manopola di riarmo (1) fino

ad avvenuto aggancio;

• Rimuovere la chiave commerciale dalla manopola (1), successivamente riavvitare nella posizione originale il coperchietto

di protezione (13). Eventualmente sigillarlo in quella posizione.

• DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200 - DN 250 - DN 300 con CPI (vedere fig. 3 e 4):

• Svitare la vite di fissaggio (23) e rimuovere il coperchietto di protezione (13);

• Servendosi di una chiave commerciale da 32mm:

• Ruotare leggermente in senso orario la manopola di riarmo (1) e attendere qualche istante che si verifichi l’equilibrio

di pressione tra monte e valle della valvola;

• Dopo aver bilanciato le pressioni, ruotare fino a fine corsa e sempre in senso orario, la manopola di riarmo (1) fino

ad avvenuto aggancio;

• Rimuovere la chiave commerciale dalla manopola (1);

• Riposizionare nella posizione originale il coperchietto di protezione (13) e fissarlo con la vite (23). Eventualmente sigillare

il coperchietto in quella posizione.

7

IT

EN FR ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

NOTA IMPORTANTE:

• Impugnare saldamente il perno o la chiave commerciale da 32mm durante le operazioni di riarmo;

• Terminata l’operazione, ricordarsi di rimuovere SEMPRE l’attrezzo usato per il riarmo, per evitare che un’eventuale

chiusura improvvisa della valvola possa causare danni a persone o cose, nel caso in cui l’attrezzo rimanesse inserito, per

dimenticanza, nella manopola (1).

5.0 PRIMA MESSA IN SERVIZIO

• Prima della messa in servizio verificare che tutte le indicazioni presenti in targhetta, inclusa la direzione del flusso,

siano rispettate;

• Dopo aver pressurizzato in maniera graduale l’impianto, riarmare l’elettrovalvola come indicato in 4.0;

• Verificare la tenuta, il funzionamento e la chiusura dell’elettrovalvola, disalimentandola elettricamente.

5.1 - VERIFICHE PERIODICHE CONSIGLIATE

• verificare con apposito strumento tarato che il serraggio dei bulloni sia conforme a quanto indicato in 3.2;

• verificare la tenuta delle connessioni flangiate/filettate sull’impianto;

• verificare il funzionamento dell’elettrovalvola;

E’ cura dell’utilizzatore finale o dell’installatore definire la frequenza delle suddette verifiche in base alla gravità delle condizioni

di servizio.

6.0 MANUTENZIONE

Terminate le operazioni di seguito descritte ripetere le procedure indicate al paragrafo 5.

Nel caso si renda necessaria la sostituzione della bobina:

• Prima di effettuare qualsiasi operazione, accertarsi che l’apparecchio non sia

alimentato elettricamente;

• Dato che la bobina è idonea anche per alimentazione permanente, il riscaldamento

della bobina in caso di servizio continuo è un fenomeno del tutto normale. E’

consigliabile evitare il contatto a mani nude con la bobina dopo un alimentazione

elettrica continua superiore a 20 minuti. In caso di manutenzione aspettare il

raffreddamento della bobina o eventualmente usare idonee protezioni.

6.1 - SOSTITUZIONE DELLA BOBINA (vedere figura a lato)

• Sconnettere dall’impianto il cavo di alimentazione della bobina che si intende sostituire;

• Servendosi di una chiave commerciale da 14mm svitare completamente il dado (19)

e rimuoverlo insieme alla rondella (18);

• Rimuovere la bobina (16) dal cannotto (17 );

• Inserire nel cannotto: la nuova bobina + rondella + dado;

• Serrare il dado (coppia max = 1,2 Nm);

• Effettuare nuovamente il cablaggio come indicato in 3.2;

Nel caso sia necessario effettuare verifiche interne, prima di effettuare qualsiasi operazione:

• Chiudere il gas a monte della valvola;

• Accertarsi che all’interno dell’apparecchio non vi sia gas in pressione.

6.2 - SOSTITUZIONE DELL’ORGANO FILTRANTE (DN 65 - DN 80 - DN 100 - DN 125 - DN 150)

• Svitare le viti di fissaggio (3) e con molta attenzione sfilare il coperchio (2) dal corpo valvola (5) (vedere fig.1);

• Estrarre l’organo filtrante e verificarne le condizioni. Soffiarlo e pulirlo, se necessario provvedere alla sua sostituzione (per

il posizionamento vedere fig. 5 e 6);

• Verificare le condizioni dell’O-Ring di tenuta del coperchio, se necessario sostituirlo;

• Verificare che l’O-Ring di tenuta del coperchio sia all’interno dell’apposita cava;

• Riposizionare il coperchio e fissarlo nella posizione originale prestando la massima attenzione a non “pizzicare” o danneggiore

l’O-Ring di tenuta in fase di serraggio;

17

16

18

19

14

8

ES FR EN

IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

• Serrare le viti gradualmente, secondo uno schema “a croce” fino al raggiungimento della coppia (tolleranza -15%) indicata

nella tabella sottostante. Servirsi di una chiave dinamometrica tarata per effettuare l’operazione.

Vite

M5 M6 M8 M10 M12

Zincato

Acc. INOX

Zincato

Acc. INOX

Zincato

Acc. INOX

Zincato

Acc. INOX

Zincato

Acc. INOX

Coppia max (N.m) 6 4,5 10 7,5 25 18,5 49,5 37 84,5 63,5

• Verificare la tenuta corpo/coperchio;

NOTA: in caso di ispezione interna (vedere fig. 1) è consigliato:

• controllare anche l’integrità dell’otturatore (11) e, se necessario, sostituire l’organo di tenuta in gomma (10);

• sostituire le guarnizioni prima di procedere al rimontaggio.

7.0 - CPI SWITCH

Se l’elettrovalvola è fornita col CPI in dotazione, la posizione del microswitch è già

calibrata e fissa, quindi, per farlo funzionare è sufficiente collegarlo elettricamente.

Nel caso sia fornito a parte (come kit) è necessario installarlo sull’elettrovalvola e

successivamente tararlo.

In entrambi i casi seguire le indicazioni riportate in 7.1 e 7.2.

7.1 - CARATTERISTICHE TECNICHE e CABLAGGIO CPI SWITCH

(vedere figura a lato)

Consultare il manuale tecnico allegato relativo al CPI.

7.2 - INSTALLAZIONE e TARATURA CPI SWITCH

se il kit CPI viene fornito a parte, per installarlo sull’elettrovalvola, si deve procedere

nel seguente modo:

DN 65 - DN 80 - DN 100 - DN 125 - DN 150 (vedere fig. 3):

• Svitare il grano di fissaggio (24) all’interno della manopola di riarmo (1) e rimuoverla;

• Inserire, nel perno privo di manopola, la ghiera eccentrica (22) con la mezzaluna più larga rivolta verso sinistra, e la nuova manopola

in dotazione al kit. La manopola (1) dev’essere inserita con il foro filettato rivolto verso l’alto e facendo coincidere tale foro filettato

col foro del perno. Fissare la manopola (1) avvitando e serrando il grano (24) al suo interno;

• Svitare le 2 viti (15) del coperchio superiore (25);

• Fissare al coperchio superiore (25) la staffa di sostegno (21) del microswitch utilizzando le 2 viti (15);

• Per la taratura modificare la posizione del microswitch agendo sulle 2 viti (28) e 2 dadi (20) in modo tale che a elettrovalvola

chiusa il perno del microswitch (26) sia premuto;

• Fissare il microswitch (27) in quella posizione serrando i 2 dadi (20);

• A questo punto il kit è installato. Riarmare e chiudere l’elettrovalvola (togliendo tensione) per verificare la corretta segnalazione

del microswitch. Ripetere l’operazione 2-3 volte;

• Posizionare il coperchio della manopola (13) e fissarlo in quella posizione tramite la vite (23).

DN 200 - DN 250 - DN 300 (vedere fig. 4):

• Inserire, attraverso la manopola (1), la ghiera eccentrica (22) con la mezzaluna più larga rivolta verso sinistra, e i fori per

i grani di fissaggio verso l’alto;

• Fissare la ghiera eccentrica (22) con i 2 grani (29);

• Svitare le 2 viti

(15)

del coperchio superiore

(25)

;

• Fissare al coperchio superiore la staffa di sostegno

(21) del microswitch

utilizzando le viti

(15);

• Per la taratura modificare la posizione del microswitch (27) agendo sulle 2 viti (28) e 2 dadi (20) in modo tale che a

elettrovalvola chiusa il perno del microswitch (26) sia premuto;

• Fissare il microswitch (27) in quella posizione serrando i 2 dadi (20);

• A questo punto il kit è installato. Riarmare e chiudere l’elettrovalvola (togliendo tensione) 2-3 volte per verificare la corretta

segnalazione del microswitch;

• Posizionare il coperchio della manopola (13) e fissarlo in quella posizione tramite la vite (23).

9

IT

EN FR ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

8.0 TRASPORTO, STOCCAGGIO E SMALTIMENTO

• Durante il trasporto il materiale deve essere trattato con cura, evitando che il dispositivo possa subire urti, colpi o vibrazioni;

• Se il prodotto presenta trattamenti superficiali (es. verniciatura, cataforesi, ecc) non devono essere danneggiati durante il trasporto;

• La temperatura di trasporto e di stoccaggio, coincide con quella indicata nei dati di targa;

• Se il dispositivo non viene installato subito dopo la consegna deve essere correttamente immagazzinato in un luogo secco e pulito;

• In ambienti umidi è necessario usare siccativi oppure il riscaldamento per evitare la condensa.

• Il prodotto, a fine vita, dovrà essere smaltito separatamente dagli altri rifiuti (Direttiva RAEE 2012/19/UE) e in

conformità alla legislazione vigente nel paese in cui si esegue tale operazione.

9.0 GARANZIA

Valgono le condizioni di garanzia stabilite col fabbricante al momento della fornitura.

Per danni causati da:

• Uso improprio del dispositivo;

• Inosservanza delle prescrizioni indicate nel presente documento;

• Inosservanza delle norme riguardanti l’installazione;

• Manomissione, modifica e utilizzo di parti di ricambio non originali;

non possono essere rivendicati diritti di garanzia o risarcimento danni.

Sono esclusi inoltre dalla garanzia i lavori di manutenzione, il montaggio di apparecchi di altri produttori, la modifica del

dispositivo e l’usura naturale.

10.0 DATI DI TARGA

In targa (vedere esempio sopra) sono riportati i seguenti dati:

• Nome/logo e indirizzo del fabbricante (eventuale nome/logo distributore)

• Mod.: = nome/modello dell’apparecchio seguito

dal diametro di connessione

• CE-51AT1440 = numero pin di certificazione

• Cl. ... = Forza di tenuta in controflusso

(A = 150 mbar - B = 50 mbar) secondo EN 161

• Gr. 2 = Resistenza meccanica gruppo 2 secondo EN 161

• EN 161 = Norma di riferimento del prodotto

• P.max o PS max = Pressione massima alla quale è garantito il funzionamento del prodotto

• IP.... = Grado di protezione

• 24V.... = Tensione di alimentazione, frequenza (se Vac), seguite dall’assorbimento elettrico

• (-20...+50) °C = Range di temperatura alla quale è garantito il funzionamento del prodotto

• = Conformità Dir. ATEX seguita dal modo di protezione

(modi di protezione completi indicati su bobina e CPI switch)

• = Conformità Regolamento 2016/426 seguito dal n° dell’Organismo Notificato

• (se presente) = Conformità Dir. PED seguita dal n° dell’Organismo Notificato

• year = Anno di fabbricazione

• Lot = Numero matricola del prodotto (vedere spiegazione di seguito)

• U1746 = Lotto in uscita anno 2017 settimana n° 46

• 25976 = numero progressivo commessa riferito all’anno indicato

• 00001 = numero progressivo riferito alla q.tà del lotto

• = Smaltimento secondo Direttiva RAEE 2012/19/UE

10

ES FR

EN

IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

1.0 GENERAL

This manual shows you how to safely install, operate and use the device.

The instructions for use ALWAYS need to be available in the facility where the device is installed.

ATTENTION: installation/wiring/maintenance need to be carried out by qualified staff (as explained

in section 1.3) using appropriate personal protective equipment (PPE).

For any information pertaining to installation/wiring/maintenance or in any case problems that cannot be resolved with the use

of the instructions, it is possible to contact the manufacturer from the address and phone numbers provided on the last page.

1.1 DESCRIPTION

Normally closed, manual reset solenoid valves for gas, suitable to shut-off gas and signal danger sent by gas detectors (methane,

LPG, carbon monoxide and similar) or safety thermostats, and for blackouts.

For additional safety, this solenoid valve can only be reset with the power supply connected and only when the gas detector

is not signalling danger.

IMPORTANT NOTE: The valve will not open by simply powering the coil. You must manually press the reset

mechanism (as indicated in 4.0).

They can be equipped with CPI switches to control the valve’s plunger position (open or closed) from remote.

The CPI can also be installed at a later stage. Further information regarding the CPI switch is available in 7.0.

Reference standards: EN 161 - EN 13611.

1.2 KEY OF SYMBOLS

ATTENTION: Attention

is drawn to the technical

details intended for

qualified staff.

DANGER:

In the event of

inobservance, may be caused damages

to tangible goods, to people and/or pets.

DANGER: In the event

of inobservance, may

be caused damages to

tangible goods.

1.3 QUALIFIED STAFF

These are people who:

• Are familiar with product installation, assembly, start-up and maintenance;

• Know the regulations in force in the region or country pertaining to installation and safety;

• Are trained in first aid.

1.4 USING NONORIGINAL SPARE PARTS

• To perform maintenance or change parts (ex. coil, connector, etc.) ONLY manufacturer-recommended parts can be used.

Using different parts not only voids the product warranty, it could compromise correct device operation.

• The manufacturer is not liable for malfunctions caused by unauthorised tampering or use of non-original parts.

1.5 IMPROPER USE

• The product must only be used for the purpose it was built for.

• It is not allowed to use different fluids than those expressly stated.

• The technical data set forth on the rating plate must not be exceeded whatsoever. The end user or installer is in charge of

implementing proper systems to protect the device, which prevent exceeding the maximum pressure indicated on the plate.

• The manufacturer is not responsible for any damage caused by improper use of the device.

11

IT

EN

FR ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

2.0 TECHNICAL DATA

• Use : non-aggressive gases of the three families (dry gases)

• Ambient temperature : -20 ÷ +50 °C

• Power voltages (see table 2) :

12Vdc - 24 Vdc - 24 V/50-60 Hz - 110 V/50-60 Hz - 220-240 V/50-60 Hz*

• Power supply tolerance : -15% ... +10%

• Electric wiring : electric cable l=3 metres with wire terminals

• Absorbed power : see table 2

• Maximum operating pressure : 500 mbar or 6 bar (see product label)

• Closing time : < 1 s

• Protection rating : IP65

• Protection mode / Maximum surface temp. : see table 2

• Class : A (DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200)

B (DN 250 - DN 300)

• Mechanical resistance : Group 2

• Flanged connections to be coupled with PN 16 flanges

: (DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200 - DN 250 - DN 300)

ISO 7005 / EN 1092-1

• ANSI 150 flanged fittings : on request

• Filter element : filtering 50µm on DN 65 - DN 80 - DN 100

filtering 10µm on DN 125 - DN 150

not provided on DN 200 - DN 250 - DN 300

• In compliance with : Regulation (EU) 2016/426 (Appliances burning gaseous fuels)

PED Directive 2014/68/EU (versions with P.max = 6 bar)

ATEX Directive 2014/34/EU - EMC Directive 2014/30/EU

LVD Directive 2014/35/EU - RoHS II Directive 2011/65/EU

* Only single-phase, the device does not work if powered with three-phase voltage.

3.0 COMMISSIONING THE DEVICE

3.1 OPERATIONS PRIOR TO INSTALLATION

• It is necessary to close the gas upstream of the valve prior to installation;

• Make sure that the line pressure DOES NOT EXCEED the maximum pressure declared on the product label;

• Any protective caps (if any) must be removed prior to installation;

• Valve pipes and insides must be clear of any foreign bodies;

• Make sure the inlet and outlet counter-flanges are perfectly coaxial and parallel in order to prevent unnecessary mechanical

stress to the body. Also calculate the space to insert the seal gasket;

• The safety regulations on handling loads in force in the country of installation must be complied with. If the device to

be installed exceeds the weight allowed, suitable mechanical equipment and adequate slings must be used. Necessary

precautions must be taken during the handling phases so as not to damage/ruin the external surface of the device;

• With regard to tightening operations, equip yourself with one or two calibrated torque wrenches or other controlled locking

tools;

• In accordance with EN 161 a suitable filter must be installed upstream of a gas closing safety device;

• With outdoor installation, it is advisable to provide a protective roof to prevent rain from damaging the electrical parts of

the device.

• Prior to carrying out any electrical wiring operations, make sure that the main voltage matches the supply voltage indicated

on the product label;

• Cut out power prior to proceeding with wiring;

• According to the plant geometry, check the risk of explosive mixture arising inside the piping;

• If the solenoid valve is installed near other devices or as part of an assembly, compatibility between the solenoid

valve and this other device must be evaluated beforehand.

•Avoid installing the solenoid valve near surfaces that could be damaged by the coil temperature;

•Provide a protection against impacts or accidental contacts if the solenoid valve is accessible to unqualified

personnel.

12

ES FR

EN

IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

3.2 INSTALLATION (see example in 3.4)

• Assemble the device by flanging it, with the due seals, onto the plant with pipes whose flanges match up with the connection being

attached. The gaskets must be free from defects and must be centred between the flanges;

• If, after installing the gaskets, there is still an excessive space in between, do not try to reduce said gap by excessively tightening

the bolts of the device;

• The arrow, shown on the body (5) of the device, needs to be pointing towards the utility;

• Insert the relative washers inside the bolts in order to prevent damage to the flanges during tightening;

• When tightening, be careful not to “pinch” or damage the gasket;

• Tighten the nuts or bolts gradually, in a “cross” order (

as shown in the lateral figure

);

• Tighten them, first by 30%, then by 60%, and finally 100% of the maximum torque

(see the table below according to EN 13611);

Diameter DN 65 DN 80 DN 100 DN 125 DN 150 > DN 150

Max. torque (N.m) 50 50 80 160 160 160

• Tighten each nut and bolt again clockwise at least once, until the maximum torque has been achieved

uniformly;

• The device can also be installed vertically without prejudicing the correct operation. It cannot be put in

upside down (with the cover (2) pointing downwards);

• During installation, avoid debris or metal residues from getting into the device;

• To guarantee mechanical tension-free assembly, we recommend using compensating joints, which also

adjust to the pipe’s thermal dilation;

• If the device is to be installed in a ramp, it is the installer’s responsibility to provide suitable supports or correctly sized

supports, to properly hold and secure the assembly. Never, for any reason whatsoever, leave the weight of the ramp only on

the connections (flanged or threaded) of the individual devices;

• In any case, following installation, check the tightness of the plant;

• ATTENTION: The coil is provided with a 3m long co-pressed power supply cable. This cable MUST NOT be replaced with a

different one. In the event of damage, the part (coil) must be disposed of and replaced with an identical new one;

• In the dangerous area, wire the cable terminals with approved explosion resistant equipment (E.g. Terminal box with “E”

protection or increased safety according to EN 60079-7);

• Make sure the connection cables are inserted correctly into the electrical terminal, ensuring they are not crushed and/or

damaged in order to prevent short circuits and interferences.

• The valve needs to be connected to earth either through the pipe or through other means (e.g. cable jumpers).

Special conditions for safe use

A fuse calibrated to rated current (max. 3 x Inom. according to IEC 60127-2-1) or a motor protection switch calibrated to rated

current and with automatic thermal cut-out must be connected in series to every solenoid valve as protection against short

circuits. With very low solenoid valve rated currents, it is sufficient to install a fuse with lower current values, according to the IEC

standard above. The fuse can be integrated into the associated power supply unit or must be housed separately. The rated voltage

of the fuse must be equal to or above the established rated voltage of the magnetic coil. The fuse-connection breaking capacity

must be equal to or higher than the maximum possible short circuit current in the installation site (usually 1500 A).

A maximum ripple of 20% is valid for all direct current magnets.

For further technical information and method of installation/wiring, refer to the coil’s technical manual (attached).

3.3 INSTALLATION IN PLACES WHERE THERE IS THE RISK OF EXPLOSION (DIRECTIVE 2014/34/EU)

The solenoid valve complies with Directive 2014/34/EU as a device of group II, category 2G and as device of group II, category

2D; consequently, it is suited for installation in zones 1, 21, 2 and 22 as classified in Annex I of Directive 99/92/EC. The solenoid

valve is not suitable for use in zones 0 and 20, as defined in aforementioned Directive 99/92/EC. To determine the qualification

and size of the hazardous zones, please refer to standard IEC EN 60079-10-1.

If installed and subject to maintenance in full compliance with all conditions and technical instructions provided in this manual, the

device does not pose a source of specific hazards: in particular, under conditions of normal operation, it is not expected for the

solenoid valve to emit a flammable substance into the atmosphere with methods such as to originate an explosive atmosphere.

During installation and maintenance, it is imperative to comply with the Ex standards, in particular EN 60079-14. Electrical

installation must be carried out by authorised personnel in accordance with relative national regulations.

13

IT

EN

FR ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

1

2

3

4

5

6

7

8

9

piping

applicaon

discharge in

open air

internal thermal unit

ZONE 1

external roof

10

discharge in

open air

discharge in

open air

3.4 GENERIC EXAMPLE OF INSTALLATION

1. SM jerk ON/OFF valve

2. FM gas filter

3. M16/RM N.C. Manual reset solenoid valve EEX

4. OPSO series MVB/1 MAX shut off valve

5. RG/2MC pressure regulator

6. MVS/1 relief valve

7. Pressure gauge and relative button

8. Gas detector

9. SM remote jerk ON/OFF valve lever control

10. Compensation/Vibration damping joint

4.0 MANUAL RESET

To reset the solenoid valve:

• Make sure the power supply is connected;

• Close the flow downstream of the solenoid valve in order to balance the pressure between upstream and downstream when

opening.

• DN 65 - DN 80 - DN 100 - DN 125 - DN 150 without CPI (see fig. 1):

• Loosen completely and remove the protective cover (13);

• Loosen the reset pin (14) from the fastening screw (15);

• Insert the non-threaded part of the reset pin (14) in the hole provided on the hex knob (1);

• Using the pin (14):

• Turn the reset knob (1) slightly clockwise and wait a few seconds for the pressure upstream and downstream of the

valve to stabilise;

• After balancing the pressure, turn the reset knob (1) clockwise to its stroke end, when it is coupled;

• Remove the pin (14) from the knob (1) and screw it on in its original position. Alternatively to the reset pin (14), it is

possible to use a size 32 commercial spanner to turn the reset knob (1);

• Screw the protective cover (13) back on in its original place. Or seal it in that position.

• DN 200 - DN 250 - DN 300 without CPI (see fig. 2):

• Loosen completely and remove the protective cover (13);

• Using a size 32 commercial spanner:

• Turn the reset knob (1) slightly clockwise and wait a few seconds for the pressure upstream and downstream of the

valve to stabilise;

• After balancing the pressure, turn the reset knob (1) clockwise to its stroke end, when it is coupled;

• Remove the commercial spanner from the knob (1), then tighten the protective cover (13) back into its original position.

Or seal it in that position.

• DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200 - DN 250 - DN 300 with CPI (see fig. 3 and 4):

• Loosen the fastening screw (23) and remove the protective cover (13);

• Using a size 32 commercial spanner:

• Turn the reset knob (1) slightly clockwise and wait a few seconds for the pressure upstream and downstream of the

valve to stabilise;

• After balancing the pressure, turn the reset knob (1) clockwise to its stroke end, when it is coupled;

• Remove the commercial spanner from the knob (1);

• Screw the protective cover (13) back on in its original place and secure it with the screw (23). Or seal the cover in that

position.

14

ES FR

EN

IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

IMPORTANT NOTE:

• Hold the pin or size 32 commercial spanner tightly during resetting operations;

• After completing the operation, ALWAYS remember to remove the tool used for resetting in order to avoid the valve from

possibly suddenly closing, which could harm people or damage property if the tool accidentally remains inserted in the

knob (1).

5.0 FIRST STARTUP

• Before start-up make sure that all of the instructions on the rating plate, including the direction of flow, are

observed;

• After gradually pressurising the system, reset the solenoid valve, as indicated in 4.0;

• Check the tightness, the operation and the closing of the solenoid valve, by electrically disconnecting it.

5.1 - RECOMMENDED PERIODIC CHECKS

• use a suitable calibration tool to ensure the bolts are tightened as indicated in 3.2;

• check tightness of the flanged/threaded connections on the system;

• check operation of the solenoid valve;

It is the responsibility of the final user or installer to define the frequency of these checks based on the severity of the service

conditions.

6.0 MAINTENANCE

On completion of the operations described below, repeat the procedure indicated in paragraph 5.

If the coil needs to be replaced:

• Before performing any operation, make sure that the device is not electrically powered;

• Since the coil is also suitable to be permanently powered, coil heating in case of

continuous operation is an entirely normal phenomenon. It is advisable to avoid

touching the coil with bare hands after a continuous power supply lasting longer than

20 minutes. In case of maintenance, wait for the coil to cool down or, if necessary,

use suitable protections.

6.1 - COIL REPLACEMENT (see figure on the side)

• Disconnect the coil’s power supply cable, requiring replacement, from the system;

• Use a size 14 commercial spanner to loosen the nut (19) completely and remove

it together with the washer (18);

• Remove the coil (16) from the armature assembly (17);

• Insert the armature assembly: the new coil + washer + nut;

• Tighten the nut (max torque = 1,2 Nm);

• Re-wire as indicated in 3.2;

If internal checks must be carried out, before carrying out any operations:

• Close the gas upstream of the valve;

• Make sure there is no pressurised gas inside the device.

6.2 - REPLACING THE FILTER ELEMENT(DN 65 - DN 80 - DN 100 - DN 125 - DN 150)

• Loosen the fastening screws (3) and very carefully remove the cover (2) from the valve body (5) (see fig.1);

• Extract the filter element and check its conditions. Blow it and clean it and, if necessary, replace it (see fig. 5 and 6 for

positioning);

• Check the status of the cover’s O-Ring and replace if necessary;

• Make sure the cover’s O-ring seal is inside the provided groove;

• Reassemble the cover and secure it in its original position, being very careful not to “pinch” or damage the O-ring during

tightening;

17

16

18

19

14

15

IT

EN

FR ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

• Tighten the screws gradually, following a “cross” pattern, until the torque (tolerance -15%) indicated in the table below is

reached. Use a calibrated torque wrench to do this;

Screw

M5 M6 M8 M10 M12

Galvanised

Stain.

STEEL

Galvanised

Stain.

STEEL

Galvanised

Stain.

STEEL

Galvanised

Stain.

STEEL

Galvanised

Stain.

STEEL

Max. torque (N.m) 6 4,5 10 7,5 25 18,5 49,5 37 84,5 63,5

• Check the body/cover seal;

NOTE: for internal inspections (see fig.1), it is recommended:

• also check the obturator’s (11) integrity and, if necessary, replace the rubber seal (10);

• replace the seals before reassembling.

7.0 - CPI SWITCH

If the solenoid valve comes with CPI, the position of the micro switch is already

calibrated and set, therefore, for operation you simply need to connect it to the

power supply. If it is supplied separately (as a kit), it must be installed on the

solenoid valve and then calibrated.

In both cases, follow the instructions in 7.1 and 7.2.

7.1 - TECHNICAL DATA and CPI SWITCH WIRING

(see figure on the side)

Refer to the attached technical manual regarding CPI.

7.2 - CPI SWITCH INSTALLATION and CALIBRATION

if the CPI kit is supplied separately, you must proceed as follows to install in

on the solenoid valve:

DN 65 - DN 80 - DN 100 - DN 125 - DN 150 (see fig. 3):

• Loosen the fastening screw (24) inside the reset knob (1) and remove it;

• In the pin without the knob, insert the eccentric grub screw (22) with the larger part of the half moon on the left, and the

new knob supplied with the kit. The knob (1) must be inserted with the threaded hole facing up and making said threaded

hole match up with the pin hole. Secure the knob (1) by tightening and securing the grub screw (24) inside;

• Loosen the 2 screws (15) of the upper cover (25);

• Secure the upper cover (25) to the support bracket (21) of the micro switch using the 2 screws (15);

• For calibration, change the position of the microswitch from the 2 screws (28) and 2 nuts (20) so that when the solenoid

valve is closed, the micro switch’s pin (26) is pressed;

• Secure the micro switch (27) in that position by tightening the 2 nuts (20);

• The kit is now installed. Reset and close the solenoid valve (by cutting off the power) to make sure the microswitch is signalling

correctly. Repeat the operation 2-3 times;

• Position the cover of the knob (13) and secure it in that position with the screw (23).

DN 200 - DN 250 - DN 300 (see fig. 4):

• Use the knob (1), to insert the eccentric ring nut (22) with the larger part of the half moon on the left and the fastening

grub screw holes facing up;

• Secure the eccentric ring nut (22) with the 2 grub screws (29);

• Loosen the 2 screws

(15)

of the upper cover

(25)

;

• Secure the support bracket

(21)

of the micro switch to the upper cover, using the screws

(15);

• For calibration, change the position of the microswitch (27) from the 2 screws (28) and 2 nuts (20) so that when the

solenoid valve is closed, the micro switch’s pin (26) is pressed;

• Secure the micro switch (27) in that position by tightening the 2 nuts (20);

• The kit is now installed. Reset and close the solenoid valve (by cutting off the power) 2-3 times to make sure the microswitch

is signalling correctly;

• Position the cover of the knob (13) and secure it in that position with the screw (23).

16

ES FR

EN

IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

8.0 TRANSPORT, STORAGE AND DISPOSAL

• During transport the material needs to be handled with care, avoiding any impact or vibrations to the device;

• If the product has any surface treatments (ex. painting, cataphoresis, etc) it must not be damaged during transport;

• The transport and storage temperatures must observe the values provided on the rating plate;

• If the device is not installed immediately after delivery it must be correctly placed in storage in a dry and clean place;

• In humid facilities it is necessary to use driers or heating to avoid condensation.

• At the end of its service life, the product is to be disposed of separately from other waste (WEEE directive 2012/19/EU)

and in compliance with the legislation in force in the country where this operation is performed.

9.0 WARRANTY

The warranty conditions agreed with the manufacturer at the time of the supply apply.

For damage caused by:

• Improper use of the device;

• Failure to observe the requirements described herein;

• Failure to observe the regulations pertaining to installation;

• Tampering, modification and use of non-original spare parts;

are not covered by the rights of the warranty or compensation for damage.

The warranty also excludes maintenance work, other manufacturers’s assembling units, making changes to the device and

natural wear.

10.0 RATING PLATE DATA

The rating plate data (see example above) includes the following:

• Manufacturer’s name/logo and address (possible distributor name/logo)

• Mod.: = name/model of the device followed by the diameter size

• CE-51AT1440 = certification pin number

• Cl. ... = Seal strength in counterflow

(A = 150 mbar - B = 50 mbar) in accordance with EN 161

• Gr. 2 = Mechanical resistance group 2 in accordance with EN 161

• EN 161 = Product reference regulation

• P.max or PS max = Maximum pressure at which product operation is guaranteed

• IP.... = Protection rating

• 24V.... = Power supply voltage, frequency (if Vac), followed by electrical absorption

• (-20...+50) °C = Temperature range within which product operation is guaranteed

• = In compliance with ATEX followed by the protection mode

(complete protection mode indicated on coil and CPI switch)

• =

Conformity with Regulation (EU) 2016/426 followed by Notified Body No.

• (if it is present) = In compliance with PED Dir. followed by Notified Body No.

• year = Year of manufacture

• Lot = Product serial number (see explanation below)

• U1746 = Lot issued in year 2017 in the 46th week

• 25976 = progressive job order number for the indicated year

• 00001 = progressive number referred to the quantity of the lot

• = Disposal in accordance with WEEE directive 2012/19/EU

17

IT EN

FR

ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

1.0 GÉNÉRALITÉS

Le présent manuel illustre comment installer et faire fonctionner le dispositif de façon sûre.

Les instructions pour l'utilisation doivent TOUJOURS être disponibles dans l’installation où le dispositif est installé.

ATTENTION : les opérations d’installation/câblage/entretien doivent être effectuées par un

personnel qualifié (comme indiqué dans 1.3) en utilisant des équipements de protection

individuelle (EPI) adaptés.

Pour d’éventuelles informations relatives aux opérations d'installation/câblage/entretien, ou en cas de problèmes ne pouvant

pas être résolus avec les instructions, il est possible de contacter le fabricant en utilisant l’adresse et les numéros de

téléphone reportés dans la dernière page.

1.1 DESCRIPTION

Électrovannes d’arrêt de gaz à réarmement manuel normalement fermées, adaptées à l’interception de gaz, pilotées par signaux

de présence de gaz émis par des détecteurs de gaz (méthane, GPL, oxyde de carbone et autres) ou par des thermostats de

sécurité, ou par le manque de tension réseau (black out).

Pour plus de sécurité, cette électrovanne ne peut être réarmée qu'en présence d'une tension secteur et uniquement lorsque

le détecteur de gaz ne signale aucun danger.

N.B. : En alimentant simplement la bobine, la vanne ne s'ouvre pas. Agissez manuellement sur le

mécanisme de réinitialisation (comme décrit dans 4.0).

Elles peuvent être fournies dotées de CPI switch pour la signalisation à distance de la position de l’obturateur (ouvert ou

fermé) de la vanne.

Le CPI peut être installé plus tard. Plus d'informations sur les commutateurs CPI sont données dans 7.0.

Normes de référence: EN 161 - EN 13611.

1.2 LÉGENDE SYMBOLES

ATTENTION: Nous attirons

votre attention sur les détails

techniques s’adressant au

personnel qualifié.

DANGER: En cas de non-respect, il

se peut qu’il y ait non seulement des

dommages matériels mais aussi des

dommages aux personnes et / ou aux

animaux domestiques.

DANGER: En cas de

non-respect, il peut y

avoir des dommages

matériels.

1.3 PERSONNEL QUALIFIÉ

Il s’agit de personnes qui :

• Sont familiarisées avec l’installation, le montage, la mise en service et l’entretien du produit ;

• Connaissent les réglementations en vigueur dans leur région ou pays, en matière d’installation et de sécurité ;

• Ont été formées sur les urgences.

1.4 UTILISATION DE PIÈCES DE RECHANGE NON ORIGINALES

• En cas d’entretien ou de remplacement de composants de rechange (ex. bobine, connecteur, etc.) il faut utiliser SEULEMENT

ceux indiqués par le fabricant. L’utilisation de composants différents, en plus d’annuler la garantie du produit, pourrait compromettre

le bon fonctionnement de celui-ci.

• Le fabricant n’est pas responsable de dysfonctionnements dérivant d’altérations non autorisées ou d’utilisation de pièces de

rechange non originales.

1.5 UTILISATION NON APPROPRIÉE

• Le produit doit être utilisé uniquement pour le but pour lequel il a été construit.

• Il n’est pas permis de l’utiliser avec des fluides différents de ceux indiqués.

• Les données techniques indiquées sur la plaque ne doivent en aucun cas être dépassées. Il appartient à l’utilisateur final

ou à l’installateur d’adopter des systèmes adéquats de protection de l’appareil qui empêchent de dépasser la pression

maximale nominale.

• Le Fabricant n’est pas responsable des dommages causés un usage impropre de l’appareil.

18

ES

FR

EN IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

2.0 DONNÉES TECHNIQUES

• Emploi : gaz non agressifs des trois familles (gaz secs)

• Température ambiante : -20 ÷ +50 °C

• Tensions d'alimentation (voir le tableau 2) :

12Vdc - 24 Vdc - 24 V/50-60 Hz - 110 V/50-60 Hz - 220-240 V/50-60 Hz*

• Tolérance sur tension d'alimentation : -15% ... +10%

• Câblage électrique : câble électrique l = 3 mètres avec boîtier terminaux

• Puissance absorbée : voir le tableau 2

• Pression maximum de fonctionnement : 500 mbar ou 6 bar (voir l’étiquette du produit)

• Temps de fermeture : < 1 s

• Indice de protection : IP65

• Mode de protection / Temp. de surface maximum : voir le tableau 2

• Classe : A (DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200)

B (DN 250 - DN 300)

• Résistance mécanique : Groupe 2

• Raccords à brides à coupler avec des brides PN 16

: (DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200 - DN 250 - DN 300)

ISO 7005 / EN 1092-1

• Raccords à brides ANSI 150 : sur demande

• Organe filtrant : filtrage 50µm sur DN 65 - DN 80 - DN 100

filtrage 10µm sur DN 125 - DN 150

non prévu sur DN 200 - DN 250 - DN 300

• Conformément à :

Règlement (UE) 2016/426 (Appareils brûlant des combustibles gazeux)

Directive PED 2014/68/UE (versions dont la P.max = 6 bar)

Directive ATEX 2014/34/UE - Directive EMC 2014/30/UE

Directive LVD 2014/35/UE - Directive RoHS II 2011/65/UE

* Seulement monophasée, l’appareil ne fonctionne pas s’il est alimenté avec une tension triphasée.

3.0 MISE EN SERVICE DU DISPOSITIF

3.1 OPÉRATIONS PRÉALABLES À L’INSTALLATION

• Il est nécessaire de fermer le gaz en amont de la vanne avant l’installation ;

• Vérifier que la pression de ligne NE DÉPASSE PAS la pression maximum déclarée sur l’étiquette du produit ;

• D’éventuels bouchons de protection (si présents) doivent être ôtés avant l’installation ;

• Les conduites et intérieurs de la vanne doivent être libres de corps étrangers ;

• Vérifier que les contre-brides d’entrée et sortie soient parfaitement parallèles pour éviter de soumettre le corps à des efforts

mécaniques inutiles, calculer en outre l’espace pour l’insertion du joint d’étanchéité;

• Il faut respecter les normes de sécurité en vigueur dans le pays d’installation, en ce qui concerne la manutention des

charges. Si l’appareil à installer dépasse le poids permis, il faut prévoir l’utilisation d’une aide mécanique adéquate et

d’élingages adéquats. Il est nécessaire, pendant les phases de manutention, d’adopter des précautions opportunes pour

ne pas endommager/abîmer la surface extérieure de l’appareil;

• Pour les phases de serrage, une ou plusieurs clés dynamométriques calibrées ou autres outils de verrouillage contrôlés

doivent être installés;

• Il faut prévoir, conformément à la norme EN 161, l’installation d’un filtre adapté en amont d’un dispositif de sécurité de

fermeture du gaz;

• En cas d’installation à l’extérieur, il est conseillé de prévoir une protection aux intempéries pour éviter que les précipitations

puissent endommager les parties électriques de l’appareil.

• Avant d’effectuer les branchements électriques, vérifier que la tension de réseau corresponde à la tension d’alimentation

indiquée sur l’étiquette du produit;

• Débrancher l’alimentation avant de procéder au câblage ;

• En fonction de la géométrie de l’installation, évaluer le risque de formation de mélange explosif dans le tuyau ;

• Si l’électrovanne est installée à proximité d’autres appareillages ou comme partie d’un ensemble, il est nécessaire

d’évaluer au préalable la compatibilité entre l’électrovanne et ces appareillages ;

• Éviter d’installer l’électrovanne à proximité des surfaces susceptibles d’être endommagées par la température de la bobine;

• Si l’électrovanne est accessible au personnel non qualifié, il faut prévoir une protection contre les collisions ou les

contacts accidentels.

19

IT EN

FR

ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

3.2 INSTALLATION (voir l’exemple dans 3.4)

• Assemblez l’appareil en le bridant, avec les joints appropriés, à l’installation avec des tuyaux dont les brides sont compatibles

avec la connexion à assembler. Les joints doivent être exempts de défauts et doivent être centrés entre les brides;

• Si lorsque les joints sont insérés, l’espace restant est excessif ne pas essayer de le remplir en serrant trop les boulons de

l’appareil;

• La flèche, indiquée sur le corps (5) de l’appareil, doit être tournée vers l’installation;

• Insérez les rondelles appropriées à l’intérieur des boulons pour éviter d’endommager les brides pendant le serrage;

• Pendant la phase de serrage, veillez à ne pas «pincer» ou endommager le joint;

• Serrer les écrous ou les boulons progressivement, selon un schéma en croix

(comme indiqué dans la figure latérale);

• Serrez-les d’abord 30%, puis 60%, jusqu’à 100% du couple maximum

(voir le tableau ci-dessous selon l’EN 13611);

Diamètre DN 65 DN 80 DN 100 DN 125 DN 150 > DN 150

Couple max (N.m) 50 50 80 160 160 160

• Serrer chaque écrou ou boulon dans le sens des aiguilles d’une montre au moins une fois jusqu’à ce que

l’uniformité du couple maximal soit atteint;

• Le dispositif peut également être installé en position verticale sans que le fonctionnement correct ne soit

compromis. Il ne peut pas être positionné renversé (avec le couvercle (2) tourné vers le bas);

• Durant l’installation éviter que les déchets ou résidus métalliques ne pénètrent à l’intérieur de l’appareil;

• Garantir un montage dépourvu de tensions mécaniques, il est conseillé d’utiliser aussi des joints

compensateurs pour pourvoir aux dilatations thermiques du tuyau ;

• Si l’installation de l’appareil est prévue dans une rampe, c’est à l’installateur de prévoir des supports adéquats ou des

appuis correctement dimensionnés, pour soutenir et fixer l’ensemble. Ne jamais laisser, sous aucun prétexte, reposer le

poids de la rampe uniquement sur les connexions (filetées ou brides) de chaque dispositif;

• Dans tous les cas, après la mise en place vérifier l’étanchéité de l’installation;

• ATTENTION : La bobine est fournie avec un câble coaxial de 3 mètres de longueur. Ce câble ne peut PAS être remplacé

par un autre et, en cas de dommage, le composant (bobine) doit être mis au rebut et remplacé par un câble identique et

intact;

• Dans la zone dangereuse, enveloppez les bornes de câble avec un équipement antidéflagrant agréé (Ex. Boîte à bornes avec

protection et/ou sécurité accrue selon EN 60079-7);

• Assurez-vous que les câbles de connexion sont correctement insérés dans la borne électrique, en veillant à ce qu’ils ne

soient pas écrasés et / ou endommagés pour éviter les courts-circuits et les interruptions.

• La vanne doit être raccordée à la terre par le tuyau ou par d’autres moyens (ex. ponts à câbles).

Conditions pour une utilisation en sécurité

Un fusible réglé sur le courant nominal (max. 3 x In. Selon CEI 60127-2-1) ou un interrupteur de protection du moteur réglé sur

courant nominal et avec interruption thermique automatique doit être connecté en série à chaque électrovanne comme protection

contre les courts-circuits. Pour les courants nominaux très faibles de l’électrovanne, le fusible avec la valeur de courant la plus

basse est suffisant selon la norme CEI précédemment indiquée. Le fusible peut être intégré dans l’unité d’alimentation associée

ou doit être logé séparément. La tension nominale du fusible doit être supérieure ou égale à la tension nominale de la bobine

magnétique. La capacité de coupure du fusible doit être supérieure ou égale au courant de court-circuit maximum possible sur le

lieu d’installation (généralement 1500 A).

Un maximum de 20% d’ondulation est valable pour tous les aimants DC.

Pour plus d’informations techniques et les procédures d’installation / de câblage, se reporter au manuel technique de la batterie

(annexe).

3.3 INSTALLATION DANS DES LIEUX À RISQUE D'EXPLOSION (DIRECTIVE 2014/34/UE)

L'électrovanne est conforme à la Directive 2014/34/UE comme appareil du groupe II, catégorie 2G et comme appareil du groupe

II, catégorie 2D; en tant que tel, elle est indiquée pour être installée dans les zones 1, 21, 2 et 22 comme classées dans

l'annexe I de la Directive 99/92/CE. L'électrovanne ne peut pas être utilisée dans les zones 0 et 20 définies dans la directive

99/92 / CE. Pour déterminer la qualification et l'extension des zones dangereuses, consulter la norme CEI EN 60079-10-1.

S'il est installé et soumis à l'entretien en respectant pleinement toutes les conditions et instructions techniques reportées dans

ce document, l'appareil ne constitue aucune source de dangers spécifiques: en particulier, en conditions de fonctionnement

normal, aucune émission dans l'atmosphère de substance inflammable pouvant générer une atmosphère explosive, n'est

prévue de la part de l’électrovanne.

Lors de l'installation et de l'entretien, il est essentiel de respecter Ex, en particulier la norme EN 60079-14. L'installation

électrique doit être effectuée par du personnel autorisé conformément aux normes nationales pertinentes.

20

ES

FR

EN IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

1

2

3

4

5

6

7

8

9

évacuaon

à l’air libre

intérieur de la

centrale thermique

ZONE 1

toit extérieur

10

évacuaon

à l’air libre

évacuaon

à l’air libre

réseau

applicaon

3.4 EXEMPLE GÉNÉRIQUE D’INSTALLATION

1. Soupape à déchirement SM

2. Filtre gaz FM

3. Électrovanne à réarmement manuel M16/RM N.C. EEX

4. Vanne de fermeture OPSO MVB/1 MAX

5. Régulateur de pression RG/2MC

6. Soupape d’évacuation MVS/1

7. Manomètre et son bouton

8. Détecteur de gaz

9. Levier de commande à distance soupape à déchirement SM

10. Joint de compensation/anti-vibration

4.0 RÉARMEMENT MANUEL

Pour réinitialiser l'électrovanne:

• Assurez-vous que vous êtes en présence de tension ;

• Fermer le flux aval de l’électrovanne pour assurer l’équilibre de la pression entre amont et aval en phase d’ouverture.

• DN 65 - DN 80 - DN 100 - DN 125 - DN 150 sans CPI (voir la fig. 1) :

• Dévisser complètement et retirer le couvercle de protection (13);

• Dévisser la goupille de remise à zéro (14) de la vis de fixation (15);

• Insérez l’extrémité non filetée de la broche de réinitialisation (14) dans le trou de la manivelle hexagonale (1);

• En utilisant la goupille (14) :

• Tourner légèrement le bouton de réarmement (1) dans le sens des aiguilles d’une montre et attendre quelques instants

pour voir l’équilibre de pression entre l’amont et l’aval de la soupape;

• Après avoir équilibré les pressions, tournez le bouton de réinitialisation (1) jusqu’à ce qu’il soit complètement engagé

et dans le sens des aiguilles d’une montre jusqu’à ce qu’il s’enclenche;

• Retirer la goupille (14) du bouton (1) et la visser dans la position d’origine. Comme alternative à la broche de réinitialisation (14 ),

pour faire tourner le bouton de réinitialisation (1), vous pouvez utiliser une clé commerciale de 32 mm;

• Replacez le couvercle (13) dans sa position d’origine. Si nécessaire, scellez-le dans cette position.

• DN 200 - DN 250 - DN 300 sans CPI (voir la fig. 2) :

• Dévisser complètement et retirer le couvercle de protection (13);

• En utilisant une clé commerciale de 32 mm:

• Tourner légèrement le bouton de réarmement (1) dans le sens des aiguilles d’une montre et attendre quelques instants

pour voir l’équilibre de pression entre l’amont et l’aval de la soupape;

• Après avoir équilibré les pressions, tournez le bouton de réinitialisation (1) jusqu’à ce qu’il soit complètement engagé

et dans le sens des aiguilles d’une montre jusqu’à ce qu’il s’enclenche;

• Retirez la clé commerciale du bouton (1), puis resserrez le couvercle (13) dans sa position d’origine. Si nécessaire,

scellez-le dans cette position.

• DN 65 - DN 80 - DN 100 - DN 125 - DN 150 - DN 200 - DN 250 - DN 300 avec CPI (voir les fig. 3 et 4) :

• Dévisser la vis de fixation (23) et retirer le couvercle de protection (13);

• En utilisant une clé commerciale de 32 mm:

• Tourner légèrement le bouton de réarmement (1) dans le sens des aiguilles d’une montre et attendre quelques instants

pour voir l’équilibre de pression entre l’amont et l’aval de la soupape;

• Après avoir équilibré les pressions, tournez le bouton de réinitialisation (1) jusqu’à ce qu’il soit complètement engagé

et dans le sens des aiguilles d’une montre jusqu’à ce qu’il s’enclenche;

• Retirer la clé commerciale de la manivelle (1);

• Replacez le couvercle de protection (13) dans sa position d’origine et le fixer avec la vis (23). Si nécessaire, scellez le

couvercle dans cette position.

21

IT EN

FR

ES

M16/RM N.C. EEXMadas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

REMARQUE IMPORTANTE:

• Maintenez fermement la goupille ou la clé commerciale 32 mm pendant la réinitialisation;

• Lorsque l'opération est terminée, n'oubliez pas de retirer TOUJOURS l'outil de remise à zéro pour éviter que toute fermeture

soudaine de la valve ne provoque des dommages aux personnes ou aux objets, si l'outil est oublié dans le bouton

(1).

5.0 PREMIÈRE MISE EN SERVICE

• Avant la mise en service, s’assurer que toutes les indications présentes sur la plaque, y compris la direction du

flux, soient respectées ;

• Après la mise sous pression progressive du système, remettre sous tension l’électrovanne comme indiqué dans 4.0;

• Vérifier le joint d’étanchéité, le fonctionnement et la fermeture de l’électrovanne en la mettant hors tension.

5.1 - VÉRIFICATIONS PÉRIODIQUES CONSEILLÉES

• s’assurer, avec un instrument taré approprié, que le serrage des boulons soit conforme à ce qui est indiqué dans 3.2;

• vérifier la tenue des connexions à brides/filetées sur l’installation;

• vérifier le fonctionnement de l’électrovanne;

C’est à l’utilisateur final ou à l’installateur de définir la fréquence des susdites vérifications sur la base de la gravité des

conditions de service.

6.0 ENTRETIEN

Suivez les étapes suivantes pour répéter les procédures du paragraphe 5 ci-dessous.

S’il faut remplacer la bobine et/ou le connecteur :

• Avant d’effectuer toute opération, s’assurer que l’appareil ne soit pas alimenté

électriquement ;

• Vu que la bobine est également adaptée pour une alimentation permanente, le

réchauffement de la bobine en cas de service continu est un phénomène tout à fait

normal. Il est conseillé d’éviter tout contact à mains nues avec la bobine après une

alimentation électrique continue supérieure à 20 minutes. En cas d’entretien, attendre

le refroidissement de la bobine ou éventuellement utiliser des protections appropriées.

6.1 - REMPLACEMENT DE LA BOBINE (voir la figure ci-contre)

• Débranchez le cordon d’alimentation de la bobine que vous remplacez du système;

• À l’aide d’une clé commerciale de 14 mm, dévissez complètement l’écrou (19)

et retirez-le avec la rondelle (18) ;

• Retirer la bobine (16) du manchon (17 ) ;

• Insérer dans le canon : la nouvelle bobine + rondelle + écrou;

• Serrer l’écrou (couple maxi = 1,2 Nm);

• Recâbler le câblage comme décrit en 3.2;

Si vous devez effectuer des vérifications internes avant d’effectuer l’une des opérations suivantes:

• Fermez le gaz en amont de la vanne;

• Assurez-vous qu’il n’y a pas de gaz sous pression à l’intérieur de l’appareil.

6.2 - REMPLACEMENT DE L’ORGANE FILTRANT (DN 65 - DN 80 - DN 100 - DN 125 - DN 150)

• Dévisser les vis de fixation (3) et retirer avec précaution le couvercle (2) du corps de la vanne (5) (voir la fig.1);

• Extraire l’organe filtrant et vérifier son état. Soufflez et nettoyez-le, remplacez-le si nécessaire (voir les positions 5 et 6 pour

le positionnement);

• Vérifier l’état du joint torique du couvercle, si nécessaire le remplacer;

• Vérifiez que le joint torique du couvercle est à l’intérieur de la cavité creuse;

• Replacez le couvercle et fixez-le dans sa position d’origine, en faisant très attention à ne pas pincer ou endommager le joint

torique lors du serrage;

17

16

18

19

14

22

ES

FR

EN IT

M16/RM N.C. EEX Madas Technical Manual - 2|2.2b - REV. 0 of 1th May 2018

• Serrer les vis graduellement, selon un schéma « en croix » jusqu’à la réalisation du couple (tolérance -15%) indiqué dans le

tableau ci-dessous. Se servir d’une clé dynamométrique tarée pour effectuer l’opération;

Vis

M5 M6 M8 M10 M12

Galvanisé

Ac.

INOX

Galvanisé

Ac.

INOX

Galvanisé

Ac.

INOX

Galvanisé

Ac.

INOX

Galvanisé

Ac.

INOX

Couple max (N.m) 6 4,5 10 7,5 25 18,5 49,5 37 84,5 63,5

• Vérifier l’étanchéité corps/couvercle;

REMARQUE : En cas d’inspection interne

(voir la figure 1)

, il est également conseillé:

• vérifier également l’intégrité de l’obturateur (11) et, si nécessaire, de remplacer le joint d’étanchéité en caoutchouc (10) ;

• remplacer les joint avant de procéder au remontage.

7.0 - CPI SWITCH