Lincoln Electric POWERTEC 161C, POWERTEC 271C, POWERTEC 231C, POWERTEC 191C Operator's Manual

POWERTEC

161C, 191C, 231C & 271C

OPERATOR’S MANUAL

MANUALE OPERATIVO

BEDIENUNGSANLEITUNG

MANUAL DE INSTRUCCIONES

MANUEL D'UTILISATION

BRUKSANVISNING OG DELELISTE

GEBRUIKSAANWIJZING

BRUKSANVISNING

IM3015

09/2008

Rev. 3

INSTRUKCJA OBSŁUGI

KÄYTTÖOHJE

LINCOLN ELECTRIC BESTER S.A.

ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

www.lincolnelectric.eu

Declaration of conformity

Dichiarazione di conformità

Konformitätserklärung

Declaración de conformidad

Déclaration de conformité

Samsvars erklæring

Verklaring van overeenstemming

LINCOLN ELECTRIC BESTER S.A.

Försäkran om överensstämmelse

Deklaracja zgodności

Vakuutus yhteensopivuudesta

Declares that the welding machine:

Dichiara che Il generatore per saldatura tipo:

Erklärt, daß die Bauart der Maschine:

Declara que el equipo de soldadura:

Déclare que le poste de soudage:

Bekrefter at denne sveisemaskin:

Verklaart dat de volgende lasmachine:

POWERTEC 161C

conforms to the following directives:

è conforme alle seguenti direttive:

den folgenden Bestimmungen entspricht:

es conforme con las siguientes directivas:

est conforme aux directives suivantes:

er i samsvar med følgende direktiver:

overeenkomt conform de volgende richtlijnen:

73/23/CEE, 89/336/CEE

and has been designed in compliance with the following

standards:

ed è stato progettato in conformità alle seguenti norme:

und in Übereinstimmung mit den nachstehenden normen

hergestellt wurde:

y ha sido diseñado de acuerdo con las siguientes

normas:

et qu'il a été conçu en conformité avec les normes:

og er produsert og testet iht. følgende standarder:

Försäkrar att svetsomriktaren:

Deklaruje, że spawalnicze źródło energii:

Vakuuttaa, että hitsauskone:

överensstämmer med följande direktiv:

spełnia następujące wytyczne:

täyttää seuraavat direktiivit:

en is ontworpen conform de volgende normen:

och att den konstruerats i överensstämmelse med

följande standarder:

i że zostało zaprojektowane zgodnie z wymaganiami

następujących norm:

ja on suunniteltu seuraavien standardien mukaan:

EN 60974-1, EN 60974-10

(2007)

Paweł Lipiński

Operations Director

LINCOLN ELECTRIC BESTER S.A., ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

II

12/05

Declaration of conformity

Dichiarazione di conformità

Konformitätserklärung

Declaración de conformidad

Déclaration de conformité

Samsvars erklæring

Verklaring van overeenstemming

LINCOLN ELECTRIC BESTER S.A.

Försäkran om överensstämmelse

Deklaracja zgodności

Vakuutus yhteensopivuudesta

Declares that the welding machine:

Dichiara che Il generatore per saldatura tipo:

Erklärt, daß die Bauart der Maschine:

Declara que el equipo de soldadura:

Déclare que le poste de soudage:

Bekrefter at denne sveisemaskin:

Verklaart dat de volgende lasmachine:

POWERTEC 191C, 231C & 271C

conforms to the following directives:

è conforme alle seguenti direttive:

den folgenden Bestimmungen entspricht:

es conforme con las siguientes directivas:

est conforme aux directives suivantes:

er i samsvar med følgende direktiver:

overeenkomt conform de volgende richtlijnen:

73/23/CEE, 89/336/CEE

and has been designed in compliance with the following

standards:

ed è stato progettato in conformità alle seguenti norme:

und in Übereinstimmung mit den nachstehenden normen

hergestellt wurde:

y ha sido diseñado de acuerdo con las siguientes

normas:

et qu'il a été conçu en conformité avec les normes:

og er produsert og testet iht. følgende standarder:

Försäkrar att svetsomriktaren:

Deklaruje, że spawalnicze źródło energii:

Vakuuttaa, että hitsauskone:

överensstämmer med följande direktiv:

spełnia następujące wytyczne:

täyttää seuraavat direktiivit:

en is ontworpen conform de volgende normen:

och att den konstruerats i överensstämmelse med

följande standarder:

i że zostało zaprojektowane zgodnie z wymaganiami

następujących norm:

ja on suunniteltu seuraavien standardien mukaan:

EN 60974-1, EN 60974-10

(2008)

Paweł Lipiński

Operations Director

LINCOLN ELECTRIC BESTER S.A., ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

III

12/05

English

Italiano

Deutsch

Español

Français

Norsk

Nederlandse

Svenska

Polski

Suomi

Do not dispose of electrical equipment together with normal waste!

07/06

In observance of European Directive 2002/96/EC on Waste Electrical and Electronic Equipment (WEEE) and its

implementation in accordance with national law, electrical equipment that has reached the end of its life must be

collected separately and returned to an environmentally compatible recycling facility. As the owner of the

equipment, you should get information on approved collection systems from our local representative.

By applying this European Directive you will protect the environment and human health!

Non gettare le apparecchiature elettriche tra i rifiuti domestici!

In ottemperanza alla Direttiva Europea 2002/96/CE sui Rifiuti di Apparechiature Elettriche ed Elettroniche (RAEE)

e la sua attuazione in conformità alle norme nazionali, le apparecchiature elettriche esauste devono essere

raccolte separatamente e restituite ad una organizzazione di riciclaggio ecocompatibile. Come proprietario

dell’apparecchiatura, Lei potrà ricevere informazioni circa il sistema approvato di raccolta, dal nostro

rappresentante locale.

Applicando questa Direttiva Europea Lei contribuirà a migliorare l’ambiente e la salute!

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll!

Gemäss Europäischer Richtlinie 2002/96/EG über Elektro- und Elektronik- Altgeräte (Waste Electrical and

Electronic Equipment, WEEE) und Umsetzung in nationales Recht müssen verbrauchte Elektrowerkzeuge

getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Als Eigentümer diese

Werkzeuges sollten sie sich Informationen über ein lokales autorisiertes Sammel- bzw. Entsorgungssystem

einholen.

Mit der Anwendung dieser EU Direktive tragen sie wesentlich zur Schonung der Umwelt und ihrer Gesundheit bei!

No tirar nunca los aparatos eléctricos junto con los residuos en general!.

De conformidad a la Directiva Europea 2002/96/EC relativa a los Residuos de Equipos Eléctricos o Electrónicos

(RAEE) y al acuerdo de la legislación nacional, los equipos eléctricos deberán ser recogidos y reciclados

respetando el medioambiente. Como propietario del equipo, deberá informar de los sistemas y lugares

apropiados para la recogida de los mismos.

Aplicar esta Directiva Europea protegerá el medioambiente y su salud!

Ne pas jeter les appareils électriques avec les déchets ordinaires!

Conformément à la Directive Européenne 2002/96/EC relative aux Déchets d' Équipements Électriques ou

Électroniques (DEEE), et à sa transposition dans la législation nationale, les appareils électriques doivent être

collectés à part et être soumis à un recyclage respectueux de l’environnement. En tant que propriétaire de

l’équipement, vous devriez vous informer sur les systèmes de collecte approuvés auprès nos représentants

locaux.

Appliquer cette Directive Européenne améliorera l’environnement et la santé!

Kast ikke elektriske artikler sammen med vanlig søppel.

I følge det europeiske direktivet for Elektronisk Søppel og Elektriske Artikler 2002/96/EC (Waste Electrical and

Electronic Equipment, WEEE) skal alt avfall kildesorteres og leveres på godkjente plasser i følge loven.

Godkjente retur plasser gis av lokale myndigheter.

Ved å følge det europeiske direktivet bidrar du til å bevare naturen og den menskelige helse.

Gooi elektrische apparatuur nooit bij gewoon afval!

Met inachtneming van de Europese Richtlijn 2002/96/EC met betrekking tot Afval van Elektrische en

Elektronische Apparatuur (Waste Electrical and Electronic Equipment, WEEE) en de uitvoering daarvan in

overeenstemming met nationaal recht, moet elektrische apparatuur, waarvan de levensduur ten einde loopt, apart

worden verzameld en worden ingeleverd bij een recycling bedrijf, dat overeenkomstig de milieuwetgeving

opereert. Als eigenaar van de apparatuur moet u informatie inwinnen over goedgekeurde verzamelsystemen van

onze vertegenwoordiger ter plaatse.

Door het toepassen van deze Europese Richtlijn beschermt u het milieu en ieders gezondheid!

Släng inte uttjänt elektrisk utrustning tillsammans med annat avfall!

Enligt Europadirektiv 2002/96/EC ang. Uttjänt Elektrisk och Elektronisk Utrustning (Waste Electrical and

Electronic Equipment, WEEE) och dess implementering enligt nationella lagar, ska elektrisk utrustning som tjänat

ut sorteras separat och lämnas till en miljögodkänd återvinningsstation. Som ägare till utrustningen, bör du skaffa

information om godkända återvinningssystem från dina lokala myndigheter.

Genom att följa detta Europadirektiv bidrar du till att skydda miljö och hälsa!

Nie wyrzucać osprzętu elektrycznego razem z normalnymi odpadami!

Zgodnie z Dyrektywą Europejską 2002/96/EC dotyczącą Pozbywania się zużytego Sprzętu Elektrycznego i

Elektronicznego (Waste Electrical and Electronic Equipment, WEEE) i jej wprowadzeniem w życie zgodnie z

międzynarodowym prawem, zużyty sprzęt elektryczny musi być składowany oddzielnie i specjalnie utylizowany.

Jako właściciel urządzeń powinieneś otrzymać informacje o zatwierdzonym systemie składowania od naszego

lokalnego przedstawiciela.

Stosując te wytyczne bedziesz chronił środowisko i zdrowie człowieka!

Älä hävitä sähkölaitteita sekajätteiden mukana!

Noudatettaessa Euroopan Unionin Direktiiviä 2002/96/EY Sähkölaite- ja Elektroniikkajätteestä ( WEEE ) ja

toteutettaessa sitä sopusoinnussa kansallisen lain kanssa, sähkölaite, joka on tullut elinkaarensa päähän pitää

kerätä erilleen ja toimittaa sähkö- ja elektroniikkaromujen keräyspisteeseen. Lisätietoja tämän tuotteen

käsittelystä, keräämisestä ja kierrätyksestä saa kunnan ympäristöviranomaisilta.

Noudattamalla tätä Euroopan Unionin direktiiviä, autat torjumaan kielteiset ynpäristö- ja terveysvaikutukset!

IV

THANKS! For having choosen the QUALITY of the Lincoln Electric products.

12/05

• Please Examine Package and Equipment for Damage. Claims for material damaged in shipment must be notified

immediately to the dealer.

• For future reference record in the table below your equipment identification information. Model Name, Code & Serial

Number can be found on the machine rating plate.

GRAZIE! Per aver scelto la QUALITÀ dei prodotti Lincoln Electric.

• Esamini Imballo ed Equipaggiamento per rilevare eventuali danneggiamenti. Le richieste per materiali danneggiati dal

trasporto devono essere immediatamente notificate al rivenditore.

• Per ogni futuro riferimento, compilare la tabella sottostante con le informazioni di identificazione equipaggiamento.

Modello, Codice (Code) e Matricola (Serial Number) sono reperibili sulla targa dati della macchina.

VIELEN DANK! Dass Sie sich für ein QUALITÄTSPRODUKT von Lincoln Electric entschieden haben.

• Bitte überprüfen Sie die Verpackung und den Inhalt auf Beschädigungen. Transportschäden müssen sofort dem Händler

gemeldet werden.

• Damit Sie Ihre Gerätedaten im Bedarfsfall schnell zur Hand haben, tragen Sie diese in die untenstehende Tabelle ein.

Typenbezeichnung, Code- und Seriennummer finden Sie auf dem Typenschild Ihres Gerätes.

GRACIAS! Por haber escogido los productos de CALIDAD Lincoln Electric.

• Por favor, examine que el embalaje y el equipo no tengan daños. La reclamación del material dañado en el transporte

debe ser notificada inmediatamente al proveedor.

• Para un futuro, a continuación encontrará la información que identifica a su equipo. Modelo, Code y Número de Serie los

cuales pueden ser localizados en la placa de características de su equipo.

MERCI! Pour avoir choisi la QUALITÉ Lincoln Electric.

• Vérifiez que ni l’équipement ni son emballage ne sont endommagés. Toute réclamation pour matériel endommagé doit

être immédiatement notifiée à votre revendeur.

• Notez ci-dessous toutes les informations nécessaires à l’identification de votre équipement. Le nom du Modèle ainsi que

les numéros de Code et Série figurent sur la plaque signalétique de la machine.

TAKK! For at du har valgt et KVALITETSPRODUKT fra Lincoln Electric.

• Kontroller emballsjen og produktet for feil eller skader. Eventuelle feil eller transportskader må umiddelbart rapporteres

dit du har kjøpt din maskin.

• For fremtidig referanse og for garantier og service, fyll ut den tekniske informasjonen nedenfor i dette avsnittet. Modell

navn, Kode & Serie nummer finner du på den tekniske platen på maskinen.

BEDANKT! Dat u gekozen heeft voor de KWALITEITSPRODUCTEN van Lincoln Electric.

• Controleert u de verpakking en apparatuur op beschadiging. Claims over transportschade moeten direct aan de dealer of

aan Lincoln electric gemeld worden.

• Voor referentie in de toekomst is het verstandig hieronder u machinegegevens over te nemen. Model Naam, Code &

Serienummer staan op het typeplaatje van de machine.

TACK! För att ni har valt en KVALITETSPRODUKT från Lincoln Electric.

• Vänligen kontrollera förpackning och utrustning m.a.p. skador. Transportskador måste omedelbart anmälas till

återförsäljaren eller transportören.

• Notera informationen om er utrustnings identitet i tabellen nedan. Modellbeteckning, code- och serienummer hittar ni på

maskinens märkplåt.

DZIĘKUJEMY! Za docenienie JASKOŚCI produktów Lincoln Electric.

• Proszę sprawdzić czy opakownie i sprzęt nie są uszkodzone. Reklamacje uszkodzeń powstałych podczas transportu

muszą być natychmiast zgłoszone do dostawcy (dystrybutora).

• Dla ułatwienia prosimy o zapisanie na tej stronie danych identyfikacyjnych wyrobów. Nazwa modelu, Kod i Numer

Seryjny, które możecie Państwo znaleźć na tabliczce znamionowej wyrobu.

KIITOS! Kiitos, että olet valinnut Lincoln Electric LAATU tuotteita.

• Tarkista pakkaus ja tuotteet vaurioiden varalta. Vaateet mahdollisista kuljetusvaurioista on ilmoitettava välittömästi

jälleenmyyjälle.

• Tulevaisuutta varten täytä alla oleva lomake laitteen tunnistusta varten. Mallin, Koodin ja Sarjanumeron voit löytää

konekilvestä.

Model Name, Modello, Typenbezeichnung, Modelo, Nom du modèle, Modell navn, Model Naam, Modellbeteckning, Nazwa

modelu, Mallinimi:

………………...…………………………….…………………………………………………………………………………………..

Code & Serial number, Code (codice) e Matricola, Code- und Seriennummer, Code y Número de Serie, Numéros de Code et

Série, Kode & Serie nummer, Code en Serienummer, Code- och Serienummer, Kod i numer Seryjny, Koodi ja Sarjanumero:

………………….……………………………………………….. …………………………………………………….……………..

Date & Where Purchased, Data e Luogo d’acquisto, Kaufdatum und Händler, Fecha y Nombre del Proveedor, Lieu et Date

d’acquisition, Kjøps dato og Sted, Datum en Plaats eerste aankoop, Inköpsdatum och Inköpsställe, Data i Miejsce zakupu,

Päiväys ja Ostopaikka:

…………………………………………………………………... ……………………….…………………………………………..

V

ENGLISH INDEX

Safety.................................................................................................................................................................................................... A-1

Installation and Operator Instructions ................................................................................................................................................... A-2

Electromagnetic Compatibility (EMC) ................................................................................................................................................... A-5

Technical Specifications ....................................................................................................................................................................... A-6

INDICE ITALIANO

Sicurezza .............................................................................................................................................................................................. B-1

Installazione e Istruzioni Operative....................................................................................................................................................... B-2

Compatibilità Elettromagnetica (EMC).................................................................................................................................................. B-6

Specifiche Tecniche.............................................................................................................................................................................. B-7

INHALTSVERZEICHNIS DEUTSCH

Sicherheitsmaßnahmen / Unfallschutz ................................................................................................................................................. C-1

Installation und Bedienungshinweise.................................................................................................................................................... C-2

Elektromagnetische Verträglichkeit (EMC) ........................................................................................................................................... C-6

Technische Daten.................................................................................................................................................................................C-7

INDICE ESPAÑOL

Seguridad.............................................................................................................................................................................................. D-1

Instalación e Instrucciones de Funcionamiento....................................................................................................................................D-2

Compatibilidad Electromagnética (EMC)..............................................................................................................................................D-6

Especificaciones Técnicas.................................................................................................................................................................... D-7

INDEX FRANÇAIS

Sécurité................................................................................................................................................................................................. E-1

Installation et Instructions d'Utilisation.................................................................................................................................................. E-2

Compatibilité Electromagnétique (CEM)............................................................................................................................................... E-6

Caractéristiques Techniques ................................................................................................................................................................E-7

NORSK INNHOLDSFORTEGNELSE

Sikkerhetsregler.....................................................................................................................................................................................F-1

Installasjon og Brukerinstruksjon ...........................................................................................................................................................F-2

Elektromagnetisk Kompatibilitet (EMC) .................................................................................................................................................F-6

Tekniske Spesifikasjoner .......................................................................................................................................................................F-7

NEDERLANDSE INDEX

Veiligheid ..............................................................................................................................................................................................G-1

Installatie en Bediening.........................................................................................................................................................................G-2

Elektromagnetische Compatibiliteit (EMC) ...........................................................................................................................................G-6

Technische Specificaties ......................................................................................................................................................................G-7

SVENSK INNEHÅLLSFÖRTECKNING

Säkerhetsanvisningar ........................................................................................................................................................................... H-1

Instruktioner för Installation och Handhavande .................................................................................................................................... H-2

Elektromagnetisk Kompatibilitet (EMC) ................................................................................................................................................ H-5

Tekniska Specifikationer.......................................................................................................................................................................H-6

SKOROWIDZ POLSKI

Bezpieczeństwo Użytkowania ................................................................................................................................................................I-1

Instrukcja Instalacji i Eksploatacji ...........................................................................................................................................................I-2

Kompatybilność Elektromagnetyczna (EMC) .........................................................................................................................................I-6

Dane Techniczne....................................................................................................................................................................................I-7

SISÄLLYSLUETTELO

Turvallisuus............................................................................................................................................................................................J-1

Asennus ja Käyttöohjeet ........................................................................................................................................................................J-2

Elektromagneettinen Yhteensopivuus (EMC)........................................................................................................................................J-5

Tekniset Tiedot ......................................................................................................................................................................................J-6

Spare Parts, Parti di Ricambio, Ersatzteile, Lista de Piezas de Recambio, Pièces de Rechange, Deleliste, Reserve Onderdelen,

Reservdelar, Wykaz Części Zamiennych, Varaosaluettelo ......................................................................................................................1

Electrical Schematic, Schema Elettrico, Elektrische Schaltpläne, Esquema Eléctrico, Schéma Electrique, Elektrisk Skjema, Elektrisch

Schema, Elektriskt Kopplingsschema, Schemat Elektryczny, Sähkökaavio ............................................................................................9

Accessories, Accessori, Zubehör, Accesorios, Accessoires, Tilleggsutstyr, Accessores, Tillbehör, Akcesoria, Varusteet ...................12

WEEE .....................................................................................................................................................................................................14

VI

A

Safety

11/04

WARNING

This equipment must be used by qualified personnel. Be sure that all installation, operation, maintenance and repair

procedures are performed only by qualified person. Read and understand this manual before operating this equipment.

Failure to follow the instructions in this manual could cause serious personal injury, loss of life, or damage to this

equipment. Read and understand the following explanations of the warning symbols. Lincoln Electric is not responsible

for damages caused by improper installation, improper care or abnormal operation.

WARNING: This symbol indicates that instructions must be followed to avoid serious personal injury,

loss of life, or damage to this equipment. Protect yourself and others from possible serious injury or

death.

READ AND UNDERSTAND INSTRUCTIONS: Read and understand this manual before operating

this equipment. Arc welding can be hazardous. Failure to follow the instructions in this manual could

cause serious personal injury, loss of life, or damage to this equipment.

ELECTRIC SHOCK CAN KILL: Welding equipment generates high voltages. Do not touch the

electrode, work clamp, or connected work pieces when this equipment is on. Insulate yourself from

the electrode, work clamp, and connected work pieces.

ELECTRICALLY POWERED EQUIPMENT: Turn off input power using the disconnect switch at the

fuse box before working on this equipment. Ground this equipment in accordance with local electrical

regulations.

ELECTRICALLY POWERED EQUIPMENT: Regularly inspect the input, electrode, and work clamp

cables. If any insulation damage exists replace the cable immediately. Do not place the electrode

holder directly on the welding table or any other surface in contact with the work clamp to avoid the

risk of accidental arc ignition.

ELECTRIC AND MAGNETIC FIELDS MAY BE DANGEROUS: Electric current flowing through any

conductor creates electric and magnetic fields (EMF). EMF fields may interfere with some

pacemakers, and welders having a pacemaker shall consult their physician before operating this

equipment.

CE COMPLIANCE: This equipment complies with the European Community Directives.

FUMES AND GASES CAN BE DANGEROUS: Welding may produce fumes and gases hazardous to

health. Avoid breathing these fumes and gases. To avoid these dangers the operator must use

enough ventilation or exhaust to keep fumes and gases away from the breathing zone.

ARC RAYS CAN BURN: Use a shield with the proper filter and cover plates to protect your eyes from

sparks and the rays of the arc when welding or observing. Use suitable clothing made from durable

flame-resistant material to protect you skin and that of your helpers. Protect other nearby personnel

with suitable, non-flammable screening and warn them not to watch the arc nor expose themselves to

the arc.

WELDING SPARKS CAN CAUSE FIRE OR EXPLOSION: Remove fire hazards from the welding

area and have a fire extinguisher readily available. Welding sparks and hot materials from the welding

process can easily go through small cracks and openings to adjacent areas. Do not weld on any

tanks, drums, containers, or material until the proper steps have been taken to insure that no

flammable or toxic vapors will be present. Never operate this equipment when flammable gases,

vapors or liquid combustibles are present.

WELDED MATERIALS CAN BURN: Welding generates a large amount of heat. Hot surfaces and

materials in work area can cause serious burns. Use gloves and pliers when touching or moving

materials in the work area.

SAFETY MARK: This equipment is suitable for supplying power for welding operations carried out in

an environment with increased hazard of electric shock.

-1

A

CYLINDER MAY EXPLODE IF DAMAGED: Use only compressed gas cylinders containing the

correct shielding gas for the process used and properly operating regulators designed for the gas and

pressure used. Always keep cylinders in an upright position securely chained to a fixed support. Do

not move or transport gas cylinders with the protection cap removed. Do not allow the electrode,

electrode holder, work clamp or any other electrically live part to touch a gas cylinder. Gas cylinders

must be located away from areas where they may be subjected to physical damage or the welding

process including sparks and heat sources.

Installation and Operator Instructions

Read this entire section before installation or operation

of the machine.

Location and Environment

This machine will operate in harsh environments.

However, it is important that simple preventative

measures are followed to assure long life and reliable

operation.

• Do not place or operate this machine on a surface

with an incline greater than 15° from horizontal.

• Do not use this machine for pipe thawing.

• This machine must be located where there is free

circulation of clean air without restrictions for air

movement to and from the air vents. Do not cover

the machine with paper, cloth or rags when

switched on.

• Dirt and dust that can be drawn into the machine

should be kept to a minimum.

• This machine has a protection rating of IP23. Keep

it dry when possible and do not place it on wet

ground or in puddles.

• Locate the machine away from radio controlled

machinery. Normal operation may adversely affect

the operation of nearby radio controlled machinery,

which may result in injury or equipment damage.

Read the section on electromagnetic compatibility in

this manual.

• Do not operate in areas with an ambient

temperature greater than 40°C.

Input Supply Connection

Installation and mains outlet socket shall be made and

protected according to appropriate rules.

Check the input voltage, phase, and frequency supplied

to this machine before turning it on. Verify the

connection of grounding wires from the machine to the

input source. The allowable input voltages are 1x230V

50Hz/60Hz. For more information about input supply

refer to the technical specification section of this manual

and to the rating plate of the machine.

Make sure the amount of power available from the input

connection is adequate for normal operation of the

machine. The necessary delayed fuse (or circuit breaker

with ”D” characteristic) and cable sizes are indicated in

the technical specification section of this manual.

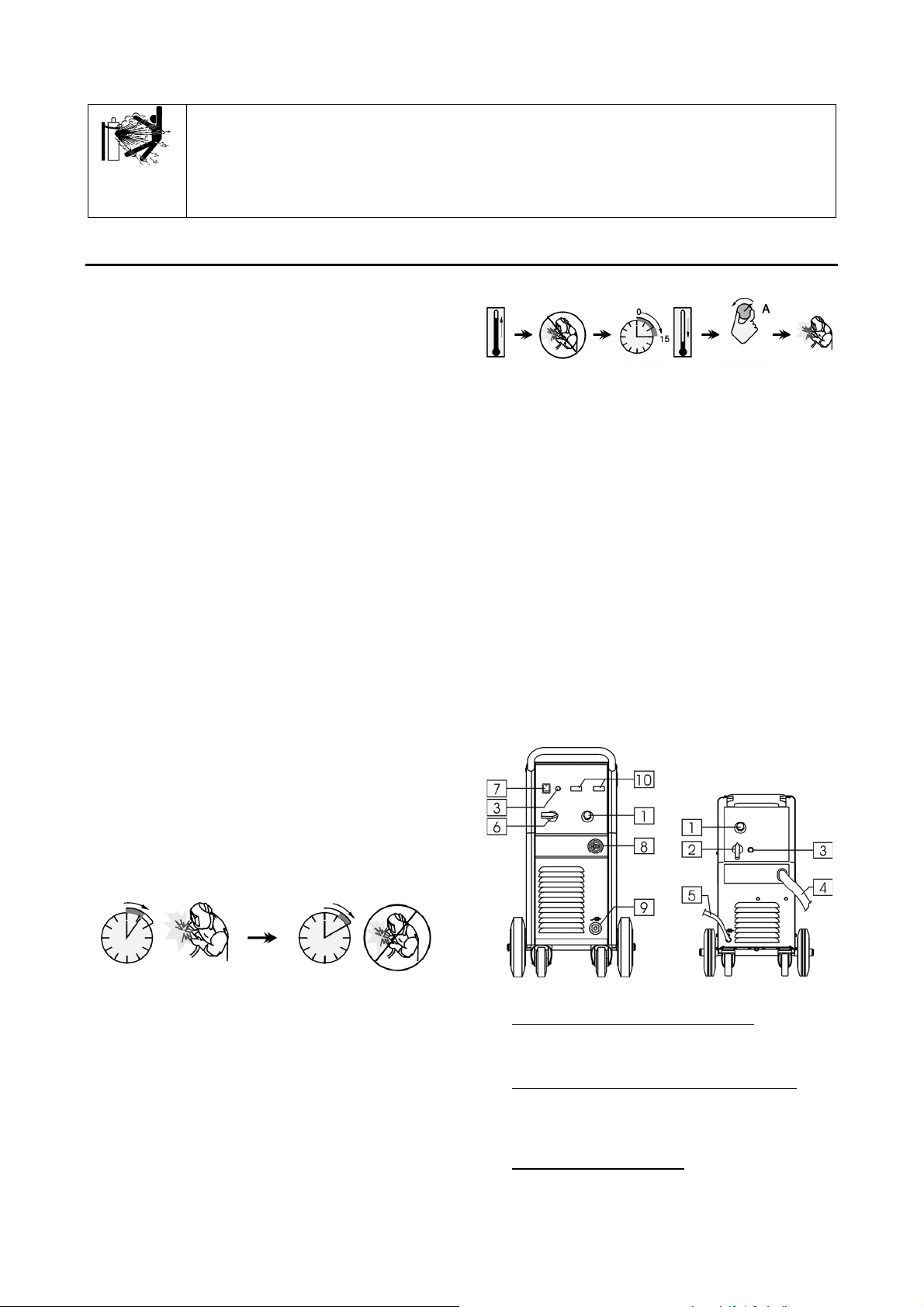

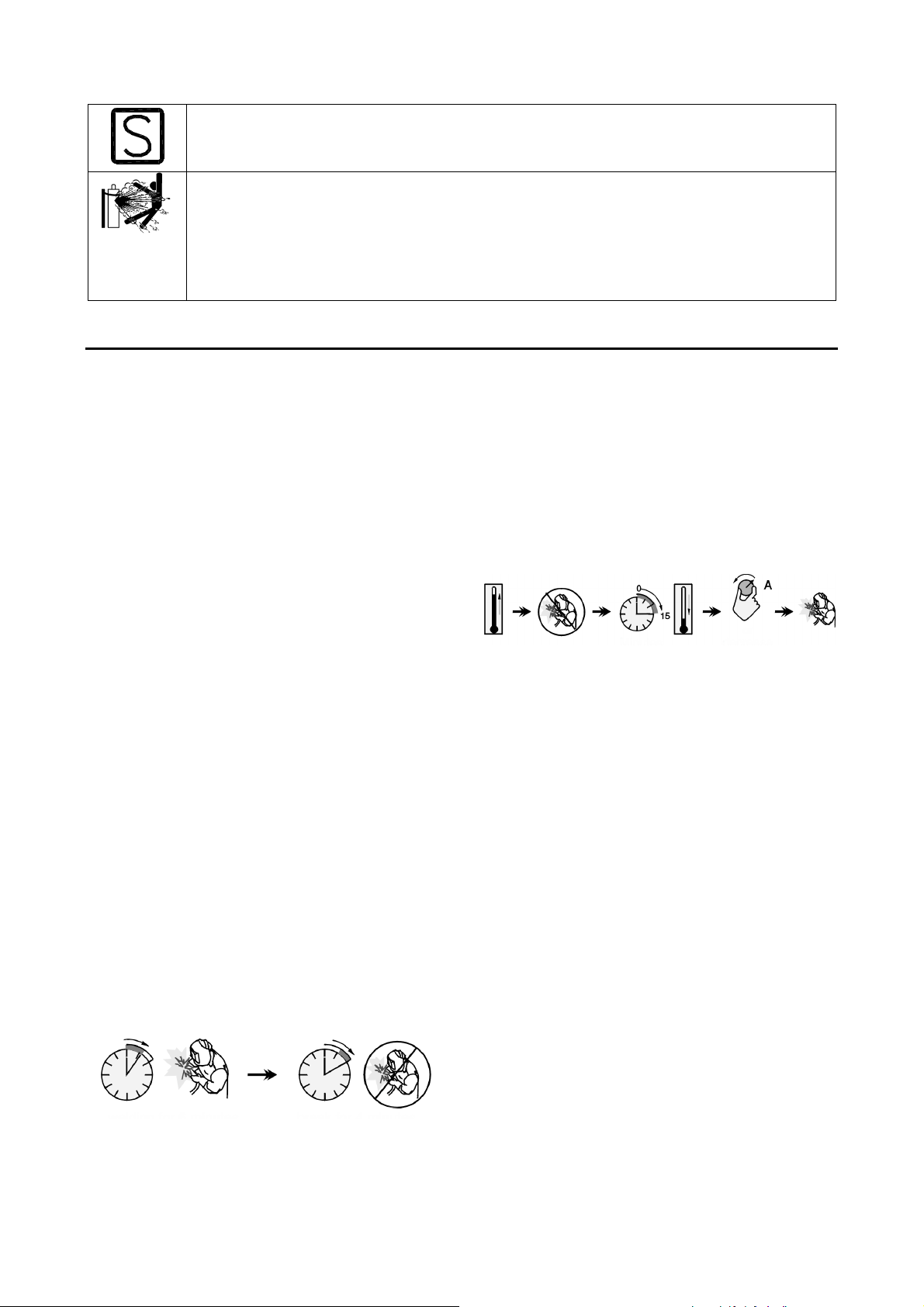

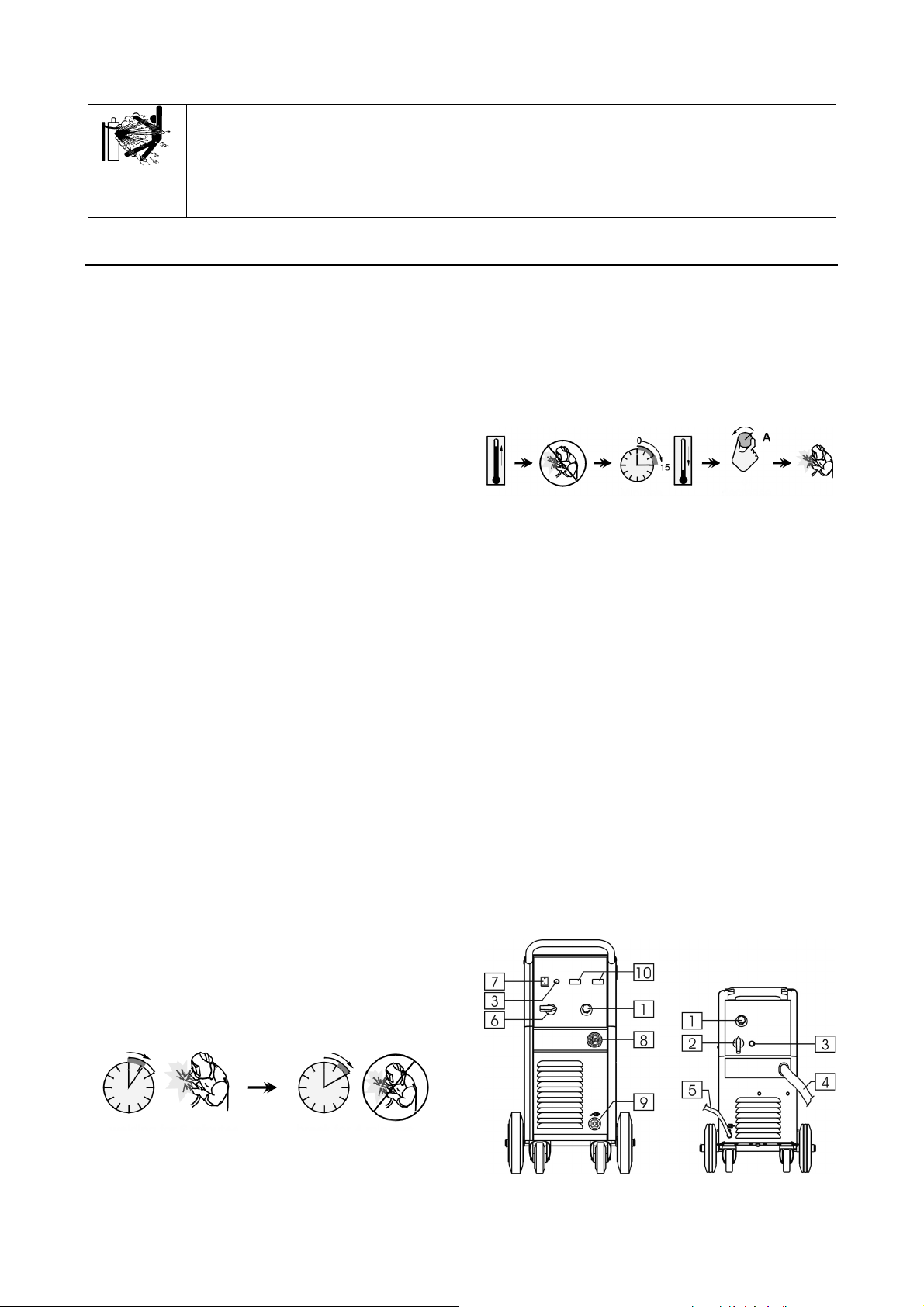

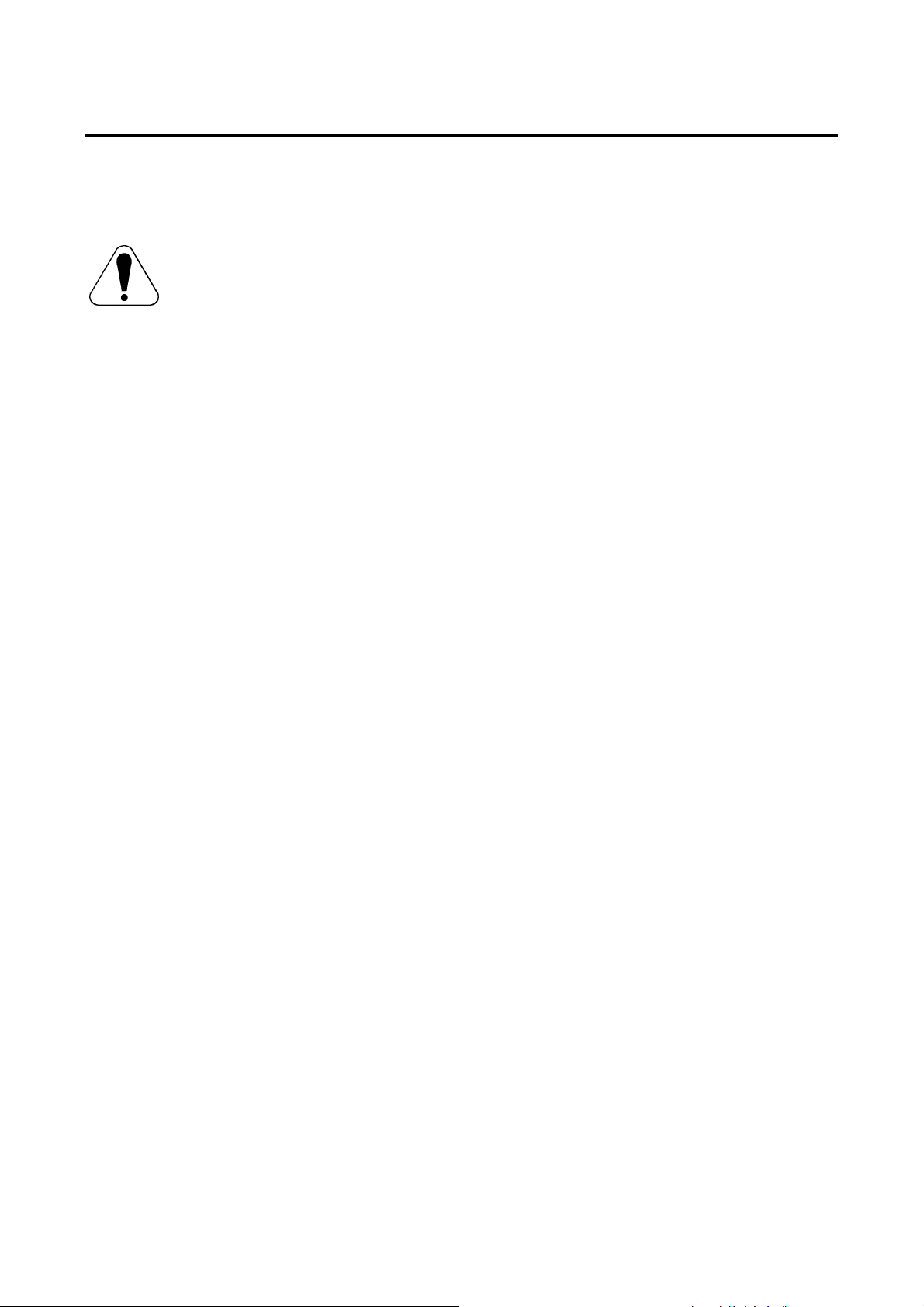

Controls and Operational Features

Minutes or decrease

duty cycle

Duty cycle and Overheating

The duty cycle of a welding machine is the percentage of

time in a 10 minute cycle at which the welder can

operate the machine at rated welding current.

20% duty cycle:

Welding for 2 minutes. Break for 8 minutes.

Excessive extension of the duty cycle will cause the

thermal protection circuit to activate.

The welding transformer in the machine is protected

from overheating by a thermostat. When the machine is

overheated the output of the machine will turn “OFF“,

and the Thermal Indicator Light will turn “ON“. When the

machine has cooled to a safe temperature the Thermal

Indicator Light will go out and the machine may resume

normal operation. Note: For safety reasons the machine

will not come out of thermal shutdown if the trigger on

the welding gun has not been released.

POWERTEC 191C/231C/271C POWERTEC 161C

1. WFS (Wire Feed Speed) Control Knob: It enables

continuous control of wire feeding speed in the

range from 1.0 to 20m/min

2. Power and Welding Voltage Changing Switch: It

enables to turn the machine ON and switching the

voltage. The POWERTEC 161C has a 7-steps

switch.

3. Thermal Overload Indicator: This lamp will light up

when the machine is overheated and the output has

been turned off. Leave the machine on to allow the

internal components to cool, when the lamp turns off

-2

A

normal operation is possible.

4. Welding Torch: Carry welding voltage, shield gas

and electrode wire.

15. Burnback Time Control Knob: It enables to obtain

the desired length of electrode wire, which protrudes

from the tip of the torch after ending welding;

adjusting range from 20 to 250ms.

5. Return Welding Cable Fixed With Clamp.

6. Welding Voltage Changing Switch: The

POWERTEC 191C has a 8-steps switch. The

POWERTEC 231C and 271C have a 12-steps

switch.

7. Power Switch and Power Indicator: After input

power is connected and the power switch is turned

on, the indicator will light up to indicate the machine

is ready to weld.

8. EURO Socket: For connecting welding torch.

9. Output Socket: For connecting the return welding

cable.

10. Digital Display Panel: Available as the option

K14044-1 (see chapter “Accessories”). It displays

welding parameters - welding voltage in [V] and

welding current in [A]. After finishing welding

process, it shows the average value of welding

parameters.

16. Torch Mode Switch: It enables selection of 2-step

or 4-step torch mode. The functionality of 2T/4T

mode is shown in the picture below:

Trigger pressed

↑

Trigger released

↓

A. Welding Current.

B. Burnback time.

C. WFS.

G. Gas.

17. Fuse: This fuse (1A) protects the PC Board.

POWERTEC 191C/231C/271C POWERTEC 161C

11. Gas hose.

12. Power Input Cable: Connect the proper plug to the

input cable to the rated output, in accord to

appropriate rules (for POWERTEC 191C, 231C and

271C only). Only qualified personnel shall connect

this plug.

13. Hole Covered: For CO

(see chapter “Accessories”).

gas heater kit K14048-1

2

18. Fuse: This fuse (4A) protects the wire feeder motor.

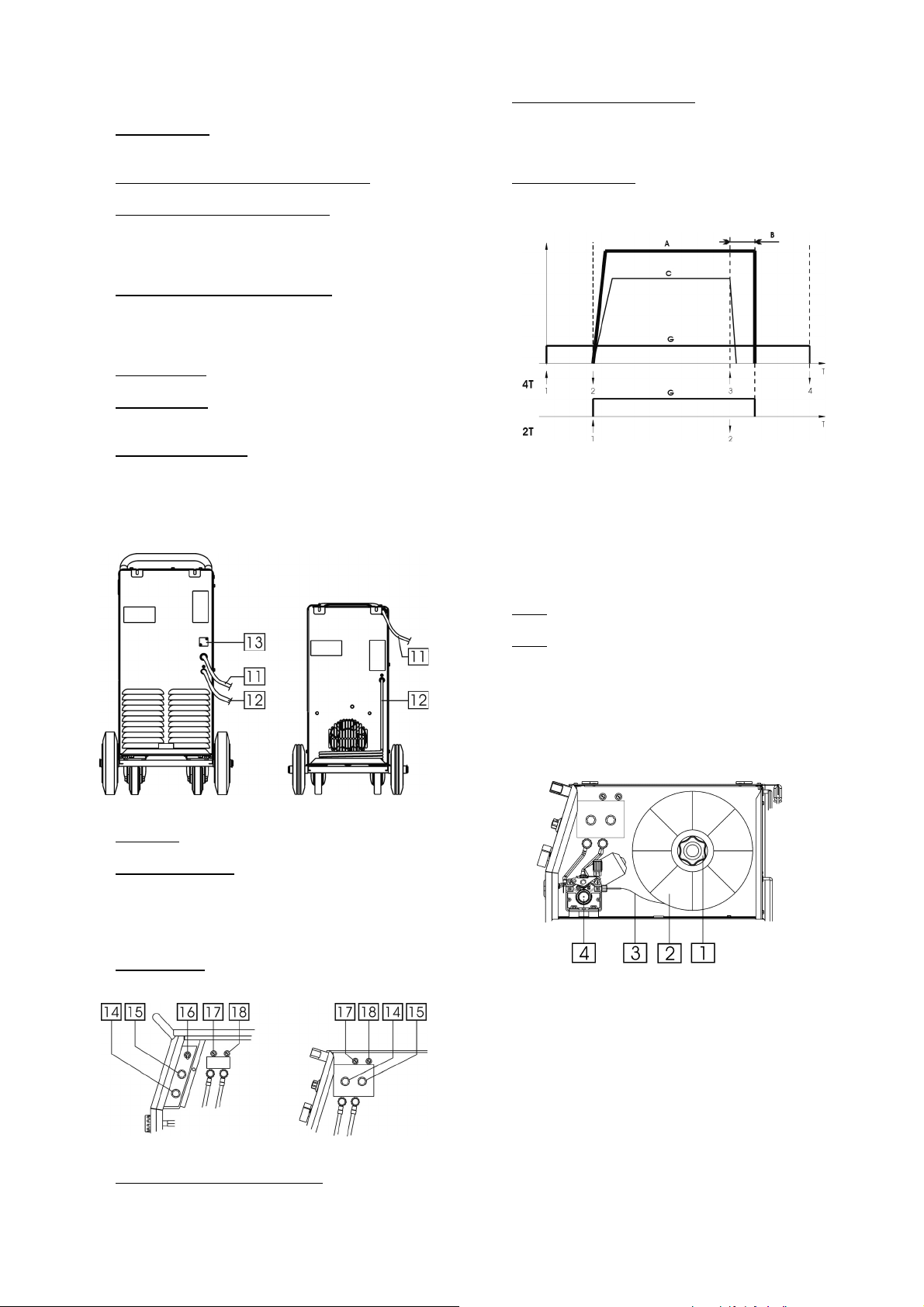

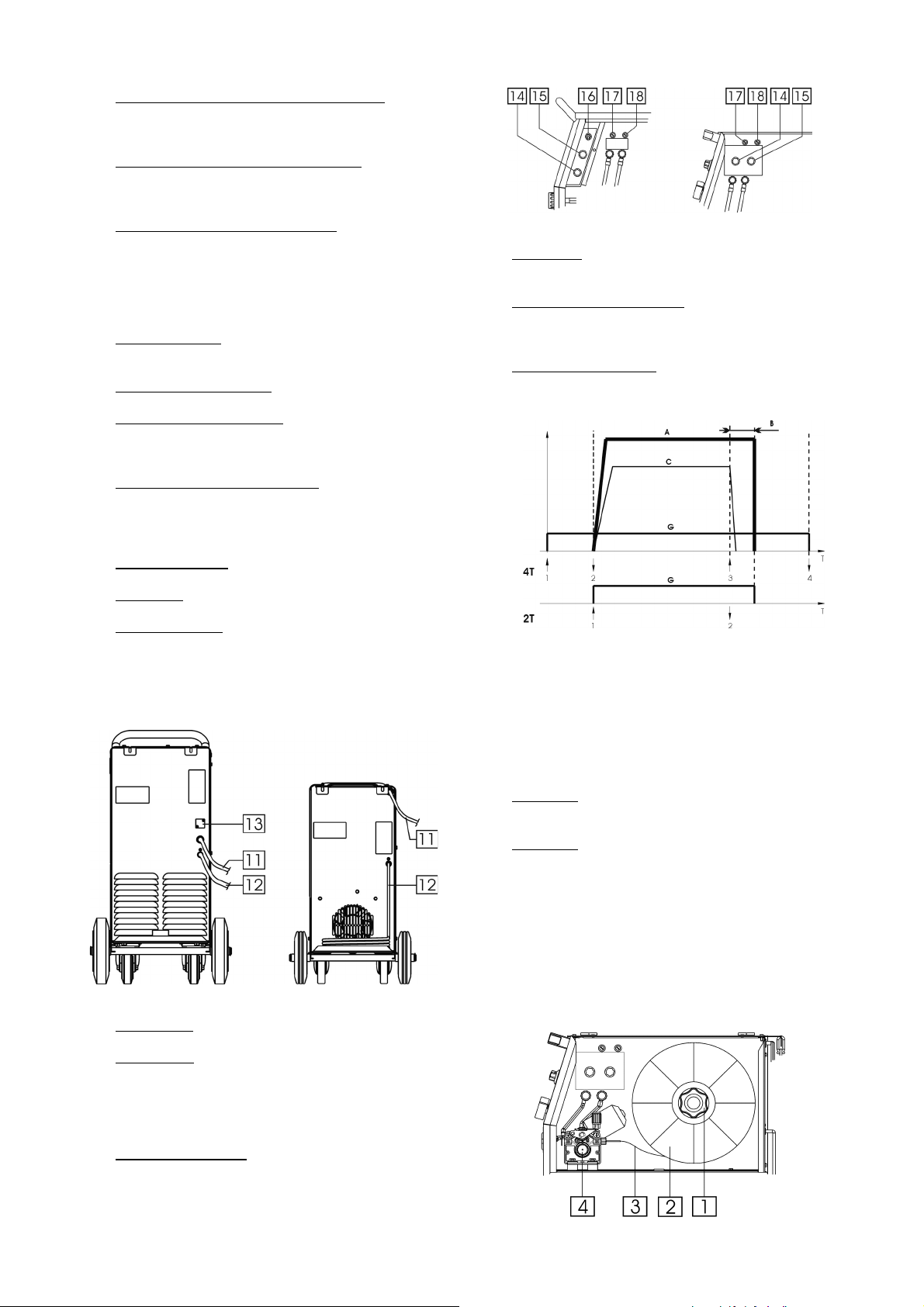

Loading the Wire Spool

Load the wire spool on the sleeve such that the spool

turns clockwise when the wire is fed into the wire feeder.

Machine is designed to use 15kg (300mm) wire spool.

For 5kg (200mm) wire spool use enclosed adaptor.

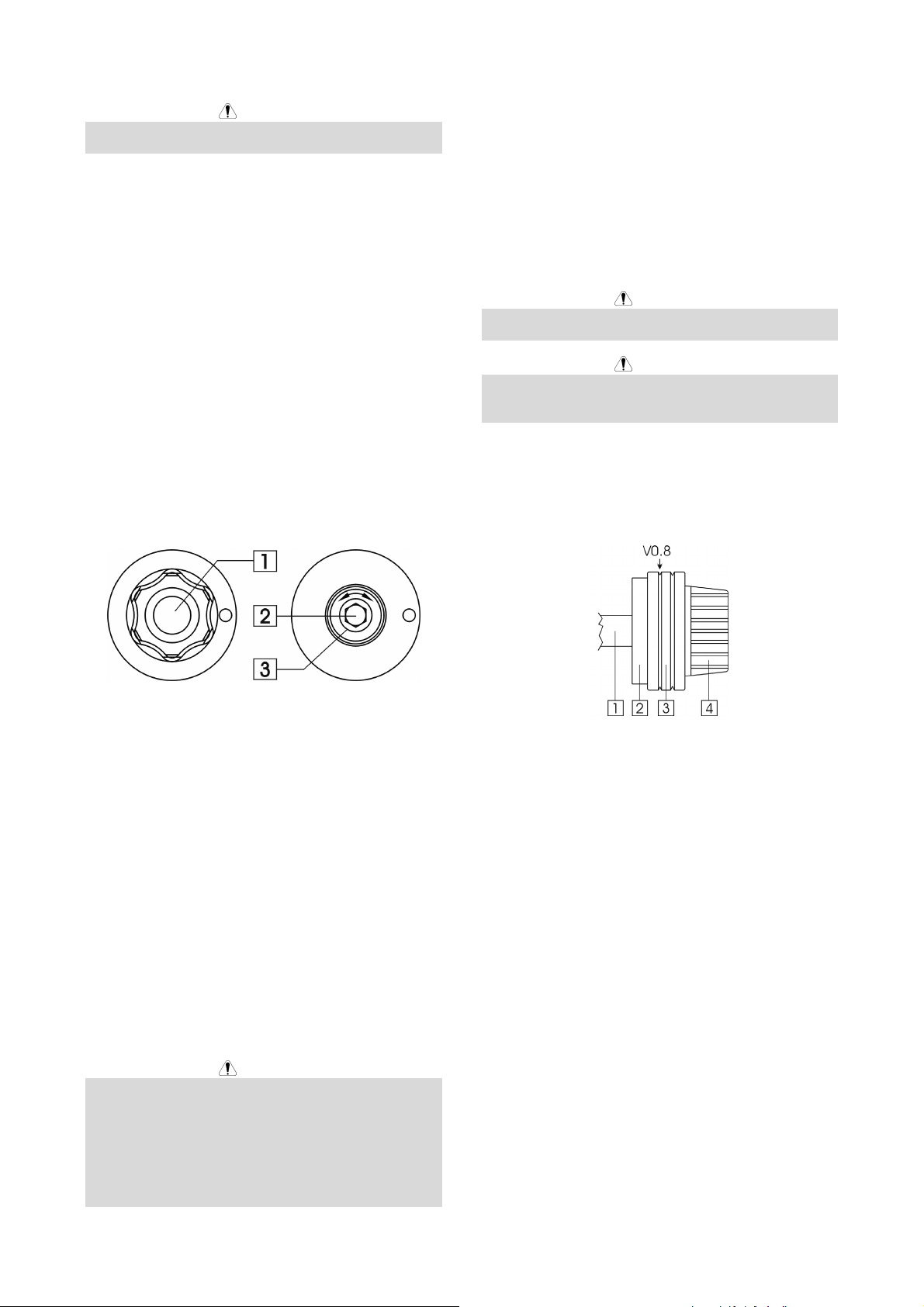

1. Sleeve

2. Wire spool

3. Electrode wire

4. Feeding unit

Make sure that the spool locating pin on sleeve goes into

the fitting hole on the spool.

Free the end of the wire and cut off the bent end making

POWERTEC 191C/231C/271C POWERTEC 161C

14. Spot Welding Time Control Knob: It enables time

control in the range from 0.2 to 8 s.

sure it has no burr.

Rotate the wire spool clockwise and thread the end of

the wire into the entrance guide tube pushing it into the

wire guide of the welding torch.

-3

A

WARNING

Clean the wire liner with compressed air when replacing

the wire spool, especially if you use FCAW 1,1mm wire.

Feeding the Electrode Wire

Rise side cover of the machine.

Inserting Electrode Wire into Welding

Torch

Remove the gas diffuser and contact tip from the

welding gun.

Set wire feeding speed knob in its central position.

Put on the drive roll using the correct groove

corresponding to the wire diameter.

Load the spool of wire onto the sleeve of the machine.

Free the end of the wire and cut off the bent end making

sure it has no burr.

Insert the electrode wire into to the wire feeder.

Properly adjust the wire tension arm of the feeder.

Adjustments of Brake Torque of Sleeve

To avoid spontaneous unrolling of the welding wire the

sleeve is fitted with a brake.

Adjustment is carried by rotation of its screw M10, which

is placed inside of the sleeve frame after unscrewing the

fastening cap of the sleeve.

After switching the machine “ON” press the torch button

until the electrode wire leaves the contact tip of the

welding torch.

WARNING

Take precaution to keep eyes and hands away from the

end of the torch while feeding wire.

WARNING

Once the wire has finished feeding through the welding

gun turn the machine “OFF“ before replacing to contact

tip and gas diffuser.

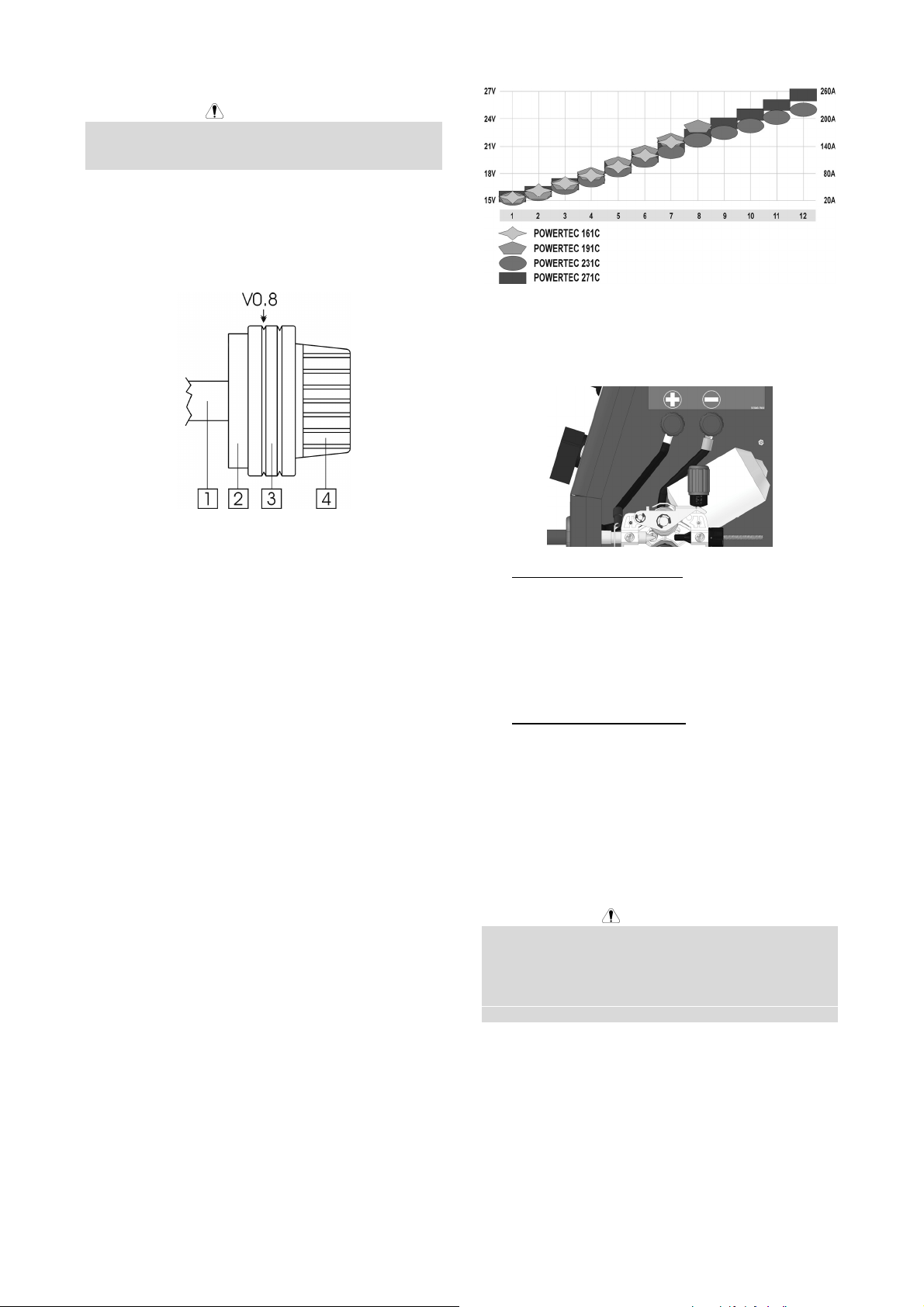

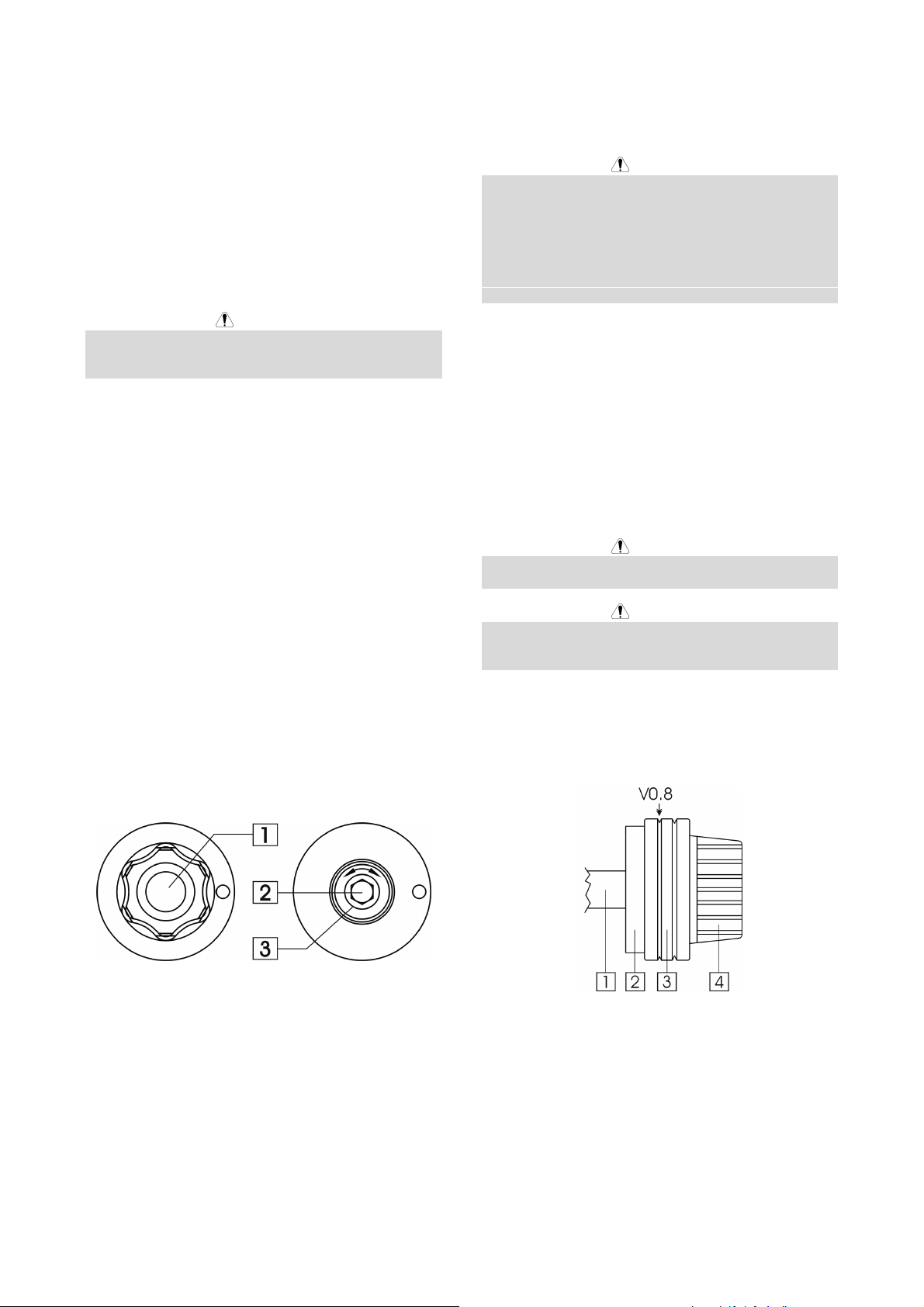

Assembling of the Drive Roll of the

Wire Feeder

The machine has V0.8/V1.0 drive roll in standard. The

picture below shown the assembly of drive roll for 0.8

solid wire.

1. Fastening cap.

2. Adjusting screw M10.

3. Pressing spring.

Turning the screw M10 clockwise increases the spring

tension and you can increase the brake torque.

Turning the screw M10 counterclockwise decreases the

spring tension and you can decrease the brake torque.

After finishing of adjustment, you should screw in the

fastening cap again.

Adjusting of Force of Pressure Roll

Force

Before welding you should understand how to properly

set the wire tension.

Pressure force is adjusted by turning the adjustment nut

clockwise to increase force, counterclockwise to

decrease force.

WARNING

If the roll pressure is too low the roll will slide on the wire.

If the roll pressure is set too high the wire may be

deformed, which will cause feeding problems in the

welding gun. The pressure force should be set properly.

Decrease the pressure force slowly until the wire just

begins to slide on the drive roll and then increase the

force slightly by turning of the adjustment nut by one

turn.

1. Motor shaft.

2. Mount ring.

3. Drive roll.

4. Cap.

To disassemble the drive roll you should:

• Release the wire tension arm of the wire feeder.

• Unscrew the fastening cap.

• Take off the drive roll from the mount ring.

To assemble the drive roll you should:

• Put on the drive roll onto the mounting ring.

• Screw in the fastening cap onto the mount ring.

• Insert the electrode wire.

• Engage the wire tension arm of the feeder.

Gas Supplying

Put the gas cylinder on the machine shelf secure it with

the chain.

Take off the safety cap from the shielding gas cylinder

and install the flow regulator on it.

Connect the gas hose of the machine to the regulator

with the clamp band.

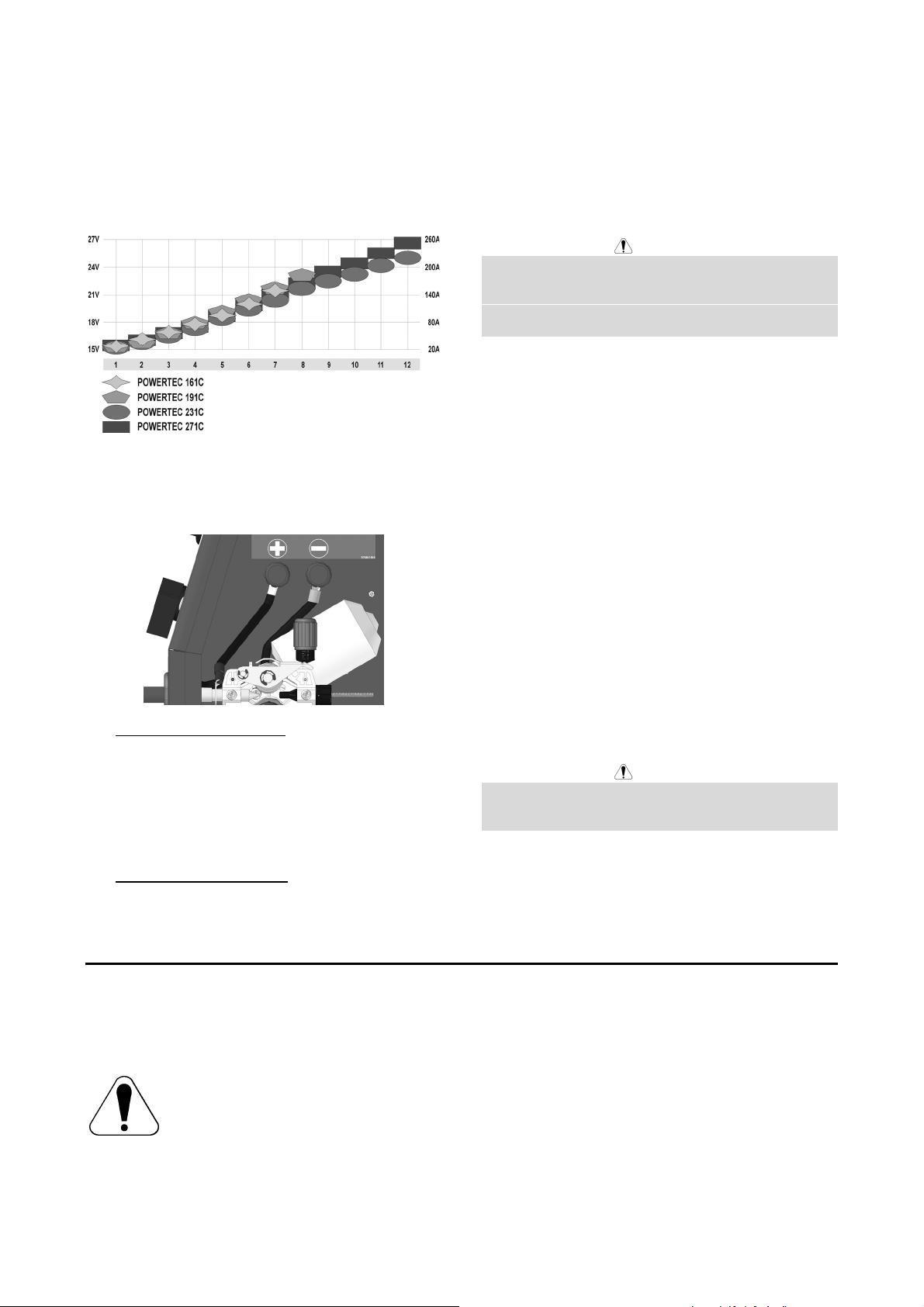

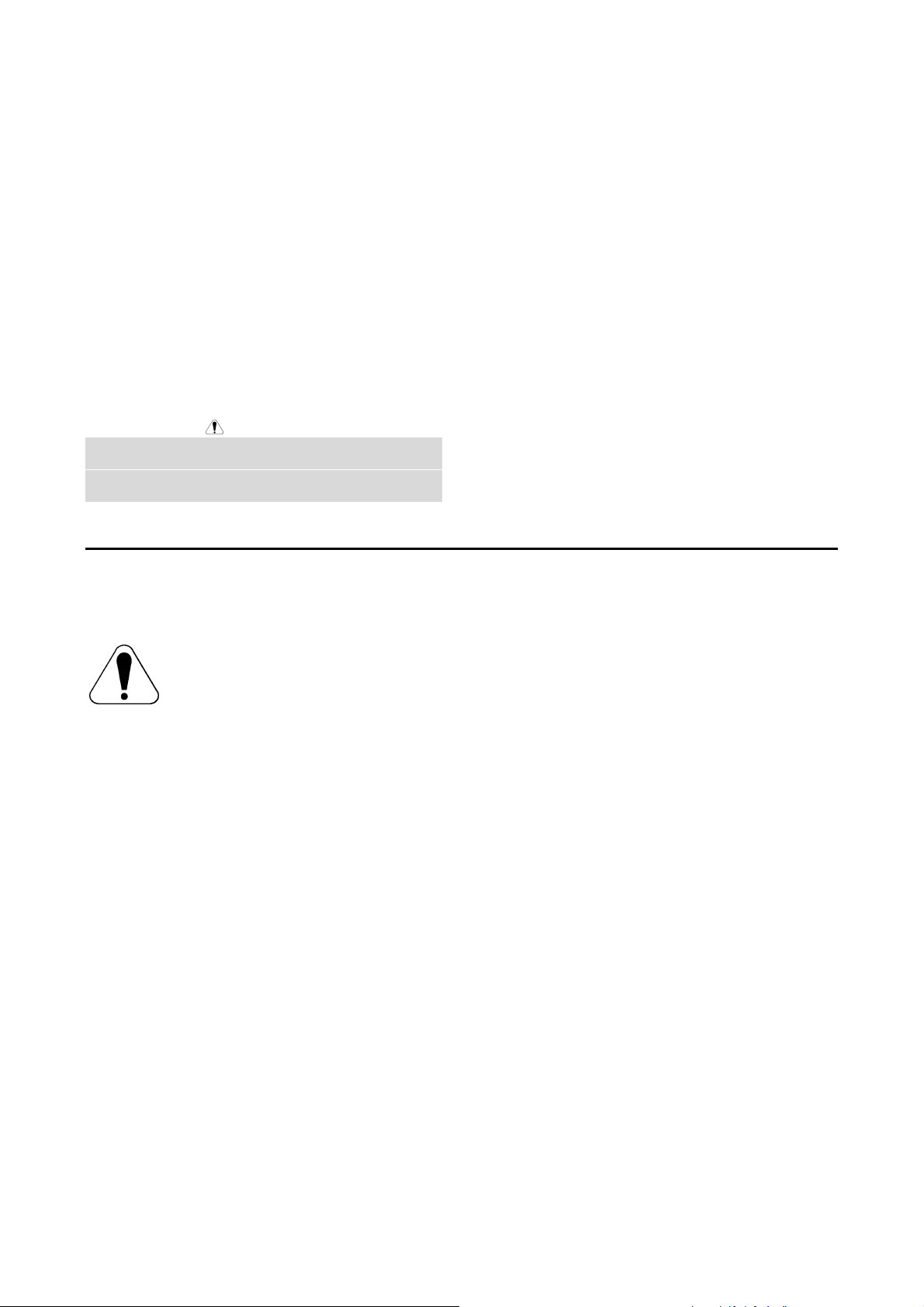

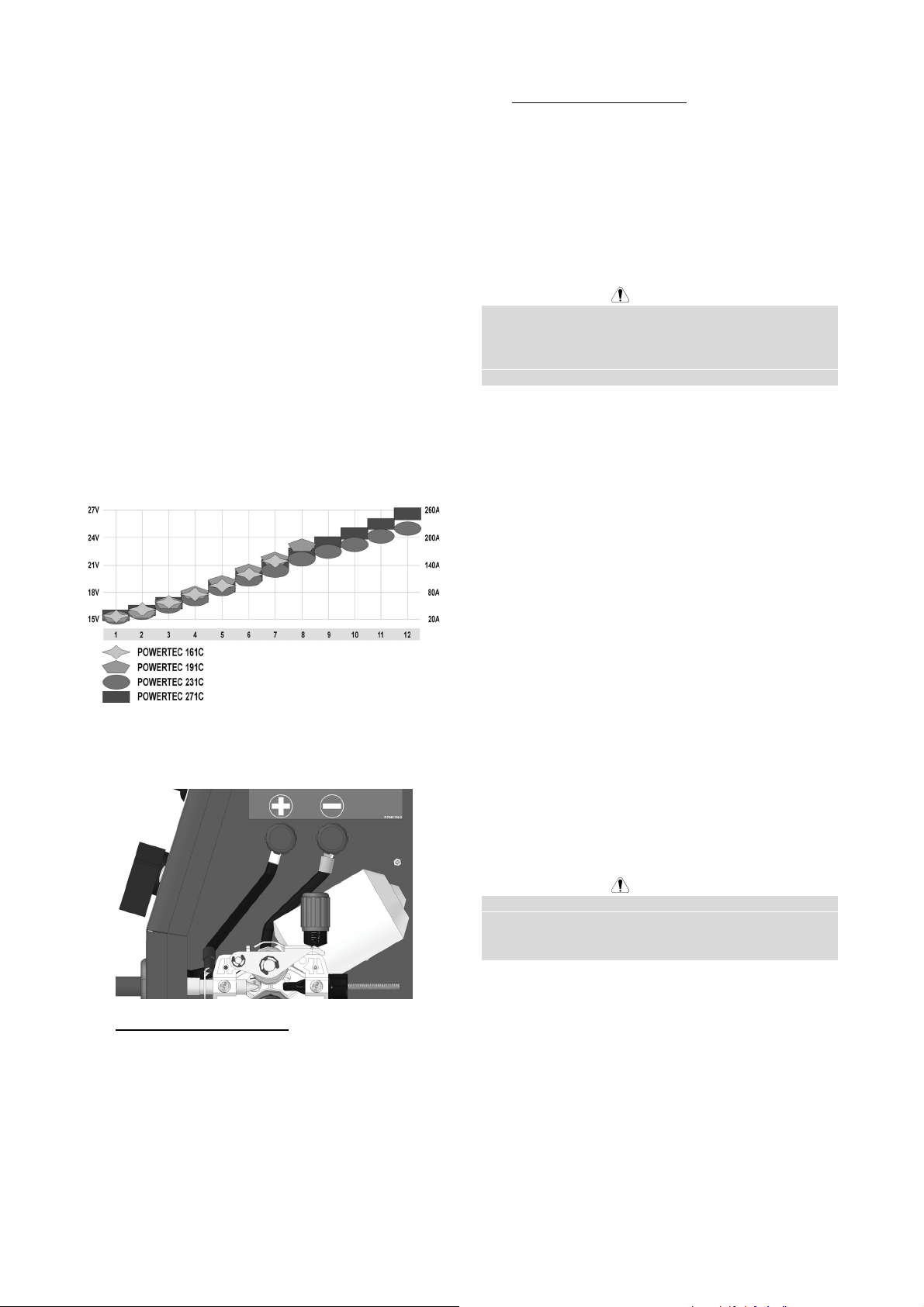

Welding with MIG / MAG method

To begin welding process with MIG/MAG method you

should:

-4

A

• Insert the plug of input supply cable into the main

socket.

• Switch ON the machine with the “Power Switch”.

• Insert the electrode wire into the torch.

• According to selected welding mode and material

thickness set proper welding voltage and wire

feeding speed. The chart below can be useful for

welding setting selection:

• connect Return Welding Cable to the Positive

(+) output terminal.

This is the typical configuration for most of the

Innershield wires (Flux Cored Arc Welding SelfShielded / FCAW-S).

Maintenance

WARNING

For any maintenance or repair operations it is

recommended to contact the nearest technical service

center or Lincoln Electric. Maintenance or repairs

performed by unauthorized service centers or personnel

will null and void the manufacturers warranty.

The frequency of the maintenance operations may vary

in accordance with the working environment where the

machine is placed.

Any noticeable damage should be reported immediately.

• Obeying the appropriate rules, you can begin to

weld.

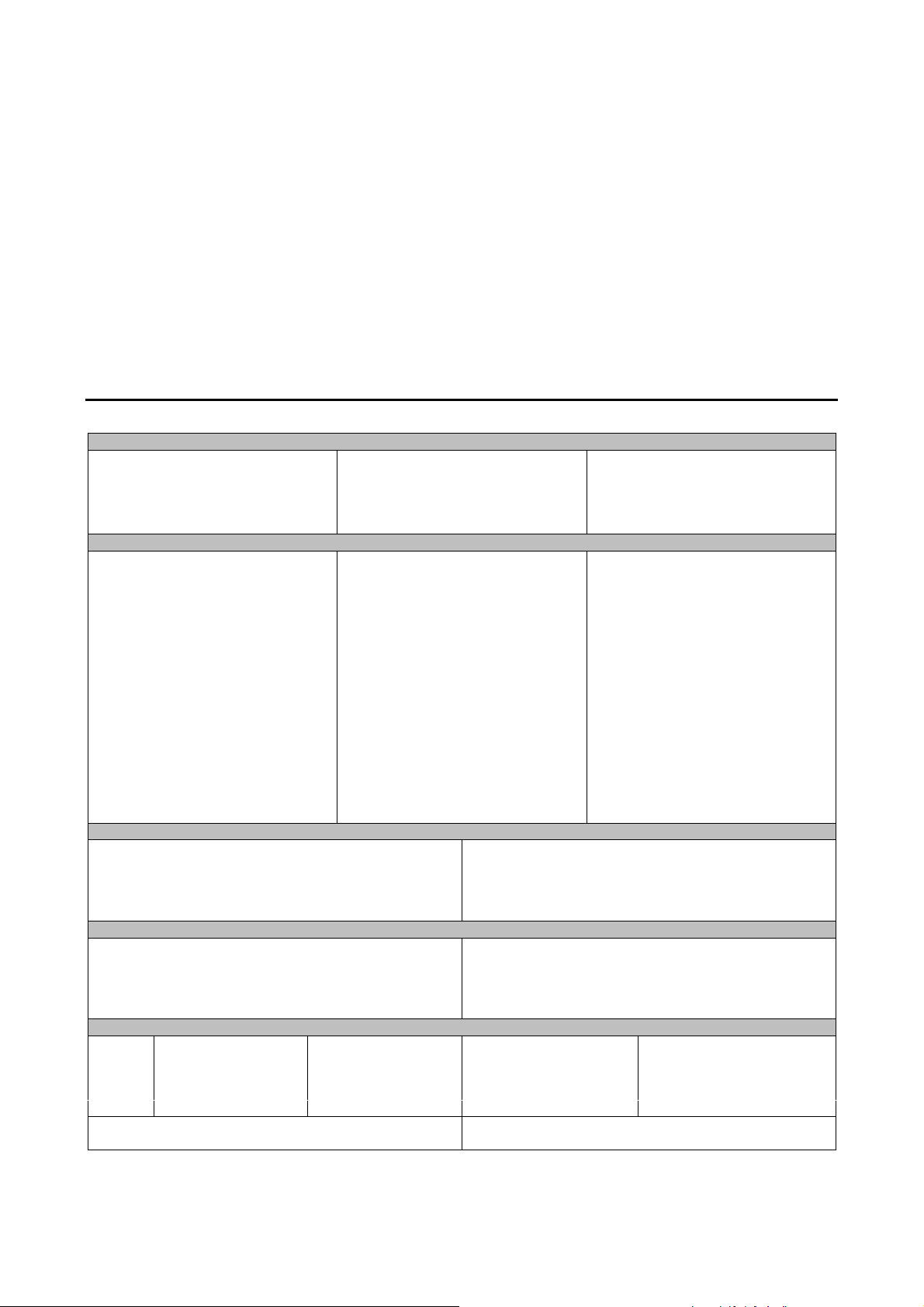

Changing Polarity

1. For Positive Polarity (DC +):

• connect Welding Torch Cable to the Positive

(+) output terminal.

• connect Return Welding Cable to the Negative

(-) output terminal.

This is the typical configuration for the Metal Inert

Gas (MIG).

2. For Negative Polarity (DC -):

• connect Welding Torch Cable to the Negative

(-) output terminal.

Routine maintenance (everyday)

• Check cables and connections integrity. Replace, if

necessary.

• Remove the spatters from the welding gun nozzle.

Spatters could interfere with the shielding gas flow

to the arc.

• Check the welding gun condition: replace it, if

necessary.

• Check condition and operation of the cooling fan.

Keep clean its airflow slots.

Periodic maintenance (every 200 working hours

but not more rarely than once a year)

Perform the routine maintenance and, in addition:

• Keep clean the machine. Using a dry ( and low

pressure) airflow, remove the dust from the external

case and from inside of the cabinet.

• Check and tighten all screws.

WARNING

Mains supply network must be disconnected from the

machine before each maintenance and service. After

each repair, perform proper tests to ensure safety.

Electromagnetic Compatibility (EMC)

This machine has been designed in accordance with all relevant directives and standards. However, it may still generate

electromagnetic disturbances that can affect other systems like telecommunications (telephone, radio, and television) or

other safety systems. These disturbances can cause safety problems in the affected systems. Read and understand

this section to eliminate or reduce the amount of electromagnetic disturbance generated by this machine.

This machine has been designed to operate in an industrial area. To operate in a domestic area it is necessary to

observe particular precautions to eliminate possible electromagnetic disturbances. The operator must

install and operate this equipment as described in this manual. If any electromagnetic disturbances are

detected the operator must put in place corrective actions to eliminate these disturbances with, if

necessary, assistance from Lincoln Electric.

Before installing the machine, the operator must check the work area for any devices that may malfunction because of

electromagnetic disturbances. Consider the following.

• Input and output cables, control cables, and telephone cables that are in or adjacent to the work area and the

machine.

-5

11/04

A

• Radio and/or television transmitters and receivers. Computers or computer controlled equipment.

• Safety and control equipment for industrial processes. Equipment for calibration and measurement.

• Personal medical devices like pacemakers and hearing aids.

• Check the electromagnetic immunity for equipment operating in or near the work area. The operator must be sure

that all equipment in the area is compatible. This may require additional protection measures.

• The dimensions of the work area to consider will depend on the construction of the area and other activities that are

taking place.

Consider the following guidelines to reduce electromagnetic emissions from the machine.

• Connect the machine to the input supply according to this manual. If disturbances occur if may be necessary to take

additional precautions such as filtering the input supply.

• The output cables should be kept as short as possible and should be positioned together. If possible connect the

work piece to ground in order to reduce the electromagnetic emissions. The operator must check that connecting

the work piece to ground does not cause problems or unsafe operating conditions for personnel and equipment.

• Shielding of cables in the work area can reduce electromagnetic emissions. This may be necessary for special

applications.

Technical Specifications

POWERTEC 161C, 191C, 231C & 271C

INPUT

Input Power at Rated Output

Input Voltage

230 ± 10%

Single Phase

Duty Cycle

(Based on a 10 min. period)

161C:

161C:

191C:

231C:

271C:

20%

60%

100%

6.0 kVA @ 20% Duty Cycle

8.2 kVA @ 20% Duty Cycle

10.6 kVA @ 20% Duty Cycle

12.9 kVA @ 20% Duty Cycle

RATED OUTPUT AT 40°C

Output Current Output Voltage

150A

87A

70A

Frequency

50/60 Hz

21.5 Vdc

18.7 Vdc

17.5 Vdc

191C:

231C:

271C:

161C:

191C:

231C:

271C:

161C:

191C:

231C:

271C:

161C:

191C:

231C:

271C:

20%

60%

100%

20%

60%

100%

20%

60%

100%

180A

105A

80A

220A

130A

100A

255A

150A

120A

23.0 Vdc

19.3 Vdc

18.0 Vdc

25.0 Vdc

20.5 Vdc

19.0 Vdc

26.8 Vdc

21.5 Vdc

20.0 Vdc

OUTPUT RANGE

Welding Current Range Maximum Open Circuit Voltage

30A - 150A

30A - 180A

30A - 220A

30A - 255A

161C:

191C:

231C:

271C:

37 Vdc

42 Vdc

45 Vdc

47 Vdc

RECOMMENDED INPUT CABLE AND FUSE SIZES

Fuse or Circuit Breaker Size Input Power Cable

16A Superlag

20A Superlag

25A Superlag

32A Superlag

161C:

191C:

231C:

271C:

3 Conductor, 1.5mm

3 Conductor, 2.5mm

3 Conductor, 2.5mm

3 Conductor, 4.0mm

PHYSICAL DIMENSIONS

Height Width Length Weight

615 mm 390 mm 825 mm 53 kg

765 mm 427 mm 850 mm 70 kg

765 mm 427 mm 850 mm 80 kg

765 mm 427 mm 850 mm 83 kg

Operating Temperature

-10°C to +40°C

Storage Temperature

-25°C to +55°C

2

2

2

2

-6

Sicurezza

11/04

AVVERTENZA

Questa macchina deve essere impiegata solo da personale qualificato. Assicuratevi che tutte le procedure di

installazione, impiego, manutenzione e riparazione vengano eseguite solamente da persone qualificate. Leggere e

comprendere questo manuale prima di mettere in funzione la macchina. La mancata osservanza delle istruzioni di

questo manuale può provocare seri infortuni, anche mortali, alle persone, o danni alla macchina. Leggere e

comprendere le spiegazioni seguenti sui simboli di avvertenza. La Lincoln Electric non si assume alcuna responsabilità

per danni conseguenti a installazione non corretta, incuria o impiego in modo anormale.

AVVERTENZA: Questo simbolo indica che occorre seguire le istruzioni per evitare seri infortuni,

anche mortali, alle persone o danni a questa macchina. Proteggete voi stessi e gli altri dalla

possibilità di seri infortuni anche mortali.

LEGGERE E COMPRENDERE LE ISTRUZIONI: Leggere e comprendere questo manuale prima di

far funzionare la macchina. La saldatura ad arco può presentare dei rischi. La mancata osservanza

delle istruzioni di questo manuale può provocare seri infortuni, anche mortali, alle persone o danni alla

macchina.

LA FOLGORAZIONE ELETTRICA E’ MORTALE: Le macchine per saldatura generano tensioni

elevate. Non toccate l’elettrodo, il morsetto di massa o pezzi da saldare collegati alla macchina

quando la macchina è accesa. Mantenetevi isolati elettricamente da elettrodo, morsetto e pezzi

collegati a questo.

MACCHINA CON ALIMENTAZIONE ELETTRICA: Togliere l’alimentazione con l’interruttore ai fusibili

prima di svolgere operazioni su questa macchina. Mettere la macchina a terra secondo le normative

vigenti.

MACCHINA CON ALIMENTAZIONE ELETTRICA: Ispezionare periodicamente i cavi di

alimentazione, all’elettrodo e al pezzo. Se si riscontrano danni all’isolamento sostituire

immediatamente il cavo. Non posare la pinza portaelettrodo direttamente sul banco di saldatura o

qualsiasi altra superficie in contatto con il morsetto di massa per evitare un innesco involontario

dell’arco.

I CAMPI ELETTRICI E MAGNETICI POSSONO ESSERE PERICOLOSI: Il passaggio di corrente

elettrica in un conduttore produce campi elettromagnetici. Questi campi possono interferire con alcuni

cardiostimolatori (“pacemaker”) e i saldatori con un cardiostimolatore devono consultare il loro medico

su possibili rischi prima di impiegare questa macchina.

CONFORMITÀ CE: Questa macchina è conforme alle Direttive Europee.

FUMI E GAS POSSONO ESSERE PERICOLOSI: La saldatura può produrre fumi e gas dannosi alla

salute. Evitate di respirare questi fumi e gas. Per evitare il pericolo l’operatore deve disporre di una

ventilazione o di un'estrazione di fumi e gas che li allontanino dalla zona in cui respira.

I RAGGI EMESSI DALL’ARCO BRUCIANO: Usate una maschera con schermatura adatta a

proteggervi gli occhi da spruzzi e raggi emessi dall’arco mentre saldate o osservate la saldatura.

Indossare indumenti adatti in materiale resistente alla fiamma per proteggere il corpo, sia vostro che

dei vostri aiutanti. Le persone che si trovano nelle vicinanze devono essere protette da schermature

adatte, non infiammabili, e devono essere avvertite di non guardare l’arco e di non esporvisi.

GLI SPRUZZI DI SALDATURA POSSONO PROVOCARE INCENDI O ESPLOSIONI: Allontanare

dall'area di saldatura quanto può prendere fuoco e tenere a portata di mano un estintore. Gli spruzzi

o altri materiali ad alta temperatura prodotti dalla saldatura attraversano con facilità eventuali piccole

aperture raggiungendo le zone vicine. Non saldare su serbatoi, bidoni, contenitori o altri materiali fino

a che non si sia fatto tutto il necessario per assicurarsi dell'assenza di vapori infiammabili o nocivi.

Non impiegare mai questa macchina se vi è presenza di gas e/o vapori infiammabili o combustibili

liquidi.

I MATERIALI SALDATI BRUCIANO: Il processo di saldatura produce moltissimo calore. Ci si può

bruciare in modo grave con le superfici e materiali caldi della zona di saldatura. Impiegare guanti e

pinze per toccare o muovere materiali nella zona di saldatura.

B-1

MARCHIO DI SICUREZZA: Questa macchina è adatta a fornire energia per operazioni di saldatura

svolte in ambienti con alto rischio di folgorazione elettrica.

LE BOMBOLE POSSONO ESPLODERE SE SONO DANNEGGIATE: Impiegate solo bombole

contenenti il gas compresso adatto al processo di saldatura utilizzato e regolatori di flusso, funzionanti

regolarmente, progettati per il tipo di gas e la pressione in uso. Le bombole vanno tenute sempre in

posizione verticale e assicurate con catena ad un sostegno fisso. Non spostate le bombole senza il

loro cappello di protezione. Evitate qualsiasi contatto dell’elettrodo, della sua pinza, del morsetto di

massa o di ogni altra parte in tensione con la bombola del gas. Le bombole gas vanno collocate

lontane dalle zone dove possano restare danneggiate dal processo di saldatura con relativi spruzzi e

da fonti di calore.

Installazione e Istruzioni Operative

Leggere tutta questa sezione prima di installare e

impiegare la macchina.

Collocazione e ambiente

Questa macchina è in grado di funzionare in ambienti

difficili. E’ comunque importante seguire delle semplici

misure di prevenzione per garantirne una lunga durata e

un funzionamento affidabile.

• Non collocare o impiegare la macchina su superfici

inclinate più di 15° rispetto all’orizzontale.

• Non usare questa macchina per sgelare tubi.

• La macchina va collocata ove vi sia una circolazione

di aria pulita senza impedimenti al suo movimento in

entrata e uscita dalle feritoie. Non coprire la

macchina con fogli di carta, panni o stracci quando

è accesa.

• Tenere al minimo polvere e sporco che possano

entrare nella macchina.

• Questa macchina ha una protezione di grado IP23.

Tenetela più asciutta possibile e non posatela su

suolo bagnato o dentro pozzanghere.

• Disponete la macchina lontana da macchinari

controllati via radio. Il suo funzionamento normale

può interferire negativamente sul funzionamento di

macchine controllate via radio poste nelle vicinanze,

con conseguenze di infortuni o danni materiali.

Leggete la sezione sulla compatibilità

elettromagnetica di questo manuale.

• Non impiegate la macchina in zone ove la

temperatura ambiente supera i 40°C.

Fattore di Intermittenza e

Surriscaldamento

Il fattore di intermittenza di una saldatrice è la

percentuale di tempo su un periodo di 10 minuti durante

la quale si può far funzionare la macchina alla corrente

nominale corrispondente.

Fattore di intermittenza 20%:

Il superamento del fattore di intermittenza provoca

l’attivazione del circuito di protezione termica.

Un termostato protegge dal surriscaldamento il

trasformatore di saldatura. Se la macchina si

surriscalda, l’uscita viene interrotta e si accende la spia

dell’indicatore termico. Una volta raffreddata la

macchina a temperatura di sicurezza, la spia indicatore

termico si spegne e la macchina può riprendere il

funzionamento normale. Nota: Per motivi di sicurezza la

macchina non esce dall’arresto “termico” se non si è

rilasciato il pulsante torcia.

Minuti o ridurre il

fattore di

intermittenza

Collegamento all’alimentazione

L’installazione e la presa dalla rete di alimentazione

devono essere realizzate e protette secondo la

normativa vigente.

Prima di accendere la macchina verificare tensione, fasi

e frequenza dell’alimentazione. Controllare il

collegamento dei cavi di messa a terra fra la macchina e

la sua alimentazione. Tensioni di alimentazione

ammissibili: 1x230V 50Hz/60Hz. Per ulteriori

informazioni sull’alimentazione fare riferimento alla

Sezione Specifiche tecniche del manuale e alla targhetta

dati della macchina.

Assicuratevi che l’alimentazione fornisca una potenza

sufficiente per il funzionamento normale della macchina.

Nella sezione “Specifiche tecniche” di questo manuale

sono indicate le dimensioni necessarie per i fusibili

ritardati (o interruttori automatici con caratteristica tipo

"D") e cavi.

saldatura per 2 minuti interruzione per 8 minuti

B-2

Comandi e possibilità operative

POWERTEC 191C/231C/271C POWERTEC 161C

POWERTEC 191C/231C/271C POWERTEC 161C

1. Manopola di regolazione velocità filo (WFS - Wire

Feed Speed): Permette la regolazione continua

della velocità filo nella gamma fra 1.0 e 20m/min.

2. Interruttore generale e cambio tensione di saldatura:

Serve per accendere il generatore e cambiare il

valore di tensione di saldatura. Il POWERTEC

161C ha un selettore a 7 posizioni.

3. Spia indicatrice di sovraccarico termico: Questa

luce si accende quando la macchina si surriscalda e

l’uscita viene interrotta. Lasciare accesa la

macchina per permettere il raffreddamento dei

componenti interni; quando la spia si spegne è

possibile riprendere il funzionamento normale.

4. Torcia di saldatura: Include cavo di corrente e tubo

gas.

5. Cavo massa fissato con serracavo.

6. Interruttore cambio tensione di saldatura: La

POWERTEC 191C ha un selettore a 8 posizioni. La

POWERTEC 231C e 271C hanno un selettore a 12

posizioni.

7. Interruttore generale e spia di accensione: Dopo

che il cavo di alimentazione è stato collegato alla

rete elettrica e si è posizionato su ON l’interruttore

generale, la spia di accensione si accenderà

indicando che la macchina è pronta per saldare.

8. Presa EURO: Per collegare la torcia.

9. Presa “ – “: Per collegare il cavo massa.

11. Tubo gas da collegarsi alla bombola.

12. Cavo di alimentazione elettrica: Collegare al cavo

di alimentazione una spina adeguata alle

caratteristiche previste seguendo le prescrizioni

della normativa (sole per POWERTEC 191C, 231C

e 271C). Soltanto personale qualificato può

eseguire il collegamento.

13. Foro con coperchio: Per eventuale presa optional

per il preriscaldamento del gas CO2 (vedi sezione

“accessori”).

POWERTEC 191C/231C/271C POWERTEC 161C

14. Manopola regolazione tempo di puntatura:

Permette di regolare il tempo di puntatura da 0.2 a 8

secondi.

15. Manopola di regolazione del tempo di bruciatura filo:

Permette di ottenere la lunghezza desiderata di filo

elettrodo che resta sporgente dalla punta della

torcia a fine saldatura; gamma di regolazione da 20

a 250ms.

16. Commutatore modo Pulsante Torcia: Permette di

selezionare la modalità 2 Tempi o 4 Tempi per il

pulsante torcia. La funzione 2 o 4 tempi è descritta

nei disegni seguenti:

10. Display digitale: Disponibile come optional, codice

ordinazione K14044-1 (vedi sezione “accessori”).

Visualizza i parametri di saldatura – Tensione di

saldatura in [ V ] e corrente di saldatura in [A].

Dopo ogni saldatura visualizza i valori medi dei

parametri utilizzati.

B-3

Pulsante premuto

↑

Pulsante rilasciato

↓

A. Corrente di saldatura.

B. Bruciatura filo (Burn-Back).

C. Velocità filo (WFS).

G. Gas.

17. Fusibile: Questo fusibile da 1A protegge la scheda

di controllo.

18. Fusibile: Questo fusibile da 4A protegge il motore

trainafilo.

Caricamento della bobina filo

Caricare la bobina sull’adattatore in modo che la bobina

giri in senso orario quando il filo avanza nel trainafilo.

La macchina è progettata per l’impiego di bobine da 15

kg (300 mm). Per uso con bobine da 5kg (200mm)

usare l’adattatore incluso.

Regolazione della coppia frenante

dell’adattatore.

L’adattatore è munito di un freno che evita lo

srotolamento spontaneo del filo.

La regolazione si effettua ruotando la vite M10, collocata

dentro il telaio dell’adattatore (dopo aver svitato il

coperchietto di fissaggio dell’adattatore).

1. Coperchietto di fissaggio.

2. Vite M10 di regolazione.

3. Molla di compressione.

Ruotando la vite M10 in senso orario si comprime di più

la molla e si aumenta la coppia frenante.

Ruotando la vite M10 in senso antiorario si scarica la

molla e si diminuisce la coppia frenante.

1. Adattatore.

2. Bobina filo.

3. Filo elettrodo.

4. Gruppo trainafilo.

Verificate che il perno di posizionamento bobina

sull’adattatore si impegni nel foro apposito sulla bobina.

Liberate l’estremità del filo e tagliatene via la parte piegata

accertando che non restino sfrangiature.

Ruotate la bobina in senso orario e infilate l’estremità del

filo nel guidafilo di ingresso spingendolo fino al guidafilo

della torcia.

AVVERTENZA

Pulire la guaina della torcia con aria compressa quando

si sostituisce la bobina del filo, specialmente se si è

utilizzato filo animato.

Inserimento del filo elettrodo

Sollevate il coperchio laterale della macchina.

Applicate il rullo motore dotato della scanalatura

corrispondente al diametro filo.

Caricate la bobina filo sull’adattatore.

Liberate l’estremità del filo e tagliatene via la parte piegata

accertando che non siano rimaste sfrangiature.

Completata la regolazione ricordarsi di riavvitare il

coperchietto di fissaggio.

Regolazione della pressione del rullo

folle

Prima di cominciare a saldare è necessario capire bene

il modo di regolare con precisione la tensione meccanica

nel filo mediante il braccio di messa in tensione.

La pressione sul filo si regola ruotando il dado di

regolazione, in senso orario per aumentarla, antiorario

per diminuirla.

AVVERTENZA

Se la pressione del rullo è troppo bassa, il rullo slitterà

su filo. Se la pressione è eccessiva il filo può deformarsi

provocando problemi di avanzamento nella torcia.

Regolate la pressione con precisione. Diminuitela

lentamente fino a che il filo comincia appena a scivolare

sul rullo motore, e poi riaumentatela un po’ dando un

solo giro in più al dado.

Inserimento del filo elettrodo nella

torcia di saldatura

Rimuovere dalla torcia il diffusore gas e la punta di

contatto.

Portare la manopola della velocità avanzamento filo in

posizione centrale sulla sua scala.

Dopo aver acceso la macchina, premere il pulsante della

torcia sino a che il filo non fuoriesce dalla punta di

contatto.

Inserite il filo elettrodo nel gruppo trainafilo.

Regolate esattamente il braccio di messa in tensione del

trainafilo.

AVVERTENZA

Mentre il filo avanza fare attenzione a tenere mani ed

occhi lontani dalla punta della torcia.

B-4

AVVERTENZA

Completato il passaggio del filo attraverso la torcia

spegnere la macchina prima di rimettere sulla torcia la

punta di contatto e il diffusore gas.

Assiemaggio del rullo motore sul

gruppo trainafilo

La configurazione standard della macchina prevede un

rullo motore V0.8/V1.0. Il disegno mostra l’assiemaggio

di un rullo da filo pieno 0.8 mm.

1. Asse motore.

2. Anello di montaggio.

3. Rullo motore.

4. Coperchietto.

Per smontare il rullo motore occorre:

• Allentare il braccio di messa in tensione del filo sul

trainafilo.

• Svitare il coperchietto di fissaggio.

• Sfilare il rullo dall’anello di montaggio.

• Si può iniziare a saldare nel rispetto delle normative

e prescrizioni.

Cambio polarità

1. Per Polarità Positiva (DC +):

• Collegare il cavo della torcia sul terminale di

usciata positivo (+).

• Collegare il cavo di massa al terminale di

usciata negativo (-).

Questa è la tipica configurazione per la saldatura

(MIG).

Per montare il rullo motore occorre:

• Applicare il rullo sull’anello di montaggio.

• Avvitare sull’anello il coperchietto di montaggio.

• Far passare il filo elettrodo.

• Mettere in forza il braccio di messa in tensione.

Alimentazione del gas

Porre la bombola gas sulla piattaforma di cui è munita la

macchina e assicurarla con la catena.

Togliere il coperchio di sicurezza della bombola e

installare su questa il regolatore di flusso.

Collegare al regolatore il tubo gas in arrivo alla

macchina, bloccandolo con la fascetta.

Saldatura con metodo MIG / MAG

Per iniziare a saldare in MIG/MAG occorre:

• Inserire la spina del cavo di alimentazione nella

presa di rete.

• Accendere la macchina con l’interruttore generale.

• Inserire nella torcia il filo elettrodo.

• Fissare tensione di saldatura e velocità filo in

funzione del modo si saldatura e dello spessore del

materiale. La tabella seguente può essere di aiuto

per la selezione dei corretti parametri di saldatura:

2. Per Polarità Negativa (DC -):

• Collegare il cavo della torcia al terminale di

uscita negativo (-).

• Collegare il cavo massa al terminale di uscita

positivo (+).

Questa è la tipica configurazione per la maggior

parte dei procedimenti con filo Innershield ( FCAW-

S).

Manutenzione

AVVERTENZA

Per ogni operazione di manutenzione o riparazione si

raccomanda di rivolgersi al più vicino centro di

assistenza tecnica della Lincoln Electric. Manutenzioni o

riparazioni effettuate da personale o centri di servizio

non autorizzati fanno decadere la garanzia del

fabbricante.

La frequenza delle operazioni di manutenzione può

essere variata in funzione dell’ambiente in cui la

macchina si trova a lavorare.

Qualsiasi danno venga notato va immediatamente

riferito a chi di dovere.

B-5

Manutenzione corrente (quotidiana)

• Controllare che cavi e collegamenti siano integri.

Sostituirli, se necessario.

• Rimuovere gli spruzzi dal cono della torcia. Gli

spruzzi possono interferire con il flusso del gas di

protezione verso l’arco.

• Controllare lo stato della torcia: sostituirla, se

necessario.

• Controllare stato e funzionamento del ventilatore di

raffreddamento. Mantenerne pulite le feritoie.

Manutenzione periodica (ogni 200 ore di lavoro,

ma non meno di una volta all’anno)

Eseguire la manutenzione corrente e, in aggiunta:

• Pulire la macchina. Usare un getto d’aria asciutto e

a bassa pressione per rimuovere la polvere

dall’involucro esterno e dall’interno.

• Controllare e ristringere tutte le viti.

AVVERTENZA

Prima di svolgere qualsiasi operazione di manutenzione

e servizio staccare la macchina dalla rete di

alimentazione. Dopo ogni riparazione, eseguire le prove

necessarie ad assicurare la sicurezza.

Compatibilità Elettromagnetica (EMC)

Questa macchina è stata progettata nel rispetto di tutte le direttive e normative in materia. Tuttavia può generare dei

disturbi elettromagnetici che possono interferire con altri sistemi come le telecomunicazioni (telefono, radio o televisione)

o altri sistemi di sicurezza. I disturbi possono provocare problemi nella sicurezza dei sistemi interessati. Leggete e

comprendete questa sezione per eliminare o ridurre il livello dei disturbi elettromagnetici generati da questa macchina.

11/04

La macchina è stata progettata per funzionare in ambienti di tipo industriale. Il suo impiego in ambienti

domestici richiede particolari precauzioni per l’eliminazione dei possibili disturbi elettromagnetici.

L’operatore deve installare e impiegare la macchina come precisato in questo manuale. Se si riscontrano

disturbi elettromagnetici l’operatore deve porre in atto azioni correttive per eliminarli, avvalendosi, se

necessario, dell’assistenza della Lincoln Electric.

Prima di installare la macchina, controllate se nell’area di lavoro vi sono dispositivi il cui funzionamento potrebbe risultare

difettoso a causa di disturbi elettromagnetici. Prendete in considerazione i seguenti:

• Cavi di entrata o di uscita, cavi di controllo e cavi telefonici collocati nell’area di lavoro, presso la macchina o nelle

adiacenze di questa.

• Trasmettitori e/o ricevitori radio o televisivi. Computers o attrezzature controllate da computer.

• Impianti di sicurezza e controllo per processi industriali. Attrezzature di taratura e misurazione.

• Dispositivi medici individuali come cardiostimolatori (pacemakers) o apparecchi acustici.

• Verificare che macchine e attrezzature funzionanti nell’area di lavoro o nelle vicinanze siano immuni da possibili

disturbi elettromagnetici. L’operatore deve accertare che tutte le attrezzature e dispositivi nell’area siano compatibili.

A questo scopo può essere necessario disporre misure di protezione aggiuntive.

• L’ampiezza dell’area di lavoro da prendere in considerazione dipende dalla struttura dell’area e dalle altre attività

che vi si svolgono.

Per ridurre le emissioni elettromagnetiche della macchina tenete presenti le seguenti linee guida.

• Collegare la macchina alla fonte di alimentazione come indicato da questo manuale. Se vi sono disturbi, può essere

necessario prendere altre precauzioni, come un filtro sull’alimentazione.

• I cavi in uscita vanno tenuti più corti possibile e l’uno accanto all’altro. Se possibile mettere a terra il pezzo per

ridurre le emissioni elettromagnetiche. L’operatore deve controllare che questa messa a terra non provochi

problemi o pericoli alla sicurezza del personale e della macchina e attrezzature.

• Si possono ridurre le emissioni elettromagnetiche schermando i cavi nell’area di lavoro. Per impieghi particolari

questo può diventare necessario.

B-6

Specifiche Tecniche

POWERTEC 161C, 191C, 231C & 271C

Tensione di alimentazione

230 ± 10%

Monofase

Fattore di intermittenza

(su periodo di 10 minuti)

161C:

20%

60%

100%

161C:

191C:

231C:

271C:

ALIMENTAZIONE

Potenza assorbita per uscita nominale

6.0 kVA @ 20% Fattore di intermittenza

8.2 kVA @ 20% Fattore di intermittenza

10.6 kVA @ 20% Fattore di intermittenza

12.9 kVA @ 20% Fattore di intermittenza

USCITA NOMINALE a 40°C

Corrente in uscita Tensione nominale in uscita

150A

87A

70A

Frequenza

50/60 Hz

21.5 Vdc

18.7 Vdc

17.5 Vdc

191C:

231C:

271C:

161C:

191C:

231C:

271C:

161C:

191C:

231C:

271C:

161C:

191C:

231C:

271C:

20%

60%

100%

20%

60%

100%

20%

60%

100%

180A

105A

80A

220A

130A

100A

255A

150A

120A

23.0 Vdc

19.3 Vdc

18.0 Vdc

25.0 Vdc

20.5 Vdc

19.0 Vdc

26.8 Vdc

21.5 Vdc

20.0 Vdc

USCITA

Gamma corrente di saldatura Massima tensione a vuoto

30A - 150A

30A - 180A

30A - 220A

30A - 255A

161C:

191C:

231C:

271C:

37 Vdc

42 Vdc

45 Vdc

47 Vdc

DIMENSIONI RACCOMANDATE PER CAVI E FUSIBILI

Taglia Fusibile o Interruttore Automatico Cavo di alimentazione

16A Ritardato

20A Ritardato

25A Ritardato

32A Ritardato

161C:

191C:

231C:

271C:

3 conduttori da 1.5mm

3 conduttori da 2.5mm

3 conduttori da 2.5mm

3 conduttori da 4.0mm

DATI FISICI – DIMENSIONI

Altezza Larghezza Lunghezza Peso

615 mm 390 mm 825 mm 53 kg

765 mm 427 mm 850 mm 70 kg

765 mm 427 mm 850 mm 80 kg

765 mm 427 mm 850 mm 83 kg

Temperatura di impiego

–10°C a +40°C

Temperatura di immagazzinamento

-25°C a +55°C

2

2

2

2

B-7

Sicherheitsmaßnahmen / Unfallschutz

02/05

ACHTUNG

Diese Anlage darf nur von ausgebildetem Fachpersonal genutzt, gewartet und repariert werden. Schließen Sie dieses

Gerät nicht an, arbeiten Sie nicht damit oder reparieren Sie es nicht, bevor Sie diese Betriebsanleitung gelesen und

verstanden haben. Bei Nichtbeachtung der Hinweise kann es zu gefährlichen Verletzungen bis hin zum Tod oder zu

Beschädigungen am Gerät kommen. Beachten Sie auch die folgenden Beschreibungen der Warnhinweise. Lincoln

Electric ist nicht verantwortlich für Fehler, die durch inkorrekte Installation, mangelnde Sorgfalt oder Fehlbenutzung des

Gerätes entstehen.

ACHTUNG: Dieses Symbol gibt an, dass die folgenden Hinweise beachtet werden müssen, um

gefährliche Verletzungen bis hin zum Tode oder Beschädigungen am Gerät zu verhindern. Schützen

Sie sich und andere vor gefährlichen Verletzungen oder dem Tode.

BEACHTEN SIE DIE ANLEITUNG: Lesen Sie diese Anleitung sorgfältig, bevor Sie das Gerät in

Betrieb nehmen. Bei Nichtbeachtung der Hinweise kann es zu gefährlichen Verletzungen bis hin zum

Tod oder zu Beschädigungen am Gerät kommen.

STROMSCHLÄGE KÖNNEN TÖDLICH SEIN: Schweißgeräte erzeugen hohe Stromstärken.

Berühren Sie keine stromführenden Teile oder die Elektrode mit der Haut oder nasser Kleidung.

Schützen Sie beim Schweißen Ihren Körper durch geeignete isolierende Kleidung und Handschuhe.

ELEKTRISCHE GERÄTE: Schalten Sie die Netzspannung am Sicherungskasten aus oder ziehen Sie

den Netzstecker, bevor Arbeiten an der Maschine ausgeführt werden. Erden Sie die Maschine

gemäß den geltenden elektrischen Bestimmungen.

ELEKTRISCHE GERÄTE: Achten Sie regelmäßig darauf, dass Netz-, Werkstück- und

Elektrodenkabel in einwandfreiem Zustand sind und tauschen Sie diese bei Beschädigung aus.

Legen Sie den Elektrodenhalter niemals auf den Schweißarbeitsplatz, damit es zu keinem

ungewollten Lichtbogen kommt.

ELEKTRISCHE UND MAGNETISCHE FELDER BERGEN GEFAHREN: Elektrischer Strom, der

durch ein Kabel fließt, erzeugt ein elektrisches und magnetisches Feld (EMF). EMF Felder können

Herzschrittmacher beeinflussen. Bitte fragen Sie Ihren Arzt, wenn Sie einen Herzschrittmacher

haben, bevor Sie dieses Gerät benutzen.

CE Konformität: Dieses Gerät erfüllt die CE-Normen.

RAUCH UND GASE KÖNNEN GEFÄHRLICH SEIN: Schweißen erzeugt Rauch und Gase, die

gesundheitsschädlich sein können. Vermeiden Sie das Einatmen dieser Metalldämpfe. Benutzen Sie

eine Schweißrauchabsaugung, um die Dämpfe abzusaugen.

LICHTBÖGEN KÖNNEN VERBRENNUNGEN HERVORRUFEN: Tragen Sie geeignete

Schutzkleidung und Schutzmasken für Augen, Ohren und Körper, um sich vor Spritzern und

Strahlungen zu schützen. Warnen Sie auch in der Umgebung befindliche Personen vor den Gefahren

des Lichtbogens. Lassen Sie niemanden ungeschützt den Lichtbogen beobachten.

SCHWEISSPRITZER KÖNNEN FEUER ODER EXPLOSIONEN VERURSACHEN: Entfernen Sie

feuergefährliche Gegenstände vom Schweißplatz und halten Sie einen Feuerlöscher bereit.

Schweißen Sie keine Behälter, die brennbare oder giftige Stoffe enthalten, bis diese vollständig

geleert und gesäubert sind. Schweißen Sie niemals an Orten, an denen brennbare Gase, Stoffe oder

Flüssigkeiten vorhanden sind.

GESCHWEISSTE MATERIALIEN KÖNNEN VERBRENNUNGEN VERURSACHEN: Schweißen

verursacht hohe Temperaturen. Heiße Materialien können somit ernsthafte Verbrennungen

verursachen. Benutzen Sie Handschuhe und Zangen, wenn Sie geschweißte Materialien berühren

oder bewegen.

S-ZEICHEN: Dieses Gerät darf Schweißstrom in Umgebungen mit erhöhter elektrischer Gefährdung

liefern.

C-1

DEFEKTE GASFLASCHEN KÖNNEN EXPLODIEREN: Benutzen Sie nur Gasflaschen mit dem für

den Schweißprozess geeigneten Gas und ordnungsgemäßen Druckreglern, die für dieses Gas

ausgelegt sind. Lagern Sie Gasflaschen aufrecht und gegen Umfallen gesichert. Bewegen Sie keine

Gasflasche ohne Ihre Sicherheitskappe. Berühren Sie niemals eine Gasflasche mit der Elektrode,

Elektrodenhalter, Massekabel oder einem anderen stromführenden Teil. Gasflaschen dürfen nicht an

Plätzen aufgestellt werden, an denen sie beschädigt werden können, inklusive Schweißspritzern und

Wärmequellen.

Installation und Bedienungshinweise

Bitte diesen Abschnitt vor Montage und Inbetriebnahme

der Maschine vollständig durchlesen.

Aufstellungsort und -umgebung

Diese Maschine kann auch bei ungünstigen

Umgebungsbedingungen betrieben werden. Jedoch sind

dabei die folgenden Vorsichtsmaßnahmen zu beachten,

um einen sicheren Betrieb und eine lange Lebensdauer

der Maschine zu gewährleisten.

• Die Maschine darf nicht auf einer schrägen Fläche

aufgestellt oder betrieben werden, die eine Neigung

von mehr 15° aufweist.

• Die Maschine darf nicht zum Auftauen von Rohren

verwendet werden.

• Am Aufstellungsort der Maschine ist auf

ausreichende Frischluftzirkulation zu achten. Der

Luftstrom zu den Be- und Entlüftungsöffnungen darf

nicht behindert werden. Die Maschine bei Betrieb

nicht mit Papier, Stoff oder Putzlappen abdecken.

• Schmutz und Staub sind soweit wie möglich von der

Maschine fernzuhalten.

• Die Maschine verfügt über Schutzart IP23 und ist

daher so weit wie möglich trocken zu halten. Sie

darf nicht auf feuchtem oder nassem Untergrund

aufgestellt werden.

• Die Maschine nicht in der Nähe funk- oder

ferngesteuerter Geräte aufstellen. Der

Maschinenbetrieb könnte die Funktion von sich in

der Nähe befindlichen funk- und ferngesteuerten

Geräten so weit beeinflussen, dass Verletzungen

des Bedienpersonals und Schäden an den Geräten

die Folge sein können. Bitte beachten Sie hierzu

auch den Abschnitt bezüglich der

elektromagnetischen Verträglichkeit in dieser

Betriebsanleitung.

• Die Maschine nicht bei Umgebungstemperaturen

von mehr als 40°C in Betrieb nehmen.

Einschaltdauer und Überhitzungsschutz

Die Einschaltdauer ist die Zeit in Prozent von 10 Min.,

bei der mit der eingestellten Stromstärke ununterbrochen geschweißt werden kann.

Das Gerät wird durch einen Thermoschutz vor

Überhitzung geschützt. Ist das Gerät überhitzt, schaltet

die Ausgangsleistung ab und die thermische

Warnleuchte springt an. Nach Abkühlung erlischt die

Warnleuchte und das Gerät kann wieder betrieben