Lincoln Electric Linc Feed 22M, Linc Feed 24M PRO Operator's Manual

IM3024

11/2009

Rev. 0

LINC FEED

22M, 24M & 24M PRO

OPERATOR’S MANUAL

MANUALE OPERATIVO

BEDIENUNGSANLEITUNG

MANUAL DE INSTRUCCIONES

MANUEL D'UTILISATION

BRUKSANVISNING OG DELELISTE

GEBRUIKSAANWIJZING

BRUKSANVISNING

INSTRUKCJA OBSŁUGI

KÄYTTÖOHJE

MANUAL DE INSTRUÇÕES

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

LINCOLN ELECTRIC BESTER S.A.

ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

www.lincolnelectric.eu

English EnglishI

Declaration of conformity

LINCOLN ELECTRIC BESTER S.A.

Declares that the welding machine:

LINC FEED 22M

LINC FEED 24M

LINC FEED 24M PRO

conforms to the following directives:

2006/95/CEE, 2004/108/CEE

and has been designed in compliance with the

following standards:

EN 60974-1, EN60974-5, EN 60974-10

(2009)

Paweł Lipiński

Operations Director

LINCOLN ELECTRIC BESTER S.A., ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

12/05

English EnglishII

12/05

THANKS! For having choosen the QUALITY of the Lincoln Electric products.

• Please Examine Package and Equipment for Damage. Claims for material damaged in shipment must be notified

immediately to the dealer.

• For future reference record in the table below your equipment identification information. Model Name, Code &

Serial Number can be found on the machine rating plate.

Model Name:

………………...…………………………….…………………………………………………………………………………………..

Code & Serial number:

………………….……………………………………………….. …………………………………………………….……………..

Date & Where Purchased:

…………………………………………………………………... ……………………….…………………………………………..

ENGLISH INDEX

Safety .............................................................................................................................................................................. 1

Installation and Operator Instructions .............................................................................................................................. 2

Electromagnetic Compatibility (EMC) .............................................................................................................................. 7

Technical Specifications .................................................................................................................................................. 7

WEEE..............................................................................................................................................................................8

Spare Parts...................................................................................................................................................................... 8

Electrical Schematic ........................................................................................................................................................8

Accessories ..................................................................................................................................................................... 8

English English1

Safety

11/04

WARNING

This equipment must be used by qualified personnel. Be sure that all installation, operation, maintenance and repair

procedures are performed only by qualified person. Read and understand this manual before operating this equipment.

Failure to follow the instructions in this manual could cause serious personal injury, loss of life, or damage to this

equipment. Read and understand the following explanations of the warning symbols. Lincoln Electric is not responsible

for damages caused by improper installation, improper care or abnormal operation.

WARNING: This symbol indicates that instructions must be followed to avoid serious personal injury,

loss of life, or damage to this equipment. Protect yourself and others from possible serious injury or

death.

READ AND UNDERSTAND INSTRUCTIONS: Read and understand this manual before operating

this equipment. Arc welding can be hazardous. Failure to follow the instructions in this manual could

cause serious personal injury, loss of life, or damage to this equipment.

ELECTRIC SHOCK CAN KILL: Welding equipment generates high voltages. Do not touch the

electrode, work clamp, or connected work pieces when this equipment is on. Insulate yourself from

the electrode, work clamp, and connected work pieces.

ELECTRICALLY POWERED EQUIPMENT: Turn off input power using the disconnect switch at the

fuse box before working on this equipment. Ground this equipment in accordance with local electrical

regulations.

ELECTRICALLY POWERED EQUIPMENT: Regularly inspect the input, electrode, and work clamp

cables. If any insulation damage exists replace the cable immediately. Do not place the electrode

holder directly on the welding table or any other surface in contact with the work clamp to avoid the

risk of accidental arc ignition.

ELECTRIC AND MAGNETIC FIELDS MAY BE DANGEROUS: Electric current flowing through any

conductor creates electric and magnetic fields (EMF). EMF fields may interfere with some

pacemakers, and welders having a pacemaker shall consult their physician before operating this

equipment.

CE COMPLIANCE: This equipment complies with the European Community Directives.

FUMES AND GASES CAN BE DANGEROUS: Welding may produce fumes and gases hazardous to

health. Avoid breathing these fumes and gases. To avoid these dangers the operator must use

enough ventilation or exhaust to keep fumes and gases away from the breathing zone.

ARC RAYS CAN BURN: Use a shield with the proper filter and cover plates to protect your eyes from

sparks and the rays of the arc when welding or observing. Use suitable clothing made from durable

flame-resistant material to protect you skin and that of your helpers. Protect other nearby personnel

with suitable, non-flammable screening and warn them not to watch the arc nor expose themselves to

the arc.

WELDING SPARKS CAN CAUSE FIRE OR EXPLOSION: Remove fire hazards from the welding

area and have a fire extinguisher readily available. Welding sparks and hot materials from the welding

process can easily go through small cracks and openings to adjacent areas. Do not weld on any

tanks, drums, containers, or material until the proper steps have been taken to insure that no

flammable or toxic vapors will be present. Never operate this equipment when flammable gases,

vapors or liquid combustibles are present.

WELDED MATERIALS CAN BURN: Welding generates a large amount of heat. Hot surfaces and

materials in work area can cause serious burns. Use gloves and pliers when touching or moving

materials in the work area.

SAFETY MARK: This equipment is suitable for supplying power for welding operations carried out in

an environment with increased hazard of electric shock.

English English2

CYLINDER MAY EXPLODE IF DAMAGED: Use only compressed gas cylinders containing the

correct shielding gas for the process used and properly operating regulators designed for the gas and

pressure used. Always keep cylinders in an upright position securely chained to a fixed support. Do

not move or transport gas cylinders with the protection cap removed. Do not allow the electrode,

electrode holder, work clamp or any other electrically live part to touch a gas cylinder. Gas cylinders

must be located away from areas where they may be subjected to physical damage or the welding

process including sparks and heat sources.

Installation and Operator Instructions

Read this entire section before installation or operation

of the machine.

Location and Environment

This machine will operate in harsh environments.

However, it is important that simple preventative

measures are followed to assure long life and reliable

operation:

• Do not place or operate this machine on a surface

with an incline greater than 15° from horizontal.

• Do not use this machine for pipe thawing.

• This machine must be located where there is free

circulation of clean air without restrictions for air

movement to and from the air vents. Do not cover

the machine with paper, cloth or rags when

switched on.

• Dirt and dust that can be drawn into the machine

should be kept to a minimum.

• This machine has a protection rating of IP23. Keep

it dry when possible and do not place it on wet

ground or in puddles.

• Locate the machine away from radio controlled

machinery. Normal operation may adversely affect

the operation of nearby radio controlled machinery,

which may result in injury or equipment damage.

Read the section on electromagnetic compatibility in

this manual.

• Do not operate in areas with an ambient

temperature greater than 40°C.

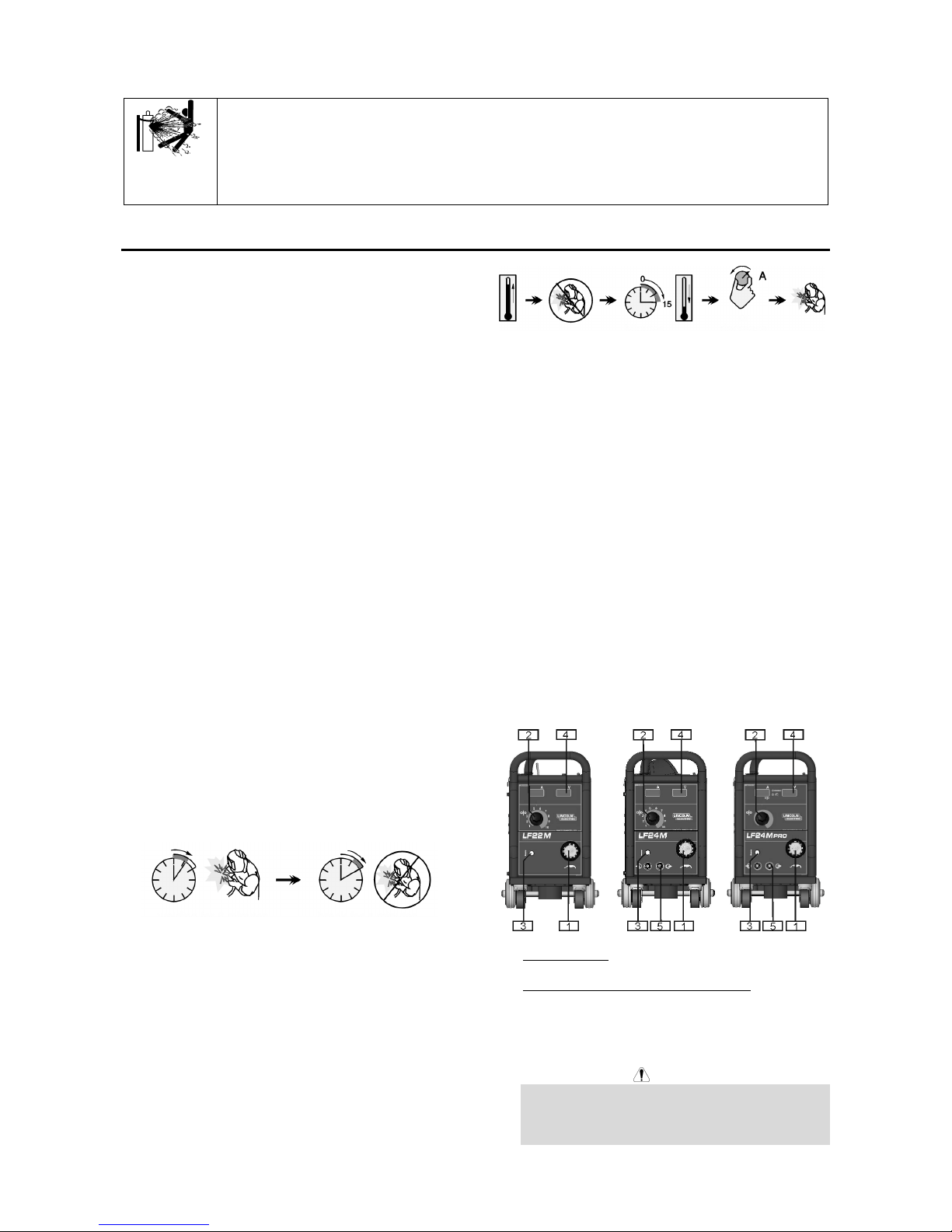

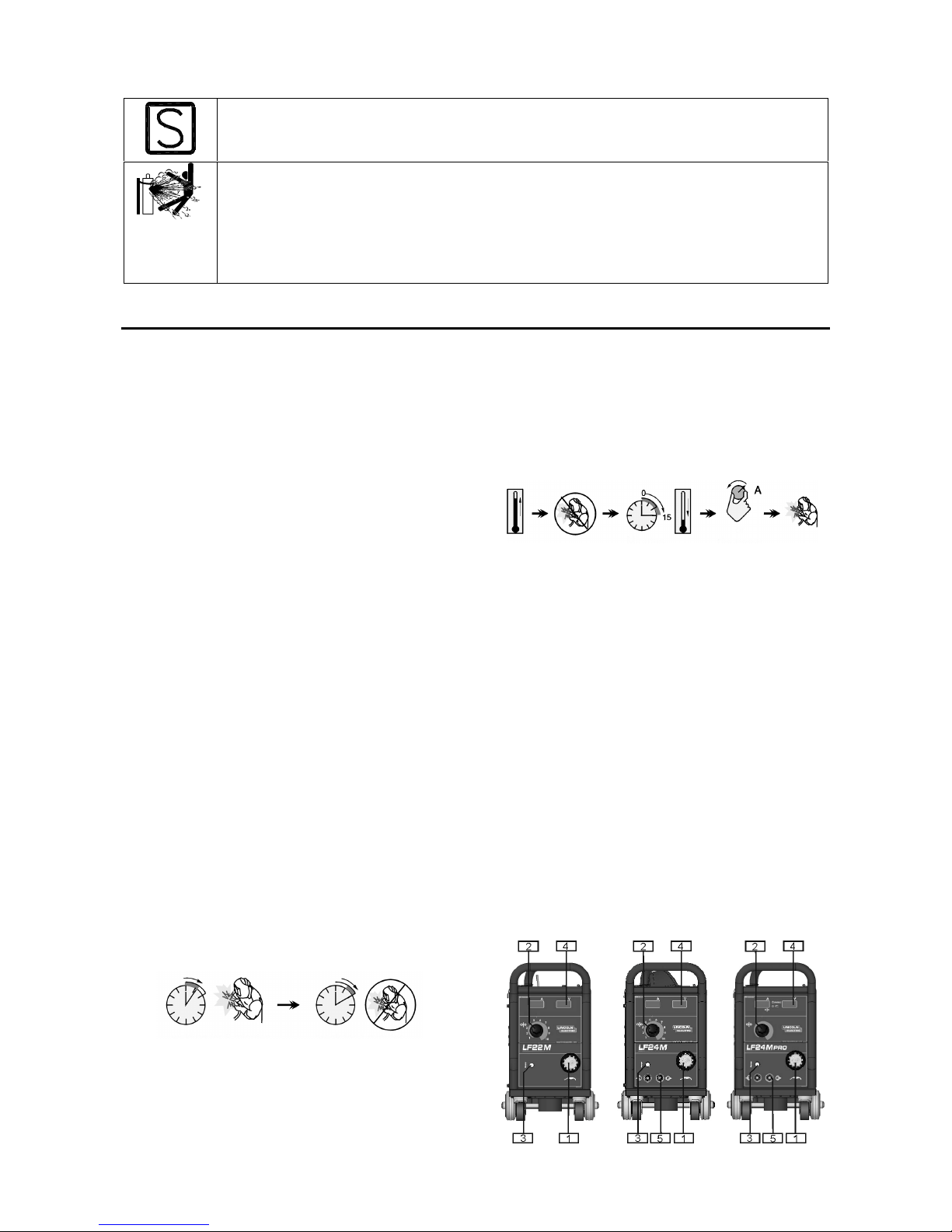

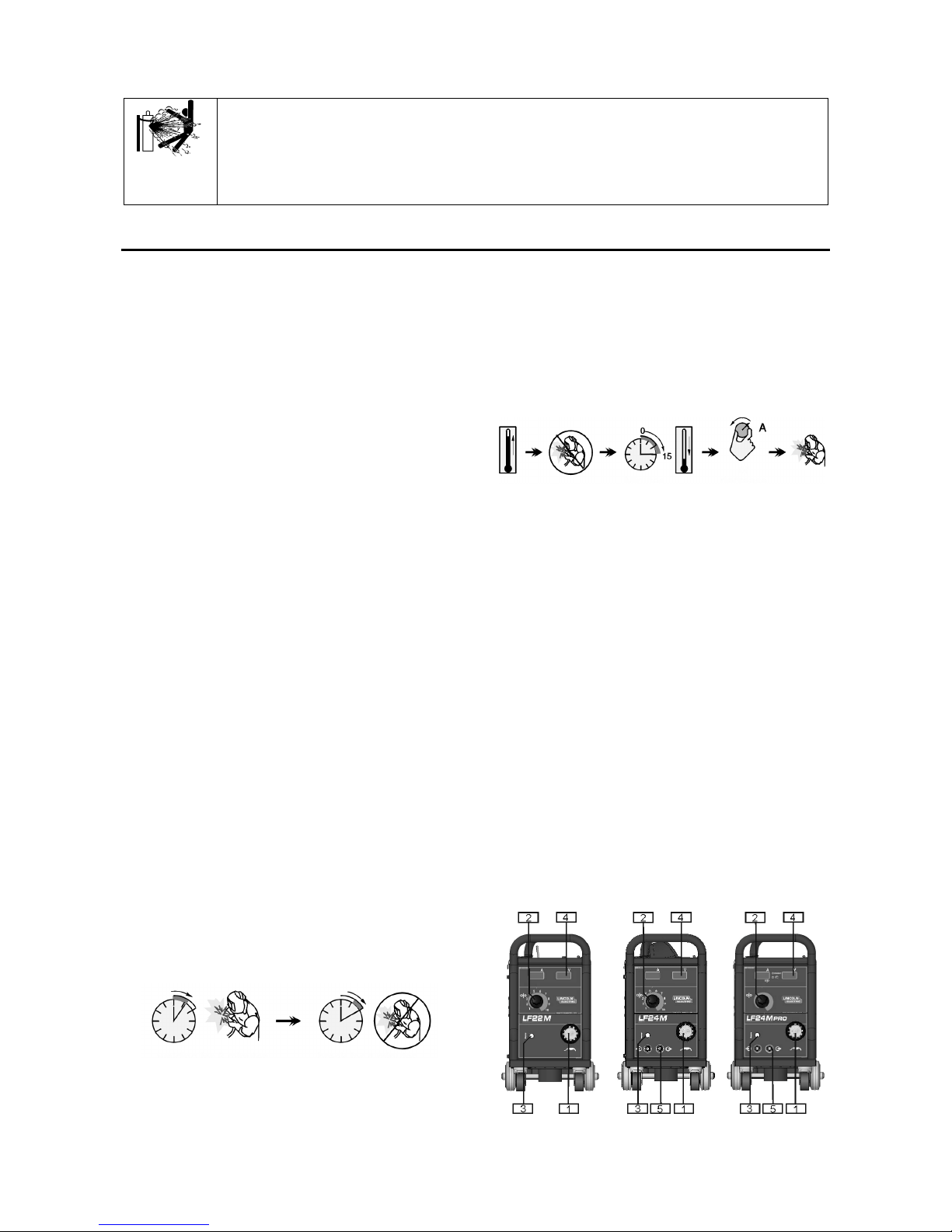

Duty cycle and Overheating

The duty cycle of a welding machine is the percentage of

time in a 10 minute cycle at which the welder can

operate the machine at rated welding current.

Example: 60% duty cycle:

Welding for 6 minutes. Break for 4 minutes.

Excessive extension of the duty cycle will cause the

thermal protection circuit to activate.

The machine is protected from overheating by a

thermostat. When the machine is overheated the output

of the machine will turn "OFF", and the Thermal Indicator

Light (on front panel of wire feeder) will turn "ON". When

the machine has cooled to a safe temperature the

Thermal Indicator light will go out and the machine may

resume normal operation. Note: For safety reasons the

machine will not come out of thermal shutdown if the

trigger on the welding gun has not been released.

Minutes or decrease

duty cycle

Input Supply Connection

Check the input voltage, phase, and frequency of the

power source that will be connected to this wire feeder.

The allowable input voltage of the power source is

indicated on the rating plate of the wire feeder. Verify

the connection of grounding wires from the power source

to the input source.

Gas Connection

A gas cylinder must be installed with a proper flow

regulator. Once a gas cylinder with a flow regulator has

been securely installed, connect the gas hose from the

regulator to the machine gas inlet connector. Refer to

point [8] of the images below. The wire feeder supports

all suitable shielding gases including carbon dioxide,

argon and helium at a maximum pressure of 5,0 bar.

Output Connections

Refer to point [1] of the images below.

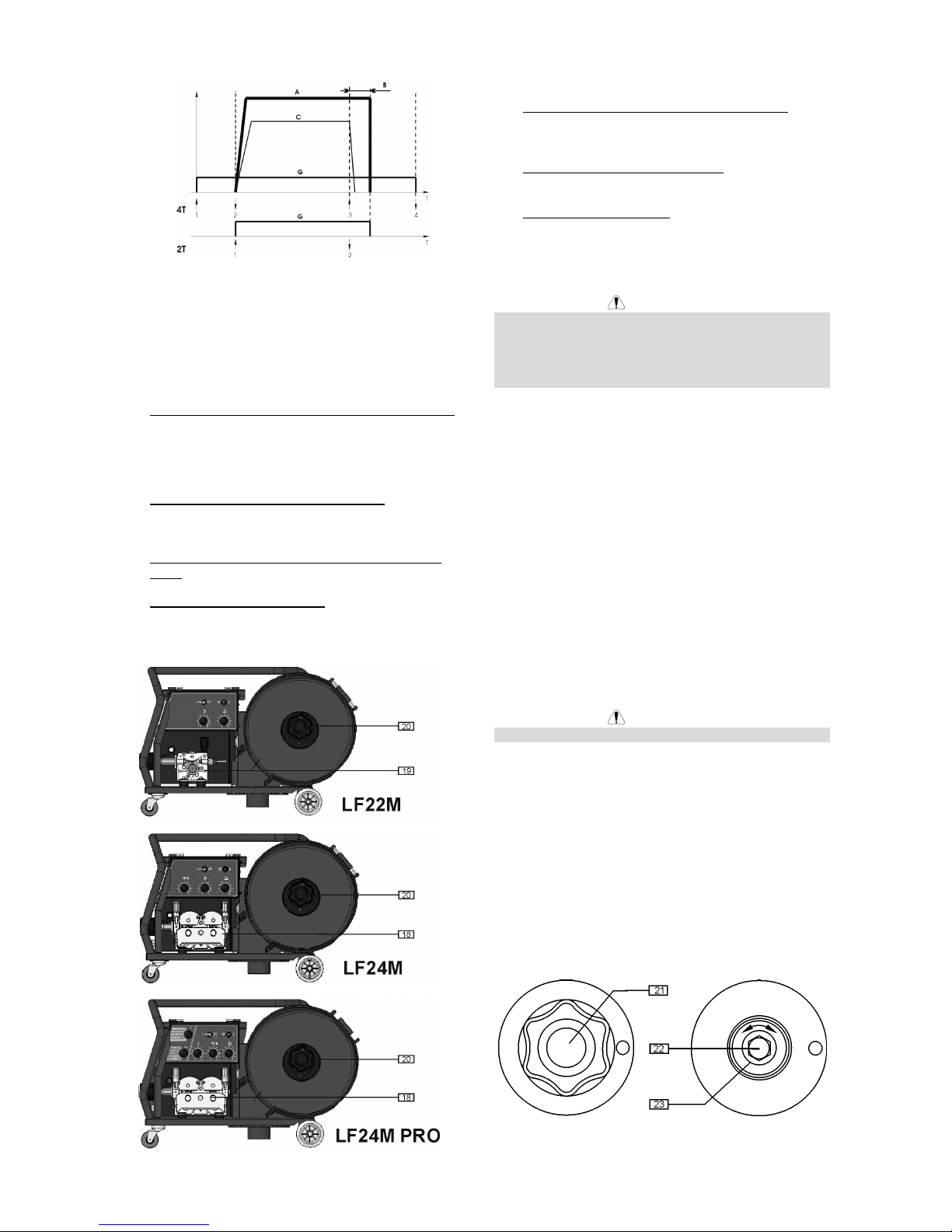

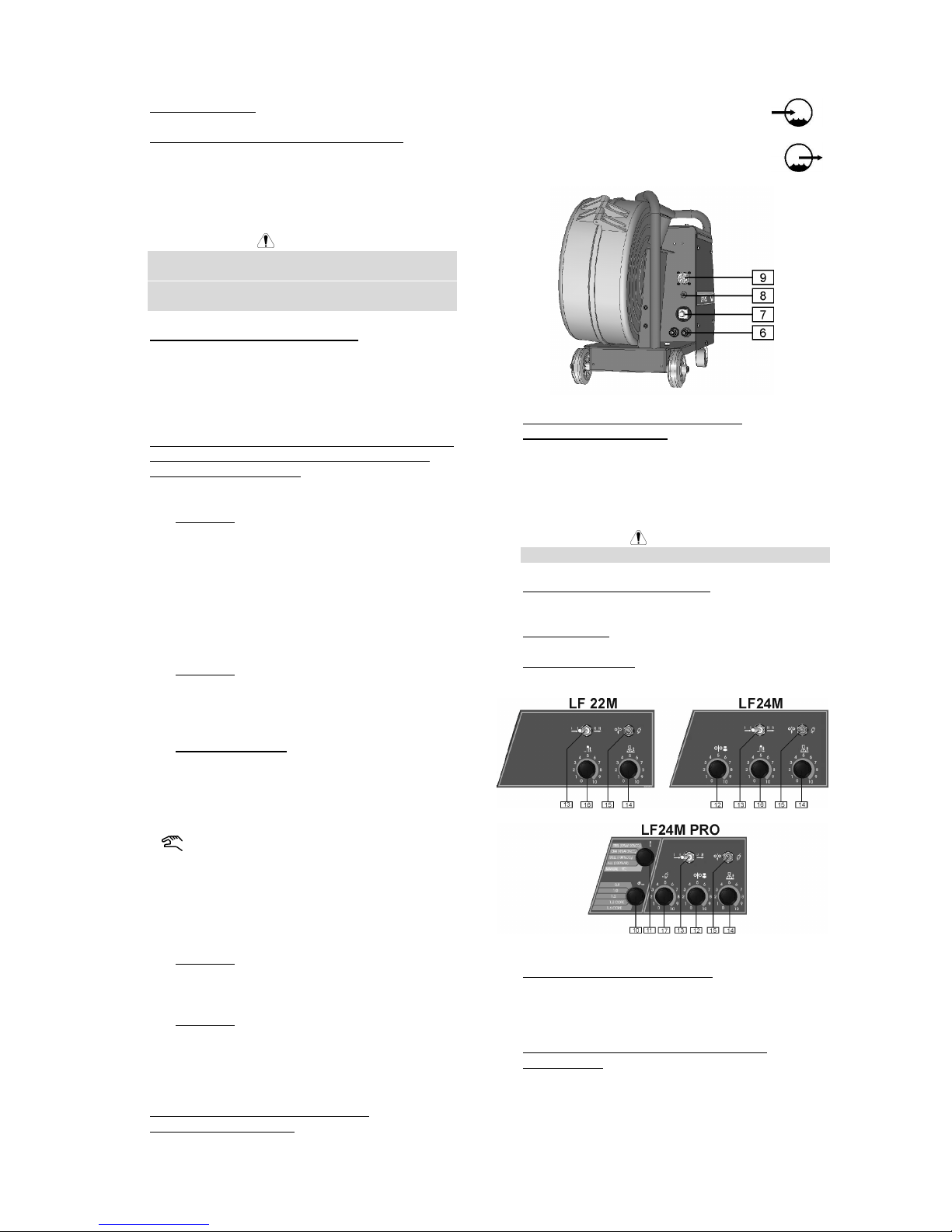

Controls and Operational Features

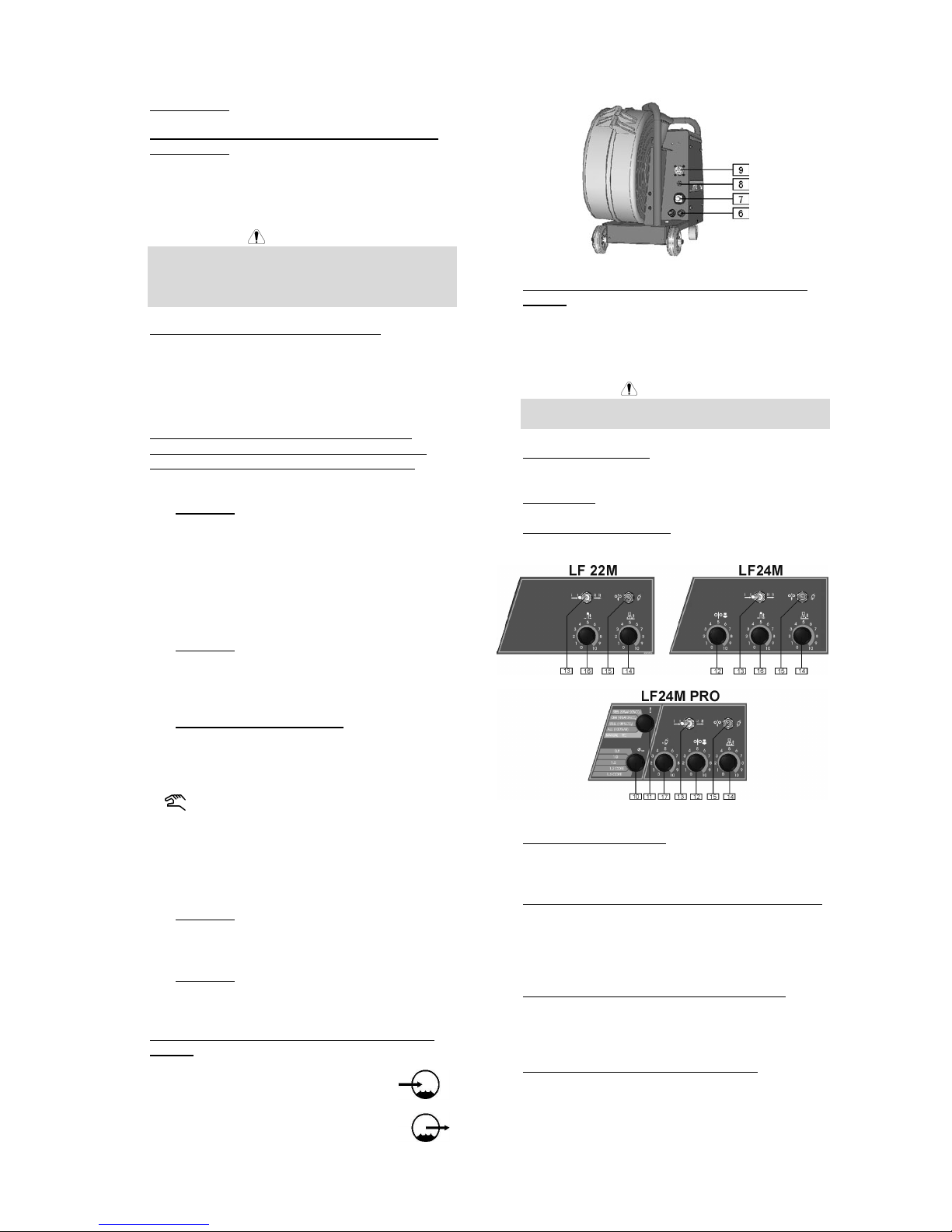

1. EURO Socket: For connecting welding torch.

2. WFS (Wire Feed Speed) Control Knob: It enables

continuous control of wire feeding speed in the

range from 1.0 to 20m/min with manual mode or

correction of the speed automatically matched by

the machine in the range ±50% at synergic mode.

WARNING

Before welding beginning and during Cold Inch

Switch using the Wire Feed Slow Run Control Knob

[12] has also an influence on the wire feeding

speed.

English English3

3. Thermal Overload Indicator: This lamp will light up

when the machine is overheated and the output has

been turned off. Leave the machine on to allow the

internal components to cool, when the lamp turns off

normal operation is possible.

4. Digital Display Panel (Only on LF24M and LF 24M

PRO. On LF22M is available as an option: see

“accessories” section):

LF24M PRO:

• Display A: It shows the actual welding current

value (in A), and after finishing welding

process, it shows the average value of the

welding current. When the WFS value is

changed [2], the display shows the value of

adjusted WFS (in m/min) - for manual mode or

correction of the speed automatically matched

by the machine, in the range 0.75-1.25 at

synergic mode.

• Display V: It shows the actual value of welding

voltage (in V), and after finishing welding

process, it shows the average value of welding

voltage. When the WFS value is changed [2],

the display is blank.

• Work Indicators: These lamps shows the work

mode of the machine:

SYNERGIC

When lit, the machine works in

Synergic mode (automatic mode).

When lit, the machine works in Manual

mode.

Select the desired work with the "Welding Material

and Gas Mix Choice Knob" [11].

LF24M:

• Display A: It shows the actual welding current

value (in A), and after finishing welding

process, it shows the average value of the

welding current.

• Display V: It shows the actual value of welding

voltage (in V), and after finishing welding

process, it shows the average value of welding

voltage.

5. Quick Connect Couplings (For water cooled model

only): For connecting water cooled torches.

Warm water from torch.

Cool water to torch.

6. Quick Connect Couplings (For water cooled model

only): If water cooled torches are used, connect

water lines from water cooler here. Refer to torch

and water cooler guidelines for recommended

cooling liquid and flow rates.

WARNING

Max cooling liquid pressure is 4 Bar.

7. Fast-Mate Adapter: Input power connection.

8. Gas Connector: Connection for gas line.

9. Amphenol Connection: 8-Pin connection to power

source.

10. Wire Diameter Knob: It allows the choice of the wire

diameter requested for the desired welding process.

This feature is available only for the synergic mode.

11. Welding Material and Gas Mix Choice Knob: This

knob enables the choice of:

• The welded material and its appropriate gas

mixture.

• The manual / synergic work mode.

12. Wire Feed Slow Run Control Knob: It enables

control of wire feeding speed before welding

beginning, in the range from 0.1 to1.0 of the value

set by the "Wire Feed Speed Control Knob" [2].

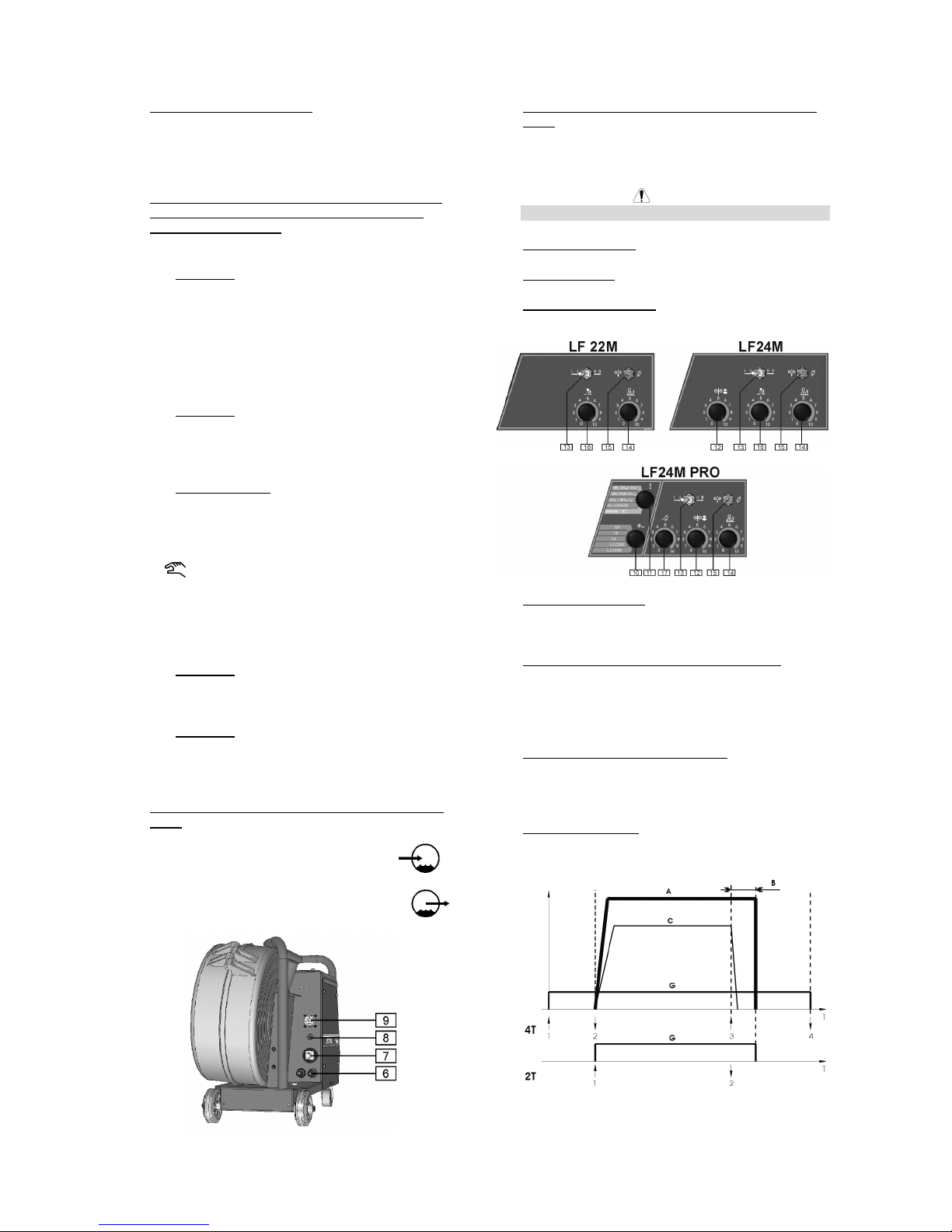

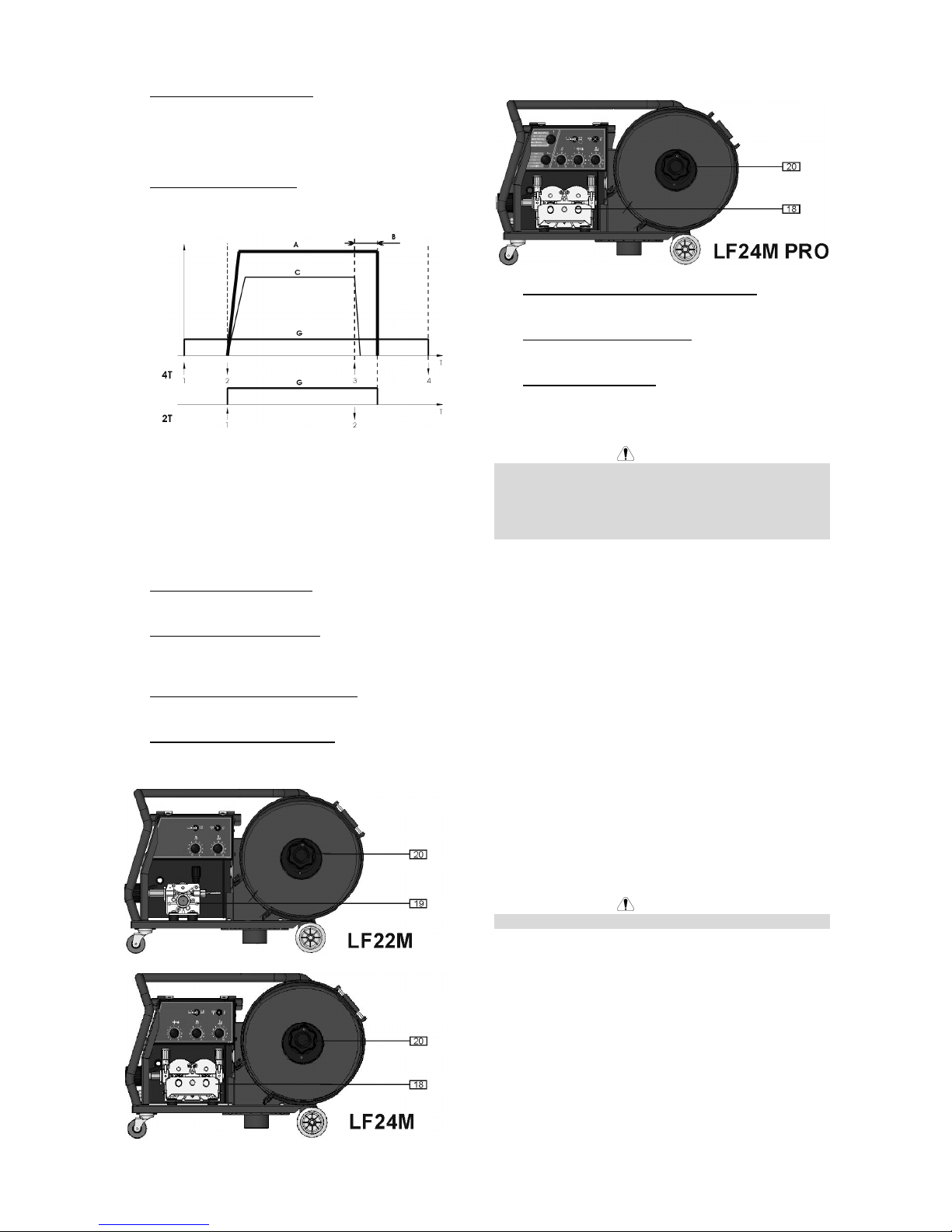

13. Torch Mode Switch: It enables selection of 2-step

or 4-step torch mode. The functionality of 2T/4T

mode is shown in the picture below:

↑

Trigger pressed

↓

Trigger released

English English4

A. Welding Current.

B. Burnback time.

C. WFS.

G. Gas.

14. Burnback Time Control Knob: It enables to obtain

the desired length of electrode wire, which protrudes

from the tip of the torch after ending welding;

adjusting range from 8 to 250ms.

15. Cold Inch / Gas Purge Switch: This switch enables

wire feeding or gas flow without turning on output

voltage.

16. Spot Welding Time Control Knob: It enables time

control in the range from 0.2 to 10 s.

17. Gas Preflow (only LF 24M PRO): It determine

period of time between start of gas and start of

current flow, from 0,01 to 1s.

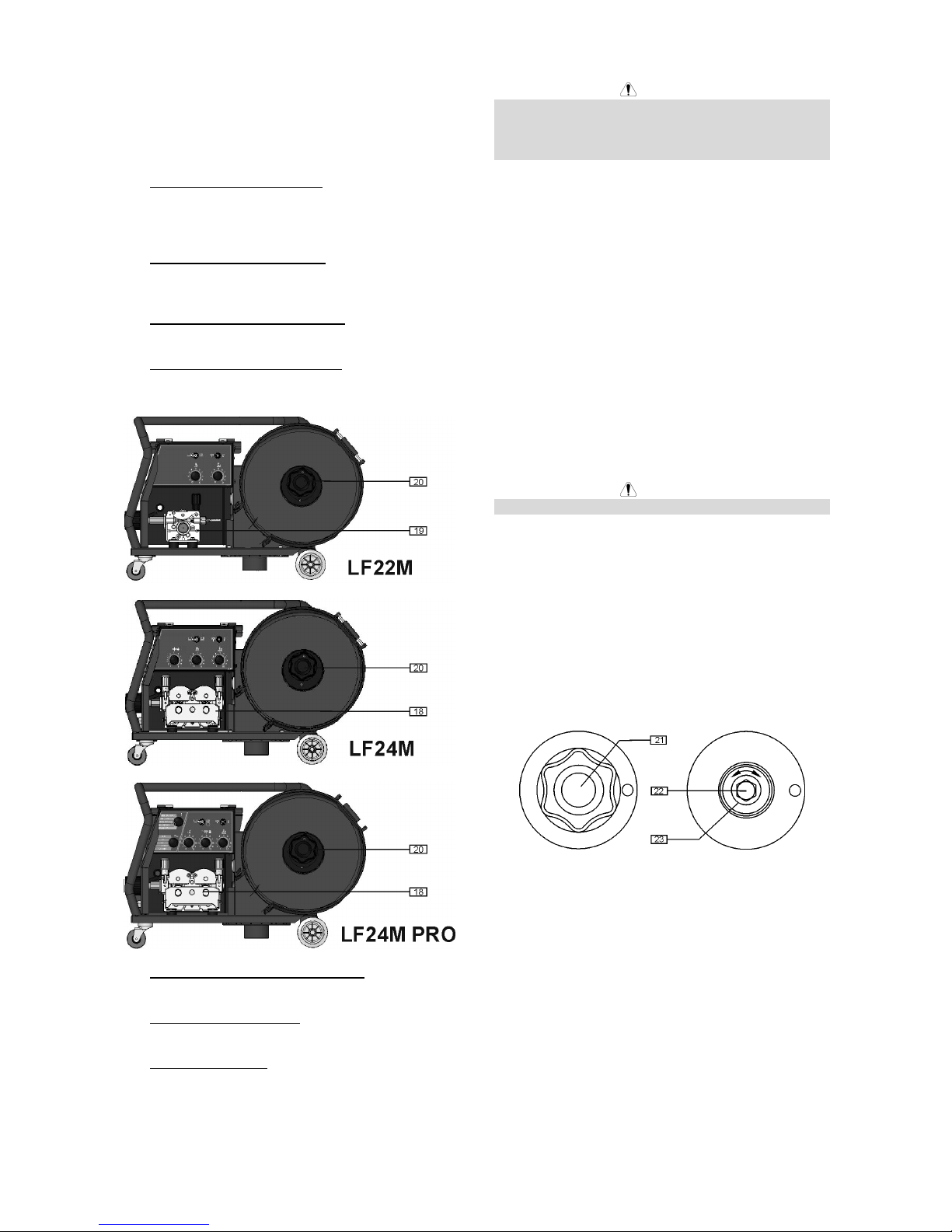

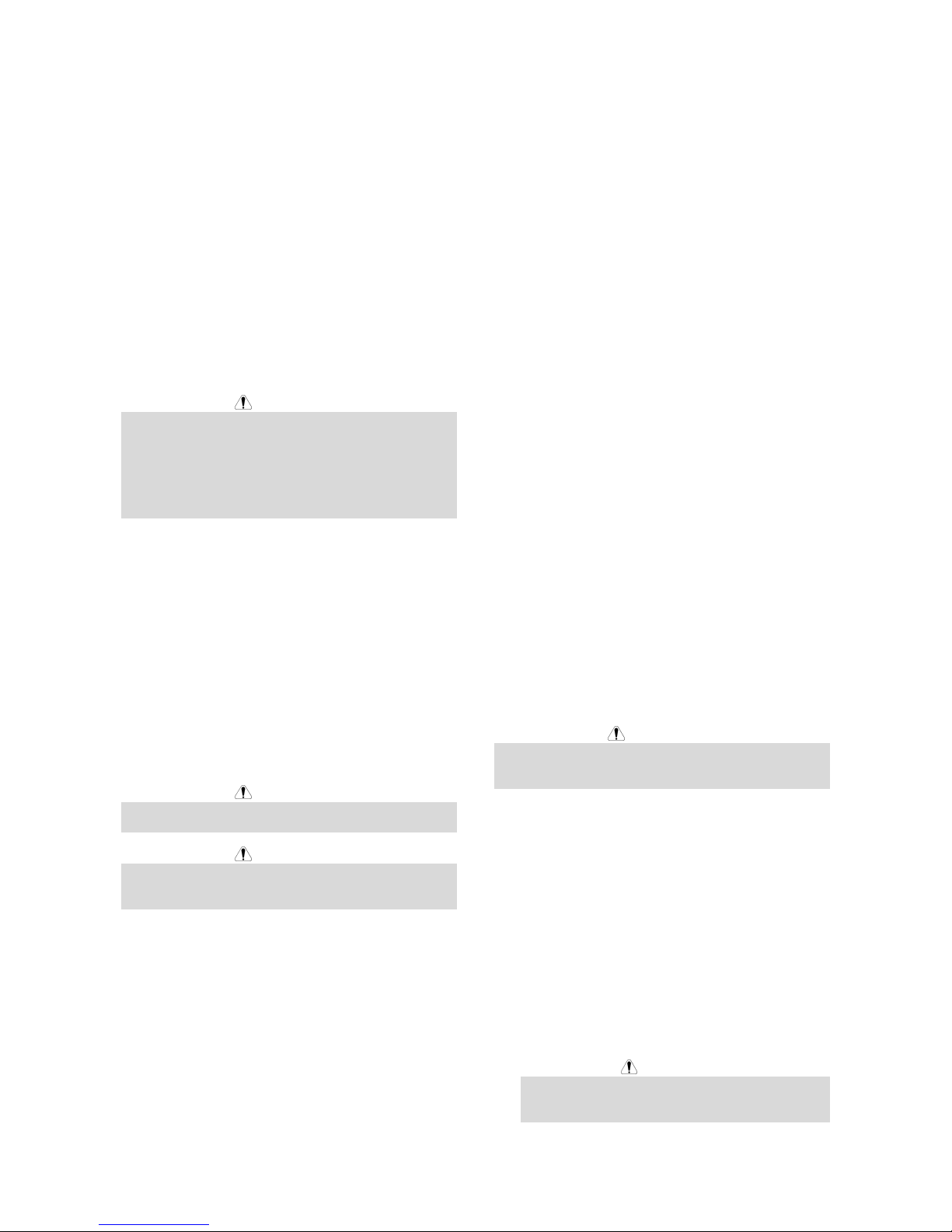

18. Wire Drive (only LF 24M, 24M PRO): 4-Roll wire

drive compatible with 37mm drive rolls.

19. Wire Drive (only LF 22M): 2-Roll wire drive

compatible with 37mm drive rolls.

20. Wire Spool Support: Maximum 15kg spools.

Accepts plastic, steel and fiber spools onto 51mm

spindle. Also accepts Readi-Reel

®

type spools onto

included spindle adapter.

WARNING

The Linc Feed wire feeders must be used with the door

completely closed during welding.

Not use handle to move the Linc Feed during work.

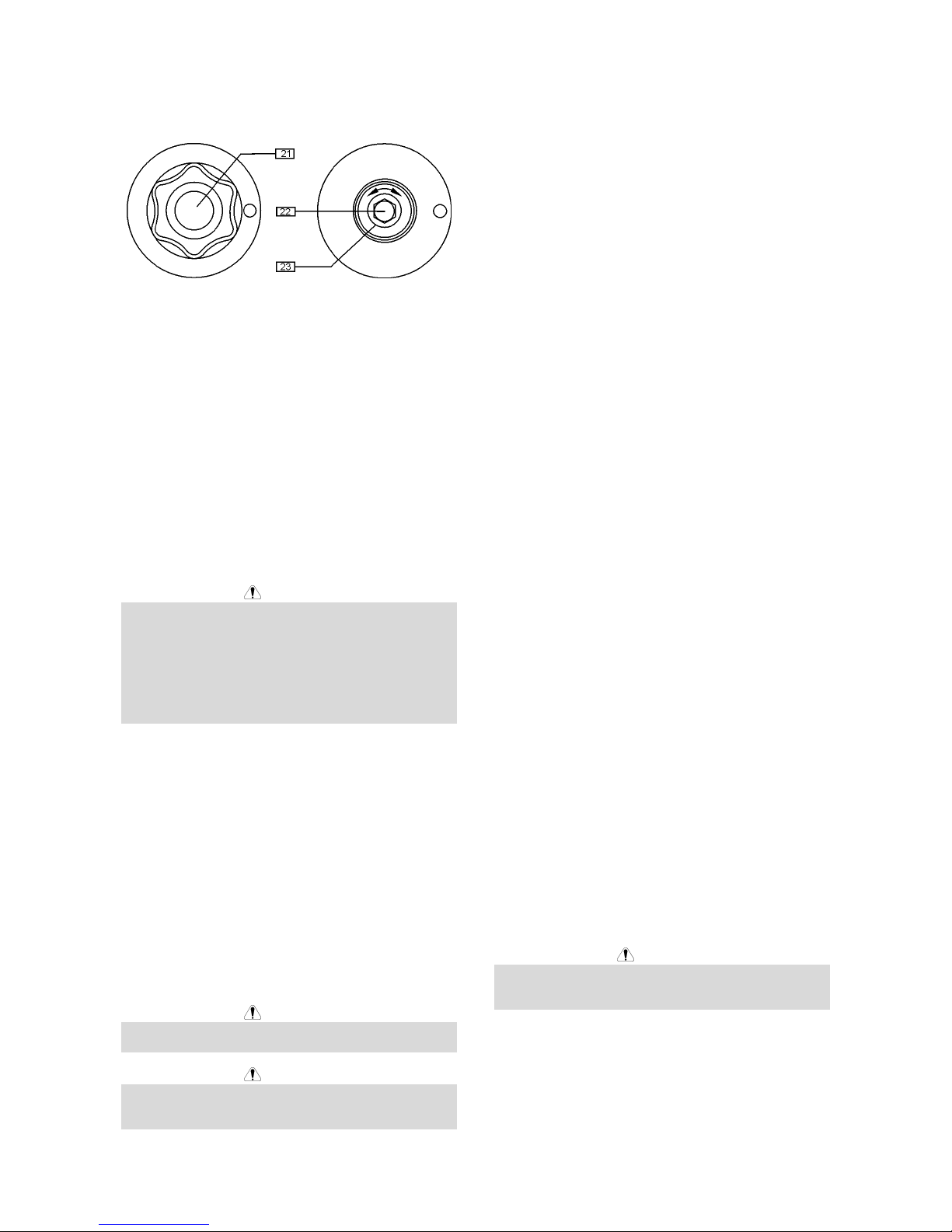

Loading the Electrode Wire

Open the side cover of the machine.

Unscrew the fastening cap of the sleeve.

Load the spool with the wire on the sleeve such that the

spool turns clockwise when the wire is fed into the wire

feeder.

Make sure that the spool locating pin goes into the fitting

hole on the spool.

Screw in the fastening cap of the sleeve.

Put on the wire roll using the correct groove

corresponding to the wire diameter.

Free the end of the wire and cut off the bent end making

sure it has no burr.

WARNING

Sharp end of the wire can hurt.

Rotate the wire spool clockwise and thread the end of

the wire into the wire feeder as far as the Euro socket.

Adjust force of pressure roll of the wire feeder properly.

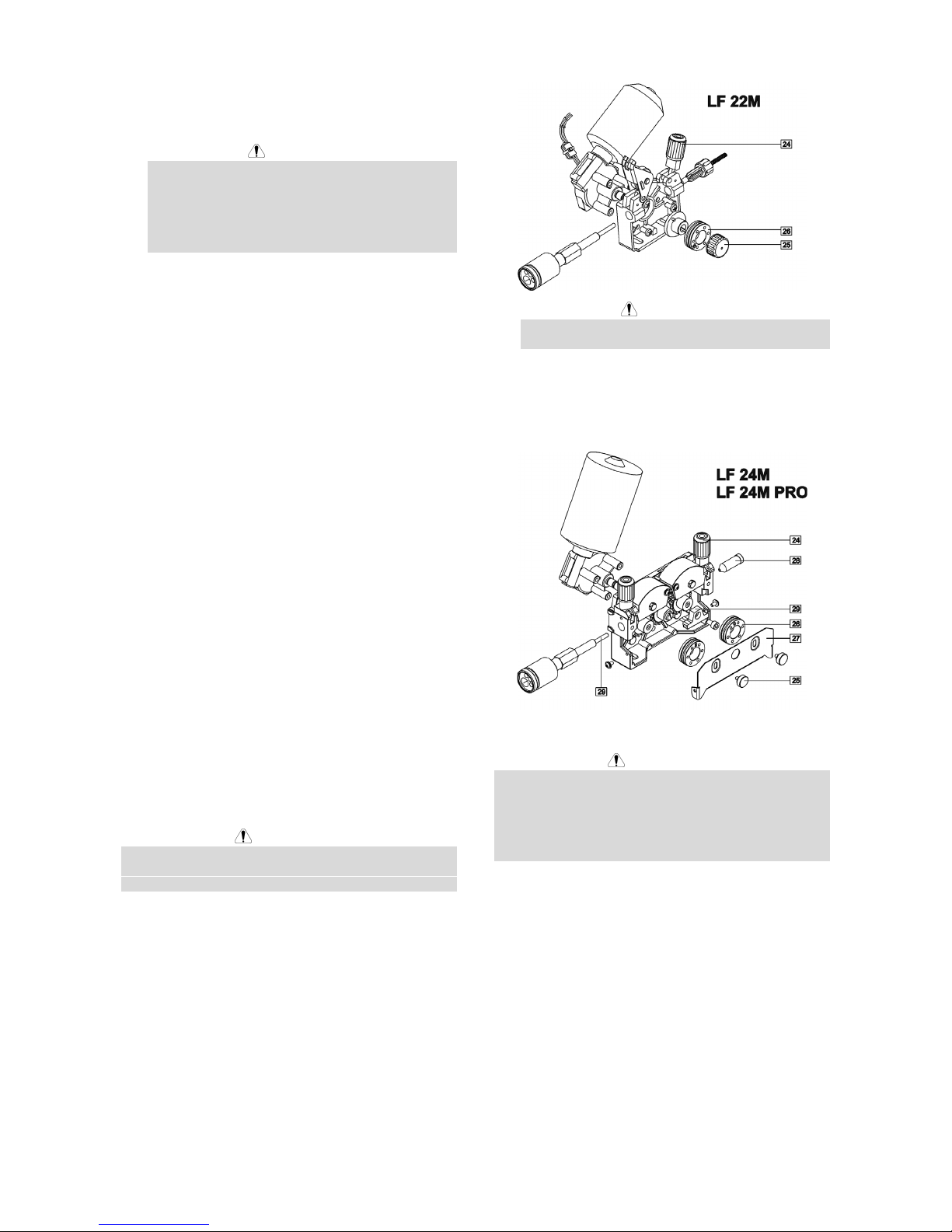

Adjustments of Brake Torque of Sleeve

To avoid spontaneous unrolling of the welding wire the

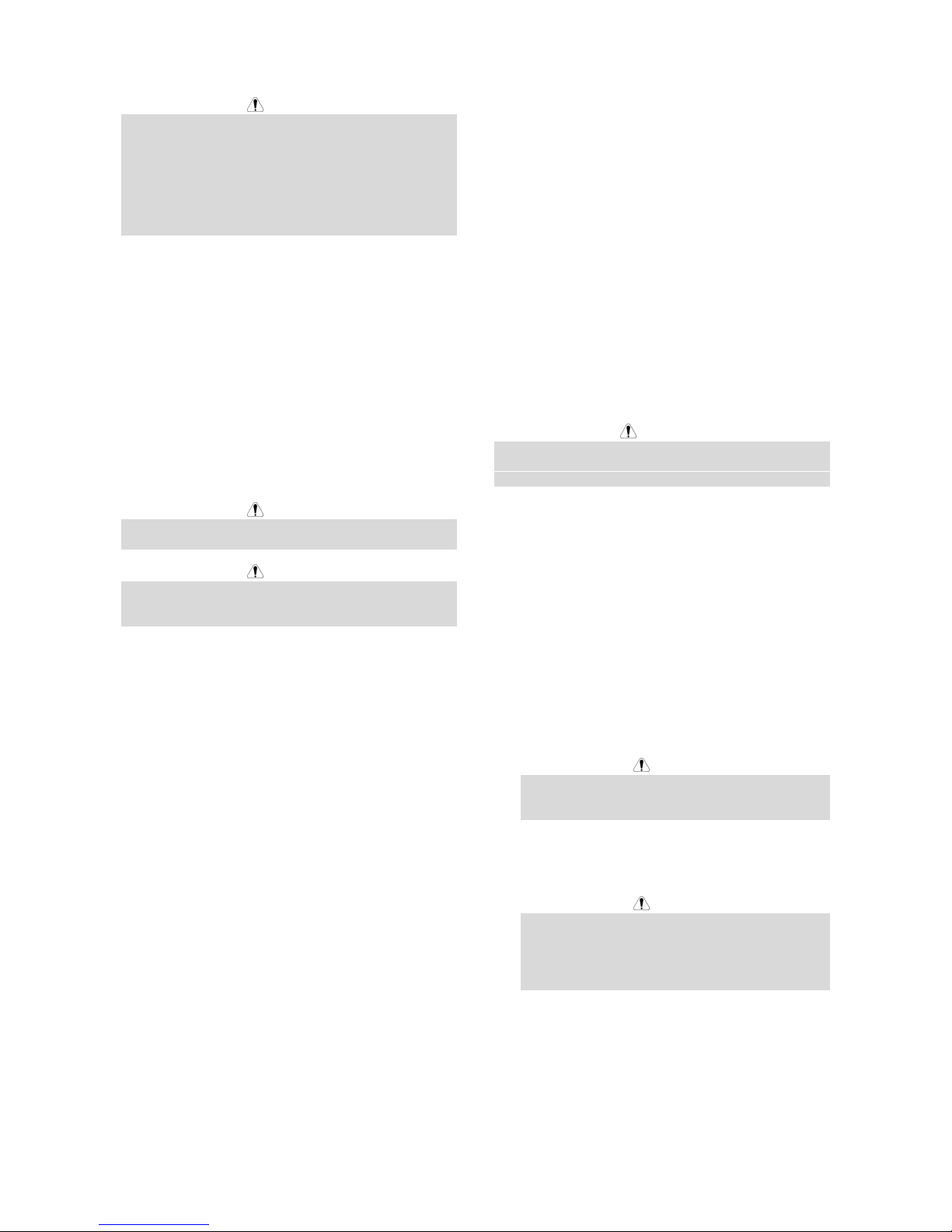

sleeve is fitted with a brake.

Adjustment is carried by rotation of its screw M10, which

is placed inside of the sleeve frame after unscrewing the

fastening cap of the sleeve.

21. Fastening cap.

22. Adjusting screw M10.

23. Pressing spring.

Turning the screw M10 clockwise increases the spring

tension and you can increase the brake torque.

Turning the screw M10 counterclockwise decreases the

spring tension and you can decrease the brake torque.

After finishing of adjustment, you should screw in the

fastening cap again.

Adjusting of Force of Pressure Roll

Force

Pressure force is adjusted by turning the adjustment nut

clockwise to increase force, counterclockwise to

decrease force.

English English5

WARNING

If the roll pressure is too low the roll will slide on the wire.

If the roll pressure is set too high the wire may be

deformed, which will cause feeding problems in the

welding gun. The pressure force should be set properly.

Decrease the pressure force slowly until the wire just

begins to slide on the drive roll and then increase the

force slightly by turning of the adjustment nut by one

turn.

Inserting Electrode Wire into Welding

Torch

Connect the proper welding torch to the Euro socket, the

rated parameters of the torch and of the welding source

shall match.

Remove the gas diffuser and contact tip from the

welding torch.

Set the wire feeding speed in the position of about

10m/min by the WFS knob [2].

Switch the Cold Inch / Gas Purge switch [15] in the

position "Cold Inch" and keep in this position until the

electrode wire leaves the contact tip of the welding torch.

WARNING

Take precaution to keep eyes and hands away from the

end of the torch while feeding wire.

WARNING

Once the wire has finished feeding through the welding

gun turn the wire supply off before replacing to contact

tip and gas diffuser.

Welding with MIG / MAG method in

Manual mode

To begin welding process with MIG/MAG method in

manual mode you should:

• Switch ON the machine which supplies the wire

feeder.

• Insert the electrode wire into the torch using "Cold

Inch" switch [15].

• Check gas flow with "Gas Purge" switch [15].

• Set knob [11] (only LF 24M PRO) in Manual position

(verify that the panel [4] has lit the Manual mode).

• According to selected welding mode and material

thickness set the proper welding voltage and the

wire feeding speed with WFS knob [2].

• Obeying the appropriate rules, you can begin to

weld.

Welding Source Select (only LF 24M

PRO)

The wire feeder LF 24M PRO can work with below

power sources in synergic mode:

• Powertec 305S.

• Powertec 365S.

• Powertec 425S.

• Powertec 505S.

The feeder is set for co-operation with Powertec 425S

(factory default).

If it is necessary to change the power source, you

should:

• Switch the supply of the wire feeder off.

• Set the knob of the choice wire diameter selection

[10] in "1.6 CORE" position. Set the knob of the

choice welded material and gas mixture [11] in

"MANUAL" position.

• Switch the supply of the wire feeder on.

• Within 15s switch the knob of the choice wire

diameter selection [10] in "0.8" position and the

knob of the choice welded material and gas mixture

[11] in "STEEL (80%AR 20%CO

2

)" position (verify

that the display "V" has lit "S").

• Use the knob [2] to set the proper welding source on

display:

• 305 S

• 365 S

• 425 S

• 505 S

• Save the selected value through switch the knob of

the choice wire diameter selection [10] in "1.6

CORE" position – the wire feeder is ready to work.

WARNING

The display "V" lights the selected source number

(305S/365S/425S/505S) for 2 seconds after the supply

of the wire feeder is switched on.

Welding with MIG / MAG method in

Synergic mode (only LF 24M PRO)

To begin welding process with MIG/MAG method in

synergic mode you should:

• Switch ON the machine which supplies the wire

feeder.

• Insert the electrode wire into the torch using "Cold

Inch" switch [15].

• Check gas flow with "Gas Purge" switch [15].

• Set the knob of the choice wire diameter selection

[10] in the position corresponding to the diameter of

the used wire.

• Set the knob of the choice welded material and gas

mixture [11] in the position corresponding to the

used material.

WARNING

If the selected welding process does not have

synergic mode, three horizontal dashes will appear

on the display "A".

• According to the selected welding mode and

material thickness, set the proper welding voltage

on the welding source.

WARNING

For synergic welding mode the machine

automatically selects the proper wire feeding speed

for each position of the welding source. The

automatic speed value can be adjusted in the range

of the ±50% by the WFS Control Knob [2].

• Obeying the appropriate rules, you can begin to

weld.

Water Cooler Control (only LF 24M

PRO)

The LF 24M PRO wire feeder allows the water cooler to

the automatic work with Powertec 365S/425S/505S, i.e.:

• When a weld is started, the Cooler is automatically

English English6

switched on.

• When the weld is stopped, the Cooler continues to

run for about 5min., after this time, it is automatically

switched off.

• If the weld is restarted in a time lower than 5min.,

the Cooler continues to run.

The wire feeder has the possibility to switch the

automatic work of the water cooler off and set it in

continuously work. If it is necessary to change the water

cooler kind of work, you should:

• Switch off the machine which supplies the wire

feeder.

• Set the knob of the choice wire diameter selection

[10] in "1.0" position. Set the knob of the choice

welded material and gas mixture [11] in "CRNI

(98%AR 2%CO

2

)" position.

• Switch the supply of the wire feeder on.

• Within 15s switch the knob of the choice wire

diameter selection [10] in "1.2" position and the

knob of the choice welded material and gas mixture

[11] in "STEEL (100%CO2)" position – the water

cooler has been switched on and the display "V"

has lit "on".

If it is necessary to return the automatic work of the

water cooler you should do the foregoing actions again

(the display “V” has lit " 5'' ").

WARNING

The display "V" lights information about work mode of

the water cooler (5"/on) for 2 seconds after the supply of

the wire feeder is switched on.

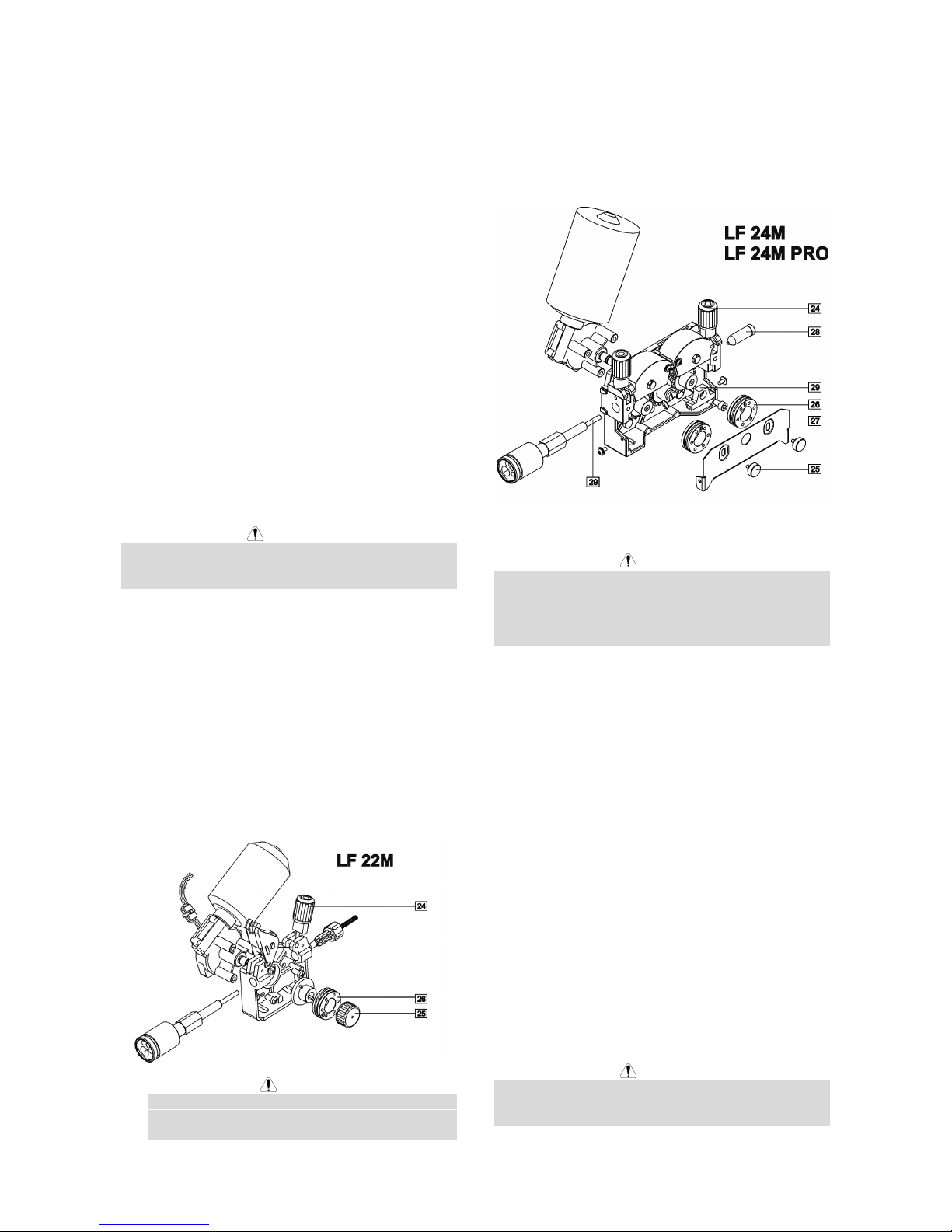

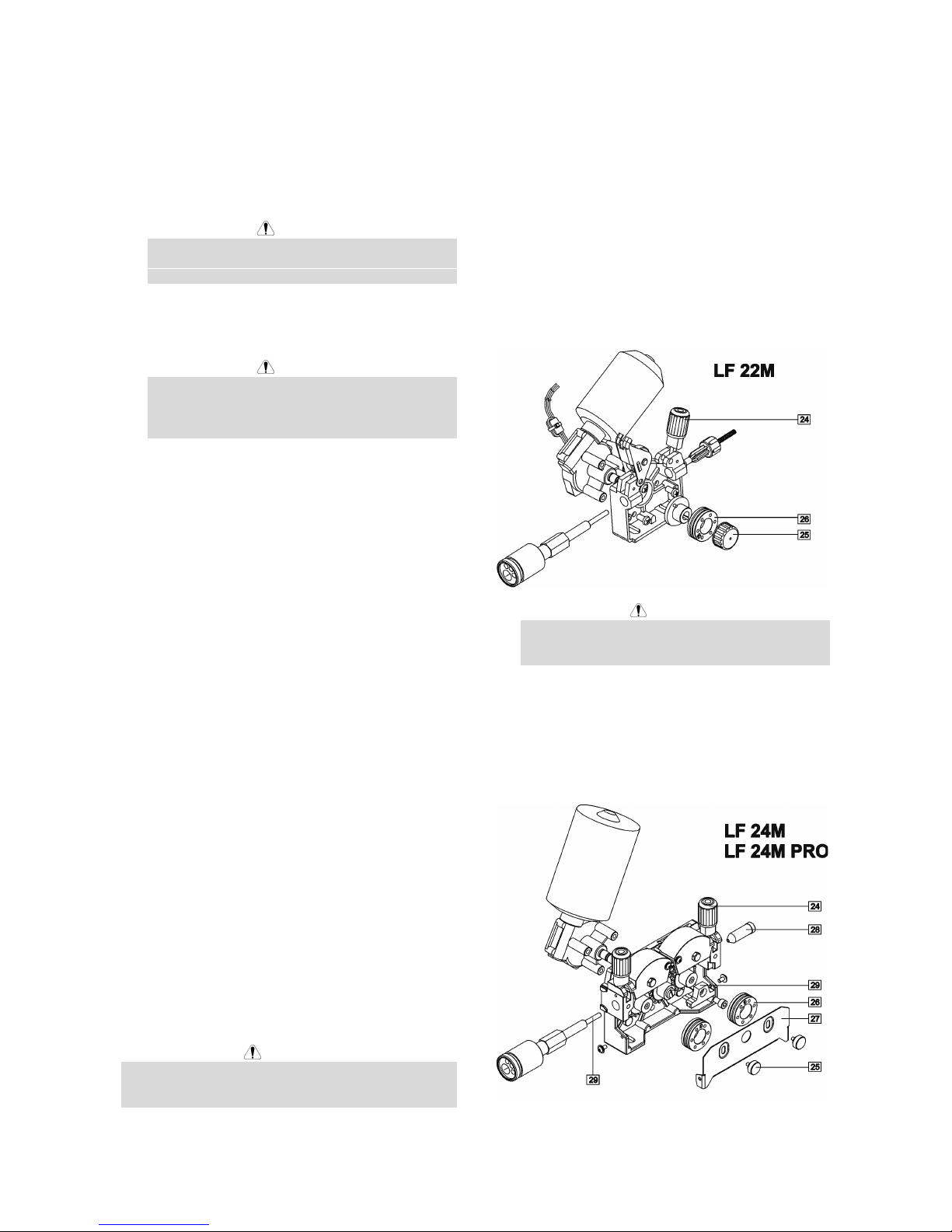

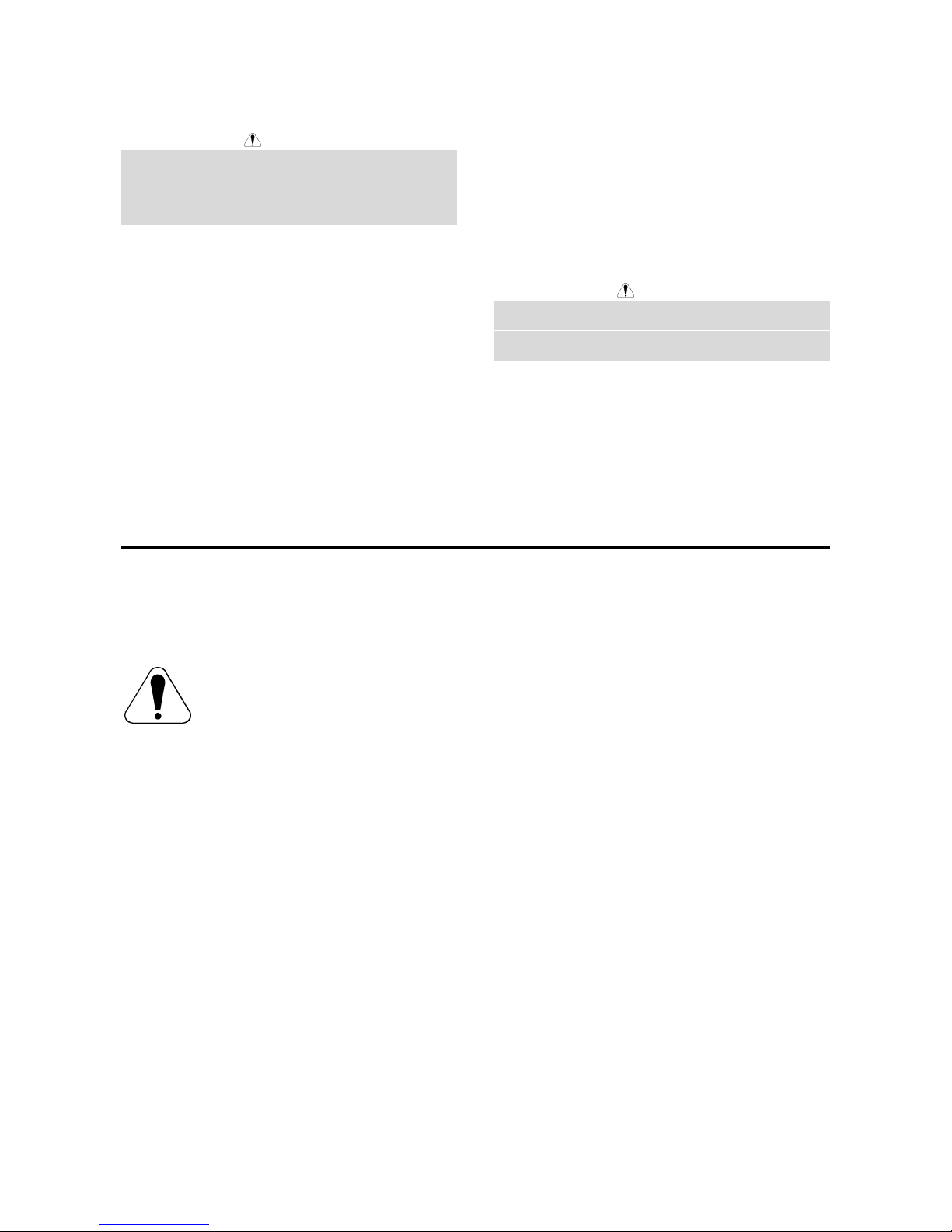

Changing Driving Rolls

The wire feeder is equipped with drive rolls for the wire

of 1.0 and 1.2mm (for LF 24M/24M PRO) or 0.8 and

1.0mm (for LF 22M). For others wire sizes, is available

the proper drive rolls kit (see chapter Accessories for

ordering the desired kit). Below the drive rolls

replacement procedure:

• Switch off the machine which supplies the wire

feeder.

• Release the pressure roll lever [24].

• Unscrew the fastening cap [25].

• Open the protection cover [27].

• Change the drive rolls [26] with the compatible ones

corresponding to the used wire.

WARNING

For wires with the diameter greater than 1.6mm

(only for LF 24M/24M PRO), the following parts are

to be changed:

• The guide tube of the feeding console [28] and

[29].

• The guide tube of the Euro socket [30].

• Replace and tighten the protection cover [27] to the

drive rolls.

• Screw the protection cover by fastening screws [25].

Maintenance

WARNING

For any maintenance or repair operations it is

recommended to contact the nearest Technical Service

Center or Lincoln Electric. Maintenance or repairs

performed by unauthorized service centers or personnel

will null and void the manufacturer's warranty.

The frequency of the maintenance operations may vary

in accordance with the working environment where the

machine is placed.

Any noticeable damage should be reported immediately.

Routine maintenance

• Check condition of insulation and connections of the

work cables and input power supply cable.

• Remove the spatters from the welding gun nozzle.

Spatters could interfere with the shielding gas flow

to the arc.

• Check the welding gun condition: replace it, if

necessary.

• Check condition and operation of the cooling fan.

Keep clean its airflow slots.

Periodic maintenance

Perform the routine maintenance and, in addition:

• Keep the machine clean. Using a dry (and low

pressure) airflow, remove the dust from the external

case and from the cabinet inside.

• Check condition of all connections and change if

necessary.

• Check and tighten all screws.

WARNING

Mains supply network must be disconnected from the

machine before each maintenance and service. After

each repair, perform proper tests to ensure safety.

English English7

Electromagnetic Compatibility (EMC)

11/04

This machine has been designed in accordance with all relevant directives and standards. However, it may still generate

electromagnetic disturbances that can affect other systems like telecommunications (telephone, radio, and television) or

other safety systems. These disturbances can cause safety problems in the affected systems. Read and understand

this section to eliminate or reduce the amount of electromagnetic disturbance generated by this machine.

This machine has been designed to operate in an industrial area. To operate in a domestic area it is

necessary to observe particular precautions to eliminate possible electromagnetic disturbances. The

operator must install and operate this equipment as described in this manual. If any electromagnetic

disturbances are detected the operator must put in place corrective actions to eliminate these disturbances

with, if necessary, assistance from Lincoln Electric.

Before installing the machine, the operator must check the work area for any devices that may malfunction because of

electromagnetic disturbances. Consider the following.

• Input and output cables, control cables, and telephone cables that are in or adjacent to the work area and the

machine.

• Radio and/or television transmitters and receivers. Computers or computer controlled equipment.

• Safety and control equipment for industrial processes. Equipment for calibration and measurement.

• Personal medical devices like pacemakers and hearing aids.

• Check the electromagnetic immunity for equipment operating in or near the work area. The operator must be sure

that all equipment in the area is compatible. This may require additional protection measures.

• The dimensions of the work area to consider will depend on the construction of the area and other activities that are

taking place.

Consider the following guidelines to reduce electromagnetic emissions from the machine.

• Connect the machine to the input supply according to this manual. If disturbances occur if may be necessary to take

additional precautions such as filtering the input supply.

• The output cables should be kept as short as possible and should be positioned together. If possible connect the

work piece to ground in order to reduce the electromagnetic emissions. The operator must check that connecting

the work piece to ground does not cause problems or unsafe operating conditions for personnel and equipment.

• Shielding of cables in the work area can reduce electromagnetic emissions. This may be necessary for special

applications.

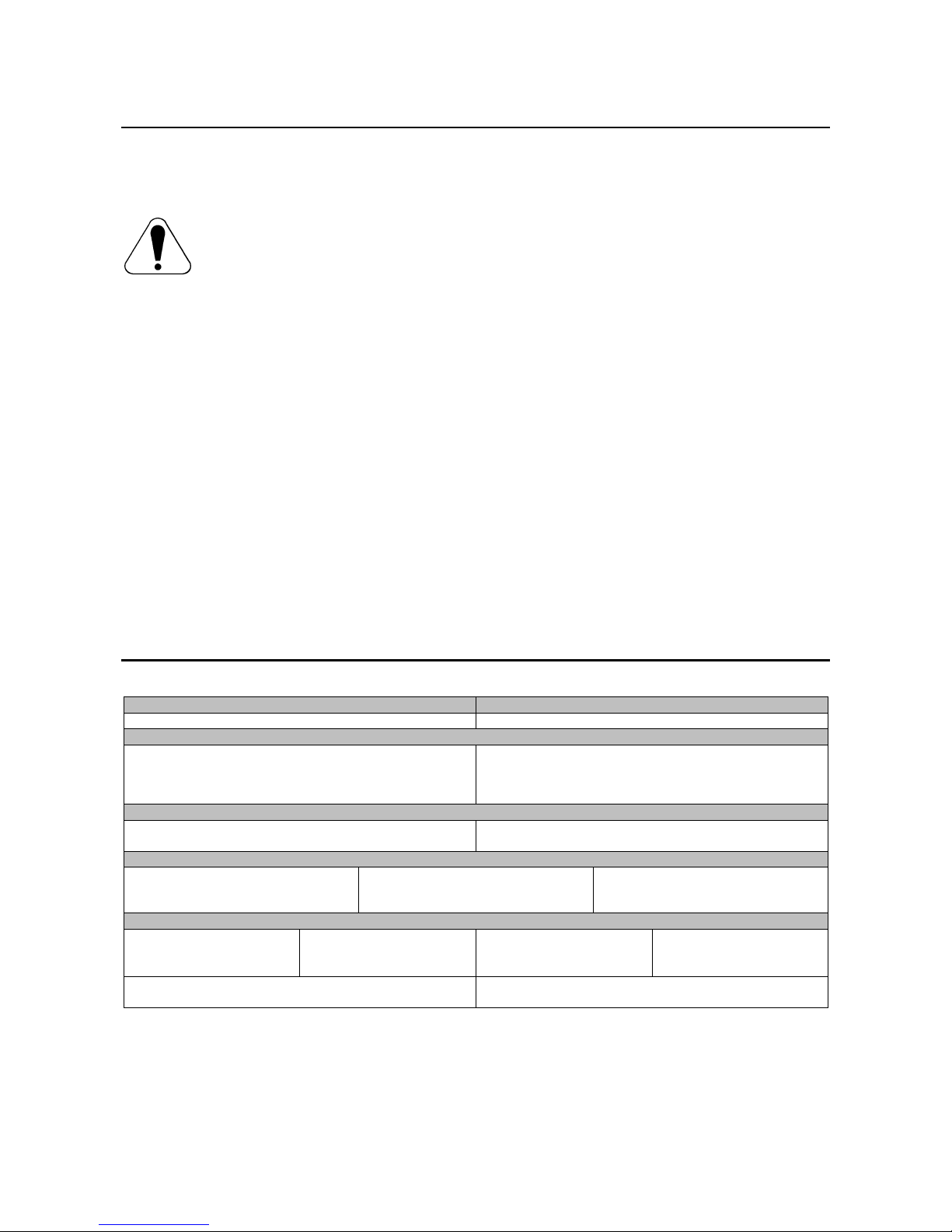

Technical Specifications

LINC FEED 22M 24M & 24M PRO:

INPUT VOLTAGE WIRE FEED SPEED

34-44 Vac 1.0-20 m/min

RATED OUTPUT AT 40°C

Duty Cycle

(based on a 10 min. period)

100%

60%

Output Current

385 A

500 A

OUTPUT RANGE

Welding Current Range

20-500 A

Maximum Open Circuit Voltage

113 Vdc or Vac peak

WIRE SIZES (mm)

Solid wires Cored wires Aluminium wires

LF 22M

0.6 to 1.2

LF 22M

1.2

LF 22M

1.0 to 1.2

LF 24M, 24M PRO

0.6 to 1.6

LF 24M, 24M PRO

1.2 to 2.4

LF 24M, 24M PRO

1.0 to 1.6

PHYSICAL DIMENSIONS

Weight

LF 22M

15 Kg

Height

440 mm

Width

270 mm

Length

636 mm

LF 24M, 24M PRO

17 Kg

Operating Temperature

–10°C to +40°C

Storage Temperature

-25°C to +55°C

English English8

WEEE

07/06

English

Do not dispose of electrical equipment together with normal waste!

In observance of European Directive 2002/96/EC on Waste Electrical and Electronic Equipment (WEEE)

and its implementation in accordance with national law, electrical equipment that has reached the end of its

life must be collected separately and returned to an environmentally compatible recycling facility. As the

owner of the equipment, you should get information on approved collection systems from our local

representative.

By applying this European Directive you will protect the environment and human health!

Spare Parts

12/05

Part List reading instructions

• Do not use this part list for a machine if its code number is not listed. Contact the Lincoln Electric Service

Department for any code number not listed.

• Use the illustration of assembly page and the table below to determine where the part is located for your particular

code machine.

• Use only the parts marked "X" in the column under the heading number called for in the assembly page (# indicate

a change in this printing).

First, read the Part List reading instructions above, then refer to the "Spare Part" manual supplied with the machine, that

contains a picture-descriptive part number cross-reference.

Electrical Schematic

Refer to the "Spare Part" manual supplied with the machine.

Accessories

K10347-PG-xxM Source/wire feeder cable (gas). Available in 5, 10 or 15m.

K10347-PGW-xxM Source/wire feeder cable (gas and water). Available in 5, 10 or 15m.

K10158 Plastic adaptor for 15-kg coils.

K14032-1 Heavy duty undercarriage wheels kit.

K14073-1 AV Meter Kit (LF 22M only).

LF 22M: Drive rolls and guide tubes 2 driven rolls

KP14016-0.8

KP14016-1.0

KP14016-1.2

Solid wires:

0,6-0,8mm

0,8-1,0mm

1,0-1,2mm

KP14016-1.6R

Cored wires:

1.2-1.6mm

KP14016-1.2A

Aluminum wires:

1,0-1,2mm

LF 24M, 24M PRO: Drive rolls and guide tubes 4 driven rolls

KP14017-0.8

KP14017-1.0

KP14017-1.2

KP14017-1.6

Solid wires:

0,6-0,8mm

0,8-1,0mm

1,0-1,2mm

1,2-1,6mm

KP14017-1.6R

KP14017-2.4R

Cored wires:

1.2-1.6mm

1.6-2.4mm

KP14017-1.2A

KP14017-1.6A

Aluminum wires:

1,0-1,2mm

1,2-1,6mm

Italiano ItalianoI

Dichiarazione di conformità

LINCOLN ELECTRIC BESTER S.A.

Dichiara che il generatore per saldatura tipo:

LINC FEED 22M

LINC FEED 24M

LINC FEED 24M PRO

è conforme alle seguenti direttive:

2006/95/CEE, 2004/108/CEE

ed è stato progettato in conformità alle seguenti

norme:

EN 60974-1, EN60974-5, EN 60974-10

(2009)

Paweł Lipiński

Operations Director

LINCOLN ELECTRIC BESTER S.A., ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

12/05

Italiano ItalianoII

12/05

GRAZIE! Per aver scelto la QUALITÀ dei prodotti Lincoln Electric.

• Esamini Imballo ed Equipaggiamento per rilevare eventuali danneggiamenti. Le richieste per materiali danneggiati

dal trasporto devono essere immediatamente notificate al rivenditore.

• Per ogni futuro riferimento, compilare la tabella sottostante con le informazioni di identificazione equipaggiamento.

Modello, Codice (Code) e Matricola (Serial Number) sono reperibili sulla targa dati della macchina.

Modello:

………………...…………………………….…………………………………………………………………………………………..

Code (codice) e Matricola:

………………….……………………………………………….. …………………………………………………….……………..

Data e Luogo d’acquisto:

…………………………………………………………………... ……………………….…………………………………………..

INDICE ITALIANO

Sicurezza......................................................................................................................................................................... 1

Installazione e Istruzioni Operative..................................................................................................................................2

Compatibilità Elettromagnetica (EMC)............................................................................................................................. 7

Specifiche Tecniche......................................................................................................................................................... 7

RAEE (WEEE)................................................................................................................................................................. 8

Parti di Ricambio .............................................................................................................................................................8

Schema Elettrico .............................................................................................................................................................8

Accessori.........................................................................................................................................................................8

Italiano Italiano1

Sicurezza

11/04

AVVERTENZA

Questa macchina deve essere impiegata solo da personale qualificato. Assicuratevi che tutte le procedure di

installazione, impiego, manutenzione e riparazione vengano eseguite solamente da persone qualificate. Leggere e

comprendere questo manuale prima di mettere in funzione la macchina. La mancata osservanza delle istruzioni di

questo manuale può provocare seri infortuni, anche mortali, alle persone, o danni alla macchina. Leggere e

comprendere le spiegazioni seguenti sui simboli di avvertenza. La Lincoln Electric non si assume alcuna responsabilità

per danni conseguenti a installazione non corretta, incuria o impiego in modo anormale.

AVVERTENZA: Questo simbolo indica che occorre seguire le istruzioni per evitare seri infortuni,

anche mortali, alle persone o danni a questa macchina. Proteggete voi stessi e gli altri dalla

possibilità di seri infortuni anche mortali.

LEGGERE E COMPRENDERE LE ISTRUZIONI: Leggere e comprendere questo manuale prima di

far funzionare la macchina. La saldatura ad arco può presentare dei rischi. La mancata osservanza

delle istruzioni di questo manuale può provocare seri infortuni, anche mortali, alle persone o danni alla

macchina.

LA FOLGORAZIONE ELETTRICA E’ MORTALE: Le macchine per saldatura generano tensioni

elevate. Non toccate l’elettrodo, il morsetto di massa o pezzi da saldare collegati alla macchina

quando la macchina è accesa. Mantenetevi isolati elettricamente da elettrodo, morsetto e pezzi

collegati a questo.

MACCHINA CON ALIMENTAZIONE ELETTRICA: Togliere l’alimentazione con l’interruttore ai fusibili

prima di svolgere operazioni su questa macchina. Mettere la macchina a terra secondo le normative

vigenti.

MACCHINA CON ALIMENTAZIONE ELETTRICA: Ispezionare periodicamente i cavi di

alimentazione, all’elettrodo e al pezzo. Se si riscontrano danni all’isolamento sostituire

immediatamente il cavo. Non posare la pinza portaelettrodo direttamente sul banco di saldatura o

qualsiasi altra superficie in contatto con il morsetto di massa per evitare un innesco involontario

dell’arco.

I CAMPI ELETTRICI E MAGNETICI POSSONO ESSERE PERICOLOSI: Il passaggio di corrente

elettrica in un conduttore produce campi elettromagnetici. Questi campi possono interferire con alcuni

cardiostimolatori (“pacemaker”) e i saldatori con un cardiostimolatore devono consultare il loro medico

su possibili rischi prima di impiegare questa macchina.

CONFORMITÀ CE: Questa macchina è conforme alle Direttive Europee.

FUMI E GAS POSSONO ESSERE PERICOLOSI: La saldatura può produrre fumi e gas dannosi alla

salute. Evitate di respirare questi fumi e gas. Per evitare il pericolo l’operatore deve disporre di una

ventilazione o di un'estrazione di fumi e gas che li allontanino dalla zona in cui respira.

I RAGGI EMESSI DALL’ARCO BRUCIANO: Usate una maschera con schermatura adatta a

proteggervi gli occhi da spruzzi e raggi emessi dall’arco mentre saldate o osservate la saldatura.

Indossare indumenti adatti in materiale resistente alla fiamma per proteggere il corpo, sia vostro che

dei vostri aiutanti. Le persone che si trovano nelle vicinanze devono essere protette da schermature

adatte, non infiammabili, e devono essere avvertite di non guardare l’arco e di non esporvisi.

GLI SPRUZZI DI SALDATURA POSSONO PROVOCARE INCENDI O ESPLOSIONI: Allontanare

dall'area di saldatura quanto può prendere fuoco e tenere a portata di mano un estintore. Gli spruzzi

o altri materiali ad alta temperatura prodotti dalla saldatura attraversano con facilità eventuali piccole

aperture raggiungendo le zone vicine. Non saldare su serbatoi, bidoni, contenitori o altri materiali fino

a che non si sia fatto tutto il necessario per assicurarsi dell'assenza di vapori infiammabili o nocivi.

Non impiegare mai questa macchina se vi è presenza di gas e/o vapori infiammabili o combustibili

liquidi.

I MATERIALI SALDATI BRUCIANO: Il processo di saldatura produce moltissimo calore. Ci si può

bruciare in modo grave con le superfici e materiali caldi della zona di saldatura. Impiegare guanti e

pinze per toccare o muovere materiali nella zona di saldatura.

Italiano Italiano2

MARCHIO DI SICUREZZA: Questa macchina è adatta a fornire energia per operazioni di saldatura

svolte in ambienti con alto rischio di folgorazione elettrica.

LE BOMBOLE POSSONO ESPLODERE SE SONO DANNEGGIATE: Impiegate solo bombole

contenenti il gas compresso adatto al processo di saldatura utilizzato e regolatori di flusso, funzionanti

regolarmente, progettati per il tipo di gas e la pressione in uso. Le bombole vanno tenute sempre in

posizione verticale e assicurate con catena ad un sostegno fisso. Non spostate le bombole senza il

loro cappello di protezione. Evitate qualsiasi contatto dell’elettrodo, della sua pinza, del morsetto di

massa o di ogni altra parte in tensione con la bombola del gas. Le bombole gas vanno collocate

lontane dalle zone dove possano restare danneggiate dal processo di saldatura con relativi spruzzi e

da fonti di calore.

Installazione e Istruzioni Operative

Leggere tutta questa sezione prima di installare e

impiegare la macchina.

Collocazione e ambiente

Questa macchina è in grado di funzionare in ambienti

difficili. E’ comunque importante seguire delle semplici

misure di prevenzione per garantirne una lunga durata e

un funzionamento affidabile.

• Non collocare o impiegare la macchina su superfici

inclinate più di 15° rispetto all’orizzontale.

• Non usare questa macchina per sgelare tubi.

• La macchina va collocata ove vi sia una circolazione

di aria pulita senza impedimenti al suo movimento in

entrata e uscita dalle feritoie. Non coprire la

macchina con fogli di carta, panni o stracci quando

è accesa.

• Tenere al minimo polvere e sporco che possano

entrare nella macchina.

• Questa macchina ha una protezione di grado IP23.

Tenetela più asciutta possibile e non posatela su

suolo bagnato o dentro pozzanghere.

• Disponete la macchina lontana da macchinari

controllati via radio. Il suo funzionamento normale

può interferire negativamente sul funzionamento di

macchine controllate via radio poste nelle vicinanze,

con conseguenze di infortuni o danni materiali.

Leggete la sezione sulla compatibilità

elettromagnetica di questo manuale.

• Non impiegate la macchina in zone ove la

temperatura ambiente supera i 40°C.

Fattore di Intermittenza e

Surriscaldamento

Il fattore di intermittenza di una saldatrice è la

percentuale di tempo su un periodo di 10 minuti durante

la quale si può far funzionare la macchina alla corrente

nominale corrispondente.

Esempio: Fattore di intermittenza 60%:

Saldatura per 6 minuti. Interruzione per 4 minuti.

Il superamento del fattore di intermittenza provoca

l’attivazione del circuito di protezione termica.

La macchina è protetta con un termostato dai

surriscaldamenti. Quando la macchina si surriscalda la

sua uscita viene interrotta, e la spia indicatrice di

sovraccarico termico (sul pannello frontale del trainafilo)

si accende. Quando la macchina si è raffreddata ad una

temperatura di sicurezza la spia di sovraccarico termico

si spegne e la macchina può riprendere il funzionamento

normale. Nota: Per motivi di sicurezza la macchina non

esce dalla condizione di arresto per sovraccarico termico

se il pulsante torcia non è stato rilasciato.

Minuti o ridurre il fattore

di intermittenza

Collegamento all’alimentazione

Controllate tensione, fase e frequenza dell’alimentazione

cui verrà collegato questo trainafilo. La tensione di

alimentazione ammissibile è indicata sulla targhetta dati

del trainafilo. Verificate il collegamento di terra fra

generatore e alimentazione.

Collegamento del Gas

Alla bombola del gas va applicato un adatto regolatore di

flusso. Una volta che bombola e regolatore siano

installati in sicurezza, collegare col tubo gas il regolatore

al connettore di entrata gas sulla macchina. Far

riferimento al punto [8] dei disegni qui sotto. Il trainafilo

è compatibile con tutti i gas di protezione adatti,

compresi anidride carbonica, argon ed elio, ad una

pressione massima di 5,0 bar.

Collegamenti in uscita

Riferirsi al punto [1] delle immagini sotto.

Comandi e possibilità operative

Italiano Italiano3

1. Presa EURO: Per collegare la torcia.

2. Manopola di regolazione velocità filo (WFS - Wire

Feed Speed): Permette la regolazione continua

della velocità filo nella gamma fra 1.0 e 20m/min in

modo manuale, o la correzione entro un ±50% di

quella correlata automaticamente dalla macchina in

modo sinergico.

AVVERTENZA

Prima della saldatura e durante l'avanzamento del

filo a freddo (Commutatore [15]) l'uso della

"Manopola comando avanzamento filo freddo" [12]

influenza anche la velocità di avanzamento del filo.

3. Spia indicatrice di sovraccarico termico: Questa

luce si accende quando la macchina si surriscalda e

l’uscita viene interrotta. Lasciare accesa la

macchina per permettere il raffreddamento dei

componenti interni; quando la spia si spegne è

possibile riprendere il funzionamento normale.

4. Pannello dei Display Digitali Digitali (Solo per

LF24M ed LF 24M PRO. Su LF22M disponibile

come kit opzionale: vedi sezione “accessori”):

LF24M PRO:

• Display A: Indica il valore effettivo della

corrente di saldatura (in A), ed al termine del

processo di saldatura indica il valore medio

della corrente stessa. Quando la WFS (velocità

filo) viene cambiata [2], sul display compare, in

modo manuale, il valore della WFS (in m/min)

come regolato, oppure, in modo sinergico, la

correzione fra 0.75 -1.25 della velocità correlata

automaticamente dalla macchina.

• Display V: Indica il valore effettivo della

tensione di saldatura (in V) e, al termine della

saldatura, indica il valore medio di questa

tensione. Quando la WFS (velocità filo) viene

cambiata [2], il display resta vuoto.

• Indicatori del modo di lavoro: Indicazioni

luminose del modo di lavoro della macchina:

SYNERGIC

Acceso quando la macchina lavora in

modo Sinergico (modo automatico).

Acceso quando la macchina lavora in

modo Manuale.

Selezionare il modo di lavoro desiderato mediante

la manopola "Scelta del Materiale e della Miscela

Gas" [11].

LF24M:

• Display A: Visualizza la corrente reale di

saldatura in Ampere e a saldatura ultimata

visualizza la media della corrente di saldatura

utilizzata.

• Display V: Visualizza il valore reale di tensione

di saldatura in Volt e a saldatura ultimata e

visualizza il valore medio.

5. Attacchi rapidi (Solo per il modello raffreddato ad

acqua): Per collegare torce raffreddate ad acqua.

Acqua calda dalla torcia.

Acqua fredda verso la torcia.

6. Attacchi rapidi (Solo per il modello raffreddato ad

acqua): Se si usano torce raffreddate ad acqua,

collegate qui i condotti dell’acqua provenienti dal

refrigeratore. Fate riferimento alle linee di guida per

torce e refrigeratore, per le raccomandazioni sui

liquidi di raffreddamento e le relative portate.

AVVERTENZA

Pressione massima del liquido di raffreddamento 4

Bar.

7. Adattatore Fast-Mate: Collegamento

dell’alimentazione elettrica.

8. Attacco gas: Collegamento per la linea del gas.

9. Collegamento Amphenol: Collegamento a 8 pin con

il generatore.

10. Manopola Diametro Filo: Permette la scelta del

diametro filo richiesto per il procedimento

desiderato. Funziona soltanto nel modo sinergico.

11. Manopola Scelta del Materiale e della Miscela Gas:

Permette di scegliere:

• I materiali saldati e la miscela gas appropriata

per questi.

• Modo di lavoro manuale / sinergico.

12. Manopola comando avanzamento filo freddo:

Permette di regolare la velocità del filo, prima

dell’inizio della saldatura, fra 0.1 e 1.0 rispetto al

valore impostato con la manopola WFS [2].

13. Commutatore del Modo pulsante Torcia: Permette

di selezionare fra modo torcia a 2 tempi o a 4 tempi.

Il disegno qui sotto mostra il sistema di

funzionamento a 2T/4T:

Italiano Italiano4

↑

Pulsante premuto

↓

Pulsante rilasciato

A. Corrente di saldatura.

B. Tempo di bruciatura filo.

C. WFS (velocità filo).

G. Gas.

14. Manopola di regolazione del tempo di bruciatura filo:

Permette di ottenere la lunghezza desiderata di filo

elettrodo che resta sporgente dalla punta della

torcia a fine saldatura; gamma di regolazione da 8 a

250ms.

15. Commutatore Filo Freddo / Spurgo Gas: Il

commutatore permette avanzamento del filo o

flusso del gas senza avere tensione in uscita.

16. Manopola di regolazione del Tempo di saldatura a

punti: Permette di regolare il tempo fra 0.2 e 10 s.

17. Post Gas (solo LF 24M PRO): Determina il tempo

di ritardo tra l’attivazione dell’elettrovalvola del gas e

la effettiva corrente di saldatura. Il campo di

regolazione è da 0,01 a 1s.

18. Gruppo di traino (solo su LF 24M, 24M PRO):

Gruppo di traino a 4 Rulli compatibile con rulli di

traino da 37mm.

19. Gruppo di traino (solo su LF 22M): gruppo di traino

a 2 Rulli compatibile con rulli di traino da 37mm.

20. Sostegno per Bobine filo: Bobine da 15kg

massimo. Accoglie bobine in plastica, acciaio e

fibra su un asse da 51mm. Accetta bobine tipo

Readi-Reel

®

applicate sull’apposito adattatore aspo

accluso a queste.

AVVERTENZA

I trainafilo Linc Feed devono essere impiegati tenendo

completamente chiuso lo sportello durante la saldatura.

Non usare la maniglia per movimentare il trainafilo

durante il funzionamento.

Caricamento del filo elettrodo

Aprire il coperchio laterale della macchina.

Svitare il coperchietto di fissaggio dell’adattatore.

Caricare sull’adattatore la bobina con il filo in modo tale

che la bobina giri in senso orario quando il filo avanza

nel trainafilo.

Verificate che il perno di posizionamento bobina

sull’adattatore si impegni nel foro apposito sulla bobina.

Riavvitare il coperchietto di fissaggio dell’adattatore.

Applicate il rullo trainafilo che presenta la scanalatura

corrispondente al diametro del filo.

Liberate l’estremità del filo e tagliatene via la parte

piegata accertando che non restino sfrangiature.

AVVERTENZA

L’estremità appuntita del filo può ferire.

Ruotate la bobina filo in senso orario ed inserite

l’estremità del filo nel trainafilo fino alla presa Euro.

Regolate bene la pressione del rullo folle nel trainafilo.

Regolazione della coppia frenante

dell’adattatore

L’adattatore è munito di un freno che evita lo

srotolamento spontaneo del filo.

La regolazione si effettua ruotando la vite M10, collocata

dentro il telaio dell’adattatore (dopo aver svitato il

coperchietto di fissaggio dell’adattatore).

Italiano Italiano5

21. Coperchietto di fissaggio.

22. Vite M10 di regolazione.

23. Molla di compressione.

Ruotando la vite M10 in senso orario si comprime di più

la molla e si aumenta la coppia frenante.

Ruotando la vite M10 in senso antiorario si scarica la

molla e si diminuisce la coppia frenante.

Completata la regolazione ricordarsi di riavvitare il

coperchietto di fissaggio.

Regolazione della pressione del rullo

folle

La pressione sul filo si regola ruotando il dado di

regolazione, in senso orario per aumentarla, antiorario

per diminuirla.

AVVERTENZA

Se la pressione del rullo è troppo bassa, il rullo slitterà

su filo. Se la pressione è eccessiva il filo può deformarsi

provocando problemi di avanzamento nella torcia.

Regolate la pressione con precisione. Diminuitela

lentamente fino a che il filo comincia appena a scivolare

sul rullo motore, e poi riaumentatela un po’ dando un

solo giro in più al dado.

Inserimento del filo elettrodo nella

torcia di saldatura

Collegare alla presa Euro la torcia di saldatura adatta; i

parametri nominali di torcia e generatore devono essere

compatibili.

Rimuovere dalla torcia il diffusore gas e la punta di

contatto.

Impostare la velocità di avanzamento filo su circa

10m/min mediante la manopola WFS [2].

Disporre il commutatore Filo freddo / Spurgo Gas [15] su

"Filo freddo" (Cold Inch) e tenercelo fino a che il filo

elettrodo fuoriesce dalla punta di contatto della torcia.

AVVERTENZA

Mentre il filo avanza fare attenzione a tenere mani ed

occhi lontani dalla punta della torcia.

AVVERTENZA

Una volta completata l’uscita del filo dalla torcia

arrestare l’avanzamento del filo prima di sostituire la

punta di contatto e il cono gas.

Saldatura con metodo MIG / MAG in

modo Manuale

Per iniziare a saldare in MIG/MAG in modo manuale

occorre:

• Accendere la macchina che alimenta il trainafilo.

• Inserire nella torcia il filo elettrodo portando il

commutatore [15] su "Cold Inch".

• Controllare il flusso gas con il commutatore [15] su

"Gas Purge".

• Disporre la manopola [11] (solo su LF 24M PRO)

nella posizione "Manual" (verificare che sul pannello

[4] sia acceso il modo "Manual").

• In funzione del modo di saldatura e dello spessore

del materiale impostare la tensione di saldatura e la

velocità di saldatura adatte con la manopola WFS

[2].

• Si può iniziare a saldare nel rispetto delle normative

e prescrizioni.

Selezione della fonte di alimentazione

(solo per LF 24M PRO)

Il trainafilo LF 24M PRO può funzionare in modo

sinergico con i generatori seguenti:

• Powertec 305S.

• Powertec 365S.

• Powertec 425S.

• Powertec 505S.

In fabbrica il trainafilo viene predisposto per funzionare

con il Powertec 425S.

In caso si debba usare un altro generatore, occorre:

• Staccare l'alimentazione del trainafilo.

• Portare la manopola di selezione diametro filo [10]

nella posizione "1.6 CORE". Portare la manopola di

selezione del materiale da saldare e della miscela

gas [11] nella posizione " MANUAL".

• Riaccendere l’alimentazione del trainafilo.

• Entro 15s portare la manopola di selezione diametro

filo [10] nella posizione "0.8" e la manopola di

selezione del materiale da saldare e della miscela

gas [11] nella posizione "STEEL (80%AR 20%CO

2

)"

(verificare che sul display "V" sia acceso "S").

• Utilizzare la manopola [2] per selezionare il corretto

tipo di generatore su cui è montato il trainafilo:

• 305 S

• 365 S

• 425 S

• 505 S

• Salvare il tipo selezionato portando la manopola di

selezione diametro filo [10] nella posizione "1.6

CORE" – il trainafilo è pronto per funzionare.

AVVERTENZA

Il display "V" visualizza il numero del generatore scelto

(305S/365S/425S/505S) per 2 secondi dopo che il

trainafilo viene acceso.

Saldatura con metodo MIG / MAG in

modo Sinergico (solo LF 24M PRO)

Per iniziare a saldare in MIG/MAG in modo sinergico

occorre:

• Accendere la macchina che alimenta il trainafilo.

• Inserire nella torcia il filo elettrodo portando il

commutatore [15] su "Cold Inch".

• Controllare il flusso gas con il commutatore [15] su

"Gas Purge".

• Posizionare la manopola di selezione diametro filo

[10] sul punto corrispondente al diametro del filo in

uso.

• Posizionare la manopola di scelta del materiale e

della miscela gas [11] nel punto corrispondente al

materiale in uso.

AVVERTENZA

Se il procedimento selezionato non prevede il modo

sinergico, compariranno tre lineette orizzontali sul

display "A".

Italiano Italiano6

• In funzione del modo di saldatura e dello spessore

del materiale, impostare sul generatore la tensione

di saldatura adatta.

AVVERTENZA

Nel modo di saldatura sinergico la macchina

seleziona automaticamente la velocità di

avanzamento filo opportuna per ciascuna posizione

del generatore. Il valore della velocità gestito in

automatico può venir regolato in una gamma di

±50% mediante la manopola di Controllo WFS [2].

• Si può iniziare a saldare nel rispetto delle normative

e prescrizioni.

Controllo del refrigeratore (solo LF 24M

PRO)

Il trainafilo LF 24M PRO permette al refrigeratore di

funzionare in modo automatico insieme ai Powertec

365S/425S/505S, cioè:

• Il refrigeratore si accende automaticamente all’inizio

della saldatura.

• All’arresto della saldatura il refrigeratore continua a

funzionare per circa 5 min., dopodiché viene spento

automaticamente.

• Ricominciando a saldare entro i 5 min., il

refrigeratore continua a funzionare.

E’ possibile disattivare dal trainafilo il funzionamento

automatico del refrigeratore e portarlo a funzionamento

continuo. Se è necessario cambiare il tipo di

funzionamento del refrigeratore, occorre:

• Spegnere la macchina che alimenta il trainafilo.

• Portare la manopola di selezione diametro filo [10]

nella posizione "1.0". Portare la manopola di

selezione del materiale da saldare e della miscela

gas [11] nella posizione "CRNI (98%AR 2%CO

2

)".

• Riaccendere l’alimentazione del trainafilo.

• Entro 15s portare la manopola di selezione diametro

filo [10] nella posizione "1.2" e la manopola di

selezione materiale e della miscela gas [11] nella

posizione "STEEL (100%CO

2

)" – Il refrigeratore si

accende e sul display "V" è acceso "on".

Se è necessario riportare il refrigeratore a

funzionamento automatico occorre ripetere le operazioni

precedenti (sul display "V" è acceso " 5'' ").

AVVERTENZA

Il display "V" visualizza le informazioni relative al modo

di lavoro del refrigeratore (5"/on) per 2 secondi dopo che

il trainafilo viene acceso.

Cambio dei Rulli di traino

Il trainafilo è dotato di rulli di traino per filo di diametro

1.0 ed 1.2mm (per LF 24M/24M PRO) o da 0.8 ed

1.0mm (per LF 22M). Per fili di altro diametro è

disponibile un apposito kit di rulli (vedere il Capitolo

Accessori per l’ordinazione del kit desiderato). Segue la

procedura di sostituzione dei rulli di traino:

• Spegnere la macchina che alimenta il trainafilo.

• Allentare la leva di messa in pressione rullo [24].

• Svitare i bulloni di fissaggio [25].

• Aprire la protezione [27].

• Cambiare i rulli di traino [26] con quelli compatibili

corrispondenti al filo in uso.

AVVERTENZA

Per fili di diametro superiore a 1.6mm (solo per LF

24M/24M PRO), occorre cambiare le parti seguenti:

• Il guidafilo della consolle [28] e [29].

• Il guidafilo della presa Euro [30].

• Rimettere e forzare in posto la protezione [27] dei

rulli di traino.

• Riavvitare i bulloni di fissaggio [25] della protezione.

Manutenzione

AVVERTENZA

Per ogni operazione di manutenzione o riparazione si

raccomanda di rivolgersi al più vicino centro di

assistenza tecnica della Lincoln Electric. Manutenzioni o

riparazioni effettuate da personale o centri di servizio

non autorizzati fanno decadere la garanzia del

fabbricante.

La frequenza delle operazioni di manutenzione può

essere variata in funzione dell’ambiente in cui la

macchina si trova a lavorare.

Qualsiasi danno venga notato va immediatamente

riferito a chi di dovere.

Manutenzione corrente

• Controllare le condizioni dell’isolamento ed i

collegamenti dei cavi al pezzo e del cavo di

alimentazione.

• Rimuovere gli spruzzi dal cono della torcia. Gli

spruzzi possono interferire con il flusso del gas di

protezione verso l’arco.

• Controllare lo stato della torcia: sostituirla, se

necessario.

• Controllare stato e funzionamento del ventilatore di

raffreddamento. Mantenerne pulite le feritoie.

Italiano Italiano7

Manutenzione periodica

Eseguire la manutenzione corrente e, in aggiunta:

• Pulire la macchina. Usare un getto d’aria asciutto e

a bassa pressione per rimuovere la polvere

dall’involucro esterno e dall’interno.

• Controllare le condizioni dell’isolamento ed i

collegamenti dei cavi al pezzo e del cavo di

alimentazione.

• Controllare e ristringere tutte le viti.

AVVERTENZA

Prima di svolgere qualsiasi operazione di manutenzione

e servizio staccare la macchina dalla rete di

alimentazione. Dopo ogni riparazione, eseguire le prove

necessarie ad assicurare la sicurezza.

Compatibilità Elettromagnetica (EMC)

11/04

Questa macchina è stata progettata nel rispetto di tutte le direttive e normative in materia. Tuttavia può generare dei

disturbi elettromagnetici che possono interferire con altri sistemi come le telecomunicazioni (telefono, radio o televisione)

o altri sistemi di sicurezza. I disturbi possono provocare problemi nella sicurezza dei sistemi interessati. Leggete e

comprendete questa sezione per eliminare o ridurre il livello dei disturbi elettromagnetici generati da questa macchina.

La macchina è stata progettata per funzionare in ambienti di tipo industriale. Il suo impiego in ambienti

domestici richiede particolari precauzioni per l’eliminazione dei possibili disturbi elettromagnetici.

L’operatore deve installare e impiegare la macchina come precisato in questo manuale. Se si riscontrano

disturbi elettromagnetici l’operatore deve porre in atto azioni correttive per eliminarli, avvalendosi, se

necessario, dell’assistenza della Lincoln Electric.

Prima di installare la macchina, controllate se nell’area di lavoro vi sono dispositivi il cui funzionamento potrebbe risultare

difettoso a causa di disturbi elettromagnetici. Prendete in considerazione i seguenti:

• Cavi di entrata o di uscita, cavi di controllo e cavi telefonici collocati nell’area di lavoro, presso la macchina o nelle

adiacenze di questa.

• Trasmettitori e/o ricevitori radio o televisivi. Computers o attrezzature controllate da computer.

• Impianti di sicurezza e controllo per processi industriali. Attrezzature di taratura e misurazione.

• Dispositivi medici individuali come cardiostimolatori (pacemakers) o apparecchi acustici.

• Verificare che macchine e attrezzature funzionanti nell’area di lavoro o nelle vicinanze siano immuni da possibili

disturbi elettromagnetici. L’operatore deve accertare che tutte le attrezzature e dispositivi nell’area siano compatibili.

A questo scopo può essere necessario disporre misure di protezione aggiuntive.

• L’ampiezza dell’area di lavoro da prendere in considerazione dipende dalla struttura dell’area e dalle altre attività

che vi si svolgono.

Per ridurre le emissioni elettromagnetiche della macchina tenete presenti le seguenti linee guida.

• Collegare la macchina alla fonte di alimentazione come indicato da questo manuale. Se vi sono disturbi, può essere

necessario prendere altre precauzioni, come un filtro sull’alimentazione.

• I cavi in uscita vanno tenuti più corti possibile e l’uno accanto all’altro. Se possibile mettere a terra il pezzo per

ridurre le emissioni elettromagnetiche. L’operatore deve controllare che questa messa a terra non provochi

problemi o pericoli alla sicurezza del personale e della macchina e attrezzature.

• Si possono ridurre le emissioni elettromagnetiche schermando i cavi nell’area di lavoro. Per impieghi particolari

questo può diventare necessario.

Specifiche Tecniche

LINC FEED 22M 24M & 24M PRO:

TENSIONE DI ALIMENTAZIONE VELOCITA’ FILO

34-44 Vac 1.0-20 m/min

USCITA NOMINALE A 40°C

Fattore di Intermittenza

(su base di un periodo di 10 min.)

100%

60%

Corrente in uscita

385 A

500 A

GAMME VALORI IN USCITA

Gamma Corrente di saldatura

20-500 A

Massima Tensione a vuoto

113 Vdc o Vac di picco

DIAMETRO FILI (mm)

Fili pieni Fili animati Alluminio

LF 22M

0.6 a 1.2

LF 22M

1.2

LF 22M

1.0 a 1.2

LF 24M, 24M PRO

0.6 a 1.6

LF 24M, 24M PRO

1.2 a 2.4

LF 24M, 24M PRO

1.0 a 1.6

DIMENSIONI, PESO E DATI FISICI

Peso

LF 22M

15 Kg

Altezza

440 mm

Larghezza

270 mm

Lunghezza

636 mm

LF 24M, 24M PRO

17 Kg

Temperatura di funzionamento

Da -10°C a +40°C

Temperatura di immagazzinamento

Da -25°C a +55°C

Italiano Italiano8

RAEE (WEEE)

07/06

Italiano

Non gettare le apparecchiature elettriche tra i rifiuti domestici!

In ottemperanza alla Direttiva Europea 2002/96/CE sui Rifiuti di Apparechiature Elettriche ed Elettroniche

(RAEE) e la sua attuazione in conformità alle norme nazionali, le apparecchiature elettriche esauste

devono essere raccolte separatamente e restituite ad una organizzazione di riciclaggio ecocompatibile.

Come proprietario dell’apparecchiatura, Lei potrà ricevere informazioni circa il sistema approvato di

raccolta, dal nostro rappresentante locale.

Applicando questa Direttiva Europea Lei contribuirà a migliorare l’ambiente e la salute!

Parti di Ricambio

12/05

Parti di Ricambio: istruzioni per la lettura

• Non utilizzare questa lista se il code della macchina non è indicato. Contattare l’Assistenza Lincoln Electric per

ogni code non compreso.

• Utilizzare la figura della pagina assembly e la tabella sotto riportata per determinare dove la parte è situata per il

code della vostra macchina.

• Usare solo le parti indicate con "X" nella colonna sotto il numero richiamato nella pagina assembly (# indica un

cambio in questa revisione).

Leggere prima le istruzioni sopra riportate, poi fare riferimento alla sezione “Parti di Ricambio” che contiene lo spaccato

della macchina con i riferimenti ai codici dei ricambi.

Schema Elettrico

Far riferimento alla sezione “Parti di Ricambio”.

Accessori

K10347-PG-xxM Cavo di collegamento trainafilo con tubazione gas. Disponibile in 5, 10 o 15m.

K10347-PGW-xxM Cavo di collegamento trainafilo con tubi acqua e gas. Disponibile in 5, 10 o 15m.

K10158 Adattatore di plastica per bobine da 15kg.

K14032-1 Kit ruote da carrello per servizio gravoso.

K14073-1 Display digitale Corrente/Tensione (solo LF 22M).

LF 22M: Rullini motori & guidafilo - Kit per 2 rulli motori

KP14016-0.8

KP14016-1.0

KP14016-1.2

Fili pieni:

0,6-0,8mm

0,8-1,0mm

1,0-1,2mm

KP14016-1.6R

Fili animati:

1.2-1.6mm

KP14016-1.2A

Fili in alluminio:

1,0-1,2mm

LF 24M, 24M PRO: Rullini motori & guidafilo - Kit per 4 rulli motori

KP14017-0.8

KP14017-1.0

KP14017-1.2

KP14017-1.6

Fili pieni:

0,6-0,8mm

0,8-1,0mm

1,0-1,2mm

1,2-1,6mm

KP14017-1.6R

KP14017-2.4R

Fili animati:

1.2-1.6mm

1.6-2.4mm

KP14017-1.2A

KP14017-1.6A

Fili in alluminio:

1,0-1,2mm

1,2-1,6mm

Deutsch DeutschI

Konformitätserklärung

LINCOLN ELECTRIC BESTER S.A.

Erklärt, daß die Bauart der Maschine:

LINC FEED 22M

LINC FEED 24M

LINC FEED 24M PRO

den folgenden Bestimmungen entspricht:

2006/95/CEE, 2004/108/CEE

und in Übereinstimmung mit den nachstehenden

normen hergestellt wurde:

EN 60974-1, EN60974-5, EN 60974-10

(2009)

Paweł Lipiński

Operations Director

LINCOLN ELECTRIC BESTER S.A., ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

12/05

Deutsch DeutschII

12/05

VIELEN DANK! Dass Sie sich für ein QUALITÄTSPRODUKT von Lincoln Electric entschieden haben.

• Bitte überprüfen Sie die Verpackung und den Inhalt auf Beschädigungen. Transportschäden müssen sofort dem

Händler gemeldet werden.

• Damit Sie Ihre Gerätedaten im Bedarfsfall schnell zur Hand haben, tragen Sie diese in die untenstehende Tabelle

ein. Typenbezeichnung, Code- und Seriennummer finden Sie auf dem Typenschild Ihres Gerätes.

Typenbezeichnung:

………………...…………………………….…………………………………………………………………………………………..

Code- und Seriennummer:

………………….……………………………………………….. …………………………………………………….……………..

Kaufdatum und Händler:

…………………………………………………………………... ……………………….…………………………………………..

INHALTSVERZEICHNIS DEUTSCH

Sicherheitsmaßnahmen / Unfallschutz ............................................................................................................................1

Installation und Bedienungshinweise............................................................................................................................... 2

Elektromagnetische Verträglichkeit (EMC) ...................................................................................................................... 7

Technische Daten............................................................................................................................................................ 8

WEEE..............................................................................................................................................................................8

Ersatzteile........................................................................................................................................................................ 8

Elektrische Schaltpläne ...................................................................................................................................................8

Zubehör ........................................................................................................................................................................... 8

Deutsch Deutsch1

Sicherheitsmaßnahmen / Unfallschutz

02/05

ACHTUNG

Diese Anlage darf nur von ausgebildetem Fachpersonal genutzt, gewartet und repariert werden. Schließen Sie dieses

Gerät nicht an, arbeiten Sie nicht damit oder reparieren Sie es nicht, bevor Sie diese Betriebsanleitung gelesen und

verstanden haben. Bei Nichtbeachtung der Hinweise kann es zu gefährlichen Verletzungen bis hin zum Tod oder zu

Beschädigungen am Gerät kommen. Beachten Sie auch die folgenden Beschreibungen der Warnhinweise. Lincoln

Electric ist nicht verantwortlich für Fehler, die durch inkorrekte Installation, mangelnde Sorgfalt oder Fehlbenutzung des

Gerätes entstehen.

ACHTUNG: Dieses Symbol gibt an, dass die folgenden Hinweise beachtet werden müssen, um

gefährliche Verletzungen bis hin zum Tode oder Beschädigungen am Gerät zu verhindern. Schützen

Sie sich und andere vor gefährlichen Verletzungen oder dem Tode.

BEACHTEN SIE DIE ANLEITUNG: Lesen Sie diese Anleitung sorgfältig, bevor Sie das Gerät in

Betrieb nehmen. Bei Nichtbeachtung der Hinweise kann es zu gefährlichen Verletzungen bis hin zum

Tod oder zu Beschädigungen am Gerät kommen.

STROMSCHLÄGE KÖNNEN TÖDLICH SEIN: Schweißgeräte erzeugen hohe Stromstärken.

Berühren Sie keine stromführenden Teile oder die Elektrode mit der Haut oder nasser Kleidung.

Schützen Sie beim Schweißen Ihren Körper durch geeignete isolierende Kleidung und Handschuhe.

ELEKTRISCHE GERÄTE: Schalten Sie die Netzspannung am Sicherungskasten aus oder ziehen Sie

den Netzstecker, bevor Arbeiten an der Maschine ausgeführt werden. Erden Sie die Maschine

gemäß den geltenden elektrischen Bestimmungen.

ELEKTRISCHE GERÄTE: Achten Sie regelmäßig darauf, dass Netz-, Werkstück- und

Elektrodenkabel in einwandfreiem Zustand sind und tauschen Sie diese bei Beschädigung aus.

Legen Sie den Elektrodenhalter niemals auf den Schweißarbeitsplatz, damit es zu keinem

ungewollten Lichtbogen kommt.

ELEKTRISCHE UND MAGNETISCHE FELDER BERGEN GEFAHREN: Elektrischer Strom, der

durch ein Kabel fließt, erzeugt ein elektrisches und magnetisches Feld (EMF). EMF Felder können

Herzschrittmacher beeinflussen. Bitte fragen Sie Ihren Arzt, wenn Sie einen Herzschrittmacher

haben, bevor Sie dieses Gerät benutzen.

CE Konformität: Dieses Gerät erfüllt die CE-Normen.

RAUCH UND GASE KÖNNEN GEFÄHRLICH SEIN: Schweißen erzeugt Rauch und Gase, die

gesundheitsschädlich sein können. Vermeiden Sie das Einatmen dieser Metalldämpfe. Benutzen Sie

eine Schweißrauchabsaugung, um die Dämpfe abzusaugen.

LICHTBÖGEN KÖNNEN VERBRENNUNGEN HERVORRUFEN: Tragen Sie geeignete

Schutzkleidung und Schutzmasken für Augen, Ohren und Körper, um sich vor Spritzern und

Strahlungen zu schützen. Warnen Sie auch in der Umgebung befindliche Personen vor den Gefahren

des Lichtbogens. Lassen Sie niemanden ungeschützt den Lichtbogen beobachten.

SCHWEISSPRITZER KÖNNEN FEUER ODER EXPLOSIONEN VERURSACHEN: Entfernen Sie

feuergefährliche Gegenstände vom Schweißplatz und halten Sie einen Feuerlöscher bereit.

Schweißen Sie keine Behälter, die brennbare oder giftige Stoffe enthalten, bis diese vollständig

geleert und gesäubert sind. Schweißen Sie niemals an Orten, an denen brennbare Gase, Stoffe oder

Flüssigkeiten vorhanden sind.

GESCHWEISSTE MATERIALIEN KÖNNEN VERBRENNUNGEN VERURSACHEN: Schweißen

verursacht hohe Temperaturen. Heiße Materialien können somit ernsthafte Verbrennungen

verursachen. Benutzen Sie Handschuhe und Zangen, wenn Sie geschweißte Materialien berühren

oder bewegen.

S-ZEICHEN: Dieses Gerät darf Schweißstrom in Umgebungen mit erhöhter elektrischer Gefährdung

liefern.

Deutsch Deutsch2

DEFEKTE GASFLASCHEN KÖNNEN EXPLODIEREN: Benutzen Sie nur Gasflaschen mit dem für

den Schweißprozess geeigneten Gas und ordnungsgemäßen Druckreglern, die für dieses Gas

ausgelegt sind. Lagern Sie Gasflaschen aufrecht und gegen Umfallen gesichert. Bewegen Sie keine

Gasflasche ohne Ihre Sicherheitskappe. Berühren Sie niemals eine Gasflasche mit der Elektrode,

Elektrodenhalter, Massekabel oder einem anderen stromführenden Teil. Gasflaschen dürfen nicht an

Plätzen aufgestellt werden, an denen sie beschädigt werden können, inklusive Schweißspritzern und

Wärmequellen.

Installation und Bedienungshinweise

Bitte diesen Abschnitt vor Montage und Inbetriebnahme

der Maschine vollständig durchlesen.

Aufstellungsort und -umgebung

Diese Maschine kann auch bei ungünstigen

Umgebungsbedingungen betrieben werden. Jedoch sind

dabei die folgenden Vorsichtsmaßnahmen zu beachten,

um einen sicheren Betrieb und eine lange Lebensdauer

der Maschine zu gewährleisten.

• Die Maschine darf nicht auf einer schrägen Fläche

aufgestellt oder betrieben werden, die eine Neigung

von mehr 15° aufweist.

• Die Maschine darf nicht zum Auftauen von Rohren

verwendet werden.

• Am Aufstellungsort der Maschine ist auf

ausreichende Frischluftzirkulation zu achten. Der

Luftstrom zu den Be- und Entlüftungsöffnungen darf

nicht behindert werden. Die Maschine bei Betrieb

nicht mit Papier, Stoff oder Putzlappen abdecken.

• Schmutz und Staub sind soweit wie möglich von der

Maschine fernzuhalten.

• Die Maschine verfügt über Schutzart IP23 und ist

daher so weit wie möglich trocken zu halten. Sie

darf nicht auf feuchtem oder nassem Untergrund

aufgestellt werden.

• Die Maschine nicht in der Nähe funk- oder

ferngesteuerter Geräte aufstellen. Der

Maschinenbetrieb könnte die Funktion von sich in

der Nähe befindlichen funk- und ferngesteuerten

Geräten so weit beeinflussen, dass Verletzungen

des Bedienpersonals und Schäden an den Geräten

die Folge sein können. Bitte beachten Sie hierzu

auch den Abschnitt bezüglich der

elektromagnetischen Verträglichkeit in dieser

Betriebsanleitung.

• Die Maschine nicht bei Umgebungstemperaturen

von mehr als 40°C in Betrieb nehmen.

Einschaltdauer und Überhitzungsschutz

Die Einschaltdauer ist die Zeit in Prozent von 10 Min.,

bei der mit der eingestellten Stromstärke ununterbrochen geschweißt werden kann.

Beispiel: 60% Einschaltdauer:

6 Minuten Schweißen. 4 Minuten Unterbrechung.

Eine Überschreitung der Einschaltdauer aktiviert den

thermischen Schutz.

Die Maschine ist durch ein Thermostat gegen

Überhitzung geschützt. Bei Überhitzung wird der

Ausgang abgeschaltet, und die Übertemperaturanzeige

(auf der Frontseite des Vorschubes) leuchtet. Nach

Abkühlung der Maschine erlischt diese Anzeige und die

Maschine arbeitet normal weiter. Beachten Sie: Aus

Sicherheitsgründen schaltet die Maschine nur dann

wieder in den normalen Modus, wenn der Brennertaster

nicht betätigt ist.

Minuten oder Einschalt-

dauer verringern

Anschluss an die Stromversorgung

Prüfen Sie die Eingangsspannung, Phasenfolge und

Frequenz der Stromquelle, an der das Drahtvorschubgerät angeschlossen werden soll. Die zulässige Eingangsspannung der Stromquelle ist auf dem Typenschild des Drahtvorschubgerätes angegeben. Überprüfen Sie die Schutzleiterverbindung zwischen der

Schweißstromquelle und dem Netzanschluß.

Gas-Anschluß

Die Gasflasche ist mit einem geeigneten Druckminderer

auszustatten. Bei Gasflaschen mit fest installierten