Page 1

RRaannggeerr 225500

RETURN TO MAIN MENU

IMT661-C

January, 2010

For use with machines Code numbers: Para uso con máquinas código:

10654, 10655, 10751, 10752

Safety Depends on You

Lincoln arc welding and cutting equipment is designed and

built with safety in mind. However, your overall safety can be

increased by proper installation ... and thoughtful operation

on your part. DO NOT INSTALL, OPERATE OR REPAIR

THIS EQUIPMENT WITHOUT READING THIS MANUAL

AND THE SAFETY PRECAUTIONS CONTAINED

THROUGHOUT. And, most importantly, think before you act

and be careful.

Please Examine Carton and Equipment For Damage

When this equipment is shipped, title passes to the purchaser upon receipt by

the carrier. Consequently, Claims for material damaged in shipment must be

made by the purchaser against the transportation company at the time the

shipment is received.

Please record your equipment identification information below for future reference. This information can be found on your machine nameplate.

Whenever you request replacement parts for or information on this equipment

always supply the information you have recorded above.

Read this Operators Manual completely before attempting to use this equipment. Save this manual and keep it handy for quick reference. Pay particular

attention to the safety instructions we have provided for your protection.

Date of Purchase:

Serial Number:

Code Number:

Model:

Where Purchased:

Immediately

Los equipos de corte y soldadura al arco Lincoln han sido

diseñados y construidos teniendo en cuenta su seguridad.

No obstante, ésta se verá incrementada si la instalación se

realiza correctamente, y si pone atención en el manejo de

los mismos. NO INSTALE, UTILICE O REPARE ESTE

EQUIPO SIN ANTES HABER LEIDO ESTE MANUAL Y LAS

MEDIDAS DE SEGURIDAD QUE CONTIENE. Y, lo más

importante, piense antes de actuar, y tenga mucho cuidado.

Cuando este equipo se envía, el título pasa al comprador en el momento que

éste recibe el producto del transportista. Por lo tanto, las reclamaciones por

material dañado en el envío las debe realizar el comprador en contra de la

compañía de transporte en el momento en que se recibe la mercancía.

Por favor registre la información de identificación del equipo que se presenta

a continuación para referencia futura. Esta información se puede encontrar en

la placa de identificación de la máquina.

Fecha de compra:

Número de serie:

Número de Código:

Modelo:

Lugar de compra:

En cualquier momento en que usted solicite alguna refacción o información

acerca de este equipo proporcione siempre la información que se registró

anteriormente.

Lea este manual del operador completamente antes de intentar utilizar este

equipo. Guarde este manual y téngalo a la mano para cualquier referencia.

Ponga especial atención a las instrucciones de seguridad que hemos propor-

cionado para su protección.

La Seguridad Depende de Usted

Favor de Examinar Inmediatamente el Cartón y el

Equipo para Verificar si Existe Algún Daño.

S’applique aux machines dont le numéro de code est:

OPERATOR’S MANUAL

MANUAL DE OPERACIÓN

MANUEL DE L’OPÉRATEUR

Copyright © 2001 Lincoln Global Inc.

La sécurité dépend de vous

Le matériel de soudage et de coupage à l'arc Lincoln est

conçu et construit en tenant compte de la sécurité. Toutefois,

la sécurité en général peut être accrue grâce à une bonne

installation... et à la plus grande prudence de votre part. NE

PAS INSTALLER, UTILISER OU RÉPARER CE MATÉRIEL

SANS AVOIR LU CE MANUEL ET LES MESURES DE

SÉCURITÉ QU'IL CONTIENT. Et, par dessus tout,

réfléchissez avant d'agir et exercez la plus grande prudence.

Veuillez examiner immédiatement le carton et le

Quand ce matériel est expédié, son titre passe à l’acheteur dès que le transporteur le reçoit. Par conséquent, les réclamations pour matériel endommagé au cours du transport doivent êtes faites par l’acheteur contre la

société de transport au moment de la réception.

Veuillez inscrire ci-dessous les informations sur l’identification du matériel

pour pouvoir s’y reporter ultérieurement. Vous trouverez cette information

sur la plaque signalétique de votre machine.

Date d’achat :

Numéro de série :

Numéro de code :

Modèle :

Lieu d’achat :

Chaque fois que vous désirez des pièces de rechange ou des informations

sur ce matériel, indiquez toujours les informations que vous avez inscrites cidessus.

Lire complètement ce manuel de l’opérateur avant d’utiliser ce matériel pour la

première fois. Mettre ce manuel de côté et le tenir à portée pour pouvoir le

consulter rapidement. Faire tout particulièrement attention aux instructions de

sûreté que nous vous avons fournies pour assurer votre protection.

matériel.

22801 St. Clair Ave. Cleveland, Ohio 44117-1199 U.S.A.

Tel. (216) 481-8100

WEB SITE: www.lincolnelectric.com

Page 2

SAFETY

SEGURIDAD

SÉCURITÉ

WARNING

ARC WELDING CAN BE HAZARDOUS. PROTECT YOURSELF AND OTHERS FROM POSSIBLE SERIOUS INJURY

OR DEATH. KEEP CHILDREN AWAY. PACEMAKER WEARERS SHOULD CONSULT WITH THEIR DOCTOR BEFORE

OPERATING.

Read and understand the following safety highlights. For

additional safety information, it is strongly recommended

that you purchase a copy of “Safety in Welding & Cutting ANSI Standard Z49.1” from the American Welding Society,

P.O. Box 351040, Miami, Florida 33135 or CSA Standard

W117.2-1974. A Free copy of “Arc Welding Safety” booklet

E205 is available from the Lincoln Electric Company, 22801

St. Clair Avenue, Cleveland, Ohio 44117-1199.

BE SURE THAT ALL INSTALLATION, OPERATION, MAINTENANCE AND REPAIR PROCEDURES ARE PERFORMED ONLY BY QUALIFIED

INDIVIDUALS.

FOR ELECTRICALLY

powered equipment.

1.a. Turn off input power using the disconnect switch at the fuse box before

working on the equipment.

1.b. Install equipment in accordance with the U.S.

National Electrical Code, all local codes and the manufacturer’s recommendations.

1.c. Ground the equipment in accordance with the U.S.

National Electrical Code and the manufacturer’s recommendations.

ARC RAYS can burn.

2.a. Use a shield with the proper filter and

cover plates to protect your eyes from

sparks and the rays of the arc when

welding or observing open arc welding. Headshield and filter lens should

conform to ANSI Z87. I standards.

2.b. Use suitable clothing made from durable flame-resistant material to protect your skin and that of your

helpers from the arc rays.

2.c. Protect other nearby personnel with suitable, nonflammable screening and/or warn them not to watch

the arc nor expose themselves to the arc rays or to

hot spatter or metal.

MAR95

ADVERTENCIA

La SOLDADURA POR ARCO puede ser peligrosa.

PROTEJASE USTED Y A LOS DEMAS CONTRA POSIBLES LESIONES GRAVES O LA MUERTE. NO PERMITA QUE LOS NIÑOS SE ACERQUEN. LAS PERSONAS

CON MARCAPASOS DEBEN CONSULTAR A SU

MEDICO ANTES DE USAR ESTE EQUIPO.

Lea y entienda los siguientes mensajes de seguridad. Para

más información acerca de la seguridad, se recomienda

comprar un ejemplar de "Safety in Welding & Cutting - ANIS

Standard Z49.1" de la Sociedad Norteamericana de

Soldadura, P.O. Box 351040, Miami, Florida 33135 ó CSA

Norma W117.2-1974. Una ejemplar gratis del folleto "Arc

Welding Safety" (Seguridad de la soldadura al arco) E205

está disponible de Lincoln Electric Company, 22801 St.

Clair Avenue, Cleveland, Ohio 44117-1199.

ASEGURESE QUE TODOS LOS TRABAJOS DE INSTALACION, OPERACION, MANTENIMIENTO Y REPARACION SEAN HECHOS POR PERSONAS CAPACITADAS

PARA ELLO.

Para equipos

ELECTRICOS.

1.a. Cortar la electricidad entrante usando el

interruptor de desconexión en la caja de

fusibles antes de trabajar en el equipo.

1.b. Instalar el equipo de acuerdo con el Código Eléctrico

Nacional (EE.UU.), todos los códigos locales y las

recomendaciones del fabricante.

1.c. Conectar a tierra el equipo de acuerdo con el Código

Eléctrico Nacional (EE.UU.) y las recomendaciones

del fabricante.

Los RAYOS DEL ARCO

pueden quemar.

2.a. Colocarse una careta con el filtro y cubiertas para protegerse los ojos de las chispas y

rayos del arco cuando se suelde o se observe

un soldadura por arco abierta. El cristal del fil-

tro y casco debe satisfacer las normas ANSI Z87.I.

2.b. Usar ropa adecuada hecha de material ignífugo

durable para protegerse la piel propia y la de los ayudantes con los rayos del arco.

2.c. Proteger a otras personas que se encuentren cerca

con un biombo adecuado no inflamable y/o advertirles

que no miren directamente al arco ni que se expongan

a los rayos del arco o a las salpicaduras o metal

calientes.

2

AVERTISSEMENT

LE SOUDAGE À L'ARC PEUT ÊTRE DANGEREUX. SE

PROTÉGER ET PROTÉGER LES AUTRES CONTRE LES

BLESSURES GRAVES VOIRE MORTELLES. ÉLOIGNER

LES ENFANTS. LES PERSONNES QUI PORTENT UN STIMULATEUR CARDIAQUE DEVRAIENT CONSULTER LEUR

MÉDECIN AVANT D'UTILISER L'APPAREIL.

Prendre connaissance des caractéristiques de sécurité suivantes.

Pour obtenir des renseignements supplémentaires sur la sécurité, on

recommande vivement d'acheter un exemplaire de la norme Z49.1 de

l'ANSI auprès de l'American Welding Society, P.O. Box 351040, Miami,

Floride 33135 ou la norme CSA W117.2-1974. On peut se procurer un

exemplaire gratuit du livret “Arc Welding Safety” E205 auprès de la

société Lincoln Electric, 22801 St. Clair Avenue, Cleveland, Ohio

44117-1199.

S'ASSURER QUE LES ÉTAPES D'INSTALLATION, D'UTILISATION, D'ENTRETIEN ET DE RÉPARATION NE SONT

CONFIÉES QU'À DES PERSONNES QUALIFIÉES.

Matériel ÉLECTRIQUE.

1.a. Couper l'alimentation d'entrée en utilisant le

disjoncteur à la boîte de fusibles avant de travailler sur le matériel.

1.b. Installer le matériel conformément au Code canadien de l'électricité, à tous les codes locaux et aux recommandations du fabricant.

1.c. Mettre à la terre le matériel conformément au Code canadien de

l'électricité et aux recommandations du fabricant.

LE RAYONNEMENT DE L'ARC

peut brûler.

2.a. Utiliser un masque à serre-tête avec oculaire

filtrant adéquat et protège-oculaire pour se protéger

les yeux contre les étincelles et le rayonnement de

l'arc quand on soude ou quand on observe l'arc de soudage. Le

masque à serre-tête et les oculaires filtrants doivent être conformes

aux normes ANSI Z87.1.

2.b. Utiliser des vêtements adéquats en tissu ignifugé pour se pro-

téger ainsi que les aides contre le rayonnement de l'arc.

2.c. Protéger les autres employés à proximité en utilisant des par-

avents ininflammables convenables ou les avertir de ne pas

regarder l'arc ou de s'exposer au rayonnement de l'arc ou aux

projections ou au métal chaud.

Page 3

SAFETY SEGURIDAD SÉCURITÉ

ELECTRIC AND MAGNETIC

FIELDS

3.a. Electric current flowing through any

3.b. EMF fields may interfere with some pacemakers, and

welders having a pacemaker should consult their

physician before welding.

3.c. Exposure to EMF fields in welding may have other

health effects which are now not known.

3.d. All welders should use the following procedures in

order to minimize exposure to EMF fields from the

welding circuit:

3.d.1.

Route the electrode and work cables together Secure

3.d.2. Never coil the electrode lead around your body.

3.d.3. Do not place your body between the electrode

and work cables. If the electrode cable is on

your right side, the work cable should also be

on your right side.

3.d.4. Connect the work cable to the workpiece as

close as possible to the area being welded.

3.d.5. Do not work next to welding power source.

may be dangerous

conductor causes localized Electric

and Magnetic Fields (EMF). Welding

current creates EMF fields around

welding cables and weldingmachines

them with tape when possible.

LOS CAMPOS ELECTRICOS

Y MAGNETICOS

pueden ser peligrosos

3.a. La corriente eléctrica que circula por cualquiera de los

conductores causa campos eléctricos y magnéticos

(EMF) localizados. La corriente para soldar crea campos EMF alrededor de los cables y máquinas soldadoras.

3.b. Los campos EMF pueden interferir con algunos marcapasos, y los soldadores que tengan marcapaso deben

consultar a su médico antes de manejar una soldadora.

3.c. La exposición a los campos EMF en soldadura pueden

tener otros efectos sobre la salud que se desconocen.

3.d. Todo soldador debe emplear los procedimientos siguientes para reducir al mínimo la exposición a los campos EMF del circuito de soldadura:

3.d.1. Pasar los cables del electrodo y de trabajo jun-

tos - Atarlos con cinta siempre que sea posible.

3.d.2. Nunca enrollarse el cable del electrodo alrede-

dor del cuerpo.

3.d.3. No colocar el cuerpo entre los cables del elec-

trodo y de trabajo. Si el cable del electrodo está

en el lado derecho, el cable de trabajo también

debe estar en el lado derecho.

3.d.4. Conectar el cable de trabajo a la pieza de traba-

jo lo más cerca posible del área que se va a soldar.

3.d.5. No trabajar cerca del suministro eléctrico de la

soldadora.

LES CHAMPS

ÉLECTROMAGNÉTIQUES

peuvent être dangereux

3.a. Le courant électrique qui circule dans les conducteurs crée des

champs électromagnétiques locaux. Le courant de soudage

crée des champs électromagnétiques autour des câbles et des

machines de soudage.

3.b. Les champs électromagnétiques peuvent créer des interférences pour les stimulateurs cardiaques, et les soudeurs qui

portent un stimulateur cardiaque devraient consulter leur

médecin avant d'entreprendre le soudage.

3.c. L'exposition aux champs électromagnétiques lors du soudage

peut avoir d'autres effets sur la santé que l'on ne connaît pas

encore.

3.d. Les soudeurs devraient suivre les consignes suivantes afin de

réduire au minimum l'exposition aux champs électromagnétiques du circuit de soudage :

3.d.1. Regrouper les câbles d'électrode et de retour. Les fixer si pos-

sible avec du ruban adhésif.

3.d.2. Ne jamais entourer le câble électrode autour du corps.

3.d.3. Ne pas se tenir entre les câbles d'électrode et de retour. Si le

câble d'électrode se trouve à droite, le câble de retour doit

également se trouver à droite.

3.d.4. Connecter le câble de retour à la pièce le plus près possible de

la zone de soudage.

3.d.5. Ne pas travailler juste à côté de la source de courant de

soudage.

MAR95

3

Page 4

SAFETY SEGURIDAD SÉCURITÉ

WELDING SPARKS can

cause fire or explosion.

4.a.

Remove fire hazards from the welding

area.

If this is not possible, cover them

to prevent the welding sparks from

starting a fire. Remember that welding

sparks and hot materials from welding

can easily go through small cracks and

openings to adjacent areas. Avoid

welding near hydraulic lines. Have a

fire extinguisher readily available.

4.b. Where compressed gases are to be used at the job

site, special precautions should be used to prevent

hazardous situations. Refer to “Safety in Welding and

Cutting” (ANSI Standard Z49.1) and the operating

information for the equipment being used.

4.c. When not welding, make certain no part of the electrode circuit is touching the work or ground. Accidental

contact can cause overheating and create a fire hazard.

4.d. Do not heat, cut or weld tanks, drums or containers

until the

such procedures

vapors from substances inside. They can cause an

explosion even

information, purchase “Recommended Safe Practices

for the

Containers and Piping That Have Held Hazardous

Substances”, AWS F4.1 from the American Welding

Society

4.e. Vent hollow castings or containers before heating,

cutting or welding. They may explode.

Sparks and spatter are thrown from the welding arc.

4.f.

Wear oil

gloves, heavy shirt, cuffless trousers, high shoes and

a cap over your hair. Wear ear plugs when welding

out of position or in confined places. Always wear

safety glasses with side shields when in a welding

area.

4.g. Connect the work cable to the work as close to the

welding area as practical. Work cables connected to

the building framework or other locations away from

the welding area increase the possibility of the welding current passing through lifting chains, crane

cables or other alternate circuits. This can create fire

hazards or overheat lifting chains or cables until they

fail.

proper steps have been taken to insure that

Preparation

(see address above).

will not cause flammable or toxic

though

they have been “cleaned”. For

for Welding and Cutting of

free protective garments such as leather

Las CHISPAS DE LA SOLDADURA pueden causar

incendio o explosión.

4.a.Quitar todas las cosas que presenten

riesgo de incendio del lugar de soldadura. Si

esto no es posible, cubrirlas para impedir que las chispas de

la soldadura inicien un incendio. Recordar que las chispas y

los materiales calientes de la soldadura puede pasar fácilmente por las grietas pequeñas y aberturas adyacentes al

área. No soldar cerca de tuberías hidráulicas. Tener un extinguidor de incendios a mano.

4.b. En los lugares donde se van a usar gases comprimi-

dos, se deben tomar precauciones especiales para

impedir las situaciones peligrosas. Consultar la norma

“Safety in Welding and Cutting” (Norma ANSI Z49.1) y

la información de manejo para el equipo que se está

usando.

4.c. No calentar, cortar o soldar tanques, tambores o con-

tenedores hasta haber tomado los pasos necesario

para asegurar que tales procedimientos no van a

causar vapores inflamables o tóxicos de las sustancias

en su interior. Pueden causar una explosión incluso

después de haberse “limpiado”. Para información, comprar “Recommended Safe Practices for the Preparation

for Welding and Cutting of Containers and Piping That

Have Held Hazardous Substances”, AWS F4.1 de la

American Welding Society (ver la dirección más arriba).

4.e. Ventilar las piezas fundidas huecas o contenedores

antes de calentar, cortar o soldar. Pueden explotar.

4.f. Las chispas y salpicaduras son lanzadas por el arco de

la soldadura. Usar vestimenta protectora libre de aceite

tales como guantes de cuero, camisa gruesa, pantalones sin bastillas, zapatos de caña alta y un gorro.

Ponerse tapones en los oídos cuando se suelde fuera

de posición o en lugares confinados. Siempre usar

gafas protectoras con escudos laterales cuando se

esté en un área de soldadura.

4.g. Conectar el cable de trabajo a la pieza de trabajo tan

cerca del área de soldadura como sea posible. Los

cables de la pieza de trabajo conectados a la estructura

del edificio o a otros lugares alejados del área de soldadura aumentan la posibilidad de que la corriente para

soldar pase por las cadenas de izar, cables de grúas u

otros circuitos alternativos. Esto puede crear riesgos de

incendio o sobrecalentar las cadenas o cables de izar

hasta hacer que fallen.

LES ÉTINCELLES DE

SOUDAGE peuvent provoquer

un incendie ou une explosion.

4.a. Enlever les matières inflammables de la zone

de soudage. Si ce n'est pas possible, les

recouvrir pour empêcher que les étincelles de

soudage ne les atteignent. Les étincelles et

projections de soudage peuvent facilement

s'infiltrer dans les petites fissures ou ouvertures

des zones environnantes. Éviter de souder

près des conduites hydrauliques. On doit toujours avoir un extincteur à portée de la main.

4.b. Quand on doit utiliser des gaz comprimés sur les lieux de travail,

on doit prendre des précautions spéciales pour éviter les dangers. Voir la norme ANSI Z49.1 et les consignes d'utilisation relatives au matériel.

4.c. Quand on ne soude pas, s'assurer qu'aucune partie du circuit de

l'électrode ne touche la pièce ou la terre. Un contact accidentel

peut produire une surchauffe et créer un risque d'incendie.

4.d. Ne pas chauffer, couper ou souder des réservoirs, des fûts ou

des contenants sans avoir pris les mesures qui s'imposent pour

s'assurer que ces opérations ne produiront pas des vapeurs

inflammables ou toxiques provenant des substances à l'intérieur.

Elles peuvent provoquer une explosion même si elles ont été

“nettoyées”. Pour plus d'informations, se procurer le document

AWS F4.1 de l'American Welding Society (voir l'adresse ciavant).

4.e. Mettre à l'air libre les pièces moulées creuses ou les contenants

avant de souder, de couper ou de chauffer. Elles peuvent

exploser.

4.f. Les étincelles et les projections sont expulsées de l'arc de

soudage. Porter des vêtements de protection exempts d'huile

comme des gants en cuir, une chemise épaisse, un pantalon

sans revers, des chaussures montantes et un casque ou autre

pour se protéger les cheveux. Utiliser des bouche-oreilles quand

on soude hors position ou dans des espaces clos. Toujours

porter des lunettes de sécurité avec écrans latéraux quand on se

trouve dans la zone de soudage.

4.g. Connecter le câble de retour à la pièce le plus près possible de

la zone de soudage. Si les câbles de retour sont connectés à la

charpente du bâtiment ou à d'autres endroits éloignés de la zone

de soudage cela augmente le risque que le courant de soudage

passe dans les chaînes de levage, les câbles de grue ou autres

circuits auxiliaires. Cela peut créer un risque d'incendie ou surchauffer les chaînes de levage ou les câbles et entraîner leur

défaillance.

MAR95

4

Page 5

SAFETY SEGURIDAD SÉCURITÉ

ELECTRIC SHOCK can kill.

5.a. The electrode and work (or ground)

circuits are electrically “hot” when the

welder is on. Do not touch these “hot”

parts with your bare skin or wet clothing. Wear dry, hole-free gloves to

insulate hands.

5.b. Insulate yourself from work and ground using dry

insulation. Make certain the insulation is large enough

to cover your full area of physical contact with work

and ground.

In addition to the normal safety precautions, if

welding must be performed under electrically

hazardous conditions (in damp locations or while

wearing wet clothing; on metal structures such as

floors, gratings or scaffolds; when in cramped

positions such as sitting, kneeling or lying, if

there is a high risk of unavoidable or accidental

contact with the workpiece or ground) use the following equipment:

• Semiautomatic DC Constant Voltage (Wire)

Welder.

• DC Manual (Stick) Welder.

• AC Welder with Reduced Voltage Control.

5.c. In semiautomatic or automatic wire welding, the electrode, electrode reel, welding head, nozzle or semiautomatic welding gun are also electrically “hot”.

5.d. Always be sure the work cable makes a good electrical connection with the metal being welded. The connection should be as close as possible to the area

being welded.

5.e. Ground the work or metal to be welded to a good

electrical (earth) ground.

5.f.

Maintain the electrode holder, work clamp, welding

cable and

condition. Replace

5.g. Never dip the electrode in water for cooling.

5.h. Never simultaneously touch electrically “hot” parts of

electrode holders connected to two welders because

voltage between the two can be the total of the open

circuit voltage of both welders.

5.i. When working above floor level, use a safety belt to

protect yourself from a fall should you get a shock.

5.j. Also see Items 4.c. and 1.

welding machine in good, safe operating

damaged insulation.

MAR95

El ELECTROCHOQUE

puede causar la muerte.

5.a. Los circuitos del electrodo y pieza de

trabajo (o tierra) están eléctricamente “vivos”

cuando la soldadora está encendida. No

tocar esas piezas “vivas” con la piel desnuda o ropa mojada.

Usar guantes secos sin agujeros para aislar las manos.

5.b. Aislarse de la pieza de trabajo y tierra usando aislante

seco. Asegurarse que el aislante sea lo suficientemente

grande para cubrir toda el área de contacto físico con

la pieza de trabajo y el suelo.

Además de las medidas de seguridad normales, si es

necesario soldar en condiciones eléctricamente peligrosas (en lugares húmedos o mientras se está usando ropa mojada; en las estructuras metálicas tales

como suelos, emparrillados o andamios; estando en

posiciones apretujadas tales como sentado, arrodillado o acostado, si existe un gran riesgo de que ocurra

contacto inevitable o accidental con la pieza de trabajo o tierra, usar el equipo siguiente:

• Soldadora (de alambre) de voltaje constante

CD semiautomática.

• Soldadora (de varilla) manual CD.

• Soldadora CA con control de voltaje reducido.

5.c. En la soldadura con alambre semiautomática o

automática, el electrodo, carrete del electrodo, cabezal

soldador, boquilla o pistola para soldar semiautomática

también están eléctricamente “vivas”.

5.d. Siempre asegurar que el cable de trabajo tenga una

buena conexión eléctrica con el metal que se está soldando. La conexión debe ser lo más cerca posible del área

que se va a soldar.

5.e. Conectar la pieza de trabajo o metal que se va a soldar a

una buena tierra eléctrica.

5.f. Mantener el portaelectrodo, pinza de trabajo, cable de la

soldadora y la soldadora en condiciones de trabajo buenas y seguras. Cambiar el aislante si está dañado.

5.g. Nunca sumergir el electrodo en agua para enfriarlo.

5.h. Nunca tocar simultáneamente la piezas eléctricamente

“vivas” de los portaelectrodos conectados a dos soldadoras porque el voltaje entre los dos puede ser el total del

voltaje de circuito abierto de ambas soldadoras.

5.i. Cuando se trabaje sobre el nivel del suelo, usar un cinturón de seguridad para protegerse de una caída si llegara

a ocurrir electrochoque.

5.j. Ver también las partidas 4.c. y 1.

LES CHOCS ÉLECTRIQUES

peuvent être mortels.

5.a. Les circuits de l'électrode et de retour (ou

masse) sont sous tension quand la source de

courant est en marche. Ne pas toucher ces pièces

sous tension les mains nues ou si l'on porte des vêtements mouillés.

Porter des gants isolants secs et ne comportant pas de trous.

5.b. S'isoler de la pièce et de la terre en utilisant un moyen d'isolation

sec. S'assurer que l'isolation est de dimensions suffisantes pour

couvrir entièrement la zone de contact physique avec la pièce et

la terre.

En plus des consignes de sécurité normales, si l'on doit

effectuer le soudage dans des conditions dangereuses au

point de vue électrique (dans les endroits humides ou si

l'on porte des vêtements mouillés; sur les constructions

métalliques comme les sols, les grilles ou les

échafaudages; dans une mauvaise position par exemple

assis, à genoux ou couché, il y a un risque élevé de contact

inévitable ou accidentel avec la pièce ou la terre) utiliser le

matériel suivant :

• Source de courant (fil) à tension constante c.c. semiautomatique.

• Source de courant (électrode enrobée) manuelle c.c.

• Source de courant c.a. à tension réduite.

5.c. En soudage semi-automatique ou automatique, le fil, le dévidoir,

la tête de soudage, la buse ou le pistolet de soudage semiautomatique sont également sous tension.

5.d. Toujours s'assurer que le câble de retour est bien connecté au

métal soudé. Le point de connexion devrait être le plus près

possible de la zone soudée.

5.e. Raccorder la pièce ou le métal à souder à une bonne prise de

terre.

5.f. Tenir le porte-électrode, le connecteur de pièce, le câble de

soudage et l'appareil de soudage dans un bon état de fonctionnement. Remplacer l'isolation endommagée.

5.g. Ne jamais tremper l'électrode dans l'eau pour la refroidir.

5.h. Ne jamais toucher simultanément les pièces sous tension des

porte-électrodes connectés à deux sources de courant de

soudage parce que la tension entre les deux peut correspondre

à la tension à vide totale des deux appareils.

5.i. Quand on travaille au-dessus du niveau du sol, utiliser une cein-

ture de sécurité pour se protéger contre les chutes en cas de

choc.

5.j. Voir également les points 4.c. et 1.

5

Page 6

FUMES AND GASES

can be dangerous.

6.a.Welding may produce fumes and gases

hazardous to health. Avoid breathing these

fumes and gases.When welding, keep your

tion and/or exhaust at the arc to keep

away from the breathing zone. When welding with elec-

trodes which require special ventilation such as stainless or hard facing (see instructions on container or

MSDS) or on lead or cadmium plated steel and other

metals or coatings which produce highly toxic fumes,

keep exposure as low as possible and below

Threshold Limit Values (TLV) using local exhaust or

mechanical ventilation. In confined spaces or in some

circumstances, outdoors, a respirator may be

required. Additional precautions are also required

when welding on galvanized steel.

6.b.

Do not weld in locations near chlorinated hydrocarbon

vapors coming from degreasing, cleaning or spraying operations. The heat and rays of the arc can

react with solvent vapors

ly toxic gas, and other irritating products.

6.c. Shielding gases used for arc welding can displace air

and cause injury or death. Always use enough ventilation, especially in confined areas, to insure breathing air is safe.

6.d. Read and understand the manufacturer’s instructions

for this equipment and the consumables to be used,

including the material safety data sheet (MSDS) and

follow your employer’s safety practices. MSDS forms

are available from your welding distributor or from the

manufacturer.

head out of the fume. Use enough

to

fumes and gases

form phosgene, a high-

ventila-

MAR95

Los HUMOS Y GASES

pueden ser peligrosos.

6.a.La soldadura puede producir humos y gases

peligrosos para la salud. No respirarlos. Durante

la soldadura, mantener la cabeza alejada de los

humos. Tener bastante ventilación y/o escape en el arco para

mantener los humos y gases lejos de la zona de respiración.

Cuando se suelde con electrodos que requieren ventilación especial tales como aceros inoxidables o revestimientos duros (ver las instrucciones en el contenedor u

hoja de datos de seguridad del material, MSDS) o en plomo

o acero cadmiado y otros metales o revestimientos que

produzcan humos hipertóxicos, mantener la exposición

tan baja como sea posible y por debajo de los valores

límites umbrales (TLV), utilizando un escape local o ventilación mecánica. En espacios confinados o en algunas

situaciones, a la intemperie, puede ser necesario el uso de

un respirador. También se requiere tomar otras precauciones adicionales cuando se suelda en acero galvanizado.

6.b. No soldar en lugares cerca de vapores de hidrocarburo

clorados provenientes de las operaciones de desengrase,

limpieza o pulverización. El calor y los rayos del arco

puede reaccionar con los vapores de solventes para formar fosgeno, un gas hipertóxico, y otros productos irritantes.

6.c. Los gases protectores usados para la soldadura por arco

pueden desplazar el aire y causar lesiones o la muerte.

Siempre tener suficiente ventilación, especialmente en las

áreas confinadas, para tener la seguridad de que se respira aire fresco.

6.d. Leer y entender las instrucciones del fabricante de este

equipo y el material consumible que se va a usar,

incluyendo la hoja de datos de seguridad del material

(MSDS) y seguir las reglas de seguridad del empleador,

distribuidor de material de soldar o del fabricante.

LES FUMÉES ET LES GAZ peuvent être dangereux.

6.a. Le soudage peut produire des fumées et des

gaz dangereux pour la santé. Éviter d'inhaler ces

fumées et ces gaz. Quand on soude, tenir la tête à

l'extérieur des fumées. Utiliser un système de ventilation ou d'évacuation suffisant au niveau de l'arc pour évacuer les fumées et les gaz

de la zone de travail. Quand on soude avec des électrodes qui

nécessitent une ventilation spéciale comme les électrodes en acier

inoxydable ou pour revêtement dur (voir les directives sur le contenant ou la fiche signalétique) ou quand on soude de l'acier au plomb

ou cadmié ainsi que d'autres métaux ou revêtements qui produisent

des fumées très toxiques, limiter le plus possible l'exposition et audessous des valeurs limites d'exposition (TLV) en utilisant une ventilation mécanique ou par aspiration à la source. Dans les espaces

clos ou dans certains cas à l'extérieur, un appareil respiratoire peut

être nécessaire. Des précautions supplémentaires sont également

nécessaires quand on soude sur l'acier galvanisé.

6.b. Ne pas souder dans les endroits à proximité des vapeurs d'hy-

drocarbures chlorés provenant des opérations de dégraissage,

de nettoyage ou de pulvérisation. La chaleur et le rayonnement

de l'arc peuvent réagir avec les vapeurs de solvant pour former

du phosgène, gaz très toxique, et d'autres produits irritants.

6.c. Les gaz de protection utilisés pour le soudage à l'arc peuvent

chasser l'air et provoquer des blessures graves voire mortelles.

Toujours utiliser une ventilation suffisante, spécialement dans les

espaces clos pour s'assurer que l'air inhalé ne présente pas de

danger.

6.d. Prendre connaissance des directives du fabricant relativement à

ce matériel et aux produits d'apport utilisés, et notamment des

fiches signalétiques (FS), et suivre les consignes de sécurité de

l'employeur. Demander les fiches signalétiques au vendeur ou

au fabricant des produits de soudage.

6

Page 7

SAFETY SEGURIDAD SÉCURITÉ

CYLINDER may explode if

damaged.

7.a. Use only compressed gas cylinders

containing the correct shielding gas for

the process used and properly operating regulators designed for the gas and

pressure used. All hoses, fittings, etc.

should be suitable for the application

and maintained in good condition.

7.b. Always keep cylinders in an upright position securely

chained to an undercarriage or fixed support.

7.c. Cylinders should be located:

•Away from areas where they may be struck or sub-

jected to physical damage.

•A safe distance from arc welding or cutting opera-

tions and any other source of heat, sparks, or flame.

7.d. Never allow the electrode, electrode holder or any

other electrically “hot” parts to touch a cylinder.

7.e. Keep your head and face away from the cylinder

valve outlet when opening the cylinder valve.

7.f. Valve protection caps should always be in place and

hand tight except when the cylinder is in use or connected for use.

7.g. Read and follow the instructions on compressed gas

cylinders, associated equipment, and CGA publication P-l, “Precautions for Safe Handling of

Compressed Gases in Cylinders,” available from the

Compressed Gas Association 1235 Jefferson Davis

Highway, Arlington, VA 22202.

La BOTELLA de gas puede

explotar si está dañada.

7.a. Emplear únicamente botellas que

contengan el gas de protección adecuado

para el proceso utilizado, y reguladores

en buenas condiciones de

funcionamiento diseñados para el tipo de

gas y la presión utilizados. Todas las

mangueras, rácores, etc. deben ser

adecuados para la aplicación y estar en

buenas condiciones.

7.b. Mantener siempre las botellas en posición vertical

sujetas firmemente con una cadena a la parte inferior

del carro o a un soporte fijo.

7.c. Las botellas de gas deben estar ubicadas:

• Lejos de las áreas donde puedan ser golpeados o

estén sujetos a daño físico.

• A una distancia segura de las operaciones de corte o

soldadura por arco y de cualquier fuente de calor,

chispas o llamas.

7.d. Nunca permitir que el electrodo, portaelectrodo o

cualquier otra pieza con tensión toque la botella de gas.

7.e. Mantener la cabeza y la cara lejos de la salida de la

válvula de la botella de gas cuando se abra.

7.f. Los capuchones de protección de la válvula siempre

deben estar colocados y apretados a mano, excepto

cuando la botella está en uso o conectada para uso.

7.g. Leer y seguir las instrucciones de manipulación en las

botellas de gas y el equipamiento asociado, y la

publicación P-I de CGA, “Precauciones para un Manejo

Seguro de los Gases Comprimidos en los Cilindros“,

publicado por Compressed Gas Association 1235

Jefferson Davis Highway, Arlington, VA 22202.

LES BOUTEILLES peuvent

exploser si elles sont

endommagées.

7.a. N'utiliser que des bouteilles de gaz comprimé contenant le gaz de protection convenant pour le procédé utilisé ainsi que

des détendeurs en bon état conçus pour

les gaz et la pression utilisés. Choisir les

tuyaux souples, raccords, etc. en fonction

de l'application et les tenir en bon état.

7.b. Toujours tenir les bouteilles droites, bien fixées par une

chaîne à un chariot ou à support fixe.

7.c. On doit placer les bouteilles :

• Loin des endroits où elles peuvent être frappées ou

endommagées.

• À une distance de sécurité des opérations de soudage

à l'arc ou de coupage et de toute autre source de

chaleur, d'étincelles ou de flammes.

7.d. Ne jamais laisser l'électrode, le porte-électrode ou toute

autre pièce sous tension toucher une bouteille.

7.e. Éloigner la tête et le visage de la sortie du robinet de la

bouteille quand on l'ouvre.

7.f. Les bouchons de protection des robinets doivent toujours

être en place et serrés à la main sauf quand la bouteille

est utilisée ou raccordée en vue de son utilisation.

7.g. Lire et suivre les instructions sur les bouteilles de gaz

comprimé, et le matériel associé, ainsi que la publication

P-1 de la CGA que l'on peut se procurer auprès de la

Compressed Gas Association, 1235 Jefferson Davis

Highway, Arlington, VA22202.

WARNING

This statement appears where the information must be followed exactly to avoid serious personal injury or loss of

life.

CAUTION

This statement appears where the information must be followed to avoid minor personal injury or damage to this

equipment.

ADVERTENCIA

La frase aparece cuando la información se debe seguir

exactamente para evitar lesiones personales serias o

pérdida de la vida.

PRECAUCIÓN

Esta frase aparece cuando la información se debe seguir

para evitar alguna lesión personal menor o daño a este

equipo

7

AVERTISSEMENT

Cet avis apparaît quand on doit suivre scrupuleusement

les informations pour éviter les blessures graves voire

mortelles.

ATTENTION

Cet avis apparaît quand on doit suivre les informations pour

éviter les blessures légères ou les dommages du

matériel.

Page 8

TABLE OF CONTENTS

INDICE TABLE DES MATIÈRES

Installation................................................................Section A

Technical Specifications................................................A-1

Machine Specifications...............................................A-2

Safety Precautions........................................................A-3

Location and Ventilation........................................A-3

Stacking ................................................................A-3

Angle of Operation................................................A-3

Lifting ..................................................................A-4

Additional Safety Precautions.............................A-4

High Altitude Operation.........................................A-4

High Temperature Operation.................................A-4

Towing.................................................................A-4

Pre-Operation Engine Service ......................................A-5

Oil..........................................................................A-5

Fuel.......................................................................A-6

Engine Coolant......................................................A-6

Battery Connections..............................................A-6

Muffler Outlet Pipe ................................................A-6

Spark Arrester.......................................................A-7

High Frequency Generators for Tig ApplicationsA-7

Remote Control...................................................A-7

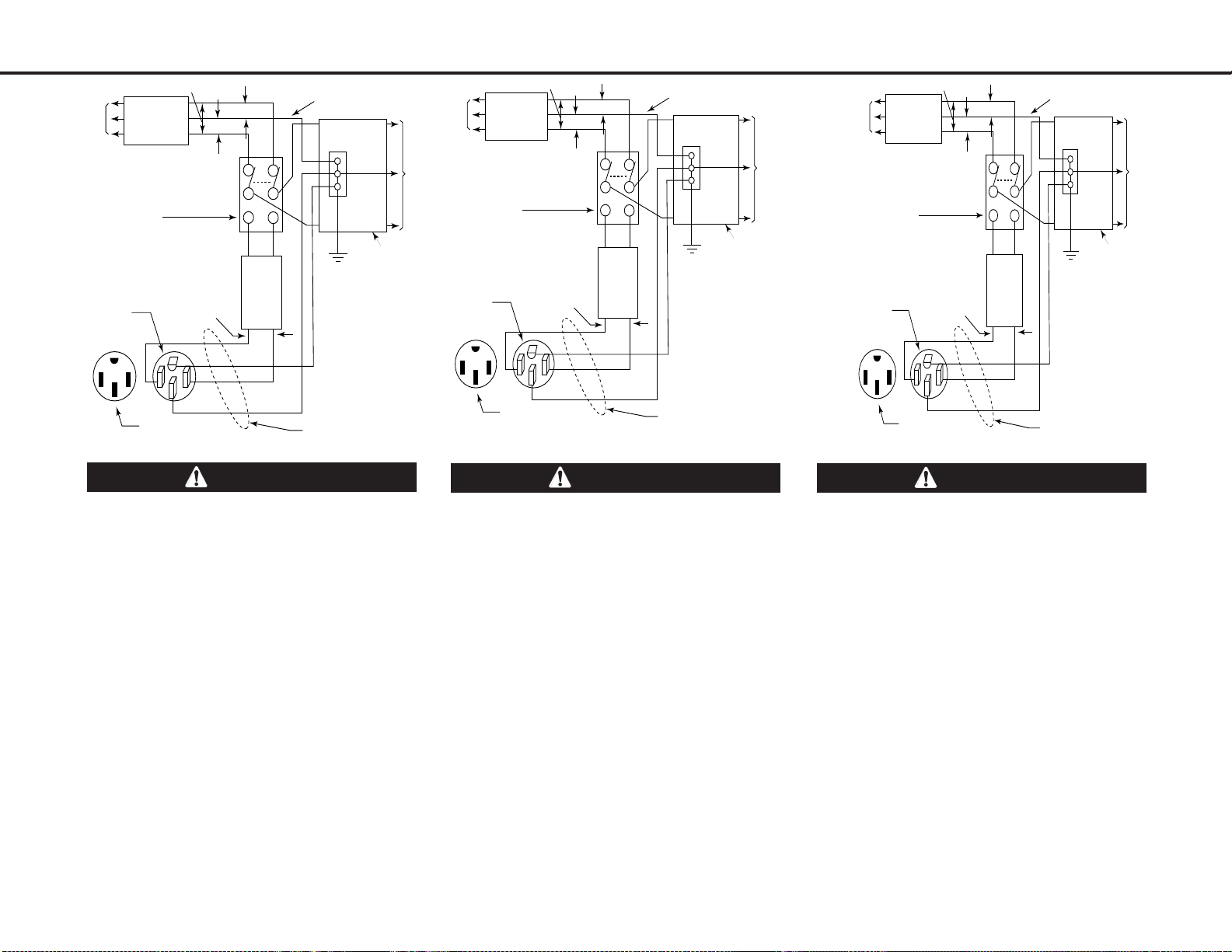

Electrical Connections...................................................A-8

Machine Grounding...............................................A-8

Welding Terminals.................................................A-8

Welding Output Cables.......................................A-9

Cable Installation ................................................A-9

Auxiliary Power Receptacles and Plugs .....................A-10

Standby Power Connections.......................................A-10

Premises Wiring........................................................A-11

Connection of Lincoln Electric Wire Feeders...A-12,A-13

Operation..................................................................Section B

Safety Precautions .......................................................B-1

General Description.......................................................B-1

Design Features............................................................B-2

Engine Operation..................................................B-2

Fuel.......................................................................B-2

Welding Controls ....................................................B-3,B-4

Engine Controls......................................................B-5,B-6

Starting and Stopping the Engine.........................B-6

Stopping ...............................................................B-7

Welding Operation.........................................................B-7

DC Stick Welding..................................................B-7

Constant Current (Stick) Welding .........................B-7

Pipe Welding.........................................................B-7

Fuel Consumption.................................................B-7

Tig Welding...........................................................B-8

Wire Welding-CV...................................................B-8

Typical Current Ranges for Tungsten Electrodes.B-9

Arc Gouging..........................................................B-9

Auxiliary Power ...................................................B-9

Simultaneous Welding and Auxiliary Power LoadsB-10

Extension Cord Recommendations.....................B-11

Accessories..............................................................Section C

Recommended Optional Equipment .....................C-1,C-2

Page

Página

Instalación...............................................................Sección A

Especificaciones Técnicas............................................A-1

Especificaciones de la Máquina ................................A-2

Precauciones de Seguridad..........................................A-3

Ubicación y Ventilación.........................................A-3

Estibación.............................................................A-3

Angulo de Operación............................................A-3

Elevación............................................................A-4

Precauciones Adicionales de Seguridad............A-4

Operación en Altitud Elevada...............................A-4

Operación en Temperatura Elevada.....................A-4

Remolque...........................................................A-4

Servicio del Motor Antes de su Operación...................A-5

Aceite....................................................................A-5

Combustible..........................................................A-6

Sistema de Enfriamiento del Motor......................A-6

Conexión de la Batería.........................................A-6

Tubo de Salida del Mofle......................................A-6

Supresor de Chispas............................................A-7

Generadores de Alta Frecuencia para

Aplicaciones TIG.................................................A-7

Control Remoto ..................................................A-7

Conexiones Eléctricas ..................................................A-8

Aterrizaje de la Máquina.......................................A-8

Terminales de Soldadura......................................A-8

Cables de Salida de Soldadura .........................A-9

Instalación del Cable..........................................A-9

Receptáculos y Enchufes de Energía Auxiliar............A-10

Conexiones de Energía de Reserva...........................A-10

Cableado de la Instalación Eléctrica........................A-11

Conexión de los Alimentadores de

Alambre Lincoln Electric ................................A-12,A-13

Operación................................................................Sección B

Precauciones de Seguridad .........................................B-1

Descripción General .....................................................B-1

Características del Diseño............................................B-2

Operación del Motor.............................................B-2

Combustible..........................................................B-2

Controles de Soldadura .........................................B-3,B-4

Controles de la Máquina ........................................B-5,B-6

Marcha y Paro del Motor......................................B-6

Paro .....................................................................B-7

Operación de Soldadura...............................................B-7

Soldadura con Electrodo Revestido CD...............B-7

Soldadura de Corriente Constante (CC-Stick) ....B-7

Soldadura de Tubo...............................................B-7

Consumo de Combustible ....................................B-7

Soldadura Tig ...................................................... B-8

Soldadura de Alambre-CV....................................B-8

Rangos Típicos de Corriente para Electrodos

de Tungsteno .......................................................B-9

Desbaste...............................................................B-9

Energía Auxiliar..................................................B-9

Cargas de Soldadura y Energía Auxiliar

Simultáneas........................................................B-10

Longitudes Recomendadas para el Cable de ...........

Extensión ............................................................B-11

Accesorios ..............................................................Sección C

Equipo Opcional Recomendado...........................C-1,C-2

Página

Installation............................................................................. A

Fiche Technique............................................................A-1

Fiche Technique de la Machine .................................A-2

Mesures de Securité.....................................................A-3

Emplacement et Ventilation..................................A-3

Gerbage................................................................A-3

Inclinaison.............................................................A-3

Levage................................................................A-4

Mesures de Sécurité Supplémentaires ..............A-4

Fonctionnement a Haute Altitude .........................A-4

Fonctionnement a Haute Température.................A-4

Remorquage.......................................................A-4

Entretien Préalable du Moteur......................................A-5

Huile......................................................................A-5

Carburant..............................................................A-6

Circuit de Refroidissement du Moteur..................A-6

connexion e la Batterie.........................................A-6

Tuyau de Sortie du Silencieux..............................A-6

Pare-Étincelles......................................................A-7

Génératrices a Haute Fréquence Pour le Soudage

TIG......................................................................A-7

Télécommande...................................................A-7

Connexions Électriques................................................A-8

Mise a la Terre de la Machine ..............................A-8

Bornes de Soudage..............................................A-8

Cables de Sortie de Soudage............................A-9

Connexion des Cables .......................................A-9

Prises de Courant Auxiliaire........................................A-10

Connexions D’Alimentation de Secours .....................A-10

Cablage des locaux..................................................A-11

Connexion des Dévidoirs de

Lincoln Electric ...............................................A-12,A-13

Fonctionnement......................................................Sección B

Mesures de Sécurité ....................................................B-1

Description Générale....................................................B-1

Caractéristiques de Conception....................................B-2

Fonctionnement du Moteur...................................B-2

Ajouter du Carburant ............................................B-2

Commandes de Soudage ......................................B-3,B-4

Commandes du Moteur..........................................B-5,B-6

Démarrage et arrét du Moteur..............................B-6

Arrét......................................................................B-7

Fonctionnement de la Machine de Soudage................B-7

Soudage Avec Électrode Enrobée c.c..................B-7

Soudage a Courant Constant (CC-Stick) ............B-7

Soudage des Tuyaux............................................B-7

Consommation de Carburant ...............................B-7

Soudage Tig ........................................................ B-8

Soudage Avec Fil a Tension Constante ...............B-8

Plages de Courant Type(1) Pour Électrodes de

Tunsténe................................................................B-9

Gougeage A L’arc.................................................B-9

Courant Auxiliaire...............................................B-9

Charges de Soudae et de Courant Auxiliaire

Simultanées........................................................B-10

Longueurs de Cáble Prolongateur

Recommandées..................................................B-11

Accessoires.............................................................Sección C

Matériel en Option recommandé ..........................C-1,C-2

8

Page 9

TABLE OF CONTENTS

INDICE TABLE DES MATIÈRES

Maintenance.............................................................Section D

Safety Precautions .........................................................D-1

Routine Maintenance...............................................D-1

Kohler / Onan Engine Maintenance Components..........D-2

Kohler Engine ................................................................D-2

Onan P216 Engine .........................................................D-3

Engine Oil Change...................................................D-3

Engine Oil Refill Capacities (Kohler / Onan)............D-4

Oil Filter Change......................................................D-4

Air Cleaner Service..............................................D-4

Air Pre-Cleaner Service ...........................................D-5

Air Filter Paper Element...........................................D-5

Spark Plug ...............................................................D-6

Spark Plug Service ..................................................D-6

Fuel Filter.................................................................D-7

Engine Adjustment................................................D-7

Battery Maintenance.............................................D-7

Option Spark Arrestor ..............................................D-8

Welder / Generator Maintenance .................................D-9

Storage.....................................................................D-9

Cleaning...................................................................D-9

Brush Removal and Replacement ...........................D-9

Troubleshooting.......................................................Section E

How to Use Troubleshooting Guide................................E-1

Troubleshooting Guide....................................................E-2

Troubleshooting Guide ................................................E-3

Troubleshooting Guide ................................................E-4

Diagrams & Dimension Print...................................Section F

Parts List .............................................................P358 Series

Page

Página

Mantenimiento........................................................Sección D

Precaución Seguridad....................................................D-1

Mantenimiento de Rutina.........................................D-1

Componentes del mantenimiento

del Motor Kohler / Onan ..............................................D-2

Motor Onan P216 ..........................................................D-3

Cambio de Aceite del Motor ....................................D-3

Capacidades de Llenado de Aceite

del Motor (Kohler / Onan)........................................D-4

Cambio del Filtro de Aceite .....................................D-4

Servicio del Limpiador de Aire ............................D-4

Servicio del Pre-limpiador de Aire ...........................D-5

Elemento de Papel del Filtro de Aire.......................D-5

Bujía.........................................................................D-6

Servicio de la Bujía..................................................D-6

Filtro de Combustible...............................................D-7

Ajuste del Motor ...................................................D-7

El exceso de velocidad es peligroso.......................D-7

Mantenimiento de la Batería ................................D-7

Supresor de Chispas Opcional................................D-8

Mantenimiento de la Soldadora/Generador .................D-9

Almacenamiento......................................................D-9

Limpieza ..................................................................D-9

Remoción y Reemplazo de las Escobillas ..............D-9

Localización de Averías .........................................Sección E

CómoUtilizar la Guía de Localización de Averías..........E-1

Guía de Localización de Averías....................................E-2

Guía de Localización de Averías ................................E-3

Guía de Localización de Averías ................................E-4

Diagramas e Impresión de las Dimensiones........Sección F

Lista de Partes ...................................................P358 Series

Página

Entretien ..................................................................Sección D

Mesures De Sécurité....................................................D-1

Entretien Périodique.............................................D-1

Composants Du Moteur À Entretenir Kolher / Onan....D-2

Moteur Onan P216 .......................................................D-3

Vidange D’huile ....................................................D-3

Contenance D’huile Moteur..................................D-4

Remplacement Du Filtre À Huile..........................D-4

Nettoyage Du Filtre À Air ...................................D-4

Entretien Du Préfiltre............................................D-5

Cartouche De Filtre À Air En Papier ....................D-5

Bougie ..................................................................D-6

Entretien De La Bougie ........................................D-7

Filtre À Essence ...................................................D-7

Réglage Du Moteur ..............................................D-7

Il est dangereux de faire tourner trop vite le

moteur ..................................................................D-7

Entretien De La Batterie.......................................D-7

Entretien Du Pare-Étincelles En Option.............. D-8

Entretien De La Machine À Souder Et De

La Génératrice..............................................................D-9

Entreposage.........................................................D-9

Nettoyage.............................................................D-9

Dépose Et Pose Des Balais.................................D-9

Dépannage...............................................................Sección E

Comment Utiliser Le Guide De Dépannage.................

Dépannage ...................................................................E-2

Dépannage ...................................................................E-3

Dépannage ...................................................................E-4

Schéma De Connexion,Cáblage, Dimensions.....Sección F

E-1

La nomenclature des pièces...............................P358 Series

9

Page 10

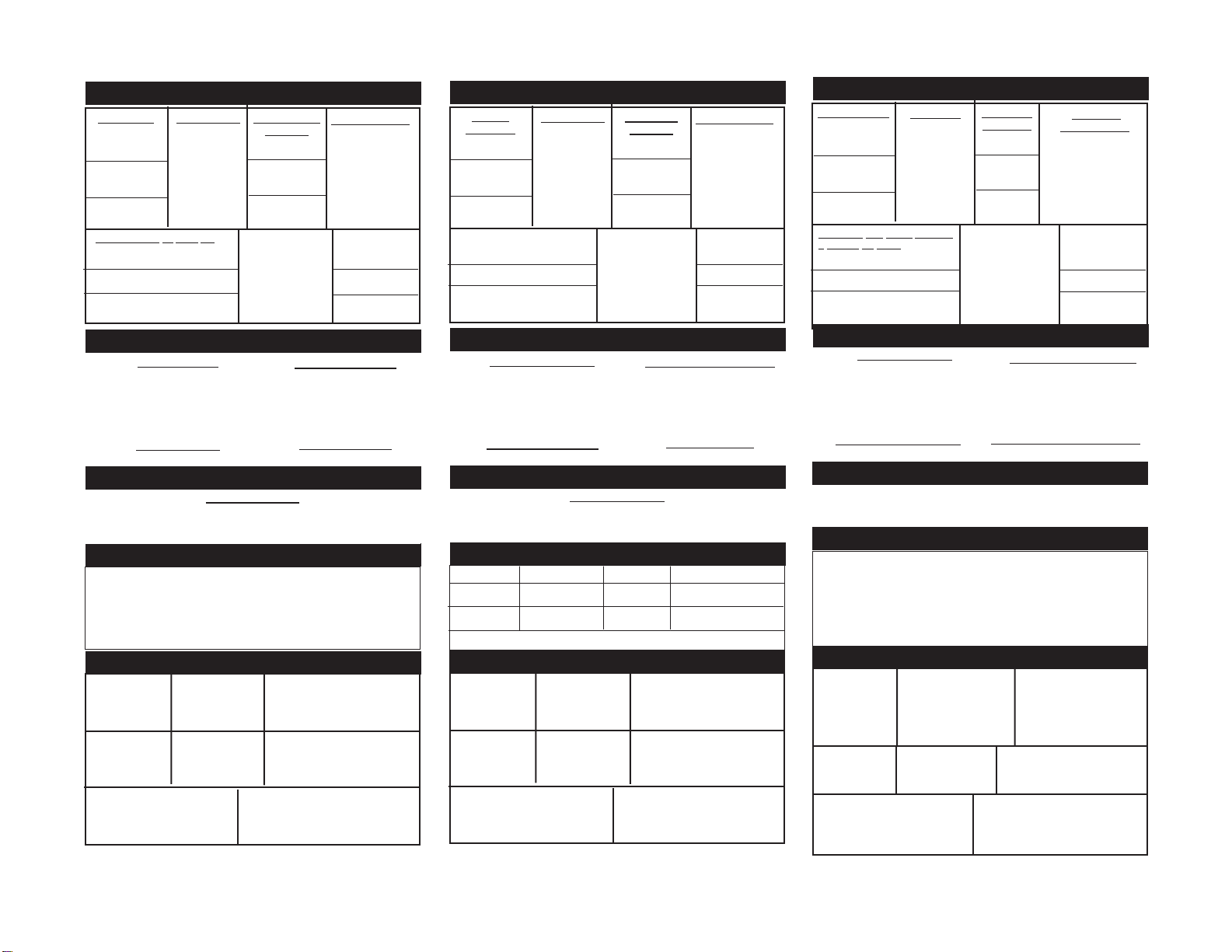

TECHNICAL SPECIFICATIONS ESPECIFICACIONES TÉCNICAS

FICHE TECHNIQUE

INPUT – GASOLINE ENGINE

Make/Model

K1725-1 ONAN

P216

K1725-2

KOHLER CH20

OHV

Displacement

K1725-1 44 (714) 12VDC Battery Fuel: 12gal.(45.4L)

K1725-2 38 (624) Push Button Fuel: 12gal.(45.4L)

DESCRIPTION

2 Cylinder

4 Cycle

Air Cooled

Gasoline Engine

cu. in.(cu. cm)

3.25 x 2.62 (83x67) and starter Oil: 1.8qts.(1.7L)

3.03x 2.64 (77x67) Starter Oil: 2.0qts.(1.9L)

HORSE POWER

3600 RPM

16 HP

20 HP

Starting System Capacities

Group 58 Battery

(435 cold crank amps)

Operating Speed

High Idle 3700 RPM

Full Load 3500 RPM

Low Idle 2400 RPM

RATED OUTPUT - WELDER

Welding Output

CC STICK & PIPE DC Output

STICK / PIPE Output Range

TIG Output Range

CV WIRE DC Output

CV WIRE Output Range

Duty Cycle Max.

100%

Volts at rated Amps

25 Volts at 250 Amps

20 to 250 Amps

20 to 250 Amps

25 Volts at 250 Amps

14 to 28 Volts

OCV @ 3700 RPM

80 Volts

OUTPUT - GENERATOR

Auxiliary Power

8,000 Watts, 60 Hz

120/240 Volts

100% Duty Cycle

PHYSICAL DIMENSIONS

HEIGHT WIDTH DEPTH WEIGHT

30.00** in. 21.50 in. 42.25 in. 518 lbs. (235kg.)

762.0 mm 546.0 mm 1073.0 mm 500 lbs. (227kg.)

**Top of enclosure, add 6.0” (152mm) for exhaust.

K1725-1

K1725-2

ENGINE COMPONENTS

LUBRICATION VALVE LIFTERS FUEL SYSTEM

Full Pressure Solid (Onan P216), Vacuum Pulse Pump (Onan P216)

with Full Flow Filter -(Kohler) Mechanical Fuel Pump (Kohler)

AIR CLEANER ENGINE IDLER MUFFLER

Dual Element Automatic Idler can be rotated. Made from

GOVERNOR ENGINE PROTECTION

Mechanical Governor Shitdown on low oil pressure.

5% regulation (Onan P216, Kohler)

Centrifugal Flywheel

1. Output rating in watts is equivalent to volt-amperes at unity power factor.

Output voltage is within ± 10% at all loads up to rated capacity. When

welding, available auxiliary power will be reduced.

Hydraulic-

Low noise Muffler: Top outlet

long life, aluminized steel.

ENTRADA - MOTOR DE GASOLINA

Modelo/

Fabricante

K1725-1 ONAN

P216

K1725-2

KOHLER CH20

OHV

Desplazamiento

K1725-1 44 (714) Batería y Comb.: 12gal.(45.4L)

K1725-2 38 (624) Botón del Comb.: 12gal.(45.4L)

DESCRIPCION

Motor de

gasolina

enfriado por aire

2 Cilindros

4 Ciclos

cu. cm (cu. in.)

83x67 (3.25x2.62) arrancador de 12 VCD Aceite: 1.8qts.(1.7L)

77x67 (3.03x 2.64) Arrancador Aceite: 2.0qts.(1.9L)

POTENCIA A

3600 RPM

16 HP

20 HP

Sistema de Arranque

Batería Grupo 58

encendido en frío de

435 amperes

Vel. de Operación

Alta vel. 3700 RPM

Carga completa

3500 RPM

Baja Vel. 2400 RPM

Capacidades

SALIDA NOMINAL - SOLDADORA

Salida de Soldadura

Salida de CD de VARILLA CC y TUBO

Tango de salida VARILLA / TUBO

Rango de Salida TIG

Salida de CD de ALAMBRE CV

Rango de Salida ALAMBRE CV

Ciclo de Trabajo Máx.

100%

Voltios y Amperes Nominales

25 Volts a 250 Amps

20 a 250 Amps

20 a 250 Amps

25 Volts a 250 Amps

14 a 28 Volts

OCV a 3700 RPM

80 Volts

SALIDA - GENERADOR

Energía Auxiliar

8,000 Watts, 60 Hz

120/240 Volts

100% de Ciclo de Trabajo

DIMENSIONES FISICAS

ALTURA ANCHO FONDO PESO

30.00** in. 21.50 in. 42.25 in. 518 lbs. (235kg.)

762.0 mm 546.0 mm 1073.0 mm 500 lbs. (227kg.)

**Para la cubierta superior, agregar 152mm (6.0”) del escape.

K1725-1

K1725-2,

COMPONENTES DEL MOTOR

LUBRICACION ELEV. DE VALVULA SISTEMA DE COMBUSTIBLE

Presión Completa Sólido (Onan P216),

con Filtro de Hidráulico-

Flujo Completo -(Kohler) Bomba de Comb. Mecánica (Kohler)

FILTRO DE AIRE GOB. DEL MOTOR MOFLE

Elemento Dual Gobernador que se puede girar. Fabricado de

GOBERNADOR PROTECCION DEL MOTOR

Gobernador mecánico Apagado cuando hay bajo nivel de

Regulación del 5% (Onan P216, Kohler) aceite.

Rueda libre centrífuga

1. La capacidad nominal de salida en watts es equivalente a voltios-amperes en un factor de

potencia unitario . El voltaje de salida está entre +/- 10% en todas las cargas hasta la capacidad

nominal. Cuando esté soldando se reducirá la energía auxiliar disponible.

automático acero aluminizado de larga dur.

Bombeo Pulsante de Ext.

Mofle de bajo ruido: Salida superior

(Onan P216)

ENTRÉE – MOTEUR À ESSENCE

Marque/modèle

K1725-1 ONAN

P216

K1725-2

KOHLER CH20

OHV

Cylindrée

x course po (mm)

K1725-1 44 (714) Batería y

K1725-2 38 (624) Botón del

Description

Moteur à

essence

2 cylindres

4 temps refroidi

par air

po3 (cm3) Alésage

83x67 (3.25x2.62) arrancador de 12 VCD Huile: 1.8qts.(1.7L)

77x67 (3.03x 2.64) Arrancador Huile: 2.0qts.(1.9L)

Puissance à

3 600 tr/min

16 HP

20 HP

Sistema de Arranque

Batterie et démarreur

12 V c.c.

Démarreur bouton-

poussoir

Batterie groupe 58

Batería Grupo 58

(435 A démarrage à

encendido en frío de

Ralenti haut 3 700 tr/min

Pleine charge

3 500 tr/min

Ralenti bas 2 400 tr/min

froid)

Vitesse de

fonctionnement

Capacidades

Carburant

: 12gal.(45.4L)

Carburant

: 12gal.(45.4L)

SORTIE NOMINALE - SOUDAGE

Sortie de soudage

Sortie CC STICK et PIPE CC

Plage de sortie STICK/PIPE

Plage de sortie TIG

Sortie c.c. FIL c.c.

Plage de sortie FIL TC

Facteur de marche max.

100%

Tension à intensité nominale

25 V à 250 A

20 V à 250 A

20 V à 250 A

25 V à 250 A

14 à 18 V

Tension à vide à 3 700 tr/min

80 Volts

SORTIE – GÉNÉRATRICE

8 000 W, 60 Hz

120/240 V

Facteur de marche 100 %

ENCOMBREMENT

HAUTEUR LARGEUR

30** po 21,5 po 42,25 po 518 lb (235 kg)

762 mm 546 mm 1073 mm 500 lb (227 kg)

**Partie supérieure de la carrosserie, ajouter 6 po (152 mm) pour

l’échappement

.

PROFONDEUR

POIDS

K1725-1

K1725-1, K1725-4

COMPOSANTS DU MOTEUR

LUBRIFICATION

Pression intégrale avec filtre

à passage total

FILTRE À AIR GOB. DEL MOTOR SILENCIEUX

Cartouche double Ralenti automatique sup. peut être tournée. En acier

RÉGULATEUR PROTECTION DU MOTEUR

Régulateur mécanique Arrêt basse pression d’huile

Régulation 5 % (Onan P216, Kohler)

Volant centrifuge

1. La sortie nominale en watts est équivalente aux volts-ampères au facteur de puissance unité.

La tension de sortie se situe à ±10 % de toutes les charges jusqu’à la capacité nominale.

Pendant le soudage, le courant auxiliaire est réduit.

POUSSOIRS DE SOUPAPE CIRCUIT CARBURAN

Monobloc (Onan

P220 soupapes en tête)

Hydraulique

(Kohler)

Pompe à essence à dépression

(Onan P216)

Pompe à essence mécanique

(Kohler)

Silencieux à faible bruit : la sortie

aluminé à longue durée de vie.

A-1

Page 11

TECHNICAL SPECIFICATIONS ESPECIFICACIONES TÉCNICAS

FICHE TECHNIQUE

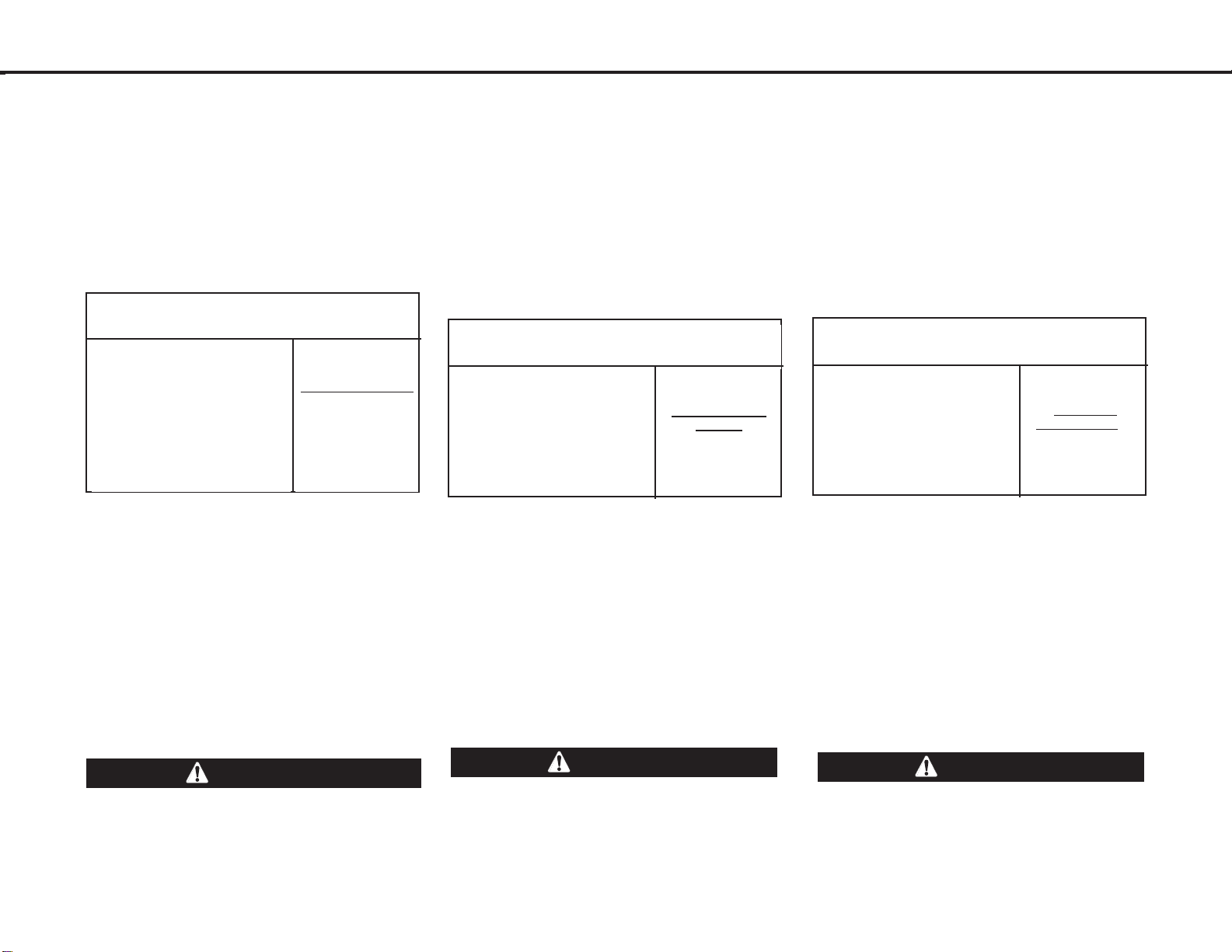

MACHINE SPECIFICATIONS - Ranger

250 (K1725-1,K1725-2 )

RECEPTACLES

(2) 120VAC Duplex (5-20R)

(1) 120/240VAC Dual Voltage

Full KVA (14-50R)

AUXILIARY POWER CIRCUIT BREAKER

Two 20AMP for Two Duplex Recptacle

Two 35AMP for Dual Voltage

OTHER CIRCUIT BREAKERS

25AMP for Battery Charging Circuit

15AMP for 42V Wire Feeder Power

ESPECIFICACIONES DE LA MAQUINA Ranger 250 (K1725-1,K1725-2 )

RECEPTACULOS

(2) Duplex de 120VCA (5-20R)

(1) Voltaje Dual 120/240VCA

KVA Completo (14-50R)

INTERRUPTOR DE CIRCUITO

Dos de 20AMP para Dos receptáculos Dúplex

Dos de 35AMP para Voltaje Dual

OTROS INTERRUPTORES DE CIRCUITO

25AMP para Circuito de Carga de batería

15AMP para Alimentador de Alambre de 42V

FICHE TECHNIQUE DE LA MACHINE

– RANGER 250 (K1725-1, K1725-2)

RPRISES

(2) 120 V c.a. double (5-20R)

(1) 120/240 V c.a. bitension pleine KVA (14-

50R)

DISJONCTEUR COURANT AUXILIAIRE

Deux 20 A pour deux prises doubles

Deux 35 A bitension

AUTRES DISJONCTEURS

25 A pour circuit de charge batterie

15 A pour courant de dévidoir 42 V

A-2

Page 12

INSTALLATION INSTALACION

INSTALLATION

SAFETY PRECAUTIONS

WARNING

Do not attempt to use this equipment until you

have thoroughly read the engine manufacturer’s

manual supplied with your welder. It includes

important safety precautions, detailed engine

starting, operating and maintenance instructions,

and parts lists.

---------------------------------------------------------------

ELECTRIC SHOCK can kill.

• Do not touch electrically live parts or

electrode with skin or wet clothing.

• Insulate yourself from work and ground

• Always wear dry insulating gloves.

-----------------------------------------------------------------------

ENGINE EXHAUST can kill.

• Use in open, well ventilated areas or vent

exhaust outside.

-----------------------------------------------------------------------

MOVING PARTS can injure.

• Do not operate with doors open or

guards off.

• Stop engine before servicing.

• Keep away from moving parts.

-----------------------------------------------------------------------

• See additional warning information at front of

this operator’s manual.

-----------------------------------------------------------------------

• Only qualified personnel should install, use, or

service this equipment.

LOCATION AND VENTILATION

The welder should be located to provide an unrestricted flow of clean, cool air to the cooling air inlets and to

avoid restricting the cooling air outlets. Also, locate

the welder so that the engine exhaust fumes are properly vented to an outside area.

STACKING

Ranger 250 machines cannot be stacked.

ANGLE OF OPERATION

Engines are designed to run in the level condition

which is where the optimum performance is achieved.

The maximum angle of continuous operation is 15

degrees in any direction. If the engine is to be operated at an angle, provisions must be made for checking

and maintaining the oil level at the normal (FULL) oil

capacity in the crankcase.

When operating the welder at an angle, the effective

fuel capacity will be slightly less than the specified 12

gallons.

PRECAUCIONES DE SEGURIDAD

ADVERTENCIA

No intente utilizar este equipo hasta que no haya

leído cuidadosamente el manual del fabricante del

motor suministrado con su soldadora. Este

incluye precauciones importantes de seguridad,

instrucciones detalladas para arrancar el motor,

operacion y mantenimiento y listas de partes.

----------------------------------------------------------------------

• Aíslese del trabajo y tierra.

• Siempre utilice guantes aislantes secos.

---------------------------------------------------------------------------

---------------------------------------------------------------------------

• Manténgase alejado de las partes móviles.

---------------------------------------------------------------------------

• Lea la información adicional de advertencia en las

----------------------------------------------------------

• Sólo el personal calificado debe instalar, utilizar

UBICACION Y VENTILACION

La soldadora debe ubicarse de tal manera que

permita el flujo de aire limpio y frío a los orificios de

aire de enfriamiento con el fin de que evite restringir

las salidas de aire de enfriamiento. Asimismo coloque

la soldadora de tal manera que los humos de escape

del motor salgan libremente a un área externa.

ESTIBACION

Las máquinas Ranger 250 no se pueden estibar.

ANGULO DE OPERACION

Las máquinas están diseñadas para funcionar en una

condición nivelada donde se puede lograr un óptimo

rendimiento. El ángulo máximo de operación continua

del motor es de 15 grados en cualquier dirección. Si el

motor será operado a un cierto ángulo, deben tomarse

ciertas precauciones para verificar y mantener el nivel

de aceite a su capacidad normal LLENO (FULL) en el

cárter.

Cuando se opera la soldadora en un ángulo, la

capacidad efectiva de combustible será ligeramente

menor a los 12 galones especificados.

Una DESACARGA ELECTRICA puede causar

la muerte.

• No toque las partes eléctricamente activas

o electrodos con la piel o ropa húmeda.

Los vapores del motor son peligrosos.

• Uselo en áreas abiertas y bien ventiladas o

abra respiraderos.

Las PARTES MOVILES pueden lesionar.

• No opere la máquina con las puertas

abiertas o sin las cubiertas de protección.

• Apague la máquina antes de darle

servicio.

primeras páginas de este manual de operación.

o dar servicio a este equipo.

MESURES DE SÉCURITÉ

AVERTISSEMENT

Ne pas utiliser ce matériel sans avoir lu entièrement le

manuel du constructeur du moteur fourni avec le groupe

de soudage. On y donne des mesures de sécurité

importantes, des instructions détaillées sur le

démarrage, le fonctionnement et l’entretien du moteur

ainsi qu’une nomenclature des pièces.

-------------------------------------------------------------------------------

LES CHOCS ÉLECTRIQUES peuvent être mortels.

• Ne pas toucher les pièces sous tension ou

l’électrode les mains nues ou si l'on porte

des vêtements mouillés.

• S'isoler de la pièce et de la terre

• Toujours porter des gants isolants secs.

-------------------------------------------------------------------------------

LES GAZ D’ÉCHAPPEMENT peuvent être

mortels.

• Utiliser à l’extérieur ou dans un endroit bien

aéré ou évacuer les fumées à l’extérieur.

---------------------------------------------------------------------------

LES PIÈCES EN MOUVEMENT peuvent

provoquer des blessures.

• Ne pas faire fonctionner les portes ouvertes

ou sans protecteur.

• Arrêter le moteur avant d’entretenir ou de

réparer.

• Voir l’information de mise en garde supplémentaire au

début de ce manuel de l’opérateur.

-------------------------------------------------------------------------------

• Seul un personnel qualifié doit installer, utiliser ou

entretenir ce matériel.

-------------------------------------------------------------------------------

EMPLACEMENT ET VENTILATION

Le groupe de soudage doit être placé de façon que de

l’air frais et propre circule par les entrées d’air de

refroidissement et que les sorties d’air de

refroidissement ne soient pas obstruées. De plus,

placer le groupe de façon que les fumées

d’échappement soient évacuées à l’extérieur.

GERBAGE

On ne peut pas empiler les machines Ranger 250.

INCLINAISON

Les moteurs sont conçus pour fonctionner de niveau.

C’est dans cette position que l’on obtient des

performances optimales. L’angle maximum de

fonctionnement continu est de 15o dans n’importe

quel sens. Si l’on doit faire fonctionner le moteur de

biais, on doit prendre des mesures pour vérifier et

maintenir l’huile au niveau normal (FULL) dans le

carter.

Quand on fait fonctionner le groupe de biais, la

contenance effective de carburant sera légèrement

inférieure aux 12 gallons spécifiés.

A-3

Page 13

INSTALLATION INSTALACION

INSTALLATION

LIFTING

The RANGER 250 weighs approximately 575 lbs. with

a full tank of gasoline. A lift bail is mounted to the

machine and should always be used when lifting the

machine.

Additional Safety Precautions

WARNING

FALLING EQUIPMENT can cause injury.

• Do not lift this machine using lift

bale if it is equipped with a heavy

accessory such as trailer or gas

cylinder.

• Lift only with equipment of adequate lifting capacity.

• Be sure machine is stable when lifting.

----------------------------------------------------------------

HIGH ALTITUDE OPERATION

At higher altitudes, output de-rating may be necessary.

For maximum rating, de-rate the welder output 3.5%

for every 1000 ft. (305m). Contact an authorized

engine service shop for modifications to operate

above 5,000 ft. (1525m).

HIGH TEMPERATURE OPERATION

At temperatures above 40°C, output de-rating is necessary. For maximum output ratings, de-rate the

welder output 2V for every 10°C above 40°C.

(Note: For Onan P216 models only, use 30°C in

place of 40°C.)

TOWING

The recommended trailer for use with this equipment

for road, in-plant and yard towing by a vehicle