Page 1

INVERTEC V350-PRO

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

it

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

or

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

pi

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

ti

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

ol

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

sc

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

od

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

ed

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

ee

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

co

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

or

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

sc

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

lo

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

co

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

it

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

ci

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

Lore

m i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

sectetuer adi

p

is

c

in

g

elit,

ed

diam non

umm

y nibh

eu

i

s

m

o

d

t

in

c

i

d

u

n

t

ut

laore

e

t do

lo

r

e

m

a

gn

a

a

l

iq

u

a

m

e

r

a

t

Lore

m

i

p

s

u

m

d

o

lo

r

s

it

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

is

c

i

n

g

elit,

ed

diam non

umm

y nibh

euismo

d

tin

c

i

du

n

t

u

t

laore

et d

ol

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

at

Lore

m

i

p

s

u

m

d

o

l

o

r

s

it amet

c

o

nsectet

uer

adipi

s

c

i

n

g

elit,

ed

diam non

umm

y nibh

eu

is

m

o

d

t

i

n

cid

u

nt

ut

la

ore

e

t do

l

o

re magna

a

l

iq

u

a

m

e

r

at

Lo

rem ipsu

m do

lo

r

s

i

t

a

me

t cons

e

c

te

tu

e

r a

d

i

pi

s

c

i

ng

elit,

ed

diam no

n

umm

y nibh

eu

i

s

m

o

d

t

in

c

i

d

u

n

t

u

t

laore

e

t d

o

l

o

r

e

m

ag

n

a

a

li

q

u

a

m

er

at

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

am

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

qu

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

RETURN TO MAIN MENU

Para uso con máquinas con Número de Código: 10651, 10669, 10852

La seguridad depende

de usted

El equipo de soldadura por arco

y de corte Lincoln está diseñado

y construído pensando en la

seguridad. Sin embargo, su

seguridad en general puede ser

incrementada mediante una

instalación adecuada... así como

una operación inteligente de su

parte.

REPARE ESTE EQUIPO SIN LEER

ESTE MANUAL Y LAS PRECAUCIONES DE SEGURIDAD AQUÍ

CONTENIDAS.

importante, piense antes de

actuar y sea muy cuidadoso.

NO INSTALE, OPERE O

Y, lo más

™

LINC

O

EL

E

C

L

N

T

R

IC

W

A

RN

IN

G

A

AMPS

V

VOLTS

A

OUTPUT

INVERTEC V350-PRO

R

E

MO

T

E

O

N

O

FF

IMS679-A

Febrero, 2001

!

WARNING

!

WARNING

L

or

e

m

e

l

i

i

t

p

,

s

e

l

u

a

d

m

or

d

L

e

i

d

o

a

e

o

r

m

t

em

l

o

d

e

n

r

o

l

o

s

i

l

i

t

o

p

n

i

,

t

r

s

u

ed

e

am

l

u

a

m

m

or

m

m

d

e

a

e

L

i

d

t

y

a

g

e

o

ol

c

m

n

n

t

r

on

e

or

a

i

d

b

n

m

o

e

h

s

a

o

s

l

l

e

o

l

i

n

i

i

i

e

t

p

ta

q

c

r

,

um

u

e

s

t

ua

e

l

e

i

u

m

ao

s

d

m

t

m

m

m

u

m

e

d

ag

r

e

t

y

o

e

i

d

r

e

a

c

d

e

o

n

n

r

ad

m

o

t

Lo

a

l

a

i

t

o

bh

n

i

d

t

n

i

no

r

s

al

o

p

r

c

e

e

s

l

i

i

e

i

o

s

qu

n

m

i

d

c

t

e

ui

c

r

t

u

u

e

a

e

l

i

i

n

a

m

i

s

nt

t

ps

m

t

,

m

m

u

g

m

m

ed

e

e

l

u

u

a

o

ao

t

r

y

e

t

m

g

d

c

r

a

d

n

n

r

a

o

t

e

d

i

d

a

i

i

t

am

b

n

n

e

i

o

h

a

t

l

o

l

L

d

i

e

q

n

r

o

o

ua

o

s

r

l

o

e

n

i

t

r

m

m

u

e

e

a

m

l

m

i

m

i

e

t

ps

m

,

e

r

a

a

ed

t

l

y

um

g

ao

c

n

n

Lo

o

d

a

r

i

b

n

e

i

d

r

am

h

s

a

et

e

o

e

l

m

l

i

e

e

o

q

c

d

u

n

l

t

r

u

o

i

e

i

i

t

p

on

am

s

s

,

l

t

o

s

m

u

i

e

ta

l

r

u

a

u

e

d

e

o

m

or

m

r

e

m

d

d

m

r

m

e

a

i

d

e

t

a

a

i

e

t

o

n

t

y

m

g

t

l

c

c

o

n

n

d

i

o

d

n

r

a

i

o

b

n

u

o

s

l

h

s

al

o

n

n

i

t

e

Lo

r

u

i

e

e

a

q

c

m

u

t

m

u

r

m

e

i

e

a

s

m

t

et

m

a

m

u

m

e

y

g

e

l

o

c

i

i

n

n

r

t

er

p

o

Lorem ipsum dolor sit amet consectetuer adi

d

,

a

i

a

s

bh

n

e

a

l

t

u

di

a

s

a

i

d

t

n

m

o

e

l

p

i

c

e

di

elit, ed diam

r

q

c

i

i

e

ui

s

d

d

t

u

am

e

e

c

o

un

am

s

i

t

t

l

ng

m

ue

or

l

d

t

n

o

o

aoreet

u

r

e

o

s

d

l

t

o

r

a

n

i

Lorem ipsum dolor sit am

t

a

t

r

d

u

i

e

a

t

n

i

m

p

m

c

m

i

m

i

s

elit,

e

d

a

c

t

u

y

g

i

dolore magna

ng

c

n

n

ni

o

t

non

a

laoreet dolore m

b

n

u

ed d

h

s

a

t

e

l

i

e

q

c

u

t

u

umm

e

i

a

s

t

i

m

u

m

a

e

o

m non

r

er

d

a

y nibh eu

a

t

d

i

t

n

i

p

c

i

i

s

aliqu

du

c

umm

i

n

n

g

t

ut

agna aliquam e

am er

i

et consectetu

y nibh euismo

s

mod tincidunt u

at

pisci

er adipiscin

r

ng

d tinci

at

t

dunt

g

ut

Lorem

elit,

ipsum dolor sit a

laoreet dolo

e

d diam non

Lo

rem ipsum dolor

elit, ed diam

l

a

laoreet dolore magna

o

re magna aliquam er

um

met consecte

m

y nibh euismod tinc

n

on

sit amet consecte

umm

y nibh e

aliq

at

uam

uismo

tuer adipiscing

er

d

at

tincidunt ut

W

E

L

D

T

E

R

M

INA

L

S

S

E

L

E

C

T

PO

W

ER

!

pi

c

s

i

e

s

du

c

c

u

t

i

n

n

e

i

s

g

t

t

m

u

ut

e

o

r

d

t

a

d

i

p

i

s

c

i

tu

t

l

L

o

e

l

i

t

,

e

d

r

ee

t

d

ol

ATTENTION

a

t

d

i

n

i

p

c

i

i

s

d

c

u

!

i

n

n

g

t

ut

AVISO DE

PRECAUCION

ng

L

or

e

m

e

l

i

i

t

ps

,

e

l

um

a

d

o

d

r

L

e

i

d

or

a

e

o

m

t

e

l

or

d

m

el

n

o

o

s

i

l

i

t

o

p

n

i

,

t

r

s

u

e

e

l

a

u

a

m

d

m

m

o

m

m

d

r

e

a

ee

L

i

d

tc

y

am

g

o

o

n

n

t

r

l

on

em

o

a

i

do

b

n

r

e

h

s

a

o

s

l

l

e

o

l

i

i

n

i

i

e

t

p

t

q

c

,

r

u

u

e

s

a

t

u

e

m

l

e

Lo

i

u

a

m

a

s

d

m

t

m

o

m

m

u

m

e

r

d

a

r

e

e

t

y

ee

o

i

d

g

r

e

a

m

c

d

e

o

n

ni

r

m

a

o

t

a

l

l

a

t

i

d

or

b

i

n

i

d

t

p

t

n

,

n

i

h

s

a

o

p

s

c

e

o

e

s

l

l

l

i

u

a

i

e

i

o

s

d

n

q

i

d

c

ta

m

o

u

c

r

t

u

u

u

e

d

e

r

i

i

ng

a

m

s

nt

e

i

m

d

t

a

m

m

u

m

e

ol

m

m

e

e

u

t

a

o

o

t

r

y

e

t

d

g

d

Lo

n

r

c

r

a

o

n

n

a

on

o

t

s

d

l

a

i

i

o

t

r

bh

ns

n

i

i

t

e

p

r

u

c

a

e

a

m

i

e

i

m

e

l

s

d

m

i

e

q

m

c

c

l

u

i

ui

m

i

t

t

ua

i

e

p

n

e

n

,

a

s

t

s

y

g

t

t

e

gn

l

m

u

um

m

c

a

u

d

n

e

o

o

o

t

a

i

bh

r

d

n

e

r

d

e

i

s

d

r

a

a

L

a

a

et

e

t

o

l

d

o

m

i

i

e

t

q

n

c

l

i

r

o

ui

pi

e

d

t

u

c

e

n

r

m

i

o

am

s

s

d

e

t

o

s

l

m

c

u

u

o

l

n

i

i

i

i

e

t

t

n

ps

nt

r

o

u

,

e

r

a

e

g

d

m

e

l

m

r

a

u

u

a

m

a

d

t

d

m

m

t

o

i

e

t

n

ag

i

d

r

p

t

y

c

e

i

d

i

c

a

i

s

n

e

n

d

o

o

m

c

a

td

i

u

l

b

n

o

i

n

nt

h

s

a

n

r

o

g

e

l

o

s

i

eu

l

u

q

c

o

n

i

t

t

t

u

r

u

e

i

e

a

a

s

m

t

m

m

u

m

m

L

m

e

e

o

o

a

r

e

t

y

r

d

g

e

r

a

c

a

n

n

t

m

d

o

e

i

t

a

i

n

i

b

n

l

pi

i

c

i

h

s

t

a

p

,

i

s

e

d

l

s

i

e

e

c

q

c

un

u

a

u

i

d

t

ua

n

m

o

e

i

s

g

t

di

r

r

t

m

e

u

e

m

u

d

a

e

e

m

t

o

o

m

t

r

e

l

d

o

d

i

r

ad

ps

n

r

a

t

o

i

on

t

s

n

l

i

u

or

p

i

c

t

m

i

u

i

s

e

a

d

di

m

c

m

u

d

m

am

i

n

m

nt

o

e

a

g

l

t

y

or

g

u

c

n

n

n

t

o

o

s

a

i

b

n

o

n

i

ta

h

s

r

a

u

e

e

l

m

i

e

m

q

c

m

u

m

t

u

e

e

i

a

am

s

t

y

t

g

m

ue

c

n

n

o

o

a

i

r

e

b

ns

d

r

a

h

a

a

t

di

e

l

i

t

i

eu

n

q

c

p

c

t

u

i

e

i

i

s

a

s

d

t

c

m

u

m

u

tuer ad

i

er

n

nt

o

g

e

d

r

ut

a

a

t

d

i

t

n

i

pi

c

i

s

du

ipiscing

c

id

i

n

n

g

t

unt ut

u

t

Fecha de compra:

Número de serie:

Número de Código:

Modelo:

Lugar de compra:

R

IEC 974-1

IP21S

MANUAL DEL OPERADOR

Copyright © 2001 Lincoln Global Inc.

Cleveland, Ohio 44117-1199 U.S.A. Tel. 216.481.8100 FAX: 216.486.1751 WEB SITE: www.lincolnelectric.com

Líder Mundial en Productos de Soldadura y Corte

Ventas y Servicio a través de las Subsidiarias y Distribuidores en todo el mundo

Page 2

i

SEGURIDAD

ADVERTENCIA

ADVERTENCIA DE LA LEY 65 DEL ESTADO DE CALIFORNIA

Para motores Diesel: En el estadod e California

se consideran a la emisiones de motres Diesel y

algunos de sus componentes como danninas

para la salud, ya que provocan cáncer, defectos

de nacimiento y otros reproductivos.

LA SOLDADURA POR ARCO PUEDE SER PELIGROSA. PROTEJASE USTED Y A LOS DEMAS CONTRA POSIBLES

LESIONES GRAVES O LA MUERTE. NO PERMITA QUE LOS NIÑOS SE ACERQUEN. LAS PERSONAS CON MARCAPA-

SOS DEBEN CONSULTAR A SU MEDICO ANTES DE USAR ESTE EQUIPO.

Lea y entienda los siguientes mensajes de seguridad. Para más información acerca de la seguridad, se recomienda comprar

un ejemplar de "Safety in Welding & Cutting - ANIS Standard Z49.1" de la Sociedad Norteamericana de Soldadura, P.O. Box

351040, Miami, Florida 33135 ó CSA Norma W117.2-1974. Una ejemplar gratis del folleto "Arc Welding Safety" (Seguridad de

la soldadura al arco) E205 está disponible de Lincoln Electric Company, 22801 St. Clair Avenue, Cleveland, Ohio 44117-1199.

ASEGURESE QUE TODOS LOS TRABAJOS DE INSTALACION, OPERACION, MANTENIMIENTO Y

REPARACION SEAN HECHOS POR PERSONAS CAPACITADAS PARA ELLO.

Para equipos MOTORIZADOS.

1.a. Apagar el motor antes de hacer trabajos de localización de

averías y de mantenimiento, salvo en el caso que el trabajo de

mantenimiento requiera que esté funcionando.

____________________________________________________

____________________________________________________

____________________________________________________

____________________________________________________

1.e. En algunos casos puede ser necesario quitar los protectores

para hacer algún trabajo de mantenimiento requerido.

Quitarlos solamente cuando sea necesario y volver a colocarlos después de terminado el trabajo de mantenimiento.

Siempre ejercer sumo cuidado cuando se trabaje cerca de

piezas en movimiento.

1.f. No poner las manos cerca del ventilador del motor. No tratar

de sobrecontrolar el gobernador o regulador de velocidad en

vacío empujando las varillas de control del acelerador mientras el motor está funcionando.

1.g. Para impedir el arranque accidental de los motores de gasolina mientras se hace girar el motor o generador de la soldadora durante el trabajo de mantenimiento, desconectar los

cables de las bujías, tapa del distribuidor o cable del magneto,

según corresponda.

___________________________________________________

1.b. Hacer funcionar los motores en lugares

abiertos bien ventilados o expulsar los

gases de escape del motor al exterior.

1.c. No cargar de combustible cerca de un arco de

soldadura de llama expuesta o cuando el

motor esté funcionando. Apagar el motor y

dejar que se enfríe antes de rellenar de

combustible para impedir que el combustible

derramado se vaporice al quedar en contacto

con las piezas del motor caliente. Si se

derrama combustible, limpiarlo con un trapo y

no arrancar el motor hasta que los vapores se

hayan eliminado.

1.d. Mantener todos los protectores, cubiertas y

aparatos de seguridad del equipo en su lugar

y en buenas condiciones. No acercar las

manos, cabello, ropa y herramientas a las

correas en V, engranajes, ventiladores y todas

las demás piezas móviles durante el

arranque, funcionamiento o reparación del

equipo.

Para motores de gasolina: Las emisiones de

este tipo de productos contienen químicos que ,

para el estado de California, provocan cáncer,

defectos de nacimiento y otros reproductivos.

7.h. Para evitar quemarse con agua caliente,

no quitar la tapa a presión del radiador

mientras el motor está caliente.

LOS CAMPOS ELECTRICOS

Y MAGNETICOS

pueden ser peligrosos

2.a. La corriente eléctrica que circula por cualquiera de los conductores causa campos eléctricos y magnéticos (EMF) localizados. La corriente para soldar crea campos EMF alrededor de

los cables y máquinas soldadoras.

2.b. Los campos EMF pueden interferir con algunos marcapasos, y

los soldadores que tengan marcapaso deben consultar a su

médico antes de manejar una soldadora.

2.c. La exposición a los campos EMF en soldadura pueden tener

otros efectos sobre la salud que se desconocen.

2.d. Todo soldador debe emplear los procedimientos siguientes

para reducir al mínimo la exposición a los campos EMF del circuito de soldadura:

8.d.1. Pasar los cables del electrodo y de trabajo juntos -

Atarlos con cinta siempre que sea posible.

2.d.2. Nunca enrollarse el cable del electrodo alrededor del

cuerpo.

2.d.3. No colocar el cuerpo entre los cables del electrodo y de

trabajo. Si el cable del electrodo está en el lado derecho, el cable de trabajo también debe estar en el lado

derecho.

2.d.4. Conectar el cable de trabajo a la pieza de trabajo lo

más cerca posible del área que se va a soldar.

2.d.5. No trabajar cerca del suministro eléctrico de la soldado-

ra.

i

Mar ‘95

Page 3

ii

SEGURIDAD

ii

El ELECTROCHOQUE

puede causar la muerte.

3.a. Los circuitos del electrodo y pieza de

trabajo (o tierra) están eléctricamente “vivos”

cuando la soldadora está encendida. No tocar

esas piezas “vivas” con la piel desnuda o ropa

mojada. Usar guantes secos sin agujeros para

aislar las manos.

3.b. Aislarse de la pieza de trabajo y tierra usando aislante seco.

Asegurarse que el aislante sea lo suficientemente grande para

cubrir toda el área de contacto físico con la pieza de trabajo y el

suelo.

Además de las medidas de seguridad normales, si es necesario soldar en condiciones eléctricamente peligrosas (en

lugares húmedos o mientras se está usando ropa mojada; en

las estructuras metálicas tales como suelos, emparrillados o

andamios; estando en posiciones apretujadas tales como

sentado, arrodillado o acostado, si existe un gran riesgo de

que ocurra contacto inevitable o accidental con la pieza de

trabajo o tierra, usar el equipo siguiente:

• Soldadora (de alambre) de voltaje constante

CD semiautomática.

• Soldadora (de varilla) manual CD.

• Soldadora CA con control de voltaje reducido.

3.c. En la soldadura con alambre semiautomática o automática, el

electrodo, carrete del electrodo, cabezal soldador, boquilla o pistola para soldar semiautomática también están eléctricamente

“vivas”.

3.d. Siempre asegurar que el cable de trabajo tenga una buena conex-

ión eléctrica con el metal que se está soldando. La conexión debe

ser lo más cerca posible del área que se va a soldar.

3.e. Conectar la pieza de trabajo o metal que se va a soldar a una

buena tierra eléctrica.

3.f. Mantener el portaelectrodo, pinza de trabajo, cable de la soldadora

y la soldadora en condiciones de trabajo buenas y seguras.

Cambiar el aislante si está dañado.

3.g. Nunca sumergir el electrodo en agua para enfriarlo.

3.h. Nunca tocar simultáneamente la piezas eléctricamente “vivas” de

los portaelectrodos conectados a dos soldadoras porque el voltaje

entre los dos puede ser el total del voltaje de circuito abierto de

ambas soldadoras.

3.i. Cuando se trabaje sobre el nivel del suelo, usar un cinturón de

seguridad para protegerse de una caída si llegara a ocurrir electrochoque.

3.j. Ver también las partidas 6.c. y 8.

Los RAYOS DEL ARCO

pueden quemar.

4.a. Colocarse una careta con el filtro y cubiertas

para protegerse los ojos de las chispas y

rayos del arco cuando se suelde o se

cristal del filtro y casco debe satisfacer las normas ANSI Z87.I.

4.b. Usar ropa adecuada hecha de material ignífugo durable para

protegerse la piel propia y la de los ayudantes con los rayos

del arco.

4.c. Proteger a otras personas que se encuentren cerca con un

biombo adecuado no inflamable y/o advertirles que no miren

directamente al arco ni que se expongan a los rayos del arco o

a las salpicaduras o metal calientes.

observe un soldadura por arco abierta. El

Los HUMOS Y GASES

pueden ser peligrosos.

5.a.

gases peligrosos para la salud. No respirarlos.

Durante la soldadura, mantener la cabeza alejada de los humos. Tener bastante

ventilación y/o escape en el arco para mantener

los humos y gases lejos de la zona de respiración. Cuando se

suelde con electrodos que requieren ventilación especial

tales como aceros inoxidables o revestimientos duros (ver las

instrucciones en el contenedor u hoja de datos de seguridad

del material, MSDS) o en plomo o acero cadmiado y otros

metales o revestimientos que produzcan humos hipertóxicos,

mantener la exposición tan baja como sea posible y por debajo de los valores límites umbrales (TLV), utilizando un escape

local o ventilación mecánica. En espacios confinados o en

algunas situaciones, a la intemperie, puede ser necesario el

uso de un respirador. También se requiere tomar otras precauciones adicionales cuando se suelda en acero galvanizado.

5.b. No soldar en lugares cerca de vapores de hidrocarburo clorados

provenientes de las operaciones de desengrase, limpieza o pulverización. El calor y los rayos del arco puede reaccionar con los

vapores de solventes para formar fosgeno, un gas hipertóxico, y

otros productos irritantes.

5.c. Los gases protectores usados para la soldadura por arco pueden

desplazar el aire y causar lesiones o la muerte. Siempre tener suficiente ventilación, especialmente en las áreas confinadas, para

tener la seguridad de que se respira aire fresco.

5.d. Leer y entender las instrucciones del fabricante de este equipo y el

material consumible que se va a usar, incluyendo la hoja de datos

de seguridad del material (MSDS) y seguir las reglas de seguridad

del empleador, distribuidor de material de soldar o del fabricante.

5.e. Ver también la partida 1.b.

La soldadura puede producir humos y

Page 4

iii

SEGURIDAD

iii

Las CHISPAS DE LA SOLDADURA pueden causar

incendio o explosión.

6.a. Quitar todas las cosas que presenten

riesgo de incendio del lugar de soldadura.

Si esto no es posible, cubrirlas para

impedir que las chispas de la soldadura inicien un incendio.

Recordar que las chispas y los materiales calientes de la soldadura puede pasar fácilmente por las grietas pequeñas y

aberturas adyacentes al área. No soldar cerca de tuberías

hidráulicas. Tener un extinguidor de incendios a mano.

6.b. En los lugares donde se van a usar gases comprimidos, se

deben tomar precauciones especiales para impedir las situaciones peligrosas. Consultar la norma “Safety in Welding and

Cutting” (Norma ANSI Z49.1) y la información de manejo para

el equipo que se está usando.

6.c. No calentar, cortar o soldar tanques, tambores o contenedores hasta haber tomado los pasos necesario para asegurar

que tales procedimientos no van a causar vapores inflamables o tóxicos de las sustancias en su interior. Pueden

causar una explosión incluso después de haberse “limpiado”.

Para información, comprar “Recommended Safe Practices for

the Preparation for Welding and Cutting of Containers and

Piping That Have Held Hazardous Substances”, AWS F4.1 de

la American Welding Society (ver la dirección más arriba).

6.e. Ventilar las piezas fundidas huecas o contenedores antes de

calentar, cortar o soldar. Pueden explotar.

6.f. Las chispas y salpicaduras son lanzadas por el arco de la soldadura. Usar vestimenta protectora libre de aceite tales como

guantes de cuero, camisa gruesa, pantalones sin bastillas,

zapatos de caña alta y un gorro. Ponerse tapones en los

oídos cuando se suelde fuera de posición o en lugares confinados. Siempre usar gafas protectoras con escudos laterales

cuando se esté en un área de soldadura.

6.g. Conectar el cable de trabajo a la pieza de trabajo tan cerca

del área de soldadura como sea posible. Los cables de la

pieza de trabajo conectados a la estructura del edificio o a

otros lugares alejados del área de soldadura aumentan la

posibilidad de que la corriente para soldar pase por las cadenas de izar, cables de grúas u otros circuitos alternativos. Esto

puede crear riesgos de incendio o sobrecalentar las cadenas

o cables de izar hasta hacer que fallen.

El CILINDRO puede

explotar si se daña.

7.a. Usar únicamente cilindros de gas comprimido

que contenga el gas protector correcto para el

proceso empleado y reguladores en buenas

condiciones de funcionamiento diseñados

para el gas y la presión utilizados. Todas las mangueras,

conectores, etc. deben ser adecuados para la aplicación y

mantenidos en buenas condiciones.

7.b. Siempre mantener los cilindros en posición vertical sujetos

firmemente con una cadena a la parte inferior del carro o a un

soporte fijo.

7.c. Los cilindros deben estar ubicados:

• Lejos de las áreas donde puedan ser golpeados o estén

sujetos a daño físico.

• A una distancia segura de las operaciones de corte o soldadura por arco y de cualquier fuente de calor, chispas o llamas.

7.d. Nunca permitir que el electrodo, portaelectrodo o cualquier

otra pieza eléctricamente “viva” toque el cilindro.

7.e. Mantener la cabeza y la cara lejos de la salida de la válvula

del cilindro cuando se abra la válvula.

7.f. Las tapas de protección de la válvula siempre deben estar en

su lugar y apretadas a mano, excepto cuando el cilindro está

en uso o conectado para uso.

7.g. Leer y seguir las instrucciones en los cilindros de gas comprimido, equipo asociado y la publicación P-I de CGA,

“Precautions for Safe Handling of Compressed Gases in

Cylinders,” disponible de Compressed Gas Association, 1235

Jefferson Davis Highway, Arlington, VA 22202.

Para equipos

ELECTRICOS.

8.a. Cortar la electricidad entrante usando el inter-

ruptor de desconexión en la caja de fusibles

antes de trabajar en el equipo.

8.b. Instalar el equipo de acuerdo con el Código Eléctrico Nacional

(EE.UU.), todos los códigos locales y las recomendaciones del

fabricante.

6.h. Ver también la partida 1.c.

8.c. Conectar a tierra el equipo de acuerdo con el Código Eléctrico

Nacional (EE.UU.) y las recomendaciones del fabricante.

Mar. ‘95

Page 5

iv

SEGURIDAD

iv

PRÉCAUTIONS DE SÛRETÉ

Pour votre propre protection lire et observer toutes les instructions

et les précautions de sûreté specifiques qui parraissent dans ce

manuel aussi bien que les précautions de sûreté générales suiv-

antes:

Sûreté Pour Soudage A L’Arc

1. Protegez-vous contre la secousse électrique:

a. Les circuits à l’électrode et à la piéce sont sous tension

quand la machine à souder est en marche. Eviter toujours

tout contact entre les parties sous tension et la peau nue

ou les vétements mouillés. Porter des gants secs et sans

trous pour isoler les mains.

b. Faire trés attention de bien s’isoler de la masse quand on

soude dans des endroits humides, ou sur un plancher

metallique ou des grilles metalliques, principalement dans

les positions assis ou couché pour lesquelles une grande

partie du corps peut être en contact avec la masse.

c. Maintenir le porte-électrode, la pince de masse, le câble

de soudage et la machine à souder en bon et sûr état

defonctionnement.

d.Ne jamais plonger le porte-électrode dans l’eau pour le

refroidir.

e. Ne jamais toucher simultanément les parties sous tension

des porte-électrodes connectés à deux machines à souder

parce que la tension entre les deux pinces peut être le

total de la tension à vide des deux machines.

f. Si on utilise la machine à souder comme une source de

courant pour soudage semi-automatique, ces precautions

pour le porte-électrode s’applicuent aussi au pistolet de

soudage.

zones où l’on pique le laitier.

6. Eloigner les matériaux inflammables ou les recouvrir afin de

prévenir tout risque d’incendie dû aux étincelles.

7. Quand on ne soude pas, poser la pince à une endroit isolé de

la masse. Un court-circuit accidental peut provoquer un

échauffement et un risque d’incendie.

8. S’assurer que la masse est connectée le plus prés possible

de la zone de travail qu’il est pratique de le faire. Si on place

la masse sur la charpente de la construction ou d’autres

endroits éloignés de la zone de travail, on augmente le risque

de voir passer le courant de soudage par les chaines de levage, câbles de grue, ou autres circuits. Cela peut provoquer

des risques d’incendie ou d’echauffement des chaines et des

câbles jusqu’à ce qu’ils se rompent.

9. Assurer une ventilation suffisante dans la zone de soudage.

Ceci est particuliérement important pour le soudage de tôles

galvanisées plombées, ou cadmiées ou tout autre métal qui

produit des fumeés toxiques.

10. Ne pas souder en présence de vapeurs de chlore provenant

d’opérations de dégraissage, nettoyage ou pistolage. La

chaleur ou les rayons de l’arc peuvent réagir avec les vapeurs

du solvant pour produire du phosgéne (gas fortement toxique)

ou autres produits irritants.

11. Pour obtenir de plus amples renseignements sur la sûreté,

voir le code “Code for safety in welding and cutting” CSA

Standard W 117.2-1974.

2. Dans le cas de travail au dessus du niveau du sol, se prot

contre les chutes dans le cas ou on recoit un choc. Ne jamais

enrouler le câble-électrode autour de n’importe quelle partie

du corps.

3. Un coup d’arc peut être plus sévère qu’un coup de soliel,

donc:

a. Utiliser un bon masque avec un verre filtrant approprié

ainsi qu’un verre blanc afin de se protéger les yeux du rayonnement de l’arc et des projections quand on soude ou

quand on regarde l’arc.

b. Porter des vêtements convenables afin de protéger la

peau de soudeur et des aides contre le rayonnement de

l‘arc.

c. Protéger l’autre personnel travaillant à proximité au

soudage à l’aide d’écrans appropriés et non-inflammables.

4. Des gouttes de laitier en fusion sont émises de l’arc de

soudage. Se protéger avec des vêtements de protection libres

de l’huile, tels que les gants en cuir, chemise épaisse, pantalons sans revers, et chaussures montantes.

5. Toujours porter des lunettes de sécurité dans la zone de

soudage. Utiliser des lunettes avec écrans lateraux dans les

éger

PRÉCAUTIONS DE SÛRETÉ POUR

LES MACHINES À SOUDER À

TRANSFORMATEUR ET À

REDRESSEUR

1. Relier à la terre le chassis du poste conformement au code de

l’électricité et aux recommendations du fabricant. Le dispositif

de montage ou la piece à souder doit être branchéà une

bonne mise à la terre.

2. Autant que possible, I’installation et l’entretien du poste seront

effectués par un électricien qualifié.

3. Avant de faires des travaux à l’interieur de poste, la debrancher à l’interrupteur à la boite de fusibles.

4. Garder tous les couvercles et dispositifs de sûretéà leur

place.

Mar. ‘93

Page 6

por seleccionar un producto de calidad fabricado por Lincoln

Electric. Queremos que se sienta orgulloso de operar este

Gracias

producto de Lincoln Electric Company como también nosotros

nos sentimos orgullosos de proporcionarle este producto.

Favor de Examinar Inmediatamente el Cartón y el Equipo para Verificar

si Existe Algún Daño.

Cuando este equipo se envía, el título pasa al comprador en el momento que éste recibe el producto del transportista. Por lo tanto, las reclamaciones por material dañado en el envío las debe realizar el comprador en contra

de la compañía de transporte en el momento en que se recibe la mercancía.

Por favor registre la información de identificación del equipo que se presenta a continuación para referencia futura. Esta información se puede encontrar en la placa de identificación de la máquina.

Número de código _____________________________________

Número de serie _____________________________________

Nombre del modelo _____________________________________

Fecha de compra __________________________________

66

En cualquier momento en que usted solicite alguna refacción o información acerca de este equipo proporcione

siempre la información que se registró anteriormente.

Lea este manual del operador completamente antes de intentar utilizar este equipo. Guarde este manual y tén-

galo a la mano para cualquier referencia. Ponga especial atención a las instrucciones de seguridad que hemos

proporcionado para su protección. El nivel de seriedad que se aplicará a cada uno se explica a continuación:

¡ADVERTENCIA!

La frase aparece cuando la información se debe seguir exactamente para evitar lesiones personales serias o

pérdida de la vida.

¡PRECAUCIÓN!

Esta frase aparece cuando la información se debe seguir para evitar alguna lesión personal menor o daño a

este equipo

Page 7

TABLA DE CONTENIDO

Page

Instalación.......................................................................................................Sección A

Especificaciones Técnicas.....................................................................................A-1

Precauciones de Seguridad ............................................................................A-2

Selección de la Ubicacación Adecuada ..........................................................A-2

Estibación........................................................................................................A-2

Inclinación .......................................................................................................A-2

Conexiones de Entrada y Aterrizamiento........................................................A-2

Conexión del Cable de Alimentación ..............................................................A-2

Conexión de los Alimentadores de Alambre a la V350-PRO .........................A-2

Control Remoto de la Invertec ........................................................................A-3

Montajes de los Carros de Transporte............................................................A-3

Operación Paralela .........................................................................................A-4

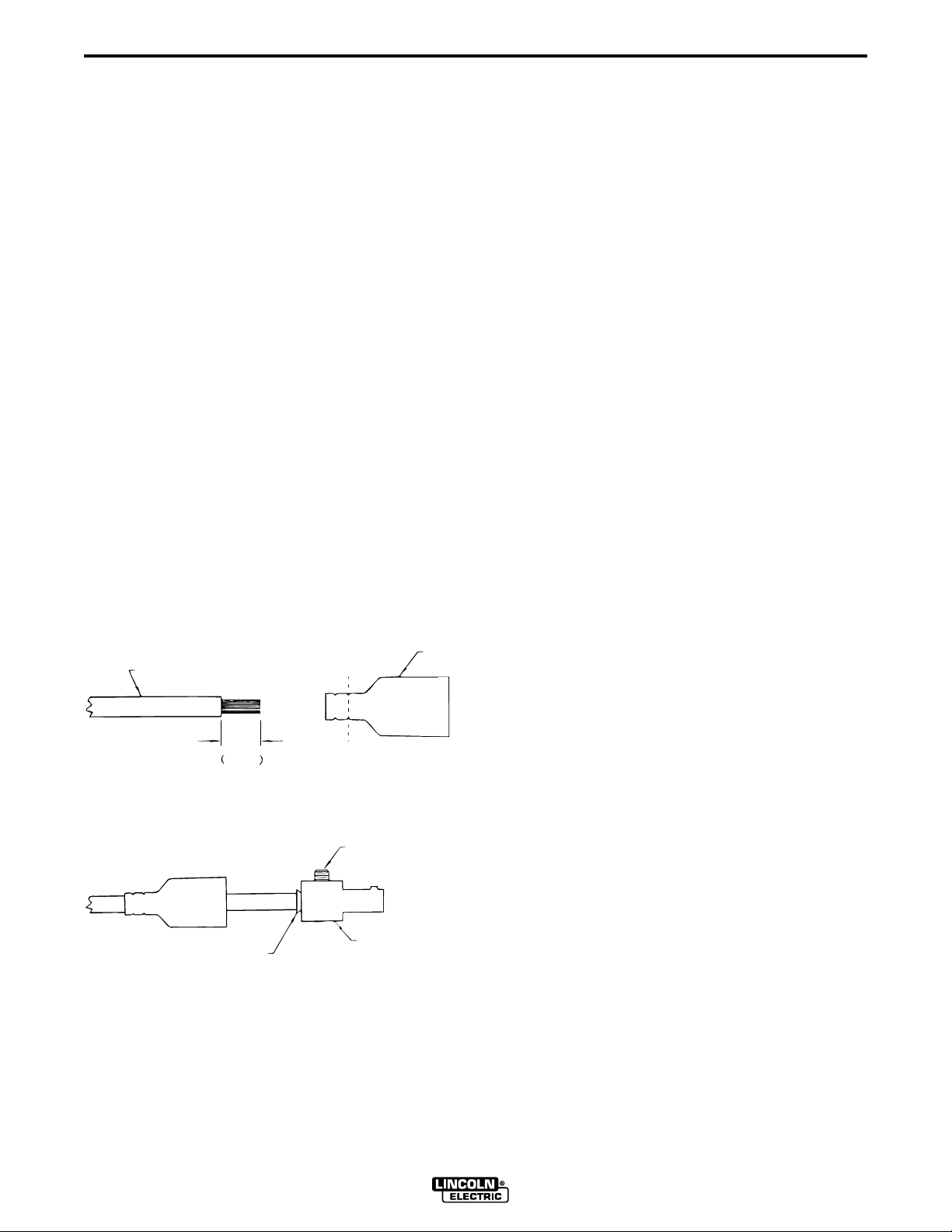

Enchufes de Desconexión Rápida ..................................................................A-4

________________________________________________________________________

Operación........................................................................................................Sección B

Precauciones de Seguridad ..................................................................................B-1

Descripción General .............................................................................................B-1

Ciclo de Trabajo.....................................................................................................B-1

Funciones y Controles Operacionales...................................................................B-1

Panel de Control Superior..............................................................................B-1, B-2

Panel de Control Medio Oculto ....................................................................B-2 a B-7

Panel Inferior del Gabinete....................................................................................B-8

Control Remoto del Control de Salida y Terminales de Soldadura .......................B-8

Características y Ventajas del Diseño...................................................................B-9

Potencia Auxiliar....................................................................................................B-9

Limitaciones...........................................................................................................B-9

Procesos Recomendados .....................................................................................B-9

_______________________________________________________________________

vi

Accesorios......................................................................................................Sección C

Equipo Opcional ....................................................................................................C-1

Versión Construction (de Construcción)................................................................C-1

Versión Factory (de Fábrica) ...............................................................................................

Opciones Instaladas de Campo ............................................................................C-1

________________________________________________________________________

Mantenimiento................................................................................................Sección D

Precauciones de Seguridad ..................................................................................D-1

Procedimiento de Descarga del Capacitor............................................................D-1

Inspección Visual...................................................................................................D-1

Mantenimiento de Rutina.......................................................................................D-1

Mantenimiento Periódico.......................................................................................D-1

________________________________________________________________________

Sección E .................................................................................Localización de Averías

Advertencia............................................................................................................E-1

Cómo Utilizar la Guía de Localización de Averías.................................................E-1

Guía de Localización de Averías .................................................................E-2 a E-3

Códigos de Falla....................................................................................................E-4

Pantallas................................................................................................................E-5

________________________________________________________________________

Diagramas de Conexión, Cableado e Impresión de las Dimensiones .......Sección F

________________________________________________________________________

C-1

Lista de partes ...............................................................................................Serie P369

________________________________________________________________________

Page 8

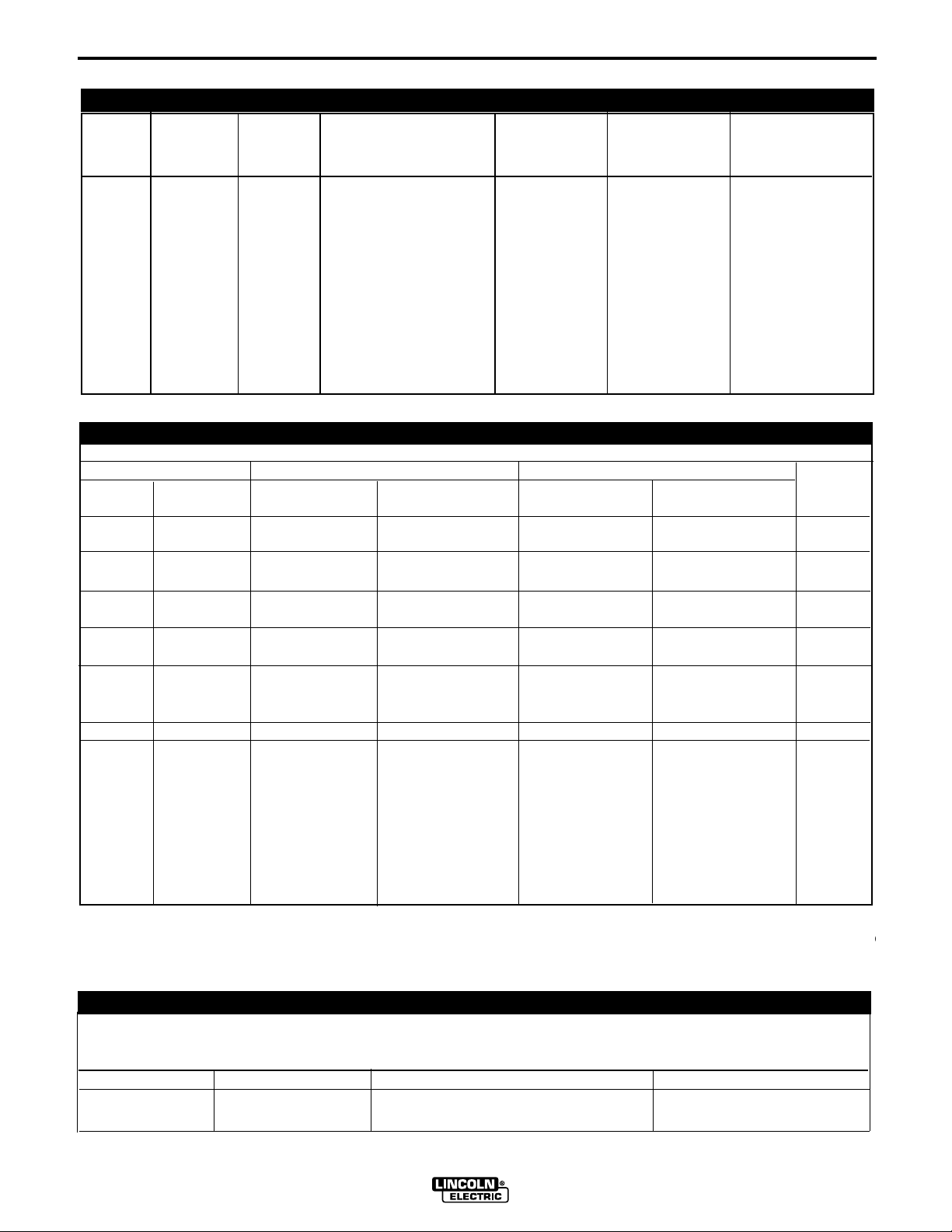

A-1

CABLES DE SALIDA, CONEXIONES Y LIMITACIONES

Seleccione el tamaño del cable de salida conforme a la siguiente tabla.

Tamaños de Cables para Longitud Combinada de Electrodo y Cable de Trabajo (Cobre) Clasificados a 75C:

CICLO DE TRABAJO

CORRIENTE LONGITUD HASTA 61m (200 pies) 61-76m (200-250 pies)

100% 275 1/0 1/0

60% 350 1/0 2/0

CORRIENTE DE ENTRADA V350-PRO

Nota 2. Cuando opere en estas entradas, deberá cambiar el cable de alimentación a un conductor de entrada de 6 AWG o mayo

Tamaños de Fusibles Recomendados con Base en el Código Eléctrico Nacional de los E.U.A. y Salidas Máximas de la Máquina

Entrada 50/60 Hz Salida Recomendado

Voltaje Fases 275Amps a 350Amps a

Cable de

Alimentaci

ó

n

Tamaño de Fusible Notas

31Volts(100%) 34Volts(60%)

200 1 No No --- --- Nota 1

Recomendado Recomendado

208 1 70 94 2 125A Nota 2

230 1 62 85 4 125A Nota 2

380 1 No No --- --- Nota 1

Recomendado Recomendado

400 1 No No --- --- Nota 1

Recomendado Recomendado

415 1 38 54 6 80A Nota 2

460 1 34 42 8 70A

575 1 27 37 8 50A

200 3 37 50 8 80A Nota 2

208 3 36 50 6 80A Nota 2

230 3 31 42 8 70A

380 3 21 28 8 50A

400 3 20 27 8 50A

415 3 19 26 8 50A

460 3 17 23 8 50A

575 3 14 18 8 35A

Nota 1. Lo que no está clasificado se indica con 4 x en la caja, en la placa de capacidad nominal.

INSTALACIÓN

ESPECIFICACIONES TÉCNICAS – INVERTEC V350-PRO

VOLTAJE DE CA DE ENTRADA Y SALIDA DE CD

Nombre

del

Producto

Invertec K1728-2 208-230/ 27.8”*

V350-

PRO 415-460/ 5-425 81.5lbs. 706*)mm

60/50 Hz

*Longitud General Incluyendo Manijas, 706 mm (27.8") sin agarraderas.

Información

para

Pedidos

K1728-1 Factory

Factory 82.5lbs

Construction

K1728-4 575 275A / 31V /100% (36.9 kg)

Advance

Process 60/50 Hz

Voltaje de

CA de

entrada

200 350A / 34V / 60% (37.4 kg) 14.8” x 13.3” x

380-400/ AMPS Construction (373 x 338 x

1& 3 Phase

Salida de CD nominal

Amps/Voltios/Ciclo de

Trabajo

Rango de

Salida

(continuo)

Peso

con Cable

* Incluye manijas

Advance Process

82.5lbs

(37.4 kg)

Dimensiones

AxAxP

A-1

V350-PRO

Page 9

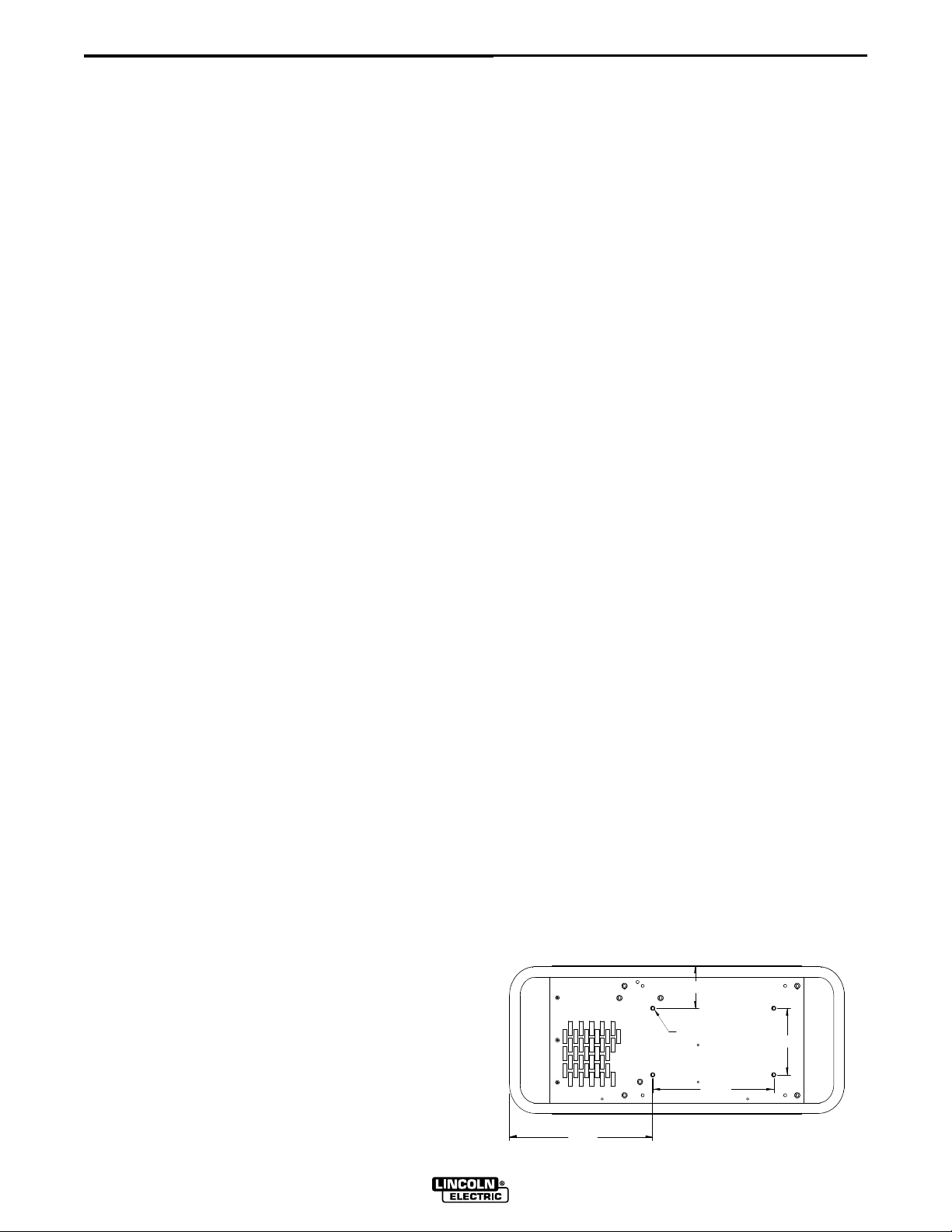

A-2

W

A

R

N

I

N

G

R

E

M

O

T

E

P

O

W

E

R

O

F

F

O

N

A

A

M

P

S

A

V

VOLTS

W

E

L

D

T

E

R

M

I

N

A

L

S

S

E

L

E

C

T

OUTPUT

L

IN

C

O

L

N

E

L

E

C

TR

IC

IN

V

E

R

T

ECV

3

5

0

P

R

O

W

A

R

N

IN

G

W

A

R

N

IN

G

AV

I

S

O

D

E

P

R

E

C

A

U

C

I

O

N

AT

T

E

N

T

I

O

N

!

!

!

!

L

o

r

e

m

i

p

s

u

m

d

o

lo

r

s

i

t

a

m

e

tc

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

on

u

m

m

y

n

ib

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

em

i

p

s

u

m

do

lo

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

tu

e

r

a

d

i

p

i

s

c

i

n

g

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

, e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

eu

i

s

m

o

d

t

i

n

c

i

d

u

n

t

ut

e

l

it

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

or

e

e

t

d

o

l

or

e

m

a

g

n

a

a

li

q

u

a

m

e

r

a

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

re

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

L

o

r

e

m

i

p

s

u

m

d

o

lo

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

tu

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t,

e

d

d

i

a

m

n

o

nu

m

m

y

n

i

b

h

e

u

is

m

o

d

t

in

c

i

d

u

n

t

u

t

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

ut

la

o

re

e

t

d

ol

o

r

e

m

a

gn

a

a

l

i

q

u

a

m

e

r

at

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

ip

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

is

c

i

n

g

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

li

t

,

e

d

d

ia

m

n

o

n

u

m

m

y

ni

b

h

e

u

i

sm

o

d

t

i

n

c

id

u

n

tu

t

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

ib

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

la

o

r

e

e

t

do

l

o

r

e

m

a

g

n

a

a

l

iq

ua

m

e

r

a

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

ip

s

u

m

d

o

lo

r

s

it

am

e

t

c

o

n

s

e

c

te

t

u

e

r

a

d

i

p

i

s

c

i

n

g

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

tu

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

ib

h

e

u

i

s

m

o

d

ti

n

c

i

d

u

n

t

u

t

e

l

i

t,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

id

u

n

t

u

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

ip

s

u

m

d

o

lo

r

s

it

a

me

t

c

o

n

s

e

c

te

t

u

e

r

a

d

i

p

is

c

i

n

g

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

i

t

,

ed

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

l

a

or

e

e

t d

o

l

o

r

e m

a

g

n

a

a

l

i

q

u

am

e

r

a

t

l

a

o

r

e

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

sc

i

n

g

L

o

r

e

m

i

p

s

u

m

d

o

l

o

r

s

i

t

a

m

e

t

c

o

n

s

e

c

t

e

t

u

e

r

a

d

i

p

i

s

c

i

n

g

e

l

it

, e

d

d

i

a

m

no

n

u

m

m

y

n

ib

h

e

u

is

m

o

d

tin

c

i

d

u

nt

u

t

e

l

i

t

,

e

d

d

i

a

m

n

o

n

u

m

m

y

n

i

b

h

e

u

i

s

m

o

d

t

i

n

c

i

d

u

n

t

u

t

la

o

r

e

e

t d

o

l

o

re

m

a

g

na

a

l

i

q

u

a

m

e

r

a

t

l

a

o

re

e

t

d

o

l

o

r

e

m

a

g

n

a

a

l

i

q

u

a

m

e

r

a

t

L

o

r

e

m

i

p

s

u

m

d

o

lo

r

s

it

a

m

e

t

c

o

n

s

e

c

te

tu

er

ad

i

p

i

s

c

i

n

g

L

o

r

e

m

i

p

s

u

m

d

o