Page 1

IMS420-A

RETURN TO MAIN MENU

IDEALARC DC-1000

Para utilizarse con máquinas de Códigos 9919 – 9925 Y 10293

La Seguridad Depende de

Usted

El equipo de soladura por arco y

corte de Lincoln está disenado y

construído pensando en la

seguridad. Sin embargo, su

seguridad en general puede ser

incrementada mediante una

instalación adecuada...así como

una operación inteligente de su

parte. NO INSTALE, OPERE O

REPARE ESTE EQUIPO SIN

LEER ESTE MANUAL Y LAS

PRECAUCINES DE SEGURIDAD

AQUI CONTENIDAS. Y, lo más

importante, piense antes de

actuar y sea muy cuidadoso.

®

Julio, 1998

Fecha de compra:

Número de serie:

Número de código:

Modelo:

Lugar de compra:

Cleveland, Ohio 44117-1199 U.S.A. Tel. 216.481.8100 FAX: 216.486.1751 WEB SITE: www.lincolnelectric.com

MANUAL DEL OPERADOR

Líder Mundial en Productos de Soldadura y Corte

Ventas y Servicio a través de las Subsidiarias y Distribuidores en todo el mundo

Page 2

ADVERTENCIA

La SOLDADURA POR ARCO puede ser peligrosa.

PROTEJASE USTED Y A LOS DEMAS CONTRA POSIBLES LESIONES GRAVES O LA MUERTE. NO PERMITA QUE LOS NIÑOS SE ACERQUEN. LAS PERSONAS CON MARCAPASOS DEBEN CONSULTAR A SU

MEDICO ANTES DE USAR ESTE EQUIPO.

Lea y entienda los siguientes mensajes de seguridad. Para más información acerca de la seguridad, se recomienda comprar

un ejemplar de "Safety in Welding & Cutting - ANIS Standard Z49.1" de la Sociedad Norteamericana de Soldadura, P.O. Box

351040, Miami, Florida 33135 ó CSA Norma W117.2-1974. Una ejemplar gratis del folleto "Arc Welding Safety" (Seguridad de

la soldadura al arco) E205 está disponible de Lincoln Electric Company, 22801 St. Clair Avenue, Cleveland, Ohio 44117-1199.

ASEGURESE QUE TODOS LOS TRABAJOS DE INSTALACION, OPERACION, MANTENIMIENTO Y

REPARACION SEAN HECHOS POR PERSONAS CAPACITADAS PARA ELLO.

El ELECTROCHOQUE

puede causar la muerte.

1.a. Los circuitos del electrodo y pieza de trabajo

(o tierra) están eléctricamente “vivos” cuando

la soldadora está encendida. No tocar esas

piezas “vivas” con la piel desnuda o ropa moja-

agujeros para aislar las manos.

1.b. Aislarse de la pieza de trabajo y tierra usando aislante seco.

Asegurarse que el aislante sea lo suficientemente grande para

cubrir toda el área de contacto físico con la pieza de trabajo y

el suelo.

Además de las medidas de seguridad normales, si es

necesario soldar en condiciones eléctricamente peligrosas (en lugares húmedos o mientras se está usando

ropa mojada; en las estructuras metálicas tales como suelos, emparrillados o andamios; estando en posiciones

apretujadas tales como sentado, arrodillado o acostado,

si existe un gran riesgo de que ocurra contacto inevitable

o accidental con la pieza de trabajo o tierra, usar el equipo

siguiente:

• Soldadora (de alambre) de voltaje constante

CD semiautomática.

• Soldadora (de varilla) manual CD.

• Soldadora CA con control de voltaje reducido.

1.c. En la soldadura con alambre semiautomática o automática, el

electrodo, carrete del electrodo, cabezal soldador, boquilla o

pistola para soldar semiautomática también están eléctricamente “vivas”.

1.d. Siempre asegurar que el cable de trabajo tenga una buena

conexión eléctrica con el metal que se está soldando. La

conexión debe ser lo más cerca posible del área que se va a

soldar.

1.e. Conectar la pieza de trabajo o metal que se va a soldar a una

buena tierra eléctrica.

1.f. Mantener el portaelectrodo, pinza de trabajo, cable de la soldadora y la soldadora en condiciones de trabajo buenas y

seguras. Cambiar el aislante si está dañado.

1.g. Nunca sumergir el electrodo en agua para enfriarlo.

1.h. Nunca tocar simultáneamente la piezas eléctricamente

de los portaelectrodos conectados a dos soldadoras porque el

voltaje entre los dos puede ser el total del voltaje de circuito

abierto de ambas soldadoras.

1.i. Cuando se trabaje sobre el nivel del suelo, usar un cinturón de

seguridad para protegerse de una caída si llegara a ocurrir

electrochoque.

1.j. Ver también las partidas 4.c. y 6.

da. Usar guantes secos sin

“vivas”

Los RAYOS DEL ARCO

pueden quemar .

2.a. Colocarse una careta con el filtro y cubiertas

para protegerse los ojos de las chispas y

rayos del arco cuando se suelde o se

observe un soldadura por arco abierta. El cristal del filtro y

casco debe satisfacer las normas ANSI Z87.I.

2.b. Usar ropa adecuada hecha de material ignífugo durable para

protegerse la piel propia y la de los ayudantes con los rayos

del arco.

2.c. Proteger a otras personas que se encuentren cerca con un

biombo adecuado no inflamable y/o advertirles que no miren

directamente al arco ni que se expongan a los rayos del arco o

a las salpicaduras o metal calientes.

Los HUMOS Y GASES

pueden ser peligrosos.

3.a. La soldadura puede producir humos y gases

peligrosos para la salud. No respirarlos.

Durante la soldadura, mantener la cabeza

alejada de los humos. Tener bastante

ventilación y/o escape en el arco para mantener los humos y

gases lejos de la zona de respiración. Cuando se suelde con

electrodos que requieren ventilación especial tales como

aceros inoxidables o revestimientos duros (ver las

instrucciones en el contenedor u hoja de datos de seguridad del material, MSDS) o en plomo o acero cadmiado y

otros metales o revestimientos que produzcan humos

hipertóxicos, mantener la exposición tan baja como sea

posible y por debajo de los valores límites umbrales

(TLV), utilizando un escape local o ventilación mecánica.

En espacios confinados o en algunas situaciones, a la

intemperie, puede ser necesario el uso de un respirador.

También se requiere tomar otras precauciones adicionales cuando se suelda en acero galvanizado.

3.b. No soldar en lugares cerca de vapores de hidrocarburo clorados provenientes de las operaciones de desengrase,

limpieza o pulverización. El calor y los rayos del arco puede

reaccionar con los vapores de solventes para formar fosgeno,

un gas hipertóxico, y otros productos irritantes.

3.c. Los gases protectores usados para la soldadura por arco

pueden desplazar el aire y causar lesiones o la muerte.

Siempre tener suficiente ventilación, especialmente en las

áreas confinadas, para tener la seguridad de que se respira

aire fresco.

3.d. Leer y entender las instrucciones del fabricante de este equipo

y el material consumible que se va a usar, incluyendo la hoja

de datos de seguridad del material (MSDS) y seguir las reglas

de seguridad del empleador, distribuidor de material de soldar

o del fabricante.

3.e. Ver también la partida 7b.

Marzo‘95

Page 3

Las CHISPAS DE LA SOLDADURA pueden causar

incendio o explosión.

4.a. Quitar todas las cosas que presenten

riesgo de incendio del lugar de soldadura.

Si esto no es posible, cubrirlas para

impedir que las chispas de la soldadura inicien un incendio.

Recordar que las chispas y los materiales calientes de la soldadura puede pasar fácilmente por las grietas pequeñas y

aberturas adyacentes al área. No soldar cerca de tuberías

hidráulicas. Tener un extinguidor de incendios a mano.

4.b. En los lugares donde se van a usar gases comprimidos, se

deben tomar precauciones especiales para impedir las situaciones peligrosas. Consultar la norma “Safety in Welding and

Cutting” (Norma ANSI Z49.1) y la información de manejo para

el equipo que se está usando.

4.c. No calentar, cortar o soldar tanques, tambores o contenedores hasta haber tomado los pasos necesario para asegurar

que tales procedimientos no van a causar vapores inflamables o tóxicos de las sustancias en su interior. Pueden

causar una explosión incluso después de haberse “limpiado”.

Para información, comprar “Recommended Safe Practices for

the Preparation for Welding and Cutting of Containers and

Piping That Have Held Hazardous Substances”, AWS F4.1 de

la American Welding Society (ver la dirección más arriba).

4.e. Ventilar las piezas fundidas huecas o contenedores antes de

calentar, cortar o soldar. Pueden explotar.

4.f. Las chispas y salpicaduras son lanzadas por el arco de la soldadura. Usar vestimenta protectora libre de aceite tales como

guantes de cuero, camisa gruesa, pantalones sin bastillas,

zapatos de caña alta y un gorro. Ponerse tapones en los

oídos cuando se suelde fuera de posición o en lugares confinados. Siempre usar gafas protectoras con escudos laterales

cuando se esté en un área de soldadura.

4.g. Conectar el cable de trabajo a la pieza de trabajo tan cerca

del área de soldadura como sea posible. Los cables de la

pieza de trabajo conectados a la estructura del edificio o a

otros lugares alejados del área de soldadura aumentan la

posibilidad de que la corriente para soldar pase por las cadenas de izar, cables de grúas u otros circuitos alternativos. Esto

puede crear riesgos de incendio o sobrecalentar las cadenas

o cables de izar hasta hacer que fallen.

4.h. Ver también la partida 7c.

El CILINDRO puede

explotar si se daña.

5.a. Usar únicamente cilindros de gas comprimido

que contenga el gas protector correcto para el

proceso empleado y reguladores en buenas

condiciones de funcionamiento diseñados

para el gas y la presión utilizados. Todas las mangueras,

conectores, etc. deben ser adecuados para la aplicación y

mantenidos en buenas condiciones.

5.b. Siempre mantener los cilindros en posición vertical sujetos

firmemente con una cadena a la parte inferior del carro o a un

soporte fijo.

5.c. Los cilindros deben estar ubicados:

• Lejos de las áreas donde puedan ser golpeados o estén

sujetos a daño físico.

• A una distancia segura de las operaciones de corte o soldadura por arco y de cualquier fuente de calor, chispas o llamas.

5.d. Nunca permitir que el electrodo, portaelectrodo o cualquier

otra pieza eléctricamente “viva” toque el cilindro.

5.e. Mantener la cabeza y la cara lejos de la salida de la válvula

del cilindro cuando se abra la válvula.

5.f. Las tapas de protección de la válvula siempre deben estar en

su lugar y apretadas a mano, excepto cuando el cilindro está

en uso o conectado para uso.

5.g. Leer y seguir las instrucciones en los cilindros de gas comprimido, equipo asociado y la publicación P-I de CGA,

“Precautions for Safe Handling of Compressed Gases in

Cylinders,” disponible de Compressed Gas Association, 1235

Jefferson Davis Highway, Arlington, VA 22202.

Para equipos

ELECTRICOS.

6.a. Cortar la electricidad entrante usando el interruptor de desconexión en la caja de fusibles

antes de trabajar en el equipo.

6.b. Instalar el equipo de acuerdo con el Código Eléctrico Nacional

(EE.UU.), todos los códigos locales y las recomendaciones del

fabricante.

6.c. Conectar a tierra el equipo de acuerdo con el Código Eléctrico

Nacional (EE.UU.) y las recomendaciones del fabricante.

-3-

Mar. ‘95

Mar. ‘95

Page 4

Para equipos MOTORIZADOS.

7.a. Apagar el motor antes de hacer trabajos de localización de

averías y de mantenimiento, salvo en el caso que el trabajo de

mantenimiento requiera que esté funcionando.

____________________________________________________

7.b. Hacer funcionar los motores en lugares

abiertos bien ventilados o expulsar los

gases de escape del motor al exterior.

____________________________________________________

7.c. No cargar de combustible cerca de un arco de

soldadura de llama expuesta o cuando el

motor esté funcionando. Apagar el motor y

dejar que se enfríe antes de rellenar de

combustible para impedir que el combustible

derramado se vaporice al quedar en contacto

con las piezas del motor caliente. Si se

derrama combustible, limpiarlo con un trapo y

no arrancar el motor hasta que los vapores se

hayan eliminado.

____________________________________________________

7.d. Mantener todos los protectores, cubiertas y

aparatos de seguridad del equipo en su lugar

y en buenas condiciones. No acercar las

manos, cabello, ropa y herramientas a las

correas en V, engranajes, ventiladores y todas

las demás piezas mó viles durante el

arranque, funcionamiento o reparación del

equipo.

LOS CAMPOS ELECTRICOS

Y MA GNETICOS

pueden ser peligrosos

8.a. La corriente eléctrica que circula por cualquiera de los conductores causa campos eléctricos y magnéticos (EMF) localizados. La corriente para soldar crea campos EMF alrededor de

los cables y máquinas soldadoras.

8.b. Los campos EMF pueden interferir con algunos marcapasos, y

los soldadores que tengan marcapaso deben consultar a su

médico antes de manejar una soldadora.

8.c. La exposición a los campos EMF en soldadura pueden tener

otros efectos sobre la salud que se desconocen.

8.d. Todo soldador debe emplear los procedimientos siguientes

para reducir al mínimo la exposición a los campos EMF del circuito de soldadura:

8.d.1. Pasar los cables del electrodo y de trabajo juntos -

Atarlos con cinta siempre que sea posible.

8.d.2. Nunca enrollarse el cable del electrodo alrededor del

cuerpo.

8.d.3. No colocar el cuerpo entre los cables del electrodo y de

trabajo. Si el cable del electrodo está en el lado derecho, el cable de trabajo también debe estar en el lado

derecho.

8.d.4. Conectar el cable de trabajo a la pieza de trabajo lo

más cerca posible del área que se va a soldar.

8.d.5. No trabajar cerca del suministro eléctrico de la soldado-

ra.

____________________________________________________

7.e. En algunos casos puede ser necesario quitar los protectores

para hacer algún trabajo de mantenimiento requerido.

Quitarlos solamente cuando sea necesario y volver a colocarlos después de terminado el trabajo de mantenimiento.

Siempre ejercer sumo cuidado cuando se trabaje cerca de

piezas en movimiento.

7.f. No poner las manos cerca del ventilador del motor. No tratar

de sobrecontrolar el gobernador o regulador de velocidad en

vacío empujando las varillas de control del acelerador mientras el motor está funcionando.

7.g. Para impedir el arranque accidental de los motores de gasolina mientras se hace girar el motor o generador de la soldadora durante el trabajo de mantenimiento, desconectar los

cables de las bujías, tapa del distribuidor o cable del magneto,

según corresponda.

___________________________________________________

7.h. Para evitar quemarse con agua caliente,

no quitar la tapa a presión del radiador

mientras el motor está caliente.

Mar. ‘95

Page 5

PRÉCAUTIONS DE SÛRETÉ

zones où l’on pique le laitier.

Pour votre propre protection lire et observer toutes les instructions

et les précautions de sûreté specifiques qui parraissent dans ce

manuel aussi bien que les précautions de sûreté générales suiv-

antes:

Sûreté Pour Soudage A L’Arc

1. Protegez-vous contre la secousse électrique:

a. Les circuits à l’électrode et à la piéce sont sous tension

quand la machine à souder est en marche. Eviter toujours

tout contact entre les parties sous tension et la peau nue ou

les vétements mouillés. Porter des gants secs et sans trous

pour isoler les mains.

b. Faire trés attention de bien s’isoler de la masse quand on

soude dans des endroits humides, ou sur un plancher metallique ou des grilles metalliques, principalement dans

les positions assis ou couché pour lesquelles une grande

partie du corps peut être en contact avec la masse.

c. Maintenir le porte-électrode, la pince de masse, le câble de

soudage et la machine à souder en bon et sûr état defonctionnement.

d.Ne jamais plonger le porte-électrode dans l’eau pour le

refroidir.

e. Ne jamais toucher simultanément les parties sous tension

des porte-électrodes connectés à deux machines à souder

parce que la tension entre les deux pinces peut être le total

de la tension à vide des deux machines.

f. Si on utilise la machine à souder comme une source de

courant pour soudage semi-automatique, ces precautions

pour le porte-é

soudage.

lectrode s’applicuent aussi au pistolet de

6. Eloigner les matériaux inflammables ou les recouvrir afin de

prévenir tout risque d’incendie dû aux étincelles.

7. Quand on ne soude pas, poser la pince à une endroit isolé de

la masse. Un court-circuit accidental peut provoquer un échauffement et un risque d’incendie.

8. S’assurer que la masse est connectée le plus prés possible de

la zone de travail qu’il est pratique de le faire. Si on place la

masse sur la charpente de la construction ou d’autres endroits

éloignés de la zone de travail, on augmente le risque de voir

passer le courant de soudage par les chaines de levage,

câbles de grue, ou autres circuits. Cela peut provoquer des

risques d’incendie ou d’echauffement des chaines et des

câbles jusqu’à ce qu’ils se rompent.

9. Assurer une ventilation suffisante dans la zone de soudage.

Ceci est particuliérement important pour le soudage de tôles

galvanisées plombées, ou cadmiées ou tout autre métal qui

produit des fumeés toxiques.

10. Ne pas souder en présence de vapeurs de chlore provenant

d’opérations de dégraissage, nettoyage ou pistolage. La

chaleur ou les rayons de l’arc peuvent réagir avec les vapeurs

du solvant pour produire du phosgéne (gas fortement toxique)

ou autres produits irritants.

11. Pour obtenir de plus amples renseignements sur la sûreté

le code “Code for safety in welding and cutting” CSA Standard

W 117.2-1974.

, voir

2. Dans le cas de travail au dessus du niveau du sol, se protéger

contre les chutes dans le cas ou on recoit un choc. Ne jamais

enrouler le câble-électrode autour de n’importe quelle partie du

corps.

3. Un coup d’arc peut être plus sévère qu’un coup de soliel, donc:

a. Utiliser un bon masque avec un verre filtrant approprié ainsi

qu’un verre blanc afin de se protéger les yeux du rayonnement de l’arc et des projections quand on soude ou

quand on regarde l’arc.

b. Porter des vêtements convenables afin de protéger la peau

de soudeur et des aides contre le rayonnement de l‘arc.

c. Protéger l’ autre personnel travaillant à proximité au

soudage à l’aide d’écrans appropriés et non-inflammables.

4. Des gouttes de laitier en fusion sont émises de l’arc de

soudage. Se protéger avec des vêtements de protection libres

de l’huile, tels que les gants en cuir, chemise épaisse, pantalons sans revers, et chaussures montantes.

5. Toujours porter des lunettes de sécurité dans la zone de

soudage. Utiliser des lunettes avec écrans lateraux dans les

PRÉCAUTIONS DE SÛRETÉ POUR

LES MACHINES À SOUDER À

TRANSFORMATEUR ET À

REDRESSEUR

1. Relier à la terre le chassis du poste conformement au code de

l’électricité et aux recommendations du fabricant. Le dispositif

de montage ou la piece à souder doit être branchéà une

bonne mise à la terre.

2. Autant que possible, I’installation et l’entretien du poste seront

effectués par un électricien qualifié.

3. Avant de faires des travaux à l’interieur de poste, la debrancher

à l’interrupteur à la boite de fusibles.

4. Garder tous les couvercles et dispositifs de sûretéà leur place.

-4-

Mar. ‘95

Page 6

INDICE

Página

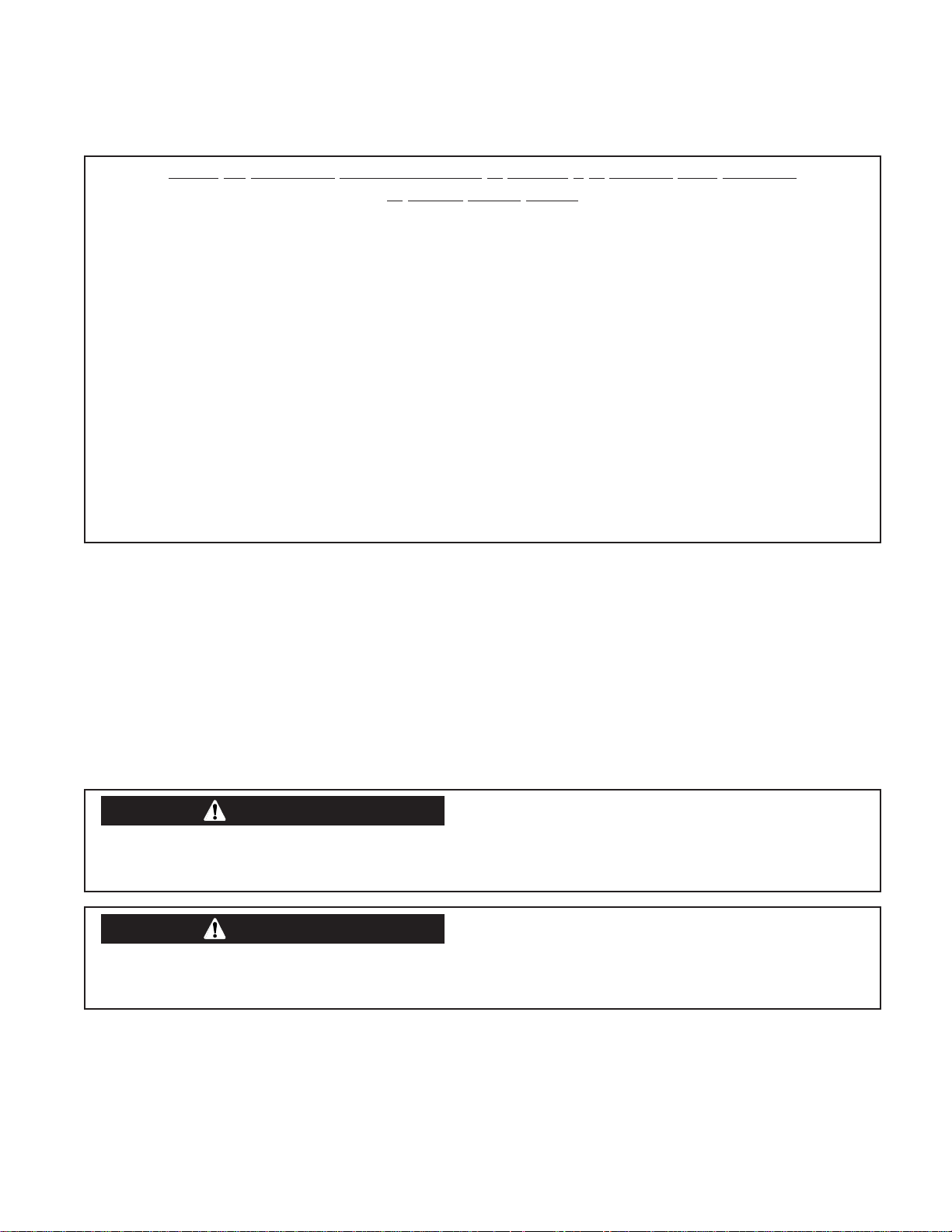

Precauciones de Seguridad...........................................................................2-4

Introducción ...................................................................................................6

Descripción del producto ................................................................................7

Instalación....................................................................................................7-8

Precauciones de Seguridad.......................................................................7

Ubicación .....................................................................................................................7

Estibamiento..................................................................................................................7

Cableado de Entrada.....................................................................................................7

Conexiones de Salida....................................................................................................8

Instrucciones de Operación...............................................................................................9-10

Precauciones de Seguridad ..........................................................................................9

Ciclo de Trabajo ...........................................................................................................9

Ajuste de Polaridad .......................................................................................................9

Mantenimiento ....................................................................................................................11

Mantenimiento General................................................................................................11

Protección contra Sobrecarga......................................................................................11

Localización de Averías ..................................................................................................12-15

Guía de Localización de Averías de la Tarjeta P.C..........................................................15-16

Descripción de la Guía de Localización de Averías de la DC-1000.................................17-18

Diagrama de Conexión.....................................................................................................19-22

Diagrama de Cableado.......................................................................................................23

Listas de Partes ...........................................................................................................Serie P149

-5-

Page 7

por seleccionar un producto de calidad fabricado por Lincoln

Electric. Queremos que se sienta orgulloso de operar este

Gracias

producto de Lincoln Electric Company como también nosotros

nos sentimos orgullosos de proporcionarle este producto.

Favor de Examinar Inmediatamente el Cartón y el Equipo para Verificar

si Existe Algún Daño.

Cuando este equipo se envía, el título pasa al comprador en el momento que éste recibe el producto del transportista. Por lo tanto, las reclamaciones por material dañado en el envío las debe realizar el comprador en contra

de la compañía de transporte en el momento en que se recibe la mercancía.

Por favor registre la información de identificación del equipo que se presenta a continuación para referencia futura. Esta información se puede encontrar en la placa de identificación de la máquina.

Número de código _____________________________________

Número de serie _____________________________________

Nombre del modelo _____________________________________

Fecha de compra __________________________________

En cualquier momento en que usted solicite alguna refacción o información acerca de este equipo proporcione

siempre la información que se registró anteriormente.

Lea este manual del operador completamente antes de intentar utilizar este equipo. Guarde este manual y tén-

galo a la mano para cualquier referencia. Ponga especial atención a las instrucciones de seguridad que hemos

proporcionado para su protección. El nivel de seriedad que se aplicará a cada uno se explica a continuación:

¡ADVERTENCIA!

La frase aparece cuando la información se debe seguir exactamente para evitar lesiones personales serias o

pérdida de la vida.

¡PRECAUCIÓN!

Esta frase aparece cuando la información se debe seguir para evitar alguna lesión personal menor o daño a

este equipo

-6-

Page 8

DESCRIPCION DEL PRODUCTO

La DC-100 es una fuente de poder controlada por

SCR’s de CD trifásica. Está diseñada con un control

de potenciómetro de rango único para soldadura

automática y semiautomática de arco abierto y o de

arco sumergido. Puede utilizarse para corte con aire

carbón usando varillas de carbón de hasta 15.9 mm

de diámetro (5/8”). La DC-100 (abajo del código

9500) no se recomienda para la soldadura con

electrodo revestido o para alambre tubular y gas en el

modo de soldadura de arco corto. Los

procedimientos de GMAW pueden realizarse con la

adición de la terminal de salida de 500 amps a los

modelos DC-1000 arriba del código 9500. Esta

conexión proporciona las características mejoradas

de arco de corriente más baja que se requieren para

este tipo de soldadura.

La cubierta total está diseñada para permitir la operación

en exteriores y es resistente al polvo, sal, lluvia,

humedad, así como a altas y bajas temperaturas.

La máquina utiliza una base larga de 965mm (38”). El

gabinete pequeño facilita la instalación de la máquina

bajo una mesa de trabajo y la estibación de dos

máquinas una arriba de la otra para ahorrar espacio.

Una argolla de elevación permanente se localiza en la

parte superior de la máquina y está posicionada para

que actúe tan cerca como sea posible a través del centro

de gravedad. Esta argolla de elevación encaja bajo el

gabinete de la segunda máquina sin interferencia al

estibar.

ESTIBACION

La DC-1000 se proporciona con un interruptor de

modos de tres posiciones que selecciona CV

Innershield®, CV - Arco Sumergido o Arco Sumergido

de CC (Voltaje Variable).

La unidad está diseñada para utilizarse con los

alimentadores de alambre automáticos NA-5, NA-5R

y NA-3, los tractores LT-56 y LT-7, y también puede

usarse con los alimentadores de alambre

semiautomáticos LN-7, LN-8 o LN-9.

INSTALACION

ADVERTENCIA

LA DESCARGA ELECTRICA puede

provocar la muerte.

• Haga que un eléctrico instale y dé

servicio a este equipo.

• Interrumpa la alimentación de entrada

en la caja de fusibles antes de trabajar

en el equipo.

• No toque las partes eléctricamente energizadas.

----------------------------------------------------------------------

UBICACION

A pesar de que la máquina está diseñada para operar

bajo una gran variedad de condiciones ambientales, a fin

de lograr una confiabilidad máxima y una vida

prolongada, la máquina deberá ubicarse en un lugar

limpio y seco donde haya libre circulación de aire limpio

en la máquina. La suciedad o polvo que puedan entrar a

la máquina deberán mantenerse al mínimo. Ignorar

estas precauciones puede dar como resultado

temperaturas excesivas de operación y el apagado

indebido de la máquina.

El gabinete frontal incorpora un panel de control retraído

que protege los controles y minimiza las posibilidades de

contacto accidental. Este panel de protección puede

abrirse para permitir el acceso a la sección de controles

internos.

Los laterales individuales del gabinete pueden retirarse a

fin de obtener fácil acceso para el servicio o inspección

internos.

ADVERTENCIA

LA CAIDA DEL EQUIPO puede provocar

lesiones.

• No eleve esta máquina utilizando el

soporte de elevante si está equipada con

un accesorio pesado como un remolque

o cilindro de gas.

• Elévela únicamente con equipo de capacidad de

elevación adecuada.

• Asegúrese de que la máquina esté estable al

levantarla.

• No estibe más de dos máquina una arriba de la otra.

• No estibe la DC-1000 sobre ninguna otra máquina.

----------------------------------------------------------------------

Es posible estibar dos DC-1000 observando las

siguientes precauciones de seguridad:

1. Asegúrese de que la primera unidad o unidad

inferior se encuentra sobre una superficie nivelada

y bien soportada.

2. Las unidades deben estibarse con sus frentes

nivelados, asegurándose de que los dos orificios

en los rieles de la base de la unidad superior están

sobre los dos pines localizados sobre la unidad

inferior.

CABLEADO DE ENTRADA

Asegúrese de que el voltaje, fase y frecuencia de la

alimentación de entrada sean los especificados en la

placa de identificación de la soldadora.

Los modelos de voltaje dual (por ejemplo, 230/460) se

envían conectados para el voltaje más alto. A fin de

cambiar la conexión, consulte el diagrama de

conexión que se encuentra en el interior del panel de

acceso en el gabinete posterior

Haga que un eléctrico calificado retire el panel de

acceso posterior y conecte la energía de CA trifásica

a las terminales L1, L2 y L3 del panel de entrada de

acuerdo con el Código Eléctrico Nacional de E.U.A.,

todos los códigos locales y con el diagrama de

cableado localizado dentro de la máquina.

.

El gabinete posterior está equipado con una portezuela

removible que permite un fácil acceso al panel de

entrada.

– 8 –

Page 9

El armazón de la soldadora debe estar conectado a

tierra. Para este fin, se proporciona una terminal

marcada con el símbolo localizada dentro de la

máquina cerca del panel de entrada. Para tener

detalles sobre los métodos adecuados de aterrizaje,

consulte el Código Eléctrico Nacional de E.U.A.

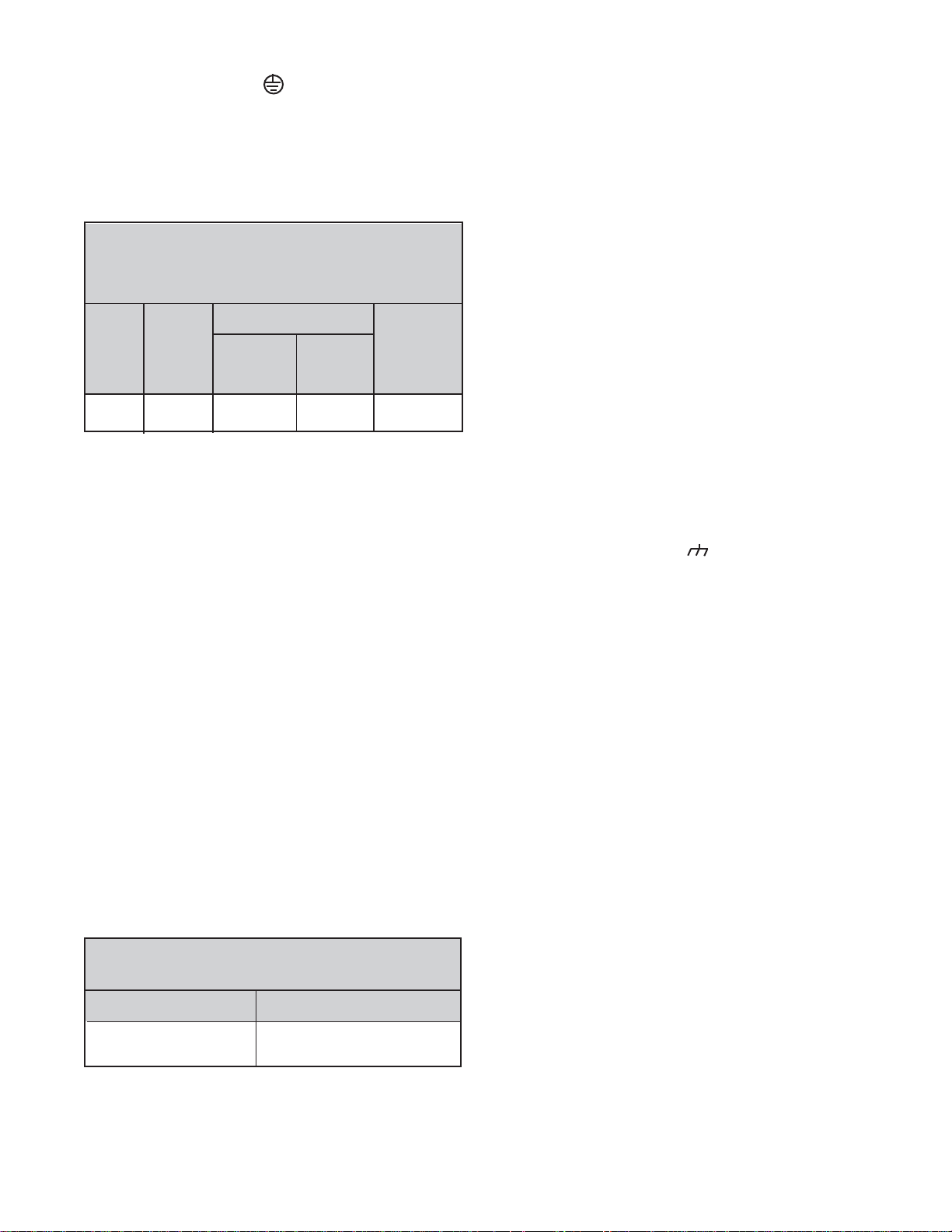

Cable de entrada, cable a tierra y tamaños de fusibles

Recomendados con en el Código Eléctrico Nacional de

Para Soldadoras Trifásicas de 60 Hertz a un Ciclo de

Voltios Amps Alambres deConductor de fusible

Entrada de Entrada Entrada Aterrizaje Super Lag

230 188 000 4 300

460 94 3 6 150

E.U.A.

Trabajo del 100%

Tamaño de Cable de Cobre Tipo

75° C en Conducto

Tamaño

en Amps

Alimentación Auxiliar

Esta máquina suministra la energía de CA de 115

voltios necesaria para operar el equipo de

alimentación de alambre. La alimentació n está

disponible a partir de las terminales #31 y #32 en la

tablilla de conexiones. Un fusible de quemado lento

de 8 amps en el panel de control de la máquina

protege a la alimentación auxiliar contra cargas

excesivas. El circuito tiene una capacidad nominal de

1000 voltios-amperios.

Conexión del Cable de Control

Las tablillas de conexión con conexiones de tornillo

están localizadas detrás de la puerta con bisagras al

frente de la fuente de poder, a fin de hacer todas las

conexiones de cable de control operen con el equipo

de alimentación de alambre. Para conocer las

instrucciones exactas que cubran al alimentador de

alambre que está utilizando, consulte el diagrama de

conexión correspondiente.

CONEXIONES DE SALIDA

Terminales de Salida

Los cables de salida están conectados a las

terminales de salida. Las terminales de salida se

localizan en el gabinete frontal inferior y están

marcadas con “+” y “-“. Hay terminales “+” con

capacidad nominal de 1000 amps a la derecha, una

terminal “+” con capacidad nominal de 500 amps

cerca del centro y terminales “-“ a la izquierda. Están

totalmente retraídas para minimizar la posibilidad de

contacto accidental con un objeto o persona. El

anclaje es proporcionado por los orificios ovales en la

base. Los cables se insertan a través de estos

orificios ovales antes de ser conectados a las

terminales de salida.

Las conexiones de salida de 100 amps proporcionan

el rango de salida nominal total de la máquina.

Las conexiones de salida de 500 amps proporcionan

las características mejoradas de arco de baja corriente,

especialmente para procedimientos de arco

sumergido y de GMAW a menos de 450 amps.

Tamaños Sugeridos de Cables de Cobre - Ciclo de Trabajo del

100 % Longitudes Combinadas de Electrodos y Cables de

Trabajo

Amperes 0 - 250 pies (76.2m)

Con la DC-1000 apagada, el cable de control del

equipo de alimentación de alambre automática se

conecta a la tablilla de conexiones. Se proporciona

un conector de caja de anclaje para accesar la

sección de tablillas de conexiones. Asimismo, se

proporciona un tornillo de aterrizaje de chasis debajo

de la tablilla de conexiones marcado con el símbolo

para conectar el cable a tierra del equipo de

alimentación de alambre. Para conocer las

instrucciones exactas del alimentador de alambre que

está utilizando, consulte el diagrama de conexión

correspondiente. Se proporciona un orificio de

reserva para un conector de caja adicional si así se

requiere.

Conexión para el Arco de Aire Carbón:

a. Interrumpa la alimentación.

b. Desconecte todos los cables de control de la

unidad de alimentación de alambre, de electrodos

y de trabajo.

c. Conecte un puente del 2-4 en la tablilla de

conexiones.

d. Coloque el interruptor de modo en la posición

VC (I).

Con la DC-1000 conectada para soldadura de corte

con aire carbón, las terminales de salida siempre

estarán energizadas.

1000 3 - 3/0

(26.7 mm

2

- 85.0 mm2)

– 9 –

Page 10

INSTRUCCIONES DE OPERACION

ADVERTENCIA

La descarga eléctrica puede provocar

la muerte.

• No toque las partes eléctricamente

energizadas o el electrodo con la piel

o ropa mojada.

• Aíslese del trabajo y de la tierra.

• Siempre utilice guantes aislantes

secos.

------------------------------------------------------------------------

LOS HUMOS Y LOS GASES pueden

provocar la muerte.

• Aleje su cabeza de los humos.

• Utilice la ventilación o el escape para

eliminar los humos de la zona de

respiración.

------------------------------------------------------------------------

LAS CHISPAS DE SOLDADURA

pueden provocar incendios o

explosiones.

• Aleje el material inflamable.

• No suelde en contenedores cerrados.

------------------------------------------------------------------------

LOS RAYOS DEL ARCO pueden

provocar quemaduras a los ojos y

piel.

• Utilice protección para los ojos,

oídos y cuerpo.

-----------------------------------------------------------

Consulte la información de advertencia

adicional al inicio de este manual del

operador.

-----------------------------------------------------------------

NOTA: Todas las tarjetas de P.C. están protegidas

por una capa resistente a la humedad. Cuando la

soldadora está en funcionamiento, esta capa

“endurecerá” ciertos resistores de alimentación que

normalmente operan a altas temperaturas emitiendo

algo de humo y olor por un tiempo breve. Estos

resistores y la tarjeta de P.C. debajo de ellos pueden

ponerse negros. Esto es normal y no daña al

componente ni afecta el desempeño de la máquina.

CICLO DE TRABAJO

La DC-1000 tiene una clasificación NEMA de ciclo de

trabajo del 100% a 1000 amps y 44 volts.

AJUSTE DE POLARIDAD

Apague la DC-1000 y conecte el cable del electrodo a

la terminal “Positiva” o “Negativa” dependiendo de la

polaridad de electrodo deseada. Conecte el cable de

trabajo a la otra terminal. (Consulte “Conexiones de

Salida”).

Establezca el interruptor “Electrodo NegativoElectrodo Positivo” (Electrodo Negative-Electrode

Positive) para que coincida con la polaridad de la

conexión del cable del electrodo. Este ajuste del

interruptor es necesario para la operación adecuada de

algunos alimentadores de alambre Lincoln y no cambia la

polaridad de soldadura.

Encendido de la Máquina - El interruptor de encendido a

la extrema derecha del panel de control energiza y cierra

el contactor de entrada trifásica de un transformador

auxiliar de 115 voltios. Esto a su vez energiza al

transformador de alimentación principal.

La luz roja abajo del botón de encendido/apagado indica

cuando el contactor de entrada está energizado.

Control de Salida - El control de salida al centro del

panel de control es un control continuo de la salida de

la máquina. Puede girarse de mínimo a máximo

cuando está bajo carga a fin de ajustar la salida de la

máquina.

La máquina está equipada con compensación de

voltaje de línea como una función estándar. Esto

mantendrá la salida relativamente constante, excepto

a la salida máxima de la máquina, a pesar de una

fluctuación de +/- 10% del voltaje de línea de entrada.

Control de Salida en la DC-1000 o Interruptor de Control

Remoto de Salida

El interruptor de palanca en el panel de control

marcado como “Control de Salida en la DC-1000” /

“Control Remoto de Salida” (Output Control a DC1000 / Output Control Remote) brinda al operador la

opción de controlar la salida en el panel de control de

la máquina o en una ubicación remota. Para el

control remoto, el interruptor de palanca se establece

en la posición “Control Remoto de Salida” (Output

Control Remote), y es controlado con el control de la

unidad de alimentación de alambre o conectando un

control K775 a las terminales adecuadas (como se

indica en el diagrama de conexión) en la tablilla de

conexiones al frente de la máquina. Para el control

en el panel de control de la máquina, el interruptor de

palanca se establece en la posición “Control de Salida

en la DC-1000”.

Control Remoto de Salida - (Opcional)

El Control Remoto de Salida K775 consta de una caja

de control con un cable de 4 conductores de 8.4m (28

pies). Este se conecta a las terminales 75, 76 y 77 en

la tablilla de conexiones, y al tornillo de aterrizamiento

del gabinete marcado con el símbolo en la

máquina. Estas terminales se accesan al abrir la

cubierta de acceso de la terminal a la izquierda del

gabinete frontal. Este control dará el mismo control

que el control de salida de la máquina.

Interruptor de Modo

El interruptor de palanca marcado con Innershield CV

(I), Arco Sumergido de CV(S) o CC (Voltaje Variable)

se utiliza para seleccionar las características

adecuadas de la soldadora para el proceso que se

está utilizando. El modo CC (o Voltaje Variable) está

básicamente disponible para utilizarse con equipo de

alimentación de alambre antiguocomo el LAF-3, LT34 y más. El uso de este tipo de equipo antiguo

requiere que se agregue un Juego de Opciones NL.

– 10 –

Page 11

Configuración para Varios Procedimientos

1. Selección de la posición del interruptor de

modo - Existen varias reglas generales que

deben seguirse al seleccionar la posición del

interruptor de modo.

a. Utilice el modo CV(I) para todos los procesos

de FCAW y GMAW. El modo CV(I) también

se utiliza para el corte con aire carbón

utilizando varillas de carbón de hasta 15.9mm

de diámetro (5/8”).

No se recomienda la soldadura con

electrodos NR®-151, 202, 203 y otros abajo

de 20 voltios.

b. Utilice el modo CV(S) para toda la soldadura

de arco sumergido. Esto aplica a las

velocidades de desplazamiento alta y baja.

c. El modo CC (Voltaje Variable) está disponible

para procedimientos de arco sumergido de

charco de soldadura grande de alta corriente

que no pueden realizarse muy bien con el

modo de voltaje constante. El modo CC

deberá utilizarse para electrodos de 4.8mm

(3/16”) de diámetro y mayores cuando los

picos de alta corriente provoquen que la

máquina se apague al inicio. Esto ocurre

básicamente cuando la esfera de escoria no

se corta del electrodo antes de iniciar.

(Asimismo, requiere un alimentador de

alambre que tenga un modo de corriente

constante, por ejemplo, NA-3S).

NOTA: Algunos procesos y procedimientos pueden

ser mejores con el interruptor de modo en la otra

posición CV. Si la posición del interruptor de modo

inicialmente seleccionada no está produciendo los

resultados deseados, entonces coloque el interruptor

de modo en la otra posición CV y realice una

soldadura de prueba. Después, utilice la posición CV

del interruptor de modo que de los resultados

deseados.

2. NA-3 - El NA-3 debe establecerse para el modo

que está siendo utilizado en la fuente de poder. Si

se está utilizando cualquiera de los modos CC, el

interruptor de la tarjeta de CC del NA-3 deberá

establecerse en CV. Si la fuente de poder se

utiliza en el modo CC, entonces el interruptor de

modo de la tarjeta de CC del NA-3 deberá

colocarse en la posición CC.

Todos los NA-3 cuando se utilizan con la DC-1000

son capaces de arranque en frío con el interruptor

de modo de la tarjeta de corriente constante en

CC. El arranque en frío permite que el alambre se

desplace hacia la pieza de trabajo, se detenga

automáticamente y energice automáticamente la

vá

lvula de la tolva de fundente. Todos los NA-3

fabricados después de septiembre de 1976 son

capaces de arranque en frío en cualquiera de las

especificaciones CV o CC de la tarjeta de

corriente constante.

En el NA-3, establezca el control de voltaje de

circuito abierto en la misma posición que el control

de voltaje de arco. Si el procedimiento todavía no

ha sido establecido, un buen punto de inicio es

establecer el OCV en #6.

– 11 –

Realice una soldadura de prueba, estableciendo la

corriente, voltaje y velocidad de desplazamiento

correctos. Una vez que se establece el procedimiento

de soldadura adecuado y si aún así el inicio es

deficiente, el alambre explota, se apaga, etc. - ajuste

el OCV del NA-3 y los controles de velocidad de

desplazamiento para lograr un inicio óptimo. En

general, una baja velocidad de desplazamiento y una

posición de OCV idéntica a la del voltaje

proporcionará el mejor inicio.

Para mejorar aún más el inicio, ajuste el OCV

llevando a cabo varios inicios y observando la acción

del voltímetro del NA-3. Con el ajuste adecuado del

control OCV, la aguja del voltímetro se moverá

ligeramente hacia arriba hasta el voltaje de arco

deseado, y por lo tanto, proporciona inicios repetibles.

Si el voltímetro se mueve arriba del voltaje

establecido y después regresa al voltaje de soldadura

deseado, entonces la especificación del OCV es muy

alta. Esto normalmente da como resultado un mal

inicio donde el alambre tiende a “explotar”.

Si la aguja del voltímetro tarda antes de llegar al

voltaje deseado, entonces el OCV está establecido

muy bajo. Esto provocará que el electrodo se

apague.

3. NA-5 - Establezca el interruptor de modo de la

DC-1000 en el proceso que se está utilizando

Innershield de CV(I) o Arco Sumergido de CV(S).

Establezca el interruptor de la máquina DC1000/remoto en la posición remota. Establezca el

control OCV cuatro voltios arriba del voltaje de

soldadura, y la velocidad de desplazamiento de la

velocidad de alimentación de alambre de

soldadura para la soldadura de prueba inicial.

Ajuste el OCV y la velocidad de desplazamiento

según sea necesario para lograr un inicio optimo.

Para información relacionada con la configuración

de controles y modos del NA-5, consulte el

manual de operación del NA-5.

4. LN-8 - Establezca el interruptor de modo del LN-8

(localizado en la tarjeta de CC) en la posición CV.

Coloque el interruptor de modo de la DC-1000 en

Innershield de CV(I) o en Arco Sumergido de

CV(S) de acuerdo con el proceso que se esté

utilizando.

5. LN-7, LN-9 y otras unidades de alimentación de

Establezca el interruptor de

alambre constante

modo de la DC-1000 en Innershield de CV(I) o en

Arco Sumergido de CV(S) de acuerdo con el

proceso que se está utilizando. Si se está

utilizando un LN-9, consulte el manual de

operación del mismo para instrucciones

adicionales sobre su uso. Si está utilizando un

LN-7, será necesario utilizar un control remoto

K775 u operar la DC-1000 con el interruptor de la

máquina/remoto en la posición de máquina.

-

Juego de Opciones NL (No se Requiere con el

NA-3, NA-5, LT-7 ó LT-56).

El Juego de Opciones NL K783 (para instalación de

campo) está diseñado para permitir el uso de los NA2, LAF-3, y LT-3 obsoletos, así como la sección LT-3

del tractor LT-34. Proporciona la energía de control

de CD necesaria para la operación del equipo y la

circuitería requerida para el desplazamiento, arranque

en frío e inicio de arco adecuados. Al utilizar el Juego

de Opciones NL, se requiere un control de campo

remoto K775 que se incluye como parte del juego.

Las instrucciones de instalación se incluyen en el

Page 12

MANTENIMIENTO

ADVERTENCIA

LA DESCARGA ELECTRICA

puede provocar la muerte.

• Haga que un eléctrico instale y de

servicio a este equipo.

• Interrumpa la alimentación de entrada

en la caja de fusibles antes de trabajar en el

equipo.

• No toque las partes eléctricamente energizadas.

----------------------------------------------------------------------

MANTENIMIENTO GENERAL

1. Los motores del ventilador tienen rodamientos

sellados que no requieren servicio.

2. En ubicaciones donde hay demasiado polvo, la

suciedad puede obstruir los canales de aire

provocando que las soldadora se caliente.

Aplique aire de baja presión a la soldadora

regularmente, según sea necesario para eliminar

la suciedad excesiva y la acumulación de polvo en

las partes internas.

PROTECCION CONTRA SOBRECARGAS

La fuente de poder está termostáticamente protegida

contra sobrecargas o enfriamiento insuficiente gracias

a dos termostatos de proximidad. Uno está localizado

en el cable de salida negativo secundario del

transformador y el otro en la bobina de estabilización.

Los termostatos están conectados en serie en el

circuito de control de la máquina para que en caso de

que se aplique una sobre carga excesiva a la

máquina o esta reciba enfriamiento insuficiente ya

sea en el transformador principal, ensamble de

puente SCR o en el inductor de estabilización, el

contactor de entrada se abra y permanezca abierto

hasta que la máquina se enfríe. Después, puede

reiniciarse manualmente oprimiendo el botón de

encendido.

La fuente de poder también está protegida contra

sobrecargas pesadas en el ensamble del puente SCR

a través de un circuito de protección electrónica. Este

circuito detecta una sobrecarga en la fuente de poder

y abre el contactor de entrada si la sobrecarga dura

cierto tiempo predeterminado. El tiempo

predeterminado varía con la cantidad de sobrecarga;

entre mayor sea la sobrecarga, menor será el tiempo.

El contactor de entrada permanecerá abierto hasta

que la fuente de poder se inicie manualmente con el

botón de encendido.

La tarjeta de control está diseñada con protección

adecuada para que no se presente ningún daño si los

cables del control remoto tienen un corto circuito o se

aterrizan al gabinete. La máquina se apagará

automáticamente si dichas fallas ocurren.

Un fusible de 8 amps localizado en el panel de control

de la máquina protege contra sobrecargas al circuito

de CA auxiliar de 115 voltios (#31 y #32). Si lo

reemplaza, utilice el mismo tipo y tamaño de fusible.

– 12 –

Page 13

LOCALIZACION DE AVERIAS

ADVERTENCIA

LA DESCARGA ELECTRICA puede

provocar la muerte.

• Haga que un eléctrico instale y de

servicio a este equipo.

• Interrumpa la alimentación de entrada en

la caja de fusibles antes de trabajar en el

equipo.

• No toque las partes eléctricamente

energizadas.

Problema Causa Qué Hacer

Contactor de entrada con

interrupciones (1CR).

Contactor de entrada de la máquina

no opera.

Contactor de entrada se activa

cuando se oprime el botón de

encendido, pero se desactiva

inmediatamente.

a. Contactor de entrada defectuoso

(1CR).

b. Voltaje de línea bajo.

c. Relee 2CR defectuoso.

a. Fusible de lí nea de suministro

quemado.

b. Circuito de alimentación del

contactor muerto.

c. Cable de alimentación roto.

d. Voltaje de entrada equivocado.

e. Secundario o termostato del

inductor estabilizador abierto.

f. Bobina del contactor de entrada

abierta.

g. Interruptor de encendido/apagado

defectuoso.

h. Relee 2CR defectuoso.

i. Tarjeta de control defectuosa.

a. Botón de encendido/apagado

defectuoso.

b. Enlace del 1CR defectuoso.

c. Falla de aterrizamiento entre las

terminales de control 73, 74, 75,

76 o 77 y la terminal de salida

negativa.

d. Corto circuito en las terminales de

salida con puente del 2 al 4.

e. Tarjeta de control defectuosa.

a. Repare o reemplace.

b. Verifique la alimentación de entrada.

c. Repare el relay.

a. Reemplace si está quemado;

primero busque la razón.

b. Revise el transformador piloto T2 y

cables asociados.

c. Verifique el voltaje de entrada en el

contactor.

d. Verifique el voltaje con base en las

instrucciones.

e. Revise si hay sobre calentamiento;

asegúrese de que el ventilador

esté operando y de que el flujo

libre de aire no esté obstruido.

Reemplace el termostato defectuoso.

f. Reemplace la bobina.

g. Reemplace el interruptor.

h. Reemplace el relee.

i. Reemplace la tarjeta de control.

Consulte la guía de localización de

averías en la tarjeta P.C.

a. Reemplace si es necesario.

b. Repare o reemplace.

c. Verifique el aterrizamiento de las

terminales 73, 74, 75, 76 o 77 al

circuito de salida negativa.

d. Elimine el corto circuito.

e. Reemplace la tarjeta de control.

Consulte la guía de localización de

averías en la tarjeta P.C.

Contactor de entrada de la máquina

opera, pero no hay salida cuando se

intenta soldar.

a. Cable del electrodo o de trabajo

suelto o roto.

b. Circuito primario o secundario del

transformador principal (T1)

abierto .

c. Relee 4CR del piloto de salida no

opera o está defectuoso.

d. Tarjeta de P.C. de circuito de

encendido no conectada o

defectuosa.

e. Si está utilizando una terminal de

500 amps, el circuito del inductor

estabilizador puede estar abierto.

– 13 –

a. Repare la conexión.

b. Repare.

c. Revise la activación del relee

conectando un puente a lo largo

de las terminales 2 y 4 en la tablilla

de conexiones de la DC-1000.

Reemplace si está defectuoso.

d. Todos los nuevo diodos emisores

de luz (LED1 al LED9) deben

encenderse. Consulte la guía de

localización de averías en la tarje-

ta P.C.

e. Repare.

Page 14

Problema Causa Qué hacer

Máquina con salida máxima, pero

sin control.

Máquina con salida mínima y sin

control.

Máquina sin salida máxima

Máquina con salida pero se

apaga inmediatamente cuando se

oprime el botón de encendido de

la unidad de alimentación de

alambre.

a. Interruptor de control de salida

(SW3) en posición equivocada.

b. Interruptor de control de salida

defectuoso.

c. Circuitería de retroalimentación

abierta.

d. Tarjetas P.C. de control o de

disparo defectuosas.

e. Circuito del potenciómetro de

control de salida abierto (Cable

75).

a. Terminales 73, 74, 75, 76 o 77

aterrizadas a salida positiva.

a. Un fusible de entrada quemado.

b. Una fase del transformador

principal abierta.

c. Tarjetas P.C. de control o de

disparo defectuosas.

d. Potenciómetro de control de salida

defectuoso.

e. Cables del potenciómetro de

control de salida abiertos - 76, 77,

226, 236, 237, 238.

a. Verifique la posición del interruptor.

b. Revise el interruptor y reemplácelo si

está defectuoso.

c. Revise el cableado y los enchufes del

arnés del cableado de la tarjeta P.C.

de circuito de encendido y de control.

d. Todos los diodos emisores de luz

deben encender, excepto el LED4 en

la tarjeta de control/con falla. Consulte

la guía de localización de averías en la

tarjeta P.C.

e. Revise y reemplace el potenciómetro

si esta defectuoso. Revise el cableado

del Cable #75.

a. Revise si las terminales 73, 74,

75, 76 o 77 están aterrizadas al

circuito de salida positivo.

a. Revise y reemplace si está

quemado después de saber por

qué se quemó el fusible.

b. Verifique si está abierta y repare.

c. Todos los diodos emisores de luz

deben encenderse en ambas

tarjetas P.C., excepto el LED4 de

la tarjeta de control/falla.

Consulte la guía de localización

de averías en la tarjeta P.C.

d. Revise y reemplace si está

defectuoso.

e. Repare.

Arco de soldadura variable o

tardío.

No se puede apagar la máquina.

Control de salida sin funcionar en

(1)

la máquina

(1) Si está conectado a un LN-9 o NA-5, desconecte los cables 73, 74 y 75 antes de localizar la avería.

.

a. La máquina tiene un corto circuito

interno o externo en la salida.

b. Tarjeta P.C. de control defectuosa.

c. Terminales 73, 74, 75, 76, 77

aterrizadas a terminal de salida

negativa.

a. Conexión deficiente del cable de

trabajo o electrodo.

b. Cables de soldadura muy

pequeños.

c. Corriente o voltaje de soldadura

muy bajos.

d. Puente SCR principal defectuoso.

a. Contactos del contactor de entrada

congelados.

b. Relee 2CR defectuoso.

a. Revise si hay cortos interna y

externamente, y retire o repare.

b. Reemplace la tarjeta de control.

Consulte la guía de localización

de averías de la tarjeta P.C.

c. Revise el aterrizamiento de las

terminales 73, 74, 75, 76, 77.

a. Revise y limpie todas las

conexiones.

b. Consulte la tabla en el manual de

operación.

c. Consulte los procedimientos para

las especificaciones

recomendadas.

d. Revise y reemplace si está

defectuoso.

a. Revise y reemplace si es

necesario.

b. Revise y reemplace si es

necesario.

– 14 –

Page 15

Problema Causa Qué hacer

Control de salida sin funcionar en el

control remoto.

Inicio deficiente en Arco Sumergido

de CV(S).

a. Interruptor de control de salida en

la posición equivocada.

b. Interruptor de control de salida

defectuoso.

c. Potenciómetro de control remoto

defectuoso.

d. Cables o conexiones abiertos en el

circuito de control.

e. Tarjeta P.C. de circuito de control o

encendido defectuosa.

a. Procedimientos o ajuste de los

controles inadecuados.

b. Conexión deficiente del electrodo o

del cable de trabajo.

c. Interruptor magnético 3CR no

opera.

d. Tarjeta de control defectuosa.

a. Coloque el interruptor en “Control

Remoto de Salida”.

b. Revise y reemplace si está

defectuoso.

c. Revise si está defectuoso. (El

voltaje de la 75 a la 77 debe ser

de 3 a 5V).

d. Verifique la continuidad de todos

los cables y conexiones internos o

remotos; repare si es necesario.

e. Todos los diodos emisores de luz

deben encenderse en ambas

tarjetas de P.C., a excepción del

LED4 de la tarjeta de control/falla.

Consulte la guía de localización

de averías de la tarjeta P.C.

a. Consulte el manual de operación y

los procedimientos.

b. Repare las conexiones.

c. Revise los cables de voltaje del

216 al 220 del interruptor

magnético. El voltaje sin carga

debe ser de casi 8V; cuando

suelde, el voltaje debe disminuir a

cero.

d. Reemplace. Consulte la guía de

localización de averías de la

tarjeta P.C.

Forma de cordón inadecuada o arco

errático en Arco Sumergido de

CV(S).

Inicio deficiente en Innershield de

CV(I) y en Arco Sumergido de CV(S).

Características deficientes de arco en

Innershield de CV(I) o en otros

procesos de arco abierto.

a. Procedimientos inadecuados.

b. Interruptor magné tico 3CR

defectuoso.

c. Tarjeta de control defectuosa.

d. Puente SCR defectuoso.

a. Interruptor magné tico 3CR

defectuoso.

b. Tarjeta de control defectuosa.

a. Interruptor de modo en el modo de

Arco Sumergido de CV(S).

b. Puente SCR principal defectuoso.

a. Consulte el manual de operación

y los procedimientos.

b. Revise el interruptor magnético de

acuerdo al punto C) de la tabla

anterior.

c. Reemplace. La guía de

localización de averías de la

tarjeta P.C.

d. Verifique y reemplace si está

defectuoso.

a. Reemplace.

b. Reemplace.

a. Coloque el interruptor de modo en

el modo Innershield de CV(l).

b. Revise y reemplace si está

defectuoso.

– 15 –

Page 16

Problema Causa Qué Hacer

Características de arco deficientes en

todos los procesos.

Desempeño deficiente (incluyendo

las salidas de arco) al soldar a

corriente baja (menos de 450 amps)

cuando está conectada a las

terminales de salida “+” de 1000

amps.

Apagado frecuente de la máquina

mientras se utiliza la terminal de

salida “+” de 500 amps.

a. Tarjeta de control defectuosa.

b. Tarjeta de disparo defectuosa.

c. Puente SCR principal defectuoso.

a. Inductancia de salida insuficiente.

a. Demanda de corriente efectiva

mucho mayor de 500 amps.

GUIA DE LOCALIZACION DE AVERIAS DE

LA TARJETA P.C.

a. Revise y reemplace si está

defectuosa. Consulte la guía de

localización de averías de la

tarjeta P.C.

b. Revise y reemplace si está

defectuosa. Consulte la guía de

localización de averías de la

tarjeta P.C.

c. Revise y reemplace si está

defectuoso.

a. Utilice una terminal de salida “+”

de 500 amps.

a. Utilice las terminales de salida “+”

de 1000 amps.

ADVERTENCIA

LA DESCARGA ELECTRICA puede

provocar la muerte.

• Haga que un eléctrico instale y de

servicio a este equipo.

• Interrumpa la alimentación de entrada

en la caja de fusibles antes de trabajar

en el equipo.

• No toque las partes eléctricamente energizadas.

----------------------------------------------------------------------

Ajustes de la máquina para la localización de averías

de la tarjeta P.C. Desconecte todos los cables que

van al alimentador de alambre y las terminales en

puente #2 y #4 en la DC-1000. El control de salida

debe estar en DC-1000 y el interruptor de modo en la

posición CV(l).

TARJETA P.C. DE PROTECCION DE

CONTROL/FALLA

1. El LED1 indica que el voltaje de entrada de CA

está presente en los pines 255-256. Si no

enciende, verifique el voltaje en el devanado

secundario del transformador de control, T2. El

voltaje deberá ser de aproximadamente 115

voltios. Si no, el problema está en la fuente de

energía y no en la tarjeta P.C.

2. El LED2 indica que el voltaje de salida de la

soldadora está siendo suministrado al circuito de

control. Si no enciende, revise para asegurarse

que el cable 222 del pin 2 del conector de la

tarjeta P.C. de circuito de control de 15 pines está

conectado al cable de salida negativo de la fuente

de poder y que no está roto.

3. El LED3 indica que se está aplicando alimentación

al relee 2CR piloto de protección contra falla para

encender el contactor de entrada.

4. El LED4 indica la activació n del circuito de

protección contra sobre corriente.

5. El LED5 indica que una señal de control está

siendo enviada al circuito de disparo. A medida

que se cambia el control de salida, el LED5

deberá cambiar de intensidad alta en salida baja,

a intensidad baja en salida alta.

TARJETA P.C. DEL CIRCUITO DE ENCENDIDO

Todos los nueve diodos emisores de luz deberán

iluminarse cuando se enciende la fuente de poder y

se oprime el botón de inicio de arco de alimentación

de alambre, o cuando se conecta un puente entre 2 y

4.

– 16 –

Page 17

1. Las luces 7, 8 y 9 indican qué alimentación está siendo

suministrada a las tarjetas de P.C. desde el devanado

auxiliar T1. Si una luz no enciende, apague la máquina y

desenchufe de P5 de J5 en la tarjeta P.C. de disparo.

Encienda la máquina y verifique los siguientes

voltajes:

Luz que Estaba Verifique el Voltaje de El Voltaje AProximado

Apagada CA Entre los pines del Debe Ser

Enchufe P5

7 Pines P5 2 y 4 75 VCA

(Cables 203, 204)

8 Pines P5 7 y 3 75 VCA

(Cables205, 206)

9 Pines P5 9 y 8 75 VCA

(Cables 207, 208)

• Si se generan aproximadamente 75 VCA, apague

la máquina y enchufe otra vez el P5 a la tarjeta de

disparo. Vuelva a encender la máquina y verifique

si la luz o luces se iluminan. Si no, reemplace la

tarjeta P.C. de disparo.

• Si no se generaron 75 VCA, entonces revise el

cableado.

2. Las luces de la 1 a la 6 indican que señales de

compuerta están siendo enviadas a los puntos de

los SCR de potencia, respectivamente. Si la luz 5

en el circuito de control, y las luces de la 7 a la 9

en el circuito de disparo están iluminadas, y las

luces de la 1 a la 6 no lo están, revise que el cable

231 entre el circuito de disparo y el circuito de

control no esté roto y esté conectado a cada

conector Molex. Si el cable muestra continuidad y

las luces de la 1 a la 6 no están encendidas,

reemplace la tarjeta P.C. de circuito de disparo.

Si cualquiera de las luces de la 1 a la 6 no está

encendida y las luces de la 7 a la 9 sí, reemplace

la tarjeta P.C. de disparo.

PROCEDIMIENTO PARA REEMPLAZAR TARJETAS PC

Cuando una tarjeta P.C. debe reemplazarse, deberá

realizar los siguientes procedimientos:

1. Inspeccione visualmente la tarjeta P.C. en

cuestión. ¿Algún componente está dañado?

¿Algún conductor de la parte posterior de la

tarjeta está dañado? Todas las tarjetas P.C.

están protegidas por una capa resistente a la

humedad. Cuando la soldadora se opera, esta

capa “endurecerá” ciertos resistores de

alimentación que normalmente operan a altas

temperaturas emitiendo algo de humo y olor por

un tiempo breve. Estos resistores y la tarjeta P.C.

debajo de los mismos pueden enegrecerse. Esto

es normal y no daña al componente ni afecta el

desempeño de la máquina.

a. Si la tarjeta P.C. no está dañada, inserte una

nueva y vea si esto soluciona el problema. Si así

es, vuelva a colocar la tarjeta P.C. anterior y vea

si el problema todavía persiste con la misma.

1) Si el problema no se presenta con la tarjeta

anterior, revise si hay corrosión, contaminación

o exceso de tamaño en el enchufe del arnés de

la tarjeta P.C. y en el enchufe de la tarjeta P.C.

2) Revise si las conexiones de los cables en el

arnés están sueltas.

b. Si la tarjeta P.C. está dañada, consulte la guía

de localización de averías.

– 17 –

Page 18

DESCRIPCION DE LA GUIA DE LOCALIZACION DE AVERIAS DE LA DC-1000

Si la guía de localización de averías indica un

problema posible en la tarjeta P.C., la siguiente guía

puede utilizarse para localizar el problema.

NO HA Y SALID A DE LA SOLD ADORA (CONTACT OR DE ENTRAD A "ENCENDIDO", 2 Y 4 CERRADOS)

REVISE EL LED5 DE LA TARJETA DE CONTROL

SI APAGADO

REVISE EL LED1

SI APAGADO SI ENCENDIDO

VERIFIQUE LA REEMPLACE

ENTRADA DE CA LA T ARJET A

A LA T ARJET A DE DE CONTROL

CONTROL -

TRANSFORMADOR

T2 POSIBLEMENTE

DEFECTUOSO

SI ENCENDIDO

REVISE LOS LED DE LA

TARJETA DE DISPARO

TODOS LOS

NUEVE LEDS

DEBEN ESTAR

ENCENDIDOS

SI ASI ES SI NO

REVISE LAS CONEXIONES REVISE LAS

DEL CABLE DE COMPUERTA LUCES

HACIA LOS SCR 7,8,9

SI UNA SI ESTAN

O MAS ENCENDIDAS Y OTRAS

ESTAN APAGADAS ESTAN APAGADAS

VERIFIQUE LA

ENTRADA DE CA A LA REEMPLACE

TARJETA, LA TARJETA DE

203-204, 205-206 207-208 -- DISP AR O

DEVANADOS AUXILIARES

POSIBLEMENTE DEFECTUOSOS

EN EL

TRANSFORMADOR PRINCIPAL

VERIFIQUE SI LOS CABLES

203, 204, 205, 206, 207, 208

ESTAN ABIERTOS

– 18 –

Page 19

LA MAQUINA TIENE SALIDA

(PUENTE 2-4) PERO SE

APAGA INMEDIATAMENTE

VERIFIQUE SI HA Y COR T O VERIFIQUE EL

ENTRE EL ELECTRODO Y ATERRIZAMIENTO A

LOS CABLES EXTERNOS LA TERMINAL DE

DE LAS TERMINALES SALIDA NEGATIVA DE

DE SALIDA LOS CABLES 73, 74, 75, 76, 77

RETIRE LOS CABLES EXTERNOS

DE LAS TERMINALES DE SALIDA

SOLDADURA ERRATICA

VERIFIQUE EL PROCEDIMIENT O

REVISE SI EL INTERRUPTOR

DE MODO ESTA EN LA

POSICION CORRECTA PARA

EL PROCESO QUE SE ESTA

UTILIZANDO

SI EL PROBLEMA PERSISTE,

REVISE EL LED3 EN LA TARJETA

DE CONTROL

SI LA LUZ SE ENCENDE Y

DESPUES SE APAGA RAPIDA-

MENTE CUANDO SE OPRIME EL

BOTON DE ENCENDIDO,

ENTONCES LA TARJETA DE CON-

TROL ESTA DEFECTUOSA Y

DEBE REEMPLAZARSE

VERIFIQUE QUE LOS LED DEL

1 AL 6 TENGAN LA MISMA

INTENSIDAD DE ILUMINACION

SI LAS LUCES NO TIENEN

APROXIMADAMENTE LA

MISMA INTENSIDAD DE

ILUMINACION REEMPLACE LA

TARJETA P.C. DE DISPARO

– 19 –

Page 20

CONEXION DE LA DC-1000 CON EL JUEGO DE OPCIONES NL AL LAF-3 (Obsoleto)

FUENTE DE PODER

N.B.

82

2

31

21 4

32

73

7574

672142

31 32

N.A.

NEGATIVO

N.D.

AL TRABAJO

75 76

POSITIVO

N.A. En todas las unidades DC-1000 y DC-

1500 con códigos posteriores al 8234

extienda el cable 67 y conéctelo al

cable del electrodo que va al equipo

automático.

N.B. En todas las unidades DC-1000 y DC-

1500 con códigos anteriores al 8234 el

cable #67 del LAF-3 puede conectarse

a la terminal #67 o a la terminal del

electrodo, según se muestra. La

terminal 82 no existe en modelos DC1500 posteriores y en todas las DC-

1000.

N.C. Las terminales 73 y 74 no existen en

modelos DC-1500 anteriores.

M13321

8-2-90F

FUENTE DE PODER

73

31

32

POSITIVO

74

75

N.B. &

N.C.

21

42

NEGATIVO

N.C.

77

76

10

77

EXCITADOR DEL CONTROL

DE 35 VOLTIOS

CABLE DEL ELECTRODO AL

EQUIPO AUTOMATICO

6

E

D

F

C

1

21

6

421

10

75

76

77

GND

18

21

32

31

45 29

CABLES NO UTILIZADOS

N.D. La conexión alterna de terminal positiva de

500 amps se proporciona únicamente en

los modelos DC-1000 arriba del código

9500.

Este diagrama muestra el electrodo conectado en

forma positiva. Para cambiar la polaridad,

apague la fuente de poder, invierta los cables de

trabajo y electrodo en la fuente de poder, y

establezca el interruptor de la fuente de poder y el

Juego de Opciones NL e la polaridad correcta.

Asimismo, invierta los cables en la parte posterior

del amperímetro y voltímetro en la caja de control

de LAF-3.

El interruptor de demora de desconexión del

contactor del Juego de Opciones NL deberá estar

en la posición“ON” (encendido).

CONEXION DE LA DC-1000 AL LN-8

Conecte el cable a tierra del cable de control a la terminal del

A LA ENTRADA LN-8

DEL ENCHUFE

DEL CABLE

CABLE DE CONTROL

76

77

32

31

21

C

B

A

2

4

GND

}

armazón marcada con cerca de la tablilla de conexiones

de la fuente de poder. La fuente de poder deberá esta

aterrizada adecuadamente.

*Si utiliza un cable de control anterior: conecte el cable #75 a

#75 de la tablilla de conexiones; conecte el cable #76 a #76 de

la tablilla de conexiones; conecte el cable #77 a #77 de la

tablilla de conexiones.

N.A. Los cables de soldadura deben tener la capacidad

adecuada para la corriente y ciclo de trabajo de las

aplicaciones inmediatas y futuras.

*

N.B. Extienda el cable 21 utilizando un cable aislado calibre 14

o mayor que sea físicamente capaz para la instalación. Para

este fin, se encuentra disponible un cable de trabajo de lectura

de voltaje remoto S16586-[ ]. Conéctelo directamente a la

pieza de trabajo manteniéndolo eléctricamente separado del

circuito y conexión del cable de trabajo de soldadura. Por

conveniencia, este cable #21 extendido deberá estar unido con

cinta al cable de trabajo de soldadura.

N.C. Cubra con cinta aislante la conexión atornillada.

4

2

1

10

21

32

31

22

75

76

77

5

NL OPCIONAL

CONECTE EL CABLE ROJO

A LA TERMINAL 22

CONTROL REMOTO K775

MONTADO EN LAF-3

A LA CAJA DE CONTROL

LAF-3

Los cables 4/0 que se muestran manejarán

hasta 1000 amps en un ciclo de trabajo del

80%. Para corrientes o ciclos de trabajo

mayores agregue cables adicionales a las

terminales de salida de la fuente de poder.

Para un mejor inicio de arco cuando esté

conectado a un LAF-3, realice el siguiente

cambio dentro de la unidad de control del LAF-

3. Retire el cable azul del puente conectado

entre #1, en la bobina del relee principal, y #7

en la bobina del relee de transferencia. (El

relee principal es el relee en la esquina superior

derecha cuando se está al frente del extremo

izquierdo de la caja de control. El relee de

transferencia está a la izquierda del relee

principal).

S17176

8-2-90F

N.D.

N.A.

CABLE DEL ELECTRODO

A LA UNIDAD DE

ALIMENTACION DE

ALAMBRE

AL TRABAJO

}

– 20 –

N.D. La conexión opcional de terminal positiva de 500 amps se

proporciona únicamente en los modelos DC-1000 arriba del

código 9500.

El diagrama anterior muestra el electrodo conectado en forma

positiva. Para cambiar la polaridad, apague la fuente de poder,

invierta los cables de trabajo y electrodo en la fuente de poder,

y establezca el interruptor de la fuente de poder en la polaridad

correcta.

Page 21

CONEXION DE LA DC-1000 CON EL JUEGO DE OPCIONES NL AL L T-3 O LT -34 (Obsoleto)

73

POSITIVO

TO WORK

N.C.

76

74 75

77

76 77

75

CABLE DEL ELECTRODO AL

CONTROL DE 35 VOLT

CAJA DE CONTROL

REMOTO

DE CD LT-3

EQ UIPO AUTOMATICO

NEGATIVO

FUENTE DE PODER

82

21

4

2

67 21 4

N.D.

31

32

2

3132

N.B.

N.A.

N.A. En todas las unidades DC-1500

con códigos posteriores al 8234

extienda el cable 67 y conéctelo

al cable del electrodo que va al

equipo automático.

N.B. En todas las unidades DC-1000 y

DC-1500 con códigos anteriores al

8234 el cable #67 del LT-3 o LT-34

puede conectarse a la terminal #67

o a la terminal del electrodo, según

se muestra. La terminal 82 no

existe en modelos DC-1500

posteriores y en todas las DC-

1000.

N.C. Las terminales 73 y 74 no existen

en modelos DC-1500 anteriores.

EXCITADOR DEL

10

6

D

E

F

2132

C

21

1

4

21

6

10

43

41 42

4458

31

29

41

5

42 434458

REPUESTO

CABLES DE REPUESTO (NO UTILIZADOS)

12

59

59

75

76

77

GND

31

61

TUERCA Y CINTA

7 CONEXIONES

61

N.D. La conexión opcional de terminal

positiva de 500 amps se

proporciona ú nicamente en los

modelos DC-1000 arriba del

código 9500.

Este diagrama muestra el electrodo

conectado en forma positiva. Para

cambiar la polaridad, apague la fuente

de poder, invierta los cables de trabajo y

electrodo en la fuente de poder, y

establezca el interruptor de la fuente de

poder y el Juego de Opciones NL e la

polaridad correcta. Así mismo, invierta

los cables en la parte posterior del

amperímetro y voltímetro en la caja de

control de LT-3.

4

2

1

10

21

32

31

22

75

76

77

NL OPCIONAL

CONECTE EL CABLE ROJO

A LA TERMINAL 22

CONTROL REMOTO K-775

MONTADO EN TRACTOR

A LA CAJA DE CONTROL

LT-3

El interruptor de demora de desconexión

del contactor del Juego de Opciones NL

deberá estar en la posición “ ON”

(encendido).

Los cables 4/0 que se muestran

manejarán hasta 1000 amps en un ciclo

de trabajo del 80%. Para corrientes o

ciclos de trabajo mayores agregue

cables adicionales a las terminales de

salida de la fuente de poder.

M13322

CONEXION DE LA DC-1000 O DC-1500 AL NA-3, LT-5 o LT-7

A LA CAJA DE

FUENTE DE PODER

73

N.E.

32

31

POSITIVO

N.A.

N.B. &

N.C.

21

42

NEGATIVO

El diagrama anterior muestra el electrodo conectado en forma

positiva. Para cambiar la polaridad, apague la fuente de poder,

invierta el electrodo y los cables de trabajo en la fuente de poder, y

establezca el interruptor de la fuente de poder en la polaridad

correcta. Así mismo, invierta los cables en la parte posterior del

amperímetro y voltímetro en la caja de control automático.

CONTROL AUTOMATICA

N.D.

75

74

76

77

CABLE DE CONTROL

CABLE DEL ELECTRODO

}

AL EQUIPO AUTOMATICO

AL TRABAJO

}

C

B

A

32

31

2

4

21

GND

}

*

Conecte el cable a tierra del cable de control a la terminal del

armazón marcada con cerca de la tablilla de conexiones

de la fuente de poder. La fuente de poder deberá esta

aterrizada adecuadamente.

*Si utiliza un cable de control pasado: conecte el cable #75 a

#75 de la tablilla de conexiones; conecte el cable #76 a #76 de

la tablilla de conexiones; conecte el cable #77 a #77 de la

tablilla de conexiones.

N.A. Los cables de soldadura deben tener la capacidad

adecuada para la corriente y ciclo de trabajo de las

aplicaciones inmediatas y futuras.

N.B. Extienda el cable 21 utilizando un cable aislado calibre 14