Page 1

WIRE FEEDER

WELDER (125, 140, 180 MODELS)

IM891-C

January, 2009

For use with machines having Code Numbers:

TABLE OF CONTENTS

Installation ...........................Section A

Technical Specifications ...................A-1,A-2

SafetyPrecautions...........................A-2

Location .................................A-2

Stacking .................................A-2

Tilting ...................................A-2

Identify and Locate Components for 180 Amp

and140AmpUnits .........................A-3

Identify and Locate Components for 125 Amp

FluxCoreUnit.............................A-3

Operation ............................Section B

Safety and Product Description .................B-1

ControlsandSettings.....................B-2,B-3

DriveRollandWireGuidesTable ...............B-4

Setting Up and Making a Flux-Cored Weld .B-4 thru B-6

Setting Up and Making a MIG Weld and

InstallShieldingGas ................B-7thruB-10

Setting Up and Making a Aluminum Weld ........B-11

11173 thru 11506, 11550

ISO 9001

ANSI RAB

QMS

Designed and Manufactured Under aI

Quality Program Certified byI

ABS Quality Evaluations, Inc.I

to ISO 9001 Requirements.

CERTIFICATE NUMBER: 30273

OPERATOR’S MANUAL

Accessories . . . .......................Section C

Optional Accessories .........................C-1

Utility Carts ............................C-2,C-3

Maintenance..........................Section D

SafetyPrecautions ..........................D-1

Wire Feed Compartment, Fan Motor, Wire Reel

Maintenance ..............................D-1

GunAndCableMaintenance ..................D-2

OverloadProtection..........................D-2

Component Replacement Procedures ...........D-2

Troubleshooting ......................Section E

SafetyPrecautions...........................E-1

How to Use Troubleshooting Guide ..............E-1

Troubleshooting Guide .................E-2thruE-3

Wiring Diagram and Dimension Print .....Section F

Safety Depends on You

Lincoln arc welding and cutting

equipment is designed and built

with safety in mind. However, your

overall safety can be increased by

proper installation ... and thoughtful operation on your part. DO

NOT INSTALL, OPERATE OR

REPAIR THIS EQUIPMENT

WITHOUT READING THIS

MANUAL AND THE SAFETY

PRECAUTIONS CONTAINED

THROUGHOUT. And, most

importantly, think before you act

and be careful.

MANUAL DE OPERACIÓN

MANUEL DE L’OPÉRATEUR

• Sales and Service through Subsidiaries and Distributors Worldwide •

Cleveland, Ohio 44117-1199 U.S.A. TEL: 216.481.8100 FAX: 216.486.1751 WEB SITE: www.lincolnelectric.com

Copyright © Lincoln Global Inc.

• World's Leader in Welding and Cutting Products •

Page 2

i

SAFETY

WARNING

CALIFORNIA PROPOSITION 65 WARNINGS

Diesel engine exhaust and some of its constituents

are known to the State of California to cause cancer, birth defects, and other reproductive harm.

The Above For Diesel Engines

ARC WELDING CAN BE HAZARDOUS. PROTECT YOURSELF AND OTHERS FROM POSSIBLE SERIOUS INJURY OR DEATH.

KEEP CHILDREN AWAY. PACEMAKER WEARERS SHOULD CONSULT WITH THEIR DOCTOR BEFORE OPERATING.

Read and understand the following safety highlights. For additional safety information, it is strongly recommended that you

purchase a copy of “Safety in Welding & Cutting - ANSI Standard Z49.1” from the American Welding Society, P.O. Box

351040, Miami, Florida 33135 or CSA Standard W117.2-1974. A Free copy of “Arc Welding Safety” booklet E205 is available

from the Lincoln Electric Company, 22801 St. Clair Avenue, Cleveland, Ohio 44117-1199.

BE SURE THAT ALL INSTALLATION, OPERATION, MAINTENANCE AND REPAIR PROCEDURES ARE

PERFORMED ONLY BY QUALIFIED INDIVIDUALS.

The engine exhaust from this product contains

chemicals known to the State of California to cause

cancer, birth defects, or other reproductive harm.

The Above For Gasoline Engines

i

FOR ENGINE

powered equipment.

1.a. Turn the engine off before troubleshooting and maintenance

work unless the maintenance work requires it to be running.

____________________________________________________

____________________________________________________

____________________________________________________

1.d. Keep

position and in good repair.Keep hands, hair, clothing and

tools away from V-belts, gears, fans and all other moving

parts when starting, operating or repairing equipment.

____________________________________________________

1.e. I n so me cases it may be ne cessary to remove

guards to perform required maintenance. Remove

guards only when necessary and replace them when the

maintenance requiring their removal is complete.

Always use the greatest care when working near moving

parts.

___________________________________________________

1.b. Operate engines in open, well-ventilated

areas or vent the engine exhaust fumes

outdoors.

1.c. Do not add the fuel

welding arc or when the engine is running.

Stop the engine and allow it to cool before

refueling to prevent spilled fuel from vaporizing on contact with hot engine parts and

igniting. Do not spill fuel when filling tank. If

fuel is spilled, wipe it up and do not start

engine until fumes have been eliminated.

all equipment safety guards, covers and devices in

1.f. Do not put your hands near the engine fan.

Do not attempt to override the governor or

idler by pushing on the throttle control rods

while the engine is running.

near an open flame

safety

1.h. To avoid scalding, do not remove the

radiator pressure cap when the engine is

hot.

ELECTRIC AND

MAGNETIC FIELDS

may be dangerous

2.a. Electric current flowing through any conductor causes

localized Electric and Magnetic Fields (EMF). Welding

current creates EMF fields around welding cables and

welding machines

2.b. E MF fields may interfere with some pacemakers, and

welders having a pacemaker should consult their physician

before welding.

2.c. Exposure to EMF fields in welding may have other health

effects which are now not known.

2.d. All welders should use the following procedures in order to

minimize exposure to EMF fields from the welding circuit:

Route the electrode and work cables together - Secure

2.d.1.

them with tape when possible.

2.d.2. Never coil the electrode lead around your body.

2.d.3. Do not place your body between the electrode and

work cables. If the electrode cable is on your right

side, the work cable should also be on your right side.

___________________________________________________

1.g. To prevent accidentally starting gasoline engines while

turning

the engine or welding generator during maintenance

work, disconnect the spark plug wires, distributor cap or

magneto wire as appropriate.

2.d.4. Connect the work cable to the workpiece as close as

possible to the area being welded.

2.d.5. Do not work next to welding power source.

Mar ‘95

Page 3

ii

SAFETY

ii

ELECTRIC SHOCK can

kill.

3.a. The electrode and work (or ground) circuits

are electrically “hot” when the welder is on.

Do not touch these “hot” parts with your bare

skin or wet clothing. Wear dry, hole-free

gloves to insulate hands.

3.b. Insulate yourself from work and ground using dry insulation.

Make certain the insulation is large enough to cover your full

area of physical contact with work and ground.

In addition to the normal safety precautions, if welding

must be performed under electrically hazardous

conditions (in damp locations or while wearing wet

clothing; on metal structures such as floors, gratings or

scaffolds; when in cramped positions such as sitting,

kneeling or lying, if there is a high risk of unavoidable or

accidental contact with the workpiece or ground) use

the following equipment:

• Semiautomatic DC Constant Voltage (Wire) Welder.

• DC Manual (Stick) Welder.

• AC Welder with Reduced Voltage Control.

3.c. In semiautomatic or automatic wire welding, the electrode,

electrode reel, welding head, nozzle or semiautomatic

welding gun are also electrically “hot”.

3.d. Always be sure the work cable makes a good electrical

connection with the metal being welded. The connection

should be as close as possible to the area being welded.

3.e. Ground the work or metal to be welded to a good electrical

(earth) ground.

ARC RAYS can burn.

4.a. Use a shield with the proper filter and cover

plates to protect your eyes from sparks and

the rays of the arc when welding or observing

open arc welding. Headshield and filter lens

should conform to ANSI Z87. I standards.

4.b. Use suitable clothing made from durable flame-resistant

material to protect your skin and that of your helpers from

the arc rays.

4.c. Protect other nearby personnel with suitable, non-flammable

screening and/or warn them not to watch the arc nor expose

themselves to the arc rays or to hot spatter or metal.

FUMES AND GASES

can be dangerous.

5.a. Welding may produce fumes and gases

hazardous to health. Avoid breathing these

fumes and gases.When welding, keep

your head out of the fume. Use enough

ventilation and/or exhaust at the arc to keep

fumes and gases away from the breathing zone. When

welding with electrodes which require special

ventilation such as stainless or hard facing (see

instructions on container or MSDS) or on lead or

cadmium plated steel and other metals or coatings

which produce highly toxic fumes, keep exposure as

low as possible and below Threshold Limit Values (TLV)

using local exhaust or mechanical ventilation. In

confined spaces or in some circumstances, outdoors, a

respirator may be required. Additional precautions are

also required when welding on galvanized steel.

OPERATOR’S MANUAL

3.f.

Maintain the electrode holder, work clamp, welding cable and

welding machine in good, safe operating condition. Replace

damaged insulation.

3.g. Never dip the electrode in water for cooling.

3.h. Never simultaneously touch electrically “hot” parts of

electrode holders connected to two welders because voltage

between the two can be the total of the open circuit voltage

of both welders.

3.i. When working above floor level, use a safety belt to protect

yourself from a fall should you get a shock.

3.j. Also see Items 6.c. and 8.

5. b. The operation of welding fume control equipment is affected

by various factors including proper use and positioning of

the equipment, maintenance of the equipment and the specific welding procedure and application involved. Worker

exposure level should be checked upon installation and

periodically thereafter to be certain it is within applicable

OSHA PEL and ACGIH TLV limits.

Do not weld in locations near chlorinated hydrocarbon

5.c.

coming from degreasing, cleaning or spraying operations.

The heat and rays of the arc can react with solvent vapors

form phosgene, a highly toxic gas, and other irritating products.

5.d. Shielding gases used for arc welding can displace air and

cause injury or death. Always use enough ventilation,

especially in confined areas, to insure breathing air is safe.

5.e. Read and understand the manufacturer’s instructions for this

equipment and the consumables to be used, including the

material safety data sheet (MSDS) and follow your

employer’s safety practices. MSDS forms are available from

your welding distributor or from the manufacturer.

5.f. Also see item 1.b.

vapors

AUG 06

to

Page 4

iii

SAFETY

iii

WELDING and CUTTING

SPARKS can

cause fire or explosion.

6.a.

Remove fire hazards from the welding area.

If this is not possible, cover them to prevent

Remember that welding sparks and hot

materials from welding can easily go through small cracks

and openings to adjacent areas. Avoid welding near

hydraulic lines. Have a fire extinguisher readily available.

6.b. Where compressed gases are to be used at the job site,

special precautions should be used to prevent hazardous

situations. Refer to “Safety in Welding and Cutting” (ANSI

Standard Z49.1) and the operating information for the

equipment being used.

6.c. When not welding, make certain no part of the electrode

circuit is touching the work or ground. Accidental contact

can cause overheating and create a fire hazard.

6.d. Do not heat, cut or weld tanks, drums or containers until the

proper steps have been taken to insure that such procedures

will not cause flammable or toxic vapors from substances

inside. They can cause an explosion even

been “cleaned”. For information, purchase “Recommended

Safe Practices for the

Containers and Piping That Have Held Hazardous

Substances”, AWS F4.1 from the American Welding Society

(see address above).

6.e. Vent hollow castings or containers before heating, cutting or

welding. They may explode.

Sparks and spatter are thrown from the welding arc. Wear oil

6.f.

free protective garments such as leather gloves, heavy shirt,

cuffless trousers, high shoes and a cap over your hair. Wear

ear plugs when welding out of position or in confined places.

Always wear safety glasses with side shields when in a

welding area.

6.g. Connect the work cable to the work as close to the welding

area as practical. Work cables connected to the building

framework or other locations away from the welding area

increase the possibility of the welding current passing

through lifting chains, crane cables or other alternate circuits. This can create fire hazards or overheat lifting chains

or cables until they fail.

6.h. Also see item 1.c.

the welding sparks from starting a fire.

though

they have

Preparation

for Welding and Cutting of

CYLINDER may explode

if damaged.

7.a. Us e only compressed gas cylinders

containing the correct shielding gas for the

process used and properly operating

regulators designed for the gas and

pressure used. All hoses, fittings, etc. should be suitable for

the application and maintained in good condition.

7.b. Always keep cylinders in an upright position securely

chained to an undercarriage or fixed support.

7.c. Cylinders should be located:

• Away from areas where they may be struck or subjected to

physical damage.

• A safe distance from arc welding or cutting operations and

any other source of heat, sparks, or flame.

7.d. Never allow the electrode, electrode holder or any other

electrically “hot” parts to touch a cylinder.

7.e. Keep your head and face away from the cylinder valve outlet

when opening the cylinder valve.

7.f. Valve protection caps should always be in place and hand

tight except when the cylinder is in use or connected for

use.

7.g. Read and follow the instructions on compressed gas

cylinders, associated equipment, and CGA publication P-l,

“Precautions for Safe Handling of Compressed Gases in

Cylinders,” available from the Compressed Gas Association

1235 Jefferson Davis Highway, Arlington, VA 22202.

FOR ELECTRICALLY

powered equipment.

8.a. Turn off input power using the disconnect

switch at the fuse box before working on

the equipment.

8.b. Install equipment in accordance with the U.S. National

Electrical Code, all local codes and the manufacturer’s

recommendations.

8.c. Ground the equipment in accordance with the U.S. National

Electrical Code and the manufacturer’s recommendations.

6.I. Read and follow NFPA 51B “ Standard for Fire Prevention

During Welding, Cutting and Other Hot Work”, available

from NFPA, 1 Batterymarch Park,PO box 9101, Quincy, Ma

022690-9101.

6.j. Do not use a welding power source for pipe thawing.

Jan, 07

Page 5

iv

SAFETY

iv

PRÉCAUTIONS DE SÛRETÉ

Pour votre propre protection lire et observer toutes les instructions et les précautions de sûreté specifiques qui parraissent

dans ce manuel aussi bien que les précautions de sûreté

générales suivantes:

Sûreté Pour Soudage A L’Arc

1. Protegez-vous contre la secousse électrique:

a. Les circuits à l’électrode et à la piéce sont sous tension

quand la machine à souder est en marche. Eviter toujours

tout contact entre les parties sous tension et la peau nue

ou les vétements mouillés. Porter des gants secs et sans

trous pour isoler les mains.

b. Faire trés attention de bien s’isoler de la masse quand on

soude dans des endroits humides, ou sur un plancher

metallique ou des grilles metalliques, principalement dans

les positions assis ou couché pour lesquelles une

grande partie du corps peut être en contact avec la

masse.

c. Maintenir le porte-électrode, la pince de masse, le câble

de soudage et la machine à souder en bon et sûr état

defonctionnement.

d.Ne jamais plonger le porte-électrode dans l’eau pour le

refroidir.

e. Ne jamais toucher simultanément les parties sous tension

des porte-électrodes connectés à deux machines à souder parce que la tension entre les deux pinces peut être le

total de la tension à vide des deux machines.

f. Si on utilise la machine à souder comme une source de

courant pour soudage semi-automatique, ces precautions

pour le porte-électrode s’applicuent aussi au pistolet de

soudage.

5. Toujours porter des lunettes de sécurité dans la zone de

soudage. Utiliser des lunettes avec écrans lateraux dans les

zones où l’on pique le laitier.

6. Eloigner les matériaux inflammables ou les recouvrir afin de

prévenir tout risque d’incendie dû aux étincelles.

7. Quand on ne soude pas, poser la pince à une endroit isolé de

la masse. Un court-circuit accidental peut provoquer un

échauffement et un risque d’incendie.

8. S’assurer que la masse est connectée le plus prés possible

de la zone de travail qu’il est pratique de le faire. Si on place

la masse sur la charpente de la construction ou d’autres

endroits éloignés de la zone de travail, on augmente le risque

de voir passer le courant de soudage par les chaines de levage, câbles de grue, ou autres circuits. Cela peut provoquer

des risques d’incendie ou d’echauffement des chaines et des

câbles jusqu’à ce qu’ils se rompent.

9. Assurer une ventilation suffisante dans la zone de soudage.

Ceci est particuliérement important pour le soudage de tôles

galvanisées plombées, ou cadmiées ou tout autre métal qui

produit des fumeés toxiques.

10. Ne pas souder en présence de vapeurs de chlore provenant

d’opérations de dégraissage, nettoyage ou pistolage. La

chaleur ou les rayons de l’arc peuvent réagir avec les

vapeurs du solvant pour produire du phosgéne (gas fortement toxique) ou autres produits irritants.

11. Pour obtenir de plus amples renseignements sur la sûreté,

voir le code “Code for safety in welding and cutting” CSA

Standard W 117.2-1974.

OPERATOR’S MANUAL

2. Dans le cas de travail au dessus du niveau du sol, se protéger contre les chutes dans le cas ou on recoit un choc. Ne

jamais enrouler le câble-électrode autour de n’importe quelle

partie du corps.

3. Un coup d’arc peut être plus sévère qu’un coup de soliel,

donc:

a. Utiliser un bon masque avec un verre filtrant approprié

ainsi qu’un verre blanc afin de se protéger les yeux du

rayonnement de l’arc et des projections quand on soude

ou quand on regarde l’arc.

b. Porter des vêtements convenables afin de protéger la

peau de soudeur et des aides contre le rayonnement de

l‘arc.

c. Protéger l’autre personnel travaillant à proximité au

soudage à l’aide d’écrans appropriés et non-inflammables.

4. Des gouttes de laitier en fusion sont émises de l’arc de

soudage. Se protéger avec des vêtements de protection

libres de l’huile, tels que les gants en cuir, chemise épaisse,

pantalons sans revers, et chaussures montantes.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

PRÉCAUTIONS DE SÛRETÉ POUR

LES MACHINES À SOUDER À

TRANSFORMATEUR ET À

REDRESSEUR

1. Relier à la terre le chassis du poste conformement au code

de l’électricité et aux recommendations du fabricant. Le dispositif de montage ou la piece à souder doit être branché à

une bonne mise à la terre.

2. Autant que possible, I’installation et l’entretien du poste

seront effectués par un électricien qualifié.

3. Avant de faires des travaux à l’interieur de poste, la

debrancher à l’interrupteur à la boite de fusibles.

4. Garder tous les couvercles et dispositifs de sûreté à leur

place.

Mar. ‘93

Page 6

Thank You

iviv

for selecting a QUALITY product by Lincoln Electric. We want you

to take pride in operating this Lincoln Electric Company product

••• as much pride as we have in bringing this product to you!

The business of The Lincoln Electric Company is manufacturing and selling high quality welding equipment, consumables, and cutting equipment. Our challenge is to meet the needs of our customers and to exceed their expectations. On occasion, purchasers may ask Lincoln

Electric for advice or information about their use of our products. We respond to our customers based on the best information in our possession at that time. Lincoln Electric is not in a position to warrant or guarantee such advice, and assumes no liability, with respect to such information or advice. We expressly disclaim any warranty of any kind, including any warranty of fitness for any customer’s particular purpose,

with respect to such information or advice. As a matter of practical consideration, we also cannot assume any responsibility for updating or

correcting any such information or advice once it has been given, nor does the provision of information or advice create, expand or alter any

warranty with respect to the sale of our products.

Lincoln Electric is a responsive manufacturer, but the selection and use of specific products sold by Lincoln Electric is solely within the control

of, and remains the sole responsibility of the customer. Many variables beyond the control of Lincoln Electric affect the results obtained in

applying these types of fabrication methods and service requirements.

Subject to Change – This information is accurate to the best of our knowledge at the time of printing. Please refer to www.lincolnelectric.com

for any updated information.

CUSTOMER ASSISTANCE POLICY

Please Examine Carton and Equipment For Damage Immediately

When this equipment is shipped, title passes to the purchaser upon receipt by the carrier. Consequently, Claims

for material damaged in shipment must be made by the purchaser against the transportation company at the

time the shipment is received.

Please record your equipment identification information below for future reference. This information can be

found on your machine nameplate.

Product _________________________________________________________________________________

Model Number ___________________________________________________________________________

Code Number or Date Code_________________________________________________________________

Serial Number____________________________________________________________________________

Date Purchased___________________________________________________________________________

Where Purchased_________________________________________________________________________

Whenever you request replacement parts or information on this equipment, always supply the information you

have recorded above. The code number is especially important when identifying the correct replacement parts.

On-Line Product Registration

- Register your machine with Lincoln Electric either via fax or over the Internet.

• For faxing: Complete the form on the back of the warranty statement included in the literature packet

accompanying this machine and fax the form per the instructions printed on it.

• For On-Line Registration: Go to our

“Product Registration”. Please complete the form and submit your registration.

Read this Operators Manual completely before attempting to use this equipment. Save this manual and keep it

handy for quick reference. Pay particular attention to the safety instructions we have provided for your protection.

The level of seriousness to be applied to each is explained below:

WEB SITE at www.lincolnelectric.com. Choose “Quick Links” and then

WARNING

This statement appears where the information must be followed exactly to avoid serious personal injury or loss of life.

CAUTION

This statement appears where the information must be followed to avoid minor personal injury or damage to this equipment.

Page 7

INSTALLATION

A-1A-1

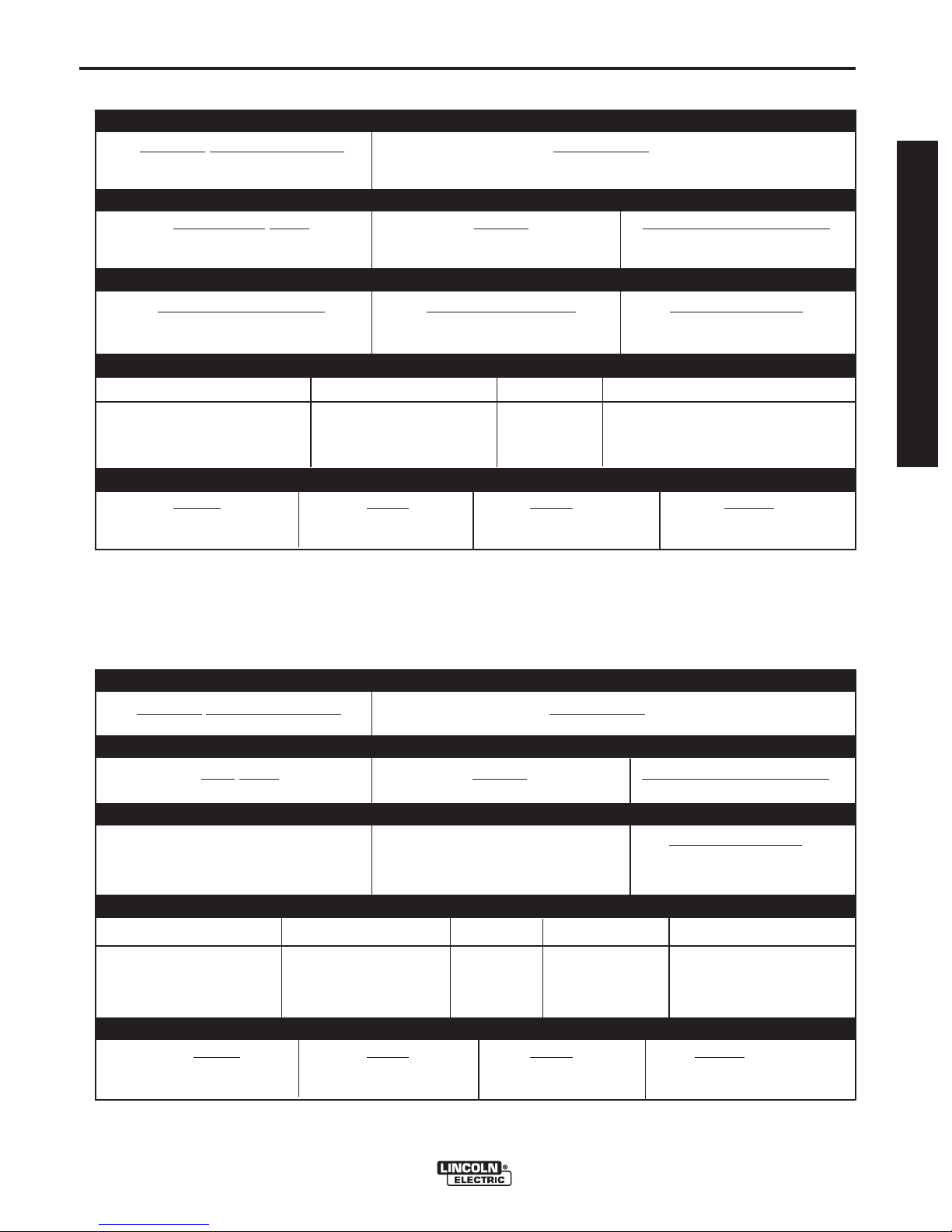

TECHNICAL SPECIFICATIONS

180 Amp units (K2481-1, K2515-1, K2659-1, K2689-1, K2698-1)

INPUT – SINGLE PHASE ONLY

Standard Voltage/Frequency Input Current

230 V 60 Hz 20 Amps @ rated output

208 V 60 Hz 20 Amps @ rated output

RATED OUTPUT

Voltage/Duty

230 V 30% 130 Amps 20

208 V 30% 130 Amps 17

Cycle Current Voltage at Rated Amperes

OUTPUT

Welding Current Range

30-180 Amps 34 V 50 - 500 in/min.

Open Circuit Voltage Wire Speed Range

RECOMMENDED INPUT CABLE AND FUSE SIZES

Input Voltage/Frequency Fuse or Breaker Size

230 V 60 Hz 40 Amp Super Lag 20 50 Amp, 250 V,

1

Input Amps Power Cord

PHYSICAL DIMENSIONS

Height Width Depth Weight

13.7 in 10.15 in 17.9 in 64 Ibs

347 mm 258 mm 454 mm 29 kg

1

If connected to a circuit protected by fuses use Time Delay Fuse marked “D”.

(1.3 - 12.7 m/min.)

OPERATOR’S MANUAL

Three Prong Plug

(NEMA Type 6-50P)

140 Amp units (K2480-1, K2514-1, K2658-1, K2688-1, K2697-1)

INPUT – SINGLE PHASE ONLY

Standard Voltage/Frequency Input Current

Input Voltage/Frequency Fuse or Breaker Size

120 V 60 Hz 20 Amp 20 15 Amp, 125 V,

1

If connected to a circuit protected by fuses use Time Delay Fuse marked “D”.

120 V / 60 Hz 20 Amps @ rated output

RATED OUTPUT

Cycle Current Voltage at Rated Amperes

Duty

20% Duty Cycle 90 Amps 19.5

OUTPUT

Welding Current Range Open Circuit Voltage Wire Speed Range

30-140 Amps 33 V 50 - 500 in/min.

RECOMMENDED INPUT CABLE AND FUSE SIZES

1,2

Input Amps Power Cord Extension Cord

Three Prong Plug (4mm2) or Larger

(NEMA Type 5-15P) up to 50 ft.(15.2m)

PHYSICAL DIMENSIONS

Height Width Depth Weight

13.7 in 10.15 in 17.9 in 54 Ibs

347 mm 258 mm 454 mm 24.5 kg

(1.3 - 12.7 m/min.)

3 Conductor # 12 AWG

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 8

A-2

INSTALLATION

A-2

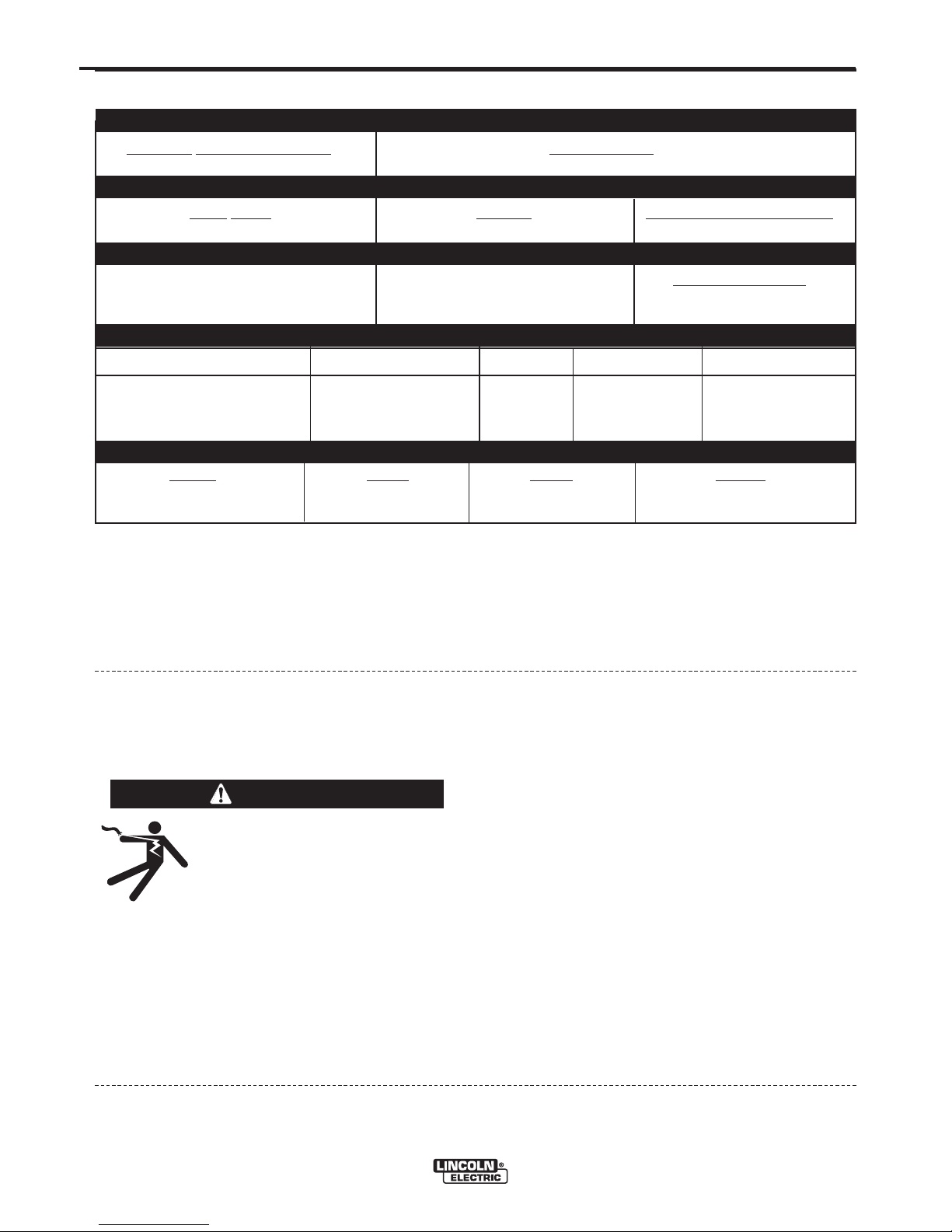

TECHNICAL SPECIFICATIONS

125 Amp units (K2479-1, K2513-1, K2696-1, K2699-1, K2785-1)

INPUT – SINGLE PHASE ONLY

Standard Voltage/Frequency Input Current

120 V / 60 Hz 20 Amps @ rated output

RATED OUTPUT

Cycle Current Voltage at Rated Amperes

Duty

20% Duty Cycle 90 Amps 19

OUTPUT

Welding Current Range Maximum-Open Circuit Voltage Wire Speed Range

30-125 Amps 33 V 50 - 500 in/min.

RECOMMENDED INPUT CABLE AND FUSE SIZES

Input Voltage / Frequency Fuse or Breaker Size

120 V 60 Hz 20 Amp 20 15 Amp, 125 V,

1,2

Input Amps Power Cord Extension Cord

Three Prong Plug (4mm2) or Larger

(NEMA Type 5-15P) up to 50 ft.(15.2m)

PHYSICAL DIMENSIONS

Height Width Depth Weight

13.7 in 10.15 in 17.9 in 48 Ibs

347 mm 258 mm 454 mm 21.7 kg

1

If connected to a circuit protected by fuses use Time Delay Fuse marked “D”.

2

Requirements For Maximum Output

In order to utilize the maximum output capability of

the machine, a branch circuit capable of 25 amps at

120 volts, 60 Hertz is required.

(1.3 - 12.7 m/min.)

3 Conductor # 12 AWG

Read entire installation section before starting

installation.

SAFETY PRECAUTIONS

WARNING

ELECTRIC SHOCK can kill.

• Only qualified personnel should perform

this installation.

• Only personnel that have read and understood the POWER MIG Operating Manual

should install and operate this equipment.

• Machine must be plugged into a receptacle

which is grounded per any national, local

or other applicable electrical codes.

• The POWER MIG power switch is to be in

the OFF (“O”) position when installing

work cable and gun and when connecting

power cord to input power.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

SELECT SUITABLE LOCATION

Locate the welder in a dry location where there is free

circulation of clean air into the louvers in the back and

out the front of the unit. A location that minimizes the

amount of smoke and dirt drawn into the rear louvers

reduces the chance of dirt accumulation that can

block air passages and cause overheating.

STACKING

WIRE FEEDER WELDER(125, 140, 180 MODELS)

cannot be stacked.

TILTING

Each machine must be placed on a secure, level surface, directly or on recommended cart. The machine

may topple over if this procedure is not followed.

Page 9

A-3

INSTALLATION

A-3

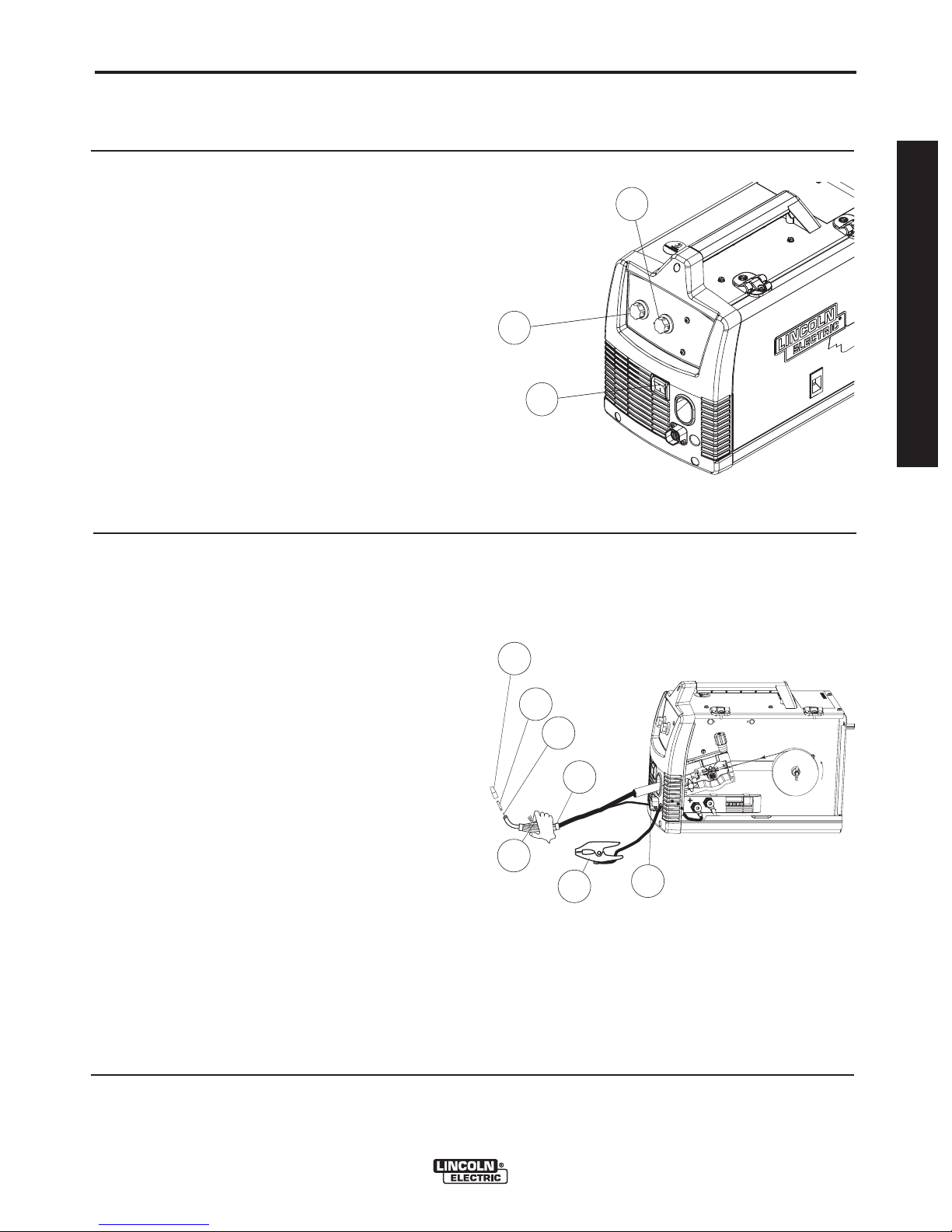

IDENTIFY AND LOCATE

COMPONENTS

for 140 AMP and 180 AMP UNITS

INCLUDED COMPONENTS

• Wire Feeder

Welder.

• Work Cable & Clamp.

• Magnum 100L Welding Gun.

• 3 .035 Contact Tips (1 installed

on the welding gun).

• 3 .025 Contact Tips.

• Handshield

LINCOLN

ELECTRIC

®

• Black Flux-cored Gasless Gun

Nozzle (Installed on Welding

Gun)

• Brass MIG Gas Gun Nozzle

• 2” Spindle Adapter (For 8” Reel of

wire)

• Regulator

• Gas Hose

• Learn to Weld (LTW1 Manual)

• DVD

REGULATOR

2" SPINDLE ADAPTER (FOR 8" REEL OF WIRE)

• Magnum 100L Welding Gun.

• 3 .035 Contact Tips (1 installed on

the welding gun).

.035

.035

• Spool of .035 diameter NR211MP Innershield Flux-cored

Wire.

.035 NR-211 MP

F

L

W

U

D

X

E

-

C

R

O

E

R

I

• .030 -.045 Knurled Drive Roll

(Installed on

Machine)

• Handshield

LINCOLN

ELECTRIC

®

OPERATOR’S MANUAL

.035

.035

.025

.025

• Spool of .035 diameter NR211MP Innershield Flux-cored

Wire.

• Spool of .025 diameter L-56 MIG

Wire.

NR-211 MP

.025-.030 Smooth Drive Roll

•

L-56 MIG

WIRE

• .035 Smooth Drive Roll

• .030 -.045 Knurled

Drive Roll

(Installed on

Machine)

.025

GAS HOSE

IDENTIFY AND LOCATE

COMPONENTS

for 125 AMP FLUX CORE UNIT

INCLUDED COMPONENTS

•

• Wire Feeder

Welder.

• Work Cable & Clamp.

"LEARN TO WELD"

LTW1

DVD

• Black Flux-cored Gasless Gun

Nozzle (Installed on Welding Gun)

• 2” Spindle Adapter (For 8” Reel of

wire)

• Learn to Weld (LTW1 Manual)

• DVD

2" SPINDLE ADAPTER (FOR 8" REEL OF WIRE)

"LEARN TO WELD"

LTW1

DVD

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 10

B-1

OPERATION

B-1

Read entire operation section before

operating the

WIRE FEEDER WELDERS.

WARNING

ELECTRIC SHOCK can kill.

• Do not touch electrically live

parts or electrode with skin or

wet clothing. Insulate yourself

from work and ground.

• Always wear dry insulating

gloves.

FUMES AND GASES can be

dangerous.

• Keep your head out of fumes.

• Use ventilation or exhaust to

remove fumes from breathing

zone.

WELDING SPARKS can

cause fire or explosion.

• Keep flammable material away.

• Do not weld on closed containers.

ARC RAYS can burn eyes

and skin.

• Wear eye, ear and body protection.

PRODUCT DESCRIPTION (PRODUCT

CAPABILITIES)

These small portable wire feed welders are capable of

MIG welding on steel, stainless steel, and aluminum.

They are also capable of flux-cored welding on mild

steel.

MIG welding stands for Metal Inert Gas welding and

requires a separate bottle of shielding gas to protect

the weld until it cools. Appropriate shielding gas

based on the type of material you are welding can be

purchased separately from your local welding gas distributor. MIG welding is ideal for welding on thinner

and clean materials when a very clean excellent cosmetic looking weld is required. An example would be

automotive body panels.

Self Sheilding Flux-cored Welding does not require

separate shielding gas to protect the weld since the

welding wire has special additives known as flux to

protect the weld until it cools. Flux-cored welding is

ideal for medium to thicker material and if welding on

painted or rusty steel. Flux-cored welding is also ideal

in outdoor applications where windy conditions might

blow the MIG shielding gas away from the weld. Fluxcored welding produces a good looking weld but does

not produce an excellent weld appearance as MIG

welding does.

Your machine includes the necessary items to weld

with either the MIG or the flux-cored welding process

on steel. To weld on stainless steel optional stainless

steel welding wire can be purchased separately. This

machine can weld aluminum using .035 diameter

4043 aluminum welding wire. Since aluminum welding wire is soft an optional aluminum spool gun is recommended for best results. A welding Procedure

Decal is located inside machine door to help provide

suggested settings for welding.

Observe all safety information throughout

this manual.

------------------------------------------------------------

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

COMMON WELDING ABBREVIATIONS

GMAW (MIG)

• Gas Metal Arc Welding

FCAW (Innershield or Outershield)

• Flux Core Arc Welding

Page 11

B-2

1

3

2

CONTROLS AND SETTINGS

This machine has the following controls:

OPERATION

B-2

See Figure B.1

1. POWER SWITCH – Turns power on and off to the

machine.

2. ARC VOLTAGE CONTROL – This knob sets the

output voltage of the machine. Along with wire feed

speed (WFS) this control sets a weld procedure.

Refer to the procedure decal on the inside wire

drive compartment door to set a correct welding

procedure based on type of material and thickness

being welded.

3. WIRE FEED SPEED CONTROL (WFS) – The knob

sets the speed that the machine feeds wire. Along

with arc voltage this control sets a weld procedure.

Refer to the procedure decal on the inside wire

drive compartment door to set a correct welding

procedure based on type of material and thickness

being welded.

See Figure B.2

4. GUN TRIGGER – Depress the trigger to activates

the wire drive to feed wire and energizes the output

of the machine. Depress the trigger to weld and

release the trigger to stop welding.

5. WELDING GUN – Delivers wire and welding cur-

rent to the weld.

a. Gun Liner – wire travels through the liner from

the wire drive. The gun liner will feed .025 to .035

wire. The 180A machine can weld with .045 wire

if an optional .045 liner is installed in the gun.

b. Contact Tip – provides electrical contact to the

wire.

5c

5b

5a

FIGURE B.1

OPERATOR’S MANUAL

FIGURE B.2

.035"(0.9mm)

NR-211-MP

5

WIRE SPOOL

c. Nozzle – When flux-cored welding the black noz-

zle protects the mounting threads on the gun.

When MIG welding the brass nozzle funnels the

shielding gas to the weld.

6. WORK CLAMP & CABLE – Clamps to the work

piece being welded and completes the electrical

welding circuit.

7. GUN TRIGGER CONNECTOR RECEPTACLE –

Plug the 4 pin gun trigger connector into this receptacle.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

4

6

7

Page 12

B-3

OPERATION

B-3

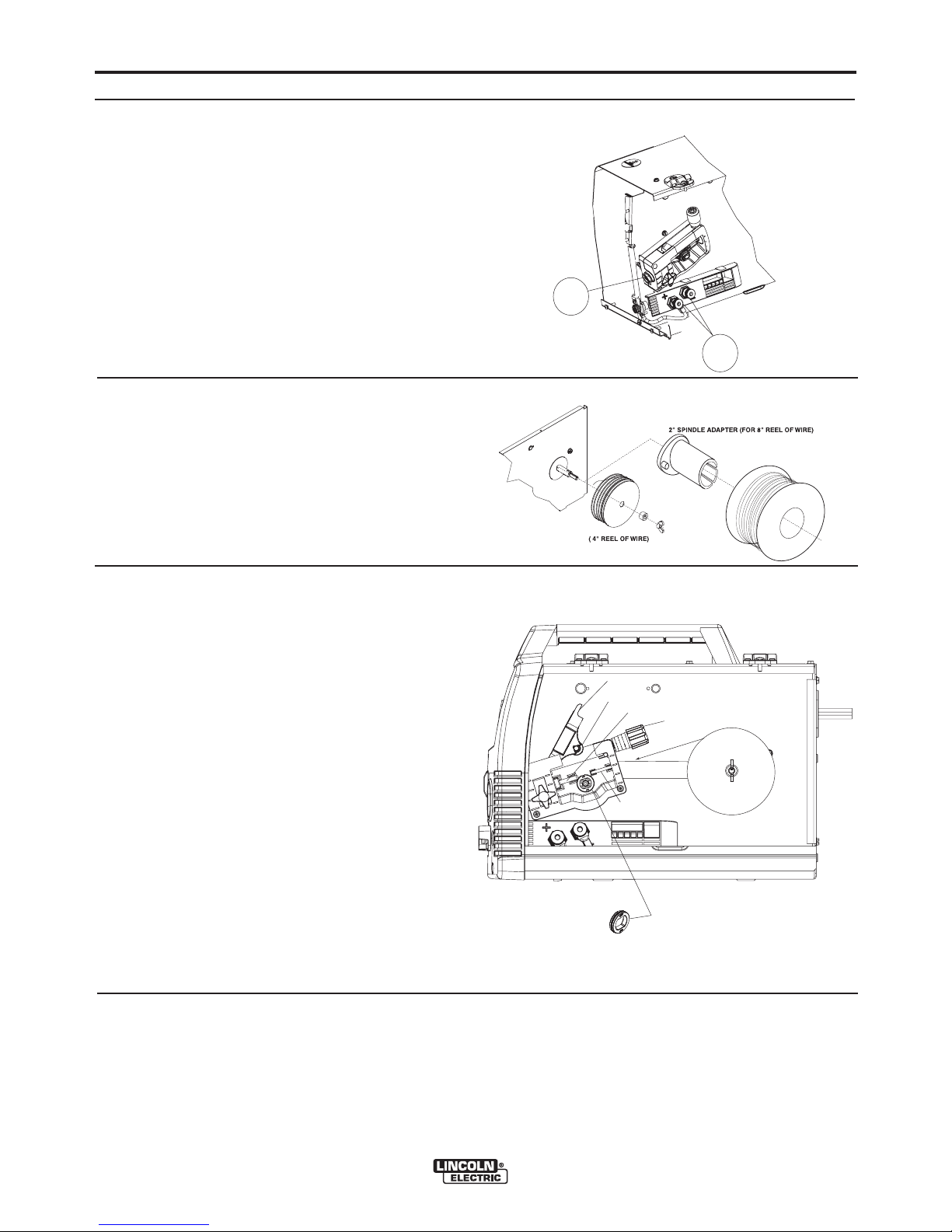

See Figure B.3

8. WELDING GUN CONNECTOR BUSHING &

THUMBSCREW – Provides electrical power to the

welding gun. The thumbscrew holds the welding

gun into the connector block. (Front of Machine,

Side Door and Wire Drive Cover have been

removed for clarity of Items 8 and 9).

9. OUTPUT TERMINALS –These connections allow

to change the welding polarity of the machine

depending on whether you are MIG welding or fluxcored welding.

See Figure B.4

10. WIRE SPOOL SPINDLE AND BRAKE – Holds a

4 inch diameter spool. Use the 2 inch spindle

adapter included with the machine to use 8 inch

diameter spools. The thumbscrew sets the brake

friction to prevent the spool from over rotating

when the trigger is released.

FIGURE B.3

8

9

FIGURE B.4

See Figure B.5

11. WIRE DRIVE & COMPONENTS – Feeds wire

from the wire spool through the drive and through

the welding gun to the weld.

a. Drive Roll – Drives the wire through the drive

system. The drive roll has a groove to match

the specific wire type and diameter. Refer to

Table B.1 for available drive rolls.

b. Liner & Outgoing Guide – The liner guides the

wire between the bearing on the Pivot Arm

Assembly and Drive Roll and through the outgoing guide.

c. Drive Roll Tension Thumbscrew – Turning

clockwise increases the force on the drive roll

and turning counterclockwise decreases the

force.

FIGURE B.5

PIVOT ARM ASSEMBLY

BEARING

OUTGOING GUIDE

TENSION ARM ASSEMBLY

LINER

DRIVE ROLL

WIRE SPOOL

.035" (0.9mm)

NR-211-MP

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 13

B-4

OPERATION

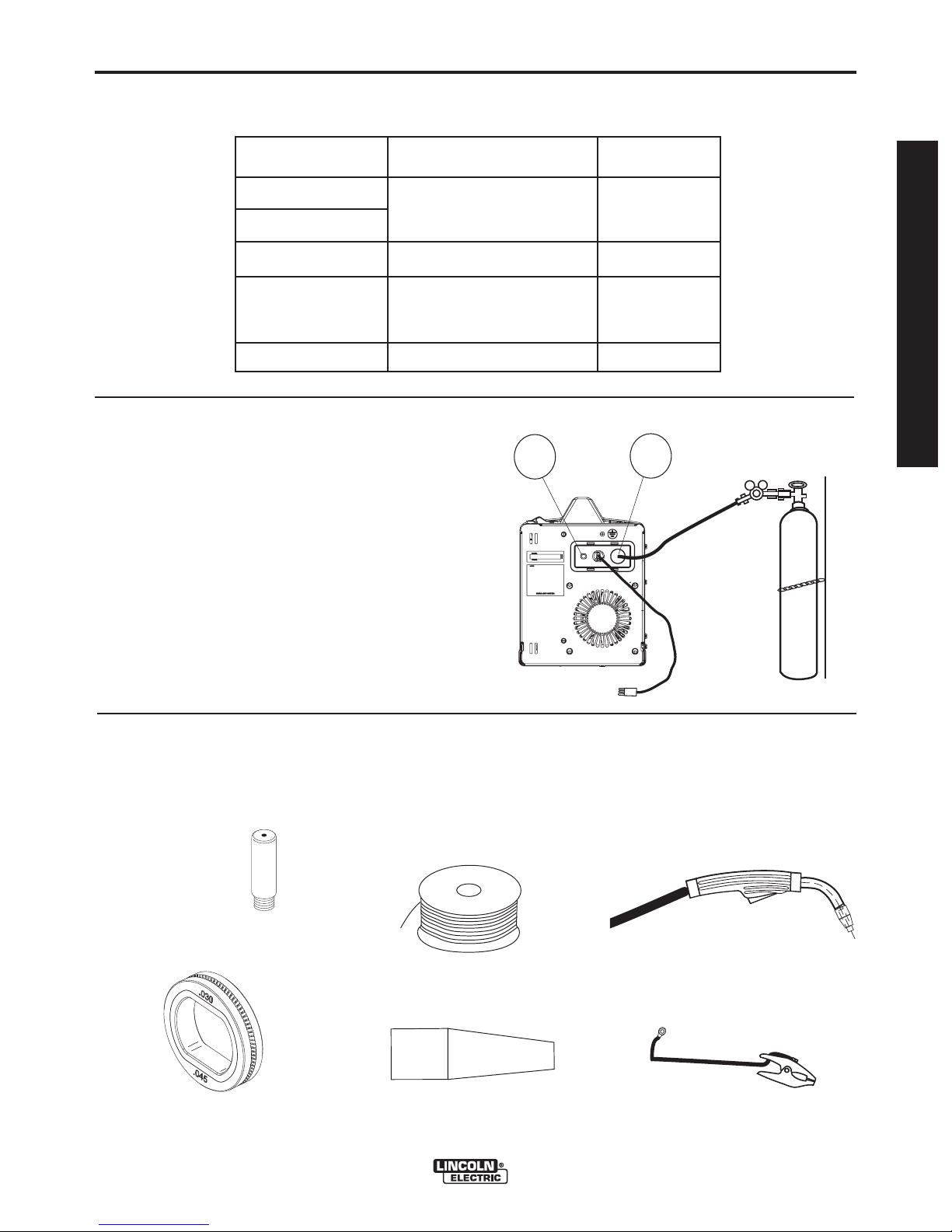

TABLE B.1

DRIVE ROLLS

B-4

Wire Diameter &

Type

.025 MIG wire

.025/.030 Smooth Drive Roll

.030 MIG wire

.035 MIG wire

.035 Smooth Drive Roll

.030 flux-cored

.030/.045 Knurled Drive Roll

.035 flux-cored

.045 flux-cored

.030/.045 Knurled Drive Roll

See Figure B.6

12. CIRCUIT BREAKER – If the rated input current of

the machine is exceeded this circuit breaker will

trip. Press to reset.

13. GAS INLET –Shielding gas connects to this inlet

(This is optional on 125 Amp Unit.)

Drive Roll

12

Drive Roll Part

Number

KP2529-1

KP2529-2

KP2529-3

KP2529-3

FIGURE B.6

13

OPERATOR’S MANUAL

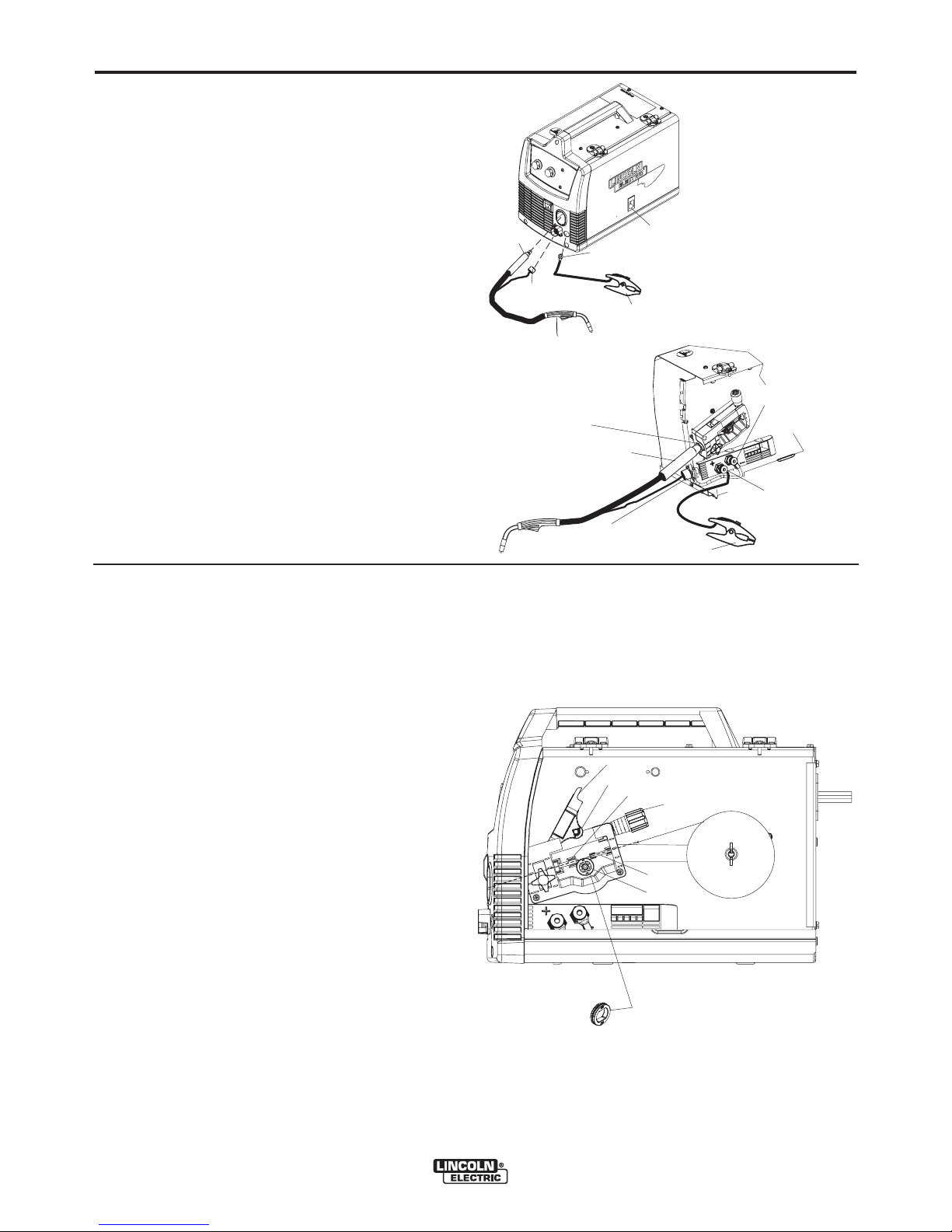

SETTING UP AND MAKING A FLUX-CORED WELD

A. ITEMS NEEDED FOR

FLUX CORED WELDING

1. 035 Contact Tip

.035

2. Knurled Drive Roll

3. .035 NR-211MP Flux-Cored Wire

.035 NR-211 MP

E

R

F

L

U

I

W

D

X

E

-

C

R

O

5. Welding Gun

7. Work Cable & Clamp

4. Black Flux Cored gun nozzle

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 14

B-5

OPERATION

B-5

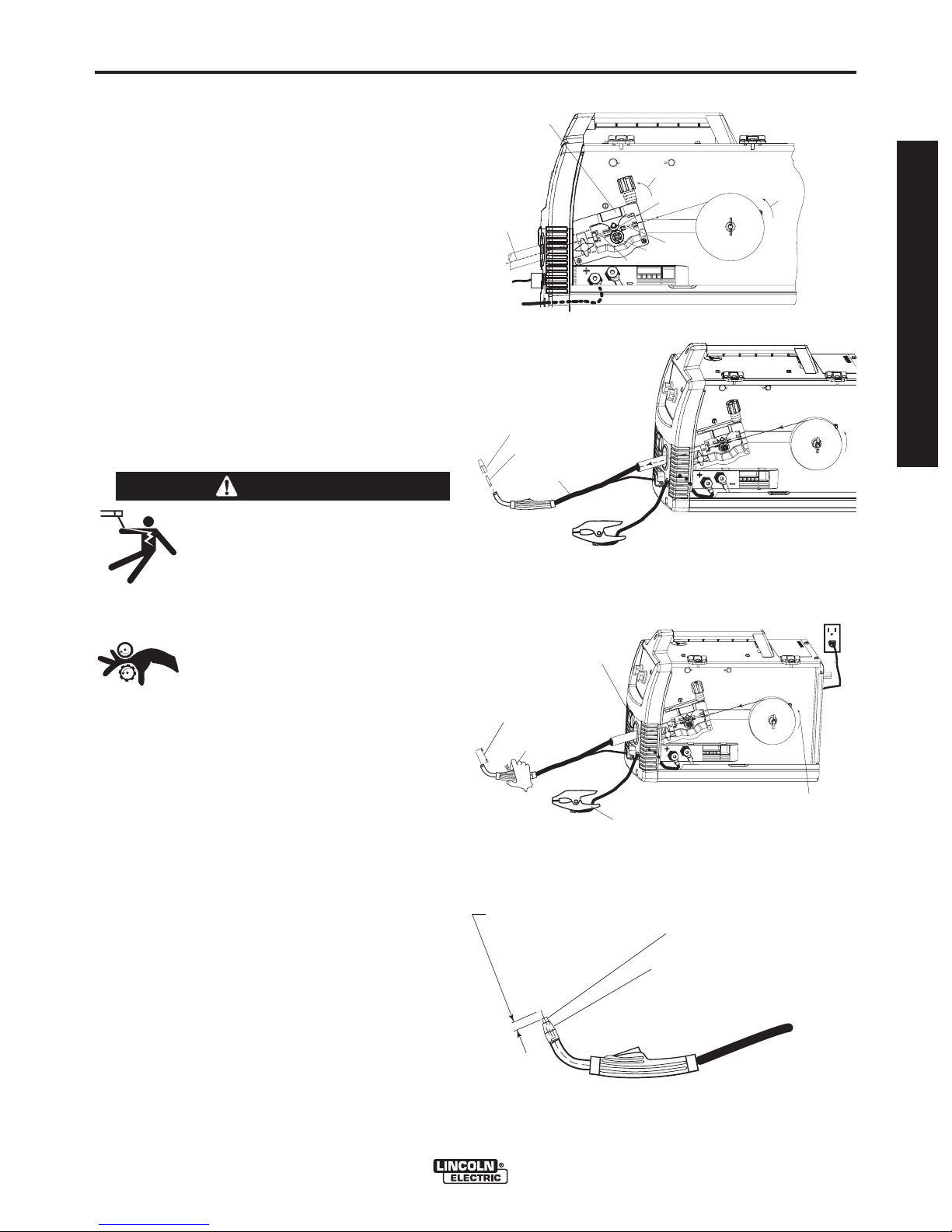

B. CONNECT LEADS AND CABLES ON

THE MACHINE

(See Figure B.7)

1. Open the case side door

2. Slide the connector end of the gun and cable

through the hole in the machine front and into the

gun connector bushing on the wire drive.

3. Make sure the gun connector end is seated fully

into the wire drive and tighten the molded hand

screw to secure the gun connector.

4. Plug the gun trigger lead connector into the 4 pin

gun trigger receptacle on the machine front.

5. Wire Drive Polarity. Flux cored welding requires

negative (-) polarity. Connect the short power

cable from the wire drive to the negative (-) output

terminal and tighten threaded knob.

6. Work Lead Connection. Slide the lugged end of

the work cable through the hole in the machine

front and place on the positive (+) output terminal

and tighten threaded knob.

SLIDE

C

ONNEC

END

H

ERE

TOR

(4 PIN)

L

EAD CO

GUN AND CABLE

TERMINAL END

(FITS ON STUD INSIDE

SEE FIGURE BELOW)

NNECTOR

MOLDED HAND SCREW TO

TIGHTEN CONNECTOR

BUSHING

CO

NNECTOR

END ATTACH

(4 PIN)

TRIGGER RE

PLUGGED IN

WORK CLAMP

CEPTACLE

FIGURE B.7

OPEN LATCH DOO

WORK CLAMP

R

ALL COMPONENTS SHOWN CONNECTED

(FRONT AND SIDE DOOR IS REMOVED

FOR CLARITY)

SHORT POWER

CABLE NEGATIVE "-"

OUTPUT TERMINAL

WORK LEAD

CONNECTION

POSITIVE "+"

OUTPUT TERMINAL

C. LOAD WIRE SPOOL

(See Figure B.8)

1. Locate the blue labeled 4" diameter spool of .035

NR-211MP flux-cored wire and place onto wire

spool spindle. Orient the spool so that the wire

feeds off the top of the spool.

2. Secure spool in place by tightening the wing nut

against the against the spacer that holds the wire

spool on the spindle.

3. Open the pivot arm assembly by rotating the tension arm assembly down and lift pivot arm assembly up.

4. Remove drive roll

the drive roll on. Install the .030/.045 knurled drive

roll.

5. Carefully unwind and straighten the first six inches of

welding wire from the spool. Do not let the end of the

wire go to prevent the wire from unspooling.

by turning the twist lock that holds

FIGURE B.8

PIVOT ARM ASSEMBLY

BEARING

OUTGOING GUIDE

TENSION ARM ASSEMBLY DOWN

LINER

TWIST LOCK

DRIVE ROLL

WIRE SPOOL

.035" (0.9mm)

NR-211-MP

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 15

B-6

OPERATION

(See Figure B.9)

6. Feed the wire through the inlet liner, over the

drive roll groove, thru the outgoing guide and

wire drive outlet on the gun side.

7. Close the Pivot Arm Assembly and secure by pivoting the Tension Arm Assembly back to the up

position.

(See Figure B.10)

8. Remove the nozzle from the gun and contact tip

and straighten the gun out flat.

PIVOT ARM ASSEMBLY

WITH BEARING PRESSING

AGAINST DRIVE ROLL

SLIDE WIRE

INTO GUN

CONNECTOR

SIDE

FIGURE B.9

TENSION ARM ASSEMBLY

LOCKED IN UP POSITION

BEARING

LINER

DRIVE ROLL

OUTGOING GUIDE

WIRE SPOOL

.035" (0.9mm)

NR-211-MP

DIRECTION

OF WIRE

B-6

9. Turn the machine power to on and depress the

gun trigger to feed the wire through the gun liner

until the wire comes out of the threaded end of

the gun several inches. (See figure B.11)

10. When trigger is released spool of wire should not

unwind. Adjust wire spool brake accordingly.

WARNING

MOVING PARTS AND ELECTRICAL

CONTACT CAN CAUSE INJURY OR BE

FATAL.

•When the gun trigger is depressed

drive rolls, spool of wire and electrode are ELECTRICALLY LIVE (HOT).

• Keep away from moving parts and

pinch points.

• Keep all Doors, Covers, panels and

guards securely in place.

DO NOT REMOVE OR CONCEAL

WARNING LABELS.

------------------------------------------------------------------------

11. Install the .035 contact tip

12. Install the black flux cored welding nozzle to the

gun.

REMOVED NOZZLE

REMOVED CONTACT TIP

LAY CABLE AND GUN STRAIGHTEN

IN THIS POSITION

FEED WIRE

APPROXIMATELY 4.00"

FROM THE GUN TUBE END

DEPRESS TRIGGER

TO ACTIVATE WIRE,

WHICH FEEDS THE WIRE

THRU THE LINER.

FIGURE B.10

FIGURE B.11

ON/OFF

SWITCH

WORK CLAMP AND CABLE

.035"(0.9mm)

NR-211-MP

WIRE SPOOL

.035"(0.9mm)

NR-211-MP

WIRE SPOOL

PLUG IN POWER

INPUT CORD

ROTAT ION

OPERATOR’S MANUAL

13. Trim the wire stickout to 3/8” from the contact tip.

(See Figure B.12)

14. Close the case side door. The machine is now

ready to weld.

15. Read "Learn to Weld" (LTW1) that is included

with the machine or watch the "How to Weld"

DVD included with the machine.

16. Based on the thickness of the material you are

going to weld and the type and diameter of the

welding wire set the voltage and the wire feed

speed per the procedure decal attached to the

inside of the wire drive compartment door.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

TRIM WIRE

STICKOUT

3/8"(9.5mm)

from the Contact Tip

FIGURE B.12

INSTALL .035 CONTACT TIP

INSTALL BLACK FLUX-CORED NOZZLE

Page 16

B-7

OPERATION

SETTING UP AND MAKING A MIG WELD*

B-7

A. ITEMS NEEDED FOR MIG WELDING

1. 025 Contact Tip

.025

3. .025 Drive Roll

.025

4. .025 SuperArc L-56 Solid MIG Wire

L-56 MIG

7. Work Cable & Clamp

8. Gas Regulator & Gas Line

9. Bottle of 75/25 Ar/

CO2shielding gas (or 100%

shielding gas) (note this requires a

adapter which is sold separately.

CO

CO2regulator

2

5. Brass gun nozzle

6. Welding Gun

WIRE

MALE END

CO

2

100%

(REQUIRES ADAPTER

SOLD SEPARATELY)

FEMALE END

75/25

MIXES

* 125 Amp Units can be upgraded for MIG welding

using KIT K2526-1 (See Accessory Section).

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 17

B-8

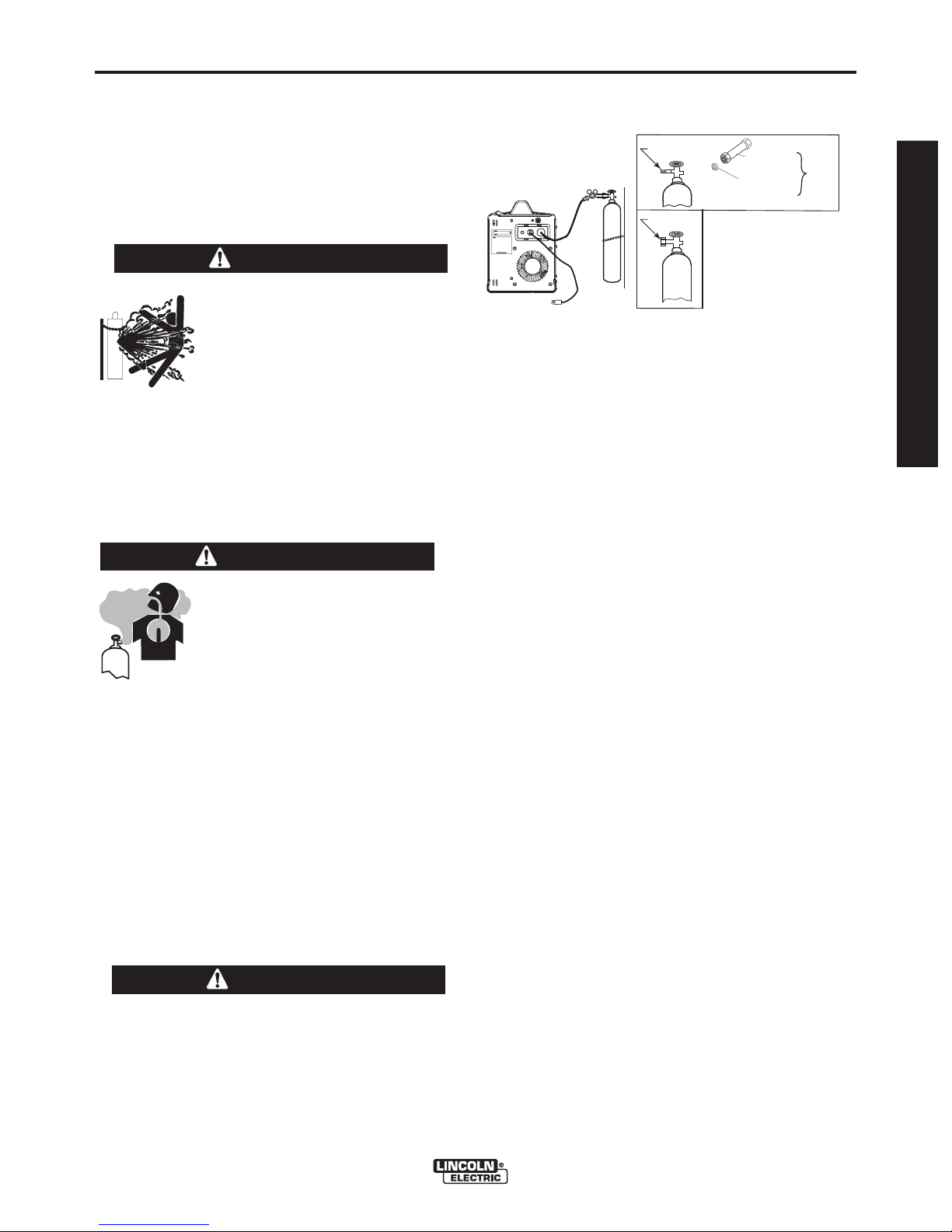

B. INSTALL SHIELDING GAS

OPERATION

B-8

FIGURE B.13

MIG welding requires an appropriate bottle of shielding

gas. For mild steel either a cylinder bottle of Ar/CO

100% CO

can be used refer to the following instruc-

2

or

2

tions to properly connect shielding gas to the machine.

WARNING

CYLINDER may explode if damaged. Keep cylinder upright and

chained to support

• Keep cylinder away from areas

where it may be damaged.

• Never lift welder with cylinder

attached.

• Never allow welding electrode to

touch cylinder.

• Keep cylinder away from welding

or other live electrical circuits.

-----------------------------------------------------------------------

WARNING

BUILDUP OF SHIELDING GAS may

harm health or kill.

• Shut off shielding gas supply

when not in use.

MALE END

CO

100%

FEMALE END

75/25

MIXES

2

REGULATOR

ADAPTER

PLASTIC

WASHER

S19298

3. Attach the flow regulator to the cylinder valve and

tighten the union nut securely with a wrench.

NOTE: If connecting to 100%

CO2cylinder, a

CO

2

regulator adapter is required. Purchase separately

S19298

CO2adapter be sure to install plastic washer

included in the fitting on the bottle side.(See Figure

B.13 )

4. Refer to Figure B.13. Attach one end of inlet gas hose

to the outlet fitting of the flow regulator and tighten the

union nut securely with a wrench. Connect the other

end to the machine Solenoid Inlet Fitting (5/8-18

female threads — for CGA — 032 fitting). Make certain the gas hose is not kinked or twisted.

SHIELDING GAS

OPERATOR’S MANUAL

1. Secure the cylinder to a wall or other stationary

support to prevent the cylinder from falling over.

Insulate the cylinder from the work circuit and earth

ground. Refer to Figure B.13.

2. With the cylinder securely installed, remove the

cylinder cap. Stand to one side away from the outlet and open the cylinder valve very slightly for an

instant. This blows away any dust or dirt which may

have accumulated in the valve outlet.

WARNING

BE SURE TO KEEP YOUR FACE AWAY FROM

THE VALVE OUTLET WHEN “CRACKING” THE

VALVE. Never stand directly in front of or behind

the flow regulator when opening the cylinder

valve. Always stand to one side.

------------------------------------------------------------------------

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

1. For

CO2, open the cylinder very slowly. For argonmixed gas, open cylinder valve slowly a fraction of a

turn. When the cylinder pressure gauge pointer stops

moving, open the valve fully.

2. Set gas flow rate for 30 to 40 cubic feet per hour (14

to 18 I/min.) under normal conditions, increase to as

high as 40 to 50 CFH (18 to 23.5 I/min.) under drafty

(slightly windy) conditions.

3. Keep the cylinder valve closed, except when using

the machine.

Page 18

B-9

OPERATION

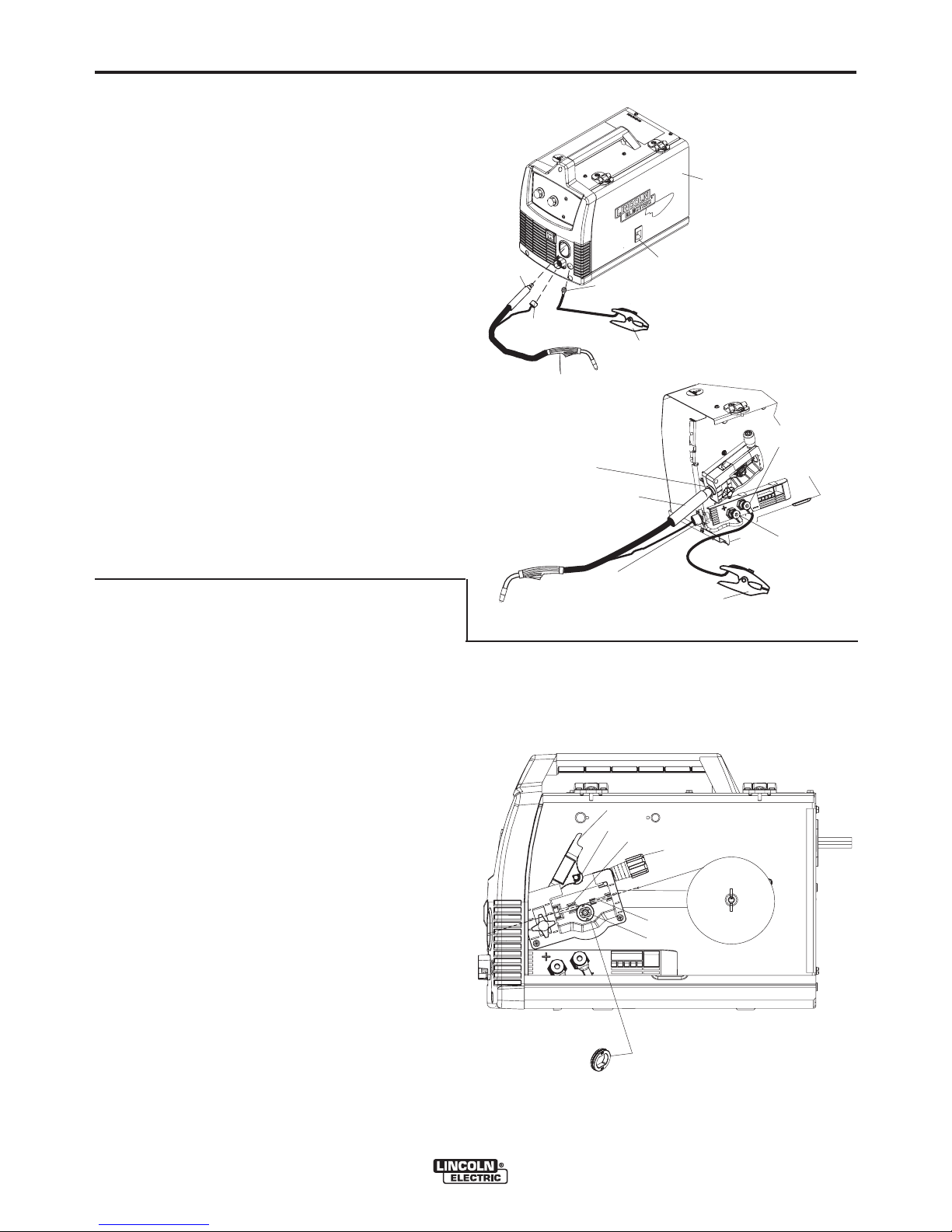

C. CONNECT LEADS AND CABLES ON

THE MACHINE

(See Figure B.14)

1. Open the case side door.

2. Slide the connector end of the gun and cable

through the hole of the machine front and into the

gun connector bushing on the wire drive.

3. Make sure the gun connector end is seated fully

into the wire drive and tighten the thumbscrew to

secure the gun.

4. Plug the gun trigger lead connector into the 4 pin

gun trigger receptacle on the machine front.

5. Wire Drive Polarity. MIG welding requires Positive

(+) polarity. Connect the short power cable from

the wire drive to the positive (+) output terminal and

tighten the thumbscrew.

LOCATE COMPONENTS

TO CONNECT TO THE

FRONT OF MACHINE

SLIDE

CONNECTOR

END HERE

(4 PI

N)

LEA

D CON

GUN A

FIGURE B.14

TERMINAL EN

(FITS ON STUD

S

EE FIGURE B

NE

CTOR

ND CABLE

MOLDED HAND SCREW TO

TIGHTEN CONNECTOR

BUSHING

WORK CLAMP

OPEN LATCH DOOR

D

I

NSI

DE

E

LOW)

B-9

CASE SIDE DOOR

ALL COMPONENTS SHOWN CONNECTED

(FRONT AND SIDE DOOR IS REMOVED

FOR CLARITY)

WORK LEAD

CONNECTION

NEGATIVE "-"

OUTPUT TERMINAL

6. Work Lead Connection. Slide the lugged end of the

work cable through the hole in the machine front

and place on the negative (-) output terminal and

tighten thumbscrew.

D. LOAD WIRE SPOOL

(See Figure B.15)

1. Locate the green labeled 4" diameter spool of .025

L-56 solid MIG wire and place onto wire spool spindle. Orient the spool so that the wire feeds off the

top of the spool.

2. Secure spool in place by tightening the wing nut

against the against the spacer that holds the wire

spool on the spindle.

3. Open the pivot arm assembly by rotating the tension arm assembly down and lift pivot arm assembly up.

4. Remove drive roll

the drive roll on. Install the

grooved

drive roll.

by turning the twist lock that holds

.025-.035 smooth

CONNECTOR

END ATTACH

(4 PIN)

T

RIGGER RECEPTACL

PLUGGED IN

FIGURE B.15

PIVOT ARM ASSEMBLY

BEARING

OUTGOING GUIDE

TENSION ARM ASSEMBLY DOWN

LINER

TWIST LOCK

E

WORK CLAMP

WIRE SPOOL

.025" (0.6mm)

L

-

5

6

S

I

O

L

I

M

D

SHORT POWER

CABLE POSITIVE "+"

OUTPUT TERMINAL

G

5. Carefully unwind and straighten the first six inches

of welding wire from the spool. Do not let the end

of the wire go to prevent the wire from unspooling.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

DRIVE ROLL

Page 19

B-10

OPERATION

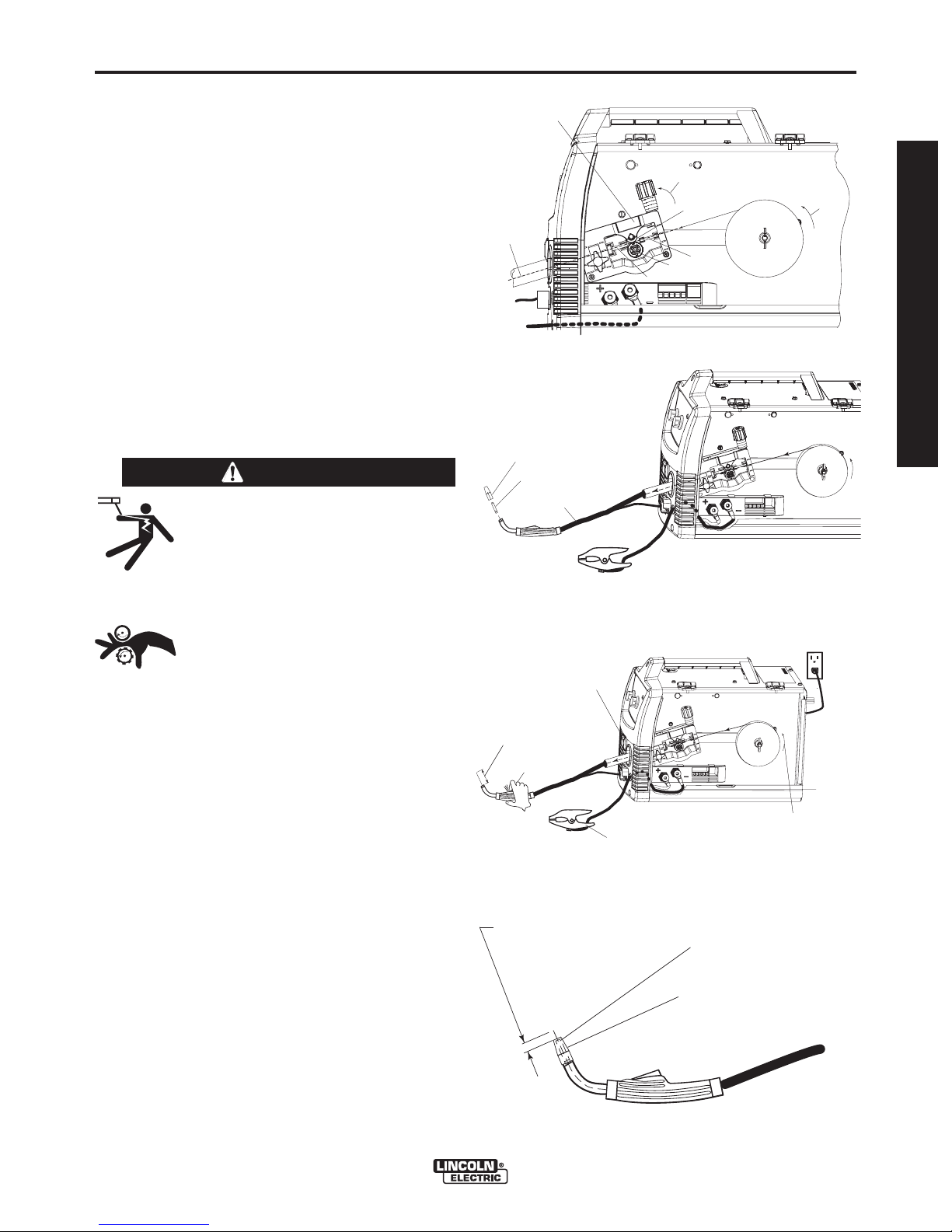

(See Figure B.16)

6. Feed the wire through the inlet liner, over the drive

roll groove, thru the outgoing guide and wire drive

outlet on the gun side.

PIVOT ARM ASSEMBLY

WITH BEARING PRESSING

AGAINST DRIVE ROLL

B-10

FIGURE B.16

7. Close the Pivot Arm Assembly and secure by pivoting the Tension Arm Assembly back to the up

position.

(See Figure B.17)

8. Remove the nozzle from the gun and contact tip

and straighten the gun out flat.

9. Turn the machine power to on and depress the

gun trigger to feed the wire through the gun liner

until the wire comes out of the threaded end of the

gun several inches. (See Figure B.18)

10. When trigger is released spool of wire should not

unwind. Adjust wire spool brake accordingly.

WARNING

MOVING PARTS AND ELECTRICAL

CONTACT CAN CAUSE INJURY OR BE

FATAL.

•When the gun trigger is depressed

drive rolls, spool of wire and electrode

are ELECTRICALLY LIVE (HOT).

• Keep away from moving parts and

pinch points.

• Keep all Doors, Covers, panels and

guards securely in place.

DO NOT REMOVE OR CONCEAL

WARNING LABELS.

-----------------------------------------------------------------------

11. Install the .025 contact tip.

12. Install the brass gas MIG welding nozzle to the

gun.

13. Trim the wire stickout to 3/8 from the nozzle end.

(See Figure B.19)

SLIDE WIRE

INTO GUN

CONNECTOR

SIDE

REMOVED NOZZLE

REMOVED CONTACT TIP

LAY CABLE AND GUN STRAIGHTEN

IN THIS POSITION

FEED WIRE

APPROXIMATELY 4.00"

FROM THE GUN TUBE END

DEPRESS TRIGGER

TO ACTIVATE WIRE,

WHICH FEEDS THE WIRE

THRU THE LINER.

OUTGOING GUIDE

FIGURE B.17

FIGURE B.18

ON/OFF

SWITCH

WORK CLAMP AND CABLE

TENSION ARM ASSEMBLY

LOCKED IN UP POSITION

BEARING

LINER

DRIVE ROLL

WIRE SPOOL

.025" (0.6mm)

L

-

5

6

S

O

L

WIRE SPOOL

.025" (0.6mm)

L

-

5

6

S

O

L

I

D

I

D

M

M

G

I

G

I

ROTAT ION

DIRECTION

OF WIRE

WIRE SPOOL

.025" (0.6mm)

L

-

5

6

S

O

PLUG IN POWER

INPUT CORD

OPERATOR’S MANUAL

G

I

M

D

L

I

14. Close the case side door. The machine is now

ready to weld.

15. Read "Learn to Weld" (LTW1) that is included with

the machine or watch the "How to Weld" DVD

included with the machine.

16. Based on the thickness of the material you are

going to weld and the type and diameter of the

welding wire set the voltage and the wire feed

speed per the procedure decal attached to the

inside of the wire drive compartment door.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

TRIM WIRE

STICKOUT

3/8"(9.5mm)

from the Brass Nozzle

FIGURE B.19

INSTALL .025 CONTACT TIP

INSTALL BRASS NOZZLE

Page 20

B-11

OPERATION

SETTING UP AND MAKING A ALUMINUM WELD USING SPOOL GUN

1. Follow the MIG welding steps in the previous section.

2. Connect a bottle of 100% Argon shielding Gas per

previous section.

3. Disconnect Magnum 100L Gun.

4. Install optional K2532-1 Magnum 100SG spool gun

per instructions included with gun.

5. Set Gun selector toggle switch to Spool Gun position. (See Figure B.20)

FIGURE B.20

B-11

WARNING

6. Turn machine on and make weld per recommended

settings on Procedure Decal inside machine door.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 21

C-1

K2525-1 - Spot Timer Kit

Timer kit, when turned on, allows you to set a fixed

weld time so that when the gun trigger is pulled the

machine will weld for a fixed time period up to 10 seconds. Ideal for making consistent spot welds when

welding on thin sheet metal

K2528-1 - 045 Innershield Kit (For 230V models)

Includes everything needed to weld with .045 diameter Innershield wire. Includes an .035/.045

Magnum™ 100L gun liner, .045 Contact Tip, gasless

nozzle, knurled drive roll, .035-.045 inner wire guide,

and a 10 lb. (4.5kg) spool of .045"(0.9mm)

Innershield® NR®-212 wire.

K2532-1 - Magnum 100SG Spool Gun

Designed to easily feed small 4" diameter (1lb. spools

of) .030 or .035 aluminum wire. Includes gun, adapter

kit, three extra .035 contact tips, gas nozzle, and

spool of Superglaze 4043 .035" diameter welding

wire. Packaged in a convenient carry case.

ACCESSORIES

C-1

OPERATOR’S MANUAL

K2377-1 - Small Canvas Cover

Protect your machine when not in use. Made from

attractive red canvas that is flame retardant, mildew

resistant and water repellent. Includes a convenient

side pocket to hold welding gun.

For additional Optional and Miscellaneous Parts

(See Parts Pages)

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 22

C-2

ACCESSORIES

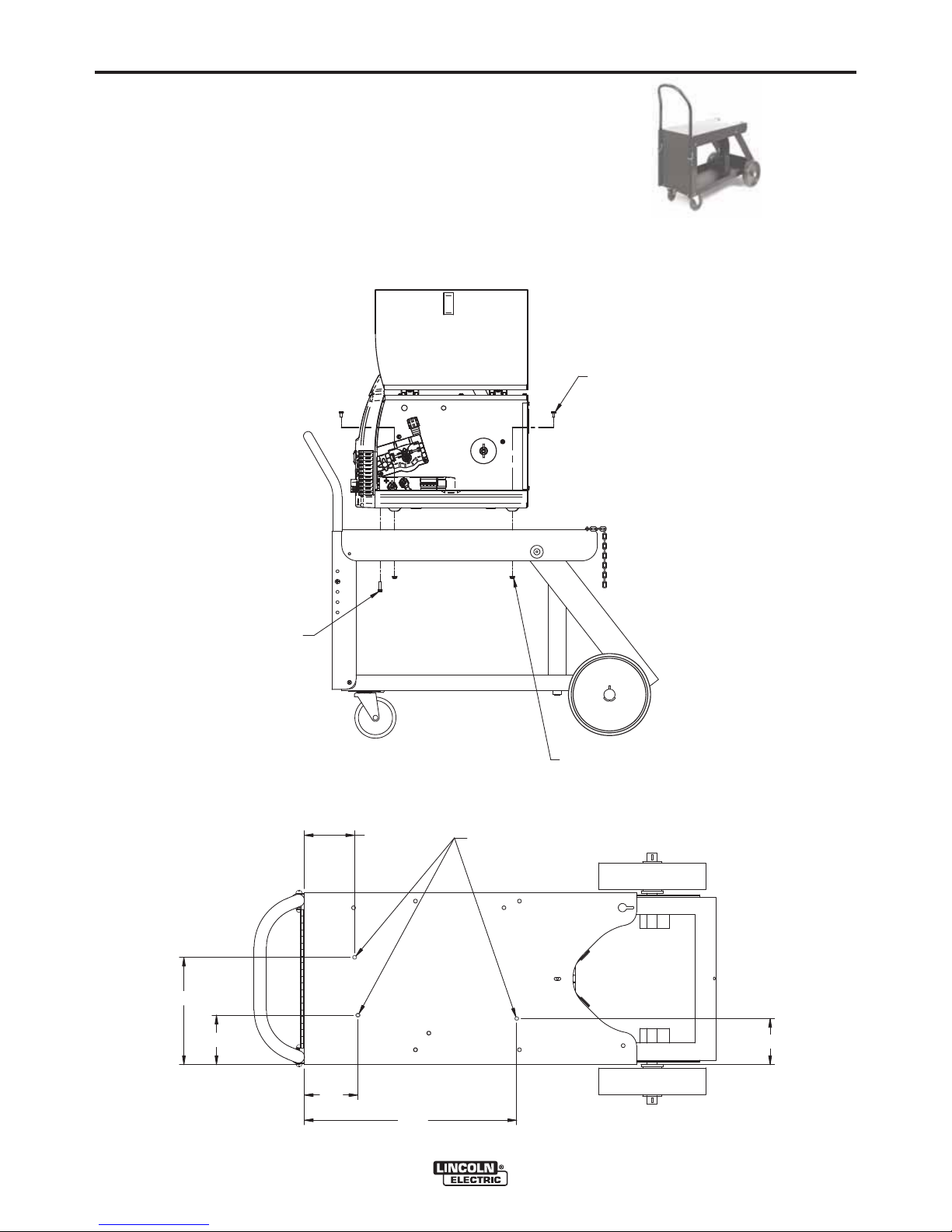

K520—Utility Cart

Heavy duty cart stores and transports welder, 150

cubic foot shielding gas cylinder, welding cables and

accessories. Includes stable platforms for welder and

gas bottle platform, lower tray for added storage

capacity and adjustable height handle.

For mounting welding machines to K520 carts that do not have slotted mounting holes.

Drill 9/32” holes (3 places) into the cart top as shown and attach the welding machine to the

cart with the proper hardware shown.

C-2

1/4"-20 X 1/2" Hex Head Cap Screw

(2 Required)

1/4"-20 X 1"

Thread Forming Screw

(1 Required)

8-1/16"

3-11/16"

3-3/4"

1/4"-20 X 1/2" Hex Head Cap Screw

(2 Required)

9/32" DRILL

3 PLACES

3-13/32"

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

4"

16"

Page 23

C-3

ACCESSORIES

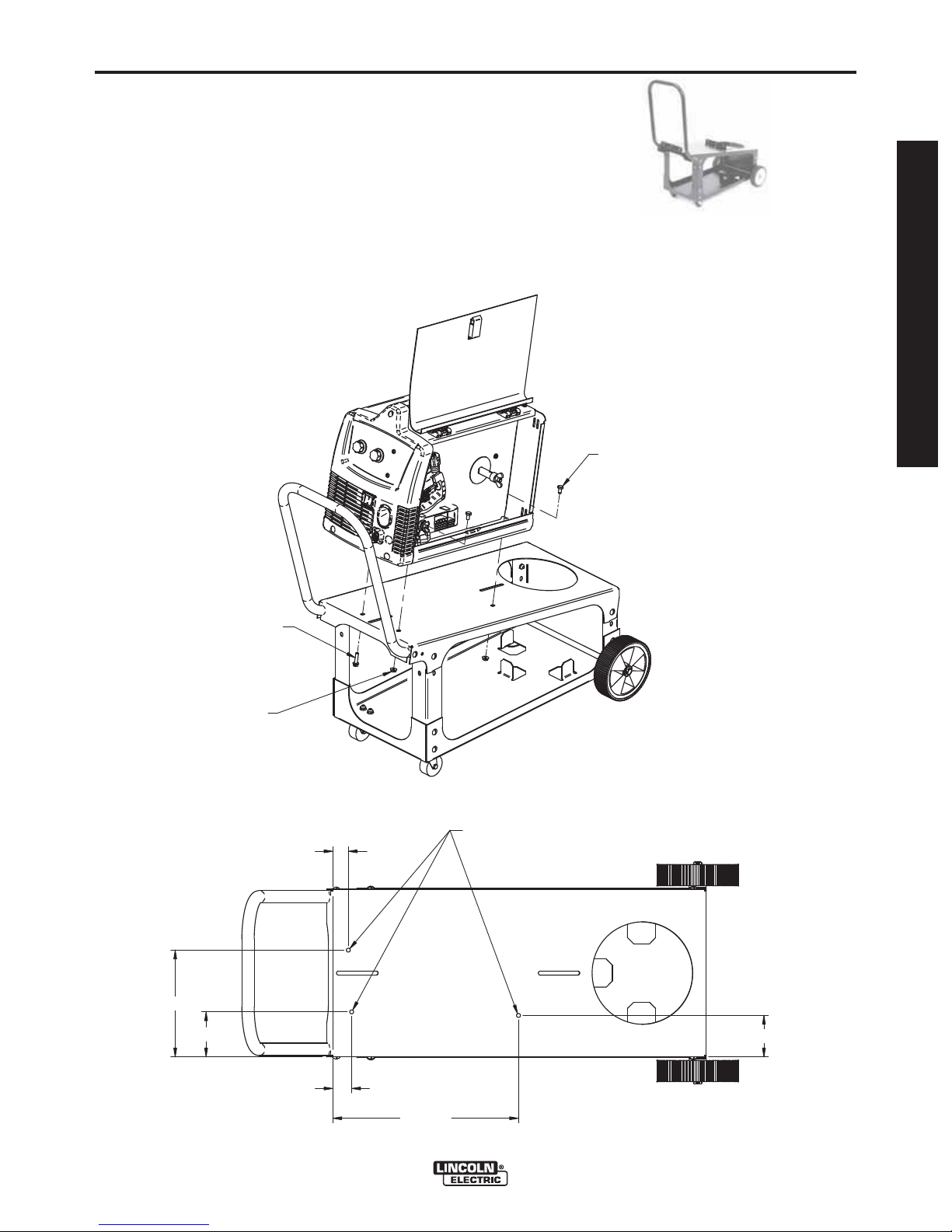

K2275-1 - Welding Cart

Lightweight cart stores and transports welder, 80

cubic foot shielding gas cylinder, welding cables and

accessories. Includes an angled top shelf for easy

access to controls, lower tray for added storage

capacity, a sturdy fixed handle and convenient cable

wrap hanger.

For mounting welding machines to K2275-1 carts that do not have slotted mounting holes.

Drill 9/32” holes (3 places) into the cart top as shown and attach the welding machine to the

cart with the proper hardware shown.

C-3

OPERATOR’S MANUAL

1/4"-20 X 1/2" Hex Head Cap Screw

(2 Required)

1/4"-20 X 1"

Thread Forming Screw

(1 Required)

1/4"-20 Flange Nut

(2 Required)

7-9/16"

3-3/16"

1-1/4"

9/32" DRILL

3 PLACES

2-15/16"

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

1-1/2"

13-1/2"

Page 24

D-1

MAINTENANCE

D-1

MAINTENANCE

SAFETY PRECAUTIONS

WARNING

ELECTRIC SHOCK can kill.

• Disconnect input power by removing plug from receptacle before

working inside WIRE FEEDER

WELDERS (125,140, 180 MODELS).

Use only grounded receptacle. Do not touch electrically “hot” parts inside WIRE FEEDER

WELDERS (125,140, 180 MODELS).

• Have qualified personnel do the maintenance

and trouble shooting work.

-----------------------------------------------------------------------

ROUTINE MAINTENANCE

POWER SOURCE COMPARTMENT

No user serviceable parts inside! Do not attempt to

perform service in the power source (fixed) side of the

WIRE FEEDER WELDERS (125,140, 180 MODELS).

Take the unit to an authorized Lincoln Service Center

if you experience problems. N O maintenance is

required.

In extremely dusty locations,

sages causing the welder to run hot with premature

tripping of thermal protection. If so, blow dirt out of the

welder with low pressure air at regular intervals to

eliminate excessive dirt and dust build-up on internal

parts.

WIRE FEED COMPARTMENT

1. When necessary, vacuum accumulated dirt from

gearbox and wire feed section.

2. Occasionally inspect the incoming guide tube and

clean inside diameter if necessary.

3. Motor and gearbox have lifetime lubrication and

require no maintenance.

FAN MOTOR

Has lifetime lubrication — requires no maintenance.

WIRE REEL SPINDLE

Requires no maintenance. Do not lubricate shaft.

dirt may clog the air pas-

GUN AND CABLE MAINTENANCE

FOR MAGNUM™ 100L GUN

Gun Cable Cleaning

Clean cable liner after using approximately 300 lbs

(136 kg) of solid wire or 50 lbs (23 kg) of flux-cored

wire. Remove the cable from the wire feeder and lay it

out straight on the floor. Remove the contact tip from

the gun. Using low pressure air,

cable liner from the gas diffuser end.

gently blow out the

CAUTION

Excessive pressure at the start may cause the dirt

to form a plug.

Flex the cable over its entire length and again blow

out the cable. Repeat this procedure until no further

dirt comes out.

Contact Tips, Nozzles, and Gun Tubes

1. Dirt can accumulate in the contact tip hole and

restrict wire feeding. After each

used, remove the contact tip and clean it by pushing a short piece of wire through the tip repeatedly.

Use the wire as a reamer to remove dirt that may

be adhering to the wall of the hole through the tip.

2. Replace worn contact tips as required.

or “hunting” arc is a typical symptom of a worn contact tip. To install a new tip, choose the correct size

contact tip for the electrode being used (wire size is

stenciled on the side of the contact tip) and screw it

snugly into the

3. Remove spatter from inside of gas nozzle and from

tip after each 10 minutes of arc time or as required.

4. Be sure the gas nozzle is fully screwed onto the

diffuser for gas shielded processes. For the

Innershield®process, the gasless nozzle should

screw

onto the diffuser.

5. To remove gun tube from gun, remove gas nozzle

or gasless nozzle and remove diffuser from gun

tube. Remove both collars from each end of the

gun handle and separate the handle halves.

Loosen the locking nut holding the gun tube in

place

against the gun end cab le connector.

Unscrew gun tube from cable connector. To install

gun tube, screw the locking nut on the gun tube as

far as possible. Then screw the gun tube into the

cable connector until it bottoms. Then unscrew

more than one turn) the gun tube until its axis is

perpendicular to the flat sides of the cable connector and pointed in the direction of the trigger.

Tighten the locking nut so as to maintain the proper

relationship between the gun tube and the cable

connector.

fuser. Replace the gas nozzle or gasless nozzle.

gas diffuser.

Replace the gun handle, trigger and dif-

spool of wire is

A variable

(no

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 25

D-2

MAINTENANCE

OVERLOAD PROTECTION

Output Overload

The WIRE FEEDER WELDERS (125,140, 180 MODELS) is equipped with a circuit breaker and a thermostat which protects the machine from damage if maximum output is exceeded. The circuit breaker button

will extend out when tripped. The circuit breaker must

be manually reset.

Thermal Protection

The WIRE

ELS) has a rated output duty cycle as defined in the

Technical Specification page. If the duty cycle is

exceeded, a thermal protector will shut off the output

until the machine cools to a reasonable operating temperature. This is an automatic f

FEEDER WELDERS (125,140, 180 MODELS) and

does not require user intervention. The fan continues

to run during cooling.

Electronic Wire Drive Motor Protection

The WIRE FEEDER WELDERS (125,140, 180 MODELS) has built-in protection for wire drive motor overload.

FEEDER WELDERS (125,140, 180 MOD-

unction of the WIRE

Set Screw Brass Cable

Connector

Liner Assembly

(Liner bushing to be sealed tight

against brass cable connector)

FIGURE D.2

Liner trim length

D-2

1-1/4”(31.8 mm)

Liner Trim Length

Gas Diffuser

Gas Nozzle or

Gasless Nozzle

OPERATOR’S MANUAL

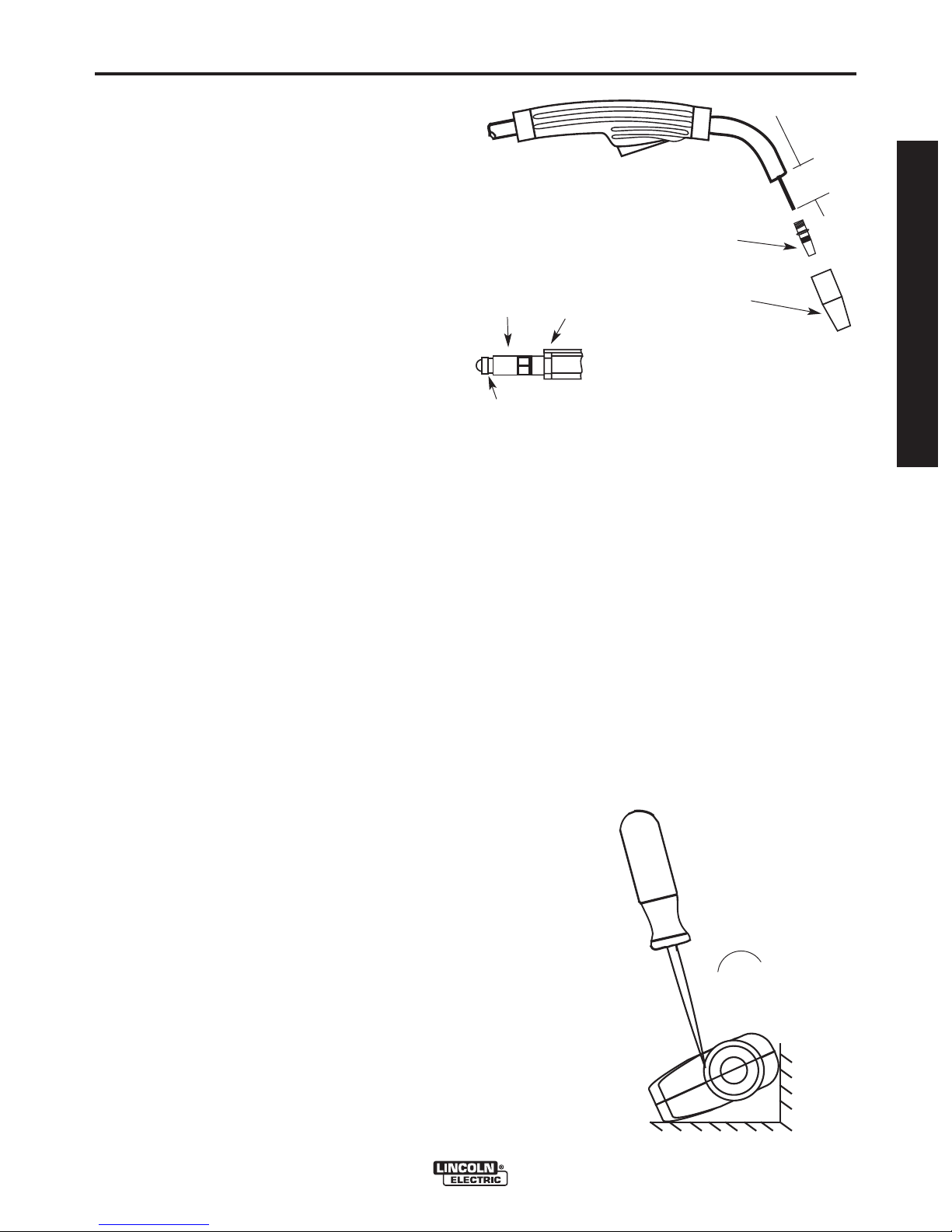

CHANGING LINER

NOTICE: The variation in cable lengths prevents the

interchangeability of liners. Once a liner has been cut

for a particular gun, it should not be installed in another gun unless it can meet the liner cutoff length

requirement. Refer to Figure D.2.

1. Remove the gas nozzle from

ing counter-clockwise.

2. Remove the existing contact tip from the gun by

unscrewing counter-clockwise.

3. Remove the gas diffuser from the gun tube by

unscrewing counter-clockwise.

4. Lay the gun and cable out straight on a flat surface.

Loosen the set screw located in the brass connector

at the wire feeder end of the cable. Pull the liner

out of the cable.

5. Insert a new untrimmed liner into the connector end

of the cable. Be sure the liner bushing is stenciled

appropriately for the wire size being used.

6. Fully seat the liner bushing into the connector.

Tighten

At this time, the gas diffuser should not be installed

onto the end of the gun tube.

the set screw on the brass cable connector.

the gun by unscrew-

8. Screw the gas diffuser onto the end of the gun tube

and securely tighten.

9. Replace the contact tip and nozzle.

GUN HANDLE PARTS

The gun handle consists of two halves that are held

together with a collar on each end. To open up the

handle, turn the collars approximately 60 degrees

counter-clockwise until the collar reaches a stop. Then

pull the collar off the gun handle. If the collars are difficult to turn,

place a screwdriver against the tab on the collar and

give the screwdriver a sharp blow to turn the collar

past an internal locking rib. See Figure D-3.

position the gun handle against a corner,

➣

Counter-clockwise

7. With the gas nozzle and diffuser removed from the

gun tube, be sure the cable is straight, and then

trim

the liner to the length shown in the Figure D.2.

Remove any burrs from the end of the liner.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

FIGURE D.3

Page 26

E-1

TROUBLESHOOTING

HOW TO USE TROUBLESHOOTING GUIDE

WARNING

Service and Repair should only be performed by Lincoln Electric Factory Trained Personnel.

Unauthorized repairs performed on this equipment may result in danger to the technician and

machine operator and will invalidate your factory warranty. For your safety and to avoid Electrical

Shock, please observe all sa

__________________________________________________________________________

fety notes and precautions detailed throughout this manual.

E-1

This Troubleshooting Guide is provided to help you

locate and repair possible machine malfunctions.

Simply follow the three-step procedure listed below.

Step 1. LOCATE PROBLEM (SYMPTOM).

Look under the column labeled “PROBLEM (SYMPTOMS)”. This column describes possible symptoms

that the machine may exhibit. Find the listing

best describes the symptom that the machine is

exhibiting.

Step 2. POSSIBLE CAUSE.

The second column labeled “POSSIBLE CAUSE” lists

the obvious external possibilities that may contribute

to the machine symptom.

that

Step 3. RECOMMENDED COURSE OF ACTION

This column provides a course of action for the

Possible Cause, generally it states to contact your

local Lincoln Authorized Field Service Facility.

If you do not understand or are unable to perform the

Recommended Course of Action safely, contact your

local Lincoln Authorized Field Service

Facility.

If for any reason you do not understand the test procedures or are unable to perform the tests/repairs safely, contact your

Local Lincoln Authorized Field Service Facility for technical troubleshooting assistance before you proceed.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

CAUTION

Page 27

E-2

TROUBLESHOOTING

Observe all Safety Guidelines detailed throughout this manual

E-2

PROBLEMS

(SYMPTOMS)

Major physical or electrical damage

is evident.

No wire feed, weld output or gas

flow when gun trigger is pulled. Fan

does NOT operate.

No wire feed, weld output or gas

flow when gun trigger is pulled.

Fan operates normally.

POSSIBLE

CAUSE

OUTPUT PROBLEMS

“Do not Plug in machine or turn it on”.

Contact your local Authorized Field

Service Facility.

1. Make sure correct voltage is

applied to the machine.

2. Make certain that power switch

is in the ON position.

3. Make sure circuit breaker is

reset.

1. The thermostat may be tripped

due to overheating. Let machine

cool. Weld at lower dut

2. Check for obstructions in air

flow. Check Gun Trigger connections. See Installation section.

y cycle.

RECOMMENDED

COURSE OF ACTION

If all recommended possible areas

of misadj ustment have been

checked and the problem persists,

Contact your local Lincoln

Authorized Field Service

Facility.

OPERATOR’S MANUAL

PROBLEMS

(SYMPTOMS)

No wire feed when gun trigger is

pulled. Fan runs, gas flows and

machine has correct open circuit

voltage (33V) – weld output.

3. Gun trigger may be faulty.

POSSIBLE

CAUSE

FEEDING PROBLEMS

1. If the wire drive motor is running

make sure that the correct drive

rolls are installed in the machine.

2. Check for clogged cable liner or

contact tip.

3. Check for proper size cable liner

and contact tip.

RECOMMENDED

COURSE OF ACTION

If all recommended possible areas

of misadj ustment have been

checked and the problem persists,

Contact your local Lincoln

Authorized Field Service

Facility.

If for any reason you do not understand the test procedures or are unable to perform the tests/repairs safely, contact your

Local Lincoln Authorized Field Service Facility for technical troubleshooting assistance before you proceed.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

CAUTION

Page 28

E-3

TROUBLESHOOTING

Observe all Safety Guidelines detailed throughout this manual

E-3

PROBLEMS

(SYMPTOMS)

Low or no gas flow when gun

trigger is pulled. Wire feed, weld

output and fan operate normally.

PROBLEMS

(SYMPTOMS)

Arc is unstable – Poor starting

POSSIBLE

CAUSE

GAS FLOW PROBLEMS

1. Check gas supply, flow regulator

and gas hoses.

2. Check gun connection to

machine for obstruction or leaky

seals.

POSSIBLE

CAUSE

WELDING PROBLEMS

1. Check for correct input voltage

to machine.

RECOMMENDED

COURSE OF ACTION

If all recommended possible areas

of misadj ustment have been

checked and the problem persists,

Contact your local Lincoln

Authorized Field Service

Facility.

RECOMMENDED

COURSE OF ACTION

2. Check for proper electrode

polarity for process.

3. Check gun tip for wear or damage and proper size – Replace.

4. Check for proper gas and flow

rate for process. (For MIG only.)

5. Check work cable for loose or

faulty connections.

6. Check gun for damage or

s.

break

7. Check for proper drive roll orientation and alignment.

8. Check liner for proper size.

If all recommended possible areas

of misadj ustment have been

checked and the problem persists,

Contact your local Lincoln

Authorized Field Service

Facility.

If for any reason you do not understand the test procedures or are unable to perform the tests/repairs safely, contact your

Local Lincoln Authorized Field Service Facility for technical troubleshooting assistance before you proceed.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

CAUTION

Page 29

F-1

DIAGRAMS

F-1

OPERATOR’S MANUAL

NOTE: This diagram is for reference only. It may not be accurate for all machines covered by this manual. The

specific diagram for a particular code is pasted inside the machine on one of the enclosure panels.

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 30

F-2

DIMENSION PRINT

F-2

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 31

NOTES

OPERATOR’S MANUAL

WIRE FEEDER WELDERS (125, 140, 180 MODELS)

Page 32

ALIMENTADOR DE ALAMBRE

IMS891-C

SOLDADORA (MODELOS 125, 140, 180)

Enero, 2009

Para usarse con máquinas con Números de Código:

TABLA DE CONTENIDO

Instalación ...........................Sección A

Especificaciones Técnicas .................A-1,A-2

Precauciones de Seguridad ....................A-2

Selección de una Ubicación Adecuada .........A-2

Estibación ................................A-2

Inclinación................................A-2

Identificación y Ubicación de los Componentes

for180Ampand140AmpUnits...............A-3

Identificación y Ubicación de los Componentes

for125AmpFluxCoreUnit ..................A-3

Operación ...........................Sección B

Seguridad y Descripción del Producto ............B-1

Controles y Configuraciones ...............B-2,B-3

Rodillo Impulsor y Tabla de Guías de Alambre .....B-4

Preparación y Realización de una

Soldadura deAlambre Tubular ...........B-4 aB-6

Preparación y Realización de una Soldadura

MIGeInstalacióndelGasProtector ......B-7aB-10

Preparación y Realización de una Soldadura de Aluminio

. .B-11..

11173 por 11506, 11550

ISO 9001

ANSI RAB

QMS

Designed and Manufactured Under aI

Quality Program Certified byI

ABS Quality Evaluations, Inc.I

to ISO 9001 Requirements.

CERTIFICATE NUMBER: 30273

Accesorios ..........................

Accesorios Opcionales .......................C-1

Carros Utilitarios ........................C-2,C-3

Mantenimiento .......................Sección

Precauciones de Seguridad ...................D-1

Compartimiento de Alimentación de Alambre,

Motor del Ventilador, Mantenimiento del Carrete de

Alambre ................................D-1

Mantenimiento de la Pistola y Cable .............D-2

Protección contra Sobrecarga ..................D-2

Procedimientos de Reemplazo de Componentes . . .D-2

LocalizacióndeAverías ................Sección E

Precauciones de Seguridad ....................E-1

Cómo Utilizar la Guía de Localización de Averías . . .E-1

Guía de Localización de Averías ...........E-2aE-3

D

iagrama de Cableado & Dibujo de Dimensi

Sección C

ón.

.Sección F

.

La Seguridad Depende de

D

El equipo de soldadura de arco y corte