MANUALE DI USO E MANUTENZIONE

MANUEL D’UTILISATION ET D’ENTRETIEN

USE AND MAINTENANCE MANUAL

PR Industrial S.r.l.

Località Il Piano, 53031 Casole d’Elsa (SI) - Italy

info@lifter.it

ANLEITUNG FÜR GEBRAUCH UND WARTUNG

MANUAL DE USO Y MANTENIMIENTO

INSTRUÇÕES DE UTILIZAÇAÕ E DE MANUTENÇAÕ

ADVIÉZEN VOOR GEBRIUK EN ONDERHOUD

BRUGERVEJLEDNING OG VEDLIGEHOLDELSESVEJLEDNING

BRUK-OG VEDLIKEHOLDSANVISNING

BRUKSANVISNING OCH SKÖTSEL

KÄYTTÖ-JA HUOLTO-OHJE

VANZI industria grafica - 03/2016 - 100 - REV. 00 - G009400

P

A

D

P

E

L

C

Y

C

E

R

%

0

0

1

R

E

R

1

0

0

%

R

E

C

Y

C

L

E

D

E

P

P

A

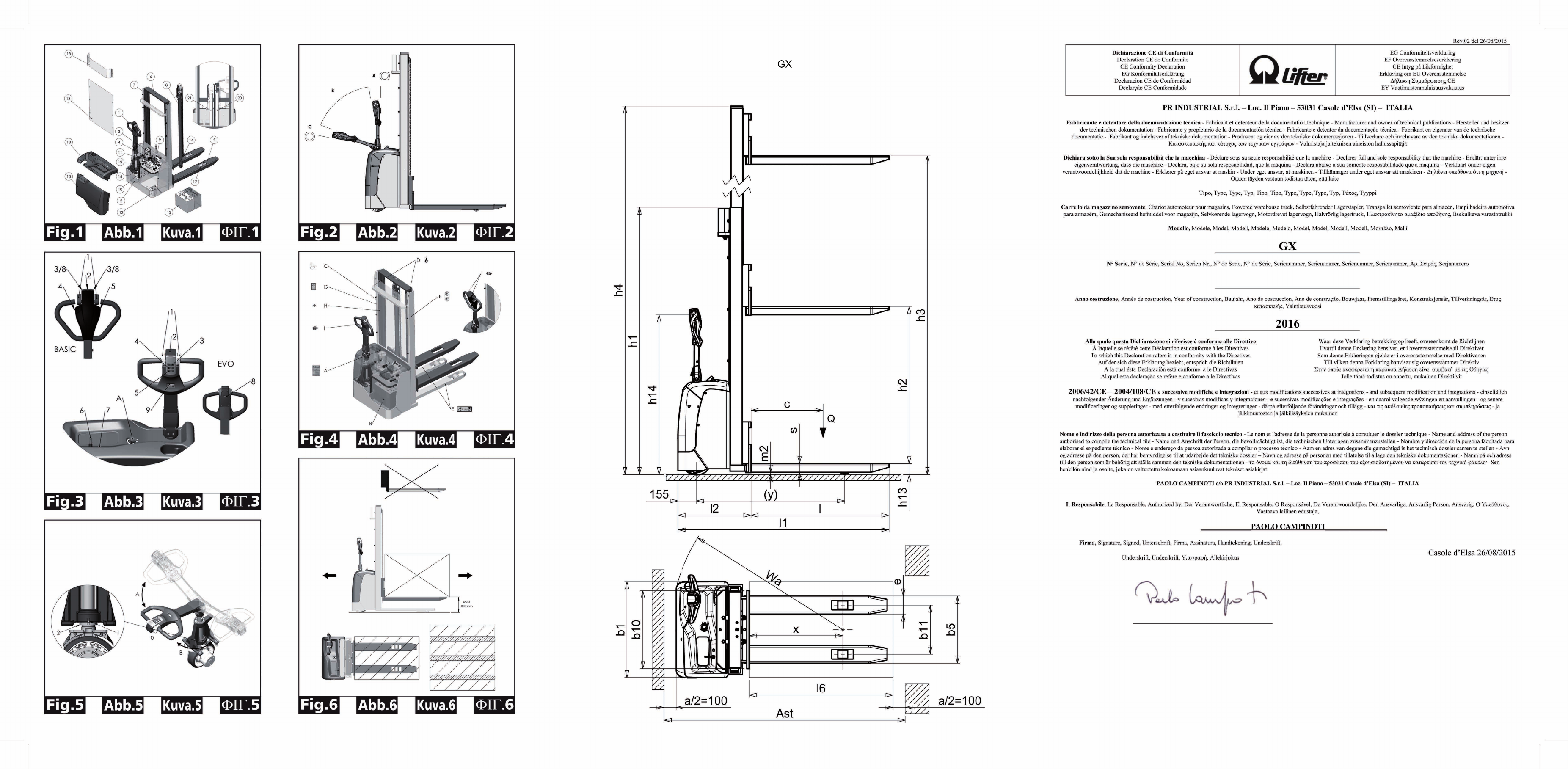

GX

GX

SOMMARIO (1.1)

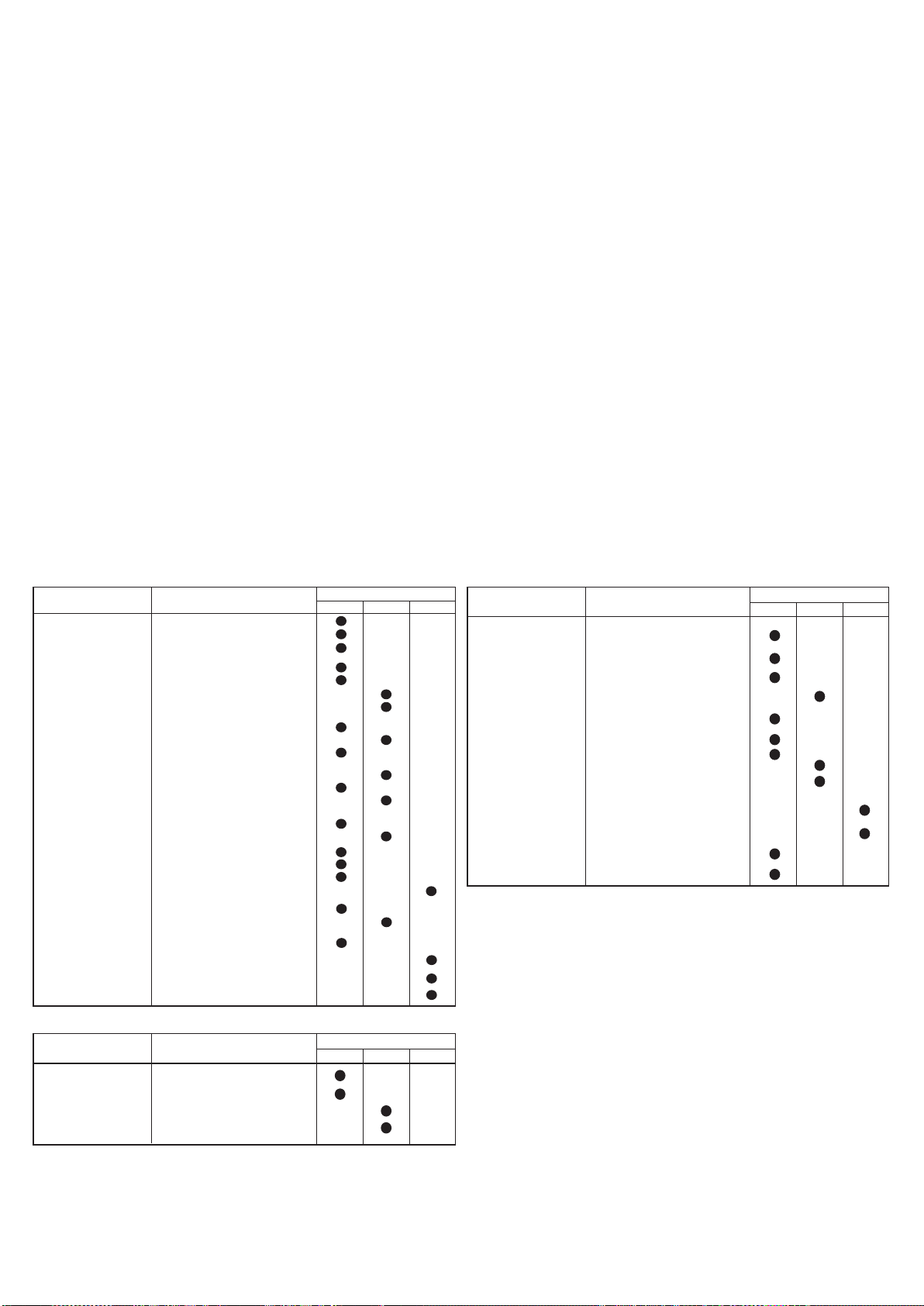

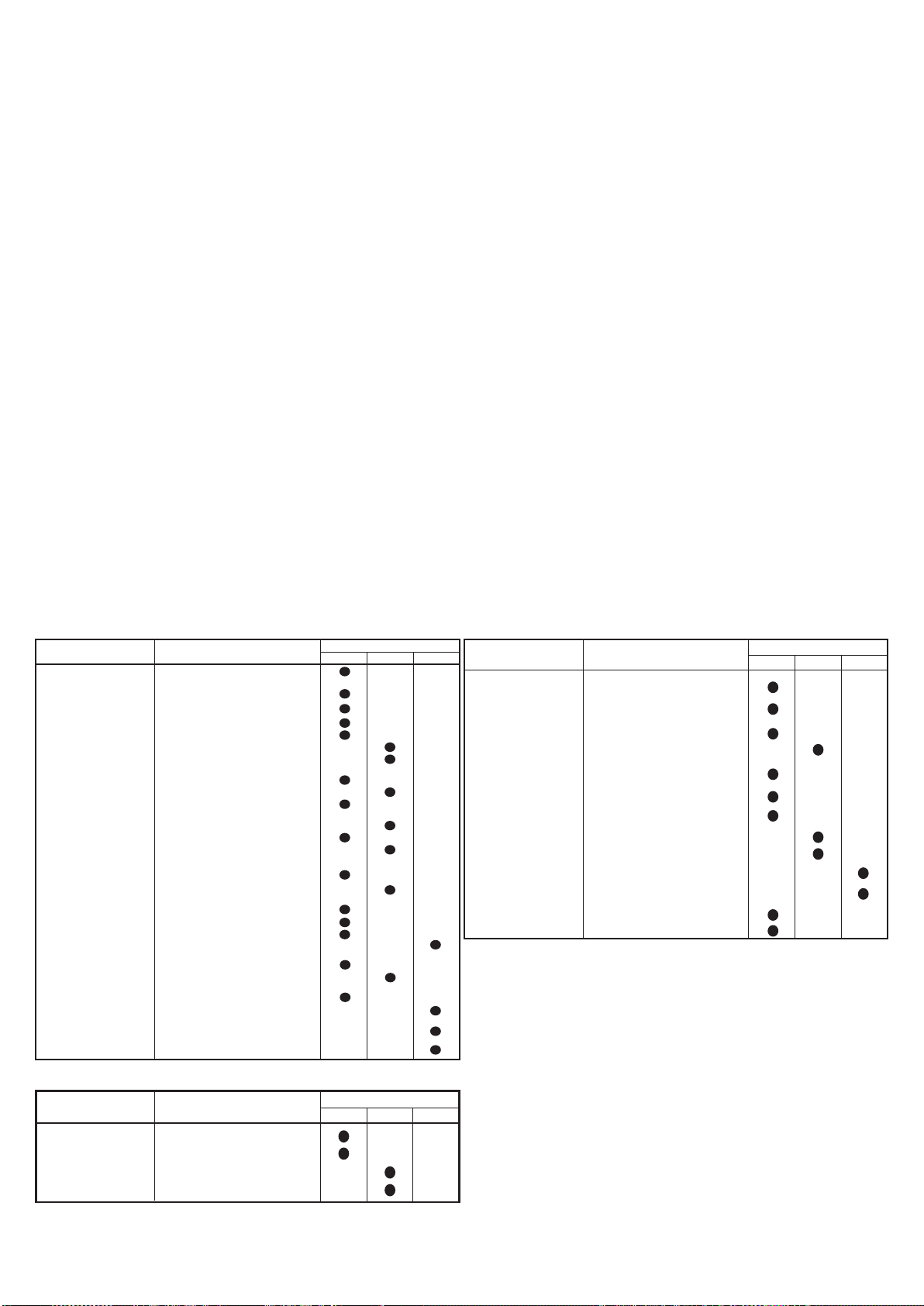

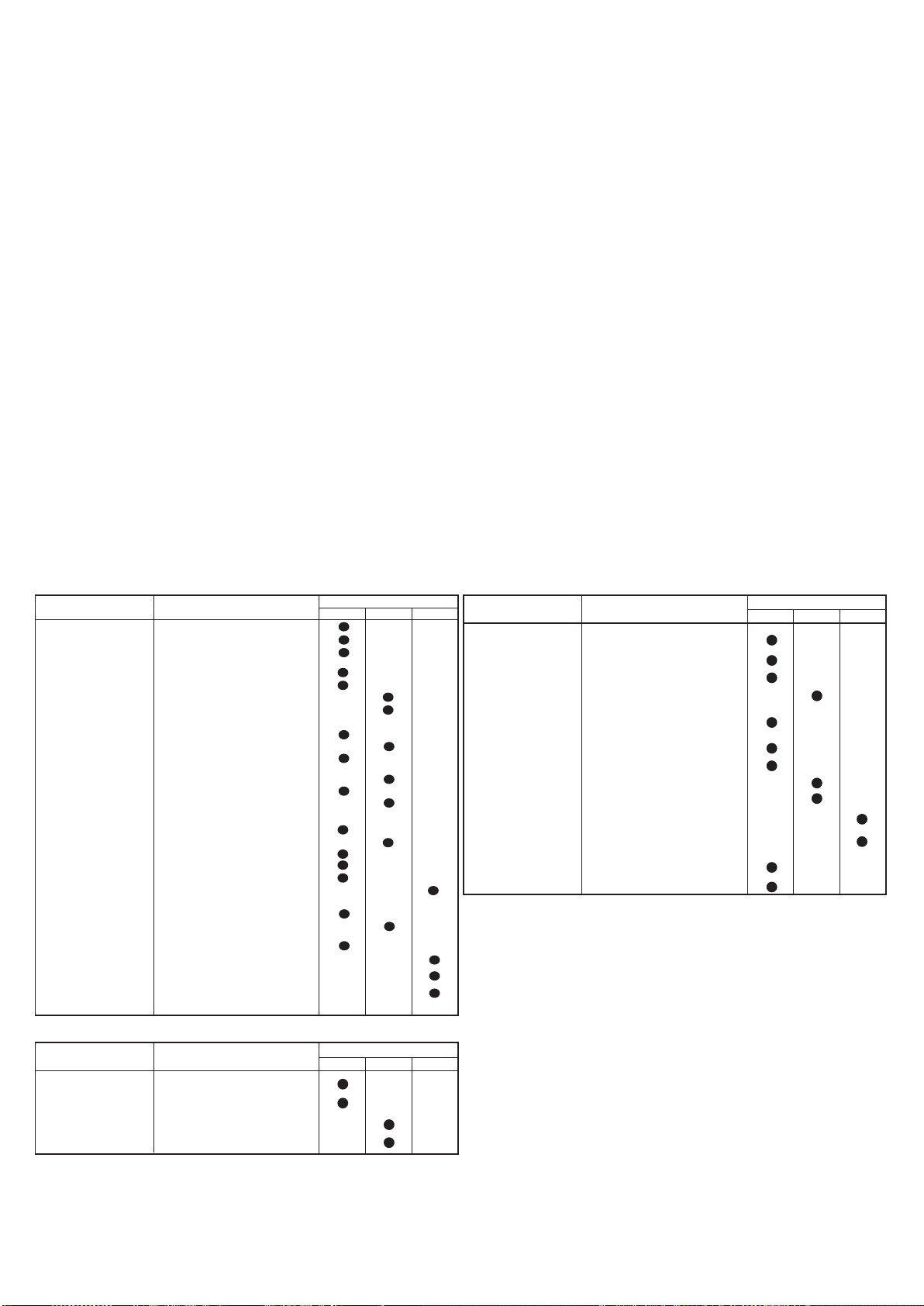

Q kg 1200 1200 1200 1200 1200 1200 1200

c mm 600 600 600 600 600 600 600

x mm 780 780 780 780 780 780 780

y mm 1234 1234 1234 1234 1234 1234 1234

kg 530 545 578 570 585 618 615

kg 543/1187 558/1187 591/1187 583/1187 598/1187 631/1187 628/1187

kg 368/162 383/162 416/162 408/162 423/162 456/162 453/162

100x38 100x38 100x38 100x38 100x38 100x38 100x38

b

10

mm 565 565 565 565 565 565 565

b

11

mm 410 410 410 410 410 410 410

h

1

mm 1787 1987 2250 1787 1987 2250 1965

h

2

mm - - 80 - - 80 1402

h

3

mm 2410 2810 3410 2410 2810 3410 2810

h

4

mm 2992 3392 3916 2992 3392 3916 3372

h

5

mm - - - - - - -

h

14

mm 915/1310 915/1310 915/1310 960/1330 960/1330 960/1330 960/1330

h

13

mm 90 90 90 90 90 90 90

l

1

mm 1760 1760 1760 1760 1760 1760 1760

l

2

mm 609 609 609 609 609 609 609

b

1

mm 800 800 800 800 800 800 800

s/e/l mm 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150

b

3

mm 650 650 650 650 650 650 650

b

5

mm 560 560 560 560 560 560 560

m

2

mm 20 20 20 20 20 20 20

A

st

mm 2210 2210 2210 2210 2210 2210 2210

W

a

mm 1430 1430 1430 1430 1430 1430 1430

km/h 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2

m/s 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,10/0,18

m/s 0,12/0,15 0,12/0,15 0,12/0,15 0,19/0,19 0,19/0,19 0,19/0,19 0,16/0,14

% 5/10 5/10 5/10 5/10 5/10 5/10 5/10

ELETTRICO ELETTRICO ELETTRICO ELETTRICO ELETTRICO ELETTRICO ELETTRICO

kW 0,7 0,7 0,7 0,7 0,7 0,7 0,7

kW 2,2 2,2 2,2 2,2 2,2 2,2 2,2

V/Ah 24/85 (C20) 24/85 (C20) 24/85 (C20) 24/118 (C5) 24/118 (C5) 24/118 (C5) 24/118 (C5)

kg 38 38 38 78 78 78 78

kWh/h 0,9 0,9 0,9 0,9 0,9 0,9 0,9

dB(A) 62 62 62 62 62 62 62

CARATTERISTICHE TECNICHE.......................................................pag.1

DICHIARAZIONE DI EMISSIONE VIBRATORIA................................pag.1

IMPIEGO DELLA MACCHINA ..........................................................pag.1

DESCRIZIONE DEL CARRELLO ......................................................pag.1

DISPOSITIVI DI SICUREZZA............................................................pag.1/2

TARGHETTE .....................................................................................pag.2

TRASPORTO E MESSA IN FUNZIONE............................................pag.2

BATTERIA.........................................................................................pag.2

USO..................................................................................................pag.2/3

MANUTENZIONI...............................................................................pag.3

RICERCA GUASTI............................................................................pag.4

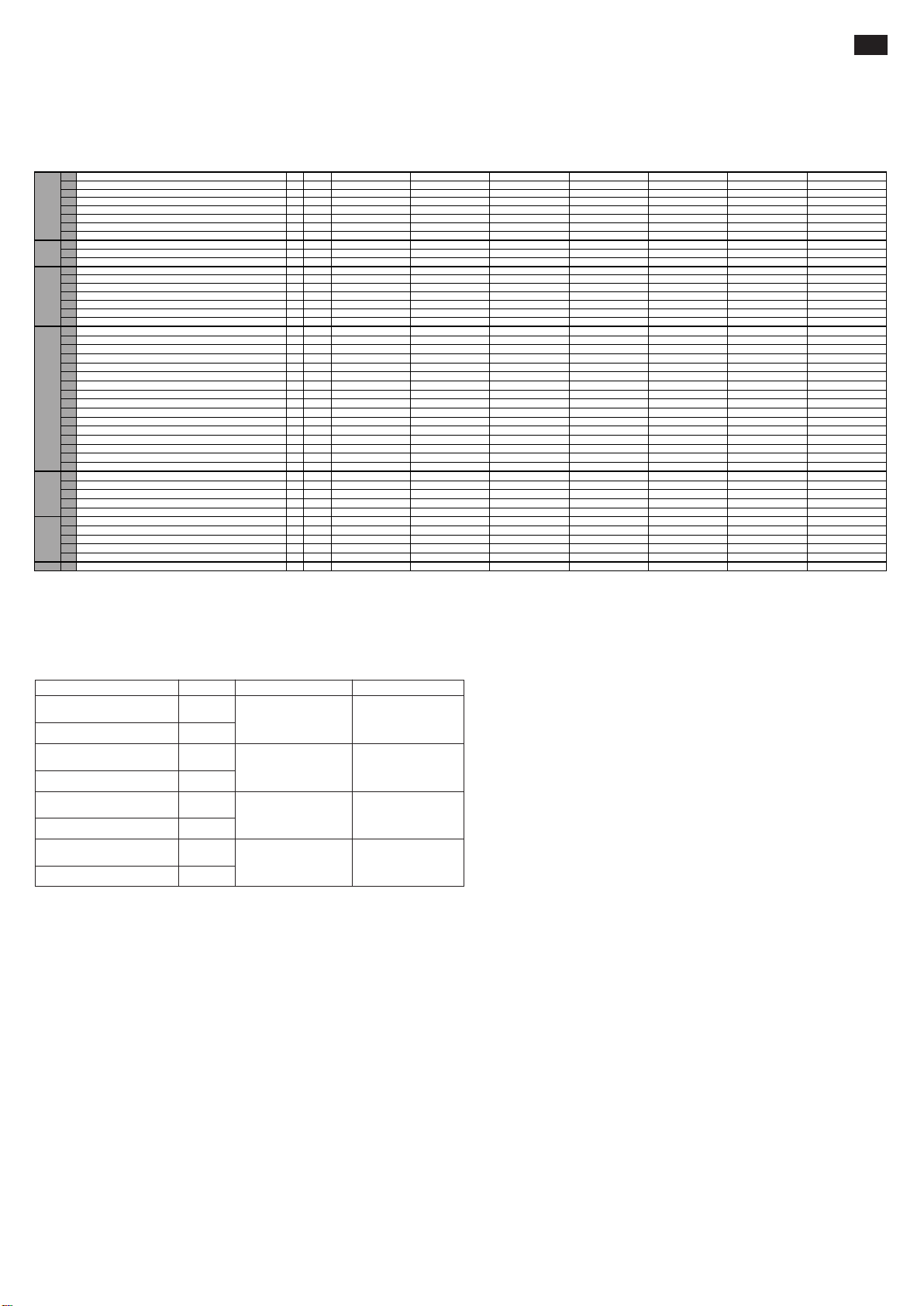

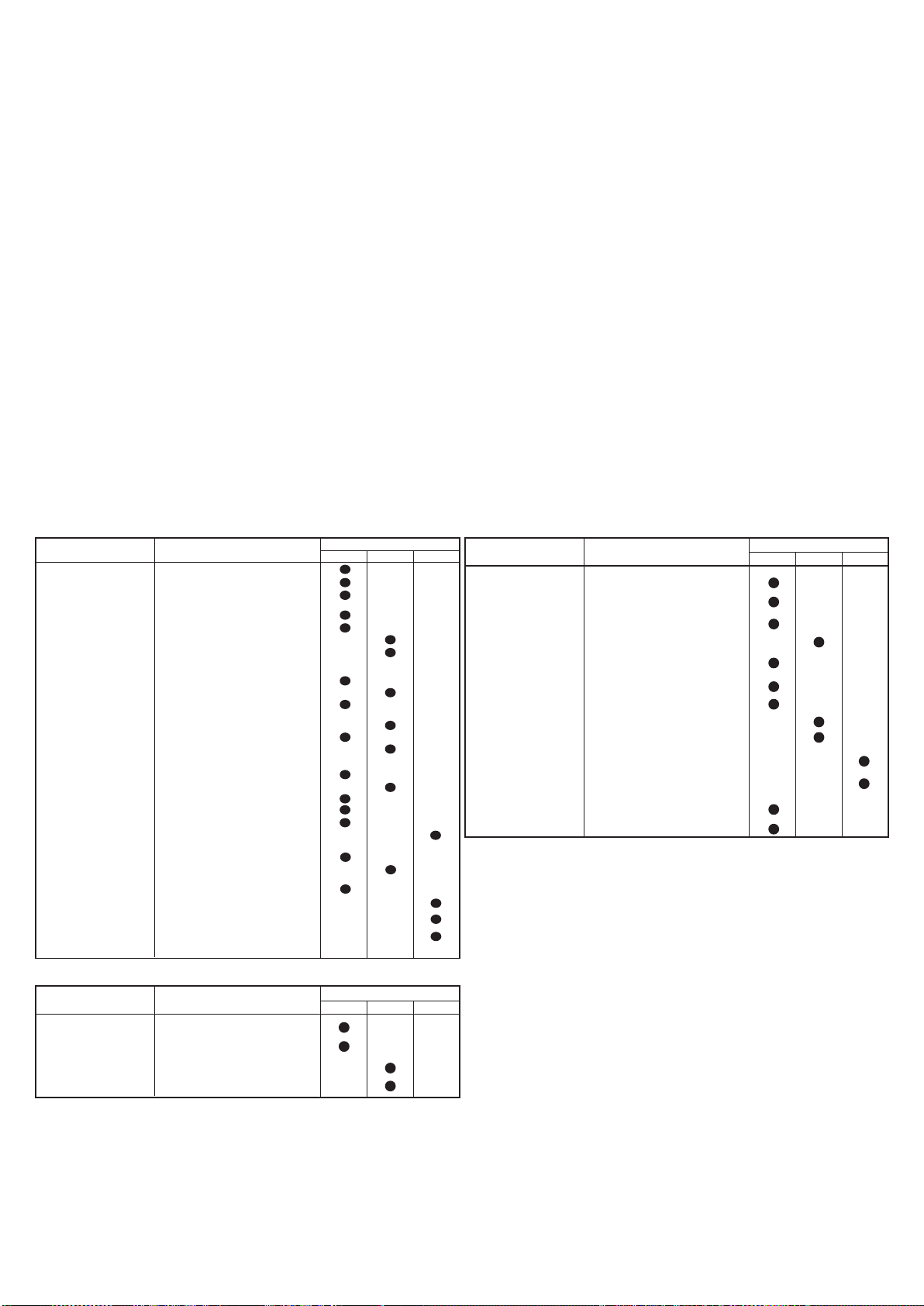

CARATTERISTICHE TECNICHE (3.46)

1.1 COSTRUTTORE PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL

1.2 MODELLO GX 12/25 III ED. BASIC GX 12/29 III ED. BASIC GX 12/35 III ED. BASIC GX 12/25 III ED. EVO GX 12/29 III ED. EVO GX 12/35 III ED. EVO GX 12/29 III ED. FL EVO

1.3 PROPULSIONE ELETTRICO ELETTRICO ELETTRICO ELETTRICO ELETTRICO ELETTRICO ELETTRICO

1.4 SISTEMA DI GUIDA ACCOMPAGNAMENTO ACCOMPAGNAMENTO ACCOMPAGNAMENTO ACCOMPAGNAMENTO ACCOMPAGNAMENTO ACCOMPAGNAMENTO ACCOMPAGNAMENTO

1.5 PORTATA

1.6 BARICENTRO

DESCRIZIONEPESITELAIO/RUOTE

1.8 DISTANZA ASSE RUOTE DI CARICO DA BASE FORCA

1.9 PASSO

2.1 MASSA IN SERVIZIO CON BATTERIA (VEDI RIGA 6.5)

2.2 CARICO SUGLI ASSI CON CARICO, ANTERIORE/POSTERIORE

2.3 CARICO SUGLI ASSI SENZA CARICO, ANTERIORE/POSTERIORE

3.1 GOMMATURA * G+P/P G+P/P G+P/P G+P/P G+P/P G+P/P G+P/P

3.2 DIMENSIONI RUOTE ANTERIORI (Ø x larghezza) 250x76 250x76 250x76 250x76 250x76 250x76 250x76

3.3 DIMENSIONI RUOTE POSTERIORI (Ø x larghezza) 82x70 82x70 82x70 82x70 82x70 82x70 82x70

3.4 DIMENSIONI RUOTE LATERALI (Ø x larghezza)

3.5 NUMERO DI RUOTE (x=MOTRICE) ANTERIORE/POSTERIORE 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2

3.6 CARREGGIATA ANTERIORE

3.7 CARREGGIATA POSTERIORE

4.2 ALTEZZA, MONTANTE CHIUSO

4.3 ALZATA LIBERA

4.4 ALTEZZA DI SOLLEVAMENTO

4.5 ALTEZZA, MONTANTE SFILATO

4.6 ALZATA INIZIALE

4.9 ALTEZZA DEL TIMONE IN POSIZIONE DI GUIDA MIN/MAX

4.15 ALTEZZA FORCHE ABBASSATE

4.19 LUNGHEZZA TOTALE

4.20 LUNGHEZZA UNITÁ MOTRICE

4.21 LARGHEZZA TOTALE

4.22 DIMENSIONI FORCHE

4.24 LARGHEZZA FRONTALE FORCHE

4.25 LARGHEZZA FORCHE

4.32 LUCE LIBERA A METÁ PASSO

4.34 CORRIDOIO DI STIVAGGIO PER PALLET 800x1200 LONGITUDINALMENTE

4.35 RAGGIO DI VOLTA

5.1 VELOCITÁ DI TRASLAZIONE, CON/SENZA CARICO

5.2 VELOCITÁ DI SOLLEVAMENTO, CON/SENZA CARICO

5.3 VELOCITÁ DI DISCESA, CON/SENZA CARICO

5.8 PENDENZA SUPERABILE, CON/SENZA CARICO

5.10 FRENO DI SERVIZIO

PRESTAZIONI DIMENSIONI

6.1 POTENZA MOTORE DI TRAZIONE

6.2 POTENZA MOTORE DI SOLLEVAMENTO

6.4 TENSIONE BATTERIA, CAPACITÁ NOMINALE C5

6.5 MASSA BATTERIA

MOTORI

ELETTRICI

6.6 CONSUMO DI ENERGIA SECONDO CICLO VDI

8.4 RUMOROSITÁ ALL'ORECCHIO DELL'OPERATORE

*G=Gomma, P=Poliuretano, N=Nylon

IT

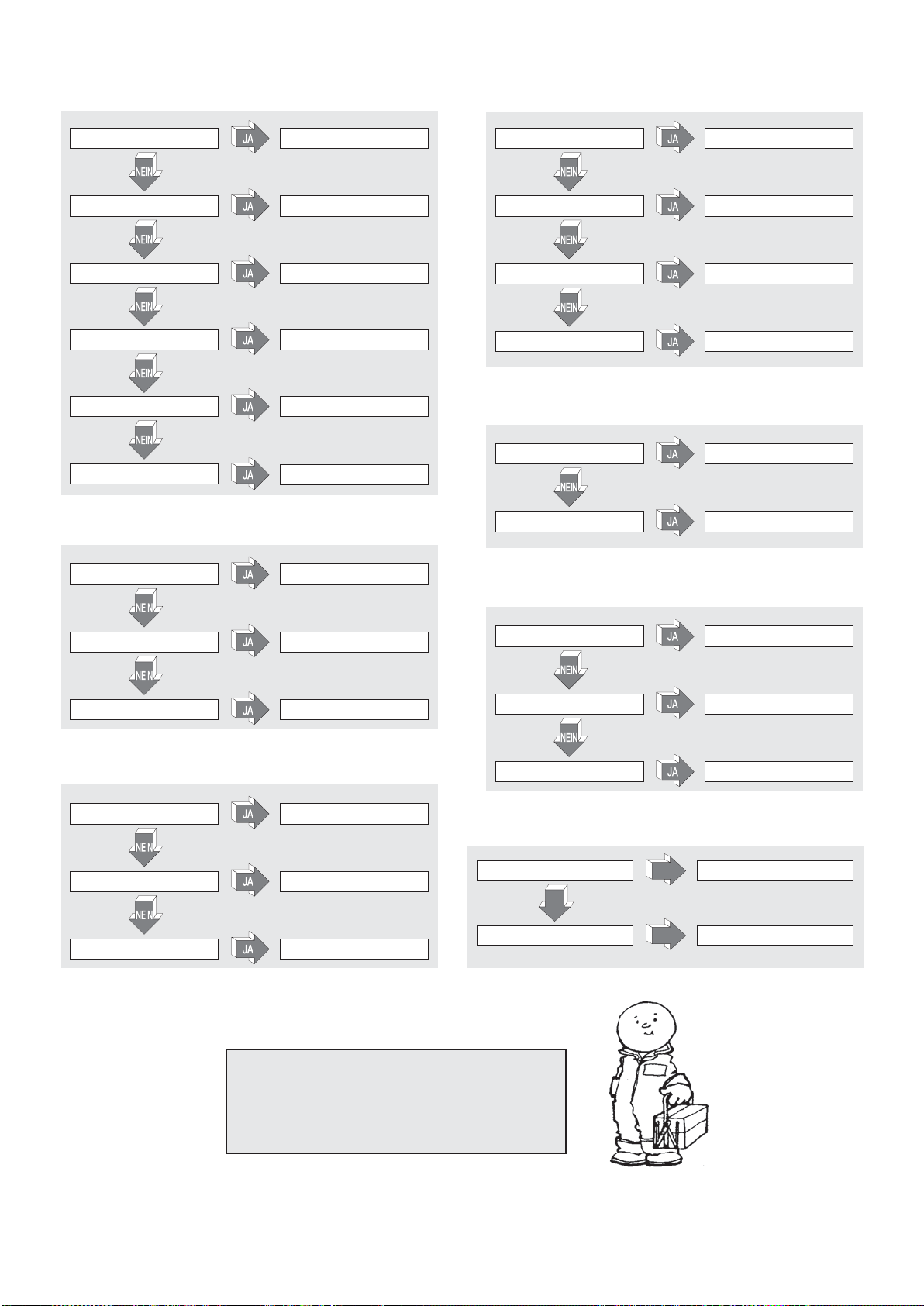

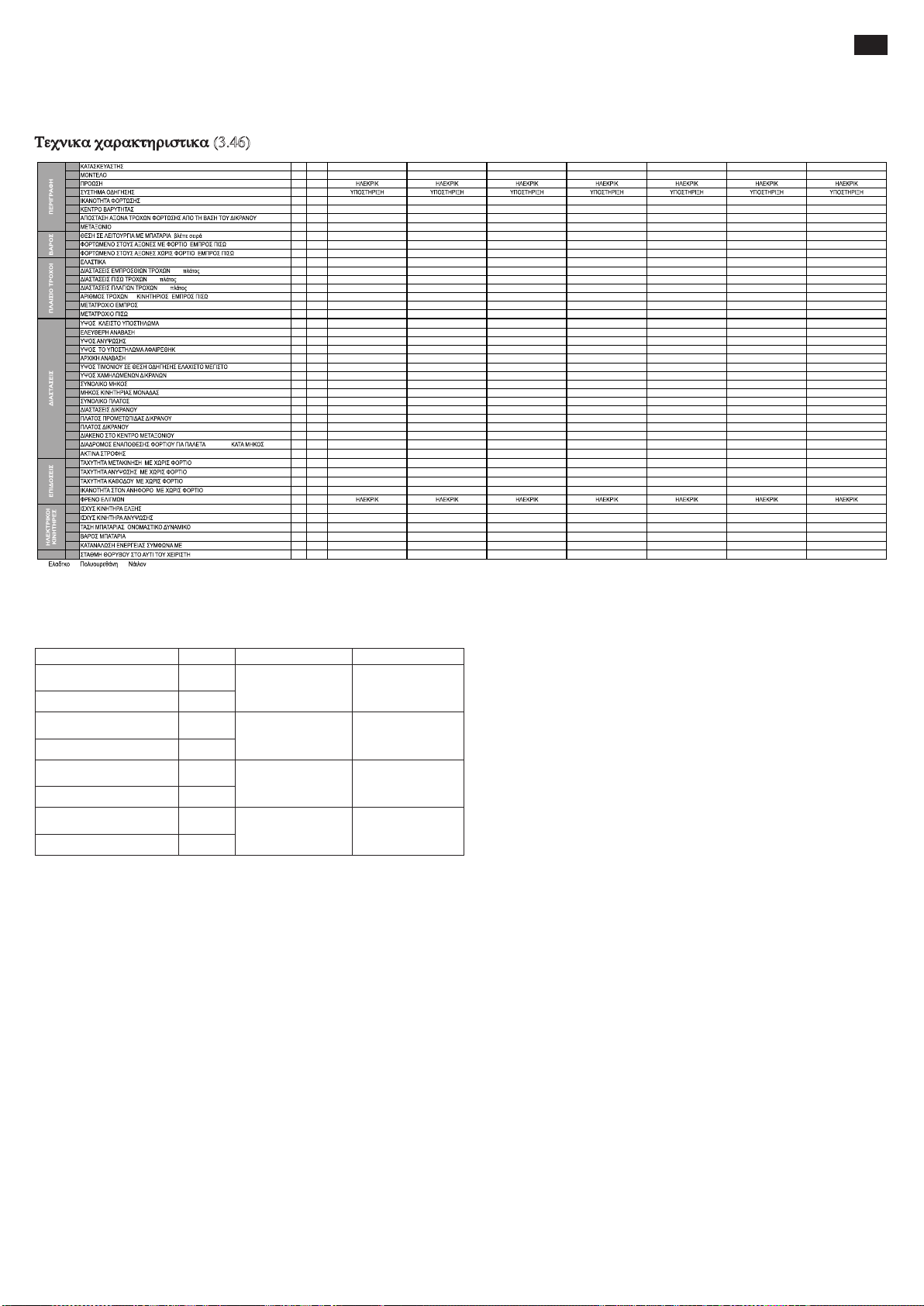

DICHIARAZIONE DI EMISSIONE VIBRATORIA (33.2)

Valori di emissione vibratoria dichiarati conformemente alla EN 12096

Superficie di provaDescrizione Valore Norma Europea (EN)

Valore di emissione vibratoria

misurato, a (m/s

2

)

Incertezza, K (m/s2)

Valore di emissione vibratoria

misurato, a (m/s

2

)

Incertezza, K (m/s2)

Valore di emissione vibratoria

misurato, a (m/s2)

Incertezza, K (m/s2)

Valore di emissione vibratoria

misurato, a (m/s

2

)

Incertezza, K (m/s2)

0.71

0.68

2.3

0.6

0.77

0.39

1.02

0.08

EN ISO 20643

(Mano-Braccio)

EN ISO 20643

(Mano-Braccio)

EN 13059

(Corpo intero)

EN 13059

(Corpo intero)

Pavimento in cemento

liscio industriale

Su pista di prova

secondo EN 13059

Pavimento in cemento

liscio industriale

Su pista di prova

secondo EN 13059

Valori determinati in conformità con la EN ISO 20643 e la EN 13059.

IMPIEGO DELLA MACCHINA (4.1)

Questa macchina è stata progettata per il sollevamento ed il trasporto di unità di carico su pavimenti lisci e senza alcuna asperità. Sullo chassis si trova una targhetta di identificazione che indica la

capacità di sollevamento che non dovrà mai essere superata per la sicurezza del personale e per non danneggiare il veicolo. Si consiglia di rispettare rigorosamente le norme antinfortunistiche e quelle

riguardanti il funzionamento e la manutenzione. Qualsiasi montaggio di attrezzature accessorie sulla macchina dovrà essere autorizzata dalla CASA COSTRUTTRICE.

DESCRIZIONE DEL CARRELLO (5.16)

Questo carrello è un elevatore elettrico a forche con guida a timone, ideale per lo stoccaggio e il trasporto di unità di carico su percorsi piani e privi di asperità. Gli organi di comando sono ben visibili

e azionabili comodamente. L’elevatore è conforme a tutte le norme attuali di conforto e sicurezza C.E. Il disegno mostra le principali caratteristiche:

1. TIMONE DI GUIDA 2. MOTORUOTA 3. CENTRALINA IDRAULICA 4. SBLOCCO MANUALE FORCHE 5. FORCA SOLLEVAMENTO 6. SECONDO STADIO 7. TELAIO 8. CILINDRO

SOLLEVAMENTO 9. INTERRUTTORE GENERALE 10. SCHEDA ELETTRONICA CONTROLLO FORCA (EVO) 11. SCHEDA ELETTRONICA 12. RUOTA STABILIZZATRICE 13. CARTER

14. VALVOLA PARACADUTE 15. BATTERIA 16. ELETTROFRENO 17. RULLI DI CARICO 18. PROTEZIONE MANI 19. CARICA BATTERIE 20. CILINDRO SOLLEVAMENTO FORCA (solo versione

Free Lift) 21. CILINDRO SOLLEVAMENTO SECONDO STADIO (solo versione Free Lift)

DISPOSITIVI DI SICUREZZA (6.12) (vedi fig.1)

1. INTERRUTTORE GENERALE (RIF.9) 2. ELETTROFRENO (RIF.16) 3. VALVOLA PARACADUTE (RIF.14) 4. VALVOLA DI MASSIMA PRESSIONE 5. PROTEZIONE PARAURTI: servono a

proteggere dagli urti la ruota motrice (RIF.2), le ruote laterali stabilizzatrici (RIF.12) ed i rulli di carico anteriori (RIF.17); in caso di incidente quindi i piedi ed il carico sono salvaguardati. 6. TASTATORE

“UOMO MORTO” (RIF.2/FIG.3): è un interruttore di sicurezza situato sul timone di guida e protegge il conduttore contro le collisioni in marcia indietro 7. PROTEZIONE MANI (RIF.18) 8. DISPOSITIVO

PER SBLOCCO MANUALE DELLE FORCHE (RIF.4)

Struttura (7.10)

Il montante di sollevamento con le gambe e il cofano formano una struttura saldata molto rigida (rif.7/fig.1). Le forche sono guidate con precisione da 4 rulli che scorrono su tutta l’altezza del montante.

La ruota di trazione, una ruota pivottante e due rulli assicurano al carrello una grande stabilità su 4 punti di appoggio.

I carter (rif.13/fig.1) facilmente apribili consentono una buona accessibilità a tutti i gruppi per il servizio assistenza.

Trazione (8.4)

Il gruppo di trazione aziona la ruota motrice tramite ingranaggi conici e cilindrici. Il senso di marcia si inverte azionando le farfalle poste sul timone di guida (rif.1/fig.3).

Timone (9.12) (rif.1/fig.1)

Il carrello può essere guidato da un conduttore a piedi. L’angolo di sterzata è di 210°.

Il timone agisce direttamente sulla ruota motrice quindi per cambiare direzione bisogna ruotarlo nel senso desiderato. Per azionare il carrello (vedi fig.2) si deve tenere il timone nella posizione centrale

(pos.B), mentre per fermarlo lo si deve portare nella posizione superiore (pos.A) o in quella inferiore (pos.C). Una volta rilasciato il timone ritorna automaticamente nella posizione superiore (pos.A) e

fa ufficio di freno di parcheggio. In modalità “tartaruga”, quando il timone è nella posizione superiore (pos.A) o in quella inferiore (pos.C), premendo il tasto “tartaruga” (rif.8, fig.3) ed agendo sul regolatore

di marcia (rif.1, fig.3), il carrello si muove a velocità ridotta.

1

Freni (10.7)

La frenatura di servizio viene effettuata dal motore, rilasciando l’acceleratore. Il freno elettromagnetico fa ufficio di freno di stazionamento e freno di emergenza. La frenatura di emergenza si effettua

portando il timone alla posizione superiore (pos.A) o alla posizione inferiore (pos.C) (vedi fig.2). Se si disinserisce l’impianto elettrico, il freno elettromagnetico agisce come freno di stazionamento.

Impianto idraulico (11.11)

Per sollevare e abbassare le forche è sufficiente agire sui pulsanti di comando (rif.4.5/fig.3) del gruppo timone in modo che la motopompa (rif.3/fig.1) mandi l’olio idraulico dal serbatoio al cilindro di

sollevamento. L’energia necessaria al lavoro effettivo è fornita dalla batteria (rif.15/fig.1). In caso di guasti al sistema elettrico o di esaurimento dell’energia stoccata nella batteria mentre il carrello ha le

forche sollevate, è possibile farle scendere per spostare il carrello agendo sul sistema di sblocco manuale (RIF.4/FIG.1) installato sull’elettrovalvola.

Nell’impianto idraulico sono installate due valvole di sicurezza:

a) Valvola paracadute, evita che il carico cada improvvisamente in caso di rottura del sistema idraulico ed è integrata nel cilindro.

b) Valvola di massima pressione integrata nella motopompa, protegge il sistema meccanico e idraulico dai sovraccarichi.

Impianto elettrico (12.9)

Costruito secondo le norme in vigore è costituito da un variatore elettronico (rif.11/fig.1) programmabile (dotato di tutte le sicurezze e regolazioni) e da organi di

comando azionabili dalla testata del timone. Le connessioni sono assicurate contro l’allentamento accidentale. I conduttori sono in rame, molto flessibili ed hanno

la sezione adatta alle condizioni di funzionamento ed alle influenze esterne che possono verificarsi.

Tutti i componenti elettrici sono montati in modo da assicurare il funzionamento e facilitare la manutenzione.

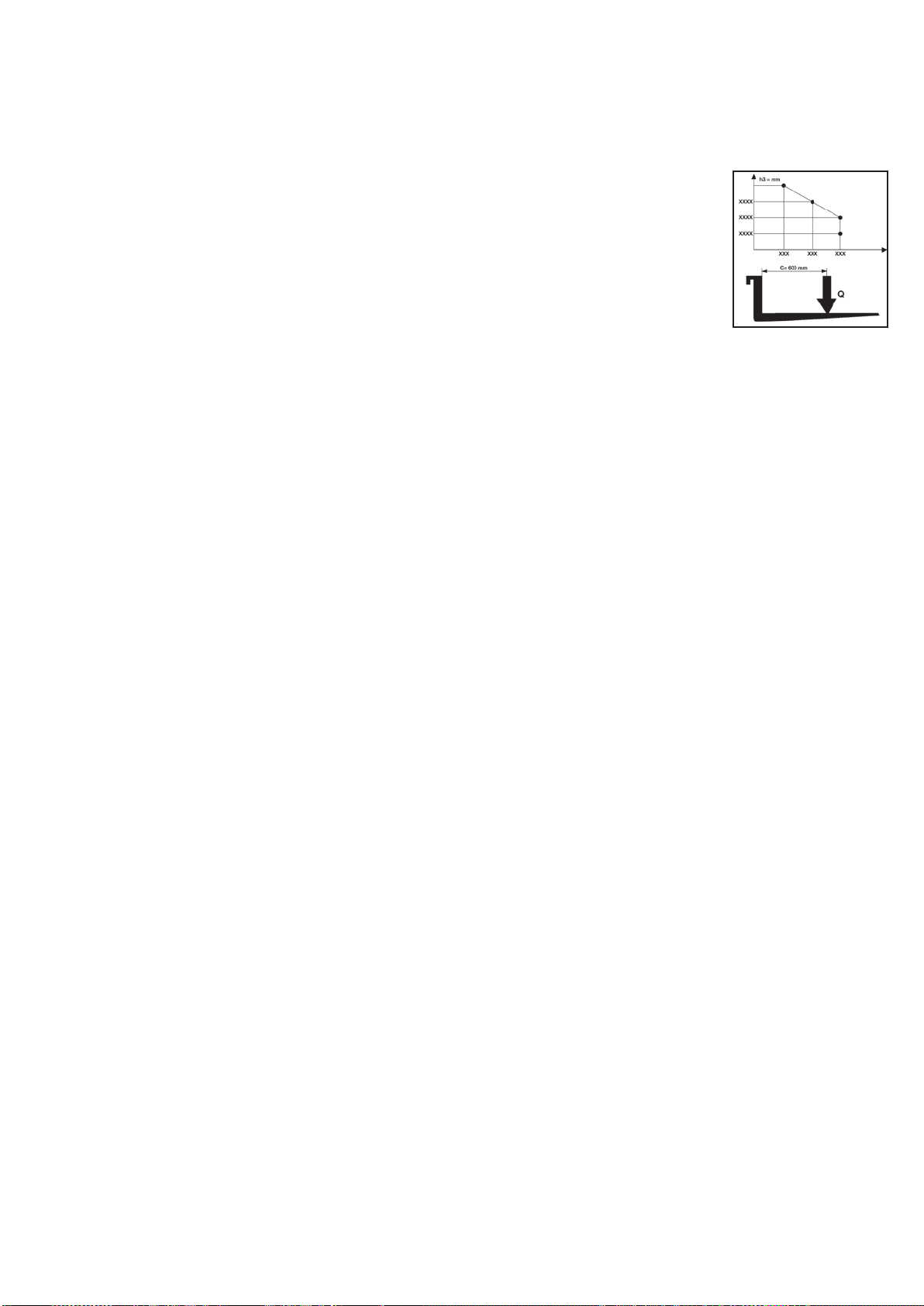

TARGHETTE (13.13) (vedi fig.4)

Sulla macchina sono visibili le seguenti targhette: A) Targhetta di identificazione del tipo di veicolo; B) Targhetta batteria; C) Targhetta diagramma di carico in

funzione dell’altezza di sollevamento e posizione del baricentro di carico delle forche; D) Targhette indicanti i punti di imbracatura; E) Targhette pericolo schiacciamento

piedi; F) Targhette divieti d’uso; G) Targhetta leggere manuale; H) Targhetta indicante l’altezza a cui si trova approssimativamente la forca sollevata. I) Targhetta

pulsante “tartaruga”

NB: Le targhette non devono assolutamente essere rimosse o rese illeggibili.

IMPORTANTE: E’ PROIBITO ECCEDERE LA PORTATA FISSATA SULLA TARGHETTA TIPO “C” ATTACCATA ALLA MACCHINA ALL’ATTO DI VENDITA E QUI DI SEGUITO RIPORTATA.

NB: Il presente diagramma illustra il rapporto tra il carico massimo sollevabile e la relativa altezza massima da terra nelle operazioni di carico e scarico di un pallet da uno scaffale.

NB: Lo schema della forca schematizzata qui di fianco indica la posizione del baricentro del carico che però deve essere distribuito più uniformemente possibile su tutta la lunghezza

della forca stessa!!

TRASPORTO E MESSA IN FUNZIONE

Trasporto (14.10)

Per trasportare il carrello sono previsti due punti di imbracatura indicati dalle targhette “D” (fig.4), mentre il peso della macchina è indicato sulla targhetta di identificazione “A” (fig.4). Prima dell’imbracatura

si raccomanda di rimuovere la protezione mani superiore (Rif.18, fig.1) per evitarne la rottura. Rimontare la protezione prima della messa in funzione della macchina. E’ buona norma, durante il trasporto,

assicurare saldamente il carrello in modo che non possa capovolgersi. Verificare che dalla batteria (se presente) non fuoriescano acido o vapori.

Messa in funzione (15.1)

Prima di mettere in funzione la macchina controllare che tutte le parti siano in perfette condizioni, verificare il funzionamento di tutti i gruppi e l'integrità dei dispositivi di sicurezza. Spostare il carrello

con la corrente di batteria e mai con la corrente alternata raddrizzata per non danneggiare i componenti elettrici.

BATTERIA (16.7)

Istruzioni, misure di sicurezza e manutenzione

L’ispezione, la carica e il cambio della batteria deve essere fatto da personale autorizzato seguendo le istruzioni d’uso del costruttore della stessa. E’ vietato fumare e tenere vicino al carrello e

all’apparecchio di carica materiale infiammabile o che provoca scintille. L’ambiente deve essere ben arieggiato. Per una buona manutenzione i tappi degli elementi devono essere asciutti e puliti.

Eliminare l’acido fuoriuscito, spalmare un po’ di vaselina sui morsetti e stringerli. Il peso e le dimensioni della batteria possono influire sulla stabilità del carrello quindi se viene montata una batteria

diversa da quelle standard si consiglia di interpellare la CASA COSTRUTTRICE per la necessaria autorizzazione. Il carrello monta un indicatore di stato batteria che si accende all’accensione della

macchina. In caso di inattività della macchina questo si spegne automaticamente e si riaccende al suo nuovo utilizzo. Il led verde indica che le batterie sono sufficientemente cariche. Quando il livello

di carica comincia a diventare insufficiente si accende la luce gialla, indicando una carica ancora sufficiente solo per alcuni cicli di lavoro. Quando la carica residua raggiunge un livello inferiore al 20%

si accende la luce rossa. In questa condizione non è più possibile sollevare il carico ma la macchina può ancora traslare per raggiungere la presa di corrente per la ricarica. L’indicatore si attiva anche

durante la fase di ricarica per indicarne lo stato di avanzamento.

Carica della batteria

Prima di iniziare la carica verificare l’integrità dei conduttori. Collegare la spina del carica batterie (A) alla rete (vedi fig.3). A fine carica il caricabatterie interrompe l’erogazione di corrente illuminando

la spia verde. Staccare la spina (A) dalla rete. Una ricarica normale richiede dalle 10 alle 12 ore. E’ preferibile ricaricare la batteria alla fine delle ore di utilizzo del carrello. Il caricabatterie è concepito

per assicurare una carica di mantenimento per un certo tempo dopo la carica completa. Non esiste il rischio di sovraccarica quindi non è necessario staccare il caricabatterie dopo la totale ricarica.

NB: non scaricare mai completamente le batterie, ed evitare le cariche incomplete; inoltre lasciare sempre che sia il caricabatterie a segnalare il termine della carica.

ATTENZIONE: scaricare eccessivamente le batterie significa ridurgli la vita.

Cambio della batteria (17.4)

a) Rimuovere il cofano posteriore; b) Sbloccare la batteria dai fermi; c) Staccare i cavi dai poli della batteria; d) Estrarre la batteria; e) Rimontare la batteria secondo l’ordine inverso, fissandola nella

propria sede e collegandola correttamente.

NB: mettere sempre una batteria dello stesso tipo di quella sostituita.

IMPORTANTE: IMPIEGARE CON CURA L’ACIDO SOLFORICO, E’ TOSSICO E CORROSIVO; ATTACCA LA PELLE E I VESTITI CHE EVENTUALMENTE DOVRANNO ESSERE LAVATI CON

SAPONE E ACQUA ABBONDANTE. IN CASO DI INCIDENTE CONSULTARE UN MEDICO!!!

NB: nel caso di sostituzione della batteria consegnare la vecchia al centro di raccolta più vicino.

Verifica batteria

Leggere attentamente le istruzioni di uso e manutenzione del costruttore della batteria. Verificare l’assenza di corrosione, la presenza di vaselina e che l’acido arrivi 15mm sopra le placche. Se gli

elementi sono scoperti rabboccare con acqua distillata. Misurare la densità dell’elettrolita con un densimetro per controllare il livello di carica.

USO (18.17)

Il guidatore dovrà svolgere le seguenti istruzioni d’uso nella posizione di guida; dovrà cioè compiere le operazioni in modo da rimanere ragionevolmente lontano dalle zone pericolose per lo schiacciamento

di mani e/o piedi, quali montanti, forche, catene, pulegge, ruote motrici e stabilizzatrici e qualsiasi altro organo in movimento.

Norme di sicurezza

Il carrello deve essere utilizzato conformemente alle seguenti norme:

a) Il conducente della macchina deve essere adeguatamente formato, conoscere le istruzioni d’uso relative al veicolo, indossare indumenti adatti e portare il casco.

b) Il conducente, responsabile del carrello, deve impedire ai non addetti la guida del mezzo ed evitare che estranei salgano sulle forche.

c) Durante la guida l’operatore deve regolare la velocità in curva, in passaggi stretti, porte o su pavimento irregolare. Deve allontanare dalla zona dove il carrello si muove i non

addetti ed avvisare immediatamente se ci sono persone in pericolo; nel caso nonostante l’avvertimento ci sia ancora qualcuno nella zona di lavoro il conducente è tenuto a fermare

subito il carrello.

d) E’ proibito soffermarsi nelle zone in cui ci siano parti in movimento e salire sulle parti fisse del carrello.

e) Il conducente deve evitare le fermate brusche e le inversioni di marcia veloci.

f) In caso di salita o discesa, con pendenza max consentita, il conducente deve tenere il carico a monte e ridurre la velocità.

g) Durante la guida il conducente deve fare attenzione ad avere una buona visibilità ed avere lo spazio libero durante la retromarcia.

h) Se il carrello viene trasportato su ascensori deve entrare con le forche di carico davanti (accertarsi prima che l’ascensore abbia la portata sufficiente).

i) E’ assolutamente proibito mettere fuori servizio o smontare i dispositivi di sicurezza. Se il carrello lavora in ambienti ad alto rischio d’incendi o di esplosione, questo deve essere

approvato per un tale tipo di utilizzazione

j) La capacità di sollevamento del carrello non può in alcun caso essere superata. Il conducente deve assicurarsi che il carico sia ben sistemato sulle forche ed in perfetto ordine;

non sporgere mai oltre le estremità di queste più di 50mm.

k) E’ vietato movimentare il carrello con le forche in posizione alta, è consentito solo nelle manovre necessarie a depositare o prelevare unità di carico.

l) Prima di iniziare il lavoro il conducente del carrello dovrà controllare:

• il funzionamento del freno di servizio e di stazionamento;

• che le forche di carico siano in perfette condizioni

• le ruote e i rulli siano integri;

• la batteria sia carica, ben fissata e gli elementi ben asciutti e puliti;

• che tutti i dispositivi di sicurezza siano funzionanti;

m) Interrompere l’utilizzo del carrello qualora lo stato della batteria (rif.7/fig.3) segnali circa il 20% di carica disponibile e porlo in ricarica.

n) Il carrello deve essere sempre adoperato o parcheggiato al riparo da pioggia, neve e comunque non deve essere impiegato in zone molto umide.

o) Temperatura di utilizzo -10°/40°C

p) Evitare l’utilizzo del carrello per il traino di rimorchi o di altri carrelli

q) Segnalare immediatamente eventuali danni, guasti o malfunzionamenti al personale responsabile. È vietato l’uso del carrello fino alla sua riparazione

r) Il conducente se sprovvisto della necessaria qualifica non è autorizzato ad effettuare riparazioni sul carrello e non gli è consentito disattivare o modificare i dispositivi di sicurezza

e gli interruttori

2

NB: LA CASA COSTRUTTRICE NON SI ACCOLLA NESSUN ONERE RELATIVO A GUASTI O INFORTUNI DOVUTI AD INCURIA, INCAPACITA’, INSTALLAZIONE DA PARTE DI TECNICI NON

ABILITATI ED UTILIZZO IMPROPRIO DEL CARRELLO.

Traslare

Prima di muovere il carrello controllare il funzionamento dell’avvisatore acustico, del freno e che la batteria sia carica completamente. Girare la chiave in posizione 1 e portare il timone in posizione di

traslazione. Girare il regolatore lentamente e dirigersi nella direzione di lavoro desiderata. Per frenare o fermarsi completamente girare il regolatore nel senso contrario a quello di marcia. Con il carrello

sterzare sempre delicatamente in quanto movimenti bruschi sono causa di situazioni pericolose (in particolar modo quando il carrello si muove ad alta velocità). Spostarsi sempre con il carico in

posizione bassa, ridurre la velocità nelle strettoie e quando si curva.

Impilare

1) Muoversi attentamente vicino alla scaffalatura con il carico in posizione bassa. 2) Essere sicuri che le gambe del carrello abbiano un passaggio libero sotto il pallet o nella scaffalatura. Il modo

migliore è di mettere in perfetta linea il lato del pallet da sollevare con quello ultimo nello scaffale prendendolo come riferimento. In questo modo il lavoro di impilamento e di scarico sarà più facile.

3) Sollevare il carico fino a che esso superi liberamente il livello del piano di stoccaggio. 4) Muoversi lentamente in avanti e fermarsi quando il carico è sopra lo scaffale; a questo punto abbassare le

forche in modo da liberarle dal pallet e da non forzare sopra il ripiano sottostante. Controllare che il carico sia sicuramente posizionato. 5) Muoversi lentamente indietro facendo attenzione che il pallet

rimanga ben impilato. 6) Abbassare le forche nella posizione di traslazione (fig.6).

Scaricare

1) Con le forche in posizione bassa e perpendicolare avvicinarsi allo scaffale ed entrare sotto l’ultimo pallet 2) Tornare con le forche fuori dal pallet 3) Sollevare le forche all’altezza desiderata e lentamente

muoversi verso il pallet da scaricare. Nello stesso tempo guardare che le forche entrino sotto il pallet senza difficoltà e che il carico sia posizionato con sicurezza sulle forche. 4) Sollevare le forche fino a

sollevare il pallet dal livello del ripiano 5) Muoversi lentamente indietro nel corridoio 6) Abbassare il carico lentamente e nello stesso tempo guardare che le forche non trovino ostacoli durante la discesa

Modalità di uso a velocità ridotta (“Tartaruga”)

Per l’utilizzo in spazi angusti oppure per movimentare con precisione e sicurezza merci delicate, è possibile ricorrere all’uso in modalità “tartaruga”. La modalità tartaruga è utilizzabile solo con il timone di

comando completamente sollevato. Per le operazioni in modalità a velocità ridotta tenere premuto il tasto apposito (rif.8/fig.3) su cui è riportato il pittogramma di una tartaruga e agire sui comandi per la

traslazione e il movimento delle forche come fatto nelle operazioni in modalità standard.

ATTENZIONE: Confrontare sempre il peso del carico con la capacità di sollevamento relativa all’altezza indicata sull’apposita targhetta.

ATTENZIONE: Quando il carico è sollevato i movimenti di sterzatura e frenatura devono essere fatti lentamente e con molta attenzione.

Blocco del sollevamento (28.2)

La macchina è dotata di un dispositivo automatico che blocca il sollevamento se le batterie raggiungono un livello di scarica superiore all’80%.

L’intervento del dispositivo è segnalato dal led rosso dell’indicatore stato batteria.

Se tale dispositivo interviene è necessario portare il carrello alla zona di ricarica e procedere come descritto al paragrafo “Carica delle batterie”.

Organi di comando (19.13) (fig. 3)

1) Regolatore di marcia 2) Tastatore “uomo morto” 3) Tasto segnalatore acustico 4) Tasto sollevamento 5) Tasto discesa 6) Interruttore generale 7) Segnalatore stato batteria 8) Tasto “tartaruga”

(velocità ridotta) 9) Display segnalatore stato batteria e contaore

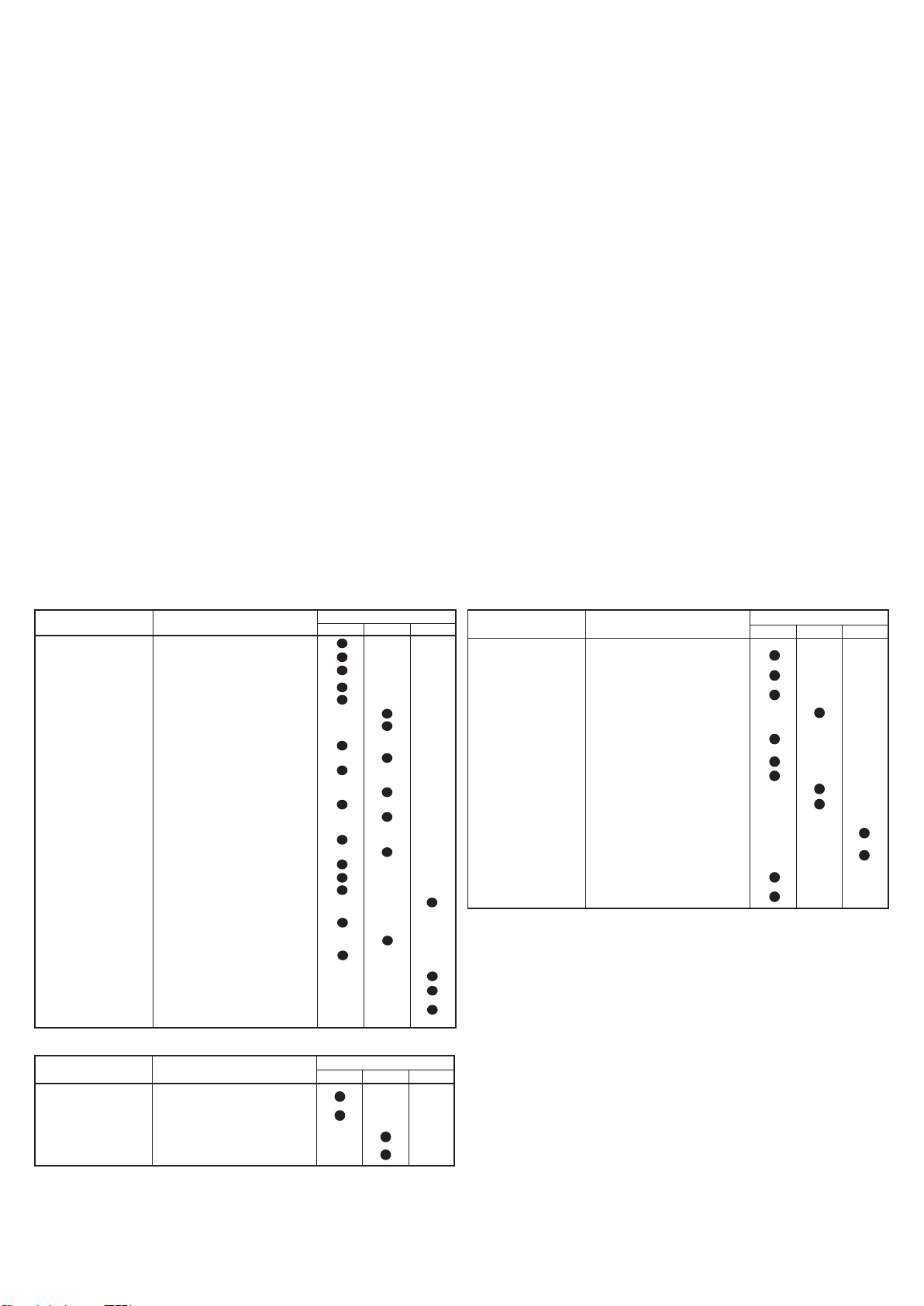

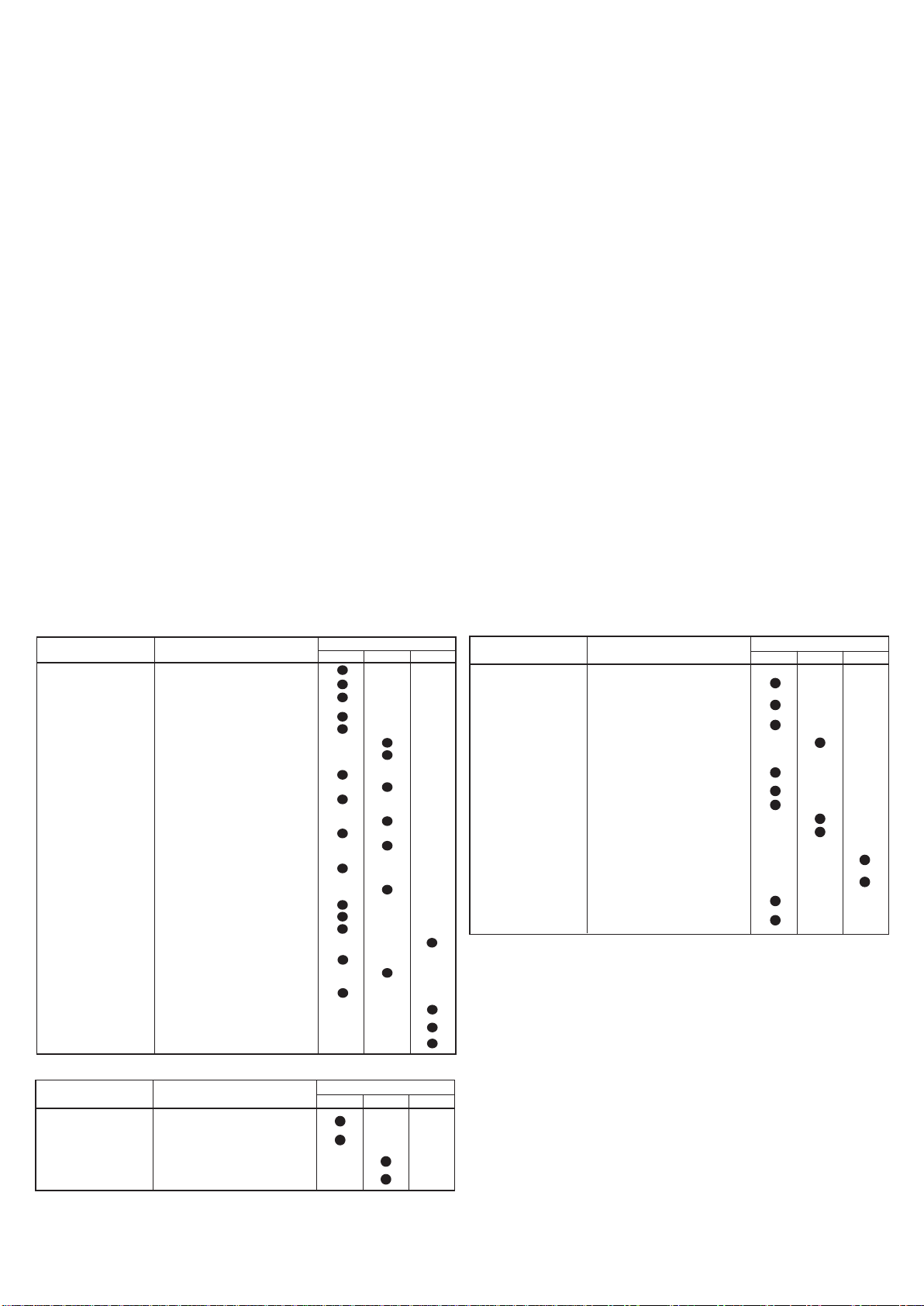

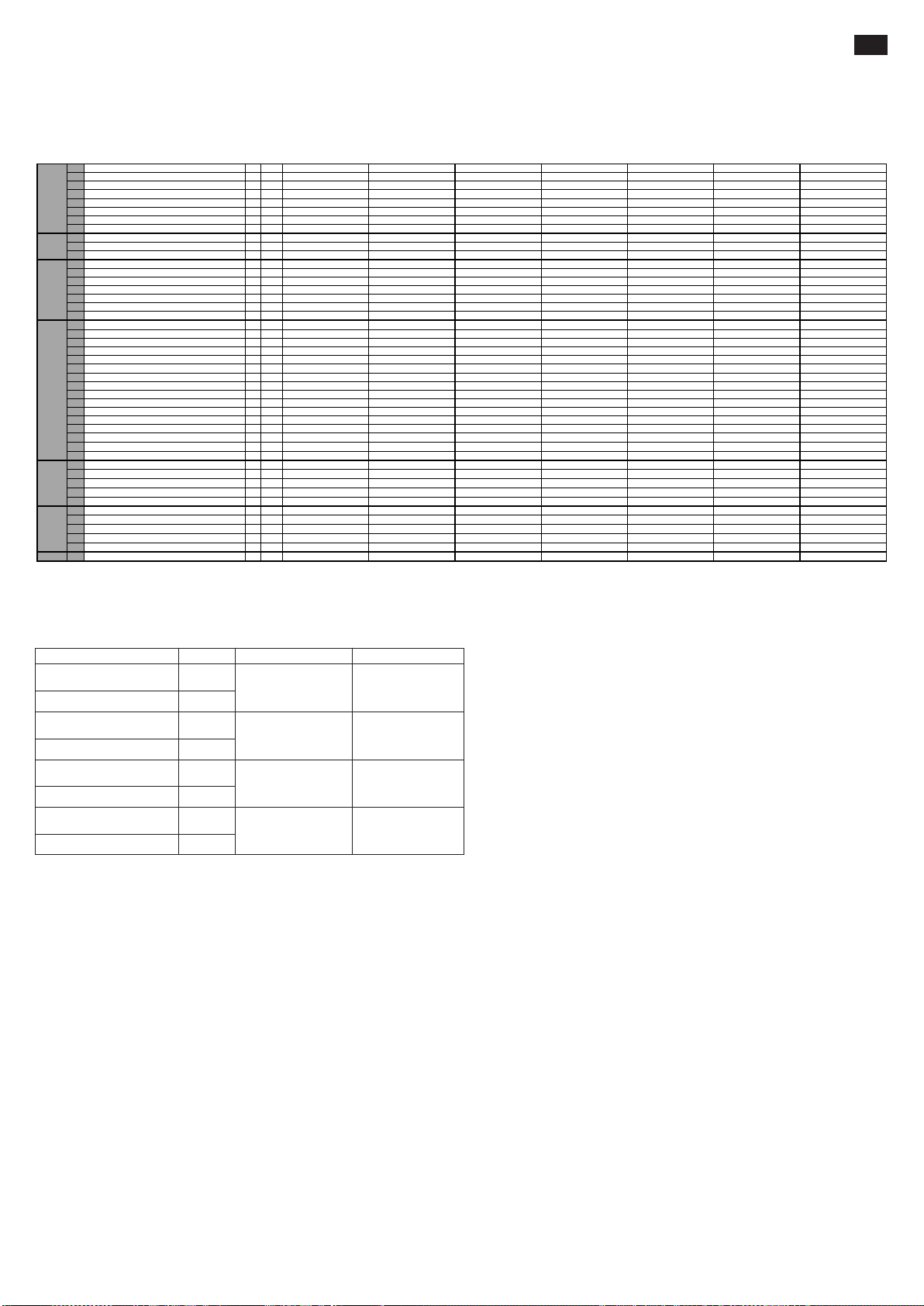

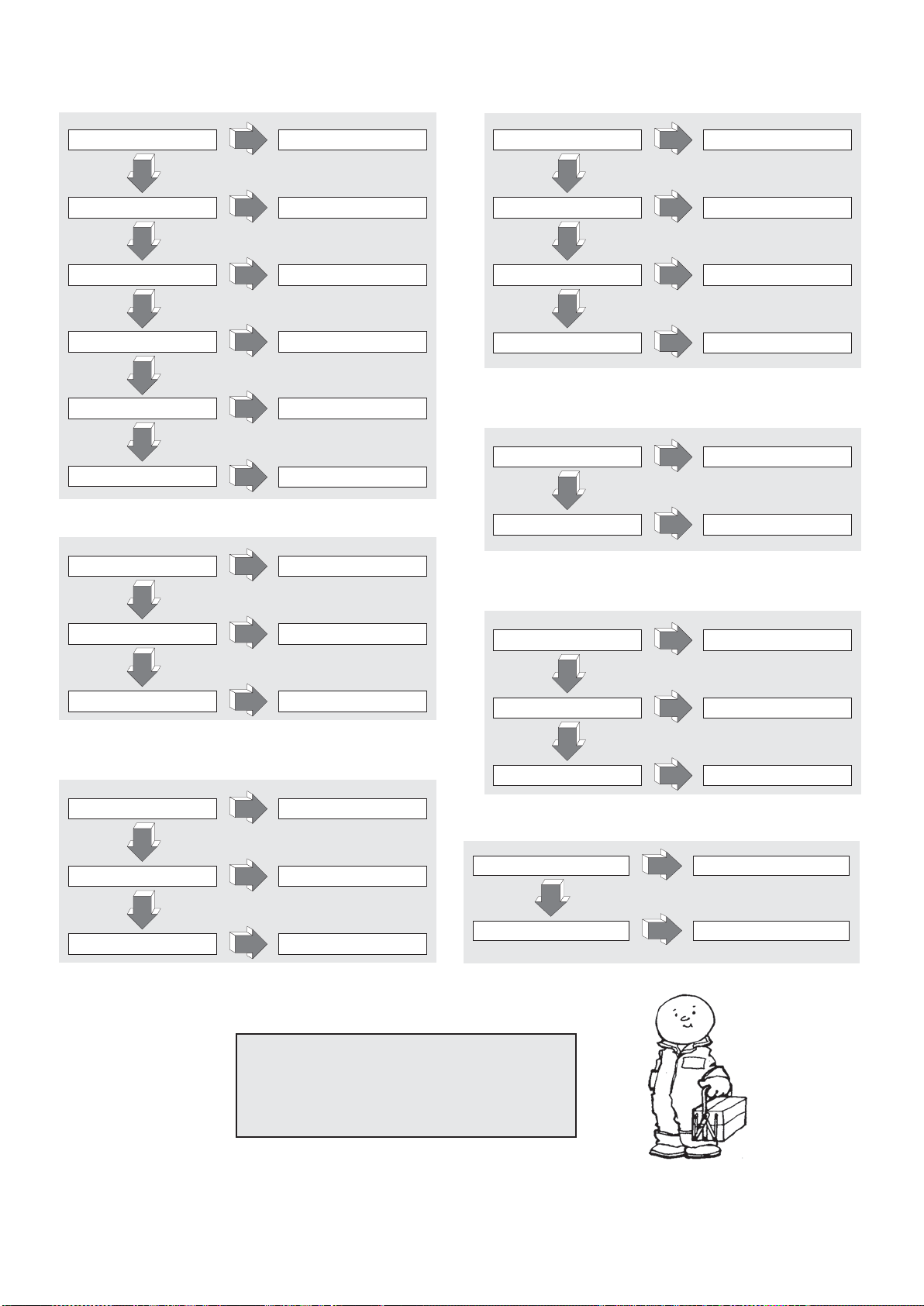

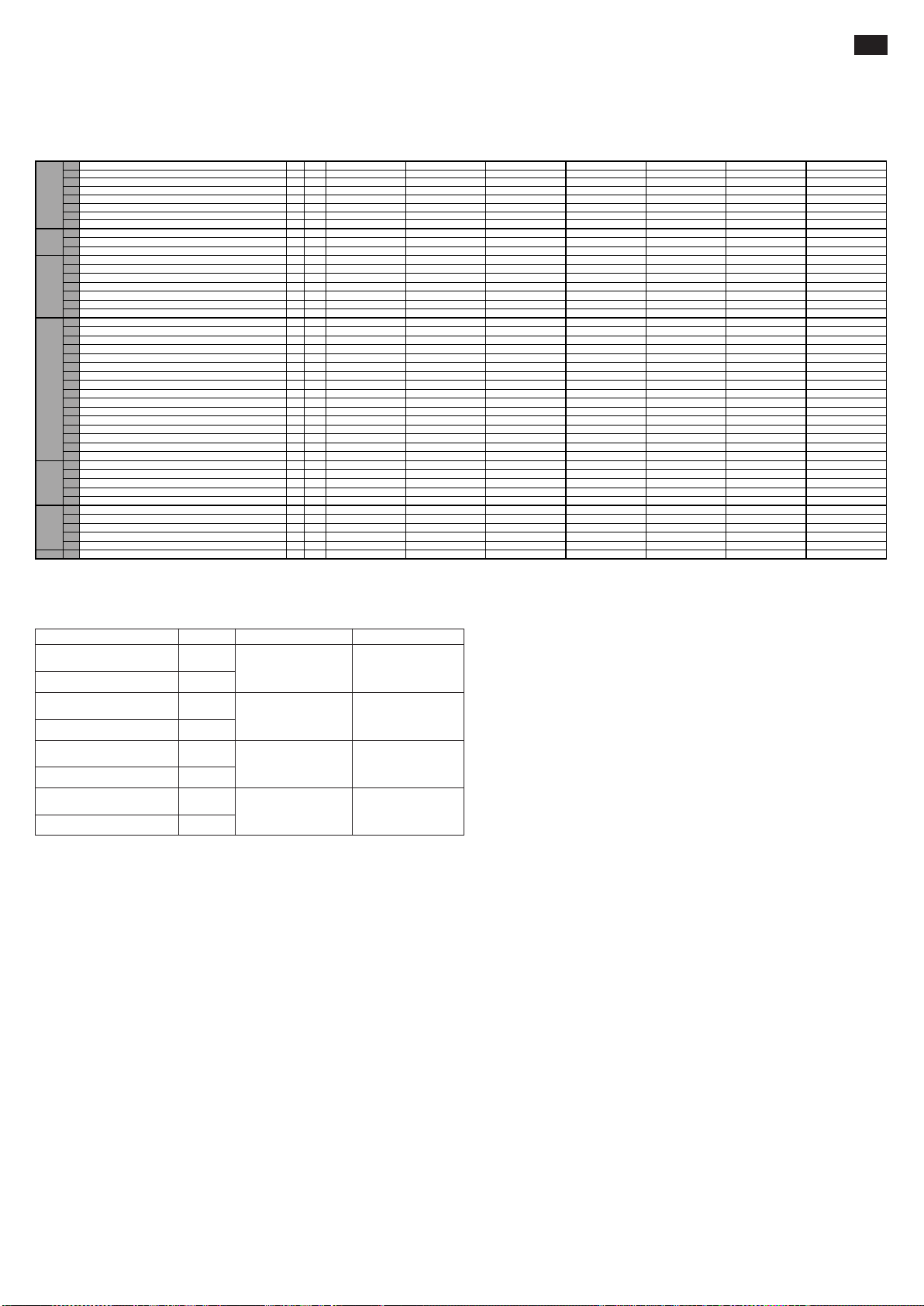

MANUTENZIONE (20.14)

La manutenzione deve essere effettuata da personale specializzato. Il carrello deve essere sottoposto almeno una volta l'anno ad un controllo generale. Dopo ogni manutenzione

deve essere verificato il funzionamento del carrello e dei dispositivi disicurezza. Sottoporre il carrello a periodiche ispezioni per non incorrere in fermi macchina o in pericoli per il

personale! (vedi tabella manutenzione).

Tabella manutenzione

ELEMENTO CONTROLLI

STRUTTURA E FORCA

FRENI

RUOTE

TIMONE

SISTEMA ELETTRICO

SISTEMA IDRAULICO

Tabella di lubrificazione

PUNTI

DI LUBRIFICAZIONE

RUOTE E RULLI

CATENA

DI SOLLEVAMENTO

GUIDE MONTANTI

GRUPPO IDRAULICO

Verifica elementi portanti

Verifica serraggio bulloni e viti

Controllo battute e giochi forca

Verifica funzionamento

Verifica usura ferodo

Verifica potenza di frenatura

Verifica del gioco (circa 0,4 mm)

Verifica usura

Verifica gioco cuscinetti

Verifica ancoraggio

Verifica del gioco

Verifica movimento laterale

Verifica ritorno posiz. verticale

Verifica usura dei teleruttori

Verifica connessioni, guasti di cavi

Verifica interruttore generale

Verifica avvisatore acustico

Verifica tastatore "uomo morto"

Verifica valori fusibili

Verifica funzionamento

Verifica livello olio

Verifica delle perdite e usura

connessioni

Cambiare olio/filtro

Verifica funzionamento valvola

limitatrice di pressione

Verifica valvola limitatrice

di flusso

DI LUBRIFICANTE

Grasso al Litio NLGI-2

Grasso al Litio NLGI-2

Grasso al Litio NLGI-2

Olio ISO VG 32

TIPO

SCADENZA

3 MESI 6 MESI 12 MESI

SCADENZA

3 MESI 6 MESI 12 MESI

ELEMENTO CONTROLLI

CILINDRO

MOTORI ELETTRICI

BATTERIA

ISPEZIONI

Regolazione altezza ruota motrice (Fig. 5)

Regolare l’altezza della ruota motrice secondo la seguente procedura per

compensarne l'usura:

1) Smontare il carter inferiore;

2) Con il timone in posizione “0” inserire un cacciavite nel foro del distanziale rif.1

e ruotare il timone in direzione “A” (1/4 di giro = 0,5 mm di sfilamento della ruota

motrice);

3) Sfilare il cacciavite e ruotare il timone in direzione “B” fino a tornare in posizione

“0”;

4) Ripetere le operazioni ai punti 2 e 3 quante volte necessario (Nel caso in cui

la ruota motrice risultasse troppo sfilata ripetere le operazione 2 e 3 ruotando in

senso opposto);

5) Serrare la ghiera rif.2 contro il distanziale Rif.1 e rimontare il carter inferiore.

N.B. Sostituire la ruota prima che lo spessore del battistrada sia inferiore a 5

mm.

Verifica funzionamento perdite

e usura guarnizioni

Controllo pulegge

Verifica usura spazzole

Verifica relais di avviamento

motore

Verifica densità e livello elettrolita

(non necessario su batterie gel)

Controllo tensione elementi

Verifica ancoraggio e tenuta morsetti

Verifica integrità cavi

Ingrassare morsetti con vaselina

Verifica collegamento a massa

impianto elettrico

Verifica velocità di traslazione

salita e discesa forche carico

Verifica dispositivi di sicurezza

Prova sollevamento e discesa

con carico nominale

SCADENZA

3 MESI 6 MESI 12 MESI

N.B. - Usare olio idraulico escluso olio motore e freni.

Nota: disfarsi dell'olio usato rispettando l'ambiente. Si consiglia l'accumulo in fusti

da consegnarsi successivamente al centro di raccolta più vicino. Non scaricare l'olio

in terra o in luoghi non adatti.

PULIZIA DEL CARRELLO: pulire le parti del carrello, ad esclusione di quelle elettriche ed

elettroniche con uno straccio umido. Non lavare assolutamente con getti d'acqua diretta,

vapore e liquidi infiammabili. Pulire le parti elettriche ed elettroniche con aria compressa

deumidificata a bassa pressione (max 5 bar), oppure con un pennello non metallico.

3

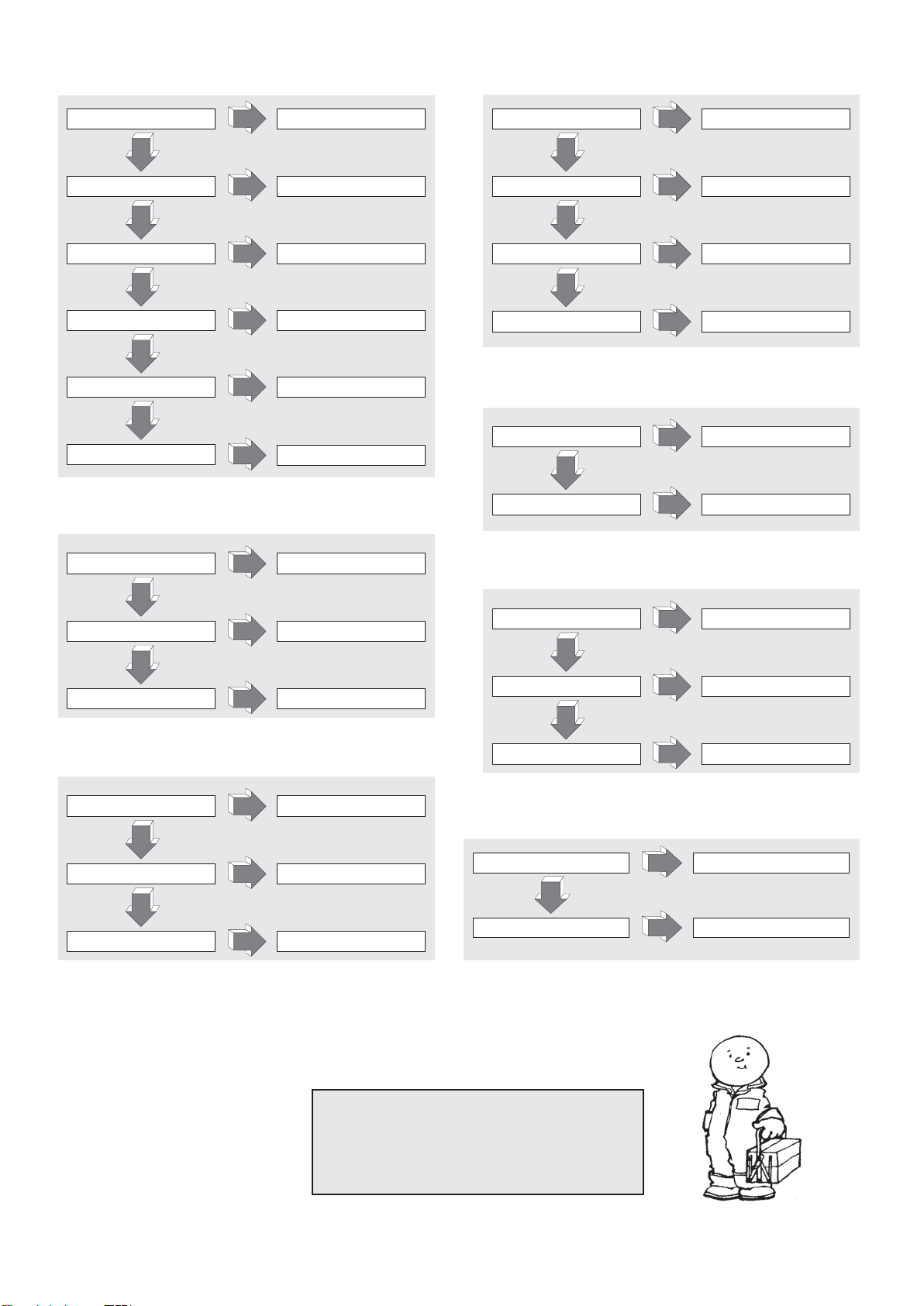

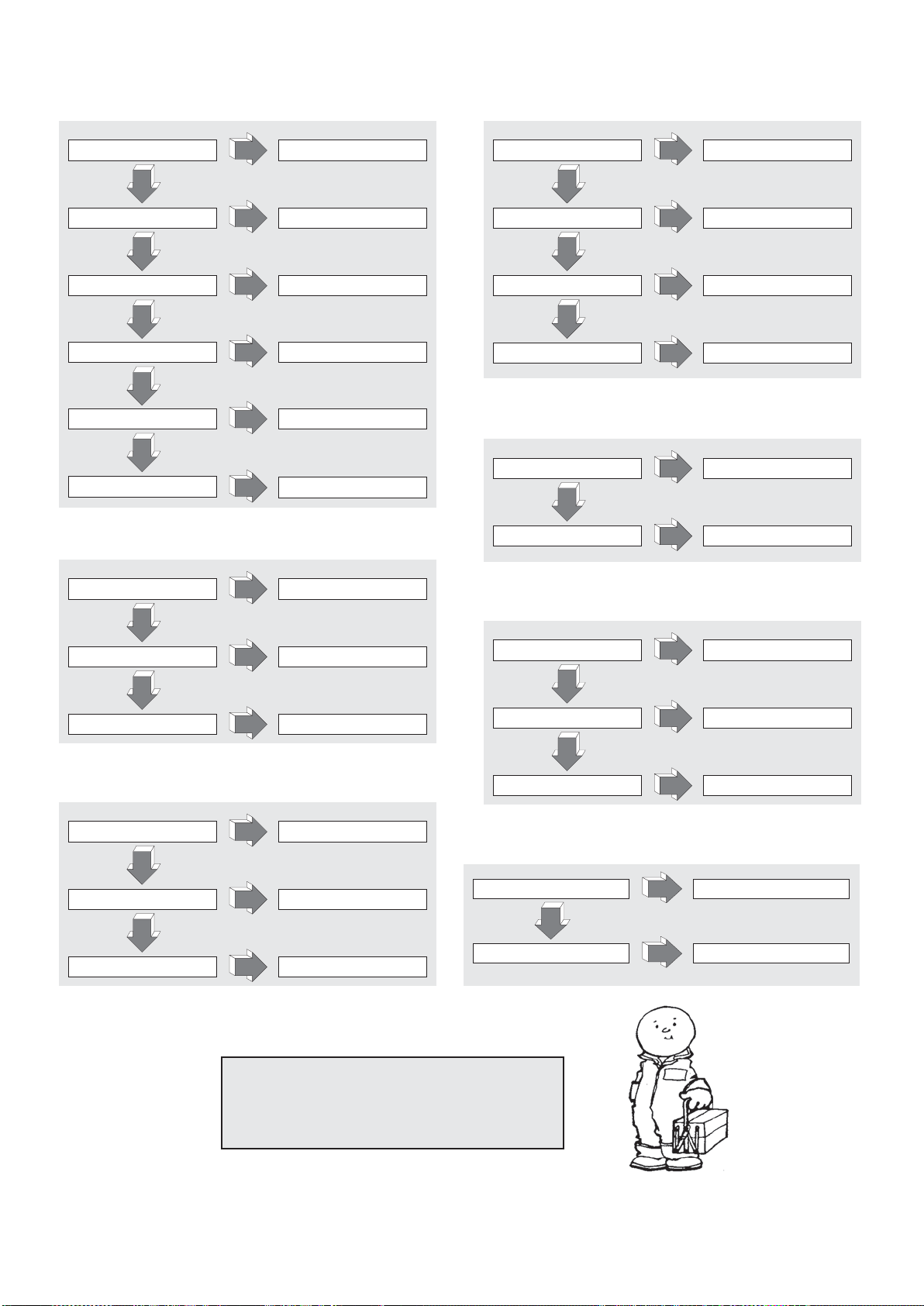

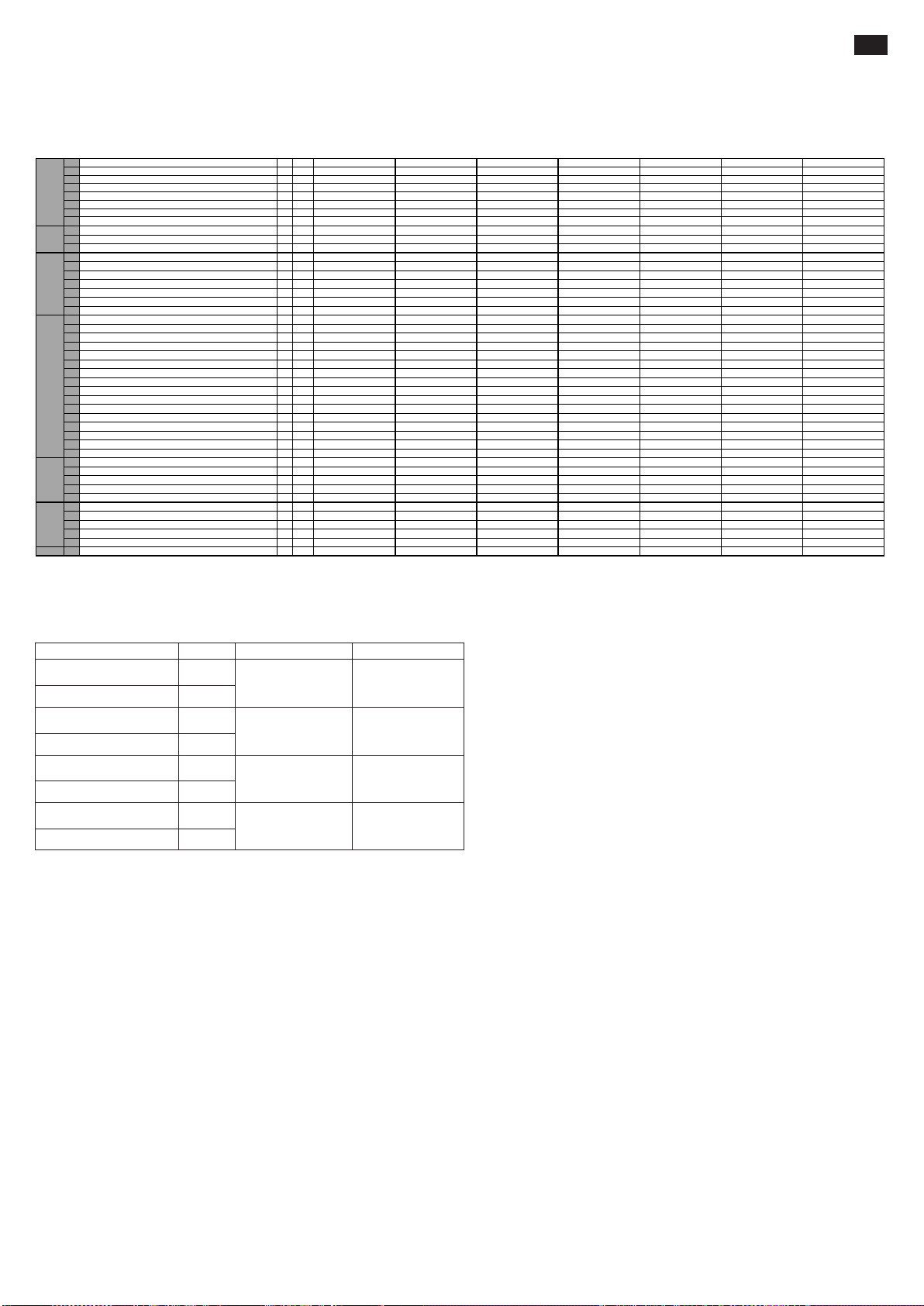

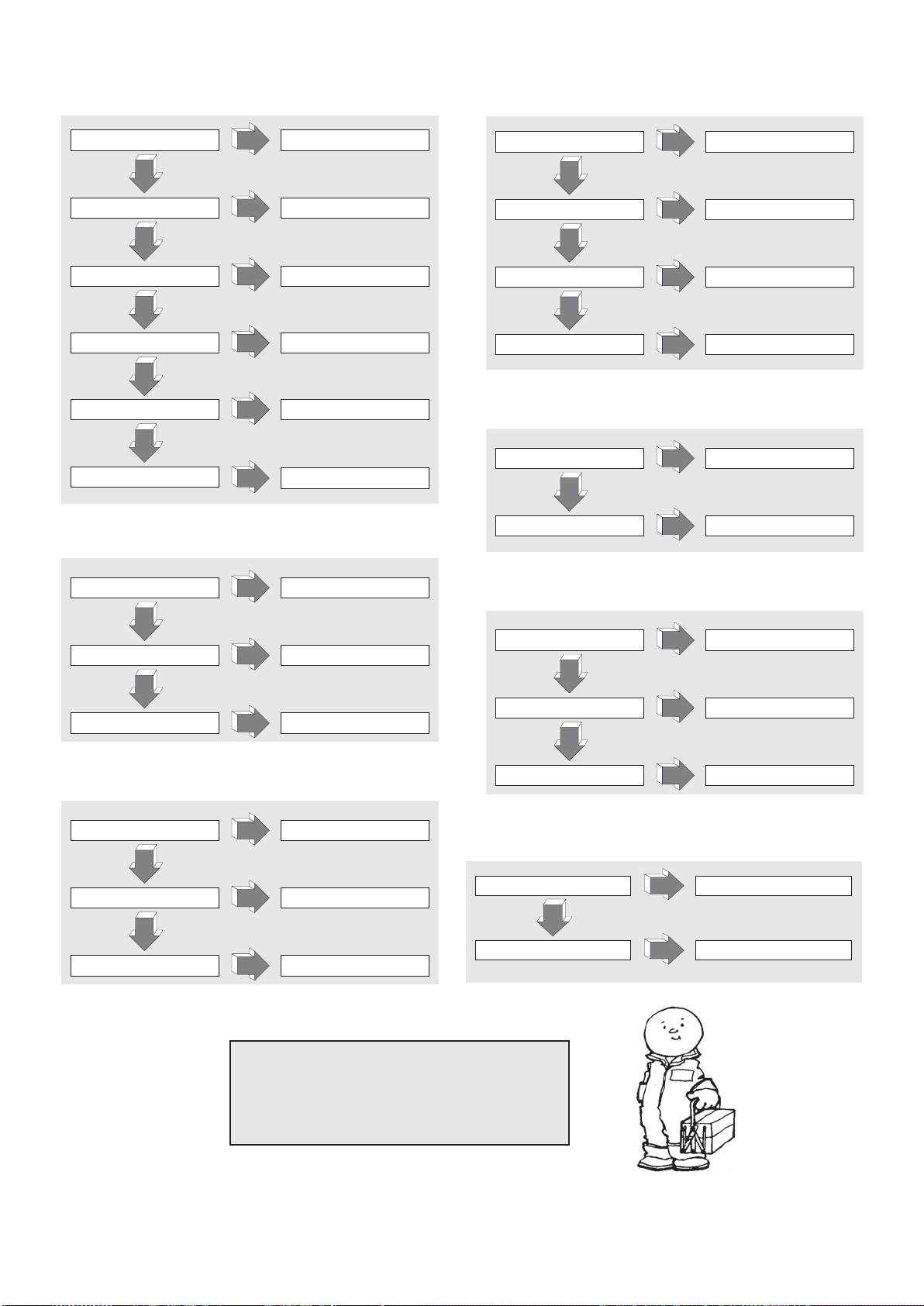

RICERCA GUASTI

LA MACCHINA NON PARTE (21.2)

BATTERIA SCARICA CARICARE BATTERIA

NO

MICRO TIMONE ROTTO SOSTITUIRE

NO

FUSIBILE DI POTENZA BRUCIATO

NO

FUSIBILE AUSILIARIO BRUCIATO SOSTITUIRE

NO

CHIAVE ROTTA MONTARE NUOVA CHIAVE

NO

CORTO CIRCUITO IMPIANTO

ELETTRICO

SI

SI

SI

SOSTITUIRE

SI

SI

SI

CONTROLLARE IMPIANTO

ELETTRICO

LA FORCHE NON RESTANO ALZATE (26.1)

LA FORCHE NON SOLLEVANO (22.1)

PERDITA DI OLIO NEL

SISTEMA IDRAULICO

SI

NO

SOVRACCARICO

SI

NO

BATTERIA SCARICA CARICARE BATTERIA

SI

NO

MANCA L’OLIO NEL SERBATOIO AGGIUNGERE OLIO

SI

VERIFICA CONNESSIONI

DIMINUIRE IL CARICO

IL CARRELLO NON FRENA (23.1)

BASSA COPPIA FRENANTE REGISTRARE IL FRENO

NO

GUASTO NEL SISTEMA FRENANTE

SI

SI

SOSTITUIRE FRENO

PERDITA DI OLIO NEL

CIRCUITO IDRAULICO

SI

VERIFICA CONNESSIONI

NO

VALVOLA DI PRESSIONE SPORCA

SI

PULIRE LA VALVOLA

NO

GUARNIZIONI CILINDRO USURATE

SI

CAMBIARE GUARNIZIONI

LA MOTOPOMPA NON PARTE (24.1)

SPAZZOLE MOTORE USURATE SOSTITUIRE

NO

SWITCH AVVIAMENTO ROTTO SOSTITUIRE

NO

COLLEGAMENTI ELETTRICI

DIFETTOSI

SI

SI

SI

VERIFICA COLLEGAMENTI

E GUARNIZIONI

LA BATTERIA NON SI CARICA

IL CARICABATTERIE NON É

COLLEGATO CORRETTAMENTE

(25.1):

SI

NO

FUSIBILE CARICABATTERIE ROTTO

SI

NO

FUSIBILE RETE PRINCIPALE ROTTO

SI

LA RUOTA MOTRICE SLITTA (34.2):

ALTEZZA RUOTA MOTRICE

NON CORRETTA

NO

RUOTA MOTRICE USURATA

SI

SI

EFFETTUARE REGOLAZIONE

SOSTITUIRE ANELLO RUOTA MOTRICE

VERIFICA CONNESSIONI

SOSTITUIRE

SOSTITUIRE

ATTENZIONE !!!

SE NESSUNA DELLE SOLUZIONI SUGGERITE

RISOLVE IL GUASTO PORTARE IL CARRELLO

ALL'ASSISTENZA PIU' VICINA

4

SOMMAIRE (1.1)

1.1 CONSTRUCTEUR PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL

Q kg 1200 1200 1200 1200 1200 1200 1200

c mm 600 600 600 600 600 600 600

x mm 780 780 780 780 780 780 780

y mm 1234 1234 1234 1234 1234 1234 1234

kg 530 545 578 570 585 618 615

kg 543/1187 558/1187 591/1187 583/1187 598/1187 631/1187 628/1187

kg 368/162 383/162 416/162 408/162 423/162 456/162 453/162

b

10

mm 565 565 565 565 565 565 565

b

11

mm 410 410 410 410 410 410 410

h

1

mm 1787 1987 2250 1787 1987 2250 1965

h

2

mm - - 80 - - 80 1402

h

3

mm 2410 2810 3410 2410 2810 3410 2810

h

4

mm 2992 3392 3916 2992 3392 3916 3372

h

5

mm - - - - - - -

h

14

mm 915/1310 915/1310 915/1310 960/1330 960/1330 960/1330 960/1330

h

13

mm 90 90 90 90 90 90 90

l

1

mm 1760 1760 1760 1760 1760 1760 1760

l

2

mm 609 609 609 609 609 609 609

b

1

mm 800 800 800 800 800 800 800

s/e/l mm 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150

b

3

mm 650 650 650 650 650 650 650

b

5

mm 560 560 560 560 560 560 560

m

2

mm 20 20 20 20 20 20 20

A

st

mm 2210 2210 2210 2210 2210 2210 2210

W

a

mm 1430 1430 1430 1430 1430 1430 1430

km/h 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2

m/s 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,10/0,18

m/s 0,12/0,15 0,12/0,15 0,12/0,15 0,19/0,19 0,19/0,19 0,19/0,19 0,16/0,14

% 5/10 5/10 5/10 5/10 5/10 5/10 5/10

kW 0,7 0,7 0,7 0,7 0,7 0,7 0,7

kW 2,2 2,2 2,2 2,2 2,2 2,2 2,2

V/Ah 24/85 (C20) 24/85 (C20) 24/85 (C20) 24/118 (C5) 24/118 (C5) 24/118 (C5) 24/118 (C5)

kg 38 38 38 78 78 78 78

kWh/h 0,9 0,9 0,9 0,9 0,9 0,9 0,9

dB(A) 62 62 62 62 62 62 62

*G=Pneu, P=Polyuréthane, N=Nylon

CARACTERISTIQUES TECHNIQUES ............................................pag.5

DECLARATION DE L'EMISSION VIBRATOIRE ..............................pag.5

EMPLOI DE LA MACHINE...............................................................pag.5

DESCRIPTION DU CHARIOT..........................................................pag.5

NORMES DE SÉCURITÉ.................................................................pag.5/6

PLAQUETTES..................................................................................pag.6

TRANSPORT ET MISE EN FONCTION ..........................................pag.6

BATTERIE........................................................................................pag.6

UTILISATION....................................................................................pag.6/7

ENTRETIEN .....................................................................................pag.7

RECHERCHE DES PANNES...........................................................pag.8

CARACTERISTIQUES TECNIQUES (3.46)

1.2 MODÈLE GX 12/25 III ED. BASIC GX 12/29 III ED. BASIC GX 12/35 III ED. BASIC GX 12/25 III ED. EVO GX 12/29 III ED. EVO GX 12/35 III ED. EVO GX 12/29 III ED. FL EVO

1.3 ENTRAÎNEMENT ELECTRIQUE ELECTRIQUE ELECTRIQUE ELECTRIQUE ELECTRIQUE ELECTRIQUE ELECTRIQUE

1.4 FONCTIONNEMENT ACCOMPAGNANT ACCOMPAGNANT ACCOMPAGNANT ACCOMPAGNANT ACCOMPAGNANT ACCOMPAGNANT ACCOMPAGNANT

1.5 CAPACITÉ DE CHARGE

1.6 CENTRE DE GRAVITÉ

DESCRIPTIONPOIDSCHÂSSIS/ROUESDIMENSIONS

1.8 DISTANCE DE CHARGE DEPUIS LA BASE FOURCHE

1.9 EMPATTEMENT

2.1 MASSE EN SERVICE AVEC BATTERIE (voir ligne 6,5)

2.2 CHARGE PAR ESSIEU CHARGÉ, AVANT/ARRIÈRE

2.3 CHARGE PAR ESSIEU À VIDE, AVANT/ARRIÈRE

3.1 PNEUS * G+P/P G+P/P G+P/P G+P/P G+P/P G+P/P G+P/P

3.2 DIMENSIONS ROUES AVANT (Ø x largeur) 250x76 250x76 250x76 250x76 250x76 250x76 250x76

3.3 DIMENSIONS ROUES ARRIÈRE (Ø x largeur) 82x70 82x70 82x70 82x70 82x70 82x70 82x70

3.4 DIMENSIONS ROUES LATÉRALES (Ø x largeur) 100x38 100x38 100x38 100x38 100x38 100x38 100x38

3.5 NOMBRE DE ROUES (x=MOTRICE) AVANT/ARRIÈRE 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2

3.6 LARGEUR DE LA VOIE AVANT

3.7 LARGEUR DE LA VOIE ARRIÈRE

4.2 HAUTEUR, MÂT FERMÉ

4.3 HAUTEUR LIBRE

4.4 HAUTEUR DE LEVAGE

4.5 HAUTEUR, MÂT OUVERT

4.6 HAUTEUR INITIALE

4.9 HAUTEUR DU TIMON EN POSITION DE CONDUITE MIN/MAX

4.15 HAUTEUR FOURCHES EN POSITION BASSE

4.19 LONGUEUR TOTALE

4.20 LONGUEUR AVEC ARRIÈRE DE LA FOURCHE

4.21 LARGEUR TOTALE

4.22 DIMENSIONS FOURCHES

4.24 LARGEUR FRONTALE FOURCHES

4.25 LARGEUR FOURCHES

4.32 DÉGAGEMENT AU CENTRE DE L’EMPATTEMENT

4.34 ALLÉE DE TRAVAIL POUR PALETTES 800x1200 LONGITUDINAL

4.35 RAYON DE BRAQUAGE

5.1 VITESSE DE TRANSLATION, AVEC/SANS CHARGE

5.2 VITESSE DE LEVAGE, AVEC/SANS CHARGE

5.3 VITESSE DE DESCENTE, AVEC/SANS CHARGE

5.8 PENTE SURMONTABLE, AVEC/SANS CHARGE

5.10 FREIN DE SERVICE ELECTRIQUE ELECTRIQUE ELECTRIQUE ELECTRIQUE ELECTRIQUE ELECTRIQUE ELECTRIQUE

PERFORMANCES

6.1 PUISSANCE MOTEUR DE TRACTION

6.2 PUISSANCE MOTEUR DE LEVAGE

6.4 TENSION BATTERIE, CAPACITÉ NOMINALE

6.5 MASSE BATTERIE

MOTEURS

ÉLECTRIQUES

6.6 CONSOMMATION D'ENERGIE SELON CYCLE VDI

8.4 NIVEAU SONORE À L’OREILLE DU CONDUCTEUR

FR

DECLARATION DE L'EMISSION VIBRATOIRE (33.2)

Valeurs d'émission vibratoire déclarées conformément à EN 12096

Valeur d'émission vibratoire

mesurée, a (m/s2)

Incertitude, K (m/s

Valeur d'émission vibratoire

mesurée, a (m/s

Incertitude, K (m/s

Valeur d'émission vibratoire

mesurée, a (m/s2)

Incertitude, K (m/s

Valeur d'émission vibratoire

mesurée, a (m/s

Incertitude, K (m/s

2

)

2

)

2

)

2

)

2

)

2

)

Règle Européenne (EN)

0.71

0.68

2.3

0.6

0.77

0.39

1.02

0.08

EN ISO 20643

(Main-Bras)

EN ISO 20643

(Main-Bras)

EN 13059

(Corps entier)

EN 13059

(Corps entier)

Surface d'essaiDescription Valeur

Plancher en ciment

lisse industriel

Sur piste d'essai

selon EN 13059

Plancher en ciment

lisse industriel

Sur piste d'essai

selon EN 13059

Valeurs déterminées conformément à EN ISO 20643 et EN 13059.

EMPLOI DE LA MACHINE (4.1)

Cette machine a été projetée pour soulever et pour transporter des unités de charge sur des sols lisses et sans aucune aspérité. Sur le châssis on trouve une plaquette d’identification qui indique la capacité

de soulèvement qui ne devra jamais être dépassée pour la sécurité du personnel et pour ne pas endommager le véhicule. Il est conseillé de respecter rigoureusement les normes anti-accidents et celles

qui concernent le fonctionnement et l’entretien. N’importe quel montage d’équipements accessoires sur la machine devra être autorisé par la maison de construction.

DESCRIPTION DU CHARIOT (5.16) (voir fig.1)

Les organes de commande sont bien visibles et on peut les actionner facilement. L'élévateur est conforme à toutes les normes actuelles de confort et de sécurité CE. Le dessin montre les principales

caractéristiques:

1) GOUVERNAIL DE GUIDE 2) MOTOROUE 3) PETITE CENTRALE HYDRAULIQUE 4) DISPOSITIF MANUAL POUR DÉVERROUILLER LES FOURCHES 5) FOURCHE SOULEVEMENT 6) SECOND

STADE 7) CHASSIS 8) CYLINDRE SOULEVEMENT 9) INTERRUPTEUR GÉNÉRAL 10) CARTE ELECTRONIQUE CONTROLE FOURCHE (EVO) 11) FICHE ÉLECTRONIQUE 12) ROUE STABILISATRICE

13) CARTER 14) VALVE PARACHUTE 15) BATTERIE 16) ELECTROFREIN 17) ROULEAUX DE CHARGE 18) PROTECTION MAINS 19) REDRESSEUR 20) VERIN D LEVAGE FOURCHE (uniquement

version Free Lift) 21) VERIN DE LEVAGE SECOND STADE (uniquement version Free Lift)

DISPOSITIFS DE SÉCURITÉ (6.12) (voir fig.1)

1) INTERRUPTEUR GÉNÉRAL (ref.9) 2) ELECTROFREIN (ref.16) 3) VALVE POUR LIMITER LE FLUX (ref.14) 4) VALVE DE PROTECTION MAXIMUM 5) PROTECTIONS CONTRE LES CHOCS:

elles servent à protéger la roue motrice (réf. 2) des chocs, ainsi que les roues latérales stabilisatrices (réf. 12) et les rouleaux de charge antérieurs (réf. 17); en cas d'accident les pieds et la charge sont

donc sauvegardés. 6) TATEUR "HOMME MORT' (ref.2/fig.3): c'est un interrupteur de sécurité situé sur le gouvernail de guide et il protège le conducteur des collisions en marche arrière. 7) PROTECTION

MAINS (réf.18). 8) DISPOSITIF MANUAL POUR DÉVERROUILLER LES FOURCHES (réf. 4)

Structure (7.10) (voir fig.1)

Le montant de soulèvement avec les jambes et le coffre forment une structure soudée très rigide (ref. 7). Les fourches sont guidées avec précision par 4 rouleaux qui se déplacent sur toute la hauteur du

montant. La roue d'entraînement, la roue pivotante et deux rouleaux assurent au chariot une grande stabilité sur 4 points d'appui. Les carters (ref. 13) s'ouvrent facilement et permettent d'avoir un bon

accès à tous les groupes pour le service assistance.

Traction (8.4)

Le groupe de traction actionne la roue motrice au moyen d'engrenages coniques et cylindriques. Le sens de marche s'inverse en actionnant les papillons placées sur le gouvernail de guide(ref.1/fig.3).

Gouvernail (9.12) (ref.1 fig.1)

Le chariot peut être guidé par un conducteur à pieds. L’angle de braquage est de 210°. Le gouvernail agit directement sur la roue motrice et donc pour changer de direction, il faut le faire tourner dans le

sens désiré. Pour actionner le chariot (voir fig.2) il faut maintenir le gouvernail dans la position centrale (pos.B), tandis que pour l’arrêter on doit le mettre dans la position supérieure (pos.A) ou inférieure

(pos.C). Une fois que le gouvernail est laissé il retourne automatiquement dans la position supérieure (pos.A) et il sert de frein de parking. En mode “tortue”, lorsque le timon se trouve en position supérieure

(pos.A) ou inférieure (pos.C), pour déplacer le chariot à vitesse réduite, il suffit de pousser sur le bouton touche “tortue” (réf.8, fig.3) et d’agir sur l’interrupteur de freinage (réf.1, fig.3).

5

Frein (10.7)

Le freinage de service est effectué par le moteur, lorsqu’on relâche l’accélérateur. Le frein électromagnétique sert de frein de stationnement et de frein de secours. Le freinage de secours s’effectue en

portant le timon en position supérieure (pos. A) ou bien inférieure (pos. C) (voir fig. 2). En déconnectant l’équipement électrique, le frein électromagnétique sert de frein de stationnement.

Installation hydraulique (11.11)

Pour soulever et abaisser les fourches il est suffisant d’agir sur le levier de commande du groupe gouvernail (ref.4,5/fig.3) de façon à ce que la motopompe (ref.3/fig.1) envoie l’huile hydraulique du réservoir

vers le cylindre de soulèvement. L’énergie nécessaire au travail effectif est fournie par la batterie (ref.15/fig.1).

Dans le cas d'une défaillance du système électrique ou l'épuisement de l'énergie stockée dans la batterie alors que le chariot a soulevé fourches, vous pouvez les faire descendre pour déplacer le chariot

en appuyant sur le système de déverrouillage manuel (RIF.4/FIG.1) installé sur le solénoïde.

Dans l’installation hydraulique deux valves de sécurité sont installées:

a) Valve parachute, évite que la charge tombe à l’improviste en cas de rupture du système hydraulique et elle est intégrée dans le vérin de levage

b) Valve de pression maximum intégrée dans la motopompe, protège le système mécanique et hydraulique en cas de surcharge.

Installation électrique (12.9)

Construite selon les normes en vigueur et constituée d’un variateur électronique (ref.11/fig.1)) programmable (doté de toutes les sécurités et de tous les réglages) et

d’organes de commande actionnables à partir de la tête du gouvernail. Les connexions sont assurées contre le relâchement accidentel. Les conducteurs sont en

cuivre et sont très flexibles avec une section adaptée aux conditions de fonctionnement et aux influences externes qui peuvent se vérifier. Tous les composants

électriques sont montés de façon à assurer le fonctionnement et faciliter l’entretien.

PLAQUETTES (13.13) (voir fig. 4)

Sur la machine sont visibles les plaquettes suivantes: A) Plaquette d'identification du type de véhicule B) Plaquette batterie C) Plaquette diagramme de charge

en fonction de la hauteur de soulèvement et position du barycentre de charge des fourches D) Plaquettes indiquant les points d'élingage E) Plaquettes danger

écrasement pieds F) Plaquette défense d'usage G) Plaquette: lire les instructions H) Plaquettes indiquant la hauteur à laquelle est approximativement la fourche

soulevées. I) Plaquette bouton ‘tortue”

Les plaquettes ne doive absolument pas être enlevées ou être illisibles.

IMPORTANT: IL EST INTERDIT D'EXCEDER LA PORTEE FIXEE SUR LA PLAQUETTE TYPE C ATTACHÉE A LA MACHINE AU MOMENT DE L'ACTE DE VENTRE ET REPORTÉE Cl-DESSOUS:

Ce diagramme illustre le rapport entre la charge maximum que l'on peut soulever et la relative hauteur maximum par rapport à la terre dans les opérations de chargement et déchargement

d'une palette à partir d'un rayon.

Le schéma de la fourche représenté à côté indique la position du barycentre de la charge qui doit être, cependant, distribuée le plus uniformément possible sur toute la longueur de la

fourche-même!!

TRANSPORT ET MISE EN MARCHE

Transport (14.10)

Pour transporter le chariot deux points d'élingage sont prévus et sont indiqués sur les plaquettes type "D" (fig.4), tandis que le poids est indiqué sur la plaquette d'identification type "A" (fig.4).

Avant l’élingage, il est recommandé d’enlever le protection supérieure des mains (Rep.18, fig.1) pour éviter qu’elle ne se casse. On remontera ensuite cette protection avant de mettre la machine en service.

Pendant le transport il est conseillé de bien fixer le chariot pour qu’il ne se renverse pas. Vérifier qu’aucune fuite d’acide ou de vapeurs ne sort de la batterie (si présente).

Mise en marche (15.1)

Avant de mettre en marche la machine contrôler que toutes les parties sont en parfaite condition, vérifier le fonctionnement de tous les groupes et l'intégrité des dispositifs de sécurité. Déplacer le chariot

avec le courant de la batterie et jamais avec le courant alterné relevé pour ne pas endommager les composants électriques.

BATTERIE (16.7)

Instructions, mesures de sécurité et entretien

L'inspection, la charge et le changement de batterie doit être fait par un personnel autorisé en suivant les instructions d'utilisation du constructeur de celle-ci. Il est interdit de fumer et de laisser à côté du chariot

et de l'appareil de charge des matériaux inflammables ou qui provoquent des scintilles. Le milieu doit être bien aéré. Pour un bon entretien les bouchons des éléments doivent être secs et propres. Éliminer l'acide

qui sort, appliquer un peu de vaseline sur les bornes et les serrer. Le poids et les dimensions de la batterie peuvent influer sur la stabilité du chariot et donc si l'on monte une batterie différente des batteries

standard il est conseillé d'interpeller la MAISON DE CONSTRUCTION pour une autorisation nécessaire.

Le chariot monte un indicateur de l’état de la batterie qui s’allume à la mise sous tension de la machine. Lorsque la machine est inactive, celui-ci s’éteint automatiquement pour se rallumer lorsqu’on utilise de

nouveau la machine. La Del verte indique que les batteries sont suffisamment chargées. Quand le niveau de la charge commence à devenir insuffisant, la lampe jaune s’allume pour indiquer que la charge suffit

uniquement pour encore quelques cycles de travail. Lorsque la charge restante atteint un niveau inférieur à 20% de la charge totale, la lampe rouge s’allume. A ce stade, il n’est plus possible de soulever le

chargement mais on peut encore manœuvrer la machine pour atteindre la prise de courant où se produira la recharge. L’indicateur est également activé pendant la phase de recharge, afin d’indiquer l’état d’avancée

de celle-ci.

Rechargement de la batterie

Avant de commencer le rechargement vérifier que les conducteurs sont intègres. Relier la prise du chargeur de batterie (A) au secteur (voir fig.3). Au terme de la recharge, le chargeur de batterie

coupe le débit du courant et le voyant vert s'allume. A ce stade, on détachera la prise (A) du secteur. Une recharge normale suppose de 10 à 12 heures. Il est préférable de recharger la batterie au

terme des heures d'utilisation du chariot. Le recharge-batteries est conçu pour assurer un rechargement d'entretien pour un certain temps après le rechargement complet. Le risque de surcharge

n'existe pas et donc il n'est pas nécessaire de détacher le recharge-batteries après le rechargement total.

Ne jamais décharger complètement les batteries, et éviter les rechargements incomplets; en outre toujours laisser le recharge-batteries signaler la fin de la recharge.

ATTENTION: Décharger excessivement les batteries signifie leur réduire la vie!

Changement de la batterie (17.4)

a) Déposer le capot arrière; b) Détacher les câbles des pôles de la batterie; c) Extraire la batterie; d) Installer à nouveau la batterie de la façon inverse, en la plaçant dans son logement et en la connectant

correctement.

(toujours mettre une batterie du même type de celle que l’on change).

IMPORTANT: EMPLOYER AVEC SOIN L’ACIDE SULFURIQUE, IL EST TOXIQUE ET CORROSIF; IL ATTAQUE LA PEAU ET LES HABITS QUI DEVRONT ÉVENTUELLEMENT ETRE LAVES AVEC DU

SAVON ET DE L’EAU ABONDANTE. EN CAS D’INCIDENT CONSULTER UN MÉDECIN!!!

Si on remplace la batterie, on remettra l’ancienne au centre de collecte le plus proche.

Vérification batterie

Lire attentivement les instructions d’utilisation et d’entretien du Constructeur de la batterie. Vérifier l’absence de corrosion, la présence de vaseline sur les pôles et que l’acide arrive à 15 mm au-dessus

des plaques. Si les éléments sont découverts, remplir avec de l’eau distillée. Mesurer la densité de l’électrolyte avec un densimètre pour contrôler le niveau de charge.

UTILISATION (18.17)

Le conducteur devrà dérouler le mode d’emploi suivant dans la position de conduction; ça pour rester loin des zones dangereuses (comme les montants, les fourches, les chaînes, les poulies, les

roues motrices et stabilisatrices et tous les organes en mouvement), qui impliquent l’écrasement des mains et/ou des pieds.

Normes de sécurité

Le chariot doit être utilisé conformément aux normes suivantes:

a) Le conducteur de la machine aura reçu une formation adéquate, il connaîtra le mode d’emploi du véhicule, il portera les vêtements de sécurité appropriés et son casque de travail.

b) Le conducteur, responsable du chariot, doit empêcher à ceux qui ne sont pas autorisés la conduite du moyen et éviter que des personnes externes sautent sur les fourches ou sur l'estrade.

c) Durant la conduite l'opérateur doit régler la vitesse dans les virages, dans les passages étroits, dans les portes ou sur des sols irréguliers. Il doit éloigner de la zone où le chariot bouge ceux qui sont

étrangers aux travaux et aviser immédiatement s'il y a des personnes en danger; au cas où malgré l'avertissement il y aurait encore quelqu'un dans la zone de travail le conducteur est tenu d'arrêter

immédiatement le chariot.

d) Il est interdit de s'arrêter dans les zones ou il y a des parties en mouvement et de monter sur les parties fixes du chariot.

e) Le conducteur doit éviter les arrêts brusques et les inversions de marche rapides.

f) Dans des cas de montée ou de descente, avec une pente maximum consentie, le conducteur doit tenir la charge en haut et réduire la vitesse

g) Durant la conduite le conducteur doit faire attention à avoir une bonne visibilité et à avoir un espace libre pour faire marche arrière.

h) Si le chariot est transporté sur les ascenseurs il doit entrer avec les fourches de chargement devant (s'assurer avant que l'ascenseur a une portée suffisante)

i) Il est absolument interdit de mettre hors service ou de démonter les dispositifs de sécurité. Si le chariot travaille dans des milieux à haut risque d'incendie ou d'explosion, il doit être approuvé pour

un certain type d'utilisation.

j) La capacité de soulèvement du chariot ne peut en aucun cas être dépassée. Le conducteur doit s'assurer que le chariot est bien arrangé sur les fourches et en parfait ordre; ne jamais dépasser hors

des extrémités de plus de 50mm.

k) C'est interdit de faire bouger le chariot avec les fourches en position haute, il est consenti seulement durant les manœuvres nécessaires pour déposer ou pour prélever des unités de charge

l) Avant de commencer le travail le conducteur du chariot devra contrôler:

- le fonctionnement du frein de service et de stationnement

- que les fourches de charge soient en parfaite condition

- les roues et les rouleaux sont intègres

- la batterie est rechargée, bien fixée et les éléments bien secs et propres

- que tous les dispositifs de sécurité fonctionnent.

m) Interrompre l'utilisation du chariot lorsque le signal de la batterie (réf. 7/fig. 3) marque environ 20% de charge disponible, et le mettre en recharge.

n) Le chariot doit toujours être utilisé ou parqué à l'abri de la pluie, de la neige et ne doit pas être employé dans des zones très humides.

o) Température d'utilisation -10°, +400.

p) On évitera d’utiliser le chariot pour tirer des remorques ou d’autres chariots.

q) On signalera immédiatement les dégâts éventuels, pannes ou défaillances au personnel responsable. L’utilisation du chariot est interdite jusqu’à sa réparation.

r) S’il n’a pas la qualification requise, le conducteur n’est pas autorisé à effectuer les réparations sur le chariot et il ne lui est pas permis de désactiver ou de modifier les dispositifs de sécurité et les

interrupteurs.

6

LA MAISON DE CONSTRUCTION N'EST RESPONSABLE D'AUCUNE DÉPENSE RELATIVE À DES DÉGÂTS OU À DES ACCIDENTS DUS À UN MANQUE DE SOIN, Ô L'INCAPACITÉ, À UNE

INSTALLATION FAITE PAR DES TECHNICIENS NON HABILITÉS, ET À UNE UTILISATION IMPROPRE DU CHARIOT.

Transférer

Avant de bouger le chariot contrôler le fonctionnement de l'avertisseur acoustique, du frein et que la batterie soit complètement rechargée. Tourner la clé dans la position 1 et mettre le gouvernail en position

de translation. Tourner le régulateur lentement et se diriger dans la direction de travail désirée. Pour freiner ou pour s'arrêter complètement tourner le régulateur dans le sens contraire à celui de la marche.

Avec le chariot braquer toujours délicatement car les mouvements brusques sont causes de situations dangereuses (de façon particulière quand le chariot bouge à grande vitesse). Se déplacer toujours

avec la charge en position basse, réduire la vitesse dans les espaces étroits et quand on tourne.

Empiler

1) Bouger avec soin auprès des étagères avec la charge en position basse. 2) Etre sûrs que les pieds du chariot aient un passage libre sous la palette ou dans l'étagère. La meilleure façon est de mettre

de façon parfaitement alignée le côté de la palette à soulever avec le dernier dans l'étagère en le prenant comme référence. De cette fa9on le travail d'empilement et de décharge sera plus facile.

3) Soulever la charge jusqu'à ce qu'elle dépasse librement le niveau du plan de stockage. 4) Bouger lentement en avant et s'arrêter quand la charge est sur l'étagère; à ce moment-là abaisser les fourches

de façon à les libérer de la palette et à ne pas forcer sur la console qui est en dessous. Contrôler que la charge est placée de façon sûre. 5) Bouger lentement en arrière en faisant attention que la palette

reste bien empilée. 6) Abaisser les fourches dans la position de translation (FIG. 6).

Décharger

1) Avec les fourches en position basse et perpendiculaire s'approcher de l'étagère et entrer sous la dernière palette 2) Revenir avec les fourches en dehors de la palette 3) Soulever les fourches à la

hauteur désirée et lentement bouger vers la palette à décharger. En même temps faire attention à ce que les fourches entrent sous la palette sans difficulté et que la charge soit placée avec sécurité

sur les fourches. 4) Soulever les fourches jusqu'au point de soulever la palette par rapport au niveau de la console. 5) Bouger lentement en arrière dans le couloir 6) Abaisser la charge lentement et

en même temps faire attention à ce que les fourches ne rencontrent pas d'obstacles durant la descente

Mode d’emploi à réduite vitesse (“Bouton tortue”)

Pour utiliser le chariot dans espaces étroits ou pour déplacer bien délicats en sécurité, il est possible recourir à le mode d’emploi "tortue". Le mode d’emploi tortue peut être utilisée seulement avec

le command de direction complétement soulagé. Pour les opérations avec le mode de vitesse réduite il faut maintenir pressée le bouton (réf. 8/fig.3) qui montre le pictogramme d'une tortue et actionner

les commandes pour le déplacement et le mouvement des fourches comme cela se fait dans les opérations en mode standard.

ATTENTION: Confronter toujours le poids de la charge avec la capacité de soulèvement relative à la hauteur indiquée sur la plaquette faite exprès.

ATTENTION: Quand la charge est soulevée les mouvements de braquage et de freinage doivent être faits lentement et avec grand soin.

Dispositif de blocage du levage (28.2)

Le chariot est muni d’un dispositif automatique qui bloque le levage si les batteries atteignent un niveau de décharge excédant 80%.

Le déclenchement du dispositif est signalé par l’allumage de la del rouge du témoin de charge de la batterie.

Si le dispositif intervient, il est nécessaire de conduire le chariot à un chargeur de batteries et procéder comme décrit au paragraphe “charge des batteries”.

Organes de commande (19.13) - (voir fig.3)

1) Régulateur de marche; 2) Tâteur “homme mort”; 3) Touche de signalisation acoustique; 4) Bouton de soulèvement; 5) Bouton de descente; 6) Interrupteur général; 7) Signalisation

état batterie 8) Bouton «tortue» (réduit vitesse) 9) Affichage de signalisation état batterie et compteur-horaire

ENTRETIEN (20.14)

L'entretien doit être effectué par un personnel spécialisé. Le chariot doit être soumis au moins une fois par an à un contrôle général. Après chaque opération d'entretien on doit

vérifier le fonctionnement du chariot et des dispositifs de sécurité. Soumettre le chariot à des inspections périodiques pour ne pas risquer des bloquages de la machine ou des

dangers pour le personnel! (voir tableau entretien).

Tableau d’entretien

ÉLÉMENTS CONTROLES

STRUCTURE ET FOURCHE

FREINS

ROUES

GOUVERNAIL

SYSTEME ELECTRIQUE

SYSTEME HYDRAULIQUE

Vérification éléments portants

Vérification serrage boulons et vis

Contrôle feuillures et jeu fourche

Vérifications fonctionnement

Vérifications usure garniture

Vérifications puissance de frein

Vérifications du jeu (environ 0,4 mm)

Vérifications usure

Vérifications jeu coussinets

Vérifications ancrage

Vérifications du jeu

Vérifications mouvement latéral

Vérifications retour position verticale

Vérifications usure des télérupteurs

Vérifications connexions, dégâts

des câbles

Vérifications interrupteur général

Vérifications aviseur acoustique

Vérifications tâteur "homme mort"

Vérifications valeurs fusibles

Vérifications fonctionnement

Vérifications niveau d'huile

Vérifications des pertes et

usure connexions

Changer huile/filtre

Vérifications fonctionnement

valve limitatrice de pression

Vérifications valve limitatrice de flux

Tableau de lubrification

POINTS DE

LUBRIFICATION

ROUES ET ROULEAUX

CHAINE DE SOULEVEMENT

GUIDES MONTANT

GROUPE HYDRAULIQUE

Gras au Lithium NLGI-2

Gras au Lithium NLGI-2

Gras au Lithium NLGI-2

Huile

TYPE DE

LUBRIFIANT

ISO VG 32

TOUS LES:

3 Mois 6 Mois 12 Mois

TOUS LES:

3 Mois 6 Mois 12 Mois

ÉLÉMENTS CONTROLES

CYLINDRE Vérification fonctionnement per tes

MOTEURS ELECTRIQUE

BATTERIE

INSPECTIONS

Réglage hauteur roue motrice (Fig. 5)

Régler la hauteur de la roue motrice selon la procédure qui suit pour en

compenser l’usure:

1) Démonter la protection inférieure;

2) Avec le guidon sur “0”, engager un tournevis dans l’orifice de l’entretoise

Rep. 1 et tourner le guidon vers “A” (1/4 de tour = 0,5 mm de dégagement de

la roue motrice);

3) Sortir le tournevis et tourner le guidon vers “B” jusqu’à retourner sur “0”;

4) Répéter les opérations des points 2 et 3 selon nécessité (Au cas où la roue

motrice est excessivement dégagée, répéter les opérations 2 et 3 en tournant

en sens contraire);

5) Serrer la bague Rep.2 contre l’entretoise Rep.1 et remonter la protection

inférieure.

N.B. On remplacera la roue avant que l’épaisseur de la bande de roulement ne

descende en-dessous de 5mm.

et usure garnisons

Contrôle poulies

Vérification usure brosses

Vérification relais de mise en

marche moteur

Vérification densité et niveau électrolyte

(pas nécessaire sur batteries au gel)

Contrôle tension éléments

Vérification ancrage et tenue bornes

Vérification intégrité câbles

Engraisser bornes avec vaseline

Vérification branchement à masse

installation électrique

Vérification vitesse de translation

montée et descente fourches charge

Vérification dispositifs de sécurité

Essai soulévement et descente

avec charge nominale

TOUS LES:

3 Mois 6 Mois 12 Mois

Utiliser une huile hydraulique en excluant l'huile moteur et freins.

Note: on éliminera l’huile usée en respectant le milieu ambiant. Il est conseillé de

la stocker dans des fûts qu’on remettra ensuite au centre de collecte le plus proche.

Ne pas décharger l'huile sur la terre ou dans des lieux non adaptés.

NETTOYAGE DU CHARIOT: Nettoyer les parties du chariot avec un chiffon humide en

évitant les éléments électriques et électroniques. Ne jamais laver au jet d'eau direct, à la

vapeur ou avec des liquides inflammables. Nettoyer les parties électriques et électroniques

à l'air comprimé déhumidifié à basse pression (5 BAR max.) ou avec un pinceau non

métallique.

7

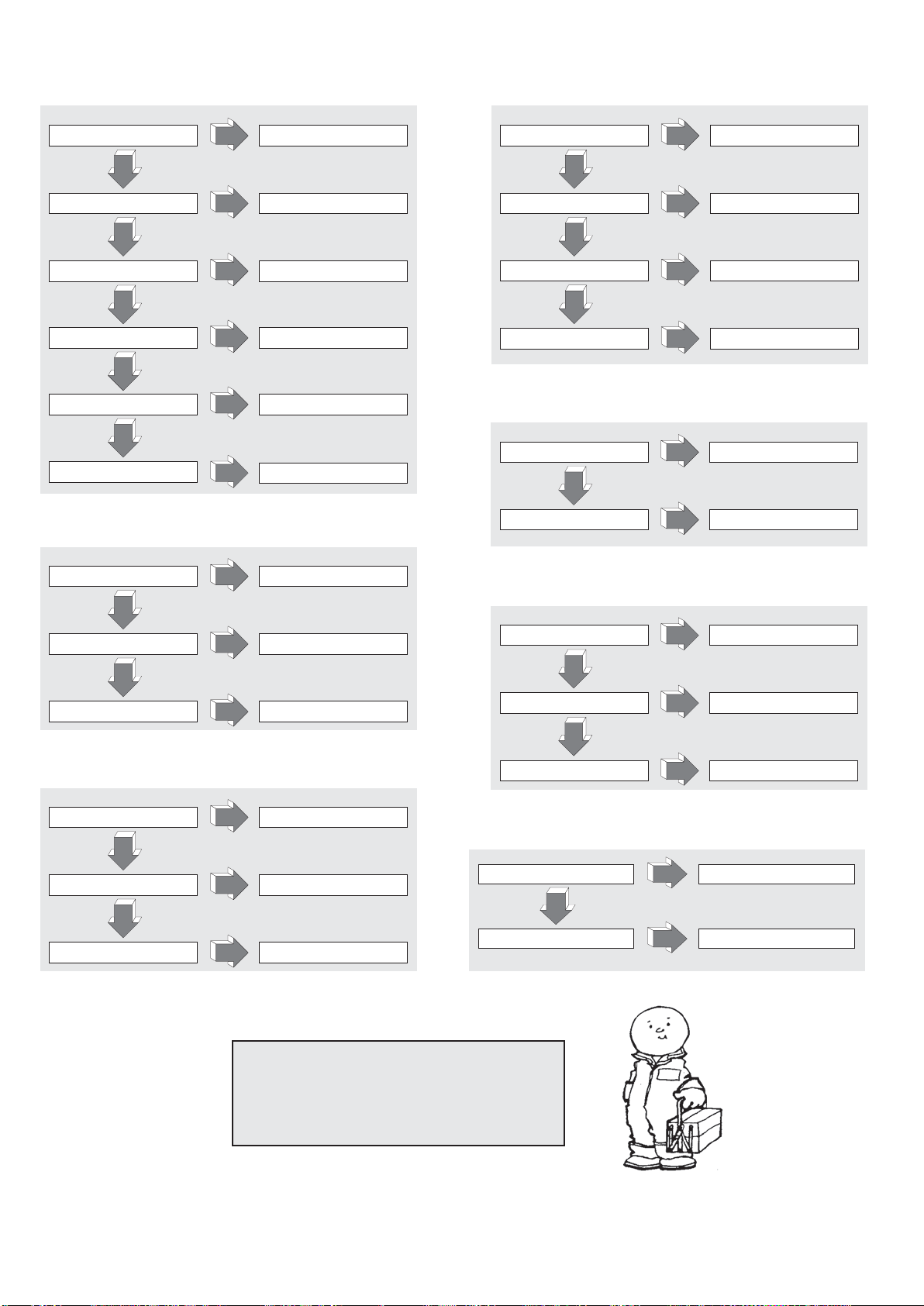

RECHERCHE PANNES

LE MACHINE NE PART PAS (21.2):

BATTERIE DÉCHARGÉE RECHARGER LA BATTERIE

NON

MICRO GOUVERNAIL CASSÉ CHANGER MICRO

NON

FUSIBLE DE PUISSANCE BRÛLÉ CHANGER FUSIBLE

NON

FUSIBLE AUXILIAIRE BRÛLÉ CHANGER FUSIBLE

NON

CLÉ CASSÉE

NON

COURT-CIRCUIT INSTALLATION

ÉLECTRIQUE

OUI

OUI

OUI

OUI

MONTER NOUVELLE CLÉ COMPLÈTE

OUI

OUI

CONTRÔLER INSTALLATION

ÉLECTRIQUE

LES FOURCHES NE RESTENT PAS EN HAUT (26.1):

LES FOURCHES NE SE SOULÈVENT PAS (22.1):

PERTE D’HUILE DANS LE SYSTÈME

HYDRAULIQUE

OUI

NON

SURCHARGE DIMINUER LA CHARGE

OUI

NON

BATTERIE DÉCHARGÉE CHARGER LA BATTERIE

OUI

NON

MANQUE D’HUILE DANS LE RÉSERVOIR

OUI

VÉRIFICATION CONNEXIONS

AJOUTER DE L’HUILE

LES CHARRIOT NE FREINE PAS (23.1):

BAS COUPLE FREINANT ENREGISTRE LE FREIN

NON

P

ANNE DANS LE SYSTÈME FREINANT

OUI

OUI

CHANGER LE FREIN

PERTE D’HUILE DANS LE CIRCUIT

HYDRAULIQUE

OUI

VÉRIFICATION CONNEXIONS ET

NON

V

ALVE DE PRESSION SALE NETTOYER LA VALVE

OUI

NON

JOINTS CYLINDRE USÉS

OUI

CHANGER LES JOINTS

LA MOTOPOMPE NE PART PAS (24.1):

BROSSES MOT. USÉES CHANGER LES BROSSES

NON

SWITCH DE MISE EN MARCHE CASSE

NON

BRANCHEMENTS ÉLECTRIQUES

DÉFECTUEUX

OUI

OUI

OUI

CHANGER LE SWITCH

VÉRIF. BRANCHEMENTS

JOINTS

LA MOTOPOMPE NE PART PAS (24.1):

RECHARGEBATTERIE PAS

BRANCHÉ CORRECTEMENT

NON

FUSIBLE RECHARGE BATTERIES CASSÉ

NON

FUSIBLE CASSÉ LIGNE PRINCIPALE

OUI

OUI

OUI

LA ROUE MOTRICE PATINE (34.2):

HAUTEUR ROUE MOTRICE

ERRONÉE

NON

ROUE MOTRICE USÉE

OUI

OUI

REMPLACER L'ANNEAU DE BANDAGE

VÉRIFICATION CONNEXIONS

CHANGER FUSIBLE

CHANGER FUSIBLE

EFFECTUER LE RÉGLAGE

DE LA ROUE MOTRICE

ATTENTION !!!

SI AUCUNE DES SOLUTIONS CONSEILLEES NE DEVAIT

REPARER LA PANNE, AMENER LE CHARIOT AU SERVICE

D’ASSISTANCE LE PLUS PROCHE.

8

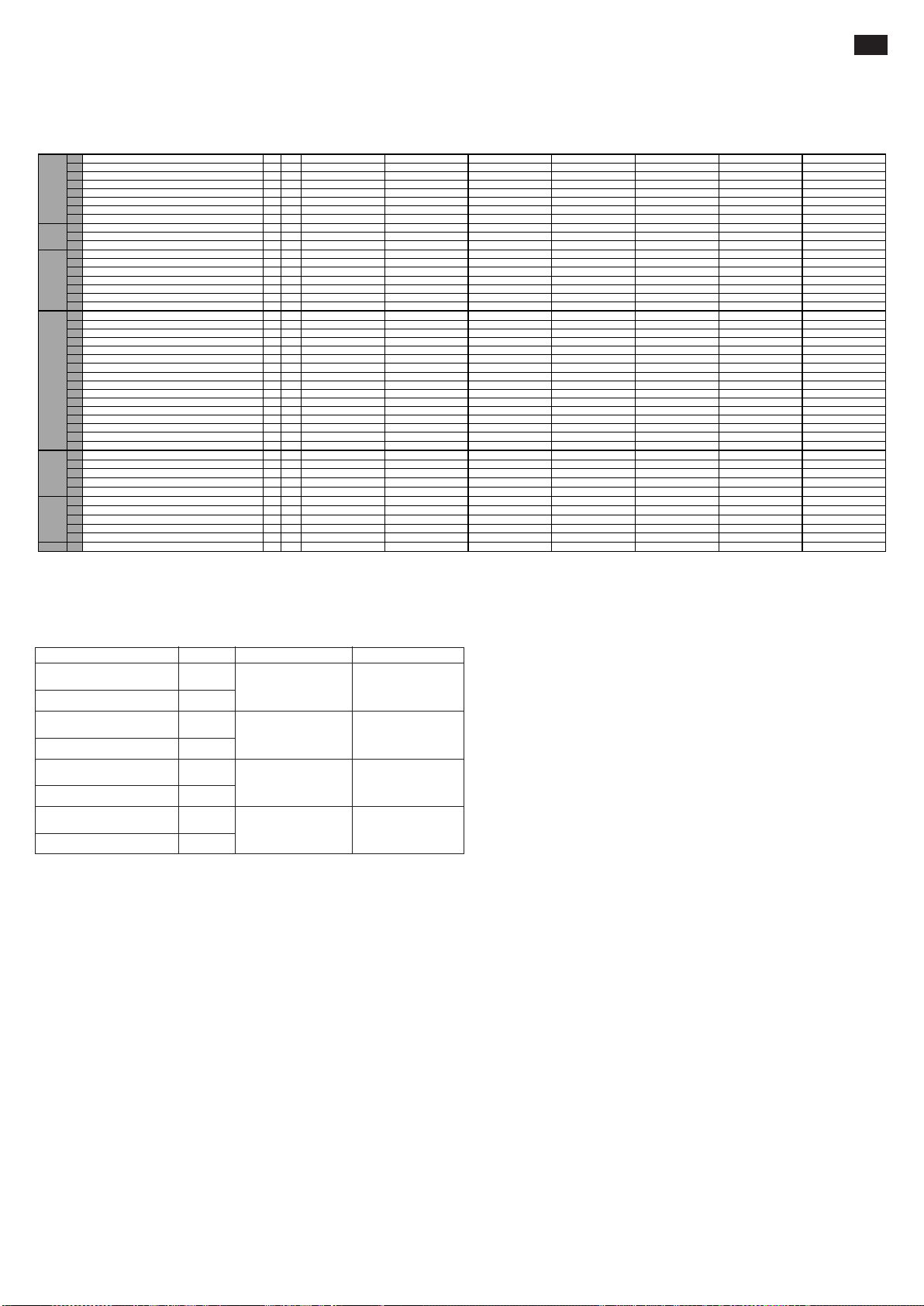

SUMMARY (1.1)

1.1 MANUFACTURER PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL PR INDUSTRIAL

Q kg 1200 1200 1200 1200 1200 1200 1200

c mm 600 600 600 600 600 600 600

x mm 780 780 780 780 780 780 780

y mm 1234 1234 1234 1234 1234 1234 1234

kg 530 545 578 570 585 618 615

kg 543/1187 558/1187 591/1187 583/1187 598/1187 631/1187 628/1187

kg 368/162 383/162 416/162 408/162 423/162 456/162 453/162

b

10

mm 565 565 565 565 565 565 565

b

11

mm 410 410 410 410 410 410 410

h1mm 1787 1987 2250 1787 1987 2250 1965

h

2

mm - - 80 - - 80 1402

h

3

mm 2410 2810 3410 2410 2810 3410 2810

h

4

mm 2992 3392 3916 2992 3392 3916 3372

h

5

mm - - - - - - -

h

14

mm 915/1310 915/1310 915/1310 960/1330 960/1330 960/1330 960/1330

h

13

mm 90 90 90 90 90 90 90

l

1

mm 1760 1760 1760 1760 1760 1760 1760

l

2

mm 609 609 609 609 609 609 609

b

1

mm 800 800 800 800 800 800 800

s/e/l mm 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150 70/150/1150

b

3

mm 650 650 650 650 650 650 650

b

5

mm 560 560 560 560 560 560 560

m

2

mm 20 20 20 20 20 20 20

A

st

mm 2210 2210 2210 2210 2210 2210 2210

W

a

mm 1430 1430 1430 1430 1430 1430 1430

km/h 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2 4,7/5,2

m/s 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,11/0,19 0,10/0,18

m/s 0,12/0,15 0,12/0,15 0,12/0,15 0,19/0,19 0,19/0,19 0,19/0,19 0,16/0,14

% 5/10 5/10 5/10 5/10 5/10 5/10 5/10

kW 0,7 0,7 0,7 0,7 0,7 0,7 0,7

kW 2,2 2,2 2,2 2,2 2,2 2,2 2,2

V/Ah 24/85 (C20) 24/85 (C20) 24/85 (C20) 24/118 (C5) 24/118 (C5) 24/118 (C5) 24/118 (C5)

kg 38 38 38 78 78 78 78

kWh/h 0,9 0,9 0,9 0,9 0,9 0,9 0,9

dB(A) 62 62 62 62 62 62 62

DESCRIPTION

WEIGHTS

TYRES/CHASSIS

DIMENSIONS

PERFORMANCE

DATA

ELECTRIC

MOTORS

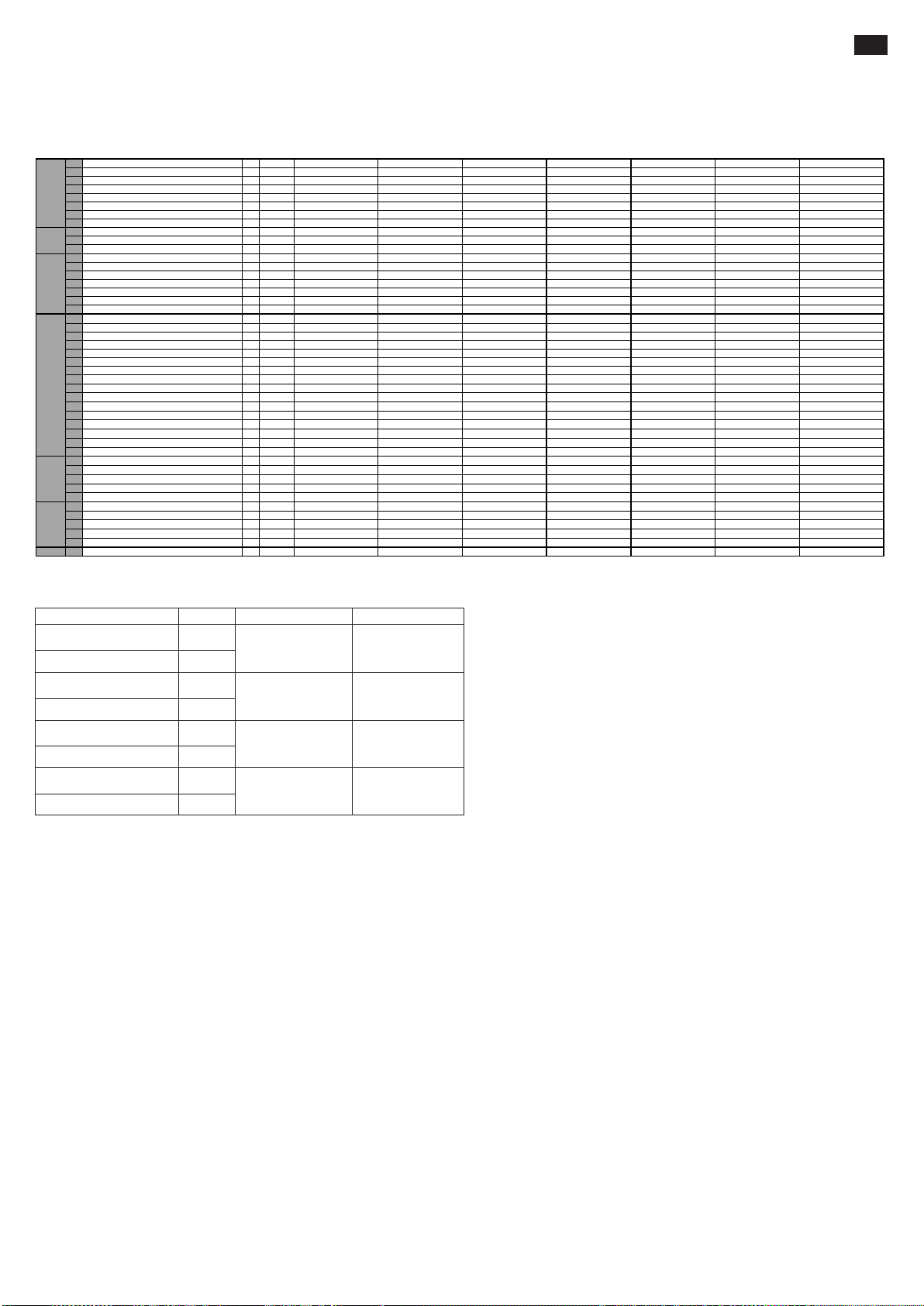

TECHNICAL DATA ...........................................................................pag.9

DECLARATION OF VIBRATION EMISSION ...................................pag.9

USE OF THE MACHINE ..................................................................pag.9

DESCRIPTION OF THE TRUCK .....................................................pag.9

SAFETY DEVICES...........................................................................pag.9/10

PLATES............................................................................................pag.10

TRANSPORT AND SET UP.............................................................pag.10

BATTERY.........................................................................................pag.10

USE ..................................................................................................pag.10/11

MAINTENANCE ..............................................................................pag.11

TROUBLE SHOOTING ....................................................................pag.12

TECHNICAL DATA (3.46)

1.2 MODEL GX 12/25 III ED. BASIC GX 12/29 III ED. BASIC GX 12/35 III ED. BASIC GX 12/25 III ED. EVO GX 12/29 III ED. EVO GX 12/35 III ED. EVO GX 12/29 III ED. FL EVO

1.3 DRIVE ELECTRIC ELECTRIC ELECTRIC ELECTRIC ELECTRIC ELECTRIC ELECTRIC

1.4 OPERATOR TYPE PEDESTRIAN PEDESTRIAN PEDESTRIAN PEDESTRIAN PEDESTRIAN PEDESTRIAN PEDESTRIAN

1.5 LOAD CAPACITY

1.6 LOAD CENTRE DISTANCE

1.8 LOAD DISTANCE, CENTRE OF DRIVE AXLE TO FORK

1.9 WHEEL BASE

2.1 SERVICE WEIGHT

2.2 AXLE LOAD LADED, FRONT/REAR

2.3 AXLE LOAD UNLADEN, FRONT/REAR

3.1 TYRES * G+P/P G+P/P G+P/P G+P/P G+P/P G+P/P G+P/P

3.2 TYRE SIZE, FRONT (Ø x width) 250x76 250x76 250x76 250x76 250x76 250x76 250x76

3.3 TYRE SIZE, REAR (Ø x width) 82x70 82x70 82x70 82x70 82x70 82x70 82x70

3.4 SIDE WHEELS (Ø x width) 100x38 100x38 100x38 100x38 100x38 100x38 100x38

3.5 WHEELS, NUMBER (x=DRIVEN) FRONT/REAR 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2 1x+1/2

3.6 TREAD, FRONT

3.7 TREAD, REAR

4.2 HEIGHT, MAST LOWERED

4.3 FREE LIFT

4.4 LIFT

4.5 HEIGHT, MAST EXTENDED

4.6 INITIAL LIFT

4.9 HEIGHT OF TILLER IN DRIVE POSITION MIN/MAX

4.15 HEIGHT, LOWERED

4.19 OVERALL LENGTH

4.20 LENGHT TO FACE OF FORKS

4.21 OVERALL WIDTH

4.22 FORK DIMENSIONS

4.24 FORK-CARRIAGE WIDTH

4.25 DISTANCE BETWEEN FORK ARMS

4.32 GROUND CLEARANCE, CENTRE OF WHEEL BASE

4.34 AISLE WIDTH FOR PALLETS 800x1200 LENGHTWISE

4.35 TURNING RADIUS

5.1 TRAVEL SPEED, LADEN/UNLADEN

5.2 LIFT SPEED, LADEN/UNLADEN

5.3 LOWERING SPEED, LADEN/UNLADEN

5.8 MAX GRADEABILITY, LADEN/UNLADEN

5.10 SERVICE BRAKE ELECTRIC ELECTRIC ELECTRIC ELECTRIC ELECTRIC ELECTRIC ELECTRIC

6.1 DRIVE MOTOR POWER

6.2 LIFT MOTOR POWER

6.4 BATTERY VOLTAGE, NOMINAL CAPACITY C5

6.5 BATTERY WEIGHT

6.6 ENERGY CONSUMPTION ACC. TO VDI CYCLE

8.4 SOUND LEVEL AT DRIVER'S EAR

*G=Rubber, P=Polyurethane, N=Nylon

EN

DECLARATION OF VIBRATION EMISSION (33.2)

Declared vibration emission values in compliance with EN 12096

Test surfaceDescription Value European Norm (EN)

Measured vibration emission

value, a (m/s

Uncertainty, K (m/s

Measured vibration emission

value, a (m/s

Uncertainty, K (m/s

Measured vibration emission

value, a (m/s2)

Uncertainty, K (m/s

Measured vibration emission

value, a (m/s

Uncertainty, K (m/s

2

)

2

)

2

)

2

)

2

)

2

)

2

)

0.71

0.68

2.3

0.6

0.77

0.39

1.02

0.08

EN ISO 20643

(Hand-Arm)

EN ISO 20643

(Hand-Arm)

EN 13059

(Whole body)

EN 13059

(Whole body)

Industrial smooth

concrete floor

On test track

according to

EN 13059

Industrial smooth

concrete floor

On test track

according to

EN 13059

Values determined in compliance with EN ISO 20643 and EN 13059.

USE OF THE MACHINE (4.1)

This machine has been designed to lift and transport loads on perfectly even floors. An identification plate can be found on the chassis indicating the lifting capacity that must never be exceeded both

for the safety of the personnel and not to damage the vehicle.Please observe the safety, use and maintenance regulations to the letter.Any mounting of extra equipment on the machine must be

authorised by the manufacturers.

DESCRIPTION OF THE TRUCK (5.16) (see fig.1)

This machine is an electric fork lift truck with steering bar drive and is perfect for storing and transporting loads on perfectly even surfaces. The controls are easy to see and use. The machine complies

with all current EEC safety and comfort regulations. The drawing shows its main specifications:

1) STEERING BAR 2) MOTOR WHEEL 3) HYDRAULIC OUTLET 4) FORKS MANUAL RELEASE DEVICE 5) LIFTING FORK 6) SECOND STAGE 7) CHASSIS 8) LIFTING CYLINDER 9) MAIN

SWITCH 10) FORK CONTROL ELECTRONIC BOARD (EVO) 11) ELECTRONIC CARD 12) STABILISING WHEEL 13) COVERS 14) PARACHUTE VALVE 15) BATTERY 16) ELECTRIC BRAKE

17) LOADING ROLLERS 18) HAND GUARD 19) RECTIFIER 20) FORK RAISING CYLINDER (only Free Lift model) 21) SECOND STAGE RAISING CYLINDER (only Free Lift model)

SAFETY DEVICES (6.12) (see fig.1)

1) MASTER SWITCH (ref.9) 2) ELECTRIC BRAKE (ref.16) 3) FLOW LIMITING VALVE (ref.14) 4) MAXIMUM PRESSURE VALVE 5) BUMPERS: they protect the driving wheel (ref. 2), the lateral

stabilizing wheels (ref. 12) and the front loading rollers (ref. 17) from bumps; in case of accidents, therefore, the feet and the load are protected 6) DEAD MAN'S HANDLE (ref.2/fig.3): this is a safety

switch located on the steering bar and protects the driver from collisions when reversing 7) HAND GUARD (ref.18) 8) FORKS MANUAL RELEASE DEVICE (RIF. 4)

Structure (7.10)

The lifting mast, the legs and the hood form a very rigid welded structure (ref. 6). The forks are precision guided by 4 rollers that run up the whole mast. The drive wheel, a pivoted wheel and two rollers

give the truck great stability on 4 points of support. The covers (REF. 13) can be easily opened to allow access to all the units for maintenance.

Drive (8.4)

The drive unit moves the driving wheel by means on conical and cylindrical gears. Movement can be inverted by using the throttle valves located on the steering bar (ref.1/fig.3).

Steering bar (9.12) (rif.1/fig.1)

The truck can be driven by a person. The steering angle is 210°. The steering bar operates directly on the driving wheel, therefore, to change direction turn it in the required direction. To move the truck

(see fig.2) keep the steering bar in its central position (pos.B), while to stop it move it to its upper position (pos.A) or in its lower position (pos.C). When released the steering bar returns automatically

to its upper position (pos.A) and acts as a parking brake. In “tortoise” mode, when the steering wheel is in the upper position (pos. A) or in the lower position (pos. C), if you press the “tortoise” pushbutton

(ref. 8, fig. 3) and act on the start regulator (ref. 1, fig. 3), the carriage will move at a reduced speed.

9

Brakes (10.7)

Service braking is provided by the engine, when releasing the accelerator. The electromagnetic brake acts as a parking brake and emergency brake. Emergency braking is carried out by moving the

tiller to the upper position (pos.A) or to the lower position (pos.C) (see fig.2). If the electrical system is off, the electromagnetic brake acts as a parking brake.

Hydraulic circuit (11.11)

To raise and lower the forks, use the steering bar control buttons (ref.4,5/fig.3) so that the motor pump (ref.3/fig.1) sends the hydraulic oil from the tank to the lifting cylinder. The energy necessary for

effective work is supplied by the battery (ref.15/fig.1).

In the event of an electric failure or battery discharging when the forks are lifted, it is possible to lower them to move the truck away acting on the manual release device (RIF.4/FIG.1) on the power

pack.

Two safety valves are installed in the hydraulic circuit:

a) Hose burst valve stops the load from falling suddenly in case the hydraulic system fails and is contained in the lift cylinder

b) Maximum pressure valve, this is contained in the motor pump and protects the mechanical and hydraulic system from overloading.

Electrical circuit (12.9)

Constructed according to current regulations and comprising a programmable electronic variator (ref.11/fig.1) (supplied with all safety and adjustment devices)

and controls that can be operated from the steering bar handle. The connections are guaranteed against accidental loosening. The copper conductors are very

flexible and have a diameter sufficient for operating conditions and any external events that could occur. All the electrical components are mounted so as to

guarantee operation and facilitate maintenance.

PLATES (13.13)(see fig.4)

The following plates are visible on the machine:

A) Plate that identifies the kind of vehicle B) Battery plate C) Plate showing the loading diagram according to the lifting height and the position of the center of

gravity of the load on the forks D) Plates indicating the harness points E) Plates indicating that feet may be squashed F) Plate forbidding use G) Plate: read the

instructions H) Plate indicating the height to which forks are approximately raised I) “Tortoise” Pushbutton Tag Attention: In no case may the plates be removed