GEBRAUCHSANLEITUNG - ERSATZTEILLISTE

OPERATING INSTRUCTIONS - SPARE PARTS LIST

MODE D’EMPLOI - LISTE DES PIECES DE RECHANGE

GA02325_01

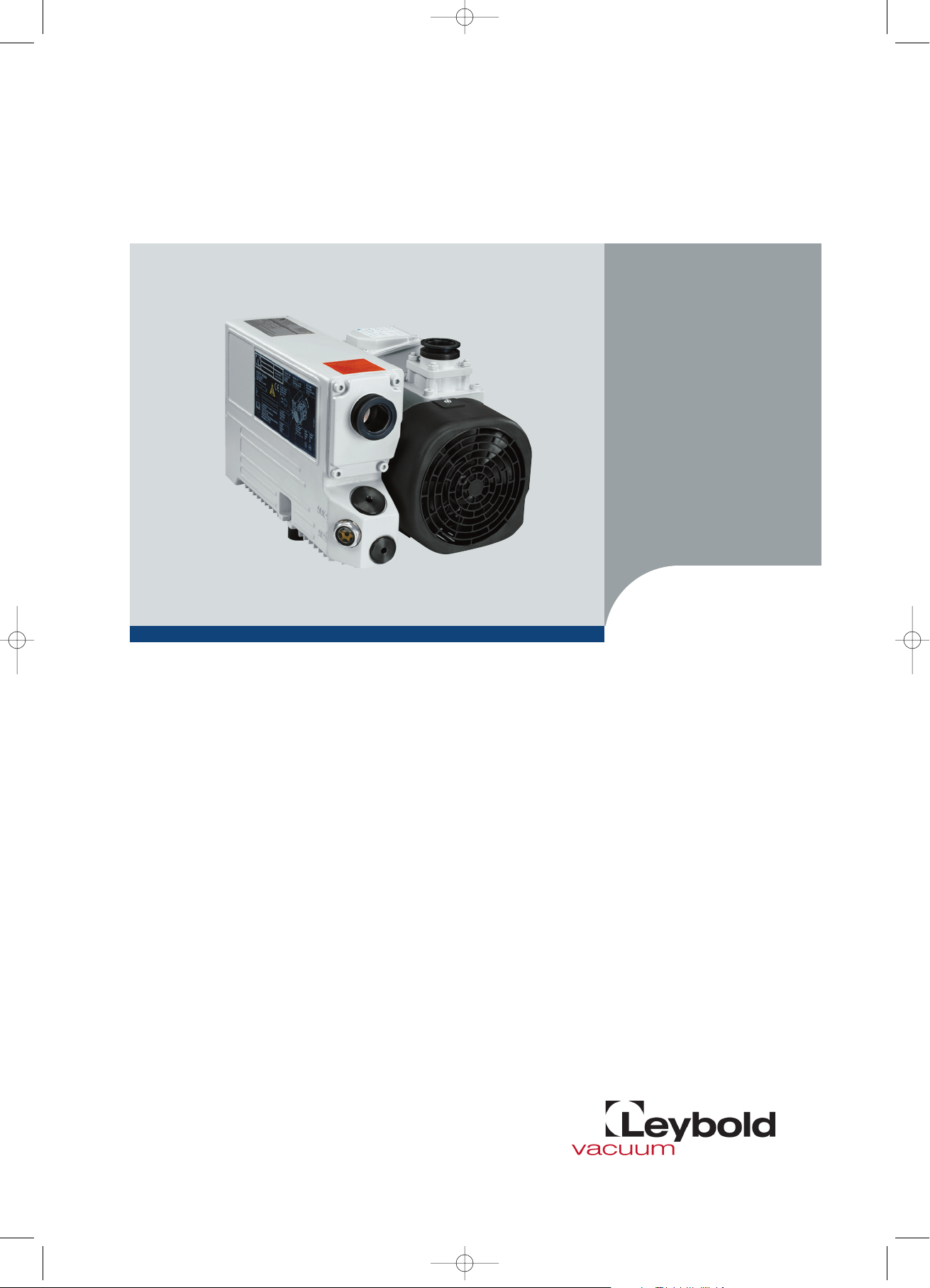

Sogevac

SV40 BI

SV40BI_couv 26/05/05 16:35 Page 1

1

GA02325_01 - 04/2005

SV40BI 27/08/56 8:49 Page 1

2

GA02325_01 - 04/2005

SV40BI 27/08/56 8:49 Page 2

Installations- und

Betriebsanleitung

Diese Installations- und Betriebsanleitungen

sind für die SOGEVAC Pumpen SV40 BI in

ihrer Standardausführung gültig.

Sonderausführungen dieser Pumpen werden

mit einer zusätzlichen Bedienungsanleitung

geliefert, deren Hinweise vorrangig zu

beachten sind.

Die SOGEVAC Vakuumpumpen sind nach

dem neuesten Stand der Technik und den

letzten bekannten sicherheitstechnischen

Regeln gebaut. Dennoch können bei

unsachgemäßer Installation oder nicht

bestimmungsgemäßem Betrieb, Gefahren und

Schäden entstehen.

Diese Betriebsanleitung ist vor der Installation

und Inbetriebnahme der Vakuumpumpe unbedingt zu lesen und zu befolgen.

Inhaltsverzeichnis : Seite

1. Allgemeine Hinweise …………………4

1.1. Sicherheitsvorschriften……………………4

1.2. Einsatzbereich ……………………………5

1.3. Funktionsprinzip …………………………5

1.4. Technische Daten …………………………6

1.5. Zubehör ……………………………………9

1.6. Transport und Verpackung ………………9

1.7. Handhabung und Lagerung ……………9

1.8. Schmierölsorten……………………………9

2. Bedienung und Betrieb ……………10

2.1. Aufstellen …………………………………10

2.2. Anschluss zur Ansaugseite ……………10

2.3. Anschluss zur Auspuffseite ……………11

2.4. Öleinfüllen ………………………………11

2.5. Elektroanschluss…………………………11

2.6. Betriebshinweise…………………………12

2.7. Abschalten ………………………………12

3. Wartung …………………………………12

3.1 Überprüfung des Ölstands ……………13

3.2. Öl wechseln………………………………13

3.3. Auswechseln der Auspuff-Filter ………14

3.4. Reinigung des Gasballastventils ………14

3.5. Reinigung des Ansaugflansch- ………14

Siebs

3.6. Überprüfung des Saugstutzen- ………15

ventils

3.7. Reinigung des Ventilatordeckels ………15

3.8. Schwimmerventil kontrollieren …………15

4. Fehlerdiagnose ………………………15

5. Ersatzteile………………………………15

6. Informationen …………………………17

Installation and operating

instructions

These installation and operating instructions

are valid for the SOGEVAC pumps SV40 BI in

their standard version.

Special versions to these pumps are delivered

with an additive document, which prevails over

the standard instructions.

The SOGEVAC vacuum pumps have been

manufactured according to the latest technical

standards and safety regulations. If not installed properly or not used as directed, dangerous situations or damage could occur.

It is mandatory that these operating instructions be read and understood prior to vacuum

pump installation and start-up.

Index : page

1. General Instructions …………………4

1.1. Safety Prescriptions ………………………4

1.2. Application range…………………………5

1.3 Principle of operation ……………………5

1.4. Technical characteristics…………………6

1.5. Accessories ………………………………9

1.6. Transport and Packing …………………9

1.7. Mounting orientation and storage ………9

1.8. Lubricants …………………………………9

2. Installation ……………………………10

2.1. Lay out ……………………………………10

2.2. Connection to intake side………………10

2.3. Connection to exhaust side ……………11

2.4. Oil filling …………………………………11

2.5. Electrical connection……………………11

2.6. Operating advice ………………………12

2.7. Shut down ………………………………12

3. Maintenance …………………………12

3.1. Oil level control …………………………13

3.2. Oil changing …………………………… 13

3.3. Exhaust filter replacement ……………14

3.4. Gas ballast valve cleaning ……………14

3.5. Inlet flange sifter cleaning………………14

3.6. Anti-suck back valve checking ………15

3.7. Fan cover cleaning ……………………15

3.8. Checking the float valve ………………15

4. Breakdown analysis ………………15

5. Spare parts ……………………………15

6. Information ……………………………17

Manuel d’installation et de

maintenance

Ces instructions d’installation et de maintenance sont valables pour les pompes

SOGEVAC SV40 BI dans leur version de base.

Les modèles dérivés de ces produits sont fournis avec une notice additive dont les termes

prévalent sur les indications du présent

manuel.

Ces pompes à vide SOGEVAC sont fabriquées

selon les plus récents standards techniques et

règlements de sécurité connus. Une mauvaise

installation ou une utilisation non conforme aux

recommandations peut être dangereuse ou

entraîner des dommages.

Il est impératif que ce manuel d’instruction soit

lu et compris avant de mettre en marche la

pompe à vide

Sommaire : page

1. Généralités………………………………4

1.1. Prescriptions de sécurité ………………4

1.2. Domaine d’utilisation ……………………5

1.3. Principe de fonctionnement ……………5

1.4. Caractéristiques techniques ……………6

1.5. Accessoires ………………………………9

1.6. Transport & emballage …………………9

1.7. Manutention & stockage…………………9

1.8. Lubrifiants …………………………………9

2. Installation ……………………………10

2.1. Mise en place……………………………10

2.2. Raccordement à l’aspiration …………10

2.3. Raccordement de l’échappement ……11

2.4. Remplissage d’huile ……………………11

2.5. Raccordement électrique ………………11

2.6. Conseil d’utilisation ……………………12

2.7. Arrêt ………………………………………12

3. Entretien ………………………………12

3.1. Contrôle du niveau d’huile ……………13

3.2. Vidange d’huile …………………………13

3.3. Remplacement du filtre…………………14

d’échappement

3.4. Nettoyage du lest d’air …………………14

3.5. Nettoyage du tamis d’aspiration ………14

3.6. Vérification du clapet anti-retour ………15

3.7. Nettoyage du capot du ventilateur……15

3.8. Contrôle de la valve à flotteur …………15

4. Diagnostic de pannes ……………15

5. Pièces détachées……………………15

6. Informations …………………………17

3

GA02325_01 - 04/2005

Installations- und Betriebsanleitung

Installation and operating instructions

Manuel d’installation et de maintenance

SV40BI 27/08/56 8:49 Page 3

1. Allgemeine Hinweise

1.1. Sicherheitsvorschriften

In diesem Abschnitt sind die wichtigsten

Sicherheits- und Betriebsanweisungen für

SOGEVAC Pumpen zusammengefasst. In der

Folge sind am Anfang eines jedes Abschnittes

die Nummern der relevanten

Sicherheitshinweise angegeben.

1.1.1.

Warnung

Die SOGEVAC Pumpen sind nicht geeignet :

■ Zum Abpumpen von aggressiven, ätzenden,

brennbaren oder explosiven Gasgemischen ;

■ Zum Abpumpen von Sauerstoff in Konzen-

trationen, die größer als Atmosphärenkonzen tration (>20%) sind, oder anderen hochreaktiven Gasen ;

■ Für die Arbeit in brennbarer oder explo-

sionsgefährdeter Umgebung.

Für alle diese Fälle müssen die dafür vorgese-

hene Produkte verwendet werden. Im

Zweifelsfall nehmen Sie bitte Kontakt mit

LEYBOLD VACUUM auf.

Siehe auch die Gebrauchseinschränkungen in

der EG-Konformitätserklärung.

1.1.2.

Warnung

Flüssigkeiten und Feststoffe dürfen nicht in die

Pumpe gelangen. Entsprechende Filter,

Abscheider und/oder Kondensatoren müssen

eingebaut werden. Im Zweifelsfall unbedingt

Rücksprache mit LEYBOLD VACUUM halten.

1.1.3.

Warnung

Auf keinen Fall darf der Ansaugstutzen der

Pumpe an einen Apparatus angeschlossen

werden, wo der Druck über Atmosphärendruck sein könnte. Auspuffleitungen so auslegen, dass kein Druck über 1,15 bar abs.

(0,15 bar rel.) entstehen kann. Ein Unterdruck

von mehr als 15 mbar (rel.) in der

Auspuffleitung ist zu vermeiden.

1.1.4.

Warnung

Inbetriebnahme ohne Öl oder ein Betrieb in

falscher Drehrichtung können die Pumpe

zerstören.

1.1.5.

Warnung

Vermeiden Sie, dass irgendein Teil des menschlichen Körpers dem Vakuum ausgesetzt

wird. Es besteht Verletzungsgefahr. Betreiben

Sie nie die Pumpe mit offenem Ansaugstutzen.

Vakuumanschlüsse, sowie Ölein und

–sablassöffnungen dürfen während des

Betriebs nicht geöffnet werden.

1. General Instructions

1.1. Safety instructions

In this paragraph, the most important safety

and usage instructions for the SOGEVAC

pumps are listed. Ahead of each following

paragraph of the manual, the numbers of the

applicable safety instructions will be listed.

1.1.1.

Warning

SOGEVAC pumps are not designed:

■ for pumping of aggressive, corrosive, flam-

mable or explosive gases or gases mixtures ;

■ for pumping of oxygen or other highly reac-

tive gases with a greater concentration than

atmospheric concentration (>20%) ;

■ for working in flammable or explosive envi-

ronment.

For all these cases, special materials must be

used. In case of doubt, please contact

LEYBOLD VACUUM.

See also the limits of use indicated in the CE

declaration of conformity.

1.1.2.

Warning

Liquid and solid particles must not enter the

pump. Install the adequate filters, separators

and/or condensers. In case of doubt consult

LEYBOLD VACUUM.

1.1.3.

Warning

The intake line of the pump must never be connected to a device with over atmospheric pressure. Size of the exhaust line so that no pressure higher than 1,15 bar abs. (0,15 bar rel.)

or depression of 15 mbar (0,15 bar rel.) can

occur

1.1.4.

Warning

Operating of the pump without oil or operating

with incorrect sense of rotation can destroy the

pump.

1.1.5.

Warning

Never expose part of the body to the vacuum.

There is a danger of injury. Never operate the

pump with an open and thus accessible inlet.

Vacuum connections as well as oil filling and

oil draining openings must not be opened

during operation of the pump.

1. Généralités

1.1 Prescriptions de sécurité

Le chapitre regroupe les prescriptions de

sécurité et d’utilisation essentielles concernant

les pompes SOGEVAC. En tête de chacun des

paragraphes de la notice figurent par la suite

les numéros des prescriptions de sécurité

applicables.

1.1.1.

Avertissement

Ces pompes ne sont pas adaptées :

■ au pompage de gaz ou mélanges gazeux

agressifs, corrosifs ou explosifs

■ au pompage de l’oxygène dans des

concentrations supérieures à la concentration

atmosphérique (>20%) ou d’autres gaz hautement réactifs.

■ au travail en zone inflammable ou explo-

sible.

Dans tous ces cas, des matériels appropriés

doivent être utilisés. En cas de doute veuillez

consulter LEYBOLD VACUUM.

Voir également les limites d’utilisation indiquées dans la déclaration CE de conformité.

1.1.2.

Avertissement

Des liquides et des particules solides ne doivent pas entrer dans la pompe. Installer les

filtres, séparateurs et/ou condenseurs

adéquats. En cas de doute, veuillez consulter

LEYBOLD VACUUM.

1.1.3.

Avertissement

En aucun cas, l’aspiration de la pompe ne doit

être raccordée à un dispositif où la pression

serait supérieure à la pression atmosphérique.

Dimensionner les canalisations à l’échappement de manière à ce que la pression ne

dépasse jamais 1,15 bar abs. (0,15 bar rel.), et

qu’il n’y ait pas de dépression supérieure à

15 mbar rel.

1.1.4.

Avertissement

Le fonctionnement sans huile ou le fonctionnement dans le mauvais sens de rotation peuvent détruire la pompe.

1.1.5.

Avertissement

Aucune partie du corps ne doit être exposée

au vide. Il y a risque de blessure. Il est strictement interdit de faire travailler la pompe avec

un raccord d’aspiration ouvert. Les raccords à

vide et les orifices de remplissage et de purge

d’huile ne doivent pas être ouverts pendant

l’utilisation.

4

GA02325_01 - 04/2005

Allgemeine Hinweise

General Instructions

Généralités

1

SV40BI 27/08/56 8:49 Page 4

1.1.6.

Warnung

Die Pumpe ist während des Betriebs warm und

ihre Oberflächen können eine Temperatur von

mehr als 80°C erreichen. Bei Berührung

besteht Verbrennungsgefahr.

1.1.7.

Warnung

Je nach Arbeitsprozess können gefährliche

Substanzen oder Öl aus der Pumpe austreten.

Ergreifen Sie die geeigneten Sicherheitsmaßnahmen !

1.1.8.

Beachten Sie die Sicherheitsvoschriften !

Abmontierte Dichtungsringe niemals wiederbenutzen. Immer neue Dichtungen montieren.

Achtung

Beachten Sie bei der Entsorgung von

gebrauchtem Öl oder Auspuff-Filtern die

Vorschriften in Bezug auf Umweltschutz !

1.2. Einsatzbereich

Siehe Vorschriften Kapitel 1.1.1. und

1.1.2.

SOGEVAC Vakuumpumpen sind vorgesehen

für das Abpumpen von innerten Gasen im

Bereich zwischen Atmosphärendruck und

Enddruck der Pumpen.

Beim Absaugen von feuchten Gasen ist ein

Gasballastventil vorzusehen oder zu öffnen.

1.3. Funktionsprinzip

Die SOGEVAC Pumpen SV40 BI sind einstufige, ölgedichtete Drehschieberpumpen.

Der Rotor, mit 3 Schlitzen, in denen die

Schieber gleiten, ist exzentrisch im einem

Zylinder (Stator) gelagert.

Die Schieber teilen den Innenraum in 3

Kammern ein, deren Volumen mit der Drehung

des Rotors variiert.

Die in die Ansaugkammer angesaugten Gase

werden komprimiert und durch Auspuffventile

ausgestoßen.

Das in die Ansaugkammer eingespritzte Öl

dient zur Abdichtung, Schmierung und

Kühlung der Pumpe. Es wird mit den komprimierten Gasen mitgeschleppt und beim

Eintreten in den Ölkasten durch die

Schwerkraft grob abgeschieden. Danach

erfolgt eine feine Trennung durch den Auspufffilter. Das aufgesammelte Öl wird durch einen

internen Transfer in den Vakuumgenerator

zurückgeführt. Die Rückführung wird über ein

Schwimmerventil gesteuert, um zu vermeiden,

dass atmosphärische Luft vom ölkasten angesaugt werden kann, falls kein Öl im Ölvorrat ist.

Der Ölkreislauf funktionniert durch Differenzdruck.

1.1.6.

Warning

When operating pump is hot and some

surfaces could reach a temperature higher

than 80°C (176°F). There is a risk of burn by

touching.

1.1.7.

Warning

Depending on the process involved, dangerous substances and oil may escape from the

pump. Take the necessary safety precautions !

1.1.8.

Observe the safety regulations !

Never use discarded seals. Always assemble

using new seals.

Attention

Respect the instructions concerning environment protection when discarding used oil or

exhaust filters !

1.2. Application range

See prescriptions chapters 1.1.1. and

1.1.2.

SOGEVAC pumps are designed for pumping

of inert gases in the range of medium vacuum,

between atmospheric pressure and ultimate

pressure of the pump.

When removing condensable vapours, a gas

ballast valve must be installed, or opened.

1.3. Principle of operation

The SOGEVAC pumps SV40 BI are singlestage oil sealed rotary vane vacuum pumps.

The rotor, having three slots in which the vanes

are sliding, is eccentrically installed in a pump

cylinder (stator).

The vanes separate the interior space into

3 chambers. The volume of these chambers

varies with the rotation of the rotor.

The gas sucked into the inlet chamber is compressed and then pushed out at the exhaust

valve.

The oil injected in the inlet chamber guarantees

the air-tightness, the lubrication and cooling of

the pump. It is dragged off by the compressed

gases and roughly separated by gravity when

entering in the oil sump. A fine separation is

then operated in the exhaust filter. An internal

transfer pushes the collected oil back into the

vacuum generator, the transfer is operated by

a float valve to avoid atmospheric air coming

from the oil casing to the inlet of the pump

when no oil is present in the recovery system.

The oil circulation functions by differential pressures.

1.1.6.

Avertissement

La pompe en fonctionnement est chaude et

certaines surfaces peuvent dépasser une température de 80 °C. Risque de brûlure par toucher.

1.1.7.

Avertissement

Selon le processus, des matières dangereuses

peuvent émaner de la pompe ou de l’huile.

Prendre les mesures de sécurité qui s’imposent !

1.1.8.

Respecter les consignes de

sécurité !

Ne jamais réutiliser des joints démontés. Toujours monter des joints neufs.

Attention

Respecter les réglementations en matière de

protection de l’environnement lors de la décharge de l’huile ou des filtres d’échappement

usagés !

1.2. Domaine d’utilisation

Voir prescriptions paragraphes 1.1.1

et 1.1.2.

Les pompes à vide SOGEVAC sont utilisables

dans toute la plage de vide entre la pression

atmosphérique et la pression limite de la

pompe, et sont destinées au pompage de gaz

inertes.

Dans le cas de pompage de vapeurs condensables, il faut prévoir un lest d’air, ou l’ouvrir.

1.3. Principe de

fonctionnement

Les pompes SOGEVAC SV40 BI sont des

pompes à vide à palettes mono-étagées à joint

d’huile.

Le rotor qui comporte 3 fentes dans lesquelles

coulissent des palettes est monté excentré

dans un cylindre (stator).

Les palettes séparent l’espace intérieur en

3 chambres dont le volume varie avec la rotation du rotor.

Les gaz aspirés dans la chambre d’aspiration

sont ensuite comprimés puis évacués à hauteur du clapet d’échappement.

L’huile injectée dans la chambre d’aspiration sert

à l’étanchéité, à la lubrification et au refroidissement de la pompe. Elle est entraînée par les gaz

comprimés et séparée grossièrement par déviation à l’arrivée dans le carter d’huile. Ensuite, une

séparation fine est effectuée dans le filtre

d’échappement. L’huile récupérée est renvoyée

dans le générateur de vide par un transfert interne, dont l’ouverture est commandée par une

valve à flotteur qui évite l’aspiration d’air à la

pression atmosphérique du carter d’huile vers

l’aspiration de la pompe en l’absence d’huile

dans le compartiment de récupération.

Le circuit d’huile fonctionne par pressions différentielles.

5

GA02325_01 - 04/2005

Allgemeine Hinweise

General Instructions

Généralités

1

SV40BI 27/08/56 8:49 Page 5

Es sind Pumpen mit und ohne

Gasballasteinrichtung verfügbar. jede

Ausführung wird duch eine eigeine katalogNummer identifiziert.

Beim Abschalten der Vakuumpumpe

verhindert das Saugstutzenventil zuverlässig

das Rücksteigen des Pumpenöles in Richtung

der Ansaugleitung.

1.4. Technische Daten

6

GA02325_01 - 04/2005

SV40 BI :

Technische Daten Technical data Données techniques 50 Hz 60 Hz

Nennsaugvermögen Nominal pumping speed Débit nominal m3/h 42 50

Saugvermögen (Nach PNEUROP) Pumping speed (according to Débit effectif (Norme PNEUROP) m

3

/h 40 48

PNEUROP)

Endpartialdruck ohne Gasballast Ultimate partial pressure without Pression partielle finale sans mbar ≤ 0,05 ≤ 0,05

gas ballast lest d’air

Endtotaldruck mit kleinem Ultimate total pressure with small Pression totale finale avec petit mbar ≤ 0,5 ≤ 0,5

Gasballast gas ballast lest d’air

Wasserdampfverträglichkeit Water vapour tolerance Pression maximale de vapeur d’eau

■ mit kleinem Gasballast ■ with small gas ballast ■ avec petit lest d’air mbar 10 10

Max. zul. Wasserdampfmenge Water vapour tolerable load Pression admissible de vapeur d’eau

■ mit kleinem Gasballast ■ with small gas ballast ■ avec petit lest d’air kg.h

-1

0,28 0,34

Mittlerer Schalldruckpegel nach Noise level Niveau de bruit dB (A) 59 (3ϕ) 62 (3ϕ)

DIN 46635 (according to DIN 46635) (Norme DIN 46 635) 60 (1ϕ) 63 (1ϕ)

Motorleistung - Motornenndrehzahl Motor power - Rated rotational Puissance moteur – Vitesse kW - min

-1

1,1–1500 1,3–1800

speed nominale de rotation moteur (3ϕ)(3ϕ)

Netzspannung Mains voltage Tension standard V 230 / 400 460

(+/- 10 %) (+/- 10 %)

Schutzart Protection – Isolation Protection – Isolation IP 55 – F IP 55 – F

Leckrate Leak rate Taux de fuite mbar.l.s

-1

1 x 10

-3

1 x 10

-3

Öltyp / Menge Oil type / Capacity Type d’huile / Quantité l GS 32 / 1 GS 32 / 1

Anschluß Saugseite Intake connection Raccordement à l’aspiration 40 KF 40 KF

Anschluß Auspuffseite Exhaust connection Raccordement à l’échappement 40 KF 40 KF

Bestell-Informationen Kat.-Nr. Ordering data Ref. No. Informations commades Réf. SV40 BI

Pumpe mit Drehstrommotor Pump with three-phase motor pompe avec moteur triphasé 960 330

230 V/400 V, 50 Hz 230 V/400 V, 50 Hz 230 V/400 V, 50 Hz

460 V, 60 Hz 460 V, 60 Hz 460 V, 60 Hz

Pumpe mit Drehstrommotor Pump with three-phase motor pompe avec moteur triphasé 960 331

und Gasballast and gas ballast et robinet de lest d’air monté

230 V/400 V, 50 Hz 230 V/400 V, 50 Hz 230 V/400 V, 50 Hz

460 V, 60 Hz 460 V, 60 Hz 460 V, 60 Hz

Pumpe mit Drehstrommotor Pump with three-phase motor pompe avec moteur triphasé 960 341

und Gasballast and gas ballast et robinet de lest d’air monté

400 V, 50 Hz 400 V, 50 Hz 400 V, 50 Hz

230 V/460 V, 60 Hz 230 V/460 V, 60 Hz 230 V/460 V, 60 Hz

Allgemeine Hinweise

General Instructions

Généralités

1

Depending on catalog numbers, the pumps

are equipped with a gas ballast valve for pumping condensable vapours.

The anti suckback valve at the inlet flange

avoids oil coming back into the inlet line when

the pump is stopped.

1.4. Technical characteristics

En fonction des références catalogue, les

pompes sont équipées d’un dispositif de lest

d’air nécessaire pour le pompage de vapeurs

condensables.

Le clapet anti-retour à l’aspiration de la pompe

permet d’éviter la remontée de l’huile dans la

canalisation d’aspiration à l’arrêt de la pompe.

1.4. Caractéristiques

techniques

SV40BI 27/08/56 8:49 Page 6

7

GA02325_01 - 04/2005

Allgemeine Hinweise

General Instructions

Généralités

1

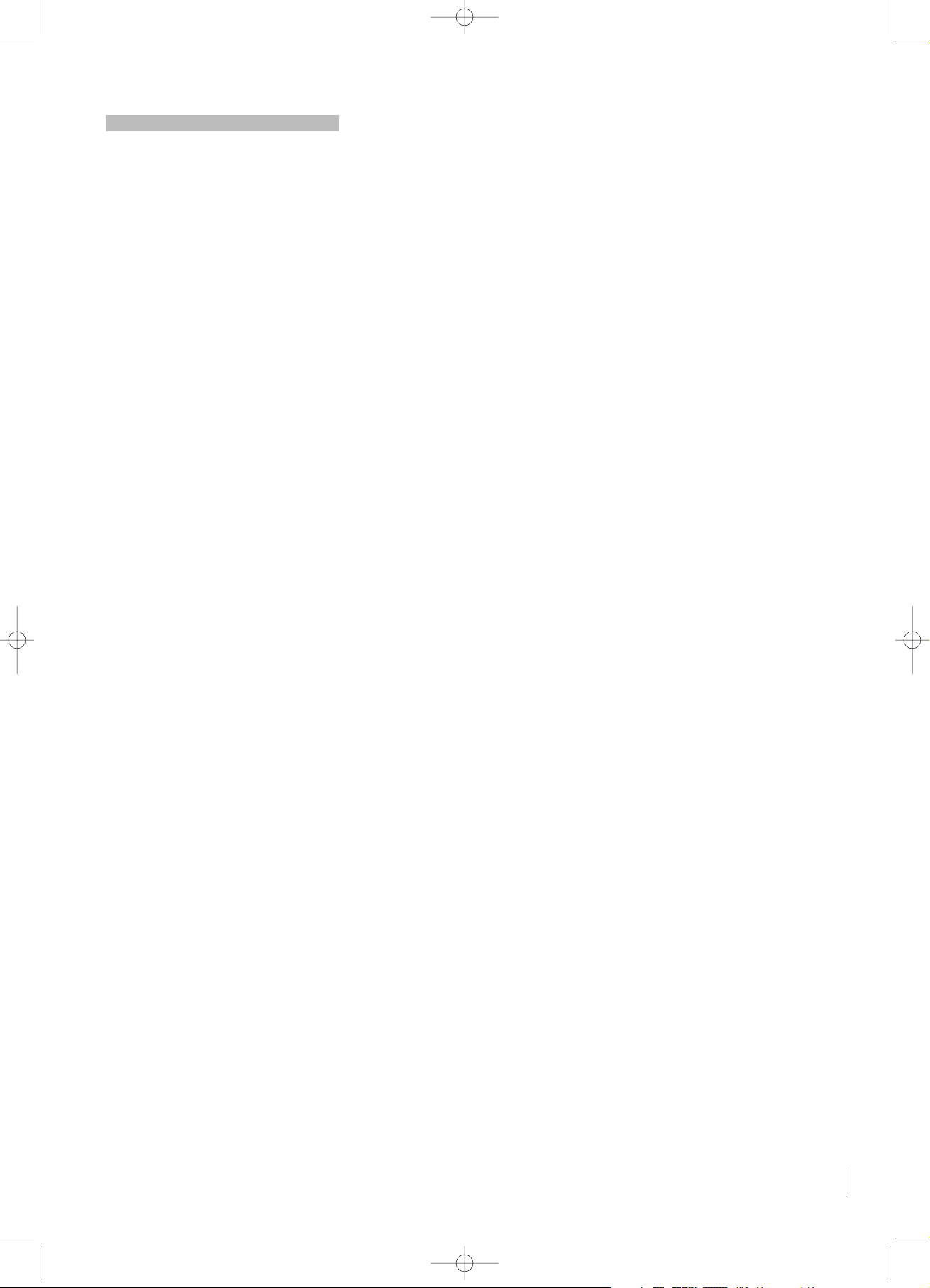

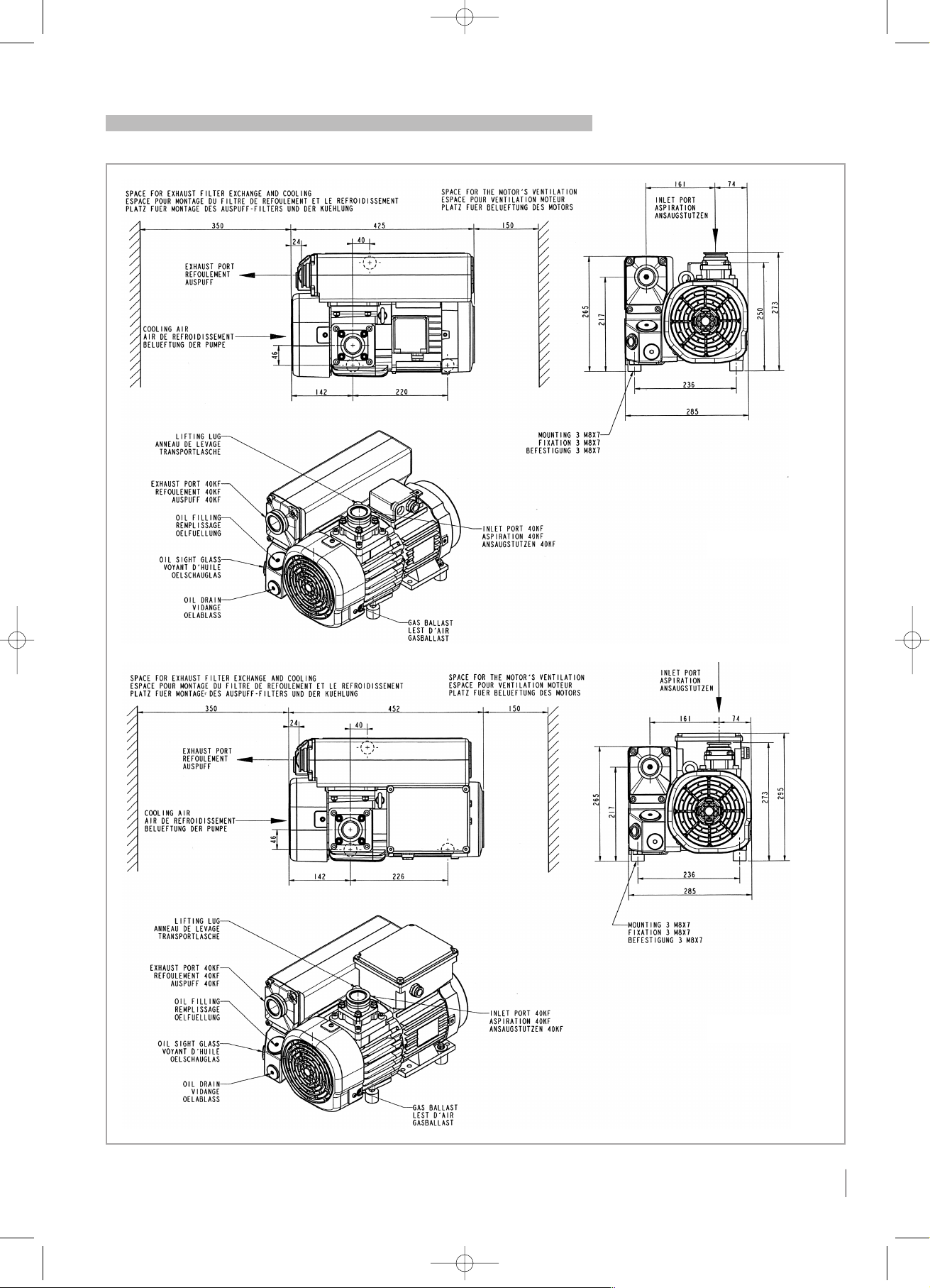

SV40 BI 3ϕ

SV40 BI 1ϕ

SV40BI 27/08/56 8:50 Page 7

8

GA02325_01 - 04/2005

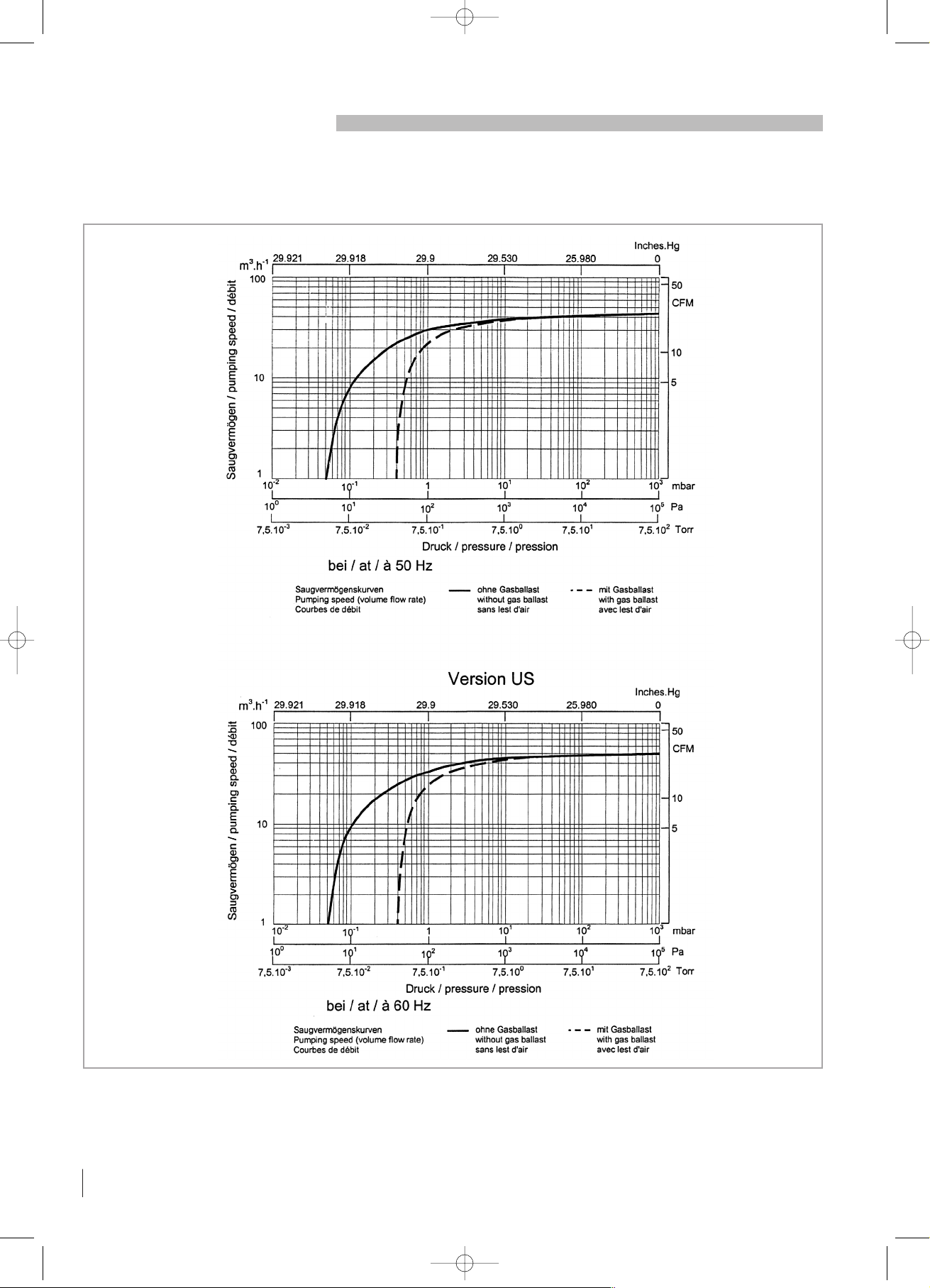

Saugvermögenskurven / Pumping speeds / Courbes de pompage

SV40 BI

Allgemeine Hinweise

General Instructions

Généralités

1

SV40BI 27/08/56 8:50 Page 8

9

GA02325_01 - 04/2005

Allgemeine Hinweise

General Instructions

Généralités

1

Ölniveauschalter Oil level switch Détecteur de niveau d’huile 711 19 110

Thermoschalter Temperature switch Sécurité thermique 9 714 32 820

Auspuffilter-Überdruckschalter Exhaust filter over pressure switch Pressostat cartouches d’échappement 9 714 25 890

Auspuffilter- Überwachungsmanometer Exhaust filter over pressure manometer Contrôleur cartouches d’échappement 95 194

Ölablasshahn Oil drain tap Robinet de vidange d’huile 711 30 114

1.5. Zubehör

Für das Zubehör verweisen wir auf den

LEYBOLD VACUUM Gesamtkatalog Kapitel

C01 und C13

1.5. Accessories

For the accessories, please refer to the

LEYBOLD VACUUM General Catalogue

chapters C01 and C13.

1.5. Accessoires

Pour les accessoires, merci de consulter le

Catalogue Général LEYBOLD VACUUM

chapitres C01 et C13.

1.6. Transport und Verpackung

Die SOGEVAC Vakuumpumpen werden in unserem Werk auf Funktion überprüft und verpackt.

Achten Sie bei der Annahme der Pumpe auf

Transportschäden.

Das Verpackungsmaterial ist nach den geltenden Bestimmungen zu entsorgen, bzw.

wiederzuverwenden.

Diese Betriebsanleitung ist Bestandteil der Lieferung.

Die Anschlüsse sind mit Kunststoff-Schutzkappen, bzw. Klebefolie verschlossen. Diese

Schutzkappen und Klebefolien müssen vor

dem Einschalten der Pumpe abgezogen werden.

Das nötige Öl wird in einem Kanister mit der

Pumpe mitgeliefert.

1.7. Handhabung und

Lagerung

1.7.1. Handhabung:

Abmessungen gem Zeichnung in Abschnitt

1.4.

Pumpen mit Ölfüllung müssen in waagrechter

Position transportiert werden um das Auslaufen von Öl zu verhindern. Der Neigungswinkel

darf 10° nicht übersteigen. Vermeiden Sie

andere Positionen beim Transport.

1.7.2. Lagerung:

Für einen längeren Stillstand versetzen Sie die

Pumpe wieder in ihren Ursprungszustand

(Ein- und Auslassöffnungen mit

Transportverschlüssen versehen, neues Öl)

und lagern Sie diese an einem trockenen Ort

bei Raumtemperatur ein. nach einer lagerung

von mehr als 1 Jahr ist eine Revision

notwendig (bitte den LEYBOLD VACUUM

Service ansprechen).

1.8. Schmierölsorten

Die SOGEVAC SV40 BI Pumpen sind für einen

Betrieb mit Mineralölen für Vakuumpumpen,

mit schwacher Viskosität nach ISO-Klasse

VG 32 vorgesehen. Das GS32-Öl von

LEYBOLD VACUUM entspricht diesen

Vorschriften.

1.6. Transport and Packing

SOGEVAC vacuum pumps pass a rigorous

operating test in our factory and are packed to

avoid transport damages.

Please check packing on delivery for transport

damages.

Packing materials should be disposed off

according to local environmental laws or reused.

These operating instructions are part of the

consignment.

The connection ports are blanked off by plastic protective caps or self-adhesives. Take

these caps or self-adhesives away before turning on the pump.

The necessary oil is supplied in a can beside

the pump.

1.7. Mounting orientation and

storage

1.7.1. Mounting orientation :

See required space on chart in paragraph 1.4.

Pumps which have been filled with operating

oil must only be moved in the upright position

(horizontally). Otherwise oil may escape. The

angle of slope may not be over 10° max. Avoid

any other orientations while moving the pump.

1.7.2. Storage :

Before stocking the pump for a long time put it

back in its original condition (blank off inlet and

exhaust ports with the shipping seals, drain the

oil sump) and store the pump in a dry place at

room temperature. A storage period

exceeding one year requires a pump

maintenance. Please contact LEYBOLD

VACUUM’s customer service.

1.8. Lubricants

The SOGEVAC SV40 BI pumps should be run

with mineral oils for vacuum pumps with low

viscosity according to ISO category VG32. The

LEYBOLD VACUUM oil GS32 corresponds to

these prescriptions.

1.6. Transport et emballage

Les pompes à vide à palettes SOGEVAC sont

testées et contrôlées dans notre usine avant

d’être emballées.

Veuillez vérifier lors de la réception que l’emballage n’a pas subi de dommage pendant le

transport.

Les matériaux d’emballage doivent être éliminés selon les lois en vigueur ou doivent être

réutilisés.

Ce manuel fait partie de notre envoi.

Les orifices de raccordement sont munis de

capuchons protecteurs en matière plastique

ou d’autocollants. Enlever ces capuchons ou

ces autocollants avant la mise en service de la

pompe.

La charge d’huile est livrée dans un bidon à

côté de la pompe dans l’emballage.

1.7. Manutention et stockage

1.7.1. Manutention :

Se reporter au plan d’encombrement paragraphe 1.4.

Les pompes avec le plein de lubrifiant doivent

être transportées en position horizontale pour

éviter la perte d’huile. L’angle d’inclinaison ne

doit pas dépasser 10° maxi. Eviter toute autre

position pendant le transport.

1.7.2. Stockage :

Pour un stockage de longue durée, remettre la

pompe dans les conditions d’origine (orifices

bouchés, pompe vidangée) et la conserver

dans un endroit sec et à température ambiante.

Un stockage de plus d’un an nécessite un

entretien de la pompe. Merci de contacter le

SAV LEYBOLD VACUUM.

1.8. Lubrifiants

Les pompes SOGEVAC SV40 BI sont prévues

pour fonctionner avec des huiles minérales

pour pompe à vide à faible viscosité de classe

ISO VG 32. L’huile LEYBOLD VACUUM GS32

remplit ces conditions.

SV40BI 27/08/56 8:50 Page 9

GS32-Öl : Verpackung Katalognummer

1 l 711 17 772

2 l 711 17 723

5 l 711 17 724

20 l 711 17 725

Der Gebrauch von anderen Schmierölsorten,

die den Anwendungen angepasst sind, ist

möglich. Bitte lassen Sie sich von uns beraten.

2. Bedienung und Betrieb

Siehe Kapitel 1.1

Die Einhaltung der Reihenfolge der hier beschriebenen Arbeitsschritte ist für eine sicherheitsgerechte und funktionssichere Inbetriebnahme unbedingt erforderlich. Die

Inbetriebnahme darf nur von geschultem

Fachpersonal durchgeführt werden.

2.1. Aufstellung

Die Pumpe muss waagrecht auf ebener Fläche

aufgestellt bzw. montiert werden. Eine spezielle Befestigung ist nicht notwendig.

Folgende Umgebungsbedingungen müssen

gegeben sein :

■ Umgebungstemperatur : 15°C bis 40°C,

■ Umgebungsdruck = Atmosphärendruck.

Um ein Überhitzung der Pumpe zu vermeiden

ist stets auf genügend Frischluftzufuhr zu

achten.

2.2. Sauganschluss

Siehe Kapitel 1.1

Der Anschluss an den Saugflansch kann über

einen vakuumdichten, flexiblen Schlauch und/

oder durch Rohrleitungen erfolgen.

Diese Rohrleitungen dürfen keine

mechanischen Spannungen auf die Pumpe

übertragen. Gegebenenfalls müssen

Kompensatoren verwendet werden.

Verengungen in den Anschlussleitungen sind

zu vermeiden, da sonst das Saugvermögen

vermindert wird. Die Nennweite der

Anschlussleitungen muss mindestens dem

Querschnitt des Saugflansches der Pumpe

entsprechen.

Beim Absaugen von feuchten Gasen oder

Dämpfen muss ein Gastballastventil vorgesehen oder geöffnet werden.

Der Ansaugdruck darf dem atm.

Druck nicht überschreiten.

GS32 Oil :Conditioning Reference

1 l 711 17 772

2 l 711 17 723

5 l 711 17 724

20 l 711 17 725

You may use other special lubricants adapted

to the applications. Please consult us.

2. Installation

See chapter 1.1

It is essential to observe the following instructions step by step to ensure safe start-up.

Start-up may only be conducted by trained

specialists.

2.1. Setting-up

The pump must be set up or mounted horizontally on a flat surface. Special mounting is not

required.

The following ambient operating environment

must be observed :

■ Ambient temperature: 15°C to 40°C (59°F to

104°F),

■ Ambient pressure = Atmospheric pressure.

In order to avoid over-heating of the pump, an

undisturbed fresh airflow to the pump is

necessary.

2.2. Inlet connection

See chapter 1.1

The inlet flange can be connected with a

vacuum-tight flexible hose and/or pipe.

The pipes should cause no stresses on the

pump’s flanges. If necessary, compensators

must be installed.

Restriction of the pipes must be avoided in order not to decrease the pumping speed of the

pump. The nominal diameter of the pipes has

to be at least the same as the diameter of

pump’s inlet flange.

When removing condensable vapours, a gas

ballast valve must be installed or opened.

The inlet pressre must be above atm.

pressure.

Huile GS32 : Conditionnement Référence

1 l 711 17 772

2 l 711 17 723

5 l 711 17 724

20 l 711 17 725

L’usage d’autres lubrifiants spéciaux adaptés

aux cas d’application est possible. Veuillez

nous consulter.

2. Installation

Voir paragraphe 1.1

Il est impératif de suivre pas à pas les recommandations suivantes pour assurer une mise

en service correcte de la pompe. Le démarrage doit être réalisé uniquement par un personnel qualifié.

2.1. Mise en place

La pompe doit être placée ou fixée sur une

surface plane horizontale. Un montage spécial

n’est pas nécessaire.

La pompe doit fonctionner dans l’environnement suivant :

■ Température ambiante : 15°C à 40 °C,

■ Pression ambiante = Pression atmosphé-

rique.

Pour éviter un échauffement anormal de la

pompe, il faut prévoir une ventilation suffisante.

2.2. Raccordement à

l’aspiration

Voir paragraphe 1.1

La bride d’aspiration doit être raccordée par

une tuyauterie souple et/ou rigide étanche au

vide.

Cette tuyauterie ne doit exercer aucune contrainte sur la bride d’aspiration ; si nécessaire,

il faut installer des compensateurs.

Il convient d’éviter les restrictions de section

qui diminuent les performances de la pompe.

Le diamètre nominal doit être au moins égal au

diamètre de la bride d’aspiration de la pompe

à vide.

Dans le cas de pompage de vapeurs condensables, prévoir un lest d’air ou l’ouvrir.

La pression à l’aspiration ne doit pas

dépasser la pression atmosphérique.

10

GA02325_01 - 04/2005

Bedienung und Betrieb

Installation

Installation

2

SV40BI 27/08/56 8:50 Page 10

2.3. Anschluss zur Auspuffseite

An der Abgasrohrleitung dürfen keine Absperrorgane oder Verengungen eingebaut werden.

Wenn eine Abgasrohrleitung installiert ist,

muss sie mindestens den gleichen

Durchmesser wie der Auspufflansch haben.

Sie sollte immer so angebaut werden, dass

kein Kondensat in die Pumpe gelangen kann

(Siphon, Gefälle).

Vorsicht: der maximale Auspuffdruck darf 1,15

bar absolut (0,15 bar relativ) nicht überschreiten und auch nicht unter Atmosphärendruck

minus 15 mbar fallen.

2.4. Öleinfüllen

Siehe Kapitel 1.1.4.

Das nötige Öl wird in einem Kanister mit der

Pumpe mitgeliefert. Um Öl einzufüllen,

Öleinfüllstopfen herausschrauben. Öl bis zur

„Max“- Markierung (am Gehäuse neben dem

Ölschauglas angebracht) einfüllen.

2.5. Elektroanschluss

Siehe Kapitel 1.1.4. und

1.1.5.

Die Elektroinstallation darf nur von einem Fachmann durchgeführt werden. Die Bestimmungen

nach IEC sind ebenso einzuhalten wie örtliche

oder länderspezifische

Vorschriften.

■ Die auf dem Motortypenschild angegebenen

Spannungs- und Frequenzangaben müssen

mit der Netzspannung und Frequenz

übereinstimmen.

■ Der Antriebsmotor ist nach IEC 60204-1

gegen Überlastung abzusichern.

■ Zur Prüfung der Drehrichtung die Pumpe

kurz ein- und ausschalten. Wenn die

Drehrichtung nicht mit der Richtung des, auf

dem Motordeckel aufgeklebten Pfeils übereinstimmt, müssen Sie zwei der drei elektrischen Phasen im Klemmenkasten umpolen.

Von der Motorenseite aus gesehen ist die

Drehrichtung nach links, entgegen dem

Uhrzeigersinn.

2.3. Connection to exhaust

side

No isolation or restricting devices should be

installed in the exhaust line of the pump. If an

exhaust line is installed, it must at least have

the same diameter as the exhaust flange. It

should be installed in a manner so that no condensate can enter the pump (siphon, slope).

Warning: The maximum exhaust pressure must

neither exceed 1.15 bar absolute

(0.15 bar relative), nor fall under atmosphere

pressure minus 15 mbar.

2.4. Oil filling

See chapter 1.1.4

The necessary oil is supplied in a can beside

the pump. To fill in the oil, unscrew the oil fill

plug and fill in until the oil level reaches the

“MAX” mark beside the oil sight glass.

2.5. Electrical connection

See chapters 1.1.4. and

1.1.5.

The electrical installation may only be conducted by a specialist. Local regulations have to

be followed.

■ Voltage and frequency mentioned on the

motor nameplate must correspond with the

supply voltage and frequency.

■ The drive motor must be protected against

overloads according to local regulations and

IEC 60204-1.

■ To check the direction of rotation of pumps,

flick pump on. If the direction of rotation is not

identical with the one indicated by the arrow

sticking on the motor hood, then inverse any

two of the 3 electrical phases in the terminal

box. Looking at the motor fan cover, the direction of rotation has to be counter-clockwise.

2.3. Raccordement à

l’échappement

Ne jamais installer des organes d’arrêt ou des

restrictions à l’échappement de la pompe. Si

une conduite d’échappement est installée, elle

doit avoir au moins le diamètre de l’échappement de la pompe. Elle doit être installée de

manière à ce qu’aucun condensat ne puisse

entrer dans la pompe (siphon, pente).

Avertissement : la pression d’échappement ne

doit pas dépasser 1,15 bar absolu (0,15 bar

relatif), ni descendre sous la pression atmosphérique diminuée de 15 mbar.

2.4. Remplissage d’huile

Voir paragraphe 1.1.4.

La charge d’huile est livrée dans un bidon à

côté de la pompe dans l’emballage. Pour faire

le plein d’huile, dévisser le bouchon de remplissage et verser l’huile jusqu’au repère

“MAX” indiqué à côté du voyant d’huile.

2.5. Raccordement électrique

Voir paragraphes 1.1.4. et

1.1.5.

L’installation électrique ne doit être effectuée

que par un spécialiste. Les réglementations

locales doivent être observés.

■ La tension et la fréquence indiquées sur la

plaque signalétique moteur doivent correspondre aux caractéristiques du réseau électrique.

■ Le moteur électrique doit être protégé contre

des surcharges conformément à IEC 60204-1.

■ Pour vérifier le sens de rotation des pompes,

actionner la pompe pendant un court instant.

Si le sens de rotation est contraire à celui indiqué par la flèche collée sur le capot moteur,

inverser deux des trois phases d’alimentation

dans la boite à bornes. Vu du côté moteur, le

sens de rotation est à gauche, sens antihoraire.

11

GA02325_01 - 04/2005

Bedienung und Betrieb

Installation

Installation

2

NL

Schaltplan für Wechselstrommotoren.

Wiring diagram for the single phase motor.

Raccordement électrique pour moteur mono.

SV40BI 27/08/56 8:50 Page 11

12

GA02325_01 - 04/2005

Bedienung und Betrieb

Installation

Installation

2

2.6. Betriebshinweise

Siehe Kapitel 1.1.1, 1.1.2, 1.1.3 und

1.2

Zum Abpumpen von kondensierbaren Gasen

und Dämpfen sollte ein Gasballastventil

eingebaut und dieses geöffnet sein.

Die Vakuumpumpe ca. 30 Minuten bei

geschlossenem Sauganschluss betreiben,

damit sie eine Betriebstemperatur von ca.

75°C erreicht. Erst danach mit dem Abpumpen

der Gase oder Dämpfe beginnen.

Nach Ende des Prozesses und vor dem

Abschalten, die Pumpe noch 30. Minuten mit

geschlossenem Sauganschluss und

geöffnetem Gasballastventil nachlaufen

lassen. Dadurch werden evtl. einkondensierte

Substanzen selbständig wierder aus dem

Pumpenöl ausgetrieben.

2.7. Abschalten

Im Ansaugstutzen der SOGEVAC Pumpen ist

ein Saugstutzenventil eingebaut, das beim will

kürlichen oder unwillkürlichen Abschalten der

Pumpe den Saugstutzen schließt. Dadurch

bleibt das Vakuum in der angeschlossenen

Apparatur erhalten und ein Ölrücksteigen in

die Apparatur wird vehindert.

Abgesehen von den Hinweisen in Kapitel 2.6.,

(Betriebshinweise) gibt es keine besonderen

Vorschriften zum Abschalten der Pumpe.

Wenn die Pumpe über eine längere Zeit hin unbenutzt bleiben soll, siehe Kapitel 1.7.

3. Wartung

Siehe Kapitel 1.1

Vor allen Wartungsarbeiten muss die Vakuum

pumpe ausgeschaltet werden und gegen versehentliches Wieder-Anschalten gesichert

sein. Wartungsarbeiten an der Pumpe dürfen

nur von entsprechend geschultem Personal

durchgeführt werden.

Der folgende Wartungsplan zeigt die üblichen

Wartungsintervalle für einen durchschnittlichen

Gebrauch der Pumpe.

Schlechte Umweltbedingungen und/oder

Abpumpen aggressiver Medien können

die Wartungsintervalle stark verkürzen.

Andererseits können günstige

Bedingungen die Wartungsintervalle

verlängern oder dazu führen, dass der 1.

Ölwechsel unnötig wird.

2.6. Operating advices

See chapters 1.1.1, 1.1.2, 1.1.3 and

1.2

When removing condensable vapours, a gas

ballast valve must be installed or opened.

The vacuum pump must be run for 30 minutes

prior to operation with the inlet connection closed, in order to reach the operating temperature of about 75°C. Only up from this operating

temperature, condensable vapours can be

transported. After use, the pump has to be left

running for an additional 30 minutes with the

inlet connection closed and open gas ballast,

to clear the oil of condensate.

2.7. Shutdown

The inlet flange of the SOGEVAC pumps contains an anti-suck back valve. It closes the inlet

flange when the pump is voluntarily or accidentally shut down, thus maintaining the

vacuum in the connected system and preventing oil from being sucked back into the system.

Except the indications in chapter 2.6 (operating advices) there are no particular precautions for the shutdown of the pump.

If the pump must be stopped for a longer period, see chapter 1.7.

3. Maintenance

See chapter 1.1

The vacuum pump must be switched off and

secured against accidental switch-on for all

maintenance jobs. All work must be done by

suitably trained personnel.

The following maintenance-schedule shows

the regular maintenance periods for an average use of the pump.

Unfavourable ambient conditions and/or

aggressive media may significantly

reduce the maintenance intervals.

On the other hand, favorable conditions

may allow longer operating periods or to

skip the first oil change.

2.6. Conseils d’utilisation

Voir paragraphes 1.1.1, 1.1.2, 1.1.3 et

1.2

Dans le cas de pompage de vapeurs condensables, un lest d’air doit être prévu ou ouvert.

La pompe à vide doit fonctionner pendant les

30 premières minutes avec la bride d’aspiration fermée, pour atteindre la température de

fonctionnement de l’ordre de 75°C. Seulement

à partir de cette température, il est possible de

pomper des vapeurs condensables. Après

l’utilisation, il convient de laisser fonctionner la

pompe 30 minutes avec la bride d’aspiration

fermée, afin d’obtenir une bonne séparation de

l’huile et des condensats.

2.7. Arrêt

La bride d’aspiration des pompes SOGEVAC

est équipée d’un clapet anti-retour. Ce clapet

se ferme à l’arrêt volontaire ou accidentel de la

pompe. Sa fermeture évite la remontée d’huile

dans l’installation sous vide.

Il n’y a pas de précaution particulière à

prendre pour l’arrêt de la pompe hormis celle

indiquée au paragraphe 2.6. (conseils d’utilisation).

Si la pompe doit être arrêtée pour une période

de temps prolongé, voir paragraphe 1.7.

3. Maintenance

Voir paragraphe 1.1

Avant tout travail d’entretien, il faut s’assurer

que la pompe a bien été arrêtée et que tout

redémarrage accidentel est impossible. Toutes

les interventions sur la pompe doivent uniquement être confiées à du personnel qualifié.

Le plan de maintenance ci-après représente

des intervalles habituels pour une utilisation

moyenne de la pompe.

Des conditions de travail sévères ou le

pompage de milieux agressifs peuvent

raccourcir fortement les intervalles.

D’autre part, des conditions favorables

peuvent rallonger les intervalles ou

éviter la première vidange.

Wartung

Maintenance

Maintenance

3

SV40BI 27/08/56 8:50 Page 12

13

GA02325_01 - 04/2005

Wartung

Maintenance

Maintenance

3

Wartungsplan

Wartungsarbeit Intervall Kapitel

Ölstand kontrollieren Täglich 3.1.

1. Ölwechsel Nach 150 3.2.

Betriebsstunden

Weitere Ölwechsel / 500 bis 1500 3.2.

Betriebsstunden

(Anwendungsabhängig)

oder 6 Monate

Auspuff-Filter wechseln Bei Ölnebel am 3.3.

Auspuff oder nach 1 Jahr

Gasballastventil Monatliche Kontrolle 3.4.

Ansaugflansch-Sieb 6 Monate 3.5.

reinigen

Saugstutzenventil 6 Monate 3.6.

kontrollieren

Ventilatordeckel reinigen 6 Monate 3.7.

Kontrolle des Elektro- 6 Monate

anschlusses (nur durch

einen Fachmann)

Zur Vereinfachung der Wartungsarbeiten

empfehlen wir, die Durchführung einzelner

Arbeitsgänge zweckmäßig miteinander zu verbinden.

3.1. Ölstand

Der Ölstand muss mindestens einmal pro Tag

überprüft werden. Der Pegel muss bei laufender Pumpe zwischen den MIN und MAX

Markierungen liegen. Falls der Ölstand unter

der Marke MIN liegt, die Pumpe ausschalten,

überprüfen (siehe Kapitel 4) und Öl nachfüllen.

3.2. Öl wechseln

Siehe Sicherheitsvorschriften Kapitel

1.1.6., 1.1.7. und 1.1.8.

Ein erster Ölwechsel muss je nach

Anwendung nach 150 Betriebsstunden

vorgenommen werden. Die folgenden

Ölwechsel müssen je nach Betriebsbedingungen (Produkte, Dämpfe,

Umgebungstemperatur...) alle 500 bis 1500

Betriebsstunden vorgenommen werden oder

mindestens alle 6 Monate.

Bei starker oder unvorhergesehener

Verschmutzung kann es notwendig sein, das

Öl bereits früher zu wechseln.

Spezielle Ölsorten können die Ölwechselintervalle verlängern.

Der Ölwechsel muss bei noch betriebswarmer

Pumpe im ausgestellten Zustand erfolgen.

Ölablaß-Stopfen lösen und das gebrauchte Öl

in einen geeigneten Behälter laufen lassen.

Sobald das Öl langsamer läuft, Ölablasstopfen schließen, die Pumpe kurz anschalten

(5 sek. max.) und sofort wieder abschalten.

Den Ölablasstopfen wieder öffnen und das

restliche Öl ablaufen lassen.

Maintenance-schedule

Maintenance job Frequency Chapter

Oil level checking Daily 3.1.

1st oil change After 150 h of operation 3.2.

Subsequent oil changes Every 500 to 1500 h 3.2.

(depending on application)

of operation or 6 months

Exhaust filter If oil mist at exhaust 3.3.

replacement or annually

Gas ballast valve Monthly checking 3.4.

Inlet flange sifter 6 months 3.5.

cleaning

Anti-suck back valve 6 months 3.6.

checking

Fan cover cleaning 6 months 3.7.

Electrical connection 6 months

checking (only by a

specialist)

In order to simplify the maintenance work we

recommend to combine several jobs.

3.1. Oil level

The oil level shall be checked at least once a

day and must be, while the pump is in operation, between the MIN and MAX marks. Should

the oil level be below the MIN mark switch off

the pump, check it (see chapter 4) and add the

required amount of oil.

3.2. Oil changing

See safety prescriptions in chapters

1.1..6., 1.1.7. and 1.1.8.

Depending of application, oil must be changed after the first 150 operat-ing hours. Further

oil changes, depending on operating conditions (products, vapours, am-bient temperature…) must be done every 500 to 1500 operating hours or at least every

6 months.

If there is considerable pollution, it could be

necessary to change the oil more frequently.

Special oils allow to extend the oil changing

period.

Oil changing must be done with a switched off

and still warm pump.

Open the oil drain plug and let run out the used

oil into an appropriate container. Refasten the

oil drain plug when oil runs slower, start up the

pump briefly (5 sec. max) and switch off immediately. Reopen the oil drain plug and drain the

rest of the oil.

Plan de maintenance

Opération à effectuer

Intervalle Paragraphe

Contrôle du niveau d’huile Chaque jour 3.1.

1ère vidange Après 150 h de service 3.2.

Autres vidanges Après 500 à 1500 h 3.2.

(selon l’application)

de service ou 6 mois

Remplacement des En cas de brouillard 3.3.

filtres d’échappement d’huile à l’échappement

ou après un an

Lest d’air Contrôle mensuel 3.4.

Nettoyage du tamis 6 mois 3.5.

d’aspiration

Contrôle du clapet 6 mois 3.6.

anti-retour

Nettoyage du capot 6 mois 3.7.

ventilateur

Raccordement électrique 6 mois

(contrôle par un

spécialiste seulement)

Pour simplifier les travaux de maintenance,

nous conseillons de grouper plusieurs

opérations.

3.1. Niveau d’huile

Le niveau d'huile doit être vérifié quotidiennement et doit se trouver, pompe en marche,

entre les repères MAX et MIN. Si le niveau

devait être inférieur au niveau MIN, arrêter et

contrôler la pompe (voir chapitre 4) et ajouter

l'huile manquante.

3.2. Vidange d’huile

Voir prescriptions de sécurité paragraphes 1.1.6., 1.1.7. et 1.1.8.

Selon les applications, une première vidange

d’huile doit être effectuée après 150 heures de

fonctionnement. Les vidanges suivantes sont à

effectuer toutes les 500 à 1500 heures en fonction des conditions d’utilisation (produits,

vapeurs, température ambiante…) ou au

moins tous les 6 mois.

Il peut s’avérer nécessaire de changer l’huile

plus rapidement en cas de pollution forte ou

accidentelle.

Des huiles spéciales peuvent rallonger la

période d’utilisation.

La vidange doit être faite pompe chaude à

l’arrêt.

Dévisser le bouchon de vidange et laisser

l’huile usagée s’écouler dans un récipient

approprié. Revisser le bouchon de vidange

quand l’huile s’écoule plus lentement, faire

tourner brièvement la pompe (5 s. max.) puis

l’arrêter aussitôt. Retirer le bouchon de vidange et vidanger l’huile restante.

SV40BI 27/08/56 8:50 Page 13

Nach Kontrolle und evt. Ersetzen des O-Rings,

Ölablasstopfen wieder schließen. Nun

Öleinfüllstopfen öffnen und neues Öl eingießen; Stopfen schließen. Wenn das Öl sehr

verschmützt ist, muss die Pumpe gespült werden

.

Dafür die Pumpe mit neuem Öl bis zum unteren Rand des Ölschauglases auffüllen und

kurz laufen lassen (nur einige Minuten),

danach nochmals einen Ölwechsel vornehmen.

3.3. Auswechseln der

Auspuff-Filter

Siehe Kapitel 1.1.6. und 1.1.8.

Wenn Ölnebel am Auspuff während des

Betriebes austritt, kann dieses ein Zeichen für

einen verstopften Auspuff-Filter sein. Erhöhte

Stromaufnahme durch den Antriebsmotor kann

ebenfalls auf einen verschmutzten Filter

zurückzuführen sein. Auspuffdeckel öffnen ,

den Filter entnehmen und ihn ersetzen.

Gleichzeitig den Zustand der Dichtung des

Auspuffdeckels überprüfen und ersetzen, falls

notwendig.

3.4. Reinigung des Gasballastventils

Siehe Sicherheitsvorschriften Kapitel

1.1.6.

Um das Gasballastventil zu reiningen, Lüfterhaube und Lüfter demontieren. Seitliche

Druckschraube und Stopfen abschrauben.

Gasballastventil mit einer zu diesem Zweck

eingeschrauben M10 Schraube herausziehen.

Membran, Sitz und RILSAN Rohr säubern. Den

Zusammenbau in ungekehrter Reihenfolge

durchführen.

3.5. Reinigung des

Ansaugflansch-Siebs

Siehe Sicherheitsvorschriften Kapitel

1.1.2., 1.1.6. und 1.1.8.

Zum Reinigen des Siebs im Ansaugflansch,

Saugflansch abmontieren und das Sieb mit

Druckluft ausblasen oder mit geeignetem

Lösungsmittel reinigen.

Before refastening the oil drain plug, control

the O-ring and if necessary replace it. Open

the oil fill plug and pour in clean oil ; refasten

the oil fill plug. The pump has to be rinsed out

if there is considerable pollution. Therefore

pour in clean oil up to the low edge of the oillevel glass, let the pump run briefly (for a few

minutes) then drain the oil again.

3.3. Exhaust filters replacement

See chapters 1.1.6. and 1.1.8.

Oil mist escaping form the exhaust during

operation indicates that the filter is probably

clogged. Increased energy intake by the motor

could also be the result of a soiled exhaust

filter. Open the exhaust hood, take out the filter

and replace it. Also check the gasket of the

exhaut flange and change it if

necessary.

3.4. Gas ballast valve

cleaning

See safety prescriptions chapter

1.1.6.

To clean the gas ballast valve, disassemble the

fan cover, and the fan. Unscrew the lateral

pressure screw, remove the plug and the gas

ballast valve by using an appropriate M10

screw screwed in the valve by pulling on the

screw. Clean the membrane, the seat and the

RILSAN tube. Reassemble in the reverse

sequence.

3.5. Inlet flange sifter cleaning

See safety prescriptions chapters

1.1.2., 1.1.6. and 1.1.8.

To clean the inlet flange sifter, disconnect the

inlet flange and clean the sifter with blast air or

an appropriate solvent.

Revisser le bouchon de vidange (contrôler et

remplacer éventuellement le joint torique).

Dévisser le bouchon de remplissage et

rajouter de l’huile neuve; revisser le bouchon.

La pompe doit être rincée lorsqu’elle est fortement souillée. Pour ce faire, remplir d’huile

neuve, seulement jusqu’au bord inférieur du

voyant, la faire tourner brièvement (quelques

minutes) puis effectuer une autre vidange.

3.3. Remplacement des

filtres d’échappement

Voir paragraphes 1.1.6. et 1.1.8.

L’apparition de brouillard d’huile à l’échappement de la pompe en service est le signe d’un

filtre colmaté. Une surcharge du moteur peut

également être la conséquence d’un filtre colmaté. Dévisser le couvercle d’échappement,

extraire la cartouche et la remplacer. Vérifier

également l’état du joint du couvercle d’échappement au remontage, le remplacer si nécessaire.

3.4. Nettoyage du lest d’air

Voir prescriptions de sécurité paragraphe 1.1.6.

Pour nettoyer le lest d’air, démonter le capot de

la turbine et retirer celle-ci. Déserrer la vis de

pression latérale, démonter le bouchon et retirer l’anti-retour à l’aide d’une vis M10 adaptée

vissée dans celui-ci. Nettoyer la membrane,

son siège et le tube RILSAN. Remonter l’ensemble dans l’ordre inverse.

3.5. Nettoyage du tamis

d’aspiration

Voir prescriptions de sécurité paragraphes 1.1.2., 1.1.6. et 1.1.8.

Pour nettoyer le tamis d’aspiration, démonter la

bride d’aspiration et nettoyer le tamis à l’air

comprimé ou avec un solvant approprié.

14

GA02325_01 - 04/2005

Wartung

Maintenance

Maintenance

3

SV40BI 27/08/56 8:50 Page 14

Wartung

Maintenance

Maintenance

3

3.6. Überprüfung des

Saugstutzenventils

Siehe Sicherheitsvorschriften Kapitel

1.1.2., 1.1.6. und 1.1.8.

Im gleichen Zeitintervall wie die Wartung des

Ansaug-flanschsiebs sollte eine Überprüfung

des Saugstutzenventils stattfinden. Wenn das

Ventil nicht sauber ist, mit geeignetem

Lösungsmittel säubern und seine Dichtseite

auf Beschädigungen überprüfen.

3.7. Reinigung des

Ventilatordeckels

Eine Verschmutzung des Ventilatordeckels

kann ein Überhitzen des Motors und der

Pumpe zur Folge haben. Deckel abmontieren

und mit Druckluft reinigen. Vor der Wiederinbetriebnahme de Pumpe, auf jeden Fall den

Deckel wieder anmontieren.

3.8. Schwimmerventil

kontrollieren

Siehe Kapitel 1.1.6.. und 1.1.8.

Mit dem Austausch der Auspuff-Filter sollte die

Sauberkeit und die Funktionsfähigkeit des

Schwimmerventils überprüft werden.

Nachdem der Auspuff Flansch demontiert ist,

Zentrierstift (Pos. 56) und Schwimmerventil

komplett (Pos. 58) herausziehen, Düse reiningen und überprüfen, dass der Schwimmer frei

um seine Achse oszillieren kann und dass das

Ventil dicht schließt. Schimmerkammer ebenfalls

reiningen. Den Zusammenbau in ungekehrter

Reihenfolge durchführen.

4. Fehlerdiagnose

Im Fall einer Panne, setzen Sie sich bitte mit

dem LEYBOLD VACUUM- Kundendienst in

Verbindung und/oder bestellen Sie unsere

Broschüre: „Pannendiagnose“.

5. Ersatzteile

Um einen sicheren Betrieb der LEYBOLD

VACUUM-Vakuumpumpe zu gewährleisten,

dürfen nur Original-Ersatzteile und Zubehör

verwendet werden. Bei Bestellung von

Ersatzteilen und Zubehör stets die

Seriennummer der Pumpe angeben. Die

Katalognummern der Teile können Sie aus der

Ersatzteil- und Zubehörtabelle entnehmen.

3.6. Anti-suck back valve

checking

See safety prescriptions chapter

s1.1.2., 1.1.6. and 1.1.8.

The anti-suck back valve should be checked

at the same time as the inlet flange sifter and if

dirty, be cleaned with an appropriate solvent.

Also check, if there is no damage on the sealing part of the valve.

3.7. Fan cover cleaning

Soiling of the fan cover may lead to overheating of the motor and the pump. Put off the

cover and clean it with blast air. Before starting

the pump again, be sure that the cover has

been reassembled.

3.8. Checking the float valve

See chapters 1.1.6. and 1.1.8

When replacing the exhaust filter, check the

cleanliness and the proper operation of the

float valve. After having disassembled the

exhaust flange, remove the centering pin (pos.

56), pull on the float valve (pos. 58), clean the

nozzle and check that the float itself oscillates

free around its axle and that the valve is tight.

Clean the float chamber of the oil casing.

Reassemble in the reverse sequence.

4. Breakdown analysis

If you have a breakdown, please contact the

LEYBOLD VACUUM service station and/or ask

us, to send you the guide: “breakdown

analysis”.

5. Spare parts

To guarantee safe operation of the LEYBOLD

VACUUM vacuum pump, only original spare

parts and accessories should be used. When

ordering spare parts and accessories, always

state pump type and serial number. You can

find part numbers in the spare parts list.

3.6. Vérification du clapet

anti-retour

Voir prescriptions de sécurité paragraphes 1.1.2., 1.1.6. et 1.1.8.

En même temps que l’opération de nettoyage

du tamis d’aspiration, vérifier la propreté du

clapet anti-retour, le nettoyer avec un solvant

approprié et vérifier l’absence de blessure de

la partie joint.

3.7. Capot ventilateur

L’encrassement du capot ventilateur peut provoquer une surchauffe du moteur et de la

pompe. Démonter le capot et le nettoyer à l’air

comprimé. Dans tous les cas remonter le

capot avant remise en service de la pompe.

3.8. Contrôle de la valve à

flotteur

Voir paragraphes 1.1.6. et 1.1.8.

Lors du remplacement du filtre d’échappement, vérifier la propreté et le bon fonctionnement de la valve à flotteur. Après avoir démonté la bride d’échappement, extraire la goupille

d’arrêt (rep 56) puis l’ensemble flotteur

(rep 58), nettoyer le gicleur et vérifier que le

flotteur oscille librement autour de son axe et

que la valve est étanche. Nettoyer le compartiment récupération d’huile du carter. Remonter

l’ensemble dans l’ordre inverse.

4. Diagnostic de pannes

En cas de panne, contacter le SAV LEYBOLD

VACUUM et/ou nous demander le guide de

diagnostic de panne.

5. Pièces détachées

Pour garantir le meilleur fonctionnement des

pompes à vide LEYBOLD VACUUM, seules

des pièces et des accessoires d’origine doivent être utilisés. En cas de commande de

pièces détachées, il faut toujours indiquer le

numéro de série de la pompe. La référence de

chaque pièce se trouve sur la liste des pièces

détachées.

15

GA02325_01 - 04/2005

Fehlerdiagnose

Breakdown analysis

Diagnostic de pannes

4

Ersatzteile

Spare parts

Pièces détachées

5

SV40BI 27/08/56 8:50 Page 15

16

GA02325_01 - 04/2005

Ersatzteile

Spare parts

Pièces détachées

5

Die Verschleißteile und die gängigsten

Ersatzteilsätze der SOGEVAC Pumpen sind

üblicherweise in den LEYBOLD VACUUM

Service Center ab Lager verfügbar. Die Liste

dieser Teile ist nachstehend aufgeführt und

auch in der Ersatzteiltabelle wo die

Zusammensetzung der Kits detailliert ist.

■ Ölfilter (abhängig von Kat. Nr)

■ Auspuff Filter

■ Öl GS 32 (Bei Einsatzt von Spezial-Ölen

beachten Sie bitte den bei der Auslieferung

der Pumpe beigefügten Hinweis oder wenden

Sie sich an LEYBOLD VACUUM).

■ Wartungssatz

■ Dichtungssatz

■ Reparatursatz

Bitte verwenden Sie bevorzug diese Kits, die

für eine optimale Instandhaltung und Wartung

der Pumpen definiert wurden. Einzelne

Ersatzteile benötigen längere Lieferzeiten.

Rücksendung zum Service

Bei Rücksendung der Pumpe zur Reparatur

zum LEYBOLD VACUUM-Service, muss das

Formular „Erklärung über Kontaminierung von

Vakuumgeräten und Komponenten“ beigelegt

werden. Auf Anfrage beim Kundendienst,

bekommen Sie es von uns zugeschickt

(Muster im Anhang der Broschüre). Pumpen,

die ohne diese Erklärung bei LEYBOLD

VACUUM eintreffen werden ohne jegliche

Prüfung kostenpflichtig zurückgeschickt.

Für den Transport müssen die Pumpe oder

Ihre Komponenten so verpackt werden, dass

sie während des Transports nicht beschädigt

werden und keine Schadstoffe aus der

Verpackung austreten können.

Consummables and main spare parts kits for

SOGEVAC pumps are usually available on

stock at LEYBOLD VACUUM’s service centers.

The list of these parts is given hereafter and in

the spare parts table where the contents of

each kit is detailed.

■ Oil filter (dependeing on the part number)

■ Exhaust demisters

■ Oil GS32 (Special oils please refer to the

specific notice of the pump or contact

LEYBOLD VACUUM).

■ Service kit

■ Set of seals

■ Repair kit

We recommend to use these kits which have

been defined to allow an optimal maintenance

or repair. Individual spare parts may need longer delivery time.

Return to LEYBOLD VACUUM service

station

If the pump has to be returned to LEYBOLD

VACUUM service station for repairing, you

have to attach the form “Declaration of

Contamination of Vacuum Equipment and

Components”. The Service of LEYBOLD

VACUUM will sent it to you on simple request

(specimen on the end of this manual).

LEYBOLD VACUUM will return to the sender’s

address any material received without this

declaration.

For the transport, the pump and its components must be packaged in such a way, that it

will not be damaged during shipping, and that

no harmful substances can escape from the

package.

Les pièces consommables et les principaux

jeux de pièces de rechange de pompes

SOGEVAC sont habituellement tenus en stock

par les centres de service après-vente

LEYBOLD VACUUM. La liste de ces pièces

figure immédiatement ci-après, et dans le

tableau des pièces de rechange où la composition des jeux est détaillée.

■ Filtre à huile (selon référence)

■ Cartouches anti-aérosols

■ Huile GS 32 (Huiles particulières, voir notice

spécifique pompe ou consulter LEYBOLD

VACUUM).

■ Kit de maintenance

■ Jeu de joints

■ Kit réparation

Nous vous recommandons l’usage de ces ensembles conçus pour permettre un entretien

ou une réparation optimale. Les autres pièces

individuelles peuvent nécessiter des délais

d’approvisionnement plus longs.

Retour en atelier

Si la pompe doit être renvoyée pour réparation

en atelier LEYBOLD VACUUM, elle doit être

accompagnée d’une “déclaration de contamination d’appareils et composants pour le vide”

que vous pouvez obtenir sur simple demande

auprès du SAV LEYBOLD VACUUM (spécimen

en fin de notice). Tout produit non accompagné d’une telle déclaration devra être retourné

à son expéditeur par LEYBOLD VACUUM.

Pour le transport, emballer les pompes ou

composants de manière à éviter leur endommagement pendant le transport et à éviter que

des produits nocifs puissent sortir de l’emballage.

SV40BI 27/08/56 8:50 Page 16

6. Informationen

Weitere Informationen senden wir Ihnen auf

Anfrage gerne zu :

Verfügbar sind :

■ Technische Beschreibung der SOGEVAC-

Vakuumpumpen

■ Technische Beschreibung der Spezialöle für

Vakuumpumpen

■ Erklärung über Kontaminierung von

Vakuumgeräten und –komponenten.

6. Information

We would be happy to supply further information as required:

Available are :

■ Technical description of the SOGEVAC

vacuum pumps

■ Technical description of special oil types for

vacuum pumps

■ Declaration of Contamination of Vacuum

Equipment and Components.

6. Informations

Sur demande, nous vous ferons parvenir avec

plaisir les documents suivants :

Sont disponibles :

■ Fiches techniques pompes à vide

SOGEVAC

■ Fiches techniques huiles spéciales pour

pompes à vide

■ Déclaration de contamination d’appareils et

composants pour le vide.

17

GA02325_01 - 04/2005

Informationen

Information

Informations

6

SV40BI 27/08/56 8:50 Page 17

18

GA02325_01 - 04/2005

Auftraggeber/Abt./Institut: Grund für die Einsendung ■■ zutreffendes bitte ankreuzen

■■ Reparatur ■■ kostenpflichtig ■■ Gewährleistung

Straße: ■■ Austausch ■■ kostenpflichtig ■■ Gewährleistung

PLZ, Ort: ■■ DKD-Kalibrierung ■■ Werkskalibrierung

Ansprechpartner: Rückgabe aus folgenden Gründen:

Telefon: Fax: ■■

Miete/Leihe ■■ zur Gutschrift ■■ gegen Austausch

Auftrags-Nr. des Auftraggebers: ■■ Austausch bereits erfolgt

A. Angaben zum Aggregat (Maschine oder Komponente) Zubehör:

Typenbezeichnung:

Artikelnummer:

Fabrikations- / Seriennummer:

Verwendetes Öl:

B. Zustand des Aggregates Nein Ja Nein Kontaminierung: Nein Ja

1. War es in Betrieb ■■ ■■ toxisch ■■ ■■

2. Entleert (Produkt/Betriebsstoffe) ■■ ■■ ätzend ■■ ■■

3. Alle Öffnungen luftdicht verschlossen! ■■ mikrobiologisch ■■ ■■

4. Gereinigt ■■ ■■ explosiv ■■ ■■

Wenn ja, mit welchem Reinigungsmittel: radioaktiv ■■ ■■

Und mit welcher Reinigungsmethode: sonst. Schadstoffe ■■ ■■

Erklärung über die Kontamination von Kompressoren, Vakuumpumpen und –Komponenten

Die Reparatur und / oder die Wartung von Kompressoren, Vakuumpumpen und –komponenten wird nur durchgeführt,

wenn eine vollständig ausgefüllte Erklärung vorliegt. Ist das nicht der Fall, kommt es zu Verzögerungen der Arbeiten.

Wenn diese Erklärung den instandzusetzenden Geräten nicht beiliegt, kann die Sendung zurückgewiesen werden.

Für jedes Aggregat ist eine eigene Erklärung abzugeben.

Diese Erklärung darf nur von autorisiertem Fachpersonal des Betreibers ausgefüllt und unterschrieben werden.

X

C. Angaben zu geförderten Stoffe (bitte unbedingt ausfüllen)

1. Mit welchen Stoffen kam das Aggregat in Berührung:

Handelsnahme und/oder chemische Bezeichnung von Betriebsmittels und geförderten Stoffen, Stoffeigenschaften z.B. nach

Sicherheitsdatenblatt ( z.B. giftig, entzündlich, ätzend, radioaktiv)

X Handelsname: Chemische Bezeichnung:

a)

b)

c)

d)

Ja Nein

2. Sind die oben aufgeführten Stoffe gesundheitsschädlich ■■ ■■

3. Gefährliche Zersetzungsprodukte bei thermischer Belastung ■■ ■■

Wenn ja, welche:

Aggregate, die mit mikrobiologischen, explosiven oder radioaktiven Stoffen kontaminiert sind, werden nur bei Nachweis

einer vorschriftsmäßigen Reinigung entgegengenommen.

D. Rechtsverbindliche Erklärung

Wir versichern, dass die Angaben in dieser Erklärung wahrheitsgemäß und vollständig sind und ich als Unterzeichner in der

Lage bin, dies zu beurteilen. Uns ist bekannt, dass wir gegenüber dem Auftragnehmer für Schäden, die durch unvoll

ständige und unrichtige Angaben entstehen, haften. Wir verpflichten uns, den Auftragnehmer von durch unvollständige oder

unrichtige Angaben entstehenden Schadenersatzansprüchen Dritter freizustellen. Uns ist bekannt, dass wir unabhängig

von dieser Erklärung gegenüber Dritten – wozu insbesondere die mit der Handhabung/Reparatur des Produktes betrauten

Mitarbeiter des Auftragnehmers gehören – direkt haften.

Name der autorisierten Person (in Druckbuchstaben):

Datum: Unterschrift: Firmenstempel:

SV40BI 27/08/56 8:50 Page 18

19

GA02325_01 - 04/2005

Customer/Dep./Institute: Reason for returning ■■ applicable please mark

■■ repair ■■ chargeable ■■ warranty

Address: ■■ exchange ■■ chargeable ■■ warranty

■■ DKD-calibration ■■ factory calibration

Person to contact: Restoring goods because of following reason:

Phone: Fax: ■■

rent/loan ■■ for credit ■■ against exchange

Order number of customer: ■■ exchange already received/arranged

A. Description of the equipment (machine or component) Ancillary equipment:

Type:

Catalogue number:

Serial number:

Type of oil used:

B. Condition of the equipment No Yes No Contamination: No Yes

1. Has the equipment been used? ■■ ■■ toxic ■■ ■■

2. Drained (Product/service fluid) ■■ ■■ corrosive ■■ ■■

3. All openings sealed airtight ■■ microbiological ■■ ■■

4. Purged ■■ ■■ explosive ■■ ■■

If yes which cleaning agent radioactive ■■ ■■

and which method of cleaning? other harmful substances ■■ ■■

Declaration of Contamination of Compressors, Vacuum Pumps and Components

The repair and / or servicing of compressors, vacuum pumps and components will be carried out only if a correctly

completed declaration has been submitted. Non-completion will result in delay. The manufacturer can refuse

to accept any equipment without a declaration.

A separate declaration has to be copleted for every single component.

X

C. Description of processed substances (Please fill in absolutely)

1. What substances have come into contact with the equipment:

Trade name and / or chemical term of service fluids and substances processed, properties of the substances

According to safety data sheet (e.g. toxic, inflammable, corrosive, radioactive)

X Tradename Chemical name:

a)

b)

c)

d)

Yes No

2. Are these substances harmful? ■■ ■■

3. Dangerous decomposition products when thermally loaded: ■■ ■■

Which:

Components contaminated by microbiological, explosive or radioactive products will not be accepted without written evidence of decontamination.

D. Legally binding declaration

I / we hereby declare that the information supplied on this form is accurate and sufficient to judge any contamination level.

Name of authorised person (block letters):

Date: Signatur of authorised person: Firm stamp:

SV40BI 27/08/56 8:50 Page 19

20

GA02325_01 - 04/2005

Société/Service/Institut : Raison du retour ■■ cocher la/les case(s) correspondante(s)

■■ réparation ■■ à payer ■■ sous garantie

Adresse : ■■ échange ■■ à payer ■■ sous garantie

■■ étalonnage DKD ■■ étalonnage usine

Personne à contacter : Matériel retourné pour les raisons suivantes :

Téléphone : Fax : ■■

prêt/location ■■ avoir ■■ contre échange

Numéro de commande du client : ■■ échange a déjà eu lieu

A. Description du matériel (machines et composants) Accessoires :

Type :

Numéro de catalogue :

Numéro de série :

Huile utilisée :

B. Etat du matériel Non Oui Non Contamination : Non Oui

1. L’appareil a-t-il été utilisé ? ■■ ■■ matières toxiques ■■ ■■

2. Vidangé (huile, lubrifiant) ■■ ■■ matières corrosives ■■ ■■

3. Ouvertures étanches à l’air ■■ matières microbiologiques ■■ ■■

4. Purgé ■■ ■■ matières explosives ■■ ■■

Quel produit /quelle méthode ? matières radioactives ■■ ■■

autres matières dangereuses ■■ ■■

Déclaration de contamination des appareils et composants pour la technique du vide

Pour raisons de sécurité et en accord avec la législation sur l’utilisation des produits chimiques dangereux, il est

impératif que vous nous retourniez ce document dûment rempli par vos soins. Dans le cas contraire, les opérations

pourront être retardées. A chaque appareil doit correspondre une déclaration de contamination.

Cette déclaration ne peut être remplie et signée que par du personnel autorisé et qualifié.

X

C. Description des substances (à remplir impérativement)

1. Substances ayant été en contact avec le matériel :

Nom du produit et/ou nom chimique des substances et produits utilisés, propriétés de ces substances.

En se référant aux fiches de données de sécurité (par exemple : substances toxiques, inflammables, corrosives, radioactives)

X Nom du produit Description chimique :

a)

b)

c)

d)

Oui Non

2. Ces substances sont-elles nocives ? ■■ ■■

3. Réaction dangereuse à la chaleur : ■■ ■■

Laquelle :

Les appareils et composants contaminés par des substances microbiologiques, explosives ou radioactives ne seront

acceptés qu’accompagnés d’une preuve écrite de décontamination.

D. Déclaration d’engagement

Je soussigné, déclare que les informations portées sur ce formulaires sont complètes et exactes. La livraison de l’appareil

contaminé et de ses composants s’effectuera conformément aux dispositions sur l’emballage, le transport et l’étiquetage

des matières dangereuses.

Nom de la personne autorisée (en lettres capitales) :

Date : Signature : Cachet :

SV40BI 27/08/56 8:50 Page 20

Ersatzteillliste

Seite

Sogevac SV40 BI …………………22 - 25

Spare parts list

page

Sogevac SV40 BI …………………22 - 25

Liste des pièces de

rechange page

Sogevac SV40 BI …………………22 - 25

21

GA02325_01 - 04/2005

Ersatzteillliste

Spare parts list

Liste des pièces de rechange

SV40BI 27/08/56 8:50 Page 21

Sogevac SV40 BI

22

GA02325_01 - 04/2005

SV40BI 27/08/56 8:50 Page 22

Pos. Stück. BENENNUNG SPECIFICATION DESIGNATION Abmessungen (mm), Werkstoff Bestell-Nr Bemerkungen

Qty Dimensions (mm), Material Ref, No, Notes

Qté Dimensions (mm), matière N° de réf Remarques

1 1 GEHÄUSEDECKEL MODULE COVER CAPOT POMPE 971424850

2 3 SCHRAUBE SCREW VIS BOMBEE PLATE HC M6X12 V3815407

3 1 SCHUTZBLECH PROTECTIVE COVER GRILLE PROTECTION POMPE 971424860

4 1 LUFTER COOLING FAN HELICE DE REFROIDISSEMENT 971424870

5 8 SCHRAUBE SCREW VIS CHC M8 X 30 Q8.8 V3811517 ●●

6 10 SCHEIBE WASHER RONDELLE W8 V3600524 ●●

7 1 RADIAL-DICHTRING RADIAL SHAFT SEAL JOINT A LEVRE 25/47X6 FKM 71421000 ●●●

8 1 LAGERDECKEL MIT GB END PLATE WITH GB FLASQUE BAGUE AVEC L.A 971431800 Incl.11,12,13,14 ●

8 1 LAGERDECKEL OHNE GB END PLATE WITHOUT GB FLASQUE BAGUE SANS L.A 971439600 ●

9 1 SCHRAUBE SCREW VIS BOUT CONIQUE HC M6X10 Q8.8 V3821415

10 1 SCHRAUBE SCREW VIS INDEXAGE M6 971424710

11 1 GASBALLASTVENTIL GAS BALLAST VALVE COMMANDE LEST D AIR 971424450 Incl. 10,11a,b,c,d,e

11a 1 O-RING O-RING JOINT TOR 4.42 X 2.62 FKM 971424460 ●

11b 2 O-RING O-RING JOINT TOR 10.77 X 2.62 FKM 71237320 ●

11c 1 FEDER SPRING RESSORT 71417990

11d 1 SCHEIBE WASHER RONDELLE M8 V3600501

11e 1 SICHERUNGSRING LOCKING RING CIRCLIPS D18 type 7000 V0800012