Leister WELDMAX Operating Instructions Manual

WELDMAX

®

Leister Technologies AG

Galileo-Strasse 10

CH-6056 Kaegiswil/Switzerland

Tel. +41-41662 74 74

Fax +41-41662 74 16

www.leister.com

sales@leister.com

D GB F E I NL

S N TR CZ SF H

2

Deutsch Bedienungsanleitung 3

Englisch Operating Instructions 10

Français Instructions d’utilisation 17

Espanõl Instrucciones de funcionamiento 24

Italiano Istruzioni d’uso 31

Nederland Gebruiksaanwijzing 38

Svenska Bruksanvisning 45

Norsk Bruksanvisning 52

Türkçe

Kullanma klavuzu 59

·esky Návod k obsluze 66

Suomi

Käyttöohje 73

Hungary

Használati utasítás 80

3

Lebensgefahr! beim Öffnen des Gerätes da spannungsführende Komponenten und Anschlüsse freigelegt werden.

Vor dem Öffnen des Gerätes Netzstecker aus der Steckdose ziehen. Elektrisch leitendes Material (z.B. PE-EL) darf nicht

geschweisst werden.

Feuer- und Explosionsgefahr bei unsachgemässem Ge -

brauch des Handextruders (z.B. Überhitzung von Material)

besonders in der Nähe von brennbaren Materialien und

explosiven Gasen.

Gerät muss beobachtet betrieben werden.

Wärme kann zu brennbaren Materialien gelangen, die sich

ausser Sichtweite befinden.

Gerät darf nur von ausgebil-

deten Fachleuten oder unter deren Aufsicht benützt

werden. Kindern ist die Benützung gänzlich untersagt.

FI-Schalter beim Einsatz des Gerätes auf Baustellen ist für

den Personenschutz dringend erforderlich.

Nennspannung, die auf dem Gerät angegeben ist, muss mit

der Netzspannung übereinstimmen.

Verbrennungsgefahr! Heizelementrohr, Luftdüse und austretende Masse nicht in heissem Zustand berühren. Gerät

abkühlen lassen. Heissluftstrahl und austretende Masse

nicht auf Personen oder Tiere richten.

Gerät vor Feuchtigkeit und Nässe schützen.

FI

230

120

W

arnung

Vorsicht

Bedienungsanleitung vor Inbetriebnahme aufmerksam

lesen und zur weiteren Verfügung aufbewahren.

Bedienungsanleitung (Original-Bedienungsanleitung)

Leister WELDMAX

Mini-Handextruder

• Schweissen von thermoplastischen Kunststoffen aus:

PE-HD PP-H, PP-B, PP-R PPS.

•Elektrisch leitendes Material (PE-EL) darf nicht geschweisst werden

(Grund: Elektroschlag).

•Im Bereich Behälter-, Apparate- und Rohrleitungsbau werden Schweissnähte

gemäss DVS 2207 Teil 4 erzeugt.

• Dass Schweissen von Dichtungsbahnen für Deponien und Altlasten wir gemäss

DVS2225 Teil 4 durchgeführt.

Anwendung

D

Leister Technologies AG, Galileo-Strasse 10, CH-6056 Kaegiswil/Schweiz bestätigt, dass

dieses Produkt in der von uns in Verkehr gebrachten Ausführung die Anforderungen der

folgenden EG-Richtlinien erfüllt.

Richtlinien:

2006/42, 2004/108, 2006/95

Harmonisierte Normen: EN 12100-1, EN 12100-2, EN 60204-1, EN 14121-1

E

N 55014-1, EN 55014-2, EN 61000-3-2, EN 61000-3-3,

EN 50366, EN 62233, EN 60335-2-45

Kaegiswil, 07.03.2012

Bruno von Wyl, CTO Beat Mettler, COO

Elektrowerkzeuge, Zubehör und Verpackungen sollen einer umweltgerechten Wiederverwertung zugeführt werden. Nur für EU-Länder: Werfen

Sie Elektrowerkzeuge nicht in den Hausmüll! Gemäß der Europäischen

Richtlinie 2002/96 über Elektro- und Elektronik-Altgeräte und ihrer Um setzung in nationales Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden.

Entsorgung

Konformität

4

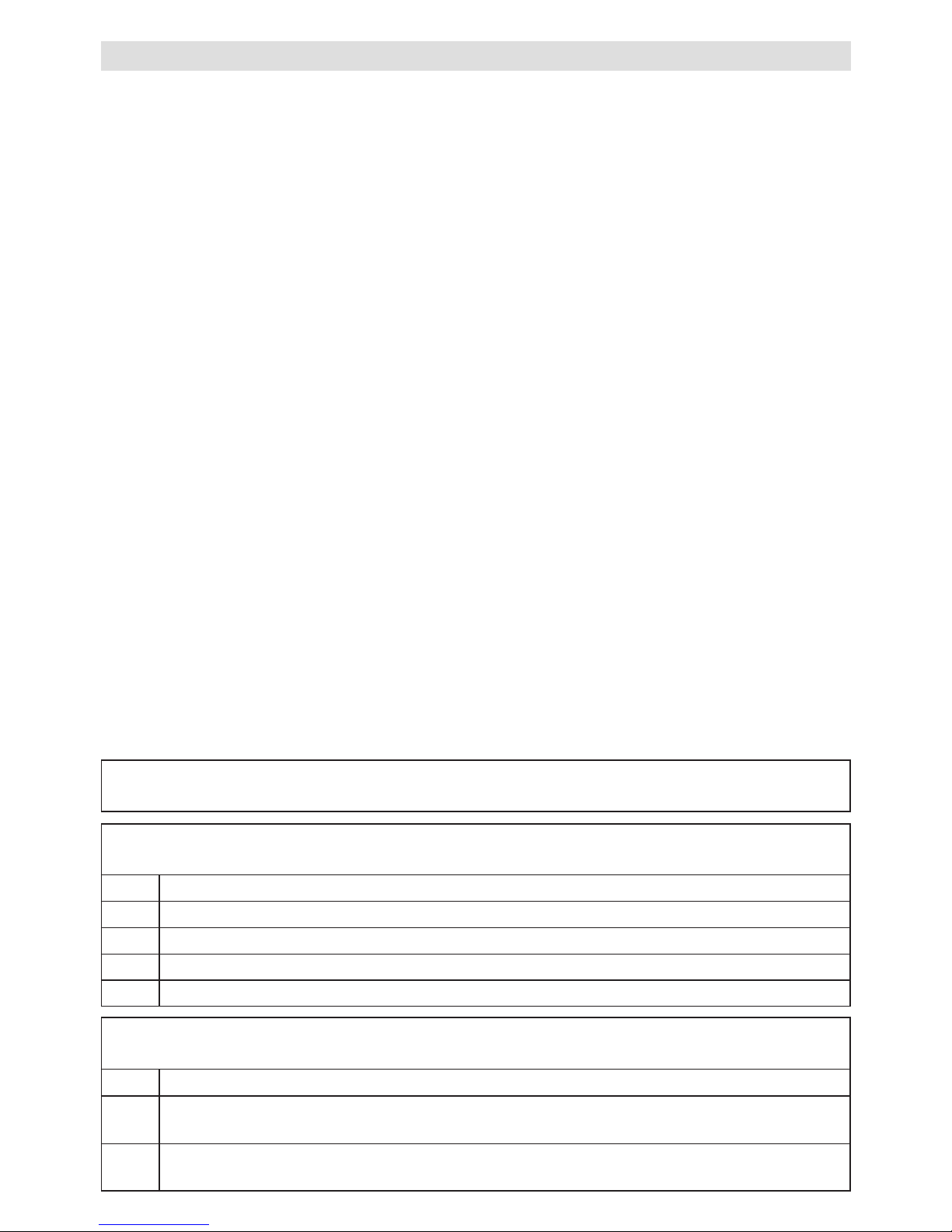

Spannung V~

Leistung W

Frequenz Hz

Luft-Temperatur °C

Luftmenge l/min.

Plastifizier Temeratur °C

Ausstoss kg/h

Schweissdraht mm

Masse L

×B ×

Hmm

Gewicht kg

Konformitätszeichen

Sicherheitszeichen

Zertifizierungsart

Schutzklasse II

Technische Daten

120 200 230

1800 2200 2200

50 / 60 50 / 60 50 / 60

max. 400 max. 400 max. 400

300 300 300

max. 270 max. 270 max. 270

0.7 0.7 0.7

ø 4 ± 0.2 (gemäss DVS 2211)

443 × 94 × 255, Handgriff ø 57

3.8 (ohne Netzanschlussleitung)

222

333

CCA CCA CCA

444

Anschlussspannung nicht umschaltbar

Technische Änderungen vorbehalten

5

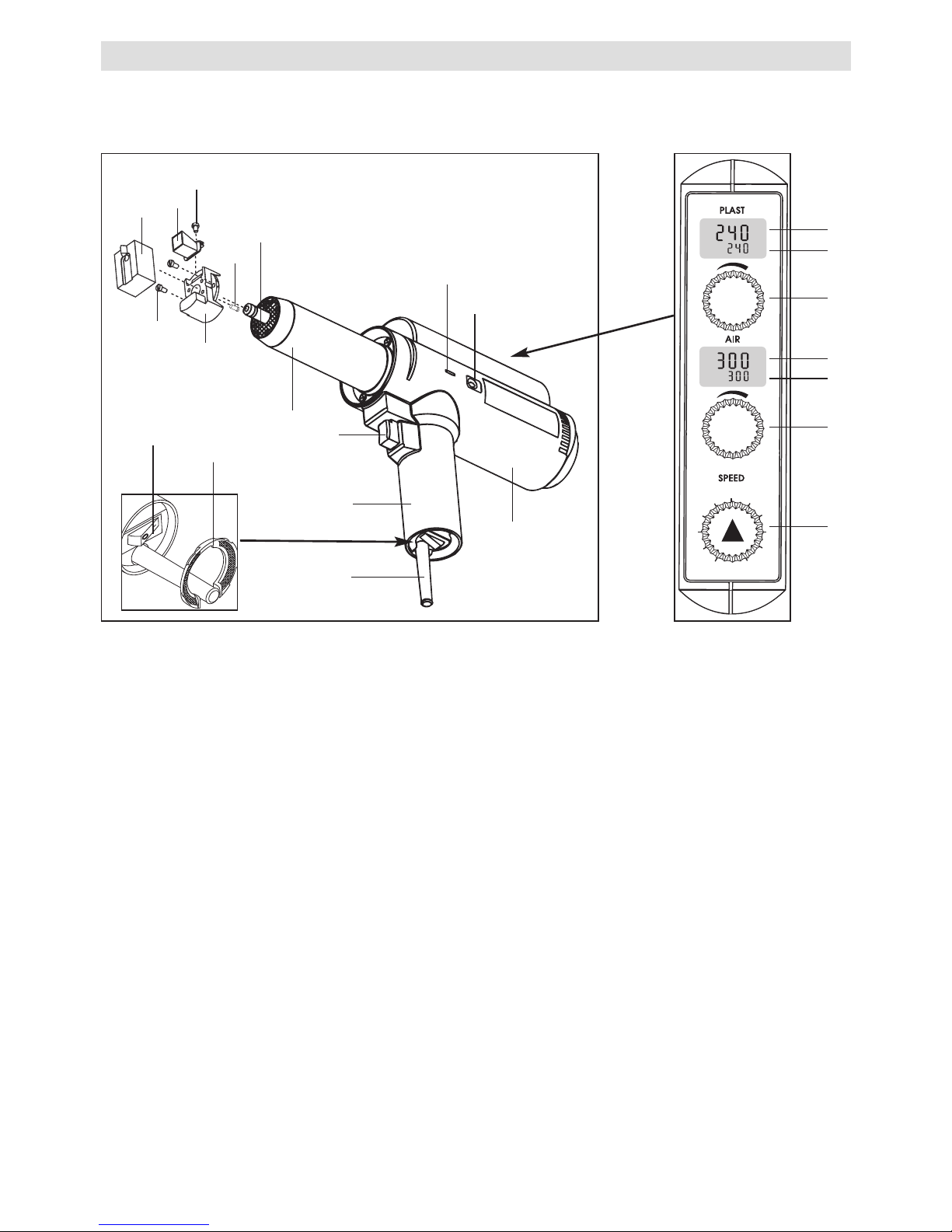

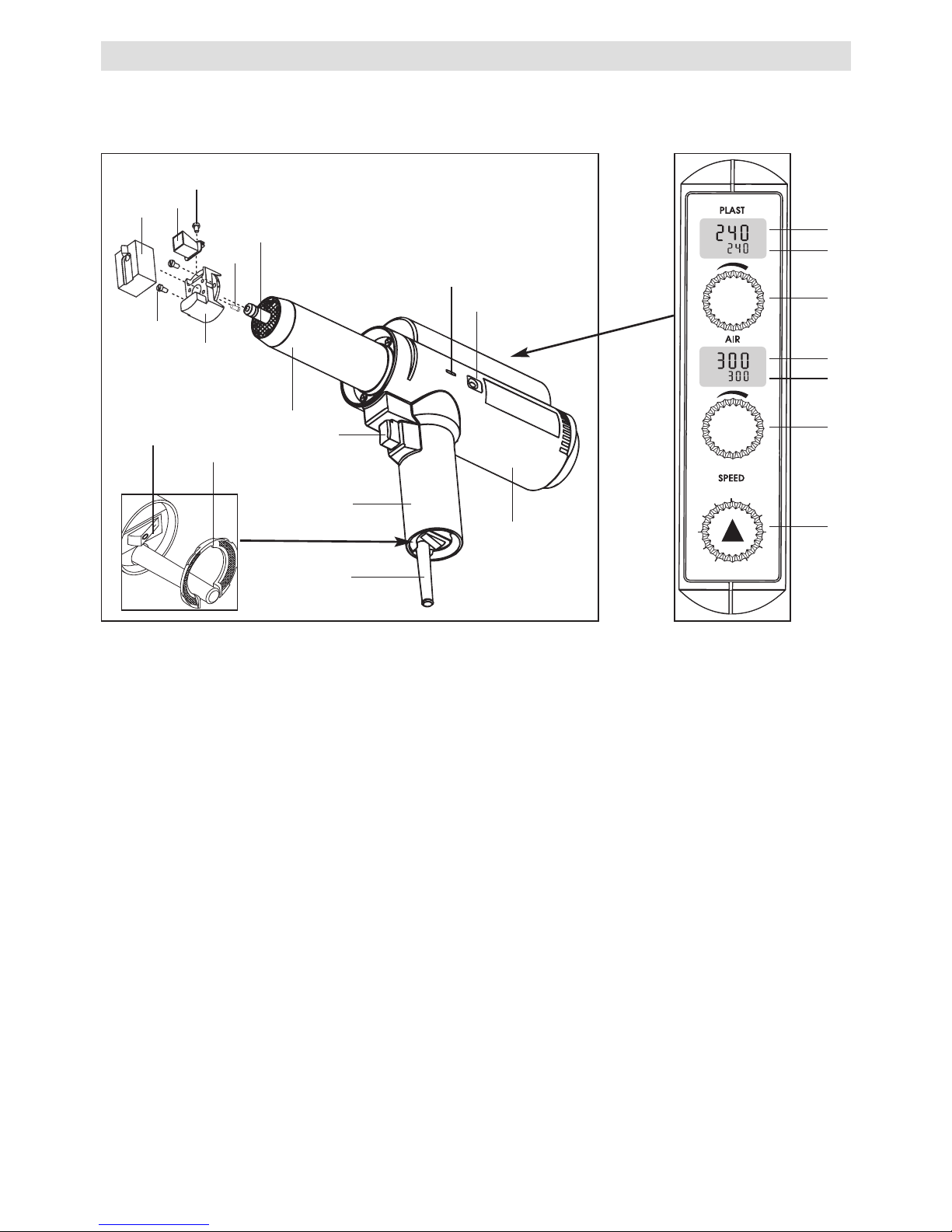

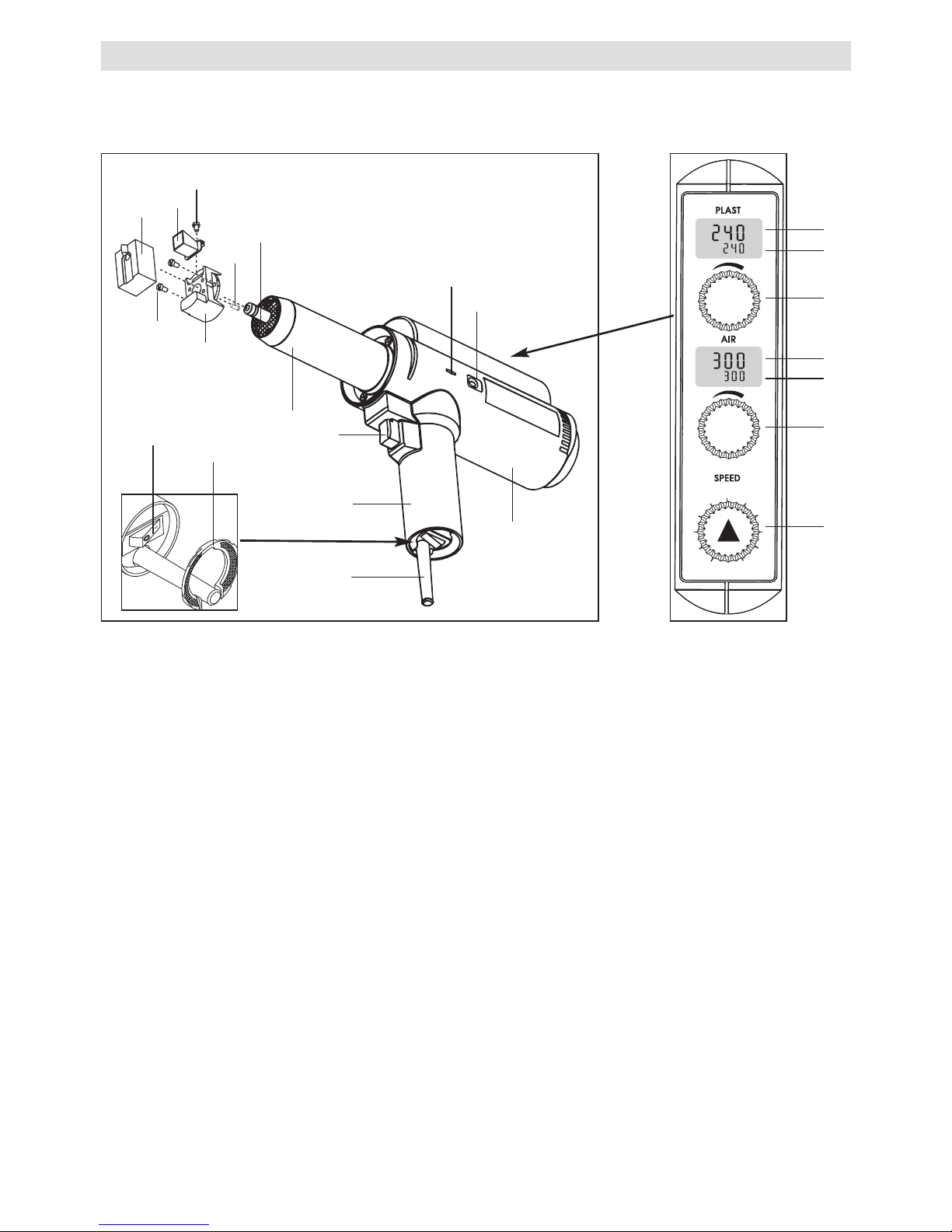

Gerätebeschreibung

2

5

8

10

min.

1

2

4

3

8

11

9

12

14

5

7

15

17

16

6

10

Bedienfeld mit

Digital-Anzeigen

1. Schweissschuh

2. Befestigungsschraube

Schweissschuh

3. Schweissschuhhalter

4. Befestigungsschraube

Schweissschuhhalter

5. Vorwärmdüse

6. Befestigungsschraube

Vorwärmdüse

7. Düse für Kunststoffmasse

8. Heizelementrohr

9. Handgriff

10. Luftfilter

11. Gehäuse

12. Netzanschlussleitung

13. Hauptschalter

14. Vorschubschalter

15. Schweissdraht-Einzug

16. Entlastungsöffnung

17. Digital-Anzeige IST-Wert

Kunststoffmasse Temperatur

18. Digital-Anzeige SOLL-Wert

Kunststoffmasse Temperatur

19. Potentiometer

Kunststoffmasse Temperatur

20. Digital-Anzeige IST-Wert

Luft Temperatur

21. Digital-Anzeige SOLL-Wert

Luft Temperatur

22. Potentiometer Luft Temperatur

23. Potentiometer Schweissdraht Vorschubgeschwindigkeit

13

18

19

20

21

22

23

•Nach Bedarf den entsprechenden Schweissschuh (1) gemäss Schweissschuh-

wechsel montieren.

• Gerät an das elektrische Netz anschliessen.

• Das Gerät am Hauptschalter (13) einschalten.

Auf der Digital-Anzeige IST-Wert Lufttemperatur (20) erscheint die Version der

Software.

• Die gewünschten Werte für Luft- und Massetemperatur einstellen.

– Potentiometer Lufttemperatur (22), Digital-Anzeige SOLL-Wert Lufttemperatur (21).

– Potentiometer Massetemperatur (19), Digital-Anzeige SOLL-Wert Massetem-

peratur (18).

– Vorschub auf Stufe 2 stellen.

• Warnung

– Temperatur so wählen das der Schweissdraht nicht überhitzt wird.

– Bei Üeberhitzung der Masse innerhalb des Gerätes besteht Feuergefahr!

•Bis zum Erreichen der Solltemperatur der gesamten im Gerät befindlichen

Masse, kann der Vorschub nicht gestartet werden (Geräteschutz).

•Bis zur Freigabe des Vorschubes blinken die Digital-Anzeigen SOLL-Wert Lufttem-

peratur (21), SOLL-Wert Massetemperatur (18), IST-Wert Lufttemperatur (20) und

IST-Wert Massetemperatur (17).

• Nach Erreichen der SOLL-Temperatur,

Digital-Anzeige IST-Wert Massetemperatur (17)

und dem Ende des Blinkens kann der Schweissvorgang gestartet werden.

– Je nach Werkstoffen und Umwelteinflüssen muss nach Freigabe des Vorschubes

die Aufheizzeit entsprechend verlängert werden.

– Merkmal: Material im Schweissschuh (1) muss plastifiziert sein.

•Durch leichtes Ziehen mit einer Zange die hervorstehende Masse im Schweiss-

schuh (1) entfernen.

Betriebsbereitschaft

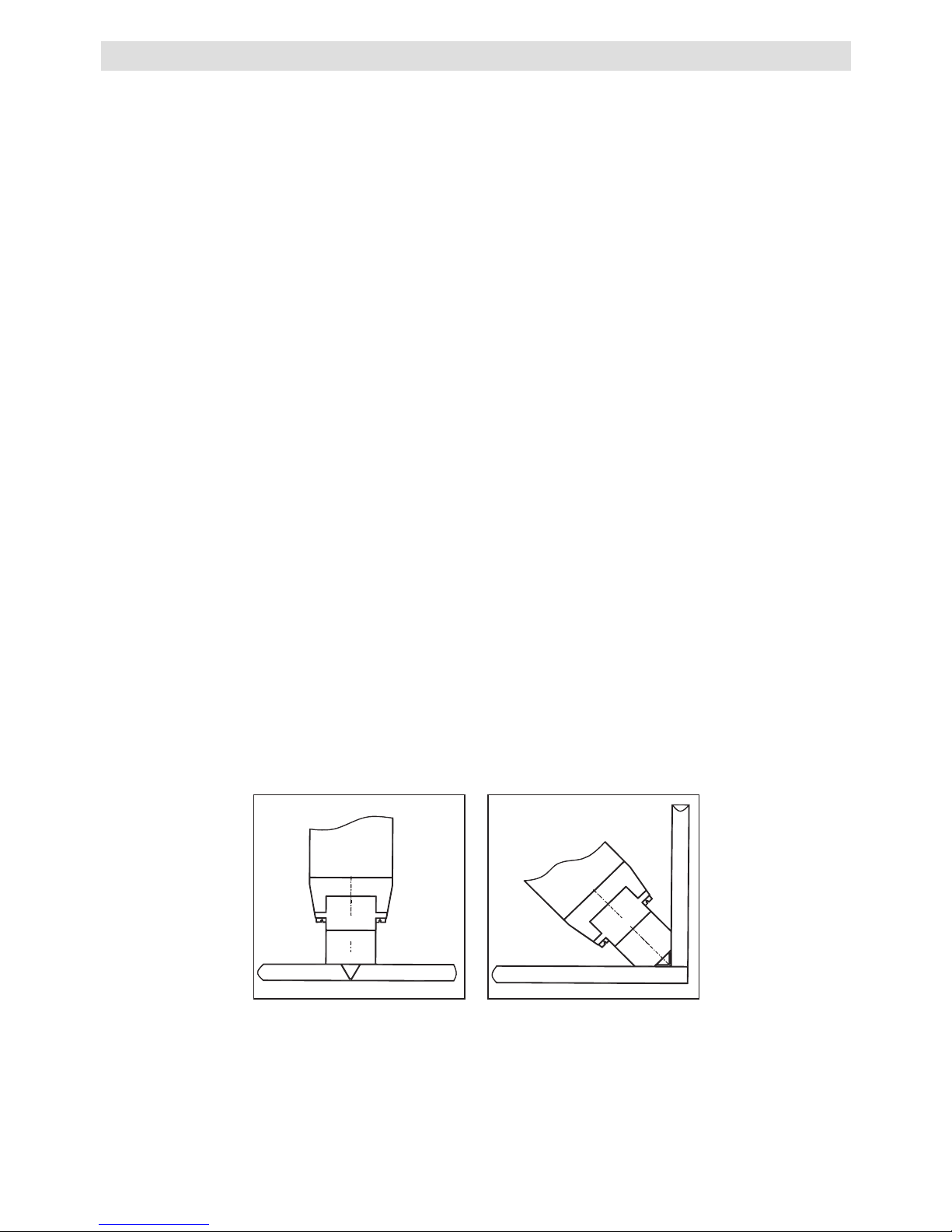

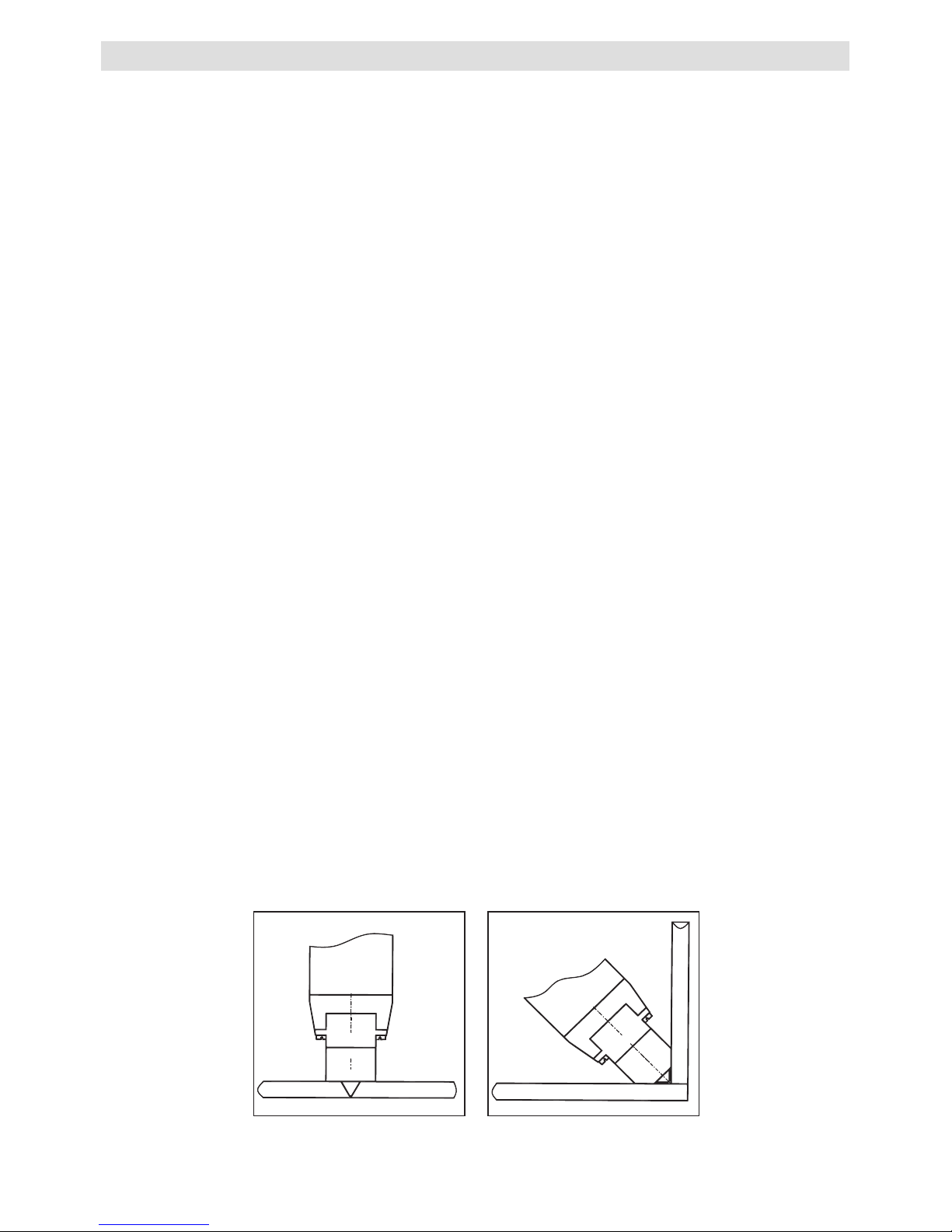

Schweisspositionen

V-/ X-Naht

Kehl-Naht

6

•Durch Drücken des Vorschubschalters (14) wird der Vorschub für den Schweiss -

draht eingeschaltet (Selbsthaltung).

– Erneutes Drücken des Vorschubschalters (14) schaltet den Vorschub wieder aus.

• Gerät mit Vorschubschalter (14) starten und etwas Masse austreten lassen.

• Die gewünschte Vorschubgeschwindigkeit am Potentiometer Drahtvorschubge-

schwindigkeit (23) einstellen (abhängig von Nahtgeometrie).

•Masseförderung mit Vorschubschalter (14) ausschalten.

•Die Vorwärmdüse (5) auf die Schweisszone richten.

• Mit pendelnden Bewegungen die Schweisszone vorwärmen.

•Das Gerät auf die vorbereitete Schweisszone aufsetzen und den Vorschub-

schalter (14) betätigen.

• Testschweissung gemäss Schweissanleitung des Materialherstellers und nationalen

Normen oder Richtlinien vornehmen

• Testschweissung überprüfen

•Einstellungen nach Bedarf anpassen.

• Vorsicht:

Ist die Digital-Anzeigen SOLL-Wert Lufttemperatur (21) höher eingestellt als die

Digital-Anzeige SOLL-Wert Massetemperatur (18) und läuft das Gerät längere

Zeit ohne Vorschub, steigt die Digital-Anzeige IST-Wert Massetemperatur (17)

bei unveränderter Einstellung über den SOLL-Wert Lufttemperatur (21) an. Dieser

Betriebszustand ist zu vermeiden, da sich die Masse thermisch zersetzt. Wird der

Vorschub über den Vorschubschalter (14) aktiviert und Schweissdraht zugeführt,

erreicht die Massetemperatur wieder den SOLL-Wert.

• Gerät nach dem Betrieb nachkühlen lassen.

ACHTUNG! Verbrennungsgefahr.

•Der Schweissschuhwechsel darf nicht am kalten Gerät vorgenommen werden.

• Das betriebswarme Gerät abschalten und vom elektrischen Netz trennen.

• Den Schweissschuhhalter (3) durch Lösen der Befestigungschrauben Schweiss-

schuhhalter (4) vom Heizelementrohr (8) entfernen (Handschuhe verwenden).

•Die Düse für Kunststoffmasse (7) bei jedem Schweisschuhwechsel von Schweiss gutrückständen reinigen (siehe Wartung).

• Einen entsprechenden Schweissschuhhalter (3) montieren.

•Der Schweissschuhhalter (3) kann auf vier um 90° versetzten Positionen montiert

werden.

•Der Schweissschuh (1) kann durch lösen der Befestigunsschrauben Schweiss-

schuh (2) vom Schweissschuhhalter (3) getrennt werden (z.B. zur Nachbearbeitung).

• Gerät wieder ans elektrische Netz anschliessen und in Betrieb nehmen.

• Gerät mit Vorschubschalter (14) einschalten.

• Neuen Schweissdraht in Schweissdraht-Einzug (15) einführen.

• Gerät laufen lassen bis an der Düse für Kunststoffmasse (7) ein sortenreiner Strang

austritt.

Schweissvorgang

Schweissdrahtwechsel

Schweissschuhwechsel

7

• Schweissdraht-Blockade

– Wird der Schweissdraht ausserhalb des Gerätes blockiert dreht der Drahtvor-

schub zum Vermeiden von Geräteschäden durch.

– Schweissdrahtzufuhr sicherstellen, Schweissdraht-Toleranz überprüfen.

– Gerät am Vorschubschalter (14) starten.

– Schweissdraht nur von Hand in den Schweissdraht-Einzug (15) nachstossen.

– Schweissdraht-Rückstände treten durch die Entlastungsöffnung (16) aus.

– ACHTUNG es dürfen keine Werkzeuge oder sonstige Gegenstände benützt

werden um Schweissdraht-Rückstände zu entfernen.

•Kann der Schweissdraht nicht nachgeführt werden, besteht die Möglichkeit,

den Draht rückwärts aus dem Gerät zu entfernen.

– Vorschub am Vorschubschalter (14) ausschalten.

– Potentiometer Lufttemperatur (22), und Potentiometer Massemperatur (19)

auf Sollwert OFF stellen.

– Nach ca. zwei Sekunden Vorschubschalter (14) betätigen, die Maschine startet

im Rückwärtslauf (fixe Geschwindigkeit).

– Durch leichtes Ziehen am hervorstehenden Schweissdraht kann dieser entfernt

werden.

– Anschliessend Vorschub durch Drücken Vorschubschalter (14) ausschalten

– Am Potentiometer Lufttemperatur (22) und Potentiometer Massetemperatur (19)

Sollwert einstellen.

– Anschliessend neuen Schweissdraht einführen und Vorschubschalter (14)

betätigen. Achtung: abgenutzten Schweissdraht abschneiden.

– Neuen Draht mit geringer Vorschubgeschwindigkeit einführen.

– Nach dem Austreten von plastifizierter Masse am Schweisschuh (1) ist das

Gerät wieder betriebsbereit.

• Fehlermeldung auf den Digital-Anzeigen

– Tritt während dem Betrieb des Gerätes ein Fehler auf wird dieser auf dem Display

angezeigt.

– Das Gerät unter Angabe des Fehlercodes an die nächste Servicestelle senden.

Betriebsstörungen und Massnahmen

Auf der Digital-Anzeige IST-Wert Kunststoffmasse-Temperatur (17) und

Digital-Anzeige IST-Wert Lufttemperatur (20) erscheint ERR

Auf der Digital-Anzeige SOLL-Wert Luft-Temperatur (21) erscheinen folgende

Meldungen

LO Im Luft-Regelkreis liegt kein Fehler vor

L1 Unterbruch der Temperatursonde oder Übertemperatur der Luft

L2 Defekt der Luftheizung oder Kurzschluss der Temperatursonde der Luft

L3 Übertemperatur des Heizelementes, Fotowiderstand hat angesprochen

L6 Übertemperatur der Elektronik

Auf der Digital-Anzeige SOLL-Wert Kunststoffmasse-Temperatur (18) erscheinen

folgende Meldungen

PO Im Kunststoffmassen-Regelkreis liegt kein Fehler vor

P1

Unterbruch der Temperatursonde oder Übertemperatur der

Kunststoffmasse-Heizung

P2

Defekt der Kunststoffmasse-Heizung oder Kurzschluss der Temperatursonde

Kunststoffmasse

8

• Es darf nur Leister-Zubehör verwendet werden.

• Luftfilter (10) des Gerätes ist bei Verschmutzung mit einem Pinsel zu reinigen oder

zu ersetzen.

•Die Düse für Kunststoffmasse (7) bei jedem Schweisschuhwechsel von Schweissgutrückständen reinigen.

•Netzkabel und Stecker auf Unterbruch und mechanische Beschädigungen

überprüfen.

•Bei Minimal-Länge der Kohlen schaltet der Gebläsemotor automatisch ab.

Gerät durch Ihre Service-Stelle kontrollieren lassen.

Kohlen-Standzeit des Motors ca. 1'000 Betriebsstunden.

• Kohlenstand des Fördermotors nach ca 1'000 Betriebsstunden durch Ihre ServiceStelle kontrollieren lassen.

•Reparaturen sind ausschliesslich von autorisierten Leister-Service-Stellen aus-

führen zu lassen. Diese gewährleisten innert 24 Stunden einen fachgerechten und

zuverlässigen Reparatur-Service mit Original-Ersatzteilen gemäss Schaltplänen und

Ersatzteillisten.

• Für dieses Gerät besteht eine grundsätzliche Gewährleistung von einem (1) Jahr ab

Kaufdatum (Nachweis durch Rechnung oder Lieferschein). Entstandene Schäden werden durch Ersatzlieferung oder Reparatur beseitigt. Heizelemente sind

von dieser Gewährleistung ausgeschlossen.

•

Weitere Ansprüche sind, vorbehältlich gesetzlicher Bestimmungen, ausgeschlossen.

•Schäden, die auf natürliche Abnutzung, Überlastung oder unsachgemässe

Behandlung zurückzuführen sind, werden von der Gewährleistung ausgeschlossen.

•

Keine Ansprüche bestehen bei Geräten, die vom Käufer umgebaut oder verändert

worden sind.

Gewährleistung

Wartung

Service und Reparatur

Zubehör

9

DANGER!

Danger when opening up the tool, as live components and

connections are exposed. Therefore, before opening it,

unplug the tool to ensure disconnection from the mains.

Electronically conductive material (eg PE-EL) must not be

welded.

Incorrect use of the hand extruder (eg overheating of the

material) can present a fire and explosion hazard, especially near combus t ible materials and explosive gases.

Do not touch the element housing, air nozzle and

discharging plastizised material when they are hot as

they can cause burns. Let the tool cool down. Do not

point the hot air flow and the discharg ing plastizised

material in the direction of people or animals.

Warning

The tool must be operated under supervision.

Heat can ignite flammable materials which are not in view.

The machine may only be used by qualified specialists or

under their supervision. Children are not authorized to use

this machine.

For personal protection on building sites we strongly recom-

mend the tool be connected to a RCCB (Residual Current

Circuit Breaker) .

The voltage rating stated on the tool must correspond to the

mains voltage.

Protect tool from damp and wet.

FI

120

230

Caution

Please read operating instructions carefully before

use and keep for further reference.

OPERATING INSTRUCTIONS

(Translation of the original operating instructions)

Leister WELDMAX

Mini-Hand Extruder

• Welding of thermoplastic materials made from:

PE-HD PP-H, PP-B, PP-R PPS.

• Do not weld (PE-EL) electronically conductive material.

(Reason: electric shock.)

• Welding seams in containers, appliances and pipe construction are carried out in

accordance with DVS 2207 part 4.

• Welding of geomembrane liners for disposal sites and rubbish tips are carried out in

accordance with DVS 2225 part 4.

Application

GB

10

Voltage V~

Power consumption W

Frequency Hz

Air Temperature °C

Air flow l/min

Plast. Temperature °C

Welding output kg/h

Welding rod mm

Size L

×W ×

Hmm

Weight kg

Mark of conformity

Mark of approval

Certification scheme

Protection class II

Technical Data

120 200 230

1800 2200 2200

50 / 60 50 / 60 50 / 60

max. 400 max. 400 max. 400

300 300 300

max. 270 max. 270 max. 270

0.7 0.7 0.7

ø 4 ± 0.2 (in accordance with DVS 2211)

443 × 94 × 255, handle ø 57

3.8 (without power supply cord)

222

333

CCA CCA CCA

444

Mains voltage is not reversible

11

Leister Technologies AG, Galileo-Strasse 10, CH-6056 Kaegiswil/Switzerland

confirms that this product, in the version as brought into circulation through us, fulfils

the requirements of the following EC directives.

Directives: 2006/42, 2004/108, 2006/95

Harmonized Standards:

EN 12100-1, EN 12100-2, EN 60204-1, EN 14121-1

E

N 55014-1, EN 55014-2, EN 61000-3-2, EN 61000-3-3,

EN 50366, EN 62233, EN 60335-2-45

Kaegiswil, 07.03.2012

Bruno von Wyl, CTO Beat Mettler, COO

Power tools, accessories and packaging should be sorted for environmentalfriendly recycling. Only for EC countries: Do not dispose of power tools into

household waste! According to the European Directive 2002/96 on waste

electrical and electronic equipment and its incorporation into national law,

power tools that are no longer suitable for use must be separately collected

and sent for recovery in an environmental-friendly manner.

Conformity

Disposal

Technical data and specifications are subject to change without prior notice.

12

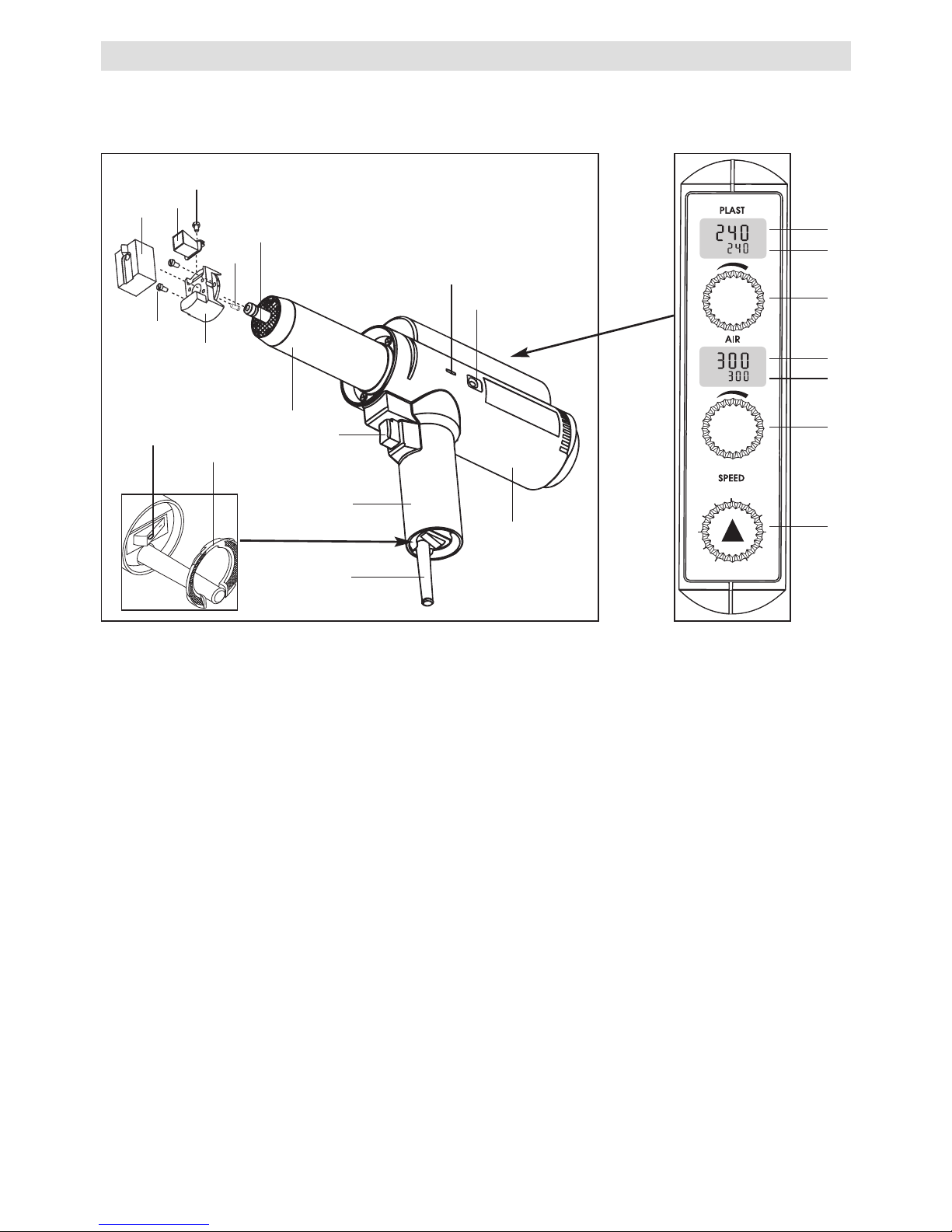

Description of tool

2

5

8

10

min.

1

2

4

3

8

11

9

12

14

5

7

15

17

16

6

10

Control panel with

digital display

1. Welding shoe

2. Set screw for welding shoe

3. Welding shoe holder

4. Set screw for welding shoe holder

5. Pre-heating nozzle

6. Set screw for pre-heating nozzle

7. Nozzle for extrudate

8. Heater tube

9. Handle

10. Air filter

11. Housing

12. Power supply cord

13. Main switch

14. Rod feed switch

15. Welding rod feed

16. Discharge aperture

17. Digital display ACTUAL value

extrudate temperature

18. Digital display SET value

extrudate temperature

19. Potentiometer

extrudate temperature

20. Digital display ACTUAL value

air temperature

21. Digital display SET value

air temperature

22. Potentiometer air temperature

23. Potentiometer welding rod

feed speed

13

18

19

20

21

22

23

13

• As required, fit the relevant welding shoe (1) according to instructions for change

of welding shoe.

• Connect the tool to the mains.

• Switch on the tool at main switch (13).

The Software version will appear on the digital display ACTUAL value air temper -

ature (20).

• Adjust the desired values for air and extrudate temperature.

– Potentiometer air temperature (22), digital display SET value air temperature (21).

– Potentiometer extrudate temperature (19), digital display SET value extrudate

temperature (18).

– Set the rod feed to position 2.

• Warning

– Choose appropriate temperature to avoid over-heating of the welding rod.

– Over-heating of the extrudate inside the tool can cause a fire!

• The rod feed will not start (tool protection) until the set temperature of the whole

extrudate material has been reached.

•Until the rod feed is released, the digital display will flash showing the SET value

air temperature (21), SET value extrudate temperature (18), ACTUAL value air

temperature (20) and ACTUAL value extrudate temperature (17).

•After reaching the SET temperature, digital display ACTUAL value extrudate

temperature (17) and after flashing has stopped, the welding procedure can be

started.

– The pre-heating time needs to be extended depending on the materials and

environmental conditions after the rod feed has been released.

– Note: The material in the welding shoe (1) must be plastizised.

• Remove the protruding extrudate in the welding shoe (1) with a pair of pliers by

pulling slightly.

Operating condition

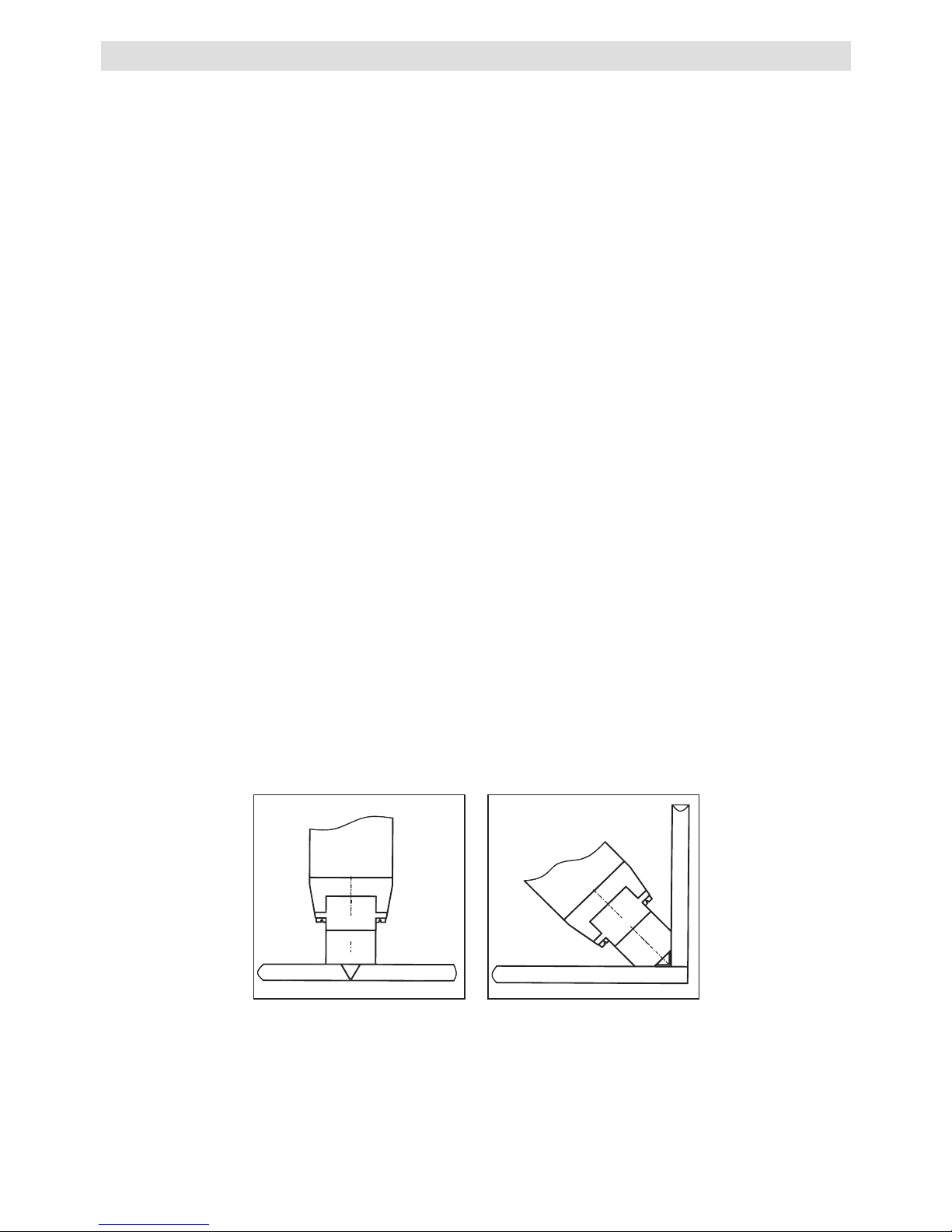

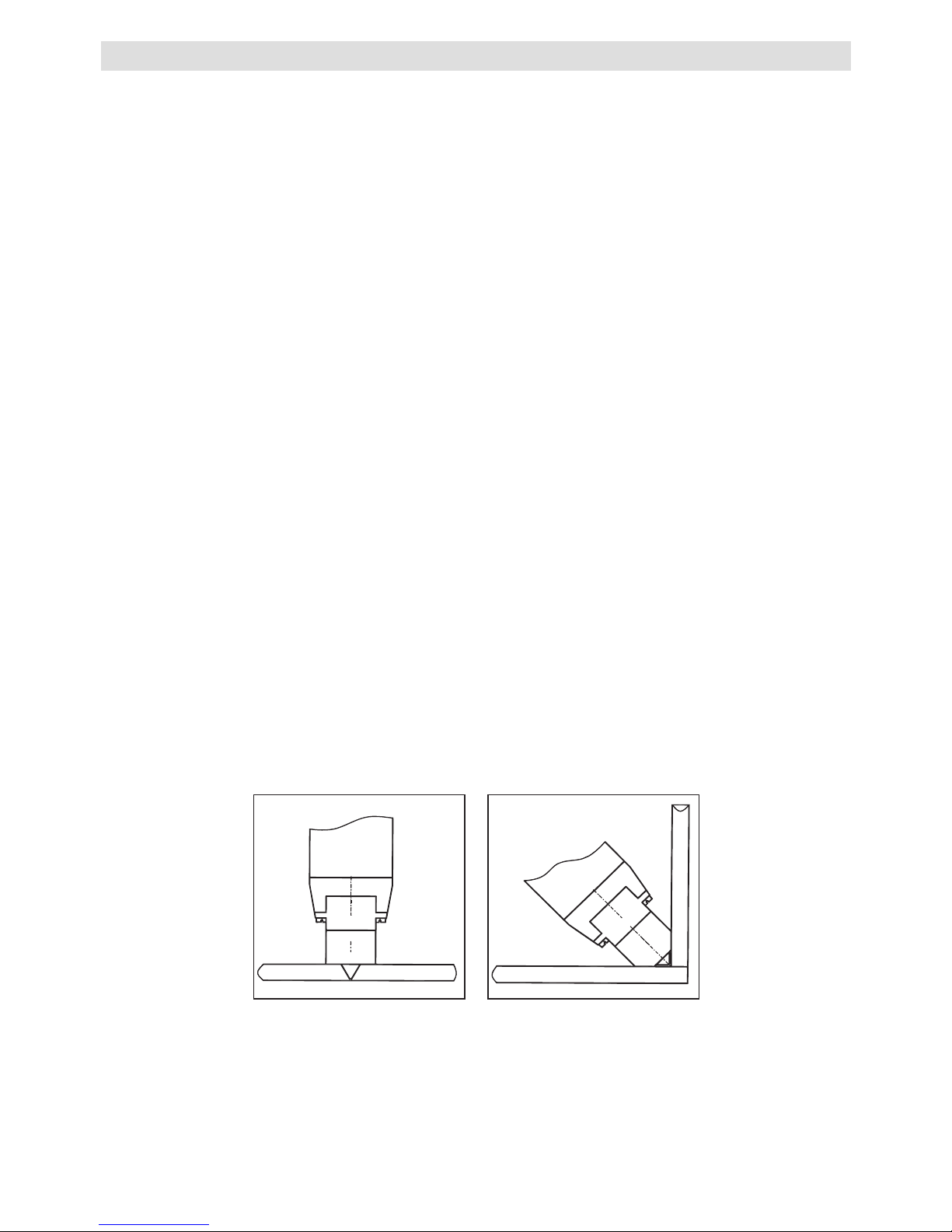

Welding positions

V-/X-weld

Filet weld

14

• By pressing the rod feed switch (14) the rod feed for the welding rod is switched on

(self-locking).

– Renewed pressing of the rod feed switch (14), will switch off the rod feed.

• Start up the tool using the rod feed switch (14), and let a little plastizised material

feed through.

•Adjust the desired rod feed speed by the potentiometer welding rod feed

speed (23) (depending on the seam geometry).

• Switch off the extrudate feed by using the rod feed switch (14).

• Point the pre-heating nozzle (5) at the welding area.

• Pre-heat the welding area by using a swinging motion.

•Position the tool onto the prepared welding seam and activate the rod feed

switch (14).

• Perform test welding by following the welding instructions from the material

manufacturers and national standards or directives.

• Do a test weld.

• Adjust the setting as required.

• CAUTION:

If the digital display SET value air temperature (21) is set higher than the digital

display SET value extrudate temperature (18) and the tool has been running for

some time without the rod feed, the digital display ACTUAL value extrudate

temperature (17) will have risen even though no adjustment on the SET value air

temperature (21) has been made. This operating condition should be avoided as

the extrudate will decompose thermally. By activating the rod feed via the rod

feed switch (14) and by adding the welding rod, the extrudate temperature will

adjust to its SET value again.

• Let the tool cool down after use.

CAUTION ! Danger of getting burned.

• Do not change the welding shoe when the tool us cold.

• Switch off the hot tool and disconnect from the mains.

• Remove the welding shoe holder (3) from the heater tube (8). by loosening the set

screws for welding shoe holder (4) (use gloves).

• Clean the nozzle for extrudate (7) of welding deposits at every change of welding

shoe (see maintenance).

• Attach an appropriate welding shoe holder (3).

• The welding shoe holder (3) can be attached in four 90° offset positions.

• The welding shoe (1) can be taken off the welding shoe holder (3) by loosening the

set screws for the welding shoe (2) (eg. for reworking).

• Re-connect the tool to the mains supply and operate.

• Switch on the tool by the rod feed switch (14).

• Guide the new welding rod into the welding rod feed (15).

• Let the tool run until a pure strand appears from the nozzle for extrudate (7).

Welding procedure

Change of welding rod

Change of welding shoe

15

• Welding rod obstruction

– Should the welding rod outside the tool get obstructed, the rod feed will skid to

prevent tool damage.

– Safeguard the welding rod feed, check welding rod tolerance.

– Start up the tool using the rod feed switch (14).

– Push-feed the welding rod only by hand into the welding rod feed (15).

– Welding rod residue will escape via the discharge aperture (16).

– CAUTION do not use any tools or other objects to remove welding rod residue.

• In case the welding rod cannot be fed through, the welding rod can be removed

backwards out of the tool.

– Switch off the rod feed by the rod feed switch (14).

– Set the potentiometer air temperature (22) and potentiometer extrudate tem-

perature (19) to the set value OFF position.

– After approx. 2 seconds activate the rod feed switch (14), the machine will start

in reverse (fixed speed).

– The welding rod can be removed by pulling on the protruding welding rod.

– Switch off the rod feed by pressing the rod feed switch (14).

– Set the potentiometer air temperature (22) and potentiometer extrudate tem-

perature (19) to adjust SET value.

– Feed new welding rod and press rod feed switch (14).

Caution: cut off the used welding rod.

– Feed in the new rod by using a low rod feed speed.

– As soon as the plastizised material starts to protrude from the welding shoe (1),

the tool will be operational again.

• Fault indication on the digital display

– Should a fault occur during the operation of the tool , this will be indicated on the

display.

– Send the tool to the nearest Service Centre, indicating the fault code.

Operating faults and preventative measures

ERR will appear on the Digital display ACTUAL value extrudate temperature (17)

and Digital display ACTUAL value air temperature (20)

The following messages will appear on the Digital display SET value air

temperature (21)

LO No fault in the automatic air control.

L1 Interruption of the temperature probe or air temperature too high

L2 Faulty air heater or the air temperature probe has a short circuit

L3 Element overheated, photoresistor has responded

L6 Electronics over-heated.

The following messages will appear on the digital display SET value

extrudate temperature (18)

PO No fault in the automatic extrudate unit

P1 Interruption of temperature probe or extrudate heater over-heated

P2

Faulty extrudate heater or the temperature probe of the

extrudate heater has a short circuit

16

• Only Leister accessories should be used

• The tool’s air filter (10) should be cleaned with a soft brush or be replaced.

• The nozzle for extrudate (7) should be cleaned of welding deposits before every

change of welding shoe.

• Check the mains cable and plug for breaks and mechanical damage.

•At minimal length of the carbon brushes the motor switches off automatically.

The tool should be checked by your Service Centre. The carbon brushes in the

motor will last approx. 1000 hours running time.

• The carbon brushes of the winding motor should be checked after approx. 1000

running time by your Service Centre.

•Repairs should only be carried out by authorized Leister Service Centres. They

guarantee a specialised and reliable Repair Service within 24 hours using original

spare parts in accordance with the circuit diagram and spare parts list.

• For this tool, we generally provide a warranty of one (1) year from the date of

purchase (verified by invoice or delivery document). Damage that has occurred

will be corrected by replacement or repair. Heating elements are excluded from

this warranty.

•Additional claims shall be excluded, subject to statutory regulations.

• Damage caused by normal wear, overloading or improper handling is excluded

from the guarantee.

• Guarantee claims will be rejected for tools that have been altered or changed by

the purchaser.

Warranty

Accessories

Service and repairs

Maintenance

17

Danger de mort en ouvrant l'appareil au contact des connexions et composants mis à nu et sous tension. Avant

d'ouvrir l'appareil, prendre soin de débrancher la prise

électrique. Ne pas souder les matériaux conducteurs

d’électricité (comme par exemple le PE-EL).

Danger d’incendie ou d’explosion lors d’utilisations non

appropriées de l’extrudeuse manuelle (comme par exemple en cas de surchauffe du matériau), surtout à proximité

de matériaux inflammables et de gaz explosifs.

L’appareil doit faire l’objet d’une observation continuelle

pendant son fonctionnement. La chaleur peut atteindre des

matières inflammables situées hors de la visibilité. La machine

ne doit être utilisée que par des spécialistes qualifiés ou sous

leur surveillance. Les enfants ne sont pas autorisés d’utiliser

cette machine.

Pour la protection des personnes, en cas d’utilîsation sur

chantier, un interrupteur de sécurité est absolument indispensable.

La tension indiquée sur l'appareil doit correspondre à

celle de la ligne d'alimentation.

Danger de brûlure! Ne pas toucher au fourreau métallique

de la résistance, à la buse d’air chaud ni à la masse

extrudée pendant le fonctionnement ni avant le refroidissement. Ne pas diriger le flux d’air chaud ni la matière extrudée vers les personnes ou vers les animaux.

Protéger l’appareil contre les saletés et l’humidité.

Avertissement

Precautions

FI

230

120

Instructions d’utilisation à lire très attentivement avant mise

en marche et à conserver pour dispositions ultérieures.

INSTRUCTIONS D’UTILISATION

(Traduction de la notice d’utilisation originale)

Leister WELDMAX

Mini- extrudeuse manuelle

• Soudage de thermoplastiques :

PE-HD PP-H, PP-B, PP-R PPS.

• Ne pas souder de matériau conducteur d’électricité PE-EL

(raison : choc électrique)

• Dans le domaine des réservoirs, appareils et tuyauteries, les cordons de soudure

seront produits selon la DVS 2207 Partie 4.

• Les soudures de membranes d’étanchéité pour décharges seront réalisées selon

la DVS 2225 Partie 4.

Appliçations

F

Tension V~

Puissance W

Fréquence Hz

Température de l’air °C

Débit d’air l/min

Plast. Temperature °C

Débit matière kg/h

Cordon de soudure mm

Dimensions mm

Poids kg

Mark of conformity

Mark of approval

Certification scheme

Protection class II

120 200 230

1800 2200 2200

50 / 60 50 / 60 50 / 60

max. 400 max. 400 max. 400

300 300 300

max. 270 max. 270 max. 270

0.7 0.7 0.7

ø 4 ± 0.2 (selon DVS 2211)

443 × 94 × 255, Poignée ø 57

3.8 (sans câble de raccordement)

222

333

CCA CCA CCA

444

Mains voltage is not reversible

18

Caracteristiques Techniques

Leister Technologies AG, Galileo-Strasse 10, CH-6056 Kaegiswil/Suisse confirme que

ce produit correspond, en ce qui concerne la conception et le modèle type dans la

version commercialisée par notre entreprise, aux réglementations figurantdans les

directives européennes désignées ci-dessous.

Directives:

2006/42, 2004/108, 2006/95

Normes harmonisées: EN 12100-1, EN 12100-2, EN 60204-1, EN 14121-1

E

N 55014-1, EN 55014-2, EN 61000-3-2, EN 61000-3-3,

EN 50366, EN 62233, EN 60335-2-45

Kaegiswil, 07.03.2012

Bruno von Wyl, CTO Beat Mettler, COO

Les outils électroportatifs, ainsi que leurs accessoires et emballages, doivent

pouvoir suivre chacun une voie de recyclage appropriée. Seulement pour

les pays de l’Union Européenne: Ne pas jeter les appareils électroportatifs

avec les ordures ménagères! Conformément à la directive européenne

2002/96 relative aux déchets d’équipements électriques et électroniques

et

sa réalisation dans les lois nationales, les outils électroportatifs dont on ne

peut plus se servir doivent être séparés et suivre une voie de recyclage

appropriée.

Conformité

Elimination de déchets

Sous réserve de modifications techniques

Description de l’appareil

2

5

8

10

min.

1

2

4

3

8

11

9

12

14

5

7

15

17

16

6

10

Tableau de commande

avec affichage digital

13

18

19

20

21

22

23

1. Patin de soudage

2. Vis de fixation du patin de

soudage

3. Porte-patin de soudage

4. Vis de fixation du porte-patin

de soudage

5. Buse de préchauffage

6. Vis de fixation de la buse de

préchauffage

7. Buse de sortie de masse

8. Fourreau de résistance

9. Poignée

10. Filtre d’air

11. Carter

12. Câble de raccordement

13. Interrupteur général

14. Contacteur d’extrusion

15. Orifice d’entrée de cordon

de soudure

16. Orifice d’évacuation de surplus

de matière

17. Affichage digital de valeur réelle de

température de la masse

plastique

18. Affichage digital de valeur de

consigne de température de la

masse plastique

19. Potentiomètre de température de la

masse plastique

20. Affichage digital de la valeur réelle

de la température de l’air

21. Affichage digital de la valeur de

consigne de la température de l’air

22. Potentiomètre de température

de l’air

23. Potentiomètre de vitesse d’extrusion

du cordon de soudure

19

20

Positions de soudage

Cordon en V ou X

Cordon d’angle

• Monter le patin de soudage correspondant au cordon de soudure désiré

• Relier l’appareil au courant électrique.

• Appuyer sur l’interrupteur (13). Sur l’affichage digital, la valeur de la température

réelle appareît (20) selon la version de software.

• Choisir les valeurs désirées pour les températures de l’air et de la masse à extruder.

– Potentiomètre de température d’air (22), affichage digital de la valeur de consigne

de température d’air (21).

– Potentiomètre de température de la masse de matière d’extrusion (19), affichage

digital de la valeur de consigne de température de la masse (18).

– Commande de la vitesse d’extrusîon (23) sur 2.

• Avertissement

– Choisir une température telle que le cordon de soudure ne soit pas surchauffé.

– En cas de surchauffage de la masse, il y a danger d’inflammation de l’appareil.

•Jusqu’à l’obtention de la température de consigne dans la masse de matière

contenue dans l’appareil, l’extrusion ne peut pas commencer (protection de

l’appareil).

•Jusqu’à cette liberté d’extruder, les affichages digitaux de températures de

consigne de l’air (21) de la masse à extruder (18) et de températures réelles de

l’air (20) et de la masse (17), clignotent.

• Quand la température réelle affichée de la masse (17) atteint la température de

consigne et ne clignote plus, alors le processus d’extrusion peut commencer.

– Selon la nature du matériau et la température ambiante, le temps de chauffage

jusqu’à libération de l’extrusion sera plus ou moins long.

– Signe caractéristique: le matériau d’extrusion dans le patin de soudage doit être

plastifié.

• Au début de l’extrusion, aider la matière à sortir du patin (1) en la tirant légèrement

avec une pince.

Préparation du travail

21

• Par une pression sur le contacteur d’extrusion (14), l’extrusion du cordon de soudure

est commencée (et se poursuit).

– Une nouvelle pression sur le contacteur (14) et l’extrusion s’arrête.

• Une nouvelle pression sur le contacteur et l’extrusion reprend.

• Régler la vitesse d’extrusion souhaitée sur le potentiomètre de réglage de celle-ci

(23), dépendante de la géométrie du cordon recherchée.

• Stopper la sortie de matière avec le contacteur (14).

• Diriger la buse de préchauffage (5) sur la zone de soudage.

• Préchauffer cette zone de soudage par un mouvement pendulaire.

• Assoire l’appareil sur la zone ainsi préparée et actionner le contacteur d’extrusion (14).

• Effectuer un test de soudure conformément aux instructions de soudage du fabri-

quant du matériau et des normes ou directives nationales

• Contrôler le test de soudure

• Adopter la mise au point selon besoin.

• Avertissement:

Si la température de consigne de l’air affichée (21) est supérieure à la température

de consigne de la masse affichée (18) et que l’appareil fonctionne un long

moment sans extrusion, la température réelle affichée de la masse (17) montera et

restera en permanence au dessus de la température de consigne affichée (21) de

l’air. Cette situation est à éviter car la masse se décomposerait thermiquement.

Que la commande d’extrusion (14) soit de nouveau activée et le cordon de

soudage extrudé, la température de la masse reviendra à la valeur de consigne.

• Après le travail, laisser l’appareil refroidir.

AVERTISSEMENT ! Danger de brûlure.

• Le changement de patin de soudage ne doit jamais être fait quand l’appareil est

froid.

• Couper la chauffe de l’appareil et débrancher la prise électrique.

• Le porte-patin de soudage (3) sera démonté du fourreau de résistance (8) au

moyen des vis de fixation (4) (utiliser des gants).

• A chaque changement de patin de soudage, la buse de sortie de matière (7) doit

être bien nettoyée (chiffon, à chaud, voir Entretien).

• Monter un porte-patin de soudage (3) correspondant.

• Le porte-patin (3) peut être monté dans les quatre positions cardinales.

• Le patin de soudage (1) peut être séparé de son support (3), par exemple pour

transformation, en dévissant la vis de fixation (2).

• Rebrancher l’appareil sur la ligne électrique et le remettre en service.

• Appuyer sur le contact d’extrusion (14).

• Introduire le nouveau cordon de soudure dans l’orifice d’entrée de cordon (15).

• Laisser l’appareil fonctionner jusqu’à ce qu’à la sortie de la buse d’extrusion sorte

une masse de plastique propre et pure.

Processus d’extrusion

Changement de cordon de soudure

Changement de patin de soudage

• Blocage du cordon de soudure

– Si le cordon de soudure est bloqué à la sortie de l’appareil, tirer sur le cordon

extrudé en évitant d’abîmer l’appareil.

– Vérifier l’approvisionnement du cordon de soudure, vérifier les tolérances

dimensionnelles de celui-ci.

– Appuyer sur le contact d’extrusion (14) de l’appareil.

– Uniquement à la main, pousser sur la baguette dans son orifice d’entrée.

– Sortir les résidus de cordon de soudage par l’orifice d’évacuation de surplus

de matière (16).

– Attention, on ne doit utiliser aucun outil ou autre objet pour enlever ces résidus de

cordon de soudure.

• Le cordon de soudure ne pouvant plus avancer, il existe la possibilité de le retirer

de l’appareil.

– Appuyer sur le contacteur d’extrusion (14).

– Mettre les potentiomètres de température d’air (22) et de température de masse

(19) sur la valeur de consigne OFF.

– Après environ deux secondes d’appui sur le contacteur d’extrusion (14),

l’appareil se met en marche arrière (vitesse fixe).

– Par une légère traction sur la baguette sortante, on peut récupérer celle-ci.

– Immédiatement après, arrêter l’opération en appuyant sur le contacteur

d’extrusion (14). Attention: couper le cordon de soudage inutile.

– Faire avancer le nouveau cordon de soudage à la bonne vitesse d’extrusion.

– Après apparition de la masse plastifiée à la sortie du patin de soudage (1),

l’appareil est de nouveau prêt à fonctionner.

• Information de défaut sur l’affichage digital

– Si un défaut survient pendant le fonctionnement de l’appareil, celui-ci apparaît

sur le cadran d’affichage.

– L’appareil doit être renvoyé à notre service après-vente avec indication du

code de défaut indiqué ci-dessous.

Disfonctionnement et mesures à prendre

Sur l’affichage digital de valeur réelle de température de masse plastifiée (17) et

de température d’air (20) apparaît ERR.

Sur l’affichage digital de valeur de consigne de température d’air (21)

apparaissent les informations suivantes

LO Pas de défaut dans le domaine de régulation de l’air

L1 Coupure de la sonde de température ou surchauffe de l’air

L2 Défaut de chauffage de l’air ou court-circuit sur la sonde de température de l’air

L3 Surchauffe de l’élément chauffant, la cellule-photo a réagi

L6 Surchauffe de l’électronique

Sur l’affichage digital de valeur de consigne de température de masse plastifiée

(18) apparaissent les informations suivantes

PO Pas de défaut dans le domaine de régulation de la masse

P1

Coupure de la sonde de température ou surchauffe du système de

chauffage de la masse

P2

Défaut du système de chauffage de la masse ou court-circuit sur la sonde

de température dela masse

22

•On ne doit utiliser que des accessoires Leister.

• En cas d’encrassement, le filtre d’air (10) de l’appareil doit être nettoyé avec un

pinceau ou changé.

•La buse d’extrusion de masse plastifiée (7) doit être nettoyée à chaque chan-

gement de patin de soudage, les résidus de soudure enlevés et ceci seulement

à chaud.

•Le câble électrique et la prise doivent être testés après chaque coupure ou

détérioration mécanique.

• Quand les charbons atteignent leur longueur minimale, le moteur de la soufflerie

s’arrête automatiquement. Faîtes contrôler l’appareil par notre service aprèsvente. Durée de vie des charbons du moteur: environ 1 000 heures de fonctionnement.

• La durée de vie des charbons du moteur d’alimentation est d’environ 1000 heures

de fonctionnement, faire contrôler le moteur après cette durée.

• Des réparations doivent exclusivement être confiées à des services de réparation et

de maintenance autorisés par Leister. Ceux-ci garantissent, éventuellement en

24 heures, un service de réparation approprié et fiable, avec des pièces de

rechange d’origine selon schémas de connexions et listes de pièces détachées.

• Pour cet appareil, une garantie d’un (1) an est toujours valable à partir de la date

de l’achat (justificatif par facture ou bordereau de livraison). Une livraison de

remplacement ou une réparation est assurée en cas de dommages sur l’appareil.

Les éléments de chauffage ne sont pas couverts par cette garantie.

• Toute autre prétention est exclue sauf disposition légale contraire.

• Tout endommagement du à l’usure naturelle, à une surcharge de l’appareil ou à

un maniement contraire aux prescriptions est exclu de la garantie.

• La garantie ne s’applique pas aux appareils ayant subi des modifications apportées

par l’acheteur ou l’utilisateur.

Accessoires

Garantie légale

Maintenance

Service et reparation

23

24

Peligro de muerte!

Peligro de muerte al abrir el aparato, puesto que quedan

al descubierto componentes conductores de tensión y

conexiones. Antes de abrir el aparato, retirar el conector de la red fuera de la caja de enchufe. El material conductor eléctrico (por ejemplo, PE-EL ) no se debe soldar.

El uso incorrecto de la extrusionadora manual (por ejemplo, calentamiento excesivo del material) puede representar un riesgo de incendio y de explosión, especialmente

cerca de materiales combustibles y gases explosivos.

El aparato debe funcionar bajo observación. El calor puede

llegar a materiales combustibles, que se encuentran fuera

del alcance de la vista. La máquina solamente deberá ser

utilizada por especialistas adiestrados para ello, o bajo la

supervisión de estos mismos. A los niños les está terminantemente prohibido su uso.

Es absolutamente necesario un conmutador-FI cuando se

utilice el aparato a pie de obra para protección de las

personas.

La tensión nominal está indicada en el aparato y debe

coincidir con la tensión de la red.

Peligro de quemaduras! No tocar el tubo de la resistencia

ni la tobera de aire ni la masa que sale en estado caliente.

Dejar que se enfríe el aparato. No dirigir el flujo de aire

caliente ni la masa que sale en la dirección de personas o

animales.

Proteger el aparato de la humedad y la lluvia.

Advertencia

Precaución

FI

230

120

Por favor, lea detenidamente las instrucciones antes de

usarla y consérvelas para referencia

INSTRUCCIONES DE FUNCIONAMIENTO

(Traducción del manual de instrucciones original)

Leister WELDMAX

Mini extrusionadora manual

• Soldadura de materiales termoplàsticos

PE-HD PP-H, PP-B, PP-R PPS.

• El material conductor eléctrico (PE-EL) no debe soldarse

(Razón: descarga eléctrica)

• La soldadura de láminas de impermeabilización para basureros y depósitos de

desechos se realiza según DVS2225 Parte 4.

Aplicacion

E

25

Tensión V~

Potencia W

Frecuencia Hz

Temperatura del aire °C

Caudal de aire l/min.

Temp. de plastification °C

Producción kg/h

Varila de soldar mm

Medidas L Anch. Alt. mm

Peso kg

Simbolos de prueba

Simbolo de prueba

Tipo de certivicado

Clase de protección lI

Datos tecnico

120 200 230

1800 2200 2200

50 / 60 50 / 60 50 / 60

max. 400 max. 400 max. 400

300 300 300

max. 270 max. 270 max. 270

0.7 0.7 0.7

ø 4 ± 0.2 (según DVS 2211)

443 × 94 × 255, mango ø 57

3.8 (sin cable de la red)

222

333

CCA CCA CCA

444

La tensión de conexión no es conmutable

Leister Technologies AG, Galileo-Strasse 10, CH-6056 Kaegiswil/Suiza confirma, que

este producto, conforme a la ejecución que comercializamos, cumple con las

exigencias especificadas en las siguientes directrices de la CE.

Directrices: 2006/42, 2004/108, 2006/95

Normas armonizadas: EN 12100-1, EN 12100-2, EN 60204-1, EN 14121-1

E

N 55014-1, EN 55014-2, EN 61000-3-2, EN 61000-3-3,

EN 50366, EN 62233, EN 60335-2-45

Kaegiswil, 07.03.2012

Bruno von Wyl, CTO Beat Mettler, COO

Recomendamos que las herramientas eléctricas, accesorios y embalajes

sean sometidos a un proceso de recuperación que respete el medio

ambiente. Sólo para países de la UE: No arroje las herramientas eléctricas

a la basura! Conforme a la Directriz Europea 2002/96 sobre aparatos

eléctricos y electrónicos inservibles, tras su conversión en ley nacional,

deberán acumularse por separado las herramientas eléctricas para ser

sometidas a un reciclaje ecológico.

Conformidad

Eliminación

Reservado el derecho a realizar modificaciones técnicas.

Descripción del aparato

2

5

8

10

min.

1

2

4

3

8

11

9

12

14

5

7

15

17

16

6

10

CAMPO DE MANDO CON

REPRESENTACIONES DIGITALES

13

18

19

20

21

22

23

1. Zapata de soldar

2. Tornillo de fijacion de la zapata

de soldar

3. Portazapatas de soldar

4. Tornillos sujeción de la zapata

5. Tobera de precalentamento

6. Tornillo de fijación de la tobera

de precalentamiento

7. Tobera para la masa de plástico

8. Tubo de la resistencia

9. Mango

10. Filtro de aire

11. Carcsa

12. Cable de la red

13. Conmutador principal

14. Conmutador de avance

15. Entrada de la varilla de soldar

16. Orificio de descarga

17. Representación digital del valor

REAL de la temperatura de la

masa de plástico

18. Representación digital del valor

TEÓRICO la temperatura de la

masa de plástico

19. Potenciómetro de la temperatura

de la masa de plástico

20. Representación digital del valor

REAl, de la temperatura del aire

21. Representación digital del valor

TEÓRICO de la temperatura del

aire

22. Potenciómetro de la la

temperatura del aire

23. Potenciómetro de la velocidad

de avance de la varilla de

soldar

26

•En caso necesario montar la zapata de soldar (1) correspondiente según el

cambio de zapatas de soldar.

• Conectar el aparato la red eléctrica.

• Conectar el aparato en el interruptor principal (l3). En la representación digital del

valor real de la temperatura del aire (20) aparece la versión del software.

• Ajustar los valores deseados para la temperatura del aire y de la masa.

– Potenciómetro de la temperatura del aire (22), representación digital del valor

TEÓRICO de la temperatura del aire (21).

– Potenciómetro de la temperatura de la masa (l9), representación digital del

valor teórico de la temperatura de la masa (18).

– Ajustar el avance a la etapa 2.

•

Atención

– Seleccionar la temperatura de manera que la varilla de soldar no se caliente

excesivamente.

–En caso de calentamiento excesivo de la masa dentro del aparato, existe

peligro de incendio.

•

El avance no se puede poner se marcha hasta que se ha alcanzado la temperatura

teórica de toda la masa que se encuentra en el aparato (protección del aparato).

• Hasta que se ha liberado el avance, parpadean las representaciones digitales

Valor TEÓRICO de la temperatura del aire (21), Valor Teórico de la temperatura

de la masa (18), Valor REAL de la temperatura del aire (20) y Valor REAL de la

temperatura de la masa (17).

• Después de aIcanzar la temperatura TEÓRICO, la representatión digital del valor

REAL de la temperature de la masa (17) y .después de la terminación del

parpadeo,

se puede iniciar el proceso de soldadura.

–

Según los materiales y las influencias del medio ambiente, el tiempo de

calen-tamiento

debe prolongarse en una medida correspondiente después

de la liberación del avance.

– Caracteristica el material en la zapata de soldar (1) debe estar plastificado

• Tirando ligeramente con una pinza, se retira la masa que sobresale en la zapata

de soldar (1).

Disponibilidad de servicio

POSICI0NES DE SOLDADURA

Costura V/X

Costura en cuña

27

Loading...

Loading...