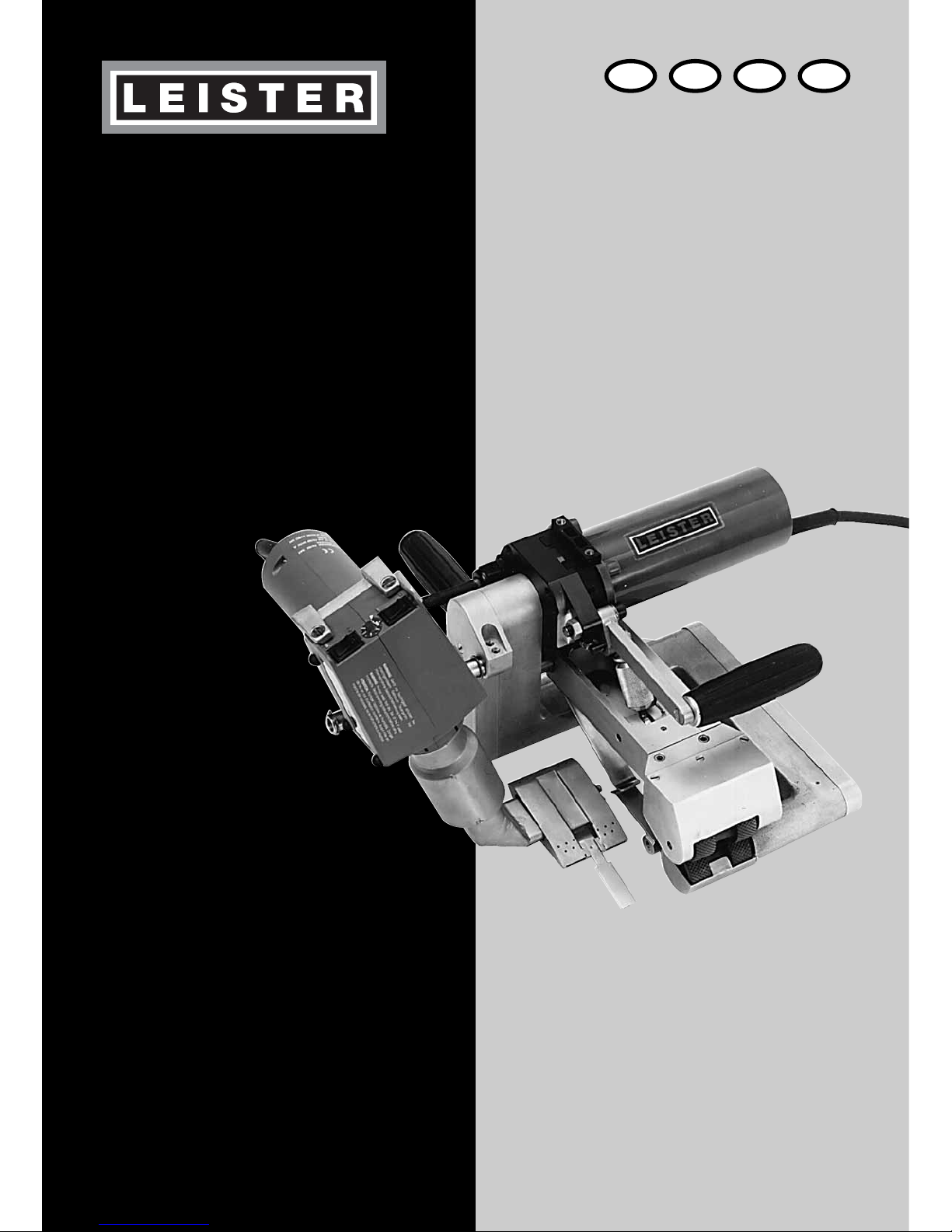

Leister Twinny S Operating Instructions Manual

TWINNY S

Leister Process Technologies

Galileo-Strasse 10

CH-6056 Kaegiswil/Switzerland

Tel. +41-41662 74 74

Fax +41-41662 74 16

www.leister.com

sales@leister.com

®

1

D GB F E

Deutsch Bedienungsanleitung 3

Englisch Operating Instructions 15

Français Instructions d’utilisation 27

Espanõl Instrucciones de funcionamiento 39

D

GB

F

E

2

3

• Überlappung max. 125mm

• Nahtform Es werden Schweissnähte gemäss DVS 2225 Teil I und BAM

hergestellt. Andere Abmessungen nach Bedarf möglich

DVS: Deutscher Verband für Schweisstechnik

BAM: Bundesanstalt für Material-Forschung und -Prüfung, Berlin

Ausführung Heizsystem

Tiefbau

Tunnelbau

Kombikeil lang

Materialart Materialstärke

PE-HD, PE-C, PFA, PD, PP

PVC-P, PE-LD, ECB, EVA

0,8 – 2,0 mm

1,0 – 3,0 mm

Kombikeil kurz

PE-HD, PE-C, PFA, PD, PP

PVC-P, PE-LD, ECB, EVA

0,3 – 1,0 mm

0,3 – 2,0 mm

Leister TWINNY S

Kombikeil-Schweissautomat

Der Leister TWINNY S ist ein Kombikeil-Schweissautomat zum Überlappschweissen

und Konfektionieren von Folien und Dichtungsbahnen im T unnel sowie Erd- und Wasserbau. Die Wärmeübertragung erfolgt durch optimaler Kombination von Kontakt und

Heissluft.

Anwendung

Bedienungsanleitung

(Original-Bedienungsanleitung)

D

Bedienungsanleitung vor Inbetriebnahme aufmerksam

lesen und zur weiteren Verfügung aufbewahren.

TECHNISCHE DATEN

Spannung V~ 100, 120, 200, 230

Leistung W 1600, 1900, 2200, 2300/2900

Frequenz Hz 50/60

Temperatur °C 20–600

Fügekraft N max. 1000

Antrieb m/min. 0, 2–2,5(4,0)

Emissionspegel LpA(dB) 71

Masse L × B × Hmm 350 × 390 × 270

Gewicht kg 6,9 (Tiefbau) / 6,5 (Tunnelbau)

Konformitätszeichen 2

Sicherheitszeichen 3

Zertifizierungsart CCA

Schutzklasse II 4

Technische Änderungen vorbehalten

Anschlussspannung nicht umschaltbar

4

Gerät muss beobachtet betrieben werden. Wärme

kann zu brennbaren Materialien gelangen, die sich

ausser Sichtweite befinden

FI-Schalter beim Einsatz des Gerätes auf Baustellen ist

für den Personenschutz dringend erforderlich.

Nennspannung, die auf dem Gerät angegeben ist, muss

mit der Netzspannung übereinstimmen.

EN 61000-3-11; Z

max

= 0.060 Ω + j 0.038 Ω. Gegebenenfalls

Elektrizitäts-Versorgungs-Unternehmen konsultieren.

Gerät vor Feuchtigkeit und Nässe schützen.

FI

120

230

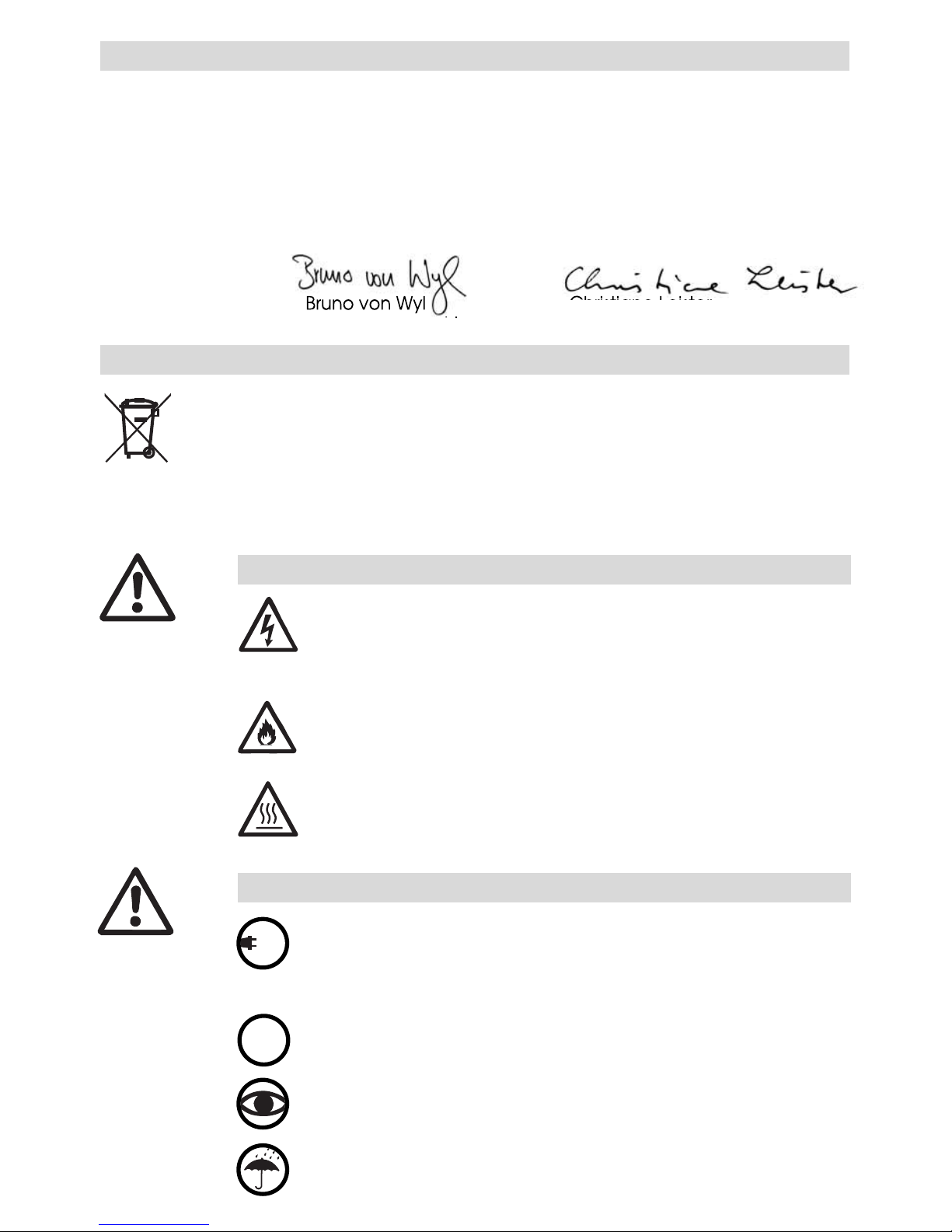

WARNUNG

VORSICHT

Lebensgefahr beim Öffnen des Gerätes da spannungs-

führende Komponenten und Anschlüsse freigelegt

werden. Vor dem Öffnen des Gerätes Netzstecker aus

der Steckdose ziehen.

Feuer- und Explosionsgefahr bei unsachgemässem Ge brauch von Heissluftgeräten, besonders in der Nähe von

brennbaren Materialien und explosiven Gasen.

Verbrennungsgefahr! Heizelementrohr und Heizkeil nicht

in heissem Zustand berühren. Gerät abkühlen lassen.

Heissluftstrahl nicht auf Personen oder Tiere richten.

Leister Process Technologies, Galileo-Strasse 10, CH-6056 Kaegiswil/Schweiz bestätigt,

dass dieses Produkt in der von uns in Verkehr gebrachten Ausführung die Anforderungen

der folgenden EU-Richtlinien erfüllt.

Richtlinien: 2006/42, 2004/108, 2006/95

Harmonisierte Normen: EN 12100-1, EN 12100-2, EN 60204-1, EN 14121-1

EN 55014-1, EN 55014-2, EN 61000-6-2

EN 61000-3-2, EN 61000-3-11 (Z

max

)

EN 50366, EN 62233, EN 60335-2-45

Kaegiswil, 05.01.2010

Bruno von Wyl Christiane Leister

Technischer Direktor Firmeninhaberin

Elektrowerkzeuge, Zubehör und Verpackungen sollen einer umweltgerechten Wiederverwertung zugeführt werden. Nur für EU-Länder: Werfen

Sie Elektrowerkzeuge nicht in den Hausmüll! Gemäß der Europäischen

Richtlinie 2002/96 über Elektro- und Elektronik-Altgeräte und ihrer Um setzung in nationales Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden.

Entsorgung

Konformität

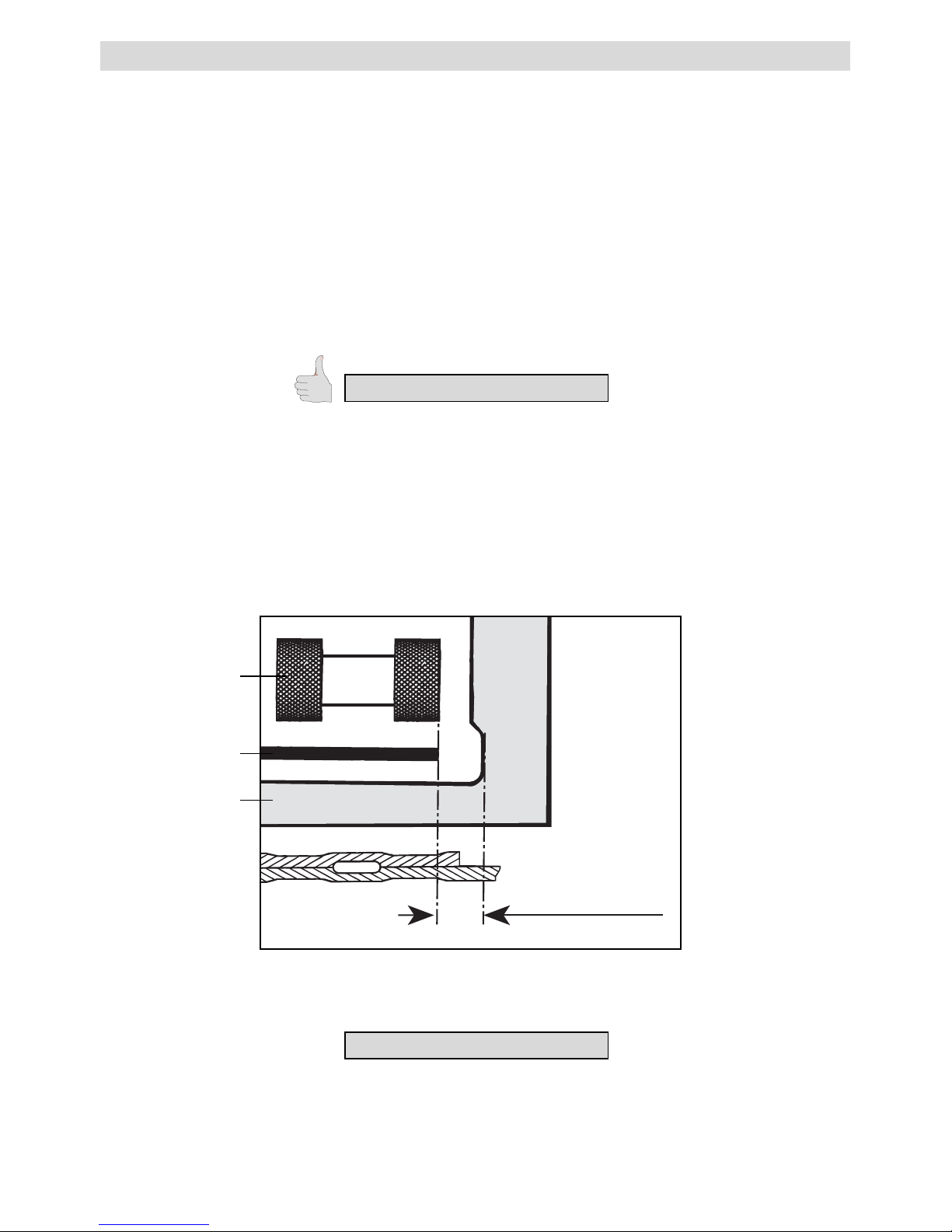

Schnittmodell einer Überlappschweissung

Fügeweg = A – B

A : Dicke der oberen und unteren

Dichtungsbahn

B: Dicke der Schweissnaht

C : Teilnaht 1

D: Teilnaht 2

E : Prüfkanal

B

CD

A

B

E

• Fügekraft → stufenlos einstellbar. Die Fügekraft wird über den Kniehebel auf

die Andrückrollen übertragen. Der Pendelkopf garantiert einen gleichmäs-

sigen Fügeweg auf die beiden Teilnähte (C und D) sowie auch auf eine Naht

ohne Prüfkanal.

Dies ermöglicht ein problemloses Schweissen von T-Stössen. Während des

Schweissvorganges passt sich die Fügekraft linear der Dickenänderung der

Dichtungsbahn an.

• Antrieb → doppeltes Antriebssystem, stufenlos einstellbar und elektronisch

geregelt. Der Regelkreis mit dem Tachogenerator ist so ausgelegt, dass die

jeweils eingestellte Schweissgeschwindigkeit lastunabhängig konstant bleibt.

Die Kraft übertragung auf die Antriebs-/Andrückrolle erfolgt über ein Planeten-

getriebe.

• Heizsystem → Die Heisslufttemperatur ist stufenlos einstellbar und elektronisch

geregelt. Wärmeübertragung mit optimaler Kombination aller Vorteile von

Kontakt und Heissluft.

Der bewegliche gelagerte Kombikeil enthält drei Heizzonen:

FUNKTIONS-BESCHREIBUNG

Materialdurchwärmung

Kontaktwärme Vorwärmen

Kombikeil

Antriebs-/Andrückrolle

Schweissrichtung

Heissluftaustritt

Niederhalterrolle

Obere Dichtungsbahn

Untere Dichtungsbahn

Führungsrolle

Schnittmodell Heizsystem

5

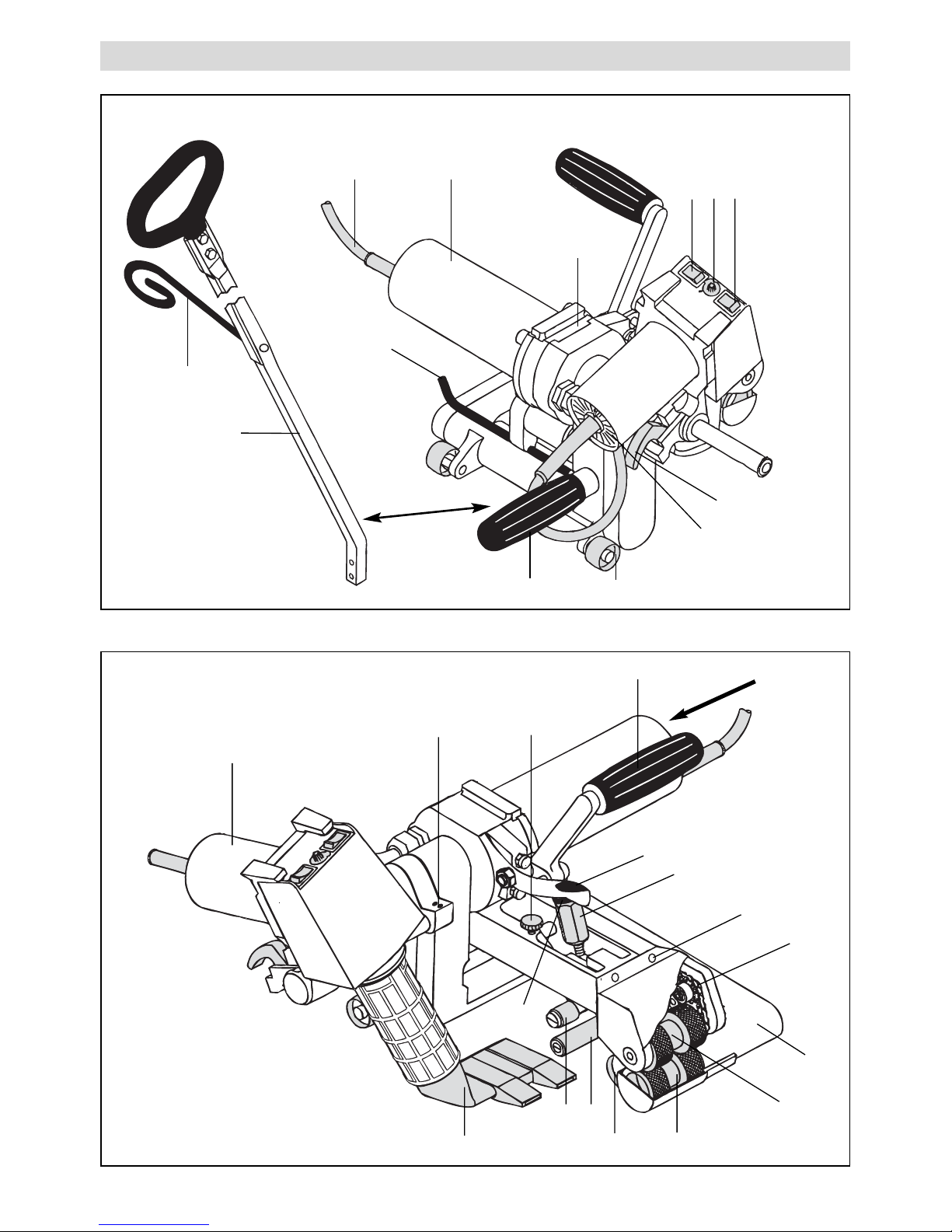

GERÄTE-BESCHREIBUNG

1

2

Ansicht Vorderseite

Ansicht Rückseite

1

2

8

9

17

15

3

7

45

6

1330

12

27

11

24

31

29

23

22

21

2019

18

10

25/26

16

14

28

6

GERÄTE-BESCHREIBUNG

1. Netzkabel

2. Kabelhalter

3. Heissluftgebläse

4. Heizung EIN/AUS

5. Potentiometer Heizung

6. Zweistufenschalter Luftmenge

7. Arretierhebel

8. Handgriff

9. Antrieb/Getriebe

10. Spannhebel Fügekraft

11. Einstellmutter Fügekraft

12. Sicherungsmutter

13. Einstellschraube Niederhalter

14. Leitstab

15. Führungsgriff

16. Laufrad (Walze)

17. Niederhaltebügel

18. Kombikeil

19. Niederhalterrolle

20. Führungsrolle

21. Hintere Laufrolle

22. Untere Antriebs-/Andrückrolle

23. Obere Antriebs-/Andrückrolle

24. Kette

25. Antrieb EIN/AUS

26. Potentiometer Antrieb mit Skala

27. Arretierung Spannhebel

28. Luftfilter

29. Fahrgestell Unterteil

30. Gewindestift Führungswelle

31. Einstellschraube Pendelkopf

7

SCHWEISSEN

Schweiss vorbereitung

•Kontrolle:

–

Verlegung

Überlappungsbreite 80 mm bis 125 mm

Dichtungsbahnen müssen zwischen der Überlappung

sowie auf der Oberseite und Unterseite sauber sein.

–

Stromversorgung

mindestens 5 kW (Generator)

ausgerüstet mit FI-Schalter

–

Netzkabel

minimaler Kabelquerschnitt gemäss Tabelle

Betriebsbereitschaft

•Leitstab (14) oder Führungsgriff (15) montieren.

•Heissluftgebläse (3) ausfahren und bis zum Anschlag hochschwenken.

•Gerät ans Netz anschliessen.

•Schweissparameter einstellen, siehe Seite 9.

230 V~ bis 50m 2x1,5mm

2

bis 100m 2 x2,5mm

2

120 V~ bis 50m 2 x1,5mm

2

bis 100m 2 x2,5mm

2

8

0

1

2

3

1

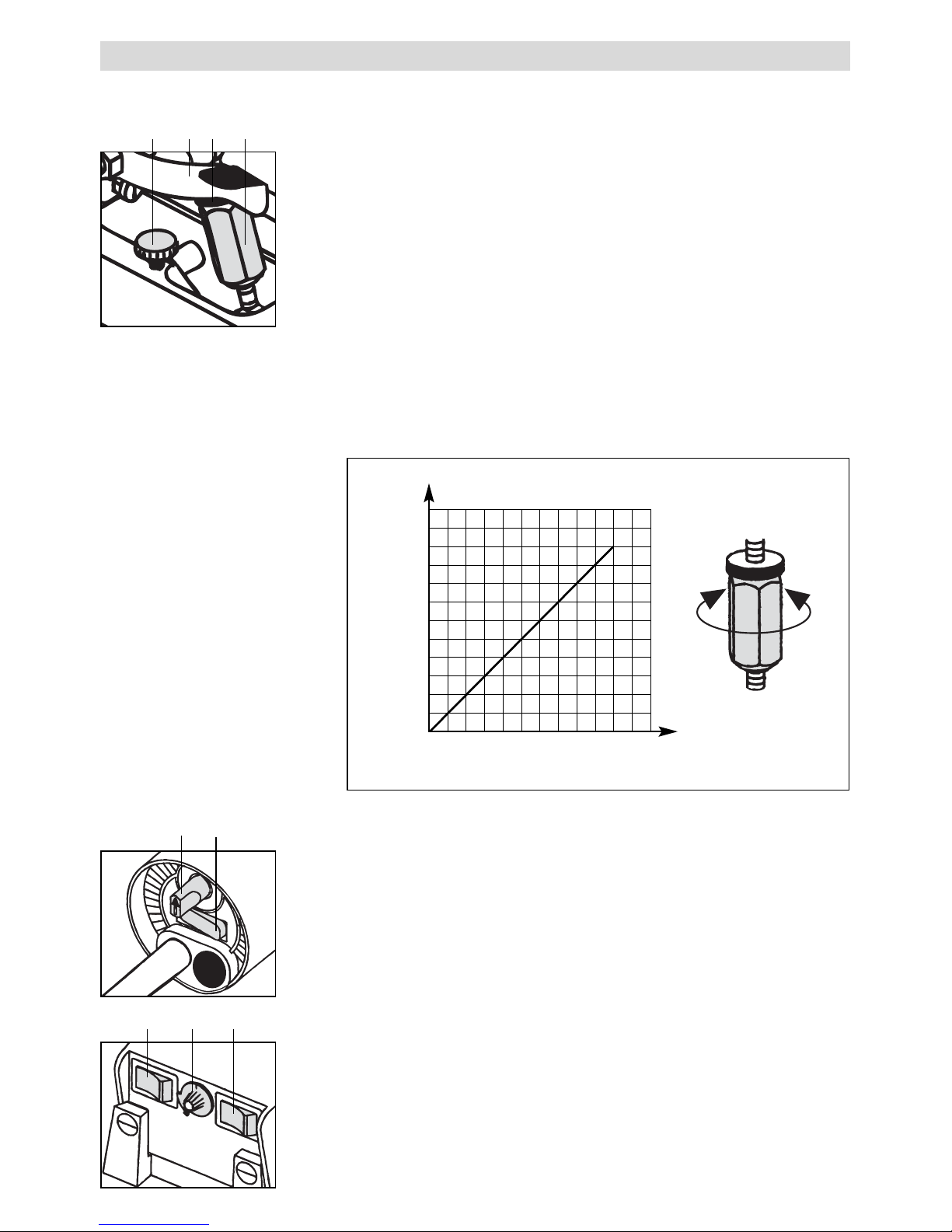

– Fügekraft

Schweissautomat in das zu verschweissende Material

einfahren und positionieren. Spannhebel (10), ohne

den Kombikeil einzufahren spannen. Durch drehen

der Einstellmutter (11), sollen die Antriebs-/ An drück -

rollen (22/23) das zu verschweissende Material leicht

touchieren. Arretierung Spannhebel (27) lösen und

gleichzeitig Spannhebel (10) entspannen.

Fügekraft durch Drehen der Einstellmutter (11) ge mäss

Grafik A einstellen. Sicherungsmutter (12) von Hand

anziehen. Bei Bedarf an Einstellschraube Niederhal-

ter (13) Kraft der Niederhalterolle (19) einstellen.

– Temperatur

Schweisstemperatur mit Potentiometer Heizung (5)

einstellen. Die Luftmenge wird mit Zweistufenschal-

ter (6) eingestellt (Material und Kombikeil abhängig ) . Schalter Heissluftgebläse (4) einschalten.

Aufheizzeit ca. 5 Minuten.

– Schweissgeschwindigkeit

Je nach Folie oder Dichtungsbahn und Witterungseinflüsse die S ch weissgeschwindigkeit mit Potentiome-

ter Antrieb (26) gemäss Skala einstellen.

SCHWEISSEN

4

5

Grafik A

Fügekraft

Raster

456

26

25

max. Fügekraft1000 N

[N]

1000

900

800

700

600

500

400

300

200

100

1234561234

1

2

271213

11

Achtung:

Bei Überschreitung der

max. Fügekraft von

1000 N können mechanische Beschädigungen

auftreten.

9

Grafik B

23

17

29

Max. Vordere

Überlappungsbreite

20mm

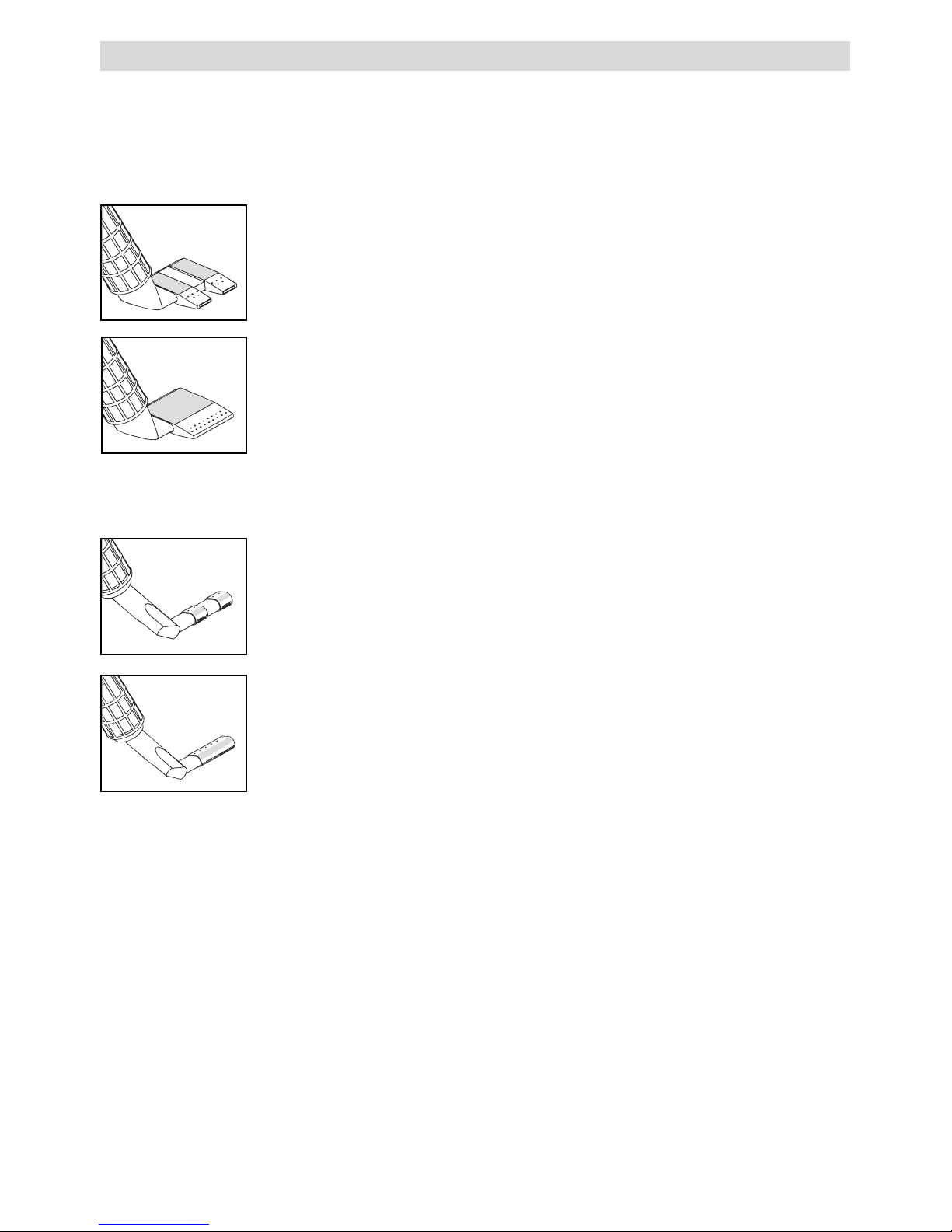

Schweiss ablauf

•Kontrolle: – Antriebs-/Andrückrollen (22/23) sowie Kombikeil (18) müssen

vor dem Einfahren in die Dichtungsbahn oder Folie sauber sein.

– Schweisstemperatur muss erreicht sein.

– Netzkabellänge / Kabelführung.

•Schweissautomat in die überlappgelegte Dichtungsbahn oder Folie einfahren

und positionieren.

•Schalter Antrieb (25) einschalten.

•Kombikeil (18) einfahren.

•Spannhebel (10) spannen.

• Schweissnaht kontrollieren (Schweisswulst/Fügeweg). Bei Bedarf Schweissgeschwindigkeit mit Potentiometer Antrieb (26) korrigieren.

• Schweissautomat am Leitstab (14) oder am Führungsgrif f (15) entlang der

Überlappung führen, dass die vordere Überlappungsbreite im Bereich der

20 mm Zone gehalten wird (siehe Grafik B).

Schweissvorgang beginnt

•Spannhebel (10) entspannen und Kombikeil (18) aus der Überlappung ziehen

und hochschwenken.

•Schalter für Antrieb (25) ausschalten. Potentiometer Heizung (5) auf Null stel-

len, damit Kombikeil (18) abgekühlt wird. Danach Heizung (4) ausschalten.

Ende Schweissvorgang

SCHWEISSEN

10

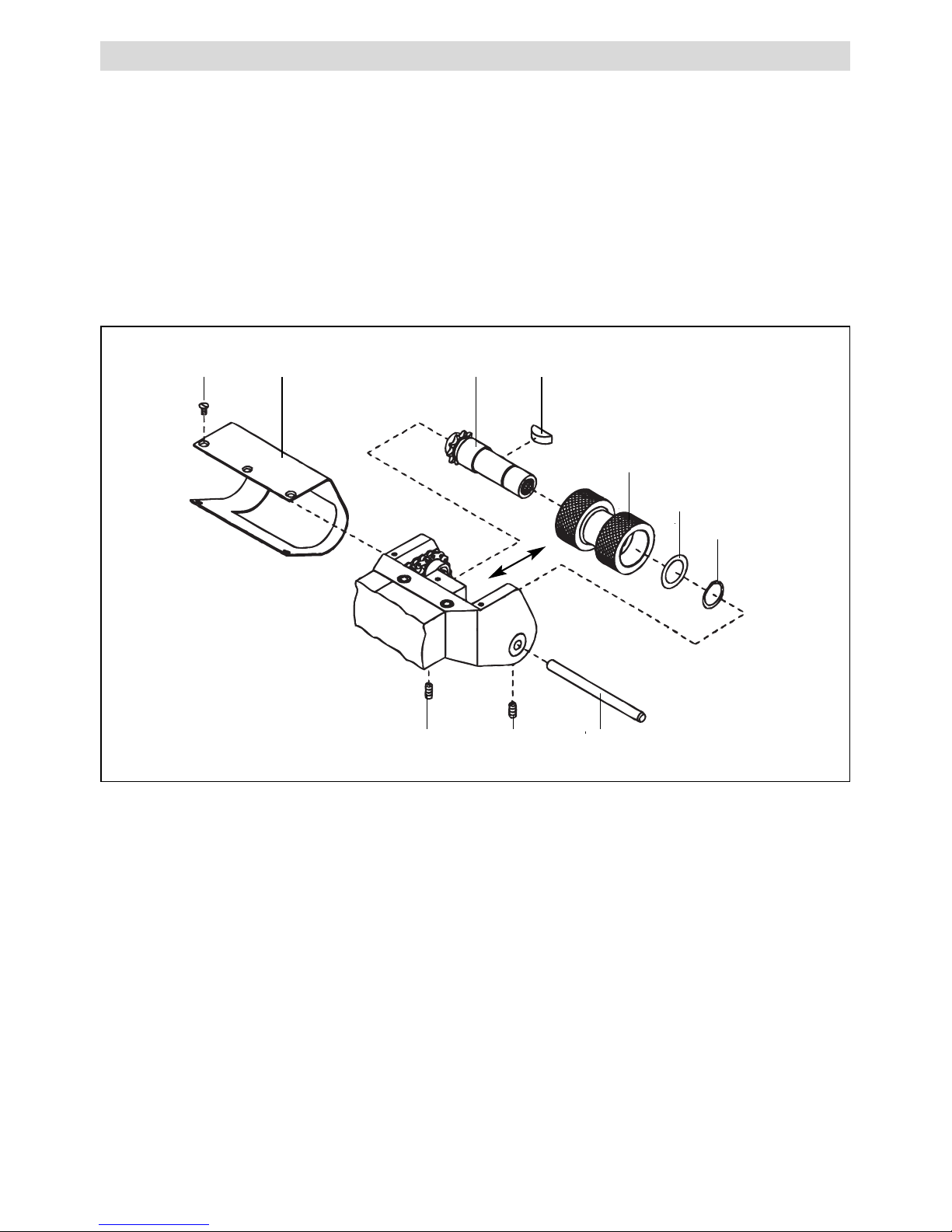

Bei verschiedenen Anwendungen, zum Beispiel Tunnel- oder Tiefbau werden mit

dem Leister TWINNY S verschiedene Überlappnähte hergestellt. Diese unterscheiden sich in der Schweiss nahtbreite und Prüfkanalbreite. Auch werden

Schweiss nähte ohne Prüfkanal hergestellt. Um diese verschiedenen Überlappnähte zu realisieren müssen die entsprechenden Antriebs-/Andrückrollen

montiert werden. Diese Antriebs-/Andrückrollen werden nach Kundenwunsch aus Aluminium oder rostfreiem Stahl angefertigt.

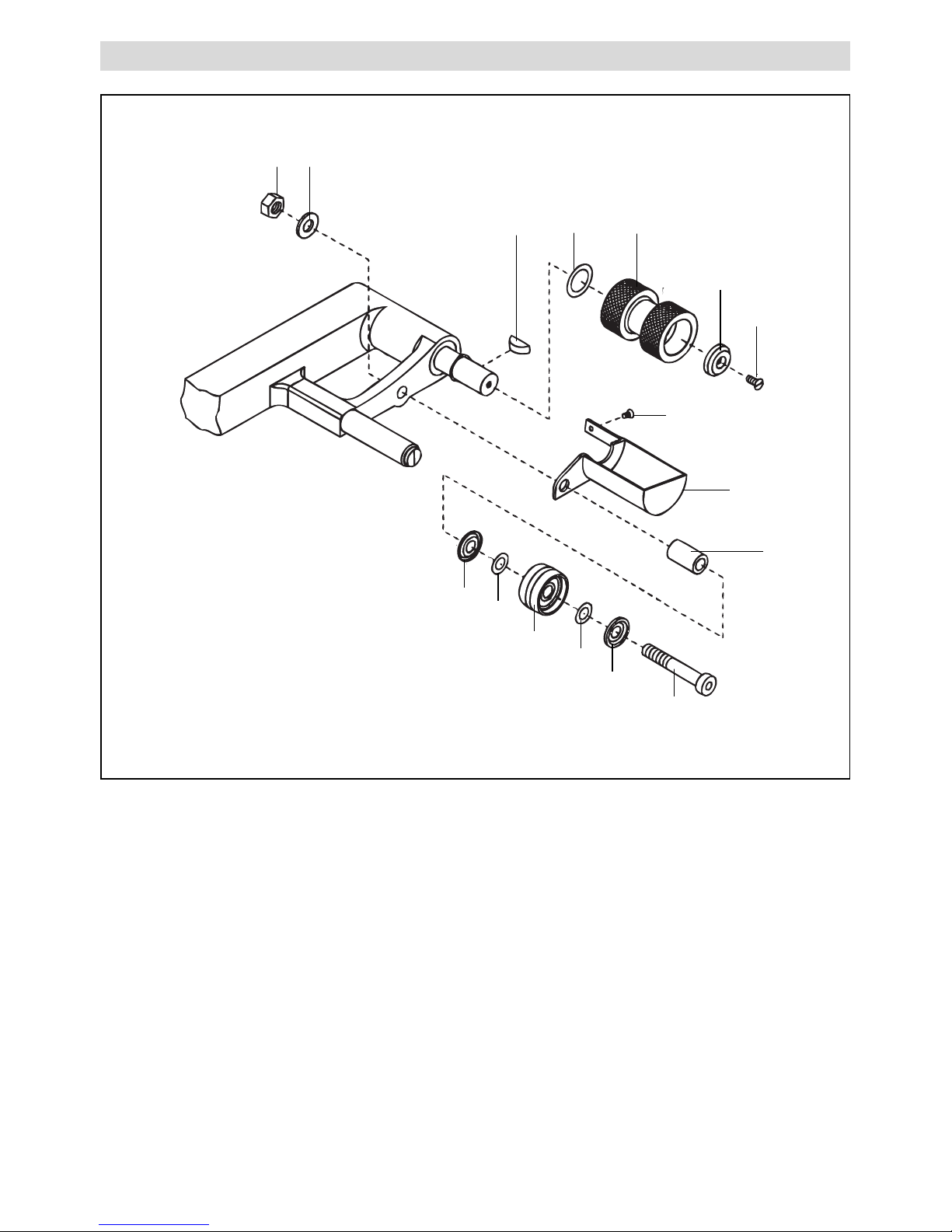

Demontage der Antriebs-/Andrückrollen, Reihenfolge Nr. 1 – 9

Montage der Antriebs-/Andrückrollen, Reihenfolge Nr. 9 – 1

1. Senkschraube M3 × 6

2. Schutzblech Pendelkopf

3. Gewindestift M4 × 8

4. Zylinderstift 6 × 80

5. Sicherungsring (Welle Ø 15)

6. Distanzscheibe

7. Antriebs-/Andrückrolle

8. Scheibenfeder

9. Antriebswelle oben komplett

1 2 9 8

7

6

5

3 3 4

Umrüstung obere Antriebs-/Andrückrolle

11

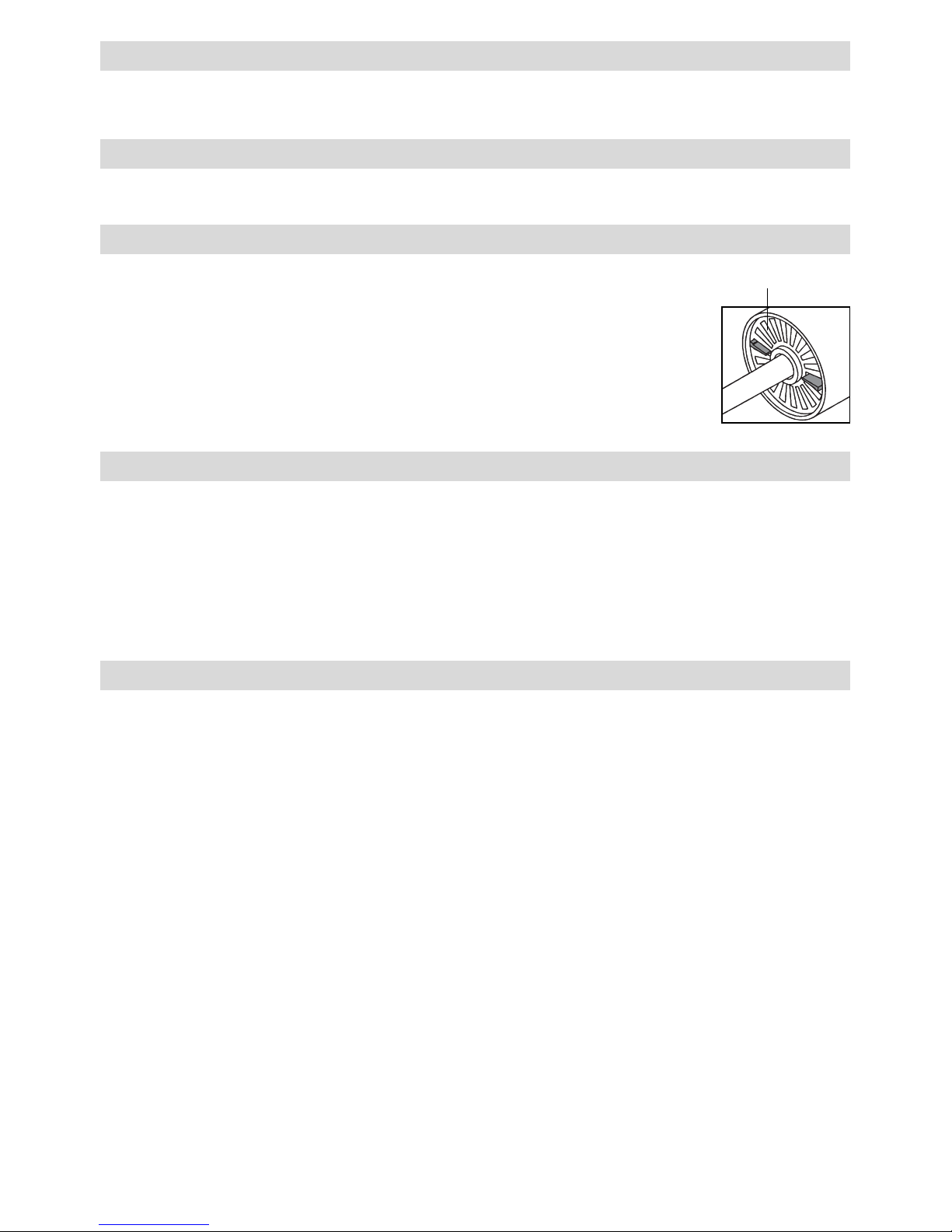

Demontage der Antriebs-/Andrückrollen, Reihenfolge Nr. 1 – 16

Montage der Antriebs-/Andrückrollen, Reihenfolge Nr. 16 – 1

1. Senkschraube M3 × 6

2. Zylinderschraube M8 × 50

3. Nilos-Ring Ø 8/20 × 1,8

4. Passscheibe Ø 8/14 × 0,1

5. Laufrad hinten komplett

6. Passscheibe Ø 8/14 × 0,1

7. Nilos-Ring Ø 8/20 × 1,8

8. Distanzbuchse

9. Schutzblech Antriebs-/Andrückrolle

10. 6kt-Mutter M8

11. Unterlagscheibe M8

12. Senkschraube M4 × 12

13. Klemmscheibe

14. Antriebs-/Andrückrolle

15. Distanzscheibe Ø 15/22 × 0,3

16. Scheibenfeder 5 × 6,5

10111

16

15

14

13

12

9

8

2

3

4

5

6

7

Umrüstung untere Antriebs-/Andrückrolle

12

Kombikeil kurz

Kombikeil lang

mit

Prüfkanal

mit

Prüfkanal

ohne

Prüfkanal

ohne

Prüfkanal

•Anwendung/Richtwerte

Je nach Material gegebenenfalls abweichend

PE-HD, PE-C, PFA, PP 0,8 – 2.0mm Materialstärke

PVC-P, PE-LD, ECB, EVA 1,0 – 3,0mm Materialstärke

•Enthält drei Heizzonen: Vorwärmen, Kontaktwärme,

Material durchwärmung

Der Kombikeil lang ermöglicht durch die Kombination,

Kontaktwärme und Heiss luft, sehr gute Schweiss naht qualität sowie hohe Schweiss ge schwin dig keit.

•Anwendung/Richtwerte

Je nach Material gegebenenfalls abweichend

PE-HD, PE-C, PFA, PP 0,3 – 1,0mm Materialstärke

PVC-P, PE-LD, ECB, EVA 0,5 – 2,0mm Materialstärke

•Ermöglicht das Schweissen von Folien ab 0,3 mm Stärke.

• Um das Verschmelzen von dünnen Materialien auf der

Kontaktfläche zu vermeiden, wird das zu verschweissende

Material von einem Heissluftkissen getragen. Somit hat

dieses nur kurzzeitig Kontakt mit dem Kombikeil kurz.

Arbeitsvorgang

•Vier Schrauben am Kombikeil (18) lösen.

•Neues Heizsystem montieren

•Schrauben leicht anziehen.

•Kombikeil (18) zwischen Antriebs-/ Andrückrolle einfahren

•Kombikeil (18) zu den Andrückrollen (22/23) ausrichten.

•Schrauben festziehen.

•Probeschweissung, Kontrolle: Prüfkanal muss in der Schweissnahtmitte sein.

•Bei Bedarf kann mit der Innensechskant-Schraube (30) die Einfahrtiefe des

Heizsystems zur Ausmittung des Prüfkanals eingestellt werden.

•Maximal mögliche Schweissnahtbreite ohne Prüfkanal 50 mm

•Schweissnahtbreite mit Prüfkanal gemäss DVS 2225 Teil I und BAM

•Andere Abmessung auf Anfrage möglich

Umrüstung Heizsystem

Je nach zu verschweissenden Materialien soll das Heizsystem, Kombikeil

lang oder kurz verwendet werden.

13

Die Firma Leister und deren autorisierte Service-Stellen bieten kostenlos

Schweiss kurse und Einschulungen an.

• Es darf nur Leister-Zubehör verwendet werden.

• Luftfilter (28) des Gerätes ist bei Verschmutzung mit einem

Pinsel zu reinigen.

• Kombikeil (18) mit Drahtbürste reinigen.

• Antriebs-/Andrückrolle (22/23) mit Drahtbürste reinigen.

• Ketten (24) bei Bedarf mit Kettenspray behandeln.

• Netzkabel (1) und Stecker auf elektrische und mechanische

Beschädigungen überprüfen.

• Gerät soll spätestens nach ca. 1000 Betriebsstunden durch eine autorisierte

Service - Stelle überprüft werden.

• Reparaturen sind ausschliesslich von autorisierten Leister-Service-Stellen

ausführen zu lassen. Diese gewähren innert 24 Stunden einen fachgerechten

und zuverlässigen Reparatur-Service mit Original-Ersatzteilen gemäss Schaltplänen und Ersatzteillisten.

• Für dieses Gerät besteht eine grundsätzliche Gewährleistung von einem (1)

Jahr ab Kaufdatum (Nachweis durch Rechnung oder Lieferschein).

Entstandene Schäden werden durch Ersatzlieferung oder Reparatur beseitigt.

Heizelemente sind von dieser Gewährleistung ausgeschlossen.

• Weitere Ansprüche sind, vorbehaltlich gesetzlicher Bestimmungen, ausge-

schlossen.

• Schäden, die auf natürliche Abnutzung, Überlastung oder unsachgemässe

Behandlung zurückzuführen sind, werden von der Gewährleistung ausgeschlossen.

• Keine Ansprüche bestehen bei Geräten, die vom Käufer umgebaut oder

verändert worden sind.

GEWÄHRLEISTUNG

SERVICE UND REPARATUR

WARTUNG

ZUBEHÖR

SCHULUNG

28

14

15

• Overlap max. 125mm / 5 inch

• Type of seam Welding seams are produced in accordance with DVS 2225

part 1 and BAM. Other dimensions are possible on request.

DVS: German Welding Association

BAM: Federal Institute for Materials Research and Testing, Berlin

Leister TWINNY S

AUTOMATIC COMBI-WEDGE WELDING MACHINE

The Leister TWINNY S is an Automatic Combi-Wedge Welding Machine for overlap

welding and manufacturing of films and geomembrane liners in tunnels as well

as earthwork and civil engineering. The heat is transmitted by using the best

combination of contact and hot air.

APPLICATION

Operating Instructions

(Translation of the original operating instructions)

GB

Bedienungsanleitung vor Inbetriebnahme aufmerksam

lesen und zur weiteren Verfügung aufbewahren.

TECHNICAL DATA

Voltage

V~ 100, 120, 200, 230

Power consumption

W 1600, 1900, 2200, 2300/2900

Frequency

Hz 50/60

Temperature

°C / °F 20–600

Welding Pressure

N /

lbs (pound)

max. 1000

Antrieb

Drive

m/min. /feet 0,2–2,5(4,0)

Emissions level

LpA(dB) 71

Size

L × B × Hmm 350 × 390 × 270

Weight kg 6,9 (

Civil Engineering

) / 6,5 (

Tunnel Construction

)

Mark of conformity

2

Mark of approval

3

Certification scheme

CCA

Protection class II

4

Technical data and specifications are subject to change without prior notice.

mains voltage cannot be switched over

Civil Engineering

Tunnel

Construction

Type

Hot Wedge System

Long

Combi-wedge

Type of Material Material Thickness

PE-HD, PE-C, PFA, PD, PP

PVC-P, PE-LD, ECB, EVA

0,8 – 2,0 mm

1,0 – 3,0 mm

Short

Combi-wedge

PE-HD, PE-C, PFA, PD, PP

PVC-P, PE-LD, ECB, EVA

0,3 – 1,0 mm

0,3 – 2,0 mm

WARNING

CAUTION

Leister Process Technologies, Galileo-Strasse 10, CH-6056 Kaegiswi/Switzerland

confirms that this product, in the version as brought into circulation through us, fulfils

the requirements of the following EC directives.

Directives:

2006/42, 2004/108, 2006/95

Harmonized Standards:

EN 12100-1, EN 12100-2, EN 60204-1, EN 14121-1

EN 55014-1, EN 55014-2, EN 61000-6-2

EN 61000-3-2, EN 61000-3-11 (Z

max

)

EN 50366, EN 62233, EN 60335-2-45

Kaegiswil,

05.01.2010

Bruno von Wyl Christiane Leister

Technical Director Owner

Power tools, accessories and packaging should be sorted for environmentalfriendly recycling. Only for EC countries: Do not dispose of power tools into

household waste! According to the European Directive 2002/96 on waste

electrical and electronic equipment and its incorporation into national law,

power tools that are no longer suitable for use must be separately collected

and sent for recovery in an environmental-friendly manner.

Disposal

Conformity

Danger! Unplug the tool before opening it as live

components and connections are exposed.

Incorrect use of the hot air tool can present a fire and

explosion hazard especially near combustible materials

and explosive gases.

Do not touch the element housing and hot wedge

when hot as they can cause burns. Allow the tool to

cool down. Do not point the hot air flow in the direction

of people or animals.

The tool must be operated under supervision. The heat

can reach combustible materials which are out of sight.

For personal protection, we strongly recommend the

tool be connected to an RCCB (Residual Current Circuit

Breaker) before using it on construction sites.

The voltage rating stated on the tool should correspond

to the mains voltage.

EN 61000-3-11; Z

max

= 0.060 Ω + j 0.038 Ω. If necessary,

consultate supply authority.

Protect the tool from damp and wet.

FI

120

230

16

Loading...

Loading...