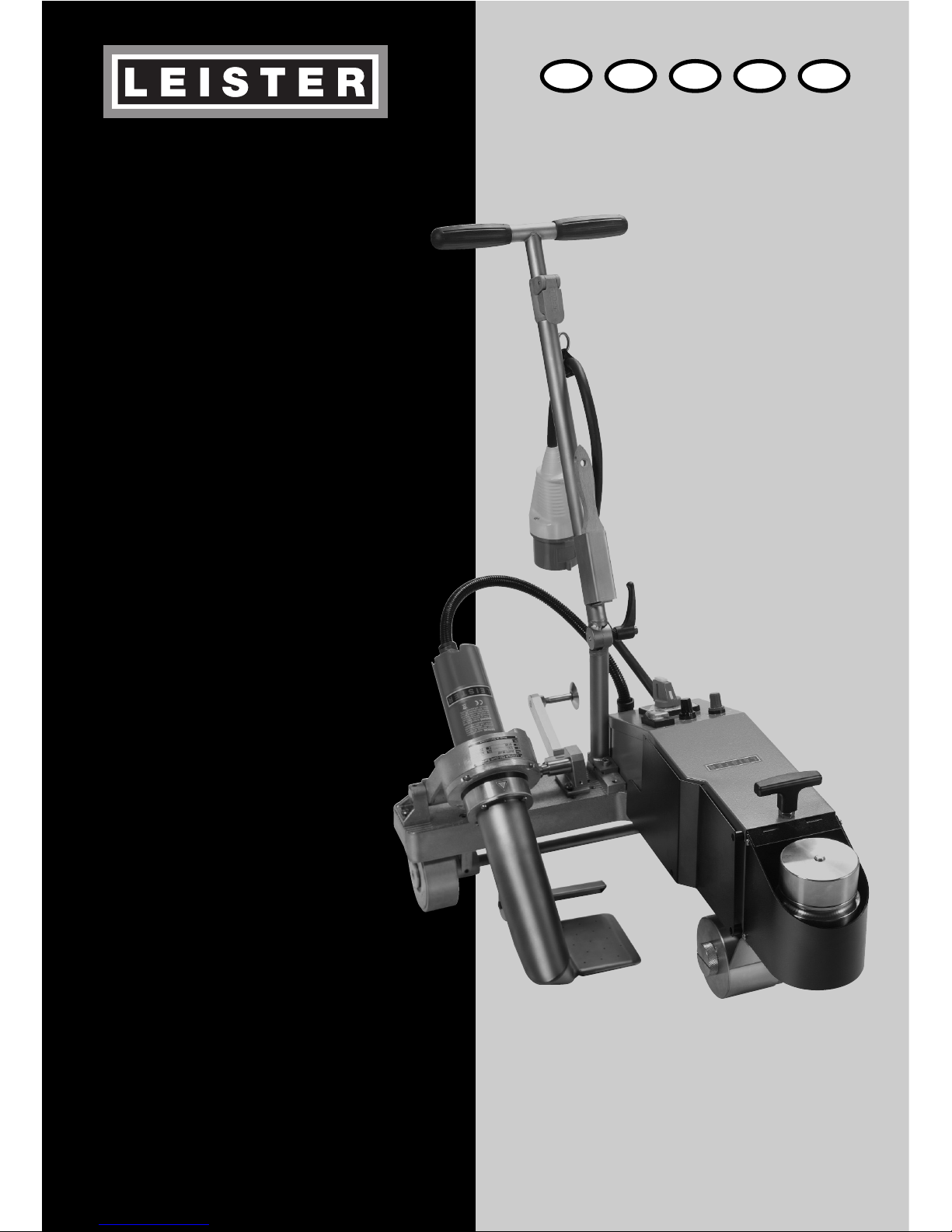

Leister BITUMAT B2 User Manual

BITUMAT B2

Leister Process Technologies

Galileo-Strasse 10

CH-6056 Kaegiswil/Switzerland

Tel. +41 41 662 74 74

Fax +41 41 662 74 16

www.leister.com

sales@leister.com

D

NL

N PLGB

Wir gratulieren Ihnen zum Kauf eines Heissluft-Schweissautomaten BITUMAT B2

Sie haben sich für einen erstklassigen Heissluft-Schweissautomaten entschieden, der aus hochwertigen Materialen

besteht. Dieses Gerät wurde nach den neuesten Schweisstechnologien entwickelt und produziert.

Jeder BITUMAT B2 wird einer strengen Qualitätskontrolle unterzogen bevor er das Werk in der Schweiz verlässt.

Congratulations on purchasing an automatic hot-air welding machine BITUMAT B2

You have chosen a top-class automatic hot-air welding machine made of high-quality materials. This device

has been developed and produced according to the latest welding technologies.

Every BITUMAT B2 passes stringent quality checks before leaving the factory in Switzerland.

2

Deutsch Bedienungsanleitung 3

Englisch Operating Instructions 13

Nederland Gebruiksaanwijzing 23

Norsk Bruksanvisning 33

Polski Instrukcja obs¬ugi 43

D

GB

NL

N

PL

3

Leister BITUMAT B2

Heissluft-Schweissautomat

Handgeführter Heissluft-Schweissautomat zum Überlappschweissen von modifizierten Bitumen-Dichtungsbahnen

(SBS, APP) im Freien oder in gut durchlüfteten Räumen, für verschiedene Dachsysteme, auf horizontalen und flachgeneigten ebenen Flächen.

Anwendung

Bedienungsanleitung vor Inbetriebnahme aufmerksam

lesen und zur weiteren Verfügung aufbewahren.

Bedienungsanleitung

(Original-Bedienungsanleitung)

D

Lebensgefahr beim Öffnen des Gerätes, da spannungsführende Komponenten

und Anschlüsse freigelegt werden. Vor dem Öffnen des Gerätes Netzstecker aus

der Steckdose ziehen.

Feuer- und Explosionsgefahr bei unsachgemässem Ge brauch von Heissluftgeräten, besonders in der Nähe von brennbaren Materialien und explosiven

Gasen.

Gerät muss beobachtet betrieben werden. Wärme kann zu brennbaren

Materialien gelangen, die sich ausser Sichtweite befinden.

Gerät darf nur von ausgebildeten Fachleuten oder unter deren Aufsicht

benützt werden. Kindern ist die Benützung gänzlich untersagt.

FI-Schalter beim Einsatz des Gerätes auf Baustellen ist für den Personenschutz dringend erforderlich.

Nennspannung, die auf dem Gerät angegeben ist, muss mit der Netzspannung

übereinstimmen.

Bei Netzausfall Heissluftgebläse ausfahren und Hauptschalter auf 0 stellen.

Verbrennungsgefahr! Schweissdüse nicht in heissem Zustand berühren.

Gerät abkühlen lassen.

Heissluftstrahl nicht auf Personen oder Tiere richten.

Gerät vor Feuchtigkeit und Nässe schützen.

FI

230

400

Warnung

Vorsicht

Gerät an eine Steckdose mit Schutzleiter anschliessen. Jede Unterbrechung

des Schutzleiters innerhalb oder ausserhalb des Gerätes ist gefährlich!

Nur Verlänge rungs kabel mit Schutzleiter verwenden!

Die Ersatz-Antriebsrolle muss beim Transport immer mit dem aufschraubbaren

Zusatzgewicht in der Halterung gesichert sein.

4

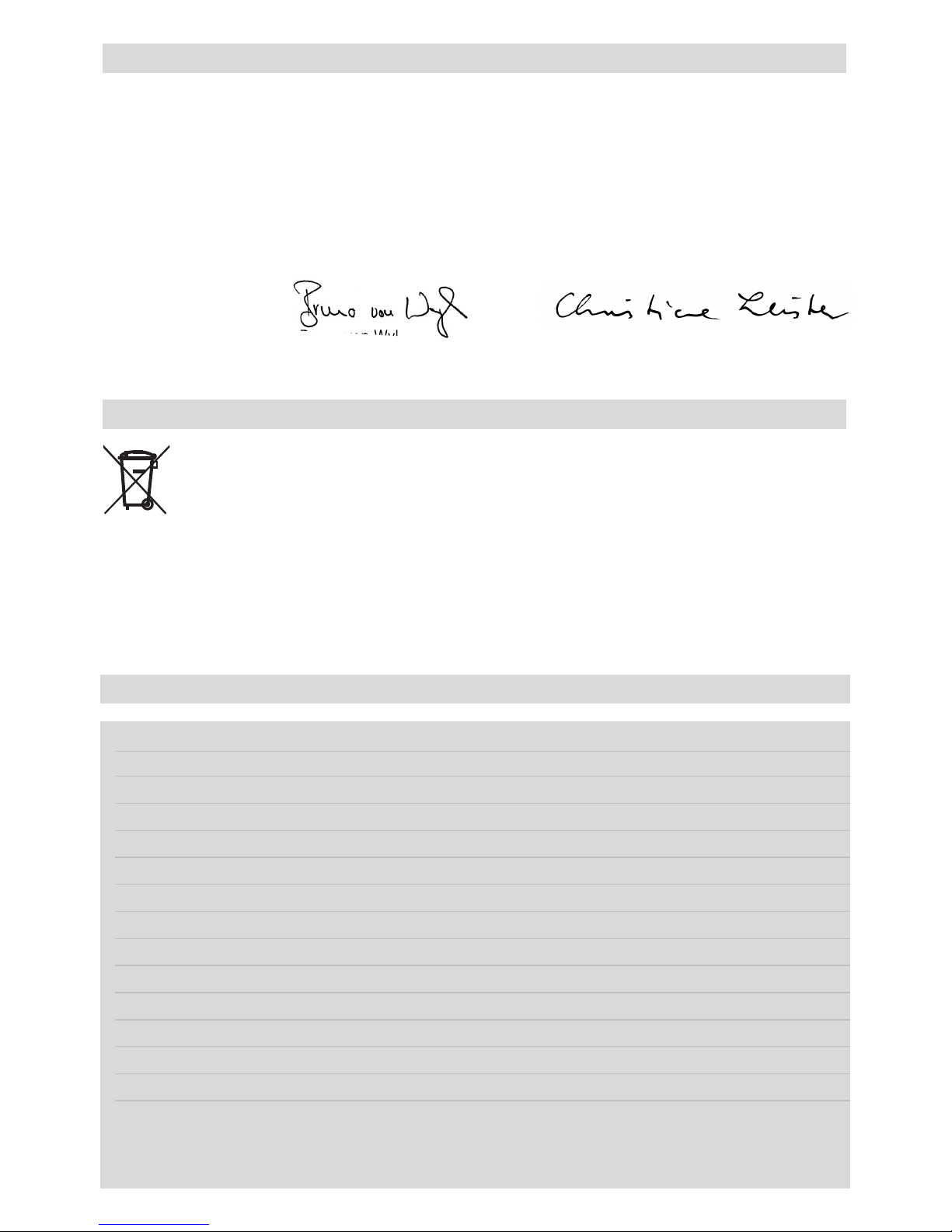

Leister Process Technologies, Galileostrasse 10, CH-6056 Kaegiswil/Schweiz bestätigt, dass dieses

Produkt in der

von uns in Verkehr gebrachten Ausführung die Anforderungen der folgenden EG-Richtlinien erfüllt.

Richtlinien: 2006/42,

2004/108, 2006/95

Harmonisierte Normen:

EN 12100-1, EN 12100-2, EN 60204-1, EN 14121-1,

EN 55014-1, EN 55014-2, EN 61000-6-2,

EN 61000-3-2, EN 61000-3-3, EN 61000-3-11 (Z

max

),

EN 61000-3-12, EN 50366, EN 62233, EN 60335-2-45

Kaegiswil, 09.02.2010

Bruno von Wyl Christiane Leister

Technischer Direktor Firmeninhaberin

Elektrowerkzeuge, Zubehör und Verpackungen sollen einer umweltgerechten Wiederverwertung

zugeführt werden. Nur für EU-Länder: Werfen Sie Elektrowerkzeuge nicht in den Hausmüll! Gemäß

der Europäischen Richtlinie 2002/96 über Elektro- und Elektronik-Altgeräte und ihrer Um setzung in

nationales Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt und

einer umweltgerechten Wiederverwertung zugeführt werden.

Entsorgung

Konformität

Technische Daten

Spannung V~ 230 400

Leistung W 6700 6700

Frequenz Hz 50 / 60 50 /60

Temperatur °C 20 – 650 20 – 650

Geschwindigkeit m/min. 0.8 – 12 0.8 – 12

Luftmengenbereich % 85 – 100 85 – 100

Emissionspegel LpA(dB) 73 73

Schweissdüsenbreite mm 75 / 100 75 / 100

Abmessungen L × B × Hmm690 × 490 × 330 690 × 490 × 330

Gewicht ohne Netzanschlussleitung kg 39 39

Konformitätszeichen

22

Sicherheitszeichen

33

Zertifizierungsart CCA CCA

Schutzklasse I

11

Technische Änderungen vorbehalten

Anschlussspannung nicht umschaltbar

5

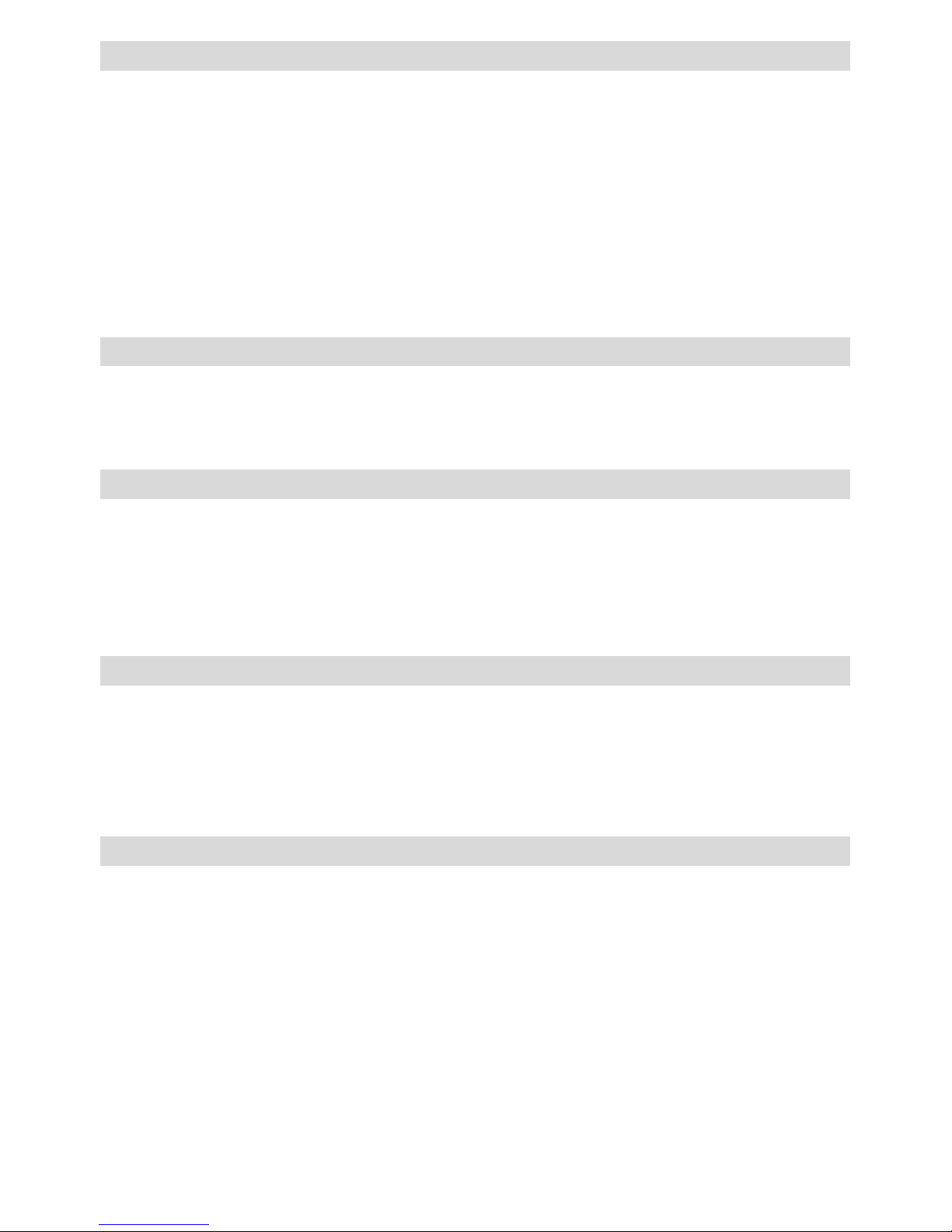

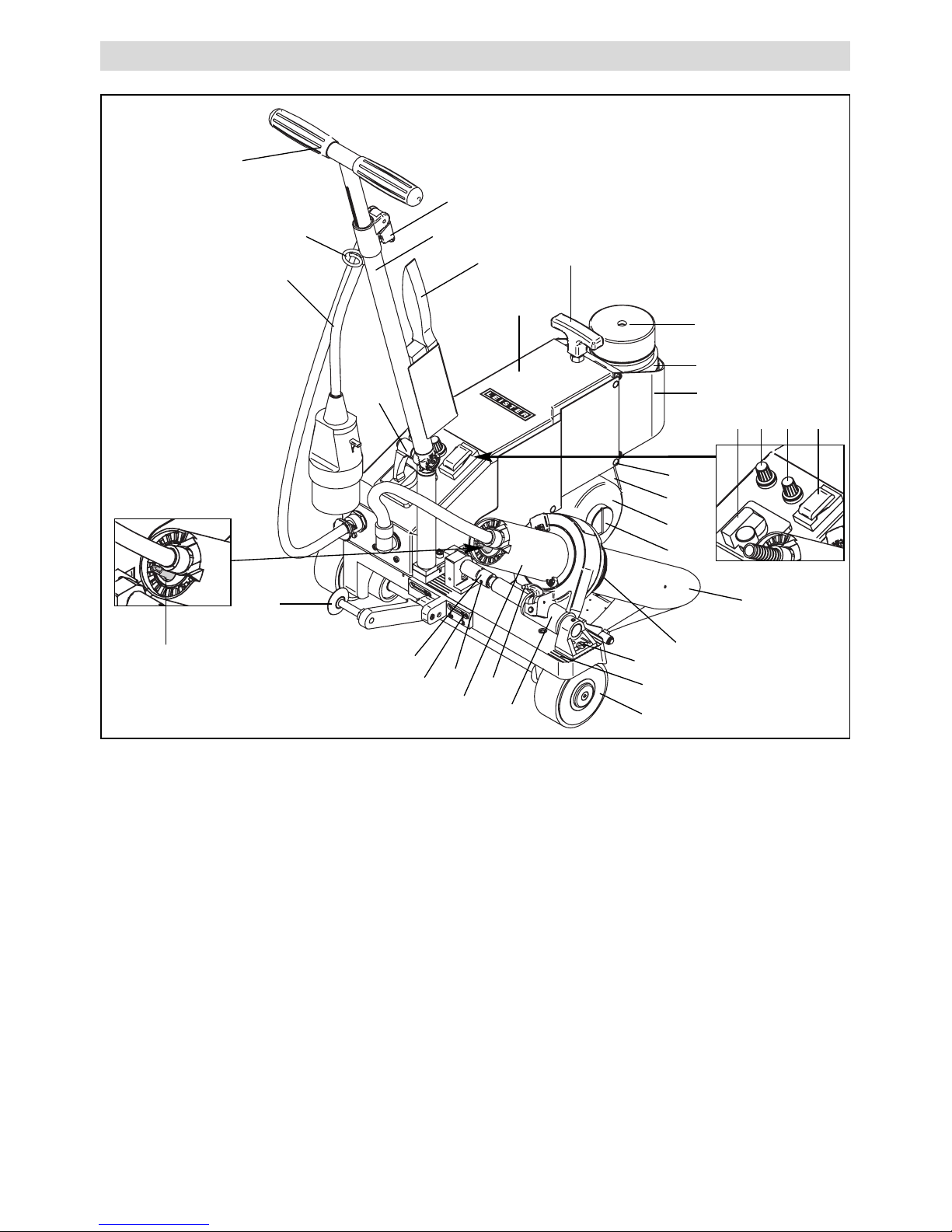

Gerätebeschreibung

1. Netzanschlussleitung

2. Gehäuse

3. Hauptschalter

4. Schalter für Antrieb

5. Drehknopf für Geschwindigkeit

6. Drehknopf für Temperatur

7. Schweissdüse

8. Heissluftgebläse

9. Gerätehalter

10. Arretierhebel

11. Transportrolle

12. Raster für Geräteeinstellung

13. Antriebsrolle

14. Befestigungsschraube

15. Führungsstab-Unterteil

16. Klemmhebel Führungsstab-Oberteil

17. Hebelschraube Führungsstab-Unterteil

18. Halterung für Netzanschlussleitung

19. Führungsrolle

20. Einstellschraube für Führungsrolle

21. Einstellhülse

22. Ersatz-Antriebsrolle

23. Aufschraubbares Zusatzgewicht

24. Schraube für Einstellung Schweissdüse

25. Abstreifer

26. Schraube für Abstreifer

27. Halterung für Ersatz-Antriebsrolle

28. Traggriff

29. Schraube für Einstellhülse

30. Befestigungsschraube für Schweissdüse

31. Drahtbürste

32. Drehknopf für Luftmenge

33. Führungsstab-Oberteil

19

8

1

65 4

3

2

28

11

14

32

13

25

26

21

22

27

23

15

31

16

17

18

9

10

20

29

12

24

30

7

33

6

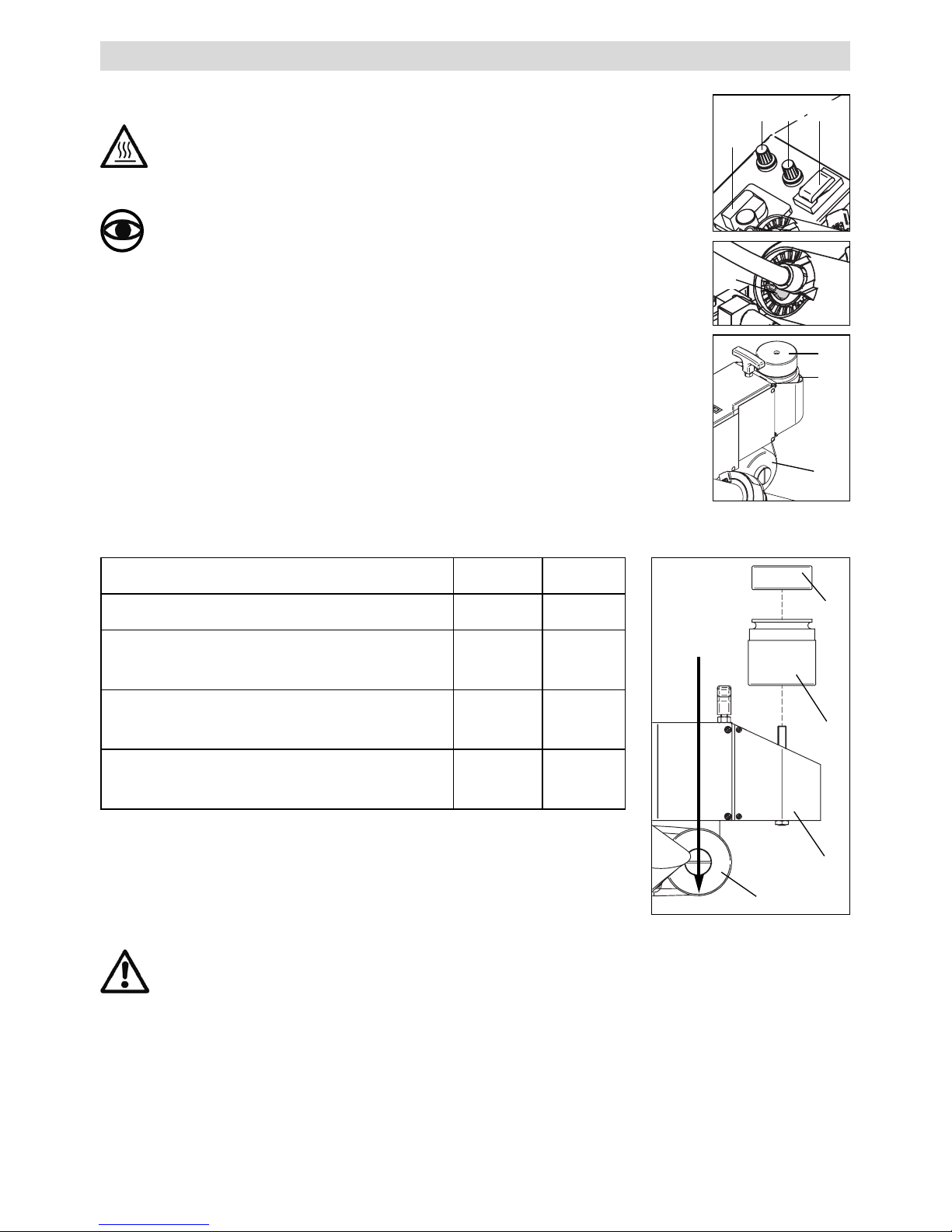

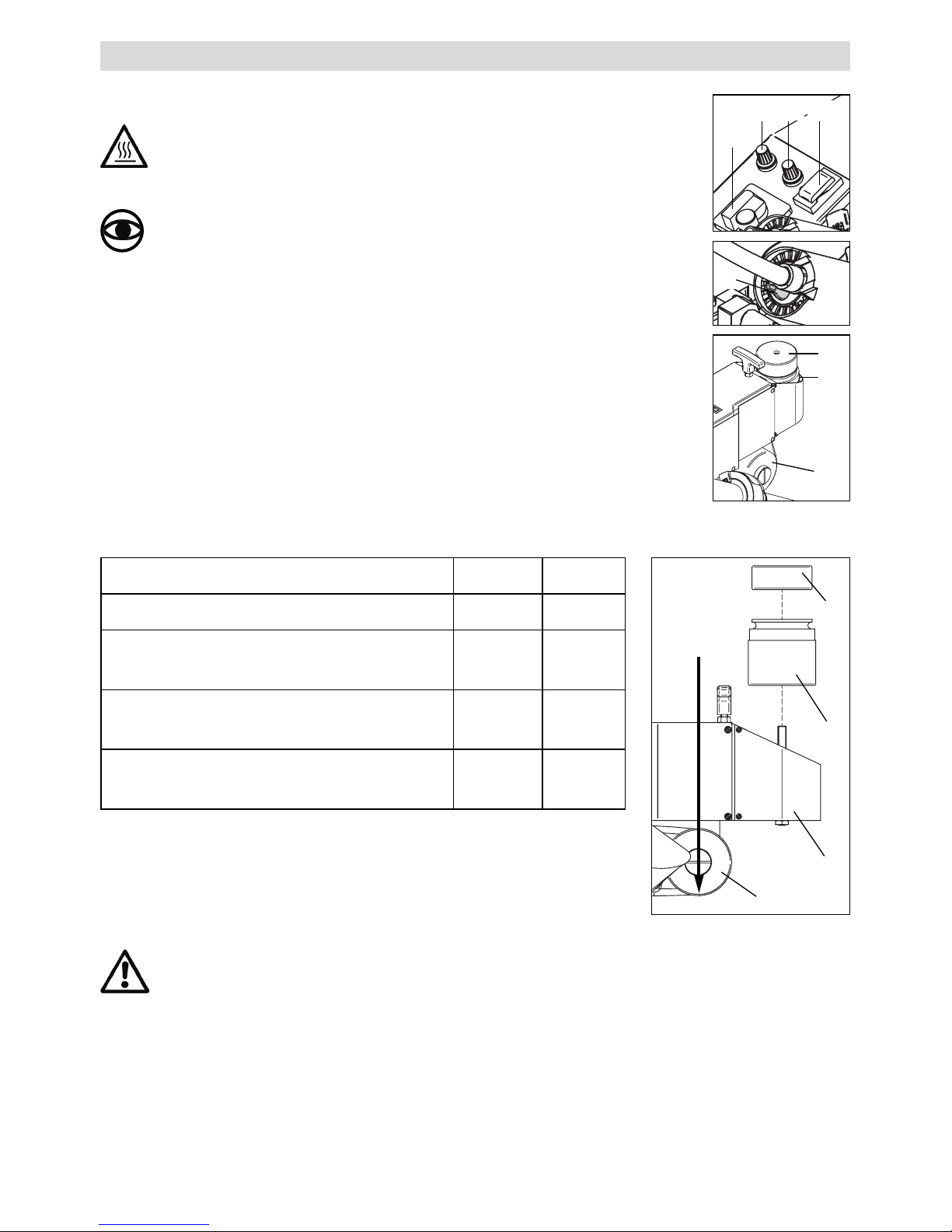

Schweissparameter

Schweisstemperatur

Hauptschalter (3) auf I stellen. Drehknopf für Temperatur (6) auf

den gewünschten Wert einstellen. Aufheizzeit ca. 5 Minuten.

Schweissgeschwindigkeit

Je nach Dichtungsbahnen und Witterungseinflüssen die entsprechende

Schweissgeschwindigkeit mit dem Drehknopf für Geschwindigkeit (5)

einstellen.

Luftmenge

• Um eine optimale Schweissung der modifizierten Bitumen-Dichtungsbahn zu

erzielen oder um Bitumenspritzer zu vermeiden, kann die Luftmenge mit dem

Drehknopf für Luftmenge (32) eingestellt werden.

Fügekraft

•

Die Fügekraft wird auf die Antriebsrolle (13) übertragen.

• Je nach Bedarf können die Ersatz-Antriebsrolle (22) und das aufschraub bare

Zusatzgewicht (23) entfernt werden (siehe Tabelle Fügekraft).

23

22

27

13

F

13

23

22

ACHTUNG: Die Ersatz-Antriebsrolle (22) muss beim Transport immer mit dem aufschraubbaren

Zusatzgewicht (23) in der Halterung (27) gesichert sein.

6 5 4

Tabelle Fügekraft (F) 75 mm 100 mm

Ohne Gewicht (22, 23) 160 N 160 N

Mit aufschraubbarem Zusatzgewicht (23)

und ohne Ersatz-Antriebsrolle (22)

180 N 180 N

Mit Ersatz-Antriebsrolle (22) und ohne

aufschraubbarem Zusatzgewicht (23)

205 N 210 N

Mit Ersatz-Antriebsrolle (22) und mit

aufschraubbarem Zusatzgewicht (23)

225 N 230 N

3

32

7

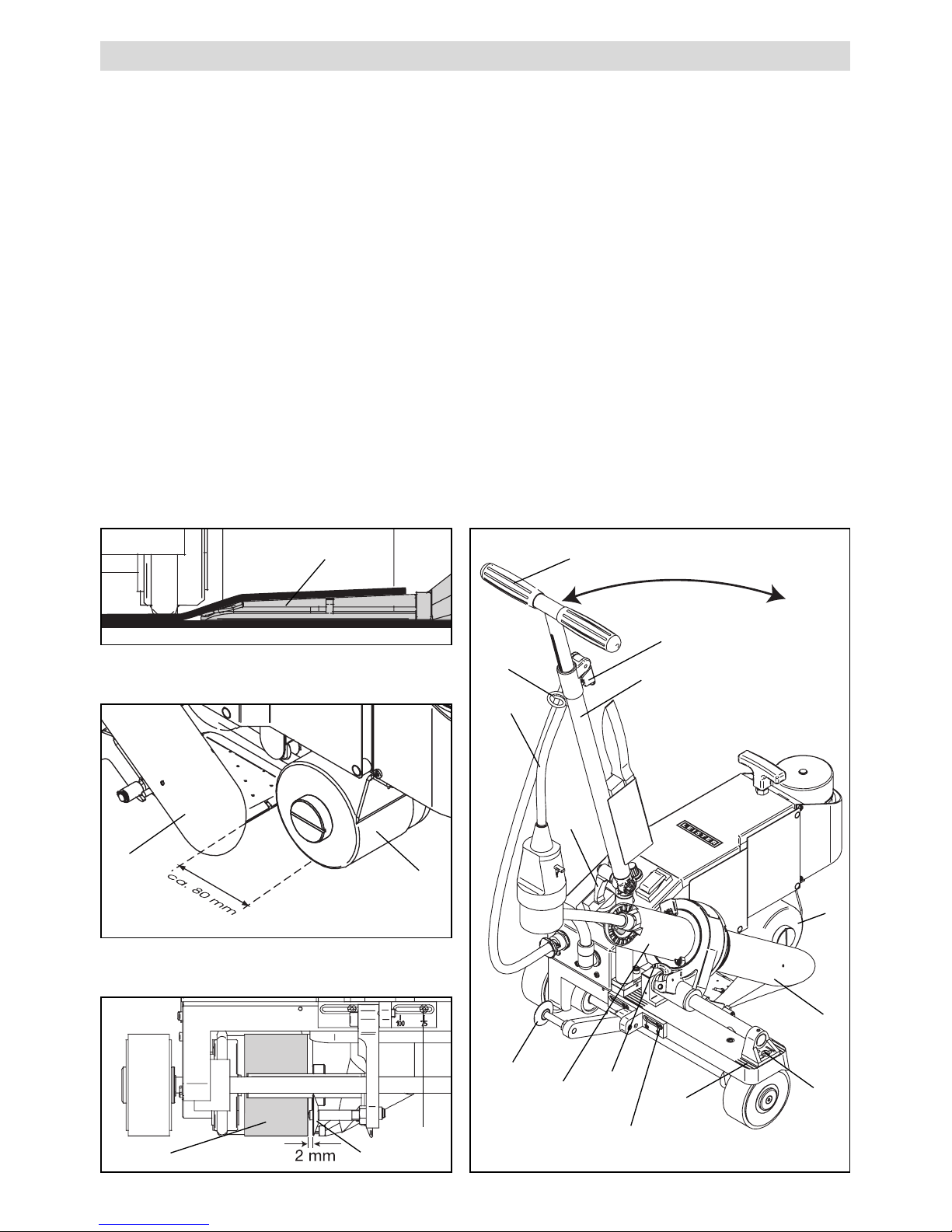

• Vor Inbetriebnahme Netzanschlussleitung (1) und Stecker sowie Verlängerungskabel auf elektrische und

mechanische Beschädigung überprüfen.

• Führungsstab-Unterteil (15) mittels Hebelschraube (17) und Führungsstab-Oberteil (33) mittels Klemm-

hebel (16) in die gewünschte Position bringen.

• Zugentalstung von Netzanschlussleitung (1) in Halterung (18) einhängen.

• Grundeinstellung der Schweissdüse (7) kontrollieren.

– Schweissdüse (7) muss plan auf der unteren Dichtungsbahn aufliegen (siehe Detail A).

– Der Abstand Zentrum Antriebsrolle (13) bis zur Luft

austrittsöffnung der Schweiss düse (7) soll 80 mm

betragen (siehe Detail B). Ansonsten muss das Heissluftgebläse (8)

mittels Raster für Geräteeinstellung (12)

durch Lösen der Schrauben (24) eingestellt werden.

– Schweissdüse (7) soll parallel zur Antriebsrolle (13) eingestellt sein.

• Transportstellung

– Führungsrolle (19) nach oben schwenken

– Heissluftgebläse (8) durch Ziehen des Arretierhebels (10) ausfahren und bis zum Einrastpunkt hoch-

schwenken.

•

Führungsrolle (19) auf die gewünschte Überlappung mittels Einstellschraube für Führungsrolle (20) einstellen.

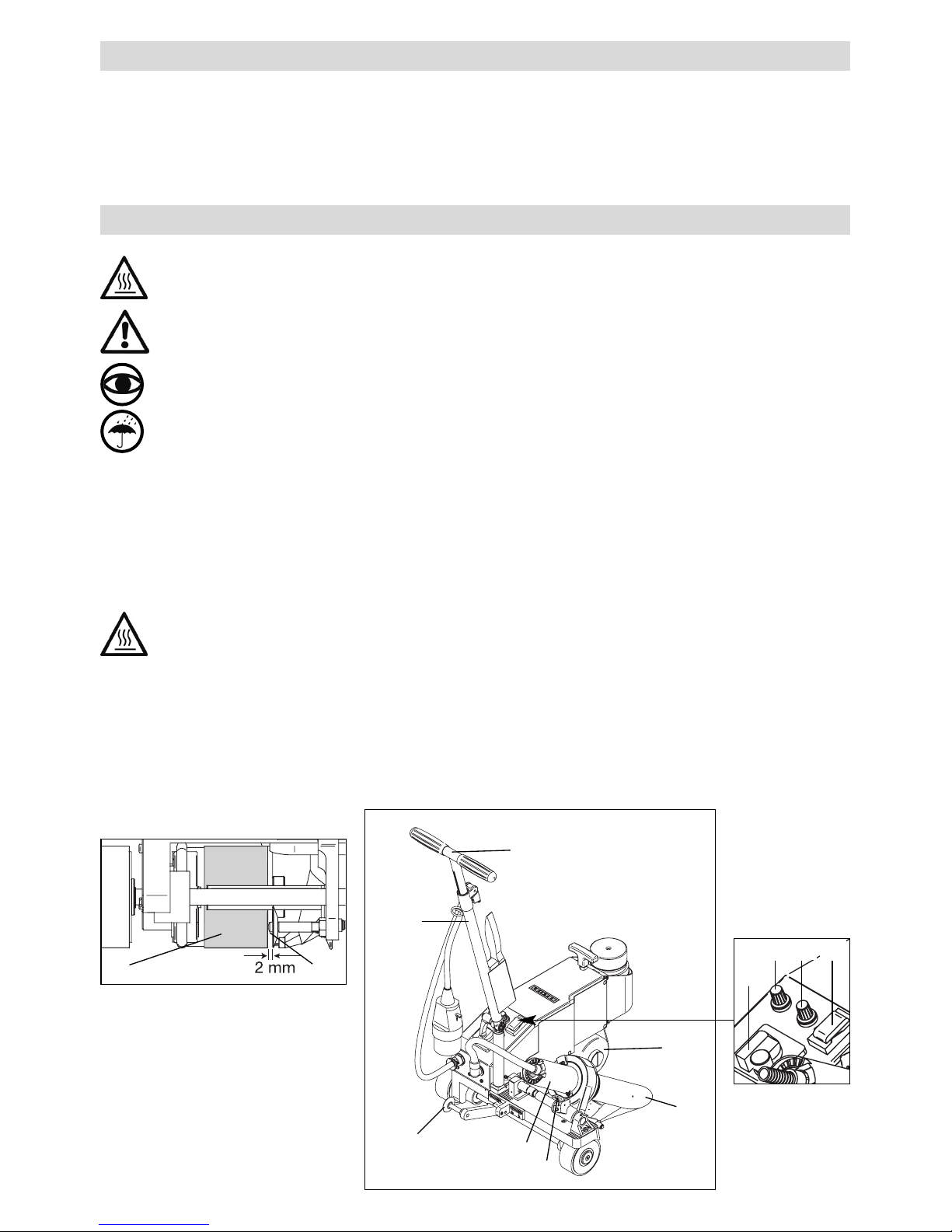

• Der Abstand zwischen Führungsrolle (19) und Antriebsrolle (13) beträgt 2 mm (Detail C).

Betriebsbereitschaft

13

17

15

16

1

7

8

7

13

12

19

20

19

20

Detail A

Detail B

Detail C

7

13

24

18

33

10

8

Betriebsbereitschaft

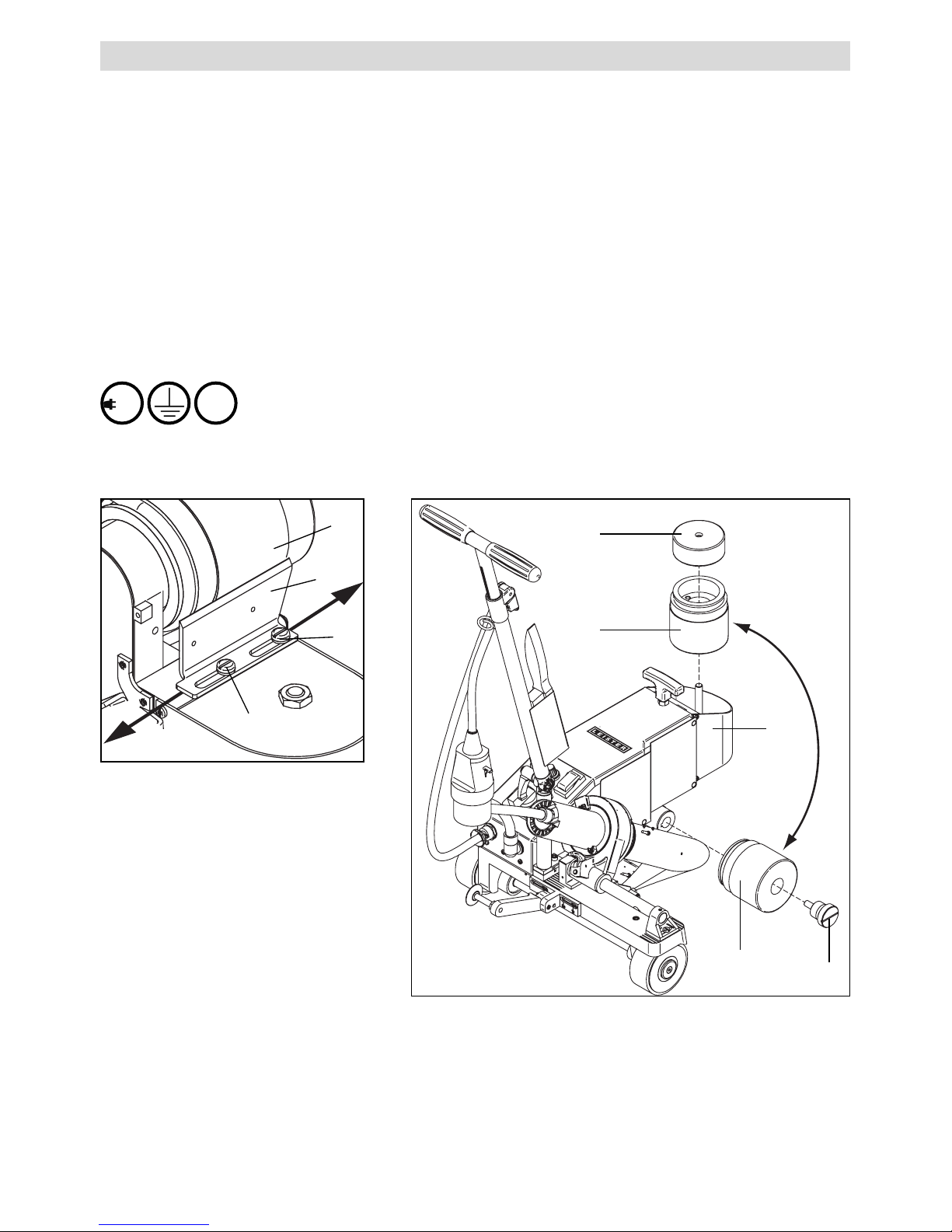

•

Um eine gleichmässige Schweissung zu erhalten, dürfen an der Antriebsrolle (13) k

eine Bitumenablagerungen

vorhanden sein.

• Bei Verunreinigungen können folgende Massnahmen getroffen werden:

– Schrauben für Abstreifer (26) lösen. Distanz zwischen Abstreifer (25) und Antriebsrolle (13) reduzieren.

Schrauben für Abstreifer (26) anziehen.

– Befestigungsschraube (14) lösen, Antriebsrolle (13) entfernen und reinigen. Antriebsrolle (13) montieren,

Befestigungsschraube (14) anziehen.

– Befestigungsschraube (14) lösen und Antriebsrolle (13) entfernen. Aufschraub bares Zusatzgewicht (23)

lösen, Ersatz-Antriebsrolle (22) aus Halterung (27) nehmen und mit Befestigungsschraube (14) montieren.

Die verunreinigte Antriebsrolle (13) in die Halterung (27) platzieren und mit dem aufschraubbaren

Zusatzgewicht (23) befestigen.

• Gerät an Nennspannung anschliessen.

23

22

13

14

26

25

26

27

13

FI

230

400

Nennspannung, die auf dem Gerät angegeben ist, muss mit der Netzspannung

übereinstimmen.

9

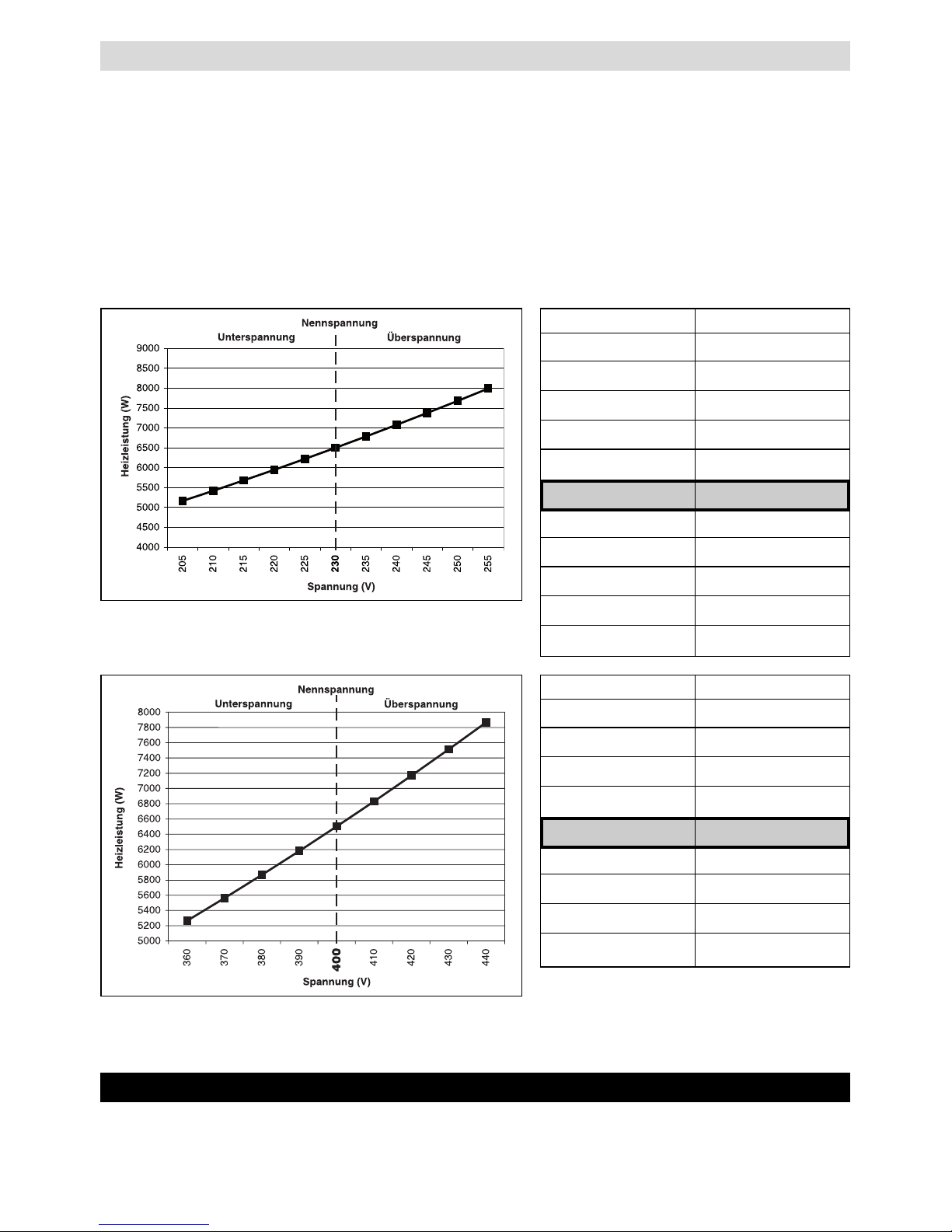

Stromversorgung

Verlängerungsleitungen müssen einen Mindestquerschnitt von 3 × 4 mm2aufweisen. Nur Verlängerungsleitungen

mit Schutzleiter verwenden ! Verlängerungsleitungen müssen für den Einsatzort (z.B. im Freien) zugelassen und entsprechend gekennzeichnet sein.

Heizleistung bei +/- 10 % der Nennspannung

Spannung (V) Heizleistung (W)

360 5266

370 5563

380 5868

390 6180

400 6500

410 6831

420 7168

430 7513

440 7867

Spannung (V) Heizleistung (W)

205 5164

210 5419

215 5680

220 5947

225 6221

230 6500

235 7686

240 7078

245 7376

250 7680

255 7990

Unterspannung wirkt sich negativ auf die Schweissgeschwindigkeit und Qualität aus !

10

Gerätepositionierung

• Heissluft-Schweissautomat mit Druck auf Führungsstab-Oberteil (33) anheben und auf Schweissposition fahren.

• Führungsrolle (19) nach unten schwenken.

• Der Abstand zwischen Führungsrolle (19) und Antriebsrolle (13) beträgt 2 mm (Detail C).

• Schweissparameter einstellen, siehe Seite 6.

• Schweisstemperatur muss erreicht sein (Aufheizzeit ca. 5 Minuten).

• Testschweissung gemäss Schweissanleitung des Materialherstellers und nationalen Normen oder

Richtlinien vornehmen. Testschweissung überprüfen.

• Arretierhebel (10) ziehen, Heissluftgebläse (8) absenken und zwischen den über

lappgelegten

Dichtungsbahnen bis zum Anschlag einfahren. Kurzen Moment war

ten, bis das Material plastifiziert ist.

• Antrieb mit Schalter für Antrieb (4) starten. Bei Ausfall der Netzspannung schaltet der Schalter

für Antrieb (4) automatisch aus. Ist die Netzspannung wieder vorhanden, kann der Antrieb erneut

gestartet werden.

• Schweissautomat wird am Führungsstab-Oberteil (33) entlang der Überlappung geführt. Kein

Druck auf den Führungsstab-Oberteil (33), dies könnte zu Schweissfehlern führen. Position der

Führungsrolle (19) beachten.

• Nach der Schweissung Arretierhebel (10) ziehen, Heissluftgebäse (8) bis zum Anschlag ausfahren

und zum Einrastpunkt hochschwenken, gleichzeitig Schalter für Antrieb (4) ausschalten.

• Nach Beendigung der Schweiss arbeiten Drehknopf für Temperatur (6) auf Null stellen; dadurch wird

die Schweissdüse (7) abgekühlt.

• Hauptschalter (3) auf 0 stellen.

• Bei Netzausfall Heissluftgebläse (8) ausfahren und Hauptschalter (3) auf 0 stellen.

15

19

13

10

7

8

Schweissablauf

6 5 4

13

19

Detail C

3

33

11

Umrüstung

Umrüsten des Heissluft-Schweissautomaten BITUMAT B2 von 100 mm auf 75 mm oder umgekehrt.

Die Umrüstung darf nur in kaltem Zustand der Schweissdüse (7) erfolgen.

Vorsicht beim Entfernen der Schweissdüse (7); Glimmerrohr und Heizelement nicht beschädigen.

• Befestigungsschrauben für Schweissdüse (30) lösen.

• Schweissdüse (7) vorsichtig entfernen und neue Schweissdüse (7) montieren.

• Schweissdüse (7) mit den Befestigungsschrauben für Schweissdüse (30) befestigen.

• Einstellung der Schweissdüse (7) siehe Seite 7.

• Schraube für Einstellhülse (29) lösen. Einstellhülse (21)

entsprechend verschieben und mit der Schraube für

Einstellhülse (29) arretieren.

7

30

23

22

27

13 14

26

2129

25

Öffnung für 75 mm

Schweissdüse (7)

Öffnung für 100 mm

Schweissdüse (7)

Abstreifer (25) Position für

75 mm Antriebsrolle (13)

• Schraube für Abstreifer (26) leicht lösen. Abstreifer (25)

auf die neue Position verschieben. Distanz Abstreifer (25)

zur Antriebsrolle (13) einstellen. Schraube für Abstreifer

(26) anziehen.

• Befestigungsschraube (14) lösen, Antriebsrolle (13) entfernen.

• Neue Antriebsrolle (13) montieren, Befestigungsschraube (14) anziehen.

• Aufschraubbares Zusatzgewicht (23) lösen und Ersatz-Antriebsrolle (22)

aus Halterung (27) entfernen. Neue Ersatz-Antriebsrolle (22) in die Halte-

rung (27) platzieren und mit dem aufschraubbaren Zusatzgewicht (23)

befestigen.

230

400

Gerät vom elektrischen Netz trennen.

Abstreifer (25) Position für

100 mm Antriebsrolle (13)

12

Es darf nur Leister-Zubehör verwendet werden.

139.048 Bitumen-Düse 75 mm

138.047 Bitumen-Düse 100 mm

137.895 Andrückrolle mit Absatz 100 mm

137.896 Andrückrolle mit Absatz 75 mm

140.229 Andrückrolle ohne Absatz 100 mm

140.228 Andrückrolle ohne Absatz 75 mm

140.476 Abhebevorrichtung für 75 mm

140.489 Transportkoffer

• Leister Process Technologies und deren autorisierte Service-Stellen bieten kostenlos Schweiss kurse und Einschulungen an. Informationen unter www.leister.com.

• Antriebsrolle (13) reinigen.

• Schweissdüse (7) mit Drahtbürste (31) reinigen.

• Lufteinlass beim Heissluftgebläse (8) reinigen.

• Netzanschlussleitung (1) und Stecker auf elektrische und mechanische Beschädigung überprüfen.

• Regelmässiger Service verlängert die Lebensdauer des Heissluft-Schweissautomaten BITUMAT B2.

• Reparaturen sind ausschliesslich von autorisierten Leister-Service-Stellen ausführen zu lassen. Diese

gewährleisten innert 24 Stunden einen fachgerechten und zuverlässigen Reparatur-Service mit Original-

Ersatzteilen gemäss Schaltplänen und Ersatzteillisten.

• Für dieses Gerät besteht eine grundsätzliche Gewährleistung von einem (1) Jahr

ab Kaufdatum (Nachweis durch

Rechnung oder Lieferschein). Entstandene Schäden

werden durch Ersatzlieferung oder Reparatur beseitigt. Heizele-

mente sind von dieser Gewährleistung ausgeschlossen.

•

Weitere Ansprüche sind, vorbehältlich gesetzlicher Bestimmungen, ausgeschlossen.

• Schäden, die auf natürliche Abnutzung, Überlastung oder unsachgemässe

Behandlung zurückzuführen sind,

werden von der Gewährleistung ausgeschlossen.

•

Keine Ansprüche bestehen bei Geräten, die vom Käufer umgebaut oder verändert worden sind.

Service und Reparatur

Schulung

Gewährleistung

Wartung

Zubehör

13

Leister BITUMAT B2

Automatic hot-air welding machine

Handheld hot-air welding machine for overlap welding of modified bitumen membrane liners (SBS, APP) in the open

air or in well ventilated rooms, for various roof systems, on horizontal and shallow-pitched flat surfaces.

Application

Please read operating instructions carefully before use

and keep for future reference.

Operating Instructions

(Translation of the original operating instructions)

GB

Danger to life when opening the device as live components and connections are

exposed. Unplug the line/mains plug from the plug socket before opening the device.

Incorrect use of the hot air tool can present a fire and explosion hazard

especially near combustable materials and explosive gases.

The tool must be operated under supervision.

Heat can ignite flammable materials which are not in view.

The device machine may only be used by qualified specialists or under their super-

vision. Children are not authorized to use this device.

For personal protection, we strongly recommend the tool be connected to an

RCCB (Residual Current Circuit Breaker) before using it on construction sites.

Rated voltage stated on the device must correspond to line/mains voltage.

In the case of line/mains power failure extract hot-air blower and set

main switch to position 0

Do not touch hot welding nozzle, they can cause burns. Allow the tool to cool

down. Do not point the hot-air flow in direction of people or animals.

FI

230

400

Warning

Caution

Connect tool to a receptacle with protective earth terminal. Any interruption of

the protective earth conductor inside or outside the tool is dangerous!

Use only extension cables/cords with protective earth conductor !

14

Leister Process Technologies, Galileo-Strasse 10, CH-6056 Kaegiswil/Switzerland

confirms that this

product,

in the version as brought into circulation through us, fulfils the requirements

of the following EC directives.

Directives

: 2006/42,

2004/108, 2006/95

Harmonised standards:

EN 12100-1, EN 12100-2, EN 60204-1, EN 14121-1,

EN 55014-1, EN 55014-2, EN 61000-6-2,

EN 61000-3-2, EN 61000-3-3, EN 61000-3-11 (Z

max

),

EN 61000-3-12, EN 50366, EN 62233, EN 60335-2-45

Kaegiswil, 09.02.2010

Bruno von Wyl Christiane Leister

Technical Director Owner

Power tools, accessories and packaging should be sorted for environmental-friendly recycling. Only

for EC countries: Do not dispose of power tools into household waste! According to the European

Directive 2002/96 on waste electrical and electronic equipment and its incorporation into national law,

power tools that are no longer suitable for use must be separately collected and sent for recovery in

an environmental-friendly manner

Disposal

Conformity

Technical data

Voltage V~ 230 400

Power consumption W 6700 6700

Frequency Hz 50 /60 50 / 60

Temperature °C 20 – 650 20 – 650

Speed m/min. 0.8 – 12 0.8 – 12

Air flow range % 85 – 100 85 – 100

Emission level LpA (dB) 73 73

Welding seam width mm 75 / 100 75 / 100

Dimensions L×W×Hmm690 × 490 × 330 690 × 490 × 330

Weight without power supply cord kg 39 39

Mark of conformity 22

Approval mark 33

Certification scheme CCA CCA

Protection class I 11

Technical data and specifications are subject to change without prior notice

Mains voltage cannot be switched over

15

Description of device

1. Power supply cord

2. Housing

3. Main switch

4. Drive switch

5. Speed knob

6. Temperature knob

7. Welding nozzle

8. Hot air blower

9. Tool holder

10. Locking lever

11. Transport roller

12. Scale for tool adjustment

13. Drive roller

14. Fastening screw

15. Lower guide bar

16. Clamping lever, upper guide bar

17. Clamping lever, lower guide bar

18. Holder for power supply cord

19. Guide roller

20. Adjusting screw – guide roller

21. Adjusting sleeve

22. Replacement drive roller

23. Screw-on additional weight

24. Screw for welding nozzle adjustment

25. Scraper

26. Screw for scraper

27. Holder for replacement drive roller

28. Traggriff

29. Screw for adjusting sleeve

30. Fastening screw for welding nozzle

31. Steel brush

32. Turning knob for air volume

33. Upper guide bar

19

8

1

65 4

3

2

28

11

14

32

13

25

26

21

22

27

23

15

31

16

17

18

9

10

20

29

12

24

30

7

33

16

Welding parameters

Welding temperature

Turn the main switch (3) to I. Set the temperature knob (6) to the

required value. Heating-up time approx. 5 minutes.

Welding speed

Set the appropriate welding speed with the speed knob (5) depending

on the sealing sheeting and weather conditions.

Air volume

• To achieve optimum welding of the modified bitumen membrane liners or to

avoid bitumen spatters, the air volume can be set with the turning knob for

air volume (32).

Joining force

• The joining force is transmitted to the drive roller (13).

• The replacement drive roller (22) and the screw-on additional weight (23)

can be removed as required (see joining

force table).

23

22

27

13

F

13

23

22

CAUTION: The replacement drive roller (22) must always be secured in the holder (27) with the

screw-on additional weight (23), except during the welding process.

6 5 4

Joining force (F) table 75 mm 100 mm

Without weight (22, 23) 160 N 160 N

With screw-on additional weight (23) and

without replacement drive roller (22)

180 N 180 N

Replacement drive roller (22) and

without screw-on additional weight (23)

205 N 210 N

Replacement drive roller (22) and

with screw-on additional weight (23)

225 N 230 N

3

32

17

•

Before putting into operation, check

power supply cord

(1) and connector as well as extension cable for electrical

and mechanical damage.

• Move lower guide bar (15) into the required position using clamping lever, lower guide bar (17) and

upper guide bar (33) using clamping lever, upper guide bar (16)

.

• Clip strain relief of power supply cord (1) in holder (18)

.

• Check the basic setting of the welding nozzle (7).

– The welding nozzle (7) must lie flat on the lower membrane liners (see Detail A).

– The distance between the centre of the drive roller (13) and the air outlet of the welding nozzle (7)

should be 80 mm (see Detail B). Otherwise the hot air blower (8) must be set with the scale for tool

adjustment (12) by loosening the screws (24).

– The welding nozzle (7) should be set parallel with the drive roller (13

• Transport configuration

– Swivel the guide roller (19) upwards

– Extend the hot air blower (8) by pulling the locking lever (10) and swivelling it up until it locks in place.

• Set the guide roller (19) to the required overlap using the guide roller adjusting screw (20).

• The distance between Guide roller (19) and Drive roller (13) is 2 mm (Detail C).

Operating preparation

13

17

15

16

1

7

8

7

13

12

19

20

19

20

Detail A

Detail B

Detail C

7

13

24

18

33

10

Loading...

Loading...