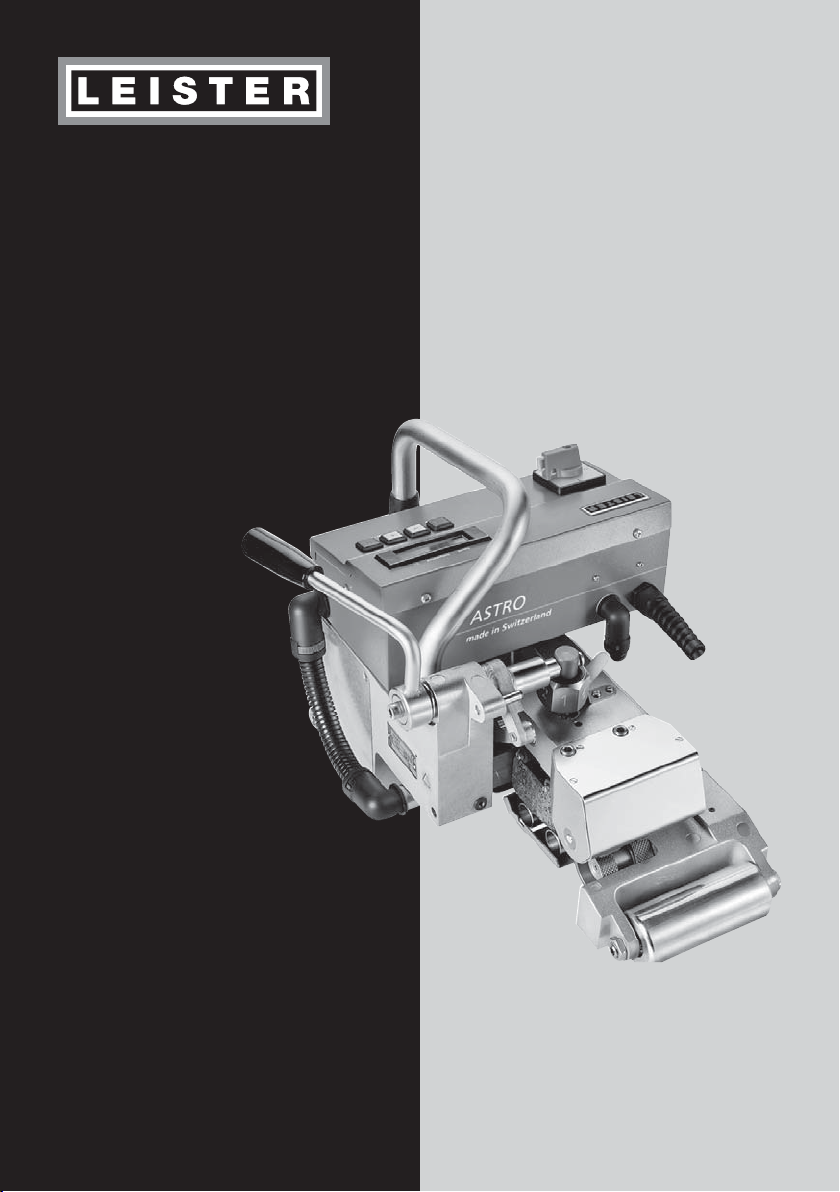

Leister Asto, ASTRO Operating Instructions Manual

ASTRO

®

Leister Technologies AG

Galileo-Strasse 10

CH-6056 Kaegiswil/Switzerland

Tel. +41 41 662 74 74

Fax +41 41 662 74 16

www.leister.com

sales@leister.com

Deutsch Bedienungsanleitung 3

D

English Operating Instructions 11

GB

Français Instructions d’utilisation 19

F

Espanõl Instrucciones de funcionamiento 27

E

Nederland Gebruiksaanwijzing 35

NL

Suomi Käyttöohje 43

SF

Svenska Bruksanvisning 51

S

Türkçe Kullanım kılavuzu 59

TR

Hungary Használati utasítás 67

H

Česky Návod k obsluze 75

CZ

中文 使用手册 83

CN

2

Bedienungsanleitung (Original-Bedienungsanleitung)

Bedienungsanleitung vor Inbetriebnahme aufmerksam

lesen und zur weiteren Verfügung aufbewahren.

Leister ASTRO

Heizkeil-Schweissautomat

Anwendung

Der Leister ASTRO ist ein Heizkeil-Schweissautomat zum Überlappschweissen von Dichtungsbahnen

im Erd- und Wasserbau.

• Thermoplastische Dichtungsbahnen: Polyethylen PE-HD, PE-LD, Polypropylen PP.

• Nahtform: Es werden Schweissnähte gemäss DVS 2225 Teil I und BAM hergestellt.

Andere Abmessung auf Anfrage möglich.

DVS: Deutscher Verband für Schweisstechnik

BAM: Bundesanstalt für Material-Forschung und -Prüfung, Berlin

Warnung

Lebensgefahr beim Öffnen des Gerätes, da spannungsführende Komponenten

und Anschlüsse freigelegt werden. Vor dem Öffnen des Gerätes Netzstecker aus

der Steckdose ziehen.

Feuer- und Explosionsgefahr bei unsachgemässem Ge brauch von Heizkeilgeräten, besonders in der Nähe von brennbaren Materialien und explosiven Gasen.

D

Vorsicht

230

400

FI

Verbrennungsgefahr ! Heizkeil nicht in heissem Zustand berühren.

Gerät abkühlen lassen.

Gerät an eine Steckdose mit Schutzleiter anschliessen. Jede Unterbrechung

des Schutzleiters innerhalb oder ausserhalb des Gerätes ist gefährlich!

Nur Verlänge rungs kabel mit Schutzleiter verwenden !

Einzugsgefahr ! Andrückrollen während des Schliessens oder im laufendem

Betrieb nicht berühren.

Nennspannung, die auf dem Gerät angegeben ist, muss mit der Netzspannung

übereinstimmen.

Bei Netzausfall Heizkeil ausfahren.

FI-Schalter beim Einsatz des Gerätes auf Baustellen ist für den Personenschutz

dringend erforderlich.

Gerät muss beobachtet betrieben werden. Abstrahlwärme des Heizkeils kann

brennbare Materialien entzünden.

Gerät darf nur von ausgebildeten Fachleuten oder unter deren Aufsicht benützt

werden. Kindern ist die Benützung gänzlich untersagt.

Gerät vor Feuchtigkeit und Nässe schützen.

3

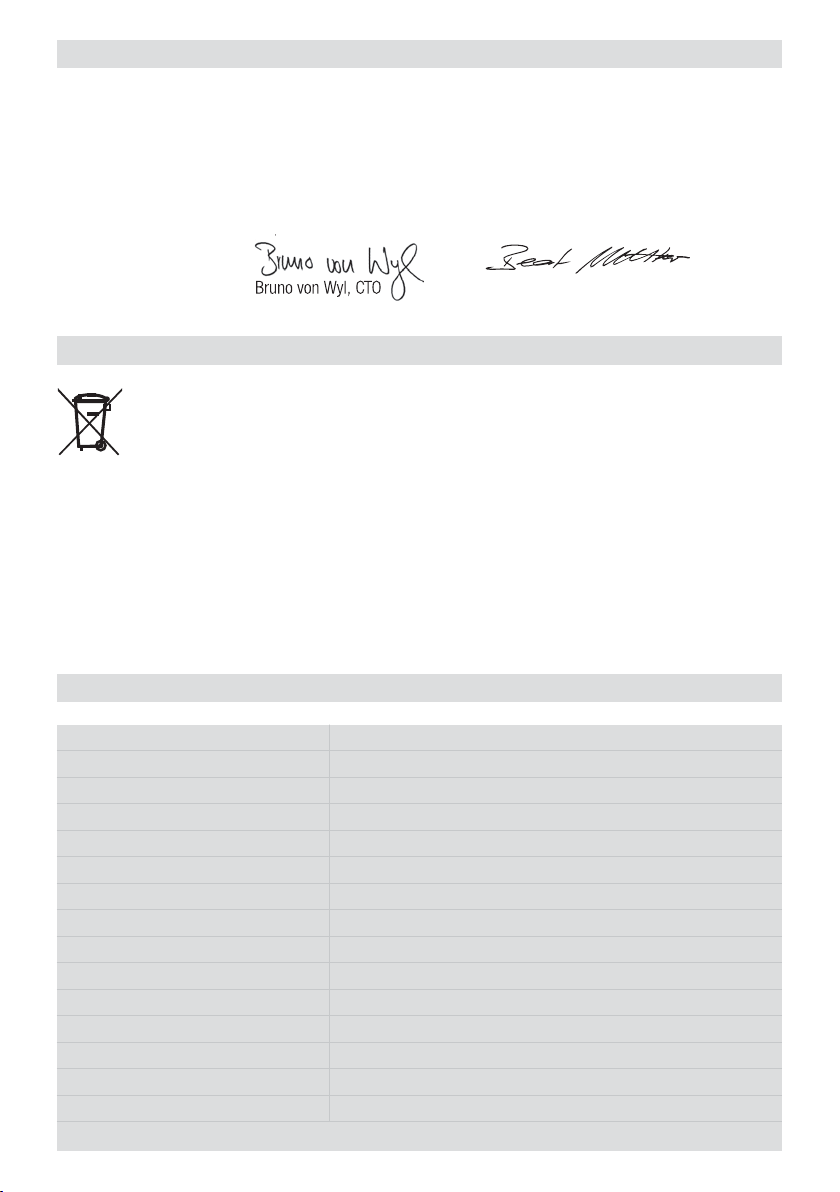

Konformität

Leister Technologies AG, Galileo-Strasse 10, CH-6056 Kaegiswil/Schweiz bestätigt, dass dieses Produkt

in der von uns in Verkehr gebrachten Ausführung die Anforderungen der folgenden EG-Richtlinien erfüllt.

Richtlinien: 2006/42, 2004/108, 2006/95, 2011/65

Harmonisierte Normen: EN 12100-1, EN 12100-2, EN 14121-1

EN 55014-1, EN 55014-2, EN 61000-6-2,

EN 61000-3-2, EN 61000-3-3,

EN, 62233, EN 60335-2-45, EN 50581

Kaegiswil, 29.08.2012

Bruno von Wyl, CTO Beat Mettler, COO

Entsorgung

Elektrowerkzeuge, Zubehör und Verpackungen sollen einer umweltgerechten Wiederverwertung

zugeführt werden. Nur für EU-Länder: Werfen Sie Elektrowerkzeuge nicht in den Hausmüll ! Gemäß

der Europäischen Richtlinie 2002/96 über Elektro- und Elektronik-Altgeräte und ihrer Um setzung

in nationales Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt

und einer umweltgerechten Wiederverwertung zugeführt werden.

Technische Daten

Spannung V~

Frequenz Hz

Leistung W

Temperatur °C

Fügekraft N

Antrieb m/min

Überlappungsbreite mm

Materialstärke mm

Emissionspegel LpA (dB)

Masse L×B×H mm

Gewicht kg

Konformitätszeichen

Sicherheitszeichen

Zertifizierungsart

Schutzklasse I

Technische Änderungen vorbehalten

4

200, 230 (Anschlussspannung nicht umschaltbar)

50/60

1800

max. 420

max. 1500

0.8 – 5.0

max. 150

1.5 – 3.0

< 71

475 × 355 × 315

23

2

3

CCA

1

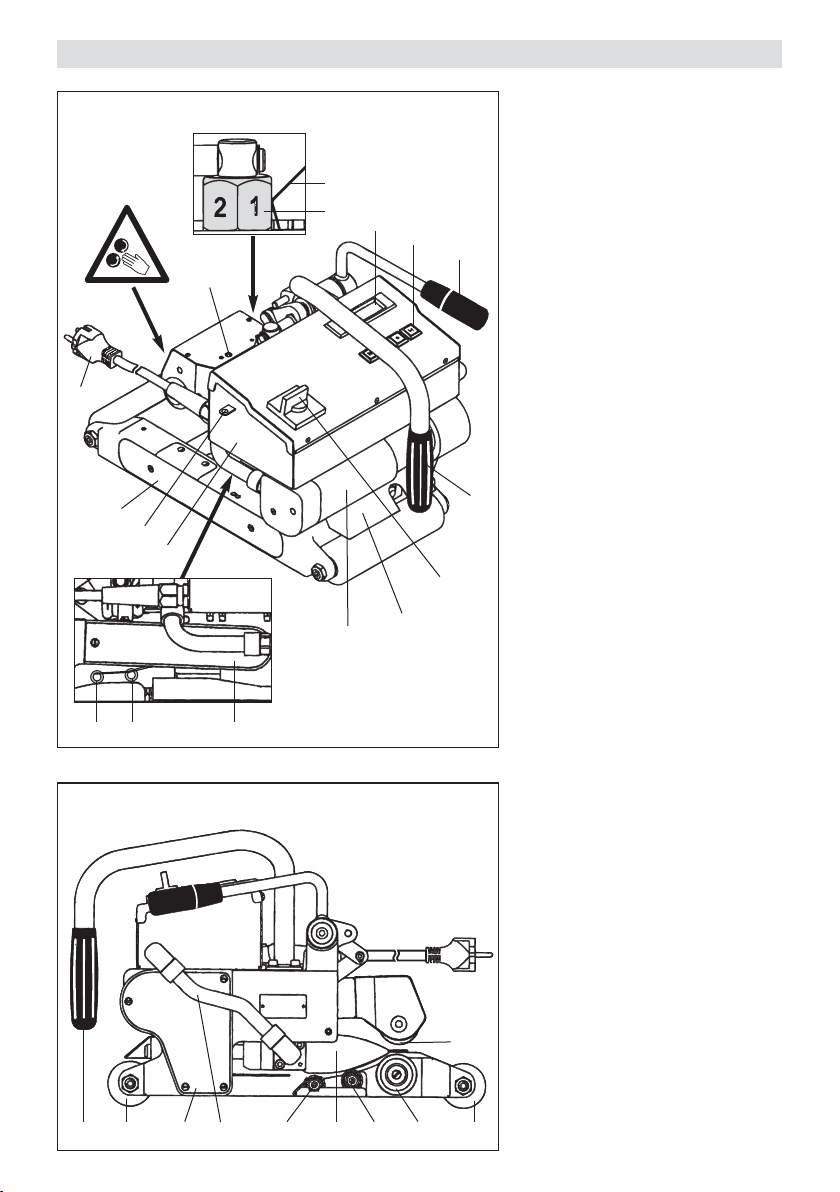

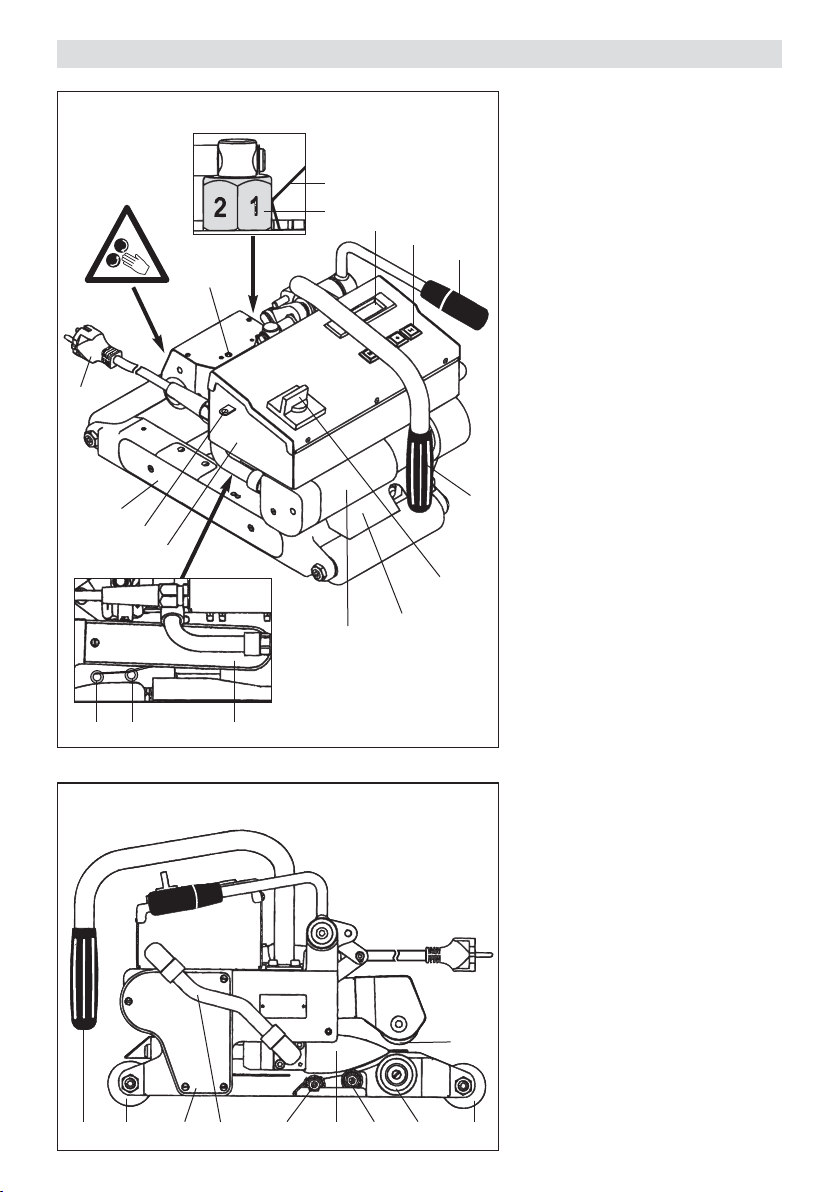

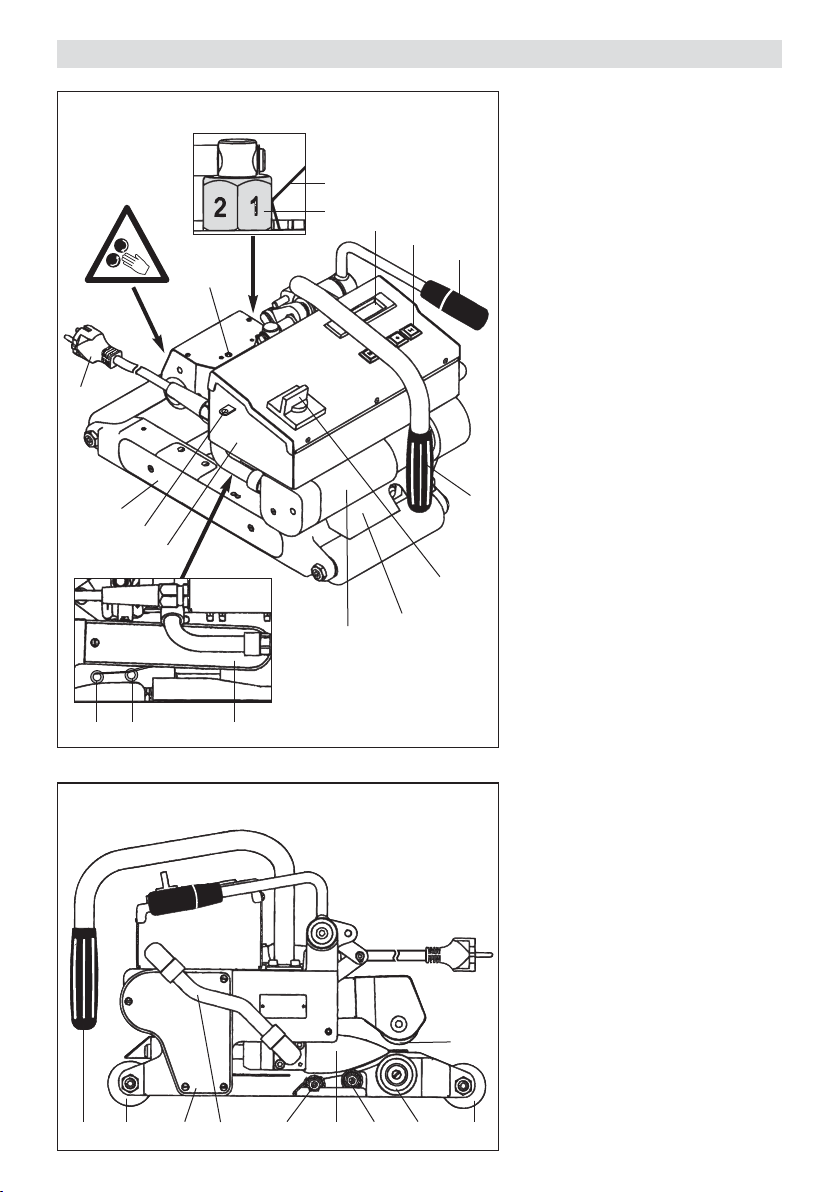

Gerätebeschreibung

Ansicht Vorderseite

1

23

2

3

22

11

10

1 Netzanschlussleitung

2 Kabelhalter

3 Gehäuse Elektronik

4 Hauptschalter

5

6

9

12

4

15

7

5 Display

6 Tastenfeld

7 Motor/Getriebe

8 Heizkeil

9 Spannhebel

10 Einstellmutter Fügekraft

11 Arretierfeder Einstellmutter

12 Traggriff/Führungsgriff

13 Laufrolle vorne

14 Laufrolle hinten

15 Folienführung

16 Kabelschlauch zu Heizkeil

17 Niederhalterolle

18 Führungsrolle vorne

19 Führungsrolle hinten

20 Untere Antriebs-/Andrückrolle

21 Obere Antriebs-/Andrückrolle

22 Einstellschraube Pendelkopf

23 Kettenabdeckung Fahrgestell

24 Kettenabdeckung Spannarm

25 Kettenabdeckung Getriebekasten

17

17

Ansicht Seite rechts

24

21

201981813 25 16

1412

5

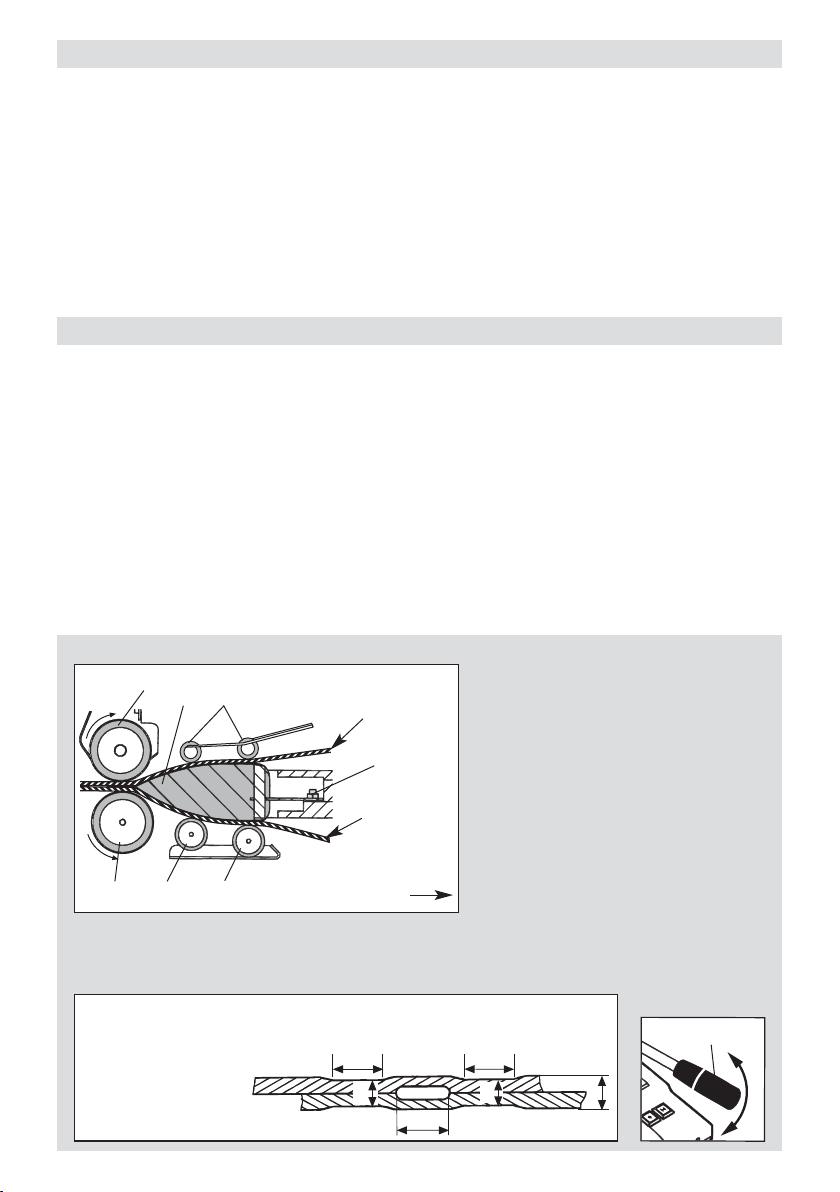

Funktionsbeschreibung

b

cd

a

b

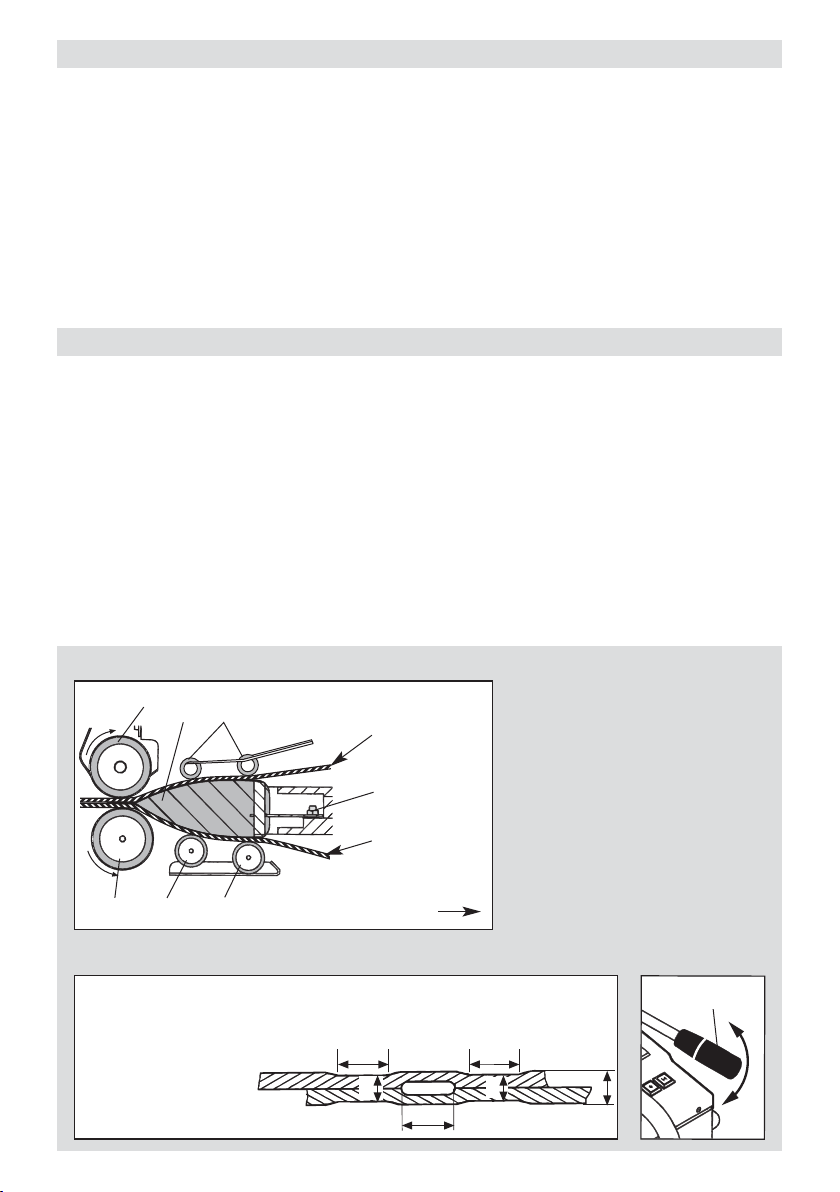

• Heizsystem → Die Heizkeil-Temperatur ist stufenlos einstellbar und elektronisch geregelt. Der Heizkeil ist

schwimmend gelagert (Grafik A).

• Fügekraft → stufenlos einstellbar. Die Fügekraft wird über den Kniehebel auf die Andrückrollen übertragen. Der

Pendelkopf garantiert einen gleichmässigen Fügeweg auf die beiden Teilnähte (c und d) sowie auch auf

eine Naht ohne Prüfkanal (Grafik B).

Dies ermöglicht ein problemloses Schweissen von T-Stössen. Während des Schweissvorganges passt sich die

Fügekraft linear der Dickenänderung der Dichtungsbahn an.

• Antrieb → Die Schweissgeschwindigkeit ist in Schritten von 0.1 m/min. einstellbar und elektronisch geregelt.

Digitale Anzeige von SOLL- und IST-Wert. Die Kraft übertragung erfolgt über ein Planetengetriebe.

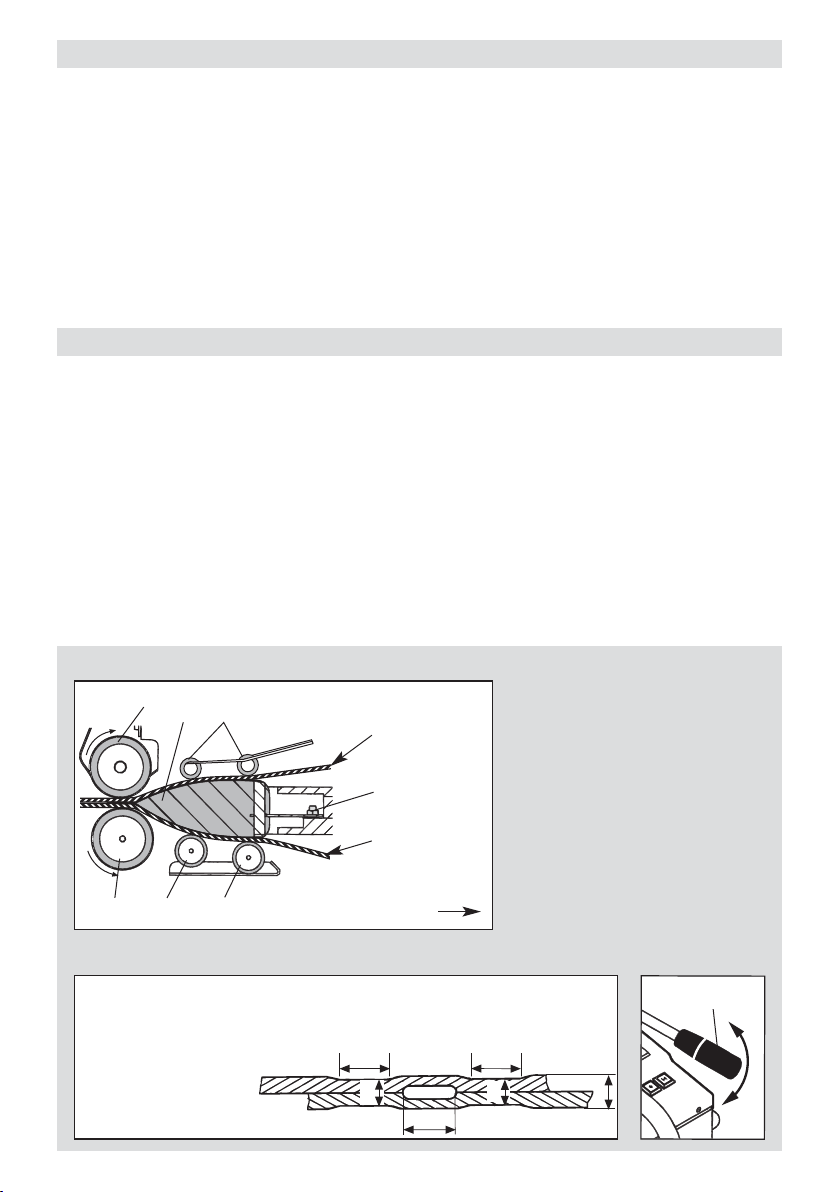

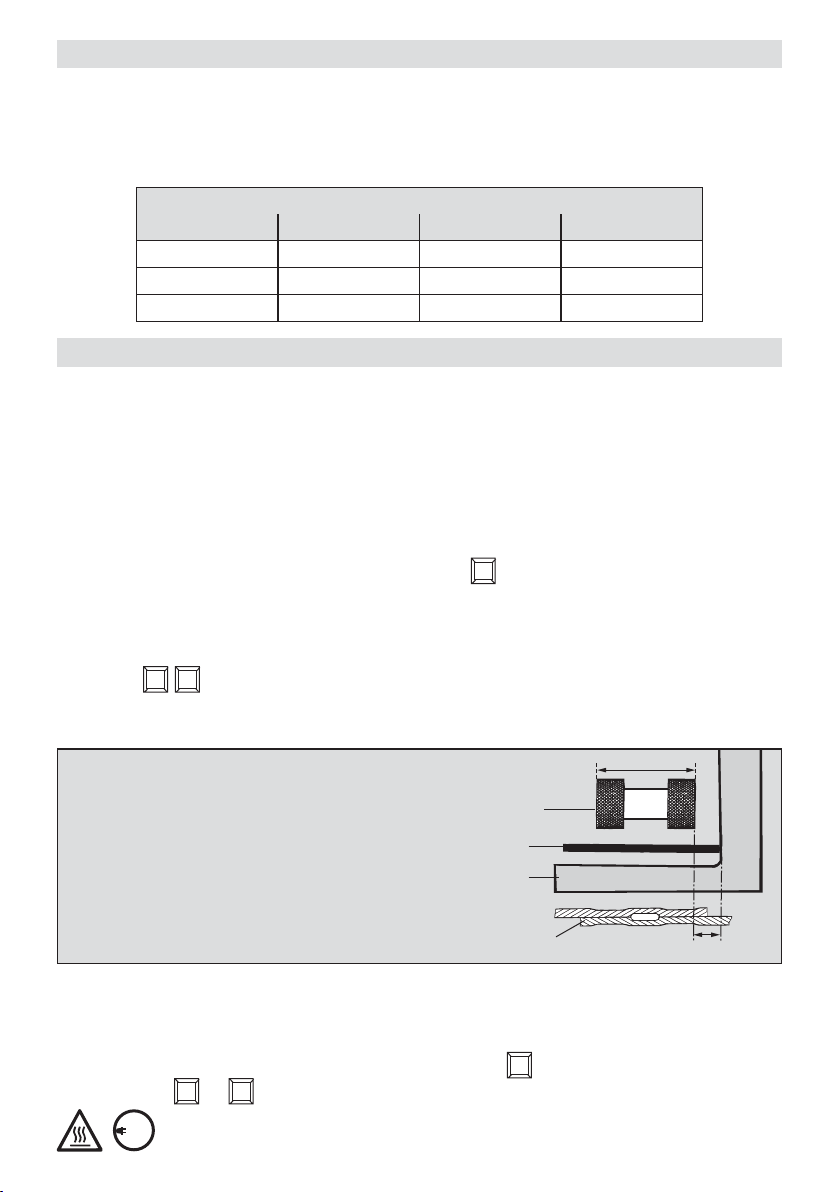

Einstellen Heizkeil

Einstellung der Führungsrollen bei verschiedenen Materialstärken (Grafik A).

• Die Einstellung darf nur bei abgekühltem Heizkeil (8) vorgenommen werden.

• Schweissautomat in das zu schweissende Material einfahren und positionieren.

• Spannhebel (9) spannen (Grafik C).

• Sechskantschraube von Führungsrolle hinten (19) lösen.

• Der Abstand zwischen Heizkeil (8) und Führungsrolle hinten (19) soll die Materialstärke betragen und die

Spitze des Heizkeils zentrisch zu den beiden Andrückrollen (20/21) liegen.

• Sechskantschraube von Führungsrolle hinten (19) anziehen.

• Sechskantschraube von Führungsrolle vorne (18) lösen.

• Der Abstand zwischen Heizkeil (8) und Führungsrolle vorne (18) soll ca. 1 mm betragen.

• Sechskantschraube von Führungsrolle vorne (18) anziehen.

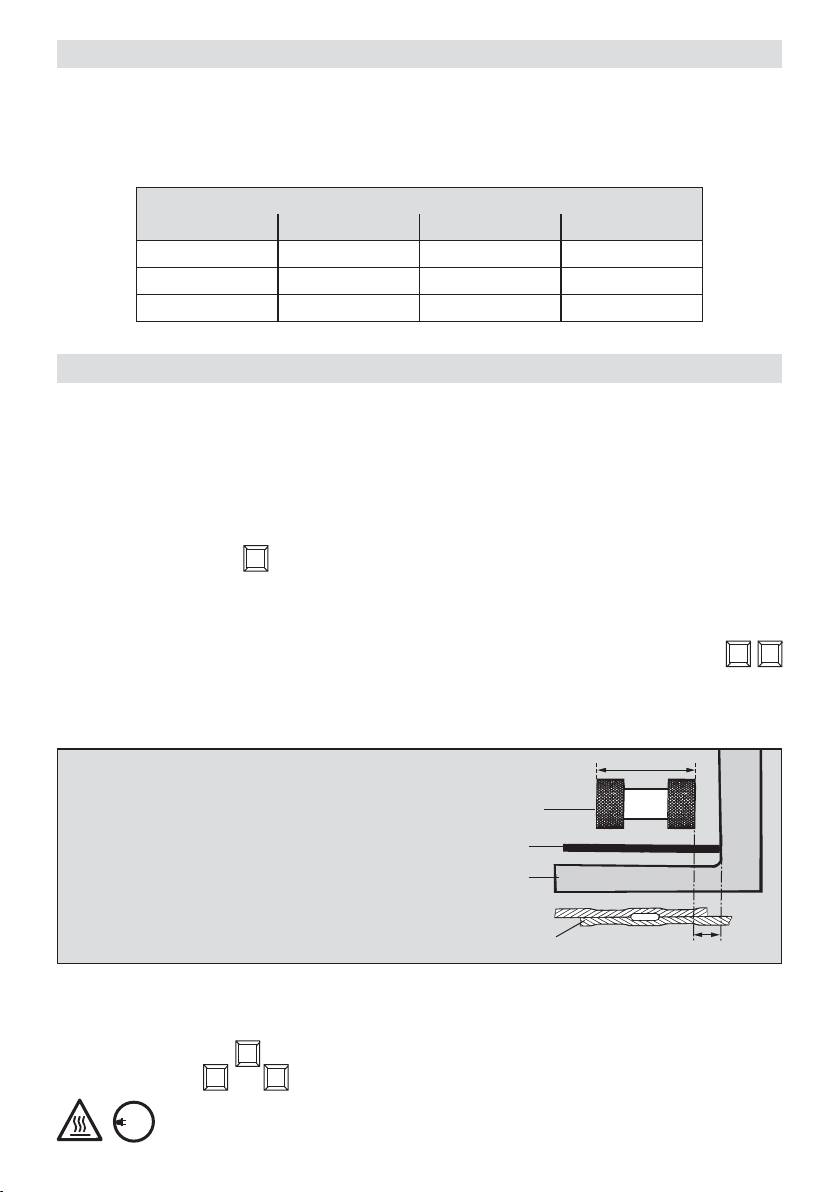

Grafik A / Schnittmodell Heizskeilystem

21

8

17

20 19 18

Schweissrichtung

Grafik B / Schnittmodell einer Überlappschweissung

Fügeweg = a – b

a Dicke der oberen und

unteren Dichtungsbahn

b Dicke der Schweissnaht

c Teilnaht 1

d Teilnaht 2

e Prüfkanal

6

Obere

Dichtungsbahn

26

Untere

Dichtungsbahn

e

8 Heizkeil

9 Spannhebel

17 Niederhalterolle

18 Führungsrolle vorne

19 Führungsrolle hinten

20 Untere Antriebs-/Andrückrolle

21 Obere Antriebs-/Andrückrolle

22 Einstellschraube Pendelkopf

23 Kettenabdeckung Fahrgestell

24 Kettenabdeckung Spannarm

25 Kettenabdeckung Getriebekasten

26 Befestigungsschraube Heizkeil

Grafik C

9

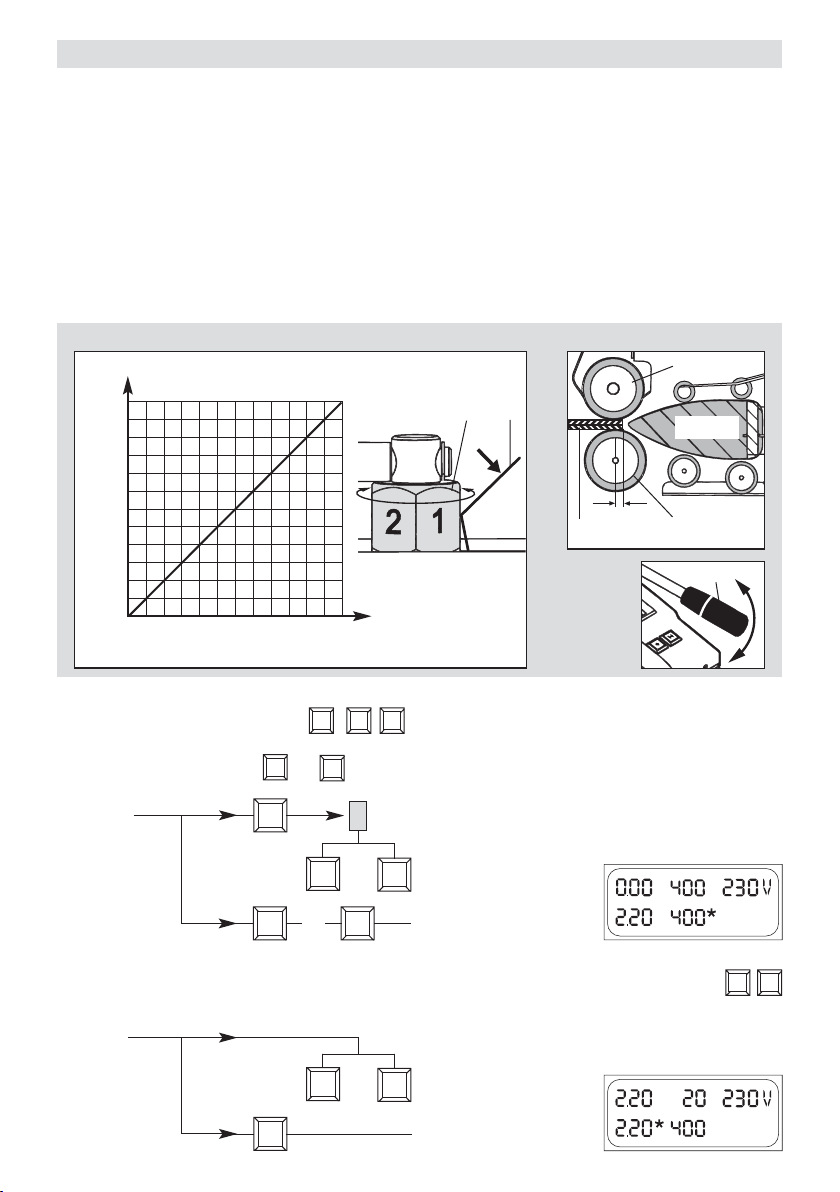

Schweissparameter

ca. 5 mm

Fügekraft

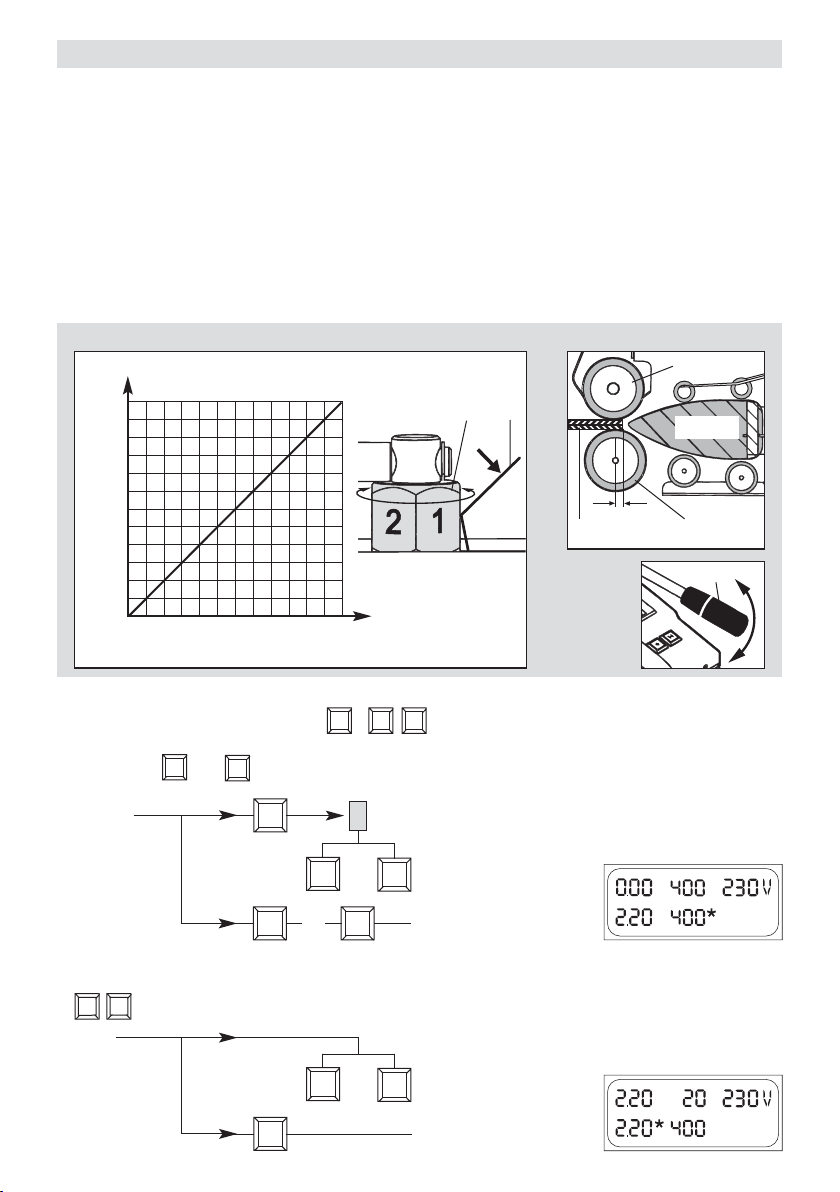

Zwei Folienstreifen des zu schweissenden Materials zwischen untere Antriebs-/Andrückrolle (20) und obere

•

Antriebs-/Andrückrolle (21) ca. 5 mm einfahren (Grafik E).

wird auto matisch nach vorne geschoben. Arretierfeder (11) drücken und halten. Durch Drehen der Einstell -

mut ter (10) müssen die An triebs-/ An drück rollen (20/21) das zu schweissende Material leicht touchieren.

Arretierfeder (11) loslassen, Spannhebel (9) entspannen.

• Arretierfeder (11) drücken und halten.

Fügekraft durch Drehen der Einstellmutter (10) ge mäss Grafik D einstellen. Bei der ge wün schten Kraft

Arretier feder (11) loslassen.

• Achtung: Bei Überschreitung der max. Fügekraft von 1500 N können mechanische Beschädigungen auftreten.

Spann he bel (9), spannen (Grafik C). Der Heizkeil

Grafik D

[N]

1500

1375

1250

1125

1000

875

750

625

500

375

250

125

123456123456

max. Fügekraft 1500 N

Schweisstemperatur

• Schweisstemperatur mit den Tasten , einstellen.

Die Temperatur ist vom Material und der Umgebungstemperatur abhängig. Eingestellter SOLL-Wert wird auf dem

Display angezeigt. Mit Tasten und (gleichzeitig drücken) Heizung einschalten. Aufheizzeit ca. 5 Minuten.

Heizung

Fügekraft

10 11

Raster

H

H

+

H

–

+–

Cursor blinkt

auf Display

SOLL - Wert - Einstellung

+

Grafik E

Folie

Grafik C

21

Heizkeil

20

9

&

H

Schweissgeschwindigkeit

• Je nach Folie oder Dichtungsbahn und Witterungseinflüssen die Schweissgeschwindigkeit mit den Tasten

einstellen. Eingestellter SOLL-Wert wird auf dem Display angezeigt.

Antrieb

+

–

M

EIN/AUS

SOLL - Wert - Einstellung

+

EIN/AUS

+

–

7

Schweissvorbereitung

• Verlegung Überlappungsbreite ca. 80 mm bis 130 mm. Dichtungsbahnen müssen zwischen

der Überlappung sowie auf der Oberseite und Unterseite sauber sein.

• Stromversorgung Mindestens 3 kW (Generator)

ausgerüstet mit FI-Schalter

• Verlängerungskabel Minimaler Kabelquerschnitt

gemäss Tabelle

200 – 230 V~ bis 50 m 3 × 1.0 mm

bis 100 m 3 × 2.5 mm

120 V~ bis 50m 3 × 1.5 mm

bis 100 m 3 × 2.5 mm

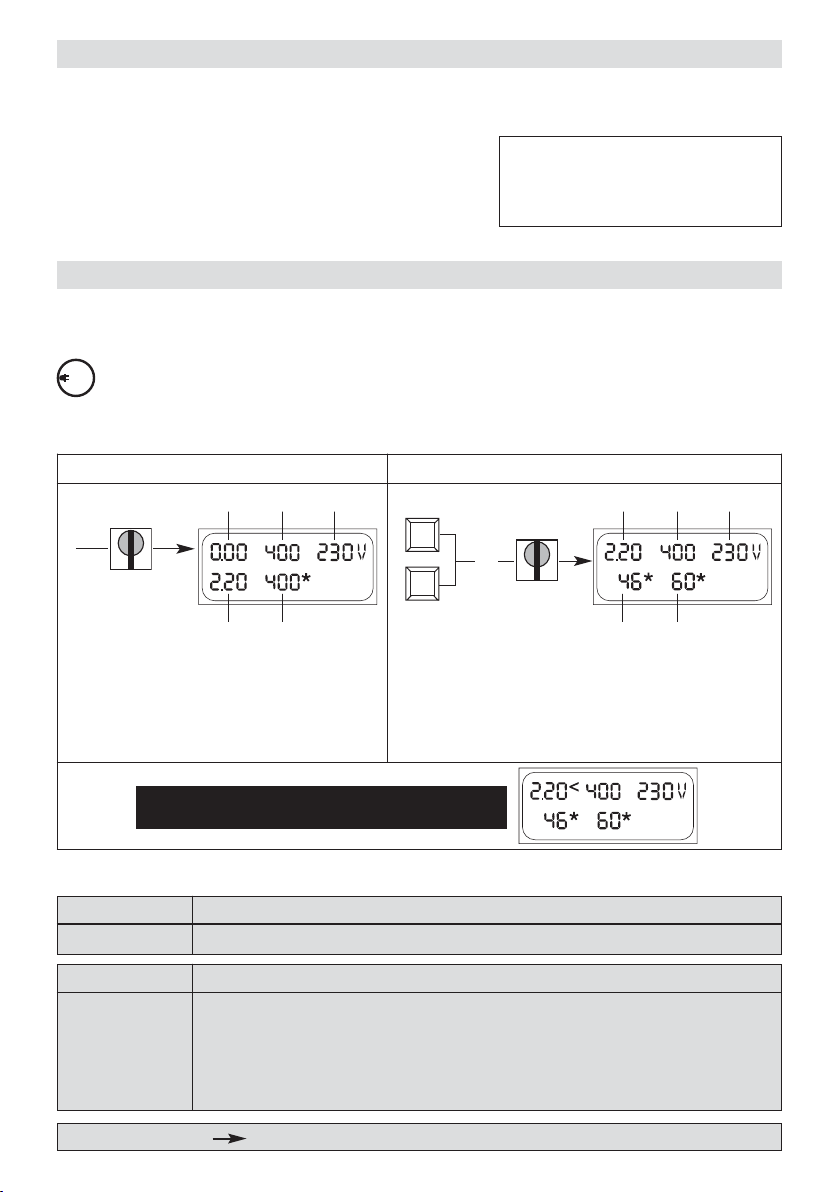

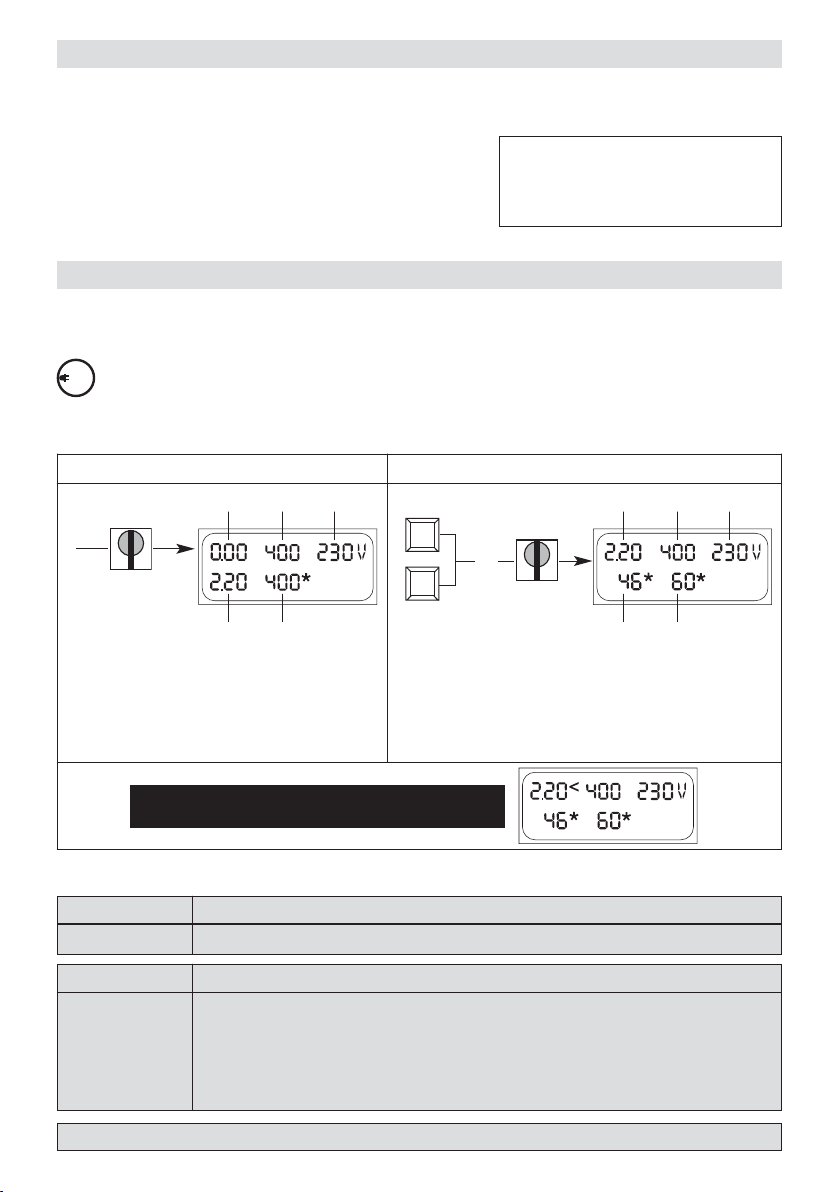

Betriebsbereitschaft

•

Vor Inbetriebnahme Netzanschlussleitung (1) und Stecker sowie Verlängerungskabel auf elektrische und mechanische

Beschädigung überprüfen. Bei Schäden, Gerät nicht in Betrieb nehmen.

Gerät an Nennspannung anschliessen. Nennspannung, die auf dem Gerät angegeben ist, muss mit

120

230

der Netzspannung übereinstimmen.

Bei Netzausfall Heizkeil (8) ausfahren.

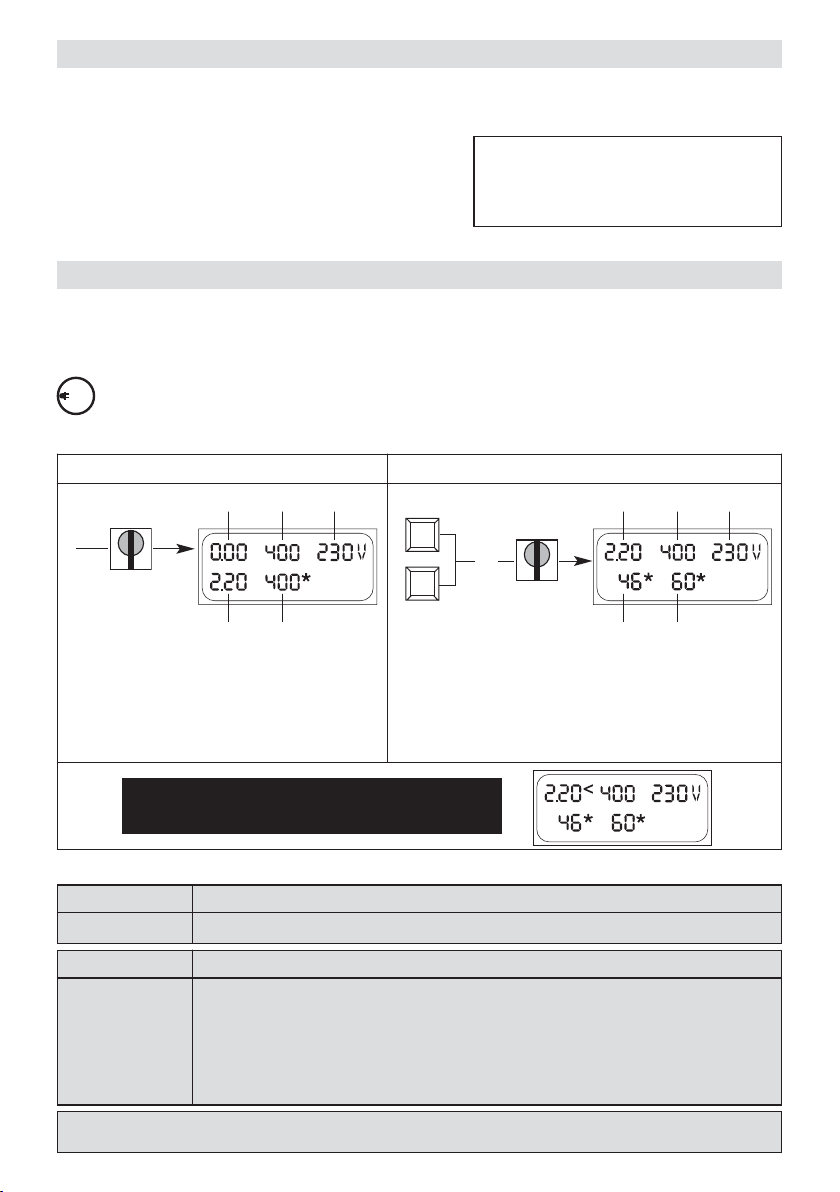

• Gerät starten mit Main - oder Control - Level.

Main - Level Control - Level

1

3 5

1 3 5

–

&

Hauptschalter (4)

EIN

2 4

1 Geschwindigkeit IST - Wert

2 Geschwindigkeit SOLL - Wert

3 Temperatur IST - Wert

4 Temperatur SOLL - Wert

5 Spannungs-Anzeige IST - Wert

+

1 Geschwindigkeit IST - Wert

2 Geschwindigkeit Leistung in %

3 Temperatur IST - Wert

4 Temperatur Leistung in %

5 Spannungs-Anzeige IST - Wert

Hauptschalter (4)

EIN

2 4

2

2

2

2

< Überlast - Anzeige

Heizung/Antrieb aktiv

*

• Kontrolle des Schweissvorganges und Fehlererkennung mittels Anzeige von Leistungsbedarf.

Anzeige 4 Heizung Fehler - Ursache nach Aufheizzeit

100 % • Netzunterspannung

Anzeige 2 Antrieb Fehler - Ursache

100 % • Netzunterspannung

100 % oder < • Zu grosse Überlappung der Dichtungsbahnen

100 % oder < • Verschmutzung der Antriebsrollen (20/21)

100 % oder < • Maximale Fügekraft (1500 N) überschritten

100 % oder < •

Bei Error-Meldung Service-Stelle kontaktieren

8

Hohe Schweissgeschwindigkeit mit grossem Lastmoment (z.B. Einbindegraben, T-Stoss ...)

Testschweissung

a

b

• ACHTUNG: Vor dem Schweissvorgang müssen die Schweissparameter mittels Testschweissung überprüft

werden.

• Testschweissung gemäss Schweissanleitung des Materialherstellers und nationalen Normen, Richtlinien oder

Startparameter gemäss Tabelle vornehmen.

HD - PE (Materialstärke in mm)

1.5 2.0 2.5 3.0

420 °C 420 °C 420 °C 420 °C

5.0 m/min. 4.5 m/min. 4.2 m/min. 4.0 m/min.

1250 N 1500 N 1500 N 1500 N

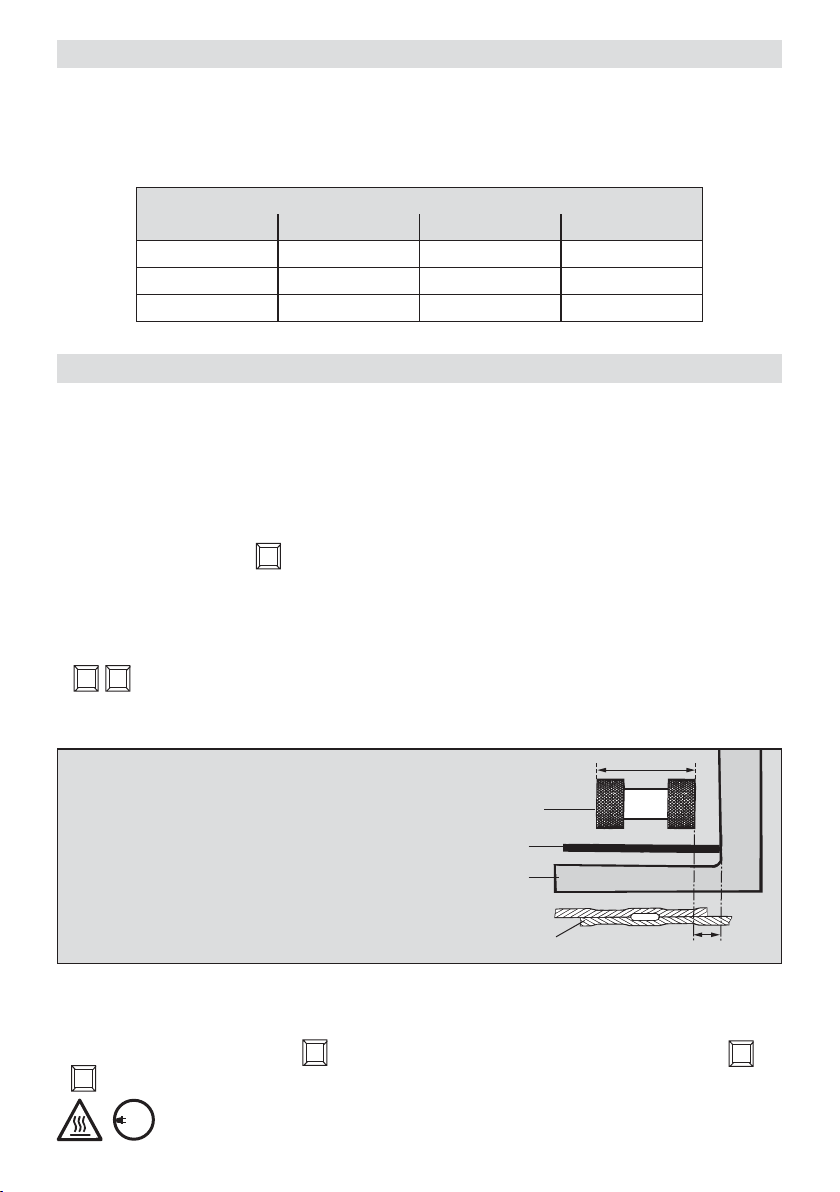

Schweissen

• Kontrolle: – Antriebs- / Andrückrollen (20/21) sowie Heizkeil (8) müssen vor dem Einfahren in die

Dichtungsbahn oder Folie sauber sein.

– Netzkabellänge / Kabelführung.

• Schweissparameter einstellen, siehe Seite 7.

• Heizkeiltemperatur muss erreicht sein.

• Schweissautomat in die überlappgelegte Dichtungsbahn oder Folie einfahren und positionieren.

• Antriebsmotor mit Taste auf Tastenfeld (6) einschalten.

• Spannhebel (9) spannen.

Schweissvorgang beginnt

• Schweissnaht kontrollieren (Schweisswulst / Fügeweg). Bei Bedarf Schweissgeschwindigkeit mit Tasten

auf Tastenfeld (6) korrigieren.

• Schweissautomat am Traggriff / Führungsgriff (12) entlang der Überlappung führen, so dass die vordere

Überlappungsbreite im Bereich der 22 mm Zone gehalten wird (siehe Grafik F).

M

+

–

Grafik F

15 Folienführung

21 Obere Antriebs-/Andrückrolle (a 50 mm oder 45 mm)

23 Kettenabdeckung Fahrgestell

b Max. Vordere Überlappungsbreite

a 50 mm = b 22 mm

a 45 mm = b 24.5 mm

Ende Schweissvorgang

• 1 cm vor dem Schweissnahtende Spannhebel (9) entspannen.

• Antriebsmotor mit Taste auf Tastenfeld (6) ausschalten.

Heizung mit Tasten und (gleichzeitig drücken) auf Tastenfeld (6) ausschalten.

230

Nach Beendigung der Schweissarbeiten Heizkeil (8) abkühlen lassen und Netzanschlussleitung

400

vom elektrischen Netz trennen.

M

+

H

21

15

23

Überlappschweissung

9

Transport

• Verwenden Sie für den Transport des Heizkeil-Schweissautomaten ASTRO den im Lieferumfang enthaltenen

Gerätekoffer. Der Gerätekoffer ist mit Traggriff ausgerüstet.

Die Traggriffe des Gerätekoffers sowie Spannhebel (9) und Traggriff / Führungsgriff (12) des Heizkeil-

Schweissautomaten nicht für den Transport mit dem Kran verwenden.

Zum Anheben des Heizkeil-Schweissautomaten von Hand, Traggriff / Führungsgriff (12) benutzen.

Zur Transportvorbereitung Heizkeil (8) abkühlen lassen.

Schulung

• Leister Technologies AG und deren autorisierte Service-Stellen bieten kostenlos Schweiss kurse und Einschulungen

an. Informationen unter www.leister.com.

Zubehör

• Es darf nur Leister-Zubehör verwendet werden.

Wartung

• Netzanschlussleitung (1) und Stecker auf elektrische und mechanische Beschädigungen überprüfen.

• Heizkeil (8) mit Kupferbürste reinigen.

• Antriebs-/Andrückrolle (20/21) mit Drahtbürste reinigen.

• Ketten bei Bedarf mit Kettenspray behandeln (Kettenabdeckung 23/24).

• Rollen (13/14/17/18/19) auf Gängigkeit prüfen.

Service und Reparatur

• Gerät muss durch eine autorisierte Service-Stelle überprüft werden, wenn auf dem Display (5) die Meldung

«maintenance; servicing» erscheint.

• Reparaturen sind ausschliesslich von autorisierten Leister-Service-Stellen ausführen zu lassen. Diese gewährleisten

innert nützlicher Frist einen fachgerechten und zuverlässigen Reparatur-Service mit Original-Ersatzteilen gemäss

Schaltplänen und Ersatzteillisten.

Gewährleistung

• Für dieses Gerät besteht eine grundsätzliche Gewährleistung von einem (1) Jahr ab Kaufdatum (Nachweis durch

Rechnung oder Lieferschein). Entstandene Schäden werden durch Ersatzlieferung oder Reparatur beseitigt.

Elektrischer Heizkeil wird von dieser Gewährleistung ausgeschlossen.

• Weitere Ansprüche sind, vorbehältlich gesetzlicher Bestimmungen, ausgeschlossen.

• Schäden, die auf natürliche Abnutzung, Überlastung oder unsachgemässe Behandlung zurückzuführen sind,

werden von der Gewährleistung ausgeschlossen.

• Keine Ansprüche bestehen bei Geräten, die vom Käufer umgebaut oder verändert worden sind.

10

Operating Instructions (Translation of the original operating instructions)

Read the operating instructions carefully before starting

the device and keep them for future reference.

Leister ASTRO

Automatic Wedge Welding Machine

Application

The Leister ASTRO is an automatic wedge welding machine for overlap welding of geomembrane liners

in earthwork and civil engineering.

• Thermoplastic geomembrane liners: Polyethylene PE-HD, PE-LD, Polypropylene PP.

• Type of seam: Welding seams are pro-duced in accordance with DVS 2225 part I and BAM.

Other dimensions are pos-sible on request.

DVS: German Welding Society for welding

BAM: Federal Institute for Materials Research and Testing, Berlin.

Warning

Danger! Unplug the tool before opening it as live components and connections

are exposed.

Incorrect use of the hot wedge tool can present a fire and explosion hazard

especially near combustible materials and explosive gases.

Do not touch the element housing and wedge when hot as they can cause burns.

Allow the tool to cool down. Do not point the hot air flow in the direction of people

or animals.

Connect the tool to a socket outlet with protective earth conductor.

Any interruption of the protective earth conductor within or outside the tool is

danger-ous ! Use only extensions cables with a protective earth conductor !

Risk of entanglement ! Do not touch pressure rollers when closing or during

operation.

GB

Caution

230

400

FI

The voltage rating stated on the tool should correspond to the mains voltage.

In the case of a power loss, disengage the hot wedge.

For personal protection, we strongly recommend the tool be connected to an RCCB

(Residual Current Circuit Breaker) before using it on construction sites.

The tool must be operated under supervision. Radiant heat from the hot wedge

can ignite flammable materials.

The device machine may only be used by qualified specialists or under their

supervision. Children are not authorized to use this device.

Protect the tool from damp and wet.

11

Conformity

Leister Technologies AG, Galileo-Strasse 10, CH-6056 Kaegiswil/Switzerland

the version as brought into circulation through us, fulfils the requirements

Directives

Harmonised standards: EN 12100-1, EN 12100-2, EN 14121-1

Kaegiswil, 29.08.2012

Bruno von Wyl, CTO Beat Mettler, COO

: 2006/42, 2004/108, 2006/95, 2011/65

EN 55014-1, EN 55014-2, EN 61000-6-2,

EN 61000-3-2, EN 61000-3-3,

EN, 62233, EN 60335-2-45, EN 50581

of the following EC directives.

Disposal

Power tools, accessories and packaging should be sorted for environmental-friendly recycling. Only

for EC countries: Do not dispose of power tools into household waste! According to the European

Directive 2002/96 on waste electrical and electronic equipment and its incorporation into national law,

power tools that are no longer suitable for use must be separately collected and sent for recovery in

an environmental-friendly manner.

confirms that this

product, in

Technical data

Voltage V~

Frequency Hz

Power consumption W

Temperature °C / °F

Welding pressure N / Ibs

Drive m/min / feet

Overlap width mm / Inch

Thickness of material mm / mil

Noise emission level

Size L×W×H mm

Weight kg / lbs

Conformity mark

Safety standard

Type of certification

Protection class I

Technical data and specifications are subject to change without prior notice.

12

LpA (dB)

200, 230 (mains voltage is not reversible)

50/60

1800

max.

420 / 788

max.

1500 / 337

0.8– 5.0 / 2.6 – 16.5

max.

150 / 5.9

1.5 – 3.0

< 71

475 × 355 × 315

23 / 50

2

3

CCA

1

Description of machine

Frontal view

1

23

2

17

17

1 Power supply cord

2 Cable clip

3 Housing of electronics

11

10

5

6

9

22

12

3

4

15

7

24

4 Main switch

5 Display

6 Keyboard

7 Motor/ Drive

8 Hot wedge

9 Lever

10 Adjustment screw for

welding pressure

11 Locking spring of adjustment screw

12 Carrying handle / Guide handle

13 Front wheel

14 Back wheel

15 Foil guide

16 Cable conduit for hot wedge

17 Pinch roller

18 Front guide roller

19 Rear guide roller

20 Lower drive/pressure roller

21 Upper drive/pressure roller

22 Adjustment screw for swivel head

23 Chain guard of lower part

24 Chain guard of tension arm

25 Chain guard of gear case

Side view

21

201981813 25 16

1412

13

Functional description

b

cd

a

b

• Heating system → The hot air temperature is steplessly adjustable and eletronically controlled. It is a floating

hot wedge. (Illustration A).

• Welding pressure → infinitely variable (steplessly adjustable). The welding pressure is transmitted via a toggle

lever to the pressure rollers. The swivel head guarantees the equalization of the pressure to both welded

sections (c and d) as well as on a welded seam without test channel (Illustration B).

This allows T-joints to be welded easily. During the welding process the pressure adjusts itself linearly to the

change in material thickness of the geomembrane liners.

• Drive → The welding speed is adjustable and electronically controlled in steps of 0.1 m/min / feet. Digital display

of SET and ACTUAL values. The power transmission works through a three stage planetary gear.

Adjusting the hot wedge

Adjusting of the guide rollers for the requested material thickness (Illustration A).

• Adjustments may only be made to the hot-wedge (8) after it has cooled down.

• Engage the automatic wedge-welding machine on the geomembrane liner or film to be welded.

• Stretch the lever (9) (Illustration C).

• Loosen the hexagon cap screw of the rear guide roller (19).

• The distance between the hot wedge (8) and the rear guide roller (19) should be the thickness of the material

and the sharp tongue of the wedge should lie centrically to the pressure rollers (20/21).

• Tighten the hexagon cap screw of the rear guide roller (19).

• Loosen the hexagon cap screw of the front guide roller (18).

• The distance between hot wedge (8) and front guide roller (18) should be about 1 mm.

• Tighten the hexagon cap screw of the front guide roller (18).

Illustration A / Cross-section diagram of hot wedge system

21

8

17

20 19 18

Welding direction

Illustration B / Cross sectional diagram of an overlap weld

Seam thickness reduction = a – b

a Thickness of the upper and lower membrane

b Thickness of the welded seam

c Welded section 1

d Welded section 2

e Test channel

14

Upper

geomembrane

liner

26

Lower

geomembrane

liner

e

8 Hot wedge

9 Lever

17 Pinch roller

18 Front guide roller

19 Rear guide roller

20 Lower drive/pressure roller

21 Upper drive/pressure roller

22 Adjustment screw for swivel head

23 Chain guard of lower part

24 Chain guard of tension arm

25 Chain guard of gear case

26 Fastening screw for hot wedge

Illustration C

9

Welding parameter

ca. 5 mm

Welding pressure

• Insert the two strips of the material to be welded between the lower drive-/pressure roller (20) and the upper

drive/pressure roller (21) by approx. 5 mm (Illustration E).

is automat-ically pushed forward. Push and hold down the locking spring (11). Turn the

for welding pressure (10

Let go the locking spring (11) and release the tension of the lever (9).

• Keep pushing the locking spring of the adjustment screw (11). Adjust the welding pres-sure by turning the

corresponding adjustment screw (10) according to illustration D and let go the locking spring (11) at the

requested welding pressure.

• Warning: If the maximum welding pressure of 1500 N is exceeded mechanical damage may occur.

) until the drive/pressure rollers (20/21)slightly touch the material to be welded.

Pull the lever (9)

(Illustration C).

adjustment screw

The hot wedge

Illustration D

[N]

1500

1375

1250

1125

1000

875

750

625

500

375

250

125

Welding temperature

• Set the welding temperature with the , keys. The temperature is dependent on the material

and the ambient temperature. The in-put SET value will be shown on the display. Switch on the heating by

pressing the and keys simultaneously. Heating up time approx. 5 mins.

Heating

Welding pressure

123456123456

max. welding pressure 1500 N

H

+

H

–

H

10 11

Screen

+–

cursor will blink

on the display

SET value setting

+

Illustration E

Geomembrane

Illustration C

21

Wedge

20

9

&

H

Welding Speed

• According on the film or geomembrane liner and the influence of the weather, set the welding speed with the

keys. The in-put SET value will be shown on the display.

+

–

Drive

+

–

M

ON / OFF

SET value setting

+

ON / OFF

15

Welding preparation

• Laying Width of overlap is about 80mm to 130mm. Geomembrane liners must be clean

between the overlap as well as above and below.

• Mains supply At least 3kW (generator)

supplied with an RCCB

• Cable to mains A minimum cable cross section

in accordance with the table.

200 – 230 V~ to 50 m 3 × 1.0 mm

to 100 m 3 × 2.5 mm

120 V~ to 50m 3 × 1.5 mm

to 100 m 3 × 2.5 mm

Operating conditions

• Before putting into operation, check power supply cord (1) and connector as well as extension cable for electrical

and mechanical damage. Do not operate the equipment if damage is found.

Connect the equipment to nominal voltage.

120

230

The nominal voltage indicated on the equipment must correspond to the mains voltage.

In the case of a power loss, disengage the hot wedge (8).

•

Start the device with Main- or Control-Level.

Main - Level Control - Level

1

3 5

1 3 5

–

&

Main Switch (4) ON

2 4

1 Speed ACTUAL value

2 Speed SET value

3 Temperature ACTUAL value

4 Temperature SET value

5 Voltage display ACTUAL value

+

Main Switch (4) ON

2 4

1 Speed ACTUAL value

2 Speed

3 Temperature ACTUAL value

4 Temperature

5 Voltage display ACTUAL value

Power consumption in %

Power consumption in %

2

2

2

2

< Overload indication

Heating / Drive active

*

• Check the welding process and identify faults by means of the display of power consumption.

Display 4 Heating reason for fault after heating up timet

100 % • mains under-voltage

Display 2 Drive reason for fault

100 % • mains under-voltage

100 % or < • overlap of the geomembrane liner too wide

100 % or < • dirt on the drive rollers (20/21)

100 % or < • max. welding pressure (1500 N) has been exceeded

100 % or < • high welding speed with large sudden overload (ie anchoring trench, T-joints....)

If malfunction does not disappear, contact service center

16

a

b

Test Weld

• WARNING: Welding parameters must be verified by means of test welds before the welding operation is

performed.

• Perform test weld as per the welding instructions of the material manufacturer and national standards, directives

or start parameters as shown in the table.

HD - PE (material thickness in mm)

1.5 2.0 2.5 3.0

420 °C 420 °C 420 °C 420 °C

5.0 m/min. 4.5 m/min. 4.2 m/min. 4.0 m/min.

1250 N 1500 N 1500 N 1500 N

Welding

• Check: – Drive/ Pressure rollers (20/21) as well as the hot wedge (8) must be clean before engaging

into the geomembrane liner or film.

– Cable length/Cable guide.

• Adjust welding parameters, see page 15.

• The welding temperature must be achieved.

• Guide and position the automatic welding machine into the over-lapped geomembrane liner or film.

• Switch on drive motor with key on keyboard (6).

• Pull the lever (9).

Beginning of welding process

• Check the welded seam (wash/seam thickness reduction). As required, adjust the welding speed with

keys on keyboard (6).

+

–

• The automatic welding machine is guided along the overlap with the carrying handle/guide handle (12), so that

the frontal width of the overlap is kept within the 22mm zone (see illustration F).

M

Illustration F

15 Foil guide

21 Upper drive/pressure roller (a 50 mm or 45 mm)

23 Chain guard of lower part

b Max. frontal width of overlap

a 50 mm = b 22 mm

a 45 mm = b 24.5 mm

End of welding process

• Release the tension lever (9) 1 cm before the end of the welded seam.

• Switch off the drive motor with key on the keyboard (6). Switch off the heat-ing by pressing the and

keys on the keyboard (6) simultaneously.

+

After completion of the welding work, allow the hot wedge (8) to cool down and remove the power

230

400

supply cord from the mains socket.

M

21

15

23

Overlap welding

H

17

Transport

• Use the storage case included in delivery when transporting the ASTRO hot-wedge welding machine. The storage

case is equipped with a carrying handle.

Do not use the handles of the storage case, the tension lever (9) and handle /guide handle (12) of the

automatic hot-wedge welding machine for transport by crane.

Use the carrying handle / guide handle (12) to lift the automatic hot-wedge welding machine by hand.

Allow the hot-wedge (8) to cool down before transport.

Training

Leister Technologies AG and its authorised Service Centres offer free welding courses and training.

•

Informationen below www.leister.com.

Accessories

• Only Leister accessories should be used

Maintenance

• Check power supply cord (1) and plug for electrical and mechanical damage.

• Clean hot wedge (8) with a copper brush.

• Clean drive and pressure rollers (20/21) with a wire brush.

• Treat chain (22) with a suitable spray as required (chain guard 23/24).

• Check whether rollers (13/14/17/18/19) are running smoothly.

Service and repair

• The tool should be checked by an authorized Service Center if the following message appears on the display (5):

«maintenance; servicing».

• Repairs should only be carried out by authorised Leister Service Centres. They guarantee a correct and

reliable repair service within reasonable period, using original spare parts in accordance with the circuit

diagrams and spare parts lists.

Warranty

• For this tool, we generally provide a warranty of one (1) year from the date of purchase (verified by invoice or

delivery document). Damage that has occurred will be corrected by replacement or repair. The electrical hotwedge is excluded from this warranty

• Additional claims shall be excluded, subject to statutory regulations.

• Damage caused by normal wear, overloading or improper handling is excluded from the guarantee.

• Warranty claims will be rejected for tools that have been altered or changed by the purchaser.

18

Instructions d'utilisation (Traduction de la notice d’utilisation originale)

Instructions d’utilisation à lire trés attentivement avant mise en

marche et à conserver pour besoins ultérieurs

Leister ASTRO

Soudeuse automatique à panne chauffante

Applications

Le LEISTER Astro est une soudeuse automatique à panne chauffante pour souder par recouvrement

des membranes d’étanchéité en ouvrages terrestres et hydrauliques.

• Membranes d’étanchéité thermoplastiques: Polyéthylène PE-HD, PE-LD, Polypropylène PP.

• Forme de soudure: Des soudures sont réalisées selon la DVS 2225, partie I, et selon le BAM.

D’autres dimensions possibles sur demande

DVS: Association allemande pour les techniques de soudage

BAM: Institut fédéral pour la recherche et les essais des matériaux, Berlin

Avertissement

Danger de mort en ouvrant l’appareil au contact des connexions et composants

mis à nu et sous tension. Avant d’ouvrir l’appareil, prendre soin de débrancher la

prise électrique.

Danger d’incendie ou d’explosion lors d’utilisations non appropriées des appareils

à air chaud, surtout à proximité de matériaux inflammables et de gaz explosifs.

Danger de brûlure ! Ne pas toucher les buses quand elles sont chaudes.

Laisser refroidir l’appareil. Ne pas diriger le flux d’air chaud vers les humains ou

les animaux.

Raccorder l’appareil à une prise de courant avec prise de terre.

Chaque interruption de la ligne de terre à l’intérieur ou à l’extérieur de l’appareil

est dangereuse. Utiliser seulement une rallonge avec ligne de terre !

Risque de coincement ! Ne touchez pas les rouleaux de pression pendant leur

fermeture ou pendant leur fonctionnement.

F

Precautions

230

400

FI

La tension indiquée sur l’appareil doit correspondre à celle de la ligne

d’alimentation. En cas de coupure de courant, extrayez la panne chauffante.

En cas d’utilisation sur chantier et pour la sécurité du personnel, il est impératif

d’utiliser un commutateur de sécurité.

L’appareil ne doit pas être laissé sans surveillance pendant son fonctionnement.

La machine ne doit être utilisée que par des spécialistes qualifiés ou sous leur

surveillance. Les enfants ne sont pas autorisés d’utiliser cette machine.

Protéger l’appareil contre les saletés et l’humidité.

19

Conformité

Leister Technologies AG, Galileo-Strasse 10, CH-6056 Kaegiswil/Suisse confirme que ce produit

correspond, en ce qui concerne la conception et le modèle type dans la version commercialisée par

notre entreprise, aux réglementations figurantdans les directives européennes désignées ci-dessous

Directives: 2006/42, 2004/108, 2006/95, 2011/65

Normes harmonisées

Kaegiswil, 29.08.2012

Bruno von Wyl, CTO Beat Mettler, COO

: EN 12100-1, EN 12100-2, EN 14121-1

EN 55014-1, EN 55014-2, EN 61000-6-2,

EN 61000-3-2, EN 61000-3-3,

EN, 62233, EN 60335-2-45, EN 50581

Elimination de déchets

Les outils électroportatifs, ainsi que leurs accessoires et emballages, doivent

voie de recyclage appropriée. Seulement pour les pays de l’Union Européenne: Ne pas jeter les

appareils électroportatifs avec les ordures ménagères! Conformément à la directive européenne

2002/96 relative aux déchets d’équipements électriques et électroniques

nationales, les outils électroportatifs dont on ne peut plus se servir doivent être séparés et suivre une

voie de recyclage appropriée.

Caractéristiques techniques

Tension V~

Fréquence Hz

Puissance W

Température °C

Force d’assemblage N

Entraînement m/min

Largeur de recouvrement

Epaisseur du matériau mm

Niveau d’émission LpA (dB)

Dimensions L×L×H mm

Poids kg

Signe de conformité

Signe de protection

Type de certification

Classe de protection I

Sous réserve de modifications techniques

20

mm

200, 230

50/60

1800

max. 420

max. 1500

0.8 – 5.0

max. 150

1.5 – 3.0

< 71

475 × 355 × 315

23

2

3

CCA

1

(Tension d’alimentation non commutable)

pouvoir suivre chacun une

et sa réalisation dans les lois

Description de l’appareil

Vue de face

1

23

2

3

17

17

Vue du côté droit

22

24

11

10

1 Câble d’alimentation

2 Support de câble

3 Boîtier électronique

4 Interrupteur principal

5

6

9

12

4

15

7

5 Affichage digital

6 Sélecteur des paramètres

7 Moteur / entraînement

8 Panne chauffante

9 Levier de serrage et positionnement

de la panne

10 Ecrou de réglage de la pression

d’assemblage

11 Ressort d’arrêt de l’écrou de serrage

12 Poignée de transport et de guidage

13 Roulette avant

14 Roulette arrière

15 Guidage de feuille

16 Gaine de câble de la panne

chauffante

17 Galet d’appui inférieur

18 Roulette de guidage avant

19 Roulette de guidage arrière

20 Rouleau d’entraînement et

de pression inférieur

21 Rouleau d’entraînement et

de pression supérieur

22 Vis de réglage de la tête pendulaire

23 Couvercle de chaîne de châssis

24 Couvercle de chaîne du bras

de panne

25 Couvercle de chaîne du boîtier

d’entraînement

21

201981813 25 16

1412

21

Description des fonctions

b

cd

a

b

e

• Système de chauffe → La température de la panne chauffante est réglable en continu et réglée électroniquement.

La panne chauffante est à fixation flottante (Graphique A).

• Force d’assemblage → réglable de manière continue. La force d’assemblage est transférée sur les galets

de pression, par le levier coudé. La tête oscillante garantit une ligne d’assemblage uniforme sur les

deux soudures (c et d) ainsi que sur une soudure sans canal de contrôle (Graphique B).

Ceci permet un soudage sans problème de joints en T. Pendant le processus de soudage, la force d’assemblage

s’adapte linéairement à la modification d’épaisseur du joint d’étanchéité.

• Entraînement → La vitesse de soudage est réglable par pas de 0,1 m/min et régulée par électronique. Affichage

digital des valeurs de consigne et réelle, La force d’entraînement provient d’un engrenage planétaire à 3 paliers.

Reglage de la panne chauffante

Régler les roulettes de guidage en fonction des diverses épaisseurs de matériaux (Graphique A).

• Le réglage doit être effectué uniquement si la panne chauffante (8) est refroidie.

• Insérer la soudeuse automatique dans le recouvrement des feuilles à souder.

• Abaisser le levier de serrage (9) (Graphique C).

• Desserrer la vis à six pans creux de la roulette de guidage arrière (19).

• La distance entre la panne chauffante (8) et la roulette de guidage arrière (19) doit tenir compte de l’épaisseur

des matériaux et la pointe de la panne chauffante doit être centrée entre les deux rouleaux de pression (20/21)

en les touchant.

• Serrer la vis à six pans creux de la roulette de guidage arrière (19).

• Desserrer la vis à six pans creux de la roulette de guidage avant (18).

• La distance entre la panne chauffante (8) doit être d’environ 1 mm.

• Serrer la vis à six pans creux de la roulette de guidage avant (18).

Graphique A / Coupe du système de panne chauffante

21

20 19 18

Graphique B /

8

17

Direction du soudage

Coupe type d’un soudage par recouvrement

Feuille d’étanchéité

supérieure

Voie d’assemblage = a – b

a épaisseur du joint d’étanchéité en recouvrement

b épaisseur de la soudure

c soudure partielle 1

d soudure partielle 2

e canal de contrôle

22

26

Feuille

d’étanchéité

inférieure

8 Panne chauffante

9 Levier de serrage et positionnement de la

panne

17 Galet d’appui inférieur

18 Roulette de guidage avant

19 Roulette de guidage arrière

20 Rouleau d’entraînement et

de pression inférieur

21 Rouleau d’entraînement et

de pression supérieur

22 Vis de réglage de la tête pendulaire

23 Couvercle de chaîne de châssis

24 Couvercle de chaîne du bras de panne

Couvercle de chaîne du boîtier d’entraînement

25

26 Ecrou de fixation de la panne chauffante

Graphique C

9

Parametres de soudage

ca. 5 mm

Force d’assemblage

• Insérez deux bandes de film du matériau à souder entre le rouleau d'entraînement/de pression inférieur (20)

E).

et le rouleau d'entraînement/de pression supérieur (21) sur env. 5 mm (Graphique

de serrage (9) (Graphique C). La

le ressort d’arrêt (11) et le maintenir appuyé. En tournant

on fait toucher

le ressort d’arrêt (11). Desserrer le levier de serrage (9).

• Appuyer sur le ressort

l’écrou (10) selon le

• Attention: En cas de dépassement de la force d’assemblage, 1500 N maximum, des dommages mécani ques

Graphique D

1500

1375

1250

1125

1000

875

750

625

500

375

250

125

légèrement les membranes à

graphique D. Quand la pression souhaitée est atteinte, lâcher le ressort d’arrêt (11).

vont survenir.

[N]

Force d’assemblage

123456123456

Force d’assemblage max: 1500 N

panne chauffante est engagée auto matiquement vers l’avant.

l’écrou de réglage de pression

souder

par les

rouleaux d’entraînement/ pres

d’arrêt (11) et le maintenir appuyé.

Grille

Régler la pression d’assemblage en

10 11

Graphique C

Graphique E

Feuilles

Baisser le levier

Appuyer sur

d’assemblage (10),

sion (20/21). Lâcher

tournant

21

Panne

chauffante

20

9

Température de soudage

• Régler la température de soudage au moyen des touches , , . La température dépend du matériau

et de la température ambiante. La valeur de consigne réglée est indiquée sur l’affichage. Enclencher la

au moyen des touches et (à presser simultanément). Temps d’échauffement d’environ 5 minutes.

Chauffe

Vitesse de soudage

• Suivant la nature de la membrane et les conditions atmosphériques, régler la vitesse de soudage au moyen

des touches . La valeur de consigne réglée est indiquée sur l’affichage.

–

H

+

H

–

&

H

Le curseur clignote

sur l’affichage

+

+

+

H

Réglage de la valeur

de consigne

MARCHE / ARRET

+–

Entraînement

–

M

Réglage de la valeur

+

de consigne

MARCHE / ARRET

chauffe

23

Préparation du soudage

• Installation Largeur des recouvrements de 80 mm à 130 mm. Les lignes de soudage doivent

être propres sur leurs deux faces dans la zone de recouvrement.

Alimentation électrique

•

• Câble électrique Section de câble minimale

d’au moins 3 kW (générateur)

équipé de disjoncteur

selon tableau

FI

200 – 230 V~

120 V~

jusqu’à

jusqu’à

jusqu’à

jusqu’à

50 m 3 × 1.0 mm

100 m 3 × 2.5 mm

50m 3 × 1.5 mm

100 m 3 × 2.5 mm

2

2

2

2

Dispositions opérationnelles

• Avant la mise en service, contrôlez le câble d’alimentation secteur (1) et la fiche ainsi que le câble de

prolongation à la recherche de dommages électriques et mécaniques. En cas de dommages, ne mettez pas

l'appareil en service.

Raccordez l’appareil à la tension nominale. La tension nominale indiquée sur l’appareil doit correspondre à la

120

230

tension du secteur. En cas de coupure de courant, extrayez la panne chauffante (8).

•

Mettre en marche l’appareil au niveau principal ou au niveau de contrôle.

Niveau principal Niveau de contrôle

1

3 5

1 3 5

–

Interrupteur

principal (4)

MARCHE

1 Vitesse Valeur réelle

2 Vitesse Valeur de consigne

3 Température Valeur réelle

4 Température Valeur de consigne

5 Affichage de tension Valeur réelle

2 4

+

1 Vitesse Valeur réelle

2 Vitesse Rendement

3 Température Valeur réelle

4 Température Rendement

5 Affichage de tension Valeur réelle

&

Interrupteur

principal (4)

MARCHE

2 4

en %

en %

< Affichage de surcharge

Rendement chauffe / Entraînement en activité

*

• Contrôle du processus de soudage et détection des erreurs au moyen de l’affichage de la puissance utilisée.

Affichage 4 Cause d’erreur de chauffe après temps d’échauffement

100 % • Sous-tension du réseau

Affichage 2 Cause d’erreur d’entraînement

100 % • Sous-tension du réseau

100 % ou < • Trop grand recouvrement des lignes de soudage

100 % ou < • Encrassement des galets d’entraînement (20/21)

100 % ou < • Force d’assemblage maximale (de 1500 N) dépassée

100 % ou < • Vitesse de soudage élevée avec grand couple résistant (par exemple creux

d’adhérence, joint droit en T ... )

Si la fonction de signalisation d’erreur est toujours présente, contacter le service de réparation et de

maintenance

24

a

b

Essai de soudage

• ATTENTION : Avant la procédure de soudage, les paramètres de soudage doivent être contrôlés à l'aide d'un

essai de soudage.

• Procédez à un essai de soudage conformément aux instructions de soudage du fabricant de matériaux, aux

normes et directives nationales ou aux paramètres de démarrage, selon le tableau.

HD - PE (épaisseur du matériau en mm)

1.5 2.0 2.5 3.0

420 °C 420 °C 420 °C 420 °C

5.0 m/min. 4.5 m/min. 4.2 m/min. 4.0 m/min.

1250 N 1500 N 1500 N 1500 N

Soudage

• Contrôle: – Les galets d’entraînement et de pression (20/21), ainsi que la panne chauffante (8)

doivent être propres avant d’être insérés dans le recouvrement des membranes ou des feuilles

d’étanchéité.

– Longueur du câble électrique / guidage du câble.

• Réglage des paramètres de soudage, se référer à la page 23.

• La température de la panne chauffante doit être atteinte.

• Insérer et positionner la machine à souder automatique dans le recouvrement des membranes ou des feuilles

d’étanchéité.

• Enclencher le moteur d’entraînement au moyen de la touche du tableau de commande (6).

• Tendre le levier de serrage (9).

Le processus de soudage débute

•

Contrôler la soudure (bourrelet de soudage). Corriger au besoin la vitesse de soudage au moyen des

touches du tableau de commande (6).

• Guider la machine à souder automatique par la poignée (12), le long du recouvrement, de sorte que la

+

–

lisière avant du recouvrement soit maintenue dans la fourchette de 22 mm (voir graphique F).

M

Graphique F

15 Guidage de feuille

21 Rouleau d’entraînement et de pression supérieur

(a 50 mm ou 45 mm)

23 Couvercle de chaîne de châssis

b Largeur maximum de recouvrement avant

a 50 mm = b 22 mm

a 45 mm = b 24.5 mm

Fin du processus de soudage

Relâcher le levier de serrage (9) 1 cm avant la fin de la soudure.

•

• Arrêter le moteur d’entraînement au moyen de la

des

touches

230

400

et pressées simultanément sur le tableau de commande (6).

+

H

Une fois les travaux de soudage terminés, laissez refroidir la panne chauffante (8) et débranchez

le câble électrique du réseau électrique.

touche

21

15

23

Soudage par recouvrement

M

. Arrêter le chauffage au moyen

25

Transport

• Pour le transport de la soudeuse automatique à panne chauffante ASTRO, utilisez le coffre compris dans la

livraison. Le coffre est équipé d'une poignée de transport.

Les poignées de transport du coffre ainsi que le levier de serrage (9) et la poignée de transport/de

guidage (12) de la soudeuse automatique à panne chauffante ne doivent pas être utilisés pour le transport

avec la grue.

Pour soulever la soudeuse automatique à panne chauffante à la main, utilisez la poignée de transport/de

guidage (12).

Laissez refroidir la panne chauffante (8) avant de préparer l'appareil au transport.

Instruction

• La société Leister Technologies AG et ses points de service autorisés proposent des cours de soudage et

des formations à titre grâcieux. Informations à l’adresse www.leister.com.

Accessoires

• On ne doit utiliser que des accessoires Leister.

Maintenance

• Vérifier que le câble d’alimentation (1) et la prise n’aient pas subi de dommages électriques ou mécaniques.

• Nettoyer la panne chauffante (8) avec une brosse métallique en cuivre.

Nettoyer le rouleau d’entraînement/ pression (20/21) avec une brosse métallique.

•

• Traiter au besoin les chaînes avec un spray pour chaînes (carter 23/24).

• Vérifier que les roulettes (13/14/17/18/19) tournent librement.

Service et réparation

• L’appareil doit être vérifié par un service de réparation et de maintenance autorisé quand apparaît sur l’affichage

digital (5) l’avertissement

• Les réparations doivent être réalisées exclusivement par les SAV Leister compétents. Ils garantissent un

service de réparation approprié et fiable avec des pièces d’origine, conformément aux schémas de câblage

et aux listes des pièces de rechange.

«mainte-nance; servicing»

Garantie légale

•

Pour cet appareil, une garantie d’un (1) an est toujours valable à partir de la date de l’achat (justificatif par

facture ou bordereau de livraison). Une livraison de remplacement ou une réparation est assurée en cas de

dommages sur l’appareil. La panne chauffante électrique est exclue de cette garantie.

• Toute autre prétention est exclue sauf disposition légale contraire.

• Tout endommagement dû à l’usure naturelle, à une surcharge de l’appareil ou à un maniement contraire aux

prescriptions est exclu de la garantie.

26

•

La garantie ne s’applique pas aux appareils ayant subi des modifications apportées

par l’acheteur ou l’utilisateur.

Instrucciones de funcionamiento (Traducción del manual de instrucciones original)

Por favor, leer detenidamente las instrucciones antes del uso y

guardarlas para referencia adicional.

Leister ASTRO

Máquina Automática de Soldadura con Cuña

Aplicación

Leister ASTRO es una máquina automática de cuña caliente para soldadura a solapa de revestimientos

de geomembranas en taludes e ingeniería civil.

Revestimientos de geomembranas termoplásticas:

•

•

Tipo de costura : Se producen costuras de soldadura de acuerdo con DVS 2225 Parte I y BAM.

Son posibles otras dimensiones, a demanda.

DVS: Asociación Alemana de soldadura

BAM: Instituto Federal para Investigación y Ensayo de Materiales, Berlín

Advertencia

Peligro ! Desenchufar la herramienta antes de abrirla, puesto que están expuestos

componentes y conexiones vivas.

El uso incorrecto de la herramienta de cuña caliente puede presentar un peligro

de incendio y explosión, especialmente próxima a materiales combustibles y

gases explosivos.

No tocar la carcasa del elemento y la cuña caliente cuando se calienta puesto que

puede provocar quemaduras. Dejar que se refrigere la herramienta.

Conectar la herramienta a un enchufe provisto de toma de tierra. Es peligroso

su funcionamiento sin toma de tierra dentro o fuera de la herramienta.

Utilizar solamente prolongadores provistos con cable con toma de tierra.

¡Peligro de atrapamiento ! No toque los rodillos de presión durante el cierre o

con el aparato en marcha.

Polietileno PE-HD, PE-LD, Polipropileno PP.

E

Vorsicht

230

400

FI

La tensión nominal está indicada en el aparato y debe coincidir con la tensión

de la red. En caso de fallo de alimentación, retire la cuña caliente.

Es absolutamente necesario un conmutador-Fl cuando se utilice el aparato a pie

de obra para protección de las personas.

El aparato debe funcionar bajo observación. El calor puede llegar a materiales

combustibles, que se encuentran fuera de la visión.

Esta máquina sólo debe ser utilizada por especialistas cualificados o bajo supervisión. Los niños no están autorizados para el uso de esta máquina.

Proteger el aparato de la humedad y la lluvia.

27

Conformidad

Leister Technologies AG, Galileostrasse 10, CH-6056 Kaegiswil/Suiza confirma, que este producto,

forme a la ejecución que comercializamos, cumple con las exigencias especificadas en las siguientes

directrices de la CE.

Directrices : 2006/42, 2004/108, 2006/95, 2011/65

Normas armonizadas: EN 12100-1, EN 12100-2, EN 14121-1

EN 55014-1, EN 55014-2, EN 61000-6-2,

EN 61000-3-2, EN 61000-3-3,

EN, 62233, EN 60335-2-45, EN 50581

Kaegiswil, 29.08.2012

Bruno von Wyl, CTO Beat Mettler, COO

con-

Eliminación

Recomendamos que las herramientas eléctricas, accesorios y embalajes sean sometidos a un proceso

de recuperación que respete el medio ambiente. Sólo para países de la UE: No arroje las herramientas

eléctricas a la basura! Conforme a la Directriz Europea 2002/96 sobre aparatos eléctricos y electrónicos

inservibles, tras su conversión en ley nacional, deberán acumularse por separado las herramientas

eléctricas para ser sometidas a un reciclaje ecológico.

Datos técnicos

Tensión V~

Frecuencia Hz

Consumo de Potencia

Temperatura

Presión Soldadura

Accionamiento m/min

Anchura solape mm

Espesor material mm

Nivel de emisión

Tamaño L×W×H mm

kg

Peso

Marca de conformidad

Símbolo de seguridad

Tipo de certificación

Clase de protección I

Reservado el derecho a introducir modificaciones técnicas

28

W

°C

N/libras

L

pA (dB)

200, 230 (La tensión de la red no es reversible)

50/60

1800

máx. 420

máx. 1500

0.8 – 5.0

máx. 150

1.5 – 3.0

< 71

475 × 355 × 315

23

2

3

CCA

1

Loading...

Loading...