Lamborghini Caloreclima MEGAPREX N 720N, MEGAPREX N 820N, MEGAPREX N, MEGAPREX N 1060N, MEGAPREX N 940N Instruction For Use, Installation And Assembly

Caldaia ad alto rendimento per combustibili liquidi o gassosi

Caldera de alto rendimiento para combustibles líquidos o gaseosos

High-efficiency boiler for liquid or gas fuels

Chaudière à haut rendement pour les combustibles liquides ou gazeux

Стальной котел высокой производительности, работающий на жидком или газообразном топливе

cod. 3541O220 - Rev. 00 - 03/2018

IT

ES

EN

MEGAPREX N 720N ÷ 1060N

ISTRUZIONI PER L’USO, L'INSTALLAZIONE E IL MONTAGGIO

INSTRUCCIONES PARA EL USO, LA INSTALACIÓN Y EL MONTAJE

INSTRUCTIONS FOR USE, INSTALLATION AND ASSEMBLY

FR

RU

INSTRUCTIONS D'UTILISATION, D'INSTALLATION ET DE MONTAGE

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ, УСТАНОВКЕ И МОНТАЖУ

MEGAPREX N 720N ÷ 1060N

1. PRESENTAZIONE ........................................................................................................................................................................ 3

2. AVVERTENZE GENERALI ........................................................................................................................................................... 3

3. CERTIFICAZIONE ........................................................................................................................................................................ 3

4. CARATTERISTICHE TECNICHE, DI FABBRICAZIONE E MISURE........................................................................................... 3

4.1 Descrizione dell’apparecchio ......................................................................................................................................................................... 3

4.2 Principio di funzionamento ............................................................................................................................................................................. 4

4.3 Dati tecnici - Misure - Allacci idraulici ............................................................................................................................................................. 4

4.4 Identicazione ................................................................................................................................................................................................ 5

5. INSTALLAZIONE .......................................................................................................................................................................... 5

5.1 Imballaggio .................................................................................................................................................................................................... 5

5.2 Manipolazione ................................................................................................................................................................................................ 5

5.3 Luogo di installazione (Fig. 4) ........................................................................................................................................................................ 5

5.4 Scarico dei prodotti di combustione (Fig. 5) .................................................................................................................................................. 6

5.5 Allacci idraulici ............................................................................................................................................................................................... 6

5.5.1 Acqua di alimentazione ............................................................................................................................................................................ 6

5.5.2 Tubazioni di andata/ritorno dell’impianto .................................................................................................................................................. 6

5.5.3 Tubazioni di riempimento/svuotamento dell’impianto............................................................................................................................... 6

5.5.4 Tubazioni vaso di espansione e valvola di sicurezza ............................................................................................................................... 7

5.5.5 Pompa di ricircolo (Fig. 6) ........................................................................................................................................................................ 7

5.6 Regolazione dello sportello (Fig. 7) ............................................................................................................................................................... 7

5.7 Montaggio del bruciatore (Fig. 8) ................................................................................................................................................................... 7

5.8 Attacco del tubo di raffreddamento alla spia (Fig. 9) ..................................................................................................................................... 8

5.9 Montaggio del rivestimento dei pannelli mod. 720÷1060. Sequenza (Fig. 10) .............................................................................................. 8

6. PANNELLO DI CONTROLLO (OPTIONAL) ................................................................................................................................ 8

6.1 Pannello di controllo termostatico BT 2 e 3 stadi del bruciatore (Fig. 11) ...................................................................................................... 8

6.1.1 Vista anteriore del pannello (Fig. 11)........................................................................................................................................................ 9

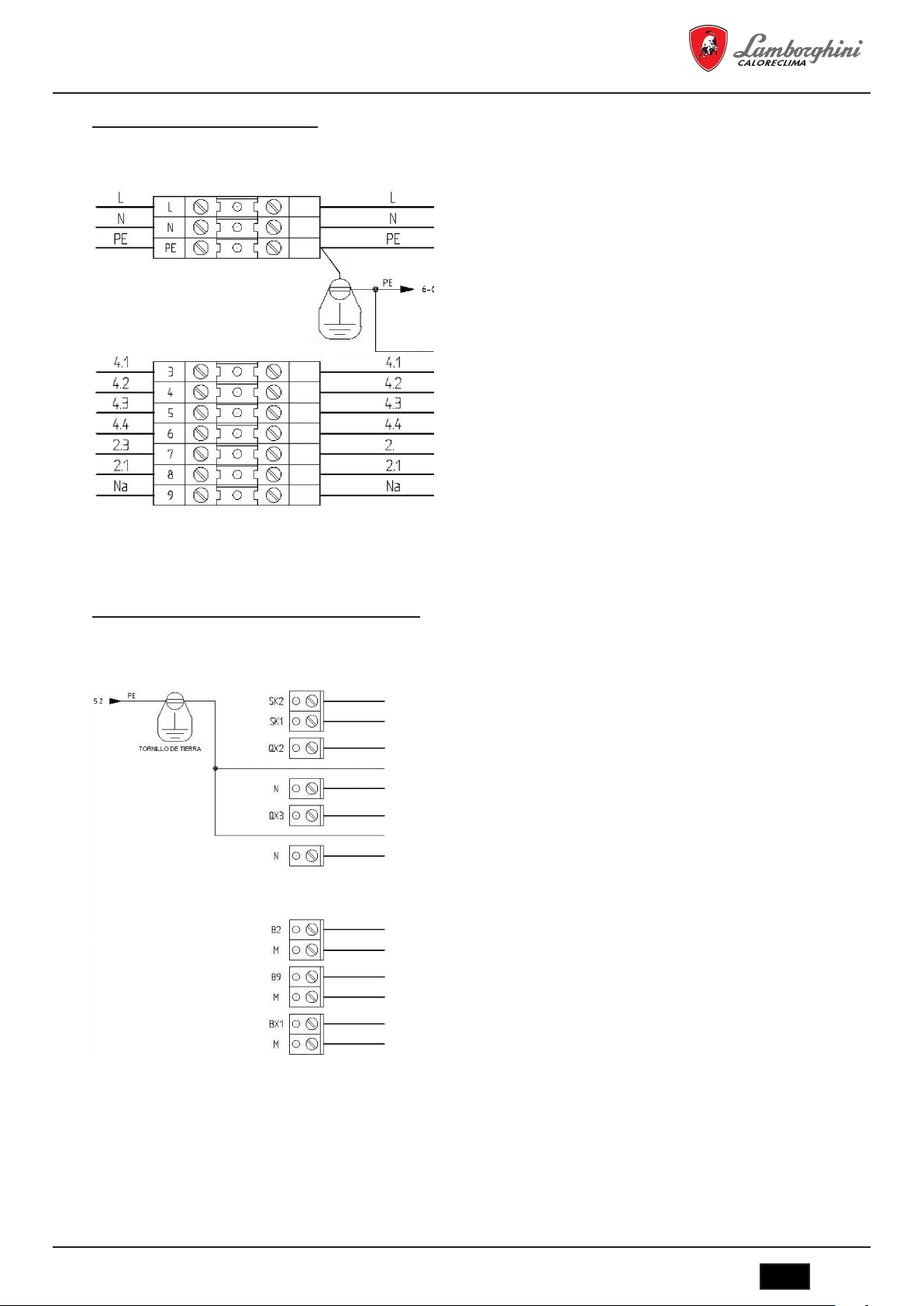

6.1.2 Schema della morsettiera dei collegamenti elettrici ................................................................................................................................. 9

6.1.3 Schema elettrico per bruciatore e pompa monofase ............................................................................................................................. 10

6.2 Pannello di controllo EBM (Efcient Boiler Management) (Fig. 12) ............................................................................................................. 13

6.2.1 Pannello (Fig. 12) ................................................................................................................................................................................... 13

6.2.2 Schemi elettrici ....................................................................................................................................................................................... 14

6.3 Nota sui collegamenti .................................................................................................................................................................................. 18

7. MESSA IN FUNZIONE ................................................................................................................................................................ 18

7.1 Controlli preliminari ...................................................................................................................................................................................... 18

7.2 Prima accensione ........................................................................................................................................................................................ 19

7.3 Spegnimento della caldaia ........................................................................................................................................................................... 19

8. MANUTENZIONE ....................................................................................................................................................................... 19

8.1 Norme generali ............................................................................................................................................................................................ 19

8.2 Manutenzione ordinaria ............................................................................................................................................................................... 19

8.3 Manutenzione straordinaria ......................................................................................................................................................................... 19

8.4 Pulizia della caldaia (Fig. 13) ....................................................................................................................................................................... 20

8.5 Verica del funzionamento della caldaia ...................................................................................................................................................... 20

8.6 Verica del funzionamento del bruciatore .................................................................................................................................................... 20

8.7 Possibili anomalie e soluzioni ...................................................................................................................................................................... 21

2

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

1. PRESENTAZIONE

Gentile cliente, la ringraziamo per aver scelto una caldaia MEGAPREX N. Il presente manuale è stato redatto per informarla, con consigli e

avvertimenti, circa l’installazione, l’uso corretto e la manutenzione della caldaia.

La invitiamo a leggere con attenzione e a conservare il presente manuale per consultazioni future. Nel suo interesse, la invitiamo a seguire e

osservare attentamente le istruzioni contenute nel presente manuale, così da poter utilizzare al meglio questo prodotto di alta qualità.

Il mancato rispetto o la non conformità a quanto indicato nel presente manuale rende esente l'azienda fabbricante da qualsiasi responsabilità

e invalida la garanzia.

2. AVVERTENZE GENERALI

Il manuale d’istruzioni forma parte integrante del prodotto e fornisce la descrizione di tutto quanto è necessario rispettare durante le fasi di

installazione, uso e manutenzione.

- Il presente apparecchio deve essere destinato solo all’uso espressamente previsto.

- Il presente apparecchio serve per riscaldare l'acqua a una temperatura inferiore a quella di ebollizione a pressione atmosferica e

deve essere abbinato a un impianto di riscaldamento e/o a un impianto di distribuzione dell'acqua calda ad uso sanitario, in conformità alle caratteristiche, alle prestazioni e alla potenza calorifica.

- Prima dell’installazione, è necessario verificare che la caldaia non abbia subito alcun danno derivante dalla manipolazione e dal trasporto.

- L’installazione deve essere effettuata dal personale debitamente qualificato e in conformità alle norme vigenti.

- Prima di effettuare qualsiasi operazione di pulizia o manutenzione, scollegare l’apparecchio dalla rete di alimentazione elettrica.

- LAMBORGHINI non risponde di danni causati a persone e/o cose dovuti a errori di installazione, regolazione, manutenzione e usi incorretti.

- La messa in funzione della caldaia e del corrispondente impianto deve essere effettuata da una persona autorizzata.

- La prima messa in funzione è finalizzata a verificare il corretto funzionamento di tutti i dispositivi di regolazione e di controllo.

- Il mancato utilizzo dell’apparecchio per un periodo di tempo prolungato richiede l’intervento del personale qualificato.

Normative

L’installatore deve rispettare la regolamentazione locale in vigore in relazione a: scelta del luogo di installazione della caldaia, rispetto delle

condizioni di ventilazione necessarie, allacci e canna fumaria, che devono essere in perfette condizioni, collegamenti per il combustibile, allacci

all’impianto elettrico; inoltre, è necessario attenersi a altre eventuali disposizioni in materia di sicurezza.

Condizioni di garanzia

La validità della garanzia è subordinata all’osservanza delle norme e consigli per l'uso contenuti nel presente manuale. Qualsiasi inadempimento o modifica invaliderà la garanzia. La garanzia non copre i danni causati dalla corrosione della condensa acida dei prodotti di combustione o

dalla formazione di incrostazioni dovute all’uso di acque dure o aggressive; tali danni sono infatti esclusivamente imputabili all’utilizzo dell’impianto.

3. CERTIFICAZIONE

La marcatura CE certifica che i prodotti soddisfano i requisiti fondamentali delle direttive pertinenti in vigore.

La dichiarazione di conformità può essere richiesta al produttore.

CODICI IDENTIFICATIVI DEI PRODOTTI

MEGAPREX N 720N 0QIJHBXD

MEGAPREX N 820N 0QIJIBXD

PAESI DI DESTINAZIONE: IT - ES - RU

MEGAPREX N 940N 0QIJJBXD

MEGAPREX N 1060N 0QIJKBXD

4. CARATTERISTICHE TECNICHE, DI FABBRICAZIONE E MISURE

4.1 Descrizione dell’apparecchio

Il tipo di struttura delle caldaie della serie MEGAPREX N garantisce la potenza e rendimenti elevati a basse temperature di fumi, ottenendo così

basse emissioni di sostanze inquinanti. La fabbricazione è conforme alla norma EN 303 parte 1. I principali elementi tecnici e progettuali sono:

- l’attento studio delle forme geometriche, per ottenere un rapporto ottimale tra i volumi di combustione e le superfici di scambio

- la scelta dei materiali usati, per una lunga durata della caldaia.

Le caldaie sono a combustione pressurizzata, con 2 giri di fumo, di tipo cilindrico orizzontale con inversione di fiamma nel focolare, completamente

circondato dall'acqua che lo raffredda. La fiamma prodotta dal bruciatore si inverte perifericamente verso la parte anteriore; qui i fumi entrano

nel fascio tubiero in cui sono inserite le turboeliche che creano turbolenze e che aumentano lo scambio termico per convezione. All’uscita dal

fascio tubiero, i fumi vengono raccolti nella camera posteriore e vengono incanalati verso la canna fumaria.

Le caldaie sono dotate di sportelli con cerniere per l'apertura verso destra o sinistra e per la regolabilità in altezza e in profondità. Il corpo è isolato mediante un materassino spesso in lana di vetro, ricoperto con uno strato posteriore di materiale antirottura. La finitura esterna è composta

da pannelli in acciaio verniciato.

cod. 3541O220 - Rev. 00 - 03/2018

IT

3

MEGAPREX N 720N ÷ 1060N

Le caldaie sono dotate di 2 attacchi da 1/2” per guaine portabulbo (adatte per ospitare 3 bulbi ciascuna). Il pannello di comando, già cablato,

verrà situato sopra la caldaia, permettendone il funzionamento automatico.

4.2 Principio di funzionamento

Le caldaie MEGAPREX N sono dotate di un focolare cilindrico cieco, in cui la fiamma del bruciatore si inverte perifericamente verso il davanti

e da cui i gas di combustione entrano nei tubi dei fumi. All’uscita, essi vengono raccolti nella camera dei fumi e da lì vengono inviati alla canna

fumaria. Durante il funzionamento del bruciatore, la camera di combustione si trova sempre sotto pressione. Per conoscere il valore della pressione, consultare la Tabella 1, colonna “Perdite di carica lato fumi”. Il condotto dei fumi e l'attacco alla canna fumaria devono essere realizzati in

conformità alle norme e alla legislazione vigente, con condutture rigide, resistenti alla temperatura, all’acqua di condensa, agli sforzi meccanici

e alla tenuta stagna. (Fig. 1)

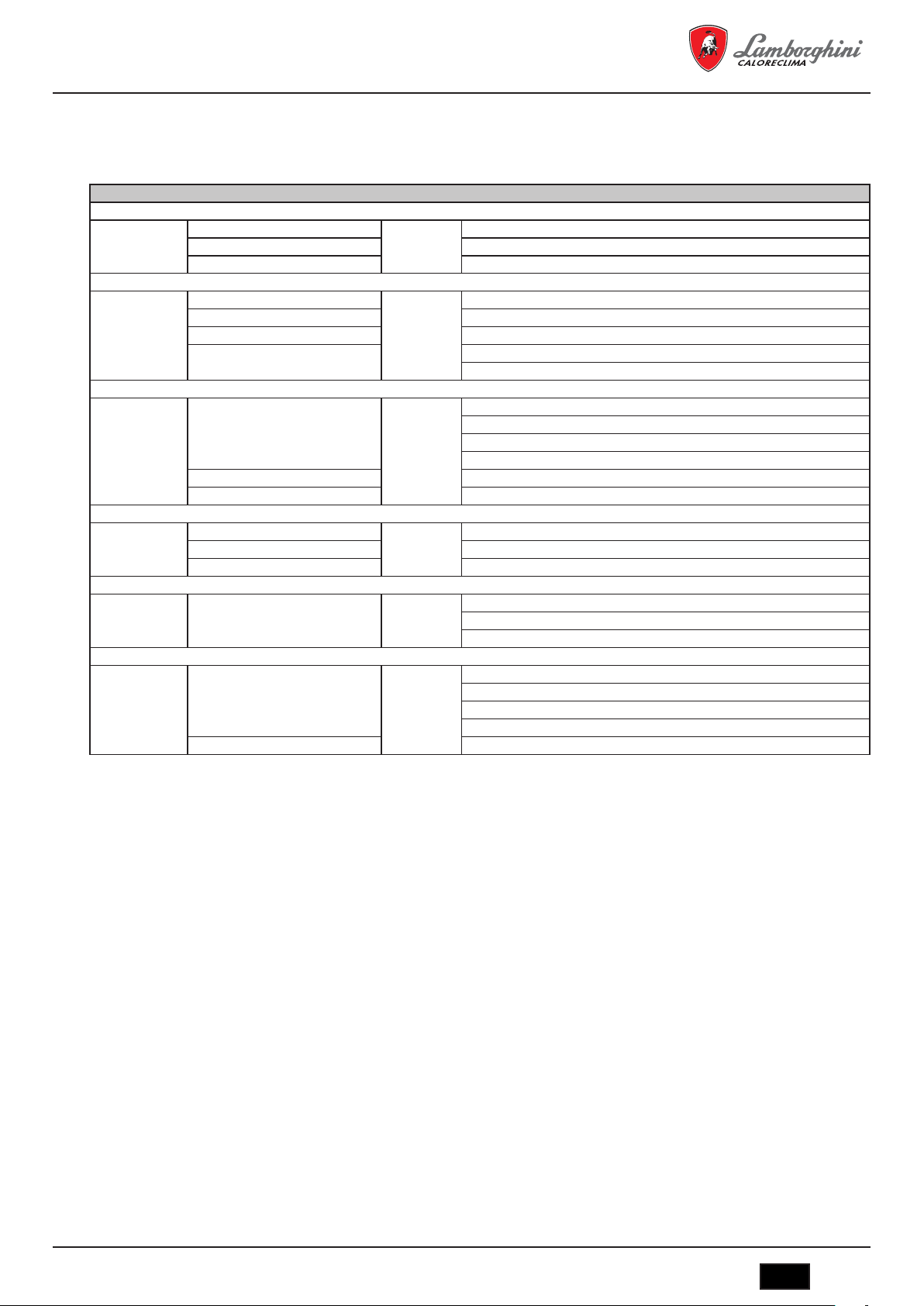

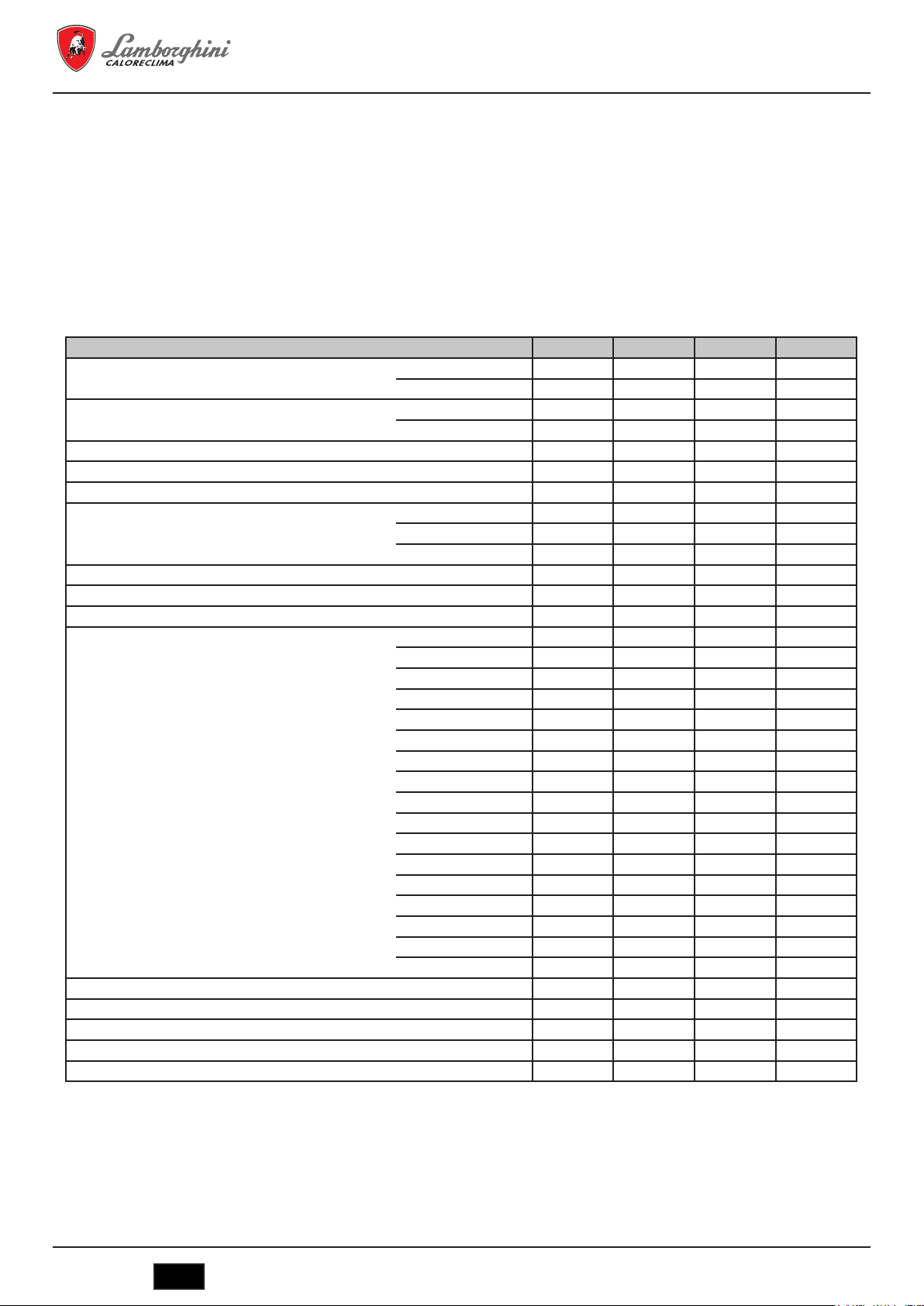

4.3 Dati tecnici - Misure - Allacci idraulici

MEGAPREX N 720N 820N 940N 1060N

Potenza nominale

Potenza della camera di combustione

Rendimento utile al 100% Potenza massima % 92,71 93,10 92,95 93,05

Rendimento utile al 30% Potenza massima % 93,60 94,40 94,20 96,75

Capacità totale della caldaia Litri 735 735 850 1250

Perdite di carica lato acqua

Perdite di carica lato fumi mbar 4,5 5,6 5,4 6

Pressione massima d’esercizio bar 6 6 6 6

Peso a secco kg 1250 1250 1420 1580

MISURE

INGRESSO ACQUA CALDA T1 DN 100 DN 100 DN 100 DN 125

RIENTRO ACQUA CALDA T2 DN 100 DN 100 DN 100 DN 125

COLLEGAMENTO VASO DI ESPANSIONE T3 2 1/2" 2 1/2" 2 1/2" 3"

SCARICO CALDAIA T4 1" 1" 1" 1"

USCITA FUMI T5 Øe mm 340 340 340 400

min kW 468 533 611 667

max kW 720 820 940 1000

min kW 502 566 651 717

max kW 777 881 1011 1075

mbar 32 40 51 65

mbar 18 25 25 33

mbar 10 18 16 20

A mm 1250 1250 1250 1430

B mm 1784 1784 2024 2028

C mm 1335 1335 1335 1515

D mm 162 162 162 162

E mm 212 212 212 240

F mm 219 219 219 214

G mm 830 830 830 900

H mm 565 565 565 670

I mm 2215 2215 2455 2482

L mm 196 196 196 196

L1 mm 227 227 227 227

M mm 1400 1400 1400 1580

N mm 223 223 223 227

O mm 440 440 480 480

P mm 700 700 900 900

Q mm 1200 1200 1200 1380

R mm 1752 1752 1992 1992

4

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

Legenda (Fig. 2)

1 Quadro dei comandi T2 Ritorno riscaldamento

2 Placca portabruciatore T3 Collegamento vaso di espansione

3 Sportello per pulizia camera dei fumi T4 Svuotamento caldaia

4 Spia di controllo della fiamma T5 Uscita fumi

T1 Andata imp. riscaldamento T6 Collegamento bruciatore

4.4 Identicazione

La caldaia può essere identificata mediante (Fig. 3):

- Busta portadocumenti

Si trova all’interno del focolare della caldaia, accanto al pannello portastrumenti:

- Manuale tecnico

- Certificato di garanzia

- Targhetta con le caratteristiche

Nella targhetta con le caratteristiche sono riportati i dati tecnici e le prestazioni dell'apparecchio.

È attaccata sul lato esterno del pannello portastrumenti.

L’alterazione, la rimozione, la mancanza delle targhette di identificazione o tutto ciò che non permetta l’identificazione sicura del prodotto rende

difficili le operazioni di installazione e manutenzione.

5. INSTALLAZIONE

5.1 Imballaggio

Le caldaie MEGAPREX N vengono consegnate con: sportello, camera fumi e isolamento installati, mentre i pannelli si trovano in un imballaggio

di cartone a parte.

Il pannello degli strumenti e il materassino in fibra ceramica per l’ugello del bruciatore si trovano all’interno della camera di combustione.

Il pannello degli strumenti viene consegnato in una cassa di cartone, situata nella camera di combustione.

5.2 Manipolazione

Le caldaie MEGAPREX N sono dotate di ganci di sollevamento. Effettuare la manipolazione con estrema cura, utilizzando strumentazioni adeguate al peso del prodotto. Prima di collegare la caldaia, rimuovere la base in legno.

5.3 Luogo di installazione (Fig. 4)

Le caldaie MEGAPREX N devono essere installate in luoghi adibiti esclusivamente a tale uso, conformi alle norme tecniche e alla legislazione

vigente, nonché dotati di aperture per la ventilazione di grandezza adeguata. Le aperture per la ventilazione dovranno essere permanenti e

comunicare direttamente con l'esterno, oltre a essere situate a livelli alti e in conformità alle normative vigenti. Il posizionamento delle aperture

per la ventilazione, dei circuiti di fornitura del combustibile, di distribuzione dell’energia elettrica e di illuminazione dovrà rispettare le disposizioni legali vigenti in base al tipo di combustibile utilizzato. Per facilitare la pulizia del circuito dei fumi, nella parte anteriore della caldaia, sarà

necessario lasciare uno spazio libero maggiore o uguale alla lunghezza del corpo della caldaia, ma in nessun caso inferiore a 1.300 mm; sarà

altresì necessario verificare che, con lo sportello aperto a 90°, la distanza tra lo sportello e la parete adiacente (X) sia come minimo uguale alla

lunghezza del bruciatore.

Il piano d’appoggio della caldaia dovrà essere totalmente orizzontale. Si raccomanda di prevedere uno zoccolo di cemento, piano, in grado di

sopportare il peso totale della caldaia più il contenuto di acqua. Per le misure dello zoccolo, consultare le quote R x Q (tabella delle misure).

Nel caso in cui il bruciatore sia alimentato con gas combustibile di peso specifico superiore a quello dell’aria, le parti elettriche dovranno essere

situate a una distanza dal suolo superiore ai 500 mm. Tali caldaie non possono essere installate all'aria aperta, non essendo state progettate

per funzionare all’esterno e non disponendo di sistemi antigelo automatici.

COLLOCAZIONE IN IMPIANTI OBSOLETI

Nel caso in cui la caldaia venga collocata in impianti obsoleti, verificare che:

- La canna fumaria sia adeguata alle temperature dei prodotti di combustione, che sia calcolata e costruita in conformità alla normativa vigente,

che sia a tenuta stagna, isolata e che non vi siano ostruzioni o restringimenti.

- L’impianto elettrico sia stato realizzato in conformità alle norme vigenti e dal personale qualificato.

- La linea di fornitura del combustibile e l’eventuale deposito siano stati realizzati in conformità alle norme vigenti.

- Il/I vaso/i di espansione garantisca/garantiscano il totale assorbimento della dilatazione del fluido contenuto nell’impianto.

- La portata, la pressione statica, la direzione del flusso delle pompe di circolazione siano adeguati.

- L’impianto sia ripulito da fanghi e incrostazioni, che l'aria sia stata eliminata e che la tenuta stagna sia stata verificata.

- Sia stato previsto un sistema di trattamento dell’acqua di alimentazione/rifornimento (v. valori di riferimento).

cod. 3541O220 - Rev. 00 - 03/2018

IT

5

MEGAPREX N 720N ÷ 1060N

5.4 Scarico dei prodotti di combustione (Fig. 5)

Il condotto dei fumi e l'attacco alla canna fumaria devono essere realizzati in conformità alle norme e alla legislazione vigente, con condutture

rigide, resistenti alla temperatura, all’acqua di condensa, agli sforzi meccanici e alla tenuta stagna.

La canna fumaria deve garantire la pressione negativa minima prevista dalle norme vigenti, considerando come pressione “zero” nel collegamento al condotto dei fumi. La canna fumaria e i condotti dei fumi inadeguati o di dimensioni non corrette possono amplificare il rumore della

combustione, generare problemi di condensa e influire negativamente sui parametri di combustione. I condotti di scarico non isolati sono una

fonte di pericolo. La tenuta stagna delle giunture sarà realizzata con materiali resistenti a temperature minime di 250°C. Nel tratto di giunzione

tra la caldaia e la canna fumaria, è necessario prevedere i punti adeguati di misurazione della temperatura dei fumi e l'analisi dei prodotti di

combustione.

Per quanto concerne la sezione e l’altezza della canna fumaria, è necessario fare riferimento alle regolamentazioni nazionali e locali in vigore.

5.5 Allacci idraulici

5.5.1 Acqua di alimentazione

Le caratteristiche chimiche dell’acqua dell’impianto e di rifornimento sono fondamentali per il buon funzionamento e per la sicurezza della caldaia; sarà necessario applicarvi pertanto gli opportuni sistemi di trattamento. Come valori di riferimento, è possibile tenere in considerazione

quanto riportato nella tabella.

DUREZZA TOTALE ppm 10

ALCALINITÀ mg/l CaCO3 750

PH 8÷9

SILICE ppm 100

CLORURI ppm 3500

È imprescindibile il trattamento dell'acqua usata per l’impianto di riscaldamento nei seguenti casi:

- Impianti molto estesi

- Acqua molto dura

- Frequenti introduzioni di acqua di rifornitura nell’impianto

Qualora fosse necessario lo svuotamento parziale o totale dell’impianto, si raccomanda di provvedere al riempimento successivo con acqua

trattata. Per il controllo del volume di rifornimento, si consiglia di installare un contatore sulla tubazione. I fenomeni più comuni che si producono

negli impianti termici sono:

- Incrostazioni calcaree

Il calcare si concentra nei punti in cui la temperatura della parete è maggiore. Le incrostazioni di calcare, dovute alla bassa conduttività termica,

riducono lo scambio termico, anche in casi di pochi millimetri, impediscono lo scambio termico tra i fumi e l'acqua, comportando un aumento

della temperatura delle parti esposte alla fiamma e le conseguenti fessure nella placca tubolare.

- Corrosione lato acqua

La corrosione delle superfici metalliche della caldaia, lato acqua, è dovuta al passaggio del ferro in soluzione tramite gli ioni. In questo processo,

è di particolare importanza la presenza dei gas disciolti, in particolare dell’ossigeno e dell'anidride carbonica. In presenza di acque addolcite

e/o demineralizzate, non vi sarà il fenomeno dell’incrostazione, ma lo stesso non accade con le corrosioni. In questo caso, è necessario trattare

l'acqua con inibitori dei processi corrosivi.

5.5.2 Tubazioni di andata/ritorno dell’impianto

Le misure delle tubazioni di andata e ritorno sono indicate per ciascun modello della caldaia nella tabella MISURE. Accertarsi che nell’impianto

vi sia un numero sufficiente di spurgatori.

Gli attacchi della caldaia non devono sopportare il peso delle tubazioni di allaccio all’impianto; sarà pertanto necessario installare i supporti

adeguati.

5.5.3 Tubazioni di riempimento/svuotamento dell’impianto

Per il riempimento e lo svuotamento della caldaia, è possibile collegare un rubinetto all'attacco T4 nella parte posteriore (v. Disegno MISURE

Fig. 2).

6

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

5.5.4 Tubazioni vaso di espansione e valvola di sicurezza

Le caldaie MEGAPREX N sono idonee per il funzionamento, facendo circolare l'acqua con il vaso di espansione sia aperto sia chiuso. Il vaso di

espansione è sempre necessario per compensare l’aumento del volume d’acqua dovuto al riscaldamento. Nel primo caso, l’altezza della colonna idrostatica dovrà essere pari almeno a 3 metri da sopra il corpo della caldaia, e dovrà avere una capacità tale che contenga, tra la superficie

libera dell'acqua nel vaso e il tubo di troppo pieno, l’aumento di volume dell'acqua di tutto l’impianto. Sono preferibili vasi alti e stretti, affinché

risulti esposta al contatto con l’aria la minor superficie d’acqua possibile, riducendo pertanto l'evaporazione. Nel secondo caso, la capacità del

vaso di espansione chiuso deve essere calcolata tenendo in considerazione:

- il volume totale dell'acqua contenuta nell’impianto

- la pressione massima d’esercizio dell’impianto

- la pressione massima d'esercizio del vaso di espansione

- la pressione di precarico iniziale del vaso di espansione

- la temperatura massima di esercizio della caldaia (la temperatura massima del termostato montato sul pannello è di 90°C. Per effettuare

questo calcolo, si raccomanda di considerare 100°C).

La tubazione di espansione unisce il vaso di espansione all’impianto. Questa tubazione, che partirà dall'attacco T3 (v. tabella Misure) non dovrà

avere alcuna valvola di intercettazione. Installare in corrispondenza dell'attacco T3 o nella tubazione di scarico, a 0,5 m dalla flangia divisoria,

una valvola di sicurezza adeguata alla capacità della caldaia, in conformità alle normative locali in vigore. È proibito frapporre qualsiasi tipo di

intercettazione tra la caldaia e le valvole di sicurezza e si raccomanda che tali valvole siano adeguate per poter intervenire nei casi in cui venga

superata la pressione massima d’esercizio consentita.

5.5.5 Pompa di ricircolo (Fig. 6)

La condensazione del vapore dell'acqua contenuta nei fumi di scarico della caldaia (acqua di condensazione) si presenta quando la temperatura dell'acqua di ritorno è inferiore a 50°C ed è particolarmente evidente quando si accende la caldaia al mattino, dopo che è rimasta spenta

tutta la notte. L'acqua di condensazione è acida e corrosiva e, con il tempo, attacca le lamiere della caldaia. Si raccomanda pertanto l’adozione

di una pompa di ricircolo, con funzione di anticondensazione tra gli attacchi di andata e ritorno, davanti l'eventuale valvola di miscelazione. Durante i periodi di funzionamento dell’impianto, la pompa deve garantire una portata compresa tra il 20% e il 30% del totale. La pompa di ricircolo

(anticondensa) viene controllata con il pannello termostatico a bassa temperatura (optional). Il bulbo del termostato corrispondente deve essere

posizionato nel ritorno (tramite una guaina che dovrà essere montata dall’installatore della tubazione).

5.6 Regolazione dello sportello (Fig. 7)

In tutte le caldaie pressurizzate, è possibile la regolazione e l’inversione del lato di apertura dello sportello.

Apertura

Per fissare il lato dello sportello, è sufficiente premere i controdadi 2 e 4 contro i dadi 1 e 3.

Per invertire il lato di apertura, premere i controdadi 2 e 4 dal lato opposto.

Chiusura

Allentare i controdadi 2 e 4, premere come necessario i dadi 1 e 3, premere nuovamente i controdadi 2 e 4.

Posizionamento

Dopo aver montato il bruciatore, è necessario posizionare lo sportello. Questo può essere effettuato allentando i dadi 1 e 3, il bullone 5 e regolare

in altezza con il dado 6. Sarà necessario effettuarlo in maniera tale che la fascia di chiusura faccia pressione sulla lamiera, serrando i dadi 1 e 3.

5.7 Montaggio del bruciatore (Fig. 8)

Il montaggio del bruciatore allo sportello della caldaia deve garantire una perfetta tenuta stagna per i prodotti di combustione. Dopo aver installato il bruciatore sulla caldaia, lo spazio tra l’ugello del bruciatore e il materiale refrattario dello sportello deve essere riempito con le rondelle

in fibra ceramica (A) in dotazione. Questa operazione evita il surriscaldamento dello sportello che, in altro modo, si deformerebbe in modo

irreparabile. Gli allacci del combustibile al bruciatore dovranno essere posizionati in maniera tale da permettere l'apertura totale dello sportello

della caldaia con il bruciatore installato.

Si consiglia il posizionamento di un piede di supporto rigido, sotto il bruciatore, per evitare che tutto il suo peso influisca negativamente sullo

sportello.

RSW L min. (mm) L max. (mm) S

720-1060 N 320 390 239

cod. 3541O220 - Rev. 00 - 03/2018

IT

7

MEGAPREX N 720N ÷ 1060N

5.8 Attacco del tubo di raffreddamento alla spia (Fig. 9)

La spia di controllo della fiamma è dotata di una presa a pressione 1 da collegare, dopo aver allentato la vite interna, mediante un tubo in silicone o di rame alla presa situata sul bruciatore 2. Questa operazione permette che l'aria soffiata dal ventilatore raffreddi il vetro della spia e ne

impedisca l'annerimento. Il mancato attacco del tubo alla spia può causare la rottura del cristallo.

In caso di smontaggio per la pulizia della spia, controllare il buono stato dei giunti, sostituendo se necessario, e dopo la chiusura verificarne

altresì la tenuta stagna.

5.9 Montaggio del rivestimento dei pannelli mod. 720÷1060. Sequenza (Fig. 10)

a) Posizionare con cautela i pannelli laterali (pos. 1 e 2 - 3 e 4), agganciandoli ai supporti della caldaia.

b) Montare la U (pos. 12).

c) Fissare il pannello dei comandi al pannello superiore anteriore (pos. 5).

d) Appoggiare il pannello superiore (pos. 5), che include il pannello dei comandi, al pannello laterale (pos. 1) che include molle, perni e dadi

(pos. 9-10-11).

e) Inserire i bulbi degli strumenti nelle guaine (pos. 13) ed effettuare l’allaccio elettrico del pannello dei comandi alla linea di alimentazione, al

bruciatore e alle eventuali pompe ecc. Si raccomanda di inserire le sonde fino in fondo delle corrispondenti guaine per migliorare il contatto. In

seguito, bloccare i tubi capillari con le molle. Richiudere il coperchio del quadro elettrico, facendo passare la spina del bruciatore attraverso gli

orifizi della placca anteriore (pos. 14).

f) Montare i pannelli superiori (pos. 6-7-8), agganciandoli ai pannelli laterali (pos. 2-3-4) che includono molle, perni e dadi (pos. 9-10-11).

g) Montare il pannello anteriore (pos. 15) alla porta anteriore mediante le viti (pos. 16) e i dadi (pos. 17). Il pannello deve essere montato prima

di installare il bruciatore.

6. PANNELLO DI CONTROLLO (OPTIONAL)

C16015180 – Pannello di controllo termostatico BT 2 stadi

C16015190 – Pannello di controllo termostatico BT 3 stadi

C16015150 – Pannello di controllo EBM (Efficient Boiler Management)

6.1 Pannello di controllo termostatico BT 2 e 3 stadi del bruciatore (Fig. 11)

(Gli schemi riprodotti di seguito sono validi per i tre pannelli).

Pannello non fornito, realizzato in plastica con grado di protezione IP40; ospita la strumentazione di regolazione e sicurezza. I pannelli BT includono un segnale del termostato per il controllo della pompa anticondensa, così come descritto nel paragrafo 5.5.5. L’impianto elettrico della

caldaia deve essere:

- progettato e realizzato dal personale qualificato, e collegato a un impianto con messa a terra, in conformità alle norme legali in vigore;

- adeguato alla potenza massima assorbita dalla caldaia, con cavi elettrici a sezione idonea.

I cavi di alimentazione e collegamento al bruciatore devono avere il conduttore a terra con alcuni millimetri in più di distanza rispetto agli altri

conduttori dello stesso cavo. Per i collegamenti tra bruciatore, pannello elettrico e alimentazione elettrica, si raccomanda l’uso del cavo H07

RN-F per i collegamenti con l'impianto a vista. Per altri tipi di impianto o per contesti ambientali speciali, si raccomanda di consultare le normative vigenti. La formazione e il diametro dei conduttori vengono calcolati in base alla potenza assorbita dal bruciatore. Per accedere agli

strumenti, girare il pannello frontale (A). Per accedere ai terminali di collegamento e per estendere i tubi capillari dei termostati e del termometro,

rimuovere prima il pannello superiore (B), quindi rimuovere le 2 viti laterali (C). I termostati di regolazione (12-13 - Fig. 12) possono essere

regolati dall’utente tramite la manopola anteriore. Il termostato di sicurezza è a regolazione fissa ed è dotato della funzione di reimpostazione

manuale. È obbligatorio:

- l’uso di un interruttore magnetotermico bipolare, disgiuntore di linea, in conformità alle norme CEI-EN (apertura dei contatti di minimo 3 mm)

- rispettare il collegamento L1 (fase) - N (neutro)

- utilizzare cavi con sezione maggiore o uguale a 1,5 mm2 che includono i terminali

- consultare gli schemi elettrici del presente manuale d’istruzioni per qualsiasi intervento di tipo elettrico

- realizzare un collegamento a terra idoneo

- è proibito l’uso dei tubi dell'acqua per la messa a terra dell’apparecchio.

Il fabbricante non è responsabile per eventuali danni causati dalla mancata messa a terra dell’apparecchio e dall’inadempimento rispetto a

quanto riportato negli schemi elettrici.

8

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

6.1.1 Vista anteriore del pannello (Fig. 11)

Legenda

1

Interruttore accensione pompa impianto

2

Interruttore accensione bruciatore

3

Interruttore accensione caldaia

4

Pulsante di prova

5

Pulsante ripristino pressostato di sicurezza

6

Temperatura acqua caldaia

7

Pilota led caldaia collegata

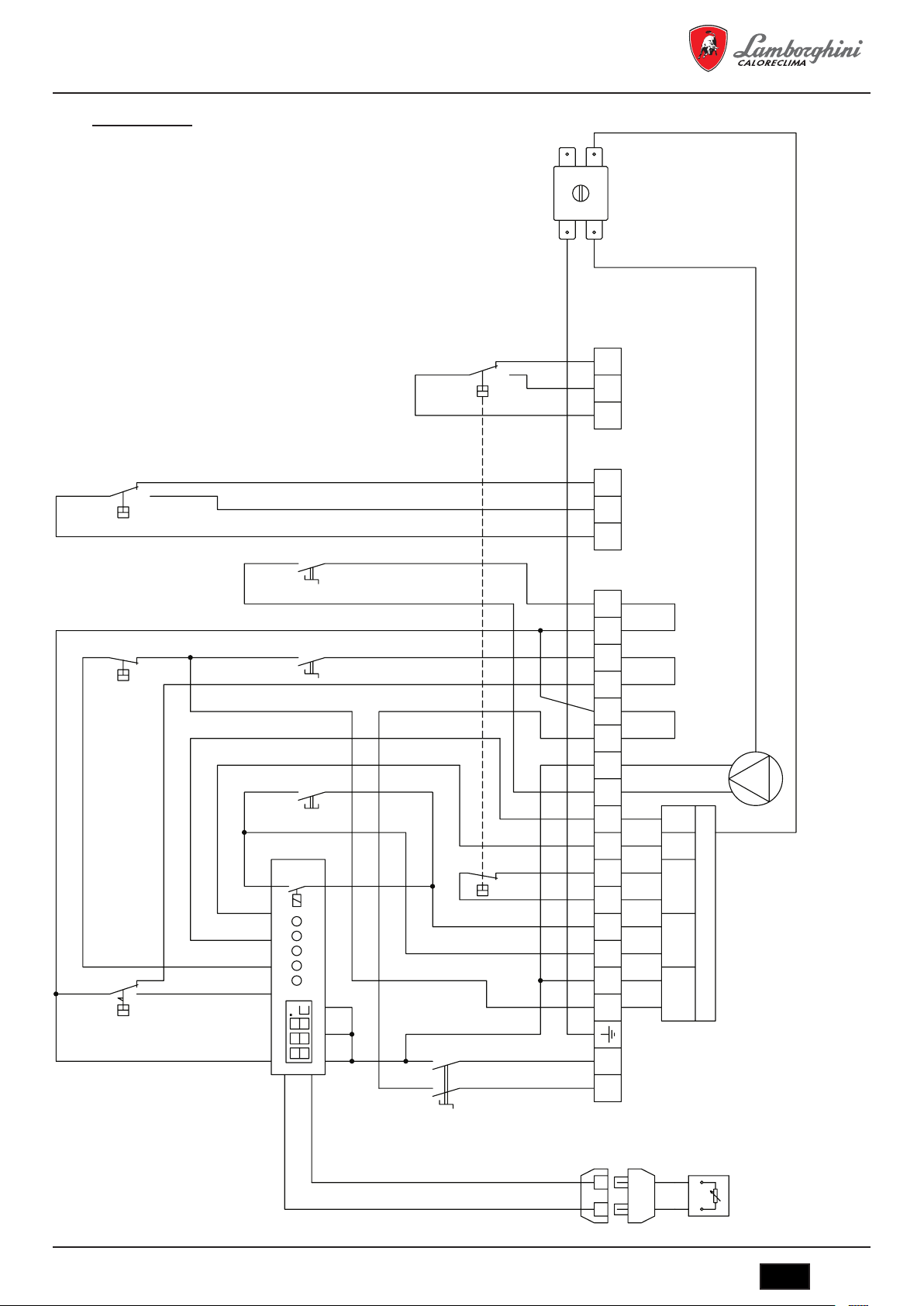

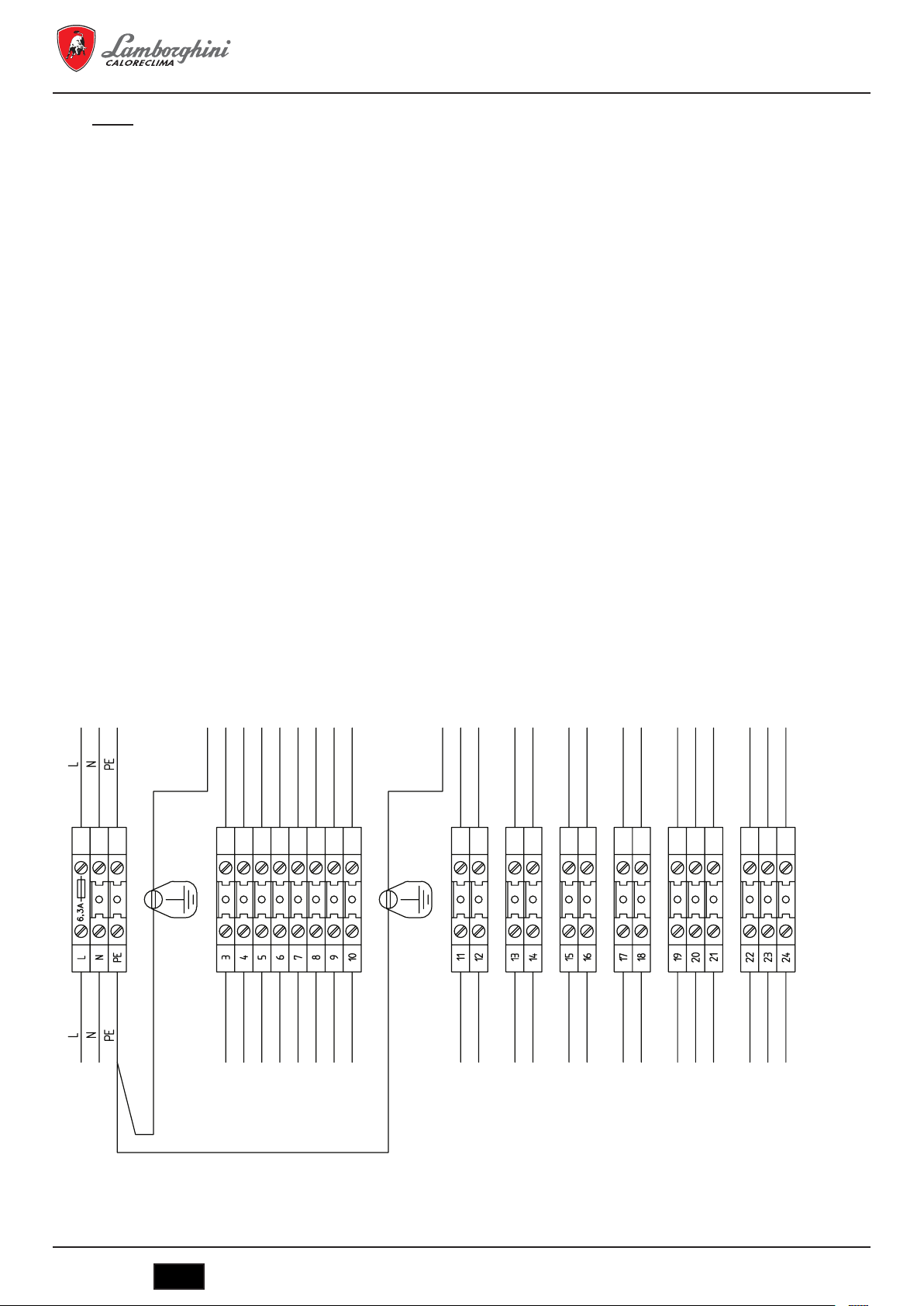

6.1.2 Schema della morsettiera dei collegamenti elettrici

8

Pilota led 1° stadio bruciatore

9

Pilota led 2° stadio bruciatore

10

Pilota led blocco bruciatore

11

Pilota led pressostato di sicurezza

12

Termostato TR1 regolazione 2° stadio

13

Termostato TR1 regolazione 1° stadio

14

Predisposizione per centralina di termoregolazione

(*) Solo pannelli BT

(**) Solo pannelli BT 3 stadi

L

N 14

Alimentazione pannello dei comandi

3

Alimentazione bruciatore

4 17

5

Termostato 1

6 19

Termostato 1

8 21

a

fase

a

fase

9 Pilota di blocco 22

10 Pilota di funzionamento 2° fase 23

11

Alimentazione pompa impianto

12

cod. 3541O220 - Rev. 00 - 03/2018

13

Accensione caldaia a distanza

(se esiste; in caso contrario, ponte)

15

Sicurezza caldaia a distanza

(se esiste; in caso contrario, ponte)

16

Termostato ambiente

18

20

Segnale per pompa anticondensa7

a

Termostato 3

fase

IT

9

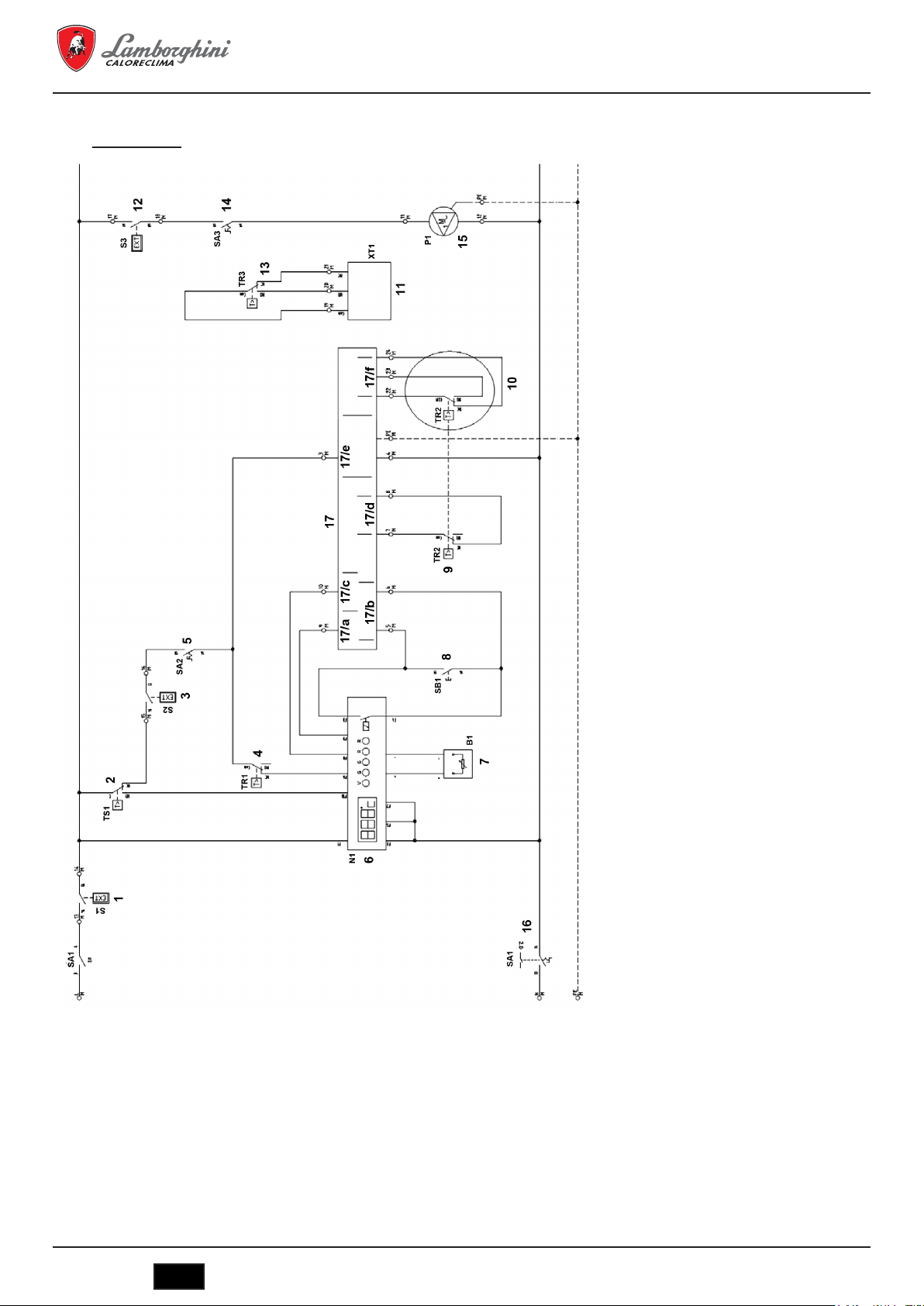

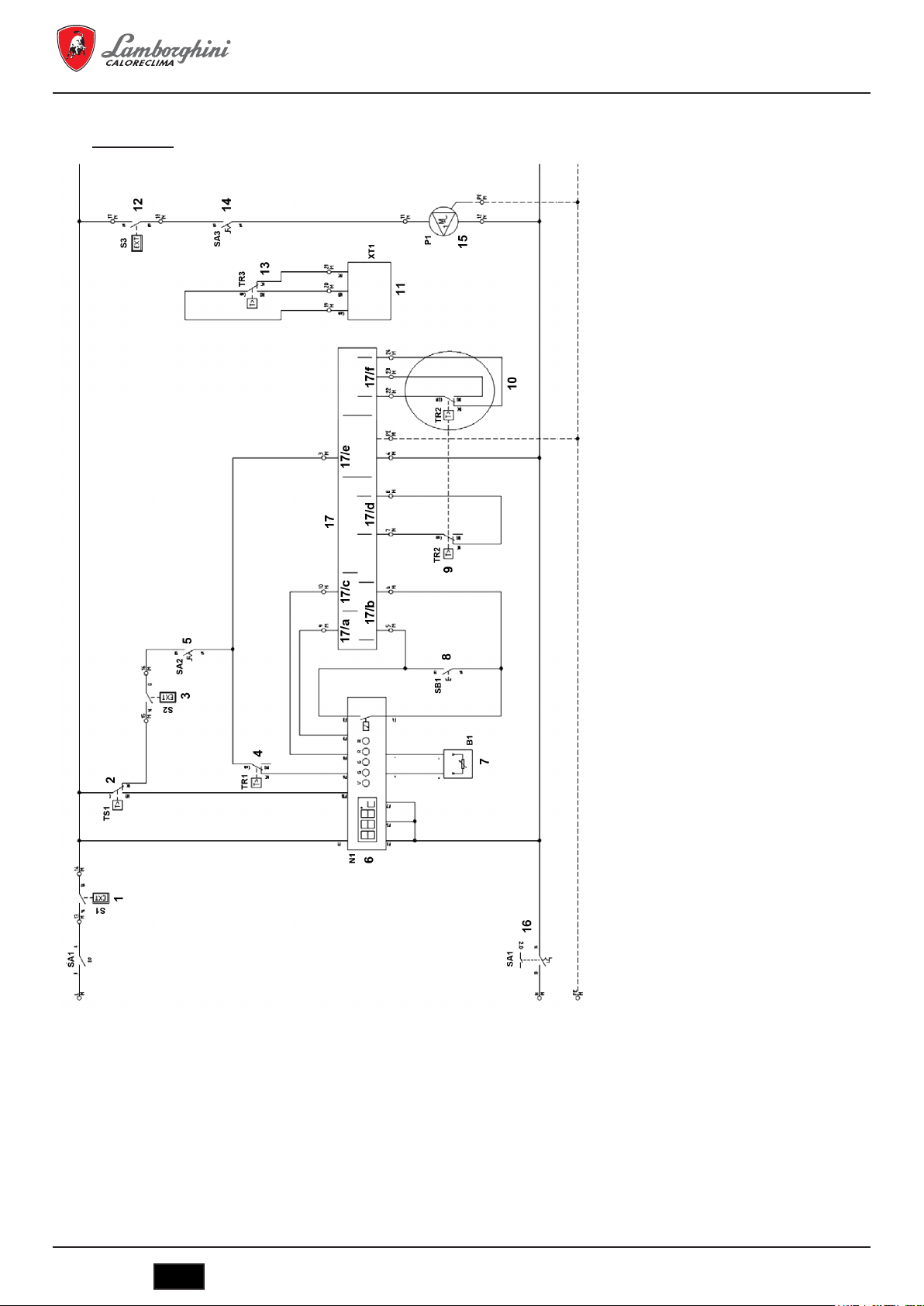

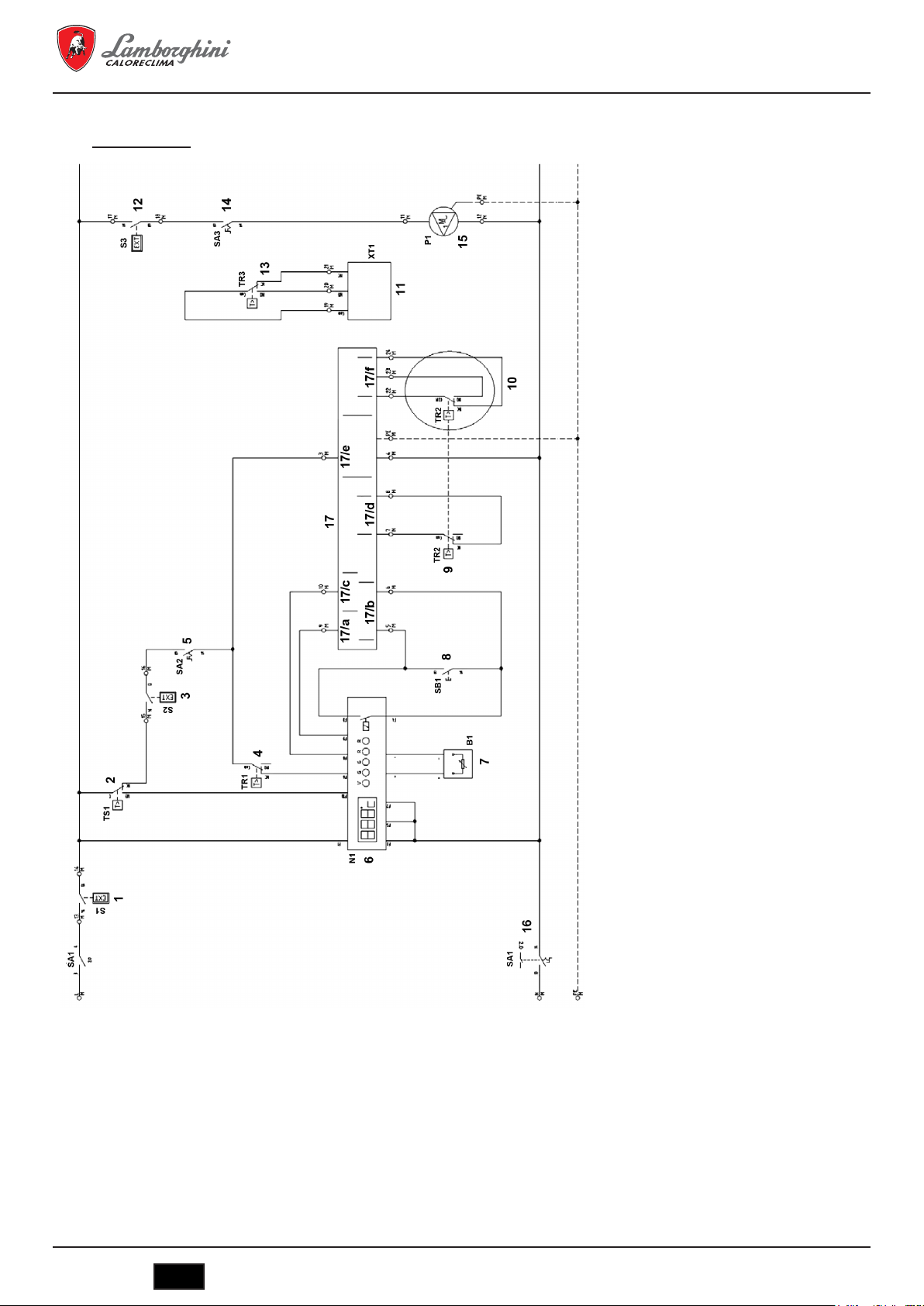

6.1.3 Schema elettrico per bruciatore e pompa monofase

Schema elettrico

MEGAPREX N 720N ÷ 1060N

1 - (S1) Autorizzazione accensione a distanza

2 - (TS1) Termostato di sicurezza caldaia

3 - (S2) Autorizzazione esterna di sicurezza

4 - (TR1) Termostato 1

5 - (SA2) Interruttore accensione bruciatore

6 - (N1) Termometro digitale

7 - (B1) Termoresistenza acqua caldaia

8 - (SB1) Pulsante di prova termostato

9 - (TR2) Termostato 2

10 - (TR2) Termostato 3

SOLO PER PANNELLO 3° FIAMMA

11 - (XT1) Contatto gestione pompa anticondensa

SOLO PER PANNELLO BASSA

TEMPERATURA

12 - (S3) Termostato ambiente

13 - (TR3) Termostato

14 - (SA3) Interruttore accensione circolatore

15 - (P1) Pompa di circolazione acqua

16 - (SA1) Interruttore accensione caldaia

17 COLLEGAMENTI BRUCIATORE

17 - (17/a) Blocco bruciatore

17 - (17/b) Seconda fiamma

17 - (17/c) Autorizzazione 1° fiamma

17 - (17/d) Autorizzazione 2° fiamma

17 - (17/e) Alimentazione bruciatore

17 - (17/f) Autorizzazione 3° fiamma

°

fiamma caldaia

°

fiamma caldaia

°

fiamma caldaia

10

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

Schema dei collegamenti

cod. 3541O220 - Rev. 00 - 03/2018

IT

11

Morsettiere

Massima corrente

assorbita 3 Amp

IIIIIIIIIII

MEGAPREX N 720N ÷ 1060N

Massima corrente

assorbita 3 Amp

IIIII

Ponticellare se non esiste

I

III

III

Ponticellare se non esiste

Ponticellare se non esiste

III

SOLO PER PANNELLO BASSA TEMPERATURA

IIIII

IIIII

amma

amma

amma

°

Alimentazione 230 Vca 50-60Hz Monofase (fase)

Alimentazione 230 Vca 50-60Hz Monofase (neutro)

Alimentazione 230 Vca 50-60Hz Monofase (messa a terra)

Alimentazione bruciatore 230 Vca 50-60Hz Monofase (terra)

Alimentazione bruciatore 230 Vca 50-60Hz Monofase (fase)

Alimentazione bruciatore 230 Vca 50-60Hz Monofase (neutro)

Segnale funzionamento bruciatore 1

amma

°

°

°

Segnale funzionamento bruciatore 1

Segnale funzionamento bruciatore 2

Segnale funzionamento bruciatore 2

Segnale blocco bruciatore

Segnale blocco bruciatore

amma bruciatore [ Com ]

amma bruciatore [ NO ]

amma bruciatore [ NC ]

°

°

°

/ 3

/ 3

/ 3

°

°

°

Alimentazione pompa impianto 230 Vca 50-60Hz Monofase (terra)

Alimentazione pompa impianto 230 Vca 50-60Hz Monofase (fase)

Alimentazione pompa impianto 230 Vca 50-60Hz Monofase (neutro)

Segnale accensione caldaia da lontano

Segnale accensione caldaia da lontano

Segnale di sicurezza caldaia esterno

Segnale di sicurezza caldaia esterno

Termostato ambiente

Termostato ambiente

Segnale pompa anticondensa caldaia [ Com ]

Segnale pompa anticondensa caldaia [ NO ]

Segnale pompa anticondensa caldaia [ NC ]

Termostato 2

Termostato 2

Termostato 2

12

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

IT

Temperatura mandata acqua caldaia

Interruttore bruciatore

IT

Interruttore bruciatore

IT

Temperatura mandata acqua caldaia

Strumento stato caldaia/Temperatura acqua

Interruttore bruciatore

Interruttore circolatore

IT

Interruttore bruciatore

IT

Temperatura mandata acqua caldaia

Strumento stato caldaia/Temperatura acqua

Circolatore acqua impianto

Interruttore bruciatore

Interruttore circolatore

Pulsante test

IT

Interruttore bruciatore

Interruttore circolatore

Pulsante test

IT

Temperatura mandata acqua caldaia

Strumento stato caldaia/Temperatura acqua

Circolatore acqua impianto

Consenso accensione remoto

Interruttore bruciatore

Interruttore circolatore

Pulsante test

Termostato 1° stadio bruciatore

IT

Interruttore bruciatore

Interruttore circolatore

Pulsante test

Termostato 1° stadio bruciatore

IT

Temperatura mandata acqua caldaia

Strumento stato caldaia/Temperatura acqua

Circolatore acqua impianto

Consenso accensione remoto

Interruttore bruciatore

Interruttore circolatore

Pulsante test

Termostato 1° stadio bruciatore

IT

Interruttore bruciatore

Interruttore circolatore

Pulsante test

Termostato 1° stadio bruciatore

IT

Temperatura mandata acqua caldaia

Strumento stato caldaia/Temperatura acqua

Circolatore acqua impianto

Consenso accensione remoto

Interruttore bruciatore

Interruttore circolatore

Pulsante test

Termostato 1° stadio bruciatore

IT

Interruttore bruciatore

Interruttore circolatore

Pulsante test

Termostato 1° stadio bruciatore

Termostato 2° stadio bruciatore

Termostato di sicurezza caldaia

IT

Temperatura mandata acqua caldaia

Strumento stato caldaia/Temperatura acqua

Circolatore acqua impianto

Consenso accensione remoto

Consenso di sicurezza esterno

Termostato ambiente

Interruttore accensione caldaia

Interruttore bruciatore

Interruttore circolatore

Pulsante test

Termostato 1° stadio bruciatore

Termostato 2° stadio bruciatore

Termostato di sicurezza caldaia

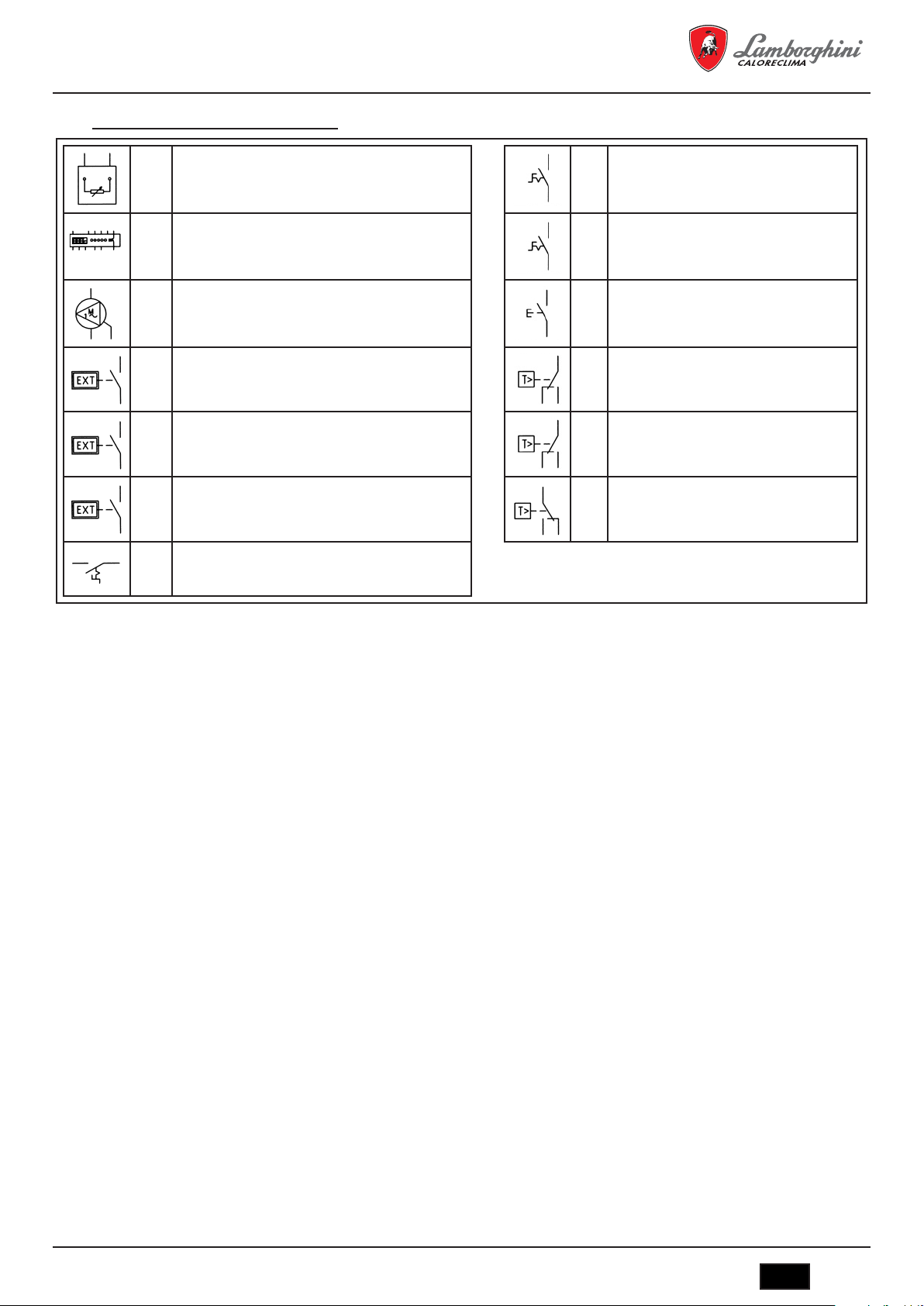

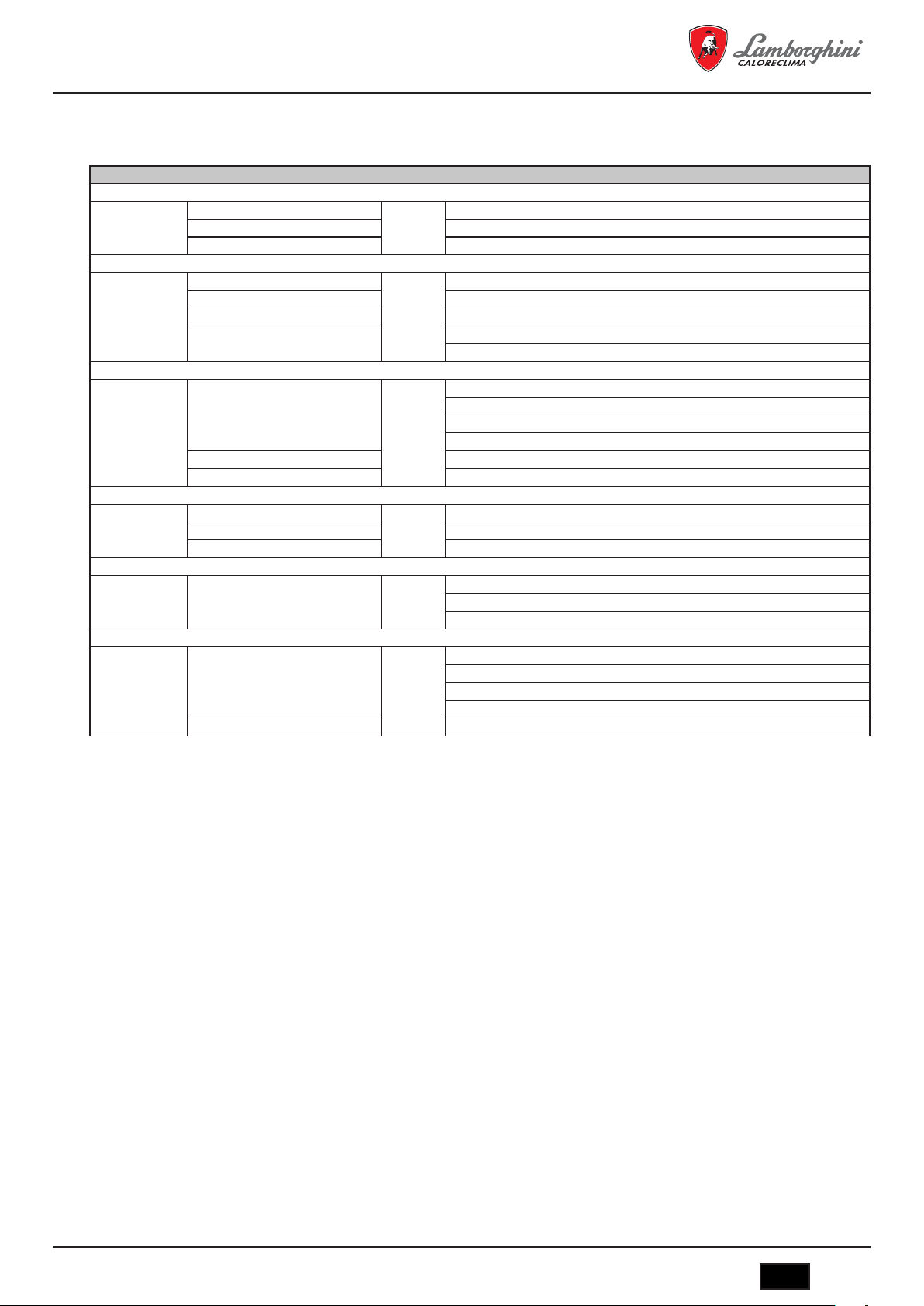

Legenda simboli/componenti schema elettrico

B1

QG2Temperatura scarico acqua

N1

QG2Strumento stato caldaia/Temperatura acqua

P1

QG2Circolatore acqua impianto

S1

QG2Autorizzazione accensione a distanza

S2

QG2Autorizzazione esterna di sicurezza

S3

QG2Termostato ambiente

SA1

QG2Interruttore accensione caldaia

SA2

QG2Interruttore bruciatore

SA3

QG2Interruttore circolatore

SB1

QG2Pulsante di prova

TR1

QG2Termostato 1° fase bruciatore

TR2

QG2Termostato 2° / 3° fase bruciatore

TS1

QG2Termostato di sicurezza caldaia

6.2 Pannello di controllo EBM (Efcient Boiler Management) (Fig. 12)

C16015150 – Pannello di controllo EBM (Efficient Boiler Management)

6.2.1 Pannello (Fig. 12)

Il pannello di controllo EBM non fornito di serie con la caldaia offre, tra le altre, le seguenti funzioni:

- Selezione della lingua di utilizzo

- Selezione delle modalità di funzionamento: riscaldamento, funzionamento economico e programmazione oraria, impostazione vacanze.

- Controllo della pompa della caldaia

- Controllo della pompa di bypass anticondensa

- Controllo del bruciatore a uno stadio

- Controllo del bruciatore a due stadi

- Controllo del bruciatore modulante

- Conteggio ore degli stadi del bruciatore

- Visualizzazione dei parametri della caldaia

- Visualizzazione degli allarmi prodotti

- Funzione climatica (con sonda esterna optional).

È in grado di controllare un impianto con configurazione massima di:

- Una zona a temperatura elevata per il controllo della pompa

- Una zona o due zone a temperatura bassa con valvola miscelatrice e pompa

- Un accumulatore di ACS, controllo pompa per temperatura dell'accumulatore

Altre applicazioni:

Può essere utilizzato per collegamenti a cascata per un totale di max. 16 caldaie, sistema master-slave. Può essere integrato con un impianto

solare.

cod. 3541O220 - Rev. 00 - 03/2018

IT

13

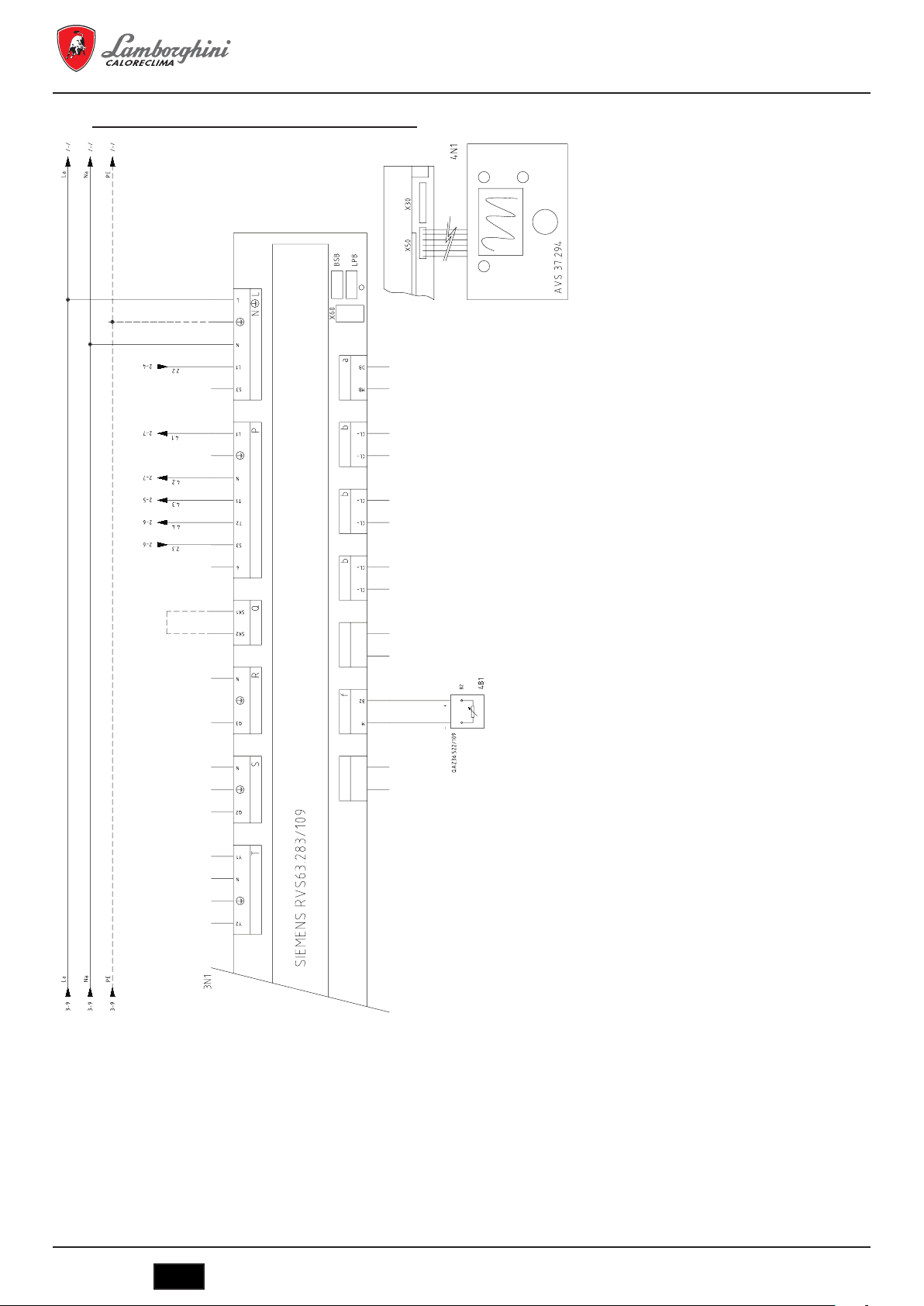

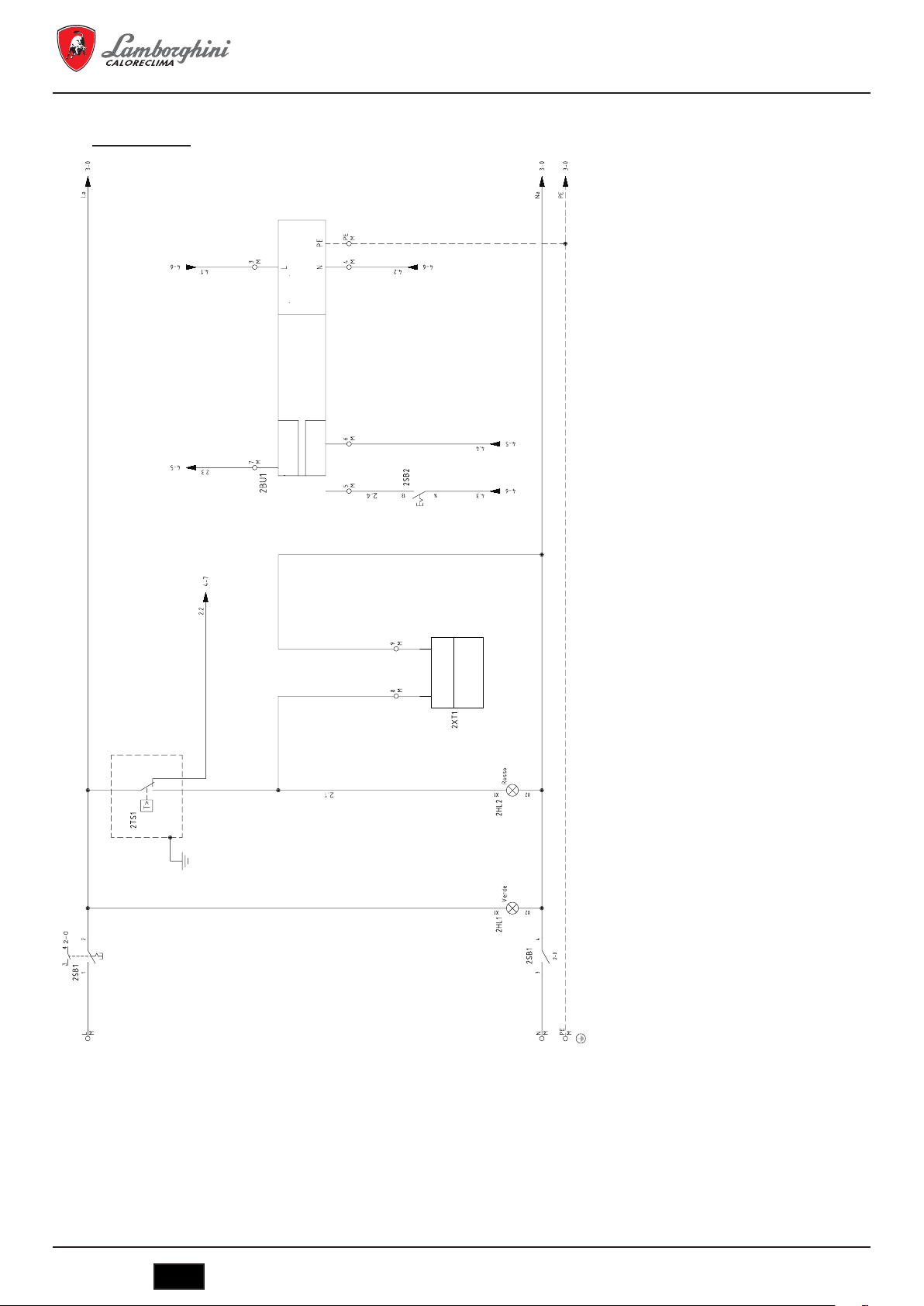

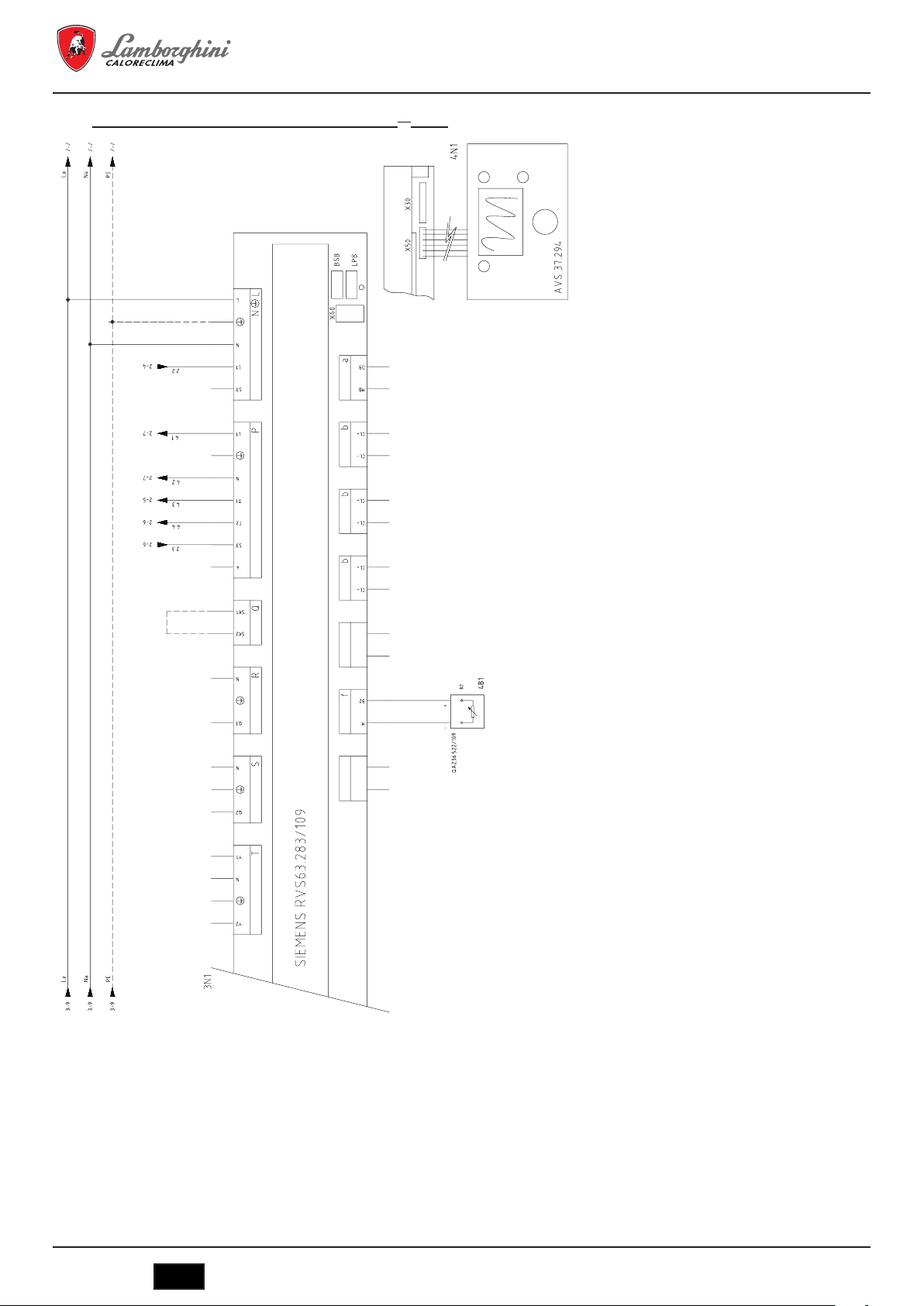

6.2.2 Schemi elettrici

Schema elettrico

MEGAPREX N 720N ÷ 1060N

1 - (2TS1) Termostato di sicurezza caldaia

2 - (2XT1)

3 - (2BU1) COLLEGAMENTI BRUCIATORE

3 - (2BU1) - A Blocco bruciatore

3 - (2BU1) - B Consenso 1° Fiamma

3 - (2BU1) - C Alimentazione Bruciatore MAX. 3A

Segnalazione per apparecchiature esterne

Segnale 230Vac intervento termostato

sicurezza caldaia

14

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

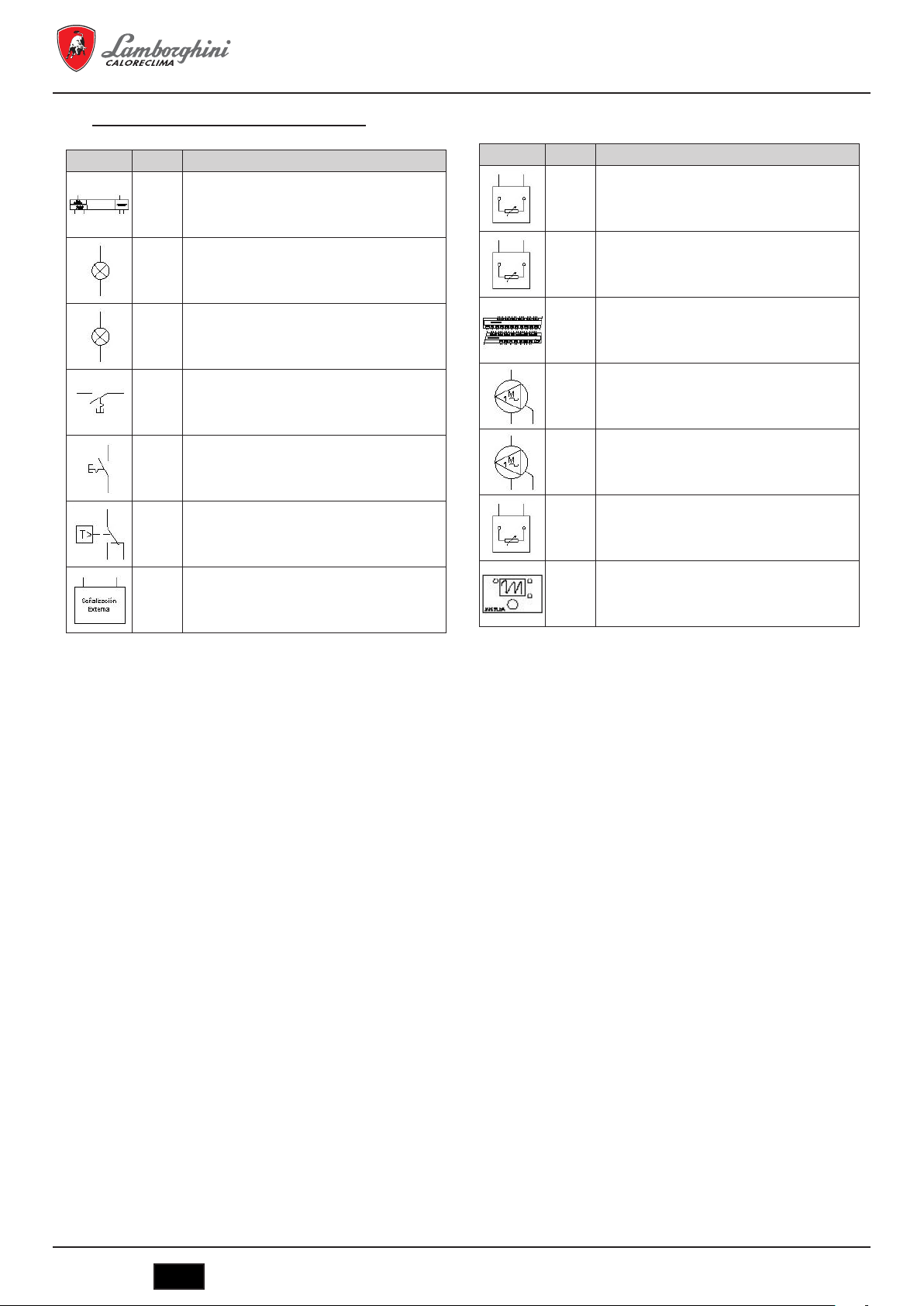

Schema dei collegamenti dell’unità base di controllo (parte 1)

1 - (3P2) Pompa bypass anticondensa caldaia

2 - (3P1) Pompa circolazione acqua

3 - (3B1) Sensore temperatura ritorno acqua caldaia

4 - (3B1) Sensore temperatura ambiente esterno

Max. 2 A

Eventualmente usare come consenso

Max. 2 A

Eventualmente usare come consenso

OPTIONAL

Usare sonda NTC 10K

OPTIONAL

Usare sonda NTC 10K

cod. 3541O220 - Rev. 00 - 03/2018

IT

15

MEGAPREX N 720N ÷ 1060N

Schema dei collegamenti dell’unità base di controllo (parte 2)

1 SAFETY-LOOP

2 - (4B1) Sensore temperatura mandata acqua

3 - (4N1) Pannello unità operatore

Ponticellare se non è presente nessun

altro consenso di sicurezza dell’impianto

caldaia

Usare sonda NTC 10K

AVS 37.294

16

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

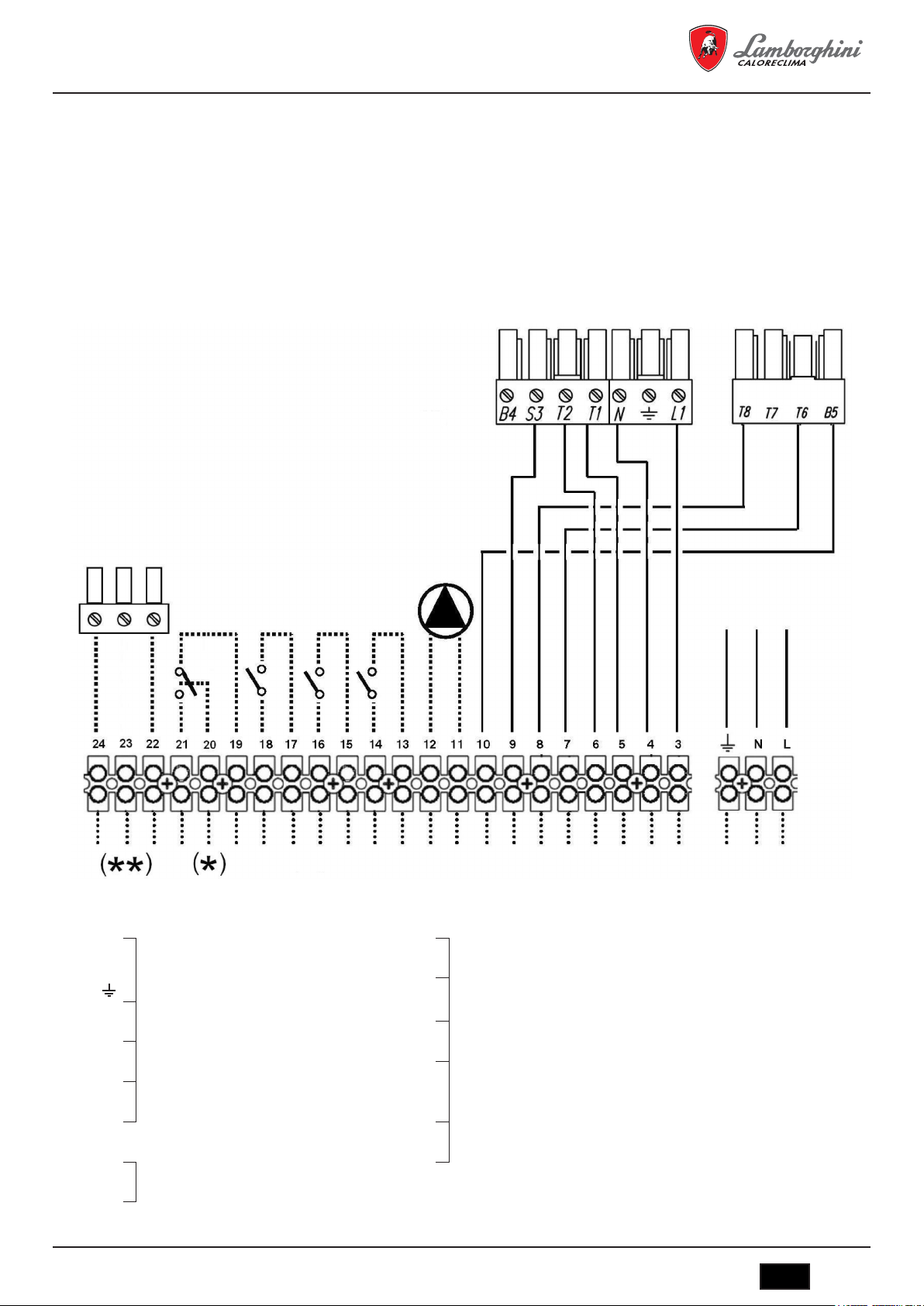

Schema dei morsetti per il collegamento del pannello

QG - M

Morsettiera generale

Alimentazione 230 Vca 50-60Hz Monofase (Fase)

Alimentazione 230 Vca 50-60Hz Monofase (Neutro)

Alimentazione 230 Vca 50-60Hz Monofase (Messa a terra)

BM - 2BU1 - Alimentazione bruciatore 230 Vca 50-60Hz Monofase (Terra)

BM - 2BU1 - Alimentazione bruciatore 230 Vca 50-60Hz Monofase (Fase)

BM - 2BU1 - Alimentazione bruciatore 230 Vca 50-60Hz Monofase (Neutro)

BM - 2BU1 - Segnale 1

BM - 2BU1 - Segnale 1

BM - 2BU1 - Segnale di blocco bruciatore

BM - 2XT1 - Segnale 230Vca termostato di sicurezza della caldaia

BM - 2XT1 - Segnale 230Vca termostato di sicurezza della caldaia

Schema dei morsetti di collegamento dell’unità base di controllo

QG

Morsetto RVS63.283

BM - Segnale di sicurezza dell’impianto

BM - Segnale di sicurezza dell’impianto

BM - 3P1 - Pompa dell'acqua della caldaia (230 Vca - Fase)

BM - 3P1 - Pompa dell'acqua della caldaia (230 Vca - Terra)

BM - 3P1 - Pompa dell'acqua della caldaia (230 Vca - Neutro)

BM - 3P2 - Pompa di bypass anticondensa (230 Vca - Fase)

BM - 3P2 - Pompa di bypass anticondensa (230 Vac - Terra)

BM - 3P2 - Pompa di bypass anticondensa (230 Vac - Neutro)

°

amma bruciatore

°

amma bruciatore

I

I

Massima corrente

I

I

assorbita 3 Amp

I

I

I

I

I

I

I

Ponticellare se non è necessario

I

I

I

I

MAX. 2A

I

I

I

I

I

I

MAX. 2A

I

I

I

BM - 4B1 - Sonda temperatura della caldaia

BM - 4B1 - Sonda temperatura della caldaia

BM - 3B3 - Sonda esterna

BM - 3B3 - Sonda esterna

I

I

I

BM - 3B1 - Sonda temperatura di ritorno della caldaia

BM - 3B1 - Sonda temperatura di ritorno della caldaia

cod. 3541O220 - Rev. 00 - 03/2018

OPTIONAL

IT

17

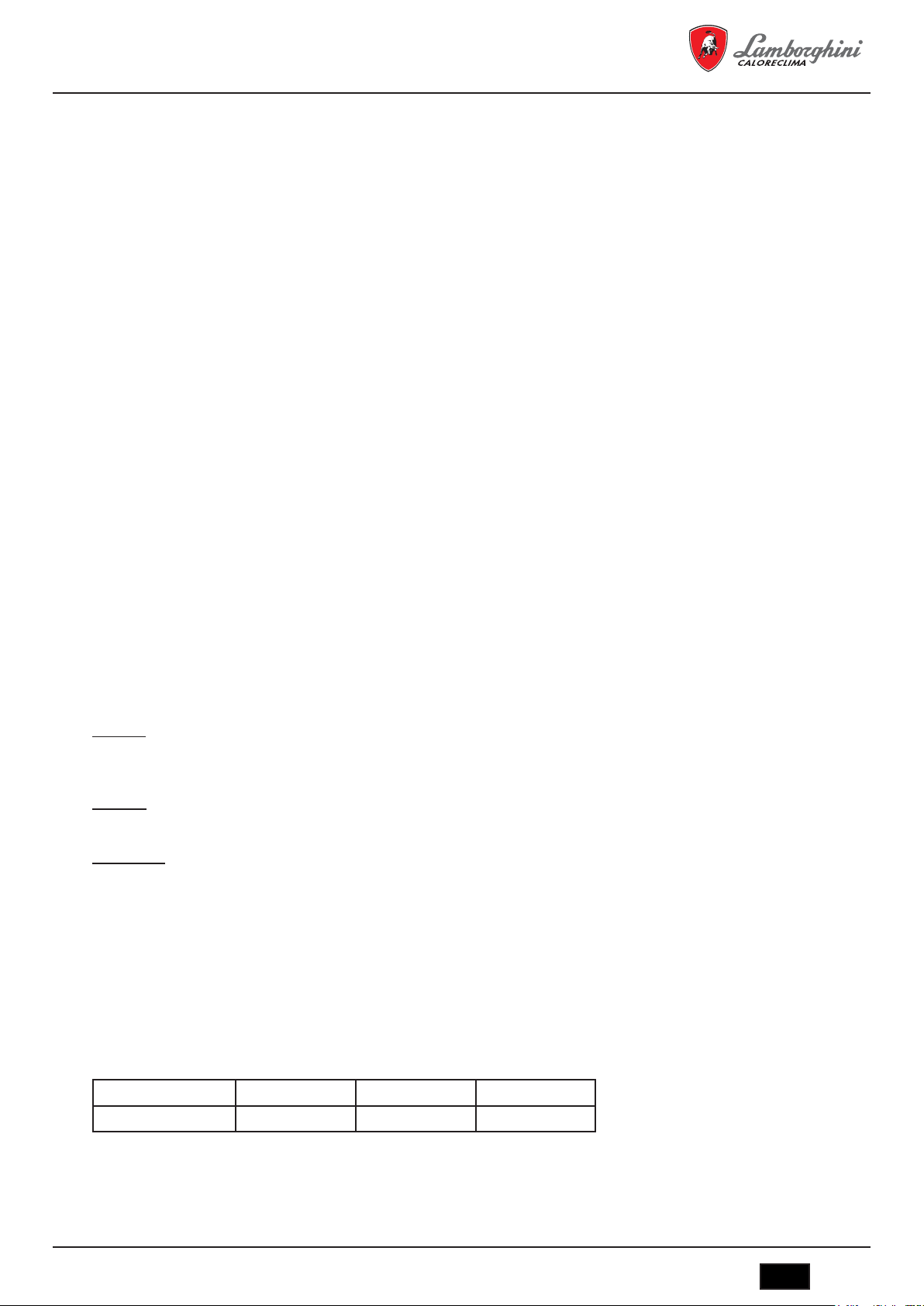

Legenda simboli/componenti schema elettrico

MEGAPREX N 720N ÷ 1060N

2BU1

BM2Bruciatore caldaia

2HL1

QG2Lampada alimentazione 230Vca pannello

2HL2

Lampada allarme intervento termostato di

QG

sicurezza.

2

2SB1

QG2Interruttore generale accensione caldaia

2SB2

QG2Interruttore accensione bruciatore

2TS1

QG2Termostato di sicurezza caldaia

2XT1

Segnale 230Vca intervento termostato di

BM

sicurezza

2

3B1

BM3Sonda temperatura ritorno caldaia

3B3

BM3Sonda esterna

3N1

Unità a base del comando MASTER

QG

(RSV 63 283/109)

3

3P1

BM3Pompa impianto

3P2

BM3Pompa di bypass anticondensa

4B1

BM4Sensore temperatura acqua di andata caldaia

4N1

QG4Interfaccia utente Siemens AVS37.294

6.3 Nota sui collegamenti

Il cavo di alimentazione del pannello di tipo FG7 RN-F 3G1,5 di serie è già collegato alla scatola dei collegamenti. In caso di sostituzione, utilizzare un cavo adeguato in base alle normative vigenti. L’alimentazione del bruciatore arriva direttamente dalla scatola dei collegamenti, se si

tratta del tipo monofase e con intensità massima di 3 A. L’alimentazione del circolatore dell'acqua dell’impianto viene direttamente dalla scatola

dei collegamenti, se si tratta del tipo monofase e con intensità massima di 3 A. Se il bruciatore o la pompa hanno una maggiore intensità rispetto

a quanto previsto o se si tratta di alimentazione trifase, sarà necessario utilizzare relè di potenza collegati all’interfaccia, alle uscite previste

nella scatola dei collegamenti.

L’autorizzazione di accensione a distanza permette di accendere la caldaia da lontano. In caso di mancato utilizzo, ponticellare. L’autorizzazione per la sicurezza esterna della caldaia permette di inserire un contatto posteriore che provoca lo spegnimento del bruciatore. In caso di mancato utilizzo, ponticellare. Il contatto per il termostato ambiente agisce solo sul circolatore dell'acqua. In caso di mancato utilizzo, ponticellare.

7. MESSA IN FUNZIONE

7.1 Controlli preliminari

Realizzati gli allacci idraulici, elettrici e del combustibile alla caldaia, prima della messa in funzione è necessario verificare che:

- Il vaso di espansione e la valvola di sicurezza siano correttamente collegati e non siano in alcun modo intercettabili.

- I bulbi dei termostati di regolazione, di sicurezza della temperatura minima e del termometro siano introdotti nelle rispettive guaine.

- Le turboeliche siano situate in tutti i tubi dei fumi.

- L’impianto sia pieno d’acqua e l'aria sia totalmente assente.

- La pompa o le pompe funzionino correttamente.

- Gli allacci idraulici, elettrici e di sicurezza necessari e del combustibile siano stati realizzati in conformità alle disposizioni nazionali e locali

in vigore.

- Il bruciatore sia stato montato in conformità alle istruzioni riportate nel manuale del fabbricante.

- La tensione e la frequenza di rete siano compatibili con il bruciatore e il sistema elettrico della caldaia.

- L’impianto sia in grado di assorbire la quantità di calore che verrà prodotta.

- La pompa di ricircolo sia installata come descritto nel paragrafo 5.5.5.

18

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

7.2 Prima accensione

Dopo gli esiti positivi dalle verifiche indicate nel paragrafo anteriore, si potrà procedere alla prima accensione del bruciatore, che dovrà essere

effettuata da un tecnico in servizio e riconosciuto dall’azienda fabbricante del bruciatore. Il tecnico assumerà tutta la responsabilità relativa al

campo di regolazione all’interno del campo di potenza dichiarato e omologato della caldaia. Dopo aver aperto i rubinetti di blocco del combustibile e controllato che non vi siano perdite nella rete di fornitura, impostare tutti gli interruttori in posizione ON (collegato). In questo modo, il

bruciatore è pronto per la prima accensione e per la regolazione che compete unicamente al tecnico autorizzato.

Durante la prima accensione, sarà necessario verificare che lo sportello, la flangia del bruciatore e i collegamenti con la canna fumaria siano a

tenuta stagna e che la base della canna fumaria presenti una leggera pressione negativa. La portata del combustibile dovrà corrispondere ai

dati della targhetta della caldaia e, in nessun caso, dovrà essere superiore al valore massimo della potenza nominale dichiarata. La temperatura

dei fumi non dovrà mai essere inferire a 160°C.

7.3 Spegnimento della caldaia

- Regolare il termostato d’esercizio al minimo.

- Eliminare la tensione dal bruciatore e chiudere l'alimentazione del combustibile.

- Lasciar funzionare le pompe fino a quando non vengono chiuse dal termostato di temperatura minima.

- Eliminare la tensione dal quadro elettrico.

8. MANUTENZIONE

8.1 Norme generali

La manutenzione periodica è essenziale per la sicurezza, il rendimento e la durata dell'apparecchio.

Tutte le operazioni devono essere effettuate dal personale qualificato. Ogni operazione di pulizia e manutenzione dovrà essere preceduta dalla

chiusura dell’alimentazione del combustibile, una volta rimossa la tensione elettrica.

Per ottenere un buon funzionamento e il massimo rendimento della caldaia, è necessaria la pulizia regolare della camera di combustione, dei

tubi dei fumi e della camera dei fumi.

8.2 Manutenzione ordinaria

La manutenzione deve essere stabilita in base al combustibile usato, al numero di accensioni, alle caratteristiche dell’impianto ecc.; di conseguenza, non è possibile stabilire a priori un intervallo di tempo tra una manutenzione e la successiva.

In linea di principio, si consigliano i seguenti intervalli di pulizia in base al combustibile:

- Caldaie a gas: una volta all'anno

- Caldaie a gasolio: due volte all’anno

In tutti i casi, sarà necessario rispettare le eventuali norme locali riguardanti la manutenzione.

Durante le operazioni di manutenzione ordinaria, dopo aver rimosso le turboeliche, sarà necessario pulire con uno scopettone il fascio tubiero

e il focolare. Rimuovere i depositi accumulati nella camera dei fumi tramite l’apertura degli sportelli d’ispezione. In caso di azioni più energiche,

rimuovere la camera dei fumi posteriori e, se deteriorata, sostituire la guarnizione di tenuta stagna dei fumi. Verificare che lo scarico dell'acqua

di condensa non sia ostruito. Sarà necessario comprovare il buon funzionamento degli organi di controllo e di misurazione del generatore.

In questa occasione, sarà necessario registrare la quantità di acqua di rifornimento utilizzata, dopo aver effettuato le opportune analisi sull'acqua; effettuare quindi una disincrostazione preventiva.

I sali di calcio e di magnesio disciolti nell'acqua ordinaria, con ripetuti rabbocchi, danno origine a depositi nella caldaia e provocano il surriscaldamento delle lamiere, con la possibilità che si producano danni non attribuibili né ai materiali né alla tecnica di fabbricazione e, pertanto, non

coperti dalla garanzia. Dopo aver effettuato le operazioni di manutenzione e pulizia e la successiva accensione, verificare la tenuta stagna

dello sportello e della camera dei fumi; in caso di perdite del prodotti di combustione, sostituire la guarnizione di tenuta stagna corrispondente.

Le operazioni realizzate verranno annotate nel registro generale.

8.3 Manutenzione straordinaria

Manutenzione straordinaria di fine stagione o per lunghi periodi di inattività.

Devono essere realizzate tutte le operazioni descritte nel capitolo precedente; inoltre:

- Controllare lo stato di usura delle turboeliche.

- Dopo aver pulito il circuito dei fumi, è utile passare un panno imbevuto di soluzione disciolta nella soda caustica. Dopo aver lasciato asciugare, ripassare tutte le superfici con un panno imbevuto nell’olio.

- Si raccomanda di collocare all’interno del focolare sostanze igroscopiche (ossido di calcio, gel di silice in piccoli contenitori) e chiudere ermeticamente in modo tale che non entri l'aria.

- Non svuotare l’impianto né la caldaia.

- Proteggere con una miscela di olio e grafite le viti, i dadi e i perni dello sportello.

Le operazioni realizzate verranno annotate nel registro della manutenzione.

cod. 3541O220 - Rev. 00 - 03/2018

IT

19

MEGAPREX N 720N ÷ 1060N

8.4 Pulizia della caldaia (Fig. 13)

Per effettuare la pulizia, procedere nel modo seguente:

- La caldaia ha in dotazione una spazzola per la pulizia dei tubi dei fumi.

- Aprire lo sportello anteriore (1) ed estrarre le turboeliche (2).

- Pulire le superfici interne della camera di combustione e del passaggio dei fumi utilizzando uno scopettone (3) o un altro utensile adeguato

per tale scopo.

- Rimuovere i depositi accumulati nella camera dei fumi tramite l’apertura dei coperchi per la pulizia (4). In caso di azioni più energiche, rimuovere la camera dei fumi (5), sostituendo la guarnizione di tenuta stagna prima di effettuare il montaggio.

- Verificare periodicamente che lo scarico dell'acqua di condensa (6) non sia ostruito.

8.5 Verica del funzionamento della caldaia

Prima di effettuare l'accensione e la prova funzionale della caldaia, verificare che:

- le turboeliche siano situate nei tubi di scambio.

- I rubinetti del circuito idraulico e quelli del combustibile siano aperti.

- Vi sia combustibile disponibile.

- Il vaso di espansione sia caricato adeguatamente.

- La pressione a freddo del circuito idraulico sia superiore a 1 bar e inferiore al limite massimo previsto dalla caldaia.

- I circuiti idraulici non contengano aria.

- Siano stati realizzati gli allacci elettrici alla rete di alimentazione e ai componenti (bruciatore, pompa, quadro dei comandi, termostati ecc.).

- È obbligatorio rispettare il collegamento fase-neutro; il collegamento a terra è obbligatorio.

Una volta realizzate le operazioni precedentemente descritte, per mettere in funzione la caldaia è necessario:

- Se l’impianto è provvisto di termoregolatore o di cronotermostato/i, verificare che sia/no in stato “attivo".

- Regolare il/i cronotermostato/i ambiente o la termoregolazione alla temperatura desiderata.

- Collocare l’interruttore generale dell’impianto in posizione “acceso”.

- Regolare il termostato della caldaia situato nel quadro dei comandi.

- Collocare l’interruttore principale del quadro dei comandi su “ON” e verificare l'accensione del segnale verde.

La caldaia realizzerà la fase di accensione e rimarrà in funzionamento fino a quando non vengano raggiunte le temperature regolate. In caso di

anomalie di accensione o di funzionamento, la caldaia andrà in “BLOCCO”, segnalato dal pilota rosso situato sul bruciatore e dal segnale rosso

sul quadro dei comandi. Dopo un “BLOCCO”, attendere circa 30 secondi prima di ripristinare le condizioni di messa in funzione; per ripristinare

le condizioni di messa in funzione, premere il “pulsante/pilota” del bruciatore e attendere che si accenda la fiamma. In caso di mancato funzionamento, è possibile ripetere questa operazione 2 o 3 volte al massimo; in seguito, verificare:

- Quanto riportato nel manuale d’istruzioni del bruciatore.

- Il capitolo “VERIFICA DEL FUNZIONAMENTO DELLA CALDAIA”.

- Gli allacci elettrici previsti nello schema che si trova accanto al quadro dei comandi. Dopo aver effettuato la messa in funzione, è necessario

verificare che l'apparecchio si arresta e che successivamente venga nuovamente messo in funzione:

- Modificando la regolazione del termostato della caldaia.

- Intervenendo sull’interruttore principale del quadro dei comandi.

- Intervenendo sul termostato ambiente o sul programmatore orario o sulla termoregolazione.

- Verificando la libera e corretta rotazione delle pompe.

- Verificando l'arresto totale della caldaia, agendo sull'interruttore generale dell’impianto.

Se sono state rispettate tutte le condizioni, rimettere in funzione l'apparecchio, effettuare il controllo della combustione (analisi dei fumi), della

portata del combustibile e della tenuta stagna della guarnizione dello sportello e della camera dei fumi.

8.6 Verica del funzionamento del bruciatore

- Consultare il manuale d’istruzioni del bruciatore.

- Attenersi a tutte le norme locali in materia di manutenzione del bruciatore.

20

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

8.7 Possibili anomalie e soluzioni

Di seguito, viene riportato un elenco con le indicazioni delle principali anomalie e avarie che possono verificarsi nella gestione della caldaia,

specificandone le possibili cause e soluzioni

ANOMALIE

IL GENERATORE SI SPORCA FACILMENTE

CAUSA: Bruciatore regolato in modo non corretto SOLUZIONE: Controllare la regolazione del bruciatore (analisi dei fumi)

Canna fumaria ostruita Pulire il percorso dei fumi e la canna fumaria

Percorso dell'aria del bruciatore sporco Pulire il percorso dell'aria del bruciatore

IL GENERATORE NON RIESCE AD AUMENTARE LA TEMPERATURA

CAUSA: Corpo del generatore sporco SOLUZIONE: Pulire il percorso dei fumi

Unione generatore/bruciatore Controllare i dati e le regolazioni

Portata bruciatore insufficiente Controllare la regolazione del bruciatore

Termostato di regolazione Verificare il corretto funzionamento

Verificare la temperatura programmata

IL GENERATORE ENTRA IN BLOCCO DI SICUREZZA TERMICA CON SEGNALE LUMINOSO NEL QUADRO DEI COMANDI

CAUSA: Termostato di regolazione SOLUZIONE: Verificare il corretto funzionamento

Verificare la temperatura programmata

Verificare il cablaggio elettrico

Verificare i bulbi delle sonde

Mancanza di acqua Verificare la pressione del circuito

Presenza dell'aria Verificare la valvola di spurgo

IL GENERATORE ACQUISISCE LA TEMPERATURA MA L’IMPIANTO DI RISCALDAMENTO È FREDDO

CAUSA: Presenza dell'aria nell’impianto SOLUZIONE: Spurgare l’impianto

Pompa in avaria Sbloccare la pompa

Termostato di temp. minima (se presente) Verificare la temperatura programmata

ODORI DI PRODOTTI NON BRUCIATI

CAUSA: Dispersione dei fumi in ambiente SOLUZIONE: Verificare la pulizia del corpo del generatore

Verificare la pulizia del condotto dei fumi

Verificare l'ermeticità del generatore, dei condotti dei fumi e della canna fumaria

INTERVENTI FREQUENTI DELLA VALVOLA DI SICUREZZA

CAUSA: Pressione del circuito dell’impianto SOLUZIONE: Verificare la pressione di carico

Verificare il circuito dell’impianto

Verificare la regolazione

Verificare la temperatura programmata

Vaso di espansione dell’impianto Verificare

cod. 3541O220 - Rev. 00 - 03/2018

IT

21

MEGAPREX N 720N ÷ 1060N

1. PRESENTACIÓN ........................................................................................................................................................................ 23

2. ADVERTENCIAS GENERALES ................................................................................................................................................ 23

3. CERTIFICACIÓN ........................................................................................................................................................................ 23

4. CARACTERÍSTICAS TÉCNICAS, DE FABRICACIÓN Y MEDIDAS ......................................................................................... 23

4.1 Descripción del aparato ............................................................................................................................................................................... 23

4.2 Principio de funcionamiento ......................................................................................................................................................................... 24

4.3 Datos técnicos - Medidas - Conexiones hidráulicas .................................................................................................................................... 24

4.4 Identicación ................................................................................................................................................................................................ 25

5. INSTALACIÓN ............................................................................................................................................................................ 25

5.1 Embalaje ...................................................................................................................................................................................................... 25

5.2 Manipulación ................................................................................................................................................................................................ 25

5.3 Local de instalación (Fig. 4) ......................................................................................................................................................................... 25

5.4 Evacuación de los productos de combustión (Fig. 5) .................................................................................................................................. 26

5.5 Conexiones hidráulicas ................................................................................................................................................................................ 26

5.5.1 Agua de alimentación ............................................................................................................................................................................. 26

5.5.2 Tuberías de ida/retorno instalación ........................................................................................................................................................ 26

5.5.3 Tuberías de llenado/vaciado instalación ................................................................................................................................................ 26

5.5.4 Tuberías vaso de expansión y válvula de seguridad ............................................................................................................................. 27

5.5.5 Bomba de recirculación (Fig. 6) ............................................................................................................................................................. 27

5.6 Regulación de la puerta (Fig. 7) .................................................................................................................................................................. 27

5.7 Montaje del quemador (Fig. 8) ..................................................................................................................................................................... 27

5.8 Conexión tubo de enfriamiento a la mirilla (Fig. 9) ...................................................................................................................................... 28

5.9 Montaje del revestimiento de paneles mod. 720÷1060. Secuencia (Fig. 10) .............................................................................................. 28

6. PANEL DE CONTROL (OPCIONAL) ......................................................................................................................................... 28

6.1 Panel de control termostático BT 2 y 3 Etapas de quemador (Fig. 11) ....................................................................................................... 28

6.1.1 Vista frontal del panel (Fig. 11)............................................................................................................................................................... 29

6.1.2 Esquema de la regleta de conexiones eléctricas ................................................................................................................................... 29

6.1.3 Esquema eléctrico para quemador y bomba monofásica ...................................................................................................................... 30

6.2 Panel de control EBM (Efcient Boiler Management) (Fig. 12) ................................................................................................................... 33

6.2.1 Panel (Fig. 12) ........................................................................................................................................................................................ 33

6.2.2 Esquemas eléctricos .............................................................................................................................................................................. 34

6.3 Notas sobre las conexiones ......................................................................................................................................................................... 38

7. PUESTA EN MARCHA ............................................................................................................................................................... 38

7.1 Controles preliminares ................................................................................................................................................................................. 38

7.2 Primer encendido ......................................................................................................................................................................................... 39

7.3 Apagado de la caldera ................................................................................................................................................................................. 39

8. MANTENIMIENTO ...................................................................................................................................................................... 39

8.1 Normas generales ....................................................................................................................................................................................... 39

8.2 Mantenimiento ordinario .............................................................................................................................................................................. 39

8.3 Mantenimiento extraordinario ...................................................................................................................................................................... 39

8.4 Limpieza de la caldera (Fig. 13) .................................................................................................................................................................. 40

8.5 Vericación del funcionamiento de la caldera .............................................................................................................................................. 40

8.6 Vericación del funcionamiento del quemador ............................................................................................................................................ 40

8.7 Posibles averías y soluciones ...................................................................................................................................................................... 41

22

IT

cod. 3541O220 - Rev. 00 - 03/2018

MEGAPREX N 720N ÷ 1060N

1. PRESENTACIÓN

Estimado cliente, Le damos las gracias por haber elegido una caldera MEGAPREX N. Este manual se ha elaborado para informarle,

con advertencias y consejos, sobre la instalación, uso correcto y mantenimiento de la caldera.

Le rogamos que lo lea atentamente y lo guarde para consultas posteriores. Por su propio interés le invitamos a seguir y observar atentamente

las instrucciones que se dan en el presente manual para poder disfrutar plenamente de este producto de alta calidad.

El incumplimiento y la no observación de cuanto figura en el presente manual exoneran a la empresa fabricante de cualquier responsabilidad

e invalidan la garantía.

2. ADVERTENCIAS GENERALES

El manual de instrucciones forma parte del producto y proporciona una descripción de todo aquello que se debe observar en la fase de instalación, uso y mantenimiento.

- Este aparato debe destinarse sólo al uso para el que ha sido expresamente previsto.

- Este aparato sirve para calentar agua a una temperatura inferior a la de ebullición a la presión atmosférica y debe unirse a una in-

stalación de calefacción y/o a una instalación de distribución de agua caliente para uso sanitario, de acuerdo con sus características y prestaciones y a la potencia calorífica.

- Antes de la instalación debe comprobarse que la caldera no haya sufrido ningún daño derivado de la manipulación y el transporte.

- La instalación debe ser realizada por personal debidamente cualificado y de acuerdo con las normas vigentes.

- Antes de realizar cualquier operación de limpieza o de mantenimiento, desenchufe el aparato de la red de suministro eléctrico.

- LAMBORGHINI no responde de los daños ocasionados a personas y/o a cosas debidos a errores en la instalación, de regulación, de mantenimiento y a usos incorrectos.

- La puesta en marcha de la caldera y de la correspondiente instalación debe ser realizada por una persona autorizada.

- La primera puesta en marcha tiene por objetivo verificar el buen funcionamiento de todos los dispositivos de regulación y de control.

- La no utilización del aparato durante un largo período de tiempo requiere la intervención de personal cualificado.

Normativas

El instalador debe respetar la reglamentación local y vigente en cuanto corresponde a: la elección del lugar de instalación de la caldera, el

respeto de las condiciones de ventilación necesarias, que la conexión y la chimenea se encuentren en perfectas condiciones, las conexiones

del combustible, de las instalaciones eléctricas y otras disposiciones eventuales por cuanto respecta a la seguridad.

Condiciones de garantía

La validez de la garantía está subordinada a la observación de las normas y consejos de uso contenidos en el presente manual. Cualquier

incumplimiento o modificación la hará nula. La garantía no cubre los daños ocasionados por la corrosión de condensado ácido de los productos

de la combustión o debidos a la formación de incrustaciones causadas por el uso de aguas duras o agresivas, ya que sólo son imputables a

la explotación de la instalación.

3. CERTIFICACIÓN

El marcado CE acredita que los productos cumplen los requisitos fundamentales de las directivas aplicables.

La declaración de conformidad puede solicitarse al fabricante.

CÓDIGOS DE IDENTIFICACIÓN DE LOS PRODUCTOS

MEGAPREX N 720N 0QIJHBXD

MEGAPREX N 820N 0QIJIBXD

PAÍSES DE DESTINO: IT - ES - RU

MEGAPREX N 940N 0QIJJBXD

MEGAPREX N 1060N 0QIJKBXD

4. CARACTERÍSTICAS TÉCNICAS, DE FABRICACIÓN Y MEDIDAS

4.1 Descripción del aparato

El tipo de construcción de las calderas de la serie MEGAPREX N garantiza potencia y elevados rendimientos con bajas temperaturas de humos, obteniéndose así escasas emisiones contaminantes. La fabricación sigue la norma EN 303 parte 1. Los principales elementos técnicos

del diseño son:

- el cuidadoso estudio de las geometrías, para obtener una relación óptima entre los volúmenes de combustión y las superficies de intercambio

- la elección de los materiales usados, para una larga duración de la caldera.

Las calderas son de combustión presurizada, con 2 pasos de humos, de tipo cilíndrico horizontal con inversión de llama en el hogar, completamente rodeado por el agua que lo enfría, la llama producida por el quemador se invierte periféricamente hacia la parte anterior, donde

los humos entran en el haz tubular en los que se insertan los turbohélices que crean turbulencias que aumentan el intercambio térmico por

convección. A la salida del haz tubular los humos se recogen en la cámara posterior y se encauzan hacia la chimenea.

Las calderas están equipadas con una puerta con bisagra para su apertura hacia la derecha o hacia la izquierda y regulable en altura y profundidad. El cuerpo está aislado mediante un grueso colchón de lana de vidrio recubierto con una capa posterior de material antiroturas. El

acabado externo está formado por paneles de acero barnizado.

cod. 3541O220 - Rev. 00 - 03/2018

IT

23

MEGAPREX N 720N ÷ 1060N

Las calderas están provistas de 2 conexiones de 1/2” para vainas porta bulbos (aptas para alojar 3 bulbos cada una). El panel de mando que

ya está precableado se situara sobre la caldera y permite el funcionamiento automático de la misma.

4.2 Principio de funcionamiento

Las calderas MEGAPREX N están provistas de un hogar cilíndrico ciego, en la que la llama del quemador se invierte periféricamente

hacia delante y desde donde los gases de la combustión entran en los tubos de humos. A la salida, estos se recogen en la cámara de humos

y de ahí se envían a la chimenea. Durante el funcionamiento del quemador la cámara de combustión siempre está a presión. Para conocer el

valor de esta presión vea la Tabla 1, en la columna Pérdidas de carga lado humos. El conducto de humos y la conexión a la chimenea deben