LAMBORGHINI ECO 50/2, ECO 70/2 Installation And Maintenance Manual

AZIENDA CERTIFICATA ISO 9001

MANUALE DI

INSTALLAZIONE E

MANUTENZIONE

INSTALLATION AND

MAINTENANCE

MANUAL

ECO 50/2 - ECO 70/2

NOTICE

D’INSTALLATION

ET D’ENTRETIEN

BRUCIATORE DI GASOLIO A DUE FIAMME

BRULEUR A GAZ A DEUX FLAMMES

QUEMADORES A GAS CON DOS LLAMAS

∫∞À™∆∏ƒ∂™ ¶∂∆ƒ∂§∞π√À ª∂ ¢À√ º§√°∂™

INSTALLATIONS-

UND

WARTUNGSANLEITUNG

LIGHT OIL BURNERS

ZWEIFLAMMIGE GASBRENNER

MANUAL PARA LA

INSTALACIÓN Y EL

MANTENIMIENTO

∂°Ã∂πƒπ¢π√

∂°∫∞∆∞™∆∞™∏™

∫∞π ™À¡∆∏ƒ∏™∏™

ITALIANO

4

Leggere attentamente le istruzioni ed avvertenze contenute sul presente libretto in quanto

forniscono importanti indicazioni riguardanti la sicurezza d’installazione, d’uso e di manutenzione. Conservare con cura questo libretto per ogni ulteriore consultazione.

L’installazione deve essere effettuata da personale qualificato che sarà responsabile del

rispetto delle norme di sicurezza vigenti.

ENGLISH

FRANÇAIS

DEUCHT

ESPAÑOL

22

Please read the instructions and warnings in this document carefully as there is important

information regarding installation, use and maintenance. Keep the manual in a safe place

for future reference. The installation must be carried out by qualified personnel that will be

responsible for conformance with current safety regulations in force.

40

Lire attentivement les instructions et les avertissements contenus dans ce manuel, car ils

proportionnent d’importantes indications concernant la sécurité de montage, d’emploi et

d’entretien. Garder avec soin ce manuel pour toute autre consultation. Seulement le personnel

qualifié, qui sera responsable du respect des lois de sécurité en vigeur, peut réaliser le

montage.

58

Die in dieser Anleitung enthaltenen Anweisungen und Hinweise lesen, da sie wichtige

Angaben zur Sicherheit, Verwendung und Wartung liefern. Das Handbuch ist zum

Nachschlagen sorgfältig aufzubewahren. Die Installation muss von qualifiziertem Personal vorgenommen werden, das für die Einhaltung der geltenden Sicherheitsvorschriften

verantwortlich ist.

76

Leer detenidamente las instrucciones y advertencias contenidas en el presente manual por

cuanto ofrecen importantes indicaciones que se refieren a la seguridad de instalación, de

uso y de mantenimiento. Tratar este manual con delicadeza y conservarlo en un lugar

seguro para poder consultarlo cada vez que sea necesario. La instalación deberá ser

realizada p or personal capacitado y calificado, que tendrá asimismo la responsabilidad

de respetar la normativa vigente sobre seguridad.

∂§§∏¡π∫∞

94

¢И·‚¿ЫЩВ ЪФЫВОЩИО¿ ЩИ˜ Ф‰ЛБ›В˜ О·И ЩИ˜ ЪФВИ‰ФФИ‹ЫВИ˜ Ф˘ ВЪИ¤¯ФУЩ·И ЫЩФ ·ЪfiУ

ВБ¯ВИЪ›‰ИФ ·КФ‡ ·Ъ¤¯Ф˘У ЫЛМ·УЩИО¤˜ ˘Ф‰В›НВИ˜ Ы¯ВЩИО¤˜ МВ ЩЛУ ·ЫК¿ПВИ·

ВБО·Щ¿ЫЩ·ЫЛ˜, ¯Ъ‹ЫЛ˜ О·И Ы˘УЩ‹ЪЛЫЛ˜. º˘П¿НЩВ ЪФЫВОЩИО¿ ЩФ ВБ¯ВИЪ›‰ИФ, ТЫЩВ

У· МФЪВ›ЩВ У· ·У·ЩЪ¤НВЩВ ЫВ ·˘Щfi ЫЩФ М¤ППФУ.

∏ ВБО·Щ¿ЫЩ·ЫЛ Ъ¤ВИ У· ‰ИВУВЪБЛıВ› ·fi ВИ‰ИОВ˘М¤УФ ЪФЫˆИОfi Ф˘ ı· В›У·И

˘В‡ı˘УФ БИ· ЩЛУ Щ‹ЪЛЫЛ ЩˆУ ИЫ¯˘fiУЩˆУ О·УФУИЫМТУ ·ЫК·ПВ›·˜.

INDICE PAGINA

NORME GENERALI ______________________________________________________________5

DESCRIZIONE __________________________________________________________________ 7

DIMENSIONI mm _______________________________________________________________ 7

CARATTERISTICHE TECNICHE _____________________________________________________ 8

CURVE DI LAVORO______________________________________________________________ 8

MONTAGGIO ALLA CALDAIA ____________________________________________________ 9

DIMENSIONI FIAMMA ___________________________________________________________ 9

COLLEGAMENTI ELETTRICI ______________________________________________________10

ALIMENTAZIONE GASOLIO _____________________________________________________11

ALIMENTAZIONE MONOTUBO __________________________________________________ 11

ALIMENTAZIONE BITUBO _______________________________________________________ 11

SCELTA UGELLO _______________________________________________________________ 12

ESEMPIO SCELTA UGELLO _______________________________________________________ 12

MONTAGGIO UGELLO _________________________________________________________ 12

POSIZIONAMENTO ELETTRODI-DEFLETTORE _______________________________________13

CICLO FUNZIONAMENTO ______________________________________________________ 13

DIAGNOSI DELLA CAUSA DEL DIFETTO LMO 44____________________________________ 14

REGOLAZIONE TESTA __________________________________________________________15

REGOLAZIONE ARIA DI COMBUSTIONE __________________________________________ 15

MESSA IN FUNZIONE __________________________________________________________16

REGOLAZIONE PRESSIONE POMPA ______________________________________________ 17

CONTROLLO COMBUSTIONE ___________________________________________________17

MANUTENZIONE ______________________________________________________________ 18

FOTORESISTENZA _____________________________________________________________18

FILTRO POMPA ________________________________________________________________ 18

FILTRO DI LINEA _______________________________________________________________ 18

POSIZIONE VENTOLA __________________________________________________________18

ELETTRODI-UGELLO ____________________________________________________________ 19

IRREGOLARITA’ DI FUNZIONAMENTO ____________________________________________ 20

4

Complimenti...

...Per l'ottima scelta. La ringraziamo per la preferenza accordata ai ns. prodotti.

LAMBORGHINI CALORECLIMA è da 1959 attivamente presente in Italia e nel mondo con una rete capillare

di Agenti e concessionari, che garantiscono costantemente la presenza del prodotto sul mercato.

Si affianca a questo un servizio di assistenza tecnica, «LAMBORGHINI SERVICE», al quale è affidata una

qualificata manutenzione del prodotto.

Per l’ìinstallazione e per il posizionamento della caldaia:

RISPETTARE SCRUPOLOSAMENTE LE NORME LOCALI VIGENTI

NORME GENERALI

● Il presente libretto costituisce parte integrante ed essenziale del prodotto e dovrà essere consegnato

all’installatore.

Leggere attentamente le avvertenze contenute nel presente libretto in quanto forniscono importanti

indicazioni riguardanti la sicurezza d’installazione, d’uso e manutenzione.

Conservare con cura questo libretto per ogni ulteriore consultazione. L’installazione del bruciatore deve

essere effettuata in ottemperanza alle norme vigenti, secondo le istruzioni del costruttore e da

personale qualificato. Un’errata installazione può causare danni a persone, animali o cose, per i quali il

costruttore non è responsabile.

● Questo apparecchio dovrà essere destinato solo all’uso per il quale è stato espressamente previsto.

Ogni altro uso è da considerarsi improprio e quindi pericoloso.

Il costruttore non può essere considerato responsabile per, eventuali danni causati da usi impropri,

erronei ed irragionevoli.

● Prima di effettuare qualsiasi operazione di pulizia o di manutenzione, disinserire l’apparecchio dalla rete

di alimentazione o agendo sull’interruttore dell’impianto o attraverso gli appositi organi di

intercettazione.

● In caso di guasto e/o di cattivo funzionamento dell’apparecchio, disattivarlo, astenendosi da qualsiasi

tentativo di riparazione o di intervento diretto.

Rivolgersi esclusivamente a personale professionalmente qualificato.

L’eventuale riparazione dei prodotti dovrà essere effettuata solamente da un centro di assistenza

autorizzato dalla casa costruttrice utilizzando esclusivamente ricambi originali.

Il mancato rispetto di quanto sopra può compromettere la sicurezza dell’apparecchio.

Per garantire l’efficienza dell’apparecchio e per il suo corretto funzionamento è indispensabile

attenersi alle indicazioni del costruttore, facendo effettuare da personale professionalmente qualificato, la

manutenzione periodica dell’apparecchio.

● Allorché si decida di non utilizzare più l’apparecchio, si dovranno rendere innocue quelle parti che

possono diventare potenziali fonti di pericolo.

● Prima di avviare il bruciatore far verificare da personale qualificato:

a) che i dati di targa siano quelli richiesti dalla rete di alimentazione gas elettrica;

b) che la taratura del bruciatore sia compatibile con la potenza della caldaia;

c) che l’afflusso di aria comburente e l’evacuazione dei fumi avvengano correttamente secondo le

norme vigenti;

d) che siano garantite l’aerazione e la normale manutenzione del bruciatore.

● Prima di effettuare qualsiasi intervento che preveda lo smontaggio del bruciatore o l’apertura di

accessi di ispezione, disinserire la corrente elettrica e chiudere i rubinetti del gas.

● Non depositare contenitori con sostanze infiammabili nel locale ove è situato il bruciatore.

● Il locale del bruciatore deve possedere delle aperture verso l’esterno conformi alle norme locali in

vigore. In caso di dubbio relativamente alla circolazione dell’aria, ci raccomandiamo di misurare anzi

tutto il valore del CO2, con il bruciatore funzionante alla sua massima portata ed il locale ventilato,

solamente tramite le aperture destinate ad alimentare d’aria il bruciatore; poi, misurando il valore di

CO2, una seconda volta, con la porta aperta. Il valore del CO2 misurato in entrambi i casi non deve

cambiare in maniera significativa. In caso si trovassero più di un bruciatore e di un ventilatore nello

stesso locale, questo test deve essere effettuato con tutti gli apparecchi funzionanti contemporaneamente.

5

● Non ostruire mai le aperture dell’aria del locale del bruciatore, le aperture di aspirazione del

ventilatore del bruciatore ed un qualsiasi condotto dell’aria o griglie di ventilazione e di dissipazione

esistenti, allo scopo di evitare:

-la formazione di miscele di gas tossiche/esplosive nell’aria del locale del bruciatore;

-la combustione con aria insufficiente, dalla quale ne deriva un funzionamento pericoloso, costoso

ed inquinante.

● Il bruciatore deve essere sempre protetto dalla pioggia, dalla neve e dal gelo.

● Il locale del bruciatore deve essere sempre mantenuto pulito e libero da sostanze volatili, che

potrebbero venire aspirate all’interno del ventilatore ed otturare i condotti interni del bruciatore o

della testa di combustione. La polvere è estremamente dannosa, particolarmente se vi è la possibilità

che questa si posi sulle pale del ventilatore, dove andrà a ridurre la ventilazione e produrrà

inquinamento durante la combustione. La polvere può anche accumularsi sulla parte posteriore del

disco di stabilità fiamma nella testa di combustione e causare una miscela povera aria-combustibile.

● Il bruciatore deve essere alimentato con il tipo di combustibile per il quale è stato predisposto come

indicato sulla targhetta con i dati caratteristici e nelle caratteristiche tecniche fornite in questo manuale.

La linea del combustibile che alimenta il bruciatore deve essere perfettamente a tenuta, realizzato in modo

rigido. Inoltre dovrà essere dotata di tutti i meccanismi di controllo e sicurezza richiesti dai

regolamenti locali vigenti. Prestare particolare attenzione al fatto che nessuna materia esterna entri

nella linea durante l’installazione.

● Assicuratevi che l’alimentazione elettrica utilizzata per il collegamento sia conforme alle

caratteristiche indicate nella targhetta dei dati caratteristici ed in questo manuale.

Il bruciatore deve essere correttamente collegato ad un sistema efficiente di terra, in conformità alle norme

vigenti. In caso di dubbio riguardo all’efficienza, deve essere verificato e controllato da

personale qualificato.

● Non scambiare mai i cavi del neutro con i cavi della fase.

● Il bruciatore può essere allacciato alla rete elettrica con un collegamento spina-presa, solamente se

questo risulti dotato in modo tale per cui la configurazione dell’accoppiamento prevenga l’inversione

della fase e del neutro. Installare un interruttore principale sul quadro di controllo, per l’impianto di

riscaldamento, come richiesto dalla legislazione esistente.

● L’intero sistema elettrico e in particolare tutte le sezioni dei cavi, devono essere adeguati al valore

massimo di potenza assorbita ed indicato sulla targhetta dei dati caratteristici dell’apparecchio e su

questo manuale.

● Se il cavo di alimentazione del bruciatore risulta difettoso, deve essere sostituito solamente da

personale qualificato.

● Non toccare mai il bruciatore con parti del corpo bagnate oppure senza indossare scarpe.

● Non stirare (forzare) mai i cavi di alimentazione e mantenerli distanti da fonti di calore.

● La lunghezza dei cavi utilizzati deve consentire l’apertura del bruciatore ed eventualmente della porta

della caldaia.

● I collegamenti elettrici devono essere effettuati esclusivamente da personale qualificato e devono

essere scrupolosamente rispettate le regolamentazioni vigenti in materia di elettricità.

● Dopo aver tolto tutti i materiali d’imballo, controllare i contenuti ed assicuratevi che questi non siano stati

in alcun modo danneggiati durante il trasporto.

In caso di dubbio, non utilizzare il bruciatore e contattare il fornitore.

I materiali di imballo (gabbie di legno, cartone, borse di plastica, espanso, graffe, ecc...) rappresentano

una forma di inquinamento e di potenziale rischio, se lasciati giacenti ovunque; quindi occorre raggrup

parli insieme e disporli in maniera adeguata (in un luogo idoneo).

6

DESCRIZIONE

Sono bruciatori di gasolio a polverizzazione meccanica. Il percorso dell’aria è stato studiato per ottenere dal

ventilatore una curva di lavoro ad alta pressione con un flusso uniforme e lineare. Il dosaggio dell’aria di

combustione è realizzato con una doppia regolazione: una sulla linea dell’ugello, con spostamento del disco

deflettore su una testa tronco conica, e un’altra con serranda parzializzatrice sulla mandata della ventola.

Questo sistema permette di ottenere sempre le migliori condizioni di pressione/portata aria in tutto il campo

di lavoro del bruciatore per realizzare combustioni a basso eccesso d’aria, ad alto rendimento e ad alta di

energia miscelazione con basso contenuto d’inquinanti, CO e NOx. La serranda dell’aria è a chiusura totale,

all’arresto, per limitare le dispersioni di calore dalla caldaia durante le soste; è motorizzata con servocomando elettrico a tre posizioni, chiuso-aperto prima fiamma-aperto seconda fiamma.

Tutti i componenti sono protetti da un elegante cofano che effettua, anche, una buona insonorizzazione. Il

funzionamento è automatico, con sorveglianza della fiamma a sonda a fotoresistenza; la pompa è

autoaspirante, a uno-due tubi, con by-pass e valvola elettromagnetica incorparata. I bruciatori sono ad

ispezionabilità totale, rendendo facili e rapide le operazioni di controllo e manutenzione.

Tipi ECO 50/2 e ECO 70/2 a due ugelli, con avviamento a portata ridotta e funzionamento “alta/bassa

fiamma”.

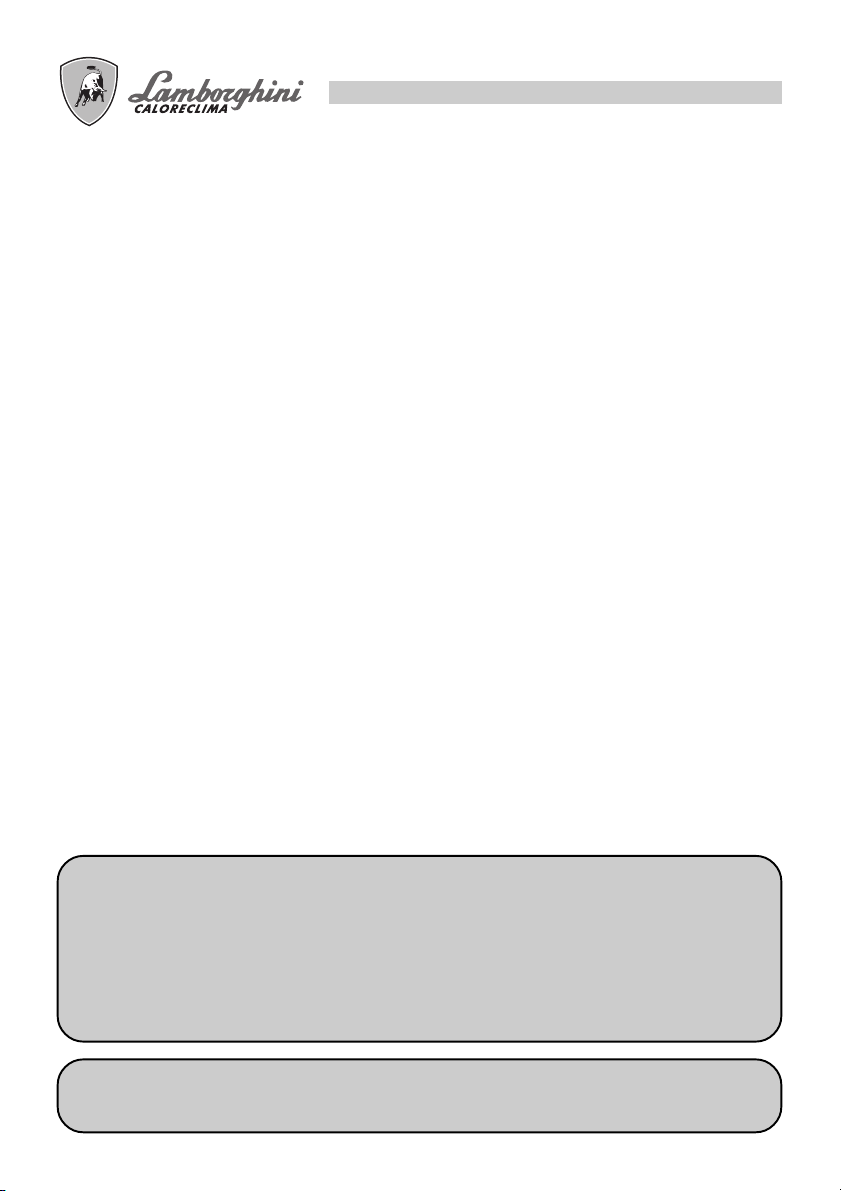

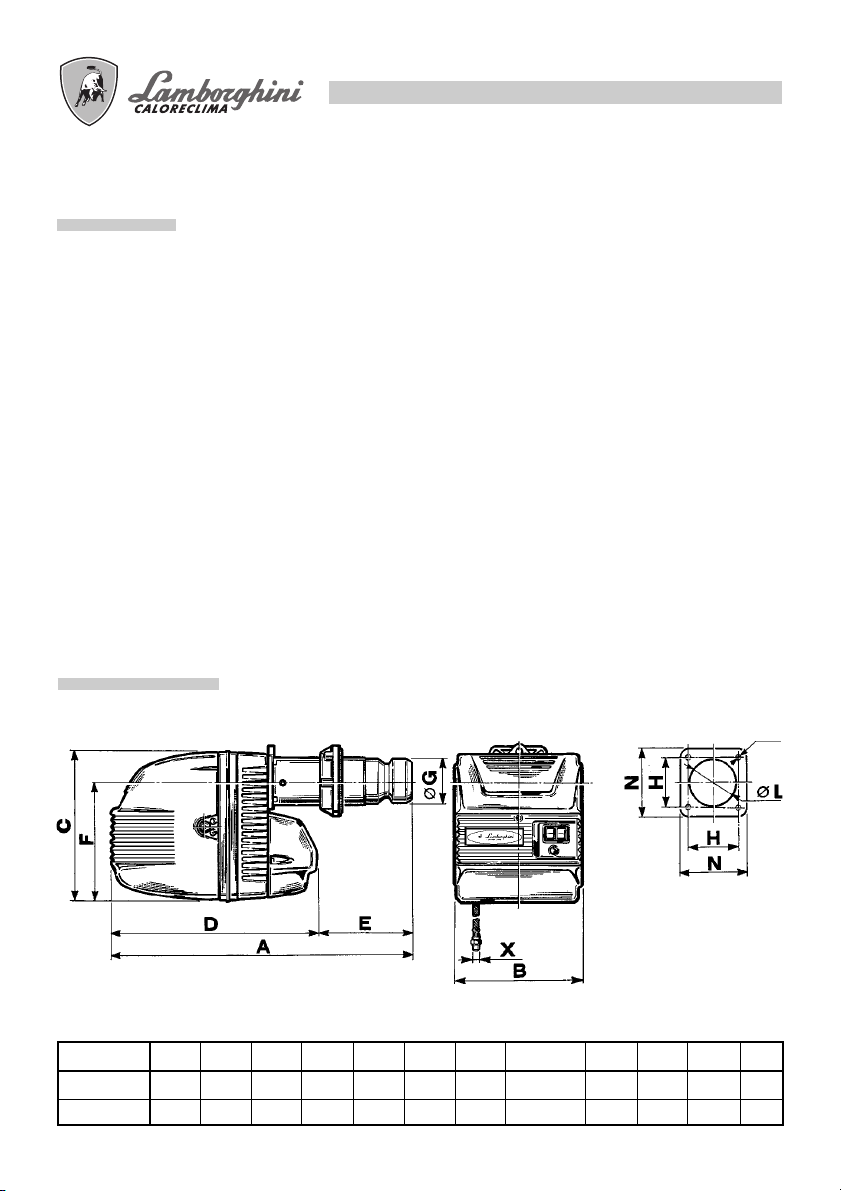

DIMENSIONI mm.

7

Modello

ECO 50/2

ECO 70/2

Ø

ABCDEFØ GH LNXø

1040 420 490 655 385 392 140 121÷160 150 200 3/8” M10

1080 420 490 695 385 392 170 160÷200 180 230 3/8” M14

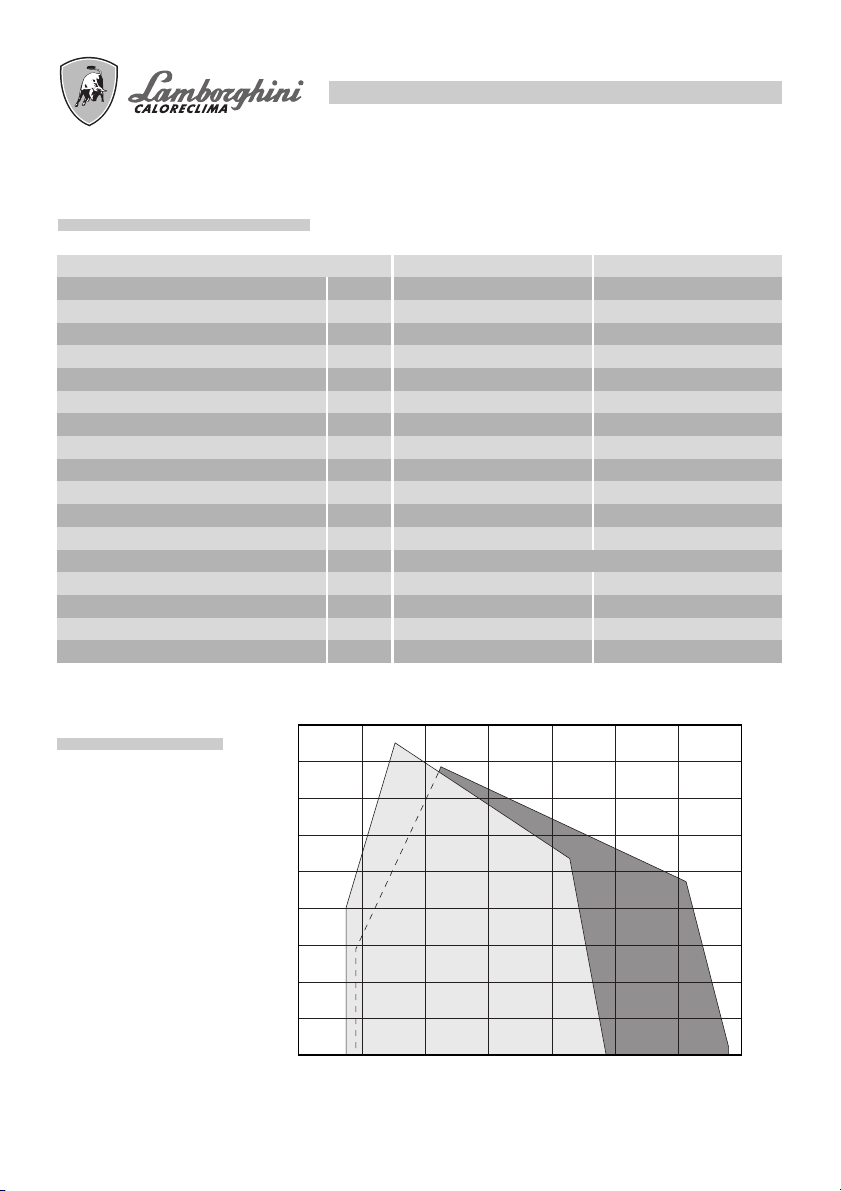

CARATTERISTICHE TECNICHE

POTENZA kW

ECO 50/2

PRESSIONE FOCOLARE (mbar)

MODELLO ECO 50/2 ECO 70/2

Potenza termica min. kW 177 197

max. kW 585 776

min. kcal/h 152.300 169.000

max. kcal/h 503.200 667.600

Consumo combustibile min. Kg/h (15) - 21,4 (16,6) - 27

max. Kg/h 49,3 65,4

Pompa combustibile bar 12 12

Combustibile gasolio p.c.i. 10200 (6cst) a 20°C

Peso kg 55 59

Motore W 1.100 1.500

Protettore Termico A 2,7-4,4 2,7-4,4

Trasformatore d’accensione kV/mA 12/35 12/35

Alimentazione elettrica 230/400V - 50 Hz trifase

Potenza totale assorbita W 1.500 1.900

Apparecchiatura di controllo fiamma Elettronica c/fotores. Elettronica c/fotores.

Regolazione aria Motorizzata Motorizzata

Numero stadi 2 2

N.B.: I dati riportati fra parentesi si riferiscono alla minima portata ottenibile con la 1a fiamma.

kcal/kg1,50°E

8

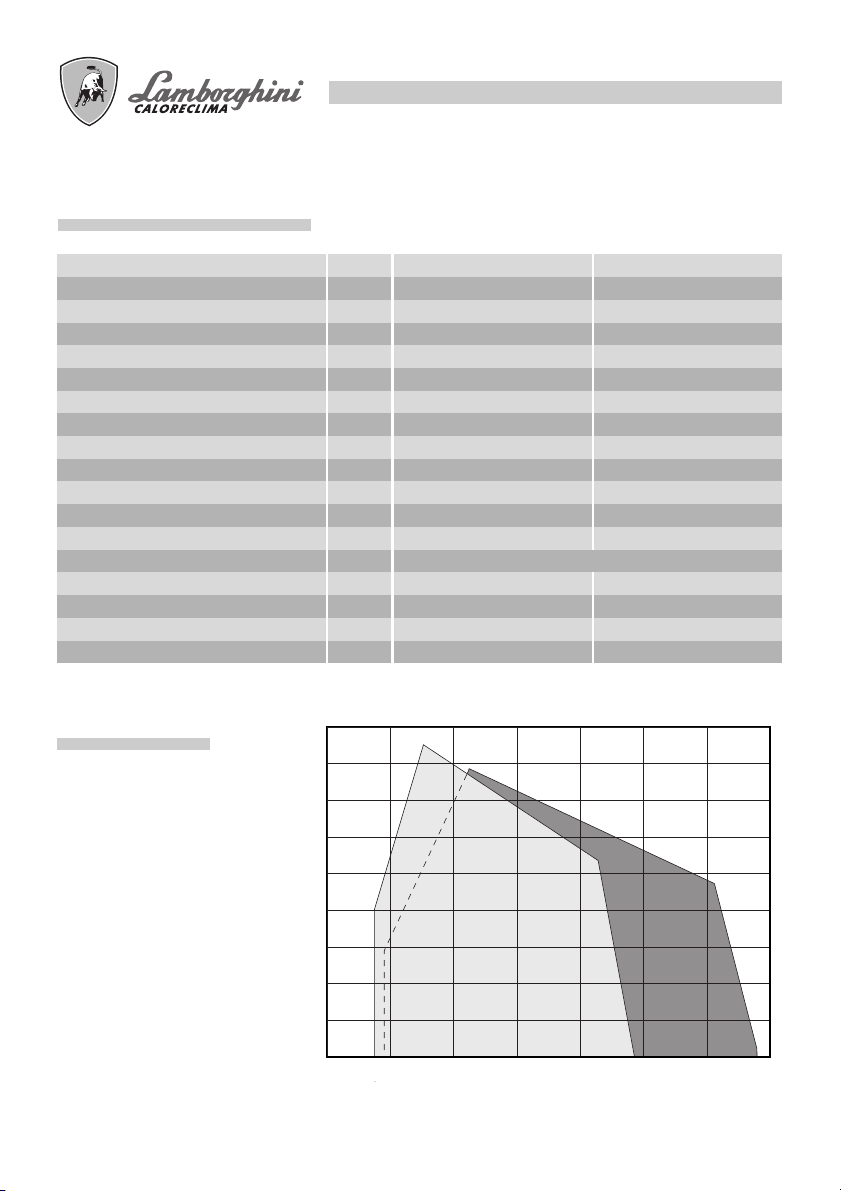

CURVE DI LAVORO

9

8

7

6

5

4

3

2

1

0

100 200 300 400 500 600 700 800

ECO 70/2

Indicano la potenza in kW, in funzione della contropressione, in mbar, in camera di combustione.

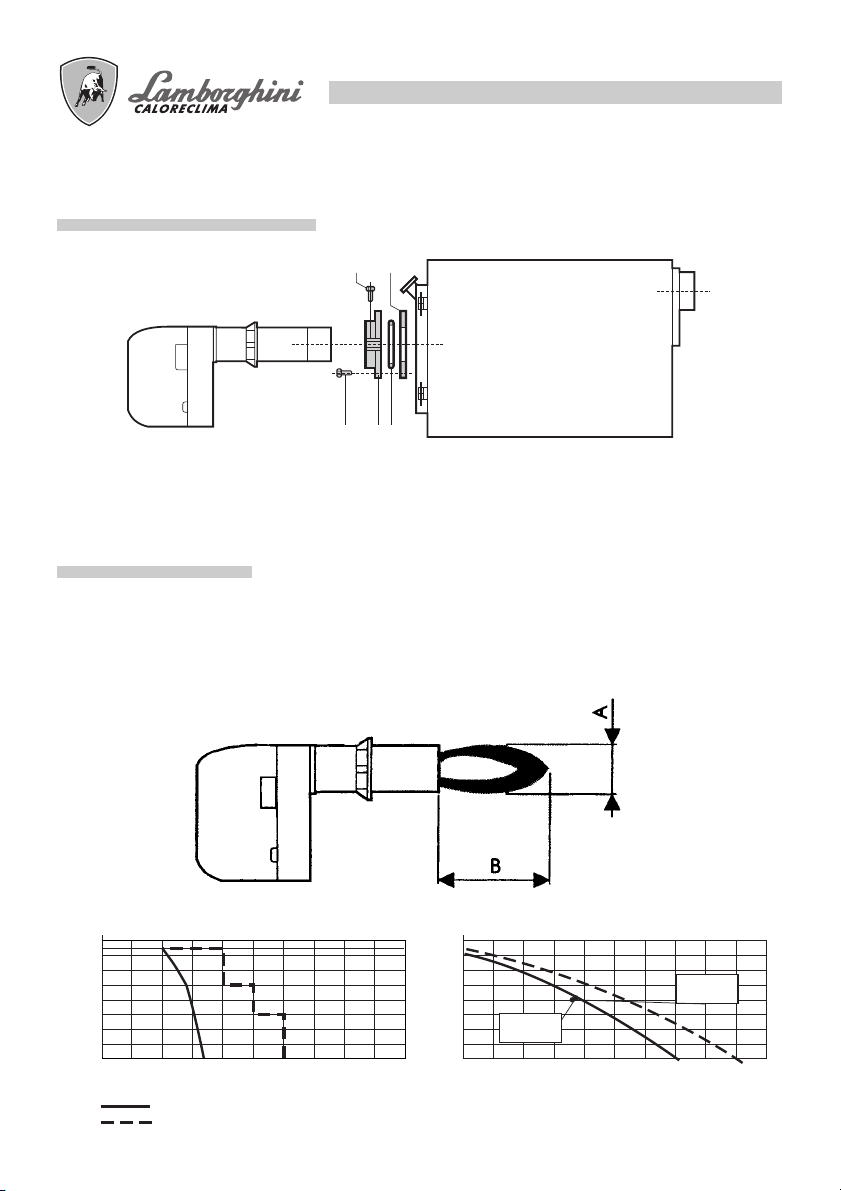

MONTAGGIO ALLA CALDAIA

1 4

3 2 5

Fissare la flangia 2 alla caldaia con n° 4 viti 3 interponendo la guarnizione isolante 4 e l’eventuale corda

isolante 5. Infilare il bruciatore nella flangia in modo che il boccaglio penetri nella camera di combustione

secondo le indicazioni del costruttore della caldaia. Stringere la vite 1 per bloccare il bruciatore.

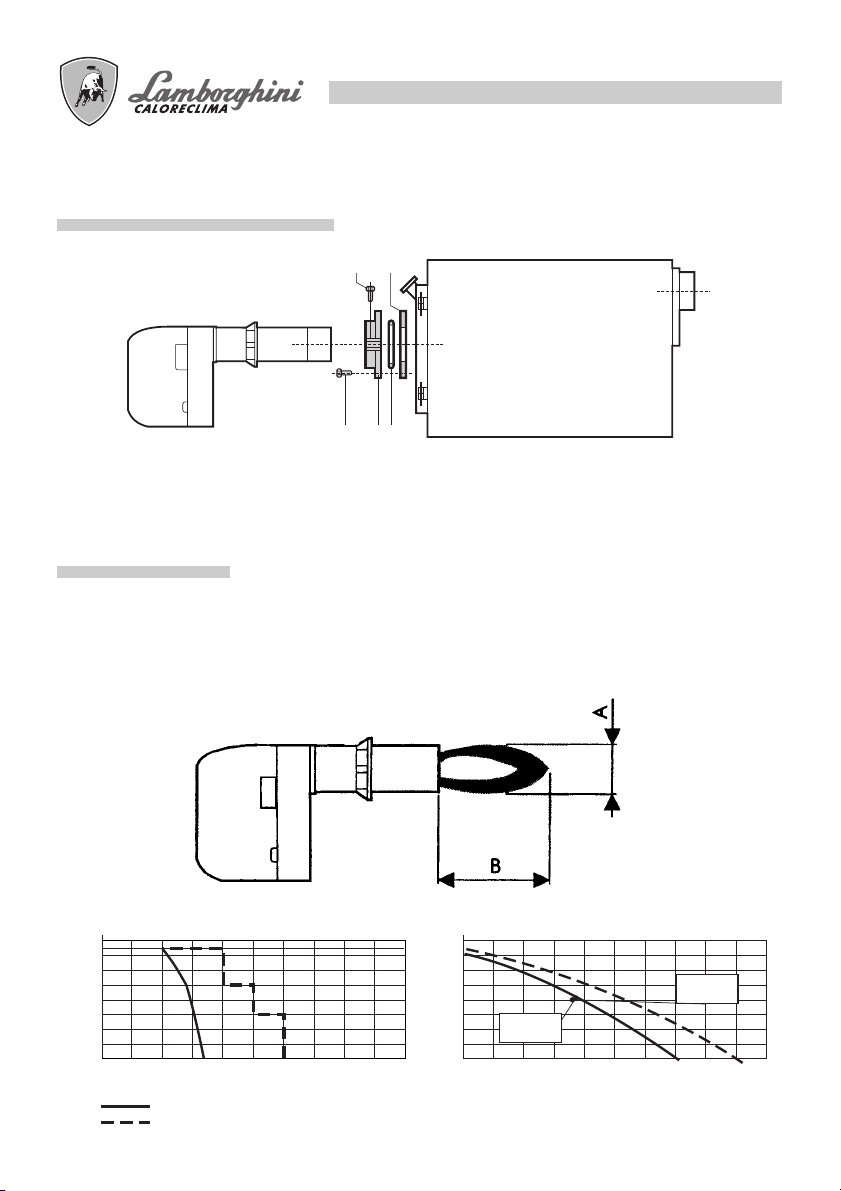

DIMENSIONI FIAMMA

Le dimensioni sono orientative essendo influenzate da:

● eccesso di aria

● forma camera di combustione

● sviluppo giri fumo della caldaia (diretto/rovesciamento)

● pressione in camera di combustione.

9

Mcal/h

200

400

600

800

Diametro fiamma Lunghezza fiamma

0

D = 50

D = 60

10 20 30 40 50 60 70 80 90

fiamma

tubo prova

100

218 M cal

115 cm

667 M cal

200 cm

180 200 220 240120 140 160100806040

cm

10

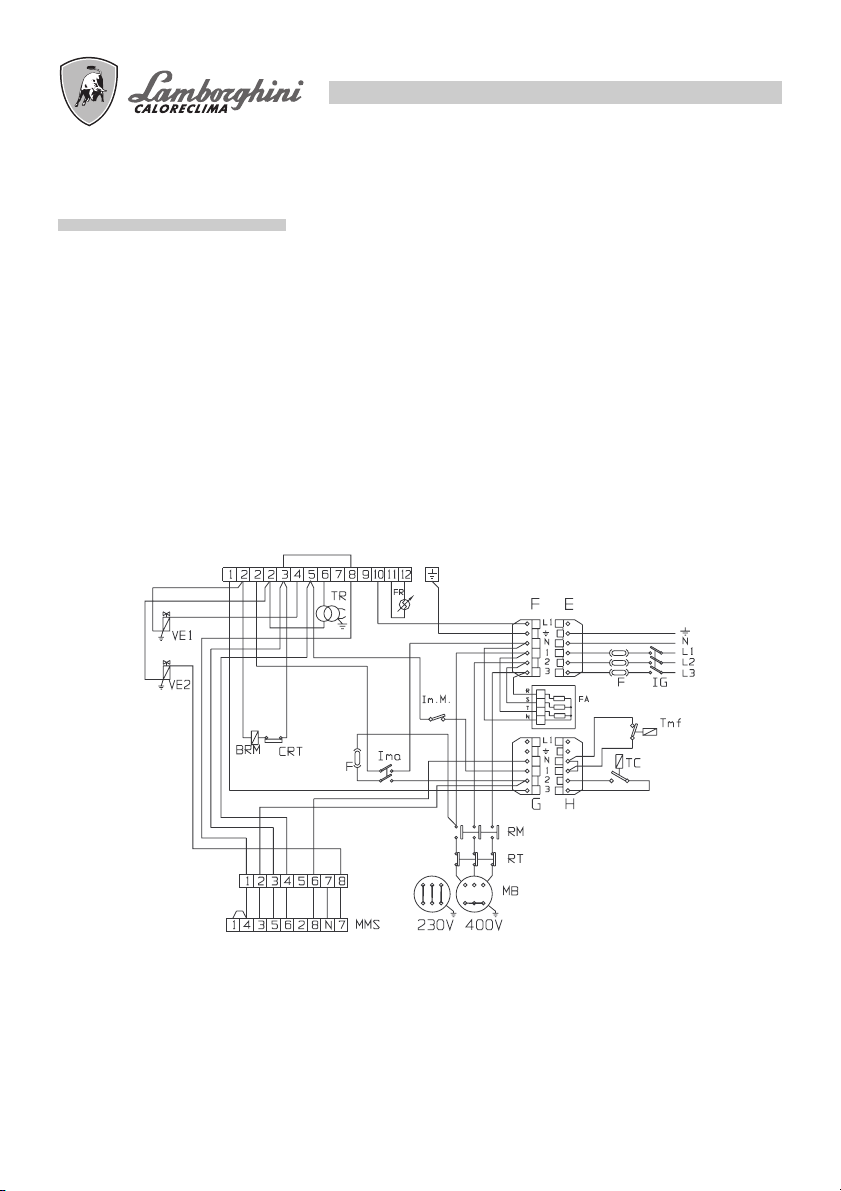

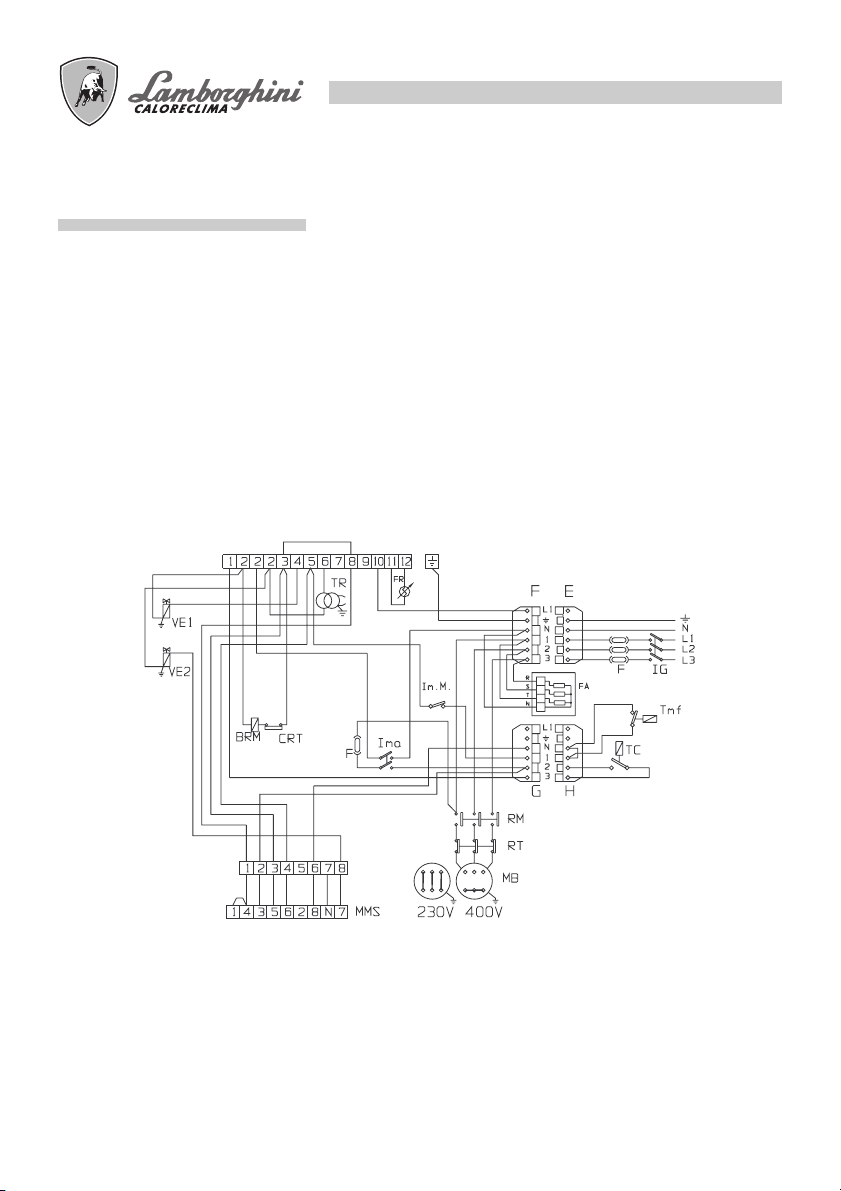

COLLEGAMENTI ELETTRICI

I collegamenti da effettuare a cura dell’installatore sono:

● linea di alimentazione

● linea termostatica

● eventuale lampada di blocco

● eventuale contaore

● eventuale termostato modulazione fiamma

(togliere il cavo che ponticella)

N.B.: È necessario osservare scrupolosamente la buona norma che indica il collegamento di massimo due

cavi per morsetto.

Attenzione:

● non scambiare il neutro con la fase

● eseguire un buon collegamento di terra

● rispettare le norme della buona tecnica ed osservare

scrupolosamente le norme locali vigenti

LEGENDA

BRM Bobina relè motore

CRT Contatto relè termico

F Fusibile

FA Filtro antidisturbo

FR Fotoresistenza

IG Interruttore generale

Ima Interruttore marcia arresto

ImM Interruttore min Max

MB Motore bruciatore

MMS Morset.motorino servocomando aria

MPE Morset. apparecc. Landis LOA 44/LMO 44

RM Relè motore

RT Relè termico

TMF Te rmostato modulazione 2° fiamma (event.)

TP Te mporizzatore

TR Trasformatore

TS Te rmostato di sicurezza

VE1 Va lvola elettromagnetica 1° fiamma

VE2 Va lvola elettromagnetica 2° fiamma

11

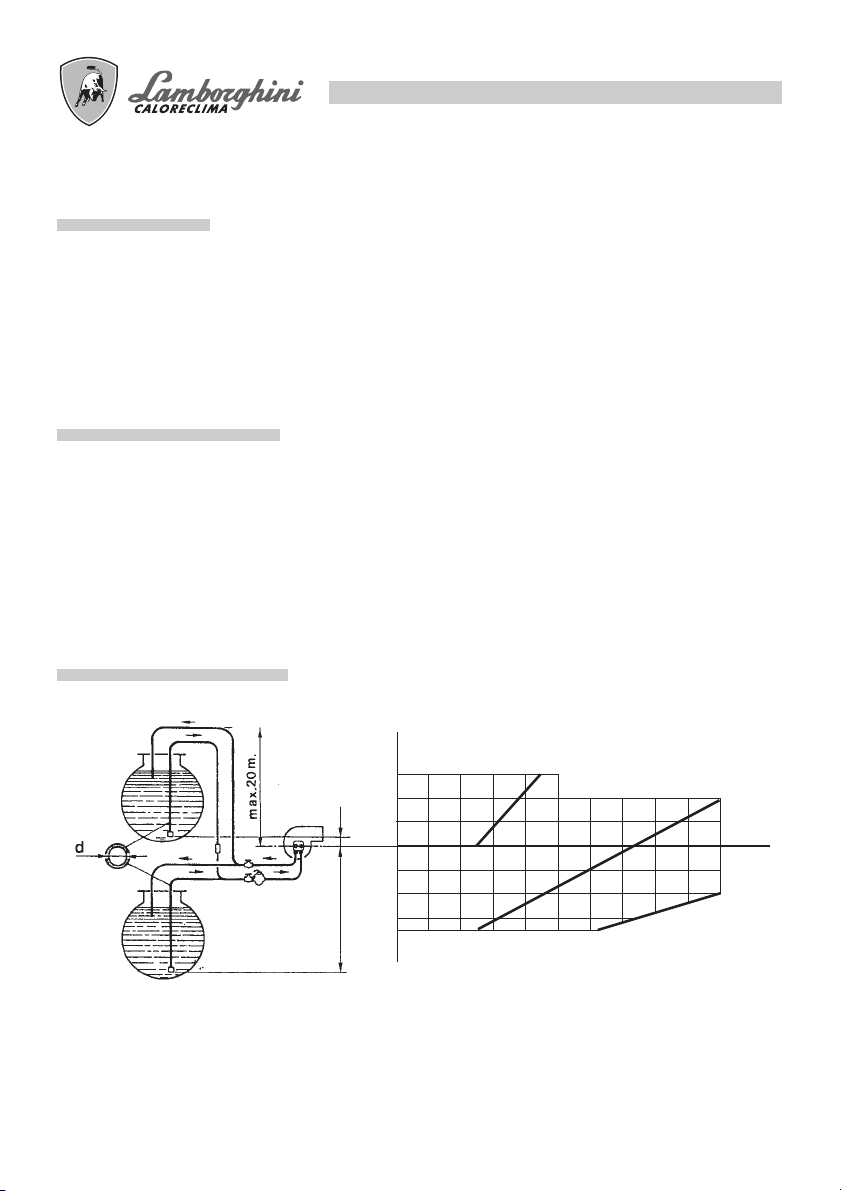

ALIMENTAZIONE GASOLIO

Le dimensioni delle tubazioni (diametro/lunghezza) sono in relazione con il tipo di impianto (a uno/due tubi,

in aspirazione/caduta) e con le caratteristiche della pompa.

Il diagramma, indica la massima lunghezza L consentita di una linea di aspirazione in funzione del dislivello

H e del diametro interno del tubo d, per una pressione atmosferica di 1013 mbar ed un vuoto di 0,45 bar e

considerando il montaggio di 4 gomiti, di una valvola di blocco ed una di non ritorno.

ALIMENTAZIONE MONOTUBO

Si raccomanda di evitare, per quanto possibile, questa soluzione poichè è noto che essa può originare

notevoli disfunzioni al bruciatore se non è realizzata in modo perfetto. Se, tuttavia, non è possibile evitare

questa installazione, si tenga presente: eseguire solo impianti a caduta; modificare la pompa togliendo il

grano interno; prevedere idonei spurghi dell’aria nei punti più alti della tubazione ed evitare il formarsi di

sacche d’aria.

ALIMENTAZIONE BITUBO

Hí

3

2

1

0

10 20 30 605040 908070 100

1

2

3

3,5

IN ASPIRAZIONE A CADUTA

H

Ø8

Ø10

L

Ø12

12

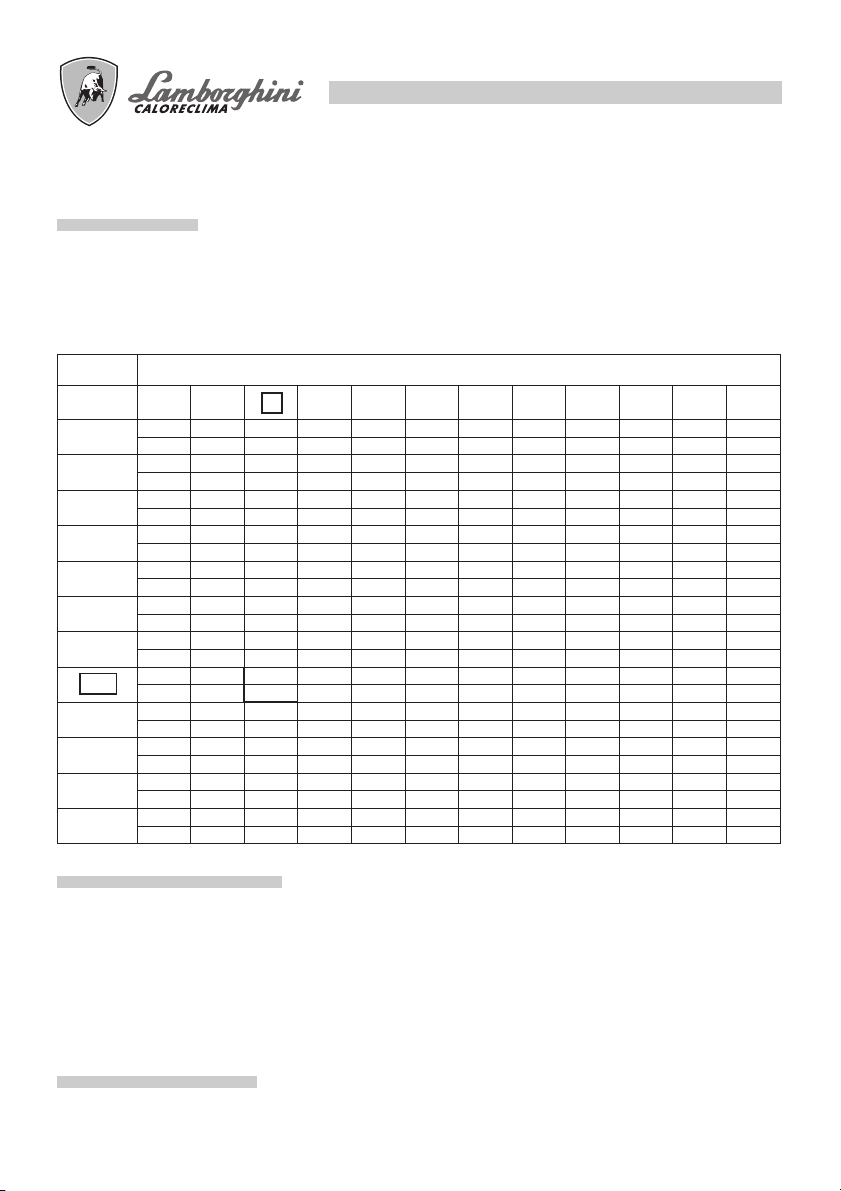

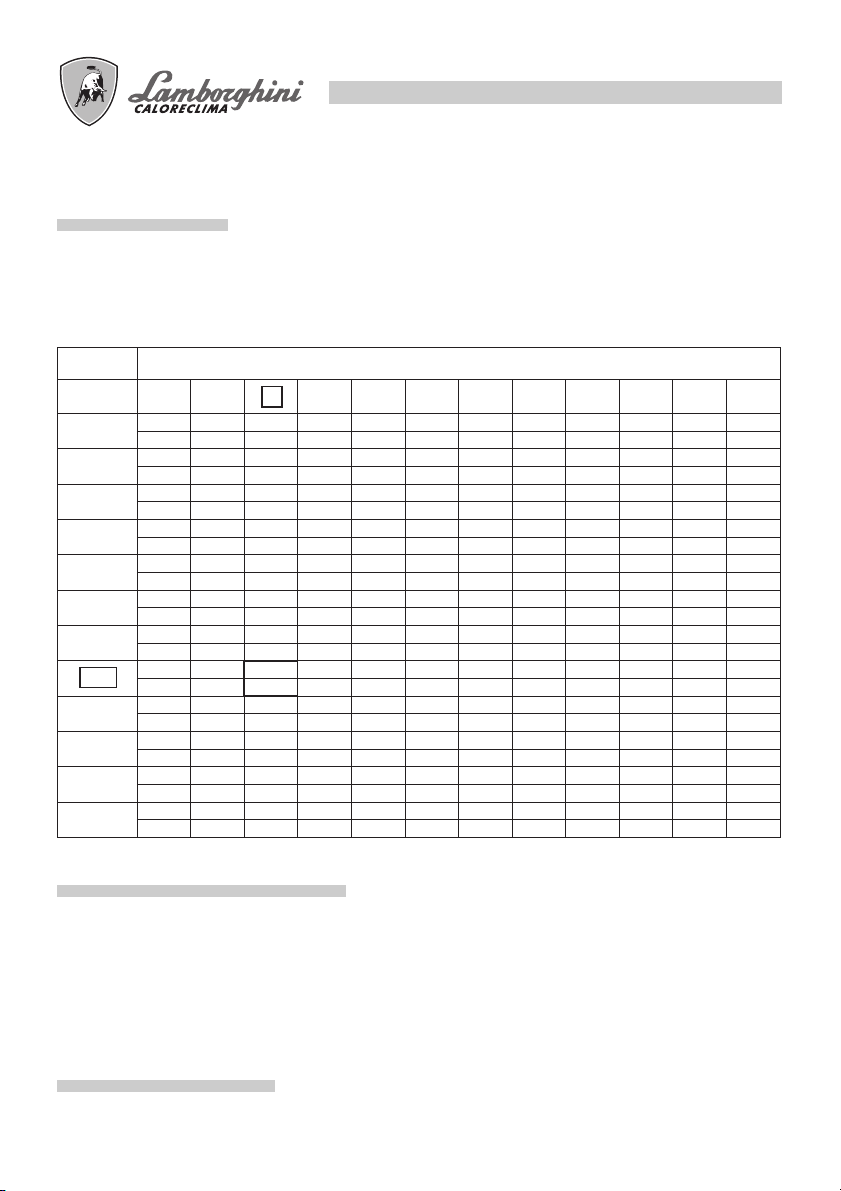

SCELTA UGELLO

La scelta va fatta in relazione alla potenza del focolare della caldaia, tenendo presente che il gasolio ha un

potere calorifico (P.C.I.) di 10200 kcal/kg. La tabella indica la portata teorica o consumo, in kg/h e in kW, di

gasolio in funzione della grandezza dell’ugello (GPH) e della pressione della pompa (in bar). Nei bruciatori

a due ugelli, la portata viene suddivisa, indicativamente, per il 40% sull’ugello di prima fiamma, e per il 60%

sul secondo ugello.

UGELLO

GPH

2,00

2,50

3,00

3,50

4,00

4,50

5,00

6,00

7,00

8,30

9,50

10,50

10 11 12 13 14 15 16 17 18 19 20 21

7,43 7,75 8,10 8,42 8,80 9,05 9,35 9,67 9,91 10,22 10,48 10,70

88,12 91,91 96,06 99,86 104,37 107,33 110,90 114,68 117,53 121,21 124,30 126,90

9,28 9,67 10,17 10,54 10,98 11,27 11,70 12,10 12,38 12,76 13,10 13,40

110,06 114,68 120,62 125,00 130,22 133,66 138,76 143,50 146,82 151,33 155,36 158,92

11,17 11,60 12,16 12,65 13,20 13,60 14,10 14,50 14,88 15,16 15,70 16,10

132,47 137,58 144,22 150,03 156,55 161,30 167,22 171,98 176,47 179,80 186,20 190,94

13,05 13,60 14,20 14,78 15,40 15,85 16,40 16,95 17,38 17,90 18,30 18,80

154,77 161,30 168,41 175,29 182,64 187,98 194,50 201,03 206,12 212,29 217,04 222,97

14,88 15,50 16,24 16,90 17,60 18,12 18,70 19,37 19,88 20,40 21,00 21,50

176,47 183,83 192,60 200,43 208,73 214,90 221,78 229,73 235,77 241,94 249,06 255,00

16,67 17,35 18,20 18,90 19,70 20,30 21,00 21,70 22,25 22,90 23,50 24,00

197,70 205,77 215,85 224,15 233,64 240,76 249,06 257,36 263,88 271,60 278,71 284,64

18,60 19,35 20,30 21,10 22,00 22,60 23,35 24,15 24,80 25,50 26,20 26,70

220,60 229,49 240,76 250,24 260,92 268,03 286,42 294,13 307,36 310,73 316,66

22,30 23,25 24,35 25,30 26,40 27,20

264,48 275,74 288,80 300,06 313,10 322,59

26,00 27,15 28,40 29,50 30,70 31,70

308,36 322,00 336,82 349,87 364,10 375,96

30,80 32,10 33,60 34,90 36,40 37,50

365,29 380,70 398,50 413,91 431,70 444,75

35,30 36,70 38,50 40

418,66 435,26 456,61 474,4

39,00 40,65

462,54 482,11

PRESSIONE POMPA bar (kg/cm2)

276,93

28,10

29,00 29,75 30,75 31,40 32,20

343,94 352,83 364,49 372,40 381,90

333,26

33,90 34,80 35,80 36,65 37,50

32,70

402,05 412,73 424,59 434,67 444,75

387,82

38,75

40,20

476,77

45957

ESEMPIO SCELTA UGELLO

La caldaia ha una potenza al focolare di 290 kW.

Per una pressione in pompa di 12 bar, il valore più vicino é kW 288,80 a cui corrisponde un ugello da 6 GPH.

Se il bruciatore è a due ugelli, dividere la portata con un ugello da 2,50 GPH sulla prima fiamma e da 3,50

GPH sulla seconda.

Se non si dispone dell’ugello ottimale si può, entro i limiti di 11 - 14 bar, variare la pressione della pompa per

ottenere la portata desiderata.

MONTAGGIO UGELLO

Una volta scelto l’ugello adatto, procedere al montaggio come indicato al paragrafo “MANUTENZIONE”.

13

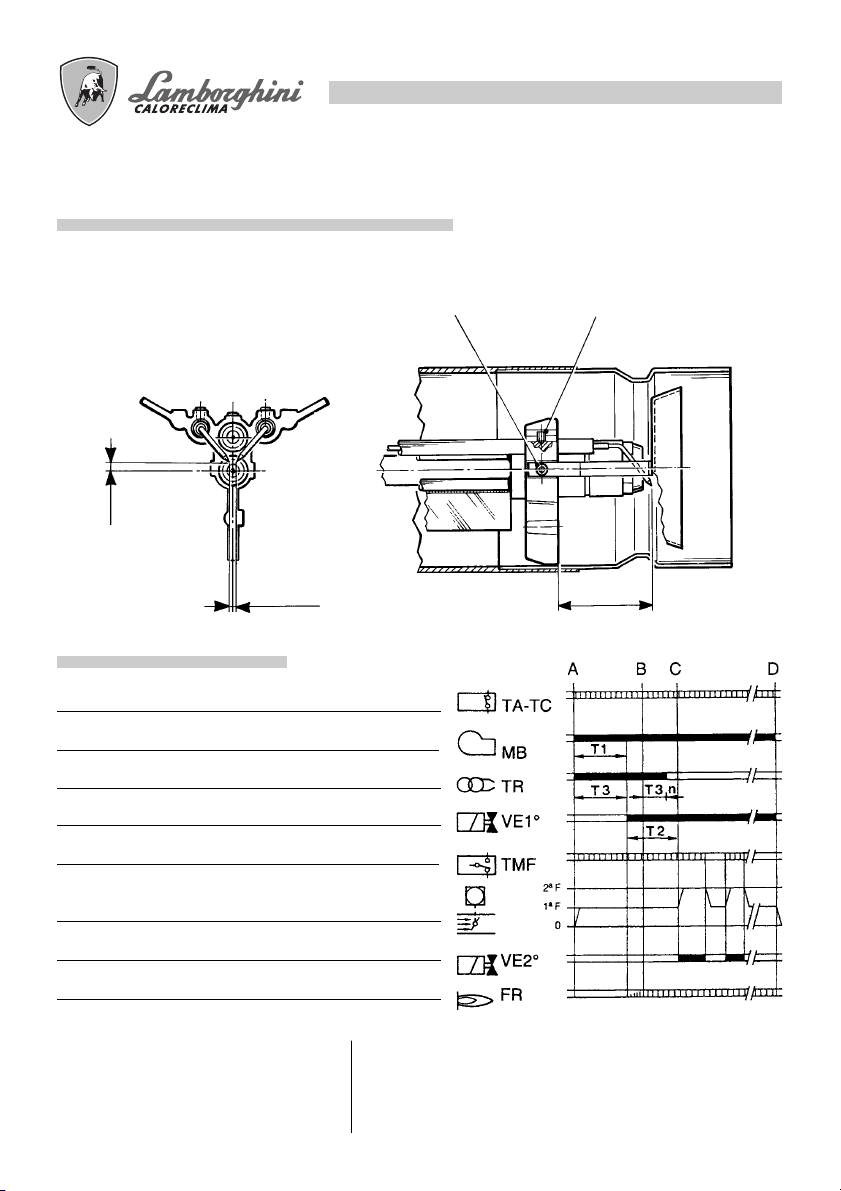

POSIZIONAMENTO ELETTRODI - DEFLETTORE

Dopo avere montato l’ugello (o gli ugelli), verificare il corretto posizionamento di elettrodi e deflettore, secondo le quote riportate (mm). È opportuno esguire una verifica delle quote dopo ogni intervento sulla testa.

- 1

5

0

5

6

- 0

4

+1

CICLO FUNZIONAMENTO

Termostato amb.-caldaia

Motore

Trasformatore

Valvola elettromagnetica 1° fiamma

Termostato modulazione

Servocomando aria

Valvola elettromagnetica 2° fiamma

Fotoresistenza

A - inizio avviamento

B - presenza di fiamma

C - fine avviamento

C-D - funzionamento normale

D - arresto di regolazione (TA-TC)

+0

65

+0,5

T1 tempo di preventilazione 25 sec. 26 sec.

T2 tempo di sicurezza 5 sec. 5 sec.

T3 tempo di preaccensione 25 sec. 25 sec.

T3n tempo di postaccensione 2 sec. 5 sec.

LOA 44 LMO 44

14

DIAGNOSI DELLA CAUSA DEL DIFETTO LMO 44

Dopo la messa in blocco la lampada rossa di indicazione di difetto LR rimane costantemente accesa.

In questa condizione, può essere attivata la diagnosi visiva della causa di difetto secondo la tabella codici

errore premendo il pulsante di sblocco PS per oltre 3 secondi.

Premendo nuovamente il pulsante di sblocco per almeno 3 secondi, viene attivata la diagnosi di interfaccia.

La seguente sequenza attiva la diagnosi della causa di difetto:

Tabella codici di errore

Codice lampeggiante Causa probabile

2 lampegggi Fiamma non stabilizzata alla fine del T2

•• Valvole combustibile difettose o sporche

3 lampeggi Libero

•••

4 lampeggi Luci estranee alla partenza del bruciatore

••••

5 lampeggi Libero

•••••

6 lampeggi Libero

••••••

7 lampeggi Troppe perdite di fiamma durante il funzionamento (limitazione delle ripetizioni)

••••••• Valvole combustibile difettose o sporche

8 lampeggi Tempo di controllo olio preriscaldatore

•••••••••

9 lampeggi Libero

•••••••••

10 lampeggi Errore di collegamento elettrico o errore interno, contatti uscita

••••••••••

Rivelatore di fiamma difettoso o sporco

Regolazione scarsa del bruciatore, mancanza di combustibile

Accensione difettosa

Rivelatore di fiamma difettoso o sporco

Regolazione scarsa del bruciatore

Durante il tempo la causa di difetto viene diagnosticata, le uscite di controllo sono disattivate.

- Il bruciatore rimane fermo

- Il segnale di stato di difetto LR viene attivato al terminale 10

La diagnosi della causa di difetto smette e il bruciatore viene nuovamente messo in funzione riarmando il

dispositivo di controllo del bruciatore.

Premere il pulsante di riarmo per circa 1 secondo (< 3 secondi).

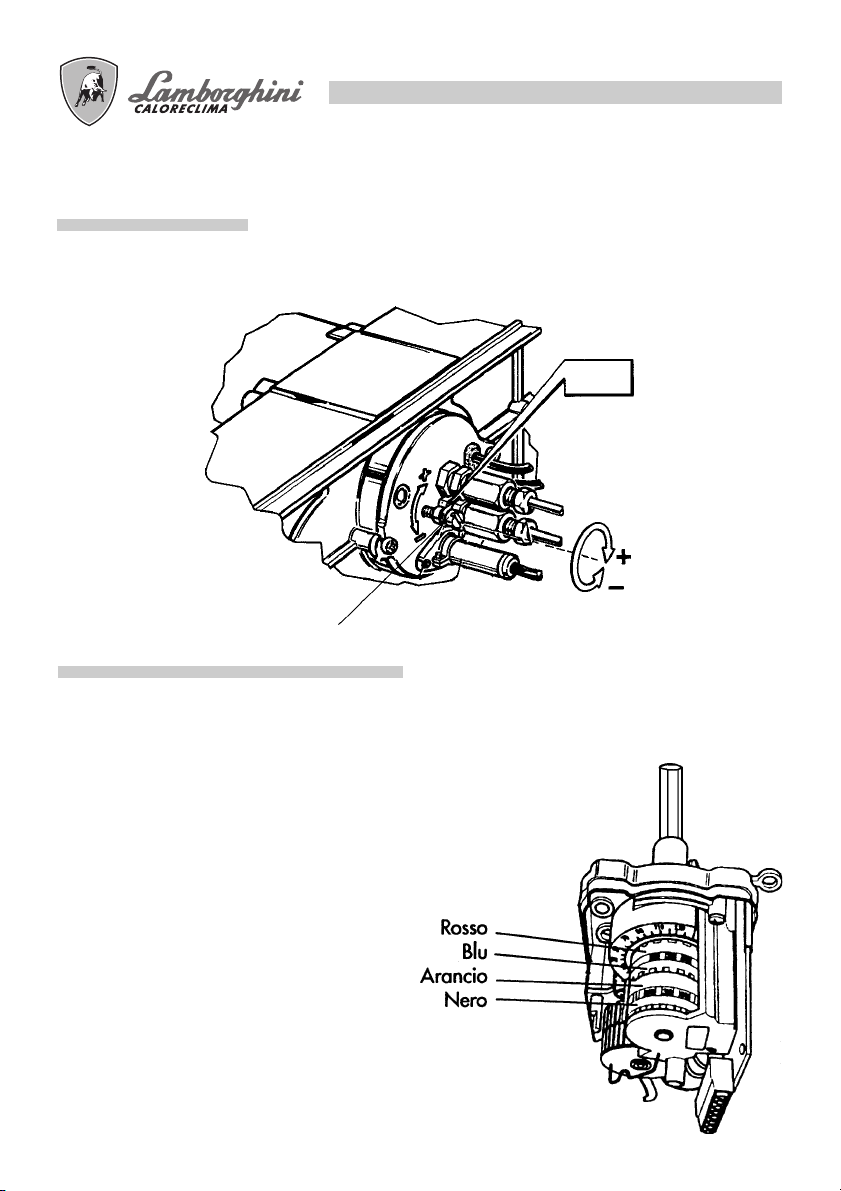

REGOLAZIONE TESTA

Agendo sulla vite A si modifica la posizione della linea ugello/deflettore rispetto al boccaglio, variando, di

conseguenza, la sezione di passaggio dell’aria.

ECO 50/2

ECO 70/2

A

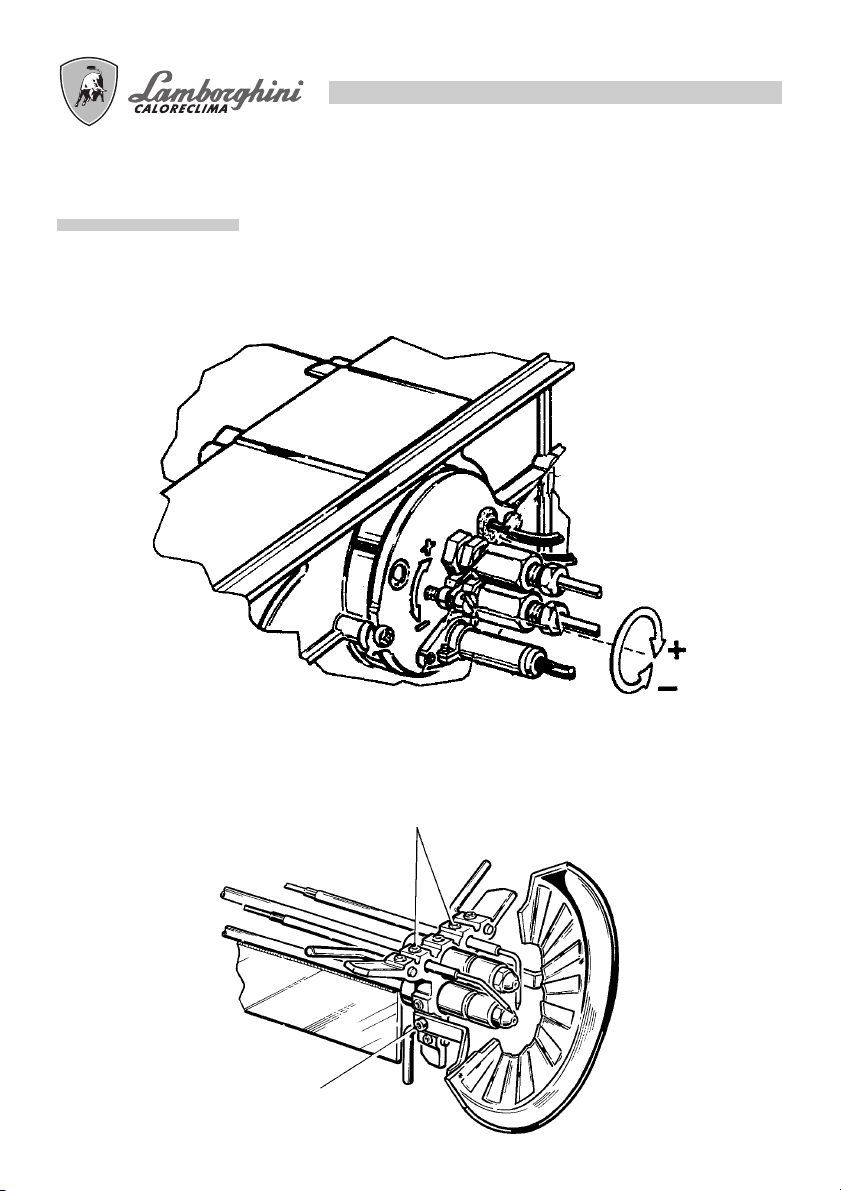

REGOLAZIONI ARIA DI COMBUSTIONE

15

La serranda aria è azionata dal motoriduttore.

La regolazione delle posizioni chiuso/aperto, 1a fiamma/aperto max., si effetua sulle camme girando in

senso antiorario per aumentare l’apertura della serranda ed in senso orario per diminuirla.

Camma blu Posizione chiusura totale

Camma arancio Regolazione aria 1a fiamma.

Camma rossa Regolazione aria 2a fiamma.

Camma nera Consenso apertura elettrovalvola

Servocomando tipo SQN 70...

della 2a fiamma.

MESSA IN FUNZIONE

1) OPERAZIONI PRELIMINARI

- montare il manometro ed il vuotometro sulla pompa (togliere dopo la messa a punto).

- aprire le saracinesche lungo la tubazione del gasolio.

- chiudere la linea dei termostati (caldaia/ambiente)

- dare corrente dall’interrutore generale

- porre in posizione di marcia l’interrutore

- sbloccare l’apparecchiatura (spingendo il pulsante rosso)

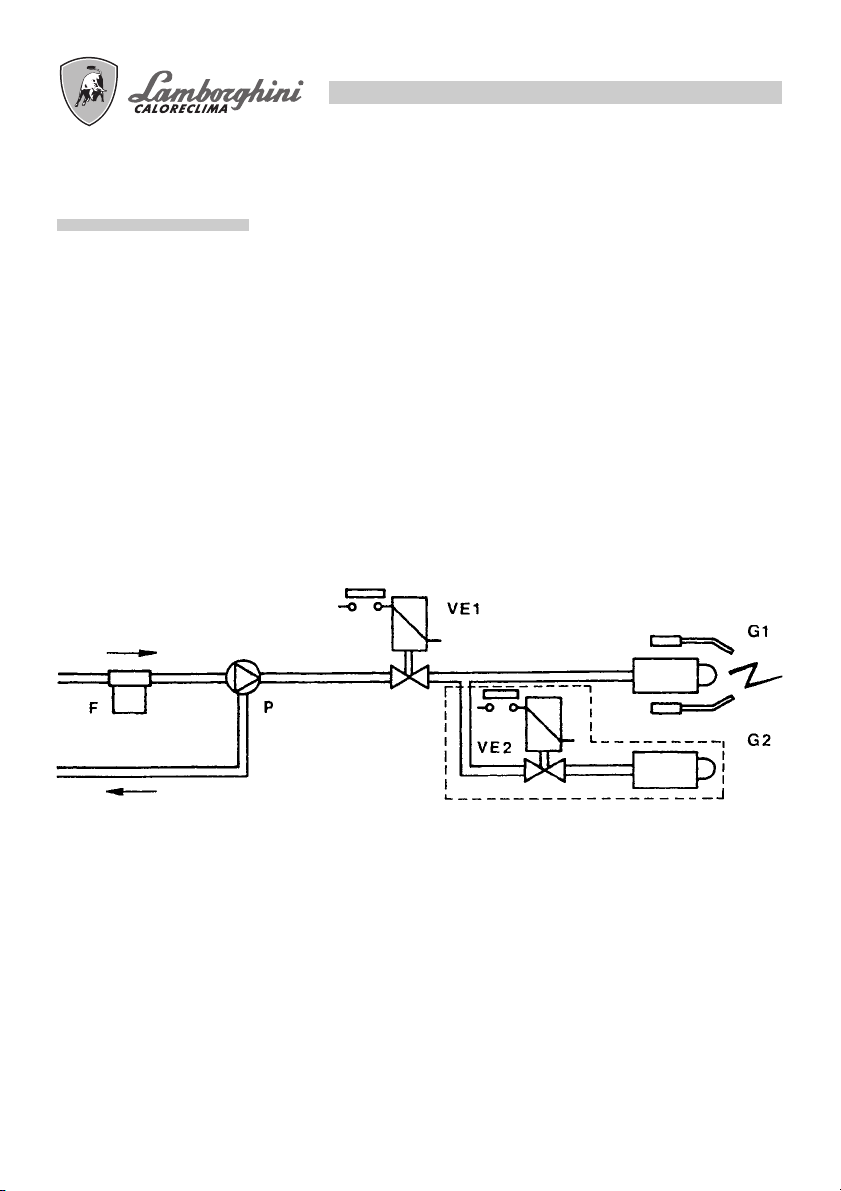

2) AVVIAMENTO

F- filtro di linea

P- pompa

VE1 - elettrovalvola 1° ugello

VE2 - elettrovalvola 2° ugello

G1 - 1° ugello

G2 - 2° ugello

16

A) Dopo le operazioni preliminari inizia il ciclo di avviamento. Il motore del bruciatore si mette in

rotazione insieme con la pompa; il gasolio aspirato viene totalmente inviato verso il ritorno.

Sono in funzione anche il ventilatore del bruciatore ed il trasformatore d’accensione per cui si effettuano

le fasi di:

- preventilazione del focolare

- prelevaggio di una parte del circuito gasolio

- preaccensione, con scarica fra le punte degli elettrodi.

N.B.: Durante la preventilazione il servomotore posiziona la serranda aria in corrispondenza della taratura

della prima fiamma.

B) Alla fine del prelavaggio, l’apparecchiatura apre la valvola elettromagnetica VE1: il gasolio giunge

all’ugello G1, dal quale esce finemente polverizzato.

Il contatto con la scarica, presente fra le punte degli elettrodi, determina la formazione della fiamma.

Contemporaneamente inizia il tempo di sicurezza.

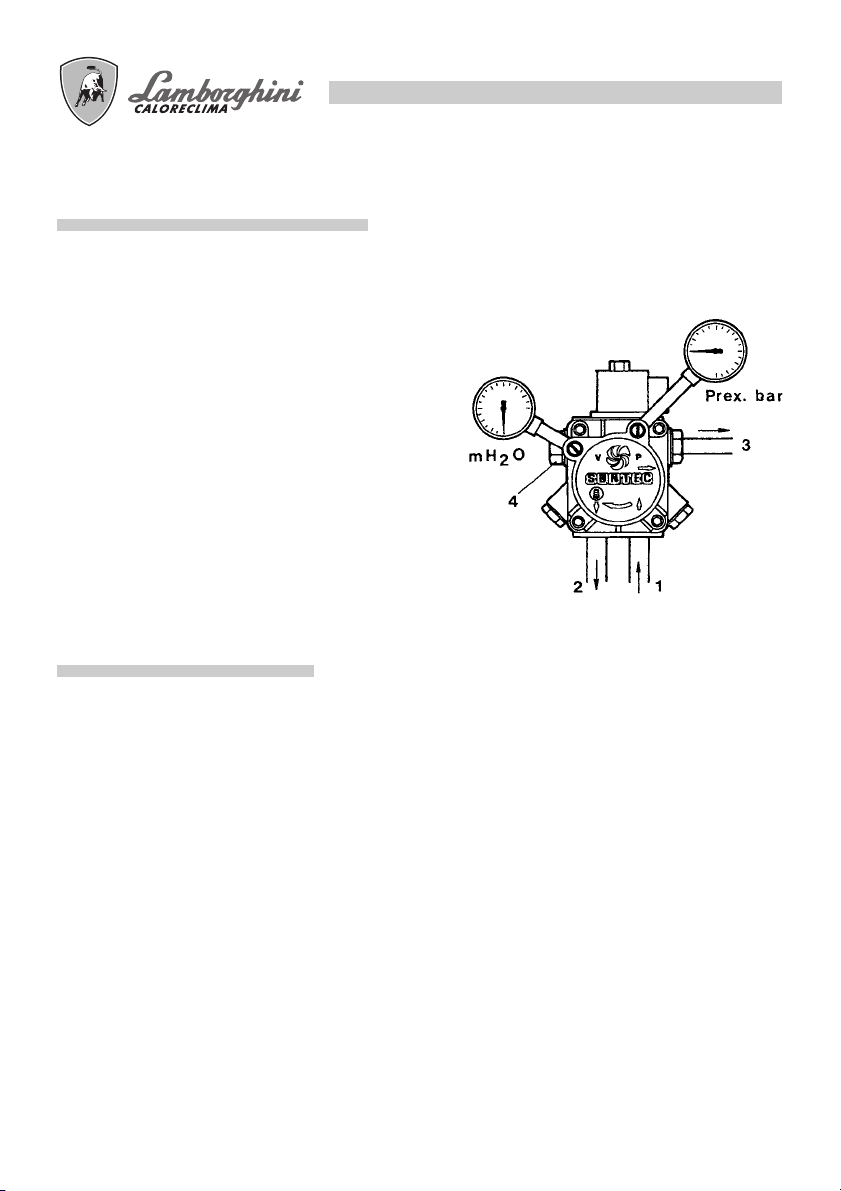

REGOLAZIONE PRESSIONE POMPA

La pompa è pretarata a 12 bar.

Per il controllo della pressione servirsi di un manometro a bagno d’olio.

La pressione può essere normalmente regolata fra 11 e 15 bar.

1 - Aspirazione

2 - Ritorno

3 - Ugello

4 - Regolazione pressione

N.B. Se il vuoto supera 4 m. prevedere una pompa di circolazione

CONTROLLO COMBUSTIONE

17

Al fine di ottenere i migliori rendimenti di combustione, e nel rispetto dell’ambiente, si raccomanda di effettuare con gli adeguati strumenti, controllo e regolazione della combustione. Valori fondamentali da considerare

sono:

-CO2 Indica con quale eccesso d’aria si svolge la combustione; se si aumenta l’aria, il valore di CO2 %

diminuisce, e se si diminuisce l’aria di combustione il CO2 % aumenta. Valori accettabili sono 11-12 %.

-Numero di fumo (Bacharach). Sta ad indicare che nei fumi sono presenti particelle di incombusto solido.

Se si supera il n°2 della scala BH occorre verificare che l’ugello non sia difettoso e che sia adatto al

bruciatore ed alla caldaia (marca, tipo, angolo di polverizzazione). In genere il n° BH tende a diminuire

alzando la pressione in pompa; é necessario, in questo caso fare attenzione alla portata del combustibile

che aumenta, e quindi, eventualmente, ridurre la capacità dell’ ugello.

-Temperatura dei fumi. È un valore che rappresenta la dispersione di calore attraverso il camino; più alta

é la temperatura, maggiori sono le dispersioni e più basso é il rendimento di combustione.

Con i bruciatori funzionanti ad alta/bassa fiamma, é necessario accertarsi che non si creino le condizioni per

la condensazione dei fumi, in caldaia ed al camino. La condensa, essendo di tipo acido, potrebbe provocare

gravi corrosioni alla caldaia, pertanto é necessario consultare il costruttore della medesima a riguardo. Per

quanto concerne il camino, a seconda del materiale con cui é costruito, si possono creare fenomeni di corrosione, macchie scure di umidità e difficoltà nello smaltimento dei fumi (insufficiente tiraggio).

N.B.: Disposizioni vigenti in alcuni paesi possono richiedere regolazioni diverse da quelle riportate e

richiedere anche il rispetto di altri parametri. I bruciatori sono progettati per rispettare le più rigide

normative internazionali per il risparmio dell’energia e la tutela dell’ambiente

18

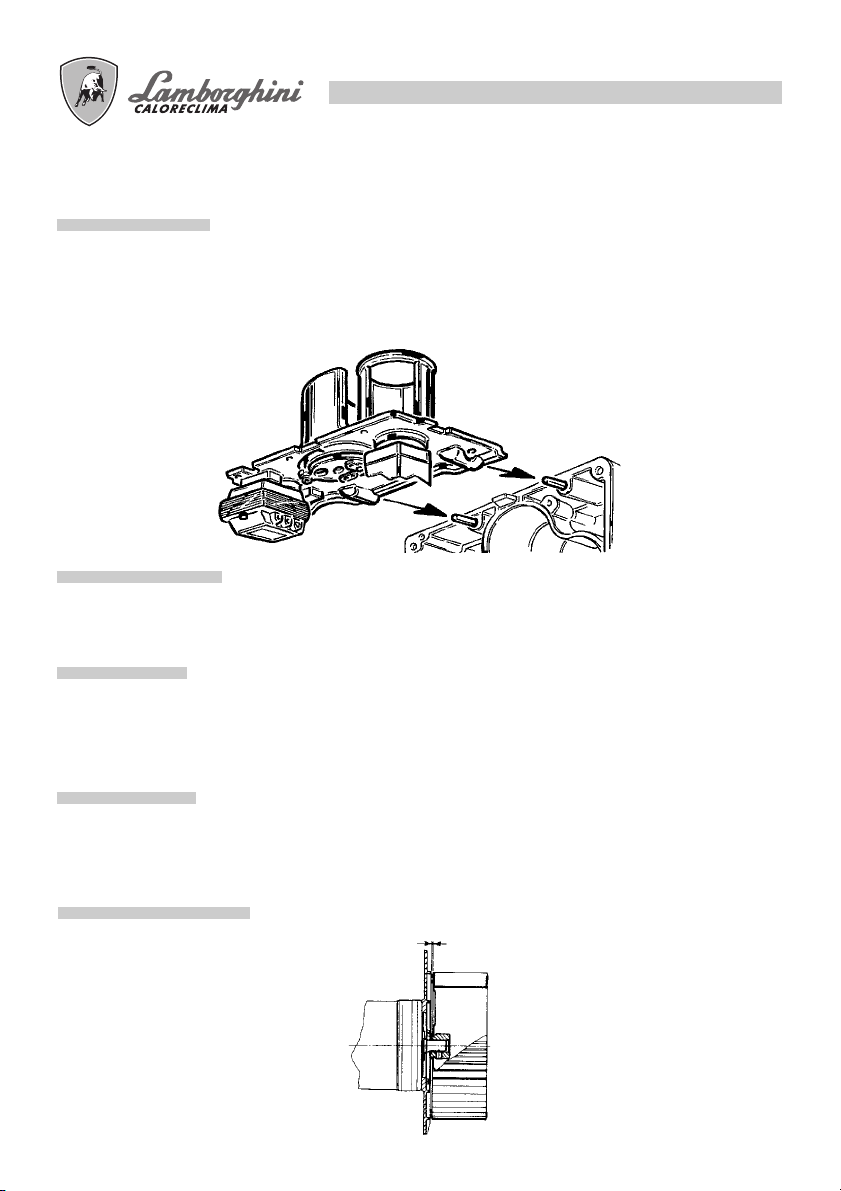

MANUTENZIONE

Tutte le operazioni devono essere eseguite dopo aver tolto corrente. Togliendo il cofano é possibile effettuare

la pulizia della fotoresistenza, ispezionare il motore, la valvola elettromagnetica, il trasformatore ed il

servocomando serranda aria.

Per effettuare la pulizia/ispezione ugello - elettrodi, normalmente si estrae il gruppo testata attraverso la

rimozione della piastra superiore.

FOTO RESISTENZA

Sfilarla dalla sua sede e pulire la sua parte sensibile con un panno asciutto.

FILTRO POMPA

Chiudere la saracinesca sull’aspirazione, smontare il coperchio della pompa, estrarre la cartuccia a rete,

lavarla con benzina, e risciacquarla con gasolio. Rimontare il tutto con molta cura.

FILTRO DI LINEA

Chiudere la saracinesca sull’aspirazione, smontare il cestello filtro, normalmente avvitato sul corpo filtro, e

procedere ad una accurata pulizia della rete filtrante. Rimontare il tutto con molta cura.

POSIZIONE VENTOLA

0÷0.5

19

ELETTRODI - UGELLO

Dopo aver tolto il cofano, sfilare i cavi di alta tensione dal lato trasformatore, sfilare la fotoresistenza, svitare

i raccordi che collegano i tubi del gasolio alle linee degli ugelli, allentare le viti della piastra superiore ed

estrarla con il gruppo flangia-ugello-deflettore-elettrodi.

Svitare le viti 5, per togliere il deflettore e la vite 6 per togliere gli elettrodi. Una buona pulizia dell’ugello si

ottiene smontando il filtro e pulendo i tagli ed il foro di polverizzazione, con benzina e risciacquarlo con

gasolio. Nel rimontare il tutto si faccia attenzione al corretto posizionamento degli elettrodi-deflettore.

6

5

IRREGOLARITA' DI FUNZIONAMENTO

20

DIFETTO

IL BRUCIATORE NON PARTE E NON C’È

SEGNALE DI BLOCCO.

IL MOTORE GIRA

MA NON SI HA

FORMAZIONE DELLA

FIAMMA, CON

ARRESTO IN

BLOCCO.

IL BRUCIATORE

SI AVVIA, SI HA

FORMAZIONE DELLA

FIAMMA E POI SI

ARRESTA IN BLOCCO.

LA FIAMMA È IRREGOLARE, È CORTA CON

SCINTILLE.

LA FIAMMA È

FUMOSA

a) Mancanza di energia elettrica.

b) Non arriva il combustibile

al bruciatore.

a) Non avviene la scarica

agli elettrodi.

b) Ugello otturato.

c) Non arriva il combustibile.

a) Fotoresistenza sporca.

b) Ugello che polverizza male.

a) Ugello polverizza male.

b) La pressione in pompa

è troppo bassa.

c) C’è acqua nel gasolio.

a) Ugello polverizza male.

b) Poca aria di combustione.

RIMEDIOCAUSA

a) Controllare i fusibili.

b) Controllare i termostati (ambiente,

caldaia e sicurezza).

c) Controllare la

linea di alimentazione.

a) Verificare la corretta posizione

delle punte e pulirle.

b) Pulire o sostituire l’ugello.

c) Verificare: il livello di gasolio in

cisterna; che le saracinesche lungo

la linea gasolio siano aperte;

la pulizia del filtro di linea e della

pompa.

a) Pulire la fotoresistenza.

b) Pulire o sostituire l’ugello.

a) Pulire o sostituire l’ugello.

b) Controllare e alzare la pressione

c) Fare togliere l’acqua dalla

cisterna e pulire i filtri.

a) Pulire o sostituire l’ugello.

b) Verificare che la serranda

atmosferica apra regolarmente;

verificare che la ventola non sia

sporca

GB

Please read the instructions and warnings in this document carefully as there is important

information regarding installation, use and maintenance. Keep the manual in a safe place

for future reference. The installation must be carried out by qualified personnel that will be

responsible for conformance with current safety regulations in force.

22

CONTENTS PAGE

GENERAL INFORMATION _______________________________________________________ 23

DESCRIPTION _________________________________________________________________ 25

DIMENSIONS mm ______________________________________________________________25

TECHNICAL SPECIFICATIONS ____________________________________________________ 26

PRESSURE CURVE ______________________________________________________________26

ASSEMBLY WITH THE FURNACE__________________________________________________27

FLAME DIMENSION ____________________________________________________________ 27

ELECTRICAL CONNECTIONS ____________________________________________________ 28

LIGHT OIL SUPPLY ______________________________________________________________29

SINGLE LINE FUEL SUPPLY _______________________________________________________29

DOUBLE LINE FUEL SUPPLY ______________________________________________________29

CHOKE SELECTION ____________________________________________________________ 30

EXAMPLE OF CHOKE SELECTION ________________________________________________ 30

MOUNTING THE CHOKE _______________________________________________________30

ELECTRODE-DEFLECTOR POSITIONING ___________________________________________ 31

OPERATION CYCLE ____________________________________________________________ 31

DIAGNOSIS OF CAUSE OF FAULT LMO44 _________________________________________32

COMBUSTION HEAD ADJUSTMENT ______________________________________________ 33

AIR INTAKE ADJUSTMENT_______________________________________________________ 33

STARTING PROCEDURES ________________________________________________________ 34

PUMP PRESSURE ADJUSTMENT __________________________________________________ 35

COMBUSTION CONTROL _______________________________________________________ 35

MAINTENANCE _______________________________________________________________ 36

PHOTO RESISTANCE ___________________________________________________________36

PUMP FILTER___________________________________________________________________36

FUEL LINE FILTER _______________________________________________________________ 36

FAN POSITION ________________________________________________________________ 36

ELECTRODES – CHOKE _________________________________________________________37

TROUBLE SHOOTING___________________________________________________________ 38

Congratulations...

...For an excellent choice. We thank you for choosing our products. Since 1959, LAMBORGHINI

CALORECLIMA has been actively present in Italy and the world with an extensive network of agents and

dealers, which guarantees the constant presence of our products on the market.

This network is supported by the technical assistance service «LAMBORGHINI SERVICE» with the responsibility of qualified maintenance of the product.

For installation and for positioning the furnace,

SCRUPULOUSLY RESPECT THE LOCAL REGULATIONS IN FORCE

23

GENERAL INFORMATION

● This manual is an essential and integral part of the product and should be given to the installer.

Please read the instructions and warnings in this document carefully as there is important information

regarding installation, use and maintenance.

Keep the manual in a safe place for future reference. The installation of the burner must be carried out in

compliance with the current regulations in force, following the instructions of the manufacturer and by

qualified personnel only. An incorrect installation may cause damages to persons, animals and property,

for which the manufacturer is not responsible.

● This machine must be operated only for its clearly intended and expressed use. Any other use shall be

considered improper and dangerous. The manufacturer cannot be held responsible for any eventual

damages cause by improper, incorrect or unreasonable use.

● Before carrying out any operations of cleaning or maintenance, disconnect the burner from the electrical

and fuel supplies by using the general switch on the burner or via the appropriate circuit breaker.

● In case of breakage or malfunction, switch the machine off and do not attempt any form of repair or

direct intervention.

Contact only professionally qualified personnel.

Any repair of the product should only be carried out by a company-authorised repair centre, using

exclusively, original parts.

Any deviation from the above mentioned indications can compromise the safety of the burner.

To guarantee the correct and efficient functioning of the burner, it is important to follow the manufacturer’s indications by having all periodic maintenance carried out by professionally qualified personnel.

● In the case of non-utilisation of the burner, be sure to render harmless any pieces that might represent a

potential danger.

● Before starting the burner, qualified personnel should verify:

a) that the information on the data plate is as required for the electrical and light oil feed;

b) that the settings of the burner are compatible with the output of the furnace;

c) that the flow of air and light oil, and the exhaust of smoke operate correctly with regards to the

regulations in force;

d) insure that normal ventilation and maintenance of the burner are guaranteed.

● Before carrying out any operation regarding the dismantling of the burner or opening inspection panels

or windows, disconnect the electrical supply and close the light oil feed.

● Do not store containers of flammable substances near the location of the burner.

● The location of the burner should have ventilation towards the outside, to supply air for the burner, as in

compliance with local regulations in force. In case of doubt concerning the circulation of air, it is

recommended to measure the CO2 level with the burner functioning at maximum output, with the location

ventilated, but only through the normal ventilation openings as mentioned above. Then measure the CO

level a second time with the door of the burner location opened. In both cases, the CO2 level should not

change in a significantly. If the CO2 level does change, the outside ventilation should be increased. In the

case of finding more than one burner and one ventilation opening in the same location, this test should be

carried out with all the devices operating at the same time.

2

24

● Never block the openings for air in the location of the burner, the air intakes for the fan or any other

existing air conduit or ventilation or outlet grill. This is to avoid:

the formation of mixtures of toxic or explosive gasses in the air, in the location of the burner;

combustion with insufficient air, causing malfunctions which can be dangerous, costly or polluting.

● The burner must be protected from rain, snow and freezing.

● The location of the burner must always be kept clean and free of volatile substances that could be sucked

into the fan and block internal conductors of the burner or the combustion head. Dust is extremely

damaging, particularly so if it accumulates the fan blades. This can cause a reduction in ventilation and

provoke pollution during combustion. Dust can also accumulate on the rear of the flame deflector disk in

the combustion head, causing an inadequate mixture of air and fuel.

● The burner must be supplied with the type of fuel as indicated on the data plate and in the technical

specifications supplied in this manual. The fuel line to the burner must be perfectly sealed and rigid.

Furthermore, it must have all the mechanisms for control and safety as specified in the local regulations

in force. Give particular attention and care that no extraneous material gets into the line during installation.

● Never exchange the neutral electrical cables with the phase cables.

● The burner may be attached to the electrical system with a plug and socket, only if this configuration does

not cause the inversion of the phase with the neutral. Install a general switch in the control panel of the

furnace in compliance with local regulations in force.

● The entire electrical system and in particular, all cable gauges must be adequate for the value of the

maximum current absorbed, as indicated on the data plate of the burner and in this manual.

● If the electrical cable of the burner is defective, it should only be changed by qualified personnel.

● Never touch the burner with any wet part of the body or without wearing shoes.

● Do not pull or force the electrical cables and keep them away from any source of heat.

● The length of the cables utilised must be sufficient to allow the opening of the burner and possibly, its

removal from the furnace.

● The electrical connections must be carried out exclusively by qualified personnel and must respect com-

pletely, the local regulations in force concerning electrical material.

● After having removed all packaging materials, check the contents to insure that nothing has been dam-

aged in any way during transport.

In case of doubt, do not use the burner and contact the supplier.

The packaging materials (wooden cage, boxes, plastic bags, polystyrene foam, staples, etc.) represent a

type of pollution and potential risk if left lying around. Therefore, the materials should be collected and

disposed of in an adequate manner (and in an adequate place).

25

DESCRIPTION

These are mechanically atomised, light oil burners. The path of the air flow has been studied to obtain a high

pressure curve with a uniform and linear air flow from the fan. The dosage of air in the combustion is obtained

with a double control: one on the choke line with movement of the deflector disk on a conical trunk head, and

the other with a shutter on the fan air intake. This system permits us to obtain optimum conditions of pressure/

air flow in the entire working area of the burner, in order to obtain combustion with a low excess of air, high

effective output and a high energy level with a low level of pollutants, CO and Nox. The air shutter is closed

completely when the burner is turned off, to limit the dispersion of heat from the burner during rest periods. It

is motorised with a electric air flow control with three positions: closed-open first flame, open second flame.

All of the components are protected by an elegant case, which also serves as a good silencer. The function is

automatic with surveillance of the flame by means of a photo resistance sensor. There is an auto-suction pump

with one or two tubes, an incorporated bypass and electromagnetic valve. The burners may be inspected

completely, which makes for rapid and easy control and maintenance.

Types ECO 50/2 and ECO 70/2 with double choke, with reduced output start-up and high/low flame function.

DIMENSIONS mm.

Model

ECO 50/2

ECO 70/2

Ø

ABCDEFØ GH LNXø

1040 420 490 655 385 392 140 121÷160 150 200 3/8” M10

1080 420 490 695 385 392 170 160÷200 180 230 3/8” M14

POTENZA kW

ECO 50/2

PRESSIONE FOCOLARE (mbar)

TECHNICAL SPECIFICATIONS

MODEL ECO 50/2 ECO 70/2

Output Min. kW 177 197

Max. kW 585 776

Min. kcal/h 152.300 169.000

Max. kcal/h 503.200 667.600

Fuel consumption Min. Kg/h (15) - 21,4 (16,6) - 27

Max. Kg/h 49,3 65,4

Pressure calibration of the fuel pump bar 12 12

Fuel light oil p.c.i. 10200 (6cst) a 20°C

Weigh kg 55 59

Motor W 1.100 1.500

Condenser 450 V A 2,7-4,4 2,7-4,4

Ignition transformer kV/mA 12/35 12/35

Electrical supply 230/400V - 50 Hz three-phase

Electrical energy consumption W 1.500 1.900

Flame control Electronic/photo resistance Electronic/photo resistance

Air flow control Motorised Motorised

Number of stages 2 2

NOTE: The specifications in parenthesis refer to the minimum delivery you obtain with the 1st flame

kcal/kg1,50°E

26

PRESSURE CURVE

9

8

7

6

5

4

3

2

Combustion chamber pressure (mbar)

1

0

100 200 300 400 500 600 700 800

POWER kW

Indicates power in kW, in function of back pressure, in mbar, in the combustion chamber.

ECO 70/2

27

ASSEMBLY WITH THE FURNACE

1 4

3 2 5

Attach the flange 2 to the furnace with n° 4 screws (3) through the sealing gasket (4) and any seals (5). Insert

the burner in the flange so that the nozzle enters the combustion chamber as indicated by the manufacturer of

the furnace. Tighten the screw (1) to lock the burner in place.

FLAME DIMENSION

The dimensions are indicative, being influenced by:

● excess of air

● form of the combustion chamber

● path of smoke exhaust from the furnace (direct/reverse)

● pressure in the combustion chamber

Mcal/h

200

400

600

800

Flame diameter

Diametro fiamma Lunghezza fiamma

0

D = 50

D = 60

10 20 30 40 50 60 70 80 90

fiamma

Flame

Test tube

tubo prova

100

218 M cal

115 cm

Flame length

667 M cal

200 cm

180 200 220 240120 140 160100806040

cm

28

ELECTRICAL CONNECTIONS

The connections to be made by the installer are as follows:

● Electrical supply line

● Thermostat line

● War ning light (optional)

● Timer (optional)

● Flame control thermostat (optional)

Eliminate any cable bridges

N.B. It is necessary to observe scrupulously normal working practices that indicate attachment of no more

than two cables per terminal.

War ning:

● Do not exchange the neutral with the phase

● Be sure to make a good connection for the ground wire

● Respect normal working practices and observe scrupulously local regulations in force

LEGEND

BRM Motor Relay Spool

CRT Thermal Relay Contact

F Fuse

FA Matched Filter

FR Photo Resistance

IG Main Switch

Ima On/Off Switch

ImM Min./Max Switch

MB Burner Motor

MMS Air Intake Control, Motor Reducer Clamp

MPE Morset. Apparec. Landis LOA-LMO 44

RM Motor Relay

RT Thermal Relay

TMF 2° Flame Modulation Thermostat (optional)

TP Timer

TR Transformer

TS Back-up Thermostat

VE1 1° Flame Electromagnetic Valve

VE2 2° Flame Electromagnetic Valve

29

LIGHT OIL SUPPLY

The dimensions of the fuel lines (diameter/length) are related to the type of burner (with one or two lines, in

suction feed / gravity feed) and with the pump specifications.

The diagram indicates the maximum length L allowed in a suction feed line with regards to the difference in

height of the fuel tank and the internal diameter of the tube d, for an atmospheric pressure of 1013 mbar and

a vacuum of 0.45 bar, considering assembly with 4 elbows of a stop valve and a one-way valve.

SINGLE LINE FUEL SUPPLY

It is recommended whenever possible to avoid this option, which can create significant malfunctions in the

burner if the installation has not been performed in a perfect manner. However, if it is not possible to avoid this

choice, we advise: use a gravity feed burner only, modify the pump by removing the Allen-head screw inside,

discharge air from the upper parts of the fuel line and avoid air bubbles.

DOUBLE LINE FUEL SUPPLY

Hí

3

2

1

0

10 20 30 605040 908070 100

1

2

3

3,5

IN ASPIRAZIONE A CADUTA

H

Ø8

Ø10

L

Ø12

30

CHOKE SELECTION

The selection is made in relation to the effective output of the furnace, considering that light oil has a calorific

power (P.C.I.) of 10,200 kcal/kg. The table indicates the theoretic output or consumption, in kg/h and in kW,

of light oil in relation to the size of the choke (GPH) and of the pump pressure (in bar). In double-choke

burners, the output is subdivided, approximately, by 40% for the first flame choke and 60% for the second

choke.

CHOKE

GPH

2,00

2,50

3,00

3,50

4,00

4,50

5,00

6,00

7,00

8,30

9,50

10,50

10 11 12 13 14 15 16 17 18 19 20 21

7,43 7,75 8,10 8,42 8,80 9,05 9,35 9,67 9,91 10,22 10,48 10,70

88,12 91,91 96,06 99,86 104,37 107,33 110,90 114,68 117,53 121,21 124,30 126,90

9,28 9,67 10,17 10,54 10,98 11,27 11,70 12,10 12,38 12,76 13,10 13,40

110,06 114,68 120,62 125,00 130,22 133,66 138,76 143,50 146,82 151,33 155,36 158,92

11,17 11,60 12,16 12,65 13,20 13,60 14,10 14,50 14,88 15,16 15,70 16,10

132,47 137,58 144,22 150,03 156,55 161,30 167,22 171,98 176,47 179,80 186,20 190,94

13,05 13,60 14,20 14,78 15,40 15,85 16,40 16,95 17,38 17,90 18,30 18,80

154,77 161,30 168,41 175,29 182,64 187,98 194,50 201,03 206,12 212,29 217,04 222,97

14,88 15,50 16,24 16,90 17,60 18,12 18,70 19,37 19,88 20,40 21,00 21,50

176,47 183,83 192,60 200,43 208,73 214,90 221,78 229,73 235,77 241,94 249,06 255,00

16,67 17,35 18,20 18,90 19,70 20,30 21,00 21,70 22,25 22,90 23,50 24,00

197,70 205,77 215,85 224,15 233,64 240,76 249,06 257,36 263,88 271,60 278,71 284,64

18,60 19,35 20,30 21,10 22,00 22,60 23,35 24,15 24,80 25,50 26,20 26,70

220,60 229,49 240,76 250,24 260,92 268,03 286,42 294,13 307,36 310,73 316,66

22,30 23,25 24,35 25,30 26,40 27,20

264,48 275,74 288,80 300,06 313,10 322,59

26,00 27,15 28,40 29,50 30,70 31,70

308,36 322,00 336,82 349,87 364,10 375,96

30,80 32,10 33,60 34,90 36,40 37,50

365,29 380,70 398,50 413,91 431,70 444,75

35,30 36,70 38,50 40

418,66 435,26 456,61 474,4

39,00 40,65

462,54 482,11

PUMP PRESSURE bar (kg/cm2)

276,93

28,10

29,00 29,75 30,75 31,40 32,20

343,94 352,83 364,49 372,40 381,90

333,26

33,90 34,80 35,80 36,65 37,50

32,70

402,05 412,73 424,59 434,67 444,75

387,82

38,75

40,20

476,77

45957

EXAMPLE OF CHOKE SELECTION

The furnace has an effective output of 290 kW.

For a pump pressure of 12 bar, the nearest value is 288.80 kW, which corresponds to a choke of 6 GPH. If it

is a double-choke burner, divide the feed with a choke of 2.50 GPH on the first flame and 3.50 GPH on the

second flame.

If is does not have an optimum choke, it is possible, within the limits of 11 –14 bar, to adjust the pump pressure

to obtain the desired fuel supply.

MOUNTING THE CHOKE

Once having chosen the correct choke, it may be mounted as indicated in the paragraph “MAINTENANCE”.

Loading...

Loading...