LAMBORGHINI ECO 30, ECO 30/2, ECO 40/2 Installation And Maintenance Manual

AZIENDA CERTIFICATA ISO 9001

MANUALE DI

INSTALLAZIONE E

MANUTENZIONE

BRUCIATORE DI GASOLIO

LIGHT OIL BURNERS

BRULEUR FIOUL DOMESTIQUE

ÖLBRENNER

Ó

QUEMADORES PARA GAS

LEO

∫∞À™∆∏ƒ∞™ ¶∂∆ƒ∂§∞π√À

ECO 30 - ECO 30/2 - ECO 40/2

INSTALLATION AND

MAINTENANCE

MANUAL

NOTICE

D’INSTALLATION

ET D’ENTRETIEN

INSTALLATIONS-

UND

WARTUNGSANLEITUNG

MANUAL PARA LA

INSTALACIÓN Y EL

MANTENIMIENTO

∂°Ã∂πƒπ¢π√

∂°∫∞∆∞™∆∞™∏™

∫∞π ™À¡∆∏ƒ∏™∏™

ITALIANO

4

Leggere attentamente le istruzioni ed avvertenze contenute sul presente libretto in quanto

forniscono importanti indicazioni riguardanti la sicurezza d’installazione, d’uso e di manutenzione. Conservare con cura questo libretto per ogni ulteriore consultazione.

L’installazione deve essere effettuata da personale qualificato che sarà responsabile del

rispetto delle norme di sicurezza vigenti.

ENGLISH

FRANÇAIS

DEUCHT

ESPAÑOL

22

Please read the instructions and warnings in this document carefully as there is important

information regarding installation, use and maintenance. Keep the manual in a safe place

for future reference. The installation must be carried out by qualified personnel that will be

responsible for conformance with current safety regulations in force.

40

Lire attentivement les instructions et les avertissements contenus dans ce manuel, car ils

proportionnent d’importantes indications concernant la sécurité de montage, d’emploi et

d’entretien. Garder avec soin ce manuel pour toute autre consultation. Seulement le personnel

qualifié, qui sera responsable du respect des lois de sécurité en vigeur, peut réaliser le

montage.

58

Die in dieser Anleitung enthaltenen Anweisungen und Hinweise lesen, da sie wichtige

Angaben zur Sicherheit, Verwendung und Wartung liefern. Das Handbuch ist zum

Nachschlagen sorgfältig aufzubewahren. Die Installation muss von qualifiziertem Personal vorgenommen werden, das für die Einhaltung der geltenden Sicherheitsvorschriften

verantwortlich ist.

76

Leer detenidamente las instrucciones y advertencias contenidas en el presente manual por

cuanto ofrecen importantes indicaciones que se refieren a la seguridad de instalación, de

uso y de mantenimiento. Tratar este manual con delicadeza y conservarlo en un lugar

seguro para poder consultarlo cada vez que sea necesario. La instalación deberá ser

realizada p or personal capacitado y calificado, que tendrá asimismo la responsabilidad

de respetar la normativa vigente sobre seguridad.

∂§§∏¡π∫∞

94

¢И·‚¿ЫЩВ ЪФЫВОЩИО¿ ЩИ˜ Ф‰ЛБ›В˜ О·И ЩИ˜ ЪФВИ‰ФФИ‹ЫВИ˜ Ф˘ ВЪИ¤¯ФУЩ·И ЫЩФ ·ЪfiУ

ВБ¯ВИЪ›‰ИФ ·КФ‡ ·Ъ¤¯Ф˘У ЫЛМ·УЩИО¤˜ ˘Ф‰В›НВИ˜ Ы¯ВЩИО¤˜ МВ ЩЛУ ·ЫК¿ПВИ·

ВБО·Щ¿ЫЩ·ЫЛ˜, ¯Ъ‹ЫЛ˜ О·И Ы˘УЩ‹ЪЛЫЛ˜. º˘П¿НЩВ ЪФЫВОЩИО¿ ЩФ ВБ¯ВИЪ›‰ИФ, ТЫЩВ

У· МФЪВ›ЩВ У· ·У·ЩЪ¤НВЩВ ЫВ ·˘Щfi ЫЩФ М¤ППФУ.

∏ ВБО·Щ¿ЫЩ·ЫЛ Ъ¤ВИ У· ‰ИВУВЪБЛıВ› ·fi ВИ‰ИОВ˘М¤УФ ЪФЫˆИОfi Ф˘ ı· В›У·И

˘В‡ı˘УФ БИ· ЩЛУ Щ‹ЪЛЫЛ ЩˆУ ИЫ¯˘fiУЩˆУ О·УФУИЫМТУ ·ЫК·ПВ›·˜.

INDICE PAGINA

CARATTERISTICHE TECNICHE _______________________ 5

DIMENSIONI _____________________________________ 5

CURVE DI LAVORO________________________________ 6

MONTAGGIO ALLA CALDAIA ______________________ 6

COLLEGAMENTI ELETTRICI _________________________ 7

ALIMENTAZIONE GASOLIO ________________________ 9

ALIMENTAZIONE MONOTUBO _____________________ 9

ALIMENTAZIONE BITUBO __________________________ 9

SCELTA UGELLO _________________________________ 10

ESEMPIO SCELTA UGELLO _________________________ 10

MONTAGGIO UGELLO ___________________________ 10

POSIZIONAMENTO ELETTRODI-DEFLETTORE _________ 11

CICLO FUNZIONAMENTO ________________________ 11

APPARECCHIATURA LMO _________________________ 14

REGOLAZIONE TESTA ____________________________ 15

REGOLAZIONE ARIA DI COMBUSTIONE (ECO 30)____ 15

REGOLAZIONE ARIA DI COMBUSTIONE (ECO 30/2 - ECO 40/2) __

MESSA IN FUNZIONE ____________________________ 16

REGOLAZIONE PRESSIONE POMPA ________________ 17

CONTROLLO COMBUSTIONE______________________ 17

MANUTENZIONE ________________________________ 18

FOTO RESISTENZA _______________________________ 18

FILTRO POMPA __________________________________ 18

FILTRO DI LINEA _________________________________ 18

VENTOLA SERRANDA ARIA _______________________ 18

ELETTRODI UGELLO ______________________________ 19

IRREGOLARITA’ DI FUNZIONAMENTO ______________ 20

15

4

Complimenti...

...Per l'ottima scelta. La ringraziamo per la preferenza accordata ai ns. prodotti.

LAMBORGHINI CALORECLIMA è da 1959 attivamente presente in Italia e nel mondo con

una rete capillare di Agenti e concessionari, che garantiscono costantemente la presenza del

prodotto sul mercato. Si affianca a questo un servizio di assistenza tecnica, «LAMBORGHINI

SERVICE», al quale è affidata una qualificata manutenzione del prodotto.

Per l’installazione e per il posizionamento del bruciatore:

RISPETTARE SCRUPOLOSAMENTE LE NORME LOCALI VIGENTI

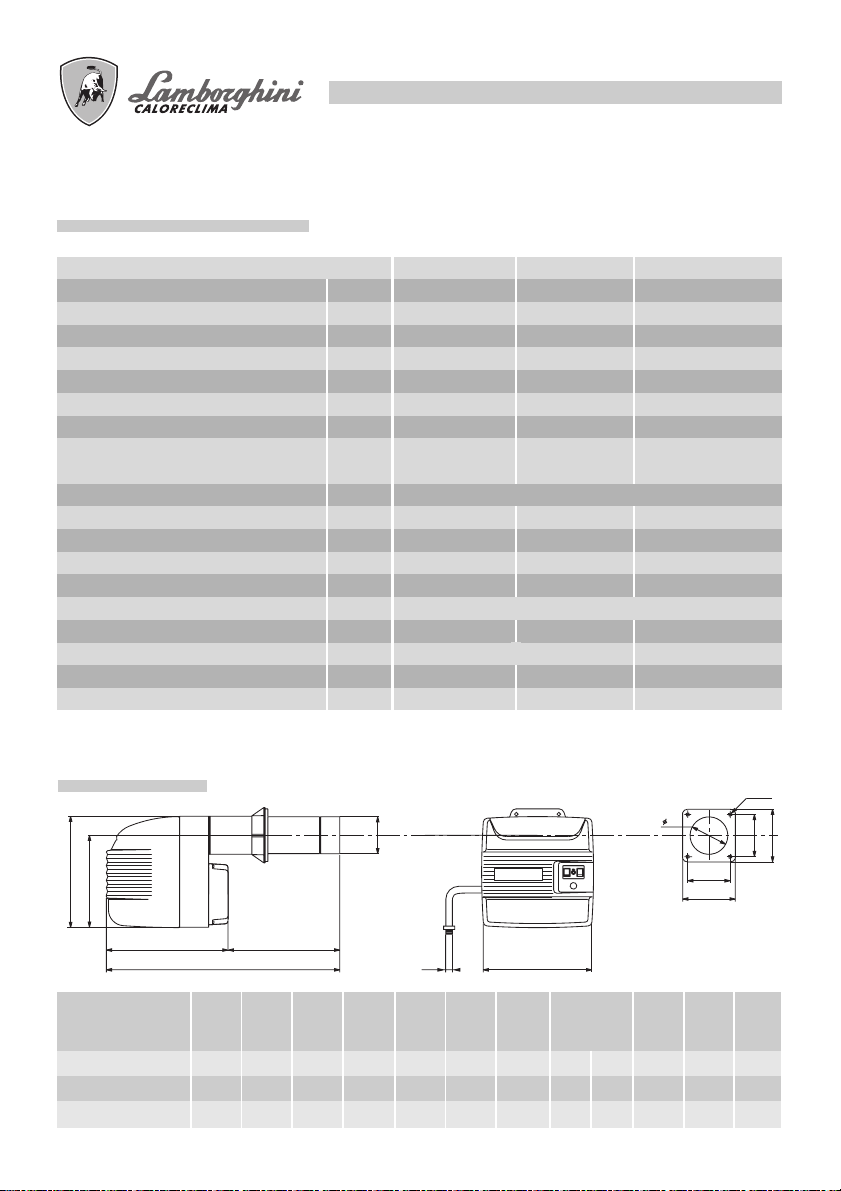

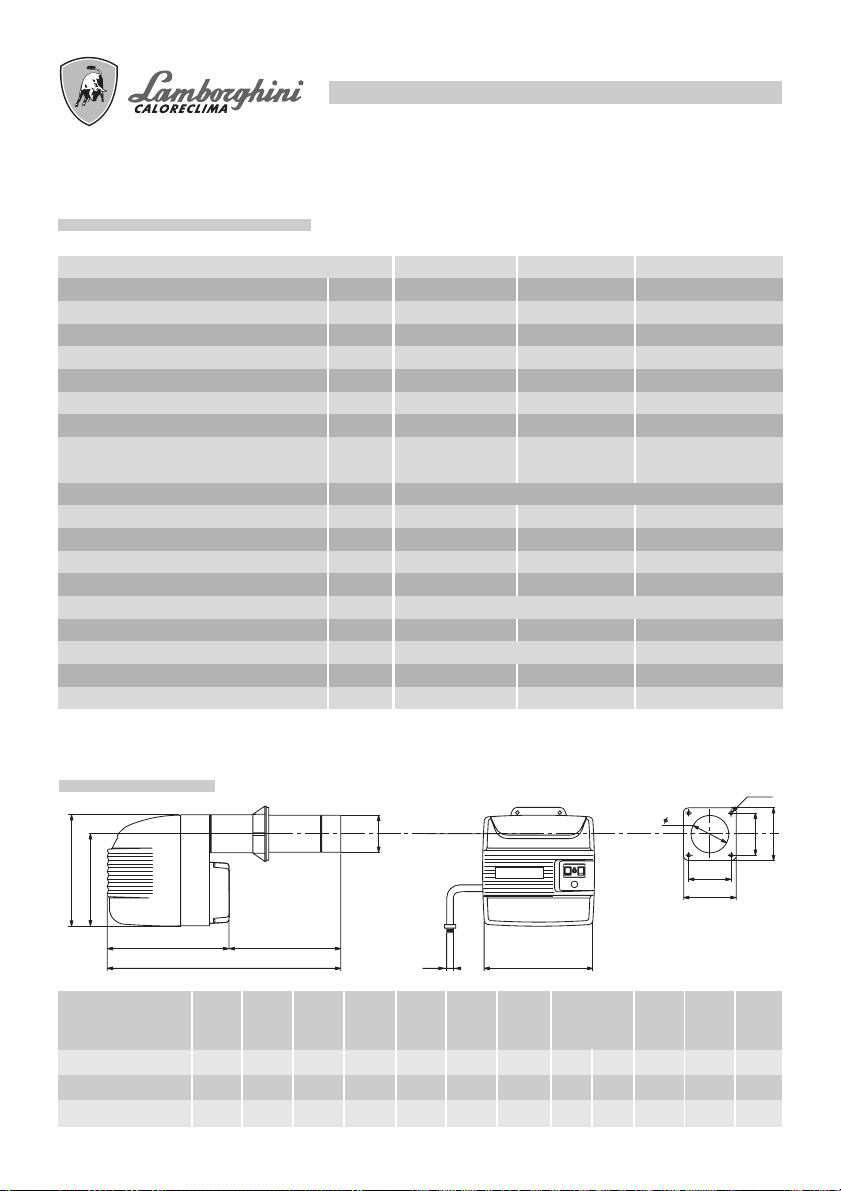

CARATTERISTICHE TECNICHE

MODELLO ECO 30 ECO 30/2 ECO 40/2

Potenza termica min. kW 190 142 267

max. kW 356 356 474

min. kcal/h 163.000 122.400 230.000

max. kcal/h 306.000 306.000 408.000

Consumo combustibile min. Kg/h 16 (12) - 14 (22,5) - 25

max. Kg/h 30 30 40

Pressione di Taratura

pompa combustibile bar 12 12 12

Combustibile gasolio p.c.i. 10210 Kcal/Kg 1,5°E (6cst) a 20°C

Peso kg 26,5 27 28

Motore W 370 370 370

Condensatore 450 V µF 14 14 14

Trasformatore di accensione kV/mA 12/35 12/35 12/35

Alimentazione elettrica 230V - 50 Hz monofase

Potenza totale assorbita W 850 900 950

Apparecchiatura di controllo fiamma Termica c/fotores. Elettronica c/fotores.

Regolazione aria Manuale Motorizzata Motorizzata

Numero stadi 1 2 2

N.B.: I dati riportati fra parentesi si riferiscono alla minima portata ottenibile con la 1a fiamma.

5

DIMENSIONI mm

M8

L

ø G

C

F

D

A

Modello A B C D E F Ø GH LNX

ECO 30 770 420 423 460 310 350 135 120 160 150 200 3/8”

ECO 30/2 770 420 423 460 330 350 135 120 160 150 200 3/8”

ECO 40/2 790 420 423 460 330 350 148 120 160 160 200 3/8”

E

X

B

min max

H

N

H

N

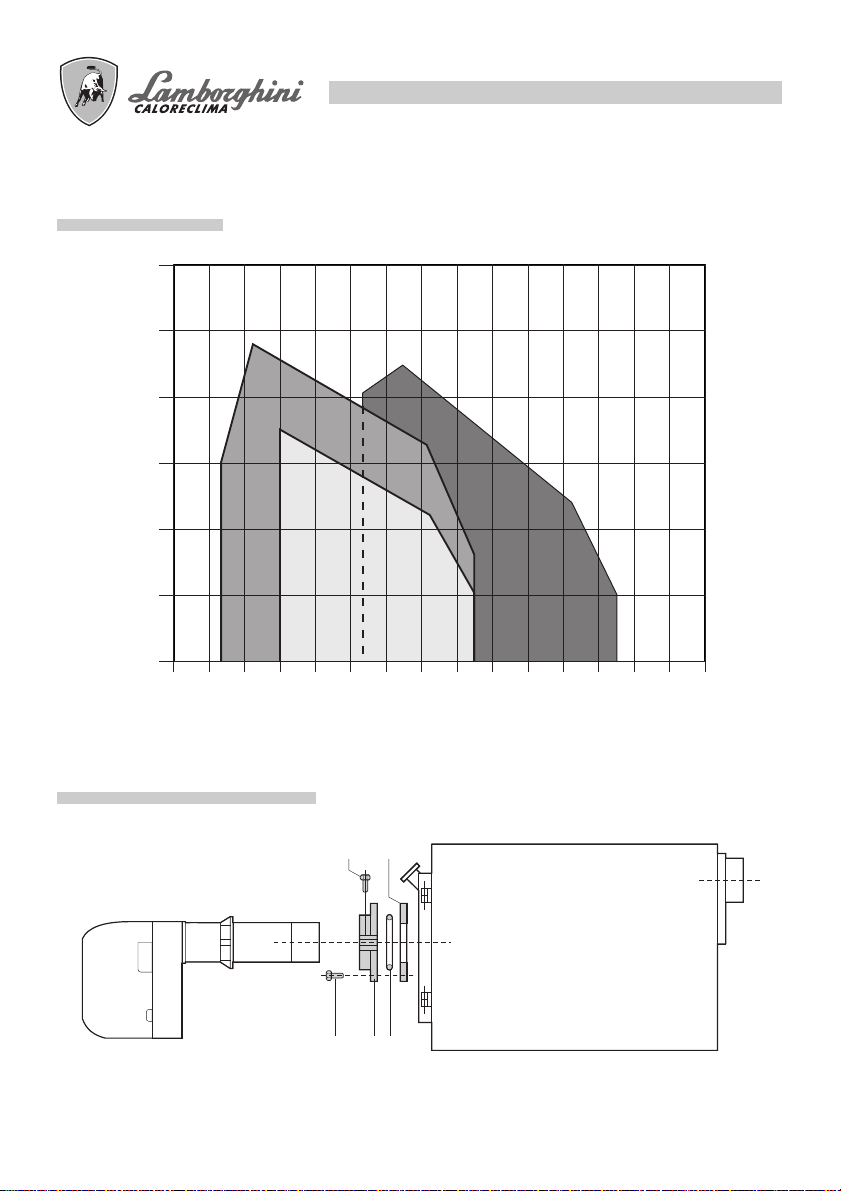

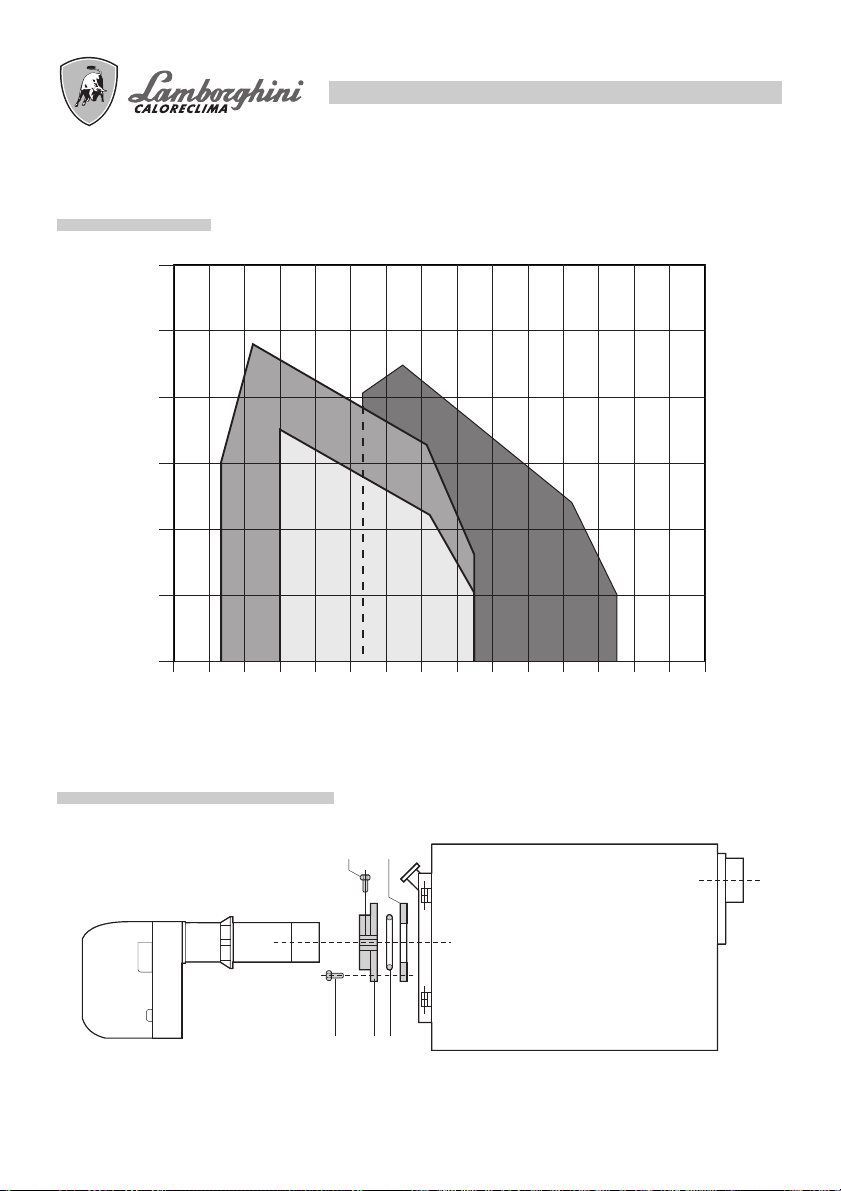

CURVE DI LAVORO

6

5

6

4

3

2

1

0

PRESSIONE IN CAMERA DI COMBUSTIONE mbar

100 130 160 190 220 250 280 310 340 370 400 430 460 490 520 550

ECO 30/2

ECO 30

ECO 40/2

PO

TENZA kW

Indicano la potenza in kW, in funzione della contropressione, in mbar, in camera di combustione.

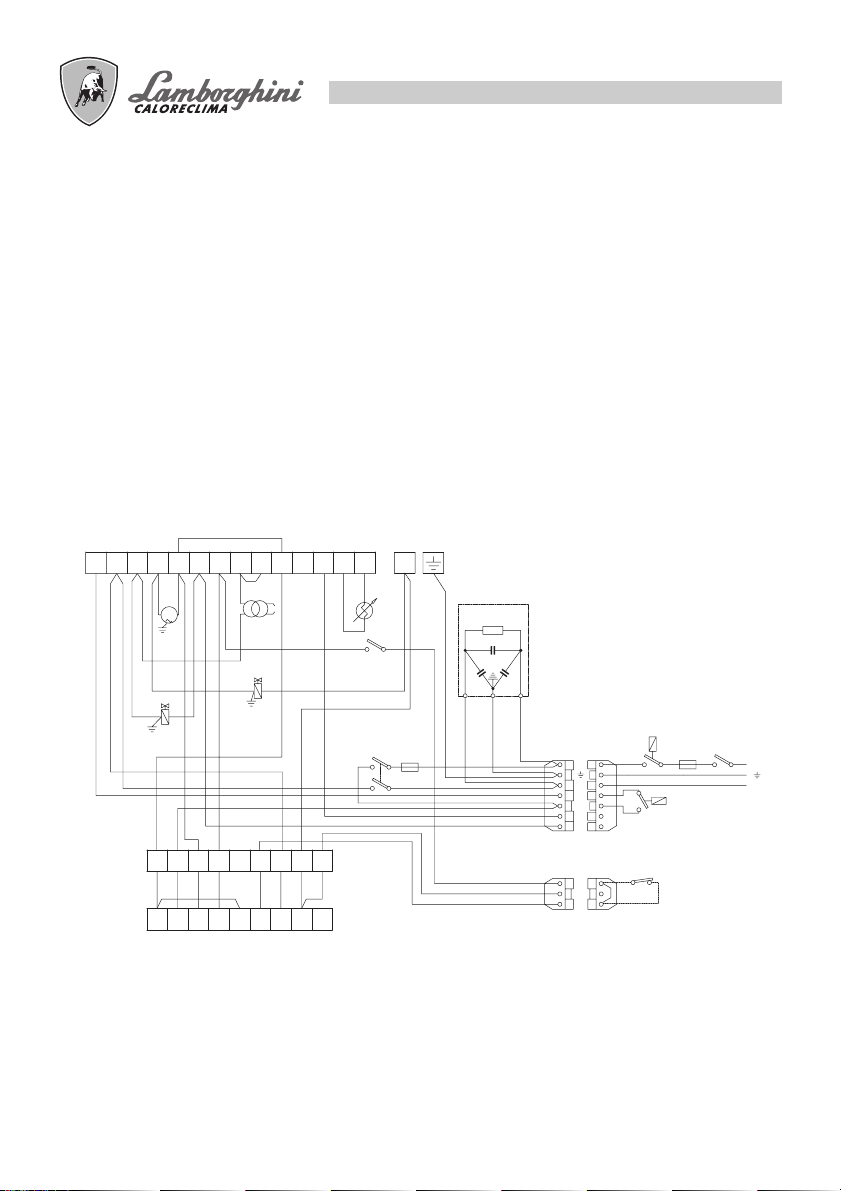

MONTAGGIO ALLA CALDAIA

1 4

3 2 5

Fissare la flangia 2 alla caldaia con n° 4 viti 3 interponendo la guarnizione isolante 4 e l’eventuale corda

isolante 5. Infilare il bruciatore nella flangia in modo che il boccaglio penetri nella camera di combustione

secondo le indicazioni del costruttore della caldaia. Stringere la vite 1 per bloccare il bruciatore.

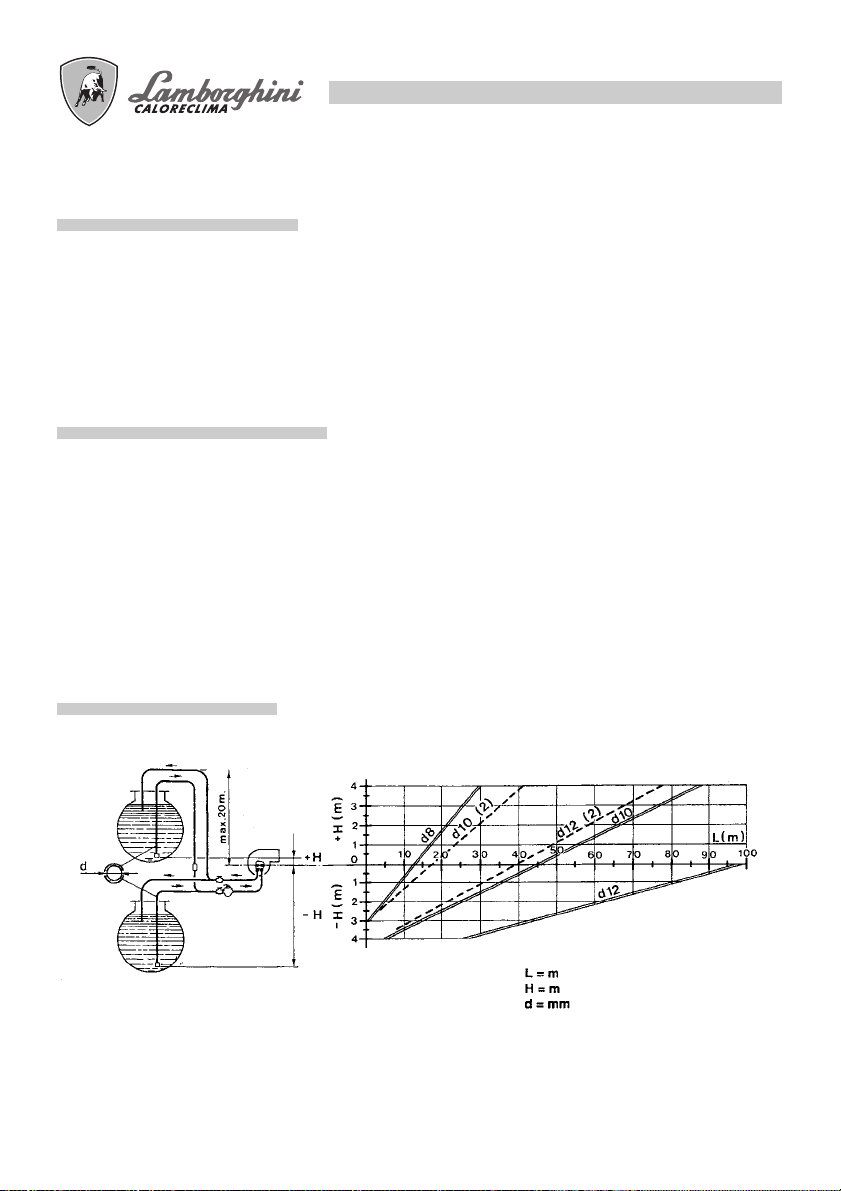

COLLEGAMENTI ELETTRICI

I collegamenti da effettuare a cura dell’installatore sono:

● linea di alimentazione

● linea termostatica

● eventuale lampada di blocco

● eventuale contaore

● eventuale termostato modulazione fiamma

(togliere il cavo che ponticella)

N.B.: È necessario osservare scrupolosamente la buona norma che indica il collegamento di massimo due

cavi per morsetto.

Attenzione:

● non scambiare il neutro con la fase

● eseguire un buon collegamento di terra

● rispettare le norme della buona tecnica ed osservare scrupolosamente le norme locali vigenti

ECO 30

MPE

LOA 24.../LMO14...

7

LEGENDA

F Fusibile

FA Filtro antidisturbo

FCA Fusibile circuito ausiliario

FR Fotoresistenza

IG Interruttore generale

IMA Interruttore marcia-arresto

MB Motore bruciatore

MPE Morset. Apparec. Landis

TC Te rmostato caldaia

TS Termostato di sicurezza

TR Trasformatore di accensione

VE Valvola Elettromagnetica

I collegamenti da effettuare a cura dell’installatore sono:

● linea di alimentazione

● linea termostatica

● eventuale lampada di blocco

● eventuale contaore

● eventuale termostato modulazione fiamma (togliere il cavo che ponticella)

N.B.: È necessario osservare scrupolosamente la buona norma che indica il collegamento di massimo due

cavi per morsetto.

Attenzione:

● non scambiare il neutro con la fase

● eseguire un buon collegamento di terra

● rispettare le norme della buona tecnica ed osservare scrupolosamente le norme locali vigenti

ECO 30/2 - ECO 40/2

8

122345678

2

M

MB

VE1

TR

VE2

10 11 12

9

2 34567189

3 5618N47

LEGENDA

2

F Fusibile

FA Filtro antidisturbo

FCA Fusibile circuito ausiliario

FR Fotoresistenza

IG Interruttore generale

Ima Interruttore marcia-arresto

ImM Interruttore funzionamento min.- max.

MB Motore bruciatore

FR

MMS

31

MPE

LOA 24.../LMO24...(ECO 30/2)

LOA 44.../LMO44...(ECO 40/2)

FA

ImM

IMA

FCA

MMS

Morset. motorino servocomando aria

MPE

Morset. Apparec. Landis

L1

N

T1

T2

S3

B4

L1

N

TC Te rmostato caldaia

TMF

Termostato modulazione 2° fiamma (event.)

TS Termostato di sicurezza

TR Trasformatore di accensione

VE1 Valvola Elettromagnetica 1° fiamma

VE2 Valvola Elettromagnetica 2° fiamma

TMF

F

IG

TS

TC

L

N

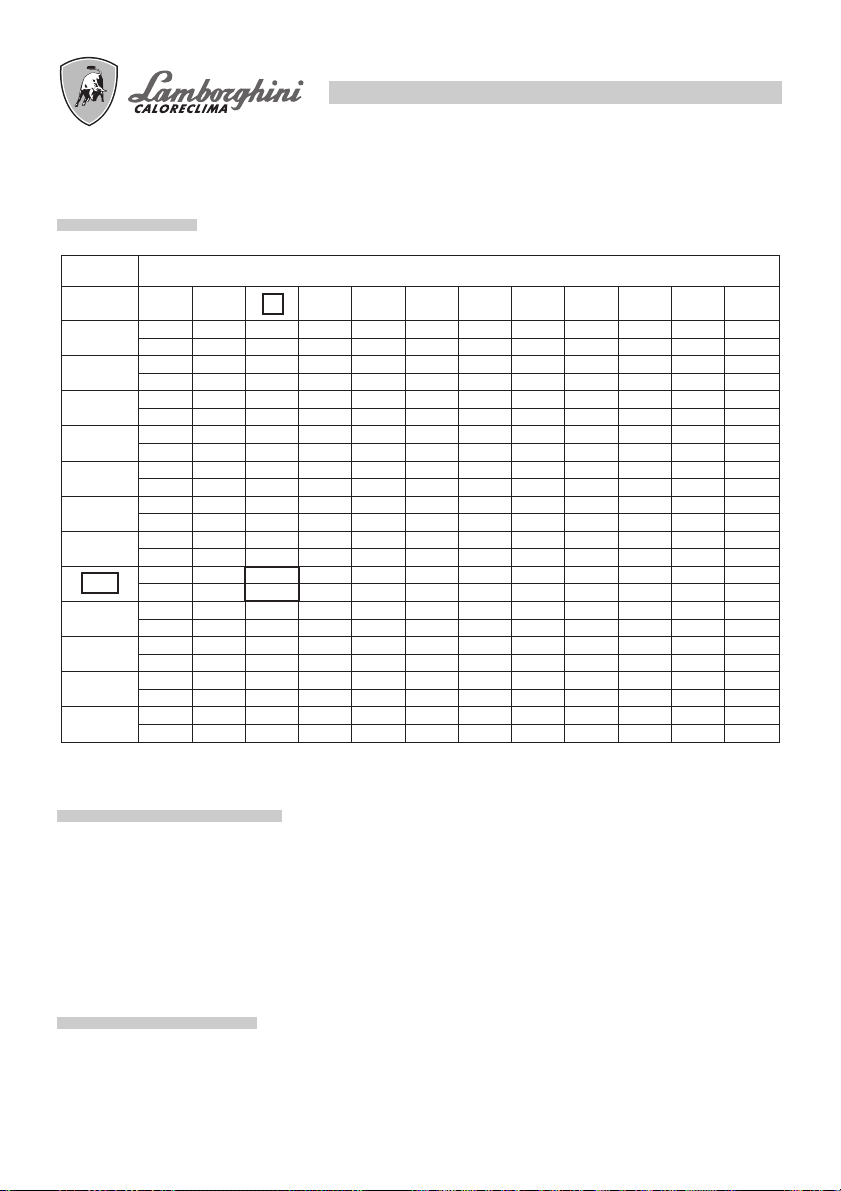

ALIMENTAZIONE GASOLIO

Le dimensioni delle tubazioni (diametro/lunghezza) sono in relazione con il tipo di impianto (a uno/due tubi,

in aspirazione/caduta) e con le caratteristiche della pompa.

Il diagramma, indica la massima lunghezza L consentita di una linea di aspirazione in funzione del dislivello

H e del diametro interno del tubo d, per una pressione atmosferica di 1013 mbar ed un vuoto di 0,45 bar e

considerando il montaggio di 4 gomiti, di una valvola di blocco ed una di non ritorno.

ALIMENTAZIONE MONOTUBO

Si raccomanda di evitare, per quanto possibile, questa soluzione poichè è noto che essa può originare notevoli disfunzioni al bruciatore se non è realizzata in modo perfetto. Se, tuttavia, non è possibile evitare questa

installazione, si tenga presente: eseguire solo impianti a caduta; modificare la pompa togliendo il grano

interno; prevedere idonei spurghi dell’aria nei punti più alti della tubazione ed evitare il formarsi di sacche

d’aria.

ALIMENTAZIONE BITUBO

9

N. B.: Se la lunghezza della tubazione supera 60m, si consiglia una pompa di alimentazione

- d10 (2), d12 (2): per bruciatori a due fiamme.

SCELTA UGELLO

UGELLO

GPH

2,00

2,50

3,00

3,50

4,00

4,50

5,00

6,00

7,00

8,30

9,50

10,50

10 11 12 13 14 15 16 17 18 19 20 21

7,43 7,75 8,10 8,42 8,80 9,05 9,35 9,67 9,91 10,22 10,48 10,70

88,12 91,91 96,06 99,86 104,37 107,33 110,90 114,68 117,53 121,21 124,30 126,90

9,28 9,67 10,17 10,54 10,98 11,27 11,70 12,10 12,38 12,76 13,10 13,40

110,06 114,68 120,62 125,00 130,22 133,66 138,76 143,50 146,82 151,33 155,36 158,92

11,17 11,60 12,16 12,65 13,20 13,60 14,10 14,50 14,88 15,16 15,70 16,10

132,47 137,58 144,22 150,03 156,55 161,30 167,22 171,98 176,47 179,80 186,20 190,94

13,05 13,60 14,20 14,78 15,40 15,85 16,40 16,95 17,38 17,90 18,30 18,80

154,77 161,30 168,41 175,29 182,64 187,98 194,50 201,03 206,12 212,29 217,04 222,97

14,88 15,50 16,24 16,90 17,60 18,12 18,70 19,37 19,88 20,40 21,00 21,50

176,47 183,83 192,60 200,43 208,73 214,90 221,78 229,73 235,77 241,94 249,06 255,00

16,67 17,35 18,20 18,90 19,70 20,30 21,00 21,70 22,25 22,90 23,50 24,00

197,70 205,77 215,85 224,15 233,64 240,76 249,06 257,36 263,88 271,60 278,71 284,64

18,60 19,35 20,30 21,10 22,00 22,60 23,35 24,15 24,80 25,50 26,20 26,70

220,60 229,49 240,76 250,24 260,92 268,03 286,42 294,13 307,36 310,73 316,66

22,30 23,25 24,35 25,30 26,40 27,20

264,48 275,74 288,80 300,06 313,10 322,59

26,00 27,15 28,40 29,50 30,70 31,70

308,36 322,00 336,82 349,87 364,10 375,96

30,80 32,10 33,60 34,90 36,40 37,50

365,29 380,70 398,50 413,91 431,70 444,75

35,30 36,70 38,50 40

418,66 435,26 456,61 474,4

39,00 40,65

462,54 482,11

PRESSIONE POMPA bar (kg/cm

276,93

28,10

29,00 29,75 30,75 31,40 32,20

343,94 352,83 364,49 372,40 381,90

333,26

33,90 34,80 35,80 36,65 37,50

32,70

402,05 412,73 424,59 434,67 444,75

387,82

38,75

40,20

476,77

45957

10

2

)

ESEMPIO SCELTA UGELLO

La caldaia ha una potenza al focolare di 290 kW.

Per una pressione in pompa di 12 bar, il valore più vicino é kW 288,80 a cui corrisponde un ugello da 6 GPH.

Se il bruciatore è a due ugelli, dividere la portata con un ugello da 2,50 GPH sulla prima fiamma e da 3,50

GPH sulla seconda.

Se non si dispone dell’ugello ottimale si può, entro i limiti di 11 - 14 bar, variare la pressione della pompa per

ottenere la portata desiderata.

MONTAGGIO UGELLO

Una volta scelto l’ugello adatto, procedere al montaggio come indicato al paragrafo “MANUTENZIONE”

11

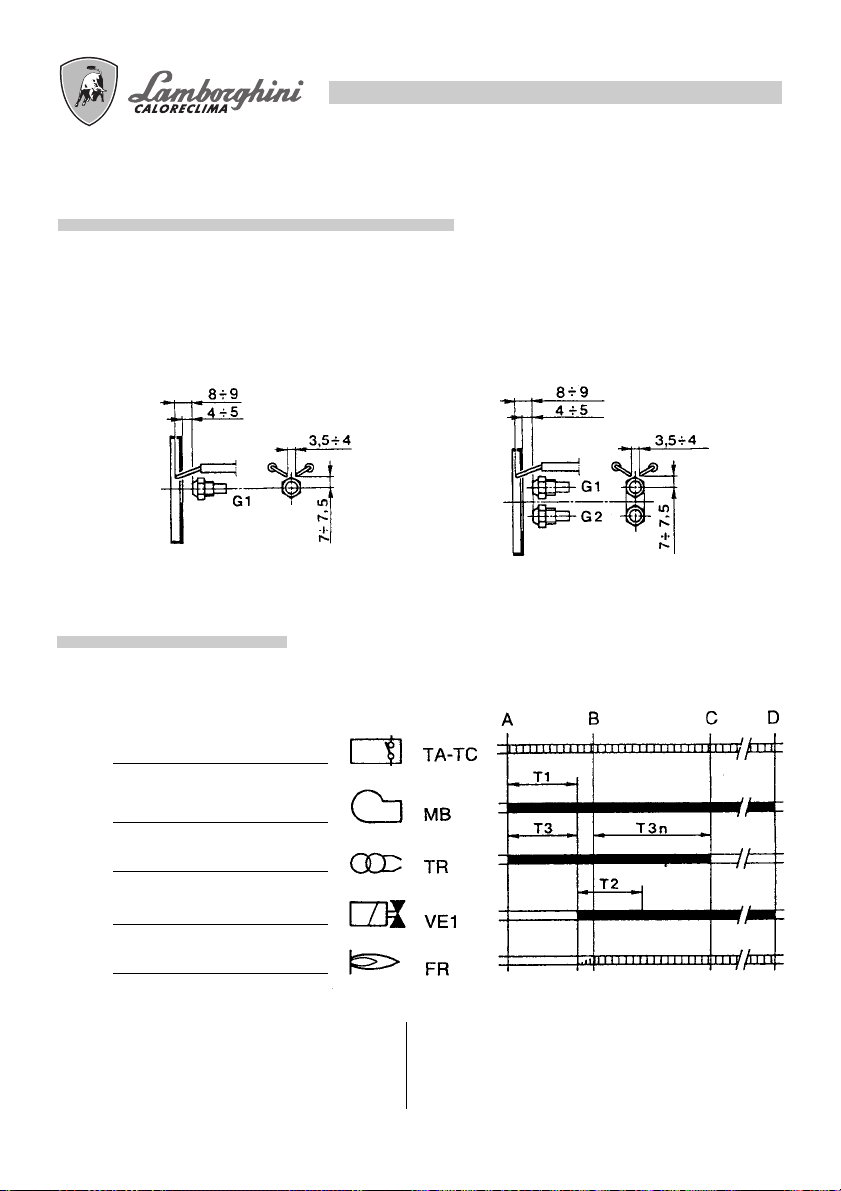

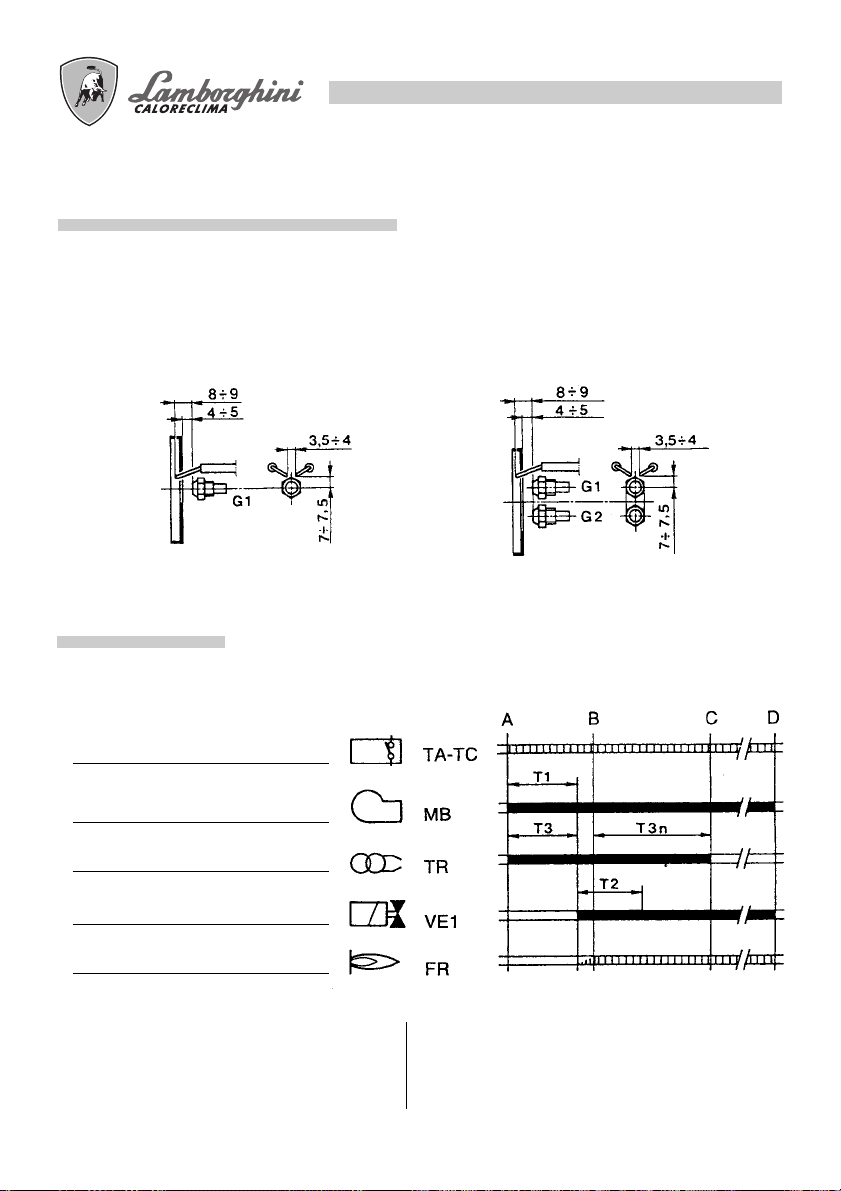

POSIZIONAMENTO ELETTRODI - DEFLETTORE

Dopo avere montato l’ugello (o gli ugelli), verificare il corretto posizionamento di elettrodi e deflettore, secondo le quote riportate (mm). È opportuno esguire una verifica delle quote dopo ogni intervento sulla testa.

ECO 30

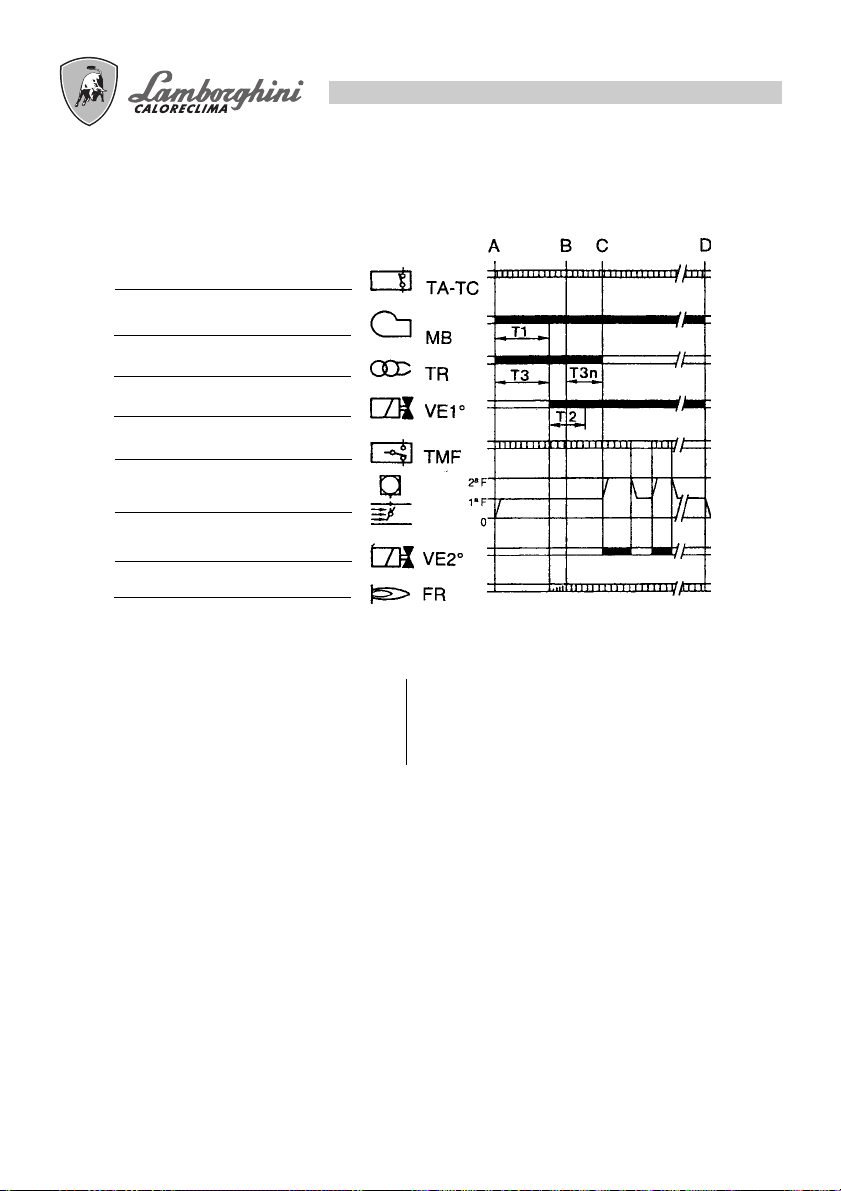

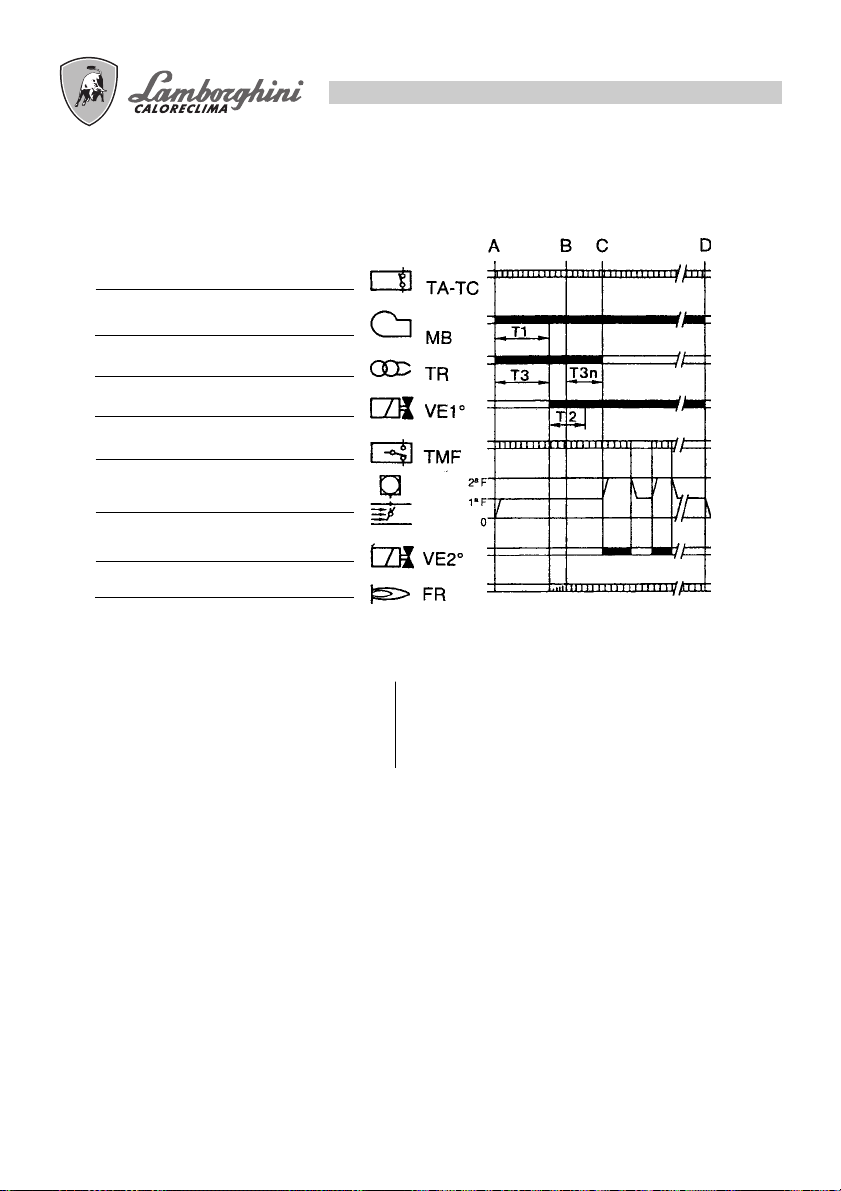

CICLO FUNZIONAMENTO

ECO 30

Te rmostato amb. - caldaia

Motore

Trasformatore

Valvola elettromagnetica

ECO 30/2 - ECO 40/2

Fotoresistenza

A - inizio avviamento

B - presenza di fiamma

C - fine avviamento

C-D - funzionamento normale

D - arresto di regolazione (TA-TC)

T1 tempo di preventilazione 13 sec. 15 sec.

LOA 24 LMO 14

T2 tempo di sicurezza 10 sec. 10 sec.

T3 tempo di preaccensione 13 sec. 15 sec.

T3n tempo di postaccensione 15 sec. 10 sec.

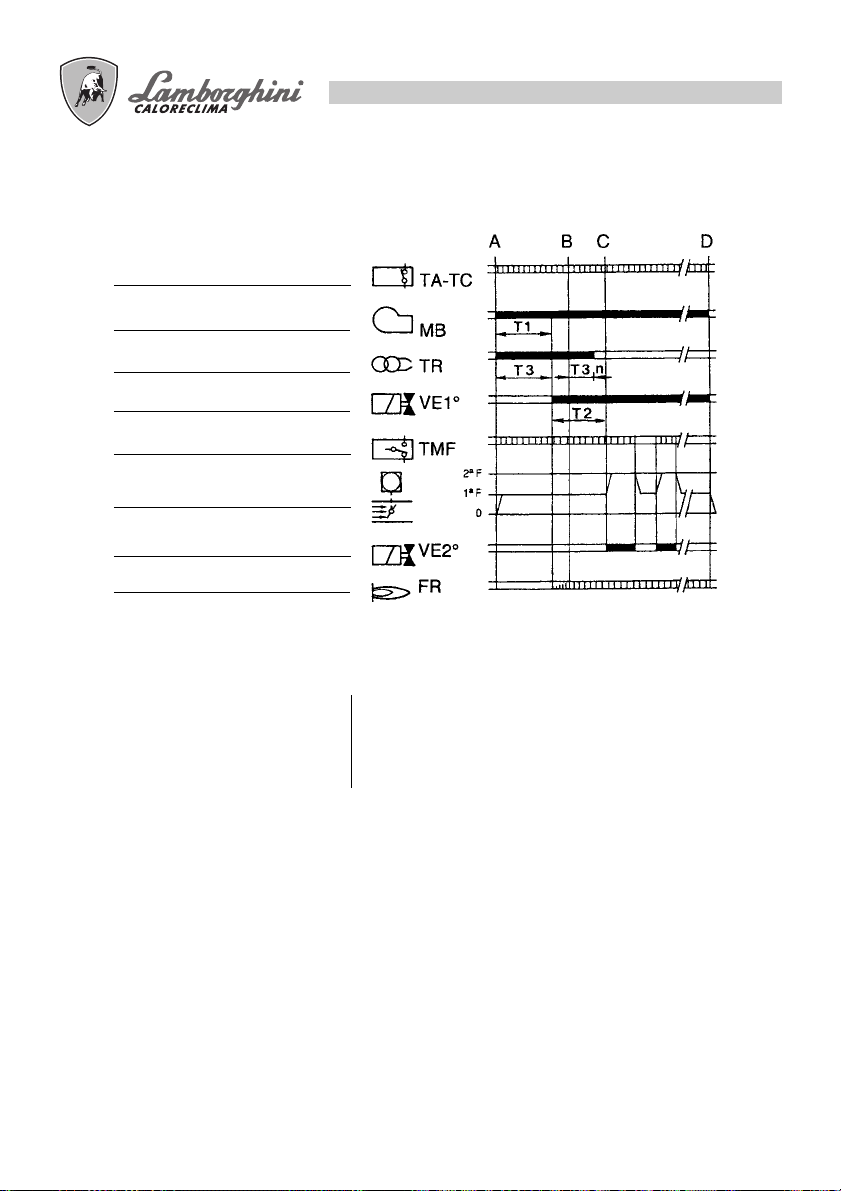

ECO 30/2

Te rmostato amb. - caldaia

Motore

Trasformatore

Valvola elettromagnetica 1a fiamma

Te rmostato modulazione

Servocomando aria

Valvola elettromagnetica 2a fiamma

Fotoresistenza

12

A - inizio avviamento

B - presenza di fiamma

C - fine avviamento

C-D - funzionamento normale

D - arresto di regolazione (TA-TC)

T1 tempo di preventilazione 13 sec. 15 sec.

LOA 24 LMO 24

T2 tempo di sicurezza 10 sec. 10 sec.

T3 tempo di preaccensione 13 sec. 15 sec.

T3n tempo di postaccensione 15 sec. 10 sec.

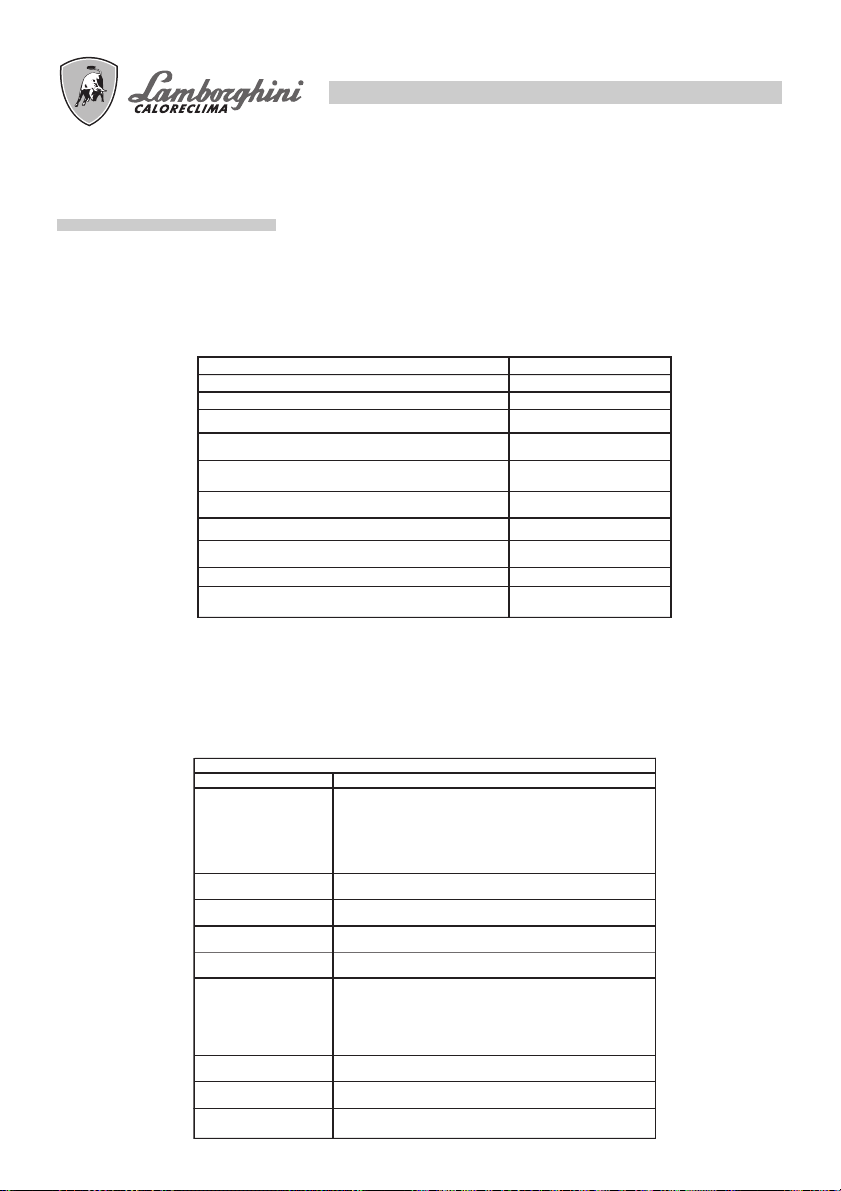

ECO 40/2

Termostato amb. - caldaia

Motore

Trasformatore

Valvola elettromagnetica 1a fiamma

Termostato modulazione

Servocomando aria

Valvola elettromagnetica 2a fiamma

Fotoresistenza

13

A - inizio avviamento

B - presenza di fiamma

C - fine avviamento

C-D - funzionamento normale

D - arresto di regolazione (TA-TC)

T1 tempo di preventilazione 25 sec. 26 sec.

LOA 44 LMO 44

T2 tempo di sicurezza 5 sec. 5 sec.

T3 tempo di preaccensione 25 sec. 25 sec.

T3n tempo di postaccensione 2 sec. 5 sec.

14

APPARECCHIATURA LMO

Il pulsante di sblocco dell’apparecchiatura è l’elemento principale per poter accedere a tutte le funzioni di

diagnostica (attivazione e disattivazione), oltre a sbloccare il dispositivo di comando e controllo.

Il pulsante di sblocco è corredato di un led multicolore che da l’indicazione dello stato del dispositivo di

comando e controllo sia durante il funzionamento che durante la funzione di diagnostica.

INDICAZIONI DELLO STATO DELL’APPARECCHIATURA

Condiz ione Sequenza colori

Condizioni di attesa, altri stati intermedi Nessuna luce

Prerisca ldo olio “on”, tempo di attesa 5s.max Giallo

Fase di accensione Giallo intermittente

Funzionamento corretto Verde

Funzionamento non c orretto, intesi tà di corrente

rilevatore fiamma inferiori al minimo ammesso

Diminuzione tensione di alim entazione Giallo r osso alternati

Condizione di blocco bruciatore Rosso

Segnalazione guasto vedere «tab ella a pag.8») Rosso intermittente

Luce parassita prima dell’ accensione del bruciatore Verde rosso alternati

Lampeggìo veloce per diagnostica Rosso lampeggiante

In caso di blocco bruciatore nel pulsante di blocco sarà fissa la luce rossa.

Premendo il pulsante trasparente si procede allo sblocco del dispositivo di comando e controllo.

Premendo per più di 3 sec. la fase di diagnosi verrà attivata (luce rossa con lampeggio rapido), nella tabella

sottostante viene riportato il significato della causa di blocco o malfunzionamento in funzione del numero di

lampeggi (sempre di colore rosso).

Premendo il pulsante di sblocco per almeno 3 sec. si interromperà la funzione di diagnosi.

DIAGNOSI DELLE CAUSE DI MALFUNZIONAMENTO E BLOCCO APP. LMO

Indicazione ottica Possibile cause

2 lampeggi

4 4

3 lampeggi

4 4 4

4 lampeggi

4 4 4 4

5 lampeggi

4 4 4 4 4

6 lampeggi

4 4 4 4 4 4

7 lampeggi

4 4 4 4 4 4 4

8 lampeggi

4 4 4 4 4 4 4 4

9 lampeggi

4 4 4 4 4 4 4 4 4

10 lampeggi

4 4 4 4 4 4 4 4 4 4

Tabella di riepilogo

Verde intermittente

rapido

Ri epilogo anomalie di funzionamento

Assenza del segnale di fiamma

-

Malfunzionamento valvole combustibile

-

Malfunzionamento rilevatore fiamma

-

Difettosità nella taratura del bruciatore , assenza di

combustibile

-

Mancata accensione

Li be ro

Luce estranea all’ accensione

Li be ro

Li be ro

Assenza del segnale di fiamma durante funzionamento

-

Malfunzionamento valvole combustibile

-

Malfunzionamento rilevatore fiamma

-

Difettosità nella taratura del bruciatore , assenza di

combustibile

Anomalia del tempo preriscaldamento del combustibile

Li be ro

Errori di collegamento elettrico o danni all’apparecchiatura

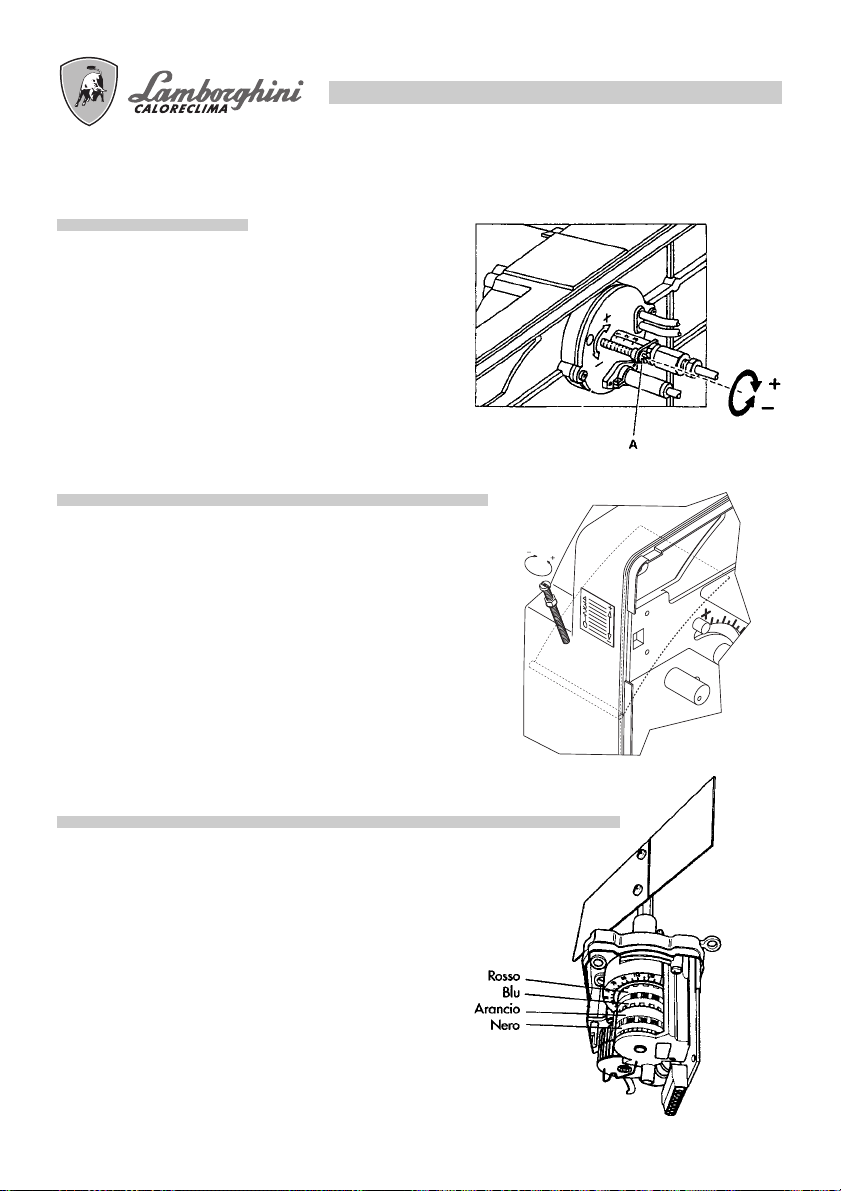

REGOLAZIONE TESTA

Agendo sulla vite A si modifica la posizione della linea

ugello/deflettore rispetto al boccaglio, variando, di conseguenza, la sezione di passaggio dell’aria.

REGOLAZIONI ARIA DI COMBUSTIONE (ECO 30)

Il dispositivo a vite micrometrica, di accessibilità immediata, permette una regolazione dell’aria in mandata

molto fine stabile e precisa.

Dopo aver allentato il dado, ruotare la vite in senso orario per ridurre l’apertura della farfalla; viceversa ruotarla

in senso antiorario per aumentarla riferendosi alla

targhetta.

15

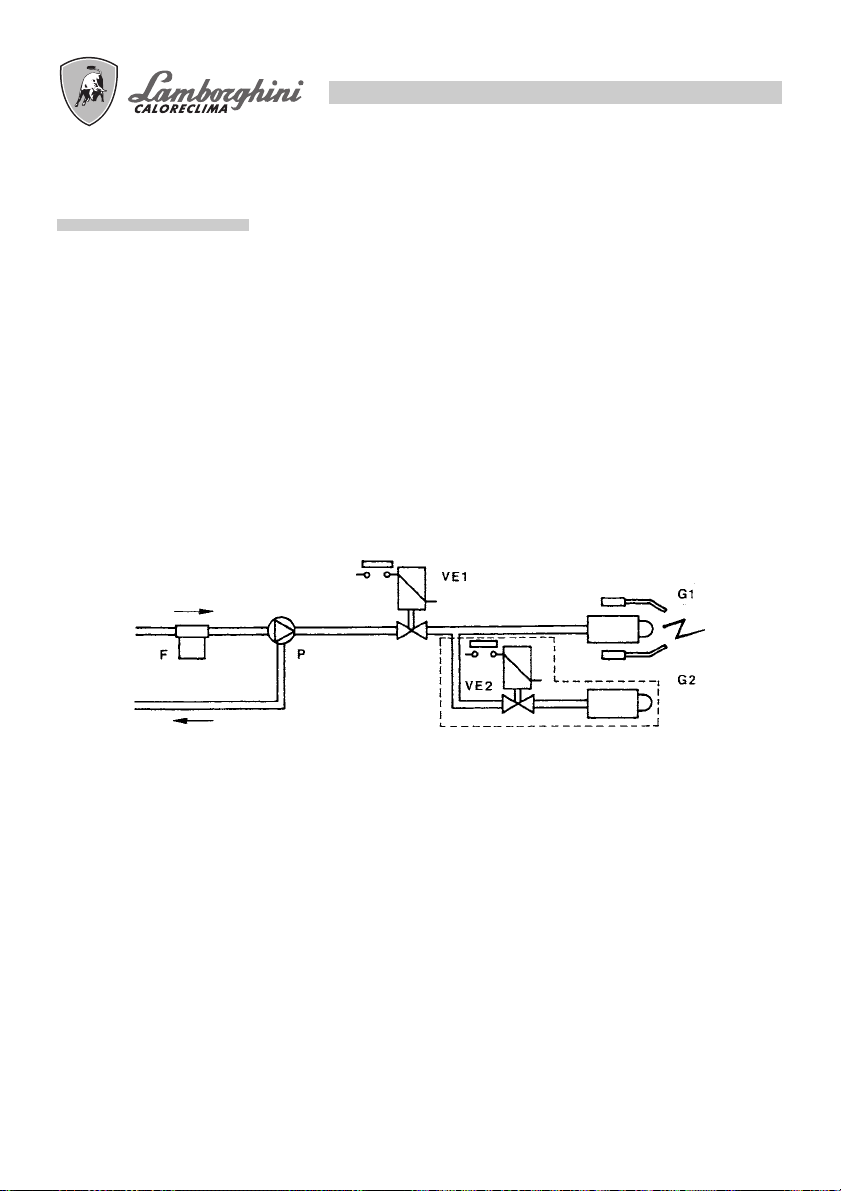

REGOLAZIONI ARIA DI COMBUSTIONE (ECO 30/2 - ECO 40/2)

La serranda aria è azionata dal motoriduttore.

La regolazione delle posizioni chiuso/aperto, 1a fiamma/aperto max., si effetua sulle camme girando in senso antiorario per aumentare l’apertura della serranda

ed in senso orario per diminuirla.

Camma blu Posizione chiusura totale

Camma arancio Regolazione aria 1a fiamma.

Camma rossa Regolazione aria 2a fiamma.

Camma nera Consenso apertura elettrovalvola

della 2a fiamma. Servocomando tipo SQN 70...

MESSA IN FUNZIONE

1) OPERAZIONI PRELIMINARI

-montare il manometro ed il vuotometro sulla pompa (togliere dopo la messa a punto).

- aprire le saracinesche lungo la tubazione del gasolio.

- chiudere la linea dei termostati (caldaia/ambiente)

- dare corrente dall’interrutore generale

- porre in posizione di marcia l’interrutore

- sbloccare l’apparecchiatura (spingendo il pulsante rosso)

2) AVVIAMENTO

F- filtro di linea

P- pompa

VE1 - elettrovalvola 1° ugello

VE2 - elettrovalvola 2° ugello

G1 - 1° ugello

G2 - 2° ugello

16

A) Dopo le operazioni preliminari inizia il ciclo di avviamento. Il motore del bruciatore si mette in

rotazione insieme con la pompa; il gasolio aspirato viene totalmente inviato verso il ritorno.

Sono in funzione anche il ventilatore del bruciatore ed il trasformatore d’accensione per cui si effettuano

le fasi di:

- preventilazione del focolare

- prelevaggio di una parte del circuito gasolio

- preaccensione, con scarica fra le punte degli elettrodi.

N.B.: Nel tipo ECO 30 la serranda atmosferica assume la posizione di apertura corrispondente alla portata

del bruciatore; nei tipi ECO 30/2 - ECO 40/2 il servomotore posiziona la serranda aria in corrispondenza

della taratura della prima fiamma.

B) Alla fine del prelavaggio, l’apparecchiatura apre la valvola elettromagnetica VE1: il gasolio giunge

all’ugello G1, dal quale esce finemente polverizzato.

Il contatto con la scarica, presente fra le punte degli elettrodi, determina la formazione della fiamma.

Contemporaneamente inizia il tempo di sicurezza.

REGOLAZIONE PRESSIONE POMPA

La pompa è pretarata a 12 bar.

Per il controllo della pressione servirsi di un manometro a bagno d’olio.

La pressione può essere normalmente regolata fra 11 e 15 bar.

1 - Aspirazione

2 - Ritorno

3 - Ugello

4 - Regolazione pressione

N.B. Se il vuoto supera 4 m. prevedere una pompa di circolazione

CONTROLLO COMBUSTIONE

Al fine di ottenere i migliori rendimenti di combustione, e nel rispetto dell’ambiente, si raccomanda di effettuare con gli adeguati strumenti, controllo e regolazione della combustione. Valori fondamentali da considerare sono:

-CO2 Indica con quale eccesso d’aria si svolge la combustione; se si aumenta l’aria, il valore di CO2 %

diminuisce, e se si diminuisce l’aria di combustione il CO2 % aumenta. Valori accettabili sono 11-12 %.

17

-Numero di fumo (Bacharach). Sta ad indicare che nei fumi sono presenti particelle di incombusto solido.

Se si supera il n°2 della scala BH occorre verificare che l’ugello non sia difettoso e che sia adatto al

bruciatore ed alla caldaia ( marca, tipo, angolo di polverizzazione). In genere il n° BH tende a diminuire

alzando la pressione in pompa; é necessario, in questo caso fare attenzione alla portata del

combustibile che aumenta, e quindi, eventualmente, ridurre la capacità dell’ ugello.

-Temperatura dei fumi. È un valore che rappresenta la dispersione di calore attraverso il camino; più alta

é la temperatura, maggiori sono le dispersioni e più basso é il rendimento di combustione.

ECO 30/2 - ECO 40/2. Con i bruciatori funzionanti ad alta/bassa fiamma, é necessario accertarsi che non

si creino le condizioni per la condensazione dei fumi, in caldaia ed al camino. La condensa, essendo di tipo

acido, potrebbe provocare gravi corrosioni alla caldaia, pertanto é necessario consultare il costruttore della

medesima a riguardo. Per quanto concerne il camino, a seconda del materiale con cui é costruito, si possono

creare fenomeni di corrosione, macchie scure di umidità e difficoltà nello smaltimento dei fumi (insufficiente

tiraggio).

N.B.: Disposizioni vigenti in alcuni paesi possono richiedere regolazioni diverse da quelle riportate e

richiedere anche il rispetto di altri parametri. I bruciatori sono progettati per rispettare le più rigide

normative internazionali per il risparmio dell’energia e la tutela dell’ambiente

18

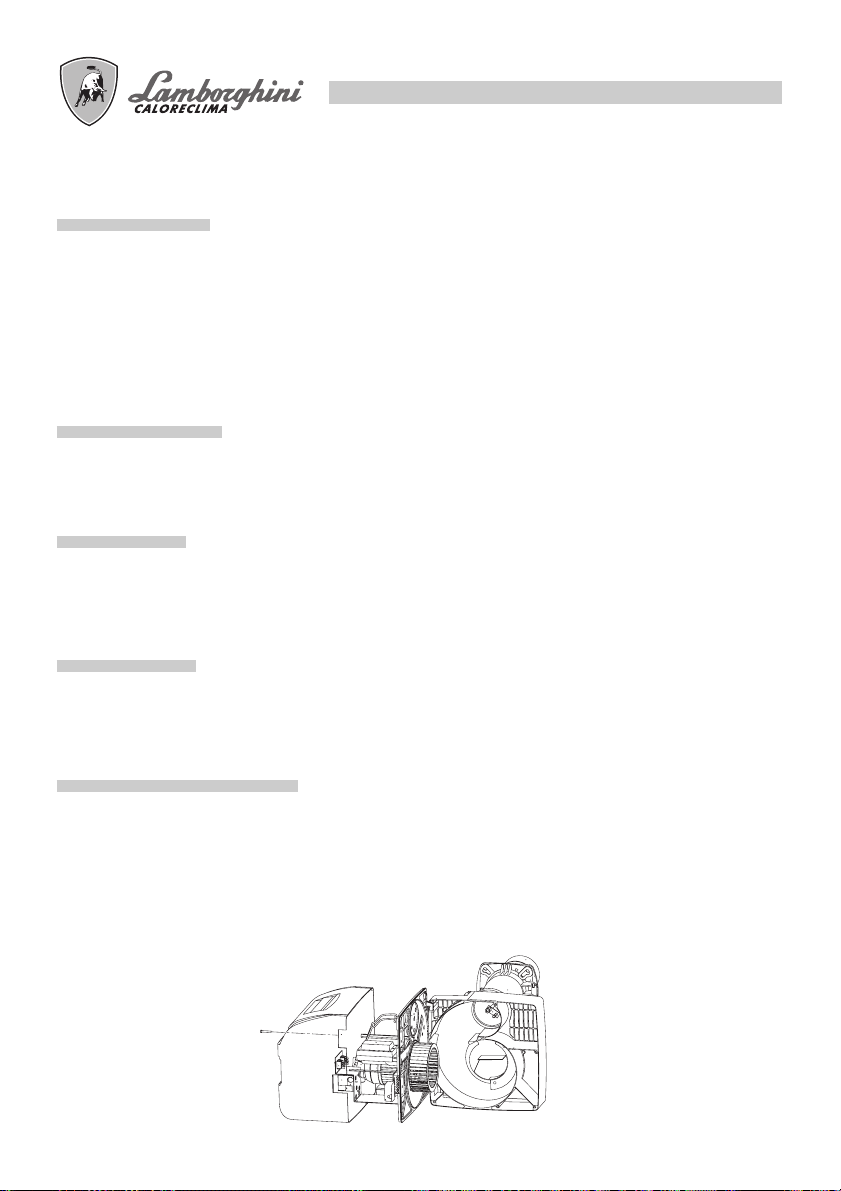

MANUTENZIONE

Tutte le operazioni devono essere eseguite dopo aver tolto corrente. Togliendo il cofano é possibile effettuare

la pulizia della fotoresistenza, ispezionare il motore, la valvola elettromagnetica, il trasformatore ed il

servocomando serranda aria. Per accedere alla ventola ed alla serranda aria si deve estrarre il gruppo

piastra e portacomponenti, che sarà, agganciato nella prevista posizione di servizio; questa operazione

rende completamente accessibile anche la testata.

Per effettuare la pulizia/ispezione ugello - elettrodi, normalmente si estrae il gruppo testata attraverso la

rimozione della piastra superiore.

FOTO RESISTENZA

Sfilarla dalla sua sede e pulire la sua parte sensibile con un panno asciutto.

FILTRO POMPA

Chiudere la saracinesca sull’aspirazione, smontare il coperchio della pompa, estrarre la cartuccia a rete,

lavarla con benzina, e risciacquarla con gasolio. Rimontare il tutto con molta cura.

FILTRO DI LINEA

Chiudere la saracinesca sull’aspirazione, smontare il cestello filtro, normalmente avvitato sul corpo filtro, e

procedere ad una accurata pulizia della rete filtrante. Rimontare il tutto con molta cura.

VENTOLA SERRANDA ARIA

Per accedere ai componenti principali è sufficiente togliere il cofano.

La manutenzione alla testa di combustione si esegue nel seguente modo:

● Svitare la vite e togliere il cofano.

● Svitare le viti della piastra superiore ed agganciarle nella posizione di servizio.

● Per accedere alla ventola svitare le viti della piastra inferiore scollegando gli innesti del quadro elettrico.

19

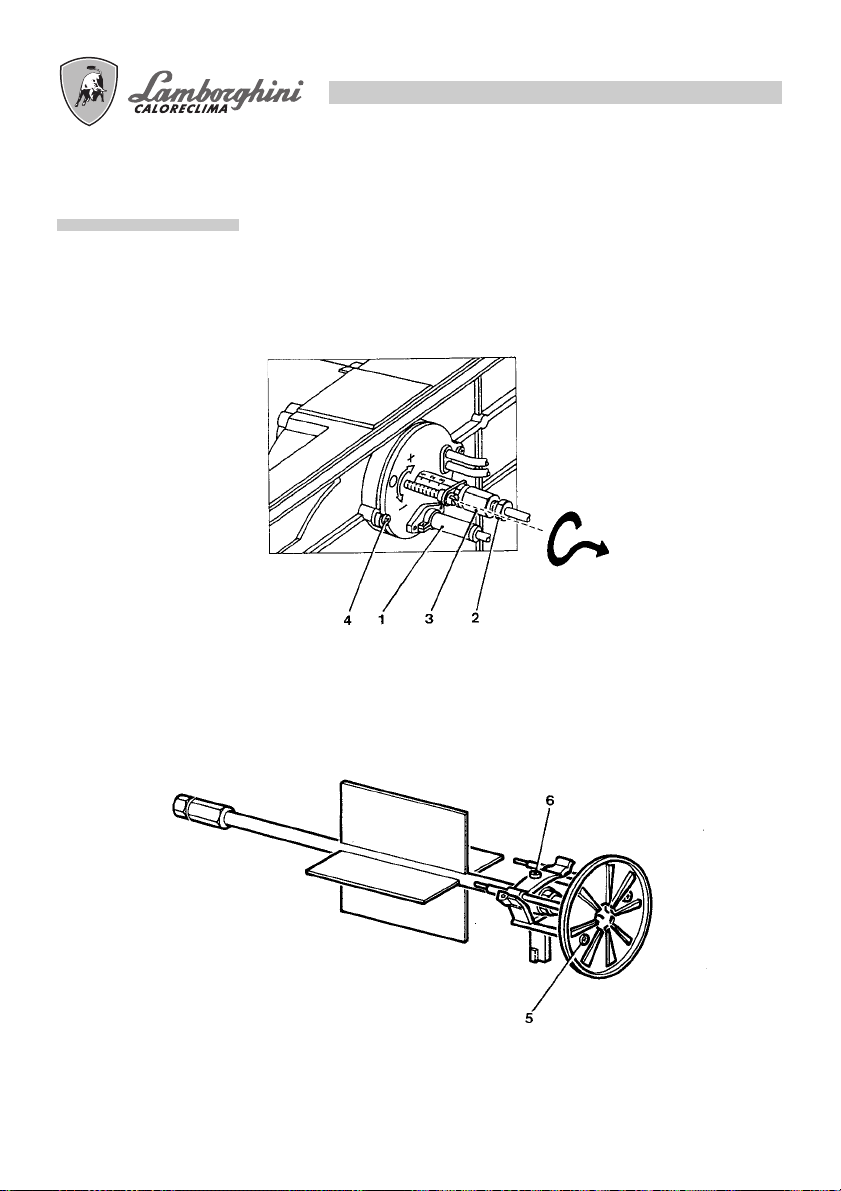

ELETTRODI - UGELLO

Dopo aver tolto il cofano, sfilare i cavi di alta tensione dal lato trasformatore, sfilare la fotoresistenza 1, svitare

il raccordo 2 che collega il tubino del gasolio alla linea 3 dell’ugello (i raccordi sono n°2 per

ECO 30/2 - ECO40/2), allentare le viti 4 e ruotando la flangia in senso antiorario estrarre il gruppo flangiaugello-deflettore-elettrodi.

Svitare le viti 5, per togliere il deflettore e la vite 6 per togliere gli elettrodi. Una buona pulizia dell’ugello si

ottiene smontando il filtro e pulendo i tagli ed il foro di polverizzazione, con benzina e risciacquarlo con

gasolio. Nel rimontare il tutto si faccia attenzione al corretto, posizionamento degli elettrodi-deflettore.

IRREGOLARITA' DI FUNZIONAMENTO

20

DIFETTO

IL BRUCIATORE NON

PAR TE E NON C’È

SEGNALE DI BLOCCO.

IL MOTORE GIRA

MA NON SI HA

FORMAZIONE DELLA

FIAMMA, CON

ARRESTO IN

BLOCCO.

IL BRUCIATORE

SI AVVIA, SI HA

FORMAZIONE DELLA

FIAMMA E POI SI

ARRESTA IN BLOCCO.

LA FIAMMA È IRREGOLARE, È CORTA CON

SCINTILLE.

LA FIAMMA È

FUMOSA

a) Mancanza di energia elettrica.

b) Non arriva il combustibile

al bruciatore.

a) Non avviene la scarica

agli elettrodi.

b) Ugello otturato.

c) Non arriva il combustibile.

a) Fotoresistenza sporca.

b) Ugello che polverizza male.

a) Ugello polverizza male.

b) La pressione in pompa

è troppo bassa.

c) C’è acqua nel gasolio.

a) Ugello polverizza male.

b) Poca aria di combustione.

RIMEDIOCAUSA

a) Controllare i fusibili.

b) Controllare i termostati (ambiente,

caldaia e sicurezza).

c) Controllare la

linea di alimentazione.

a) Verificare la corretta posizione

delle punte e pulirle.

b) Pulire o sostituire l’ugello.

c) Verificare: il livello di gasolio in

cisterna; che le saracinesche lungo

la linea gasolio siano aperte; la pu-

lizia del filtro di linea e della

pompa.

a) Pulire la fotoresistenza.

b) Pulire o sostituire l’ugello.

a) Pulire o sostituire l’ugello.

b) Controllare e alzare la pressione

c) Fare togliere l’acqua dalla

cisterna e pulire i filtri.

a) Pulire o sostituire l’ugello.

b) Verificare che la serranda atmosferi-

ca apra regolarmente; verificare che

la ventola non sia sporca

GB

Please read the instructions and warnings in this document carefully as there is important

information regarding installation, use and maintenance. Keep the manual in a safe place

for future reference. The installation must be carried out by qualified personnel that will be

responsible for conformance with current safety regulations in force.

INDEX PAGE

TECHNICAL SPECIFICATIONS ______________________ 23

DIMENSIONS ___________________________________ 23

PRESSURE CURVE ________________________________ 24

ASSEMBLY WITH THE FURNACE____________________ 24

ELECTRICAL CONNECTIONS ______________________ 25

LIGHT OIL SUPPLY ________________________________ 27

SINGLE-LINE FUEL SUPPLY _________________________ 27

DOUBLE-LINE FUEL SUPPLY ________________________ 27

CHOKE SELECTION ______________________________ 28

EXAMPLE OF CHOKE SELECTION __________________ 28

MOUNTING THE CHOKE _________________________ 28

ELECTRODE-DEFLECTOR POSITIONING _____________ 29

OPERATION CYCLE ______________________________ 29

LMO EQUIPMENT ________________________________ 32

COMBUSTION HEAD ADJUSTMENT ________________ 33

AIR INTAKE ADJUSTMENT (ECO 30) ________________ 33

AIR INTAKE ADJUSTMENT (ECO 30/2 – ECO 40/2)___ 33

STARTING PROCEDURES __________________________ 34

PUMP PRESSURE ADJUSTMENT ____________________ 35

COMBUSTION CONTROL _________________________ 35

MAINTENANCE _________________________________ 36

PHOTO RESISTANCE _____________________________ 36

PUMP FILTER_____________________________________ 36

FUEL LINE FILTER _________________________________ 36

FAN & BUTTERFLY VALVE __________________________ 36

CHOKE ELECTRODES _____________________________ 37

TROUBLE SHOOTING_____________________________ 38

22

Congratulations…

for an excellent choice. We thank you for choosing our products. Since 1959, LAMBORGHINI

CALORECLIMA has been actively present in Italy and the world with an extensive network of agents and

dealers, which guarantees the constant presence of our products on the market.

This network is supported by the technical assistance service <<LAMBORGHINI SERVICE>> with the

responsibility of qualified maintenance of the product.

For installation and for positioning the furnace,

SCRUPULOUSLY RESPECT THE LOCAL REGULATIONS IN FORCE

TECHNICAL SPECIFICATIONS

MODEL ECO 30 ECO 30/2 ECO 40/2

Output min. kW 190 142 267

max. kW 356 356 474

min. kcal/h 163.000 122.400 230.000

max. kcal/h 306.000 306.000 408.000

Fuel consumption min. Kg/h 16 (12) - 14 (22,5) - 25

max. Kg/h 30 30 40

Pressure of

the fuel pump calibration bar 12 12 12

Fuel Light oil p.c.i. 10210 Kcal/Kg 1,5°E (6cst) a 20°C

Weight kg 26,5 27 28

Motor W 370 370 370

Condenser 450 V µF 14 14 14

Ignition transformer kV/mA 12/35 12/35 12/35

Electrical supply 230V - 50 Hz mono-phase

Electrical energy consumption W 850 900 950

Flame control Heat resistor w/ photo resistance.

Air flow control Manual Motorised Motorised

Number of stages 1 2 2

N.B.: The specifications in parenthesis refer to the minimum output obtainable with the first flame.

Electronic w/photo resistance

23

DIMENSIONS mm

M8

L

ø G

C

F

D

A

Model A B C D E F Ø GH LNX

ECO 30 770 420 423 460 310 350 135 120 160 150 200 3/8”

ECO 30/2 770 420 423 460 330 350 135 120 160 150 200 3/8”

ECO 40/2 790 420 423 460 330 350 148 120 160 160 200 3/8”

E

X

B

min max

H

N

H

N

PRESSURE CURVE

6

5

24

4

3

2

1

0

PRESSIONE IN CAMERA DI COMBUSTIONE mbar

Combustion chamber pressure mbar

100 130 160 190 220 250 280 310 340 370 400 430 460 490 520 550

ECO 30/2

ECO 30

ECO 40/2

PO

POWER kW

Indicates power in kW, in function of back pressure, in mbar, in the combustion chamber

ASSEMBLY WITH THE FURNACE

1 4

TENZA kW

3 2 5

Attach the flange 2 to the furnace with n° 4 screws (3) through the sealing gasket (4) and any seals (5). Insert

the burner in the flange so that the nozzle enters the combustion chamber as indicated by the manufacturer of

the furnace. Tighten the screw (1) to lock the burner in place.

25

ELECTRICAL CONNECTIONS

The connections to be made by the installer are as follows:

● Electrical supply line

● Thermostat line

● Warning light (optional)

● Timer (optional)

● Flame control thermostat (optional)

(Eliminate any cable bridges)

N.B.: It is necessary to observe scrupulously normal working practices that indicate attachment of no more

than two cables per terminal.

Warning:

● Do not exchange the neutral with the phase

● Be sure to make a good connection for the ground wire

● Respect normal working practices and observe scrupulously local regulations in force

ECO 30

MPE

LOA 24.../LMO14...

LEGEND

F Fuse MB Burner Motor

FA Matched Filter MPE Landis Device Clamp

FCA Auxiliary Circuit Fuse TC Furnace Thermostat

FR Photo resistance TS Back-up Thermostat

IG Main Switch TR Ignition Transformer

Ima On/Off Switch VE1 1° Flame Electromagnetic Valve

26

The installer will make the following connections:

● Energy supply

● Thermostatic line

● Warning light (optional)

● Timer (optional)

● Flame control thermostat (optional)

(Eliminate any cable bridges)

N.B.: It is necessary to observe scrupulously normal working practices that indicate attachment of no more

than two cables per terminal.

War ning:

● Do not exchange neutral with phase

● Be sure to make a good connection for the ground wire

● Respect good working practices and observe scrupulously local regulations in force

ECO 30/2 - ECO 40/2

122345678

2

M

MB

TR

VE2

10 11 12

9

31

FR

ImM

MPE

LOA 24.../LMO24...(ECO 30/2)

LOA 44.../LMO44...(ECO 40/2)

FA

VE1

2 34567189

3 5618N47

IMA

FCA

MMS

2

L1

N

T1

T2

S3

B4

L1

N

TMF

F

IG

TS

TC

LEGEND

F Fuse MMS Air Intake Control, Motor Reducer Clamp

FA Matched Filter TMPELandis Device Clamp

FCA Auxiliary Circuit Fuse TC Furnace Thermostat

FR Photo resistance TMF 2° Flame Modulation Thermostat (optional)

IG Main Switch TS Back-up Thermostat

Ima On/Off Switch TR Ignition Transformer

ImM Min.-Max working control switch VE1 1° Flame Electromagnetic Valve

MB Burner Motor VE2 2° Flame Electromagnetic Valve

L

N

27

LIGHT OIL SUPPLY

The dimensions of the fuel lines (diameter/length) are related to the type of burner (with one or two lines, in

suction feed / gravity feed) and with the pump specifications.

The diagram indicates the maximum length L allowed in a suction feed line with regards to the difference in

height of the fuel tank and the internal diameter of the tube d, for an atmospheric pressure of 1013 mbar and

a vacuum of 0.45 bar, considering assembly with 4 elbows of a stop valve and a one-way valve.

SINGLE LINE FUEL SUPPLY

It is recommended whenever possible to avoid this option, which can create significant malfunctions in the

burner if the installation has not been performed in a perfect manner. However, if it is not possible to avoid this

choice, we advise: use a gravity feed burner only, modify the pump by removing the Allen-head screw inside,

discharge air from the upper parts of the fuel line and avoid air bubbles.

DOUBLE LINE FUEL SUPPLY

N.B.: if the tube length exceeds 60m., we advise the use of a fuel pump – d10/2, d12/2 for double flame

burners.

CHOKE SELECTION

28

CHOKE

UGELLO

GPH

2,00

2,50

3,00

3,50

4,00

4,50

5,00

6,00

7,00

8,30

9,50

10,50

10 11 12 13 14 15 16 17 18 19 20 21

7,43 7,75 8,10 8,42 8,80 9,05 9,35 9,67 9,91 10,22 10,48 10,70

88,12 91,91 96,06 99,86 104,37 107,33 110,90 114,68 117,53 121,21 124,30 126,90

9,28 9,67 10,17 10,54 10,98 11,27 11,70 12,10 12,38 12,76 13,10 13,40

110,06 114,68 120,62 125,00 130,22 133,66 138,76 143,50 146,82 151,33 155,36 158,92

11,17 11,60 12,16 12,65 13,20 13,60 14,10 14,50 14,88 15,16 15,70 16,10

132,47 137,58 144,22 150,03 156,55 161,30 167,22 171,98 176,47 179,80 186,20 190,94

13,05 13,60 14,20 14,78 15,40 15,85 16,40 16,95 17,38 17,90 18,30 18,80

154,77 161,30 168,41 175,29 182,64 187,98 194,50 201,03 206,12 212,29 217,04 222,97

14,88 15,50 16,24 16,90 17,60 18,12 18,70 19,37 19,88 20,40 21,00 21,50

176,47 183,83 192,60 200,43 208,73 214,90 221,78 229,73 235,77 241,94 249,06 255,00

16,67 17,35 18,20 18,90 19,70 20,30 21,00 21,70 22,25 22,90 23,50 24,00

197,70 205,77 215,85 224,15 233,64 240,76 249,06 257,36 263,88 271,60 278,71 284,64

18,60 19,35 20,30 21,10 22,00 22,60 23,35 24,15 24,80 25,50 26,20 26,70

220,60 229,49 240,76 250,24 260,92 268,03 286,42 294,13 307,36 310,73 316,66

22,30 23,25 24,35 25,30 26,40 27,20

264,48 275,74 288,80 300,06 313,10 322,59

26,00 27,15 28,40 29,50 30,70 31,70

308,36 322,00 336,82 349,87 364,10 375,96

30,80 32,10 33,60 34,90 36,40 37,50

365,29 380,70 398,50 413,91 431,70 444,75

35,30 36,70 38,50 40

418,66 435,26 456,61 474,4

39,00 40,65

462,54 482,11

EXAMPLE OF CHOKE SELECTION

PUMP PRESSURE

PRESSIONE POMPA bar (kg/cm

276,93

28,10

29,00 29,75 30,75 31,40 32,20

343,94 352,83 364,49 372,40 381,90

333,26

33,90 34,80 35,80 36,65 37,50

32,70

402,05 412,73 424,59 434,67 444,75

387,82

38,75

40,20

476,77

45957

2

)

The furnace has an effective output of 290 kW.

For a pump pressure of 12 bar, the nearest value is 288.80 kW, which corresponds to a choke of 6 GPH. If it

is a double-choke burner, divide the feed with a choke of 2.50 GPH on the first flame and 3.50 GPH on the

second flame.

If is does not have an optimum choke, it is possible, within the limits of 11 –14 bar, to adjust the pump pressure

to obtain the desired fuel supply.

MOUNTING THE CHOKE

Once having chosen the correct choke, it may be mounted as indicated in the paragraph “MAINTENANCE”.

29

ELECTRODE-DEFLECTOR POSITIONING

After mounting the choke (or chokes), check the correct position of the electrodes and deflector, following the

listed specifications (mm). It is advisable to check the specifications after each intervention on the combustion

head.

ECO 30

OPERATION CYCLE

ECO 30

Thermostat room temperature - furnace

Motor

Transformer

Electromagnetic valve

ECO 30/2 - ECO 40/2

Photo resistance

LOA 24 LMO 14

A - flame ignition T1 pre-ventilation time 13 sec. 15 sec.

B - presence of flame T2 safety cut-off time 10 sec. 10 sec.

C - end of starting procedure T3 pre-ignition time 13 sec. 15 sec.

C-D - normal operation T3n post-ignition time 15 sec. 10 sec.

D - thermostat shut-down (TA-TC)

ECO 30/2

Thermostat room temperature - furnace

Motor

Transformer

Electromagnetic valve 1° flame

Thermostat modulation

Air flow control

Electromagnetic valve 2° flame

Photo resistance

LOA 24 LMO 24

A - flame ignition T1 pre-ventilation time 13 sec. 15 sec.

B - presence of flame T2 safety cut-off time 10 sec. 10 sec.

C - end of starting procedure T3 pre-ignition time 13 sec. 15 sec.

C-D - normal operation T3n post-ignition time 15 sec. 10 sec.

D - thermostat shut-down (TA-TC)

30

Loading...

Loading...