Page 1

AZIENDA CERTIFICATA ISO 9001

MANUALE DI

INSTALLAZIONE E

MANUTENZIONE

BRUCIATORE DI GASOLIO

LIGHT OIL BURNERS

BRULEUR FIOUL DOMESTIQUE

ÖLBRENNER

Ó

QUEMADORES PARA GAS

LEO

∫∞À™∆∏ƒ∞™ ¶∂∆ƒ∂§∞π√À

ECO 30 - ECO 30/2 - ECO 40/2

INSTALLATION AND

MAINTENANCE

MANUAL

NOTICE

D’INSTALLATION

ET D’ENTRETIEN

INSTALLATIONS-

UND

WARTUNGSANLEITUNG

MANUAL PARA LA

INSTALACIÓN Y EL

MANTENIMIENTO

∂°Ã∂πƒπ¢π√

∂°∫∞∆∞™∆∞™∏™

∫∞π ™À¡∆∏ƒ∏™∏™

Page 2

Page 3

ITALIANO

4

Leggere attentamente le istruzioni ed avvertenze contenute sul presente libretto in quanto

forniscono importanti indicazioni riguardanti la sicurezza d’installazione, d’uso e di manutenzione. Conservare con cura questo libretto per ogni ulteriore consultazione.

L’installazione deve essere effettuata da personale qualificato che sarà responsabile del

rispetto delle norme di sicurezza vigenti.

ENGLISH

FRANÇAIS

DEUCHT

ESPAÑOL

22

Please read the instructions and warnings in this document carefully as there is important

information regarding installation, use and maintenance. Keep the manual in a safe place

for future reference. The installation must be carried out by qualified personnel that will be

responsible for conformance with current safety regulations in force.

40

Lire attentivement les instructions et les avertissements contenus dans ce manuel, car ils

proportionnent d’importantes indications concernant la sécurité de montage, d’emploi et

d’entretien. Garder avec soin ce manuel pour toute autre consultation. Seulement le personnel

qualifié, qui sera responsable du respect des lois de sécurité en vigeur, peut réaliser le

montage.

58

Die in dieser Anleitung enthaltenen Anweisungen und Hinweise lesen, da sie wichtige

Angaben zur Sicherheit, Verwendung und Wartung liefern. Das Handbuch ist zum

Nachschlagen sorgfältig aufzubewahren. Die Installation muss von qualifiziertem Personal vorgenommen werden, das für die Einhaltung der geltenden Sicherheitsvorschriften

verantwortlich ist.

76

Leer detenidamente las instrucciones y advertencias contenidas en el presente manual por

cuanto ofrecen importantes indicaciones que se refieren a la seguridad de instalación, de

uso y de mantenimiento. Tratar este manual con delicadeza y conservarlo en un lugar

seguro para poder consultarlo cada vez que sea necesario. La instalación deberá ser

realizada p or personal capacitado y calificado, que tendrá asimismo la responsabilidad

de respetar la normativa vigente sobre seguridad.

∂§§∏¡π∫∞

94

¢И·‚¿ЫЩВ ЪФЫВОЩИО¿ ЩИ˜ Ф‰ЛБ›В˜ О·И ЩИ˜ ЪФВИ‰ФФИ‹ЫВИ˜ Ф˘ ВЪИ¤¯ФУЩ·И ЫЩФ ·ЪfiУ

ВБ¯ВИЪ›‰ИФ ·КФ‡ ·Ъ¤¯Ф˘У ЫЛМ·УЩИО¤˜ ˘Ф‰В›НВИ˜ Ы¯ВЩИО¤˜ МВ ЩЛУ ·ЫК¿ПВИ·

ВБО·Щ¿ЫЩ·ЫЛ˜, ¯Ъ‹ЫЛ˜ О·И Ы˘УЩ‹ЪЛЫЛ˜. º˘П¿НЩВ ЪФЫВОЩИО¿ ЩФ ВБ¯ВИЪ›‰ИФ, ТЫЩВ

У· МФЪВ›ЩВ У· ·У·ЩЪ¤НВЩВ ЫВ ·˘Щfi ЫЩФ М¤ППФУ.

∏ ВБО·Щ¿ЫЩ·ЫЛ Ъ¤ВИ У· ‰ИВУВЪБЛıВ› ·fi ВИ‰ИОВ˘М¤УФ ЪФЫˆИОfi Ф˘ ı· В›У·И

˘В‡ı˘УФ БИ· ЩЛУ Щ‹ЪЛЫЛ ЩˆУ ИЫ¯˘fiУЩˆУ О·УФУИЫМТУ ·ЫК·ПВ›·˜.

Page 4

INDICE PAGINA

CARATTERISTICHE TECNICHE _______________________ 5

DIMENSIONI _____________________________________ 5

CURVE DI LAVORO________________________________ 6

MONTAGGIO ALLA CALDAIA ______________________ 6

COLLEGAMENTI ELETTRICI _________________________ 7

ALIMENTAZIONE GASOLIO ________________________ 9

ALIMENTAZIONE MONOTUBO _____________________ 9

ALIMENTAZIONE BITUBO __________________________ 9

SCELTA UGELLO _________________________________ 10

ESEMPIO SCELTA UGELLO _________________________ 10

MONTAGGIO UGELLO ___________________________ 10

POSIZIONAMENTO ELETTRODI-DEFLETTORE _________ 11

CICLO FUNZIONAMENTO ________________________ 11

APPARECCHIATURA LMO _________________________ 14

REGOLAZIONE TESTA ____________________________ 15

REGOLAZIONE ARIA DI COMBUSTIONE (ECO 30)____ 15

REGOLAZIONE ARIA DI COMBUSTIONE (ECO 30/2 - ECO 40/2) __

MESSA IN FUNZIONE ____________________________ 16

REGOLAZIONE PRESSIONE POMPA ________________ 17

CONTROLLO COMBUSTIONE______________________ 17

MANUTENZIONE ________________________________ 18

FOTO RESISTENZA _______________________________ 18

FILTRO POMPA __________________________________ 18

FILTRO DI LINEA _________________________________ 18

VENTOLA SERRANDA ARIA _______________________ 18

ELETTRODI UGELLO ______________________________ 19

IRREGOLARITA’ DI FUNZIONAMENTO ______________ 20

15

4

Complimenti...

...Per l'ottima scelta. La ringraziamo per la preferenza accordata ai ns. prodotti.

LAMBORGHINI CALORECLIMA è da 1959 attivamente presente in Italia e nel mondo con

una rete capillare di Agenti e concessionari, che garantiscono costantemente la presenza del

prodotto sul mercato. Si affianca a questo un servizio di assistenza tecnica, «LAMBORGHINI

SERVICE», al quale è affidata una qualificata manutenzione del prodotto.

Per l’installazione e per il posizionamento del bruciatore:

RISPETTARE SCRUPOLOSAMENTE LE NORME LOCALI VIGENTI

Page 5

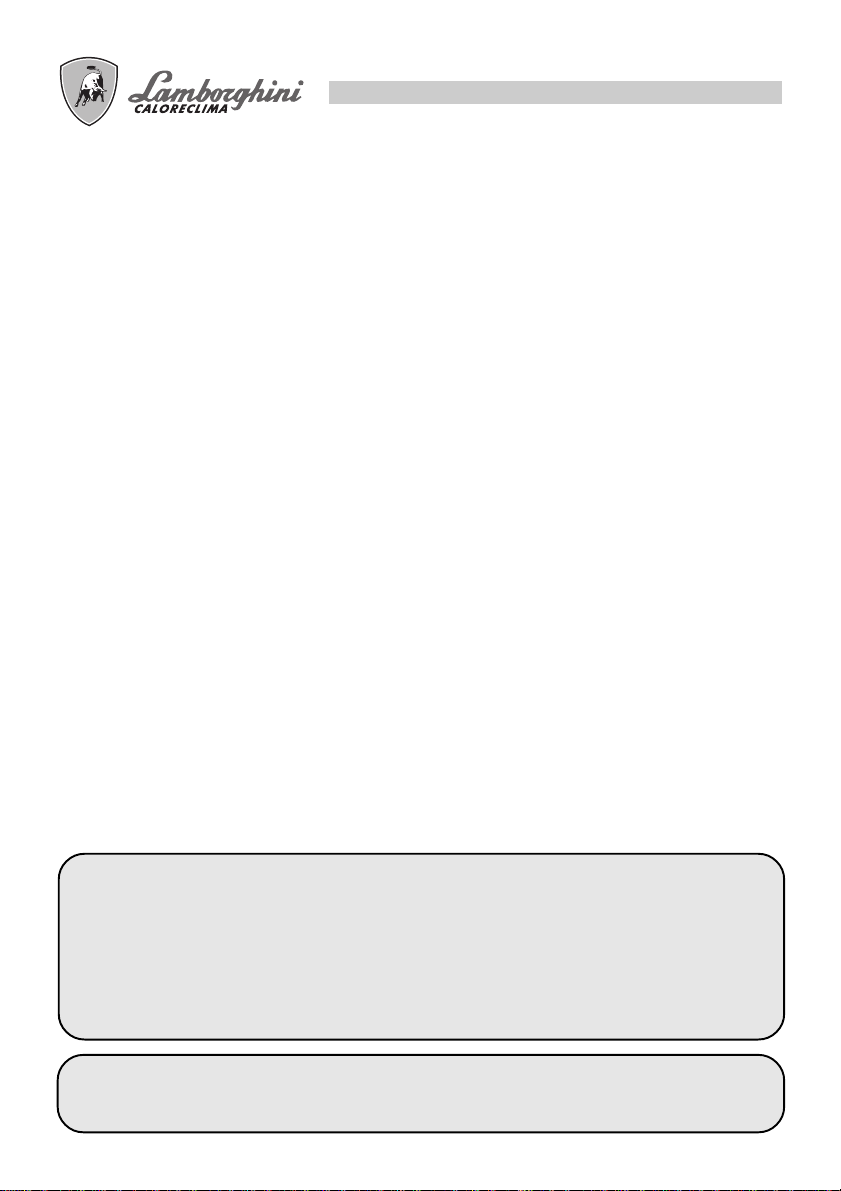

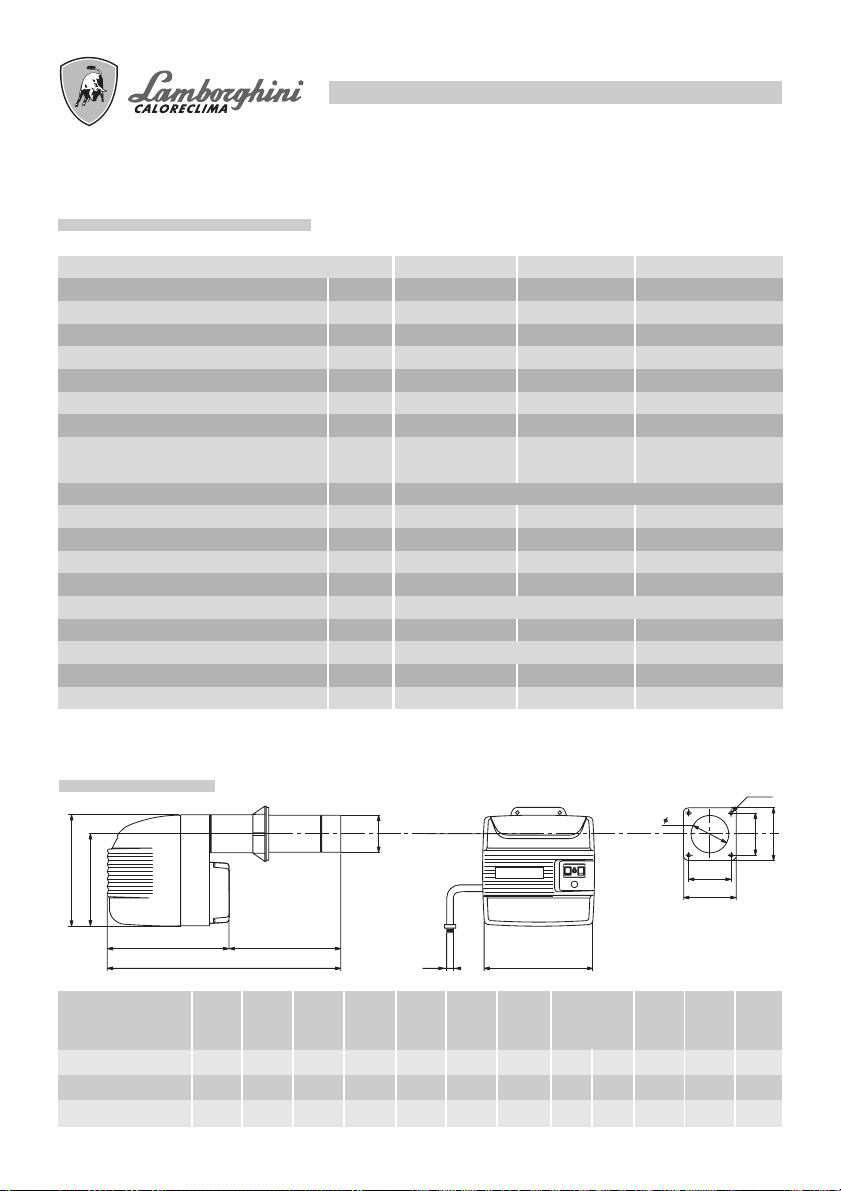

CARATTERISTICHE TECNICHE

MODELLO ECO 30 ECO 30/2 ECO 40/2

Potenza termica min. kW 190 142 267

max. kW 356 356 474

min. kcal/h 163.000 122.400 230.000

max. kcal/h 306.000 306.000 408.000

Consumo combustibile min. Kg/h 16 (12) - 14 (22,5) - 25

max. Kg/h 30 30 40

Pressione di Taratura

pompa combustibile bar 12 12 12

Combustibile gasolio p.c.i. 10210 Kcal/Kg 1,5°E (6cst) a 20°C

Peso kg 26,5 27 28

Motore W 370 370 370

Condensatore 450 V µF 14 14 14

Trasformatore di accensione kV/mA 12/35 12/35 12/35

Alimentazione elettrica 230V - 50 Hz monofase

Potenza totale assorbita W 850 900 950

Apparecchiatura di controllo fiamma Termica c/fotores. Elettronica c/fotores.

Regolazione aria Manuale Motorizzata Motorizzata

Numero stadi 1 2 2

N.B.: I dati riportati fra parentesi si riferiscono alla minima portata ottenibile con la 1a fiamma.

5

DIMENSIONI mm

M8

L

ø G

C

F

D

A

Modello A B C D E F Ø GH LNX

ECO 30 770 420 423 460 310 350 135 120 160 150 200 3/8”

ECO 30/2 770 420 423 460 330 350 135 120 160 150 200 3/8”

ECO 40/2 790 420 423 460 330 350 148 120 160 160 200 3/8”

E

X

B

min max

H

N

H

N

Page 6

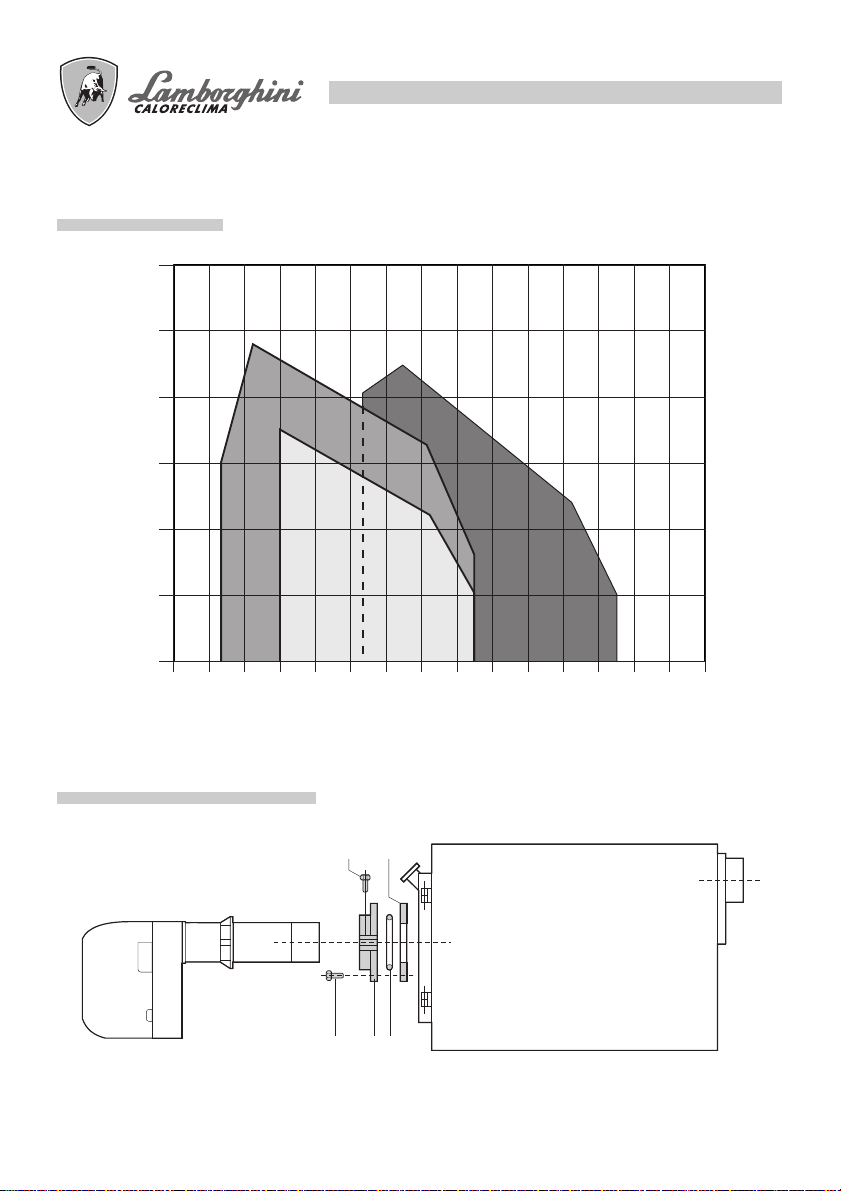

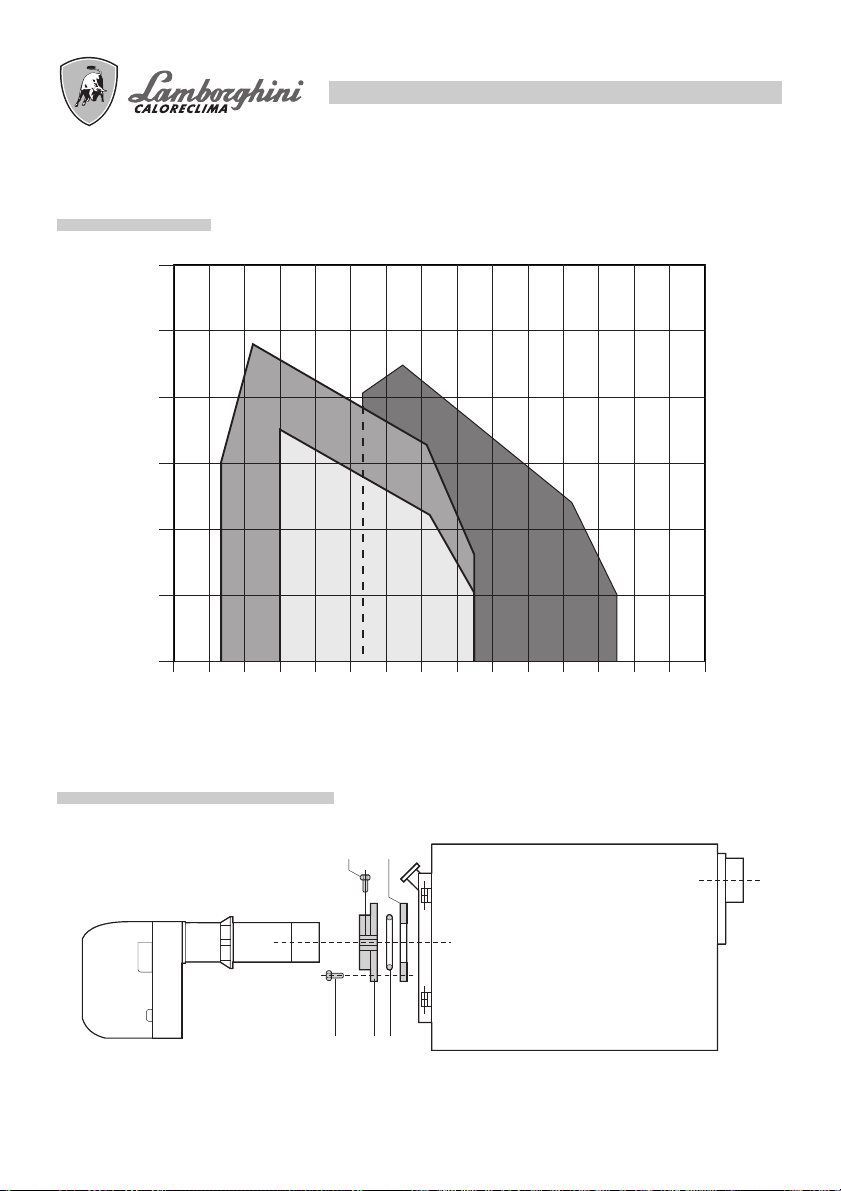

CURVE DI LAVORO

6

5

6

4

3

2

1

0

PRESSIONE IN CAMERA DI COMBUSTIONE mbar

100 130 160 190 220 250 280 310 340 370 400 430 460 490 520 550

ECO 30/2

ECO 30

ECO 40/2

PO

TENZA kW

Indicano la potenza in kW, in funzione della contropressione, in mbar, in camera di combustione.

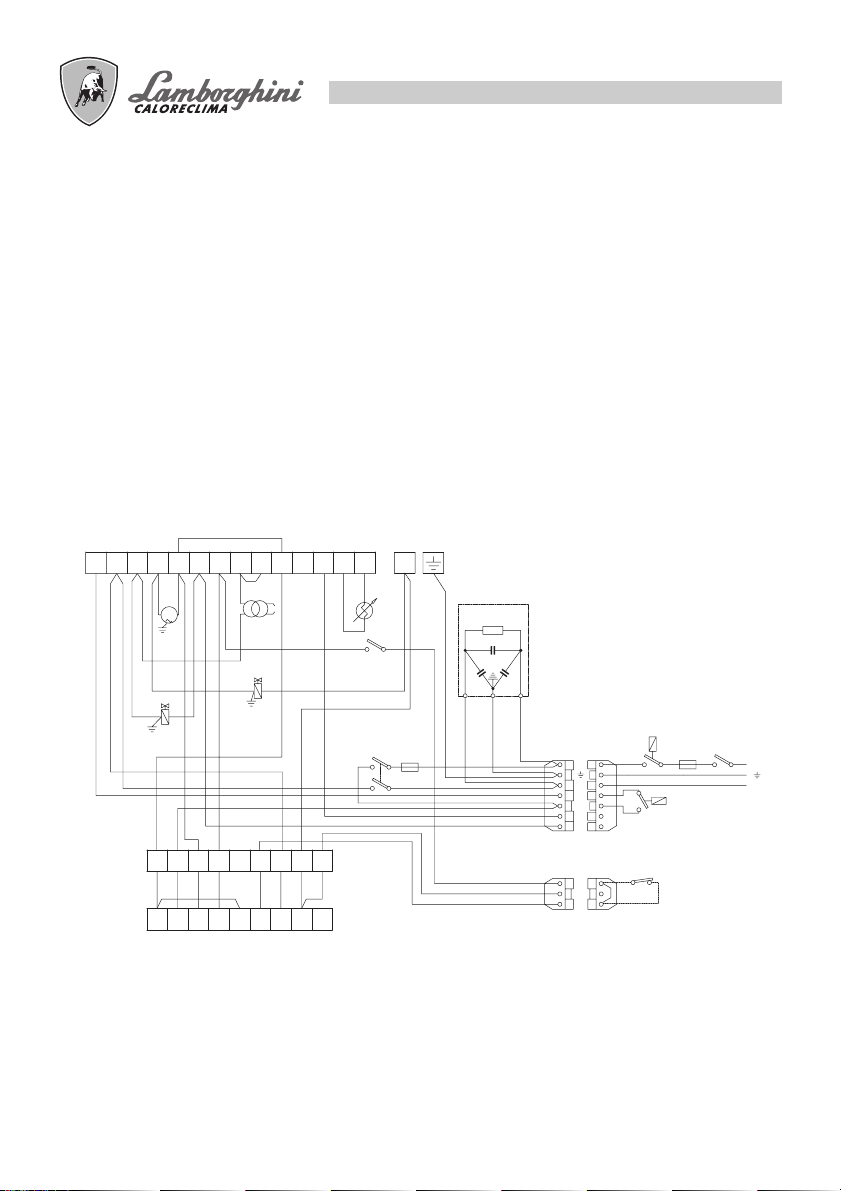

MONTAGGIO ALLA CALDAIA

1 4

3 2 5

Fissare la flangia 2 alla caldaia con n° 4 viti 3 interponendo la guarnizione isolante 4 e l’eventuale corda

isolante 5. Infilare il bruciatore nella flangia in modo che il boccaglio penetri nella camera di combustione

secondo le indicazioni del costruttore della caldaia. Stringere la vite 1 per bloccare il bruciatore.

Page 7

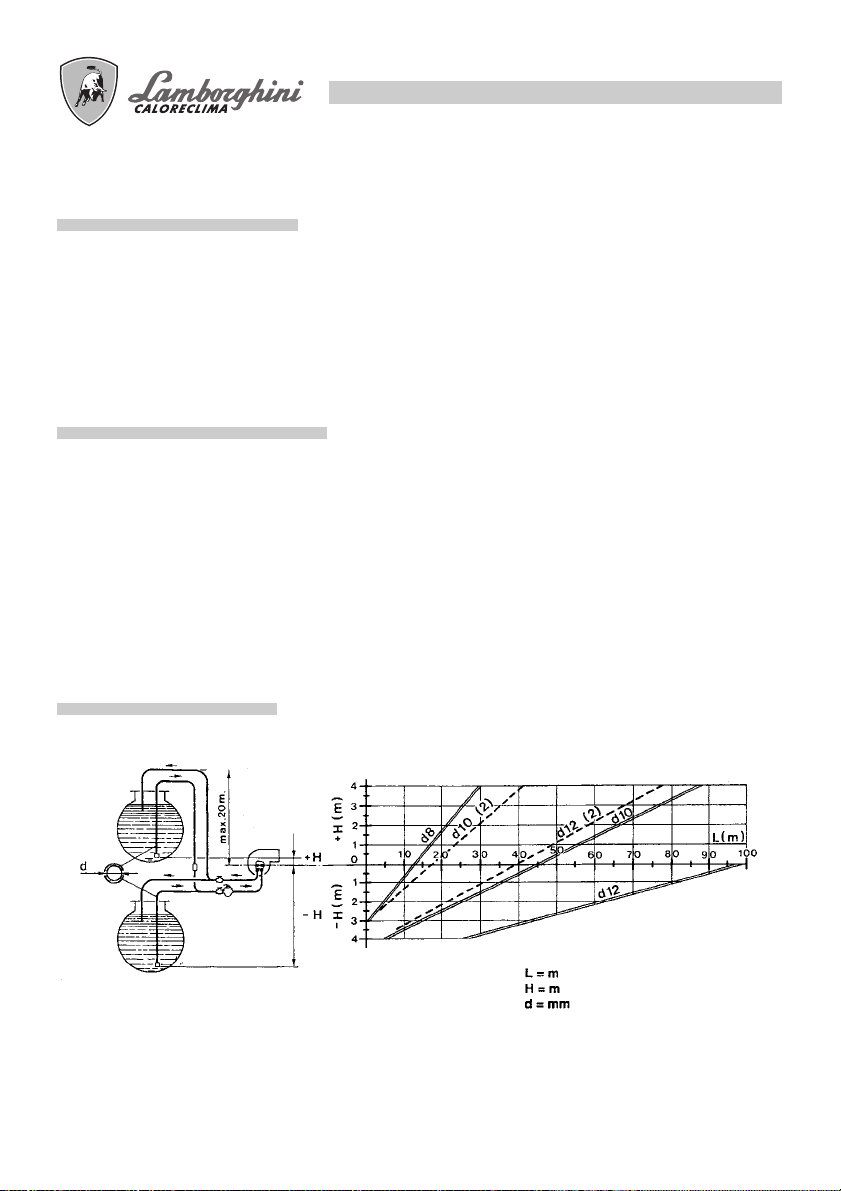

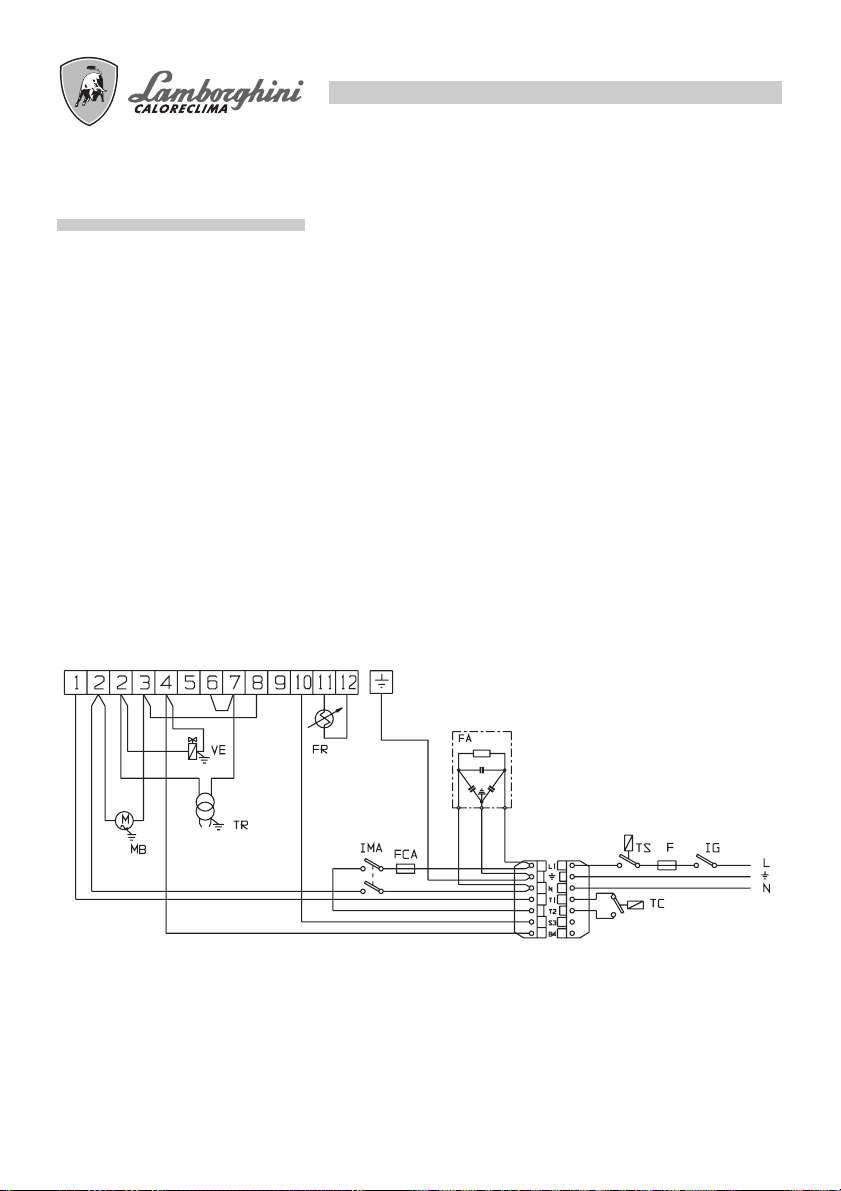

COLLEGAMENTI ELETTRICI

I collegamenti da effettuare a cura dell’installatore sono:

● linea di alimentazione

● linea termostatica

● eventuale lampada di blocco

● eventuale contaore

● eventuale termostato modulazione fiamma

(togliere il cavo che ponticella)

N.B.: È necessario osservare scrupolosamente la buona norma che indica il collegamento di massimo due

cavi per morsetto.

Attenzione:

● non scambiare il neutro con la fase

● eseguire un buon collegamento di terra

● rispettare le norme della buona tecnica ed osservare scrupolosamente le norme locali vigenti

ECO 30

MPE

LOA 24.../LMO14...

7

LEGENDA

F Fusibile

FA Filtro antidisturbo

FCA Fusibile circuito ausiliario

FR Fotoresistenza

IG Interruttore generale

IMA Interruttore marcia-arresto

MB Motore bruciatore

MPE Morset. Apparec. Landis

TC Te rmostato caldaia

TS Termostato di sicurezza

TR Trasformatore di accensione

VE Valvola Elettromagnetica

Page 8

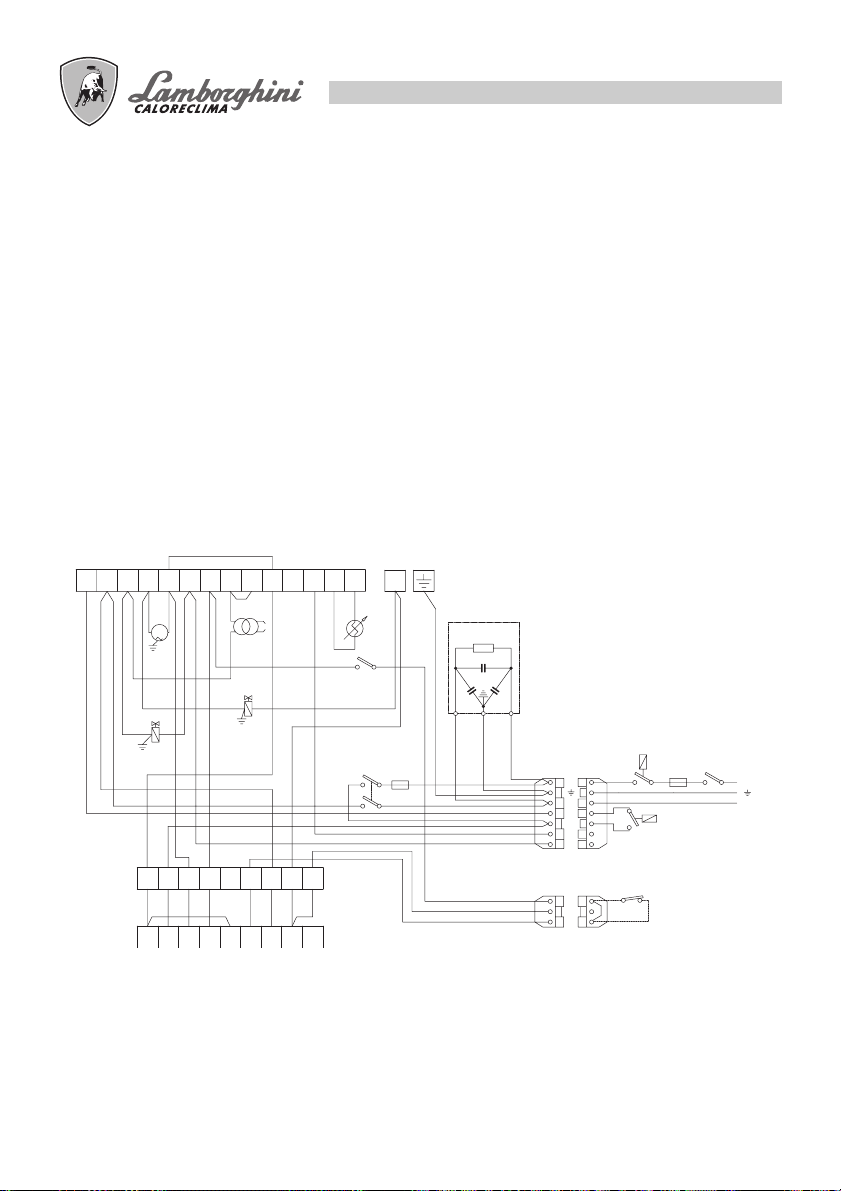

I collegamenti da effettuare a cura dell’installatore sono:

● linea di alimentazione

● linea termostatica

● eventuale lampada di blocco

● eventuale contaore

● eventuale termostato modulazione fiamma (togliere il cavo che ponticella)

N.B.: È necessario osservare scrupolosamente la buona norma che indica il collegamento di massimo due

cavi per morsetto.

Attenzione:

● non scambiare il neutro con la fase

● eseguire un buon collegamento di terra

● rispettare le norme della buona tecnica ed osservare scrupolosamente le norme locali vigenti

ECO 30/2 - ECO 40/2

8

122345678

2

M

MB

VE1

TR

VE2

10 11 12

9

2 34567189

3 5618N47

LEGENDA

2

F Fusibile

FA Filtro antidisturbo

FCA Fusibile circuito ausiliario

FR Fotoresistenza

IG Interruttore generale

Ima Interruttore marcia-arresto

ImM Interruttore funzionamento min.- max.

MB Motore bruciatore

FR

MMS

31

MPE

LOA 24.../LMO24...(ECO 30/2)

LOA 44.../LMO44...(ECO 40/2)

FA

ImM

IMA

FCA

MMS

Morset. motorino servocomando aria

MPE

Morset. Apparec. Landis

L1

N

T1

T2

S3

B4

L1

N

TC Te rmostato caldaia

TMF

Termostato modulazione 2° fiamma (event.)

TS Termostato di sicurezza

TR Trasformatore di accensione

VE1 Valvola Elettromagnetica 1° fiamma

VE2 Valvola Elettromagnetica 2° fiamma

TMF

F

IG

TS

TC

L

N

Page 9

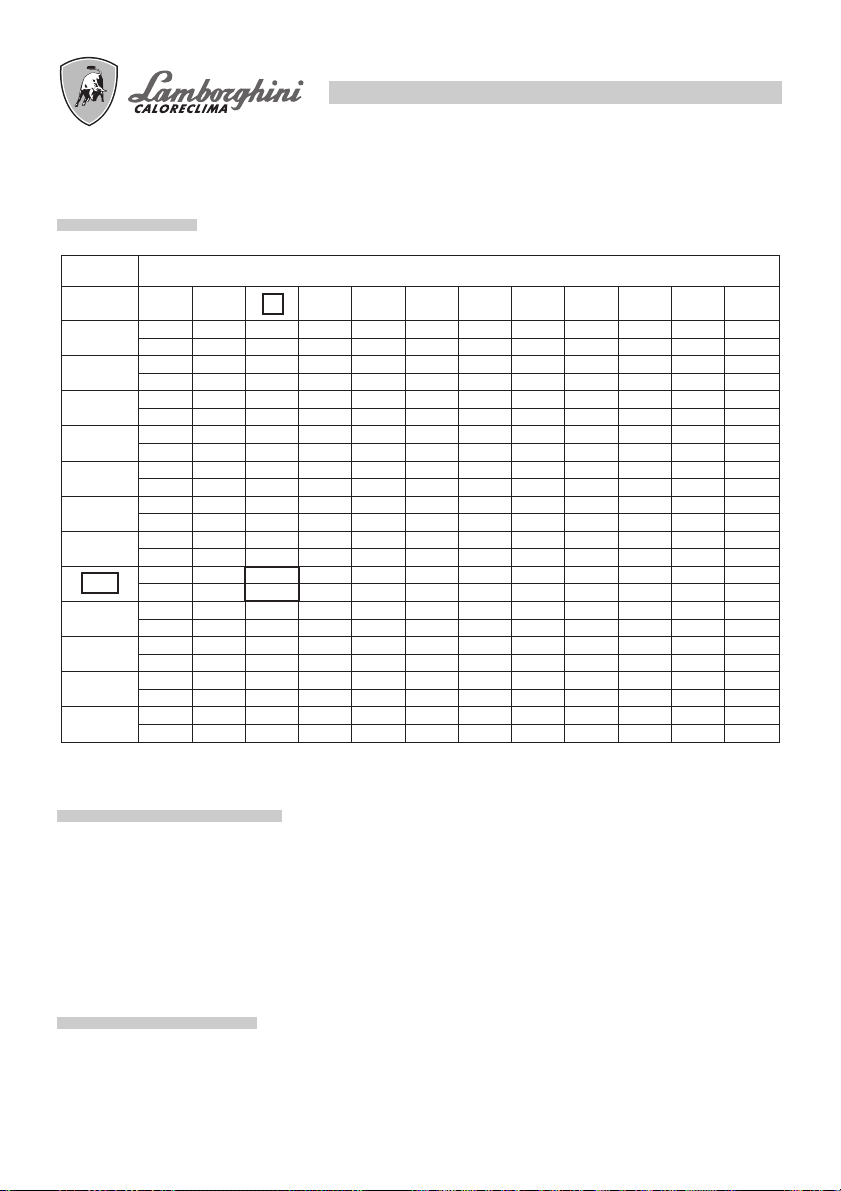

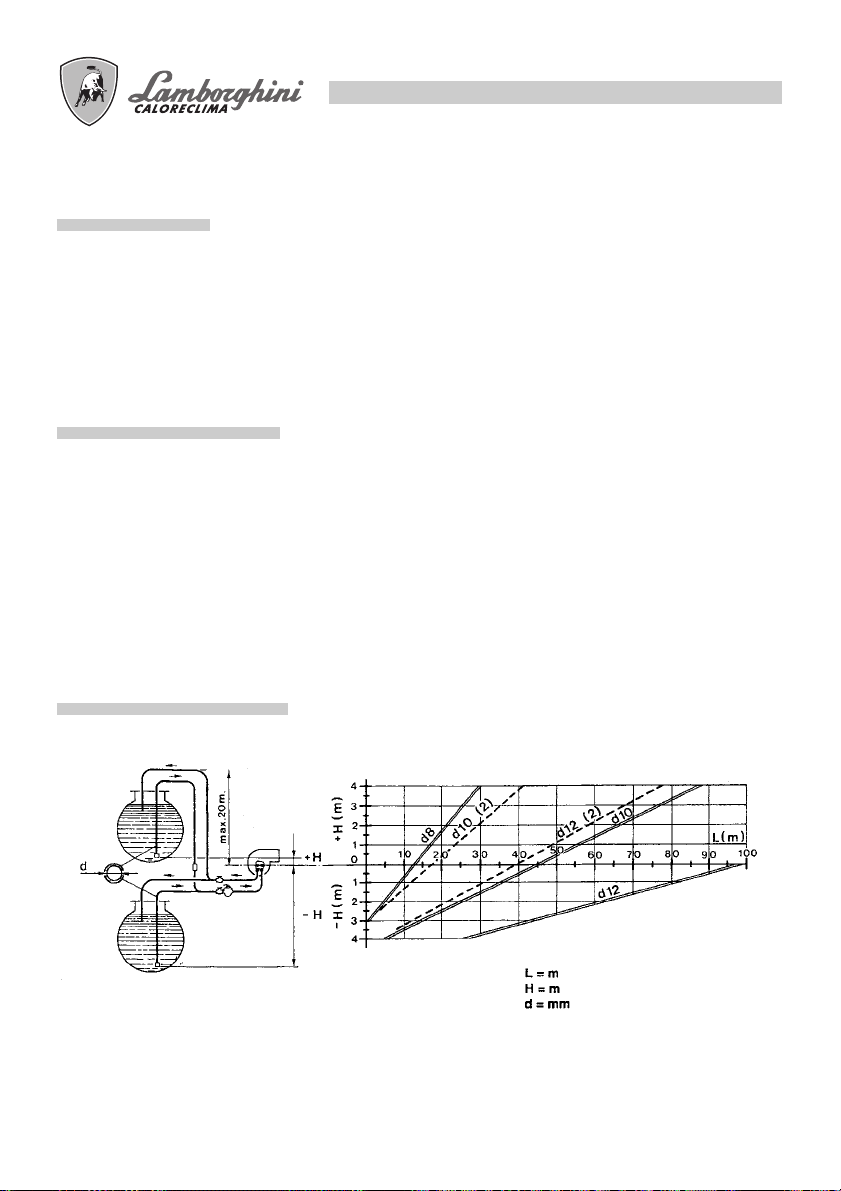

ALIMENTAZIONE GASOLIO

Le dimensioni delle tubazioni (diametro/lunghezza) sono in relazione con il tipo di impianto (a uno/due tubi,

in aspirazione/caduta) e con le caratteristiche della pompa.

Il diagramma, indica la massima lunghezza L consentita di una linea di aspirazione in funzione del dislivello

H e del diametro interno del tubo d, per una pressione atmosferica di 1013 mbar ed un vuoto di 0,45 bar e

considerando il montaggio di 4 gomiti, di una valvola di blocco ed una di non ritorno.

ALIMENTAZIONE MONOTUBO

Si raccomanda di evitare, per quanto possibile, questa soluzione poichè è noto che essa può originare notevoli disfunzioni al bruciatore se non è realizzata in modo perfetto. Se, tuttavia, non è possibile evitare questa

installazione, si tenga presente: eseguire solo impianti a caduta; modificare la pompa togliendo il grano

interno; prevedere idonei spurghi dell’aria nei punti più alti della tubazione ed evitare il formarsi di sacche

d’aria.

ALIMENTAZIONE BITUBO

9

N. B.: Se la lunghezza della tubazione supera 60m, si consiglia una pompa di alimentazione

- d10 (2), d12 (2): per bruciatori a due fiamme.

Page 10

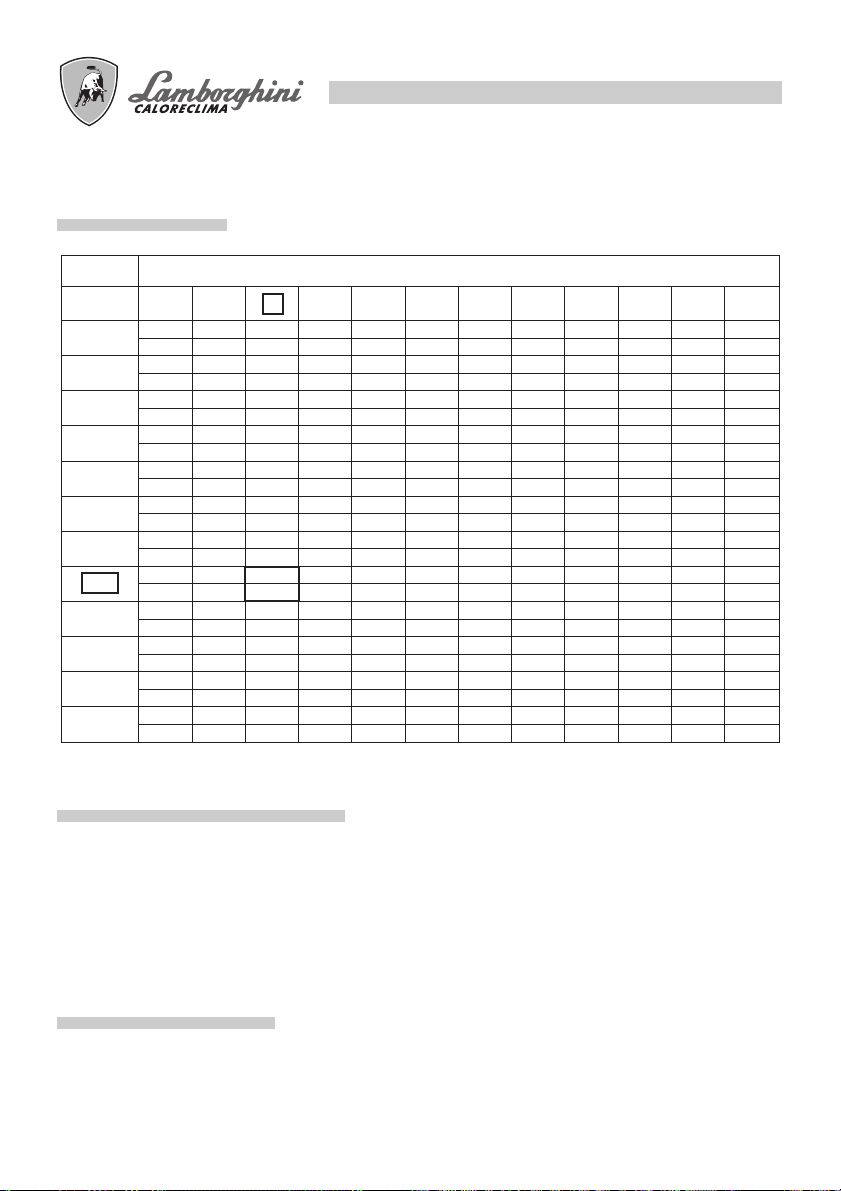

SCELTA UGELLO

UGELLO

GPH

2,00

2,50

3,00

3,50

4,00

4,50

5,00

6,00

7,00

8,30

9,50

10,50

10 11 12 13 14 15 16 17 18 19 20 21

7,43 7,75 8,10 8,42 8,80 9,05 9,35 9,67 9,91 10,22 10,48 10,70

88,12 91,91 96,06 99,86 104,37 107,33 110,90 114,68 117,53 121,21 124,30 126,90

9,28 9,67 10,17 10,54 10,98 11,27 11,70 12,10 12,38 12,76 13,10 13,40

110,06 114,68 120,62 125,00 130,22 133,66 138,76 143,50 146,82 151,33 155,36 158,92

11,17 11,60 12,16 12,65 13,20 13,60 14,10 14,50 14,88 15,16 15,70 16,10

132,47 137,58 144,22 150,03 156,55 161,30 167,22 171,98 176,47 179,80 186,20 190,94

13,05 13,60 14,20 14,78 15,40 15,85 16,40 16,95 17,38 17,90 18,30 18,80

154,77 161,30 168,41 175,29 182,64 187,98 194,50 201,03 206,12 212,29 217,04 222,97

14,88 15,50 16,24 16,90 17,60 18,12 18,70 19,37 19,88 20,40 21,00 21,50

176,47 183,83 192,60 200,43 208,73 214,90 221,78 229,73 235,77 241,94 249,06 255,00

16,67 17,35 18,20 18,90 19,70 20,30 21,00 21,70 22,25 22,90 23,50 24,00

197,70 205,77 215,85 224,15 233,64 240,76 249,06 257,36 263,88 271,60 278,71 284,64

18,60 19,35 20,30 21,10 22,00 22,60 23,35 24,15 24,80 25,50 26,20 26,70

220,60 229,49 240,76 250,24 260,92 268,03 286,42 294,13 307,36 310,73 316,66

22,30 23,25 24,35 25,30 26,40 27,20

264,48 275,74 288,80 300,06 313,10 322,59

26,00 27,15 28,40 29,50 30,70 31,70

308,36 322,00 336,82 349,87 364,10 375,96

30,80 32,10 33,60 34,90 36,40 37,50

365,29 380,70 398,50 413,91 431,70 444,75

35,30 36,70 38,50 40

418,66 435,26 456,61 474,4

39,00 40,65

462,54 482,11

PRESSIONE POMPA bar (kg/cm

276,93

28,10

29,00 29,75 30,75 31,40 32,20

343,94 352,83 364,49 372,40 381,90

333,26

33,90 34,80 35,80 36,65 37,50

32,70

402,05 412,73 424,59 434,67 444,75

387,82

38,75

40,20

476,77

45957

10

2

)

ESEMPIO SCELTA UGELLO

La caldaia ha una potenza al focolare di 290 kW.

Per una pressione in pompa di 12 bar, il valore più vicino é kW 288,80 a cui corrisponde un ugello da 6 GPH.

Se il bruciatore è a due ugelli, dividere la portata con un ugello da 2,50 GPH sulla prima fiamma e da 3,50

GPH sulla seconda.

Se non si dispone dell’ugello ottimale si può, entro i limiti di 11 - 14 bar, variare la pressione della pompa per

ottenere la portata desiderata.

MONTAGGIO UGELLO

Una volta scelto l’ugello adatto, procedere al montaggio come indicato al paragrafo “MANUTENZIONE”

Page 11

11

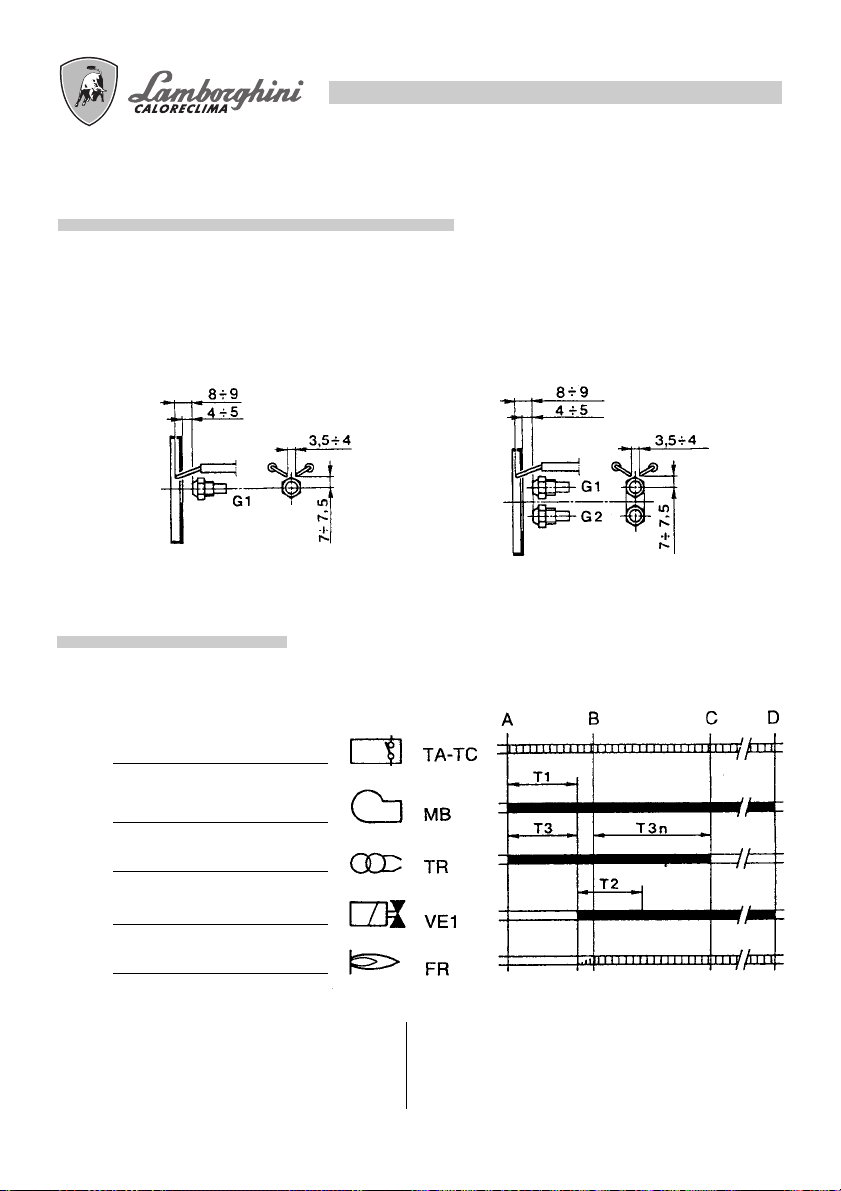

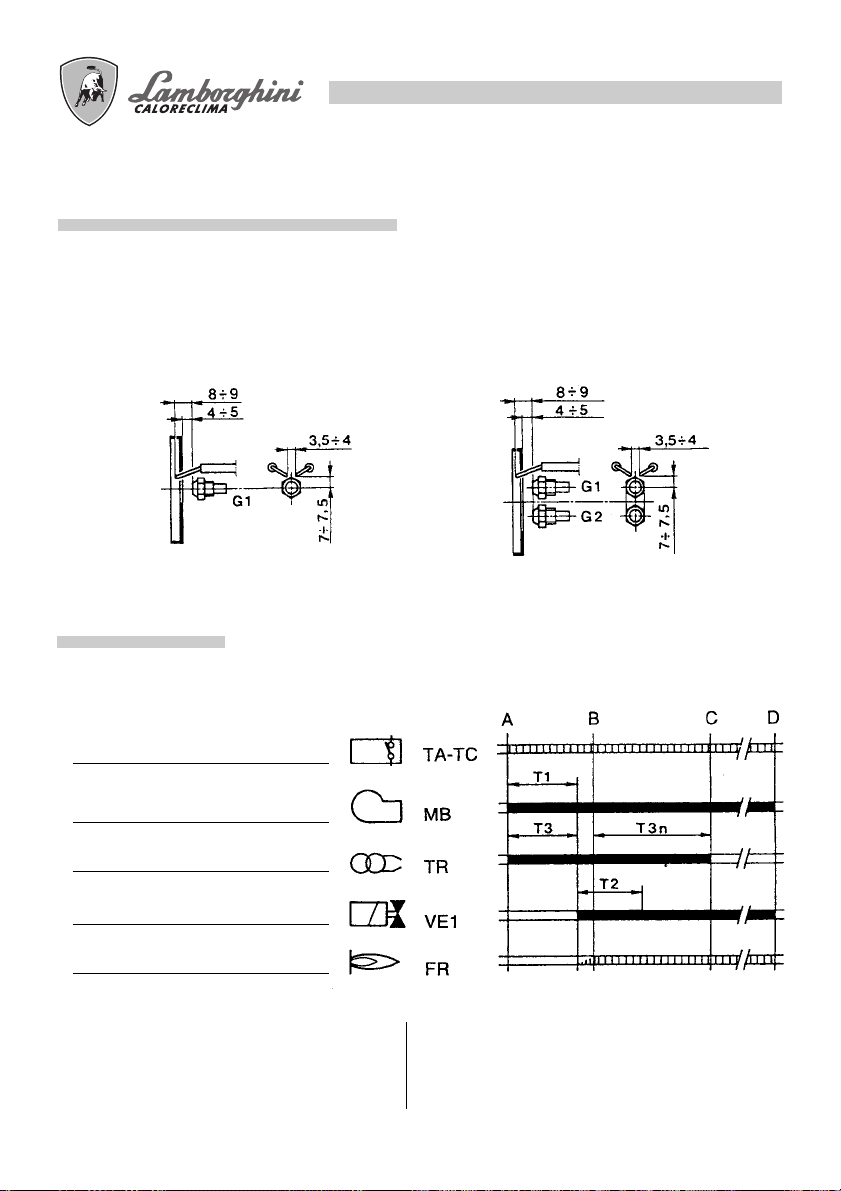

POSIZIONAMENTO ELETTRODI - DEFLETTORE

Dopo avere montato l’ugello (o gli ugelli), verificare il corretto posizionamento di elettrodi e deflettore, secondo le quote riportate (mm). È opportuno esguire una verifica delle quote dopo ogni intervento sulla testa.

ECO 30

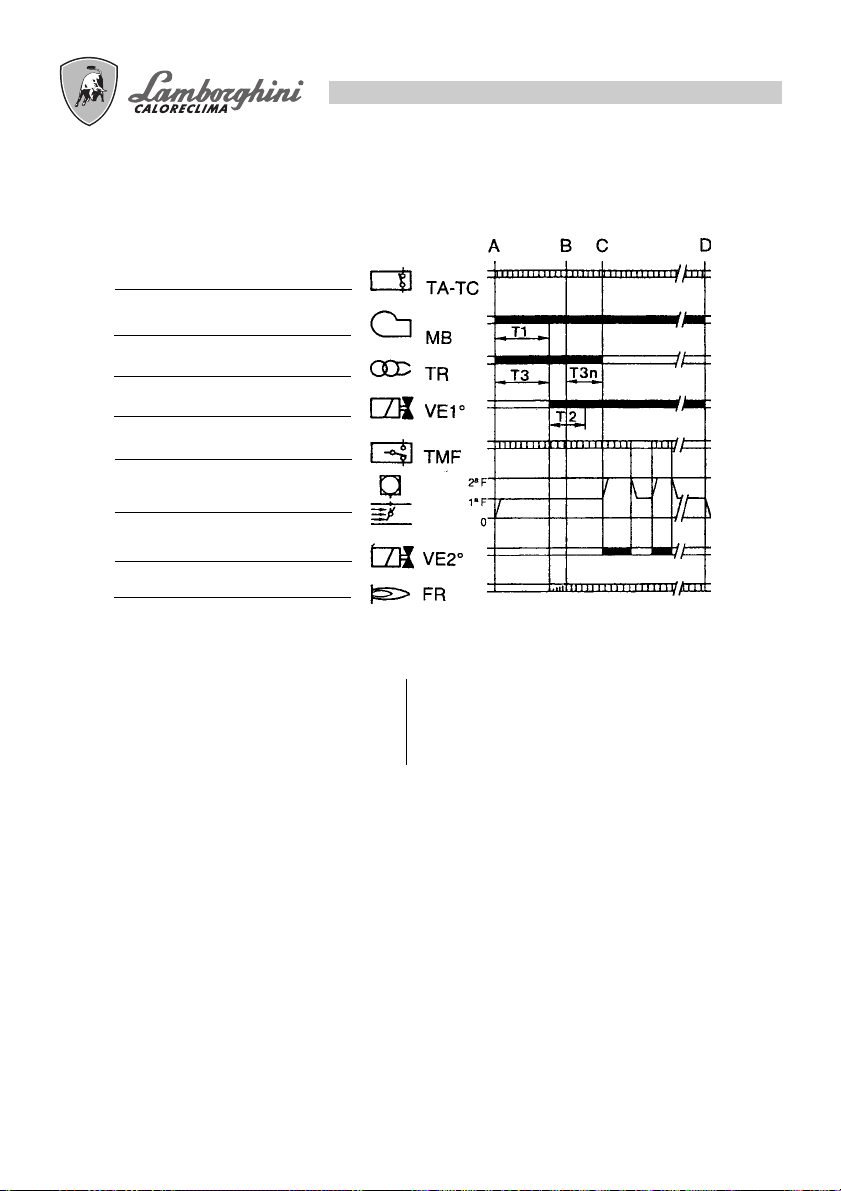

CICLO FUNZIONAMENTO

ECO 30

Te rmostato amb. - caldaia

Motore

Trasformatore

Valvola elettromagnetica

ECO 30/2 - ECO 40/2

Fotoresistenza

A - inizio avviamento

B - presenza di fiamma

C - fine avviamento

C-D - funzionamento normale

D - arresto di regolazione (TA-TC)

T1 tempo di preventilazione 13 sec. 15 sec.

LOA 24 LMO 14

T2 tempo di sicurezza 10 sec. 10 sec.

T3 tempo di preaccensione 13 sec. 15 sec.

T3n tempo di postaccensione 15 sec. 10 sec.

Page 12

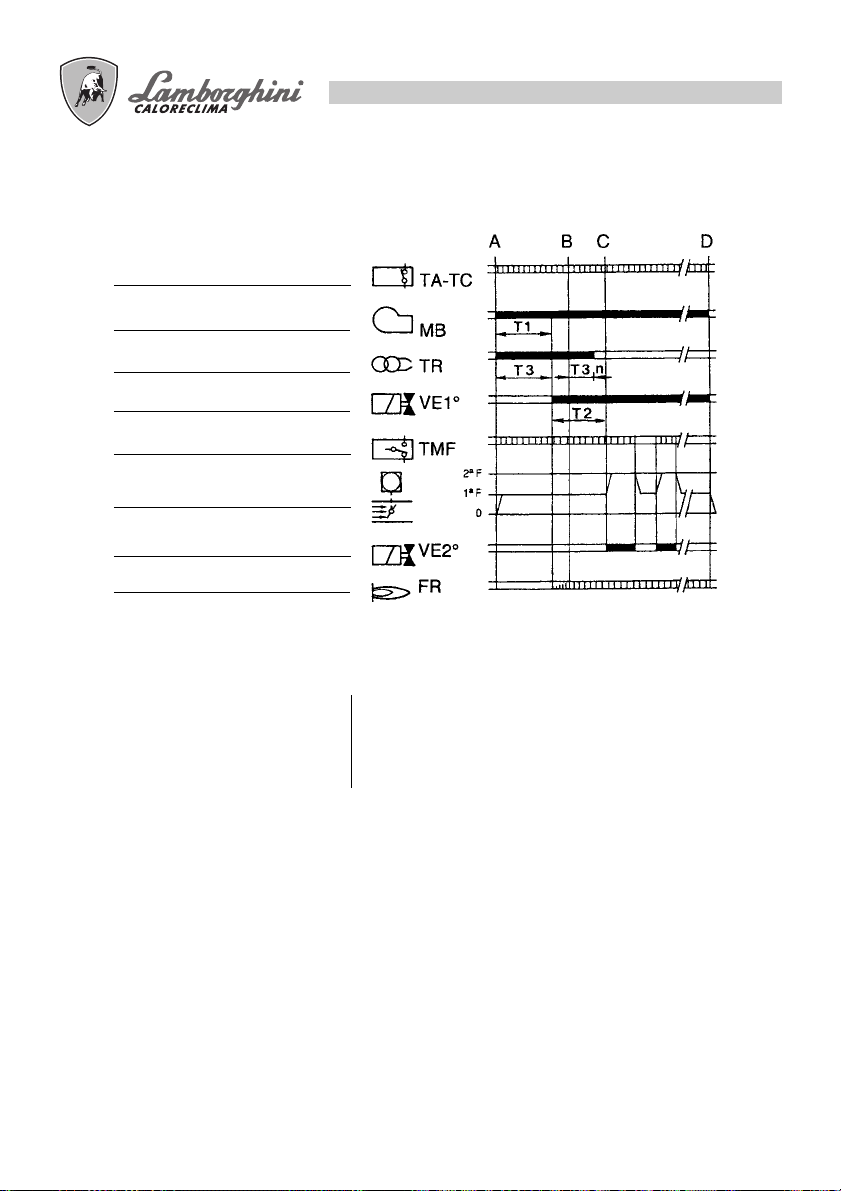

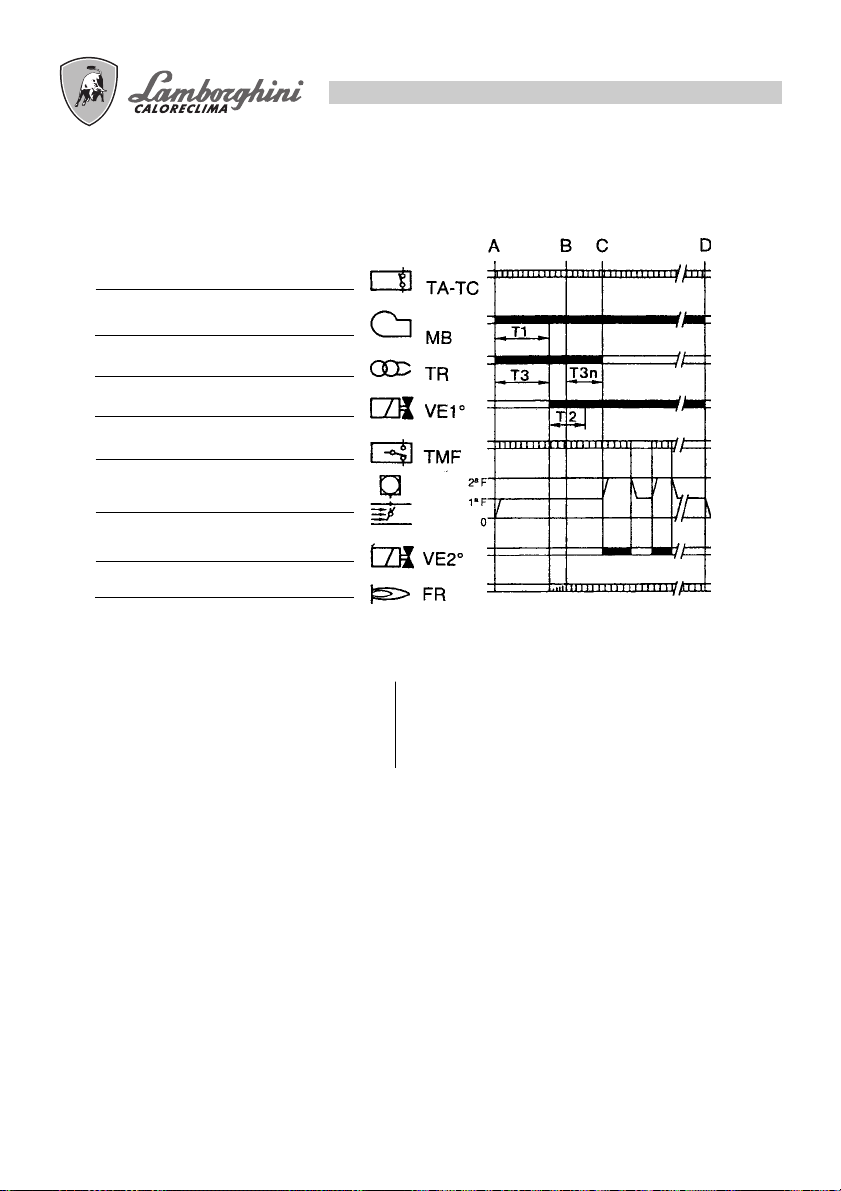

ECO 30/2

Te rmostato amb. - caldaia

Motore

Trasformatore

Valvola elettromagnetica 1a fiamma

Te rmostato modulazione

Servocomando aria

Valvola elettromagnetica 2a fiamma

Fotoresistenza

12

A - inizio avviamento

B - presenza di fiamma

C - fine avviamento

C-D - funzionamento normale

D - arresto di regolazione (TA-TC)

T1 tempo di preventilazione 13 sec. 15 sec.

LOA 24 LMO 24

T2 tempo di sicurezza 10 sec. 10 sec.

T3 tempo di preaccensione 13 sec. 15 sec.

T3n tempo di postaccensione 15 sec. 10 sec.

Page 13

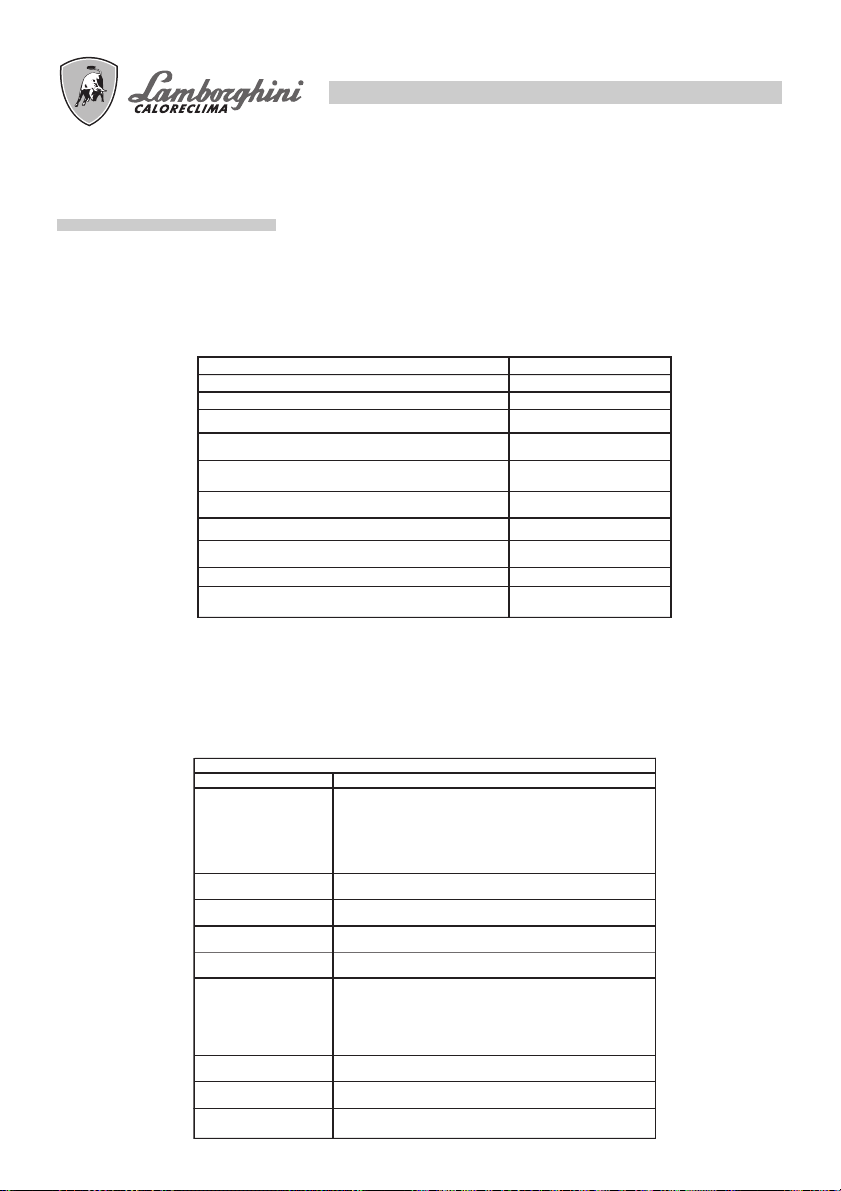

ECO 40/2

Termostato amb. - caldaia

Motore

Trasformatore

Valvola elettromagnetica 1a fiamma

Termostato modulazione

Servocomando aria

Valvola elettromagnetica 2a fiamma

Fotoresistenza

13

A - inizio avviamento

B - presenza di fiamma

C - fine avviamento

C-D - funzionamento normale

D - arresto di regolazione (TA-TC)

T1 tempo di preventilazione 25 sec. 26 sec.

LOA 44 LMO 44

T2 tempo di sicurezza 5 sec. 5 sec.

T3 tempo di preaccensione 25 sec. 25 sec.

T3n tempo di postaccensione 2 sec. 5 sec.

Page 14

14

APPARECCHIATURA LMO

Il pulsante di sblocco dell’apparecchiatura è l’elemento principale per poter accedere a tutte le funzioni di

diagnostica (attivazione e disattivazione), oltre a sbloccare il dispositivo di comando e controllo.

Il pulsante di sblocco è corredato di un led multicolore che da l’indicazione dello stato del dispositivo di

comando e controllo sia durante il funzionamento che durante la funzione di diagnostica.

INDICAZIONI DELLO STATO DELL’APPARECCHIATURA

Condiz ione Sequenza colori

Condizioni di attesa, altri stati intermedi Nessuna luce

Prerisca ldo olio “on”, tempo di attesa 5s.max Giallo

Fase di accensione Giallo intermittente

Funzionamento corretto Verde

Funzionamento non c orretto, intesi tà di corrente

rilevatore fiamma inferiori al minimo ammesso

Diminuzione tensione di alim entazione Giallo r osso alternati

Condizione di blocco bruciatore Rosso

Segnalazione guasto vedere «tab ella a pag.8») Rosso intermittente

Luce parassita prima dell’ accensione del bruciatore Verde rosso alternati

Lampeggìo veloce per diagnostica Rosso lampeggiante

In caso di blocco bruciatore nel pulsante di blocco sarà fissa la luce rossa.

Premendo il pulsante trasparente si procede allo sblocco del dispositivo di comando e controllo.

Premendo per più di 3 sec. la fase di diagnosi verrà attivata (luce rossa con lampeggio rapido), nella tabella

sottostante viene riportato il significato della causa di blocco o malfunzionamento in funzione del numero di

lampeggi (sempre di colore rosso).

Premendo il pulsante di sblocco per almeno 3 sec. si interromperà la funzione di diagnosi.

DIAGNOSI DELLE CAUSE DI MALFUNZIONAMENTO E BLOCCO APP. LMO

Indicazione ottica Possibile cause

2 lampeggi

4 4

3 lampeggi

4 4 4

4 lampeggi

4 4 4 4

5 lampeggi

4 4 4 4 4

6 lampeggi

4 4 4 4 4 4

7 lampeggi

4 4 4 4 4 4 4

8 lampeggi

4 4 4 4 4 4 4 4

9 lampeggi

4 4 4 4 4 4 4 4 4

10 lampeggi

4 4 4 4 4 4 4 4 4 4

Tabella di riepilogo

Verde intermittente

rapido

Ri epilogo anomalie di funzionamento

Assenza del segnale di fiamma

-

Malfunzionamento valvole combustibile

-

Malfunzionamento rilevatore fiamma

-

Difettosità nella taratura del bruciatore , assenza di

combustibile

-

Mancata accensione

Li be ro

Luce estranea all’ accensione

Li be ro

Li be ro

Assenza del segnale di fiamma durante funzionamento

-

Malfunzionamento valvole combustibile

-

Malfunzionamento rilevatore fiamma

-

Difettosità nella taratura del bruciatore , assenza di

combustibile

Anomalia del tempo preriscaldamento del combustibile

Li be ro

Errori di collegamento elettrico o danni all’apparecchiatura

Page 15

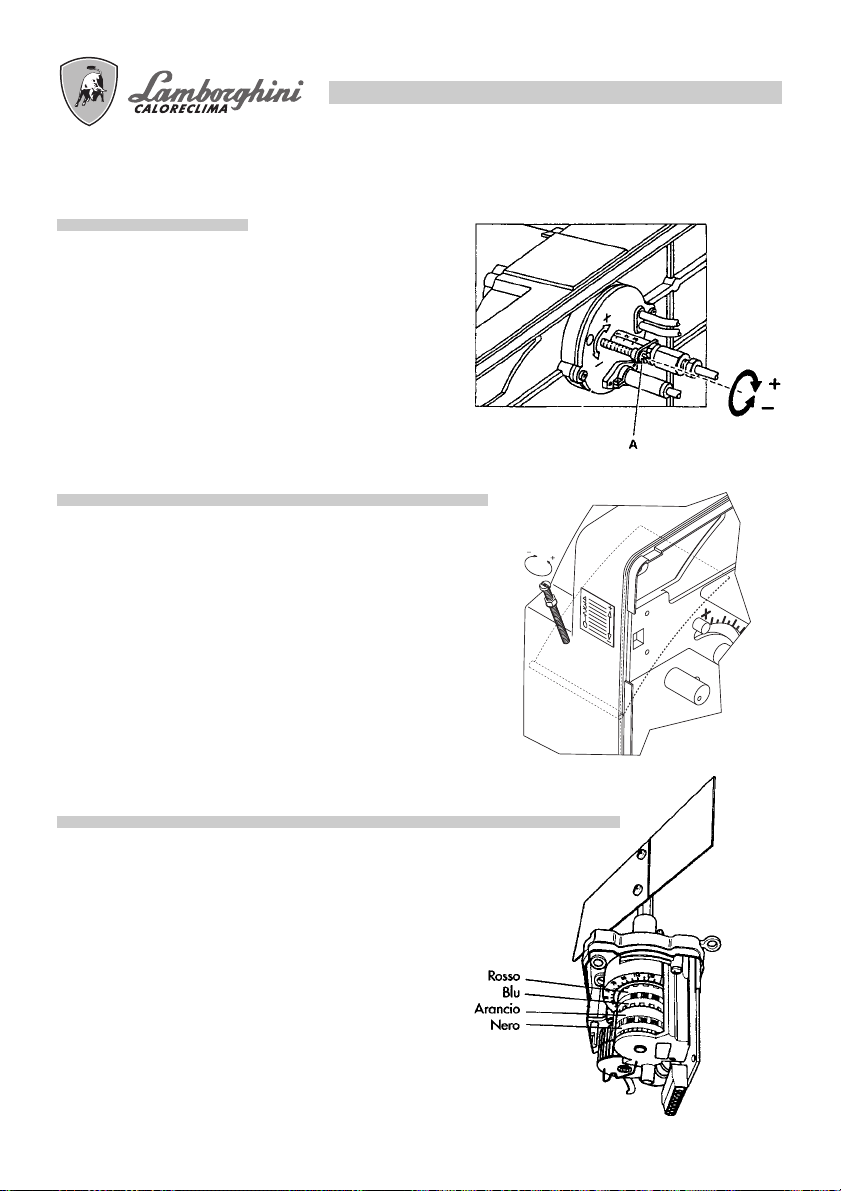

REGOLAZIONE TESTA

Agendo sulla vite A si modifica la posizione della linea

ugello/deflettore rispetto al boccaglio, variando, di conseguenza, la sezione di passaggio dell’aria.

REGOLAZIONI ARIA DI COMBUSTIONE (ECO 30)

Il dispositivo a vite micrometrica, di accessibilità immediata, permette una regolazione dell’aria in mandata

molto fine stabile e precisa.

Dopo aver allentato il dado, ruotare la vite in senso orario per ridurre l’apertura della farfalla; viceversa ruotarla

in senso antiorario per aumentarla riferendosi alla

targhetta.

15

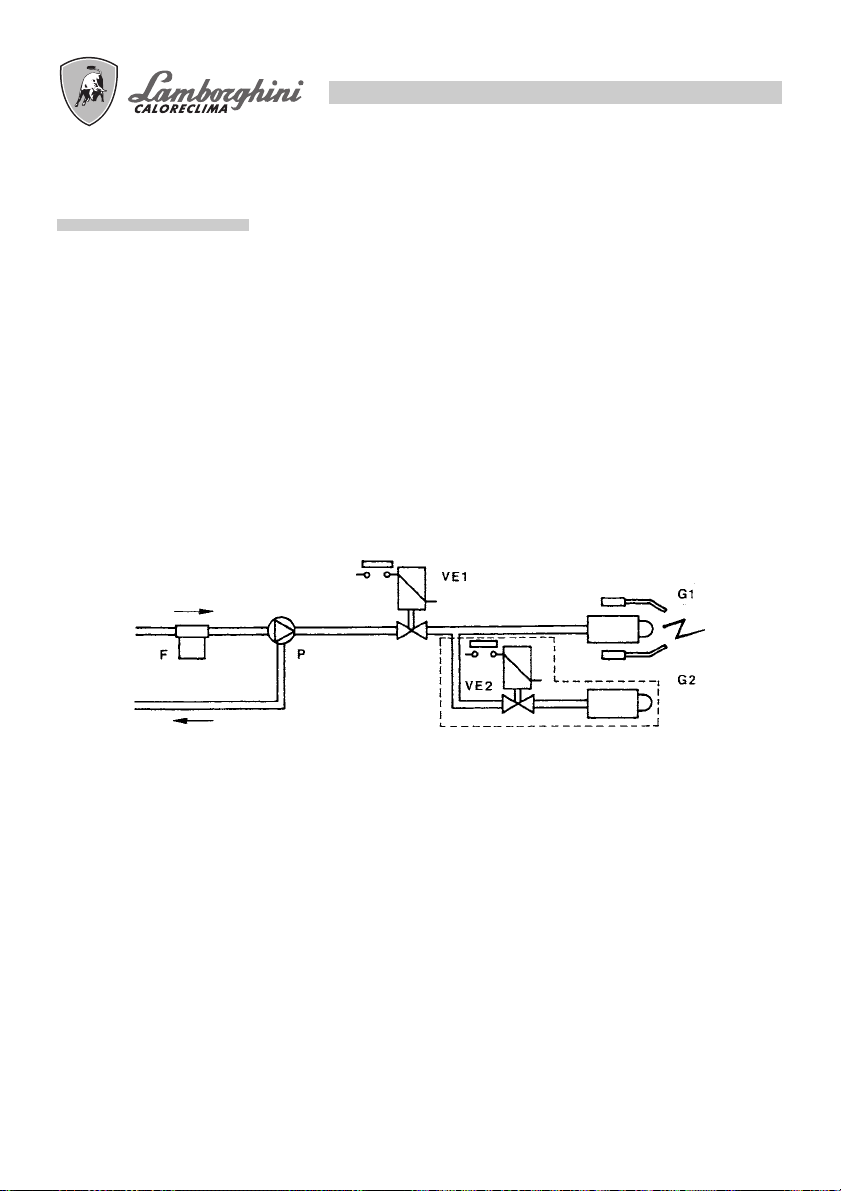

REGOLAZIONI ARIA DI COMBUSTIONE (ECO 30/2 - ECO 40/2)

La serranda aria è azionata dal motoriduttore.

La regolazione delle posizioni chiuso/aperto, 1a fiamma/aperto max., si effetua sulle camme girando in senso antiorario per aumentare l’apertura della serranda

ed in senso orario per diminuirla.

Camma blu Posizione chiusura totale

Camma arancio Regolazione aria 1a fiamma.

Camma rossa Regolazione aria 2a fiamma.

Camma nera Consenso apertura elettrovalvola

della 2a fiamma. Servocomando tipo SQN 70...

Page 16

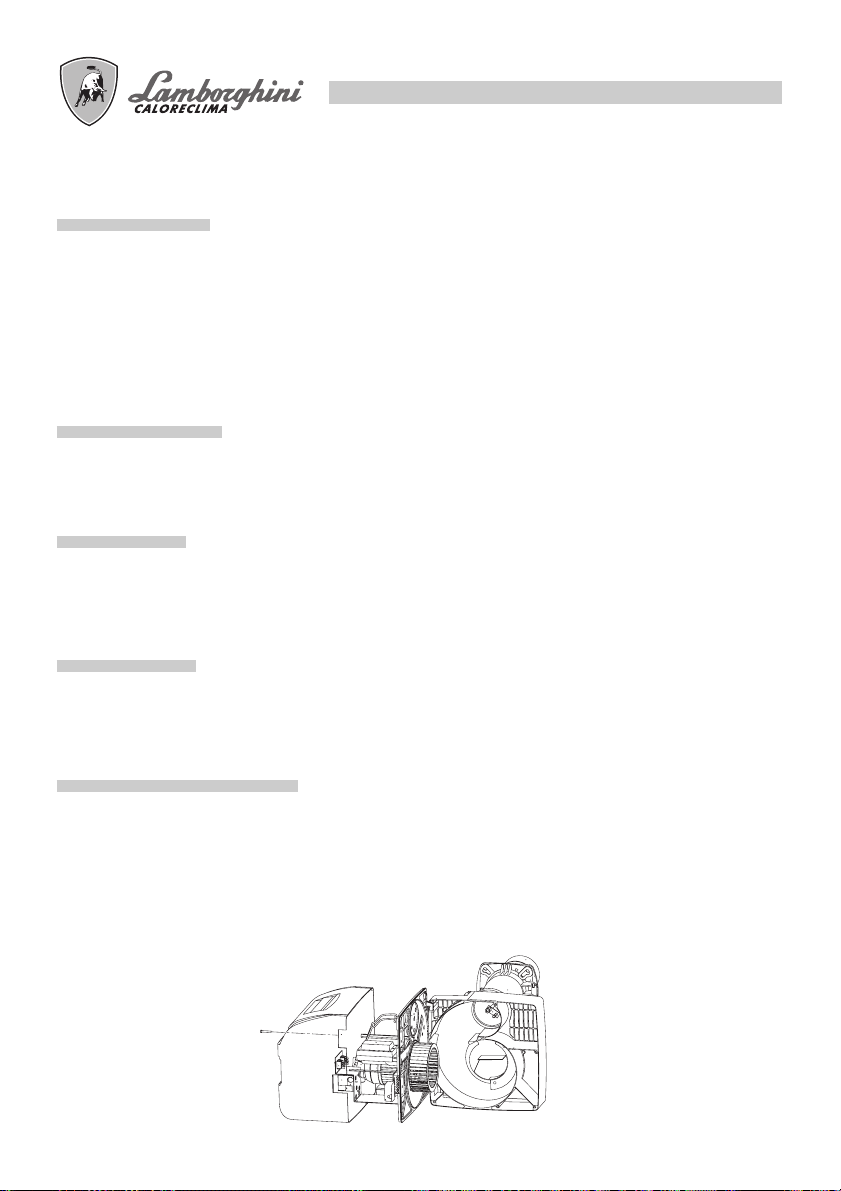

MESSA IN FUNZIONE

1) OPERAZIONI PRELIMINARI

-montare il manometro ed il vuotometro sulla pompa (togliere dopo la messa a punto).

- aprire le saracinesche lungo la tubazione del gasolio.

- chiudere la linea dei termostati (caldaia/ambiente)

- dare corrente dall’interrutore generale

- porre in posizione di marcia l’interrutore

- sbloccare l’apparecchiatura (spingendo il pulsante rosso)

2) AVVIAMENTO

F- filtro di linea

P- pompa

VE1 - elettrovalvola 1° ugello

VE2 - elettrovalvola 2° ugello

G1 - 1° ugello

G2 - 2° ugello

16

A) Dopo le operazioni preliminari inizia il ciclo di avviamento. Il motore del bruciatore si mette in

rotazione insieme con la pompa; il gasolio aspirato viene totalmente inviato verso il ritorno.

Sono in funzione anche il ventilatore del bruciatore ed il trasformatore d’accensione per cui si effettuano

le fasi di:

- preventilazione del focolare

- prelevaggio di una parte del circuito gasolio

- preaccensione, con scarica fra le punte degli elettrodi.

N.B.: Nel tipo ECO 30 la serranda atmosferica assume la posizione di apertura corrispondente alla portata

del bruciatore; nei tipi ECO 30/2 - ECO 40/2 il servomotore posiziona la serranda aria in corrispondenza

della taratura della prima fiamma.

B) Alla fine del prelavaggio, l’apparecchiatura apre la valvola elettromagnetica VE1: il gasolio giunge

all’ugello G1, dal quale esce finemente polverizzato.

Il contatto con la scarica, presente fra le punte degli elettrodi, determina la formazione della fiamma.

Contemporaneamente inizia il tempo di sicurezza.

Page 17

REGOLAZIONE PRESSIONE POMPA

La pompa è pretarata a 12 bar.

Per il controllo della pressione servirsi di un manometro a bagno d’olio.

La pressione può essere normalmente regolata fra 11 e 15 bar.

1 - Aspirazione

2 - Ritorno

3 - Ugello

4 - Regolazione pressione

N.B. Se il vuoto supera 4 m. prevedere una pompa di circolazione

CONTROLLO COMBUSTIONE

Al fine di ottenere i migliori rendimenti di combustione, e nel rispetto dell’ambiente, si raccomanda di effettuare con gli adeguati strumenti, controllo e regolazione della combustione. Valori fondamentali da considerare sono:

-CO2 Indica con quale eccesso d’aria si svolge la combustione; se si aumenta l’aria, il valore di CO2 %

diminuisce, e se si diminuisce l’aria di combustione il CO2 % aumenta. Valori accettabili sono 11-12 %.

17

-Numero di fumo (Bacharach). Sta ad indicare che nei fumi sono presenti particelle di incombusto solido.

Se si supera il n°2 della scala BH occorre verificare che l’ugello non sia difettoso e che sia adatto al

bruciatore ed alla caldaia ( marca, tipo, angolo di polverizzazione). In genere il n° BH tende a diminuire

alzando la pressione in pompa; é necessario, in questo caso fare attenzione alla portata del

combustibile che aumenta, e quindi, eventualmente, ridurre la capacità dell’ ugello.

-Temperatura dei fumi. È un valore che rappresenta la dispersione di calore attraverso il camino; più alta

é la temperatura, maggiori sono le dispersioni e più basso é il rendimento di combustione.

ECO 30/2 - ECO 40/2. Con i bruciatori funzionanti ad alta/bassa fiamma, é necessario accertarsi che non

si creino le condizioni per la condensazione dei fumi, in caldaia ed al camino. La condensa, essendo di tipo

acido, potrebbe provocare gravi corrosioni alla caldaia, pertanto é necessario consultare il costruttore della

medesima a riguardo. Per quanto concerne il camino, a seconda del materiale con cui é costruito, si possono

creare fenomeni di corrosione, macchie scure di umidità e difficoltà nello smaltimento dei fumi (insufficiente

tiraggio).

N.B.: Disposizioni vigenti in alcuni paesi possono richiedere regolazioni diverse da quelle riportate e

richiedere anche il rispetto di altri parametri. I bruciatori sono progettati per rispettare le più rigide

normative internazionali per il risparmio dell’energia e la tutela dell’ambiente

Page 18

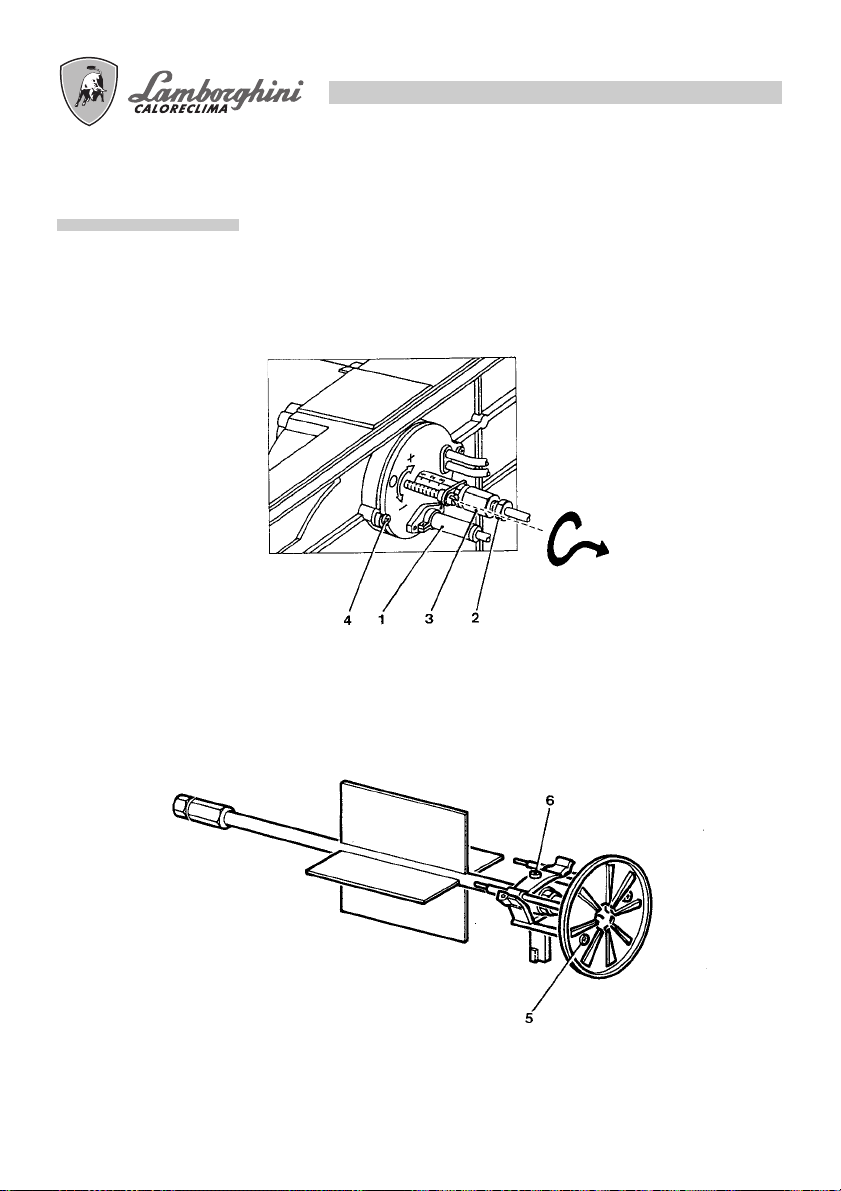

18

MANUTENZIONE

Tutte le operazioni devono essere eseguite dopo aver tolto corrente. Togliendo il cofano é possibile effettuare

la pulizia della fotoresistenza, ispezionare il motore, la valvola elettromagnetica, il trasformatore ed il

servocomando serranda aria. Per accedere alla ventola ed alla serranda aria si deve estrarre il gruppo

piastra e portacomponenti, che sarà, agganciato nella prevista posizione di servizio; questa operazione

rende completamente accessibile anche la testata.

Per effettuare la pulizia/ispezione ugello - elettrodi, normalmente si estrae il gruppo testata attraverso la

rimozione della piastra superiore.

FOTO RESISTENZA

Sfilarla dalla sua sede e pulire la sua parte sensibile con un panno asciutto.

FILTRO POMPA

Chiudere la saracinesca sull’aspirazione, smontare il coperchio della pompa, estrarre la cartuccia a rete,

lavarla con benzina, e risciacquarla con gasolio. Rimontare il tutto con molta cura.

FILTRO DI LINEA

Chiudere la saracinesca sull’aspirazione, smontare il cestello filtro, normalmente avvitato sul corpo filtro, e

procedere ad una accurata pulizia della rete filtrante. Rimontare il tutto con molta cura.

VENTOLA SERRANDA ARIA

Per accedere ai componenti principali è sufficiente togliere il cofano.

La manutenzione alla testa di combustione si esegue nel seguente modo:

● Svitare la vite e togliere il cofano.

● Svitare le viti della piastra superiore ed agganciarle nella posizione di servizio.

● Per accedere alla ventola svitare le viti della piastra inferiore scollegando gli innesti del quadro elettrico.

Page 19

19

ELETTRODI - UGELLO

Dopo aver tolto il cofano, sfilare i cavi di alta tensione dal lato trasformatore, sfilare la fotoresistenza 1, svitare

il raccordo 2 che collega il tubino del gasolio alla linea 3 dell’ugello (i raccordi sono n°2 per

ECO 30/2 - ECO40/2), allentare le viti 4 e ruotando la flangia in senso antiorario estrarre il gruppo flangiaugello-deflettore-elettrodi.

Svitare le viti 5, per togliere il deflettore e la vite 6 per togliere gli elettrodi. Una buona pulizia dell’ugello si

ottiene smontando il filtro e pulendo i tagli ed il foro di polverizzazione, con benzina e risciacquarlo con

gasolio. Nel rimontare il tutto si faccia attenzione al corretto, posizionamento degli elettrodi-deflettore.

Page 20

IRREGOLARITA' DI FUNZIONAMENTO

20

DIFETTO

IL BRUCIATORE NON

PAR TE E NON C’È

SEGNALE DI BLOCCO.

IL MOTORE GIRA

MA NON SI HA

FORMAZIONE DELLA

FIAMMA, CON

ARRESTO IN

BLOCCO.

IL BRUCIATORE

SI AVVIA, SI HA

FORMAZIONE DELLA

FIAMMA E POI SI

ARRESTA IN BLOCCO.

LA FIAMMA È IRREGOLARE, È CORTA CON

SCINTILLE.

LA FIAMMA È

FUMOSA

a) Mancanza di energia elettrica.

b) Non arriva il combustibile

al bruciatore.

a) Non avviene la scarica

agli elettrodi.

b) Ugello otturato.

c) Non arriva il combustibile.

a) Fotoresistenza sporca.

b) Ugello che polverizza male.

a) Ugello polverizza male.

b) La pressione in pompa

è troppo bassa.

c) C’è acqua nel gasolio.

a) Ugello polverizza male.

b) Poca aria di combustione.

RIMEDIOCAUSA

a) Controllare i fusibili.

b) Controllare i termostati (ambiente,

caldaia e sicurezza).

c) Controllare la

linea di alimentazione.

a) Verificare la corretta posizione

delle punte e pulirle.

b) Pulire o sostituire l’ugello.

c) Verificare: il livello di gasolio in

cisterna; che le saracinesche lungo

la linea gasolio siano aperte; la pu-

lizia del filtro di linea e della

pompa.

a) Pulire la fotoresistenza.

b) Pulire o sostituire l’ugello.

a) Pulire o sostituire l’ugello.

b) Controllare e alzare la pressione

c) Fare togliere l’acqua dalla

cisterna e pulire i filtri.

a) Pulire o sostituire l’ugello.

b) Verificare che la serranda atmosferi-

ca apra regolarmente; verificare che

la ventola non sia sporca

Page 21

GB

Please read the instructions and warnings in this document carefully as there is important

information regarding installation, use and maintenance. Keep the manual in a safe place

for future reference. The installation must be carried out by qualified personnel that will be

responsible for conformance with current safety regulations in force.

Page 22

INDEX PAGE

TECHNICAL SPECIFICATIONS ______________________ 23

DIMENSIONS ___________________________________ 23

PRESSURE CURVE ________________________________ 24

ASSEMBLY WITH THE FURNACE____________________ 24

ELECTRICAL CONNECTIONS ______________________ 25

LIGHT OIL SUPPLY ________________________________ 27

SINGLE-LINE FUEL SUPPLY _________________________ 27

DOUBLE-LINE FUEL SUPPLY ________________________ 27

CHOKE SELECTION ______________________________ 28

EXAMPLE OF CHOKE SELECTION __________________ 28

MOUNTING THE CHOKE _________________________ 28

ELECTRODE-DEFLECTOR POSITIONING _____________ 29

OPERATION CYCLE ______________________________ 29

LMO EQUIPMENT ________________________________ 32

COMBUSTION HEAD ADJUSTMENT ________________ 33

AIR INTAKE ADJUSTMENT (ECO 30) ________________ 33

AIR INTAKE ADJUSTMENT (ECO 30/2 – ECO 40/2)___ 33

STARTING PROCEDURES __________________________ 34

PUMP PRESSURE ADJUSTMENT ____________________ 35

COMBUSTION CONTROL _________________________ 35

MAINTENANCE _________________________________ 36

PHOTO RESISTANCE _____________________________ 36

PUMP FILTER_____________________________________ 36

FUEL LINE FILTER _________________________________ 36

FAN & BUTTERFLY VALVE __________________________ 36

CHOKE ELECTRODES _____________________________ 37

TROUBLE SHOOTING_____________________________ 38

22

Congratulations…

for an excellent choice. We thank you for choosing our products. Since 1959, LAMBORGHINI

CALORECLIMA has been actively present in Italy and the world with an extensive network of agents and

dealers, which guarantees the constant presence of our products on the market.

This network is supported by the technical assistance service <<LAMBORGHINI SERVICE>> with the

responsibility of qualified maintenance of the product.

For installation and for positioning the furnace,

SCRUPULOUSLY RESPECT THE LOCAL REGULATIONS IN FORCE

Page 23

TECHNICAL SPECIFICATIONS

MODEL ECO 30 ECO 30/2 ECO 40/2

Output min. kW 190 142 267

max. kW 356 356 474

min. kcal/h 163.000 122.400 230.000

max. kcal/h 306.000 306.000 408.000

Fuel consumption min. Kg/h 16 (12) - 14 (22,5) - 25

max. Kg/h 30 30 40

Pressure of

the fuel pump calibration bar 12 12 12

Fuel Light oil p.c.i. 10210 Kcal/Kg 1,5°E (6cst) a 20°C

Weight kg 26,5 27 28

Motor W 370 370 370

Condenser 450 V µF 14 14 14

Ignition transformer kV/mA 12/35 12/35 12/35

Electrical supply 230V - 50 Hz mono-phase

Electrical energy consumption W 850 900 950

Flame control Heat resistor w/ photo resistance.

Air flow control Manual Motorised Motorised

Number of stages 1 2 2

N.B.: The specifications in parenthesis refer to the minimum output obtainable with the first flame.

Electronic w/photo resistance

23

DIMENSIONS mm

M8

L

ø G

C

F

D

A

Model A B C D E F Ø GH LNX

ECO 30 770 420 423 460 310 350 135 120 160 150 200 3/8”

ECO 30/2 770 420 423 460 330 350 135 120 160 150 200 3/8”

ECO 40/2 790 420 423 460 330 350 148 120 160 160 200 3/8”

E

X

B

min max

H

N

H

N

Page 24

PRESSURE CURVE

6

5

24

4

3

2

1

0

PRESSIONE IN CAMERA DI COMBUSTIONE mbar

Combustion chamber pressure mbar

100 130 160 190 220 250 280 310 340 370 400 430 460 490 520 550

ECO 30/2

ECO 30

ECO 40/2

PO

POWER kW

Indicates power in kW, in function of back pressure, in mbar, in the combustion chamber

ASSEMBLY WITH THE FURNACE

1 4

TENZA kW

3 2 5

Attach the flange 2 to the furnace with n° 4 screws (3) through the sealing gasket (4) and any seals (5). Insert

the burner in the flange so that the nozzle enters the combustion chamber as indicated by the manufacturer of

the furnace. Tighten the screw (1) to lock the burner in place.

Page 25

25

ELECTRICAL CONNECTIONS

The connections to be made by the installer are as follows:

● Electrical supply line

● Thermostat line

● Warning light (optional)

● Timer (optional)

● Flame control thermostat (optional)

(Eliminate any cable bridges)

N.B.: It is necessary to observe scrupulously normal working practices that indicate attachment of no more

than two cables per terminal.

Warning:

● Do not exchange the neutral with the phase

● Be sure to make a good connection for the ground wire

● Respect normal working practices and observe scrupulously local regulations in force

ECO 30

MPE

LOA 24.../LMO14...

LEGEND

F Fuse MB Burner Motor

FA Matched Filter MPE Landis Device Clamp

FCA Auxiliary Circuit Fuse TC Furnace Thermostat

FR Photo resistance TS Back-up Thermostat

IG Main Switch TR Ignition Transformer

Ima On/Off Switch VE1 1° Flame Electromagnetic Valve

Page 26

26

The installer will make the following connections:

● Energy supply

● Thermostatic line

● Warning light (optional)

● Timer (optional)

● Flame control thermostat (optional)

(Eliminate any cable bridges)

N.B.: It is necessary to observe scrupulously normal working practices that indicate attachment of no more

than two cables per terminal.

War ning:

● Do not exchange neutral with phase

● Be sure to make a good connection for the ground wire

● Respect good working practices and observe scrupulously local regulations in force

ECO 30/2 - ECO 40/2

122345678

2

M

MB

TR

VE2

10 11 12

9

31

FR

ImM

MPE

LOA 24.../LMO24...(ECO 30/2)

LOA 44.../LMO44...(ECO 40/2)

FA

VE1

2 34567189

3 5618N47

IMA

FCA

MMS

2

L1

N

T1

T2

S3

B4

L1

N

TMF

F

IG

TS

TC

LEGEND

F Fuse MMS Air Intake Control, Motor Reducer Clamp

FA Matched Filter TMPELandis Device Clamp

FCA Auxiliary Circuit Fuse TC Furnace Thermostat

FR Photo resistance TMF 2° Flame Modulation Thermostat (optional)

IG Main Switch TS Back-up Thermostat

Ima On/Off Switch TR Ignition Transformer

ImM Min.-Max working control switch VE1 1° Flame Electromagnetic Valve

MB Burner Motor VE2 2° Flame Electromagnetic Valve

L

N

Page 27

27

LIGHT OIL SUPPLY

The dimensions of the fuel lines (diameter/length) are related to the type of burner (with one or two lines, in

suction feed / gravity feed) and with the pump specifications.

The diagram indicates the maximum length L allowed in a suction feed line with regards to the difference in

height of the fuel tank and the internal diameter of the tube d, for an atmospheric pressure of 1013 mbar and

a vacuum of 0.45 bar, considering assembly with 4 elbows of a stop valve and a one-way valve.

SINGLE LINE FUEL SUPPLY

It is recommended whenever possible to avoid this option, which can create significant malfunctions in the

burner if the installation has not been performed in a perfect manner. However, if it is not possible to avoid this

choice, we advise: use a gravity feed burner only, modify the pump by removing the Allen-head screw inside,

discharge air from the upper parts of the fuel line and avoid air bubbles.

DOUBLE LINE FUEL SUPPLY

N.B.: if the tube length exceeds 60m., we advise the use of a fuel pump – d10/2, d12/2 for double flame

burners.

Page 28

CHOKE SELECTION

28

CHOKE

UGELLO

GPH

2,00

2,50

3,00

3,50

4,00

4,50

5,00

6,00

7,00

8,30

9,50

10,50

10 11 12 13 14 15 16 17 18 19 20 21

7,43 7,75 8,10 8,42 8,80 9,05 9,35 9,67 9,91 10,22 10,48 10,70

88,12 91,91 96,06 99,86 104,37 107,33 110,90 114,68 117,53 121,21 124,30 126,90

9,28 9,67 10,17 10,54 10,98 11,27 11,70 12,10 12,38 12,76 13,10 13,40

110,06 114,68 120,62 125,00 130,22 133,66 138,76 143,50 146,82 151,33 155,36 158,92

11,17 11,60 12,16 12,65 13,20 13,60 14,10 14,50 14,88 15,16 15,70 16,10

132,47 137,58 144,22 150,03 156,55 161,30 167,22 171,98 176,47 179,80 186,20 190,94

13,05 13,60 14,20 14,78 15,40 15,85 16,40 16,95 17,38 17,90 18,30 18,80

154,77 161,30 168,41 175,29 182,64 187,98 194,50 201,03 206,12 212,29 217,04 222,97

14,88 15,50 16,24 16,90 17,60 18,12 18,70 19,37 19,88 20,40 21,00 21,50

176,47 183,83 192,60 200,43 208,73 214,90 221,78 229,73 235,77 241,94 249,06 255,00

16,67 17,35 18,20 18,90 19,70 20,30 21,00 21,70 22,25 22,90 23,50 24,00

197,70 205,77 215,85 224,15 233,64 240,76 249,06 257,36 263,88 271,60 278,71 284,64

18,60 19,35 20,30 21,10 22,00 22,60 23,35 24,15 24,80 25,50 26,20 26,70

220,60 229,49 240,76 250,24 260,92 268,03 286,42 294,13 307,36 310,73 316,66

22,30 23,25 24,35 25,30 26,40 27,20

264,48 275,74 288,80 300,06 313,10 322,59

26,00 27,15 28,40 29,50 30,70 31,70

308,36 322,00 336,82 349,87 364,10 375,96

30,80 32,10 33,60 34,90 36,40 37,50

365,29 380,70 398,50 413,91 431,70 444,75

35,30 36,70 38,50 40

418,66 435,26 456,61 474,4

39,00 40,65

462,54 482,11

EXAMPLE OF CHOKE SELECTION

PUMP PRESSURE

PRESSIONE POMPA bar (kg/cm

276,93

28,10

29,00 29,75 30,75 31,40 32,20

343,94 352,83 364,49 372,40 381,90

333,26

33,90 34,80 35,80 36,65 37,50

32,70

402,05 412,73 424,59 434,67 444,75

387,82

38,75

40,20

476,77

45957

2

)

The furnace has an effective output of 290 kW.

For a pump pressure of 12 bar, the nearest value is 288.80 kW, which corresponds to a choke of 6 GPH. If it

is a double-choke burner, divide the feed with a choke of 2.50 GPH on the first flame and 3.50 GPH on the

second flame.

If is does not have an optimum choke, it is possible, within the limits of 11 –14 bar, to adjust the pump pressure

to obtain the desired fuel supply.

MOUNTING THE CHOKE

Once having chosen the correct choke, it may be mounted as indicated in the paragraph “MAINTENANCE”.

Page 29

29

ELECTRODE-DEFLECTOR POSITIONING

After mounting the choke (or chokes), check the correct position of the electrodes and deflector, following the

listed specifications (mm). It is advisable to check the specifications after each intervention on the combustion

head.

ECO 30

OPERATION CYCLE

ECO 30

Thermostat room temperature - furnace

Motor

Transformer

Electromagnetic valve

ECO 30/2 - ECO 40/2

Photo resistance

LOA 24 LMO 14

A - flame ignition T1 pre-ventilation time 13 sec. 15 sec.

B - presence of flame T2 safety cut-off time 10 sec. 10 sec.

C - end of starting procedure T3 pre-ignition time 13 sec. 15 sec.

C-D - normal operation T3n post-ignition time 15 sec. 10 sec.

D - thermostat shut-down (TA-TC)

Page 30

ECO 30/2

Thermostat room temperature - furnace

Motor

Transformer

Electromagnetic valve 1° flame

Thermostat modulation

Air flow control

Electromagnetic valve 2° flame

Photo resistance

LOA 24 LMO 24

A - flame ignition T1 pre-ventilation time 13 sec. 15 sec.

B - presence of flame T2 safety cut-off time 10 sec. 10 sec.

C - end of starting procedure T3 pre-ignition time 13 sec. 15 sec.

C-D - normal operation T3n post-ignition time 15 sec. 10 sec.

D - thermostat shut-down (TA-TC)

30

Page 31

ECO 40/2

Thermostat room temperature - furnace

Motor

Transformer

Electromagnetic valve 1° flame

Thermostat modulation

Air flow control

Electromagnetic valve 2° flame

Photo resistance

31

A - flame ignition

B - presence of flame

C - end of starting procedure

C-D - normal operation

D - thermostat shut-down (TA-TC)

T1 pre-ventilation time 25 sec. 26 sec.

LOA 44 LMO 44

T2 safety cut-off time 5 sec. 5 sec.

T3 pre-ignition time 25 sec. 25 sec.

T3n post-ignition time 2 sec. 5 sec.

Page 32

32

LMO EQUIPMENT

The release pushbutton on the equipment is the main component for accessing all the diagnostic functions

(activation and deactivation) as well as for releasing the control and checking device.

The release pushbutton has a multicoloured led which indicates the state of the control and checking device

during operation and when the diagnostic function is in use.

EQUIPMENT STATE INDICATORS

Condition Colour sequence

Standby, other intermediate states No light

Fuel preheating “on”, waiting time 5s.max Yellow

Ignition stage Yellow, flashing

Correct operation Green

Incorrect operation, current level of

flame detector below permitted minimum Green, flashing

Drop in voltage Alternating yellow red

Burner lock out Red

Fault (see table on page 8) Red, flashing

Stray light before burner ignition Alternating green red

Rapid flashing for diagnostics Red, rapid flashing

If the burner is locked out, there will be a steady red light on the lock out pushbutton.

By pressing the transparent pushbutton, the control and checking device will be released.

By pressing it for more than 3 seconds, the diagnosis stage will be activated (red light flashes rapidly).

The table below describes the causes of the lock out or fault in relation to the number of flashes (always red).

The diagnosis function is interrupted by pressing the release button for at least 3 seconds.

DIAGNOSIS OF LMO EQUIPMENT FAULTS AND LOCK OUT

Visual indication Possible causes

2 flashes

4 4

Description of operating anomalies

Description

No flame signal

-

Faulty fuel valves

-

Faulty flame detector

-

Incorrect burner setting, no fuel

-

No ignition

3 flashes

4 4 4

4 flashes

4 4 4 4

5 flashes

4 4 4 4 4

6 flashes

4 4 4 4 4 4

7 flashes

4 4 4 4 4 4 4

8 flashes

4 4 4 4 4 4 4 4

9 flashes

4 4 4 4 4 4 4 4 4

10 flashes

4 4 4 4 4 4 4 4 4 4

Not used

Stray light on ignition

Not used

Not used

No flame signal during operati on

-

Faulty fuel valves

-

Faulty flame detector

-

Incorrect burner setting, no fuel

Anomalies in fuel preheating time

Not used

Incorrect electrical connec tion or damage to equipment

Page 33

COMBUSTION HEAD ADJUSTMENT

Adjusting screw A modifies the position of the line choke/

deflector with regards to the flow nozzle, thereby varying

the opening of the air intake.

AIR INTAKE ADJUSTMENT (ECO 30)

The immediately accessible micrometric screw, permits

a fine, stable and precise control of the intake airflow.

After opening the lock-nut, turn the screw clockwise to

reduce the opening of the butterfly valve and anticlockwise to open the valve, referring to the data plate.

33

AIR INTAKE ADJUSTMENT (ECO 30/2 – ECO 40/2)

The motor reducer controls the air intake valve.

Adjustment of the open/close position of the 1° flame /

max. opening is controlled by turning the cam anticlockwise to open the butterfly valve and clockwise to

close.

Blue cam totally closed

Orange cam air control 1° flame

Red cam air control 2° flame

Black cam Permits opening of the electromagnetic

valve of the 2° flame Servocomando tipo SQN 70...

Red

Blue

Orange

Black

Page 34

STARTING PROCEDURES

1) PRELIMINARY OPERATIONS

-Mount the pressure gauge and the vacuum gauge on the pump (remove after tune up).

-Open the fuel line valve.

-Close the thermostat lines (furnace/room temperature)

- Attach electricity to the main switch.

-Switch to the on position.

- Unlock the burner (by pushing the red button)

2) STARTING CYCLE

F- In-line filter

P- Pump

VE1 - Electromagnetic valve 1° choke

VE2 - Electromagnetic valve 2° choke

G1 - 1° choke

G2 - 2° choke

34

A) After the preliminary operations, begin the starting cycle. The burner motor begins to rotate with the

pump; The fuel introduced is directed back to the tank. The burner ventilator and the ignition transformer

are also in operation and perform the phases of:

- pre-heating of the combustion chamber

-pre-cleaning a part of the fuel circuit

- pre-ignition with spark between the electrode points

N.B.: In mod. ECO 30, the air intake butterfly valve opens in relation to the fuel needs of the burner; in mod.

ECO 30/2 – ECO 40/2 servomotor controls the air intake butterfly valve in relation to the setting of the first

flame.

B) At the end of the pre-cleaning, the burner opens the electromagnetic valve VE1; the fuel arrives to the

choke G1 and comes out finely atomised.

The contact with the spark present between the electrode points determines the ignition of the flame. The

safety cut-off time begins simultaneously.

Page 35

PRESSURE PUMP ADJUSTMENT

The pump is pre-set at 12 bar.

To control the pressure, use the oil pressure gauge.

Normally, the pressure is set between 11 and 15 bar.

1 - Suction feed

2 - Return

3 - Choke

4 - Pressure control

N.B.: If the vacuum exceeds 4 m., utilise a circulation pump

COMBUSTION CONTROL

In order to obtain optimum combustion efficiency, also with respect to the environment, it is advisable to use the

appropriate instruments when controlling or regulating combustion. The fundamental levels to consider are:

35

-CO2 Indicates the volume of air used in combustion; if air volume is increased, the level of CO2 %

decreases and if the volume of air is decreased, the level of CO2 % increases. Acceptable levels are 1112%.

-Smoke emissions control (Bacharach). It is important to note the presence of non-burned solid particles

in smoke. If the level of particles in the smoke exceeds n° 2 on the BH scale, the choke should be checked

for defects and that it is the proper choke for the burner and furnace (brand, type, angle of atomisation).

Generally, the n° BH tends to diminish by raising pump pressure; it is necessary in this case to control the

amount of fuel flow, which will increase and therefore, it may be necessary to reduce the capacity of the

choke.

-Smoke temperature. This level represents the dispersion of heat through the chimney; the higher the

temperature is, the higher the dispersion of heat will be as well as a lower effective out-put from the

combustion.

ECO 30/2 – ECO 40/2. With the burners working at low or high flame, it is necessary to check that they do

not create the conditions for condensation in the smoke, in the furnace or in the chimney. Condensation,

which is typically acid, can provoke serious corrosion in the furnace. Therefore, it is necessary to consult the

manufacturer on this problem. Regarding the chimney, depending on the material used in construction, corrosion,

stains from humidity or difficulties in the dispersion of smoke can occur.

N.B. : Existing regulations in certain countries could differ from the stated values herein and require adherence

to different parameters. The burners are designed for conformity to the most rigid international regulations

for energy conservation and respect for the environment.

Page 36

36

MAINTENANCE

All operations should be performed with the electrical supply disconnected. After removing the casing, it is

possible to clean the photo resistance, inspect the motor, the electromagnetic valve, the transformer and the air

intake control.To reach the fan and butterfly valve, the over-head plate and component mount must be

removed.This will be attached in the standard service position.This operation will also make the combustion

head easy to remove.

To clean and inspect the choke-electrode, normally, one should extract the head group by moving the overhead plate.

PHOTO RESISTANCE

Unscrew from position and clean the photosensitive window with a dry cloth.

PUMP FILTER

Close the fuel line valve, take off the pump cover, take out the filter, clean it with gasoline, rinse it with light oil

and re-assemble carefully.

FUEL LINE FILTER

Close the fuel line valve, take off the filter cover, unscrew the filter, and clean the filter carefully. Re-assemble

carefully.

FAN & BUTTERFLY VALVE

It is sufficient of take off the cover in order to reach the main components. Maintenance of the combustion head

should be carried out as follows:

● Take out the screws and take off the cover.

● Unscrew and take out the over-head plate and place it in service position.

● In order to reach the fan, remove the screws from the lower plate to unhook the electrical coupling.

Page 37

37

CHOKE ELECTRODES

After removing the cover, detach the high-tension cables from the transformer side, remove the photo resistance

1, unscrew the connector that hooks the fuel line to the choke 3, (there are two 2 connectors for ECO 30/2 –

Eco 40/2), loosen the screws 4 and, turning the flange anti-clockwise, remove the flange-choke-deflectorelectrode assembly.

Remove the screws 5, in order to remove the deflector, and the screws 6 to remove the electrodes. The choke

may be cleaned adequately by removing the filter and cleaning inside the spray nozzle and jet with gasoline

and a light oil rinse. Re-assemble all parts carefully with special attention to the positioning of the electrodesdeflector.

Page 38

TROUBLE SHOOTING

38

PROBLEM

THE BURNER DOES NOT

START AND THERE IS NO

SIGNAL FROM THE

WA R NING LIGHT.

THE MOTOR TURNS BUT

THERE IS NO FLAME

AND THE SYSTEM SHUTS

DOWN.

THE BURNER STARTS,

THERE IS A FLAME AND

THEN THE SYSTEM

SHUTS DOWN.

THE FLAME IS

IRREGULAR, SHORT AND

SHOWS SPARKS.

THE FLAME IS SMOKING.

a) There is no electricity.

b) Fuel is not arriving to the burner.

a) There is no spark from the

electrodes.

b) The choke is blocked.

c) Fuel is not arriving to the burner.

a) The photo resistance is dirty.

b) The choke is atomising

incorrectly.

a) The choke is atomising

incorrectly.

b) The pump pressure is too low.

c) There is water in the fuel.

a) The choke is atomising

incorrectly.

b) There is insufficient air in the

combustion.

SOLUTIONCAUSE

a) Check the fuses.

b) Check the thermostats (Room tem-

perature, Furnace and safety).

c) Check the fuel line.

a) Check the correct position of the

points and clean them.

b) Clean or replace the choke.

c) Check the level of fuel in the tank;

that the valves along the fuel line

are open; clean the fuel and pump

filters.

a) Clean the photo resistance.

b) Clean or change the choke.

a) Clean or change the choke.

b) Check and raise pump pressure.

c) Remove the water from the fuel tank

and clean the filters.

a) Clean or change the choke.

b) Check that the butterfly valve opens

correctly; check that the fan is not

dirty.

Page 39

F

Lire attentivement les instructions et les avertissements contenus dans ce manuel, car ils

proportionnent d’importantes indications concernant la sécurité de montage, d’emploi et

d’entretien. Garder avec soin ce manuel pour toute autre consultation. Seulement le personnel

qualifié, qui sera responsable du respect des lois de sécurité en vigeur, peut réaliser le

montage.

Page 40

INDEX PAGE

CARACTÉRISTIQUES TECNIQUES ___________________ 41

DIMENSIONS ___________________________________ 41

PLAGES DE TRAVAIL ______________________________ 42

MONTAGE À LA CHAUDIÈRE ______________________ 42

CONNEXIONS ÉLECTRIQUES ______________________ 43

ALIMENTATION FIOUL DOMESTIQUE _______________ 45

ALIMENTATION MONOTUBE ______________________ 45

ALIMENTATION DOUBLE TUBE _____________________ 45

CHOIX GICLEUR _________________________________ 46

EXEMPLE CHOIX GICLEUR _________________________ 46

MONTAGE GICLEUR _____________________________ 46

POSITIONNEMENT ÉLECTRODES - ACCROCHE-FLAMME ___

47

CYCLE DE FONCTIONNEMENT ____________________ 47

APPAREIL LMO___________________________________ 50

RÉGLAGE TÊTE __________________________________ 51

RÉGLAGE AIR DE COMBUSTION (ECO 30) __________ 51

RÉGLAGE AIR DE COMBUSTION (ECO 30/2 – ECO 40/2) __

51

MISE EN MARCHE _______________________________ 52

RÉGLAGE PRESSION POMPE ______________________ 53

CONTRÔLE COMBUSTION ________________________ 53

ENTRETIEN ______________________________________ 54

PHOTORÉSISTANCE ______________________________ 54

FILTRE POMPE ___________________________________ 54

FILTRE DE LIGNE _________________________________ 54

VENTILATEUR CLAPET D’AIR _______________________ 54

ÉLECTRODES GICLEUR ____________________________ 55

ANOMALIES DE FONCTIONNEMENT _______________ 56

40

Félicitations...

… Pour votre excellent choix. Nous vous remercions de la préférence accordée à nos produits. À

partir de 1959 LAMBORGHINI CALORECLIMA est activement présente en Italie et dans le monde entier,

grâce à un réseau capillaire d’Agents et de concessionaires très étendu assurant constamment la présence

de ses produits sur le marché.

Un service d’assistence technique, “LAMBORGHINI SERVICE”, qui s’occupe de l’entretien du produit,

supporte cette service.

Pour le montage et pour le positionnement de la chaudière

SUIVRE SCRUPULEUSEMENT LES LOIS LOCALES EN VIGUEUR

Page 41

CARACTÉRISTIQUES TECNIQUES

MODÈLE ECO 30 ECO 30/2 ECO 40/2

Puissance thermique min. kW 190 142 267

max. kW 356 356 474

min. kcal/h 163.000 122.400 230.000

max. kcal/h 306.000 306.000 408.000

Consommation combustible min. Kg/h 16 (12) - 14 (22,5) - 25

max. Kg/h 30 30 40

Pression de Tarage

pompe combustible bar 12 12 12

Combustible fioul domestique p.c.i. 10210 Kcal/Kg 1,5°E (6cst) a 20°C

Poids kg 26,5 27 28

Moteur W 370 370 370

Condensateur 450 V µF 14 14 14

Transformateur d’allumage kV/mA 12/35 12/35 12/35

Alimentation électrique 230V - 50 Hz monophasée

Puissance totale absorbée W 850 900 950

Appareillage de contrôle flamme Thermique c/photorés.

Réglage air Manuel Motorisé Motorisé

Nombre étages 1 2 2

N.B. : Les données entre parenthèse se réfèrent à la portée minimale qu’on peut obtenir avec la 1

Électronique c/photorés.

ère

flamme.

41

DIMENSIONS mm

M8

L

ø G

C

F

D

A

E

X

B

Modèle A B C D E F Ø GH LNX

min max

ECO 30 770 420 423 460 310 350 135 120 160 150 200 3/8”

ECO 30/2 770 420 423 460 330 350 135 120 160 150 200 3/8”

ECO 40/2 790 420 423 460 330 350 148 120 160 160 200 3/8”

H

N

H

N

Page 42

PLAGES DE TRAVAIL

6

5

42

4

3

2

1

0

PRESSIONE IN CAMERA DI COMBUSTIONE mbar

PRESSION DANS LA CHAMBRE DE COMBUSTION mbar

100 130 160 190 220 250 280 310 340 370 400 430 460 490 520 550

ECO 30/2

ECO 30

ECO 40/2

PO

TENZA kW

PUISSANCE kW

Elles indiquent la puissance en kW, en fonction de la contre-pression, en mbar, dans la chambre de combustion.

MONTAGE À LA CHAUDIÈRE

1 4

3 2 5

Fixer la bride 2 à la chaudière à l’aide de 4 vis (3), interposant la garniture isolante 4 et l’éventuelle corde

isolante 5. Suivant les indications du constructeur de la chaudière, introduire le brûleur dans la bride de sorte

que la tuyère pénètre dans la chambre de combustion. Serrer la vis 1 pour bloquer le brûleur.

Page 43

CONNEXIONS ÉLECTRIQUES

Les connexions que l’installateur doit réaliser sont:

● ligne d’alimentation

● ligne thermostatique

● éventuelle lampe de blocage

● éventuel horloge

● éventuel thermostat modulation flamme

(enlever le câble qui sert de barrette)

43

REMARQUE: Il est nécessaire de suivre scrupuleusement la règle indiquant la connexion de deux câbles au

Attention:

● ne pas inverser le neutre et la phase

● réaliser une parfaite connexion à la terre

● suivre les normes techniques et les lois locales en vigueur.

maximum pour chaque borne.

ECO 30

MPE

LOA 24.../LMO14...

LÉGENDE

F Fusible

FA Filtre antiparasite

FCA Fusible circuit auxiliaire

FR Photorésistance

IG Interrupteur général

IMA Interrupteur marche-arrêt

MB Moteur brûleur

MPE Tableau à bornes Appareillage Landis

TC Thermostat chaudière

TS Thermostat de sécurité

TR Transformateur d’allumage

VE Valve Électromagnétique

Page 44

Les connexions que l’installateur doit réaliser sont:

● ligne d’alimentation

● ligne thermostatique

● éventuelle lampe de blocage

● éventuel horloge

● éventuel thermostat modulation flamme

(enlever le câble qui sert de barrette)

44

REMARQUE: Il est nécessaire de suivre scrupuleusement la règle indiquant la connexion de deux câbles au

maximum pour chaque borne.

Attention:

● ne pas inverser le neutre et la phase

● réaliser une parfaite connexion à la terre

● suivre les normes techniques et les lois locales en vigueur.

ECO 30/2 - ECO 40/2

122345678

2

M

MB

VE1

TR

VE2

2 34567189

3 5618N47

10 11 12

9

2

31

FR

ImM

IMA

MMS

MPE

LOA 24.../LMO24...(ECO 30/2)

LOA 44.../LMO44...(ECO 40/2)

FA

FCA

F

IG

L1

N

T1

T2

S3

B4

L1

N

TS

TC

TMF

L

N

LÉGENDE

F Fusible

FA Filtre antiparasite

FCA Fusible circuit auxiliaire

FR Photorésistance

IG Interrupteur général

Ima Interrupteur marche-arrêt

ImM Interrupteur comande marche

mini - maxi

MB Moteur brûleur

MMS Tableau à bornes Moteur

servocommande air

MPE Tableau à bornes Appareillage Landis

TC Thermostat chaudière

TMF Thermostat modulation 2

ème

allure (éventuel)

TS Thermostat de sécurité

TR Transformateur d’allumage

VE1 Va lve Électromagnétique 1

VE2 Va lve Électromagnétique 2

ère

allure

ème

allure

Page 45

45

ALIMENTATION FIOUL DOMESTIQUE

Les dimensions des tuyauteries (diamètre/longueur) sont en relation avec le type d’installation (avec un/deux

tuyaux, en aspiration/chute) et avec les caractéristiques de la pompe.

Le diagramme indique la longueur L maximale permise d’une ligne d’aspiration, en fonction de la dénivellation

H et du diamètre interne du tuyau d, pour une pression atmosphérique de 1013 mbar et un vide de 0,45 bar

et considérant le montage de 4 coudes, d’une soupape de blocage et d’une soupape de non-retour.

ALIMENTATION MONOTUBE

Nous vous conseillons d’éviter, autant que possible, cette solution car si elle n’est pas parfaitement réalisée elle

peut causer de considérables anomalies au brûleur. Si, toutefois, il n’est pas possible d’éviter ce type de

montage, il faut: réaliser seulement des installations à chute; modifier les pompes enlevant le grain interne;

prévoir des nettoyages appropriés dans les points les plus hauts de la tuyauterie et éviter la formation de sacs

d’air.

ALIMENTATION DOUBLE TUBE

N.B.: Si la longueur de la tuyauterie dépasse 60 m., nous vous conseillons une pompe d’alimentation –

d10/2, d12/2: pour les brûleurs à deux flammes.

Page 46

CHOIX GICLEUR

46

GICLEUR

UGELLO

GPH

2,00

2,50

3,00

3,50

4,00

4,50

5,00

6,00

7,00

8,30

9,50

10,50

10 11 12 13 14 15 16 17 18 19 20 21

7,43 7,75 8,10 8,42 8,80 9,05 9,35 9,67 9,91 10,22 10,48 10,70

88,12 91,91 96,06 99,86 104,37 107,33 110,90 114,68 117,53 121,21 124,30 126,90

9,28 9,67 10,17 10,54 10,98 11,27 11,70 12,10 12,38 12,76 13,10 13,40

110,06 114,68 120,62 125,00 130,22 133,66 138,76 143,50 146,82 151,33 155,36 158,92

11,17 11,60 12,16 12,65 13,20 13,60 14,10 14,50 14,88 15,16 15,70 16,10

132,47 137,58 144,22 150,03 156,55 161,30 167,22 171,98 176,47 179,80 186,20 190,94

13,05 13,60 14,20 14,78 15,40 15,85 16,40 16,95 17,38 17,90 18,30 18,80

154,77 161,30 168,41 175,29 182,64 187,98 194,50 201,03 206,12 212,29 217,04 222,97

14,88 15,50 16,24 16,90 17,60 18,12 18,70 19,37 19,88 20,40 21,00 21,50

176,47 183,83 192,60 200,43 208,73 214,90 221,78 229,73 235,77 241,94 249,06 255,00

16,67 17,35 18,20 18,90 19,70 20,30 21,00 21,70 22,25 22,90 23,50 24,00

197,70 205,77 215,85 224,15 233,64 240,76 249,06 257,36 263,88 271,60 278,71 284,64

18,60 19,35 20,30 21,10 22,00 22,60 23,35 24,15 24,80 25,50 26,20 26,70

220,60 229,49 240,76 250,24 260,92 268,03 286,42 294,13 307,36 310,73 316,66

22,30 23,25 24,35 25,30 26,40 27,20

264,48 275,74 288,80 300,06 313,10 322,59

26,00 27,15 28,40 29,50 30,70 31,70

308,36 322,00 336,82 349,87 364,10 375,96

30,80 32,10 33,60 34,90 36,40 37,50

365,29 380,70 398,50 413,91 431,70 444,75

35,30 36,70 38,50 40

418,66 435,26 456,61 474,4

39,00 40,65

462,54 482,11

EXEMPLE CHOIX GICLEUR

PRESSION POMPE

PRESSIONE POMPA bar (kg/cm

276,93

28,10

29,00 29,75 30,75 31,40 32,20

343,94 352,83 364,49 372,40 381,90

333,26

33,90 34,80 35,80 36,65 37,50

32,70

402,05 412,73 424,59 434,67 444,75

387,82

38,75

40,20

476,77

45957

2

)

La chaudière a une puissance au foyer de 290 kW.

Pour une pression de 12 bar dans la pompe, la valeur la plus proche est kW 288,80, à laquelle correspond un

gicleur de 6 GPH. Si le brûleur a deux gicleurs, diviser la portée avec un gicleur de 2,50 GPH sur la première

flamme et de 3,50 GPH sur la deuxième flamme.

Si vous ne possedez pas le gicleur optimal on peut, entre les limites de 11-14 bar, varier la pression de la

pompe pour obtenir la portée voulue.

MONTAGE GICLEUR

Quand vous avez choisi le gicleur approprié, le monter suivant les indications du paragraphe “ENTRETIEN”.

Page 47

47

POSITIONNEMENT ÉLECTRODES – ACCROCHE-FLAMME

Après avoir monté le gicleur (ou les gicleurs), vérifier la position des électrodes et de l’accroche-flamme selon

les cotes indiquées (mm). Il est nécessaire de réaliser un contrôle des cotes après chaque intervention sur la

tête.

ECO 30

CYCLE DE FONCTIONNEMENT

ECO 30

Thermostat amb. – chaudière

Moteur

Transformateur

Valve électromagnétique

ECO 30/2 - ECO 40/2

Photorésistance

A - début mise en marche

B - présence flamme

C - fin mise en marche

C-D - fonctionnement normal

D - arrêt de réglage (TA-TC)

T1 temps de préventilation 13 sec. 15 sec.

LOA 24 LMO 14

T2 temps de sécurité 10 sec. 10 sec.

T3 temps de préallumage 13 sec. 15 sec.

T3n temps d’après allumage 15 sec. 10 sec.

Page 48

ECO 30/2

Thermostat amb. – chaudière

Moteur

Transformateur

48

Valve électromagnétique 1

ère

allure

Thermostat modulation

Servocommande air

Valve électromagnétique 2

ème

Photorésistance

A - début mise en marche

B - présence flamme

C - fin mise en marche

C-D - fonctionnement normal

D - arrêt de réglage (TA-TC)

allure

LOA 24 LMO 24

T1 temps de préventilation 13 sec. 15 sec.

T2 temps de sécurité 10 sec. 10 sec.

T3 temps de pré-allumage 13 sec. 15 sec.

T3n temps d’après allumage 15 sec. 10 sec.

Page 49

ECO 40/2

Thermostat amb. – chaudière

Moteur

Transformateur

49

Valve électromagnétique 1

Thermostat modulation

Servocommande air

Valve électromagnétique 2

Photorésistance

A - début mise en marche

B - présence flamme

C - fin mise en marche

C-D - fonctionnement normal

D - arrêt de réglage (TA-TC)

ère

allure

ème

allure

LOA 44 LMO 44

T1 temps de préventilation 25 sec. 26 sec.

T2 temps de sécurité 5 sec. 5 sec.

T3 temps de pré-allumage 25 sec. 25 sec.

T3n temps d’après allumage 2 sec. 5 sec.

Page 50

50

APPAREIL LMO

Le bouton de déclenchement de l’appareil est l’élément principal pour pouvoir accéder à toutes les fonctions

de diagnostic (activation et désactivation) et pour pouvoir débloquer le dispositif de commande et de contrôle.

Le bouton de déclenchement est muni d’une Led multicolore qui indique l’état du dispositif de commande et de

contrôle pendant le fonctionnement et pendant la phase de diagnostic.

INDICATIONS SUR L’ETAT DE L’APPAREIL

Condition Séquence des coul eurs

Condition d’attente, autres états intermédiaires Pas de lumière

Préchauffage du combustible “Connecté”, temps

d’attente 5 sec. maxi.

Phase d’allumage Lumière jaune i ntermittente

Fo nctionnement c orrect Vert

Dysfonctionnement, i ntensité de courant du

détecteur de flamme inférieure à l’intensité minimale

admise.

Baisse de la tension d’alimentation Lumière jaune/rouge alternée

Condition de mise en sécurité du br ûleur Rouge

Signalisation de panne (voir tableau page 8). Lumière rouge intermittente

Lumière parasite avant la mise en marche du

brûleur.

Intermittence rapide pour diagnos tic Lumière rouge à int ermit tence

En cas de mise en sécurité du brûleur, la lumière rouge du bouton de mise en sécurité sera fixe.

En enfonçant le bouton transparent, on débloque le dispositif de commande et de contrôle.

Une pression d’une durée supérieure à 3 secondes active la phase de diagnostic (lumière rouge à intermittence

rapide). Les causes à l’origine d’une mise en sécurité ou d’un dysfonctionnement sont indiquées dans le

tableau ci-après, en fonction du nombre de clignotements (de couleur rouge toujours).

En enfonçant la touche de déblocage pendant 3 secondes au moins, la fonction de diagnostic s’interrompt.

DIAGNOSTIC DES CAUSES A L’ORIGINE D’UN DYSFONCTIONNEMENT OU D’UNE MISE EN SECURITE

Indication optique Causes éventu elles

2 clignotements

4 4

3 clignotements

4 4 4

4 clignotements

4 4 4 4

5 clignotements

4 4 4 4 4

6 clignotements

4 4 4 4 4 4

7 clignotements

4 4 4 4 4 4 4

8 clignotements

4 4 4 4 4 4 4 4

9 clignotements

4 4 4 4 4 4 4 4 4

10 clignotements

4 4 4 4 4 4 4 4 4 4

Tableau récapitulatif

Lumière verte intermittente

Lumière verte/rouge alternée

DE L’APPAREIL LMO

Récapitulation des pannes de fonctionnement

Absence du signal de flamme

-

Dysfonctionnement des vanne s du combus tibl e.

-

Dysfonctionnement du détecteur de prés ence de

flamme.

-

Défectuosité au niveau du réglage du brûleur, absence

de combustible.

-

Raté d’allumage.

Libre.

Lumière étrangère à l’allumage.

Libre.

Libre.

Absence du signal de flamme pendant le fonctionnement.

-

Dysfonctionnement des vanne s du combus tibl e.

-

Dysfonctionnement du détecteur de flamme.

-

Défectuosité au niveau du réglage du brûleur, absence

de combustible.

Irrégularité du temps de préchauffage du combusti ble.

Libre.

Erreurs au niveau du branchement électrique ou pannes

de l’appareil.

Jaune

rapide

Page 51

RÉGLAGE TÊTE

En intervenant sur la vis A on modifie la position de la

ligne gicleur/accroche-flamme par rapport à la tuyère,

variant, par conséquent, la section de passage de l’air.

RÉGLAGES AIR DE COMBUSTION (ECO 30)

Le dispositif à vis micrométrique, d’accessibilité

immédiate, permet un réglage de l’air en envoi très fin,

durable et précis.

Après avoir desserré l’écrou, tourner la vis dans le sens

des aiguilles d’une montre pour réduire l’ouverture du

papillon et au contraire pour l’augmenter toujours se

référant à la plaquette.

51

RÉGLAGES AIR DE COMBUSTION (ECO 30/2 – ECO 40/2)

Le clapet d’air est actionné par le motoréducteur.

Le réglage des positions fermé/ouvert, 1

max., doit être réalisé sur les cames tournant dans le

sens des aiguilles d’une montre pour réduire l’ouverture

du clapet et au contraire pour l’ augmenter.

Came bleue Position fermeture totale

Came orange Réglage air 1

Came rouge Réglage air 2

Came noire Consentement ouverture

électrovanne de la 2

ère

ème

allure

allure

ère

allure/ouvert

ème

allure

Rouge

Bleu

Orange

Noir

Servocommande type SQN 70 …

Page 52

MISE EN MARCHE

1) OPÉRATIONS PRÉLIMINAIRES

-monter le manomètre et le vacuomètre sur la pompe (enlever après la mise au point)

- ouvrir les vannes le long de la tuyauterie du fioul domestique.

- fermer la ligne des thermostats (chaudière/ambiance)

- envoyer courant de l’interrupteur général

-mettre en position de marche l’interrupteur

- débloquer l’appareillage (appuyant sur le poussoir rouge)

2) MISE EN MARCHE

F- filtre de ligne

P- pompe

VE1 - électrovanne 1er gicleur

VE2 - électrovanne 2

G1 - 1er gicleur

ème

G2 - 2

gicleur

ème

gicleur

52

A) Après les opérations préliminaires le cycle de mise en marche commence. Le moteur du brûleur se met en

rotation avec la pompe; le fioul domestique aspiré est entièrement envoyé vers le retour.

Le ventilateur du brûleur et le transformateur d’allumage sont eux-aussi en marche, donc on réalise les

phases de:

- préventilation du foyer

- prélavage d’une partie du circuit fioul domestique

- pré-allumage avec une décharge parmi les pointes des électrodes.

N.B.: Dans le type ECO 30 le clapet atmosphérique prend la position d’ouverture correspondant à la portée

du brûleur; dans les types ECO 30/2 – ECO 40/2 le servomoteur positionne le clapet d’air en correspondance

du tarage de la première flamme.

B) À la fin du prélavage, l’appareillage ouvre la soupape électromagnétique VE1: le fioul domestique arrive

au gicleur G1, d’où il sort finement pulverisé.

Le contact avec la décharge, présente entre les pointes des électrodes, cause la formation de la flamme.

En même temps le temps de sécurité commence.

Page 53

53

RÉGLAGE PRESSION POMPE

La pompe est pré-réglée à 12 BAR.

Pour le contrôle de la pression utiliser un manomètre à bain d’huile.

La pression peut être normalement réglée entre 11 et 15 bar.

1 – Aspiration

2 – Retour

3 – Gicleur

4 – Réglage pression

N.B. Si le vide dépasse 4 m. prévoir una pompe de circulation.

CONTRÔLE COMBUSTION

Nous vous conseillons de réaliser, à l’aide des instruments appropriés, le contrôle et le réglage de la combustion

pour obtenir les rendements de combustion les meilleures. Les valeurs fondamentales à considérer sont:

-CO2 . Il indique avec quel excès d’air la combustion se réalise; si on augmente l’air la valeur de CO2 %

baisse et si on baisse l’air de combustion CO2 % augmente. Les valeurs acceptables sont 11-12%.

- Le nombre de fumée (Bacharach). Il indique que dans les fumées il y a des particules d’imbrûlé solide. Si

on dépasse le n°2 de l’échelle BH il est nécessaire de contrôler que le gicleur ne soit pas défectueux et

qu’il soit indiqué pour le brûleur et pour la chaudière (marque, type, angle de pulverisation). En général

le n° BH baisse si on augmente la pression dans la pompe; en ce cas il est nécessaire de faire attention à

la portée du combustible qui augmente, et donc, éventuellement, réduire la capacité du gicleur .

-Température des fumées. C’est une valeur représentant la dispersion de chaleur à travers la cheminée;

plus la température est haute plus les dispersions sont élevées et le rendement de combustion est bas.

ECO 30/2 – ECO 40/2. Avec les brûleurs marchant à haute/basse flamme, il est nécessaire de s’assurer qu’il

ne se créent pas les conditions pour la condensation des fumées aussi bien dans la chaudière que dans la

cheminée. Puisque la condensation est du type acide, elle pourrait causer de graves corrosions à la chaudière

et donc il est nécessaire de consulter le constructeur. En ce qui concerne la cheminée, selon le matériel utilisé

pour sa construction, on peut avoir des phénomènes de corrosion, des taches d’humidité de couleur sombre et

une difficulté dans l’écoulement des fumées (tirage insuffisant).

N.B. Les lois en vigeur dans quelques pays peuvent demander aussi bien d’autres réglages (différents que

ceux détaillés dans ce manuel) que le respect d’autres paramètres. Les brûleurs sont projetés pour

respecter les lois internationales les plus rigoureuses concernant l’économie d’énergie et la sauvegarde

du milieu.

Page 54

54

ENTRETIEN

Toutes les opérations doivent être réalisées après avoir coupé la courant. En enlevant le capot on peut nettoyer

la photorésistance, contrôler le moteur, la soupape électromagnétique, le transformateur et la servocommande

clapet d’air. Pour accéder au ventilateur et au clapet d’air on doit extraire le groupe plaque et porte-composants

qui sera accroché dans la position de service prévue. Grâce à cette opération on peut accéder complètement

à la tête.

Pour réaliser le nettoyage/contrôle du gicleur – électrodes, normalement on doit extraire le groupe tête en

enlevant la plaque supérieure.

PHOTORÉSISTANCE

L’ôter de sa place et nettoyer, à l’aide d’un chiffon sec, sa partie sensible.

FILTRE POMPE

Fermer la vanne sur l’aspiration, démonter le couvercle de la pompe, extraire la cartouche à filet, la laver à

l’aide d’essence et la rincer utilisant le fioul domestique. Remonter le tout avec soin.

FILTRE DE LIGNE

Fermer la vanne sur l’aspiration, démonter le panier du filtre, normalement vissé sur le corps filtre et nettoyer

soigneusement le filet filtrant . Remonter le tout avec soin.

VENTILATEUR CLAPET D’AIR

Pour accéder aux composants pricipaux il est suffisant d’enlever le capot.

Pour réaliser l’entretien à la tête de combustion suivre les indications détaillées ci-dessous :

● Devisser la vis et enlever le capot.

● Devisser les vis de la plaque supérieure et les accrocher dans leur place.

● Pour accéder au ventilateur devisser les vis de la plaque inférieure déconnectant les branchements du

tableau éléctrique.

Page 55

55

ÉLECTRODES – GICLEUR

Après avoir enlevé le capot ôter les câbles de haute tension du côté transformateur, enlever la photorésistance

1, devisser le raccord 2 qui réunit le tuyau du fioul domestique à la ligne 3 du gicleur (les raccords sont 2 pour

ECO 30/2 – ECO40/2), desserrer les vis 4 et tournant la bride dans le sens contraire à celui des aiguilles

d’une montre extraire le groupe bride – gicleur - accroche-flamme - électrodes.