Kybota WSM SM-E2B series Workshop Manual

SICHERHEITSWARNSYMBOL

Dieses Symbol bedeutet Vorsicht! Seien Sie vorsichtig! Es geht um Ihre Sicherheit. Die diesem

Symbol folgende Mitteilung beinhaltet wichtige Informationen bezüglich der Sicherheit.

Die Mitteilung lesen und verstehen, damit kein Personenschaden entsteht und kein Tod eintritt.

■ SIGNALWORTE

Sicherheitshinweise in dieser Betriebsanleitung und auf den Maschinenaufklebern werden durch die Worte

“GEFAHR”, “WARNUNG” und “ACHTUNG” angezeigt. Diese Signalworte bedeuten folgendes:

GEFAHR WARNUNG

Das Wort “GEFAHR” weist auf

eine unmittelbar drohende

Gefahrensituation hin, die zu

schweren Verletzungen und

zum Tod führen kann.

WICHTIG: Das Wort “WICHTIG” warnt die Betreiber und das Wartungspersonal des Baggers vor

Situationen, die zur Beschädigung des Baggers oder von dessen Bauteilen führen kann.

Dieses Handbuch gilt ausschließlich für geschultes und qualifiziertes Personal. Die in diesem Handbuch beschriebenen Warnungs-oder Achtungs-Hinweise umfassen nicht unbedingt sämtliche Vorsichtsmaßnahmen. Bei Wartungsarbeiten sind in jedem Fall die entsprechenden Sicherheitsvorkehrungen gegen eventuelle durch die Arbeitsumgebung gegebene Gefahren zu treffen.

■ SYMBOLE

bedeutet “Siehe angeführter Abschnitt.”

Zeigt an, daß der Anzugsmoment an einem spezifischen Bereich eine spezielle Aufmerksamkeit bei der

Konstruktion erfordert.

Zeigt die Masse eines Teiles oder Gerätes an.

Das Wort “WARNUNG” weist

auf eine mögliche Gefahrensituation hin, die zu schweren

Verletzungen und zum Tod

führen kann.

Das Wort “ACHTUNG” weist

auf eine mögliche Gefahrensituation hin, die zu leichteren

oder mittelschweren Verletzungen führen kann.

ACHTUNG

VORWORT

Das vorliegende, für das Wartungspersonal gedachte Werkstatthandbuch beschreibt Vorgänge zu

Zerlegung und Wiederzusammenbau, Prüfungs- und Wartungsarbeiten und beinhaltet Bezugswerte, Anweisungen zur Fehlerbehebung bei anfallenden Störungen, technische Daten und

andere wichtige Informationen. Das Handbuch sollte als Richtlinie für anfallende Wartungsarbeiten immer griffbereit liegen.

Es muß jedoch beachtet werden, daß Änderungen einzelner Punkte dieses Handbuchs aufgrund

von Konstruktionsverbesserungen vorbehalten bleiben.

VORDER-/RÜCKSEITE, LINKE UND RECHTE SEITE DER BAUMASCHINE

Das Ende mit dem Planierschild wird als Vorderseite angenommen, das Ende mit den Gleisketten-Getriebekästen als Rückseite. Die Orientierungen links und rechts werden von der

Sitzposition des Baggerführers aus bestimmt.

SERIENNUMMER DER BAUMASCHINE

Die Seriennummer ist im Maschinenschild an der Seite des Rahmens gegenüber der Fahrerseite

eingestempelt. Diese Nummer muß bei Anfragen und Teilebestellungen mit angegeben werden.

VERWALTUNG

Die Empfänger dieses Handbuchs werden in der zuständigen Abteilung unserer Firma namentlich

vermerkt, weshalb eine Person mit der Verwaltung des Handbuchs betraut werden sollte.

Änderungen, Nachtläge usw. werden von unserer Seite danach direkt an die zuständige Person

geschickt.

III – 4

I.ALLGEMEIN

II . SPEZIFIKATIONEN

III. KONFIGURATION DER MASCHINE

IV. HYDRAULIK-GERÄTE

V. FEHLERSUCHE

VI. MOTOR

III – 5

I . ALLGEMEIN

I – 1

ALLGEMEIN

INHALT

Sicherheitsvorkehrungen ....................................................................................................................................... 3

Vorsichtsmaßregeln zu Zerlegung und Wiederzusammenbau ............................................................................ 11

Vorsichtsmaßregeln zu Demontage- und Montagearbeiten an der Hydraulikanlage.......................................... 12

Vorsichtsmaßregeln zu Demontage und Montage von Rohrleitungen................................................................ 13

Korrekte Behandlung von Dichtungen................................................................................................................ 14

Anzugsdrehmomente........................................................................................................................................... 15

I – 2

SICHERHEITSVORKEHRUNGEN

Alle Sicherheitsvorschriften beachten

• Der Betrieb, die Inspektion und die Wartung des

Baggers darf ausschließlich durch speziell geschultes und ausgebildetes Personal erfolgen.

• Alle Vorschriften, Bestimmungen, Vorsichtsmaßnahmen und Sicherheitsvorkehrungen müssen bei

Betrieb, Inspektion und Wartung des Baggers bekannt sein und befolgt werden.

• Keinesfalls unter Einfluß von Alkohol, Drogen

und Medikamenten bzw. bei Erschöpfung oder

Müdigkeit den Bagger in Betrieb nehmen,

inspizieren oder warten.

Entsprechende Schutzkleidung und

Sicherheitsausrüstung tragen

• Keine losen bzw. weiten Kleidungsstücke oder

Schmuckstücke tragen, die sich in den Steuerhebeln oder den beweglichen Teilen verfangen

könnten.

• Keine verölten oder mit Kraftstoff getränkten Kleidungsstücke tragen. Diese könnten Feuer fangen.

• Je nach Erfordernis Schutzhelm, Sicherheitsschuhe,

Schutzbrille, Atemschutzmaske, Schutzhandschuhe, Ohrenschützer und andere Sicherheitsausrüstung tragen. Beim Arbeiten mit Schleifmaschinen, Hämmern oder mit Druckluft muß die

entsprechende Sicherheitsausrüstung wie Schutzbrille und Atemschutzmaske getragen werden. Andernfalls können umherfliegende Metallspäne oder

andere Objekte zu schweren Verletzungen führen.

• Bei Betrieb des Baggers stets Ohrenschutz tragen.

Fortgesetzter Lärm kann das Hörvermögen einschränken und sogar zu Taubheit führen.

ALLGEMEIN

Feuerlöscher und Erste-Hilfe-Kasten bereitstellen

• Machen Sie sich mit dem Standort und der Bedienung des Feuerlöschers und des Erste-Hilfe-Kastens

vertraut.

• Sicherstellen, daß ggf. die Nothilfe und der

Rettungsdienst schnell verständigt werden können.

I – 3

ALLGEMEIN

Warnschilder mit der Aufschrift “NICHT BETÄTIGEN” anbringen.

Eine Berührung der Bedienelemente durch nicht

autorisiertes Personal kann während der Inspektion

oder während Wartungsarbeiten zum Anspringen des

Motors und zu schweren Verletzungen führen.

• Vor Beginn der Wartungsarbeiten den Motor abstellen und den Schlüssel abziehen.

• Am Anlasserschalter oder Steuerhebel einen Warnanhänger mit der Aufschrift “NICHT BETÄTIGEN” anbringen.

Geeignetes Werkzeug verwenden

Keine beschädigten, beeinträchtigten oder für andere

Zwecke bestimmten Werkzeuge verwenden. Die

Werkzeuge sollten mit der Hand bedienbar sein.

Sicherheitsrelevante Bauteile regelmäßig

austauschen

• Kraftstoffschläuche auch bei gutem Aussehen regelmäßig austauschen, da diese schnell verschleißen.

• Sicherheitsrelevante Bauteile müssen nach jeder

aufgetretenen Störung ausgetauscht werden. Dies

gilt auch dann, wenn der Defekt vor dem normalen

Austauschintervall auftritt.

Anti-Explosionsbeleuchtung

Bei der Überprüfung des Kraftstoff-, Öl-, Kühlmitteloder Batteriesäurestands etc. Explosionsschutzlampen

und -leuchten verwenden. Bei einem Bruch einer

herkömmlichen Leuchte könnten sich diese Substanzen entzünden und schwere Verletzungen oder den

Tod verursachen.

Nicht autorisiertes Personal vom Arbeitsbereich fernhalten

Nicht autorisiertes Personal vom Arbeitsbereich fernhalten. Bei Schleif- oder Schweißarbeiten oder bei

Arbeiten mit einem Hammer können sich Splitter

oder andere Bruchstücke von den Bauteilen lösen und

umherfliegen.

I – 4

Arbeitsbereich vorbereiten

• Eine ebene Fläche mit festem Untergrund auswählen. Für ausreichende Beleuchtung, und bei

Wartungsarbeiten in geschlossenen Räumen, für

Belüftung sorgen.

• Hindernisse und gefährliche Gegenstände wegräumen. Rutschige Flächen beseitigen.

Stets den Bagger reinigen

• Den Bagger vor Beginn der Wartungsarbeiten reinigen.

• Beim Waschen des Baggers die elektrischen Bauteile abdecken. Andernfalls könnte eindringendes

Wasser Kurzschlüsse oder Störungen verursachen.

Vor Beginn der Wartungsarbeiten den Motor

abstellen

ALLGEMEIN

• Abschmier- oder mechanische Einstellarbeiten

vermeiden, wenn der Bagger in Bewegung ist oder

der Motor im Stand läuft.

• Falls Wartungsarbeiten bei laufendem Motor durchgeführt werden müssen, stets als 2-Mann-Team

arbeiten: Während eine Person auf dem Führersitz

Platz nimmt, führt die zweite Person die Arbeiten

durch.

• Während der Wartungsarbeiten darauf achten,

daß weder Körperteile noch Kleidungsstücke

zwischen bewegliche Maschinenteile geraten

können.

Abstand zu beweglichen Teilen halten

• Abstand zu allen beweglichen und rotierenden

Bauteilen halten. Einklemmen und Verfangen kann

zu schweren Verletzungen oder zum Tod führen.

• Hände, Kleidung und Werkzeuge von rotierenden

Ventilatoren und deren Antriebsriemen fernhalten

I – 5

ALLGEMEIN

Den Bagger und alle Teile, die herabfallen

könnten, sichern.

• Werden Wartungs- oder Reparaturarbeiten an der

Baggerunterseite durchgeführt, alle Arbeitsausrüstungen zuvor auf dem Boden oder in der

tiefstmöglichen Position ablegen.

• Die Gleisketten ausreichend blockieren

• Falls Arbeiten unter einem angehobenen Bagger

oder Teilen davon ausgeführt werden müssen, stets

Holzblöcke, Hebeböcke oder andere starre und

stabile Stützvorrichtungen verwenden. Niemals

unter einen aufgebockten Bagger oder dessen

Arbeitsausrüstungen kriechen, wenn sie nicht ausreichend abgestützt sind. Dies gilt in besonderem

Maße für Arbeiten an Hydraulikzylindern.

Arbeitsausrüstungen ausreichend sichern

Bei der Reparatur oder dem Austausch der Schneidekanten oder Löffelzähne müssen die Arbeitsausrüstungen ausreichend gesichert werden, damit sie

sich nicht unerwartet bewegen können.

Geöffnete Motorhauben oder Abdeckungen

ausreichend sichern

Geöffnete Motorhauben oder Abdeckungen müssen

ausreichend gesichert werden. An Hanglagen und bei

starkem Wind dürfen Haube und Abdeckungen nicht

geöffnet werden.

Vorsichtsmaßnahmen beim Aufklappen der

Plattform

• Das Anheben oder Senken der Plattform bei laufendem Motor kann den Bagger in Bewegung

setzen und zu ernsthaften Verletzungen oder zum

Tod führen. Vor Anheben oder Senken der Plattform den Motor abstellen.

• Den angehobenen Boden mit einem Arretierhebel

feststellen, damit er nicht herunterfallen kann.

Schwere Gegenstände gegen Umkippen sichern

Beim Aus- oder Einbau der Schaufel muß diese sicher

abgestellt werden, damit sie nicht umkippen kann.

I – 6

Vorsicht beim Tanken

• Beim Tanken darf im gesamten Umfeld weder

geraucht noch Feuer oder Funken entfacht werden.

• Keinesfalls bei laufendem oder heißem Motor den

Tankdeckel abnehmen oder tanken. Niemals Kraftstoff auf heiße

• Beim Tanken stets die Zapfpistole festhalten.

• Den Tank nicht vollständig füllen, damit sich der

Kraftstoff ausdehnen kann.

• Verschütteten Kraftstoff sofort abwischen.

• Den Tankdeckel fest aufschrauben. Geht der Tankdeckel verloren, darf dieser nur durch ein zugelassenes Originalteil des Herstellers ersetzt werden.

Beim Einsetzen eines Fremdfabrikats ohne geeignetes Belüftungsventil könnte sich sonst ein gefährlicher Druck im Tank aufbauen.

• Kraftstoff niemals zu Reinigungszwecken verwenden. Hierzu dürfen ausschließlich nicht brennbare

Lösungsmittel

• Stets die der Jahreszeit entsprechende Kraftstoffsorte tanken.

ALLGEMEIN

Handhabung der Schläuche

Kraftstoff-, Motoröl- und Hydrauliköl-Lecks können

einen Brand verursachen.

• Schläuche dürfen weder verdreht, verbogen oder

gequetscht werden.

• Keinesfalls verdrehte, verbogene oder eingerissene

Schläuche, Rohre oder Leitungen verwenden. Diese könnten bersten.

• Gelöste Anschlüsse wieder festziehen.

Vorsicht bei heißen oder unter Druck stehenden Komponenten

Vor Beginn der Inspektion und Wartungsarbeiten den

Motor abstellen und den Bagger ausreichend abkühlen lassen.

• Motor, Abgasrohre, Kühler, Hydraulikleitungen,

Gleitteile und viele weitere Maschinenteile sind

direkt nach dem Abstellen des Motors sehr heiß.

Ein Berühren dieser Teile führt zu Verbrennungen.

• Das Motorkühlmittel sowie das Motor- und

Hydrauliköl sind ebenfalls heiß und stehen zudem

unter Druck. Beim Lösen von Kappen und Stopfen

ist Vorsicht geboten. Wartungsarbeiten können

unter diesen Umständen zu Verletzungen und Verbrennungen durch heraussprudelndes heißes Öl

führen.

I – 7

ALLGEMEIN

Vorsicht bei heißem Kühlsystem

Kühlerdeckel oder Ablaßschrauben dürfen bei heißem Kühlmittel nicht geöffnet werden. Den Motor

abstellen und erst nach ausreichender Abkühlung des

Motors und des Kühlers den Kühlerdeckel und die

Ablaßschrauben langsam öffnen.

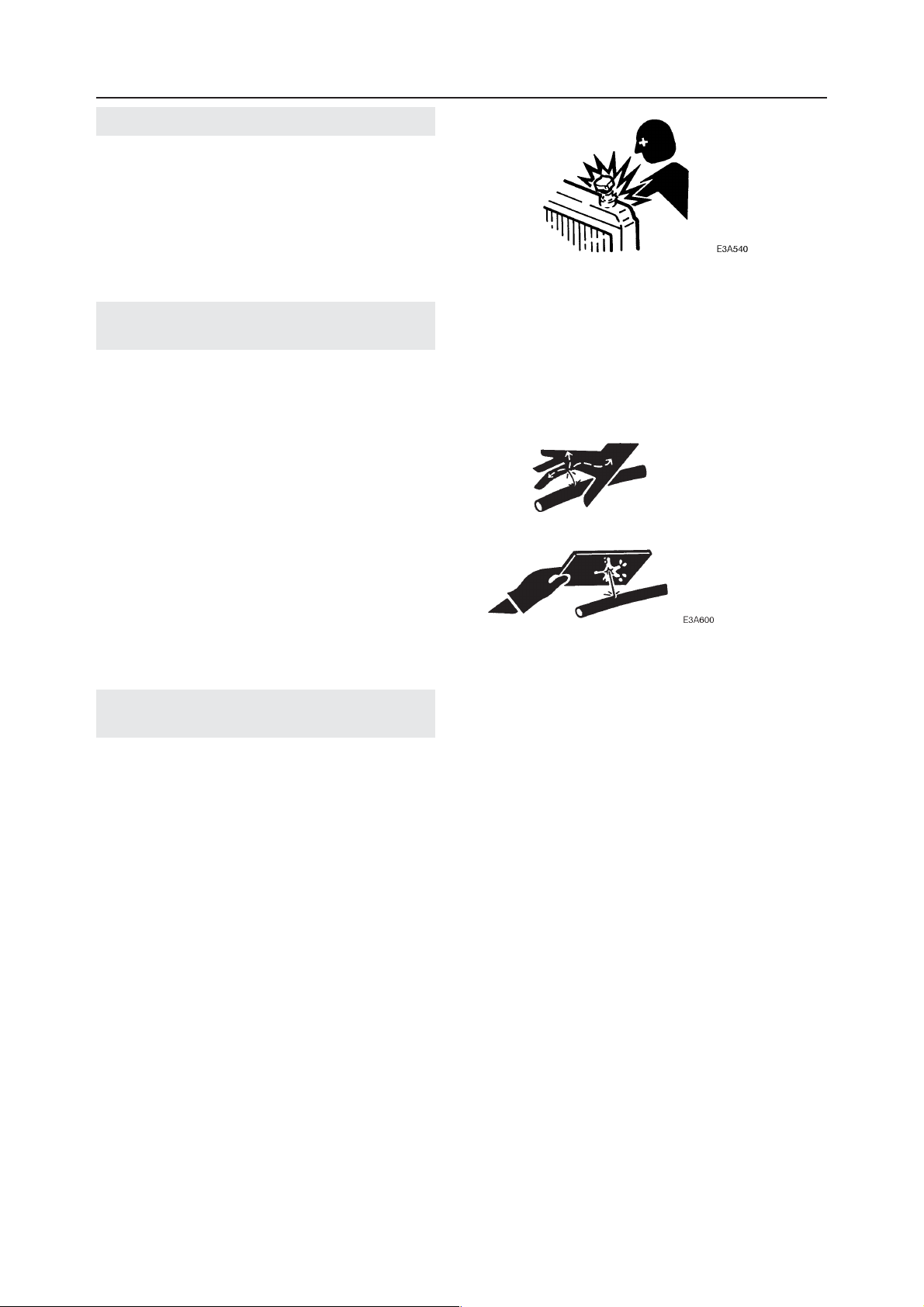

Vorsicht bei unter Druck stehenden Flüssigkeiten

Auch nach dem Abstellen des Motors bleibt der

Druck im Hydrauliksystem noch lange erhalten.

• Vor Beginn der Wartungsarbeiten muß der Druck

vollständig abgebaut werden.

• Unter Druck stehendes Hydrauliköl kann in die

Haut oder die Augen eindringen und Verletzungen, Erblindung oder den Tod verursachen. Aus

kleinen Öffnungen austretendes Hydrauliköl ist

oft kaum sichtbar. Stets eine Schutzbrille sowie

Schutzhandschuhe tragen und die Leckstellen mit

Hilfe eines Kartons oder eines Holzbretts aufspüren.

Falls Hydrauliköl unter die Haut gelangt ist, muß

dieses binnen einiger Stunden durch einen Arzt

entfernt werden.

Vor Wartungsarbeiten an der Hydraulik den

Druck ablassen

Werden vor dem Ablassen des Hydraulikdrucks Kappen oder Filter entfernt oder Leitungen gelöst, kann

Hydrauliköl herausschießen.

• Zum Ablassen des Hydraulikdrucks den

Belüftungsstopfen schrittweise lösen.

• Alle Steuerhebel und Pedale mehrfach in alle Richtungen bewegen, um den Druck im

Hydraulikölkreislauf der Arbeitssysteme abzubauen. (Steuerhebel mit Gestängeverbindung)

• Beim Entfernen von Stopfen, Schrauben oder

Schläuchen zur Seite treten und diese langsam und

schrittweise lösen, damit sich der Innendruck vorher abbauen kann.

I – 8

Vorsicht bei unter Druck stehendem Fett

Der Spureinsteller der Gleisketten enthält unter hohem Druck stehendes Fett. Wird der Druck nicht

gemäß nachfolgend beschriebener Vorgehensweise

eingestellt, kann das Fett-Förderventil davonfliegen

und Verletzungen verursachen.

• Das Fett-Förderventil langsam um maximal eine

volle Umdrehung lockern.

• Keinesfalls Gesicht, Arme, Beine oder Körper

direkt vor das Fett-Förderventil plazieren.

Abklemmen der Batterie

Vor Arbeiten am elektrischen System oder vor

Schweißarbeiten muß die Batterie abgeklemmt werden. Hierzu zuerst das Massekabel (–) abklemmen.

Beim erneuten Anschließen der Batterie das Massekabel (–) zuletzt anklemmen.

Gefahren durch die Batterie vermeiden

ALLGEMEIN

• Die Batterie enthält Schwefelsäure, die bei Berührung Augen und Haut verätzt.

• Falls Säure in die Augen gelangt, diese sofort

mit sauberem Wasser ausspülen und umgehend

ärztliche Hilfe aufsuchen.

• Wird Batteriesäure geschluckt, große Mengen

an Wasser oder Milch trinken und in ärztliche

Hilfe begeben.

• Gelangt Säure auf Haut oder Kleidung, diese

sofort mit sauberem Wasser abwaschen

• Bei der Handhabung von Batterien Schutzbrille

und -handschuhe tragen.

• Batterien erzeugen brennbare und explosive Gase.

Lichtbögen, Funken, offenes Feuer und glimmenden Tabak fernhalten.

• Den Batteriesäurestand mit Hilfe einer Taschenlampe überprüfen.

• Vor der Überprüfung oder Handhabung der Batterie den Motor abstellen und sämtliche elektrische

Systeme ausschalten.

• Die Batteriepole nicht mit einem Metallgegenstand

kurzschließen.

• Beim Abklemmen der Batterie stets das Massekabel (–) zuerst lösen. Beim erneuten Anklemmen

der Batterie darf das Massekabel (–) hingegen erst

zum Schluß angeschlossen werden.

• Lose Batteriekontakte können zu Funkenbildung

führen. Sicherstellen, daß die Kontakte fest sind.

•Sicherstellen, daß die Entlüftungskappen fest aufgeschraubt sind.

• Keinesfalls eine gefrorene Batterie aufladen oder

mit Starthilfekabeln überbrücken. Die Batterie

zuerst auf 15°C erwärmen, damit sie nicht explodieren kann.

I – 9

ALLGEMEIN

Risse oder andere Defekte an Schweißnähten vom Takeuchi-Kundendienst reparieren

lassen

Bei Defekten an Schweißnähten stets den

Takeuchi-Kundendienst zwecks Reparatur aufsuchen.

Ist dies nicht möglich, die Schweißarbeiten ausschließlich von speziell geschultem Personal mit entsprechender Ausstattung durchführen lassen.

Sicherheitsaufkleber

• Alle Sicherheitsaufkleber stets sauber und leserlich halten

• Fehlende, unleserliche oder beschädigte

Sicherheits- und Warnaufkleber durch neue ersetzen.

Prüfungen nach der Wartung

• Die Motordrehzahl schrittweise vom Leerlauf bis

zur Maximaldrehzahl erhöhen und sicherstellen,

daß kein Öl oder Druckluft aus den gewarteten

Bauteilen entweicht.

• Alle Steuerhebel betätigen, um sicherzustellen,

daß der Bagger ordnungsgemäß arbeitet.

Abfallentsorgung

• Aus den Bagger abgelassene Flüssigkeiten in Behälter abfüllen. Eine unsachgemäße Entsorgung

belastet die Umwelt.

• Bei der Entsorgung von Öl, Kraftstoff, Motorkühlmittel, Kältemittel, Lösungsmitteln, Filtern, Batterien oder anderer gefährlicher Substanzen müssen

die bestehenden Gesetze und Bestimmungen eingehalten werden.

I – 10

VORSICHTSMASSREGELN ZU ZERLEGUNG

UND WIEDERZUSAMMENBAU

1. Die Baumaschine vor der Zerlegung säubern.

2. Vor der Zerlegung den Zustand der Baumaschine

prüfen und nachfolgende Informationen vermerken.

• Modell, Seriennummer, Betriebsstundenzahl

• Grund für die Instandsetzung, frühere Reparaturen

• Filterverschmutzung

• Zustand von Kraftstorf und Ölen

• Beschädungen einzelner Teile usw.

3. Zur Erleichterung des Wiederzusammenbaus

Montagepunkte kennzeichnen.

4. Abmontierte bzw. zerlegt Teile und alle Neuteile

gut reinigen, und in Montagefolge zurechtlegen.

5. Alle abmontierten Dichtungen und Splinte sind

durch neue zu ersetzen.

ALLGEMEIN

6. Teile, die nicht in Kontakt mit Öl oder Wasser

kommen dürfen, von öligen Teilen getrennt ablegen.

• Teile der elektrischen Anlage, Keilriemen usw.

7. Zur Montage von Lagern, Buchsen und

Öldichtungen grundsätzlich eine Presse verwenden. Wenn mit einem Hammer gearbeitet wird,

können diese Teile verformt und beschädigt werden.

8. Sich berührende Flächen gut von Schmutz und

Staub reinigen.

9. Dichtungsband vom vorderen Ende her um die

Rohrgewinde wickeln, dabei jedoch die ersten 1

bis 2 Windungen frei lassen. Das Band um ca. 10

mm überlappen lassen.

DICHTUNGSBAND

I – 11

EINEN ABSTAND VON 1 ODER 2

WINDUNGEN BELASSEN

Y2-A102G

ALLGEMEIN

VORSICHTSMASSREGELN ZU

DEMONTAGE- UND MONTAGEARBEITEN AN

DER HYDRAULIKANLAGE

1. Das Hydrauliköl zunächst ausreichend abkühlen

lassen.

2. Um ein Ausfließen von Hydrauliköl zu vermeiden, muß der Hydrauliktank vor Reparaturarbeiten

entlüftet werden.

3. Alle durch Demontage von Teilen entstehenden

Öffnungen sind mit Kappen bzw. Stopfen gut zu

verschließen, so daß kein Schmutz eindringen

kann.

4. An Teilen der Hydraulikanlage anhaftendes

Hydrauliköl kann leicht als Undichtigkeit angesehen werden Es ist daher alles Öl gut von der

Anlage abzuwischen.

5. Es ist unbedingt darauf zu achten, daß die Oberfläche des in den Zylinder tauchenden Kolbenstangenteils nicht beschädigt wird.

6. Zur Demontage bzw. Montage eines

Hydraulikzylinders sollte dieser grundsätzlich

vollständig eingezogen werden.

STOPFEN

STOPFEN

Y2-A103G

7. Bei der Demontage bzw. Montage von

Hydraulikzylindern muß eine Entlüftung vorgenommen werden.

“IV. Hydraulik-Geräte, Zylinder”

8. Nach Montagearbeiten an der Hydraulikanlage

muß der Hydrauliköltank unter Druck gesetzt

werden. Wenn dieser Schritt unterlassen wird,

kann es zu Hohlraumbildung in der

Hydraulikpumpe führen, wodurch deren Lebensdauer unter Umständen drastisch verkürzt wird.

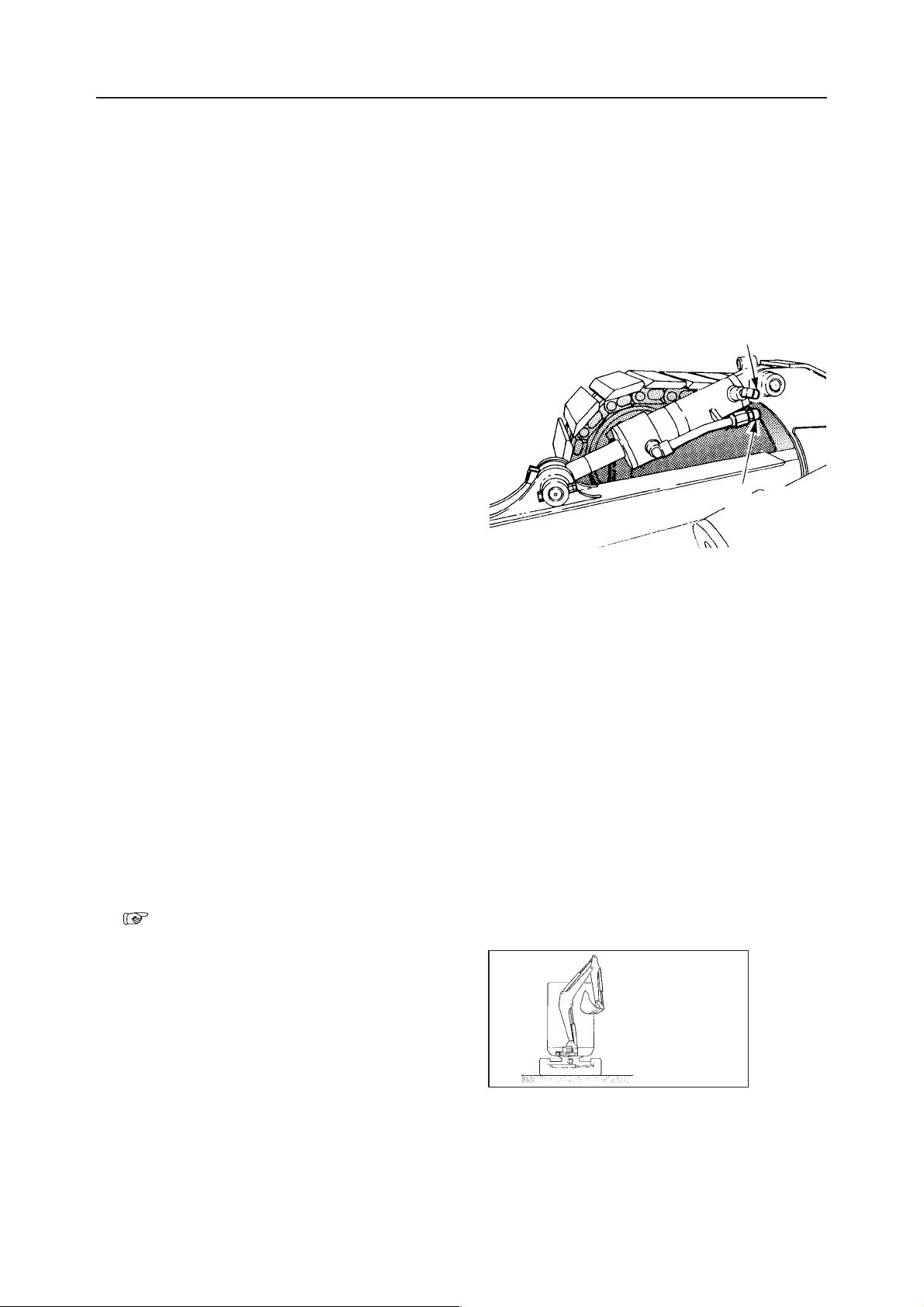

• Verfahren zur Unterdrucksetzung des

Hydrauliköltanks:

Das Planierschild auf den Boden absenken.

Alle Zylinder, mit Ausnahme des PlanierschildZylinder, vollständig ausfahren. In diesem

Zustand die Entlüftungsschraube festziehen,

um den Tank zu verschließen.

Hydraulic tank

pressurization posture

C4G012

I – 12

VORSICHTSMASSREGELN ZU DEMONTAGE

UND MONTAGE VON ROHRLEITUNGEN

1. Frisch montierte Hydraulikschläuche werden einmal bis zum vorgeschriebenen Drehmoment angezogen, leicht gelöst und danach mit dem vorgeschriebenen Drehmoment festgezogen.

• Die Montageflächen vor dem Anziehen der

Schlauchverbindungen gut auf Deckung bringen.

• Mit Dichtungsband umwickelte Teile sind aus-

geschlossen.

2. Zum Lösen und Anziehen von Befestigungen

zwei Schraubenschlüssel in Gegenrichtung ansetzen, so daß die Schläuche und Leitungen nicht

verdreht werden.

ALLGEMEIN

3. Nach Installieren von Hydraulikschläuchen bzw.

Stahlrohren den maximal zulässigen Druck 5 bis

6 mal einwirken lassen und auf Undichtigkeit

prüfen.

I – 13

ALLGEMEIN

KORREKTE BEHANDLUNG VON DICHTUNGEN

1. Vor dem Einsetzen von O-Ringen die zugehörigen Rillen säubern und evtl. vorhandene Grate

usw. entfernen.

2. Die O-Ringe nicht verdrehen. Verdrillte O-Ringe

mit der Fingerspitze ausrichten und glätten.

3. Beim Einsetzen darauf achten, daß die Dichtungen nicht beschädigt werden.

RIEFE

SCHMUTZ

Y2-A105G

4. Behandlung von schwimmenden Dichtungen

• Alles Öl von dem O-Ring und der Kammer der

schwimmenden Dichtung abwischen.

• Bei der Montage die Kontaktfläche der Kam-

mer leicht mit Getriebeöl benetzen.

• Die Dichtung nach der Montage 2- bis 3mal

drehen, um sie gut einzupassen.

5. Die Lippen der Öldichtungen fetten.

• Hierdurch wird Verschleiß bei der ersten

Inbetriebnahme nach der Montage vorgebeugt.

SCHMIERÖL

Y2-A106G

I – 14

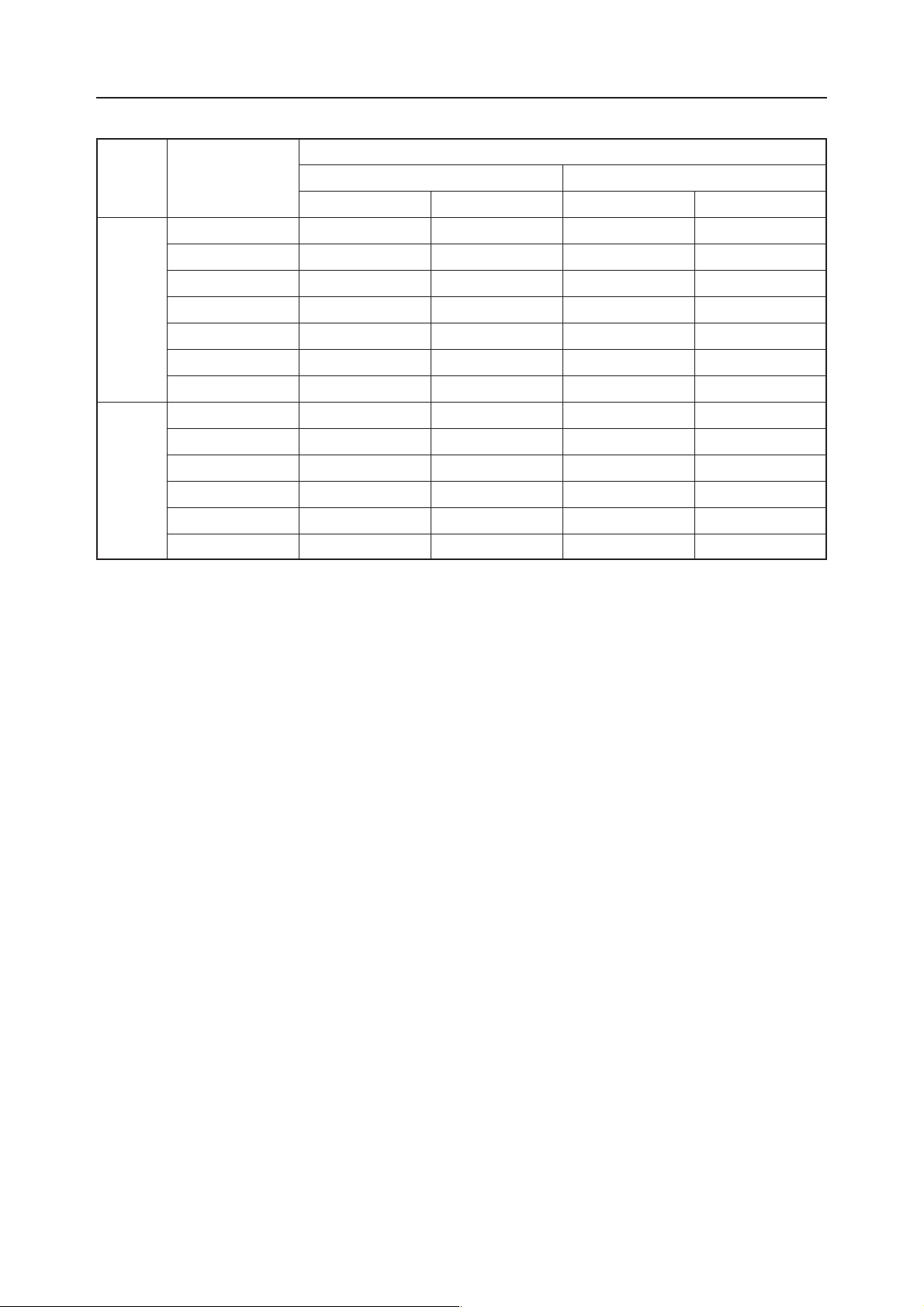

ANZUGSDREHMOMENTE

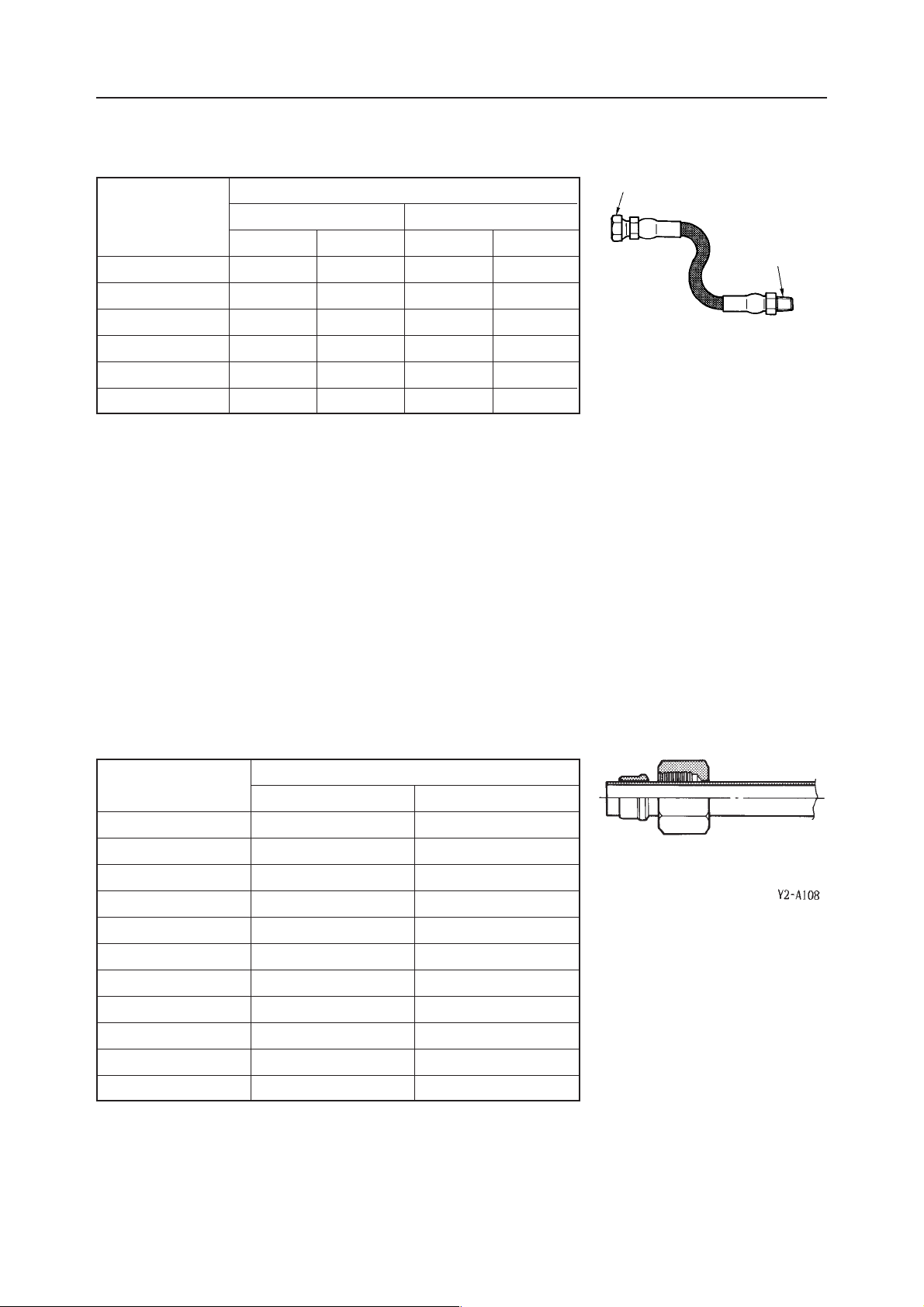

Hydraulikschläuche

Schlaucharmaturgrößen

Überwurfmutter (G) Kegelgewinde (R)

N·m kpm N·m kpm

1/8

1/4

3/8

1/2

3/4

1

9,8

24,5

49

58,8

117,7

137,3

+4,9

+4,9

+4,9

+4,9

0

0

+4,9

+4,9

ALLGEMEIN

Anzugsdrehmoment

+0,5

1,0

0

+0,5

2,5

5,0

6,0

12,0

14,0

+0,5

+0,5

+0,5

+0,5

0

0

0

0

0

0

0

0

0

11,8 ±1,2

29,4 ±2,9

53,9 ±5,4

88,3 ±8,8

147,1 ±14,7

196,1 ±19,6

1,2 ±0,12

3,0 ±0,30

5,5 ±0,55

9,0 ±0,90

15,0 ±1,50

20,0 ±2,00

ÜBERWURFMUTTER

KEGELWINDUNG

Y2-A107G

Anpacktyp-Anpassung für Stahlrohr

Rohraußendurchmesser

(mm)

8

10

12

15

16

18

22

27,2

28

32

35

34,3 ±4,9

41,7 ±2,5

58,8 ±4,9

88,3 ±4,9

93,2 ±4,9

132,4 ±4,9

205,9 ±9,8

245,2 ±9,8

313,8 ±19,6

313,8 ±19,6

411,9 ±19,6

Anzugsdrehmoment

N·m kpm

3,5 ±0,5

4,25 ±0,25

6,0 ±0,5

9,0 ±0,5

9,5 ±0,5

13,5 ±0,5

21,0 ±1,0

25,0 ±1,0

32,0 ±2,0

32,0 ±2,0

42,0 ±2,0

I – 15

ALLGEMEIN

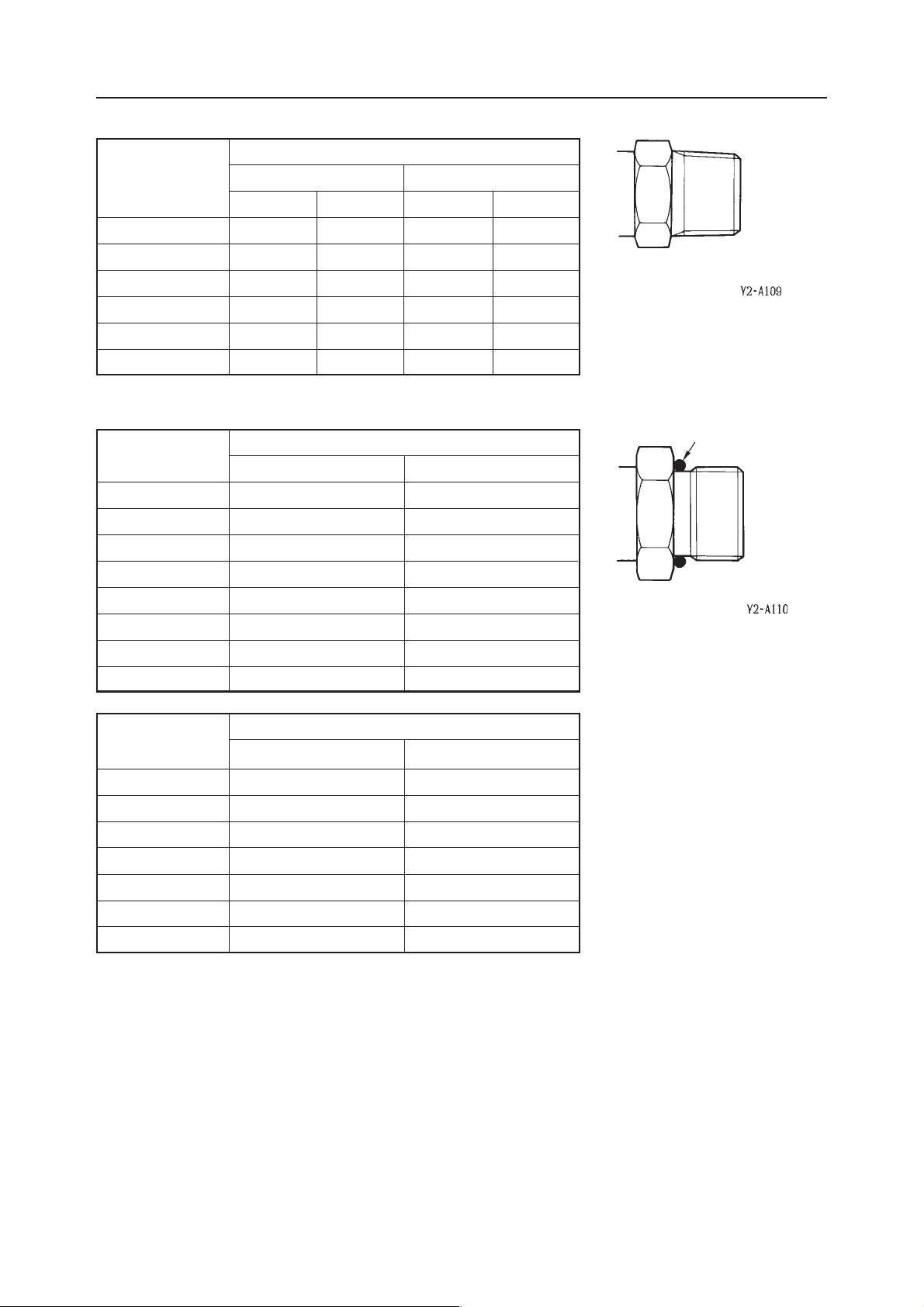

Rohrverbindungen

Gewindenenn-

durchmesser

(R)

1/8

1/4

3/8

1/2

3/4

1

N·m kpm N·m kpm

11,8 ±1,2

29,4 ±2,9

53,9 ±5,4

88,3 ±8,8

147,1 ±14,7

196,1 ±19,2

Anzugsdrehmoment

Stahl Gußstahl

1,2 ±0,12

3,0 ±0,30

5,5 ±0,55

9,0 ±0,90

15,0 ±1,50

20,0 ±2,00

10,8 ±1,1

24,5 ±2,5

49 ±4,9

73,5 ±7,4

127,5 ±12,7

171,6 ±17,2

Verbindung für Rohrleitung ( O-Ring Dichtung Typ)

Gewindenenn-

durchmesser

(G)

1/8

1/4

3/8

1/2

3/4

19,6 ±2,0

34,3 ±4,9

53,9 ±4,9

63,7 ±4,9

93,2 ±4,9

Anzugsdrehmoment

N·m kpm

2,0 ±0,2

3,5 ±0,5

5,5 ±0,5

6,5 ±0,5

9,5 ±0,5

1,1 ±0,11

2,5 ±0,25

5,0 ±0,50

7,5 ±0,75

13,0 ±1,30

17,5 ±1,75

O-RING

1

1-1/4

1-1/2

Gewindenenn-

durchmesser

(UNF)

7/16-20

1/2-20

9/16-18

3/4-16

1-1/16-12

1-5/16-12

1-5/8-12

107,9 ±9,8

117,7 ±9,8

137,3 ±9,8

Anzugsdrehmoment

N·m

16,7 ±2,0

22,6 ±2,0

31,4 ±2,9

59,8 ±4,9

102,0 ±5,9

135,3 ±7,8

181,4 ±9,8

11,0 ±1,0

12,0 ±1,0

14,0 ±1,0

kpm

1,7 ±0,2

2,3 ±0,2

3,2 ±0,3

6,1 ±0,5

10,4 ±0,6

13,8 ±0,8

18,5 ±1,0

I – 16

Schrauben und Muttern (Für ISO Stärkeklasse 10,9)

Kategorie

Grob

Fein

Größe × Steigung

×

M 6

M 8

M10

M12

M14

M16

M20

M 8

M10

M12

M14

M16

M20

1,0

×

1,25

×

1,5

×

1,75

×

2,0

×

2,0

×

2,5

×

1,0

×

1,25

×

1,25

×

1,5

×

1,5

×

1,5

Allgemeine Verbindungsstellen Spezielle Verbindungsstellen

N·m kpm N·m kpm

9,8 ±0,5

22,6 ±1,1

47,1 ±2,4

83,4 ±4,1

134,4 ±6,7

207,9 ±10,4

410,9 ±20,5

24,5 ±1,2

50,0 ±2,5

87,3 ±4,3

135,3 ±6,8

220,6 ±11,0

452,1 ±22,6

1,0 ±0,05

2,3 ±0,11

4,8 ±0,24

8,5 ±0,42

13,7 ±0,68

21,2 ±1,06

41,9 ±2,09

2,5 ±0,12

5,1 ±0,25

8,9 ±0,44

13,8 ±0,69

22,5 ±1,12

46,1 ±2,30

Anzugsdrehmoment

11,8 ±0,6

26,5 ±1,3

54,9 ±2,7

97,1 ±4,8

155,9 ±7,7

241,2 ±12,1

475,6 ±23,7

28,4 ±1,4

58,8 ±2,9

102,0 ±5,1

157,9 ±7,8

256,0 ±12,7

524,7 ±26,1

ALLGEMEIN

1,2 ±0,06

2,7 ±0,13

5,6 ±0,28

9,9 ±0,49

15,9 ±0,79

24,6 ±1,23

48,5 ±2,42

2,9 ±0,14

6,0 ±0,30

10,4 ±0,52

16,1 ±0,80

26,1 ±1,30

53,5 ±2,66

1. Allgemeine Verbindungsstellen (nicht geschmiert)

• Alle Verbindungen, die nicht bei den speziel-

len Verbindungsstellen aufgeführt sind.

2. Spezielle Verbindungsstellen (Teile für die

Schmierfett mit Molybdändisulfid angewendet

wird)

• Teile, die von der Funktion her besonders

wichtig sind:

a. Verbindungen zwischen Schwenklager und

Körper.

b. Anzugsposition des Gegengewichts.

c. Andere Teile, die vom Entwurf her als beson-

ders wichtig angesehen werden.

3. Teile, bei denen Schraubensicherungsmittel verwendet wird (Auftragen von Three Bond # 1324)

a. Verbindungen zwischen Schwenklager und

unterem Rahmen.

b. Anzugsposition des Motorsockels.

c. Anzugsposition der Gleiskettenrolle.

d. Anzugsposition des Fahrmotors.

e. Anzugsposition des Antriebskettenrads.

f. Anzugsposition des Gleisketteneinstellers.

g. Anzugsposition der Drehgelenkverbindung.

h. Anzugsposition des Drehgelenkverbindungs-

Anschlags.

i. Anzugsposition des Schwenkmotors.

j. Anzugsposition des Kraftstofftanks.

k. Anzugsposition des Hydrauliktanks

l. Anzugsposition des Verdecks

m.Andere Teile, die vom Entwurf her als beson-

ders wichtig angesehen werden.

4. Wenn Anzugsdrehmomentwerte in diesem Handbuch angegeben sind, so ist entsprechend diesen

Werten anzuziehen. (Diese Werte können sich

von den in dieser Tabelle angegebenen Werten

unterscheiden.)

5. Für gleichmäßiges Anziehen sollten Schrauben

und Muttern abwechselnd oben, unten, rechts

und links angezogen werden.

I – 17

ALLGEMEIN

I – 18

II . SPEZIFIKATIONEN

II – 1

SPEZIFIKATIONEN

INHALT

Bezeichnung der Komponenten ............................................................................................................................ 3

Abmessungen ........................................................................................................................................................ 4

Spezifikations-Tabelle......................................................................................................................................... 11

Gewichtstabellen ................................................................................................................................................. 18

Empfohlene Schmiermittel.................................................................................................................................. 19

Arten von Gleisketten.......................................................................................................................................... 20

Arten von Zubehör und Kombinationen.............................................................................................................. 21

Wartungsstandards .............................................................................................................................................. 23

Standards für Leistungsbewertung ...................................................................................................................... 32

Referenzwert-Tabelle.................................................................................................................................... 32

Methoden für die Leistungskontrolle............................................................................................................ 36

In Bezug auf Standard-Werte und zulässige Werte

Die in den punkten “Wartungsstandards” und “Standards für Leistungsbewertung” in der Tabelle der Wartungsrichtlinien verwendeten Fachwörter haben die folgenden Bedeutungen.

Standard-Werte.........Neue Maschine. Dies zeigt den Standard-Werte für die Maschine beim Versand von der

Fabrik an. Er sollte als Zielwert für Wartungsarbeiten nach Betrieb der Maschine usw.

verwendet werden.

Zulässige Werte ........Während der Verwendung von Teilen ändern sich ihre Abmessungen durch Verschleiß und

Verformung. Die Leistung von Pumpen, Motoren und sonstiger Hydraulikausrüstung lüßt

auch nach, und dies ist der Schätzwert, der die Verwendungsgrenze für das entsprechende

Teil anzeigt. Dieser Wert wird unter Bezug ahf die Richtlinien beim Versand, die Ergebnisse

verschliedener Prüfungen usw. festgelegt. Da sich die Verwendungdsbedingungen, der Grad

der Reparaturen usw. für alle Maschinen unterscheiden, sollten diese kombiniert und als

Bezug für Wartungsstandards und den Standards für der Leistungsbewertung verwendet

werden.

* Die Standard-werte und die zulässigen Werte nicht als Standard für Kundendienstan-

sprüche verwenden.

II – 2

BEZEICHNUNG DER KOMPONENTEN

BEZEICHNUNG DER KOMPONENTEN

SPEZIFIKATIONEN

23

22

24

10

28

25

26

21

8

27

30

29

17

13

11

1

7

3

2

6

5

4

20

9

12

16

15

14

19

18

C4B000

Obenstehende Abbildung zeigt die Komponenten des TB016.

1. Kabine

2. Motorhaube

3. Kraftstofftank

4. Hydrauliktank

5. Hydraulikpumpe

6. Oberwagen-Schwenkmotor

7. Schaltventil

8. Batterie

9. Steuerventil

10. Hebelverriegelungs-Zylinder

11. Motor

12. Gleiskette

13. Leitrad

14. Gleiskettenrolle

15. Gleitvorrichtung

16. Fahrmotor

17. Schwenklager

18. Gleisketteneinsteller

19. Spannerzylinder (TB016)

20. Drehgelenk

21. Löffel

22. Löffelzylinder

23. Löffelstiel

24. Löffelstielzylinder

25. Ausleger

26. Auslegerzylinder

27. Halterung

28. Ausleger-Schwenkzylinder

29. Planierschild

30. Planierschildzylinder

II – 3

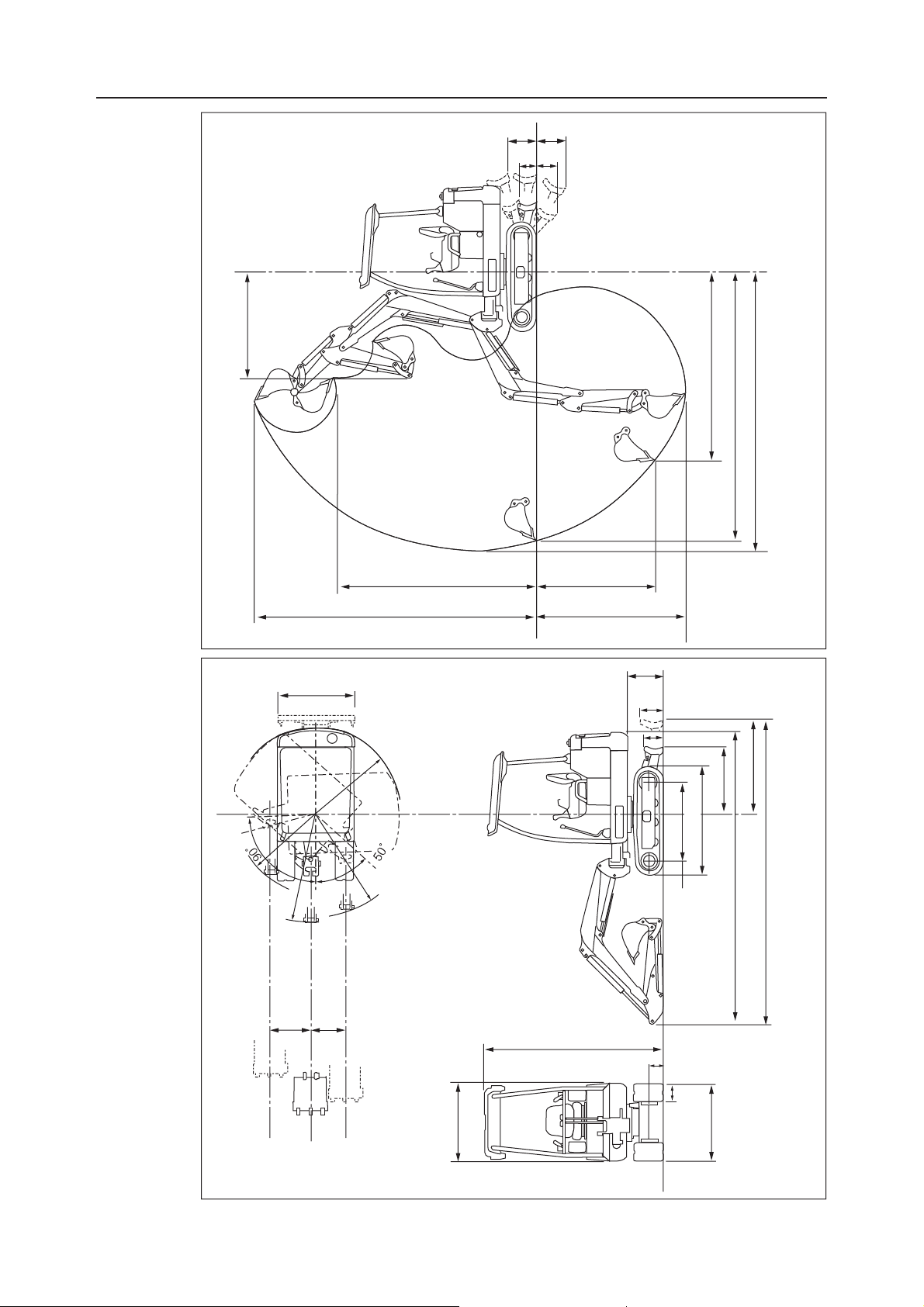

SPEZIFIKATIONEN

980

230

220

2280 Gesamthöhe

980

3560 Gesamtlänge

3700*

1015 (Stahl : 1000)

1380 (Stahl : 1370)

855

1210*

250

300*

470

R1085

980

R1295

R1365

R995

445 525

¡ Angabenin mm

¡ * -Markierung: Mit überlangem Planierschild

C4K0012G

3580 Max. Baggerradius

3465 Max. Baggerradius im Boden

2430 Max. vertikale Baggerradius

235

215

365*

365*

1365

3580 Max. Grabhöhe

2545 Max. Ausschütthöhe

1925 Max. Grabtiefe

1525 Max. vertikale Grabtiefe

¡ Angabenin mm

¡ * -Markierung: Mit überlangem Planierschild

C4K005G

ABMESSUNGEN

Verdeck

ABMESSUNGEN

■ TB014

II – 4

ABMESSUNGEN

980

230

3700*

3560 Gesamtlänge

1210*

855

1380 (Stahl : 1370)

1015 (Stahl : 1000)

250

300*

220

2295 Gesamthöhe

1030

445

520

R1295

R1365

R1160

R1085

980

¡ Angabenin mm

¡ * -Markierung: Mit überlangem Planierschild

470

C4K0022G

2365 Gesamthöhe

3580 Max. Baggerradius

3465 Max. Baggerradius im Boden

2430 Max. vertikale Baggerradius

235

215

365*

365*

1445

3460 Max. Grabhöhe

2440 Max.Ausschütthöhe

1925 Max. Grabtiefe

1525 Max. vertikale Grabtiefe

¡ Angabenin mm

¡ * -Markierung: Mit überlangem Planierschild

C4K006G

SPEZIFIKATIONEN

■ TB014

Kabine

II – 5

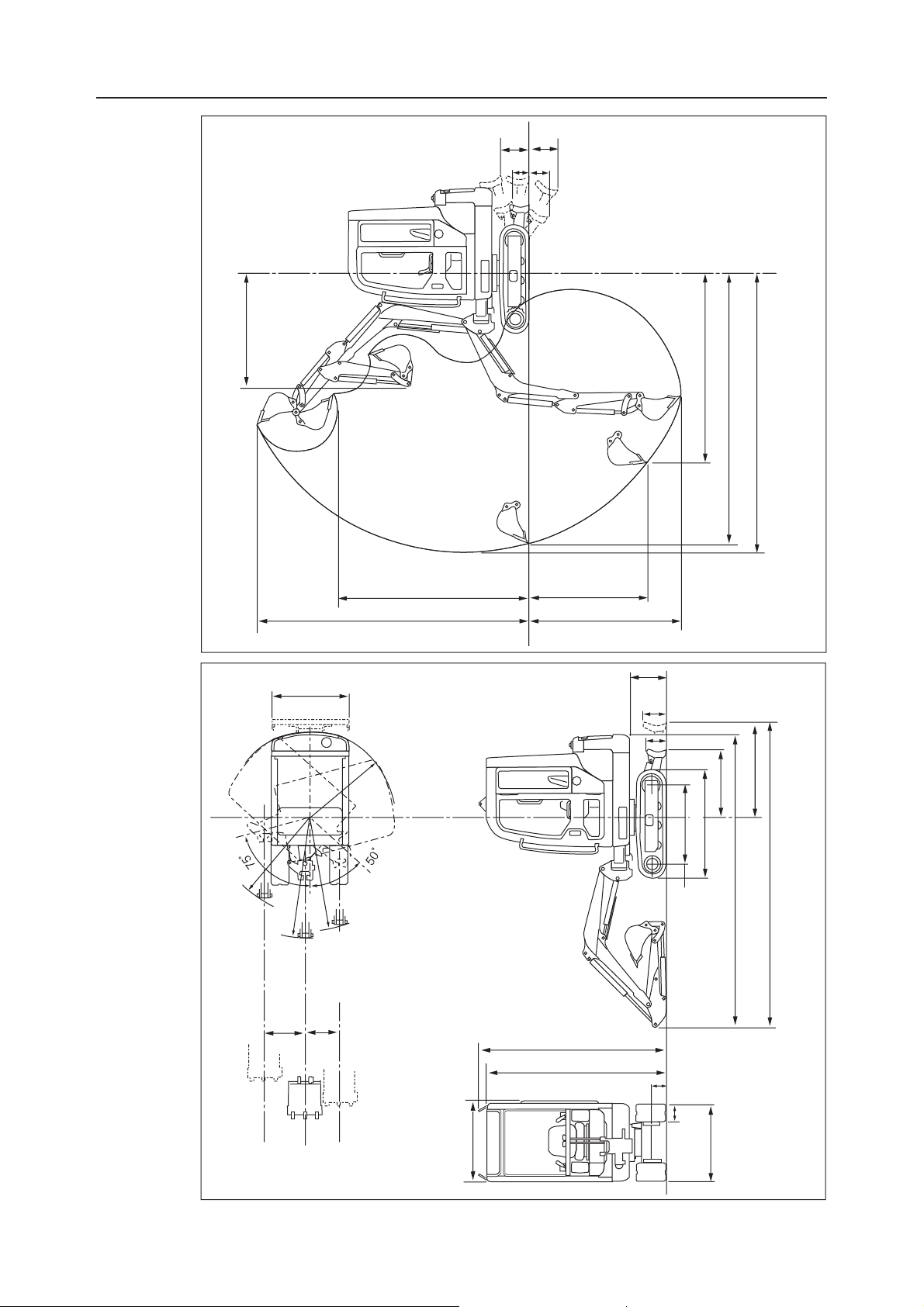

SPEZIFIKATIONEN

1300

980

230

3835*

3695 Gesamtlänge

1525 (Stahl : 1505)

1155(Stahl:1135)

1210*

855

250

300*

R1085

980

1300

R1000

R1370

R1295

445

525

980

2280 Gesamthöhe

205

¡ Angabenin mm

¡ * -Markierung: Mit überlangem Planierschild

470

C4K0032G

3800 Max. Baggerradius

3695 Max. Baggerradius im Boden

2550 Max. vertikale Baggerradius

210

215

365*

365*

1370

3730 Max. Grabhöhe

2700 Max.Ausschütthöhe

2175 Max. Grabtiefe

1715 Max. vertikale Grabtiefe

¡ Angabenin mm

¡ * -Markierung: Mit überlangem Planierschild

C4K0072G

ABMESSUNGEN

Verdeck

■ TB016

II – 6

ABMESSUNGEN

1300

980

230

1030

2295 Gesamthöhe

205

3835*

3695 Gesamtlänge

1210*

855

1155(Stahl:1135)

250

300*

1300

980

R1085

R1415

R1505

R1200

445

520

¡ Angabenin mm

¡ * -Markierung: Mit überlangem Planierschild

1525 (Stahl : 1505)

470

C4K0042G

2365 Gesamthöhe

3800 Max. Baggerradius

3695 Max. Baggerradius im Boden

2550 Max. vertikale Baggerradius

210 215

365*

365*

1515

3590 Max. Grabhöhe

2575 Max.Ausschütthöhe

2175 Max. Grabtiefe

1715 Max. vertikale Grabtiefe

C4K0082G

¡ Angabenin mm

¡ * -Markierung: Mit überlangem Planierschild

SPEZIFIKATIONEN

Kabine

■ TB016

II – 7

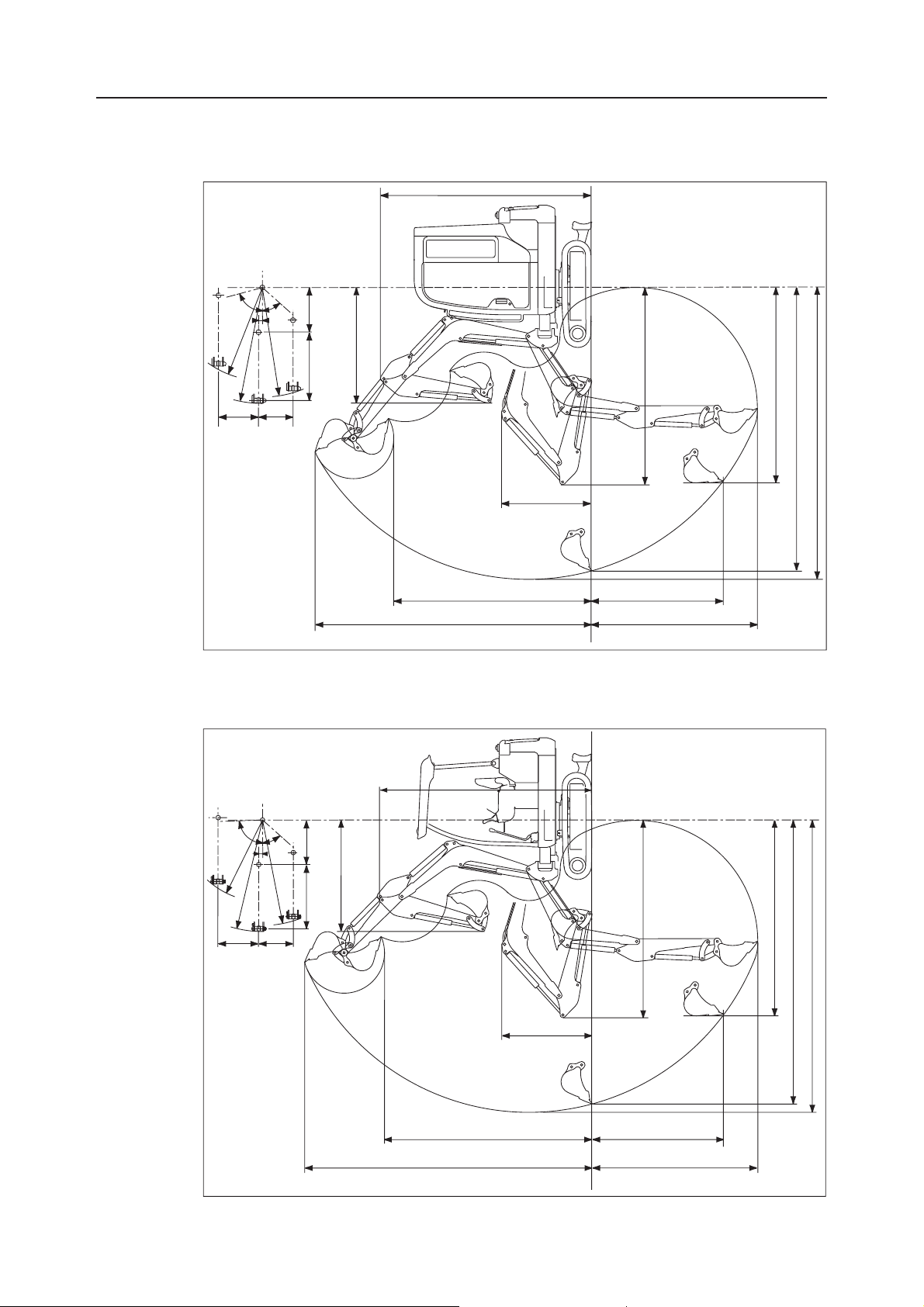

SPEZIFIKATIONEN

2680 Max.Ausschütthöhe

3710 Max. Grabhöhe

1165Transporthaltung

2545 Transporthaltung

2135 Max. Grabtiefe

1690 Max. vertikaleGrabtiefe

2520

3660 Max. BaggerradiusimBoden

3765 Max. Baggerradius

C4L010

2740

1435

Schwenkradius

Die Werte werden in der Einheit mm.

Ausweich des Löffels

575825

R1360

R1440

R1050

525

445

50

90°

50°

520

445

880 575

50°

75°

R1415

50

R1495

R1200

Schwenkradius

Die Werte werden in der Einheit mm.

Ausweich des Löffels

1490

2690

2545 Transporthaltung

1165Transporthaltung

C4L011

2520

3660 Max. Baggerradius im Boden

3765 Max. Baggerradius

2135 Max. Grabtiefe

1690 Max. vertikale Grabtiefe

3570 Max. Grabhöhe

2555 Max. Ausschütthöhe

ABMESSUNGEN

Langer Löffelstiel, Kabine

Langer Löffelstiel, Verdeck

■ TB014

II – 8

Loading...

Loading...