Page 1

Elektrowerkzeuge

®

Elektronik-Winkelschleifer

Bedienungsanleitung

Electronic angle grinder

Operating Instructions

Meuleuse d’angle électronique

Mode d’emploi

Elektronische haakse slijper

Gebruiksaanwijzing

Smerigliatrice a squadra elettronica

Manuale di servizio

Lijadora angular electrónica

Instrucciones de servicio

Elektronisk vinkelslip

Bruksanvisning

Elektronisk-vinkelsliber

Betjeningsvejledning

Elektronikk-vinkelsliper

Bruksanvisning

Sähkökulmahiomakone

Käyttöohje

Hλεκτρονικς γωνιολειαντήρας

Oδηγίες χρήσης

D

GB

F

NL

I

E

S

DK

N

SF

GR

WS 6390 E

46252/0403 TC / Gedruckt auf chlorfrei gebleichtem Papier

Page 2

Page 3

2

3

1

5

4

Page 4

Deutsch

Technische Daten

Leistungsaufnahme 900 Watt

Leistungsabgabe 480 Watt

Leerlauf-/Lastdrehzahl U/min 4500–11500

Schleifscheiben-

max. 125 mm

für Schrupp- und Trennscheiben zugelassen bis max.

Umfangsgeschwindigkeit 80 m/s

Einspannloch d. Scheibe

22 mm

Spanngewinde d. Spindel M 14

Gewicht 1,75 kg

Verwendung

Der Winkelschleifer ist universell einsetzbar zum Trennen

und Bearbeiten von Metallen und Gestein. Verwenden Sie

nur für die hohen Drehzahlen der Maschine zugelassene

Trenn- und Schleifmittel.

Sicherheitshinweise und Unfallschutz

Bevor Sie die Maschine in Betrieb nehmen, lesen Sie die

Bedienungsanleitung vollständig durch, befolgen Sie die

Sicherheitshinweise in dieser Anleitung sowie die Allgemeinen Sicherheitshinweise für Elektrowerkzeuge im

beigelegten Heft.

Unfallverhütungsvorschriften

(DIN 66069 und EN 68)

Beachten Sie bitte unbedingt folgende Punkte:

1. Schleifscheiben stets so aufbewahren, daß sie vor

Beschädigungen geschützt sind.

2. Es dürfen nur faserstoffverstärkte oder DiamantSchleif- und Trennscheiben verwendet werden

(max. s. Typenschild).

3. Die zur Verwendung kommenden Schleifscheiben

usw. müssen die Zulassung für eine Umfangsgeschwindigkeit von 80 m/s haben!

Formel: d

3,14 n

= m/s

60000

d = Durchmesser der Schleifscheibe in mm

n = Lastdrehzahl min

-1

(s. Typenschild)

m/s = Meter pro Sekunde

Beispiel für Schleifscheibe 125 mm bei einer

Lastdrehzahl von 10000 min

-1

:

125 3,14 10000

= 65,41 m/s

60000

d. h. die Umfangsgeschwindigkeit am Gerät ist geringer als die zulässige max. Umfangsgeschwindigkeit der Schleifscheibe. Die Schleifscheibe kann

also verwendet werden.

4. Schleifkörper dürfen keinesfalls betrieben werden

mit einer Drehzahl, die höher ist als die vom Hersteller des Schleifkörpers angegebene Drehzahl in r/min.

5. Beim Arbeiten mit dem Winkelschleifer ist stets ein

Augenschutz zu verwenden (Schutzbrille)!

6. Zum Aufspannen der Schleifscheiben dürfen nur

gleichgroße und an der Auflagefläche gleichgeformte Spannflansche verwendet werden. Beachten

Sie bitte die Hinweise zur Verwendung des Spannflansches in der Bedienungsanleitung. Zwischenlagen dürfen auf konischen oder gekröpften Schleifscheiben nicht verwendet werden.

7. Beim Aufspannen von ausgesparten Schleifkörpern

muß der Durchmesser des Spannflansches um min-

destens 5 mm kleiner sein als der Durchmesser der

ebenen Aussparungsfläche des Schleifkörpers; dabei darf der Spannflansch nicht auf den Übergangsradius der Aussparung drücken.

8. Die Aufnahmebohrung von Schleifkörpern darf wegen der damit verbundenen Bruchgefahr nicht

nachträglich aufgebohrt werden.

9. Die Schleifkörper müssen leicht beweglich, aber

nicht zu lose auf der Spindel sitzen. Die Spannmutter muß nur so stark angezogen werden, daß der

Schleifkörper festgehalten wird.

10. Ein neuer Schleifkörper und jeglicher Schleifkörper,

der aufs neue montiert wird, muß im Leerlauf für

eine halbe Minute auf der Maschine laufen, auf der

er betrieben werden soll. Bedienungs- und anderes

Personal muß während des Probelaufs außerhalb

des Gefahrenbereichs stehen.

11. Schleifkörper dürfen nicht durch Andrücken des

Umfangs oder der Stirnseite des Schleifkörpers

zum Stillstand gebracht werden.

12. Bei der Anordnung von Flanschen darf eine evtl.

vorhandene Buchse nicht derart über die Seiten der

Schleifkörper hinausragen, daß sie den Flansch

berührt. Die Buchse muß von ausreichender Dicke

sein, um zu gewährleisten, daß sie in der Schleifkörperbohrung fest sitzt.

13. Trennen und Schleifen nur mit montierter Schutzhaube!

14. Vor jedem Auswechseln der Schleifscheibe unbedingt Netzstecker ziehen!

15. Der Zusatzgriff dient Ihrer Sicherheit. Arbeiten Sie

mit montiertem Zusatzgriff.

16. Der bei der Bearbeitung von Gestein mit kristalliner

Kieselsäure entstehende Staub ist gesundheitsgefährdend.

17. Asbesthaltiges Material darf nicht geschliffen werden. Beachten Sie die Unfallverhütungsvorschrift

VBG 119 der Berufsgenossenschaft.

18. Für dieses Gerät gelten darüber hinaus die separat

beigelegten Sicherheitshinweise, deren Beachtung

wir dringend empfehlen.

19. Steckdosen im Außenbereich müssen über Fehlerstrom-Schutzschalter (FI-) abgesichert sein.

20. Um die Maschine zu kennzeichnen, darf das

Gehäuse nicht angebohrt werden. Die Schutzisolation wird überbrückt. Verwenden Sie Klebeschilder.

21. Kabel immer nach hinten von der Maschine wegführen.

Doppelte Isolation

Unsere Geräte sind zur größtmöglichen Sicherheit des Benutzers in Übereinstimmung mit den Europäischen Vorschriften (EN-Normen) gebaut. Doppelt isolierte Maschinen

tragen stets das internationale Zeichen . Die Maschinen

brauchen nicht geerdet zu sein. Es genügt ein zweiadriges

Kabel.

Die Maschinen sind funkentstört nach EN 55014.

Inbetriebnahme

Prüfen Sie vor Inbetriebnahme, ob die Netzspannung mit

der Angabe auf dem Typenschild des Gerätes übereinstimmt.

Ein- und Ausschalten der Maschine

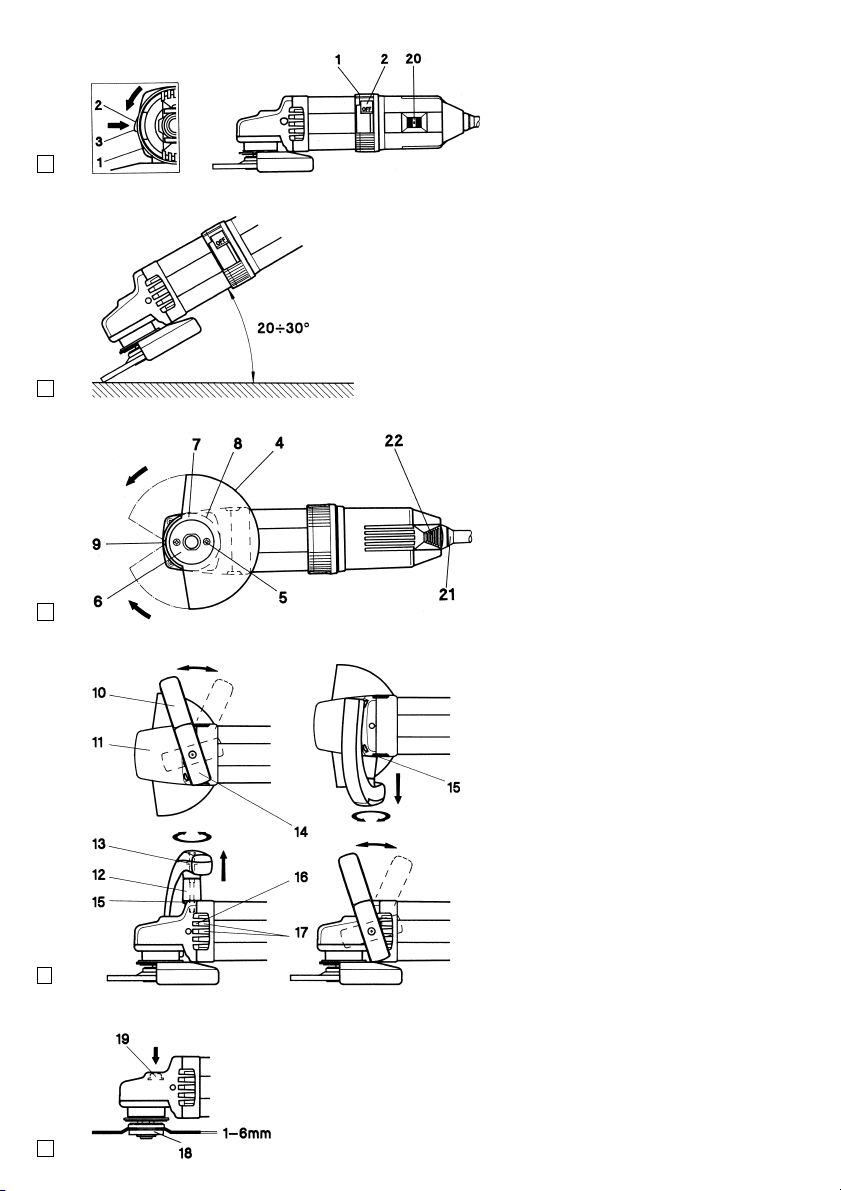

Durch Drehen des Schaltringes (1) in Pfeilrichtung wird die

Maschine in Betrieb gesetzt. Am Ende des Drehbereichs

rastet der Wipphebel (2) automatisch ein. Drücken auf die

ausgekippte Vorderkante (3) des Wipphebels (2) bewirkt,

daß dieser auslöst und sich der Schaltring (1) automatisch

in die Ausgangsstellung zurückdreht. Die Maschine kommt

zum Stillstand.

1

Page 5

Vollwellen-Regelelektronik mit elektronischer Motorschutz-Überwachung

In diese Vollwellenelektronik sind die folgenden Vorteile integriert:

Sanftanlauf

Die Anlaufstrombegrenzung reduziert den Einschaltstrom.

Der Motor dreht langsam hoch bis zur vorgewählten Drehzahl, schont damit Anwender und Getriebe und verlängert

die Lebensdauer der Maschine.

Elektronischer Überlastschutz

Bei Belastung wird die vorgewählte Drehzahl konstant eingehalten. Bei zu starker motorgefährdender Belastung wird

durch die integrierte Motorüberwachung die Drehzahl des

Winkelschleifers reduziert. Die Maschine muß entlastet

werden – am besten kurz vom Werkstück wegnehmen –,

damit Ihnen wieder die volle Leistung zur Verfügung steht.

Elektronik-Regelung

Das Stellrad (20) der Vollwellen-Regelelektronik ermöglicht

die Vorwahl optimaler Drehzahlen für alle Schleif-, Trennund Polierarbeiten. Die erforderliche Arbeitsdrehzahl ist

von vielen Faktoren abhängig wie z.B. Art, Härte, Beschaffenheit des zu bearbeitenden Materials, Art und Zustand

der verwendeten Schleif-, Trenn- und Polierwerkzeuge. Die

optimale Einstellung ist zu Beginn der Arbeit durch Versuche zu ermitteln.

Beim Polieren nur mit niederen Drehzahlen arbeiten.

Die besten Ergebnisse beim Schleifen erreichen Sie,

wenn Sie mit einem Anstellwinkel von ca. 20°–30° arbeiten.

Demontage/Montage der Schutzhaube

Ist es notwendig, die Schutzhaube (4) abzunehmen, wird

wie folgt vorgegangen: Die 2 Schrauben (5) entfernen und

den Gegenflansch (6) abnehmen. Nun kann die Schutzhaube (4), die Ringfeder (7) und die Anschlagscheibe (8)

abgehoben werden. Montage der Schutzhaube (4) in umgekehrter Reihenfolge.

Trennen und Schleifen nur mit montierter Schutzhaube!

Einstellen der Schutzhaube

Die Schutzhaube kann der Anwendung entsprechend bis

zum Anschlagnocken (9) verdreht werden. Bei Arbeiten mit

verdrehter Schutzhaube ist unbedingt darauf zu achten,

daß die Schutzhaube bei montiertem Bogengriff nie nach

der Griffseite verdreht wird. Verletzungsgefahr!

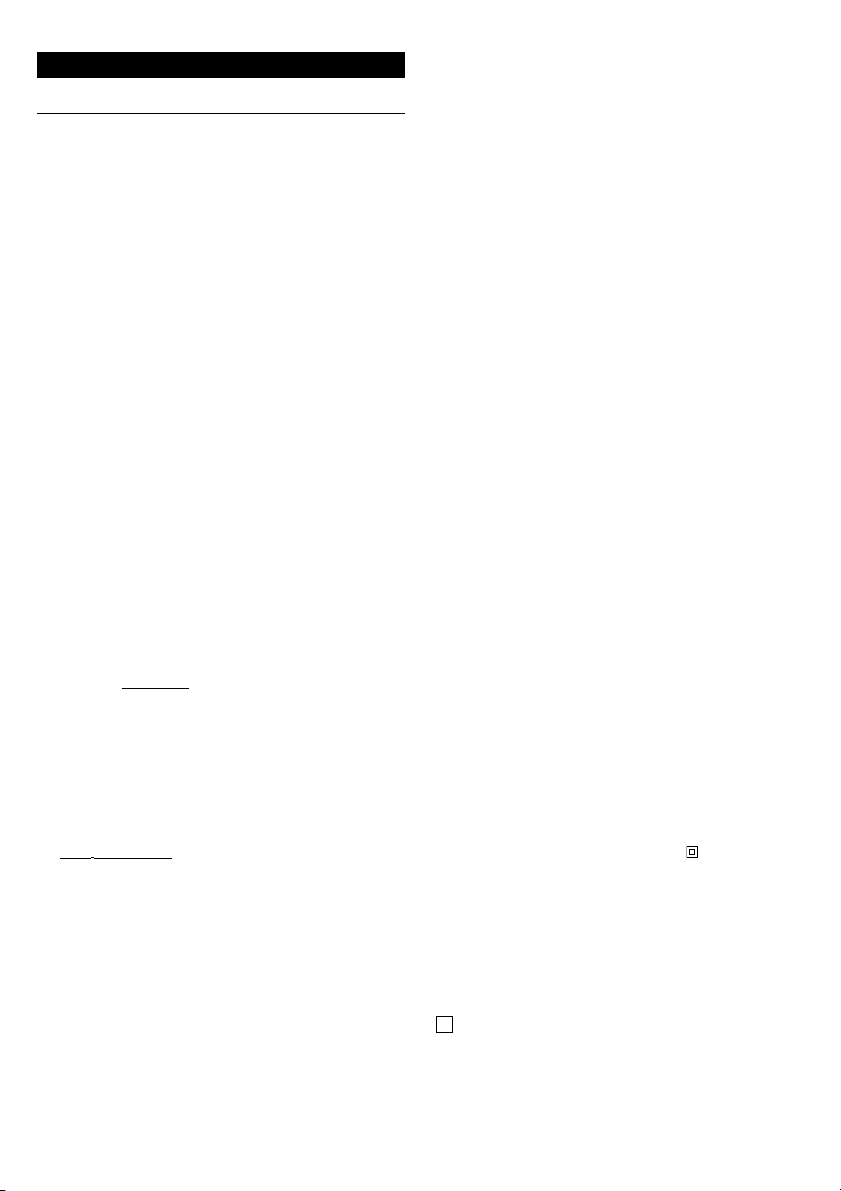

Montage des Bogengriffs

Der Bogengriff (10) kann je nach Anwendung und Wünschen des Anwenders an 3 Positionen montiert werden.

Bei der Montage in der Mitte oben des Getriebekopfes (11)

gehen Sie wie folgt vor:

Setzen Sie den Bogengriff (10) mit dem Distanzhalter (12)

so auf das Gerät auf, daß die Bügelgriffschraube (13) über

die Schraubenöffnung des Getriebekopfes (11) zu liegen

kommt. Danach verschrauben Sie den Bogengriff (10) mit

dem Getriebekopf (11), indem Sie den Verriegelungsgriff

(14) im Uhrzeigersinn drehen, bis der Bogengriff (10) festsitzt. Damit der Verriegelungsgriff (14) wieder über den

Bogengriff (10) zu liegen kommt, kann dieser angehoben

und in die gewünschte Stellung gedreht und eingerastet

werden. Bei der seitlichen Montage, rechts oder links, des

Bogengriffs (10) ist in ähnlicher Weise vorzugehen, nur

muß dabei darauf geachtet werden, daß die Nocken (15)

des Distanzhalters (12) in die vorgesehenen Vertiefungen

(16) in der Verlängerung der Lüftungsschlitze (17) des Getriebekopfes (11) zu liegen kommen.

Verstellung des Bogengriffs

Die Winkellage des Bogengriffs (10) läßt sich in allen 3 Positionen leicht den Wünschen des Anwenders anpassen.

Dabei müssen Sie den Verriegelungsgriff (14) im Gegenuhrzeigersinn so weit herausdrehen, bis sich der Bogengriff (10) aus der Rasterung des Distanzhalters (12) herausheben läßt. Danach können Sie den Bogengriff (10) in die

gewünschte Lage drehen und den Bogengriff (10) in die

Rasterverzahnung des Distanzhalters (12) wieder einrasten

lassen. Zur Fixierung des Bogengriffs (10) ist wieder in gleicher Weise wie bei der Montage vorzugehen.

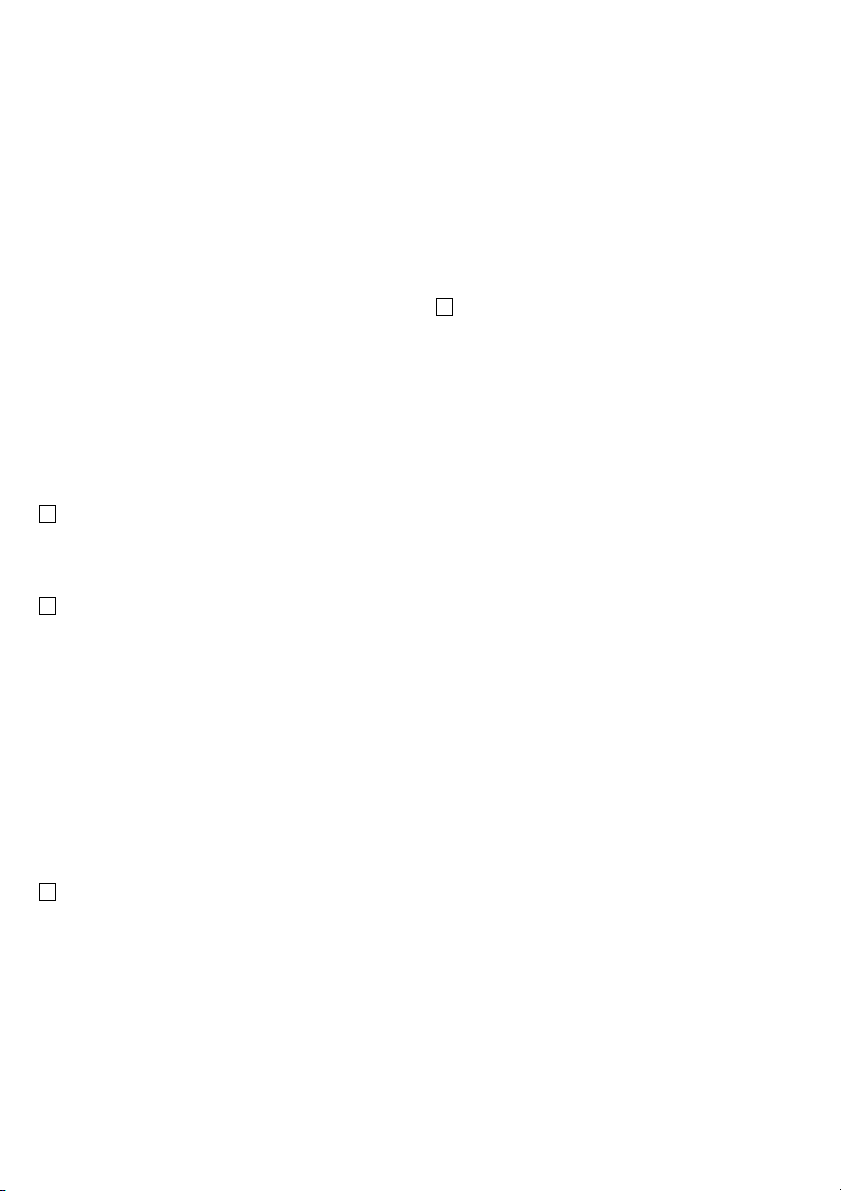

Montagehinweise für Schrupp- und Trennscheiben

Das Anwendungsbeispiel zeigt, wie Schleifscheiben mittels

der Flanschmutter (18) auf dem Spindelstumpf befestigt

werden müssen.

Achtung!

Betätigung nur im Stillstand!

Auswechseln der Kohlebürsten

Diese Arbeit und alle weiteren Servicearbeiten führen unsere Servicestellen schnell und sachgemäß aus.

Vor dem Einsetzen der Werkzeuge stets den Netzstecker ziehen oder das Netzkabel-Modul (21) durch

Betätigung der Verriegelungstaster (22) aus dem

Gehäuse entfernen.

Netzkabel

Beschädigte Netzkabel dürfen nicht verwendet werden. Sie

sind unverzüglich zu erneuern.

Das ist dank des neuartigen Netzkabelmoduls (21) auf einfachste Art und Weise möglich. Die beiden Verriegelungstaster (22) drücken und Netzkabelmodul (21) aus dem

Handgriff herausziehen. Neues Netzkabelmodul in den

Handgriff einführen und einrasten. Netzkabel in unterschiedlichen Längen sind als Sonderzubehör erhältlich.

Netzkabel-Modul nur für KRESS-Elektrowerkzeuge benützen! Versuchen Sie nicht, andere Elektrogeräte damit

zu betreiben!

Mitgeliefertes Zubehör

1 Zweilochmutterndreher

Lärm-/Vibrationsinformation

Meßwerte ermittelt entsprechend EN 50144.

Schalldruckpegel: = 82,5

+3

dB (A)

Schalleistungspegel: = 95,5+3dB (A)

Arbeitsplatzbezogener

Emissionswert: = 85,5+3dB (A)

Für den Bedienenden sind Schallschutzmaßnahmen erforderlich.

Die bewertete Beschleunigung ist typischerweise kleiner

als 2,5 m/s

2

.

Sonderzubehör

Schruppscheibe für Stein- und NE-Metalle

Schruppscheibe für Stahl und Guß

Trennscheibe für Stein

Haftscheiben kompl. Satz

Haftvlies (K 180)

Haftschleifteller M 14

Vulkanfiberscheiben kompl. Satz

Schleifteller mit Spannflansch für Vulkanfiberscheiben

Stahldraht-Topfbürste

5

4

3

2

Page 6

Umweltschutz

Kress nimmt ausgesonderte Maschinen zurück zu

ressourcenschonendem Recycling. Durch ihre modulare

Bauweise können Kress-Maschinen sehr einfach in ihre

wiederverwertbaren Grundstoffe zerlegt werden. Geben

Sie Ihre ausgesonderte Kress-Maschine beim Handel ab

oder schicken Sie sie direkt an Kress.

Änderungen vorbehalten.

Page 7

English

Technical data

Input watts 900 Watt

Output watts 480 Watt

Idle/Load speed rpm 4500–11500

Max. wheel diam. 125 mm

For rouging and parting wheels,

permissible peripheral speed up to 80 m/s

Wheel attachment hole diam. 22 mm

Spindle clamping thread M 14

Weight 1.75 kg

Use

The angle grinder can be employed universally for cutting

and working various types of metal and stone. Use only

permissible cutting and grinding instruments when operating the machine at high speeds.

Safety instructions and prevention of accidents

Before operating the machine, please read through the

operating instructions completely, follow the Safety In-

structions in this manual as well as the general Safety Instructions for Power Tools in the accompanying booklet.

Safety regulations

(DIN 66069 und EN 68)

The following procedures must be strictly adhered to:

1. Grinding wheels should always be stored in such a

way as to protect them from damage.

2. Only fiber-reinforced or diamond grinding and cutting-off wheels may be used (for max. diam. see

name plate).

3. All grinding wheels etc. which are used must have

been approved for peripheral speeds of 80 m/s!

Formula:

d

3.14 n

= m/s

60000

d = diameter of grinding wheel in mm

n = idling speed min

-1

(see nameplate)

m/s = meters per second

Example of grinding wheel of 125 mm diam. with an

idling speed of 10000 min-1:

125 3.14 10000

= 65.41 m/s

60000

i.e. the peripheral speed on the machine is less than

the max. permissible peripheral speed of the grinding wheel. The grinding wheel may therefore be

used.

4. Under no circumstances may abrasive wheels be

used with a speed that is higher than that specified

by the manufacturer in rev/min.

5. Persons working with an angle grinder must always

wear some kind of eye protection (safety goggles)!

6. For the mounting of grinding wheels, only spring

flanges of the same size and with bearing surfaces of

the same shape may be used. Please note the points

regarding use of the spring flange in the operating instructions. Intermediate shims may not be

used on conical or offset grinding wheels.

7. When mounting recessed abrasive wheels, the diameter of the spring flange must be at least 5 mm

smaller than the diameter of the flat recess surface

of the abrasive wheel and must not press on the

transitional curve of the recess.

8. The location holes of grinding wheels must not be

bored afterwards because of the danger of breakage this involves.

9. The grinding wheels must sit on the spindle in such

a way that they are easily moveable without being

too loose. The adjusting nut must be made just tight

enough to hold the grinding wheel firmly in place.

10. A new grinding wheel or any newly mounted grinding wheel must be allowed to run idle for half a minute in the machine it is to be used on. Operating

and other personnel must stand outside the danger

area during the trial area.

11. Grinding wheels must not be be brought to a stop

by applying pressure to the periphery or to the face

of the wheel.

12. If, during the installation of flanges, a bushing happens to be present, it must be ensured that it does

not protrude so far over the sides of the abrasive

wheels as to touch the flange. The bushing must be

sufficiently thick to ensure that it sits firmly in the

grinding wheel hole.

13. Cutting off and grinding may only be carried out

with the protective cover on!

14. Before every change of a grinding wheel the mains

plug must be pulled!

15. The addtional grip is provided for your safety. Always work with the additional grip attached.

16. The dust produced when working with crystalline

silicic acid is harmful to health.

17. Do not use the grinder on any material containing

asbestos. Observe the applicable regulations for

your country.

18. Also applicable to this tool are the separately enclosed safety notes, which we recommend following.

19. Outside power sockets must be protected with residual-current-operated circuit-breakers (r.c.c.b.).

20. Do not drill holes into the housing to label the machine. The protective insulation will be bridged.

Please use self-adhesive labels.

21. Always lead cables away towards the back of the

machine.

Double insulation

Our equipment is designed in accordance with European

regulations (EN standards) for the utmost safety of the

user. Machines with double insulation always carry the international symbol. The machines do not require earthing. A two-core cable is sufficient.

The machines are interference-suppressed in accordance

with EN 55014.

Initial operation

Before the first operation check that the mains voltage corresponds to that given on the machine nameplate.

Switching the machine on and off

The machine is started by sliding the switch ring (1) in the

direction of the arrow. The toggle lever (2) will then automatically engage in the foremost slide position. Pushing on

the tilted front edge (3) of the lever (2) disengages the lever

and causes the switch ring (1) to rotate back into its original position automatically. The machine comes to a standstill.

Full-wave control electronics with electronic motor

protection monitoring

The following advantages are integrated into the full-wave

electronics:

Soft start

The start-up current limiter reduces the start-up current.

The motor accelerates slowly to the preselected speed,

protecting the operator and the gearbox and extending the

service life of the machine.

1

Page 8

Electronic overload protection

The preselected motor speed is held constant under load.

If the load becomes heavy enough to endanger the motor,

the integrated motor monitor reduces the speed of the

angle grinder. The load on the machine must be relieved –

preferably by briefly disengaging it from the work piece – in

order to provide you with the full power of the machine

again.

Electronic control system

The setting wheel (20) of the full-wave control electronics

permits the selection of optimum speeds for all grinding,

cutting and polishing work. The working speed required is

dependent on a number of factors such as, for example,

type, hardness, constitution of the material to be worked

on, type and condition of the grinding, cutting and polishing tools being used. The ideal speed should be determined by trials at the beginning of a job.

Use only low speeds for polishing.

When grinding, the best results are achieved if you

work at a setting angle of approx. 20°–30°.

Disassembly/Assembly of the protection cover

If the protection cover (4) has to be removed, proceed as

follows: Unscrew the two screws (5) and remove the counterflange (6). The protection cover (4), annular ring (7) and

limit stop washer (8) can now be lifted off. The protection

cover (4) is assembled in the opposite order.

Cutting and grinding may only be done with the protection cover on!

Adjusting the protection cover

Depending on the use, the protection cover can be swung

back to the stop cams (9). When working with the protection guard swung back and the curved handle mounted,

make sure that the protection cover is never swung over

the handle side. Danger of injury!

Mounting the curved handle

Depending on the use and the user’s needs, the curved

handle (10) can be mounted in three positions. To mount

the curved handle in the middle of the top of the gearbox

head, proceed as follows:

Place the curved handle (10) with the distance holder (12)

on the unit so that the curved handle screw (13) lies above

the screw opening in the gearbox head (11). Then screw

the curved handle (10) onto the gearbox head (11) by turning the locking handle (14) clockwise until the curved

handle (10) is fastened tightly. In order that the locking

handle (14) ends up above the curved handle (10) again,

the latter can be lifted up, turned and locked into the desired position. Mounting the curved handle (10) on the right

or left of the unit is carried out in a similar manner; make

sure, however, that the cams (15) of the distance holder

(12) come to rest in the depressions (16) in the ventilation

slits (17) of the gearbox head (11).

Adjusting the curved handle

The angle of the curved handle (10) can be easily adjusted

to any one of three positions according to the operator’s

requirements. To do this, unscrew the locking handle (14)

in a counter-clockwise direction until the curved handle

(10) can be lifted out of the locking teeth of the distance

holder (12). Turn the curved handle (10) to the desired position and allow it to re-engage in the locking teeth of the

distance holder (12). Tighten the curved handle (10) in the

same manner as when mounting it.

Mounting instructions for grinding and cutting discs

The examples show how grinding rings are to be fastened

to the spindle end with the clamping flange (18).

Attention!

Actuate only during standstill!

Replacing the carbon brushes

Our service personnel will carry out this and all other servicing work quickly and professionally.

Before mounting tools, disconnect the machine from

the power supply or remove the mains cable module

(21) from the casing using the locking device button

(22).

Mains cables

Damaged mains cables must not be used. They are to be

replaced immediately.

This has been made very straightforward by the new mains

cable module (21). Press both locking keys (22) and pull

the mains cable module (21) out of the handle. Insert the

new mains cable into the handle and lock in place. Different lengthed mains cables are available as special accessories.

Only use the mains cable module for KRESS power

tools! Do not attempt to operate other electrical appliances with it!

Accessories included in delivery

1 pin-type face wrench

Noise/vibration information

Measured values correspond with EN 50144.

Sound pressure level: = 82.5

+3

dB (A)

Sound power level: = 95.5+3dB (A)

Work place

emission value: = 85.5+3dB (A)

Operators require noise protection equipment.

The acceleration measured is usually less than 2.5 m/s

2

.

Special equipment

Roughing discs for stones and non-ferrous metals

Roughing disc for steel and castings

Cutting disc for stones

Adhesive grinding disc, complete set

Adhesive fleece (K 180)

Adhesive supporting disc M 14

Vulcanized fiber discs, complete set

Supporting disc with clamping flange for vulcanized fiber

discs

Steel wire cup-shaped brush

Environmental protection

Kress takes back used machines for resource saving recycling. Due to their modular construction Kress machines

can be very easily broken down into their recyclable basic

materials. Hand in your old Kress machine at a dealer or

send them directly to Kress.

Subject to change without notice.

5

4

3

2

Page 9

Français

Caractéristiques techniques

Puissance absorbée 900 watts

Puissance fournie 480 watts

Vitesse à vide/en charge tr/mn 4500–11500

max. des meules 125 mm

pour meules à dégrossir et à tronçonner

admissible jusqu’à une vitesse

circonférentielle max. 80 m/s

de l’orifice de serrage des meules 22 mm

Filetage de serrage de la broche M 14

Poids 1,75 kg

Utilisation

La meuleuse d’angle peut être utilisée dans tous les cas

pour couper et usiner les métaux et les roches. Utiliser uniquement des outils de coupe et de meulage adaptés aux

régimes élevés de la machine.

Consignes de sécurité et protection contre les accidents

Parcourir entièrement la notice d’utilisation avant de mettre

la machine en service, suivre les consignes de sécurité

de cette notice, de même que les consignes de sécurité

générales relatives aux outils électriques dispensées

dans la brochure fournie avec la notice.

Prescriptions relatives á la prévention des accidents

(DIN 66069 et EN 68)

Il convient d’observer impérativement les points

suivants :

1. Conserver toujours les meules de sorte à les protéger contre d’éventuelles détériorations.

2. Utiliser exclusivement des meules à poncer ou à

tronçonner diamant ou renforcées en fibres (pour le

max., voir la plaque signalétique).

3. Les meules et autres dispositifs utilisés doivent être

autorisés pour une vitesse circonférentielle de

80 m/s !

Formule : d

3,14 n

= m/s

60000

d = diamètre de la meule en mm

n = vitesse en charge mn

-1

(voir la plaque signalétique)

m/s = mètres par seconde

Exemple pour une meule de 125 mm à une vitesse en charge de 10000 mn-1:

125 3,14 10000

= 65,41 m/s

60000

Cela signifie que la vitesse circonférentielle de l’appareil est inférieure à la vitesse circonférentielle

max. admissible de la meule. Il est par conséquent

possible d’utiliser cette meule.

4. Les meules ne doivent en aucun cas fonctionner à

une vitesse supérieure à la vitesse en tr/mn indiquée par le fabricant de la meule.

5. Lors de travaux réalisés avec la meuleuse d’angle,

porter toujours des lunettes de protection !

6. Pour la fixation des meules, utiliser uniquement des

brides de fixation de mêmes dimensions et de surface d’appui identique. Observer les indications

données dans la notice d’utilisation au sujet de l’emploi de la bride de fixation. Les couches intermédiaires ne doivent pas être utilisées sur des meules coniques ou à moyeu déporté.

7. Lors de la fixation de meules à évidement, le diamètre de la bride de fixation doit être inférieur d’au

moins 5 mm au diamètre de la surface plane d’évidement de la meule. La bride de fixation ne doit pas

s’appuyer sur le rayon de transition de l’évidement.

8. Le perçage de positionnement des meules ne doit

pas être alésé ultérieurement en raison du risque de

rupture.

9. Les meules doivent avoir un jeu mais ne doivent pas

être desserrées sur la broche. L’écrou de serrage

ne doit être serré que de sorte à maintenir la meule.

10. Au montage, toute meule quelle soit neuve ou non

doit tourner à vide durant trente secondes sur la

machine sur laquelle elle doit fonctionner. Durant

cette course d’essai, le personnel utilisateur et autre doit se tenir hors de la zone de danger.

11. Les meules ne doivent pas être stoppées en appuyant sur leur contour ou leur surface d’attaque.

12. Lors du positionnement des brides, une douille

éventuellement installée ne doit pas dépasser sur

les côtés des meules et entrer en contact avec la

bride. La douille doit être suffisamment épaisse de

sorte à être correctement calée dans l’orifice de la

meule.

13. Ne procéder à des travaux de tronçonnage et de

meulage que lorsque le capot de protection est

monté !

14. Avant chaque changement de meule, débrancher

impérativement la prise au secteur !

15. La poignée supplémentaire contribue à la sécurité

de l’utilisateur. Monter cette poignée avant de débuter les travaux.

16. La poussière produite lors du traitement de roches

avec de l’acide silicique cristallin est nuisible à la

santé.

17. Les matériaux à base d’amiante ne doivent pas être

poncés. Observer la prescription de prévention des

accidents VBG 119 de la caisse de prévoyance contre les accidents.

18. Nous vous recommandons instamment d’observer

en outre les consignes de sécurité jointes séparément qui s’appliquent également à cet appareil.

19. Les prises situées à l’extérieur doivent être protégées par fusibles au moyen d’un disjoncteur de protection à courant de défaut (FI).

20. L’identification de la machine ne doit pas nécessiter

le perçage du carter. La double isolation est pontée.

Utiliser des étiquettes autocollantes.

21. Toujours guider le câble vers l’arrière de la machine.

Isolation double

Afin de garantir à l’utilisateur la sécurité la plus grande

possible, nos appareils sont fabriqués conformément aux

prescriptions européennes (normes NE). Les machines

équipées d’une double isolation portent toujours le symbole international . La mise à la terre des machines est

inutile. L’utilisation d’un câble à deux conducteurs est suffisante.

Les machines sont déparasitées conformément à NE 55014.

Mise en service

Contrôler si la tension du secteur concorde avec l’indication de la plaque signalétique de l’appareil.

Mise en marche et en arrêt de la machine

La machine est mise en marche en tournant l’anneau de

commande (1) dans le sens de la flèche. A la fin du domaine de rotation, le levier basculant (2) se verrouille automatiquement. Une pression exercée sur le bord avant culbuté (3) du levier basculant (2) entraîne le déverrouillage du

levier et le retour automatique en position initiale de l’anneau de commande (1). La machine s’immobilise.

1

Page 10

Système électronique de réglage à ondes pleines avec

système électronique de surveillance de la protection

du moteur

Ce système électronique à ondes pleines intègre les avantages suivants :

Démarrage en douceur

La limitation du courant de démarrage réduit le courant de

démarrage. Le moteur monte lentement en régime jusqu’à

la vitesse présélectionnée. Cela permet de ménager l’utilisateur et la transmission, et d’augmenter la durée de vie

de la machine.

Protection électronique contre les surcharges

En charge, la vitesse présélectionnée reste constante. Lorsque la charge est trop forte et dangereuse pour le moteur,

le système intégré de surveillance du moteur réduit la vitesse de la meuleuse d’angle. La machine doit être soulagée (la meilleure façon consiste à la retirer brièvement de

la pièce à usiner), afin que vous disposiez à nouveau de la

pleine puissance.

Régulation électronique

La molette de réglage (20) du système électronique de

réglage à ondes pleines permet la présélection de vitesses

optimales pour tous les travaux de ponçage, de tronçonnage et de polissage. La vitesse de travail requise dépend

de nombreux facteurs tels que le type, la dureté, la structure du matériau à usiner, le type et l’état des outils de

ponçage, de tronçonnage et de polissage. Le réglage optimal doit être déterminé par le biais d’essais réalisés au début du travail.

Pour le polissage, travailler uniquement avec des vitesses

faibles.

Lors du ponçage, les meilleurs résultats sont obtenus

en travaillant avec un angle d’attaque d’env. 20°–30°.

Démontage/Montage du capot de protection

S’il est nécessaire de retirer le capot de protection (4),

procéder comme suit : démonter les 2 vis (5) et retirer la

contre-bride (6). Il est à présent possible d’enlever le capot

de protection (4), l’anneau-ressort (7) et la rondelle de butée

(8). Pour le montage du capot de protection (4), procéder

dans l’ordre inverse des opérations.

Ne procéder à des travaux de tronçonnage et de ponçage que lorsque le capot de protection est monté !

Réglage du capot de protection

Selon l’application, le capot de protection peut être tourné

jusqu’à l’ergot de butée (9). Pour les travaux réalisés après

avoir tourné le capot, veiller impérativement à ce que le capot de protection ne soit jamais tourné vers le côté de la

poignée si la poignée étrier est montée. Risque de blessures !

Montage de la poignée étrier

Selon l’application et les souhaits de l’utilisateur, la poignée étrier (10) peut être montée au niveau de 3 positions

différentes. Pour le montage au centre en haut de la tête

de réduction (11), procéder comme suit :

Placer la poignée étrier (10) avec l’entretoise (12) sur l’appareil de sorte que la vis de la poignée étrier (13) soit située au-dessus de l’ouverture de vis de la tête de réduction (11). Visser ensuite la poignée étrier (10) avec la tête

de réduction (11) en tournant la poignée de verrouillage

(14) dans le sens des aiguilles d’une montre jusqu’au blocage de la poignée étrier (10). Afin que la poignée de verrouillage (14) soit à nouveau placée au-dessus de la poignée étrier (10), la soulever, puis la tourner et la verrouiller

dans la position souhaitée. Pour le montage latéral à droite

ou à gauche de la poignée étrier (10), procéder de manière

similaire, en veillant à ce que les ergots (15) de l’entretoise

(12) viennent se placer dans les cavités (16) prévues à cet

effet dans le prolongement des fentes d’aération (17) de la

tête de réduction (11).

Réglage de la poignée étrier

La position angulaire de la poignée étrier (10) peut être

aisément adaptée aux souhaits de l’utilisateur dans les 3

positions. Pour cela, tourner la poignée de verrouillage (14)

dans le sens inverse des aiguilles d’une montre jusqu’à ce

que la poignée étrier (10) puisse être retirée du cran de

l’entretoise (12). Il est ensuite possible de tourner la poignée étrier (10) dans la position souhaitée et de la verrouiller à nouveau dans le cran de l’entretoise (12). Pour fixer la

poignée étrier (10), procéder à nouveau de la même manière que pour le montage.

Instructions de montage pour les meules à dégrossir et

à tronçonner

L’exemple d’utilisation montre que les meules doivent être

fixées sur le bout de la broche au moyen de la bride de

serrage (18).

Attention !

Actionner ce dispositif uniquement à l’arrêt !

Remplacement des balais de charbon

Nos services de maintenance réalisent rapidement et de

manière appropriée ce remplacement ainsi que tous les

autres travaux d’entretien.

Avant la mise en place des outils, débrancher toujours

la prise au secteur ou retirer le module du câble de réseau (21) du carter en actionnant les boutons-poussoirs de verrouillage (22).

Câble secteur

Les câbles secteur endommagés ne doivent pas être utilisés. Ils doivent être remplacés immédiatement.

Le nouveau module de câble secteur (21) permet de réaliser

cette opération de façon extrêmement simple. Appuyer sur

les deux boutons-poussoirs de verrouillage (22) et retirer le

module de câble secteur (21) de la poignée. Introduire le

nouveau module de câble secteur dans la poignée et enclencher. Les câbles secteur sont disponibles dans des

longueurs différentes en tant qu’accessoires spéciaux.

Utiliser le module de câble secteur uniquement pour

les outils électriques KRESS ! Ne pas essayer de faire

fonctionner d’autres appareils électriques au moyen de

ce module !

Accessoires fournis

1 clé à ergots

Informations relatives au bruit/aux vibrations

Valeurs de mesure déterminées selon NE 50144.

Niveau de pression acoustique : = 82,5+3dB (A).

Niveau de puissance

acoustique : = 95,5+3dB (A).

Valeur d’émission spécifique

au lieu de travail : = 85,5+3dB (A).

Des mesures de protection acoustique doivent être prises

pour l’utilisateur.

La valeur mesurée représentative de l’accélération est inférieure à 2,5 m/s

2

.

5

4

3

2

Page 11

Accessoires spéciaux

Meule à dégrossir pour la pierre et les métaux non ferreux

Meule à dégrossir pour l’acier et la fonte

Meule à tronçonner pour la pierre

Jeu complet de meules adhésives

Feutre adhésif (grain 180)

Patins adhésifs M 14

Jeu complet de disques en fibres vulcanisées

Patins avec bride de serrage pour disques en fibres vulcanisées

Brosse en fils d’acier

Protection de l’environnement

Kress reprend des machines retirées afin de les recycler

de manière à protéger les ressources naturelles. Grâce

à leur structure modulaire, les machines Kress peuvent

être très facilement décomposées en corps de base

recyclables. Cédez vos machines Kress retirées à des

magasins ou envoyez-les directement à Kress.

Sous réserves de modifications techniques.

Page 12

Nederlands

Technische gegevens

Opgenomen vermogen 900 watt

Afgegeven vermogen 480 watt

Toerental onbelast/belast t.p.m. 4500–11500

Slijpschijven-

max. 125 mm

voor afbraam- en doorslijpschijven

toegelaten tot max. omtrekssnelheid 80 m/s

Inspangat van de schijf

22 mm

Spanschroefdraad van de as M 14

Gewicht 1,75 kg

Gebruik

De haakse slijpmachine is universeel bruikbaar voor het

snijden en bewerken van metaal en gesteente. Gebruik

uitsluitend snij- en slijpmiddelen die voor machines met

hoge toerentallen toegelaten zijn.

Veiligheidsrichtlijnen en ongevallenpreventie

Lees voor u de machine in bedrijf stelt de gebruiksaanwijzing helemaal door. Neem de veiligheidsrichtlijnen in

deze gebruiksaanwijzing in acht alsook de algemene vei-

ligheidsvoorschriften voor elektrisch gereedschap in

het hierbij ingesloten boekje.

Voorschriften ter voorkoming van ongevallen

(DIN 66069 en EN 68)

Neem a.u.b. beslist de volgende punten in acht:

1. Slijpschijven steeds zo bewaren, dat ze tegen beschadigingen beschermd zijn.

2. Er mogen alleen met vezelstof versterkte of diamanten slijp- en doorslijpschijven gebruikt worden

(max. zie typeplaatje).

3. De gebruikte slijpschijven enz. moeten de goedkeuring voor een omtreksnelheid van 80 m/s hebben!

Formule: d

3,14 n

= m/s

60000

d = doorsnede van de slijpschijf in mm

n = toerental belast t.p.m. (zie typeplaatje)

m/s = meter per seconde

Voorbeeld voor slijpschijf 125 mm bij een belast

toerental van 10000 t.p.m.:

125

3,14 10000

= 65,41 m/s

60000

d.w.z. de omtreksnelheid op het toestel is kleiner

dan de toegestane max. omtreksnelheid van de slijpschijf. De slijpschijf kan dus gebruikt worden.

4. Slijpdelen mogen in geen geval gebruikt worden met

een toerental dat hoger is dan het door de fabrikant

van het slijpdeel opgegeven toerental in t.p.m.

5. Bij werkzaamheden met de haakse slijper moet

steeds een oogbescherming gebruikt worden (veiligheidsbril)!

6. Voor het opspannen van de slijpschijven mogen alleen spanflenzen met dezelfde grootte en vorm gebruikt worden. Neem a.u.b. de tips voor het gebruik

van de spanflens in de gebruiksaanwijzing in acht.

Tussenlagen mogen op conische of krukvormige

slijpschijven niet gebruikt worden.

7. Tijdens het opspannen van uitgespaarde slijpdelen

moet de doorsnede van de spanflens minimaal

5 mm kleiner zijn dan de doorsnede van het platte

uitsparingsvlak van het slijpdeel; daarbij mag de

spanflens niet op de overgangsradius van de uitsparing drukken.

8. De opnameboring van slijpdelen mag in verband

met het daarmee verbonden breukgevaar niet achteraf opengeboord worden.

9. De slijpdelen moeten iets kunnen bewegen, maar

niet te los op de as zitten. De spanmoer mag maar

zo ver vastgedraaid worden, dat de slijpdelen vastgehouden wordt.

10. Een nieuw slijpdeel en elk slijpdeel dat opnieuw gemonteerd wordt, moet in de vrijloop een halve minuut op de machine lopen waarop hij gebruikt moet

worden. Bedienings- en ander personeel moet tijdens het proefdraaien buiten de gevarenzone

staan.

11. Slijpdelen mogen niet door aandrukken van de omtrek of van de kopse kant van het slijpdeel tot stilstand gebracht worden.

12. Bij het plaatsen van flenzen mag een evt. voorhanden bus niet zodanig over de zijkanten van de slijpdelen uitsteken, dat deze de flens aanraakt. De bus

moet dik genoeg zijn, om te garanderen dat ze in de

slijpdeelboring vast zit.

13. Doorslijpen en slijpen alleen met gemonteerde beschermkap!

14. Voor elk verwisselen van de slijpschijf beslist de

stekker uit het stopcontact trekken!

15. Het extra handvat dient voor uw eigen veiligheid.

Werk met gemonteerd extra handvat.

16. Het bij de bewerking van steen met kristallijne kiezelzuren ontstane stof is gevaarlijk voor de gezondheid.

17. Asbesthoudend materiaal mag niet geslepen worden. Neem de desbetreffende voorschriften ter

voorkoming van ongevallen in acht.

18. Voor dit toestel gelden bovendien de apart bijgevoegde veiligheidstips, die wij dringend aanbevelen.

19. Stopcontacten in open lucht moeten door een verliesstroomschakelaar (FI-) beveiligd zijn.

20. Om de machine te markeren mag er niet in het huis

geboord worden. De veiligheidsisolatie wordt daardoor overbrugd. Gebruik daar stickers voor.

21. Snoer steeds naar achteren, van de machine weg

geleiden.

Dubbele isolatie

Onze machines zijn in het belang van een zo groot mogelijke veiligheid in overeenstemming met de Europese voorschriften (EN-normen) geconstrueerd. Dubbel geïsoleerde

machines dragen steeds het internationale symbool .

Die machines moeten niet geaard worden. Een tweeadrige

snoer volstaat.

De machines zijn ontstoord conform EN 55014.

Inbedrijfstelling

Controleer voor de inbedrijfstelling of de netspanning met de

gegevens op het typeplaatje van de machine overeenstemt.

In- en uitschakelen van de machine

Door de schakelring (1) in de richting van de pijl te draaien,

wordt de machine in werking gezet. Aan het einde van het

draaibereik klikt het tuimelhandel (2) automatisch vast.

Drukken op de uitgeklapte voorkant (3) van het tuimelhandel (2) zorgt ervoor, dat dit in werking treedt en de schakelring (1) automatisch in de uitgangspositie terugdraait. De

machine komt tot stilstand.

Dubbelfase-regelelektronica met elektronische bewaking van de motorbeveiliging

In deze dubbelfase-elektronica zijn de volgende voordelen

geïntegreerd:

Langzame aanloop

De aanloopstroombegrenzing reduceert de inschakelstroom. Het toerental van motor stijgt langzaam tot het ingestelde toerental, daardoor wordt de gebruiker en de

aandrijving ontzien en wordt de levensduur van de machine verlengd.

1

Page 13

Elektronische overbelastingsbeveiliging

Bij belasting wordt het ingestelde toerental constant gehouden. Bij te zware belasting die de motor in gevaar

brengt, wordt door de geïntegreerde motorbewaking het

toerental van de haakse slijper gereduceerd. De machine

moet ontlast worden – het best even van het werkstuk afhalen – zodat u weer het volle vermogen ter beschikking

heeft.

Elektronische regeling

Het instelwiel (20) van de dubbelfase-regelelektronica

maakt het mogelijk om de optimale toerentallen voor alle

schuur-, doorslijp- en polijstwerkzaamheden vooraf in te

stellen. Het vereiste toerental is van veel factoren afhankelijk, zoals b.v. soort, hardheid, toestand van het te bewerken materiaal, soort en toestand van het gebruikte schuur-,

doorslijp- en polijstgereedschap. De optimale instelling

moet aan het begin van de werkzaamheden door testen

bepaald worden.

Tijdens het polijsten alleen met lage toerentallen werken.

De beste resultaten tijdens het schuren bereikt u, als u

met een invalshoek van ca. 20°–30° werkt.

Demontage/montage van de beschermkap

Als de beschermkap (4) eraf gehaald moet worden, gaat u

als volgt te werk: De twee bouten (5) verwijderen en de

contraflens (6) eraf halen. Nu kan de beschermkap (4), de

ringveer (7) en aanslagring (8) eraf getild worden. Montage

van de beschermkap (4) in omgekeerde volgorde.

Doorslijpen en schuren alleen met gemonteerde beschermkap!

Instellen van de beschermkap

De beschermkap kan in overeenstemming met het gebruik tot aan de aanslagnok (9) verdraaid worden.

Bij werkzaamheden met verdraaide beschermkap moet

er beslist op gelet worden dat de beschermkap met

de gemonteerde booghandgreep nooit naar de kant

van de handgreep verdraaid wordt. Gevaar voor verwondingen!

Montage van de booghandgreep

De booghandgreep (10) kan naargelang gebruik en wensen

van de gebruiker op drie posities gemonteerd worden. Bij

montage in het midden boven de aandrijfkop (11) gaat u

als volgt te werk:

Zet de booghandgreep (10) met de afstandhouder (12) zo

op het apparaat dat de bout van de beugelhandgreep (13)

boven de boutopening van de aandrijfkop (11) komt te liggen. Daarna schroeft u de booghandgreep (10) op de

aandrijfkop (11) vast, door de vergrendelhandgreep (14) in

de richting van de wijzers van de klok te draaien tot de

booghandgreep (10) vastzit. Om ervoor te zorgen dat de

vergrendelhandgreep (14) weer boven de booghandgreep

(10) komt te liggen, kan deze opgetild en in de gewenste

stand gedraaid en vastgeklikt worden. Bij montage aan de

zijkant, rechts of links van de booghandgreep (10) moet op

soortgelijke wijze te werk worden gegaan, alleen moet er

daarbij op gelet worden dat de nokken (15) van de afstandhouder (12) in de daarvoor bestemde holten (16) in de verlenging van de ventilatiesleuf (17) van de aandrijfkop (11)

komen te liggen.

Verstellen van de booghandgreep

De hoek van de booghandgreep (10) kan in alle

drie de posities makkelijk aan de wensen van de gebruiker

aangepast worden. Daarbij moet u de vergrendelhandgreep (14) tegen de wijzers van de klok in zover eruit

draaien, tot de booghandgreep (10) uit de vergrendeling

van de afstandhouder (12) getild kan worden. Daarna

kunt u de booghandgreep (10) in de gewenste positie

draaien en de booghandgreep (10) in de grendelvertanding van de afstandhouder (12) weer laten vastklikken.

Voor het vastzetten van de booghandgreep (10) moet

weer op dezelfde manier als bij de montage te werk worden gegaan.

Montagetips voor afbraam- en doorslijpschijven

Het toepassingsvoorbeeld toont hoe slijpschijven door

middel van de spanflens (18) op het uiteinde van de as bevestigd moet worden.

Opgelet!

Alleen met stilstaande motor indrukken!

Vervangen van de koolborstels

Dit en alle andere servicewerkzaamheden voeren onze servicecentra snel en deskundig uit.

Voor de montage van gereedschap altijd de stekker uit

het stopcontact trekken of de module aansluitkabel

(21) door indrukken van de vergrendeltoetsen (22) uit

de behuizing trekken.

Aansluitkabel

Beschadigde aansluitkabels mogen niet gebruikt worden.

Ze moeten direct vervangen worden.

Dat is dank zij de nieuwe module aansluitkabel (21) een

kinderspel. Op de beide vergrendeltoetsen (22) drukken en

de module aansluitkabel (21) uit de handgreep trekken.

Een nieuwe module aansluitkabel in de handgreep schuiven en inklinken. Aansluitkabels van verschillende afmetingen zijn als extra toebehoren verkrijgbaar.

De module aansluitkabel uitsluitend voor elektrisch gereedschap van KRESS gebruiken! Probeer ze niet met

andere elektrische machines!

Meegeleverde accessoires

1 Moerdraaier

Gegevens over lawaai/vibratie

Meetwaarden overeenkomstig EN 50144 berekend.

Geluidsdrukniveau: = 82,5+3dB (A)

Geluidsvermogenniveau: = 95,5

+3

dB (A)

Emissiewaarde met betrekking

tot de arbeidsplaats: = 85,5+3dB (A)

Er zijn preventiemaatregelen nodig ter bescherming van

het gehoor van de bediener.

De gemeten versnelling is gemiddeld kleiner dan 2,5 m/s2.

Speciale accessoires

Afbraamschijf voor steen- en NE-metalen

Afbraamschijf voor staal en gietijzer

Doorslijpschijf voor steen

Hechtschijven compl. set

Hechtvlies (K 180)

Hechtschuurschotel M 14

Vulkanfiberschijven compl. set

Schuurschotel met spanflens voor vulkanfiberschijven

Komstaaldraadborstel

Milieubescherming

Kress neemt uitgediende machines terug voor grondstofsparende recycling. Dank zij hun modulaire constructie-

5

4

3

2

Page 14

wijze kunnen Kress-machines makkelijk in opnieuw bruikbare grondstoffen uit elkaar genomen worden. Geef uw

uitgediende Kress-machine bij uw dealer af of stuur ze direct terug naar Kress.

Wijzigingen voorhehouden.

Page 15

Italiano

Dati tecnici

Potenza assorbita 900 Watt

Potenza erogata 480 Watt

Numero di giri a vuoto/a carico al min 4500–11500

max. mola 125 mm

velocità periferica max. ammessa 80 m/s

per dischi di sgrossatura e di taglio

Alesaggio della mola

22 mm

Filettatura del mandrino M 14

Peso 1,75 kg

Impiego

La smerigliatrice angolare è impiegabile universalmente

per il taglio e la lavorazione di metalli e di rocce. Utilizzare

gli agenti distaccanti ed abrasivi consentiti soltanto

quando la macchina funziona con un alto numero di giri.

Indicazioni di sicurezza e prevenzione degli infortuni

Prima di mettere in funzione la macchina si prega di leggere attentamente le istruzioni per l’uso, di seguire le indi-

cazioni di sicurezza presenti in queste istruzioni e le generali indicazioni di sicurezza per utensili elettrici nel

manualetto allegato.

Norme antinfortunistiche

(DIN 66069 e EN 68)

Attenzione ai seguenti punti:

1. Conservare sempre le mole in modo che siano protette da eventuali danni.

2. Utilizzare solo mole o dischi di taglio rinforzati con

fibre oppure con polvere di diamante ( max. vedere targhetta).

3. Le mole e i dischi in uso devono essere omologati

per una velocità periferica di 80 m/s!

Formula: d

3,14 n

= m/s

60000

d = Diametro della mola in mm

n = Numero di giri a carico al min

-1

(vedere targhetta)

m/s = Metri al secondo

Esempio con una mola di 125 mm con un numero

di giri a carico di 10 000 min-1:

125 3,14 10000

= 65,41 m/s

60000

La velocità periferica dell’apparecchio è minore di

quella massima ammessa per le mole. La mola può

dunque essere utilizzata.

4. Non impiegare mai corpi abrasivi quando la

macchina funziona con un numero di giri maggiore

di quello (in min

-1

) indicato dal produttore degli

abrasivi.

5. Durante i lavori con la smerigliatrice a squadra utilizzare sempre una schermatura per gli occhi

(occhiali di protezione)!

6. Per il bloccaggio delle mole si devono utilizzare

solo flange di fissaggio alla superficie di appoggio

delle medesime dimensioni e forma. Attenersi alle

indicazioni relative all’impiego della flangia di fissaggio riportate nel manuale di servizio. Non usare

spessori sulle mole coniche o a gomito.

7. Per il bloccaggio dei corpi abrasivi con incavo il diametro della flangia di fissaggio deve essere di almeno 5 mm inferiore rispetto a quello della superficie piana incavata dell’abrasivo; la flangia non deve

premere sul raggio di raccordo dell’incavo.

8. A causa del pericolo di rottura il foro di alloggiamento dei corpi abrasivi non deve essere sottoposto ad una successiva alesatura.

9. I corpi abrasivi devono essere leggermente liberi di

muoversi sul mandrino, ma non eccessivamente allentati. Il dado di fissaggio deve essere stretto solo

quanto basta ad assicurare il fissaggio del corpo

abrasivo.

10. Un corpo abrasivo nuovo o i corpi abrasivi montati

di nuovo devono ruotare per mezzo minuto a vuoto

sulla macchina sulla quale dovranno lavorare. Durante la prova, il personale addetto alla manutenzione e gli altri operatori devono mantenersi lontani

dall’area di pericolo.

11. I corpi abrasivi non devono essere arrestati esercitando una pressione sulla loro periferia o sulla parte

frontale.

12. In fase di sistemazione della flangia, un’eventuale

boccola non deve in nessun caso emergere dai lati

del corpo stesso in misura tale da toccare la flangia. La boccola deve avere uno spessore sufficiente

a garantire il bloccaggio della propria posizione

nell’alesatura del corpo abrasivo.

13. Effettuare le operazioni di taglio e smerigliatura

solo con la calotta di protezione montata!

14. Staccare sempre la spina prima di sostituire il disco

della mola!

15. L’impugnatura supplementare serve per la Vostra

sicurezza. Lavorare con la maniglia supplementare

montata.

16. La polvere prodotta durante la lavorazione di pietra

con silice cristallina è nociva alla salute.

17. Non effettuare la smerigliatura di materiale contenente amianto. Osservare le norme antinfortunistiche VBG 119 dell’associazione di categoria.

18. Inoltre valgono per questa macchina le indicazioni

di sicurezza accluse separatamente la cui osservanza è vivamente raccomandata.

19. Le prese di corrente esterne devono essere protette mediante interruttore di sicurezza per correnti

di guasto.

20. Per contrassegnare l’apparecchio non deve esserne forata la carcassa. L’isolamento di protezione

viene escluso. Utilizzare etichette autoadesive.

21. Mantenere il cavo sempre sul retro della macchina.

Isolazione doppia

I nostri apparecchi sono costruiti per offrire all’utente la

massima sicurezza in conformità alle prescrizioni europee

(norma EN). Macchine dotate di isolazione doppia sono

sempre munite del simbolo internazionale . Non è necessario mettere a massa le macchine. Un cavo bipolare è

sufficiente.

Le macchine sono schermate contro i radiodisturbi in conformità alle direttive EN 55014.

Messa in funzione

Prima della messa in funzione controllare se la tensione

della rete domestica corrisponde a quella riportata sulla

targhetta della macchina.

Accensione/spegnimento della macchina

La macchina viene messa in funzione ruotando l’anello (1)

nella direzione indicata dalla freccia. Al termine del percorso di rotazione la leva a bilico (2) incastra automaticamente. Premendo sul bordo anteriore rovesciato (3) della

leva a bilico (2), la leva si sblocca e l’anello (1) si gira automaticamente tornando nella posizione di partenza. La

macchina si arresta.

1

Page 16

Variazione elettronica ad albero pieno con protezione

elettronica del motore

Questo dispositivo elettronico presenta i seguenti vantaggi:

Avviamento dolce

La riduzione della corrente per l’avviamento controlla la

corrente di inserimento. Il motore raggiunge lentamente il

numero di giri prestabilito, proteggendo, in questo modo,

il motorino di avviamento e la trasmissione e aumentando

la durata di funzionamento della macchina.

Protezione elettronica contro il sovraccarico

Sotto sforzo il numero di giri prestabilito viene mantenuto

costante. Quando la sollecitazione rischia di danneggiare il

motore, il dispositivo di controllo del motore integrato riduce il numero di giri della smerigliatrice. La sollecitazione

sulla macchina deve essere eliminata – si consiglia di allontanarla dal pezzo –, per disporre di nuovo di tutta la potenza della macchina.

Regolazione elettronica

La rotella di regolazione (20) della variazione elettronica ad

albero pieno permette di preselezionare il numero di giri ottimale per tutti i lavori di smerigliatura, troncatura e lucidatura. Il numero di giri di esercizio richiesto dipende da molti

fattori quali, ad esempio, il tipo, la durezza e la struttura del

materiale da lavorare, il tipo e le condizioni degli utensili

per la smerigliatura, troncatura e lucidatura utilizzati. Per ricavare la regolazione del numero di corse ottimale si deve

procedere per tentativi all’inizio della lavorazione.

Per la lucidatura lavorare solo con un numero di giri basso.

I migliori risultati di smerigliatura si ottengono lavorando con un angolo di registrazione di ca. 20°–30°.

Smontaggio/montaggio della calotta di protezione

Quando è necessario rimuovere la calotta di protezione (4),

procedere nel seguente modo: togliere le due viti (5) e rimuovere la controflangia (6). Ora si può sollevare la calotta

di protezione (4), le molle anulari (7) e la rondella di arresto

(8). Il montaggio della calotta di protezione (4) avviene seguendo il medesimo procedimento in sequenza inversa.

Eseguire i lavori di smerigliatura e troncatura solo con

la calotta di protezione montata!

Regolazione della calotta di protezione

La calotta di protezione può essere girata fino alla camma

di arresto (9) secondo l’impiego della macchina. Nelle lavorazioni che richiedono una rotazione della calotta di protezione, con l’impugnatura ad arco montata, non si deve

mai girare la calotta di protezione verso il lato dell’impugnatura. Pericolo di infortuni!

Montaggio dell’impugnatura ad arco

L’impugnatura ad arco (10) può essere montata in 3 posizioni, a seconda del suo impiego e delle esigenze dell’operatore. Per il montaggio del meccanismo di testa (11) nella

posizione centrale alta, procedere nel seguente modo:

collocare l’impugnatura ad arco (10) con il distanziatore

(12) sull’apparecchio in modo tale che la vite dell’impugnatura (13) si venga a trovare sull’apposita apertura del meccanismo di testa (11). Avvitare successivamente l’impugnatura (10) con il meccanismo di testa (11), ruotando l’impugnatura di bloccaggio (14) in senso orario fino a quando

l’impugnatura ad arco è saldamente avvitata. Affinché l’impugnatura di bloccaggio (14) si venga a trovare di nuovo

sull’altra impugnatura (10) si può sollevare quest’ultima,

ruotarla nella posizione desiderata e fissarla nell’incastro.

Per il montaggio laterale dell’impugnatura ad arco (10), a

destra o a sinistra, si deve procedere in modo simile, facendo solo attenzione che le camme (15) del distanziatore

(12) vengano a trovarsi nelle previste cavità (16) delle fessure di ventilazione (17) del meccanismo di testa (11).

Regolazione dell’impugnatura

L’angolatura dell’impugnatura (10) si può regolare in tutte e

tre le posizioni a seconda delle esigenze dell’operatore.

Per eseguire tale regolazione, si deve ruotare l’impugnatura di bloccaggio (14) in senso antiorario fino a quando è

possibile sganciare l’impugnatura ad arco (10) dall’arresto

del distanziatore (12). Successivamente l’impugnatura ad

arco (10) può essere ruotata nella posizione desiderata e

fissata nei denti d’arresto del distanziatore (12). Per fissare

l’impugnatura ad arco (10) procedere come descritto per il

montaggio.

Istruzioni per il montaggio di dischi di sgrossatura e di

taglio

L’esempio di impiego mostra come devono essere fissate

le mole al codolo mediante il dado della flangia.

Attenzione!

Azionare solo a macchina ferma!

Sostituzione delle spazzole di carbone

Questo e tutti gli altri lavori di manutenzione vengono eseguiti in maniera rapida e professionale dai nostri Centri di

Assistenza.

Prima di montare gli attrezzi staccare sempre la spina

dell’alimentazione o rimuovere il modulo del cavo di

alimentazione (21) dal contenitore, premendo il pulsante di bloccaggio (22).

Cavo di alimentazione

I cavi di alimentazione danneggiati non devono essere

utilizzati e vanno immediatamente sostituiti.

Grazie al modulo del cavo di alimentazione (21), di tipo

nuovo ciò è possibile nel modo più semplice. Premere

entrambi i pulsanti di bloccaggio (22) ed estrarre il modulo

del cavo di alimentazione (21) dalla sua sede. Introdurre il

nuovo modulo e innestarlo a incastro. Sono disponibili cavi

di alimentazione in diverse lunghezze come accessori

speciali.

Utilizzare il modulo del cavo di alimentazione soltanto

per gli utensili elettrici KRESS! Non tentare di far funzionare con esso apparecchi elettrici di altre marche!

Accessori in dotazione

1 chiave per dadi con fori frontali

Informazioni relative a rumorosità/vibrazioni

Valori misurati determinati secondo la EN 50144.

Livello di pressione sonora: = 82,5+3dB (A)

Livello di potenza sonora: = 95,5+3dB (A)

Valore emesso riferito

al posto di lavoro: = 85,5+3dB (A)

È indispensabile proteggere l’operatore con un’adeguata

schermatura acustica.

L’accelerazione rilevata è di solito inferiore a 2,5 m/s

2

.

Accessori speciali

Disco di sgrossatura per pietra e metalli non ferrosi

Disco di sgrossatura per acciaio e ghisa

Disco di taglio per pietra

Dischi adesivi abrasivi – serie completa

Velo adesivo (K 180)

Piatto vibrante adesivo M 14

Dischi di fibra vulcanizzata – serie completa

5

4

3

2

Page 17

Piatto vibrante con flangia di fissaggio per dischi di fibra

vulcanizzata

Spazzola d’acciaio a tazza

Protezione dell'ambiente

La Kress riprende indietro le macchine ormai in disuso

e provvede al loro riciclaggio. Grazie alla loro struttura

modulare le macchine Kress possono essere facilmente

scomposte nei loro elementi riutilizzabili. Le macchine

Kress ormai in disuso possono essere consegnate al rivenditore di fiducia oppure spedite direttamente alla Kress.

Con riserva di modifiche.

Page 18

Español

Datos técnicos

Potencia absorbida 900 vatios

Potencia suministrada 480 vatios

R.p.m. en régimen de vacío/

bajo carga 4500–11500

Diámetro máximo admisible 125 mm

para discos desbastadores y

tronzadores

Velocidad circunferencial 80 m/s

Diámetro del orificio

de sujeción del disco 22 mm

Rosca del husillo M 14

Peso 1,75 kg

Utilización

La lijadora angular se puede usar universalmente para

cortar y mecanizar metales y piedra. Utilice únicamente los

discos de corte y esmerilado admisibles para las altas revoluciones de la máquina.

Normas de seguridad y medidas para la prevención de

accidentes

Lea detenidamente el manual de instrucciones antes de

poner en servicio la máquina, siga las normas de seguri-

dad de estas instrucciones y las normas de seguridad

generales para herramientas eléctricas que encontrará

en el folleto adjunto.

Medidas de prevención de accidentes

(normas DIN 66069 y EN 68)

Tenga en cuenta los siguientes puntos:

1. Guarde siempre los discos de manera que queden

protegidos de posibles daños.

2. Recuerde que sólo está permitido emplear discos

amoladores y tronzadores reforzados con fibra o de

diamante (para el diámetro máximo admisible, consulte la placa de características).

3. Para emplear otros discos amoladores, asegúrese

de que admiten una velocidad circunferencial de

80 m/s.

Fórmula: d

3,14 n

= m/s

60000

d = diámetro del disco en mm

n = velocidad bajo carga en r.p.m.

(ver placa de características)

m/s = metros por segundo

Ejemplo: disco de 125 mm de diámetro con una velocidad bajo carga de 10000 r.p.m.

125

3,14 10000

= 65,41 m/s

60000

Es decir, la velocidad circunferencial es menor en la

máquina que la velocidad máxima admisible para el

disco. Por lo tanto se puede utilizar ese disco con la

máquina.

4. No utilice nunca discos con una velocidad superior

a la recomendada (en r.p.m.) por el fabricante de

los mismos.

5. Utilice siempre gafas protectoras para trabajar con

la lijadora angular.

6. Para montar los discos sólo está permitido emplear

bridas de sujeción de tamaño idéntico y forma igual

a la superficie de contacto. Observe las instrucciones dadas en el manual para el uso de la brida de

sujeción. No utilice capas intermedias encima de los

discos cónicos o acodados.

7. Para montar discos entallados, el diámetro de la

brida de sujeción tiene que ser al menos 5 mm me-

nor que el diámetro de la entalladura plana del

disco; además, la brida no debe presionar contra el

radio de transición de la entalladura.

8. Debido al peligro de ruptura que ello supone, no se

debe perforar más el agujero de alojamiento de los

discos.

9. Los discos tienen que moverse un poco en el husillo, pero sin estar demasiado flojos. Por lo tanto,

apriete la tuerca de sujeción lo justo como para que

el disco quede fijo.

10. Deje que los discos nuevos y aquellos que vuelve a

montar, se muevan en régimen de vacío durante

medio minuto en la máquina con la que van a funcionar. Todo el personal, incluyendo el operador,

debe permanecer fuera del radio de acción durante

la prueba.

11. No frene nunca los discos presionándolos por el

contorno o por la cara frontal.

12. En la colocación de las bridas, ningún casquillo

debe sobresalir por los laterales del disco de modo

que llegue a tocar la brida. El casquillo debe tener

suficiente espesor como para garantizar un asiento

seguro en el agujero del disco.

13. Para lijar y tronzar, tenga siempre la cubierta de

protección montada.

14. Desenchufe el cable de alimentación antes de cambiar el disco.

15. El mango auxiliar está pensado para su seguridad.

Por lo tanto, móntelo para trabajar.

16. El polvo que se levanta al trabajar piedra con ácido

silícico es nocivo para la salud.

17. Está prohibido tratar materiales que contengan

amianto. Observe las normas para la prevención de

accidentes vigentes en su país.

18. Además, para trabajar con esta máquina se han de

tomar en consideración los consejos de seguridad

adjuntos, cuyo cumplimiento riguroso nosotros recomendamos.

19. Las clavijas de enchufe exteriores deben estar protegidas con un interruptor de corriente de fallo.

20. No taladre la carcasa de la máquina para identificarla. Se puenteará el aislamiento de protección.

Utilice etiquetas adhesivas.

21. Coloque el cable siempre por detrás de la máquina.

Doble aislamiento

Nuestros equipos están construidos para garantizar la seguridad máxima posible del usuario, de conformidad con

las prescripciones europeas (normas EN). Las máquinas

con doble aislamiento llevan siempre el símbolo internacional . No es necesario poner a tierra las máquinas. Un

cable de dos hilos es suficiente.

Las máquinas están antiparasitadas según EN 55014.

Puesta en servicio

Antes de la puesta en servicio compruebe si la tensión de

la red coincide con la especificada en la placa de características del aparato.

Arrancar y parar la máquina

La máquina se enciende girando el anillo de conexión (1)

en el sentido que marca la flecha. El balancín (2) se encaja

automáticamente al llegar al límite del margen de giro. Al

presionar sobre el borde delantero (3) del balancín (2) éste

se libera y el anillo de conexión (1) retorna automáticamente a su posición básica haciendo que la máquina se

pare.

Electrónica de regulación de onda completa con guardamotor electrónico

Este sistema de regulación electrónica de onda completa

ofrece las siguientes ventajas:

1

Page 19

Arranque suave

El limitador de la corriente de arranque reduce la corriente

de conexión. El motor acelera lentamente hasta alcanzar la

velocidad seleccionada, protegiendo al usuario y prolongando la vida útil de la máquina.

Seguro electrónico contra sobrecarga

Cuando la máquina está bajo carga, la velocidad seleccionada previamente se mantiene constante. En caso de

producirse una fuerte sobrecarga que ponga en peligro la

seguridad del motor, el guardamotor integrado reduce la

velocidad de la lijadora. Acto seguido hay que descargar la

máquina – lo mejor es retirar brevemente la pieza – para

volver a disfrutar de toda la potencia que ofrece la máquina.

Regulación electrónica

La rueda de ajuste (20) del sistema electrónico de regulación con onda completa permite seleccionar previamente

la velocidad ideal, tanto si se desea lijar, tronzar o pulir. La

velocidad de servicio necesaria depende de muchos factores (p. ej. el tipo, la dureza y las características del material, el tipo y el estado de las herramientas empleadas, etc.). El ajuste ideal se debe calcular haciendo pruebas antes de comenzar a trabajar.

Seleccione siempre velocidades bajas para pulir.

Los mejores resultados se obtienen trabajando con un

ángulo de ataque de aprox. 20°–30°.

Montar y desmontar la cubierta de protección

Si resulta necesario desmontar la cubierta de protección (4),

proceda del siguiente modo: retire los 2 tornillos (5) y desmonte la contrabrida (6). Extraiga la cubierta (4), los muelles anulares (7) y el disco de tope (8). Para volver a montar

la cubierta de protección (4) realice los mismos pasos en orden inverso.

¡Para lijar y tronzar, tenga siempre la cubierta de protección montada!

Ajustar la cubierta de protección

La cubierta de protección se puede mover hasta la leva de

tope (9) si resulta conveniente para la aplicación dada a la

máquina. Para trabajar con la cubierta de protección desplazada es fundamental asegurarse de que no se ladea

nunca cuando está montado el mango curvado. ¡Peligro

de sufrir lesiones!

Montar el mango curvado

El mango curvado (10) se puede montar en 3 posiciones

diferentes, dependiendo de la aplicación dada a la máquina y de las preferencias del usuario. Para montarlo en la

parte superior del cabezal del engranaje (11), proceda del

siguiente modo:

Coloque el mango (10) con el distanciador (12) en la máquina de manera que el tornillo (13) quede sobre el agujero

roscado del cabezal (11). Después, atornille el mango (10)

con el cabezal (11) girando el mango de cierre (14) en el

sentido de las agujas del reloj hasta que el mango curvado

(10) quede fijo. Para que el mango de cierre (14) vuelva a

quedar sobre el mango curvado (10), levántelo, gírelo y encájelo en la posición deseada. En el montaje lateral, a derecha o izquierda del mango curvado (10), se ha de obrar

de forma parecida, pero teniendo en cuenta que las levas

(15) del distanciador (12) han de quedar en las depresiones

(16) que hay en la prolongación de las ranuras de ventilación (17) del cabezal del engranaje (11).

Regular el mango curvado

El ángulo del mango curvado (10) se puede adaptar fácilmente a los deseos del usuario en las 3 posiciones. Para

hacerlo hay que girar el mango de cierre (14) en sentido

contrario a las agujas del reloj hasta que el mango curvado

(10) se pueda sacar del punto de encaje del distanciador

(12). A continuación, gire el mango (10) hasta la posición

deseada y encájelo de nuevo en los dientes del distanciador (12). Para fijar el mango curvado (10) proceda del

mismo modo que para montarlo.

Instrucciones de montaje para discos desbastadores y

tronzadores

El ejemplo de aplicación muestra como se deben fijar los

discos de esmerilado en el muñón por medio de la tuerca

de brida (18).

¡Atención!

¡Accionamiento sólo con la máquina parada!

Cambiar las escobillas

Tanto esta tarea como todos los demás trabajos de

asistencia técnica son realizados con rapidez y profesionalidad por nuestros centros postventa.

Antes de montar las herramientas, desenchufe el cable

de alimentación o retire el módulo (21) de la carcasa de

la máquina accionando los pulsadores de cierre (22).

Cable de alimentación

No se deben utilizar cables de alimentación deteriorados,

cámbielos inmediatamente, operación que resulta de lo

más cómodo y sencillo gracias al moderno módulo de cable (21). Oprima los dos pulsadores de cierre (22) y saque

el módulo (21) de la carcasa de la máquina. Introduzca el

nuevo módulo en el asidero y encájelo. Podrá adquirir,

como accesorio, cables de diferente longitud.

¡Utilice el módulo de cable solamente para herramientas eléctricas de la firma KRESS! ¡No intente utilizarlo

para otro tipo de aparatos eléctricos!

Accesorios suministrados

1 llave para tuercas cilíndricas con agujeros frontales

Emisión de ruido/vibraciones

Valores de medición según EN 50144.

Nivel de presión acústica: = 82,5+3dB (A)

Nivel de potencia acústica: = 95,5+3dB (A)

Valor de emisión en el

puesto de trabajo: = 85,5+3dB (A)

El operario deberá tomar las medidas de protección antirruido necesarias.

La aceleración calculada es de menor de 2,5 m/s

2

.

Accesorios especiales

Disco desbastador para piedra y metales no férreos

Disco desbastador para acero y hierro fundido

Disco tronzador para piedra

Juego completo de discos adherentes

Vellón adhesivo (K 180)

Platillo adherente M 14

Juego completo de discos de fibra roja

Platillo amolador con brida de sujeción para discos de fibra roja

Cepillo de púas de acero

Protección del medio ambiente

Vd. puede devolver a Kress las máquinas que ya no utilice

para el reciclaje ahorrador de recursos. Gracias a la

5

4

3

2

Page 20

estructura modular, las máquinas Kress se desarmarán fácilmente para separar los materiales reutilizables. Entregue

su máquina Kress en desuso al comercio especializado

o envíela directamente a Kress.

Reservado el derecho a modificaciones.

Page 21

Svenska

Tekniska data

Ineffekt 900 watt

Uteffekt 480 watt

Tomgångs-/belastningsvarvtal v/min 4500–11500

Slipskivor

max. 125 mm

för grovslipning och kapning

godkänd till max. periferihastighet 80 m/s

Skivans spännhål

22 mm

Spindels spänngänga M 14

Vikt 1,75 kg

Användning

Vinkelslipen kan användas für all delning och bearbetning

av metall och sten. Använd endast delnings- och slipmedel

som är godkända für maskinens höga varvtal.

Säkerhetsanvisningar och olycksfallsskydd

Innan maskinen tas i drift skall hela driftsinstruktionen läsas igenom. Följ säkerhetsanvisningarna i instruktionen

samt de allmänna säkerhetsanvisningarna för el-verktyg

i bifogat häfte.

Olycksfallsförebyggande bestämmelser

(DIN 66069 och EN 68)

Beakta ovillkorligen följande punkter:

1. Förvara alltid slipskivorna så att de skyddas mot

skador.

2. Endast fibertygsförstärkta eller diamantförstärkta

slip- och kapningsskivor får användas (max. se

typskylt).

3. De slipskivor som används skall vara godkända för

en periferihastighet på 80 m/s!

Formel: d

3,14 n

= m/s

60000

d = Slipskivans diameter i mm

n = Belastningsvarvtal min

-1

(se typskylt)

m/s = Meter per sekund

Exempel för slipskiva 125 mm vid ett belastningsvarvtal på 10000 min

-1

:

125 3,14 10000

= 65,41 m/s

60000

dvs periferihastigheten på apparaten är lägre än

den godkända max. periferihastigheten för slipskivan. Slipskivan kan alltså användas.

4. Slipkroppar får aldrig drivas med ett varvtal som är

högre än det varvtal som tillverkaren av slipkroppen

angivit i v/min.

5. Under arbete med vinkelslipen skall ögonskydd

alltid användas (skyddsglasögon)!

6. För påspänning av slipskivorna får endast lika stora

och på uppläggsytan likformade spännflänsar användas. Var vänlig beakta anvisningar för användning av spännflänsen i driftsinstruktionen. Mellanlager får inte användas på koniska eller böjda slipskivor.

7. Vid påspänning av slipkroppar med ursparingar

måste spännflänsens diameter vara minst 5 mm

mindre än slipkroppens jämna ursparingsyta; därvid

får inte spännflänsen trycka på ursparingens övergångsradie.