Page 1

TRL 20 - 500

High pressure blowers

Brugsanvisning

Directions for use

Betriebsanleitung

Instrucciones de funcionamiento

Page 2

DK

Denne originale brugsanvisning er beregnet for

Kongskilde højtryksblæsere type TRL 20-500.

Fabrikant: Kongskilde Industries A/S, DK 4180 Sorø,

Danmark

Sikkerhed

• Sørg for at alle afskærmninger er i orden og korrekt

monteret under drift.

• Blæseren skal opstilles på et stabilt og plant underlag, så der ikke er risiko for, at den kan vælte eller

ytte sig under arbejdet.

• Pas på, når der arbejdes i områder, hvor der ligger

et tyndt lag korn på gulvet. Kornet kan gøre gulvet

meget glat.

• Stop altid blæseren ved reparation og vedligeholdelse, og sørg for at den ikke kan startes ved en

fejltagelse.

• Stik aldrig hånden ind i blæserens indgang eller

afgang, mens blæseren arbejder.

• Hvis der konstateres unormale rystelser eller støj,

skal blæseren stoppes øjeblikkelig, og årsagen

undersøges. Hvis der er tvivl, skal der tilkaldes sagkyndig assistance til eventuel reparation og vedligeholdelse. Det er ikke tilladt at foretage reparationer

på blæserens rotor. Hvis rotoren er beskadiget, skal

den udskiftes.

• Brug ikke motorer og transmissioner som giver

blæseren højere omdrejningstal end den er beregnet til.

• Transportluften opvarmes, når den passerer

gennem blæseren. Blæserens overader kan

derfor blive varme. Pas derfor på ved berøring af

blæseren.

• Rørene, (og andre komponenter) som monteres

direkte på blæserens indgang eller afgang,

skal altid fastgøres med kobling, som spændes

med bolt, så det ikke er muligt at afmontere

rørene uden brug af værktøj. Anvend altid

den specielle sikringskobling, som leveres

sammen med blæseren. Der må ikke anvendes

lynkobling på blæserens indgang eller afgang.

Hvis det ikke på anden måde er sikret, at det ikke

er muligt at komme i berøring med blæserens rotor

under drift, skal rørene have en længde på mindst

800 mm, og en diameter på max. 200 mm, så det

ikke er muligt at komme i berøring med blæserens

rotor, når rørene er monteret. Se også afsnittet

installering.

• Alle el-installationer skal udføres i henhold til

gældende lovgivning på stedet, hvor blæseren skal

installeres.

• Sørg for at der er tilstrækkelig plads rundt om

blæseren til sikker betjening og vedligeholdelse af

blæseren.

• Holde orden på arbejdspladsen så der ikke er risiko

for faldulykker.

• Sørg for tilstrækkelig lysforhold til sikker betjening

af blæseren.

2

Page 3

Sikkerhedssymboler

Undgå ulykker ved altid at følge sikkerhedsforskrifterne

som er angivet i brugsanvisningen og på maskinen.

Advarselsskilte med symboler uden tekst kan

forekomme på maskinen. Symbolerne er forklaret

nedenfor.

• Dette er et sikkerhedssymbol og

betyder: Advarsel, risiko for personskader.

• Læs brugsanvisningen omhyggeligt og vær opmærksom på

advarselsteksterne i brugsanvisningen og på blæseren.

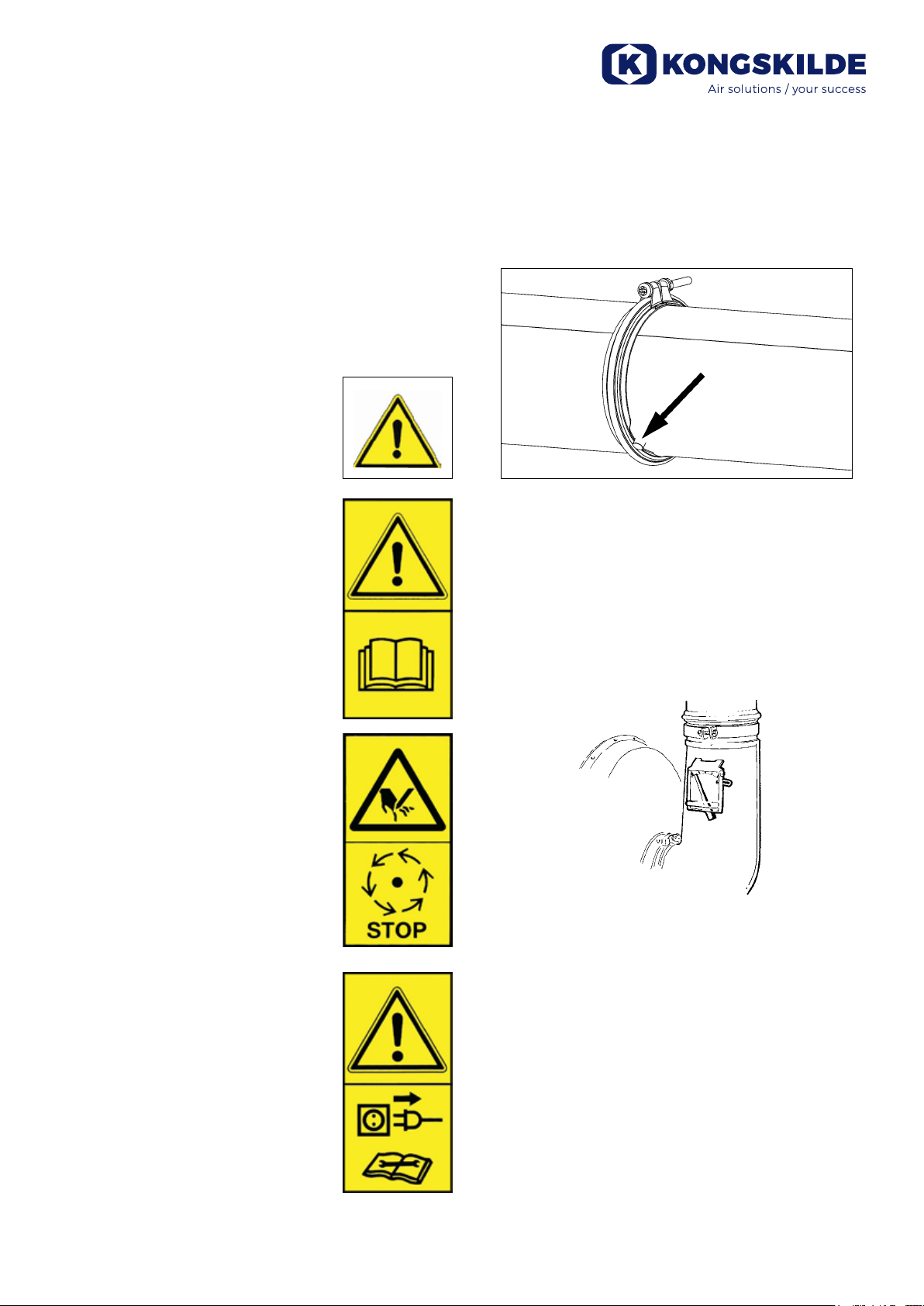

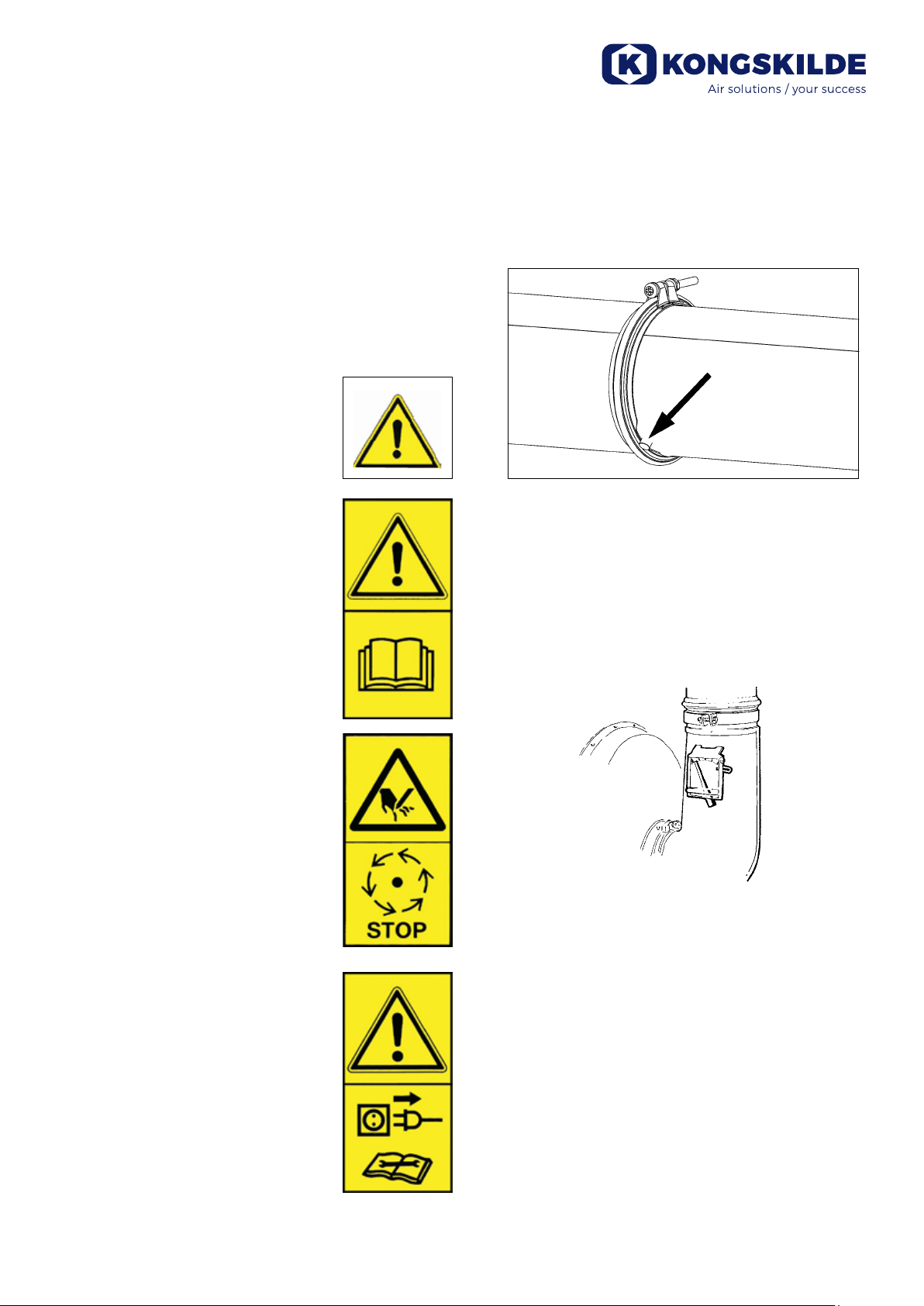

• Røret, som monteres direkte på højtryksblæserens

afgang, skal altid fastgøres med den specielle

sikringskobling, som leveres sammen med

højtryksblæseren (se også afsnittet ”installering”)

Sikringskobling

Anvendelse

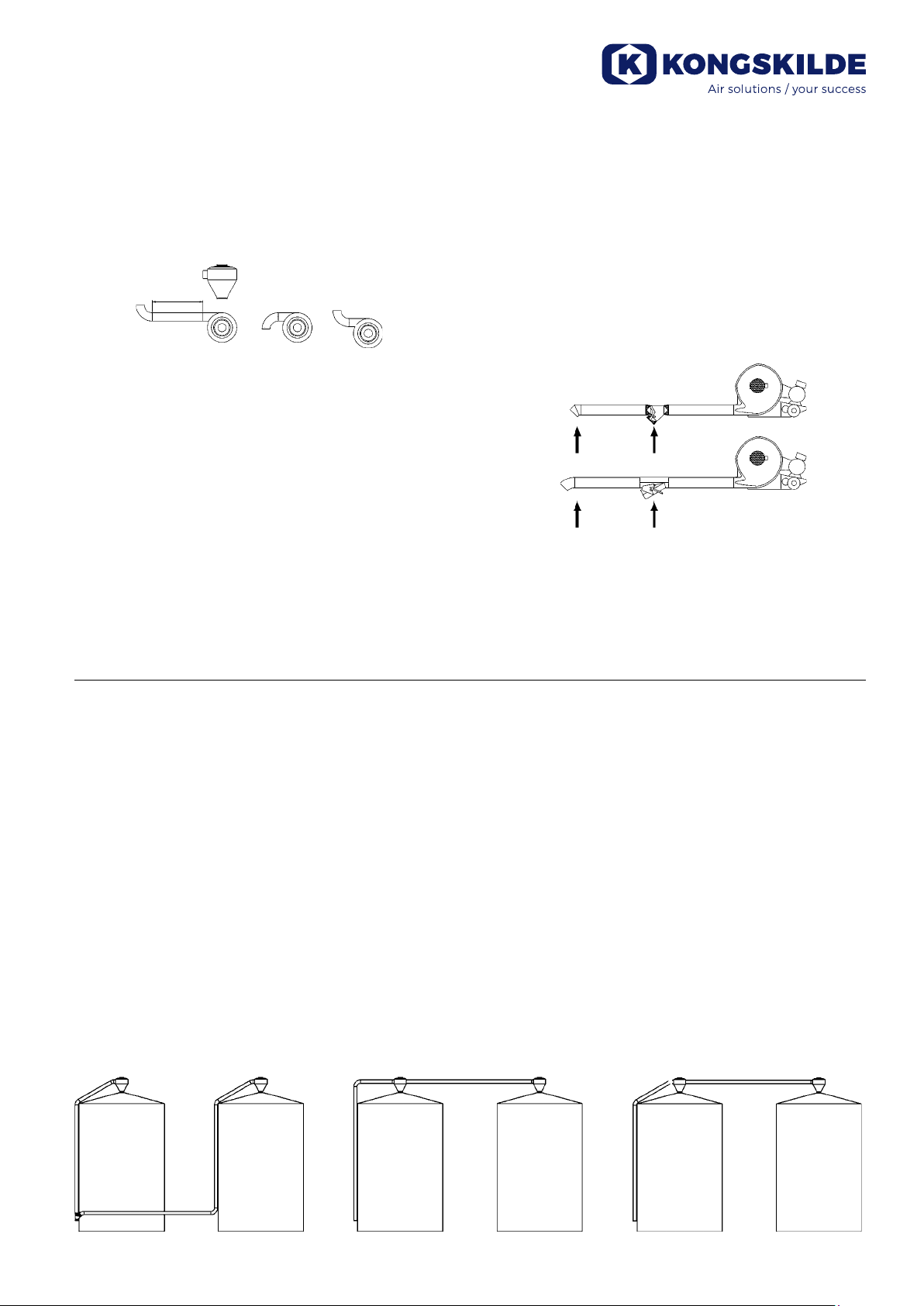

Højtryksblæsere type TRL er beregnet til brug i forbindelse med pneumatiske transportanlæg, men de er

også velegnet til mange andre pneumatiske opgaver.

Blæserne type TRL 55/100/150/200/300/500 har

reguleringsspjæld på indsugningen, og er derfor

specielt velegnet til pneumatisk transport.

• Roterende dele må kun berøres,

når de er helt stoppet.

• Afbryd altid strømmen til

blæseren før reparation og

vedligeholdelse og sørg for at

den ikke kan startes ved en

fejltagelse.

121 000 798

121 117 391

121 000 799

Reguleringsspjældet holder luftmængden konstant,

selv om modtrykket i rørledningen varierer. Det sikrer,

at lufthastigheden i et Kongskilde OK160 rørsystem

hele tiden er ca. 25 meter/sek., hvilket passer til

mange pneumatiske transportopgaver.

TRL blæsere må ikke anvendes, hvis transportluften

er korroderende, brandfarlig eller eksplosionsfarlig.

Transportluften, som suges ind i blæseren, må ikke

være varmere end omgivelsernes temperatur (op til ca.

35°C).

TRL blæsere er ikke beregnet til luft, som indeholder

store mængder støv, eller klæbende ”dampe” som kan

sætte sig fast på blæserens rotor.

Der må ikke transporteres materiale gennem TRL blæsere, da det kan beskadige rotoren.

3

Page 4

Blæserne TRL20/40 må normalt ikke arbejde uden

injektor. Undlades injektoren kan motoren let blive

overbelastet. I specielle tilfælde kan injektoren dog

undlades, hvis blæserens luftydelse begrænses.

Installering

Vær forsigtig når blæseren skal yttes. De store

blæsere TRL 300 og TRL 500 må kun løftes med strop

eller lignende, som er fastgjort til løftepunktet på

blæserens stativ, eller med gaffeltruck som løfter

under blæserens stativ.

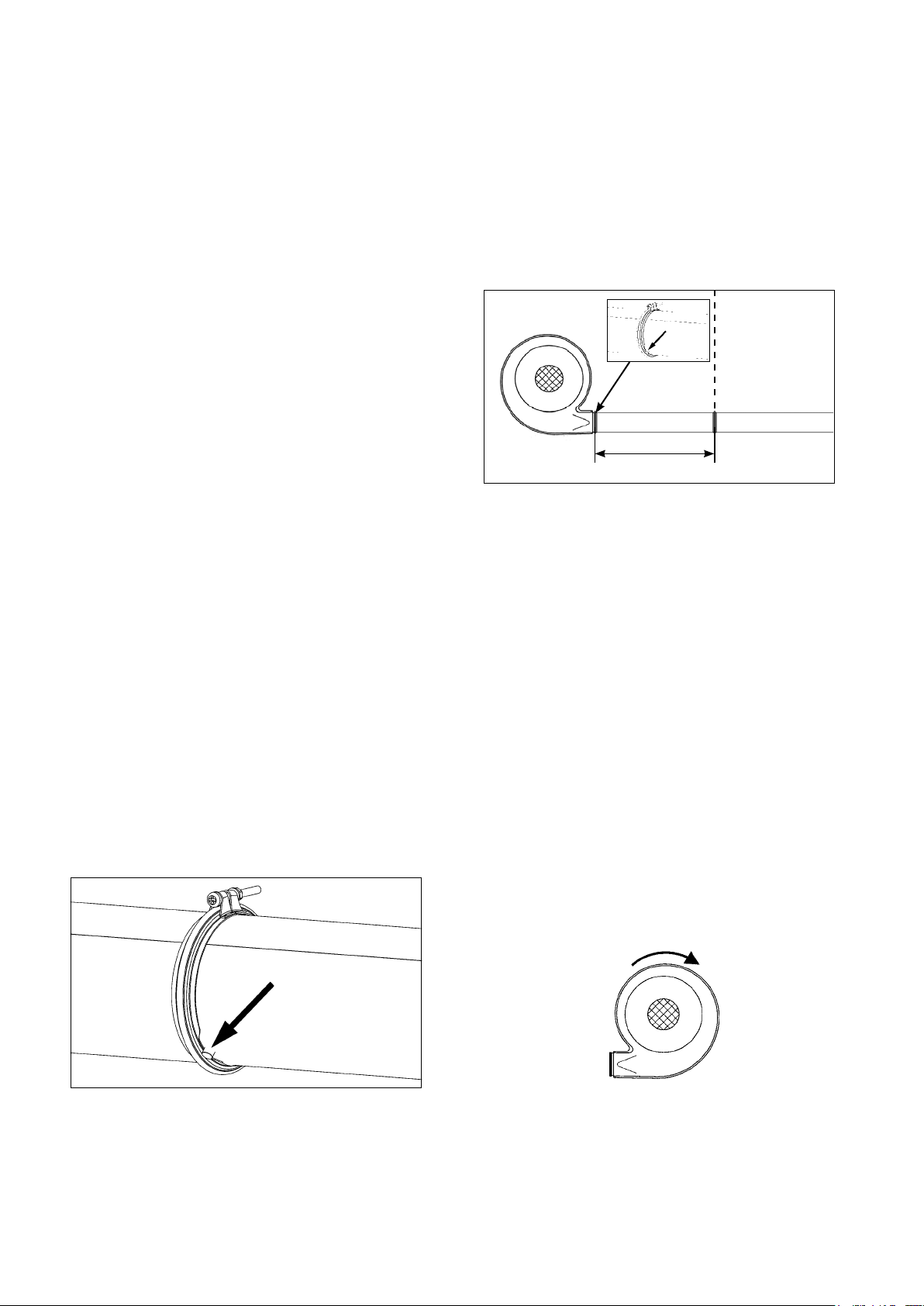

Røret, som monteres på blæserens afgang, skal

have en længde på mindst 800 mm, og en diameter

på max. 200 mm, så det ikke er muligt at komme i

berøring med blæserens/celleslusens rotor, når røret

er monteret.

Sikringskobling

Blæseren skal opstilles på et stabilt underlag. Vær

opmærksom på, at der er let adgang til betjening og

vedligeholdelse. Sørg også for at der er tilstrækkelig

tilgang af køleluft til rummet, hvor blæseren skal

opstilles.

Vær opmærksom på at der er tilstrækkelig friskluft

tilførsel til rummet, som blæseren tager indsugningsluften fra.

Blæseren er beregnet til indendørs brug. Hvis blæseren placeres udendørs, skal den overdækkes, så den

er beskyttet mod nedbør.

Tilkobling af rørsystem til højtryksblæserens

afgang

Røret, som monteres direkte på blæserenes afgang,

skal altid fastgøres med kobling, som spændes med

bolt, så det ikke er muligt at afmontere røret uden brug

af værktøj. Anvend altid den specielle sikringskobling

som leveres sammen med blæseren. Der må ikke

anvendes lynkobling til denne samling.

Min 800 mm

Monter et rør uden samlinger med en længde på

mindst 800 mm på sugetrykblæserens afgang.

El-tilslutning

Kontroller at el-forsyningen på stedet passer med

specikationerne for motoren og det øvrige elektriske

udstyr.

El-tilslutningen skal altid udføres i henhold til gældende lovgivning.

Hvis blæseren leveres med el-skab fra fabrikken, er

der placeret et el-diagram i skabet.

Blæserens rotor skal løbe med uret set fra indsugningssiden. Hvis omløbsretningen er modsat, resulterer dette i et stort kapacitetstab.

Sikringskobling

4

Vær opmærksom på at blæserne TRL 20/TRL 40

normalt ikke må arbejde uden injektor. Udelades

injektoren, kan motoren blive overbelastet. Injektoren

kan dog udelades, hvis blæserens luftydelse begrænses så meget, at motorens mærkestrøm ikke overskrides (se motorens typeskilt).

Page 5

Start

Blæser

Hvis blæseren har reguleringsspjæld på indsugningen,

skal det låses i startposition, før blæseren startes.

Reguleringsspjældet begrænser blæserens luftydelse,

så belastningen af motoren og dermed ampere forbruget bliver mindre under opstarten.

Bemærk: Det er kun nødvendigt at låse reguleringsspjældet i startposition, hvis det på grund af

el-forsyningen er behov for at reducere motorens

ampere forbrug under opstarten.

Når blæseren er løbet helt op i fart frigøres spjældet

igen (TRL 500 kan leveres med reguleringsspjæld,

som styres automatisk).

Under drift holder reguleringsspjældet luftmængden

konstant, selv om modtrykket i rørledningen varierer.

Det reducerer belastningen af blæserens motor.

Reguleringsspjældet er plomberet fra fabrikken, og

justeringen må ikke ændres.

Hvis motoren har manuel stjerne/trekant omskifter, skal

man altid huske at skifte til trekant-stilling.

Cellesluse

Start celleslusen, når blæseren er løbet helt op i fart

(Hvis blæseren leveres med automatisk stjerne/trekant

omskifter, vil celleslusen starte automatisk).

Start

Transport

Den optimale transportydelse indstilles med indløbsspjældet på celleslusen. Hvis blæseren har regule-

ringsspjæld på indsugningen ndes den optimale

kapacitet ved langsomt at åbne indløbsspjældet på

celleslusen, indtil viseren på blæserens reguleringsspjæld står ca. 10 mm fra det venstre stop. Ved

blæsere uden reguleringsspjæld må man prøve sig

frem.

Injektor

Injektoren er selvregulerende. Den tager ikke mere

materiale ind, end blæseren kan klare. Hvis injektoren

er forsynet med indløbsspjæld, åbnes dette helt, når

blæseren er startet.

Stop

Hvis det er muligt, skal rørsystemet blæses ren, før

blæseren stoppes. Celleslusen skal derfor enten

stoppes før blæseren eller samtidig med blæseren.

Stop aldrig blæseren før celleslusen, da det kan

medføre at rørledningen blokeres.

Det vil dog normalt ikke give problemer, selv om

rørledningen ikke blæses ren, før blæseren stoppes. Det er derfor også muligt at fastholde celleslusens/injektorens indstilling, mens blæseren

startes og stoppes.

5

Page 6

Vedligeholdelse

Stop altid blæseren ved reparation og vedligeholdelse,

og sørg for at den ikke kan startes ved en fejltagelse.

Efterspænding

Efter den første dags drift med en ny blæser skal alle

skruer efterspændes. I øvrigt bør man sørge for, at de

altid er fastspændte.

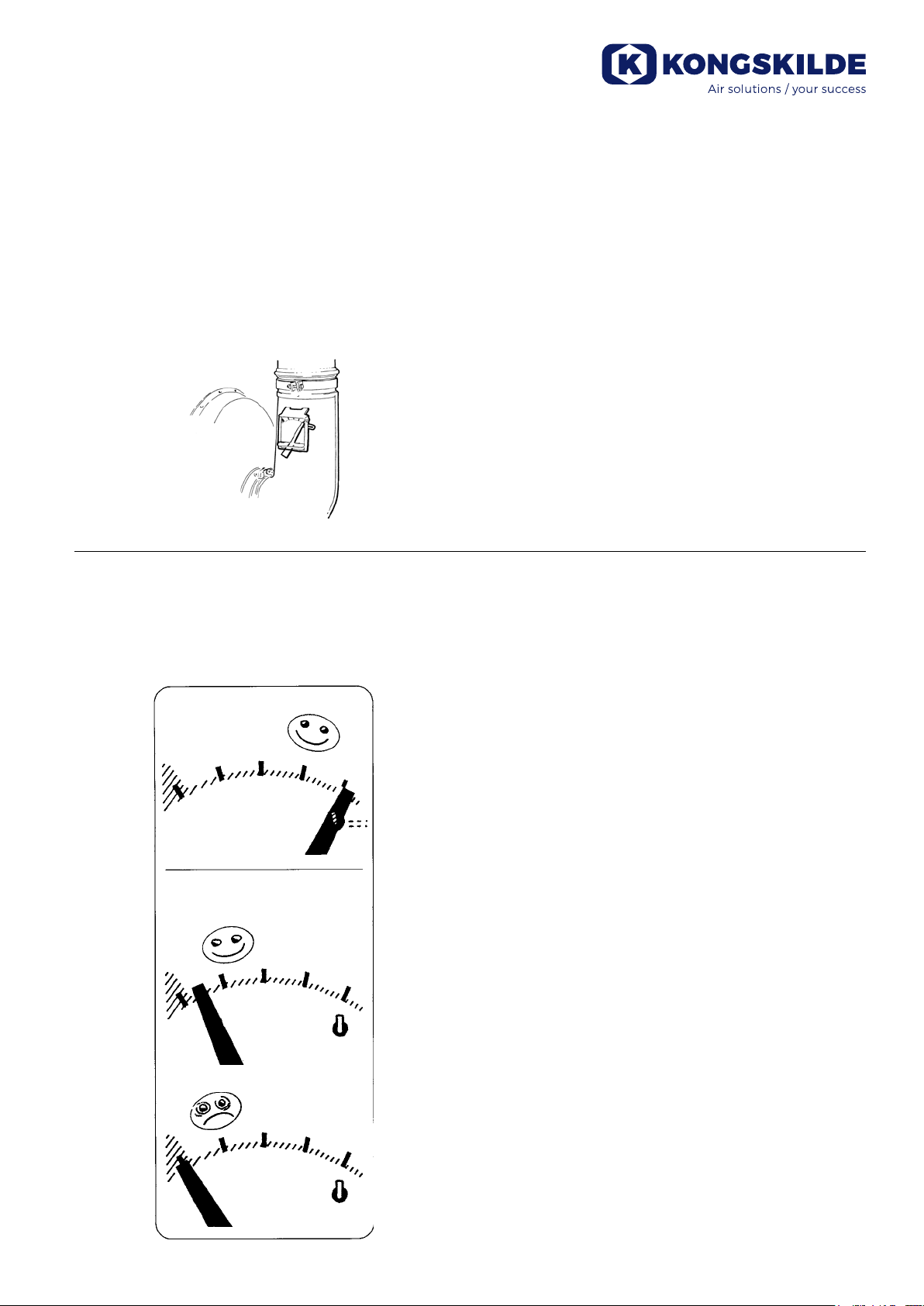

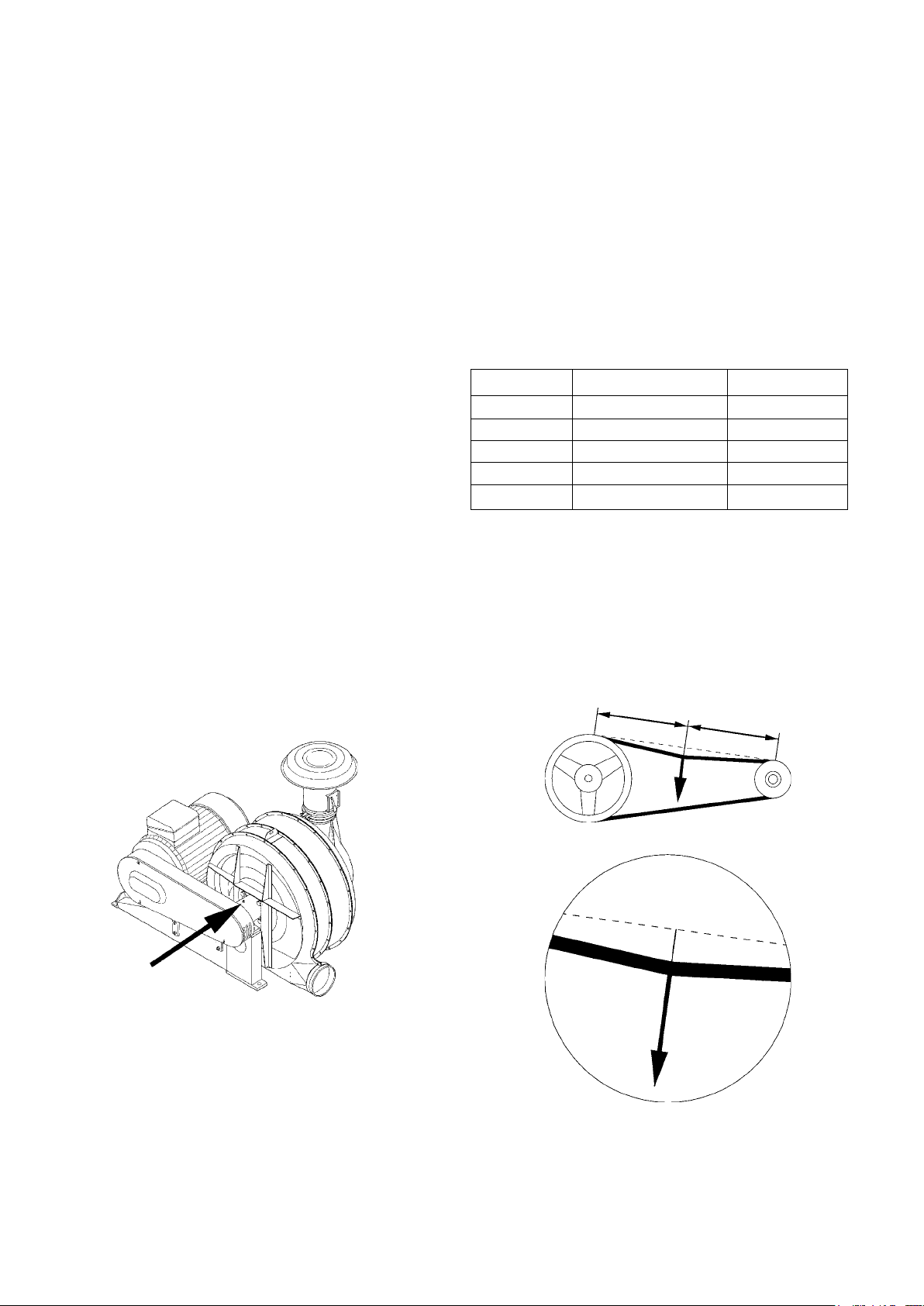

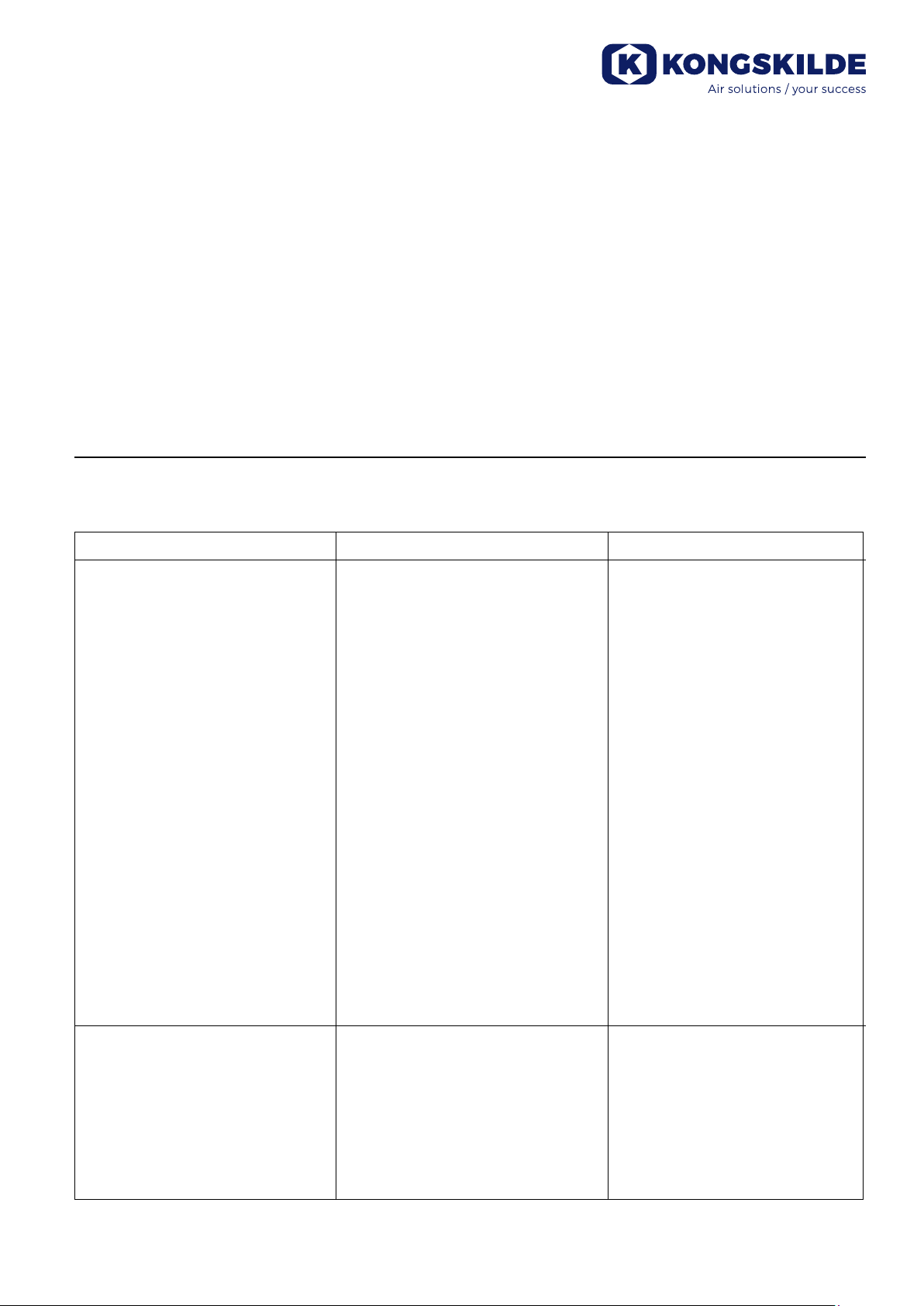

Remspændingen kan kontrollers, når dækslet på siden

af remskærmen tages af. Husk at montere dækslet

igen, før blæseren startes.

Remspændingen kan kontrolleres ved at trykke på én

af kileremmene, så nedbøjningen bliver som angivet i

nedenstående tabel. Hvis remspændingen er korrekt,

skal kraften være i det angivne interval. Brug f.eks. en

remspændingsmåler.

Rengøring

Kontroller regelmæssigt blæserens/motorens over-

ader for støv og andre urenheder. Hvis støvlaget er

mere end 0,5 mm tykt skal det fjernes. Det vil afhænge

af støvindholdet i blæserens omgivelser, hvor ofte det

er nødvendigt at kontrollere/rengøre blæseren.

Smøring

Bortset fra TRL 500 er lejerne på alle TRL-blæsere

færdigsmurte fra fabrikken og behøver ikke yderligere

smøring.

Specielt for TRL 500: Smør lejerne på blæserens

remside for hver 200 driftstimer. Brug en fedt på Lithiumbasis af mindst samme kvalitet som Mobil Mobilux

EP2 eller Esso Beacon EP2. Eftersmør med ca. 20

cm3 = 20 gram pr. gang. Oversmør aldrig lejerne. Hvis

lejerne fyldes for meget med fedt, vil de løbe varme.

TRL 500

Blæser Nedbøjning (mm) Kraft (kg)

TRL 100 9,5 mm 1,5 - 2 kg

TRL 150 9 mm 1,5 - 2,5 kg

TRL 200 9 mm 1,9 - 2,8 kg

TRL 300 9 mm 2 - 2,5 kg

TRL 500 9,5 mm 3 - 5 kg

Eksempel: Hvis der trykkes på én af remmene til en

TRL 200, så den får en nedbøjning på 9 mm, er remspændingen korrekt, hvis der skal anvendes en kraft

mellem 1,9 og 2,8 kg til at give denne nedbøjning.

Hvis der skal anvendes en mindre kraft, skal remmene

strammes.

A

A

Remspænding

Kontroller jævnligt om kileremmene er stramme.

Nye kileremme skal normalt strammes første gang

efter 1-2 timers drift.

Kontroller derefter kileremmene for hver ca. 500 timers

drift. Bemærk, at det under vanskelige driftsforhold kan

være nødvendigt at kontrollere kileremmene med kortere interval.

6

9 mm

1,9 - 2,8 kg

Kontroller alle remme. Hvis det ikke er muligt at justere

alle remme, så de bliver lige stramme, skal hele sættet

udskiftes.

Page 7

Når remmene skal strammes, løsnes boltene, som

holder motoren, og motoren forskydes i langhullerne

ved hjælp af justeringsskruerne. Vær opmærksom på,

at remskiverne holder sporingen. Kontroller dette ved

f.eks. at holde et lige bræt ind mod remskiverne. Husk

at spænde motoren fast igen. Undgå at stramme remmene for meget, da det kan overbelaste både lejer og

remme, og dermed nedsætte levetiden.

Husk også at kontrollere at remmene ikke er slidte, og

udskift dem hvis det er nødvendigt. Alle remme udskiftes på en gang.

Fejlnding

Motor

Motoren må ikke tildækkes og den skal holdes fri for

snavs, som nedsætter kølingen.

Der henvises i øvrigt til motorfabrikantens anvisninger

vedrørende vedligeholdelse af motoren.

Fejl

For lille transportydelse

Årsag

Materialetilførslen er ikke indstillet

rigtigt

Rørsystemet er ikke opstillet rigtigt

Omløbsretningen for blæser ( eller

cellesluse ) er forkert

Materialet blæses ind i container,

som ikke er tilstrækkelig udluftet

Tætningerne i celleslusen er slidte

Kileremmene er for slappe, evt. for

slidte

Indsugningsspjældet kan ikke

bevæge sig frit

Celleslusen/injektoren passer ikke

til blæseren

Celleslusen/injektoren vender

forkert

Afhjælpning

Se afsnittet ”Start”

Se afsnittet ”Pneumatisk transport”

Vend omløbsretningen. Korrekt

omløbsretning for blæser er vist i

afsnittet ”El-tilslutning”

Åbn, så transportluften kan komme væk fra containeren

Udskift tætningerne.

Stram eller udskift kileremmene.

Se afsnittet ”Vedligeholdelse”

Spjældet er låst i startposition

eller funktionen er hæmmet af

urenheder

Brug den rigtige cellesluse/injektor. ” se afsnittet transportkapacitet”

Vend celleslusen/injektoren - se

pilen på celleslusen/injektoren

Transporten er stoppet, men blæseren arbejder

Rørsystemet er blokeret

Celleslusens rotor er blokeret af

urenheder i materialet.

Prøv først om blæseren selv kan

klare det ved at lukke for tilførslen

til celleslusen. Hvis dette ikke er

muligt, skal rørsystemet adskilles

og tømmes

Fjern urenhederne og kontroller

om celleslusens rotor er beskadiget

7

Page 8

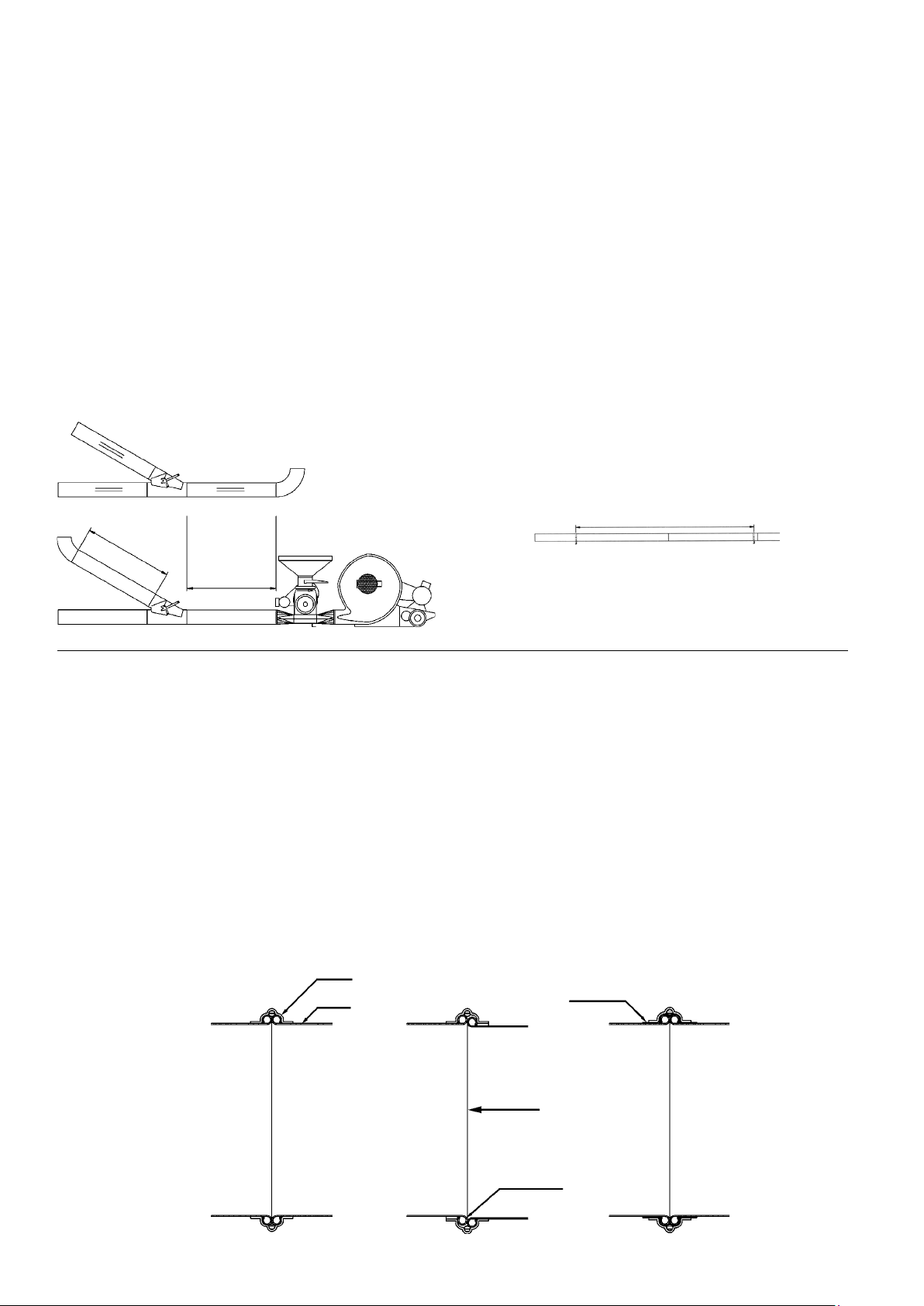

Pneumatisk transport

TRL-blæsernes transportydelse er meget afhængig af

rørsystemets opbygning. Bemærk derfor efterfølgende

instruktioner ved opstilling af rørsystemet.

Luftafgangen på TRL blæserne er dimensioneret til

Kongskildes OK160 rørsystem (udvendig diameter 160

mm). De efterfølgende instruktioner er derfor baseret

på dette rørsystem, men principperne gælder også for

andre typer af rørsystemer.

Når TRL-blæserne skal anvendes til pneumatisk transport, skal der bruges en cellesluse eller en injektor til at

lede materialet ned i rørledningen.

Cellesluse Injektor

Vær opmærksom på at blæserne TRL 20/TRL 40 normalt ikke må arbejde uden injektor. Udelades

injektoren, kan motoren blive overbelastet. Injektoren

kan dog udelades, hvis blæserens luftydelse begrænses så meget, at motorens mærkestrøm ikke overskrides (se motorens typeskilt).

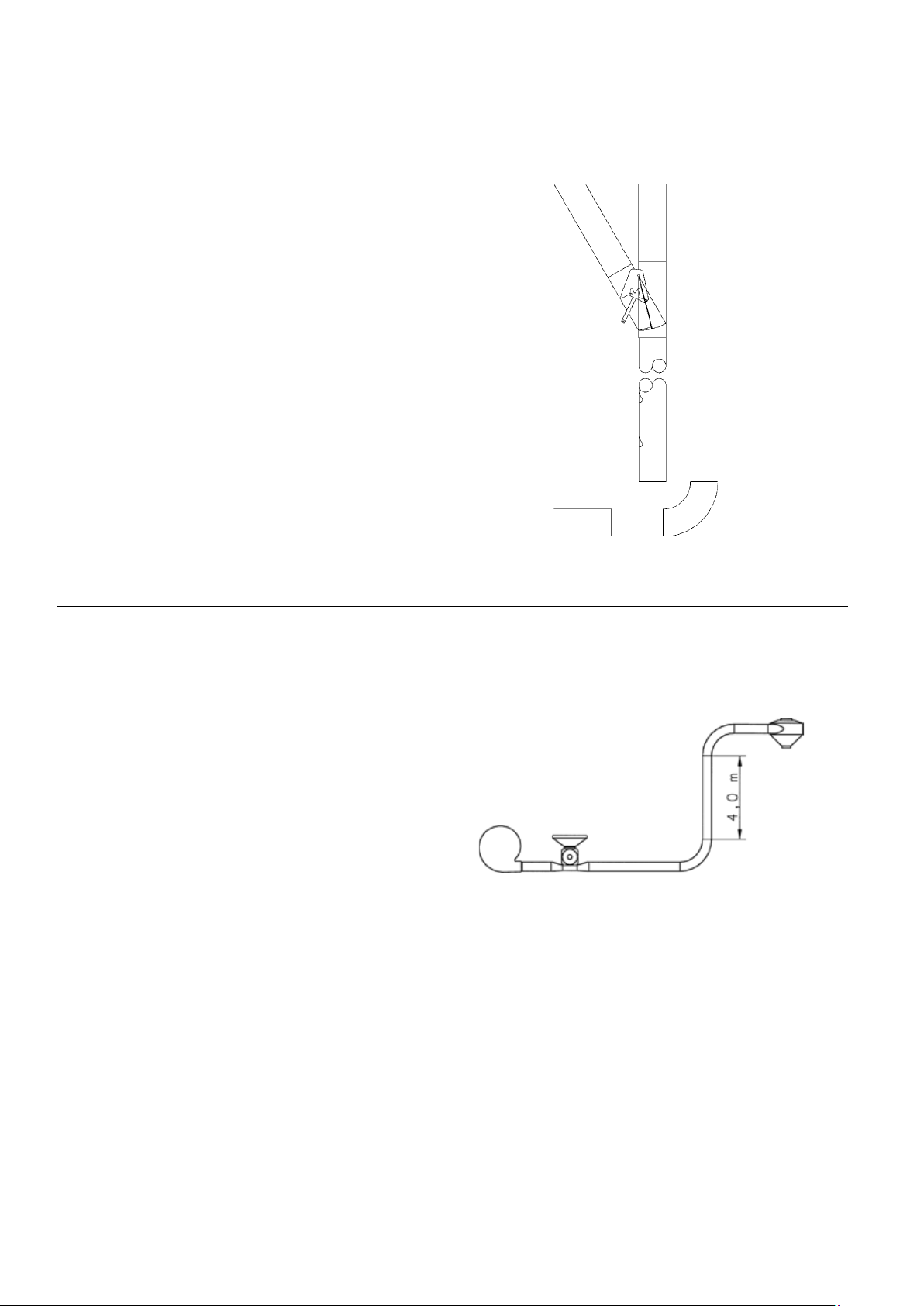

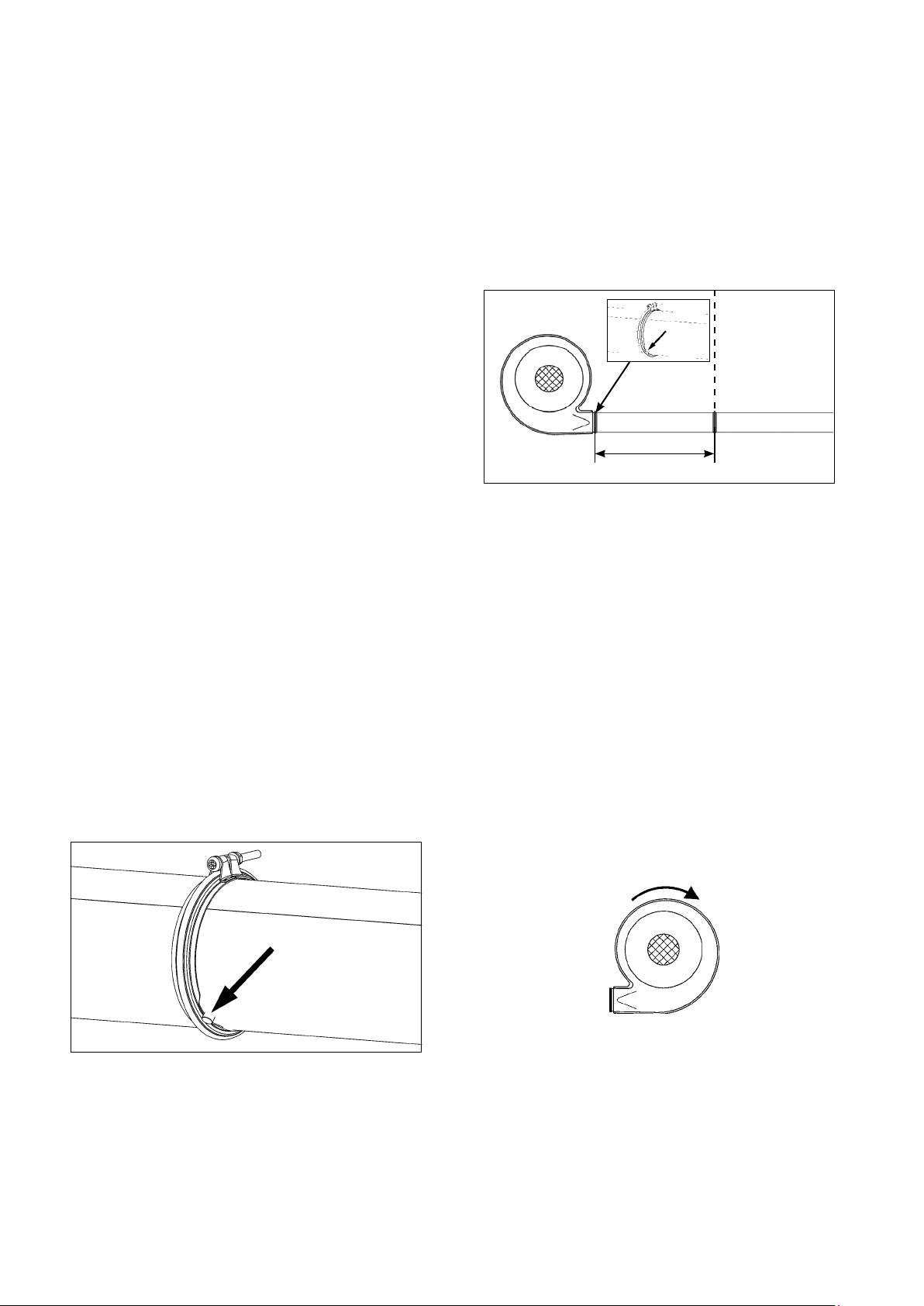

Montering af Cellesluse

Det er vigtigt at celleslusen vender rigtigt. Der er en

ledeplade i lufttilgangssiden. Ledepladen skal dirigere

luftstrømmen under rotoren, så materialet lettere kan

falde ned i rørføringen. Vender celleslusen forkert ledes luften op i rotoren, så materialet ikke kan falde ud!

Montering af Injektor

Der kan kun indsættes een injektor på rørledningen. Er

der et stort materialetryk over injektoren eller en lang

lodret rørledning, skal der monteres et indløbsspjæld til

at regulere materialetilførslen, ellers er injektoren selvregulerende.

Husk at vende injektoren rigtigt. Transport retningen er

vist med en pil på injektoren.

Celleslusen har som regel større kapacitet end blæseren, tilløbet af materiale skal derfor kunne reguleres

evt. med et skod.

Cellehjulet i celleslusen skal dreje den rigtige vej.

Cellehjulets omdrejningretning skal sikre, at materialet

falder ned i den side, der vender mod blæseren.

Hvis man ser celleslusen som illustreret overfor, skal

rotoren køre i urets retning. Gør den ikke det, skal

man vende omløbsretningen.

Der skal være en vidt åben tragt over celleslusens

indløb. Der opbygges konstant et overtryk af luft i celleslusens kamre, når de returnerer fra tryksiden.

Denne luft skal kunne komme væk, hvilket kan være

vanskeligt, hvis et tilgangsrør er fastspændt direkte på

celleslusen. Konsekvensen heraf vil ofte være tilstopning af rørsystemet, der leder materiale til celleslusen.

Materialetilstrømningen skal være så jævn som muligt.

Det er f.eks. ikke tilfældet efter en vægt. I sådanne tilfælde skal der monteres et skod lige over celleslusens

indløb. Skoddet stilles, så man får så jævnt et indløb i

celleslusen som muligt.

8

Skod for regulering af

korntilstrømning

CAD 30

CAD 50

Rigtigt

Ledeplade

Flow retning

CAD 20

CAD 40

Tragt eller stort indløb med betydelig

større diameter end kornrøret

Skod

Forkert

Page 9

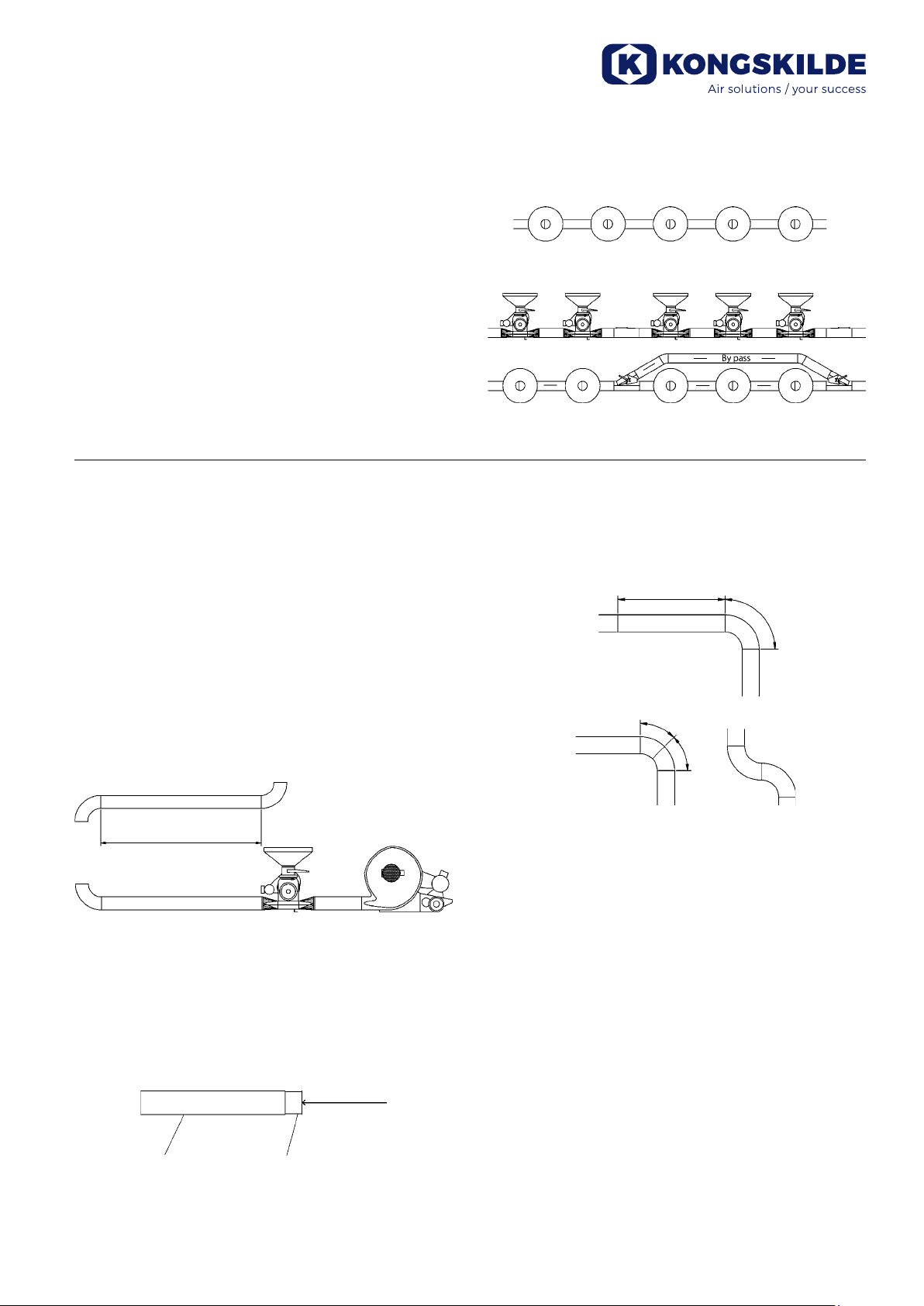

Flere cellesluser på den samme rørledning.

At blæse luft gennem ere cellesluser giver ikke ret

meget modstand. Derimod nedsættes kapaciteten ret

meget, når der blæses materiale gennem mange

cellesluser

Derfor anbefales det at have max. 3 cellesluser efter

hinanden. Er det nødvendigt med ere, bør man lave

et ”by pass”.

Forkert

Korrekt

Generelle principper for

opsætning og brug af rør og

bøjninger

Afstand mellem bøjninger

For max kapacitet bør der være en afstand på mini-

mum 2 meter mellem ændringer i ow-retningen. Dvs.

mellem hver bøjning. Ved brug af større TRL blæsere

med højere kapacitet, er endnu længere afstande

absolut at foretrække.

Dette gælder kun, hvis der transporteres materiale.

Hvor der kun blæses luft, kan man mere frit sammensætte rørsystemet.

Min. 2 m

Indsætning af teleskoprør.

Indsæt altid teleskoprør, så den skarpe kant peger

med ow retningen, altså samme vej som materialet

blæses. Hvis teleskoprøret vender omvendt, vil dette

beskadiges, og materialet vil også let blive beskadiget.

Ved transport af f.eks. papiraffald, vil et omvendt teleskoprør kunne resultere i tilstopning af rørsystemet.

Indsætning af bøjninger

Indsæt aldrig 2 bøjninger lige efter hinanden, hvis

disse kan erstattes af en, da dette vil resultere i beskadigelse af materialet og tab af kapacitet.

1 m

Korrekt

45°

45°

Forkert Forkert

Det anbefales at indsætte et kraftigere 1 meter rør

(OKR/OKD) efter en bøjning, da dette stykke er udsat

for et større slid fra materialet.

90°

Flow retning

OK160 rør OK160 Teleskoprør

9

Page 10

Fordelere

Ved brug af fordeler gælder det samme som ved brug

af bøjninger, man kan dog, hvis pladsen er trang, nøjes med 1 meter mellem en evt. bøjning og fordeleren.

Det kan, hvis nødvendigt, accepteres at der placeres

en bøjning lige efter fordeleren i udløbsretningen, hvor

det så må påregnes et betydeligt hurtigere slid af bøjningen. Man bør aldrig blæse fra en bøjning, og direkte

ind i fordeleren. Dette vil medføre, at fordeleren meget

hurtigt slides.

Man kan blæse i begge retninger samt suge gennem

en Kongskilde OK160 fordeler, type 122 000 690.

Min. 1 m

Min. 1 m

Blæseretningen

Man må aldrig blæse materialet nedad. Gør man dette,

opnår materialet for høj hastighed, og man risikerer

beskadigelse af materialet og rørsystemet.

Flexrør

Forsøg aldrig at blæse gennem bøjelige exrør

beregnet til faldrørsystemer, da dette vil resultere i

beskadigelse af rør og materiale.

Understøtninger

Rørlinjen skal enten understøttes eller være ophængt

med max. 4 meters afstand. Det er endvidere en god

ide at understøtte røret så tæt på fordelere og bøjninger som muligt.

Max. 4 m

Samlinger og centrering

Ved samlingen af rør, bøjninger og andet materiale,

der er beregnet til transport ved høj lufthastighed, er

det vigtigt at få centreret rørene så præcist som muligt

ud for hinanden.

Man kan ikke altid regne med, at røret centreres af

spændebåndet alene. Spændebåndet er udformet således, at det klemmer OK-vulsterne meget hårdt sammen for at sikre en meget høj tæthed. Dette bevirker,

at friktionen mellem rørene kan blive så høj, at spændebåndet ikke kan centrere rørene.

OK160 spændebånd

OK160 rør

Er rørene ikke centreret, bliver der et unødigt stort slid

ved samlingen, med en hurtig gennemslidning til følge.

For at undersøge om rørene er centreret, kan man

kontrollere at afstanden mellem spændebånd og rør er

lige stort på begge sider af spændebåndet.

Ønsker man en helt tæt samling, kan man bevikle

samlingen med tætningstape inden spændebåndet

påsættes.

ForkertKorrekt

Ekstra tætnet

med tape

Tætnings tape

Flow retning

10

Her vil røret slides

Page 11

Cykloner

Ved opsætning af en cyklon i systemet, skal man være

opmærksom på at få den rigtige indblæsnings-vinkel.

Min. 1 m

Korrekt

Korrekt Forkert

transportydelsen. Åbn derfor så luften kan komme væk

fra containeren.

OKD faldrørsmateriel

Man må aldrig anvende OKD faldrørsbøjninger eller

fordelere i et system, hvor der blæses igennem. Disse

er ikke lufttætte, og giver derfor et stort kapacitetstab

samt beskadigelse af det transporterede materiale.

Man må aldrig placere en bøjning, der krummer

modsat cyklonen lige inden denne. Gør man dette,

ophæves cyklon-virkningen.

Er det nødvendigt at placere en bøjning inden cyklonen, skal denne krumme samme vej som cyklonen, eller

der skal placeres et lige rør, på minimum 1 meter imellem.

Modtryk

Hvis materialet blæses ind i f.eks. en container, som

ikke er tilstrækkelig udluftet, vil modtrykket reducere

Rør layout

Retning af rørlinjen

Man bør altid tilstræbe at holde rørføringen enten

vandret eller lodret. Indsætning af bøjninger mindre

end 90° vertikalt er ikke tilrådeligt ved efterfølgende

vandret eller lodret transport, da længere skråt stigende eller faldende strækninger vil resultere i et unødigt

stort slid på rørene, risiko for tilstopning af rør, beskadigelse af materialet og et kapacitetstab.

Det eneste tidspunkt skrånende rørføring er tilrådeligt,

er lige før materialet når dets destination.

Forkert

Korrekt

Ved transport til to eller ere vanskeligt tilgængelige destinationer

Ved transport af materiale til eller gennem områder

hvor udføring af service er meget besværlig, f.eks. ved

meget høje siloer, kan det på langt sigt være betydeligt

billigere at benytte ere separate rørlinjer, som vist i

eks.1. Det er lidt dyrere end eks.2, men dels er dette

anlæg langt lettere og billigere at udføre service på,

dels er der kun det halve slid på rørene, frem for hvis

alt materiale til begge siloer skulle gennem samme rør.

Korrekt Forkert

Eks. 1

Korrekt

Eks. 2

11

Page 12

Kondensvand i udendørs rørsystemer

Ved udendøres rørsystemer, vil der specielt om

vinteren opstå kondensvand i rørene. Derfor bør man,

når systemet skal stå ubrugt længe, afmontere et rør

eller en bøjning på de laveste punkter, for at undgå

vandsamlinger, og heraf rust.

Er der monteret fordelere udendøre, bør disse stå i

midterstilling så vand ikke kan samles her, med

sammenrustning til følge.

Hvis det er muligt, bør fordelere, blæser og cellesluse

placeres under overdækning/ indendørs.

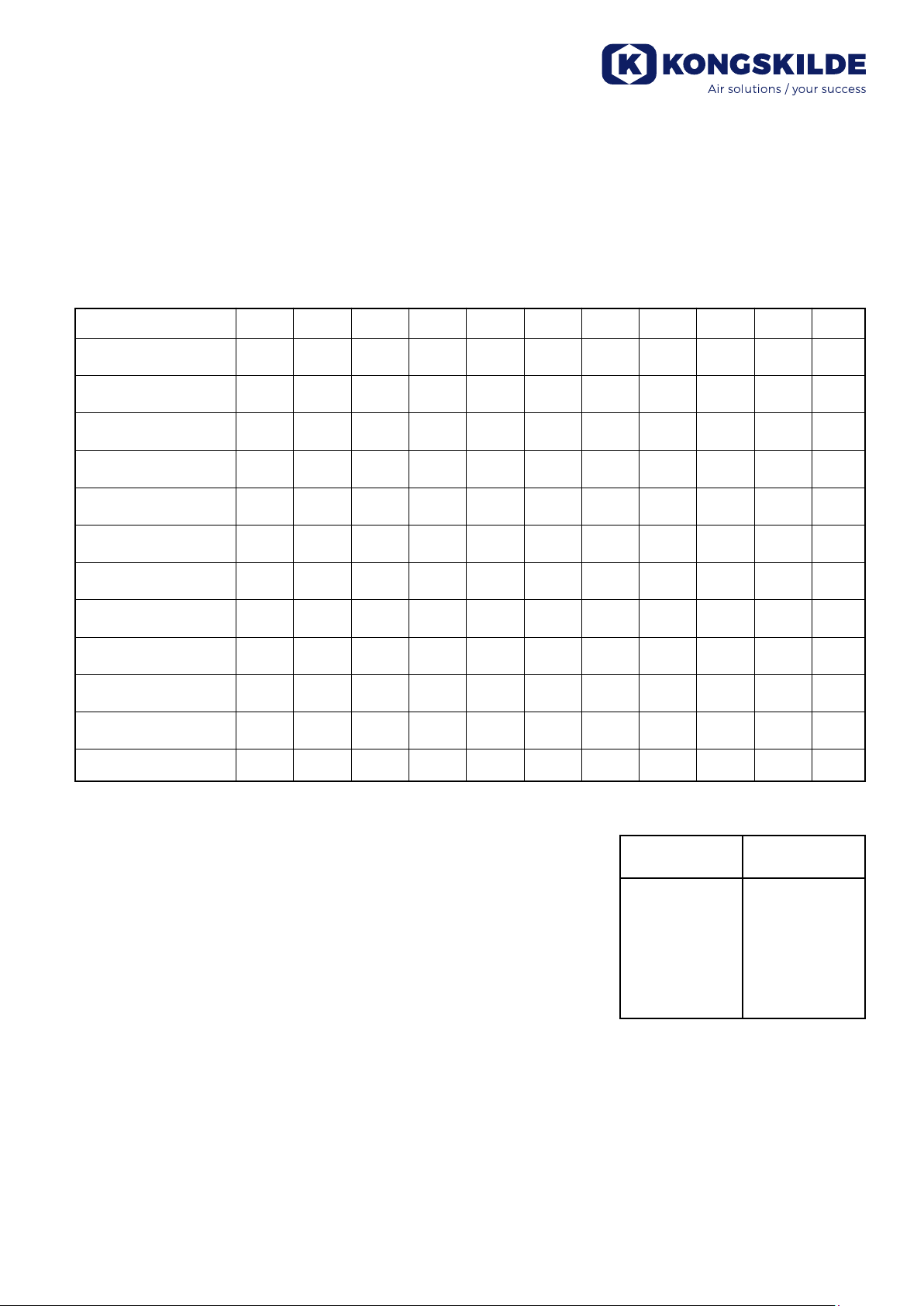

Transportkapacitet

Vejledende transportkapacitet i tons pr. time for normalt renset og tørret byg.

I tabellen er transportkapaciteten angivet for en standard rørledning. Standard rørledningen består af et

antal meter vandret rør, 4 meter lodret rør, to stk. 90°

bøjninger og en udløbscyklon.

Da der er mange faktorer, som har indydelse på

transportkapaciteten, er de oplyste kapaciteter kun

vejledende. Hvis det ønskes, kan Kongskilde beregne

transportkapaciteten for et aktuelt anlæg.

Standard rørledning

12

Page 13

Transportkapacitet (tons/time)

Transportkapaciteterne for TRL blæser i nedenstående tabel gælder ved

transport af normalt renset og tørret korn.

10 m 20 m 30 m 40 m 50 m 60 m 80 m 100 m 120 m 150 m 200 m

TRL 20 + TF 20 2,5 2 1,7 1,4 1,2 1 0,7 0,5

TRL 40 + TF 40 4,3 3,6 3 2,6 2,3 2 1,6 1,2

TRL 55/75 + TF 55 4,7 3,9 3,3 2,9 2,5 2,2 1,8 1,4 1,1 0,8

TRL 55/75 + CA 20 8,7 7,4 6,4 5,6 4,9 4,4 3,5 2,9 2,4 1,8

TRL 100 + CA 20 15,6 13,8 11,9 10,3 9,1 8 6,4 5,2 4,3 3,2 2

TRL 150 + CA 20 15,6 15,5 15,4 15 13,2 11,7 9,3 7,6 6,2 4,6 2,9

TRL 150 + CA 30 23,3 19,7 17 14,8 13 11,5 9,2 7,5 6,1 4,6 2,9

TRL 200 + CA 20 15,7 15,6 15,5 15,5 15,4 15,3 12,6 10,4 8,4 6,8 4,6

TRL 200 + CA 30 26,9 25,5 22,1 19,4 17,4 15,3 12,5 10,3 8,3 6,8 4,6

TRL 300 + CA 30 26,5 25,5 24,5 23,5 22,5 20,4 16,8 14,1 12 9,6 6,9

TRL 300 + CA 40 38,6 33,1 28,8 25,4 22,7 20,4 16,8 14,1 12 9,6 6,9

TRL 500 + CA 40 52,9 47 42,3 38,3 34,9 32,1 27,4 23,8 21 17,6 13,6

Ovennævnte kapaciteter gælder

for rent korn med vandindhold på

max. 15% ved lufttemperatur på

20°C og barometertryk på 760 mm

Hg.

1. Tallene er baseret på 2 stk. 90°

bøjninger og 4 m lodret rør +

udløbscyklon

2. For hver meter, den lodrette

3. For hver meter, den lodrette

rørlængde mindskes, mindskes

den samlede rørlængde med

1,2 m.

Hver bøjning, ud over standardledningens 2 stk, svarer til en

vandret ekstralængde. Denne

ekstralængde er afhængig af transportkapaciteten og dermed blæserstørrelsen.

Blæser Extra-længde,

TRL 20 + TF 20

TRL 40 + TF 40

TRL 55/75 + TF 55

TRL 55/75 + CA 20

TRL 100

TRL 150

TRL 200

TRL 300

TRL 500

m

4,5

5,7

5,9

7,4

8,9

9,2

9,6

10,2

11,3

rørlængde øges, øges den

samlede rørlængde med 1,2 m.

For de forskellige blæsere kan

ekstralængden pr. bøjning ndes i

følgende tabel:

13

Page 14

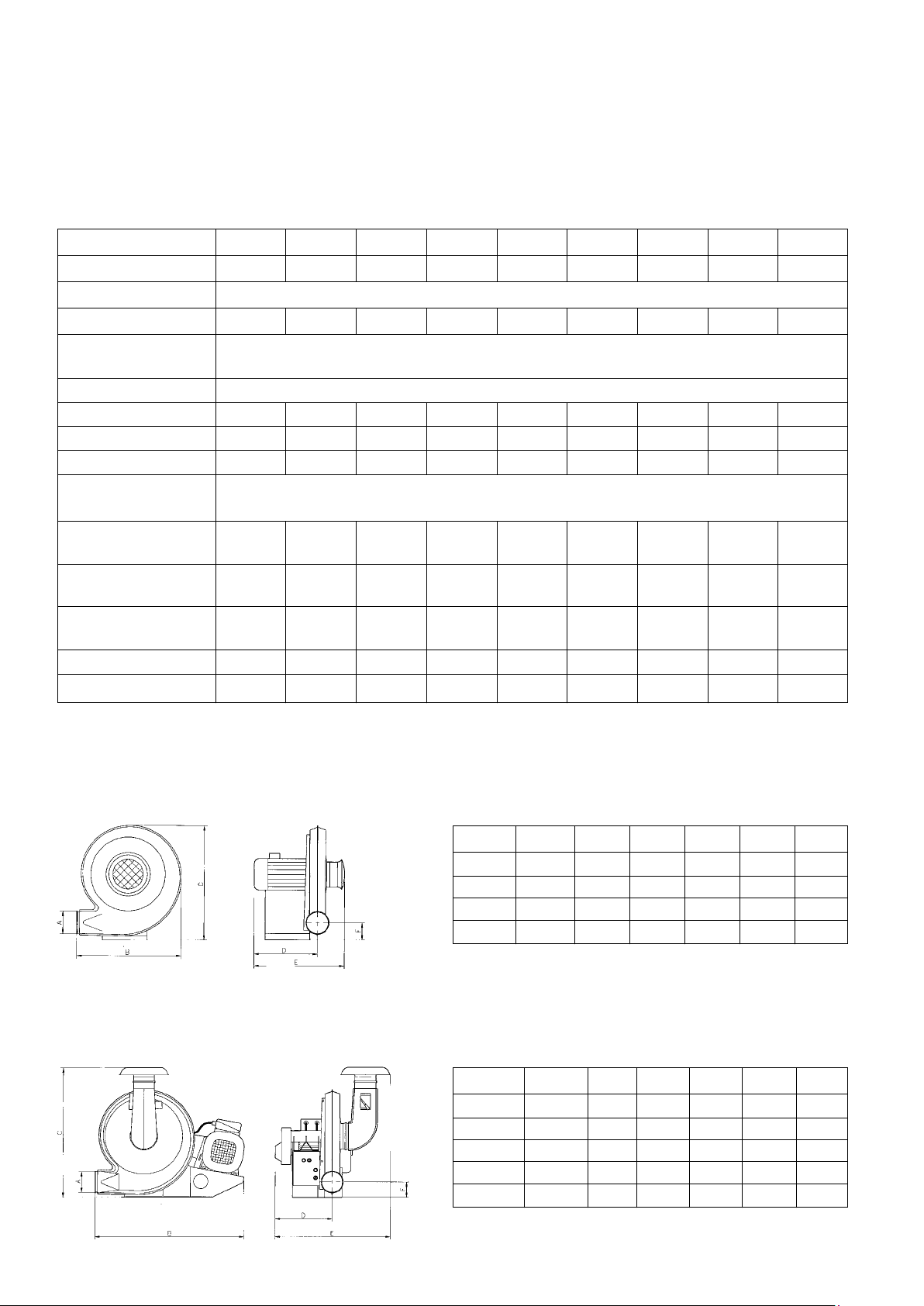

Tekniske data

Tekniske data TRL 20 TRL 40 TRL 55 TRL 75 TRL 100 TRL 150 TRL 200 TRL 300 TRL 500

Motoreffekt kW/hk 1,5 (2) 3 (4) 4 (5,5) 5,5 (7,5) 7,5 (10) 11(15) 15 (20) 22 (30) 37 (50)

El-tilslutning Volt/Hz 3 x 400 / 50

Ampere forbrug 3,2 5,8 7,2 10,5 13 19,5 26 38 65

Motor, omdr./min.

(nominel) 3000

Motortype Fodmonteret norm motor IEC/DIN

Vægt med motor, kg 35 67 76 96 129 157 195 324 468

Rotor omdr./min. 2850 2850 2850 2850 3650 4200 4700 4100 4300

Antal rotorer 1 1 1 1 1 1 1 2 3

Anbefalet type

transportrør OK/OKR160, Ø=160 mm

Indsugnings

reguleringsspjæld Nej Nej Ja Nej Ja Ja Ja Ja Ja

Blæseren opvarmer

luften ca., °C 2 3 3 4,5 9 12,5 19 27 46

Motortilkobling Direkte Direkte Direkte Direkte Kilerem Kilerem Kilerem Kilerem Kilerem

træk træk træk træk træk

Max luft/time, m3 1900*) 2600*) 1800 3200 1800 1800 1800 1800 1800

Max tryk, mm VS 250 350 650 650 950 1300 1700 2300 3500

’) Med injektor

Dimensioner

Direkte drevne blæsere

Kileremstrukne blæsere

mm A B C D E F

TRL 20 OK160 630 672 330 478 127

TRL 40 OK160 759 834 397 557 123

TRL 55 OK160 759 836 412 572 125

TRL 75 OK160 759 826 451 699 115

mm A B C D E F

TRL 100 OK160 1140 830 435 695 120

TRL 150 OK160 1140 830 435 695 120

TRL 200 OK160 1140 1000 435 875 120

TRL 300 OK160 1225 930 585 1135 120

TRL 500 OK160 1380 1005 290 995 110

14

Page 15

Støjdata for blæsere

Støjmålingerne er foretaget med rør monteret på

blæserens afgang og mens blæserne er belastet til

max. transportkapacitet, men uden at der transporteres materiale.

Blæser Lydeffekt Lwa (dB) Største lydtryk i 1 m

afstand LpA (dB)

TRL 20 92 83

TRL 40 92 82

TRL 55 105 91

TRL 75 99 85

TRL 100 101 90

TRL 150 109 97

TRL 200 - TRL 300 107 93

TRL 500 108 93

EF-overensstemmelseserklæring

Kongskilde Industries A/S, DK 4100 Sorø Danmark erklærer hermed at:

Kongskilde blæsere type TRL 20-500

er udført i henhold til:

• Maskindirektivet 2006/42/EF

• EMC - direktivet 2014/30/EF

• Lavspændingsdirektivet 2014/35/EF

Kongskilde Industries A/S

Sorø 01.07.2016

Mogens Rüdiger

CEO

15

Page 16

GB

• In order not to overload the blower do not run the

blower at higher speed than it is designed for.

This original user manual applies to the Kongskilde

TRL 20-500.

Manufacturer: Kongskilde Industries A/S, DK-4180

Sorø, Denmark

Safety

• Ensure that all guards are intact and properly

secured during operation.

• Secure that the blower is protected against falling

down upon installation.

• Be careful during working on oors with a thin layer

of grain. The grain will make the oor very slippery.

• Always stop the blower prior to repair and

maintenance and avoid unintentional start of the

blower.

• Never put your hand into the inlet or outlet opening

of the blower during operation.

• In case of abnormal vibrations or noise, stop the

blower immediately, and call in expert assistance.

It is not allowed to make any reparations on rotor

of the blower. In case of damaged rotor, it must be

replaced.

• The conveying air is heated while it passes through

the blower, hence the blower housing may be hot.

Care must be taken when touching the blower.

• Always secure pipes (and other components)

mounted directly on the blower inlet or outlet by

using clamps with bolts in a way that the pipes

cannot be removed without tools. Always use the

special safety clamp delivered with the blower.

Never use quick release clamps on the blower

inlet or outlet. Unless coming into contact with

the blower rotor during operation has been made

impossible in some other way, pipes attached to

the blower inlet or outlet must have a length of

minimum 800mm with a diameter of maximum

200mm in order to prevent the possibility for

coming in contact with the rotor when the pipes are

mounted. Look in the chapter ‘Installation’.

• All electrical installations must be carried out

according to the current local legislation.

• The blower should be mounted in an accessible

location for maintenance.

• The working area around the blower should be

clear and trip free when carrying out maintenance.

• Make sure that there is adequate lighting when

working on the blower.

16

Page 17

Safety Signs

Avoid accidents by always following the safety

instructions given in the user manual and on the safety

signs placed on the machine

Warning signs with symbols without text may be found

on the machine. The symbols are explained below.

• This is a safety alert sign and

means: Attention! Risk of

personal injury.

• Read the user manual carefully

and observe the warning texts in

the user manual and on the

machine.

• The pipe to be tted directly to the blower outlet

must always be attached by means of the special

safety clamp supplied with the blower (see also

under "Installation").

Safety clamp

Application

The high-pressure blowers type TRL are designed

for use in connection with pneumatic conveying

installations, but the blowers are also well suited for

many other pneumatic purposes.

• Rotating parts must only be

touched when they are at a

complete standstill.

• Always stop the blower prior

to repair and maintenance and

make sure that the blower

cannot be started by mistake.

121 000 798

121 117 391

The high-pressure blowers type TRL 55/100/150/200/

300/500 are equipped with air intake regulators.

They are therefore particularly well suited for

conveying purposes. The intake regulator maintains

a uniform air volume, even when the back pressure

varies during operating. This ensures that the

air velocity in a Kongskilde OK 160 pipe system

constantly is approx. 25 m/sec. (56 mph), which is

suitable for many pneumatic conveying purposes.

The TRL blowers must not be used for conveying in

cases where the air is corrosive, inammable or in

danger of explosion. The air, which is to be sucked into

the blower, must not be warmer than the surrounding

temperatures (up to app. 35°C / 95°F).

121 000 799

The TRL blowers are not designed for air containing

big quantities of dust or sticky “steam” which can stick

to the rotor of the blower.

No materials must be allowed to pass through the

blower, as it can damage the rotor of the blower.

17

Page 18

The blowers TRL 20/40 must normally not be operated

without the use of a venturi. Otherwise, the motor can

be overloaded. The venture can however be left out

if the air capacity of the blower is limited in a way that

the rated current of the motor is not exceeded.

Installation

The pipe attached to the blower outlet must have

a length of minimum 800mm, with a diameter of

maximum 200 mm, in order to prevent the possibility

for coming in contact with the blower/rotary valve rotor

when the pipe is mounted.

Be careful when moving the blower. Always use strap

or similar xed to the lifting point on the base frame,

when lifting the big blowers TRL 300 and TRL 500.

Alternatively, use a fork-lifter grabbing under the base

frame of the blower.

Mount the blower on a solid and plane base. Allow

during installation for easy access for repair and

maintenance. See that the access for cooling air to the

room housing the blower is sufcient.

See that there is sufcient access for fresh air to the

room, from which the blower takes the suction air.

The blower is designed for indoor use. In cases where

the blower is placed outside, always protect is from fall

by using a cover.

Mounting pipe system for blower

Always secure pipes mounted directly on the blower

outlet by using clamps with bolts in a way that the

pipes cannot be removed without tools. Always use the

special safety clamp delivered with the blower. Never

use quick release clamps on the blower outlet.

Safety clamp

Min 800 mm

Mount a pipe without joints with a length of minimum

800 mm on the blower outlet.

Wiring

Check that the local mains supply meets the electrical

equipment specication of the blower.

All electrical installations must be effected according to

the current legislation.

In cases where the blower is delivered with blower

control box from the factory, a control diagram is

placed inside the blower control box.

Safety clamp

Rotation of the blower rotor is clockwise when viewed

from the suction side. Failure to do this will drastically

reduce capacity.

Please note that the blowers TRL 20/40 (50Hz) and

TRL 30/50 (60Hz) normally must not be operated

without the use of a venturi. Otherwise, the motor can

be overloaded. The venturi can however be left out if

the air capacity of the blower is limited in a way that

the rated current of the motor is not exceeded. (see

type plate on motor).

18

Page 19

Start

Blower

In cases where the blower is equipped with air intake

regulator on the air intake, remember to lock it in the

start position before starting the blower. The air intake

regulator is limiting the blower’s air capacity in order

to lower the load on the motor and thereby the

consumption of amp during the start.

Note: It is only necessary to lock the air intake

regulator if the reduction in amp consumption is

demanded by the local power supply.

When the blower is fully running, release the air

intake regulator again (TRL 500 can be delivered with

automatically controlled air intake regulator).

When working, the air intake regulator maintains a

uniform air volume, even when the back pressure

varies during operation. This reduces the load on the

blower motor. The air intake regulator is sealed from

the factory and must not be adjusted.

When the blower is fully running the motor should

always run on delta.

Rotary valve

Start the rotary valve when the blower has reached

full speed. (The blower can also be delivered with

automatic start of the rotary valve).

Start

Conveying

The conveying capacity is regulated by means of the

intake shutter on the rotary valve. For blowers with

air intake regulator the biggest capacity is reached by

slowly opening the intake shutter of the rotary valve

until the indicator on the blower intake regulator is

about 10mm (3/8 in.) from the left stop. For blowers

without air intake regulator maximum capacity can only

be achieved by trial and error.

Venturi

The venturi is self-regulating. It does not take in more

material than the blower can cope with. Where the

venturi is provided with an intake shutter, this must be

opened fully when the blower is started.

Stop

If possible, run the pipe system clean before stopping

the blower. The rotary valve must therefore either be

stopped before the blower or at the same time. Never

stop the blower before the rotary valve as this can

cause the pipe system to block.

Even in cases where the piping system is not clean

when the blower is stopped, this normally will not

cause problems. It is therefore also possible to

keep the rotary valve/venturi in the same position

while starting and stopping the blower.

19

Page 20

Maintenance

Always stop the blower prior to repair and maintenance

and avoid unintentional start of the blower.

Retightening

On a new blower all bolts and screws are to be

retightened after the rst working day. Apart from that

make sure that they are tight at all times.

The tension of the V-belt can be checked when the

cover of the belt guard is removed. Remember to put

the cover back in place before starting the blower.

Deecting one of the V-belts as indicated in the below

table can check the tension of the V-belt. If the tension

is correct, the force must be as indicated. Use, for

instance, a tension tester to check the belts.

Blower Deection Deection Force Force

Cleaning

Check regularly the surfaces of the blower/motor for

dust and other impurities. If the dust layer is more

than 0.5 mm / 0.02") thick, it must be removed. It will

depend on the dust content in the blower surroundings,

how often it is necessary to check/clean the blower/

motor.

Greasing

Except from TRL 500, all bearings on all TRL blowers

have been greased from the factory and do not need

any further greasing.

TRL 500 only: Grease the bearings on the blower

belt side every 200 working hours. Use a lithium base

grease of minimum quality as Mobil Mobilux EP2 or

Esso Beacon EP2. Regrease with approx. 20 cm3 =

20 gram (1.2 cub.in.) each time. Never overgrease the

bearings. If the casing is lled with too much grease,

the bearings will get hot.

TRL 500

TRL 100 9.5 mm 0.37" 1.5 - 2 kg 3.3 - 4.4 lb

TRL 150 9 mm 0.35" 1.5 - 2.5 kg 3.3 - 5.5 lb

TRL 200 9 mm 0.35" 1.9 - 2.8 kg 4.2 - 6.2 lb

TRL 300 9 mm 0.35" 2 - 2.5 kg 4.4 - 5.5 lb

TRL 500 9.5 mm 0.37" 3 - 5 kg 6.6 - 11 lb

*) TRL 100 for 60 Hz has direct drive.

Example: If it is put a force on one of the V-belts on a

TRL 200 to give it a deection of 9 mm (0.35") and the

force used is between 1.9 and 2.8 kg (4.2 and 6.2 lb),

the tension is correct. If the force is less, the V-belts

need to be tightened.

A

A

Belt adjustment

Check V-belt tension regularly.

New V-belts normally require adjustment after the rst

1-2 hours of work.

Then check the belt tension each 500 hours of

operation. Note that under difcult operation conditions

it can be necessary to check the belt tension more

often.

20

9 mm

1.9 - 2.8 kg

Check the tension of all the belts. If it is not possible

to adjust one set of belts so that all the belts have the

proper tension the whole set must be replaced.

0.35"

4.2 - 6.2 lb

Page 21

In order to tighten the belts, the bolts on the motor

must be released. Then displace the motor in the slots

by means of the adjustment screws. Ensure that the

belt pulleys remain in alignment. This can, for example

be checked by holding a straight board against the

pulleys. Remember to tighten the bolts on the motor

again. Never tighten the belts too much in order not to

overload bearings and belts and thereby shorten their

lifetime.

Remember to check that the belts are not worn and

change them if necessary. All belts must be changed

at the same time.

Trouble Shooting

Motor

The motor must not be covered and should be kept

free from dirt, which might reduce cooling down the

motor.

For further instructions regarding maintenance of the

motor, please see the manufacturer’s instructions

enclosed to the motor.

Problem

Poor capacity

Cause

Feed not correctly adjusted

Piping incorrectly installed

Rotation direction of blower (or

rotary valve) incorrect

Material being blown into container

with inadequate air outlet

Worn seals in rotary valve

V-belts are too slack or possibly

worn out

Intake regulator shutter cannot

move freely

The feed does not match the

blower

Feed is pointing in wrong direction

Remedy

See section ”Start”

See section ”Pneumatic conveying”

Change direction of rotation. See

section “Wiring”

Open container to allow air to

escape

Replace seals.

Tighten or replace the V-belts.

See section “Maintenance”

The shutter is not released from

start position, or the function of

the shutter is impeded by impurities

Use the correct feed. See section

“Conveying capacity”

Reverse the feed – see arrow on

feed

Conveying stopped but blower continues to run

Pipe blockage

Rotary valve rotor blocked by impurities in the material

Close the intake shutter at the

feed and see whether the blower

itself is able to clear the system.

If this is not possible, the piping

must be dismantled and emptied

Remove impurities and check

whether rotor has been damage

21

Page 22

Pneumatic conveying

The conveying capacity of the TRL blowers is

depending on the set-up of the pipe system. Therefore

carefully read the following instructions regarding the

set-up of the pipe system.

The air outlet on the TRL blowers is dimensioned for

Kongskilde’s OK 160 pipe system (outside diameter

160mm / 6.3"). The following instructions are therefore

based on this pipe system, but the same principles are

applying for other types of pipe systems as well.

When using the TRL blower for pneumatic conveying,

the material must be feed into the pipe system by a

rotary valve or a venturi.

Rotary valve Venturi

Please note that the blowers TRL 20/40 (50Hz) and

TRL 30/50 (60Hz) normally must not be operated

without the use of a venturi. Otherwise, the motor can

be overloaded. The venturi can however be left out if

the air capacity of the blower is limited in a way that

the rated current of the motor is not exceeded. (see

type plate on motor).

Installation of rotary valve

Check that the rotary valve is placed in the right way. A

small air ap is mounted in the air supply side. The air

ap directs the airow downwards and away from the

rotor, so that the material will easily fall down into the

airstream. If the rotary valve is placed in the opposite

direction, the material will not fall down into the

airstream.

Installation of venturi

The venturi can be tted in the

pipeline wherever it is required. Only one venturi may

be tted in any one pipeline. With excessive material

pressure above the venturi or with a long vertical

pipeline, the venturi must be tted with a shutter at the

intake, apart from this the venturi is self-regulating.

Check that the venturi is pointing in the right direction.

The direction of the air-ow is indicated by an arrow on

the venturi.

right above the rotary valve. The shutter is adjusted

to obtain an even and constant ow of material to the

rotary valve.

The rotary valve will normally have a higher capacity

than the blower, - the input capacity of material must

be adjusted with a shutter.

Also ensure that the rotor runs in the correct direction.

The rotor shall rotate so that the grain falls into the air

entry side of the rotary valve. If the rotary valve is seen

as illustrated below, the rotor shall run in the direction

of the watch.

It is recommended to install a wide open hopper above

the rotary valve inlet. The inlet of the rotary valve shall

be considerably larger than the feeding spout. An

overpressure of air in the chambers of the rotary valve

is constantly built-up in the chambers returning from

the pressure side. This air shall slip away, which is not

possible when the feeding spout is clamped directly on

to the rotary valve inlet. The consequence hereof will

often be inferior lling of the chambers and plugging of

the pipes above the rotary valve.

To avoid irregular feeding, which e.g. might be the

case after a dump weigher a shutter can be mounted

22

Shutter for adjustting

of grain ow

CAD 30

CAD 50

Right

Air ap

Flow direktion

CAD 20

CAD 40

Hopper or large inlet with considerable

larger diameter then the grain outlet

Shutter

Wrong

Page 23

Several rotary valves on one pipe line.

Airow passing a rotary valve in a pipe line does not

reduce capacity. Passing material through many

rotary valves in the same pipe line reduce capacity

considerably.

Therefore max. 3 rotary valves in line are

recommended. With more than 3 rotary valves, a ”by

pass” can be made.

Wrong

Right

General principles for

installation and use of pipes

and bends

Distance between bends.

There should be a minimum distance of 2 m

(6.6 ft) between any ow direction change, i.e.

between any bends. With larger TRL blowers moving

higher capacities, longer distances are even better.

This does not apply if only air is blown through the

system.

Min. 2 m (6.6 ft)

Installation of telescopes.

Always ensure that telescopes are installed so that the

sharp edge points in the ow direction - not against.

If telescopes are installed in the wrong way, damage

to the material may occur. When conveying e.g.

paper waste, a reverse telescope will create plugging

problems.

Installation of bends.

Do not put 2 bends back to back, as this will cause

damage to the material and there will be a loss of

capacity.

1 m (3.3 ft)

Right

45°

45°

Wrong Wrong

It is recommended to use a heavier 1 m (3.3 ft) pipe

(OKR/OKD) following each bend to compensate for

wear.

90°

Flow direction

OK160 Pipe OK160 Telescop

23

Page 24

Diverters.

When using diverters, the same applies as mentioned

above for bends, however, if space is narrow, 1 m (3.3

ft) between a bend and a diverter is recommended.

If necessary, the installation of a bend following the

diverter in the outlet direction is acceptable, which will

create a considerably faster wear of the bend. Do not

blow material directly from a bend into the diverter,

which will create a fast wear of the diverter.

It is possible to blow in each direction and suck

through an OK160 diverter, type 122 000 690.

Blowing direction

Do not attempt to blow material downwards, where

gravity will add to the conveying speed. Damage to the

material and pipes (bends) will occur due to the high

speed.

Flexible piping

Do not attempt to blow through

exible down pipe sections.

Damage to the material and to the exible pipe will

occur.

Supports

The pipe line shall either be supported or suspended

at a distance of max. 4 m (13 ft). Furthermore, it is

recommended to support the pipe as close to the

bends as possible.

Min. 1 m

(3.3 ft)

Min. 1 m

(3.3 ft)

Connections and centering

When connecting the pipes, bends and other material,

which are designed for high speed conveying , it is

important to center the pipes as precisely as possible

at the connecting points.

Do not rely on centering the pipe with the clamps

alone. The clamp is designed for pressing the OK-pipe

ends very hard together in order to ensure a very high

tightness. This causes the friction between the

pipes to become so high, that the clamp is unable to

OK160 clamp

OK160 pipe

Max. 4 m (13 ft)

center the pipes. Check gap between clamp and pipe

to ensure it is similar on both sides. Check the pipeline

visually to secure a straight line.

If the pipes are not centered, the wear on the

connection result in a fast wear out.

If a completely tight connection is required, the

connection can be winded with sealing tape before

installing the clamp.

WrongRight

Tape to seal

the joint

Sealing tape

24

Flow direction

Heavy wear

Page 25

Cyclones

When installing a cyclone in the pipe system, it is

important to obtain the right entry angle.

Min. 1 m

(3.3 ft)

Right

Right Wrong

Do not install a bend turning in the opposite direction

of the cyclone right in front of the entry. If this is done,

the effect of the cylone is more or less neutralized.

If it is necessary to install a bend prior to the cyclone,

it shall bend in the same direction as the cyclone, or a

straight pipe of minimum 1 m (3.3 ft) must be installed

between them.

Back-pressure

If material is being blown into for example a container

with inadequate air outlet the back pressure will reduce

the conveying capacity. Open the container to allow air

to escape.

OKD downpipe material

Do not use OKD downpipe bends and diverters in a

pneumatic conveying system. Down pipe components

are not airtight, resulting in loss of capacity and

damage to the material.

Wrong

Right

Pipe layout

Direction of pipeline

Keep the pipeline horizontal or vertical. Longer sloped

rising or falling distances will result in wear on the

pipes, risk of plugging of pipes, damage to the material

and capacity loss. The only time sloping pipe layout

is advisable is right before the material reaches its

destination.

Right Wrong

Eks. 1

Conveying to two or several difcult accessible

destinations

When conveying grain through areas, where service

is difcult, e.g. high silos, it can be considerably less

expensive long term to use several separate pipelines,

as in example 1. Investment is slightly more expensive

than example 2, but it is normally easier and less

expensive to make service on this plant, and wear on

the pipes is reduced considerably, becausen not all

grain for both silos should pass through the same pipe.

Right

Eks. 2

25

Page 26

Condensed water in outdoor piping systems

With outdoor piping systems condensed water

will arise in the pipes especially in the winter time.

Therefore it is recommended to disconnect a pipe or

a bend at the lowest points, when the system is not

to be used for a longer time in order to avoid water

accumulation and rust.

If diverters are installed outdoor, these should stay

in the middle position so that water can not be

accumulated here thus reducing rust and corrosion.

If possible blower, rotary valve and diverters shall

always be placed indoor/ under roof.

Conveying Capacity

Conveying capacity in tons per hour for normal clean,

dry barley.

The capacities stated apply to a standard pipeline.

The standard pipeline consist of a number of metres

horizontal piping, 4 m (13 ft) vertical piping, two 90°

bends and an outlet cyclone.

Note: Equipment performance may vary with type

of material and operating conditions. Please consult

with the manufacturer for more detailed performance

specications.

Standard pipeline

(13 ft)

26

Page 27

Conveying Capacity (tonnes/hour)

The conveying capacities for TRL blowers in below table apply for

conveying of standard pre-cleaned and dried barley.

10 m 20 m 30 m 40 m 50 m 60 m 80 m 100 m 120 m 150 m 200 m

TRL 20 + TF 20 2.5 2 1.7 1.4 1.2 1 0.7 0.5

TRL 40 + TF 40 4.3 3.6 3 2.6 2.3 2 1.6 1.2

TRL 55/75 + TF 55 4.7 3.9 3.3 2.9 2.5 2.2 1.8 1.4 1.1 0.8

TRL 55/75 + CA 20 8.7 7.4 6.4 5.6 4.9 4.4 3.5 2.9 2.4 1.8

TRL 100 + CA 20 15.6 13.8 11.9 10.3 9.1 8 6.4 5.2 4.3 3.2 2

TRL 150 + CA 20 15.6 15.5 15.4 15 13.2 11.7 9.3 7.6 6.2 4.6 2.9

TRL 150 + CA 30 23.3 19.7 17 14.8 13 11.5 9.2 7.5 6.1 4.6 2.9

TRL 200 + CA 20 15.7 15.6 15.5 15.5 15.4 15.3 12.6 10.4 8.4 6.8 4.6

TRL 200 + CA 30 26.9 25.5 22.1 19.4 17.4 15.3 12.5 10.3 8.3 6.8 4.6

TRL 300 + CA 30 26.5 25.5 24.5 23.5 22.5 20.4 16.8 14.1 12 9.6 6.9

TRL 300 + CA 40 38.6 33.1 28.8 25.4 22.7 20.4 16.8 14.1 12 9.6 6.9

TRL 500 + CA 40 52.9 47 42.3 38.3 34.9 32.1 27.4 23.8 21 17.6 13.6

The above capacities apply to

cleaned grain of a moisture content

of max. 15% at an air temperature

of 20°C and a barometric pressure

of 760 mm Hg.

1. Lengths include two 90° bends,

4 m vertical pipe + outlet

cyclone.

2. For each metre increase in the

3. For each metre by which the

vertical pipe line is reduced,

the total pipe line length is

reduced by 1.2 m.

Each bend in addition to the two

bends of the standard pipeline

corresponds to one metre of extra

length. This extra length depends

on the conveying capacity and,

furthermore, the blower size.

Blower Extra length,

TRL 20 + TF 20

TRL 40 + TF 40

TRL 55/75 + TF 55

TRL 55/75 + CA 20

TRL 100

TRL 150

TRL 200

TRL 300

TRL 500

m

4.5

5.7

5.9

7.4

8.9

9.2

9.6

10.2

11.3

vertical pipe line the total

pipe line is increased by 1.2 m.

The following table shows the extra

horizontal length per bend for the

different blowers:

27

Page 28

Conveying Capacities (lbs/hour)

for granulate with a specic weight of 37.2 lbs/ft3 (for example plastic granulate)

Conveying length in feet

Type

33 66 98 131 164 197 263 328 394 492 656

TRL 20

TF20

TRL 40

TF40

TRL 100

RV/RF 40/20

TRL 150

RV/RF 40/20

TRL 200

RV/RF 40/20

TRL 300

RV/RF 40/20

TRL 500

RV/RF 40/20

Note:

Above the black line the rotary valve RV/RF 20 is used

Below the black line the rotary valve RV/RF 40 (is used

5291 4189 3527 2867 2425 2205 1543 1102

8818 7496 6393 5511 4850 4189 3307 2425

32628 28880 24912 21605 18959 16755 13478 10802 9039 6614 4189

48721 41226 35714 31085 27557 24471 19400 15873 13007 9700 6173

56437 53351 46296 40564 35935 31966 26455 21825 17637 14330 9700

80908 69224 60406 53131 47619 42769 35273 29541 25132 20062 14550

110891 98545 88624 80247 73192 67240 57319 49824 44092 36817 28439

28

Page 29

Technical data, Metric units (50 Hz models)

Technical data TRL 20 TRL 40 TRL 55 TRL 75 TRL 100 TRL 150 TRL 200 TRL 300 TRL 500

Motor output kW/hp 1.5 (2) 3 (4) 4 (5.5) 5.5 (7.5) 7.5 (10) 11(15) 15 (20) 22 (30) 37 (50)

El-connection Volt/Hz 3 x 400 / 50

Amp. Comsumption 3.2 5.8 7.2 10.5 13 19.5 26 38 65

Motor rpm, nominal 3000

Motor Type Foot-mounted Norm motor IEC/DIN

Weight incl. motor, kg 35 67 76 96 129 157 195 324 468

Rotor rpm 2850 2850 2850 2850 3650 4200 4700 4100 4300

No. of rotors 1 1 1 1 1 1 1 2 3

Type of

conveying pipes OK/OKR160, Ø=160 mm

Air intake regulator No No Yes No Yes Yes Yes Yes Yes

Blower is heating

air by app., °C 2 3 3 4.5 9 12.5 19 27 46

Motor connection Direct Direct Direct Direct Belt Belt Belt Belt Belt

coupled coupled coupled coupled drive drive drive drive drive

Air volume, m3 max. 1900*) 2600*) 1800 3200 1800 1800 1800 1800 1800

mm WG, max. 250 350 650 650 950 1300 1700 2300 3500

’) Injector is required

Technical data, Imperial units (60 Hz models)

Technical data TRL 30 TRL 50 TRL 100 TRL 150 TRL 200 TRL 300 TRL 500

Motor output hp 3 5 10 15 20 30 50

El-connection Volt/Hz (US) 3 x 460 / 60

El-connection Volt/Hz (CND) 3 x 575 / 60

Amp. Comsumption

(460 / 575 V) 3.7 / 3.1 6 / 4.8 11.5 / 9.2 17 / 13.8 23 / 18.5 34 / 28 56 / 44

Motor rpm, nominal 3600

Motor Type Foot-mounted Norm motor NEMA

Weight incl. motor, lbs. (460 V) 100 168 280 406 430 779 1046

Weight incl. motor, lbs. (575 V) 100 166 287 406 455 763 1057

Rotor rpm 3500 3500 3500 4200 4700 4100 4300

No. of rotors 1 1 1 1 1 2 3

Type of conveying pipes OK/OKR160, Ø=6.3"

Air intake regulator No No Yes Yes Yes Yes Yes

Blower is heating

air by app., °F 35 37 48 54 66 81 115

Motor connection Direct Direct Direct Belt Belt Belt Belt

coupled coupled coupled drive drive drive drive

Air volume, cfm max. 1200*) 1200*) 1100 1100 1100 1100 1100

Inch WG, max. 10 14 38 52 64 91 138

’) Injector is required

29

Page 30

Dimensions

Direct drive blowers

V-belt drive blowers

50 Hz models

mm A B C D E F

TRL 20 OK160 630 672 330 478 127

TRL 40 OK160 759 834 397 557 123

TRL 55 OK160 759 836 412 572 125

TRL 75 OK160 759 826 451 699 115

60 Hz models

inch A B C D E F

TRL 30 OK160 24.8 27.4 16.1 22.0 5.9

TRL 50 OK160 27.8 27.4 16.1 22.0 5.9

TRL 100 OK160 29.9 33.3 17.2 26.9 5.4

50 Hz models

mm A B C D E F

TRL 100 OK160 1140 830 420 680 120

TRL 150 OK160 1140 830 420 680 120

TRL 200 OK160 1140 1000 420 860 120

TRL 300 OK160 1225 930 585 1135 120

TRL 500 OK160 1380 1005 290 995 110

60 Hz models

inch A B C D E F

TRL 150 OK160 44.9 32.7 16.5 26.8 4.7

TRL 200 OK160 44.9 39.4 16.5 33.9 4.7

TRL 300 OK160 48.2 36.6 23.0 44.0 4.7

TRL 500 OK160 54.3 39.6 11.4 39.2 4.3

30

Page 31

Noise ratings for blowers and fans

The noise measurements were made with a long duct

connected to the blower outlet side, while the blower

operates at maximum conveying capacity, but while no

material was conveyed by the blowers.

Blower Sound power Lwa (dB) Sound pressure in a

distance of 1 m. LpA (dB)

TRL 20 92 83

TRL 40 92 82

TRL 55 105 91

TRL 75 99 85

TRL 100 101 90

TRL 150 109 97

TRL 200 - TRL 300 107 93

TRL 500 108 93

EC Declaration of Conformity

Kongskilde Industries A/S, DK-4180 Sorø, Denmark hereby declare that:

Kongskilde Blowers types TRL 20-500

Are produced in conformity with the following EC-directives:

• Machinery Directive 2006/42/EC

• Electro Magnetic Compatibility Directive 2014/30/EC

• Low Voltage Directive 2014/35/EC

Kongskilde Industries A/S

Sorø 01.07.2016

Mogens Rüdiger

CEO

31

Page 32

DE

Diese Original-Betriebsanleitung bezieht sich auf den

Kongskilde Gebläse Typ TRL 20-500.

Hersteller: Kongskilde Industries A/S, DK-4180 Sorø,

Dänemark.

Sicherheit

• Sorgen Sie dafür, dass alle Schutzvorrichtungen

intakt und während des Betriebes ordnungsgemäß

gesichert sind.

• Das Gebläse ist auf stabiler und ebener Unterlage

aufzustellen, so dass keine Risiko dafür besteht,

während der Arbeit umzufallen oder sich zu

verschieben.

• Wenn nur eine dünne Getreideschicht auf dem

Boden liegt, ist beim saugen behutsamkeit

erforderlich, denn das Getreide kann den Boden

glatt machen.

• Vor der Durchführung von Service- und

Wartungsarbeiten jeder Art ist das Gebläse

auszuschalten. Vergewissern Sie sich, dass das

Gebläse nicht versehentlich eingeschaltet werden

kann.

• Fassen Sie niemals mit der Hand in das Gebläse,

während der Motor in Betrieb ist.

• Bei ungewöhnlichen Erschütterungen oder

Geräusche, das Gebläse augenblicklich stoppen

und die Ursache suchen. Im Zweifelsfällen einen

Sachkündigen zur Reparation und Wartung

hinzuziehen. Reparaturen am Gebläserotor

sind nicht erlaubt. Bei Beschädigung den Rotor

auswechseln.

• Keine Motoren oder Vorgelege benutzen, die dem

Gebläse eine höhere Drehzahl geben als für was

es ausgelegt ist.

• Die Transportluft wird bei der Passage durch das

Gebläse erwärmt. Die Oberäche des Gebläses

kann sich daher erhitzen. Darauf beim Berühren

des Gebläses aufmerksam sein.

• Vergewissern Sie sich, dass die direkt am Ein- und

Austritt des Gebläses zu montierenden Rohre (und

anderen Bauteile), immer mit Schraubkupplungen

befestigt werden, damit eine Demontage dieser

Rohre ohne geeignetes Werkzeug nicht möglich

ist. Verwenden Sie ausschließlich die spezielle

Sicherheitskupplung, die mit dem Gebläse geliefert

wird. Verwenden Sie niemals SchnellverschlussKupplungen am Ein- und Austritt des Gebläses.

Falls nicht auf andere Art und Weise sichergestellt

ist, dass eine Berührung des Gebläserotors

während des Betriebs nicht möglich ist, müssen

die am Ein- und Austritt des Gebläses montierten

Rohre eine Mindestlänge von 800 mm und einen

maximalen Durchmesser von 200 mm besitzen,

um jeglichen Kontakt mit dem Gebläserotor

zu verhindern (siehe hierzu auch das Kapitel

„Montage“).

• Jegliche Elektro-Installationen sind gemäß den

aktuellen örtlichen Richtlinien auszuführen.

• Für Wartungszwecke sollte das Gebläse auf einem

gut zugänglichen Rahmen montiert werden.

• Werden Wartungsarbeiten durchgeführt, sollte der

Arbeitsbereich im Umfeld des Gebläses sauber und

stolperfrei sein.

• Sorgen Sie für eine ausreichende Beleuchtung,

wenn Sie am Gebläse arbeiten.

32

Page 33

Sicherheitssymbole

Vermeiden Sie Unfälle, indem Sie stets die

Sicherheitsanweisungen in der Bedienungsanleitung

sowie die Sicherheitssymbole an der Maschine

befolgen.

An der Maschine sind Warnhinweise in Form von

Symbolen ohne Text angebracht. Diese Symbole

werden nachstehend erklärt.

• Dies ist ein Warnhinweis und

bedeutet: Achtung!

Verletzungsgefahr!

• Lesen Sie die Bedienungsanleitung sorgfältig und beachten

Sie die entsprechenden Text-

passagen sowie die Warn-

hinweise an der Maschine.

• Das direkt am Austritt des Hochdruckgebläses

zu montierende Rohr, muss immer mit einer

speziellen Sicherungskupplung, die zusammen

mit dem Hochdruckgebläse geliefert wird, befestigt

werden (siehe hierzu das Kapitel „ Anschluss der

Rohrleitung am Austritt des Hochdruckgebläse“).

Sicherheitskupplungen

Einsatzzweck

Hochdruckgebläse, Typ TRL, sind für den Einsatz in

Verbindung mit pneumatischen Förderanlagen ausgelegt. Sie sind auch für viele anderen lufttechnischen

Aufgaben geeignet.

Die Gebläse TRL 55/100/150/200/300/500 sind mit

Einsaugregulierschieber versehen. Sie sind deshalb

für Förderung besonders geeignet.

• Rotierende Teile dürfen nur

bei völligem Stillstand berührt

werden.

• Vor Service- und Wartungsarbeiten jeder Art ist das Gebläse

auszuschalten. Vergewissern

Sie sich, dass das Gebläse nicht

versehentlich eingeschaltet

werden kann.

121 000 798

121 117 391

121 000 799

Der Regulierschieber hält die Luftmenge konstant,

auch wenn der Gegendruck in der Rohrleitung variiert.

Damit wird in einem Kongskilde-OK160-Rohrsystem

ständig eine Luftgeschwindigkeit von ca. 25 Meter/Sek.

bereitgestellt, zweckmäßig für viele pneumatische

Förderaufgaben.

TRL-Gebläse dürfen nicht angewandt werden, wenn

die Transportluft korrosiv, entzündlich oder explosionsgefährlich ist.

Die in das Gebläse gesaugte Luft darf nicht wärmer als

die Umgebungstemperatur sein (bis zu ca. 35 °C).

TRL-Gebläse eignen sich nicht für Luft mit großem

Staubgehalt oder klebrigen „Dämpfen“, die sich am

Gebläserotor festsetzen können.

Durch TRL-Gebläse darf kein Material gefördert

werden, da dies den Rotor beschädigen kann.

33

Page 34

Die Gebläse TRL 20/40 dürfen normalerweise nicht

ohne Injektor arbeiten. Bei Abnahme des Injektors wird

der Motor leicht überlastet. In speziellen Fällen, wenn

die Luftleistung begrenzt wird, kann der Injektor jedoch

weggelassen werden.

Montage

Das am Austritt des Hochdruckgebläses montierte

Rohr muss eine Mindestlänge von 800 mm und

einen maximalen Durchmesser von 200 mm haben,

um jeglichen Kontakt mit dem Hochdruckgebläse/

Zellenradschleusenrotor zu verhindern.

Bei Transport des Gebläses vorsichtig vorgehen. Die

großen Gebläse TRL 300 und TRL 500 dürfen nur

mit am Hebepunkt des Gebläsestativs befestigtem

Gurt o. Ä. oder mit einem Gabelstapler unter dem

Gebläsestativ angehoben werden.

Das Gebläse ist auf fester und ebener Unterlage

aufzustellen. Bitte beachten, dass es für die Bedienung

und Instandhaltung leicht zugänglich ist. Auch für den

Zugang ausreichender Mengen Kühlluft in den Raum,

in dem das Gebläse aufgestellt werden soll, sorgen.

Bitte beachten, dass dem Raum, dem das Gebläse die

Ansaugluft entnimmt, ausreichend Frischluft zugeführt

wird.

Das Gebläse ist für den Gebrauch in Innenräumen

vorgesehen. Beim Aufstellen im Freien ist das Gebläse

zum Schutz vor Niederschlag zu überdecken.

Anschluss der Rohrleitung am Austritt des

Hochdruckgebläse

Das direkt am Austritt des Hochdruckgebläses zu

montierende Rohr muss immer mit Schraubkupplung

befestigt werden, damit eine Demontage dieses Rohrs

ohne geeignetes Werkzeug nicht möglich ist.

Verwenden Sie stets die spezielle Sicherheitskupplung,

die mit dem Hochdruckgebläse geliefert wird.

Niemals versuchen, das direkt am Austritt des

Hochdruckgebläses zu montierende Rohr mittels

Schnellverschluss-Kupplung zu befestigen.

Sicherheitskupplungen

Min 800 mm

Montieren Sie ein Rohr ohne Verbindungen mit

einer Mindestlänge von 800 mm am Austritt des

Hochdruckgebläses.

Verkabelung

Überprüfen Sie, ob der Netzanschluss vor Ort den

Anforderungen der elektrischen Betriebsmittel

entspricht.

Alle Elektroinstallationen sind gemäß den aktuellen

örtlichen Richtlinien durchzuführen.

Wird das Gebläse mit Schaltkasten ab Werk geliefert,

ndet sich der Schaltplan im Kasten.

Die Drehrichtung des Gebläserotors muss von der

Ansaugseite her gesehen im Uhrzeigersinn sein. In

entgegengesetzter Drehrichtung entstehen erhebliche

Kapazitätsverluste.

Sicherheitskupplungen

34

Bitte beachten, dass die Gebläse TRL 20/TRL 40

normalerweise nicht ohne Injektor betrieben werden

dürfen. Ohne Injektor kann der Motor überbelastet

werden. Auf einen Injektor kann jedoch verzichtet

werden, wenn man die Luftleistung des Gebläses

so begrenzt, dass der Nennstrom des Motors nicht

überschritten wird (siehe Typenschild des Motors).

Page 35

Start

Gebläse

Verfügt das Gebläse über einen Regulierschieber in

der Ansaugung, ist dieser vor dem Start des Gebläses

in Startposition zu verriegeln. Der Regulierschieber

begrenzt den Luftdurchsatz des Gebläses, so dass die

Belastung des Motors, und damit der Stromverbrauch

während des Anlaufs kleiner wird.

Bitte beachten: Das Verriegeln des

Regulierschiebers in Startposition ist nur

notwendig, wenn das Stromnetz einen reduzierten

Stromverbrauch des Motors beim Anlauf erfordert.

Sobald das Gebläse die volle Drehzahl erreicht hat,

wird der Schieber wieder freigegeben (TRL 500 ist mit

automatisch gesteuertem Regelschieber lieferbar).

Während des Betriebs hält der Regulierschieber die

Luftmenge konstant, auch wenn der Gegendruck in der

Rohrleitung variiert. Die Belastung des Gebläsemotors

wird damit vermindert. Der Regulierschieber ist ab

Werk plombiert, und dessen Einstellung darf nicht

verändert werden.

Verfügt der Motor über einen manuellen Stern-DreieckSchalter, nicht vergessen, diesen auf die DreieckPosition zu wechseln.

Zellenradschleuse

Die Zellenradschleuse starten, wenn das Gebläse

die volle Drehzahl erreicht hat. (Wird das Gebläse mit

automatischem Stern-Dreieck-Anlauf geliefert, startet

die Zellenradschleuse automatisch.)

Start

Förderung

Die optimale Förderleistung mit dem Einlaufschieber

auf der Zellenradschleuse einstellen. Verfügt

das Gebläse über einen Regulierschieber in der

Ansaugung lässt sich die optimale Kapazität

durch langsames Öffnen des Einlaufschiebers

auf der Zellenradschleuse, bis der Zeiger am

Gebläseregulierschieber ca. 10 mm vor dem linken

Endpunkt steht, ermitteln. Bei Gebläsen ohne

Regulierschieber einfach durch Probieren die richtige

Einstellung herausnden.

Injektor

Der Injektor ist selbstregulierend. Er nimmt nicht mehr

Material an, wie das Gebläse fördern kann Wenn der

Injektor mit Schieber versehen ist, muss dieser nach

dem Start ganz geöffnet werden.

Stopp

Soweit möglich, ist die Rohranlage vor dem Abschalten

des Gebläses zum Reinigen durchzublasen. Die

Zellenradschleuse ist daher entweder vor dem

Gebläse oder gleichzeitig mit ihm abzuschalten. Das

Gebläse nie vor der Zellenradschleuse abschalten, da

dies zu einer Blockade der Rohrleitung führen kann.

Im Normalfall sind jedoch, auch wenn die

Rohrleitung vor Abschaltung des Gebläses

nicht durchgeblasen wurde, keine Probleme

zu erwarten. Deshalb kann die Einstellung der

Zellenradschleuse/des Injektors auch während

Start und Stopp des Gebläses beibehalten werden.

35

Page 36

Wartung

Bei Reparatur und Wartung immer das Gebläse

stoppen, und sich vergewissern, dass es nicht

versehentlich eingeschaltet werden kann.

Nachziehen

Nach dem ersten Betriebstag mit einem neuen

Gebläse sind alle Schrauben nachzuziehen. Im

Übrigen ist dafür Sorge zu tragen, dass sie immer

angezogen sind.

Reinigung

Regelmäßig die Gebläse-/Motoroberächen auf

Staub und andre Verunreinigungen kontrollieren.

Staubschichten dicker als 0,5 mm sind zu entfernen.

Es hängt vom Staubgehalt in der Umgebung des

Gebläses ab, wie oft eine Kontrolle/Reinigung des

Gebläses erforderlich ist.

Schmierung

Abgesehen von TRL 500 sind die Lager in allen TRLGebläsen ab Werk geschmiert und bedürfen keiner

weiteren Schmierung.

Speziell für TRL 500: Die Lager an der Riemenseite

des Gebläses alle 200 Arbeitsstunden abschmieren.

Lithiumverseifte Fette von min. Qualität wie zum

Beispiel Mobil Mobilux EP2 oder Esso Beacon

EP2 verwenden. Mit ca. 20 cm³ = 20 g pro Mal

nachschmieren. Die Lager nie überschmieren. Wenn

die Lager mit zu viel Fett gefüllt werden, laufen sie

warm.

Zur Kontrolle der Riemenspannung den Deckel seitlich

am Riemenschutz abnehmen. Nicht vergessen den

Deckel erneut zu montieren, bevor das Gebläse gestartet wird.

Zur Kontrolle der Riemenspannung auf einen der Keilriemen drücken, mit einer Durchbiegung wie in untenstehender Tabelle angegeben. Bei korrekter Riemenspannung muss die aufgewandte Kraft im angegebenen

Intervall liegen. Benutzen Sie z. B. einen Riemenspannungsmesser.

Gebläse Durchbiegung (mm) Kraft (kg)

TRL 100 9,5 mm 1,5 - 2 kg

TRL 150 9 mm 1,5 - 2,5 kg

TRL 200 9 mm 1,9 - 2,8 kg

TRL 300 9 mm 2 - 2,5 kg

TRL 500 9,5 mm 3 - 5 kg

Beispiel: Drückt man auf einen Riemen eines TRL200

mit einer Durchbiegung von 9 mm, ist die Riemenspannung korrekt, wenn, um diese Durchbiegung zu erreichen, eine Kraft zwischen 1,9 und 2,8 kg erforderlich

ist. Wird weniger Kraft angewandt, sind die Riemen zu

spannen.

A

A

TRL 500

Riemenspannung

Regelmäßig kontrollieren, ob die Keilriemen stramm

sind.

Neue Keilriemen sind normalerweise nach 1-2

Stunden Betrieb erstmals nachzuspannen.

Danach die Keilriemen ca. alle 500 Betriebsstunden

kontrollieren. Bitte beachten, dass bei schwierigen Betriebsverhältnissen ein Kontrolle mit kürzerem Intervall

erforderlich sein kann.

9 mm

1,9 - 2,8 kg

Alle Riemen kontrollieren. Ist es nicht möglich, alle

Riemen gleich stramm zu spannen, ist der ganze Satz

auszutauschen.

36

Page 37

Um die Riemen zu spannen, sind die den Motor

haltenden Maschinenschrauben zu lösen und ist der

Motor in den Langlöchern mit Hilfe der Justierschrauben zu verschieben. Bitte beachten, dass die

Riemenscheiben die Spur halten. Dies z. B. mit einem

gegen die Riemenscheiben gehaltenen geraden

Brett kontrollieren. Nicht vergessen den Motor wieder

festzuspannen. Zu stramme Riemen vermeiden, da

dies sowohl Lager als auch Riemen überbelasten und

damit die Lebensdauer verkürzen kann.

Fehlersuche

Bitte auch den Verschleiß der Riemen kontrollieren

und falls erforderlich diese austauschen. Alle Riemen

müssen gleichzeitig ausgetauscht werden.

Motor

Motoren dürfen nicht zugedeckt werden und sind in

den Kühlrippen schmutzfrei zu halten.

Im Übrigen wird auf die Wartungsanweisungen des

Motorenherstellers verwiesen.

Fehler

Förderleistung zu niedrig

Ursache

Materialzufuhr nicht richtig eingestellt

Rohrführung nicht korrekt

Drehrichtung des Gebläses oder

der Zellenradschleuse verkehrt

Material wird in einen Container

geblasen, der nicht ausreichend

entlüftet ist

Dichtungen in der Zellenradschleuse sind verschlissen

Keilriemen sind zu schlapp, evt.

verschlissen

Gebläse-Regulierschieber kann

sich nicht frei bewegen

Abhilfe

Siehe Abschnitt „Start“

Siehe Abschnitt „Pneumatische

Förderung“

Drehrichtung ändern. Korrekte

Drehrichtung des Gebläses, siehe

Abschnitt „Elektrischer Anschluss“

Öffnen, damit die Förderluft aus

dem Container entweichen kann

Dichtungen austauschen.

Keilriemen spannen oder austauschen. Siehe Abschnitt

„Wartung“