Page 1

AKM

English Instructions Manual

Deutsch Betriebsanleitung

Italiano Manuale di Istruzioni

Español Manual de Instrucciones

Français Manuel d'Installation

Русский Руководство по эксплуатации

Edition June 2018

European Version (CE region)

English Deutsch Italiano Español Français Русский

Original Languageis English. All other content is translated from the original language.

Keep allmanuals asa product component during the life

span of the product. Passall manualsto future users and

owners of the product.

Conserve el manual durante toda la vida útildel producto.

Entregue el manual a posteriores usuarioso propietarios del

producto.

Сохраняйте все руководства как составную часть

продукта в течение всего срока его эксплуатации.

Передавайте руководство следующему пользователю

или владельцупродукта.

Bewahren Siealle Anleitungen während der gesamten Nutzungsdauer

des Produkts alsProduktkomponente auf. Händigen Sie alle Anleitungen künftigen Anwendern/Besitzern des Produkts aus.

Conservare il manuale per l’intera durata del prodotto. In caso dicambio di proprietà il manuale deveessere fornito al nuovo utilizzatore

quale parte integrante del prodotto.

Le manuel faisant partie intégrante du produit, conservez-le pendant

toute la durée de vie du produit. Remettez lemanuel au futur utilisateur

ou propriétaire du produit.

Page 2

Record of Document Revisions

Revision Remarks

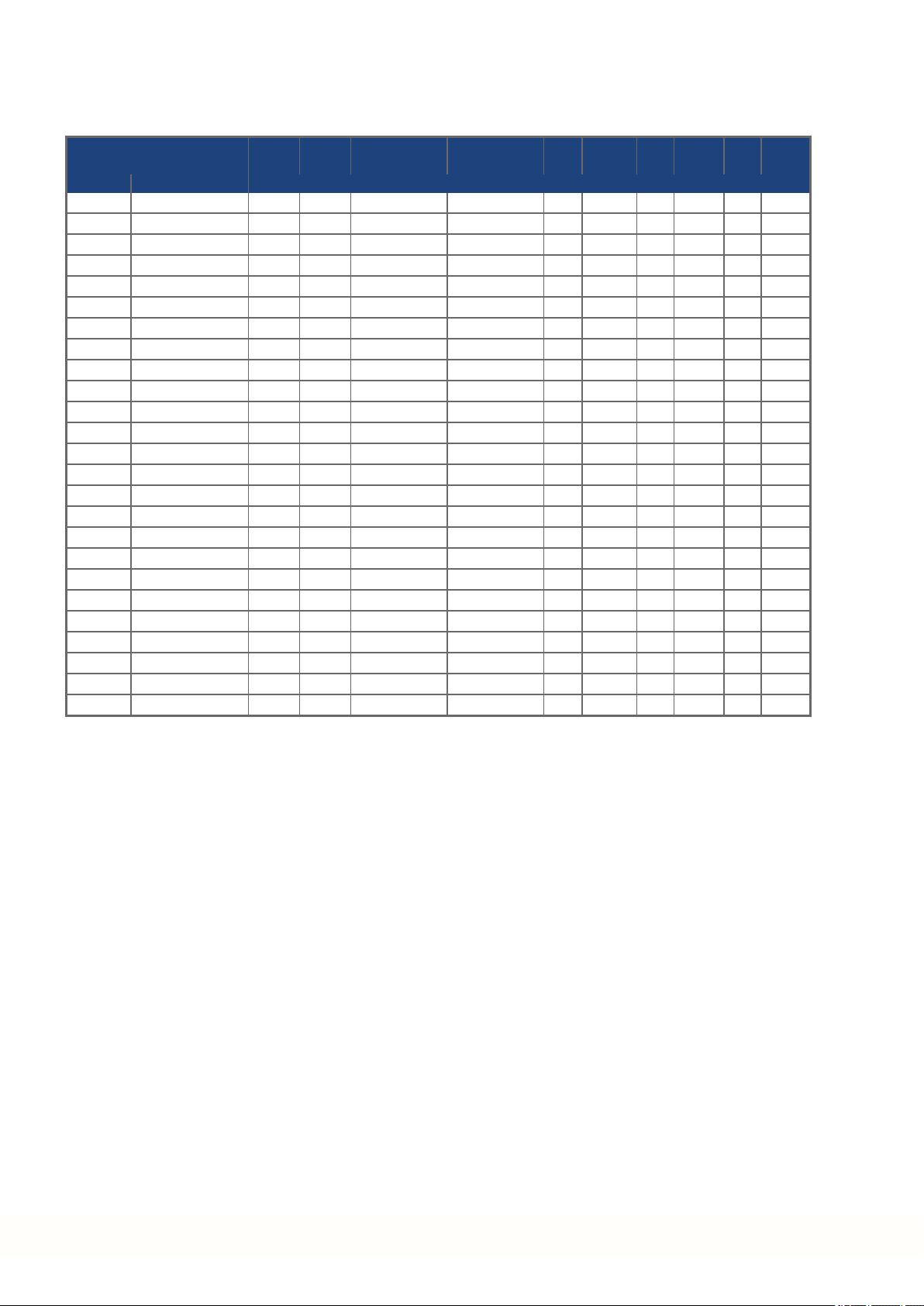

... Table with lifecycle information of this document (➜ # 209)

11/2017 Connector options G, H updated, Low Voltage windings added, corrected value B

brake, note about B

andnumber of springs, AKM82T resistance updated, Web pages updated

10d

01/2018 Number of springs updated

06/2018 Thermal sensor KTY 83-110 replaced by PT1000, Pin-outs updated

Table of Contents

Instructions Manual

Betriebsanleitung

Manuale di Istruzioni

Manual de Instrucciones

Manuel d'Installation

Руководство по эксплуатации

English

Deutsch

Italiano

Español

Français

Русский

(➜ # 3)

(➜ # 29)

(➜ # 55)

(➜ # 83)

(➜ # 111)

(➜ # 139)

Technical Data (➜ # 167)

DimensionDrawings (➜ # 186)

Connector Pinout (➜ # 200)

Approvals (➜ # 207)

Trademarks

l EnDat is a registered trademark of Dr. Johannes Heidenhain GmbH

l HIPERFACE is a registered trademark of Max Stegmann GmbH

l HIPERFACE DSL® is registered trademark of SICK STEGMANN GmbH.

l DRIVE-CLiQ and SIMATIC are registered trademarks of SIEMENS Aktiengesellschaft

for AKM4

10d

Technische Änderungen, die der Verbesserung der Geräte dienen, vorbehalten!

Gedruckt in der BRD. Alle Rechte vorbehalten. Kein Teil des Werkes darf in irgendeiner Form (Fotokopie, Mikrofilm

oder in einem anderen Verfahren) ohne schriftliche Genehmigung der Firma Kollmorgen Europe GmbH reproduziert

oder unter Verwendung elektronischer Systeme verarbeitet, vervielfältigt oder verbreitet werden.

Technical changes to improve the performance of the equipment may be made without prior notice!

Printed in the Federal Republic of Germany. All rights reserved. No part of this work may be reproduced in any form

(by photocopying, microfilm or any other method) or stored, processed, copied or distributed by electronic means

without the written permission of Kollmorgen Europe GmbH.

Il produttore si riserva la facoltà di apportare modifiche tecniche volte al miglioramento degli apparecchi

Stampato nella Repubblica federale tedesca. Tutti i diritti riservati. Nessuna parte di questo documento può essere

rielaborata, riprodotta in qualsiasi forma (fotocopia, microfilm o altro processo) o diffusa mediante l'uso di sistemi

elettronici senza l'approvazione scritta della ditta Kollmorgen Europe GmbH o rielaborata, riprodotta o diffusa mediante l’uso di sistemi elettronici.

Reservado el derecho de introducir modificaciones técnicas para la mejora de los equipos

Impreso en la RFA. Reservados todos los derechos. Prohibida la reproducción total o parcial de la presente obra por

cualquier medio (fotocopia, microfilm u otros), así como su procesamiento, reproducción y divulgación por medio de

sistemas electrónicos, sin expresa autorización escrita de la empresa Kollmorgen Europe GmbH.

Toutes modifications techniques concourant pour l'amélioration des appareils réservées !

Imprimé en Allemagne. Tous droits réservés. Aucune partie de l'ouvrage ne peut être reproduite sous quelque forme

que ce soit (imprimée, photocopiée, microfilmée ou par un autre procédé) ou encore traitée, reproduite ou diffusée

au moyen de systèmes électroniques sans autorisation écrite préalable de Kollmorgen Europe GmbH.

Сохраняется право вносить технические изменения, служащие для совершенствования устройств!

Напечатано в ФРГ. Все права защищены. Без письменного согласия фирмы Kollmorgen Europe GmbH

запрещается воспроизводить какие бы то ни было части данного руководства в любой форме (в печатной, в

виде фотокопии, микрофильма или другим способом), а также обрабатывать, размножать или распространять

их с использованием электронных систем.

2 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 3

AKM Installation | 1 English

1 English

1.1 General 4

1.1.1 About this manual 4

1.1.2 Abbreviations used 4

1.1.3 Symbols Used 4

1.2 Safety 5

1.2.1 You should pay attention to this 5

1.2.2 Use as directed 7

1.2.3 Prohibited use 7

1.2.4 Handling 8

1.3 Package 10

1.3.1 Delivery package 10

1.3.2 Nameplate 10

1.3.3 Model number description 11

1.4 Technical Description 15

1.4.1 General technical data 15

1.4.2 Style 15

1.4.3 Flange 15

1.4.4 Protection class 15

1.4.5 Insulation material class 16

1.4.6 Surface 16

1.4.7 Shaft end, A-side 16

1.4.8 Shaft seal 16

1.4.9 Protective device 16

1.4.10 Vibration class 17

1.4.11 Wiring technology 17

1.4.12 Holding brake 18

1.4.13 Fanfor AKM7 18

1.4.14 Washdown and Washdown Food 19

1.5 Mechanical Installation 22

1.5.1 Important Notes 22

1.6 Electrical Installation 23

1.6.1 Important notes 23

1.6.2 Guide for electrical installation 24

1.6.3 Connection of the motors with preassembledcables 24

1.7 Setup 25

1.7.1 Important notes 25

1.7.2 Guide for setup 26

1.7.3 Trouble Shooting 27

1.8 Definition of Terms for Technical Data 28

Kollmorgen | kdn.kollmorgen.com | June 2018 3

Page 4

AKM Installation | 1 English

1.1 General

1.1.1 About this manual

This manual describes the adjust in target series of synchronous servomotors (standard version). The motors are operated in drive systems together with Kollmorgenservo amplifiers.

Please observe the entire system documentation, consisting of:

l Instructions manual for the servo amplifier

l Manual Bus Communication(e.g. CANopen or EtherCAT)

l Online help of the amplifier's setup software

l Regional accessories manual

l Technical description of the AKM series of motors

More backgroundinformation can be found on the Kollmorgen Developer Network, available

at kdn.kollmorgen.com.

1.1.2 Abbreviations used

Abbreviations used for technical data see chapter "Definition of terms" (➜ # 28).

In this document, the symbolism (➜ # 53) means: see page 53.

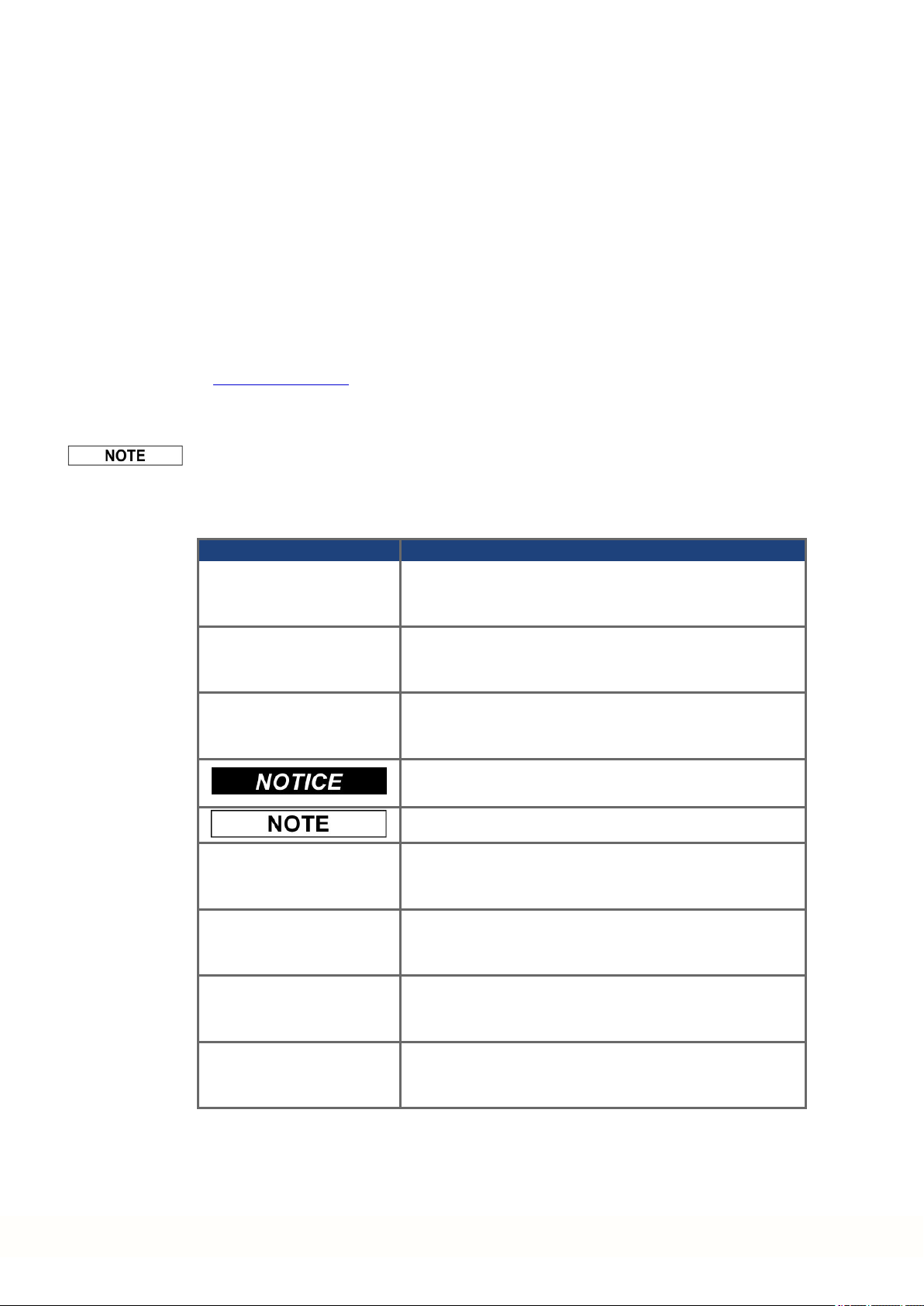

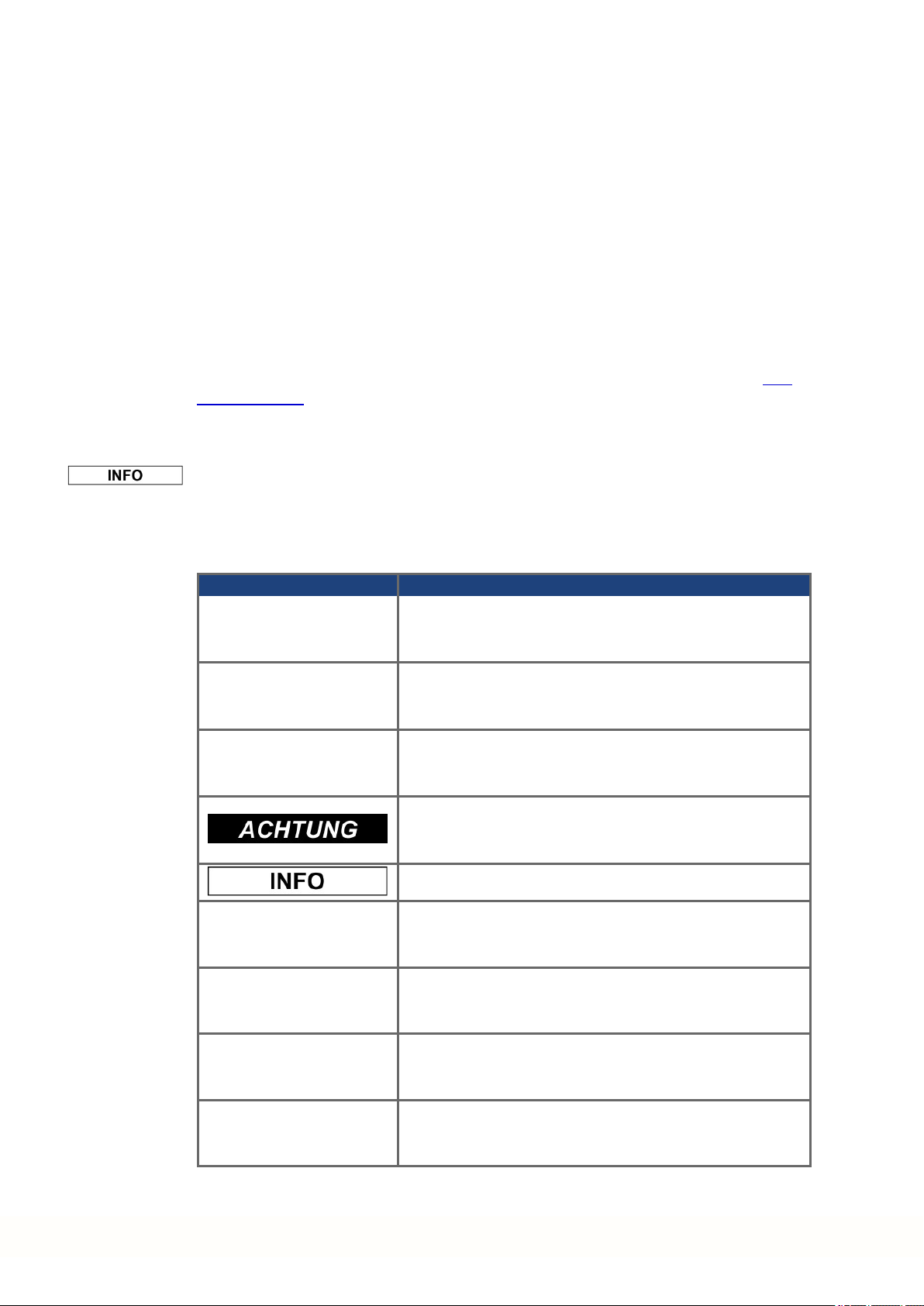

1.1.3 Symbols Used

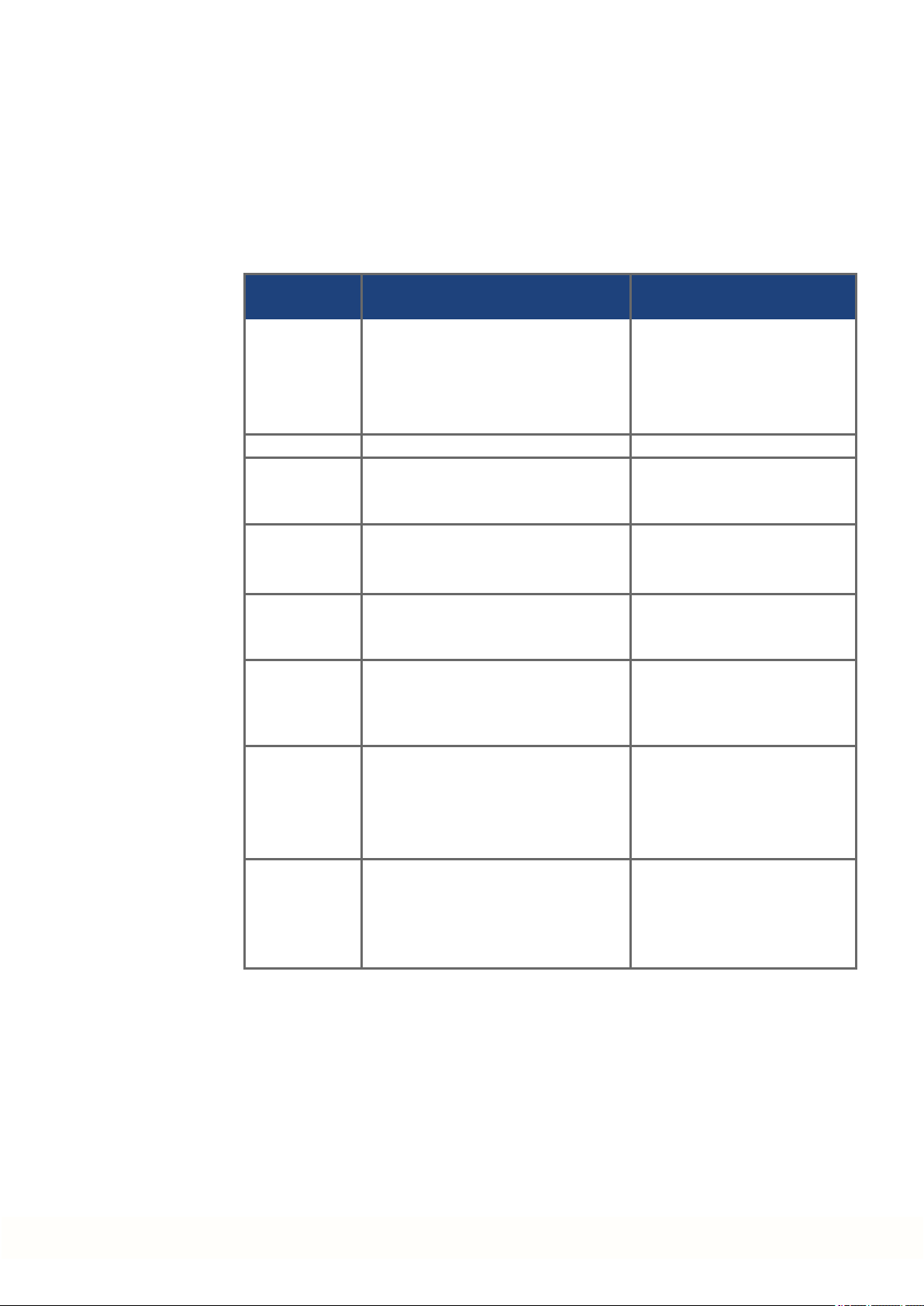

Symbol Indication

DANGER

WARNING

CAUTION

Indicates a hazardous situationwhich, if not avoided, will

result in death or serious injury.

Indicates a hazardous situationwhich, if not avoided, could

result in death or serious injury.

Indicates a hazardous situationwhich, if not avoided, could

result in minor or moderate injury.

Indicates situations which, if not avoided, could result in

property damage.

This symbol indicates important notes.

Warning of a danger (general). The type of danger is specified

by the text next to the symbol.

Warning of danger from electricity and its effects.

4 Kollmorgen | kdn.kollmorgen.com | June 2018

Warning of danger from hot surface.

Warning of suspended loads.

Page 5

1.2 Safety

This section helps you to recognize andavoid dangers to people and objects.

1.2.1 You should pay attention to this

Specialist staff required!

Only properly qualified personnel are permitted to perform such tasks as transport,

assembly, setup andmaintenance. Qualified specialist staff are persons who are familiar

with the transport, installation, assembly, commissioningand operationof motors and who

bring their relevant minimum qualifications to bearon their duties:

l Transport: only by personnel with knowledge of handling electrostatically sensitive com-

ponents.

l Mechanical Installation: only by mechanically qualified personnel.

l Electrical Installation: only by electrically qualified personnel.

l Setup: only by qualified personnel with extensive knowledge of electrical engineering and

drive technology

The qualified personnel must know and observe IEC 60364 / IEC 60664 and national acci-

dent prevention regulations.

AKM Installation | 1 English

Read the documentation!

Read the available documentation before installation and commissioning. Improperhandling

of the motorcan cause harm to people or damage to property. The operator must therefore

ensure that all persons entrusted to work on the motor have read and understood the manual

andthat the safety notices in this manual are observed.

Pay attention to the technical data!

Adhere to the technical data and the specifications on connection conditions (rating plate and

documentation). If permissible voltage values or current values are exceeded, the motors

can be damaged, for example by overheating.

Perform a risk assessment!

The manufacturer of the machine must generate a risk assessment for the machine, and take

appropriate measures to ensure that unforeseen movements cannot cause injury or damage

to any person or property. Additional requirements on specialist staff may also result from the

risk assessment.

Transport safely!

Lift andmove motors with more than20 kg weight (AKM7 and AKM8) only with lifting tools.

Lifting unassisted could result in back injury. Always observe the hints on (➜ # 8)

Secure the key!

Remove any fitted key (if present) from the shaft before letting the motor run without coupled

load, to avoid the dangerous results of the key being thrown out by centrifugal forces. When

delivered, the key is protected with a plastic cap.

Kollmorgen | kdn.kollmorgen.com | June 2018 5

Page 6

AKM Installation | 1 English

Hot surface!

The surfaces of the motors can be very hot in operation, according to their protection category. Risk of minor burns! The surface temperature can exceed 100°C. Measure the temperature, and wait until the motor has cooled down below 40°C before touching it.

Earthing! High voltages!

It is vital that you ensurethat the motor housing is safely earthed to the PE (protective earth)

busbar in the switch cabinet. Risk of electric shock. Without low-resistance earthing no personal protection can be guaranteed and there is a risk of death from electric shock.

Not havingoptical displays does not guaranteean absence of voltage. Power connections

may carry voltageeven if the motor shaft is not rotating.

Do not unplug any connectors during operation. There is a risk of death or severe injury from

touching exposed contacts. Power connections may be live even when the motor shaft is not

rotating. This can cause flashovers with resulting injuries to persons and damage to the contacts.

After disconnecting the servo amplifier from the supply voltage, wait several minutes before

touching any components which are normally live (e.g. contacts, screw connections) or opening any connections.

The capacitors in the servo amplifier can still carry a dangerous voltage several minutes after

switching off the supply voltages. To be quite safe, measurethe DC-link voltage andwait

until the voltage has fallen below 60 V.

Secure hanging loads!

Built-in holding brakes do not ensure functional safety!

Hanging loads (vertical axes) require anadditional, external mechanical brake to ensure personnel safety.

6 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 7

1.2.2 Use as directed

l The AKM series of synchronous servomotors is designedespecially for drives for industrial

robots, machinetools, textile and packing machinery and similar with high requirements for

dynamics.

l The user is only permitted to operate the motors under the ambient conditions which are

defined in this documentation.

l The use of Washdown motors is allowed in environments with caustic acids and bases with

respect to the defined conditions on page (➜ # 19).

l The use of Washdown Food motors is allowed in applications with indirect contact to food

andbeverage.

l The AKM series of motors is exclusively intended to be driven by servo amplifiers under

speed and / or torque control.

l The motors are installed as components in electrical apparatus or machines and can only be

commissionedand put into operation as integral components of such apparatus or machines.

l The thermal sensor which is integrated in the motor windings must be observedand eval-

uated.

l The holding brakes are designed as standstill brakes and are not suited for repeated oper-

ational braking.

l The conformity of the servo system to the standards mentioned in the CE Declaration of

Conformity (➜ # 207) is only guaranteed when the components (servo amplifier, motor,

cables etc.) that are used have been supplied by Kollmorgen.

AKM Installation | 1 English

1.2.3 Prohibited use

l The use of the Standard Motors is prohibited

o

o

o

o

l The use of the Washdown Motors is prohibited

o

o

o

o

o

l The use of the Washdown Food Motors is prohibited

o

o

o

l Commissioning the motor is prohibitedif the machinein which it was installed

o

o

o

l Built-in holding brakes without further equipment must not be used to ensure functional

safety.

directly on mains supply networks,

in areas where there is a risk of explosions,

in contact with food and beverage,

in environments with caustic and/or electrically conducting acids, bases, oils, vapors,

dusts.

directly on mains supply networks,

in areas where there is a risk of explosions,

in contact with food and beverage,

in environments with acids or bases with pH value below 2 or above 12,

in environments with acids or bases that have not been tested by Kollmorgen.

directly on mains supply networks,

in areas where there is a risk of explosions,

in direct contact with food and beverage.

does not meet the requirements of the EC Machinery Directive,

does not comply with the EMC Directive,

does not comply with the Low Voltage Directive.

Kollmorgen | kdn.kollmorgen.com | June 2018 7

Page 8

AKM Installation | 1 English

1.2.4 Handling

1.2.4.1 Transport

l Climate category 2K3 accordingto IEC 60721-3-2, EN61800-2

l Temperature: -25...+70°C, max. 20K/hr change

l Humidity: rel. humidity 5% - 95% , no condensation

l Only by qualifiedpersonnel in the manufacturer’s original recyclable packaging

l Avoid shocks, especially to the shaft end

l If the packaging is damaged, check the motor for visible damage. Inform the car rier and, if

appropriate, the manufacturer.

Transport of motors with a weight of more than 20kg

Lifting eyes must be used to safely transport AKM7 and AKM8 motors (> 20kg). Observe any

transport instructions included in the packaging of the motor.

We recommend the transport tool ZPZM 120/292 for moving the motors.

Suspension Unit ZPMZ 120/292 consists of a beam, suspended to the cranehook and two

double-run chain suspenders.

DANGER

Suspended load. Risk of death if load falls. Never step under the load,

while the motor is raised.

l The fastening screws of the lifting eyes must be fully screwedin.

l The lifting eyes must be positioned on the supporting surface in an even andflat manner.

l Prior to use, check the lifting eyes for secure fitting and any obvious damages (corrosion,

deformation).

l Lifting eyes with deformations must not continue to be used.

8 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 9

1.2.4.2 Packaging

l Cardboard packing with Instapak® foam cushion.

l You can return the plastic portion to the supplier (see "Disposal").

AKM Installation | 1 English

Motor

Packing Max. stacking

type

AKM1 Cardboard 10 AKM5 Cardboard 5

AKM2 Cardboard 10 AKM6 Cardboard 1

AKM3 Cardboard 6 AKM7 Cardboard 1

AKM4 Cardboard 6 AKM8 Pallet 1

1.2.4.3 Storage

l Climate category 1K4 accordingto IEC 60721-3-1, EN61800-2

l Storagetemperature: - 25...+55°C, max. variation20K/hr.

l Humidity: rel. humidity 5% - 95%, no condensation

l Store only in the manufacturer’s original recyclable packaging

l Max. stacking height: see table in chapter "Packaging"

l Storagetime: unlimited

1.2.4.4 Maintenance / Cleaning

l Maintenance and cleaningonly by qualified personnel

l The ball bearings should be replaced after 20,000 hours of operationunderrated conditions

(by the manufacturer).

l Check the motor for bearing noise every 2500 operating hours, respectively each year. If any

noises are heard, stop the operation of the motor, the bearings must be replaced (by the manufacturer).

l Opening the motor invalidates the warranty.

l If the housing is dirty, clean housing with Isopropanol or similar, do not immerse or spray

height

Motor

type

Packing Max. stacking

height

1.2.4.5 Repair / Disposal

Repairof the motor must be done by the manufacturer. Opening the motor invalidates the warranty. In accordance to the WEEE-2002/96/EG-Guidelines we take old devices and

accessories back for professional disposal, if the transport costs are taken over by the

sender. Send the motor to:

KOLLMORGEN Europe GmbH

Pempelfurtstr. 1

D-40880 Ratingen

Kollmorgen | kdn.kollmorgen.com | June 2018 9

Page 10

AKM Installation | 1 English

1.3 Package

1.3.1 Delivery package

l Motor from the AKM series

l Product manual (multi language) printed, one perdelivery

1.3.2 Nameplate

With standard motors the nameplate is adhesive on the housing side. With washdown

motors the nameplate is engraved on the housingside, an additional nameplate is addedto

every motor package.

Legend Description

MODEL motor type

CUST P/N customer part no.

Ics I0rms (standstill current)

Tcs M0 (standstill torque)

Vs Un (DC bus link voltage)

Nrtd nn (rated speed @ Un)

Prtd Pn (rated power)

Year of manufacturingis coded in the serial number: the first two digits of the serial number

arethe year of manufacturing, e.g. "17" means 2017.

10 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 11

1.3.3 Model number description

AKM Installation | 1 English

Kollmorgen | kdn.kollmorgen.com | June 2018 11

Page 12

AKM Installation | 1 English

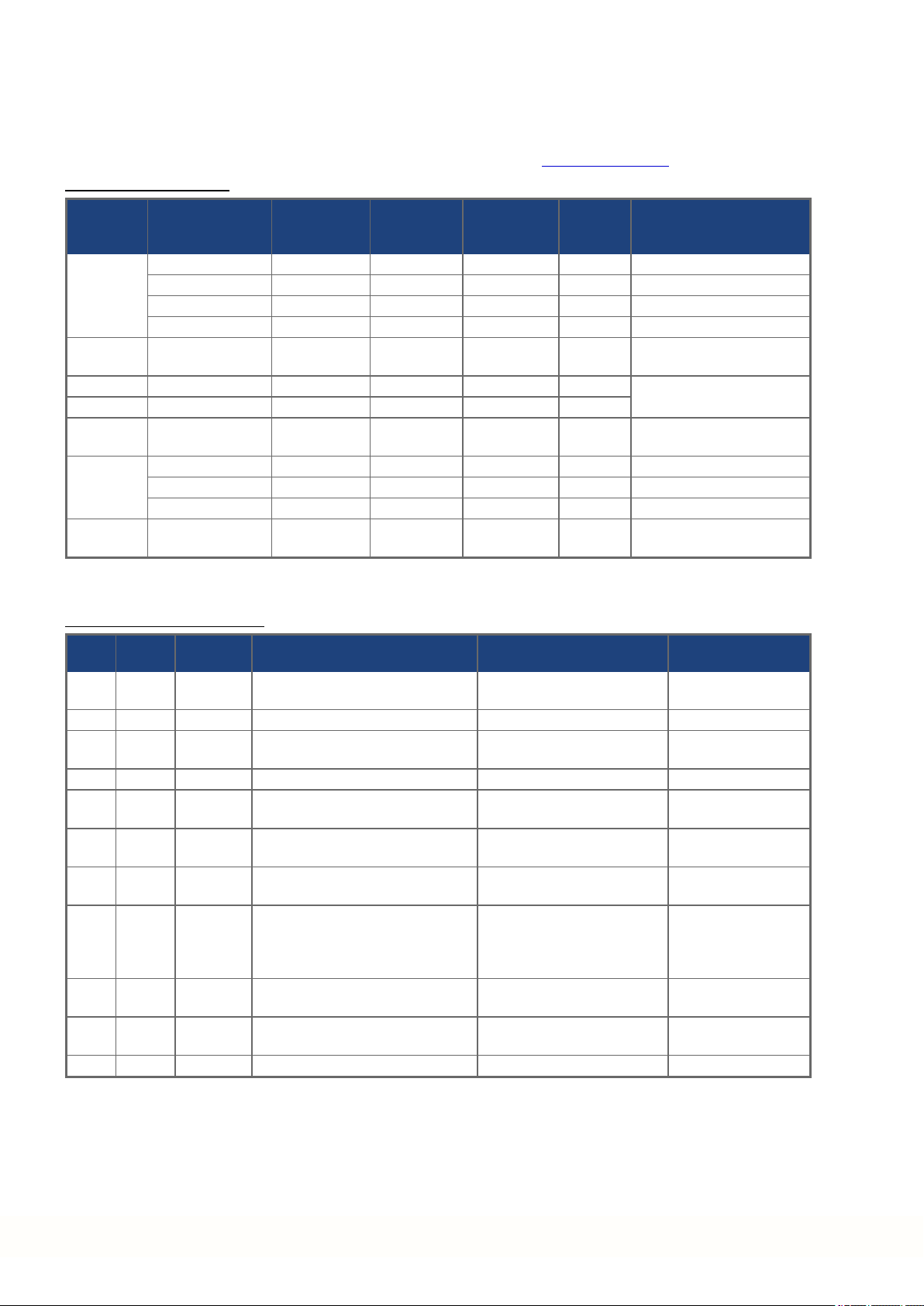

1.3.3.1 Connector Options (C)

Pinout for the connector options are listed in chapter "Connector Pinout" from (➜ # 200).

Technical description of used connectors see KDN (Mating Connectors).

Connector Description

Contacts -

Pins

Connector Usage* Power/Signal Power/Signal Power/Signal

M23

SpeedTec

Ready

(Size 1)

M40 (Size

1.5)

M12 DRIVE-CLiQ - / 8 - / 2 - / 0.5 IP65

M23-6 DRIVE-CLiQ 6 / - 30 / - 4 / - IP65

i-tec Hybrid* 4 / 5 14 / 3.6 1.5 / 0.75 IP65

y-tec

Terminal

box

* Hybrid means: Power and Feedback (plus Brake) on the same connector and in one cable

Power & Brake 4 / 4 30 / 10 4 / 1.5 IP65 BSTA-108-NN-00-08-0036

Feedback - / 12 - / 10 - / 0.5 IP65 ASTA-021-NN-00-10-0035

Feedback - / 17 - / 9 - / 0.5 IP65 ASTA-035-NN-00-10-0035

Hybrid* 4 / 4 30 / 10 4 / 1.5 IP65 BSTA-108-NN-00-08-0036

Power & Brake 4 / 2 75 / 30 16 / 4 IP65 CSTA-263-NN-00-26-0001

Power & Brake 4 / 5 14 / 3.6 1.5 / 0.75 IP65 ESTB-202-NN-00-31-0500

Feedback - / 12 - / 5 - / 0.75 IP65 ESTB-002-NN-00-31-0001

Feedback - / 15 - / 5 - / 0.75 IP65 ESTB-205-NN-00-31-0002

Power & Brake 4 / 2 150 / 15 25 / 2.5 IP65 -

max. Current

[A]

max. Cross

Section [mm²]

Protection

Class

Suggested mating

connector

Standard Siemens

Drive-Cliq cable

ESTB-202-NN-00-1110-

0500

Reference Connector-Motor

KTY 84-

PTC*

D** - 9 1 i-tec Hybrid connector AKM1 Motor mounted

D** - 9

130*

B 1 3 2 SpeedTec Ready connectors AKM2

C 7 4 2 SpeedTec Ready connectors AKM1-AKM2 0.5m cable mounted

C 1 4 2 SpeedTec Ready connectors AKM3-AKM7 (≤ 23,5A)

G - V 2 SpeedTec Ready connectors AKM2-AKM7 (≤ 23,5A)

H - W

- R** -

T 2 X

- U** -

Y 1 Z 1 y-tec connector AKM1 Motor mounted

PT1000* Connection Usable with

1 Hybrid connector SpeedTec

Ready

1 power connector M40, 1 Feedback connector SpeedTec Ready

1 power connector M23-6,

1 Feedback connector M12

1 Terminal box, 1 Feedback connector SpeedTec Ready

1 power connector M23-6,

1 Feedback connector M12

AKM2-AKM6

AKM7xQ & AKM82T

AKM4-AKM7 (≤23,5A)

AKM8 Motor mounted

AKM4-AKM7 (≤23,5A)

Position of connection

Angular, rotatable,

motor mounted

Angular, rotatable,

motor mounted

Angular, rotatable,

motor mounted

Straight, motor mounted

Angular, rotatable,

motor mounted

Motor mounted.

M23-6 angular, rotatable.

M12 Straight.

Straight, motor mounted

* Temperature sensor PTC or KTY or PT1000(➜ # 16)

** With connector options D, R, and U the temperature sensor type depends on the feedback, see (➜ # 14)

12 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 13

1.3.3.2 Feedback Options (CA)

Motor length depends on the built-infeedback device, see dimension diagrams from (➜ #

186).

Retrofitting is not possible. Pinout for the connector options are listed (➜ # 200).

Technical description of the feedback systems see Kollmorgen Developer Network

(MultiFeedback).

Feedback Description

AKM Installation | 1 English

Code Description Type Remarks

1- Comcoder EPC 15T Single turn, optical 1024 1 All

2- Comcoder EPC 15T Single turn, optical 2048 1 All

AA BiSS B Encoder AD34/AD58 Single turn, optical 2048 1 All

AB BiSS B Encoder AD34/AD58 Multi turn, optical 2048 4096 All

C- SFD Size 10/15/21 Single turn, inductive, 4 lines 11bit 1 AKD

CA SFD3 Size 10/15/21 Single turn, inductive, 2 lines 11bit 1 AKD,S700

DA EnDAT 2.1 Encoder ECN1113/1313 Single turn, optical 512/2048* 1 All

DB EnDAT 2.1 Encoder EQN1125/1325 Multi turn, optical 512/2048* 4096 All

LA EnDAT 2.1 Encoder ECI1118/1319 Single turn, inductive 16/32** 1 All

LB EnDAT 2.1 Encoder EQI1130/1331 Multi turn, inductive 16/32** 4096 All

MA DRIVE-CLiQ Encoder ECN1324S Safety Single turn, optical 24bit 1 Siemens****

MB DRIVE-CLiQ Encoder EQN1336S Safety Multi turn, optical 24bit 4096 Siemens****

GA HIPERFACE Encoder SKS36 Single turn, optical 128 1 Sx

GB HIPERFACE Encoder SKM36 Multi turn, optical 128 4096 Sx

GC HIPERFACE Encoder SEK34 Single turn, capacitive 16 1 Sx

GD HIPERFACE Encoder SEL34 Multi turn, capacitive 16 4096 Sx

GE HIPERFACE DSL Encoder EKS36 Single turn, optical, 18bit 1 AKD,S700

GF HIPERFACE DSL Encoder EKM36 Multi turn, optical,

GJ HIPERFACE Encoder SKS36 Single turn, optical 128 1 AKD

GK HIPERFACE Encoder SKM36 Multi turn, optical 128 4096 AKD

GM Safe HIPERFACE Encoder SKS36S

GN Safe HIPERFACE Encoder SKM36S

GP HIPERFACE Encoder SEK34 Single turn, capacitive 16 1 AKD

GR HIPERFACE Encoder SEL34 Multi turn, capacitive 16 4096 AKD

R- Resolver Size 10/15/21 Single turn, inductive 2 poles 1

Safety, like GJ, SIL2, PLd,

Cat.3

Safety, like GK, SIL2, PLd,

Cat.3

Lines per

rev.

18bit +

12bit

128*** 1 AKD

128*** 4096 AKD

# of

revs.

4096 AKD,S700

usable

with drives

All except

AKD-N

* x/y data for AKM2-4/AKM5-8

** x/y data for AKM2-3/AKM4-8

*** Certificates for safety feedbacks: see Kollmorgen Developer Network (Approvals) or Kollmorgen website.

Kollmorgen | kdn.kollmorgen.com | June 2018 13

Page 14

AKM Installation | 1 English

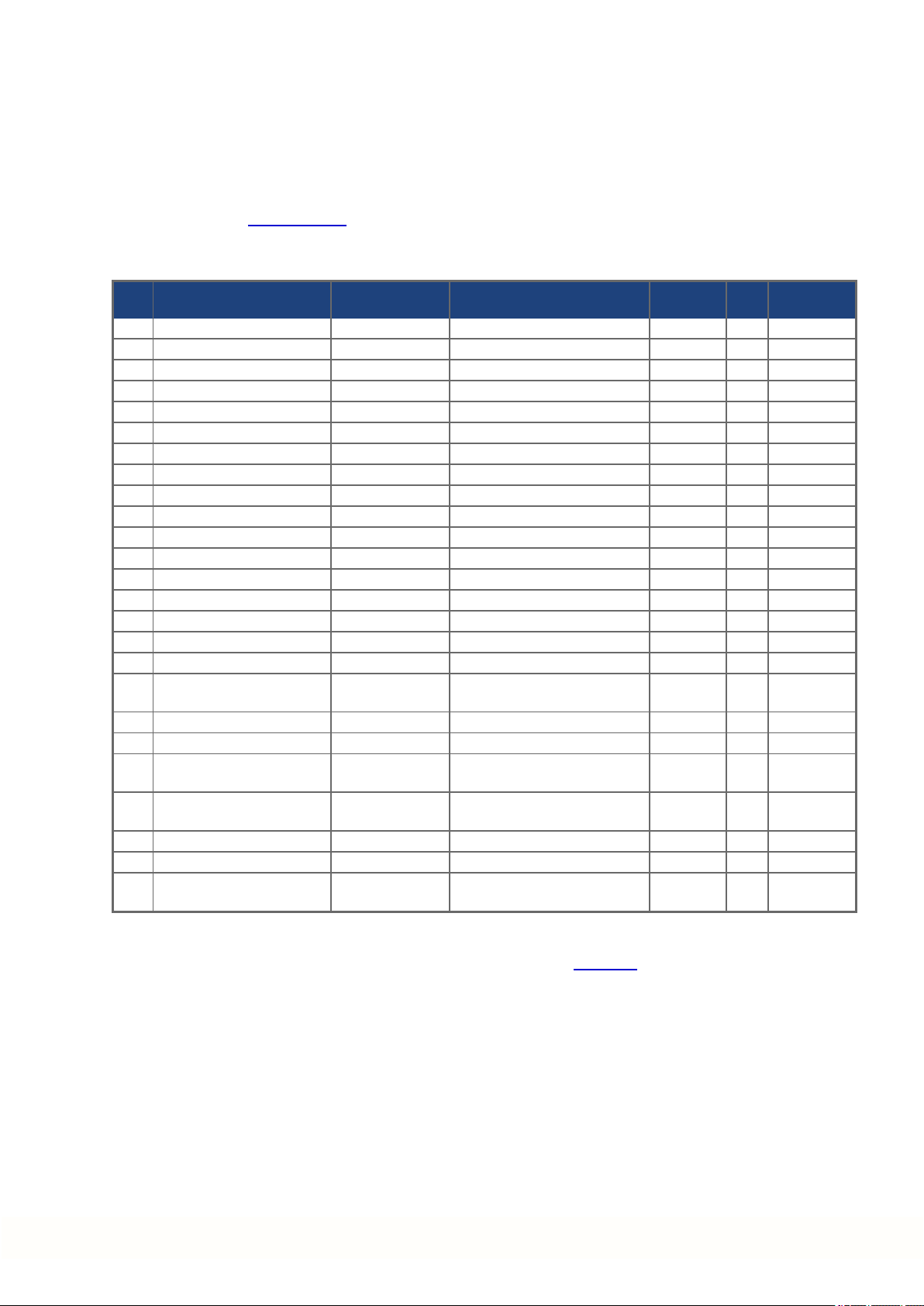

Reference Feedback-Motor

Connector code (PTC/KTY

84-130/PT1000)

Code Feedback Usable with AKM...

1- Comcoder 2 3-7 1-2 - 2-6 7,82T - 8 - 1

2- Comcoder 2 3-7 1-2 - 2-6 7,82T - 8 - 1

AA BiSS B 2 3-7 2 - 2-6 7,82T - 8 - -

AB BiSS B 2 3-7 2 - 2-6 7,82T - 8 - -

C- SFD* 2 3-7 1-2 1-6 (PTC) 2-6 7,82T - 8 - 1

CA SFD3 - - - 1-6 (PT1000) - - - - - -

DA EnDAT 2.1 2 3-7 2 - 2-6 7,82T - 8 - -

DB EnDAT 2.1 2 3-7 2 - 2-6 7,82T - 8 - -

LA EnDAT 2.1 2 3-7 2 - 2-6 7,82T - 8 - -

LB EnDAT 2.1 2 3-7 2 - 2-6 7,82T - 8 - -

MA DRIVE-CLiQ** - - - - - - 4-7 - 4-7 -

MB DRIVE-CLiQ** - - - - - - 4-7 - 4-7 -

GA Hiperface 2 3-7 2 - 2-6 7,82T - 8 - -

GB Hiperface 2 3-7 2 - 2-6 7,82T - 8 - -

GC Hiperface - - 1 - - - - - - 1

GD Hiperface - - 1 - - - - - - 1

GE Hiperface DSL - - - 2-6 (PT1000) - - - - - -

GF Hiperface DSL - - - 2-6 (PT1000) - - - - - -

GJ Hiperface 2 3-7 2 - 2-6 7,82T - 8 - -

GK Hiperface 2 3-7 2 - 2-6 7,82T - 8 - -

GM Safe Hiperface*** 2 3-7 2 - 2-6 7,82T - 8 - -

GN Safe Hiperface*** 2 3-7 2 - 2-6 7,82T - 8 - -

GP Hiperface - - 1 - - - - - - 1

GR Hiperface - - 1 - - - - - - 1

R- Resolver 2 3-7 1-2 - 2-6 7,82T - 8 - 1

B/1/3 C/1/4 C/7/4 (Kabel) D/-/9 G/-/V H/-/W -/R/- T/2/X -/U/- Y/1/Z

* no brake

** temperature sensor according to current Siemens requirements. For more information contact Kollmorgen.

*** with PTC temperature sensor only

14 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 15

1.4 Technical Description

1.4.1 General technical data

Ambient temperature

(at rated values)

Permissible humidity

(at rated values)

Power derating

(currents and torques)

Ball-bearing life ≥ 20.000 operatinghours

AKM Installation | 1 English

5...+40°C for site altitude up to 1000m amsl

It is vital to consult our applications department for ambient temperatures above 40°C andencapsulated mounting of the

motors.

95% rel. humidity, no condensation

1%/K in range 40°C...50°C up to 1000m amsl

for site altitude above 1000m amsl and 40°C

6% up to 2000m amsl

17% up to 3000m amsl

30% up to 4000m amsl

55% up to 5000m amsl

No derating for site altitudes above 1000m amsl with temperature reduction of 10K / 1000m

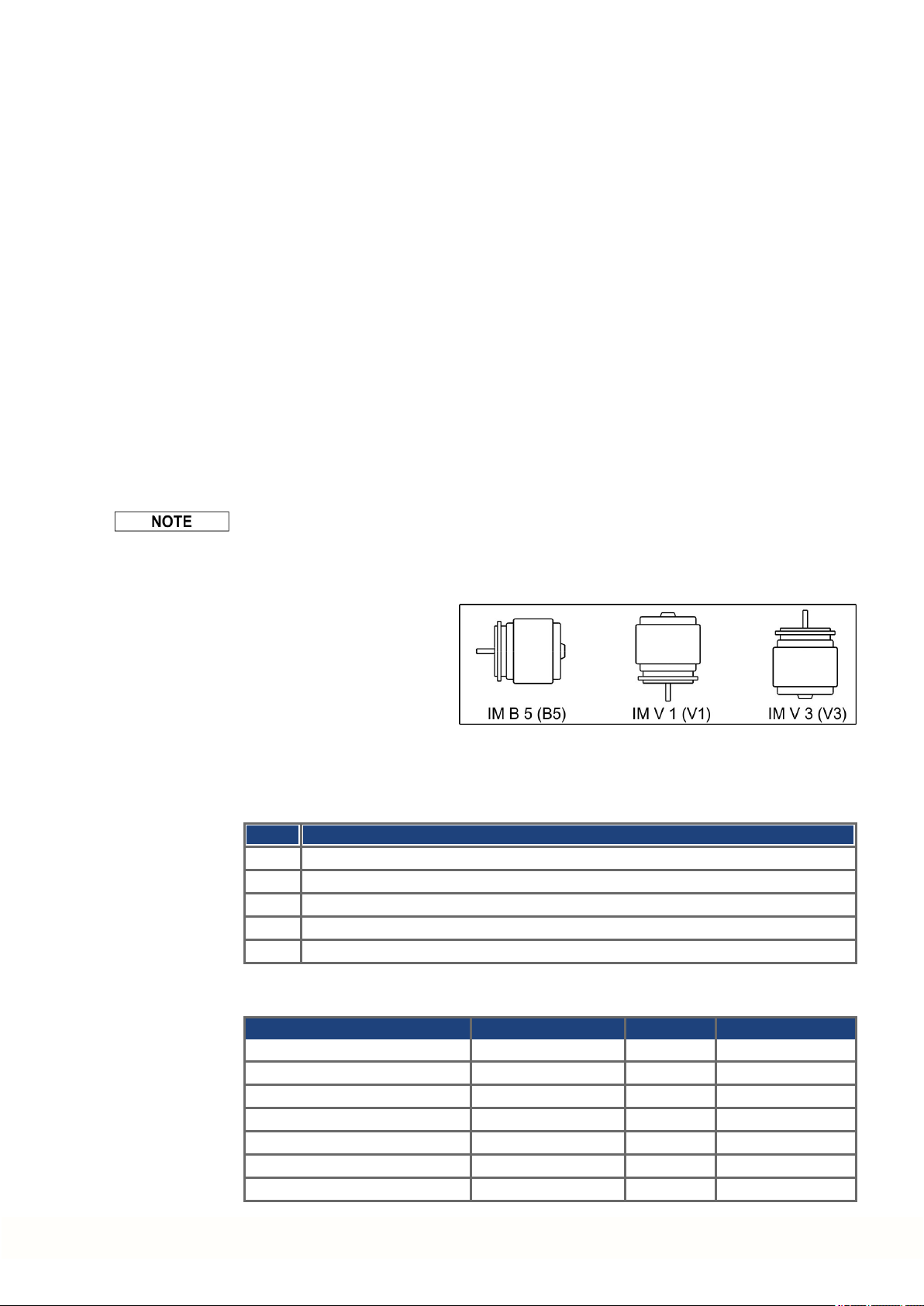

1.4.2 Style

1.4.3 Flange

Technical data for every motor type can be found in chapter "Technical Data" from (➜ #

167).

The basic style for the AKM

motors is style IM B5 according to EN 60034-7.

IEC flange accuracy accordingto DIN 42955. Tolerances of shaft extension run-out and of

mounting flanges for rotating electrical machines.

Code Flange

A IEC with accuracy N, fit AKM1: h7, fit AKM2-8: j6

R IEC with accuracy R, fit AKM1: h7, fit AKM2-8: j6

M IEC with accuracy N, fit j6, reinforced bearing, AKM8 only

W IEC, fit j6,special flange coating for Washdown or Washdown Food motors

B NEMA, dimensions see AKM Selection Guide (Kollmorgen website, US-English)

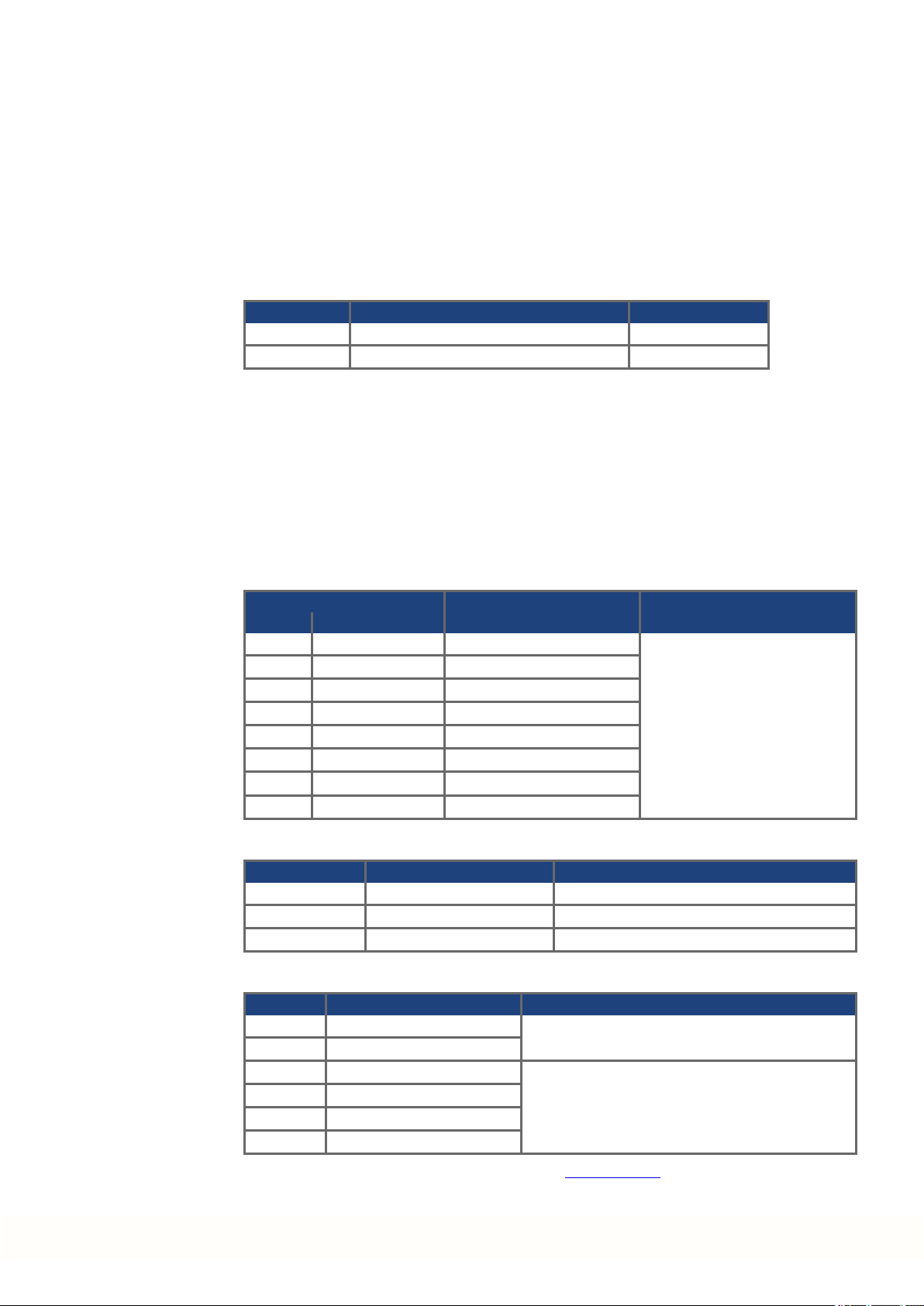

1.4.4 Protection class

Standard Motor Connector Option Shaft Seal Protection class

AKM1 C, D without IP40

AKM1 C, D, Y with IP65

AKM2-AKM7 B, C, D, G, H, T without IP54

AKM8 H, T without IP52

AKM2-AKM8 B, C, D, G, H, T with IP65

AKM2-AKM6 Washdown B, C, D, G with IP67

AKM2-AKM6 Washdown Food B, C, D, G with IP67

Kollmorgen | kdn.kollmorgen.com | June 2018 15

Page 16

AKM Installation | 1 English

1.4.5 Insulation material class

The motors come up to insulation material class F according to IEC 60085 (UL1446 class F).

1.4.6 Surface

The motors are coated with polyester powder coating in matte black. This finish is not resistant against solvents (e.g. trichlorethylene, nitro-thinners, or similar).

1.4.7 Shaft end, A-side

Power transmission is made through the cylindrical shaft end A, fit k6 (AKM1: h7)to

EN50347, with a locking thread but without a fitted keyway.

Motors are also available with keyway and inserted key according to DIN 6885. The shaft

with keyway is balanced with short (half) key.

Bearing life is calculatedwith 20.000 operating hours.

Order code Shaft end Available for

N Smooth shaft all types, standard

C Keyway, closed AKM 2...8

K Keyway, open AKM 1...8

1.4.8 Shaft seal

Radial force

If the motors drive via pinions or toothed belts, then high radial forces will occur. The permissible values at the end of the shaft may be read from the diagrams in chapter "Drawings"

from (➜ # 186). The maximum values at rated speed you will find at the technical data from

(➜ # 167). Power take-off from the middle of the free end of the shaft allows a 10% increase

in FR.

Axial force

When assembling pinions or wheels to the axis and use of e.g. angular gearheads axial

forces arise. The maximum values at rated speed arefound in the technical data.

Coupling

Double-coned collets have proved to be ideal zero-backlash coupling devices, combined, if

required, with metal bellows couplings.

If AKM is connected to a machine flangewith unsealed shaft region, then the shaft seal

(option "01") ensures the shaft sealing.

l The Teflon shaft seal ensures the IP67 protection for the shaft area.

l The ratedperformance is achieved after some hours of shaft seal run-in. No special pro-

cedure for run-in is needed.

l Some “shedding” of Teflon material is normal and does not affect the function.

l Shaft seal operation in dry-running mode is prohibited. Contact Kollmorgen for special shaft

seal solution in case the dry-running operation is required.

l Shaft seal is pre-lubricated by FDA grease.

1.4.9 Protective device

The standard versionof each motor is fitted with an electrically isolatedPTC (rated

temperature155°C ± 5%). The PTC does not provide any protection against short, heavy

overloading.

The motorcan be delivered with a PT1000 or KTY 84-130 sensors optionally (see Connector

Options 1, 2, 7 and D on (➜ # 200)(➜ # 12).

16 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 17

With digital feedback system SFD, SFD3, DSL (C-, CA, GE, GF) the temperature sensor

status is transmitted digitally and evaluated in the drive.

Provided that our configured feedback cables are used, the sensor is integrated into the monitoringsystem of the digital servo amplifiers.

1.4.10 Vibration class

The motors are made to vibration class A according to EN60034-14. For a speed rangeof

600-3600rpm anda shaft center between 56-132mm, this means that the actual value of the

permitted vibration severity is 1.6mm/s.

Velocity [rpm] max. rel. Vibration Displacement [µm] max. Run-out [µm]

<= 1800 90 23

> 1800 65 16

1.4.11 Wiring technology

1.4.11.1 Connectors

Descriptions of the available connectors: (➜ # 12). Connector pinout: from (➜ # 200).

AKM Installation | 1 English

1.4.11.2 Wire cross sections

Power Cable, Combi Cable

Combi cables contain 4 power lines and 2 additional lines for motor holding brake control.

Cross Section Current Carrying

Cable Combi Cable

(4x1) (4x1+(2x0.75)) 0A < I0rms ≤ 10.1A The brackets (...) show the

(4x1.5) (4x1.5+(2x0.75)) 10.1A < I0rms ≤ 13.1A

(4x2.5) (4x2.5+(2x1)) 13.1A < I0rms ≤ 17.4A

(4x4) (4x4+(2x1)) 17.4A < I0rms ≤ 23A

(4x6) (4x6+(2x1)) 23A < I0rms≤ 30A

(4x10) (4x10+(2x1.5)) 30A < I0rms ≤ 40A

(4x16) (4x16+(2x1.5)) 40A < I0rms ≤ 54A

(4x25) (4x25+(2x1.5)) 54A < I0rms ≤ 70A

Feedback Cable

Type Cross Section Remarks

Resolver, SFD (4x2x0.25)

Encoder (7x2x0.25) BiSS, EnDAT, HIPERFACE

Comcoder (8x2x0.25) Incremental Encoder + Hall

Remarks

Capacity

shielding.

Current carrying capacity

acc. to EN60204-1:2006

Table 6, Column B2

Hybrid Cable

Type Cross Section Remarks

SFD (4x1.0+2x(2x0.75)) 4 power lines & 4 signal lines for SFD

respectivelySFD (4x1.5+2x(2x0.75))

SFD3/DSL (4x1.0+(2x0.34)+(2x0.75)) 4 power lines & 2 brake lines &

2 signal lines for SFD3/DSLSFD3/DSL (4x1.5+(2x0.34)+(2x0.75))

SFD3/DSL (4x2.5+(2x0.34)+(2x1.0))

SFD3/DSL (4x4+(2x0.34)+(2x1.0))

Technical description of Hybrid Cable see KDN (Hybrid Cables).

Kollmorgen | kdn.kollmorgen.com | June 2018 17

Page 18

AKM Installation | 1 English

1.4.12 Holding brake

All motors are optionally available with a holdingbrake. A spring appliedbrake (24V DC) is

integratedinto the motors. When this brake is de-energized it blocks the rotor.

WARNING

If there is a suspended load (vertical axes), the motor's holding brake is

released, and, at the same time, the servo drive does not produce any output, the load may fall down! Risk of injury for the personnel operating the

machine. Functional safety in case of hanging loads (vertical axes) can

be ensured only by using an additional, external, mechanical brake.

The holding brakes are designedas standstill brakes and are not suited for repeated operational braking. In the case of frequent, operational braking, premature wear and failure of the

holding brake is to be expected.

The motorlength increases when a holding brake is mounted.

The holding brake can be controlled directly by the servo amplifier (no personal safety !), the

windingis suppressed in the servo amplifier — additional circuitry is not required(see instruction manual of the servo amplifier). If the holding brake is not controlled directly by the servo

drive, an additional wiring (e.g. varistor) is required. Consult our support department.

Brake data are listed in chapter"Technical Data Brakes" from (➜ # 184) .

1.4.13 Fan for AKM7

For the AKM7 model size, an add-onkit for forced ventilation is available. The integrated fan

enables up to 30% more power output for the AKM7 motors. Assembly instructions for the

fan kit is contained within the scope of delivery of the add-on kit.

Make sure, that free airflow is available for the fan. Keep a space of at least 25 mm behind

the fan guard.

The motors become dirty considerably faster due to forced convection. Dirt deposits lead to

falling cooling capacity and can put the motors at risk. Dust may burn in case of overheating.So clean the air duct, the fan, and the motor at regular intervals.

By adding a fan, the mounting dimensions of AKM7 motors increase.

In case of AKM7 motors with connector option "C", winding "Q" and forced ventilation you

must limit the motor current to 23,5A for connector protection.

You can find technical informationon AKM7 motors with fans (➜ # 181).

You can find the dimensional drawing for AKM7 motors with fans on (➜ # 195).

The fan housing can be mounted eitherwith both the supplied

brackets and spacers or with the brackets only. The choice of

mounting method depends on the application. If strong vibrations are expected, you should use both brackets and

spacers. Motors with integrated brakes require the longs

spacers.

18 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 19

1.4.14 Washdown and Washdown Food

These motor variants are used in applications that are subject to strict hygiene regulations in

which it is essential that the formation of nucleation and corrosion are avoided and in which

machines must be cleaned cyclically.

The motors are based on the standard types AKM2 - AKM6 with special modifications for use

in the food-processing industry or even in the packaging industry. In addition, it is also possible to coat the flange in each case – but thenit is not possible to assure tolerance class N

for the flange.

In the type code, the coating of the motor housing (type “W” for Washdown, "F" for Washdown Food) is defined separately in the version (last two digits) and the flange coating.

AKM Installation | 1 English

* Do not turn the connector on the motormore than +/- 180 °, greater rotation angle will damagethe internal connections.

1.4.14.1 Washdown

AKM^^^-^^^^^-^W

AKM^^^-W^^^^^-^W

The Washdown motors must not come into contact with any unpacked foodstuffs.

Application Area: Harsh environments, outdoors

Example: Transport in the foodstuff and packing area without contact with

Standards: UL, CE, RoHS

Surface: Silver coating

Immunity: Against tested industrial cleaning agent (➜ # 20), corrosion-proof

Degree of protection: IP67

Shaft: Stainless steel

Rotary shaft seal: PTFE

Lubricant: Industrial bearing grease, non-food-grade

Connector: Stainless steel, smooth surface

Screws: Stainless Steel

Name plate: Engraved, additional nameplate in the package

Size: AKM2 - AKM6

Washdown/Washdown

Food Motor

AKM2 B*, D*, G

AKM3, 4, 6 C*, D*, G A, B, W, R

AKM5 C*, D*, G B, C, W

Connector

Options

Suggested mating connector Flange

Option B, C, D, G (Hummel M23 INOX connectors):

Power & Brake:

7084943102

Feedback 12-pin:

7004912102

Feedback 18-pin:

7003917102

Options

A, B, W, R

Washdown without flange coating

Washdown with flangecoating of IEC A flange

foodstuff, radar stations, wind turbines, offshore installations

Kollmorgen | kdn.kollmorgen.com | June 2018 19

Page 20

AKM Installation | 1 English

1.4.14.2 Washdown Food

AKM^^^-^^^^^-^F

AKM^^^-W^^^^^-^F

The surface of the Washdown food motor has passed all tests as per FDA GlobalMigration

for indirect contact with foodstuffs. Any direct contact with unpacked foodstuffs is not permitted.

Application Area: Foodstuffs and drinks industry, no direct contact with unpacked

Example: Cutting, packing and filling without direct contact with foodstuffs.

Standards: UL, CE, RoHS, FDA

Surface: White coating

Immunity: Against tested industrial cleaning agent (➜ # 20), corrosion-proof

Global Migration: US FDA Regulations 21 CFR 175.300, Condition of Use E

Degree of protection: IP67

Shaft: Stainless steel

Rotary shaft seal: PTFE as per FDA

Lubricant: food-grade as per FDA

Connector: Stainless steel, smooth surface

Screws: Stainless Steel

Name plate: Engraved, additional nameplate in the package

Size: AKM2 - AKM6

Washdown Food without flange coating

Washdown Food with flange coatingof IEC A flange

foodstuff

Motor laterally or below the food.

1.4.14.3 Tested and confirmed properties with respect to cleaning agents

The testing lab of ECOLAB Deutschland GmbH tested the resistance of the Washdown and

Washdown Food surfaces to the following industrial cleaning agents:

l P3-topactive DES

l P3-topactive LA

l P3-topax 56

l P3-topax 66

l P3-topax 91

In the process, the surfaces were immersed in the respective cleaning agent at room temperature for 28 days. This corresponds to approx. 2,500 cleaning cycles with 15-minute contact each with the cleaningagent or 1,500 cleaningcycles with cleaning andsubsequent

disinfection.

The certificates are located in our Kollmorgen Developer Network on the Approvals page.

Kollmorgen can only give a guarantee for the motor's lifecycle if the tested cleansing agents

areused. Any cleansing agent other than those mentioned above can be tested by Kollmorgen upon request and, if appropriate, be approved.

20 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 21

1.4.14.4 Installation and operating conditions

l The motors may be used only in ambient temperatures up to 50 °C.

l If the front flange is coated, the tolerance class N is not guaranteed.

Motors with flanges without wash-down coating: The flange surface must be protected by

suitable assembly against the influence by cleaning agents.

Duringmounting and operationprotect the motor from mechanical effects which can cause

the scratches or cracks on the painted surface.The mishandling increases risk of corrosion.

1.4.14.5 Cleaning plan

Recommended cleaningplan (short form) with tested cleaningagents:

Flushing with water (40 °... 50 °C)

Flushing with low pressure. From top to bottom in the direction of the drain. Clean the drain.

Foam cleaning

Foaming from top to bottom.

Alkaline: P3-topactive LA or P3-topax 66 (2-5%, 15 min daily)

Acid: P3-topax 56 (2%, if necessary 15 min)

Temperature: cold up to 40 °C

AKM Installation | 1 English

Disinfection

Spraying with wayer (40 °... 50 °C) with low pressure. From top to bottom.

Spray disinfection: P3-topax 91 (1-2%, if necessary 30-60 min)

Foam disinfection: P3-topactiv DES (1-3%, if necessary 10-30min)

Kollmorgen | kdn.kollmorgen.com | June 2018 21

Page 22

AKM Installation | 1 English

1.5 Mechanical Installation

Dimension drawings can be found in chapter "DimensionDrawings"(➜ # 186).

1.5.1 Important Notes

Only qualified staff with knowledge of mechanical engineering are permitted to assemble the

motor.

l Protect the motor from unacceptable stresses. Duringtransport and handling no components

must be damaged.

l The site must be free of conductive and aggressive material. For V3-mounting (shaft end

upwards), make sure that no liquids can enter the bearings. If an encapsulatedassembly is

required, please consult Kollmorgen beforehand.

l Ensure an unhindered ventilation of the motors and observe the permissible ambient and

flange temperatures. For ambient temperatures above 40°C please consult our applications

department beforehand. Ensure that there is adequate heat transfer in the surroundings and

the motor flange.

l Motor flangeand shaft are especially vulnerable during storage and assembly - so avoid brute

force. It is important to use the locking threadwhich is provided to tighten up couplings, gear

wheels or pulley wheels and warm up the drive components, where possible. Blows or the

use of force will lead to damage to the bearings and the shaft.

l Wherever possible, use only backlash-free, frictionally-locking collets or couplings. Ensure

correct alignment of the couplings. A displacement will cause unacceptable vibrationand the

destruction of the bearings and the coupling.

l In all cases, do not create a mechanically constrainedmotor shaft mounting by using a rigid

coupling with additional external bearings (e.g. in a gearbox).

l Take note of the no. of motor poles and the no. of resolver poles (if applicable), andensure

that the correct setting is made in the servo amplifier which is used. An incorrect setting can

leadto the destruction of the motor, especially with small motors.

l Avoid axial loads on the motor shaft, as far as possible. Axial loading significantly shortens

the life of the motor.

l Check the compliance to the permitted radial and axial forces F

andFA. When you use a

R

toothed belt drive, the minimal permitted diameter of the pinion

e.g. follows from the equation: d

≥ (M0/FR)*2

min

22 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 23

1.6 Electrical Installation

Pinout for the connector can be foundin chapter "Connector Pinout" from (➜ # 200). Pinout

of the servo amplifier's end can be found in the instructions manual of the servo amplifier.

1.6.1 Important notes

Only staff qualified and trained in electrical engineering are allowedto wire up the motor.

DANGER

Always make sure that the motors are de-energized during assembly and

wiring, i.e. no voltage may be switched on for any piece of equipment

which is to be connected.

There is a risk of death or severe injury from touching exposed contacts.

Ensure that the switch cabinet remains turned off (barrier, warning signs

etc.). The individual voltages will only be turned on again during setup.

Never undo the electrical connections to the motor while it is energized.

Risk of electric shock! In unfavorable circumstances, electric arcs can

arise causing harm to people and damaging contacts.

AKM Installation | 1 English

A dangerous voltage, resulting from residual charge, can be still present

on the capacitors up to 10 minutes after switch-off of the mains supply.

Even when the motor is not rotating, control and power leads may be live.

Measure the DC-link voltage and wait until it has fallen below 60V.

The ground symbol , which you will find in the wiringdiagrams, indicates that you must

provide an electrical connection, with as large a surface area as possible, between the unit

indicated and the mounting plate in the switch cabinet. This connection is to suppress HF

interference and must not be confused with the PE (protective earth)symbol (protective

measure to EN 60204).

To wire up the motor, use the wiring diagrams in the Installation and Setup Instructions of the

servo amplifierwhich is used.

Kollmorgen | kdn.kollmorgen.com | June 2018 23

Page 24

AKM Installation | 1 English

1.6.2 Guide for electrical installation

l Check that the servo amplifier and motor match each other. Compare the ratedvoltage and

rated current of the unit. Carry out the wiring according to the wiring diagram in the instructions manual of the servo amplifier. The connections to the motor are shown in chapter "Connector Pinout" from (➜ # 200).

l Install all cables carrying a heavy current with an adequate cross-section, as per EN60204.

The recommended cross-section can be found in the Technical data.

In case of long motor cables (>25m) and dependent on the type of the used servo amplifier a

motor choke (3YL or 3YLN) must be switched into the motor cable (see instructions manual

of the servo amplifier and accessory manual).

l Ensure that there is proper earthing of the servo amplifier and the motor. Use correct earthing

andEMC-shielding according to the instructions manual of the servo amplifier which is used.

Earth the mounting plate and motor casing.

l If a motor power cable is used which includes integral brake control leads, then these brake

control leads must be shielded. The shielding must be connected at both ends (see instructions manual of the servo amplifier).

l Cabling:

o

Route power cables as separately as possible from control cables

o

Connect the feedback device.

o

Connect the motor cables, install motor chokes (if applicable)close to the amplifier

o

Connect shields to shielding terminals or EMC connectors at both ends

o

Connect the holding brake, if used

o

Connect shielding at both ends.

l Connect up all shielding via a wide surface-area contact (low impedance) and metallized con-

nector housings or EMC-cable glands.

l Requirements to cable material:

Capacity

Motor cable: less than 150 pF/m

Resolver cable: less than 120 pF/m

1.6.3 Connection of the motors with preassembled cables

l Carry out the wiring in accordance with the valid standards and regulations.

l Only use Kollmorgen preassembledshielded cables for the resolver and power connections.

l Incorrectly installed shielding leads to EMC interference and has an adverse effect on sys-

tem function.

l The maximum cable length is defined in the instructions manual of the used servo amplifier.

For a detailed descriptionof configured cables, please refer to the regional accessories

manual.

24 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 25

1.7 Setup

1.7.1 Important notes

Only specialist personnel with extensive knowledge in the areas of electrical engineering /

drive technology are allowed to commission the drive unit of servo amplifier and motor.

DANGER

Deadly voltages can occur, up to 900 V. Risk of electric shock! Check

that all live connection points are safe against accidental contact.

Never undo the electrical connections to the motor when it is live. Risk of

electric shock! The residual charge in the capacitors of the drive can produce dangerous voltages up to 10 minutes after the mains supply has

been switched off.

Even when the motor is not rotating, control and power leads may be live.

Measure the DC-link voltage and wait until it has fallen below 60 V.

AKM Installation | 1 English

CAUTION

The surface temperature of the motor can exceed 100°C in operation.

Danger of light burns! Check (measure) the temperature of the motor.

Wait until the motor has cooled down below 40°C before touching it.

CAUTION

The drive performing unplanned movements during commissioning cannot be ruled out.

Make sure that, even if the drive starts to move unintentionally, no danger

can result for personnel or machinery.

The measures you must take in this regard for your task are based on the

risk assessment of the application.

Kollmorgen | kdn.kollmorgen.com | June 2018 25

Page 26

AKM Installation | 1 English

1.7.2 Guide for setup

The procedure for setup is described as an example. A different method may be appropriate or necessary, depending on the applicationof the equipment.

1. Check the assembly andorientation of the motor.

2. Check the drive components (clutch, gearunit, belt pulley) for the correct seating and setting

(observe the permissible radial and axial forces).

3. Check the wiringand connections to the motor and the servo amplifier. Check that the earthing is correct.

4. Test the function of the holding brake, if used. (apply 24 V, brake must be released).

5. Check whether the rotor of the motor revolves freely (release the brake, if necessary). Listen

for grindingnoises.

6. Check that all the required measures against accidental contact with live andmoving parts

have been carried out.

7. Carry out any further tests which are specifically required for yoursystem.

8. Now commission the drive according to the setup instructions for the servo amplifier.

9. In multi-axis systems, individually commission each drive unit (amplifierand motor).

26 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 27

1.7.3 Trouble Shooting

The following tableis to be seen as a “First Aid” box. There can be a large numberof different

reasons for a fault, depending on the particular conditions in your system. The fault causes

described below aremostly those which directly influence the motor. Peculiarities which

show up in the control loopbehaviour can usually be traced back to an error in the parameterization of the servo amplifier. The documentation for the servo amplifier and the setup

softwareprovides information on these matters.

For multi-axis systems there may be further hidden reasons for faults.

Fault Possible cause

Motor doesn’t

rotate

Motor runs away — Motor phases in wrong sequence — Correct the phase sequence

Motor oscillates — Break in the shielding of the resolver

Error message:

brake

Error message:

output stage

fault

Error message:

resolver

Error message:

motor tem-

perature

Brake does not

grip

— Servoamplifier not enabled

— Break in setpoint lead

— Motor phases in wrong sequence

— Brake not released

— Drive is mechanically blocked

cable

— amplifier gain to high

— Short-circuit in the supply voltage

leadto the motor holding brake

— Faulty motor holding brake

— Motor cable has short-circuit or earth

short

— Motor has short-circuit or earth short

— Resolver connector is not properly

plugged in

— Break in resolver cable, cable

crushed or similar

— Motor thermosensor has switched

— Loose resolver connector or break in

resolver cable

— Required holding torque too high

— Brake faulty

— Motor shaft axially overloaded

AKM Installation | 1 English

Measures to remove the cause

of the fault

— Supply ENABLE signal

— Check setpoint lead

— Correct the phase sequence

— Check brake controls

— Check mechanism

— Replace resolvercable

— use motor default values

— Remove the short-circuit

— Replace motor

— Replace cable

— Replace motor

— Check connector

— Check cables

— Wait until the motor has

cooleddown. Then investigate

why the motor becomes so hot.

— Check connector, replace

resolver cable if necessary

— Check the dimensioning

— Replace motor

— Check the axial load, reduce

it. Replace motor, since the bearings have been damaged

Kollmorgen | kdn.kollmorgen.com | June 2018 27

Page 28

AKM Installation | 1 English

1.8 Definition of Terms for Technical Data

Technical data for every motor type can be found in chapter "Technical Data" (➜ # 167).

All data valid for 40°C environmental temperature and 100K overtemperature of the winding.

Determination of nominal data with constant temperature of adapter flangeof 65°C. The data

can have a tolerance of +/- 10%.

Standstill torque M0[Nm]

The standstill torque can be maintainedindefinitely at a speed 0<n<100 rpm and rated ambient conditions.

Rated torque Mn[Nm]

The rated torque is producedwhen the motor is drawing the rated current at the rated speed.

The rated torque can be producedindefinitely at the rated speedin continuous operation (S1).

Standstill current I

0rms

[A]

The standstill current is the effective sinusoidal current which the motor draws at 0<n<100

rpm to produce the standstill torque.

Peak current (pulse current) I

0max

[A]

The peak current (effective sinusoidal value) is several times the ratedcurrent depending on

the motor winding. The actual value is determined by the peak current of the drive which is

used.

Torque constant K

Trms

[Nm/A]

The torque constant defines how much torquein Nm is produced by the motor with 1A r.m.s.

current. The relationship is M=I x KT(upto I = 2 x I0).

Voltage constant K

Erms

[mV/min

-1]

The voltageconstant defines the inducedmotor EMF, as an effective sinusoidal value

between two terminals, per 1000 rpm. Measured at 25°C.

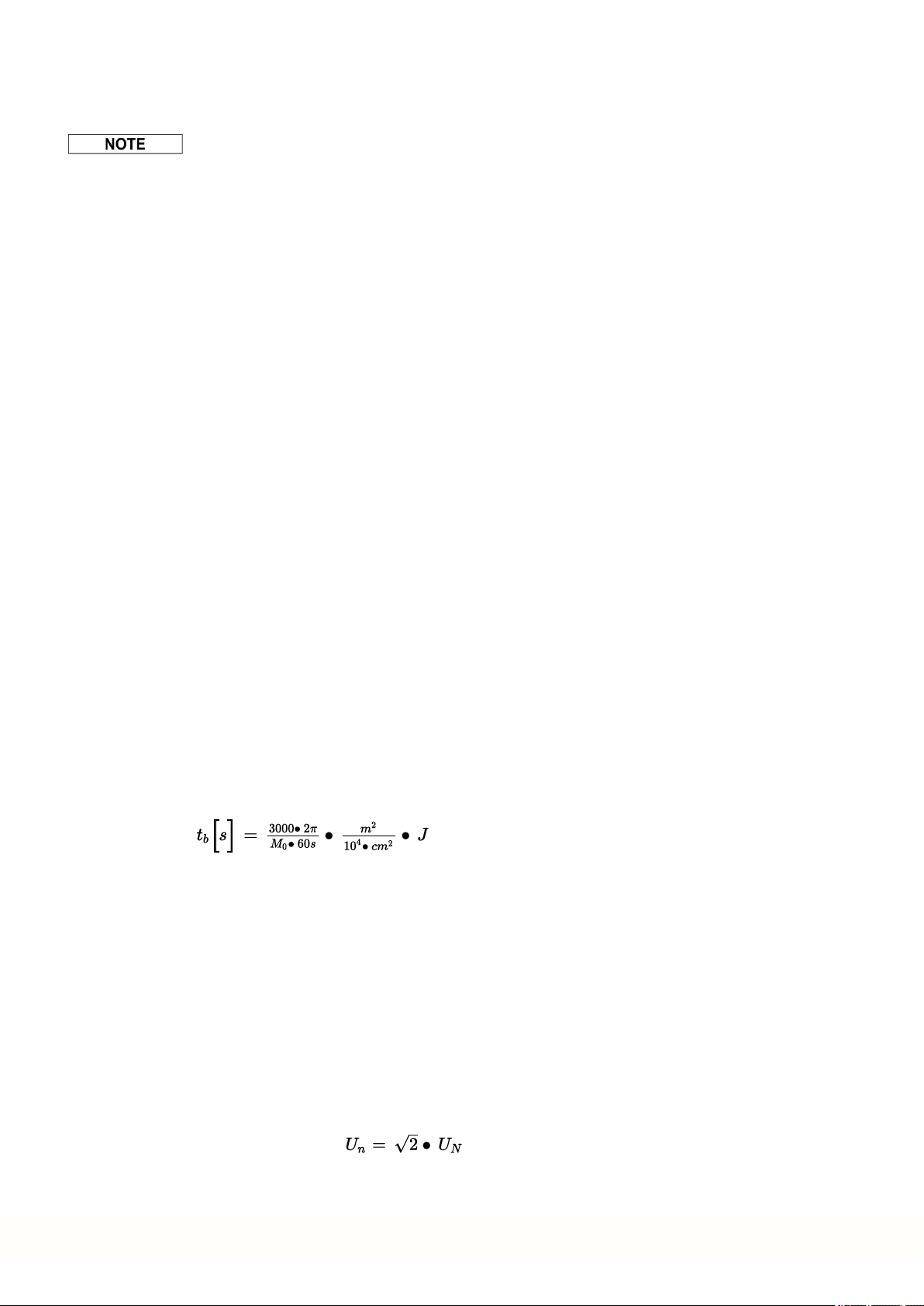

Rotor moment of inertia J [kgcm²]

The constant J is a measure of the accelerationcapability of the motor. For instance, at I0the

acceleration time tbfrom 0 to 3000 rpm is given as:

with M0in Nm and J in kgcm²

Thermal time constant tth[min]

The constant tthdefines the time for the cold motor, under a load of I0, to heat up to an overtemperature of 0.63 x 105 Kelvin. This temperature rise happens in a much shortertime when

the motor is loaded with the peak current.

Release delay time t

[ms] / Engage delay time t

BRH

These constants define the response times of the holding brake when operated with the rated

voltage from the servo amplifier.

U

N

Rated mains voltage

U

n

DC-Bus link voltage.

28 Kollmorgen | kdn.kollmorgen.com | June 2018

[ms] of the brake

BRL

Page 29

AKM Installation | 2 Deutsch

2 Deutsch

2.1 Allgemeines 30

2.1.1 Zu diesem Handbuch 30

2.1.2 Verwendete Abkürzungen 30

2.1.3 Verwendete Symbole 30

2.2 Sicherheit 31

2.2.1 Darauf sollten Sie achten 31

2.2.2 Bestimmungsgemäße Verwendung 33

2.2.3 Nicht bestimmungsgemäße Verwendung 33

2.2.4 Handhabung 34

2.3 Produktidentifizierung 36

2.3.1 Lieferumfang 36

2.3.2 Typenschild 36

2.3.3 Typenschlüssel 37

2.4 Technische Beschreibung 41

2.4.1 Allgemeine technische Daten 41

2.4.2 Ausführung 41

2.4.3 Flansch 41

2.4.4 Isolierstoffklasse 41

2.4.5 Oberfläche 41

2.4.6 Wellenende, A-Seite 42

2.4.7 Wellendichtung 42

2.4.8 Schutzeinrichtung 42

2.4.9 Schwingungsklasse 43

2.4.10 Anschlusstechnik 43

2.4.11 Haltebremse 44

2.4.12 Lüfter für AKM7 44

2.4.13 Washdown und Washdown Food 45

2.5 Mechanische Installation 48

2.5.1 Wichtige Hinweise 48

2.6 Elektrische Installation 49

2.6.1 Wichtige Hinweise 49

2.6.2 Leitfaden für die elektrische Installation 50

2.6.3 Anschluss der Motorenmit vorkonfektionierten Leitungen 50

2.7 Inbetriebnahme 51

2.7.1 Wichtige Hinweise 51

2.7.2 Leitfaden für die Inbetriebnahme 52

2.7.3 Beseitigen von Störungen 53

2.8 Begriffsdefinitionen für technische Daten 54

Kollmorgen | kdn.kollmorgen.com | June 2018 29

Page 30

AKM Installation | 2 Deutsch

2.1 Allgemeines

2.1.1 Zu diesem Handbuch

Dieses Handbuch beschreibt die Synchron-Servomotoren der Serie adjust in target (Standardausführung). Die Motoren werden in Antriebssystemenzusammenmit Servoverstärkern

von Kollmorgen betrieben. Beachten Sie daher die gesamte Dokumentationdes Systems,

bestehendaus:

l Betriebsanleitung des Servoverstärkers

l Manuelle Buskommunikation (z.B. CANopen oder EtherCAT)

l Online-Hilfe der Inbetriebnahmesoftware des Servoverstärkers

l Regionales Zubehörhandbuch

l Technische Beschreibung der Motorserie AKM

Weitere Hintergrundinformationen finden Sie im KollmorgenDeveloper Network unter kdn.-

kollmorgen.com.

2.1.2 Verwendete Abkürzungen

Die Abkürzungen für die technischen Daten finden Sie im Kapitel „Begriffsdefinitionen“.

.

54)

In diesem Dokument bedeutet die Symbolik (➜ S. 53): siehe Seite 53.

2.1.3 Verwendete Symbole

Symbol Bedeutung

GEFAHR

WARNUNG

VORSICHT

(➜ #

Weist auf eine gefährliche Situation hin, die, wenn sie nicht

vermiedenwird, zum Tode oder zu schweren, irreversiblen

Verletzungen führen wird.

Weist auf eine gefährliche Situation hin, die, wenn sie nicht

vermiedenwird, zum Tode oder zu schweren, irreversiblen

Verletzungen führen kann.

Weist auf eine gefährliche Situation hin, die, wenn sie nicht

vermiedenwird, zu leichten Verletzungen führen kann.

Dieses Symbol weist auf eine Situationhin, die, wenn sie

nicht vermieden wird, zu Beschädigung von Sachen führen

kann.

Dieses Symbol weist auf wichtige Informationen hin.

30 Kollmorgen | kdn.kollmorgen.com | June 2018

Warnung vor einer Gefahr (allgemein). Die Art der Gefahr wird

durch den nebenstehendenWarntext spezifiziert.

Warnung vor gefährlicher elektrischer Spannung und deren

Wirkung.

Warnung vor heißer Oberfläche.

Warnung vor hängender Last.

Page 31

2.2 Sicherheit

Dieser Abschnitt hilft Ihnen, Gefahren für Personen und Sachwerte zu erkennen und zu vermeiden.

2.2.1 Darauf sollten Sie achten

Fachpersonal ist erforderlich!

Nur qualifiziertes Personal darf Arbeiten wie Transport, Montage, Inbetriebnahme und Wartung ausführen. Qualifiziertes Fachpersonal sind Personen, die mit dem Transport, derInstallation, der Montage, derInbetriebnahme und dem Betrieb von Motoren vertraut sind und ihre

jeweiligen Mindestqualifikationen einbringen:

l Transport: nur durch Personal, das für den Umgang mit elektrostatisch empfindlichen Bau-

teilen geschult ist.

l Mechanische Installation: nur durch Fachleute mit maschinenbautechnischerAusbildung.

l Elektrische Installation nurdurch Fachleute mit elektrotechnischer Ausbildung.

l Inbetriebnahme: nurdurch Fachleute mit weitreichendenKenntnissen in den Bereichen Elek-

trotechnik/Antriebstechnik.

Das Fachpersonal muss die Normen IEC 60364/IEC 60664 und die nationalen Unfall-

verhütungsvorschriften kennen und beachten.

AKM Installation | 2 Deutsch

Lesen Sie die Dokumentation sorgfältig durch!

Lesen Sie vor der Installation und Inbetriebnahmedie vorliegende Dokumentation. Unsachgemäße Handhabung des Motors kann zu Personen-oder Sachschäden führen. Der Betreibermuss daher sicherstellen, dass alle mit Arbeiten am Motor betrauten Personendas

Handbuch gelesen und verstandenhabenund dass die Sicherheitshinweise in diesem Handbuch beachtet werden.

Beachten Sie die technischen Daten!

Halten Sie die technischen Daten und die Angaben zu den Anschlussbedingungen (Typenschild und Dokumentation) ein. Werden zulässige Spannungs- oderStromwerte überschritten, können die Motoren z.B. durch Überhitzung beschädigt werden.

Führen Sie eine Risikobeurteilung durch!

Der Maschinenhersteller muss eine Risikobeurteilung für die Maschine erstellen und

adäquate Maßnahmen ergreifen, um sicherzustellen, dass unvorhergeseheneBewegungen

nicht zu Verletzungenoder Sachschäden führen können. Aus derRisikobeurteilung können

sich darüber hinaus zusätzliche Anforderungen an das Fachpersonal ergeben.

Sorgen Sie für einen sicheren Transport!

Hebenund BewegenSie Motoren mit mehr als 20kg Gewicht (AKM7 und AKM8) nur mit

Hebezeugen. Das Anheben ohne Hilfsmittel kann zu Rückenverletzungen führen. Beachten

Sie stets die Hinweise auf (➜ # 34)

Sichern Sie die Passfeder!

Entfernen Sie eine eventuell vorhandene Passfeder von der Welle, bevor Sie denMotor ohne

angekoppelte Last laufen lassen, um ein gefährliches Herausschleudern der Passfeder durch

Fliehkräfte zu vermeiden. Im Auslieferungszustandist die Passfeder mit einer Kunststoffkappe abgedeckt.

Kollmorgen | kdn.kollmorgen.com | June 2018 31

Page 32

AKM Installation | 2 Deutsch

Heiße Oberfläche!

Die Oberflächen der Motoren können im Betrieb je nach Schutzart sehr heiß werden. Gefahr

von leichten Verbrennungen! Die Oberflächentemperatur kann 100°C überschreiten. Messen Sie die Temperaturund warten Sie, bis der Motorunter 40°C abgekühlt ist, bevor Sie ihn

berühren.

Erdung! Hochspannungen!

Es ist unbedingt darauf zu achten, dass das Motorgehäuse sicher mit derPE-Sammelschiene im Schaltschrank verbunden und somit geerdet ist. Es besteht die Gefahr eines

elektrischen Schlages. Ohne niederohmige Erdung kann kein Schutz für Personen gewährleistet werden undes besteht Lebensgefahr durch Stromschlag.

Der Verzicht auf optische Anzeigen garantiert keine Spannungsfreiheit. Leistungsanschlüsse

können Spannung führen, auch wenn sich die Motorwelle nicht dreht.

Ziehen Sie während des Betriebs keine Stecker ab. Es besteht die Gefahrvon Tod oder

schweren Verletzungen durch Berühren freiliegender Kontakte. Leistungsanschlüsse können

auch bei nicht drehendem Motorunter Spannung stehen. Dies kann zu Überschlägen und

somit zu Personenschäden undBeschädigungender Kontakte führen.

Warten Sie nach dem Trennen des Servoverstärkers von der Versorgungsspannung einige

Minuten, bevor Sie spannungsführende Komponenten(z.B. Kontakte, Schraubverbindungen) berühren oder Anschlüsse öffnen.

Die Kondensatoren im Servoverstärker können auch einige Minuten nach dem Abschalten

derVersorgungsspannungen noch eine gefährliche Spannung führen. Messen Sie zur Sicherheit die Zwischenkreisspannung und warten Sie, bis die Spannung unter60V abgesunken

ist.

Sichern Sie hängende Lasten!

Die eingebauten Haltebremsen gewährleisten keine Funktionssicherheit!

Hängende Lasten (Vertikalachsen)erfordern eine zusätzliche, externe mechanische Bremse

zur Gewährleistung der Arbeitssicherheit.

32 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 33

2.2.2 Bestimmungsgemäße Verwendung

l Die Synchron-Servomotorender Serie AKM sind speziell als Antriebe für Industrieroboter,

Werkzeugmaschinen, Textil- und Verpackungsmaschinen und ähnliche Anwendungen mit

hohen Ansprüchen an die Dynamik konzipiert.

l Der Anwender darf die Motoren nurunter den in dieserDokumentation definierten Umge-

bungsbedingungenbetreiben.

l Der Einsatz von wassergeschützten Motoren in Umgebungen mit ätzenden Säuren und Lau-

genist unter den auf Seite (➜ # 45)definierten Bedingungen zulässig.

l Der Einsatz von wassergeschützten Motoren in der Lebensmittelindustrie ist bei Anwen-

dungen mit indirektem Kontakt zu Lebensmitteln undGetränken zulässig.

l Die Motoren derSerieAKM sind ausschließlich dazu bestimmt, von digitalen Ser-

voverstärkern drehzahl- und/oderdrehmomentgeregelt angesteuert zu werden.

l Die Motoren werden als Bauteile in elektrische Anlagenoder Maschinen eingebaut und dür-

fen nur als integrierte Bauteile der Anlage in Betrieb genommen werden.

l Der in denMotorwicklungeneingebaute Thermosensor muss überwacht undentsprechend

ausgewertet werden.

l Die Haltebremsen sind als Stillstandsbremsen ausgelegt und für betriebsmäßige Abbrems-

vorgänge ungeeignet.

l Die Konformität des Servosystems zu den in der CE-Konformitätserklärung (➜ # 207)

genannten Normen ist nur gewährleistet, wenn die verwendeten Komponenten (Servoverstärker, Motor, Kabel usw.) von Kollmorgen geliefert wurden.

AKM Installation | 2 Deutsch

2.2.3 Nicht bestimmungsgemäße Verwendung

l Die Verwendung derstandardmäßigen Motoren in folgenden Umgebungen ist verboten:

o

direkt am Stromnetz,

o

in explosionsgefährdeten Bereichen,

o

bei Kontakt mit Lebensmitteln und Getränken,

o

in Umgebungen mit ätzenden und/oder elektrisch leitendenSäuren, Laugen, Ölen, Dämpfen, Stäuben.

l Die Verwendung derwassergeschützten Motoren in folgendenUmgebungen ist verboten:

o

direkt am Stromnetz,

o

in explosionsgefährdeten Bereichen,

o

bei Kontakt mit Lebensmitteln und Getränken,

o

in Umgebungen mit Säuren oder Basen mit einem pH-Wert unter 2 oderüber 12,

o

in Umgebungen mit Säuren oder Laugen, die nicht von Kollmorgen geprüft wurden.

l Die Verwendung derwassergeschützten Motoren zur Verarbeitung von Lebensmitteln

in folgenden Umgebungen ist verboten:

o

direkt am Stromnetz,

o

in explosionsgefährdeten Bereichen,

o

bei direktem Kontakt mit Lebensmitteln und Getränken.

l Die Inbetriebnahme des Motors ist untersagt, wenn die Maschine, in die er eingebaut wurde,

o

nicht den Bestimmungen derEG-Maschinenrichtlinie entspricht,

o

nicht die Bestimmung der EMV-Richtlinie erfüllt,

o

nicht die Bestimmung der Niederspannungs-Richtlinie erfüllt.

l Die eingebautenHaltebremsen dürfen ohneweitere Ausstattung nicht zur Gewährleistung

derFunktionssicherheit verwendet werden.

Kollmorgen | kdn.kollmorgen.com | June 2018 33

Page 34

AKM Installation | 2 Deutsch

2.2.4 Handhabung

2.2.4.1 Transport

l Klimaklasse 2K3 nach IEC 60721-3-2,EN61800-2

l Temperatur: -25..+70°C, max. 20K/Stunde schwankend

l Luftfeuchtigkeit: relative Feuchte 5% ... 95% nicht kondensierend

l Nur von qualifiziertem Personal in der Original-Verpackungdes Herstellers

l Vermeiden Sie harte Stöße, insbesondere auf das Wellenende

l ÜberprüfenSie bei beschädigter Verpackungden Motor auf sichtbare Schäden. Informieren

Sie den Transporteurund gegebenenfalls den Hersteller.

Transport von Motoren über 20kg Gewicht

Verwenden Sie für den sicheren Transport der Motoren AKM7 und AKM8 (>20kg) die beiliegenden Hebeösen. Beachten Sie die in der Motorverpackung beiliegendeAnweisungen für

denTransport.

Als Zubehörzum Transport der Motorenempfehlen wir die Transportvorrichtung

ZPMZ120/292.

Die Transportvorrichtung ZPMZ 120/292 besteht aus einer Traverse, die am Kranhaken eingehängt wird undzwei zweiadrigen Kettenanschlägen.

GEFAHR

Schwebende Last. Lebensgefahr wenn die Last abstürzt. Treten Sie während des Hebevorgangs niemals unter die Last!

l die Befestigungsschrauben derHebeösen müssen vollständig eingedreht sein

l die Hebeösen müssen ebenund vollflächig auf der Auflagefläche aufliegen

l Die Hebeösen vor dem Gebrauch auf festen Sitz und augenfällige Beschädigungen (Kor-

rosion, Verformung) überprüfen.

l Hebeösen mit Verformungen dürfen nicht weiterbenutzt werden.

34 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 35

2.2.4.2 Verpackung

l Kartonverpackung mit Instapak®-Ausschäumung.

l Den Kunststoffanteil können Sie an den Lieferanten zurückgeben

AKM Installation | 2 Deutsch

Motortyp Verpackung Max. Sta-

AKM1 Karton 10 AKM5 Karton 5

AKM2 Karton 10 AKM6 Karton 1

AKM3 Karton 6 AKM7 Karton 1

AKM4 Karton 6 AKM8 Mini-Palette 1

2.2.4.3 Lagerung

l Klimaklasse 1K4 nach IEC 60721-3-1,EN61800-2

l Lagertemperatur-25...+55°C, max. 20K/Stundeschwankend

l Luftfeuchtigkeitrelative Feuchte 5% ... 95% nicht kondensierend

l Nur in derOriginalverpackung des Herstellers lagern

l Max. Stapelhöhe:siehe Tabelle in Kapitel "Verpackung"

l Lagerdauer:ohne Einschränkung

2.2.4.4 Wartung / Reinigung

l Wartung und Reinigung nurvon qualifiziertem Personal.

l Nach 20.000 Betriebsstundenunter Nennbedingungen sollten die Kugellagererneuert wer-

den(vom Hersteller).

l Prüfen Sie den Motoralle 2500 Betriebsstunden bzw. einmal jährlich auf Kugel-

lagergeräusche. Wenn Sie Geräusche feststellen, darf der Motor nicht weiterbetrieben werden- die Lager müssen vom Hersteller erneuert werden.

l Öffnen der Motorenbedeutet den Verlust der Gewährleistung.

l Gehäusereinigung mit Isopropanol o.ä., nicht tauchen oder absprühen.

pelhöhe

Motortyp Verpackung Max. Sta-

pelhöhe

2.2.4.5 Reparatur / Entsorgung

Reparaturen des Motors darf nur der Hersteller durchführen, Öffnen der Geräte bedeutet Verlust derGewährleistung. Gemäß der WEEE-2002/96/EG-Richtliniennehmen wir Altgeräte

undZubehör zur fachgerechtenEntsorgung zurück, sofern die Transportkosten vom Absenderübernommen werden. Schicken Sie den Motor an:

KOLLMORGEN Europe GmbH

Pempelfurtstr. 1

D-40880 Ratingen

Kollmorgen | kdn.kollmorgen.com | June 2018 35

Page 36

AKM Installation | 2 Deutsch

2.3 Produktidentifizierung

2.3.1 Lieferumfang

l Motor derSerie AKM

l Produkthandbuch (mehrsprachig) gedruckt, eines pro Lieferung

2.3.2 Typenschild

Bei Standardmotorenist das Typenschild gehäuseseitig verklebt. Bei wassergeschützten

Motoren ist das Typenschild auf der Gehäuseseite eingraviert. Ein zusätzliches Typenschild

ist jedem Motorpaket beigefügt.

Legende Beschreibung

MODELL Motortyp

CUST P/N Kunden-Teilenummer

Ics I0rms (Stillstandsstrom)

Tcs M0 (Stillstandsdrehmoment)

Vs Un (Zwischenkreisspannung)

Nrtd nn (Nenndrehzahl bei Un)

Prtd Pn (Nennleistung)

Das Herstellungsjahr ist in der Seriennummer kodiert: die ersten beiden Ziffern derSeriennummer sind das Herstellungsjahr, z.B. „17“bezeichnet das Jahr 2017.

36 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 37

2.3.3 Typenschlüssel

AKM Installation | 2 Deutsch

Kollmorgen | kdn.kollmorgen.com | June 2018 37

Page 38

AKM Installation | 2 Deutsch

2.3.3.1 Anschluss Optionen (C)

Die Steckerbelegungen für Leistung und Feedback finden Sie ab (➜ # 200).

Die technische Beschreibung der diversen Stecker finden Sie im Kollmorgen Developer Network

(Gegenstecker).

Anschluss Beschreibung

Kontakte

Steckertyp Verwendung* Power/Signal Power/Signal Power/Signal

Leistung &

M23 SpeedTec

Ready (Größe

1)

M40 (Größe

1.5)

M12 DRIVE-CLiQ - / 8 - / 2 - / 0,5 IP65

M23-6 DRIVE-CLiQ 6 / - 30 / - 4 / - IP65

i-tec Hybrid* 4 / 5 14 / 3.6 1.5 / 0.75 IP65

y-tec

Klemmkasten

* Hybrid bedeutet: Leistung und Feedback (Bremse) am selben Stecker und in einer Leitung.

Bremse

Feedback - / 12 - / 10 - / 0.5 IP65 ASTA-021-NN-00-10-0035

Feedback - / 17 - / 9 - / 0.5 IP65 ASTA-035-NN-00-10-0035

Hybrid* 4 / 4 30 / 10 4 / 1.5 IP65 BSTA-108-NN-00-08-0036

Leistung &

Bremse

Leistung &

Bremse

Feedback - / 12 - / 5 - / 0.75 IP65 ESTB-002-NN-00-31-0001

Feedback - / 15 - / 5 - / 0.75 IP65 ESTB-205-NN-00-31-0002

Leistung &

Bremse

4 / 4 30 / 10 4 / 1.5 IP65 BSTA-108-NN-00-08-0036

4 / 2 75 / 30 16 / 4 IP65 CSTA-263-NN-00-26-0001

4 / 5 14 / 3.6 1.5 / 0.75 IP65 ESTB-202-NN-00-31-0500

4 / 2 150 / 15 25 / 2.5 IP65 -

max. Strom

[A]

max. Quer-

schnitt [mm²]

Schutz-

klasse

Empfohlene Gegenstecker

Standard Siemens Drive-

ESTB-202-NN-00-1110-0500

Anschluss-Motor Referenz

Cliq-Kabel

PTC*

* Temperatursensor PTC oder KTY oder PT1000 (➜ # 42)

** Bei Steckeroptionen D, R und U hängt die Art des Temperatursensors vom Feedbacktyp ab, siehe (➜ # 40)

KTY

84-130*

B 1 3 2 SpeedTec Ready M23 Stecker AKM2

C 7 4 2 SpeedTec Ready M23 Stecker AKM1-AKM2 An 0,5m Kabel.

C 1 4 2 SpeedTec Ready M23 Stecker

D** - 9 1 i-tec Hybrid Stecker AKM1 Auf Motor montiert.

D** - 9 1 Hybrid Stecker SpeedTec Ready M23 AKM2-AKM6

G - V 2 SpeedTec Ready M23 Stecker

H - W

- R** -

T 2 X

- U** -

Y 1 Z 1 y-tec Stecker AKM1 Auf Motor montiert.

PT1000* Anschlussart Verwendbar mit

AKM3-AKM7

(≤23,5A)

AKM2-AKM7

(≤23,5A)

1 Leistungsstecker M40,

1 Feedbackstecker SpeedTec Ready M23

1 Leistungsstecker M23-6,

1 Feedbackstecker M12

1 Klemmkasten,

1 Feedbackstecker SpeedTec Ready M23

1 Leistungsstecker M23-6,

1 Feedbackstecker M12

AKM7xQ & AKM82T

AKM4-AKM7

(≤23,5A)

AKM8 Auf Motor montiert.

AKM4-AKM7

(≤23,5A)

Position des Anschlusses

Abgewinkelt, drehbar,

auf Motor montiert.

Abgewinkelt, drehbar,

auf Motor montiert.

Abgewinkelt, drehbar,

auf Motor montiert.

Gerade, auf Motor montiert.

Abgewinkelt, drehbar,

auf Motor montiert.

Auf Motor montiert.

M23-6 abgewinkelt,

drehbar.

M12 gerade.

Gerade, auf Motor montiert.

38 Kollmorgen | kdn.kollmorgen.com | June 2018

Page 39

AKM Installation | 2 Deutsch

2.3.3.2 Feedback Optionen (DA)

Die Motorlänge hängt von der eingebautenRückführeinheit (Feedback) ab, siehe Maßzeichnungen ab (➜ # 186).

Ein nachträglicherEinbau ist nicht möglich. Die Steckerbelegungen für die Optionen finden Sie ab (➜ # 200).

Die technische Beschreibung der diversen Feedback Systeme finden Sie im Kollmorgen DeveloperNetwork

(Multi-Feedback).

Feedback Beschreibung

Code Bezeichnung Type Bemerkung

1- Comcoder EPC 15T Single Turn, optisch 1024 1 Alle

2- Comcoder EPC 15T Single Turn, optisch 2048 1 Alle

AA BiSS B Encoder AD34/AD58 Single Turn, optisch 2048 1 Alle

AB BiSS B Encoder AD34/AD58 Multi Turn, optisch 2048 4096 Alle

C- SFD Size 10/15/21 Single Turn, induktiv, 4 adrig 11bit 1 AKD

CA SFD3 Size 10/15/21 Single Turn, induktiv, 2 adrig 11bit 1 AKD,S700

DA EnDAT 2.1 Encoder ECN1113/1313 Single Turn, optisch 512/2048* 1 Alle

DB EnDAT 2.1 Encoder EQN1125/1325 Multi Turn, optisch 512/2048* 4096 Alle

LA EnDAT 2.1 Encoder ECI1118/1319 Single Turn, induktiv 16/32** 1 Alle

LB EnDAT 2.1 Encoder EQI1130/1331 Multi Turn, induktiv 16/32** 4096 Alle

MA DRIVE-CLiQ Encoder ECN1324S Safety Single Turn, optisch 24bit 1 Siemens****

MB DRIVE-CLiQ Encoder EQN1336S Safety Multi Turn, optisch 24bit 4096 Siemens****

GA HIPERFACE Encoder SKS36 Single Turn, optisch 128 1 Sx