Page 1

AKM

Deutsch Betriebsanleitung, Synchron Servomotoren

English Instructions Manual, Synchronous Servomotors

Italiano Manuale di istruzioni, Servomotori Sincroni

Español Manual de instrucciones, Servomotores Sincronos

Edition 04/2013

Originalsprache Deutsch

European Version (CE region)

Bewahren Sie das Handbuch als Produktbestandteil während

der Lebensdauer des Produktes auf. Geben Sie das Handbuch

an nachfolgende Benutzer oder Besitzer des Produktes weiter.

Conservare il manuale per l’intera durata del prodotto. In caso di

cambio di proprietà il manuale deve essere fornito al nuovo uti

lizzatore quale parte integrante del prodotto.

Keep the manual as a product component during the life span of

the product. Pass the manual to future users / owners of the

product.

Conserve el manual durante toda la vida útil del producto.

-

Entregue el manual a posteriores usuarios o propietarios del

producto.

File akm_deis.***

Page 2

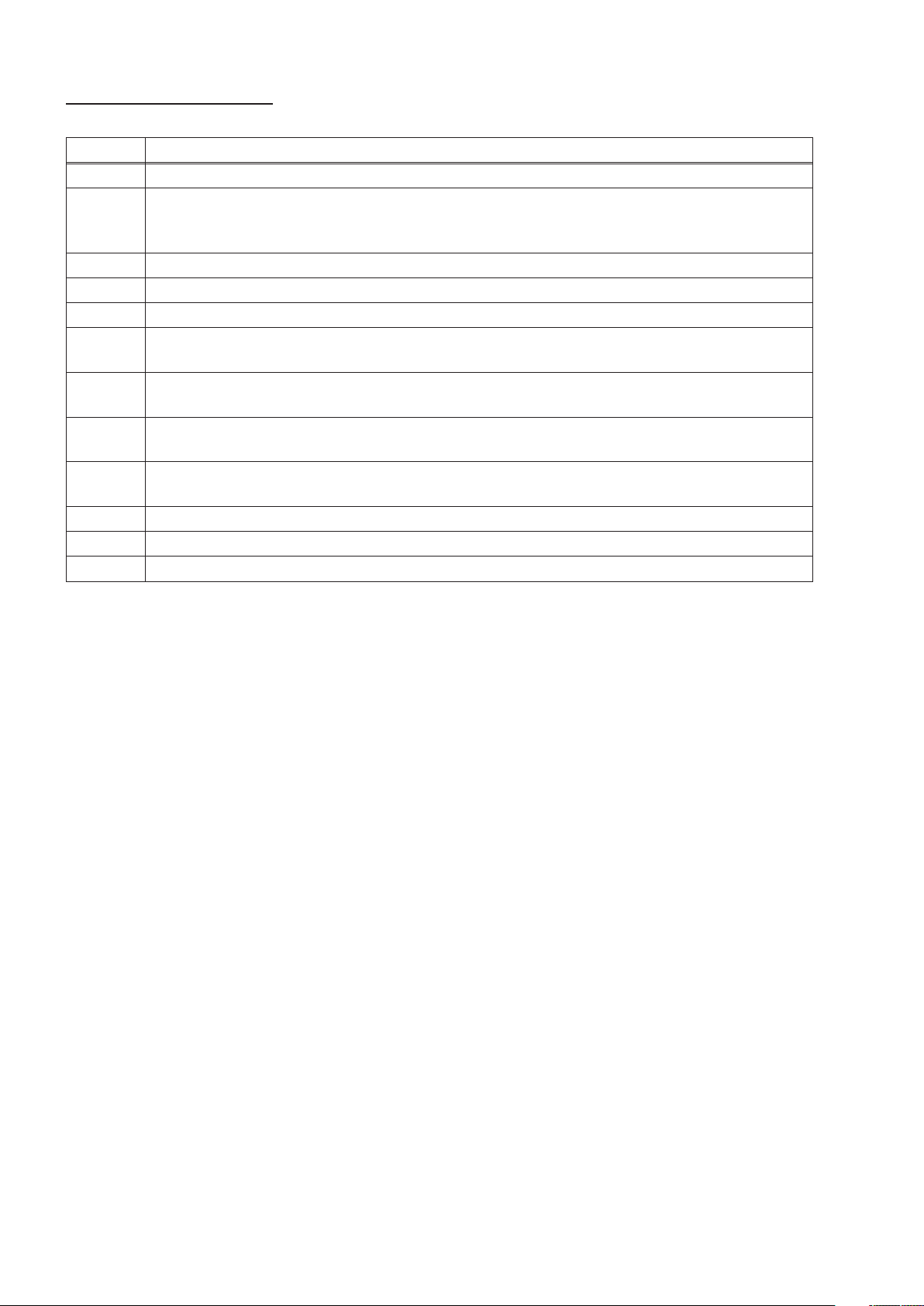

Record of Document Revisions

Revision Remarks

01 / 2009 First multilingual edition

Appendix renamed to Drawings, AKM8 added, symbols according to ANSI Z535, Hiperface

06 / 2010

added, minor corrections, technical data moved to appendix, new windings for AKM4 to 7,

radial-/axial force diagrams new for AKM1 to 8

10 / 2010 Transport tool order information, wiring diagrams updated for H connector

12 / 2010 Weight data AKM8, derating AKM8, DIN 748 => EN 50347, company name&address

04 / 2011 Washdown Variants, some minor corrections, climate categories, flange temperature limit

12 / 2011

03 / 2012

08 / 2012

04 / 2013

EnDat encoders RoHS compliant, SFD combi connector option "D", GOST-R certificate, AKM8

dimensions corrected, AKM7 transport, Washdown Food

AKM3: FRmax corrected, Washdown Food information extended, peak current/torque data

AKM1 to AKM7 updated

AKM 1 extended options, wiring diagrams removed, connector pinout section added, KTY ther-

mal sensor version added, CE certificate, part number scheme extended

Brake data, y-tec power pinout corrected, AKM 7 fan option, i-tec connector new, KTY thermal

sensor version updated

Technische Änderungen, die der Verbesserung der Geräte dienen, vorbehalten!

Originalbetriebsanleitung, gedruckt in der BRD

Alle Rechte vorbehalten. Kein Teil des Werkes darf in irgendeiner Form (Fotokopie, Mikrofilm oder in einem

anderen Verfahren) ohne schriftliche Genehmigung der Firma KOLLMORGEN Europe GmbH reproduziert

oder unter Verwendung elektronischer Systeme verarbeitet, vervielfältigt oder verbreitet werden.

Technical changes to improve the performance of the equipment may be made without prior notice!

Translation of the original manual, printed in the Federal Republic of Germany

All rights reserved. No part of this work may be reproduced in any form (by photocopying, microfilm or any

other method) or stored, processed, copied or distributed by electronic means without the written permission

of KOLLMORGEN Europe GmbH.

Il produttore si riserva la facoltà di apportare modifiche tecniche volte al miglioramento degli apparecchi

Traduzione del manuale originale, stampato nella Repubblica federale tedesca

Tutti i diritti riservati. Nessuna parte di questo documento può essere rielaborata, riprodotta in qualsiasi

forma (fotocopia, microfilm o altro processo) o diffusa mediante l'uso di sistemi elettronici senza l'approvazione scritta della ditta KOLLMORGEN Europe GmbH o rielaborata, riprodotta o diffusa mediante l’uso di sistemi elettronici.

Reservado el derecho de introducir modificaciones técnicas para la mejora de los equipos

Traducción del manual original, impreso en la RFA

Reservados todos los derechos. Prohibida la reproducción total o parcial de la presente obra por cualquier

medio (fotocopia, microfilm u otros), así como su procesamiento, reproducción y divulgación por medio de

sistemas electrónicos, sin expresa autorización escrita de la empresa KOLLMORGEN Europe GmbH.

Page 3

Kollmorgen 04/2013 Inhaltsverzeichnis

Seite

tocdruck

1 Allgemeines

1.1 Über dieses Handbuch ............................................................9

1.2 Verwendete Symbole .............................................................9

1.3 Verwendete Abkürzungen .........................................................9

2Sicherheit

2.1 Das sollten Sie beachten .........................................................10

2.2 Bestimmungsgemäße Verwendung .................................................12

2.3 Nicht bestimmungsgemäße Verwendung ............................................12

2.4 Handhabung ...................................................................13

2.4.1 Transport .................................................................13

2.4.2 Verpackung ...............................................................14

2.4.3 Lagerung .................................................................14

2.4.4 Wartung / Reinigung ........................................................14

2.4.5 Reparatur.................................................................14

2.4.6 Entsorgung ...............................................................14

3 Produktidentifizierung

3.1 Lieferumfang...................................................................15

3.2 Typenschild....................................................................15

3.3 Typenschlüssel.................................................................16

3.3.1 Anschlussoptionen .........................................................17

3.3.2 Rückführeinheit ............................................................17

4 Technische Beschreibung

4.1 Allgemeine technische Daten......................................................18

4.2 Standardausrüstung .............................................................18

4.2.1 Bauform..................................................................18

4.2.2 Flansch ..................................................................18

4.2.3 Schutzart .................................................................18

4.2.4 Isolierstoffklasse ...........................................................19

4.2.5 Oberfläche................................................................19

4.2.6 Wellenende A-Seite.........................................................19

4.2.7 Schutzeinrichtung ..........................................................19

4.2.8 Schwinggüte ..............................................................19

4.3 Anschlusstechnik ...............................................................20

4.3.1 Stecker ..................................................................20

4.3.2 Kabelquerschnitte ..........................................................20

4.3.2.1 Leistungs-Kabel, Kombi-Kabel .............................................20

4.3.2.2 Feedback-Kabel ........................................................20

4.3.2.3 Hybrid-Kabel ...........................................................20

4.4 Haltebremse ...................................................................21

4.5 Lüfter für AKM7.................................................................21

4.6 Washdown und Washdown Food...................................................22

4.6.1 Washdown................................................................22

4.6.2 Washdown Food ...........................................................23

4.6.3 Geprüfte und bestätigte Eigenschaften gegenüber Reingungsmittel ...................23

4.6.4 Montage- und Einsatzbedingungen ............................................24

4.6.5 Reinigungsplan ............................................................24

5 Mechanische Installation

5.1 Wichtige Hinweise ..............................................................25

6 Elektrische Installation

6.1 Wichtige Hinweise ..............................................................26

6.2 Anschluss der Motoren mit vorkonfektionierten Kabeln..................................27

6.3 Leitfaden für die elektrische Installation ..............................................27

7 Inbetriebnahme

7.1 Wichtige Hinweise ..............................................................28

7.2 Leitfaden für die Inbetriebnahme ...................................................

7.3 Beseitigen von Störungen ........................................................30

8 Technische Daten

8.1 Begriffsdefinitionen ..............................................................31

29

DEUTSCH

Servomotoren AKM Deutsch - 3

Page 4

Contents 04/2013 Kollmorgen

9 General

9.1 About this manual...............................................................33

9.2 Symbols used ..................................................................33

9.3 Abbreviations used ..............................................................33

10 Safety

10.1 You should pay attention to this ....................................................34

10.2 Use as directed.................................................................36

10.3 Prohibited use..................................................................36

10.4 Handling ......................................................................37

10.4.1 Transport .................................................................37

10.4.2 Packaging ................................................................38

10.4.3 Storage ..................................................................38

10.4.4 Maintenance / Cleaning......................................................38

10.4.5 Repair ...................................................................38

10.4.6 Disposal..................................................................38

11 Package

11.1 Delivery package ...............................................................39

11.2 Nameplate ....................................................................39

ENGLISH

11.3 Model number description ........................................................40

11.3.1 Connector Options .........................................................41

11.3.2 Feedback Options ..........................................................41

12 Technical Description

12.1 General technical data ...........................................................42

12.2 Standard features ...............................................................42

12.2.1 Style.....................................................................42

12.2.2 Flange ...................................................................42

12.2.3 Protection class ............................................................42

12.2.4 Insulation material class .....................................................43

12.2.5 Surface ..................................................................43

12.2.6 Shaft end, A-side...........................................................43

12.2.7 Protective device ...........................................................43

12.2.8 Vibration class .............................................................43

12.3 Wiring technology ...............................................................44

12.3.1 Connectors ...............................................................44

12.3.2 Wire cross sections .........................................................44

12.3.2.1 Power Cable, Combi Cable................................................44

12.3.2.2 Feedback Cable ........................................................44

12.3.2.3 Hybrid Cable ...........................................................44

12.4 Holding brake ..................................................................45

12.5 Fan for AKM7 ..................................................................45

12.6 Washdown and Washdown Food...................................................46

12.6.1 Washdown................................................................46

12.6.2 Washdown Food ...........................................................47

12.6.3 Tested and confirmed properties with respect to cleaning agents .....................47

12.6.4 Installation and operating conditions............................................48

12.6.5 Cleaning plan .............................................................48

13 Mechanical Installation

13.1 Important Notes ................................................................49

14 Electrical Installation

14.1 Important notes.................................................................50

14.2 Connection of the motors with preassembled cables....................................51

14.3 Guide for electrical installation .....................................................51

15 Setup

15.1 Important notes.................................................................52

15.2 Guide for setup .................................................................

15.3 Trouble Shooting ...............................................................54

16 Technical Data

16.1 Definition of Terms ..............................................................55

Page

53

English - 4 Servomotors AKM

Page 5

Kollmorgen 04/2013 Sommario

Pagina

17 Indicazoni generali

17.1 Questo manuale ................................................................57

17.2 Simboli utilizzati ................................................................57

17.3 Abbreviazioni utilizzati ...........................................................57

18 Sicurezza

18.1 Attenersi a queste indicazioni! .....................................................58

18.2 Uso conforme ..................................................................60

18.3 Uso conforme vietato ............................................................60

18.4 Maneggiamento ................................................................61

18.4.1 Trasporto .................................................................61

18.4.2 Imballaggio ...............................................................62

18.4.3 Stoccaggio................................................................62

18.4.4 Manutenzione / Puliza.......................................................62

18.4.5 Riparazioni................................................................62

18.4.6 Smaltimento...............................................................62

19 Identificazione del prodotto

19.1 Dotazione .....................................................................63

19.2 Targhetta di omologazione........................................................63

19.3 Codici dei modelli ...............................................................64

19.3.1 Opzioni di connettori ........................................................65

19.3.2 Unità di retroazione .........................................................65

20 Descrizione tecnizi

20.1 Dati tecnici generali .............................................................66

20.2 Allestimento standard ............................................................66

20.2.1 Forma costructtiva..........................................................66

20.2.2 Flangia...................................................................66

20.2.3 Grado di protezione.........................................................66

20.2.4 Classe di isolamento ........................................................67

20.2.5 Superficie ................................................................67

20.2.6 Estremità di uscita albero ....................................................67

20.2.7 Dispositivo di protezione .....................................................67

20.2.8 Resistenza alle vibrazioni ....................................................67

20.3 Sistema di collegamento .........................................................68

20.3.1 Connettore................................................................68

20.3.2 Sezioni dei cavi ............................................................68

20.3.2.1 Cavo di potenza, cavo combinato...........................................68

20.3.2.2 Cavo di retroazione......................................................68

20.3.2.3 Cavo ibrido ............................................................68

20.4 Freno di stazionamento ..........................................................69

20.5 Ventola per AKM7...............................................................69

20.6 Washdown e Washdown Food.....................................................70

20.6.1 Washdown................................................................70

20.6.2 Washdown Food ...........................................................71

20.6.3 Analisi e verifica delle proprietà nei confronti dei detergenti..........................71

20.6.4 Condizioni di montaggio e di utilizzo............................................72

20.6.5 Piano di pulizia ............................................................72

21 Installazione meccanica

21.1 Indicazioni importanti ............................................................73

22 Installazione elettrica

22.1 Indicazioni importanti ............................................................74

22.2 Collegamento dei motori con cavi preconfezionati......................................75

22.3 Guida ad installazione elettrica ....................................................75

23 Messa in funzione

23.1 Indicazioni importanti ............................................................76

23.2 Guida ad messa in funzione.......................................................

23.3 Eliminazione dei guasti...........................................................78

24 Dati tecnici

24.1 Definizioni .....................................................................79

77

ITALIANO

Servomotori AKM Italiano - 5

Page 6

Sumario 04/2013 Kollmorgen

25 Generalidades

25.1 Sobre este manual ..............................................................81

25.2 Símbolos utilizados..............................................................81

25.3 Abreviaturas utilizadas ...........................................................81

26 Seguridad

26.1 Siga sus instrucciones!...........................................................82

26.2 Utilización conforme .............................................................84

26.3 Uso indebido...................................................................84

26.4 Manipulación...................................................................85

26.4.1 Transporte ................................................................85

26.4.2 Embalaje .................................................................86

26.4.3 Almacenamiento ...........................................................86

26.4.4 Advertenzia / Limpieza ......................................................86

26.4.5 Reparación ...............................................................86

26.4.6 Eliminación ...............................................................86

27 Identificación del producto

27.1 Volumen de suministro ...........................................................87

27.2 Placa de identificación ...........................................................87

27.3 Codificación de modelo ..........................................................88

27.3.1 Opciones de conexión.......................................................89

27.3.2 Unidad de realimentación ....................................................89

28 Descripción técnica

28.1 Datos técnicos generales .........................................................90

28.2 Modelo estándar................................................................90

28.2.1 Forma de diseño ...........................................................90

28.2.2 Brida ....................................................................90

28.2.3 Tipo de protección..........................................................90

28.2.4 Clase de material aislante....................................................91

28.2.5 Superficie.................................................................91

28.2.6 Extremo del eje, lado de accionamiento .........................................91

28.2.7 Dispositivo protector ........................................................91

28.2.8 Calidad vibracional .........................................................91

28.3 Técnica de conexión.............................................................92

28.3.1 Enchufes .................................................................92

28.3.2 Secciones de cable .........................................................92

28.3.2.1 Cable de potencia, cable combinado ........................................92

28.3.2.2 Cable de Feedback......................................................92

28.3.2.3 Cable híbrido...........................................................92

28.4 Freno de detención..............................................................93

28.5 Ventilador para AKM7 ...........................................................93

28.6 Washdown y Washdown Food.....................................................94

ESPAÑOL

28.6.1 Washdown................................................................94

28.6.2 Washdown Food ...........................................................95

28.6.3 Características probadas y confirmadas frente a productos de limpieza ................95

28.6.4 Condiciones de montaje y aplicación ...........................................96

28.6.5 Plan de limpieza ...........................................................96

29 Instalación mecánica

29.1 Instrucciones importantes ........................................................97

30 Instalación eléctrica

30.1 Instrucciones importantes.........................................................98

30.2 Conexión de los motores con conducciones preconfeccionadas ..........................99

30.3 Guía de instalación eléctrica ......................................................99

31 Puesta en funcionamento

31.1 Instrucciones importantes........................................................100

31.2 Guía de puesta en funcionamento .................................................

31.3 Eliminación de perturbaciones ....................................................102

32 Datos técnicos

32.1 Definiciones ..................................................................103

Página

101

Español - 6 Servomotores AKM

Page 7

Kollmorgen 04/2013 Contents

Page

33 Technical Data

33.1 Dictionary for technical data tables ................................................104

33.2 Technical Data AKM1...........................................................105

33.3 Technical Data AKM2...........................................................106

33.4 Technical Data AKM3...........................................................107

33.5 Technical Data AKM4...........................................................108

33.6 Technical Data AKM5...........................................................110

33.7 Technical Data AKM6...........................................................112

33.8 Technical Data AKM7 without fan .................................................114

33.9 Technical Data AKM7 with fan ....................................................115

33.10 Technical Data AKM8 ...........................................................116

34 Dimension drawings (Ax flanges)

34.1 Dimensions/Radial Forces AKM1..................................................117

34.1.1 Dimensions with cable connectors ............................................117

34.1.2 Dimensions with mounted Y-TEC connectors ...................................117

34.1.3 Radial Force .............................................................118

34.2 Dimensions/Radial Forces AKM2..................................................119

34.3 Dimensions/Radial Forces AKM3..................................................120

34.4 Dimensions/Radial Forces AKM4..................................................121

34.5 Dimensions/Radial Forces AKM5..................................................122

34.6 Dimensions/Radial Forces AKM6..................................................123

34.7 Dimensions/Radial Forces AKM7..................................................124

34.7.1 Dimensions standard motor .................................................124

34.7.2 Dimensions with mounted FAN kit ............................................125

34.7.3 Radial Force .............................................................126

34.8 Dimensions/Radial Forces AKM8..................................................127

34.8.1 Dimensions with terminal box ................................................127

34.8.2 Dimensions AKM82 with power connector ......................................128

34.8.3 Radial Force .............................................................129

35 Connector Pinout

35.1 Connector codes 1, Y: AKM1 .....................................................131

35.1.1 Power ..................................................................131

35.1.2 Resolver (Feedback code R-) ................................................131

35.1.3 SFD (Feedback code C-) ...................................................131

35.1.4 Encoder (Feedback codes GC, GD) ...........................................131

35.2 Connector codes 1, 2, 7, B, C, G, H, T: AKM1 - AKM8 .................................132

35.2.1 Power ..................................................................132

35.2.2 Resolver (Feedback code R-) ................................................133

35.2.3 SFD (Feedback code C-) ...................................................133

35.2.4 Encoder (Feedback codes Ax, Dx, Lx, Gx)......................................133

35.2.5 ComCoder (Feedback codes 1-, 2-) ...........................................133

35.3 Connector code D: AKM1 - AKM6 .................................................134

35.3.1 Power & SFD AKM1 (Feedback code C-).......................................134

35.3.2 Power & SFD AKM2 - AKM6 (Feedback code C-) ................................134

35.4 Connector code P: AKM1 - AKM4 .................................................135

35.4.1 Power & SFD.............................................................135

35.5 Connector code M: AKM1 - AKM4 .................................................135

35.5.1 Power ..................................................................135

35.5.2 Resolver (Feedback code R-) ................................................135

35.5.3 SFD (Feedback code C-) ...................................................135

35.5.4 Encoder (Feedback codes Ax, Dx, Lx, Gx)......................................136

35.5.5 ComCoder (Feedback codes 1-, 2-) ...........................................136

36 Approvals

36.1

Underwriters Laboratories .......................................................137

36.2 EC Declaration of Conformity.....................................................137

36.3 GOST-R certificate .............................................................138

Servomotors AKM General - 7

Page 8

DEUTSCH

04/2013 Kollmorgen

Diese Seite wurde bewusst leer gelassen.

Deutsch - 8 Servomotoren AKM

Page 9

Kollmorgen 04/2013 Allgemeines

1 Allgemeines

1.1 Über dieses Handbuch

Dieses Handbuch beschreibt die Synchron-Servomotoren der Serie AKM (Standardaus

führung). Die Motoren werden im Antriebssystem zusammen mit den Kollmorgen Servo

verstärkern betrieben. Beachten Sie daher die gesamte Dokumentation des Systems,

bestehend aus:

— Betriebsanleitung des Servoverstärkers

— Handbuch Bus-Kommunikation (z.B CANopen oder EtherCAT)

— Online Hilfe der Inbetriebnahmesoftware des Servoverstärkers

— Regionales Zubehörhandbuch

— Betriebsanleitung Motorserie AKM (dieses Handbuch)

Weitere Hintergundinformationen finden Sie im "Produkt-WIKI", erreichbar unter

www.wiki-kollmorgen.eu

.

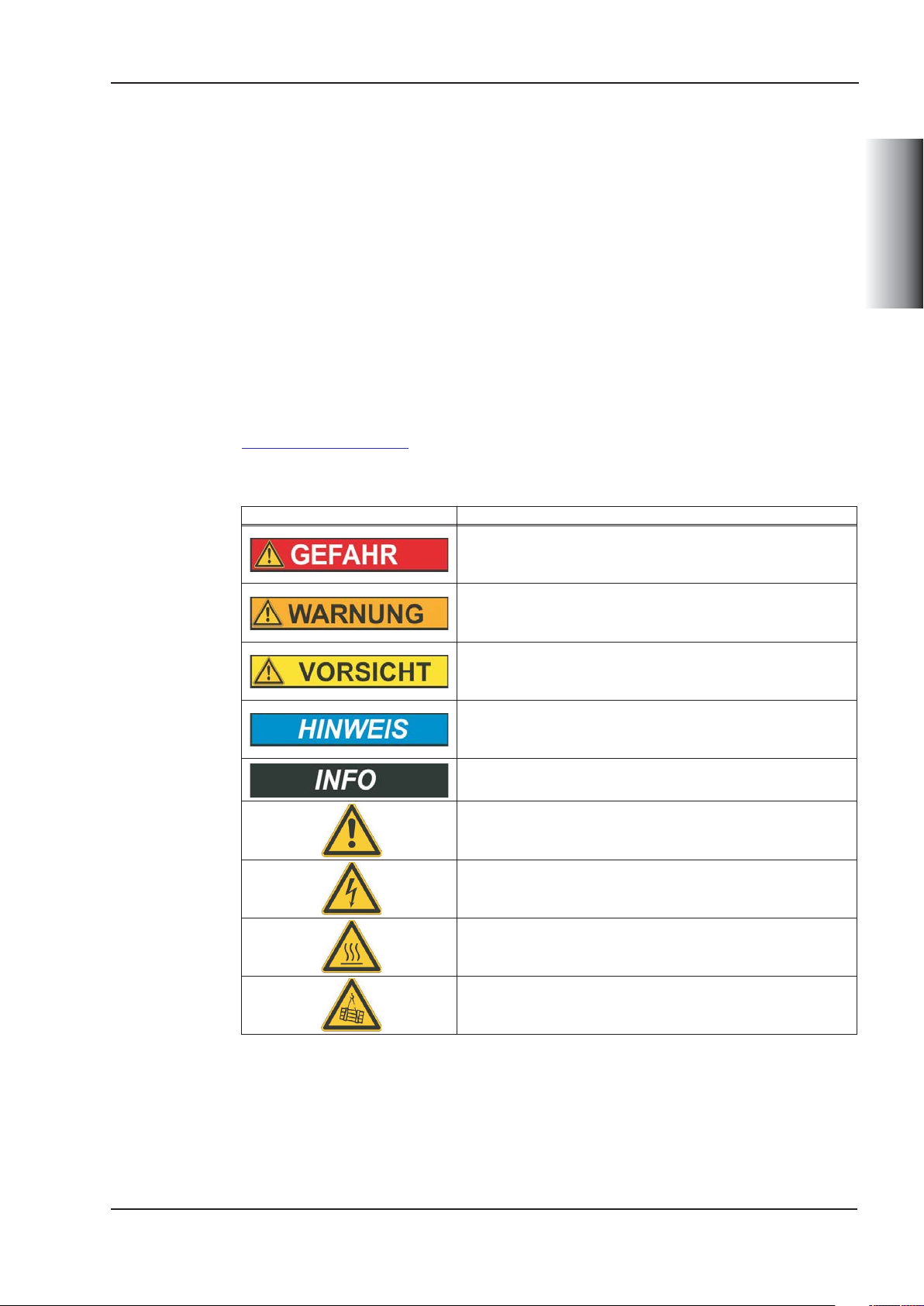

1.2 Verwendete Symbole

Symbol Bedeutung

-

-

DEUTSCH

Weist auf eine gefährliche Situation hin, die, wenn sie

nicht vermieden wird, zum Tode oder zu schweren, irreversiblen Verletzungen führen wird.

Weist auf eine gefährliche Situation hin, die, wenn sie

nicht vermieden wird, zum Tode oder zu schweren, irreversiblen Verletzungen führen kann.

Weist auf eine gefährliche Situation hin, die, wenn sie

nicht vermieden wird, zu leichten Verletzungen führen

kann.

Dies ist kein Sicherheits-Symbol. Dieses Symbol weist

auf eine Situation hin, die, wenn sie nicht vermieden

wird, zu Beschädigung von Sachen führen kann.

Dies ist kein Sicherheits-Symbol. Dieses Symbol weist

auf wichtige Informationen hin.

Warnung vor einer Gefahr (allgemein). Die Art der

Gefahr wird durch den nebenstehenden Warntext spezifiziert.

Warnung vor gefährlicher elektrischer Spannung und

deren Wirkung.

Warnung vor heißer Oberfläche.

Warnung vor hängenden Lasten.

1.3 Verwendete Abkürzungen

Siehe Kapitel 8.1 "Begriffsdefinitionen".

Servomotoren AKM Deutsch - 9

Page 10

Sicherheit 04/2013 Kollmorgen

2 Sicherheit

Dieses Kapitel hilft Ihnen, Gefahren zu erkennen und zu vermeiden.

2.1 Das sollten Sie beachten

Dokumentation lesen

DEUTSCH

Lesen Sie vor der Montage und Inbetriebnahme die vorliegende Dokumentation. Falsches Handhaben des Motors kann zu Personen- oder Sachschäden führen. Der Betreiber muss daher sicherstellen, dass alle mit Arbeiten am Motor betrauten Personen das

Handbuch gelesen und verstanden haben und dass die Sicherheitshinweise in diesem

Handbuch beachtet werden.

Technische Daten beachten

Halten Sie die technischen Daten und die Angaben zu den Anschlussbedingungen

(Typenschild und Dokumentation) ein. Wenn zulässige Spannungswerte oder Stromwerte

überschritten werden, können die Motoren z.B. durch Überhitzung geschädigt werden.

Risikobeurteilung erstellen

Der Maschinenhersteller muss eine Risikobeurteilung für die Maschine erstellen und

geeignete Maßnahmen treffen, dass unvorhergesehene Bewegungen nicht zu Schäden

an Personen oder Sachen führen können. Aus der Risikobeurteilung leiten sich eventuell

auch zusätzliche Anforderungen an das Fachpersonal ab.

Fachpersonal erforderlich

Nur qualifiziertes Fachpersonal darf Arbeiten wie Transport, Montage, Inbetriebnahme

und Instandhaltung ausführen. Qualifiziertes Fachpersonal sind Personen, die mit Transport, Aufstellung, Montage, Inbetriebnahme und Betrieb von Motoren vertraut sind und

über die ihrer Tätigkeit entsprechenden Mindestqualifikationen verfügen:

Transport: nur durch Personal mit Kenntnissen in der Behandlung

elektrostatisch gefährdeter Bauelemente

Mech. Installation: nur durch Fachleute mit maschinenbautechnischer Ausbildung

Elektr. Installation: nur durch Fachleute mit elektrotechnischer Ausbildung

Inbetriebnahme: nur durch Fachleute mit weitreichenden Kenntnissen in

den Bereichen Elektrotechnik / Antriebstechnik

Das Fachpersonal muss ebenfalls IEC 60364 / IEC 60664 und nationale Unfallverhütungsvorschriften kennen und beachten.

Sicher transportieren

Heben und bewegen Sie Motoren mit mehr als 20kg Gewicht (AKM7 und AKM8) nur mit

Hilfe von Hebevorrichtungen. Heben ohne Hilfsmittel kann zu Rückenverletzungen führen. Beachten Sie die Hinweise auf Seite 13.

Passfeder sichern

Entfernen oder sichern Sie eine eventuell vorhandene Wellen-Passfeder, falls der Motor

ohne angekoppelte Last laufen soll, um ein Wegschleudern der Passfeder und die damit

verbundene Verletzungsgefahr zu vermeiden. Im Auslieferzustand ist die Passfeder mit

einer Kunststoffkappe gesichert.

Deutsch - 10 Servomotoren AKM

Page 11

Kollmorgen 04/2013 Sicherheit

Heiße Oberfläche

Während des Betriebes können Motoren ihrer Schutzart entsprechend heiße Oberflächen

besitzen. Gefahr leichter Verbrennungen!

Die Oberflächentemperatur kann 100°C überschreiten. Messen Sie die Temperatur und

warten Sie, bis der Motor auf 40°C abgekühlt ist, bevor Sie ihn berühren.

Erdung

Stellen Sie die ordnungsgemäße Erdung des Motors mit der PE-Schiene im Schaltschrank als Bezugspotential sicher. Ohne niederohmige Erdung ist keine personelle

Sicherheit gewährleistet und es besteht Lebensgefahr durch elektrischen Schlag.

Hohe Spannungen

Halten Sie während des Betriebs der Geräte den Schaltschrank geschlossen. Das Fehlen

von optische Anzeigen gewährleisten nicht die Spannungsfreiheit. Leistungsanschlüsse

können Spannung führen, auch wenn sich der Motor nicht dreht.

Ziehen Sie keine Stecker während des Betriebs. Es besteht die Gefahr von Tod oder

schweren gesundheitlichen Schäden beim Berühren freiliegender Kontakte. In ungünstigen Fällen können Lichtbögen entstehen und Personen und Kontakte schädigen.

Warten Sie nach dem Trennen der Servoverstärker von den Versorgungsspannungen

mehrere Minuten, bevor Sie spannungsführende Teile (z.B. Kontakte, Gewindebolzen)

berühren oder Anschlüsse lösen. Kondensatoren im Servoverstärker führen mehrere

Minuten nach Abschalten der Versorgungsspannungen gefährliche Spannungen. Messen

Sie zur Sicherheit die Spannung im Zwischenkreis und warten Sie, bis die Spannung

unter 40V abgesunken ist.

Hängende Lasten sichern

DEUTSCH

Eingebaute Haltebremsen sind nicht funktional sicher. Insbesondere bei hängender Last

(Vertikalachsen) kann die funktionale Sicherheit nur mit einer zusätzlichen, externen

mechanischen Bremse erreicht werden. Bei Nichtbeachtung kann

Servomotoren AKM Deutsch - 11

Page 12

Sicherheit 04/2013 Kollmorgen

2.2 Bestimmungsgemäße Verwendung

Synchron-Servomotoren der Serie AKM sind insbesondere als Antrieb für Handha

—

bungsgeräte, Textilmaschinen, Werkzeugmaschinen, Verpackungsmaschinen und

ähnliche mit hohen Ansprüchen an die Dynamik konzipiert.

Sie dürfen die Motoren nur unter Berücksichtigung der in dieser Dokumentation de

—

finierten Umgebungsbedingungen betreiben.

-

-

DEUTSCH

— Der Betrieb von Washdown Motoren ist in Umgebungen mit ätzenden Säuren und

Laugen unter Berücksichtigung der im Kapitel 4.6 auf Seite 22 definierten Bedingungen erlaubt.

— Der Betrieb von Washdown Food Motoren ist in Applikationen mit indirektem Kon-

takt zu Lebensmitteln erlaubt.

— Die Motoren der Serie AKM sind ausschließlich dazu bestimmt, von digitalen Ser-

voverstärkern drehzahl- und/oder drehmomentgeregelt angesteuert zu werden.

— Die Motoren werden als Bauteile in elektrische Anlagen oder Maschinen eingebaut

und dürfen nur als integrierte Bauteile der Anlage in Betrieb genommen werden.

— Der in die Motorwicklungen eingebaute Thermoschutzsensor muss ausgewertet und

überwacht werden.

— Eingebaute Haltebremsen sind als Stillstandsbremsen ausgelegt und für dauernde,

betriebsmäßige Abbremsvorgänge ungeeignet.

— Die Konformität des Servosystems zu den in der EG-Konformitätserklärung auf Sei-

te 13 genannten Normen garantieren wir nur, wenn von uns gelieferte Komponenten

(Servoverstärker, Motor, Leitungen usw.) verwendet werden.

2.3 Nicht bestimmungsgemäße Verwendung

— Der Betrieb von Standard Motoren ist verboten

- direkt am Netz,

- in explosionsgefährdeten Bereichen,

- im Kontakt mit Lebensmitteln,

- in Umgebungen mit ätzenden und/oder elektrisch leitenden Säuren, Laugen, Ölen,

Dämpfen, Stäuben.

— Der Betrieb von Washdown Motoren ist verboten

- direkt am Netz,

- in explosionsgefährdeten Bereichen,

- im Kontakt mit Lebensmitteln,

- in Umgebungen mit Säuren oder Laugen mit PH Wert kleiner 2 oder größer 12,

- in Umgebungen mit Säuren oder Laugen die nicht von Kollmorgen getestet wur-

den.

— Der Betrieb von Washdown Food Motoren ist verboten

- direkt am Netz,

- in explosionsgefährdeten Bereichen,

- im direkten Kontakt mit Lebensmitteln.

— Der bestimmungsgemäße Betrieb des Motors ist untersagt, wenn die Maschine, in

die er eingebaut wurde,

- nicht den Bestimmungen der EG Maschinenrichtlinie entspricht,

- nicht die Bestimmung der EMV-Richtlinie erfüllt,

- nicht die Bestimmung der Niederspannungs-Richtlinie erfüllt.

—

Eingebaute Haltebremsen alleine dürfen nicht für die Sicherstellung der funktionalen

Sicherheit benutzt werden.

Deutsch - 12 Servomotoren AKM

Page 13

Kollmorgen 04/2013 Sicherheit

2.4 Handhabung

2.4.1 Transport

Klimaklasse 2K3 nach EN61800-2, IEC 60721-3-2

—

Temperatur: -25..+70°C, max. 20K/Stunde schwankend

—

Luftfeuchtigkeit: relative Feuchte 5% ... 95% nicht kondensierend

— Nur von qualifiziertem Personal in der Original-Verpackung des Herstellers

— Vermeiden Sie harte Stöße, insbesondere auf das Wellenende

— Überprüfen Sie bei beschädigter Verpackung den Motor auf sichtbare Schäden. In-

formieren Sie den Transporteur und gegebenenfalls den Hersteller.

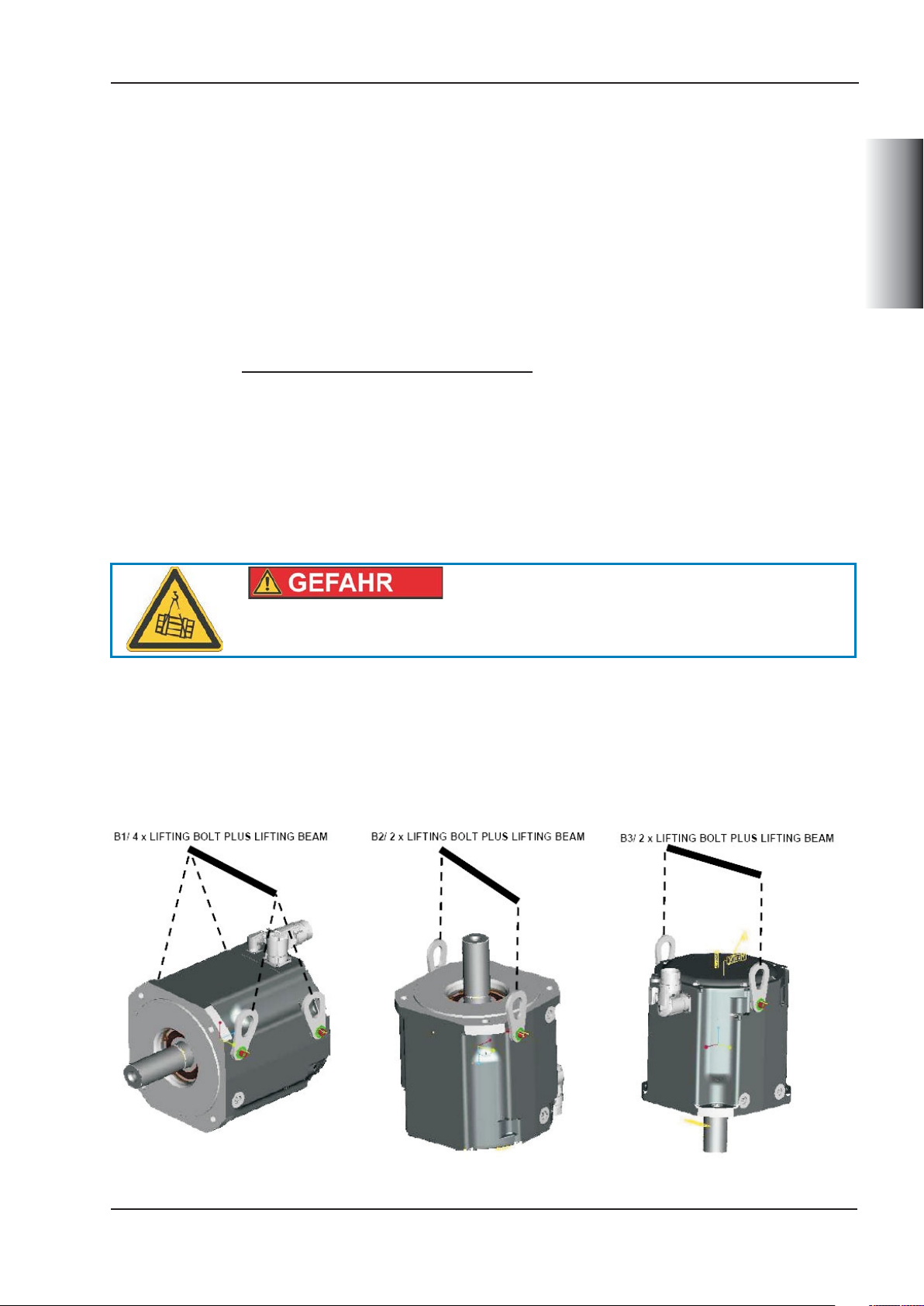

Transport von Motoren über 20kg Gewicht

Verwenden Sie für den sicheren Transport der Motoren AKM7 und AKM8 (>20kg) die

beiliegenden Hebeösen.

Beachten Sie die in der Motorverpackung beiliegende Anweisungen für den Transport.

Als Zubehör zum Transport der Motoren empfehlen wir die Transportvorrichtung ZPMZ

120/292.

Die Transportvorrichtung ZPMZ 120/292 besteht aus einer Traverse, die am Kranhaken

eingehängt wird und zwei zweiadrigen Kettenanschlägen.

DEUTSCH

Schwebende Last. Lebensgefahr wenn die Last abstürzt.

Treten Sie während des Hebevorgangs niemals unter die Last!

— die Befestigungsschrauben der Hebeösen müssen vollständig eingedreht sein

— die Hebeösen müssen eben und vollflächig auf der Auflagefläche aufliegen

— Die Hebeösen vor dem Gebrauch auf festen Sitz und augenfällige Beschädigungen

(Korrosion, Verformung) überprüfen.

— Hebeösen mit Verformungen dürfen nicht weiterbenutzt werden.

Servomotoren AKM Deutsch - 13

Page 14

Sicherheit 04/2013 Kollmorgen

2.4.2 Verpackung

Kartonverpackung mit Instapak

—

Den Kunststoffanteil können Sie an den Lieferanten zurückgeben

—

®

-Ausschäumung.

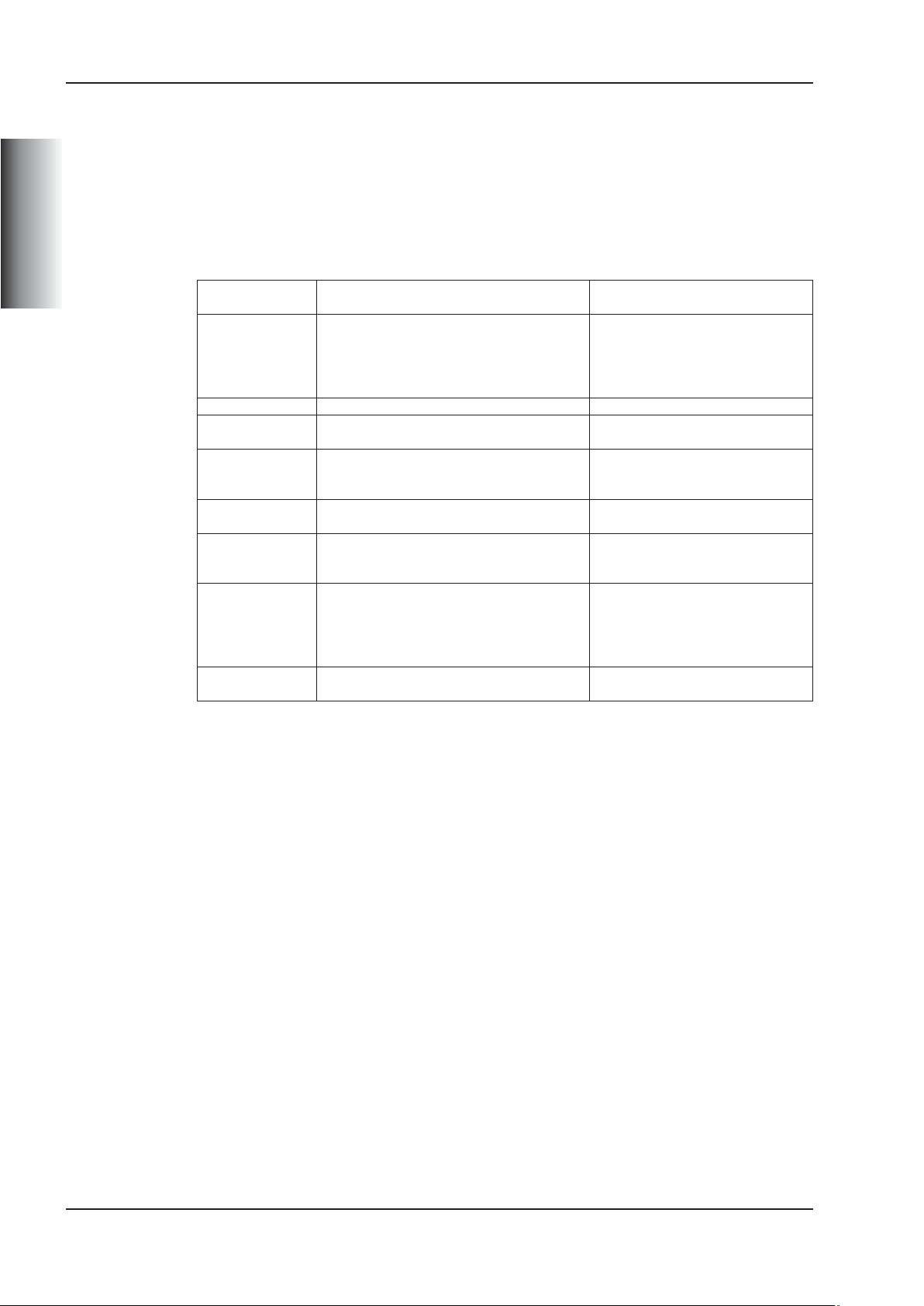

Motortyp Verpackung

DEUTSCH

AKM1 Karton 10 AKM5 Karton 5

AKM2 Karton 10 AKM6 Karton 1

AKM3 Karton 6 AKM7 Karton 1

AKM4 Karton 6 AKM8 Mini-Palette 1

2.4.3 Lagerung

— Klimaklasse 1K4 nach EN61800-2, IEC 60721-3-2

— Lagertemperatur -25...+55°C, max. 20K/Stunde schwankend

— Luftfeuchtigkeit relative Feuchte 5% ... 95% nicht kondensierend

— Nur in der Originalverpackung des Herstellers lagern

— Max. Stapelhöhe: siehe Tabelle in Kapitel "Verpackung"

— Lagerdauer: ohne Einschränkung

2.4.4 Wartung / Reinigung

— Wartung und Reinigung nur von qualifiziertem Personal

— Nach 20.000 Betriebsstunden unter Nennbedingungen sollten die Kugellager erneu-

ert werden (vom Hersteller).

— Prüfen Sie den Motor alle 2500 Betriebsstunden bzw. einmal jährlich auf Kugellager-

geräusche. Wenn Sie Geräusche feststellen, darf der Motor nicht weiterbetrieben

werden - die Lager müssen erneuert werden (vom Hersteller).

— Öffnen der Motoren bedeutet den Verlust der Gewährleistung.

max. Stapel

höhe

Motortyp Verpackung

max. Stapel

höhe

-

— Gehäusereinigung mit Isopropanol o.ä., nicht tauchen oder absprühen

2.4.5 Reparatur

Reparaturen des Motors darf nur der Hersteller durchführen, Öffnen der Geräte bedeutet

Verlust der Gewährleistung. Schicken Sie den Motor zur Reparatur an:

KOLLMORGEN Europe GmbH

Pempelfurtstr. 1

D-40880 Ratingen

2.4.6 Entsorgung

Gemäß der WEEE-2002/96/EG-Richtlinien nehmen wir Altgeräte und Zubehör zur fachgerechten Entsorgung zurück, sofern die Transportkosten vom Absender übernommen

werden. Senden Sie die Geräte an:

KOLLMORGEN Europe GmbH

Pempelfurtstr. 1

D-40880 Ratingen

Deutsch - 14 Servomotoren AKM

Page 15

Kollmorgen 04/2013 Produktidentifizierung

E61960

PS155-1

EN60034-1

EN60034-5

MODEL:

Cust P/N:

Ics Arms

Tc s N m

Vs V DC

Nrtd RPM

Prtd kW

Rm OHMS (L-L) 25 °C

SERIAL #

Ambient 40 °C IP

Made in Czech Republic BCZ www.Kollmorgen.com

3 Produktidentifizierung

3.1 Lieferumfang

Sie erhalten einen Karton mit Instapak®-Ausschäumung. Enthalten ist:

— Motor der Serie AKM

— Produkthandbuch gedruckt, mehrsprachig, einmal pro Lieferung

3.2 Typenschild

Bei Standardmotoren ist das Typenschild unverlierbar seitlich auf das Gehäuse geklebt.

Bei Washdown Motoren ist das Typenschild seitlich in das Gehäuse eingraviert, je

Verpackungseinheit liegt ein zusätzliches Typenschild bei.

DEUTSCH

Legende:

MODEL Typenbezeichnung

CUST P/N Kunden-Mat.Nr

Ics I

Tcs M

Vs U

(Stillstandsstrom)

0rms

(Stillstandsdrehmoment)

0

(Zwischenkreisspannung)

n

Nrtd nn (Nenndrehzahl bei U

Prtd Pn (Nennleistung)

Rm R25 (Wicklungswiderstand bei 25°)

SERIAL Seriennummer

AMBIENT zul. Umgebungstemp.

Das Baujahr des Motors ist in der Seriennummer kodiert: die ersten beiden Ziffern der

Seriennummer bezeichnen das Jahr, z.B. bedeutet "12" 2012.

Servomotoren AKM Deutsch - 15

)

n

Page 16

Produktidentifizierung 04/2013 Kollmorgen

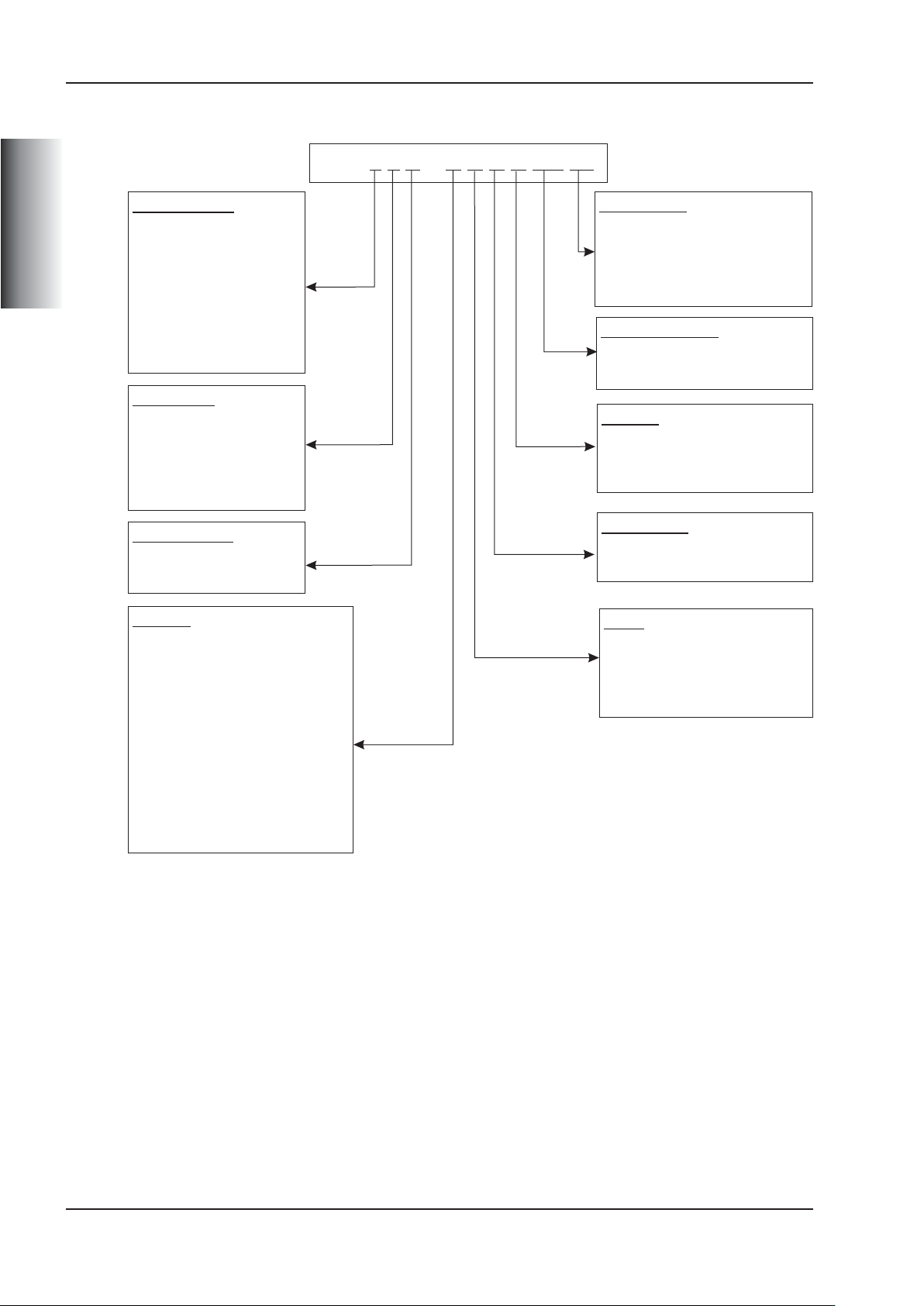

3.3 Typenschlüssel

AKM 6 2 P -AN C N DA 00

Flanschgröße

1 40mm

2 58mm

DEUTSCH

3 70mm

4 84mm

5 108mm

6 138mm

7 188mm

8 260mm

Rotorlänge

1

2

3

4

5

Wicklungstyp

A..Z

S sonder

Flansch

A IEC mit Toleranz N

B NEMA

R IEC mit Toleranz R

M,T verstärkte Lager AKM8

W Flanschbeschichtung

S sonder

Ausführung

00 Standard

01 mit Wellendichtring

0W Washdown

0F Washdown Food

Rückführeinheit

alle Typen siehe Seite 17

S- sonder

Bremse

2 24V Haltebremse

N ohne Bremse

S sonder

Anschlüsse

alle Typen siehe Seite 17

S sonder

Welle

C Passfedernut

K offene Passfedernut

N glatte Welle

S sonder

für Washdown, IEC

C, D, G, H sind alternative

Flanschvarianten. Kontaktieren

Sie den Kollmorgen Vertrieb.

Deutsch - 16 Servomotoren AKM

Page 17

Kollmorgen 04/2013 Produktidentifizierung

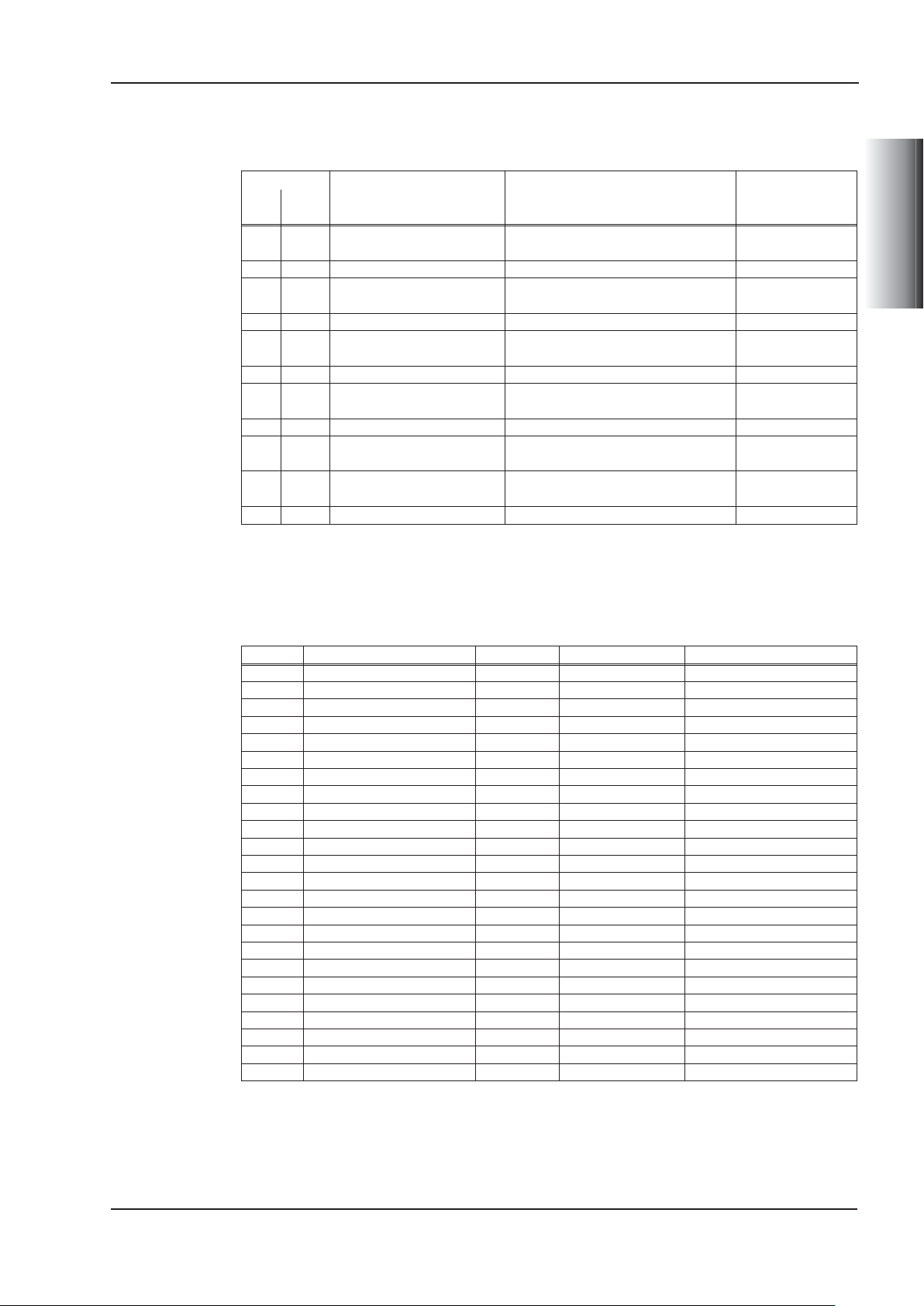

3.3.1 Anschlussoptionen

Die Steckerbelegungen für die Optionen finden Sie ab S.131.

Code

KTY

PTC

84-130

B 1 AKM2

C 7 AKM1 - AKM2 Zwei IP65 Stecker Gr. 1.0 an 0,5m Kabel

C 1 AKM3 - AKM7

D - AKM1, SFD, ohne Bremse Ein IP65 Hybridstecker i-tec auf Motor montiert

D-

G - AKM2 - AKM6 Zwei gerade IP65 Stecker Gr. 1.0 auf Motor montiert

H 1 AKM74Q & AKM82T

M - AKM1 - AKM4 Zwei IP20 Molex Stecker, Io<6A an 0,5m Kabel

P-

T 2 AKM8

Y 1 AKM1 IP65, y-tec Stecker auf Motor montiert

Verwendbar mit Bezeichnung Steckerposition

AKM2 - AKM6, SFD ohne

Bremse

AKM1 - AKM4, SFD,

ohne Bremse

Zwei IP65 Stecker Gr. 1.0

abgewinkelt, drehbar

Zwei IP65 Stecker Gr. 1.0 abgewinkelt, drehbar

Ein IP65 Hybridstecker Gr. 1.0,

abgewinkelt, drehbar

Ein IP65 Feedback Stecker Gr.1.0,

ein IP65 Leistungsstecker Gr. 1.5

Ein IP20 Molex Hybridstecker, Io<6A an 0,5m Kabel

Klemmkasten IP65 für Leistung,

ein IP65 Feedback Stecker Gr. 1.0

auf Motor montiert

auf Motor montiert

auf Motor montiert

auf Motor montiert

auf Motor montiert

DEUTSCH

3.3.2 Rückführeinheit

Die Motorlänge hängt von der eingebauten Rückführeinheit (Feedback) ab, siehe Maßzeichnungen ab Seite 117. Ein nachträglicher Einbau ist nicht möglich. Die Steckerbelegungen für die Optionen finden Sie im Kapitel "Connector Pinout" ab S.131.

Code Bezeichnung Modell Verwendbar mit Bemerkung

1- Comcoder AKM1 - AKM8 1024 Inkr/U

2- Comcoder AKM1 - AKM8 2048 Inkr/U

AA BiSS B Encoder AD36 AKM2 - AKM4 Single-turn, optisch

AA BiSS B Encoder AD58 AKM5 - AKM8 Single-turn, optisch

AB BiSS B Encoder AD36 AKM2 - AKM4 Multi-turn, optisch

AB BiSS B Encoder AD58 AKM5 - AKM8 Multi-turn, optisch

C- SFD Size 10 AKM1 Gen2, Single-turn

C- SFD Size 15 AKM2 - AKM4 Gen2, Single-turn

C- SFD Size 21 AKM5 - AKM8 Gen2, Single-turn

DA EnDAT 2.1 Encoder ECN 1113 AKM2 - AKM4 Single-turn, optisch

DA EnDAT 2.1 Encoder ECN 1313 AKM5 - AKM8 Single-turn, optisch

DB EnDAT 2.1 Encoder EQN 1125 AKM2 - AKM4 Multi-turn, optisch

DB EnDAT 2.1 Encoder EQN 1325 AKM5 - AKM8 Multi-turn, optisch

LA EnDAT 2.1 Encoder ECI 1118 AKM2 - AKM3 Single-turn, induktiv

LA EnDAT 2.1 Encoder ECI 1319 AKM4 - AKM8 Single-turn, induktiv

LB EnDAT 2.1 Encoder EQI 1130 AKM2 - AKM3 Multi-turn, induktiv

LB EnDAT 2.1 Encoder EQI 1331 AKM4 - AKM8 Multi-turn, induktiv

GA* HIPERFACE Encoder SKS36 AKM2 - AKM8 Single-turn

GB* HIPERFACE Encoder SKM36 AKM2 - AKM8 Multi-turn

GC HIPERFACE Encoder SEK34 AKM1 Single-turn, kapazitiv

GD HIPERFACE Encoder SEL34 AKM1 Multi-turn, kapazitiv

R- Resolver Size 10 AKM1 2 polig, Hohlwelle

R- Resolver Size 15 AKM2 - AKM4 2 polig, Hohlwelle

R- Resolver Size 21 AKM5 - AKM8 2 polig, Hohlwelle

* nicht verfügbar bei AKM2 mit Anschlussoption "C" (Kabel mit IP65 Stecker)

Servomotoren AKM Deutsch - 17

Page 18

Technische Beschreibung 04/2013 Kollmorgen

4 Technische Beschreibung

4.1 Allgemeine technische Daten

Umgebungstemperatur 5...+40°C bei Aufstellhöhe bis 1000m über NN

(bei Nenndaten) Sprechen Sie bei Umgebungstemperaturen über 40°C

und bei gekapseltem Einbau der Motoren unbedingt mit

unserer Applikationsabteilung.

DEUTSCH

Zulässige Luftfeuchte 95% relative Feuchte, nicht betauend

(bei Nenndaten)

Leistungsreduzierung 1%/K im Bereich 40°C...50°C bis 1000m über NN

(Ströme und Momente) Bei Aufstellhöhen über 1000m über NN und 40°C

6% bei 2000m über NN

17% bei 3000m über NN

30% bei 4000m über NN

55% bei 5000m über NN

Keine Leistungsreduzierung bei Aufstellhöhen über

1000m über NN und Temperaturreduzierung

um 10K / 1000m

Kugellager-Lebensdauer ³ 20.000 Betriebsstunden

Technische Daten der Motortypen finden Sie im Kapitel "Technical Data" ab S.104.

4.2 Standardausrüstung

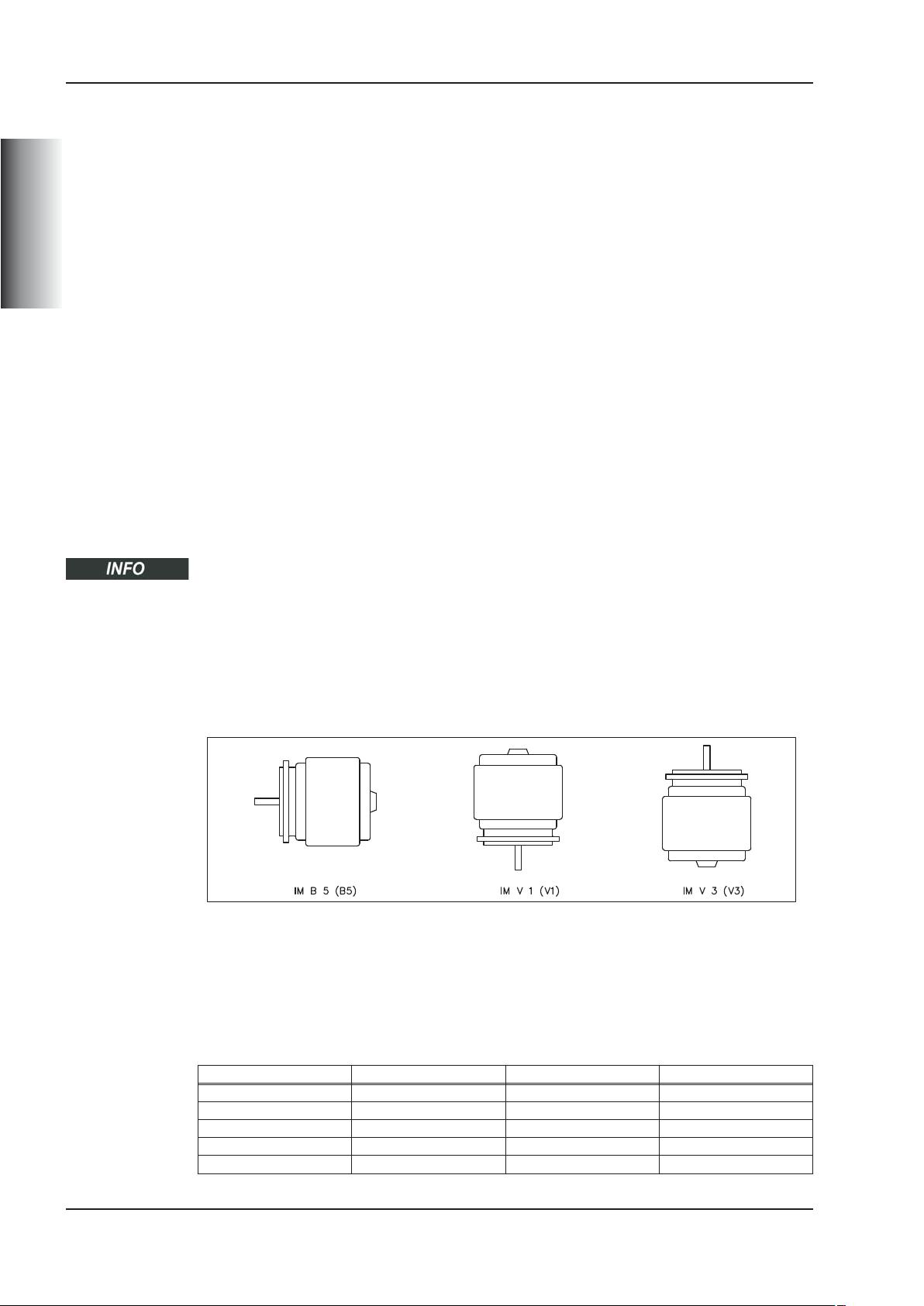

4.2.1 Bauform

Die Grundbauform der Synchron-Servomotoren AKM ist die Bauform IM B5 nach DIN EN

60034-7.

4.2.2 Flansch

Flanschmaße nach IEC-Norm, Passung j6 (AKM1: h7), Genauigkeit nach DIN 42955

Toleranzklasse : N, optional R für IEC Flansch

Maximal zulässige Flanschtemperatur im Dauerbetrieb: 65°C

4.2.3 Schutzart

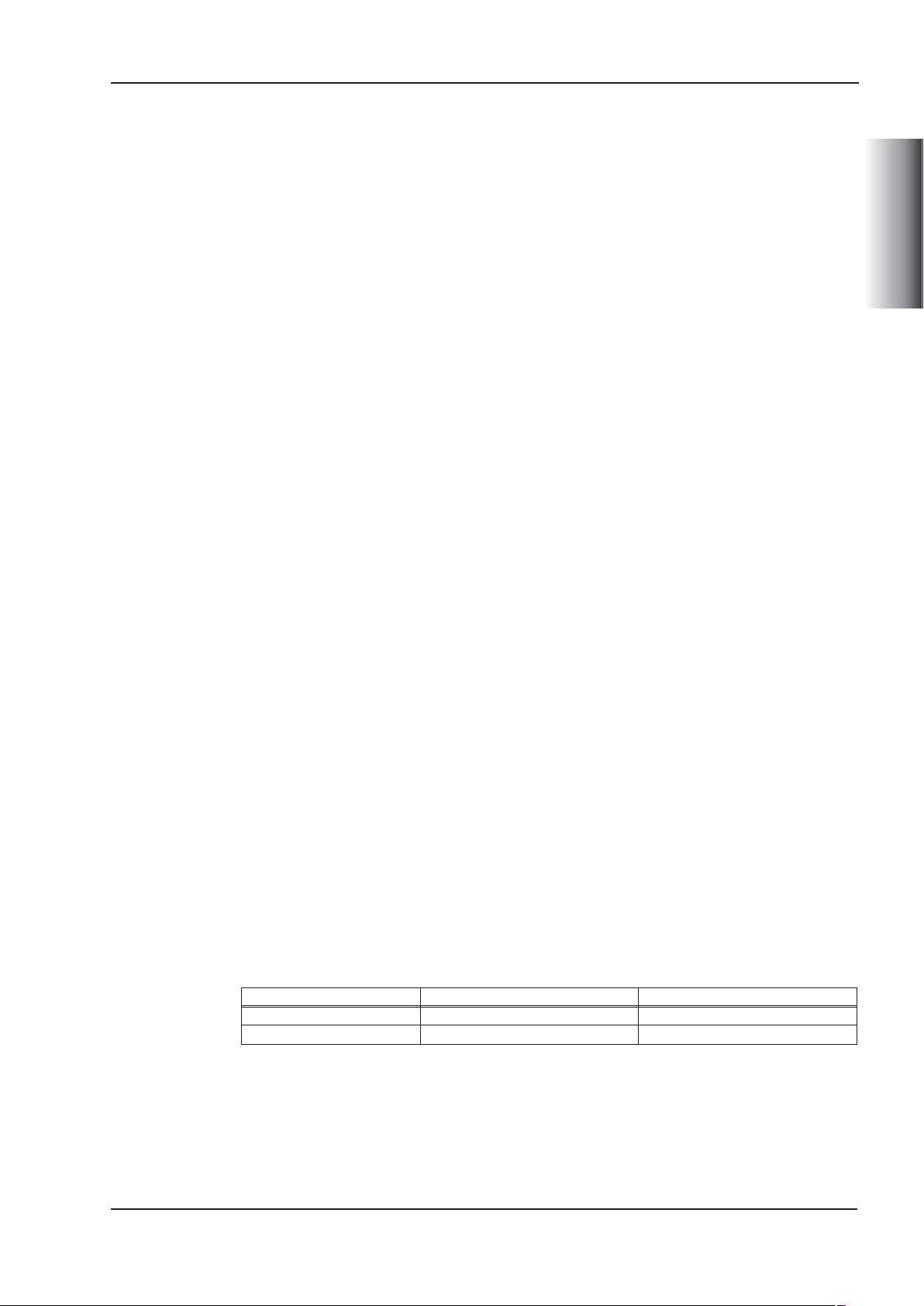

Standardmotor Anschlusscode Wellendichtring Schutzart

AKM1-4 M, P mit oder ohne IP20

AKM1 C, D ohne IP40

AKM1 C, D mit IP65

AKM2-AKM8 B, C, D, G, H, T ohne IP54

AKM2-AKM8 B, C, D, G, H, T mit IP65

Deutsch - 18 Servomotoren AKM

Page 19

Kollmorgen 04/2013 Technische Beschreibung

4.2.4 Isolierstoffklasse

Die Motoren entsprechen der Isolierstoffklasse F nach IEC 60085 (UL 1446 class F).

4.2.5 Oberfläche

Die Motoren sind mattschwarz mit Polyester pulverbeschichtet, eine Beständigkeit gegen

Lösungsmittel (Tri, Verdünnung o.ä.) besteht nicht.

4.2.6 Wellenende A-Seite

Die Kraftübertragung erfolgt über das zylindrische Wellenende A, Passung k6 (AKM1: h7)

nach EN50347 mit Anzugsgewinde aber ohne Passfedernut. Für die Lebensdauer der

Lager sind 20.000 Betriebsstunden zugrunde gelegt.

Radialkraft

Treiben die Motoren über Ritzel oder Zahnriemen an, so treten hohe Radialkräfte auf.

Die zugelassenen Werte am Wellenende abhängig von der Drehzahl entnehmen Sie den

Diagrammen im Kapitel "Drawings" ab S.117. Die zugelassenen Maximalwerte finden Sie

in den technischen Daten. Bei Kraftangriff an der Mitte des freien Wellenendes kann F

10% größer sein.

Axialkraft

Bei der Montage von Ritzel oder Riemenscheiben auf die Welle und bei Betrieb von z.B.

Winkelgetrieben treten Axialkräfte auf. Die zugelassenen Maximalwerte finden Sie in den

technischen Daten.

Kupplung

Als ideale spielfreie Kupplungselemente haben sich doppelkonische Spannzangen eventuell in Verbindung mit Metallbalg-Kupplungen bewährt.

4.2.7 Schutzeinrichtung

In der Standardausführung ist jeder Motor mit einem potentialfreien PTC Temperatursensor ausgestattet. Der Schaltpunkt liegt bei 155°C ± 5%. Schutz gegen kurzzeitige, sehr

hohe Überlastung bietet der PTC nicht.

DEUTSCH

R

Optional kann der Motor mit einem KTY 84-130 Sensor ausgerüstet werden (siehe

Anschlussoption 1, 2 und 7 auf Seite 17).

Der Sensor ist bei Verwendung unserer vorkonfektionierten Feedbackleitungen in das

Überwachungssystem der digitalen Servoverstärker integriert.

4.2.8 Schwinggüte

Die Motoren sind in Schwinggüte A nach EN 60034-14 ausgeführt. Das bedeutet für

einen Drehzahlbereich von 600-3600 U/min und einer Achshöhe zwischen 56-132mm

eine zulässige Schwingstärke von 1,6mm/s als Effektivwert.

Drehzahl [U/min] max. rel. Schwingweg [µm] max. Run-out [µm]

<= 1800 90 23

> 1800 65 16

Servomotoren AKM Deutsch - 19

Page 20

Technische Beschreibung 04/2013 Kollmorgen

4.3 Anschlusstechnik

4.3.1 Stecker

Stecker

IP65 Leistungs-Stecker Größe 1,0

IP65 Leistungs-Stecker Größe 1,5

DEUTSCH

IP20 Leistungs-Stecker Molex

IP65 Leistungs-Stecker y-tec

IP65 Resolver-Stecker

IP65 Encoder-Stecker

IP20 Feedback-Stecker Molex

IP65 Feedback-Stecker y-tec

IP65 Hybrid-Stecker Größe 1,0

IP20 Hybrid-Stecker Molex

IP65 Hybrid-Stecker i-tec

IP65 Klemmkasten

4.3.2 Kabelquerschnitte

4.3.2.1 Leistungs-Kabel, Kombi-Kabel

Kombikabel enthalten neben den 4 Leistungsadern zwei abgeschirmte Bremsadern.

Querschnitt

Kabel Kombi-Kabel

(4x1) (4x1+(2x0,75))

(4x1,5) (4x1,5+(2x0,75))

(4x2,5) (4x2,5+(2x1))

(4x4) (4x4+(2x1))

(4x6) (4x6+(2x1))

(4x10) (4x10+(2x1,5))

(4x16) (4x16+(2x1,5))

(4x25) (4x25+(2x1,5))

Polzahl max. Strom max. Querschnitt

Power Signal Power Signal Power Signal

4 4 30 A 10 A 4 mm² 1,5 mm²

4 2 75 A 30 A 16 mm² 4 mm²

4 / 8 13 A 1,5 mm²

4 5 14 A 3,6 A 1,5 mm² 0,75 mm²

- 12 - 10 A - 0,5 mm²

- 17 - 9 A - 0,5 mm²

- 10 / 18 13 A 1,5 mm²

- 12 - 5 A - 0,75 mm²

4 4 30 A 10 A 4 mm² 1,5 mm²

10 13 A 1,5 mm²

4 5 14 A 3,6 A 1,5 mm² 0,75 mm²

4 2 150 A 15 A 25 mm² 2,5 mm²

Strombelastbarkeit

0A<I

10,1A < I

13,1A < I

17,4 < I

23<I

30<I

40<I

54<I

0rms

0rms

0rms

0rms

0rms

0rms

0rms

0rms

£ 10,1A

£ 13,1A

£ 17,4A

£ 23A

£ 30A

£ 40A

£ 54A

£ 70A

Bemerkung

Die Klammern (...) deuten

die Abschirmungen an.

Strombelastbarkeit gem.

EN60204-1:2006

Tabelle 6, Spalte B2

4.3.2.2 Feedback-Kabel

Typ Querschnitt Bemerkung

Resolver, SFD (4x2x0,25)

Encoder (7x2x0,25) BiSS, EnDAT, HIPERFACE

Comcoder (8x2x0,25) Inkrementalgeber+Hall

4.3.2.3 Hybrid-Kabel

Typ Querschnitt Bemerkung

Hybrid

(4x1,0+2x(2x0,75))

(4x1,5+2x(2x0,75))

4 Leistungsadern und 4 Signaladern für

SFD Gen2

Deutsch - 20 Servomotoren AKM

Page 21

Kollmorgen 04/2013 Technische Beschreibung

4.4 Haltebremse

Die Motoren sind wahlweise mit eingebauter Haltebremse erhältlich.

Die Federdruckbremse (24V DC) blockiert im spannungslosen Zustand den Rotor.

Die Motorlänge vergrößert sich bei eingebauter Haltebremse.

Wenn bei hängender Last (Vertikalachsen) die Motorhaltebremse gelöst

ist und gleichzeitig der Servoantrieb keine Leistung erbringt, kann die

Last herunterfallen!

Verletzungsgefahr für das Bedienpersonal der Maschine.

Die funktionale Sicherheit kann bei vertikalen Achsen nur mit einer

zusätzlichen, externen mechanischen Bremse erreicht werden.

Die Haltebremsen sind als Stillstandsbremsen ausgelegt und für dauernde, betriebsmäßige Abbremsvorgänge ungeeignet. Bei häufiger betriebsmäßiger Abbremsung ist ein vorzeitiger Verschleiß und Ausfall der Haltebremse wahrscheinlich.

Die Haltebremsen können direkt vom Servoverstärker angesteuert werden (nicht personell sicher!), dann erfolgt das Löschen der Bremswicklung im Servoverstärker — eine

zusätzliche Beschaltung ist nicht erforderlich. Beachten Sie hierzu die Betriebsanleitung

des Servoverstärkers.

Wird die Haltebremse nicht vom Servoverstärker direkt angesteuert, muss eine zusätzliche Beschaltung (z.B. Varistor) vorgenommen werden. Sprechen Sie hierzu mit unserem

Kundendienst.

4.5 Lüfter für AKM7

DEUTSCH

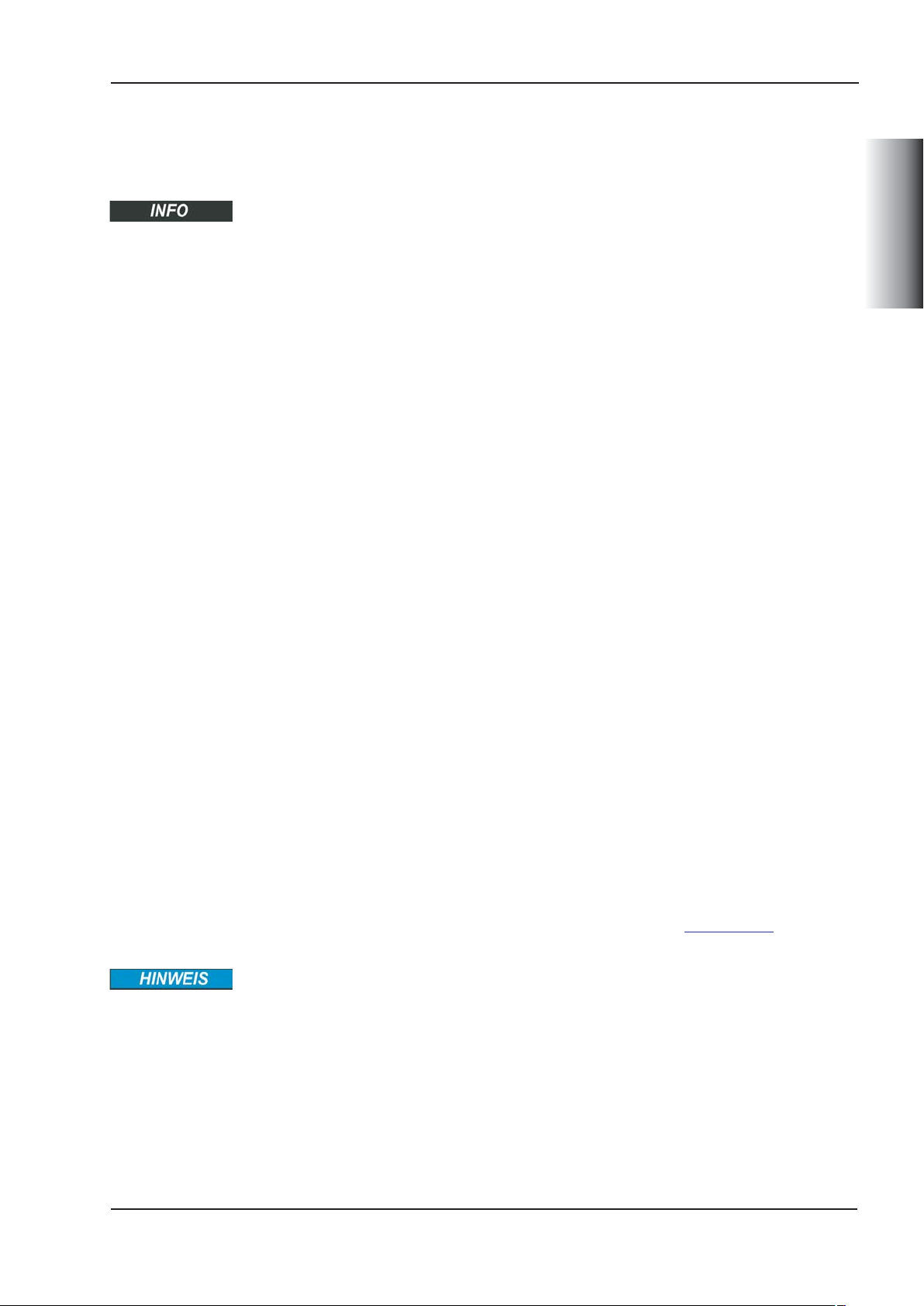

Für die Baugröße AKM7 ist ein Anbausatz zur Fremdbelüftung verfügbar. Der eingebaute

Lüfter ermöglicht bis zu 30% höhere Leistungsabgabe der AKM7 Motoren. Eine Montageanweisung für den Lüfterbausatz ist im Lieferumfang des Anbausatzes enthalten.

Das Lüftergehäuse kann entweder nur mit den mitgelieferten Befestigungswinkeln oder zusätzlich mit

den ebenfalls mitgelieferten Abstandsbolzen

befestigt werden. Die Wahl der Befestigungsmethode hängt ab von der Applikation. Ist mit starken

Vibrationen zu rechnen, benutzen Sie zur Sicherheit Winkel und Abstandsbolzen. Motoren mit eingebauter Bremse erfordern die langen Abstandsbolzen.

Sorgen Sie für freie Luftzufuhr am Lüftergitter und halten Sie einen Freiraum von mindestens 25mm hinter dem Lüftergitter ein.

Durch die erzwungene Konvektion verschmutzen die Motoren deutlich stärker. Schmutzablagerungen führen zu sinkender Kühlleistung und können die Motoren gefährden.

Staubablagerungen können bei Überhitzung entflammen. Reinigen Sie daher in regelmäßigen Abständen die Luftführung, den Lüfter und die Motoren.

Durch den Lüfteranbau erhöhen sich die Einbaumaße der AKM7 Motoren.

Technische Daten der AKM7 Motoren mit Lüfter finden Sie auf Seite 115.

Die Maßzeichnung der AKM7 Motoren mit Lüfter finden Sie auf Seite 125.

Servomotoren AKM Deutsch - 21

Page 22

Technische Beschreibung 04/2013 Kollmorgen

4.6 Washdown und Washdown Food

Diese Motorvarianten werden in Applikationen eingesetzt, die strengen hygienischen Vor

schriften unterliegen, in denen es Keimbildung und Korrosion zu vermeiden gilt und in

denen Maschinen zyklisch gereinigt werden müssen.

Die Motoren basieren auf den Standardtypen AKM2 - AKM6 mit speziellen Veränderungen für den Einsatz in der Lebensmittel verarbeitenden Industrie oder auch in der Verpa-

DEUTSCH

ckungsindustrie. Zusätzlich gibt es jeweils die Möglichkeit, auch den Flansch zu

beschichten - dann kann die Toleranzklasse N für den Flansch allerdings nicht gewährleistet werden.

Im Typenschlüssel ist die Lackierung des Motorgehäuses (Typen "W" für Washdown, "F"

für Wasdown Food) in der Ausführung (letzten zwei Stellen) und die Flanschbeschichtung

getrennt definiert.

4.6.1 Washdown

AKM^^^-^^^^^-^W Washdown Lackierung ohne Flanschbeschichtung

AKM^^^-W^^^^-^W Washdown mit Flanschbeschichtung des IEC A-Flansch

Die Washdown Motoren dürfen keinen Kontakt zu unverpackten Lebensmitteln haben.

Einsatzgebiet:

Beispiel

Standards

Oberfläche:

Beständigkeit

Schutzart:

Welle:

Wellendichtring:

Schmiermittel:

Stecker:

Schrauben:

Typenschild:

Baugröße:

-

Raue Umgebungen, Außenbereiche

Transport im Bereich Lebensmittel und Verpackung ohne Kontakt zu

Lebensmitteln, Radarstationen, Windturbinen, Offshore Anlagen

UL, CE, RoHs

silberne Beschichtung

Gegen geprüfte Reinigungsmittel (siehe Seite 23), korrosionsfest

IP67

Edelstahl

PTFE

industrielles Lagerschmierfett, nicht lebensmitteltauglich

Edelstahl, glatte Oberfläche

Edelstahl

Eingraviert, je Verpackungseinheit ein zusätzliches Typenschild

AKM2 - AKM6

Deutsch - 22 Servomotoren AKM

Page 23

Kollmorgen 04/2013 Technische Beschreibung

4.6.2 Washdown Food

AKM^^^-^^^^^^-^F Washdown Food Lackierung ohne Flanschbeschichtung

AKM^^^-W^^^^^-^F Washdown Food mit Flanschbeschichtung des IEC A-Flansch

Die Oberfläche des Washdown Food Motoren hat alle Tests gemäß FDA

GlobalMigration für indirekten Kontakt zu Lebensmitteln bestanden. Ein direkter Kontakt

zu unverpackten Lebensmitteln ist nicht zulässig.

Einsatzgebiet:

Beispiel

Standards

Oberfläche:

Beständigkeit

Schutzart:

Welle:

Wellendichtring:

Schmiermittel:

Stecker:

Schrauben:

Typenschild:

Baugröße:

Lebensmittel- und Getränkeindustrie,

kein direkter Kontakt mit unverpackten Lebensmitteln.

Schneiden, Verpacken und Füllen ohne direkten Kontakt zum

Lebensmittel, Motor seitlich oder unter dem Lebensmittel.

UL, CE, RoHs, FDA

weiße Beschichtung

Gegen geprüfte Reinigungsmittel (siehe Seite 23), korrosionsfest

IP67

Edelstahl

PTFE, gemäß FDA

Lebensmitteltauglich, gemäß FDA

Edelstahl, glatte Oberfläche

Edelstahl

Eingraviert, je Verpackungseinheit ein zusätzliches Typenschild

AKM2 - AKM6

DEUTSCH

4.6.3 Geprüfte und bestätigte Eigenschaften gegenüber Reingungsmittel

Im Prüflabor der ECOLAB Deutschland GmbH wurde die Resistenz der Washdown und

Washdown Food Oberflächen gegen folgende industrielle Reinigungsmittel geprüft:

— P3-topactive DES

— P3-topactive LA

— P3-topax 56

— P3-topax 66

— P3-topax 91

Dabei wurden die Oberflächen 28 Tage lang bei Raumtemperatur in das jeweilige Reinigungsmittel getaucht.

Dies entspricht ca. 2500 Reingungszyklen mit jeweils 15 minütigem Kontakt zum Reinigungsmittel bzw. 1500 Reinigungszyklen mit Reinigung und nachfolgender Desinfektion.

Die Zertifikate finden Sie in unserem Produkt-WIKI auf der Seite Zulassungen

Kollmorgen kann eine Gewährleistung der Motorlebensdauer nur bei Einsatz der getesteten Reinigungsmittel geben. Andere als die oben genannten Reinigungsmittel kann

Kollmorgen auf Anfrage testen und gegebenfalls freigeben.

.

Servomotoren AKM Deutsch - 23

Page 24

Technische Beschreibung 04/2013 Kollmorgen

4.6.4 Montage- und Einsatzbedingungen

Die Motoren dürfen nur bei Umgebungstemperaturen bis maximal 50°C eingesetzt

—

werden.

Bei beschichtetem Vorderflansch ist die Toleranzklasse N nicht gewährleistet.

—

Bei Motoren mit Flanschen ohne Washdown Beschichtung muss die Flanschfläche durch

geeignete Montage vor dem Einfluss von Reinigungsmitteln geschützt werden.

DEUTSCH

4.6.5 Reinigungsplan

Empfohlener Reinigungsplan (Kurzform) mit den getesteten Reinigungsmitteln:

Spülen mit Wasser (40°... 50°C)

Spülen mit niedrigem Druck. Von oben nach unten in Richtung zum Abfluss. Den Abfluss

reinigen.

Schaumreinigung

Schäumen von oben nach unten.

Alkalisch: P3-topactive LA oder P3-topax 66 (2-5%, täglich 15 min)

Sauer: P3-topax 56 (2%, wenn erforderlich 15 min)

Temperatur: kalt bis zu 40°C

Desinfektion

Absprühen mit Wasser (40°... 50°C) mit niedrigem Druck. Von oben nach unten.

Sprühdesinfektion: P3-topax 91 (1-2%, wenn erforderlich 30-60 min)

Schaumdesinfektion: P3-topactiv DES (1-3%, wenn erforderlich 10-30 min)

Deutsch - 24 Servomotoren AKM

Page 25

Kollmorgen 04/2013 Mechanische Installation

5 Mechanische Installation

Maßzeichnungen finden Sie im Kapitel "Dimension Drawings" ab S.117.

5.1 Wichtige Hinweise

Nur Fachleute mit Maschinenbau-Kenntnissen dürfen den Motor montieren.

— Schützen Sie die Motoren vor unzulässiger Beanspruchung. Bei Transport und

Handhabung dürfen keine Bauelemente beschädigt werden.

— Der Einbauort muss frei von leitfähigen und aggressiven Stoffen sein.

Bei V3-Montage (Wellenende nach oben), darf keine Flüssigkeit in die Lager eindringen. Bei gekapseltem Einbau sprechen Sie zunächst mit unserer Applikationsabteilung.

— Stellen Sie die ungehinderte Belüftung der Motoren sicher und beachten Sie die zu-

lässige Umgebungs- und Flanschtemperatur. Bei Umgebungstemperaturen über

40°C sprechen Sie mit unserer Applikationsabteilung. Sorgen Sie für ausreichende

Wärmeabfuhr in der Umgebung und am Motorflansch, um die maximal zulässige

Flanschtemperatur von 65°C im S1-Betrieb nicht zu überschreiten.

— Servomotoren sind Präzisionsgeräte. Insbesondere Flansch und Welle sind bei La-

gerung und Einbau gefährdet — vermeiden Sie daher rohe Kraftanwendung. Benutzen Sie zum Aufziehen von Kupplungen, Zahnrädern oder Riemenscheiben unbedingt das vorgesehene Anzugsgewinde in der Motorwelle und erwärmen Sie, sofern

möglich, die Abtriebselemente. Schläge oder Gewaltanwendung führen zur Schädigung von Kugellagern und Welle.

DEUTSCH

— Verwenden Sie nach Möglichkeit nur spielfreie, reibschlüssige Spannzangen oder

Kupplungen. Achten Sie auf korrektes Ausrichten der Kupplung. Ein Versatz führt zu

unzulässigen Vibrationen und zur Zerstörung von Kugellagern und Kupplung.

— Vermeiden Sie unter allen Umständen eine mechanisch überbestimmte Lagerung

der Motorwelle durch starre Kupplung und externe Lagerung (z.B. im Getriebe).

— Beachten Sie die Motorpolzahl und die Resolverpolzahl und stellen Sie bei den ver-

wendeten Servoverstärkern die Polzahlen unbedingt korrekt ein. Falsche Einstellung

kann besonders bei kleinen Motoren zur Zerstörung führen.

—

Vermeiden Sie möglichst eine axiale Belastung der Motorwelle. Eine axiale Bela

stung verkürzt die Lebensdauer des Motors erheblich.

—

Prüfen Sie die Einhaltung der zulässigen Radial- und Axialbelastungen F

Bei Verwendung eines Zahnriemen-Antriebs ergibt sich der minimal zulässige

Durchmesser des Ritzels z.B. nach der Gleichung:

(/)³´

dMF

Rmin

0

R

.

2

-

und FA.

Servomotoren AKM Deutsch - 25

Page 26

Elektrische Installation 04/2013 Kollmorgen

6 Elektrische Installation

Steckerbelegungen finden Sie im Kapitel "Connector Pinout" ab S.131. Die Pinbelegung

auf der Verstärkerseite finden Sie in der Betriebsanleitung des Servoverstärkers.

6.1 Wichtige Hinweise

Nur Fachleute mit elektrotechnischer Ausbildung dürfen den Motor verdrahten.

DEUTSCH

Verdrahten Sie die Motoren immer im spannungsfreien Zustand, d.h.

keine der Betriebsspannungen eines anzuschließenden Gerätes darf

eingeschaltet sein.

Es besteht die Gefahr von Tod oder schweren gesundheitlichen Schäden

beim Berühren freiliegender Kontakte.

Sorgen Sie für eine sichere Freischaltung des Schaltschrankes (Sperre,

Warnschilder etc.). Erst bei der Inbetriebnahme werden die einzelnen

Spannungen eingeschaltet.

Lösen Sie die elektrischen Anschlüsse der Motoren nie unter Spannung.

Gefahr durch elektrischen Schlag! In ungünstigen Fällen können

Lichtbögen entstehen und Personen und Kontakte schädigen.

Restladungen in den Kondensatoren des Servoverstärkers können bis zu

10 Minuten nach Abschalten der Netzspannung gefährliche Werte

aufweisen. Leistungsanschlüsse können Spannung führen, auch wenn

sich der Motor nicht dreht.

Messen Sie die Spannung im Zwischenkreis und warten Sie, bis die

Spannung unter 40V abgesunken ist.

Das Masse-Zeichen X, das Sie in allen Anschlussplänen finden, deutet an, dass Sie

für eine möglichst großflächige, elektrisch leitende Verbindung zwischen dem gekennzeichneten Gerät und der Montageplatte in Ihrem Schaltschrank sorgen müssen. Diese

Verbindung soll die Ableitung von HF-Störungen ermöglichen und ist nicht zu verwechseln mit dem PE-Zeichen (Schutzmaßnahme nach EN 60204).

Beachten Sie auch die Hinweise in den Anschlussplänen in der Betriebsanleitung des

verwendeten Servoverstärkers.

Deutsch - 26 Servomotoren AKM

Page 27

Kollmorgen 04/2013 Elektrische Installation

6.2 Anschluss der Motoren mit vorkonfektionierten Kabeln

Führen Sie die Verdrahtung gemäß den geltenden Vorschriften und Normen aus.

—

Verwenden Sie für Leistungs- und Rückführanschluss ausschließlich vorkonfektio

—

nierte, abgeschirmte Leitungen von Kollmorgen.

— Nicht korrekt aufgelegte Abschirmungen führen unweigerlich zu EMV-Störungen

und Funktionsbeeintrachtigungen des Systems.

— Die maximale Leitungslänge ist in der Betriebsanleitung des verwendeten Servover-

stärkers definiert.

Technische Daten unserer konfektionierten Leitungen finden Sie im Zubehörhandbuch.

-

6.3 Leitfaden für die elektrische Installation

— Prüfen Sie die Zuordnung von Servoverstärker und Motor. Vergleichen Sie Nenn-

spannung und Nennstrom der Geräte. Führen Sie die Verdrahtung nach dem Anschlussbild in der Betriebsanleitung des Servoverstärkers aus. Die Anschlüsse des

Motors sind im Kapitel "Connector Pinout" ab S.131 dargestellt.

— Verlegen Sie sämtliche starkstromführenden Leitungen in ausreichendem Quer-

schnitt nach EN 60204. Die empfohlenen Querschnitte finden Sie in den technischen Daten.

DEUTSCH

Abhängig vom Typ des verwendeten Servoverstärkers muss bei langen Motorleitung

(> 25m) eine Motordrossel (3YL oder 3YLN) in die Motorleitung geschaltet werden

(siehe Betriebsanleitung des Servoverstärkers und Zubehörhandbuch).

— Achten Sie auf einwandfreie Erdung von Servoverstärker und Motor. EMV-gerechte

Abschirmung und Erdung siehe Betriebsanleitung des verwendeten Servoverstärkers. Erden Sie Montageplatte und Motorgehäuse.

— Bei Verwendung eines Motorleistungskabels mit integrierten Bremssteueradern

müssen die Bremssteueradern abgeschirmt sein. Der Schirm muss beidseitig aufgelegt werden (siehe auch Betriebsanleitung des Servoverstärkers).

— Verdrahtung:

— Leistungs- und Steuerkabel möglichst getrennt verlegen

— Rückführsystem (Feedback) anschließen

— Motorleitungen anschließen (Motordrossel nahe am Servoverstärker)

Abschirmungen beidseitig auf Schirmklemmen bzw. EMV-Stecker

— Motor-Haltebremse anschließen

Abschirmung beidseitig auflegen.

— Legen Sie Abschirmungen großflächig (niederohmig) über metallisierte Steckerge-

häuse bzw. EMV-gerechte Kabelverschraubungen auf.

— Anforderungen an das Leitungsmaterial:

Kapazität

Motorleitung: kleiner als 150 pF/m

Feedback-Leitung: kleiner als 120 pF/m

Servomotoren AKM Deutsch - 27

Page 28

Inbetriebnahme 04/2013 Kollmorgen

7 Inbetriebnahme

7.1 Wichtige Hinweise

DEUTSCH

Nur Fachleute mit weitreichenden Kenntnissen in den Bereichen Elektrotechnik /Antriebs

technik dürfen die Antriebseinheit Servoverstärker/Motor in Betrieb nehmen.

Es treten Spannungen bis zu 900V auf. Lebensgefahr durch elektrischen

Schlag! Prüfen Sie, ob alle spannungsführenden Anschlussteile gegen

Berührung sicher geschützt sind.

Lösen Sie die elektrischen Anschlüsse der Motoren nie unter Spannung.

Restladungen in den Kondensatoren des Servoverstärkers können bis zu

10 Minuten nach Abschalten der Netzspannung gefährliche Werte

aufweisen.

Messen Sie die Spannung im Zwischenkreis und warten Sie, bis die

Spannung unter 40V abgesunken ist. Steuer- und Leistungsanschlüsse

können Spannung führen, auch wenn sich der Motor nicht dreht.

Die Oberflächentemperatur des Motors kann im Betrieb 100°C

überschreiten. Gefahr leichter Verbrennungen! Prüfen (messen) Sie die

Temperatur des Motors.

-

Warten Sie, bis der Motor auf 40°C abgekühlt ist, bevor Sie ihn berühren.

Während der Inbetriebnahme ist nicht auszuschließen, dass der Antrieb

ungeplant eine Bewegung durchführt.

Stellen Sie sicher, dass auch bei ungewollter Bewegung des Antriebs

keine Gefährdung von Personen oder Sachen eintreten kann.

Die Maßnahmen, die Sie dazu in Ihrer Anwendung treffen müssen,

ergeben sich aus der Risikobeurteilung der Anwendung.

Deutsch - 28 Servomotoren AKM

Page 29

Kollmorgen 04/2013 Inbetriebnahme

7.2 Leitfaden für die Inbetriebnahme

Das Vorgehen bei der Inbetriebnahme wird exemplarisch beschrieben. Je nach Einsatz

der Geräte kann auch ein anderes Vorgehen sinnvoll und erforderlich sein.

Prüfen Sie Montage und Ausrichtung des Motors.

—

— Prüfen Sie die Abtriebselemente (Kupplung, Getriebe, Riemenscheibe) auf festen

Sitz und korrekte Einstellung (zulässige Radial- und Axialkräfte beachten).

— Prüfen Sie die Verdrahtung und Anschlüsse an Motor und Servoverstärker. Achten

Sie auf ordnungsgemäße Erdung.

— Prüfen Sie die Funktion der Haltebremse, sofern vorhanden. (24V anlegen, Bremse

muss lüften).

— Prüfen Sie, ob der Rotor des Motors sich frei drehen lässt (eventuell vorhandene

Bremse vorher lüften). Achten Sie auf Schleifgeräusche.

— Prüfen Sie, ob alle erforderlichen Berührungsschutz-Maßnahmen für bewegte und

spannungsführende Teile getroffen wurden.

— Führen Sie weitere für Ihre Anlage spezifischen und notwendigen Prüfungen durch.

— Nehmen Sie nun entsprechend der Inbetriebnahmeanweisung des Servoverstärkers

den Antrieb in Betrieb.

— Nehmen Sie bei Mehrachs-Systemen jede Antriebseinheit Servoverstärker/Motor

einzeln in Betrieb.

DEUTSCH

Servomotoren AKM Deutsch - 29

Page 30

Inbetriebnahme 04/2013 Kollmorgen

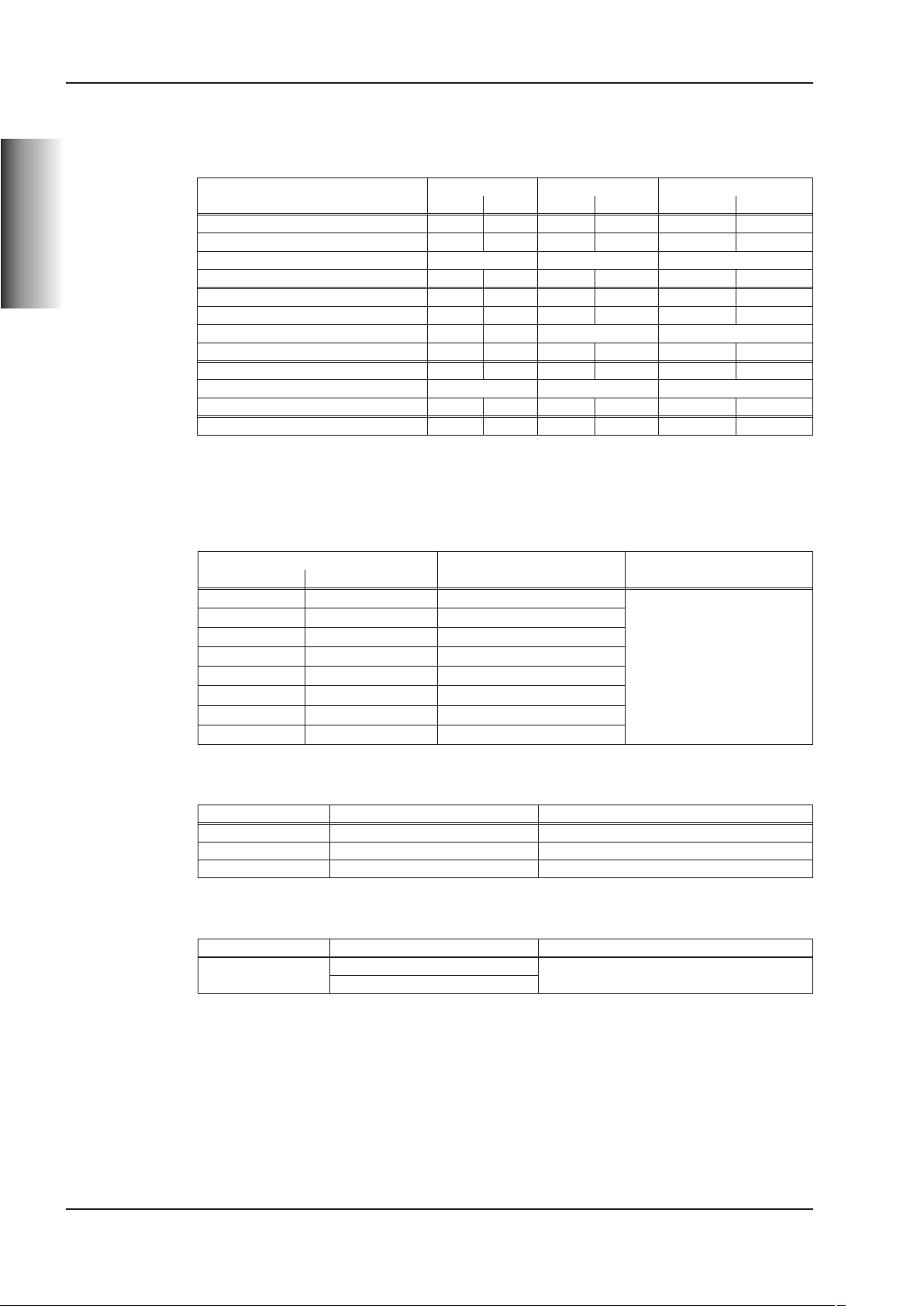

7.3 Beseitigen von Störungen

DEUTSCH

Abhängig von den Bedingungen in Ihrer Anlage können vielfältige Ursachen für die auf

tretende Störung verantwortlich sein. Beschrieben werden vorwiegend die Fehlerursa

-

chen, die den Motor direkt betreffen. Auftretende Auffälligkeiten im Regelverhalten haben

meist ihre Ursache in fehlerhafter Parametrierung des Servoverstärkers. Informieren Sie

sich hierzu in der Dokumentation des Servoverstärkers und der Inbetriebnahmesoftware.

Bei Mehrachssystemen können weitere versteckte Fehlerursachen vorliegen.

Fehler mögliche Fehlerursachen

— Servoverstärker nicht freigegeben

— Sollwertleitung unterbrochen

Motor dreht nicht

Motor geht durch

Motor schwingt

Fehlermeldung

Bremse

Fehlermeldung

Endstufenfehler

Fehlermeldung

Resolver

Fehlermeldung

Motortemperatur

Bremse greift nicht

— Motorphasen vertauscht

— Bremse ist nicht gelöst

— Antrieb ist mechanisch blockiert

— Motorphasen vertauscht — Motorphasen korrekt auflegen

— Abschirmung Resolverleitung unterbrochen

— Verstärkung zu groß

— Kurzschluss in der Spannungszuleitung

der Motorhaltebremse

— defekte Motorhaltebremse

— Motorleitung hat einen Kurz-/Erdschluss

— Motor hat einen Kurz- oder Erdschluss

— Resolverstecker ist nicht richtig aufgesteckt

— Resolverleitung ist unterbrochen,

gequetscht o.ä.

— Motorthermoschalter hat angesprochen

— Resolverstecker lose oder Resolverleitung

unterbrochen

— Gefordertes Haltemoment zu hoch

— Bremse defekt

Maßnahmen zur Beseitigung der

Fehlerursachen

— ENABLE-Signal anlegen

— Sollwertleitung prüfen

— Motorphasen korrekt auflegen

— Bremsenansteuerung prüfen

— Mechanik prüfen

— Resolverleitung erneuern

— Motordefaultwerte verwenden

— Kurzschluss beseitigen

— Motor tauschen

— Kabel tauschen

— Motor tauschen

— Steckverbindung überprüfen

— Leitungen überprüfen

— Abwarten bis Motor abgekühlt ist.

Danach überprüfen, warum der

Motor so heiß wird.

— Stecker prüfen, eventuell neue

Resolverleitung einsetzen

— Auslegung überprüfen

— Motor tauschen

Deutsch - 30 Servomotoren AKM

Page 31

Kollmorgen 04/2013 Technische Daten

8 Technische Daten

Technische Daten zum Motor finden Sie im Kapitel "Technical Data" ab S.104.

Alle Angaben bei 40°C Umgebungstemperatur und 100K Wicklungsübertemperatur.

Nenndatenermittlung bei konstanter Temperatur des Gegenflanschs von 65°C.

Die Daten können eine Toleranz von +/- 10% aufweisen.

8.1 Begriffsdefinitionen

Stillstandsdrehmoment M0[Nm]

Das Stillstandsdrehmoment kann bei Drehzahl 0<n<100 min

dingungen unbegrenzt lange abgegeben werden.

Nenndrehmoment M

Das Nenndrehmoment wird abgegeben, wenn der Motor bei Nenndrehzahl Nennstrom

aufnimmt. Das Nenndrehmoment kann im Dauerbetrieb (S1) bei Nenndrehzahl unbegrenzt lange abgegeben werden.

Stillstandsstrom I

Der Stillstandsstrom ist der Sinus-Effektiv-Stromwert, den der Motor bei 0<n<100 min

aufnimmt, um das Stillstandsdrehmoment abgeben zu können.

Spitzenstrom (Impulsstrom) I

Der Spitzenstrom (Sinus-Effektivwert) ist ein Mehrfaches des Stillstandsstroms abhängig

von der Wicklung. Der Spitzenstrom des verwendeten Servoverstärkers muss kleiner

sein.

Drehmomentkonstante K

Die Drehmomentkonstante gibt an, wie viel Drehmoment in Nm der Motor mit 1A

Sinus-Effektivstrom erzeugt. Es gilt M=I x K

Spannungskonstante K

Die Spannungskonstante gibt die auf 1000U/min bezogene induzierte Motor EMK als

Sinus-Effektivwert zwischen zwei Klemmen an.

0rms

n

[Nm]

[A]

Trms

Erms

[A]

0max

[Nm/A]

[mVmin]

-1

(bis maximalI=2xI0)

T

DEUTSCH

und Nenn-Umgebungsbe-

-1

Rotorträgheitsmoment J [kgcm²]

Die Konstante J ist ein Maß für das Beschleunigungsvermögen des Motors. Mit I

sich z.B. die Beschleunigungszeit t

p

´

ts

b

Thermische Zeitkonstante t

Die Konstante t

3000 2

[]=

Ms

´

60

0

th

gibt die Erwärmungszeit des kalten Motors bei Belastung mit I0bis zum

th

von 0 bis 3000 min-1zu :

b

2

m

´

42

´

10

cm

J

´

[min]

mit M

in Nm und J in kgcm²

0

ergibt

0

Erreichen von 0,63 x 100 Kelvin Übertemperatur an.

Bei Belastung mit Spitzenstrom erfolgt die Erwärmung in wesentlich kürzerer Zeit.

Lüftverzögerungszeit t

[ms] / Einfallverzögerungszeit t

BRH

[ms] der Bremse

BRL

Die Konstanten geben die Reaktionszeiten der Haltebremse bei Betrieb mit Nennspannung am Servoverstärker an.

U

N

Netznennspannung

U

n

Zwischenkreisspannung.

UU

=*2

nN

Servomotoren AKM Deutsch - 31

Page 32

Technische Daten 04/2013 Kollmorgen

DEUTSCH

Diese Seite wurde bewusst leer gelassen.

Deutsch - 32 Servomotoren AKM

Page 33

Kollmorgen 04/2013 General

9 General

9.1 About this manual

This manual describes the AKM series of synchronous servomotors (standard version).

Among other things, you find information about:

The motors are operated in drive systems together with Kollmorgen servo amplifiers.

Please observe the entire system documentation, consisting of:

— Instructions manual for the servo amplifier

— Manual Bus Communication (e.g. CANopen or EtherCAT)

— Online help of the amplifier's setup software

— Regional accessories manual

— Technical description of the AKM series of motors