TECHNOLOGIE

INNOVATRICE

DANS LE MONDE

Notice d’emploi

LABOPORT®

Pompes à vide résistantes aux gaz agressifs pour

laboratoires avec accessoires modulaires

N 810 FT.18 N 820 FT.18 N 840 FT.18 N 860.3 FT.18

N 810.3 FT.18 N 820.3 FT.18 N 840.3 FT.18 N 860.1.2 FT.18

N 842.3 FT.18

N 840.1.2 FT.18

Veuillez lire attentivement cette notice avant toute mise en service de la pompe à vide et vous y référer à chaque

utilisation, afin d’éviter tout dommage ou incident.

N810-820-840-842-860FT

SOUS RESERVE DE MODIFICATIONS TECHNIQUES 08/07/2004

Table de matières

1. Symboles.......................................................................................................................................................6

2. Descriptif........................................................................................................................................................6

2.1. Différentes variantes des groupes de pompage ......................................................................................7

2.1.1. Pompe à vide avec deux pièges à liquide (système SR …) ............................................................... 7

2.1.2. Pompe à vide avec un piège à liquide et un condenseur d’émission (système SH …) .....................7

2.1.3. Pompe à vide avec piège à liquide, condenseur d’émission et un contrôleur de vide

(système SC…)...................................................................................................................................8

2.1.4. Pompe à vide avec un piège à liquide, un condenseur d’émission et deux contrôleurs de

vide (système SCC ...). .......................................................................................................................9

3. Règles de sécurité.........................................................................................................................................9

4. Montage et complément d’équipement .......................................................................................................10

4.1. Montage de la pompe sur la plaque de base (pour tous les groupes de pompage) .............................10

4.2. Montage d’un groupe de pompage avec plaque de base et deux pièges à liquide ..............................11

4.3. Montage d’un groupe de pompage avec plaque de base, un piège à liquide et un condenseur

d’émission ..............................................................................................................................................11

4.4. Montage d’un groupe de pompage avec plaque de base, un piège à liquide, un condenseur

d’émission, une unité centrale et un contrôleur de vide.........................................................................13

4.5. Montage d’un groupe de pompage avec plaque de base, un piège à liquide, un condenseur

d’émission, une unité centrale et deux contrôleurs de vide ................................................................... 16

4.5.1. Système avec plaque de base, piège à liquide et condenseur d’émission existants ....................... 16

4.5.2. Système avec plaque de base, piège à liquide, condenseur d’émission, unité centrale,

support et un contrôleur de vide existants ........................................................................................18

4.6. Montage du lest d’air (en option pour les pompes à deux têtes)...........................................................19

5. Instructions de fonctionnement ...................................................................................................................20

5.1. Indications générales .............................................................................................................................20

5.2. Conditions de fonctionnement................................................................................................................21

5.3. Fonctionnement des systèmes de pompage .........................................................................................22

5.3.1. Fonctionnement avec plaque de base et deux pièges à liquide.......................................................22

5.3.2. Fonctionnement avec plaque de base, un piège à liquide et un condenseur d’émission ................22

5.3.3. Fonctionnement avec plaque de base, piège à liquide, condenseur d’émission, unité

centrale et un contrôleur de vide.......................................................................................................23

5.3.4. Fonctionnement avec plaque de base, piège à liquide, condenseur, unité centrale et deux

contrôleurs de vide............................................................................................................................23

5.3.5. Lest d’air (en option) .........................................................................................................................24

6. Mise hors service ........................................................................................................................................24

7. Recherche de pannes .................................................................................................................................24

7.1. Recherche de pannes dans un système sans contrôleur de vide .........................................................24

7.2. Recherche de pannes dans un système avec un contrôleur de vide .................................................... 25

7.3. Recherche de pannes dans un système avec deux contrôleurs de vide ..............................................26

8. Remplacement des membranes et des clapets..........................................................................................26

-3-

8.1.

Pompes version une tête........................................................................................................................26

8.2. Pompes version deux têtes ....................................................................................................................28

9. Références de commandes ........................................................................................................................30

9.1. Pompes à membrane de la série LABOPORT®.....................................................................................30

9.2. Lot de maintenance................................................................................................................................31

9.3. Accessoires pour les systèmes de pompage LABOPORT®..................................................................31

10. Caractéristiques techniques ........................................................................................................................33

10.1. Pompes ..................................................................................................................................................33

10.2. Unité centrale .........................................................................................................................................37

10.3. Contrôleur de vide ..................................................................................................................................38

-4-

Cette notice est valable pour la série des pompes LABOPORT

®

:

N 810 FT.18 N 820 FT.18 N 840 FT.18 N 860.3 FT.18

N 810.3 FT.18 N 820.3 FT.18 N 840.3 FT.18 N 860.1.2 FT.18

N 842.3 FT.18

N 840.1.2 FT.18

®

et pour les systèmes LABOPORT

:

SR…, SH…, SC… et SCC…

Pos. Désignation

1 Pompe à vide

2 Interrupteur de la pompe à vide

3 Unité centrale

4 Plaque de base

5 Tige de fixation pour la pompe à vide

6 Support du condenseur

Fig. 1 : Système Laboport® complet SCC ; exemple avec une

pompe N 840.3.FT.18

7 Support du contrôleur

8 Piège à liquide

9 Support du piège à liquide

10 Embout

11 Condenseur d’émission

12 Récupérateur de condensats

13 Pince de fixation

14 Embouts coudés pour raccordement

au système de refroidissement

15 Electrovannes de vide

16 Electrovanne de décharge de la

pompe

17 Electrovanne d’aération du contrôleur

18 Contrôleur de vide

19 Interrupteur du contrôleur

-5-

1. Symboles

Position dans une figure

c

Point important

n Etape de procédure

► Remarque d’utilisation

2. Descriptif

La série LABOPORT® a été spécialement développée par KNF pour l’utilisation en laboratoire nécessitant une

grande précision, fiabilité et simplicité d’utilisation.

Les pompes à vide LABOPORT

dans le domaine des pompes à membrane.

La gamme des huit pompes à vide de différentes puissances ainsi que les accessoires modulaires permettent

la réalisation de systèmes de pompes qui répondent idéalement aux besoins des différentes applications.

Exemples d’applications

Filtration sous vide.

®

sont l’aboutissement de plusieurs dizaines d’années d’expériences réussies

Distillation sous vide.

Séchage sous vide.

Imprégnation sous vide.

Raccordement à un évaporateur rotatif.

Transfert et évacuation de gaz.

Séchage de gel.

®

Caractéristiques des pompes à membrane et des systèmes LABOPORT

Les pompes à vide sont étanches, 100% sans huile, sans entretien et silencieuses.

Haute résistance des têtes de pompes aux agressions chimiques (matériaux : PTFE, FFKM,PVDF).

Bonne compatibilité aux vapeurs et condensats, grâce à une nouvelle technologie des clapets.

Interrupteur de réseau lumineux sur la pompe.

Pompe équipée d’un interrupteur thermique.

Ensemble compact – encombrement réduit.

Facilité de remplacement des membranes et clapets de la pompe à vide.

Tous les composants du système se présentent sous forme de sous-ensembles, qui peuvent être facile-

ment inter changés et progressivement complétés jusqu’au groupe de pompage SCC (équipé de deux

contrôleurs).

Facilité de transport de l’ensemble grâce à la plaque de base compacte et très stable.

Tous les composants sont facilement démontables grâce aux connexions par fiches.

Pour les systèmes comprenant un ou deux contrôleurs, tous les raccordements électriques sont regroupés

sur l’unité centrale.

Possibilité de fixer d’autres éléments de laboratoire, en utilisant les rainures de la plaque de base ainsi que

les supports et traverses des sous-ensembles.

-6-

2.1. Différentes variantes des groupes de pompage

Chacun des trois groupes de pompage SR ---, SH --- ou SC peut être complété au fur et à mesure jusqu’au

groupe de pompage complet SCC --- permettant de travailler sur 2 processus simultanément.

► Il est également possible de composer chacun des groupes de pompage à partir d’une pompe à vide, voir

chapitre 4.

2.1.1. Pompe à vide avec deux pièges à liquide (système SR …)

®

Fig. 2 : Système Laboport

SR ; exemple avec une pompe N 840.3.FT.18

Un piège à liquide du côté de refoulement pour piéger les solvants restants et éviter leur diffusion dans

l’atmosphère.

L’autre piège à liquide du côté aspiration pour retenir les particules ou les gouttelettes qui se trouvent dans le

système. Celles ci provoqueraient un encrassement des têtes de la pompe et une réduction des performances.

Les pièges à liquide sont fabriqués avec un verre spécial offrant une protection contre l’implosion.

2.1.2. Pompe à vide avec un piège à liquide et un condenseur d’émission (système SH …)

Fig. 3 : Système Laboport

®

SH ; exemple avec une pompe N 840.3.FT.18

Le condenseur d’émission permet la récupération des solvants contenus dans les gaz, afin d’éviter le gaspillage

des ressources et la pollution de l’environnement.

-7-

Les résidus sont récupérés dans un flacon en verre, maintenu sous le condenseur d’émission par une pince. La

température de condensation est obtenue par la circulation d’eau froide du réseau ou par tout autre système de

refroidissement.

!

Le condenseur d’émission doit impérativement être monté du côté de refoulement ; en cas de montage du

côté aspiration il y a risque d’implosion.

2.1.3. Pompe à vide avec piège à liquide, condenseur d’émission et un contrôleur de vide (système

SC…)

Fig. 4 : Système Laboport

®

SC ; exemple avec une pompe N 840.3.FT.18

Dans les systèmes de laboratoire conventionnels les pompes à vide fonctionnent sans interruption et évacuent

le système au vide limite de la pompe.

Par contre, dans les systèmes LABOPORT

®

équipés d’un contrôleur de vide, la pompe est arrêtée lorsqu’un

vide demandé est atteint. Les paramètres et commandes sont entrés à l’aide de différentes touches.

Caractéristiques des contrôleurs de vide

Programmation facile des paramètres de processus « pression de consigne » et « hystérésis ».

Reproductibilité des paramètres sélectionnés.

L’évacuation peut être interrompue à tout moment.

La pompe à vide est automatiquement remise à la pression atmosphérique dans les systèmes

LABOPORT

®

équipés d’un contrôleur de vide. Ceci augmente la durée de vie de la pompe.

La remontée en pression se fait par simple pression sur une touche.

Passage d’une évacuation régulée à une évacuation non régulée au vide limite de la pompe par simple

pression sur une touche.

En cas de panne de courant, les dernières valeurs entrées sont sauvegardées.

!

Pour les systèmes LABOPORT® équipés d’un ou deux contrôleurs de vide :

Le système ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dangereux pourraient

se former lors de la mise à l’atmosphère du système.

-8-

2.1.4. Pompe à vide avec un piège à liquide, un condenseur d’émission et deux contrôleurs de vide

(système SCC ...).

Fig. 5 : Système Laboport

®

SCC ; exemple avec une pompe N 840.3.FT.18

L’intégration d’un deuxième contrôleur de vide, permet de travailler simultanément et indépendamment sur

deux processus différents avec une seule pompe à vide.

!

En cas d’exécution simultanée de plusieurs processus, s’assurer que le mélange des gaz refoulés ne com-

porte aucun danger.

!

Pour les systèmes LABOPORT® équipés d’un ou deux contrôleurs de vide :

Le système ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dangereux pourraient

se former lors de la mise à l’atmosphère du système.

3. Règles de sécurité

!

Respecter les consignes de prévention des accidents, ainsi que les règles générales de sécurité et du

travail en milieu médical !

Lire cette notice avant la mise en service de la pompe à vide et s’y référer à chaque utilisation, afin d’éviter

tout risque de dommage ou incident.

Conserver cette notice à portée de main en permanence.

Prendre garde à ce que la pompe à vide soit utilisée conformément à l’usage prévu.

Brancher l’appareil à une prise conforme aux normes en vigueur.

!

Les pompes sont équipées d’un interrupteur thermique pour éviter les surchauffes. Débrancher la pompe

en cas de déclenchement de la sécurité thermique ou de coupure de courant, pour éviter tout risque de redémarrage incontrôlé.

!

Les pompes ou les systèmes ne doivent pas être utilisés dans un environnement explosif.

!

Pour les systèmes LABOPORT® équipés d’un ou deux contrôleurs de vide :

Le système ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dangereux pourraient

se former lors de la mise à l’atmosphère.

!

Le lest d’air (option) ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dangereux

pourraient se former lors de la mise à l’atmosphère du système.

Lors du nettoyage, veiller à ce qu’aucun liquide ne pénètre dans le boîtier.

N’utiliser que des pièces d’origine KNF.

-9-

Eviter tout contact humain avec le vide créé par la pompe.

L’ouverture des éléments électriques est réservée au personnel qualifié.

Les pièces estampillées par l’étiquette ci-dessous, ne doivent être démontées qu’après avoir débranché la

prise de courant.

!

Respecter les règles de sécurité spécifiques du chapitre 5 de la notice d’emploi.

4. Montage et complément d’équipement

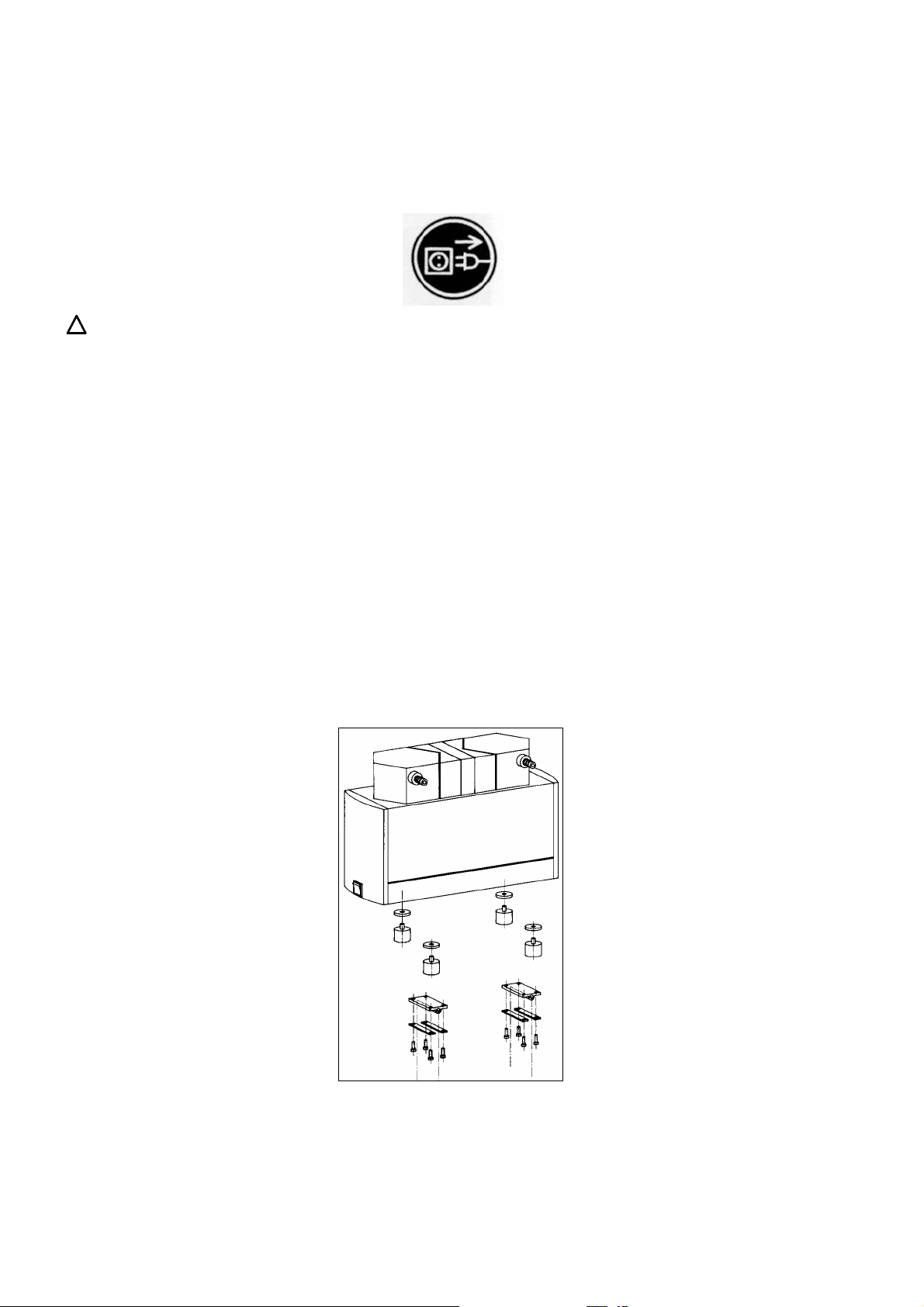

4.1. Montage de la pompe sur la plaque de base (pour tous les groupes de pompage)

La base pour la constitution d’un groupe de pompage LABOPORT

LABOPORT

®

et une plaque de base.

Le système de fixation permet un échange facile des différents types de pompes sur la plaque de base.

Afin de pouvoir fixer une pompe de la série LABOPORT

®

sur la plaque de base, des éléments de fixation spéci-

fiques doivent être montés sous la pompe.

En cas de livraison d’un groupe de pompage complet, ces éléments sont déjà montés en usine. En cas d’achat

indépendant d’une plaque de base, les éléments de fixation doivent être commandés à part (voir chapitre 9.3 –

Accessoires pour les systèmes de pompage LABOPORT

®

).

Montage

Dévisser les pieds en caoutchouc sur la partie inférieure de la pompe.

Monter les éléments de fixation sur la pompe (voir figure 6).

®

est formée par une pompe de la série

Fig. 6 : Montage des éléments de fixation sur la pompe.

-10-

Mise en place de la pompe sur la plaque de base

Poser la pompe sur la plaque de base, en alignant les éléments de fixation de la pompe et de la plaque de

base.

Glisser les deux tiges dans les éléments de fixation de la pompe et de la plaque de base, veiller à ce que

les tiges soient enclenchées correctement.

Vérifier que la pompe soit bien solidaire de sa plaque de base.

Pour procéder à l’échange d’une pompe précédemment fixée sur la plaque de base, la pompe doit être

débranchée du réseau électrique.

4.2. Montage d’un groupe de pompage avec plaque de base et deux pièges à liquide

Plaque de base : voir chapitre 4.1.

Outillage nécessaire :

Tournevis cruciforme n° 3.

Glisser les supports des pièges à liquide dans la rainure de la plaque de base.

Fixer le support en serrant la vis de fixation située au fond du support.

Installer les pièges à liquide dans leurs supports.

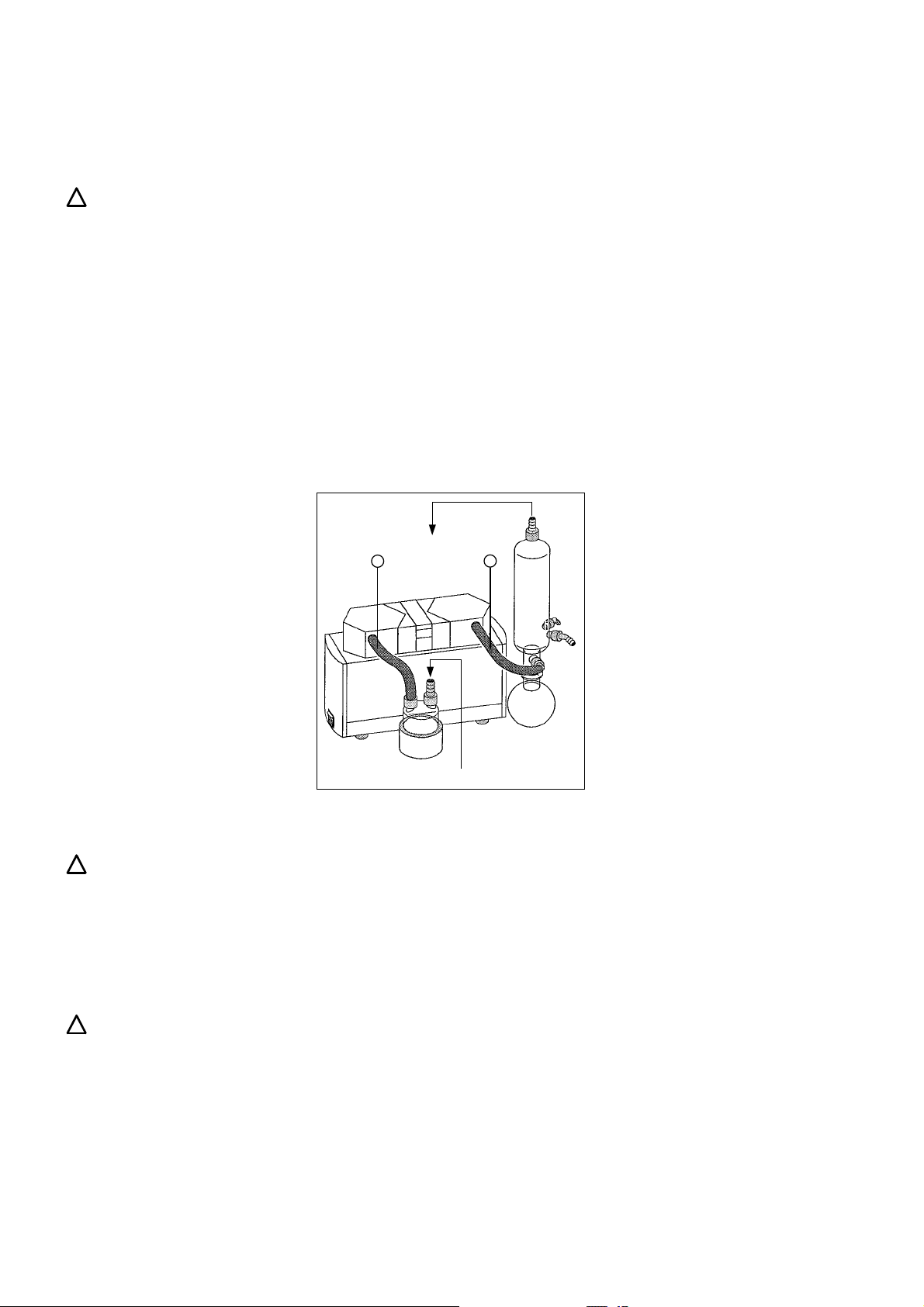

Raccorder les flacons suivant la figure 7. Pour le raccordement des pompes à une tête, ou en version Alu-

minium (reconnaissable à la lettre « A » de la référence), prière de contacter KNF.

Choisir les matériaux des tuyaux en fonction des gaz véhiculés.

1

de l’enceinte vers l’évent

2

Fig. 7 : Raccordement système SR… (pompes à deux têtes)

Raccordement SR – pompes à deux têtes

{ Longueur de tuyau environ 150 mm.

| Longueur de tuyau environ 150 mm.

{-| Tous les tuyaux avec un diamètre intérieur de 10 mm.

Les tuyaux de raccordement sur les embouts des pièges à liquide peuvent être intervertis à volonté.

4.3. Montage d’un groupe de pompage avec plaque de base, un piège à liquide et un condenseur

d’émission

Plaque de base : voir chapitre 4.1.

Piège à liquide : voir chapitre 4.2.

-11-

Condenseur d’émission :

Pour un fonctionnement avec un condenseur d’émission, un branchement d’eau fraîche ou un système de

refroidissement par circulation est nécessaire.

!

Le condenseur d’émission doit impérativement être monté du côté de refoulement ; en cas de montage du

côté aspiration il y a risque d’implosion.

Le condenseur d’émission est livré monté sur son support.

Outillage nécessaire :

clef pour vis à six pans creux 5 mm

Glisser les éléments de fixation du condenseur dans la rainure de la plaque de base (positionnement : voir

figure 1).

Fixer le support sur la plaque de base en serrant les vis à 6 pans creux.

Raccordement pour les pompes à deux têtes suivant figure 8. Pour le raccordement des pompes à une

tête, ou en version Aluminium (reconnaissable à la lettre « A » de la référence), prière de contacter KNF.

Choisir les matériaux des tuyaux en fonction des gaz véhiculés.

vers l’évent

1

de l’enceinte

2

Fig. 8 : Raccordement système SH… (pompes à deux têtes).

!

Veiller à ce que l’embout supérieur du condenseur d’émission ne soit obturé à aucun moment. (Danger de

surpression, par exemple en raison de la présence d’un coude sur un des tuyaux).

Raccordement SH – pompes à deux têtes

{ Longueur de tuyau environ 150 mm.

| Longueur de tuyau environ 220 mm.

{-| Tous les tuyaux avec un diamètre intérieur de 10 mm.

!

Veuillez respecter l’assignation correcte des raccordements du condenseur pour le gaz et l’eau de refroi-

dissement ; les entrées et sorties de gaz ne doivent pas être interverties (figure 8).

Veiller lors du raccordement à ce que l’embout d’entrée de gaz du condenseur soit placé plus bas que

celui du refoulement de la pompe. Ainsi, les condensats ne pourront pas pénétrer dans la tête de la

pompe.

Pour le raccordement du système de refroidissement, voir figure 9.

Les embouts de raccordement pour le système de refroidissement sont prévus pour un tuyau de diamètre

intérieur 8 mm.

-12-

Entrée d’eau

Sortie d’eau

Fig. 9 : Raccordement du système de refroidissement du condenseur.

4.4. Montage d’un groupe de pompage avec plaque de base, un piège à liquide, un condenseur

d’émission, une unité centrale et un contrôleur de vide

Plaque de base : voir chapitre 4.1.

Piège à liquide : voir chapitre 4.2.

Condenseur d’émission : voir chapitre 4.3.

Contrôleur de vide / unité centrale : voir également figure 1.

Outillage nécessaire :

Clef pour vis à 6 pans creux 4 mm.

Clef pour vis à 6 pans creux 5 mm.

∇ Le contrôleur de vide, l’électrovanne de mise à la pression atmosphérique du contrôleur de vide ainsi que

l’électrovanne de mise à la pression atmosphérique de la pompe sont livrés montés sur leur support.

Montage de l’unité centrale sur la plaque de base

L’unité centrale comprend tous les raccordements électriques du groupe de pompage et pilote la pompe.

Glisser les deux écrous pré-montés de l’unité centrale dans la rainure de la plaque de base.

Serrer les deux vis à 6 pans creux au pied de l’unité centrale.

-13-

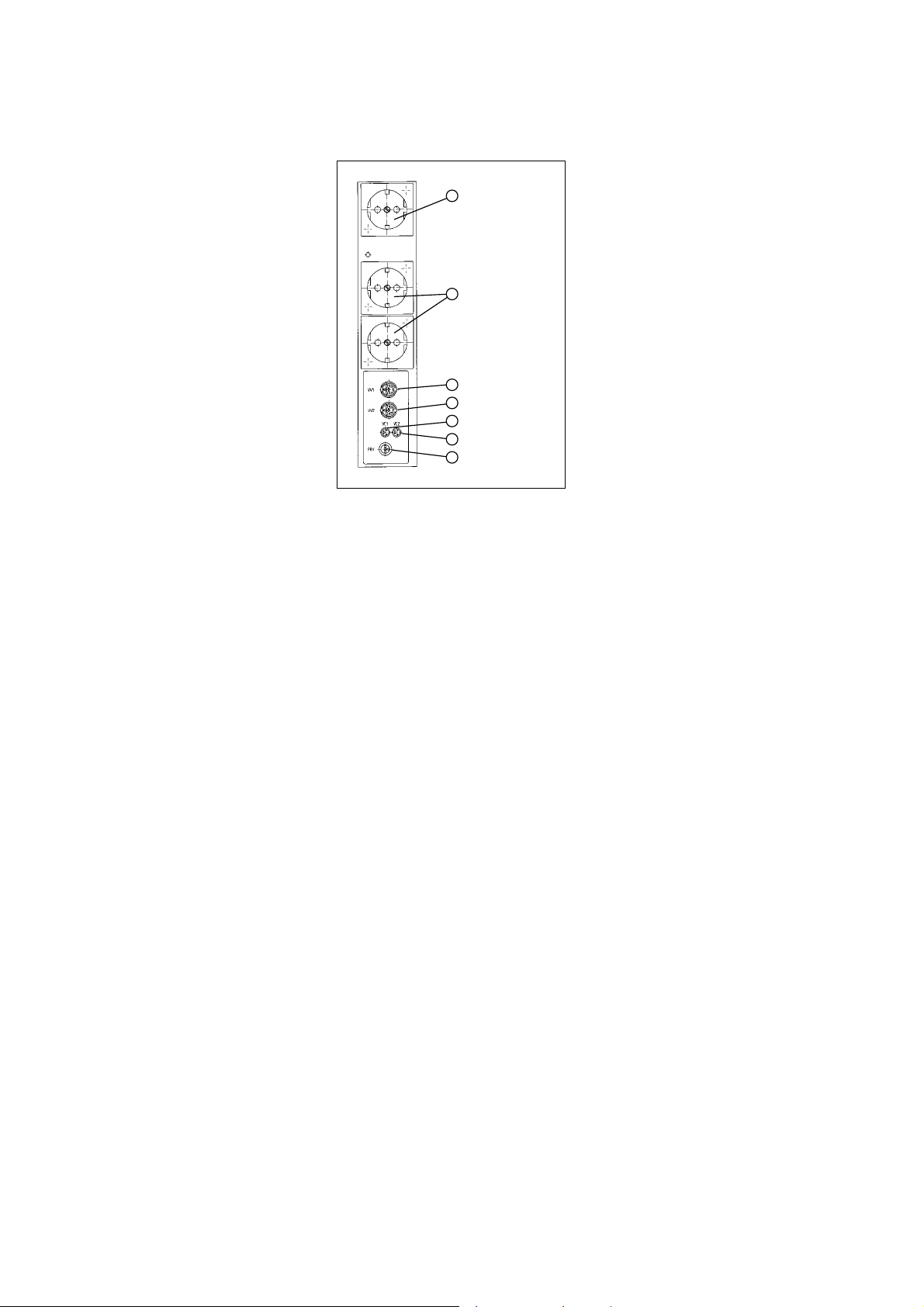

1

2

3

VV1

4

VV2

5

VC1

6

VC2

7

PRV

Fig. 10 : Branchement dans l’unité centrale (système SC…, SCC…)

{ Prise électrique pour pompe.

| Deux prises électriques pour contrôleur de vide.

Connecteurs électriques :

} pour électrovanne de décharge 1,

~ pour électrovanne de décharge 2 (uniquement en cas de fonctionnement avec deux contrôleurs de vide),

pour le câble du contrôleur de vide 1,

pour le câble du contrôleur de vide 2 (uniquement en cas de fonctionnement avec deux contrôleurs de

vide),

pour l’électrovanne de décharge de la pompe.

Montage du support avec contrôleur de vide et électrovannes

Glisser les éléments de fixation du support dans la rainure de la plaque de base (orientation : voir figure 4)

Serrer les vis à 6 pans creux au pied du support pour le fixer dans la rainure.

-14-

de l’enceinte

Fig. 11 : Raccordement système SC… (pompes à deux têtes)

Raccordement SC – pompes à deux têtes

1

3 2

vers l’évent

Eau de refroidissement

{ Longueur de tuyau environ 220 mm.

| Longueur de tuyau environ 150 mm.

} Longueur de tuyau environ 300 mm.

~ Longueur de tuyau environ 220 mm.

{-~ Tous les tuyaux avec un diamètre intérieur de 10 mm.

Raccordement des pompes à deux têtes suivant la figure 11. Pour le raccordement des pompes à une

tête, ou en version Aluminium (reconnaissable à la lettre « A » de la référence), prière de contacter KNF.

Choisir les matériaux des tuyaux en fonction des gaz véhiculés.

Connexions et branchements électriques

Voir figures 9 et 12.

Electrovanne de décharge de la pompe

vers pompe à vide

Contrôleur de vide (face arrière)

vers connexion

de réseau

Unité centrale

Electrovanne pour eau de refroidissement

Fig. 12 : Connexions électriques système SC…

-15-

Raccorder le contrôleur de vide à la prise « VC1 » de l’unité centrale à l’aide du câble fourni.

Brancher la fiche de contact du contrôleur de vide dans la prise prévue de l’unité centrale.

Brancher la fiche de l’électrovanne de décharge de la pompe dans la prise « PRV » de l’unité centrale.

¡ Brancher la fiche de contact de la pompe dans la prise prévue de l’unité centrale.

► Pour un bon fonctionnement du système, il est impératif que la pompe soit branchée à l’unité centrale.

¢ Ranger tous les câbles dans l’unité centrale et refermer le boîtier avec précaution.

Vérifier que les interrupteurs de la pompe et du contrôleur de vide se trouvent sur la position « arrêt » .

Brancher la fiche de contact de l’unité centrale dans une prise secteur conforme aux normes.

∇ Option :

Electrovanne pour l’eau de refroidissement du condenseur d’émission.

Normalement, lors de l’arrêt de la régulation du système LABOPORT

« STOP » du contrôleur de vide), le refroidissement par eau du condenseur continue à fonctionner.

L’installation d’une électrovanne permet l’arrêt du passage de l’eau.

Montage

Relier l’électrovanne de passage de l’eau à l’arrivée d’eau.

!

Ne jamais relier l’électrovanne à l’évacuation ou à la sortie du condenseur (risque de surpression dans le

condenseur).

®

(suite à une pression sur la touche

Brancher la fiche de l’électrovanne dans la prise « VV1 » du contrôleur de vide.

4.5. Montage d’un groupe de pompage avec plaque de base, un piège à liquide, un condenseur

d’émission, une unité centrale et deux contrôleurs de vide

®

Ci-après sont décrites les étapes nécessaires pour compléter ou modifier un système LABOPORT

existant

afin d’obtenir la version la plus complète ; ceci en partant des versions suivantes :

► système avec plaque de base, piège à liquide et condenseur d’émission existants, à compléter avec le

montage de l’accessoire de référence : NC 800 A/B, voir chapitre 4.5.1 ;

► système avec plaque de base, piège à liquide, condenseur d’émission, unité centrale, support et un contrô-

leur de vide existants, à compléter avec le montage de l’accessoire de référence : NC 800 B, voir chapitre

4.5.2.

4.5.1. Système avec plaque de base, piège à liquide et condenseur d’émission existants

Voir aussi figure 1.

Outillage nécessaire :

Clef pour vis 6 pans creux 4 mm.

Clef pour vis 6 pans creux 5 mm.

∇ Les deux contrôleurs de vide, les électrovannes d’aération des contrôleurs, l’électrovanne de décharge de

la pompe et les électrovannes de vide sont livrés montés sur le support.

Mettre la pompe hors service (voir chapitre 6) ; pour cela, débrancher l’alimentation électrique.

Montage de l’unité centrale

Glisser les éléments de fixation de l’unité centrale dans la rainure de la plaque de base.

Serrer les deux vis à 6 pans creux situés au pied de l’unité centrale.

-16-

Montage du support avec les contrôleurs et les électrovannes

Glisser les éléments de fixation du support dans la rainure de la plaque de base (alignement voir figure 5).

Serrer la vis à 6 pans creux au pied du support, qui se trouve dans la rainure de la plaque de base.

Raccordement des pompes à deux têtes suivant la figure 13. Pour le raccordement des pompes à une

tête, ou en version Aluminium (reconnaissable à la lettre « A » de la référence), prière de contacter KNF.

Choisir les matériaux des tuyaux en fonction des gaz véhiculés.

Electrovanne de décharge de la pompe

Electrovanne

7

6

de vide 1

Electrovanne

de vide 2

4

vers l’évent

3

Eau de refroidissement

8

5

2 1

des enceintes

Fig. 13 : Raccordement système SCC… (pompes à deux têtes)

Raccordement des systèmes SCC avec pompes à deux têtes

{ Longueur de tuyau environ 320 mm.

| Longueur de tuyau environ 260 mm.

} Longueur de tuyau environ 120 mm.

~ Longueur de tuyau environ 120 mm.

Longueur de tuyau environ 135 mm.

Longueur de tuyau environ 175 mm.

Longueur de tuyau environ 350 mm.

Longueur de tuyau environ 220 mm.

{- Tous les tuyaux avec un diamètre intérieur de 10 mm.

-17-

Connexions et branchements électriques

g

p

p

Voir figures 9 et 14

vers connexion

de réseau

vers pompe à vide

Unité centrale

Electrovanne

de vide 1

de vide 2

Electrovanne

e

om

e de la

char

Electrovanne de dé-

Contrôleur de vide 1

(face arrière)

Contrôleur de vide 2

Fig. 14 : Connexions électriques SCC…

Raccorder les contrôleurs de vide aux prises « VC1 » ou « VC2 » de l’unité centrale à l’aide des câbles

fournis.

Brancher les fiches de contact des contrôleurs de vide dans les prises de courant prévues de l’unité cen-

trale.

Brancher les deux fiches « VV1 » et « VV2 » des électrovannes dans l’unité centrale.

Brancher la fiche de l’électrovanne de décharge de la pompe dans la prise « PRV » de l’unité centrale.

Brancher la fiche de contact de la pompe dans la prise prévue de l’unité centrale.

► Pour un bon fonctionnement du système, il est impératif que la pompe soit branchée à l’unité centrale.

Ranger tous les câbles dans l’unité centrale et refermer le boîtier avec précaution.

Vérifier que les interrupteurs de la pompe et du contrôleur de vide se trouvent sur la position « arrêt » .

Brancher la fiche de contact de l’unité centrale dans une prise secteur conforme aux normes.

4.5.2. Système avec plaque de base, piège à liquide, condenseur d’émission, unité centrale, support et

un contrôleur de vide existants

Voir également figure 1.

Outillages nécessaires :

Clef pour vis à 6 pans creux 4 mm.

∇ Le deuxième contrôleur de vide avec l’électrovanne d’aération est livré monté sur le nouveau support (lon-

gueur 410 mm).

-18-

Démontage

Mettre la pompe hors service (voir chapitre 6) ; pour cela, débrancher l’alimentation électrique.

Retirer les raccordements pneumatiques de l’électrovanne de décharge de la pompe et de l’électrovanne

d’aération du contrôleur de vide.

Débrancher toutes les connexions électriques de l’unité centrale.

Démonter le contrôleur de vide du support de base (= support du contrôleur), après avoir desserré les vis

de fixation.

Enlever le support transversal du support de base après avoir desserré les vis de fixation.

Démonter le support de base de la plaque de base :

a. desserrer la vis à six pans creux au pied du support,

b. retirer le support de la rainure de la plaque de base.

Montage

Monter en plus le contrôleur de vide utilisé dans le système précédent sur le nouveau support de base.

Glisser l’écrou de fixation du contrôleur dans la rainure prévue à cet effet et serrer la vis à 6 pans creux.

Glisser les éléments de fixation du nouveau support dans la rainure de la plaque de base.

Serrer la vis à 6 pans creux au pied du support, qui se trouve dans la rainure de la plaque de base.

Monter le support transversal sur le support de base.

Monter les électrovannes sur le support de base en glissant les éléments de fixation dans la rainure ; en-

suite, serrer les vis.

Raccordement des pompes à deux têtes suivant la figure 13. Pour le raccordement des pompes à une

tête, ou en version Aluminium (reconnaissable à la lettre « A » de la référence), prière de contacter KNF.

Choisir les matériaux des tuyaux en fonction des gaz véhiculés.

Connexions et branchements électriques selon la description dans le chapitre 4.5.1.

4.6. Montage du lest d’air (en option pour les pompes à deux têtes)

Mettre la pompe hors service (voir chapitre 6) ; pour cela, débrancher l’alimentation électrique.

Retirer les raccordements pneumatiques à l’aspiration et au refoulement de la pompe.

Retirer la pompe de la plaque de base.

Démonter le raccordement entre les têtes de la pompe (voir figure 15).

Dévisser l’embout de la tête d’aspiration (voir figure 15).

Visser le lest d’air à la tête de la pompe (le raccord du l’est d’air est entouré de Téflon).

Remonter le raccordement entre les têtes de la pompe.

-19-

{ Raccordement

2 1

3

4

Fig. 15 : Pour le montage du lest d’air.

| Raccord de la tête d’aspiration

} Refoulement

~ Aspiration

5. Instructions de fonctionnement

5.1. Indications générales

Veuillez respecter les points suivants lors de l’installation de la pompe à vide ou du système LABOPORT

Choisir un emplacement sûr pour l’appareil (surface plane).

Vérifier que la pompe à vide soit bien solidaire de la plaque de base. Les deux tiges de fixation situées

sous la pompe doivent être bien enclenchées.

Retirer les capots de protection des raccords pneumatiques de la pompe et du contrôleur de vide (pour les

systèmes SC et SCC).

!

Les équipements de laboratoire ou d’autres éléments supplémentaires qui sont raccordés à une pompe de

la série LABOPORT

®

ou à un système LABOPORT® doivent être dimensionnés selon les caractéristiques

pneumatiques de la pompe.

Il est nécessaire de prévoir un système de refroidissement du condenseur lors de son fonctionnement.

!

Les pompes et les systèmes ne doivent pas être installés dans une zone explosive.

®

:

Avant la mise en service de la pompe ou du système

!

Respecter les règles de sécurité appropriées aux gaz véhiculés.

!

Pour les systèmes LABOPORT® équipés d’un ou deux contrôleurs de vide :

Le système ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dangereux pourraient

se former lors de la mise à l’atmosphère du système.

Pour cela il doit être assuré avant toute utilisation, que ni mélanges réactifs, explosifs ou autrement dangereux pourraient se former lors de la mise à l’atmosphère du système.

-20-

!

Le lest d’air (accessoire) ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dange-

reux pourraient se former lors de la mise à l’atmosphère de la pompe.

Pour cela il doit être assuré avant toute utilisation du lest d’air, que ni mélanges réactifs, explosifs ou autrement dangereux pourraient se former lors de la mise à l’atmosphère de la pompe.

!

Vérifier que le refoulement de la pompe ne soit pas obturé ou réduit.

!

Lors de l’utilisation du condenseur d’émission :

Veiller à ce que l’embout supérieur du condenseur d’émission ne soit obturé à aucun moment. (Danger de

surpression, par exemple en raison de la présence d’un coude sur un des tuyaux).

Vérifier

Le serrage de tous les raccords.

Le raccordement pneumatique de l’installation.

Le câblage.

Vérifier que la tension d’alimentation soit conforme aux indications des plaques signalétiques de la pompe

et de l’unité centrale.

5.2. Conditions de fonctionnement

Conditions communes aux pompes et aux systèmes (y compris l’unité centrale et le contrôleur de vide)

Température ambiante admissible : +5 – +40°C.

!

Les pompes ou les systèmes ne peuvent être utilisés dans les zones explosives.

Les pompes et les systèmes doivent être protégés de l’humidité.

®

Conditions de fonctionnement supplémentaires pour pompes à vide des systèmes LABOPORT

Le refoulement de liquides n’est pas autorisé.

Température des gaz véhiculés admissible : +5 – +40°C.

La pompe ne doit pas démarrer en charge (charge au refoulement).

Lors d’un arrêt (ou d’une coupure de courant), la pompe doit être remise à la pression atmosphérique.

Dans les systèmes équipés de contrôleur de vide, cela se fait automatiquement à l’aide de l’électrovanne

d’aération du contrôleur.

La régulation ou l’étranglement du débit d’air ou de gaz ne devrait être effectué que dans le tuyau

d’aspiration.

Si la régulation ou l’étranglement n’est possible que du côté de refoulement, la pression max. admissible

de la pompe ne doit pas être dépassée.

!

Le lest d’air (accessoire) ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dange-

reux pourraient se former lors de la mise à l’atmosphère de la pompe.

Pour cela il doit être assuré avant toute utilisation du lest d’air, que ni mélanges réactifs, explosifs ou autrement dangereux pourraient se former lors de la mise à l’atmosphère de la pompe.

Les grilles de ventilation de la pompe ne doivent pas être obturées, afin de garantir une ventilation suffi-

sante de la pompe.

Les pompes à vide peuvent également fonctionner en continu, à leur vide limite.

-21-

®

Conditions de fonctionnement supplémentaires pour systèmes LABOPORT

contrôleurs de vide

!

Le système ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dangereux pourraient

se former lors de la mise à l’atmosphère du système.

Pour cela il doit être assuré avant toute utilisation, que ni mélanges réactifs, explosifs ou autrement dangereux pourraient se former lors de la mise à l’atmosphère du système.

5.3. Fonctionnement des systèmes de pompage

La mise sous tension et l’arrêt de la pompe s’effectuent par l’interrupteur de réseau (voir figure 1, position

2)

En cas de fonctionnement avec un ou deux contrôleurs de vide : mise sous tension et arrêt du ou des

contrôleurs par l’interrupteur de réseau.

5.3.1. Fonctionnement avec plaque de base et deux pièges à liquide

Piège à liquide :

Les supports des pièges à liquide peuvent être déplacés selon besoin en desserrant les vis de fixation.

Vidange et nettoyage du piège à liquide

équipés d’un ou de deux

Dévisser les deux raccords.

Retirer le piège à liquide de son support, en vider le contenu et rincer le récipient.

Positionner le piège à liquide dans son support.

Revisser les deux raccords.

5.3.2. Fonctionnement avec plaque de base, un piège à liquide et un condenseur d’émission

Piège à liquide : voir chapitre 5.3.1.

Condenseur d’émission

!

Le condenseur d’émission doit impérativement être monté du côté de refoulement ; en cas de montage du

côté aspiration il y a risque d’implosion.

!

Veiller à ce que l’embout supérieur du condenseur d’émission ne soit obturé à aucun moment. (Danger de

surpression, par exemple en raison de la présence d’un coude sur un des tuyaux).

Vidange et nettoyage du condenseur

Retirer avec précaution la pince de fixation en maintenant le flacon.

Vidanger et nettoyer le flacon en respectant les règles de sécurité.

Repositionner le flacon et le fixer avec la pince.

-22-

Réglage en hauteur du condenseur

Outillage nécessaire :

Clef pour vis à 6 pans creux.

Desserrer les deux vis à 6 pans creux situées sur le support du condenseur.

Déplacer les fixations du condenseur dans la rainure du support.

Resserrer les vis à 6 pans creux.

5.3.3. Fonctionnement avec plaque de base, piège à liquide, condenseur d’émission, unité centrale et un

contrôleur de vide

Piège à liquide : voir chapitre 5.3.1.

Condenseur d’émission : voir chapitre 5.3.2.

Unité centrale

L’arrêt de l’unité centrale s’effectue en retirant la fiche de contact.

Contrôleur de vide

Consulter la notice spécifique au contrôleur.

5.3.4. Fonctionnement avec plaque de base, piège à liquide, condenseur, unité centrale et deux contrôleurs de vide

!

Le refoulement de gaz en parallèle n’est autorisé que si leur mélange ne comporte aucun danger.

Piège à liquide : voir chapitre 5.3.1.

Condenseur d’émission : voir chapitre 5.3.2.

Contrôleur de vide

L’intégration d’un deuxième contrôleur de vide, permet de travailler simultanément et indépendamment sur

deux processus différents avec une seule pompe à vide.

Un groupe de pompage équipé de deux contrôleurs de vide, permet une régulation et un contrôle simulta-

né et indépendant de deux processus différents. Cela est rendu possible par deux électrovannes de vide

pilotées par chacun des contrôleurs de vide.

La commande de chaque contrôleur de vide ne se distingue pas de celle en cas de fonctionnement avec

un seul contrôleur de vide (voir notice d’emploi du contrôleur).

Chaque contrôleur fonctionne indépendamment de l’autre et peut être programmé séparément.

Lorsque la valeur de consigne est atteinte au niveau d’un des deux contrôleurs de vide, son électrovanne

se ferme. La pompe continue à évacuer, si nécessaire, jusqu’à ce que la valeur de consigne paramétrée

au niveau du second contrôleur soit obtenue. Alors la deuxième électrovanne est fermée, la pompe arrêtée

et l’électrovanne de décharge de la pompe ouverte.

La pompe se remet en marche lorsque que, suite à un abaissement du vide, l’une des deux plages

d’hystérésis est dépassée.

-23-

5.3.5. Lest d’air (en option)

L’air admis par le lest d’air augmente la pression du gaz dans la pompe et évite ainsi la condensation des vapeurs.

!

Le lest d’air (accessoire) ne doit pas être utilisé, si des mélanges réactifs, explosifs ou autrement dange-

reux pourraient se former lors de la mise à l’atmosphère de la pompe.

Pour cela il doit être assuré avant toute utilisation du lest d’air, que ni mélanges réactifs, explosifs ou autrement dangereux pourraient se former lors de la mise à l’atmosphère de la pompe.

∇ Le vide limite qui peut être atteint par la pompe sera diminué lors de l’ouverture du l’est d’air.

Fonction du bouton de commande du lest d’air suivant figure 16.

OUVERT

FERME

Fig. 16 : Fonction du bouton de commande du l’est d’air.

6. Mise hors service

Nettoyer les récipients.

Effectuer un lavage du groupe de pompage en aspirant de l’air. Pour ceci faire fonctionner la pompe à son

débit maximal pendant 5 min avec les tuyauteries branchées.

Arrêter la pompe.

Débrancher la prise de la pompe ou de l’unité centrale.

7. Recherche de pannes

7.1. Recherche de pannes dans un système sans contrôleur de vide

► Le vide atteint est insuffisant

Causes possibles :

Fuites au niveau des raccordements.

Condensats dans la tête de la pompe (séparer la source des condensats de la pompe).

Usures des membranes et /ou clapets (remplacement des membranes et des clapets : voir chapitre

8).

Suite à un remplacement des membranes, clapets et/ou des joints ; voir descriptif dans chapitre 8.

-24-

► La pompe est mise sous tension mais ne fonctionne pas ; l’interrupteur n’est pas allumé

Causes possibles :

La pompe n’est pas branchée sur le secteur.

Pas de tension sur le secteur.

Fusible de la pompe défectueux (la recherche de la panne ne doit être effectuée que par du personnel

qualifié !).

Débrancher la fiche de contact de la pompe ; le fusible est accessible après avoir dévissé les vis du

couvercle repéré, qui se situe sous la pompe (pour les caractéristiques du fusible, voir chapitre 10).

► La pompe est mise sous tension mais ne fonctionne pas ; l’interrupteur est allumé.

Causes possibles :

L’interrupteur thermique s’est déclenché suite à une surchauffe de la pompe (débrancher la fiche de

contact, laisser la pompe se refroidir, rechercher la cause de la surchauffe et y remédier).

7.2. Recherche de pannes dans un système avec un contrôleur de vide

► Le vide souhaité n’est pas atteint

Causes possibles :

Idem que pour les systèmes sans contrôleur de vide (voir chapitre 7.1)

Causes supplémentaires possibles :

Particules dans l’électrovanne de décharge de la pompe.

En cas de présence de condensats au niveau de la tête de la pompe :

Evacuation au vide limite de la pompe (voir la notice d’emploi du contrôleur de vide).

► Le contrôleur de vide est mis sous tension et utilisé en régime régulé, la valeur de consigne n’est

pas atteinte, la pompe ne fonctionne pas, l’interrupteur de la pompe ne s’allume pas

Causes possibles :

La pompe n’est pas mise sous tension.

Le câblage n’a pas été effectué correctement.

Le fusible de la pompe est défectueux (voir sous système sans contrôleur de vide, chapitre 7.1)

► Le contrôleur de vide est mis sous tension et utilisé en régime régulé, la valeur de consigne n’est

pas atteinte, la pompe ne fonctionne pas, l’interrupteur de la pompe est allumé

Causes possibles :

L’interrupteur thermique s’est déclenché suite à une surchauffe de la pompe (débrancher la fiche de

contact, laisser la pompe se refroidir, rechercher la cause de la surchauffe et y remédier).

► Le contrôleur de vide est mis sous tension, aucun voyant n’est allumé.

Causes possibles :

La fiche de contact du contrôleur de vide est branchée dans la prise de la pompe au niveau de l’unité

centrale.

Le fusible du contrôleur de vide s’est déclenché.

► Le contrôleur de vide est réactivé après un court délai.

Les fusibles de l’unité centrale sont défectueux (les fusibles se situent sur la face avant de l’unité cen-

trale, directement en dessous de la connexion de réseau, pour les caractéristiques, voir chapitre 10).

-25-

► Le contrôleur de vide affiche des valeurs peu réalistes

Causes possibles :

L’étalonnage effectué en usine s’est déréglé (contacter KNF).

La sonde est défectueuse (contacter KNF).

7.3. Recherche de pannes dans un système avec deux contrôleurs de vide

Idem que pour les systèmes avec un contrôleur de vide (voir chapitre 7.2).

► Le système ne fonctionne pas, bien que le(s) contrôleur(s) soit(soient) utilisé(s) en régime régulé

Causes possibles :

Les câbles de connexion des deux contrôleurs de vide ne sont pas branchés correctement dans

l’unité centrale (inversion des connexions entre le premier et le deuxième contrôleur).

Les câbles de connexion des deux électrovannes de vide ne sont pas branchés correctement dans

l’unité centrale (inversion des connexions entre la première et la deuxième électrovanne).

► Dans le cas d’un retour de la pompe pour une réparation chez KNF, merci de joindre à l’expédition un cer-

tificat de décontamination (formulaire disponible auprès de nos services).

8. Remplacement des membranes et des clapets

Pour les pompes à deux têtes, il est conseillé de remplacer les membranes sur les deux têtes à la fois. Lors

d’un remplacement des membranes, il est conseillé d’effectuer également le remplacement des clapets.

En effet, si la maintenance n’est pas effectuée sur les deux têtes de pompe ou si au cours du remplacement

des membranes les clapets ne sont pas remplacés, il ne peut être garanti que la pompe atteigne ses performances initiales.

!

Si la pompe a véhiculé des gaz agressifs, toxiques ou autrement dangereux, il doit être assuré en cas de

remplacement des membranes ou clapets, que le personnel de maintenance ne soit pas mis en danger.

Pour cela, des mesures appropriées doivent être prises (par exemple : porter des gants de protection).

8.1. Pompes version une tête

Type :

N 810 FT.18

N 820 FT.18

N 840 FT.18

Outillage nécessaire :

Lot de maintenance (voir chapitre 9.2).

Tournevis cruciforme n°. 2.

Le remplacement de la membrane et des clapets doit s’effectuer dans l’ordre suivant :

a. Préparation,

b. Démontage de la tête de pompe,

c. Remplacement de la membrane,

d. Remplacement des clapets et des joints,

e. Remontage de la tête de pompe,

f. Finitions.

► Les repères figurant dans le instructions de travail ci-dessous se réfèrent à la figue 17.

-26-

1 2 3

10

9

1

Vis

2

4

5

Vis

3

Plaque de serrage

4

Couvercle

5

Culasse

Logement

6

7

Membrane

8

Disque d’ajustage

Joint

9

10

Clapet

78

6

Fig. 17 : Plan coupe de la tête de pompe.

a. Préparation

Mettre la pompe hors service (voir chapitre 6) ; pour cela, débrancher l’alimentation électrique.

Retirer les tuyaux à l’aspiration et au refoulement de la pompe.

Si la pompe fait partie d’un groupe de pompage, retirer la pompe de la plaque de base.

b. Démontage de la tête de pompe

Dévisser les vis { de la tête de pompe.

Retirer avec précaution la tête de pompe (composée de la plaque de serrage }, du couvercle ~ et de

la culasse ).

c. Remplacement de la membrane.

Saisir avec précaution la membrane sur sa périphérie et la dévisser dans le sens inverse des aiguilles

d’une montre.

Récupérer les disques d’ajustage j situés sur le filet de l’ancienne membrane et les poser sur le filet

de la nouvelle membrane.

Revisser fermement la nouvelle membrane à la main ; pour cela aucun outillage n’est nécessaire.

d. Remplacement des clapets et des joints.

Desserrer la vis centrale | de la plaque de serrage }.

Retirer avec précaution la plaque de serrage } et le couvercle ~ de la culasse : les joints et les

clapets sont à présent apparents.

Retirer les clapets et les joints usagés.

En cas de présence de dépôts sur les logements des clapets au niveau de la culasse :

procéder avec précaution à un nettoyage de la culasse.

Positionner les nouveaux joints et clapets dans leurs logements au niveau de la culasse (Les

faces supérieures et inférieures des clapets sont identiques).

-27-

e. Remontage de la tête de pompe

Presser le rebord de la membrane sur toute sa périphérie.

Positionner la culasse avec ses joints et clapets sur le logement en respectant la position du gou-

jon d’assemblage.

Positionner le couvercle ~ sur la culasse en respectant le repère.

Positionner la plaque de serrage } sur le couvercle ~.

Revisser les vis { modérément et en croix.

Revisser la vis centrale |, de la plaque de serrage } jusqu’à ce que la tête de la vis repose à plat,

puis fixer la vis par un demi tour supplémentaire.

f. Finitions

Repositionner et fixer la pompe sur la plaque de base.

Remettre en place les connexions pneumatiques du système.

Rebrancher la pompe au réseau électrique.

► Dans le cas où le vide demandé n’est pas atteint suite à un remplacement de la membrane et des

clapets :

Vérifier que les disques d’ajustage ont été posés sur le filet de la membrane.

Vérifier l’étanchéité au niveau des raccordements pneumatiques.

Eventuellement les vis { ne sont pas suffisamment serrées (resserrer avec précaution et en croix).

► Si vous aviez des questions complémentaires concernant la maintenance, n’hésitez pas à nous consulter

(coordonnées : voir en dernière page).

8.2. Pompes version deux têtes

Type :

N 810.3 FT.18

N 820.3 FT.18

N 840.3 FT.18

N 840.1.2 FT.18

Outillage nécessaire :

Lot de maintenance (voir chapitre 9.2).

Tournevis cruciforme n°. 2.

Le remplacement des membranes et des clapets doit s’effectuer dans l’ordre suivant :

a. Préparation,

b. Démontage de la tête de pompe,

N 842.3 FT.18

N 860.3 FT.18

N 860.1.2 FT.18

c. Remplacement des membranes,

d. Remplacement des clapets et des joints,

e. Remontage de la tête de pompe,

f. Finitions.

► Les repères figurant dans le instructions de travail ci-dessous se réfèrent à la figue 17.

-28-

a. Préparation

Mettre la pompe hors service (voir chapitre 6) ; pour cela, débrancher l’alimentation électrique.

Retirer les tuyaux à l’aspiration et au refoulement de la pompe.

Si la pompe fait partie d’un groupe de pompage, retirer la pompe de la plaque de base.

b. Démontage de la tête de pompe

Dévisser à la main un des écrous–raccord au niveau du raccordement pneumatique entre les deux tê-

tes de pompe. Tourner ensuite dans le sens inverse des aiguilles d’une montre l’embout coudé, jus-

qu’à ce que le tuyau de raccordement puisse être retiré.

Dévisser les vis { sur les deux têtes.

Retirer avec précaution les deux têtes de pompe (chacune composée de la plaque de serrage }, du

couvercle ~ et de la culasse ).

c. Remplacement des membranes

Pousser une des membranes vers le bas, afin que l’autre membrane se retrouve en position haute.

Saisir avec précaution la membrane – plus facilement accessible dans cette position – sur sa périphé-

rie, et la dévisser dans le sens inverse des aiguilles d’une montre.

Récupérer les disques d’ajustage j situés sur le filet de l’ancienne membrane et les poser sur le filet

de la nouvelle membrane.

Revisser fermement la nouvelle membrane à la main ; pour cela aucun outillage n’est nécessaire.

Remplacer la deuxième membrane en répétant les étapes à .

► Le remplacement indépendant des deux membranes assure que les disques d’ajustage soient montés

dans la même quantité. Ceci est la condition pour que la pompe puisse atteindre ses performances

pneumatiques.

d. Remplacement des clapets et des joints

Sur une des têtes :

Desserrer la vis centrale | au centre de la plaque de serrage }.

(N 842.3 FT.18 : trois vis).

Retirer avec précaution la plaque de serrage } et le couvercle ~ de la culasse ; les joints et les

clapets sont à présent apparents.

Retirer les clapets et les joints usagés.

En cas de présence de dépôts sur les logements des clapets au niveau de la culasse :

procéder avec précaution à un nettoyage de la culasse.

Positionner les nouveaux joints et clapets dans leurs logements au niveau de la culasse (Les

faces supérieures et inférieures des clapets sont identiques).

Répéter les étapes à pour la deuxième tête.

-29-

e. Remontage de la tête de pompe

Sur une des têtes : presser le rebord de la membrane sur toute sa périphérie.

Positionner la culasse avec ses joints et clapets sur le logement en respectant la position du gou-

jon d’assemblage.

Positionner le couvercle ~ sur la culasse en respectant le repère.

Positionner la plaque de serrage } sur le couvercle ~.

Revisser les vis { modérément et en croix.

Revisser la vis centrale |, de la plaque de serrage } (N 842.3 FT.18 : trois vis) jusqu’à ce que la tête

de la vis repose à plat, puis fixer la vis par un demi tour supplémentaire.

Répéter les étapes à pour la deuxième tête.

Remettre en place le raccordement pneumatique entre les têtes :

glisser le tuyau dans l’embout coudé, positionner l’embout et le revisser avec l’écrou –raccord.

f. Finitions

Repositionner et fixer la pompe sur la plaque de base.

Remettre en place les connexions pneumatiques du système.

Rebrancher la pompe au réseau électrique.

► Dans le cas où le vide demandé n’est pas atteint suite à un remplacement des membranes et des

clapets :

Vérifier que les disques d’ajustage ont été posés sur le filet de la membrane.

Vérifier le raccordement des têtes et l’étanchéité au niveau des raccordements pneumatiques.

Eventuellement les vis { d’une ou des deux têtes ne sont pas suffisamment serrées (resserrer avec

précaution et en croix).

► Si vous aviez des questions complémentaires concernant la maintenance, n’hésitez pas à nous consulter

(coordonnées : voir en dernière page).

9. Références de commandes

9.1. Pompes à membrane de la série LABOPORT®

Modèle pompe Référence

N 810 FT.18 042437

N 820 FT.18 042353

N 840 FT.18 042391

N 810.3 FT.18 026280

N 820.3 FT.18 026281

N 840.3 FT.18 026282

N 840.1.2 FT.18 028665

N 842.3 FT.18 042360

N 860.3 FT.18 051861

N 860.1.2 FT.18 055940

-30-

9.2. Lot de maintenance

Un lot de maintenance comprend toutes les pièces nécessaires à la maintenance des têtes de pompe.

Pour les pompes version une tête :

Le lot de maintenance est composé d’une membrane, de deux joints et de deux clapets.

Modèle pompe Référence

N 810 FT.18 042957

N 820 FT.18 042958

N 840 FT.18 042960

Pour les pompes version deux têtes :

Le lot de maintenance est composé de deux membranes, de quatre joints et de quatre clapets.

Modèle pompe Référence Modèle pompe Désignation Référence

N 810.3 FT.18 027636 N 860.3 FT.18

N 820.3 FT.18 027637 N860.1.2 FT.18

N 840.3 FT.18 027638

Membrane PTFE

Plaque soupape Kalrez

Joint Kalrez

N 840.1.2 FT.18 027638

N 842.3 FT.18 027638

®

9.3. Accessoires pour les systèmes de pompage LABOPORT

Plaque de base et système de fixation pour pompes

Modèle pompe

de plaque de base

Type

Référence

N 810 FT.18

N 810.3 FT.18

NP 810/820 028129

N 820 FT.18

N 820.3 FT.18

045875

045955

045956

Plaque de base et système de fixation pour pompes

Modèle pompe

de plaque de base

Type

Référence

N 840 FT.18

N 840.1.2 FT.18

NP 840 028128

N 840.3 FT.18

N 842.3 FT.18

-31-

Piège à liquide complet (avec support ; identique pour tous les modèles)

Type : NR 800 Référence : 026225

Condenseur d’émission complet (avec support ; identique pour tous les modèles)

Type : NH 800 Référence : 026231

Lest d’air pour la pompe

Modèle pompe Type de lest d’air Référence

N 810.3 FT.18 NG 810 028476

N 820.3 FT.18

N 840.3 FT.18

N 842.3 FT.18

Contrôleur de vide NC 800 complet, comprenant le support et l’unité centrale

Type : NC 800 A Référence : 046380

Contrôleur de vide NC800 complet, sans l’unité centrale (pour compléter un système SC … en un système

SCC ..)

Type : NC 800 B Référence : 046381

Deux contrôleurs de vide NC 800 complets, comprenant le support et l’unité centrale

Type : NC 800 A/B Référence : 046382

Tuyau de vide à haute résistance chimique, pour raccordement pneumatique des groupes de pompage

LABOPORT

Matériau : Norprène A 60 G, longueur : 1 mètre

Référence : 028187.

®

.

NG 820/840 028477

Merci de nous communiquer la longueur nécessaire (en multiple du mètre) : voir chapitre 4.

-32-

10. Caractéristiques techniques

10.1. Pompes

N 810 FT.18

Débit nominal : max. 10 l/min

Vide limite :

Pression de service : max. 1 bar rel.

Poids : 5,9 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

Puissance [W] 110 110 110

Fusible [A]

(2 par pompe)

N 820 FT.18

Débit nominal : max. 20 l/min

100

50/60

2,5 2,5 1,25

115

60

≤ 100 mbar abs.

230

50

Vide limite :

Pression de service : max. 1 bar rel.

Poids : 7,1 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

Puissance [W] 145 145 130

Fusible [A]

(2 par pompe)

100

50/60

4,0 3,5 2,0

115

60

≤ 100 mbar abs.

230

50

-33-

N 840 FT.18

Débit nominal : max. 34 l/min

Vide limite :

≤ 100 mbar abs.

Pression de service : max. 1 bar rel.

Poids : 10,3 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

100

50/60

115

60

230

50

Puissance [W] 200 220 180

Fusible [A]

(2 par pompe)

*)

à partir du N° de série 1333800 (précédemment 2,5 A)

6,3 6,3 3,15

*)

N 810.3 FT.18

Débit nominal : max. 10 l/min

Vide limite :

≤ 8 mbar abs.

Pression de service : max. 1 bar rel.

Poids : 6,9 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

100

50/60

115

60

230

50

Puissance [W] 100 110 90

Fusible [A]

(2 par pompe)

2,5 2,5 1,25

-34-

N 820.3 FT.18

Débit nominal : max. 20 l/min

Vide limite :

Pression de service : max. 1 bar rel.

Poids : 9,3 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

Puissance [W] 130 130 120

Fusible [A]

(2 par pompe)

N 840.3 FT.18

Débit nominal : max. 34 l/min

100

50/60

3,15 2,5 1,6

115

60

≤ 8 mbar abs

230

50

Vide limite :

Pression de service : max. 1 bar rel.

Poids : 12,6 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

Puissance [W] 220 250 200

Fusible [A]

(2 par pompe)

100

50/60

6,3 6,3 3,15

115

60

≤ 8 mbar abs.

230

50

-35-

N 840.1.2 FT.18

Débit nominal : max. 60 l/min

Vide limite :

Pression de service : max. 1 bar rel.

Poids : 12,6 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

Puissance [W] 275 280 270

Fusible [A]

(2 par pompe)

N 842.3 FT.18

Débit nominal : max. 34 l/min

100

50/60

6,3 6,3 4,0

115

60

≤ 90 mbar abs.

230

50

Vide limite :

Pression de service : max. 1 bar rel.

Poids : 13,4 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

Puissance [W] 260 290 220

Fusible [A]

(2 par pompe)

100

50/60

6,3 6,3 3,15

115

60

≤ 2 mbar abs.

230

50

-36-

N 860.3 FT.18

Débit nominal : max. 60 l/min

Vide limite :

Pression de service : max. 1 bar rel.

Poids : 14,8 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

Puissance [W] n.c. n.c. 270

Fusible [A]

(2 par pompe)

N 860.1.2 FT.18

Débit nominal : max. 100 l/min

100

50/60

n.c. n.c. n.c.

115

60

≤ 2 mbar abs.

230

50

Vide limite :

Pression de service : max. 1 bar rel.

Poids : 15,0 kg

Température ambiante admissible : +5 – +40°C

Température du gaz véhiculé admissible : +5 – +40°C

Caractéristiques électriques

Tension [V]

Fréquence [Hz]

Puissance [W] n.c. n.c. 300

Fusible [A]

(2 par pompe)

100

50/60

n.c. n.c. n.c.

115

60

≤ 100 mbar abs.

230

50

-37-

10.2. Unité centrale

Tension [V]

Fréquence [Hz]

100

50/60

115

60

230

50

Puissance* [W] 280 280 250

Fusible [A] (x2) 6,3 6,3 3,15

* Comprend la puissance du système complet, incluant la pompe et le contrôleur de vide :

pour les pompes de type N 840.1.2 FT.18 et N 842.3 FT.18, la puissance absorbée augmente de 50 W.

10.3. Contrôleur de vide

Se référer à la notice spécifique du contrôleur.

Les pompes KNF répondent aux directives de sécurité suivantes :

Directive CE basses tensions 73/23 CEE,

Directive CE de compatibilité électromagnétique 89/336 CEE.

Les normes harmonisées suivantes sont respectées :

− EN 61010 1

− EN 50081 1

− EN 50082 1

ère

partie,

ère

partie,

ère

partie.

Les pompes répondent

− à la catégorie II de surtension,

− au degré 2 de salissure,

d’après l’IEC 664.

KNF Neuberger

4 Bld d’Alsace

F – 68128 VILLAGE NEUF

Tél 03 89 70 35 00

Fax 03 89 69 92 52

E-mail : info@knf.fr

-38-

www.knf.fr

-39-

Loading...

Loading...