KMR 3551 Technical Data Spare Parts

3551

Die Gewährleistungsfrist beträgt 12 Monate · The guarantee period is 12 months · Garantie 12 mois · El plazo de

garantia es de 12 meses · De garantietermijn is 12 maanden · Il termine di garanzia è di 12 mesi · Takuu on voimassa

12 kuukautta Garantiperioden er 12 månder · Garanti 12 måneder · Garantiiaeg kehtib 12 kuud · Garantijos trukmė ·

12 mėnesiai Garantijas termiņš 12 mēneši · Garancija velja 12 mesecev · Gwarancja sprawności działania 12 miesice

· A garanciaidő 12 hónap · Záručná lehota je 12 mesiacov · Záruční doba činí 12 měsíců · Jamstveni rok traje 12

mjeseca

de Technische Daten_Ersatzteilliste

en Technical data_spare parts

fr Donnèes techniques_liste des pièces détachées

es Datos tècnicos_piezas de repuesto

nl Technischengegevens_onderdelenlijst

it Dati tecnici_distinta parti di ricambio

fi Käyttöohje suomeksi_varaosalista

dk Tekniske data_reservedelsliste

sv Tekniska data_reservdelsförteckning

sl Tehnični podatki_seznam nadomestnih delov

pl Dane techniczne_ lista części zamiennych

hu Műszaki adatok_pótalkatrész lista

sk Technické dáta_zoznam

cz Technické údaje_náhradní díly

hr Tehnički podaci_popis rezervnih dijelova

RUNDMAGAZIN-NAGLER

náhradných dielcov

2 I Deutsch 3551

1 TECHNISCHE DATEN

Type

Maße: Höhe/Länge mm

Gewicht kg (ohne

Eintreibgegenstände) 1,9 kg

Auslöseart: Einzelauslösung / Kontaktauslösung

Empfohlener Druck-Bereich 5 - 7 bar/

Maximal zulässiger Betriebsdruck

Luftverbrauch je Eintreibvorgang 0,7 l bei 6

Magazinkapazität (Nägel)

Tiefeneinstellung

Eintreibgegenstand: Drahtgebundene Nagelrollen

Nagellänge mm

Nagelschaft Ø mm

Empfohlenes Schmiermittel

1l Spezialöl Bestell-Nr.

250 cm3 Spezialfett Bestell-Nr.

2 GERÄUSCH- / VIBRA

Geräuschkennwerte * 3551

A-bewerteter-Einzelereignis-

Schalldruckpegel am Arbeitsplatz

L pA, 1s 85,8 dB(A)

A-bewerteter-Schallleistungspegel

L WA, 1s, d

Vibrationskennwerte **

Bewerteter Effektivwert der

Beschleunigung a h, w, 3s

Der Geräuschpegel beim Arbeiten kann 85 dB

(A) überschreiten. Gehörschutz tragen!

* Messungen nach den Normen: EN 12549:1999.

** Messungen nach den Normen: ISO 8662-11:1999.

TIONSINFORMATION

3551

260/284

0,5 - 0,7 MPa

7 bar/0,7 MPa

bar / 0,6 MPa

250-300

ja

25-50

1,6-2,1

9 4420

68 3868

93,7 dB(A)

3,4 m/s2

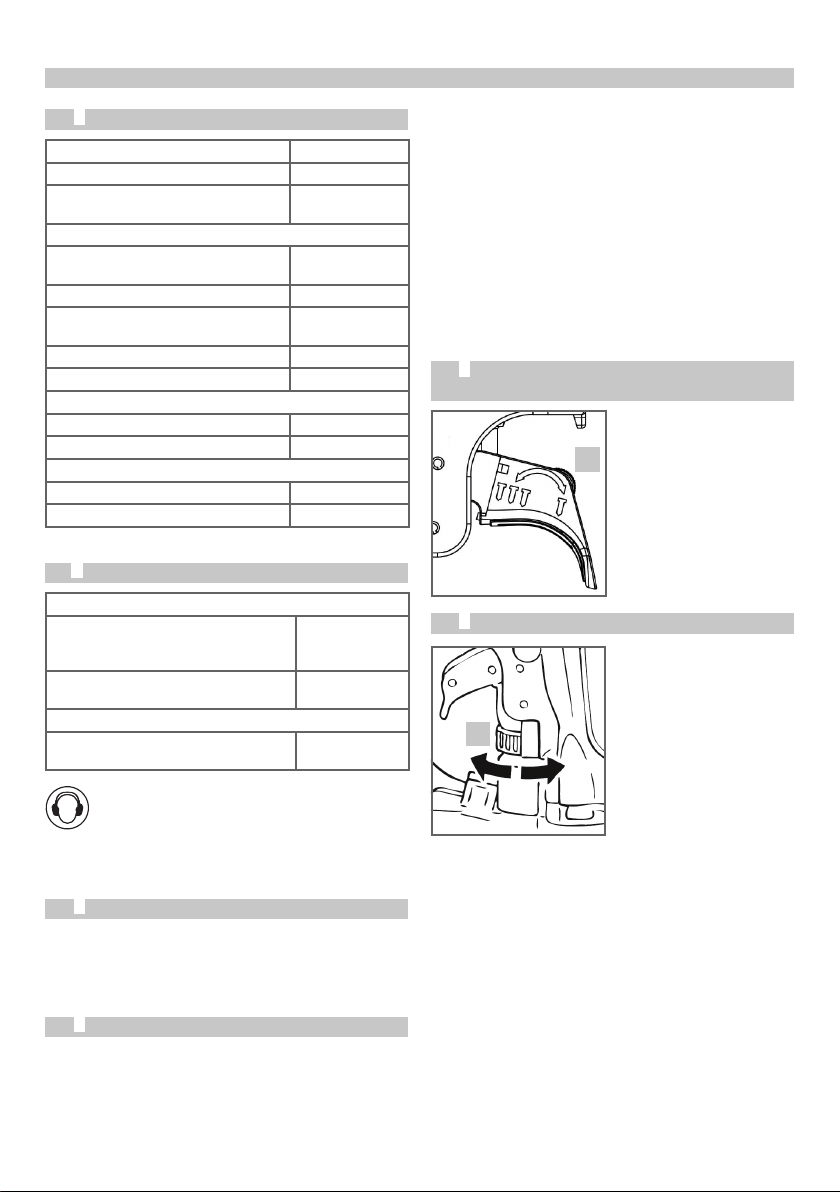

Beim Füllvorgang dürfen Auslösesicherung und

Auslöser nicht gedrückt sein.

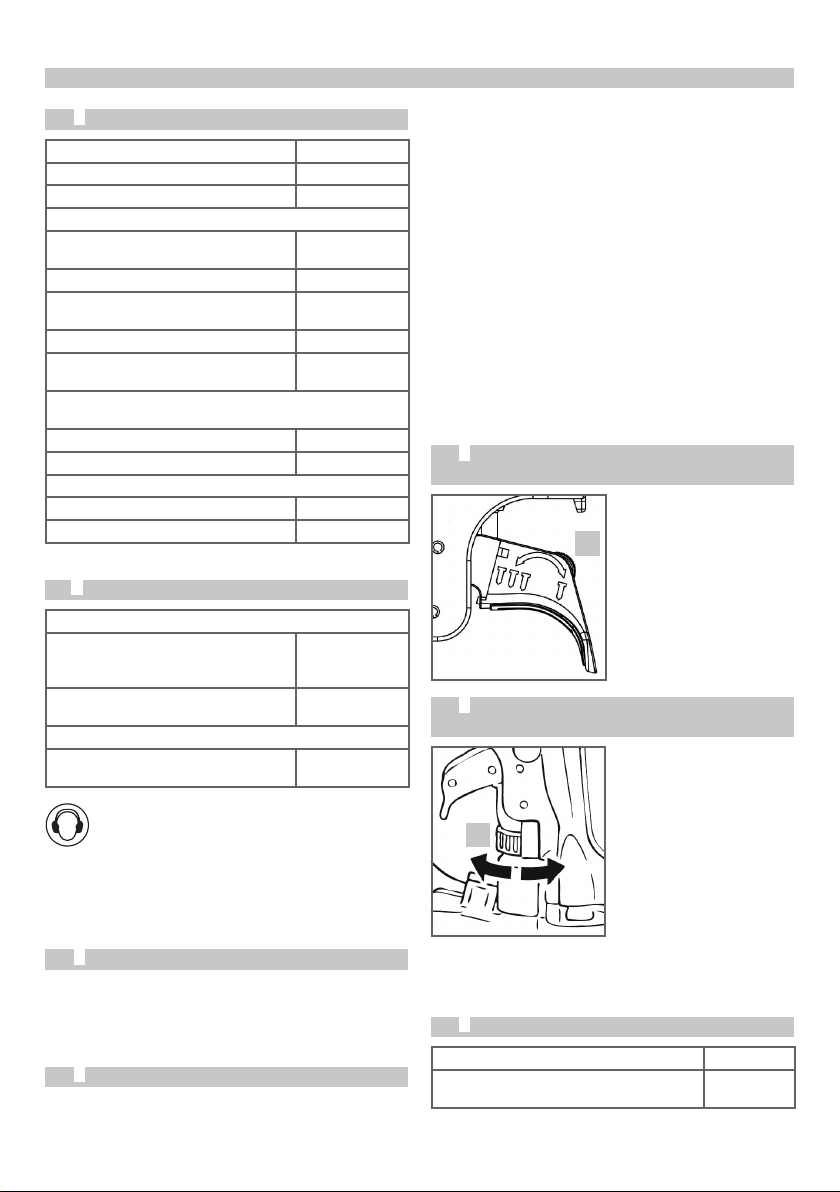

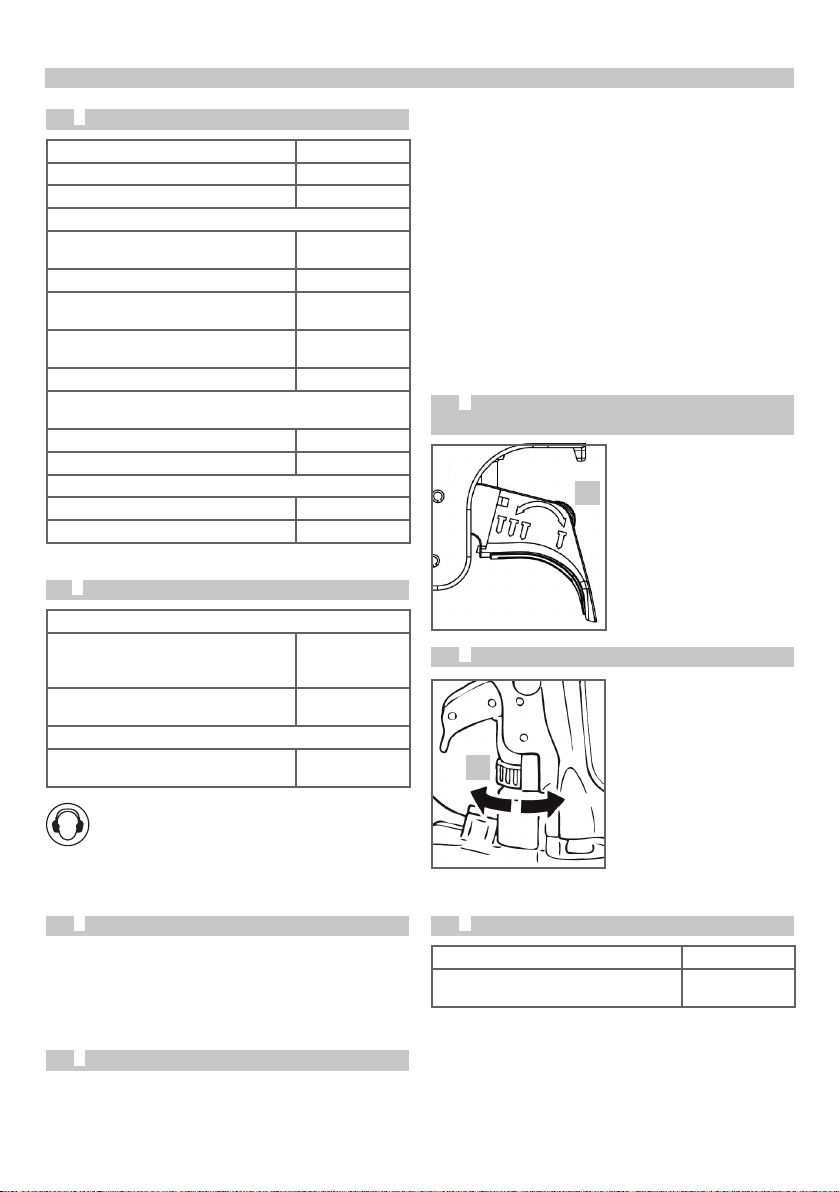

Entfernen sie zuerst den Gummiring der Nagelrolle. Zum

Öffnen des Magazins die Führungsklappe (k) ausrasten.

Halten sie den Nagler so in der Hand, dass das Magazin

ganz offen und waagrecht ist.

Durch Ziehen und Drehen der Auflageplatte (m) wird die

Nagellänge nach Skala auf die zu verwendete

Nagellänge eingestellt.

Legen sie die Nagelrolle von oben ein. Der Rollenanfang

muss ganz nach vorne in den Nagelkanal hineinragen.

Die Nagelrolle muss frei beweglich sein.

Die Magazinabdeckung wieder verschließen.

5

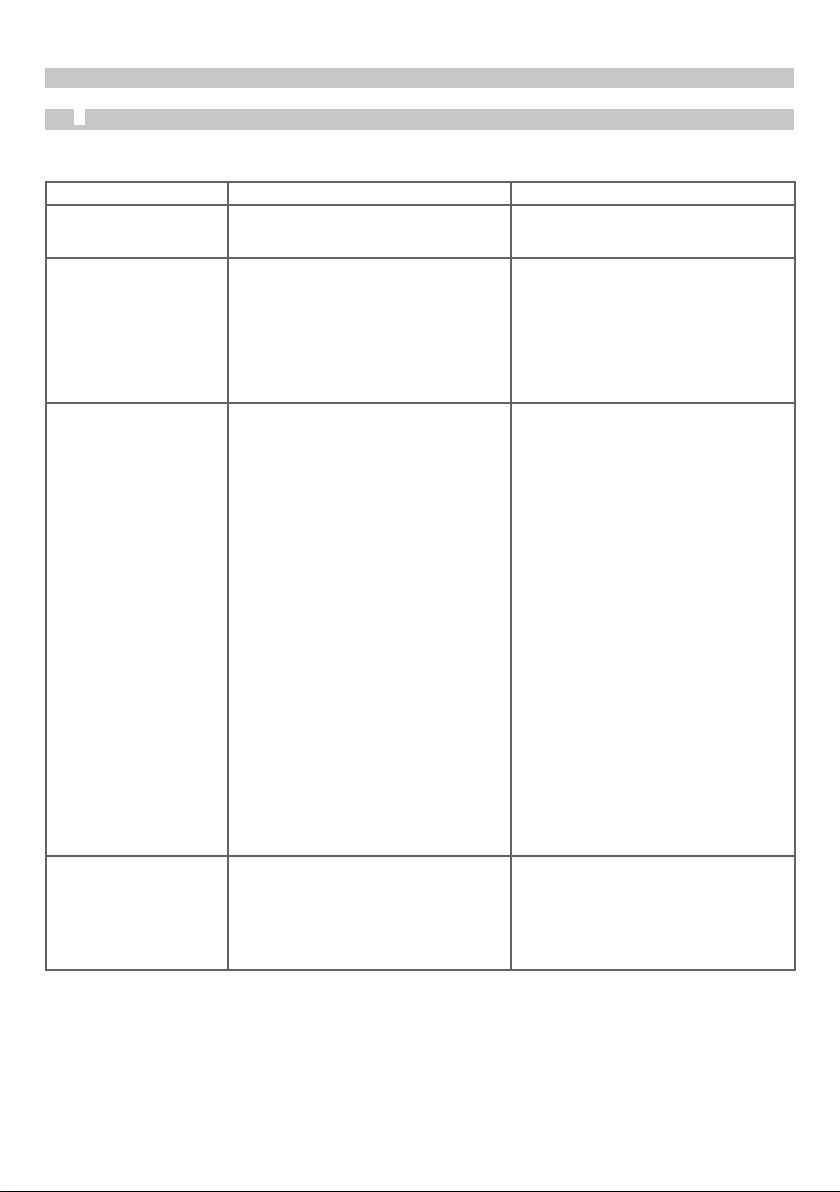

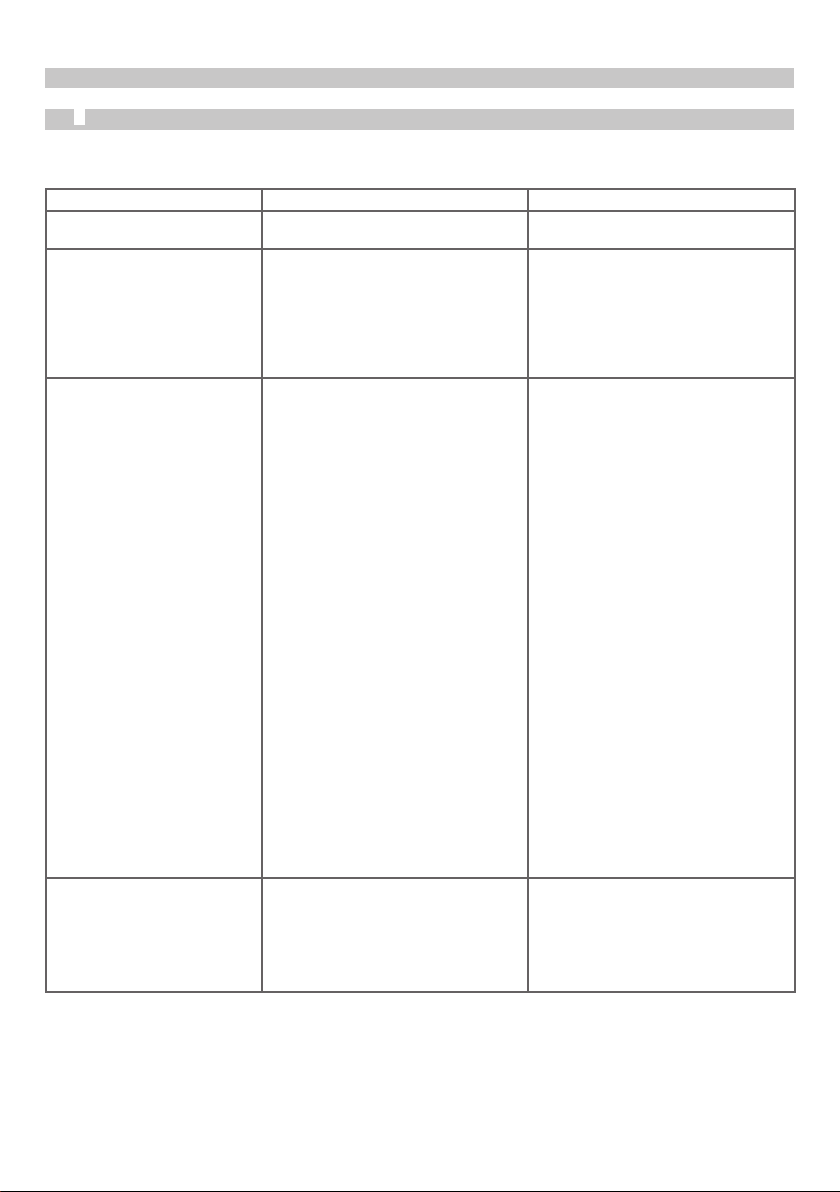

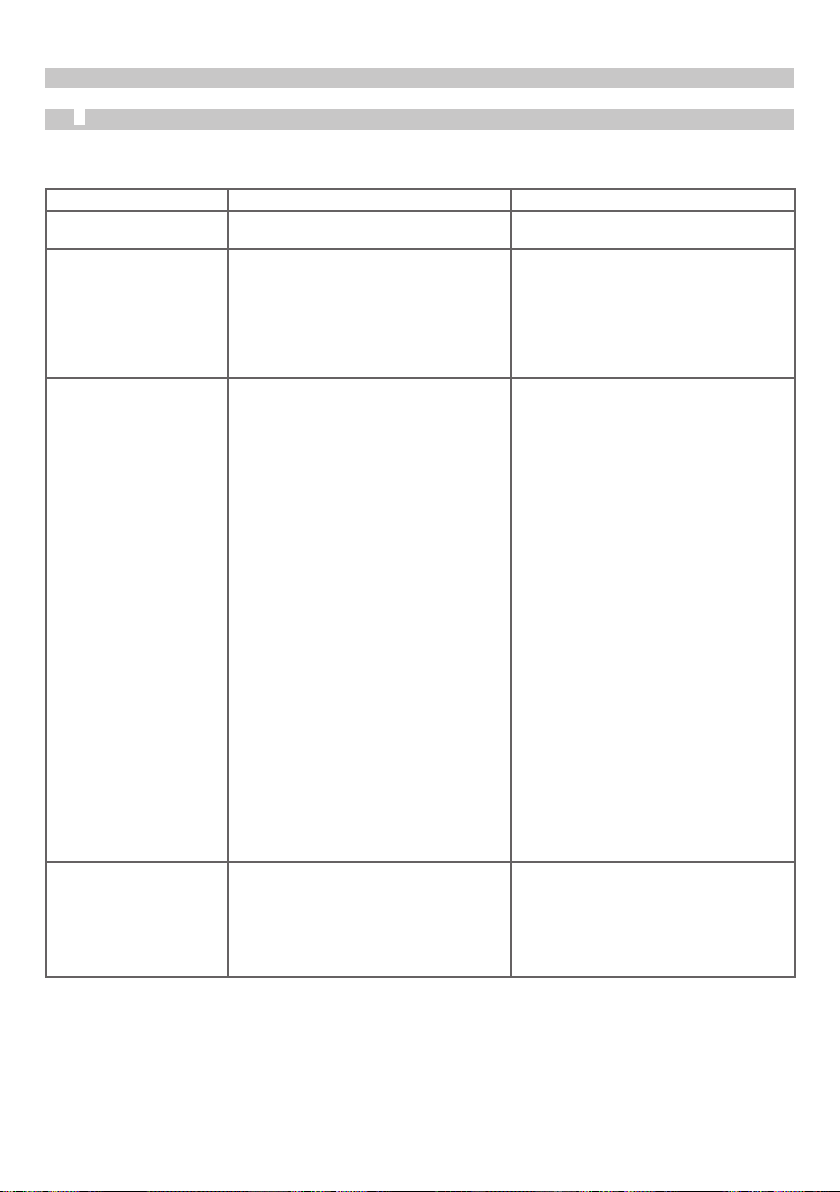

UMSTELLBARE AUSLÖSEART

EINZELAUSLÖSUNG / KONTAKTAUSLÖSUNG-

s

6 EINSCHLAGVERSTELLUNG

p

D

U

-

Mit Stellrad am Auslöser

(s) lässt sich durch

Drehen die Auslöseart

wahlweise auf Einzeloder Kontaktauslösung

einstellen (siehe Symbol).

Die Einschlagtiefe des

Nagelkopfes wird mit dem

Luftdruck reguliert. Sollte

dies nicht ausreichen,

kann durch Drehen der

Stellmutter (p) eine

genauere Einschlagtiefe

eingestellt werden.

Drehen nach rechts (U) =

weniger Einschlagtiefe.

Drehen nach links (D) =

mehr Einschlagtiefe.

3 LIEFERUMFANG

1 Rundmagazinnagler

1 Allgemeine Betriebsanleitung für Nagler

1 Technisches Datenblatt

4

FÜLLEN DES MAGAZINS

Es dürfen nur die unter den technischen Daten (siehe 1)

aufgeführten Eintreibgegenstände verwendet werden.

Zum Füllen des Magazins das Gerät so halten, daß

die Mündung weder auf den eigenen Körper noch auf

andere Personen gerichtet ist.

KMR

Deutsch I 33551

8 STÖRUNGEN U. IHRE BEHEBUNGEN

Zur Behebung von Störungen Gerät unbedingt vom Zuleitungsschlauch trennen. Beim Ankuppeln dürfen

keine Eintreibgegenstände im Gerät sein.

STöRUNG

Druckluft entweicht aus

Auspuff.

MÖGLICHE URSACHE BEHEBUNG

Teile (e, f, g, h) beschädigt oder durch

Fremdkörper verschmutzt.

Teile reinigen oder ersetzen.

Schlag wird nicht

ausgelöst.

Leerschläge oder Nägel

werden nicht ganz

eingeschlagen.

Gerät arbeitet zu

langsam.

Steuerelemente nach längerer

Lagerung schwergängig.

Treiber mit Nagel verklemmt.

Gerät bläst stark in der untersten

Kolbenstellung, O-Ring (t), Puffer (v),

Manschette (s) abgenützt beschädigt.

Kein Rückhub.

Zylinderfuß defekt

Gerät ohne ausreichende Schmierung.

Luftdruck zu niedrig.

Gerät springt.

Zuleitungsschlauch zu lang. Querschnittverengung in der Zuleitung oder in

der Wartungseinheit. (Druckabfall)

Kolben, komplett (r) beschädigt.

Treiberspitze abgenützt.

Einschlagverstellung falsch eingestellt

Auslösesicherung (a) schwergängig.

Vereisung der Steuerteile.

Auslöseventil (w) defekt.

Druck erhöhen und einige Probeschläge

durchführen. Anschließend sofort den

Druck reduzieren.

Führungsklappe (k) öffnen. Mit einem

Durchschlag oder ähnlichem den

Treiber zurückschlagen und die

Störungsursache im Treiberkanal

beseitigen.

Defekte Teile austauschen.

Gerät von Kundendienst überprüfen

lassen.

Innenteile reinigen, Gegenlaufflächen

der O-Ringe und Zylinderlauffläche

fetten. Öler prüfen.

Richtigen Druck einstellen

(min. 5 bar / 0,5 MPa).

Gerät stärker auf das Werkstück

drücken.

Ursache ermitteln und beseitigen

Kolben austauschen. Gleichzeitig

Puffer (v) prüfen auf

Verschleißerscheinungen.

Treiberspitze planschleifen.

Richtig einstellen, siehe 6

Leichtgängigkeit herstellen.

Funktion des Wasserabscheiders

prüfen.

Gerät vom Kundendienst überprüfen

lassen.

Bei Reparaturarbeiten oder Austausch von Teilen muss auf die Zylinderlauffläche und auf alle Gegenlaufflächen

von O-Ringen das Spezialfett (Bestell-Nr. 68 3868) aufgetragen werden.

KMR

4 I English 3551

1 TECHNICAL DATA

Type

Dimensions mm

Weight kg (without fasteners)

Single sequential or contact actuation

Recommended operating pressure

range

Maximun permissible operating

pressure 7 bar/0.7 MPa

Air consumption per driving

operation

Magazine capacity.

No. of fasteners

Penetration depth setting

Fasteners: wire bound nail coils

Nail length mm

Nail shank Ø mm

Recommended lubricant

1 litre special oil. Code no.

250 cm3 grasa especial. Code no.

2

NOISE / VIBRATION INFORMATION

Noise characteristic values * 3551

A-weighted single-event emission

sound pressure level at work

station L pA, 1s 85.8 dB(A)

A-weighted sound power level

L WA, 1s, d 93.7 dB(A)

Vibration characteristic values **

Weighted r.m.s.-acceleration (a),

a h, w, 3s 3.4 m/s2

The noise level when working can exceed 85 db

(A). Wear ear protection!

* Measured values determined according to

EN 12549:1999.

** Measured values determined according to

ISO 8662-11:1999.

3

SUPPLIED WITH

1 Coil nailer

1 Tool use and safety instructions

1 Technical data sheet

3551

260/284

1,9 kg

5 - 7 bar/

0.5 - 0.7 MPa

0.7 l at 7

bar / 0.6 MPa

250-300

yes

25-50

1.6-2.1

9 4420

68 3868

When filling the magazine, hold the tool so that the

muzzle is not pointing towards own body or towards

any other person.

Do not load the tool with fasteners with the safety yoke

or trigger depressed.

First, remove the rubber band from the nail coil.

To open the magazine, unlock the guide flap (k). Hold

the nailer in such a way that the magazine is completely

open and in a horizontal position.

Pull and turn the nail support (n) to set the required

nail length according to the scale.

The beginning of the coil has to project into the nail

channel.

The nail coil has to be able to move freely.

Close the magazine cover again.

5

SWITCHABLE ACTUATION, FIG. 2

-SINGLE TRIGGER RELEASE / RELEASE ON CONTACT-

A setting wheel on the

trigger (s) can be turned

to set the type of actuation

s

either to single trigger

release or release on

contact (see symbol).

6 FIL PENETRATION DEPTH SETTING, FIG. 1

The penetration depth of

the nail head is adjusted

using air pressure. Should

this not suffice, a more

p

D

7

ACCESSORIES

Balancer for 20-30 N (2.0-3.0 kp),

cable travel 2.0 m. 40 3407

exact setting of the

penetration depth can be

achieved by turning the

U

setting nut (p).

Right-hand turn (U) = less

penetration depth.

Left-hand turn (D) = more

penetration depth.

Code no.

4 FILLING THE MAGAZINE

Only those fasteners specified under technical data

(see 1) may be used.

KMR

English I 53551

8 TROUBLES AND REMEDIES

Disconnect nailer from hose before servicing. When connecting the tool, it must contain no fasteners.

TROUBLE POSSIBLE CAUSE REMEDY

Air leaking from exhaust

port.

Blow does not take place. Control parts move with difficulty

Idle impact or nails are not

fully driven in.

Nailer operates too slowly.

Parts (e, f, g, h) damaged or dirty. Clean or replace parts.

after long term storage.

Driver is jammed by a fastener.

Tool exhausts considerably in the

lowest position of the piston, O-ring

(t), bumper (v), Cylinder ring (s) worn

or damaged. No backstroke.

Nosepiece defective.

Tool without sufficient lubrication.

Air pressure too low.

Tool jumps.

Connection hose too long. Diameter

reduced in the air line or in the

maintenance unit (fall of pressure).

Piston completely (r) damaged.

Tip of driver worn.

Penetration setting wrongly adjusted.

Safety yoke (a) sluggish.

Control parts frozen-up.

Release valve (w) damaged.

Increase air pressure and make some

trial blows. Then reduce air pressure

immediatel.

Open guide flap (k). Using a punch or

similar tool knock back the driver and

remove the obstruction in the drive

channel.

Replace damaged parts.

Have tool checked at service station.

Clean the interior pieces, grease the

counter surfaces of the O-rings and

the surface of the cylinder. Check the

lubricator.

Adjust to correct air pressure (min. 5

bar / 0,5 MPa).

Press tool more firmly onto the

workpiece.

Investigate and correct trouble.

Replace piston. At the same time

check bumper (v) for wear.

Re-grind the face of the driver tip

such that it is square to its axis.

Set correctly according (see 6).

Eliminate the jamming cause.

Check operation of water separator.

Have tool checked by service

workshop.

During repair replacement of parts the special grease (code no. 68 3868) must be applied to the surface of

the cylinder and the counter surfaces of the O-rings.

KMR

6 I Français 3551

1 DONNÈES TECHNIQUES

Model

Dimension mm

Poids kg (sans les fixations)

Tir coup par coup ou à la volée

Section de pression de service

recommandée

Pression d‘air max. admissible

Consommation air (litre/coup) 0,7 l à 7

Capacitè chargeur (n° de points)

Régl. de la profond.

d'enfoncement oui

Fixations: rouleaux de pointes encollage par fil

de fer

Longueur pointes mm

Ø tige mm

Lubrifiant recommandé

1l d‘huile spéciale. Référence

250 cm3 grasa especial. Référence

2

NOISE / VIBRATION INFORMATION

Valeurs caractéristiques du briut * 3551

Le niveau sonore (A) par coup

suivant le niveau de pression

L pA, 1s 85,8 dB(A)

Niveau de la puissance sonore

séquentielle L WA, 1s, d 93,7 dB(A)

Valeurs caractéristiques de vibrations **

Mesure effective de l’accélération

(a), a h, w, 3s 3,4 m/s2

Le niveau sonore en fonctionnement peut

dépasser 85 dB (A). Munissez-vous de casques

anti-bruit!

* Valeurs mésurées déterminées selon

EN 12549:1999.

** Valeurs mésurées déterminées selon

ISO 8662-11:1999..

3 EQUIPEMENT STANDARD

1 Cloueur à rouleaux

1 Notice d’emploi

1 Feuille technique

4 REMPLISSAGE DU MAGASIN

N’utiliser que les fixations spécifiées dans les données

techniques (voir section 1).

KMR

3551

260/284

1,9 kg

5 - 7 bar/

0,5 - 0,7 MPa

7 bar/0,7 MPa

bar / 0,6 MPa

250-300

25-50

1,6-2,1

9 4420

68 3868

Lors du remplissage du magasin, tenir la machine de

manière à ce que le nez ne soit pas dirigé vers votre

corps ou vers une autre personne.

Pendant le chargement de la machine il est interdit de

toucher la gâchette ni le palpeur de sécurité.

Retirer

d‘abord l‘anneau en caoutchouc du rouleau

de clous.

Pour ouvrir le magasin, débloquer le clapet

d’approvisionnement (k). Tenir le cloueur dans la

main de façon à ce que le magasin soit ouvert et à

l‘horizontale.

En tirant et en tournant la plaque support (n), la

longueur de clou est réglée au moyen de l’échelle pour

la longueur de clou utilisée.

Poser le rouleau de clous par le haut. Le commencement

du rouleau doit se trouver dans le début du conduit.

Le rouleau doit pouvoir bouger librement.

Refermer le couvercle de magasin.

5 MODE DE DÉCLENCHEMENT COMMUTABLE

-TIR COUP PAR COUP OU À LA VOLÉE-, FIG. 2

La rotation de la molette

du déclencheur (s) permet

de régler au choix le mode

s

de déclenchement Tir coup

par coup ou à la volée

(voir pictogramme).

6 RÉGLAGE DE LA PROFONDEUR

D'ENFONCEMENT, FIG. 1

La profondeur d’enfoncement de la tête de

clou se règle avec la

pression d’air. Si cela ne

p

D

Tourner à gauche (D) = plus profondeur d’enfoncement.

7 ACCESSORIES

Equilibreur balancier 20-30 n (2,03,0 kp), course du câble 2,0 m

suffit pas, il est possible

d’obtenir une profondeur

d ’enfoncement plus

U

précise en tournant l’écrou

de réglage (p).

Tourner à droit (U) = moins

profondeur d’enfonement.

Ref.

40 3407

Français I 73551

8 DÉRANGEMENTS ET REMÈDES

Avant toute intervention, il est indispensable de débrancher la machine du tuyau d‘alimentation d‘air comprimé.

Avant de raccorder la machine, s‘assurer qu‘il ne contienne pas des fixations.

NATURE DU DÉRANGEMEnT

Fuite d‘air par l'échappement

Le coup n‘est pas déclenché Les élements de commande glissent

CAUSES ÉVENTUELLES

P

ièces (e, f, g, h) endommagé ou

encrassé par un corps étranger.

avec difficulté après un long

magasinage.

Piston coincé par une projectiles.

Coups à vide ou les pointes

ne sont pas enfoncées

complètement

La machine souffle dans la position

de piston inférieure, joint torique (t),

l‘amortisseur (v), embout (s) usé ou

cassé.

Pied de cylindre défectueux.

La machine sans lubrification

suffisante.

Pression de travail insuffisante.

La machine saute.

Tuyauterie trop longue. section plus

réduite dans le tuyau ou dans le

groupe de conditionnement (chute

de pression).

Piston (r) endommagées

completement.

Pointe du piston usée

Réglage d’enfoncement mal

positionné.

La machine travaille trop

lentement

Palpeur de sécurité (a) travaille

difficilement.

Givrage des piéces.

Soupape de déclenchement (w)

défectueuse ou mal réglé.

REMÈDES

Nettoyer ou remplacer les pièces.

Augmenter la pression et faire

quelques coups d‘essai. Ensuite

réduire la pression.

Ouvrir le clapet d’approvisionnement

(k). Avec un pointeau, repousser le

piston et éliminer la cause du dérangement dans le conduit du piston.

Remplacer les pièces dé

défectueuses.

Faire réviser la machine par le

service Après-Vente.

Nettoyer les pièces intérieures,

graisser les contre-surfaces des

joints toriques et la surface du

cylindre. Vérifier le lubricateur.

Régler la pression correctement

(min. 5 bar / 0,5 MPa).

Presser la machine plus fermement

sur la pièce.

Rechercher et corriger la faute.

Remplacer piston. En même temps

examiner l‘état de l‘amortisseur (v).

Réaffûter la pointe du piston de

façon plane

Rectifier le réglage, voir 6

Corriger le coincement.

Vérifeur huileur et détendeur.

Faire réviser la machine par le

service Après-Vente.

En cas de réparation ou remplacement des pièces il faut appliquer la graisse spéciale (No. de cde. 68 3868) à la

surface du cylindre et à toutes les contresurfaces des joints toriques.

KMR

8 I Español 3551

1

DATOS TÉCNICOS

Modelo

Dimensiones mm

Peso kg (sin objetos de clavar)

Disparo por gatillo o por contacto

Zona de presiòn de servicio

recomendada

Presión max. de servicio

Consumo aire (litros/golpe) 0,7 l a 7

Capacidad cargador n° de clavos

Regulación de la penetración

Objeto de clavar: Clavos en rollo unidos

por alambre

Longitud clavos mm

Diametro Ø mm

Lubricante recomendado

1l aceite especial. n° de pedido

250 cm3 grasa especial. n° de pedido

2

INFORMACIÓN SOBRE RUIDOS Y

VIBRACIONES

Valores característicos de ruido * 3551

Nivel de presión acústica de

emision en evento individual

medido en lugar de trabajo L

Nivel de Potencia acústica emitida

L WA, 1s, d

Valores característicos de vibración **

Valor efectivo evaluado de la

aceleración (a), a h, w, 3s 3,4 m/s2

El nivel de ruido, con la máquina trabajando,

podrá sobrepasar circunstancialmente 85 dB

(A). Usar protectores auditivos!

*

Valores de medición determinados según

EN 12549:1999.

Valores de medición determinados según

**

ISO 8662:11:1999.

pA, 1s

3551

260/284

1,9 kg

5 - 7 bar/

0,5 - 0,7 MPa

7 bar/0,7 MPa

bar / 0,6 MPa

250-300

si

25-50

1,6-2,1

9 4420

68 3868

85,8 dB(A)

93,7 dB(A)

Al llenar el cargador, mantenga el aparato de manera

que la boca no apunte al propio cuerpo ni a otras

personas.

Durante la operación de reaprovisionar el cargador, no

deben estar oprimidos el seguro de disparo y el gatillo.

Retire primero el anillo de goma del rollo de clavos.

Para abrir el cargador, desenganche la tapa-guía (k).

Mantenga el clavador en la mano de forma que el

cargador esté totalmente abierto y en posición vertical.

Al introducir y girar la placa de apoyo (n) la longitud

del clavo se ajusta conforme a la escala y según la

longitud del clavo utilizado.

Introduzca el rollo de clavos desde arriba. El comienzo

de este se ha de extender totalmente hacia delante

en el canal.

El rollo de clavos se ha de poder mover libremente.

Cierre de nuevo la tapa del depósito.

5 TIPO DE DISPARO AJUSTABLE, FIG. 2

-DISPARO POR GATILLO / POR CONTACTO-

Con la rueda de ajuste en

el disparo (s) se puede

ajustar mediante un giro

s

el tipo de disparo, ya

sea disparo por gatillo o

disparo por contacto (ver

símbolo).

6 AJUSTE DE PENETRACIÓN, FIG. 1

El grado de penetración

se regula con la presión

del aire. si esto no fuese

suficiente, puede lograrse

p

D

una penetración más

exacta para girar la tuerca

de ajuste (p).

U

Girar a la derecha (U)

= menos grado de

penetración.

Girar a la izquierda (D) =

más grado de penetración.

3 EQUIPAMIENTO STANDARD

1 Clavadora para rollos

1 Instrucciones para el manejo

1 Datos técnicos

4 LLENADO DEL CARGADOR

Unicamente está permitido el uso de los objetos de

clavar especificados en los Datos Técnicos (ver 1).

KMR

7 ACCESORIOS

Suspensor automático para 20-30 N

(2,0-3,0 kp), largo útil del cable 2,0 m

N° de ref.

40 3407

Español I 93551

8 PROBLEMAS Y SOLUCIONES

Desconecte la máquina de la línea de alimentación de aire comprimido antes de cualquier revisión. Al conectar

el aparato, éste no debe contener objetos de clavar.

PRObLEMA POSIBLE CAUSA

Pérdida de aire por el

escape.

El disparo no se

produce.

Las Piezas (e, f, g, h) están sucias o

deterioradas.

Fallo en el funcionamiento por largo

periodo de almacenaje.

Percutor encallado con clavos.

Disparo sin clavos, o

estás no se introducen

totalmente.

Considerable salida de aire cuando

el piston se encuentra en posición

inferior. Aro tórico (t), amorti-guador

(v), manguito (s) gastados o dañados.

Falla el retroceso.

Pie del cilindro defectuoso.

Máquina sin engrase suficiente.

Falta de presión.

La máquina rebota.

La goma de conducción a la máquina

tiene demasiada longitud. El diámetro

de la red o de la conducción debe ser el

apropiado (descenso de presión).

Pistón (r) completamente deteriorado.

Punta del percutor gastada.

Ajuste de penetración mal regulado.

La máquina trabaja con

lentitud.

Movimiento difícil del seguro de

disparo (a).

Formación de hielo en los elementos de

maniobra.

Válvula (w) deteriorada.

SOLUCIÓN

Limpiar a sustituir estás piezas .

Aumentar la presión y efectuar varios

disparos de prueba, a continuación

reducir de nuevo la presión.

Abrir la tapa-guía (k).Con un punzón o

similar, expulse el percutor hacia atrás;

elimine el obstáculo del canal.

Cambiar piezas defectuosas.

Revisar la clavadora en un taller

autorizado.

Limpiar las piezas interiores, untar

de grasa las contrasuperficies de

rodamiento de los aros tóricos y la

superficie de deslizamiento del cilindro.

Verificar el lubricador.

Ajústese adecuadamente (min. 5 bar /

0,5 MPa)

Presiónese con mayor fuerza sobre el

material.

Investigar y corregir la causa.

Reemplácese. Al mismo tiempo

revisese la pieza (v).

Aplanar la punta del percutor, a la

muela.

Regularlo bien según apartado 6

Desencallar.

Verificar el buen funcionamiento del

separador de auga.

Revisar la clavadora en un taller

autorizado.

En caso de reparaciones o cambio de piezas es necesario engrasar la superficie de deslizamiento cilíndrica y

todas las contrasuperficies de aros tóricos con la grasa especial (No. ref. 68 3868).

KMR

10 I nederlands 3551

1 TECHNISCHE GEGEVENS

Model

Afmetingen in mm

Gewicht in kg (met leeg magazijn)

Inschakelmodellen: enkel slag of repeterend

Aanbevolen werkdrukbereik 5 - 7 bar/

Maximal toelaatbare werkdruk

Luchtverbruik (liter/schot) 0,7 l bij 7

Capaciteit magazijn (in aantal

spijkers) 250-300

Inslaginstelmogelikheid

Bevestigingsmateriaal: draadgebonde spijkers

ob rol

Nagellengte mm

Nageldiam Ø mm

Aanbevolen smering

1l speciale olie. Bestel no.

250 cm3 speciaal vet. Bestel no.

2

INFORMATIE OVER GELUID EN VIBRATIE

Geluidsniveau * 3551

A-waarde afzonderlij gebruik

emissie Geluidssterkte op de

werkplek L pA, 1s 85,8 dB(A)

Uitgestraalde geluidssterkte

L WA, 1s, d 93,7 dB(A)

Informatie over vibratie **

Vernellingswaarde effectief (a), a

h, w, 3s 3,4 m/s2

Tijdens het werken kan het geluidsniveau 85

dB overschrijden. Draag oorbeschermers!

* Metingen volgens de normen: EN 12549:1999.

** Metingen volgens de normen: ISO 8662-11:1999

3

STANDAARD-UITRUSTING

1 Spijkerapparaat met magazijn voor spijkers

op rol

1 Bedieningsaanwijzing

1 Technische fiche

3551

260/284

1,9 kg

0,5 - 0,7 MPa

7 bar/0,7 MPa

bar / 0,6 MPa

ja

25-50

1,6-2,1

9 4420

68 3868

niet gericht wordt op andere personen en op uzelf.

Bij het vullen mag de inschakelbeveiliging en

inschakelmechanisme niet worden ingedrukt.

Verwijder eerst de rubberen ring van de spijkerrol.

Om het magazijn te openen, de geleidingsklep (k)

ontgrendelen. Houd het spijkerpistool zo in de hand,

dat het magazijn volledig open en horizontaal is.

Door aan de oplegplaat (n) te trekken en deze te draaien

wordt de spijkerlengte conform de schaalverdeling op

de te gebruiken spijkerlengte ingesteld.

Leg de spijkerrol langs boven in het toestel. Het begin

van de rol moet volledig naar voor in het spijkerkanaal

steken.

De spijkerrol moet vrij kunnen bewegen.

De magazijnkap terug sluiten.

OMBOUWBARE INSCHAKELMODELLEN

5

-ENKEL SLAG OF REPETEREND- AFB. 2

Met regelknop aan de

inschakelaar (s) kunt

u door te draaien het

s

inschakelmodel naar

keuze instellen op enkel

slag of repeterend (zie

symbool).

6 INSLAGREGELING, AFB. 1

De inslagdiepte van de

spijkerkop wordt door

luchtdruk geregeld.

Mocht dit niet voldoende

p

D

7 TOEBEHOREN

Balancer voor 20 tot 30 N (2,0 tot

3,0 kp), bruikbare lengte 2,0 m 40 3407

zijn, dan kan door het

draaien van de instelmoer

(p) een juistere

U

inslagdiepte bereikt

worden.

Draaien naar rechts (U) =

minder inslagdiepte.

Draaien naar links (D) =

meer inslagdiepte.

Bestelnummer

4 MAGAZIJN VULLEN

Alleen de in de technische gegevens (zie 1) aangegeven

verbindingsmateriaal mag worden gebruikt.

Houd het magazijn zo bij het vullen, dat de opening

KMR

nederlands I 113551

8 STORINGEN EN HET OPHEFFEN DAARVAN

Alvorens een storing op te heffen in ieder geval het apparaat van de luchttoevoerslang verwijderen!

Bij het aansluiten mogen er geen bevestigingsmiddelen in het apparaat zijn.

STORING

Perslucht ontwijkt de

uitlaatopening:

De slag wordt niet in

werking gebracht.

Loze slagen of stiften

worden niet helemaal

ingeslagen.

Het apparaat werkt te

langzaam.

MOGELIJKE OORZAAK REPARTIE

Delen (e, f, g, h) beschadigd of van

buitenaf vervuild.

De bedieningselementen lopen zwaar,

nadat het apparaat lange tijd niet

gebruikt is.

Slagpen door stiftenvastgelopen.

Apparaat blaast sterk met slagpen in

onderste stand. O-ring (t), buffer (v),

mofverbinding (s) beschadigd. Geen

terugslag.

Cylindervoet defect.

Apparaat zonder voldoende smering.

Druk te laag.

Het apparaat springt.

De luchttoevoerslang is te lang.

De doorlaat van de toevoerleiding

of de onderhoudsunit is te klein

(drukvermindering).

Slagpen (r) beschadigd.

Slagpenkop versleten.

Inslagverstelling foutief ingesteld.

Inschakelbeveiliging (a) loopt te

zwaar en is vastgeraakt.

Bevriezing van de besturingsdelen.

Drukventiel (w) defect.

O-ringen schoonmaken of vervangen.

Druk verhogen en enkele proefslagen

uitvoeren. Vervolgens direkt de druk

reduceren.

Geleidingsklep (k) openen. Met een

doorslag of iets dergelijks de slagpen

terug slaan en de oorzaak van de

storing in het slagpenkanaal opheffen.

Defekte delen verwisselen.

Apparaat door een vakman laten

kontroleren.

Binnendelen schoon maken,

kontraloopvlakken van de O-ringen en

loopvlakken van de cylinder invetten.

Olievernevelaar controleren.

De juiste druk instellen (min. 5 atm./0,5

MPa).

Het apparaat vaster op het werkstuk

zetten.

Oorzaak opsporen en euvel verhelpen.

Slagpen vervangen. Tegelijkertijd de

buffer (v) op slijtageverschijnselen

controleren.

De kop van de slagpen vlakslijpen.

Juiste instellen, zie 6

Het lichte lopen opnieuw tot stand

brengen.

Waterafscheider controleren.

Apparaat door een vakman laten

kontroleren.

Bij reparatie of verwisselen van onderdelen moet op het cylinderloopvlak en op alle kontraloopvlakken van

O-ringen speciaal vet (bestel nr. 68 3868) opgebracht worden.

KMR

Loading...

Loading...