Page 1

ANLEITUNG FÜR EINBAU, BEDIENUNG UND WARTUNG

KESSEL Fettabscheider EasyClean

G+D in NS 2, 3, 4, 7, 10

zur Aufstellung in frostfreien Räumen

D Seite 1

GB Page 25

Produktvorteile

Leichte Einbringung

Einfach bedienbar

Einfach vor Ort umrüstbar

auf linke Fließrichtung

Aufrüstung auf alle

Varianten möglich

Zulassungsnummer

Z-54.1-474

o Installation o Inbetriebnahme o Einweisung

der Anlage wurde durchgeführt von Ihrem Fachbetrieb:

Name/Unterschrift Datum Ort

Stand 2014/05 Sach-Nr. 010-916DE-EN

Stempel Fachbetrieb

Technische Änderungen vorbehalten

Page 2

Inhaltsverzeichnis

1 Einleitung 4

1.1 Produktbeschreibung, allgemein ...................................................................................... 4

1.2 Anlagentypen .................................................................................................................... 4

1.3 Typenschild ....................................................................................................................... 5

1.4 Lieferumfang ..................................................................................................................... 5

1.5 Allgemeine Hinweise zu dieser Betriebs- und Wartungsanleitung ....................................5

1.6 Baugruppen und Funktionsmerkmale ............................................................................... 6

2 Sicherheit 7

2.1 Bestimmungsgemäße Verwendung .................................................................................. 7

2.2 Personalauswahlund-qualikation .................................................................................. 7

2.3 Organisatorische Sicherheits-Maßnahmen ...................................................................... 7

2.4 Gefahren, die vom Produkt ausgehen .............................................................................. 8

2.4.1 Rutschgefahr beim Entleeren der Anlage ......................................................................... 8

2.4.2 Infektionsgefahr bei Kontakt mit dem Abwasser ............................................................... 8

3 Montage 9

3.1 Empfehlungen zum Aufstellort / Betrieb ............................................................................ 9

3.2 Fettabscheideranlage aufstellen / montieren .................................................................... 9

3.3 Zu- und Ablauf montieren .................................................................................................10

3.4 Direktentsorgungsrohr montieren .................................................................................... 10

3.5 SonicControl Sensor montieren (Option) - F .................................................................... 11

3.6 Erstbefüllung und Druckprüfung ....................................................................................... 12

4 Betrieb / Entleerung durchführen 12

4.1 Entleerung Anlagentyp A ................................................................................................... 13

4.2 Entleerung Anlagentyp B ..................................................................................................13

5 Technische Daten 14

5.1 Drehmomente ................................................................................................................... 14

5.2 Voraussetzungen / Berechnungsgrundlagen .................................................................... 14

5.3 Maßzeichnung und Gewichtstabelle ................................................................................. 15

6 Wartung 16

6.1 Wartungsintervalle ............................................................................................................16

6.2 Fehlersuche ...................................................................................................................... 16

6.3 Fettabscheider reinigen .................................................................................................... 17

2 / 24

V 1.0

Page 3

Inhaltsverzeichnis

7 Anlagenpass / Werksabnahme 18

8 Gewährleistung 19

9 Generalinspektion / Wartungsanforderung 20

10 CE-Erklärung /DOP 22

3 /24V 1.0

Page 4

1 Einleitung

Sehr geehrte Kundin

sehr geehrter Kunde,

wir freuen uns, dass Sie sich für den Erwerb eines unserer Produkte entschieden haben. Sicher wird dieses Ihre

Anforderungen in vollem Umfang erfüllen. Wir wünschen ihnen einen reibungslosen und erfolgreichen Einbau.

Im Bemühen unseren Qualitätsstandard auf höchstmöglichem Niveau zu halten, sind wir natürlich auch auf Ihre

Mithilfe angewiesen. Bitte teilen Sie uns Möglichkeiten zur Verbesserung unserer Produkte mit.

Haben Sie Fragen? Wir freuen uns auf Ihre Kontaktaufnahme.

1.1 Produktbeschreibung, allgemein

Die Fettabscheideranlage ist gemäß EN 1825 konzipiert. Das Abscheidegut kann jederzeit und bei laufendem

Betrieb abgesaugt werden.

Einleitung

1.2 Anlagentypen

Die Fettabscheideranlage wird in diesen Ausführungen hergestellt:

A ohne Direktentsorgungsrohr

B mit Direktentsorgungsrohr

4 / 24

V 1.0

Page 5

1.3 Typenschild

Informationen auf dem Typenschild Fettabscheideranlage

10 Revisionsstand der Hardware

52 Materialbezeichnung

53 Materialnummer

55 Norm

56 Freitext / Erklärung

57 Freitext / Erklärung

58 Freitext / Erklärung

59 Freitext / Erklärung

75 Freitext / Erklärung

76 Werkstoff

77 Zulassung

78 Bruttogewicht

79 Fertigungsdatum

80 Auftragsnummer

Einleitung

52

53

10

55

56

57

58

Made in Germany

Abb. [1]

Bahnhofstraße 31

D-85101 Lenting

80

79

78

77

76

75

59

1.4 Lieferumfang

– Fettabscheideranlage (siehe 1.6)

– Betriebs- und Wartungsanleitung

1.5 Allgemeine Hinweise zu dieser Betriebs- und Wartungsanleitung

Verwendete Symbole und Legenden

<1> Hinweis im Text auf eine Legendennummer in einer Abbildung

[2] Bezug auf eine Abbildung

• Arbeitsschritt

3. Arbeitsschritt in nummerierter Reihenfolge

– Aufzählung

Kursiv Kursive Schriftdarstellung: Bezug zu einem Abschnitt / Punkt im Steuerungs-Menü

VORSICHT: Warnt vor einer Gefährdung von Personen und Material. Eine Missachtung

der mit diesem Symbol gekennzeichneten Hinweise kann schwere Verletzungen und

Materialschäden zur Folge haben.

Hinweis: Technische Hinweise, die besonders beachtet werden müssen.

5 / 24V 1.0

Page 6

Bahnhofstraße 31

D-85101 Lenting

Made in Germany

Bahnhofstraße 31

D-85101 Lenting

Made in Germany

13

35

18

16

1.6 Baugruppen und Funktionsmerkmale

Abbildung zeigt Anlagentyp A und B

Einleitung

Abb. [6]

13 Typenschild

16 Zulauf*

18 Direktentsorgungsrohr

35 Ablauf*

* Zu- und Ablauf können gegenseitig getauscht werden

6 / 24

V 1.0

Page 7

2 Sicherheit

2.1 Bestimmungsgemäße Verwendung

Die Fettabscheideanlage ist ausschließlich dafür vorgesehen das Abwasser von Abscheidegut und Fett zu

befreien.

Ein Einsatz der Anlage in explosionsgefährdeter Umgebung ist unzulässig.

Alle nicht durch eine ausdrückliche und schriftliche Freigabe des Herstellers erfolgten

– Um- oder Anbauten

– Verwendungen von nicht originalen Ersatzteilen

– Durchführungen von Reparaturen durch nicht vom Hersteller autorisierten Betrieben oder Personen

können zum Verlust der Gewährleistung führen.

Nachträgliche Erweiterungen von Kessel- Fettabscheideanlagen müssen durch den Kessel-Werkskundendienst

abgewickelt werden.

Sicherheit

2.2 Personalauswahlund-qualikation

Personen, die Fettabscheideranlage bedienen und/oder montieren, müssen

– mindestenss 18 Jahre alt sein.

– für die jeweiligen Tätigkeiten ausreichend geschult sein.

– die einschlägigen technischen Regeln und Sicherheitsvorschriften kennen und befolgen.

DerBetreiberentscheidetüberdieerforderlichenQualikationenfürdas

– Bedienpersonal

– Wartungspersonal

– Instandhaltungspersonal

DerBetreiberhatdafürSorgezutragen,dassnurqualiziertesPersonalamFettabscheidertätigwird.

QualiziertesPersonalsindPersonen,diedurchihreAusbildungundErfahrungsowieihrerKenntnisse

einschlägiger Bestimmungen, gültiger Normen und Unfallverhütungsvorschriften die jeweils erforderlichen

Tätigkeiten ausführen und dabei mögliche Gefahren erkennen und vermeiden können.

2.3 Organisatorische Sicherheits-Maßnahmen

Die Betriebs- und Wartungsanleitung ist stets an der Fettabscheideranlage verfügbar zu halten.

7 / 24V 1.0

Page 8

Sicherheit

2.4 Gefahren, die vom Produkt ausgehen

2.4.1 Rutschgefahr beim Entleeren der Anlage

Bei Reinigungsarbeiten kann fetthaltige Flüssigkeit und/oder Fett den Boden benetzen. Dadurch besteht

Rutschgefahr. Ausgetretene Flüssigkeit und/oder Fett unmittelbar beseitigen und geeignetes Schuhwerk

tragen.

2.4.2 Infektionsgefahr bei Kontakt mit dem Abwasser

Das Abwasser enthält Bakterien. Bei Kontakt mit Schleimhäuten, Augen, Wunden oder bei einer Aufnahme

in den Körper besteht Infektionsgefahr. Mit Abwasser in Berührung gekommene Körperteile sofort reinigen,

verunreinigte Kleidung wechseln. Persönliche Schutzausrüstung tragen.

8 / 24

V 1.0

Page 9

3 Montage

3.1 Empfehlungen zum Aufstellort / Betrieb

–RaummitguterBelüftungoder/undVentilationsowieebenerundausreichendtragfähigerAufstelläche.

– Raumtemperatur mindestens 15° C.

– Abgedichteter Bodenbelag mit integrierter Ablaufstelle.

– Warm- und Kaltwasseranschluss

– Raumhöhe mindestensss 60 cm höher als die Fettabscheideranlage, damit bei Reinigungsarbeiten die

Revisionsdeckel geöffnet werden können.

– Freier Arbeitsraum, mindestens 1 m, vor der Fettabscheideranlage.

– Zulauf mit Beruhigungsstrecke von min. 1 m (Gefälle 1:50). Übergang bauseitiges Fallrohr zur

Beruhigungsstrecke mit 2x 45°-Bögen ausgestattet.

–IstdieZulaueitunglängerals10m,mussdieseseparatentlüftetsein.

– Fremdkörper (Besteck, Kronkorken, Senftüten, Knochen etc.) stören den Abscheidebetrieb,

sowie die Schlammrückführungspumpe (Option) beschädigen. Wir empfehlen den Einbau eines Grobfanges..

Montage

3.2 Fettabscheideranlage aufstellen / montieren

Die Fettabscheideranlage ist im befülltem Zustand schwer. Achten Sie auf einen ausreichend tragfähigen

Untergrund(siehe„TechnischeDaten“,Seite14).

• Fettabscheideranlage auf ebener und ausreichend tragfähige Fläche aufstellen. Die Anschlüsse für

Zulauf <16> und Ablauf <35> können gegenseitig ausgetauscht werden.

Bohrungen für Anbauteile und Rohrleitungen (Anlagenvariante B) sind mit einer Bohrglocke anzufertigen.

Dort, wo Durchgangsdichtungen vorgesehen sind, dürfen die Bohrkanten zur Erreichung einer optimalen

Abdichtung nicht entgratet werden. Die Bohrgeschwindigkeit* muss so gewählt werden, dass es nicht zur

thermischenVerformungenderSchnittächekommt.

*Empfehlung: 500m/s (Drehzahl Bohrglocke 1.300 U/min bei Ø 120 mm, Ø 120 mm = KESSEL-Art. Nr.:50101)

Drehmomente für die Schraubverbindungen sind im Kapitel 5.1 gelistet. Sicherstellen, dass diese

entsprechend berücksichtigt werden.

9 / 24V 1.0

Page 10

Montage

3.3 Zu- und Ablauf montieren

• Rohrleitungsverbindungen zur Hausinstallation an Zulauf <16> und

Ablauf <35> herstellen.

Sollen die Anschlüsse gegenseitig getauscht werden, diese jeweils

zusammen mit den Schrauben <55> und Dichtungen <47> demontieren

und entsprechend tauschen. Sicherstellen, dass die Dichtungen

ausreichend gefettet sind.

55

16 47

Abb. [2]

47

35

C

55

3.4 Direktentsorgungsrohr montieren

Anlagenvariante B

Zur optimalen Abdichtung die Bohrkanten nicht entgratet.

• Befestigungsschellen <34> an den Aufnahmen <A und B> am

Anlagenbehälter mit den Schrauben <42> montieren.

• Bohrung<C>inderAnbohrächeerstellen(Bohrglocke,Ø118mm).

• Durchgangsdichtung <44> in das Bohrloch einsetzen.

• Direktentsorgungsrohr <18> in die Durchgangsdichtung

hineinstecken und an den Befestigungsschellen <34> montieren.

• Gewebeschlauch mit 2 Schraubschellen und 10 Nm Drehmoment

auf PE-Rohr DN 70 mit Spiegelwulst verbinden.

Falls auf ein Stahlrohr gegangen wird mit längskraftschlüssiger

Verbindung.

34

42

34

42

18

44

A

B

C

10 / 24

V 1.0

Page 11

Montage

Fettabscheider > NS 10

Behälterwand < = 10 mm

Sensorkabel

Kabelverschraubung*

Bohrung ø 14,5 mm

86

M16 x 1,5

3.5 SonicControl Sensor montieren (Option) - F

C D E F

• Revisionsdeckel über dem Auslaufbauwerk öffnen.

• Sensorhalter <81> mit den Schrauben<82> am

Auslaufbauwerk <83> wie abgebildet montieren.

• Sensor <84> an der Halterung befestigen und gegen den

Anschlag <85> drehen.

• Kreisrunde Öffnung <A> erstellen (Ø 19 mm) und mitgelieferte

Kabeldurchführung montieren.

85

83

Abb. [3]

81

82

84

• Kabel des Sensors durch die Kabeldurchführung <86> führen.

Sicherstellen, dass die Kabeldurchführung fachgerecht montiert und

zugeschraubt ist.

Für Wartungszwecke muss ca. 1 m Kabellänge vorgesehen werden,

damit der Sensor aus dem Anlagenbehälter herausgehoben werden

kann.

• Falls die Fließrichtung geändert wird, muss auch SonicControl

auf die Ablaufseite montiert werden. Hierzu wird der Blindstopfen

auf der Einlaufseite und die Kabelverschraubung A (M16 x 1,5)

auf der Ablaufseite ausgebaut und getauscht.

• Revisionsdeckel schließen.

A

Abb. [4] unten (25a)

11 / 24V 1.0

Page 12

Betrieb / Entleerung durchführen

A

B

D

C

3.6 Erstbefüllung und Druckprüfung

• Sicherstellen,dasssichkeineFremdstoffeoderVerunreinigungenimFettabscheiderbenden.

• Gesamte Fettabscheideranlage vollständig mit Wasser befüllen (bis Anlagenüberlauf am Ablauf <35>).

• Druckprüfung durchführen, dazu

• Beide Revisionsdeckel öffnen.

• Ablauf und Zulauf mit geeigneten Mitteln verschließen.

• Fettabscheideranlage vollständig mit Wasser befüllen und sicherstellen, dass keine Undichtigkeiten

vorliegen.

• Funktionstüchtigkeit von Ablauf und Zulauf wieder herstellen

Die Betriebsbereitschaft ist hergestellt.

4 Betrieb / Entleerung durchführen

Ablaufschema Entleerungszyklus (Euro Norm 1825)

A Entleerungszeitraum

B Entsorgungsfahrzeug saugt ab

C Zulauf Warmwasser*

D Zulauf Kaltwasser

* empfohlen

Abb. [5]

12 / 24

V 1.0

Page 13

Betrieb / Entleerung durchführen

4.1 Entleerung Anlagentyp A

• Revisionsdeckel öffnen.

• Anlagenbehälter entleeren (absaugen).

• Wenn der Anlagenbehälter ca. 1 Drittel geleert ist, Warmwasserzulauf öffnen.

• Wenn der Anlagenbehälter vollständig entleert ist, Absaugschlauch des Entsorgungsfahrzeugs demontieren

und Warmwasserzulauf abschalten.

• Anlagenbehälter reinigen (ausspritzen).

Wird der Anlagenbehälter nach der Entleerung nicht wieder mit Wasser befüllt (Pegelstand Anlagenüberlauf),

können Fette und Schwebstoffe ungehindert in die Kanalisation gelangen.

• Anlagenbehälter bis zum Anlagenüberlauf befüllen.

• Revisionsdeckel verschließen.

4.2 Entleerung Anlagentyp B

• Revisionsdeckel öffnen.

• Absaugschlauch des Entsorgungsfahrzeugs an das Direktentsorgungsrohr anschließen

• Anlagenbehälter entleeren (absaugen).

• Wenn der Anlagenbehälter ca. 1 Drittel geleert ist, Warmwasserzulauf öffnen.

• Wenn der Anlagenbehälter vollständig entleert ist, Absaugschlauch des Entsorgungsfahrzeugs demontieren

und Warmwasserzulauf abschalten.

• Anlagenbehälter reinigen (ausspritzen).

Wird der Anlagenbehälter nach der Entleerung nicht wieder mit Wasser befüllt (Pegelstand Anlagenüberlauf),

können Fette und Schwebstoffe ungehindert in die Kanalisation gelangen.

• Anlagenbehälter bis zum Anlagenüberlauf befüllen.

• Revisionsdeckel verschließen.

13 / 24V 1.0

Page 14

Technische Daten

5 Technische Daten

5.1 Drehmomente

Beschreibung / Verwendung Drehmoment Nm Schlüsselweite

Türbandschraube A2 blank 6x40 4,5 ±0,5 T30

PT-Schraube 100x30 A2 7 T50

PT-Schraube KB60x30 WN 1411 4,5 ±0,5 T30

Prolschelle/amAnlagenbehälter 3 ISK 10mm

Sicherungs-Sechskantschraube M8x30 10 Nuss 13mm

Rohrschelle D=120 8-10 Nuss 13mm

Rohrschelle D=84 8-10 Nuss 13mm

PT-6-Kantschraube K80x40 WN 1447 5,5 ±0,5 Nuss 13mm

5.2 Voraussetzungen / Berechnungsgrundlagen

Die Parameter für den Betrieb (Entleerung) der Fettabscheideranlage basieren auf diesen Werten:

– Fördermenge (Saugleistung) des Entsorgungsfahrzeug 10 l/s = 36m³/h.

– Kalt- / Warmwasserversorgung 1,7 l/s = 6,1 m³/h (DN 25, 4 bar).

– Raumtemperatur mindestenss +15° C.

14 / 24

V 1.0

Page 15

Technische Daten

l

h2

h1

h3

a

420

b

l

h2

h1

h3

a

420

b

DN/OD

D

O

/

N

D

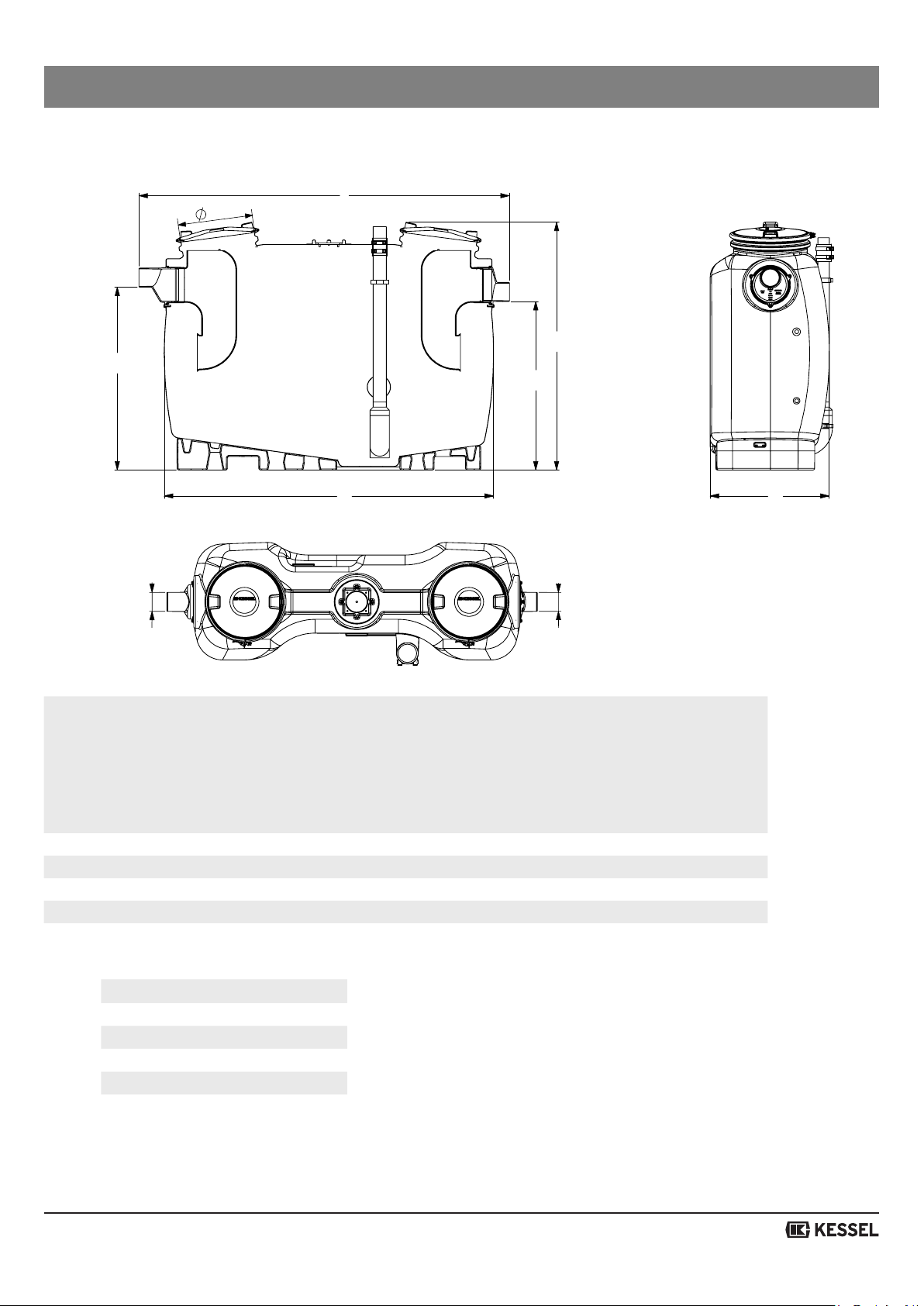

5.3 Maßzeichnung und Gewichtstabelle

Nenngröße

DN OD a

NS 2 100 110 1500 1735 680 985 1055 1435 200 l 400 l 100 l 600 l

NS 3 100 110 1500 1735 680 985 1055 1435 300 l 300 l 120 l 600 l

NS 4 100 110 1880 2115 680 985 1055 1435 400 l 400 l 160 l 800 l

NS 7 150 160 1910 2145 940 1185 1255 1655 700 l 650 l 280 l 1350 l

NS 10 150 160 2590 2820 940 1185 1255 1655 1000 l 900 l 400 l 1900 l

Leergewicht (ca. kg) für Varainte D

NS 2

NS 3

NS 4

NS 7

NS 10

69

74

87

135

181

Einbringung l

Einbringung b

h1 h2 h3

Abwasserinhalt

Schlammfang

Abwasserinhalt

Abscheider

15 / 24V 1.0

Fettabscheider

Gesamtvolumen

Page 16

6 Wartung

6.1 Wartungsintervalle

Die Fettabscheideranlage ist jährlich durch einen Sachkundigen* zu warten. Neben den Maßnahmen der

Entleerung sind dabei folgende Arbeiten durchzuführen:

*Als„sachkundig“werdenPersonendesBetreibersoderbeauftragterDritterangesehen,dieaufGrundihrer

Ausbildung, ihrer Kenntnisse und ihrer durch praktische Tätigkeit gewonnenen Erfahrungen sicherstellen, dass

sie Bewertungen oder Prüfungen im jeweiligen Sachgebiet sachgerecht durchführen.

– KontrollederInnenwandächendesSchlammfangesunddesFettabscheiders,

– Die Feststellungen und durchgeführten Arbeiten sind im Betriebstagebuch zu erfassen und zu bewerten.

– Die mechanischen Baugruppen sind zu warten.

Wartung

6.2 Fehlersuche

Permanente Geruchsbildung

Störung Mögliche Ursache Maßnahme

Geruchsbelästigung Abwasserleitungen undicht. Festsitz und Dichtungen kontrollieren, ggf. instand setzen.

Entlüftungsleitung fehlt, Querschnitt

zu klein.

Geschlossener Raum ohne jeden

Luftaustausch.

Anlagenteile sind undicht Undichtigkeiten beseitigen

Bauseitig nachrüsten.

Entlüftungsmöglichkeiten schaffen, zwangsgeführte

Entlüftung.

16 / 24

V 1.0

Page 17

6.3 Fettabscheider reinigen

• Sicherstellen, dass kein Abwasser mehr zulaufen kann.

• Anlagenbehälter entleeren, wie unter Entleerung (siehe Kapitel 4) beschrieben.

• Beide Revisionsdeckel des Anlagebehälters abmontieren.

Fettabscheideranlage nicht mit einem Wasserdruck von mehr als 5 bar und einer Wassertemperatur

von mehr als 50° C reinigen. Dichtungen nicht mit Hochdruck-Reiniger bearbeiten. Falls Seife

zur Reinigung verwendet wurde, die Rückstände herausspülen / absaugen, sie könnten zu

Funktionsstörungen führen.

• Alle Komponenten mit warmem Wasser reinigen.

• Beide Revisionsdeckel des Anlagebehälters montieren.

• Druckprüfung und anschließende Funktionskontrolle durchführen (siehe Kapitel 3.5).

Sind alle Anlagenkomponenten dicht, kann der Fettabscheider wieder in Betrieb genommen werden.

Wartung

17 / 24V 1.0

Page 18

Anlagenpass / Werksabnahme

7 Anlagenpass / Werksabnahme

Mat. Bez.

Mat.Nr./Auftr.-Nr./Fert. Datum

Rev.Std./Werkstoff/Gewicht

Norm/Zulassung

Maße

18 / 24

Volumen

Dichte

Bezeichnung 1

Bezeichnung 2

Name des PrüfersDatum

Die Anlage wurde vor Verlassen des Werks auf Vollständigkeit und Dichtheit überprüft

V 1.0

Page 19

8 Gewährleistung

1. Ist eine Lieferung oder Leistung mangelhaft, so hat KESSEL nach Ihrer Wahl den Mangel durch

Nachbesserung zu beseitigen oder eine mangelfreie Sache zu liefern. Schlägt die Nachbesserung zweimal fehl

oder ist sie wirtschaftlich nicht vertretbar, so hat der Käufer/Auftraggeber das Recht, vom Vertrag zurückzutreten

oderseineZahlungspichtentsprechendzumindern.DieFeststellungvonoffensichtlichenMängelnmuss

unverzüglich, bei nicht erkennbaren oder verdeckten Mängeln unverzüglich nach ihrer Erkennbarkeit schriftlich

mitgeteilt werden. Für Nachbesserungen und Nachlieferungen haftet KESSEL in gleichem Umfang wie für den

ursprünglichen Vertragsgegenstand. Für Neulieferungen beginnt die Gewährleistungsfrist neu zu laufen, jedoch

nur im Umfang der Neulieferung. Es wird nur für neu hergestellte Sachen eine Gewährleistung übernommen.

DieGewährleistungsfristbeträgt24MonateabAuslieferunganunserenVertragspartner.§377HGBndet

weiterhin Anwendung. Über die gesetzliche Regelung hinaus erhöht die KESSEL AG die Gewährleistungsfrist

fürLeichtüssigkeitsabscheider,Fettabscheider,Schächte,KleinkläranlagenundRegenwasserzisternenauf20

Jahre bezüglich Behälter. Dies bezieht sich auf die Dichtheit, Gebrauchstauglichkeit und statische Sicherheit.

Voraussetzung hierfür ist eine fachmännische Montage sowie ein bestimmungsgemäßer Betrieb entsprechend

den aktuell gültigen Einbau- und Bedienungsanleitungen und den gültigen Normen.

2. KESSEL stellt ausdrücklich klar, dass Verschleiß kein Mangel ist. Gleiches gilt für Fehler, die aufgrund

mangelhafter Wartung auftreten. Hinweis: Das Öffnen von versiegelten Komponenten oder Verschraubungen

darf nur durch den Hersteller erfolgen. Andernfalls können Gewährleistungsansprüche ausgeschlossen sein.

Stand 01.06.2010

Gewährleistung

19 / 24V 1.0

Page 20

Generalinspektion / Wartungsanforderung

9 Generalinspektion / Wartungsanforderung

Der Betreiber einer Abscheideranlage ist nach den geltenden gesetzlichen Grundlagen, sowie nach DIN EN 1825 / DIN

4040-100verpichtet,dieAnlagevorInbetriebnahme,sowiewiederkehrendalle5JahreeinerGeneralinspektionmit

Dichtheitsprüfung zu unterziehen. Diese Prüfung darf nur von einer fachkundigen Person durchgeführt werden. Gerne

bieten wir Ihnen die Generalinspektion durch einen unabhängigen Sachverständigen an.

Wartungsanforderung

Für Sie ist es wichtig, die Qualität und Funktionsfähigkeit Ihrer Anlage immer auf dem besten Stand zu halten, gerade

wenn es um die Voraussetzung für eine Gewährleistung geht.

Wenn Sie die Wartung über den Hersteller der Anlage durchführen lassen, gewährleisten wir Ihnen eine ständige

AktualisierungundPegeIhrerAnlage.

………………………………………………………………………………………………………………………………………

Sie möchten ein Angebot zum Wartungsvertrag / Generalinspektion bekommen? Bitte kopieren Sie diese Seite und faxen

sie vollständig ausgefüllt an folgende Fax. Nr.: 08456/27-173

Bei Fragen können Sie sich auch gerne an unseren Service wenden Tel. Nr.: 08456/27-462

Angebot einer Generalinspektion oder eines Wartungsvertrages für Abscheideranlagen

Bitte senden Sie mir ein unverbindliches Angebot zur Wartung o Generalinspektion o zu. (Bitte ankreuzen)

Absender Typenschilddaten:

Name:_____________________________

Strasse: ___________________________

PLZ/Ort:___________________________

Ansprechpartner:____________________

Tel-Nr.:____________________________

Angebotsempfänger

Name:_____________________________

Strasse: ___________________________

PLZ/Ort:___________________________

Ansprechpartner:____________________

Tel-Nr.:____________________________

Objekt

Made in Germany

Bahnhofstraße 31

D-85101 Lenting

Name:_____________________________

Strasse: ___________________________

PLZ/Ort:___________________________

Ansprechpartner:____________________

Tel-Nr.:____________________________ Gewährleistung

20 / 24

V 1.0

Page 21

Generalinspektion / Wartungsanforderung

21 / 24V 1.0

Page 22

10 CE-Erklärung /DOP

CE-Erklärung /DOP

22 / 24

V 1.0

Page 23

CE-Erklärung /DOP

23 / 24V 1.0

Page 24

Führend in Entwässerung

6

4

Privater Wohnungsbau

ohne Kanalanbindung

4

5

Gewerblicher Bau

z.B. Industriebau

1 Rückstauverschlüsse 2

123

Öffentlicher Bau

z.B. Krankenhaus

Gewerblicher Bau

z.B. Tankstellen

4 5

235

Rückstauhebeanlagen

123

4 5

Gewerblicher Bau

z.B. Hotel

3 Hebeanlagen

123

Öffentlicher Bau

z.B. Freizeitanlagen

123

Privater Wohnungsbau

Ein- und Mehrfamilienhaus

4 5

4

4 Abläufe / Rinnen 5 Abscheider

6 Kleinkläranlagen

Page 25

INSTRUCTIONS FOR INSTALLATION, OPERATION AND MAINTENANCE

KESSEL Grease Separator EasyClean

G+D in NS 2, 3, 4, 7, 10

for set-up in frost-free rooms

Product advantages

Easy installation

Easy operation

Easy to convert to left-

hand ow direction on site

o Installation o Initial operation o Instruction

for the system was carried out by your specialist company:

Upgrading to all variants

possible

Approval number

Z-54.1-474

Name/signature Date City

Status 2014/05 Part no. 010-916DE-EN

Stamp of specialist company

Subject to technical modications

Page 26

Table of contents

1 Introduction 28

1.1 Product description, general ............................................................................................. 28

1.2 System types ....................................................................................................................28

1.3 Type plate .........................................................................................................................29

1.4 Scope of supply ................................................................................................................29

1.5 General instructions on using these operating and maintenance instructions .................. 29

1.6 Component assemblies and functional properties ............................................................ 30

2 Safety 31

2.1 Correct use .......................................................................................................................31

2.2 Staff selection and qualication ........................................................................................31

2.3 Organisational safety measures ....................................................................................... 31

2.4 Risks caused by the product ............................................................................................. 32

2.4.1 Danger of slipping when emptying the system ................................................................. 32

2.4.2 Risk of infection when coming into contact with the wastewater ...................................... 32

3 Installation 33

3.1 Recommendations for the set-up location / operation ...................................................... 33

3.2 Setting up / installing the grease separator system .......................................................... 33

3.3 Fitting the inlet and outlet .................................................................................................. 34

3.4 Mounting the direct disposal pipe .................................................................................... 34

3.5 Fitting the SonicControl sensor (option) - F ...................................................................... 35

3.6 Initial lling and pressure test ........................................................................................... 36

4 Operation / emptying 36

4.1 Emptying system type A ....................................................................................................37

4.2 Emptying system type B ................................................................................................... 37

5 Technical data 38

5.1 Torques ............................................................................................................................. 38

5.2 Pre-conditions / basis for calculation ................................................................................ 38

5.3 Dimensional drawing and weight table ............................................................................. 39

6 Maintenance 40

6.1 Maintenance intervals ....................................................................................................... 40

6.2 Troubleshooting ................................................................................................................40

26 / 48

V 1.0

Page 27

Table of contents

6.3 Cleaning the grease separator ......................................................................................... 41

7 System passport / factory approval 42

8 Warranty 43

9 General inspection / maintenance requirements 44

10 Declaration of conformity 46

27 /48V 1.0

Page 28

1 Introduction

Dear customer,

We are pleased that you have decided to buy one of our products. This will certainly completely match your

requirements. We wish you smooth and successful installation.

In trying to keep our quality standard as high as possible, we rely on your help of course. Please let us know of

any possible improvements we could make to our product.

Have you got any questions? We look forward to you getting in touch.

1.1 Product description, general

The grease separator system has been designed in accordance with EN 1825. The waste can be extracted off at

any time and without interrupting operation.

Introduction

1.2 System types

The grease separator system is made in these versions:

A without direct disposal pipe

B with direct disposal pipe

28 / 48

V 1.0

Page 29

1.3 Type plate

Information on the grease separator system type plate

10

Hardware revision status

52

Material description

53

Material number

55

Standard

56

Free text / explanation

57

Free text / explanation

58

Free text / explanation

59

Free text / explanation

75

Free text / explanation

76

Material

77

Approval

78

Gross weight

79

Date of manufacture

80

Order number

Introduction

52

53

10

55

56

57

58

Made in Germany

Abb. [1]

Bahnhofstraße 31

D-85101 Lenting

80

79

78

77

76

75

59

1.4 Scope of supply

– Grease separator system (see 1.6)

– Operating and maintenance instructions

1.5 General instructions on using these operating and maintenance instructions

Symbols and keys used

<1>

[2]

•

3.

–

Italics Italic case design: Reference to a section / item in the control menu

Reference in the text to a legend number in an illustration

Reference to an illustration

Working step

Working step in numbered sequence

List

Caution: Warns of a risk to persons and material. Ignoring the instructions marked with this

symbol can lead to serious injuries and material damage.

Note: Technical notes which must be given particular attention.

29 / 48V 1.0

Page 30

Introduction

Bahnhofstraße 31

D-85101 Lenting

Made in Germany

Bahnhofstraße 31

D-85101 Lenting

Made in Germany

13

35

18

16

1.6 Component assemblies and functional properties

Firgure show type A and type B

Abb. [6]

13

Type plate

16

Inlet*

18

Direct disposal pipe

35

Outlet*

* Inlet and outlet can be mutually replaced

30 / 48

V 1.0

Page 31

2 Safety

2.1 Correct use

The grease separator system has been exclusively designed for clearing wastewater of waste and grease.

befreien.

The system must not be used in a potentially explosive environment.

Any

– conversions or attachments

– use of non-genuine spare parts

– carrying out of repairs by companies or persons not approved by the manufacturer

which has been carried out without the express and written permission of the manufacturer can lead to a loss of

warranty.

Later extensions to the Kessel grease separator systems must be carried out by the Kessel factory customer

services.

abgewickelt werden.

Safety

2.2 Staff selection and qualication

People who operate and/or t the grease separator system must be

– at least 18 years old.

– have been sufciently trained for the respective tasks.

– be familiar with and follow the respective technical rules and safety regulations.

The owner-operator decides on the required qualications for the

– operating staff

– maintenance staff

– repair staff

The owner-operator must ensure that only qualied staff work on the grease separator.

Qualied staff are members of staff who, on the basis of their training and experience as well as their knowledge

of the relevant instructions, valid standards and accident prevention regulations, can carry out the required tasks

and both recognise and avoid any possible hazards.

2.3 Organisational safety measures

The operating and maintenance instructions must always be kept near to the grease separator system.

31 / 48V 1.0

Page 32

Safety

2.4 Risks caused by the product

2.4.1 Danger of slipping when emptying the system

During cleaning work, greasy liquid and/or grease can wet the oor. This results in a slipping hazard. Always

eliminate any liquid and/or grease that has leaked immediately, and wear suitable footwear.

2.4.2 Risk of infection when coming into contact with the wastewater

The wastewater contains bacteria. There is a risk of infection in the event of contact with mucous membranes,

eyes, wounds or when absorbed in the body. Any parts of the body which come into contact with wastewater

should be cleaned immediately, change soiled clothing. Wear personal protective equipment.

32 / 48

V 1.0

Page 33

Installation

3 Installation

3.1 Recommendations for the set-up location / operation

– Well vented or ventilated room and one with level set-up area capable of bearing an appropriate load.

– Room temperature at least 15° C.

– Sealed oor covering with integrated drain.

– Hot and cold water connections

– Room height at least 60 cm higher than the grease separator system so that the inspection covers can be

opened during cleaning work.

– Free working space of at least 1 m in front of the grease separator system.

– Inlet with stilling section of min. 1 m (gradient 1:50). Transition from on-site drainpipe to stilling section equipped

with 2x45° bends.

– If the inlet pipe is longer than 10 m it must be vented separately.

– Objects (cutlery, crown corks, mustard sachets, bones etc.) interfere with separating operation,

and cause damage to the sludge recirculating pump (option). We recommend tting a coarse particle strainer.

3.2 Setting up / installing the grease separator system

When full, the grease separator system is heavy. Make sure it is placed on a surface with a sufcient load-

bearing capacity (see “Technical data”, page <?>).

• Set the grease separator system up on a level surface that is capable of bearing a sufcient load. The

connections for inlet <16> and outlet <35> can be mutually replaced.

Bore holes for attachment parts and pipes (system variant B) must be prepared using a drilling adapter.

Wherever all-round seals are planned, the drilling edges must not be deburred in order to achieve an optimum

seal. The drilling speed* must be chosen in such a way that there is no thermal deformation of the cutting

surface.

*Recommendation: 500m/s (speed of drilling adapter 1,300 rpm with Ø 120 mm, Ø 120 mm = KESSEL-Art. no.50101)

Torques for the screw connections are listed in chapter 5.1. Make sure these are heeded accordingly.

33 / 48V 1.0

Page 34

Installation

3.3 Fitting the inlet and outlet

• Set up pipework connections to the domestic installation at inlet

<16> and outlet <35>.

If the connections are to be mutually swapped, remove them together

with the screws <55> and seals <47> and swap them accordingly. Make

sure that the seals have been sufciently lubricated.

3.4 Mounting the direct disposal pipe

55

16 47

Abb. [2]

47

C

35

55

A

System variant B

34

42

Do not deburr the drilling edges for optimum sealing.

34

42

• Use the screws <42> to t attachment clamps <34> to the seats <A

and B> on the system tank.

• Prepare drill hole <C> in the scored area (drilling adapter, Ø

18

44

B

118 mm).

• Insert the all-round seal <44> into the drill hole.

• Push the direct disposal pipe <18> into the all-round seal and t on the attachment clamps <34>.

• Braided hose with 2 screw clamps and 10 Nm torque to connect PE pipe DN 70 with bead.

If it is passed to a steel tube with longitudinal force-t connection.

•

•

•

•

•

•

•

C

34 / 48

V 1.0

Page 35

Installation

3.5 Fitting the SonicControl sensor (option) - F

C D E F

• Open the inspection cover above the outlet tting.

83

81

82

84

• Use the screws <81> to t the sensor holder <82> to the outlet tting

<83> as shown.

• Fix the sensor <84> to the bracket and turn against the stop<85>

• Prepare a circular opening <A> (Ø 19 mm) and t the cable duct

provided.

• Route the sensor cable through the cable duct <86>. Make sure

that the cable duct has been tted properly and is screwed closed.

For maintenance purposes, approx. 1 m of cable must be left so

that the sensor can be pulled out of the system tank.

• In the case that the inlet / outlet of the EasyClean grease separator

are swapped, the SonicControl must be located in the outlet side

of the grease separator.

•

• To accomplish this the blind plug on the inlet side of the grease

separator and the cable socket (A)(M16x1.5) located on the outlet

side of the grease separator must be interchanged.

• Close the inspection cover.

85

Abb. [3]

A

Abb. [4]

Fettabscheider > NS 10

Behälterwand < = 10 mm

Kabelverschraubung*

M16 x 1,5

35 / 48V 1.0

Abb. [25a]

Bohrung ø 14,5 mm

86

Sensorkabel

Page 36

3.6 Initial lling and pressure test

A

B

D

C

• Make sure that there are no external materials or soiling in the grease separator.

• Fill the complete grease separator system with water (up to system overow on the outlet <35>).

• Carry out pressure test, to do this

• Open both inspection covers.

• Seal outlet and inlet using suitable means.

• Fill the grease separator system completely with water and make sure there are no leaks.

• Make the inlet and outlet functional again.

The system is now ready to use..

4 Operation / emptying

Workow diagram for emptying cycle (Euro standard 1825

Operation / emptying

A

Emptying period

B

Disposal vehicle extracts the grease

C

Hot water* feed

D

Cold water feed

* recommended

Abb. [5]

36 / 48

V 1.0

Page 37

4.1 Emptying system type A

• Open inspection cover.

• Empty system tank (extraction).

• When the system tank is about 1 third empty, open the hot water inlet.

• When the system tank is completely empty, remove the extraction hose from the disposal vehicle and switch

the hot water supply off.

• Clean the system tank (spray out).

If the system tank is not lled with water again after emptying (level of tank overow), greases and suspended

matter can ow freely into the sewage system.

• Fill the system tank up to the system overow.

• Seal the inspection cover.

Operation / emptying

4.2 Emptying system type B

• Open inspection cover.

• Connect the extraction hose of the disposal vehicle to the direct disposal pipe.

• Empty system tank (extraction).

• When the system tank is about 1 third empty, open the hot water inlet.

• When the system tank is completely empty, remove the extraction hose from the disposal vehicle and switch

the hot water supply off.

• Clean the system tank (spray out).

If the system tank is not lled with water again after emptying (level of tank overow), greases and suspended

matter can ow freely into the sewage system.

• Fill the system tank up to the system overow.

• Seal the inspection cover.

37 / 48V 1.0

Page 38

5 Technical data

5.1 Torques

Description / use Torque Nm Spanner size

Door hinge screw A2 bright 6x40 4.5 ±0.5

PT-screw 100x30 A2

PT-screw KB60x30 WN 1411 4.5 ±0.5

Prole clamp / on system tank

Hexagon safety screw M8x30

Pipe clamp D=120

Pipe clamp D=84

PT-hexagon screw K80x40 WN 1447

Technical data

7 T50

3 ISK 10mm

10

8-10

8-10

5.5 ±0.5

T30

T30

Spanner socket

13 mm

Spanner socket

13 mm

Spanner socket

13 mm

Spanner socket

13 mm

5.2 Pre-conditions / basis for calculation

The parameters for operation (emptying) of the grease separator system are based on the following values:

– Pumping quantity (extraction capacity) of the disposal vehicle 10 l/s = 36 m³/h.

– Cold/hot water supply 1.7 l/s = 6.1 m³/h (DN 25, 4 bar).

– Room temperature at least +15° C.

38 / 48

V 1.0

Page 39

5.3 Dimensional drawing and weight table

l

h2

h1

h3

a

420

b

l

h2

h1

h3

a

420

b

DN/OD

D

O

/

N

D

Technical data

Abb. [7]

Nominal size

DN OD a

NS 2 100 110 1500 1735 680 985 1055 1435 200 l 400 l 100 l 600 l

NS 3 100 110 1500 1735 680 985 1055 1435 300 l 300 l 120 l 600 l

NS 4 100 110 1880 2115 680 985 1055 1435 400 l 400 l 160 l 800 l

NS 7 150 160 1910 2145 940 1185 1255 1655 700 l 650 l 280 l 1350 l

NS 10 150 160 2590 2820 940 1185 1255 1655 1000 l 900 l 400 l 1900 l

Weight empty (approx. kg) Version D

NS 2

NS 3

NS 4

NS 7

NS 10

69

74

87

135

181

Installation I

Installation b

h1 h2 h3

Wastewater content

sludge trap

Wastewater content

separator

39 / 48V 1.0

Grease separator

Total volume

Page 40

6 Maintenance

6.1 Maintenance intervals

The grease separator system must be serviced once a year by a qualied person*. In addition to emptying, the

following jobs must be carried out:

The term “qualied” is used to describe employees at the owner-operators or from third parties who, on account

of their training, knowledge and practical experience, can guarantee that they carry out evaluations or tests in a

professional way in the respective eld.

– Check on the inner walls of the sludge trap and the grease separator.

– Records of the ndings and work carried out must be kept in the operating log and evaluated.

– The mechanical assemblies must be maintained.

Maintenance

6.2 Troubleshooting

Permanent odour development

Problem Possible cause Action

Odour pollution Wastewater pipes leaking. Check rm t and seals, repair if necessary.

No vent pipe, cross-section too

small.

Closed room with no air exchange. Create venting possibilities, forced venting.

System parts are leaking Eliminate leaks

Retrot on-site.

40 / 48

V 1.0

Page 41

6.3 Cleaning the grease separator

• Make sure that no more wastewater can be fed into it.

• Empty the system tank as described under „Emptying“ (see chapter 4).

• Take both inspection covers off the system tank.

Do not clean the grease separator system using a water pressure of more than 5 bar and a water

temperature of more than 50°C. Do not use a high-pressure cleaner on seals. If soap is used for

cleaning, rinse out / extract the residue, as otherwise it could lead to functional problems.

• Clean all components with hot water.

• Fit both inspection covers on the system tank.

• Carry out pressure test and subsequent functional check (see chapter 3.5).

If all the system components are airtight the grease separator can be put into operation again.

Maintenance

41 / 48V 1.0

Page 42

System passport / factory approval

7 System passport / factory approval

Mat. Des.

Mat. no./Order no./Prod. Date

Rev.hrs./Material/Weight

Standard/Approval

Dimensions

Volume

42 / 48

Layer Thickness

Designation 1

Name of the testerDate

Designation 2

The system was checked for completeness and for leaks before it left the factory.

V 1.0

Page 43

8 Warranty

1. If a delivery or performance is faulty, KESSEL has the right to choose whether to eliminate the fault through

rework or deliver a fault-free product. If the rework fails twice or is not economically feasible, the purchaser/

client has the right to withdraw from the contract or correct his obligation to pay accordingly. The establishment

of obvious faults must be notied in writing immediately, in the case of non-detectable or concealed faults

directly after discovery. KESSEL is liable for rework and repeated delivery to the same extent as for the original

contractual product. The warranty period for new deliveries starts again, but only covers the scope of the new

part delivered, not the whole system. Warranty is only accepted for newly manufactured products. The warranty

period is 24 months from delivery to our contractual partner. § 377 German Commercial Code (HGB) still applies.

KESSEL AG extends the warranty period for light liquid separators, grease separators, chambers, septic systems

and rainwater cisterns to 20 years with regard to the tank. This applies to airtightness, suitability for use and

static safety. The pre-condition is expert installation as well as proper operation in line with the currently valid

installation and operating instructions and the applicable standards.

2. KESSEL makes expressly clear that wear is not a fault. The same applies to faults that occur on account of

faulty maintenance. Note: Sealed components or screw connections may only be opened by the manufacturer.

Otherwise warranty claims can become void.

Status 01.06.2010

Warranty

43 / 48V 1.0

Page 44

General inspection / maintenance requirements

9 General inspection / maintenance requirements

The owner-operator of a separator system is obliged according to valid legal principles as well as according to DIN EN

1825 / DIN 4040-100 to subject the system to a general inspection with leak test before commissioning and repeated

every 5 years. This test may only be carried out by a technical expert. We will be happy to send you a quotation for the

general inspection by an independent expert.

Maintenance requirements

For you, it is important that the quality and functional ability of your system is kept at the best possible standard,

particularly when this is the pre-condition for warranty conditions.

If you have the maintenance carried out by the manufacturer of the system, we guarantee you continued updating and

care for your system.

………………………………………………………………………………………………………………………………………

Would you like a quotation for a maintenance contract / general inspection? Please copy this page, complete it and then

fax it to the following no. +49 (0)8456/27-173

If you have any questions please do not hesitate to contact our Service department under the no. +49 (0)8456/27-462

Quotation for general inspection or a maintenance contract for separator systems

Please send me a non-binding quotation for maintenance o General inspection o zu. (Please mark with a cross

accordingly)

Sender Type plate data:

Name:_____________________________

Street: ___________________________

Postcode/City:___________________________

Contact:____________________

Tel. no.:____________________________

Person receiving quotation

Name:_____________________________

Street: ___________________________

Postcode/City:___________________________

Contact:____________________

Tel. no.:____________________________

Object

Made in Germany

Bahnhofstraße 31

D-85101 Lenting

Name:_____________________________

Street: ___________________________

Postcode/City:___________________________

Contact:____________________

Tel. no.:____________________________ Warranty

44 / 48

V 1.0

Page 45

General inspection / maintenance requirements

45 / 48V 1.0

Page 46

10 Declaration of conformity

Declaration of conformity

46 / 48

V 1.0

Page 47

47 / 48V 1.0

Page 48

Leading in Drainage

ly

6

4

Private homes without

public sewage connection

4

5

Commercial buildings

(e.g. industrial / manufacturing facilities)

123

Public buildings

(e.g. hospital)

Commercial buildings

(e.g. gas/petrol station)

4 5

235

123

Commercial buildings

(e.g. hotel)

4 5

123

Public buildings

(e.g. leisure facility)

123

Private homes/multifami

apartments/flats

4 5

4

1 Backwater valves 2 Wastewater Lifting system 3 Lifting stations

4 Drains and Channels 5 Separators

6 Septic Systems

Loading...

Loading...