COMBIVERT

D

GB

Allgemeine

EMV- und Sicherheitshinweise im

Downloadbereich

unter www.keb.de

beachten !

The general

EMC and safety

directions at

www.keb.de have

to be observed !

Mat.No. Rev.

00F5S1M-KA03 1G

Installationsanleitung Gehäuse A

Installation Manual Housing A

D - 3

D

D - 4

Diese Anleitung beschreibt den KEB COMBIVERT F5. Im Einzelnen wird auf den Einbau, die Anschlussmöglichkeiten sowie die grundlegende Bedienung eingegangen. Aufgrund der vielfältigen

Einsatz- und Programmiermöglichkeiten ist der anwendungsspezische Anschluss- bzw. Verdrahtungsplan, die Parametereinstellung sowie Hinweise zur Inbetriebnahme der Dokumentation des

Maschinenherstellers zu entnehmen.

Eine Aufstellung von Anleitungen und Dokumenten zur Unterstützung für Konstruktion, Dokumentation und Service sind am Ende dieser Anleitung zusammengefasst. Den Sicherheits- und Warnhinweisen in dieser Anleitung sowie in weiterer Dokumentation ist für einen sicheren Betrieb unbedingt Folge zu leisten. Die Nichtbeachtung der Sicherheitshinweise führt zum Verlust jeglicher

Schadensersatzansprüche. Die in dieser Anleitung aufgeführten Sicherheits- und Warnhinweise

erheben keinen Anspruch auf Vollständigkeit. Die Karl E. Brinkmann GmbH behält sich das Recht

vor, Spezikationen und technische Daten ohne vorherige Benachrichtigung zu ändern, bzw. anzupassen. Die verwendeten Piktogramme entsprechen folgender Bedeutung:

Gefahr

Wird verwendet, wenn Leben oder Gesundheit des Benutzers

gefährdet sind oder erheblicher Sachschaden auftreten kann.

Warnung

Vorsicht

Achtung

Wird verwendet, wenn eine Maßnahme für den sicheren und störungsfreien Betrieb erforderlich ist.

unbedingt

beachten

Information

Wird verwendet, wenn eine Maßnahme die Handhabung oder

Bedienung des Gerätes vereinfacht.

Hilfe

Tip

Die in den technischen Unterlagen enthaltenen Informationen, sowie etwaige anwendungsspezische Beratung in Wort, Schrift und durch Versuche, erfolgen nach bestem Wissen und Kenntnissen über die Applikation. Sie gelten jedoch nur als unverbindliche Hinweise. Dies gilt auch in

Bezug auf eine etwaige Verletzung von Schutzrechten Dritter.

Eine Prüfung unserer Geräte im Hinblick auf ihre Eignung für den beabsichtigten Einsatz hat

jedoch generell durch den Anwender zu erfolgen. Prüfungen sind insbesondere auch dann erforderlich, wenn Änderungen durchgeführt wurden, die der Weiterentwicklung oder der Anpassung

unserer Produkte (Hardware, Software, oder Downloadlisten) an die Applikationen dienen. Prüfungen sind komplett zu wiederholen, auch wenn nur Teile von Hardware, Software, oder Down-

loadlisten modiziert worden sind. Originalersatzteile und vom Hersteller autorisiertes Zubehör

dienen der Sicherheit. Die Verwendung anderer Teile hebt die Haftung für daraus resultierende

Schäden auf.

Der Einsatz und die Verwendung unserer Geräte in den Zielprodukten erfolgt außerhalb unserer

Kontrollmöglichkeiten und liegt daher ausschließlich im Verantwortungsbereich des Anwenders.

Reparaturen dürfen nur vom Hersteller bzw. durch von ihm autorisierte Reparaturstellen vorgenommen werden. Unbefugtes Öffnen und unsachgemäße Eingriffe können zu Körperverletzungen

bzw. Sachschäden führen und haben den Verlust der Gewährleistung zur Folge.

D - 5

Inhaltsverzeichnis

1. Sicherheits- und Anwendungshin-

weise..................................................... 6

2. Produktbeschreibung ......................... 7

2.1 Verwendungszweck............................... 7

2.2 Geräteidentikation ............................... 7

2.3 Technische Daten .................................. 8

2.4 Abmessungen und Anschlüsse ........... 10

3. Einbau und Anschluss .......................11

3.1 Schaltschrankeinbau ............................11

3.2 EMV-gerechte Verdrahtung ..................11

3.3 Anschluss des Leistungsteil ................ 12

3.3.1 Verdrahtungshinweise ......................... 12

3.3.2 Klemmleiste X1A ................................. 12

3.3.3 Netzanschluss ..................................... 13

3.3.4 Motoranschluss mit Klemmleiste X1B . 13

3.3.5 Anschluss der Temperaturerfassung ... 14

3.3.6 Anschluss eines Bremswiderstandes mit

Temperaturüberwachung gemäß UL ... 15

3.4 Geberinterfaceanschluss..................... 15

3.4.1 Resolveranschluss bei KEB Motoren

über Buchse X3A................................. 15

3.4.2 Inkrementalgebereingang / -nachbildung

X3B...................................................... 16

3.5 Steuerkarte Servo ............................... 17

3.5.1 Steuerklemmleiste X2A ....................... 17

3.5.2 Anschluss der Steuerklemmleiste ....... 18

4. Bedienung des Gerätes .................... 19

4.1 Zubehör zur Bedienung ....................... 19

4.1.1 Ohne Operator mit HSP5-Servicekabel ..

19

4.1.2 Digitaloperator (Artikelnummer 00F5060-

1000) ................................................... 19

4.1.3 Interfaceoperator (Artikelnummer

00F5060-2000) .................................... 19

4.1.4 Fernbedienung ................................... 20

4.1.5 Weitere Operatoren ............................. 20

4.2 Tastaturbedienung ............................... 20

4.2.1 Parameternummern und /-werte ......... 20

4.2.2 Rücksetzen von Fehlermeldungen ...... 21

4.2.3 Passworteingabe ................................. 21

5.3 Parameterbeschreibung für F5-Servo . 22

B. Anhang B ........................................... 26

B.1 CE-Kennzeichnung ............................. 26

B.2 UL-Kennzeichnung .............................. 26

B.3 Weitere Anleitungen ............................ 27

D - 6

Produktbeschreibung

2. Produktbeschreibung

2.1 Verwendungszweck

Der digitale Servosteller KEB COMBIVERT F5-SERVO dient ausschließlich zur Steuerung

und Regelung von Sychron-Servomotoren. Der Betrieb anderer elektrischer Verbraucher ist

untersagt und kann zur Zerstörung der Geräte führen.

Die Steller sind bei Auslieferung auf die von KEB gelieferten Servomotoren abgestimmt.

Servosteller sind Komponenten, die zum Einbau in elektrische Anlagen oder Maschinen

bestimmt sind.

2.2 Geräteidentikation

A6 . F5 . S 3 A - 3 4 2 A

Motorkühlung

0: Selbstkühlung 1: Fremdkühlung

A: wie 0; lackiert B: wie 1; lackiert

Geberinterface

2: Resolver

Motordrehzahl

1: 1500 1/min 2: 2000 1/min

3: 3000 1/min 4: 4000 1/min

6: 6000 1/min

Eingangskennung

2: 1/3-ph. 230 V AC/DC

3: 3-ph. 400 V AC/DC

Gehäuseausführung A

Zubehör

1: GTR7 3: GTR7 und Filter

Steuerungstyp

S: SERVO

Baureihe F5

Motorbauform / Motorkennung / Motorgröße

A0…GH: Standardsysteme

Sonstige: Kunden- oder Spezialversion

D - 7

2.3 Technische Daten

Produktbeschreibung

1)

Dieser Wert führt zum Ansprechen der Hardwarestromgrenze. Die maximale Momentengrenze sollte immer

unterhalb liegen, da sonst keine Regelung mehr möglich ist.

2)

Die Kühlkörperverlustleistung setzt sich aus den Verlusten von Endstufe und Gleichrichter zusammen. Bei DC-

Geräten entfällt die Gleichrichterverlustleistung. Bei Flat-Rear-Geräten muss der angegebene Wert über die

Montageäche abgeleitet werden.

3)

Bei Nennspannungen ab 460 V ist der Nennstrom mit Faktor 0,86 zu multiplizieren. Achtung, bei einer Eingangs-

bemessungsspannung von 480 Vac darf kein Bremswiderstand angeschlossen werden.

4)

Mit Unterbaulter bei Einhaltung der Klasse C1 gemäß EN 61800-3.

5)

Bei Verwendung von Motorschutzschaltern (E-MMC/ Type E - Manual Motor Controller nach UL508 / Class NKJH)

als Absicherung sind gemäß Abnahme nach UL nur folgende Typen zugelassen:

Hersteller UL - Datei Typ Erforderlicher Netzanschlussadapter

Siemens E 156943

3RV1021-1xA10 3RV1928-1H

3RV1031-4xA10 –

Servogröße 05 07 07 09

Gehäusegröße A A A A

Phasen 1 3 1 3 3 3

Eingangsbemessungsspannung [V] 230 400

Ausgangsbemessungsleistung [kVA] 0,9 1,6 1,8 2,8

Ausgangsbemessungsstrom [A] 2,3 4 2,6 4,1

Stillstandsdauerstrom [A] 2,5 4,4 2,9 4,5

Max. Kurzzeitgrenzstrom

1)

[A] 4,6 8 5,2 8,2

OC-Auslösestrom [A] 5,5 9,6 6,2 9,8

Eingangsbemessungsstrom [A] 4,6 3,2 8 5,6 3,6 6

Bemessungsschaltfrequenz [kHz] 8 8 8 4

Max. Schaltfrequenz [kHz] 8 8 8 8

Verlustleistung bei Bemessungsbetrieb [W] 38 35 55 50 65 65

Kühlkörperverlustleistung

2)

[W] 28 25 45 40 55 55

Kühlkörperverlustleistung (DC)

2)

[W] 25 22 40 35 52 50

Minimaler Bremswiderstand [Ω] 60 60 110 110

Typischer Bremswiderstand [Ω] 160 82 210 160

Maximaler Bremsstrom [A] 7 7 7,5 7,5

Netzspannung U

N

3)

[V] 180…260 ±0 305…528 ±0

Netzfrequenz [Hz] 50…60 ±2

Ausgangsspannung [V] 3 x 0…U

N

Ausgangsfrequenz [Hz] 0…400

Max. Motorleitungslänge (geschirmt)

4)

[m] 30

Max. Motorleitungslänge (geschirmt) [m] 50

Bei Verwendung in den USA

Max. Netzsicherung Type RK5 [A] 10 6 15 10 6 10

Max. Einstellstrom mit Motorschutzschalter

5)

[A] 10 6,3 16 10 10 10

D - 8

ABB Stotz E 195536

MS325-xx S3-M3

MS450-xx –

Rockwell / Allen Bradley E 205542

140M-C2E-Bxx or Cxx –

140M-F8E-Cxx –

Moeller E 123500 PKZM0-xxE (nur bis 25 A) BK25/3 - PKZ0-E

Für x oder xx ist die o.a. Strombelastbarkeit oder der korrespondierende Buchstabe einzugeben.

Der Einsatz ist nur in sternpunktförmig geerdetem Netz mit 480/277 V zulässig.

Aufstellhöhe maximal 2000 m über NN. Bei Aufstellhöhen über 1000 m ist eine

Leistungsreduzierung von 1 % pro 100 m zu berücksichtigen.

Überlastkennlinie (OL-Funktion)

0

50

100

150

200

250

300

s

100 120 140 160 180 200

%

D - 9

Produktbeschreibung

2.4 Abmessungen und Anschlüsse

PE

L1

L2

L3

++

--

PE

L1

N/L2

L3

++

--

Wa

Ein Fe

schutz s

ist als allei

Schutzmaßna

nicht zulÌässig

Die Ko

entlad

beträg

T2

T1

PB

PA

WVU

PE

185

175

144

158

76

5

U, V, W Anschluss für Servomotor

PA, PB Anschluss Bremswiderstand

T1, T2 Anschluss für Temperatursensor/-schalter

L1, N/L2, L3 1/3-phasiger Netzanschluss (230 V-Klasse)

L1, L2, L3 3-phasiger Netzanschluss (400 V-Klasse)

++, -- Gleichspannungsein-/ausgang für DC-Versorgungungsnetze

250...370 V DC (230 V-Klasse)

420...720 V DC (400 V-Klasse)

PE Anschluss für Schutzleiter

Eingangsspannung beachten, da 230 V (1/3-phasig) und 400 V-Klasse (3-phasig)

möglich !

Inkrementalgebernachb. X3B

Resolver X3A

X4A

X2A

X1B

230 V-Klasse X1A

mit Operator

mit Blindabdeckung

400 V-Klasse X1A

191 (mit Klemmleisten)

D - 10

1. Allgemein

Während des Betriebes können Antriebsstromrichter ihrer

Schutzart entsprechend spannungsführende, blanke, gegebenenfalls auch bewegliche oder rotierende Teile, sowie heiße

Oberächen besitzen.

Bei unzulässigem Entfernen der erforderlichen Abdeckung,

bei unsachgemäßem Einsatz, bei falscher Installation oder

Bedienung, besteht die Gefahr von schweren Personen- oder

Sachschäden.

Weitere Informationen sind der Dokumentation zu entnehmen.

Alle Arbeiten zum Transport, zur Installation und Inbetriebnahme

sowie zur Instandhaltung sind von qualiziertem Fachpersonal

auszuführen (IEC 364 bzw. CENELEC HD 384 oder DIN VDE

0100 und IECReport 664 oder DIN VDE 0110 und nationale

Unfallverhütungsvorschriften beachten).

Qualiziertes Fachpersonal im Sinne dieser grundsätzlichen

Sicherheitshinweise sind Personen, die mit Aufstellung, Montage,

Inbetriebsetzung und Betrieb des Produktes vertraut sind und über

die ihrer Tätigkeit entsprechenden Qualikationen verfügen.

2. Bestimmungsgemäße Verwendung

Antriebsstromrichter sind Komponenten, die zum Einbau in

elektrische Anlagen oder Maschinen bestimmt sind.

Bei Einbau in Maschinen ist die Inbetriebnahme der Antriebsstromrichter (d.h. die Aufnahme des bestimmungsgemäßen Betriebes)

solange untersagt, bis festgestellt wurde, dass die Maschine den

Bestimmungen der EG-Richtlinie 2006/42/EG (Maschinenrichtlinie) entspricht; EN 60204 ist zu beachten.

Die Antriebsstromrichter erfüllen die Anforderungen der Niederspannungsrichtlinie 2006/95/EG. Die harmonisierten Normen

der Reihe EN 61800-5-1 werden für die Antriebsstromrichter

angewendet.

Die technischen Daten sowie die Angaben zu Anschlussbedingungen sind dem Leistungsschild und der Dokumentation zu

entnehmen und unbedingt einzuhalten.

3. Transport, Einlagerung

Die Hinweise für Transport, Lagerung und sachgemäße Handhabung sind zu beachten.

Klimatische Bedingungen sind entsprechend EN 61800-5-1

einzuhalten.

4. Aufstellung

Die Aufstellung und Kühlung der Geräte muss entsprechend den

Vorschriften der zugehörigen Dokumentation erfolgen.

Die Antriebsstromrichter sind vor unzulässiger Beanspruchung zu

schützen. Insbesondere dürfen bei Transport und Handhabung

keine Bauelemente verbogen und/oder Isolationsabstände verändert werden. Die Berührung elektronischer Bauelemente und

Kontakte ist zu vermeiden.

Antriebsstromrichter enthalten elektrostatisch gefährdete

Bauelemente, die leicht durch unsachgemäße Behandlung beschädigt werden können. Elektrische Komponenten dürfen nicht

mechanisch beschädigt oder zerstört werden (unter Umständen

Gesundheitsgefährdung!).

5. Elektrischer Anschluss

Bei Arbeiten an unter Spannung stehenden Antriebsstromrichtern

sind die geltenden nationalen Unfallverhütungsvorschriften (z.B.

VBG 4) zu beachten.

Die elektrische Installation ist nach den einschlägigen Vorschriften

durchzuführen (z.B. Leitungsquerschnitte, Absicherungen, Schutzleiteranbindung). Weitere Informationen sind der Dokumentation

zu entnehmen.

Hinweise für die EMV-gerechte Installation - wie Schirmung,

Erdung, Anordnung von Filtern und Verlegung der Leitungen

- benden sich in der Dokumentation der Antriebsstromrichter.

Diese Hinweise sind auch bei CE gekennzeichneten Antriebsstromrichtern stets zu beachten. Die Einhaltung der durch die

EMV-Gesetzgebung geforderten Grenzwerte liegt in der Verantwortung des Herstellers der Anlage oder Maschine.

6. Betrieb

Anlagen, in die Antriebsstromrichter eingebaut sind, müssen

ggf. mit zusätzlichen Überwachungs- und Schutzeinrichtungen

gemäß den jeweils gültigen Sicherheitsbestimmungen, z.B. Gesetz

über technische Arbeitsmittel, Unfallverhütungsvorschriften usw.

ausgerüstet werden. Veränderungen der Antriebsstromrichter mit

der Bediensoftware sind gestattet.

Nach dem Trennen der Antriebsstromrichter von der Versorgungsspannung dürfen spannungsführende Geräteteile und Leistungsanschlüsse wegen möglicherweise aufgeladener Kondensatoren

nicht sofort berührt werden. Hierzu sind die entsprechenden

Hinweisschilder auf dem Antriebsstromrichter zu beachten.

Während des Betriebes sind alle Abdeckungen und Türen

geschlossen zu halten.

7. Wartung und Instandhaltung

Die Dokumentation des Herstellers ist zu beachten.

Diese Sicherheitshinweise sind aufzubewahren!

Sicherheits- und Anwendungshinweise

für Antriebsstromrichter

(gemäß: Niederspannungsrichtlinie 2006/95/EG)

Wichtig, unbedingt lesen

1. Sicherheits- und Anwendungshinweise

D - 11

Einbau und Anschluss

3. Einbau und Anschluss

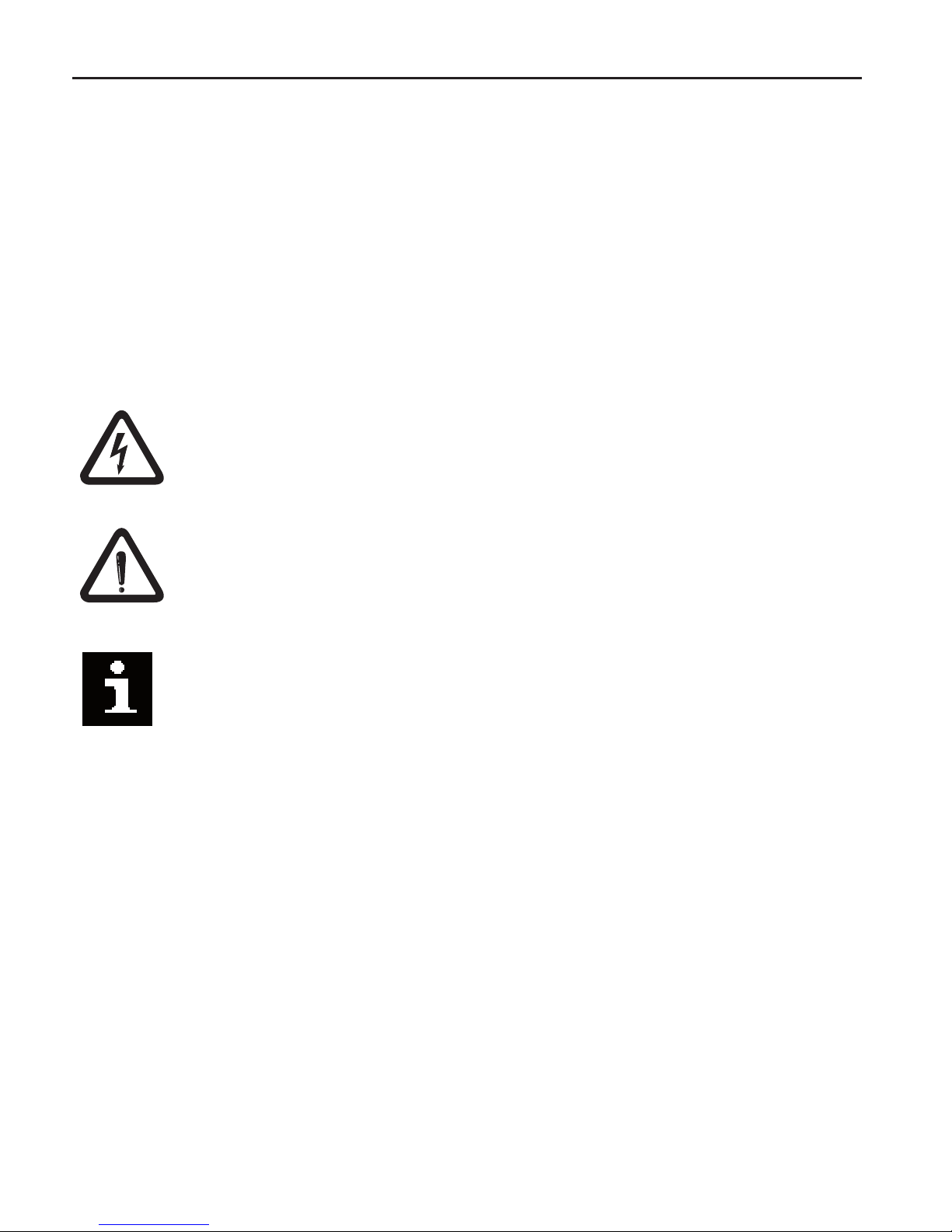

3.1 Schaltschrankeinbau

3.2 EMV-gerechte Verdrahtung

Einbaulage und Mindestabstände

150 mm

30 mm

100 mm

START

STOP

FUNC.

SPEED

ENTER

F/R

ANTRIEBSTECHNIK

START

STOP

FUNC.

SPEED

ENTER

F/R

ANTRIEBSTECHNIK

6 inch

1 inch

4 inch

Schutzart (EN 60529): IP20

Betriebstemperatur: -10…45 °C (14…113 °F)

Lagerungstemperatur: -25…70 °C (-13…158 °F)

max. Kühlkörpertemperatur:

Größe 05/230 V und 07-09/400 V 90 °C (194 °F)

Größe 07/230 V 82 °C (180 °F)

Klimakategorie (EN 60721-3-3): 3K3

Umgebung (IEC 664-1): Verschmutzungsgrad 2

Vibration/Schock gemäß: German. Lloyd; EN 50155

Die Flat-Rear-Ausführung erfordert Kühlmaßnahmen

durch den Maschinenbauer. Dies kann im besten

Fall keine weitere Maßnahme (z.B. bei Taktbetrieb

mit Standzeit) bis zur Abführung der gesamten,

angegebenen Verlustleistung bei Nennbetrieb sein.

COMBIVERT vor aggressiven Gasen und

Aerosolen schützen!

• Abschirmung von Motor- und Steuerleitungen

immer beidseitig und großächig auegen.

• Abstand zwischen Steuer- und Leistungslei-

tungen mindestens 10…20 cm (4…8 inch).

• Motor- und Netzleitung getrennt verlegen.

• Wenn nicht zu vermeiden, Steuer- und Leis-

tungsleitungen im rechten Winkel kreuzen.

• Alle Leitungen möglichst dicht an der Montageplatte verlegen - ideal im Metallkabelkanal.

• COMBIVERT gut leitend mit der Montageplatte montieren. Lack vorher entfernen.

Weitere Hinweise zur EMV - gerechten Ver-

drahtung nden Sie bei KEB im Internet.

D - 12

7

L1

L2

L3

++

--

E

Einbau und Anschluss

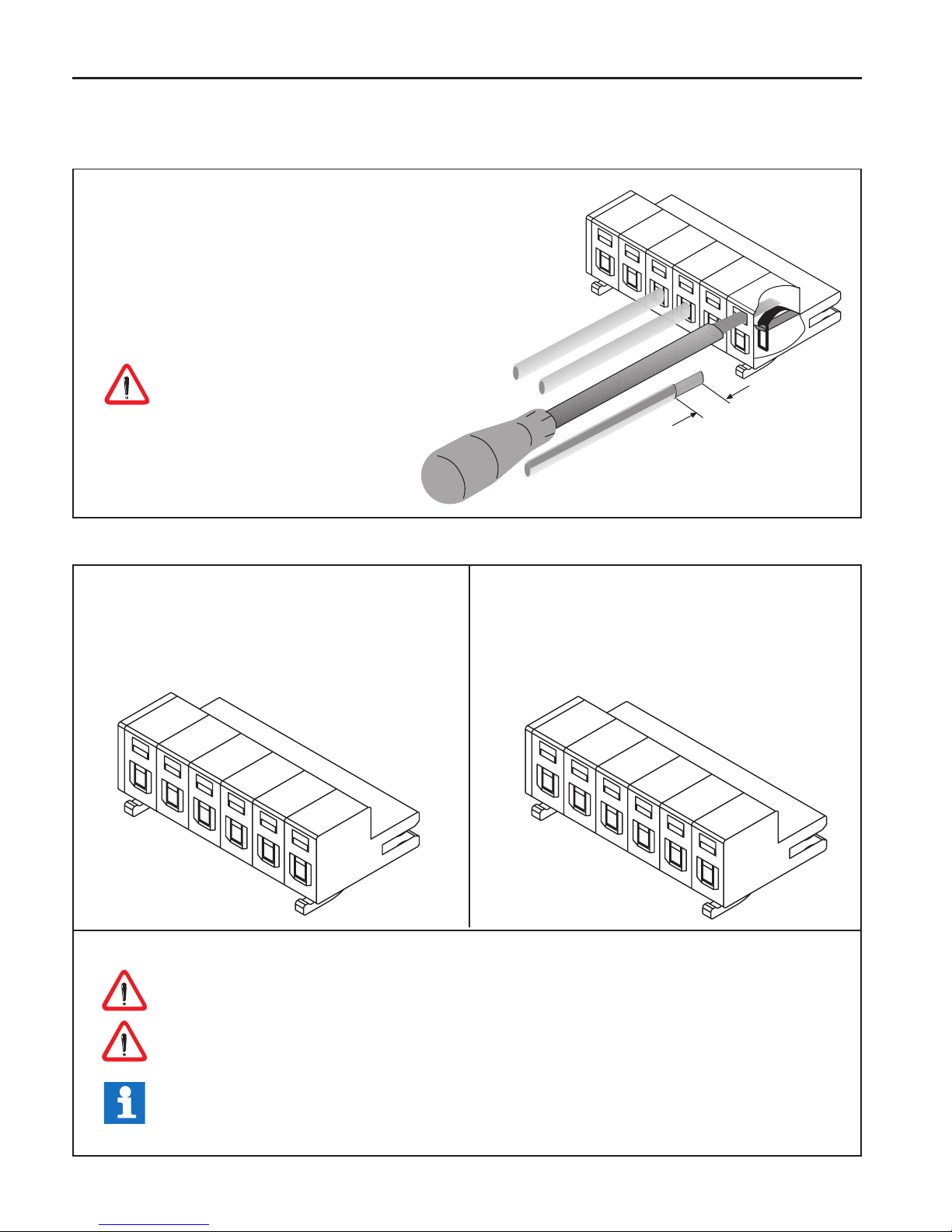

3.3 Anschluss des Leistungsteil

3.3.1 Verdrahtungshinweise

• Aderquerschnitt 1,5 mm²

• 7 mm abisolieren

• Wahlweise Verwendung von Aderendhül-

sen

• Nach Arretierung durch Entfernen des

Schraubendrehers - Kabel unbedingt auf

festen Sitz prüfen

Klemmleiste nur im spannungsfreiem

Zustand aufstecken / abziehen

3.3.2 Klemmleiste X1A

PE

L1

N/L2

L3

++

--

PE

L1

L2

L3

++

--

Klemmleiste X1A / 230 V-Klasse

• 230 V AC / 1-phasig (L1/N)

• 230 V AC / 3-phasig (L1, L2, L3)

• DC-Versorgung 250…370 V DC (++, --)

Klemmleiste X1A / 400 V-Klasse

• 400 V AC / 3-phasig (L1, L2, L3)

• DC-Versorgung 420…720 V DC (++, --)

Achten Sie unbedingt auf die Anschlussspannung des KEB COMBIVERT. Ein 230 V-

Gerät am 400 V-Netz wird sofort zerstört.

Vertauschen Sie niemals die Netz- und Motorleitung.

In einigen Ländern wird gefordert, dass die PE-Klemme direkt im Klemmkasten (nicht

über Montageplatte) angeschlossen wird.

D - 13

Einbau und Anschluss

++

--

L1

PE

N/L2

L3

L1

PE

N

Netzanschluss 230 V 1-phasig

++

--

L1

PE

N/L2

L3

L1

PE

L2

L3

++

--

L1

PE

L2

L3

L1

PE

L2

L3

++

--

L1

PE

N/L2

L3

+

-

++

--

L1

PE

L2

L3

+

-

1 x 230 V AC

3 x 1,5 mm²

Netzanschluss 230 V 3-phasig

3 x 230 V AC

4 x 1,5 mm²

Netzanschluss 400 V 3-phasig

3 x 400 V AC

4 x 1,5 mm²

DC-Anschluss 230 V-Klasse

250…370 V DC

2 x 1,5 mm²

DC-Anschluss 400 V-Klasse

2 x 1,5 mm²

420…720 V DC

3.3.3 Netzanschluss

3.3.4 Motoranschluss mit Klemmleiste X1B

T2

T1

PB

PA

WVU

PE

• PE Schutzleiter

• U, V, W Servomotor

• PA, PB Bremswiderstand

• T1, T2 Temperatursensor / -schalter

Absicherung

• Sicherung 10 A träge oder

Leistungsschutzschalter

• RCD (Fehlerstromschutzschalter) Typ A

oder Typ B

• bei DC-Versorgung auf den zulässigen

Spannungsbereich der Sicherungen achten

D - 14

Einbau und Anschluss

• Alle Steckverbindungen nur in spannungslosem Zustand stecken !

• Auf phasenrichtigen Anschluss des Motors achten !

• Motorleitung geschirmt

PTC

PTC

Bremse +

Bremse –

Motor

Leistungsstecker

A

B

C

D

1

2

3

4

PE

U

V

W

ext. Bremsspeisegerät

mit eigener Spannungsversorgung (optional)

Abschirmungen großächig auf der

Montageplatte und am Motorgehäuse auegen

gr/ge

1

2

3

7

8

5

6

Motorstecker

3.3.5 Anschluss der Temperaturerfassung

Motor-PTC

Sonstige

• Klemmen T1, T2

• Ansprechwiderstand 1,65…4 kΩ

• Rückstellwiderstand 0,75…1,65 kΩ

• Ausführung gemäß VDE 0660 Part 302

• Die Auswertung kann vom Maschinenbauer per Software aktiviert werden

• Anschlusskabel nicht zusammen mit Steuerkabeln verlegen

• Im Motorkabel nur mit doppelter Schirmung zulässig

• Relais K1 für Brandschutz im generatorischen Betrieb anschließen (siehe 3.3.6)

Stecker

PIN Nr.

Bezeichnung

Kabel

Ader Nr.

1 U 1

4 V 2

3 W 3

2 grün-gelb 4

A 5 5

B 6 6

C 7 7

D 8 8

D - 15

1

2

3

4

5

6

7

8

9

10

11

12

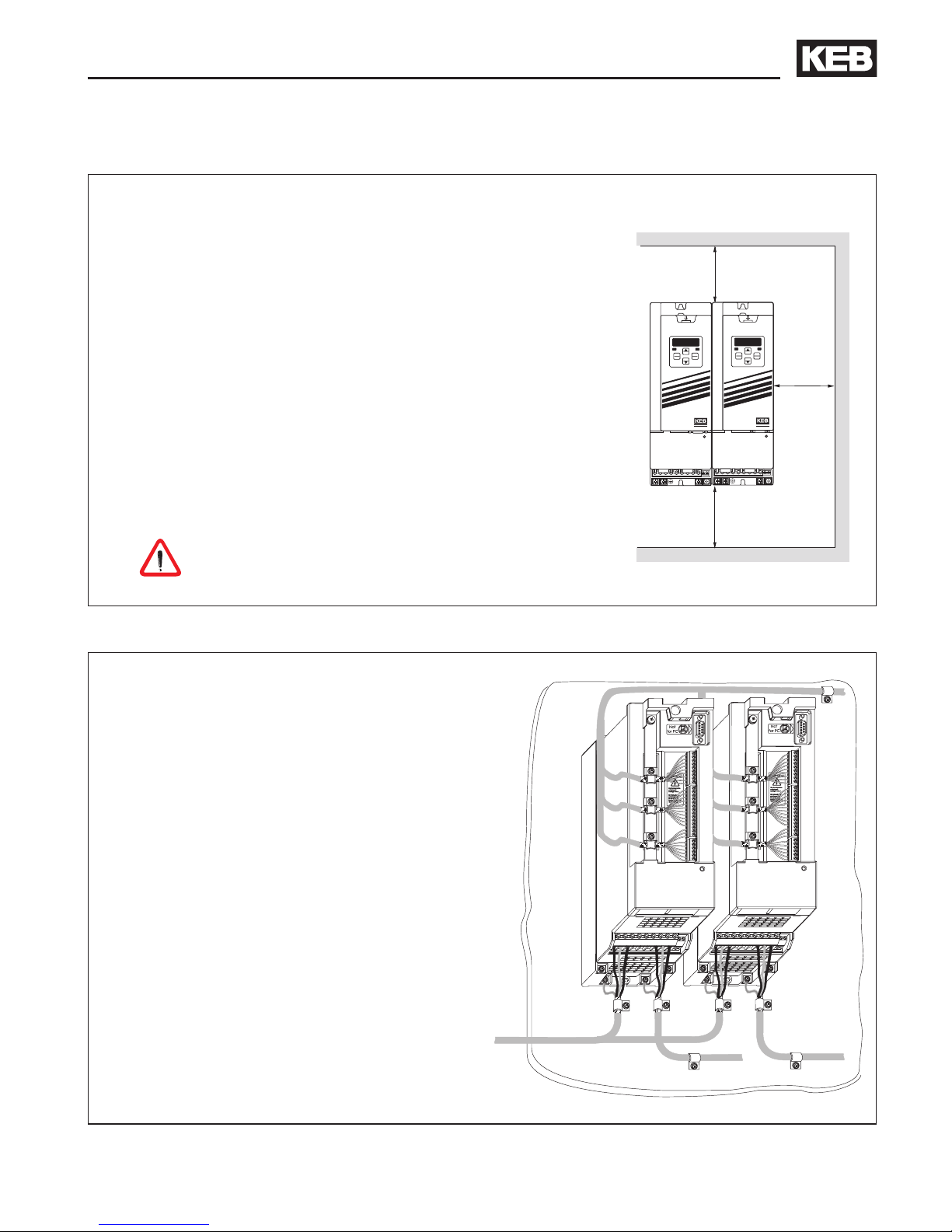

3.4.1 Resolveranschluss bei KEB Motoren über Buchse X3A

3.4 Geberinterfaceanschluss

18

Die Stecker dürfen nur bei ausgeschaltetem Frequenzumrichter und ausgeschalteter

Versorgungsspannung gezogen / gesteckt werden !

Motor

Resolverstecker

Buchse X3A

• Maximale Leitungslänge 50 m

3.3.6 Anschluss eines Bremswiderstandes mit Temperaturüberwachung gemäß UL

• PA, PB Anschluss für Bremswiderstand

• technische Daten (siehe Kapitel 2.3)

• bei Auslösung der Temperaturüberwachung wird die Eingangsspannung

weggeschaltet

• für zusätzlichen Schutz bei generatorischem Betrieb die Hilfskontakte 11 und 12 vom

Netzschütz K1 anschließen (siehe 3.3.5)

Bremswiderstände können sehr hohe Oberächentemperaturen entwickeln, daher möglichst

berührungssicher anbringen !

230 oder 24 V AC/DC

Ansteuerung

bei 24 V AC/DC

Kontrolle der Auslösung

Gehäuse

SIN- 1

SIN+ 10

REF- 5

REF+ 7

COS- 2

COS+ 11

Gehäuse

5 SIN- rot

4 SIN+ blau

6 REF- gelb

3 REF+ grün

8 COS- rosa

7 COS+ grau

Bei einer Eingangsbemessungsspannung von 480 Vac

darf kein Bremswiderstand

angeschlossen werden.

D - 16

18

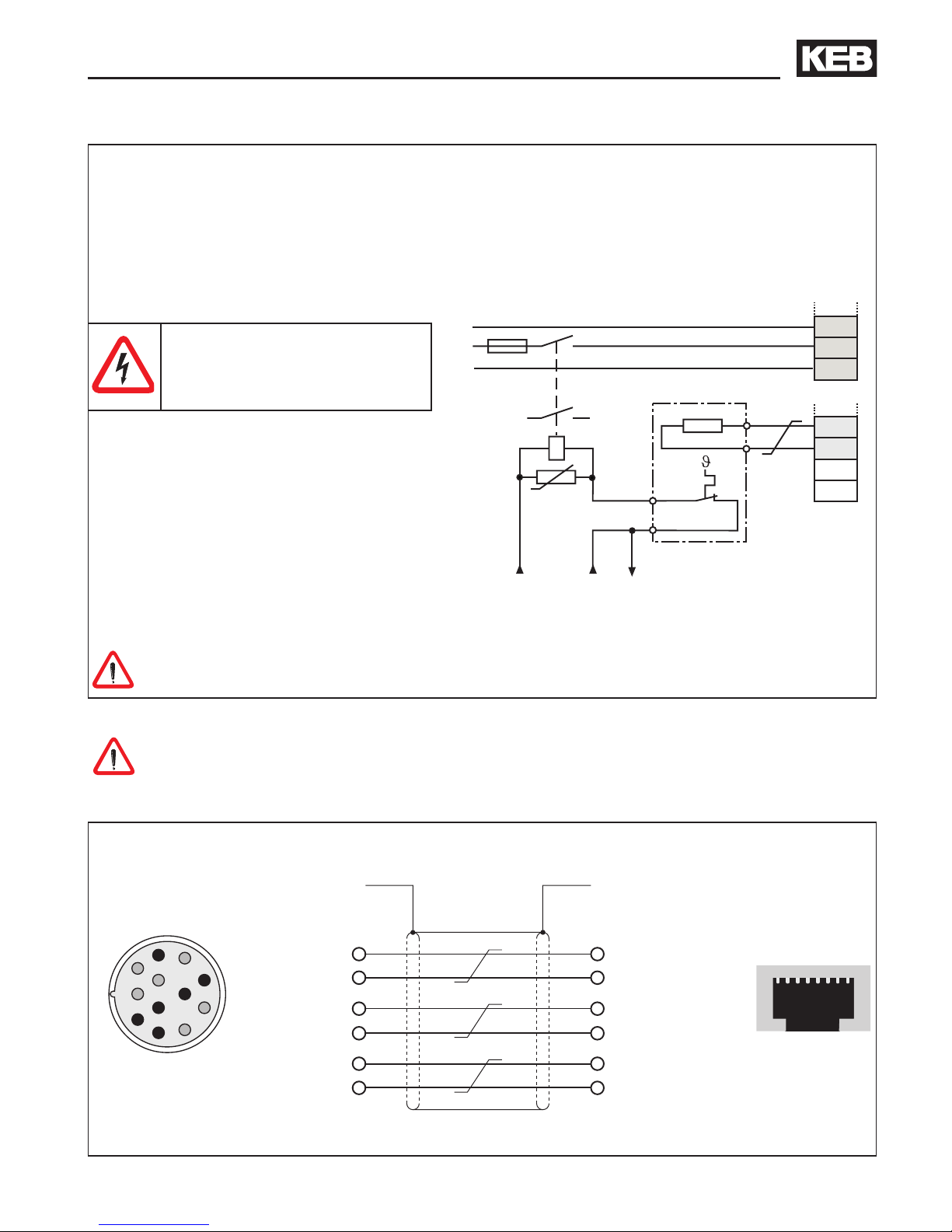

3.4.2 Inkrementalgebereingang / -nachbildung X3B

Die Geberschnittstelle X3B ist umschaltbar von einer Inkrementalgebernachbildung auf

einen Inkrementalgebereingang. Die Strichzahl der Nachbildung beträgt bei Geräten mit

Resolverinterface immer 1024 Inkremente.

Maximale Eingangsfrequenz: < 300 kHz

Signale: RS 422 / 2 Spursignale und Nullsignal

max. Übertragungsstrecke: 50 m

freigegebene Geber: Kübler RS 422 Signale mit 10…30 V Versorgungsspannung

Die 12 V Versorgungsspannung an X3B ist

mit insgesamt 100 mA belastbar. Werden zur

Versorgung der Inkrementalgeber höhere

Spannungen / Ströme benötigt, muss der

Geber extern versorgt werden.

Buchse X3B

1

2

3

4

5

6

7

8

RJ45-Resolverstecker

frei 1

frei 2

grün 3

blau 4

rot 5

gelb 6

grau 7

rosa 8

frei

frei

REF+

SIN+

SINREF-

COS+

COS-

PIN Signal

1 12 V

2 GND

3 A+

4 B+

5 B6 A7 N+

8 N-

D - 17

Einbau und Anschluss

3.5 Steuerkarte Servo

3.5.1 Steuerklemmleiste X2A

1257810 11 12 13 24 25 2616 18 19 21 22

• Anzugsmoment 0,22…0,25 Nm (2 lb inches)

• Abgeschirmte/verdrillte Leitungen verwenden

• Schirm einseitig am Umrichter auf Erdpotential

legen

• Beim A-Servo ist keine NPN-Ansteuerung

möglich !

X2A

PIN Funktion Name Beschreibung

1 + Sollwerteingang 1 AN1+

Differenzspannungseingang

0…±10 V DC ^ 0…±Maximaldrehzahl, Ri = 55 kΩ

2 - Sollwerteingang 1 AN1-

5 Analogausgang

AN

OUT1

Programmierbarer Analogausgang 0…±10 V DC/ 5 mA.

Funktion wird vom Maschinenbauer festgelegt

7 +10V Ausgang CRF

Referenzspannungsausgang für Sollwertpotentiometer

(+10 V DC / max. 4 mA)

8 Analoge Masse COM Masse für analoge Ein- und Ausgänge

10 Progr. Eingang 1 I1 Die Funktion der programmierbaren Eingänge wird vom

Maschinenbauer festgelegt.

Schaltspannung 13…30 V DC ±0 % geglättet

Ri=2,1 kΩ

11 Progr. Eingang 2 I2

12 Progr. Eingang 3 I3

13 Progr. Eingang 4 I4

16

Speisespannung

Treiberstufe

ST

Versorgung der Treiberstufe

Dieser Eingang muss mit einer externen Spannung von

20…30 V DC ±0 % / 0,2 A (U

BR

max. 3,6 Vss) versorgt

werden. Beim Wegschalten dieser Spannung wird ein

Fehlerreset durchgeführt

18 Transistorausgang 1 O1 Programmierbare Digitalausgänge

Belastbarkeit für beide Ausgänge maximal 50 mA.

Funktion wird vom Maschinenbauer festgelegt

19 Transistorausgang 2 O2

21

Speisespannung

Steuerkarte

Uin

Spannungsversorgung der Steuerkarte

Dieser Eingang muss mit einer externen Spannung

von 20…30 V DC ±0 % / 0,8 A (U

BR

max. 3,6 Vss)

versorgt werden. Durch die getrennte Versorgung

kann die Steuerung auch bei abgeschaltetem Treiber-/

Leistungsteil weiter betrieben werden.

22 Digitale Masse 0V Bezugspotential für digitale Ein-/Ausgänge

Relais 1

Programmierbarer Relaisausgang (CP.33)

Belastbarkeit max. 30 V DC / 0,01…1 A

Funktion wird vom Maschinenbauer festgelegt

24 Schließer RLA

25 Öffner RLB

26 Schaltkontakt RLC

D - 18

Einbau und Anschluss

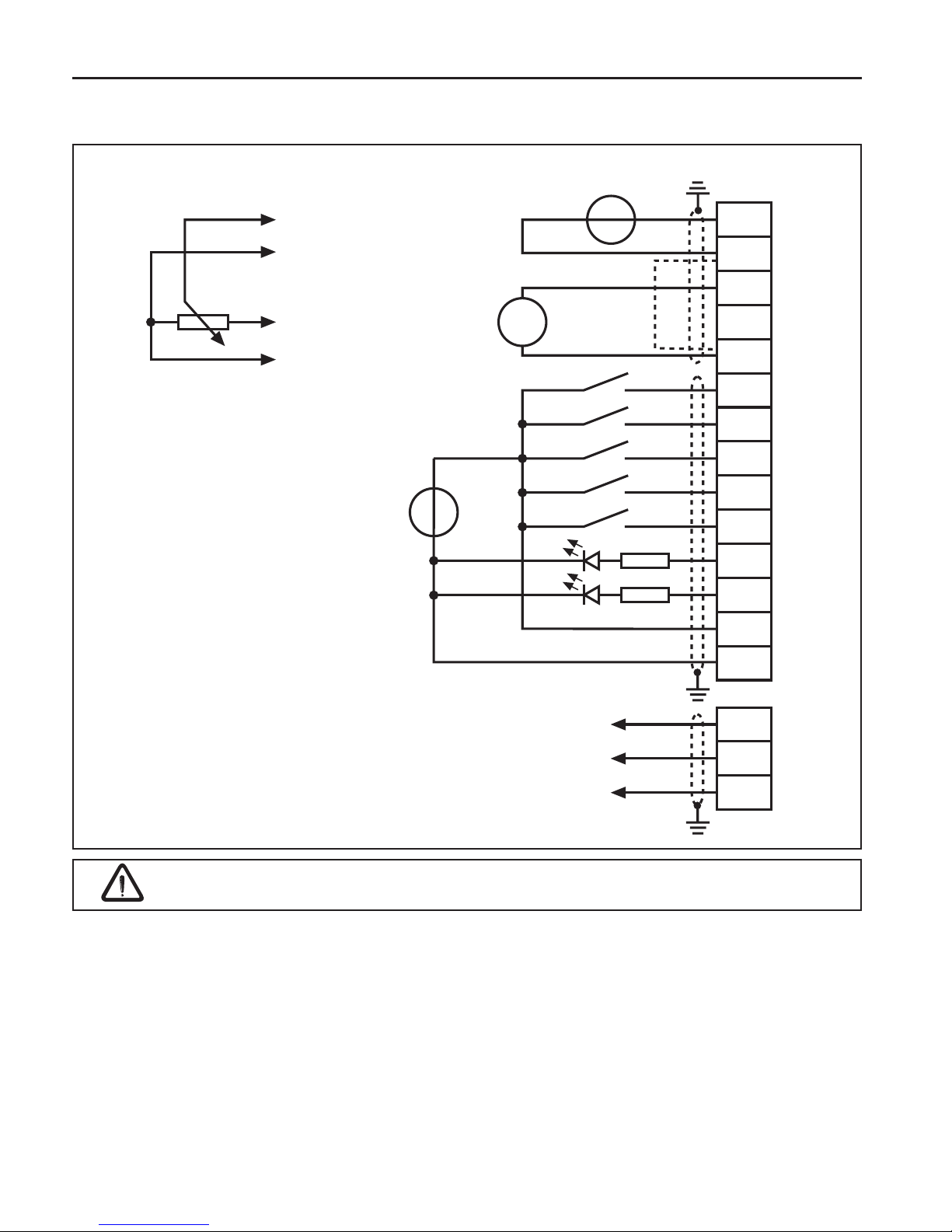

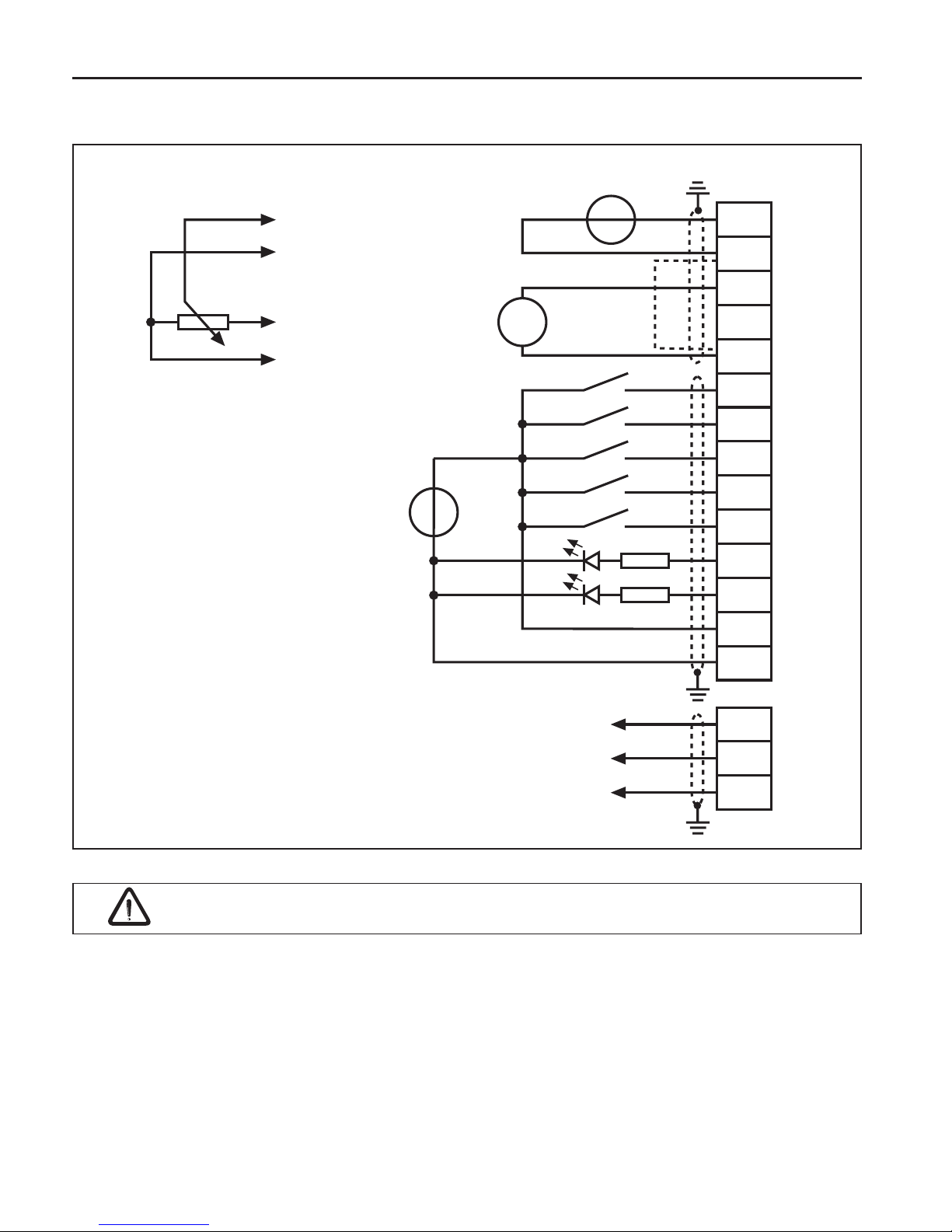

3.5.2 Anschluss der Steuerklemmleiste

Sollwertpotentiometer

3…10 kΩ

externe Spannungsversorgung

20…30 V DC ±0 %

1 A

Sollwertsignal

0…±10 V DC

Analogausgang

±10 V DC

max. 5 mA

1)

Potentialausgleichsleitung nur anschließen, wenn zwischen den Steuerungen ein

Potentialunterschied > 30 V besteht. Der Innenwiderstand reduziert sich hierbei auf 30 kΩ.

Bei induktiver Last am Relaisausgang ist eine Schutzbeschaltung vorzusehen (z.B.

Freilaufdiode) !

Die Steuerkarte muss immer mit einer externen Spannungsquelle versorgt werden. Dadurch

bleibt die Steuerung auch bei abgeschaltetem Leistungsteil in Betrieb. Um undenierte

Zustände bei externer Versorgung zu vermeiden, sollte grundsätzlich erst die Versorgung und dann

der Umrichter eingeschaltet werden.

Die Anschlüsse der Steuerklemmleiste sowie Gebereingänge weisen sichere Trennung gemäß

EN 50178 auf.

max. 30 V DC

0,01…1 A

D - 19

Bedienung des Gerätes

4. Bedienung des Gerätes

4.1 Zubehör zur Bedienung

4.1.1 Ohne Operator mit HSP5-Servicekabel

Für die Steuerung des KEB COMBIVERT ohne Operator ist ein spezielles HSP5-Kabel

(Artikelnummer 00.F5.0C0-0010) erforderlich. Es wird zwischen die HSP5-Schnittstelle

X4A und einer seriellen RS232-PC-Schnittstelle (COM1 oder COM2) angeschlossen. Die

Bedienung erfolgt über das Programm COMBIVIS.

Das HSP5-Servicekabel hat einen integrierten Pegelumsetzer. Der Anschluss eines

seriellen Standardkabels würde die PC-Schnittstelle zerstören.

4.1.2 Digitaloperator (Artikelnummer 00F5060-1000)

Als Zubehör zur lokalen Bedienung des KEB COMBIVERT F5 ist ein Operator erhältlich.

Um Fehlfunktionen zu vermeiden, muss der Umrichter vor dem Aufstecken / Abziehen

des Operators in den Status noP (Reglerfreigabe öffnen) gebracht werden. Bei der Inbetriebnahme des Umrichters wird immer mit den zuletzt abgespeicherten Werten bzw.

Werkseinstellung gestartet.

4.1.3 Interfaceoperator (Artikelnummer 00F5060-2000)

Der Interfaceoperator entspricht dem Funktionsumfang des Digitaloperators. Er ist jedoch

um eine serielle RS232/485-Schnittstelle erweitert.

Zur Verbindung des Interfaceoperators mit einem PC ist ein RS232-Kabel erforderlich. Die

Belegung ist auf der folgenden Seite dargestellt.

54321

9876

5-stelliges LED-Display

Betriebs-/Fehleranzeige

Normal „LED ein“

Fehler „LED blinkt“

Doppelfunktionstastatur

RS232/RS485

(nur 00F5060-2000)

Schnittstellenkontrolle

BUS-Betrieb „LED ein“

(nur 00.F5.060-2000)

START

FUNC.

SP E E D

ENTER

F/R

STOP

COMBIVERT

X6C X6D

X6B

HSP5

Diagnoseschnittstelle

(nur 00F5060-2000)

PIN RS485 Signal Bedeutung

1 - - reserviert

2 - TxD Sendesignal RS232

3 - RxD Empfangssignal RS232

4 A‘ RxD-A Empfangssignal A RS485

5 B‘ RxD-B Empfangssignal B RS485

6 - VP Versorgungsspannung +5 V (Imax=50 mA)

7 C/C‘ DGND Datenbezugspotential

8 A TxD-A Sendesignal A RS485

9 B TxD-B Sendesignal B RS485

D - 20

Bedienung des Gerätes

4.1.4 Fernbedienung

Zur Fernbedienung des KEB COMBIVERT F5 ist ein spezieller HSP5-Operator erhältlich.

Operator Kabel

Die letzten drei Ziffern der Artikelnummer bestimmen

die Länge des Kabels in dm.

00F5060-9000 00F50C0-2xxx

00F5060-9001 00F50C0-3xxx

4.1.5 Weitere Operatoren

Zusätlich zu den beschriebenen Operatoren kann der KEB COMBIVERT mit weiteren

Operatoren für spezielle Einsatzfälle (Probus, Interbus, Sercos, CAN) bestückt werden.

Weitere Informationen hierzu nden Sie auf unserer Homepage.

4.2 Tastaturbedienung

4.2.1 Parameternummern und /-werte

Beim Einschalten des KEB COMBIVERT F5 erscheint der Wert des Parameters CP.1.

Mit der Funktionstaste wird zwischen

Parameterwert und Parameternummer

gewechselt.

FUNC.

SPEED

Mit UP (▲) und DOWN (▼) wird die

Parameternummer oder bei veränderbaren

Parametern der Wert erhöht / verringert.

START

STOP

START

STOP

Grundsätzlich werden Parameterwerte beim Verändern sofort übernommen und nichtüchtig

gespeichert. Bei einigen Parametern ist es jedoch nicht sinnvoll, daß der eingstellte Wert

sofort übernommen wird. Bei diesen Parametern wird durch ENTER der eingestellte Wert

übernommen und nichtüchtig gespeichert. Wenn ein solcher Parameter verändert wird,

erscheint hinter der letzten Stelle ein Punkt.

Durch „ENTER“ wird der eingestellte Wert

übernommen und nichtüchtig gespeichert.

ENTER

F/R

2

3

5

2

3

7

RS 232-Kabel 3m

PC / Operator

Artikelnummer 00.58.025-001D

9 pol. SUB-D Stecker

F5-Operator

Gehäuse (PE)

9pol. SUB-D Kupplung

PC

D - 21

4.2.2 Rücksetzen von Fehlermeldungen

Tritt während des Betriebes eine Störung auf, wird die aktuelle Anzeige mit der Fehlermeldung

überschrieben. Durch ENTER wird die Fehlermeldung zurückgesetzt.

— Fehler —>

ENTER

F/R

Durch ENTER wird nur die Fehlermeldung in der Anzeige zurückgesetzt. Um den Fehler

selbst zurückzusetzen, muss erst die Ursache behoben werden und ein Reset oder ein

Kaltstart erfolgen.

4.2.3 Passworteingabe

Der KEB COMBIVERT ist mit einem umfassenden Passwortschutz ausgestattet. Abhängig

vom eingegebenen Passwort sind folgende Modis möglich:

Anzeige Modus

CP_ro Endkundenmenü (CP-Parameter) nur lesen

CP_on Endkundenmenü (CP-Parameter) lesen/schreiben

CP_SE Servicemenü (wie Endkundenmenü, jedoch mit den Ursprungsparametern)

APPL Applikationsmenü (alle Parametergruppen und Parameter sichtbar)

– Drivemodus (COMBIVERT kann über die Tastatur in Betrieb genommen

werden)

Das für die Anwendung zulässige Menü wird vom Maschinenbauer festgelegt. Die

Passworteingabe erfolgt generell über den Parameter CP.0. Das eingestellte Passwort/Menü

bleibt auch nach dem Ausschalten erhalten.

Beispiel: Änderung der CP-Parameter von nur lesen auf lesen/schreiben

Password

FUNC

ENTER

UP

Bedienung des Gerätes

D - 22

CP-Parameter

5.3 Parameterbeschreibung für F5-Servo

AnzeigeParameter Einstellbereich Auösung Default Einheit ENTER Ursprung

CP.00 Passworteingabe 0...9999 1 - - - ud.01

CP.01 Istdrehzahl Geber 1 ±4000 0,125 0 1/min - ru.09

CP.02 Sollwertanzeige ±4000 0,125 0 1/min - ru.01

CP.03 Umrichterstatus 0...255 1 0 - - ru.00

CP.04 Scheinstrom 0...6553,5 0,1 0 A - ru.15

CP.05 Scheinstrom / Spitzenwert 0...6553,5 0,1 0 A - ru.16

CP.06 Istmoment ±10000,00 0,01 0 Nm - ru.12

CP.07 Zwischenkreisspannung 0...1000 1 0 V - ru.18

CP.08

Zwischenkreisspannung / Spitzenwert

0...1000 1 0 V - ru.19

CP.09 Ausgangsspannung 0...778 1 0 V - ru.20

CP.10 Konguration Drehzahlregler 4...6 1 4 - - cS.00

CP.11 DSM Nennmoment 0,1...6553,5 0,1 LTK Nm - dr.27

CP.12 DSM Nenndrehzahl 0...32000 1 LTK 1/min - dr.24

CP.13 DSM Nennfrequenz 0,0...1600,0 0,1 LTK Hz - dr.25

CP.14 DSM Nennstrom 0,0...710,0 0,1 LTK A - dr.23

CP.15 DSM EMK Spannungskonstante 0...1000 1 LTK V - dr.26

CP.16 DSM Wicklungsinduktivität 0,01...500,00 0,01 LTK mH - dr.31

CP.17 DSM Wicklungswiderstand 0,000...50,000 0,001 LTK Ω - dr.30

CP.18 DSM Stillstandsdauerstrom 0,0...700,0 0,1 LTK A - dr.28

CP.19 Motoranpassung 0...3 1 1 - E Fr.10

CP.20 Systemlage 1 0...65535 1 57057 - - Ec.02

CP.21 Drehrichtungstausch Geber 1 0...19 1 0 - - Ec.06

CP.22 max. Sollwert Rechtslauf 0...4000 0,125 2100 1/min - oP.10

CP.23 Festwert 1 ±4000 0,125 100 1/min - oP.21

CP.24 Festwert 2 ±4000 0,125 -100 1/min - oP.22

CP.25 Beschleunigungszeit 0,00...300,00 0,01 5 s - oP.28

CP.26 Verzögerungszeit -0,01...300,00 0,01 5 s - oP.30

CP.27 S-Kurvenzeit 0,00...5,00 0,01 0 s - oP.32

CP.28 Quelle Momentensollwert 0...5 1 2 - E cS.15

CP.29 Absoluter Momentensollwert ±10000,00 0,01 LTK Nm - cS.19

CP.30 KP Drehzahl 0...32767 1 50 - - cS.06

CP.31 KI Drehzahl 0...32767 1 500 - - cS.09

CP.32 Schaltfrequenz 0...LTK 1 LTK - E uF.11

CP.33 Relaisausgang 1 / Funktion 0...78 1 4 - E do.2

CP.34 Relaisausgang 2 / Funktion 0...78 1 2 - E do.3

CP.35 Endschalterfehler / Reaktion 0...6 1 6 - - Pn.7

CP.36 Externer Fehler / Reaktion 0...6 1 0 - - Pn.3

CP.3 Umrichterstatus

Der Umrichterstatus zeigt den aktuellen Betriebszustand des Umrichters (z.B.

Vorwärtkonstantlauf, Stillstand usw.) an. Im Fehlerfall wird die aktuelle Fehlermeldung

angezeigt, auch wenn die Anzeige durch ENTER bereits zurückgesetzt wurde (FehlerLED im Operator blinkt noch). Statusmeldungen und Informationen über die Ursache und

Beseitigung, nden Sie unter „www.keb.de => Dokumentation => Bedienungsanleitungen

=> Sonstiges => Serviceinformationen => Fehler- und Statusmeldungen.doc“.

D - 23

CP-Parameter

CP.10 KongurationDrehzahlregelung

Dieser Parameter aktiviert die Drehzahl-, bzw. die Drehmomentregelung.

CP.10 Beschreibung

4 Drehzahlregelung

5 Drehmomentregelung

6 Drehzahl-/Drehmomentregelung

CP.19 Motoranpassung

Werksmäßig ist der Servo je nach Gerätegröße auf einen speziellen Motor angepasst.

Werden die Motordaten CP.11…CP.18 verändert, muss einmal CP.19 aktiviert werden.

Damit werden die Stromregler, die Momentengrenzkennlinie und die Momentenbegrenzung

neu eingestellt. Die Drehmomentgrenze wird dabei auf den Wert gesetzt, der im

Grunddrehzahlbereich maximal möglich ist (abhängig vom Umrichternennstrom). Maximal

3-faches Bemessungsmoment.

CP.19 Voreinstellung der motorabhängigen Regler Parameter.

1 Als Eingangsspg. wird die Spgs.klasse des Umrichters angenommen.

2

Als Eingangsspannung wird die beim Einschalten gemessene

Zwischenkreisspannung, dividiert durch √2, angenommen. So kann der

Frequenzumrichter an die tatsächlich vorhandene Netzspannung angepasst

werden (z.B. USA mit 460 V).

Bei aktiver Reglerfreigabe werden die Motorparameter nicht übernommen. In der Anzeige

erscheint „nco“!

CP.20 Systemlage 1

Mit diesem Parameter wird die Systemlage des angebauten Gebersystems eingestellt

(Werkseinstellung). Bei einem nicht ausgerichtetem Motor kann der Steller hiermit

angepasst werden. Wenn die Systemlage des Motors nicht bekannt ist, kann ein

automatischer Abgleich durchgeführt werden. Bevor mit dem Ableich angefangen wird,

muss die Drehrichtung überprüft werden. Die Drehzahlanzeige unter CP.1 muss bei

Rechtsdrehung des Motors von Hand positiv sein. Ist das nicht der Fall, kann mit CP.21,

wie beschrieben, die Drehrichtung getauscht werden. Wird die richtige Drehrichtung

angezeigt, kann mit dem Abgleich begonnen werden.

• Der angeschlossene Motor muss sich frei drehen können.

• Reglerfreigabe öffnen (Klemme X2A.16).

• CP.20 = 2206 eingeben.

• Reglerfreigabe schließen (Klemme X2A.16).

Der Motor wird jetzt mit seinem Nennstrom erregt und richtet sich in seine Nullage aus.

Ändert sich der Wert unter CP.20 nach ca. 5 s nicht mehr, ist der Abgleich abgeschlossen.

In diesem Fall, Reglerfreigabe öffnen.

Wird während des Abgleiches der Fehler E.EnC ausgelöst, ist die Drehrichtung falsch und

es muss mit CP.21 ein Drehrichtungswechsel vorgenommen werden. Der Lageabgleich

muss in diesem Fall wiederholt werden.

Werden Motoren mit ausgerichtetem Gebersystem verwendet, kann der durch das

automatiche Abgleichen ermittelte Wert auch direkt unter CP.20 eingegeben werden. Die

Abgleichwerte von bekannten Motoren der KEB COMBIVERT S4-Reihe, müssen mit der

Polpaarzahl des Motors multipliziert werden. Die unteren 16 Bit des Ergebnisses müssen

in CP.20 eingetragen werden.

D - 24

CP-Parameter

CP.21 Drehrichtungstausch Geber 1

Die Drehzahlanzeige unter CP.1 muss bei Rechtsdrehung des Motors von Hand positiv

sein. Wenn das Vorzeichen nicht stimmt, müssen bei Geräten mit Resolver SIN+ und SIN-

vertauscht werden. Dabei ist darauf zu achten, dass die Signale nicht mit dem inneren

Schirm kurzgeschlossen werden. Bei Geräten mit SIN/COS-Geber müssen die Signale

A(+) und A(-) getauscht werden. Ist dies zu aufwendig, kann mit diesem Parameter ein

Drehrichtungswechsel für den Gebereingang 1 durchgeführt werden.

CP.21 Bedeutung

0 kein Spurtausch

1 Spuren getauscht

2…3 reserviert für Initiatoreingang

CP.28 Quelle Momentensollwert

Mit CP.28 kann die erforderl. Sollwertquelle bei Drehmomentregelung eingestellt

werden.

CP.28 Bedeutung Einstellbereich

0 AN1+ / AN1- 0%…±100% = 0…±CP.29

1 AN2+ / AN2- 0%…±100% = 0…±CP.29

2 digital absolut 0…±CP.29

3…5 nur Applikationsmode

CP.33 Relaisausgang 1 / Funktion

CP.34 Relaisausgang 2 / Funktion

CP.33/34 bestimmen die Funktion der beiden Relaisausgänge (X2A.24-26, X2A.27-29).

Wert Funktion

0 Keine Funktion (generell aus)

1 Generell an

2 Run-Signal; auch bei DC-Bremse

3 Betriebsbereit-Signal (kein Fehler)

4 Störmelderelais

5 Störmelderelais (ohne Auto-Reset)

6 Warn- o. Fehlermeldung nach Schnellhalt

7 Überlast-Vorwarnung

8 Übertemperatur-Vorwarnung Endstufen

9 Ex. Übertemperatur-Vorwarnung Motor

11 Übertemperatur-Vorwarnung OHI

20 Istwert = Sollwert (CP.3 = Fcon, rcon, nicht bei noP, LS, Fehler, SSF)

21 Beschleunigen (CP.3 = FAcc, rAcc, LAS)

22 Verzögern (CP.3 = FdEc, rdEc, LdS)

23 Istdrehrichtung = Solldrehrichtung

24 Auslastung > Schaltpegel

1)

25 Wirkstrom > Schaltpegel

1)

27 Istwert (CP.1) > Schaltpegel

1)

28 Sollwert (CP.2) > Schaltpegel

1)

31 Abs. Sollwert an AN1 > Schaltlevel

1)

32 Abs. Sollwert an AN2 > Schaltlevel

1)

34 Sollwert an AN1 > Schaltpegel

1)

35 Sollwert an AN2 > Schaltpegel

1)

40 Hardware-Stromgrenze aktiv

41 Modulation An-Signal

47 Rampenausgangswert > Schaltpegel

1)

D - 25

CP-Parameter

Wert Funktion

48 Scheinstrom (CP.4) > Schaltpegel

1)

49 Rechtslauf (nicht bei nOP, LS, Schnellhalt oder Fehler)

50 Linkslauf (nicht bei nOP, LS, Schnellhalt oder Fehler)

51 Warnung E.OL2

52 Stromregler in der Begrenzung

53 Drehzahlregler in der Begrenzung

63 Betrag ANOUT1 > Schaltpegel

1)

64 Betrag ANOUT2 > Schaltpegel

1)

65 ANOUT1 > Schaltpegel

1)

66 ANOUT2 > Schaltpegel

1)

70 Treiberspg. aktiv (Sicherheitsrelais)

73 Betrag Wirkleistung > Schaltpegel

1)

74 Wirkleistung > Schaltpegel

1)

Nicht aufgeführte Werte sind nur für den Applikationsmodus

1)

Schaltpegel für CP.33 = 100; Schaltpegel für CP.34 = 4

CP.35 Endschalterfehler / Reaktion

Dieser Parameter bestimmt die Reaktion des Antriebes auf die Klemmen X2A.14 (F) bzw.

X2A.15 (R), welche als Endschalter programmiert sind. Die Reaktion des Antriebes erfolgt

entsprechend folgender Tabelle.

CP.35 Anzeige Reaktion Wiederanlauf

0 E.PRx sofortiges Abschalten der Modulation

Fehler beheben,

Reset

1 A.PRx

Schnellhalt / Abschalten der Modulation nach

Erreichen von Drehzahl 0

2 A.PRx Schnellhalt / Haltemoment bei Drehzahl 0

3 A.PRx sofortiges Abschalten der Modulation

Autoreset, wenn kein

Fehler mehr

4 A.PRx

Schnellhalt / Abschalten der Modulation nach

Erreichen von Drehzahl 0

5 A.PRx Schnellhalt / Haltemoment bei Drehzahl 0

6 ohne

keine Auswirkung auf den Antrieb, Störung wird

ignoriert !

entfällt

CP.36 Externer Fehler / Reaktion

Mit der externen Fehlerüberwachung können externe Geräte direkten Einuß auf den

Antrieb nehmen. Dieser Parameter bestimmt die Reaktion des Antriebes auf ein Signal

an Klemme X2A.12 (I3), entsprechend folgender Tabelle.

CP.36 Anzeige Reaktion Wiederanlauf

0 E.PRx sofortiges Abschalten der Modulation

Fehler beheben,

Reset

1 A.PRx

Schnellhalt / Abschalten der Modulation nach

Erreichen von Drehzahl 0

2 A.PRx Schnellhalt / Haltemoment bei Drehzahl 0

3 A.PRx sofortiges Abschalten der Modulation

Autoreset, wenn kein

Fehler mehr

4 A.PRx

Schnellhalt / Abschalten der Modulation nach

Erreichen von Drehzahl 0

5 A.PRx Schnellhalt / Haltemoment bei Drehzahl 0

6 ohne

keine Auswirkung auf den Antrieb, Störung wird

ignoriert !

entfällt

Anhang B

D - 26

B. Anhang B

B.1 CE-Kennzeichnung

CE gekennzeichnete Frequenzumrichter und Servoantriebe sind in Übereinstimmung mit

den Vorschriften der Niederspannungsrichtlinie 2006/95/EG entwickelt und hergestellt

worden.

Die Inbetriebnahme (d.h. die Aufnahme der bestimmungsgemäßen Verwendung) der Frequenzumrichter oder Servoantriebe ist solange untersagt, bis festgestellt wurde, dass die

Anlage oder Maschine den Bestimmungen der Maschinenrichtlinie 2006/42/EG sowie der

EMV-Richtlinie (2004/108/EG) entspricht (beachte EN 60204).

Die Frequenzumrichter und Servoantriebe erfüllen die Anforderungen der Niederspannungsrichtlinie 2006/95/EG. Die harmonisierten Normen der Reihe EN 61800-2 werden

angewendet.

Dies ist ein Produkt mit eingeschränkter Erhältlichkeit nach IEC 61800-3. Dieses Produkt

kann im Wohnbereich Funkstörungen verursachen; in diesem Fall kann es für den Betreiber

erforderlich sein, entsprechende Maßnahmen durchzuführen.

B.2 UL-Kennzeichnung

Eine Abnahme gemäß UL ist bei KEB Umrichtern auf dem Typenschild

durch nebenstehendes Logo gekennzeichnet.

Zur Konformität gemäß UL für einen Einsatz auf dem nordamerikanischen Markt sind

folgende Hinweise unbedingt zu beachten (englischer Originaltext):

•

240V units

Suitable For Use On A Circuit Capable Of Delivering Not More Than 10kA rms

Symmetrical Amperes, 240 Volts Maximum when Protected by Fuses or see Instruction

Manual for Alternate BCP.

480V units

Suitable For Use On A Circuit Capable Of Delivering Not More Than 10kA rms

Symmetrical Amperes, 480 Volts Maximum when Protected by Fuses or see Instruction

Manual for Alternate BCP.

•

Maximum Surrounding Air Temperature 45 °C (113 °F)

•

For control cabinet mounting as „Open Type“

•

Use In A Pollution Degree 2 Environment

•

Use 60/75°C Copper Conductors only

•

Motor protection by adjustment of current parameters.For adjustement see application

manual parameters Pn.14 and Pn.15

•

Not incorporated Overspeed Protection

•

Overload protection at 130 % of inverter output rated current (see type plate)

•

Integral solid state short circuit protection does not provide branch circuit protection.

Branch circuit protection must be provided in accordance with the Manufacturer Instructions, National Electrical Code and any additional local codes, or the equivalent.

D - 27

Anhang B

B.3 Weitere Anleitungen

Ergänzende Anleitungen und Hinweise zum Download nden Sie unter

www.keb.de > Dokumentation > Betriebsanleitungen

Allgemeine Anleitungen

• Teil 1 EMV- und Sicherheitshinweise

Gerätespezische Anleitungen

• Teil 2 Leistungsteile

• Teil 3 Steuerteil

Servicehinweise

• Download von Parameterlisten

• Fehlermeldungen

Anleitungen für Konstruktion und Entwicklung

• Applikationsanleitung

• Erstellung eines benutzerdenierten Parametermenü

• Programmierung der digitalen Eingänge

• Eingangssicherungen gemäß UL für COMBIVERT F5

Zulassungen und Approbationen

• CE-Konformitätserklärung

• UL-Yellow Card (http://www.ul.com)

D - 28

Notizen

GB - 3

GB

GB - 4

This manual describes the KEB COMBIVERT F5. Particular attention is paid to the installation,

the connection as well as the basic operation. Due to the various application and programming

possibilities, the application-specic connection and/or wiring diagram, the parameter adjustment

as well as instructions to the start-up are to be taken from the documentation of the machine

manufacturer.

A list of instruction manuals and documents giving assistance for the construction, documentation

and service is provided at the end of this manual. The safety and warning notes listed in this instruction manual as well as in other documentation must be observed at any rate to ensure a safe

operation. Non-observance of the safety instructions leads to the loss of any liability claims. The

safety and warning instructions specied in this manual do not lay claim on completeness. KEB

reserves the right to change/adapt specications and technical data without prior notice. The used

pictograms have following signicance:

Danger

Is used, if life or health of the user are endangered or substantial

damage to property can occur.

Warning

Caution

Attention

Is used, if a measure is necessary for safe and trouble-free operation.

observe at

all costs

Information

Is used, if a measure simplies the handling or operation of the

unit.

Aide

Tip

The information contained in the technical documentation, as well as any user-specic advice in

spoken and written and through tests, are made to best of our knowledge and information about

the application. However, they are considered for information only without responsibility. This also

applies to any violation of industrial property rights of a third-party.

Inspection of our units in view of their suitability for the intended use must be done generally by the

user. Inspections are particulary necessary, if changes are executed, which serve for the further

development or adaption of our products to the applications (hardware, software or download

lists). Inspections must be repeated completely, even if only parts of hardware, software or down-

load lists are modied. Original spare parts and authorized accessories by the manufacturer serve

as security. The use of other parts excludes liability for the damages which can result from it.

Application and use of our units in the target products is outside of our control and therefore exclusively in the area of responsibility of the user. Repairs may only be carried out by the manufacturer

or an authorised repair agency. Unauthorised opening and tampering may lead to bodily injury and

property damage and may entail the loss of warranty rights.

GB - 5

Table of Contents

1. Safety and Operating Instructions..... 6

2. Product description ............................ 7

2.1 Intended use.......................................... 7

2.2 Unit identication ................................... 7

2.3 Technical data ....................................... 8

2.4 Dimensions and Terminals .................. 10

3. Installation and Connection ..............11

3.1 Control cabinet installation ...................11

3.2 EMC-conform Installation .....................11

3.3 Connection of Power Circuit ................ 12

3.3.1 Wiring instructions ............................... 12

3.3.2 Terminal Strip X1A ............................... 12

3.3.3 Mains connection ................................ 13

3.3.4 Motor connection with terminal strip X1B

13

3.3.5 Connection of the temperature monito-

ring ...................................................... 14

3.3.6 Connection of a braking resistor with

temperature monitoring in accordance

with UL ................................................ 15

3.4 Encoder interface connection .............. 15

3.4.1 Resolver connection at KEB motors with

connector X3A ..................................... 15

3.4.2 Incremental encoder input / -emulation

X3B...................................................... 16

3.5 Control board Servo ............................ 17

3.5.1 Control terminal strip X2A.................... 17

3.5.2 Connection of the control terminal strip ...

18

4. Operation of the Unit ......................... 19

4.1 Operation Accessories ........................ 19

4.1.1 With HSP5 cable and without operator 19

4.1.2 Digital operator (part number 00F5060-

1000) ................................................... 19

4.1.3 Interface operator (part number

00F5060-2000) .................................... 19

4.1.4 Remote control ................................... 20

4.1.5 Other operators ................................... 20

4.2 Keyboard Operation ............................ 20

4.2.1 Parameter numbers and values .......... 20

4.2.2 Resetting error messages ................... 21

4.2.3 Password Input.................................... 21

5.3 Parameter description for F5 servo ..... 22

B. Annex B .............................................. 26

B.1 CE-Marking ......................................... 26

B.2 UL marking .......................................... 26

B.3 Additional Manuals .............................. 27

GB - 6

1. General

In operation, drive converters, depending on their degree of

protection, may have live, uninsulated, and possibly also moving

or rotating parts, as well as hot surfaces.

In case of inadmissible removal of the required covers, of improper

use, wrong installation or maloperation, there is the danger of

serious personal injury and damage to property.

For further information, see documentation.

All operations serving transport, installation and commissioning

as well as maintenance are to be carried out by skilled technical

personnel (Observe IEC 364 or CENELEC HD 384 or DIN VDE

0100 and IEC 664 or DIN/VDE 0110 and national accident

prevention rules!).

For the purposes of these basic safety instructions, „skilled

technical personnel“ means persons who are familiar with the

installation, mounting, commissioning and operation of the

product and have the qualications needed for the performance

of their functions.

2. Intended use

Drive converters are components designed for inclusion in electrical installations or machinery.

In case of installation in machinery, commissioning of the drive

converter (i.e. the starting of normal operation) is prohibited until

the machinery has been proved to conform to the provisions of

the directive 2006/42/EC (Machinery Directive). Account is to be

taken of EN 60204.

The drive converters meet the requirements of the Low-Voltage

directive 2006/95/EC. The harmonized standards of the series

EN 61800-5-1 for the drive converters were used.

The technical data as well as information concerning the supply

conditions shall be taken from the rating plate and from the documentation and shall be strictly observed.

3. Transport, storage

The instructions for transport, storage and proper use shall be

complied with.

The climatic conditions shall be in conformity with EN 618005-1.

4. Installation

The installation and cooling of the appliances shall be in accor-

dance with the specications in the pertinent documentation.

The drive converters shall be protected against excessive strains.

In particular, no components must be bent or isolating distances

altered in the course of transportation or handling. No contact shall

be made with electronic components and contacts.

Drive converters contain electrostatic sensitive components

which are liable to damage through improper use. Electric

components must not be mechanically damaged or destroyed

(potential health risks).

5. Electrical connection

When working on live drive converters, the applicable national

accident prevention rules (e.g. VBG 4) must be complied with.

The electrical installation shall be carried out in accordance

with the relevant requirements (e.g. cross-sectional areas of

conductors, fusing, PE connection). For further information, see

documentation.

Instructions for the installation in accordance with EMC require-

ments, like screening, earthing, location of lters and wiring, are

contained in the drive converter documentation. They must always

be complied with, also for drive converters bearing a CE marking.

Observance of the limit values required by EMC law is the responsibility of the manufacturer of the installation or machine.

6. Operation

Installations which include drive converters shall be equipped

with additional control and protective devices in accordance with

the relevant applicable safety requirements, e.g. act respecting

technical equipment, accident prevention rules etc.. Changes

to the drive converters by means of the operating software are

admissible.

After disconnection of the drive converter from the voltage supply,

live appliance parts and power terminals must not be touched

immediately because of possibly energized capacitors. In this

respect, the corresponding signs and markings on the drive

converter must be respected.

During operation, all covers and doors shall be kept closed.

7. Maintenance and servicing

The manufacturer’s documentation shall be followed.

KEEP SAFETY INSTRUCTIONS IN A SAFE PLACE!

Safety and Operating Instructions

for drive converters

(in conformity with the Low-Voltage Directive 2006/95/EC)

Important, absolutely read

1. Safety and Operating Instructions

GB - 7

Product description

2. Product description

2.1 Intended use

The digital servo controller KEB COMBIVERT F5-SERVO serves exclusively for the control

and regulation of synchronous servo motors. The operation of other electric consumers is

prohibited and can lead to the destruction of the unit.

On delivery the controllers are tuned to the servo motors supplied by KEB. Servo controllers

are components which are intended for the installation in electric systems or maschines.

2.2 Unit identication

A6 . F5 . S 3 A - 3 4 2 A

Motor cooling

0: Self-cooling 1: External cooling

A: as 0; varnished B: as 1; varnished

Encoder interface

2: Resolver

Motor speed

1: 1500 rpm 2: 2000 rpm

3: 3000 rpm 4: 4000 rpm

6: 6000 rpm

Input identication

2: 1/3-phase 230 V AC/DC

3: 3-phase 400 V AC/DC

Housing type A

Accessories

1: GTR7 3: GTR7 and lter

Control type

S: SERVO

Series F5

Motor design / Motor identication /-size

A0…GH: Standard systems

Others: customer- or special version

GB - 8

2.3 Technical data

Product description

1)

This value initiates the response of the hardware current limit. The maximum torque limit should be always below

this value, otherwise no more regulation is possible.

2)

The heat sink power loss is based on the losses of the power module and the rectier. There is no rectier power

loss at DC devices. The listed value must be dissipated via the mounting surface at at rear devices.

3)

At mains voltage >460 V multiply the nominal current with factor 0.86. Attention, with input rated voltage of 480 Vac

no braking resistor shall be connected.

4)

With sub-mounted lter in compliance with class C1 in accordance with EN 61800-3.

5)

Use E-MMC/ Type E - Manual Motor Controller according to UL508 / Class NKJH only. The following types are

accepted:

Manufacturer UL - File Type Required terminal line adaptor

Siemens E 156943

3RV1021-1xA10 3RV1928-1H

3RV1031-4xA10 –

ABB Stotz E 195536

MS325-xx S3-M3

MS450-xx –

Servo size 05 07 07 09

Housing size A A A A

Phases 1 3 1 3 3 3

Input rated voltage [V] 230 400

Output rated power [kVA] 0.9 1.6 1.8 2.8

Output rated current [A] 2.3 4 2.6 4.1

Stand still current [A] 2.5 4.4 2.9 4.5

Max. short time current

1)

[A] 4.6 8 5.2 8.2

OC-tripping current [A] 5.5 9.6 6.2 9.8

Input rated current [A] 4.6 3.2 8 5.6 3.6 6

Rated switching frequency [kHz] 8 8 8 4

Max. switching frequency [kHz] 8 8 8 8

Power loss at nominal operating [W] 38 35 55 50 65 65

Heat sink power losses

2)

[W] 28 25 45 40 55 55

Heat sink power losses (DC)

2)

[W] 25 22 40 35 52 50

Minimum braking resistor [Ω] 60 60 110 110

Typically braking resistor [Ω] 160 82 210 160

Maximal braking current [A] 7 7 7.5 7.5

Mains voltage U

N

3)

[V] 180…260 ±0 305…528 ±0

Mains frequency [Hz] 50…60 ±2

Output voltage [V] 3 x 0…U

N

Output frequency [Hz] 0…400

Max. motor line length (shielded)

4)

[m] 30

Max. motor line length (shielded) [m] 50

For use in USA

Max. mains fuse type RK5 [A] 10 6 15 10 6 10

Max. input fusing MMC type "E"

5)

[A] 10 6.3 16 10 10 10

GB - 9

Rockwell / Allen Bradley E 205542

140M-C2E-Bxx or Cxx –

140M-F8E-Cxx –

Moeller E 123500 PKZM0-xxE (only up to 25 A) BK25/3 - PKZ0-E

Where x or xx means that here current rating or letter for current rating is given.

Use only in mains Wye 480/277 V. Delta grounding is not permitted.

Site altitude maximal 2000 m above sea level. With site altitudes over 1000 m a derating

of 1 % per 100 m must be taken into consideration.

Overload function

0

50

100

150

200

250

300

s

100 120 140 160 180 200

%

GB - 10

Product description

2.4 Dimensions and Terminals

PE

L1

L2

L3

++

--

PE

L1

N/L2

L3

++

--

Wa

Ein Fe

schutz s

ist als allei

Schutzmaßna

nicht zulÌässig

Die Ko

entlad

beträg

T2

T1

PB

PA

WVU

PE

185

175

144

158

76

5

U, V, W Connection for servo motor

PA, PB Connection for braking resistor

T1, T2 Connection for temperature sensor / switch

L1, N/L2, L3 1/3-phase mains connection (230V-class)

L1, L2, L3 3-phase mains connection (400V-class)

++, -- DC voltage supply in-/output for DC-supply networks

250...370 V DC (230V class)

420...720 V DC (400V class)

PE Connection for shielding/earthing

Pay attention to the input voltage, since 230V and 400V class (3-phase) are possible!

Incremtental encoder

simulation X3B

Resolver X3A

X4A

X2A

X1B

230V class X1A

with operator

with Cover

400V class X1A

191 (with terminal strips)

GB - 11

Installation and Connection

3. Installation and Connection

3.1 Control cabinet installation

3.2 EMC-conform Installation

Installation position and min.

distances

150 mm

30 mm

100 mm

START

STOP

FUNC.

SPEED

ENTER

F/R

ANTRIEBSTECHNIK

START

STOP

FUNC.

SPEED

ENTER

F/R

ANTRIEBSTECHNIK

6 inch

1 inch

4 inch

Protective system (EN 60529): IP20

Operation temperature: -10…45 °C (14…113 °F)

Storage temperature: -25…70 °C (-13…158 °F)

max. heat sink temperature:

Size 05/230 V and 07-09/400 V 90 °C (194 °F)

Size 07/230 V 82 °C (180 °F)

Climatic category (EN 60721-3-3): 3K3

Environment (IEC 664-1): Pollution degree 2

Vibration/Jolt according to: German. Lloyd; EN50155

The at-rear design requires cooling measures by the

machine builder. This can be in the best case no further

measure at all (e.g. at cyclic operation with down times)

up to the dissipation of the entire, indicated heat loss at

rated operation.

Protect the COMBIVERT against aggressive

gases and aerosols !

• Always apply the shielding of motor and

control cables over a large contact surface on

both sides.

• Distance between control and power cables at

least 10…20 cm (4…8 inch).

• Lay motor and power cable separately.

• If it cannot be avoided, cross control and

power cables in a right angle.

• Install all cables as close as possible to the

mounting plate - ideal in a metal cable duct.

• Mount COMBIVERT well conducting with the

mounting plate. Remove the paint beforehand.

You can nd further instructions regarding the

EMC-conform wiring in the Internet at KEB.

GB - 12

7

L1

L2

L3

++

--

E

Installation and Connection

3.3 Connection of Power Circuit

3.3.1 Wiring instructions

• Core cross-section 1.5 mm²

• Strip 7 mm

• Optional use of wire-end ferrule

• After arresting the cable by removing the

screwdriver absolutely check for a rm t

Attach / remove terminal strip only at

tensionless state

3.3.2 Terminal Strip X1A

PE

L1

N/L2

L3

++

--

PE

L1

L2

L3

++

--

Terminal strip X1A / 230 V class

• 230 V AC / 1-phase (L1/N)

• 230 V AC / 3-phase (L1, L2, L3)

• DC-Supply 250…370 V DC (++, --)

Terminal strip X1A / 400 V class

• 400 V AC / 3-phase (L1, L2, L3)

• DC-Supply 420...720 V DC (++, --)

Absolutely observe the connecting voltage of the KEB COMBIVERT. A 230V-unit will

be immediately destructed on a 400V-power supply.

Never exchange the mains and motor cables.

Some countries demand that the PE-terminal is directly connected to the terminal

box (not over the mounting plate).

GB - 13

Installation and Connection

++

--

L1

PE

N/L2

L3

L1

PE

N

Mains connection 230 V 1-phase

++

--

L1

PE

N/L2

L3

L1

PE

L2

L3

++

--

L1

PE

L2

L3

L1

PE

L2

L3

++

--

L1

PE

N/L2

L3

+

-

++

--

L1

PE

L2

L3

+

-

1 x 230 V AC

3 x 1.5 mm²

Mains connection 230 V 3-phase

3 x 230 V AC

4 x 1.5 mm²

Mains connection 400 V 3-phase

3 x 400 V AC

4 x 1.5 mm²

DC-connection 230 V-class

250…370 V DC

2 x 1.5 mm²

DC-connection 400 V-class

2 x 1.5 mm²

420…720 V DC

3.3.3 Mains connection

3.3.4 Motor connection with terminal strip X1B

T2

T1

PB

PA

WVU

PE

• PE Connection for earthing

• U, V, W Servo motor

• PA, PB Braking resistor

• T1, T2 Temperature sensor / switch

Protection

• Fuse 10 A slow-blowing or power protective

switch

• RCD (residual current operated circuit-

breaker) type A or type B

• at DC-supply pay attention to the

permissible voltage range of the fuses

GB - 14

Installation and Connection

• Plug in all connectors only in off-circuit condition !

• Observe correct phase sequence of the motor !

• Shielded motor line

PTC

PTC

Brake +

Brake –

Motor

Power connector

A

B

C

D

1

2

3

4

PE

U

V

W

ext. brake supply unit

with own voltage supply

(optionally)

Apply shieldings over a large contact surface of

the mounting plate

gr/ye

1

2

3

7

8

5

6

Motor connector

3.3.5 Connection of the temperature monitoring

Motor-PTC

Other

• Terminals T1, T2

• Tripping resistance 1.65…4 kΩ

• Reset resistance 0.75…1.65 kΩ

• Design in accordance with VDE 0660 Part 302

• This function can be activated by the machine builder by software

• Do not lay connecting cable together with control cable

• Permissible in the motor cable only with double shielding

• Connect relay K1 for re prevention in regenerative operation (see 3.3.6)

Connector

PIN No.

Name

Cable

Core No.

1 U 1

4 V 2

3 W 3

2 green-yellow 4

A 5 5

B 6 6

C 7 7

D 8 8

GB - 15

1

2

3

4

5

6

7

8

9

10

11

12

3.4.1 Resolver connection at KEB motors with connector X3A

3.4 Encoder interface connection

18

The plugs may only be connected / disconnected when the inverter and supply voltage are

disconnected !

Motor

Resolver plug

Socket X3A

• Maximum line length 50 m

3.3.6 Connection of a braking resistor with temperature monitoring in accordance with UL

• PA, PB Connection for braking resistor

• Technical data (see chapter 2.3)

• During clearing of the temperature monitoring the input voltage is switched off

• for additional protection in regenerative operation connect the auxiliary contacts 11

and 12 of the line contactor K1 (see 3.3.5)

Braking resistors can develop very high surface temperatures, therefor install as safe-totouch as possible !

230 or 24 V AC/DC

drive

at 24 V AC/DC

check tripping

Housing

SIN - 1

SIN+ 10

REF- 5

REF+ 7

COS- 2

COS+ 11

Housing

5 SIN - red

4 SIN+ blue

6 REF- yellow

3 REF+ green

8 COS- pink

7 COS+ gray

With input rated voltage of

480 Vac no braking resistor shall

be connected.

GB - 16

18

3.4.2 Incremental encoder input / -emulation X3B

The encoder interface X3 is switchable from an incremental encoder emulation to an

incremental encoder input. The increments of the emulation are xed to 1024 for units with

resolver interface.

Max. input frequency: < 300 kHz

Signals: RS 422 / 2 track signals and zero signals

max. transmission link: 50 m

Approved encoder types: Kübler RS 422 signals with 10…30 V voltage supply

The 12 V supply voltage at X3B is loadable with

altogether 100 mA. If higher voltages / currents

are needed for the supply of the incremental

encoder, then the encoder must be supplied

with an external voltage.

Socket X3B

1

2

3

4

5

6

7

8

RJ45-Connector assignment

free 1

free 2

green 3

blue 4

red 5

yellow 6

gray 7

pink 8

free

free

REF+

SIN+

SIN REF-

COS+

COS-

PIN Signal

1 12 V

2 GND

3 A+

4 B+

5 B6 A7 N+

8 N-

GB - 17

Installation and Connection

3.5 Control board Servo

3.5.1 Control terminal strip X2A

1257810 11 12 13 24 25 2616 18 19 21 22

• Tightening torque 0,22…0,25 Nm (2 lb inches)

• Use shielded/drilled cables

• Lay shield on one side of the inverter onto earth

potential

• NPN control is not possible at the A servo !

X2A

PIN Function Name Description

1 + Set value input 1 AN1+

Difference voltage

0…±10 V DC ^ 0…±maximum speed, Ri = 55 kΩ

2 - Set value input 1 AN1-

5 Analog output

AN

OUT1

Programmable analog output 0…±10 V DC/ 5 mA.

Function is dened by the machine builder

7 +10V output CRF

Reference voltage output for set value potentiometer

(+10 V DC / max. 4 mA)

8 Analog Mass COM Mass for analog in- and outputs

10 Progr. input 1 I1 The function of the programmable inputs is dened by

the machine builder.

Switching voltage 13…30 V DC ±0 % smoothed

Ri=2,1 kΩ

11 Progr. input 2 I2

12 Progr. input 3 I3

13 Progr. input 4 I4

16

Voltage supply

Driver stage

ST

Supply of the driver stage

This input must be supplied with an external voltage of

20…30

V DC ±0 % / 0,2 A (UBR max. 3,6 Vss). When

switching off this voltage an error reset is executed.

18 Transistor output 1 O1 Programmable digital outputs

Load capacity maximal 50 mA for both outputs.

Function is dened by the machine builder

19 Transistor output 2 O2

21

Voltage supply

Control board

Uin

Supply of the control board

This input must be supplied with an external voltage of

20…30

V DC ±0 % / 0,8 A (UBR max. 3,6 Vss). Through

the separate supply the control can also be operated at

switched off driver/power section.

22 Digital Mass 0V Potential for digital in- / outputs

Relay 1

Programmable relay output (CP.33)

Load capacity max. 30 V DC / 0,01…1 A

Function is dened by the machine builder

24 NO contact RLA

25 NC contact RLB

26 Switching contact RLC

GB - 18

Installation and Connection

3.5.2 Connection of the control terminal strip

Set value potentiometer

3…10 kΩ

external voltage supply

20…30 V DC ±0 %

1 A

Set value signal

0…±10 V DC

analog output

±10 V DC

max. 5 mA

1)

Connect potential equalizing line only if a potential difference of > 30 V exists between

the controls. The internal resistance is reduced to 30 kΩ.

To avoid interferences a separate shielding must be provided for analog and digital control lines.

Depending on the use of the relay outputs, an extra shielding is to be used, too.

In case of inductive load on the relay outputs a protective wiring must be provided (e.g. freewheeling diode) !

The control board must always supply by an external voltage. This keeps the control in

operation even if the power stage is switched off. To prevent undened conditions at external

power supply the basic procedure is to rst switch on the power supply and after that the inverter.

The terminals of the control terminal strip and the transmitter inputs are securely isolated in

accordance with EN 50178.

max. 30 V DC

0.01…1 A

GB - 19

Operation of the Unit

4. Operation of the Unit

4.1 Operation Accessories

4.1.1 With HSP5 cable and without operator

A special cable (part number 00.F5.0C0-0001) is necessary for the control of the KEB

COMBIVERT without operator. It is connected between the HSP5-interface X4A and a

serial RS232-PC-interface (COM1 or COM2). The operation takes place via the PC-program

COMBIVIS.

The HSP5-cable has an integrated level converter. The connection of a serial

standard cable would destroy the PC-interface.

4.1.2 Digital operator (part number 00F5060-1000)

As an accessory for the local operation of the KEB COMBIVERT F5 an operator is available.

To prevent malfunctions, the inverter must be brought into nOP status before connecting /

disconnecting the operator (open control release). When starting the inverter, it is always

started with the last stored values or the factory setting.

4.1.3 Interface operator (part number 00F5060-2000)

The interface operator corresponds to the functional range of the digital operator. However,

it is enhanced by a serial RS232/485-interface.

A RS232-cable is needed to connect the interface operator with the PC. The assignment

is represented on the following page.

54321

9876

5-digit LED Display

Operating-/Error display

Normal "LED on"

Error "LED blinks"

Double function keyboard

RS232/RS485

(only 00F5060-2000)

Interface control

Transmit "LED on"

(only 00.F5.060-2000)

START

FUNC.

SP E E D

ENTER

F/R

STOP

COMBIVERT

X6C X6D

X6B

HSP5 diagnostic interface

(only 00F5060-2000)

PIN RS485 Signal Meaning

1 - - reserved

2 - TxD transmission signal RS232

3 - RxD receive signal RS232

4 A‘ RxD-A receive signal A RS485

5 B‘ RxD-B receive signal B RS485

6 - VP Voltage supply +5 V (Imax=50 mA)

7 C/C‘ DGND Data reference potential

8 A TxD-A transmission signal A RS485

9 B TxD-B transmission signal B RS485

GB - 20

Operation of the Unit

4.1.4 Remote control

For remote control of the KEB COMBIVERT F5 a special HSP5 operator is available.

Operator Cable

The last three digits of the part number indicate the

length of the cable in dm.

00F5060-9000 00F50C0-2xxx

00F5060-9001 00F50C0-3xxx

4.1.5 Other operators

In addition to the described operators the KEB COMBIVERT can be equipped with further

operators for special applications (Probus, Interbus, Sercos, CAN, DeviceNet). You nd

further information on that on our home page.

4.2 Keyboard Operation

4.2.1 Parameter numbers and values

When switching on KEB COMBIVERT F5 the value of parameter CP.1 appears.

The function key changes between the parameter

value and parameter number.

FUNC.

SPEED

With UP (▲) and DOWN (▼) the value of the

parameter number is increased/decreased with

changeable parameters.

START

STOP

START

STOP

Principally during a change, parameter values are immediately accepted and stored nonvolatile. However, with some parameters it is not useful that the adjusted value is accepted

immediately. In these cases the adjusted value is accepted and stored non-volatile by

pressing ENTER. When this type of parameter is changed a point appears behind the

last digit.

By pressing „ENTER“ the adjusted value is

accepted and non-volatile stored.

ENTER

F/R

2

3

5

2

3

7

RS232-cable 3m

PC / Operator

Part number 00.58.025-001D

9-pole SUB-D connector

F5-Operator

Housing (PE)

9 pole SUB-D female

PC

GB - 21

4.2.2 Resetting error messages

If a malfunction occurs during operation, then the actual display is overwritten by the alarm