Page 1

The JOBO ATL's 2200 / 2300 / 2400 / 2500

Wir stellen vor: Die JOBO ATL's 2200 / 2300 / 2400 / 2500

The AutoLabs ATL 2200/2300/2400 and 2500 are the newest user-programmable, fully automatic developing processors in the

JOBO product line. With the very many tanks and drums available, the Autolab is perfectly suited for a variety of processing

needs. The unit is completely user-programmable, enabling you to programme developing times and temperatures for different

processes, whereby the unit is ready for developing operations within a few minutes.

All functions needed for photographical development, except for stabilizing and drying, are fully automatic in the ATL. The

temperature control system of the water jacket reacts to deviations of 1/10th of a degree. The bottles with the solutions to be

processed as well as the rotating drum are kept at process temperature by the water jacket. The rotary movement is controlled by

the microprocessor. Pre-warmed solutions are pumped from the supply containers into the developing drum by means of a

compressed air system. The built-in computer shows how much solution is left in the storage containers. Consequently, your ATL

will not permit the starting of a process if there is not enough solution. The microprocessor also controls the timing of each

developing and rinsing step. Besides, the ATL permits you the recovery of each used solution, because all chemicals are collected

separately. The recovery and reprocessing of used chemicals makes processing with your ATL even more profitable and permits

a non-polluting, economically priced waste disposal.

FEATURES:

QUALITY

· Fully automatic processing using a sophisticated microprocessor control system

· Consistent results run to run and day to day

· Each process step is accurate to the second

JOBO - das heißt über 60 Jahre Erfahrung in Papier- und Filmentwicklungstechnologie.

Die Autolabs ATL-2200/2300/2400/2500 sind die neusten freiprogrammierbaren, voll- automatischen Entwicklungsgeräte in

der JOBO ATL Palette. Bei der großen Vielfalt von verfügbaren Tanks und Trommeln ist das Autolab bestens für Arbeiten

verschiedenster Größenordnungen geeignet. Da es vollkommen bedienerprogrammierbar ist, können Sie Entwicklungszeiten und

-temperaturen für verschiedene Prozesse einspeichern und innerhalb von wenigen Minuten entwicklungsbereit haben.

Alle für die fotografische Entwicklung notwendigen Funktionen, außer der Stabilisierung und Trocknung, sind beim ATL

vollautomatisch.

Die Temperaturregelung des Wassermantelbades arbeitet auf 1/10 Grad genau.

Sowohl die Flaschen mit den zu verarbeitenden Chemikalien als auch die rotierende Trommel werden durch das Wassermantelbad

auf Prozeßtemperatur gehalten.

Die Rotationsbewegung sowie der Drehrichtungswechsel werden durch den Mikroprocessor gesteuert. Temperierte Chemikalien

werden mittels eines Druckluftsystems von den

Vorratsbehältern in die Entwicklungstrommel gepumpt. Der eingebaute Computer zeigt, welche Menge an Chemikalien in den

Vorratsbehältern verblieben ist. Folglich läßt Ihr ATL das Starten eines Prozesses nicht zu, wenn nicht genügend Chemikalien

vorrätig sind. Der Mikroprocessor steuert ebenfalls den Zeitablauf jedes Entwicklungs- und Wässerungsschrittes. Außerdem

ermöglicht Ihnen das ATL die Rückgewinnung jeder verbrauchten Lösung, da sämtliche Chemikalien getrennt aufgefangen

werden. Die Rückgewinnung und Wiederaufbereitung verbrauchter Chemikalien macht die Entwicklung mit Ihrem ATL noch

wirtschaftlicher, bzw. ermöglicht eine umweltgerechte, preiswerte Entsorgung.

MERKMALE:

QUALITÄT

· Vollautomatisch durch Mikroprozessorsteuerung

· Konstante Ergebnisse von Prozeß zu Prozeß

· Jeder Prozeßschritt auf die Sekunde genau

ECONOMIC EFFICIENCY

· Thorough use of chemicals

· Intelligently designed heating system to lower your electric bill

· Chemical recovery for silver reclamation

FLEXIBILITY

· Quickly and easily switch from one process to another

· All common processes are handled: e.g. C-41, E-6, Ciba/TM, B/W, Ilfochrome (Ciba), R 3, RA-4, lithographic, x-ray

· Any format: e.g. roll film, miniature film, sheet film from 6x9 to 21x30 cm, larger formats available on request

· Paper formats from 7x10 to 50x60

We are able to produce special units in accordance with your specifications for film formats up to 50x60 cm, and spirals for

film lengths up to 8 metres and up to 127 mm in width.

WIRTSCHAFTLICHKEIT

· Gute Ausnutzung der Chemikalien

· Automatische Temperaturkontrolle des gesamten Systems

· Eingebaute Chemikalienauffangvorrichtung

VIELSEITIGKEIT

· Direktes Wechseln zwischen verschiedenen Prozessen

· Alle Prozesse sind möglich: z.B. C-41, E-6, Ciba/TM, S/W, R-3, RA-4, Litho, Röntgen

· Jedes Format: z.B. Rollfilm, Kleinbild, Planfilm von 6x9 bis 21x30 cm,

größere Formate auf Anfrage

· Papiergrößen von 7x10 bis 50x60

Wir fertigen Sonderanfertigungen nach Ihren Vorgaben für Filmformate bis 50x60cm, sowie Spiralen für Filmlängen bis 8

Meter und bis 127 mm Breite.

1

Page 2

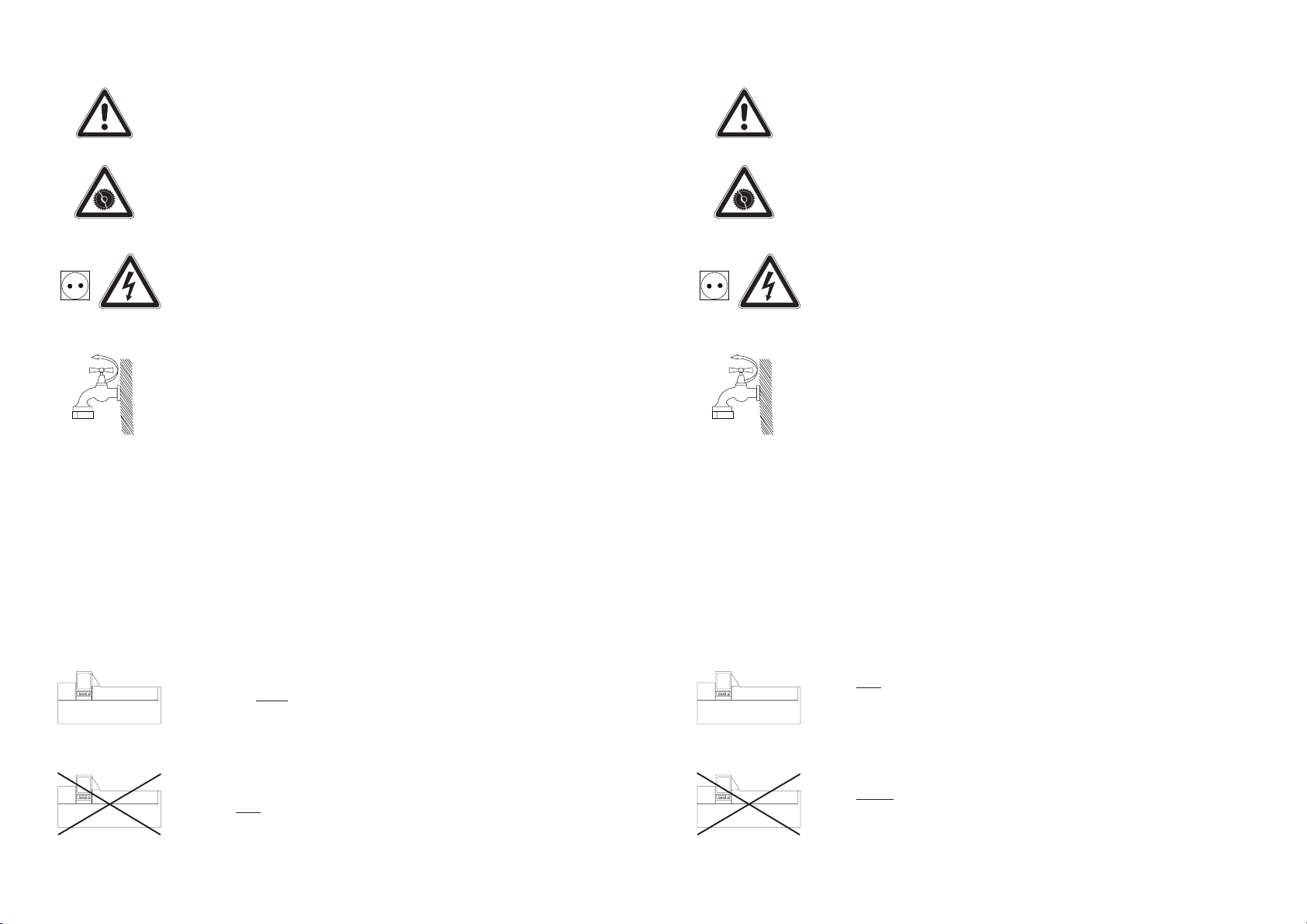

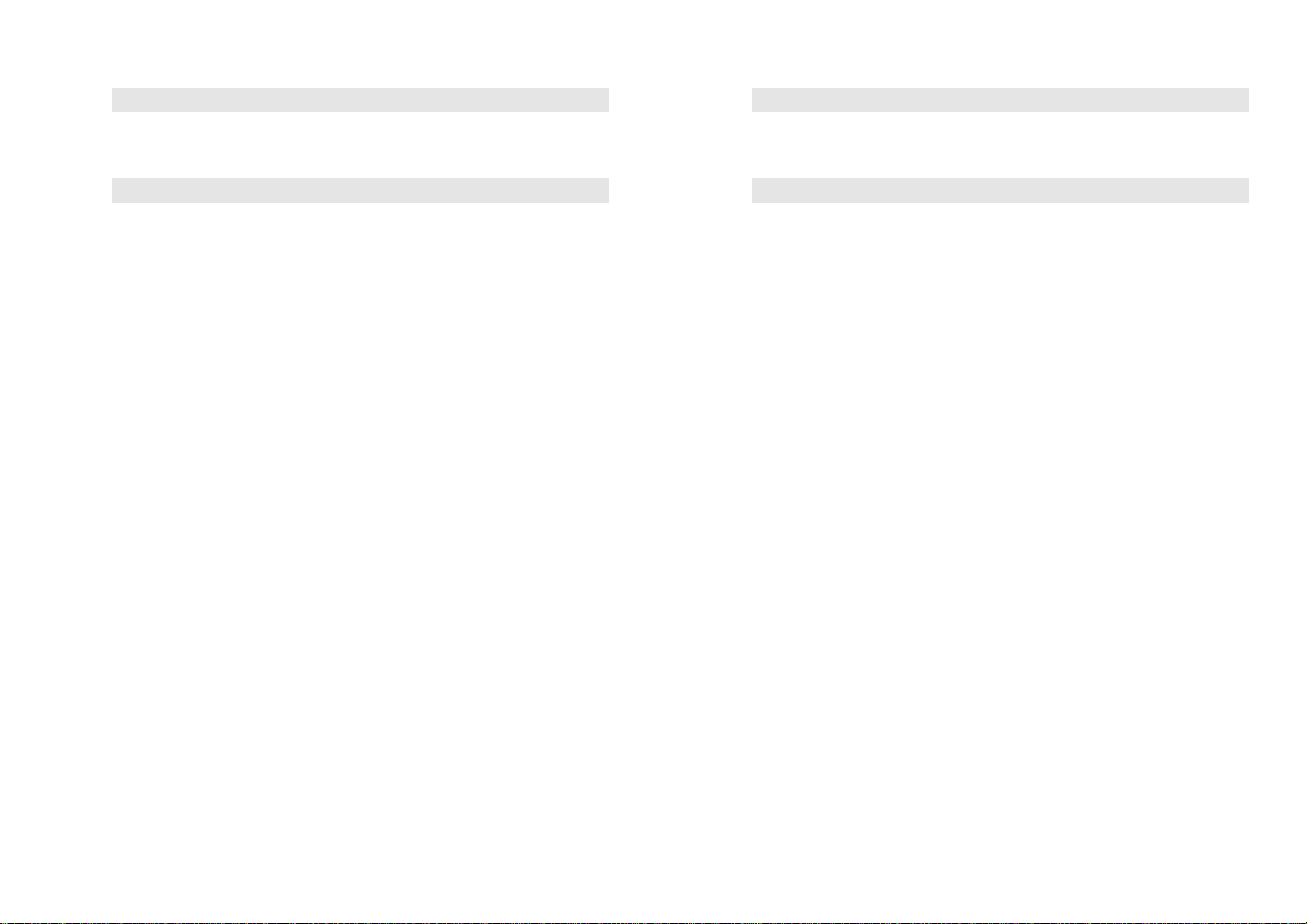

= Attention, important to observe.

= Sicherheit, unbedingt beachten!

Note =

Warning =

= Danger of mechanical damage of the machine!

= Danger of electrical schock!

= Close water tap when not working with the processor

Additional information regarding use or functionality

Pay careful attention to these comments!

Hinweis =

Achtung =

= Mechanische Beschädigung der Maschine möglich!

= Gefahr durch elektrischen Schlag!

= Nach Arbeitsende Wasserzuleitung schließen!

Wichtige Information für die Entwicklung oder die

Maschinenfunktion!

Unbedingt beachten, sonst Fehlfunktion!

2200

2200

= Applies only to the indicated!

= Does not apply to the indicated!

= Gilt nur für dieses Modell!

2200

= Gilt nicht für dieses Modell!

2200

2

Page 3

CHAPTER P AGE

KAPITEL SEITE

TECHNICAL DATA

1. UNPACKING THE UNIT 7

1.1 Removing the packaging material and processor 7

1.2 Shipping damage 7

1.3 Keep the packaging material 7

2. SCOPE OF DELIVERY 8

3. PREPARING FOR INSTALLATION 8

3.1 Installation site 8

3.2 Electrical needs 9

3.3 Water pressure 9

3.4 Water temperature 10

3.5 Drain needs 10

3.6 Room temperature 10

4. INSTALLATION INSTRUCTIONS 11

4.1 Chemical reclamation 11

4.2 Drain connection 11

4.3 Connection to the drinking water supply 12

4.4 Connecting the refill lines 12

4.5 Connecting the rinse-water lines 13

4.6 Electrical connection 13

4.6.1 Battery back-up connection 14

4.7 Installation check list 14

6

TECHNISCHE DATEN

6

1. AUSPACKEN 7

1.1 Entfernen des Kartons 7

1.2 Transportschäden 7

1.3 Verpackung 7

2. LIEFERUMFANG 8

3. INSTALLATIONSVORBEREITUNG 8

3.1 Standort 8

3.2 Stromversorgung 9

3.3 Wasserdruck 9

3.4 Wassertemperatur 10

3.5 Abwasser 10

3.6 Raumtemperatur 10

4. INSTALLATIONSANLEITUNG 11

4.1 Chemikalienauffangvorrichtung 11

4.2 Abwasseranschluß 11

4.3 Anschluß an das Trinkwassernetz 12

4.4 Anschluß der Nachfüllschläuche 12

4.5 Wasseranschluß 13

4.6 Elektrischer Anschluß 13

4.6.1 Notstromversorgung 14

4.7 Installationscheckliste 14

5. PREPARING TO PROCESS 15

5.1 First things first 15

5.2 Filling the water-bath 15

5.3 Setting the tempered water supply 15

5.4 Filling the chemical bottles 16

5.5 Filling the rear storage bottles 16

5.6 Setting the tank system plug 17

5.7 Setting the roller supports 17

5.8 Automatic cooling 18

5.9 Collecting used chemicals 18

5. VORBEREITUNG ZUR INBETRIEBNAHME 15

5.1 Zu Beginn 15

5.2 Füllen des Wassermantelbades 15

5.3 Einstellung des temperierten Wasserzulaufes 15

5.4 Füllen der Chemikalienflaschen 16

5.5 Einstellen des Wasserspiegels 16

5.6 Tank System Anpassung 17

5.7 Rollenbockeinstellung 17

5.8 Automatische Kühlung 18

5.9 Auffangen gebrauchter Chemikalien 18

3

Page 4

CHAPTER PAGE

KAPITEL SEITE

6. PROGRAMMING 20

6.1 General information about programming 20

6.1.1 SET mode 20

6.2 Programming 21

6.2.1 Altering process data 21

6.2.2 Raising and lowering the lift arm manually 22

6.2.3 Heat exchanger 22

6.2.4 Automatic refill 23

6.2.5 Rinsing option 23

6.2.6 Setting the rinse water temperature 24

6.2.7 Quick tempering feature 25

6.2.8 Option 25

6.2.9 Standby-Temp. 38°C 26

6.2.10 Changing the security code number 26

6.2.11 Setting the language 26

6.2.12 Adjusting the panel illumination 27

6.2.13 Cursor 27

6.2.14 Display of processing errors 27

6.2.15 Abort 27

7. STARTING A PROCESS 28

7.1 Selecting the correct process 28

7.2 Selecting the chemical volume needed 28

7.3 Selecting the rotation speed 2 9

7.4 Adjusting the remaining chemical volume 29

7.5 Final check list 30

7.6 Starting a process 30

7.7 At the end of a process 32

6. PROGRAMMIERUNG

20

20

6.1 Wissenswertes zur Programmierung 20

6.1.1 Der SET-Mode 20

6.2 Die Programmierung 21

6.2.1 Prozeßdaten ändern 21

6.2.2 Hebearm manuell 22

6.2.3 Wärmetauscher 22

6.2.4 Automatische Nachfüllung 23

6.2.5 Wässerungs-Option 23

6.2.6 Einstellen der Waschwassertemperatur 24

6.2.7 Schnelltemperierung 25

6.2.8 Option 25

6.2.9 Standby-Temp. 38°C 26

6.2.10 Code-Nummer ändern 26

6.2.11 Sprache: *D* 26

6.2.12 LCD-Beleuchtung 27

6.2.13 Cursor 27

6.2.14 Fehlerliste 27

6.2.15 Abbrechen 27

7. STARTEN EINES PROZESSES 28

7.1 Wählen des Prozesses 28

7.2 Wahl der Fördermenge 28

7.3 Wahl der Rotationsgeschwindigkeit 29

7.4 Restmenge 29

7.5 Endgültige Checkliste 30

7.6 Starten des Prozesses 30

7.7 Nach Prozeßende 32

8. SPECIAL FUNCTIONS 32

8.1 Reading the Actual temperatures 32

8.2 Overriding the temperature check 3 3

8.3 Automatic Temperature Compensation (ATC) 34

8.3.1 Defining ATC 34

8.3.2 Mounting the B/W bottle rack 34

8.3.3 Selecting the program 34

8.3.3.1 Background temperature 34

8.3.4 Explanation of the ATC range 35

9. TROUBLESHOOTING 36

8. BESONDERE FUNKTIONEN 32

8.1 Ablesen der IST-Temperaturen 32

8.2 Überspringen der Temperaturkontrolle 33

8.3 ATC-Automatische Temperatur Compensation 34

8.3.1 Was ist ATC? 34

8.3.2 Mechanische Umbauten 34

8.3.3 Programm einstellen 34

8.3.3.1 Hintergrund-Temperatur 34

8.3.4 Arbeitsweise des Programms 35

9. STÖRUNGSSUCHE UND -BEHEBUNG 36

4

Page 5

CHAPTER PAGE

KAPITEL SEITE

10. SPECIAL PROCESSING INSTRUCTIONS 36

10.1 Introduction to the developing process 36

10.2 E-6 processing 36

10.3 B/W processing 36

10.4 Factory default settings 37

11. CLEANING AND MAINTENANCE 40

11.1 Clean-up at the end of the process 40

11.2 The Cleaning programmes 4 0

11.3 Lubrication of the lift arm 40

11.4 Cleaning the processor 41

11.5 Drive gears 41

11.6 Algae prevention 42

11.7 Removing the bottles 42

11.8 Prolonged periods of inoperation 42

11.9 Storing the processor below freezing 42

11.10 A note on the filling levels 42

11.11 Cleaning of the air filter 42

12. AFTER-SALES SERVICE 43

12.1 Before contacting the after-sales service 43

10. BESONDERE VERARBEITUNGSHINWEISE 36

10.1 Einführung zur Entwicklung 3 6

10.2 E-6 Verarbeitung 36

10.3 S/W Verarbeitung 36

10.4 Werkseitige Belegung der Programme 37

11. REINIGUNG UND WARTUNG 40

11.1 Reinigung bei Prozeßwechsel 40

11.2 Reinigungsprogramme 40

11.3 Schmierung 40

11.4 Reinigung des Gerätes 41

11.5 Antriebsritzel 41

11.6 Verhinderung von Algenbildung 42

11.7 Entnehmen der Flaschen 42

11.8 Langzeit-Nichtbenutzung 42

11.9 Lagerung bei Minustemperaturen 42

11.10 Anmerkungen zu den Füllmengen 42

11.11 Reinigung des Luftfilters 42

12. SERVICE 43

12.1 Bevor Sie den Service kontakten 43

13. WARRANTY 44

14. LEGEND 45

13. GARANTIE 44

14. LEGENDE 45

5

Page 6

TECHNICAL DATA

TECHNISCHE DATEN

ATL-2400 / 2500 ATL-2200 / 2300

Height 122 cm (48") 61 cm (24")

Height with largest

drum in drainage position 177 cm (69") 116 cm (45")

Depth 51 cm (20") 51 cm (20")

Width 117 cm (46") 117 cm (46")

Weight (empty) 100 kg (223 lbs) 35 kg (78 lbs)

Min. water pressure 1 bar 1 bar (15 p.s.i.)

Max. water pressure 6 bar 6 bar (90 p.s.i.)

Approx. capacity of water-jacket 16 L (4¼ ga) 16 L (4¼ ga)

Range of process temperature 20 - 40°C (28,8 - 97,6°F)

Allowable range of temperature in working area: 15 - 28°C (36,6 - 68,3°F)

Power ratings (in kW):

230 V 50/60 Hz 115 V 50/60 Hz

ATL-2200 1,3 0,9

ATL-2300 1,3 0,9

ATL-2400 1,3 0,9

ATL-2500 1,3 0,9

ATL-2400 / 2500 ATL-2200 / 2300

Höhe 122 cm (48") 61 cm (24")

Höhe mit größter

Trommel in Entleerstellung 177 cm (69") 116 cm (45")

Tiefe 51 cm (20") 51 cm (20")

Breite 117 cm (46") 117 cm (46")

Gewicht (leer) 100 kg (223 lbs) 35 kg (78 lbs)

Min. Wasserdruck 1 bar 1 bar (15 p.s.i.)

Max. Wasserdruck 6 bar 6 bar (90 p.s.i.)

Wassermantelbadkapazität ca. 16 L (4¼ ga) 16 L (4¼ ga)

Prozeß-Temperaturbereich 20 - 40°C (48,8 - 97,6°F)

Umgebungs-Temperaturbereich 15 - 28°C (36,6 - 68,3°F)

Leistung (alle Angaben in KW):

230 V 50/60 Hz 115 V 50/60 Hz

ATL-2200 1,3 0,9

ATL-2300 1,3 0,9

ATL-2400 1,3 0,9

ATL-2500 1,3 0,9

Voltage tolerance: 230 V ± 10 %

115 V ± 10 %

Spannungstoleranz: 230 V ± 10 %

115 V ± 10 %

6

Page 7

1. UNPA CKING THE UNIT

1. AUSPACKEN

1.1 Removing the packaging material and processor

The unit is delivered in a cardboard box (total weight approx. 37 kgs/82 lbs) with additional packaging.

To make unpacking and installation easier, it's necessary to have someone help. Cut the tape on the top of

the box and open it. Remove the upper support of corrugated cardboard and the styrofoam packaging (see

drawing below). With 1 person at each end of the box, carefully lift the processor out.

1.1 Entfernen des Kartons

Das Gerät wird in einem Karton geliefert (Gesamtgewicht ca. 40 kg) (89 lbs). Zum Auspacken des ATL sind

2 Personen erforderlich. Sie schneiden das obere Klebeband durch und klappen den Karton auf. Entfernen Sie

die obere Stütze aus Wellkarton und die Schaumstoffpolster (siehe Zeichnung unten). Heben Sie, mit je

einer Person an den Enden des Kartons, den Processor vorsichtig aus dem Karton heraus.

1.2 Shipping damage

Make sure to check for any concealed shipping damage at this point. In the event your processor has

suffered any damage, contact the freight company or your local dealer immediately. It is important to file

any such claims immediately.

1.3 Keep the packaging material

Do not throw out the packaging materials. To ensure safe transportation for any repairs by our service

department which may be necessary, please use only the original box with the inserts and pack the unit as shown

in the illustrations above. We accept no responsibility for any damage which may occur as a result of incorrect

packing.

1.2 Transportschäden

Prüfen Sie das Gerät auf etwaige Schäden und benachrichtigen Sie gegebenenfalls, umgehend die Spedition,

die das Gerät geliefert hat oder den Händler, von dem Sie das Gerät bezogen haben.

1.3 Verpackung

Um einen sicheren Transport bei eventuellen Servicereparaturen zu gewährleisten, verwenden Sie bitte nur

den Originalkarton mit den Einlagen und verpacken Sie das Gerät gemäß obenstehender Abbildungen. Für

Schäden, die durch unsachgemäße Verpackung entstehen, kann keine Haftung übernommen werden.

7

Page 8

2. SCOPE OF DELIVERY

2. LIEFERUMFANG

Article name Item No. Quantity

ATL 2200 2300 2400 2500

Scaled bottle, white without lid 05013 6 6 6 6

Scaled bottle, white 3373 6 - - Processor-Clean 4181 1 1 1 1

Accessory Kit 93024 1 1 1 1

Drainage Kit 92314 1 1 1 1

Chemical Reclamation Cart 95564 - - 1 1

Bench support 95563 - - 1 1

Mains cable according to country 1 1 1 1

Operating instruction according to country 1 1 1 1

15-litre canisters with lid and 3387 - - 6 6

floating lid

15-litre canisters without lid and - - 6 6

floating lid

Bottle with hole, black ø 7,5 05091 - - 6 6

3. PREPARING FOR INSTALLATION

3.1 Installation site

It is not necessary to install the ATL in a darkroom, it was designed for daylight operation. All JOBO tanks

and drums are light-tight when used properly.

The ATL should be installed near a suitable drain, a cold water source (and hot water source if required,) and an

appropriate power source.

2200/2300

The ATL should be installed on a level base with a load bearing capacity of at least 68 kg (150 lbs). The surface

should be water-proof. Also, it must be higher than the drain water installation for the processor.

maximum height

wall

Artikelbezeichnung Artikel Nr. Menge

ATL 2200 2300 2400 2500

Skalenflasche weiß ohne Deckel 05013 6 6 6 6

Skalenflasche weiß 3373 6 - - Processor-Clean 4181 1 1 1 1

Zubehörpaket 93024 1 1 1 1

Abflußgarnitur 92314 1 1 1 1

Kanisterwagen 95564 - - 1 1

Gestell 95563 - - 1 1

Netzkabel je nach Land 1 1 1 1

Bedienungsanleitung je nach Land 1 1 1 1

15 Liter Kanister mit Deckel und 3387 - - 6 6

Schwimmdeckel

15 Liter Kanister ohne Deckel und - - 6 6

Schwimmdeckel

Durchlaufflasche schwarz ø 7,5 05091 - - 6 6

3. INSTALLATIONSVORBEREITUNG

3.1 Standort

Das ATL muß nicht in einer Dunkelkammer installiert werden, da alle JOBO Tanks und Trommeln lichtdicht sind.

Das ATL sollte in der Nähe einer ausreichenden Abwassereinrichtung, Kaltwasseranschluß und ggf.

Warmwasseranschluß sowie eines Stromanschlußes installiert werden.

Das ATL sollte auf einer ebenen Stellfläche mit einer Tragfähigkeit von mindestens 68 kg (150 lbs) installiert

2200/2300

werden. Die Stellfläche sollte wasserfest sein. Ebenfalls muß sie höher liegen, als die Abwassereinrichtung für

den Processor.

maximale Höhe

Mauer

10 cm

51 cm

61 cm

116 cm

117 cm

mains lead

length:

200 cm

Netzkabel

Länge:

200 cm

10 cm

51 cm

61 cm

116 cm

117 cm

8

Page 9

The ATL should be installed on a level base with a load bearing capacity of at least 250 kg per m² . Failure to

do so will cause processing problems due to uneven wetting of the film or paper. The surface , or the floor, should

be waterproof. uneven surfaces can be compensated using the leveling feet. For this purpose, use the enclosed

spanner to turn the leveling feet to the required position so that the ATL is level.

3.2 Electrical needs

Das ATL sollte auf einer ebenen und waagerechten Stellfläche mit einer Tragfähigkeit von mindestens 250 kg

pro m² installiert werden, dies verhindert Entwicklungsfehler durch ungleichmäßige Benetzung.

2400/25002400/2500

Die Stellfläche bzw. der Fußboden sollte wasserfest sein. Unebenheiten können ggf. durch die höhenverstellbaren Füße ausgeglichen werden. Drehen Sie dazu mit dem im Beipack befindlichen Maulschlüssel die Stellfüße

auf die erforderliche Position, damit das ATL in der Waage steht.

An earthed mains connection point is required. It is recommendable to consult a local electrician. Please note that

the unit may only be connected to a socket equipped with an earthing contact. We strongly recommend to insert

a GFCI outlet. The length of the mains lead is approximately 1,80 m (6'). Ensure that an adequately fused circuit

is located within 1,80 m (6') of the installation point for your ATL. When using an extension lead, observe that

this has to have at least a diametre of 1,5 mm².

Note the information on the nameplate of the ATL.

3.3 Water pressure

A water pressure of between 1 and 6 bar (15 and 90 p.s.i.) is required in order to operate the processor.

A pressure level of less than 1 bar may result in unusually long filling times and insufficient rinsing.

Pressure greater than 6 bar may damage the processor. When water pressure above 6 bar pply, we recommend

installing the pressure reducer, (Item no. 4177), up-line.

Warning: To avoid the possibility of damage caused by water from leaking

tubes, the water taps should be readily accessible and turned off when

the processor is not being used!

3.2 Stromversorgung

Es wird ein geerdeter Stromanschluß benötigt. Nehmen Sie am besten Verbindung mit einem Elektriker vor

Ort auf. Achten Sie darauf, daß das Gerät nur an eine Steckdose mit Schutzkontakt angeschlossen werden

darf. Das Zwischenschalten eines FI-Schalters wird dringend empfohlen. Die Länge des Stromanschlußkabels

beträgt ungefähr 2,00 m. Stellen Sie sicher, daß sich eine ausreichend abgesicherte Steckdose innerhalb von

1,80 m (6 ft.) vom Standort Ihres ATL's befindet. Bei der Verwendung eines Verlängerungskabels muß dieses mit

einem Querschnitt von min. 1,5 mm² ausgelegt sein.

Beachten Sie die Angaben auf dem Typenschild des ATL's.

3.3 Wasserdruck

Ein Wasserdruck zwischen 1 und 6 bar (15 und 90 p.s.i.) ist notwendig, um den Processor zu betreiben. Ein Druck

von weniger als 1 bar kann eine ungewöhnlich lange Einfüllzeit für das Wassermantelbad oder ungenügende

Wässerungen zur Folge haben Wasserdruck von mehr als 6 bar kann Schaden am Processor verursachen. Bei

einem Wasserdruck über 6 bar empfehlen wir, den Druckminderer Art. Nr. 4177 vorzuschalten.

Warnung: Um die Möglichkeit von Wasserschäden durch undichte

Schläuche zu vermeiden, sollten sich die Wasserhähne in

Reichweite befinden. Diese stets schließen, wenn der

Prozessor nicht in Gebrauch ist!

9

Page 10

3.4 Water temperature

3.4 Wassertemperatur

The newATL requires one cold and one warm water hook up each. The tempered water supply should be set

exactly to the developing temperature. If there is no warm water supply, we recommend the warm water

pressure tank with special mixing tap (Item no. 4167). The cold water connection serves for filling the waterjacket and at the same time for cooling the ATL.

If processes are run that are below the ambient room temperature (e.g. 20°C for B/W), the temperature of the

supplied water must be lower than the lowest developing temperature of the process. If the temperature of the

supplied water is too high, the water can be cooled using an external cooling device. Ask your photo dealer or

JOBO for further information.

3.5 Drain needs

The ATL has two separate drains; one for the water jacket another for the chemical reclamation area.

(see illustration in Section 4.2)

The ATL 2200/2300 can be installed on a plate or on the specially designed support table from JOBO

(Item no. 4221). In each case both outlets must be connected to a drain water installation, which is lower than

the processor. For this purpose please use the hoses included in the scope of supply.

3.6 Room temperature

As the processor continuously maintains the temperatures of the water-jacket bath within the permitted limit,

normal fluctuations in the room between 15-28°C (59-83°F) will have no effect on exact tempering of the water.

Even so, JOBO recommends that the processor is not installed directly in the path of a heating or airconditioning vent.

In order to secure a perfect process temperature, always keep the rear bottles covered.

Das ATL benötigt je einen Kalt- und einen Warmwasseranschluß. Der temperierte Wasseranschluß sollte

genau auf die Entwicklungstemperatur eingestellt werden. Wenn keine temperierte Wasserversorgung zur

Verfügung steht, empfehlen wir den Warmwasserdruckspeicher mit Spezialmischbatterie Art. Nr. 4167.

Der Kaltwasseranschluß dient zur Füllung des Wassermantelbades und gleichzeitig zur Kühlung des ATL's.

Falls Prozesse gefahren werden, die unter der Umgebungstemperatur des Raumes liegen (z.B. 20°C für S/W),

so muß die Temperatur des zugeführten Wassers niedriger sein als die niedrigste Entwicklungstemperatur des

Prozesses. Falls die Temperatur des zugeführten Wassers zu hoch ist, kann das Wasser mit einer externen

Kühlvorrichtung gekühlt werden. Fragen Sie Ihren Fotohändler oder JOBO nach weiteren Informationen.

3.5 Abwasser

Das ATL hat zwei separate Abflußöffnungen; einen Wassermantelbadabfluß und einen gemeinsamen

Wasserablaßanschluß für Wässerung und Überlauf des Wassermantelbades.

(Siehe Illustration in Abschnitt 4.2)

Das ATL-2200/2300 kann auf einer Platte oder auf den besonders dafür entworfenen Arbeitstisch von JOBO

(Art. Nr. 4221) gestellt werden. In jedem Fall müssen beide Ablaßanschlüsse an eine Abwassereinrichtung

angeschlossen werden, die tiefer als der Processor liegt. Dazu benutzen Sie bitte die im Lieferumfang

enthaltenen Schläuche.

3.6 Raumtemperatur

Da der Processor ständig die Temperaturen des Wassermantelbades innerhalb der zugelassenen Grenze

konstant hält, wird eine normale Schwankung der Raumtemperatur von 15-28°C die exakte Temperierung

nicht beeinflussen. Es wird trotzdem empfohlen, den Processor nicht in der unmittelbaren Nähe von

Klimaanlagen oder Heizkörpern zu installieren.

Für eine gute Temperierung die hintere Flaschenabdeckung stets schließen.

10

Page 11

4. INSTALLATION INSTRUCTIONS

4. INSTALLATIONSANLEITUNG

4.1 Chemical reclamation

The ATL collects used chemicals in bottles or 15-litre canisters.

Bench support

(Item No. 4221)

for ATL 2200/

2300

Option

4.2 Drain connection

On the back of the ATL, there are two drain connections, the water bath (A) on the left and the chemical

collection/rinse (B) on the right (connections are illustrated below).

ATL 2200/2300

Chemical

reclamation cart

(Item No. 4225)

for ATL 2200/2300

Option

ATL 2400/

2500

4.1 Chemikalienauffangvorrichtung

Das ATL fängt die verbrauchten Chemikalien in Flaschen oder 15 Liter Kanistern auf.

ATL 2200/2300

ATL 2400/

2500

Arbeitstisch

(Art. Nr. 4221)

für ATL 2200/

2300

Option

Chemikalienauffangwagen

(Art. Nr. 4225)

für ATL 2200/2300

Option

4.2 Abwasseranschluß

An der Rückseite des ATL's befinden sich zwei Abwasseranschlüsse.

Der Hauptwannenabfluß (A) auf der linken Seite und der Überlauf/- Wässerungswasseranschluß (B) auf der

rechten Seite. (Siehe untenstehende Zeichnung.)

B

A

If the ATL is placed on a plate, both drain water outlets must be led to a suitable drain with hoses. To install

the hoses (1/2" PVC hose = water bath, 1" hose = reclamation area drain) push one end of the thinner hose on

connector A, then push the thicker hose onto connector B. Both hoses can then be joined to the connecting

element.

B

A

Falls das ATL auf eine Platte gestellt wird, müssen beide Abwasseranschlüsse mit Schläuchen in einen dafür

geeignetten Abfluß geleitet werden. Zum Installieren der Schläuche (1/2" PVC Schlauch = Hauptwannenanschluß, 1" Schlauch = Überlaufanschluß) schieben Sie ein Ende des dünneren Schlauches über den Anschluß A.

Schieben Sie den dickeren Schlauch über den Anschluß B. Beide Schläuche können mit dem Verbindungsstück

verbunden werden.

11

Page 12

4.3 Connection to the drinking water supply

4.3 Anschluß an das Trinkwassernetz

In order to meet these regulations, the ATL’s must have an overflow system to prevent the water level in the

machine from rising above a certain level in the case of a blocked drain line. In a case where a drain line was

blocked, water could escape from this overflow point.

To insure proper operation of the processor, do not use demineralized or deionized water.

4.4 Connecting the refill lines

2400/2500

End piece

Zur Einhaltung der Vorschriften ist an der Geräterückseite ein Überlauf angebracht, der bei verstopftem

Abfluß den maximalen Wasserspiegel im Gerät begrenzt. Bei verstopftem Abfluß könnte hier also Wasser

austreten!

Kein destilliertes oder entmineralisiertes wasser verwenden.

4.4 Anschluß der Nachfüllschläuche

2400/2500

Lanze

The refill hoses (models 2400/2500 only) need to be inserted in the 15-liter bottles stored below the processor.

The hard-plastic end goes into the hold on the top of the bottle.

It is important to watch the correct numbering of the hoses. Their numbers must corrolate with the position

numbers of the 15-litre canisters otherwise faulty developments will occur.

Bei den Geräten ATL 2400 und ATL 2500 werden die Nachfüllschläuche mit der Lanze in die Kanister gesteckt.

Unbedingt auf die richtige Nummerierung achten, da es sonst zu Fehlentwicklungen kommen kann.

12

Page 13

4.5 Connecting the rinse water lines

4.5 Wasseranschluß

The ATL requires two rinse water connections with 3/4" standard thread.

When you look at the rear panel of the unit, you will see the connection point indicated with a red dot, which

is connected to the tempered hot water supply, and the connection point indicated with a blue dot, which is

connected to the cold water supply.

Set the tempered water supply to the developing temperature.

When connecting the supply tubes, please ensure that the valve threads are in perfect condition. Screw the nuts

tight, but do not strip the thread, as this may cause damage to the thread. The water supply pressure must be between

1 and 6. Water pressures below 1 bar may result in inadequate washing, and water pressures over 6 bar may damage

the ATL. If necessary, use a pressure reducer (Item no. 4177).

Note: When using water which contains particle matter, we recommend installation of a water filter

Item Mo. 8050, in order to prevent damage and deposits on the film.

4.6 Electrical connection

An earthed, adequately fused electric power supply is required. Please note the technical data at the beginning

of these operating instructions.

Important safety information

Warning: The electrical connection and the earthing must be installed in the

correct manner, in order to avoid any unnecessary risk of fire, electric

shock, or personal injury. The owner of the processor assumes full

responsibility for ensuring the electrical connection is sufficiently safe.

Your processor must be connected to a properly functioning earthing

system, in order to reduce the risk of electric shock in the event of a

malfunction or defect. In addition, we strongly recommend to connect

the processor to a GFCI (ground fault interrupter circuit).

The processor is equipped with a mains lead incorporating a protective conductor and a plug with an earthing

contact. Insert the mains plug in a socket which has been duly installed and earthed.

Under no circumstances is the plug of the mains lead to be changed. If the suppliedmains plug does not fit

into the socket, an authorised electrician is to be called in to install a suitable socket.

In order to prevent condensation in the electronics, the fan will operate for 3 hours after turning off the processor.

Das ATL benötigt zwei Wasseranschlüsse mit 3/4" Standard Gewinde. Wenn Sie auf die Rückseite des

Gerätes sehen, wird der mit einem roten Punkt gekennzeichnete Anschluß, mit dem temperierten

Warmwasseranschluß, der mit einem blauen Punkt gekennzeichnete Anschluß mit dem Kaltwasseranschluß

verbunden. Stellen Sie den temperierten Warmwasseranschluß auf die Entwicklungstemperatur ein.

Werden die Verbindungsschläuche angeschlossen, so achten Sie bitte darauf, daß die entilgewinde

einwandfrei sind. Drehen Sie die Muttern fest an, aber überdrehen Sie die Verbindung nicht, da sonst die

Gewinde beschädigt werden können. Der Druck der Wasserzufuhr muß zwischen 1 bis 6 bar liegen.

Wasserdruck unter 1 bar kann ungenügende Wässerung zur Folge haben und Wasserdruck über 6 bar kann

das ATL beschädigen. Falls notwendig, verwenden Sie einen Druckminderer (Art. Nr. 4177).

Hinweis: Bei partikelhaltigem Wasser empfehlen wir die Installation

eines Wasserfilters Art. Nr. 8050, um eine Beschädigung und

Rückstände auf den Filmen zu vermeiden.

4.6 Elektrischer Anschluß

Ein geerdeter, genügend abgesicherter Stromanschluß ist erforderlich. Beachten Sie die technischen Daten zu

Beginn dieser Bedienungsanleitung.

Wichtige Sicherheitshinweise

Warnung: Um ein unnötiges Risiko von Feuer, elektrischem Schock oder

persönlicher Verletzung zu verhindern, müssen der elektrische

Anschluß und die Erdung ordnungsgemäß installiert werden.

Es ist die persönliche Verantwortung des Processor-Eigentümers,

für ausreichende Sicherheit der Stromzufuhr zu sorgen. Ihr

Processor muß an eine ordnungsgemäße Erdung angeschlossen

werden, um im Fall einer Betriebsstörung oder eines Gerätedefektes das Risiko eines elektrischen Schlages zu reduzieren.

Darüber hinaus empfehlen wir dringend die Verwendung eines

Fehlerstrom-Schutzschalters (FI-Schalter).

Der Processor ist mit einem Anschlußkabel ausgerüstet, das einen Schutzleiter und einen Stecker mit Schutzkontakt besitzt. Stecken Sie den Netzstecker in eine Steckdose, die ordnungsgemäß installiert und geerdet ist.

Verändern Sie unter keinen Umständen den Stecker des Netzkabels. Wenn der mitgelieferte Netzstecker nicht

in die Steckdose paßt, lassen Sie eine geeignete von einem autorisierten Elektriker installieren.

Um Kondensatbildung in der Elektronik zu vermeiden, läuft der Lüfter nach dem Ausschalten drei Stunden nach.

Name plate

Main circuit connection

Fuse T 6,3A (230V) / T 10A (115V)

Internal supply heating element

Internal supply monitoring

If desired, a back-up system can be integrated.

Typenschild

Netzanschluß mit passender Kaltgeräte-Anschlußleitung

Sicherung T 6,3A (230V) / T 10A (115V)

interne Versorgung Heizung

interne Versorgung Steuerung

Hier kann gegebenenfalls ein Back-Up-System eingeschleift werden.

13

Page 14

4.6.1 Battery back-up connection

4.6.1 Notstromversorgung

Your ATL is designed for use with an optional battery back-up unit. For more information either contact

JOBO Labortechnik or send an order for the battery back-up, Item No. 4267 (230 Volts) / Item No. 4268

(115 Volts).

4.7 Installation check list

· Is the processor properly leveled?

· Are the drain connection finished?

· Is the water supply available and not leaking?

· Is the processor connected to a correctly installed socket?

Ihr ATL ist serienmäßig für den Anschluß einer Notstromversorgung (Batterie-Back-Up) vorbereitet. Für weitere

Informationen wenden Sie sich bitte an JOBO-Labortechnik oder bestellen Sie das Batterie-Back-Up unter der

Art. Nr. 4267 (230 V) / Art. Nr. 4268 (115 V).

4.7 Installations Checkliste

· Der Processor ist mit der Wasserwaage ausgerichtet worden.

· Abwasseranschlüsse sind verbunden und verlegt.

· Der Wasseranschluß ist geöffnet und auf undichte Stellen am Wasserhahn und am Gerät geprüft worden.

· Der Processor ist an eine korrekt installierte Steckdose angeschlossen.

14

Page 15

5. PREP ARING T O PROCESS

5. VORBEREITUNG ZUR INBETRIEBNAHME

Four different languages are available for the display. First select the desired language, under SET mode (section

6.2.11), option 10.

5.1 First things first

... turn on the cold water supply and the tempered water supply (if installed 6.2.6).

5.2 Filling the water-bath

Turn the processor on, using the on/off switch (5).

The unit will automatically start filling after a few minutes and will maintain the correct water level.

Die Anzeige kann vier verschiedene Sprachen anzeigen. Wählen Sie als erstes wie unter SET-Mode Punkt

6.2.11 unter Punkt 10 die gewünschte Landessprache.

5.1 Zu Beginn

Drehen Sie den Kaltwasserzulauf und den temperierten Wasserzulauf (falls vorhanden 6.2.6) auf.

5.2 Füllen des Wassermantelbades

Schalten Sie das ATL mit dem Netzschalter (5) ein.

5

5

Das Gerät beginnt nach wenigen Sekunden, automatisch das Wassermantelbad zu füllen und hält den richtigen

Wasserspiegel.

5.3 Setting the tempered water supply

The temperature of the warm water must be adjusted with an external mixing tap and a thermometer. (If not

available, please use the warm water pressure container with mixing tap, specially offered for this purpose under

(Item no. 4167, see 6.2.6).

Turn on the cold water supply and the tempered water supply (if installed 6.2.6).

5.3 Einstellung der Wassertemperatur

Die Temperatur des warmen Wassers muß mit einem externen Mischventil und Thermometer eingestellt

werden (falls nicht vorhanden, verwenden Sie bitte den speziell für diese Anwendung angebotenen

Warmwasserdruckspeicher mit Mischventil Art. Nr. 4167, siehe 6.2.6).

Drehen Sie den Kaltwasserzulauf und den temperierten Wasserzulauf (falls vorhanden 6.2.6) auf.

15

Page 16

5.4 Filling the chemical bottles

5.4 Füllen der Chemikalienflaschen

Unscrew the bottle caps and pour the required quantity of chemicals into the bottles. The maximum

capacity of the bottles is 1 litre.

max. 1000 ml

max. 1000 ml for models

ATL-2200 / 2300 / 2400

max.1500 ml for model

ATL-2500

The quantity poured into the bottles will then be entered into the processor as explained in section 7.2.

The bottle caps are placed back on the bottles and screwed tight. Inadequate tightening will result in

developing errors. Ensure that the tubes leading to each bottle are correctly inserted.

Note: Do not overfill the bottles. If this is done it is possible chemicals might

siphon up the air compression lines and damage the processor.

Also, never use the electronic head of your processor as a place to store

any liquids. An accidental spill could result in damage to the processor.

To insure proper operation of the processor, do not use demineralized or deionized water.

5.5 Filling the rear storage bottles

The ATL-2200 has six 1-litre bottles in the rear of the processor that are used for pre-tempering. To fill the bottles

remove the rear bottle cover and lift them out. Before filling the bottles, mark them with a grease pen.

To take the bottles out, first lift the back cover and place it in the support. Mark the bottles with a grease pen

processor and replace the bottle cover. It is important to close the bottle cover to insure accurate tempering of the

2200

solutions.

2200/2300

and then fill the 1-litre-bottles with the chemicals you want to pre-heat. Put the filled bottles back into the

Automatic refilling

The ATLs come prepared for automatic refilling (ATL-2400 rear-, ATL-2500 front bottles). The refill pumps start

working, if a programme is selected, which activates those bottles with automatic refilling. The max. working time

of the pump is choosed in such way assuring a secure refilling of the bottles. If there is no solution left in the 15litre tanks or should the hose in the pump be leaking, the refilling procedure cannot be accomplished in the

determined time. In such a case an error message is shown in the display and the buzzer starts beeping. Correct

the error and follow the indications in the display read-out.

If desired, the automatic refilling can also be switched off. Select option 3 in the SET mode. The bottle battery

works now for manual refilling.

Schrauben Sie die Flaschenverschlüsse ab und füllen die Flaschen mit der gewünschten Chemikalienmenge.

Die maximale Füllmenge beträgt 1 Liter.

Die eingefüllte Menge wird gemäß der Anleitung in Abschnitt 7.2 eingestellt.

Die Flaschenverschlüsse werden wieder auf die Flaschen gesetzt und fest verschraubt. Unzureichendes

Verschließen verursacht Entwicklungsfehler.

Achtung: Überfüllen Sie die Flaschen nicht, da sonst Chemikalien

durch die Luftschläuche ins Gerät eindringen können und

Langzeitschäden verursachen, sowie zu Chemikalienverschleppungen führen. Sie sollten den Elektronikkopf

nicht als Ablagefläche, zum Eingießen von Chemikalien

oder sonstiger Flüssigkeiten nutzen, da die Elektronik durch

eindringende Feuchtigkeit Schaden erleiden kann.

Kein destilliertes oder entmineralisiertes wasser verwenden.

5.5 Füllen der hinteren Vorratsflaschen

Das ATL-2200 beinhaltet sechs 1-Liter Flaschen zur Vorwärmung, die im Processor eingesetzt werden. Um die

Flaschen entnehmen zu können, heben Sie die hintere Abdeckung hoch. Kennzeichnen Sie die Flaschen vor dem

Füllen mit einem nicht wasserlöslichen Stift. Stellen Sie die gefüllten Flaschen zurück und legen Sie die

2200

2200/2300

Flaschenabdeckung wieder auf. Das Schließen der Flaschenabdeckung ist wichtig für die einwandfreie

Temperierung

Automatische Nachfüllung

Die automatische Nachfüllung (ATL-2400 hintere-, ATL-2500 vordere Flaschenbatterie) ist werkseitig

eingeschaltet. Wird ein Programm gewählt, das auf die autom. nachgefüllten Flaschen zugreift, so laufen die

Pumpen an. Die maximale Pumpenlaufzeit ist so gewählt, daß die Flaschen sicher gefüllt werden. Ist keine Chemie

mehr inden 15 Liter Kanistern oder der Schlauch in der Pumpe undicht, so können die Flaschen nicht in der

vorgegebenen Zeit aufgefüllt werden. Im Display wird eine Fehlermeldung angezeigt und der Buzzer

piept. Beheben Sie die Fehlerursache und folgen Sie der Displayanzeige.

Bei Bedarf kann die automatische Nachfüllung auch abgeschaltet werden. Wählen Sie den Punkt 3 im

SET-Mode. Die Flaschenbatterie arbeitet jetzt wie die manuell nachzufüllenden.

max. 1000 ml

Für ATL-2200 / 2300 / 2400

max. 1000 ml

Für ATL-2500

max.1500 ml

16

Page 17

5.6 Setting the tank system plug

JOBO offers a large number of tanks and drums, in order to meet every requirement. To enable all

these tanks and drums to be used, the coupling flange has two positions.

Appropriate adaption to the employed system is necessary.

The plug is pushed onto the connector which is not used. Make sure that the plug is fitted properly.

System 3000

Expert

Note: Exchange plug and

tube at a time.

5.6 Tank System Anpassung

JOBO produziert eine Vielzahl an Tanks und Trommeln, um allen Anforderungen entsprechen zu können.

Damit alle Tanks und Trommeln zum Einsatz kommen können, hat der Kupplungsflansch zwei Positionen.

Eine Anpassung an das jeweilige System ist erforderlich.

Der Stopfen wird auf den nicht verwendeten Anschluß gesteckt.

Stellen Sie sicher, daß der Stopfen richtig sitzt.

System 3000

Expert

Hinweis:

Stopfen und Rohr

jeweils tauschen.

Tube

Plug

5.7 Setting the roller supports

In view of the diversity of available tank and drum systems, the roller supports in the rotating tank require to

be adapted to the system employed. Slide the two black roller supports into the correct position (see drawing)

and use the two roller carriers in accordance with the employed tank system (facing inward or outward, or no

carriers). Rollers, roller supports and roller carriers are included in the supplied accessories.

System 1500 / 2500 / 2800

Rohr

System 1500 / 2500 / 2800

Stopfen

5.7 Rollenbockeinstellung

Wegen der Vielfalt der verfügbaren Tank- und Trommelsysteme sind die Rollenböcke in der Rotationswanne

jeweils anzupassen. Schieben Sie die beiden schwarzen Rollenböcke in die richtige Position (siehe

Zeichnung) und setzen Sie die beiden Rollenträger entsprechend dem verwendeten Tanksystem ein (nach

innen oder außen weisend, bzw. ohne Träger). Rollen, Rollenböcke und Rollenträger befinden sich im Zubehör.

17

Page 18

5.8 Automatic cooling

5.8 Automatische Kühlung

The water-jacket bath is cooled automatically until the correct developing temperature is reached. When the

water-jacket bath temperature rises higher than the selected developing temperature, the automatic cooling

system is activated. The cold water valve opens approx. 30 seconds after the temperature of the water-jacket

bath has risen above the selected temperature.

Note: If your cold water supply is not sufficiently cold to reduce the developing

temperature of the process, you may have to use a cooler. Please contact

your dealer or JOBO, should this be the case.

A useful tip: If you wish to switch from a high temperature, e.g. 38°C, to a low temperature, e.g. 20°C,

use the following procedure:

- Switch the unit (5) off.

- Open the drain valve (11) and hold the button down until the water-jacket bath is empty.

- Switch the unit on.

- Select the program with the new, lower temperature.

The jacket bath will begin to fill. This procedure will save considerable time and water.

5.9 Collecting used chemicals

The ATL 2200/2300 is designed so all chemicals are collected in 1-litre-bottles.

If the support table (Item no. 4221) is used together with the chemical reclamation cart (Item no. 4225), the

used chemicals can optionally also be led into the 15-litre-containers on the trolley.

2200/2300

ATL-2400 and 2500 additionally allow optional collection of chemicals in 15-litre containers.

Das Wassermantelbad wird automatisch gekühlt, bis die richtige Entwicklungstemperatur erreicht ist. Wenn die

Wassermantelbadtemperatur höher ist als die gewählte Entwicklungstemperatur, wird das automatische

Kühlsystem aktiviert. Das Kaltwasserventil öffnet etwa 30 Sekunden nachdem die Wassermantelbad temperatur über die gewählte Temperatur angestiegen ist.

Hinweis: Falls Ihr Kaltwasseranschluß nicht kalt genug ist, um die Entwick-

lungstemperatur des Prozesses zu senken, müssen Sie möglicherweise

einen Kühler einsetzen. Nehmen Sie diesbezüglich mit ihrem Händler

oder JOBO Kontakt auf.

Hilfreicher Tip: Falls Sie von einer hohen Temperatur, z.B. 38°C, zu einer niedrigen Temperatur,

- Schalten Sie das Gerät ab (5).

- Öffnen Sie das Ablaßventil (11), bis das Wassermantelbad leer ist.

- Schalten Sie das Gerät wieder ein.

- Wählen Sie das Programm mit der neuen, niedrigeren Temperatur.

Das Mantelbad beginnt sich zu füllen. Dieses Verfahren spart erheblich Zeit und Wasser.

z.B. 20°C, wechseln wollen, geschieht dies am schnellsten, wenn Sie das folgende

Verfahren anwenden:

5.9 Auffangen gebrauchter Chemikalien

Das ATL-2200/2300 ist so eingerichtet, daß alle Chemikalien in 1 Liter Flaschen

aufgefangen werden.

Falls der Unterschrank (Art. Nr. 4221) zusammen mit dem Chemikalienauffangwagen (Art. Nr. 4225) verwendet

2200/2300

wird, können die verbrauchten Chemikalien wahlweise auch in die 15 Liter Kanister auf dem Wagen abgeleitet

werden.

Das ATL-2400/2500 verfügt zusätzlich über die Möglichkeit die Chemikalien in

15 Liter Behältern aufzufangen.

For collection of the used chemicals in 15 litrecanisters, use the included hoses (see also illustration)

Zum Auffangen der gebrauchten Chemikalien in die 15

Liter Kanister werden die mitgelieferten Schläuche

(siehe Skizze) eingesetzt

18

Page 19

Note: Make sure to slide the chemical reclamation cart right up to the stop,

so the reclamation tubes line up with the openings of the bottles.

Used chemicals are reclaimed in the containers located at the left side of the cart (toward the control side). They

are collected in the same sequence as they are taken from the supply containers. Note that the chemicals from the

front and rear bottle batteries are collected together. If necessary, organise the processes in an appropriate order

to prevent chemicals from becoming mixed in the collecting containers.

Attention: Before starting a process, make sure there is sufficient room left in the

collecting containers, to prevent chemicals from entering into the

sewerage system as a result of overflowing collecting containers.

Should the filling quantity be greater than 1-liter, you cannot use the 1-liter collecting device.

Achtung: Chemikalienauffangwagen bis zum Anschlag einschieben, da

ansonsten die verbrauchte Chemie neben die Kanisteröffnung läuft.

Gebrauchte Chemikalien werden jetzt in der gleichen Reihenfolge, wie sie aus den Vorratsbehältern entnommen

werden, in den linken Kanistern aufgefangen. Beachten Sie, daß die Chemikalien aus der vorderen und hinteren

Flaschenbatterie gemeinsam aufgefangen werden. Ordnen Sie die Prozesse gegebenenfalls entsprechend, um

Vermischungen von Chemikalien in den Auffangbehältern zu vermeiden.

Achtung: Stellen Sie jeweils vor dem Starten eines Prozesses sicher,

daß die Kapazität der Auffangbehälter ausreichend ist, um

zu verhindern, daß Chemikalien durch überlaufende

Auffangbehälter in die Kanalisation gelangen.

Bei Füllmengen größer 1000 ml kann die 1L-Auffangvorrichtung nicht verwendet werden.

2500

2500

19

Page 20

6. PROGRAMMING

6. PROGRAMMIERUNG

Note: The numbers shown in parenthesis refer to the explanation in the

appendix of this manual.

6.1 General information about programming

Each AutoLab is pre-programmed for JOBO's recommended developing times for all common processes.

The pre-programmed processes are illustrated in Section 10.4. As the AutoLabs are user-programmable, the

programmes can, of course, be altered at any time. Should you wish to alter a programme, please refer to

Sections 6.1.1 to 6.2.1.

6.1.1 SET mode

Changes to programming are only possible while in SET mode. To enter SET mode, switch the processor on and

wait for it to perform the self-check. Press the ENTER key while holding down the F1 key.

NOTE:

Only when a code was assigned.

(see Section 6.2.10)

HINWEIS: Nummern in Klammern beziehen sich auf die Erklärung im

Anhang dieser Bedienungsanleitung.

6.1 Wissenswertes zur Programmierung

Wir haben jedes Programm Ihres ATL's mit unseren empfohlenen Entwicklungszeiten für verschiedene,

gängige Prozesse vorprogrammiert.

Die von uns eingespeicherten Prozesse sind in Kapitel 10.4. aufgeführt. Da das ATL bedienerprogrammierbar

ist, können die Programme natürlich jederzeit geändert werden. Lesen Sie die Abschnitte 6.1.1 bis 6.2.1, falls

Sie ein Programm ändern möchten.

6.1.1 Der SET-Mode

Die Änderung der Programmierung ist nur im SET-Mode möglich. Um in den SET-Mode zu gelangen, schalten

Sie das Gerät ein, warten das Ende des Selbsttestes ab. Halten Sie die F1-Taste gedrückt und betätigen Sie ENTER.

HINWEIS:

Nur wenn ein Code vergeben wurde!

(siehe 6.2.10)

The LCD display is altered to the following:

Press the arrow key (1) to scroll through the text:

4. Rinsing opt. 9. Alter code no.

5. Temp. of wash wat. 10. Language *D*

6. Quick temp. 11. LCD lighting

7. Options 12. Cursor

8. Standby-T.: 13. List of errors

14. Return

Cursor

Die LCD-Anzeige ändert sich. Es werden jetzt angezeigt:

Cursor

Durch Drücken der Pfeiltaste (1) wird der Text durchgescrollt:

4. Wässer.-Opt. 9. Code Nr. ändern

5. Waschwassertemperatur 10. Sprache: *D*

6. Schnelltemperierung 11. LCD-Beleucht.

7. Option 12. Cursor

8. Standby-Temp. 38°C 13. Fehlerliste

14. Abbrechen

20

Page 21

The keyboard procedure is the same for all steps in Set mode. Select the line (1-12) with the arrow keys, and

press the ENTER key when you want to change the value, (e.g. Fast temp. ON/OFF) or activate a new menu

(e.g. 1. Change process data).

Note: You can exit the SET mode by using the F1 key, when the cursor is

positioned at the beginning of the line.

By pressing key F1, all changes are memorized. Pressing RESET will also

save the changes and allow you to exit.

6.2 Programming

Die Bedienung der Tasten ist für alle Schritte identisch. Mit den Pfeiltasten wählen Sie Zeile (1-14) mit der

ENTER-Taste schalten Sie die Funktion entweder sofort um (z.B.Schnelltemp. EIN/AUS) oder Sie springen

in ein neues Menü (z.B. 1. Prozeßdaten ändern).

Hinweis: Der SET-Mode kann mit der F1-Taste verlassen werden, wenn

sich der Cursor am Zeilenanfang befindet.

Durch Drücken der F1-Taste werden alle Änderungen

gespeichert. (Auch bei Verlassen mit RESET, also immer!)

6.2 Die Programmierung

6.2.1 Altering process data

By means of this menu option, all data for the chosen process (e.g. process name, process temperature,

process and rinse times, bottle sequence) can be altered.

The display will change; The submenu "Alter process data" is displayed.

The procedure is the same for all sub points:

When the cursor is positioned at the beginning of a line, you can either choose this line for editing by pressing the

ENTER key, or you can move to another line with the arrow keys. If you want to leave this sub-menu, press the

F-1 key and you will be returned to the Main SET menu. When a line is chosen for editing by press of the ENTER

key, the cursor will move below the first value that can be changed.

For each position you can press the ENTER key to keep the current value and move to the next position or you

can use the arrow keys to select a different value for that position. Once the correct value is chosen, a press of the

ENTER key will confirm the new value and move the cursor to the next position. When the final position in

a line has been confirmed, the cursor returns to the number at the beginning of the line.

** Alter process data**

1. Process no.: 1

2. Pr. name: E-6

3. Bottle batt.: FRONT

4. Pr. temp.: 38° must start with "Chemical 1" or

5. Preheat: 10:00 "Chemical 4" (where the temp. probes

6. Prewash: 00:00 are located).

7. Chemical 1: 06:30

8. Wash 1: 02:00

9. Chemical 2: 02:00

10. Wash 2: 00:00

11. Chemical 3: 05:00

12. Wash 3: 00:00

13. Chemical 4: 02:00

14. Wash 4: 00:00

15. Chemical 5: 06:00

16. Wash 5: 00:00

17. Chemical 6: 04:00

18. Wash 6: 04:00

19. Abort

Attention: In all processes the first chemical step

6.2.1 Prozeßdaten ändern

Unter diesem Menüpunkt können Sie alle dem gewählten Entwicklungsprozeß zugeordneten Daten wie Pro

zeß-Namen, benutzte Vorratsflaschen, Prozeßtemperatur, sowie die Entwicklung- und Wässerungszeiten

verändern.

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer “1. Proz.-Daten ändern” und drücken Sie die ENTER-Taste. Die

Anzeige ändert sich; es wird jetzt das Untermenü "Prozeßdaten ändern" angezeigt:

Die Bedienung ist für alle Unterpunkte identisch:

Steht der Cursor am Zeilenanfang, kann entweder mit der ENTER-Taste dieser Punkt zur Bearbeitung

bestätigt werden, mit den PFEIL-Tasten ein anderer Punkt angewählt werden oder mit der F1-Taste

abgebrochen und zum SET-Hauptmenü zurückgekehrt werden. Wollen Sie in einer Zeile Änderungen

vornehmen, so springt nach der Bestätigung mit ENTER der Cursor unter die veränderbaren Daten.

Mit den PFEIL-Tasten können Sie jetzt diese Werte ändern und mit ENTER die Eingabe bestätigen;

gleichzeitig springt der Cursor auf den nächsten Wert. Nachdem der letzte Wert in der Zeile mit ENTER

bestätigt wurde, springt der Cursor auf die Nr. am Zeilenanfang zurück.

** Proz.-Daten ändern**

1. Prozess Nr.: 1

2. Pr. Name: E-6

3. Flaschenbatterie: Vorne

4. Prozess-Temp.: 38° mit Flasche 1 oder 4

5. Vorwärmen: 10:00 beginnen, da sich in diesen

6. Vorwässern: 00:00 Positionen die Temperatur-

7. Chemie 1: 06:30 fühler befinden!

8. Wässern 1: 02:00

9. Chemie 2: 02:00

10. Wässern 2: 00:00

11. Chemie 3: 05:00

12. Wässern 3: 00:00

13. Chemie 4: 02:00

14. Wässern 4: 00:00

15. Chemie 5: 06:00

16. Wässern 5: 00:00

17. Chemie 6: 04:00

18. Wässern 6: 04:00

19. Abbrechen

Achtung: Alle Prozesse müssen

21

Page 22

Note: The ATL takes into account draining times for the chemical and rinse

steps. No additional time requires to be added for draining. During a

rinsing operation, the water is changed every 30 - 40 seconds.

After entering all the required values, you can go back through the

options, checking the programming and, if necessary, alter the settings.

An internal battery protects your programs in the event of power

failure. Even if the unit is left unplugged for several months, the

entered data is memorized.

Hinweis: Das ATL berücksichtigt die Zeitdauer, die zum Entleeren der

verbrauchten Chemikalien benötigt wird. Es muß keine

zusätzliche Zeit für das Entleeren hinzugerechnet werden.

Bei der Wässerung wird das Wasser alle 30 - 40 Sekunden

gewechselt.

Nachdem alle Werte eingegeben sind, können Sie zurückgehen, das Programm überprüfen, und - falls nötig - ändern.

Eine interne Batterie schützt Ihre Programme bei Stromausfall und selbst, wenn das Gerät für mehrere Monate

abgeschaltet ist, bleiben die eingegebenen Daten gespeichert.

6.2.2 Raising and lowering the lift arm manually

(Enter SET mode section 6.1.1).

Select option 2. and confirm by pressing ENTER.

Move the cursor to option "Lift.- arm, manual:" and press the ENTER key.

The display will change to the following:

The lift arm can now be raised or lowered with

6.2.3 Heat exchanger

NOTE:

Model ATL- 2500 automatically refills bottles 1, 2, 3 and 4 with tempered chemicals through the built-in heat

exchanger. This allows you to easily process run to run without warm up delays. In the event you are using the

processor for E-6 and a C-41, you should dedicate the first three bottles (1, 2, 3) as the E-6 process and the last

2500

three bottles (4, 5, 6) as the C-41 process. (see Section 6.2.4)

manually. Press to exit this option.

6.2.2 Hebearm manuell

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Wählen Sie Punkt 2. und bestätigen Sie mit Enter.

Bringen Sie den Cursor auf “Hebearm manuell” und drücken Sie die ENTER-Taste.

Die Anzeige ändert sich:

Der Hebearm läßt sich jetzt mit

6.2.3 Wärmetauscher

HINWEIS:

2500

Beim ATL 2500 werden die vorderen Flaschen 1, 2, 3, 4 durch eingebaute Wärmetauscher befüllt. Die

Chemikalien sind sofort auf der eingestellten Prozeßtemperatur. Soll ein E-6 3-Bad und ein C-41 Prozeß in

der automatisch nachgefüllten Flaschenbatterie gefahren werden, so muß der E-6 Prozeß Flasche 1, 2, 3 und

der C-41 Prozeß Flasche 4, 5, 6 belegen. (siehe 6.2.4)

manuell verfahren; mit verlasssen Sie das Menü.

22

Page 23

6.2.4 Automatic refill

(Enter SET mode section 6.1.1).

Move the cursor to option "3. Auto refill OFF" and press the ENTER key.

The display should now read:

"3. Auto refill ON"

6.2.4 Automatische Nachfüllung

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer "3. Automat. Nachf. AUS" und drücken Sie die ENTER-Taste.

Die Anzeige ändert sich:

"3. Automat. Nachf. EIN"

This option is only available on ATL 2400 and 2500. When the auto-refill option is ON, the rear bottles in the

ATL are automatically refilled from the 15-litre canisters stored below. Filling levels are only monitored for the

bottles which are currently being used. The remaining level in the bottles is always maintained at 1.8 litres.

When the 15-litre canisters are empty, a warning signal is sounded and an error message is displayed in the LCD

panel.

6.2.5 Rinsing option

When the rinsing washing option is turned ON, the water from the last wash cycle of the final washing

process remains in the tank. This function prevents partial drying of the films in the spiral, if they are not

removed from the tank within 10 minutes of finishing the process.

(Enter SET mode section 6.1.1).

Move the cursor to option "4. Rinsing opt. OFF" and press the ENTER key.

The display will change to:

"4. Rinsing opt. ON"

Diese Option ist nur für die ATL's 2400 / 2500 verfügbar.

Bei eingeschalteter Nachfüllung werden die Flaschen im ATL automatisch aus den 15 Liter Kanistern

nachgefüllt. Es werden ausschließlich die im aktuellen Programm angesprochenen Flaschen auf ihren

Füllstand überwacht. Sind die 15 Liter Kanister leer, ertönt ein Warnsignal und eine Fehlermeldung wird in

der LCD-Anzeige angezeigt.

6.2.5 Wässerungs-Option

Bei eingeschalteter Wässerungs-Option bleibt das Wasser des letzten Wässerungszyklusses der Schlußwässerung in dem Tank. Diese Funktion schützt die Filme vor dem Antrocknen in der Spirale, wenn sie nicht

innerhalb von 10 Minuten nach Beendigung des Programms dem Tank entnommen werden können.

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer “4. Wässer.-Option AUS” und drücken Sie die ENTER-Taste.

Die Anzeige ändert sich:

"4. Wässer.-Option EIN"

23

Page 24

6.2.6 Setting the rinse water temperature

6.2.6 Einstellen der Waschwassertemperatur

Insert a chemical thermometer at the coupling flange for the drums. Select option rinsing water in the

SET mode. Set your mixing valve at the desired temperature. Press the ENTER key. The rinse water will flow for

10 seconds. Check the temperature and adjust, if necessary. Do not get irritated by temperature fluctuations in

the very first washing cycle. However, if you repeat the procedure, take care that the rinsing temperature is about

+/- 3°C of the process temperature.

If you're using the optional the sprayer (Item No. 4266), arrange for a vessel of about 1 litre capacity. Press

the button of the sprayer for about 5 seconds. Put the vessel into the water-jacket and fill it with the sprayer.

Measure the temperature of the running water from the sprayer and adjust accordingly.

Halten Sie ein Thermometer in den Chemikalienauslauf am Kupplungsflansch für die Trommeln. Wählen Sie im

SET-Mode den Punkt "Waschwasser". Stellen Sie Ihr Mischventil auf die gewünschte Temperatur ein. Betätigen

Sie die ENTER-Taste. Das Waschwasser läuft jetzt für 10 Sekunden. Überprüfen Sie die Temperatur und regeln

Sie diese bei Bedarf nach. Lassen Sie sich nicht von Temperaturschwankungen gerade bei dem ersten

Wässerungszyklus irritieren. Wichtig ist lediglich, daß, wenn Sie den Vorgang wiederholen, die Waschwassertemperatur +- 3°C um die Prozeßtemperatur liegt.

Wenn Sie die Handbrause (Art. Nr. 4266) montiert haben (Option), stellen Sie sich einen Behälter mit ca. 1 Liter

Volumen bereit. Betätigen Sie die Taste der Handbrause für ca. 5 Sekunden. Stellen Sie den Behälter in das

Mantelbad und füllen Sie ihn mit der Handbrause. Messen Sie im Behälter und regeln Sie die Temperatur bei

laufendem Wasser.

24

Page 25

6.2.7 Quick tempering feature

6.2.7 Schnelltemperierung

When the chemical bottles are refilled with chemicals which have a lower temperature than that of the

process, temperature adjustment is necessary, before the process can be continued. The „Quick Tempering“

facility can be employed to accelerate this process. When Quick tempering is activated, the ATL registers the

temperature difference between the chemicals and the water-jacket. The jacket bath is then „overheated“, in

order to accelerate heating-up of the chemicals in the bottles. When the temperature in the bottles approaches

the temperature of the water-jacket bath, the bath is cooled back down to the normal process temperature.

(Enter SET mode section 6.1.1).

Move the cursor to option "6. Quick temp. OFF" and press the ENTER key. The display will change to:

"6. Quick temp. ON"

When the Quick Tempering is ON, a "U" appears before the temperature in the operat. display.

6.2.8 Option

Reserved for authorized service technicians!

Wenn die Chemikalienflaschen mit Chemikalien nachgefüllt werden, die eine niedrigere Temperatur als die

Prozeßtemperatur haben, ist ein Temperaturausgleich notwendig, bevor mit dem Prozeß fortgefahren werden

kann. Um diesen Prozeß zu beschleunigen, kann die "Schnelltemperierungs"- Einrichtung eingesetzt werden.

Wenn diese aktiviert worden ist, registriert das ATL den Temperaturunterschied zwischen den Chemikalien und

dem Wassermantelbad. Jetzt wird das Mantelbad "überhitzt", um das Aufwärmen der Chemikalien in den

Flaschen zu beschleunigen. Wenn die Temperatur in den Flaschen sich der Temperatur des

Mantelbades nähert, wird dieses wieder auf die normale Prozeßtemperatur zurückgekühlt.

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer "6. Schnelltemp. AUS" und drücken Sie die ENTER-Taste.

Die Anzeige ändert sich:

"6. Schnelltemp. EIN"

In der Betriebsanzeige erscheint bei eingeschalter Schnelltemperierung ein "U" vor der Temperaturanzeige.

6.2.8 Option

Nur für Service – Techniker!

25

Page 26

6.2.9 Standby-Temp. 38°C

6.2.9 Standby-Temp. 38°C

(Enter SET mode section 6.1.1).

Move the cursor to option "8 Standby-T." and press the ENTER key.

The cursor returns to the temperature indication, which can be adjusted (as under 6.2.1).

"8. Standby-T." (see also 8.3.3.1)

6.2.10 Changing the security code number

(Enter SET mode, section 6.1.1).

Move the cursor to option "9. Alter code no." and press the ENTER key.

The display changes to:

9. "Alter code no."

Select a new code number by pressing the arrow keys and press the ENTER key. To enter SET mode again, the

desire code no. has to be entered by using

. (Authorization for access to SET menu.)

6.2.11 Setting the language

(Enter SET mode, section 6.1.1).

Move the cursor to option "10. Language: *D* and press the ENTER key.

The display changes to:

"10. Language: *GB*"

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer "8. Standby-Temp. 38°C" und drücken Sie die ENTER-Taste.

Der Cursor springt auf die Temperatur-Anzeige, diese kann eingestellt werden (wie bei 6.2.1).

"8. Standby-Temp. 38°C" ( siehe auch 8.3.3.1)

6.2.10 Code Nummer

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer "9. Code Nr. ändern" und drücken Sie die ENTER-Taste.

Die Anzeige ändert sich:

9. "Neue Code Nr: 0"

Wählen Sie durch Drücken der Pfeiltasten eine neue Code Nummer und drücken Sie die ENTER-Taste. Um

erneut in den SET-Mode zu gelangen, muß jetzt die von Ihnen gewählte Code Nr. durch

werden. (Zugangsberechtigung für SET- Menü)

6.2.11 Sprache

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer "10. Sprache: *D*" und drücken Sie die ENTER-Taste.

Die Anzeige ändert sich:

"10. "Language:*GB*"

eingegeben

Each time the ENTER key is pressed, a different abbreviation representing one of the available languages is

displayed.

I GB: English D: German F: French E: Spanish

II GB: English D: German E: Spanish I: Italian (Special version)

Bei jedem weiteren Drücken der ENTER-Taste erscheint ein anderes Kürzel für die zur Verfügung stehenden

Sprachen.

I GB: Englisch D: Deutsch F: Französisch E: Spanisch

II GB: Englisch D: Deutsch E: Spanisch I: Italienisch (Sonderversion)

26

Page 27

6.2.12 Adjusting the panel illumination

(Enter SET mode, section 6.1.1).

Move the cursor to option "11. LCD lighting". You can select the desired illumination level by repeatedly

pressing the ENTER-key. The possible levels are: OFF, 10%, 90% and AUTO. If the AUTO option is selected,

the panel illumination will switch off 1 minute after a key is pressed. It will come back on when any key is

pressed. Pressing a key to re-illuminate the panel will have no other affect on the program or process run.

6.2.12 LCD-Beleuchtung

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer „11. LDC-Beleuchtung“. Wählen Sie durch mehrfaches Drücken der

ENTER-Taste die gewünschte Helligkeitsstufe. Mögliche Einstellungen: AUS, 10%,90%,100%,AUTO

Ist die Einstellung AUTO gewählt, schaltet sich die Beleuchtung 1 Minute nach derletzten Benutzung ab.

Mit einer erneuten Tastenbetätigung schaltet sich die Beleuchtung wieder ein. Diese Tastenbetätigung hat

keinen Einfluß auf Programm- oder Prozeßablauf.

6.2.13 Cursor

Two different configurations available of the cursor (- or ) can be set.

6.2.14 Display of processing errors

(Enter SET mode section 6.1.1).

Move the cursor to option "13. List of errors" and press the ENTER key. The display only changes, in case

troubles occured during the last process run.

- Power failurey

- Wrong filling quantity

6.2.12 Abort

(Enter SET mode, section 6.1.1).

Move the cursor to option "14. Return" and press the ENTER key. The system will then return to the operational

display, 7.1.

6.2.13 Cursor

Es können zwei Darstellungsformen des Cursors (- oder ) eingestellt werden.

6.2.14 Fehlerliste

(Rufen Sie den SET-Mode auf Punkt 6.1.1).

Bringen Sie den Cursor auf die Ziffer "13. Fehlerliste" und drücken Sie die

ENTER-Taste. Die Anzeige ändert sich nur,

falls im vorhergehenden Prozeßablauf Fehler aufgetreten sein sollten

- Netzausfall

- Füllmengenfehler

6.2.15 Abbrechen

(Rufen Sie den SET-Mode auf Punkt 6.1.1.)

Bringen Sie den Cursor auf die Ziffer "14. Abbrechen" und drücken Sie die

ENTER-Taste. Sie gelangen zurück in Betriebsanzeige 7.1. Ausschalten der

27

Page 28

7. STARTING A PROCESS

7. STARTEN EINES PROZESSES

Note: Numbers in parentheses refer to the items shown in the legend at the

end of this manual.

7.1 Selecting the correct process

Turn on the processor by pressing the mains switch (5). Wait for your processor to complete the self-check and

is in the operational display. Select the desired program using the arrow keys.

Set the "FRONT/REAR" switch to the appropriate position. The graphic display shows which bottle

2200/2300

battery is in use.

to change values

7.2 Selecting the chemical volume needed

Read the sticker on the employed tank or drum, or calculate the required quantity of chemicals by reference to

the documents enclosed with the tank (EXPERT). When using a tank with a module, please remember to add the

quantities of chemicals specified on the respective stickers. If the required chemical volume is not one listed, use

the next highest value in the list.

Move the cursor to Supply quantity by pressing the ENTER key and select the desired quantity by pressing the

arrow key.

to move to next option

HINWEIS: Nummern in Klammern beziehen sich auf die Erklärung im

Anhang dieser Bedienungsanleitung.

7.1 Wählen des richtigen Prozesses

Schalten Sie den Netzschalter (5) ein. Warten Sie, bis das Gerät den Selbsttest abgeschlossen hat und sich in

der Betriebsanzeige befindet.

Wählen Sie durch Drücken der Pfeiltaste das gewünschte Programm.

Stellen Sie den VORNE/HINTEN-Umschalter in die entsprechende Position. Die Grafik zeigt an, welche

2200/2300

Flaschenbatterie benutzt wird.

Werte ändern

7.2 Wahl der Fördermenge

Lesen Sie den Aufkleber des verwendeten Tank oder Trommel oder errechnen Sie anhand der Tankbeilagen

(EXPERT) die benötigte Chemikalienmenge. Falls Sie einen Tank mit einem Modul verwenden, achten Sie

bitte darauf, daß Sie die Chemikalienmenge beider Aufkleber addieren. Sollte die benötigte Fördermenge

nicht aufgeführt sein, nehmen Sie die nächsthöhere Menge.

Bringen Sie den Cursor durch Drücken der ENTER-Taste auf die Fördermenge und wählen Sie durch

Drücken der Pfeiltaste die gewünschte Menge.

weiterschalten

Note: When using only the 2500 tank system with the 2502 Duo-Set

spirals, you can select "Automatic supply quantities". See Section 8.5.

Hinweis: Falls Sie ausschließlich das 2500-Tank-System mit den 2502 Duo-Set

Spiralen verwenden, können Sie “Automatische Fördermenge” wählen.

28

Page 29

For the 2500 tank system, there is an optional facility for selecting the required filling quantity and rotational

speed via the tank numbers. This function is activated, when the the filling quantity is set under the smallest

or above the biggest value.

The display changes:

Filling quantity: 1000 ml to: tank 2553 / FULL

When FULL is displayed, this means that the spiral has reel been completely filled with film material.

When HALF is displayed, this means the spiral (reel) has been loaded with film only on the outer spirals up to

the red Duoclip.

EMPTY HALF

FULL

Für das Tanksystem 2500 gibt es eine optionale Möglichkeit über die Tanknummern die erforderliche Füllmenge

und Drehzahl anzuwählen. Diese Funktion wird aktiviert, indem Sie die Füllmengeneinstellung unter den

kleinsten oder über den größten Wert einstellen.

Die Anzeige ändert sich dann von:

Fördermenge: 1000 ml auf: Tank 2553 / VOLL

Die Anzeige VOLL heißt, die Spirale ist komplett mit Filmmaterial gefüllt worden.

Die Anzeige HALB heißt, die Spirale ist nur außen bis zum roten Duoclip mit Filmmaterial gefüllt.

LEER HALB

VOLL

Note: The FULL setting must also be selected if only one spiral is in the

tank, when this spiral is completely full of film material.

7.3 Selecting the rotation speed

Move the cursor to the Rotation speed option by pressing the ENTER key and select the desired setting by

pressing the arrow key.

The possible settings are:

25 r.p.m. used only for special processes

50 r.p.m. Expert Drums

75 r.p.m. 2500 / 1500 tank system

Note: The r.p.m. settings for the motor are calculated as if the drum were

to move continuously in one direction. As the motor slows down

before changing direction and then accelerates again, the actual speed

is slower than stated. This is quite normal.

When using the "Automatic Filling option" the rotation speed is

located at 75 r.p.m.

7.4 Adjusting the remaining chemical volume

Move the cursor to the Remaining chemical volume option by pressing the ENTER key and select the quantity

of chemicals actually located in the bottle by pressing the arrow key. This value requires to be entered only once

during filling of the bottles, as the unit automatically deducts the supplied quantity from the entered quantity.

Hinweis: Ist auch nur eine Spirale im Tank komplett mit Filmmaterial gefüllt,

so muß die Einstellung VOLL gewählt werden.

7.3 Wahl der Rotationsgeschwindigkeit

Bringen Sie den Cursor durch Drücken der ENTER-Taste auf die Rotationsgeschwindigkeit und wählen Sie

durch Drücken der Pfeiltaste die gewünschte Einstellung.

Mögliche Einstellungen:

25 U/min für Sonderprozesse

50 U/min Expert Tanks

75 U/minTanksystem 2500 / 1500

Hinweis: Die U/min des Motors sind so berechnet, als ob die Trommel sich

ständig in einer Richtung drehen würde. Da der Motor sich vor dem

Wechsel der Drehrichtung verlangsamt und dann wieder beschleunigt,

ist die tatsächliche U/min geringer als angegeben. Das ist normal. Bei

"automatischer Fördermenge" gibt es keine Wahlmöglichkeit, hier ist

die Rotation fest auf 75 U/min eingestellt.

7.4 Restmenge

Bringen Sie den Cursor durch Drücken der ENTER-Taste auf die Restmenge und stellen Sie durch Drücken der

Pfeiltaste die tatsächlich in der Flasche befindliche Chemikalienmenge ein. Dies ist nur einmal beim Befüllen der