ITT LMN 40-160, LMN 32-160, LMN 32-125, LMN 40-125, LMN 40-200 Installation, Operation And Maintenance Manual

...

LMR - german/french/english Revision 02

Artikel Nr. 771073201 Ausgabe 01/2009

Einbau-, Betriebs- und

Wartungsanleitung

DE ….. Seite 1

Instructions de montage, de

service et de maintenance

FR ….. Page 19

Installation, Operation and

Maintenance Instruction

EN ….. Page 37

VOGEL - Spiralgehäusepumpen

VOGEL - Pompes à volute

VOGEL - Volute Casing Pumps

Baureihe - Série - Model:

LM, LMN

Für künftige

Verwendung

aufbewahren !

Diese Betriebsanleitung

vor dem Transport, dem

Einbau, der

Inbetriebnahme usw.

genau beachten!

© ITT Austria GmbH

Conserver

soigneusement ces

instructions pour

consultations

ultérieures !

Lire attentivement ces

instructions de service

avant le transport, le

montage, la mise en

service etc. !

© ITT Austria GmbH

Keep for

further use !

Pay attention to this

operating instruction

before the delivery,

installation, start-up a.s.o.!

© ITT Austria GmbH

EG-Herstellererklärung

(nur gültig für Pumpe allein)

gemäß Maschinenrichtlinie 2006/42/EG Anhang II B des europäischen Parlaments und des Rates vom

17.05.2006.

Hersteller: ITT Austria GmbH

A-2000 Stockerau, Ernst Vogel-Straße 2

Produkte: Pumpen der Baureihe LM, LMN

Die genannten Produkte sind zum Einbau in eine Maschine

1)

/ Zusammenbau mit anderen Maschinen1) bestimmt. Ihre

Inbetriebnahme ist solange untersagt, bis festgestellt wurde, dass die Maschine, in die diese Pumpe integriert werden

soll, den Bestimmungen der Maschinenrichtlinie 2006/42/EG entspricht.

Angewendete harmonisierte Normen, insbesondere

EN 809

EN ISO 12100 Teil 1

EN ISO 12100 Teil 2

Angewendete nationale technische Normen und Spezifikationen, insbesondere

DIN 31001

Die Herstellererklärung erlischt, wenn die Pumpe in Anlagen eingebaut wird, bei denen keine Konformitätserklärung

entsprechend Maschinenrichtlinie 2006/42/EG vorliegt.

Stockerau, 12.05.2009

.................. .................................... ................................... .......

Robert Salzbauer

Qualitätskontrolle

1)

Nichtzutreffendes streichen

EG-Konformitätserklärung bei Kundenbeistellung

Werden wesentliche Aggregatkomponenten (z.B. Motore) durch den Kunden beigestellt und ITT Austria führt

nur die Montage dieser Komponenten durch, so ist die Gesamtkonformität durch den Kunden zu erstellen!

EG-Konformitätserklärung

(nur gültig für komplett von ITT Austria gelieferte Aggregate)

gemäß Maschinenrichtlinie 2006/42/EG Anhang II A des europäischen Parlaments und des Rates vom

17.05.2006.

Hersteller: ITT Austria GmbH

A-2000 Stockerau, Ernst Vogel-Straße 2

Produkte: Pumpen der Baureihe LM, LMN

Die genannten Produkte entsprechen den einschlägigen Bestimmungen der EG-Maschinenrichtlinie 2006/42/EG.

Angewendete harmonisierte Normen, insbesondere

EN 809

EN ISO 12100 Teil 1

EN ISO 12100 Teil 2

EN 60204 Teil 1

Angewendete nationale technische Normen und Spezifikationen, insbesondere

DIN 31001

Konformitätserklärung der beim Aggregat verwendeten Geräte und / oder Komponenten (z.B. Motore, etc.) siehe

Beilagen. Die Konformitätserklärung erlischt, wenn die Pumpe in Anlagen eingebaut wird, bei denen keine

Konformitätserklärung entsprechend Maschinenrichtlinie 2006/42/EG vorliegt.

Stockerau, 12.05.2009

.................. .................................... ................................... .......

Robert Salzbauer

Qualitätskontrolle

Déclaration CE du fabricant

(exclusivement valable pour la pompe seule)

conformément à la directive machines 2006/42/CE annexe II B du Parlement européen et du Conseil en date du

17.05.2006.

Fabricant : ITT Austria GmbH

A-2000 Stockerau, Ernst Vogel-Straße 2

Produits : Pompes de la série LM, LMN

Les produits énoncés sont destinés à un assemblage en machine

1)

/ assemblage avec d’autres machines1). Leur mise

en service est interdite tant qu’il n’a pas été vérifié que la machine dans laquelle cette pompe est destinée à être

intégrée est conforme aux réglementations de la directive machines 2006/42/CE.

Normes harmonisées appliquées, notamment

EN 809

EN ISO 12100 Partie 1

EN ISO 12100 Partie 2

Normes techniques et spécifications nationales appliquées, notamment

DIN 31001

La déclaration du fabricant perd effet si la pompe est montée dans des installations pour lesquelles il n’existe aucune

déclaration de conformité conforme à la directive machines 2006/42/CE.

Stockerau, le 12.05.2009

.................. .................................... ................................... .......

Robert Salzbauer

Contrôle de la qualité

1)

Rayer les mentions inutiles

Déclaration CE de conformité lors d’une mise à disposition par le client

Si des éléments essentiels du groupe (p.ex. moteurs) sont mis à disposition par le client et que ITT Austria

n’effectue que le montage de ces éléments, le client se charge d’établir la conformité de déclaration !

Déclaration CE de conformité

(exclusivement pour les groupes complets livrés par ITT Austria)

conformément à la directive machines 2006/42/CE annexe II A du Parlement européen et du Conseil en date du

17.05.2006.

Fabricant : ITT Austria GmbH

A-2000 Stockerau, Ernst Vogel-Straße 2

Produits : Pompes de la série LM, LMN

Les produits énoncés sont conformes aux réglementations de la directive machines 2006/42/CE.

Normes harmonisées appliquées, notamment

EN 809

EN ISO 12100 Partie 1

EN ISO 12100 Partie 2

EN 60204 Partie 1

Normes techniques et spécifications nationales appliquées, notamment

DIN 31001

Voir annexes pour la déclaration de conformité des appareils et / ou des éléments (p.ex. moteurs) utilisés avec le

groupe. La déclaration de conformité perd effet si la pompe est montée dans des installation pour lesquelles il

n’existe aucune déclaration de conformité conforme à la directive machines 2006/42/CE.

Stockerau, le 12.05.2009

.................. .................................... ................................... .......

Robert Salzbauer

Contrôle de la qualité

EC-Manufacturers Declaration

(only valid for pump)

acc. to Machine Directive 2006/42/EG Appendix II B of European Parliament and Council of 17.05.2006.

Manufacturer: ITT Austria GmbH

A-2000 Stockerau, Ernst Vogel-Straße 2

Products: Pumps of model LM, LMN

The mentioned products are intended

for

Installation into a machine

1)

/ Assembly with other machines1). Their putting

into operation is forbidden so long, till it is proven, that the machine, in which the pump shall be integrated,

corresponds with the regulations of the Machine Directive 2006/42/EG.

Used harmonised norms, especially

EN 809

EN ISO 12100 part 1

EN ISO 12100 part 2

Used national technical norms and specifications, especially

DIN 31001

The Declaration of the Manufacturer expires, when the pump is installed into units, where no declaration of

conformity, acc. to the Machine Directive 2006/42/EG, is existing.

Stockerau, 12.05.2009

.................. .................................... ................................... .......

Robert Salzbauer

Quality control

1)

Strike out what´s not the case

EC-Declaration of Conformity on customer buyouts

If essential components of the unit (e.g. motors) are provided by the customer and only the assembly of

these components is made by ITT Austria, the whole conformity must be proved by the customer!

EC- Declaration of Conformity

(only valid for units completely delivered by ITT Austria)

acc. to Machine Directive 2006/42/EG Appendix II A of European Parliament and Council of 17.05.2006.

Manufacturer: ITT Austria GmbH

A-2000 Stockerau, Ernst Vogel-Straße 2

Products: Pumps of model LM, LMN

The mentioned products correspond with the regulations of the EC-Machine Directive 2006/42/EG.

Used harmonised norms, especially

EN 809

EN ISO 12100 part 1

EN ISO 12100 part 2

EN 60204 part 1

Used national technical norms and specifications, especially

DIN 31001

For Declaration of Conformity of appliances and / or components (e.g. motors) used with the unit, refer to

attachments. The Declaration of Conformity expires, when the pump is installed into units, where no Declaration of

Conformity, acc. to Machine Directive 2006/42/EG, is existing.

Stockerau, 12.05.2009

.................. .................................... ................................... .......

Robert Salzbauer

Quality control

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 1

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

INHALTSVERZEICHNIS

Leistungsschild ........................................................ 2

1. Allgemeines........................................................... 3

1.1 Gewährleistung ................................................. 3

2. Sicherheitshinweise ............................................. 3

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung.....................................................3

2.2 Gefahren bei Nichtbeachtung der

Sicherheitshinweise................................................. 4

2.3 Sicherheitshinweise für den Betreiber............... 4

/ Bediener................................................................ 4

2.4 Sicherheitshinweise für Wartungs-, Inspektions-

und Montagearbeiten .............................................. 4

2.5 Eigenmächtiger Umbau und.............................. 4

Ersatzteilherstellung................................................ 4

2.6 Unzulässige Betriebsweisen ............................. 4

2.7 Bestimmungsgemäße Verwendung.................. 5

3. Ausführungsbeschreibung.................................. 5

3.1 Bauart................................................................ 5

3.2 Bezeichnungsschema .......................................5

3.3 Wellenabdichtung.............................................. 6

3.4 Lagerung ...........................................................7

3.5 Kondenswasser................................................. 7

3.6 Richtwerte für Schalldruckpegel........................ 7

3.7 Zulässige Stutzenkräfte und Momente an den

Pumpenstutzen ... ................................................... 7

3.8 Maximal zulässige Betriebsdrücke und

Temperatur.............................................................. 8

4. Transport, Handhabung, Zwischenlagerung ..... 9

4.1 Transport, Handhabung .................................... 9

4.2 Zwischenlagerung / Konservierung................... 9

5. Aufstellung / Einbau ............................................. 9

5.1 Aufstellung des Aggregates .............................. 9

5.2 Anschluss der Rohrleitungen an die Pumpe... 10

5.3 Antrieb............................................................. 10

5.4 Elektrischer Anschluss .................................... 11

5.5 Endkontrolle .................................................... 11

6. Inbetriebnahme, Betrieb, Außerbetriebnahme. 11

6.1 Erstinbetriebnahme ......................................... 11

6.2 Antriebsmaschine einschalten.........................11

6.3 Wiederinbetriebnahme ....................................11

6.4 Grenzen des Betriebes....................................11

6.5 Schmierung .....................................................12

6.6 Überwachung...................................................12

6.7 Außerbetriebnahme.........................................12

6.8 Zwischenlagerung / Längerer Still-stand .........12

7. Instandhaltung, Wartung....................................13

7.1 Allgemeine Hinweise .......................................13

7.2 Gleitringdichtungen..........................................13

7.3 Motorlager........................................................13

7.4 Reinigung der Pumpe......................................13

8. Demontage der Pumpe und Reparatur .............13

8.1 Allgemeine Hinweise .......................................13

8.2 Allgemeines .....................................................13

9. Ersatzteilempfehlung, Reservepumpen............13

9.1 Ersatzteile........................................................13

9.2 Reservepumpen ..............................................14

10. Störungen - Ursachen und Behebung ............15

11. Motorbetriebsanleitung ...................................16

Schnittzeichnung LMN - Ausführung bis 7,5 kW

Motorleistung.............................................................54

Schnittzeichnung LMN - Ausführung ab 11 kW bis inkl.

55 kW Motorleistung..................................................56

Schnittzeichnung LM - Ausführung bis 4 kW

Motorleistung.............................................................58

Schnittzeichnung LM - Ausführung ab 5,5 kW bis inkl.

22 kW Motorleistung..................................................60

Schnittzeichnung LM - Ausführung ab 30 kW

Motorleistung und Typen 125 LM 315 U und 150 LM

250 U.........................................................................62

Gewichte....................................................................64

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 2

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

Leistungsschild

Type *) Typenbezeichnung der Pumpe

S/N *) Fabrikationsnummer

Year Baujahr

Q Förderstrom im Betriebspunkt

P Antriebsleistung im Betriebspunkt

H Förderhöhe (Energiehöhe) im Betriebspunkt

n Drehzahl

p

all w C

Maximal zulässiger Gehäuse-Betriebsdruck

(=der höchste Austrittsdruck bei der festgelegten Arbeitstemperatur, bis zu dem das

Pumpengehäuse verwendet werden kann).

t

max op

Maximal zulässige Arbeitstemperatur der

Förderflüssigkeit

Item No kundenspezifische Auftragsnummer

Imp∅ Außendurchmesser des Laufrades

*) Mit diesen Angaben sind für den Hersteller alle

Ausführungsdetails und Werkstoffe genau definiert.

Sie sind daher bei allen Rückfragen beim Hersteller

und bei der Bestellung von Ersatzteilen unbedingt

anzugeben.

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 3

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

1. Allgemeines

Dieses Produkt entspricht den Anforderungen der

Maschinenrichtlinie 2006/42/EG.

Das Personal für Montage, Bedienung,

Inspek

tion und Wartung muss die

entsprechenden Kenntnisse der Unfall-

verhütungsvorschriften bzw. Qualifikation für

diese Arbeiten a

ufweisen. Liegen beim

Personal nicht die entsprechenden Kenntnisse

vor, so ist dieses zu unterweisen.

Die Betriebssicherheit der gelieferten Pumpe bzw. des

gelieferten Aggregates (= Pumpe mit Motor) ist nur

beim bestimmungsgemäßen Gebrauch entsprechend

dem beiliegenden Datenblatt und / oder der

Auftragsbestätigung bzw. Kapitel 6 "Inbetriebnahme,

Betrieb, Außerbetriebnahme" gewährleistet.

Der Betreiber ist für die Einhaltung der Instruktionen

und Sicherheitsvorkehrungen gemäß dieser

Betriebsanleitung verantwortlich.

Ein störungsfreier Betrieb der Pumpe bzw. des

Aggregates wird nur dann erreicht, wenn die Montage

und Wartung nach den im Maschinenbau und in der

Elektrotechnik gültigen Regeln sorgfältig durchgeführt

wird.

Sofern nicht alle Informationen in dieser

Betriebsanleitung gefunden werden, ist rückzufragen.

Der Hersteller übernimmt für die Pumpe bzw. das

Aggregat keine Verantwortung, wenn diese

Betriebsanleitung nicht beachtet wird.

Diese Betriebsanleitung ist für künftige Verwendung

sorgfältig aufzubewahren.

Bei Weitergabe dieser Pumpe oder dieses Aggregates

an Dritte ist diese Betriebsanleitung sowie die in der

Auftragsbestätigung genannten Betriebsbedingungen

und Einsatzgrenzen unbedingt vollständig mitzugeben.

Diese Betriebsanleitung berücksichtigt weder alle

Konstruktionseinzelheiten und Varianten noch alle

möglichen Zufälligkeiten und Ereignisse, die bei

Montage, Betrieb und Wartung auftreten können.

Das Urheberrecht an dieser Betriebsanleitung

verbleibt uns, sie ist nur dem Besitzer der Pumpe bzw.

des Aggregates zum persönlichen Gebrauch

anvertraut. Die Bedienungsanleitung enthält

Vorschriften technischer Art und Zeichnungen, die

weder vollständig noch teilweise vervielfältigt,

verbreitet oder zu Zwecken des Wettbewerbs

unbefugt verwendet oder an andere mitgeteilt werden

dürfen.

1.1 Gewährleistung

Gewährleistung gemäß unseren Lieferbedingungen

bzw. der Auftragsbestätigung.

Instandsetzungsarbeiten während der Garantiezeit

dürfen nur durch uns durchgeführt werden oder setzen

unsere schriftliche Zustimmung voraus. Andernfalls

geht der Garantieanspruch verloren.

Längerfristige Garantien beziehen sich grundsätzlich

nur auf die einwandfreie Verarbeitung und

Verwendung des spezifizierten Materials.

Ausgenommen von der Garantie ist natürliche

Abnutzung und Verschleiß, sowie sämtliche

Verschleißteile wie beispielsweise Laufräder,

Wellenabdichtungen, Wellen, Wellenschutzhülsen,

Lager, Spalt- und Schleißringe, usw., weiters durch

Transport oder unsachgemäße Lagerung verursachte

Schäden.

Voraussetzung für die Gewährleistung ist, dass die

Pumpe bzw. das Aggregat gemäß der am

Typenschild, im Datenblatt und / oder der

Auftragsbestätigung angeführten Betriebsbedingungen eingesetzt wird. Das gilt insbesondere für die

Beständigkeit der Materialien sowie einwandfreie

Funktion der Pumpe und Wellenabdichtung.

Sollten die tatsächlichen Betriebsbedingungen in

einem oder mehreren Punkten abweichen, so muss

die Eignung durch Rückfrage bei uns schriftlich

bestätigt werden.

2. Sicherheitshinweise

Diese Betriebsanleitung enthält grundlegende

Hinweise, die bei der Aufstellung, Inbetriebnahme

sowie während des Betriebes und bei der Wartung zu

beachten sind.

Daher ist diese Betriebsanleitung unbedingt vor

Montage und Inbetriebnahme vom zuständigen

Fachpersonal bzw. dem Betreiber der Anlage zu

lesen und muss ständig griffbereit am Einsatzort der

Pumpe bzw. des Aggregates zur Verfügung stehen.

Diese Betriebsanleitung berücksichtigt nicht die

allgemeinen Unfallverhütungsvorschriften sowie

ortsbezogene Sicherheits- und / oder

Betriebsvorschriften. Für deren Einhaltung (auch

durch hinzugezogenes Montagepersonal) ist der

Betreiber verantwortlich.

Ebenso sind Vorschriften und Sicherheitsvorkehrungen bezüglich der Handhabung und

Entsorgung des geförderten Mediums und / oder

Hilfsmedien für Spülung, Sperrung, Schmierung, usw.,

insbesondere wenn diese explosiv, giftig, heiß, usw.

sind, nicht Teil dieser Betriebsanleitung.

Für die fachgerechte und vorschriftkonforme

Handhabung ist ausschließlich der Betreiber

verantwortlich.

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung

Die in dieser Betriebsanleitung enthaltenen

Sicherheitshinweise sind mit Sicherheitszeichen nach

DIN 4844 besonders gekennzeichnet:

Sicherheitshinweis!

Bei Nichtbeachtung kann die Pumpe und deren

Funktion beeinträchtigt werden.

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 4

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

Allgemeines Gefahrensymbol!

Personen können gefährdet werden.

Warnung vor elektrischer Spannung!

Direkt auf der Pumpe bzw. dem Aggregat angebrachte

Sicherheitshinweise müssen unbedingt beachtet und

in vollständig lesbarem Zustand gehalten werden.

In gleicher Weise, wie diese PumpenBetriebsanleitung sind auch alle eventuell

beiliegenden Betriebsanleitungen von Zubehör

(z.B. für Motor) zu beachten und verfügbar zu

halten.

2.2 Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann

zum Verlust jeglicher Schadensersatzansprüche

führen.

Nichtbeachtung kann folgende Gefährdung nach sich

ziehen :

Versagen wichtiger Funktionen der Maschine oder

Anlage.

Versagen von elektronischen Geräten und

Messinstrumenten durch Magnetfelder.

Gefährdung von Personen und deren

persönlichem Eigentum durch Magnetfelder.

Gefährdung von Personen durch elektrische,

mechanische und chemische Einwirkungen.

Gefährdungen der Umwelt durch Leckage von

gefährlichen Stoffen.

2.3 Sicherheitshinweise für den Betreiber

/ Bediener

In Abhängigkeit der Betriebsbedingungen sind

durch Verschleiß, Korrosion oder alterungsbedingt

die Lebensdauer und damit die spezifizierten

Eigenschaften begrenzt. Der Betreiber hat dafür

Sorge zu tragen, dass durch regelmäßige

Kontrolle und Wartung alle Teile rechtzeitig ersetzt

werden, die einen sicheren Betrieb nicht mehr

gewährleisten. Jede Beobachtung einer

abnormalen Betriebsweise oder einer

wahrnehmbaren Beschädigung verbietet die

weitere Benutzung.

Anlagen, bei denen der Ausfall oder das Versagen

zu Personen- oder Sachschäden führen kann,

sind mit Alarmeinrichtungen und / oder

Reserveaggregaten auszustatten und deren

Funktionstüchtigkeit in regelmäßigen Abständen

zu prüfen.

Besteht Verletzungsgefahr durch heiße oder kalte

Maschinenteile, müssen diese Teile bauseitig

gegen Berührung gesichert sein, bzw.

entsprechende Warnhinweise angebracht werden.

Berührungsschutz für sich bewegende Teile (z.B.

Kupplungsschutz) darf bei sich in Betrieb

befindlichen Anlagen nicht entfernt werden.

Bei Pumpen bzw. Aggregaten mit einem

Schallpegel über 85 dB(A) ist bei längerem

Aufenthalt in der unmittelbaren Umgebung ein

Gehörschutz zu verwenden.

Leckagen (z.B. der Wellenabdichtung)

gefährlicher Fördergüter (z.B. explosiv, giftig,

heiß) müssen so abgeführt werden, dass keine

Gefährdung für Personen und die Umwelt

entsteht. Gesetzliche Bestimmungen sind

einzuhalten.

Gefährdungen durch elektrische Energie sind

auszuschließen (z.B. durch Beachten der örtlich

geltenden Vorschriften für elektrische Anlagen).

Bei Arbeiten an spannungsführenden Bauteilen

vorher Netzstecker ziehen bzw. Hauptschalter

ausschalten und Sicherung herausdrehen. Ein

Motorschutzschalter ist vorzusehen.

2.4 Sicherheitshinweise für Wartungs-,

Inspektions- und Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle

Wartungs-, Inspektions- und Montagearbeiten von

autorisiertem und qualifiziertem Fachpersonal

ausgeführt werden, das sich durch eingehendes

Studium der Betriebsanleitung ausreichend

informiert hat.

Grundsätzlich sind Arbeiten an der Pumpe oder

am Aggregat nur im Stillstand und im drucklosen

Zustand durchzuführen. Alle Teile müssen

Umgebungstemperatur angenommen haben.

Sicherstellen, dass während der Arbeiten der

Motor von niemand in Betrieb gesetzt werden

kann. Die in der Betriebsanleitung beschriebene

Vorgehensweise zum Stillsetzen der Anlage muss

unbedingt eingehalten werden. Pumpen oder

Anlagen, die gesundheitsgefährdende Medien

fördern, müssen vor dem Zerlegen dekontaminiert

werden. Sicherheitsdatenblätter der jeweiligen

Fördermedien beachten. Unmittelbar nach

Abschluss der Arbeiten müssen alle Sicherheitsund Schutzeinrichtungen wieder angebracht bzw.

in Funktion gebracht werden.

2.5 Eigenmächtiger Umbau und

Ersatzteilherstellung

Umbau oder Veränderungen der Maschine sind nur

nach Absprache mit dem Hersteller zulässig.

Originalersatzteile und vom Hersteller autorisiertes

Zubehör dienen der Sicherheit.

Die Verwendung anderer Teile kann die Haftung für

die daraus entstehenden Folgen aufheben.

2.6 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Maschine ist nur

bei bestimmungsgemäßer Verwendung entsprechend

der nachfolgenden Kapitel der Betriebsanleitung

gewährleistet.

Die im Datenblatt und / oder der Auftragsbestätigung

angegebenen Grenzwerte dürfen auf keinen Fall

überschritten werden.

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 5

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

2.7 Bestimmungsgemäße Verwendung

2.7.1 Drehzahl, Druck, Temperatur

Anlagenseitig müssen geeignete Sicherheits-

maßnahmen vorgesehen sein, damit Drehzahl,

Druck und Temperatur in

der Pumpe und an der

Wellenabdichtung die im Datenblatt und / oder

der Auftragsbestätigung angegebenen

Grenzwerte mit Sicherheit nicht übersteigen.

Angegebene Zulaufdrücke (Systemdrücke)

dürfen auch nicht unterschritten werden.

Weiters sind Druckstöße, wie sie bei zu raschem

Abschalten der Anlage entstehen können, unbedingt

von der Pumpe fernzuhalten (z.B. durch druckseitiges

Rückschlagventil, Schwungscheibe, Windkessel).

Rasche Temperaturwechsel sind zu vermeiden. Sie

können einen Temperaturschock verursachen und zur

Zerstörung oder Beeinträchtigung der Funktion

einzelner Komponenten führen.

2.7.2 Zulässige Stutzenkräfte und Momente

Grundsätzlich muss die Saug-

und Druckleitung

so ausgeführt sein, dass möglichst geringe

Kräfte auf die Pumpe wirken. I

st dies nicht

durchführbar, so dürfen die im Kapitel 3.5

an

gegebenen Werte auf keinen Fall

überschritten werden. Dies gilt sowohl im

Betrieb als auch bei Stillstand der Pumpe, also

für alle in der Anlage vorkommenden Drücke

und Temperaturen.

2.7.3 NPSH

Das Fördermedium muss am Laufradeintritt

einen Mindestdruck NPSH aufweisen, damit

kavitationsfreies Arbeiten gesichert ist bzw. ein

Abschnappen der Pumpe verhindert wird. Diese

Bedingung ist erfüllt, wenn der Anlagen-NPSHWert (NPSHA) unter allen Betriebs

bedingungen

mit Sicherheit über dem Pumpen-NPSH-

Wert

(NPSHR) liegt.

Besonders bei Förderung von Flüssigkeit nahe dem

Siedepunkt ist auf den NPSH-Wert zu achten. Wenn

der Pumpen-NPSH-Wert unterschritten wird, kann

dies zu Materialschäden infolge Kavitation bis zu

Zerstörungen durch Überhitzen führen.

Der Pumpen-NPSH-Wert (NPSHR) ist bei jeder

Pumpentype in den Kennlinienblättern angegeben.

2.7.4 Rücklauf

In Anlagen, wo Pumpen in einem geschlossenen

System unter Druck (Gaspolster, Dampfdruck)

arbeiten, darf eine Entspannung des Gaspolsters auf

keinen Fall über die Pumpe erfolgen, da die

Rücklaufdrehzahl ein Vielfaches der Betriebsdrehzahl

sein kann und das Aggregat zerstört würde.

3. Ausführungsbeschreibung

3.1 Bauart

Die Pumpen der Baureihe LM und LMN sind

einstufige Spiralgehäusepumpen in Blockbauweise mit

Motor.

Die Pumpen eignen sich nicht für gefährliche

oder entflammbare Flüssigkeiten. Nicht

geeignet für den Einsatz im Ex-Bereich!

Die Motoren entsprechen DIN 42677-IM B5. Motor

und Pumpenwelle sind starr gekuppelt.

Die zulässigen Einsatzbedingungen und die Ausführungsdetails der gelieferten Pumpe sind im beiliegenden Datenblatt und / oder der Auftragsbestätigung

angegeben (siehe Bezeichnungsschema).

Einbaulage: LM und LMN-Pumpen sind für

Verwendung mit horizontaler Welle, Druckstutzen

oben, vorgesehen. Davon abweichende Einbaulagen

müssen zuvor vom Hersteller freigeben werden.

Max. Betriebsdruck: siehe Kapitel 3.8.

Die zur gelieferten Pumpe passende PrinzipSchnittzeichnung sowie das Gewicht der Pumpe und

des kompletten Aggregates finden Sie im Anhang.

3.2 Bezeichnungsschema

Auf Grund der Bezeichnung laut Datenblatt und / oder

der Auftragsbestätigung können alle Informationen

betreffend der gelieferten Pumpe in dieser Einbau-,

Betriebs- und Wartungsanleitung nachgelesen

werden, z.B.:

LMN 65 - 250 U1 V N 370 2

(0)

(1) (2) (3) (4) (5) (6) (7)

Position (0) - Bezeichnung des Basismodells:

LMN / LM - Blockpumpenausführung

Position (1) - Nenndurchmesser beim Druckstutzen, in

mm

Position (2) - Nenndurchmesser des Laufrades, in mm

Position (3) - Ausführung der Wellenabdichtung

Einfache Gleitringdichtung nach DIN 24960

l1k / EN 12756 Form U, nicht entlastet

U1 Kohle / Siliziumkarbid / EPDM (BQ1EGG)

U2 Kohle / Siliziumkarbid / Viton (BQ1VGG)

U3 Siliziumkarbid / Siliziumkarbid / Viton

(Q1Q1VGG)

Position (4) - Werkstoff des Laufrades

N = Grauguss Baureihe LMN (0.6020),

Baureihe LM (0.6025)

S = Bronze (2.1050.01) ), nur bei Baureihe LM

V = Edelstahl (1.4404), nur bei Baureihe LMN

Position (5) - Werkstoff des Gehäuses

N = Grauguss Baureihe LMN (0.6020),

Baureihe LM (0.6025)

keine andere Werkstoffausführung verfügbar

Position (6) - Motorleistung (in 1/10 kW)

Position (7) - Motorpolzahl - 2 polig = 2950 min

-1

bzw.

4 polig = 1450 min-1

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 6

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

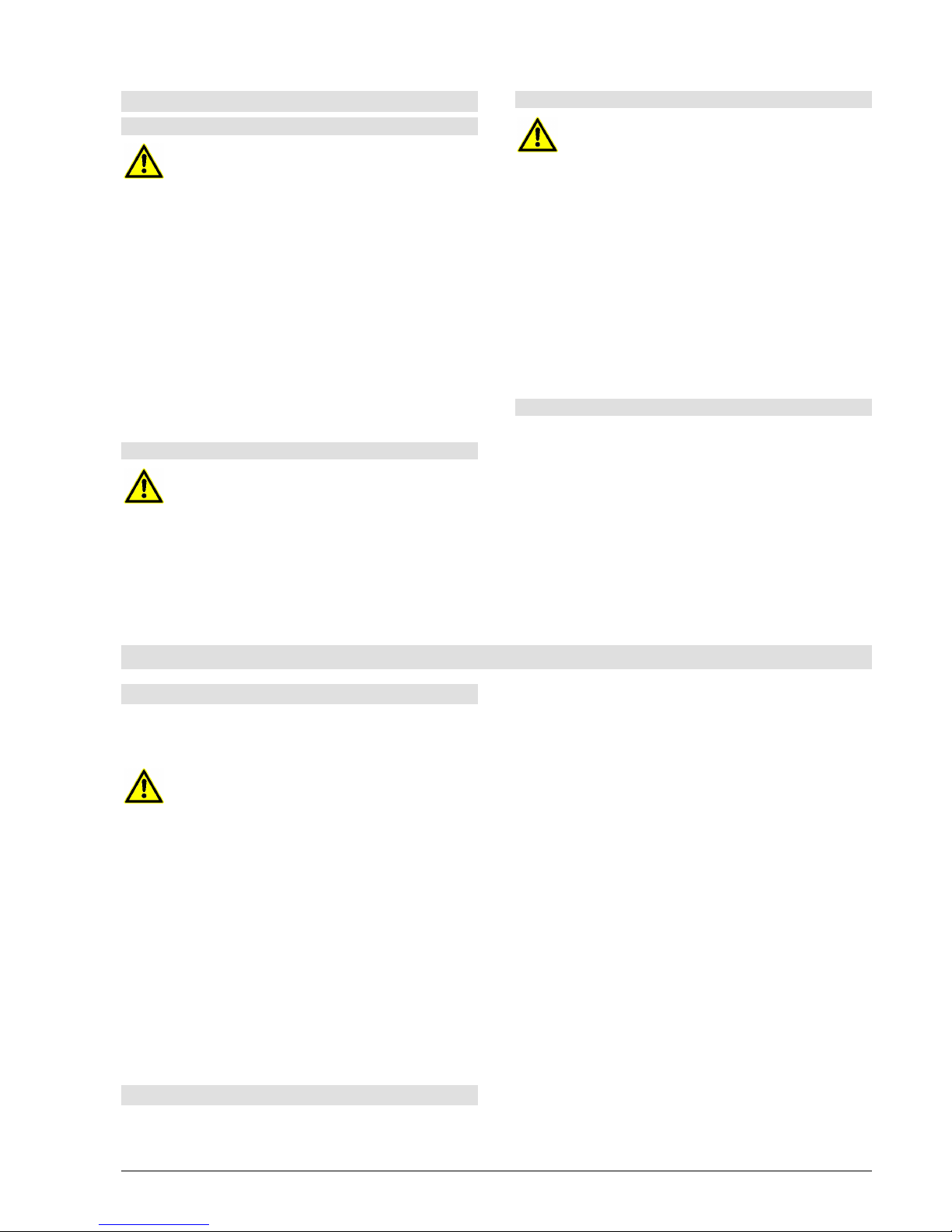

3.3 Wellenabdichtung

3.3.1 Aufbau der Gleitringdichtung

Diese Wellenabdichtung ist eine EinzelGleitringdichtung mit Einbaumaßen nach EN 12756

(DIN 24960) Ausführung "K". API Plan 02 / ISO Plan

00. Es ist keine zusätzliche Spülung des

Gleitringdichtungsraumes erforderlich. Der Gleitring-

dichtungsraum muss bei Betrieb der Pumpe stets mit

Flüssigkeit gefüllt sein.

Angaben über Werkstoffe und Einsatzbereich der

verwendeten Gleitringdichtungen entnehmen Sie dem

Datenblatt in der Betriebsanleitung bzw. der

Auftragsbestätigung.

Innerer Aufbau der Gleitringdichtung siehe folgende

Darstellungen.

LM LMN

Teilbezeichnungen:

1 Laufrad

18/G Zwischenwand

24 Welle

412 Winkelmanschette

447 Feder

472 Gleitring

474 Scheibe

475 Gegenring

481 Balg

484.1 Winkelring

485 Mitnehmer

DR Drossel

Teilbezeichnungen:

1 Laufrad

18/G Zwischenwand

24 Welle

GD1 Feder mit Mitnehmerwirkung

GD2 O-Ring (Welle)

GD3 Gleitringhalterung

GD4 O-Ring (Gleitring)

GD5 Gleitring

GD6 Gegenring

GD7 O-Ring (Gegenring)

Pumpengröße d1 d7 dL l1k Pumpengröße d1 d7 dL l1k

LM 65-315, LM 80-315

LM 100-160, LM 100-200

LM 100-250, LM 100-315

LM 125-250

40 58 32 45

LM 125-200, LM 125-315

LM 150-250, LM 150-315

50 70 42 47,5

LMN 32-125, LMN 32-160

LMN 32-200, LMN 40-125

LMN 40-160, LMN 40-200

LMN 40-250, LMN 50-125

LMN 50-160, LMN 50-200

LMN 50-250, LMN 65-125

LMN 65-160, LMN 65-200

LMN 80-160

22 37 18 37,5

LMN 65-160, LMN 65-250

LMN 80-200, LMN 80-250

28 43 24 42,5

LMN 80-250 33 43 29 42,5

Die eingetragenen Maße entsprechen Gleitringdichtungen nach EN 12756 mit Baulänge l1k.

Maße in mm unverbindlich - Technische Änderungen vorbehalten!

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 7

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

3.3.2 Allgemeine Hinweise

Die Wiederverwendung von Gleitring-

dichtungen, die bereits längere Zeit im Einsatz

waren, b

irgt die Gefahr von Undichtheiten an

der Gleitfläche nach dem Wiedereinbau. Es

wird daher der Ersatz der Gleitringdichtung

durch eine neue empfohlen. Die ausgebaute

Gleitringdichtung kann vom Hersteller überholt

werden und als Ersatz-Gleitringdichtung dienen.

3.3.3 Hinweise für die Montage

Auf größte Sauberkeit achten! Besonders die

Gleitflächen müssen sauber, trocken und

unbeschädigt bleiben. Auch keine Schmier-

oder Gleitmittel auf die Gleitflächen der

Gleitringdichtung auftragen.

Falls bei der Ersatzgleitringdichtung Gleitmittel

beigepackt ist, dann dieses verwenden.

Mineralische Fette oder Öle nur dann

verwenden, wenn völlig sicher ist, dass die

Elastomere der Gleitringdichtung ölbeständig

sind. Kein Silicon verwenden.

Nur Gleitmittel verwe

nden, von denen

sichergestellt ist, dass es zwischen ihnen und

dem Fördermedium zu keiner gefährlichen

Reaktion kommen kann.

Stellen Sie alle erforderlichen Teile bereit, damit

die Montage zügig vor sich geht. Die Gleitmittel

wirken nur kurze Zeit, so

dass danach die

Verschiebbarkeit und damit die automatische

Einstellung der Elastomere verloren geht.

Schieben Sie die Elastomere nie über scharfe

Kanten. Falls erforderlich Montagehülsen

verwenden.

Gleitringdichtungen mit Faltenbälgen bei Mon-

tage so schieben, dass der Balg zusammengedrückt und nicht gestreckt wird (Reißgefahr!).

3.4 Lagerung

Die Lagerung erfolgt in den Wälzlagern des Motors.

Die Lager sind auf Lebensdauer fettgeschmiert und

somit wartungsfrei.

3.5 Kondenswasser

Bei Motoren, die starken Temperaturschwankungen

oder extremen klimatischen Verhältnissen ausgesetzt

sind, empfehlen wir die Verwendung eines Motors mit

Stillstandsheizung um eine Kondenswasserbildung im

Motorinneren zu verhindern. Während des

Motorbetriebes darf die Stillstandsheizung nicht

eingeschaltet sein.

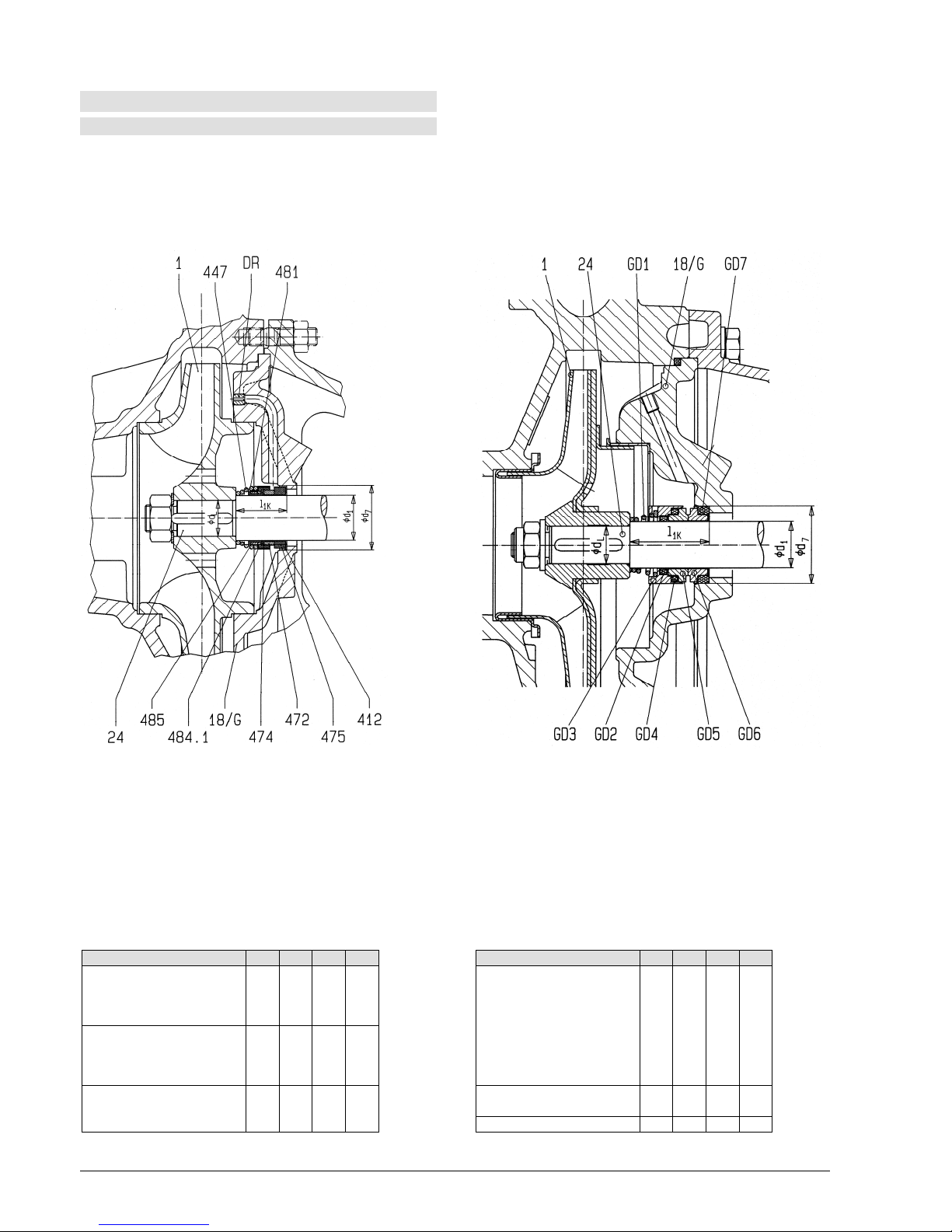

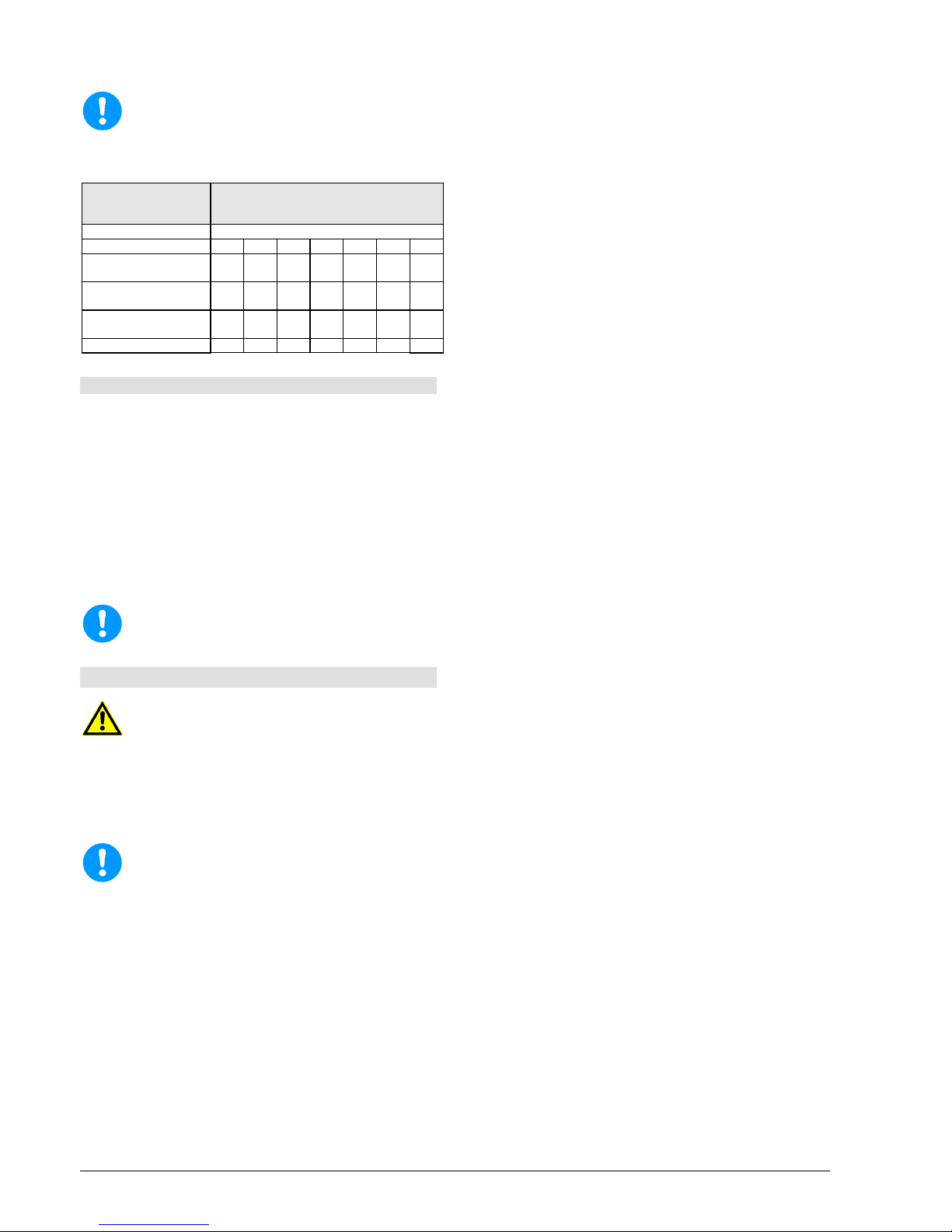

3.6 Richtwerte für Schalldruckpegel

Schalldruckpegel LpA in dB(A)

Pumpe alleine Pumpe + Motor

Nennleist

ungsbed

arf P

N

in

kW

2950

min-1

1450

min-1

2950

min-1

1450

min-1

0,55 50,5 49,5 58,0 52,0

0,75 52,0 51,0 59,0 54,0

1,1 54,0 53,0 60,0 55,5

1,5 55,5 55,0 63,5 57,0

2,2 58,0 57,0 64,5 59,0

3,0 59,5 58,5 68,5 61,0

4,0 61,0 60,0 69,0 63,0

5,5 63,0 62,0 70,0 65,0

7,5 64,5 63,5 70,5 67,0

11,0 66,5 65,5 72,0 69,0

15,0 68,0 67,0 72,5 70,0

18,5 69,0 68,5 73,0 70,5

22,0 70,5 69,5 74,5 71,0

30,0 72,0 71,0 75,0 72,0

37,0 73,0 76,0

45,0 74,0 77,0

55,0 75,5 78,0

Schalldruckpegel LpA gemessen in 1 m Abstand vom

Pumpenumriss nach DIN 45635, Teil 1 und 24. Raum- und

Fundamenteinflüsse sind nicht berücksichtigt. Die Toleranz für

diese Werte beträgt ±3 dB(A).

Zuschlag bei 60 Hz-Betrieb:

Pumpe allein: −

Pumpe mit Motor: +4 dB(A)

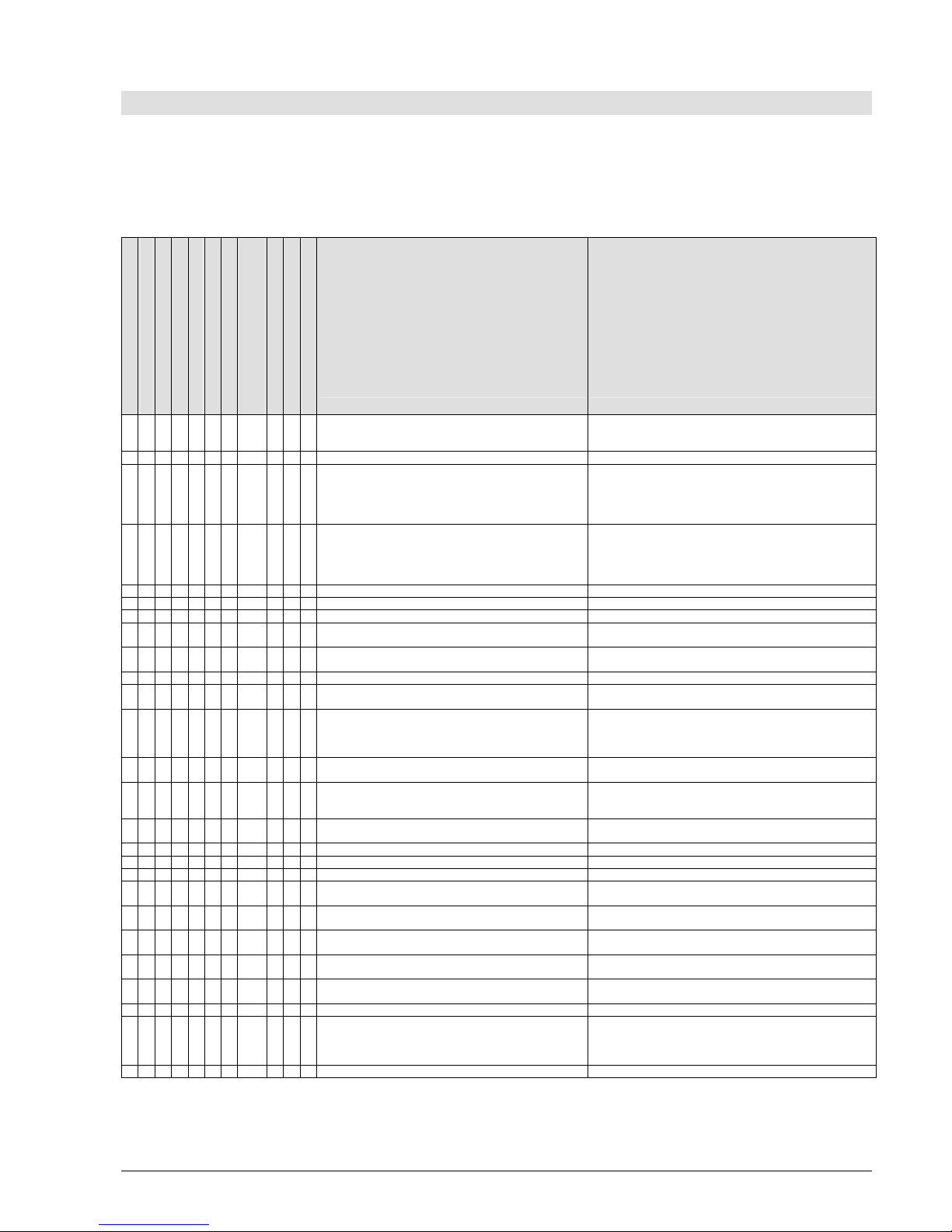

3.7 Zulässige Stutzenkräfte und Momente

an den Pumpenstutzen ...

... in Anlehnung an die Europump-Empfehlung für

Pumpen nach ISO 5199.

Die Angaben für Kräfte und Momente gelten nur für

statische Rohrleitungslasten. Alle Werte für Kräfte und

Momente sind auf den Standardwerkstoff 0.6020

(Baureihe LMN) bzw. 0.6025 (Baureihe LM) bezogen.

Abb. 1

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 8

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

Saugstutzen Druckstutzen

Kräfte in N Momente in Nm Kräfte in N Momente in Nm Baugrößen

∅DN

Fx Fy Fz

∑F

Mx My Mz

∑M

∅DN

Fx Fy Fz

∑F

Mx My Mz

∑M

LMN 32-125 50 465 420 380 730 395 280 322 575 32 255 240 295 465 310 210 240 450

LMN 32-160 50 465 420 380 730 395 280 322 575 32 255 240 295 465 310 210 240 450

LMN 32-200 50 465 420 380 730 395 280 322 575 32 255 240 295 465 310 210 240 450

LMN 40-125 65 590 520 475 925 420 310 335 615 40 310 280 350 550 365 255 295 535

LMN 40-160 65 590 520 475 925 420 310 335 615 40 311 280 350 550 365 255 295 535

LMN 40-200 65 590 520 475 925 420 310 335 615 40 312 280 350 550 365 255 295 535

LMN 40-250 65 590 520 475 925 420 310 335 615 40 313 280 350 550 365 255 295 535

LMN 50-125 65 590 520 475 925 420 310 335 615 50 420 380 465 730 395 280 325 575

LMN 50-160 65 590 520 475 925 420 310 335 615 50 420 380 465 730 395 280 325 575

LMN 50-200 65 590 520 475 925 420 310 335 615 50 420 380 465 730 395 280 325 575

LMN 50-250 65 590 520 475 925 420 310 335 615 50 420 380 465 730 395 280 325 575

LMN 65-125 80 700 630 575 1110 450 322 365 660 65 520 475 590 925 420 310 335 615

LMN 65-160 80 700 630 575 1110 450 322 365 660 65 520 475 590 925 420 310 335 615

LMN 65-200 80 700 630 575 1110 450 322 365 660 65 520 475 590 925 420 310 335 615

LMN 65-250 80 700 630 575 1110 450 322 365 660 65 520 475 590 925 420 310 335 615

LM 65-315 80 700 630 575 1110 450 322 365 660 65 520 475 590 925 420 310 335 615

LMN 80-160 100 940 840 760 1470 490 350 410 730 80 630 575 700 1110 450 322 365 660

LMN 80-200 100 941 840 760 1470 490 350 410 730 80 630 576 700 1110 450 322 365 660

LMN 80-250 100 942 840 760 1470 490 350 410 730 80 630 577 700 1110 450 322 365 660

LM 80-315 100 943 840 760 1470 490 350 410 730 80 630 578 700 1110 450 322 365 660

LM 100-160 125 1110 1000 900 1740 590 420 535 855 100 840 760 940 1470 490 350 410 730

LM 100-200 125 1110 1000 900 1740 590 420 535 855 100 840 760 940 1470 490 350 410 730

LM 100-250 125 1110 1000 900 1740 590 420 535 855 100 840 760 940 1470 490 350 410 730

LM 100-315 125 1110 1000 900 1740 590 420 535 855 100 840 760 940 1470 490 350 410 730

LM 125-200 150 1400 1260 1140 2200 700 490 575 1025 125 1000 900 1110 1740 590 420 535 855

LM 125-250 150 1400 1260 1140 2200 700 490 575 1025 125 1000 900 1110 1740 590 420 535 855

LM 125-270 150 1400 1260 1140 2200 700 490 575 1025 125 1000 900 1110 1740 590 420 535 855

LM 150-250 200 1880 1680 1510 2930 910 650 750 1350 150 1260 1140 1400 2200 700 490 575 1025

LM 150-315 200 1880 1680 1510 2930 910 650 750 1350 150 1260 1140 1400 2200 700 490 575 1025

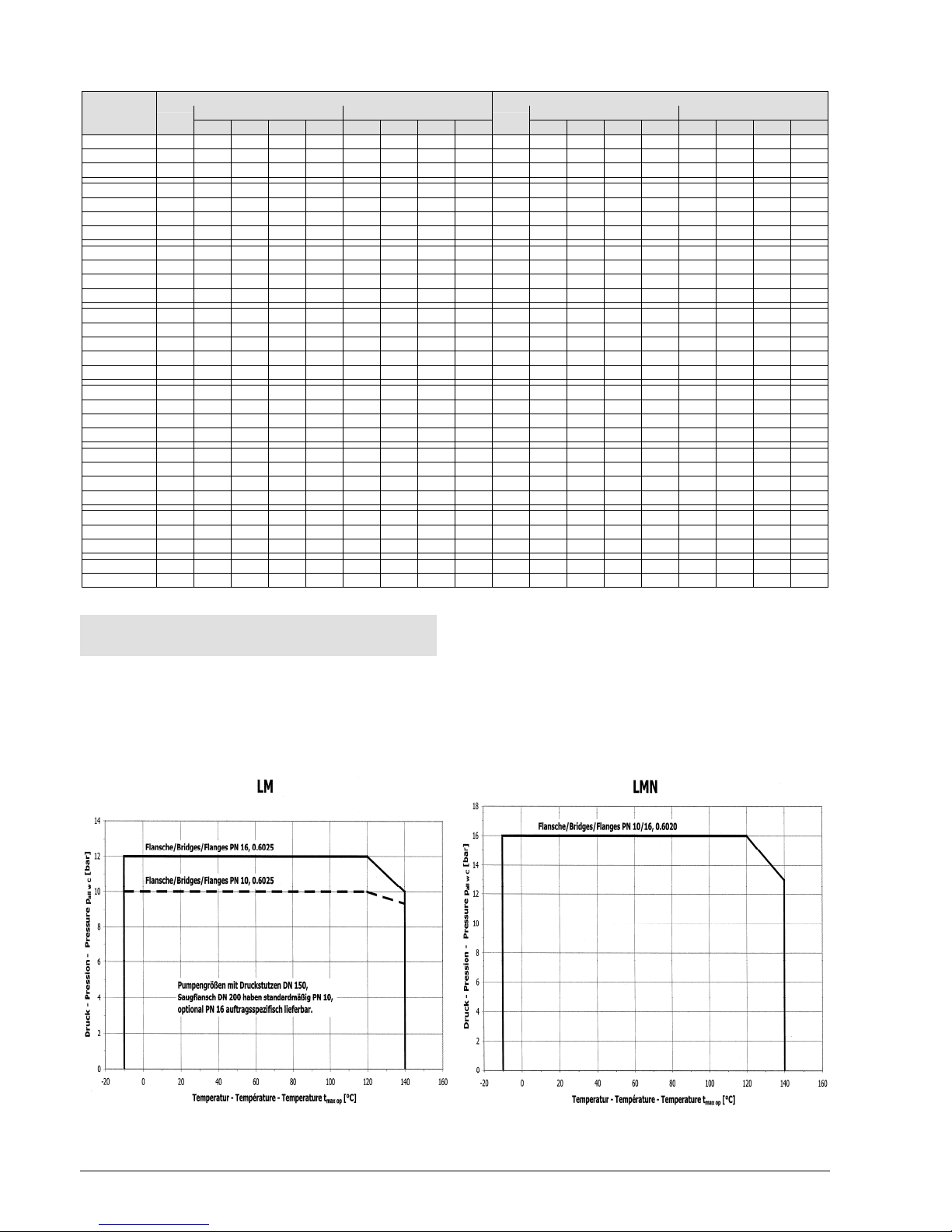

3.8 Maximal zulässige Betriebsdrücke

und Temperatur

Grundsätzlich gelten die im Datenblatt und / oder der

Auftragsbestätigung sowie am Leistungsschild

angegebenen Werte bezüglich Drücke und

Temperatur. Eine Über- oder Unterschreitung dieser

Werte ist unzulässig. Sind im Datenblatt und / oder der

Auftragsbestätigung keine Drücke und / oder

Temperatur festgelegt, so gelten die folgenden

Grenzen für Zulaufdruck und Raumtemperatur:

Zulaufdruck (Systemdruck) = Druck am

Pumpeneintritt: max. 5 bar

Raumtemperatur max. 40°C.

Bei Einsatz der Pumpen auch einschlägige Gesetze

und Vorschriften beachten (z.B. DIN 4747 oder DIN

4752, Abschnitt 4.5).

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 9

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

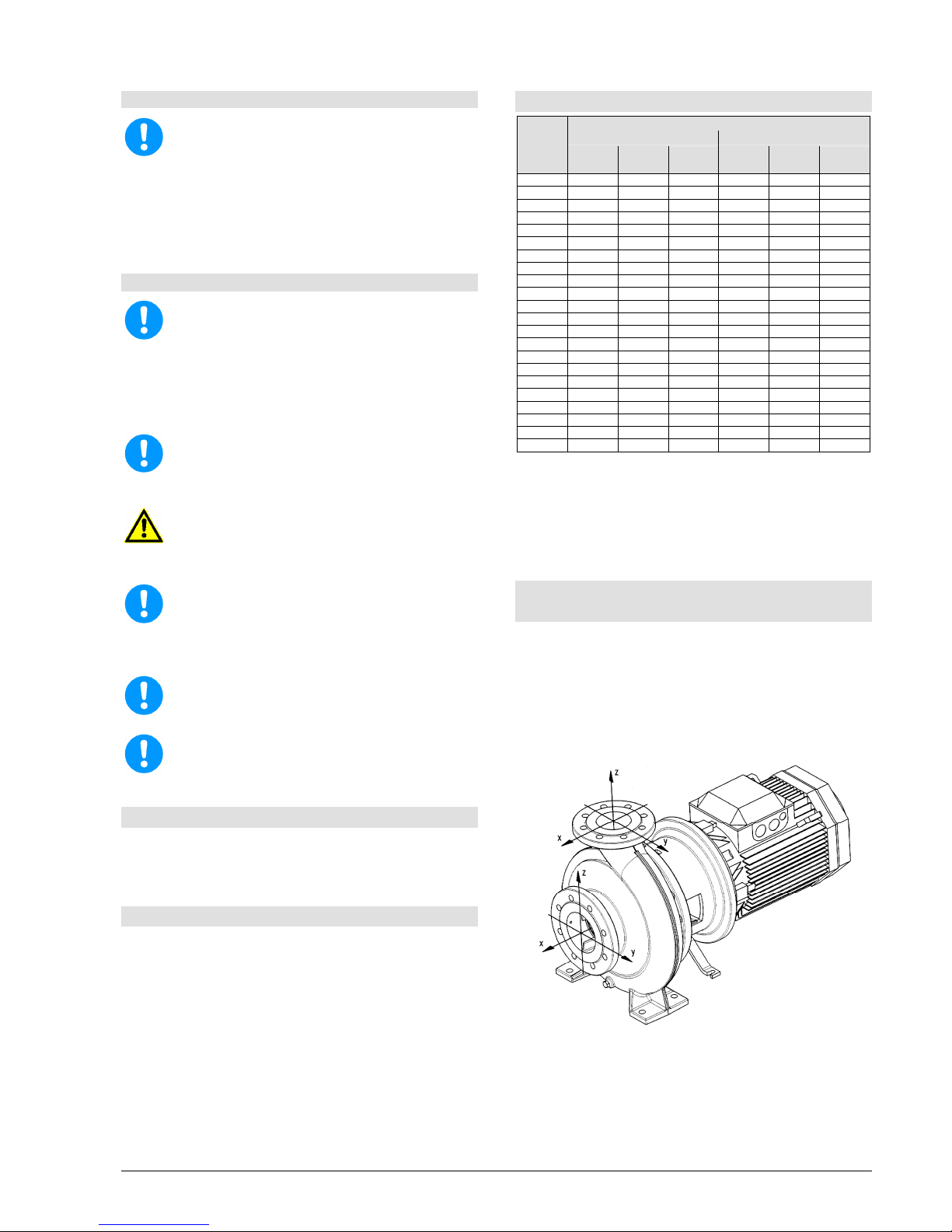

4. Transport, Handhabung, Zwischenlagerung

4.1 Transport, Handhabung

Überprüfen Sie die Pumpe / das Aggregat gleich

bei Anlieferung bzw. Eingang der Sendung auf

Vollständigkeit oder Schäden.

Der Transport der Pumpe / des Aggregates muss

fachgerecht und schonend durchgeführt werden.

Harte Stöße unbedingt vermeiden.

Die bei Auslieferung vom Werk vorgegebene

Transportlage beibehalten. Beachten Sie auch die

auf der Verpackung angebrachten Hinweise.

Saug- und Druckseite der Pumpe müssen

während Transport und Aufbewahrung mit

Stopfen verschlossen bleiben.

Entsorgen Sie die Verpackungsteile den

örtlichen Vorschriften entsprechend.

Hebehilfen (z.B. Stapler, Kran, Kranvorrichtung,

Flaschenzüge, Anschlagseile, usw.) müssen

ausreichend dimensioniert sein und dürfen nur

von dazu befugten Personen bedient werden.

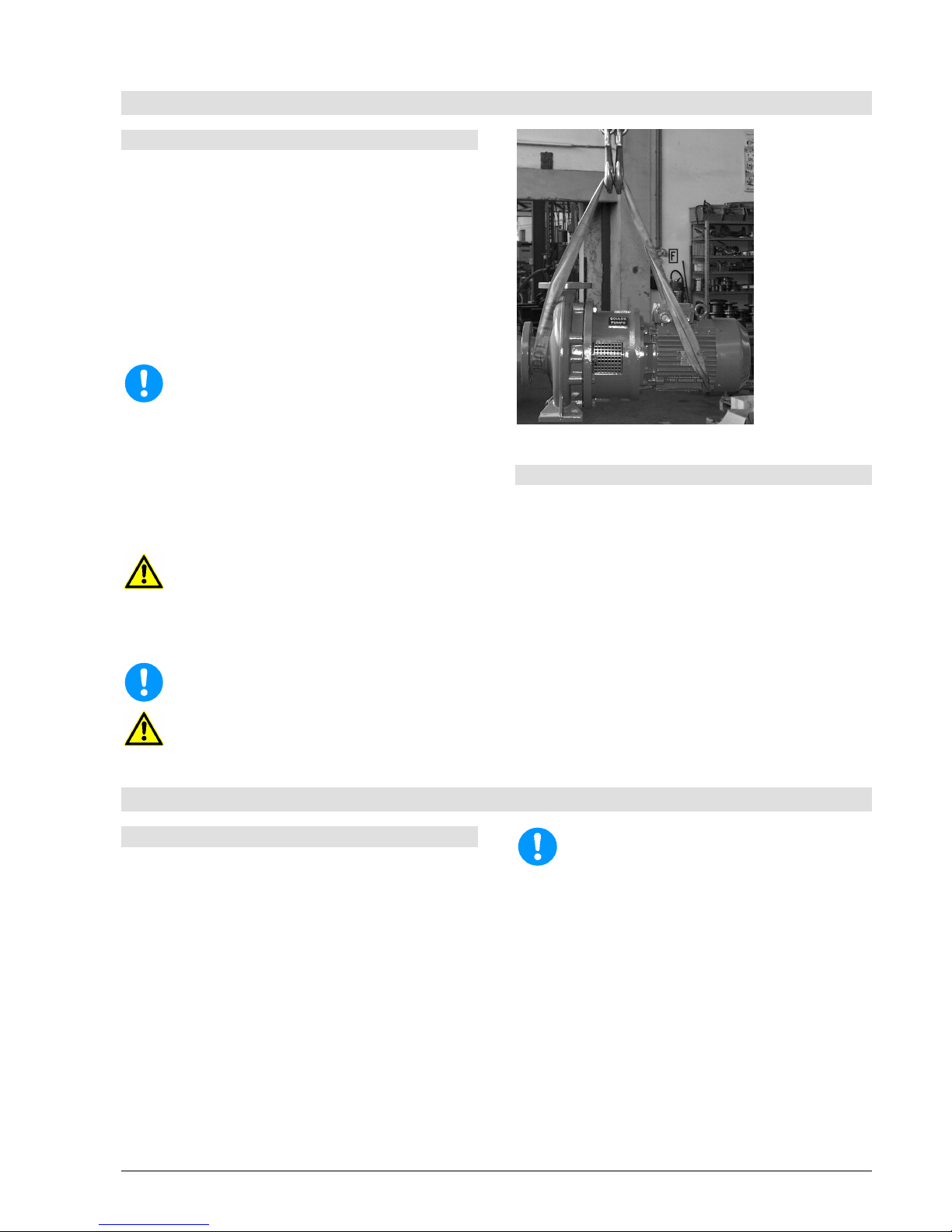

Das Anheben der Pumpe / des Aggregates darf

nur an stabilen Aufhängungspunkten wie

Gehäuse, Stutzen, Rahmen erfolgen. Bild 2 zeigt

die richtige Handhabung bei Krantransport.

Nicht unter schwebenden Lasten aufhalten,

allgemeine Unfallverhütungsvorschriften beachten. Solange die Pumpe / da

s Aggregat

nicht am endgültigen Aufstellungsort befestigt

ist, muss es gegen Umkippen und Abrutschen

gesichert sein.

Die Anschlagseile dürfen nicht an den Ringösen

des Motors oder an Wellen befestigt werden.

Ein Herausrutschen der Pumpe / des Aggregates aus der Transportaufhängung kann Personen- und Sachschäden verursachen.

Bild 2

4.2 Zwischenlagerung / Konservierung

Pumpen oder Aggregate, die vor der Inbetriebnahme

längere Zeit zwischengelagert werden (max. 6 Monate), vor Feuchtigkeit, Vibrationen und Schmutz schützen (z.B. durch Einschlagen in Ölpapier oder Kunststofffolie). Die Aufbewahrung hat grundsätzlich an

einem von äußeren Einflüssen geschützten Ort, z.B.

unter trockenem Dach, zu erfolgen. Während dieser

Zeit müssen Saug- und Druckstutzen sowie alle anderen Zu- und Ablaufstutzen immer mit Blindflanschen

oder Blindstopfen verschlossen werden.

Bei längeren Zwischenlagerungszeiten können Konservierungsmaßnahmen an bearbeiteten Bauteiloberflächen und eine Verpackung mit Feuchtigkeitsschutz

notwendig werden!

5. Aufstellung / Einbau

5.1 Aufstellung des Aggregates

Die Pumpen müssen auf einem festen Unterbau festgeschraubt werden (z.B. Betonfundament, Stahlplatte,

Stahlträger, etc.). Der Unterbau muss allen während

des Betriebes entstehenden Belastungen standhalten.

Die Bauwerkgestaltung muss gemäss den

Abmessungen der Maßzeichnung vorbereitet sein. Die

Betonfundamente sollen eine ausreichende

Betonfestigkeit nach DIN 1045 oder gleichwertiger

Norm (min. BN 15) haben, um eine sichere,

funktionsgerechte Aufstellung zu ermöglichen.

Das Betonfundament muss abgebunden haben, bevor

das Aggregat aufgesetzt wird. Seine Oberfläche muss

waagrecht und eben sein. Die Lage und Größe der

Pumpenfüße und der Fundamentschrauben

entnehmen Sie der Maßzeichnung.

Als Fundamentschrauben können Spreizanker,

Klebeanker oder mit dem Fundament vergossene

Fundamentanker (Steinschrauben) verwendet werden.

Für Wartung und Instandhaltung ist genügend

Raum vorzusehen, besonders für das Auswechseln des Antriebsmotors oder des kom-

pletten Pumpenaggregates. Der Lüfter des

Motors muss genügend Kühlluft ansaugen kön-

nen. Daher ist mindestens 10 cm Abstand des

Ansauggitters zu einer Wand, etc. erforderlich.

Die Pumpe ist beim Aufsetzen auf das Fundament

mit Hilfe einer Wasserwaage (am Druckstutzen)

auszurichten. Die zulässige Lageabweichung beträgt 0,2 mm/m. Unterlagsbleche müssen in unmittelbarer Nähe der Fundamentanker eingesetzt

werden und alle plan aufliegen.

Werden von benachbarten Anlagenbauteilen

Schwingungen auf das Pumpenfundament

übertragen, muss dieses durch entsprechende

schwingungsdämpfende Unterlagen abgeschirmt

werden (Schwingungen von außen können die

Lagerung beeinträchtigen).

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 10

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

Soll die Übertragung von Schwingungen auf be-

nachbarte Anlagenbauteile vermieden werden, ist

das Fundament auf entsprechende schwingungsdämpfende Unterlagen zu gründen.

Die Dimensionierung dieser schwingungsisolie-

renden Unterlagen ist für jeden Anwendungsfall

verschieden und soll daher von einem

erfahrenen Fachmann durchgeführt werden.

5.2 Anschluss der Rohrleitungen an die

Pumpe

Die Pumpe darf auf keinen Fall als Festpunkt

für die Rohrleitung verwendet werden. Die

zulässigen Rohrleitungskräfte dürfen nicht

überschritten werden, siehe Kapitel 3.7.

5.2.1 Saug- und Druckleitung

Die Rohrleitungen müssen so bemessen und

ausgeführt sein, dass eine einwandfreie

Anströmung der Pumpe gewährleistet ist und

daher die Funktion der Pumpe nicht beeinträchtigt

wird. Besonderes Augenmerk ist auf die

Luftdichtheit von Saugleitungen und Einhaltung

der NPSH-Werte zu legen. Bei Saugbetrieb die

Saugleitung im horizontalen Teil zur Pumpe leicht

steigend verlegen, so dass keine Luftsäcke

entstehen. Bei Zulaufbetrieb die Zulaufleitung

leicht fallend zur Pumpe verlegen. Keine

Armaturen oder Krümmer unmittelbar vor dem

Pumpeneintritt vorsehen.

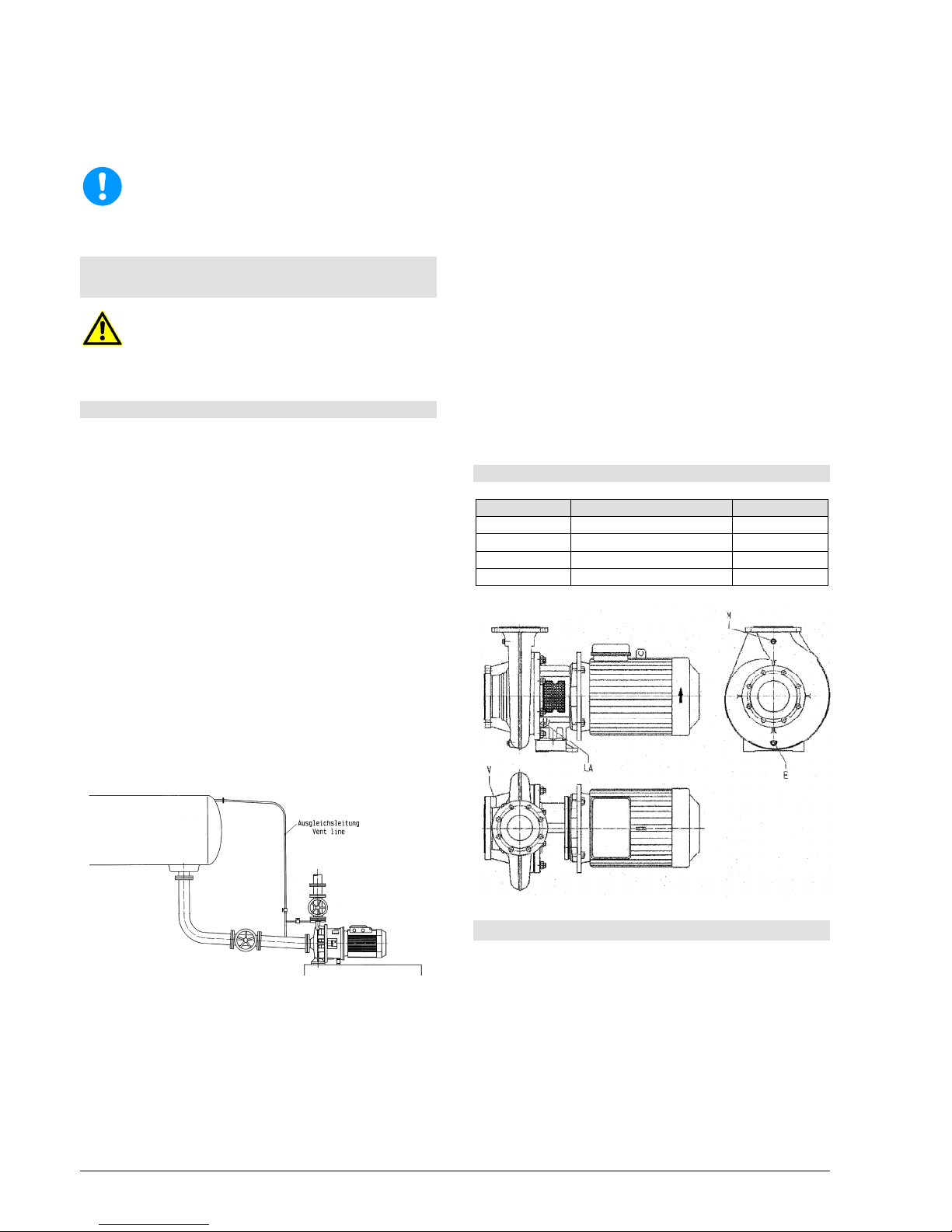

Bei Förderung aus unter Vakuum stehenden

Behältern ist die Anordnung einer

Vakuumausgleichsleitung vorteilhaft. Die

Rohrleitung soll eine Mindestnennweite von 25

mm aufweisen und muss über dem höchsten im

Behälter zulässigen Flüssigkeitsstand münden.

Eine zusätzliche absperrbare Rohrleitung (Bild 3) -

Pumpendruckstutzen-Ausgleichsleitung - erleichtert das Entlüften der Pumpe vor dem Anfahren.

Bild 3

Achten Sie bei der Leitungsführung auf die

Zugängigkeit zur Pumpe bezüglich Wartung,

Montage, Demontage und Entleerung.

"Zulässige Stutzenkräfte und Momente an den

Pumpenstutzen ..." (Kapitel 3.7) beachten.

Wenn in den Rohrleitungen Kompensatoren

verwendet werden, so sind diese so abzufangen,

dass die Pumpe nicht durch den Druck in der

Rohrleitung unzulässig hoch belastet wird.

Vor Anschluss an die Pumpe: Schutz-

abdeckungen der Pumpenstutzen entfernen.

Vor Inbetriebnahme muss das Rohrsystem,

installierte Armaturen und Apparate von

Schweißperlen, Zunder usw. gereinigt werden.

Anlagen, die in direktem oder indirektem

Zusammenhang mit Trinkwassersystemen

stehen, sind vor Einbau und Inbetriebnahme von

eventuellen Verunreinigungen sicher zu befreien.

Zum Schutz der Wellenabdichtung (insbesondere

Gleitringdichtungen) vor Fremdkörpern empfohlen

im Anfahrbetrieb: Sieb 800 Mikron in Saug- /

Zulaufleitung.

Wird das Rohrsystem mit eingebauter Pumpe

abgedrückt, dann: maximal zulässigen

Gehäuseenddruck der Pumpe bzw. der

Wellenabdichtung beachten, siehe Datenblatt und

/ oder der Auftragsbestätigung.

Bei Entleerung der Rohrleitung nach Druckprobe

Pumpe entsprechend konservieren (sonst

Festrosten und Probleme bei Inbetriebnahme).

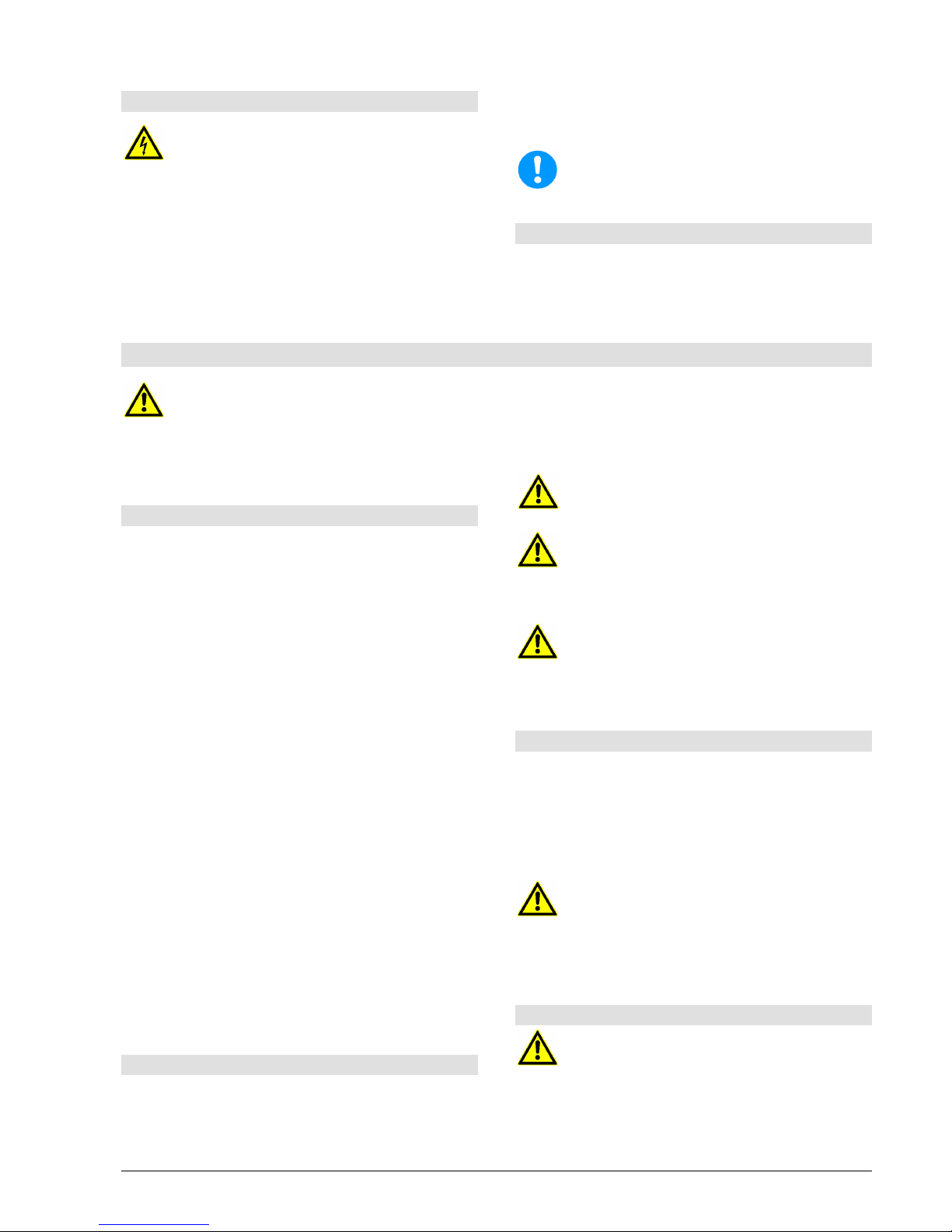

5.2.2 Zusatzanschlüsse

Folgende Zusatzanschlüsse sind vorhanden:

Anschluss Beschreibung Dimension

E Entleerung der Pumpe

R3/8"

LA Leckflüssigkeit R1/2"

M Manometer R1/4"

V*) Vakuummeter*) R1/4"

*) ... optional, auf Wunsch gebohrt

5.3 Antrieb

Die Motorausführung ihrer Pumpe entnehmen Sie der

Auftragsbestätigung und dem Motorleistungsschild.

Die Betriebsanleitung des Motorherstellers ist zu

beachten.

Wenn im Zuge der Reparatur ein neuer Motor

verwendet wird, dann ist folgendes zu beachten:

Der Motor muss den in Blatt 1130.1A608D

genannten Anforderungen entsprechen (bei

Bedarf beim Pumpenlieferanten anfordern).

Motorstummel und Motorflansch des neuen

Motors gut säubern (Lackreste entfernen).

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 11

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

5.4 Elektrischer Anschluss

Der Elektroanschluss darf nur durch einen

befugten Elektrofachmann erfolgen. D

ie in der

Elektrotechnik gültigen Regeln und Vorschriften, insbesondere hinsichtlich Schutzmaßnah-

men sind zu beachten. Die Vorschriften der

örtlichen nationalen Energieversorgungsunternehmen sind ebenso einzuhalten.

Vor Beginn der Arbeiten die Angaben auf dem

Motorleistungsschild auf Übereinstimmung mit dem

örtlichen Stromnetz überprüfen. Das Anklemmen der

Stromzuführungskabel des gekuppelten Antriebs-

motors ist entsprechend dem Schaltplan des

Motorherstellers vorzunehmen. Ein Motorschutzschalter ist vorzusehen.

Eine Überprüfung der Drehrichtung darf nur bei

gefüllter Pumpe erfolgen. Jeder Trockenlauf

führt zu Zerstörungen an der Pumpe.

5.5 Endkontrolle

Das Aggregat muss sich an der Steckwelle von Hand

leicht durchdrehen lassen.

6. Inbetriebnahme, Betrieb, Außerbetriebnahme

Die Anlage darf nur von Personal in Betrieb

genommen werden, das mit den örtlichen

Sicherheitsbestimmungen und mit dieser

Betriebsanleitung (insbesondere mit den darin

enthaltenen Sicherheitsvorschriften und

Sicherheitshinweisen) vertraut ist.

6.1 Erstinbetriebnahme

Vor dem Einschalten der Pumpe muss sichergestellt

sein, dass nachstehende Punkte geprüft und

durchgeführt wurden:

Vor der Erstinbetriebnahme sind keine Schmier-

maßnahmen notwendig.

Pumpe und Saugleitung müssen bei

Inbetriebnahme vollständig mit Flüssigkeit gefüllt

sein.

Bei Drehzahlen unter 1000 min-1

(drehzahlgeregelte Anlagen) muß bei vertikaler

Einbaulage vor der Erstinbetriebnahme der

Gleitringdichtungsraum entlüftet werden.

Aggregat noch einmal von Hand aus durchdrehen

und leichten, gleichmäßigen Gang prüfen.

Kontrollieren, ob Laternenschutzbleche montiert

sind und alle Sicherheitseinrichtungen betriebsbereit sind.

Schieber in Saug- bzw. Zulaufleitung öffnen.

Druckseitigen Schieber auf ca. 25% der

Auslegungs-Fördermenge einstellen. Bei Pumpen

mit Druckstutzen-Nennweite kleiner DN 200 kann

der Schieber beim Anfahren auch geschlossen

bleiben.

Sicherstellen, dass das Aggregat vorschriftgerecht

elektrisch mit allen Schutzeinrichtungen angeschlossen ist.

Kurz Ein- und Ausschalten und dabei

Drehrichtung kontrollieren. Sie muss dem

Drehrichtungspfeil auf der Antriebslaterne

entsprechen.

6.2 Antriebsmaschine einschalten.

Sofort (max. 30 Sekunden bei 50 Hz bzw. max. 20

Sekunden bei 60 Hz Stromversorgung) nach dem

Hochlauf auf die Betriebsdrehzahl druckseitigen

Schieber öffnen und damit den gewünschten

Betriebspunkt einstellen. Die am Typenschild bzw.

im Datenblatt und / oder der Auftragsbestätigung

angegebenen Förderdaten müssen eingehalten

werden. Jede Änderung ist nur nach Rücksprache

mit dem Hersteller zulässig!

Der Betrieb mit geschlossenem Absperrorgan

in der Saug-

und / oder Druckleitung ist nicht

zulässig.

Bei Anfahren gegen fehlenden Gegendruck ist

dieser durch druckseitiges Drosseln herzustellen (

Schieber nur wenig öffnen). Nach

Erreichen des vollen Gegendruckes Schieber

öffnen.

Erreicht die Pumpe nicht die vorgesehene

Förderhöhe oder treten atypische Geräusche

oder Schwingungen auf: Pumpe wieder außer

Betrieb setzen (siehe Kapitel 6.7) und Urs

ache

suchen (siehe Kapitel 10).

6.3 Wiederinbetriebnahme

Bei jeder Wiederinbetriebnahme ist grundsätzlich wie

bei der Erstinbetriebnahme vorzugehen. Die Kontrolle

von Drehrichtung und Leichtgängigkeit des

Aggregates kann jedoch entfallen.

Eine automatische Wiederinbetriebnahme darf nur

dann erfolgen, wenn sichergestellt ist, dass die Pumpe

bei Stillstand mit Flüssigkeit gefüllt bleibt.

Besondere Vorsicht vor Berührung heißer

Maschinenteile und im ungeschützten Bereich

der Wellenabdichtung. Automatisch

gesteuerte

Anlagen können sich jederzeit und

überraschend einschalten. Anlagenseitig

entsprechende Warnschilder anbringen.

6.4 Grenzen des Betriebes

Die Einsatzgrenzen der Pumpe / des

Aggregates bezüglich Druck, Temperatur,

Leistung und Drehzahl sind i

m Datenblatt und /

oder der Auftragsbestätigung angegeben und

unbedingt einzuhalten!

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 12

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

Die auf dem Typenschild der Antriebsmaschine

angegebene Leistung darf nicht überschritten

werden.

Plötzlich auftretende Temperaturänderungen

(Temperaturschocks) sind zu vermeiden.

Pumpe und Antriebsmaschine sollen gleichmäßig

und erschütterungsfrei laufen, mindestens

wöchentlich kontrollieren.

6.4.1 Förderstrom min. / max.

Sofern in den Kennlinien oder Datenblättern keine

anderen Angaben gemacht sind, gilt:

Q

min

= 0,1 x Q

BEP

für Kurzzeitbetrieb

Q

min

= 0,3 x Q

BEP

für Dauerbetrieb

Q

max

= 1,2 x Q

BEP

für Dauerbetrieb *)

Q

BEP

= Förderstrom im Wirkungsgradoptimum

*) unter der Voraussetzung NPSH

Anlage

> (NPSH

Pumpe

+ 0,5 m)

6.4.2 Abrasive Medien

Beim Fördern von Flüssigkeite

n mit abrasiven

Bestandteilen ist ein erhöhter Verschleiß an

Hydraulik und Wellenabdichtung zu erwarten.

Die Inspektionsintervalle sollen gegenüber den

üblichen Zeiten reduziert werden.

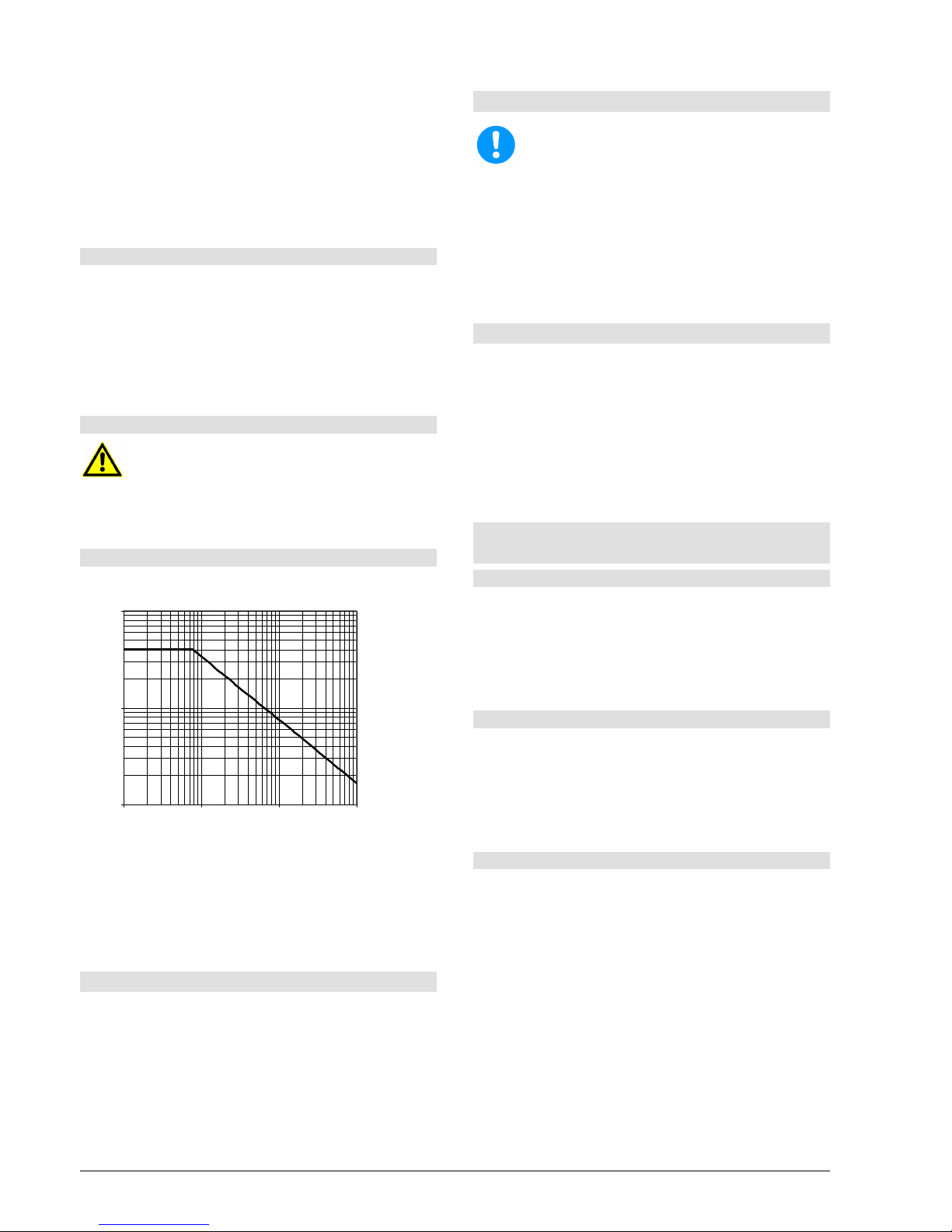

6.4.3 Zulässige Schalthäufigkeit

Die zulässige Schalthäufigkeit der Pumpe darf nicht

überschritten werden, siehe Diagramm 6.

Diagramm 6

Bei Elektromotoren ist die zulässige Schalthäufigkeit

der Betriebs- und Wartungsanleitung des

Motorlieferanten zu entnehmen.

Bei von einander abweichenden Werten ist die

kleinere Schalthäufigkeit zulässig.

6.5 Schmierung

Der Pumpenteil hat keine Lager und muss somit nicht

geschmiert werden.

Für die möglicherweise erforderliche Schmierung der

Motorlager bitte die Empfehlung in der Betriebs- und

Wartungsanleitung des Motorlieferanten beachten.

6.6 Überwachung

Regelmäßig durchgeführte Überwachungs-

und

Wartungsarbeiten verlängern die Lebensdauer

Ihrer Pumpe oder Anlage.

Pumpen, die funktionsbedingt einem chemischen

Angriff bzw. abrasiven Verschleiß ausgesetzt sind,

müssen periodisch auf chemischen oder abrasiven Abtrag inspiziert werden. Die Erstinspektion

ist nach einem halben Jahr durchzuführen. Alle

weiteren Inspektionsintervalle sind auf Grund des

jeweiligen Zustandes der Pumpe festzulegen.

6.7 Außerbetriebnahme

Schieber in der Druckleitung unmittelbar (max. 10

Sekunden) vor Abschaltung des Motors schließen.

Nicht erforderlich, wenn druckbelastete Rückschlagklappe vorhanden ist.

Antriebsmaschine abschalten. Auf ruhigen Auslauf

achten.

Schieber auf der Saugseite schließen.

Bei Frostgefahr Pumpe und Leitungen vollständig

entleeren.

6.8 Zwischenlagerung / Längerer Stillstand

6.8.1 Zwischenlagerung neuer Pumpen

Wenn die Inbetriebnahme längere Zeit nach der Lieferung erfolgen soll, empfehlen wir zur Zwischenlagerung der Pumpe die folgenden Maßnahmen:

Pumpe an einem trockenen Ort lagern.

Durchdrehen der Pumpe von Hand einmal

monatlich.

6.8.2 Maßnahmen für längere Außerbetriebnahme

Pumpe bleibt eingebaut mit Betriebsbereitschaft:

In regelmäßigen Abständen sind Probeläufe von

einer Dauer von mindestens 5 Minuten durchzuführen. Die Zeitspanne zwischen den Probeläufen

hängt von der Anlage ab, sollte jedoch mindestens

1x pro Woche durchgeführt werden.

6.8.3 Längerer Stillstand

Inbetriebnahme ist als Erstinbetriebnahme zu

verstehen (siehe Kapitel 6).

a) Gefüllte Pumpen

Reservepumpen 1x wöchentlich kurz ein- und

sofort wieder ausschalten. Eventuell alternativ als

Hauptpumpe betreiben.

Steht die Reservepumpe unter Druck und

Temperatur: alle vorhandenen Sperr- und

Spülsysteme eingeschaltet lassen.

Nach 5 Jahren Motorlager erneuern.

b) Leerstehende Pumpen

Mindestens 1x wöchentlich von Hand aus

durchdrehen (nicht einschalten wegen

Trockenlauf).

Nach 5 Jahren Motorlager erneuern.

1,0

10,0

100,0

1 10 100 1000

Motorleistung [kW]

max. zulässige Anläufe pro Stunde

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 13

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

7. Instandhaltung, Wartung

7.1 Allgemeine Hinweise

Arbeiten an der Pumpe oder Anlage sind nur im

Stillstand durchzuführen. Beachten Sie

unbedingt Kapitel 2.

Instandhaltungsarbeiten und Wartung darf nur

von geschultem und erfahrenem Personal, das

mit dem Inhalt dieser Betriebsanleitung vert

raut

ist oder vom Service-

Personal des Herstellers

durchgeführt werden.

7.2 Gleitringdichtungen

Vor dem Öffnen der Pumpe unbedingt Kapitel 2

und Kapitel 8 beachten.

Tritt bei der Gleitringdichtung tropfenweise

Fördermedium aus, so ist diese beschädigt und muss

ersetzt werden.

7.3 Motorlager

Nach durchschnittlich 5 Jahren ist das Fett in den

Motorlagern so gealtert, dass ein Austausch der Lager

empfehlenswert ist. Jedoch sind die Lager nach

spätestens 25000 Betriebsstunden zu ersetzen bzw.

entsprechend der Wartungsanleitung des Motorlieferanten, wenn dieser eine kürzere Wartungsdauer

empfiehlt.

7.4 Reinigung der Pumpe

Äußerliche Verschmutzung an der Pumpe

beeinträchtigt die Wärmeabführung. Daher ist in

regelmäßigen Abständen (je nach

Verschmutzungsgrad) die Pumpe mit Wasser zu

reinigen.

Die Pumpe darf nicht mit unter Druck

stehendem Wasser (z.B. Hochdruckreiniger)

gereinigt werden - Wassereintritt in Lager.

8. Demontage der Pumpe und Reparatur

8.1 Allgemeine Hinweise

Reparaturen an

der Pumpe oder Anlage dürfen

nur von autorisiertem Fachpersonal oder durch

Fachpersonal des Herstellers durchgeführt

werden.

Bei Ausbau der Pumpe unbedingt Kapitel 2

sowie Kapitel 4.1 beachten.

Für Montagen und Reparaturen stehen auf

Anforderung geschulte Kundendienst-Monteure

zur Verfügung.

Pumpen, die gesundheitsgefährdende Flüssig-

keiten fördern, müssen dekontaminiert werden.

Beim Ablassen des Fördermediums ist darauf

zu achten, dass keine Gefährdungen für

Personen und Umwelt entsteht. Gesetzli

che

Bestim

mungen sind einzuhalten, ansonsten

besteht Lebensgefahr!

Vor Beginn der Demontage muss das Aggregat so

gesichert werden, dass es nicht eingeschaltet

werden kann.

Das Pumpengehäuse muss drucklos und entleert

sein.

Alle Absperrorgane in der Saug-, Zulauf- und

Druckleitung müssen geschlossen sein.

Alle Teile müssen Umgebungstemperatur

angenommen haben.

Ausgebaute Pumpe, Baugruppen oder

Einzel

teile gegen Umkippen oder Wegrollen

sichern.

Offene Flamme (Lötlampe, etc.) beim Zerlegen

nur dann al

s Hilfe verwenden, wenn dadurch

keine Brand-

oder Explosionsgefahr oder die

Gefahr der Entwicklung schädlicher Dämpfe

entsteht.

Nur Original-

Ersatzteile verwenden. Auf

richti

gen Werkstoff und passende Ausführung

achten.

8.2 Allgemeines

Demontage und Montage grundsätzlich nach der

zugehörigen Schnittzeichnung (im Anhang)

durchführen.

Es ist nur handelsübliches Werkzeug erforderlich.

Vor dem Zerlegen prüfen, ob die erforderlichen

Ersatzteile bereit liegen.

Die Pumpe immer nur so weit zerlegen, als dies für

den Austausch des zu reparierenden Teils erforderlich

ist.

9. Ersatzteilempfehlung, Reservepumpen

9.1 Ersatzteile

Die Ersatzteile sind für die Bedingungen eines

zweijährigen Dauerbetriebes auszuwählen. Falls keine

anderen Richtlinien zu beachten sind, werden die in

unten angeführter Liste angegebenen Stückzahlen für

Ersatzteile empfohlen (nach DIN 24296).

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 14

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

Zur Sicherung einer optimalen Verfügbarkeit

empfehlen wir, insbesondere bei Ausführungen

aus Sonderwerkstoffen und Gleitringdichtung,

auf Grund

der längeren Beschaffungszeiten

entsprechende Ersatzteile zu bevorraten.

Anzahl der Pumpen

(einschließlich Reservepumpen)

2 3 4 5 6/7 8/9 10/+

Ersatzteile Stückzahl der Ersatzteile

Laufrad 1 1 1 2 2 2 20%

Welle mit Passfedern

und Muttern

1 1 1 2 2 2 20%

Dichtungen für

Pumpengehäuse Sätze

4 6 8 8 9 12 150%

sonstige Dichtungen

Sätze

4 6 8 8 9 10 100%

Gleitringdichtung Satz 1 1 2 2 2 3 25%

Ersatzteilbestellung

Bei Ersatzteilbestellung bitten wir Sie um folgende

Angaben:

Type:

______________________________________________________________________

S/N (Auftrags Nr.)

___________________________________________________

Teilebezeichnungen

_______________________________________________

Schnittzeichnung

____________________________________________________

Alle Angaben finden Sie auf dem Datenblatt und / oder

der Auftragsbestätigung und der dazugehörigen

Schnittzeichnung.

Ersatzteile in trockenen Räumen und vor

Schmutz geschützt aufbewahren!

9.2 Reservepumpen

Für Pumpen in Anlagen, deren Ausfall

Men

schenleben gefährden bzw. hohe

Sachschäden oder Kosten verursachen können,

ist unbedingt eine ausreichende Anzahl von

Reservepumpen in der Anlage betriebsbereit zu

halten. Die Be

triebsbereitschaft ist durch

laufende Kontrolle sicherzu

stellen, siehe Kapitel

6.8.

Reservepumpen entsprechend Kapitel 6.8

aufbewahren!

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 15

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

10. Störungen - Ursachen und Behebung

Die angeführten Hinweise auf Ursachen und

Behebung von Störungen sollen zur Erkennung des

Problems dienen. Für Störungen, die der Betreiber

nicht selbst beseitigen kann oder will, steht der

Kundendienst des Herstellers zur Verfügung. Bei

Reparaturen und Änderungen an der Pumpe durch

den Betreiber sind besonders die Auslegungsdaten

auf dem Datenblatt und / oder der Auftragsbestätigung

sowie Kapitel 2 dieser Betriebsanleitung zu beachten.

Gegebenenfalls ist das schriftliche Einverständnis des

Herstellers einzuholen.

Förderstrom zu gering

Förderstrom hört nach einiger Zeit auf

Förderhöhe zu gering

Förderhöhe zu hoch

Antriebsmaschine überlastet

Unruhiger Lauf der Pumpe

Zu hohe Temperatur in der Pumpe

Zu hohe Temperatur an der

Wellendichtung

Zu hohe Temperatur an der Lagerung

Undichtheit an der Pumpe

Zu starke Leckage der Wellendichtung

Ursache

Behebung

■

Gegendruck zu hoch Anlage auf Verunreinigungen überprüfen, Schieber geöffnet

Widerstände in der Druckleitung vermindern (Filter reinigen, ...)

größeres Laufrad verwenden (Antriebsleistung beachten)

■ ■

■

Gegendruck zu gering, Förderstrom zu groß druckseitigen Schieber drosseln

■ ■

Drehzahl zu hoch Drehzahl verringern

Drehzahl der Antriebsmaschine mit vorgeschriebener

Pumpendrehzahl (Leistungsschild) vergleichen

Bei Drehzahlregelung (Frequenzumformer) SollwertEinstellung kontrollieren

■ ■

Drehzahl zu klein Drehzahl erhöhen (verfügbare Antriebsleistung beachten)

Drehzahl der Antriebsmaschine mit vorgeschriebener

Pumpendrehzahl (Leistungsschild) vergleichen

Bei Drehzahlregelung (Frequenzumformer) SollwertEinstellung kontrollieren

■ ■

■ ■

Förderstrom zu klein Mindestfördermenge vergrößern (Schieber öffnen, Bypass)

■

Förderstrom zu groß Fördermenge verringern (Schieber drosseln)

■ ■

Laufraddurchmesser zu groß kleineres Laufrad verwenden

■ ■

Laufraddurchmesser zu klein

größeres Laufrad verwenden (verfügbare Antriebsleistung

beachten)

■ ■

■ ■

Pumpe und / oder Rohrleitung nich

t völlig mit Flüssigkeit

gefüllt

füllen

entlüften

■ ■ ■

Pumpe oder Saug- / Zulaufleitung verstopft reinigen

■ ■

Luftsack in Rohrleitung entlüften

Leitungsführung verbessern

■ ■ ■

■ ■

Saughöhe zu groß / NPSH der Anlage zu klein Flüssigkeitsspiegel erhöhen

Vordruck erhöhen

Widerstände der Zulauf-

/ Saugleitung verringern (Verlauf und

Nennweite ändern, Absperrorgane öffnen, Siebe reinigen)

■ ■ ■

Luft wird angesaugt Flüssigkeitsspiegel erhöhen

Vakuumdichtheit der Saugleitung prüfen und herstellen

■ ■ ■

Ansaugen von Luft durch die Wellenabdichtung Sperrleitung reinigen

Sperrdruck erhöhen

Wellenabdichtung erneuern

■ ■

Drehrichtung falsch

Zwei Phasen der Stromzuführung vertauschen (vom

Elektrofachmann durchzuführen)

■ ■

■

■

Verschleiß der Innenteile abgenützte Teile erneuern

■ ■ ■

Dichte und / oder Viskosität des Fördermediums zu hoch Rückfrage erforderlich

■

■ Riefen und Rauhigkeit an Welle Teil erneuern

■

■ Ablagerungen an Gleitringdichtung reinigen

gegebenenfalls Gleitringdichtung erneuern

■

■ Unwucht des Laufrades Verstopfungen / Ablagerungen beseitigen

ev. Laufrad erneuern; Welle auf Rundlauf prüfen

■ ■

■ ■ ■

Rohrleitungskräfte zu hoch (Aggregat verspannt) ändern (Rohrleitungen abfangen, Kompensatoren, etc.)

Fundamentplatte / Rahmen korrekt montiert / vergossen?

■ Elektrische Anspeisung nicht korrekt (2-Phasenlauf) Spannung aller Phasen kontrollieren

Kabelanschlüsse bzw. Sicherungen prüfen

■ Dichtung unzureichend Schrauben nachziehen

Dichtung erneuern

■

■

Lager schadhaft erneuern

■

Entlastungseinrichtung ungenügend Entlastungsbohrungen im Laufrad reinigen

abgenützte Teile ersetzen (Laufrad, Spaltringe)

an den bei Bestellung angegebenen Systemdruck / Zulaufdruck angleichen

■

Anlagenbedingte Schwingungen Rückfrage erforderlich

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 16

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

11. Motorbetriebsanleitung

Die nachstehenden

Anweisungen sind genau zu

befolgen, um die Sicherheit bei der Installation,

be

im Betrieb und bei der Wartung des Motors

zu gewährleisten. Alle Personen, die mit diesen

Aufgaben befasst sind, sind auf die vorliegende

Anleitung hinzuweisen. Die Nichtbefolgung der

hierin enthaltenen Anweisungen kann den

Verlust der Gewährleistung zur Folge haben.

Stromanschluss

Vergewissern Sie sich, dass die auf dem

Leistungsschild angegebene Spannung den

Werten Ihres Speisenetzes entspricht.

Die Erdung vor allen anderen Anschlüssen

vornehmen.

Es empfiehlt sich der Einbau eines

hochsensiblen Fehlerstrom-S

chutzschalters (30

mA) als

zusätzlicher Schutz gegen

lebensgefährliche Stromstöße im Falle einer

fehlerhaften Erdung.

Den Netzanschluss mit einem allpoligen Schalter oder

einer anderen Vorrichtung, die die allpolige

Netzausschaltung sichert (also alle Speiseleitungen

unterbricht) und einen Abstand der Öffnungskontakte

von mindestens 3 mm aufweist, vornehmen.

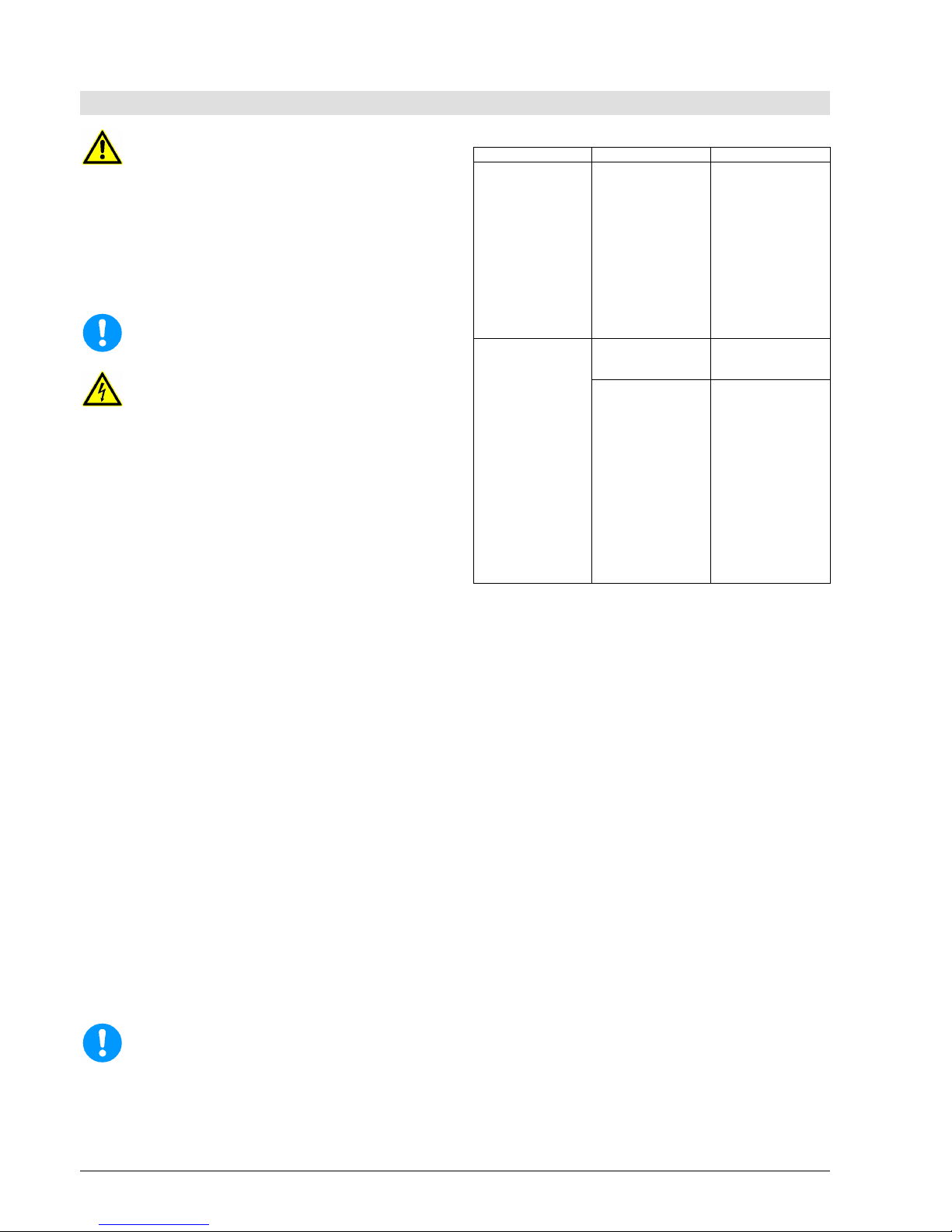

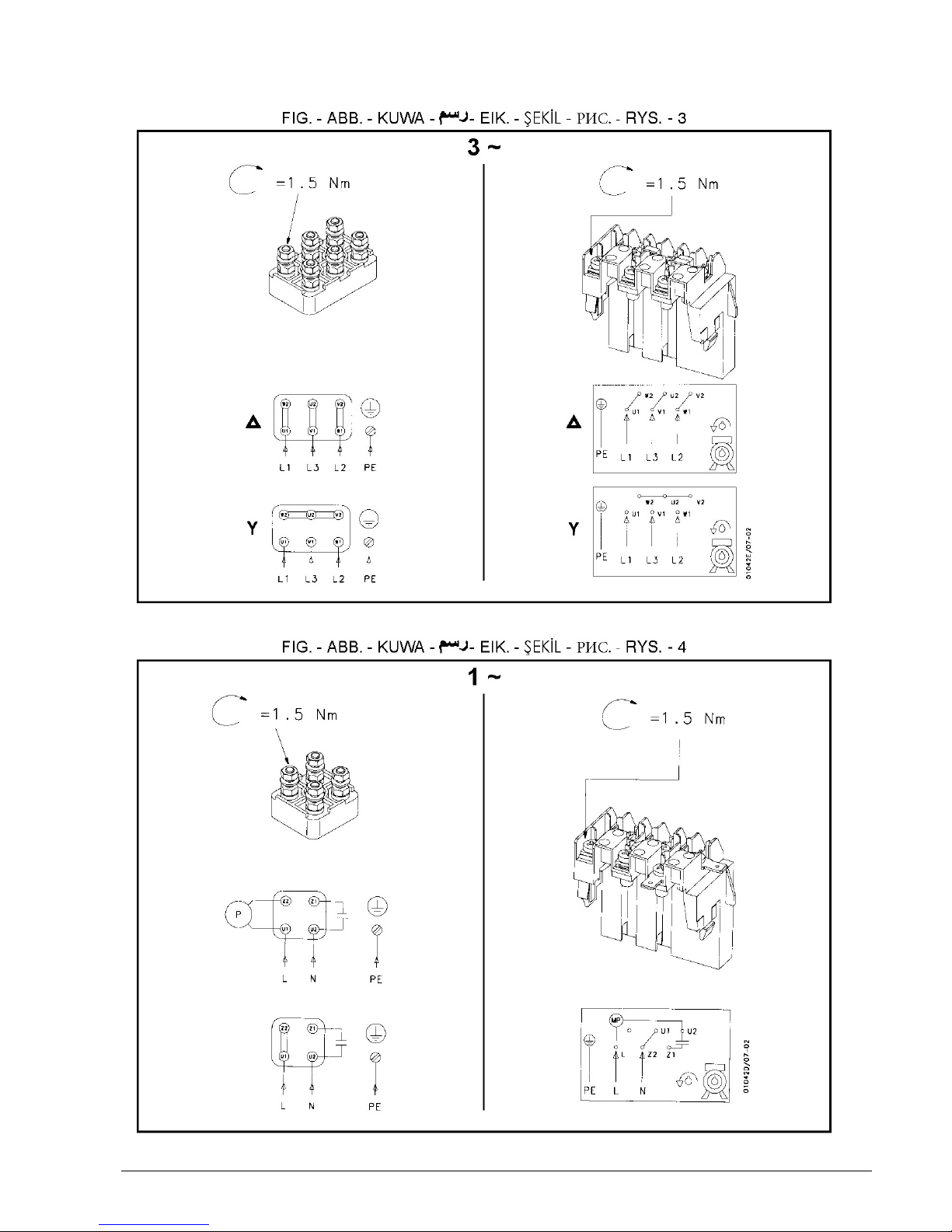

Die Abdeckung des Klemmenbretts abnehmen, indem

man die Befestigungsschrauben aufschraubt. Die

Verbindungen wie auf der Rückseite der

Klemmenbrettabdeckung angegeben bzw. in

Abbildung 3 - 4.

Die Wechselstromausführung hat einen eingebauten

Überlastschutz, während die Drehstromausführung

kundenseitig gesichert werden muss. Verwenden Sie

dazu einen magnetothermischen Motorschutzschalter

oder einen Anlasser komplett mit Fernschalter,

Thermorelais und vorgelagerter Schmelzsicherung.

Das Überstromrelais ist auf dem Nennstrom des

Motors entsprechend dem Leistungsschild

einzustellen.

Das Thermorelais kann auf einen leicht niedrigeren

Wert als den der Volllast eingestellt werden, wenn die

Motorpumpe sicher nicht voll ausgelastet wird;

hingegen darf der Thermoschutz nicht auf einen

höheren Wert als den Nennstrom eingestellt werden.

Kontrolle der Drehrichtung bei Elektropumpen mit

Drehstrommotoren

Die Kontrolle der Drehrichtung kann vor dem Anfüllen

der Pumpe mit der zu pumpenden Flüssigkeit

erfolgen, vorausgesetzt, dass man die Pumpe nur

kurz drehen lässt.

Der Betrieb der Pumpe vor dem Anfüllen mit

der Flüssigkeit ist nicht zulässig.

Kontinuierlicher Trockenlauf beschädigt die

Gleitringdichtung.

Ist die Drehrichtung nicht entgegen dem Uhrzeigersinn

(von der Seite des Saugstutzens gesehen), so sind

zwei Speisedrähte umzustecken.

Störungssuche

Störung Mögliche Ursache Abhilfe

1. Die Pumpe startet

nicht

A) Spannungsabfall

im Netz

B) Sicherungen

durchgebrannt

B1 Ungeeignete

Sicherungen

(Ansprechstrom zu

niedrig)

B2 Motor oder

Speisekabel

beschädigt

C) Überlastschutz hat

eingegriffen

A) Stromversorgung

sicherstellen

B1 Geeignete

Sicherungen

einbauen

B2 Motor reparieren

oder Kabel

austauschen

C) Überlastschutz

rückstellen (bei

erneutem Ausfall

siehe Punkt 2)

2. Überlastschutz

spricht an:

- zufällig

A) Momentaner

Ausfall einer Phase

- systematisch

C) Falsche

Einstellung

D) Zu hohe

Fördermenge

E) Die Dichte oder

Viskosität der

Flüssigkeit

übersteigen die

Grenzwerte

C) Auf den

Nennstrom des

Leistungsschildes

einstellen

D) Druckventil

schließen, bis die

Fördermenge dem

Arbeitsbereich der

Pumpe entspricht

E) Effektiv

erforderliche

Motorleistung

bestimmen und Motor

entsprechend

ersetzen

Einbau-, Betriebs- und Wartungsanleitung

Baureihe LM, LMN

LM ger/fr/eng Seite 17

Revision 02

Artikel Nr. 771073101

Ausgabe 01/2009

Loading...

Loading...