Page 1

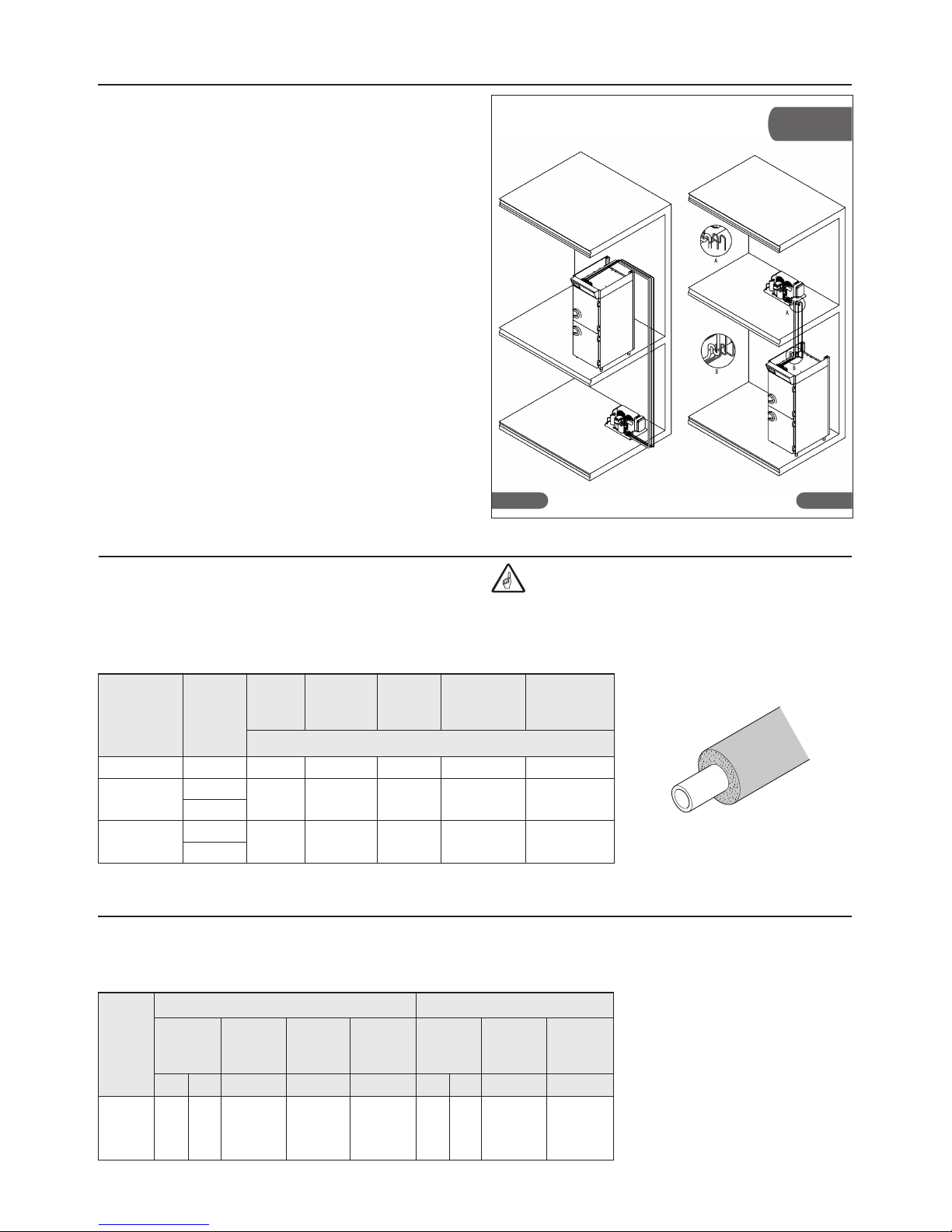

ISTRUZIONI PER

L’USO E LA MANUTENZIONE

CONSERVATORI SERIE “CP”

REV. 2 (13.02.09)

OPERATION AND

SERVICE MANUAL

HOLDING CABINET SERIE “CP”

MODE D'EMPLOI ET

D'ENTRETIEN DES CONSERVATEURS

SÉRIE “CP”

INSTRUCCIONES PARA EL USO

Y MANTENIMIENTO DE LOS ARMARIOS

REFRIGERADOS SERIE “CP”

Page 2

Informazioni per la garanzia e l’assistenza

Validita’ garanzia: delle singole parti per 12 mesi dalla data di fatturazione, come riportato nel vigente listino prezzi.

Contatti:

Servizio clienti: +39.0438.5844

Assistenza sull’utilizzo +39.0438.5844

Assistenza tecnica – ricambi +39.0438.2020

Fax +39.0438.2023

E-mail irinox@irinox.com

Web site www.irinox.com

Per ogni richiesta relativa al Vostro conservatore, indicate sempre:

• Il modello

• Il numero di serie

riportati nell’etichetta sulla macchina.

Egregio Cliente,

nel ringraziarla per la fiducia accordataci con la scelta di un conservatore IRINOX, la invitiamo ad un’attenta lettura

del manuale che le darà tutte le informazioni necessarie per iniziare subito la conservazione ottimale dei suoi prodotti.

Le consigliamo comunque di studiare il presente manuale per usufruire di tutte le potenzialità ed i vantaggi che il suo

conservatore IRINOX le può dare.

Il corretto funzionamento della macchina dipende anche da un corretto utilizzo.

Conservi questo manuale vicino al suo conservatore, in modo che sia prontamente consultabile da lei e dai suoi

operatori.

Buon Lavoro con IRINOX!

Si iscriva online al Club Irinox : www.irinox.com

La rappresentazione grafica dei comandi nel presente manuale è volta a facilitare la comprensione delle operazioni

da compiere, in modo da usare subito e con soddisfazione il vostro conservatore IRINOX.

Legenda dei simboli

suggerimenti e dettagli per un corretto uso del conservatore

norme per la vostra sicurezza

informazioni aggiuntive presenti nel manuale

Page 3

INDICE

1. DOCUMENTAZIONE GENERALE 4

1.1 AVVERTENZE GENERALI 4

1.2 PREMESSA 4

1.3 TRASPORTO E MOVIMENTAZIONE 4

1.4 DISIMBALLO E SMALTIMENTO DELL’IMBALLO 5

1.5 NORME ELEMENTARI DI SICUREZZA 5

2. INSTALLAZIONE 6

2.1 DATI DI TARGA 6

2.2 POSIZIONAMENTO 6

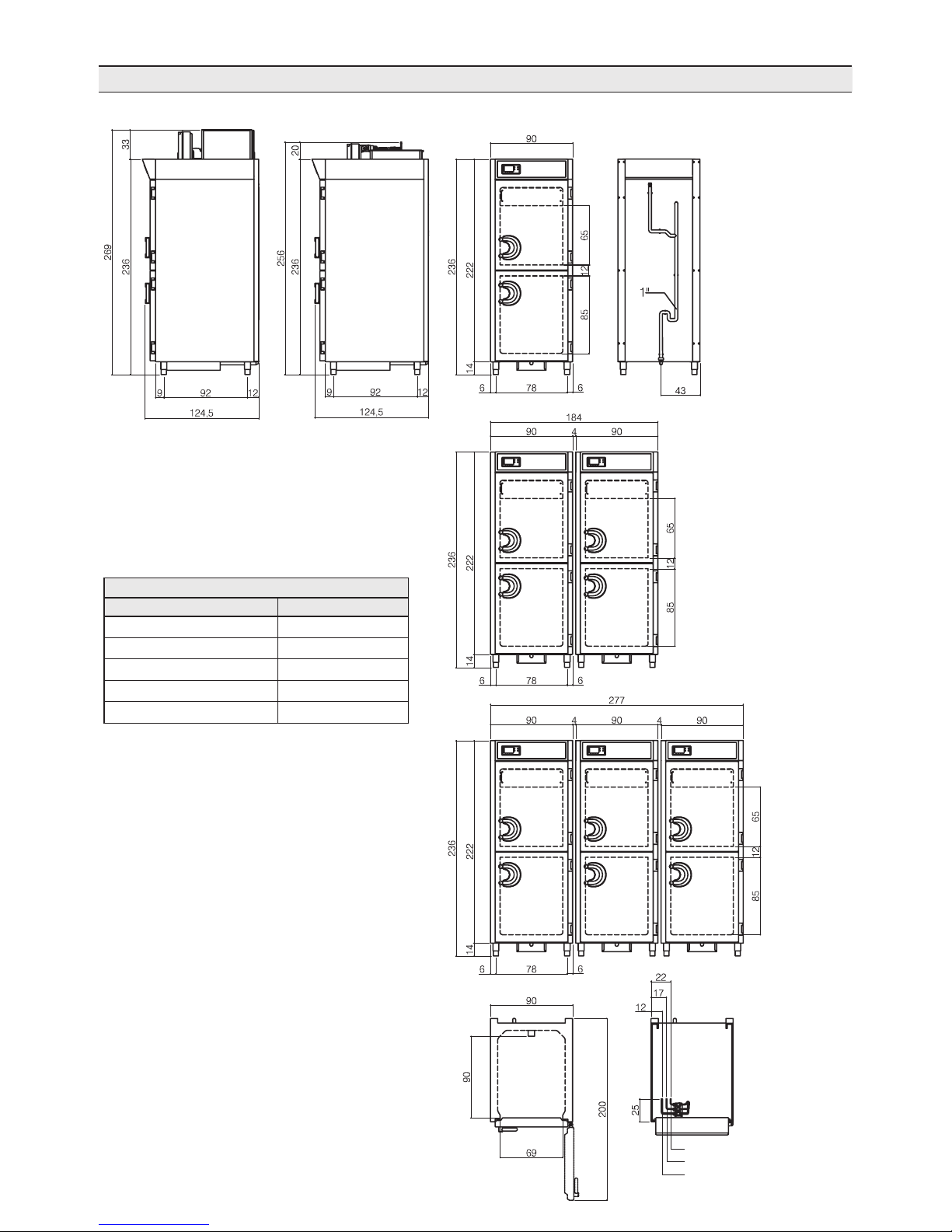

2.3 DATI DIMENSIONALI 7

2.4 TEMPERATURE AMBIENTE E RICAMBIO D’ARIA 9

2.5 POTENZE FRIGORIFERE 9

2.6 ALLACCIAMENTO ELETTRICO 9

2.7 ALLACCIAMENTO FRIGORIFERO 11

2.8 ALLACCIAMENTO SCARICO CONDENSE 13

2.9 ALLACCIAMENTO UNITA’ CONDENSANTI AD ACQUA 13

2.10 NOTE PER L'INSTALLATORE 14

2.11 SISTEMI DI SICUREZZA E CONTROLLO 14

2.12 SCHEDA SICUREZZA GAS R404a 15

2.13 SMALTIMENTO MACCHINA 15

3. FUNZIONAMENTO 16

3.1 UTILIZZO 16

3.2 PANNELLO COMANDI 16

3.3 DESCRIZIONE E FUNZIONAMENTO 16

3.4 MODI DI ARRESTO 19

3.5 CONSIGLI D’USO 19

3.6 PROGRAMMAZIONE PARAMETRI 20

3.7 SANIGEN 22

4. MANUTENZIONE / ASSISTENZA 25

4.1 MANUTENZIONE ORDINARIA 25

4.2 PULIZIA CELLA 25

4.3 PULIZIA CONDENSATORE 26

4.4 RICERCA GUASTI 26

4.5 MANUTENZIONE STRAORDINARIA 29

5. SCHEMA A BLOCCHI 30

3

Page 4

4

1. DOCUMENTAZIONE GENERALE

1.1. AVVERTENZE GENERALI

1.2 PREMESSA

1.3 TRASPORTO E MOVIMENTAZIONE

•

•

•

•

•

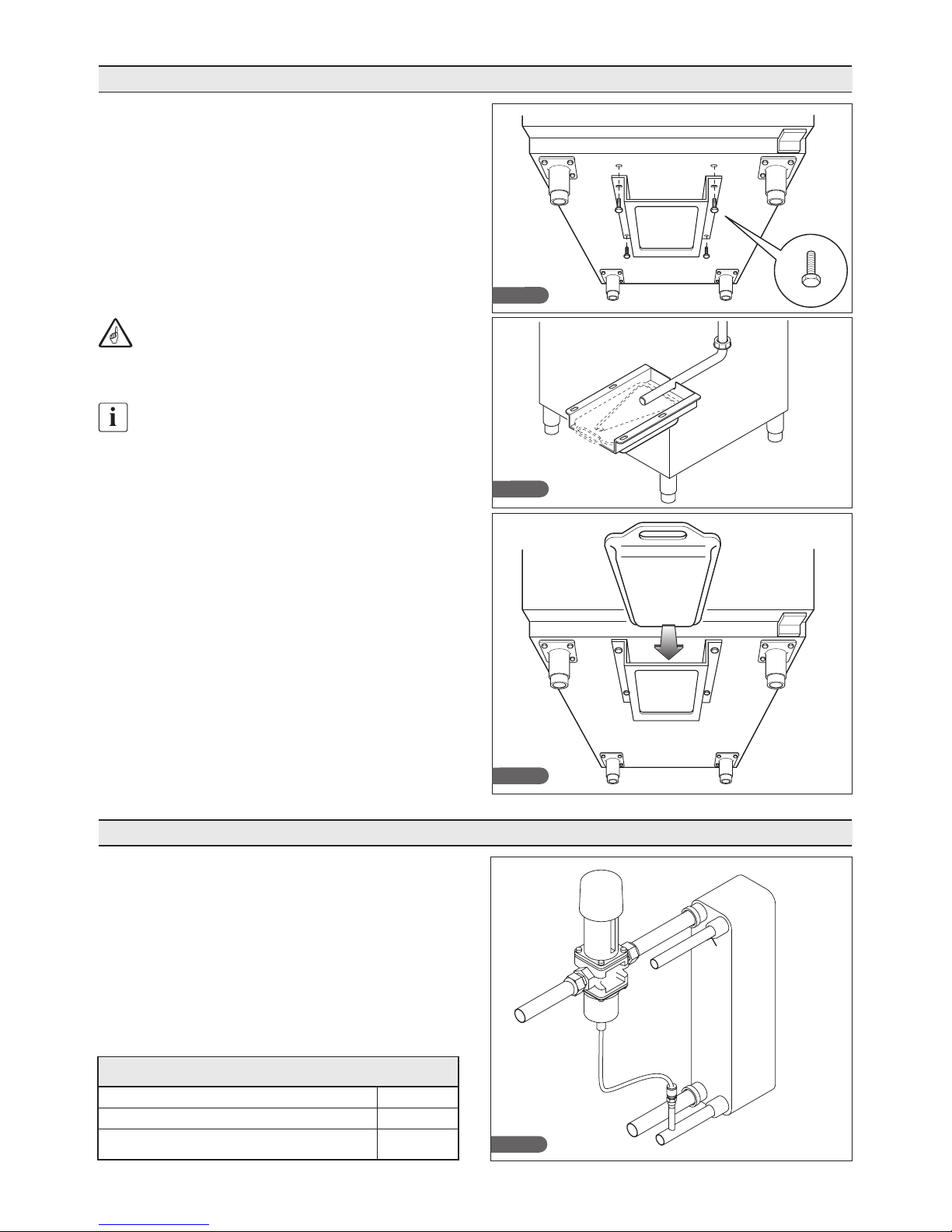

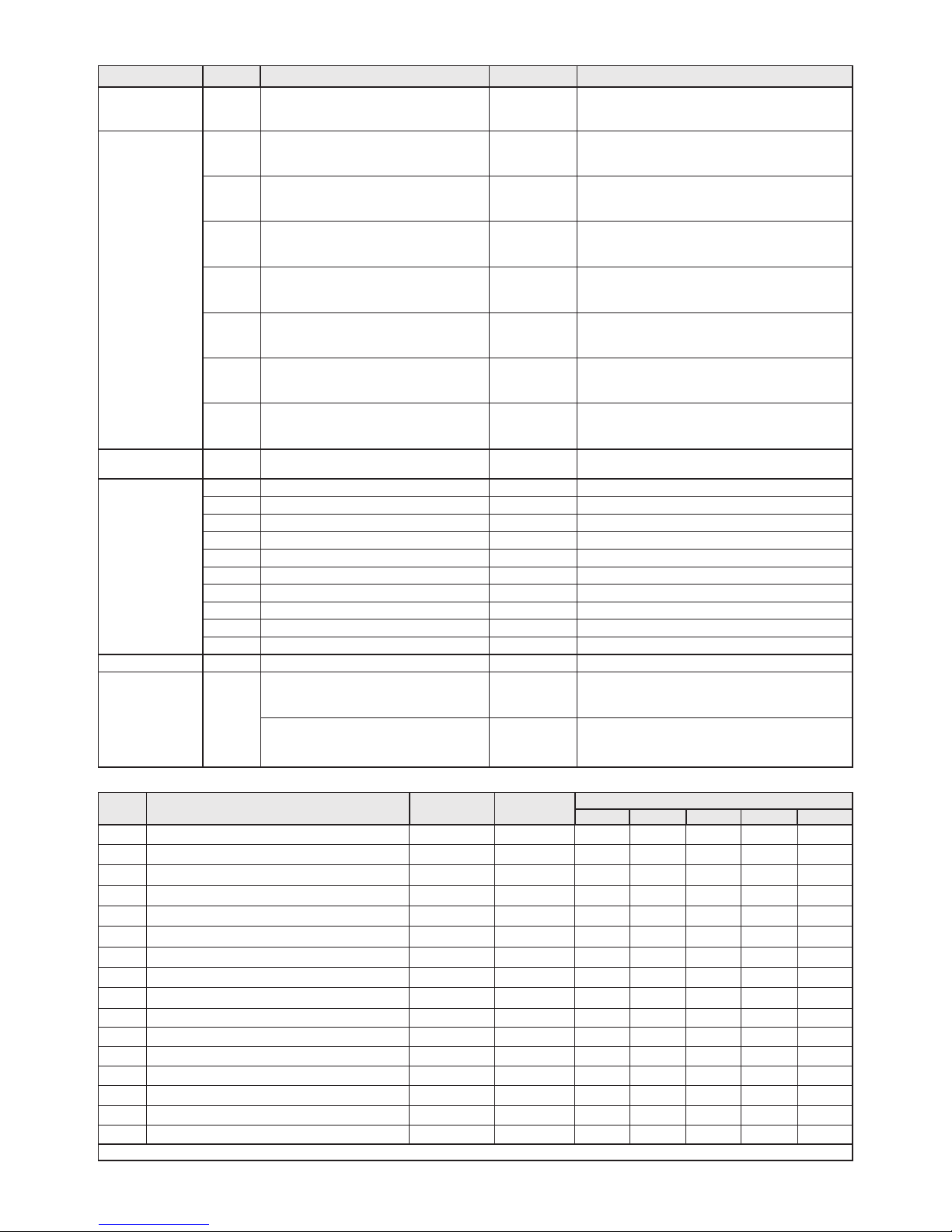

Tabella 1

•

•

Il presente manuale costituisce parte integrante del

prodotto, fornisce tutte le indicazioni necessarie per

una corretta installazione, un corretto uso e manutenzione della macchina.

È obbligatorio, da parte dell’utilizzatore, leggere attentamente questo manuale e fare sempre riferimento ad esso; inoltre deve essere conservato in luogo

noto e accessibile a tutti gli operatori autorizzati (installatore, utilizzatore, manutentore).

Il conservatore è adibito ad uso professionale e quindi solo persone qualificate ne possono far uso.

Il conservatore è destinato solamente all’impiego per

il quale è stato concepito e cioè per la conservazione

di prodotti alimentari.

Sono esclusi prodotti che necessitano di un controllo

e registrazione costante della temperatura, quali:

- prodotti chimici termoreagenti

- medicinali

- emoderivati

Il fabbricante declina ogni responsabilità per eventuali danni causati da un uso errato e irragionevole, come ad esempio:

- uso improprio da parte di personale non addestrato.

- modifiche o interventi non specifici per il modello.

- utilizzo di ricambi non originali o non specifici per il

modello.

- inosservanza anche parziale delle istruzioni del presente manuale.

L’installazione deve essere eseguita da personale autorizzato e specializzato, rispettando le istruzioni del presente manuale. Il fabbricante dichiara e associa, ad

ogni singola macchina una dichiarazione di conformità

alla direttiva macchine 89/392 e alla direttiva 89/336.

Qualora la macchina fosse fornita con l’unità condensante remota, è cura dell’installatore verificare tutti i collegamenti e rilasciare una dichiarazione di esecuzione

fatta a regola d’arte e conforme alle disposizioni della

suddetta direttiva.

•

Il carico e lo scarico dell’apparecchio dal mezzo di

trasporto può essere effettuato con un carrello elevatore

o transpallets a forche con lunghezza superiore alla

metà del mobile. Il mezzo di sollevamento deve essere

adeguatamente scelto in base alle dimensioni e alla

massa della macchina imballata indicate sulle etichette

dell’imballo (

vedi Tabella 1).

Per la movimentazione dell’apparecchio devono essere

adottate tutte le precauzioni necessarie per non

danneggiarlo, rispettando le indicazioni poste

sull’imballo.

PESO

NETTO

kg

IMBALLO CARTONE IMBALLO GABBIA IMBALLO CASSA

LHPm

3

kg L H P m3kg L H P m3kg

Modello conservatori

Modello unità condensanti

CP40 + U.C.

INCORPORATA

CP40

CP40 PLUS + U.C

INCORPORATA

CP40 PLUS

CP80

CP80 PLUS

CP 120

C504

C508

C512

295 - 308*

240

338 - 359*

240

2 x 240

2 x 240

3 x 240

1000

1000

1000

1000

2x1000

2x1000

3x1000

2600

2500

2700

2500

2x2500

2x2500

3x2500

1300

1300

1300

1300

2x1300

2x1300

3x1300

3,5

3,5

3,5

3,5

7

7

10,5

330-343*

275

373-394*

275

2 x 275

2 x 275

3 x 275

-

2300

-

2320

2x2320

2x2320

3x2320

-

1500

-

1500

2x1500

2x1500

3x1500

-

1000

-

1000

2x1000

2x1000

3x1000

-

3,45

-

3,45

6,9

6,9

10,35

-

335

-

335

2 x 335

2 x 335

3 x 335

-

2350

-

2350

2x2350

2x2350

3x2350

-

1550

-

1550

1550

1550

1550

-

1050

-

1050

1050

1050

1050

-

3,9

-

3,9

7,8

7,8

7,8

-

410

-

410

2 x 410

2 x 410

3 x 410

54 - 68*

98 - 119*

157

920

920

1530

750

1300

1700

880

880

870

0,6

1,1

2,3

78-92*

124-145*

220

920

920

1530

750

1300

1700

880

880

870

0,6

1,1

2,3

78-92*

124-145*

220

960

960

1530

700

1520

1700

860

860

870

0,6

1,3

2,3

92-106*

195-216*

316

* Unità condensante carenata. NOTA: Cella con porte a vetro +20kg

Page 5

5

1.4. DISIMBALLO

1.5. NORME ELEMENTARI DI SICUREZZA

Rimuovere l’imballo in cartone, legno o cassa dal

basamento in legno su cui è appoggiata la macchina,

quindi sollevare la macchina con un mezzo idoneo

(carrello elevatore), togliere il basamento in legno e

posizionare la macchina nel luogo previsto (

vedi

par. 2.2).

Dopo aver tolto l’imballo, assicurarsi dell’integrità del

conservatore.

Togliere la pellicola protettiva in Pvc da tutti i lati

(Fig.1).

Nel maneggiare l’imballo e il basamento in

legno, utilizzare guanti di protezione.

N.B.: tutti i vari componenti dell’imballo devono

essere smaltiti secondo le norme vigenti nel Paese di

utilizzo dell’apparecchio. In ogni caso nulla deve

essere disperso nell’ambiente.

•

•

•

•

•

Fig. 1

•

•

•

•

•

La responsabilità delle operazioni effettuate sulla

macchina, trascurando le indicazioni riportate sul

presente manuale viene demandata all’utilizzatore.

Di seguito sono riportate le principali norme di sicurezza

generali:

non toccare la macchina con mani o piedi umidi o

bagnati

non operare sulla macchina a piedi nudi

non inserire cacciaviti, utensili da cucina o altro tra le

protezioni e le parti in movimento

prima di effettuare operazioni di pulizia o di

manutenzione ordinaria, scollegare la macchina dalla

rete di alimentazione elettrica spegnendo l’interruttore

generale e staccando la spina.

non tirare il cavo di alimentazione per scollegare la

macchina dalla rete di alimentazione.

Page 6

6

2. INSTALLAZIONE

2.1. DATI DI TARGA

2.2. POSIZIONAMENTO

•

•

•

•

Verificare che i dati di targa e le caratteristiche della

linea elettrica siano corrispondenti (V, kW, Hz, n° fasi

e potenza disponibile).

La targa recante le caratteristiche dell’apparecchiatura

è applicata sul fianco destro del conservatore (fig.2) e

sotto il cruscotto.

L’eventuale approntamento di sale macchine per la

dislocazione delle unità condensanti devono seguire le

norme vigenti del Paese d’installazione in materia di

antincendio (rivolgersi al comando dei vigili del fuoco

locali per le dovute indicazioni).

É da tenere presente inoltre che l’eventuale

intervento delle valvole di sicurezza o tappi fusibili, insiti

nel circuito frigorifero, comportano lo scarico immediato

di tutto il refrigerante impiegato nell’ambiente;

provvedere di conseguenza a realizzare opportuni mezzi

di smaltimento e primo soccorso come indicato nelle

schede di sicurezza del refrigerante (vedi par. 2.12).

Classi climatiche:

T classe tropicale (temperatura ambiente da 18°C a

43°C) secondo norma CEI EN 60335-1

5 (temperatura 40°C, umidita’ relativa 40%) secondo

Norma UNI EN ISO 23953-2

Fig. 2

31010

CORBANESE (TV)

ITALY

Mod.

s/n

Compressor HERMETIC

V

A

Refrigerant R404 Charge

Desing pressure (Low)

Desing pressure (High)

Rated Load

Class Volume

PED Code

IP

KPa

KPa

Kw

Ph Hz

Modello

N° di serie

mm/yy/progres.

Frequenza

Potenza

Fase

Assorbimento

Volt

•

•

•

•

•

•

•

•

La macchina deve essere installata e collaudata nel

completo rispetto delle norme di legge antinfortunistiche, degli ordinamenti tradizionali e delle vigenti normative.

L’installatore è tenuto a verificare eventuali prescrizioni in materia di antincendio (rivolgersi al comando

dei vigili del fuoco locali per le dovute indicazioni).

Collocare la macchina nel luogo previsto.

Effettuare il livellamento dell’apparecchiatura attraverso i piedi di regolazione. Per la messa in piano

delle macchine più pesanti, utilizzare appositi sollevatori (Fig.3).

Se le apparecchiature non sono livellate, il loro funzionamento ed il deflusso delle condense possono

essere compromessi.

Da evitare (Fig.4):

Luoghi esposti ai raggi diretti del sole

Luoghi chiusi ad elevate temperature e scarso ricambio d’aria (

vedi Tabella 2).

Evitare di installare la macchina vicino a qualsiasi

fonte di calore.

Fig. 3

Fig. 4

Page 7

7

2.3. DATI DIMENSIONALI

CP40

CP80

CP120

Unità incorporata potenziata

Linea gas caldo (hot gas line)

Linea liquido (liquid line)

Linea aspirazione (suction line)

Unità incorporata standard

MODELLO CP

ABBINAMENTO UNITÀ CONDENSANTI

MODELLO U.C.

CP40

CP40 Plus

CP80

CP80Plus

CP120

C504

C508

C508

C512

C512

Page 8

8

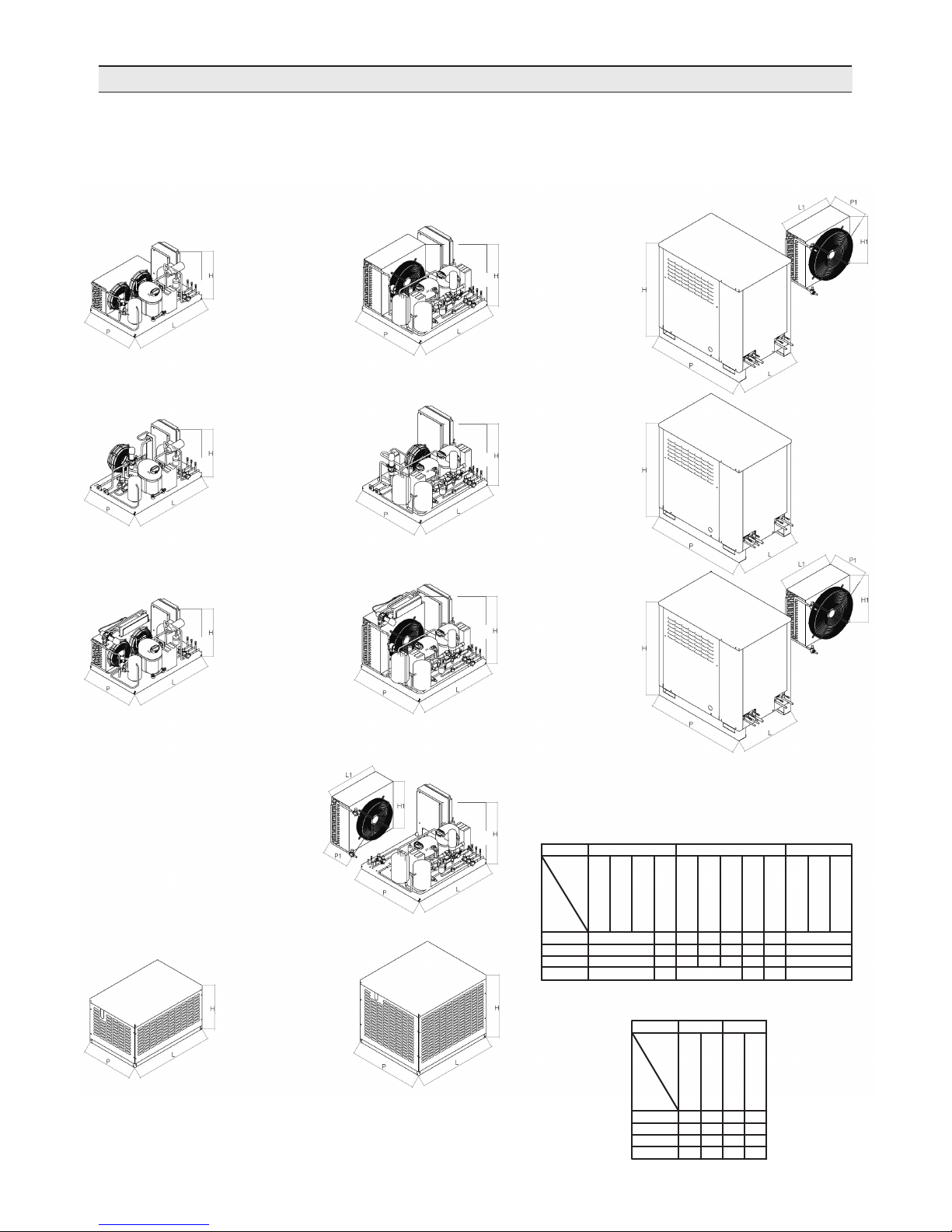

2.3. DATI DIMENSIONALI

Unità condensante C508

Condensazione aria

Condensazione acqua

di rete

o acqua di pozzo

Condensazione

aria / acqua di rete

Condensazione aria remoto

Opzione carena

Unità condensante C504 Unità condensante C512

Condensazione aria

Condensazione acqua

di rete

o acqua di pozzo

Condensazione

aria / acqua di rete

MOD.

MOD.

DIM.

ARIA / ACQUA

ACQUA

ARIA

COND.REMOTO

ARIA / ACQUA

ACQUA

ARIA

85

74

68

119

85

57

48

68

CARENATA

ARIA / ACQUA

ACQUA

ARIA

C512C508C504

67

101

101

157

84

73

55

84

56

43

54

Dimensioni unità condensante remota.

Kg

H

P

L

53

73

84

65

73

84

53

73

84

CARENATA

L1

P1

H1

Kg

Dimensioni condensatore remoto.

C508 C512

ARIA STD.

ARIA SUPER SIL.

DIM.

MOD.

MOD.

ARIA SUPER SIL.

ARIA STD.

13

51

31

58

21

51

33

59

8598

77

32

41

15 25

41

32

123

Page 9

9

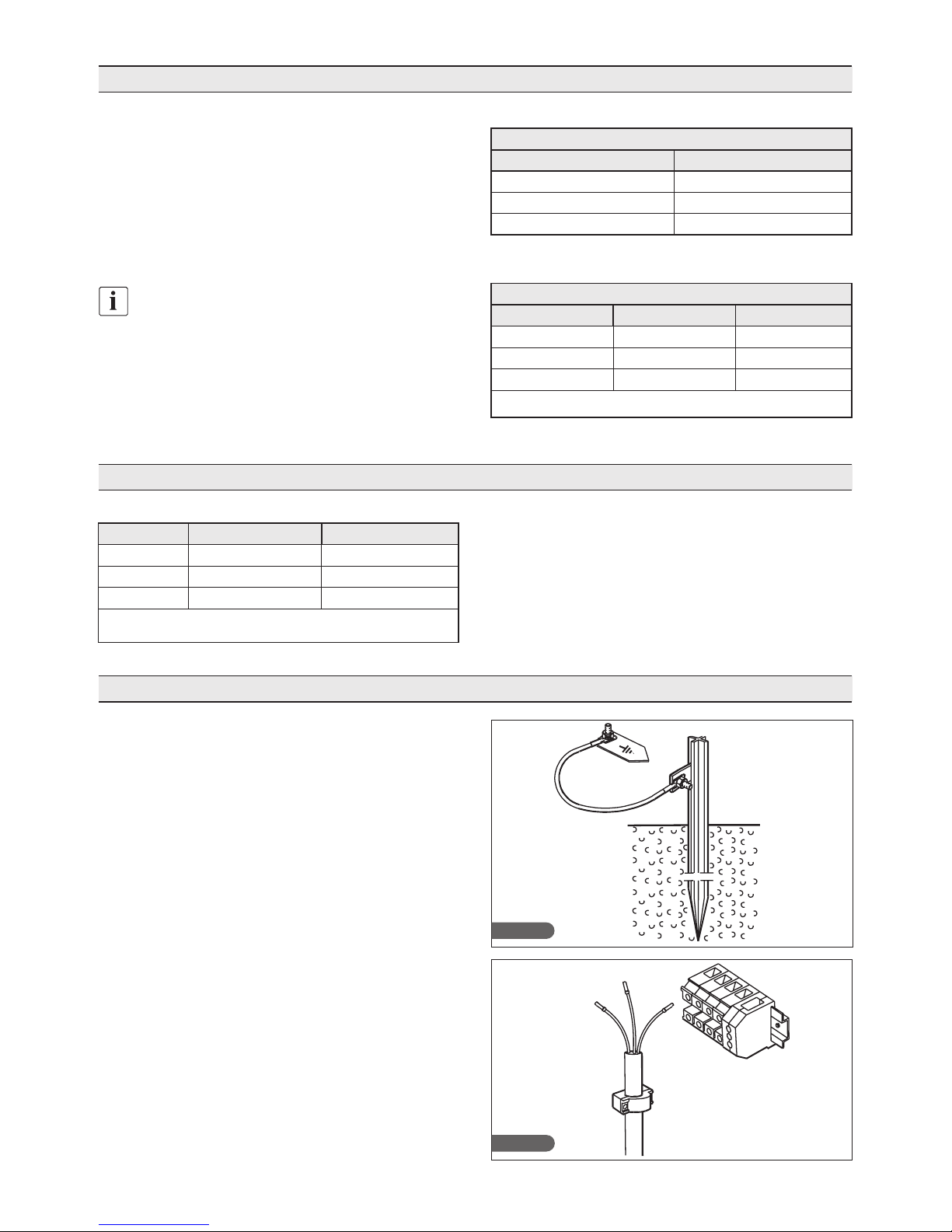

2.4. TEMPERATURE AMBIENTE E RICAMBIO D'ARIA

2.6. ALLACCIAMENTO ELETTRICO

2.5. POTENZE FRIGORIFERE

Per i gruppi frigoriferi condensanti ad aria, la temperatura aria dell’ambiente di funzionamento non deve superare i 42 °C. Oltre tale temperatura non sono garantite le prestazioni dichiarate.

Le unità condensanti remote devono essere installate

in sale apposite o all’aperto, in luogo riparato dal sole

diretto; se le circostanze lo rendessero necessario,

dev’essere a cura dell’installatore valutare l’impiego di

una copertura o tettoia (in ogni caso deve essere garantito un sufficiente ricambio d’aria).

Per maggiori dettagli

vedi Tabella 2.

Tabella 2

RICAMBIO MINIMO D'ARIA PER UNITÀ CONDENSANTI

MODELLO m

3

/h ARIA

C504 1100

C508 3000

C512 4000

Tabella 3

Valori riferiti alla potenza di condensazione dichiarata a -10/+40°C

secondo EN12900.

CONSUMO MASSIMO ACQUA PER UNITÀ CONSENSANTI AD ACQUA

MODELLO

C504 530

C508 1050

C512 1580

Acqua di pozzo [l/h] Acqua di torre [l/h]

160

320

480

Tabella 4

Valori dichiarati a T.evap=-10°C e T.cond.=+40°C. Surriscaldamento in

accordo con EN12900.

MODELLO

C504 2748

C508 5496

C512 8244

Rese frigorifere [W]

Potenza di condensazione [W]

1807

3614

5421

Fig. 6

Fig. 7

•

•

•

•

A monte di ogni apparecchio (cella e unità condensante) è obbligatorio installare un interruttore automatico

magnetotermico differenziale, secondo le norme vigenti

nel Paese di installazione.

L’alimentazione va portata al quadro elettrico di ogni singolo apparecchio, secondo i dati riportati nella Tabella 5.

I cavi elettrici di alimentazione dovranno essere correttamente dimensionati per le unità installate;

I cavi elettrici dovranno essere introdotti e bloccati

nell’apposito passacavo e posati in maniera adeguata

in funzione all’ambiente di installazione;

Ogni conduttore deve essere inserito nel morsetto

corrispondente;

Il conduttore di terra deve essere collegato correttamente ad un efficace impianto di messa a terra.

Page 10

10

SCHEDA

ELETTRONICA CELLA

CAVO 3x0,5 mm

2

TWISTATO

SCHERMATO

GND

B

A

SCHEDA ELETTRONICA

UNITÀ CONDENSANTE

GND

B

A

Tabella 5

"Cavo BUS comunicazione unità"

MODELLO

ALIMENTAZIONE ASSORBIMENTO

SEZIONE CAVO

Tensione (V)

Frequenza (Hz)

Poli Potenza (kW) Corrente (A)

Cella CP40 230 1P + N + PE 1,3 5,5 3G2,5 mm

2

C504A 230

50

50 1P + N + PE 1,1 6,8 3G2,5 mm

2

C504M 230 1P + N + PE 1,1 6,8 3G2,5 mm

2

C504W 230 1P + N + PE 1,0 6,0 3G2,5 mm

2

C504S.S. 230 1P + N + PE 1,0 6,4 3G2,5 mm

2

C508A 400 3P + N + PE 2,0 4,0 5G1,5 mm

2

C508M 400 3P + N + PE 2,0 4,0 5G1,5 mm

2

C508W 400 3P + N + PE 1,9 3,9 5G1,5 mm

2

C508S.S. 400

50

50

50

50

50

50

50 3P + N + PE 1,9 4,0 5G1,5 mm

2

C512A 400 3P + N + PE 3,0 6,2 5G1,5 mm

2

C512M 400 3P + N + PE 3,0 6,2 5G1,5 mm

2

C512W 400 3P + N + PE 2,8 5,8 5G1,5 mm

2

C512S.S.

NOTE: cavo dimensionato per una lunghezza di 25m con una caduta di tensione industriale ∆V% ≤ 1%

A: Aria - M: Misto Aria/Acqua - W: Acqua di pozzo - S.S.: Super Silenziata

400

50

50

50

50 3P + N + PE 2,9 6,1 5G1,5 mm

2

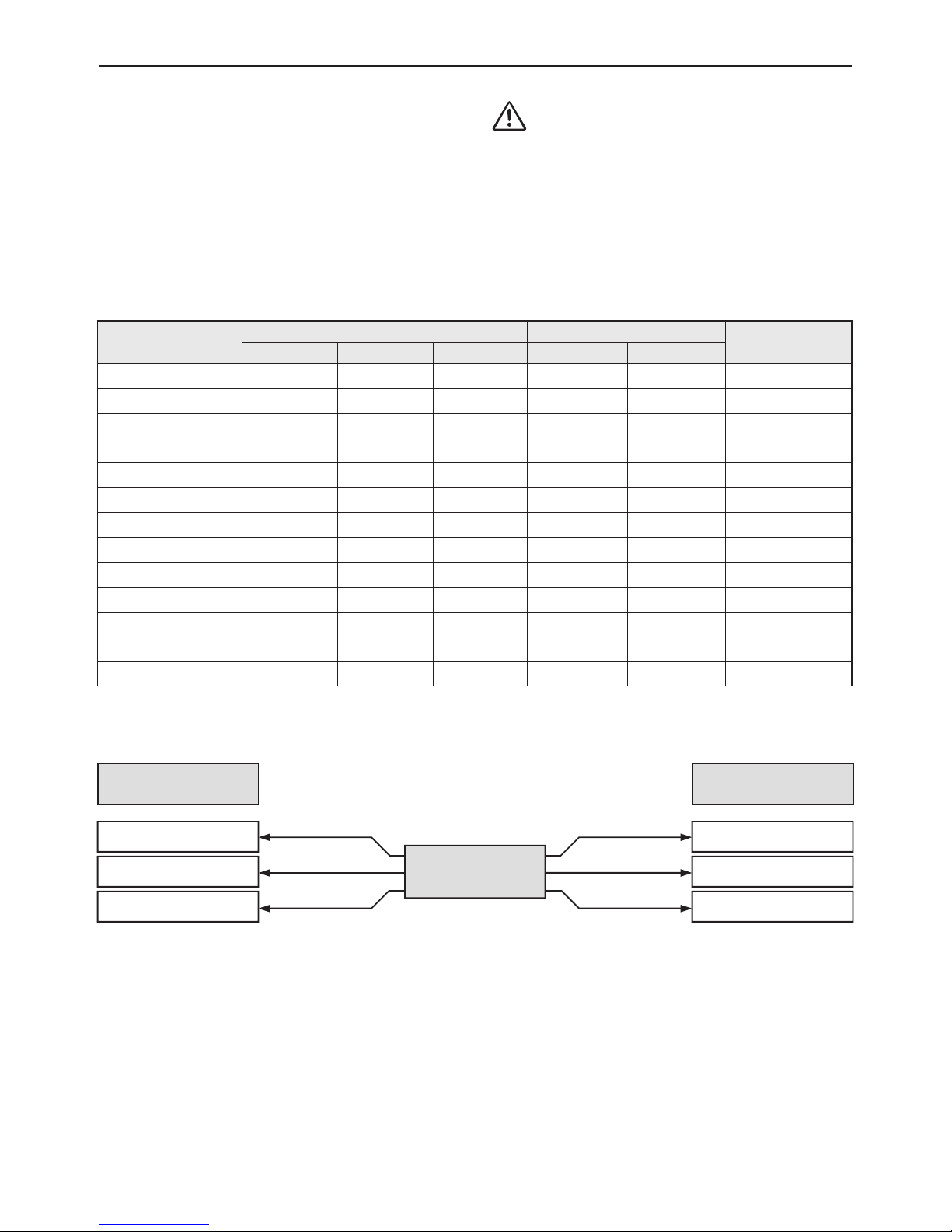

Cavo BUS per comunicazione tra unità condensante e celle

Cavo Twistato e schermato 3x0,5mm2 lunghezza massima 100m.

Collegare il cavo ai morsetti delle schede elettroniche

come mostrato nello schema a blocchi e negli schemi

elettrici, rispettando la siglatura posta sulla morsettiera;

La sequenza di collegamento delle unità non è determinante. Partire con il BUS dalla scheda Master (unità

condensante).

Collegare lo schermo del cavo BUS a terra, SOLO nel

quadro elettrico dell’unità condensante.

ATTENZIONE! Lo schermo deve essere collegato a Terra SOLO nell’unità condensante.

Se ci sono più celle da collegare con il Bus, lo schermo del cavo in arrivo deve essere giuntato con lo schermo del

cavo in partenza. Nella cella dove il Bus termina, lo schermo deve essere isolato.

La ditta costruttrice declina ogni responsabilità ed ogni obbligo di garanzia, qualora si verifichino danni alle apparecchiature, alle persone ed alle

cose, imputabili ad una installazione non corretta

e/o non rispettosa delle leggi vigenti.

Page 11

11

2.7. ALLACCIAMENTO FRIGORIFERO

2.7.1. Installazione a pari livello

1)

2)

3)

4)

5)

6)

7)

8)

9)

Criteri generali da soddisfare nella installazione dei gruppi remoti:

Pendenza delle condotte (Fig.8)

Serraggio staffe su tubi isolati.

Per il numero di staffe da applicare sulla linea di

collegamento frigorifero dei gruppi remoti

vedi

Tabella 6.

Saldature ermetiche (Fig.10).

Esecuzione del vuoto (0,03mBar) nelle condotte di

collegamento (mandata e aspirazione). L’unità condensante è, salvo diversa indicazione, carica di freon.

Verifica tenuta vuoto delle condotte.

Apertura dei rubinetti di intercettazione sull’unità

condensante.

Controllo perdite.

Controllo dell’esatta carica del gas tramite la spia indicatore passaggio liquido posto sull'unità condensante.

Controllo della circolazione e pressione dell’acqua di

condensazione (impianti con condensazione ad acqua).

I criteri sopra indicati sono sufficienti per le installazioni a pari livello (Fig.11)

2%

COMPRESSORE

COMPRESSOR

Tabella 6

DISTANZA

Cella -> Gruppo remoto

NUMERO

STAFFE

5 metri 2

10 metri 3

15 metri 5

20 metri 7

25 metri 8

Fig. 8

Fig. 9

Fig. 10

Installazione

pari livello

Fig. 11

Page 12

12

2.7.2. Installazione a livelli diversi

Se il gruppo remoto è installato più in alto rispetto

all’apparecchiatura (fig.13), è necessario inserire un sifone

ad ogni partenza o risalita (a), ogni 1,8 metri di dislivello

lungo la condotta di ritorno, e ad ogni arrivo (b).

Se il gruppo remoto è installato più in basso rispetto

all’apparecchiatura non è necessario alcun sifone (fig. 12).

2.7.4 Taratura pressostati R404a

Fig. 12 Fig. 13

Installazione

livelli diversi

2.7.3. Allacciamento frigorifero-gruppi a distanza

I diametri delle condotte di alimentazione delle apparecchiature sono dimensionati per distanze di installazione fino a 25 metri (

vedi Tabella 7).

Per distanze superiori contattare la ditta costruttrice.

L’isolamento della linea di aspirazione e del gas

caldo dovrà essere fatto con isolante del tipo a cellule

chiuse di buona qualità, dello spessore minimo di 19

mm.

Tabella 7

Modello

Unità

Condensante

Modello

Cella

Abbinata

Linea

mandata

Linea

aspirazione

Linea

gas caldo

Linea

ingresso

condensatore

Linea

uscita

condensatore

Ø mm

C504 CP40

CP40Plus

C508

CP80

CP80Plus

C512

(1): per unità con condensatore remoto

10

10

10

12

16

16

10

10

10

-

10 (1)

12

-

10 (1)

10

CP120

19 mm

Per la taratura dei pressostati R404a vedi Tabella 8 Nota: tutti i valori senza unità di misura, sono espressi

in bar (pressione relativa).

Tabella 8

Modello

Bassa

Pressione

(L.P.)

Alta

Pressione

(H.P.)

Avvio

Ventilatori

Valvola

Sicurezza

Valvola

Sicurezza

Bassa

Pressione

(L.P.)

Alta

Pressione

(H.P.)

bar - barbar bar barbar

CONDENSAZIONE ARIA CONDENSAZIONE ACQUA

C504 0

0

C508

0

0

0

0

min

min

min

min

min

min

25

25

25

27.6

27.6

27.6

17

17

17

29.5

29.5

29.5

28.5

28.5

28.5

C512

bar -

Page 13

13

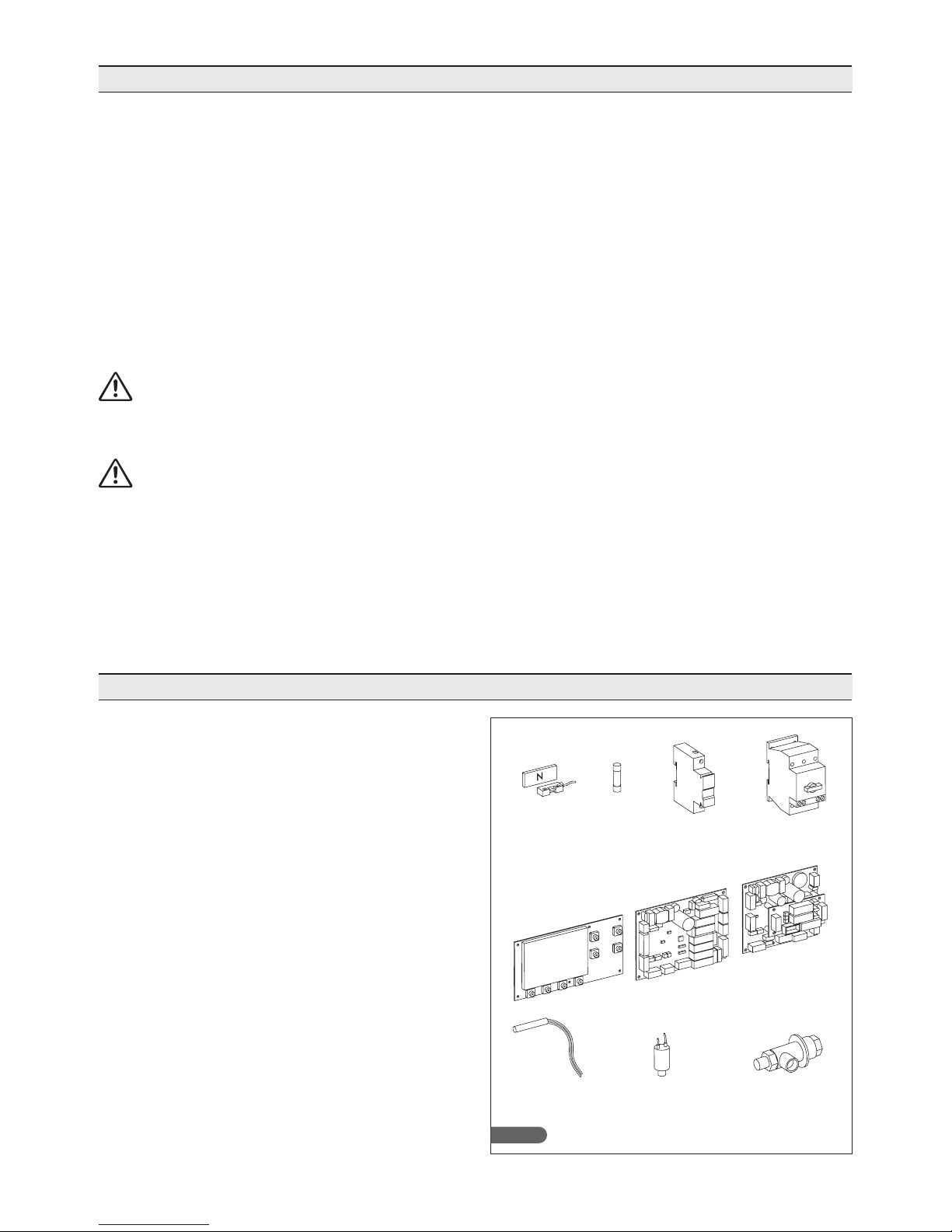

2.8. ALLACCIAMENTO SCARICO CONDENSE

2.9. ALLACCIAMENTO UNITÀ CONDENSANTI AD ACQUA

Per tutti i modelli, è necessario predisporre un tubo di

scarico per l’acqua di condensa e di lavaggio, del diametro minimo di 1”, tipo “Geberit “ o similare.

Qualora non si disponga di un allacciamento ad uno

scarico, installare la bacinella per la raccolta dell’acqua

di condensa, fornita in dotazione.

Fissare il supporto/guida sul fondo dell’apparecchiatura

con le 4 viti M6 in dotazione (fig. 14).

Fissare il tubo di prolunga al tubo di scarico posteriore

dell’apparecchiatura (Fig.15).

Inserire la bacinella nel supporto/guida (fig.16).

Assicurarsi che il tubo di prolunga sia inclinato

verso la bacinella, in modo da evitare ristagni d’acqua

al suo interno.

Per la posizione vedi par. 2.3.

•

•

•

Al momento del collaudo (acqua di rete), a macchina

ferma con rete idrica pronta, controllare che il tubo di

scarico del condensatore non faccia fuoriuscire acqua; in caso contrario regolare la valvola pressostatica fino al completo arresto della fuoriuscita (Fig.17).

Si consiglia di installare una saracinesca ed un filtro

ispezionabile, nella linea di mandata dell’acqua. Il tubo di mandata e di scarico dell’acqua del condensatore sono indicati da apposite targhette. Entrambi gli attacchi sono filettati da 3/4”F.

Vedere Tabella 3 per il consumo massimo d’acqua

Fig. 17

Fig. 14

Fig. 15

Fig. 16

CARATTERISTICHE DELLA LINEA PER UNITÀ

CONDENSANTI AD ACQUA

Pressione massima dell'acqua in ingresso

Pressione minima dell'acqua in ingresso

Temperatura massima dell'acqua in ingresso per

garantire il funzionamento normale dell'apparecchio

1600 KPa

50 KPa

25°C (acqua di pozzo)

40°C (acqua di torre)

Page 14

14

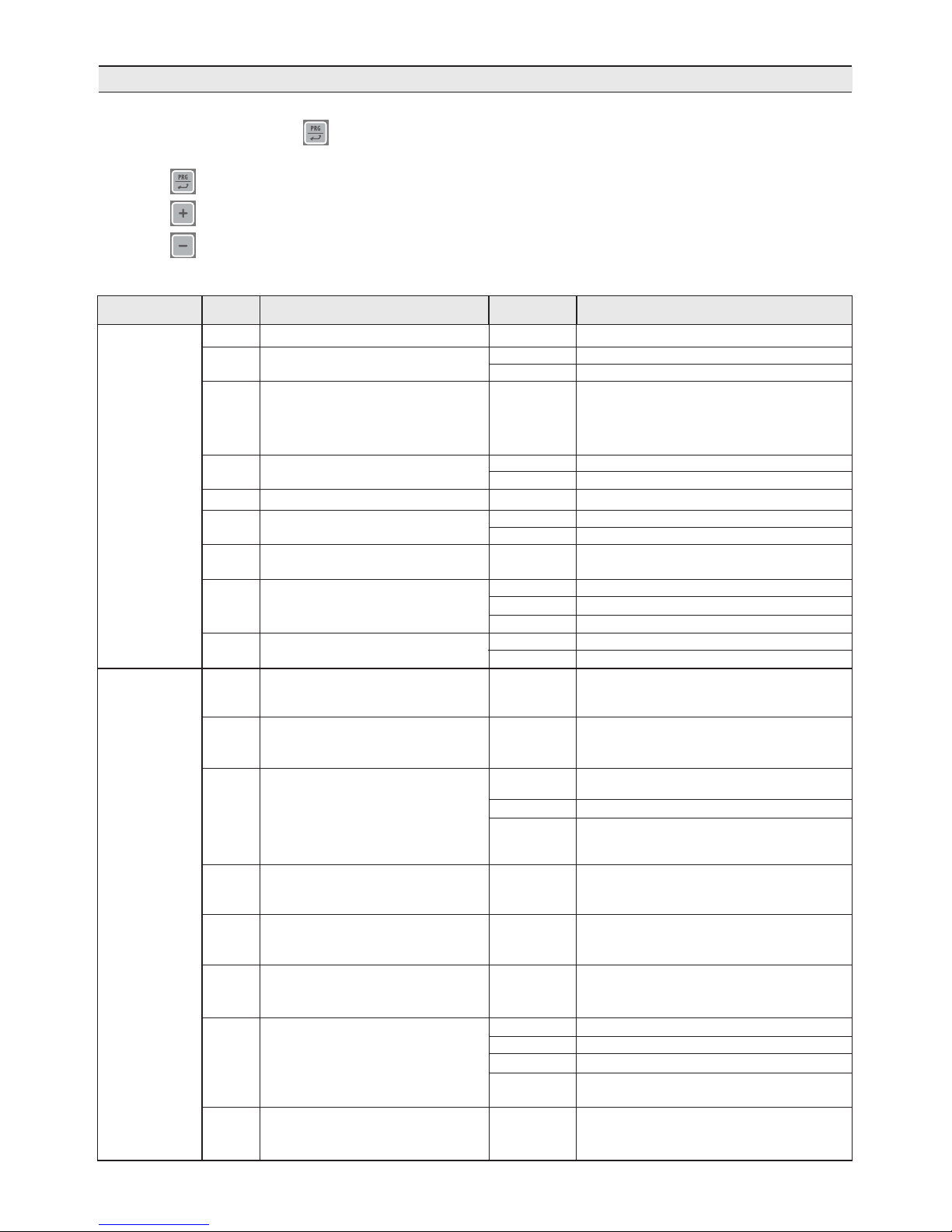

2.10. NOTE PER L'INSTALLATORE

2.11. SISTEMI DI SICUREZZA E CONTROLLO

Fig. 19

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Verifica di una corretta installazione e collaudo:

Verificare eventuali fughe di gas da saldature o giunture fatte durante la fase di installazione.

Verificare il buon isolamento dei tubi di collegamento

tra conservatore e unità condensante remota.

Verificare il collegamento elettrico.

Verificare gli assorbimenti.

Verificare le pressioni standard.

Verificare il collegamento idrico con la regolazione

della valvola pressostatica durante il funzionamento e

la buona circolazione dell’acqua di condensazione.

Eseguire almeno un ciclo completo di conservazione

(raggiungere la temperatura di set), ed un ciclo di

sbrinamento manuale.

Informare il cliente sull’esatto utilizzo

dell’apparecchiatura con specifico riferimento

all’uso e alle necessità del cliente stesso.

L’installazione e la messa in funzione devono

essere eseguite da personale autorizzato.

Microinterruttore porta (A): blocca il funzionamento

dei ventilatori in cella quando viene aperta la porta.

Fusibili di protezione (B): proteggono i circuiti da cortocircuiti e sovraccarichi.

Portafusibili (C): contengono i fusibili e permettono

l’apertura ed il sezionamento dei circuiti.

Interruttore Magnetotermico (D): protegge i circuiti da

cortocircuiti e sovraccarichi.

Schede elettroniche (E): in base ai parametri acquisiti

comandano e controllano i vari dispositivi della macchina ad esse connessi.

Controllo temperatura in cella e fine sbrinamento (F):

è gestito dalla scheda elettronica tramite sonda

PT1000.

Pressostato di sicurezza (G): interviene nel caso di

sovrapressione nel circuito refrigerante.

Valvola di sicurezza (H): interviene nel caso di sovrapressione nel circuito refrigerante in caso di guasto

del pressostato di sicurezza.

Fig.A Fig.B Fig.C Fig.D

Fig.E

Fig.HFig.GFig.F

Page 15

15

2.12. SCHEDA SICUREZZA GAS R404a

2.13. SMALTIMENTO DELLA MACCHINA

• Identificazione dei pericoli

Elevate esposizioni per inalazione possono provocare

effetti anestetici. Esposizioni molto elevate possono

causare anomalie del ritmo cardiaco e provocare morte

improvvisa. Il prodotto nebulizzato o sotto forma di

schizzi può provocare ustioni da gelo agli occhi o alla

pelle. Pericoloso per lo strato di ozono.

• Misure di primo soccorso

Inalazione

Allontanare l’infortunato dall’esposizione, e tenerlo al

caldo e a riposo. Se necessario somministrare ossigeno. Praticare la respirazione artificiale se la respirazione si è arrestata o dà segni d’arrestarsi. In caso di arresto cardiaco effettuare massaggio cardiaco esterno. Richiedere assistenza medica immediata.

Contatto con la pelle

Far sgelare con acqua le zone interessate.

Togliere gli indumenti contaminati.

Attenzione: gli indumenti possono aderire alla pelle in

caso di ustioni da gelo. In caso di contatto con la pelle,

lavarsi immediatamente e abbondantemente con acqua tiepida. Se si verificano sintomi (irritazione o formazione di vesciche) richiedere assistenza medica.

Contatto con gli occhi

Lavare immediatamente con soluzione per lavaggio

oculare o acqua pulita, tenendo scostate le palpebre,

per almeno 10 minuti. Richiedere assistenza medica.

Ingestione

Non provocare il vomito.

Se l’infortunato è cosciente, far sciacquare la bocca

con acqua e far bere 200-300 ml d’acqua.

Richiedere immediata assistenza medica.

Ulteriori cure mediche

Trattamento sintomatico e terapia di supporto quando

indicato. Non somministrare adrenalina e farmaci simpaticomimetici similari in seguito ad esposizione, per rischio di aritmia cardiaca con possibile arresto cardiaco.

• Misure antincendio

Non infiammabile.

La decomposizione termica provoca l’emissione di vapori molto tossici e corrosivi (cloruro di idrogeno, floruro

di idrogeno). In caso di incendio usare autorespiratore

e indumenti di protezione adeguati.

Mezzi di estinzione

Utilizzare agenti estinguenti appropriati all’incendio circostante.

• Informazioni tossicologiche

Inalazione

Concentrazioni atmosferiche più elevate possono causare effetti anestetici con possibile perdita di coscienza. Esposizioni molto elevate possono causare anomalie del ritmo cardiaco e provocare morte improvvisa.

Concentrazioni più elevate possono causare asfissia a

causa del contenuto d’ossigeno ridotto nell’atmosfera.

Contatto con la pelle

Gli schizzi di liquido e il liquido nebulizzato possono

provocare ustioni da gelo. È improbabile che sia pericoloso per assorbimento cutaneo. Il contatto ripetuto o

prolungato può causare la rimozione del grasso cutaneo, con conseguenti secchezza, screpolature e dermatite.

• Informazioni ecologiche

Si decompone con relativa rapidità nell’atmosfera inferiore (troposfera). I prodotti di decomposizione sono altamente dispersi e quindi hanno una concentrazione

molto bassa.

Non influenza lo smog fotochimico (cioè non rientra tra

i composti organici volatili -VOC- secondo quanto stabilito dall’accordo UNECE).

Il potenziale di distruzione dell’ozono (ODP) è 0.055

misurato a fronte di un ODP standard pari a 1 per il

cfc11 (secondo la definizioni uNeP).

La sostanza è regolamentata dal Protocollo di Montreal

(revisione del 1992).

Gli scarichi di prodotto rilasciati nell’atmosfera, non provocano contaminazione delle acque a lungo termine.

• Considerazioni sullo smaltimento

La soluzione migliore consiste nel recuperare e riciclare il prodotto. Se questo non è possibile, la distruzione

deve avvenire in un impianto autorizzato attrezzato per

assorbire e neutralizzare i gas acidi e gli altri prodotti

tossici di lavorazione.

• Misure in caso di fuoriuscita accidentale

Assicurare un’adeguata protezione personale (con

l’impiego di mezzi di protezione per le vie respiratorie)

durante l’eliminazione degli spandimenti.

Se le condizioni sono sufficientemente sicure, isolare la

fonte della perdita. In presenza di spandimenti di modesta entità, lasciar evaporare il materiale a condizione

che vi sia una ventilazione adeguata.

Perdite di entità rilevante:

-ventilare la zona;

-contenere il materiale versato con sabbia, terra o altro

materiale assorbente idoneo;

-impedire che il liquido penetri negli scarichi, nelle fognature, negli scantinati e nelle buche di lavoro, perchè

i vapori possono creare un’atmosfera soffocante.

• Manipolazione

Evitare l’inalazione di elevate concentrazioni di vapori.

Le concentrazioni atmosferiche devono essere ridotte

al minimo e mantenute al minimo livello ragionevolmente possibile, al di sotto del limite di esposizione

professionale.

I vapori sono più pesanti dell’aria, e quindi è possibile

la formazione di concentrazioni elevate vicino al suolo

dove la ventilazione generale è scarsa. In questi casi,

assicurare adeguata ventilazione o indossare idonei dispositivi di protezione delle vie respiratorie con riserva

d’aria. Evitare il contatto con fiamme libere e superfici

calde perché si possono formare prodotti di decomposizione irritanti e tossici. Evitare il contatto tra liquido e

gli occhi/la pelle.

La demolizione e lo smaltimento della macchina

devono essere fatti rispettando le normative vigenti nel

Paese di installazione, soprattutto per quanto riguarda

il gas refrigerante e l’olio lubrificante del compressore.

Page 16

16

3. FUNZIONAMENTO

3.1. UTILIZZO

3.2. PANNELLO COMANDI

3.3. DESCRIZIONE E FUNZIONAMENTO

I conservatori serie CP sono stati concepiti per la

conservazione dei prodotti alimentari.

Tutti i CP hanno la possibilità di lavorare da +15 / -30°C.

In particolare:

in modalità Positiva (+15 / -5°C), sono idonei alla

conservazione di prodotti freschi o, per brevi periodi, di

cibi cucinati;

in modalità Negativa (+0 / -25°C), sono idonei alla

conservazione dei prodotti congelati anche per lunghi

periodi;

in modalità Cioccolato (+15 / -5°C), sono idonei alla

conservazione di prodotti a base di cioccolato (ad

esempio pralineria).

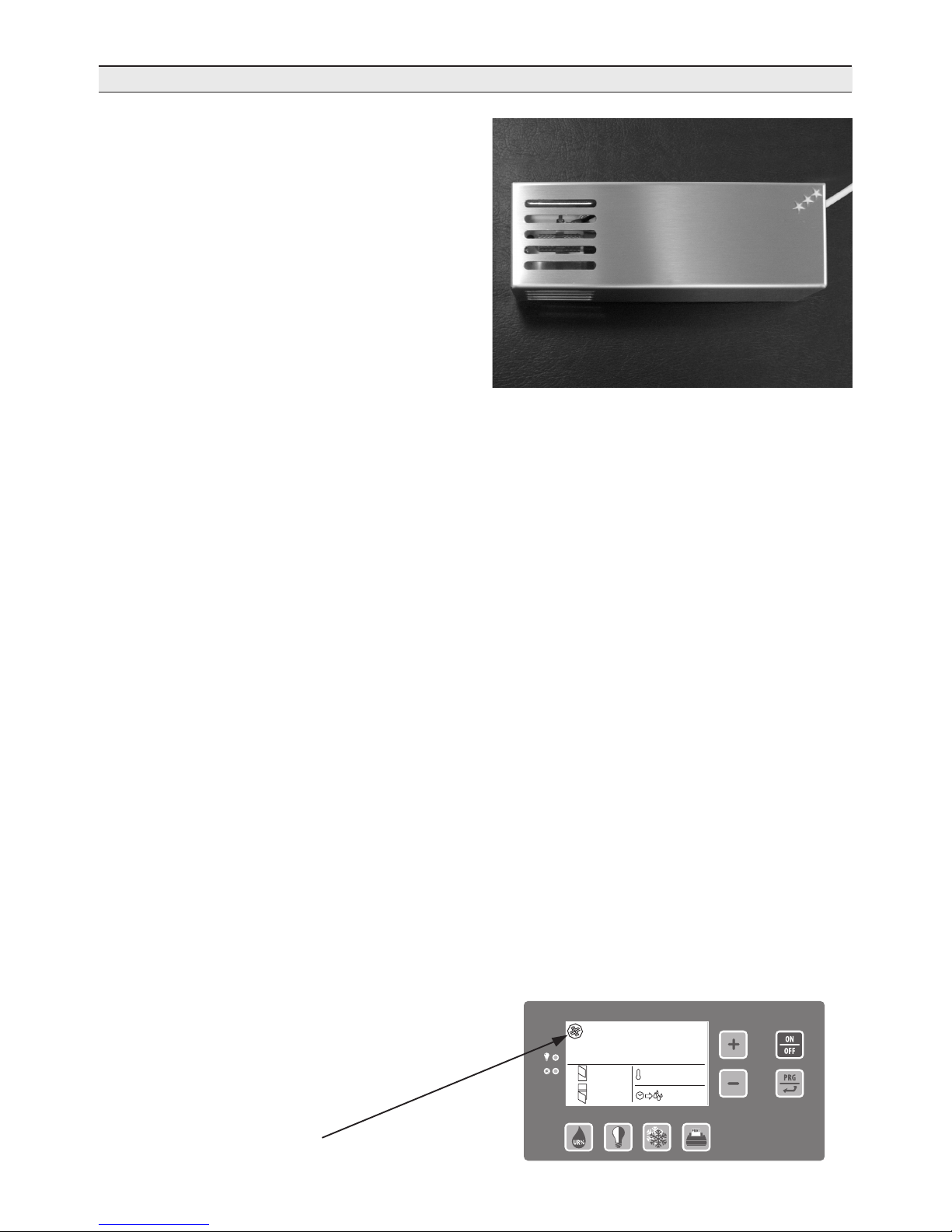

DL1: Led luce cella;

DL: Led funzionamento compressori

P1: Tasto regolazione umidità relativa

P2: Tasto accensione spegnimento luce cella

P3: Tasto ciclo potenziato

P4: Tasto scarico dei dati registrati

P5: Tasto Menu/valore verso l’alto – reset allarme

P6: Tasto Menu/valore verso il basso

P7: Tasto ON/Stand By

P8: Tasto Programmazione/conferma

P5 P7

P6P1DL

DL 1

P2 P3 P4 P8

Fig. 20

Descrizione LED

Spento

DL1DLLuce interno cella spenta

Nessun compressore acceso

Luce interno cella accesa

Almeno 1 compressore

acceso

NON PREVISTO

Tutti i compressori fermi

con 1 compressore in fase

di temporizzazione

per l'accensione

Acceso Lampeggiante

Ciclo Conservazione

DescrizioneFase

0

Alimentazione macchina. Per i primi 3 secondi il

display mostra il tipo di macchina impostato.

Schermata pannello frontale

1

Premendo il tasto P7 la macchina si avvia

visualizzando la schermata della fase 2.

Premendo nuovamente il tasto P7 la

macchina entra nuovamente in Stand By.

CP40N

27.07.2007 10.35

OFF

27.07.2007 10.35

•

•

•

Page 17

17

DescrizioneFase

2

Inizio funzionamento macchina

.Nel display vengono visualizzate:

- temperatura cella;

- numero apertura porte (alle 24:00 di

ogni giorno il conteggio delle

aperture viene azzerato);

- temperatura impostata;

- ora del prossimo

sbrinamento automatico.

Schermata pannello frontale

3

Modifica temperatura impostata

Premendo i tasti P5 e P6 può essere

modificata la temperatura impostata precedentemente.

Dopo 3 secondi che il dato non viene modificato,

viene automaticamente memorizzato.

4

Termine ciclo di conservazione

Premendo il tasto P7 la macchina termina

il ciclo di conservazione entrando in modalità

di Stand By.

Ciclo Potenziato (se presente)

DescrizioneFase

0

Avviare il ciclo di conservazione

Schermata pannello frontale

1

Premendo il tasto P3 si avvia il ciclo

potenziato del conservatore.

Il set di temperatura e’ impostato nel parametro 2-9.

I valori di default sono:

• Modalità Negativa -30°C;

• Modalità Positiva 0°C

Nel display vengono visualizzate:

• temperatura cella;

• numero apertura porte (alle 24:00 di

ogni giorno il conteggio delle aperture

viene azzerato);

• tempo mancante per la fine del

ciclo Potenziato

• Ora del prossimo sbrinamento automatico

(durante il ciclo Potenziato NON verrà eseguito

nessun ciclo di sbrinamento)

SET : -20°C

: 12.00

N°: 12

N°: 12

-18°C

SET : -20°C

: 12.00

N°: 12

N°: 12

-18°C

SET : -20°C

-18°C

-18°C

: 12.00

N°: 12

N°: 12

N°: 12

N°: 12

02:00

: 12.00

OFF

27.07.2007 10.35

SET : -20°C

: 12.00

N°: 12

N°: 12

-18°C

02:00

: 12.00

N°: 12

N°: 12

-18°C

2

Modifica del tempo di Fine ciclo Potenziato

Premendo i tasti P5 e P6 può essere

modificato il tempo del ciclo potenziato.

Dopo 3 secondi che il dato non viene modificato,

viene automaticamente memorizzato.

02:00

: 12.00

N°: 12

N°: 12

-18°C

Page 18

18

DescrizioneFase Schermata pannello frontale

3

Fine ciclo Potenziato

Al raggiungimento del tempo impostato per il ciclo

potenziato, verrà terminato il ciclo potenziato e

inizierà automaticamente il ciclo di conservazione.

4

Chiusura ciclo Potenziato prima dell'orario

impostato

Tenendo premuto il tasto P3 viene

terminato il ciclo potenziato e viene ripreso il

ciclo di conservazione.

Funzioni comuni

DescrizioneFunzione

1

Controllo umidità (per Celle configurate come

CP positivo, CP positivo Plus o CP Cioccolato)

Premendo il tasto P1 è possibile regolare la

percentuale d’umidità relativa presente nella cella.

Con i tasti P5 e P6 può essere modificata

la percentuale d’umidità visualizzata con 6 gradini

selezionabili. Confermare i gradini scelti premendo

il tasto P8 o attendere 5 secondi senza

premere i tasti

Schermata pannello frontale

2

Accensione luce cella (se presente)

Premendo il tasto P2 si accende la luce nella

cella e il led DL1 .

Premendo nuovamente il tasto P2 la luce

viene spenta. La luce si accende automaticamente

all’apertura delle porte.

4

Selezione modalità di funzionamento

Ogni CP puo’ lavorare con 3 modalità differenti, con

set di funzionamento già impostati in fabbrica.

Le modalità possono essere:

• Positivo; • Negativo; • Ciok (Cioccolato)

La modalità di funzionamento può essere variata

solo con macchina in Stand-By.

Per accedere alla scelta della modalità, seguire le

indicazioni riportate nel Par. 3.6 “PROGRAMMAZIONE

PARAMETRI” e modificare il parametro 1-8

“Selezione modello CP”. La macchina viene impostata

in fabbrica con la modalità indicata in fase d’ordine.

3

Premendo il tasto P4 viene stampato il

registro su una possibile stampante collegata

nella porta seriale RS232 nella scheda frontale.

É possibile scaricare i dati su un'apposita chiavetta

USB da collegare poi ad un PC.

Vengono scaricati i dati di temperatura, data e ora.

La memoria riesce a contenere registrazioni per

30 giorni con intervalli di misura ogni 15 minuti.

SET : -20°C

: 12.00

N°: 12

N°: 12

-18°C

4

-

+56

UR%

SET : -20°C

: 12.00

N°: 12

N°: 12

-18°C

Page 19

OFF

27.07.2007 10.35

19

3.4. MODI DI ARRESTO

In caso di emergenza per spegnere la macchina premere il tasto ON/OFF e togliere alimentazione dal quadro generale (Fig.21 ).

3.5. CONSIGLI D'USO

Prima di mettere in funzione la macchina è necessario

eseguire un’accurata pulizia all’interno della cella

(

vedi par. 4.2).

Fig. 21

3.5.1. Preraffreddamento

•

•

•

3.5.2. Carico della macchina

Prima di utilizzare il conservatore per la prima volta o dopo un periodo di inutilizzo, preraffreddare la cella facendo

funzionare la macchina a vuoto fino a raggiungere la temperatura di lavoro impostata.

Per ottenere una buona resa della macchina e non

avere alterazioni degli alimenti, si consiglia di:

Fare attenzione che sia mantenuto un sufficiente

spazio tra le teglie, in modo da consentire un adeguato

ricircolo dell’aria.

Se la macchina non viene completamente caricata,

ripartire le teglie ed il carico su tutta l’altezza utile evitando

concentrazioni.

Quando si utilizza il CP in modalità positiva (15÷0°C)

far funzionare almeno per 4 ore il conservatore a vuoto per

poter lavorare all'umidità relativa desiderata.

non introdurre nella cella cibi caldi o liquidi in recipienti

senza coperchio.

sistemare i prodotti in modo da favorire la circolazione

dell’aria fredda in tutta la cella.

evitare prolungate e frequenti aperture delle porte.

Fig. 22

OK! NO!

DescrizioneFase Schermata pannello frontale

5

Sbrinamento manuale

Accedere alla programmazione parametri seguendo

le indicazioni riportate nel Paragrafo 3.6

“PROGRAMMAZIONE PARAMETRI”.

Selezionare il menu’ 4 Sbrinamento manuale.

6

Sanificazione

Accedere alla programmazione parametri seguendo

le indicazioni riportate nel Paragrafo 3.6

“PROGRAMMAZIONE PARAMETRI”.

Selezionare "SI" il parametro 1-9 "Sanigen"

Page 20

20

3.6. PROGRAMMAZIONE PARAMETRI

Si accede alla programmazione dei parametri utente anche con la scheda in On.

Tenere premuto il pulsante P8 finchè il display non visualizza “parametri utente”.

Uso dei tasti per la navigazione dei menu’:

- tasto P8 : conferma il valore/menu’ selezionato

- tasto P5 : scorre verso l’alto i menu’, incrementa il valore del parametro selezionato

- tasto P6 : scorre verso il basso i menu’, decrementa il valore del parametro selezionato

Diagramma Menu/Parametri:

Menu

Set UP

Parametri CP

Item

1-1

Parametro Valore Descrizione

Data / Ora

si regola l'ora e la data dell'orologio della macchina

1-7 Release software

1-8 Selezione modello CP

visualizza la versione del software delle

schede Master, Slave-CPU e Slave-Frontale

visualizza la scritta "defrost" durante

lo sbrinamento

permette di variare la velocità dei ventilatori

nella cella in modo manuale

1-6 Mod. Stampa

Stampante portatile

Scarico dei dati su PC

1-5 Contrasto si regola il contrasto del display

1-3 Lingua

1-2 Ora legale

Si

No

Printer

CP40P

CP40N

CP40CioK

Conservatore Positivo

Conservatore Negativo

Conservatore per Cioccolato

Key USB

Italiano

Inglese

Francese

Tedesco

Spagnolo

2-1 ∆t allarme scongelamento

Vedere Tab.

"Valori

Parametri"

1-4 Visualizzazioni

°C / °F

Bar / PSI

1-9 Sanigen

Abilita il Sanificatore

Disabilita il Sanificatore

Si

No

2-4 Durata ciclo Potenziato

Vedere Tab.

"Valori

Parametri"

2-5 Tempo apertura porta n° 1-2

Vedere Tab.

"Valori

Parametri"

2-6 Velocità ventilatore

Vedere Tab.

"Valori

Parametri"

2-7

Modo di funzionamento

del relè di all. RL7

2-2

Ritardo allarme scongelamento

Vedere Tab.

"Valori

Parametri"

2-3

Visualizzazione della temp.

in sbrinamento

1

in caso di mancata tensione di alimentazione

1

visualizza la temperatura della cella

2

solo per allarmi di blocco

2

allarme scongelamento AL06

3

allarme scongelamento AL06 mancata tensione di alimentazione

4

per tutto il tempo dello sbrinamento, visualizza

la temperatura rilevata nella cella prima

dell'inizio ciclo di sbrinamento

3

2-8 Frequenza delle registrazioni

Vedere Tab.

"Valori

Parametri"

Page 21

21

Menu

Parametri

sbrinamento

Sbrinamento

manuale

Info

Item

2-9

Parametro Valore Descrizione

Set abbattimento

Vedere Tab.

"Valori

Parametri"

3-1 Ora 1° sbrinamento

Vedere Tab.

"Valori

Parametri"

3-2 Ora 2° sbrinamento

Vedere Tab.

"Valori

Parametri"

3-3 Ora 3° sbrinamento

Vedere Tab.

"Valori

Parametri"

3-4 Ora 4° sbrinamento

Vedere Tab.

"Valori

Parametri"

3-5 Intervento tra 2 sbrinamenti

Vedere Tab.

"Valori

Parametri"

3-6 Temperatura di fine sbrinamento

Vedere Tab.

"Valori

Parametri"

3-7 Max tempo di sbrinamento

5-1 Temperatura cella

7

6

Visualizza

2-1 ∆t allarme scongelamento 1÷30°C 1°C 20°C 20°C 20°C 20°C

Stampa

Item Nome Range

Risoluzione

Valori default

CP+ CP- CPP+ CPP-

Inserire la data di inizio e di fine delle registrazioni

da visualizzare. Scegliendo "Visualizza" appaiono

le registrazioni dell'intervallo selezionat

Inserire la data di inizio e di fine delle registrazioni

da stampare. Scegliendo "Stampa" vengono

stampate le registrazioni dell'intervallo selezionato

4 Avvia il ciclo di sbrinamento manuale

Set temperatura per abbattimento

durante il ciclo potenziato

Allarmi

Registrazioni

Visualizza la lista degli alarmi

Vedere Tab.

"Valori

Parametri"

5-2 Temperatura evaporatore

5-3 Temperatura ambiente

5-4 Bassa pressione

5-5 Alta pressione

5-6 Ore lavoro compressore n°1

5-7 Ore lavoro compressore n°2

5-8 Ore lavoro compressore n°3

5-9 Ore lavoro compressore n°4

5-10 Stato ventilatore evaporatore

Regolazione valori parametri:

3-1 ora 1° sbrinamento

00,10÷23,50

10 min. 06,00 04,00 06,00 04,00

3-2 ora 2° sbrinamento

Par.3-1÷23,50

10 min. 23,50 10,00 23,50 10,00

3-3 ora 3° sbrinamento

Par.3-2÷23,50

10 min. NO 16,00 NO 16,00

3-4 ora 4° sbrinamento

Par.3-3÷23,50

10 min. NO 22,00 NO 22,00

3-5 Intervallo tra 2 sbrinamenti 1÷24 h 1 h 12 h 6 h 12 h 6 h

3-6 Temp. di fine sbrinamento 1÷50°C 1°C 6°C 4°C 6°C 4°C

3-7

CP+ = Conservatore Positivo; CP- = Conservatore Negativo; CPP+ = Conservatore Potenziato Positivo; CPP- =Conservatore Potenziato Negativo; CPCioK= CP Cioccolato

Max tempo di sbrinamento 2÷99 min. 1min. 6 min. 6 min. 6 min. 6 min.

2-2 Ritardo allarme scongelamento 1÷30 min. 1 min. 20 min. 20 min. 20 min. 20 min.

2-3 Visualizzazione della temp. in sbrinamento 1-2-3 1 3 3 3 3

2-4 Durata ciclo potenziato 10 min.÷6 h 10 min. NO NO 2 h 4 h

2-5 Tempo apertura porta n°1-2 1÷30 min. 1 min. 3 min. 3 min. 3 min. 3 min.

2-6 Velocità ventilatore 100÷40% 1% 100 % 100 % 100 % 100%

2-7

Modo di funzionamento del relè di all. RL7

1-2-3-4 1 3 3 3 3

2-8 Frequenza delle registrazioni 15 min.÷4 h 15 min. 30 min. 30 min. 30 min. 30 min.

2-9 Set abbattimento 1F04÷1F03 0,1°C NO

20°C

CP Ciok

06,00

23,50

NO

NO

12 h

6°C

6 min.

20 min.

3

NO

3 min.

100 %

3

30 min.

NO NO 0°C -30°C

Page 22

22

3.7. SANIGEN

Che cos'è:

Il Sanigen è un sistema di sanificazione che sprigiona ioni

attivi per abbattere la carica microbica presente nell'aria

trattata e nelle superfici con cui essa va a contatto.

Poichè l'aria è il vettore del processo di sanificazione, non

esistono aree inaccessibili, ovvero è garantita una completa sanificazione ovunque.

La sanificazione avviene nella superficie dei prodotti alimentari e principalmente nell'ambiente, che veicola il 97%

delle contaminazioni batteriche per i cibi.

L'assenza di carica batterica consente di ottenere all'interno della camera i seguenti vantaggi:

- migliore mantenimento della qualità dei prodotti in conservazione,

- possibilità di conservare contemporaneamente prodotti

alimentari diversi senza alcuna commistione di odori

- assenza di odori sgradevoli.

Quando usarlo:

Sanigen può essere utilizzato principalmente durante la

conservazione positiva.

è importante NON usare Sanigen quando si conserva:

- Lievito madre

- Formaggi con muffe

- Prodotti che necessitano la sopravvivenza di microrganismi.

Come usarlo:

Sanigen viene installato, quando richiesto, direttamente in

fabbrica.

I parametri di funzionamento sono impostati nei Paramentri di Fabbrica e sono frutto dell'esperienza e di prove in

laboratorio Irinox

L'utente deve solamente abilitare o disabilitare il ciclo di

sanificazione.

Vedere il paragrafo "DESCRIZIONE E FUNZIONAMEN-

TO" - 6-Sanificazione

Come vedere se la sanificazione è attiva:

Sul display appare l'icona

Come funziona il ciclo di sanificazione:

• Deve essere abilitato scegliendo SI nel parametro (1-9)

• Quando la temperatura in cella ≥ 0°C

(parametro impostato in fabbrica)

- Il sanificatore viene attivato per un tempo impostato

- Terminato il tempo di funzionamento, il sanificatore

viene spento per il tempo impostato

- Se una porta del CP viene aperta:

∞ Il ciclo riparte attivando li sanificatore

- Se NON viene aperta una porta del CP:

∞ Il ciclo di sanificazione viene saltato

∞ Dopo il salto di alcuni cicli, viene eseguito in ogni

caso un ciclo di sanificazione

• Quando la temperatura in cella < 0°C

(parametro impostato in fabbrica)

- il ciclo di sanificazione non viene eseguito

Sanigen

®

SET : 3°C

: 12.00

N°: 12

N°: 12

3°C

Page 23

23

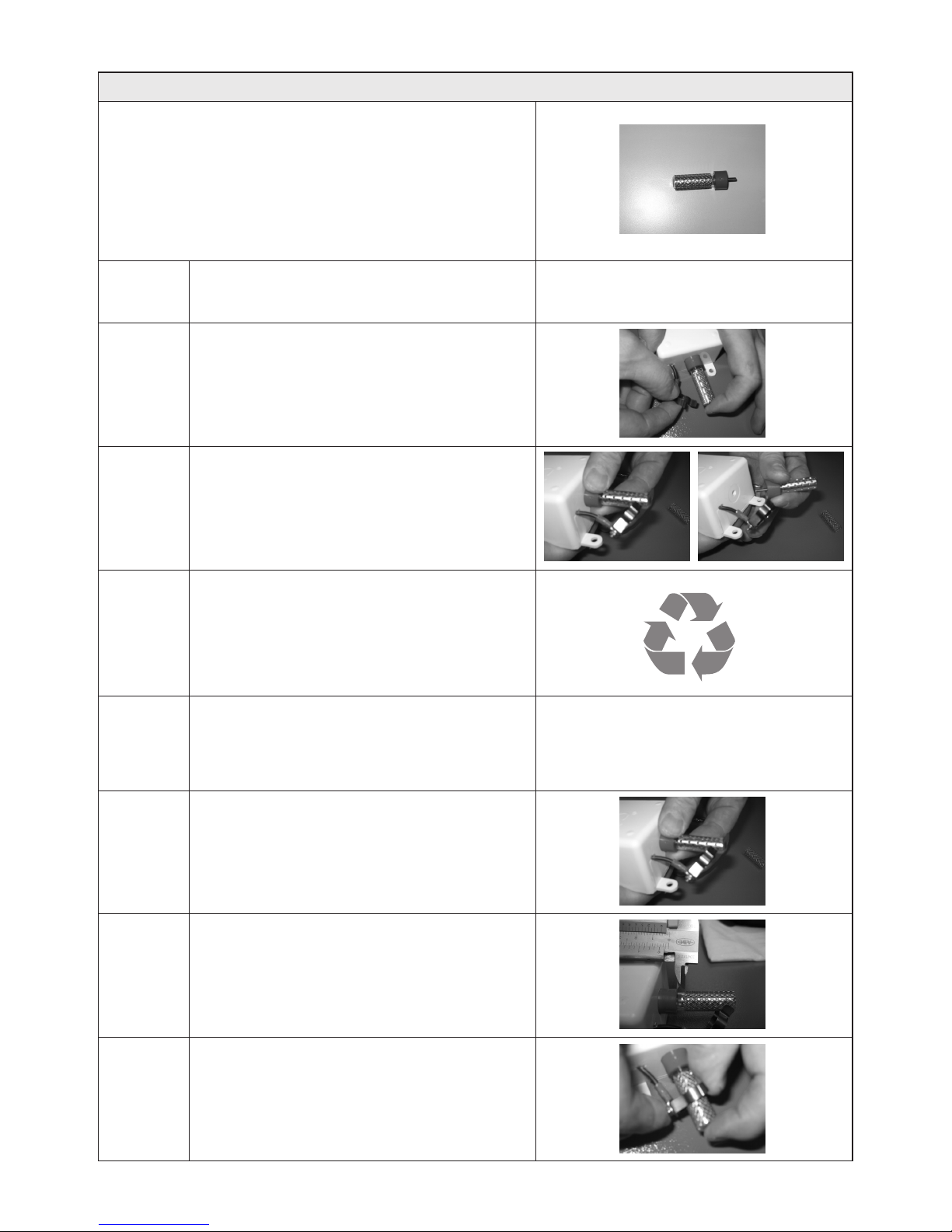

Manutenzione ordinaria:

OGNI 6 MESI: Pulizia

0

Togliere alimentazione al conservatore ed

accedere al Sanigen

1

Sganciare la linguetta esterna tenendo fermo il

cilindro in vetro

2

Sfilare la retina esterna dal cilindro in vetro,

facendo attenzione a non rompere il vetro

4

Lavare in acqua tiepida la retina esterna, facendo

attenzione a non deformarla. Si raccomanda

di togliere accuratamente l'eventuale deposito di

polvere

7

Controllare se il cilindro in vetro presenta

incrinature. Se sono presenti il cilindro in vetro

deve essere sostituito

5

Pulire il cilindro in vetro con un panno umido.

Si raccomanda di togliere accuratamente

l'eventuale deposito di polvere

6

Riavvitare in senso orario il cilindro in vetro agendo

sempre sulla base in plastica rossa

8

Infilare la retina esterna facendo attenzione a

sovrapporla alla rete interna e mantenere una

distanza di circa 5mm dalla base rossa

9

Mantenendo fermo il cilindro in vetro, reinserire la

linguetta esterna verificando che faccia un buon

contatto con la retina esterna

3

Svitare in senso antiorario il cilindro in vetro,

agendo sulla base in plastica rossa

Page 24

24

ANNUALMENTE: sostituzione del cilindro in vetro e retina esterna

Ordinare ad IRINOX il cilindro in vetro e retina esterna

COD. 3880410

0

Togliere alimentazione al conservatore

ed accedere al Sanigen

6

Verificare che la retina esterna sia sovrapposta alla

rete interna e mantenere una distanza di circa

5mm dalla base rossa

5

Riavvitare in senso orario il nuovo cilindro in vetro

con la retina esterna, agendo sempre sulla base

in plastica rossa

1

Sganciare la linguetta esterna tenendo fermo il

cilindro in vetro

3

Smaltire il cilindro di vetro con la retina esterna

come rifiuto secco, in quanto è costituito da

materiali riciclabili.

4

Controllare se il nuovo cilindro in vetro presenta

incrinature. Se sono presenti il cilindro in vetro deve

essere sostituito

2

Svitare in senso antiorario il cilindro in vetro,

agendo sulla base in plastica rossa

9

Mantenendo fermo il cilindro in vetro, reinserire la

linguetta esterna verificando che faccia un buon

contatto con la retina esterna

Page 25

25

4. MANUTENZIONE

4.1. MANUTENZIONE ORDINARIA

Le informazioni e le istruzioni di questo capitolo sono destinate a tutto il personale che opera sulla macchina:

l’utilizzatore, il manutentore, nonché il personale non specializzato.

4.2. PULIZIA CELLA

Norme elementari di sicurezza

•

•

•

•

Per effettuare le operazioni di pulizia e manutenzione ordinaria in tutta sicurezza, richiamiamo le norme di sicurezza del par. 1.5 (

Fig.23) :

È severamente vietato rimuovere le protezioni e i

dispositivi di sicurezza per effettuare le operazioni di manutenzione ordinaria. La ditta costruttrice declina ogni responsabilità per incidenti causati dall’inadempienza delsuddetto obbligo.

Prima di mettere in funzione la macchina è necessario eseguire un’accurata pulizia all’interno della cella

come indicato al paragrafo 4.2.

non toccare ed operare sulla macchina con mani o piedi

umidi o bagnati,

non inserire cacciaviti, utensili da cucina o altro tra le

protezioni e le parti in movimento

prima di effettuare operazioni di pulizia o di manutenzione ordinaria, scollegare la macchina dalla rete

d’alimentazione elettrica spegnendo l’interruttore generale e staccando la spina.

non tirare il cavo d’alimentazione per scollegare la macchina dalla rete d’alimentazione

Fig. 23

Non raschiare le superfici con corpi appuntiti o abrasivi.

Non usare abrasivi o solventi e diluenti.

Durante le operazioni di pulizia indossare sempre

guanti protettivi.

Al fine di garantire l’igiene e la tutela della qualità dei prodotti alimentari trattati, la pulizia interna della cella deve

essere fatta frequentemente, in funzione del tipo di alimenti conservati.

Si consiglia una pulizia settimanale.

La conformazione della cella e dei componenti interni ne

consentono il lavaggio utilizzando un panno o spugna.

Eseguire la pulizia con acqua e detergenti neutri non

abrasivi.

Il risciacquo può essere fatto con panno o spugna imbevuti d’acqua, oppure con un moderato getto d’acqua (non

superiore alla pressione di rete).

Fig. 24

Page 26

26

4.3. PULIZIA CONDENSATORE

4.4. RICERCA GUASTI

Per un corretto ed efficiente funzionamento del conservatore, è necessario che il condensatore ad aria sia

mantenuto pulito per permettere la libera circolazione

dell’aria. Questa operazione, da farsi ogni 30 gg. massimo, può essere effettuata con spazzole non metalliche

in modo da rimuovere tutta la polvere e la lanugine dalle alette del condensatore stesso. Si consiglia l’uso di

un aspirapolvere per evitare di disperdere nell’ambiente

la polvere rimossa. Qualora ci siano dei depositi untuosi, usare un pennello imbevuto d’alcool.

Non raschiare le superfici con corpi appuntiti o

abrasivi.

Durante le sopracitate operazioni indossare sempre

guanti protettivi, occhiali e maschere di protezione delle

vie respiratorie.

Fig. 25

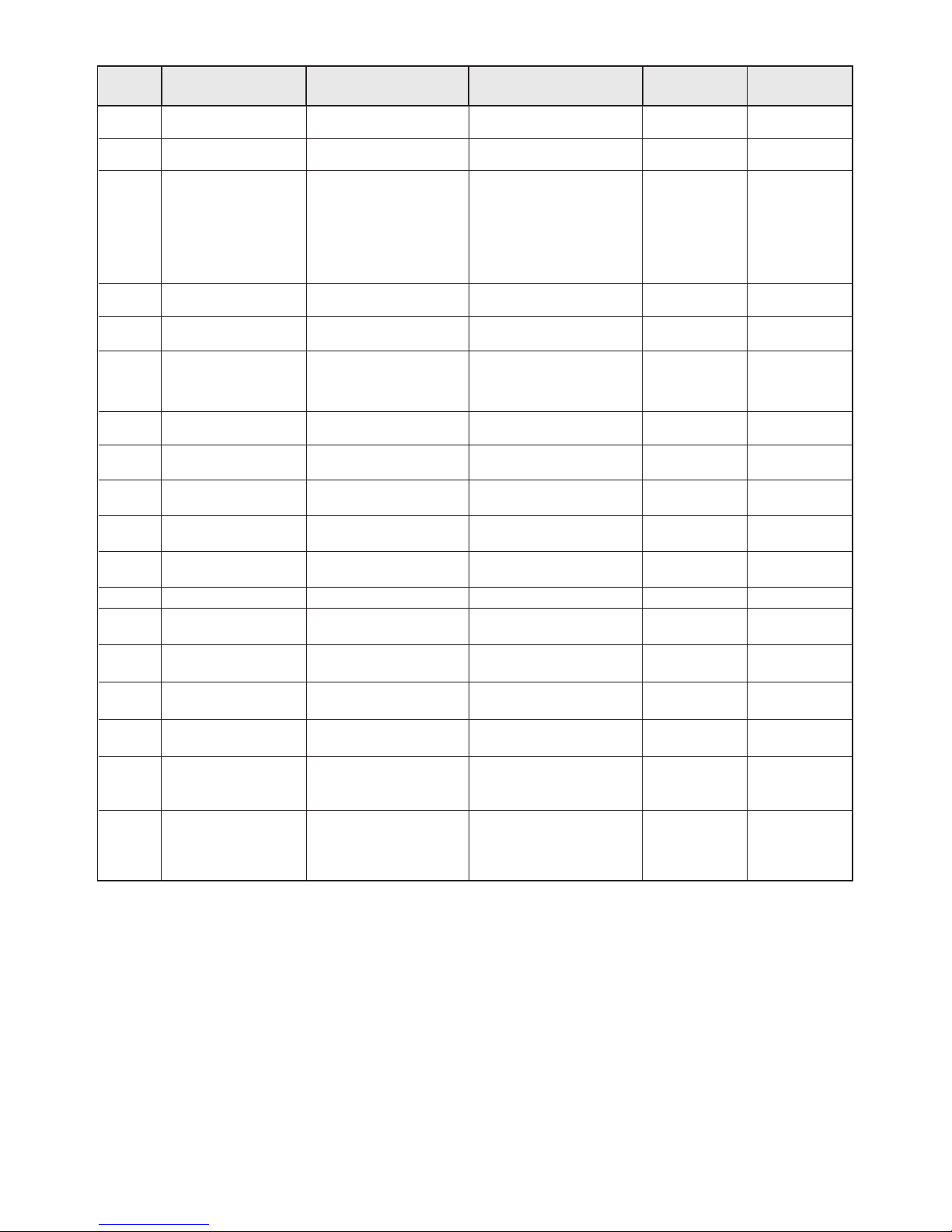

Diagnostica gestita dall’elettronica:

DESCRIZIONE

VISUALIZZATA

Cod.

ALS00 Perdita dati

Acquisizione dei dati

di default

Slave-CPU NO

ALS01 Mancata tensione

Ripartenza automatica al

ritorno della tensione

Slave-CPU NO

ALS02 Sonda S1 guasta

Guasto sonda di

temperatura cella

Viene acquisito come

valore di riferimento il

valore di S2 + 5°C

Slave-CPU

NO

ALS03 Sonda S2 guasta

Guasto sonda di

temperatura

sbrinamento

Il ciclo di sbrinamento

funzionerà per il tempo

impostato nel parametro

3-9. Il ventilatore viene

comandato quando viene

comandata l'elettrovalvola

Funzionamento (YV1)

Slave-CPU

NO

ALS04 Sonda S3 guasta

Guasto sonda di

temperatura ambiente

Allarme solo visivo Slave-CPU

NO

ALS05 Bassa tensione

Tensione di alimentazione

scheda inferiore al 15%

Allarme solo visivo Slave-CPU

NO

ALS07 Porta n°1 aperta

Porta cella alta

aperta

Viene spento il ventilatore

cella per tempo impostato

nel parametro 2-5

Slave-CPU

NO

ALS06 Scongelamento

Dopo il tempo impostato

nel parametro 2-2, la

temperatura della cella

è salita sopra la

temperatura impostata

nel parametro 2-1

Slave-CPU

NO

CAUSA EFFETTO SCHEDA

BLOCCO

CICLO

ALS08 Porta n°2 aperta

Porta cella bassa

aperta

Viene spento il ventilatore

cella per tempo impostato

nel parametro 2-5

Slave-CPU

NO

ALS09 Orologio guasto

Guasto orologio interno

alla scheda elettronica

L'icona dell'orologio nel

display viene sbarrata. Il

tempo per il prossimo ciclo

di sbrinamento viene

visualizzato con un valore

decrescente. Il ciclo di

sbrinamento viene effettuato

con i valori impostati

nei parametri 3-5 e 3-7.

Slave-CPU

NO

Il controllo elettronico delle macchine è dotato di un sistema

di segnalazione acustico e visivo che segnala la presenza di

un allarme che viene registrato nella lista allarmi.

Reset allarme e tacitazione buzzer: premere tasto P5

Page 27

27

DESCRIZIONE

VISUALIZZATA

Cod.

ALS10 FULL MEMORY

Il nuovo dato registrato

cancella l'ultimo in elenco

Memoria registrazione

piena

Slave-CPU NO

ALS11 Bassa tensione

Blocco scheda

elettronica

Tensione di alimentazione

scheda inferiore al 33%

Slave-CPU SI

ALM00 Perdita dati

Acquisizione dei dati

di default

Master NO

ALM01 Bassa tensione

Tensione di alimentazione

scheda inferiore al 15%

Allarme solo visivo

Master NO

ALS13 Seriale Slave guasta

Blocco della scheda cella

e reset automatico

Guasto della porta

seriale della scheda

Slave-CPU SI

ALS14 Seriale Frontale guasta

Blocco della scheda cella

e reset automatico

Guasto della porta

seriale della scheda

Slave-CPU SI

ALS15 Time Out Sbrinamento

L'allarme viene solo

registrato nello storico

allarmi

Il ciclo di sbrinamento

è terminato per

l'intervento del tempo di

sicurezza

Slave-CPU SI

ALS12 Scongelamento

La temperatura della cella

è salita sopra la

temperatura impostata nel

parametro 2-1 dopo il

tempo impostato nel

parametro 2-2; inoltre le

sonde temperatura cella e

sbrinamento sono guaste

Slave-CPU SI

CAUSA EFFETTO SCHEDA

BLOCCO

CICLO

ALM02 Mancata tensione

Ripartenza automatica al

ritorno della tensione

Master NO

ALM03

Seriale

Master/Esterno

Allarme solo visivo

Master NO

ALM04 Bassa tensione

Tensione di alimentazione

scheda inferiore al 33%

Blocco scheda elettronica

Master SI

ALM05 Mancata tensione Master SI

ALM06 Termica n°1

Interruttore di protezione

compressore 1, aperto

Master SI

ALM07 Termica n°2

Interruttore di protezione

compressore 2, aperto

Master SI

ALM08 Termica n°3

Interruttore di protezione

compressore 3, aperto

Master SI

ALM09 Termica n°4

Interruttore di protezione

compressore 4, aperto

Master SI

ALM10 Press. Mecc.

Intervento pressostato

alta pressione

Blocco ciclo e ripartenza

automatica al rientro

dell'allarme

Master SI

ALM11

Seriale

Master/Slave

guasta

Guasto della porta seriale

di comunicazione tra

scheda Cella e

scheda Condensatore

Blocco della scheda

condensatore e reset

automatico

Master SI

Page 28

28

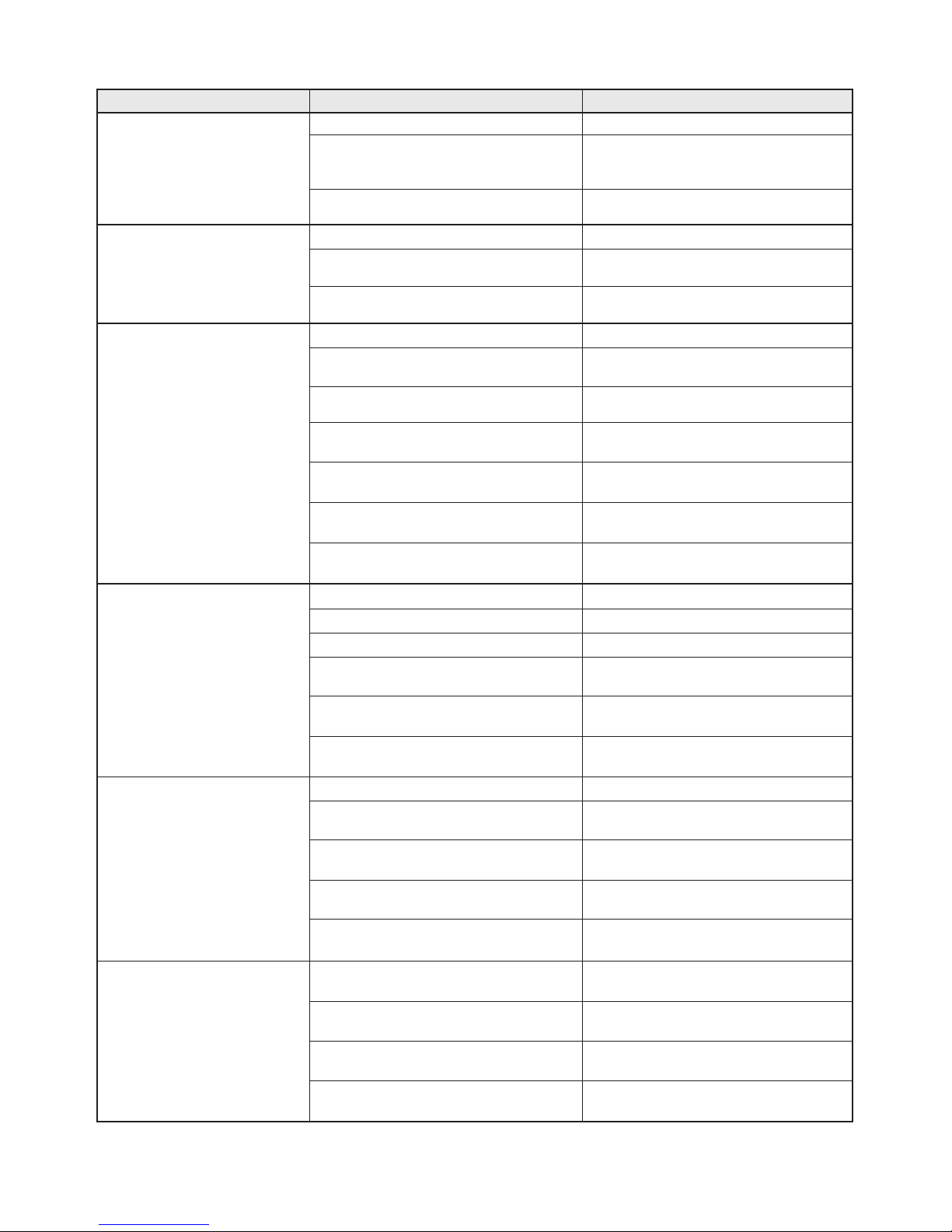

DISFUNZIONE POSSIBILE CAUSA POSSIBILE SOLUZIONE

La scheda frontale della cella

non si accende

I ventilatori cella non girano

Il compressore non funziona

Il compressore funziona

ma non raffredda la cella

Il ventilatore condensatore

non funziona

Mancato sbrinamento

dell'evaporatore

Mancanza alimentazione Verificare l'allacciamento alla linea elettrica

Mancanza alimentazione Verificare l'allacciamento alla linea elettrica

Ventilatore guasto Intervento di un tecnico per la

sostituzione del ventilatore

Controllo di velocità della scheda

Cella guasto

Intervento di un tecnico per la

sostituzione della scheda

Mancanza alimentazione Verificare l'allacciamento alla linea elettrica

Intervento dei fusibili di protezione

del circuito ausiliario (24V)

Sostituzione dei fusibili da parte di un

tecnico autorizzato

Intervento del clixon interno

per sovraccarico

Intervento di un tecnico

Intervento dell'interruttore magnetotermico Intervento di un tecnico per riarmare

l'interruttore e verificarne la taratura.

Intervento del pressostato alta pressione Controllo diagnostica elettronica

(allarme ALM10). Intervento di un tecnico

Mancanza consenso scheda elettronica Intervento di un tecnico per sostituire

la scheda elettronica

Teleruttore guasto Intervento di un tecnico per sostituire il

teleruttore

Mancanza di gas refrigerante Intervento di un tecnico

Mancanza alimentazione Verificare l'allacciamento alla linea elettrica

Regolatore di velocità o pressostato guasto Intervento di un tecnico per sostituire

il dispositivo

Ventilatore guasto Intervento di un tecnico per sostituire

il ventilatore

Condensatore di spunto guasto Intervento di un tecnico per sostituire

il condensatore di spunto

Mancanza consenso dai teleruttori

compressore

Intervento di un tecnico per controllare

i teleruttori compressore

Programmazione errata cicli sbrinamento Controllare programmazione cicli

sbrinamento

Intervento del fusibile di protezione della

resistenza di sbrinamento

Sostituzione del fusibile da parte di un

tecnico autorizzato

Elettrovalvola o bobina linea Gas caldo

guasta

Intervento di un tecnico per sostituire

elettrovalvola o bobina

Elettrovalvola o bobina linea sbrinamento

guasta

Intervento di un tecnico per sostituire

elettrovalvola o bobina

Elettrovalvola guasta Intervento di un tecnico

Condensatore sporco Pulire la batteria condensante

Elettrovalvola linea liquida guasta Intervento di un tecnico per sostituire

elettrovalvola o bobina

Elettrovalvola linea aspirazione guasta Intervento di un tecnico per sostituire

elettrovalvola o bobina

Elettrovalvola linea sbrinamento guasta Intervento di un tecnico per sostituire

elettrovalvola o bobina

Connettore Bus di collegamento alla scheda

Slave-CPU scollegato

Inserire il cavo Bus nel connettore dedicato

sia nella scheda Frontale che nella scheda

Slave-CPU

Intervento dei fusibili di protezione Sostituzione dei fusibili da parte di un

tecnico autorizzato

Diagnostica NON gestita dall’elettronica:

Page 29

29

4.5. MANUTENZIONE STRAORDINARIA

4.5.1. Come accedere alle schede elettroniche ed

ai quadri elettrici.

Le informazioni e le istruzioni di questo paragrafo sono

destinate esclusivamente al personale specializzato ed

autorizzato ad intervenire sulla componentistica

elettrica e frigorifera della macchina.

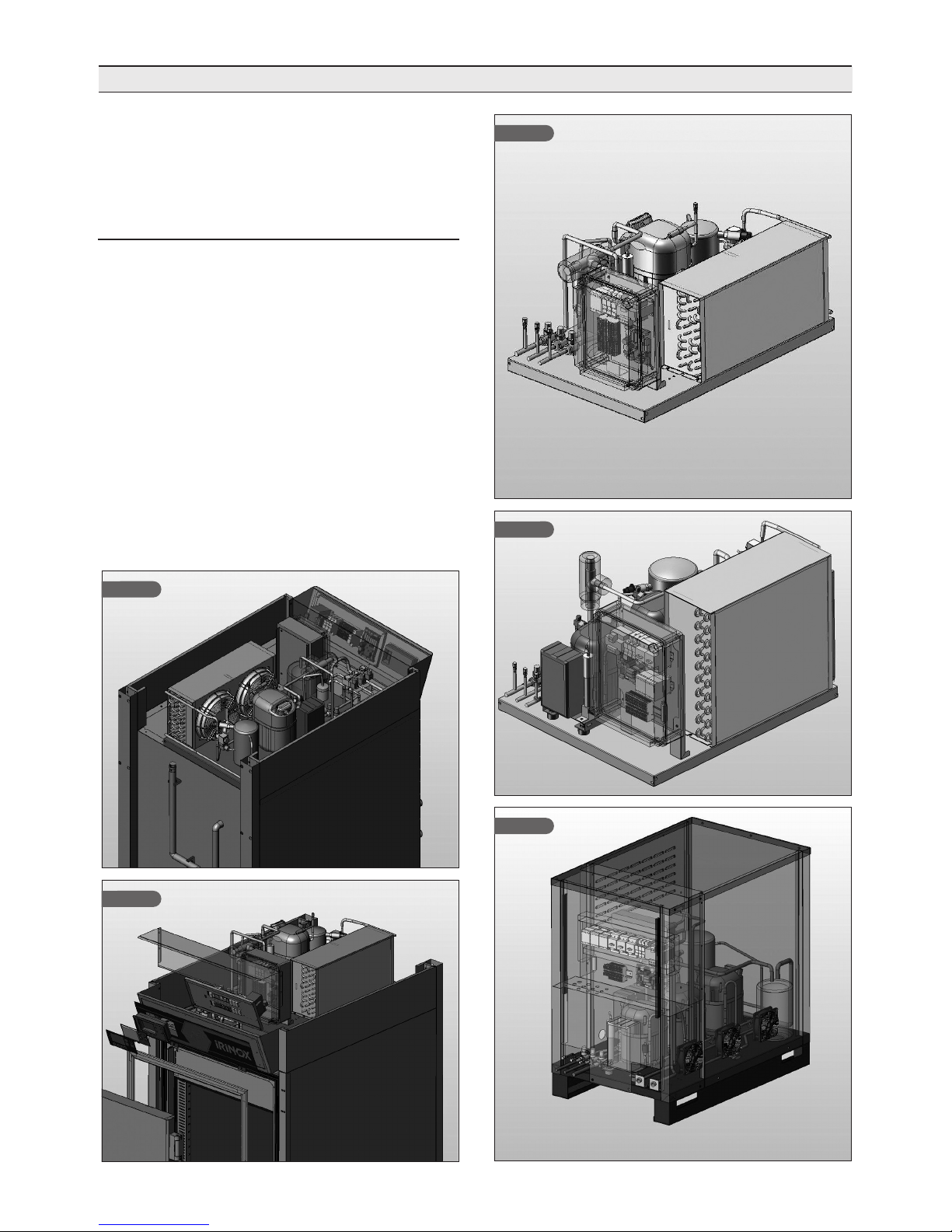

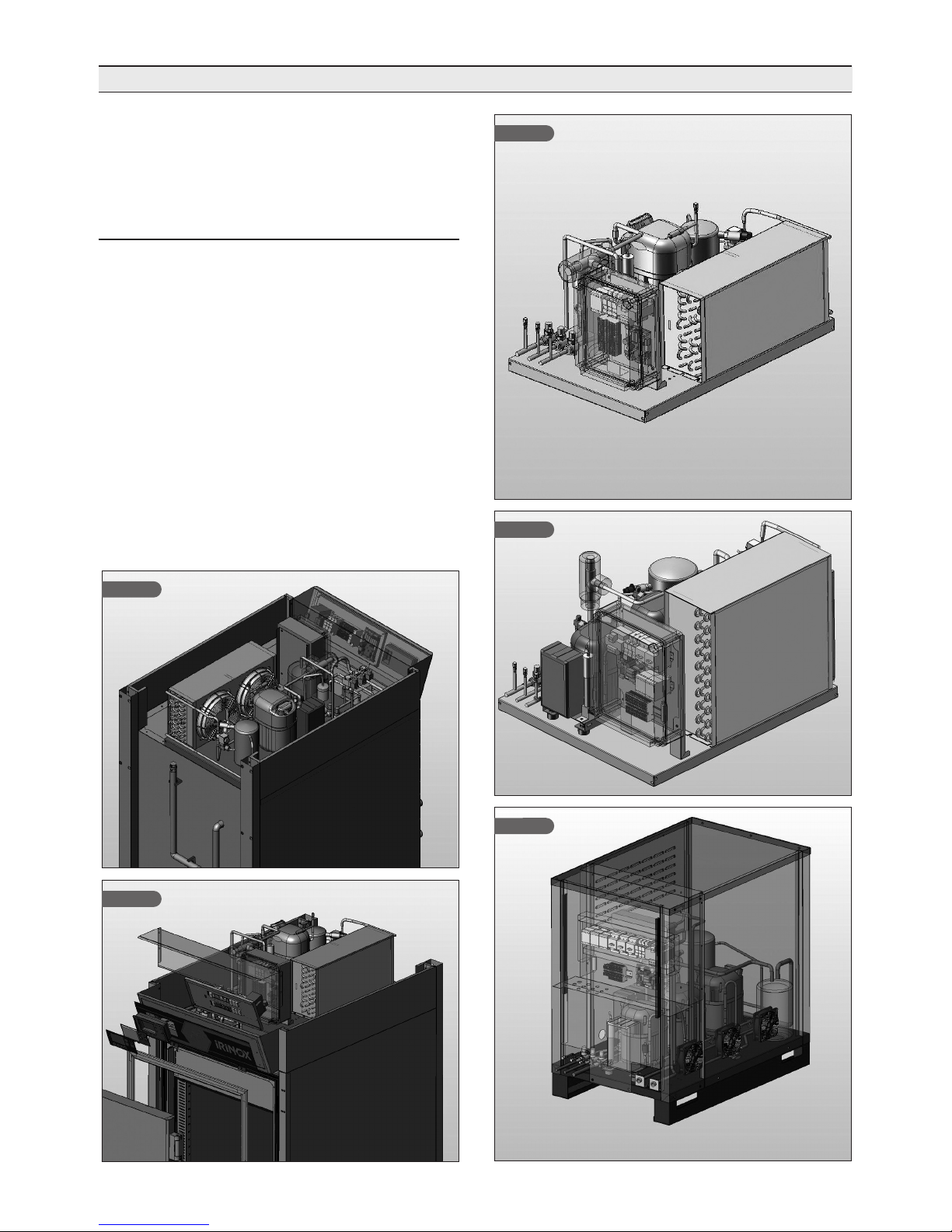

Le schede elettroniche ed i quadri elettrici sono situati

nella parte superiore della macchina, protetti dalle

fasce laterali e dal cruscotto. Togliere l’alimentazione

elettrica prima di intervenire per la manutenzione. Rimuovere quindi le coperture d’acciaio, svitando le viti di

fissaggio.

Al termine delle operazioni di manutenzione, rimontare

accuratamente le coperture e serrare le viti di fissaggio.

Fig. 28

Fig. 28a

Fig. 28b

Fig. 29

Fig. 29a

Page 30

30

R

Data

Nome File

Eseguito

0 1 2 3 4

Esecuzioni speciali

Denominazione

Data

Approvato

FOGLIO

Alimentazione

SEGUE

REV. DATAMODIFICA FIRME

5 6 7 8 9

18/02/2008

CP BLOCK DIAGRAM

RUI R.

RUI R.

CP BLOCK DIAGRAM

18/02/2008

0 EMISSIONE

1 SISTEMAZIONE

13/05/08

RUI R.

18/02/08

RUI R.

SCHEDA

SLAVE-CPU

SCHEDA

SLAVE-FRONTALE

SCHEDA

MASTER

SCHEDA

ESPANSIONE

CELLA

SCHEDA

SLAVE-CPU

SCHEDA

SLAVE-FRONTALE

CELLA

SCHEDA

SLAVE-CPU

SCHEDA

SLAVE-FRONTALE

CELLA

UNITA' CONDENSANTE

BUS RS485

CAVO 3x0.5mmq TW + SCH

CABLE 3x0.5mmq TW + SCH

BUS RS485

CAVO FLAT

FLAT CABLE

BUS RS485

CAVO FLAT

FLAT CABLE

BUS RS485

CAVO FLAT

FLAT CABLE

BUS RS485

CAVO FLAT

FLAT CABLE

CELL CELL CELL

CONDENSING UNIT

12V AC

ALIMENTAZIONE

FEEDER

12V AC

ALIMENTAZIONE

FEEDER

12V AC

ALIMENTAZIONE

FEEDER

ALIMENTAZIONE

FEEDER

12V AC

BUS RS485

CAVO 3x0.5mmq TW + SCH

CABLE 3x0.5mmq TW + SCH

BUS RS485

CAVO 3x0.5mmq TW + SCH

CABLE 3x0.5mmq TW + SCH

SCHERMO

SHIELD

GIUNTO SCHERMO

SHIELD JOINT

Page 31

Via Madonna di Loreto, 6/B

31010 CORBANESE (Treviso) Italy

Tel. +39.0438.5844 r.a. - Fax +39.0438.5843

Internet: www.irinox.com

E-mail: irinox@irinox.com

IRINOX AUSTRALIA PTY LTD.

8 Mohr St. - Tullamarine 3043

VIC AUSTRALIA

Tel. +61.3.83361011 - Fax +61.3.93345344

irinox.au@irinox.com

IRINOX USA

31 Memorial Drive - Suite 203/B

Avon, MA 02322

Tel. +1.508.436.6484 - Fax +1.508.436.6483

irinox.usa@irinox.com

IRINOX Vertrieb D/A/CH/Lux

Verkaufsleitung D/CH/A/Lux

Mobil: +49.(0)172.7597791

Tel. +39.0438.584222 - Fax +39.0438.584120

gert.behre@irinox.com

IRINOX MILANO

Corso Sempione, 262 - S.S. 33 del Sempione

20028 S. Vittore Olona (MI)

Tel. +39.0331.517672 - Fax +39.0331.424700

milano@irinox.com

IRINOX NORD-OVEST

Borgo S. Martino, 3

12060 Pocapaglia (CN)

Tel. +39.0172.418902 - Fax +39.0172.430255

cuneo@irinox.com

IRINOX ROMA

Via delle Alzavole, 47/49

c/o Centro Commerciale Torrema

00169 Roma (RM)

Tel. +39.06.265999 - Fax +39.06.23279413

roma@irinox.com

Irinox in the world:

www.irinox.com

For more information visit

S.p.A.

Cod. 443640 - n. rev. 2 - 13/02/2009 - Printed in Italy

Page 32

Page 33

OPERATION AND

SERVICE MANUAL

HOLDING CABINET SERIE “CP”

Page 34

Guarantee and service information

Validity of guarantee: for single parts, 12 months from invoice date, as shown in the current price lists.

Contacts:

Customer service: +39.0438.5844

Assistance for use +39.0438.5844

Technical service - spare parts +39.0438.2020

Fax +39.0438.2023

E-mail irinox@irinox.com

Web site www.irinox.com

For any request concerning your conservation unit, always specify:

• The model

• The serial number

which are shown on the label on the machine.

Dear customer,

We wish to thank you for the trust you have shown us by choosing an IRINOX conservation unit, and we ask you to

carefully read the manual which will provide you with all the necessary information to immediately start optimal

conservation of your products.

We do in any case suggest that you study this manual so as to take advantage of all the potential and benefits that

your IRINOX conservation unit has to offer.

Proper operation of the machine also depends on its proper use.

Keep this manual near your conservation unit, so that it can easily be consulted by you and your operators.

Enjoy working with IRINOX!

Register online with Club Irinox : www.irinox.com

The graphic representation of the commands in this manual makes it easier to understand the operations to be performed, so that you can immediately start satisfactorily using your IRINOX conservation unit.

Legend of symbols

suggestions and details for proper use of the conservation unit

instructions for your safety

Additional information in this manual

Page 35

1. GENERAL DOCUMENTATION 4

1.1 GENERAL WARNINGS 4

1.2 INTRODUCTION 4

1.3 TRANSPORT AND HANDLING 4

1.4 UNPACKING AND DISPOSAL OF PACKAGING 5

1.5 BASIC SAFETY INSTRUCTIONS 5

2. INSTALLATION 6

2.1 PLATE DATA 6

2.2 POSITIONING 6

2.3 DIMENSIONAL DATA 7

2.4 AMBIENT TEMPERATURE AND AIR CIRCULATION 9

2.5 COOLING POWERS 9

2.6 ELECTRICAL CONNECTION 9

2.7 REFRIGERATION CONNECTION 11

2.8 CONDENSATION DISCHARGE CONNECTION 13

2.9 CONNECTION OF WATER COOLED UNITS 13

2.10 NOTES FOR INSTALLER 14

2.11 SAFETY AND CONTROL SYSTEMS 14

2.12 R404a GAS SAFETY INFORMATION 15

2.13 DISPOSAL OF MACHINE 15

3. OPERATION 16

3.1 USE 16

3.2 CONTROL PANEL 16

3.3 DESCRIPTION AND OPERATION 16

3.4 SHUTDOWN MODES 16

3.5 SUGGESTIONS FOR USE 19

3.6 PROGRAMMING OF PARAMETERS 20

3.7 SANIGEN 22

4. MAINTENANCE / SERVICE 25

4.1 ROUTINE MAINTENANCE 25

4.2 CELL CLEANING 25

4.3 CONDENSER CLEANING 26

4.4 TROUBLESHOOTING 26

4.5 SPECIAL MAINTENANCE 29

5. BLOCK DIAGRAM 30

3

CONTENTS

Page 36

4

1. GENERAL DOCUMENTATION

1.1. GENERAL WARNINGS

1.2 INTRODUCTION

1.3 TRANSPORT AND HANDLING

•

•

•

•

•

Table 1

•

•

This manual is an integral part of the product. It

provides all information required for correct installation, proper use and maintenance of the machine.

The user must read this manual and refer to it as

needed. It must be kept in a place that that all authorized workers (installer, user, maintenance technician).

The conservation unit is intended for professional

use. Therefore, it is to be used only by skilled personnel.

The conservation unit is intended only for its

designed use, i.e. the conservation of foodstuffs.

This does not include products that require constant

monitoring and recording of the temperature, such as:

- heat-sensitive chemical products

- medicines

- blood products

The manufacturer shall not be held liable for any damage

arising from incorrect and unreasonable use, such as:

- improper use by untrained personnel.

- modifications or works which are not specific to the

model.

- use of spare parts which are not original or not

specific to the model.

- failure to comply with even a part of the instructions

in this manual.

Installation must be performed authorized and specialized personnel, respecting the instructions in this manual.

With each single machine, the manufacturer provides a

declaration of compliance with machinery directive

89/392 and directive 89/336.

Should the machine be supplied with a remote condenser

unit, it is the responsibility of the installer to check all

connections and to issue a declaration that the installation was duly performed and is in accordance with the

aforementioned directive.

•

Loading and unloading of the machine on the means of

transport can be performed using a forklift or pallet truck

with forks that are more than half as long as the cabinet.

The hoisting apparatus must be suitably chosen on the

basis of the size and mass of the packaged machine as

indicated on the package label (

see Table 1).

All necessary precautions must be followed when

handling the chiller to prevent damage to it and the

instructions on the package must be respected.

NET

WEIGHT

kg

CARDBOARD PACKAGING CAGE PACKAGING CRATE PACKAGING

LHDm

3

kg L H D m3kg L H D m3kg

Model of conservation units

Model of condensing units

CP40 + U.C.

BUILT IN

CP40

CP40 PLUS + U.C

BUILT IN

CP40 PLUS

CP80

CP80 PLUS

CP 120

C504

C508

C512

295 - 308*

240

338 - 359*

240

2 x 240

2 x 240

3 x 240

1000

1000

1000

1000

2x1000

2x1000

3x1000

2600

2500

2700

2500

2x2500

2x2500

3x2500

1300

1300

1300

1300

2x1300

2x1300

3x1300

1300

1300

1300

1300

2x1300

2x1300

3x1300

330-343*

275

373-394*

275

2 x 275

2 x 275

3 x 275

-

2300

-

2320

2x2320

2x2320

3x2320

-

1500

-

1500

2x1500

2x1500

3x1500

-

1000

-

1000

2x1000

2x1000

3x1000

-

3,45

-

3,45

6,9

6,9

10,35

-

335

-

335

2 x 335

2 x 335

3 x 335

-

2350

-

2350

2x2350

2x2350

3x2350

-

1550

-

1550

1550

1550

1550

-

1050

-

1050

1050

1050

1050

-

3,9

-

3,9

7,8

7,8

7,8

-

410

-

410

2 x 410

2 x 410

3 x 410

54 - 68*

98 - 119*

157

920

920

1530

750

1300

1700

880

880

870

0,6

1,1

2,3

78-92*

124-145*

220

920

920

1530

750

1300

1700

880

880

870

0,6

1,1

2,3

78-92*

124-145*

220

960

960

1530

700

1520

1700

860

860

870

0,6

1,3

2,3

92-106*

195-216*

316

* Streamlined condensing unit. NOTE: Cell with glass doors +20kg

Page 37

5

1.4. UNPACKING

1.5. BASIC SAFETY INSTRUCTIONS

Remove the cardboard or wooden packaging or box

from the wooden base on which the machine is

standing,

lift the machine using suitable equipment (forklift),

remove the wooden base and stand the machine in

the chosen place (

see par. 2.2).

Check the condition of the conservation unit after

having removed the packaging.

Remove the protective PVC film from all sides (fig. 1).

Use protective gloves to handle the packing

and the wooden base.

N.B.: all the various parts of the packaging must be

disposed of according to the rules of the various

Countries in which the chiller will be used. In any case,

none of the packaging must be left in the environment.

•

•

•

•

•

Fig. 1

•

•

•

•

•

If the instructions in this manual are not followed, the

user takes upon himself responsibility for any

operations carried out on the machine.

These are the safety rules in general:

do not touch the machine with damp hands or feet

do not work on the machine barefoot

do not insert screwdrivers, kitchen utensils or other

objects between the guards and moving parts

before cleaning or carrying out routine maintenance,

disconnect the machine from the mains by turning the

main switch off and removing the plug

do not pull at the cable to unplug the machine.

Page 38

Check that the data on the plate and the electric

power supply characteristics correspond (V, kW, Hz,

no. of phases and available power).

The plate with the characteristics of the unit is found

on the right side of the conservation unit (fig.2) and

under the control panel.

Preparation of machinery rooms for the condensing

units must comply with fire prevention standards in the