INVERTEC V205, V270, V405 Operator's Manual

W83CE285

01/2006

Rev. 4

INVERTEC£ V205, V270 & V405

OPERATOR’S MANUAL

MANUALE OPERATIVO

BEDIENUNGSANLEITUNG

MANUAL DE INSTRUCCIONES

MANUEL D'UTILISATION

BRUKSANVISNING OG DELELISTE

GEBRUIKSAANWIJZING

BRUKSANVISNING

INSTRUKCJA OBSàUGI

KÄYTTÖOHJE

LINCOLN ELECTRIC ITALIA S.r.l

Via Fratelli Canepa 8, 16010 Serrà Riccò (GE), Italia

www.lincolnelectriceurope.com

II

Declaration of conformity

Dichiarazione di conformità

Konformitätserklärung

Declaración de conformidad

Déclaration de conformité

Samsvars erklæring

Verklaring van overeenstemming

Försäkran om överensstämmelse

Deklaracja zgodnoĞci

Vakuutus yhteensopivuudesta

LINCOLN ELECTRIC ITALIA S.r.l.

Declares that the welding machine:

Dichiara che Il generatore per saldatura tipo:

Erklärt, daß die Bauart der Maschine:

Declara que el equipo de soldadura:

Déclare que le poste de soudage:

Bekrefter at denne sveisemaskin:

Verklaart dat de volgende lasmachine:

Försäkrar att svetsomriktaren:

Deklaruje, Īe spawalnicze Ĩródáo energii:

Vakuuttaa, että hitsauskone:

INVERTEC£ V205

conforms to the following directives:

è conforme alle seguenti direttive:

den folgenden Bestimmungen entspricht:

es conforme con las siguientes directivas:

est conforme aux directives suivantes:

er i samsvar med følgende direktiver:

overeenkomt conform de volgende richtlijnen:

överensstämmer med följande direktiv:

speánia nastĊpujące wytyczne:

täyttää seuraavat direktiivit:

73/23/CEE, 89/336/CEE

and has been designed in compliance with the following

standards:

ed è stato progettato in conformità alle seguenti norme:

und in Übereinstimmung mit den nachstehenden normen

hergestellt wurde:

y ha sido diseñado de acuerdo con las siguientes

normas:

et qu'il a été conçu en conformité avec les normes:

og er produsert og testet iht. følgende standarder:

en is ontworpen conform de volgende normen:

och att den konstruerats i överensstämmelse med

följande standarder:

i Īe zostaáo zaprojektowane zgodnie z wymaganiami

nastĊpujących norm:

ja on suunniteltu seuraavien standardien mukaan:

EN 60974-1, EN 60974-10

(2005)

Dario Gatti

European Engineering Director Machines

LINCOLN ELECTRIC ITALIA S.r.l., Via Fratelli Canepa 8, 16010 Serra Riccò (GE), Italia

12/05

III

Declaration of conformity

Dichiarazione di conformità

Konformitätserklärung

Declaración de conformidad

Déclaration de conformité

Samsvars erklæring

Verklaring van overeenstemming

Försäkran om överensstämmelse

Deklaracja zgodnoĞci

Vakuutus yhteensopivuudesta

LINCOLN ELECTRIC ITALIA S.r.l.

Declares that the welding machine:

Dichiara che Il generatore per saldatura tipo:

Erklärt, daß die Bauart der Maschine:

Declara que el equipo de soldadura:

Déclare que le poste de soudage:

Bekrefter at denne sveisemaskin:

Verklaart dat de volgende lasmachine:

Försäkrar att svetsomriktaren:

Deklaruje, Īe spawalnicze Ĩródáo energii:

Vakuuttaa, että hitsauskone:

INVERTEC£ V270

conforms to the following directives:

è conforme alle seguenti direttive:

den folgenden Bestimmungen entspricht:

es conforme con las siguientes directivas:

est conforme aux directives suivantes:

er i samsvar med følgende direktiver:

overeenkomt conform de volgende richtlijnen:

överensstämmer med följande direktiv:

speánia nastĊpujące wytyczne:

täyttää seuraavat direktiivit:

73/23/CEE, 89/336/CEE

and has been designed in compliance with the following

standards:

ed è stato progettato in conformità alle seguenti norme:

und in Übereinstimmung mit den nachstehenden normen

hergestellt wurde:

y ha sido diseñado de acuerdo con las siguientes

normas:

et qu'il a été conçu en conformité avec les normes:

og er produsert og testet iht. følgende standarder:

en is ontworpen conform de volgende normen:

och att den konstruerats i överensstämmelse med

följande standarder:

i Īe zostaáo zaprojektowane zgodnie z wymaganiami

nastĊpujących norm:

ja on suunniteltu seuraavien standardien mukaan:

EN 60974-1, EN 60974-10

(2002)

Dario Gatti

European Engineering Director Machines

LINCOLN ELECTRIC ITALIA S.r.l., Via Fratelli Canepa 8, 16010 Serra Riccò (GE), Italia

12/05

IV

Declaration of conformity

Dichiarazione di conformità

Konformitätserklärung

Declaración de conformidad

Déclaration de conformité

Samsvars erklæring

Verklaring van overeenstemming

Försäkran om överensstämmelse

Deklaracja zgodnoĞci

Vakuutus yhteensopivuudesta

LINCOLN ELECTRIC ITALIA S.r.l.

Declares that the welding machine:

Dichiara che Il generatore per saldatura tipo:

Erklärt, daß die Bauart der Maschine:

Declara que el equipo de soldadura:

Déclare que le poste de soudage:

Bekrefter at denne sveisemaskin:

Verklaart dat de volgende lasmachine:

Försäkrar att svetsomriktaren:

Deklaruje, Īe spawalnicze Ĩródáo energii:

Vakuuttaa, että hitsauskone:

INVERTEC£ V405

conforms to the following directives:

è conforme alle seguenti direttive:

den folgenden Bestimmungen entspricht:

es conforme con las siguientes directivas:

est conforme aux directives suivantes:

er i samsvar med følgende direktiver:

overeenkomt conform de volgende richtlijnen:

överensstämmer med följande direktiv:

speánia nastĊpujące wytyczne:

täyttää seuraavat direktiivit:

73/23/CEE, 89/336/CEE

and has been designed in compliance with the following

standards:

ed è stato progettato in conformità alle seguenti norme:

und in Übereinstimmung mit den nachstehenden normen

hergestellt wurde:

y ha sido diseñado de acuerdo con las siguientes

normas:

et qu'il a été conçu en conformité avec les normes:

og er produsert og testet iht. følgende standarder:

en is ontworpen conform de volgende normen:

och att den konstruerats i överensstämmelse med

följande standarder:

i Īe zostaáo zaprojektowane zgodnie z wymaganiami

nastĊpujących norm:

ja on suunniteltu seuraavien standardien mukaan:

EN 60974-1, EN 60974-10

(2003)

Dario Gatti

European Engineering Director Machines

LINCOLN ELECTRIC ITALIA S.r.l., Via Fratelli Canepa 8, 16010 Serra Riccò (GE), Italia

12/05

V

12/05

THANKS! For having choosen the QUALITY of the Lincoln Electric products.

x Please Examine Package and Equipment for Damage. Claims for material damaged in shipment must be notified

immediately to the dealer.

x For future reference record in the table below your equipment identification information. Model Name, Code & Serial

Number can be found on the machine rating plate.

GRAZIE! Per aver scelto la QUALITÀ dei prodotti Lincoln Electric.

x Esamini Imballo ed Equipaggiamento per rilevare eventuali danneggiamenti. Le richieste per materiali danneggiati dal

trasporto devono essere immediatamente notificate al rivenditore.

x Per ogni futuro riferimento, compilare la tabella sottostante con le informazioni di identificazione equipaggiamento.

Modello, Codice (Code) e Matricola (Serial Number) sono reperibili sulla targa dati della macchina.

VIELEN DANK! Dass Sie sich für ein QUALITÄTSPRODUKT von Lincoln Electric entschieden haben.

x Bitte überprüfen Sie die Verpackung und den Inhalt auf Beschädigungen. Transportschäden müssen sofort dem Händler

gemeldet werden.

x Damit Sie Ihre Gerätedaten im Bedarfsfall schnell zur Hand haben, tragen Sie diese in die untenstehende Tabelle ein.

Typenbezeichnung, Code- und Seriennummer finden Sie auf dem Typenschild Ihres Gerätes.

GRACIAS! Por haber escogido los productos de CALIDAD Lincoln Electric.

x Por favor, examine que el embalaje y el equipo no tengan daños. La reclamación del material dañado en el transporte

debe ser notificada inmediatamente al proveedor.

x Para un futuro, a continuación encontrará la información que identifica a su equipo. Modelo, Code y Número de Serie los

cuales pueden ser localizados en la placa de características de su equipo.

MERCI! Pour avoir choisi la QUALITÉ Lincoln Electric.

x Vérifiez que ni l’équipement ni son emballage ne sont endommagés. Toute réclamation pour matériel endommagé doit

être immédiatement notifiée à votre revendeur.

x Notez ci-dessous toutes les informations nécessaires à l’identification de votre équipement. Le nom du Modèle ainsi que

les numéros de Code et Série figurent sur la plaque signalétique de la machine.

TAKK! For at du har valgt et KVALITETSPRODUKT fra Lincoln Electric.

x Kontroller emballsjen og produktet for feil eller skader. Eventuelle feil eller transportskader må umiddelbart rapporteres

dit du har kjøpt din maskin.

x For fremtidig referanse og for garantier og service, fyll ut den tekniske informasjonen nedenfor i dette avsnittet. Modell

navn, Kode & Serie nummer finner du på den tekniske platen på maskinen.

BEDANKT! Dat u gekozen heeft voor de KWALITEITSPRODUCTEN van Lincoln Electric.

x Controleert u de verpakking en apparatuur op beschadiging. Claims over transportschade moeten direct aan de dealer of

aan Lincoln electric gemeld worden.

x Voor referentie in de toekomst is het verstandig hieronder u machinegegevens over te nemen. Model Naam, Code &

Serienummer staan op het typeplaatje van de machine.

TACK! För att ni har valt en KVALITETSPRODUKT från Lincoln Electric.

x Vänligen kontrollera förpackning och utrustning m.a.p. skador. Transportskador måste omedelbart anmälas till

återförsäljaren eller transportören.

x Notera informationen om er utrustnings identitet i tabellen nedan. Modellbeteckning, code- och serienummer hittar ni på

maskinens märkplåt.

DZIĉKUJEMY! Za docenienie JASKOĝCI produktów Lincoln Electric.

x ProszĊ sprawdziü czy opakownie i sprzĊt nie są uszkodzone. Reklamacje uszkodzeĔ powstaáych podczas transportu

muszą byü natychmiast zgáoszone do dostawcy (dystrybutora).

x Dla uáatwienia prosimy o zapisanie na tej stronie danych identyfikacyjnych wyrobów. Nazwa modelu, Kod i Numer

Seryjny, które moĪecie PaĔstwo znaleĨü na tabliczce znamionowej wyrobu.

KIITOS! Kiitos, että olet valinnut Lincoln Electric LAATU tuotteita.

x Tarkista pakkaus ja tuotteet vaurioiden varalta. Vaateet mahdollisista kuljetusvaurioista on ilmoitettava välittömästi

jälleenmyyjälle.

x Tulevaisuutta varten täytä alla oleva lomake laitteen tunnistusta varten. Mallin, Koodin ja Sarjanumeron voit löytää

konekilvestä.

Model Name, Modello, Typenbezeichnung, Modelo, Nom du modèle, Modell navn, Model Naam, Modellbeteckning, Nazwa

modelu, Mallinimi:

………………...…………………………….…………………………………………………………………………………………..

Code & Serial number, Code (codice) e Matricola, Code- und Seriennummer, Code y Número de Serie, Numéros de Code et

Série, Kode & Serie nummer, Code en Serienummer, Code- och Serienummer, Kod i numer Seryjny, Koodi ja Sarjanumero:

………………….……………………………………………….. …………………………………………………….……………..

Date & Where Purchased, Data e Luogo d’acquisto, Kaufdatum und Händler, Fecha y Nombre del Proveedor, Lieu et Date

d’acquisition, Kjøps dato og Sted, Datum en Plaats eerste aankoop, Inköpsdatum och Inköpsställe, Data i Miejsce zakupu,

Päiväys ja Ostopaikka:

…………………………………………………………………... ……………………….…………………………………………..

VI

ENGLISH INDEX

Safety.................................................................................................................................................................................................... A-1

Installation and Operator Instructions ................................................................................................................................................... A-2

Electromagnetic Compatibility (EMC) ................................................................................................................................................... A-7

Technical Specifications ....................................................................................................................................................................... A-7

INDICE ITALIANO

Sicurezza .............................................................................................................................................................................................. B-1

Installazione e Istruzioni Operative.......................................................................................................................................................B-2

Compatibilità Elettromagnetica (EMC).................................................................................................................................................. B-8

Specifiche Tecniche.............................................................................................................................................................................. B-8

INHALTSVERZEICHNIS DEUTSCH

Sicherheitsmaßnahmen / Unfallschutz ................................................................................................................................................. C-1

Installation und Bedienungshinweise.................................................................................................................................................... C-2

Elektromagnetische Verträglichkeit (EMC) ........................................................................................................................................... C-8

Technische Daten................................................................................................................................................................................. C-8

INDICE ESPAÑOL

Seguridad..............................................................................................................................................................................................D-1

Instalación e Instrucciones de Funcionamiento.................................................................................................................................... D-2

Compatibilidad Electromagnética (EMC)..............................................................................................................................................D-7

Especificaciones Técnicas.................................................................................................................................................................... D-8

INDEX FRANÇAIS

Sécurité................................................................................................................................................................................................. E-1

Installation et Instructions d'Utilisation.................................................................................................................................................. E-2

Compatibilité Electromagnétique (CEM)............................................................................................................................................... E-7

Caractéristiques Techniques ................................................................................................................................................................ E-8

NORSK INNHOLDSFORTEGNELSE

Sikkerhetsregler.....................................................................................................................................................................................F-1

Installasjon og Brukerinstruksjon ...........................................................................................................................................................F-2

Elektromagnetisk Kompatibilitet (EMC) .................................................................................................................................................F-7

Tekniske Spesifikasjoner .......................................................................................................................................................................F-7

NEDERLANDSE INDEX

Veiligheid ..............................................................................................................................................................................................G-1

Installatie en Bediening.........................................................................................................................................................................G-2

Elektromagnetische Compatibiliteit (EMC) ...........................................................................................................................................G-7

Technische Specificaties ......................................................................................................................................................................G-7

SVENSK INNEHÅLLSFÖRTECKNING

Säkerhetsanvisningar ........................................................................................................................................................................... H-1

Instruktioner för Installation och Handhavande ....................................................................................................................................H-2

Elektromagnetisk Kompatibilitet (EMC) ................................................................................................................................................ H-7

Tekniska Specifikationer....................................................................................................................................................................... H-7

SKOROWIDZ POLSKI

BezpieczeĔstwo UĪytkowania ................................................................................................................................................................I-1

Instrukcja Instalacji i Eksploatacji ...........................................................................................................................................................I-2

KompatybilnoĞü Elektromagnetyczna (EMC) .........................................................................................................................................I-8

Dane Techniczne....................................................................................................................................................................................I-8

SISÄLLYSLUETTELO

Turvallisuus............................................................................................................................................................................................J-1

Asennus ja Käyttöohjeet ........................................................................................................................................................................J-2

Elektromagneettinen Yhteensopivuus (EMC)........................................................................................................................................ J-7

Tekniset Tiedot ......................................................................................................................................................................................J-7

Spare Parts, Parti di Ricambio, Ersatzteile, Lista de Piezas de Recambio, Pièces de Rechange, Deleliste, Reserve Onderdelen,

Reservdelar, Wykaz CzĊĞci Zamiennych, Varaosaluettelo ......................................................................................................................1

Electrical Schematic, Schema Elettrico, Elektrische Schaltpläne, Esquema Eléctrico, Schéma Electrique, Elektrisk Skjema, Elektrisch

Schema, Elektriskt Kopplingsschema, Schemat Elektryczny, Sähkökaavio ............................................................................................8

Accessories, Accessori, Zubehör, Accesorios, Accessoires, Tilleggsutstyr, Accessores, Tillbehör, Akcesoria, Varusteet ...................13

A

-1

Safety

11/04

WARNING

This equipment must be used by qualified personnel. Be sure that all installation, operation, maintenance and repair

procedures are performed only by qualified person. Read and understand this manual before operating this equipment.

Failure to follow the instructions in this manual could cause serious personal injury, loss of life, or damage to this

equipment. Read and understand the following explanations of the warning symbols. Lincoln Electric is not responsible

for damages caused by improper installation, improper care or abnormal operation.

WARNING: This symbol indicates that instructions must be followed to avoid serious personal injury,

loss of life, or damage to this equipment. Protect yourself and others from possible serious injury or

death.

READ AND UNDERSTAND INSTRUCTIONS: Read and understand this manual before operating

this equipment. Arc welding can be hazardous. Failure to follow the instructions in this manual could

cause serious personal injury, loss of life, or damage to this equipment.

ELECTRIC SHOCK CAN KILL: Welding equipment generates high voltages. Do not touch the

electrode, work clamp, or connected work pieces when this equipment is on. Insulate yourself from

the electrode, work clamp, and connected work pieces.

ELECTRICALLY POWERED EQUIPMENT: Turn off input power using the disconnect switch at the

fuse box before working on this equipment. Ground this equipment in accordance with local electrical

regulations.

ELECTRICALLY POWERED EQUIPMENT: Regularly inspect the input, electrode, and work clamp

cables. If any insulation damage exists replace the cable immediately. Do not place the electrode

holder directly on the welding table or any other surface in contact with the work clamp to avoid the

risk of accidental arc ignition.

ELECTRIC AND MAGNETIC FIELDS MAY BE DANGEROUS: Electric current flowing through any

conductor creates electric and magnetic fields (EMF). EMF fields may interfere with some

pacemakers, and welders having a pacemaker shall consult their physician before operating this

equipment.

CE COMPLIANCE: This equipment complies with the European Community Directives.

FUMES AND GASES CAN BE DANGEROUS: Welding may produce fumes and gases hazardous to

health. Avoid breathing these fumes and gases. To avoid these dangers the operator must use

enough ventilation or exhaust to keep fumes and gases away from the breathing zone.

ARC RAYS CAN BURN: Use a shield with the proper filter and cover plates to protect your eyes from

sparks and the rays of the arc when welding or observing. Use suitable clothing made from durable

flame-resistant material to protect you skin and that of your helpers. Protect other nearby personnel

with suitable, non-flammable screening and warn them not to watch the arc nor expose themselves to

the arc.

WELDING SPARKS CAN CAUSE FIRE OR EXPLOSION: Remove fire hazards from the welding

area and have a fire extinguisher readily available. Welding sparks and hot materials from the welding

process can easily go through small cracks and openings to adjacent areas. Do not weld on any

tanks, drums, containers, or material until the proper steps have been taken to insure that no

flammable or toxic vapors will be present. Never operate this equipment when flammable gases,

vapors or liquid combustibles are present.

WELDED MATERIALS CAN BURN: Welding generates a large amount of heat. Hot surfaces and

materials in work area can cause serious burns. Use gloves and pliers when touching or moving

materials in the work area.

SAFETY MARK: This equipment is suitable for supplying power for welding operations carried out in

an environment with increased hazard of electric shock.

A

-2

EQUIPMENT WEIGHT OVER 30kg: Move this equipment with care and with the help of another

person. Lifting may be dangerous for your physical health.

CYLINDER MAY EXPLODE IF DAMAGED: Use only compressed gas cylinders containing the

correct shielding gas for the process used and properly operating regulators designed for the gas and

pressure used. Always keep cylinders in an upright position securely chained to a fixed support. Do

not move or transport gas cylinders with the protection cap removed. Do not allow the electrode,

electrode holder, work clamp or any other electrically live part to touch a gas cylinder. Gas cylinders

must be located away from areas where they may be subjected to physical damage or the welding

process including sparks and heat sources.

HF

CAUTION: The high frequency used for contact-free ignition with TIG (GTAW) welding, can interfere

with the operation of insufficiently shielded computer equipment, EDP centers and industrial robots,

even causing complete system breakdown. TIG (GTAW) welding may interfere with electronic

telephone networks and with radio and TV reception.

Installation and Operator Instructions

Read this entire section before installation or operation

of the machine.

Location and Environment

This machine will operate in harsh environments.

However, it is important that simple preventative

measures are followed to assure long life and reliable

operation.

x Do not place or operate this machine on a surface

with an incline greater than 15° from horizontal.

x Do not use this machine for pipe thawing.

x This machine must be located where there is free

circulation of clean air without restrictions for air

movement to and from the air vents. Do not cover

the machine with paper, cloth or rags when

switched on.

x Dirt and dust that can be drawn into the machine

should be kept to a minimum.

x This machine has a protection rating of IP23S.

Keep it dry when possible and do not place it on wet

ground or in puddles.

x Locate the machine away from radio controlled

machinery. Normal operation may adversely affect

the operation of nearby radio controlled machinery,

which may result in injury or equipment damage.

Read the section on electromagnetic compatibility in

this manual.

x Do not operate in areas with an ambient

temperature greater than 40°C.

Duty cycle

The duty cycle of a welding machine is the percentage of

time in a 10 minute cycle at which the welder can

operate the machine at rated welding current.

Example: 35% duty cycle:

Welding for 3.5 minutes. Break for 6.5 minutes.

Refer to the Technical Specification section for more

information about the machine rated duty cycles.

Input Supply Connection

Check the input voltage, phase, and frequency supplied

to this machine before turning it on. The allowable input

voltage is indicated in the technical specification section

of this manual and on the rating plate of the machine.

Be sure that the machine is grounded.

Make sure the amount of power available from the input

connection is adequate for normal operation of the

machine. The fuse rating and cable sizes are both

indicated in the "Technical Specification" section of this

manual.

The machines:

x V205 2V: (230 / 400Vac, single phase)

x V270: (400Vac, three phase)

x V270 2V: (230 / 400Vac, three phase)

x V405: (400Vac, three phase)

are designed to operate on engine driven generators as

long as the auxiliary can supply adequate voltage,

frequency and power as indicated in the "Technical

Specification" section of this manual. The auxiliary

supply of the generator must also meet the following

conditions:

x Vac peak voltage: below 410V (for 230Vac input) or

720V (for 400Vac input).

x Vac frequency: in the range of 50 and 60 Hertz.

x RMS voltage of the AC waveform:

V270, V405: 400Vac ± 15%

V205 2V, V270 2V: 230Vac or 400Vac ± 10%

It is important to check these conditions because many

engine driven generators produce high voltage spikes.

Operation of this machine on engine driven generators

not conforming to these conditions is not recommended

and may damage the machine.

A

-3

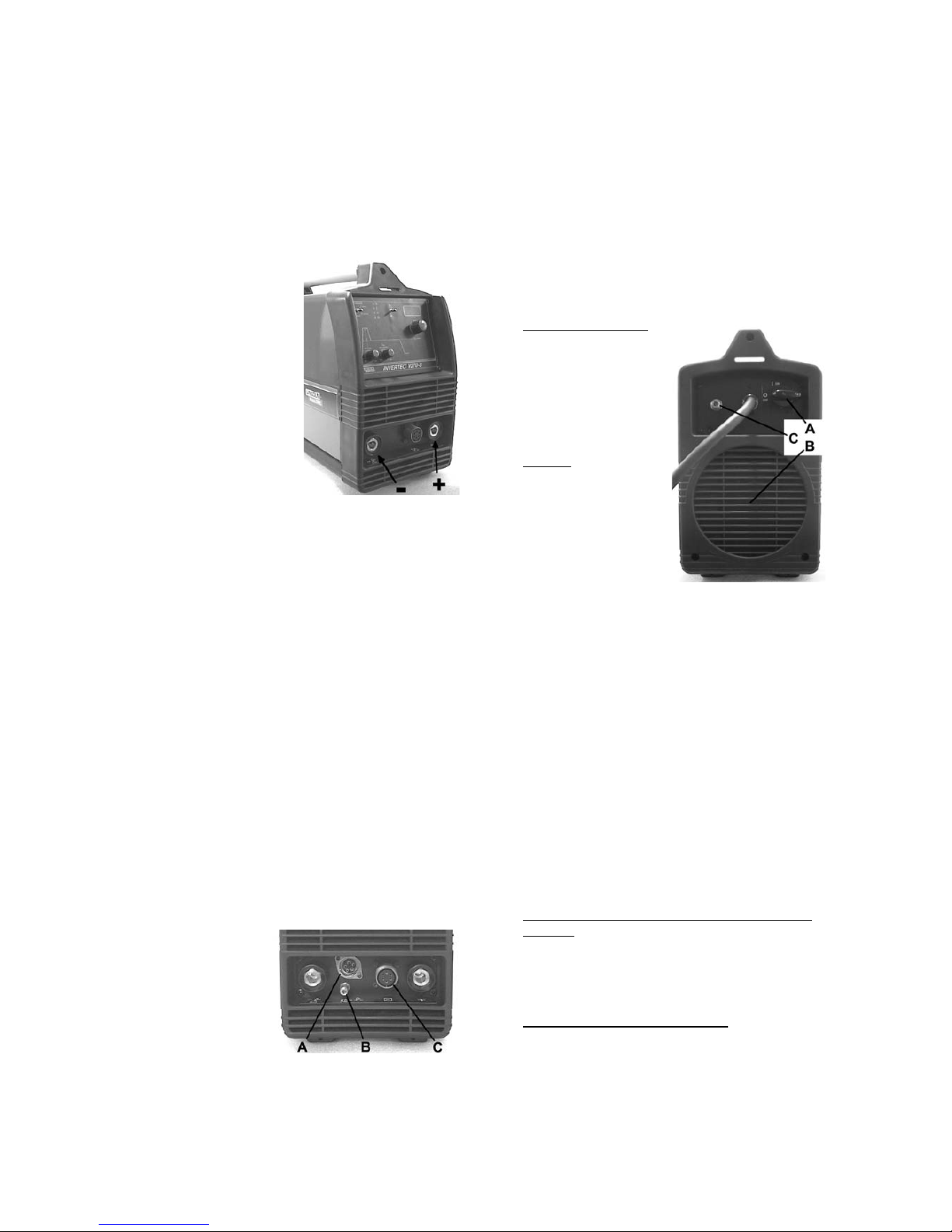

Output Connections

A quick disconnect system

using Twist-Mate cable

plugs is used for the

welding cable connections.

Refer to the following

sections for more

information on connecting

the machine for operation of

stick welding (MMA) or TIG

welding (GTAW).

Stick Welding (MMA)

First determine the proper

electrode polarity for the

electrode to be used.

Consult the electrode data

for this information. Then connect the output cables to

the output terminals of the machine for the selected

polarity. For example, if DC(+) welding will be used then

connect the electrode cable to the (+) terminal of the

machine and the work clamp to the (-) terminal. Insert

the connector with the key lining up with the keyway and

rotate approximately ¼ turn clockwise. Do not over

tighten.

For DC(-) welding switch the cable connections at the

machine so that the electrode cable is connected to (-)

and the work clamp is connected to (+).

TIG Welding (GTAW)

This machine does not include a TIG torch necessary for

TIG welding, but one may be purchased separately.

Refer to the accessories section for more information.

Most TIG welding is done with DC(-) polarity; connect

the torch cable to the (-) terminal of the machine and the

work clamp to the (+) terminal. Insert the connector with

the key lining up with the keyway and rotate

approximately ¼ turn clockwise. Do not over tighten.

For V205-S / V270-S / V405-S machine, connect the gas

hose from the TIG torch to a gas regulator on the

cylinder of gas to be used.

For V205-T / V270-T /

V405-T machine,

connect the gas hose

from the TIG torch to the

gas connector (B) on the

front of the machine. If

necessary, an extra gas

connector for the fitting

on the front of the

machine is included in the package. Next, connect the

fitting on the back of the machine to a gas regulator on

the cylinder of gas to be used. An input gas line and the

required fittings are also included in the package.

Connect the TIG torch trigger to the trigger connector (A)

on the front of the machine.

Remote Control Connection

Refer to the accessories section for a list of remote

controls. If a remote control is used, it will be connected

to the remote connector (C) on the front of the machine.

The machine will automatically detect the remote control,

turn on the REMOTE LED, and switch to remote control

mode. More information on this mode of operation will

be given in the next section.

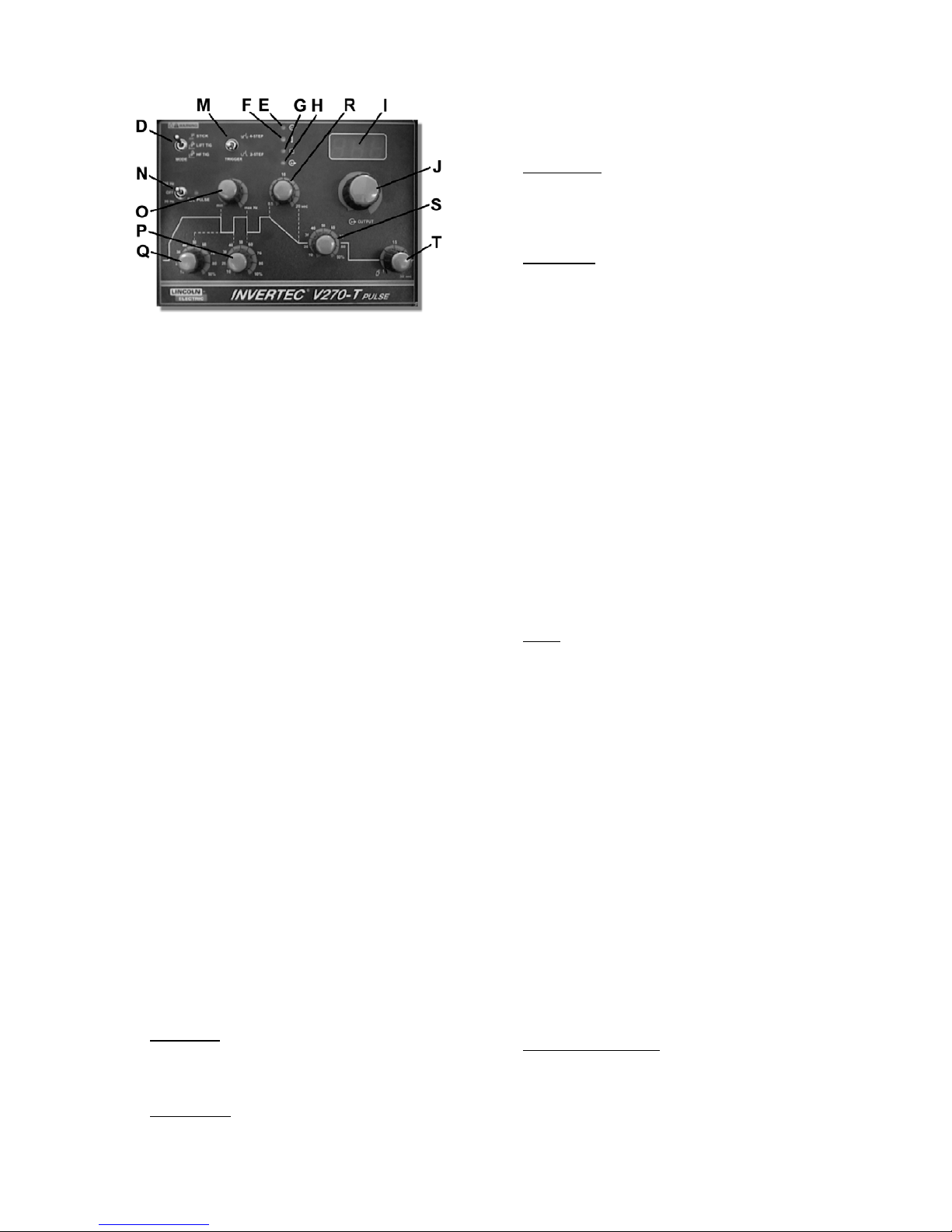

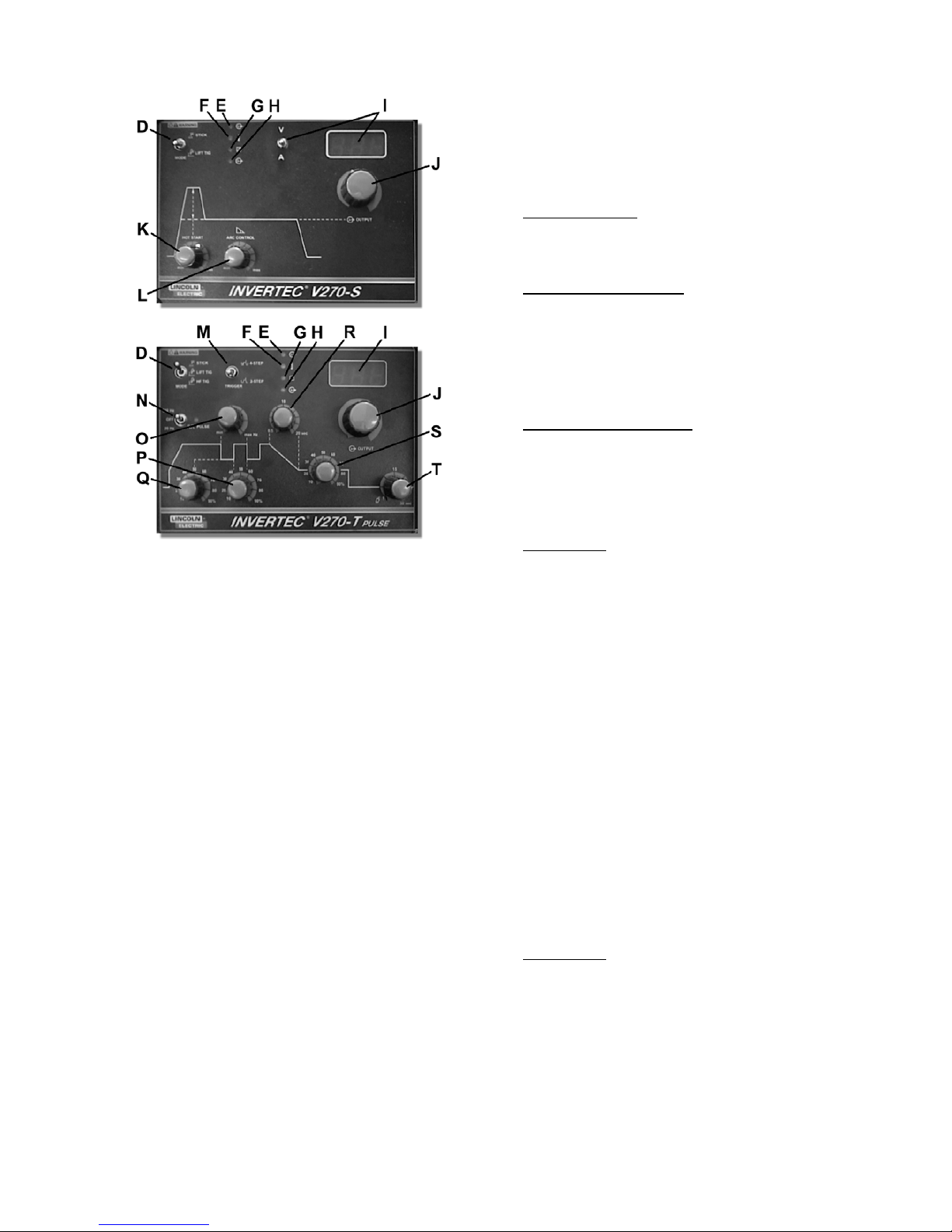

Controls and Operational Features

A. Power Switch: Controls

the input power to the

machine. Make sure the

machine is properly

connected to the input

supply before turning the

machine on.

B. Fan: The cooling fan

will turn ON when the

machine is turned ON

and it will continue to run

whenever the output of

the machine is ON. If

the output of the

machine is OFF for

more than five minutes,

the fan will turn OFF.

This reduces the amount of dirt that is deposited

inside the machine and reduces power

consumption. Refer to the Output LED section

below for more information about conditions when

the output of the machine is ON.

If a Coolarc 20 is connected to a V205-T / V270-T, it

will be turned ON and OFF with the operation of the

fan. When Stick welding mode is used the Coolarc

20 will be OFF.

If a Coolarc 30 is connected to a V405-T, it will be

turned ON and OFF with the operation of the fan.

When Stick welding mode is used the Coolarc 30

will be OFF.

C. Gas Inlet (V205-T / V270-T / V405-T only):

Connector for the TIG shielding gas. Use the

supplied gas line and connector to connect the

machine to the gas source. The gas source must

have a pressure regulator and flow gage installed.

D. Mode Switch: This switch changes the welding

modes of the machine. The V205-S / V270-S /

V405-S have two welding modes: Stick (SMAW)

and Lift TIG (GTAW). The V205-T / V270-T / V405T machines have three welding modes: Stick

(SMAW), Lift TIG (GTAW) and HF TIG (GTAW).

A

-4

When the mode switch is in the Stick position, the

following welding features are enabled:

x Hot Start: This is a temporary increase in the

output current during the start of the stick

welding process. This helps ignite the arc

quickly and reliably. The amount of hot start

can be adjusted on the V205-S / V270-S /

V405-S, refer to Hot Start, described below.

x Arc Force: This is a temporary increase in the

output current during normal stick welding.

This temporary increase in output current is

used to clear intermittent connections between

the electrode and the weld puddle that occur

during normal stick welding. The amount of arc

force can be adjusted on the V205-S / V270-S /

V405-S, refer to Arc Force, described below.

x Anti-Sticking: This is a function which

decreases the output current of the machine to

a low level when the operator makes an error

and sticks the electrode to the work piece. This

decrease in current allows the operator to

remove the electrode from the electrode holder

without creating large sparks which can

damage the electrode holder.

When the mode switch is in the Lift TIG position, the

stick welding functions are disabled and the

machine is ready for Lift TIG welding. Lift TIG is a

method of starting a TIG weld by first pressing the

TIG torch electrode on the work piece in order to

create a low current short circuit. Then, the

electrode is lifted from the work piece to start the

TIG arc.

The last mode switch position, HF TIG, is only

available on the V205-T / V270-T / V405-T. When

the mode switch is in this position, the stick welding

functions are disabled and the machine is ready for

HF TIG welding. During the HF TIG mode, the TIG

arc is started by HF without pressing the electrode

on the work piece. The HF used for starting the TIG

arc will remain on for 6.5 seconds; if the arc is not

started in this time limit, the trigger sequence must

be restarted.

E. Power LED: This indicator will flash on and off

when the machine is first turned on. After

approximately 2 seconds it will stop flashing and

remain on to signal that the machine is ready.

F. Thermal LED: This indicator will turn on when the

machine is overheated and the output has been

disabled. This normally occurs when the duty cycle

of the machine has been exceeded. Leave the

machine on to allow the internal components to

cool. When the indicator turns off, normal operation

is again possible.

G. Remote LED: This indicator will turn on when a

remote control is connected to the machine via the

remote control connector. Using a remote control

will change the function of the output current control,

refer to the output current control section.

H. Output LED: This indicator turns on when the

output of the machine is on. Both the type of

machine and the position of the mode switch

determine when the output of the machine is turned

on.

V205-S / V270-S / V405-S: In the stick welding

mode, the output of the machine is automatically

turned ON. However, in the Lift TIG welding mode,

the connection of a remote control determines if the

output is ON or OFF. If a remote control is not

connected (the Remote LED is OFF) then the output

of the machine is automatically turned ON. If a

remote control is connected (the Remote LED is

ON) then the output of the machine is turned ON

and OFF by the remote connector on the front of the

machine.

V205-T / V270-T / V405-T: In stick welding mode,

the output of the machine is automatically turned

ON. However, in both of the TIG welding modes,

the output of the machine is turned ON and OFF by

the TIG torch connected to the trigger connector on

the front of the machine.

I. Meter: This meter displays the preset welding

current before welding and the actual welding

current during welding. Like the output current

control, the function of the meter is changed if a

remote control is connected. If the Remote LED is

ON, this indicates that a remote control is connected

and the meter will display the following information

before welding (during welding, the meter always

displays the actual welding current):

Stick Welding Mode: The meter displays the

preset welding current but this is adjusted from the

remote control as explained in the Output Current

Control section.

TIG Welding Modes: The meter displays the

maximum output current which is set by the output

current control knob. The preset welding current is

then adjusted by the remote control, but it is not

displayed on the meter.

V205-S / V270-S / V405-S: The machine have a

Voltage / Current switch to change the displayed

value on the meter. If this switch is set to voltage,

the meter will always display the output voltage of

the machine.

J. Output Current Control: This controls the output, or

welding, current of the machine.

The function of this control knob is changed if a

remote control is connected. If the Remote LED is

ON, this indicates that a remote control is connected

and the function of the output current control will be:

A

-5

Stick Welding Mode: The remote control will

adjust the output current of the machine:

x V205: from 5 to 200A

x V270: from 5 to 270A

x V405: from 5 to 400A

The output current control knob on the display panel

is not used.

TIG Welding Modes: The maximum output current

of the machine is set by the output current control

knob. Then the remote control adjusts the output

current from the minimum output (5A) to the value

set by the output current control knob. For example,

if the output current control knob on the machine is

set to 100A then the remote control will adjust the

output current from a minimum of 5A to a maximum

of 100A.

K. Hot Start (V205-S / V270-S / V405-S only): In stick

welding mode, this controls the amount of current

used during the start of the arc to help ignite the arc

quickly and reliably. In TIG welding mode, this is

not used.

L. Arc Force (V205-S / V270-S / V405-S only): In stick

welding mode, this controls the amount of current

used during any intermittent short circuiting of the

electrode during welding. In TIG welding mode, this

is not used.

M. Trigger Mode Switch (V205-T / V270-T / V405-T

only): This switch changes between 2-step and 4step trigger sequences. For an explanation of these

trigger sequences refer to the trigger sequences

explained below.

N. Pulsing Mode Switch (V205-T / V270-T / V405-T

only): In the TIG welding modes, this switch turns

the pulsing function ON and controls the pulsing

frequency range (20Hz or 300Hz). In Stick welding

mode, this is not used.

The Pulsing LED next to the Pulsing Mode Switch

shows the pulsing frequency when pulsing is turned

ON. With this indication, the operator can adjust the

frequency to the desired value before welding.

(Note: At higher frequencies the LED flashes very

fast and seems to be continuously ON however it is

pulsing.)

O. Pulsing Frequency Control (V205-T / V270-T /

V405-T only): When the pulsing function is ON, this

control knob will adjust the pulsing frequency. The

pulsing frequency adjustment range is 0.2-20Hz or

3-300Hz depending on the Pulsing Mode Switch

position.

P. Pulsing On-time Control (V205-T / V270-T / V405-T

only): When the pulsing function is ON, this control

knob will adjust the pulsing on-time. The on-time

can be adjusted from 10% to 90% of the pulsing

period.

Q. Pulsing Background Current Control (V205-T /

V270-T / V405-T only): When the pulsing function is

ON, this control knob will adjust the pulsing

background current. This is the current during the

low portion of the pulse waveform; it can be

adjusted from 10% to 90% of the welding current.

R. Downslope Control (V205-T / V270-T / V405-T

only): In the TIG welding modes, this control knob

will adjust the downslope time from 0.5 to 20

seconds. (The upslope time is always 0.5 seconds.)

Refer to the trigger sequence section below to

understand how downslope is activated. In Stick

welding mode, this is not used.

S. Start/Crater Current Control (V205-T / V270-T /

V405-T only): This control knob will adjust the

Start/Crater current from 10% to 90% of the welding

current. For an explanation of the start/crater

operation, refer to the trigger sequences explained

below.

T. Postflow Control (V205-T / V270-T / V405-T only):

In the TIG welding modes, this control knob will

adjust the shielding gas postflow time from 0.5 to 30

seconds. (The preflow time is always 0.5 seconds.)

In Stick welding mode, this is not used.

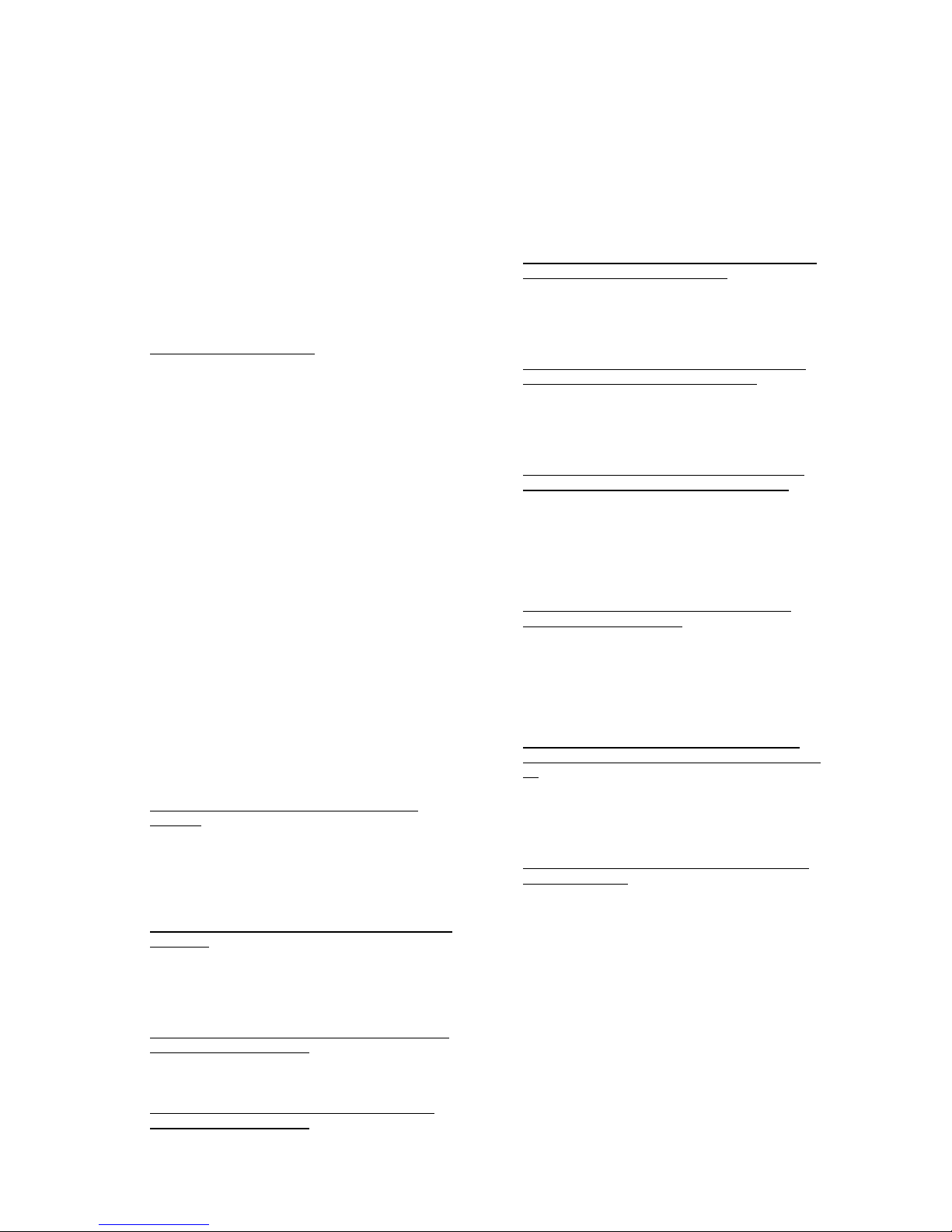

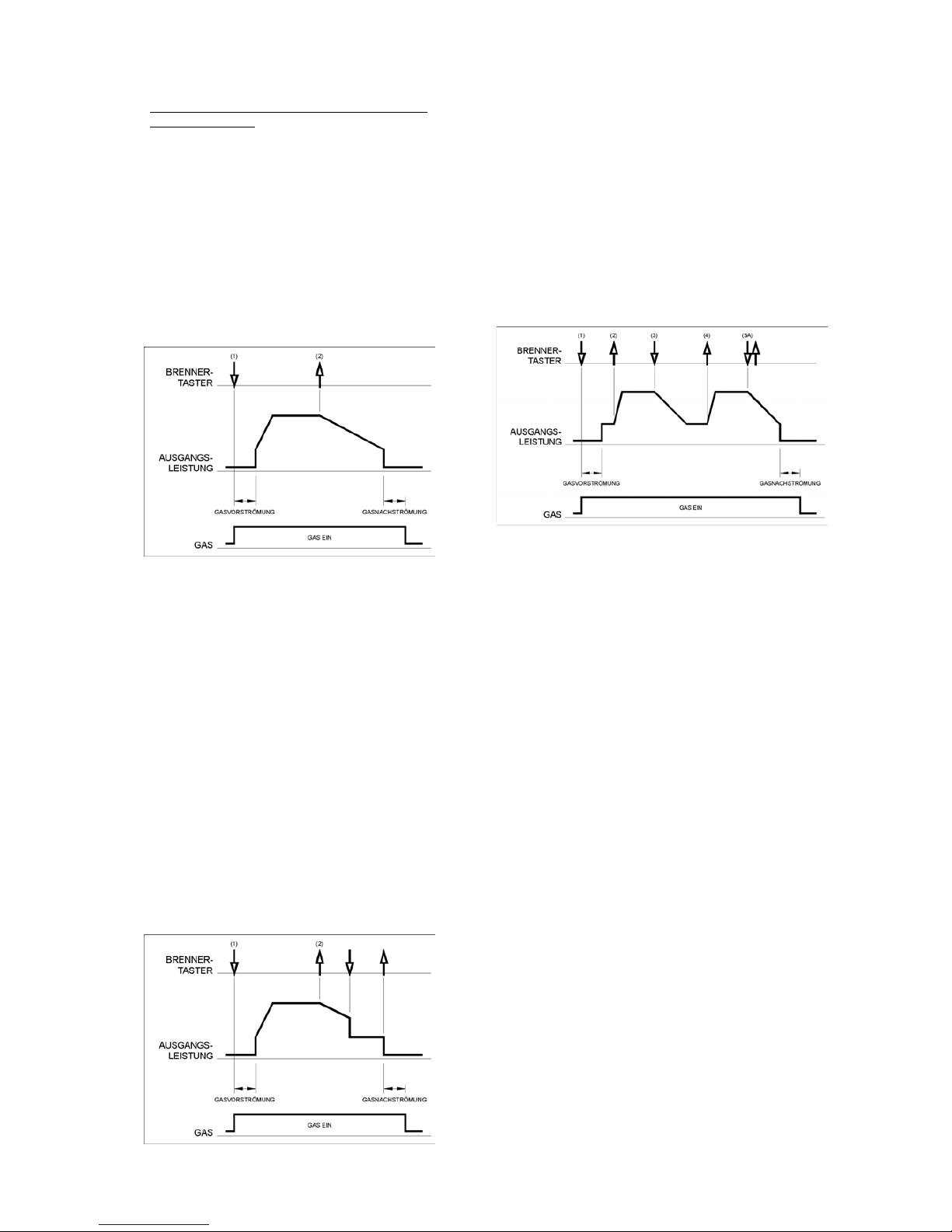

TIG Trigger Sequences

TIG welding can be done in either the 2-step or 4-step

mode. The specific sequences of operation for these

two trigger modes are explained below.

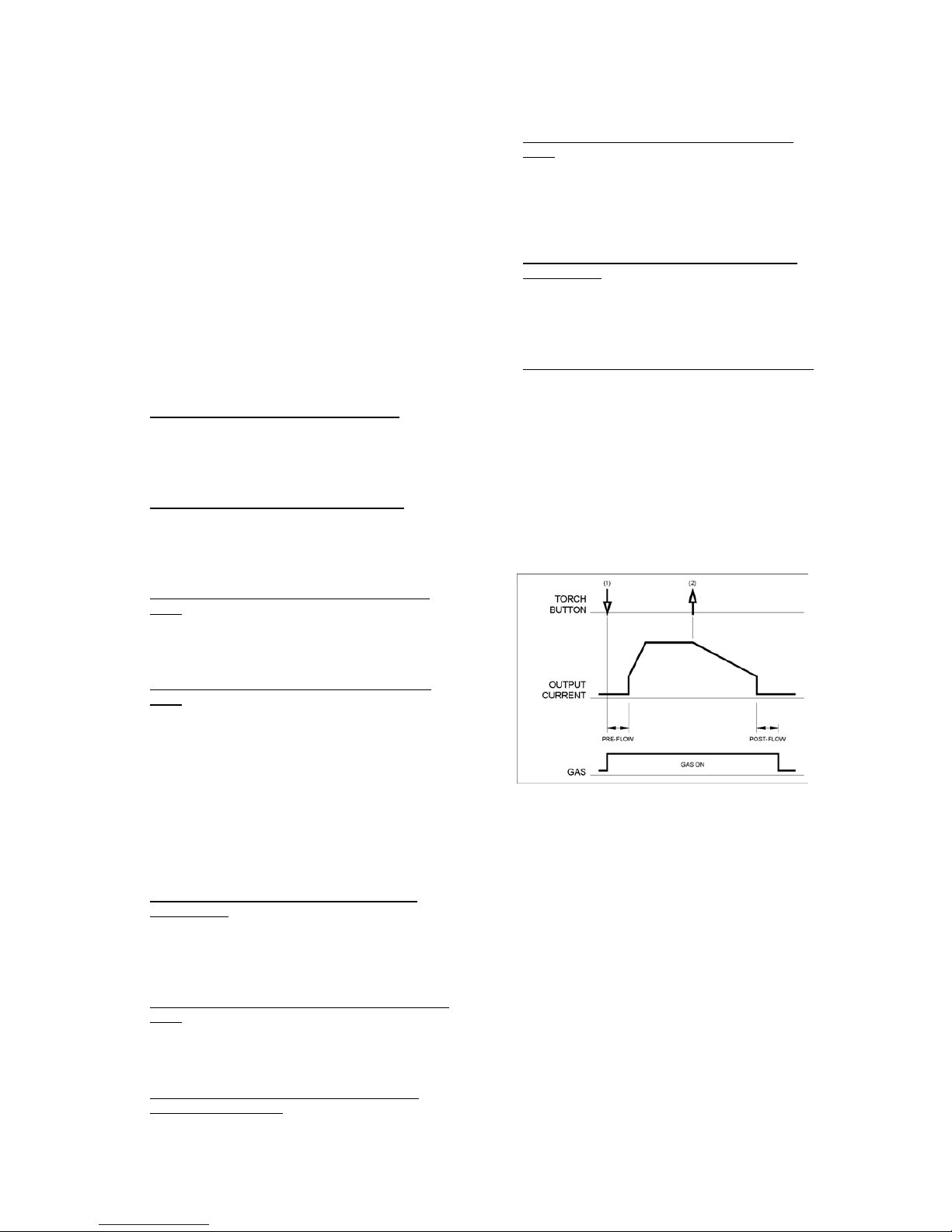

2-Step TIG Sequence

With the 2-step trigger mode and a TIG welding mode

selected, the following welding sequence will occur.

1. Press and hold the TIG torch trigger to start the

sequence. The machine will open the gas valve to

start the flow of the shielding gas. After the preflow

time, to purge air from the torch hose, the output of

the machine is turned ON. At this time the arc is

started according to the selected welding mode.

After the arc is started the output current will be

increased at a controlled rate, or upslope time, until

the Welding current is reached.

2. Release the TIG torch trigger to stop welding. The

machine will now decrease the output current at a

controlled rate, or downslope time, until the Crater

current is reached and the output of the machine is

turned OFF.

After the arc is turned OFF, the gas valve will

remain open to continue the flow of the shielding

gas to the hot electrode and work piece.

A

-6

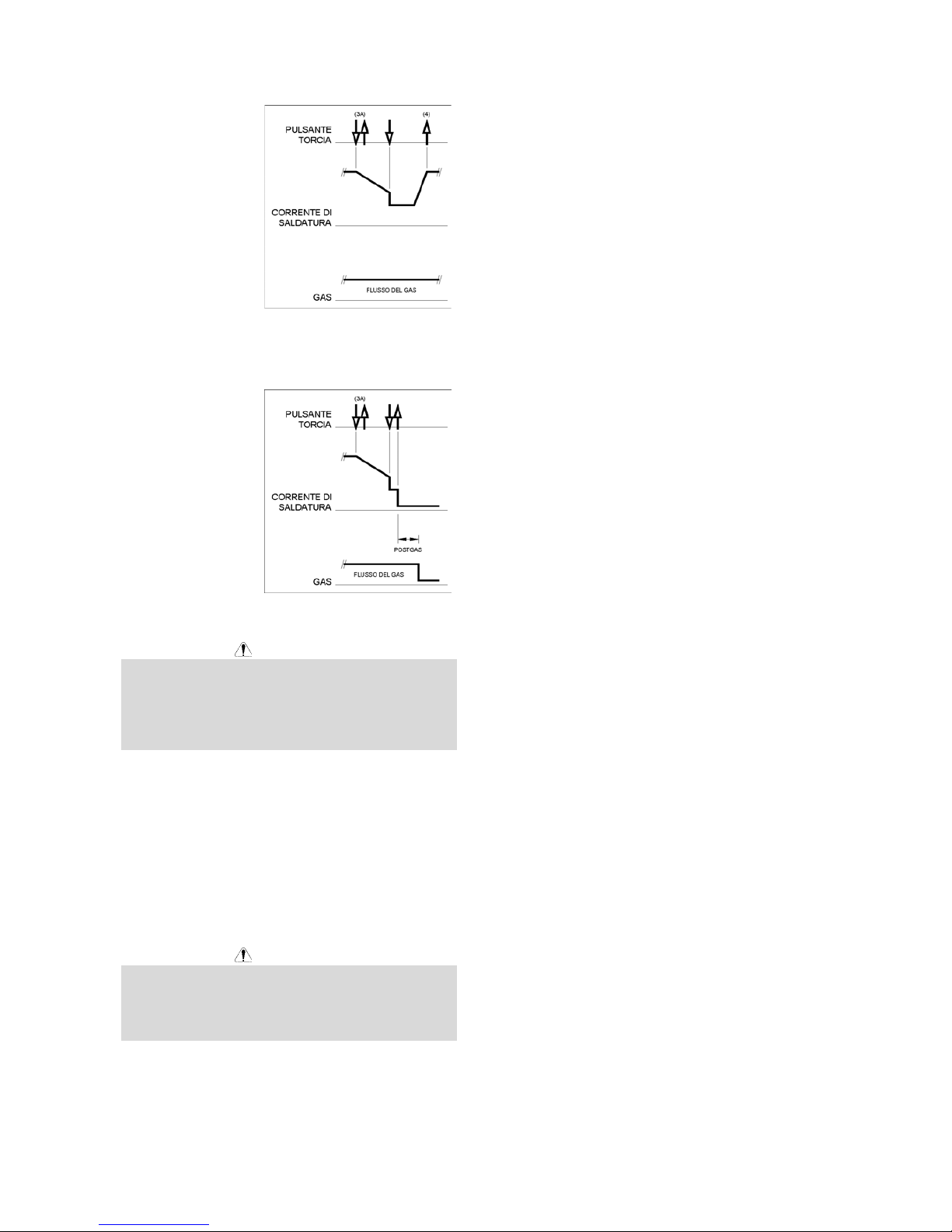

As shown above, it is possible to press and hold the TIG

torch trigger a second time during downslope to end the

downslope function and maintain the output current at

the Crater current. When the TIG torch trigger is

released the output will turn OFF and the postflow time

will start. This operation, 2-step restart disabled, is the

default setting from the factory.

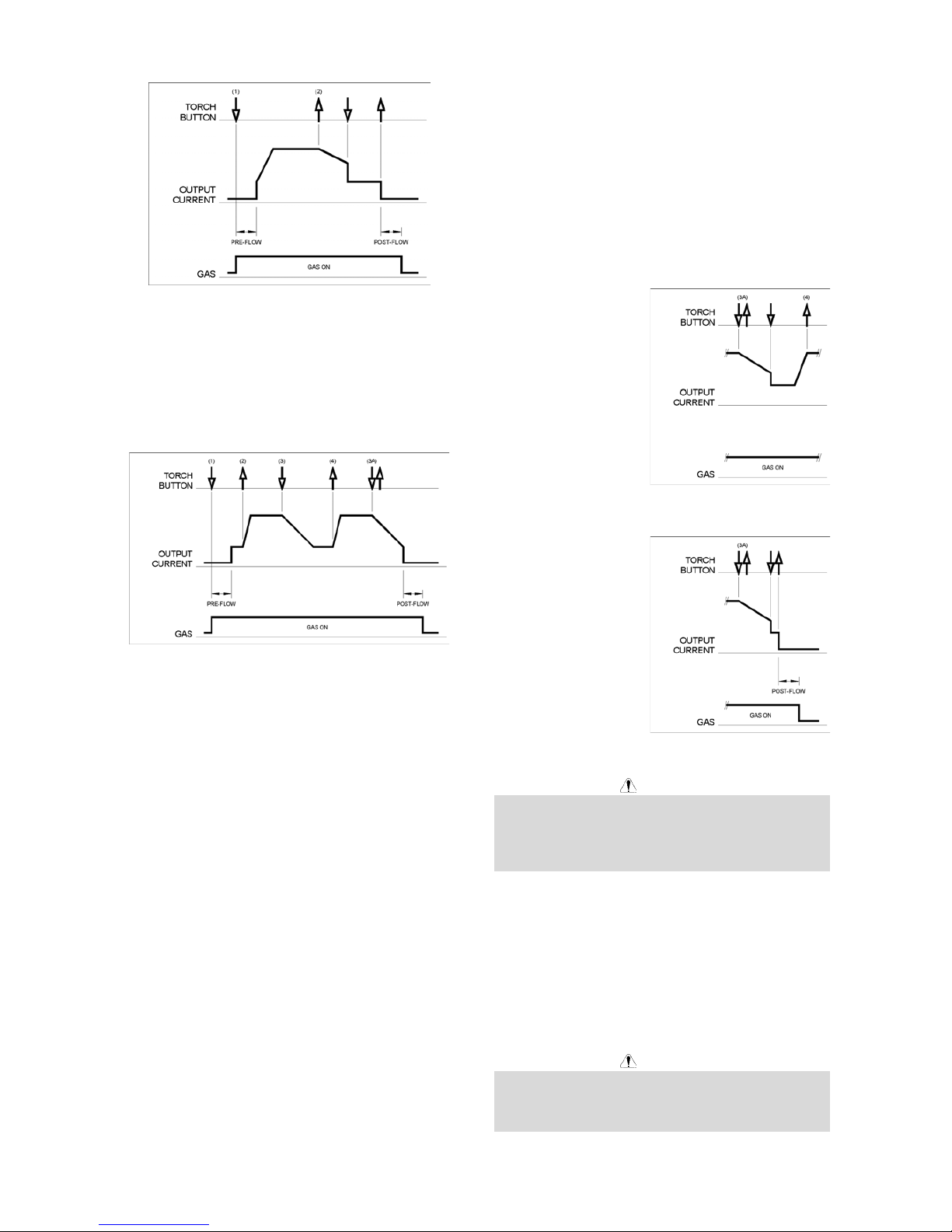

4-Step Sequence

With the 4-step trigger mode and a TIG welding mode

selected, the following welding sequence will occur.

1. Press and hold the TIG torch trigger to start the

sequence. The machine will open the gas valve to

start the flow of the shielding gas. After the preflow

time, to purge air from the torch hose, the output of

the machine is turned ON. At this time the arc is

started according to the selected welding mode.

After the arc is started the output current will be at

the Start current. This condition can be maintained

as long or as short as necessary.

If the Start current is not necessary, do not hold the

TIG torch trigger as described at the beginning of

this step. In this condition, the machine will pass

from Step 1 to Step 2 when the arc is started.

2. Releasing the TIG torch trigger starts the upslope

function. The output current will be increased at a

controlled rate, or upslope time, until the Welding

current is reached.

3. Press and hold the TIG torch trigger when the main

part of the weld is complete. The machine will now

decrease the output current at a controlled rate, or

downslope time, until the Crater current is reached.

This Crater current can be maintained as long or as

short as necessary.

This sequence has an automatic restart so welding

will continue after this step. This operation, 4-step

restart enabled, is the default setting from the

factory. If the weld is completely finished, use the

following sequence instead of step 3 described

above.

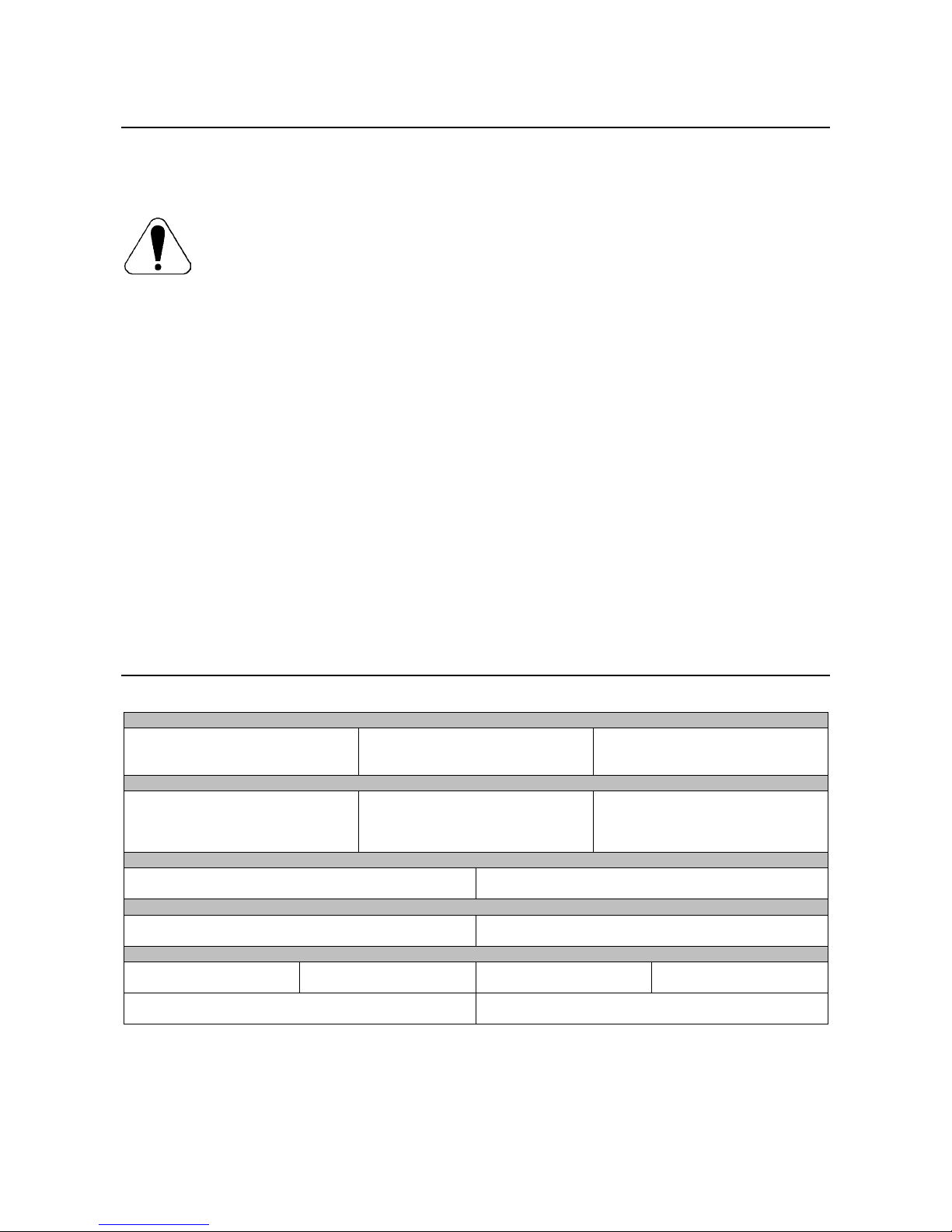

3A. Quickly press and release the TIG torch

trigger. The machine will now decrease the

output current at a controlled rate, or downslope

time, until the Crater current is reached and the

output of the machine is turned OFF. After the

arc is turned OFF the postflow time will start.

4. Release the TIG torch trigger. The output current

will again increase to the Welding current, like in

step 2, to continue welding. When the main part of

the weld is complete go to step 3.

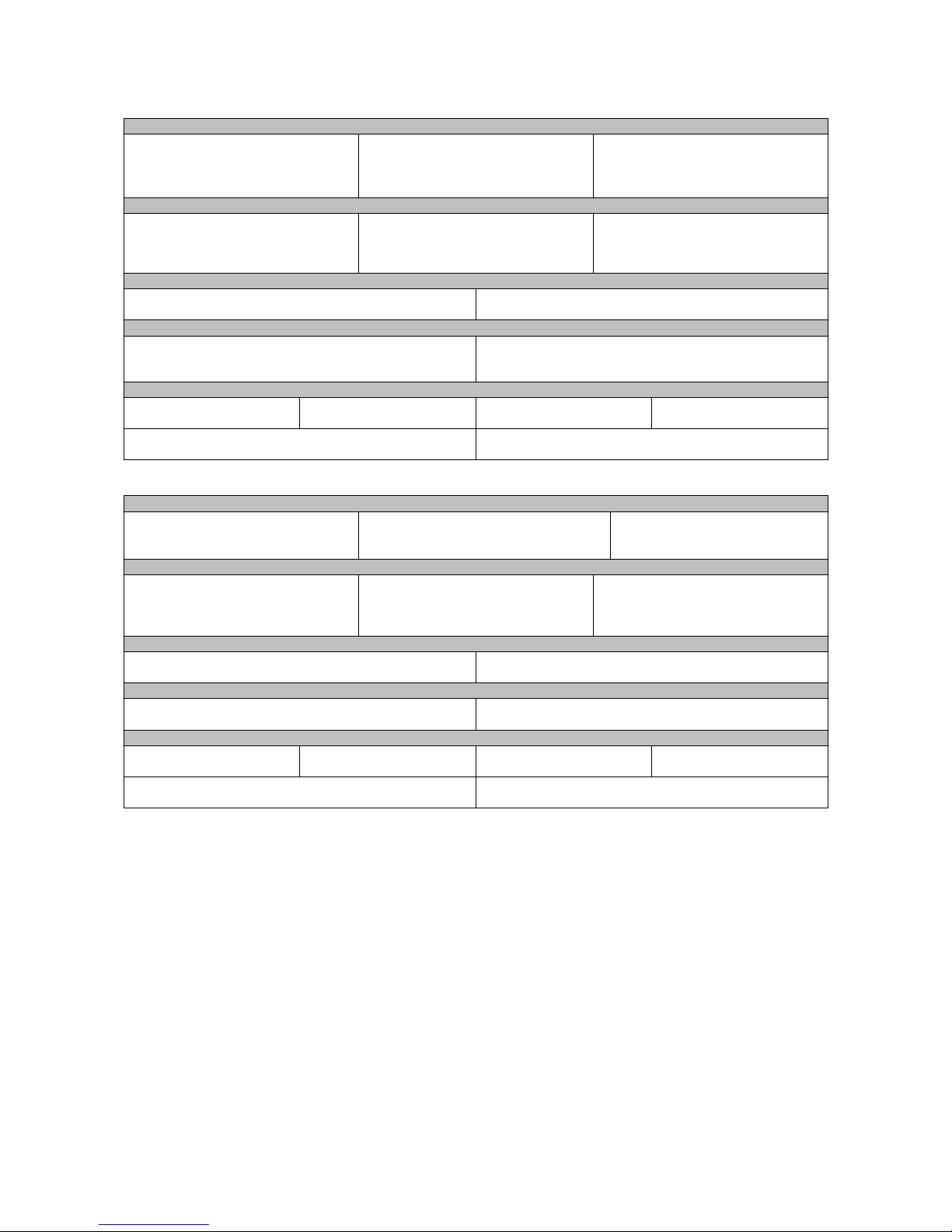

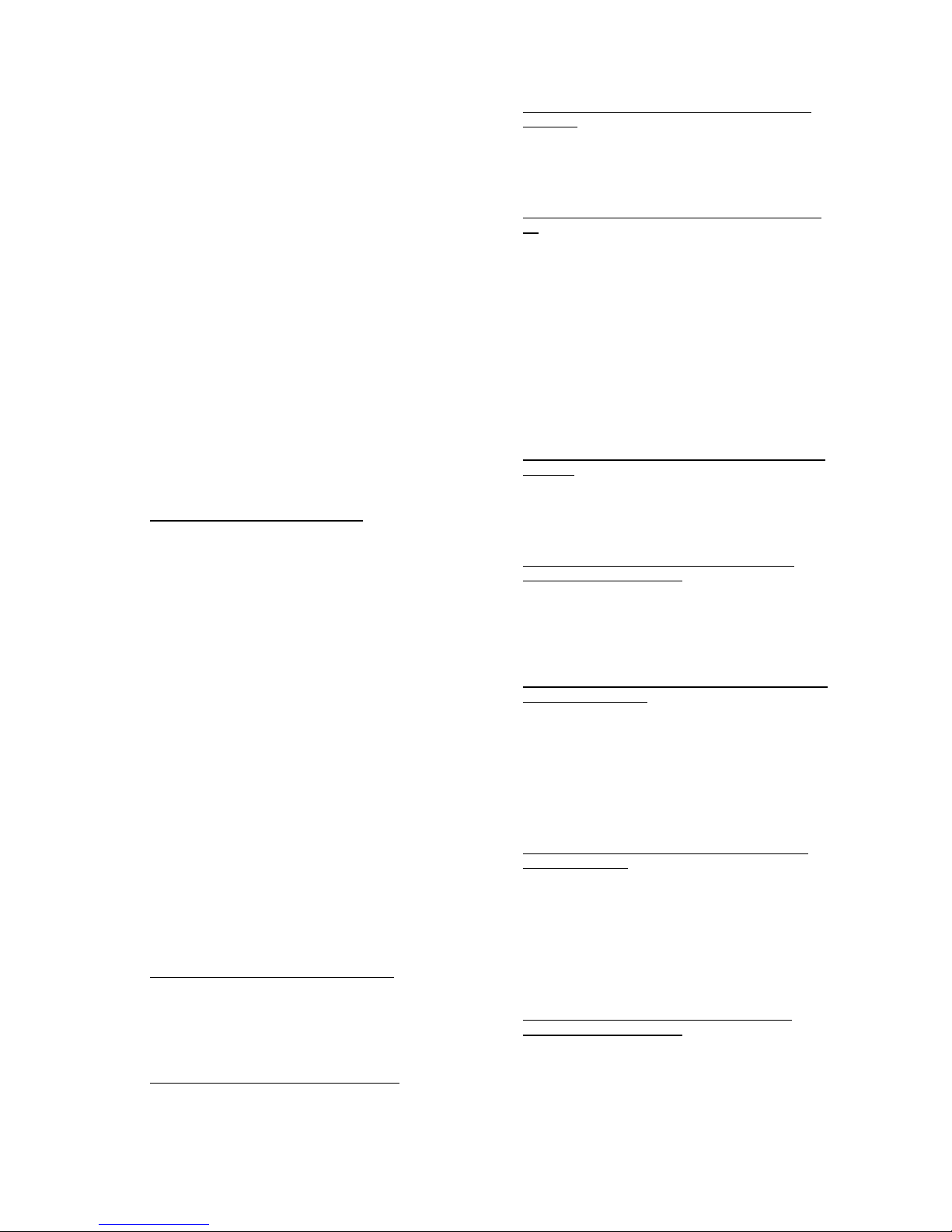

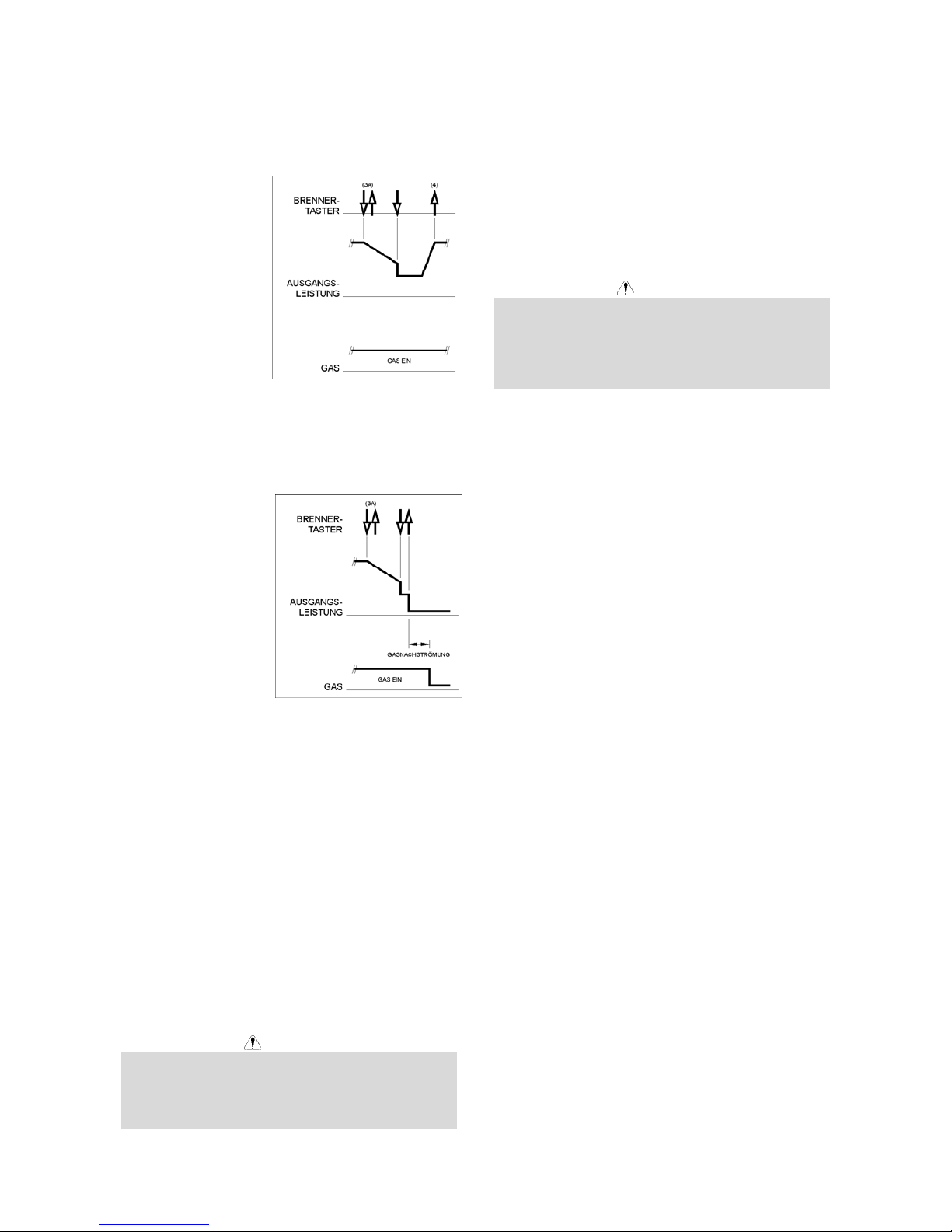

As shown here, after the

TIG torch trigger is

quickly pressed and

released from step 3A, it

is possible to press and

hold the TIG torch

trigger another time to

end the downslope time

and maintain the output

current at the Crater

current. When the TIG

torch trigger is released

the output will again

increase to the Welding

current, like in step 4, to continue welding. When the

main part of the weld is complete go to step 3.

As shown here, again

after the TIG torch

trigger is quickly pressed

and released from step

3A, it is possible to

quickly press and

release the TIG torch

trigger a second time to

end the downslope time

and stop welding.

04/03

Maintenance

WARNING

For any maintenance or repair operations it is

recommended to contact the nearest technical service

center or Lincoln Electric. Maintenance or repairs

performed by unauthorized service centers or personnel

will null and void the manufacturers warranty.

The frequency of the maintenance operations may vary

in accordance with the working environment. Any

noticeable damage should be reported immediately.

x Check cables and connections integrity. Replace, if

necessary.

x Keep clean the machine. Use a soft dry cloth to

clean the external case, especially the airflow inlet /

outlet louvers.

WARNING

Do not open this machine and do not introduce anything

into its openings. Power supply must be disconnected

from the machine before each maintenance and service.

After each repair, perform proper tests to ensure safety.

A

-7

Electromagnetic Compatibility (EMC)

11/04

This machine has been designed in accordance with all relevant directives and standards. However, it may still generate

electromagnetic disturbances that can affect other systems like telecommunications (telephone, radio, and television) or

other safety systems. These disturbances can cause safety problems in the affected systems. Read and understand

this section to eliminate or reduce the amount of electromagnetic disturbance generated by this machine.

This machine has been designed to operate in an industrial area. To operate in a domestic area it is

necessary to observe particular precautions to eliminate possible electromagnetic disturbances. The

operator must install and operate this equipment as described in this manual. If any electromagnetic

disturbances are detected the operator must put in place corrective actions to eliminate these disturbances

with, if necessary, assistance from Lincoln Electric.

Before installing the machine, the operator must check the work area for any devices that may malfunction because of

electromagnetic disturbances. Consider the following.

x Input and output cables, control cables, and telephone cables that are in or adjacent to the work area and the

machine.

x Radio and/or television transmitters and receivers. Computers or computer controlled equipment.

x Safety and control equipment for industrial processes. Equipment for calibration and measurement.

x Personal medical devices like pacemakers and hearing aids.

x Check the electromagnetic immunity for equipment operating in or near the work area. The operator must be sure

that all equipment in the area is compatible. This may require additional protection measures.

x The dimensions of the work area to consider will depend on the construction of the area and other activities that are

taking place.

Consider the following guidelines to reduce electromagnetic emissions from the machine.

x Connect the machine to the input supply according to this manual. If disturbances occur if may be necessary to take

additional precautions such as filtering the input supply.

x The output cables should be kept as short as possible and should be positioned together. If possible connect the

work piece to ground in order to reduce the electromagnetic emissions. The operator must check that connecting

the work piece to ground does not cause problems or unsafe operating conditions for personnel and equipment.

x Shielding of cables in the work area can reduce electromagnetic emissions. This may be necessary for special

applications.

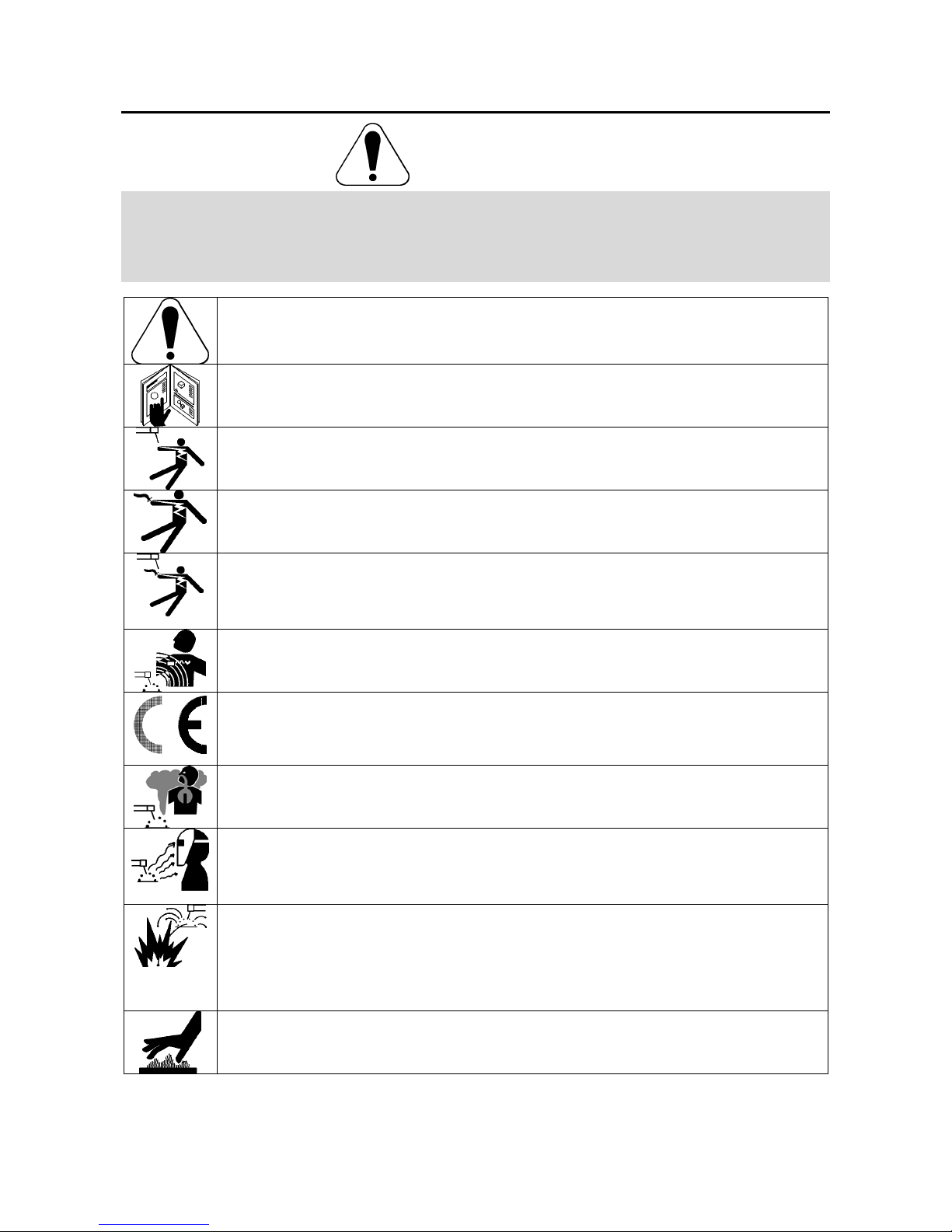

Technical Specifications

V205 2V:

INPUT

Input Voltage

230 / 400V r 10%

Single Phase

Input Power at Rated Output

5.5kW @ 100% Duty Cycle

6.5kW @ 35% Duty Cycle

Frequency

50/60 Hz

RATED OUTPUT AT 40°C

Duty Cycle

(Based on a 10 min. period)

100%

35%

Output Current

170A

200A

Output Voltage

26.8 Vdc

28.0 Vdc

OUTPUT RANGE

Welding Current Range

5 - 200 A

Maximum Open Circuit Voltage

48 Vdc

RECOMMENDED INPUT CABLE AND FUSE SIZES

Fuse or Circuit Breaker Size

32A Superlag (230 / 400V input)

Input Power Cable

3 Conductor, 4mm

2

PHYSICAL DIMENSIONS

Height

385 mm

Width

215 mm

Length

480 mm

Weight

14.1 - 15.1 Kg

Operating Temperature

–10°C to +40°C

Storage Temperature

-25°C to +55°C

A

-8

V270 & V270 2V:

INPUT

Input Voltage

400V r 15% (V270)

230 / 400V r 10% (V270 2V)

Three Phase

Input Power at Rated Output

6.5kW @ 100% Duty Cycle

9.9kW @ 35% Duty Cycle

Frequency

50/60 Hz

RATED OUTPUT AT 40°C

Duty Cycle

(Based on a 10 min. period)

100%

35%

Output Current

200A

270A

Output Voltage

28.0 Vdc

30.8 Vdc

OUTPUT RANGE

Welding Current Range

5 - 270 A

Maximum Open Circuit Voltage

48 Vdc

RECOMMENDED INPUT CABLE AND FUSE SIZES

Fuse or Circuit Breaker Size

20A Superlag (400V input)

35A Superlag (230V input)

Input Power Cable

4 Conductor, 2.5mm

2

(V270)

4 Conductor, 4mm

2

(V270 2V)

PHYSICAL DIMENSIONS

Height

385 mm

Width

215 mm

Length

480 mm

Weight

13.5 - 14.5 Kg

Operating Temperature

–10°C to +40°C

Storage Temperature

-25°C to +55°C

V405:

INPUT

Input Voltage

400V r 15%

Three Phase

Input Power at Rated Output

11.3 kW @ 100% Duty Cycle

17.2 kW @ 35% Duty Cycle

Frequency

50/60 Hz

RATED OUTPUT AT 40°C

Duty Cycle

(Based on a 10 min. period)

100%

35%

Output Current

300A

400A

Output Voltage

32.0 Vdc

36.0 Vdc

OUTPUT RANGE

Welding Current Range

5 - 400 A

Maximum Open Circuit Voltage

48 Vdc

RECOMMENDED INPUT CABLE AND FUSE SIZES

Fuse or Circuit Breaker Size

30A Superlag

Input Power Cable

4 Conductor, 4mm

2

PHYSICAL DIMENSIONS

Height

500 mm

Width

275 mm

Length

610 mm

Weight

31 - 33 kg

Operating Temperature

-10°C to +40°C

Storage Temperature

-25°C to +55°C

B-1

Sicurezza

11/04

AVVERTENZA

Questa macchina deve essere impiegata solo da personale qualificato. Assicuratevi che tutte le procedure di

installazione, impiego, manutenzione e riparazione vengano eseguite solamente da persone qualificate. Leggere e

comprendere questo manuale prima di mettere in funzione la macchina. La mancata osservanza delle istruzioni di

questo manuale può provocare seri infortuni, anche mortali, alle persone, o danni alla macchina. Leggere e

comprendere le spiegazioni seguenti sui simboli di avvertenza. La Lincoln Electric non si assume alcuna responsabilità

per danni conseguenti a installazione non corretta, incuria o impiego in modo anormale.

AVVERTENZA: Questo simbolo indica che occorre seguire le istruzioni per evitare seri infortuni,

anche mortali, alle persone o danni a questa macchina. Proteggete voi stessi e gli altri dalla

possibilità di seri infortuni anche mortali.

LEGGERE E COMPRENDERE LE ISTRUZIONI: Leggere e comprendere questo manuale prima di

far funzionare la macchina. La saldatura ad arco può presentare dei rischi. La mancata osservanza

delle istruzioni di questo manuale può provocare seri infortuni, anche mortali, alle persone o danni alla

macchina.

LA FOLGORAZIONE ELETTRICA E’ MORTALE: Le macchine per saldatura generano tensioni

elevate. Non toccate l’elettrodo, il morsetto di massa o pezzi da saldare collegati alla macchina

quando la macchina è accesa. Mantenetevi isolati elettricamente da elettrodo, morsetto e pezzi

collegati a questo.

MACCHINA CON ALIMENTAZIONE ELETTRICA: Togliere l’alimentazione con l’interruttore ai fusibili

prima di svolgere operazioni su questa macchina. Mettere la macchina a terra secondo le normative

vigenti.

MACCHINA CON ALIMENTAZIONE ELETTRICA: Ispezionare periodicamente i cavi di

alimentazione, all’elettrodo e al pezzo. Se si riscontrano danni all’isolamento sostituire

immediatamente il cavo. Non posare la pinza portaelettrodo direttamente sul banco di saldatura o

qualsiasi altra superficie in contatto con il morsetto di massa per evitare un innesco involontario

dell’arco.

I CAMPI ELETTRICI E MAGNETICI POSSONO ESSERE PERICOLOSI: Il passaggio di corrente

elettrica in un conduttore produce campi elettromagnetici. Questi campi possono interferire con alcuni

cardiostimolatori (“pacemaker”) e i saldatori con un cardiostimolatore devono consultare il loro medico

su possibili rischi prima di impiegare questa macchina.

CONFORMITÀ CE: Questa macchina è conforme alle Direttive Europee.

FUMI E GAS POSSONO ESSERE PERICOLOSI: La saldatura può produrre fumi e gas dannosi alla

salute. Evitate di respirare questi fumi e gas. Per evitare il pericolo l’operatore deve disporre di una

ventilazione o di un'estrazione di fumi e gas che li allontanino dalla zona in cui respira.

I RAGGI EMESSI DALL’ARCO BRUCIANO: Usate una maschera con schermatura adatta a

proteggervi gli occhi da spruzzi e raggi emessi dall’arco mentre saldate o osservate la saldatura.

Indossare indumenti adatti in materiale resistente alla fiamma per proteggere il corpo, sia vostro che

dei vostri aiutanti. Le persone che si trovano nelle vicinanze devono essere protette da schermature

adatte, non infiammabili, e devono essere avvertite di non guardare l’arco e di non esporvisi.

GLI SPRUZZI DI SALDATURA POSSONO PROVOCARE INCENDI O ESPLOSIONI: Allontanare

dall'area di saldatura quanto può prendere fuoco e tenere a portata di mano un estintore. Gli spruzzi

o altri materiali ad alta temperatura prodotti dalla saldatura attraversano con facilità eventuali piccole

aperture raggiungendo le zone vicine. Non saldare su serbatoi, bidoni, contenitori o altri materiali fino

a che non si sia fatto tutto il necessario per assicurarsi dell'assenza di vapori infiammabili o nocivi.

Non impiegare mai questa macchina se vi è presenza di gas e/o vapori infiammabili o combustibili

liquidi.

I MATERIALI SALDATI BRUCIANO: Il processo di saldatura produce moltissimo calore. Ci si può

bruciare in modo grave con le superfici e materiali caldi della zona di saldatura. Impiegare guanti e

pinze per toccare o muovere materiali nella zona di saldatura.

B-2

MARCHIO DI SICUREZZA: Questa macchina è adatta a fornire energia per operazioni di saldatura

svolte in ambienti con alto rischio di folgorazione elettrica.

LA MACCHINA PESA OLTRE 30kg. Spostare questa macchina con cura e con l’aiuto di un’altra

persona. Il sollevamento può essere pericoloso per la vostra salute.

LE BOMBOLE POSSONO ESPLODERE SE SONO DANNEGGIATE: Impiegate solo bombole

contenenti il gas compresso adatto al processo di saldatura utilizzato e regolatori di flusso, funzionanti

regolarmente, progettati per il tipo di gas e la pressione in uso. Le bombole vanno tenute sempre in

posizione verticale e assicurate con catena ad un sostegno fisso. Non spostate le bombole senza il

loro cappello di protezione. Evitate qualsiasi contatto dell’elettrodo, della sua pinza, del morsetto di

massa o di ogni altra parte in tensione con la bombola del gas. Le bombole gas vanno collocate

lontane dalle zone dove possano restare danneggiate dal processo di saldatura con relativi spruzzi e

da fonti di calore.

HF

ATTENZIONE: L’Alta Frequenza, utilizzata per l’innesco senza contatto nella saldatura TIG (GTAW),

può interferire con l’operazione di computer non sufficientemente schermati, centri EDP e robot

industriali, provocando anche il blocco dell’intero sistema. La saldatura TIG (GTAW) può interferire

con le linee telefoniche e con la ricezione radio e TV.

Installazione e Istruzioni Operative

Leggere tutta questa sezione prima di installare e

impiegare la macchina.

Collocazione e ambiente

Questa macchina è in grado di funzionare in ambienti

difficili. E’ comunque importante seguire delle semplici

misure di prevenzione per garantirne una lunga durata e

un funzionamento affidabile.

x Non collocare o impiegare la macchina su superfici

inclinate più di 15° rispetto all’orizzontale.

x Non usare questa macchina per sgelare tubi.

x La macchina va collocata ove vi sia una circolazione

di aria pulita senza impedimenti al suo movimento in

entrata e uscita dalle feritoie. Non coprire la

macchina con fogli di carta, panni o stracci quando

è accesa.

x Tenere al minimo polvere e sporco che possano

entrare nella macchina.

x Questa macchina ha una protezione di grado

IP23S. Tenetela più asciutta possibile e non

posatela su suolo bagnato o dentro pozzanghere.

x Disponete la macchina lontana da macchinari

controllati via radio. Il suo funzionamento normale

può interferire negativamente sul funzionamento di

macchine controllate via radio poste nelle vicinanze,

con conseguenze di infortuni o danni materiali.

Leggete la sezione sulla compatibilità

elettromagnetica di questo manuale.

x Non impiegate la macchina in zone ove la

temperatura ambiente supera i 40°C.

Fattore d’intermittenza

Il fattore d’intermittenza di una macchina per saldatura è

la percentuale di tempo su un periodo di 10 minuti

durante la quale la macchina può esser fatta funzionare

alla corrente nominale.

Esempio: fattore di intermittenza del 35%

3.5 minuti di saldatura. 6.5 minuti di interruzione.

Ulteriori informazioni sui fattori di intermittenza nominali

della macchina si trovano nella sezione Specifiche

Tecniche.

Collegamento all’alimentazione

Prima di accendere la macchina controllate tensione,

fase e frequenza di alimentazione. La tensione di

alimentazione ammissibile è indicata nella sezione

“Specifiche tecniche” di questo manuale e sulla targa

della macchina. Verificate il collegamento a terra della

macchina.

Assicuratevi che l’alimentazione fornisca una potenza

sufficiente per il funzionamento normale della macchina.

Nella sezione “Specifiche tecniche” di questo manuale

sono indicati i dimensionamenti per fusibili e cavi.

Le macchine:

x V205 2V: (230 / 400Vac, monofase)

x V270: (400Vac, trifase)

x V270 2V: (230 / 400Vac, trifase)

x V405: (400Vac, trifase)

sono progettate per funzionare alimentate da gruppi

elettrogeni purché la presa ausiliaria di questi possa

fornire una tensione, frequenza e potenza adeguata

come indicato nella sezione “Specifiche tecniche” di

questo manuale. Inoltre la presa ausiliaria del gruppo

elettrogeno deve soddisfare le seguenti condizioni:

x Tensione AC di picco: inferiore a 410Vac (per

alimentazione 230Vac) o 720Vac (per alimentazione

400Vac).

x Frequenza dell’onda in AC: compresa tra 50 e 60

Hz.

B-3

x Tensione RMS dell’onda in AC:

V270, V405: 400Vac ± 15%

V205 2V, V270 2V: 230 Vac o 400 Vac ± 10%

E’ importante verificare che queste condizioni siano

rispettate perché molti gruppi elettrogeni producono

picchi di alta tensione. Non è consigliato impiegare

questa macchina con gruppi elettrogeni che non

rispettino queste condizioni perché si può danneggiare.

Collegamenti in uscita

Il collegamento dei cavi di

saldatura avviene con un

sistema rapido che impiega

connettori Twist-Mate.

Consultate le sezioni seguenti

per ulteriori informazioni sui

collegamenti da effettuare per

saldare con elettrodo (MMA)

o in TIG (GTAW).

Saldatura con elettrodo

manuale (MMA)

Per prima cosa stabilite quale

è la polarità giusta per

l’elettrodo da impiegare. Per

questo consultate i dati

dell’elettrodo. Poi collegate i cavi in uscita ai terminali di

uscita sulla macchina, secondo la polarità selezionata.

Per esempio se si salda in c.c. polo positivo (+),

collegare al terminale (+) sulla macchina il cavo

dell’elettrodo e al terminale (-) il cavo massa. Inserite il

connettore allineando la chiavetta con la scanalatura e

stringete ruotando di circa ¼ di giro in senso orario. Non

stringete troppo.

Per saldare in c.c. polo negativo invertire i collegamenti

sulla macchina in modo da avere il cavo dell’elettrodo

collegato a (-) e il cavo massa al (+).

Saldatura TIG

La macchina non comprende la torcia TIG necessaria

per saldare in TIG, che può essere acquistata a parte.

Consultate la sezione “Accessori” per ulteriori

informazioni. Per lo più le saldature TIG vengono fatte

in c.c. (-) polo negativo; collegare al terminale (-) della

macchina il cavo alla torcia e al terminale (+) il cavo al

pezzo. Inserite il connettore allineando la chiavetta con

la scanalatura e stringete ruotando di circa ¼ di giro in

senso orario. Non stringete troppo.

Per il modello V205-S / V270-S / V405-S, collegate il

tubo gas proveniente dalla torcia TIG al regolatore di

flusso sulla bombola gas in uso.

Per il modello V205-T /

V270-T / V405-T,

collegate il tubo gas

proveniente dalla torcia

TIG all’attacco gas (B)

sul davanti della

macchina. Nella

fornitura è compreso un

ulteriore attacco gas

adatto al collegamento sul davanti della macchina, se

necessario. Collegare poi l’attacco sul retro della

macchina al regolatore di flusso sulla bombola gas da

usare. Nell’imballo sono pure compresi un tubo per il

gas in arrivo con i relativi attacchi. Collegare il pulsante

della torcia TIG al connettore pulsante (A) sul davanti

della macchina.

Collegamento del comando a distanza

Far riferimento all’elenco delle parti accessorie per i

comandi a distanza. Se si impiega un comando a

distanza, va collegato al connettore apposito (C) sul

davanti della macchina. La macchina rileva

automaticamente la presenza del sistema di comando a

distanza, accende il LED comando a distanza, e si

commuta sul modo di comando a distanza. La sezione

seguente fornisce maggiori informazioni su questo modo

operativo.

Comandi e possibilità operative

A. Interruttore Generale:

Comanda l’accensione

della macchina.

Verificate che la

macchina sia collegata

correttamente alla sua

alimentazione prima di

accenderla.

B. Ventola: La ventola si

aziona quando la

macchina viene accesa

e continua a funzionare

per tutto il tempo in cui

la macchina dà potenza

in uscita. Se l’uscita

della macchina resta

inattiva per più di cinque

minuti la ventola si ferma. Si riducono così sia lo

sporco che si accumula dentro la macchina sia il

consumo di energia. Far riferimento alla sezione

LED di uscita, descritta in seguito, per maggiori

informazioni sulle situazioni in cui l’uscita della

macchina è attiva.

Unità di raffreddamento Coolarc 20 collegata a una

macchina V205-T / V270-T: l'accensione /

spegnimento dell'unità Coolarc 20 segue il

funzionamento della ventola della saldatrice. Se è

selezionata la saldatura con elettrodo manuale

(MMA) l'unità Coolarc 20 rimane spenta.

Unità di raffreddamento Coolarc 30 collegata a una

macchina V405-T: l'accensione / spegnimento

dell'unità Coolarc 30 segue il funzionamento della

ventola della saldatrice. Se è selezionata la

saldatura con elettrodo manuale (MMA) l'unità

Coolarc 30 rimane spenta.

C. Entrata gas (solo per il modello V205-T / V270-T /

V405-T): Collegamento per il gas di protezione per

TIG. Collegare la macchina alla fonte di gas

usando il tubo gas e gli attacchi forniti. Sulla fonte

di gas devono essere installati un regolatore di

pressione e un misuratore di flusso.

D. Commutatore di modo di saldatura: Comanda il

modo di saldatura della macchina. I modelli V205-S

/ V270-S / V405-S dispongono di due modi: con

elettrodo in manuale (SMAW) e Lift TIG (GTAW). I

modelli V205-T / V270-T / V405-T di tre modi:

Elettrodo (SMAW), Lift TIG (GTAW) e TIG Alta

frequenza HF TIG (GTAW).

B-4

In posizione elettrodo manuale (MMA) vengono

attivate le funzioni seguenti:

x Hot start: E’ un aumento temporaneo della

corrente in uscita all’innesco saldatura con

elettrodo (MMA) che aiuta a ottenere un

innesco d’arco rapido e affidabile. L'intensità di

Hot Start può essere regolata sui modelli V205S / V270-S / V405-S, far riferimento a Hot Start,

descritto in seguito.

x Forza d’Arco: E’ una funzione attivata durante

la saldatura con elettrodo (MMA) che permette

un aumento temporaneo della corrente in uscita

per superare i cortocircuiti da contatto

intermittente fra l’elettrodo e il bagno di

saldatura che avvengono nella normale

saldatura con elettrodo. Il valore della forza

d’arco può venire regolato sui modelli V205-S /

V270-S / V405-S, come descritto in seguito

sotto Controllo d’arco.

x Antincollamento: E’ una funzione che riduce a

un valore molto basso la corrente in uscita se

l’operatore sbaglia e incolla l’elettrodo al pezzo.

La corrente, così ridotta, permette di togliere

l’elettrodo dalla pinza senza causare forti

scariche che possono danneggiare la pinza.

Quando il commutatore di modo è nella posizione

“Lift TIG” vengono disattivate le funzioni proprie

della saldatura con elettrodo e la macchina è pronta

a saldare in Lift TIG. Il Lift TIG è un metodo di

innesco di saldatura TIG. Prima si appoggia la

torcia TIG sul pezzo e si provoca un cortocircuito a

bassa intensità di corrente, poi si solleva la torcia

per innescare un arco TIG e si può cominciare a

saldare.

L’ultima posizione del commutatore di modo, HF

TIG, è disponibile solo sui modelli V205-S / V270-S

/ V405-S. Con il commutatore in questa posizione,

l’arco TIG viene acceso dall’alta frequenza (HF)

senza dover toccare il pezzo con il tungsteno. L’alta

frequenza che accende l’arco resta in funzione per

6,5 secondi; se l’arco non si è acceso entro questo

limite di tempo, occorre ricominciare la sequenza

col pulsante.

E. LED di Accensione: Lampeggia a intermittenza non

appena si avvia la macchina. Dopo circa 2 secondi

smette di lampeggiare e resta costantemente

acceso per indicare che la macchina è in funzione.

F. LED di Protezione Termica: Si accende quando la

macchina è surriscaldata e l’uscita è stata interrotta.

Questo avviene normalmente se il fattore di

intermittenza della macchina è stato superato.

Lasciare accesa la macchina per far raffreddare i

componenti interni, quando il LED si spegne si

possono riprendere le normali operazioni di

saldatura.

G. LED di Comando a Distanza: Questa spia si

accende quando viene applicato alla macchina un

comando a distanza inserendolo nell’apposito

connettore. L’impiego di un comando a distanza

modifica la funzione del Controllo corrente in uscita,

far riferimento alla sezione sul Controllo corrente in

uscita descritta in seguito.

H. LED di Uscita: Questa spia si accende quando

l’uscita della macchina è in tensione. Questa

attivazione dell’uscita dipende sia dal tipo di

macchina sia dalla posizione del commutatore di

modo.

V205-S / V270-S / V405-S: Con saldatura elettrodo

manuale selezionata, l’uscita della macchina è

automaticamente attivata. Tuttavia, se è

selezionata la saldatura Lift TIG, l'utilizzo del

comando a distanza determina se l'uscita è in

tensione o spenta. Se il comando a distanza non è

collegato (il LED Comando a distanza è spento)

l'uscita della macchina è attivata automaticamente.

Se il comando a distanza è collegato (il LED

Comando a distanza è acceso) l'uscita della

macchina viene attivata / spenta tramite il

connettore comando a distanza posto sul frontale

della macchina.

V205-T / V270-T / V405-T: L’uscita delle macchine

viene attivata automaticamente nel modo di

saldatura con elettrodo. In entrambi i modi di

saldatura TIG l’uscita viene attivata e disattivata dal

pulsante sulla torcia TIG collegato al connettore

pulsante sul davanti della macchina.

I. Amperometro: Lo strumento indica, prima di iniziare

a saldare, la corrente di saldatura impostata, e,

durante la saldatura, la corrente in uscita effettiva.

Come per il controllo della corrente in uscita, anche

la funzione di questo strumento si modifica se si

applica un comando a distanza. L’accensione del

LED Comando a distanza indica la presenza di un

comando a distanza e l’amperometro darà, prima di

iniziare la saldatura, le seguenti indicazioni (durante

la saldatura viene comunque sempre indicata la

corrente di saldatura effettiva):

B-5

Modo Saldatura con Elettrodo: Viene indicata la

corrente impostata, che è però regolata dal

comando a distanza come visto nella precedente

Sezione Controllo corrente in uscita.

Modi di Saldatura TIG: Viene indicato il valore

massimo della corrente in uscita fissato dalla

manopola controllo uscita. La corrente di saldatura

impostata viene poi regolata dal comando a

distanza, ma lo strumento non la indica.

V205-S / V270-S / V405-S: Questi modelli hanno

sul frontale un commutatore Tensione (V) / Corrente

(A). Se impostato su "V" lo strumento visualizza

costantemente la tensione d'uscita della macchina.

J. Controllo Corrente in Uscita: Controlla la corrente in

uscita (di saldatura) dalla macchina.

La funzione di questa manopola di comando viene

modificata nelle macchine alle quali cui sia applicato

un comando a distanza. L’accensione del LED

Comando a distanza indica che è presente un

comando a distanza, e la funzione del Controllo

corrente in uscita diviene:

Modo Saldatura con Elettrodo: Il comando a

distanza regola la corrente in uscita dalla macchina:

x V205: da 5 a 200A

x V270: da 5 a 270A

x V405: da 5 a 400A

La manopola di comando sul quadro di controllo

non viene usata.

Modi di Saldatura TIG: La manopola di comando

del controllo corrente in uscita posta sul quadro

serve a fissare il valore massimo per la corrente. La

regolazione dal valore minimo (5 A) a quello

massimo fissato con la manopola avviene tramite il

comando a distanza. Ad es. ponendo su 100 A la

manopola del controllo corrente in uscita sul quadro,

il comando a distanza regolerà la corrente in uscita

fra un minimo di 5 A e un massimo di 100 A.

K. Hot Start (solo per i modelli V205-S / V270-S /

V405-S): Nel modo saldatura con elettrodo (MMA)

questo comando consente di variare il valore della

corrente erogata alla partenza della saldatura per

aiutare l'arco ad accendersi rapidamente e

affidabilmente. In modo saldatura TIG non viene

usato.

L. Controllo d’Arco (solo per i modelli V205-S / V270-S

/ V405-S): Nel modo saldatura con elettrodo,

questo comando regola il valore della corrente che

viene erogata quando l'elettrodo è per breve tempo

in cortocircuito durante la saldatura. In modo

saldatura TIG non viene usato.

M. Commutatore del Modo Pulsante (solo per i modelli

V205-T / V270-T / V405-T): Commuta fra sequenza

a 2 tempi e sequenza a 4 tempi. Vedere di seguito

la spiegazione di queste sequenze pulsante.

N. Commutatore di Modo Pulsato (solo per i modelli

V205-T / V270-T / V405-T): Nei modi di saldatura

TIG il commutatore inserisce (ON) la funzione pulse

e stabilisce la gamma di frequenza di pulsazione

(20 Hz o 300 Hz). Nel modo elettrodo non si usa.

Il LED di pulsazione (a destra del Commutatore di

Modo Pulsato) indica la frequenza di pulsazione

quando viene inserita la funzione pulse. L’operatore

può così regolare la frequenza sul valore desiderato

prima di iniziare a saldare. (Nota: Alle frequenza

più alte il LED lampeggia velocissimo e sembra

sempre acceso, anche se è realmente pulsante).

O. Controllo della Frequenza di Pulsazione (solo per i

modelli V205-T / V270-T / V405-T): Con la funzione

pulsante inserita, questa manopola regola la

frequenza di pulsazione fra 0,2 e 20 Hz o fra 3 e

300 Hz a seconda della posizione del Commutatore

di Modo Pulse.

P. Controllo del Tempo di ON nelle Pulsazioni (solo

per i modelli V205-T / V270-T / V405-T): Con la

funzione pulsante inserita, questa manopola regola

il tempo attivo in un ciclo nel pulsato. Si può

regolare il Tempo di ON fra il 10% e il 90% della

frequenza del pulsato.

Q. Controllo della Corrente di Base nelle Pulsazioni

(solo per i modelli V205-T / V270-T / V405-T): Con

la funzione pulsante inserita, questa manopola

regola il valore di base della corrente pulsante. Il

valore di base è quello raggiunto dalla corrente nella

parte bassa dell’onda di corrente pulsante; lo si può

regolare fra il 10% e il 90% della corrente di

saldatura.

R. Controllo Tempo di Discesa (solo per i modelli

V205-T / V270-T / V405-T): Nei modi di saldatura

TIG questo comando permette di regolare il tempo

di discesa fra 0,5 e 20 secondi (il tempo di salita è