Impac PI 6000 User Manual

PI 6000

Programmregler

Betriebsanleitung · User Manual

IMPAC - Spezialist für berührungslose Temperaturmessung

IMPAC - Specialist in non-contact thermometry

Programmregler PI 6000

2

Inhaltsverzeichnis

1 Allgemeines.............................................................................................................................................................. 3

1.1 Informationen zur Betriebsanleitung ............................................................................................................. 3

1.2 Haftung und Gewährleistung ........................................................................................................................ 3

1.3 Symbolerklärung / Bezeichnungen ............................................................................................................... 3

1.4 Terminologie................................................................................................................................................. 3

1.5 Urheberschutz .............................................................................................................................................. 3

1.6 Entsorgung / Außerbetriebnahme................................................................................................................. 4

2 Technische Daten ....................................................................................................................................................4

2.1 Bestimmungsgemäße Verwendung.............................................................................................................. 5

2.2 Lieferumfang................................................................................................................................................. 5

3 Sicherheit.................................................................................................................................................................. 5

3.1 Allgemeines .................................................................................................................................................. 5

3.2 Laserpilotlicht................................................................................................................................................ 5

3.3 Elektrischer Anschluss.................................................................................................................................. 5

3.4 Wartungsarbeiten .........................................................................................................................................6

4 Mechanische Installation......................................................................................................................................... 6

4.1 Einbau ..........................................................................................................................................................6

5 Elektrische Installation ............................................................................................................................................ 6

5.1 Übersicht ......................................................................................................................................................6

5.2 Elektrische Anschlüsse an der Geräterückseite ........................................................................................... 7

5.3 Anschlussübersicht....................................................................................................................................... 7

5.3.1 Spannungsversorgung................................................................................................................. 7

5.3.2 Anschluss Messpyrometer........................................................................................................... 8

5.3.3 Anschluss Alarmpyrometer .......................................................................................................... 8

5.3.4 PC- bzw. SPS-Anschluss (RS232-Schnittstelle).......................................................................... 8

5.3.5 Schaltausgänge ........................................................................................................................... 9

5.3.6 Programm-Fernsteuerung............................................................................................................ 9

5.3.7 Reglerausgang ............................................................................................................................9

5.4 Werkseinstellungen ....................................................................................................................................10

6 Einrichtung / Programmierung .............................................................................................................................10

6.1 Pyrometeranschluss ................................................................................................................................... 10

6.2 Programmierumgebung .............................................................................................................................. 10

6.3 Installation .................................................................................................................................................. 10

6.4 Programmstart............................................................................................................................................ 11

6.5 Vorbereitung ............................................................................................................................................... 11

6.6 Übersicht Programmierfenster.................................................................................................................... 11

6.6.1 Erste Schritte ............................................................................................................................. 12

6.6.2 Messung (Online-Grafik)............................................................................................................ 14

6.6.3 Übernahme der Werte in das Programm ................................................................................... 14

6.6.4 Programmablauf ........................................................................................................................ 15

6.6.5 Weitere Programmeinstellungen................................................................................................ 16

7 Inbetriebnahme / Bedienelemente / Anzeige am Gerät.......................................................................................16

7.1 Übersicht ....................................................................................................................................................17

7.2 Bedienelemente / Zustands-Leuchtdioden über den Bedienelementen...................................................... 17

7.3 Hauptanzeige / Regleraktivitätsanzeige / Programmwahl...........................................................................17

7.3.1 Sonderanzeigen auf der Hauptanzeige ..................................................................................... 18

7.4 Weitere Möglichkeiten der Software InfraWin ............................................................................................. 18

7.4.1 Pyrometer-Parameter ................................................................................................................ 18

7.4.2 Messung (Farb-Balken) .............................................................................................................18

7.4.3 Messung (Online-Grafik)............................................................................................................ 19

7.4.4 Tabelle (Auswertung).................................................................................................................19

7.4.5 Ausgabe .TXT-Datei (Auswertung) ............................................................................................ 19

7.4.6 Grafik-Ausgabe (Auswertung).................................................................................................... 20

7.4.7 Zeitintervall zwischen zwei Messungen ..................................................................................... 20

7.4.8 Grafik-Ausgabe (Nachbearbeitung) ...........................................................................................20

8 Datenformat UPP (Universelles Pyrometer-Protokoll)...................................................................................... 21

9 Bestellnummern ..................................................................................................................................................... 23

10 Transport, Verpackung, Lagerung........................................................................................................................ 23

11 Wartung................................................................................................................................................................... 23

11.1 Sicherheit.................................................................................................................................................... 23

11.2 Allgemeines ................................................................................................................................................ 23

Stichwortverzeichnis ...................................................................................................................................................... 24

Programmregler PI 6000

3

1 Allgemeines

1.1 Informationen zur Betriebsanleitung

Wir beglückwünschen Sie zum Kauf dieses hochwertigen und leistungsfähigen IMPAC-Programmreglers.

Lesen Sie diese Betriebsanleitung mit allen Hinweisen zu Sicherheit, Bedienung und Wartung bitte sorgfältig

Schritt für Schritt durch. Sie dient als wichtige Informationsquelle und Nachschlagewerk für Installation und

Betrieb des Gerätes. Zur Vermeidung von Bedienungsfehlern muss diese Anleitung so aufbewahrt werden,

dass jederzeit darauf zugegriffen werden kann. Die allgemeinen Sicherheitsbestimmungen (siehe Kap. 3,

Sicherheit) müssen bei Betrieb des Gerätes unbedingt eingehalten werden.

Neben dieser Betriebsanleitung gelten die Betriebsanleitungen der mitbenutzten Komponenten. Die darin

enthaltenen Hinweise – insbesondere Sicherheitshinweise – sind zu beachten.

Sollten weitergehende Fragen auftreten, steht Ihnen unser technischer Kundendienst in Frankfurt unter der

Rufnummer +49 (0)69 / 9 73 73 - 0 telefonisch gerne zur Verfügung.

1.2 Haftung und Gewährleistung

Alle Angaben und Hinweise für die Bedienung, Wartung und Reinigung dieses Gerätes erfolgen unter Berücksichtigung unserer bisherigen Erfahrung nach bestem Wissen.

IMPAC Infrared GmbH übernimmt keine Haftung für die in diesem Handbuch aufgeführten Beispiele und

Verfahren oder für Schäden, die daraus eventuell entstehen könnten oder für den Fall, dass der Inhalt dieses Dokuments möglicherweise unvollständig oder fehlerhaft ist. IMPAC behält sich das Recht vor, Änderungen an diesem Dokument und den darin beschriebenen Produkten vorzunehmen, ohne die Verpflichtung

einzugehen, irgendeine Person über solche Änderungen zu informieren.

IMPAC Infrared GmbH gibt auf das PI 6000 eine Gewährleistung von zwei Jahren ab Datum der Lieferung.

Diese bezieht sich auf Fabrikationsfehler sowie Fehler, die sich während des Betriebes einstellen und auf

einen Fehler der Firma IMPAC Infrared GmbH hinweisen. Die Gewährleistung erlischt, wenn das Gerät ohne

vorherige schriftliche Zustimmung von IMPAC zerlegt oder modifiziert wurde.

Die Windows-Software InfraWin wurde unter diversen Windows-Versionen in mehreren Sprachen nach

bestem Wissen getestet. Es kann jedoch nicht grundsätzlich ausgeschlossen werden, dass es eine Konfiguration aus PC und Windows-Betriebssystem oder andere Umstände gibt, in denen sie nicht einwandfrei

arbeitet. Aus dem Einsatz der PC-Software können keine Haftungs- oder Gewährleistungsansprüche hergeleitet werden. Jede Haftung für direkte, indirekte, verursachte oder gefolgerte Schäden, die durch die Verwendung dieses Programms entstehen könnten, ist ausgeschlossen.

1.3 Symbolerklärung / Bezeichnungen

Hinweis: Das Hinweissymbol kennzeichnet Tipps und besondere nützliche Informationen dieser

Betriebsanleitung. Alle Hinweise sollten im Interesse einer effektiven Bedienung des Gerätes beachtet werden.

Sicherheitshinweis Laserstrahlung:

Weist auf die Gefahren eines eingebauten Laserpilotlichts hin.

Achtung: Das Achtung-Symbol kennzeichnet besondere Informationen, die für eine

korrekte Temperaturmessung nötig sind

1.4 Terminologie

Die verwendete Terminologie bezieht sich auf die VDI- / VDE-Richtlinie 3511, Blatt 4.

1.5 Urheberschutz

Alle Unterlagen sind im Sinne des Urheberrechtgesetzes geschützt. Weitergabe sowie Vervielfältigung von

Unterlagen, auch auszugsweise, Verwertung und Mitteilung ihres Inhaltes sind nicht gestattet, soweit nicht

ausdrücklich zugestanden. Zuwiderhandlungen sind strafbar und verpflichten zu Schadenersatz.

Alle Rechte der Ausübung von gewerblichen Schutzrechten behalten wir uns vor.

Programmregler PI 6000

4

1.6 Entsorgung / Außerbetriebnahme

Nicht mehr funktionsfähige IMPAC-Geräte sind gemäß den örtlichen Bestimmungen für Elektro- / Elektronikmaterial zu entsorgen.

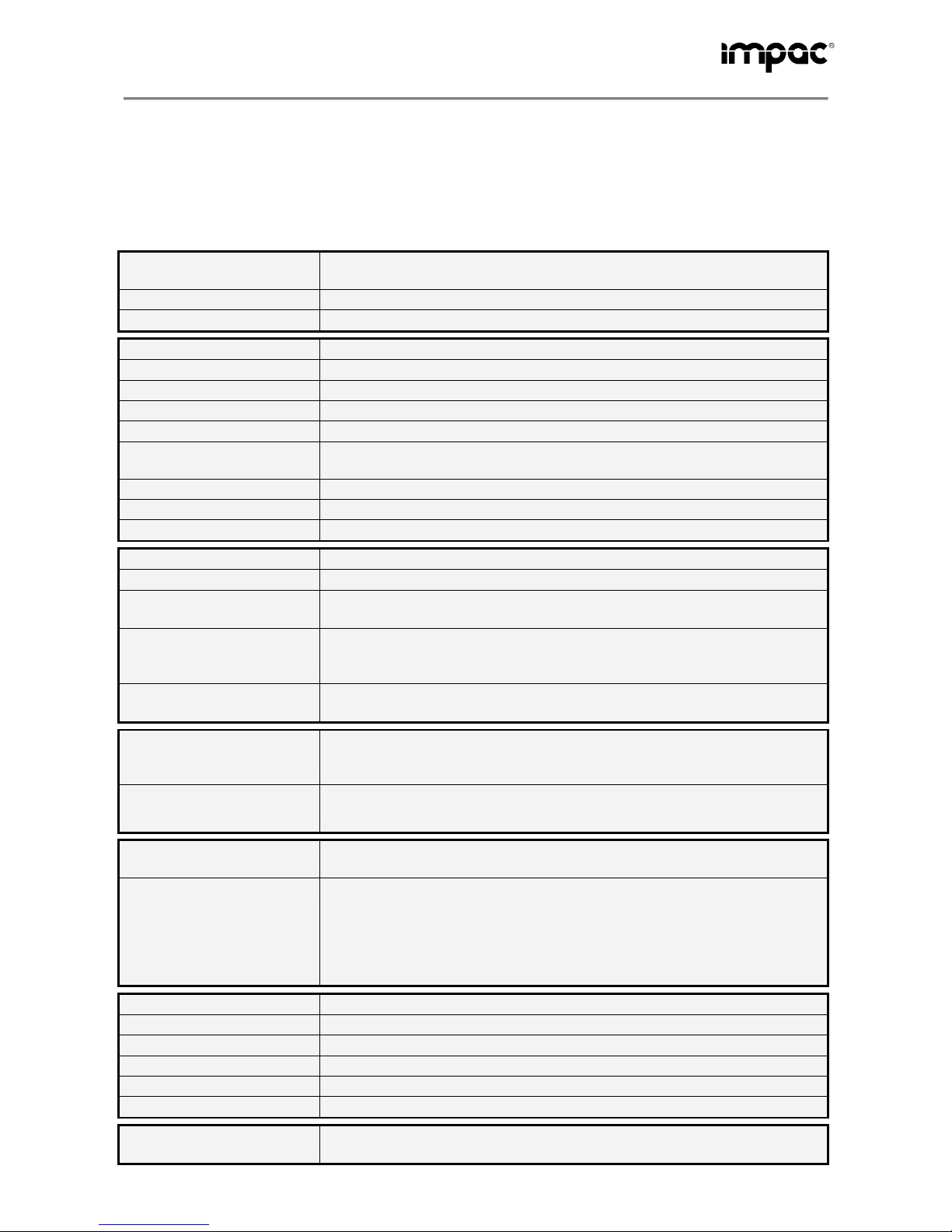

2 Technische Daten

Messwert-Anzeige:

4-stellige 7-Segment-LED-Anzeige, 13 mm, rot

Anzeige der Maßeinheit °C oder °F, 7 mm, rot

Programm-Nr.-Anzeige: einstellige 7-Segment-LED-Anzeige, 13 mm, rot

Stellgrößen-Anzeige: 10-teilige vertikale LED-Balkenanzeige, ca. 4,5 mm breit, rot

Regler-Zykluszeit: 250 µs

Proportionalteil Xp: 0,0...1000,0%

Integrationszeit Ki: 0 bis 10 Minuten in 10 ms-Schritten

Differentialzeit Kd: 0 bis 10 Minuten in 10 ms-Schritten

Stellgrößen-Begrenzung: 0,0...100,0%

Zeitdauer für einen Pro-

grammschritt (Segment):

bis 27 Minuten in 1/10 s-Schritten, bis 4,5 Stunden in 1 s-Schritten,

bis 45,5 Stunden in 10 s-Schritten, „CONT“ für Dauerbetrieb

Anzahl der Programme: maximal 9

Anzahl der Schritte: maximal 20 pro Regel-Programm

AutoTune-Modus Zur Ermittlung von Xp und Ki (Kd = 0) für eine Regeltemperatur

Spannungsversorgung: 18... 30 V DC, Restwelligkeit < 50 mVss

Leistungsaufnahme: ca. 2,5 W (Regler ohne externe Verbraucher)

Analog-Eingang 1:

(Messpyrometer)

0/4... 20 mA, Eingangswiderstand ca. 120 Ω, zur Übertragung der Messwer-

te vom Pyrometer zum PI 6000

Analog-Eingang 2:

(optionales Alarmpyrometer)

0/4... 20 mA, Eingangswiderstand ca. 120 Ω, zum Anschluss eines zusätzli-

chen Pyrometers zur Abschaltung bei Übertemperatur (Not-Aus). Es können

nur Alarmpyrometer mit positiven Messbereichsgrenzen verwendet werden.

Analog-Ausgang: (galvanisch

getrennt v. Spannungsversorgung)

0/4... 20 mA-Ausgang, Bürde max. 500 Ω, kontinuierliche Stellgröße

0...100%

Digital-Schnittstelle zum

Pyrometer:

umstellbar RS232 oder RS485 halbduplex, zur Kommunikation mit dem

Messpyrometer. Die Übertragungsgeschwindigkeit wird automatisch auf die

gleiche wie bei PC-Schnittstelle eingestellt

Digital-Schnittstelle zum PC:

(galvan. getrennt von Spannungsversorgung)

RS232, Übertragungsgeschwindigkeit 9600... 38400 Bd

zur Verbindung mit einem PC oder übergeordneter Steuerung (SPS)

Steuereingang:

Kontakt (Schließer) zum Starten und Stoppen des gewählten Regelpro-

gramms, als Bezugspunkt ist Plus oder Minus Stromversorgung zulässig

Steuerausgänge: 4 Halbleiterrelais, Belastbarkeit maximal 50 VDC oder 36 VAC 0,2 A

- Signal, wenn ein Regel-Programm läuft

- Signal, wenn der Generator Leistung liefern soll

- Signal, wenn das Alarmpyrometer (Option) eine Notabschaltung

ausgelöst hat

- Impuls wählbarer Länge, wenn das Regel-Programm beendet wurde

Betriebstemperatur: 0 ... 50°C am Gehäuse

Lagertemperatur: -20 ... 70°C

Gewicht: ca. 250 g

Schutzart: Frontseitig IP40, Klemmen IP20 (nach DIN 40 050)

Schutzklasse: Schutzklasse III (nach EN61140)

Anzeigeauflösung: 1°C oder 1°F

Gehäuse:

Kunststoffgehäuse (flammhemmendes Noryl), 48 x 96 x 141 mm (H x B x T)

nach DIN 43 700 mit Schraubklammern zur Frontplattenmontage

Programmregler PI 6000

5

Frontplattenausschnitt: 45

+0,6

x 92

+0,8

mm

notwendige Einbautiefe:

≥ 165 mm mit Klemmen und Kabel

Anschlusstechnik: Steckbare Klemmen, Klemmbereich 0,14... 2,5 mm² (AWG 26...14),

mit Aderendhülsen: 0,5... 1,5 mm²

2.1 Bestimmungsgemäße Verwendung

Das PI 6000 ist ein schneller PID-Programmregler, der für den Einsatz mit einem digitalen IMPAC-Pyrometer

der Serien 5, 12, 50, 140, 510 oder 520 als Messwertaufnehmer optimiert ist und damit eine extrem schnelle

Regler-Zykluszeit von nur 250 µs ermöglicht.

Anzeige und Bedienelemente an der Gerätefrontseite sind für die Steuerung und Überwachung einer programmierten PID-Regelung konzipiert. Das Gerät kann 9 Regel-Programme mit bis zu 20 Temperaturschritten („Segmenten“) verwalten, der kontinuierliche Modus erlaubt auch Langzeitregelungen. Die Programmierung des PI 6000 erfolgt über einen PC, um ein versehentliches Verstellen der Eingaben durch den Anwender zu verhindern. Der eigentliche Regelbetrieb benötigt keinen PC, er wird direkt über die Tasten des

PI 6000 gesteuert.

2.2 Lieferumfang

Programmregler PI 6000 mit Befestigungsklemmen, CD mit der PC-Software InfaWin, Betriebsanleitung.

3 Sicherheit

Dieser Abschnitt bietet einen Überblick über wichtige Sicherheitsaspekte.

Zusätzlich sind in den einzelnen Kapiteln konkrete Sicherheitsaspekte zur Abwendung von Gefahren gegeben und mit Symbolen gekennzeichnet. Darüber hinaus sind am Gerät befindliche Schilder und Beschriftungen zu beachten und in ständig lesbarem Zustand zu halten.

3.1 Allgemeines

Jede Person, die damit beauftragt ist, Arbeiten am oder mit dem Gerät auszuführen, muss die Betriebsanleitung vor Beginn gelesen und verstanden haben. Dies gilt auch, wenn die betreffende Person mit einem

solchen oder ähnlichen Gerät bereits gearbeitet hat oder durch den Hersteller bereits geschult wurde.

Das PI 6000 sowie die angeschossenen Pyrometer dürfen nur zu dem in der Anleitung beschriebenen

Zweck benutzt werden. Es wird empfohlen, nur das vom Hersteller angebotene Zubehör zu verwenden.

3.2 Laserpilotlicht

IMPAC-Pyrometer können zum leichteren Ausrichten auf das Messobjekt mit einem Laserpilotlicht ausgestattet sein. Dieses strahlt ein sichtbares rotes Licht mit einer Wellenlänge zwischen 630 und 680 nm aus und

hat eine Leistung von maximal 1 mW. Die Laser sind eingestuft als Produkt der Laserklasse 2.

Achtung:

Nicht in den Laserstrahl blicken!

Laserklasse 2 nach IEC 60825-1-3-4

Sicherheitsregeln:

Niemals direkt in den Laserstrahl schauen. Der Strahl kann sicher von der Seite angesehen werden.

Es ist sicherzustellen, dass der Strahl nicht in die Augen einer Person reflektiert wird (durch einen Spiegel

oder eine glänzende Oberfläche).

3.3 Elektrischer Anschluss

Beim Anschluss zusätzlicher Geräte, die unter Netzspannung stehen (z.B. Transformatoren), sind die allgemeinen Sicherheitsrichtlinien beim Anschluss an die 230 V-Versorgung zu beachten. Netzspannung kann

beim Berühren tödlich wirken. Eine nicht fachgerechte Montage kann schwerste gesundheitliche oder materielle Schäden verursachen. Der Anschluss solcher Netzgeräte an die Netzspannung darf nur von qualifiziertem Personal durchführt werden.

Programmregler PI 6000

6

3.4 Wartungsarbeiten

Vorsicht bei Wartungsarbeiten oder Programmierarbeiten am PI 6000 oder am Pyrometer. Sind die Geräte in

laufende Prozesse einer Anlage integriert, so sollten diese gegebenenfalls ausgeschaltet und gegen Wiedereinschalten gesichert werden. Danach kann die Wartungsarbeit am Pyrometer durchgeführt werden.

4 Mechanische Installation

4.1 Einbau

Zum Einbau des PI 6000 ist ein Frontplattenausschnitt von 45

+0,6

x 92

+0,8

mm erforderlich. Die notwendige

Einbautiefe beträgt mindestens 165 mm. Mitgelieferte Schraubklammern dienen zur Befestigung des Gerätes nach dem Einsetzen in die Montageöffnung.

5 Elektrische Installation

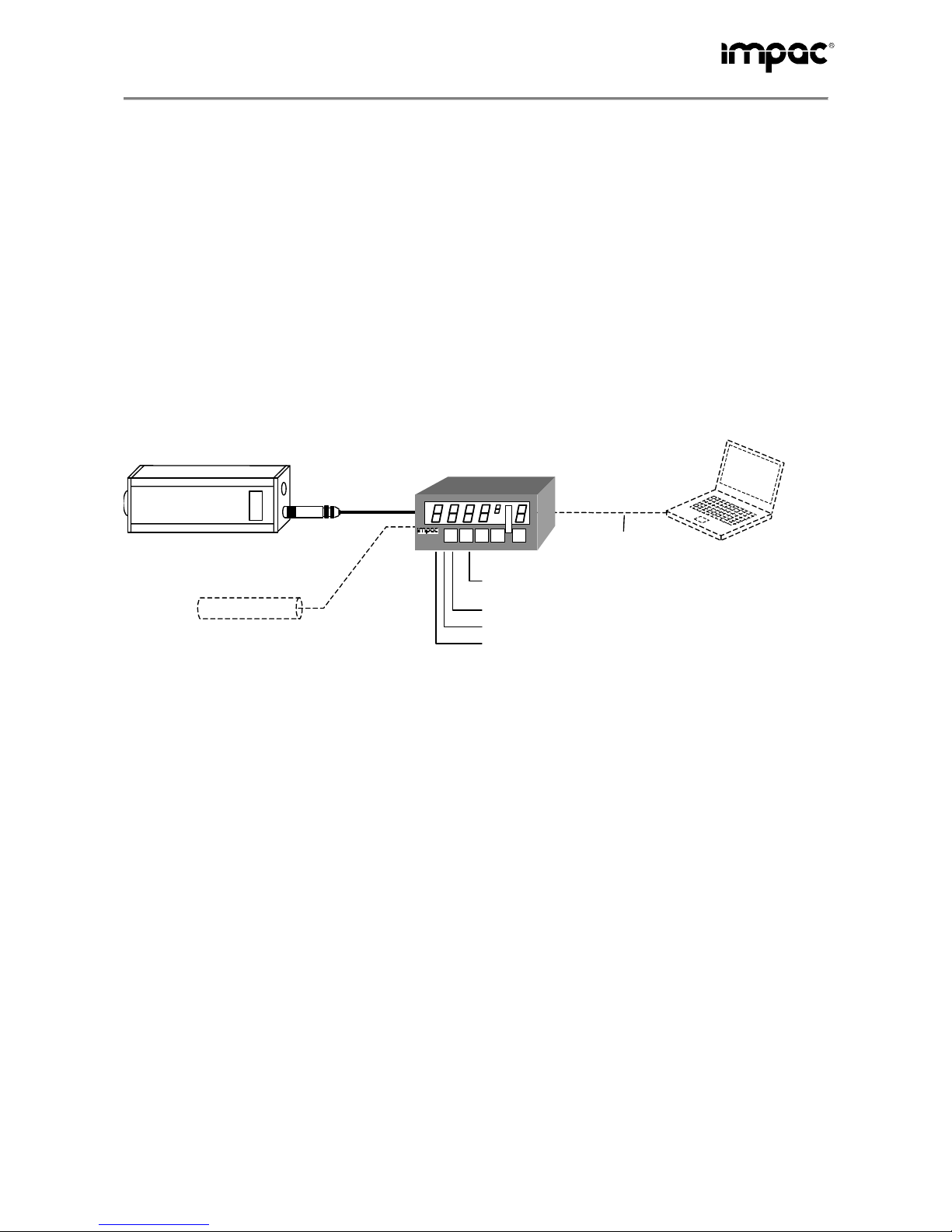

5.1 Übersicht

Digitales Messpyrometer

(Anschluss über Analogausgang und

Schnittstelle RS232 oder RS485)

A

larmpyrometer

(optional)

Schnittstellen-Kabel

zum PC (RS232)

PC zur

Programmierung

Spannungsversorgung für

PI 6000 und Pyrometer

PI 6000

Steuerausgang

Schaltausgänge

Fernstart / -stop

PI 6000

Messpyrometer: Als Messwertaufnehmer wird ein digitales IMPAC-Pyrometer mit Analogausgang benötigt.

Die Schnittstelle wird dabei für die Kommunikation des PI 6000 mit dem Pyrometer benutzt, der Analogausgang für die schnelle Übertragung des Messwertes. Die richtige Auswahl eines Pyrometers hängt vom

Material des Messobjekts und der Messaufgabe ab.

PC / SPS: Eine SPS oder ein PC mit Windows-Betriebssystem und der Software InfraWin (im Lieferumfang

enthalten) wird zur Programmierung benötigt. Alternativ kann mit Hilfe der UPP

®

-Tabelle (siehe auch 8,

Datenformat UPP

®

) die Programmierung selber übernommen werden. Der PC- oder SPS-Anschluss erfolgt

über eine RS232-Schnittstelle.

Alarmpyrometer: Zusätzlich zum Messpyrometer kann ein zweites Pyrometer angeschlossen werden, das

zur Überwachung des Messobjektes bzw. der Messaufgabe verwendet wird. Bei Überschreitung einer einstellbaren Höchsttemperatur wird ein Schaltausgang (Halbleiterrelais) „Not-Aus“ geschaltet. Als Alarmpyrometer ist jedes passende Pyrometer (für das Messobjekt) mit einem Analogausgang 0 ... 20 mA oder 4 ... 20

mA und positiven Messbereichsgrenzen geeignet.

Schaltausgänge: 3 weitere Schaltausgänge (Halbleiterrelais) wie “Programm läuft“, “Generator ein“ und

“Programm fertig“ können zur Programmüberwachung oder externen Steuerung verwendet werden.

Fernstart / Stop: Es kann ein Taster zum Fernstarten oder Stoppen des aktuell eingestellten RegelProgramms angeschlossen werden.

Steuerausgang: Der analoge Steuerausgang kann auf 0 ... 20 mA oder 4 ... 20 mA angepasst werden.

Programmregler PI 6000

7

5.2 Elektrische Anschlüsse an der Geräterückseite

Alle elektrischen Anschlüsse befinden sich an der Geräterückseite. Auf den Stiftleisten befinden sich Steckverbinder

mit Schraubklemmen. Die Steckverbinder lassen sich

abziehen und sind zur leichteren Installation in passende

Anschlussgruppen zusammengefasst.

Der Leitungs-Klemmbereich der Steckverbinder beträgt

0,14 ... 2,5 mm², mit Aderendhülsen: 0,5 ... 1,5 mm².

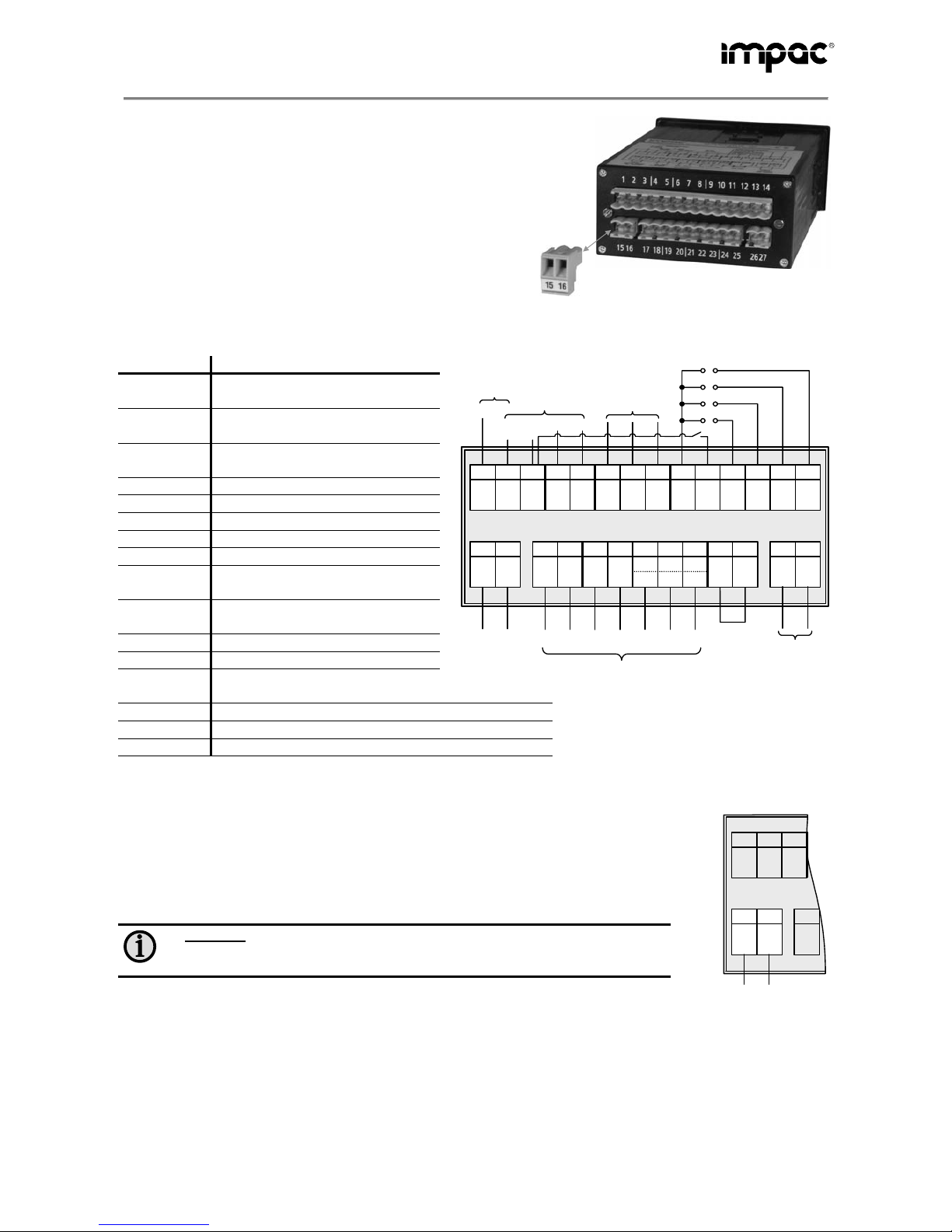

5.3 Anschlussübersicht

Anschlüsse Funktion

1 / 2

Alarmpyrometer

4...20mA, 2-Leiter

2 / 3

Alarmpyrometer,

Versorgung 4-Leiter *

)

4 / 5

Alarmpyrometer,

Analogeingang 4-Leiter

6 / 7 / 8 PC-Schnittstelle, RS232

9 Bezug für 11 bis 14

10 / 3 Trigger “Start / Stop Programm“

11 / 9 Schaltausgang „Programm läuft“

12 / 9 Schaltausgang „Generator ein“

13 / 9

Schaltausgang „Programm fertig“

(Impulslänge wählbar)

14 / 9

Schaltausgang

„Not-Aus ausgelöst“

15 / 16 Spannungsversorgung PI 6000

17 / 18 Versorgung (Messpyrometer) *)

19 / 20

Analogeingang 0/4 ... 20 mA

(Messpyrometer)

14 13 12

11

10

9

Tx

8

GND

7

Rx

6- 5

+

4- 3

+

2- 1

+

27

-

26

25

24

GND

23

Tx

B

22

Rx

A

21

+

20

-

19

+18-

17

+

16

-

15

Input

Power supply

18...30 VDC

18...30VDC

output

0/4…20mA

RS232 / 485

Messpyrometer

RS232

output controlle

r

0/4…20mA

Alarm pyrometer

(optional)

4…20mA

2-wire

18...30VDC

output

0/4…20mA

4-wire

to PC

RS232

safety shut-down (output)

ready (output)

generator on (output)

program start (output)

ext. trigger (input)

21 / 22 / 23 Schnittstelle (Messpyrometer)

24 / 25 Brücke für Einstellung RS232 zum Messpyrometer

26 / 27 Ausgang, Stellgröße 0/4 ... 20 mA

*) Durchgeschleift von 15 / 16

5.3.1 Spannungsversorgung

Zum Betrieb des PI 6000 wird eine Spannung zwischen 18 und 30 V DC benötigt.

Mit Anlegen der Spannungsversorgung ist das Gerät sofort betriebsbereit. Das

Gerät besitzt keinen Ein/Ausschalter, so dass zum Ausschalten die Spannungsversorgung zu unterbrechen ist.

Hinweis:

Die Spannungsversorgung am PI 6000 wird gleichzeitig auch für

die Versorgung des Messpyrometers und des analogen Alarmpyrometers

verwendet, sowohl in Zweileiter- als auch 4-Leiterausführung.

3

2

1

17

+

16

-

15

Input

Power supply

18...30 VDC

Programmregler PI 6000

8

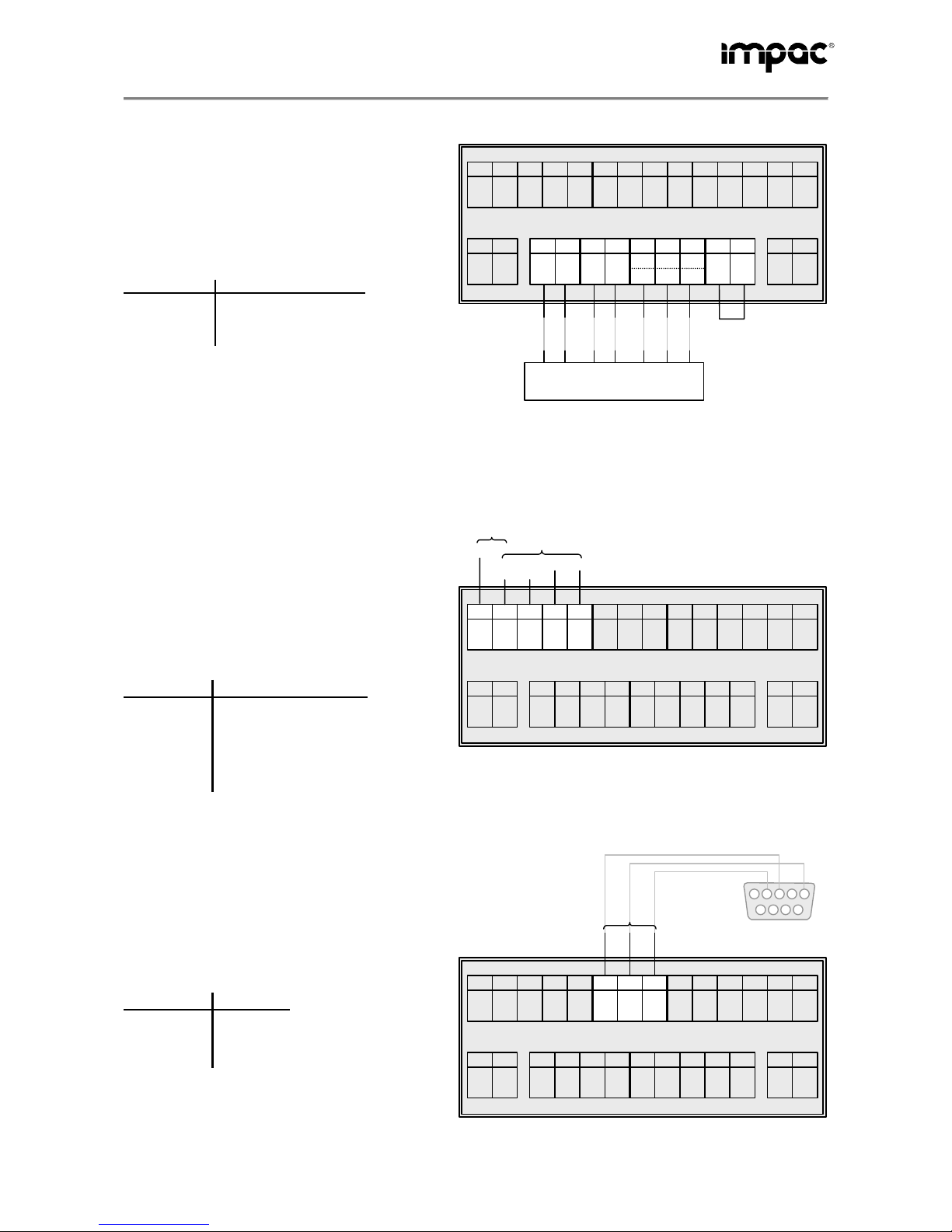

5.3.2 Anschluss Messpyrometer

Als Messpyrometer muss ein digitales

IMPAC-Pyrometer verwendet werden, da sonst

die automatische Erkennung und Konfiguration

des Pyrometers vom PI 6000 nicht funktioniert.

Die angegebenen Farbkennzeichnungen

entsprechen den Standardfarben aller digitalen

IMPAC-Pyrometer:

Anschlüsse Funktion

17 / 18 Spannungsversorgung

19 / 20 Analogausgang

21 / 22 / 23 digitale Schnittstelle

Das Pyrometer kann über seine RS232- oder

RS485-Schnittstelle mit dem PI 6000 verbunden werden. Bei Verwendung der RS485Schnittstelle muss die Brücke zwischen Klemme 24 und 25 (standardmäßig gelegt) entfernt

werden.

14 13 12

11

10

9

8

7

6 5 4 3 2

1

27

2625

24 23 22

2120191817

16

15

18...30VDC

output

0/4…20mA RS232 / 485

Digitales IMPAC-Pyrometer

br ws ge gn vio sw rt

br = braun

ws = weiß

ge = gelb

gn = grün

vio = Violett

sw = schwarz

rt = rot

RS232

GND

Tx

B

Rx

A

+- +- + -

5.3.3 Anschluss Alarmpyrometer

Als Alarmpyrometer (optional) kann ein beliebiges Pyrometer mit Analogausgang und positiven Messbereichsgrenzen verwendet werden

(in 2-Leiter- oder 4-Leiter-Ausführung und

passend für den Einsatzzweck).

Die Spannungsversorgung ist sowohl für 4- als

auch 2-Leiter-Pyrometer im PI 6000 bereits

integriert und muss nicht extern mit angeschlossen werden.

Anschlüsse Funktion

1 / 2 2-Leiter-Pyrometer

2 / 3 Spannungsversorgung

4-Leiter-Pyrometer

4 / 5 Stromausgang

4-Leiter-Pyrometer

14 13 12

11

10

9

8

7

6

-

5

+

4- 3

+

2

-

1

27

26

25

24

23

22

21

20 19 18

17

16

15

Alarm pyrometer

(optional)

4…20mA

2-wire

18...30VDC

output

0/4…20mA

4-wire

5.3.4 PC- bzw. SPS-Anschluss (RS232-Schnittstelle)

Die Programmierung des PI 6000 ist nur über

einen PC oder eine SPS möglich, der Anschluss erfolgt über eine RS232-Schnittstelle.

Um Erd- bzw. Masseschleifen zu vermeiden,

ist die Schnittstelle galvanisch getrennt von

den übrigen Anschlüssen des Reglers ausgeführt. Es gilt folgende Kontaktzuordnung:

Anschluss RS232

6 Rx

7 Gnd

8 Tx

14 13 12

11

10

9

Tx

8

GND

7

Rx

6

5

4 3

2

1

27

26

25

24

23

22

21

20

19

18

17

16

15

PC-Seite

(Lötseite Kabeldose)

1 3 4 5

6 7

8 9

2

to PC

RS232

Programmregler PI 6000

9

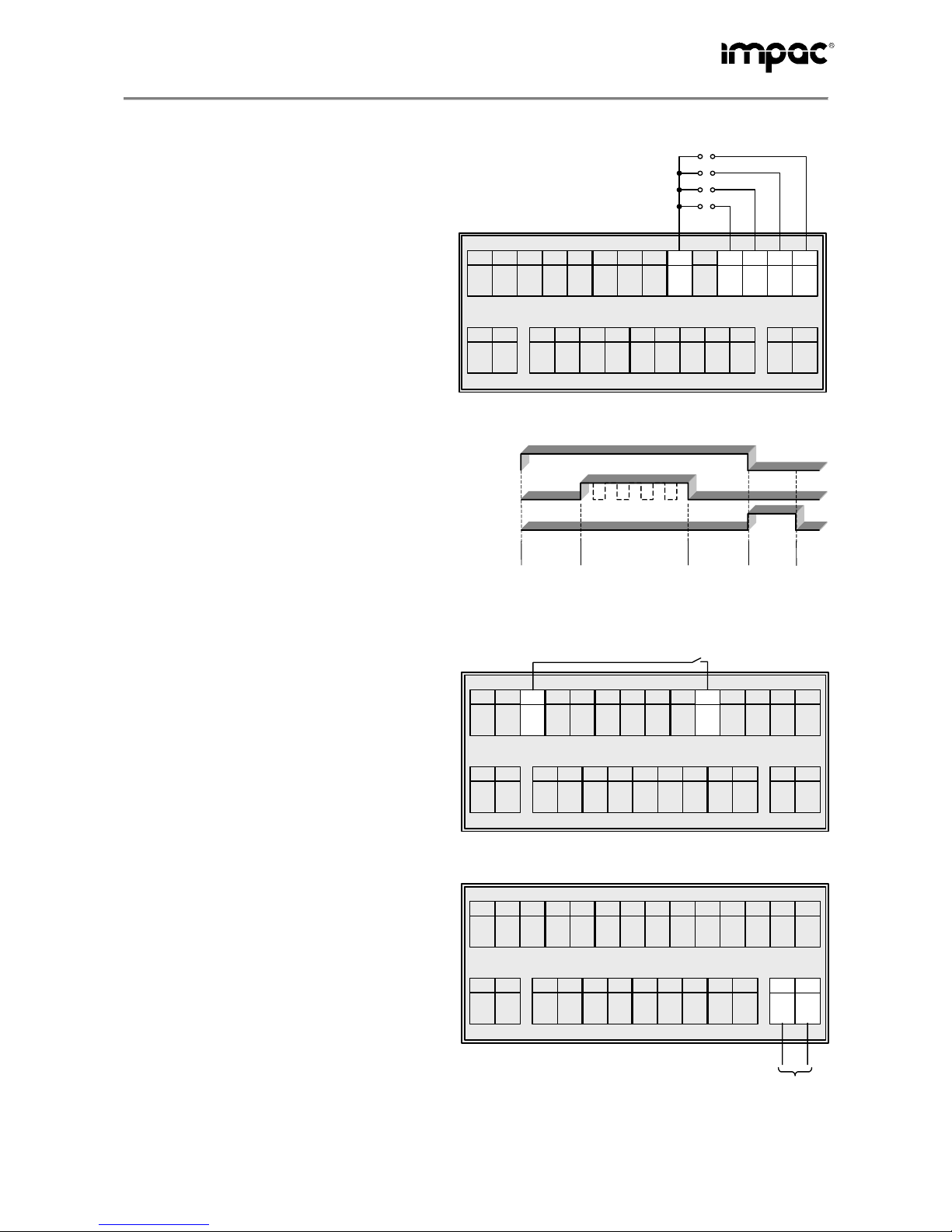

5.3.5 Schaltausgänge

Es stehen 4 Halbleiterrelais-Schaltausgänge

zur Verfügung (maximale Belastbarkeit

50 V DC oder 36 V AC, 0,2 A). Diese können

z.B. zur automatischen Steuerung aufeinander

folgender Regelvorgänge verwendet werden

• Kontakt „safety shut-down“ (Not-Aus)

schließt, wenn die Messtemperatur des

Alarmpyrometers die eingestellte Alarmtemperatur überschreitet.

• Kontakt „ready“ (Programm fertig) schließt

nach Beendigung des Regel-Programms

für einen definierbaren Zeitraum.

• Kontakt „generator on“ schließt, wenn das

Regel-Programm startet und öffnet wieder

nach dessen Beendigung.

Ist ein Wert für den minimalen Stellgrad des

Generators vorgegeben, so wird über diesen Kontakt das Signal zum Ein- bzw. Ausschalten dafür gegeben (gestrichelt dargestellt).

• Kontakt „program start“ (Programm läuft)

schließt, sobald ein Regel-Programm gestartet wurde und öffnet wieder nach dessen

Beendigung.

Die Eingaben zur Steuerung der Schaltausgänge finden sich im Kapitel 6.6.5 Weitere Pro-

grammeinstellungen der Software InfraWin.

14 13 12

11

10

9

8

7

6 5 4 3 2

1

27

26

25

24

23

22

21

20 19

18

17

16

15

safety shut-down (output)

ready (output)

generator on (output)

program start (output)

program star

t

generator on

ready

Vorlaufzeit

(kann 0 sein)

Regelung

Nachlauf-

zeit

(kann 0 sein)

ReadyImpuls

(muss > 0

sein)

5.3.6 Programm-Fernsteuerung

Durch kurzzeitiges Verbinden der Anschlüsse 3

und 10 z.B. über einen Taster (Momentkontakt

>100 ms) kann das aktuell gewählte RegelProgramm gestartet und durch erneutes Verbinden wieder gestoppt werden.

14 13 12

11

10

9

8

7

6 5

4

-

3

2 1

27

26

25

24

23

22

21

20

19 18

17

16

15

ext. trigger (input)

5.3.7 Reglerausgang

Das analoge Stellgrößensignal wird über einen

zur Spannungsversorgung galvanisch getrennten 0 oder 4 ... 20 mA-Ausgang (Einstellung

siehe 6.6.5 Weitere Programmeinstellungen)

an den Klemmen 26 und 27 bereitgestellt.

Zum Betrieb von Generatoren, die sich nicht

bis Null herunter regeln lassen, ist eine

Schwelle für die Stellgröße einstellbar, unterhalb derer das Gerät von stetiger Regelung auf

Zweipunktregelung umschaltet. In diesem Fall

liefert der Schaltausgang „generator on“ das

entsprechende Signal zum Ein- und Ausschalten des Generators.

14 13 12

11

10

9

8

7

6 5 4 3 2

1

+

27

-

26

25

24

23

22

21

20 19 18

17

16

15

output controlle

r

0/4…20mA

Programmregler PI 6000

10

5.4 Werkseinstellungen

Baudrate Schnittstelle (PC und Messpyrometer): 19200 Bd

Regler-Ausgang: 0 ... 20 mA

Temperaturanzeige °C oder °F: °C

Alarm-Pyrometer: ohne zusätzliches Alarmpyrometer

Minimaler Generator-Stellgrad: 0,0%

Regler-Programme: Alle Programme leer mit ε = 1; K = 1, Vorlaufzeit = 0,

Nachlaufzeit = 0, Ready-Impuls = 1 s.

6 Einrichtung / Programmierung

6.1 Pyrometeranschluss

Das PI 6000 benötigt zur Temperaturerkennung ein Messpyrometer (digitales IMPAC-Pyrometer der Serie 5,

12, 140, 510 oder 520), daher ist als erstes die Kommunikation zwischen diesem und dem PI 6000 zu überprüfen.

Ist das Pyrometer korrekt angeschlossen und erkannt, so verschwindet die Meldung „noPy“ auf der Anzeige

und wird durch „- - - -“ ersetzt, solange noch kein zum Pyrometer passendes Programm gewählt ist (bei 7777

befindet sich das Pyrometer in einer Aufwärmphase). Erst wenn (fehlerfreie) Programmdaten eingegeben

sind, kann auf der Anzeige die aktuelle Messtemperatur abgelesen werden.

Wird ein zusätzliches Alarmpyrometer zur Überwachung der höchsten zulässigen Temperatur angeschlossen, so kann die Überprüfung dieser Messtemperatur über die Software InfraWin im Fenster „ProgrammMonitor“ erfolgen (siehe 6.6.4 Programmablauf).

Hinweis:

Die Erstellung von Regelprogrammen über die Software InfraWin kann auch ohne

angeschlossenes Pyrometer erfolgen. Weichen die eingegebenen Daten allerdings

von den des anschließend angeschlossenen Pyrometers ab, so ist ein Programmstart erst nach Fehlerbeseitigung möglich.

noPy

Kein Pyrometer angeschlossen.

- - - -

keine Regelprogrammdaten hinterlegt, ungültiger Wert für ein Segment oder falsche Werte für das

Mess- oder Alarmpyrometer (optional) eingegeben.

Err

Messpyrometer wird vom PI 6000 nicht unterstützt.

7777

Messpyrometer befindet sch in der Aufwärmphase und ist in Kürze betriebsbereit.

Hinweis:

Pyrometer der Serie 5 müssen über den Online/Offline-Schalter auf „Online“ gestellt

werden, wenn die Kommunikation mit dem PI 6000 erfolgreich sein soll.

6.2 Programmierumgebung

Im Lieferumfang des PI 6000 ist die Bearbeitungs- und Auswertesoftware InfraWin enthalten. Darüber wird

die Erstellung von Regelprogrammen als auch die Parametrierung des angeschlossenen Messpyrometers

vorgenommen. Zusätzlich bietet das Programm die Möglichkeit, Messdaten grafisch und numerisch anzeigen, zu speichern und auszuwerten.

InfraWin läuft unter Windows

®

ab Version 98, die hier beschriebenen Möglichkeiten setzen mindestens die

Programmversion 3.21 voraus. Die jeweils aktuellste Version ist kostenlos als Download von der Homepage

www.impacinfrared.com

erhältlich.

Durch die Offenlegung des verwendeten Protokolls UPP

®

ist der Anwender in der Lage, eigene Programme

zur Kommunikation mit dem Regler zu erstellen (siehe 8, Datenformat UPP

®

)

6.3 Installation

Zum Installieren wählen Sie das Installations-Programm „setup.exe“ von der InfraWin-CD und folgen Sie den

Anweisungen.

Programmregler PI 6000

11

6.4 Programmstart

Nach der Installation und dem ersten Programmstart wählen Sie eine Sprache (deutsch, englisch, italienisch,

spanisch. Die Sprache kann auch später noch geändert werden). Anschließend ist die Startseite mit dem

folgenden Startmenü zu sehen:

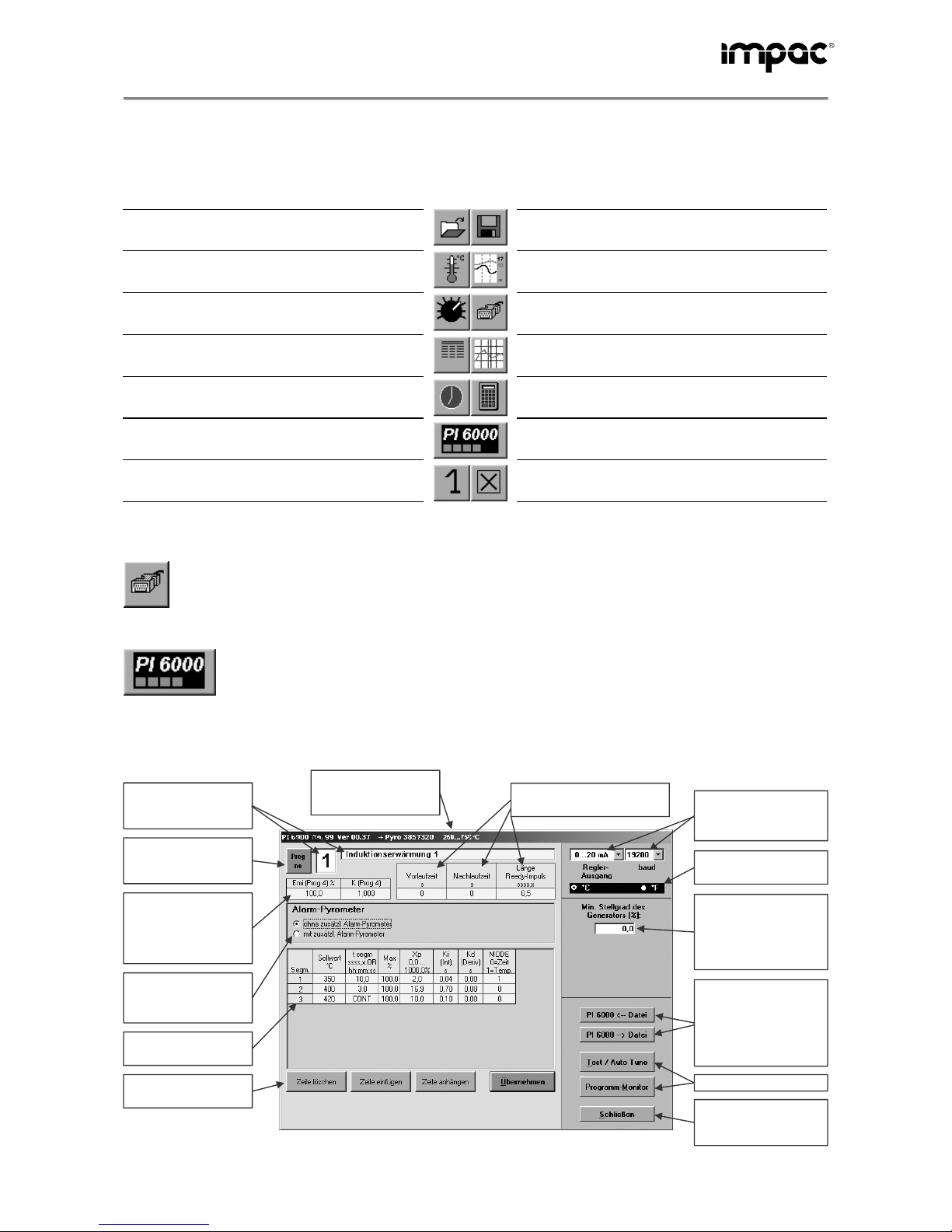

Datei öffnen:

Öffnen einer gespeicherten Datei

Speichern unter: Speichern der erfassten

Messwerte zur späteren Nachbearbeitung

Messung (Farb-Balken):

Messung mit Farbbalkendarstellung

Messung (Online-Grafik):

Messung mit graphischer Darstellung

Pyrometer-Parameter:

Einstellung der Geräteparameter

Computer: Wahl der Schnittstelle, Baudrate

und ggf. der PI 6000-Adresse (bei RS485)

Tabelle: Auswertung der gemessenen oder

gespeicherten Werte in Tabellenform

Grafik-Ausgabe: Auswertung gemessener

oder gespeicherter Werte in einer Grafik

Zeitintervall zwischen zwei Messungen:

Zeitwerte zwischen den Messwertabfragen

IR-Rechner: Berechnet Messfelddurchmesser bei verschiedenen Messabständen

Programmregler PI 6000: Regel-Programmerstellung und Steuerung des Reglers

Anzahl Geräte: Anzahl der angeschlossenen Geräte (maximal zwei)

Programm beenden:

Schließen des Programms InfraWin

6.5 Vorbereitung

Bevor das Programm benutzt wird, ist zunächst unter Computer die RS232-Schnittstelle auszuwählen, mit der das PI 6000 verbunden ist.

6.6 Übersicht Programmierfenster

Durch Anklicken dieses Feldes wird das Programmierfenster geöffnet, über das die Regelprogramm-Erstellung des PI 6000 erfolgt.

Die folgende Übersicht zeigt das Programmierfenster mit einigen Beispieleinträgen und Kurz-Erläuterungen.

Eine typische Angehensweise findet sich in den darauffolgenden Schritten.

Stromausgang des

Reglerausgangs sowie

Baudrate zum PI 6000

Temperaturanzeige und

-eingabe in °C oder °F

Eingabe eines minimalen Stellgrades des

Generators, falls dieser

nicht bis 0% kontinuierlich steuerbar ist.

A

lle gefundenen Einstellungen und Programme

können in einer Datei

gespeichert und später

wieder in das PI 6000

eingespielt werden.

Beendet das Einstellfenster für die Programmierung

Zusatzangaben bei Verwendung der Schaltausgänge

Siehe 6.6.1

Temperaturbereich des

angeschlossenen

Messpyrometers

Programmieranweisungen editieren

Eingabefelder für Programmieranweisungen

A

ktivierung oder Deaktivierung eines zusätzlichen Alarmpyrometers

Direkte Eingabe von

Emissionsgrad

ε oder

K-Faktor des Messpyrometers (je nach

Gerätet

yp)

Programmwahl:

Schaltet der Reihe nach

durch alle Programme

Frei wählbarer Programmtext zum aktuellen Programm

Programmregler PI 6000

12

6.6.1 Erste Schritte

Zunächst wird ein freier Programmplatz gewählt, bei der ersten

Verwendung also z.B. die Nr. 1. In dem rechtsstehenden

Eingabefeld kann zu jedem Programmplatz ein beschreibender

Text eingegeben werden (maximal 32 Zeichen).

Über den Button „Prog no“ kann der Reihe nach durch alle 9 verfügbaren Regel-Programme geschaltet

werden. Jedes Regel-Programm kann bis zu 20 einprogrammierte Schritte zu festgelegten Zeiten oder bei

Erreichen einer bestimmten Temperatur ausführen.

Hinweis:

Pyrometer der Serie 5 müssen über den Online/Offline-Schalter auf „Online“ gestellt

werden, wenn die Kommunikation mit dem PI 6000 erfolgreich sein soll.

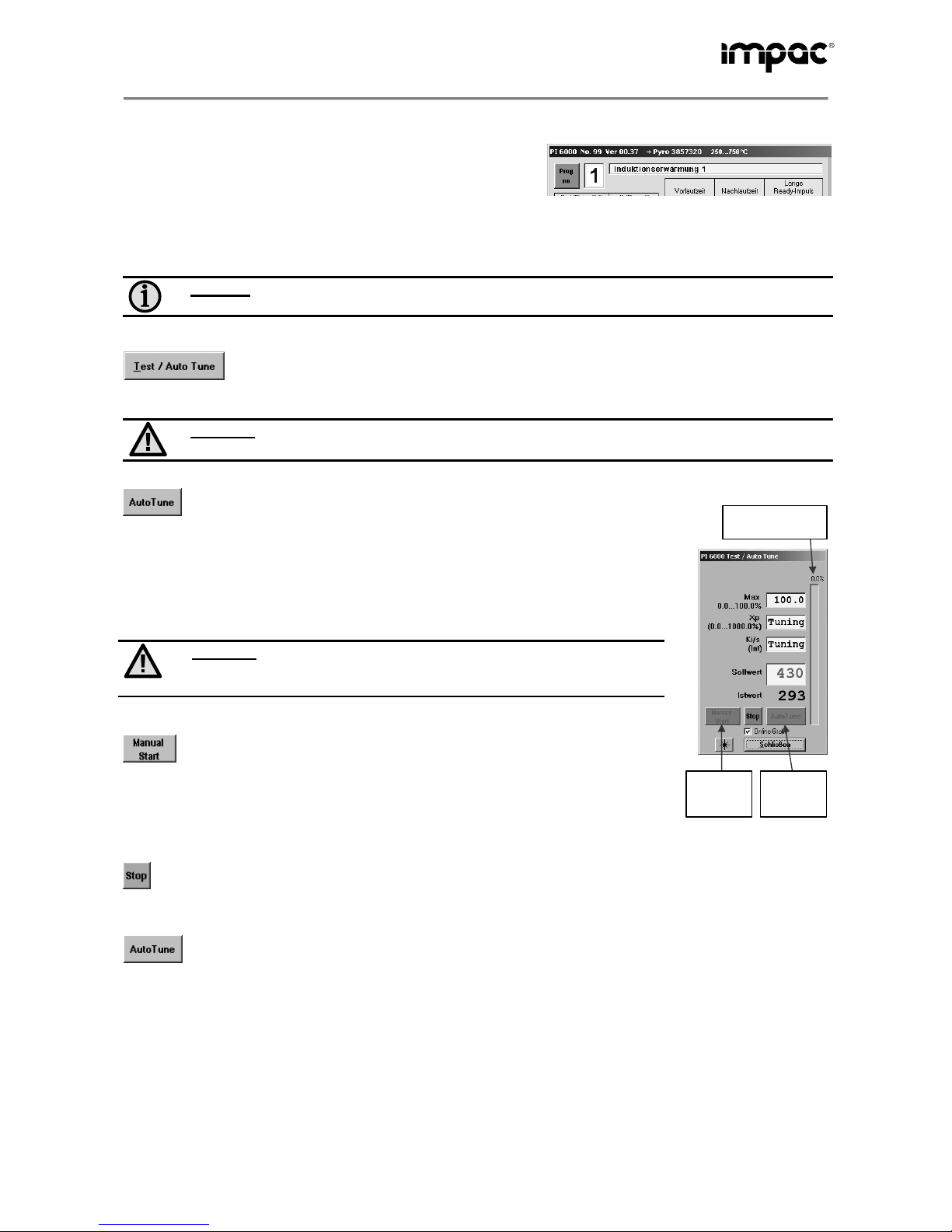

Über das Fenster „Test / Auto Tune“ lassen sich automatisch Werte für die wichtigen Regleranteile Xp und Ki ermitteln, die dann manuell feinjustiert werden können, bis das ge-

wünschte Ergebnis gefunden ist. Bei der Ermittlung der Parameter ist der Wert Kd = 0 gesetzt.

Achtung:

Es ist sicherzustellen, dass das Messpyrometer auf die zu erwärmende Stelle gerich-

tet ist und eine eventuelle Warmlaufphase beendet ist (keine Anzeige 7777).

Zum Starten des AutoTune-Vorganges ist lediglich der Sollwert vor-

zugeben und die Taste „AutoTune“ zu drücken. Während die Parameter

Xp und Ki bestimmt werden, erscheint „Tuning“ in den entsprechenden Feldern,

nach Beendigung sind die Felder mit den ermittelten Werten versehen und der

Regler arbeitet damit. Die Regleraktivität ist an dem rechten Anzeigebalken zu

erkennen. Es ist dabei zu bedenken, dass der AutoTune-Vorgang vom Istwert

beginnt. Wenn bei einem erneuten Start also noch Restwärme vorhanden ist,

ergeben sich Werte, die später möglicherweise nicht zu gebrauchen sind.

Achtung:

Der AutoTune-Vorgang funktioniert nur, wenn der minimale

Stellgrad des Generators = 0% ist (siehe auch Punkt 8 unter Kapitel 6.6.5 Weitere Programmeinstellungen).

Bei Bedarf kann das Ausgangssignal noch unter „Max“ begrenzt werden.

Wird „Manual Start“ angeklickt, so startet die Regelung mit den Werten,

die sich in den Feldern Xp und Ki befinden. Ist „Online-Grafik“ aktiviert,

so wird beim manuellen Start das Fenster 6.6.2 Messung (Online-Grafik) geöffnet, so dass die Sollwertvorgabe und die Regleraktivität direkt visuell mitverfolgt

werden können. Ist die Regelung noch nicht optimal, so können nach Schließen

des Online-Grafik-Fensters andere, leicht veränderte Werte in die Felder Xp und Ki

hereingeschrieben werden.

A

nzeigebalken für

Regleraktivität

Startet den

A

utoTune-

Vorgang

Startet den

Regler

manuell

Zum Beenden des Regelvorganges drücken Sie „Stop“ oder schließen das Fenster.

Die AutoTune-Taste ist zur leichteren Anwendungsunterscheidung farblich hinterlegt:

• orange: beim ersten Öffnen des Fensters „Test / AutoTune“

• orange/rot blinkend: Während des AutoTuning-Vorganges

• grün: Nachdem die Werte für Xp und Ki gefunden wurden

Programmregler PI 6000

13

Kleine Hilfestellung zum Finden von optimalen Regelungsparametern für das PI 6000

Die PID-Parameter

Grundsätzlich wird man bei einem thermischen Prozess unterschiedliche Regelparameter für unterschiedliche Temperaturen ermitteln.

Xp „Proportionalteil“

Xp ist eine dimensionslose Zahl, die den Kehrwert der Verstärkung des Reglers bedeutet.

Bei Xp = 100% hat der Regler die Verstärkung 1

bei Xp = 0,1% ist die Verstärkung 1000, bei Xp = 1000% ist die Verstärkung nur ein Zehntel.

Diese Verstärkung stellt einfach den Regelausgang (Stellgröße) ohne Zeitverzug umso höher, je weiter Soll- und Istwert auseinander liegen. Wählt man Xp zu klein (=Verstärkung zu hoch), kann es

sein, dass der Regler zum Schwingen neigt. Bei zu großem Xp (= zu kleiner Verstärkung) kann es

sein, dass der Regelausgang überhaupt nicht hoch genug ausgesteuert wird.

Mit Proportionalregelung allein bleibt der Istwert der Temperatur immer unter dem Sollwert (wenn

keine Schwingung auftritt), denn bei Regelabweichung 0 würde ja auch der Regelausgang auf 0

gestellt und keine weitere Heizenergie zugeführt. Man erhält also eine bleibende Regelabweichung.

Ki „Integralteil“

Ki wird in der Einheit einer Zeit angegeben (z.B. in Sekunden). Es stellt eine Art Glättungs- oder

Verzögerungszeit dar und integriert Regelabweichungen zu einer Korrektur des Regelausgangs, so

dass keine bleibende Regelabweichung übrig bleibt.

Grundregel:

Ki muss mindestens so groß sein wie die (thermische) Zeitkonstante des Heizkreises.

Also muss z.B. für einen Keramik-Schwarzkörper Ki typischerweise im Minuten-Bereich liegen,

während für einen Glühdraht möglicherweise Sekundenbruchteile ausreichen.

Vergrößern der Zeit Ki macht den Regelvorgang langsamer, aber auch stabiler.

Verkleinern von Ki kann zu einem Überschwingen oder sogar zu Dauerschwingen führen.

Kd „Differentialteil“

Kd wird ebenfalls in der Einheit einer Zeit angegeben. Es stellt die vorausschauende Komponente

des Reglers dar. Wenn z.B. der Sollwert den Istwert schon fast erreicht hat, aber immer noch stark

steigt, „bremst“ Kd den schnellen Anstieg und verhindert ein Überschwingen.

Faustregel:

Mit Kd = 0 beginnen, dann Kd = Ki/4 setzen und schauen, ob der Einschwingvorgang besser

verläuft.

Programmregler PI 6000

14

6.6.2 Messung (Online-Grafik)

Über das Online-Grafik-Fenster lässt sich leicht

überprüfen, ob die Werte für Xp und Ki erfolgreich

ermittelt wurden, oder ob weitere Korrekturen

notwendig sind.

Ein erneutes Ändern der Werte im Fenster „Test /

AutoTune“ ist erst wieder möglich, wenn das

Online-Grafik-Fenster wieder geschlossen wurde.

Dann können in die Felder Xp und Ki neue Werte

hereingeschrieben werden.

Sollwert

Regelverhalten

A

nzeigebalken für

Regleraktivität

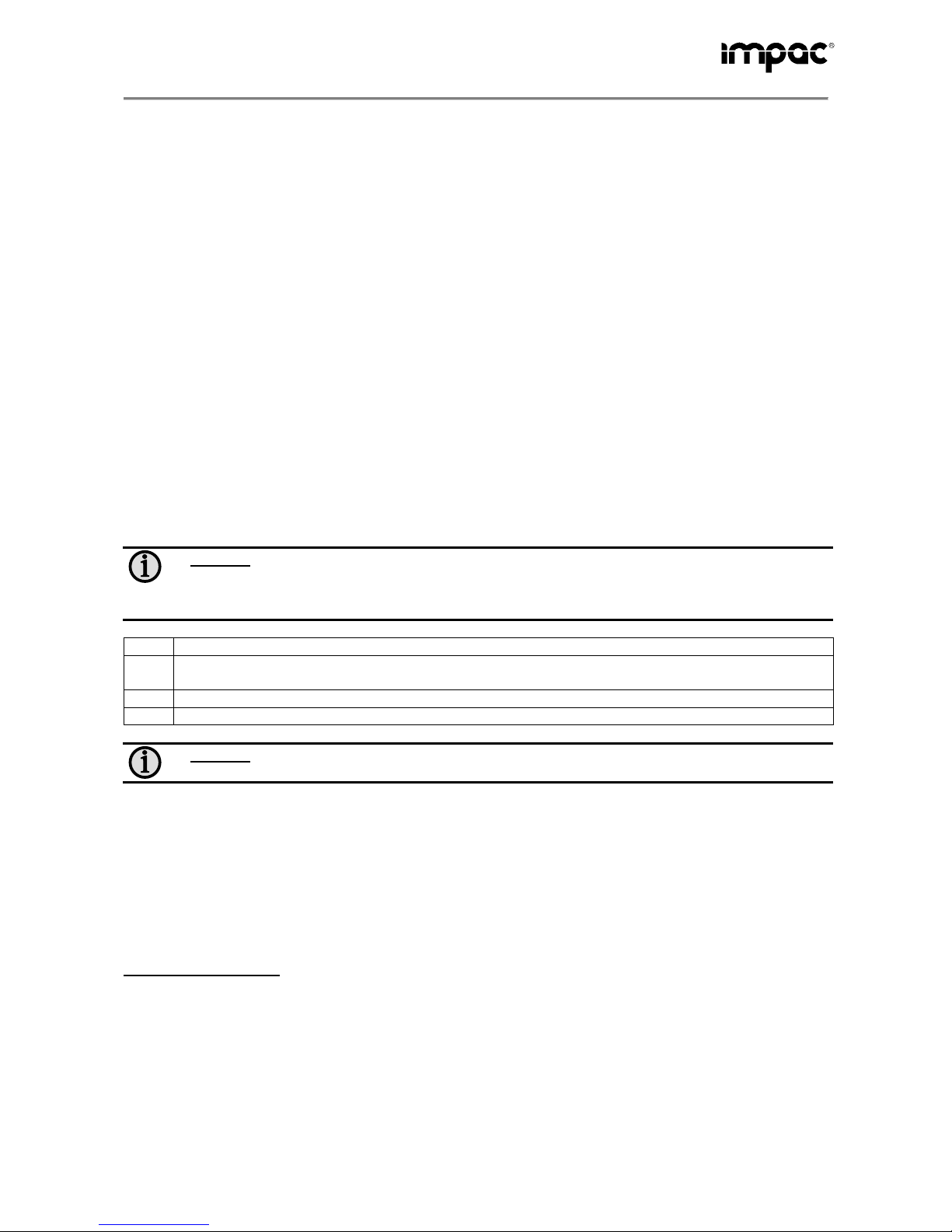

6.6.3 Übernahme der Werte in das Programm

Sind passende Werte gefunden, so müssen diese

in das Programmierfenster in die entsprechenden

Felder eingetragen werden, das Fenster „Test /

AutoTune“ muss dazu geschlossen werden.

Bevor die Werte eingetragen werden

können, muss eine neue Zeile (neues Segment) eingefügt werden, darin stehen

bereits einige Standardwerte, um das verwendete

Zahlenformat zu verdeutlichen. Anschließend

können die Werte in die dafür vorgesehenen

Felder eingetragen werden. Dazu in ein Feld

klicken (färbt sich grün) und den neuen Wert

eintragen. Unzulässige Eingaben bewirken eine

violette Färbung des Feldhintergrundes.

Eine falsche Sollwerteingabe wird nicht bemängelt,

da auch nach der Programmierung das Pyrometer

gegen ein anderes getauscht werden kann. Der

Messbereich des angeschlossenen Pyrometers wird aber in der Titelzeile angezeigt.

Das Übertragen der eingetragenen Werte aus der Programmoberfläche in das PI 6000 erfolgt

mit einem Klick auf „Übernehmen“.

Wird ein Regel-Programm gestartet, so werden

alle Parameter in einer Zeile für die Regelung

verwendet und die Segmente werden der Reihe

nach abgearbeitet. Es können bis zu 20 Zeilen

(Segmente) eingefügt werden, jede mit den für

einen Regelabschnitt erforderlichen Daten. Dafür

ist je nach Bedarf auf „Zeile anhängen“ zu klicken,

um ein neues Segment hinter dem letzten einzufügen, „Zeile einfügen“, um ein Segment vor einer

markierten Zeile einzufügen und „Zeile löschen“,

um ein markiertes Segment zu löschen.

Damit lässt sich ein programmierter Ablauf erzeugen, der auf spezielle Gegebenheiten hin angepasst werden kann (siehe Beispiel rechts).

Segment 1, temperaturgesteuert

Segment 2,

zeitgesteuert

Segment 3, temperaturgesteuert

Programmregler PI 6000

15

Folgende Eingabemöglichkeiten stehen pro Segment zur Verfügung:

Sollwert: Der gewünschte Sollwert ist frei in den Grenzen des (eingestellten) Pyrometer-Messbereiches

wählbar. Dieser ist bei angeschlossenem Pyrometer in der Titelleiste des Programmierfensters zu

sehen.

t segm: Definiert die Zeit, die das Segment laufen soll, wenn unter MODE der Zeitmodus (0) gewählt

wurde.

Wird „CONT“ in das Feld eingetragen, so läuft der Regler dauerhaft, d.h. so lange, bis das RegelProgramm manuell gestoppt wird.

Max: Das Ausgangssignal kann prozentual auf einen Höchstwert begrenzt werden.

Xp: Eingabefeld für den Proportionalteil des Reglers (in Prozent):

Der Proportionalteil des Reglers erzeugt einfach ein der Reglabweichung proportionales Ausgangssignal. Dieses Signal kann um einen Faktor verstärkt (Xp < 100%) oder abgeschwächt werden (Xp > 100%). Wird das Proportionalband mit 0% angegeben (Verstärkung = ∞), arbeitet der

Regler als 2-Punkt-Regler.

Ki: Eingabefeld für den Integralteil des Reglers (in Sekunden):

Bei Auftreten einer Sollwertabweichung wird der Analogausgang solange mit einer sich über die

Zeit ändernden Stellgröße beaufschlagt, bis die Sollwertabgleichung = null ist.

Die Integralzeit wird in Sekunden angegeben. Mit Ki = 0 wird kein I-Anteil berechnet.

Kd: Eingabefeld für den Differentialteil des Reglers (in Sekunden):

Im Moment einer Änderung des Istwertes (Sollwertabweichung) wird ein sprungartiges Ausgangsverhalten erzeugt („Vorausahnungseffekt“). Die Aktualisierung des Differenzialanteils erfolgt

im Zeitraster der eingestellten Zeit.

MODE: Legt fest, ob das Segment im Zeitmodus (Eingabe: 0) oder Temperaturmodus (Eingabe: 1) abge-

arbeitet wird. Bei beiden Modi erfolgt die Eingabe der Zeit unter „t segm“.

Zeitmodus:

Die Solltemperatur wird in der vorgegebenen Zeit vom aktuellen Wert (z.B. dem des

letzten Segments) an die gewünschte herangefahren.

Temperaturmodus:

Solltemperatur wird vorgegeben, nach Erreichen dieser Temperatur wird auf

das nächste Segment weitergeschaltet. Die Zeit „t segm“ wird in diesem Modus als Überwachungszeit interpretiert und bewirkt ein Umschalten auf das Folgesegment, wenn die Solltemperatur nicht innerhalb dieser Zeit erreicht wird.

In der Regel wird im Temperaturmodus eine Temperatur vorgegeben, um möglichst schnell auf

diese Temperatur hochzufahren. Im Zeitmodus kann dann diese Regelung mit einer bestimmten

Zeit fortgesetzt werden. Wird unter „t Segm“ „CONT“ eingegeben, so arbeitet der Regler kontinuierlich ohne Zeitbeschränkung.

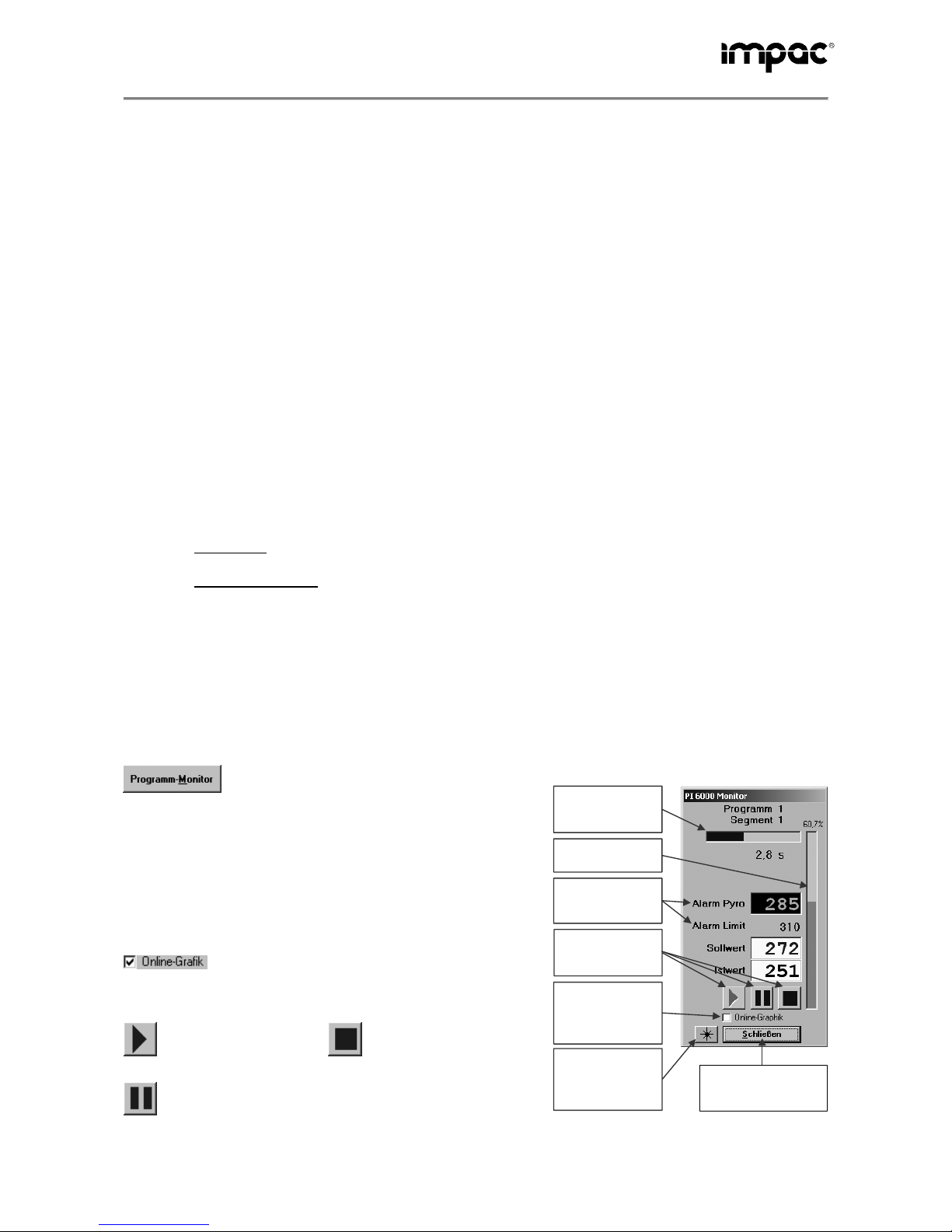

6.6.4 Programmablauf

Das Programm-Monitor-Fenster bietet die

gleichen Möglichkeiten wie die Tastatur des

PI 6000, es erlaubt das Starten, Stoppen oder Unterbrechen

eines Regelprogramms. Zusätzlich werden angezeigt:

• Soll- und Istwert

• der jeweilige Segmentfortschritt mit Programmnummer

• Balkenanzeige der Regleraktivität

Zusätzlich bei aktiviertem Alarmpyrometer:

• Messtemperatur des Alarm-Ppyrometers (Alarm Pyro)

• Temperatur der Alarm-Auslösung (Alarm Limit)

Ist das Fenster „Online-Grafik“ aktiviert, kann

der Programmfortschritt wie im „AutoTune“-Fenster visuell

mitverfolgt werden.

Startet das aktuell

gewählte RegelProgramm

Stoppt das laufende

Regel-Programm

Unterbricht den Programmablauf, der Regler arbeitet weiter und hält die Temperatur auf dem aktuellen

Wert. Durch erneutes Drücken der Start-Taste wird

das Regel-Programm fortgesetzt.

Fortschrittsbalken

des jeweiligen

Segments

Startet, unterbricht

oder stoppt das

Programm

Öffnet das Fenster

Online-Grafik, wenn

ein Programm

gestartet wird

Regleraktivitätsanzeige

A

larmpyrometer-

Messtemperatur /

A

larmtemperatur

Laserpilotlicht des

Messpyrometers

Ein- / Ausschalten

(wenn vorhanden)

Schließt das Fenster

und stoppt gleichzeitig

das Programm

Loading...

Loading...