IMER KOINE 4, KOINE 5 Operation, Maintenance And Spare Parts Manual

KOINE 4-5

(Koine 4) 1106005 400V-50Hz

(Koine 5) 1106000 400V-50Hz - 1106002 380V 60Hz

INTONACATRICE

Manuale uso manutenzione e ricambi

GUNITEUSEManuel d’utilisation et d’entretien, pièces détachées

MORTAR MIXER

Operation, maintenance and spare parts manual

VERPUTZMACHINE

Gebrauchs- und Wartungshandbuch

ENFOSCADORA

Manual de uso, mantenimiento y recambios

3223425 R08 - 2014/07

IMER INTERNATIONAL S.p.A.

Via Salceto, 55 - 53036 POGGIBONSI (SI) -(ITALY)

Tel. 0577 97341 - Fax 0577 983304

www.imergroup.it

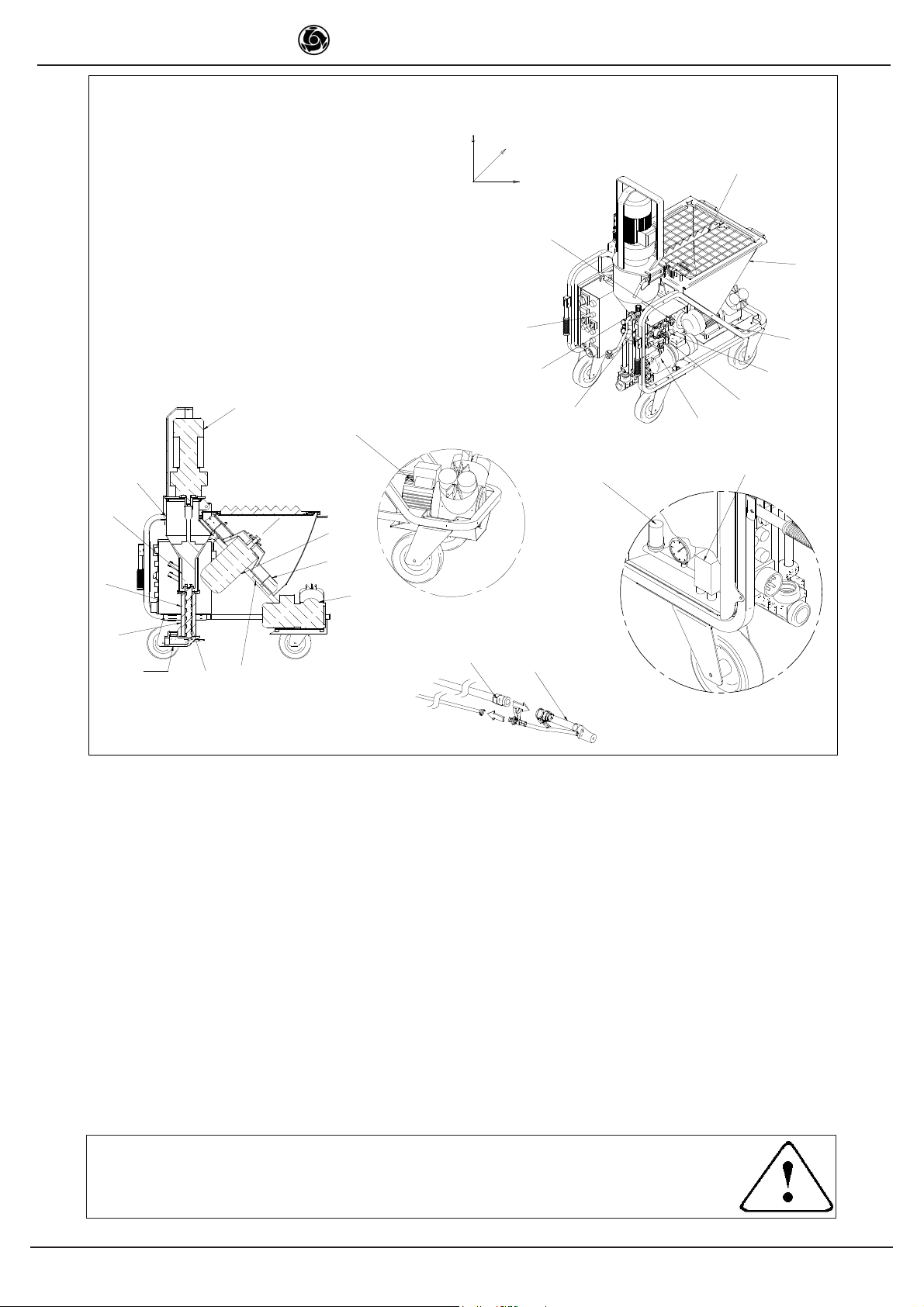

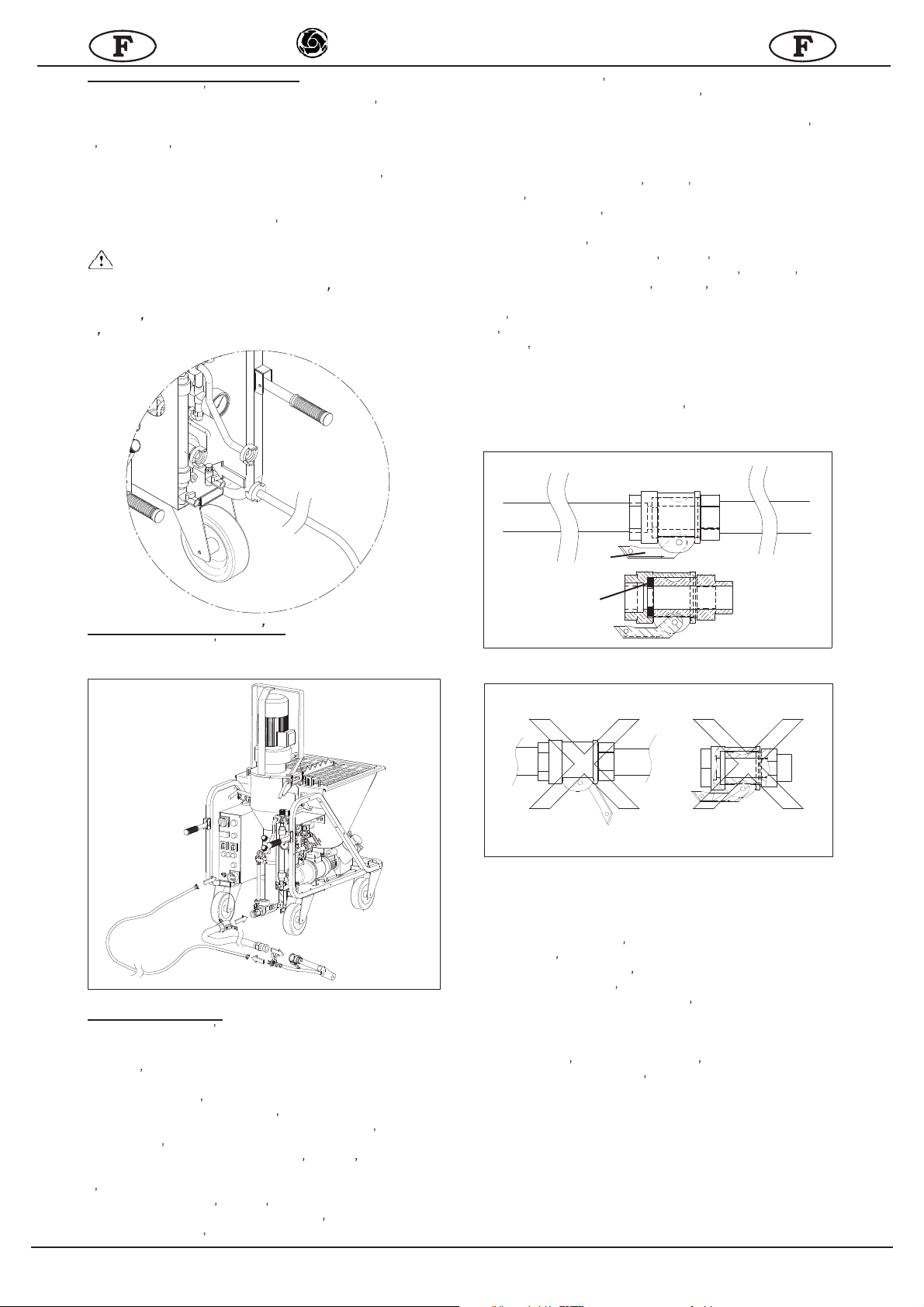

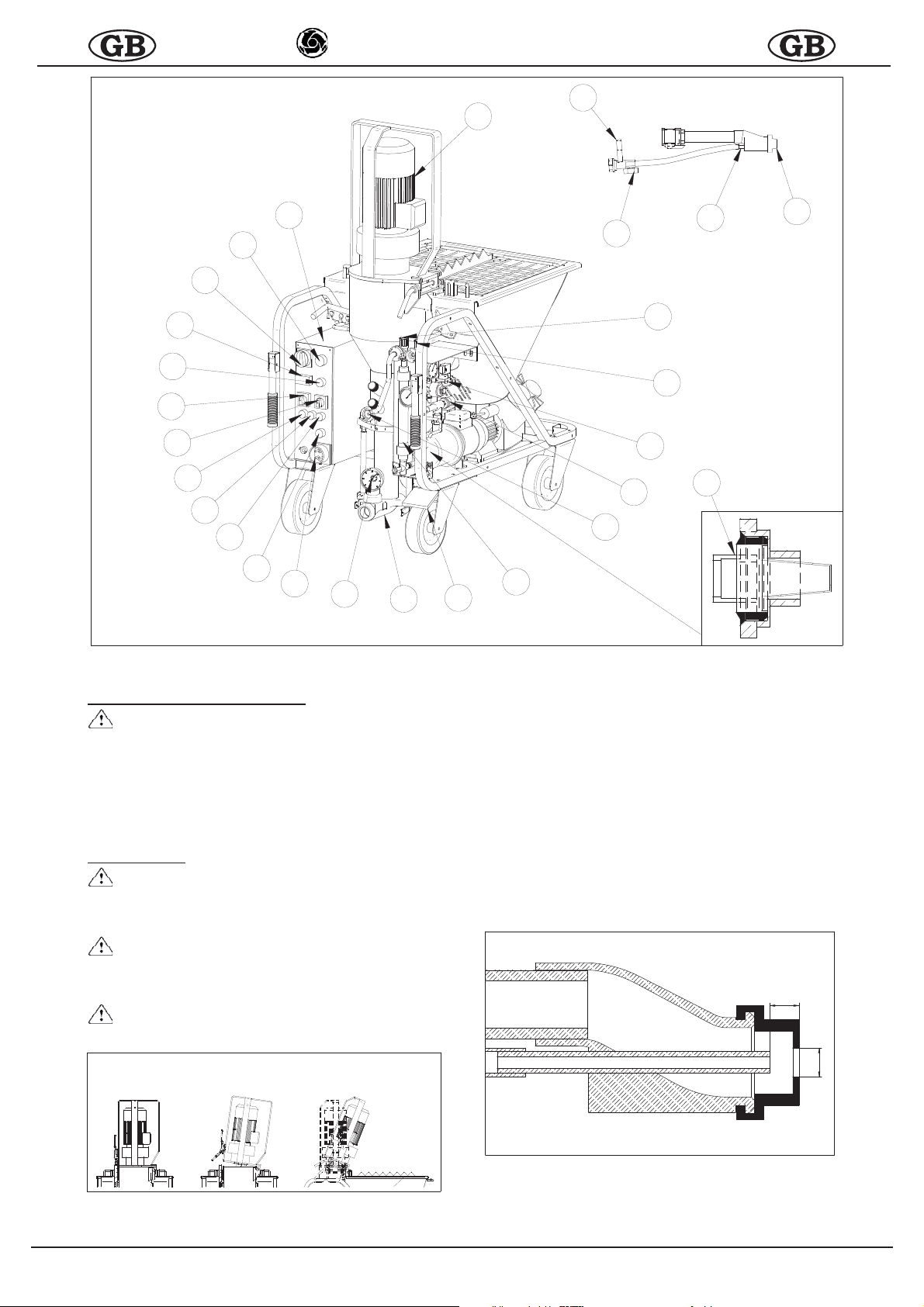

( 1 ) TELAIO CON RUOTE

( 2 ) TRAMOGGIA

( 3 ) CAMERA DI MISCELAZIONE

( 4 ) IMPIANTO ACQUA

( 4a ) POMPA ACQUA

( 4b ) RUBINETTO MICROMETRICO

( 4c ) FLUSSIMETRO

( 4d ) PRESSOSTA TO ACQUA

( 4e ) STABILIZZA TORE DI PRESSIONE

( 5 ) QUADRO ELETTRICO

( 5a ) PRESSOSTA T O COMPRESSORE

( 5b ) PRESSOSTA TO MACCHINA

( 6 ) COMPRESSORE A MEMBRANA

( 6a ) VAL VOLA DI SICUREZZA

COMPRESSORE

( 7 ) RUOTA A CELLE

( 8 ) MOTORIDUTTORE RUOTA A CELLE

( 8a ) MOTORIDUTTORE MISCELA TORE

( 9 ) MISCELATORE

( 10 ) POMPA MAL T A

( 10a ) STA T ORE

( 10b ) VITE ECCENTRICA

( 11 ) COLLETTORE

( 12 ) TUBO MANDAT A MA TERIALE

( 12a ) LANCIA SPRUZZA TRICE

( 13 ) GRIGLIA CON ROMPISACCO

( 14 ) TAPPO USCITA ACQUA TRAMOGGIA

( 8a )

IMER INTERNATIONAL S.p.A.

INTONACA TRICI IMER

y

z

x

( 4 )

( 5 )

( 4b )

( 6a )

( 4c )

( 13 )

( 2 )

( 1 )

( 4d )

( 4e )

( 4a )

( 3 )

( 9 )

( 10 )

( 10a )

( 11 )

( 10b )

( 14 )

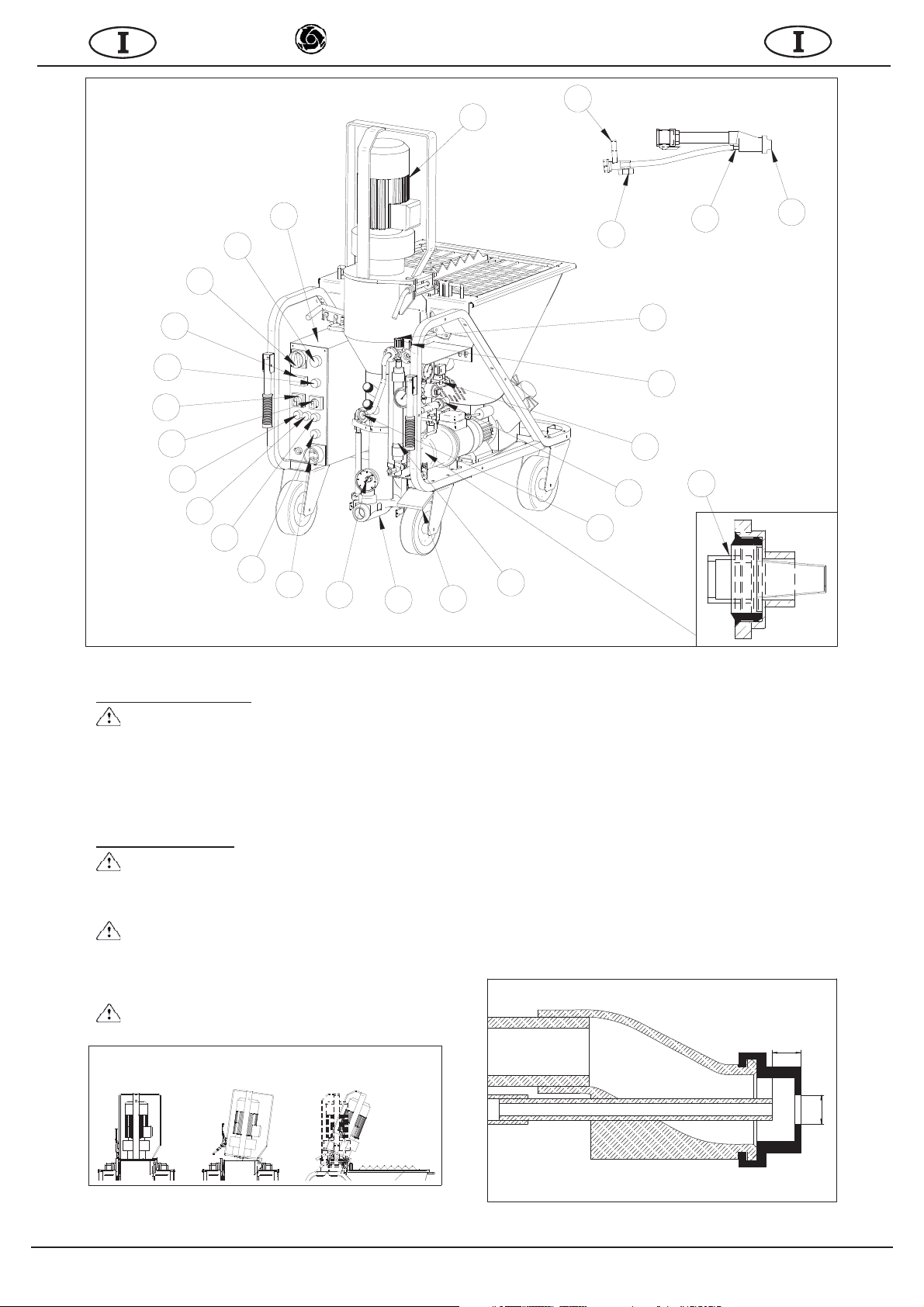

FIG. 1

ENGLISH

( 1 ) WHEELED FRAME

( 2 ) HOPPER

( 3 ) MIXING CHAMBER

( 4 ) WA TER CIRCUIT

( 4a ) WATER PUMP

( 4b ) MICROMETRIC V ALVE

( 4c ) FLOW METER

( 4d ) WATER PRESSURE SWITCH

( 4e ) PRESSURE REDUCER

( 5 ) ELECTRICAL PANEL

( 5a ) COMPRESSOR PRESSURE

SWITCH

( 5b ) MACHINE PRESSURE SWITCH

( 6 ) DIAPHRAGM COMPRESSOR

( 6a ) RELIEF VAL VE COMPRESSOR

( 7 ) CELL WHEEL

( 8 ) CELL WHEEL GEARMOTOR

( 8a ) MORTAR PUMP GEARMOTOR

( 9 ) MIXER

( 10 ) MORTAR PUMP

( 10a ) ST A T OR

( 10b ) CAM SCREW

( 11 ) MANIFOLD

( 12 ) MATERIAL DELIVERY HOSE

( 12a ) SPRAY JET

( 13 ) GRILLE WITH SACK SPLITTER

( 14 ) HOPPER WATER OUTLET PLUG

Particolare attenzione deve essere fatta alle avvertenze contrassegnate con questo simbolo:

Il faut prêter une attention toute particulière aux notes précédées de ce symbole :

Special attention must be given to warnings with this symbol:

Lesen Sie die mit diesem Symbol bezeichneten Abschnitte mit besonderer Aufmerksamkeit:

Se tiene que prestar una atención especial a las indicaciones marcadas con el signo:

( 8 )

( 7 )

( 6 )

FRANÇAIS

( 1 ) CHÂSSIS AVEC ROUES

( 2 ) TRÉMIE

( 3 ) CHAMBRE DE MÉLANGE

( 4 ) CIRCUIT D’EAU

( 4a ) POMPE À EAU

( 4b ) ROBINET MICROMÉTRIQUE

( 4c ) FLUXMÈTRE

( 4d ) PRESSOSTAT EAU

( 4e ) RÉDUCTEUR DE PRESSION

( 5 ) TABLEAU ÉLECTRIQUE

( 5a ) PRESSOSTAT COMPRESSEUR

( 5b ) PRESSOSTAT MACHINE

( 6 ) COMPRESSEUR À MEMBRANE

( 6a ) SOUPAPE DE SÛRETÉ

COMPRESSEUR

( 7 ) ROUE À CELLULES

( 8 ) MOTORÉDUCTEUR ROUE

À CELLULES

( 8a ) MOTORÉDUCTEUR POMPE À

MORTIER

( 9 ) MÉLANGEUR

( 10 ) POMPE À MORTIER

( 10a )STA T OR

( 10b )VIS EXCENTRIQUE

( 11 ) COLLECTEUR

( 12 ) TUYAU DE REFOULEMENT DU

MATÉRIAU

( 12a ) LANCE PULVÉRISATRICE

( 13 ) GRILLE AVEC BRISE-SAC

( 14 ) BOUCHON DE SORTIE DE L’EAU

DE LA TRÉMIE

( 5a )

( 12 )

DEUTSCH

(1) RAHMEN MIT RÄDERN

(2) TRICHTER

(3) MISCHKAMMER

(4) WASSERANLAGE

(4a) WASSERPUMPE

(4b) MIKROMETERHAHN

(4c) DURCHFLUSSMESSER

(4d) DRUCKSCHALTER WASSER

(4e) DRUCKMINDERER

(5) SCHALTTAFEL

(5a) DRUCKSCHALTER KOMPRESSOR

(5b) DRUCKSCHALTER MASCHINE

(6) MEMBRANKOMPRESSOR

(6a) HÖCHSTDRUCKVENTIL

(7) ZELLENRAD

(8) GETRIEBEMOTOR

(8a) GETRIEBEMOTOR MÖRTELPUMPE

(9) MISCHER

(10) MÖRTELPUMPE

(10a)STAT OR

(10b)EXZENTERSCHCHNECKE

(11) SAMMELLEITUNG

(12) MATERIALFÖRDERLEITUNG

(12a)SPRÜHPISTOLE

(13) GITTER MIT SACKAUFREISSER

(14) WASSERABLASSSTUTZEN AN

( 12a )

KOMPRESSOR

ZELLENRAD

TRICHTER

( 5b )

ESPAÑOL

( 1 ) BASTIDOR CON RUEDAS

( 2 ) TOL VA

( 3 ) CAMÁRA DE MEZCLA

( 4 ) INSTALACIÓN DE AGUA

( 4a ) BOMBA DE AGUA

( 4b ) LLAVE MICROMÉTRICA

( 4c ) CAUDALÍMETRO

( 4d ) PRESOSTATO DEL AGUA

( 4e ) REDUCTOR DE PRESIÓN

( 5 ) CUADRO ELÉCTRICO

( 5a ) PRESOSTATO DEL COMPRESOR

( 5b ) PRESOSTATO DE LA MÁQUINA

( 6 ) COMPRESOR DE MEMBRANA

( 6a ) VÁLVULA DE MÁXIMA

DEL COMPRESOR

( 7 ) RUEDA DE CELDAS

( 8 ) MOTORREDUCTOR DE LA RUEDA

DE CELDAS

( 8a ) MOTORREDUCTOR DE LA BOMBA DE

ARGAMASA

( 9 ) MEZCLADOR

( 10 ) BOMBA DE ARGAMASA

( 10a ) ESTATOR

( 10b ) TORNILLO EXCÉNTRICO

( 11 ) COLECTOR

( 12 ) TUBO DE ENVÍO DEL MATERIAL

( 12a ) LANZA PULVERIZADORA

( 13 ) REJILLA CON DISPOSITIVO PARA

ROMPER EL SACO

( 14 ) TAPÓN DE DESCARGA DEL AGUA

DE LA TOL V AIIA

2

IMER INTERNA TIONAL S.p.A.

KOINE 4/5

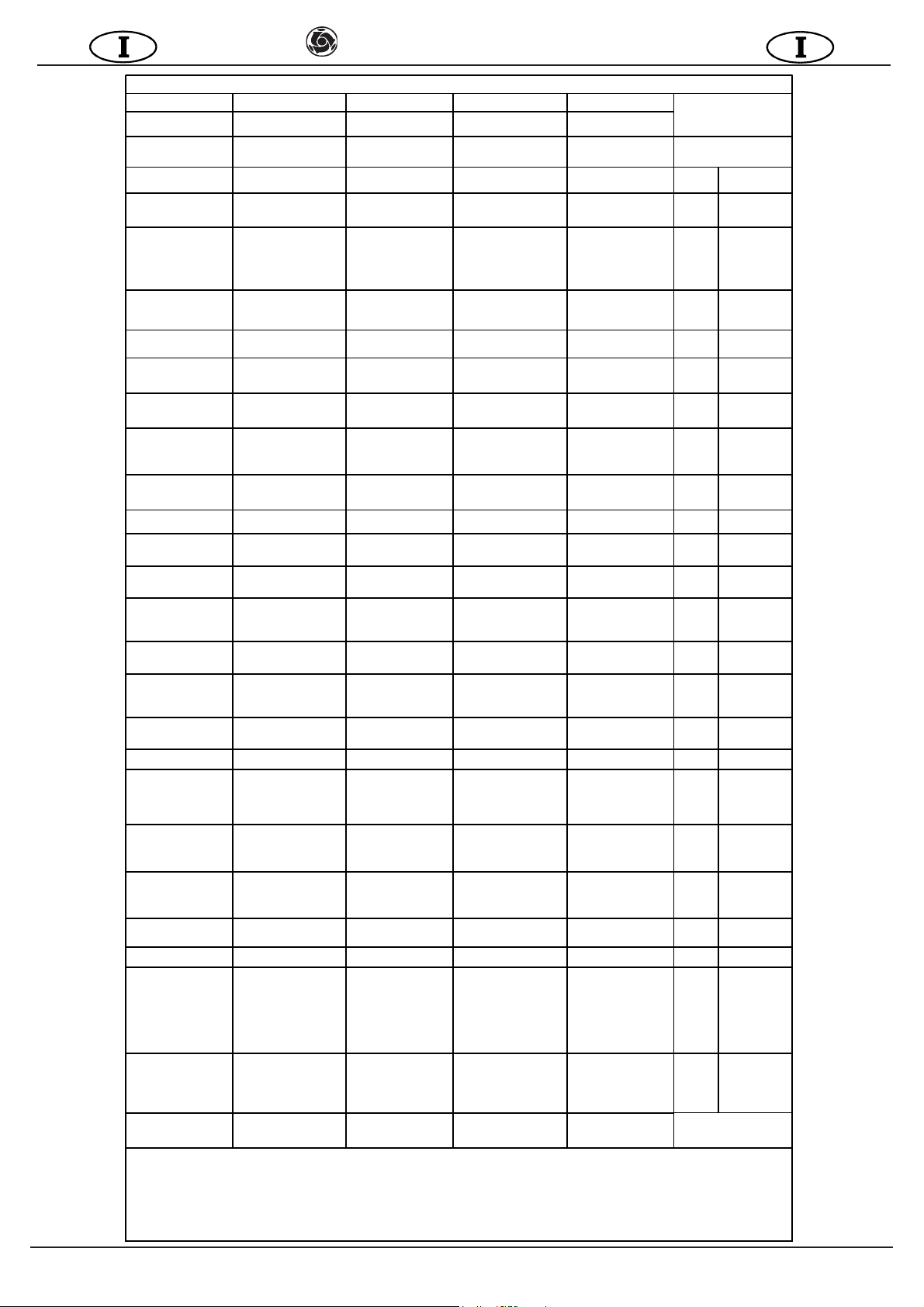

TABELLA - TABLEAU - TABLE - TABELLE - TABLA 1

IFGBDE

DATI TECNICI

Codice macchina Code machine Machine code Maschinencode Códig o de la máquina

ALIMENTAZIONE PRINCIPALE

A

LIMENTAZIONE COMANDI

OLLEGAMENTO ELETTRICO

C

PRESA

FUSIBILI

CAVO

G

(MINIMO)

(TRIFASE)

(FINO A 40M)

RUPP O ELETT ROGEN O

DONNEES

TECHNIQUES

ALIMENTATION PRINCIPALE MAIN POWER SUPPLY HAUPTSTROMVERSORGUNG

ALIMENTATION COMMANDES CONTROLS POWER SUPPLY

BRANCHEMENT ÉLECTRIQUE

PRISE (TRIPHASÉE)

FUSIBLES

CÂBLE ( JUSQU'À 40M)

GROUPE ÉLECTROGÈNE

(MINIMUM)

TECHNICAL DATA TECHNISCHE DATEN DATO TECNICOS

STROMVERSORGUNG

BEDIENELEMENTE

ELECTRICAL

CONNECTION

CONNECTOR (3-PHASE)

FUSES

CABLE ( UP TO 40M)

GENE RATOR S ET

(MINIMUM)

STROMANSCHLUSS

STECKDOSE (DREHSTROM)

SICHERUNGEN

KABEL ( BIS 40M)

GENERATOR (MIN.)

ALIMENTACIÓN PRINCIPAL

ALIMENTACIÓN DE LOS

MANDOS

CONEXIÓN ELÉCTRICA

TOMA (TRIFÁSICA)

FUSIBLES

CABLE ( HASTA 40m)

GRUPO ELECTRÓGENO

(MÍN IM O)

1106000 KOINE 5 400V/50Hz

1106002 KOINE 5 380V/60Hz

1106005 KOINE 4 400V/50Hz

V

Hz

400/380

50/60

V24

400

3x32

4x4

mm

V

A

kVA 25

OLLE GAMEN TO ID RIC O

C

OTORIDUTT ORE

M

MISCELATORE

M

OTORIDUTT ORE R UOTA A

CELLE

P

OMPA ACQUA

C

OMPR ES SOR E LK 250

P

OTENZA MASSIMA

ARATURA P RES SOSTATO

T

ACQUA

(MIM/MAX)

ARATURA S TABILIZZATORE

T

DI PRESSIONE

ARATURA P RES SOSTATO

T

MOTORIDUTTORE

MISCELATORE

T

COMPRESSORE

T

SICUREZZA COMPRESSORE

P

POMPA

P

M

POMPAGGIO

TUBO DIAM.25MM

TUBO DIAM

D

X

Z

D

X

Z

A

C

P

MOTORIDUTTORE POMPA

CAMERA DI MISC

CORPO MACCHINA

COMPRESSORE

TOTALE

L

(MIN/MAX)

ARATURA P RES SOSTATO

ARATURA V ALVOLA D I

ORTATA MATERIALE CON

RESSIONE MASSIMA

ASSI MA DIS TANZA D I

(MIN/MAX)

D 6-3 (CIRCA)

(*)

.35MM

IMENSIONI KOINE 4

Y

IMENSIONI KOINE 5

Y

LTEZZA DI CARICAMETO

APAC ITA' TRA MOGGIA

ESO

IVELLO EMISSIONE SONORA

LPA A 1M - LWA -

ISO 3744

EN

(2000/14/CE)

N

ORME DI P ROGETTO

(*) REMARQUE :

RACCORDEMENT HYDRIQUE

MOTORÉDUCTEUR

MÉLANGEUR

MOTORÉDUCTEUR ROUE À

CELLULES

POMPE À EAU

COMPRESSEUR LK 250

PUISSANCE MAXIMUM MAXIMUM POWER MAX. LEISTUNG POTENCIA MÁXIMA

ÉTALONNAGE PRESSOSTAT

EAU (MIN/MAX)

ÉTALONNAGE STABILISATEUR

DE PRESSION

ÉTALONNAGE PRESSOSTAT

MOTORÉDUCTEUR

MÉLANGEUR (MIN/MAX)

ÉTALONNAGE PRESSOSTAT

COMPRESSEUR (MIN/MAX)

É TALONNAGE SOUPAPE

DE SÛRETÉ

DÉBIT MATÉRIAU AVEC POMPE

D 6-3 (ENVIRON )

PRESSION MAXIMUM

DISTANCE DE POMPAGE

MAXIMUM (*)

TUBE DIAM.25MM

TUBE DIAM.35MM

DIMENSIONS

DIMENSIONS

HUTEUR DE CHARGEMENT

CAPACITÉ TRÉMIE

POIDS

MOTORÉDUCTEUR POMPE

.

CHAMBRE DE MÉLANGE.

CORPS DE LA MACHINE

COMPRESSEUR

TOTAL

(*)

NOTA: LA DISTANZA DI POMPAGGIO è SOGGETTA A DELLE VARIANTI, QUESTE POSSONO RIGUARDARE: IL TIPO DI MATERIALE USATO,

LA DISTANCE DE POMPAGE EST SUJETTE À VARIATION S, POUVANT CONCERNER : LE TYPE DE MATÉRIAU UTILISÉ, LA HAUTEUR SERVIE, LA CONSISTANCE DU MATÉRIAU,

X

Y

Z

X

Y

Z

NIVEAU NUISANCE

SONORE

PA A 1 M - L WA -

L

EN ISO 3744

(2000/14/CE)

NORMES DE FABRICATION DESIGN STANDARDS PROJEKTNORMEN NORMAS DE PROYECTO

ALTEZZA SERVITA, CONSISTENZA DEL MATERIALE, TIPO DI POMPA (VITE+ STATORE) INSTALLATA.

(*) NOTE: THE PUMPING DISTANCE IS SUBJECT TO VARIATIONS, WHICH MAY REGARD: THE TYPE OF MATERIAL USED, SER VICE HEIGHT, CONSISTENCY OF MATERIAL, TYPE OF PUMP (SCREW +

(*) HINWEIS: LDIE PUMPFÖRDERSTRECKE VARIIERT IN FUNKTION FOLGENDER FAKTOREN: , MATERIALTYPS, PUMPHÖHE, MATERIALKONSISTENZ, PUMPENTYP (SCHNECKE + STATOR).

(*) NOTA: LA DISTANCIA DE BOMBEO DEPENDE DE VAR IOS FACTORES, COMO, POR EJEMPLO, EL TIPO DE MATERIAL USADO, LA ALTURA SERVIDA, LA CONSISTENCIA DEL MATERIAL Y EL TIPO

WATER CONNECTION

GEARMOTOR

MIXER

CELL WHEEL GEARMOTOR

WATER PUMP

COMPRESSOR LK 250

WATER PRESSURE SWITCH

SETTING (MIN/MAX)

PRESSURE STABILISER

SETTING

MIXER GEARMOTOR

PRESSURE SWITCH

SETTING(MIN/MAX)

COMPRESSOR PRESSURE

SWITCH SETTING( MIN/MAX)

COMPRESSOR SAFETY VALVE

SETTING

MATERIAL FLOW RATE WITH

PUMP D 6-3 (APPROX.)

MAXIMUM PRESSURE

MAXIMUM PUMPING

DISTANCE (*)

HOSE DIAM. 25 MM

HOSE DIAM.35 MM

DIMENSIONS

X

Y

Z

DIMENSIONS

X

Y

Z

LOAD ING HEIGHT

HOPPER CAPACITY

WEIGHT

PUMP GEARMOTOR

MIXING CHAMBER

MACHINE BODY

COMPRESSOR

TOTAL

NOISE EMISSION LEVEL

PA A 1 M - L WA -

L

EN ISO 3744

(2000/14/EC)

TYPE DE POMPE (VIS + STATOR) INSTALLÉE.

LE

STATOR)

DE

BOMBA (TORNILLO + ESTATOR) INSTALADO.

WASSERANSCHLUSS

GETRIEBEMOTOR

MISCHER

GETRIEBEMOTOR

ZELLENRAD

WASSERPUMPE

KOMPRESSOR LK 250

EICHUNG

WASSERDRUCKSCHALTER

(MIM/MAX)

EICHUNG DRUC KREG L ER

EICHUNG DRUC KSC HALTER

MISCHER-GETRIEBEMOTOR

(MIN/MAX)

EEICHUNG DRUCKSCHALTER

KOMPRESSOR(MIN/MAX)

EICHUNG KOM PRESSOR-

SICHERHEITSVENTIL

MATERIALD URCHSATZ MIT

PUMPE D 6-3 (CA. )

HHÖCHSTDRUCK

MAX. PUMPFÖRDERSTRECKE (*)

SCHLAUCH D URCHM..25MM

SCHLAUCH D URCHM..35MM

ABMESSUNGEN

ABMESSUNGEN

X

Y

Z

X

Y

Z

LADEHÖHE

TRICHTERINHALT

GEWICHT

PUMPENGETRIEBEMOTOR

MISCHKAMMER

MASCHINENKÖRPER

KOMPRESSOR

INSGESAMT

GERÄUSCHPEGEL

PA IN 1M - LWA -

L

EN ISO 3744

(2000/14/EG)

INSTALLED.

CONEXIÓN HÍDRICA

MOTORREDUCTOR DEL

MEZCLADOR

MOTORREDUCTOR DE LA

RUEDA DE CELDAS

BOMBA DE AGUA

COMPRESOR LK 250

CALIBRADO DEL PRESOSTATO

DEL AGUA (MÍM./MÁX.)

CALIBRADO DEL REGULADOR

DE PRESIÓN

CALIBRADO DEL PRESOSTATO

DEL MOTORREDUCTOR DEL

MEZCLADOR (MÍN./MÁX.)

CALIBRADO DEL PRESOSTATO

DEL COMPRESOR(MÍN./MÁX.)

CALIBRADO DE LA VÁLVULA

DE SEGURIDAD DEL

COMPRESOR

CAUDAL DEL MATERIAL CON

BOMBA D 6-3 (APROX. )

PRESIÓN MÁXIMA

MÁXIMA DISTANCIA DE

BOMBEO (*)

TUBO DIÁM. 25mm

TUBO DIAM. 35mm

DIMENSIONES

X

Y

Z

DIMENSIONES

X

Y

Z

ALTURA DE CARGA

CAPACIDAD DE LA TOLVA

PESO

MOTORREDUCTOR DE LA

BOMBA

CÁMARA DE MEZCLA

CUERPO DE LA MÁQUINA

COMPRESOR

TOTAL

RUIDO

PA A 1 M - L WA -

L

EN ISO 3744

(2000/14/CE)

3/4"

kW

A

r.p.m.

kW

A

r.p.m.

kW

A

kW

A

Nl/min

11.4

390

0.75

0.55

250

kW 7.75

bar 1.9/2.1

bar 1.9

bar 0.9/1.2

bar 2/3

bar 4

l/min 22

bar 40

m

m

mm

mm

mm

mm

mm

mm

1560

730

1190

1560

680

1190

mm 900

l 110

28.5

kg

162.5

263

dB(A)

<80

EN ISO 12100

EN 60204-1

EN 12001

5.5

1.6

0.9

1.8

49

2

29

25

50

23

94

3

IMER INTERNA TIONAL S.p.A.

Gentile Cliente,

ci complimentiamo per il suo acquisto: l'intonacatrice IMER,

risultato di anni di esperienza, è una macchina di massima

affidabilità e dotata di soluzione tecniche innovative.

- OPERARE IN SICUREZZA.

E’ fondamentale ai fini della sicurezza leggere attentamente le seguenti istruzioni.

Il presente manuale di USO E MANUTENZIONE deve essere custodito

dal responsabile di cantiere, nella persona del Capocantiere, nel cantiere stesso, sempre disponibile per la sua consultazione.

Il manuale è da considerarsi parte della macchina e deve essere

conservato per futuri riferimenti (EN ISO 12100) fino alla distruzione della macchina stessa. In caso di danneggiamento o smarrimento potrà essere richiesto al costruttore un nuovo esemplare.

Il manuale contiene la dichiarazione di conformità CE 2006/42/CE ed

importanti indicazioni sulla preparazione del cantiere, l’installazione,

l’uso, le modalità di manutenzione e la richiesta di parti di ricambio.

Comunque è da ritenersi indispensabile una adeguata esperienza e

conoscenza della macchina da parte dell’utilizzatore:l'utilizzatore deve

essere addestrato da una persona perfettamente a conoscenza dell'impiego delle modalità di utilizzo della macchina.

Affinchè sia possibile garantire la sicurezza dell’operatore, la

sicurezza di funzionamento e una lunga durata della macchina

devono essere rispettate le istruzioni del manuale, unitamente

alle norme di sicurezza e prevenzione degli infortuni sul lavoro

secondo la legislazione vigente (uso di calzature e abbigliamento adeguati, uso di elmetti, guanti, occhiali, ecc.).

- Mantenere sempre leggibili le avvertenze.

- E’ vietato apportare modifiche di qualsiasi natura

alla struttura metallica o impiantistica dell'intonacatrice.

IMER INTERNATIONAL declina ogni responsabilità in caso di non

osservanza delle leggi che regolano l’uso di tali apparecchi, in

particolare: uso improprio, difetti di alimentazione, carenza di

manutenzione, modifiche non autorizzate, inosservanza parziale o totale delle istruzioni contenute in questo manuale.

IMER INTERNATIONAL ha il diritto di modificare le caratteristiche

dell'intonacatrice e/o i contenuti del presente manuale, senza

l’obbligo di aggiornare la macchina e/o i manuali precedenti.

1. DATI TECNICI

Nella tabella 1 sono riportati i dati tecnici dell'intonacatrice, facendo riferimento alla figura 1.

2. NORME DI PROGETTO

Le intonacatrici sono state progettate e costruite applicando le

norme indicate in tabella 1.

KOINE 4/5

La portata d'acqua è regolata per mezzo di un rubinetto

micrometrico(rif.4b) e visualizzata per mezzo di un flussimetro

(rif.4c). Il miscelatore traina una pompa a vite eccentrica(rif.10)

che pompa attraverso un tubo in gomma(rif.12) il materiale alla

lancia spruzzatrice(rif.12a). Alla lancia spruzzatrice arriva anche l'aria pompata dal compressore ed il materiale viene così

spruzzato sulle pareti.

5. SICUREZZA OPERATIVA

- Prima di utilizzare l'intonacatrice accertarsi che

sia munita di tutti i dispositivi di protezione.

- E' vietato introdurre parti del corpo e/o utensili

nella tramoggia o nella camera di miscelazione con

macchina in funzione.

Nell’area di lavoro devono essere osservate le norme per la

prevenzione degli infortuni nonchè le disposizioni di sicurezza.

Occorre fare attenzione durante la manipolazione dei sacchi di

materiale a non sollevare polvere per evitare di inalarne; se ciò

non fosse possibile è necessario indossare una maschera per la

protezione della bocca e del naso.

- Non deve essere usata in ambienti ove esista pericolo

di esplosioni di incendi o in ambienti di scavi sotterranei.

L'intonacatrice non dispone di illuminazione propria e pertanto il

luogo di lavoro deve essere sufficentemente illuminato.

Le linee di alimentazione devono essere posate in modo tale da

non poter essere danneggiate. Non collocare l'intonacatrice sul

cavo di alimentazione elettrica.

L'allacciamento elettrico deve essere tale da impedire la

penetrazione di acqua nei connettori. Impiegare soltanto connettori

ed attacchi muniti di protezione contro gli spruzzi d’acqua.

- Non utilizzare linee elettriche inadeguate, provvisorie: eventualmente consultarsi con personale specializzato.

- Le riparazioni degli impianti elettrici devono essere eseguite

esclusivamente da personale specializzato. Sconnettere la macchina dall'alimentazione prima di eseguire le operazioni di manutenzione o riparazione.

-

Evitare che i conduttori elettrici possano andare a contatto con

parti mobili e/o in movimento della macchina e quindi lesionandosi

mettere in tensione parti metalliche.

6. SICUREZZA ELETTRICA

L'intonacatrice

protetta contro gli spruzzi d'acqua ed è dotata di protezione contro i

sovraccarichi e la mancanza di tensione.

L'intonacatrice

G.I.5 è realizzata secondo la norma EN 60204-1, è

deve essere collegata al circuito di terra.

3. LIVELLO EMISSIONE SONORA

In tabella 1 sono riportati il livello di pressione sonora

dell'intonacatrice misurato all'orecchio dell'operatore

(LpA a 1 m ) ed livello di emissione sonora nell'ambiente

(potenza LWA) misurato secondo EN ISO 3744 (2000/14/CE).

4. DESCRIZIONE FUNZIONAMENTO INTONACATRICE

- L'intonacatrice è destinata per l'impiego nei cantieri edili, per impastare e pompare tutte le malte

premiscelate dichiarate pompabili con queste tipologie

di macchine dai produttori di materiali : intonaci a base

gesso, intonaci a base anidrite, intonaci a base calce/

cemento, intonaci isolanti a cappotto, malta per

stuccatura di fughe ecc.

4.1 DESCRIZIONE INTONACATRICE (Fig. 1)

L'intonacatrice è costituita da un telaio su ruote(rif.1), che supporta

una tramoggia(rif.2), una camera di miscelazione(rif.3), un impianto acqua (rif.4) completo di pompa acqua autoaddescante

(rif.4a), un quadro elettrico(rif.5), un compressore a membrana

(rif.6).

Il materiale premiscelato secco viene versato in tramoggia all'interno della quale vi è un dosatore-ruota a celle(rif.7), azionato da

un motoriduttore(rif.8), che trasporta il materiale all'interno della

camera di miscelazione. All'interno della camera di miscelazione

c'è un miscelatore(rif.9), azionato da un motoriduttore(rif.8a),

che impasta il materiale con l'acqua inviata in camera di

miscelazione dalla pompa acqua.

ISTRUZIONI ORIGINALI

4

IMER INTERNATIONAL S.p.A.

KOINE 4/5

7. SICUREZZA MECCANICA

Nell' intonacatrice

opportuni dispositivi di protezione, che devono essere mantenuti in perfette condizioni e montati, quali ad esempio la protezione della ventola di raffreddamento dei motori elettrici e la

griglia della tramoggia che impedisce il contatto con la ruota a

celle.

Inoltre l'apertura della camera di miscelazione, sia della sola

flangia supporto motore che della camera di miscelazione completa, determina l' arresto delle parti in rotazione della macchina

grazie alla presenza di un opportuno microinterruttore di sicurezza.

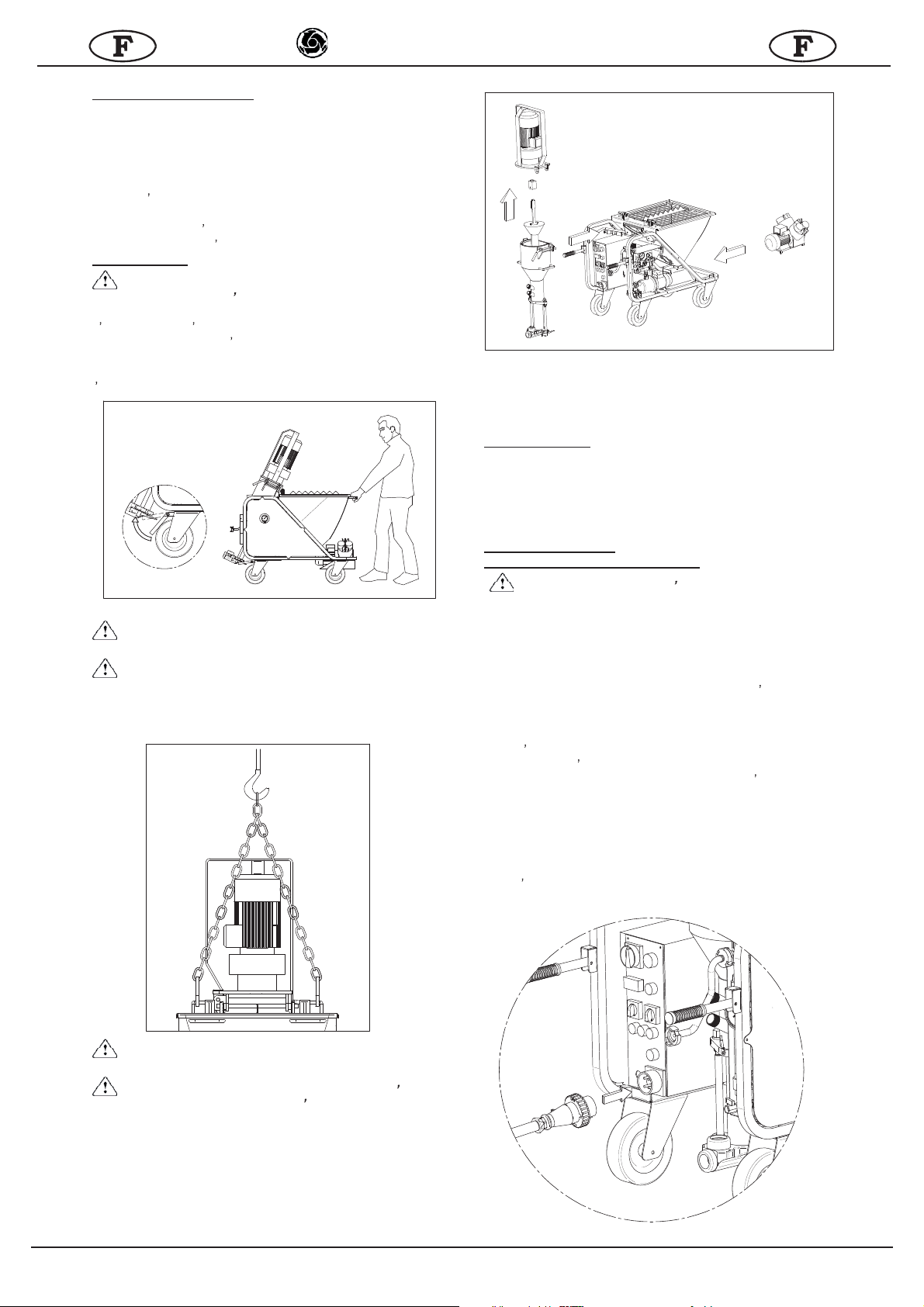

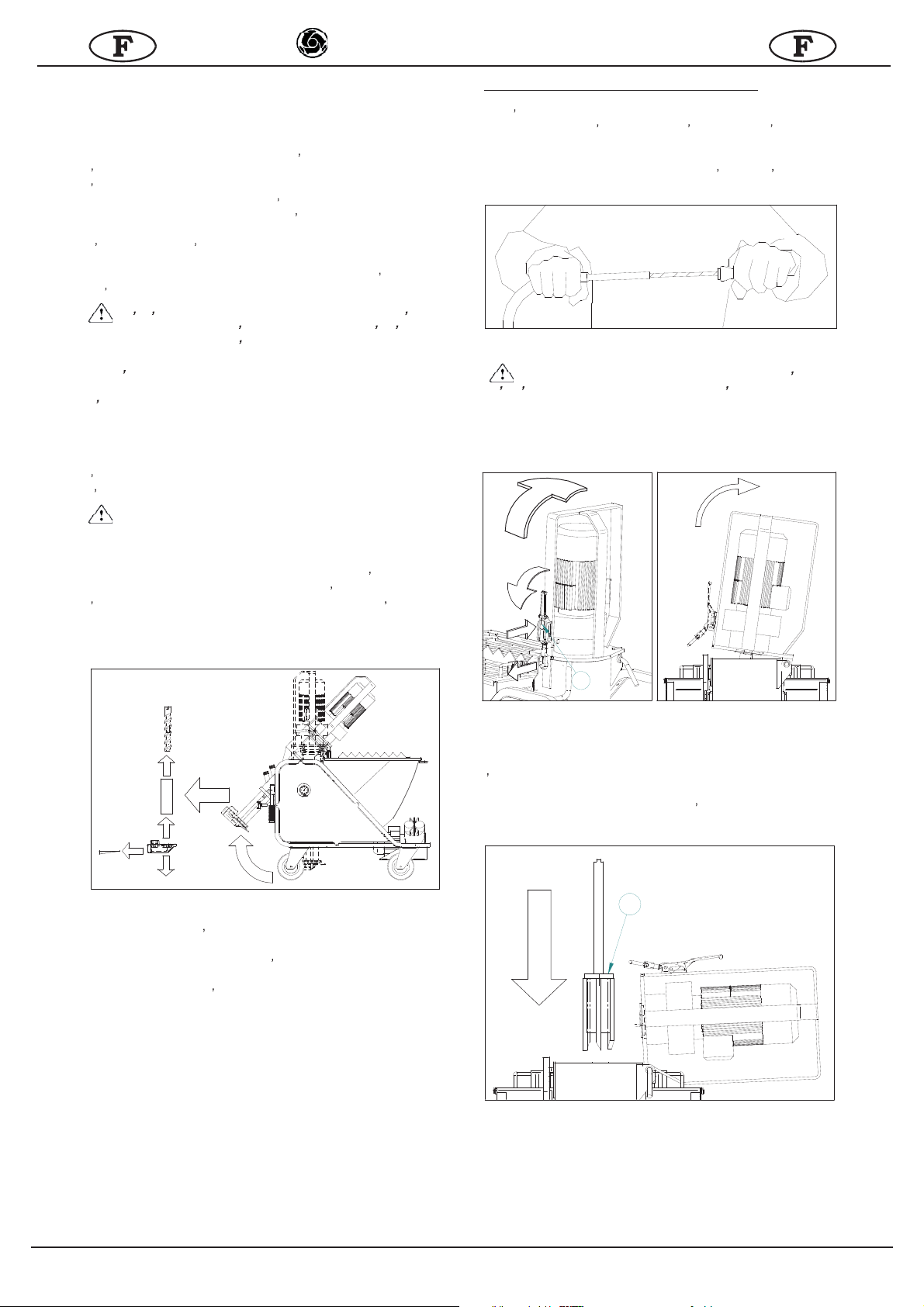

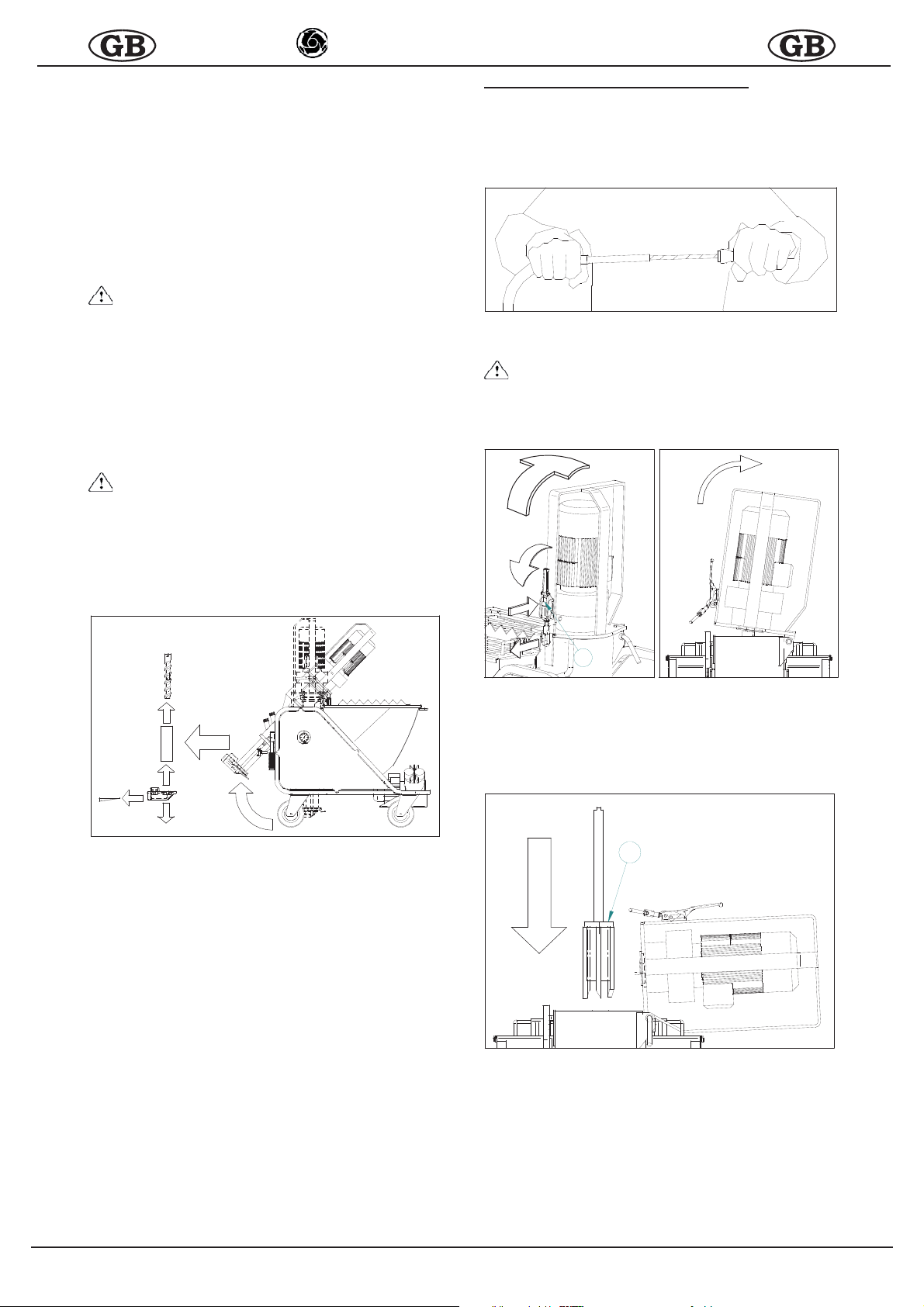

8. TRASPORTABILITÀ

- Attenzione! Prima di spostare l'intonacatrice,

scollegare sempre la spina di alimentazione.

Prima di spostare

di alimentazione dell'acqua ed il tubo di mandata materiale.

E' opportuno inoltre che vi sia meno materiale possibile in tramoggia.

Sfrenare la ruota con freno e spostare la mescolatrice utilizzando

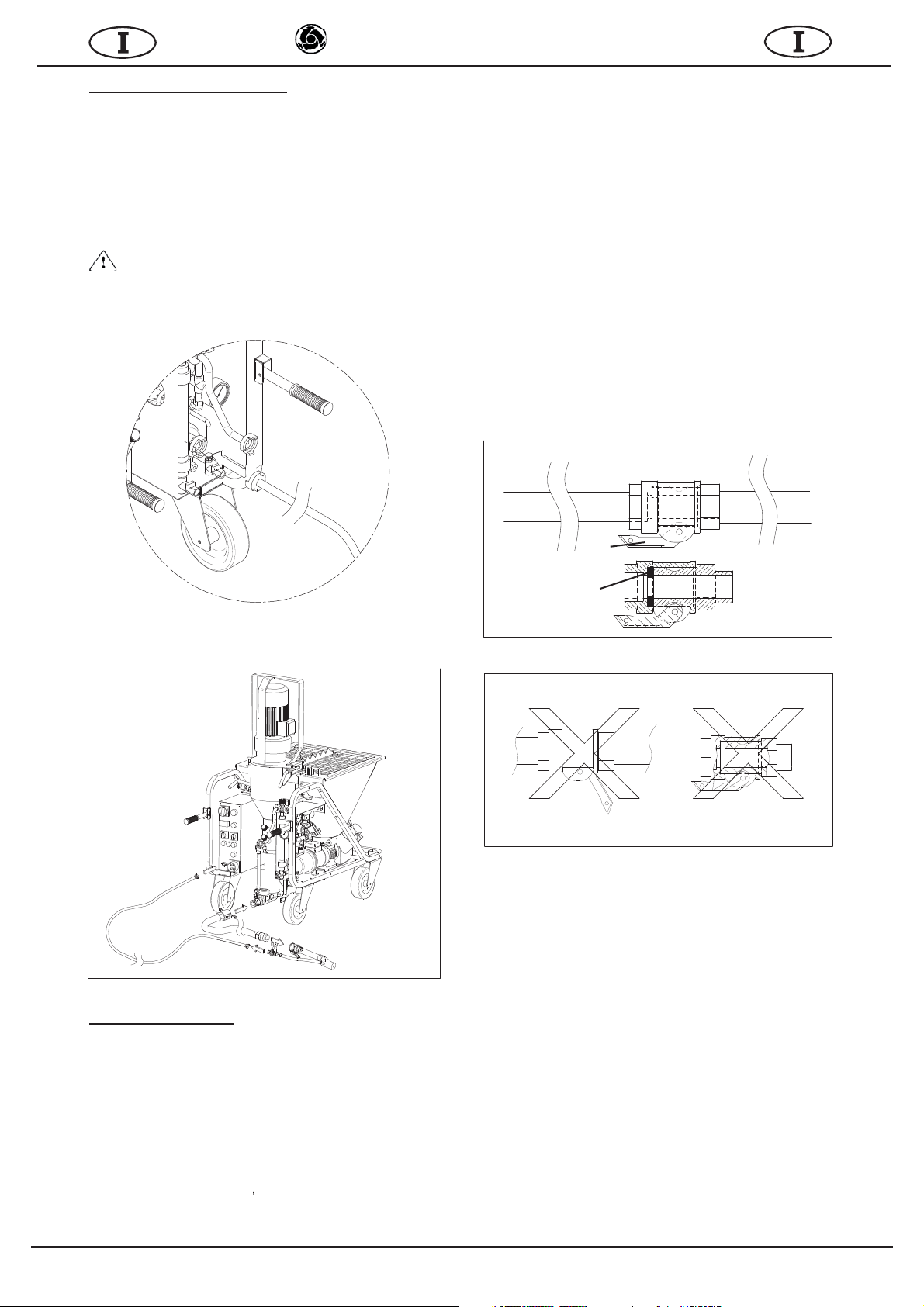

le apposite maniglie (fig. 2)

IMER i punti pericolosi sono protetti mediante

l'intonacatrice

è opportuno scollegare il tubo

Per agevolarne il trasporto la macchina puo essere scomposta

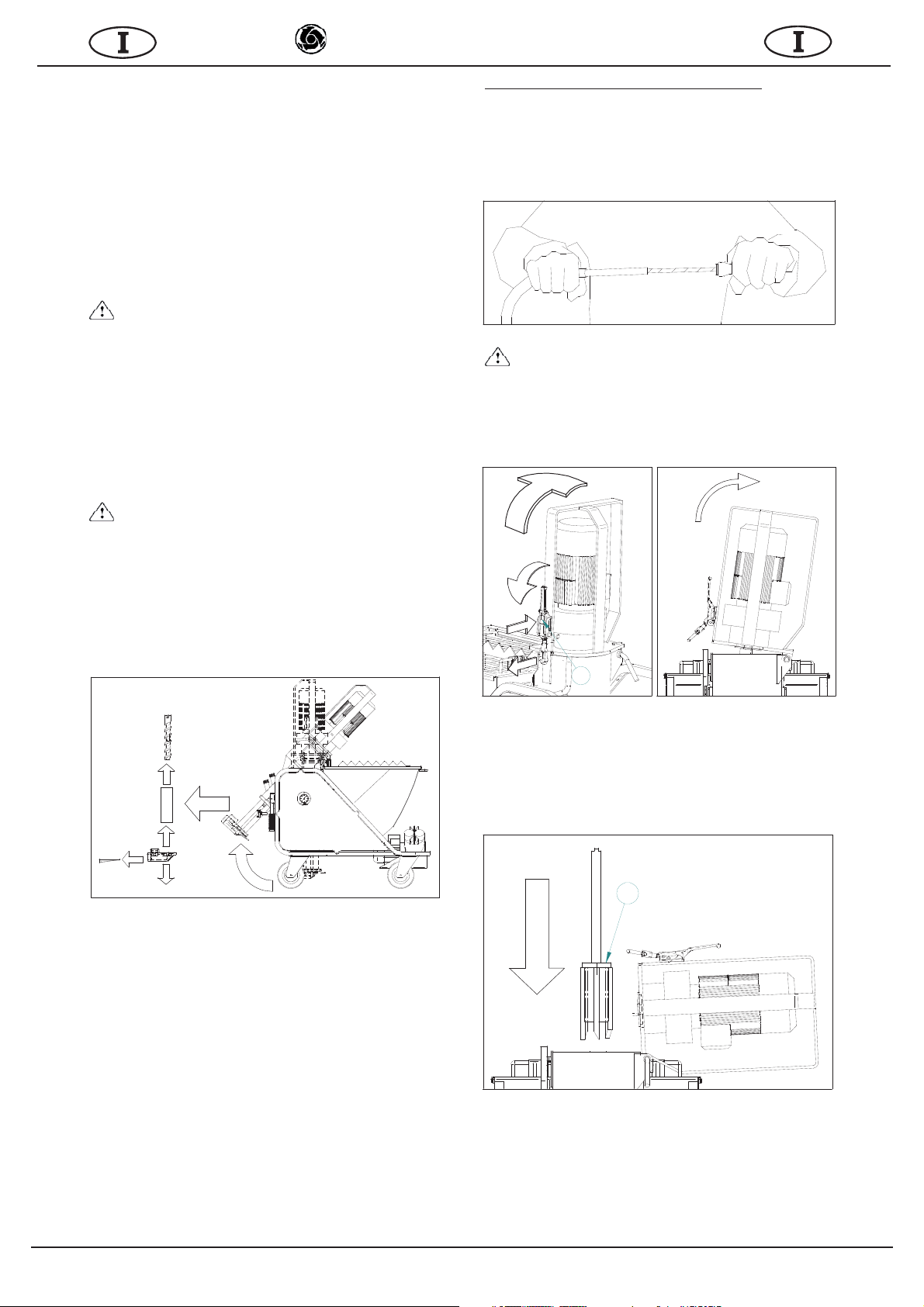

come indicato in fig.4

.

1

FIG.4

Il peso dei sottogruppi indicati in fig.4 sono riportati in tab.1.

9. INSTALLAZIONE

Posizionare l'intonacatrice al piano, in un ambiente dove non crei

intralcio ne durante l'utilizzo ne per la pulizia a fine lavoro e in

modo da utilizzare meno tubazioni possibili.

Frenare la macchina bloccando la ruota con freno (rif.5 fig.11).

FIG.2

- Attenzione! Prima di sollevare l'intonacatrice,

smontare sempre il compressore e trasportarlo

separatamente.

- Attenzione! Prima di sollevare l'intonacatrice,

controllare sempre che tutti i componenti della macchina siano correttamente bloccati e fissati.

Per il sollevamento della macchina utilizzare i due anelli appositamente previsti (fig.3).

FIG.3

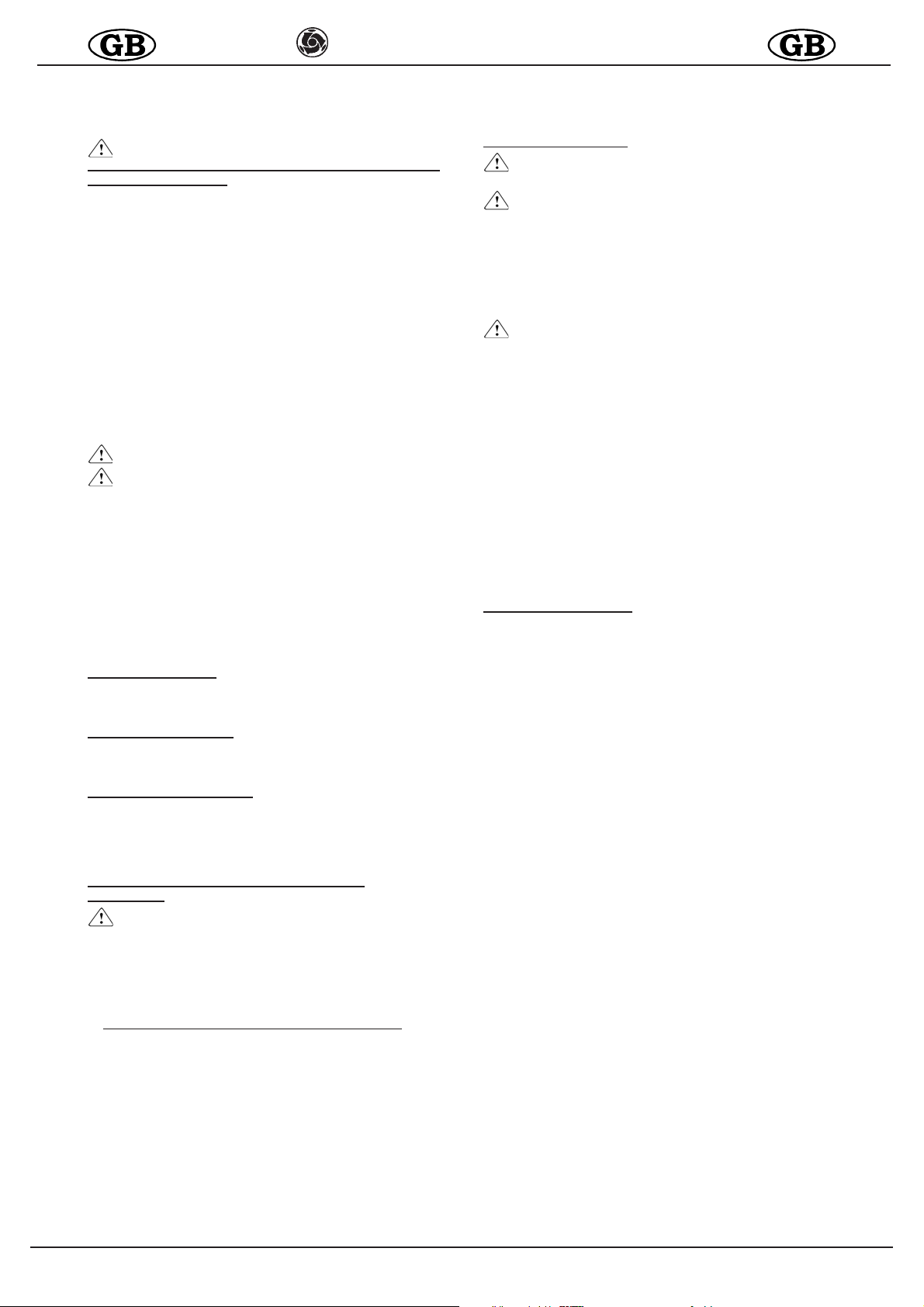

10. ALLACCIAMENTI

10.1 ALLACCIAMENTO ELETTRICO

- Verificare che la tensione di alimentazione, la

frequenza di rete e il collegamento elettrico

(presa,fusibili,cavo) siano conformi ai dati riportati in

tab.1.

La linea di alimentazione elettrica deve essere provvista di

protezione contro le sovracorrenti (es. con fusibili o con un

interruttore magnetotermico) e di dispersione di corrente verso

massa (es. con un interruttore tipo differenziale). Il dimensionamento dei conduttori del cavo di alimentazione elettrica deve

tener conto delle correnti di funzionamento e della lunghezza

della linea per evitare eccessive cadute di tensione.

Evitare l

impiego di prolunghe avvolte a spire sui tamburi. Il

conduttore di alimentazione deve essere del tipo adatto per

frequenti movimenti e rivestimento resistente all'abrasione (per

esempio H07RN-F).

Prima di collegare elettricamente l'intonacatrice verificare che

tutti i dispositivi di sicurezza siano a posto ed in buono stato

d'uso, ed in particolare la griglia tramoggia sia presente e regolarmente fissata, che la prolunga sia in buono stato e che le

spine e prese non siano bagnate.

Collegare l'alimentazione alla spina dell'intonacatrice posta sul

quadro elettrico (fig.5).

- Attenzione! Il sollevamento deve essere fatto con

prudenza perchè la macchina puo' facilmente oscillare

- Attenzione! Per il sollevamento della macchina

non utilizzare assolutamente punti di aggancio diversi

da quelli indicati in figura 3 ed in particolare non agganciare i dispositivi di sollevamento alla protezione

del motoriduttore.

Utilizzare dispositivi di sollevamento idonei al peso complessivo

della macchina indicato in tab.1.

FIG.5

5

IMER INTERNATIONAL S.p.A.

10.2 ALLACCIAMENTO ACQUA

Collegare il tubo dell'acqua (tab.1) alla rete idrica (fig.6).

La rete idrica deve garantire una portata minima di almeno

20l/min.

In caso contrario è necessario predisporre un serbatoio di capacità adeguata (200 l) di acqua pulita, che naturalmente va

mantenuto costantemente pieno, dal quale far pescare la pompa autoaddescante in dotazione alla macchina. In tal caso il

tubo da utilizzare deve avere un diametro minimo da 3/4", una

lunghezza massima di 3m, preferibilmente un filtro di fondo e

non deve deformarsi durante l'utilizzo.

- Attenzione! La prima volta che si collega la

pompa acqua al serbatoio questa deve essere innescata

riempiendo manualmente il tubo di aspirazione.

La stessa operazione va ripetuta ogni volta che si svuota l'impianto dell'acqua e dopo un prolungato periodo

di inutilizzo.

KOINE 4/5

Aprire il rubinetto dell'aria alla lancia spruzzatrice: la macchina

si avvia. Controllare che la pressione dell'acqua non scenda al

di sotto dei 2.5 bar e in caso contrario inserire la pompa dell'acqua. Con il rubinetto micrometrico regolare la portata dell'acqua, visualizzata dal flussimetro (rif.2) rispettivamente a :

- 800l/min se si usa materiale base gesso (pompa D 6-3).

- 500l/min se si usa materiale base cemento (pompa D 6-3).

Avviare la ruota a celle tramite l'apposito interruttore(rif.1e) e

quindi arrestarla.

Chiudere il rubinetto dell'aria.

Alimentare la tramoggia con del materiale secco.

Aprire il rubinetto aria della lancia. Per 3 o 4 volte inserire e

disinserire la ruota a celle tramite l'apposito interruttore

(2 -3 secondi marcia, 2-3 secondi arresto) e quindi inserirla

definitivamente. Regolare l'acqua fino ad ottenere la consistenza raccomandata dal produttore del materiale. Chiudere il rubinetto dell'aria alla pistola. Prendere i tubi del materiale, controllare che siano in buono stato, che i raccordi siano integri e le

relative guarnizioni presenti, versare nel primo tratto circa 3 litri

di boiacca e quindi collegarli al collettore di mandata (rif.10) e

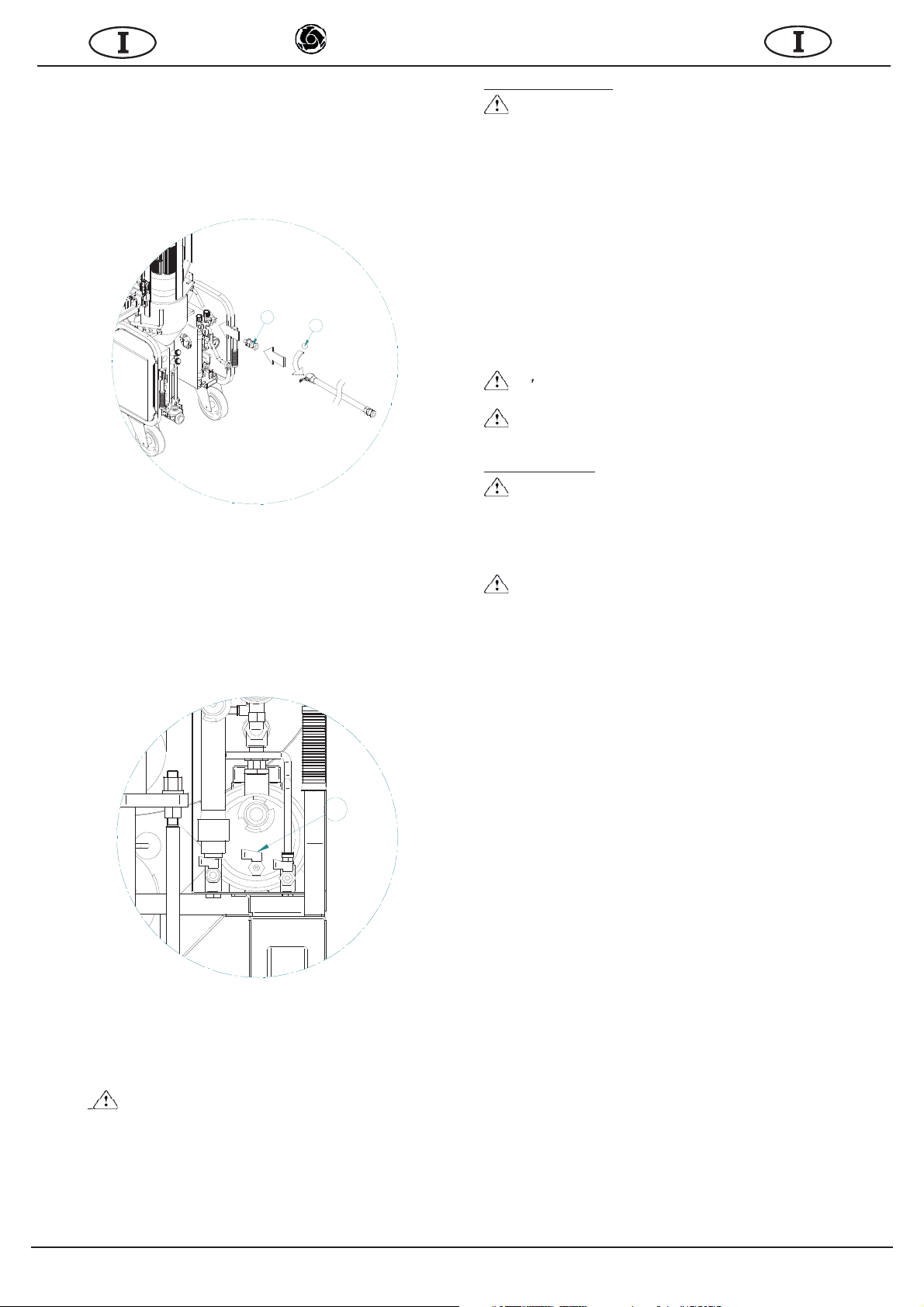

alla lancia spruzzatrice. Controllare che le leve a camme ( A )

dei raccordi siano correttamente serrate e che la guarnizione

( B ) sia presente come in fig.8.

FIG.6

10.4 ALLACCIAMENTO ARIA

Collegare il tubo dell'aria al quadro della macchina e alla lancia

spruzzatrice (fig.7)

1

FIG.7

11. MESSA IN MARCIA

Chiudere il rubinetto dell'aria(rif.9a) alla lancia spruzzatrice

(fig.10).

Aprire quasi completamente il rubinetto micrometrico(rif.8).

Girare l'interruttore principale/invertitore(rif.1a) in posizione 1 o

2: nella posizione corretta si accende la spia blu di presenza

fase corretta(rif.1g).

Controllare che il manometro acqua(rif.11) indichi una pressione minima di 3.5 bar e che la spia verde di assenza pressione

acqua(rif.1i) sia spenta. In caso contrario inserire la pompa

acqua tramite l'interruttore pompa acqua(rif.1f).Premere il pulsante supplemento acqua(rif.1d) per 3-4 secondi.

Avviare la pompa mediante l

interruttore di marcia(rif.1c):

si accende la spia del pulsante marcia/arresto e la pompa malta

si avvia e dopo alcuni secondi si ferma.

(A)

(B)

FIG.8

FIG.9

Avviare la macchina: quando dalla lancia comincia ad uscire il

materile della consistenza voluta si puo cominciare ad operare

normalmente.

Aprendo e chiudendo l'aria alla lancia spruzzatrice la macchina

si avvia e si arresta.

La macchina è dotata di protezione contro la mancanza di tensione e la mancanza di pressione acqua: nel caso in cui si

verifichino accidentalmente questi eventi è necessario premere il pulsante marcia per riavviare la macchina.

In caso di emergenza per arrestare la macchina premere il

pulsante rosso di emergenza per isolare la macchina (rif.1b) si arrestano tutti gli organi in movimento- e quindi girare l'interruttore principale in posizione 0 e staccare la presa di alimentazione elettrica (rif.1l).

6

IMER INTERNATIONAL S.p.A.

KOINE 4/5

9

12

1d

1c

1d

1f

1g

1a

1h

1i

1b

1k

1

9c

9b

9a

8

7

13

11

4

6

1l

3

10

5

2

FIG.10

PROTEZIONE TERMICA:

-

I motori elettrici sono protetti da sovraccarichi da interruttori

magnetotermici il cui intervento è segnalato dall'accensione della

spia rossa(rif.1h). In tal caso una persona abilitata , fatti raffreddare i motori, deve provvedere ad aprire il quadro elettrico e riarmarli.

Per il motore della pompa malta(rif.12) esiste una protezione termica aggiuntiva di sicurezza: una sonda termica arresta la macchina

nel caso in cui la temperatura del motore arrivi ad un valore critico.

12. MODALITÀ D'USO

-

La griglia di sicurezza della tramoggia deve esse

re sempre presente e correttamente fissata.

È' vietato introdurre in tramoggia qualunque cosa che

non sia il materiale secco premiscelato.

-

L'apertura della camera di miscelazione determina l'arresto delle parti in movimento della macchina

(fig.11). E' necessario chiudere la camera di

miscelazione e premere il pulsante di marcia per

riavviare la macchina.

- Indossare le protezioni individuali previste prima

di cominciare ad operare

ON OFF OFF

Regolare l'acqua fino ad ottenere la consistenza del materiale

desiserata.

Esistono deflettori di diametro diverso (10,12,14,16,18 mm):

i deflettori di piccolo diametro permettono una migliore

polverizzazione, quelli di diametro maggiore sono piu indicati

per materiali con maggiore granulometria.

Per i materiali per intonaco normalmente utilizzati il

deflettore(rif.9b) con foro da 14mm va bene.

Comunque è importante regolare la distanza dell'ugello(rif.9c)

dall'uscita in modo che sia uguale al diametro del deflettore

(fig.12).

In caso di mancanza d'acqua la macchina si arresta.

Prima di riavviare la macchina individuare la causa del problema: rubinetto chiuso, tubo di alimentazione piegato, serbatoio

vuoto, filtro(rif.4) intasato.

Le interruzioni superiori a 30min dovrebbero essere evitate.

14

14

O

FIG.11

FIG.12

7

IMER INTERNATIONAL S.p.A.

KOINE 4/5

Un arresto prolungato può provocare un intasamento nelle tubazioni di mandata del materiale: in questo caso non esce materiale dalla lancia e il manometro(rif.3) indica una pressione

superiore alla normale pressione di lavoro.

Arrestare la macchina tramite il pulsante di stop(rif.1d), posizionare a 0 l'interruttore della ruota a celle(rif.1e), girare l'interruttore principale in posizione contraria alla normale posizione

di lavoro (la luce blu si spegne) e premere per alcuni secondi il

pulsante di inversione(rif.1l): il motore della pompa malta gira al

contrario (l'elettrovalvola dell'acqua(rif.13) resta chiusa) e le

tubazioni vengono depressurizzate (il manometro materiale

segna 0 bar).

Individuare il punto delle tubazioni in cui si è verificato l'intasa

mento e rimuoverlo percuotendo la tubazione stessa con un

mazzuolo.

- Se risulta necessario scollegare la lancia o aprire i

raccordi delle tubazioni, accertarsi preventivamente che non

vi sia alcuna pressione residua all'interno delle stesse.

Il manometro materiale deve indicare 0 bar e le tubazioni,

con eventuale esclusione della parte del tubo dov'è presente

l'intasamento, devono essere morbide.

L'operatore che esegue tale operazione deve avere ricevuto

uno specifico addestramento su come procedere.

Qualora sussista il minimo dubbio che vi sia la presenza di

pressione residua non aprire assolutamente i raccordi.

Ricollegare tubazioni e lancia spruzzatrice, mettere l'interruttore

principale nella posizione corretta (la luce blu si accende) e

riavviare la macchina.

- Evitare di spostare la macchina con la tramoggia

piena.

La fuori uscita del materiale alternativamente duro e tenero puo

essere indice di pompa usurata. Per la sostituzione della pompa

procedere nel modo seguente: sganciare il maniglione posto sulla

sinistra ed aprire la camera di miscelazione. Inserire l'apposita

chiave a tubo sull'estremità del miscelatore e iniziare a svitare

fino a togliere la vite dall'interno dello statore. Richiudere la camera di miscelazione, inclinarla e bloccarla in posizione sollevata, togliere il collettore di mandata materiale e montare una nuova

coppia vite-statore (fig.13).

13. PULIZIA E ARRESTO DELLA MACCHINA

A fine lavoro arrestare la ruota a celle e continuare a pompare

finchè le tubazioni di mandata del materiale sono vuote.

Arrestare la macchina tramite il pulsante di arresto e porre

l'interruttore principale in posizione 0.

Aprire il rubinetto della lancia, staccare la lancia stessa e lavarla accuratamente, pulendo l'ugello con l'apposito utensile in

dotazione (fig.14).

FIG.14

- Prima di scollegare la lancia o le tubazioni, accertarsi

che non vi sia alcuna pressione residua all'interno delle stesse.

Scollegare le tubazioni di mandata del materiale dal collettore di

mandata.

Sganciare l'attaco rapido dotato di dispositivo di

sicurezza(rif.14) ed aprire la camera di miscelazione(fig.15).

14

FIG.13

Per inserire la vite all'interno dello statore utilizzare lo spray lubrificante reperibile presso la IMER. Non utilizzare mai per il montaggio della vite del grasso o olio minerale in quanto potrebbero

danneggiare lo statore. Evitare tutti i benzeni.

Nel caso in cui durante il lavoro venga a mancare la corrente

elettrica

le tubazioni(vedi par.13). Smontare anche la pompa, togliere la

vite dallo statore e lavarla. Alla fine rimontare il tutto.

provvedere a lavare tempestivamente la macchina e

FIG.15

Togliere il miscelatore e lavarlo. Pulire la zona mescolazione

con una spatola. Inserire il raschiatore(rif.15) come indicato in

fig.17 , richiudere la camera di miscelazione, girare l'interruttore principale nella posizione di lavoro corretta (spia blu accesa) e quindi premere il pulsante di marcia. Lasciare girare per

5-10 secondi, finchè la camera di miscelazione è completamente pulita.

15

FIG.16

8

IMER INTERNATIONAL S.p.A.

Arrestare la macchina premendo il pulsante di arresto, togliere

il raschiatore e rimontare il miscelatore pulito.

Procedere quindi al lavaggio delle tubazioni. Infilare una spugna di lavaggio(rif.16), all'inizio della tubazione, collegare la

tubazione di mandata del materiale al raccordo tubazione malta-tubazione acqua(rif.17), quindi collegare lo stesso al rubinetto ausiliario dell'acqua. Inserire la pompa dell'acqua ed aprire il rubinetto ausiliario dell'acqua fino a che dall'altra parte

fuoriesce la spugna di lavaggio (fig.17).

17

Se si utilizzano tubazioni di diametro diverso per il lavaggio si

utilizzeranno spugne di diametro diverso. Ripetere l'operazione

fino a che non si è certi che il tubo sia perfettamente pulito.

A questo punto, completata l'operazione di pulizia della

macchina,spegnere l'interruttore principale, scollegare la presa di alimentazione, chiudere la mandata dell'acqua, aprire il

rubinetto ausiliario per alcuni secondi e staccare il tubo di alimentazione.

Nel caso in cui si preveda vi sia la pur minima possibilità di gelo,

aprire i tre rubinetti(rif.18) come in fig.18 e far scaricare completamente l'acqua dell'impianto idraulico.

16

FIG.17

KOINE 4/5

14. MANUTENZIONE

- Le operazioni di manutenzione devono essere eseguite da personale esperto, dopo aver spento la macchina, scollegato l'alimentazione elettrica e svuotato

la tramoggia.

Controllare giornalmente che il filtro dell'acqua sia pulito.

Controllare settimanalmente che il filtro dell'aria del compressore sia pulito. Nel caso sia deteriorato va sostituito.

Controllare settimanalmente che il miscelatore sia in buono stato ed eventualmente sostituirlo.

Controllare settimanalmente che l'attacco motore sia in buono

stato ed eventualmente sostituirlo.

Controllare settimanalmente che i motori elettrici siano esenti da

polvere e sporcizia e se necessario pulirli utilizzando dell'aria

compressa.

Controllare settimanalmente che i contatti delle spine e delle

prese siano siano ben puliti, asciutti e privi di ossidazioni.

Una volta ogni sei mesi far controllare la macchina presso un

punto di assistenza autorizzato IMER.

-

L olio esausto è rifiuto speciale. Come tale va smal-

tito secondo i termini di legge.

-

segnalazioni poste sulla macchina.

15. RIPARAZIONE

lavori di riparazione.

Le riparazioni degli impianti elettrici possono essere eseguite

esclusivamente da personale specializzato.

I ricambi da utilizzare devono essere esclusivamente ricambi originali IMER e non possono essere modificati.

coperture di protezione, al termine dei lavori devono

essere rimontate correttamente.

Mantenere sempre leggibili le scritte e le

- Non mettere in funzione l'intonacatrice durante i

- Se per eseguire le riparazioni vengono rimosse le

18

FIG.18

Ricordarsi poi di richiudere i rubinetti stessi quando si riavvia la

macchina.

Nel caso in cui sia previsto di non utilizzare la macchina per

diversi giorni svuotare completamente la tramoggia, aprendo

anche il tappo di scarico (rif.5, vedi ESPLOSO MACCHINA).

E' consigliabile togliere anche la ruota a celle.

- Prima di aprire il tappo di scarico o di rimuovere

la griglia è obbligatorio mettere l'interruttore

principale a 0 e staccare la presa di alimetazione della

macchina

9

INCONVENIENTI

La macchina non parte

IMER INTERNATIONAL S.p.A.

KOINE 4/5

CAUSE

Acqua

Pressione acqua troppo bassa: il manometro indica una pressione

inferiorea2bar(laluceverdeèaccesa?)

RIMEDI

- Controllare che l'acqua arrivi dal tubo di alimentazione

- Controllare che il filtro dell'acqua sia pulito

- Controllare che la pompa acqua sia inserita

- Se la pompa aspira da un serbatoio controllare che sia stata innescata la prima

volta e che non vi siano perdite dai raccordi

La macchina non parte e

non si avvia neppure il

compressore

La macchina non parte ma

il compressore si avvia

La macchina non parte

La macchina non parte

La ruota a celle non parte

Corrente elettrica

-

Non arriva corrente alla presa del quadro del cantiere

(fusibili?)

- L 'ali mentazi one no n arri va a lla m acchi na

(collegamento prese difettoso? Cavo interrotto?)

- L'interruttore principale non è inserito

Corrente elettrica

- Fasi invertite

(la luce blu è accesa=l'interruttore principale è nella posizione corretta?)

- Interruttore magnetotermico sganciato

(la luce rossa è accesa?)

- Pulsante di marcia non premuto

(la luce del pulsante marcia/arresto è accesa?)

- Camera di miscelazione aperta

(la luce del pulsante marcia/arresto è accesa?)

- Presa del motore pompa malta non inserita

( la luce del pulsante marcia/arresto è accesa?)

- Interviene il pressostato di minima pressione acqua all'avviamento

(la pompa acqua è inserita?vedi anche la macchina non parte causa

acqua)

Aria

- La pressione dell'aria, conrubinetto alla lancia completamente aperto,

non scende al di sotto del valore di minima pressione del pressostato

mac china (tab .1)

Materiale

- Prodotto troppo secco nella camera di miscelazione

(pompa malta bloccata? Si accende la spia rossa?)

Materiale

- Materialeinduritoin tramoggia

- Materiale troppo compattato in tramoggia

(si è spostata la macchina con tramoggia piena?)

-Controllareipuntielencatiafianco

-Controllareipuntielencatiafianco

- Controllare che il tubo dell'aria non s ia piegato oppure ostruito

- Controllare che l'ugello della lancia sia perfettamente pulito

- Pri mo avviamento non effe ttuato correttame nte(vedi par.11)

- Portata d'acqua regolata troppo bassa (vedi par.11)

- Non arriva l'acqua alla camera di miscelazione

(entarta dell'acqua ostruita, elettrovalvola dell'acqua non funzionante)

- Controllare che non continui ad entrare acqua in camera di miscelazione con

mac china ferma

- Svuotare la tramoggia ( vedi par.11) e riempirla con materiale fresco

La pompa malta e/o la

ruota a celle non partono

La macchina si ferma dopo

la messa in marcia

La macchina non si ferma

e/o il compressore non si

ferma

Il flusso del ma teriale si

arresta(bolle di aria )

Il flusso del ma teriale si

arresta

Materiale alla lan cia

incostante, troppo duro o

troppo liquido

Corrente elettrica

- Tensione di alimentazione allo s punto i nsuffici ente

(si accende la luce rossa dopo qualche secondo?)

- Motore difettoso

- Cavo difettoso

- Presa d ifettosa

Acqua

- Filtro in aspirazione ostruito

- Filtro riduttore di pressione ostruito(rif.4, fig.11)

- Tubo acqua troppo lungo e/o troppo sottile

- Alimentazione acqua insufficiente

Aria

- Tubo aria difettoso

(tubo tagliato? Perdita di aria dai raccordi?

- Il compressore non da abbatanza aria

- Rubinetto dell'aria alla lancia difettoso (bloccato in posizione aperta)

Mescolazione

- Mescolatore non idoneo per il prodotto

- Materiale umido nel cono di mescolazione

Intasamento

- Intasamento nel tubo materia le

- Intasamento nella lanci a spruzzatrice

Materiale premiscelato deteriorato

Coppia vite-statore usurata

Mescolatore non idoneo o usurato

Riduttore di pressione dell'acqua difettoso(rif.)

Elettrovalvola dell'acqua difettosa

Tarature dell'impianto acqua non corrette

Cavo elettrico troppo lungo e troppo sottile

- Controllare che il cavo elettrico sia di sezione ageguata(verdi par.10.1)

- Controllare la linea che porta corrente al quadro di cantiere e la presa sul quadro

di cantiere

- Controllare motori,cavi elettrici e prese

- Controllare i punti elencati a fianco: pulire i filtri, controllare che dal tubo

dell'acqua esca una portata adeguata (almeno 10-12l/min se si lavora con

intonaco base calce-cemento, almeno 15-20l/min se si lavora con intonaco base

gesso) ed eventualmente sostituire il tubo o pescare l'acqua da un serbatoio

ausiliario

- Controllare il tubo dell'aria, ed in particolare i raccordi ed eventualmente

sostituirlo

- Controllare il filtro dell'aria (vedi par.12)

- Controllare la valvola di massima del compressore

- Pulire il mescolatore ed eventualmente sostituirlo con uno idoneo per il prodotto

utilizzato

- Pulire ed asciugare la camera di mescolazione e ripartire

- Rimuovere l'intasamento

- Controllare tutti i punti elencati a fianco

L'acqua aumenta in

camera di miscelazione

durante il funzionamento

L'acqua aumenta in

camera di miscelazione

con macchina ferma

Coppia vite-statore usurata

Intasamento delle tubazioni

Elettrovalvola difettosa -Controllare

- Sostituire vite-statore

- Rimuovere l'intasamento

10

IMER INTERNATIONAL S.p.A.

KOINE 4/5

TABELLA LUCI SPIA

LUCE SPIA

BLU(rif.1g, FIG.10) Alimetazione elettrica corretta, sequenza fasi corretta - Mancanza alimentazione elettrica

ROSSA(rif.1h, FIG.10) Interruttore magnetotermico della pompa malta(rif.) o interruttore

VE RDE( rif.1i, F IG.1 0) Mancanza pressione acqua - Pressione acqua corretta

BIANCA(rif.1c, FIG.10) P remuto il pulsa nte m arci a: la ma cchina lavo ra c orrett amente - P remut o i l puls ante a rrest o: ma cchi na fe rma

magnetotermico della ruota a celle(rif.) o interruttore magnetotermico del

compressiore/pompa acqua(rif.) sganciati

ACCESA SPENTA

- Ma ncanza d i una fa se

- Sequenza fasi errata

- Interruttore principale in posizione 0

- Inetrruttori magnetotermici inseriti

- Premuto il pulsante marcia: macchina ferma:

1. La camera di miscelazione è aperta ed è intervenuto il sensore di sicurezza.

2. La camera di miscelazione è chiusa ed è intervenuta la termocoppia di

sicurezza del motore della pompa malta

11

IMER INTERNA TIONAL S.p.A.

Cher client,

Nous vous adressons tous nos compliments pour votre achat :

fruit d’années d’expérience, la guniteuse IMER est une machine

extrêmement fiable et dotée de solutions techniques innovantes.

- COMMENT TRAVAILLER EN TOUTE SÉCURITÉ.

Pour une question de sécurité, il est fondamental de lire

attentivement les consignes suivantes.

Le présent manuel d’UTILISATION et d’ENTRETIEN doit être conservé

sur le chantier par le responsable de chantier, à savoir le chef de

chantier, et toujours être disponible pour sa consultation.

Il doit être considéré comme faisant partie intégrante de la machine

et être conservé pour toute référence future (EN ISO 12100)

jusqu’à la destruction de la machine. En cas d’endommagement

ou de perte, un nouvel exemplaire pourra être demandé au

fabricant.

Le manuel renferme la déclaration de conformité CE 2006/42/CE et

d’importantes consignes pour la préparation du chantier, l’installation,

l’utilisation, les modalités d’entretien et l’approvisionnement de pièces

détachées. Une solide expérience et une bonne connaissance de la

machine de la part de l’utilisateur sont indispensables : l’utilisateur doit

être formé par une personne connaissance parfaitement les modalités

d’utilisation de la machine.

Pour qu’il soit possible de garantir la sécurité de l’opérateur, la

sécurité de fonctionnement et la longévité de la machine, il faut

respecter les instructions données dans le manuel ainsi que les

normes de sécurité et de prévention des accidents du travail

selon la réglementation en vigueur (port de chaussures et de

vêtements habillement adéquats, port d’un casque, de gants, de

lunettes, etc.).

- Faire en sorte que les avertissements soient toujours

lisibles.

- Il est interdit d’apporter des modifications à la

structure métallique ou à l’installation de la guniteuse.

IMER INTERNATIONAL décline toute responsabilité en cas de

non-respect des réglementations régissant l’utilisation de ces

appareils, notamment : utilisation incorrecte, défauts d’alimentation,

manque d’entretien, modifications non autorisées, non-respect

total ou partiel des consignes données dans ce manuel.

IMER INTERNATIONAL a le droit de modifier les caractéristiques

de la guniteuse et/ou le contenu du présent manuel sans être

tenue d’actualiser la machine et/ou de mettre à jour les précédents

manuels.

1. CARACTÉRISTIQUES TECHNIQUES

Le tableau 1 indique les caractéristiques techniques de la

guniteuse, en se référant à la figure 1.

2. NORMES DE FABRICATION

Les guniteuses ont été conçues et construites conformément

aux normes figurant dans le tableau 1.

3. NIVEAU DE NUISANCE SONORE

Le tableau 1 indique le niveau de pression sonore de la guniteuse

mesuré à l’oreille de l’opérateur (LpA à 1 m) et le niveau de nuisance

sonore dans le milieu ambiant (puissance LWA) mesuré selon la

norme EN ISO 3744 (2000/14/CE).

KOINE 4/5

de la chambre de mélange. À l’intérieur de la chambre de mélange,

il y a un mélangeur (repère 9), mû par un motoréducteur (repère

8a), qui malaxe le matériau avec l’eau envoyée dans la chambre

de mélange par la pompe à eau.

Le débit d’eau est réglé par un robinet micrométrique (repère 4b)

et affiché par un fluxmètre (repère 4c). Le mélangeur entraîne

une pompe à vis excentrique (repère 10) qui pompe à travers un

tuyau en caoutchouc (repère 12) le matériau à la lance

pulvérisatrice (repère 12a). À la lance pulvérisatrice arrive aussi

l’air pompé par le compresseur et le matériau est ainsi pulvérisé

sur les parois.

5. SÉCURITÉ DU TRAVAIL

- Avant d’utiliser la guniteuse, s’assurer qu’elle est

munie de tous les dispositifs de protection.

- Il est interdit d’introduire des pièces du corps et/ou des

outils dans la trémie ou dans la chambre de mélange

lorsque la machine est en marche.

Les normes de prévention des accidents du travail et les

consignes de sécurité doivent être respectées sur le lieu de

travail.

Pendant la manipulation des sacs de matériau, veiller à ne pas

soulever de poussière pour éviter de l’inhaler : si cela n’est pas

possible, il est nécessaire de porter un masque de protection de la

bouche et du nez.

- Elle ne doit pas être utilisée dans des endroits présentant

des dangers d’explosion d’incendie ou dans des tranchées

souterraines.

La guniteuse n’a pas de système d’éclairage personnel ; par

conséquent, le lieu de travail doit être suffisamment éclairé.

Les lignes d’alimentation doivent être posées de façon à ne pas

pouvoir être endommagées. Ne pas placer la guniteuse sur le

câble d’alimentation électrique.

Le branchement électrique doit être réalisé de façon à empêcher

à l’eau de pénétrer dans les connecteurs. N’utiliser que des

connecteurs et des prises munis de systèmes de protection

contre les éclaboussures d’eau.

- Ne pas utiliser de lignes électriques inadéquates, provisoires :

consulter éventuellement des techniciens spécialisés.

- Les réparations des installations électriques doivent être

exécutées exclusivement par du personnel qualifié. Débrancher

la machine avant d’effectuer les opérations d’entretien ou de

réparation.

-Éviter que les conducteurs électriques puissent entrer en contact

avec des parties mobiles et/ou en mouvement de la machine et

mettre ainsi sous tension, en se détériorant, des parties

métalliques.

6. SÉCURITÉ ÉLECTRIQUE

La guniteuse G.I.5 est réalisée conformément à la norme EN 602041, est protégée contre les jets d’eau, contre les surcharges et une

tension insuffisante.

La guniteuse doit être reliée au circuit de terre.

4. DESCRIPTION DU FONCTIONNEMENT DE LA

GUNITEUSE

- La guniteuse est destinée à être utilisée sur des

chantiers de construction pour mélanger et pomper tous

les mortiers prémélangés déclarés pompables avec ce

genre de machines par les fabricants des matériaux :

enduits à base de plâtre, d’anhydrite, de chaux/ciment,

enduits isolants de revêtement, mortier pour jointoiement,

etc.

4.1 DESCRIPTION DE LA GUNITEUSE (Fig. 1)

La guniteuse se compose d’un châssis sur roues (repère 1), qui

supporte une trémie (repère 2), une chambre de mélange (repère

3), un circuit d’eau (repère 4) avec pompe à eau autoamorceuse

(repère 4a), un tableau électrique (repère 5), un compresseur à

membrane (repère 6).

Le matériau prémélangé sec est versé dans la trémie à l’intérieur

de laquelle il y a un doseur-roue à cellules (repère 7), mû par un

motoréducteur (repère 8), qui transporte le matériau à l’intérieur

INSTRUCTIONS ORIGINALES

12

IMER INTERNATIONAL S.p.A.

7. SÉCURITÉ MÉCANIQUE

Sur la guniteuse IMER, les points dangereux sont protégés par

des dispositifs de protection adéquats, qui doivent être

conservés en parfait état et montés comme, par exemple, la

protection du ventilateur de refroidissement des moteurs

électriques et la grille de la trémie qui empêche le contact avec

la roue à cellules.

En outre, l

bride de support du moteur que de la chambre de mélange

complète, entraîne l

grâce à la présence d

8. TRANSPORT

débrancher la fiche d

Avant de déplacer

d alimentation de l eau et le tuyau de refoulement du matériau.

Il convient également qu

dans la trémie.

Desserrer le frein de la roue à frein et déplacer la guniteuse à

l

aide des poignées prévues à cet effet (fig. 2)

ouverture de la chambre de mélange, aussi bien de la

arrêt des parties en rotation de la machine

un minirupteur de sécurité.

- Attention ! Avant de déplacer la guniteuse, toujours

alimentation.

la guniteuse

, il convient de détacher le tuyau

il y ait le moins de matériau possible

KOINE 4/5

.

1

FIG.4

Le poids des sous-ensembles indiqués sur la fig.4 sont reportés

dans le tableau 1.

9. INSTALLATION

Placer la guniteuse sur un sol plat, dans un endroit où elle ne

gêne pas pendant son utilisation ni son nettoyage en fin de

travail et de façon à utiliser le moins de tuyaux possible.

Immobiliser la machine en bloquant la roue équipée de frein (repère

5 fig.11).

FIG.2

- Attention ! Avant de soulever la guniteuse, toujours

démonter le compresseur et le transporter séparément.

- Attention ! Avant de soulever la guniteuse, toujours

contrôler que tous les éléments de la machine sont bien

bloqués et fixés.

Pour soulever la machine, utiliser les deux anneaux prévus pour

ce faire (fig.3).

FIG.3

10. BRANCHEMENTS

10.1 BRANCHEMENT ÉLECTRIQUE

- Vérifier que la tension d alimentation, la fréquence

du secteur et le branchement électrique (prise, fusibles,

câble) sont conformes aux spécifications du tableau 1.

La ligne d'alimentation électrique doit être équipée d'une protection

contre les surcharges (par exemple, avec des fusibles ou un

interrupteur magnétothermique) et de dispersion de courant vers

la masse (par exemple, avec un interrupteur de type différentiel).

Les dimensions des conducteurs du câble d alimentation

électrique doivent tenir compte des courants de fonctionnement

et de la longueur de la ligne pour éviter des chutes de tension

excessives.

Éviter d

utiliser des rallongesenroulées enspires surles tambours.

Le conducteur d

fréquents et avoir un revêtement résistant à l

alimentation doit permettre des mouvements

abrasion (par

exemple, H07RN-F).

Avant de relier électriquement la guniteuse, vérifier que tous les

dispositifs de sécurité sont en place et en bon état, en particulier

que la grille de la trémie est présente et bien fixée, que la

prolongation est en bon état et que les fiches et les prises ne

sont pas mouillées.

Relier l

alimentation à la fiche de la guniteuse située sur le tableau

électrique (fig.5).

- Attention ! Le levage doit être fait avec prudence

car la machine peut facilement osciller

- Attention ! Pour le levage de la machine, n utiliser

sous aucun prétexte des points d

accrochage différents

de ceux indiqués sur la figure 3 ; ne pas accrocher

notamment les dispositifs de levage à la protection du

motoréducteur.

Utiliser des dispositifs de levage convenant au poids total de la

machine indiqué dans le tableau 1.

Pour faciliter son transport, la machine peut être décomposée

comme indiqué sur la fig.4

FIG.5

13

IMER INTERNATIONAL S.p.A.

10.2 RACCORDEMENT HYDRIQUE

Raccorder le tuyau d eau (tableau 1) au réseau hydrique (fig.6).

Le réseau hydrique doit garantir un débit minimum d

20 l/minute.

Dans le cas contraire, il est nécessaire de placer un réservoir

d

eau propre d une capacité adéquate (200 l), qui doit être bien

évidemment maintenu constamment plein, où la pompe

autoamorceuse fournie avec la machine ira prélever l

ce cas, le tuyau à utiliser doit avoir un diamètre minimum de 3/4",

une longueur maximum de 3 m, de préférence un filtre de fond et

ne doit pas se déformer pendant l utilisation.

- Attention ! La première fois que la pompe à eau est

raccordée au réservoir, elle doit être amorcée en

remplissant manuellement le tuyau d

aspiration.

La même opération doit être répétée chaque fois que le

circuit d

d

eau est vidangé et après une période

inactivité prolongée.

au moins

eau. Dans

KOINE 4/5

Ouvrir le robinet de l

démarre. Contrôler que la pression de l

air à la lance pulvérisatrice : la machine

eau ne descend pas audessous de 2,5 bars et, dans le cas contraire, activer la pompe

à eau. Avec le robinet micrométrique, régler le débit de l

eau,

affiché par le fluxmètre (repère 2) respectivement à :

- 800 l/mn si du matériau à base de plâtre est utilisé (pompe D 6-3)

.

- 500 l/mn si du matériau à base de ciment est utilisé (pompe D 6-3).

Démarrer laroue à cellules à l aide de l interrupteur spécial (repère

1e) et l

arrêter ensuite.

Fermer le robinet de l

air.

Alimenter la trémie avec du matériau sec.

Ouvrir le robinet d

désactiver la roue à cellules à l

(2 -3 secondes de marche, 2-3 secondes d

ensuite définitivement. Régler l

air de la lance. À 3 ou 4 reprises, activer et

aide de l interrupteur spécial

arrêt) et l activer

eau jusqu à obtenir la consistance

recommandée par le producteur du matériau. Fermer le robinet

de l

air au pistolet. Prendre les tuyaux du matériau, contrôler

qu

ils sont en bon état, que les raccords sont intègres et que les

joints d

étanchéité respectifs sont présents, verser dans le

premier tronçon 3 litres environ de coulis, les relier ensuite au

collecteur de refoulement (repère 10) et à la lance pulvérisatrice.

Contrôler que les leviers à cames ( A ) des raccords sont

correctement serrés et que le joint d

étanchéité ( B ) est présent

comme sur la fig.8.

FIG.6

10.4 RACCORDEMENT DE L AIR

Raccorder le tuyau de l air au tableau de la machine et à la lance

pulvérisatrice (fig.7)

FIG.7

1

11. MISE EN MARCHE

Fermer le robinet de l air (repère 9a) à la lance pulvérisatrice

(fig.10).

Ouvrir presque entièrement le robinet micrométrique (repère 8).

To ur ne r l

interrupteur principal/inverseur (repère 1a) dans la

position 1 ou 2 : dans la bonne position, le voyant bleu de présence

de phase correcte s allume (repère 1g).

Contrôler que le manomètre de l

pression minimum de 3,5 bars et que le voyant vert d

pression de l

eau (repère 1i) est éteint. Dans le cas contraire,

mettre en marche la pompe à eau à l

eau (repère 11) indique une

absence de

aide de l interrupteur de

pompe à eau (repère 1f). Appuyer sur le bouton de supplément

d

eau (repère 1d) pendant 3-4 secondes.

Démarrer la pompe à l

1c) : le voyant du bouton de marche/arrêt s

mortier démarre et s

aide de l interrupteur de marche (repère

allume et la pompe à

arrête après quelques secondes.

( A )

( B )

FIG.8

FIG.9

Démarrer la machine : lorsque le matériau commence à sortir de

la lance à la consistance voulue, on peut commencer à travailler

normalement.

En ouvrant et en fermant l air à la lance pulvérisatrice, la machine

démarre et s

La machine est équipée d

tension et de pression d

accidentellement, il est nécessaire d

arrête.

une protection contre le manque de

eau : si ces événements se manifestent

appuyer sur le bouton de

marche pour redémarrer la machine.

Pour arrêter la machine en cas d'urgence, appuyer sur le bouton

rouge d'urgence pour isoler la machine (repère 1b) - tous les organes

en mouvement s arrêtent, tourner ensuite l interrupteur principal sur la

position 0 et détacher la prise d

alimentation électrique (repère 1l).

14

IMER INTERNATIONAL S.p.A.

KOINE 4/5

9

12

1d

1c

1d

1f

1g

1a

1h

1i

1b

1k

1

9c

9b

9a

8

7

13

11

4

6

1l

3

10

5

2

PROTECTION THERMIQUE :

- Les moteurs électriques sont protégés contre les

surcharges par des interrupteurs magnétothermiques dont

le déclenchement est signalé par le voyant rouge qui

allume (repère 1h). Dans ce cas, une personne autorisée

s

doit ouvrir le tableau électrique et les réamorcer après

avoir attendu que les moteurs aient refroidi.

Pour le moteur de la pompe à mortier (repère 12), il existe

une protection thermique de sécurité supplémentaire : une

sonde thermique arrête la machine au cas où la

température du moteur atteindrait une valeur critique.

12. MODE D

-Lagrilledesécuritédelatrémiedoitêtre

toujours présente et fixée correctement.

Il est interdit d

en dehors du matériau sec prémélangé.

-Louverture de la chambre de mélange entraîne

l

arrêt des parties en mouvement de la machine (fig.11). Il

est nécessaire de fermer la chambre de mélange et

d

appuyer sur le bouton de marche pour redémarrer la

machine.

- Porter des équipements de protection individuelle

avant toute opération.

EMPLOI

introduire dans la trémie quoi que ce soit

ON OFF OFF

FIG.10

Régler l eau jusqu à obtenir la consistance voulue pour le matériau.

Il existe des déflecteurs d

mm) :

les déflecteurs de petit diamètre permettent une meilleure

pulvérisation ; ceux de diamètre supérieur sont plus indiqués

pour des matériaux d

Pour les matériaux pour enduit normalement utilisés, le déflecteur

(repère 9b) ayant un trou de 14 mm convient bien.

Il est de toute façon important de régler la distance de la buse

(repère 9c) par rapport à la sortie de façon à ce qu

au diamètre du déflecteur (fig.12).

Si l

eau est insuffisante, la machine s arrête.

Avant de redémarrer la machine, rechercher la cause du

problème :robinet fermé, tuyau d

filtre (repère 4) colmaté.

un diamètre différent (10,12,14,16,18

une granulométrie plus grande.

alimentation plié, réservoir vide,

elle soit égale

14

14

O

FIG.11

FIG.12

15

IMER INTERNATIONAL S.p.A.

KOINE 4/5

Les interruptions supérieures à 30 minutes devraient être évitées.

Un arrêt prolongé peut provoquer un colmatage dans les tuyaux

de refoulement du matériau : dans ce cas, le matériau ne sort

pas de la lance et le manomètre (repère 3) indique une pression

supérieure à la pression de travail normale.

Arrêter la machine avec le bouton d

l

interrupteur de la roue à cellule (repère 1e) sur 0, tourner

l

interrupteur principal dans la position contraire à la position de

travail normal (le voyant bleu s

quelques secondes sur le bouton d

moteur de la pompe à mortier tourne dans le sens inverse

(l

électrovanne de l eau (repère 13) reste fermée) et les tuyaux

sont dépressurisés (le manomètre du matériau indique 0 bar).

Rechercher sur les tuyaux le point où le colmatage s

et l

eliminer en tapant sur le tuyau avec un maillet.

-Sil s avère nécessaire de débrancher la lance ou d ouvrir

les raccords des tuyaux, s

de pression résiduelle à l

Le manomètre du matériau doit indiquer 0 bar et les tuyaux,

avec l

éventuelle exclusion de la partie de tuyau où se trouve

le colmatage, doivent être souples.

L

opérateur qui effectue cette opération doit avoir été

spécialement formé afin de savoir comment procéder.

En cas de doute, même minime, quant à la présence de

pression résiduelle, ne jamais ouvrir les raccords.

Rebrancher les tuyaux et la lance pulvérisatrice, mettre

l

interrupteur principal dans la bonne position (le voyant bleu

s

allume) et redémarrer la machine.

- Éviter de déplacer la machine avec la trémie pleine.

La sortie de matériau parfois dur, parfois tendre peut être un

signal de pompe usée. Pour remplacer la pompe, procéder comme

suit : décrocher la poignée située à gauche et ouvrir la chambre

de mélange. Introduire la clé à tube spéciale dans l

mélangeur et commencer à dévisser jusqu

l

intérieur du stator. Refermer la chambre de mélange, l incliner et

la bloquer en position soulevée, enlever le collecteur de

refoulement du matériau et monter un nouveau couple vis-stator

(fig.13).

assurer au préalable qu il n yapas

intérieur.

arrêt (repère 1d), placer

éteint) et appuyer pendant

inversion (repère 1l) : le

est produit

extrémité du

à enlever la vis de

13. NETTOYAGE ET ARRÊT DE LA MACHINE

En fin de travail, arrêter la roue à cellules et continuer à pomper

jusqu

à ce que les tuyaux de refoulement du matériau se vident.

Arrêter la machine à l

principal sur la position 0.

Ouvrir le robinet de la lance, détacher la lance et la laver

soigneusement en nettoyant la buse à l

(fig.14).

- Avant de débrancher la lance ou les tuyaux, s assurer

qu

il n y a aucune pression résiduelle à l intérieur.

Débrancher les tuyaux de refoulement du matériau du collecteur

de refoulement.

Décrocher la fixation rapide avec dispositif de sécurité (repère

14) et ouvrir la chambre de mélange (fig.15).

aide du bouton d arrêtetmettrelinterrupteur

aide de l outil fourni

FIG.14

FIG.13

Pour insérer la vis à l

pouvant être procuré par IMER. Pour le montage de la vis, ne

jamais utiliserde la graisse ou de l

endommager le stator. Éviter tous les benzènes.

Pendant le travail, s

électrique,laver rapidement la machine et les tuyaux (voir § 13).

Démonter également la pompe, enlever la vis du stator et la laver.

Remonter le tout à la fin.

intérieur du stator, utiliser le spray lubrifiant

huile minéralecar cela pourrait

il se produit une coupure de courant

14

FIG.15

Enlever le mélangeur et le laver. Nettoyer la zone de mélange

avec une spatule. Insérer le racleur (repère 15) comme indiqué

sur la fig.17, refermer la chambre de mélange, tourner

l

interrupteur principal dans la bonne position de travail (voyant

bleu allumé) et appuyer ensuite sur le bouton de marche. Laisser

tourner pendant 5-10 secondes jusqu à ce que la chambre de

mélange soit tout à fait propre.

15

FIG.16

16

IMER INTERNATIONAL S.p.A.

Arrêter la machine en appuyant sur le bouton d arrêt, enlever le

racleur et remonter le mélangeur propre.

Passer ensuite au lavage des tuyaux. Enfiler une éponge de

lavage (repère 16), au début du tuyau, raccorder le tuyau de

refoulement du matériau au raccord dutuyau mortier-tuyau d

(repère 17),le raccorder ensuite au robinetd

la pompe à eau et ouvrir le robinet d

l

éponge de lavage sorte de l eautre côté (Fig.17).

17

eau auxiliaire.Activer

eau auxiliaire jusqu à ce que

16

eau

KOINE 4/5

14. ENTRETIEN

- Les opérations d entretien doivent être effectuées

par du personnel qualifié, après avoir éteint la machine,

coupé l

Contrôler tous les jours que le filtre de l

Contrôler une fois par semaine que le filtre à air du compresseur

est propre. Le remplacer s il est détérioré.

Contrôler une fois par semaine que le mélangeur est en bon état

et le remplacer éventuellement.

Contrôler une fois par semaine que le branchement du moteur

est en bon état et le remplacer éventuellement.

Contrôler une fois par semaine que les moteurs électriques sont

exempts de poussière et de saleté et les nettoyer si nécessaire

avec de l

Contrôler une fois par semaine que les contacts des fiches et

des prises sont bien propres, secs et ne présentent pas de

traces d

Une fois tous les six mois, faire contrôler la machine par un

technicien agréé IMER ou par un revendeur agréé IMER.

elle doit être éliminée conformément à la réglementation

en vigueur.

la machines demeurent toujours lisibles.

alimentation électrique et vidé la trémie.

eau est propre.

air comprimé.

oxydation.

-Lhuile usée est un déchet spécial. De par sa nature,

- Faire en sorte que les avis et les signalisations sur

FIG.17

Si des tuyaux d

utiliser des éponges d

jusqu

à ce que le tuyau soit parfaitement propre.

À ce stade, une fois l

terminée, éteindre l

d

alimentation, fermer le refoulement de l eau, ouvrir le robinet

auxiliaire pendant quelques secondes et détacher le tuyau

d

alimentation.

Si l

on prévoitqu il yait une possibilité de gel,même minime, ouvrir

les trois robinets (repère 18) comme sur la fig.18 et faire évacuer

complètement l eau du circuit hydraulique.

un diamètre différent sont utilisés pour le lavage,

un diamètre différent. Répéter l opération

opération de nettoyage de la machine

interrupteur principal, débrancher la prise

1

8

15. RÉPARATION

- Ne pas mettre la guniteuse en marche pendant des

travaux de réparation.

La réparation des installations électriques ne peut être effectuée

que par des techniciens spécialisés.

Les pièces détachées à utiliser doivent être

exclusivement des pièces détachées originales de

marque IMER et ne peuvent pas être modifiées.

- Si les carters de protection doivent être enlevés

pour des réparations, ils doivent être remontés

correctement à la fin des travaux.

FIG. 18

Ne pas oublier de refermer ensuite les robinets au redémarrage

de la machine.

S il est prévu de ne pas utiliser la machine pendant plusieurs

jours, vider entièrement la trémie, en ouvrant également le

bouchon d

MACHINE).

Il est conseillé d enlever également la roue à cellule.

la grille, il est obligatoire de mettre l

principal sur 0 et de détacher la prise d

la machine

évacuation (repère 5, voir SCHÉMA ÉCLATÉ DE LA

- Avant d ouvrir le bouchon d évacuation ou d enlever

interrupteur

alimentation de

17

IMER INTERNATIONAL S.p.A.

KOINE 4/5

INCONVÉNIENTS

La machine ne part pas

La machine ne part pas et

le compresseur ne

démarre pas

La machine ne part pas

mais le compresseur

démarre

La machine ne part pas

La machine ne part pas

CAUSES

Eau

Pression d'eau trop basse : le manomètre indique une pression inférieure

à 2 bars (le voyant vert est-il allumé ?)

Courant électrique

- Le courant n'arrive pas à la prise de courant du tableaudu chantier

(fusibles ?)

-L'alimentationn'arrivepasàlamachine

(connexion prises défectueuse ? Câble interrompu ?)

- L'interrupteur principal n'est pas enclenché

Courant électrique

- P hase s int erverti es

(le voyant bleu est allumé=l'interrupteurprincipal est-il dans la bonne

position ?)

- Interrupteur magnétothermique décroché

(le voyant rouge est-il allumé ?)

- Boutonde marche pas activé

(le voyant du bouton de marche/arrêt est-il allumé ?)

- C hamb re d e mé lange ouverte

(le voyant du bouton de marche/arrêt est-il allumé ?)

- Prise du moteur de pompe à mortier pas insérée

(le voyant du bouton de marche/arrêt est-il allumé ?)

- Le pressostat de pression minimum de l'eause déclenche au

démarrage

(la pompe à eau est-elle en marche ? voir aussi que la machine ne part

pas à cause de l'eau)

Air

-Lapressiondel'air,aveclerobinetàlalancecomplètementouvert,ne

descend pas au-dessous de la valeur de pression minimum du

pressostat de la machine (tableau 1)

Matériau

- Produit trop sec dans la chambre de mélange

(pompe à mortier bloquée ? Le témoin rouge s'allume-t-il ?)

REMÈDES

- Contrôler que l'eau arrive du tuyau d'alimentation

- Contrôler que le filtre de l'eau est propre

- Contrôler que la pompe à eau est en marche

- Si la pompe aspire à partir d'un réservoir, contrôler qu'elle ait été amorcée la

première fois et qu'il n'y a pas de fuite au niveau des raccords

- Contrôler les points énumérés ci-contre

- Contrôler les points énumérés ci-contre

- Contrôler que le tuyau de l'air n'est pas plié ou obstrué

- Contrôler que la buse de la lance est parfaitement propre

- Premier démarrage n'étant pas effectué correctement (voir le § 11)

- Débit d'eau réglé trop bas (voir le § 11)

- L'eau n'arrive pas à la chambre de mélange

(entrée de l'eau obstruée, électrovanne de l'eau ne fonctionnant pas)

Laroueàcellulesnepart

pas

La pompe à mortier et/ou

la ro ue à cellules n e

partent pas

La machine s'arrête après

la mise en route

La machine ne s'arrête pas

et/ou le compresseur ne

s'arrête pas

Le flux de matériau s'arrête

(bulles d'air)

Le flux de matériau s'arrête

Matériau inconstant, trop

dur ou trop liquide au

niveau de la lance

L'eau augmente dans la

chambre de mélange

pendant le fonctionnement

Matériau

- Matériau durci dans la trémie

- Matériau trop compacté dans la trémie

(la machine s'est-elle déplacée avec la trémie pleine ?)

Courant électrique

- Tension d'alimentation au pic insuffisante

(le voyant rouge s'allume-t-il après quelques secondes ?)

- Moteur défectueux

- Câble défectueux

- Prise défectueuse

Eau

- Filtre en aspirationbouché

- Filtre réducteur de pression bouché (répère 4 fig 11)

- Tuyau d'eau trop long et/ou trop fin

- Alimentation d'eau insuffisante

Air

- Tuyau d'air défectueux

(tuyau coupé ? Fuite d'air des raccords ?

- Le compresseur n'a pas suffisamment d'air

- Robinet de l'air à la lance défectueux (bloqué en position ouverte)

Mélange

- Mélangeur ne convenant pas au produit

- Matériau humide dans le cône de mélange

Colmatage

- Colmatage dutuyau de matériau

- Colmatage de la lance pulvérisatrice

Matériau prémélangé détérioré

Couple vis-stator usé

Mélangeur ne convenant pas ou usé

Réducteur de pression de l'eau défectueux (repère)

Électrovanne de l'eau défectueuse

Réglages incorrects du circuit d'eau

Câble électrique trop long et trop fin

Couple vis-stator uséColmatage des tuyaux - Remplacer la vis-stator- Éliminer le colmatage

- Contrôler que de l'eau ne continue pas d'entrer dans la chambre de mélange

avec la machine à l'arrêt- Vider la trémie (voir le § 11) et la remplir avec du

matéria u frais

- Contrôler que le câble électrique a une section adéquate (voir le § 10.1)

- Contrôler la ligne qui porte le courant au tableau du chantier et la prise sur le

tableauduchantier

- Contrôler les moteurs, les câbles électriques et les prises

- Contrôler les points énumérés ci-contre : nettoyer les filtres, contrôler que l'eau

sorte du tuyau à un débit adéquat (aumoins 10-12 l/mn si l'on travaille avec un

enduit à base de chaux-ciment, au moins 15-20 l/mn i en cas d'enduit à base de

plâtre) et remplacer éventuellement le tuyau ou prélever l'eau dans un réservoir

auxiliaire

- Contrôler le tuyau de l'air et en particulier les raccords et le remplacer

éventuellement

- Contrôler le filtre de l'air (voir § 12)

- Contrôler la soupape de sûreté du compresseur

- Nettoyer le mélangeur et le remplacer éventuellement par un autre convenant au

produit utilisé

- Nettoyer et sécher la chambre de mélange et repartir

- Éliminer le colmatage

- Contrôler tous les points énumérés ci-contre

L'eau augmente dans la

chambre de mélange avec

la machine à l'arrêt

Électrovanne défectueuse - Contrôler

18

IMER INTERNATIONAL S.p.A.

KOINE 4/5