Page 1

Bedienungsanleitung

Operating instructions

Notice pour utilisateurs

Elektronischer

Füllstandssensor

Electronic level sensor

Détecteur de niveau

électronique

LK12

R

DEUTSCHENGLISHFRANÇAIS

701852/02 04/2016

Page 2

2

DEUTSCH

Inhalt

Allgemeiner Teil

Bedien- und Anzeigeelemente . . . . . . . . . . . . . . . . . Seite 4

Bestimmungsgemäße Verwendung . . . . . . . . . . . . . Seite 4

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 6

Elektrischer Anschluß . . . . . . . . . . . . . . . . . . . . . . . Seite 7

Programmieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 8

Inbetriebnahme / Betrieb . . . . . . . . . . . . . . . . . . . . Seite 13

Technische Daten . . . . . . . . . . . . . . . . . . . . . . . . . Seite 15

Maßzeichnung . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 74

ENGLISH

Contents

Controls and indicating elements . . . . . . . . . . . . . . page 50

Function and features . . . . . . . . . . . . . . . . . . . . . . page 50

Mounting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 52

Electrical connection . . . . . . . . . . . . . . . . . . . . . . . page 53

Programming . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 54

Installation and set-up / Operation . . . . . . . . . . . . . page 59

Technical data . . . . . . . . . . . . . . . . . . . . . . . . . . . page 61

Scale drawing . . . . . . . . . . . . . . . . . . . . . . . . . . . page 74

FRANÇAIS

Contenue

Eléments de service et d'indication . . . . . . . . . . . . page 62

Fonctionnement et caractéristiques . . . . . . . . . . . . page 62

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 64

Raccordement électrique . . . . . . . . . . . . . . . . . . . . page 65

Programmation . . . . . . . . . . . . . . . . . . . . . . . . . . page 66

Mise en service / Fonctionnement . . . . . . . . . . . . . page 71

Données techniques . . . . . . . . . . . . . . . . . . . . . . . page 73

Dimensions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 74

Sicherheitshinweis: Bei Einsatz des Füllstandssensors als Überfüllsicherung mit allgemeiner bauaufsichtlicher Zulassung nach dem

Wasserhaushaltsgesetz (WHG) ist der Teil “Zulassung nach WHG”

zu beachten.

Zulassung nach WHG . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 16

Page 3

Allgemeiner Teil

3

RUN

RUN

M

S

M

S

M

M

M

S

M

M

S

M

S

M

M

S

M

S

M

S S S

M M M

M

S S S

M M M

M

M

M

M

M

S

S

MM

S

M

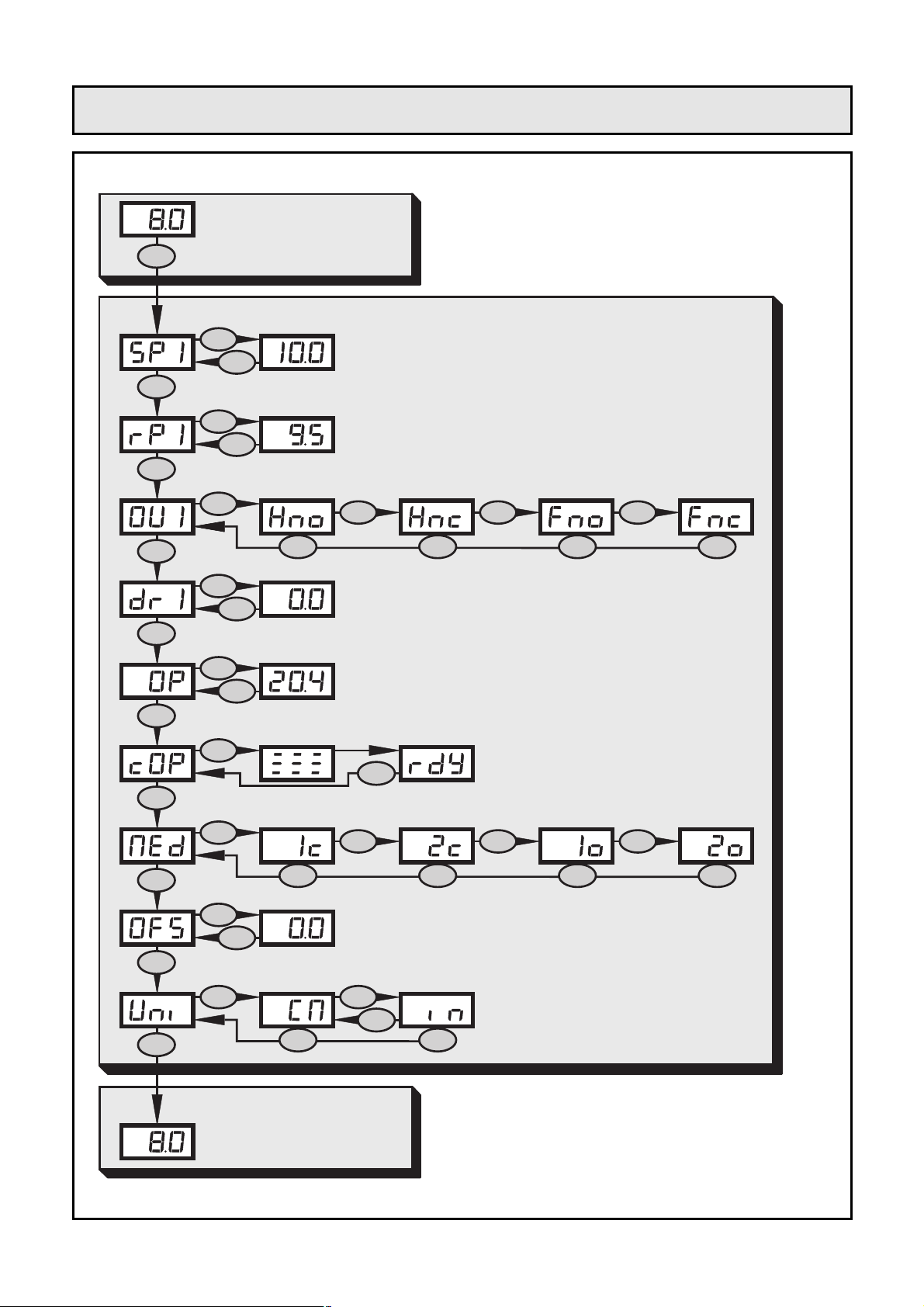

Menü-Übersicht / Menu structure / Structure du menu

Page 4

Einsatzbereich

Der Füllstandssensor LK12 wurde speziell für die Bedürfnisse des

Werkzeugmaschinenbaus konzipiert. Er ist insbesondere geeignet für

die Überwachung von Kühlschmieremulsionen (auch verschmutzt)

sowie von Kühl- und Hydraulikölen.

Funktionsbeschreibung

• Der Sensor vefügt über 2 Schaltausgänge

a) Arbeitsschaltausgang (OUT1) mit einstellbarem Schaltpunkt

(SP1) und Rückschaltpunkt (rP1) kann zur Ansteuerung einer

Pumpe, eines Ventils o.ä. verwendet werden. Es stehen wahlweise

4

Allgemeiner Teil

Bedien- und Anzeigeelemente

Mode/Enter Set

2

1

4

3

2 x LED rot

Anzeige des Schaltzustands;

leuchtet, wenn Ausgang I / II durchgeschaltet ist

I = Arbeitsschaltausgang / II = Überfüllschaltausgang.

LED-Display

Anzeige des Füllstands,

Anzeige der Parameter und Parameterwerte.

Taste

Mode / Enter

Anwahl der Parameter und Menüpunkte,

Bestätigen der Parameterwerte.

Taste

Set

Einstellen der Parameterwerte (kontinuierlich durch

Dauerdruck; schrittweise durch Einzeldruck).

1

2

3

4

Bestimmungsgemäße Verwendung

Page 5

Allgemeiner Teil

vier Ausgangsfunktionen zur Verfügung:

- Hno =

Hysteresefunktion / Schließer

- Hnc =

Hysteresefunktion / Öffner

- Fno =

Fensterfunktion / Schließer

- Fnc =

Fensterfunktion / Öffner

Für besonders lange Pumpzyklen kann zusätzlich eine

Rückschaltverzögerung (dr1) von bis zu 5s eingestellt werden (nur

bei Hyster

esefunktion).

•

b) Der Überfüllschaltausgang (OUT-OP) fungiert als unabhängi-

ge Überfüllsicherung. Aus Sicherheitsgründen ist er fest als Öffner ausgeführt (Ruhestromprinzip). Er wird kontinuierlich auf seine

Funktion überwacht.

Als Überfüllschaltpunkt OP (=

overflow protection point) wird ein

Meßsegment des Sensorstabs ausgewählt (→ Seite 10) und dem

Ausgang OUT-OP zugeordnet. Sobald OP anspricht, öffnet der

Überfüllschaltausgang und wird der Arbeitsschaltausgang wie beim

Zustand “Voll” entsprechend seiner Konfiguration geschaltet.

• Der Bereich zwischen Behälterboden und Unterkante des Meßstabs

kann als Offset-Wert (OFS) eingegeben werden. Dadurch beziehen sich Anzeige und Schaltpunkte auf den realen Füllstand.

• Der Sensor ist einstellbar auf das verwendete Medium (→ Seite 9).

• Wellenbewegungen des Mediums werden geglättet.

• Anzeige des aktuellen Füllstands im Display; Anzeigeeinheit

cm ( ) oder inch ( ).

Beschränkung des Einsatzbereichs

• Der Sensor ist nicht geeignet für stark leitende und anhaftende

Medien, Granulate und Schüttgüter, Säuren und Laugen; er ist

nicht geeignet für den Lebensmittel- und Galvanikber

eich.

• Der Sensor ist nicht geeignet für den Einsatz in Schleifmaschinen.

• Gut leitfähiger Schaum kann möglicherweise als Füllstand erfaßt

werden. Prüfen Sie die Auswirkungen in Ihrer Applikation.

• Bei Einsatz in wasserbasierten Medien mit Temperaturen

> 35°C muß das Gerät in ein Klimarohr eingebaut werden (BestellNr. E43100, E43101, E43102).

5

DEUTSCH

Page 6

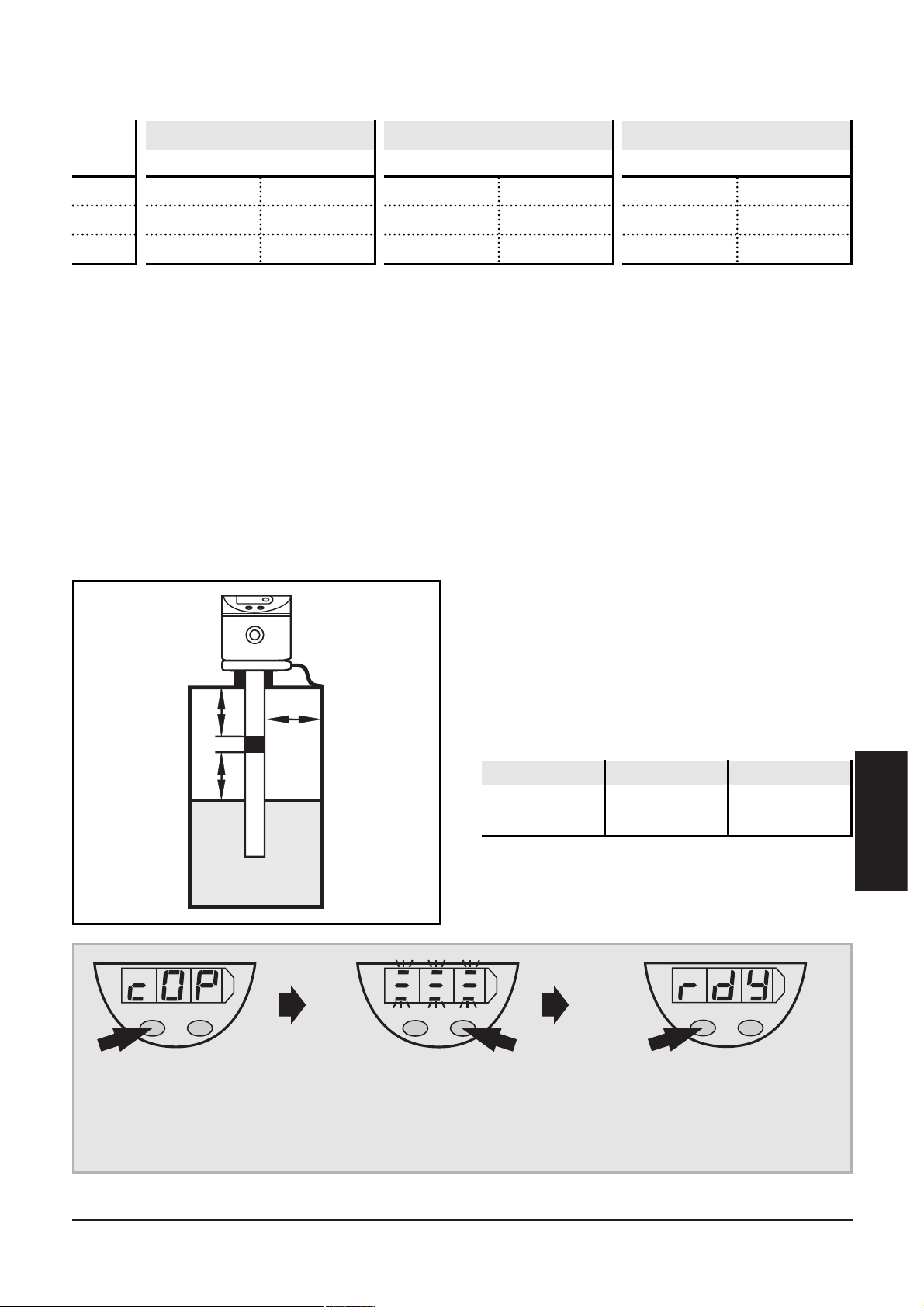

Allgemeiner Teil

• Befestigen Sie Montageelemente innerhalb des Bereichs M.

• Montageelemente müssen oberhalb des Überfüllschaltpunkts OP

und in einem Mindestabstand (y) zu OP befestigt werden.

• Der Sensorstab muß Mindestabstände einhalten zu Behälterwand, metallischen Objekten im Behälter (B), Behälterboden und

weiteren Füllstandssensoren. Die Abstände x, y und w sind abhängig vom eingestellten Medium (med).

6

Montage

L (Stablänge)

M (Montagebereich)

LK1222 LK1223 LK1224

cm inch

26,4 10,4

14 5,5

cm inch

47,2 18,6

23 9,1

cm inch

72,8 28,7

36 14,2

med = 1c

cm inch cm inch cm inch

2,0 0,8 3,0 1,2 4,0 1,6

2,5 1,0 3,5 1,4 4,5 1,8

3,5 1,4 4,5 1,8 5,5 2,2

5,0 2,0 6,0 2,4 7,0 2,8

1,0 0,4 1,0 0,4 1,0 0,4

4,5 1,8 4,5 1,8 4,5 1,8

4,0 1,6 5,0 2,0 6,0 2,4

med = 2c, 1o med = 2o

x

y (LK1222)

u

v

w

y (LK1223)

y (LK1224)

M

L

w

y

u

v

B

OP

x

Page 7

Allgemeiner Teil

• Bei Einbau in Kunststoffrohren / Kunststoffbehältern muß der

(Rohr-) / Innendurchmesser mindestens 120mm betragen.

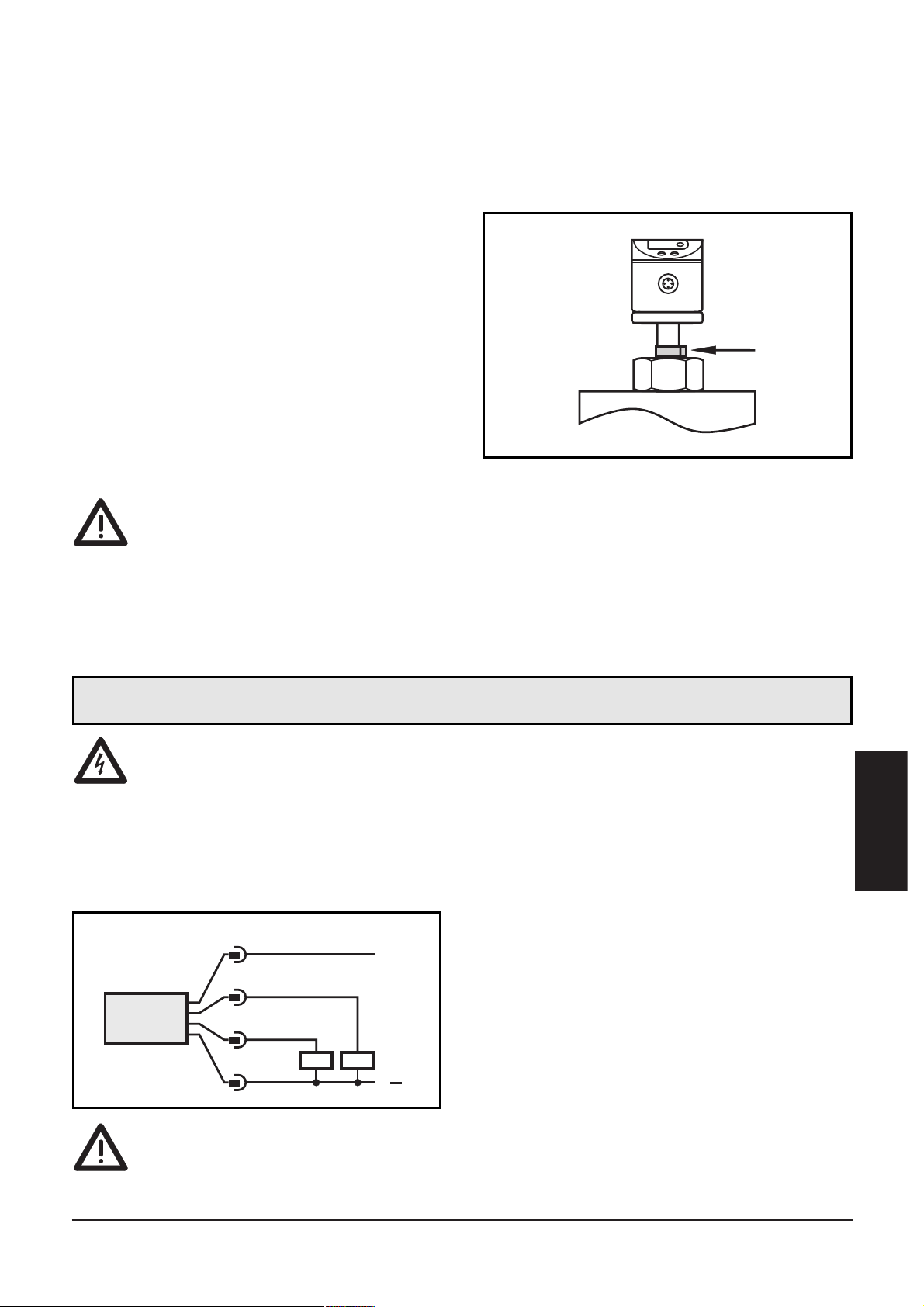

Markieren der Einbauhöhe:

Markieren Sie die eingestellte

Einbauhöhe mit der beiliegenden

Edelstahl-Schlauchklemme. Wird

der Sensor zur Wartungsarbeiten

aus der Halterung entfernt, dient

die Klemme beim Wiedereinbau

als Anschlag. Ein unabsichtliches

Verstellen des Sensors ist damit

ausgeschlossen.

Bei Verwendung als Überfüllsicherung mit WHG-Zulassung,

siehe Zulassung nach WHG.

Die Klemme wird mit einer handelsüblichen Beißzange angebracht.

Achten Sie auf einen sicheren Sitz. Zur Demontage muß die Klemme

zerstört werden.

Das Gerät darf nur von einer Elektrofachkraft installiert werden.

Befolgen Sie die nationalen und internationalen Vorschriften zur

Errichtung elektrotechnischer Anlagen.

Spannungsversorgung nach EN50178, SELV, PELV.

Schalten Sie die Anlage spannungsfrei; schließen Sie das Gerät

folgendermaßen an:

Zur sicheren Funktion muß der Erdungsring mit der

Behälterwand verbunden werden. Verwenden Sie kurze Kabel

mit mindestens 1,5mm

2

Adernquerschnitt.

7

DEUTSCH

Elektrischer Anschluß

L

L

+

3

4

2

1

BU

BK

WH

BN

4: OUT1

2: OUT-OP

Adernfarben bei ifm-Kabeldosen:

1 = BN (braun), 2 = WH (weiß),

3 = BU (blau), 4 = BK (schwarz).

OUT1 = Arbeitschaltausgang

OUT-OP = Überfüllschaltausgang

Page 8

Allgemeiner Teil

Bei metallischen Behältern fungiert die elektrische Masse des Behälters

als Gegenelektrode. Bei Kunststoffbehältern muß eine Gegenelektrode installiert werden (z.B. Metallblech im Behälter parallel zum

Sensorstab; Mindestabstand zum Sensorstab: → Seite 6, Abstand x).

Der Sensor kann vor oder nach der Installation programmiert werden.

Ausnahme: Der Leerabgleich des OP-Segments ist unbedingt im eingebauten Zustand vorzunehmen!

Führen Sie zur Programmierung die folgenden Schritte in der angegebenen Reihenfolge durch.

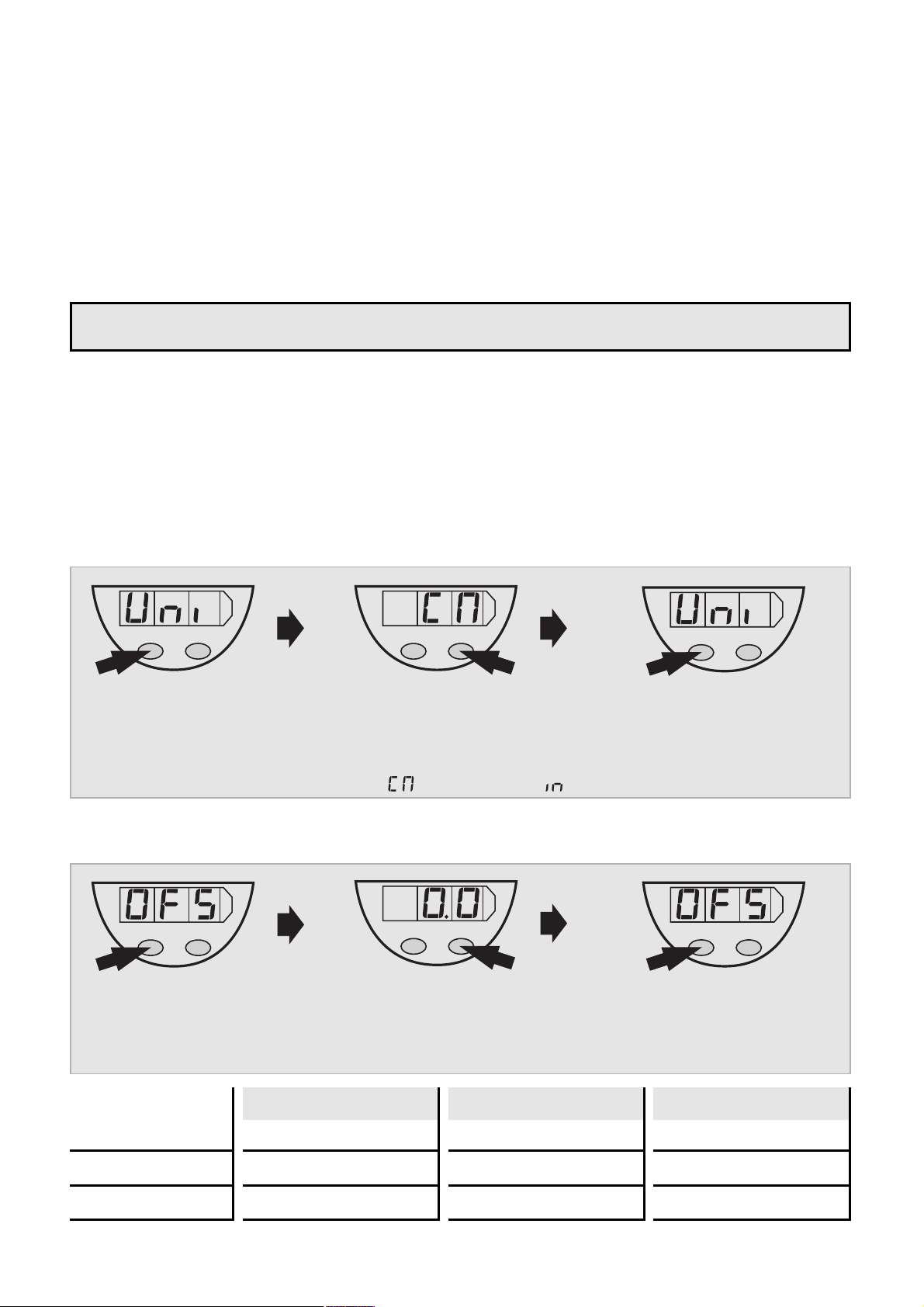

1. Wahl der Anzeigeeinheit

2. Eingabe des Of

fset-Werts

8

Programmieren

Drücken, bis OFS im

Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis der gewünschte Wert

angezeigt wird.

Mode/Enter Set

Bestätigen / Rückkehr

zum Menü.

Mode/Enter Set

Drücken, bis Uni im

Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis die gewünschte

Einheit angezeigt wird

cm ( ) oder inch

().

Mode/Enter Set

Bestätigen / Rückkehr

zum Menü.

Mode/Enter Set

Einstellbereich

Schrittweite

LK1222

cm inch cm inch cm inch

0...78 0...30,6 0...57 0...22,4 0...186 0...73

0,5 0,2 0,5 0,2 1 0,5

LK1223 LK1224

Page 9

Allgemeiner Teil

DEUTSCH

3. Einstellen auf das Medium

Sie können die Empfindlichkeit des Sensors (1

= niedrig, 2 = hoch)

und den Modus (c = coolant, o = oil) in 4 Stufen einstellen.

9

1c

wählen Sie

folgende Option

Wasser, Kühlschmieremulsionen, wasserbasierte Medien

Für diese Medien ...

2c

Wasserbasierte Medien mit Temperaturen > 35°C /

Sensor in Klimarohr eingebaut (= ifm-Zubehör)

1o

Besondere Medien, z. B. synthetische Öle oder Medien,

deren Dielektrizitätskonstante (DK) zwischen dem DKWert von Öl und dem DK-Wert von Wasser liegt.*

2oMineralische Öle

*Wählen Sie diese Einstellung auch, wenn das Medium mit 2o zwar erkannt

wird, der Sensor aber insgesamt zu empfindlich reagiert.

Stellen Sie im Zweifelsfall die ordnungsgemäße Funktion durch einen

Applikationstest sicher.

• Bei Einstellung auf Wasser und Kühlschmieremulsion (Modus c) werden

Anhaftungen (z.B. Metallspäne) unterdrückt.

• Bei Einstellung auf Öl (Modus o) wird ein höherdielektrischer Wasser- oder

Spänesumpf von einigen cm Höhe unterdrückt. Ist keine Ölschicht vorhanden (oder ist sie sehr dünn), wird der Sumpf detektiert.

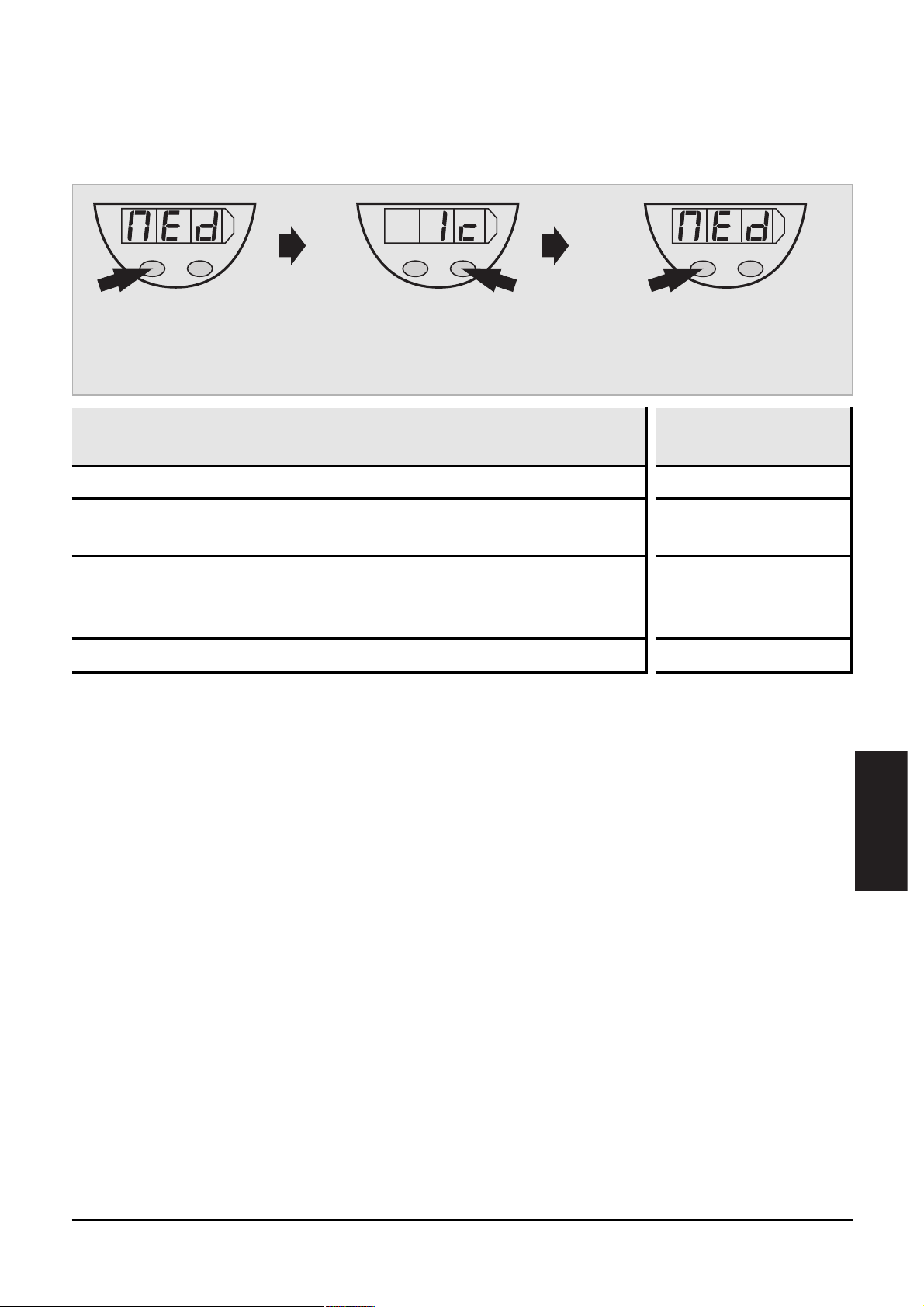

Drücken, bis med im

Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis der gewünschte Wert

angezeigt wird.

Mode/Enter Set

Bestätigen / Rückkehr

zum Menü.

Mode/Enter Set

Page 10

Allgemeiner Teil

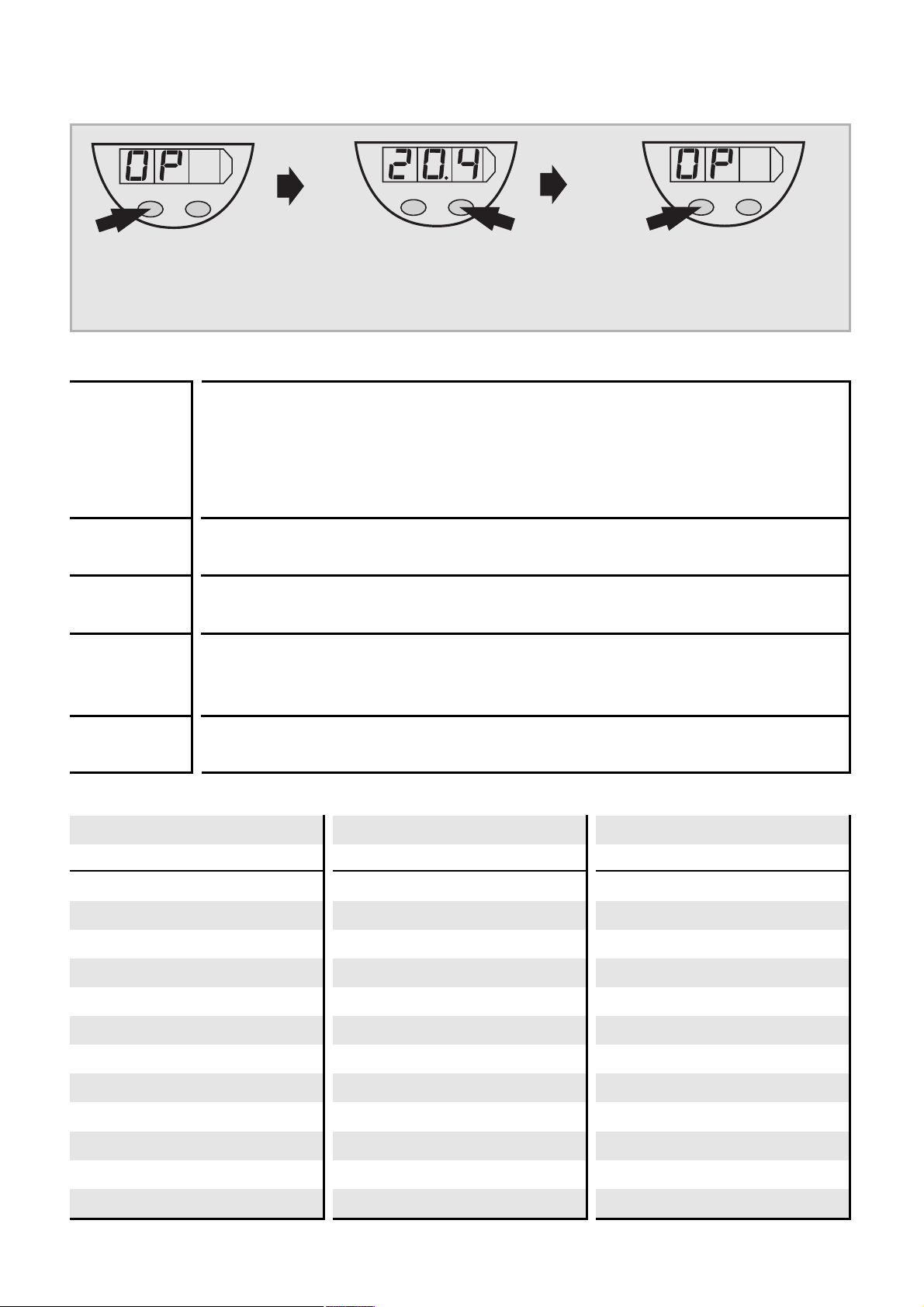

4. Einstellen der Schaltparameter

Stellen Sie die Parameter in der folgenden Reihenfolge ein:

Einstellwerte für OP

10

Drücken, bis der

gewünschte Parameter

im Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis der gewünschte Wert

angezeigt wird.

Mode/Enter Set

Bestätigen / Rückkehr

zum Menü.

Mode/Enter Set

OP

Überfüllschaltpunkt: Position des Meßsegments, das als

Überfüllsicherung verwendet wird.

Beachten Sie die Montagehinweise und die angegebenen

Mindestabstände, insbesondere den Abstand zwischen OP und

Medium (→ Seite 6, 11).

Schaltpunkt: Oberer Grenzwert, bei dem der Arbeitsschaltausgang seinen Schaltzustand ändert.

SP1

rP1 Rückschaltpunkt: Unterer Grenzwert, bei dem der Arbeits-

schaltausgang seinen Schaltzustand ändert.

OU1

Schaltfunktion für den Arbeitsschaltausgang: Es sind 4

Einstellungen wählbar: Hysterese- (H..) oder Fensterfunktion

(F. . ); jeweils als Schließer(.no) oder Öffner (.nc).

dr1

Ausschaltverzögerung für den Arbeitsschaltausgang (nur bei

Hysteresefunktion); Einstellbereich: 0 ... 5s in Schritten von 0,2s.

LK1222

cm inch

6,9 2,7

8,2 3,2

9,4 3,7

10,6 4,2

11,8 4,7

13,0 5,1

14,3 5,6

15,5 6,1

16,7 6,6

17,9 7,1

19,1 7,5

20,4 8,0

LK1223

cm inch

13,9 5,5

16,3 6,4

18,8 7,4

21,2 8,3

23,6 9,3

26,1 10,3

28,5 11,2

31,0 12,2

33,4 13,1

35,8 14,1

38,3 15,1

40,7 16,0

LK1224

cm inch

20 8,0

24 9,5

28 10,9

31 12,3

35 13,8

39 15,2

42 16,7

46 18,1

50 19,5

53 21,0

57 22,4

61 23,9

Page 11

Allgemeiner Teil

Einstellbereiche für SP1, rP1

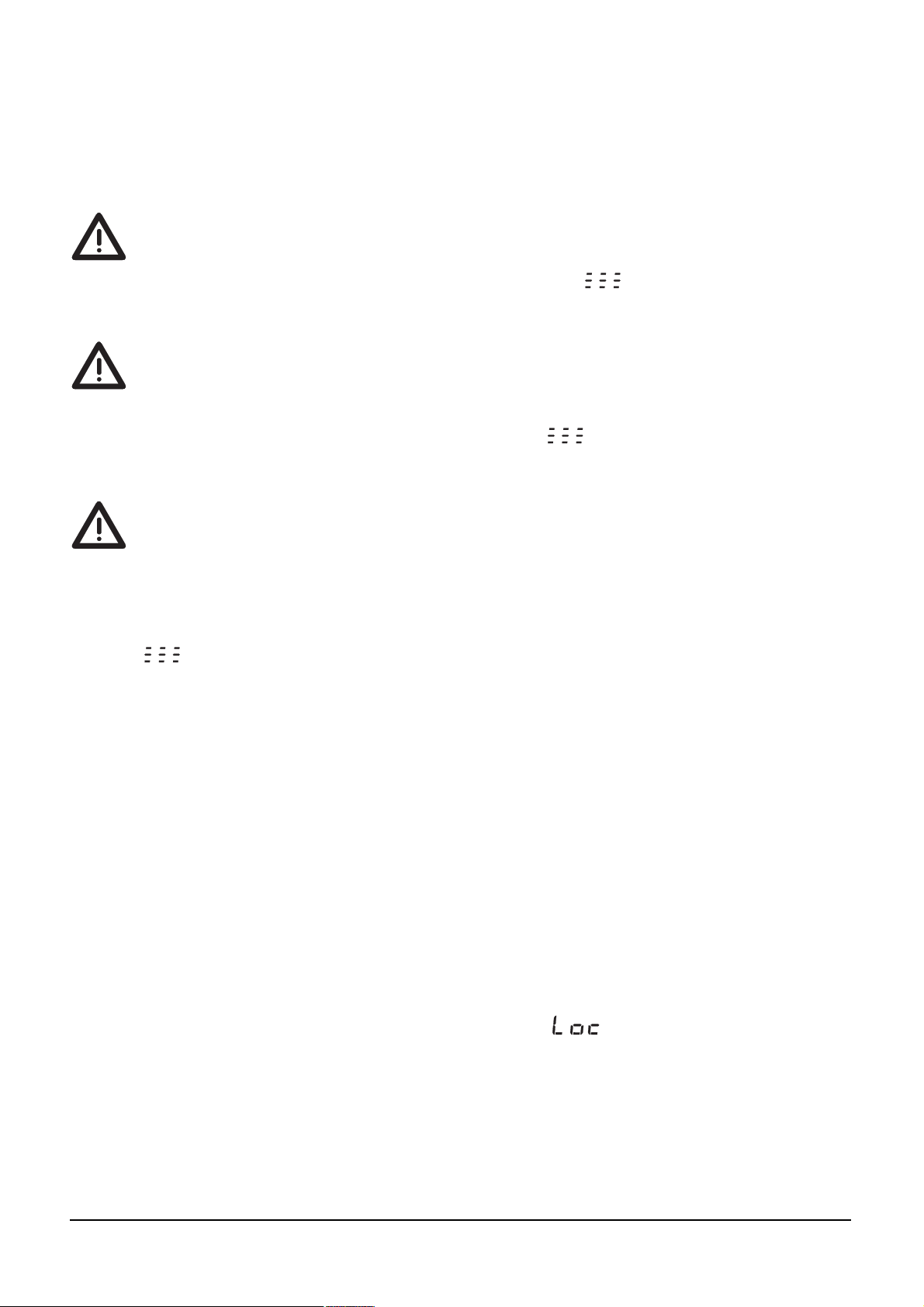

5. Leerabgleich des OP-Segments

Der Leerabgleich zur Abstimmung

des OP muß bei eingebautem

Sensor durchgeführt werden.

Der Behälter darf hierbei teilweise

befüllt sein. Mindestabstand (z)

zwischen OP und Medium:

Sorgen Sie dafür, daß auch die

Mindestabstände x und y eingehalten werden (→ Seite 6).

11

DEUTSCH

y

z

x

OP

Drücken, bis cOP im

Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis die Anzeige nicht

mehr blinkt.

Mode/Enter Set

Ist der Abgleich erfolg-

reich, wird rdy ange-

zeigt. Tastendruck führt

zurück zum Menü.

Mode/Enter Set

LK1222

cm inch cm inch cm inch

3,0 1,2 6,0 2,4 9,0 3,5

LK1223 LK1224

*ΔL = Schrittweite

• rP1 ist stets kleiner als SP1, SP1 ist stets kleiner als OP.

Wird der Wert für OP auf einen Wert ≤ SP1 verringert, verschiebt sich auch

die Position von SP1. Wird der Wert für SP1 auf einen Wert ≤ rP1 verringert,

verschiebt sich auch die Position von rP1.

• Liegen rP1 und SP1 eng beieinander (ca. 3 x Schrittweite), wird rP1 bei

Erhöhen von SP1 mitgezogen.

• Liegen rP1 und SP1 weiter auseinander, bleibt rP1 auf dem eingestellten

Wert, auch wenn SP1 erhöht wird.

SP1

ΔL*

LK1222

cm inch

2,5...19,0 1,0...7,6

0,5 0,2

rP1

2,0...18,5 0,8...7,4

LK1223

cm inch

4,0...39,0 1,4...15,2

0,5 0,2

3,5...38,5 1,2...15,0

LK1224

cm inch

6...58 2,5...22,5

1 0,5

5...57 2,0...22,0

Page 12

Während des Abgleichs überprüft der Sensor die Einbausituation. Ist

z. B. ein Montage-Mindestabstand unterschritten, erscheint im Display

eine Fehlermeldung (→ Seite 13, Betriebs- und Fehlermeldungen).

Der Sensor läßt sich erst nach dem Leerabgleich in Betrieb nehmen. W

ird er nicht durchgeführt, verbleibt das Gerät im

Initialisierungsmodus, das Display zeigt an.

Ein Leerabgleich muß außerdem jedesmal durchgeführt werden,

wenn sensible Parameter verändert wurden (Einstellung auf das

Medium, Position des Überfüllschaltpunkts). Erkennt der Sensor

relevante Veränderungen, erscheint im Display.

Wird die Einbaulage (Höhe, Position) oder die Erdung (z. B.

Länge des Erdungskabels) verändert, ist ebenfalls ein erneuter

Leerabgleich zwingend notwendig, um eine einwandfreie

Funktion der Überfüllsicherung zu gewährleisten. Achtung:

Der Leerabgleich wird in diesem Fall nicht durch Anzeige von

vom Sensor angefordert!

Timeout

Wird während des Programmiervorgangs 15s lang keine Taste

gedrückt, geht das Gerät mit unveränderten Werten in den

Betriebsmodus zurück (Ausnahme: cOP).

Verriegeln / Entriegeln

Das Gerät läßt sich elektronisch verriegeln, so daß unbeabsichtigte

Fehleingaben verhindert werden: Drücken Sie im Run-Modus 10 s lang

die beiden Programmiertasten. Sobald die Anzeige verlischt, ist das

Gerät verriegelt oder entriegelt. Auslieferungszustand: Nicht verriegelt.

Bei verriegeltem Gerät erscheint kurzzeitig in der Anzeige, wenn

versucht wird, Parameterwerte zu ändern.

12

Allgemeiner Teil

Page 13

Allgemeiner Teil

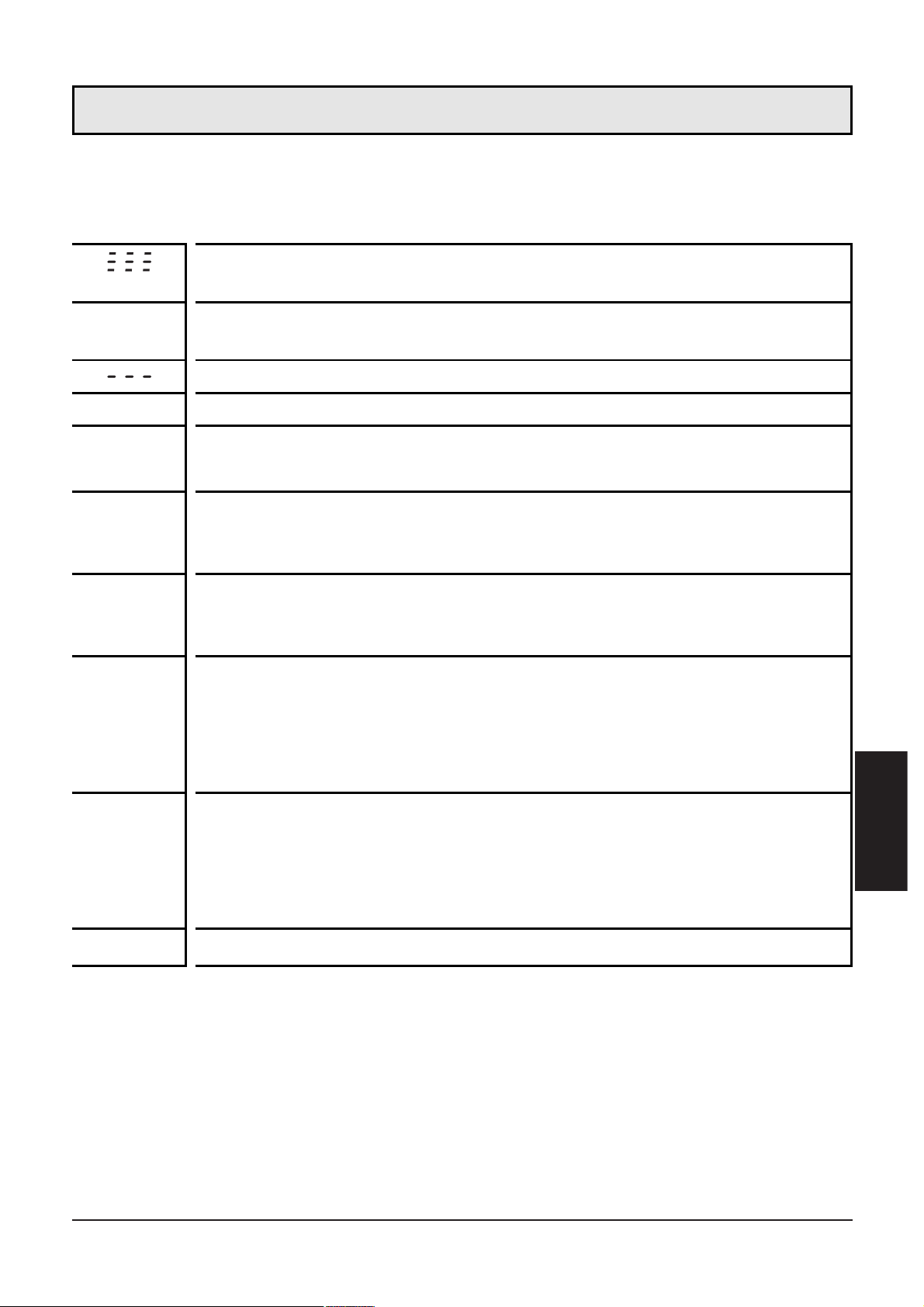

Prüfen Sie nach Montage, elektrischem Anschluß und

Programmierung, ob das Gerät sicher funktioniert.

Betriebs- und Fehlermeldungen:

13

DEUTSCH

Inbetriebnahme / Betrieb

XX.X

Kurzzeitig nach dem Einschalten: Initialisierung,

Dauerhaft: Leerabgleich erforderlich.

Anzeige des Füllstandes,

(Maximalwert bei Ansprechen des Übervollalarms).

Füllstand unterhalb des aktiven Bereichs.

SC1 / SC2

Blinkend: Kurzschluß Schaltausgang 1 / 2.

Er0, Er2,

Er7, Er8,

Fehler in der Elektronik (das Gerät muß ersetzt werden).

Er3

Betriebssicherheit nicht gewährleistet (Störquellen, schlechte Zuleitungen). Überprüfen Sie den elektrischen Anschluß, die Verbindung

Sensor-Behältermasse (→ Seite 7), und die Einbaubedingungen.

Er4

Fehler beim Abgleich: Abstand OP-Segment zu

Montageelementen oder zum Medium zu gering.

Beachten Sie die Montagehinweise und die angegebenen

Mindestabstände, insbesondere den Abstand zwischen OP und

Medium (→ Seite 6, 11).

Er5

Fehler beim Abgleich: Montageelement unterhalb des OPSegments erkannt.

Beachten Sie die Montagehinweise und die angegebenen

Mindestabstände, insbesondere den Abstand zwischen OP und

Medium (→ Seite 6, 11).

Er6

Fehler beim Abgleich: Meßwert nicht konstant.

Er1

OP-Segment verschmutzt (reinigen Sie den Sensorstab und

führen Sie ein Reset durch) oder defekt (das Gerät muß ersetzt

werden).

Reset (Zurücksetzen der Fehlermeldungen): Leerabgleich erneut durchführen

oder Versorgungsspannung abschalten und wieder einschalten.

Page 14

Ansprechverhalten der Überfüllsicherung, Verhalten der

Ausgänge im Fehlerfall

• Der OP-Wert bezieht sich auf ein komplettes Meßsegment (eingestellter Wert = die Mitte des Meßsegments). Typischerweise schaltet der Überfüllschaltausgang bereits beim Erreichen des OPSegments.

•

Im Display wird das Ansprechen der Überfüllsicherung folgendermaßen dargestellt: Anzeige FULL und Anzeige des aktuellen

Füllstands (= untere Feldgrenze des OP-Segments) wechseln im

Sekundentakt.

• Sobald der Überfüllschaltpunkt OP err

eicht ist,

- öf

fnet der Überfüllschaltausgang (OUT-OP).

- Da SP1 stets unterhalb OP liegt, ist SP1 zu diesem Zeitpunkt

überschritten. Daher wir

d der Arbeitsschaltausgang (OUT1)

wie beim Zustand “Voll” entsprechend seiner Konfiguration

geschaltet:

EIN bei Ausgangsfunktion Hno oder Fnc,

AUS bei Ausgangsfunktion Hnc oder Fno

.

•

Der Überfüllschaltpunkt OP verfügt über eine fest eingestellte

Hysterese von einigen Millimetern.

Reaktionszeit beim Einschalten des Übervollalarms: typisch

450ms, maximal 720ms.

Die Werte gelten für med = 2o. In den anderen Einstellungen werden z.T. deutlich schnellere Reaktionszeiten err

eicht.

•

Zustand der Ausgänge im Initialisierungsmodus oder im Fehlerfall

(“Übervoll” gilt nicht als Fehler): OUT1 = AUS (nicht geschaltet),

OUT-OP = AUS (nicht geschaltet).

14

Allgemeiner Teil

Page 15

Allgemeiner Teil

Technische Daten

15

DEUTSCH

Betriebsspannung [V] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 ... 30 DC

Strombelastbarkeit [mA] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 200

Kurzschlußschutz, getaktet, Verpolungssicher / Überlastfest

Spannungsabfall [V] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . < 2,5

Stromaufnahme [mA] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . < 60

Schaltpunktgenauigkeit [% vom Meßbereichsendwert] . . . . . . . . . . . . ± 5

Wiederholgenauigkeit [% vom Meßbereichsendwert] . . . . . . . . . . . . . ± 2

Max. Geschwindigkeit der Füllstandsänderung [mm/s]

- LK1222 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 100

- LK1223 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 200

- LK1224 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 300

DK - Medium . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . > 2

Behälterdruck . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . drucklos

Gehäusewerkstoffe . . . . . . . . . . . . . . .EPDM/X (Santoprene); FPM (Viton);

Messing weißbronze-beschichtet; NBR (Buna N); PBTP (Pocan);

PC (Macrolon); PP (Polypropylen); PA (Polyamid)

Werkstoffe in Kontakt mit dem Medium . . . . . . . . . . . . .PP (Polypropylen)

Schutzart, Schutzklasse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .IP 67, III

Umgebungstemperatur [°C] . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0 ... +60

Mediumtemperatur [°C]

- Öl . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0...+65

- W

asserbasierte Kühlschmiermittel, Wasser und wasserähnliche Medien*

- LK1222 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0 ... +65

- LK1223 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0 ... +60

- LK1224 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0 ... +55

Lagertemperatur [°C] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .-25 ... +80

Schockfestigkeit [g] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Vibrationsfestigkeit [g] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2,5

EMV

EN 61000/4/2 ESD: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4/8kV

EN 61000/4/3 HF gestrahlt: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10V/m

EN 61000/4/4 Burst: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2kV

EN 61000/4/5 Surge: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 500V/1kV

EN 61000/4/6 HF leitungsgebunden: . . . . . . . . . . . . . . . . . . . . . . . . . 10V

*Bei Einsatz in Wasser und wasserbasierten Medien mit Temperatur > 35° C

muß das Gerät in ein Klimarohr eingebaut werden (Bestell-Nr. E43100,

E43101, E43102).

Hinweis: Bei Einsatz des Füllstandssensors als Überfüllsicherung mit allgemeiner bauaufsichtlicher Zulassung nach dem Wasserhaushaltsgesetz (WHG) darf

kein Klimarohr verwendet werden.

Page 16

16

Zulassung nach WHG

Page 17

17

DEUTSCH

Zulassung nach WHG

Page 18

18

Zulassung nach WHG

Page 19

19

DEUTSCH

Zulassung nach WHG

Page 20

20

Zulassung nach WHG

Page 21

21

DEUTSCH

Zulassung nach WHG

Page 22

22

Zulassung nach WHG

Page 23

23

DEUTSCH

Zulassung nach WHG

Page 24

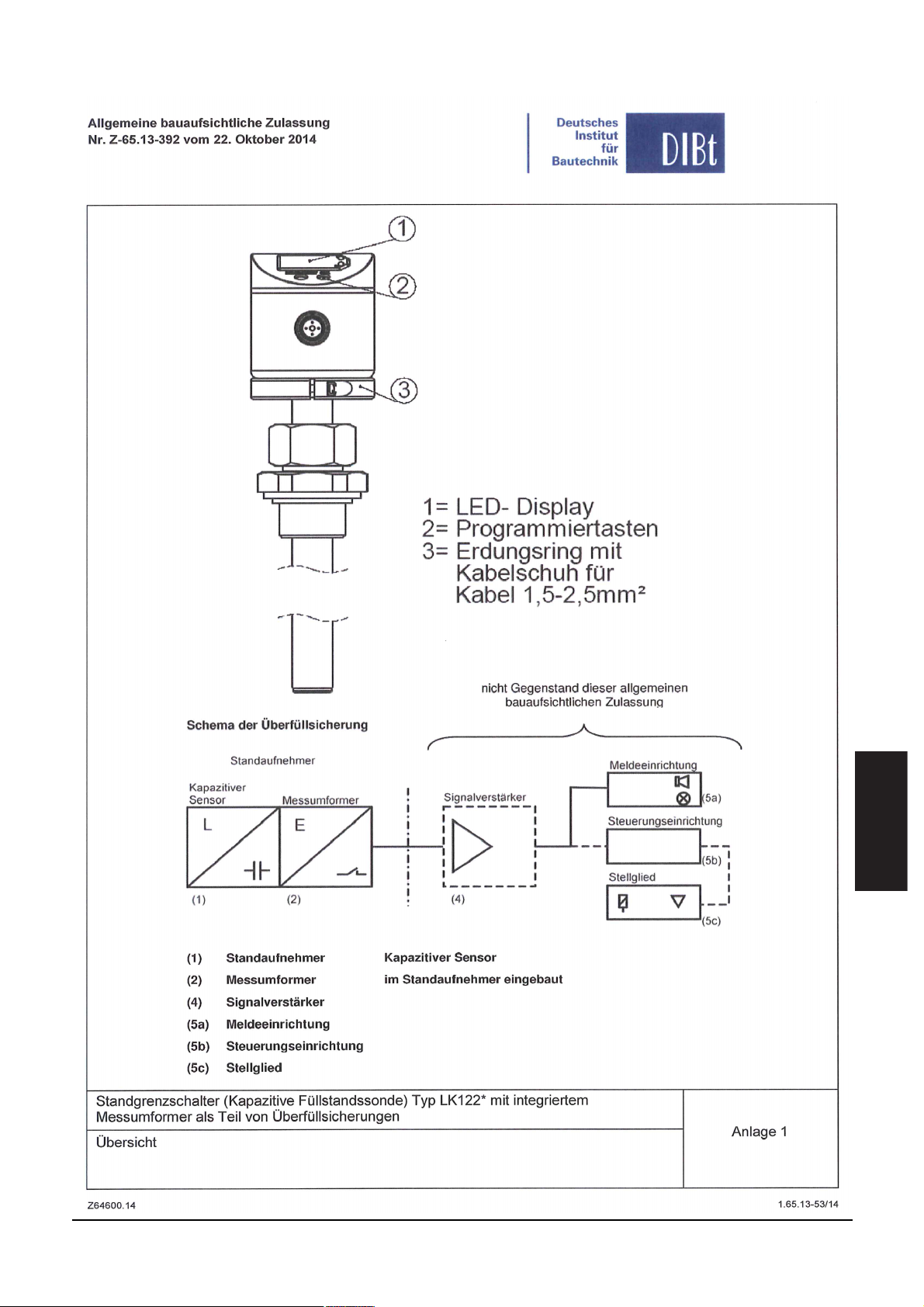

1 Aufbau der Überfüllsicherung

Der Standaufnehmer besteht aus dem nach dem kapazitiven Prinzip

arbeitenden Sensor (1) mit eingebautem Messumformer (2)

(Füllstandssonde mit einem binärem Ausgangssignal OUT-OP).

Dieses binäre Signal am Ausgang OUT-OP kann direkt oder über einen

Signalverstärker (4) der Meldeeinrichtung (5a) oder der

Steuerungseinrichtung (5b) mit ihrem Stellglied (5c) zugeführt werden.

Die nichtgeprüften Anlageteile der Überfüllsicherung, wie der

Signalverstärker (4), die Meldeeinrichtung (5a) oder die

Steuerungseinrichtung (5b) mit ihrem Stellglied (5c) müssen den

Anforderungen der Abschnitte 3 und 4 der Zulassungsgrundsätze für

Überfüllsicherungen (ZG-ÜS) entsprechen.

24

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Überfüllsicherung mit Standgrenzschalter für

ortsfesten Behälter zur Lagerung

wassergefährdender Füssigkeiten

Kapazitiver Standaufnehmer Typ LK122x

Technische Beschreibung

Page 25

1.1 Schema der Überfüllsicherung

1.2 Funktionsbeschreibung

Der LK122x misst die Kapazität zwischen Sensorelektrode und einer

Gegenelektrode (z. B. Metallbehälter). Die Kapazitätsänderung, die

durch das Annähern von elektrisch leitenden oder nichtleitenden

Flüssigkeiten im elektrischen Feld des Kondensators hervorgerufen

wird, wird im Messumformer in ein binäres elektrisches Signal umgewandelt.

Die Position längs des Sensorstabes, bei der das Binärsignal wechselt,

ist einstellbar. Dem Ausgang OUT-OP wird ein Messsegment des

Sensorstabes als Überfüllschaltpunkt OP zugeordnet. Sobald OP von

der Flüssigkeit erreicht wird, öffnet der Überfüllschaltausgang. Dieser

wird nach dem Ruhestromprinzip betrieben.

Durch Mittelwertbildung im integrierten Messumformer erfolgt ein

Wechsel des Binärsignals nur bei dauerhaftem Erreichen von OP durch

die Flüssigkeit; Wellenbewegungen führen nicht zum Wechsel des

Binärsignals.

Die Anzeige des aktuellen Füllstands erfolgt im Display.

25

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Messumformer

L E

Kapazitiver

Sensor

Standaufnehmer

Signalverstärker

Meldeeinrichtung

Stellglied

Steuerungseinrichtung

(5a)

(5b)

(5c)

(4)(2)(1)

(1) Standaufnehmer (Kapazitiver Sensor)

(2) Messumformer (im Standaufnehmer eingebaut)

(4) Signalverstärker

(5a) Meldeeinrichtung

(5b) Steuerungseinrichtung

(5c) Stellglied

Page 26

1.3 Typenschlüssel

Standaufnehmer Typ LK122x

1. 4 Massblätter und technische Daten

1.4.1 Massblatt Standaufnehmer LK122x

26

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

30,5

64

M12 x1

L

16

50

51

8,5

2

1

3

1 = LED-Display

2 = Programmiertasten

3 = Erdungsring mit

Kabelschuh für Kabel

1,5 - 2,5mm

2

L (Stablänge)

LK1222 LK1223 LK1224

cm inch

26,4 10,4

cm inch

47,2 18,6

cm inch

72,8 28,7

Stablänge (verschlüsselt)

Page 27

1.4.2 Technische Daten

2 Werkstoffe der Standaufnehmer

Als Werkstoffe für die mit der Lagerflüssigkeit, deren Dämpfe oder

Kondensat direkt in Berührung kommenden Teile des Standaufnehmers werden verwendet:

Sondenstab: PP-H (Polypropylen)

Gehäusewerkstoffe: EPDM/X (Santoprene);

FPM (Viton);

Messing weissbronze-beschichtet;

NBR (Buna N);

PBTP (Pocan);

PC (Makrolon);

PA (Polyamid)

27

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Betriebsspannungsbereich UB[V] . . . . . . . . . . . . . . . . . . . . . . 12 ... 30 DC

Binärausgang OUT-OP (Überfüllsicherung)

Funktion: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Öffner

nicht bedeckt: . . . . . . . . . . . . . . . . . . . . . . . . . . .Strom max. 200 mA

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Spannung max. U

B

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Spannungsabfall < 2,5 V

bedeckt: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Reststrom < 100 µA

Schaltpunkt: spätestens bei Erreichen von LSx

Wiederholgenauigkeit [% von LS12] . . . . . . . . . . . . . . . . . . . . . . . . . . ± 2

Hysterese für OP

- LK1222 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .typ. 2 mm

- LK1223 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .typ. 3 mm

- LK1224 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .typ. 4 mm

Schaltverzögerung für OP . . . . . . . . . . max. 720 ms

DK - Medium . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . > 2

Behälterdruck . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . drucklos

Schutzart nach EN 60529 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . IP 67

Schutzklasse EN 50178 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . III

Umgebungstemperatur [°C] . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0 ... +60

Mediumtemperatur [°C]

- Öl . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0...+65

- Wasserbasierte Kühlschmiermittel,

W

asser und wasserähnliche Medien . . . . . . . . . . . . . . . . . . . . . 0 ... +35

Weitere technische Daten können der Bedienungsanleitung (Allgemeiner Teil)

entnommen werden.

Page 28

Montagezubehör (muss separat bestellt werden):

28

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Bestell-Nr. Bild-Nr. Werkstoff

E43000 1 PP (Polypropylen)

E43001 2

Aluminium (Flansch); Messing (Klemmhülse);

Viton-Klemmring (Dichtung); NBR-Dichtung

korrosionsbeständiger austenitischer CrNi-Stahl

nach EN10088-3 (Mutter)

E43002 3

korrosionsbeständiger austenitischer CrNi-Stahl

nach EN10088-3 (Flansch); Messing (Klemmhülse);

Viton-Klemmring (Dichtung); korrosionsbeständiger

austenitischer CrNi-Stahl nach EN10088-3 (Mutter)

E43003 4

korrosionsbeständiger austenitischer CrNi-Stahl

nach EN10088-3 (Flansch); Messing (Klemmhülse);

Viton-Klemmring (Dichtung); korrosionsbeständiger

austenitischer CrNi-Stahl nach EN10088-3 (Mutter);

Tesnit blau (Dichtung)

korrosionsbeständiger austenitischer CrNi-Stahl

nach EN10088-3 (Flansch); Messing (Klemmhülse);

Viton-Klemmring (Dichtung); korrosionsbeständiger

austenitischer CrNi-Stahl nach EN10088-3 (Mutter);

Tesnit blau (Dichtung)

Aluminium (Flansch); Messing (Klemmhülse);

Viton-Klemmring (Dichtung); korrosionsbeständiger

austenitischer CrNi-Stahl nach EN10088-3 (Mutter)

Aluminium (Flansch); Messing (Klemmhülse);

Viton-Klemmring (Dichtung); korrosionsbeständiger

austenitischer CrNi-Stahl nach EN10088-3 (Mutter)

E43004 5

E43005 6

E43006 7

Aluminium (Flansch); Messing (Klemmhülse);

korrosionsbeständiger austenitischer CrNi-Stahl

nach EN10088-3 (Mutter); Viton-Klemmring;

Tesnit, blau (Dichtung)

E43007 8

PP (Polypropylen) Haltebacken;

Stahl verzinkt (Haltewinkel)

E43016 9

Page 29

Bild 1

Bild 2

29

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

42

33

16

26

30

6,2

11, 5

90

73

6,6

60°

x 6

2

7

30

17

24

Dichtung NBR

Maße eingebaut

Flansch für Klemmung ∅ 16mm

Page 30

Bild 3

Bild 4

Bild 5

30

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

30

57

2

17

29

32

G1

39

40

30

41

20,5

50

37,5

17

30

19

27

16

39

G

3

17

2

30

44

30

41

Maße eingebaut

Maße eingebaut

Dichtung

Tesnit

Behälterplatte

Dichtung

Tesnit

Behälterplatte

Maße eingebaut

Flansch für Klemmung ∅ 16mm

Flansch für Klemmung ∅ 16mm

Flansch für Klemmung ∅ 16mm

Page 31

Bild 6

Bild 7

31

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

125

100

9

5

22

30

Klemm-Maß

16mm

5

22

80

65

6,6

30

Flansch für Klemmung ∅ 16mm

Page 32

Bild 8

Bild 9

32

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

2

5

17

4,5

38,2

52

38,2

30

30

31

62

31

26

20

M6

41

Dichtung Tesnit

Lochbohrbild

Flansch für Klemmung ∅ 16mm

Klemm-Maß 16mm

Page 33

3 Einsatzbereich

Der Standaufnehmer mit eingebautem Messumformer kann für leitende und nichtleitende Flüssigkeiten mit einer Dielektrizitätskonstanten von min. 2 verwendet werden. Er ist geeignet für den

Einbau in ortsfeste und ortsfest verwendete Behälter zur Aufnahme

wassergefährdender Flüssigkeiten.

Er kann bei einer Umgebungstemperatur von 0 bis +60°C (bezieht sich

auf Geräteteile ausserhalb des Behälters, Auswerteelektronik) bei folgenden Medientemperaturen (innerhalb des Behälter) eingesetzt werden:

• für Öl von 0°C bis +65°C,

• für Wasser und wasserbasierte Medien von 0°C bis +35°C.

Der Füllstandsensor wurde speziell für die Bedürfnisse des

Werkzeugmaschinenbaus konzipiert. Er ist insbesondere geeignet für

die Überwachung von Kühlschmieremulsionen (auch verschmutzt)

sowie von Kühl- und Hydraulikölen.

Beschränkung des Einsatzbereichs

• Der Sensor ist nicht geeignet für stark leitende und anhaftende

Medien (z.B. Kleber, Zahnpasta, Shampoo etc.), Säuren und

Laugen; er ist nicht geeignet für den Lebensmittel- und

Galvanikbereich

• Der Sensor ist nicht geeignet für den Einsatz in Schleifmaschinen.

• Gut leitfähiger Schaum kann möglicherweise als Füllstand erfasst

werden.

Hinweis: Bei metallischen Behältern fungiert die elektrische Masse des

Behälters als Gegenelektrode. Bei Kunststoffbehältern muß eine

Gegenelektrode installiert werden (z.B. Metallblech im Behälter parallel zum Sensorstab; Mindestabstand zum Sensorstab siehe 5.1

Abstand x).

33

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Page 34

4 Störmeldungen, Fehlermeldungen

Der Ausgang OUT-OP (Überfüllsicherung) wird im Ruhestromprinzip

betrieben; dadurch wird sichergestellt, dass bei Leitungsbruch oder

Hilfsenergieunterbrechung derselbe Zustand wie beim Erreichen des

Höchstfüllstandes gemeldet wird (siehe 1.4.2 Binärausgang bedeckt).

Der Ausgang OUT-OP nimmt folgende Zustände an:

Zusätzlich gibt es folgende Betriebs- und Fehleranzeigen am Display:

34

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

XX.X

FULL

XX.X

Kurzzeitig nach dem Einschalten: Initialisierung,

Dauerhaft: Leerabgleich erforderlich.

Anzeige des Füllstandes

Füllstand unterhalb des aktiven Bereichs.

SC1

Blinkend: Kurzschluß OUT1.

Er0, Er2,

Er7, Er8,

Fehler in der Elektronik (das Gerät muß ersetzt werden).

SC2

Blinkend: Kurzschluß OUT-OP.

Überfüllschaltpunkt OP ist erreicht, der Ausgang OUT-OP öffnet;

die Anzeige "FULL" und die Anzeige des aktuellen Füllstandes

"XX.X" (= untere Feldgrenze des OP-Segments) wechseln im

Sekundentakt.

Zustand/Funktion OUT-OP LED II rot Anzeigeelement

Initialisierung oder Fehlerfall gesperrt aus bzw. ErX

Überfüllschaltpunkt OP nicht

erreicht (nicht bedeckt)

leitend ein

XX.X (Anzeige des

Füllstandes)

Überfüllschaltpunkt OP

erreicht (bedeckt)

gesperrt aus

FULL bzw. XX.X

1)

wech-

seln im Sekundentakt

Nach Erreichen des Überfüllschaltpunkts OP ist der

Füllstand wieder unter die

Hysterese H

OP

gesunken

leitend ein

XX.X (Anzeige des

Füllstandes)

1)

Wird OP erreicht, wird als Füllstand die untere Feldgrenze des OP-Segments

angezeigt.

Er1

OP-Segment verschmutzt (reinigen Sie den Sensorstab und

führen Sie ein Reset durch) oder defekt (das Gerät muß ersetzt

werden).

Page 35

5 Einbauhinweise

5.1 Mechanischer Einbau des Standaufnehmers

35

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Er3

Betriebssicherheit nicht gewährleistet (Störquellen, schlechte

Zuleitungen). Überprüfen Sie den elektrischen Anschluß, die

Verbindung Sensor-Behältermasse und die Einbaubedingungen

(→ Abschnitt 5. 1).

Er4

Fehler beim Abgleich: Abstand OP-Segment zu

Montageelementen oder zum Medium zu gering.

Beachten Sie die Einbauhinweise und die angegebenen

Mindestabstände (→ Abschnitt 5. 1).

Er5

Fehler beim Abgleich: Montageelement unterhalb des OPSegments erkannt.

Beachten Sie die Einbauhinweise und die angegebenen

Mindestabstände (→ Abschnitt 5. 1).

Er6

Fehler beim Abgleich: Meßwert nicht konstant.

Reset (Zurücksetzen der Fehlermeldungen): Leerabgleich erneut durchführen

oder Versorgungsspannung abschalten und wieder einschalten.

L (Stablänge)

M (Montagebereich)

LK1222 LK1223 LK1224

cm inch

26,4 10,4

14 5,5

cm inch

47,2 18,6

23 9,1

cm inch

72,8 28,7

36 14,2

M

L

w

y

u

v

B

OP

x

Page 36

Die Einbaulage ist senkrecht. Für den Einbau stehen wahlweise

Haltebacken, Einschraub- oder Flanschadapter zur Verfügung (vgl.

Montagezubehör, Abschnitt 2, Bild 1...9). Die verwendeten

Materialien und Dichtungen müssen medienbeständig sein.

Nach Anbringung dieses Montagezubehörs kann der Sensorstab

durch die Öffnung geführt werden. Befestigen Sie die

Montageelemente innerhalb des Bereichs M. Die erforderliche

Eintauchtiefe bis zum Erreichen des Überfüllschaltpunktes OP muß bei

der Montage berücksichtigt werden; innerhalb bestimmter Grenzen

ist der Wert einstellbar (siehe Abschnitt 6.1).

Montageelemente müssen oberhalb des Überfüllschaltpunkts OP und

in einem Mindestabstand (y) befestigt werden.

Der Sensorstab muß Mindestabstände einhalten zu Behälterwand (x)

bzw. metallischen Objekten im Behälter (w), Behälterboden (u) und

weiteren Füllstandsensoren (v). Die Abstände x, y und w sind abhängig vom eingestellten Medium (med).

Bei Einbau in Kunststoffrohren / Kunststoffbehältern muß der (Rohr-) /

Innendurchmesser mindestens 120mm betragen.

Zur Festlegung und Kennzeichnung der Einstellwerte (Einbauhöhe) ist

die beiliegende Edelstahl-Schlauchklemme zu verwenden. Das

Festklemmen und die Sicherung gegen unbeabsichtigte Veränderung

erfolgt durch die Verschraubung des Montagezubehörs (siehe

Abschnitt 2).

36

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

med = 1c

cm inch cm inch cm inch

2,0 0,8 3,0 1,2 4,0 1,6

2,5 1,0 3,5 1,4 4,5 1,8

3,5 1,4 4,5 1,8 5,5 2,2

5,0 2,0 6,0 2,4 7,0 2,8

1,0 0,4 1,0 0,4 1,0 0,4

4,5 1,8 4,5 1,8 4,5 1,8

4,0 1,6 5,0 2,0 6,0 2,4

med = 1o med = 2o

x

y (LK1222)

u

v

w

y (LK1223)

y (LK1224)

Page 37

5.2 Elektrischer Anschluss

Der Anschluss des Standaufnehmers muss mit einem den

Errichtungsbestimmungen gemässen Kabel mit Kabeldose durchgeführt werden. Den geprüften Anlagenteilen der Überfüllsicherung ist

eine Melde- bzw. Steuerungseinrichtung mit Stellglied nachzuschalten.

Weitere Hinweise sind der mitgelieferten Bedienungsanleitung

(Allgemeiner Teil) zu entnehmen.

5.3 Steckerbild und Anschlussbelegung

Zur sicheren Funktion muß der Erdungsring am Standaufnehmer mit

einer Gegenelektrode verbunden werden. Bei metallischen Behältern

fungiert die elektrische Masse des Behälters als Gegenelektrode. Bei

Kunststoffbehältern muß eine Gegenelektrode installiert werden (z.B.

Metallblech im Behälter parallel zum Sensorstab; Mindestabstand zum

Sensorstab siehe 5.1, Abstand x). Verwenden Sie kurze Kabel mit mindestens 1,5mm

2

Adernquerschnitt.

6. Einstellhinweise

Bei der Montage des Standaufnehmers mit dem Montagezubehör

kann die Einbaulänge vor Ort in bestimmten Gr

enzen verändert werden, wobei der Sondenstab auf die gewünschte Ansprechhöhe eingestellt und über die Schlauchklemme festgestellt und gekennzeichnet

wird. Durch Verschraubung mit Montagezubehör wird die

Ansprechhöhe gegen Verstellen geschützt.

ACHTUNG: Der Sondenstab muß Mindestabstände einhalten; siehe

37

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

GND

+

U

B

3

4

2

1

BU

BK

WH

BN

4: OUT1

2: OUT-OP

3

1

4

2

Pin1 = UB;Pin2 = Schaltausgang Überfüllsicherung OUT-OP; Pin3 = GND

Pin4 = Arbeitsschaltausgang OUT1

Adernfarben bei ifm-Kabeldosen (optional):

1 = BN (braun), 2 = WH (weiß), 3 = BU (blau), 4 = BK (schwarz).

Melde- / Steuerungseinrichtung

Page 38

Abschnitt 5.1.

Die Einstellung des Standaufnehmers erfolgt durch entsprechende

Programmierung über die Bedien- und Anzeigeelemente.

Der Sensor kann vor oder nach der Installation programmiert werden.

Ausnahme: Der Leerabgleich des OP-Segments ist unbedingt im ein-

gebauten Zustand vorzunehmen!

Einstellung zum Betrieb als Überfüllsicherung

Führen Sie zur Programmierung die folgenden Schritte in der angegebenen Reihenfolge durch.

1. Wahl der Anzeigeeinheit

2. Eingabe des Offset-Wertes

Der Bereich zwischen Behälterboden und Unterkante der Messsonde

kann als Offset-Wert (OFS) eingegeben werden. Dadurch beziehen

sich die Anzeige und Schaltpunkte auf den realen Füllstand.

38

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Drücken, bis OFS im

Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis der gewünschte Wert

angezeigt wird.

Mode/Enter Set

Bestätigen / Rückkehr

zum Menü.

Mode/Enter Set

Drücken, bis Uni im

Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis die gewünschte

Einheit angezeigt wird

cm ( ) oder inch

().

Mode/Enter Set

Bestätigen / Rückkehr

zum Menü.

Mode/Enter Set

Einstellbereich

Schrittweite

LK1222

cm inch cm inch cm inch

0...78 0...30,6 0...57 0...22,4 0...186 0...73

0,5 0,2 0,5 0,2 1 0,5

LK1223 LK1224

Page 39

3. Einstellen auf das Medium

Sie können die Empfindlichkeit des Sensors für Modus o (= oil) in 2

Stufen (1 = niedrig, 2 = hoch) und für Modus c (= coolant) einstellen.

Stellen Sie im Zweifelsfall die or

dnungsgemäße Funktion durch einen

Applikationstest sicher.

4. Einstellen des Überfüllschaltpunkts OP

OP

= Position des Messsegments, bei dem der Ausgang OUT-OP

seinen Schaltzustand ändert (vgl. Abschnitt 6.1).

39

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

1c

wählen Sie

folgende Option

Wasser, Kühlschmieremulsionen, wasserbasierte Medien

Für diese Medien ...

2c

--- nicht anwenden ---

1o

Besondere Medien, z. B. synthetische Öle oder Medien,

deren Dielektrizitätskonstante (DK) zwischen dem DKWert von Öl und dem DK-Wert von Wasser liegt.*

2oMineralische Öle

*Wählen Sie diese Einstellung auch, wenn das Medium mit 2o zwar erkannt

wird, der Sensor aber insgesamt zu empfindlich reagiert.

Drücken, bis med im

Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis der gewünschte Wert

angezeigt wird.

Mode/Enter Set

Bestätigen / Rückkehr

zum Menü.

Mode/Enter Set

Drücken, bis der

gewünschte Parameter

im Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis der gewünschte Wert

angezeigt wird.

Mode/Enter Set

Bestätigen / Rückkehr

zum Menü.

Mode/Enter Set

Page 40

Einstellbereiche für OP

Der OP-Wert bezieht sich auf ein komplettes Messsegment (eingestellter Wert = die Mitte des Messsegments). Typischerweise schaltet

der Überfüllschaltausgang bereits beim Erreichen des OP-Segments.

Der Wert OP ist so einzustellen, dass die Ansprechhöhe A der Überfüllsicherung nicht überschritten wird (siehe 6.1).

5. Leerabgleich

Der Leerabgleich zur Abstimmung

des OP muß bei eingebautem

Sensor dur

chgeführt werden.

Der Behälter darf hierbei teilweise

befüllt sein. Mindestabstand (z)

zwischen OP und Medium:

Sorgen Sie dafür, daß auch die

Mindestabstände x und y eingehalten werden (siehe 5.1).

40

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

LK1222

cm inch

6,9 2,7

8,2 3,2

9,4 3,7

10,6 4,2

11,8 4,7

13,0 5,1

14,3 5,6

15,5 6,1

16,7 6,6

17,9 7,1

19,1 7,5

20,4 8,0

LK1223

cm inch

13,9 5,5

16,3 6,4

18,8 7,4

21,2 8,3

23,6 9,3

26,1 10,3

28,5 11,2

31,0 12,2

33,4 13,1

35,8 14,1

38,3 15,1

40,7 16,0

LK1224

cm inch

20 8,0

24 9,5

28 10,9

31 12,3

35 13,8

39 15,2

42 16,7

46 18,1

50 19,5

53 21,0

57 22,4

61 23,9

y

z

x

OP

LK1222

cm inch cm inch cm inch

3,0 1,2 6,0 2,4 9,0 3,5

LK1223 LK1224

Page 41

Während des Abgleichs überprüft der Sensor die Einbausituation. Ist

z.B. ein Montage-Mindestabstand unterschritten, erscheint im Display

eine Fehlermeldung (siehe Bedienungsanleitung, Allgemeiner Teil).

Der Sensor läßt sich erst nach dem Leerabgleich in Betrieb nehmen. Wird er nicht durchgeführt, verbleibt das Gerät im

Initialisierungsmodus.

Ein Leerabgleich muß außerdem jedesmal durchgeführt werden,

wenn sensible Parameter verändert wurden (Einstellung auf das

Medium, Position des Überfüllschaltpunkts). Erkennt der Sensor

relevante Veränderungen, erscheint im Display.

Wird die Einbaulage (Höhe, Position) oder die Erdung (z. B.

Länge des Erdungskabels) verändert, ist ebenfalls ein erneuter

Leerabgleich zwingend notwendig, um eine einwandfreie

Funktion der Überfüllsicherung zu gewährleisten. Achtung: Der

Leerabgleich wird in diesem Fall nicht durch Anzeige von

vom Sensor angefordert!

Timeout

Wird während des Programmiervorgangs 15s lang keine Taste

gedrückt, geht das Gerät mit unveränderten Werten in den

Betriebsmodus zurück (Ausnahme: cOP).

Verriegeln / Entriegeln

Nach der Programmierung und dem Leerabgleich muss das Gerät

elektronisch verriegelt werden, so dass unbeabsichtigte Fehleingaben

verhindert werden: Drücken Sie im Run-Modus 10 s lang die beiden

Programmiertasten. Sobald die Anzeige verlischt, ist das Gerät verriegelt oder entriegelt. Auslieferungszustand: Nicht verriegelt.

Bei verriegeltem Gerät erscheint kurzzeitig in der Anzeige, wenn

41

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Drücken, bis cOP im

Display erscheint.

Mode/Enter Set

Drücken und festhalten,

bis die Anzeige nicht

mehr blinkt.

Mode/Enter Set

Ist der Abgleich erfolg-

reich, wird rdy ange-

zeigt. Tastendruck führt

zurück zum Menü.

Mode/Enter Set

Page 42

versucht wird, Parameterwerte zu ändern.

Nach der Verriegelung nehmen der Ausgang OUT-OP, die Anzeige und

LED die unter 4 genannten Zustände an.

Weitere Hinweise zu den Einstellungen sind der Bedienungsanleitung

(Allgemeiner Teil) zu entnehmen.

6.1 Ermittlung der Einbaulänge

Entsprechend dem zulässigen Füllungsgrad des Behälters ist mit Hilfe

der Zulassungsgrundsätze, Anhang 1, der Flüssigkeitsstand zu ermitteln, welcher der Ansprechhöhe A der Überfüllsicherung entspricht.

Der zulässige Füllungsgrad kann zum Beispiel nach TRbF 280 Nr. 2.2

berechnet werden. Hierbei sind die Nachlaufmenge sowie die

Schaltverzögerungszeiten zu berücksichtigen.

Die maximale Schaltverzögerung zwischen Erreichen des Füllstandes

und Ansprechen des Ausganges OUT-OP liegt bei 720ms.

42

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Page 43

43

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

A

H

L1

L

L2

LSx

OP-Segment

OFS

rP1

L

rP

rP1

min

S

M

ET

min

ET

max

Behältermaße

H = Behälterhöhe; M = Höhe Montageadapter; S = Stutzenhöhe

Funktionale Maße

A = Ansprechhöhe

L

rp

= Abstand Behälterboden zum Rückschaltpunkt rP1 (Rückschaltpunkt siehe

Allgemeiner Teil)

Maße Standaufnehmer

L = Sondenlänge

ET = Eintauchtiefe

rP1

min

= minimal einstellbarer Rückschaltpunkt

OFS

min

= minimaler Abstand Unterkante Standaufnehmer zu Behälterboden

LSx = max. Einsatzpunkt OP-Segment( LSx-Tabelle: siehe unten)

ET

min

[mm]

ET

max

[mm]

LK1222

78 152

420

226

L [mm]

264 472 728

212 629

rP1

min

[mm]

3520 50

OFS

min

[mm]

1010 10

LK1223 LK1224

Page 44

1. Einbaulänge

Die Ermittlung der Einbaulänge setzt zunächst die Auswahl einer der

dr

ei verfügbaren Stablängen voraus. Bei der Auswahl der Stablänge

muß die Behälterhöhe, die Stutzenhöhe, die Höhe des

Montageadapters, aber auch die Lage sämtlicher Schaltpunkte (siehe

Allgemeiner Teil) berücksichtigt werden. Zur Auswahl der Stablänge

kann folgender Zusammenhang herangezogen wer

den:

Dabei ist zu beachten, dass sowohl der Rückschaltpunkt rP1 als auch

der Überfüllschaltpunkt OP innerhalb des aktiven Ber

eiches liegen.

Dies ist gewährleistet, wenn folgende Bedingungen erfüllt werden:

Mit der Stablänge L stehen minimale und maximale Eintauchtiefe

ET

min

und ET

max

fest (siehe Tabelle oben), d.h. der Bereich, innerhalb

dessen der OP plaziert und somit die Ansprechhöhe liegen kann.

Somit können, unter Berücksichtigung weiterer Punkte, der Abstand

Unterkante Standaufnehmer zum Behälterboden (OFS) und die

Einbaulänge festgelegt werden. Folgende Punkte sind zu beachten:

•

Abstand Unterkante Standaufnehmer zum Behälterboden:

•

Die geforderte Ansprechhöhe (A) muß innerhalb des Einstellbereiches OP liegen, genauer: zwischen ET

min

und ET

max

. (im oberen

2/3-Abschnitt der Stablänge).

• Ebenso müssen sich die gewünschten absoluten Schaltpunkte noch

innerhalb des jeweiligen Einstellbereiches der Schaltpunkte des

Sondenstabes liegen, insbesonder

e gilt:

44

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Sich ergebende Maße

L1 = Einbaulänge

L2 = Auszugslänge

OFS = Abstand Unterkante Standaufnehmer zu Behälterboden (siehe

Allgemeiner Teil u. Einbauhinweise)

L ≥ H + S + M + rP1

min

- L

rP

Lrp≥ OFS

min

+ rP1

min

ET

max

- rP1

min

≥ A - L

rP

OFS ≥ OFS

min

A - ET

min

≥ OFS ≥ A - ET

max

OFS ≥ LrP- rP1

min

Page 45

Die Einbaulänge kann nach oben aufgeführten Gesichtspunkten und

weiteren praktischen Erwägungen (z.B. Wunsch nach Montage auf

Anschlag etc.) innerhalb der sich ergebenden Grenzen festgelegt werden. Zum Feststellen und Kennzeichnen der Einbauhöhe ist die beiliegende Edelstahl-Schlauchklemmme anzubringen.

Der so ermittelte Offset kann nun programmiert werden.

Die Einbaulänge ergibt sich aus:

Nun kann die Position der Überfüllsicherung innerhalb des Einstellbereiches zwischen ET

min

und ET

max

bestimmt werden. Hierzu dient

der Menüpunkt OP.

Die Einstellwerte OP entsprechen der Mitte der jeweiligen

Messsegmente; typisch schaltet OUT-OP bei Erreichen der Unterkante

des OP-Segments; LSx berücksichtigt alle worst case-Toleranzen der

Elektronik und Mechanik.

Der LSx Wert bestimmt sich aus dem Offset und der geforderten

Ansprechhöhe. Es gilt:

Aus dem mit dieser Beziehung ermittelten LSx ergibt sich aus unten

stehender Tabelle ein entsprechender OP-Wert. Berücksichtigen Sie

auch die Mindestabstände nach Kapitel 5 "Einbauhinweise".

Bitte beachten Sie:

Wurde dem Gerät ein Offset eingegeben, so beziehen sich Anzeige

und Schaltpunkte auf den realen Füllstand vom Behälterboden aus.

Bei der Einstellung OFS = 0 beziehen sich Anzeige und Schaltpunkte

auf die Unterkante des Standaufnehmers.

Die unten stehende Tabelle gilt für OFS = 0. Dies bedeutet: Wurde ein

Offset im Gerät eingegeben, so muß dieser Wert zu dem aus unten

stehender Tabelle ermittelten OP-Wert addiert werden!

Der einzugebende OP Wert ergibt sich somit aus:

45

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

L1 = H + S - OFS

LSx ≤ A - OFS

OP = OP

Tabelle

+ OFS

Page 46

46

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Mit der Programmierung dieses OP-Wertes ist letztendlich die

Position der Überfüllsicherung gemäß der gefordertern

Ansprechhöhe festgelegt.

Beispiel

Die geforderte Ansprechhöhe beträgt 13 cm.

Es wird aufgrund der gegebenen Behälterabmaße ein Standaufnehmer Typ LK1222 ausgewählt. Der aus oben stehenden

Beziehungen festgelegte Offset beträgt 2cm. Dieser wird programmiert.

Die sich ergebende Einbaulänge beträgt 20cm. Daraus ergibt sich mit

LSx ≤ A - OFS: 13cm - 2cm = 11cm. LSx muß also kleiner oder gleich

11cm sein. Aus der Tabelle ergeben sich also drei erlaubte Werte für

LSx, nämlich 10,2cm / 9,0cm / 7,8cm.

Im Beispiel wird ein LSx von 10,2cm ausgewählt. Aus der Tabelle

ergibt sich somit ein OP-Wert von 9,4cm. Da der Offset von 2cm

bereits im Standaufnehmer einprogrammiert wurde, muß nun zur

Ermittlung des endgültigen OP-Wertes noch der Offset addiert werden: OP + OFS: 9,4cm + 2cm = 11,4cm.

Im Standaufnehmer muß also der OP-Wert 11,4cm programmiert

werden.

LK1222

OP [cm] LSx [cm]

6,9LS1

8,2LS2

9,4LS3

10,6LS4

11,8LS5

13,0LS6

14,3LS7

15,5LS8

16,7LS9

17,9LS10

19,1LS11

20,4LS12

7,8

9,0

10,2

11,5

12,7

13,9

15,1

16,3

17,6

18,8

20,0

21,2

LK1223

OP [cm] LSx [cm]

13,9

16,3

18,8

21,2

23,6

26,1

28,5

31,0

33,4

35,8

38,3

40,7

15,2

17,6

20,1

22,5

25,0

27,4

29,8

34,7

32,3

37,2

39,6

42,0

LK1224

OP [cm] LSx [cm]

20

24

28

31

35

39

42

46

50

53

57

61

22,6

26,3

29,9

33,6

37,2

40,9

44,6

48,2

51,9

55,5

59,2

62,9

LS1 = ET

min

; LS12 = ET

max

Page 47

2. Stutzenhöhe

Wenn die Sonde auf Anschlag (M = L2) montiert wird und die

Einbaulänge durch die entsprechende Stutzenhöhe angepasst werden

soll, dann gilt für die Stutzenhöhe:

3. Auszuglänge

Wenn die Sonde in einen festgelegten Stutzen montiert wird, dann

gilt für die Auszugslänge:

7 Betriebsanweisung

Die geprüften Teile der Überfüllsicherung sind mit einer nachgeschalteten Melde- und Steuereinrichtung zusammenzuschalten. Es sind

weiterhin die Betriebsanleitungen der Folgegeräte zu beachten.

Vor Inbetriebnahme der Überfüllsicherung ist diese auf richtigen

Anschluss und Funktion zu überprüfen.

Bei bestimmungsgemässem Gebrauch ist der Standaufnehmer wartungsfrei. Kann Verschmutzung des OP-Segmentes auftreten, so ist

das Intervall der Betriebsprüfung und Säuberung darauf abzustimmen.

47

DEUTSCH

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

S = L - LSx - M - (H - A)

L2 = L - LSx - S - (H - A)

Page 48

8 Wiederkehrende Prüfungen

Die Funktionsfähigkeit der Überfüllsicherung ist in angemessenen

Zeitabständen, mindestens aber einmal pro Jahr zu prüfen. Es liegt in

der Verantwortung des Betreibers, die Art der Überprüfung und die

Zeitabstände im genannten Zeitrahmen zu wählen.

Die Prüfung ist so durchzuführen, dass die einwandfreie Funktion der

Überfüllsicherung im Zusammenwirken aller Komponenten nachgewiesen wird. Dies ist bei einem Anfahren der Ansprechhöhe im

Rahmen einer Befüllung gewährleistet. Wenn eine Befüllung bis zur

Ansprechhöhe nicht praktikabel ist, so ist der Standaufnehmer durch

geeignete Simulation des Füllstandes oder des physikalischen

Messeffekts zum Ansprechen zu bringen. Falls die Funktion des

Standaufnehmers / Messumformers anderweitig erkennbar ist

(Ausschluss funktionshemmender Fehler), kann die Prüfung auch

durch Simulieren des entsprechenden Ausgangssignals durchgeführt

werden. Weitere Hinweise zur Prüfmethodik können z. B. der

Richtlinie VDI/VDE 2180, Blatt 4 entnommen werden.

48

Zulassung nach WHG - Technische Beschreibung Stand: 28. 09. 2005

Page 49

49

DEUTSCH

ifm electronic gmbh

Z-65.13-392

Page 50

Applications

The level sensor LK12 was specially designed to meet the requirements of machine tool building. It is specially suitable for monitoring

coolant emulsions (also dirty) as well as cutting and hydraulic oils.

Description of the function

• The sensor has 2 switching outputs.

a) The operating output (OUT1) with adjustable switch point

(SP1) and r

eset point (rP1) can be used to control a pump, valve,

etc. Four output functions ar

e selectable:

50

Controls and indicating elements

Mode/Enter Set

2

1

4

3

2 x LED red

Switching status indication;

lights if output I / II is switched

I = operating switching output

II = overflow switching output.

LED display

Indication of the level,

indication of the parameters and parameter values.

Mode / Enter

pushbutton

Selection of the parameters and menu points,

acknowledgement of the parameter values.

Set

pushbutton

Setting of the parameter values (scrolling by holding

pressed; incremental by pressing briefly).

1

2

3

4

Function and features

Page 51

- Hno = hysteresis / NO

- Hnc =

hysteresis / NC

- Fno =

window function / NO

- Fnc =

window function / NC

For specially long pump cycles a switch-off delay (dr1) of up to 5s

can be additionally set (only for hyster

esis function).

•

b) The overflow output OUT-OP works as an independent over-

flow protection. For safety reasons it is fixed to NC (normally

closed principle). It is continuously monitor

ed for its function.

A measuring segment of the sensor pr

obe is selected as overflow

protection point OP (→ page 56) and assigned to the output OUTOP. As soon as OP responds the overflow output opens and the

operating output is switched according to its configuration in the

same way as for the "full" state.

• The zone between tank bottom and lower edge of the measuring

probe can be entered as offset value (OFS). Thus display and

switch points refer to the real level.

• The sensor can be adjusted to the medium used (→ page 55).

• Wave movements of the medium are smoothed.

• Display of the current level, unit cm ( ) or inch ( ).

Restriction of the application area

• The sensor is not suitable for extremely conductive and adhering

media, granulates and bulk materials, acids and alkalis. It is not suitable for food and electr

oplating applications.

•

The sensor is not suitable for use in grinders.

• It is possible that foam of good conductivity is detected as level.

Check the effects in your application.

• For water and hydrous media with temperatures > 35°C the unit

must be mounted into a climatic tube (order no. E43100, E43101,

E43102).

51

ENGLISH

Page 52

• Fasten mounting elements within zone M.

•

Mounting elements must be fixed above the overflow switch point

OP and at a minimum distance (y) to OP.

• The probe must comply with minimum distances to the tank wall,

metallic objects in the tank (B), tank bottom and further level sensors. The distances x, y and w depend on the medium set (med).

52

Mounting

M

L

w

y

u

v

B

OP

x

L (probe length)

M (mounting zone)

LK1222 LK1223 LK1224

cm inch

26.4 10.4

14 5.5

cm inch

47.2 18.6

23 9.1

cm inch

72.8 28.7

36 14.2

med = 1c

cm inch cm inch cm inch

2.0 0.8 3.0 1.2 4.0 1.6

2.5 1.0 3.5 1.4 4.5 1.8

3.5 1.4 4.5 1.8 5.5 2.2

5.0 2.0 6.0 2.4 7.0 2.8

1.0 0.4 1.0 0.4 1.0 0.4

4.5 1.8 4.5 1.8 4.5 1.8

4.0 1.6 5.0 2.0 6.0 2.4

med = 2c, 1o med = 2o

x

y (LK1222)

u

v

w

y (LK1223)

y (LK1224)

Page 53

• For mounting in plastic pipes / plastic tanks the inside (pipe) diameter

must be min. 120mm.

Marking of the installation height:

Fix the set installation height

with the supplied stainless steel

tube clip. If the sensor is

removed from the fixture for

maintenance the clip serves as a

limit stop when remounting the

sensor. Thus an inadvertent maladjustment of the sensor is

excluded.

This is in particular necessary for the correct function of the over-

flow protection.

The clip is fitted using common nipper pliers. Ensure a correct fit. To

remove the clip, it must be destroyed.

The unit must be connected by a suitably qualified electrician.

The national and international regulations for the installation of

electrical equipment must be observed.

Voltage supply according to EN50178, SELV, PELV.

Disconnect power before connecting the unit as follows:

For safe function the earthing ring must be connected to the

vessel wall. Use short cables with a wire cross-section of min.

1.5mm².

53

ENGLISH

Electrical connection

L

L

+

3

4

2

1

BU

BK

WH

BN

4: OUT1

2: OUT-OP

Core colours of ifm sockets:

1 = BN (brown), 2 = WH (white), 3

= BU (blue), 4 = BK (black).

OUT1 = operating output

OUT-OP = overflow output

Page 54

When using metal tanks the electrical ground of the tank serves as the

machine earth. When using plastic tanks an electrode has to be installed that is connected to the machine earth (e.g. sheet metal in the

tank in parallel with the probe; min. distance to the probe: → page

50, distance x).

The sensor can be programmed before or after mounting.

Exception: Empty adjustment must always be made when the sensor

is mounted!

For programming carry out the following steps in the indicated order:

1. Selection of the display unit

2. Input of the offset value

54

Programming

Press until Uni is

displayed.

Mode/Enter Set

Press and hold until the

requested unit cm ( )

or inch ()is indicated.

Mode/Enter Set

Confirm / return to the

menu.

Mode/Enter Set

Press until OFS is

displayed.

Mode/Enter Set

Press and hold until the

requested value is

indicated.

Mode/Enter Set

Confirm / return to the

menu.

Mode/Enter Set

Setting range

in steps of

LK1222

cm inch cm inch cm inch

0...78 0...30.6 0...57 0...22.4 0...186 0...73

0.5 0.2 0.5 0.2 1 0.5

LK1223 LK1224

Page 55

3. Setting to the medium

The sensitivity of the sensor (1 = low, 2 = high) and the mode (c =

coolant, o = oil) can be set in 4 steps.

55

ENGLISH

*Also select this setting if the medium is detected with 2o but on the whole

the sensor sensitivity is too high.

In case of doubt ensure the correct function by performing a test in your

application.

• If it is set to water and coolant emulsion (mode c), build-up (e.g. metal swarf)

is suppressed.

• If it is set to oil (mode o), a bottom layer of higher dielectric water or swarf

which is a few cm high is suppressed. If no oil layer is present (or if it is very

thin), the bottom layer is detected.

Press until med is

displayed.

Mode/Enter Set

Press and hold until the

requested value is

indicated.

Mode/Enter Set

Confirm / return to the

menu.

Mode/Enter Set

1c

select the

following option

Water, coolant emulsions, hydrous media

For these media ...

2c

Hydrous media with temperatures > 35°C / sensor

mounted in the climatic tube (= ifm accessory)

1o

Special media, e.g. synthetic oils or media whose dielectric constant is between the dielectric constant value of

oil and that of water*

2oMineral oils

Page 56

4. Setting of the switching parameters

Set the parameters in the following order:

Setting values for OP

56

Press until the requested

parameter is displayed.

Mode/Enter Set

Press and hold until the

requested value is

indicated.

Mode/Enter Set

Confirm / return to the

menu.

Mode/Enter Set

LK1222

cm inch

6.9 2.7

8.2 3.2

9.4 3.7

10.6 4.2

11.8 4.7

13.0 5.1

14.3 5.6

15.5 6.1

16.7 6.6

17.9 7.1

19.1 7.5

20.4 8.0

LK1223

cm inch

13.9 5.5

16.3 6.4

18.8 7.4

21.2 8.3

23.6 9.3

26.1 10.3

28.5 11.2

31.0 12.2

33.4 13.1

35.8 14.1

38.3 15.1

40.7 16.0

LK1224

cm inch

20 8.0

24

9.5

28 10.9

31

12.3

35 13.8

39

15.2

42 16.7

46

18.1

50 19.5

53

21.0

57 22.4

61

23.9

OP

Overflow switch point: position of the measuring segment

used as overflow protection.

Please observe the installation instructions and the indicated

minimum distances, especially the distance between OP and

the medium (→ page 52, 57).

Switch point: upper limit value at which the operating output

changes its switching status.

SP1

rP1 Reset point: lower limit value at which the operating output

changes its switching status.

OU1

Switching function for the operating output: 4 settings can be

selected: hysteresis (H..) or window function (F. .), as

normally open ( .no) or normally closed ( .nc).

dr1

Switch-off delay for the operating output (only for hysteresis

function), setting range: 0 ... 5s in steps of 0.2s.

Page 57

Setting range for SP1, rP1

5. Empty adjustment

Empty adjustment to adapt OP

must be carried out when the

sensor is mounted.

It is allowed that the tank is partly filled. Minimum distance (z)

between OP and medium:

Ensur

e that the minimum dis-

tances x and y are adhered to

(→ page 52).

57

ENGLISH

y

z

x

OP

Press until cOP is

displayed.

Mode/Enter Set

Press and hold until the

display no longer

flashes.

Mode/Enter Set

If adjustment is success-

ful, rdy is indicated.

Return to the menu by

pressing a pushbutton.

Mode/Enter Set

*ΔL = increments

• rP1 is always smaller than SP1, SP1 is always smaller than OP.

If the value for OP is r

educed to a value ≤ SP1, the position of SP1 is shifted.

Reducing the value for SP1 to a value ≤

rP1 also shifts the position of rP1.

• If the difference between rP1 and SP1 is small (approx. 3 x increment),

increasing rP1 also incr

eases SP1.

• If the difference between rP1 and SP1 is great, rP1 remains at the set value

even if SP1 is incr

eased.

LK1222

cm inch cm inch cm inch

3.0 1.2 6.0 2.4 9.0 3.5

LK1223 LK1224

SP1

ΔL*

LK1222

cm inch

2.5...19.0 1.0...7.6

0.5 0.2

rP1 2.0...18.5 0.8...7.4

LK1223

cm inch

4.0...39.0 1.4...15.2

0.5 0.2

3.5...38.5 1.2...15.0

LK1224

cm inch

6...58 2.5...22.5

1 0.5

5...57 2.0...22.0

Page 58

During adjustment the sensor checks the mounting situation. If for

example the mounting situation is below the minimum distance, an

error message is displayed (→ page 59, operating and error messages).

The sensor can start its operation only after empty adjustment.

If it is not carried out, the unit remains in the initialisation mode,

is displayed.

Furthermore, empty adjustment must be carried out each time

when changing a sensitive parameter (setting to the medium,

position of the overflow switch point). If the sensor detects relevant changes, is displayed.

If the mounting situation (height, position) or grounding (e.g.

length of the earthing cable) is changed, it is also absolutely necessary to make a new empty adjustment to ensure a correct

function of the overflow protection. Caution: In this case empty

adjustment is not required by the sensor by displaying !

Timeout

If no pushbutton is pressed for 15 s during the setting procedure, the

unit returns to the Run mode with unchanged values (exception: cOP).

Locking / Unlocking

The unit can be electronically locked to prevent unwanted adjustment

of the set parameters: In the Run mode press both programming buttons for 10s. As soon as the indication goes out the unit is locked or

unlocked.

Units are delivered from the factory in the unlocked state.

With the unit in the locked state is indicated briefly when you try

to change parameter values.

58

Page 59

After mounting, wiring and programming check whether the unit

operates correctly.

Operating and error messages:

59

ENGLISH

Installation and set-up / Operation

XX.X

Briefly after power on: initialisation.

Continuously: empty adjustment required.

Level indication,

(maximum value when the overflow alarm responds).

Level below the active zone.

SC1 / SC2

Flashing: short circuit in the switching output 1 / 2.

Er0, Er2,

Er7, Er8,

Fault in the electronics (the unit must be replaced).

Er3

Operational reliability not ensured (sources of interference, faulty

wiring). Check the electrical connection

, the connection sensor-

vessel wall (→ page 53),

and the mounting conditions.

Er4

Adjustment fault: distance between OP segment and the

mounting elements or the medium too small.

Please observe the installation instructions and the indicated

minimum distances, especially the distance between OP and

the medium (→ page 52, 57).

Er5

Adjustment fault: mounting element below OP segment

detected.

Please observe the installation instructions and the indicated

minimum distances, especially the distance between OP and

the medium (→ page 52, 57).

Er6

Adjustment fault: measured value not constant.

Er1

OP segment dirty (clean the probe and carry out a reset) or

faulty (the unit must be replaced).

Resetting the error messages: carry out the empty adjustment again or

power off and on again.

Page 60

Response action of the overflow protection, output action in

case of a fault

• The OP value refers to a complete measuring segment (set value =

middle of the measuring segment). Typically the overflow output

already switches when the OP segment is r

eached.

•

The response of the overflow protection is indicated in the display

as follows: FULLand the current level (= lower field limit of the OP

segment) are indicated alternately in the display every 2 seconds.

• As soon as the overflow switch point OP is r

eached

- the

overflow output (OUT

-OP) opens.

- As SP1 is always below OP

, SP1 is exceeded at this time.

Therefore the operating output (OUT1) is switched according

to its configuration in the same way as in the "full" state:

ON for output function Hno or Fnc,

OFF for output function Hnc or Fno.

• The overflow switch point OP has a fixed hyster

esis of a few

millimetr

es.

The response time when switching on the overflow alarm: typ.

450ms, max. 720

ms.

The values apply to med = 2o. For the other settings much faster

r

esponse times ar

e partly achieved.

•

State of the outputs in the initialisation mode or in case of a fault

("too full" is not considered to be a fault): OUT1 = OFF (not

switched), OUT-OP = OFF (not switched).

60

Page 61

Technical data

61

ENGLISH

Operating voltage [V] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 ... 30 DC

Current rating [mA] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 200

Short-circuit protection; reverse polarity protection / overload protection

Voltage drop [V] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . < 2.5

Current consumption [mA] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . < 60

Accuracy of switch point [% of the final value of the measuring range] ± 5

Repeatability [% of the final value of the measuring range] . . . . . . . . . ± 2

Maximum speed of the change of level [mm/s]

- LK1222 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 100

- LK1223 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 200

- LK1224 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 300

Dielectric constant medium . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . > 2

Maximum tank pressure [bar] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.5

(when mounted with ifm mounting accessories)

Housing material . . . . . . . . . . . . . . . . .EPDM/X (Santoprene); FPM (Viton);

white bronze coated brass; NBR (Buna N); PBTP (Pocan);

PC (Macrolon); PP (polypropylene); PA (polyamide)

Materials (wetted parts) . . . . . . . . . . . . . . . . . . . . . . . . .PP (polypropylene)

Protection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .IP 67, III

Operating temperature [°C] . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0 ... +60

Medium temperature [°C]

- Oil . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0...+65

- Coolant emulsions, water and hydr

ous media*