Page 1

Montage- und

Installationshinweise

Mounting and installation

instructions

Steuerung für den

robusten und mobilen

Einsatz

Baureihe R 360

Controller for rugged and

mobile applications

Series R 360

CR0018

DEUTSCH

ENGLISH

Sachnr. 7390234/01 05/2002

R

Page 2

CR0018

Seite 2

Page 3

CR0018

DEUTSCH

ENGLISH

Seite 3

Deutsch

English

Contents

1. General . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 14

Safety instructions . . . . . . . . . . . . . . . . . . . . . . Seite 14

Function and features . . . . . . . . . . . . . . . . . . . Seite 15

Programming . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 15

2. Technical Data . . . . . . . . . . . . . . . . . . . . . . . . . Seite 16

Scale drawing . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 18

3. Mounting . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 19

4. Electrical connection . . . . . . . . . . . . . . . . . . . . Seite 19

Fusing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 20

5. Operating modes . . . . . . . . . . . . . . . . . . . . . . . Seite 20

6. Maintenance, repair and disposal . . . . . . . . . . . Seite 21

7. Declarartion of conformity . . . . . . . . . . . . . . . . Seite 21

8. Annex

Pin connection . . . . . . . . . . . . . . . . . . . . . . . . . Seite 22

Abbrevations used in the pin diagramm . . . . . . . Seite 23

Inhalt

1. Allgemeines . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 4

Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . Seite 4

Bestimmungsgemäße Verwendung . . . . . . . . . . Seite 5

Programmierung . . . . . . . . . . . . . . . . . . . . . . . Seite 5

2. Technische Daten . . . . . . . . . . . . . . . . . . . . . . . Seite 6

Maßzeichnung . . . . . . . . . . . . . . . . . . . . . . . . . Seite 8

3. Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 9

4. Elektrischer Anschluß . . . . . . . . . . . . . . . . . . . . Seite 9

Absicherung . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 10

5. Betriebszustände . . . . . . . . . . . . . . . . . . . . . . . Seite 10

6. Wartung, Instandsetzung und Entsorgung . . . . . Seite 11

7. Konformitätserklärung . . . . . . . . . . . . . . . . . . . Seite 11

8. Anhang

Anschlußbelegung . . . . . . . . . . . . . . . . . . . . . . Seite 12

Verwendete Abkürzungen . . . . . . . . . . . . . . . . . Seite 13

Page 4

1. Allgemeines

1.1. Sicherheitshinweise

Diese Beschreibung ist Bestandteil des Gerätes. Sie enthält Texte

und Abbildungen zum korrekten Umgang mit der Steuerung und

muß vor einer Installation oder dem Einsatz gelesen werden.

Befolgen Sie die Angaben der Beschreibung. Nichtbeachten der Hinweise,

Betrieb außerhalb der nachstehend bestimmungsgemässen Verwendung,

falsche Installation oder fehlerhafte Handhabung können schwerwiegende

Beeinträchtigungen der Sicherheit von Menschen und Anlagen zur Folge

haben.

Die Anleitung richtet sich an Personen, die im Sinne der EMV- und der Niederspannungs-Richtlinie als “fachkundig” angesehen werden können. Die Steuerungen sind von einer Elektrofachkraft (Programmierer bzw. Servicetechniker)

einzubauen und in Betrieb zu setzen.

Wenn das Gerät nicht vom mobilen Bordnetz (24V Batteriebetrieb) versorgt

wird, ist darauf zu achten, daß die externe Spannung gemäß den Kriterien für

sichere Kleinspannung (SELV) erzeugt und zugeführt wird, da diese ohne weitere Maßnahmen zur Versorgung der angeschlossenen Steuerung, der Sensorik und der Aktorik zur Verfügung gestellt wird.

Die Verdrahtung aller in Zusammenhang mit dem SELV-Kreis des Geräts stehenden Signale muß ebenfalls den SELV-Kriterien entsprechen (sichere Schutzkleinspannung, galvanisch sicher getrennt von anderen Stromkreisen).

Wird die zugeführte SELV-Spannung extern geerdet (SELV wird zu PELV), so

geschieht dies in der Verantwortung des Betreibers und im Rahmen der dort

geltenden nationalen Installations-Vorschriften. Alle Aussagen in dieser Bedienungsanleitung beziehen sich auf das bezügl. der SELV-Spannung nicht geerdete Gerät.

An den Anschlußklemmen dürfen nur die in den technischen Daten, bzw. auf

dem Geräteaufdruck angegebenen Signale eingespeist bzw. die zugelassenen

Zubehörkomponenten der ifm electronic gmbh angeschlossen werden.

Das Gerät ist gemäß nachstehender technischer Spezifikation in einem weiten

Umgebungs-Temperaturbereich betreibbar. Aufgrund der zusätzlichen Eigenerwärmung kann es an den Gehäuse-Wandungen beim Berühren in heißer

Umgebung zu hohen wahrnehmbaren Temperaturen kommen.

CR0018

Seite 4

Page 5

CR0018

Bei Fehlfunktionen oder Unklarheiten setzen Sie sich bitte mit dem Hersteller in

Verbindung. Eingriffe in das Gerät können schwerwiegende Beeinträchtigungen der Sicherheit von Menschen und Anlagen zur Folge haben. Sie sind nicht

zulässig und führen zu Haftungs- und Gewährleistungsausschluß.

1.2. Bestimmungsgemäße Verwendung

Die Steuerungen ecomat 100 der Baureihe R 360 (im folgenden Text ecomat

R 360) sind für den Einsatz unter erschwerten Bedingungen (z.B. erweiterter

Temperaturbereich, starke Vibrationen, intensive EMV-Belastung) ausgelegt.

Sie sind damit geeignet zum direkten Einbau in Maschinen im mobilen und

robusten Einsatz. Die Ein- und Ausgänge sind durch ihre Spezifikation speziell

für diesen Einsatz ausgelegt. Integrierte Hardware- und Software-Funktionen

(Betriebssystem) bieten einen hohen Schutz für die Maschine.

Die Steuerung ecomat R 360 ist nicht für sicherheitsrelevante Aufgaben im Sinne des Personenschutzes zugelassen.

1.3. Programmierung

Die Applikationssoftware kann vom Anwender komfortabel mit dem IEC

61131-3 konformen ifm-Programmiersystem „ecolog 100

plus

“ erstellt werden.

Zur Programmierung der Steuerung wird neben dem Programmiersystem

noch das vollständige Systemhandbuch benötigt.

Sollte es nicht vorliegen, kann es kostenlos bei einer der rückseitigen ifm-Niederlassungen angefordert werden. Als Download-File (PDF-Format) steht das

Systemhandbuch auch im Internet unter „www.ifm-electronic.com“ zur Verfügung.

➔ Systemhandbuch R 360; deutsch (Bestell-Nr. EC2038)

➔ Datenblatt direkt ➔ CR0018 ➔ weitere Informationen

Für die sichere Funktion der vom Anwender erstellten Applikationsprogramme ist dieser selbst verantwortlich. Bei Bedarf muß

er zusätzlich entsprechend der nationalen Vorschriften eine

Abnahme durch entsprechende Prüf- und Überwachungsorganisationen dürchführen lassen.

Internet

Anfrage

Seite 5

DEUTSCH

Page 6

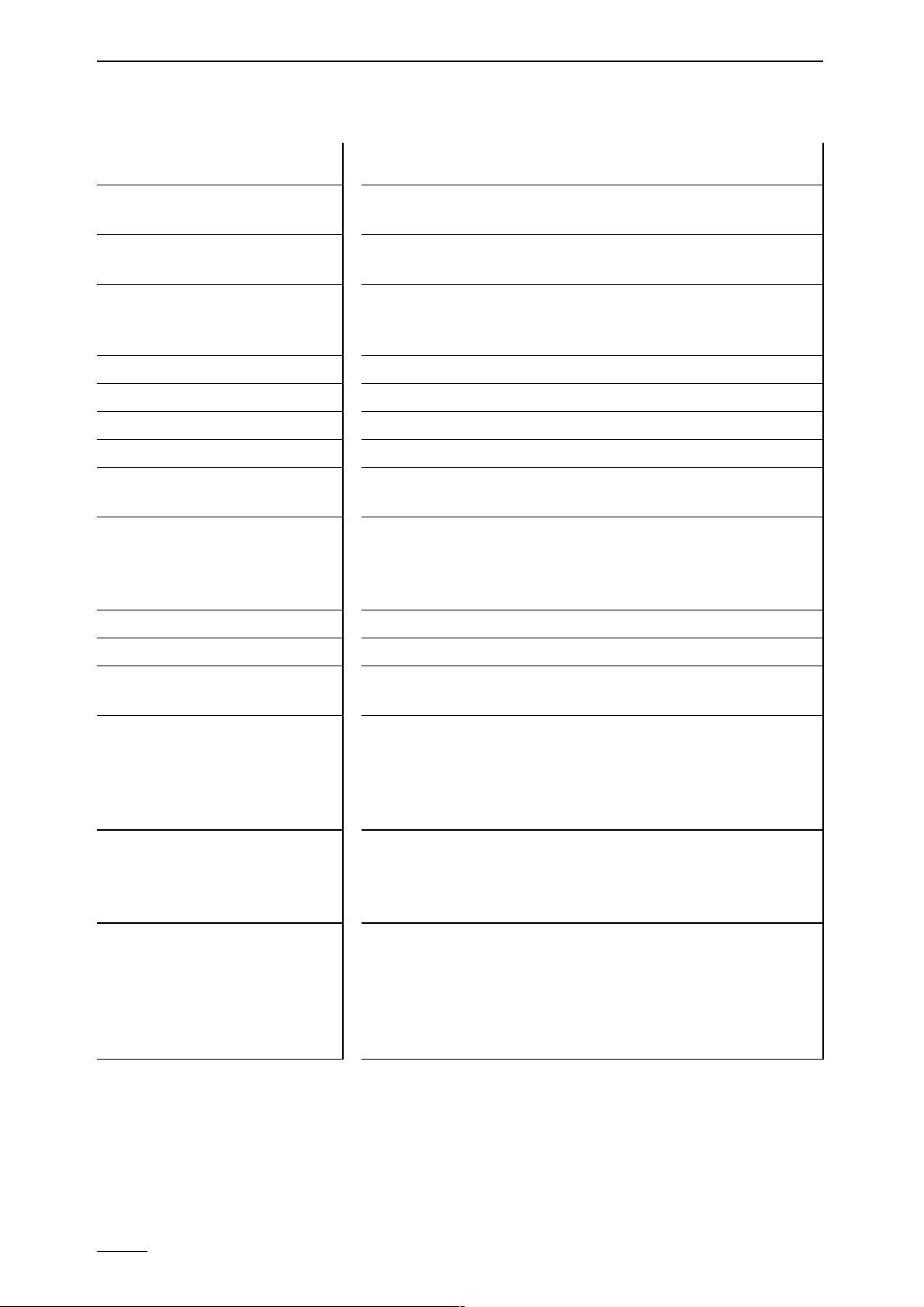

2. Technische Daten

CR0018

Seite 6

Gehäuse

Maße Gehäuse

Einbaulage

Geräteanschluß

Betriebstemperatur

Lagertemperatur

Schutzart

Schutzklasse

Luftfeuchte

Anschlußspannung

Leistungsaufnahme

Prozessor

Geräteanzeige

Geräteüberwachung

Speicher

Schnittstelle

geschlossenes, abgeschirmtes Metallgehäuse

mit Flanschbefestigung

225 x 153 x 43mm (BxHxT), ohne Anschlußstecker

240 x 153 x 43mm (BxHxT), mit Anschlußstecker

Vorzugsweise senkrecht stehend,

alternativ waagerecht liegend

Anschlußstecker 55-polig, verriegelt, verpolsicher,

Typ AMP mit Crimp Anschluß-Kontakten AMP-JuniorTimer 0,5/2,5 mm

2

-40°C ... +85°C

-40°C ... +90°C

IP 67 (Schutzart Stecker, je nach Kabelverarbeitung)

III

≤ 90% rel. Luftfeuchte, nicht kondensierend

(zul. Höhe 2000m)

U

B

nominal 24V DC (-10% ... +25%)

Restwelligkeit: ≤ 1,5Vpp, f ≤ 50Hz

Unterspannungsabschaltung: ≤ +12,0V

Überspannung: ≤ +36,0V für t ≤ 10s

ca. 10VA, ohne externe Last

CMOS-Microcontroller C 167 C

Dreifarben-LED rot/grün/orange

zur Status- und Fehleranzeige

8 Bit Microcontroller zur Überwachung des C 167 C

(erweiterte Watchdogfunktion)

Unter- und Überspannungsüberwachung

Checksummenprüfung für Programm und System

Übertemperaturüberwachung

256 kByte Programmspeicher

64 kByte Datenspeicher

256 Byte Auto-Save-Datenspeicher (spannungsausfallsicher)

Full-CAN-Bus, Version 2.0 (ISO/DIS-11898)

Baudrate: 10kBit/s ... 1 MBit/s

Geräteklasse: CANopen: Master/Slave

CAN: Full CAN

Serielle Schnittstelle RS 232 C, 9,6kBaud

Teilnehmer-Anzahl: 2

Page 7

CR0018

Seite 7

DEUTSCH

Binärer Eingang Low-Side

Eingänge

IX0.08 ... IX0.39

Analoger Eingang

Eingänge IW9 ... IW16

Binärer Ausgang High-Side

Ausgänge QX0.00...QX0.23

Ausgänge QX0.00...QX0.07

Eingang Test

Ausgang Error

Relais-Ausgang

Ein-/Ausgangs-Typen

Einschaltpegel 0,6 UB... 0,8 UB; I ≥ 6,7mA

Ausschaltpegel 0,4 U

B

... 0,2 UB; I ≤ 1,7mA

Eingangsfrequenz 50Hz

50kHz für Impulseingänge

Eingangsspannung 0 ... 10V

Eingangsimpedanz ≥ 50kΩ

Auflösung 10 Bit

Genauigkeit ≤ ± 1,0% FS

Halbleiterausgang; kurzschluß- und überlastfest,

diagnosefähig

Schaltspannung 11 ... 32V

Schaltstrom 50mA...2,5A

Überlaststrom 5A

Summenstrom 10A (je 8 Ausgänge)

Ausgangsfrequenz max. 100Hz (lastabhängig)

Sonderspezifikation als PWM-Ausgang

Ausgangsfrequenz max. 1000Hz

PWM-Tastverhältnis 1 ... 99%

Auflösung abhängig von der PWM-Frquenz

Für die Dauer des Testbetriebes (z.B. Programmierung),

muß der Anschluß mit U

B

verbunden werden.

Für den „RUN“-Betrieb muß der Eingang unbeschaltet bleiben.

Halbleiterausgang; kurzschluß- und überlastfest

Schaltspannung 11 ... 32V

Schaltstrom 10mA ... 100mA

Überlaststrom 0,5A

Interner Relais-Ausgang

Schließerkontakt in Reihe zu (max. 12) Halbleiterausgängen für potentialgetrennte Abschaltung.

Zwangssteuerung durch Hardware und zusätzliche

Steuerung durch Anwenderprogramm (näheres siehe

Hardwarebeschreibung Kapitel 2.).

Das Relais sollte prinzipiell lastfrei geschaltet werden

Schaltstrom 100mA ... 15A

Überlaststrom 20A

Schaltzahl (lastfrei) ≥ 10

6

Schalt-Zeitkonstante ≤ 3ms

Eingang Low-Side Ausgang High-Side

sensor

+U

B

GND

GND

load

+U

B

Page 8

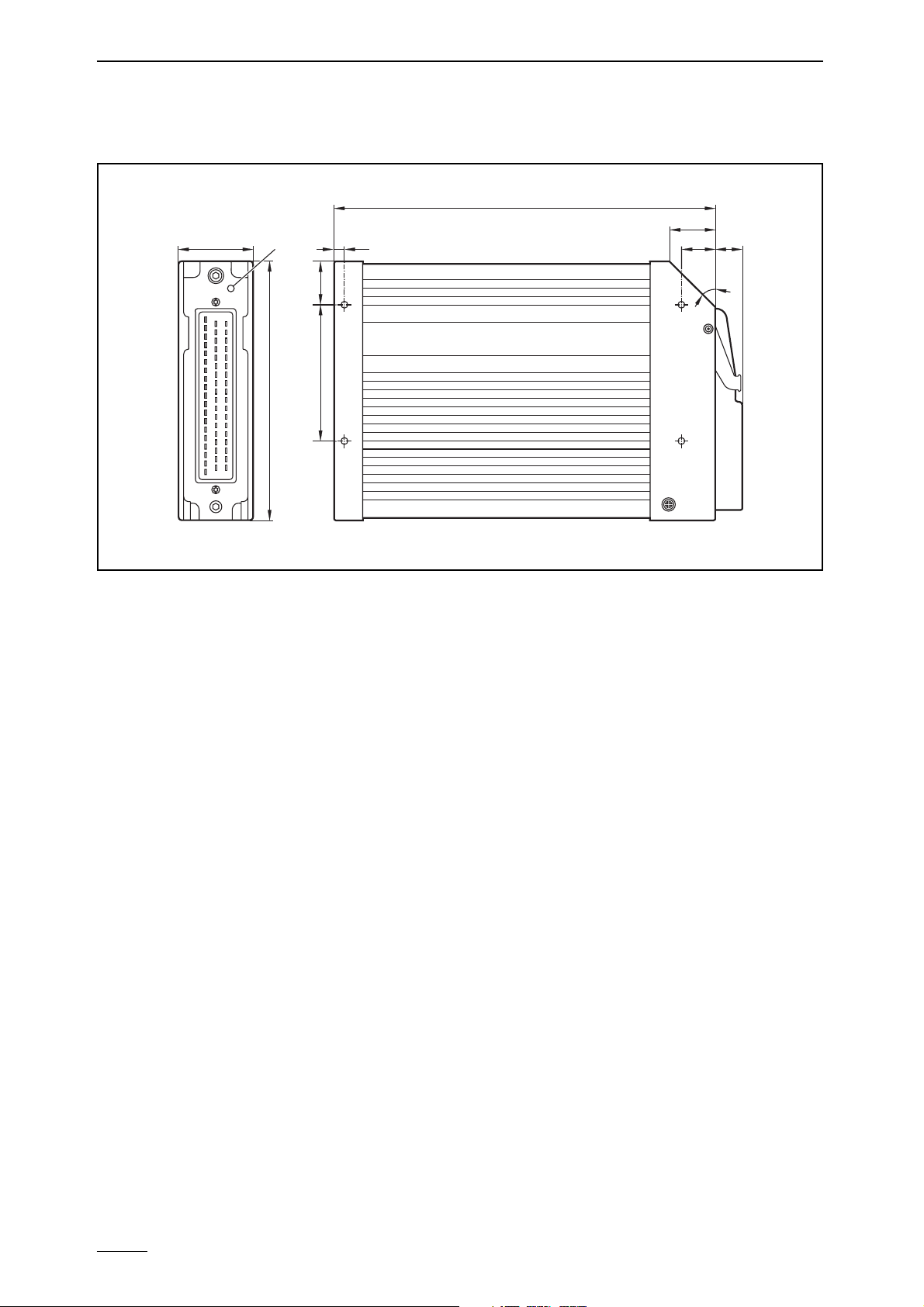

Maßzeichnung

CR0018

Seite 8

43

LED

225

26

205,5

15

153

25,580

45°

Page 9

CR0018

3. Montage

Um die Steuerung ecomat R 360 der geringsten mechanischen Belastung auszusetzen, ist sie vorzugsweise waagerecht liegend oder senkrecht stehend auf

der Montagewand anzubringen. Dazu müssen vier Schrauben nach DIN 7500

bzw. DIN 7984 (M5 x L) benutzt werden.

Wenn möglich sollte die Orientierung der Steuerung so angelegt werden, daß

die Kabeleinführung des Steckers nach unten zeigt.

Da die Eigenerwärmung der Geräteelektronik über das Gehäuse abgeführt

wird, muß bei der „Sandwich-Montage“ von Steuerungen für ausreichende

Kühlung gesorgt werden.

4. Elektrischer Anschluß

Vor der Inbetriebnahme ist zu beachten, daß folgende Anschlüsse mit den

zugehörigen Potentialen belegt werden müssen oder können.

Um den elektrischen Störschutz der Steuerungen ecomat R 360

sicherzustellen, müssen die Gehäuse mit GND (z.B. der Fahrzeugmasse) verbunden werden.

Seite 9

DEUTSCH

Bezeichnung Pin Nr. Potential

Versorgungsspannung

23 (VBBS)

+ 24 V DC

Masse

01 (GNDS)

GND

Versorgungsspannung Ausgänge

High-Side ohne Überwachungsrelais

05 (VBBO)

+ 24 V DC

Versorgungsspannung Ausgänge

High-Side ohne Überwachungsrelais

34 (VBBR)

+ 24 V DC

Versorgungsspannung Ausgänge

Low-Side ohne Überwachungsrelais

15 (GNDO)

GND

Sonderanschlüsse Pin Nr. Potential

Test-Eingang, Programmiermodus 24 (Test) + 24 V DC

Test-Eingang, Betriebsmodus 24 (Test) offen

Schnittstelle RS 232

06 (RxD) Pin 03, PC SUB-D (9 pin)

07 (TxD) Pin 02, PC SUB-D (9 pin)

33 (CM5)

Pin 05, PC SUB-D (9 pin)

CAN-Interface

14 (CANH) CANHweitere Teilnehmer

32 (CANL) CANLweitere Teilnehmer

33 (CM5)

GND weitere Teilnehmer

Page 10

4.1. Absicherung

Zum Schutz des gesamten Systems (Verkabelung und Steuerung) sind die einzelnen Stromkreise entsprechend getrennt abzusichern. Dabei ist auch der

Summenstrom von 10A der einzelnen Ausgangsgruppen (max. 8 Ausgänge z.B. QX0.08...QX0.15) zu beachten.

Wird die Versorgungsspannung der Ausgänge abgetrennt (z.B. VBB

0

Klemme ), müssen die zugehörigen Ein-Ausgangspunkte (Anschlüsse mit

gleichen Pinnummern) auch spannungsfrei geschaltet werden.

5. Betriebszustände

Vor Inbetriebnahme der Steuerung ecomat R 360 muß überprüft werden, ob

sie mit einer Software werksseitig vorgeladen ist. Über die integrierte Diagnose LED kann vom Anwender der Betriebszustand der Steuerung überprüft werden.

Nach Anlegen der Versorgungsspannung kann sich die Steuerungin einem von

5 möglichen Betriebszuständen befinden:

Reset Dieser Zustand wird nach jedem Power-On-Reset durchlaufen.

Das Betriebssystem wird initialisiert. Verschiedene Checks

werden durchgeführt. Dieser nur temporäre Zustand wird vom

Run-Zustand abgelöst.

Die LED leuchtet kurzzeitig orange.

Run Dieser Zustand wird erreicht:

● aus dem Reset-Zustand (Autostart)

● aus dem Stop-Zustand durch das Run-Kommando

Voraussetzung: Test-Betrieb

Die LED blinkt grün oder blinkt rot (RUN mit Fehler)

Stop Dieser Zustand wird erreicht:

● aus dem Reset-Zustand, wenn kein Programm geladen ist

● aus dem Run-Zustand, indem über die Schnittstelle

das Stop-Kommando gegeben wird.

Voraussetzung: Test-Betrieb

Die LED leuchtet konstant grün oder konstant rot

(Stop mit Fehler)

CR0018

Seite 10

Page 11

CR0018

Fatal Error In diesen Zustand fällt die Steuerung, wenn ein nicht tolerier-

barer Fehler festgestellt wurde. Dieser Zustand kann nur durch

einen Reset verlassen werden.

Die LED leuchtet rot.

Kein

Betriebssystem Auslieferungszustand, die Steuerung befindet sich im Bootla-

der. Vor dem Laden der Applikationssoftware muß ein

Betriebssystemdownload durchgeführt werden.

Die LED blinkt grün (schnell).

6. Wartung, Instandsetzung und Entsorgung

Da innerhalb der Steuerung ecomat R 360 keine vom Anwender zu wartenden

Bauteile enthalten sind, darf das Gehäuse nicht geöffnet werden.

Die Instandsetzung der Steuerung darf nur durch den Hersteller durchgeführt

werden.

Die Entsorgung muß gemäß der nationalen Umweltvorschriften erfolgen.

7. Konformitätserklärung

Das CE-Zeichen wird angebracht auf Basis der EMV-Richtlinie EMV

89/336/EWG, realisiert in den Normen EN 500 81-1 und EN 500 82-2 sowie der

Niederspannungsrichtlinie NS73/23/EWG realisiert in der Norm EN61010.

Seite 11

DEUTSCH

Page 12

8. Anhang

Anschlußbelegung CR0018

CR0018

Seite 12

Supply GND

Supply +24 V

Input

GND

12

08

27

09

28

10

29

11

30

44

45

46

47

20

02

21

38

36

54

17

53

19

55

18

37

39

03

40

22

41

42

43

04

48

49

31

50

51

52

16

35

24

%IW9

%IW10

%IW11

%IW12

%IW13

%IW14

%IW15

%IW16

%IX0.08

%IX0.09

%IX0.10

%IX0.11

%IX0.12

%IX0.13

%IX0.14

%IX0.15

%IX0.16

%IX0.17

%IX0.18

%IX0.19

%IX0.20

%IX0.21

%IX0.22

%IX0.23

%IX0.24

%IX0.25

%IX0.26

%IX0.27

%IX0.28

%IX0.29

%IX0.30

%IX0.31

%IX0.32

%IX0.33

%IX0.34

%IX0.35

%IX0.36

%IX0.37

%IX0.38

%IX0.39

Test

A

A

A

A

A

A

A

A

A

BL

BL

BL

BL

IL

IL

IL

IL

BL

BL

BL

BL

IL

IL

IL

IL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

0 ... 10 V DC

10 Bit, 50 kΩ

FRQ 0 / ENC 0

FRQ 1 / ENC 0

FRQ 2 / ENC 1

FRQ 3 / ENC 1

CYL 0 / ENC 2

CYL 1 / ENC 2

CYL 2 / ENC 3

CYL 3 / ENC 3

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

VBB

23

S

VBB

01

GND

S

GND

S

Supply

34

05

CM1CM2CM

R

VBB0VBB

Relais

15

0

GND

4

B/PH

B/PH

B/PH

B/PH

BH

BH

BH

BH

BH

BH

BH

%QX0.00

%QX0.01B/PH

%QX0.02B/PH

%QX0.03B/PH

%QX0.04B/PH

%QX0.05

%QX0.06

%QX0.07

%QX0.08BH

%QX0.09

%QX0.10

%QX0.11

%QX0.12

%QX0.13

%QX0.14

%QX0.15

%QX0.16BH

%QX0.17BH

%QX0.18BH

%QX0.19BH

%QX0.20BH

%QX0.21BH

%QX0.22BH

%QX0.23BH

44

45

46

47

36

54

17

53

39

03

40

22

41

42

43

04

48

49

31

50

51

52

16

35

Output

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

Output +24 V

Output +24 V

Output GND

PWM 0

PWM 1

PWM 2

PWM 3

PWM 4

PWM 5

PWM 6

PWM 7

Interface

Error

13

06

RxD

07

TxD

CAN

14

H

CAN

32

L

33

CM

5

BH

L

Page 13

CR0018

In der Anschlußbelegung verwendete Abkürzungen

A = analog

BH = binär high-side

BL = binär low-side

CAN

H

= CAN-Schnittstelle

CAN

L

= CAN-Schnittstelle

CYL = Eingang für Periodendauermessung

ENC = Eingang für Drehgebersignale

FRQ = Eingang für Frequenzmessung

IH = Impuls high-side

IL = Impuls low-side

L = Last

PH = PWM high-side

PL = PWM low-side

PWM = Ausgang für Puls-weiten-modulierte Signale

R= Rücklesekanal

RxD = serielle Schnittstelle (Empfangsdaten)

S = Sensor

TxD = serielle Schnittstelle (Sendedaten)

%IWx = IEC-Adresse für analogen Eingang

%IX0.xx = IEC-Adresse für binären Eingang

%QX0.xx = IEC-Adresse für binären Ausgang

Seite 13

DEUTSCH

Page 14

1. General

1.1. Safety instructions

This description is part of the unit. It contains texts and drawings

concerning the correct handling of the controller and must be

read before installation or use.

Observe the information of the description. Non-observance of the notes, operation which is not in accordance with use as prescribed below, wrong installation or handling can result in serious harm concerning the safety of persons

and plant.

The instructions are for authorised persons according to the EMC and low voltage guidelines. The controllers must be installed and commissioned by a skilled electrician (programmer or service technician).

If the unit is not supplied by the mobile on-board system (24V battery operation) it must be ensured that the external voltage is generated and supplied

according to the criteria for safety extra-low voltage (SELV) as this is supplied

without further measures to the connected controller, the sensors, and the

actuators.

The wiring of all signals in connection with the SELV circuit of the unit must also

comply with the SELV criteria (safe extra-low voltage, safe electrical separation

from other electric circuits).

If the supplied SELV voltage has an external connection to ground (SELV becomes PELV) the responsibility lies with the user and the respective national regulations for installation must be complied with. All statements in these operating instructions refer to the unit the SELV voltage of which is not grounded.

The terminals may only be supplied with the signals indicated in the technical

data or on the unit label and only the approved accessories of ifm electronic

gmbh may be connected.

The unit can be operated within a wide temperature range according to the

technical specification indicated below. Due to the additional self-heating the

housing walls can have high perceptible temperatures when touched in hot

environments.

CR0018

page 14

Page 15

CR0018

In case of malfunctions or uncertainties please contact the manufacturer. Tampering with the unit can lead to considerable risks for the safety of persons and

plant. It is not permitted and leads to the exclusion of any liability and warranty claims.

1. 2. Function and features

The controllers ecomat 100 series R 360 (in the following text ecomat R 360)

are for the use under harsh operating conditions (e.g. extended temperature

range, strong vibration, intensive EMC interference). They are thus suited for

direct mounting into machines in mobile and rugged applications. Due to their

specification the inputs and outputs are especially rated for this use. Integrated

hardware and software functions (operating system) offer high protection of

the machine.

The controller ecomat R 360 is not approved for safety-relevant

tasks in the field of safety of persons.

1. 3. Programming

The application software can be easily created by the user with the ifm programming system "ecolog 100 plus" according to IEC 61131-3.

In addition to the programming system the complete system manual is

required to program the controller.

If this manual is not available, please contact one of the ifm branch offices

overleaf for your free copy. The system manual (pdf format) can also be

downloaded from the web (www.ifm-electronic.com).

➔ System manual R 360; English (order no. EC2041)

➔ Data sheet direct ➔ CR0018 ➔ Additional data

The user is responsible for the safe functioning of the application programs which he creates himself. If necessary, he must

additionally obtain an approval according to the corresponding

national regulations by the corresponding testing and supervisory organisations.

Internet

Request

page 15

ENGLISH

Page 16

2. Technical data

CR0018

page 16

Housing

Housing dimension

Mounting position

Connection of the unit

Operating temperature

Storage temperature

Protection rating

Protection class

Air humidity

Supply voltage

Power consumption

Processor

Display

Device monitoring

Memory

Interface

closed, screened metal housingwith flange fastening

225 x 153 x 43mm (WxHxD), without connector

240 x 153 x 43mm (WxHxD), with connector

preferably vertical, alternatively horizontal

55-pin connector, latched, protected against reverse

polarity AMP-type housing with crimp connection

contacts AMP junior timer 0.5/2.5mm

2

-40°C ... +85°C

-40°C ... +90°C

IP 67

(protection for connector, depending on cable version)

III

≤ 90% rel. air humidity, not condensing

(perm. height 2000m)

U

B

nominal 24V DC (-10% ... +25%)

Residual ripple: ≤ 1.5Vpp, f ≤ 50Hz

Reset in case of undervoltage: ≤ +12,0V

Overvoltage: ≤ +36.0V for t ≤ 10s

approx. 10VA, without external load

CMOS-microcontroller C 167 C

three-colour LED red/green/orange for indication of

status and error

8-bit microcontroller to monitor the C 167 C

(extended watchdog function)

undervoltage and overvoltage monitoring

check sum test for program and systemexcess

temperature monitoring

256 kByte program memory

64 kByte data memory

256 Byte auto-Save data memory (protected against

voltage failure)

Full CAN Bus, version 2.0 (ISO/DIS-11898)

Baud rate: 10kBit/s ... 1MBit/s

Device class: CANopen: master/slave

CAN: Full CAN

Serial interface RS 232 C, 9.6kBaud

No. of participants: 2

Page 17

CR0018

ENGLISH

page 17

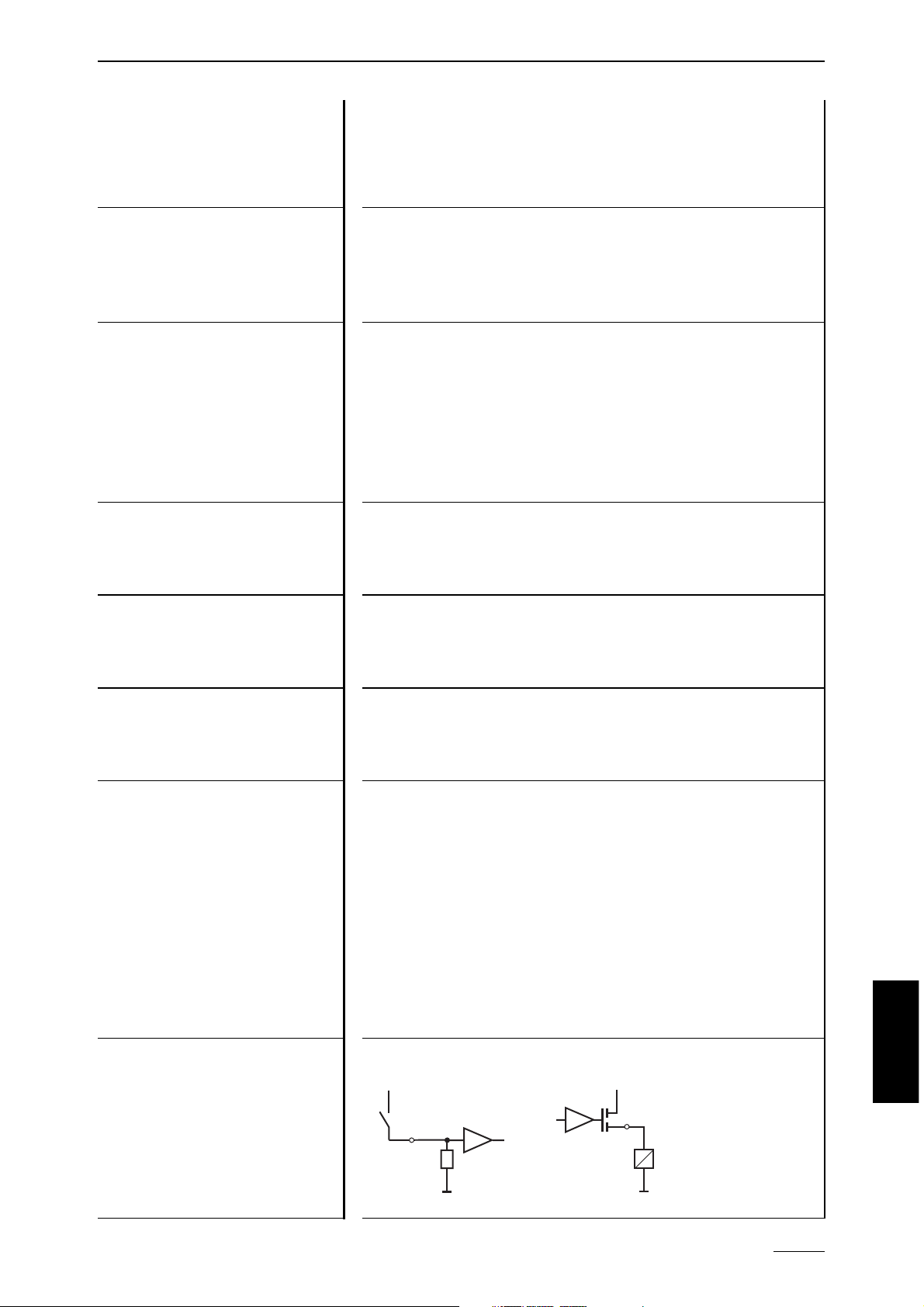

Binary Input low-side

Inputs

IX0.08 ... IX0.39

Analog input

Inputs IW9 ... IW16

Binary output high-side

Outputs QX0.00...QX0.23

Outputs QX0.00...QX0.07

Input test

Output error

Relay output

Input/output types

switch-on level 0.6 UB... 0,8 UB; I ≥ 6.7mA

switch-off level 0.4 U

B

... 0,2 UB; I ≤ 1.7mA

input frequency 50Hz

50kHz for pulse inputs

input voltage 0 ... 10V

input impedance ≥ 50kΩ

resolution 10 bits

accuracy ≤ ± 1.0% FS

semiconductor output; short-circuit and overload

protected, diagnostic function possible

switching voltage 11 ... 32V

switching current 50mA...2.5A

overload current 5A

total current 10A (for 8 outputs)

output frequency max. 100Hz

(depending on the load)

special specification as PWM output

output frequency max. 1000Hz

PWM pulse ratio 1 ... 99%

resolution depends on the PWM frequency

During the test mode (e.g. programming) the test pin

must be connected to U

B

.

For the "RUN" mode the input must remain

unconnected.

semiconductor output; short-circuit and overload

protected

switching voltage 11 ... 32V

switching current 10mA ... 100mA

overload current 0.5A

internal relay output

normally open contact in series with (max.12) semiconductor outputs for electrically isolated switch-off.

Permanent forced hardware control and additional

control by user program (for further information see

hardware description chapter 2.)

The relay should on principle be switched without

load.

switching current 100mA ... 15A

overload current 20A

number of operating cycles (without load) ≥ 10

6

switching time constant ≤ 3ms

input low-side output high-side

GND

load

+U

B

sensor

+U

B

GND

Page 18

Scale drawing

CR0018

page 18

43

LED

225

26

205,5

15

153

25,580

45°

Page 19

CR0018

3. Mounting

In order to expose the controller to the minimum mechanical stress it should

preferably be mounted horizontally or vertically on the mounting panel. The

module must be fixed with four screws to DIN 7500 or DIN 7984 (M5 x L).

If possible, the controller should be mounted in such a way that the cable entry

of the plug points downwards.

As the self-heating of the electronics of the unit is dissipated via the housing,

sufficient cooling must be ensured in case of "sandwich-mounting" of controllers.

4. Electrical connection

Before commissioning it must be ensured that the following pins must/can be

connected to the corresponding potentials.

To guarantee the electrical interference protection of the controllers ecomat R 360, the housings must be connected to GND

(e.g. to the ground of the vehicle).

page 19

ENGLISH

Designation Pin No. Potential

Supply voltage

23 (VBBS)

+ 24 V DC

Ground

01 (GNDS)

GND

Supply voltage outputs

High-side without monitoring relay

05 (VBBO)

+ 24 V DC

Supply voltage outputs

High-side without monitoring relay

34 (VBBR)

+ 24 V DC

Supply voltage outputs

Low-side without monitoring relay

15 (GNDO)

GND

Special connections Pin No. Potential

Test input, programming mode 24 (test) + 24 V DC

Test input, operating mode 24 (test) open

Interface RS 232

06 (RxD) Pin 03, PC SUB-D (9 pin)

07 (TxD) Pin 02, PC SUB-D (9 pin)

33 (CM5)

Pin 05, PC SUB-D (9 pin)

CAN interface

14 (CANH) CANHfurther participants

32 (CANL) CANLfurther participants

33 (CM5)

GND further participants

Page 20

4.1. Fusing

In order to protect the whole system (cabling and controller) the individual circuits must be fused accordingly, taking into account the total current of 10A of

the individual output modules (max. 8 outputs - e.g. QX0.08 ... QX0.15).

If the supply voltage of the outputs is disconnected (e.g. VBB

0

terminal)

the power of the corresponding input and output points (connections

with the same pin numbers) must also be disconnected.

5. Operating modes

Before commissioning the controller it must be checked to see if software has

been loaded into the controller at the factory. The user can check the operating status of the controller via the integrated diagnostic LED.

When the supply voltage is applied, the controller may be in one of 5 possible

operating modes:

Reset This status is run through after each power-on reset. The

operating system is initialized. Different checks are carried out.

This status is only temporary and is superseded by the run status.

The LED is lit orange for a short time.

Run This status is reached:

● from the reset status (autostart)

● from the stop status by means of the run command

Prerequisite: test mode

The LED flashes green or red (RUN with error)

Stop This status is reached:

● from the reset status, if no program is loaded

● from the run status by giving the stop command via

the interface

Prerequisite: test mode

The LED is constantly lit green or constantly lit red (stop with

error)

CR0018

page 20

Page 21

CR0018

Fatal error The controller passes into this status if a non-tolerable error is

found. This status can only be left via a reset.

The LED is lit red.

No

operating

system Status when delivered, the controller is in the bootloading

status. Before loading the application software a download of

the operating system must be carried out.

The LED flashes green (fast).

6. Maintenance, repair and disposal

As the controller ecomat R 360 does not contain any components which must

be maintained by the user, the housing must not be opened.

The maintenance of the controller may only be carried out by the manufacturer.

The disposal must be carried out according to the corresponding national environmental regulations.

7. Declaration of conformity

The CE-marking is applied on the basis of the EMC guideline EMC

89/336/EWG, implemented in the standards EN 500 81-1 and EN 500 82-2 as

well as the low voltage guideline NS73/23/EWG, implemented in the standard

EN61010.

page 21

ENGLISH

Page 22

8. Annex

Pin connection CR0018

CR0018

page 22

Supply GND

Supply +24 V

Input

GND

12

0 ... 10 V DC

10 Bit, 50 kΩ

FRQ 0 / ENC 0

FRQ 1 / ENC 0

FRQ 2 / ENC 1

FRQ 3 / ENC 1

CYL 0 / ENC 2

CYL 1 / ENC 2

CYL 2 / ENC 3

CYL 3 / ENC 3

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

08

27

09

28

10

29

11

30

44

45

46

47

20

02

21

38

36

54

17

53

19

55

18

37

39

03

40

22

41

42

43

04

48

49

31

50

51

52

16

35

24

%IW9

%IW10

%IW11

%IW12

%IW13

%IW14

%IW15

%IW16

%IX0.08

%IX0.09

%IX0.10

%IX0.11

%IX0.12

%IX0.13

%IX0.14

%IX0.15

%IX0.16

%IX0.17

%IX0.18

%IX0.19

%IX0.20

%IX0.21

%IX0.22

%IX0.23

%IX0.24

%IX0.25

%IX0.26

%IX0.27

%IX0.28

%IX0.29

%IX0.30

%IX0.31

%IX0.32

%IX0.33

%IX0.34

%IX0.35

%IX0.36

%IX0.37

%IX0.38

%IX0.39

Test

Supply

Output +24 V

Output +24 V

Output GND

23

01

S

S

VBB

GND

S

S

VBB

GND

A

A

VBB0VBB

A

A

A

A

A

A

A

BL

BL

BL

BL

IL

IL

IL

IL

BL

BL

BL

BL

IL

IL

IL

IL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

BL

15

34

05

4

CM1CM2CM

R

0

GND

Relais

B/PH

B/PH

B/PH

B/PH

BH

BH

BH

BH

BH

BH

BH

%QX0.00

%QX0.01B/PH

%QX0.02B/PH

%QX0.03B/PH

%QX0.04B/PH

%QX0.05

%QX0.06

%QX0.07

%QX0.08BH

%QX0.09

%QX0.10

%QX0.11

%QX0.12

%QX0.13

%QX0.14

%QX0.15

%QX0.16BH

%QX0.17BH

%QX0.18BH

%QX0.19BH

%QX0.20BH

%QX0.21BH

%QX0.22BH

%QX0.23BH

44

45

46

47

36

54

17

53

39

03

40

22

41

42

43

04

48

49

31

50

51

52

16

35

Output

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

L

PWM 0

PWM 1

PWM 2

PWM 3

PWM 4

PWM 5

PWM 6

PWM 7

Interface

Error

13

06

RxD

07

TxD

CAN

14

H

CAN

32

L

33

CM

5

BH

L

Page 23

CR0018

Abbreviations used in the pin connection diagramm

A = analog

BH = binary high-side

BL = binary low-side

CAN

H

= CAN interface

CAN

L

= CAN interface

CYL = input for time period measurement

ENC = input for encoder signals

FRQ = input for frequency measurement

IH = pulse high-side

IL = pulse low-side

L = load

PH = PWM high-side

PL = PWM low-side

PWM = output for pulse-width-modulated signals

R = readback channel

RxD = serial interface (data received)

S = sensor

TxD = serial interface (data transmitted)

%IWx = IEC address for analog input

%IX0.xx = IEC address for binary input

%QX0.xx = IEC address for binary output

page 23

ENGLISH

Page 24

Technische Änderungen behalten wir uns ohne vorherige Ankündigung vor. Papier chlorfrei gebleicht

Loading...

Loading...