IDEALARC DC-1000 User Manual

配合以下代码的机器使用:9919-9925 和 10293

注意安全,重在自己

林肯电弧焊接和切割设备是以安全第一

为准则进行设计和制造的。但是,正确安

装和操作更有利于保障您的人身安全。禁

止在没有通读此手册和所包含的安全规章

情况下安装,使用或维修此设备。更重要

IDEALARC DC-1000

IM420-A

的是,客户在进行上述操作之前应考虑得当。

1

安全

!警告

请确保所有的安装,操作,维护以及修理过程均由合格人员执行。

!内燃机类设备

1.a.在排除故障和维修前,应关闭发动机,

除非维修工作需要它运转。

1.b.在开放,通风良好的地方操作发动机,

或者将废气排到室外。

1.c.禁止在焊接电弧附近或当发动机运转时

添加燃料。在添加燃料前应使发动机停止转

动并使其冷却,防止溅出的燃料挥发与热态

的发动机部件接触而燃烧。若燃料溅出,需

擦净后才能启动发动机。

1.d.应使所有设备的安全防护罩,盖子和装

置在适当位置并检修正常。当起动,使用或

维修设备时,手,头发,衣物和工具应远离

V 型皮带,齿轮,风扇和所有其它运动部

件。

1.e.有些情况,需要拆除防护罩进行必要的

1.h.为了防止烫伤,当发动机仍然热时严禁打开

散热器压力盖

电磁场对人体有害

2.a.流过任何导体的电流会产生电磁场(EMF)。

焊接电流在焊接电缆和焊机附近将产生 EMF。

2.b.在 EMF 区内心脏起搏器会受到干扰,带有

心脏起搏器的焊工在焊接前应向医生咨询。

2.c.在焊接时暴露于 EMF 区情况下将对身体健

康产生其它未知影响。

2.d.所有焊工需执行下述步骤以减小焊接回路

EMF 区的暴露程度。

2.d.1 将焊条与工作电缆绕在一起-若可能使用

胶布固定。

2.d.2.严禁焊接电缆缠绕在身体周围。

2.d.3.禁止身体在焊条和工件电缆之间。即若焊

条电缆在你的右侧,则工件电缆也应在你的右

侧。

2.d.4.工件电缆与工件应尽量接近。

2.d.5.禁止在焊接电源附近工作。

维修。切记只有在必要时才能拆下防护罩并

且当维修结束后请迅速将其复原。在运动部

件附近工作时要格外小心。

1.f.禁止用手接近风扇。当发动机工作时,

禁止不顾调速器或空转轮而强行推动节气阀

控制杆。

1.g.在维修时,当转动发动机或焊接电源

时,为了防止意外起动汽油发电机,请断开

火花塞接线,点火分配器顶盖或电磁发动机

接线及其它。

2

谨防触电

3.a.焊机工作时焊条和工件(地)回路带电。禁止将裸

露的皮肤或潮湿的衣物接触这些带电部件。焊工应戴

干燥,分指的手套以使双手绝缘良好。

3.b.使用干燥绝缘物体使您与工件和地绝缘。确保绝

缘物体足以让您不与工件和地接触。若焊接要在有触

电危险情况下进行(在潮湿的地方或当穿着湿衣物;在

金属结构上如地板,栅栏或脚手架;当身体不舒展如

坐,跪或躺,即假如不可避免的接触工件或地)除了规

定安全操作外,还应使用以下设备:

• 半自动直流恒压(送丝式)焊机。

• 直流手工电弧焊机。

• 有防触电功能的交流焊机。

3.c.在半自动或自动焊接时,焊丝,送丝轮,焊头,

导电嘴或半自动焊枪也带电。

3.d.保证工作电缆与要焊接的金属连接良好。连接要

尽可能的靠近焊接区。

3.e.待焊工件应保证良好的电气接地。

3.f.保证焊条夹钳,工件夹钳和焊机工作正常,安

全。更换损坏的绝缘器件。

3.g.禁止将焊条浸入水中冷却。

谨防弧光

4.a.当焊接或观察电弧时,使用有黑玻璃和盖板

的面罩以防止眼睛被火花或弧光灼伤。面罩和

黑玻璃应符合 ANSI Z87.1 标准。

4.b.应穿着用耐火材料作成的衣服以保护皮肤免

受火花及弧光灼伤。

4.c.使用合适的,阻燃物体保护其他人员,并告

诫他们不要观察电弧或远离弧光,飞溅或热的

谨防焊接烟尘

5.a.焊接产生的废气等不利于身体健康。应避免吸入

这些废气。当焊接时,头部不要面对这些废气。使

用足够的通风设备以使废气远离呼吸区。在使用焊

条焊接不锈钢或覆硬层(参照有关容器或 MSDS 的条

款)或含铅或镀镉钢或其它材料或覆有其它能够产生

有毒烟雾的涂层等需要特殊通风设备材料时,尽量

减少暴露并且当低于最低限值(TLV)时使用局部排

气或机械通风设备。在限定区域或户外,需要防护

面罩。焊接镀锌钢时也需注意。

5.b.禁止在因润滑,清洁或喷雾操作而来的氯化碳氢

化合物蒸汽附近焊接。电弧热和弧光与其反应生成

有剧毒的气体碳酰氯和气体刺激物。

5.c.用于焊接的保护气体会对身体造成伤害甚至死

亡。需使用足够的通风设备,尤其在狭窄的工作

区,更应保证呼吸的安全。

5.d.阅读并理解厂家说明书中的设备,消耗品,包括

材料安全数据库(MSDS)并遵照雇主的安全经验。请

从分销商或厂家处获得 MSDS。

5.e.参照第 1.B 款。

3.h.禁止同时接触连接两台焊机的焊钳,因为两者之

间的电压可能达到其空载电压之和。

3.i.在高空作业时,应使用安全皮带以防止跌落。

3.j.参照第 6.C 及第 8 款。

3

焊接飞溅会引起火灾或爆炸

6.a.使易燃物远离焊接区。若不可能,应遮住它们

以防止焊接飞溅溅到其上而引起火灾。谨记焊接飞

溅和热物质会非常容易地流过焊接区附近的狭缝而

造成火灾。避免在燃气管道附近焊接。消防设备要

时刻配备。

6.b.在工作现场需要使用压缩气体,必须实行特殊

的措施避免恶劣事件发生。参考”焊接和切割安

全”(ANSI 标准 Z49.1)和有关此设备的操作注意事

项。

6.c.当不焊接时,确保焊条回路没有接触工件或

地。偶然接触会导致过热并引起火灾。

6.d.在没有采取合适措施及确定是否会产生易燃及

有毒气体之前,禁止加热,切割或焊接油箱,桶或

其它容器。即使已经清理也会发生爆炸。从美国焊

气瓶有爆炸的危险性

7.a.只能使用含有正确焊接保护气体的压缩气

体气瓶,并正确操作气体和压力调节器。所有

胶管和配件等等必须符合应用且状况良好。

7.b.使用角架或固定支座固定气瓶并保持气瓶

直立。

7.c.气瓶应位于:

• 远离能够被打击或有形损坏的地方。

• 与焊接或切割操作和气体热源,火源,飞

溅等保持安全距离。

7.d.禁止用焊条,焊钳或其它带电物体接触气

瓶。

7.e.当打开气瓶阀门时操作者的头及脸应避免

正对阀门出口。

7.f.阀门保护应在正确位置并用手拧紧,除非

气瓶将要或正在使用。

7.g.从压缩气体组织 1235 Jefferson Daves

Highway, Arlington, VA22202处得到 CGA 发

行

P-1”正确处理气瓶中的压缩气体的安全防范

接协会处购买”有关准备焊接和切割装有恶性物质的

容器和管道的建议安全经验”,代码为 AWS F4.1。

6.e.在加热,切割或焊接空的铸件或容器前请排放

干净。否则它们会有爆炸的可能。

6.f.焊接电弧会有火花和飞溅。焊工穿着无油防护

衣服如皮手套,深色衬衫,套腿裤子,高腰鞋及帽

子。在异常位置或狭隘地方焊接时应带上耳塞。在

焊接区还要带侧盾的防护眼罩。

6.g.在操作时应将工作电缆和工件连得尽量靠近。

工作电缆连接在建筑结构或其它远离焊接区的地方

会增加焊接电流通过起重链,起重钢绳或其它备用

电路的可能性。这会引起火灾或使起重链或缆索过

热直至落下。

6.h.参照第 1.C 款。

用电操作注意事项

8.a.在操作此设备前,使用熔断盒上的断路开关

切断输入电源。

8.b.根据 U.S.国家电气规定,地方法规和厂家建

议安装设备。

8.c.根据 U.S.国家电气规定和厂家建议将设备接

地。

4

感谢您---------------- 选择了林肯电气高质量的产品。我们因能为您提供此产品而

骄傲,希望您在使用林肯电气公司的产品时同样能感受一份自豪!

请立即检查纸箱和设备有否受损

当此设备被装运并且承运者签收时,索赔资格就已移置买方。因此,在运输途中发生的货物受损的索赔

应由买方在收到货物时向运输公司提出。

请将您的设备的识别信息填入以下空格以备日后参考。这些信息在设备的铭牌上可以寻得。

每当您索求此设备的替代部件或信息时,请务必提供以上记录。

机器名称和型号________________________________

代码和序列号__________________________________

购买日期______________________________________

在使用设备前通读此操作手册。请保存好此手册并将其放置于易得的地方以便迅速参考。为了您的安全保护

请特别注意我们提供的安全事项。每条事项的严重程度如下:

!警告

这项声明表示必须完全严格的遵循该事项以避免严重的身体伤害或死亡。

!注意

这项声明表示必须遵循该事项以避免轻微的身体伤害或机器损坏。

5

目录

页

安全预防…………………………………………………………………………………… 2-5

导 言………………………………………………………………………………………… 6

产品说明……………………………………………………………………………………… 8

安 装……………………………………………………………………………………… 8-9

安全预防…………………………………………………………………………… 8

选择合适的位置………………………………………………………………… 8

叠放………………………………………………………………………………… 8

输入接线…………………………………………………………………………… 8

输出连接………………………………………………………………………………… 9

操作指南………………………………………………………………………………………… 10-11

安全预防……………………………………………………………………… 10

暂载率………………………………………………………………………… 10

设定极性……………………………………………………………………… 10

维 护………………………………………………………………………………… 12

普 通 维 护……………………………………………………………….. 12

过 载 保 护…………………………………………………………………… 12

故 障 排 除……………………………………………………………………………… 13-16

PCB 电 路 板 故 障 排 除 指 南……………………………………………………… 16-17

DC-1000 故 障 排 除 指 南 概 述……………………………………………………… 18-19

连 接 图……………………………………………………………………………………… 20-23

线 路 图……………………………………………………………………………………… 24

零 部 件 清 单……………………………………………………………………………… P146 系 列

6

产 品 说 明

DC-1000 是 一 个 可 控 硅 三 相 直 流 电 源。 设计用于 埋 弧 焊 或 明 弧 自 动 和 半 自 动 焊 接,使 用 单

范 围 电 位 计 控 制。 它 也 可 用 于 空 气 碳 弧 切 割, 碳 棒 直 径 可 达 5/8”(15.9mm)。DC-1000( 以 下 称

代 码 9500〕 不 推 荐 使 用 于 手 工 焊 接 或 在短 弧 焊 接 模 式 中 与 实 芯 焊 丝 和 气 体 配 合使 用。 对

于 代 码 大 于 9500 的 DC-1000 系 列, 加 上 500A 输 出 螺 柱 则 可 进 行 气 保 焊。 此 连 接 提 供 了 气 保

焊 所 需 的增 强 的 低 电 流 电 弧 特 性。

DC-1000 提 供 了 可 选三 模 式 开 关 分 别 用 于 恒 压 自 保 护, 恒 压 埋 弧 焊 或 恒 流 埋 弧 焊 接。

此 电 源 可 与 NA-5,NA-5R,NA-3 全 自 动 送 丝 机,LT-56 和 LT-7 小 车 以 及 LN-7,LN-8 或

LN-9 半 自 动 送 丝 机 配 合 使 用。

安 装

触电可导致死亡。

• 唯有专业合格人员可进行安装.

• 安装设备前切断断路开关或保险盒的输入电。

• 不要 接 触 带 电 元 件。

选择合适的位置

虽然机器被设计使用于不同环境条件下的操作,但为了增强可靠性及延长使用寿命,应将机器置于干净空气

自由循环的地点。空气能从前面板到后面板自由流通。尽量减少机器内灰尘及脏物的进入。若不遵守此规范

措施可导致 STT II 温度过度升高和损坏性停机。

正面机壳镶有隐式控制面板可保护控制按钮并减少意外接触的发生。可轻按面板打开并进入内部控制区。

机壳各面都可拆卸,从而为内部修理或检查提供便利。

后部机壳配有可拆卸盖板,可轻松进入输入面板。

整个外壳的设计便于户外操作,防尘、盐、雨、潮及耐高低温。

机器底座长 38”(965mm)。低形机壳便于在工作台下安装和将两台机器叠放以节省占地面积。

机器顶部装有永久性吊环并定位于重力中心。两台机器叠放时不受吊环影响。

堆叠

机器坠落会导致人身伤害。

• 当机器配有较重辐件如小车或气瓶时,不要用捆包方法提升机器。

• 一定要使用有足够提升能力的设备。

• 当提升机器时要确保机器的平稳。

• 不要叠放两台以上的机器。

• 不要将 DC-1000 置于其他设备之顶部。

两台 DC-1000 机器的叠放需遵循以下安全规范:

1、确保底部的机器被置于水平并具较好支持力的平面。

2、叠放的两台机器前沿必须齐平,确保顶部机器底座轨道的两个孔覆于底部机器顶端的两个梢钉上。

输入接线

确保输入的电压、相数和频率与机器铭牌上相符。

双电压(如 230/460)型号出厂时接线为最高电压。要改变接线,请参阅机壳后部入口面板内侧上的接线图。

让合格电工拆下后部入口面板并按当地电气标准和机器内部的接线图将 3 相交流电连接至输入面板的 L1、L2

和 L3 端子。

机架必须接地。机器内部输入面板附近的标有 记号的螺栓为此用。请根据当地电气规范选用适当的接地

方式。

输出连接

输出螺栓

输出导线被连接至输出端子。输出端子位于前机壳下侧,标有“+”和“-”。右侧是额定 1000A 的“+”

端子,靠中间是一个额定 500A 的端子,左边是“-”端子。这些端子完全内凹/隐藏以尽量减少物体或人员

的意外接触。应力释放由底座的椭圆孔提供。导线通过这些椭圆孔后接至输出端子。

100A 输出连接提供全范围额定输出。

500A 输出连接提供增强的低电流电弧特性,特别是 450A 以下的埋弧焊和气保焊工艺。

7

推荐铜缆规格-100%暂载率 电极与工件电

缆总长

电流 0-250ft.(76.2m)

1000 3-3/0

(26.7mm²- 85.0mm²)

辅助电源

此机器供 115V,当操作送丝设备时需交流电源。从端子带上的#31 和#32 端子供电。机器控制面板上的 8A

慢熔保险丝保护辅助电源以防过载。此电路有 1000VA 额定。

控制电缆连接

带螺旋连接的端子带位于电源正面的铰门背后,在操作送丝设备时连接所有的控制电缆。请根据实际使用的

送丝机参阅相应的接线图。

DC-1000 关掉后,将送丝机的控制电缆接至端子带。一个应力释放盒的接头被提供并通过它进入端子带部

分。端子带下标有 的底架接地螺钉是用来连接送丝机的地线。请根据所使用的送丝机参阅相应的接线

图。

用于附加盒式接头的备用孔也可按需提供。

空气碳弧的连接:

a. 关闭所有电源。

b. 断开所有送丝机控制、电极和工件导线。

c. 从端子带上的 2-4 连接跳线。

d. 将模式开关设在 CV(I〕的位置。

当 DC-1000 连接用于空气碳弧焊接后,输出端子将一直通电。

8

操作指南

!警告

触电可能导致死亡

• 不要触摸带电部分或使皮肤及湿衣服接触焊条。

• 严格绝缘措施。

• 切记戴好绝缘手套。

焊接烟尘是有害的!

• 应该远离焊接烟尘。

• 使用良好的通风设备可免受烟尘危害。

焊接火花及飞溅能引起火灾或爆炸。

• 焊接区应远离可燃物。

• 不要焊接有可燃物的容器。

弧光可导致灼伤

• 戴好面罩以保护眼睛,耳朵和皮肤。

安全指南详列在本手册的开头部分。

注:所有电路板均有防潮涂层保护。此涂层能“烘干”通常在高温下工作并短时间散发烟雾和臭气的某些电

源电阻。这些电阻和它们底下的电路板可能会变黑。这是一种普通现象且不会损坏部件或影响机器工作。

暂载率

DC-1000 在 1000A 和 44V 下额定暂载率 100%。

设定极性

关闭 DC-1000,根据所需电极极性将电极电缆连接至正极或负极螺栓。将工件电缆接至另一个螺栓。(见

“输出连接”〕。

根据电极电缆连接的极性设定“电极正-电极负”开关。该开关的设定对正确操作一些林肯送丝机来说是很

重要的,且它不改变焊接极性。

启动机器-位于控制面板极右端的电源“on”按钮可接通和关闭来自 115V 辅助电源的 3 相输入接头。它也接

通主电源。

当输入接头通电时,位于停止-启动按钮下部的红灯亮。

输出控制-位于控制面板中央的输出控制可持续控制机器的输出。该控制钮在载荷内可从最小旋至最大以调

节机器输出。

作为标准特性之一,该机器有线电压补偿。它可通过输入线电压的+/-10%波动保持输出的相对恒定(除最大

输出外〕。

在 DC-1000 上的输出控制或输出控制遥控开关

位于控制面板上标有“Output Control at DC-1000”/ “Output Control Remote”的触发开关可提供本地

控制和遥控的选择。选择遥控时,将触发开关设定在“Output Control Remote”的位置并由送丝机上的控制

装置或通过将 K775 遥控接至机器正面端子带上的相应端子(见接线图〕来控制。如要在机器控制面板上进行

控制则将触发开关设定在“Output Control at DC-1000”的位置。

遥控输出控制-(可选〕

K775 遥控输出控制由一个控制盒和 4 根导体电缆(长达 28ft,8.4m)组成。它接至端子带上的 75,76,77 端子

和机器上标有 的机壳接地螺钉。打开机壳正面左侧的端子入口盖可见端子。该遥控和机器上的输出控制

装置提供相同控制。

模式开关

标有 CV(I)恒压自保护,CV(S〕恒压埋弧焊和 CC 恒流的触发开关被用来根据所使用的工艺选择适当的焊机

特性。CC 恒流模式主要用于和较老的送丝机如 LAF-3,LT-34 等配合使用。使用此类老式设备需增加一个

NL 选配件组。

9

不同工艺的设置

1。模式开关位置的选择-在选择模式开关位置时需遵循以下规则。

a. CV(I〕模式用于所有药芯焊丝焊和气保焊 。该模式还可用于空气碳弧,碳棒直径可达 5/8”

(15.9mm).

不推荐在低于 20V 情况下用 NR-151,202,203 及其他焊丝焊接。

b. CV(S〕模式用于所有埋弧焊 。在行进速度较低和较高的情况下均适用。

c. CC 模式用于高电流大熔池埋弧焊工艺,而 CV 模式在该工艺下表现不如 CC 模式。当启动时高电

流脉动导致机器关闭,应使用 CC 模式配合 3/16”(4.8mm)或更大直径焊丝。该情况主要发生于启

动前焊渣球未从电极切断的情况。(需具恒流模式的送丝机配合-如 NA-3S〕。

注: 对于某些工艺,模式开关设在其他 CV 位置可能更好。如果起初设定的模式开关位置未能产生需要的结

果

则应将模式开关设在其他 CV 位置并做焊接试验。最后使用能提供所需结果的 CV 模式开关位置。

2。NA-3-NA-3 应按电源上使用的模式设置。如使用任一 CV 模式,NA-3 CC 板开关应被设置成 CV。如果

电源

使用 CC 模式则 NA-3 CC 板模式开关应置于 CC 位置。

当与 DC-1000 配合使用时,将 NA-3 恒流板模式开关置于 CC 可使所有 NA-3 具冷启动能力。冷启动使焊丝

被点动送至工件,自动停止,继而自动激励焊剂料斗阀。自 1976 年 9 月以后生产的所有 NA-3 都具冷启动能

力,无论恒流板上的设置为 CC 还是 CV。

在 NA-3 上,将开路电压控制刻度设置成与电弧电压控制刻度相同。若工艺尚未确立,则将空载电压设定在

#6。

在做焊接试验前先设定适当的电流、电压和行进速度。当合适的焊接工艺被确立,启动不佳时,调节 NA-3

的空载电压和点动送丝速度控制到最佳启动状态。通常情况下,当低点动送丝速度和空载电压刻度设置与电

压刻度设置相同时,可提供最佳启动。

要进一步优化启动,通过重复启动,观察 NA-3 电压表动态来调节空载电压。适当地调节空载电压控制后,

电压表指针将平滑地摆动到所需电弧电压,此时提供可重复启动。

如果电压表指针摆动超过所设电压再回到所需焊接电压,则空载电压设置过高。这通常会导致启动不佳,如

焊丝“喷射”。

如果电压表指针在到达所需电压前“犹豫不前”,则空载电压设置过低。这可导致粘连。

3。NA-5-将 DC-1000 模式开关设定在所使用的工艺-CV(I〕自保焊或 CV(S〕埋弧焊。将 DC-1000 本机

/遥控开关设在遥控位置。最初焊接测试时将空载电压控制设定在比焊接电压高 4V 的位置,点动送丝速度设

定在焊接送丝速度的 1/2。调节空载电压和点动送丝速度以优化启动。有关控制和模式设置的数据请参阅 NA

-5 的说明书。

4。LN-8-将 LN-8 模式开关(位于恒流板上〕设置在 CV 位置。根据所使用的工艺将 DC-1000 模式开关设

置在 CV(I〕自保焊或 CV(S〕埋弧焊位置。

5。LN-7,LN-9 和其他恒定送丝机构-根据所使用的工艺将 DC-1000 模式开关设定在 CV(I〕自保焊或 CV

(S〕埋弧焊位置。如使用 LN-9,请参阅 LN-9 说明书。如使用 LN-7,则有必要使用 K775 遥控或将

DC1000 上的本机/遥控开关设在本机位置。

NL 选配件(在使用 NA-3,NA-5,LT-7 或 LT56 时不需〕。

K783 NL 选配件组(用于野外安装)设计用于老式的 NA-2,LAF-3,LT-3 和 LT-34 小车的 LT-3 部分。它

提供

机器操作所需的直流控制电源和适当的点动送丝,冷启动和引弧所需的电路。NL 选配件组中包括 K775 野外

遥控装置。选配件内附安装说明。

维护

触电可导致死亡。

• 唯有专业合格人员可进行安装.

• 安装设备前切断断路开关或保险盒的输入电。

• 不要 接 触 带 电 元 件。

10

普通维护

1。风扇马达有密封轴承,无需维修。

2。在灰尘极多的地方,脏物可能会阻塞空气通道导致机器过热。定期用低压空气清理机器内部以减少内部部

件上过多脏物和灰尘的堆积。

过载保护

电源通过两个邻近恒温器进行恒温保护以免过载或冷却不足。其中一个恒温器位于变压器次级负极输出导

线,另一个位于节流圈。恒温器在机器控制电路上串联,一旦机器过载或主变压器,可控硅桥组件冷却不

足,输入接触器会打开并且一直打开直至机器冷却。此后可通过启动按钮进行人工重启。

此电源通过一电子保护电路对可控硅桥组件进行过载保护。此电路能感受电源超载并当超载持续预定时间时

打开输入接触器。预定时间随超载不同而改变;超载越多,时间越短。输入接触器将持续打开直至电源被人

工重启。

设计的控制板有足够的保护,即便遥控导线短路或接地到机壳控制板也不会被损坏。如果发生上述现象,机

器会自动关闭。

位于机器控制面板上的一个 8A 保险丝对 115V 辅助交流电路(#31 和#32〕进行过载保护。如要替换保险丝,

请使用相同类型和规格。

故障排除

触电可导致死亡。

• 唯有专业合格人员可进行安装.

• 安装设备前切断断路开关或保险盒的输入电。

• 不要 接 触 带 电 元 件。

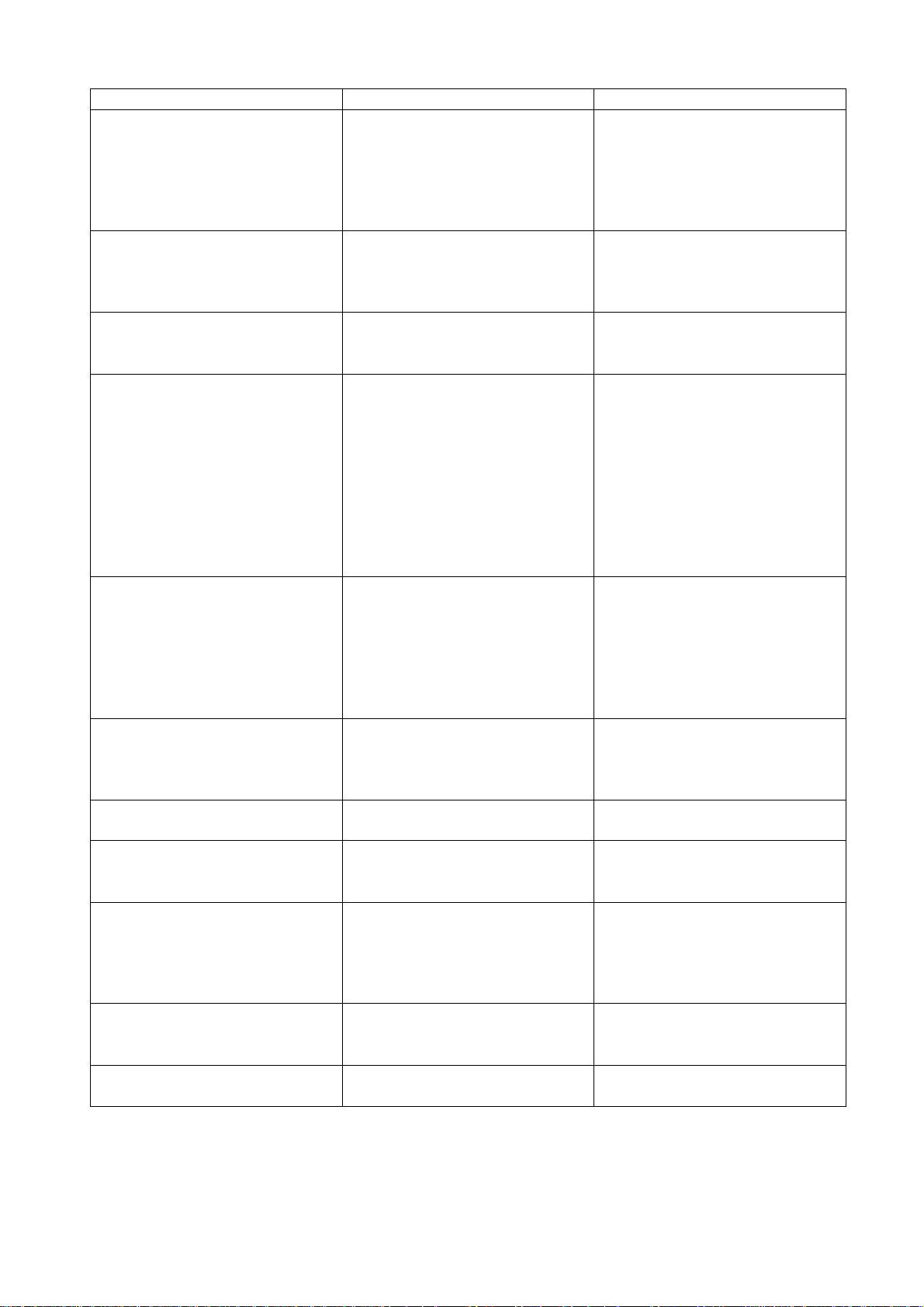

故障 原因 措施

输入接触器(1CR)跳动 a.输入接触器(1CR)发生故障.

b.线电压低。

c.2CR 继电器发生故障

输入接触器不动作 a.供电线路保险丝熔断。

b.接触器电源回路故障。

c.电源输入线破损。

d.输入电压错误。

e.次级或扼流温控器打开。

f.输入接触器线圈断。

g.停止/起动按钮故障。

h.2CR 继电器故障。

i.控制板故障。

a.修理或替换。

b.检查输入电压。

c.修理继电器。

a.若熔断请更换,先查明原因。

b.检查引导变压器和有关接线。

c.检查接触器的输入电压。

d.对照说明书检查电压。

e.检查是否过热;确定风扇正常运

转及空气正常流动。更换温控器

f.更换线圈。

g.更换开关。

h.更换继电器。

i.更换控制板。参照电路板故障排

除指南。

当起动按钮按下,输入接触器吸合

但马上跳开。

a.起动/停止按钮故障。

b.1CR 内部接触不良。

c.控制端子 73,74,75,76 或 77 和

负

极输出端子接地错误。

d.输出端子 2-4 短路。

e.控制板故障。

a.检查,如有必要,更换。

b.修理或更换。

c.检查 73,74,75,76 或 77 对负极

输

出的接地。

d.去除短路。

e.更换控制板。参照电路板故障排

除指南。

接触器动作但焊接时无输出。 a.电极或工件导线损坏或松弛。

b.主变压器下初级或次级线圈开路

c.输出引导继电器 4CR 不动作或故

障。

d.点火板故障或接触不良。

e.如使用 500A 接线柱,扼流电路

可

能断开。

a.修复连接。

b.修理。

c.跳接 DC-1000 输出端子的 2 和

4,

看继电器是否吸合。如不吸合则

更换。

d.所有 9 个发光 2 极管必须亮。参

照

电路板故障排除指南。

e.修理。

11

机器有最大输出但无控制。 a.输出控制开关(SW3)位置错误。

b.输出控制开关故障。

c.反馈回路断开。

d.控制或点火板故障。

e.输出控制电位计电路打开(导

线 75)。

机器无最大输出。 a.端子 73,74,75,76 或 77 接地到

正

输出端。

机器有输出但当起动按钮按下时送

丝单元很快停止。

a.某一输入保险丝熔断。

b.主变压器的某一相开路。

c.控制或点火板故障。

d.输出控制电位计故障。

e.输出控制电位计接线打开-76,

77,226,236,237,238.

a.检查开关位置。

b.检查开关,如故障,更换。

c.检查电线,控制和点火板上的插

头线。

d.除控制/故障板上的 LED4,所有

发光 2 极管必须点亮。参照电路

板故障排除指南。

e.检查,如有故障更换电位计。检

查导线#75。

a.检查 73,74,75,76 或 77 是否接

正

输出端。

a.如果熔断,查明原因后更换保险

丝。

b.检查是否断开,修复。

c.除控制/故障板上的 LED4,所有

发光 2 极管必须点亮。参照电路

板故障排除指南。

d.检查,如有故障,更换。

e.修理。

12

故障 原因 措施

电弧不稳或起弧慢。

a.机器在输出上有一个内部或外部

的短路。

b.控制电路板故障。

c.端子 73,74,75,76 或 77 接地到

负

a.检查内部或外部有否短路,修理

或除去。

b.更换控制板。参照电路板故障排

除指南。

c.检查接地的 73,74,75,76,77。

输出端。

机器无法关闭。 a.电极或工件接触不良。

b.焊接导线太小。

c.焊接电流或电压太低。

d.主硅整流桥故障。

焊机输出控制不工作。(如接 LN

-9 或 NA-5 送丝机,排除故障前

a.输入接触器接触不良。

b.2CR 继电器故障。

a.检查所有连接。

b.检查说明书中图表。

c.检查推荐的工艺设置。

d.检查,如有故障,更换。

a.检查,如有必要,更换。

b.检查,如有必要,更换。

需断开 73,74,75 进线〕

焊机遥控输出控制不工作。 a.输出控制开关位置错误。

b.输出控制开关故障。

c.遥控电位计故障。

d.控制电路导线或连接打开。

e.点火或控制电路板故障。

a.将开关置于”遥控输出控制”。

b.检查,如有故障,更换。

c.检查,如有故障,更换。(75 至

77 的电压应为 3 至 5V。

d.检查所有接线,内部或遥控,如

有必要,修理。

e.除控制/故障板上的 LED4 外,2

个

电路板上的所有发光 2 极管必须

发亮。参照电路板故障排除指南

进行埋弧焊时起弧不好。 a.工艺或控制设置不恰当。

b.电极或工件连接不好。

c.3CR 簧开关不工作。

d.控制板故障。

a.参照说明书和工艺。

b.修复连接。

c.检查簧开关的 216 至 220 接线。

空

电压约 8V.焊接时,电压应为

0。

d.更换。参照电路板故障排除指南

埋弧焊时焊缝成形差,电弧不稳。 a.工艺不正确。

b.3CR 簧开关故障。

c.控制板故障。

d.主硅整流桥故障。

进行自保焊和埋弧焊时起弧差。 a.3CR 簧开关故障。

b.控制板故障。

自保焊或其他明弧焊工艺时电弧性

能较差。

a.模式开关在 CV(S)埋弧焊位置。

b.主硅可控桥故障。

a.参照说明书和工艺。

b.根据上述图表 C 项检查簧开关。

c.更换。参照电路板故障排除指南

d.检查,如有故障,更换。

a.更换。

b.更换。

a.将模式开关设在 CV(I)自保焊

位置。

b.检查,如有故障,更换。

进行所有焊接工艺时电弧性能均较

差。

a.控制板坏。

b.点火板坏。

c.主可控硅桥坏。

a.检查,如有故障,替换。参照电

路板故障排除指南。

b.检查,如有故障,更换。参照电

路板故障排除指南。

c.检查,如有故障,更换。

当连接到 1000A”+”输出端子在低电

a.输出电感不足。 a.使用 500A”+”输出端。

流(低于 450A〕下焊接时焊接效

果不好。

当使用 500A“+”输出端时机器

经常关闭。

a.所要求的有效电流远大于

500A。

a.使用 1000A“+”输出端。

13

电路板故障排除指南

!警告

触电可导致死亡。

• 唯有专业合格人员可进行安装.

• 安装设备前切断断路开关或保险盒的输入电。

• 不要 接 触 带 电 元 件。

电路板故障排除时的机器设置。断开与送丝机的所有连接以及#2 和#4 端子的跳线。本机输出控制。模式开

关设在 CV(I)位置。

控制/失效保护电路板

1。LED1 指示交流电压在 255-256 有输入。如果不亮,检查控制变压器 T2 的次级线圈电压。电压应为 115V

左右。如果不是,问题出在供电而非电路板。

2。LED2 指示焊接输出电压正被供到控制回路。如果不亮,检查并确认 15 芯控制回路电路板接头的第二针引

出的 222 号线是否连接到电源负输出端且连接良好。

3。LED3 指示电力供到失效保护引导继电器 2CR 上以使输入接触器闭合。

4。LED4 指示过电流保护电路被激活。

5。LED5 指示一个控制信号正被送到点火板。当输出控制改变,从低输出到高输出时,LED5 由亮变暗。

点火电路板

当电源打开且送丝机起弧按钮按下或 2 和 4 跳线连接时,所有 9 个发光二极管必须全亮。

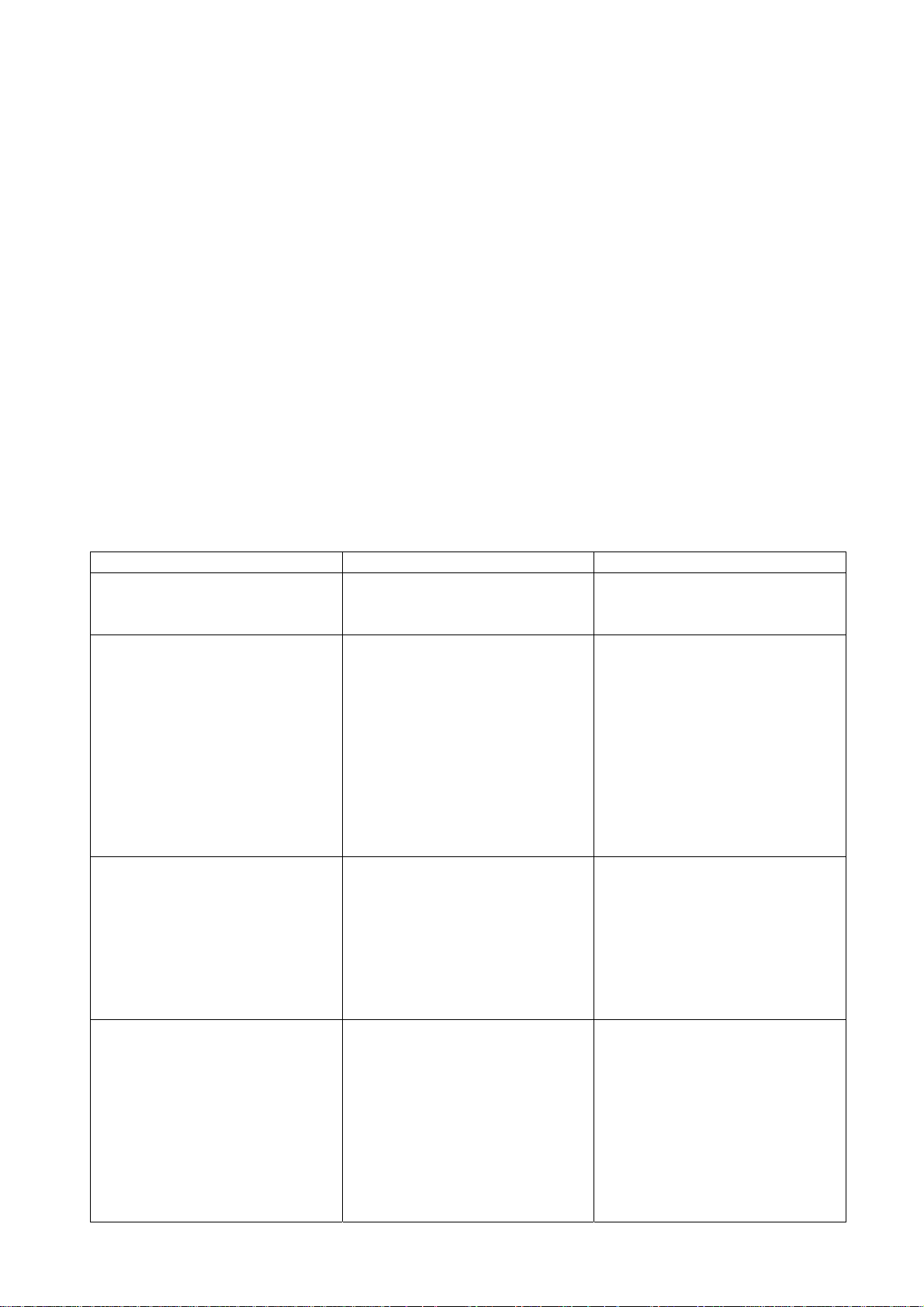

1。7,8,9 灯指示交流电从 T1 辅助线圈被送到电路板。如果一个灯不亮,关闭焊机并从点火板上的 J5 拔下

P5。再打开机器并检查下列电压:

不亮的灯 检查 P5 插头上各引脚间交流电压 理论电压值

7 P5 2 和 4 引脚 (203,204 号线) 75VAC

8 P5 7 和 3 引脚 (205,206 号线〕 75VAC

9 P5 9 和 8 引脚 (207,208 号线〕 75VAC

• 若有 75VAC 左右的电压,关闭电源并将 P5 插回点火板。再打开电源并检查灯是否亮。如有一个灯或全部

灯不亮,则更换点火板。

• 如无 75VAC,检查接线。

2。指示灯 1-6 指示有门信号分别传送至主 SCR 整流桥的 1-6。如果控制板上的灯 5 和点火板上的灯 7-9

亮而灯 1-6 不亮,则检查点火板和控制板间的 231 线是否断了以及接触良好。如果接触良好而灯 1-6 不

亮,则更换点火板。如果 1-6 有一灯不亮而 7-9 亮,更换点火板。

更换电路板步骤

更换电路板时请遵循以下步骤:

1。目视检查电路板。看是否有元器件损坏?是否板子背面的电感烧坏了?所有的电路板都有一个湿度电阻封

装保护。当焊机工作时,该保护会使那些工作于高温下,偶尔产生烟和焦味的功率电阻降温。这些电阻和电

路板的另一面可能会变黑。这是一个正常现象。不会损坏元件及影响焊机性能。

a.如果目视电路板无损,则插入一块新板看问题是否解决。若是,把旧板装回去看问题是否依然存在。

1〕若问题不再存在,检查电路板的插头是否腐蚀,污染或尺寸过大。

2)检查插头的接线头是否连接不好。

b.若电路板有损坏,参考故障排除指南。

14

Loading...

Loading...