Hytrol Conveyor 199-CREZD, 36-CREZD, 25-CREZD User Manual

IMPORTANT!

DRIVE

SYSTEM

™

TM

¡IMPORTANTE!

DO NOT DESTROY

NO DESTRUIR

Installation

and

Maintenance

Manual

with Safety Information

and Parts List

RECOMMENDED SPARE PARTS HIGHLIGHTED IN GRAY

Manual

de Instalación

y

Mantenimiento

con Información sobre Seguridad

y Lista de Partes

LAS PARTES DE REPUESTO RECOMENDADAS SE RESALTAN EN GRIS

Models 199-CREZD,

25-CREZD & 36-CREZD

Effective February 2008

Bulletin #600

HYTROL CONVEYOR CO., INC.

© COPYRIGHT 2008–HYTROL CONVEYOR CO., INC.

Jonesboro, Arkansas

l Table of Contents l

Tabla de Contenido

Warning Signs . . . . . . . . . . . . . . . . . . . . .3

INTRODUCTION

Receiving and Uncrating . . . . . . . . . . . . .4

INSTALLATION

Installation Safety Precautions . . . . . . . .5

Support Installation . . . . . . . . . . . . . . . . .6

Conveyor Set-Up . . . . . . . . . . . . . . . . . . .8

Electrical Equipment . . . . . . . . . . . . . . .10

Sequence of Operation . . . . . . . . . . . . .12

EZLogic® System . . . . . . . . . . . . . . . . .14

EZDrive™ Zone Starter Box . . . . . . . . .16

Loading Applications . . . . . . . . . . . . . . .18

Unloading Applications . . . . . . . . . . . . .21

OPERATION

Operation Safety Precautions . . . . . . . .24

Conveyor Start-Up . . . . . . . . . . . . . . . .25

MAINTENANCE

Maintenance Safety Precautions . . . . .26

Lubrication . . . . . . . . . . . . . . . . . . . . . . .27

Trouble Shooting . . . . . . . . . . . . . . . . . .28

Maintenance Checklist . . . . . . . . . . . . .30

How To Order Replacement Parts . . . .30

REPLACEMENT PARTS

Model 199-CREZD Parts Drawing . . . .32

Model 199-CREZD Parts List . . . . . . . .34

Model 25-CREZD Parts Drawing . . . . .35

Model 25-CREZD Parts List . . . . . . . . .37

Model 36-CREZD Parts Drawing . . . . .38

Model 36-CREZD Parts List . . . . . . . . .40

Señales de Advertencia

. . . . . . . . . . . . .3

INTRODUCCION

Recepción y Desembalaje

. . . . . . . . . . .4

INSTALACION

Medidas de Seguridad

Al Instalar

Instalación de los Soportes

Montaje del Transportador

Equipo Eléctrico

Secuencia de Operación

Sistema EZLogic®

. . . . . . . . . . . . . . . . . . . . . .5

. . . . . . . . . . .6

. . . . . . . . . . .8

. . . . . . . . . . . . . . . . . .10

. . . . . . . . . . . .12

. . . . . . . . . . . . . . . .14

Motor Controlador EZDrive™

Aplicaciones de Carga

Aplicaciones de Descarga

. . . . . . . . . . . . .18

. . . . . . . . . .21

OPERACION

Medidas de Seguridad

Arranque del Transportador

. . . . . . . . . . . . .24

. . . . . . . . .25

MANTENIMIENTO

Medidas de Seguridad

Lubricación

. . . . . . . . . . . . . . . . . . . . . .27

Resolviendo Problemas

. . . . . . . . . . . . .26

. . . . . . . . . . . .29

Lista del Plan de Mantenimiento

Como Ordenar Partes de Repuesto

PARTES DE REPUESTO

Modelo 199-CREZD Dibujo de Partes

Modelo 199-CREZD

Lista de Partes

. . . . . . . . . . . . . . . . . .34

Modelo 25-CREZD Dibujo de Partes

Modelo 25-CREZD

Lista de Partes

. . . . . . . . . . . . . . . . . .37

Modelo 36-CREZD Dibujo de Partes

Modelo 36-CREZD

Lista de Partes

. . . . . . . . . . . . . . . . . .40

. . . . . . . .16

. . . . .31

. . .31

.32

. .35

. .38

2

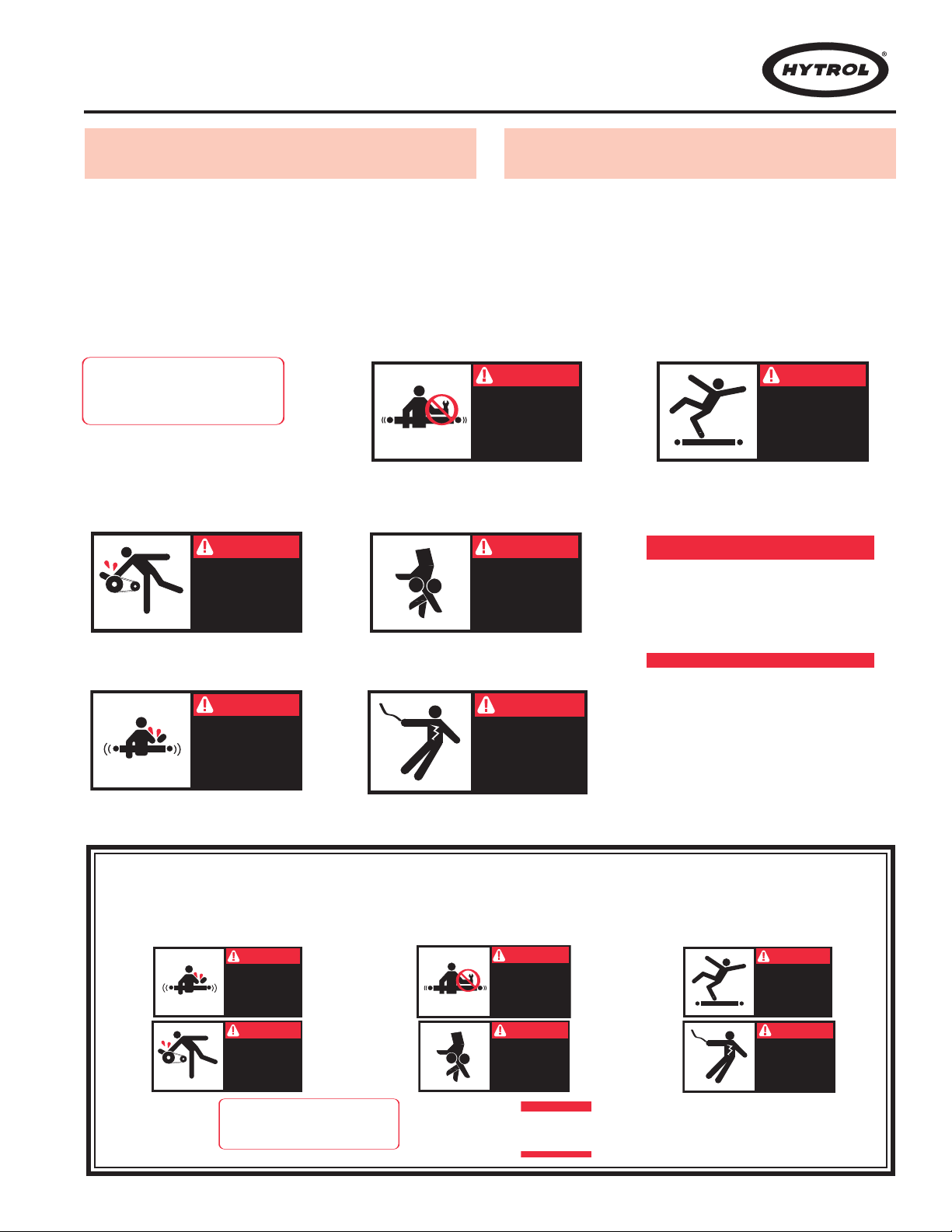

l Warning Signs l

DANGER

Climbing, sitting,

walking or riding on

conveyor at any time

w

ill cause severe

injury or death

KEEP OFF

WARNING

Exposed moving

parts can cause

severe injury

LOCK OUT POWER

before removing

guard

WARNING

Servicing moving or

energized equipment

can cause severe injury

LOCK OUT POWER

before removing guard

WARNING

Moving equipment

can cause severe

injury

KEEP AWAY

WARNING!

DO NOT START CONVEYOR

U

NTIL PERSONNEL ARE CLEAR

WARNING

DO NOT REMOVE THIS SIGN FROM THIS MACHINE

NEVER...

START CONVEYOR UNTIL PERSONNEL ARE CLEAR

NEVER...

L

UBRICATE OR REPAIR WHILE CONVEYOR IS RUNNING

NEVER...

RUN THE CONVEYOR WITH GUARDS REMOVED

NEVER...

NEVER...

ALLOW ANY PART OF YOUR BODY TO COME IN CONTACT

WITH THE CONVEYOR PULLEYS WHILE IT IS RUNNING.

IT IS THE EMPLOYERS RESPONSIBILITY TO IMPLEMENT THE ABOVE AND

A

LSO TO PROVIDE ADEQUATE PROTECTION FOR ANY PARTICULAR USE,

OPERATION OR SERVICE.

PUT YOUR HANDS ON THE CONVEYOR OR IN THE

CONVEYOR WHEN IT IS RUNNING.

WARNING

Equipment starts

automatically can cause severe

injury

KEEP AWAY

PELIGRO!

?

CONSERVE DISTANCIA

Subirse, sentarse,

caminar o viajar

en el transportador

en cualquier momento,

puede causar lesiones

graves o incluso la muerte.

Partes expuestas en

movimento pueden

causar lesiones graves.

ADVERTENCIA!

DESCONECTAR la

energia antes de

remover la guarda.

ADVERTENCIA!

El mantenimiento de

partes eléctricas o en

movimiento puede

causar lesiones graves.

DESCONECTAR la energia

antes de remover la guarda.

ADVERTENCIA!

Partes en movimiento

pueden causar

lesiones graves.

NO SE ACERQUE

¡ADVERTENCIA!

NO PONER EN MARCHA EL TRANSPORTADOR

HASTA QUE TODO EL PERSONAL ESTE ALEJADO

NO REMUEVA ESTA SEÑAL DE LA MAQUINA

PELIGRO!

Este equipo arranca

automáticamente –

Puede causar lesiones

graves.

No se acerque.

PELIGRO!

El alto voltaje puede causar

lesiones o la muerte.

Desconecte la energía antes

de realizar mantenimiento.

DANGER

Hazardous voltage

will cause severe

injury or death.

LOCK OUT POWER

before servicing.

Señales de Advertencia

In an effort to reduce the possibility of injury to personnel

working around HYTROL conveying equipment, warning

signs are placed at various points on the equipment to alert

them of potential dangers. Please check equipment and

note all warning signs. Make certain your personnel are

alerted to and obey these warnings. Shown below are typical signs that are attached to this equipment.

PLACED ON ALL POWERED CONVEYORS

NEAR DRIVE AND/OR CONTROLS.

COLOCADA EN TODOS LOS

TRANSPORTADORES MOTORIZADOS

CERCA AL MOTOR Y/O LOS CONTROLES

PLACED ON ALL CHAIN GUARDS.

COLOCADA EN TODAS LAS GUARDACADENAS.

PLACED NEXT TO DRIVE, BOTH SIDES.

COLOCADA JUNTO A LA UNIDAD MOTRIZ, EN

AMBOS LADOS.

PLACED ON TERMINATING ENDS.

COLOCADA EN LOS EXTREMOS.

En un esfuerzo por reducir la posibilidad de accidentes al

personal trabajando junto al equipo de transportación

HYTROL, se colocan señales de advertencia en diferentes

puntos del equipo para alertarlos de riesgos potenciales.

Por favor verifique el equipo y asegúrese de ver todas las

señales de advertencia. Asegúrese de que su personal esté

alerta y obedezca las señales. Abajo se muestran las

señales que se encuentran en este equipo.

PLACED ON 20 FT. INTERVALS,BOTH SIDES.

COLOCADA EN INTERVALOS DE 20 PIES, AAMBOS LADOS.

PLACED AT DRIVE OF ALL POWERED CONVEYORS.

COLOCADA EN LAUNIDAD MOTRIZ DE TODOS LOS

TRANSPORTADORES MOTORIZADOS.

PLACED NEXT TO DRIVE, BOTH SIDES.

COLOCADA JUNTO A LA UNIDAD MOTRIZ, EN

AMBOS LADOS.

NOTE: BILINGUAL (SPANISH) LABELS AVAILABLE UPON REQUEST.

NOTA: ETIQUETAS BILINGÜES (ESPAÑOL) SERÁN PROVEÍDAS

BAJO PETICIÓN.

PLACED AT ALL ZONE BOXES

COLOCADA EN TODAS LAS ZONAS CON

MOTOR

3

INTRODUCTION

INTRODUCCION

This manual provides guidelines and procedures for

installing, operating, and maintaining your conveyor. A complete parts list is provided with recommended spare parts

highlighted in gray. Important safety information is also provided throughout the manual. For safety to personnel and

for proper operation of your conveyor, it is recommended

that you read and follow the instructions provided in this

manual.

l Receiving and

Uncrating

1. . .

Check the number of items received against the bill of

lading.

2. . .

Examine condition of equipment to determine if any

damage occurred during shipment.

3. . .

Move all crates to area of installation.

4. . .

Remove crating and check for optional equipment

that may be fastened to the conveyor. Make sure

these parts (or any foreign pieces) are removed.

Este manual provee las pautas y los procedimientos para

instalar, operar y mantener su transportador. Se proporciona una lista completa de partes, con partes de repuesto

recomendadas que se resaltan en gris. También se proporciona información importante de seguridad a lo largo de

este manual. Para seguridad del personal y para un funcionamiento apropiado del transportador, se recomienda

que lean y sigan las instrucciones proporcionadas en este

manual.

l

Recepción y Desembalaje

1. . .

Verifique el número de partes recibidas con respecto al

conocimiento de embarque.

2. . .

Examine las condiciones del equipo con el fin de determinar si algún daño ha ocurrido durante el transporte.

3. . .

Traslade todo el equipo al área de instalación.

4. . .

Remueva todos los empaques y verifique si hay partes

opcionales que puedan estar atadas al equipo.

Asegúrese de que estas partes (u otras partes externas) sean removidas.

NOTE: If damage has occurred or freight is missing, see

the “Important Notice” attached to the crate.

NOTA: Si algún daño ha ocurrido o falta cargamento,

vea las “Notas Importantes” adheridas al embalaje.

4

INSTALLATION

l

Installation Safety Precautions

for Conveyors and

INSTALACION

l

Medidas de Seguridad al Instalar

Transportadores y Equipos

Relacionados

Related Equipment

GUARDS AND GUARDING

Interfacing of Equipment. When two or more pieces of

equipment are interfaced, special attention shall be given to

the interfaced area to insure the presence of adequate

guarding and safety devices.

Guarding Exceptions. Wherever conditions prevail that

would require guarding under these standards, but such

guarding would render the conveyor unusable, prominent

warning means shall be provided in the area or on the

equipment in lieu of guarding.

Guarded by Location or Position. Where necessary for

the protection of employees from hazards, all exposed mov

ing machinery parts that present a hazard to employees at

their work station shall be mechanically or electrically guarded, or guarded by location or position.

When a conveyor passes over a walkway, roadway, or

work station, it is considered guarded solely by location or

position if all moving parts are at least 8 ft. (2.44 m) above

the floor or walking surface or are otherwise located so that

the employee cannot inadvertently come in contact with

hazardous moving parts.

Although overhead conveyors may be guarded by location, spill guard, pan guards, or equivalent shall be provided

if the product may fall off the conveyor for any reason and if

personnel would be endangered.

HEADROOM

When conveyors are installed above exit passageways,

aisles, or corridors, there shall be provided a minimum

clearance of 6 ft. 8 in. (2.032 m) measured vertically from

the floor or walking surface to the lowest part of the con

veyor or guards.

Where system function will be impaired by providing the

minimum clearance of 6 ft. 8 in. (2.032 m) through an emergency exit, alternate passageways shall be provided.

It is permissible to allow passage under conveyors with less

than 6 ft. 8 in. (2.032 m) clearance from the floor for other

than emergency exits if a suitable warning indicates low

headroom.

GUARDAS Y PROTECCIONES

Unión del Equipo. Cuando dos o más piezas del equipo

van unidas, debe ponerse especial atención al área de

unión para asegurar que las guardas adecuadas y los dispositivos de seguridad estén presentes.

Excepciones de Protección. Dondequiera que las

guardas sean necesarias, pero que la colocación de las

mismas inhabilite el uso del transportador

cionarán señales de advertencia visibles en el área o en el

equipo en vez de las guardas.

Protección dada por Posición o Ubicación. Cuando sea

necesaria la protección de los empleados contra posibles

riesgos, todas las partes del equipo que estén expuestas y

en movimiento, y que puedan presentar un peligro para

-

ellos en sus puestos de trabajo, serán protegidas mecánicamente o eléctricamente, o protegidas por su posición o

ubicación.

Cuando el transportador está instalado sobre pasillos,

corredores o puestos de trabajo, se considera que está protegido únicamente por localización o posición si todas las

partes en movimiento están mínimo a 8 pies (2.44m) de

altura del piso, o si está localizado de tal manera que el

empleado no pueda entrar en contacto inadvertidamente

con dichas partes.

A pesar de que los transportadores aéreos pueden estar

protegidos por localización, guardas laterales e inferiores

deben ser proporcionadas para evitar que el producto se

caiga del transportador y así mantener al personal fuera de

peligro.

UBICACION SUPERIOR

Cuando los transportadores son instalados sobre pasillos o

corredores de salida, debe dejarse un espacio libre de

-

mínimo 6 pies 8 pulgadas (2,032m), medido verticalmente

desde el piso o área de tránsito hasta la parte más baja del

transportador o de las guardas.

Si se proporcionan señales de advertencia adecuadas indicando baja altura, es posible dejar espacio libre con menos

de 6 pies 8 pulgadas (2.032m) entre el piso y el transportador en los pasillos que no sean salidas de emergencia.

, se propor-

5

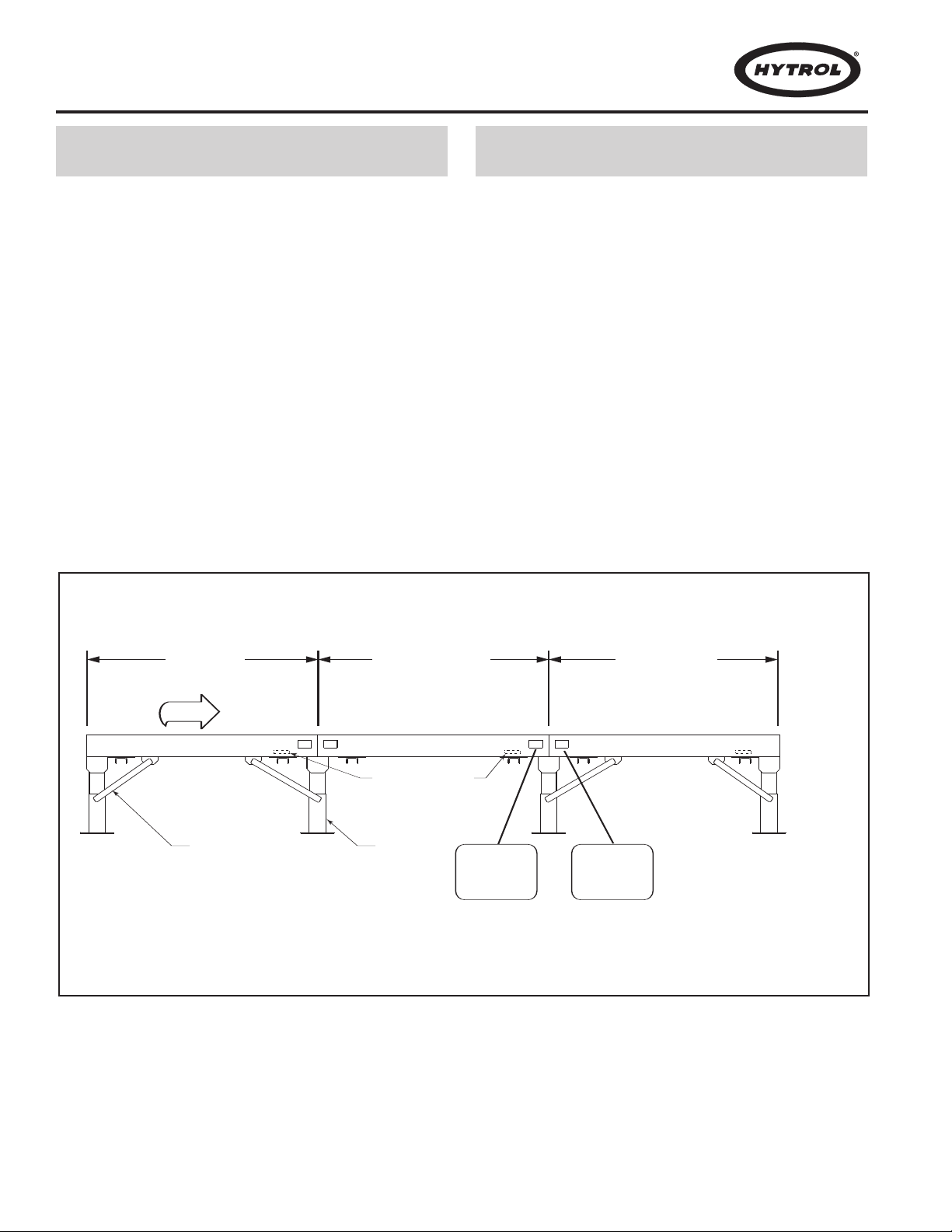

l Support Installation l

INFEED ZONE

FLOW

(ZONA DE ALIMENT ACION)

INTERMEDIATE ZONE

(ZONA INTERMEDIA)

"MATCH-MARK" NUMBERS

(ETIQUETAS DE SECUENCIA DE ARMADO)

DISCHARGE ZONE

(ZONA DE DESCARGA)

KNEE BRACE ANGLE

(ANGULO DE SOPORTE)

HYTROL CONVEYOR CO. INC.

JONESBORO, AR

MARK_______________________

CONVEYOR F.O.#_____________

ITEM___________TO___________

P-1

00001

12

HYTROL CONVEYOR CO. INC.

JONESBORO, AR

MARK_______________________

CONVEYOR F.O.#_____________

ITEM___________TO___________

P-1

00001

21

SUPPORTS

(SOPORTES)

EZL OGIC®

ZONE CONTROLL ER

(DIFFUSE SHOWN)

(CONTROLADOR DE ZONA EZLOGIC®)

[DIFUSO ES MOSTRADO]

1. . .

Determine direction of product flow. Figure 6A indicates the flow as related to the EZLogic®controls.

2. . .

Refer to “Match-Mark” numbers on ends of conveyor

sections. (Figure 6A.) Position them in this sequence

near area of installation.

3. . .

Attach supports to all conveyor sections as shown in

Figures 7A and 7B. Hand tighten bolts only at this

time.

4. . .

Adjust elevation to required height.

FIGURE 6A

1…Determine la dirección del flujo del producto. La Figura

2…Refiérase a las Etiquetas de Secuencia de Armado

3…Fije los soportes a todas las secciones de transporta-

4…Ajuste la elevación a la altura requerida.

Instalación de los Soportes

6A indica la dirección del flujo con relación a los controles EZLogic®.

ubicadas al final de las secciones del transportador

(Figura 6A). Posicione las secciones en esta secuencia cerca al área de instalación.

dor como se muestra en las figuras 7A

momento, puede apretar los tornillos manualmente.

y 7B. En este

6

S

UPPORT

(SOPORTE)

I

NTERMEDIATE

SUPPORTS

(SOPORTES

INTERMEDIOS)

A

DJUST TO DESIRED

ELEVATION

(

AJUSTE A LA ALTURA

DESEADA)

FIGURE 7A

BUTT COUPLINGS

(PLACAS DE EMPALME)

SIDE CHANNELS

(CANAL LATERAL)

PIVOT PLATE

(PLACA PIVOTE)

STATIONARY SUPPORT

(SOPORTE EST ACIONARIO)

MOUNTING BOLT

(TORNILLO DE MONT AJE)

SIDE CHANNEL

(CANAL LATERAL)

FIGURE 7B

7

l Conveyor Set-Up

1. . .

Mark a chalk line on floor to locate center of the conveyor.

2. . .

Place the infeed section in position.

3. . .

Place remaining sections on extended support of previous section.

4. . .

Fasten sections together with butt couplings and

pivot plates (Figure 7B). Hand tighten bolts only at

this time.

5. . .

Check to see that conveyor is level across width and

length of unit. Adjust supports as necessary.

6. . .

Tighten all butt couplings and support mounting bolts

and lag conveyor to floor.

7. . .

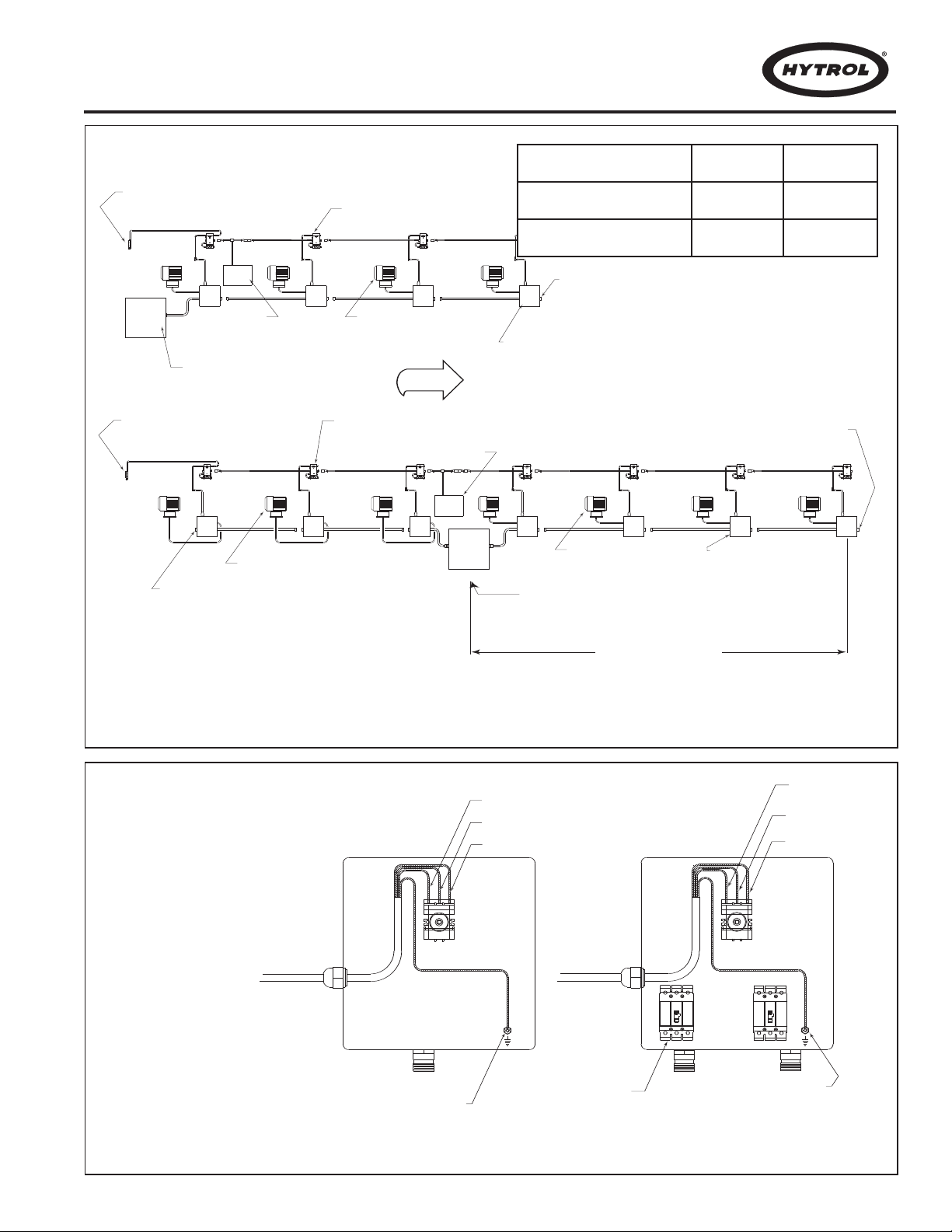

Connect EZLogic® cordset and EZDrive™ cable

(Fig. 9A).

8. . .

Install electrical controls and wire disconnect panel

(Figure 9B). The Dual Output Disconnect Panel

requires a 30 amp service and the Single Output Disconnect Panel requires a 15 amp service. All lines

must have proper Fuse or Breakers. See Disconnect

Panel for required voltage.

9. . .

Connect IOP to EZLogic®. See EZLogic® GEN3

Component Manual for more information about IOP.

Note! All drive roller shafts are turned to within 10 thousandths TIR (Total Indicator Runout). Some wobbling of

the gearmotor may be noticeable and is typical in Torque

Arm mounted gearmotors. This allows the gearmotor to

float which prevents fatiguing of the drive shaft or premature failure of bearing components.

l

Montaje del Transportador

1…Marque con tiza una línea en el suelo para ubicar el cen-

tro del transportador.

2…Coloque la sección de alimentación en su posición.

3…Coloque las secciones restantes en la placa pivote del

soporte de la sección anterior

4…Asegure las secciones con placas de empalme y placas

pivote (Figura 7B). Apriete los tornillos manualmente.

5…Revise si el transportador esta nivelado a lo ancho y

largo de la unidad. Ajuste los soportes como sea necesario.

6…Apriete las placas de empalme y los tornillos de montaje

del soporte y ancle el transportador al piso.

7…Conecte el cable del EZLogic®

(Figura 9A).

8…Instale los controles eléctricos y conecte el panel de con-

trol (Figura 9B). El panel de control de salida doble

requiere un servicio de 30 amperios. El panel de control

sencillo requiere un servicio de 15 amperios. Todas las

líneas deben tener fusibles o cortacircuitos apropiados.

Vea el panel de control para el voltaje requerido.

9…Conecte la IOP al EZLogic

nentes de EZLogic® para mayor información acerca del

IOP.

Nota! Todos los ejes motrices rotan alrededor de diez mil

TIR (Total Indicador Runout). Puede llegarse a notar un

balanceo del gearmotor y es típico en gearmotors montados en Brazos con Torque. Esto le permite al gearmotor

flotar lo cual previene la fatiga del eje motriz o el desgaste

prematuro de los componentes del rodamiento.

.

y el cable del EZDrive™

®

. Vea el manual de compo-

8

SINGLE OUTPUT DISCONNECT PANEL

(PANEL PRINCIPAL DE SALIDA UNICA)

Z

ONE GEARMOTOR

(MOTOR EN ZONA)

ZONE GEARMOTOR

(MOTOR EN ZONA)

EZDRIVE™ ZONE STARTER BOX

(CONTROLADOR DE ZONA EZDRIVE™)

ELECTRICAL END CAP

(

TAPON DE ULTIMA

CONEXION ELECTRICA)

ELECTRICAL END CAP

(TAPON DE ULTIMA

C

ONEXION ELECTRICA)

EZLOGIC® ZONE CONTROLLER

(MÓDULO DE ZONA EZLOGIC®)

DUAL OUTPUT DISCONNECT PANEL

(MUST BE LOCATED AT THE CENTER OF CONVEYOR)

E

LECTRICAL END CAP

(TAPON DE ULTIMA

CONEXION ELECTRICA)

50 FT. MAXIMUM DISTANCE

(

SEE CHART FOR NUMBER OF ZONES)

PANEL DE SALIDA DOBLE CON FUENTE DE PODER

(

DEBE SER UBICADA EN EL CENTRO DEL TRANSPORTADOR)

50 FT. DISTANCIA MÁXIMA

(VER CUADRO PARA EL NÚMERO DE ZONAS)

E

ZLOGIC® ZONE CONTROLLER

WAKE UP EYE

(MÓDULO DE ZONA EZLOGIC®

O

JO DESPERTADOR)

IOP

(IOP)

E

ZLOGIC® ZONE CONTROLLER

WAKE UP EYE

(MÓDULO DE ZONA EZLOGIC®

O

JO DESPERTADOR)

EZLOGIC® ZONE CONTROLLER

(MÓDULO DE ZONA EZLOGIC®)

I

OP

(IOP)

ZONE GEARMOTOR

(MOTOR EN ZONA)

E

ZDRIVE™ ZONE STARTER BOX

(CONTROLADOR DE

ZONA EZDRIVE™)

FLOW

L1

(L1)

L2

(L2)

L3

(L3)

GROUND

(CONEXION A TIERRA)

15A BREAKER

(DISYUNTOR DE 15A)

L1

(L1)

L2

(L2)

L3

(L3)

GROUND

(CONEXION A TIERRA)

FIGURE 9A

DISCONNECT PANEL

(PANEL DE CONTROL)

SINGLE OUTPUT

(PANEL DE SALIDA SENCILLO)

DUAL OUTPUT

(PANEL DE SALIDA DOBLE)

208/230V

3 PH. 60 HZ

1-5 ZONES

(1-5 ZONAS)

6-10 ZONES

(6-10 ZONAS)

460V

3 PH. 60 HZ

1-10 ZONES

(1-10 ZONAS)

11-20 ZONES

(11-20 ZONAS)

FIGURE 9B

NOTE: CUSTOMER MUST

SUPPLY 15 AMP OR 30 AMP

OVERCURRENT PROTECTION TO ALL DISCONNECT

PANELS.

(NOTA: EL CLIENTE DEBE

PROVEER UNA PROTECCIÓN

DE SOBRECARGA DE 14 AMP

O 30 AMPA TODOS LOS PANELES DE SALIDA)

SINGLE OUTPUT DISCONNECT PANEL

(PANEL PRINCIPAL DE SALIDA SENCILLO)

15 AMP

30 AMP

DUAL OUTPUT DISCONNECT PANEL

(PANEL PRINCIPAL DE SALIDA DOBLE)

9

l Electrical Equipment

l

Equipo Eléctrico

WARNING!

Electrical controls shall be installed and wired by a

qualified electrician. Wiring information for the motor

and controls are furnished by the equipment manufacturer.

CONTROLS

Electrical Code: All motor controls and wiring shall conform

to the National Electrical Code (Article 670 or other applica

ble articles) as published by the National Fire Protection

Association and as approved by the American Standards

Institute, Inc.

CONTROL ST

A) Control stations should be so arranged and located that

the operation of the equipment is visible from them, and

shall be clearly marked or labeled to indicate the function

controlled.

B) A conveyor which would cause injury when started shall

not be started until employees in the area are alerted by a

signal or by a designated person that the conveyor is about

to start.

When a conveyor would cause injury when started and

is automatically controlled or must be controlled from a

remote location, an audible device shall be provided which

can be clearly heard at all points along the conveyor where

personnel may be present.

actuated by the controller device starting the conveyor and

shall continue for a required period of time before the conveyor starts. Aflashing light or similar visual warning may be

used in conjunction with or in place of the audible device if

more effective in particular circumstances.

Where system function would be seriously hindered or

adversely affected by the required time delay or where the

intent of the warning may be misinterpreted (i.e., a work

area with many different conveyors and allied devices),

clear, concise, and legible warning shall be provided. The

warning shall indicate that conveyors and allied equipment

may be started at any time, that danger exists, and that personnel must keep clear. The warnings shall be provided

along the conveyor at areas not guarded by position or location.

C) Remotely and automatically controlled conveyors, and

conveyors where operator stations are not manned or are

beyond voice and visual contact from drive areas, loading

areas, transfer points, and other potentially hazardous loca

tions on the conveyor path not guarded by location, position,

or guards, shall be furnished with emergency stop buttons,

pull cords, limit switches, or similar emergency stop

devices.

All such emergency stop devices shall be easily identifi-

10

ATIONS

The warning device shall be

¡ADVERTENCIA!

Los controles eléctricos deben ser conectados e instalados por un electricista calificado. La información sobre

el cableado del motor y los controles será proporcionada

por el fabricante del equipo.

CONTROLES

Código Eléctrico: Todos los controles del motor y las

-

conexiones deben ajustarse al “

(Artículo 670 u otros artículos aplicables) como fué publicado

National Fire Protection Association”

por la “

“American Standards Institute, Inc”.

ESTACIONES DE CONTROL

A) Las estaciones de control deberán estar arregladas y ubi-

cadas en lugares donde el funcionamiento del equipo sea visible y deberán estar claramente marcadas o señaladas para

indicar la función controlada.

B) Un transportador que pueda causar lesiones cuando es

puesto en marcha, no deberá ponerse en funcionamiento

hasta que los trabajadores en el área sean alertados por una

señal o por una persona designada que indique que el transportador está a punto de arrancar.

Cuando un transportador pueda causar lesiones al arrancar y

es controlado automáticamente o controlado desde una ubicación lejana, se deberá proporcionar un dispositivo sonoro el

cual pueda ser escuchado claramente en todos los puntos a lo

largo del transportador donde el personal pueda estar presente. El dispositivo de advertencia deberá ser activado por el

dispositivo de arranque del transportador y deberá continuar

sonando por un determinado periodo de tiempo antes de que

el transportador empiece a funcionar

una advertencia visual similar puede ser utilizada con o en

lugar del dispositivo sonoro si es más efectivo en circunstancias particulares.

Cuando el funcionamiento del sistema pueda ser seriamente

obstruído o adversamente afectado por el tiempo de retardo

requerido, o cuando el intento de advertencia pueda ser mal

interpretado (ej., un área de trabajo con diversas líneas de

transportadores y los dispositivos de advertencia relacionados), advertencias claras, concisas y legibles deben ser proporcionadas. Las advertencias deberán indicar que los transportadores y los equipos relacionados pueden ser puestos en

marcha en cualquier momento, que existe un peligro y que el

personal debe mantenerse alejado. Estas advertencias deben

ser proporcionadas a lo largo del transportador en áreas que

-

no sean protegidas por la posición o la ubicación.

C) Los transportadores controlados automáticamente o desde

estaciones lejanas, y los transportadores donde las estaciones

de funcionamiento no estén controladas por una persona, o

estén mas allá del alcance de la voz y del contacto visual de

National Electrical Code”

y aprobado por el

. Una luz intermitente o

able in the immediate vicinity of such locations unless

guarded by location, position, or guards. Where the design,

function, and operation of such conveyor clearly is not hazardous to personnel, an emergency stop device is not

required.

The emergency stop device shall act directly on the control of the conveyor concerned and shall not depend on the

stopping of any other equipment. The emergency stop

devices shall be installed so that they cannot be overridden

from other locations.

D) Inactive and unused actuators, controllers, and wiring

should be removed from control stations and panel boards,

together with obsolete diagrams, indicators, control labels,

and other material which serve to confuse the operator

SAFETY DEVICES

A) All safety devices, including wiring of electrical safety

devices, shall be arranged to operate in a “Fail-Safe” man

ner, that is, if power failure or failure of the device itself

would occur, a hazardous condition must not result.

Emergency Stops and Restarts.

B)

be so arranged that, in case of emergency stop, manual

reset or start at the location where the emergency stop was

initiated, shall be required of the conveyor(s) and associated equipment to resume operation.

Conveyor controls shall

.

las áreas de conducción, áreas de carga, puntos de transferencia y otros sitios potencialmente peligrosos localizados

en la trayectoria del transportador que no tenga protección

por posición, ubicación o guardas, deberán ser equipados

con interruptores, cordones o interruptores de límite o dispositivos similares para paradas de emergencia.

Todos estos dispositivos de parada de emergencia deberán

ser fácilmente identificables en las cercanías inmediatas a

los puntos potencialmente peligrosos, a no ser que estén

protegidos por su ubicación, posición o protegidos con

guardas. Donde el diseño, el funcionamiento, y la operación

de tales transportadores no represente un claro peligro para

el personal, un dispositivo de parada de emergencia no es

necesario.

El dispositivo de parada de emergencia deberá actuar directamente en el control del transportador concerniente y no

deberá depender de la parada de cualquier otro equipo. Los

dispositivos de parada de emergencia deberán ser instalados de tal forma que no puedan ser anulados desde otras

-

localidades.

D) Los dispositivos, controles desactivados o en desuso y

las conexiones, deberán ser removidos de las estaciones de

control y de los tableros de mando, junto con los diagramas,

indicadores, etiquetas de control y otros materiales obsoletos, los cuales se prestan para confundir al operador

DISPOSITIVOS DE SEGURIDAD

.

C) Before restarting a conveyor which has been stopped

because of an emergency, an inspection of the conveyor

shall be made and the cause of the stoppage determined.

The starting device shall be locked out before any attempt

is made to remove the cause of stoppage, unless operation

is necessary to determine the cause or to safely remove the

stoppage.

Refer to

Personnel Protection – Lockout/Tagout of Energy Sources –

Minimum Safety Requirements and OSHA Standard Number 29 CFR 1910.147 “The Control of Hazardous Energy

(Lockout/Tagout).”

ANSI Z244.1-1982, American National Standard for

A) Todos los dispositivos de seguridad, incluyendo la conexión de dispositivos eléctricos, deben estar dispuestos

para operar en una manera de “autoprotección”; es decir, si

se presenta una pérdida de corriente o un fallo en el mismo

dispositivo, esto no debe resultar en una situación peligrosa.

B) Paradas de Emergencia y Reactivadores. Los controles

del transportador deberán estar dispuestos de tal manera

que, en caso de una parada de emergencia, se requiere un

activador o un arrancador manual en el lugar donde la parada de emergencia se presente para reanudar la operación

del transportador o transportadores y el equipo asociado.

C) Antes de reiniciar un transportador que ha sido detenido

por una emergencia, debe realizarse una revisión del transportador y determinarse la causa de la parada. El dispositivo de arranque deberá ser bloqueado antes de intentar corregir el problema, a no ser que la operación del transportador sea necesaria para determinar la causa de la parada o

para solucionar el problema.

Refiérase al

ANSI Z244.1-1982, American National Standard

for Personnel Protection - Lockout/T agout of Energy Sources

- Minimum Safety Requirements and OSHA Standard

Number 29 CFR 1910.147 “The Control of Hazardous

Energy (Lockout/Tagout).”

11

l Sequence of Operation l

Secuencia de Operación

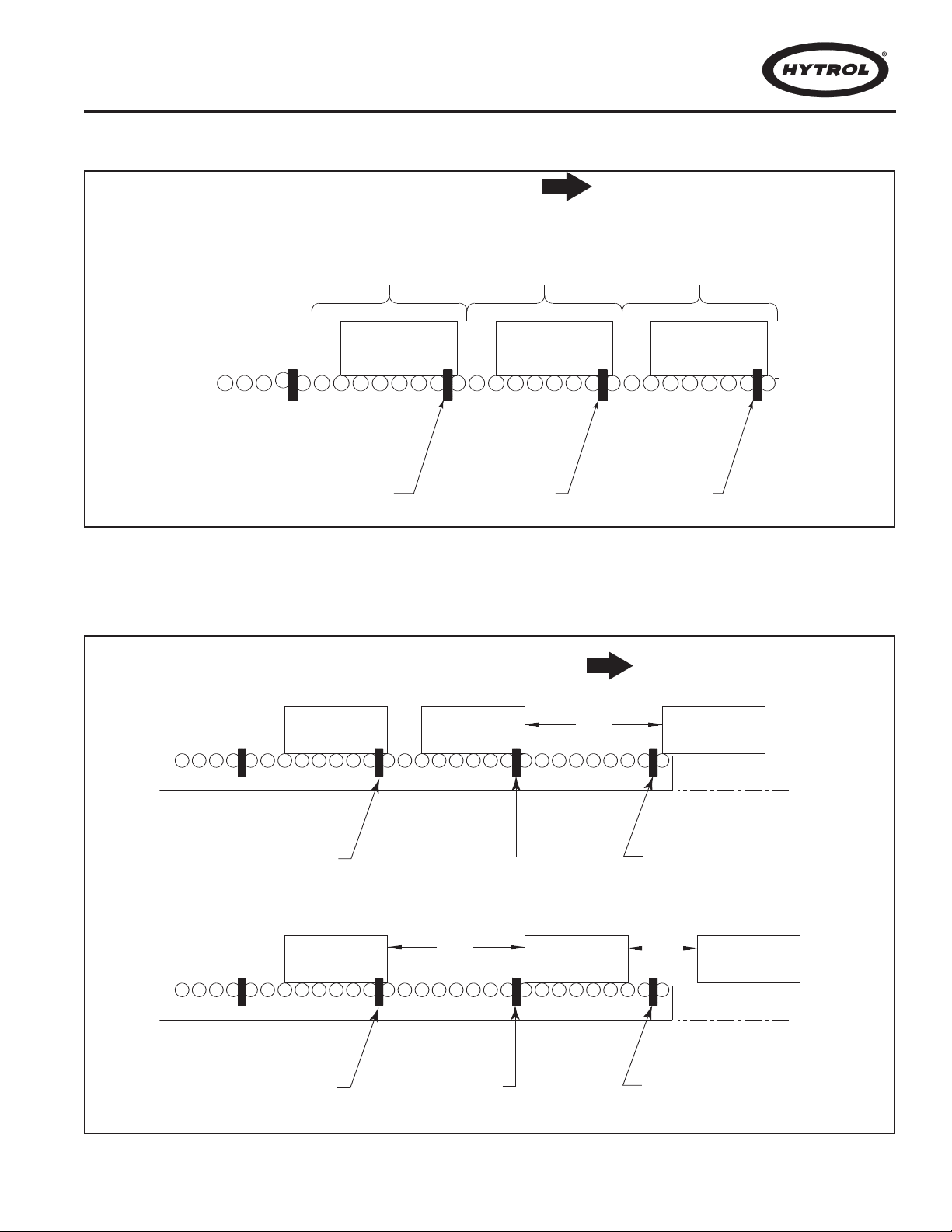

The CREZD models are made up of a series of accumulation zones, each zone having an EZLogic® zone controller,

an EZDrive™ zone starter box and a gearmotor. The

sequence of "loading" and "unloading" the conveyor is as

follows:

LOADING THE CONVEYOR - SINGULATION MODE

(Figure 13A)

1. . .

Beginning with the conveyor "empty," and the zone

stop signal to the discharge zone controller

"active,"(Refer to the “Auxiliary Connections” section,

page 14.) a load placed on the conveyor continues

forward until it reaches the discharge zone (Zone #1).

If two or more loads are placed on the conveyor with

a space of less than one zone length between them,

the loads will singulate (separate) during the first few

feet of travel on the conveyor

mately equal to one zone length exists between all

loads.

2. . .

When load #1 activates zone controller "A", Zone #1

stops driving. A signal is sent to Zone #2 indicating

that Zone #1 is occupied (Figure 13A).

3. . .

When load #2 activates zone controller "B", Zone #2

stops driving. A signal is sent to Zone #3 indicating

that Zone #2 is occupied.

4. . .

The above sequences are repeated until the conveyor is fully loaded.

UNLOADING THE CONVEYOR - SINGULA

1. . .

Releasing load #1 is accomplished by "de-activating"

the zone stop signal to the discharge zone (Refer to

the "Auxiliary Connections" section on page 14). This

restores power to the tread rollers in zone #1. Load

#1 will then move forward, causing a gap between

itself and load #2 (Figure 13B).

2. . .

When load #1 clears zone controller "A", load #2 will

then move forward, creating a gap between itself and

load #3.

3. . .

This sequence will continue as long as the preceding

load continues to move forward.

, until a space approxi-

TION MODE

Los modelos CREZD están compuestos por una serie de

zonas de acumulación. Cada zona posee un módulo de

acumulación EZLogic®, un motor controlador EZDrive™ y

un gearmotor. La secuencia de "carga" y "descarga" del

transportador es como sigue:

CARGANDO EL TRANSPORTADOR –

SINGULA

1. . .

2. . .

3. . .

4. . .

DESCARGANDO EL TRANSPORTADOR –

MODO DE SINGULACIÓN

1. . .

2. . .

3. . .

TION MODE (Figura 13A)

Empezando con el transportador "vacío" y la señal de

paro "activa" (Refiérase a la sección de “conexiones

Auxiliares,” págiina 14.) en el módulo de la zona de

descarga, un primer producto puesto sobre el transportador hará el recorrido hasta que llegue a la zona

de descarga (Zona #1).

Si dos o más productos se colocan sobre el transportador con un espacio de separación entre ellos

menor que la longitud de una zona, los productos se

separarán durante los primeros pies de recorrido en

el transportador hasta que el espacio entre los productos sea por lo menos igual a la longitud de una

zona.

Cuando el producto #1 activa el módulo "A", la zona

#1 se detiene completamente. Una señal es enviada

a la zona #2 indicando que la zona #1 está ocupada

(Figura 13A).

Cuando el producto #2 activa el módulo "B", la zona

#2 se detiene completamente. Una señal es enviada

a la zona #3 indicando que la zona #2 está ocupada.

La secuencia anterior se repite hasta que el transportador esté completamente cargado.

Se logra liberar el producto #1 "desactivando" la

señal de paro en la zona de descarga. (Refiérase a

la sección “Conexiones de Paro de Zona” en la página 14.) De esta forma se restablece la tracción en

los rodillos de paso en la zona #1. El producto #1 se

moverá hacia adelante, causando un espacio entre si

mismo y el producto #2 (Figura 13B).

Cuando el producto #1 despeja el módulo "A", el producto #2 se moverá hacia adelante creando un espacio entre si mismo y el producto #3.

Esta secuencia continuará mientras los productos

precedentes continúen moviéndose hacia adelante.

12

CARTON #3

(CAJA #3)

CARTON #2

(CAJA #2)

CARTON #1

(CAJA #1)

CARTON #3

(CAJA #3)

CARTON #2

(CAJA #2)

CARTON #1

(CAJA #1)

GAP

GAP

GAP

(ESPACIO)

CONTROLLER "C"

(

MÓDULO

"C")

CONTROLLER "B"

(

MÓDULO

"B")

CONTROLLER "A"

(

MÓDULO

"A")

FLOW

(FLUJO)

CONTROLLER "C"

(

MÓDULO

"C")

CONTROLLER "B"

(

MÓDULO

"B")

CONTROLLER "A"

(

MÓDULO

"A")

(ESPACIO) (ESPACIO)

CARTON #3

(CAJA #3)

CARTON #2

(CAJA #2)

CARTON #1

(CAJA #1)

ZONE #3

(ZONA)

ZONE #2

(ZONA)

(FLUJO)

ZONE #1

(ZONA)

FLOW

CONTROLLER "C"

(MÓDULO "C")

CONTROLLER "B"

(MÓDULO "B")

CONTROLLER "A"

(MÓDULO "A")

FIGURE 13A

FIGURE 13B

13

l EZLogic®System l

Sistema EZLogic

®

EZLogic®Accumulation System Connections

The CREZD models are equipped with the EZLogic®accumulation system. The following basic information may be used as

a guide during the installation and initial setup of the conveyor.

For detailed information about EZLogic®system components,

options, functions, and programming, please refer to the

EZLogic

®

GEN3 Component Manual.

Each EZLogic®zone controller is equipped with sealed connectors for zone-to-zone communication, solenoid output, and

zone stop connections (Figure 15B). These connections are

described in the following sections.

ZONE CONNECTIONS

Each zone controller has a cordset terminated with a female

micro-connector and a male micro-connector

. This cordset provides power to all the zone controllers on the conveyor as well

as communication between zone controllers (Figure 15A).

All zone controllers are mounted and connected at the factory

within each conveyor section. Connections between sections

are made at installation. (See Conveyor Set-Up, page 8). The

cordset from one zone controller is always connected to the

cordset on the upstream side of it. This is the way the zone

controllers know which direction product is flowing.

The cordset on the infeed end of the conveyor is simply bundled and tied in the accumulation channel and is not connected. The infeed cordset may be replaced with an infeed zone

terminator (P/N 032.550). Protective caps are provided to seal

unused connectors.

An optional conveyor-to-conveyor connector is required when

two conveyors are joined end-to-end. Please refer to the

EZLogic

®

GEN3 Component Manual for more information.

EZDrive™ CONNECTIONS

Each zone controller has a built-in run enable output cable to

provide a zone drive/no drive output to the EZDrive™ zone

starter box operating the zone (see figure 15B).

This cable is

terminated with a female pico-style sealed snap-lock connector. Connection is made by pushing the cable connector onto

the corresponding male connector of the zone starter box until

it snaps in.

Please note that this output is only to be used to operate the

zone mechanism of the conveyor. It is not to be used as an output signal to other control devices. If a control output is needed, an optional auxiliary I/O module should be used. Please

refer to the EZLogic

®

GEN3 Component Manual for more infor-

mation.

AUXILIARY CONNECTIONS

Every EZLogic“ zone controller is equipped with an auxiliary

port to accept a zone stop signal, a slug input signal, or a zone

wake-up signal by simply connecting an auxiliary input cable to

the auxiliary port of the controller and then wiring the two wires

of the cable to any “dry contact” type switching device, such as

a toggle switch or relay

. No other components are required.

The default setting is for a zone stop signal. To use the signal

for slug input or zone wake-up, program the zone controller as

detailed in the EZLogic“ Gen 3 Component Manual.

Note: Do not apply a voltage to these wires, or wire more than

14

Conexiones del Sistema de Acumulación EZLogic

El Modelo CREZD está equipado con un sistema de acumulación

EZLogic

®

. La siguiente información básica puede ser usada como

®

guía durante la instalación y el montaje del transportador. Para

información más detallada sobre los componentes del sistema

EZLogic

"Manual de Componentes EZLogic

Cada módulo EZLogic

®

, sus opciones, funciones, y programación, refiérase al

®

está equipado con conectores sellados que

®

".

permiten la comunicación zona-a-zona, con salida solenoide y con

conexiones de paro de zona (Fig.

15B

). Estas conexiones se

describen a continuación.

CONEXIONES DE ZONA

Cada módulo posee un micro-conector macho integrado en su

interior y un cable terminado con un micro-conector hembra. Este

cable transmite potencia a todos los módulos en el transportador y

también comunicación entre los módulos (Fig. 15A).

Todos los módulos son montados y conectados en la fábrica, en

cada sección del transportador

. Las conexiones entre las secciones se hacen durante la instalación (Ver Montaje, página 8). El

cable de un módulo debe ser conectado siempre al módulo de la

sección anterior. De esta forma los módulos reconocen la dirección del flujo de los productos.

El cable del módulo en la zona de alimentación del transportador,

debe ir simplemente amarrado al canal y no será conectado. El

cable de la zona de alimentación puede reemplazarse con un terminador de zona de carga (PN 032.550). Se proporcionan capas

protectoras para sellar los conectores que no se utilicen.

Cuando se van a conectar dos transportadores contiguos, se

requiere un conector transportador-transportador opcional.

Refiérase al "Manual de Componentes EZLogic

®

" para mayor infor-

mación.

CONEXIONES DEL EZDRIVE™

Cada módulo de acumulación posee un cable incorporado que

provee una señal de tracción/no-tracción al controlador EZDrive™

que opera la zona. (V

er Figura 15B.)

Este cable termina con un conector hembra sellado, "Pico-style",

que cierra a presión. La conexión se hace presionando el cable

conector al conector macho correspondiente del motor controlador

hasta que cierre completamente. Recuerde que esta señal debe

ser usada solo para operar el mecanismo de la zona del transportador. No debe ser usada como una señal de salida a otros dispositivos de control. Si se requiere una señal de control, se debe

usar un módulo de acumulación con I/O opcional. Por favor

refiérase al "Manual de Componentes EZLogic

®

" para mayor infor-

mación.

CONEXIONES AUXILIARES

®

Cada controlador de zona EZLogic

está equipado con un puerto

auxiliar. Este conector puede ser usado para aceptar, ya sea

una señal de paro de zona, una señal de entrada continua (slug),

o una señal de activación de zona, simplemente conectando el

cable de entrada auxiliar al puerto auxiliar y después conectando

los dos cables a cualquier dispositivo interruptor, como de palanca

o relevador (tipo “dry contact”). No se requieren más componentes.

El ajuste estándar es para señal de paro de zona. Para usar la

señal de entrada continua (slug) o la señal de activación de zona,

programe los controladores de zona según lo descrito en el

“EZLogic® Component Manual”

Nota: No aplique voltaje a estos cables o conecte más de un con-

Loading...

Loading...