Hypertherm Automation

5 Technology Drive, Suite 300

W. Lebanon, NH 03784 USA

Phone: 603-298-7970

Fax: 603-298-7977

Automation

SENSOR DE ALT U R A D E PLASMA

PHC SENSOR™ HYPERTHERM

GUIA DE OPERAÇÃO E INSTALAÇÃO

Tornando pessoas e máquinas mais produtivas através da Automação de processos

DECLARAÇÃO DE ISENÇÃO As informações constantes neste documento estão sujeitas a alterações

DE RESPONSABILIDADE sem prévio aviso e não devem ser interpretadas como um compromisso da

Hypertherm Automation

®

. A Hypertherm Automation®não assume qualquer

responsabilidade por quaisquer erros que sejam cometidos.

MARCAS REGISTRADAS A Hypertherm Automation é uma subsidiária integral da Hypertherm®, Inc.

Sensor™ é uma marca registrada da Hypertherm Automation.

Plasma HyDefinition

®

é uma marca registrada da Hypertherm®, Inc.

Plasma HyPerformance™ é uma marca registrada da Hypertherm

Automation.

Outras marcas registradas são de propriedade de seus respectivos

detentores.

DIREITOS AUTORAIS 2008 pela Hypertherm Automation. Todos os direitos reservados.

(COPYRIGHT)

Impresso nos EUA

iii

Índice

SEGURANÇA............................................................................................................................................................1

SEÇÃO 1: VISÃO GERAL.......................................................................................................................................9

Módulo de controle PHC...................................................................................................................................................9

Conjunto de interface plasma...........................................................................................................................................9

Conjunto de suporte motorizado......................................................................................................................................9

Modelos de Sensor PHC...................................................................................................................................................9

Características...................................................................................................................................................................10

Características..............................................................................................................................................................10

Opções...........................................................................................................................................................................10

Especificações do sistema *...........................................................................................................................................11

Conexões ............................................................................................................................................................................12

Sinais do PHC para o CNC......................................................................................................................................13

Sinais do PHC para o sistema plasma ...................................................................................................................13

Sinais do PHC para o suporte motorizado ............................................................................................................13

Conexões de Alimentação do PHC para o suporte motorizado.......................................................................13

Indicadores do painel frontal do Sensor™ PHC ...................................................................................................14

Controles do painel frontal do Sensor™ PHC.......................................................................................................14

Módulo de controle...........................................................................................................................................................15

Conjunto de interface plasma.........................................................................................................................................16

Conjunto do suporte motorizado padrão.....................................................................................................................17

SEÇÃO 2: INSTALAÇÃO E CONFIGURAÇÃO ................................................................................................18

Componentes padrão ......................................................................................................................................................18

Módulo de controle PHC ...........................................................................................................................................18

Componentes opcionais..................................................................................................................................................18

Reclamações......................................................................................................................................................................18

Reclamações por danos durante o transporte......................................................................................................18

Reclamação de defeito ou produto não enviado..................................................................................................18

Requisitos de alimentação..............................................................................................................................................19

Montagem da unidade de controle ...............................................................................................................................20

Montagem da unidade de controle iniciando por trás.........................................................................................20

Montagem frontal da unidade de controle ............................................................................................................21

Montagem do conjunto da interface plasma...............................................................................................................22

Montagem do conjunto do suporte motorizado.........................................................................................................23

Conjunto do sensor de colisão da tocha.....................................................................................................................24

Kit do bloco de montagem da tocha ............................................................................................................................25

Cabos do sistema .............................................................................................................................................................26

Requisitos de aterramento ..............................................................................................................................................27

Sinais da interface PHC ..................................................................................................................................................28

Sinais de interface CNC..................................................................................................................................................29

Descrições dos sinais do CNC .....................................................................................................................................29

Partida do ciclo.............................................................................................................................................................29

Desativação automática / Desabilitação no canto ...............................................................................................29

Sincronização do IHS .................................................................................................................................................30

IHS concluído ...............................................................................................................................................................30

Movimento .....................................................................................................................................................................30

Retração concluída......................................................................................................................................................30

Erro..................................................................................................................................................................................30

Trava ................................................................................................................................................................................30

Sinais da interface plasma ..............................................................................................................................................32

Partida do plasma........................................................................................................................................................36

Impedir ignição .............................................................................................................................................................36

Transferência .................................................................................................................................................................36

iv

Sinais de interface do suporte motorizado..................................................................................................................37

Interruptor de limite mínimo........................................................................................................................................37

Interruptor de limite máximo.......................................................................................................................................37

Sensor de colisão da tocha.......................................................................................................................................37

Conexões do suporte motorizado .................................................................................................................................38

Potência do motor .......................................................................................................................................................38

Freio do suporte motorizado .....................................................................................................................................38

Instalação do interruptor DIP .........................................................................................................................................39

Configurações de interruptor....................................................................................................................................39

Ajuste do potenciômetro de calibração.......................................................................................................................43

ARCO – Calibração da tensão de arco .................................................................................................................43

KERF – Nível de detecção automática do kerf.....................................................................................................43

TORQUE – Nível de sensoriamento de torque durante o IHS.........................................................................43

SEÇÃO 3: OPERAÇÃO.........................................................................................................................................44

Operação automática.......................................................................................................................................................45

Operação manual..............................................................................................................................................................46

SEÇÃO 4: LOCALIZAÇÃO DE DEFEITOS .......................................................................................................47

Códigos de erros...............................................................................................................................................................47

E.01 PARTIDA DE CICLO no Erro de partida ......................................................................................................47

E.02 Contato com a placa no erro de retorno ......................................................................................................47

E.03 Erro de tempo esgotado do suporte motorizado........................................................................................48

E.04 Limite Alcançado durante a Operação Automática ...................................................................................48

E.05 Tempo esgotado pare sincronização do IHS .............................................................................................48

E.06 Erro de tempo esgotado para transferência................................................................................................48

E.07 Erro de arco plasma perdido...........................................................................................................................48

E.08 Erro do sensor de colisão da tocha...............................................................................................................48

E.09 Erro de baixa tensão de entrada.....................................................................................................................49

E.10 Erro de alta tensão de entrada........................................................................................................................49

E.11 Erro de sobretemperatura................................................................................................................................49

E.12 Erro de ativação da trava..................................................................................................................................49

E.13 Erro de excesso de contato com a placa.....................................................................................................49

E.99 Erro de software interno...................................................................................................................................49

Guia de solução de problemas......................................................................................................................................50

Peças e kits.........................................................................................................................................................................53

Manutenção recomendada da corrediça do THC.....................................................................................................53

Intervalo..........................................................................................................................................................................53

Lubrificante....................................................................................................................................................................54

ANEXO A: INTERFACEAMENTO DE UM SUPORTE MOTORIZADO ......................................................56

Requisitos ...........................................................................................................................................................................56

v

Tabela de Figuras

Figura 1: Conexões................................................................................................................................................................12

Figura 2: Módulo de controle ..............................................................................................................................................15

Figura 3: Interface plasma (tampa removida)...................................................................................................................16

Figura 4: Conjunto do suporte motorizado.......................................................................................................................17

Figura 5: Conexão da alimentação e fusível.....................................................................................................................19

Figura 6: Montagem traseira da unidade de controle....................................................................................................20

Figura 7: Montagem frontal da unidade de controle......................................................................................................21

Figura 8: Montagem da interface plasma .........................................................................................................................22

Figura 9: Montagem do suporte motorizado....................................................................................................................23

Figura 10: Sensor de colisão da tocha .............................................................................................................................24

Figura 11: Grampo de montagem da tocha.....................................................................................................................25

Figura 12: Cabos do sistema ..............................................................................................................................................26

Figura 13: Aterramento do sistema....................................................................................................................................27

Figura 14: Exemplos de interfaceamento geral...............................................................................................................28

Figura 15: Interface CNC básica........................................................................................................................................31

Figura 16: Conexão Powermax usando a unidade de interface plasma....................................................................33

Figura 17: Interface plasma..................................................................................................................................................34

Figura 18: Conexões da interface plasma........................................................................................................................35

Figura 19: Para conectar em sistemas plasma mais antigos (MAX100 ou MAX200)...........................................36

Figura 20: Instalação dos interruptores DIP....................................................................................................................39

Figura 21: Indicações de erro..............................................................................................................................................47

Segurança 1

Segurança

Leia este Manual

Leia e entenda ente manual, os manuais de máquina de corte e as práticas de segurança de seus

funcionários.

Nota: Este produto não foi projetado para manutenção em campo. Envie este produto para um centro de

reparos autorizado para qualquer manutenção.

Lista de segurança para o Sensor PHC

Nota: Este produto foi projetado e fabricado de acordo com as Normas de Segurança CE e UL.

A UL testou este produto com sucesso e o listou de acordo com as Normas de Segurança do Canadá e dos

EUA. Número de arquivo E307226.

Comentários adicionais:

1) Use somente fio de cobre de, no mínimo, 75ºC.

2) Use somente condutores de cobre.

3) Ideal para uso em um circuito capaz de fornecer não mais que 5000 rms amperes simétricos,

230 V no máximo.

4) A proteção contra sobrecarga em motor de estado sólido não acompanha este dispositivo.

5) A proteção integral contra curto-circuito sólido não oferece proteção contra circuito de derivação.

A proteção contra circuito de derivação é fornecida por todos os fusíveis de proteção contra

circuito de derivação listados.

Seção 1: Visão Geral 9

Seção 1: Visão Geral

O Sensor™ PHC da Hypertherm (228214) é um sistema plasma de sensoriamento de altura de corte e de

sensoriamento de altura inicial (THC-IHS) projetado para aplicações convencionais de corte plasma em

mesa de corte X-Y. O sistema usa a tensão de arco plasma para controlar a distância da tocha à obra

durante o corte. O sensoriamento de altura inicial (IHS) é obtido pelo sensoriamento por contato ôhmico

ou pelo método de detecção de torque. O Sensor™ PHC vem sendo otimizado para corte plasma a 200A

ou menos.

Nota: O Sensor™ PHC não é recomendado para sistema HyDefinition®ou HyPerformance™ ou para

aplicações de maior potência. O sistema também não é recomendado para uso em mesa de água.

Um sistema completo de Sensor™ PHC inclui os seguintes componentes:

Módulo de controle PHC

O modulo de controle PHC (228116) incorpora um microcontrole, um painel de controle do operador

e um acionador do motor para o suporte motorizado. Este módulo possibilita o sensoriamento de altura inicial

e o controle de tensão de arco. O módulo de controle PHC faz interface com o suporte motorizado da tocha,

com a máquina CNC e com a fonte plasma por meio de interfaces I/O padrão e distintas. A interface do

operador inclui um monitor de LEDs para tensão de arco ajustada, tensão de arco real e códigos de erro.

As principais funções do módulo de controle são: controle da tensão do arco ou modo de posição manual,

retração de fim de corte, teste de IHS, altura da perfuração, altura de corte controlado pela tensão, retardo

de perfuração e acesso aos ajustes de instalação e calibração. Ver figura 2 na página 15.

Conjunto de interface plasma

A interface plasma (228256) oferece uma conexão limpa e padronizada entre o módulo de controle PHC

e a fonte plasma. O conjunto pode ser montado tanto atrás como dentro da fonte plasma. O divisor de

tensão oferece um sinal de baixa tensão filtrado, que é derivado da tensão de arco de corte. A interface

também inclui um bloco terminal para fácil conexão nos sinais da interface. Ver figura 3 na página 16.

Conjunto de suporte motorizado

A estação do suporte motorizado da tocha (228117) posiciona a cabeça da tocha verticalmente, acima da

peça de trabalho, e é controlada pelo módulo de controle PHC. Seu curso máximo padrão é de 152 mm,

entre a posição de retorno e o limite mínimo. É acionada por um motor CC ligado a um fuso. O módulo de

controle faz interface com um interruptor de limite mínimo opcional para detectar o máximo corte

descendente. O módulo de controle também faz interface com uma chave de retorno opcional para detectar

quando o suporte motorizado está na posição mais alta. O suporte motorizado padrão não usa interruptores

de limite, mas foi projetado para permitir a detecção de limite de parada positiva. Um disjuntor desativa

o movimento da tocha. O sensor de colisão da tocha é parte integrante do suporte motorizado e proporciona

proteção adicional à tocha, ao suporte motorizado e à mesa X-Y. Mediante impacto, o sensor de colisão se

solta da posição travada e deixa a tocha flutuar. A chave do sensor de colisão detecta quando essa proteção

foi ativada e sinaliza tanto para o controle PHC como para a máquina CNC. Ver figura 4 na página 17.

Modelos de Sensor PHC

Número do kit Descrição

228214 Sensor PHC com módulo de controle, suporte motorizado e cabos de 15 m

228123 Sensor PHC (com 123896) para pacote Powermax

228242 Sensor PHC sem estação de suporte motorizado

228243 Sensor PHC sem suporte motorizado ou 123895

228244 Sensor PHC sem módulo de controle

228245 Sensor PHC sem interface plasma

10 Sensor™ PHC: Guia de Operação e Instalação

Características

O Sensor™ PHC é um sistema de controle de altura automático para aplicações de corte. Este produto

usa tecnologia de microprocessador para a detecção automática da placa e ajuste automático da

posição da tocha em um ponto de regulagem da tensão de arco, durante as operações de corte. Isto

reduz a necessidade de interferência do operador, aumenta a precisão e a produtividade. O projeto

do Sensor™ PHC foi otimizado para operações de plasma convencionais com baixa alimentação.

Características

◊ O Sensor™ PHC pode ser usado com qualquer CNC

◊ Fácil instalação e operação

◊ Modos automático e manual

◊ Controle de microprocessador para maior sensibilidade e controle

◊ Altas velocidades de posicionamento com corrente contínua de até 6A e ajuste linear

em toda a linha

◊ Sensor contra colisão da tocha integrado

◊ Funções integradas de diagnóstico e detecção de falhas

◊ Retração automática após contato com a placa

◊ LED de 7 dígitos para tensão de arco real/ajustada e monitores de erro

◊ Indicador de partida

◊ Indicadores de limites máximo e mínimo

◊ Indicador de posição correta da tocha

◊ Indicador de atenção / erro

◊ Indicador de manter posição da tocha

◊ Indicador de contato com a placa

Opções

◊ Cabos de interface

◊ Grampos para montagem da tocha – disponíveis com diâmetros de 35 mm (1 3/8 pol.),

44 mm (1 3/4 pol.) e 51 mm (2 pol.).

Seção 1: Visão Geral 11

Especificações do sistema *

Motores compatíveis: CC PM 24 VCC, 2A a 6A

Saída máxima de potência: 150W

Alcance do suporte

motorizado padrão: Linear, 152 mm

Saída do motor: Modulação por largura de pulso (PWM) da ponte H completa

com sensor de corrente e tensão

Precisão: 0,25 mm ou 0,5 V **

Faixa de controle de tensão: 50 VCC a 210 VCC

Faixa do IHS: 1,2 mm a 12 mm **

Controles do operador: Tensão de arco, altura do IHS e botões de controle de retardo

de perfuração

Chaves do operador: Teste de IHS, automático/manual e acima/abaixo manual

Monitor do operador: Monitor com 3 dígitos e 7 segmentos para tensão ajustada,

tensão real e erro

Ajustes de calibração: Tensão de arco, torque, nível detecção automática do kerf

Instalação de interruptores DIP: Corrente máxima do motor, resposta da tensão de arco,

velocidade de IHS, retardo automático, retardo de perfuração

por sinal interno/externo, altura de retração de fim de corte,

pré-fluxo durante o IHS, interruptores de limite, sensor de

colisão, calibração de tensão de arco

Tecnologia de medição: Realimentação de tensão e sensoriamento de contato ôhmico

Entradas/Saídas de interface: 8 saídas e 6 entradas opticamente isoladas nos conectores “D”

Dimensões do controle: 157 mm L x 1,9 mm P x 264 mm A

Peso do controle: 4 Kg

Potência do controle:: 115 VCA ou 230 VCA +/- 10% 50/60 Hz –selecionável

Dimensões do suporte

motorizado padrão: 152 mm L x 80 mm P x 546 mm A **

Peso do suporte motorizado padrão: 9 Kg **

Ambiente operacional: 0 a 50°C; 95% de umidade relativa (sem condensação)

* Informações sujeitas a alterações sem prévio aviso.

** Com suporte motorizado padrão

12 Sensor™ PHC: Guia de Operação e Instalação

Conexões

Todas as conexões do Sensor™ PHC são feitas através de 4 conectores instalados na base da unidade de

controle. Ver Figura 1.

ADVERTÊNCIA!

Para uma operação segura e adequada, esta unidade deve estar conectada no aterramento em

estrela da mesa de trabalho.

Conexões do sinal do

suporte motorizado

Seletor de fusível

e tensão com interruptor

Motor do suporte motorizado

e potência do freio

Alimentação

de entrada

115/230 VCA

I/O do sistema

plasma

Aterramento

I/O do controlador

do computador

Figura 1: Conexões

Seção 1: Visão Geral 13

Sinais do PHC para o CNC

Todos os sinais para o CNC são conectados através de conector D-sub de 25 pinos na unidade de

controle. Para informações detalhadas sobre interfaces, ver Sinais de Interface do PHC e Sinais de Interface

do CNC na página 29.

Saídas para o CNC:

Saída digital de IHS concluído

Saída digital de movimento

Saída digital de retração concluída

Saída digital de erro/colisão da tocha

Entradas do CNC:

Entrada de início de ciclo

Entrada digital de desabilitação no canto

Entrada digital de sincronização do IHS

Trava

Sinais do PHC para o sistema plasma

Todos os sinais para a unidade de interface do sistema plasma são conectados através de conectores

D-sub de 15 pinos, na unidade de controle. Esses sinais são facilmente conectados através da unidade

de interface do sistema plasma ou diretamente a uma fonte plasma Powermax®G3, usando um cabo

de interface G3. Para informações mais detalhadas, ver Conjunto de Interface Plasma, na página 16.

Saídas para o sistema plasma:

Saída digital de partida de plasma

Saída digital para impedir a ignição

Entradas do sistema plasma:

Entrada digital de transferência

Tensão de arco análoga e atenuada

Sinais do PHC para o suporte motorizado

Todos os sinais para o suporte motorizado são conectados através do conector D-sub de 9 pinos na

unidade de controle. Para informações mais detalhadas, ver Conjunto do Suporte Motorizado Padrão

na página 17.

Entradas do suporte motorizado:

Interruptor digital de limite máximo

Interruptor digital de limite mínimo

Interruptor digital do sensor de colisão

Sensor análogo sensível a pontas

Conexões de alimentação do PHC para o suporte motorizado

Todas as conexões de alimentação para o suporte motorizado são feitas através de conectores circulares

de 7 pinos na unidade de controle. Para informações mais detalhadas, ver Conjunto do Suporte Motorizado

Padrão na página 17.

Saídas para o suporte motorizado:

Acionamento do motor de 24 V, modulação por largura de pulso (PWM)

Freio de inércia de 24 VCC

14 Sensor™ PHC: Guia de Operação e Instalação

Indicadores do painel frontal do Sensor™ PHC

Verde Ligar

Amarelo Limite máximo

Verde Posição correta

Amarelo Limite mínimo

Red Atenção / Código de erro

Amarelo Desabilitação no canto / kerf

Vermelho Contato com a placa

3 dígitos vermelhos Ajustar / tensão real do arco – número de erro – ajustar altura

e retardo da perfuração

Controles do painel frontal do Sensor™ PHC

Potenciômetro rotativo multivoltas Ajuste da tensão do arco

Potenciômetro rotativo Retração de altura de perfuração

Potenciômetro rotativo Tempo de retardo da perfuração

Interruptor contínuo Teste de IHS

Interruptor contínuo Automático / Manual

Interruptor contínuo de 3 posições Acima / Abaixo manual

Seção 1: Visão Geral 15

Módulo de controle

Elétrico

Alimentação de entrada

(selecionada por chave, dupla escala)........................................115 VCA ou 230 VCA, monofásico, 50/60 Hz

I/O digital paralela ...........................................................................+12 VCC

Tensão de saída do acionamento do motor...............................24 VCC

Corrente de saída do acionamento do motor ...........................2 A, 3 A, 4 A, 6 A máx., selecionável por interruptor DIP

Saída do freio do motor..................................................................+24 VCC, 0,5 A

As características do modulo de controle estão destacadas na Figura 2.

Figura 2: Módulo de controle

Potência

Limite máximo

Tensão sob

controle

Limite mínimo

Erro

Ajuste da

altura de IHS

Teste de IHS

Manual ou

automático

Controle da

posição da tocha

Mostra a tensão

de arco real ou

ajustada e erros

LED de contato

com a placa

Tensão de arco

ajustada

Tempo de retardo

de perfuração

ajustado

Acima/abaixo

manual para a tocha

Calibração

e instalação

16 Sensor™ PHC: Guia de Operação e Instalação

Se você estiver usando um Sensor PHC 228245 com um HSD130, selecione o conjunto de interface plasma

228247 (cabo de 7,5 m) ou 228248 (cabo de 15 m). Consulte o Boletim de Serviço de Campo 805740 para

informações sobre instalação.

Conjunto de Interface Plasma

O modulo de interface plasma é mostrado na Figura 3.

Elétrico

I/O digital paralela ...........................................................................+12 VCC até +24 VCC

Sinais da interface ...........................................................................Início do plasma, impedir ignição, transferir

Função do divisor de tensão.........................................................Tensão de arco (atenuada e filtrada)

Figura 3: Interface Plasma (tampa removida)

Sinais da interface

plasma

Tensão do eletrodo

(negativa)

Conexão para aterramento

no ponto estrela da mesa

de corte

Seção 1: Visão Geral 17

Conjunto do suporte motorizado padrão

Elétrico

Motor...................................................................................................+24 VCC, 3 A

Freio do motor ..................................................................................+24 VCC, 0,5 A

Interruptores de limite .....................................................................Não usado – detecção de limite de parada

positiva

Chave do sensor de colisão..........................................................Proximidade +12 VCC

Função do controle do suporte motorizado

Acionamento do motor ...................................................................Ponte completa CC, fonte chaveada com

tecnologia PWM

Informação sobre de velocidade do suporte motorizado .......Tensão do motor

Velocidade máxima do suporte motorizado...............................508 cm por minuto

Curso máximo do suporte motorizado ........................................152 mm

Carga máxima do suporte motorizado ........................................4,5 Kg

Figura 4: Conjunto do suporte motorizado

Todas as conexões de

cabo saem pela tampa

superior

Sensor de colisão

da tocha magnético

Todos os componentes do

suporte motorizado, incluindo

motor e freio, estão totalmente

incluídos

18 Sensor™ PHC: Guia de Operação e Instalação

Seção 2: Instalação e Configuração

O sistema PHC padrão inclui os seguintes componentes:

Componentes padrão

Módulo de controle PHC

Cabo de alimentação – 2 m

Conjunto do suporte motorizado com sensor de colisão da tocha

Conjunto de interface plasma

Cabos de interface

• Cabo do acionamento do suporte motorizado

• Cabo da interface do suporte motorizado

• Cabo da interface plasma

• Fio de contato ôhmico

• Cabo da interface CNC

Manual de instrução do Sensor™ PHC

Além disso, os seguintes componentes opcionais podem ser adquiridos:

Componentes opcionais

Cabos de interface

Grampos de montagem da tocha – disponíveis em diâmetros de 35 mm (1 3/8 pol.), 44 mm (1 3/4 pol.)

e 51 mm (2 pol.).

Reclamações

Reclamações por danos durante o transporte

Se sua unidade for danificada durante o transporte, faça uma reclamação à empresa transportadora.

A Hypertherm fornecerá uma cópia do conhecimento de embarque se solicitado. Caso precise de

suporte, adicional, entre em contato com o Serviço de Atendimento ao Cliente da Hypertherm.

Reclamação de defeito ou produto não enviado

Se qualquer produto estiver com defeito ou faltando, ligue para o distribuidor autorizado perto de você. Caso

precise de suporte adicional, entre em contato com o Serviço de Atendimento ao Cliente da Hypertherm.

Seção 2: Instalação e Configuração 19

Requisitos de alimentação

O PHC pode ser conectado a 115 VCA ou 230 VCA 50/60 Hz. Dependendo da tensão de saída, devem

ser instalados fusíveis de abertura lenta do tamanho apropriado. Para 115 VCA, instale um fusível de 2 A

e para 230 VCA, use um fusível de 1A. A potência de entrada é selecionada instalando-se um bloco de

fusíveis no módulo de potência de entrada de modo que a tensão de corrente seja exibida na janela do

módulo da potência de entrada. Ver a Figura 5 para seleção de potência de entrada.

Se o plugue do cabo de alimentação for removido e a unidade for diretamente conectada, então as

conexões devem ser feitas conforme abaixo:

• Fio azul CA neutro

• Fio marrom CA quente

• Fio verde Aterramento no chassi

Figura 5: Conexão da alimentação e fusível

ADVERTÊNCIA!

Configure na tensão

de entrada correta. Na

janela deverá ser exibido

115 V ou 230 V.

20 Sensor™ PHC: Guia de Operação e Instalação

Montagem da unidade de controle

Antes de interconectar o sistema PHC, monte as unidades conforme necessário, usando dispositivos

fornecidos pelo cliente. Não deixe as unidades soltas sobre armários ou pisos. As unidades podem ser

montadas iniciando por trás ou pela frente, conforme mostrado nas Figuras 6 e 7.

Montagem da unidade de controle iniciando por trás

Monte o controle PHC perto do console do operador da máquina. A unidade deve ser montada de modo

a oferecer fácil acesso e visibilidade aos controles e monitor do PHC. São 4 furos de montagem para

elementos de fixação #10-32 ou M4.

Nota: Para uma operação confiável, o aterramento deve ser conectado.

Figura 6: Montagem traseira da unidade de controle

PORCA AUTO-TRAVANTE

#10-32 (4)

ESQUEMA DE MONTAGEM

TRASEIRA

PORCA AUTO-TRAVANTE

M4 (4)

114,3 mm

80 mm

200 mm

1778 mm

Seção 2: Instalação e Configuração 21

Figura 7: Montagem frontal da unidade de controle

Montagem frontal da unidade de controle

Monte a unidade de controle PHC perto do console do operador da máquina. A unidade deve ser montada

de modo a oferecer fácil acesso e visibilidade aos controles e monitor do PHC. São 6 furos de montagem

disponíveis. Ver figura 7.

Nota: Para uma operação confiável, o aterramento deve ser conectado.

ADVERTÊNCIA!

Conecte o aterramento aqui

ø0,2

6 LUGARES

ESQUEMA DE MONTAGEM

FRONTAL

109,6 mm

264,2 mm

101,6 mm

254 mm

157,5 mm

128,9 mm

35,6 mm

32,8 mm

140,2 mm

FURO PARA

PARAFUSOS #6 OU M3

22 Sensor™ PHC: Guia de Operação e Instalação

Montagem do conjunto da interface plasma

Monte o conjunto da interface plasma perto da fonte plasma para uma fácil conexão da tensão de arco e dos

fios de sinal entre as unidades. A unidade pode ser montada em qualquer posição e diretamente atrás ou

dentro da fonte plasma. Os furos de montagem são para elementos de fixação #6 ou M3. Ver figura 8.

Nota: Os terminais de aterramento da interface plasma devem ser conectados no terra positivo da

fonte plasma para oferecer informação de medição para a tensão de arco. Esta informação é fundamental

para um perfeito desempenho de corte.

Figura 8: Montagem da interface plasma

ADVERTÊNCIA!

Conecte no aterramento

tipo estrela da mesa de

trabalho.

ESCAREADO PARA PARAFUSOS

DE CABEÇA CILÍNDRICA COM

SEXTAVADO INTERNO DE 6 MM

PINO DE ATERRAMENTO

546 mm

89 mm

89 mm

89 mm

25 mm

114 mm

152 mm

143 mm

Seção 2: Instalação e Configuração 23

Montagem do conjunto do suporte motorizado

Monte o conjunto do suporte motorizado na mesa de corte para extrair máximo proveito da variação da

velocidade de corte vertical. Normalmente, a base do suporte motorizado deve estar de 15 a 20 cm acima

da mesa de corte.

Nota: O terminal de aterramento do suporte motorizado deve ser conectado no terra da mesa de

corte para permitir informação de medição para sensoriamento por toque. Esta informação é fundamental

para um perfeito desempenho de corte. Ver figura 9.

Figura 9: montagem do suporte motorizado

ADVERTÊNCIA!

Conecte no aterramento

tipo estrela da mesa de

trabalho.

24 Sensor™ PHC: Guia de Operação e Instalação

Conjunto do sensor de colisão da tocha

O sensor de colisão da tocha (229164) deve ser montado no suporte motorizado, conforme mostrado na

Figura 10.

CUIDADO: O sensor de colisão usa imãs extremamente potentes para manter as

2 metades do sensor unidas. Tenha muito cuidado ao alinhar as 2 metades do sensor.

Segure o sensor de colisão a 45º, vire angularmente para a placa de montagem e cuidadosamente

posicione o pino de alinhamento inferior na respectiva depressão, na placa traseira do sensor de colisão.

Cuidado para não prender os dedos entre as 2 metades. Depois da instalação, é quase impossível separar

as 2 metades sem levantar o bloco de montagem e a tocha.

Figura 10: Sensor de colisão da tocha

ADVERTÊNCIA!

Perigo de acidente:

Cuidado com os dedos

ao unir as 2 metades

do conjunto de sensor

de colisão da tocha.

Seção 2: Instalação e Configuração 25

Kit do bloco de montagem da tocha

Monte o kit do bloco de montagem da tocha no conjunto do sensor de colisão da tocha. Ver Figura 11.

Os blocos de montagem estão disponíveis nos tamanhos listados.

• 128279 Bloco de montagem da tocha de 45 mm (1 3/4 pol.) de diâmetro

• 128278 Bloco de montagem da tocha de 51 mm (2 pol.) de diâmetro

• 128277 Bloco de montagem da tocha de 35,5 mm (1 3/8 pol.) de diâmetro

Figura 11: Grampo de montagem da tocha

Placa de montagem

do sensor de colisão

Placa de montagem

do sensor de colisão

Sensor de colisão da tocha

Grampo de montagem

da tocha

26 Sensor™ PHC: Guia de Operação e Instalação

Cabos do sistema

Instale os cabos do sistema conforme mostrado na Figura 12. Todos os cabos devem ser devidamente

protegidos com conexões blindadas, nas duas extremidades. Se possível, faça o roteamento de todos os

cabos do PHC longe dos cabos de plasma de alta potência. Se os cabos de plasma de alta potência e os

cabos do PHC tiverem que ser roteados pela mesma esteira, recomenda-se que eles fiquem afastados o

máximo possível dentro da esteira de cabos. Para uma operação confiável, todos os aterramentos devem ser

conectados nos aterramentos da máquina o mais diretamente possível.

Nota: Se você estiver usando um sistema Powermax com um divisor de tensão integrado, use a o cabo de

interface Powermax 123896.

Figura 12: Cabos do sistema

Cabo de alta tensão

para o sensor de toque

Cabo de sinal

para o suporte

motorizado

Código = 123897

Cabos de alta tensão,

fornecidos pelo usuário

Cabo de alimentação do

suporte motorizado

Código = 123898

Cabo de sinal plasma,

fornecido pelo usuário

Ver figura 16

Cabo de interface

plasma

Código = 228249

Cabos de interface do

CNC Código = 123895

Ver figura 15

Seção 2: Instalação e Configuração 27

Requisitos de aterramento

ADVERTÊNCIA!

Para garantir segurança individual e reduzir a EMI (interferência eletromagnética), o sistema

PHC deve ser adequadamente aterrado.

Nota: Para uma operação confiável, os terminais terra do suporte motorizado devem ser

conectados no aterramento da mesa de corte para permitir informação de medição para o sensor de toque.

Os terminais terra da interface plasma devem ser conectados no terra positivo da fonte plasma para garantir

informação de medição para a tensão de arco. Os dois tipos de informação são essenciais para um

excelente desempenho de corte.

Aterramento do cabo de alimentação

O módulo de controle PHC deve ser adequadamente aterrado pelo cabo de alimentação, de acordo com os

códigos elétricos locais e nacionais.

Conexão terra de proteção

Install protective earth (PE) grounding cables to the three PHC components (control unit, lifter, and plasma

interface), as shoInstale os condutores-terra de proteção (PE) nos três componentes do PHC (unidade de

controle, suporte motorizado e interface plasma), conforme mostrado na Figura 13. O aterramento deve estar

em conformidade com os requisitos elétricos locais e nacionais.

Nota: Os condutores PE devem ser fornecidos pelo cliente.

Figura 13: Aterramento do sistema

Conecte o conjunto do

suporte motorizado no

aterramento estrela da

mesa de trabalho.

Conecte a unidade de

controle no aterramento

estrela da mesa de trabalho.

Conecte a interface

plasma no aterramento

estrela da mesa de

trabalho.

28 Sensor™ PHC: Guia de Operação e Instalação

Sinais da interface PHC

A maioria dos sinais da interface PHC é feita através de opto-isoladores. A Figura 14 mostra os detalhes da

conexão I/O nas chaves externas, relés, transistores e outros circuitos. A figura mostra exemplos usando-se

tanto a fonte de +12 V internamente disponível como uma fonte de tensão externa. Não use uma tensão

externa maior que +24 V com entradas, sem adicionar outra resistência em série.

Nota: A saída do plasma até a fonte é um relé com fechamento de contato seco.

ADVERTÊNCIA!

Não exceda 24 V ou 30mA dentro ou fora de qualquer opto-isolador. Verifique a correta

polaridade do sinal para evitar danos.

Figura 14: Exemplos de interfaceamento geral

Entradas de exemplo

Circuitos externos

Circuito interno do Sensor PHC

Entradas Saídas

Saídas de exemplo

Circuito externo

Use fonte PHC interna de +12 V

Use fonte PHC interna de +12 V

Use fonte PHC externa de +24 V

Use fonte PHC externa de +24 V

Use fonte PHC externa de +24 V

Use fonte PHC externa de +24 V

CHAVE

Campo +12 V

Campo +12 V

OPTO-ISOLADOR

24V

Aterramento externo

RELÉ

RESISTOR

OPTO-ISOLADOR

RESISTOR

LED

24V

24V

24V

RELÉ

Aterramento externo

Aterramento externo

Aterramento externo

+ENTRADA

–ENTRADA

+ENTRADA

–ENTRADA

+ENTRADA

–ENTRADA

+SAÍDA

–SAÍDA

+SAÍDA

–SAÍDA

+SAÍDA

–SAÍDA

DIODE

Seção 2: Instalação e Configuração 29

Sinais de interface CNC

Ver Figura 14 na página 28 para ilustração.

Nota: Todos os sinais necessários são mostrados em negrito. Os demais sinais são opcionais para

operação com múltiplas tochas, melhor desempenho ou redução dos tempos de ciclo.

ADVERTÊNCIA:

Verifique as polaridades do sinal do opto-isolador para evitar danos na unidade de controle.

Descrições dos sinais do CNC

Use um conector D-Sub de 25 pinos (fornecido pelo cliente) ou corte o conector não usado e conecte

diretamente no respectivo sinal.

Partida do ciclo

Este sinal é uma saída do CNC e uma entrada do PHC. O CNC ativa este sinal para iniciar o IHS e dar

partida no corte plasma.

Desativação automática / Desabilitação no canto

Esta saída do CNC é ativada para desligar o controle de tensão automática e paralisar a posição da tocha.

Este sinal é opcional, mas melhora o desempenho e normalmente é usado para evitar mergulhos nos cantos.

Este sinal é necessário se o retardo da perfuração do PHC foi desativado e o CNC está controlando

o tempo de retardo da perfuração. Neste caso, a “Desativação Automática” é ativada durante o “Tempo de

Retardo da Perfuração” para permitir que o movimento da máquina alcance uma velocidade de corte estável.

D-Sub de 25 pinos para sinais de interface CNC

Nome Par ~ números de pino (cor do fio) Tipo de sinal

Partida do ciclo

Entrada + 11 (vermelho) ~ Entrada – 23 (azul) Entrada do isolador

Desativação automática /

Desabilitação no canto

Entrada + 10 (vermelho) ~ Entrada – 22 (verde) Entrada do isolador

Sincronização do IHS Entrada + 9 (vermelho) ~ Entrada – 21 (branco) Entrada do isolador

IHS concluído Saída + 18 (preto) ~ Saída – 5 (amarelo) Saída do isolador

Movimento

Saída + 17 (preto) ~ Saída – 4 (azul) Saída do isolador

Retração concluída Saída +16 (preto) ~ Saída – 3 (verde) Saída do isolador

Erro ou colisão da tocha

(Interruptor Dip selecionável)

Saída + 15 (preto) ~ Saída – 2 (branco) Saída do isolador

Saída do isolador

14 (preto) ~ 1 (vermelho)

requer fechamento de contato

Isolador e bobina

de relé

Campo +12 V

12 (vermelho), 24 (amarelo), 13 (amarelo),

25 (marrom)

Saída do campo

de força

Campo de força comum 6 (marrom), 19 (preto), 8 (preto), 20 (laranja)

Campo de força

comum

30 Sensor™ PHC: Guia de Operação e Instalação

Sincronização do IHS

Esta saída opcional do CNC é usada para sincronizar as tochas em uma instalação de várias tochas.

O CNC emite este sinal para atrasar a ignição da tocha, até que todas as tochas tenham concluído sua

seqüência de IHS e estejam em posição e prontas para disparar. Quando o CNC libera (desativa) este sinal,

a tocha plasma acende e começa a perfurar.

Para instalações com uma única tocha, este sinal não é necessário e pode ser deixado desconectado.

IHS concluído

Este sinal opcional é uma saída do PHC e uma entrada do CNC. Este sinal é usado para indicar que

o sensoriamento de altura inicial foi concluído e que a tocha está em posição e pronta para disparar. Para

instalações com diversas tochas, o CNC espera que todas as tochas indiquem IHS CONCLUÍDO antes de

liberar simultaneamente todos os sinais de SINCRONIZAÇÃO DO IHS para permitir a ignição das tochas.

Para instalações com uma única tocha, este sinal não é necessário.

Movimento

Este sinal é uma saída do PHC e uma entrada do CNC. O sinal é emitido depois da ignição da tocha e do

tempo de retardo de perfuração ajustado do PHC. Ele indica ao CNC que o retardo de perfuração foi

concluído e que o movimento de corte deve ser iniciado. Se o CNC executar todos os tempos de retardo de

perfuração, o interruptor Dip de RETARDO DE PERFURAÇÃO no PHC deve ser ligado, forçando o retardo

de perfuração a ser zero e desativa o controle de retardo de perfuração do painel frontal. Se o CNC estiver

controlando o retardo de perfuração, o CNC usa o sinal DESABILITAÇÃO AUTOMÁTICA / IMPEDIR

MOVIMENTO para retardar o controle de tensão do arco até que os tempos de perfuração e de aceleração

tenham decorrido.

Retração concluída

Este sinal é uma saída do PHC que é ativado quando um corte foi concluído e a tocha foi retraída até

a altura selecionada. O CNC pode usar este sinal para retardar um trânsito rápido para o próximo corte,

até que a tocha tenha sido levantada e qualquer ponta, removida. O uso deste sinal é opcional.

Erro

Este sinal é uma saída do PHC para erros. O número real do erro é exibido no monitor de LEDs do painel

frontal do PHC.

Trava

Isto normalmente é um fechamento de contato fechado fornecido pelo CNC para permitir o movimento

do PHC. Se este contato estiver aberto, o acionamento motorizado do PHC não recebe potência.

Nota: Este sinal é necessário para a operação do PHC. Se este sinal não for usado como uma

trava externa, use um jumper para satisfazer a entrada.

Seção 2: Instalação e Configuração 31

Figura 15: Interface CNC básica

I/O do CNC

I/O do Sensor PHC

RELÉ

Saída de partida

Entrada de movimento

OPTO

RELÉ

Saída da trava

Jumper, se não

for usado

Entrada de partida

Entrada de movimento

Trava

OPTO

3300

+12 V

+24 V

RELÉ

+Saída

+Saída

–Saída

–Saída

D-Sub de 25 pinos

Comum

32 Sensor™ PHC: Guia de Operação e Instalação

Sinais da interface plasma

Os sistemas Powermax Hypertherm são equipados com um divisor de tensão interno, padrão de fábrica,

projetado para ser conectado com segurança sem ferramentas à interface plasma do Sensor™ PHC. Use

o cabo padrão PHC para sistemas Powermax fornecido pela Hypertherm.

A interface plasma (228246) inclui o divisor de tensão de arco para conexão nos sistemas Hypertherm que

não são equipados com um divisor de tensão interno padrão de fábrica. As conexões do circuito de corte

plasma até a interface plasma devem ser embutidas ou protegidas para operação e uso seguros. A potência

nominal de saída do circuito de corte plasma está impressa na placa de informações e varia por fabricante

e modelo até 500 VCC e 400 ADC, sendo que o contato com peças metálicas energizadas dessa conexão,

sob condições normais de operação e de falha, pode causar queimaduras ou até a morte.

Para fazer conexões entre o circuito de corte plasma e a interface plasma:

– Use somente os serviços de pessoal qualificado.

– Desligue e desconecte toda a alimentação.

– Monte a interface plasma o mais perto possível do ponto de entrada para a fonte plasma.

Recomenda-se uma conexão permanente.

– Se for conectado por cabo, use cabos com capa, apropriados para o ambiente.

◊ Verifique se a capa externa de todos os cabos de interconexão está protegida contra danos no

ponto de entrada para a fonte plasma. Recomenda-se um prensa-cabo.

◊ Verifique se o diâmetro externo do cabo de interconexão se encaixa no prensa-cabo que

acompanha a interface plasma:

• Partida do plasma, fixação para transferência: diâmetro de 3 a 6 mm

• Fixação da interface plasma: diâmetro de 1,5 a 5 mm

◊ Remova a capa externa e o isolamento do condutor individual, se necessário.

◊ Insira o cabo da capa externa através do prensa-cabo e faça as conexões conforme mostrado na

Figura 16 na página 33.

◊ Verifique se a capa externa está, no mínimo, 2,54 cm dentro do 228256 e aperte o prensa-cabo.

– Antes de operar o equipamento, verifique se as conexões estão corretas, se todas as peças

energizadas estão embutidas e se todas as capas e isolamentos do condutor estão protegidos

contra danos.

ADEVERTÊNCIA: TENSÃO E ALIMENTAÇÃO PERIGOSAS Os sinais da interface

plasma, originados do equipamento de corte plasma, sem um divisor de tensão

interno, são diretamente ligados à saída do circuito de corte plasma. Para prevenir

riscos de choques elétricos e energia, as conexões do circuito de corte plasma da

fonte plasma até a interface plasma (228256) devem ser embutidas e protegidas.

Seção 2: Instalação e Configuração 33

Sinais da interface plasma

Nome

Números dos conectores

D-sub de 15 pinos

Interface plasma Tipo de sinal

Partida do plasma 2, 10

J1-1, J1-2

(contato seco)

Saída de contato de relé

Impedir ignição Positivo 3 Negativo 11 J1-4 (+), J1-5 (-) Saída do isolador

Transferência Saída + 4 Saída - 12 J3-1 (+), J3-2 (-) Entrada do isolador

Tensão do arco Saída + 8 Saída – 15

Pino de aterramento

(+), Terminal (-)

Analógica filtrada e atenuada

Campo +12 V 1, 9 J1-3 Saída do campo de força

Saída do campo

de força

5, 6, 7, 13, 14 J3-3 Campo de força comum

Figura 16: Conexão Powermax usando a Unidade de Interface Plasma

Para o diagrama de circuitos da interface plasma, ver a figura 18 na página 35.

Partida-

Partida+

D-sub de 15 pinos

TransferênciaTransferência+

Branco

Vermelho

Amarelo

Preto

+24 VCC

Comum

Terra positivo

Tensão do arco (negativa)

Interface plasma do

Sensor PHC

PowerMax

G3 Series

Obra (terra positivo)

Eletrodo (negativo)

34 Sensor™ PHC: Guia de Operação e Instalação

Figura 17: Interface Plasma

Saída de partida

(fechamento de contato)

Comum para

saída de 12 V

Sinais entram

aqui

Alta tensão

entra aqui

Entrada de

transferência -

Entrada de

transferência +

Conexão no

aterramento estrela

da mesa de trabalho

Conectar a tensão

negativa do eletrodo

aqui

Saída + de interrupção do movimento

Saída - de interrupção do movimento

Saída + 12 V

máx 50 mA

Seção 2: Instalação e Configuração 35

Figura 18: Conexões da interface plasma

ADVERTÊNCIA!

Para uma operação correta e segura, esta unidade deve ser conectada no terra positivo.

ADVERTÊNCIA!

Observe as polaridades do sinal ao conectar nos opto-isoladores. Não exceda 24 VCC em

nenhuma das linhas de sinal. Não exceda 30mA de corrente de nenhuma entrada ou saída.

Não exceda 50mA de corrente extraída do suprimento do campo de força interno de +12 V

do sensor. A não observância destes avisos pode causar danos à unidade.

I/O da Interface Plasma

do Sensor PHC

RELÉ

Suprimento Externo de Plasma

(usando +24 V externo)

RELÉ

Aterramento externo

+24V Externo

OPTP

OPTP

PARTIDA DE PLASMA (+24 V)

IMPEDIR

IGNIÇÃO

Aterramento externo

Bobina de RELÉ 24 V

TRANSFERIR

Trabalho

Terra Positivo

DIODE

Eletrodo (negativo)

+24 V Campo

36 Sensor™ PHC: Guia de Operação e Instalação

Partida do plasma

Este sinal é uma saída de contato de relé do PHC e uma entrada para a fonte plasma. O PHC ativa este

sinal fechando o contato para iniciar a fonte plasma.

ADVERTÊNCIA!

Para sistemas mais antigos como o MAX100 ou MAX200, deve ser instalada uma interface

com relé fornecido pelo próprio cliente (ver figura 19). Os sistemas plasma mais antigos

consomem altos níveis de corrente através da entrada de PARTIDA PLASMA, que excedem

muito a capacidade de saída de PARTIDA DO PHC.

Impedir ignição

Esta saída do PHC e entrada para a fonte plasma deve ser ativada para retardar a ignição de alta freqüência

das tochas mecanizadas. Este sinal normalmente é emitido para sincronizar a ignição de múltiplas tochas.

Este sinal também pode ser usado para reduzir o tempo de ciclo, realizando o pré-fluxo durante o IHS.

O uso deste sinal é opcional, mas melhora o desempenho dos sistemas plasma que podem usá-lo. Este

sinal não é usado em tochas de partida por contato instaladas nas unidades plasma Powermax®.

Transferência

Este sinal é uma saída da fonte plasma e uma entrada para o PHC. A fonte plasma ativa esta saída para

indicar que ocorreu transferência de arco.

Figura 19: Para conectar em sistemas plasma mais antigos (MAX100 ou MAX200)

Partida do plasma

Movimento da máquina

Relé fornecido pelo cliente

Relé fornecido pelo cliente: bobina de 12 VCC, especificação máxima da bobina 30 mA, especificação do contato 10 A.

Simboliza par trançado

Simboliza cabo protegido (fornecido pelo cliente)

Painel da interface plasma do Sensor PHC

Partida+

Partida+12VCC

Seção 2: Instalação e Configuração 37

Sinais de interface do suporte motorizado

Estes sinais podem ser diretamente conectados em um suporte motorizado padrão do Sensor™ PHC,

usando-se o cabo fornecido pela Hypertherm.

* O suporte motorizado padrão do PHC não inclui interruptores de limite e o PHC detecta os limites de

parada positiva através do monitoramento da velocidade do motor.

Interruptor de limite mínimo

Este sinal é uma saída do suporte motorizado e uma entrada para o PHC. O suporte motorizado pode ativar

este sinal para indicar que ele atingiu o limite mínimo de movimento. O sentido normalmente aberto/fechado

deste sinal pode ser alterado através da instalação do interruptor DIP SW14. O uso de um interruptor de

limite é opcional.

Interruptor de limite máximo

Este sinal é uma saída do suporte motorizado e uma entrada para o PHC. O suporte motorizado pode ativar

este sinal para indicar que ele atingiu o limite máximo de movimento. O sentido normalmente aberto/fechado

deste sinal pode ser alterado através da instalação do interruptor DIP SW14. O uso de um interruptor de

limite é opcional.

Sensor de colisão da tocha

Este sinal é uma saída do suporte motorizado e uma entrada para o PHC. O suporte motorizado pode ativar

este sinal para indicar que o sensor da tocha mecanizada foi ativado. O sentido normalmente aberto/fechado

deste sinal pode ser alterado através da instalação do interruptor DIP SW145 O uso de um interruptor de

limite é opcional.

Sinais da Interface do Suporte Motorizado D-sub de 9 pinos

Nome Números de pino Tipo de sinal

Interruptor de limite mínimo * 6 – Comuta para comum Entrada do isolador

Interruptor de limite máximo * 2 – Comuta para comum Entrada do isolador

Sensor de colisão da tocha 7 – Comuta para comum Entrada do isolador

Sensor de toque da tocha 4, 5, 9 Análoga filtrada atenuada

Campo +12 V 1 Saída do campo de força

Campo de força comum 3, 8 Campo de força comum

38 Sensor™ PHC: Guia de Operação e Instalação

Conexões do suporte motorizado

Essas conexões podem ser feitas diretamente em um suporte motorizado padrão do Sensor™ PHC, usando

o cabo fornecido.

Potência do motor

Este sinal é uma saída do PHC. É uma saída de um acionamento de motor do tipo ponte “H” com controle

de modulação por largura de pulso (PWM). O nível máximo de corrente pode ser definido usando

interruptores DIP SW1 e SW2. Esta saída tem o objetivo de acionar um motor de magneto permanente

de 24 VCC.

Freio do suporte motorizado

Esta saída do PHC é um sinal de 24 VCC para um freio eletromagnético. Quando este sinal é ativado,

o freio é liberado para permitir o movimento do suporte motorizado.

Conexões do suporte motorizado Conector circular de 7 pinos

Nome Números do pino Tipo de sinal

Potência do motor – sentido

ascendente

Positivo 1 Negativo 2

Saída da ponte H com

controle de modulação por

largura de pulso (PWM)

Freio do suporte motorizado Positivo 4 Negativo 5 Saída de +24 VCC

Aterramento do chassis 6

Seção 2: Instalação e Configuração 39

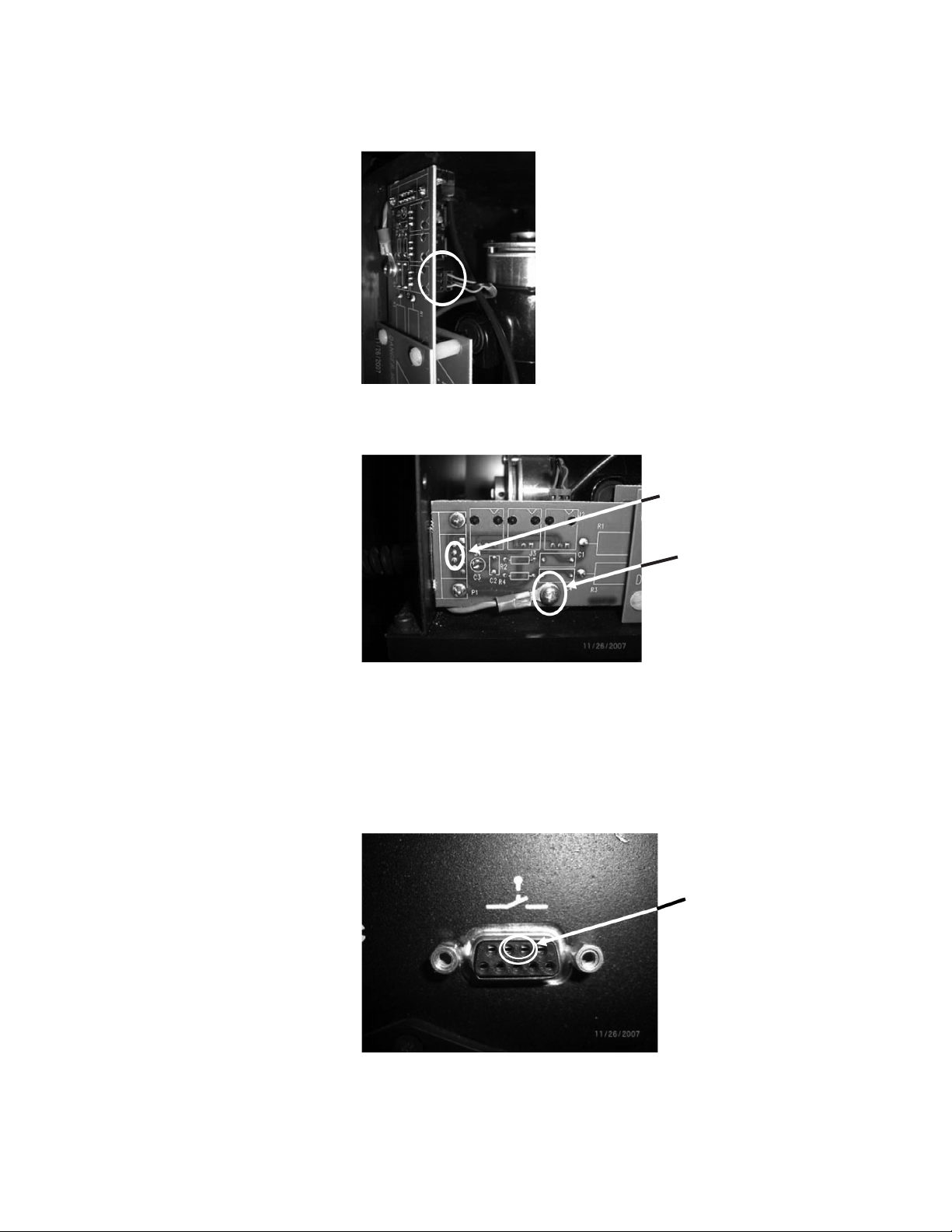

Instalação do interruptor DIP

SW1

SW9

Calibração

da tensão

de arco

SW8

Nível de

detecção

automática

do kerf

Nível de

detecção

de torque

SW9

Ligado

Desligado

Configurações de interruptor

As configurações dos interruptores para operação e instalação do módulo de controle estão descritas

abaixo. Nota *: As configurações padrão de interruptores estão indicadas em negrito.

Conforme mostrado na figura acima, a configuração dos interruptores está dividida em 2 grupos de

8 interruptores. O grupo superior de interruptores está numerado de SW1 a SW8 e o inferior, de SW9

a SW16.

SW1 SW2 Máxima corrente / Potência do motor

Ligado Ligado Corrente máxima = 2 A, 50 W

Ligado Desligado Corrente máxima = 3 A, 75 W *

Desligado Ligado Corrente máxima = 4 A, 100 W

Desligado Desligado Corrente máxima = 6 A, 150 W

Ajuste os interruptores DIP SW1 e SW2 no valor nominal adequado para o motor do suporte. Esta

é a corrente máxima aplicada e está diretamente relacionada ao valor nominal da potência do motor.

Este ajuste também é usado para determinar a corrente mínima aplicada no sensoriamento de torque

e calcular a velocidade do motor com base na tensão medida do motor.

Nota: Para um excelente desempenho, é importante que esses interruptores sejam ajustados

corretamente. Para o suporte motorizado padrão, esses interruptores devem ser ajustados para 3 A.

Figura 20: Instalação dos interruptores DIP

40 Sensor™ PHC: Guia de Operação e Instalação

SW3 SW4 Resposta / Ganho do controle de tensão

Ligado Ligado Ganho = Baixo = faixa de “posição correta” de +/- 4 V

Ligado Desligado Ganho = Médio Baixo = faixa de “posição correta” de +/- 2 V *

Desligado Ligado Ganho = Médio Alto = faixa de “posição correta” de +/- 1 V

Desligado Desligado Ganho = Alto = faixa de “posição correta” de +/- 0,5 V

Ajuste os interruptores DIP SW3 e SW4 para selecionar a resposta de controle de tensão de circuito

fechado. Os interruptores DIP devem ser ajustados para o maior ganho possível que permita uma resposta

de controle aceitável. Uma resposta aceitável deve ser estável e ter um pico mínimo. Esses ajustes são uma

função da combinação do suporte motorizado com o motor. Para suportes motorizados mais rápidos, use

um ajuste de ganho mais baixo. Ajustes mais rápidos podem requerer o uso do sinal de “Desabilitação no

Canto” do CNC, para evitar mergulhos nos cantos. Este ajuste afeta o controle.

SW5 Aproximação lenta do sensor de altura de corte / Velocidade de retração

Ligado Velocidade = Baixa = 15% da Velocidade Máxima *

Desligado Velocidade = Alta = 30% da Velocidade Máxima

O ajuste do SW5 afeta a velocidade da tocha quando ela se aproxima da placa durante o ciclo de IHS.

Esta velocidade também é usada quando a tocha se retrai do contato com a placa até a altura de perfuração

e durante os primeiros segundos de movimento manual em baixa velocidade. Ajuste a velocidade mais alta

possível e que ainda ofereça a faixa de IHS requerida e uma boa precisão de movimento manual.

SW6 Seleção de erro do CNC

Ligado Normal – Saída de erros em todos os erros *

Desligado Saída de erro somente no sensor de colisão da tocha

O SW6 permite que o usuário selecione lógica para condições de erro. Selecione “ligado” para obter uma

saída para todos os erros. Selecione “desligado” para obter uma saída somente quando a entrada do sensor

de colisão da tocha estiver ativa.

SW7 Retardo de aceleração do controle de tensão automática

Ligado Baixa – Possibilita o controle de tensão 0,5 segundo depois do retardo

de perfuração *

Desligado Alta – Possibilita o controle de tensão 2,5 segundos depois do retardo de perfuração

O ajuste de retardo do SW7 é usado para permitir que a mesa de corte tipo pórtico acelere a uma

velocidade constante antes de iniciar o controle de tensão em circuito fechado da altura da tocha. O menor

retardo deve ser usado na maioria das máquinas. Para sistemas muito grandes, use um retardo maior para

evitar mergulhos na placa, durante a aceleração da máquina.

SW8 Retardo de perfuração externa

Ligado O CNC controla o retardo de perfuração – O retardo de perfuração do painel frontal

está desativado

Desligado Normal – Retardo de perfuração interna *

O SW8 deve ser ligado se o CNC controlar o tempo de retardo da perfuração. Quando este interruptor

estiver na posição ‘ligado’, o controle do painel frontal do tempo de perfuração está desativado e o PHC

usa um tempo de perfuração zero, O CNC emite o comando AUTOMÁTICO / DESABILITAÇÃO NO

CANTO, espera o sinal de MOVIMENTO e começa a contar o tempo de perfuração. Depois de decorrido

o tempo de perfuração, o CNC pode começar o real movimento da máquina de corte e iniciar a contagem

do tempo de retardo de aceleração. Depois de decorrido o tempo de retardo de aceleração, o CNC pode

desabilitar o comando AUTOMÁTICO / DESABILITAÇÃO NO CANTO e deixar o PHC controlar a altura

de corte.

Seção 2: Instalação e Configuração 41

SW9 SW10 Tempo de retração de fim de corte

Ligado Ligado Retração = Baixa = 0,25 seg à velocidade máxima (suporte motorizado

padrão de 20 mm)

Ligado Desligado Retração = Média Baixa = 0,5 seg (suporte motorizado

à velocidade máxima padrão de 40,5 mm)*

Desligado Ligado Retração = Média Alta = 1,0 seg (suporte motorizado

à velocidade máxima padrão de 84 mm)

Desligado Desligado Retração = Alta = 1,5 seg à velocidade máxima (suporte motorizado

padrão de 127 mm)

O SW9 e o SW10 controlam a retração de fim de corte. Este ajuste deve ser posicionado o mais baixo

possível para se obter melhores tempos de ciclo e ainda remover as pontas mais difíceis.

SW11 Detecção automática do kerf

Ligado Normal – o PHC detecta cruzamentos de kerf e INTERROMPE O MOVIMENTO

automaticamente

Desligado Detecção automática do kerf está desativada *

Para que a detecção automática do kerf funcione adequadamente, o potenciômetro de ganho do kerf

deve ser ajustado no nível correto. O nível correto é baixo o bastante para ativar a detecção do kerf ao

cruzar um kerf , porém alto o suficiente que evite as ativações desnecessárias durante o corte normal.

Este potenciômetro deve ser ajustado quando acender o LED amarelo “desabilitação no canto / kerf”,

durante um corte de teste.

SW12 Pré-fluxo durante o IHS

Ligado Partida e pré-fluxo de plasma durante o IHS com sistemas plasma potentes

Desligado Normal - Partida e pré-fluxo de plasma depois do IHS – Tocha de partida

por contato *

Nota: Esta função deve ser desativada para as tochas de partida por contato do Powermax®.

Esta função somente é usada com tochas mecanizadas de partida por alta freqüência. Com tochas

mecanizadas, esta função pode reduzir o tempo de ciclo realizando o IHS e o pré-fluxo da tocha

simultaneamente. Quando o comando “Pré-fluxo durante o Sensoriamento de Altura de Corte” está ativo,

os sinais de saída “Partida” e “Impedir a Ignição” são aplicados nos sistema plasma durante o processo

de sensoriamento de altura inicial. Isto permite que o sistema plasma inicie o pré-fluxo de gás enquanto

o suporte motorizado do PHC está posicionando a tocha na altura correta de perfuração. Depois de

o suporte motorizado do PHC ter sido posicionado na altura correta de perfuração, a saída “Impedir

Ignição” é removida para permitir que a tocha dê partida e o processo de corte comece.

SW13 Reservado

Ligado Normal

Desligado Operação especial

SW14 Interruptores de limite do suporte motorizado

Ligado (Sw NC) Abre no limite – Usa entradas do suporte motorizado normalmente fechadas

Desligado (Sw NO) Fecha no limite – ou interruptores não usados, paradas positivas do

suporte motorizado *

Os interruptores de limite não são usados no suporte motorizado padrão. O PHC percebe os limites máximo

e mínimo do suporte motorizado sentindo quando o suporte faz uma parada positiva nos limites de corte.

42 Sensor™ PHC: Guia de Operação e Instalação

SW15 Sensor de colisão da tocha

Ligado (Sw NO) Abre no sensor de colisão – Usa entrada de interruptor

normalmente aberto *

Desligado (Sw NC) Fecha no sensor de colisão – ou interruptor não usado

O sensor de colisão da tocha usa um interruptor de proximidade normalmente fechado no suporte

motorizado padrão. Quando o sensor de colisão é instalado, o interruptor fecha. Quando o sensor

de colisão é ativado, o interruptor abre novamente.

SW16

Modo de calibração da tensão do arco

Ligado Exibe a real tensão de arco durante o estado inativo para calibração.

Desligado Normal – Mostra a tensão de arco ajustada durante o estado inativo *

Para uma operação normal, este interruptor deve ser colocado na posição ‘desligado’.

Este interruptor é usado para exibir a real tensão de arco no monitor do PHC. Isso permite que a tensão

de arco seja calibrada pela regulagem do potenciômetro de ajuste da Tensão de Arco. Quando o modo de

calibração estiver ativo, o PHC exibe “XXX” onde os Xs indicam a tensão de arco medida e todos os pontos

decimais acesos para indicar o modo de calibração.

Quando o modo de calibração estiver ativo, o monitor pode ser ativado manualmente, ajustando-se o nível

de detecção do kerf ou o torque. Se você ajustar a detecção do kerf ou o torque, um nível de referência de

0 a 10 é exibido temporariamente. Depois de um segundo de inatividade, o monitor retorna para a tensão

de arco medida.

Nota: O procedimento de calibração da tensão de arco deve ser executado em todas as

instalações porque a precisão da real tensão de arco medida é uma combinação da interface plasma

individual e das unidades de controle.

Seção 2: Instalação e Configuração 43

Ajuste do potenciômetro de calibração

ARCO – Calibração da tensão de arco

Este potenciômetro é usado para calibrar a real tensão de arco usada para obter informação de controle da

tensão do arco. Para calibrar a tensão de arco, coloque o PHC no modo de calibração da tensão de arco

ligando o interruptor DIP SW16. Isto faz com que a real tensão de arco seja exibida na tela de 3 dígitos.

O usuário pode realizar um corte de teste com um medidor conectado na saída do suprimento de plasma ou

conectar uma tensão conhecida (máximo de 250 VCC) nos terminais de tensão de arco da interface plasma

(eletrodo negativo e terra positivo). Ajuste o potenciômetro de tensão de arco até que a tela exiba o mesmo

valor que a tensão aplicada no medidor.

Nota: Para uma operação precisa, este procedimento deve ser realizado em todas as novas

instalações, visto que a precisão de tensão de arco medida é uma combinação da interface plasma

específica e as unidades de controle.

KERF – Nível de detecção automática do kerf

O potenciômetro de ajuste regula o nível de detecção automática do kerf. Essa função deve ser ativada

ligando o interruptor DIP de detecção automática do kerf SW11. Quando este potenciômetro é ajustado

com o PHC no modo de calibração, a tela exibe temporariamente um display de nível de referência de

0 a 10. A detecção automática do kerf funciona procurando uma rápida mudança na tensão de arco.

Quando o potenciômetro é ajustado nos valores em baixos, o PHC procura mudanças de tensão menores

e a detecção do kerf é mais sensível. Nos valores mais altos, a detecção do kerf é menos sensível.

O potenciômetro deve estar sensível o bastante para detectar com precisão os cruzamentos de kerf, porém

não tão sensível para permitir a ocorrência das ativações falsas desnecessárias e degradar o desempenho

de controle de altura. A operação de detecção automática do kerf pode ser verificada pelo monitoramento

do LED amarelo ‘Interromper Movimento’, no painel frontal do PHC, durante um corte plasma. Se o limiar for

adequadamente ajustado, o LED amarelo “Interromper Movimento” acende sempre que um kerf é cruzado.

Observe que este LED também acende quando uma entrada Automático/Canto ativa está presente na

interface CNC ou quando a unidade é ajustada para operação manual.

TORQUE – Nível de sensoriamento de torque durante o IHS

Este ajuste é usado para definir o nível de sensoriamento de torque durante o IHS. Quando este

potenciômetro é ajustado com o PHC no modo de calibração, o monitor exibe temporariamente uma tela

de nível de referência de 0 a 10. O torque sempre é usado como uma alternativa ao sensoriamento por

contato ôhmico no modo automático. Quando ele é ajustado em valores mais baixos (sentido anti-horário),

a força máxima aplicada é menor durante o IHS. Os valores mais altos (sentido horário) aumentam a força

máxima aplicada. Se o ajuste for muito alto, a tocha ou o consumível pode ser danificado ou sair fora da

peça de trabalho ou ativar o sensor de colisão da tocha. Posicione este ajuste o mais baixo possível, porém

alto o bastante para que as falsas detecções na placa não ocorram em pleno ar. O ajuste pode ser verificado

pela execução de um teste de IHS com o cabo ôhmico do bico desconectado.

44 Sensor™ PHC: Guia de Operação e Instalação

Seção 3: Operação

Um sistema de controle de altura de corte automático (THC), usado em corte de plasma mecanizado,

oferece uma altura ideal para cada processo de corte de metal. Uma adequada distância da tocha à obra

é fundamental para o processo plasma, para transferir o arco para a peça de trabalho, para perfurar e cortar

e para uma excelente qualidade de corte (ângulo de chanfro, etc).

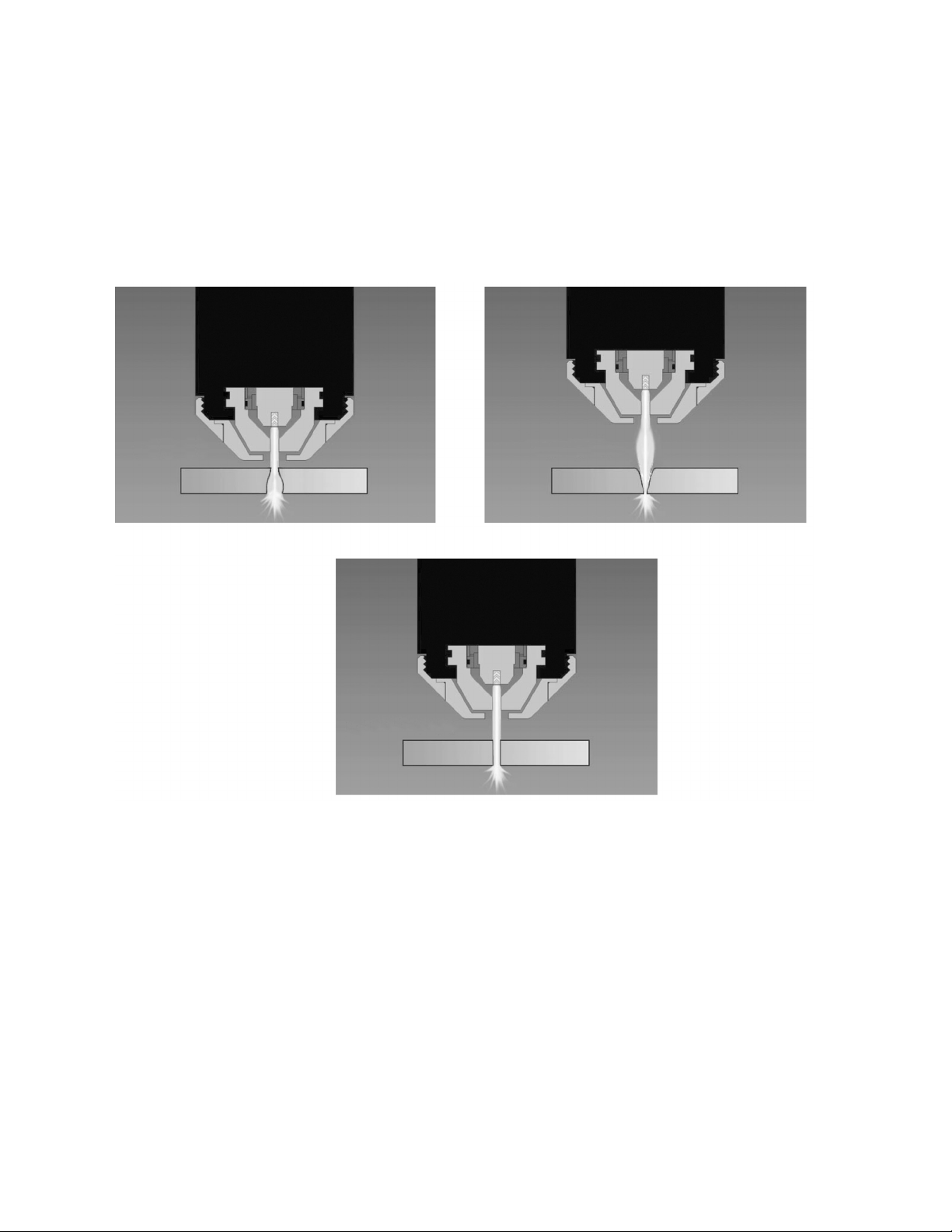

No processo de plasma existe uma relação direta entre a tensão de corte e a altura de corte (distância entre

a superfície da peça de metal e o eletrodo da tocha). Usando o controle automático para monitorar a tensão

de arco, ele pode então controlar o THC para manter um ponto de regulagem de tensão específico.

Altura de corte

muito baixa

Altura de corte

muito alta

Altura correta

Seção 3: Operação 45

Operação automática

A operação de controle de tensão automática é selecionada colocando o interruptor contínuo na posição