Hypertherm Automation

5 Technology Drive, Suite 300

W. Lebanon, NH 03784 USA

Phone: 603-298-7970

Fax: 603-298-7977

Automation

HYPERTHERM SENSOR™

PHC-PLASMA-HÖHENSTEUERUNG

HANDBUCH FÜR AUFBAU UND BETRIEB

Produktivere Menschen und Maschinen durch Prozessautomatisierung

HAFTUNGSAUSSCHLUSSKLAUSEL Die Informationen in dieser Dokumentation können sich ohne

Vorankündigung verändern und sind nicht als Verpflichtung von

Hypertherm Automation

®

zu deuten. Hypertherm Automation

übernimmt keine Verantwortung für jegliche auftretenden Fehler.

WARENZEICHEN Hypertherm Automation ist eine hundertprozentige

Tochtergesellschaft von Hypertherm

®

, Inc.

Sensor™ ist ein Warenzeichen von Hypertherm Automation.

HyDefinition®Plasma ist ein eingetragenes Warenzeichen von

Hypertherm®, Inc.

HyPerformance™ Plasma ist ein Warenzeichen von Hypertherm

Automation.

Sonstige Warenzeichen sind im Besitz der jeweiligen Eigentümer.

COPYRIGHT 2008 von Hypertherm Automation. Alle Rechte vorbehalten.

Gedruckt in den USA

iii

Inhaltsverzeichnis

SICHERHEIT.............................................................................................................................................................1

ABSCHNITT 1: ÜBERSICHT.................................................................................................................................9

PHC-Steuermodul ...............................................................................................................................................................9

Plasma-Schnittstellen-Baugruppe....................................................................................................................................9

Höhenverstellungs-Baugruppe.........................................................................................................................................9

Sensor-PHC-Modelle .......................................................................................................................................................10

Funktionen...........................................................................................................................................................................10

Funktionen .....................................................................................................................................................................10

Optionen ........................................................................................................................................................................10

Anlagenspezifikationen *..................................................................................................................................................11

Anschlüsse..........................................................................................................................................................................12

Signale von PHC an CNC.........................................................................................................................................13

Signale von PHC an Plasma .....................................................................................................................................13

Signale von PHC an Höhenverstellung ..................................................................................................................13

Netzanschlüsse von der PHC zur Höhenverstellung...........................................................................................13

Sensor™-PHC-Fronttafel-Anzeigen..........................................................................................................................14

Sensor™-PHC-Fronttafel-Bedieneinrichtungen.....................................................................................................14

Steuermodul .......................................................................................................................................................................15

Plasma-Schnittstellen-Baugruppe.................................................................................................................................16

Standard-Höhenverstellungs-Baugruppe ....................................................................................................................17

ABSCHNITT 2: INSTALLATION UND AUFBAU...............................................................................................18

Standard-Komponenten...................................................................................................................................................18

PHC-Steuermodul .......................................................................................................................................................18

Optionale Komponenten..................................................................................................................................................18

Ansprüche...........................................................................................................................................................................18

Ansprüche bei Transportschäden.............................................................................................................................18

Ansprüche wegen fehlerhafter oder fehlender Ware...........................................................................................18

Netzstromerfordernisse....................................................................................................................................................19

Montage der Steuereinheit .............................................................................................................................................20

Montage der Steuereinheit von der Rückseite aus ..............................................................................................20

Montage der Steuereinheit von vorne .....................................................................................................................21

Montage der Plasma-Schnittstellen-Baugruppe ........................................................................................................22

Montage der Höhenverstellungs-Baugruppe..............................................................................................................23

Brenner-Abschaltdosen-Baugruppe.............................................................................................................................24

Brenner-Montageblock-Bausatz ....................................................................................................................................25

Anlagenkabel......................................................................................................................................................................26

Erdungserfordernisse .......................................................................................................................................................27

PHC-Schnittstellen-Signale............................................................................................................................................28

CNC-Schnittstellen-Signale............................................................................................................................................29

CNC-Signal-Beschreibungen.........................................................................................................................................29

Start des Arbeitsganges.............................................................................................................................................29

Auto-Deaktivierung/Kantenhalt ................................................................................................................................29

IHS-Synchronisation ..................................................................................................................................................30

IHS abgeschlossen .....................................................................................................................................................30

Vorschub ........................................................................................................................................................................30

Einfahren abgeschlossen...........................................................................................................................................30

Fehler..............................................................................................................................................................................30

Verriegelung ..................................................................................................................................................................30

Plasma-Schnittstellen-Signale .......................................................................................................................................32

Plasmastart....................................................................................................................................................................36

Zündung halten.............................................................................................................................................................36

Übertragung ..................................................................................................................................................................36

iv

Höhenverstellungs-Schnittstellen-Signale...................................................................................................................37

Untergrenzschalter.......................................................................................................................................................37

Obergrenzschalter........................................................................................................................................................37

Abschaltdosen-Schalter..............................................................................................................................................37

Netzanschlüsse der Höhenverstellung.........................................................................................................................38

Motorleistung ................................................................................................................................................................38

Höhenverstellungsbremse .........................................................................................................................................38

DIP-Schalter-Einstellung..................................................................................................................................................39

Schalter-Stellungen.....................................................................................................................................................39

Einrichtung des Potentiometers für die Kalibrierung.................................................................................................43

LICHTBOGEN – Kalibrierung der Lichtbogenspannung...................................................................................43

SCHNITTFUGE – Automatischer Schnittfugenerkennungsgrad.....................................................................43

DROSSELUNG – IHS-Drossel-Abtastniveau......................................................................................................43

ABSCHNITT 3: BETRIEB.....................................................................................................................................44

Automatik-Betrieb..............................................................................................................................................................45

Manueller Betrieb..............................................................................................................................................................46

ABSCHNITT 4: FEHLERBESEITIGUNG..........................................................................................................47

Fehlercodes ........................................................................................................................................................................47

E.01 Fehler CYCLE_START (Start des Arbeitsgangs) beim Einschalten .......................................................47

E.02 Fehler Plattenkontakt in Ausgangsstellung ..................................................................................................47

E.03 Fehler Höhenverstellungs-Zeitüberschreitung.............................................................................................48

E.04 Beschränkung während des Automatik-Betriebs erreicht........................................................................48

E.05 IHS SYNC (IHS-Synchronisation) Zeitablauf..............................................................................................48

E.06 Fehler Übertragungs-Zeitüberschreitung......................................................................................................48

E.07 Fehler Verlorener Plasma-Lichtbogen............................................................................................................48

E.08 Abschaltdosen-Fehler .......................................................................................................................................48

E.09 Fehler Niedriger Eingangsstrom.....................................................................................................................49

E.10 Fehler Hohe Eingangsspannung ....................................................................................................................49

E.11 Fehler Übertemperatur......................................................................................................................................49

E.12 Fehler Verriegelung ausgelöst.........................................................................................................................49

E.13 Fehler Übermäßiger Plattenkontakt ..............................................................................................................49

E.99 Fehler Interne Software ....................................................................................................................................49

Richtschnur zur Fehlerbehebung...................................................................................................................................50

Ersatzteile und Bausätze .................................................................................................................................................53

Empfohlene THC Schraubring-Wartung......................................................................................................................53

Intervall............................................................................................................................................................................53

Schmiermittel ................................................................................................................................................................54

ANHANG A: ANSCHLUSS AN EINE KUNDENSPEZIFISCHE HÖHENVERSTELLUNG....................56

Erfordernisse ......................................................................................................................................................................56

v

Verzeichnis der Abbildungen

Abbildung 1: Anschlüsse......................................................................................................................................................12

Abbildung 2: Steuermodul ...................................................................................................................................................15

Abbildung 3: Plasma-Schnittstelle (bei abgenommener Abdeckung)........................................................................16

Abbildung 4: Höhenverstellungs-Baugruppe...................................................................................................................17

Abbildung 5: Stromanschluss und Sicherung.................................................................................................................19

Abbildung 6: Rückseitige Montage der Steuereinheit...................................................................................................20

Abbildung 7: Frontmontage der Steuereinheit ................................................................................................................21

Abbildung 8: Montage der Plasma-Schnittstelle.............................................................................................................22

Abbildung 9: Montage der Höhenverstellung..................................................................................................................23

Abbildung 10: Brenner-Abschaltdose...............................................................................................................................24

Abbildung 11: Brenner-Montageklemme .........................................................................................................................25

Abbildung 12: Anlagenkabel................................................................................................................................................26

Abbildung 13: Anlagenerdung ............................................................................................................................................27

Abbildung 14: Allgemeine Anschluss-Beispiele..............................................................................................................28

Abbildung 15: Basis-CNC-Schnittstelle ...........................................................................................................................31

Abbildung 16: Powermax-Anschlüsse unter Einsatz der Plasma-Schnittstellen-Einheit........................................33

Abbildung 17: Plasma-Schnittstelle...................................................................................................................................34

Abbildung 18: Plasma-Schnittstellen-Anschlüsse..........................................................................................................35

Abbildung 19: Zum Anschluss an ältere Plasmaanlagen (MAX100 oder MAX200)..............................................36

Abbildung 20: DIP-Schalter-Einstellung ...........................................................................................................................39

Abbildung 21: Fehleranzeigen.............................................................................................................................................47

Sicherheit 1

Sicherheit

Lesen Sie dieses Handbuch

Lesen und verstehen Sie dieses Handbuch, die Schneidmaschinen-Handbücher und die Sicherheitsverfahren

Ihres Unternehmens.

Anmerkung: Dieses Produkt ist nicht für die Instandsetzung im Außendienst konstruiert. Dieses Produkt

ist zur Wartung zu einem autorisierten Reparaturzentrum zurückzuschicken.

Sensor-PHC-Sicherheitsauflistung

Anmerkung: Dieses Produkt wurde entsprechend den CE- und UL-Sicherheitsnormen konstruiert und

hergestellt.

UL hat dieses Produkt entsprechend den geltenden Sicherheitsnormen von USA und Kanada erfolgreich

getestet und gelistet. Aktenzeichen E307226.

Zusätzliche Kennzeichen:

1) Es ist ausschließlich mindestens 75 °C Kupferdraht zu verwenden.

2) Es sind ausschließlich Kupferleitungen zu verwenden.

3) Geeignet für den Einsatz in einem Schaltkreis mit einer Leistung von nicht mehr als 5000 RMS

symmetrischen Ampere, maximal 230 V.

4) Ein Festkörper-Motor-Überlastschutz wird bei diesem Gerät nicht mitgeliefert.

5) Ein fest eingebauter Festkörper-Kurzschlussschutz bietet keinen Abzweigleitungsschutz.

Ein Abzweigleitungsschutz wird durch fest eingebauten, gelisteten (getesteten)

Abzweigleitungsschutz bereitgestellt.

Abschnitt 1: Übersicht 9

Abschnitt 1: Übersicht

Die Sensor™-PHC (228214) von Hypertherm ist eine Plasmabrenner-Höhensteuerung und AnfangshöhenAbtastanlage (THC-IHS), die für konventionelle Plasmaschneideinsätze am X-Y-Schneidtisch konstruiert

wurde. Die Anlage nutzt die Lichtbogenspannung des Plasmas zur Steuerung des Abstandes zwischen

Brenner und Werkstück beim Schneiden. Die Anfangshöhen-Abtastung (IHS) wird durch ohmsche

Kontaktabtastung oder durch eine Methode der Drosselkraft-Erkennung erreicht. Die Sensor™-PHC wurde

für konventionelles Plasma bei 200 Ampere oder darunter optimiert.

Anmerkung: Die Sensor™-PHC wird nicht empfohlen für HyDefinition®- oder HyPerformance™-

Schneiden oder für Einsätze mit höherer Stromleistung. Die Anlage wird nicht für den Einsatz auf dem

Wassertisch empfohlen.

Eine vollständige Sensor™-PHC-Anlage besteht aus folgenden Komponenten:

PHC-Steuermodul

Im PHC-Steuermodul (228116) ist ein Mikrocontroller, eine Bedienungstafel und ein Motorantrieb für die

Höhenverstellung untergebracht. Dieses Modul sorgt für die Anfangshöhen-Abtastung und die Steuerung

der Lichtbogenspannung. Das PHC-Steuermodul ist mit Brenner-Höhenverstellung, CNC-Maschine

und Stromquelle durch standardmäßige, diskrete Eingangs-/Ausgangs-Schnittstellen verbunden. Die

Bedieneroberfläche umfasst eine LED-Anzeige für die eingestellte Lichtbogenspannung, die tatsächliche

Lichtbogenspannung und Fehlercodes. Hauptfunktionen des Steuermoduls: Lichtbogenspannungssteuerung

oder manueller Positioniermodus, Einfahren bei Schnittende, IHS-Test, Lochstechhöhe, spannungsgesteuerte

Schneidhöhe, Lochstechverzögerung und Zugriff auf Einrichtungs- und Kalibrieranpassungen. Siehe

Abbildung 2 auf Seite 15.

Plasma-Schnittstellen-Baugruppe

Die Plasma-Schnittstelle (228256) bietet eine fehlerfreie, genormte Verbindung zwischen dem PHCSteuermodul und der Stromquelle. Die Baugruppe kann entweder an die Rückseite der Stromquelle oder in

sie hinein montiert werden. Der Spannungsteiler sorgt für ein gefiltertes Niederspannungssignal, das von der

Lichtbogenspannung beim Schneiden abgeleitet ist. An der Schnittstelle ist außerdem eine Anschlussleiste

für den einfachen Anschluss an die Schnittstellen-Signale angebracht. Siehe Abbildung 3 auf Seite 16.

Höhenverstellungs-Baugruppe

Die Brenner-Höhenverstellungsstation (228117) positioniert einen Brennerkopf vertikal über dem Werkstück

und wird vom PHC-Steuermodul gesteuert. Ihr maximaler Standardhub beträgt 152 mm zwischen

Ausgangsstellung und Untergrenze. Sie wird von einem Gleichstrommotor angetrieben, der an einer

Gewindespindel angebracht ist. Das Steuermodul ist mit einem optionalen Untergrenzschalter zur Erkennung

des maximalen Abwärtshubs verbunden. Das Steuermodul ist außerdem mit einem optionalen Schalter für

die Ausgangsstellung verbunden, um zu erkennen, wenn die Höhenverstellung in der höchsten Position ist.

Bei der Standard-Höhenverstellung werden keine Grenzschalter eingesetzt, sie wurde jedoch so konstruiert,

dass eine Hartstopp-Grenzerkennung möglich ist. Eine Abschaltbremse deaktiviert die Brennerbewegung.

Eine Brenner-Abschaltdose ist ein in der Höhenverstellung eingebautes Teil, das ein Schutzniveau für

Brenner, Höhenverstellung und X-Y-Tisch bietet. Aufgrund von Aufprall löst die Abschaltdose die eingerastete

Stellung und ermöglicht dadurch, dass der Brenner gleitet. Ein Abschaltdosen-Schalter erkennt, wenn dieser

Schutz entriegelt wurde, und signalisiert dies sowohl der PHC-Steuerung als auch der CNC-Maschine.

Siehe Abbildung 4 auf Seite 17.

10 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Sensor-PHC-Modelle

Bausatznummer Beschreibung

228214 Sensor-PHC mit Steuermodul, Höhenverstellung und 15 m Kabeln

228123 Sensor-PHC (mit 123896) für das Powermax-Paket

228242 Sensor-PHC ohne Höhenverstellungsstation

228243 Sensor-PHC ohne Höhenverstellung oder 123895

228244 Sensor-PHC ohne Steuermodul

228245 Sensor-PHC ohne Plasma-Schnittstelle

Funktionen

Die Sensor™-PHC ist eine automatisierte Höhensteuerungsanlage für Schneideinsätze. In diesem Produkt

wird Mikroprozessor-Technologie für die automatische Erkennung der Platte und zur Anpassung der

Brennerposition an einen Lichtbogenspannungs-Sollwert während der Schneidarbeiten eingesetzt. Dies

reduziert die Eingaben durch den Bediener, verbessert die Genauigkeit und erhöht die Produktivität. Die

Konstruktion der Sensor™-PHC wurde für konventionelle Plasmaarbeiten im Kleinleistungsbereich optimiert.

Funktionen

◊ Die Sensor™-PHC kann zusammen mit jeder CNC eingesetzt werden

◊ Einfacher Aufbau und Betrieb

◊ Sowohl manueller als auch automatischer Betrieb

◊ Mikroprozessorsteuerung für höhere Empfindlichkeit und genauere Steuerung

◊ Hohe Einstellgeschwindigkeiten sind mit bis zu 6 A Gleichstrom und linearer Einstellung über den

gesamten Bereich möglich

◊ Eingebauter Brenner-Abschaltschutz

◊ Eingebaute Diagnose- und Fehlererkennungsfunktionen

◊ Automatisches Einfahren nach Kontakt mit der Platte

◊ 7-Segment-LED-Anzeige für eingestellte/tatsächliche Lichtbogenspannung und Fehleranzeigen

◊ Strom EIN-Anzeige

◊ Anzeigen für Ober- und Untergrenzen

◊ In-Position-Anzeige

◊ Wartungs-/Fehler-Anzeige

◊ Anzeige zum Halten der Brennerposition

◊ Plattenkontakt-Anzeige

Optionen

◊ Schnittstellenkabel

◊ Brennermontagekammern – erhältlich in einem Durchmesser von 35 mm (1 3/8 Zoll),

45 mm (1 3/4 Zoll) und 51 mm (2 Zoll).

Abschnitt 1: Übersicht 11

Anlagenspezifikationen *

Kompatible Motoren: DC PM 24 VDC, 2 A bis 6 A

Max. Ausgangsleistung: 150W

Standard-Höhenverstellungsbereich: Linear, 152 mm

Motorleistung: Volle H-Brücken-PWM mit Strom- und Spannungsabtastung

Genauigkeit: 0,25 mm oder 0,5 V **

Spannungssteuerungsbereich: 50 VDC bis 210 VDC

IHS-Bereich: 1,2 mm bis 12 mm **

Bedieneinrichtungen: Einstellknöpfe für Lichtbogenspannung, IHS-Höhe und

Lochstechverzögerung

Bedienschalter: IHS-Test, Automatik/Manuell und manueller Aufwärts-

/Abwärtshub

Bedienanzeige: 3-Ziffern-, 7-Segment-Anzeige für eingestellte Voltzahl,

tatsächliche Voltzahl und Fehler

Kalibrieranpassungen: Lichtbogenspannung, Drosselkraft, automatischer

Schnittfugen-Erkennungsgrad

Einstellung der DIP-Schalter: Max. Motorstrom, Rückmeldung der Lichtbogenspannung,

IHS-Geschwindigkeit, Auto-Verzögerung, interne/externe

Lochstechverzögerung, Einfahrhöhe bei Schnittende,

automatische Schnittfugenerkennung, Vorströmung während

IHS, Grenzschalter, Abschaltdosen-Schalter,

Lichtbogenspannungskalibrierung

Messtechnik: Rückmeldung der Lichtbogenspannung und ohmsche

Kontaktabtastung

Schnittstellen-Eingaben/-Ausgaben: 8 Ausgaben und 6 Eingaben, optisch isoliert auf

D-Anschlüssen

Abmessungen der Steuerung: 157 mm B x 1,9 mm T x 264 mm H

Gewicht der Steuerung: 4 kg

Leistung der Steuerung: 115 VAC oder 230 VAC ± 10 % 50/60 Hz – wählbar

Abmessungen der

Standard-Höhenverstellung: 152 mm B x 80 mm T x 546 mm H **

Gewicht der

Standard-Höhenverstellung: 9 kg **

Betriebsumgebung: 0 bis 50 °C; 95 % relative Luftfeuchtigkeit

(nicht kondensierend)

* Die Informationen können sich ohne Vorankündigung ändern.

** Mit der Standard-Version ausgelieferte Höhenverstellungsmechaniken

12 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Anschlüsse

Alle Anschlüsse an die Sensor™-PHC können über 4 Anschlussbuchsen am Boden der Steuereinheit

vorgenommen werden. Siehe Abbildung 1.

WARNUNG!

Zur Sicherheit und für den ordnungsgemäßen Betrieb muss diese Einheit an die sternförmig

angeordnete Erdung am Arbeitstisch angeschlossen werden.

Signal-Anschlüsse

der Höhenverstellung

Sicherung und

Spannungswähler

mit Schalter

Motor und Bremsleistung

der Höhenverstellung

Netzstrom

115/230 VAC

Plasmaanlage

E/A

Erdung

Computerste

uerung E/A

Abbildung 1: Anschlüsse

Abschnitt 1: Übersicht 13

Signale von PHC an CNC

Alle Signale zur CNC sind durch einen 25-Stift-D-Sub-Anschluss mit der Steuereinheit verbunden. Bezüglich

detaillierter Verbindungsdaten siehe PHC-Schnittstellen-Signale und CNC-Schnittstellen-Signale auf Seite

28 und 29.

Ausgaben an die CNC:

Digitale Ausgabe „IHS abgeschlossen“

Digitale Vorschub-Ausgabe

Digitale Ausgabe „Einfahren abgeschlossen“

Digitale Fehlerausgabe/Brennerkollision

Eingaben von der CNC:

Digitale Eingabe für den Start des Arbeitsgangs

Digitale Eingabe für Kantenhalt

Digitale Eingabe für IHS-Synchronisation

Verriegelung

Signale von PHC an Plasma

Alle Signale zur Plasma-Schnittstelleneinheit sind über einen 15-Stift-D-Sub-Anschluss an der Steuereinheit

angeschlossen. Diese Signale lassen sich einfach über die Plasma-Schnittstelleneinheit oder mittels G3Schnittstellenkabel direkt mit einer Powermax®G3 Stromquelle verbinden. Bezüglich detaillierter

Informationen siehe Plasma-Schnittstellen-Baugruppe auf Seite 16.

Ausgaben an Plasma:

Digitale Ausgabe „Plasmastart“

Digitale Ausgabe „Zündung halten“

Eingaben vom Plasma:

Digitale Eingabe „Übertragung“

Analog gedämpfte Lichtbogenspannung

Signale von PHC an Höhenverstellung

Alle Signale zur Höhenverstellung sind über den 9-Stift-D-Sub-Anschluss an der Steuereinheit

angeschlossen. Bezüglich detaillierterer Informationen siehe Standard-Höhenverstellungs-Baugruppe auf

Seite 17.

Eingaben von der Höhenverstellung:

Digitaler Obergrenzschalter

Digitaler Untergrenzschalter

Digitaler Abschaltdosen-Schalter

Analoge Abtastung von Spitzen

Netzanschlüsse von der PHC zur Höhenverstellung

Alle Netzanschlüsse zur Höhenverstellung sind über einen 7-Stift-Rundstecker mit der Steuereinheit verbunden.

Bezüglich detaillierterer Informationen siehe Standard-Höhenverstellungs-Baugruppe auf Seite 17.

Ausgänge zur Höhenverstellung:

Motorantrieb 24 V PWM

Stromabschaltbremse 24 VDC

14 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Sensor™-PHC-Fronttafel-Anzeigen

Grün Strom

Gelb Obergrenze

Grün In Position

Gelb Untergrenze

Rot Wartungs-/Fehlercode

Gelb Kanten-/Schnittfugenhalt

Rot Plattenkontakt

3 rote Ziffern Eingestellte/tatsächliche Lichtbogenspannung – Fehlernummer –

eingestellte Lochstechhöhe und Lochstechverzögerung

Sensor™-PHC-Fronttafel-Bedieneinrichtungen

Mehrgang-Rotations-Potentiometer Eingestellte Lichtbogenspannung

Rotations-Potentiometer Einfahren auf Lochstechhöhe

Rotations-Potentiometer Lochstechverzögerungszeit

Federnder Kipphebelschalter IHS-Test

Kipphebelschalter Auto/Manuell

Federnder Kipphebelschalter

mit 3 Stellungen Manueller Aufwärts-/Abwärtshub

Abschnitt 1: Übersicht 15

Steuermodul

Elektrisch

Netzstrom (schaltergesteuert, zwei Bereiche)...........................115 VAC oder 230 VAC, 1-phasig, 50/60 Hz

Parallele Digital-E/A.........................................................................+12 VDC

Ausgangsspannung des Motorantriebs......................................24 VDC

Ausgangsstrom des Motorantriebs..............................................2 A, 3 A, 4 A, 6 A max., wählbar durch

DIP-Schalter

Leistung der Motorbremse.............................................................+24 VDC 0,5 A

Die Funktionen des Steuermoduls sind in Abbildung 2 hervorgehoben.

Abbildung 2: Steuermodul

Strom

Obergrenze

Spannung

unter

Kontrolle

Untergrenze

Fehler

Eingestellte

IHS-Höhe

IHS-Test

Manuell oder

automatisch

Anzeige der

tatsächlichen oder

der eingestellten

Lichtbogenspannung

sowie von Fehlern

PlattenkontaktLED

Eingestellte

Lichtbogenspannung

Eingestellte

Lochstechverzögerungszeit

Manueller Aufwärts/Abwärtshub für den

Brenner

Kalibrierung

und Aufbau

Brennerpositionshalt

16 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Wird eine Sensor-PHC 228245 zusammen mit einer HSD130 eingesetzt, ist die Plasma-SchnittstellenBaugruppe 228247 (7,5 m Kabel) oder 228248 (15 m Kabel) zu wählen. Siehe Außenmontage-Mitteilung

805740 bezüglich der Informationen zur Installation.

Plasma-Schnittstellen-Baugruppe

Das Plasma-Schnittstellen-Modul wird in Abbildung 3 gezeigt.

Elektrisch

Paralleler Digital-E/A .......................................................................+12 VDC bis +24 VDC

Schnittstellen-Signale .....................................................................Plasmastart, Zündung halten, Übertragung

Spannungsteiler-Funktion ..............................................................Lichtbogenspannung (gedämpft und gefiltert)

Abbildung 3: Plasma-Schnittstelle (bei abgenommener Abdeckung)

Plasma-SchnittstellenSignale

Elektrodenspannung

(negativ)

Anschluss zur Erdung an die

sternförmig angeordnete

Erdung am Arbeitstisch

Abschnitt 1: Übersicht 17

Standard-Höhenverstellungs-Baugruppe

Elektrisch

Motor...................................................................................................+24 VDC, 3 A

Motorbremse.....................................................................................+24 VDC, 0,5 A

Grenzschalter....................................................................................wird nicht verwendet – Hartstopp-

Grenzerkennung

Abschaltdosen-Schalter.................................................................+12 VDC Näherung

Höhenverstellungs-Steuerfunktion

Motorantrieb......................................................................................Gleichstrom-Vollbrücke, PWM-unterbrochene

Stromversorgung

Rückmeldung der Höhenverstellungsgeschwindigkeit ...........Motorspannung

Maximale Höhenverstellungsgeschwindigkeit...........................508 cm pro Minute

Maximaler Höhenverstellungshub.................................................152 mm

Maximale Höhenverstellungslast ..................................................4,5 kg

Abbildung 4: Höhenverstellungs-Baugruppe

Alle Kabelanschlüsse

führen aus der oberen

Abdeckung heraus

Magnetische

Abschaltdose

des Brenners

Alle Komponenten der

Höhenverstellung, einschließlich

Motor und Bremse, sind

vollständig gekapselt

18 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Abschnitt 2: Installation und Aufbau

Die Standard-PHC-Anlage umfasst folgende Komponenten:

Standard-Komponenten

PHC-Steuermodul

Netzkabel – 2 m

Höhenverstellungs-Baugruppe mit Brenner-Abschaltdose

Plasma-Schnittstellen-Baugruppe

Schnittstellenkabel

• Kabel für den Motorantrieb der Höhenverstellung

• Höhenverstellungs-Schnittstellenkabel

• Plasma-Schnittstellenkabel

• Ohmscher Kontakt-Draht

• CNC-Schnittstellenkabel

Betriebsanleitung für Sensor™-PHC-Anlage

Zusätzlich können die folgenden optionalen Komponenten bestellt werden:

Optionale Komponenten

Schnittstellenkabel

Brennermontagekammern – erhältlich mit einem Durchmesser von 35 mm (1 3/8 Zoll), 44 mm (1 3/4 Zoll)

und 51 mm (2 Zoll).

Ansprüche

Ansprüche bei Transportschäden

Sollte Ihre Einheit während des Transports beschädigt worden sind, müssen Sie den Schaden beim

Spediteur melden. Hypertherm stellt Ihnen auf Wunsch eine Kopie des Frachtbriefes zur Verfügung. Sollten

Sie weitere Unterstützung benötigen, setzen Sie sich bitte mit Ihrem Hypertherm-Kundendienst-Beauftragten

in Verbindung.

Ansprüche wegen fehlerhafter oder fehlender Ware

Sollte Ware fehlerhaft sein oder ganz fehlen, rufen Sie bitte Ihren autorisierten Hypertherm-Händler an.

Sollten Sie weitere Unterstützung benötigen, setzen Sie sich bitte mit Ihrem Hypertherm-KundendienstBeauftragten in Verbindung.

Abschnitt 2: Installation und Aufbau 19

Netzstromerfordernisse

Die PHC kann entweder an 115 VAC oder 230 VAC 50/60 Hz angeschlossen werden. Abhängig von

der Netzspannung sollten korrekt dimensionierte träge Sicherungen installiert werden. Bei 115 VAC ist

eine 2-A-Sicherung zu installieren, und bei 230 VAC sollte eine1-A-Sicherung verwendet werden. Die

Netzspannung wird gewählt, indem der Sicherungsblock in das Netzstrommodul installiert wird, so dass

die korrekte Spannung über das Netzstrommodulfenster angezeigt wird. Siehe Abbildung 5 bezüglich der

Wahl der Netzspannung.

Wird der Stecker am Netzkabel entfernt und die Einheit direkt verdrahtet, dann sollten die Anschlüsse wie

folgt vorgenommen werden:

• Blauer Draht Wechselstrom neutral

• Brauner Draht Wechselstrom spannungsführend

• Grüner Draht Masseanschluss

Abbildung 5: Stromanschluss und Sicherung

WARNUNG!

Konfigurierung für die

korrekte Netzspannung.

Im Fenster sollten 115 V

oder 230 V angezeigt

werden.

20 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Montage der Steuereinheit

Vor dem Verbinden der PHC-Anlage sind die Einheiten wie erforderlich unter Verwendung der kundenseitig

beizustellenden Beschläge zu montieren. Es darf nicht zugelassen werden, dass die Einheiten ungesichert

auf den Gehäusen oder auf dem Boden herumliegen. Die Steuereinheiten können entweder von der

Rückseite oder von der Vorderseite aus montiert werden, wie in Abbildung 6 und Abbildung 7 gezeigt.

Montage der Steuereinheit von der Rückseite aus

PHC-Steuereinheit in die Nähe des Maschinenbedienpults montieren. Die Einheit sollte so montiert werden,

dass man einfachen Zugriff auf die PHC-Bedienelemente und Anzeigen hat und sie gut sichtbar sind. Es sind

4 Montagebohrungen für #10-32 Zoll bzw. M4 mm Befestigungselemente vorhanden.

Anmerkung: Für den zuverlässigen Betrieb muss die Erdung angeschlossen sein.

Abbildung 6: Rückseitige Montage der Steuereinheit

#10-32 GEWINDEBUCHSE

4 PLÄTZE

RÜCKWÄRTIGE

MONTAGESCHABLONEN

M4 GEWINDEBUCHSE

4 PLÄTZE

114,3 mm

80 mm

200 mm

1778 mm

Abschnitt 2: Installation und Aufbau 21

Abbildung 7: Frontmontage der Steuereinheit

Montage der Steuereinheit von vorne

PHC-Steuereinheit in die Nähe des Maschinenbedienpults montieren. Die Einheit sollte so montiert werden,

dass man einfachen Zugriff auf die PHC-Bedienelemente und Anzeigen hat und sie gut sichtbar sind. Es sind

6 Montagebohrungen verfügbar. Siehe Abbildung 7.

Anmerkung: Für den zuverlässigen Betrieb muss die Erdung angeschlossen sein.

WARNUNG!

Erdung hier anschließen

ø0,2

6 PLÄTZE

SCHABLONE FÜR

FRONTMONTAGE

109,6 mm

264,2 mm

101,6 mm

254 mm

157,5 mm

128,9 mm

35,6 mm

32,8 mm

140,2 mm

SCHLITZ FÜR #6 ODER

M3 SCHRAUBEN

22 Sensor™ PHC: Handbuch für Aufbau und Betrieb

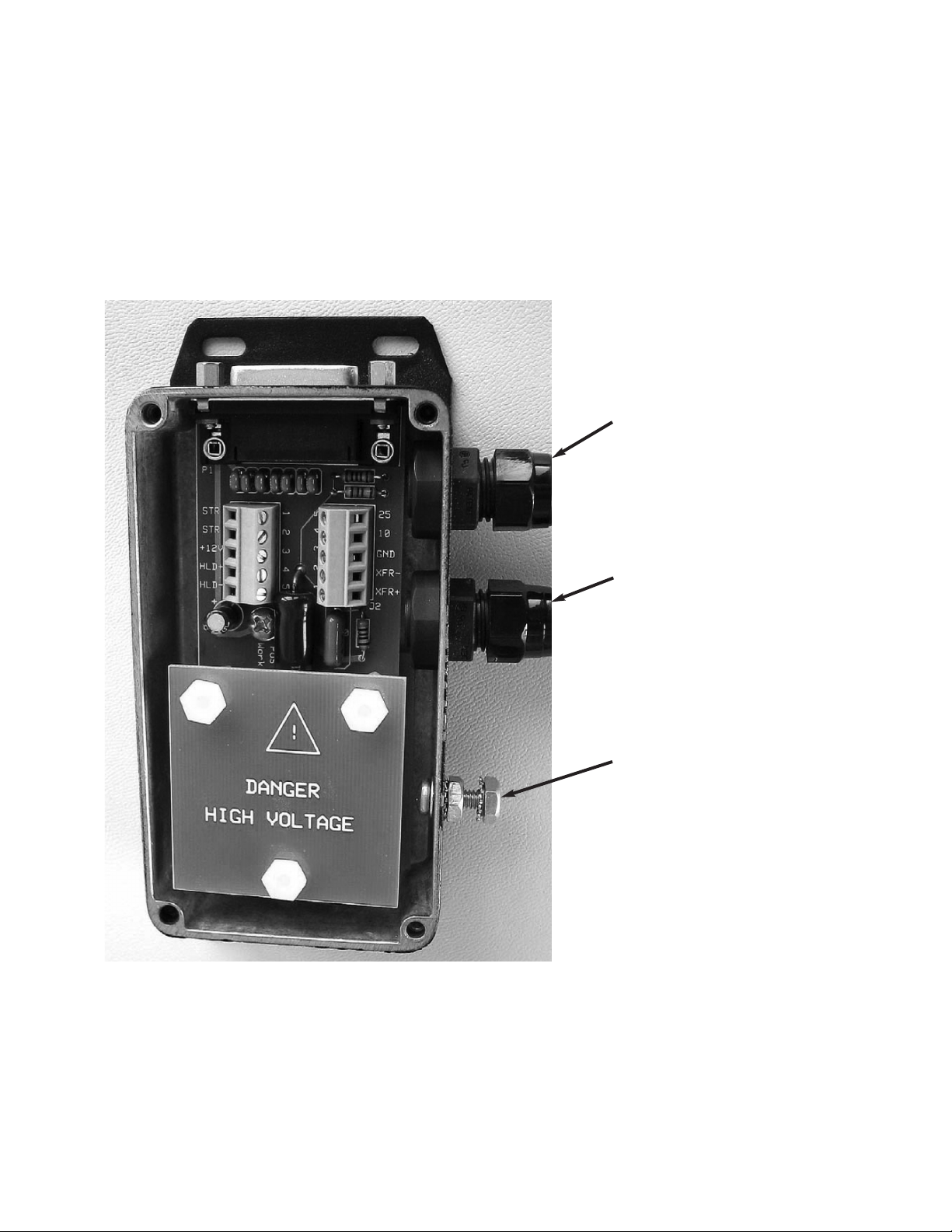

Montage der Plasma-Schnittstellen-Baugruppe

Plasma-Schnittstellen-Baugruppe in der Nähe der Stromquelle für den einfachen Anschluss der

Lichtbogenspannungs- und Signaldrähte zwischen den Einheiten montieren. Die Einheit kann in jeder Stellung

montiert werden, sie kann auch direkt an die Rückseite der Stromquelle oder in sie hinein montiert werden.

Die Montagebohrungen sind dimensioniert für #6 oder M3 Befestigungselemente. Siehe Abbildung 8.

Anmerkung: Die Erdungskontakte der Plasma-Schnittstelle müssen an die positive Erdung der

Stromquelle angeschlossen werden, um die Messungs-Rückmeldung für die Lichtbogenspannung zu

gewähren. Diese Rückmeldung ist für optimale Schneidleistung unentbehrlich.

Abbildung 8: Montage der Plasma-Schnittstelle

WARNUNG!

An die sternförmig

angeordnete Erdung am

Arbeitstisch anschließen.

ANGESENKT FÜR 1/4–20

INNENSECHSKANTSCHRAUBEN

ERDUNGSBOLZEN

546 mm

89 mm

89 mm

89 mm

25 mm

114 mm

152 mm

143 mm

Abschnitt 2: Installation und Aufbau 23

Montage der Höhenverstellungs-Baugruppe

Höhenverstellungs-Baugruppe auf dem Schneidtisch montieren, um maximalen Nutzen aus dem vertikalen

Hubbereich zu ziehen. Typischerweise sollte sich die Unterkante der Höhenverstellung 15 – 20 cm über dem

Schneidtisch befinden.

Anmerkung: Der Erdungskontakt der Höhenverstellung muss an die Erdung des Schneidtisches

angeschlossen sein, damit eine Messungs-Rückmeldung für die Abtastung von Spitzen gegeben ist. Diese

Rückmeldung ist für optimale Schneidleistung unentbehrlich. Siehe Abbildung 9.

Abbildung 9: Montage der Höhenverstellung

WARNUNG!

An die sternförmig

angeordnete Erdung

am Arbeitstisch

anschließen.

24 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Brenner-Abschaltdosen-Baugruppe

Die Brenner-Abschaltdose (229164) sollte wie in Abbildung 10 gezeigt an die Höhenverstellung

montiert werden.

VORSICHT: Die Abschaltdose verfügt über extrem starke Magnete, um die beiden

Hälften der Abschaltdoseneinheit zusammenzuklemmen. Beim Anpassen der beiden Hälften

der Abschaltdose muss man besondere Sorgfalt walten lassen.

Abschaltdose mit einem 45-Grad-Winkel an die Montageplatte halten und den unteren Ausrichtungsstift

sorgfältig in die zugehörige Vertiefung an der rückwärtigen Platte der Abschaltdose positionieren.

Abschaltdose langsam in Richtung der rückwärtigen Platte anwinkeln. Man muss vorsichtig vorgehen, um zu

vermeiden, dass die Finger in den beiden Hälften eingeklemmt werden. Nach der Installation ist es nahezu

unmöglich, die beiden Hälften ohne die Hebelwirkung des Montageblocks und des Brenners zu trennen.

Abbildung 10: Brenner-Abschaltdose

WARNUNG!

Klemmgefahr: Man muss

beim Anpassen der

beiden Hälften der

Brenner-AbschaltdosenBaugruppe vorsichtig

vorgehen.

Abschnitt 2: Installation und Aufbau 25

Brenner-Montageblock-Bausatz

Brenner-Montageblock-Bausatz an die Brenner-Abschaltdosen-Baugruppe der Höhenverstellung montieren.

Siehe Abbildung 11.

Die Montageblöcke sind wie aufgelistet in drei Größen erhältlich.

• 128279 Brenner-Montageblock mit einem Durchmesser von 44 mm

• 128278 Brenner-Montageblock mit einem Durchmesser von 51 mm

• 128277 Brenner-Montageblock mit einem Durchmesser von 35 mm

Abbildung 11: Brenner-Montageklemme

AbschaltdosenMontageplatte

AbschaltdosenMontageplatte

Brenner-Abschaltdose

Brenner-Montageklemme

26 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Anlagenkabel

Anlagenkabel installieren, wie in Abbildung 12 gezeigt. Alle Kabel sollten ordnungsgemäß mit

Abschirmungsanschlüssen an beiden Enden der Kabel abgeschirmt sein. Wenn möglich, sind alle PHC-Kabel

abseits der Starkstrom-Plasmakabel zu verlegen. Wenn sich sowohl die Starkstrom-Plasmakabel als auch die

PHC-Kabel eine Kabelführungsschiene teilen müssen, wird empfohlen, sie innerhalb der Kabelführungsschiene

so gut wie möglich voneinander zu trennen. Für zuverlässigen Betrieb müssen alle Erdungen so direkt wie

möglich an die Maschinenerdungen angeschlossen sein.

Anmerkung: Wird eine Powermax mit eingebautem Spannungsteiler eingesetzt, ist PowermaxSchnittstellenkabel 123896 zu verwenden.

Abbildung 12: Anlagenkabel

Hochspannungskabel zur

Abtastung von Spitzen

Höhenverstellungs-Signalkabel

Teilenummer = 123897

Hochspannungs-Verdrahtung,

wird kundenseitig beigestellt

Höhenverstellungs

-Netzkabel

Teilenummer =

123898

Plasma-Signalverdrahtung,

wird kundenseitig

beigestellt

Siehe Abbildung 16

PlasmaSchnittstellenkabel

Teilenummer =

228249

CNC-Schnittstellenkabel

Teilenummer = 123895

Siehe Abbildung 15

Abschnitt 2: Installation und Aufbau 27

Erdungserfordernisse

WARNUNG!

Zur Gewährleistung der persönlichen Sicherheit und zur Reduzierung von elektromagnetischer

Beeinflussung (EMB) muss die PHC-Anlage ordnungsgemäß geerdet werden.

Anmerkung: Für zuverlässigen Betrieb müssen die Erdungskontakte der Höhenverstellung an

die Erdung des Schneidtisches angeschlossen sein, damit eine Messungs-Rückmeldung für die Abtastung

von Spitzen gegeben ist. Die Erdungskontakte der Plasma-Schnittstelle müssen an die positive Erdung der

Stromquelle angeschlossen werden, um die Messungs-Rückmeldung für die Lichtbogenspannung zu

gewähren. Beide Rückmeldungsarten sind für eine optimale Schneidleistung unentbehrlich.

Netzkabelerdung

Das PHC-Steuermodul muss über das Netzkabel gemäß den nationalen oder örtlichen Elektro-Vorschriften

ordnungsgemäß geerdet sein.

Schutzerdung

Schutzerdungskabel (PE) an den drei PHC-Komponenten (Steuereinheit, Höhenverstellung und PlasmaSchnittstelle) installieren, wie in Abbildung 13 gezeigt. Die Erdung muss den nationalen oder örtlichen ElektroVorschriften entsprechen.

Anmerkung: Die PE (Erdungs-)-Kabel müssen kundenseitig beigestellt werden.

Abbildung 13: Anlagenerdung

Höhenverstellungs-Baugruppe

an die sternförmig angeordnete

Erdung am Arbeitstisch

anschließen.

Steuereinheit an die sternförmig

angeordnete Erdung am

Arbeitstisch anschließen.

Plasma-Schnittstelle an die

sternförmig angeordnete

Erdung am Arbeitstisch

anschließen.

28 Sensor™ PHC: Handbuch für Aufbau und Betrieb

PHC-Schnittstellen-Signale

Die meisten PHC-Schnittstellen-Signale erfolgen über Optoisolatoren. Abbildung 14 zeigt die Details zum

Anschluss der E/A an externe Schalter, Relais, Transistoren und andere Schaltungen. Die Abbildung zeigt

Beispiele, bei denen sowohl die intern verfügbare isolierte +12 V-Versorgung als auch eine externe

Spannungsversorgung verwendet wird. Es darf keine externe Spannung verwendet werden, die höher als

+24 V ist, ohne dass ein zusätzlicher Serienwiderstand hinzugefügt wird.

Anmerkung: Der Plasmastart-Ausgang zur Stromquelle ist ein Relais mit potenzialfreiem Kontaktschluss.

WARNUNG!

24 V oder 30 mA einwärts oder auswärts dürfen bei keinem Optoisolator überschritten werden.

Korrekte Signalpolarität beachten, um Schäden vorzubeugen.

Abbildung 14: Allgemeine Anschluss-Beispiele

Beispiel-Eingänge

Externe Schaltungen

Interne Sensor-PHC-Schaltungen

Eingänge Ausgänge

Beispiel-Ausgänge

Externe Schaltungen

Interne PHC +12 V Zufuhr verwenden

Interne PHC +12 V Zufuhr verwenden

Externe +24 V Zufuhr verwenden

Externe +24 V Zufuhr verwenden

Externe +24 V Zufuhr verwenden

Externe +24 V Zufuhr verwenden

SCHALTER

+12 V Feld

+12 V Feld

OPTOISOLATOR

24 V

GND_External

(externe Erdung)

RELAIS

WIDERSTAND

OPTOISOLATOR

WIDERSTAND

LED

24 V

24 V

24 V

RELAIS

GND_External

(externe Erdung)

GND_External

(externe Erdung)

GND_External

(externe Erdung)

+EIN

–EIN

+EIN

–EIN

+EIN

–EIN

+AUS

–AUS

+AUS

–AUS

+AUS

–AUS

DIODE

Abschnitt 2: Installation und Aufbau 29

CNC-Schnittstellen-Signale

Siehe Abbildung 14 auf Seite 28 bezüglich einer bildlichen Darstellung.

Anmerkung: Alle erforderlichen Signale sind in Fettdruck angegeben. Alle anderen Signale sind

optional für Mehrfach-Brenner-Betrieb, verbesserte Leistung oder Verkürzung der Zykluszeiten.

WARNUNG:

Optoisolator-Signal-Polaritäten beachten, um Schäden an der Steuereinheit vorzubeugen.

CNC-Signal-Beschreibungen

Es ist ein kundenseitig beizustellender 25-Stift-D-SUB-Steckverbinder zu verwenden, oder es sind nicht

verwendete Steckverbinder und Drähte direkt zu den entsprechenden Signalen abzuschneiden.

Start des Arbeitsganges

Dieses Signal ist eine Ausgabe von der CNC und eine Eingabe an die PHC. Die CNC aktiviert dieses Signal,

um die Anfangshöhen-Abtastung zu beginnen und einen Plasmaschnitt zu starten.

Auto-Deaktivierung/Kantenhalt

Diese Ausgabe von der CNC wird aktiviert, um die automatische Spannungssteuerung abzuschalten und

die Brennerposition zu fixieren. Dieses Signal ist optional, jedoch verbessert es die Leistung und wird

gewöhnlich verwendet, um einem Abtauchen an den Ecken vorzubeugen. Dieses Signal ist erforderlich,

wenn die PHC-Lochstechverzögerung deaktiviert wurde und die CNC die Lochstechverzögerungszeit

steuert. In diesem Fall ist „Automatische Deaktivierung“ während der „Lochstechverzögerungszeit“ sowie

bei der anschließenden „Beschleunigungsverzögerung“ aktiviert, um den Maschinenvorschub zu ermöglichen,

damit eine gleichmäßige Schneidgeschwindigkeit erreicht wird.

CNC-Schnittstellen-Signale 25-Stift-D-SUB-Steckverbinder

Bezeichnung Paar ~ Stiftnummern (Drahtfarbe) Signaltyp

Start des Arbeitsganges

Ein + 11 (rot) ~ Ein – 23 (blau) Isolator-Eingabe

Auto-Deaktivierung/Kantenhalt Ein + 10 (rot) ~ Ein – 22 (grün) Isolator-Eingabe

IHS-Synchronisation Ein + 9 (rot) ~ Ein – 21 (weiß) Isolator-Eingabe

IHS abgeschlossen Aus + 18 (schwarz) ~ Aus – 5 (gelb) Isolator-Ausgabe

Vorschub

Aus + 17 (schwarz) ~ Aus – 4 (blau) Isolator-Ausgabe

Einfahren abgeschlossen Aus + 16 (schwarz) ~ Aus – 3 (grün) Isolator-Ausgabe

Fehler oder Abschaltdose

(DIP-Schalter wählbar)

Aus + 15 (schwarz) ~ Aus – 2 (weiß) Isolator-Ausgabe

Verriegelung

14 (schwarz) ~ 1 (rot)

Kontaktschluss erforderlich

Isolator und

Relaisspule

Feld +12 V 12 (rot), 24 (gelb), 13 (gelb), 25 (braun) Feldausgangsleistung

Feld gemeinsam 6 (braun), 19 (schwarz), 8 (schwarz), 20 (orange)

Feldstrom

gemeinsam

30 Sensor™ PHC: Handbuch für Aufbau und Betrieb

IHS-Synchronisation

Diese optionale CNC-Ausgabe wird verwendet, um bei einer Mehrfach-Brenner-Installation die Brenner zu

synchronisieren. Die CNC gibt dieses Signal aus, um die Brennerzündung zu verzögern, bis alle Brenner

einer Mehrfach-Brenner-Konfiguration ihren IHS-Vorgang abgeschlossen haben und in Position und bereit

zum Zünden sind. Wenn die CNC dieses Signal freigibt (deaktiviert), zündet der Plasmabrenner und beginnt

mit dem Lochstechen.

Bei Einzelbrenner-Installationen ist dieses Signal nicht erforderlich und kann unangeschlossen bleiben.

IHS abgeschlossen

Dieses optionale Signal ist eine Ausgabe von der PHC und eine Eingabe an die CNC. Dieses Signal wird

verwendet, um anzuzeigen, dass die Anfangshöhen-Abtastung abgeschlossen ist und dass ein Brenner in

Position und bereit zum Zünden ist. Bei Mehrfach-Brenner-Installationen wartet die CNC darauf, dass alle

aktiven Brenner IHS ABGESCHLOSSEN anzeigen, bevor sie simultan alle Signale zur IHSSYNCHRONISATION freigibt und damit den Brennern das Zünden ermöglicht.

Bei Einzel-Brenner-Installationen ist dieses Signal nicht erforderlich.

Vorschub

Dieses Signal ist eine Ausgabe von der PHC und eine Eingabe an die CNC. Das Signal wird nach der

Brennerzündung und der an der PHC eingestellten Lochstech-Verzögerungszeit ausgegeben. Es zeigt

der CNC an, dass die Lochstechverzögerung abgeschlossen ist und der Schneidvorschub beginnen sollte.

Führt die CNC die gesamte Lochstechverzögerungs-Zeitmessung durch, dann sollte der DIP-Schalter

„Externe Lochstechverzögerung“ an der PHC auf EIN gestellt werden, wodurch erzwungen wird, dass die

PHC-Lochstechverzögerung null und die Lochstechverzögerungs-Steuerung der Fronttafel deaktiviert ist.

Steuert die CNC die Lochstechverzögerung, dann verwendet die CNC das Signal „Automatische

Deaktivierung/Halt“, um die Lichtbogenspannungs-Steuerung zu verzögern bis Lochstech- und

Beschleunigungszeiten abgelaufen sind.

Einfahren abgeschlossen

Dieses Signal ist eine Ausgabe von der PHC, die aktiv ist, wenn ein Schnitt abgeschlossen worden ist und

der Brenner auf die gewählte Rückzugshöhe eingefahren wurde. Die CNC kann dieses Signal verwenden,

um einen schnellen Übergang zum nächsten Schnitt zu verzögern, bis der Brenner angehoben wurde und

jegliche hochragenden Spitzen beseitigt wurden. Die Verwendung dieses Signals ist optional.

Fehler

Dieses Signal wird von der PHC für Fehler ausgegeben. Die vorliegende Fehlernummer wird auf der PHCFronttafel-LED-Anzeige angezeigt.

Verriegelung

Dies ist ein Ruhekontaktschluss, der von der CNC abgegeben wird, um den PHC-Vorschub zu ermöglichen.

Wenn dieser Kontakt geöffnet wird, erhält der PHC-Motorantrieb keinen Strom.

Anmerkung: Dieses Signal ist für den Betrieb der PHC erforderlich. Wird dieses Signal nicht als

externe Verriegelung verwendet, ist eine Drahtbrücke zu einzusetzen, um dieser Eingabe nachzukommen.

Abschnitt 2: Installation und Aufbau 31

Abbildung 15: Basis-CNC-Schnittstelle

CNC E/A

E/A Sensor-PHC

RELAIS

Ausgabe Start

Eingabe Vorschub

OPTO

RELAIS

Ausgabe Verriegelung

Drahtbrücke, wenn

nicht verwendet

Eingabe Start

Ausgabe Vorschub

Verriegelung

OPTO

3300

+12 V

+24 V

RELAIS

+Aus

+Aus

–Aus

–Aus

25-Stift-D-SUB

Gemeinsam

32 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Plasma-Schnittstellen-Signale

Hypertherm-Powermax-Anlagen sind mit einem eingebauten, werkseitig installierten Spannungsteiler

ausgerüstet, der so konstruiert ist, dass er ohne Werkzeuge sicher an die Sensor™-PHC-Plasma-Schnittstelle

angeschlossen werden kann. Es ist das von Hypertherm beigestellte, standardmäßige Kabel zwischen PHC

und Powermax zu verwenden.

Die Plasma-Schnittstelle (228256) enthält den Lichtbogen-Spannungsteiler für den Anschluss an

Hypertherm-Anlagen, die nicht mit einem werkseitig installierten, eingebauten Spannungsteiler ausgerüstet

sind. Die Verdrahtung von dem Plasma-Schneid-Schaltkreis zur Plasma-Schnittstelle muss für sicheren

Betrieb und Einsatz umhüllt oder geschützt sein. Die Ausgangsleistungen des Plasma-Schneid-Schaltkreises

sind auf dem Typenschild aufgedruckt und variieren je nach Hersteller und Modell bis zu 500 VDC und 400

ADC, so dass ein Kontakt mit geladenen Metallteilen dieses Anschlusses unter normalen Betriebs- und

Fehlerbedingungen zu Tod oder Verbrennungen führen kann.

Herstellung von Verbindungen zwischen Plasma-Schneid-Schaltkreis und Plasma-Schnittstelle:

– Hierfür ist nur qualifiziertes Wartungspersonal einzusetzen.

– Auf AUS schalten und jegliche Stromzufuhr unterbrechen.

– Plasma-Schnittstelle so nah wie zweckmäßig zum Eingangspunkt der Stromquelle montieren.

Es wird ein permanenter Anschluss empfohlen.

– Wird der Anschluss per Kabel vorgenommen, sind ummantelte Kabel zu verwenden, die für die

Umgebung geeignet sind.

◊ Es ist sicherzustellen, dass die äußere Ummantelung eines jeden Verbindungskabels am

Eingangspunkt zur Stromquelle vor Beschädigung geschützt ist. Es wird eine Zugentlastung

empfohlen.

◊ Es ist sicherzustellen, dass der Außendurchmesser des Verbindungskabels zur Zugentlastung

passt, die mit der Plasma-Schnittstelle mitgeliefert wird:

• Plasmastart, Übertragungs-Halter: 3 – 6 mm Durchmesser

• Plasma-Schnittstellen-Halter: 1,5 – 5 mm Durchmesser

◊ Äußere Ummantelung und die Isolierung der einzelnen elektrischen Leiter nach Bedarf

zurückstreifen.

◊ Kabel der äußerem Ummantelung durch die Zugentlastung hindurchführen und Anschlüsse wie in

Abbildung 16 gezeigt vornehmen auf Seite 33.

◊ Überprüfen, ob die äußere Ummantelung mindestens 2,54 cm in 228256 hineinführt und

Zugentlastung(en) befestigen.

– Vor dem Betrieb der Ausrüstung ist zu überprüfen, ob die Anschlüsse korrekt sind, dass alle

stromführenden Teile eingeschlossen sind und dass alle Ummantelungen und Isolierungen der

elektrischen Leiter vor Beschädigung geschützt sind.

WARNUNG: GEFÄHRLICHE SPANNUNG UND ENERGIE Die PlasmaSchnittstellen-Signale von der Plasmaschneidausrüstung ohne eingebauten

Spannungsteiler sind direkt an den Plasmaschneid-Schaltkreis-Ausgang

angeschlossen. Um elektrischem Schlag und Gefahr durch Energie vorzubeugen,

muss die Verdrahtung vom Plasmaschneid-Schaltkreis der Stromquelle zur

Plasma-Schnittstelle (228256) umhüllt oder geschützt sein.

Abschnitt 2: Installation und Aufbau 33

Plasma-Schnittstellen-Signale

Bezeichnung

15-Stift-D-SUBSteckverbinderStiftnummern

Plasma-Schnittstelle Signaltyp

Plasmastart 2, 10

J1-1, J1-2

(potenzialfreier Kontakt)

Relais-Kontakt-Ausgang

Zündung halten Pos 3 Neg 11 J1-4 (+), J1-5 (-) Isolator-Ausgabe

Übertragung Ausgabe + 4 Ausgabe - 12 J3-1 (+), J3-2 (-) Isolator-Eingabe

Lichtbogenspannung Ausgabe + 8 Ausgabe - 15

Erdungsbolzen (+),

Anschluss (-)

Gedämpft, gefiltert, analog

Feld +12 V 1, 9 J1-3 Feldausgangsleistung

Feld gemeinsam 5, 6, 7, 13, 14 J3-3 Feldstrom gemeinsam

Abbildung 16: Powermax-Anschlüsse unter Einsatz der Plasma-Schnittstellen-Einheit

Ein Diagramm der Schaltungen an der Plasma-Schnittstelle befindet sich in Abbildung 18 auf Seite 35.

Start-

Start+

15-Stift-D-SUB

ÜbertragungÜbertragung+

Weiß

Rot

Gelb

Schwarz

+24 VDC

Gemeinsam

Positive Erdung

Lichtbogenspannung (negativ)

ISensor-PHC PlasmaSchnittstelle

PowerMax

G3 Series

Werkstück (positive Erdung)

Elektrode (negativ)

34 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Abbildung 17: Plasma-Schnittstelle

Start-Ausgabe

(Kontaktschluss)

Gemeinsam für

12 V Ausgabe

Signale kommen

hier herein

Hochspannung

kommt hier herein

-Eingabe für Übertragung

+Eingabe für Übertragung

Anschluss an

die sternförmig

angeordnete Erdung

am Arbeitstisch

Negative

Elektrodenspannung

hier anschließen

Ausgabe Halten +

Ausgabe Halten -

+12V Ausgabe

max 50 mA

Abschnitt 2: Installation und Aufbau 35

Abbildung 18: Plasma-Schnittstellen-Anschlüsse

WARNUNG!

Zur Sicherheit und für den ordnungsgemäßen Betrieb muss diese Einheit an positive Erdung

angeschlossen werden.

WARNUNG!

Beim Anschluss an Optoisolatoren Signalpolaritäten beachten. 24 VDC dürfen bei keiner

Signalleitung überschritten werden. 30 mA Strom darf bei keiner Eingabe oder Ausgabe

überschritten werden. 50 mA Gesamtstrom, der von der eingebauten Sensor +12 V Feldzufuhr

entnommen wird, darf nicht überschritten werden. Nichtbeachtung dieser Warnungen kann zur

Beschädigung der Einheit führen.

Sensor-PHC Plasma-

Schnittstellen-E/A

RELAIS

Externe Plasma-Zufuhr

(unter Einsatz von +24 V extern)

RELAIS

GND_External (externe Erdung)

Externe +24V

OPTP

OPTP

PLASMASTART (+24 V)

ZÜNDUNG

HALTEN

GND_External (externe Erdung)

RELAIS 24 V Spule

ÜBERTRAGUNG

Werkstück

Positive Erdung

DIODE

Elektrode (negativ)

+24 V Feld

36 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Plasmastart

Dieses Signal ist eine Relais-Kontakt-Ausgabe von der PHC und eine Eingabe an die Stromquelle. Die PHC

aktiviert dieses Signal durch Schließen des Kontaktes, um die Stromquelle zu starten.

WARNUNG!

Eine Schnittstelle zu älteren Plasmaanlagen, zum Beispiel MAX100 oder MAX200, muss mit

einem vom Kunden beizustellenden Relais bestückt werden (siehe Abbildung 18). Ältere

Plasmaanlagen ziehen große Strommengen durch die PLASMASTART-Eingabe, die das

Leistungsvermögen der Sensor-PHC-START-Ausgabe bei weitem übersteigen.

Zündung halten

Diese Ausgabe von der PHC und Eingabe an die Stromquelle sollte aktiviert werden, um die

Hochfrequenzzündung von Maschinenbrennern zu verzögern. Dieses Signal wird gewöhnlich ausgegeben,

um die Zündung von Mehrfach-Brennern zu synchronisieren. Dieses Signal kann auch dazu verwendet

werden, um Zykluszeit zu sparen, indem die Vorströmung während der IHS durchgeführt wird. Die

Verwendung dieses Signals geschieht wahlweise, sie verbessert jedoch die Leistung bei Plasmaanlagen, die

es verarbeiten können. Dieses Signal wird nicht bei Kontaktstart-Brennern verwendet, die an Powermax®Plasmaeinheiten installiert sind.

Übertragung

Dieses Signal ist eine Ausgabe von der Stromquelle und eine Eingabe an die PHC. Die Stromquelle aktiviert

diese Ausgabe, um anzuzeigen, dass Lichtbogenübertragung stattgefunden hat.

Abbildung 19: Zum Anschluss an ältere Plasmaanlagen (MAX100 oder MAX200)

Plasmastart

Maschinenvorschub

Vom Kunden beigestelltes Relais

Vom Kunden beigestelltes Relais: 12 VDC Spule, 30 mA maximale Spulenleistung, 10 A Kontaktleistung.

Bedeutet verdrillte Leitung

Bedeutet abgeschirmtes Kabel (vom Kunden beizustellen)

Sensor-PHC Plasma-Schnittstellen-Baukarte

Start+

Start+12 VDC

Abschnitt 2: Installation und Aufbau 37

Höhenverstellungs-Schnittstellen-Signale

Diese Signale können direkt mit dem von Hypertherm mitgelieferten Kabel an eine Sensor™-PHC-StandardHöhenverstellung angeschlossen werden.

* Die PHC Standard-Höhenverstellung verfügt über keine Grenzschalter, und die PHC erkennt die

Hartstopp-Begrenzungen durch Überwachung der Motorgeschwindigkeit.

Untergrenzschalter

Dieses Signal ist eine Ausgabe von der Höhenverstellung und eine Eingabe an die PHC. Die

Höhenverstellung kann dieses Signal aktivieren, um anzuzeigen, dass die Höhenverstellung den unteren

Bewegungsbereich erreicht hat. Die normalerweise offene/geschlossene Abtastung dieses Signals kann

durch die Einstellung von DIP-Schalter SW14 geändert werden. Der Einsatz eines Grenzschalters ist

optional.

Obergrenzschalter

Dieses Signal ist eine Ausgabe von der Höhenverstellung und eine Eingabe an die PHC. Die

Höhenverstellung kann dieses Signal aktivieren, um anzuzeigen, dass die Höhenverstellung den oberen

Bewegungsbereich erreicht hat. Die normalerweise offene/geschlossene Abtastung dieses Signals kann

durch die Einstellung von DIP-Schalter SW14 geändert werden. Der Einsatz eines Grenzschalters ist

optional.

Abschaltdosen-Schalter

Dieses Signal ist eine Ausgabe von der Höhenverstellung und eine Eingabe an die PHC. Die

Höhenverstellung kann dieses Signal aktivieren, um anzuzeigen, dass die mechanische BrennerAbschaltdose ausgelöst worden ist. Die normalerweise offene/geschlossene Abtastung dieses Signals kann

durch die Einstellung von DIP-Schalter SW15 geändert werden. Der Einsatz eines Brenner-AbschaltdosenSchalters ist optional.

Höhenverstellungs-Schnittstellen-Signale 9-Stift-D-SUB-Steckverbinder

Bezeichnung Stiftnummern Signaltyp

Untergrenzschalter * 6 – Schalter an gemeinsam Isolator-Eingabe

Obergrenzschalter * 2 – Schalter an gemeinsam Isolator-Eingabe

Brenner-Abschaltdosen-Schalter 7 – Schalter an gemeinsam Isolator-Eingabe

Brenner-Sensor zur Abtastung

von Spitzen

4, 5, 9 Gedämpft, gefiltert, analog

Feld +12 V 1 Feldausgangsleistung

Feld gemeinsam 3, 8 Feldstrom gemeinsam

38 Sensor™ PHC: Handbuch für Aufbau und Betrieb

Netzanschlüsse der Höhenverstellung

Diese Verbindungen zur Sensor™-PHC Standard-Höhenverstellung können direkt mit dem mitgelieferten

Kabel hergestellt werden.

Motorleistung

Dieses Signal ist eine Ausgabe von der PHC. Es ist eine Ausgabe vom PWM-gesteuerten Motorantrieb des

H-Brücken-Typs. Die maximale Stromleistung kann mit den DIP-Schaltern SW1 und SW2 eingestellt werden.

Diese Ausgabe ist für den Antrieb eines 24 VDC Permanentmagnetmotors vorgesehen.

Höhenverstellungsbremse

Diese Ausgabe von der PHC ist ein 24 VDC Signal an eine elektromagnetische Bremse. Wenn dieses

Signal betätigt wird, wird die Bremse gelöst, um die Bewegung der Höhenverstellung zu ermöglichen.

Netzanschlüsse der Höhenverstellung mit 7-Stift-Rundstecker

Bezeichnung Stiftnummern Signaltyp

Motorantrieb – Aufwärtsrichtung Positiv 1 Negativ 2 PWM-H-Brücken-Ausgabe

Höhenverstellungsbremse Positiv 4 Negativ 5 +24 VDC Ausgabe

Masseanschluss 6

Abschnitt 2: Installation und Aufbau 39

DIP-Schalter-Einstellung

SW1

SW9

Kalibrieren der

Lichtbogenspannung

SW8

Automatischer

SchnittfugenErkennungsgrad

Drosselkraft

niveau

SW9

Einschalten

Ausschalten

Schalter-Stellungen

Die Schalter-Stellungen für Steuermodulbetrieb und Einrichtung sind nachfolgend dargelegt.

Anmerkung*: Die voreingestellten Schalter-Stellungen sind in FETT gedrucktem Text angegeben.

Wie in der Abbildung oben gezeigt, sind die DIP-Schalter-Einrichtungen in 2 Gruppen von 8 Schaltern

aufgeteilt. Der oberste Satz Schalter ist nummeriert von SW1 bis SW8 und der unterste Satz Schalter ist

nummeriert von SW9 bis SW16.

SW1 SW2 Maximaler Motorstrom/Leistung

Ein Ein Maximaler Strom = 2 A, 50 W

Ein Aus Maximaler Strom = 3 A, 75 W *

Aus Ein Maximaler Strom = 4 A, 100 W

Aus Aus Maximaler Strom = 6 A, 150 W

DIP-Schalter SW1 und SW2 entsprechend der Nennleistung für den Strom des Höhenverstellungsmotors

einstellen. Dies ist der maximale Strom, der zugeführt wird und der in direkter Beziehung zu der

Motornennleistung steht. Diese Einstellung wird auch dazu verwendet, den zugeführten Mindeststrom für

die Drosselabtastung zu bestimmen und die Geschwindigkeit des Motors basierend auf der gemessenen

Spannung des Motors zu berechnen.

Anmerkung: Für optimale Leistung ist es wichtig, dass diese Schalter korrekt eingestellt sind.

Für die Standard-Höhenverstellung sollten diese Schalter für 3 A eingestellt werden.

Abbildung 20: DIP-Schalter-Einstellung

40 Sensor™ PHC: Handbuch für Aufbau und Betrieb

SW3 SW4 Spannungssteuerung Reaktion/Anstieg

Ein Ein Anstieg = niedrig = ±4 V In-Position-Bereich

Ein Aus Anstieg = mittelniedrig = ±2 V In-Position-Bereich *

Aus Ein Anstieg = mittelhoch = ±1 V In-Position-Bereich

Aus Aus Anstieg = hoch = ±0,5 V In-Position-Bereich

Die DIP-Schalter SW3 und SW4 einstellen, um die Reaktion der geschlossenen Spannungssteuerung zu

wählen. Die DIP-Schalter sollten auf den höchstmöglichen Anstieg eingestellt werden, der eine akzeptable

Steuerreaktion erbringt. Eine akzeptable Reaktion sollte stabil sein und eine minimale Überschwingweite

haben. Diese Einstellungen sind eine Funktion aus der Kombination von Höhenverstellung und Motor. Bei

schnelleren Höhenverstellungen ist eine niedrigere Einstellung des Anstiegs zu verwenden. Bei schnelleren

Einstellungen kann die Verwendung des Signals „Kantenstopp" von der CNC erforderlich sein, um einem

Abtauchen an den Ecken vorzubeugen. Diese Einstellung hat eine Auswirkung auf die Steuerung.

SW5 IHS niedrige Näherungs-/Einfahrgeschwindigkeit

Ein Geschwindigkeit = langsam = 15 % der max. Geschwindigkeit *

Aus Geschwindigkeit = hoch = 30 % der max. Geschwindigkeit

Die Einstellung von SW5 hat Einfluss auf die Geschwindigkeit des Brenners, wenn dieser sich während

eines IHS-Zyklus der Platte nähert. Diese Geschwindigkeit wird auch verwendet, wenn der Brenner vom

Plattenkontakt zur Lochstechhöhe einfährt, sowie während der ersten Sekunden des manuellen Vorschubs

bei niedriger Geschwindigkeit. Diese Einstellung ist ein Kompromiss aus der Positioniergenauigkeit und der

Zykluszeit. Es ist eine Geschwindigkeit einzustellen, die so hoch wie möglich ist und dennoch den

erforderlichen IHS-Bereich und die feinabgestimmte manuelle Vorschubgenauigkeit bietet.

SW6 CNC-Fehler wählen

Ein Normal – Fehler-Ausgabe bei allen Fehlern *

Aus Fehler-Ausgabe nur durch Brenner-Abschaltdose

SW6 ermöglicht es dem Bediener, die Logik für Fehler-Zustände zu wählen. EIN wählen, um eine Ausgabe

für alle Fehler zu erhalten. AUS wählen, um eine Ausgabe nur dann zu erhalten, wenn die Eingabe der

Brenner-Abschaltdose aktiv ist.

SW7 Beschleunigungsverzögerung der automatischen Spannungssteuerung

Ein Niedrig – Aktivierung der Spannungssteuerung 0,5 Sekunden nach der

Lochstechverzögerung *

Aus Hoch – Aktivierung der Spannungssteuerung 2,5 Sekunden nach der

Lochstechverzögerung

Die Einstellung der Verzögerung mit SW7 wird dazu verwendet, um es dem Hubgestell zu ermöglichen,

vor Beginn der geschlossenen Spannungssteuerung der Brennerhöhe auf Dauergeschwindigkeit zu

beschleunigen. Die kürzere Verzögerung sollte für die meisten Maschinen verwendet werden. Bei sehr

großen Anlagen ist eine längere Verzögerung zu verwenden, um während der Maschinenbeschleunigung

ein Abtauchen auf die Platte zu vermeiden.

Abschnitt 2: Installation und Aufbau 41

SW8 Externe Lochstechverzögerung

Ein Die CNC steuert die Lochstechverzögerung – die Fronttafel-Lochstechverzögerung

ist deaktiviert.

Aus Normal – eingebaute Lochstechverzögerung *

SW8 sollte auf EIN geschaltet sein, wenn die CNC die Zeit für die Lochstechverzögerung steuert. Wenn

dieser Schalter auf EIN steht, ist das Fronttafel-Bedienelement für die Lochstechzeit deaktiviert, und die PHC

verwendet null als Lochstechzeit. Die CNC gibt den Befehl AUTO/KANTENHALT aus, wartet auf das Signal

für BEWEGUNG und beginnt die Zeitsteuerung für die Lochstechverzögerung. Nachdem die Lochstechzeit

abgelaufen ist, kann die CNC mit dem eigentlichen Schneidmaschinenvorschub beginnen und die

Zeitsteuerung für die Beschleunigungsverzögerung starten. Nachdem die Beschleunigungsverzögerungszeit

abgelaufen ist, kann die CNC den AUTO/KANTENHALT entfernen und der PHC damit ermöglichen, die

Brennerhöhe zu steuern.

SW9 SW10 Einfahrzeit am Ende des Schnittes

Ein Ein Einfahren = niedrig = 0,25 Sekunden

bei maximaler Geschwindigkeit (20 mm Standard-Höhenverstellung)

Ein Aus Einfahren = mittelniedrig = 0,5 Sekunden

bei maximaler Geschwindigkeit (40,5 mm Standard-Höhenverstellung)*

Aus Ein Einfahren = mittelhoch = 1,0 Sekunde

bei maximaler Geschwindigkeit (84 mm Standard-Höhenverstellun)

Aus Aus Einfahren = hoch = 1,5 Sekunden

bei maximaler Geschwindigkeit (127 mm Standard-Höhenverstellun)

SW9 und SW10 steuern das Einfahren bei Schnittende. Diese Einstellung sollte so niedrig wie möglich

vorgenommen werden, um optimale Zykluszeiten zu erreichen und dennoch die am stärksten aufragenden

Spitzen zu beseitigen. Das Einfahren bei Schnittende erfolgt mit maximaler Geschwindigkeit der

Höhenverstellung.

SW11 Automatische Schnittfugenerkennung

Ein Normal – die PHC erkennt Schnittfugen-Überquerungen und automatischen HALT.

Aus Automatische Schnittfugenerkennung ist deaktiviert *

Damit die automatische Schnittfugenerkennung ordnungsgemäß arbeitet, muss das SchnittfugenPotentiometer auf den korrekten Schwellwert eingeregelt werden. Der korrekte Schwellwert ist niedrig

genug, um die Schnittfugenerkennung auszulösen, wenn eine Schnittfuge überquert wird, aber genügend

hoch, dass Auslösungen wegen Beeinträchtigungen während des normalen Schneidens vermieden werden.

Dieses Potentiometer sollte einregelt werden, indem man die gelbe „Kanten-/Schnittfugenhalt“-LED während

eines Testschnitts beobachtet.

SW12 Vorströmung während IHS

Ein Plasmastart und Vorströmung während IHS mit geeigneten Plasmaanlagen

Aus Normal – Plasmastart und Vorstörmung nach IHS – Kontaktstart-Brenner *

Anmerkung: Diese Funktion muss bei Powermax®-Kontaktstart-Brennern deaktiviert werden.

Diese Funktion wird nur bei Hochfrequenzstart-Maschinenbrennern verwendet. Bei Maschinenbrennern kann

diese Funktion Zykluszeit einsparen, indem IHS und Brenner-Vorströmung während des gleichen Zeitraums

vorgenommen wird. Wenn „Vorströmung während IHS" aktiv ist, werden die Ausgabe-Signale „Start“ und

„Zündung halten“ während des IHS-Prozesses an die Plasmaanlage gegeben. Dies ermöglicht es der

Plasmaanlage, die Gasvorströmung zu beginnen, während die PHC-Höhenverstellung den Brenner in die

korrekte Lochstechhöhe positioniert. Nachdem die PHC-Höhenverstellung in der korrekten Lochstechhöhe

positioniert wurde, wird das Ausgabesignal „Zündung halten“ entfernt, um dem Brenner den Start zu

ermöglichen und den Schneidprozess zu beginnen.

42 Sensor™ PHC: Handbuch für Aufbau und Betrieb

SW13 Reserviert

Ein Normal

Aus Sonderbetrieb

SW14 Höhenverstellungs-Grenzschalter

Ein (Normalerweise geschlossener Schalter) Offen an der Grenze – Normalerweise

geschlossene Höhenverstellungs-Eingaben verwenden.

Aus (Normalerweise offener Schalter) Geschlossen an der Grenze – oder die

Schalter werden nicht verwendet, Höhenverstellung nimmt Hartstopp vor. *

Bei der Standard-Höhenverstellung werden keine Grenzschalter verwendet. Die PHC ertastet die Ober- und

Untergrenze der Höhenverstellung durch Abtasten, wenn die Höhenverstellung an den Hubgrenzen einen

Hartstopp vornimmt.

SW15 Brenner-Abschaltdosen-Schalter

Ein (Normalerweise offener Schalter) Offen bei Abschaltdose – Normalerweise

offene Schalter-Eingabe verwenden. *

Aus (Normalerweise geschlossener Schalter) Geschlossen bei Abschaltdose – sonst wird

der Schalter nicht benutzt.

Bei der Standard-Höhenverstellung verwendet die Brenner-Abschaltdose einen normalerweise offenen

Näherungsschalter. Wenn die Abschaltdose installiert ist, schließt der Schalter. Wenn die Abschaltdose

ausgelöst ist, öffnet der Schalter wieder.

SW16 Kalibriermodus für die Lichtbogenspannung

Ein Anzeige der tatsächlichen Lichtbogenspannung während des Ruhezustands

zur Kalibrierung

Aus Normal – Anzeige der eingestellten Lichtbogenspannung während des

Ruhezustands *

For den Normalbetrieb sollte dieser Schalter auf AUS gestellt sein.

Dieser Schalter wird verwendet, um die tatsächliche Lichtbogenspannung an der PHC-Anzeige anzuzeigen.

Dies ermöglicht es, die Lichtbogenspannung zu kalibriert, indem das Potentiometer zur Regelung der

Lichtbogenspannung eingestellt wird. Ist der Kalibriermodus aktiv, zeigt die PHC „X.X.X.“ an, wobei die Xe

die gemessene Lichtbogenspannung angeben, und alle eingeschalteten Dezimalpunkte zeigen den

Kalibriermodus an.

Wenn der Kalibriermodus aktiv ist, kann die Anzeige vorübergehend außer Kraft gesetzt werden, wenn

entweder die Schnittfugen-Erkennungsschwelle oder die Drosselkraft reguliert wird. Wenn man entweder die

Schnittfugen-Erkennung oder die Drosselkraft reguliert, zeigt sich vorübergehend eine Bezugsebene von 0

bis 10. Nach einer Sekunde des Inaktivseins kehrt die Anzeige zur gemessenen Lichtbogenspannung zurück.

Anmerkung: Die Maßnahme zum Kalibrieren der Lichtbogenspannung sollte bei allen neuen

Installationen durchgeführt werden, weil die tatsächlich gemessene Genauigkeit der Lichtbogenspannung

eine Kombination aus der individuellen Plasma-Schnittstelle und den Steuereinheiten ist.

Abschnitt 2: Installation und Aufbau 43

Einrichtung des Potentiometers für die Kalibrierung

LICHTBOGEN – Kalibrierung der Lichtbogenspannung

Dieses Potentiometer wird eingesetzt, um die tatsächliche Lichtbogenspannung zu kalibrieren, die für

die Steuerungs-Rückmeldung der Lichtbogenspannung verwendet wird. Um die Lichtbogenspannung

zu kalibrieren, ist die PHC in den Kalibriermodus für die Lichtbogenspannung zu bringen, indem der

DIP-Schalter SW16 auf EIN geschaltet wird. Hierdurch wird verursacht, dass die tatsächliche

Lichtbogenspannung an der 3-Ziffern-LED-Anzeige angezeigt wird. Der Bediener kann entweder

einen Testschnitt mit einem am Plasmazufuhr-Ausgang angeschlossenen Messgerät vornehmen oder

eine bekannte Spannung (max. 250 VDC) an die Lichtbogenspannungs-Anschlussklemmen der

Plasma-Schnittstelle (negative Elektrode und positive Erdung) anschließen. Das Potentiometer für

die Plasmaspannung ist so lange zu regulieren, bis die Anzeige der verwendeten Spannung am

Messgerät entspricht.

Anmerkung: Für den exakten Betrieb sollte diese Maßnahme bei allen neuen Installationen