Hypertherm Automation

5 Technology Drive, Suite 300

W. Lebanon, NH 03784 USA

Phone: 603-298-7970

Fax: 603-298-7977

Automation

SENSOR™PHC HYPERTHERM

(COMMANDE DE HAUTEUR DU PLASMA)

FONCTIONNEMENT ET GUIDE DE PRÉPARATION

Plus grande productivité des personnes et des machines grâce à L’automatisation des procédés

RENONCIATION Les renseignements de ce document sont susceptibles d’être modifiés sans

préavis et ne doivent pas être interprétés comme un engagement

d’Hypertherm Automation

®

. Hypertherm Automation n’assume aucune

responsabilité quant aux erreurs éventuelles.

MARQUES DE COMMERCE Hypertherm Automation est une filiale en toute propriété d’Hypertherm®, Inc.

Sensor™ est une marque de commerce d’Hypertherm Automation.

HyDefinition

®

Plasma est une marque de commerce enregistrée

d’Hypertherm®, Inc.

HyPerformance™ Plasma est une marque de commerce d’Hypertherm

Automation.

D’autres marques de commerce appartiennent à leurs propriétaires respectifs.

COPYRIGHT 2008 par Hypertherm Automation. Tous droits réservés

Imprimé aux États-unis

iii

Table des matières

SÉCURITÉ..................................................................................................................................................................1

SECTION 1 : VUE D’ENSEMBLE .........................................................................................................................9

Module de commande PHC .............................................................................................................................................9

Interface plasma...................................................................................................................................................................9

Lève-torche............................................................................................................................................................................9

Modèles Sensor PHC.........................................................................................................................................................9

Caractéristiques ................................................................................................................................................................10

Caractéristiques ...........................................................................................................................................................10

Options...........................................................................................................................................................................10

Spécifications du système *............................................................................................................................................11

Connexions.........................................................................................................................................................................12

PHC aux signaux CNC...............................................................................................................................................13

PHC aux signaux plasma............................................................................................................................................13

PHC aux signaux du lève-torche ..............................................................................................................................13

PHC aux connexions du lève-torche........................................................................................................................13

Indicateurs du panneau avant du Sensor™ PHC .................................................................................................14

Commandes du panneau avant du Sensor™ PHC ..............................................................................................14

Module de commande......................................................................................................................................................15

Ensemble d’interface plasma..........................................................................................................................................16

Dispositif lève-torche standard.......................................................................................................................................17

SECTION 2 : INSTALLATION ET PRÉPARATION ...........................................................................................18

Composants standards ...................................................................................................................................................18

Module de commande PHC......................................................................................................................................18

Composants en option.....................................................................................................................................................18

Demandes d’indemnités ..................................................................................................................................................18

Demande pour avaries................................................................................................................................................18

Demande pour marchandise défectueuse ou manquante..................................................................................18

Exigences relatives à l’alimentation électrique............................................................................................................19

Montage du dispositif de commande ...........................................................................................................................20

Montage du dispositif de commande depuis l’arrière .........................................................................................20

Montage du dispositif de commande depuis l’avant ...........................................................................................21

Montage de l’interface plasma .......................................................................................................................................22

Montage du lève-torche...................................................................................................................................................23

Dispositif de décrochage de la torche .........................................................................................................................24

Kit bloc de montage de la torche ..................................................................................................................................25

Câbles du système ...........................................................................................................................................................26

Exigences relatives à la mise à la terre.........................................................................................................................27

Signaux d’interface PHC .................................................................................................................................................28

Signaux d’interface CNC.................................................................................................................................................29

Descriptions du signal CNC...........................................................................................................................................29

Amorçage du cycle......................................................................................................................................................29

Invalidation auto / maintien d’angle..........................................................................................................................29

Sync IHS........................................................................................................................................................................30

IHS terminé ...................................................................................................................................................................30

Mouvement....................................................................................................................................................................30

Retrait terminé...............................................................................................................................................................30

Erreur ..............................................................................................................................................................................30

Interverrouillage ............................................................................................................................................................30

Signaux d’interface plasma .............................................................................................................................................32

Amorçage plasma........................................................................................................................................................36

Maintien..........................................................................................................................................................................36

Transfert..........................................................................................................................................................................36

iv

Signaux d’interface du lève-torche ................................................................................................................................37

Contacteur de fin de course inférieur......................................................................................................................37

Contacteur de fin de course supérieur ...................................................................................................................37

Interrupteur de décrochage.......................................................................................................................................37

Connexions d’alimentation du lève-torche...................................................................................................................38

Puissance du moteur ..................................................................................................................................................38

Frein du lève-torche.....................................................................................................................................................38

Préparation du commutateur DIP..................................................................................................................................39

Réglages des commutateurs ....................................................................................................................................39

Préparation du potentiomètre d’étalonnage................................................................................................................43

ARC – Étalonnage de la tension d’arc....................................................................................................................43

SAIGNÉE – Niveau de détection automatique de la saignée...........................................................................43

BLOCAGE – Niveau de détection de blocage de l’IHS ...................................................................................43

SECTION 3 : FONCTIONNEMENT ....................................................................................................................44

Fonctionnement automatique.........................................................................................................................................45

Fonctionnement manuel...................................................................................................................................................46

SECTION 4 : DÉPANNAGE ..................................................................................................................................47

Codes d’erreur...................................................................................................................................................................47

E.01 CYCLE_START à l’erreur mise sous tension ...............................................................................................47

E.02 Contact de la tôle à erreur Home...................................................................................................................47

E.03 Erreur d’expiration du lève-torche...................................................................................................................48

E.04 Limite atteinte au cours du fonctionnement auto........................................................................................48

E.05 Expiration IHS SYNC........................................................................................................................................48

E.06 Erreur d’expiration du transfert........................................................................................................................48

E.07 Erreur de perte du plasma................................................................................................................................48

E.08 Erreur de décrochage de la torche................................................................................................................48

E.09 Erreur de faible puissance d’entrée...............................................................................................................49

E.10 Erreur de haute tension d’entrée....................................................................................................................49

E.11 Erreur de surchauffe..........................................................................................................................................49

E.12 Erreur de déclenchement de l’interverrouillage...........................................................................................49

E.13 Erreur de contact excédentaire avec la tôle ................................................................................................49

E.99 Erreur de logiciel interne ..................................................................................................................................49

Guide de dépannage........................................................................................................................................................50

Pièces et kits ......................................................................................................................................................................53

Entretien recommandé de la glissière du THC ..........................................................................................................53

Intervalle .........................................................................................................................................................................53

Lubrifiant.........................................................................................................................................................................54

ANNEXE A : INTERFACE AVEC UN LÈVE-TORCHE PERSONNALISÉ ...................................................56

Exigences............................................................................................................................................................................56

v

Table des Figures

Figure 1 : Connexions ...........................................................................................................................................................12

Figure 2 : Module de commande........................................................................................................................................15

Figure 3 : Interface plasma (couvercle déposé)..............................................................................................................16

Figure 4 : Lève-torche............................................................................................................................................................17

Figure 5 : Connexion d’alimentation et fusible.................................................................................................................19

Figure 6 : Montage du dispositif de commande depuis l’arrière .................................................................................20

Figure 7 : Montage à l’avant du dispositif de commande .............................................................................................21

Figure 8 : Montage de l’interface plasma..........................................................................................................................22

Figure 9 : Montage du lève-torche .....................................................................................................................................23

Figure 10 : Décrochage de la torche.................................................................................................................................24

Figure 11 : Collier de montage de la torche ....................................................................................................................25

Figure 12 : Câbles du système ...........................................................................................................................................26

Figure 13 : Mise à la terre du système ..............................................................................................................................27

Figure 14 : Exemples d’interfaces générales...................................................................................................................28

Figure 15 : Interface CNC de base....................................................................................................................................31

Figure 16 : Connexions de la Powermax en utilisant l’appareil d’interface plasma.................................................33

Figure 17 : Interface plasma ................................................................................................................................................34

Figure 18 : Connexions d’interface plasma......................................................................................................................35

Figure 19 : Pour se connecter aux anciens systèmes plasma (MAX100 ou MAX200).........................................36

Figure 20 : Préparation des commutateurs DIP ............................................................................................................39

Figure 21 : Indicateurs d’erreur...........................................................................................................................................47

Sécurité 1

Sécurité

Lire ce manuel

Veuillez prendre connaissance de ce manuel, des manuels de la machine de coupage ainsi que des

pratiques de sécurité de votre employeur.

Note : Ce produit n’est pas conçu pour être entretenu sur le terrain. Le retourner à un centre de réparation

autorisé pour l’entretien.

Liste de sécurité du Sensor PHC

Note : Ce produit a été conçu et fabriqué conformément aux normes de sécurité CE et UL.

UL a mis à l’essai et répertorié ce produit conformément aux normes de sécurité américaines et canadiennes

applicables. Numéro de fichier E307226.

Marquages supplémentaires :

1) N’utiliser que du fil de cuivre d’au minimum 75 °C.

2) N’utiliser que des conducteurs en cuivre.

3) Peut être utilisé sur un circuit capable de fournir au plus 5 000 ampères symétriques rms,

maximum 230 V.

4) La protection de surcharge du moteur à l’état solide n’est pas prévue sur ce dispositif.

5) La protection intégrale contre les courts-circuits à l’état solide n’assure pas la protection du circuit

de dérivation. Protection du circuit de dérivation assurée par un fusible de protection du circuit de

dérivation RÉPERTORIÉ intégral.

Section 1 : Vue d’ensemble 9

Section 1 : Vue d’ensemble

Le Sensor™ PHC d’Hypertherm (228214) est un système de commande de hauteur de la torche plasma et

de détection de hauteur initiale (THC-IHS) conçu pour les applications de coupage plasma sur une table

de coupage X-Y. Le système utilise la tension d’arc du plasma pour commander l’écartement torche-pièce.

La détection de hauteur initiale (IHS) est obtenue par la détection du contact ohmique ou par la méthode

de détection de la force de blocage. Ce Sensor™ PHC a été optimisé pour le plasma classique à 200 A ou

au-dessous.

Note : Le Sensor™ PHC n’est pas recommandé pour le coupage HyDefinition ou HyPerformance ni pour les

applications de puissance supérieure. Le système n’est pas recommandé pour être utilisé sur une table à eau.

Un Sensor™ PHC complet comprend les composants suivants :

Module de commande PHC

Le module de commande PHC (228116) reçoit un microcontrôleur, un panneau de commande de

l’opérateur et un entraînement moteur pour le lève-torche. Ce module assure la détection de hauteur initiale

et une commande de tension d’arc. Le module de commande PHC assure l’interface avec le lève-torche, la

machine CNC et la source de courant par l’intermédiaire d’interfaces E/S discrètes standard. Les interfaces

de l’opérateur comprennent un afficheur DEL pour la tension d’arc établie, la tension d’arc réelle et les codes

d’erreur. Les fonctions principales du module de commande sont : commande de tension d’arc ou mode

de position manuelle, remontée à la fin de la coupe, essai IHS, hauteur de perçage, hauteur de coupe

recommandée par la tension, délai de perçage et accès aux réglages de préparation et d’étalonnage.

Voir Figure 2 à la page 15.

Interface plasma

L’interface plasma (228256) assure une connexion propre et normalisée entre le module de commande

PHC et la source de courant. L’ensemble peut être monté soit à l’arrière ou à l’intérieur de la source de

courant. Le diviseur de tension assure un signal filtré à basse tension qui est dérivé de la tension d’arc de

coupage. L’interface fournit également un bornier fermé qui permet de connecter facilement aux signaux

d’interface. Voir Figure 3 à la page 16.

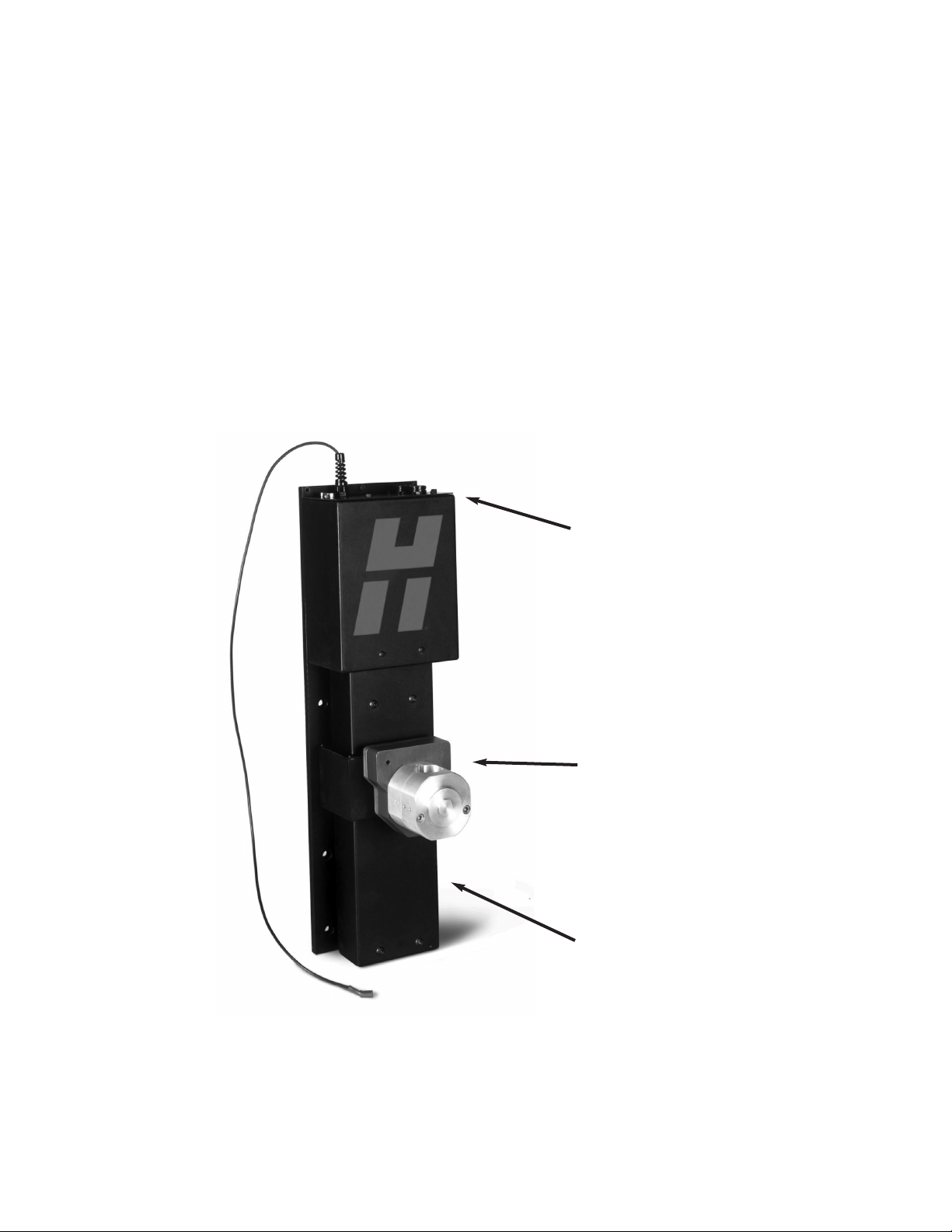

Lève-torche

La station du lève-torche (228117) positionne une tête de torche à la verticale au-dessus de la pièce et est

commandée par le module de commande PHC. Sa course standard maximale est de 152 mm entre le point

de départ et la limite inférieure. Elle est entraînée par un moteur c.c. fixé à un écrou de positionnement. Le

module de commande assure l’interface avec un contacteur de fin de course inférieure pour détecter la

course maximale vers le bas. Le module de commande assure également l’interface avec un contacteur de

position initiale pour détecter quand le lève-torche est en position supérieure. Le lève-torche standard

n’utilise pas des contacteurs de fin de course, mais a été conçu pour permettre de détecter la limite d’arrêt

immédiat. Un dispositif de décrochage de la torche fait partie intégrante du lève-torche et assure un niveau

de protection pour la torche, le lève-torche et la table X-Y. Au choc, le dispositif de décrochage est

déverrouillé et permet à la torche de flotter. Un interrupteur de décrochage détecte quand cette protection

a été déclenchée et signale l’état de la commande PHC et la machine CNC. Voir Figure 4 à la page 17.

Modèles Sensor PHC

Numéro de kit Description

228214 Sensor PHC avec module de commande, lève-torche et câbles de 15 m

228123 Sensor PHC (avec 123896) pour le faisceau Powermax

228242 Sensor PHC sans station du lève-torche

228243 Sensor PHC sans lève-torche ou 123895

228244 Sensor PHC sans module de commande

228245 Sensor PHC sans interface plasma

10 Sensor™ PHC : Fonctionnement et Guide de Préparation

Caractéristiques

Le Sensor™ PHC est un système de commande de hauteur automatisé pour les applications de coupage.

Il utilise la technologie des microprocesseurs pour détecter automatiquement la tôle et régler la position

de la torche à un point de consigne de tension d’arc au cours des travaux de coupage. Ceci réduit la part

de l’opérateur, améliore la précision et augmente la productivité. La conception du Sensor™ PHC a été

optimisée pour les travaux de coupage plasma classiques à plus faible puissance.

Caractéristiques

◊ On peut utiliser le Sensor™ PHC avec n’importe quelle CNC

◊ Préparation et fonctionnement faciles

◊ Deux modes de fonctionnement manuels et automatisés

◊ Commande à microprocesseur pour augmenter la sensibilité et la commande

◊ Grandes vitesses de positionnement possibles avec courant continu allant jusqu’à 6 A

et réglage linéaire sur toute la plage

◊ Protection du dispositif de décrochage de la torche intégrée

◊ Diagnostic intégré et caractéristiques de détection des anomalies

◊ Retrait automatique après contact avec la tôle

◊ Afficheur DEL de 7 segments pour la tension établie et réelle et la tension d’arc et

affichages d’erreur

◊ Indicateur mise sous tension (ON)

◊ Indicateurs de limite supérieure et inférieure

◊ Indicateur en position

◊ Attention / indicateur d’erreur

◊ Indicateur de maintien de la position de la torche

◊ Indicateur de contact de la tôle

Options

◊ Câbles d’interface

◊ Pinces de montage de la torche – existant en diamètres de 35 mm (1 3/8 po), 45 mm (1 3/4 po)

et 51 mm (2 po).

Section 1 : Vue d’ensemble 11

Spécifications du système *

Moteurs compatibles : c.c. à aimant permanent 24 V c.c., 2 A à 6 A

Sortie maximale : 150 W

Plage du lève-torche standard : Linéaire 152 mm

Puissance du moteur : Modulation de largeur d’impulsion « H » intégrale avec

détection du courant et de la tension

Précision : 0,25 mm ou 0,5 V **

Plage de commande de tension : 50 V c.c. à 210 V c.c.

Plage IHS : 1,2 mm à 12 mm **

Commandes de l’opérateur : Boutons de commande tension d’arc, hauteur IHS et délai

de perçage

Sélecteurs de l’opérateur : Essai IHS, auto / manuel et manuel en montant / en

descendant

Affichage opérateur : 3 chiffres, afficheur 7 segments pour la tension établie,

la tension réelle et l’erreur

Réglages de l’étalonnage : Tension d’arc, force de blocage, niveau de détection

automatique de la saignée

Préparation des commutateurs DIP : Courant maximum du moteur, réponse de tension d’arc,

vitesse IHS, délai auto, délai de perçage interne/externe,

hauteur de retrait de fin de coupe, détection de la saignée

auto, prégaz au cours de l’IHS, contacteurs de fin de

course, interrupteur de décrochage et étalonnage de la

tension d’arc

Technologie de mesure : Rétroaction de tension d’arc et détection du contact

ohmique

Entrées/sorties d’interface : 8 sorties et 6 entrées isolées optiquement sur les

connecteurs « D »

Dimensions de la commande : 157 mm L x 1,9 mm P x 264 mm H

Poids de la commande : 4 kg

Puissance de la commande : 115 V c.a. ou 230 V c.a. +/- 10 % 50/60 Hz au choix

Dimensions standard du lève-torche : 152 mm L x 80 mm P x 546 mm **

Poids standard du lève-torche : 9 kg **

Milieu de fonctionnement : 0 à 50 °C; humidité relative 95 % (sans condensation)

* Renseignements sujets à changement sans préavis.

** Avec mécanique du lève-torche fournie standard

12 Sensor™ PHC : Fonctionnement et Guide de Préparation

Connexions

Toutes les connexions au Sensor™ PHC sont effectuées par les 4 connecteurs au fond du dispositif de

commande. Voir Figure 1.

AVERTISSEMENT

Par mesure de sécurité et pour assurer un bon fonctionnement, ce dispositif doit être connecté

au point de connexion à la terre commune sur la table de travail.

Connexions du signal

du lève-torche

Fusible et sélecteur de

tension avec interrupteur

Moteur du lève-torche et

puissance de freinage

Puissance d’entrée

115/230 V c.a.

E/S système

plasma

Terre

E/S contrôleur

ordinateur

Figure 1 : Connexions

Section 1 : Vue d’ensemble 13

PHC aux signaux CNC

Tous les signaux à la CNC sont connectés par l’intermédiaire du connecteur Sub-D à 25 contacts sur le

dispositif de commande. Pour obtenir des détails sur l’interface, voir les signaux d’interface de la PHC et les

signaux d’interface de la CNC à la page 28 et 29.

Sorties à la CNC :

Sortie IHS complète numérique

Sortie à mouvement numérique

Sortie complète à retrait numérique

Collision entrée/sortie erreur numérique

Entrées de la CNC :

Entrée d’amorçage cyclique numérique

Entrée de maintien d’angle numérique

Entrée IHS-sync numérique

Interverrouillage

PHC aux signaux plasma

Tous les signaux à l’interface plasma sont connectés par des connecteurs Sub-D à 15 contacts à l’avant de

l’unité de commande. Ces signaux sont facilement connectés par unité d’interface plasma ou directement par

G3 Powermax®G3 d’alimentation en utilisant un câble d’interface G3. Pour de plus amples renseignements,

voir le dispositif d’interface plasma à la page 16.

Sorties au plasma :

Sortie d’amorçage du plasma numérique

Sortie d’amorçage de maintien numérique

Entrées du plasma :

Entrée de transfert numérique

Transfert d’arc atténué analogique

PHC aux signaux du lève-torche

Tous les signaux au lève-torche sont connectés par le connecteur Sub-D à 9 contacts sur le dispositif de

commande. Pour plus de renseignements, voir Lève-torche standard à la page 17.

Entrées du lève-torche :

Contacteur de fin de course supérieure numérique

Contacteur de fin de course inférieure numérique

Interrupteur de décrochage numérique

Détection analogique de contact en saillie

PHC aux connexions du lève-torche

Toutes les connexions de puissance au lève-torche sont couplées par l’intermédiaire du connecteur circulaire

à 7 contacts sur le dispositif de commande. Pour plus d’informations détaillées, voir Lève-torche standard

à la page 17.

Sorties vers le lève-torche :

Entraînement moteur 24 V PWM

Puissance hors frein 24 V c.c.

14 Sensor™ PHC : Fonctionnement et Guide de Préparation

Indicateurs du panneau avant du Sensor™ PHC

Vert Alimentation

Jaune Limite supérieure

Vert En position

Jaune Limite inférieure

Rouge Attention / code d’erreur

Jaune Angle / maintien saignée

Rouge Contact tôle

3 chiffres rouges Tension d’arc réglée / réelle – numéro d’erreur – règle la

hauteur et le délai de perçage

Commandes du panneau avant du Sensor™ PHC

Potentiomètre rotatif multitours Régler tension d’arc

Potentiomètre rotatif Retrait hauteur de perçage

Potentiomètre rotatif Délai de perçage

Sélecteur à levier momentané Essai IHS

Sélecteur à levier Auto / manuel

Sélecteur à levier 3 positions momentanées Manuel haut / bas

Section 1 : Vue d’ensemble 15

Module de commande

Électricité

Courant d’entrée (plage double choisie par sélecteur)...........115 V c.a. ou 230 V c.a., monophasé, 50/60 Hz

E/S numérique parallèle .................................................................+12 V c.c.

Tension de sortie du moteur .........................................................24 V c.c.

Courant de sortie du moteur .........................................................2 A, 3 A, 4 A, 6 A max, choisis par

commutateur DIP

Sortie du frein moteur .....................................................................+24 V c.c. 0,5 A

Les caractéristiques du module de commande sont surlignées à la Figure 2.

Figure 2 : Module de commande

Alimentation

Limite supérieure

Tension de

commande

Limite inférieure

Erreur

Hauteur

réglée IHS

Essai IHS

Manuel ou auto

Maintien position torche

Afficher la tension

d’arc réelle ou

établie et les erreurs

DEL contact tôle

Tension d’arc réglée

Durée du délai de

perçage établie

Manuel haut ou

bas pour la torche

Étalonnage et

préparation

16 Sensor™ PHC : Fonctionnement et Guide de Préparation

Si vous utilisez un Sensor PHC 228245 avec un HSD130, choisir l’interface plasma 228247 (câble 7,5 m)

ou 228248 (câble 15 m). Voir le Bulletin de service sur le terrain 805740 pour les instructions d’installation.

Ensemble d’interface plasma

Le module d’interface plasma est illustré à la Figure 3.

Électricité

E/S numérique parallèle .................................................................+12 V c.c. à +24 V c.c.

Signaux d’interface ..........................................................................Amorçage plasma, maintien d’amorçage, transfert

Fonction du dévideur de tension..................................................Tension d’arc (atténuée et filtrée)

Figure 3 : Interface plasma (couvercle déposé)

Signaux d’interface

plasma

Tension d’électrode

(négative)

Connexion à la terre

commune sur la

table de travail

Section 1 : Vue d’ensemble 17

Dispositif lève-torche standard

Électricité

Moteur ................................................................................................+24 V c.c., 3 A

Frein moteur ......................................................................................+24 V c.c., 0,5 A

Contacteurs de fin de course .......................................................pas utilisé, contacteur de fin de course dur

Interrupteur de décrochage...........................................................+12 V c.c. proximité

Fonction de commande du lève-torche

Moteur ................................................................................................Pont intégral c.c., source de courant

hachée PWM

Rétroaction vitesse lève-torche.....................................................Tension moteur

Vitesse maximale lève-torche.........................................................508 cm par minute

Course maximale du lève-torche ..................................................152 mm

Charge lève-torche maximale........................................................4,5 kg

Figure 4 : Lève-torche

Toutes les connexions

de câbles sortent par

le couvercle supérieur

Décrochage

magnétique

de la torche

Tous les composants du lèvetorche, y compris le moteur et

le frein, sont entièrement fermés

18 Sensor™ PHC : Fonctionnement et Guide de Préparation

Section 2 : Installation et Préparation

Le système PHC standard comprend les composants ci-après :

Composants standard

Module de commande PHC

Cordon d’alimentation – 2 m

Lève-torche avec dispositif de décrochage de la torche

Interface plasma

Câbles d’interface

• Câble d’entraînement du moteur du lève-torche

• Câble d’interface du lève-torche

• Câble d’interface plasma

• Fil de contact ohmique

• Câble d’interface de la CNC

Manuel d’instructions du système Sensor™ PHC

En plus, on peut commander les composants en option suivants :

Composants en option

Câbles d’interface

Colliers de montage de la torche, existent en diamètres de 35 mm (1 3/8 po), 45 mm (1 3/4 po)

et 51 mm (2 po).

Demandes d’indemnités

Demande pour avaries

Si votre dispositif est endommagé au cours du transport, vous devez présenter une demande de

remboursement auprès du transporteur. Hypertherm vous fournira un exemplaire de la lettre de transport sur

demande. Si vous avez besoin d’aide supplémentaire, veuillez communiquer avec votre agent de service à la

clientèle Hypertherm.

Demande pour marchandise défectueuse ou manquante

Si n’importe quelle marchandise est défectueuse ou manquante, veuillez communiquer avec votre distributeur

Hypertherm autorisé. Si vous avez besoin d’aide supplémentaire, veuillez communiquer avec votre agent de

service à la clientèle Hypertherm.

Section 2 : Installation et Préparation 19

Exigences relatives à l’alimentation électrique

La PHC peut être connectée soit en 115 V c.a. ou en 230 V c.a. 50/60 Hz. Selon la tension d’entrée, on doit

utiliser des fusibles à fusion temporisée ayant le bon pouvoir de coupure. Pour 115 V c.a., placer un fusible

de 2 A et pour 230 V c.a., un fusible de 1 A. On choisit la tension d’entrée de puissance en plaçant le portefusibles à l’intérieur du module d’entrée de puissance de façon que la bonne tension soit affichée dans la

fenêtre du module d’entrée de puissance. Voir la Figure 5 pour le choix de la tension d’entrée.

Si l’on enlève la fiche du cordon secteur et que le dispositif est câblé directement, on doit alors effectuer les

connexions comme suit :

• Fil bleu Neutre c.a.

• Fil brun Fil sous tension c.a.

• Fil vert Masse

Figure 5 : Connexion d’alimentation et fusible

AVERTISSEMENT

Le système doit être configuré

pour la bonne tension d’entrée.

Une tension de 115 V ou 230 V

doit être affichée à la fenêtre.

20 Sensor™ PHC : Fonctionnement et Guide de Préparation

Montage du dispositif de commande

Avant d’interconnecter le système PHC, monter les dispositifs comme on le prescrit en utilisant les pièces

fournies par le client. Ne pas laisser les dispositifs sur les armoires ou sur le plancher sans protection. On

peut monter les dispositifs de commande soit depuis l’arrière ou depuis l’avant comme on l’indique aux

Figures 6 et 7.

Montage du dispositif de commande depuis l’arrière

Monter le dispositif de commande PHC près de l’opérateur de la machine. On doit monter le dispositif de

façon que les commandes et l’affichage de la PHC soient facilement accessibles et visibles. 4 trous de

montage sont prévus pour les éléments de fixation no 10-32 po ou M4 mm.

Note : Pour assurer un fonctionnement fiable, on doit connecter le dispositif à la terre.

Figure 6 : Montage du dispositif de commande depuis l’arrière

PLACER UN ÉCROU No

10-32 A 4 ENDROITS

MODES DE MONTAGE

À L’ARRIÈRE

PLACER UN ÉCROU M4

À 4 ENDROITS

114,3 mm

80 mm

200 mm

1 778 mm

Section 2 : Installation et Préparation 21

Figure 7 : Montage à l’avant du dispositif de commande

Montage du dispositif de commande depuis l’avant

Monter le dispositif de commande PHC près de la console de l’opérateur de la machine. On doit monter

le dispositif de façon que les commandes et l’affichage de la PHC soient facilement accessibles et visibles.

6 trous de montage sont prévus. Voir Figure 7.

Note : Pour assurer un fonctionnement fiable, on doit connecter la terre.

AVERTISSEMENT

Connecter la terre ici

ø0,2

6 ENDROITS

MODE DE MONTAGE À L’AVANT

109,6 mm

264,2 mm

101,6 mm

254 mm

157,5 mm

128,9 mm

35,6 mm

32,8 mm

140,2 mm

FENTE POUR VIS

No 6 OU M3

22 Sensor™ PHC : Fonctionnement et Guide de Préparation

Montage de l’interface plasma

Monter l’interface plasma près de la source de courant pour connecter facilement les fils de tension de l’arc

de signalisation entre les dispositifs. On peut monter le dispositif dans n’importe quelle position et on peut le

monter directement à l’arrière ou à l’intérieur de la source de courant. Les trous de montages sont

dimensionnés pour les éléments de fixation no 6 ou M3. Voir Figure 8.

Note : On doit connecter la terre de l’interface plasma à la terre positive de la source de courant

pour assurer la rétroaction de mesure pour la tension d’arc. Cette rétroaction est essentielle pour obtenir un

coupage optimal.

Figure 8 : Montage de l’interface plasma

AVERTISSEMENT

Connecter à la terre

commune sur la table

de travail.

SURALÉSAGE POUR LES VIS

À TÊTE CREUSE 1/4 -20

BORNE DE TERRE

546 mm

89 mm

89 mm

89 mm

25 mm

114 mm

152 mm

143 mm

Section 2 : Installation et Préparation 23

Montage du lève-torche

Monter le lève-torche sur la table de coupage pour bénéficier au maximum de la plage de déplacement

vertical. En général, le fond du lève-torche doit se situer entre 15 – 20 cm au-dessus de la table

de coupage.

Note : La terre du lève-torche doit être connectée à la terre de la table de coupage pour assurer

la rétroaction de mesure et pour la détection des saillies. La rétroaction est essentielle pour obtenir des

performances de coupage optimales. Voir Figure 9.

Figure 9 : Montage du lève-torche

AVERTISSEMENT

Connecter à la terre

commune sur la table

de travail.

24 Sensor™ PHC : Fonctionnement et Guide de Préparation

Dispositif de décrochage de la torche

On doit monter le dispositif de décrochage de la torche (229164) sur le lève-torche comme on l’indique à la

Figure 10.

ATTENTION : Le dispositif de décrochage utilise des aimants très puissants pour

serrer ses 2 moitiés. Exercer la plus grande prudence quand on remet en place les 2 moitiés.

Maintenir le dispositif de décrochage à 45° par rapport à la tôle de montage et placer délicatement l’axe

d’alignement inférieur dans la dépression correspondante pour la tôle arrière du dispositif de décrochage.

Incliner lentement le dispositif de décrochage vers la tôle arrière. Agir avec la plus grande prudence pour

éviter de se pincer les doigts entre les 2 moitiés. Après le montage, il est presque impossible de séparer les

2 moitiés sans faire levier avec le bloc de montage et la torche.

Figure 10 : Décrochage de la torche

AVERTISSEMENT

Danger de pincement :

Prendre garde en assemblant

les 2 moitiés du dispositif de

décrochage de la torche.

Section 2 : Installation et Préparation 25

Kit bloc de montage de la torche

Monter le kit du bloc de torche sur le dispositif de décrochage du lève-torche. Voir Figure 11.

Les blocs de montage se font en trois dimensions comme on le voit ci-après.

• 128279 Diamètre du bloc de montage de la torche 45 mm (1 3/4 po)

• 128278 Diamètre du bloc de montage de la torche 51 mm (2 po)

• 128277 Diamètre du bloc de montage de la torche 35 mm (1 3/8 po)

Figure 11 : Collier de montage de la torche

Plaque de montage du

dispositif de décrochage

Plaque de montage

du dispositif de

décrochage

Dispositif de décrochage

de la torche

Collier de montage

de la torche

26 Sensor™ PHC : Fonctionnement et Guide de Préparation

Câbles du système

Aligner les câbles du système comme on le voit à la Figure 12. Tous les câbles doivent être bien protégés

avec connexions de protection aux deux extrémités des câbles. Dans la mesure du possible, acheminer tous

les câbles PHC en les éloignant des câbles plasma à grande puissance. Si les câbles plasma à grande

puissance et les câbles PHC doivent partager un chemin de câbles, on recommande de les séparer le plus

possible dans le chemin de câble. Pour obtenir un fonctionnement fiable, on doit connecter toutes les terres

le plus directement possible à la machine.

Note : Si vous utilisez un Powermax avec diviseur de tension intégré, utiliser le câble d’interface

Powermax 123896.

Figure 12 : Câbles du système

Câble à haute tension de

détection d’extrémité

Câble du signal du lève-torche

Numéro de référence = 123897

Câblage haute tension

fourni par l’utilisateur

Câble d’alimentation

du lève-torche

Numéro de référence

= 123898

Câblage du signal plasma

fourni par l’utilisateur

Voir Figure 16

Câble d’interface

plasma

Numéro de référence

= 228249

Câble d’interface de la CNC

Numéro de référence = 123895

Voir Figure 15

Section 2 : Installation et Préparation 27

Exigences relatives à la mise à la terre

AVERTISSEMENT

Pour assurer la sécurité du personnel et réduire les risques d’interférence électromagnétique

(IEM), on doit bien mettre à la terre le système PHC.

Note : Pour assurer un fonctionnement fiable, on doit connecter la terre du lève-torche à la terre de

la table de coupage pour assurer la rétroaction de mesure pour la détection. La terre d’interface plasma doit

être connectée à la terre positive de la source de courant pour assurer la rétroaction de mesure pour la

tension d’arc. Les deux types de retour d’information sont essentiels pour assurer des performances de

coupage optimales.

Mise à la terre du cordon d’alimentation

Le module de commande PHC doit être bien mis à la terre dans le cordon d’alimentation conformément aux

codes d’électricité nationaux ou locaux.

Mise à la terre de protection

Passer les câbles de mise à la terre de protection pour les trois composants PHC (dispositif de commande,

lève-torche et interface plasma,) comme on l’indique à la Figure 13. La mise à la terre doit être conforme aux

exigences électriques nationales ou locales.

Note : Les câbles de terre doivent être fournis par le client.

Figure 13 : Mise à la terre du système

Connecter le lève-torche

à la terre commune sur

la table de travail.

Connecter le dispositif de

commande à la terre commune

sur la table de travail.

Connecter l’interface

plasma à la terre commune

sur la table de travail.

28 Sensor™ PHC : Fonctionnement et Guide de Préparation

Signaux d’interface PHC

La plupart des signaux d’interface PHC sont effectués par les photocoupleurs. La Figure 14 donne les

détails des connexions E/S pour commutateurs extérieurs, relais, transistors et autres circuits. La figure

montre des exemples utilisant à la fois la source interne +12 V source et la tension externe. Ne pas utiliser

une tension externe supérieur à 24 V avec entrées sans ajouter la résistance série supplémentaire.

Note : La sortie d’amorçage plasma à la source de courant est un relais avec fermeture à contact sec.

AVERTISSEMENT

Ne pas dépasser 24 V ou 30 mA à l’intérieur ou à l’extérieur de tout photocoupleur. Observer la

bonne polarité du signal pour empêcher des dommages.

Figure 14 : Exemples d’interfaces générales

Entrées exemple

Circuit externe

Circuit interne Sensor PHC

Entrées Sorties

Exemples de sorties

Circuit extérieur

Utiliser une source interne PHC +12 V

Utiliser une source interne PHC +12 V

Utiliser l’alimentation externe +24 V

Utiliser l’alimentation externe +24 V

Utiliser l’alimentation externe +24 V

Utiliser l’alimentation externe +24 V

INTERRUPTEUR

Champ +12 V

Champ +12 V

PHOTOCOUPLEUR

24 V

GND_External

RELAIS

RÉSISTANCE

PHOTOCOUPLEUR

RÉSISTANCE

DEL

24 V

24 V

24 V

RELAIS

GND_External

GND_External

GND_External

+ENTRÉE

–ENTRÉE

+ENTRÉE

–ENTRÉE

+ENTRÉE

–ENTRÉE

+SORTIE

–SORTIE

+SORTIE

–SORTIE

+SORTIE

–SORTIE

DIODE

Section 2 : Installation et Préparation 29

Signaux d’interface CNC

Voir Figure 14 à la page 28 pour illustration.

Note : Tous les signaux prescrits sont en caractères gras. Tous les autres signaux sont en option pour le

fonctionnement à torches multiples, les performances améliorées ou la réduction de la durée du cycle.

AVERTISSEMENT

Observer les polarités du signal du photocoupleur pour empêcher les dommages au dispositif

de commande.

Descriptions du signal CNC

Utiliser un connecteur Sub-D à 25 contacts fourni par le client ou couper le connecteur non utilisé et câbler

directement aux signaux appropriés.

Amorçage du cycle

Ce signal est une sortie de la CNC et une entrée à la PHC. La CNC active ce signal pour commencer la

détection de hauteur initiale et démarrer le coupage plasma.

Invalidation auto / maintien d’angle

Cette sortie de la CNC est activée pour couper en mode de tension automatique et bloquer la position de

la torche. Ce signal est en option mais il améliore le rendement et on l’utilise généralement pour empêcher la

plongée dans les angles. Ce signal est prescrit si le délai de perçage de la PHC a été invalidé et que la CNC

commande le délai de perçage. Dans ce cas, la fonction (« Auto Disable ») d’invalidation automatique est

activée au cours de la durée du délai de perçage ainsi que « Accel Delay » pour permettre au mouvement

de la machine d’atteindre une vitesse de coupe régulière.

Signaux d’interface CNC sous Connecteur D à 25 contacts

Nom

Paire ~ Nombre de contacts

(couleur du fil)

Type de signal

Amorçage du cycle

Entrée + 11 (rouge) ~ entrée – 23 (bleu) Entrée isolateur

Invalidation auto / maintien d’angle Entrée + 10 (rouge) ~ entrée – 22 (vert) Entrée isolateur

Sync IHS Entrée + 9 (rouge) ~ entrée – 21 (blanc) Entrée isolateur

IHS terminé Sortie + 18 (noir) ~ sortie – 5 (jaune) Sortie isolateur

Mouvement

Sortie + 17 (noir) ~ sortie – 4 (bleu) Sortie isolateur

Retrait terminé Sortie + 16 (noir) ~ sortie – 3 (vert) Sortie isolateur

Erreur ou décrochage

(commutateur DIP choisi)

ortie + 15 (noir) ~ sortie – 2 (blanc) Sortie isolateur

Interverrouillage

14 (noir) ~ 1 (rouge)

fermeture du contact prescrite

Isolateur et bobine

de relais

Champ +12 V 12 (rouge), 24 (jaune), 13 (jaune), 25 (brun)

Sortie d’alimentation

de champ

Champ neutre 6 (brun), 19 (noir), 8 (noir), 20 (orange)

Neutre de

puissance de champ

30 Sensor™ PHC : Fonctionnement et Guide de Préparation

Sync IHS

Cette sortie CNC en option est utilisée pour synchroniser les torches dans les installations à torches

multiples. La CNC émet ce signal pour retarder jusqu’à ce que toutes les torches dans une configuration

à torches multiples aient terminé leur séquence IHS et soient en position et prêtes à s’allumer. Quand la

CNC désactive ce signal, la torche plasma s’allume et commence à percer.

Dans le cas d’installations de torche simple, ce signal n’est pas prescrit et on peut le laisser déconnecté.

IHS terminé

Ce signal en option est une sortie de la PHC et une entrée à la CNC. On utilise ce signal pour indiquer que

la détection de hauteur initiale de la torche est terminée et qu’une torche est en position et prête à s’allumer.

Dans le cas des installations à torches multiples, la CNC attend que toutes les torches actives indiquent IHS

TERMINÉ avant de désactiver simultanément tous les signaux IHS SYNC pour permettre aux torches de

s’allumer.

Dans le cas des installations à une seule torche, ce signal n’est pas prescrit.

Mouvement

Ce signal est une sortie de la PHC et une entrée à la CNC. Ce signal est émis après l’amorçage de la torche et

le délai de perçage PHC. Il indique à la CNC que le délai de perçage est terminé et que le mouvement de coupe

doit commencer. Si la CNC exécute tous les délais de perçage, le commutateur EXT_PIERCE_DELAY –

commutateur DIP sur la PHC doit être sur ON, qui ramène le délai de perçage PHC à zéro et invalide le délai

de perçage du panneau avant. Si la CNC commande le délai de perçage, elle utilise le signal AUTO_DISABLE /

HOLD pour retarder la commande de tension d’arc jusqu'à ce que la durée de perçage et d’accélération soit

écoulée.

Retrait terminé

Ce signal est une sortie de la PHC qui est active quand une coupe a été effectuée et que la torche est

remontée à la hauteur de retrait choisie. La CNC peut utiliser ce signal pour retarder un transit rapide à la

coupe suivante jusqu’à ce que la torche ait été remontée et ait annulé les saillies (tip-ups). L’utilisation de ce

signal est en option.

Erreur

Ce signal est la sortie de la PHC pour les erreurs. Le numéro d’erreur réelle apparaît sur l’afficheur DEL du

panneau avant de la PHC.

Interverrouillage

Ceci est une fermeture de contact normalement fermée fournie par CNC pour permettre le mouvement de la

PHC. Si ce contact est ouvert, le moteur de la PHC ne reçoit pas d’alimentation.

Note : Ce signal est prescrit pour le fonctionnement de la PHC. S’il n’est pas utilisé comme

interverrouillage externe, utiliser un cavalier pour l’entrée.

Section 2 : Installation et Préparation 31

Figure 15 : Interface CNC de base

E/S CNC

E/S Sensor PHC

RELAIS

Sortie d’amorçage

Entrée de mouvement

OPTO

RELAIS

Sortie interverrouillage

Cavalier si le signal

n’est pas utilisé

Entrée d’amorçage

Sortie mouvement

Interverrouillage

OPTO

3300

+12 V

+24 V

RELAIS

+Sortie

+Sortie

–Sortie

–Sortie

Connecteur Sub-D à 25 contacts

Commun

OPTO

32 Sensor™ PHC : Fonctionnement et Guide de Préparation

Signaux d’interface plasma

Les systèmes Hypertherm Powermax sont équipés d’un diviseur de tension interne monté en usine qui est

conçu pour être connecté en toute sécurité sans outil à l’interface plasma du Sensor™ PHC. Utiliser la PHC

standard au câble Powermax fourni par Hypertherm.

L’interface plasma (228256) comprend le diviseur de tension de l’arc pour la connexion aux systèmes

Hypertherm qui ne sont pas équipés d’un diviseur de tension interne monté en usine. Le câblage du circuit

de coupage plasma à l’interface plasma doit être enfermé ou protégé pour assurer un fonctionnement et une

utilisation sûrs. Les valeurs nominales de sortie du circuit de coupage plasma sont imprimées sur la plaque

signalétique et varient selon le fabricant et le modèle jusqu’à 500 V c.c. et 400 A c.c., de sorte que le

contact avec les pièces métalliques sous tension de cette connexion dans des conditions normales et de

défaut peut se traduire par la mort ou des brûlures.

Pour effectuer des connexions entre le circuit de coupage plasma et l’interface plasma :

– N’utiliser que le personnel de service qualifié.

– Couper (OFF) et déconnecter toute alimentation électrique.

– Monter l’interface plasma le plus près possible du point d’entrée à la source de courant.

Une connexion permanente est recommandée.

– Si le dispositif est connecté par un cordon d’alimentation, utiliser des câbles gainés convenables

pour l’environnement.

◊ Vérifier que la gaine de sortie de chaque câble d’interconnexion est protégée contre les dommages

au point d’entrée de la source de courant. Un serre-câble est recommandé.

◊ Vérifier que le diamètre extérieur du câble d’interconnexion convient au serre-câble fourni avec

l’interface plasma :

• Amorçage plasma, poignée de transfert : 3 mm – 6 mm de diamètre

• Poignée d’interface plasma : 1,5 mm – 5 mm de diamètre

◊ Dénuder la gaine extérieure et chaque conducteur selon les besoins.

◊ Entrer le câble de la gaine extérieure dans le serre-câble et faire les connexions comme on l’indique

à la Figure 16 à la page 33.

◊ Vérifier que la gaine extérieure est entrée d’au moins 2,54 cm dans le 228256 et serrer le ou les

serre-câbles.

– Avant de faire fonctionner le matériel, vérifier que les connexions sont bonnes, que toute pièce sous

tension est protégée et que toute gaine et isolation du conducteur est protégée contre les dommages.

AVERTISSEMENT : TENSION ET ÉNERGIE DANGEREUSES. Les signaux

d’interface plasma de l’équipement de coupage plasma sans diviseur de tension

interne sont directement connectés à la sortie du circuit de coupage plasma.

Pour empêcher les chocs et les dangers dus à l’énergie, on doit enfermer ou

protéger le câblage du circuit de coupage plasma de la source de courant

à l’interface plasma (228256).

Section 2 : Installation et Préparation 33

Signaux d’interface plasma

Nom

Connecteurs Sub-D

à 15 contacts

Interface plasma Type de signal

Amorçage plasma 2, 10

J1-1, J1-2

(contact sec)

Sortie du contact du relais

Maintien

d’amorçage

Pos 3 Nég 11 J1-4 (+), J1-5 (-) Sortie isolateur

Transfert Sortie + 4 Sortie – 12 J3-1 (+), J3-2 (-) Entrée isolateur

Tension d’arc Sortie + 8 Sortie – 15

Borne de terre (+),

Term (-)

Analogique filtré atténué

Champ +12 V 1, 9 J1-3 Sortie de puissance chantier

Neutre chantier 5, 6, 7, 13, 14 J3-3

Commun d’alimentation

chantier

Figure 16 : Connexions de la Powermax en utilisant l’appareil d’interface plasma

Pour un schéma des circuits de l’interface plasma, voir Figure 18 à la page 35.

Amorçage-

Amorçage+

Sub-D 15

Transfert-

Transfert+

Blanc

Rouge

Jaune

Noir

+24 V c.c.

Commun

Terre positive

Tension d’arc (négative)

Interface plasma

Sensor PHC

Powermax

G3 Series

Pièce (terre positive)

Électrode (négative)

34 Sensor™ PHC : Fonctionnement et Guide de Préparation

Figure 17 : Interface plasma

Sortie amorçage

(fermeture du contact)

Neutre pour

sortie 12 V

Les signaux

entrent ici

La haute tension

entre ici

-Entrée transfert

+Entrée transfert

Connexion à la terre

commune sur la

table de travail

Connecter

l’électrode négative

à la tension ici

Sortie maintien+

Sortie maintien-

Sortie +12 V

50 mA max

Section 2 : Installation et Préparation 35

Figure 18 : Connexions d’interface plasma

AVERTISSEMENT

Pour assurer un fonctionnement sûr et adéquat, ce dispositif doit être connecté à la terre positive.

AVERTISSEMENT

Observer les polarités du signal quand on se connecte aux photocoupleurs. Ne pas dépasser

24 V c.c. sur toute ligne de signal. Ne pas dépasser un courant de 30 mA provenant de n’importe

quelle entrée ou sortie. Ne pas dépasser un courant total de 50 mA provenant de l’alimentation

du chantier +12 V interne. Si l’on n’observe pas ces avertissements, l’appareil peut être

endommagé.

E/S d’interface plasma

du Sensor PHC

RELEVADOR

Alimentation du plasma extérieur

(en utilisant +24 V externe)

RELAIS

GND_External

+24 V externe

OPTP

OPTP

AMORÇAGE PLASMA (+24 V)

MAINTIEN

D’AMORÇAGE

GND_External

RELAIS bobinage 24 V

TRANSFERT

Pièce

Terre positive

DIODE

Électrode (négative)

Champ +24 V

Électrode (négative)

36 Sensor™ PHC : Fonctionnement et Guide de Préparation

Amorçage plasma

Ce signal est une sortie de contact de relais de la PHC avec une entrée à la source de courant. La PHC

active ce signal en fermant le contact pour mettre sous tension la source de courant.

AVERTISSEMENT

On doit utiliser une interface aux systèmes plasma plus anciens comme le MAX100 ou le

MAX200 avec un relais fourni par le client (voir Figure 19). Les systèmes plasma plus anciens

demandent de grandes quantités de courant par l’entrée d’AMORÇAGE PLASMA. Leur capacité

dépasse de beaucoup celle du Sensor PHC.

Maintien

Cette sortie de la PHC et l’entrée à la source de courant doivent être activées pour retarder l’amorçage de

haute fréquence des torches mécanisées. Ce signal est généralement émis pour synchroniser l’amorçage

des torches multiples. Ce signal ne peut être également utilisé pour synchroniser le temps du cycle en

effectuant un prégaz au cours de l’IHS. L’utilisation de ce signal est en option mais améliore les

performances sur les systèmes plasma qui peuvent l’utiliser. Ce signal n’est pas utilisé pour les torches

d’amorçage au contact montées sur les appareils plasma Powermax.

Transfert

Ce signal est une sortie de la source de courant et une entrée à la PHC. La source de courant active cette

sortie pour indiquer que l’arc a bien été transféré.

Figure 19 : Pour se connecter aux anciens systèmes plasma (MAX100 ou MAX200)

Amorçage plasma

Mouvement machine

Relais fourni par le client

Relais fourni par le client : bobinage 12 V c.c., évaluation du bobinage maximum 30 ma, évaluation du contact 10 A.

Indique une paire torsadée

Indique le câble blindé (fourni par le client)

CI d’interface plasma du Sensor PHC

Amorçage+

Amorçage+12 V c.c.

Section 2 : Installation et Préparation 37

Signaux d’interface du lève-torche

Ces signaux peuvent être connectés directement à un lève-torche standard du Sensor™ PHC en utilisant le

câble fourni par Hypertherm.

* Le lève-torche PHC standard ne comprend pas de contacteurs de fin de course et détecte les arrêts

immédiats en surveillant la vitesse du moteur.

Contacteur de fin de course inférieur

Ce signal est une sortie du lève-torche et une entrée à la PHC. Le lève-torche peut activer ce signal

pour indiquer qu’il a atteint la plage inférieure de mouvement. On peut modifier la fonction normalement

ouverte/fermée de ce signal par le biais d’un commutateur DIP SW14. L’utilisation d’un contacteur de fin

de course est en option.

Contacteur de fin de course supérieur

Ce signal est une sortie du lève-torche et une entrée à la PHC. Le lève-torche peut activer ce signal

pour indiquer qu’il a atteint la plage supérieure de mouvement. On peut modifier la fonction normalement

ouverte/fermée de ce signal par le biais d’un commutateur DIP SW14. L’utilisation d’un contacteur de fin

de course est en option.

Interrupteur de décrochage

Ce signal est une sortie du lève-torche et une entrée à la PHC. Le lève-torche peut activer ce signal pour

indiquer que la torche mécanique est déclenchée. On peut modifier la fonction normalement ouverte/fermée

de ce signal par le biais d’un commutateur DIP SW15. L’utilisation d’un contacteur de fin de course est

en option.

Signaux d’interface du lève-torche Connecteur Sub-D à 9 contacts

Nom Nombre de contacts Type de signal

Contacteur de fin de course

inférieur *

6 – Passage au neutre Entrée isolateur

Contacteur de fin de course

supérieur *

2 – Passage au neutre Entrée isolateur

Interrupteur de décrochage de la

torche

7 – Passage au neutre Entrée isolateur

Capteur toucher extrémité torche 4, 5, 9 Analogique filtré atténué

Champ +12 V 1 Sortie alimentation champ

Neutre champ 3, 8 Neutre alimentation champ

38 Sensor™ PHC : Fonctionnement et Guide de Préparation

Connexions d’alimentation du lève-torche

Ces connections peuvent être faites directement à un lève-torche standard de Sensor PHC en utilisant le

câble fourni.

Puissance du moteur

Ce signal est une sortie de la PHC. C’est la sortie d’un entraînement de moteur de type pont H commandé

par PWM. On peut régler le niveau de courant maximum en utilisant les commutateurs DIP SW1 et SW2.

Cette sortie est prévue pour entraîner un moteur à aimant permanent 24 V c.c.

Frein du lève-torche

Cette sortie de la PHC est un signal 24 V c.c. à un frein électromagnétique. Quand ce signal est mis sous

tension, le frein est desserré pour permettre le mouvement du lève-torche.

Connexions d’alimentation du lève-torche Connecteur circulaire à 7 contacts

Nom Nombre de contacts Type de signal

Puissance du moteur – en

montant

Positif 1 Négatif 2 Sortie pont PWM H

Frein du lève-torche Positif 4 Négatif 5 Sortie +24 V c.c.

Masse 6

Section 2 : Installation et Préparation 39

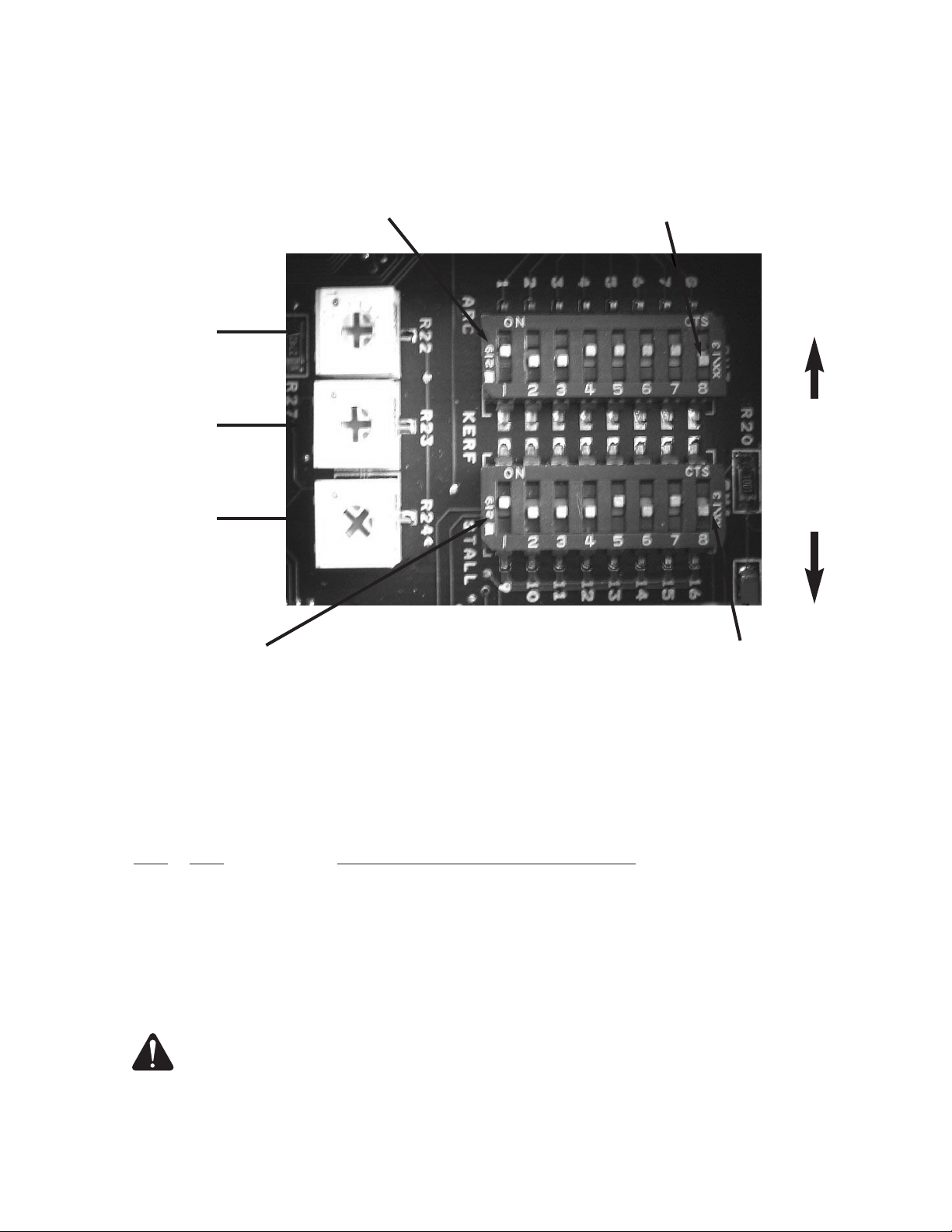

Préparation du commutateur DIP

SW1

SW9

Étalonnage de

la tension d’arc

SW8

Niveau de détection

de saignée

Niveau de la force

de décrochage

SW9

Commutate

ur sur ON

Commutate

ur sur OFF

Réglages des commutateurs

Le réglage des commutateurs pour le fonctionnement du module de commande et la préparation sont décrits

ci-après. Note* : Les réglages des commutateurs par défaut sont indiqués en caractères GRAS.

Comme on le voit sur la figure ci-avant, les commutateurs DIP sont divisés en 2 groupes de 8 commutateurs.

L’ensemble supérieur de commutateurs est numéroté de SW1 à SW8 et l’ensemble inférieur de

commutateurs est numéroté de SW9 à SW16.

SW1

SW2 Courant/puissance maximale du moteur

on on Courant max = 2 A, 50 W

on off Courant max = 3 A, 75 W *

off on Courant max = 4 A, 100 W

off off Courant max = 6 A, 150 W

Régler les commutateurs DIP SW1 et SW2 à la valeur nominale du courant du moteur du lève-torche.

Il s’agit du courant maximum appliqué et il est directement associé à l’évaluation de puissance du moteur.

Ce réglage est également utilisé pour déterminer le courant appliqué minimum pour toute détection de

blocage et pour calculer la vitesse du moteur fondée sur la tension mesurée du moteur.

Note : Pour obtenir un fonctionnement optimal, il est important que ces commutateurs soient réglés

correctement. Dans le cas du lève-torche standard, ces commutateurs doivent être réglés pour 3 A.

Figure 20 : Préparation des commutateurs DIP

40 Sensor™ PHC : Fonctionnement et Guide de Préparation

SW3 SW4 Réponse/gain de la commande de tension

on on Gain = bas = +/- 4 V plage en position

on off Gain = bas moyen = +/- 2 V plage en position *

off on Gain = haut moyen = +/- 1 V plage en position

off off Gain = haut = +/- 0,5 V plage en position

Régler les commutateurs DIP SW3 et SW4 pour choisir la réponse de commande de tension en boucle

fermée. Les commutateurs DIP doivent être réglés en fonction du gain le plus haut possible qui assure une

réponse de commande acceptable. Une réponse acceptable devrait être stable et doit avoir un dépassement

minimum. Ces réglages sont une fonction de l’ensemble lève-torche et moteur. Dans le cas des lève-torches

plus rapides, utiliser un réglage du gain inférieur. Les réglages plus rapides peuvent prescrire l’utilisation d’un

signal « Maintien d’angle » de la CNC pour empêcher de plonger dans les angles. Ce réglage influe sur la

commande.

SW5 Approche lente/vitesse de retrait de l’IHS

on Vitesse = faible = 15 % de la vitesse max *

off Vitesse = élevée = 30 % de la vitesse max

Le réglage de SW5 influe sur la vitesse de la torche quand elle se rapproche de la tôle au cours d’un cycle

IHS. Cette vitesse est également utilisée quand la torche se dégage du contact de la tôle à la hauteur de

perçage et au cours des premières secondes du mouvement manuel à faible vitesse. Ce réglage est un

compromis entre la précision de positionnement et le temps du cycle. Régler la vitesse la plus rapide

possible et qui offre encore la plage IHS prescrite et une bonne précision du mouvement manuel.

SW6 Choix d’erreurs CNC

on Normale – Sortie d’erreur sur toutes les erreurs *

off Sortie d’erreur sortie sur le décrochage de la torche uniquement

Le SW6 permet à l’utilisateur de choisir la logique pour les conditions d’erreur. Choisir On pour fournir une

sortie pour toutes les erreurs. Choisir Off pour assurer une sortie uniquement quand l’entrée de décrochage

de la torche est active.

SW7 Délai d’accélération de la commande de tension auto

on Faible – Commande de tension 0,5 s après le délai de perçage *

off Haute – Valide la commande de tension 2,5 s après le délai de perçage

Le réglage de délai SW7 est utilisé pour permettre au portique d’accélérer à un régime permanent avant de

commander la tension à boucle fermée de la hauteur de torche. Le délai le plus court doit être utilisé pour la

plupart des machines. Dans le cas des systèmes plus volumineux, utiliser un délai plus long pour éviter de

plonger dans la tôle au cours de l’accélération de la machine.

SW8 Délai de perçage extérieur

on La CNC commande le délai de perçage – le délai de perçage du panneau avant

est invalidé

off Normal – Délai de perçage interne *

On doit placer SW8 sur ON si la CNC commande le délai de perçage. Quand ce commutateur est sur

ON, la commande du panneau avant pour la durée de perçage est invalidée et la PHC utilise une durée

de perçage de zéro. La CNC émet la commande AUTO / MAINTIEN D’ANGLE, attend le signal de

MOUVEMENT et commence à minuter le délai de perçage. Une fois que le temps de perçage s’est écoulé,

la CNC peut commencer le mouvement de la machine de coupage réel et commencer à calculer le délai

d’accélération. Une fois que le délai d’accélération s’est écoulé, la CNC peut annuler la fonction AUTO /

MAINTIEN D’ANGLE et permettre à la PHC de commander la hauteur de la torche.

Section 2 : Installation et Préparation 41

SW9 SW10 Temps de retrait de fin de coupe

on on Retrait = bas = 0,25 s à la vitesse maximale (lève-torche standard 20 mm)

on off Retrait = moyen bas = 0,5 s à la

vitesse maximale (lève-torche standard 40,5 mm)*

off on Retrait = moyen haut = 1 s à la vitesse maximale (lève-torche standard 84 mm)

off off Retrait = haut = 1,5 s à la vitesse maximale (lève-torche standard 127 mm)

SW9 et SW10 commandent le retrait de fin de coupe. Ce réglage doit être le plus bas possible pour obtenir

des durées de cycle optimales et éliminer les pires saillies. Le retrait de fin de coupe se déplace à la vitesse

maximale du lève-torche.

SW11 Détection automatique de la saignée

on Normal – La PHC détecte les traversées de saignée et le maintien (HOLD)

off La détection automatique de la saignée est invalidée *

Pour que la détection automatique de la saignée fonctionne correctement, le potentiomètre de seuil de

saignée doit être réglé au niveau convenable. Ce niveau est suffisamment bas pour déclencher la détection

de la saignée quand on traverse une saignée, mais suffisamment élevé de sorte que les déclenchements

intempestifs sont évités au cours du coupage normal. Ce potentiomètre doit être réglé en observant la DEL

jaune « angle/maintien saignée » au cours de l’essai de coupage.

SW12

Prégaz au cours de l’IHS

on Amorçage plasma et prégaz au cours de l’IHS avec bons systèmes plasma

off Normal – Amorçage plasma et prégaz après IHS – Torche à amorçage au contact *

Note : Cette fonction doit être invalidée pour les torches d’amorçage au contact Powermax®.

Cette fonction n’est utilisée qu’avec les torches mécanisées à amorçage à haute fréquence. Dans le cas des

torches mécanisées, cette fonction peut permettre d’économiser du temps de cycle en effectuant l’IHS et un

prégaz de torche au cours de la même période. Quand « Preflow During IHS » (« Prégaz au cours de l’IHS »)

est actif, les signaux de sortie « Amorçage » et « Maintien d’amorçage » sont appliqués au système plasma au

cours du processus IHS. Ceci permet au système plasma d’entreprendre le prégaz tandis que le lève-torche

PHC est en place sur la torche à la hauteur de perçage convenable. Une fois que le lève-torche PHC a été

positionné à la bonne hauteur de perçage, la sortie de maintien d’amorçage est éliminée pour permettre à la

torche de s’amorcer et au processus de coupage de commencer.

SW13 Réservé

on Normal

off Fonction spéciale

SW14 Contacteurs de fin de course du lève-torche

on (Sw NC) ouvert sur limite – Utiliser des entrées de lève-torche normalement fermées.

off (Sw NO) fermé sur limite – ou contacteurs de fin de course ou contacteurs pas

utilisés, arrêts brusques du lève-torche *

Dans le cas du lève-torche standard, on n’utilise pas des contacteurs de fin de courses. La PHC détecte les

limites supérieures et inférieures du lève-torche en détectant des arrêts brusques du lève-torche aux limites

de déplacement.

42 Sensor™ PHC : Fonctionnement et Guide de Préparation

SW15 Interrupteur de décrochage de la torche

on (Sw NO) ouvert au décrochage – Utiliser l’entrée de l’interrupteur

normalement ouvert *

off (Sw NC) fermé au décrochage – ou interrupteur pas utilisé

Dans le cas du lève-torche standard, le dispositif de décrochage de la torche utilise un contacteur de

proximité normalement ouvert. Quand on monte le dispositif de décrochage, le contacteur se ferme.

Quand le dispositif de décrochage est déclenché, le contacteur s’ouvre à nouveau.

SW16

Mode d’étalonnage de la tension d’arc

on Affichage de la tension d’arc réelle au cours du ralenti pour l’étalonnage

off Normal – Affichage de la tension d’arc établi au cours du ralenti *

Pour un fonctionnement normal, on doit régler ce commutateur sur OFF.

Ce commutateur est utilisé pour afficher la tension d’arc réelle sur l’afficheur PHC. Cela permet d’étalonner

la tension d’arc en réglant le potentiomètre de réglage de tension. Quand le mode d’étalonnage est actif,

la PHC affiche « X.X.X. », X indiquant la tension d’arc mesurée et tous les points décimaux pour indiquer

le mode d’étalonnage.

Quand le mode d’étalonnage est actif, l’affichage peut être annulé temporairement en réglant soit le niveau

de détection de la saignée ou la force de blocage. Si l’on règle soit la détection de la saignée ou la force

de blocage, un niveau de référence de 0 à 10 s’affiche temporairement. Après une seconde d’inactivité,

l’affichage retourne à la tension d’arc mesurée.

Note : On doit utiliser la méthode d’étalonnage de la tension d’arc pour toutes les installations

neuves parce que la précision de la tension d’arc mesurée réelle est un ensemble des dispositifs d’interface

plasma individuels et de commande.

Section 2 : Installation et Préparation 43

Préparation du potentiomètre d’étalonnage

ARC – Étalonnage de la tension d’arc

Ce potentiomètre est utilisé pour étalonner la tension d’arc réelle destinée à la commande de tension d’arc.

Pour étalonner la tension d’arc, placer la PHC en mode d’étalonnage de tension en tournant le commutateur

DIP sur ON SW16. Ceci permet à la tension d’arc réelle d’apparaître sur l’afficheur DEL à 3 chiffres.

L’utilisateur peut soit effectuer une coupe d’essai avec un compteur connecté à la sortie plasma ou se

connecter à une tension connue (250 V c.c. max.) aux bornes de tension d’arc de l’interface plasma

(électrode négative et terre positive). Régler le potentiomètre de tension d’arc jusqu’à ce que l’affichage

soit égal à la tension appliquée sur le compteur.

Note : Pour obtenir un fonctionnement précis, cette méthode doit être appliquée à toutes les

nouvelles installations du fait que la précision de tension d’arc mesurée comprend l’interface plasma

particulière et les appareils de commande.

SAIGNÉE – Niveau de détection automatique de la saignée

Ce potentiomètre de réglage établit le niveau de détection de la saignée. On doit valider la fonction de

la saignée automatique en tournant le commutateur DIP de détection automatique de la saignée sur ON

SW11. Quand on règle ce potentiomètre, la PHC en mode d’étalonnage, l’afficheur indique temporairement

un niveau de référence allant de 0 à 10. Le dispositif de détection automatique de la saignée fonctionne

en cherchant un changement rapide de la tension d’arc. Quand le potentiomètre est réglé pour les réglages

inférieurs, la PHC recherche les changements de tension plus faibles et la détection de la saignée est plus

sensible. À des réglages supérieurs, la détection de la saignée est moins sensible. Le potentiomètre doit

être réglé de façon à être suffisamment sensible pour détecter avec fiabilité la traversée de la saignée mais

pas au point que des déclenchements intempestifs se produisent et dégradent les performances de

commande de hauteur. Le fonctionnement du dispositif de saignée auto peut être vérifié en contrôlant la

DEL Hold (maintien) jaune sur le panneau avant de la PHC au cours d’une coupe plasma. Si le seuil est bien