Loading...

Loading...H

M

P

- PAC100

- PAC110

- PAC120

- PAC5003

- PAC620

- PCBS-0124

- PHC6

- PHC Sensor

- Phoenix11

- Phoenix Software V9

- Picopath2

- PowerDredge

- powermax100018

- Powermax10526

- Powermax105 SYNC53

- powermax11006

- Powermax12522

- powermax125015

- powermax165013

- powermax190c8

- powermax190С3

- powermax3021

- Powermax30 AIR19

- Powermax30 XP19

- Powermax3507

- powermax38011

- Powermax 4521

- Powermax45 XP21

- Powermax60012

- Powermax 6522

- Powermax65 SYNC56

- POWERMAX 8005

- powermax 8523

- Powermax85 SYNC53

- powermax9007

- powermaХ900

- ProNest12

T

V

Loading...

Loading... Loading...

Loading...Nothing found

Powermax105 SYNC

Cut Charts Guide [pt]

60 pgs5.19 Mb0

Cut with Powermax on an EDGE Connect CNC

30 pgs1.71 Mb0

Mechanized Cutting Guide

74 pgs5.59 Mb0

Operator Manual

180 pgs15.91 Mb0

Operator Manual

80 pgs1.3 Mb0

Operator Manual [cs]

178 pgs10.16 Mb0

Operator Manual [cs]

39 pgs6.64 Mb0

Operator Manual [cs]

76 pgs7.39 Mb0

Operator Manual [de]

78 pgs7.39 Mb0

Operator Manual [de]

182 pgs10.14 Mb0

Operator Manual [de]

39 pgs6.52 Mb0

Operator Manual [es]

39 pgs6.52 Mb0

Operator Manual [es]

182 pgs10.13 Mb0

Operator Manual [es]

32 pgs3.28 Mb0

Operator Manual [es]

76 pgs7.47 Mb0

Operator Manual [fr]

184 pgs10.17 Mb0

Operator Manual [fr]

76 pgs7.4 Mb0

Operator Manual [it]

39 pgs6.52 Mb0

Operator Manual [it]

76 pgs7.48 Mb0

Operator Manual [it]

182 pgs10.13 Mb0

Operator Manual [ko]

74 pgs7.35 Mb0

Operator Manual [ko]

39 pgs6.64 Mb0

Operator Manual [ko]

178 pgs9.57 Mb0

Operator Manual [pl]

184 pgs10.17 Mb0

Operator Manual [pl]

76 pgs7.4 Mb0

Operator Manual [pl]

39 pgs6.53 Mb0

Operator Manual [pt]

78 pgs7.47 Mb0

Operator Manual [pt]

39 pgs6.64 Mb0

Operator Manual [pt]

182 pgs10.11 Mb0

Operator Manual [ru]

188 pgs12.44 Mb0

Operator Manual [ru]

39 pgs6.55 Mb0

Operator Manual [ru]

82 pgs7.53 Mb0

Operator Manual [zh]

39 pgs6.78 Mb0

Operator Manual [zh]

25 pgs3.44 Mb0

Operator Manual [zh]

78 pgs1.17 Mb0

Operator Manual [zh]

174 pgs9.83 Mb0

Operator Manual [zh]

70 pgs7.64 Mb0

Parts Guide

42 pgs3.48 Mb0

Service Manual

180 pgs17.72 Mb0

Service Manual [de]

136 pgs33.3 Mb0

Service Manual [de]

184 pgs19.2 Mb0

Service Manual [es]

192 pgs19.17 Mb0

Service Manual [fr]

140 pgs30.63 Mb0

Service Manual [fr]

192 pgs19.19 Mb0

Service Manual [it]

190 pgs19.16 Mb0

Service Manual [ko]

132 pgs33.52 Mb0

Service Manual [ko]

184 pgs19.06 Mb0

Service Manual [pt]

136 pgs31.19 Mb0

Service Manual [pt]

190 pgs19.16 Mb0

Service Manual [ru]

144 pgs33.39 Mb0

Service Manual [zh]

132 pgs25.52 Mb0

Service Manual [zh]

178 pgs19.41 Mb0

Service Parts and Procedures Guide

132 pgs19.02 Mb0

Table of contents

Loading...

Loading...Hypertherm Powermax65 SYNC, Powermax85 SYNC, Powermax105 SYNC Operator Manual [zh]

...Hypertherm Operator Manual [zh]

Specifications and Main Features

Frequently Asked Questions

User Manual

Page 1

Page 2

Page 3

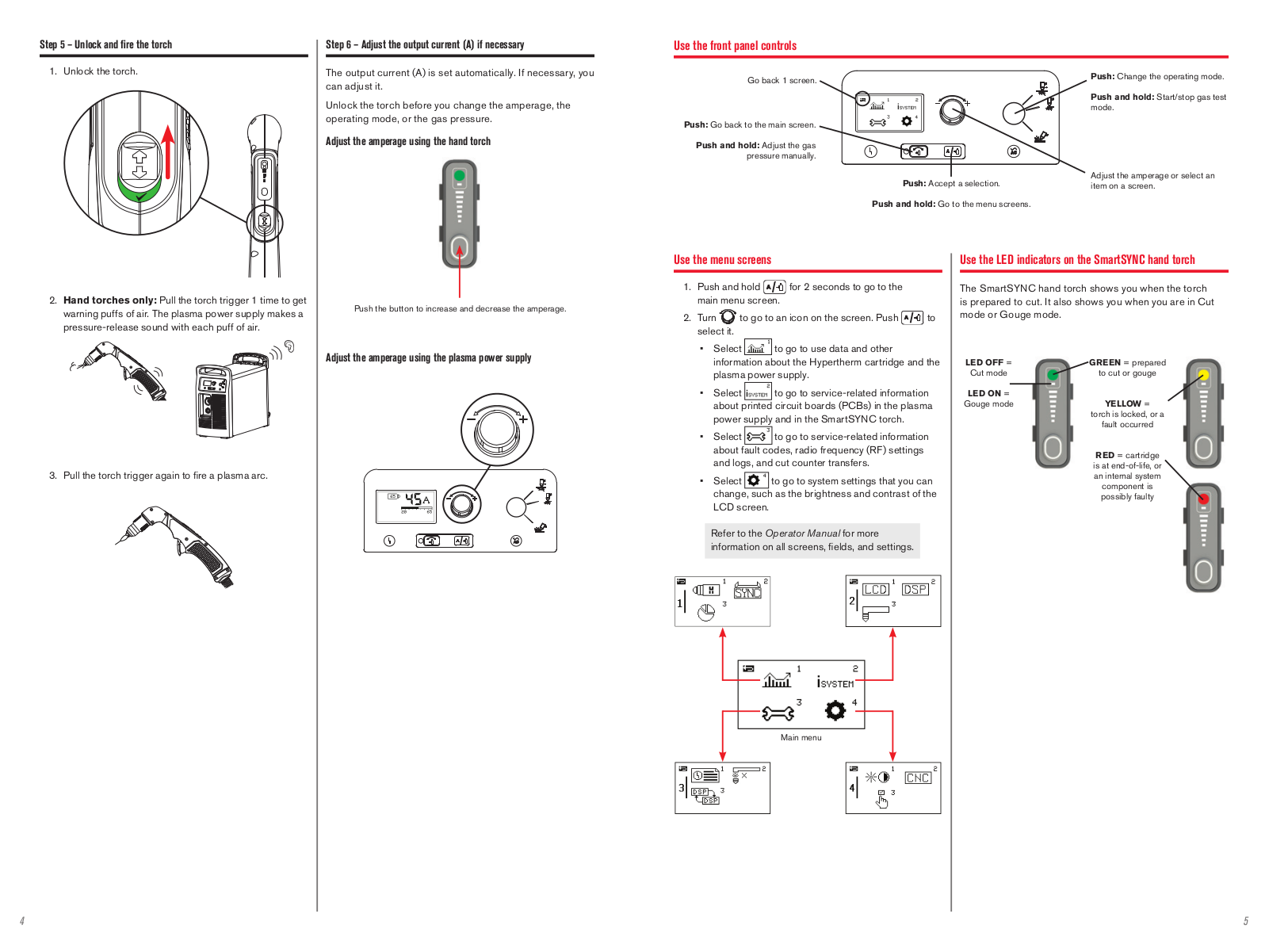

Page 4

Page 5

Page 6

Page 7

Page 8

Page 9

Page 10

Page 11

Page 12

Page 13

Page 14

Page 15

Page 16

Page 17

Page 18

Page 19

Page 20

Page 21

Page 22

Page 23

Page 24

Page 25

Loading...

Loading...+ hidden pages