Sistema de corte

por plasma consola

automática de gases

Manual del operador

802183 – Revisión 18

HyDefinition

®

HD3070

™

Español / Spanish

1

2-1 Se revisaron los consmibles para incluir aluminio 100A

2-21 Se añadió corte de aluminio 100A

2-32 Se revisó la table ce dorte para aluminio 70A para quitarse 1/2”

2-36 Se añadió corte de aluminio 100A

Página con Descripción IM218 Rev. 14 a 15

iii, iv Se actualizó la Tabla Principal del Contenido para mostrar los cambios abajo.

2-1 TOC Actualizada

2-13 to 2-16 Introduzca la versión actualizada de “Cómo conseguir una mejor calidad de corte.”

Página con Descripción IM217 Rev 15 a 18 7/25/02

HyDefinition

HD3070

Manual del operador

IM-218

Español / Spanish

Revisión 18 – Julio, 2002

© Copyright 2002 Hypertherm, Inc.

Todos los derechos reservados

Hypertherm y HyDefinition son marcas registradas de Hypertherm, Inc.

y pueden estar registradas en Estados Unidos y/o en otros países.

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

800-643-9878 Tel (Technical Service)

800-737-2978 Tel (Customer Service)

Hypertherm Automation

5 Technology Drive

West Lebanon, NH 03755 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm Singapore Pte Ltd

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technical Service)

Japan

1952-14 Yata-Natsumegi

Mishima City, Shizuoka Pref.

411-0801 Japan

81 0 559 75 7387 Tel

81 0 559 75 7376 Fax

Hypertherm UK Ltd

9 Berkeley Court, Manor Park

Runcorn, Cheshire, England WA7 1TQ

44 1928 579 074 Tel

44 1928 579 604 Fax

France

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.L.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596908 Tel

31 165 596901 Fax

Hypertherm B.V. (ETSO)

Vaartveld 9

4704 SE Roosendaal, Nederland

00 800 49 73 7843 – toll-free in Europe

31 165 596900 Tel

31 165 596901 Fax

Hypertherm Brasil Ltda.

Rua Visconde de Santa Isabel, 20 – Sala 611

Vila Isabel, RJ

Brasil CEP 20560-120

55 21 2278 6162 Tel

55 21 2578 0947 Fax

2/12/03

COMPATIBILIDAD ELECTROMAGNÉTICA (EMC)

HYPERTHERM Sistemas de Corte por Plasma i

9/28/99

INTRODUCCIÓN: EMC

El equipo marcado como CE por Hypertherm está construido

cumpliendo con el estándar EN50199. Para asegurar que el

equipo funciona de modo compatible con otros sistemas de

radio y electrónicos, el equipo debe ser instalado y utilizado de

acuerdo a la información que sigue para alcanzar compatibilidad

electromagnética.

Los requisitos del standard EN50199 pueden no ser suficientes

para eliminar completamente la interferencia cuando el equipo

afectado se encuentra a gran proximidad o tiene un alto grado

de sensitividad. En tales casos puede ser necesario usar otras

medidas para reducir más la interferencia.

Este equipo de plasma debe ser utilizado sólo en un ambiente

industrial.

INSTALACIÓN Y USO

El operario es responsable de la instalación y uso del equipo

de plasma de acuerdo a las instruccions del fabricante. Si se

detectan disturbios electromagnéticos, será la responsabilidad

del operario resolver la situación con el apoyo técnico del

fabricante.

En algunos casos la acción para remediar puede ser tan sencilla

como dar tierra al circuito de corte, ver Toma a tierra de la pieza

de trabajo. En otros casos puede consistir en la construcción de

una pantalla electromagnética para proteger tanto la fuente de

energía como el trabajo, incluyendo filtros de entrada. En todos

los casos los disturbios electromagnéticos deben reducirse a un

nivel en que ya no sean problemáticos.

EXAMEN DEL AREA DE TRABAJO

Antes de instalar el equipo el usuario deberá evaluar los posibles

problemas electromagnéticos en el área de trabajo. Deberá

tomar en cuenta los siguientes factores:

a. Otros cables de abastecimiento, cables de control, de

señalización, o de teléfonos que se encuentren sobre, debajo

o adyacentes al equipo de corte.

b. Transmisores y receptores de radio y televisión.

c. Computadoras y otro equipo de control.

d. Equipo de seguridad crítica: por ejemplo, protección del

equipo industrial.

e. Salud del personal alrededor: por ejemplo, quienes usan

marcapasos o aparatos para el oído.

f. Equipo utilizado para calibrar o medir.

g. Inmunidad de otros equipos circundantes. El usuario debe

asegurarse de que otros equipos que se usan a proximidad

sean compatibles. Esto puede requerir medidas adicionales

de protección.

h. Hora del día en que se van a realizar el corte y otras

actividades.

El tamaño del área que debe examinarse dependerá de la

estructura del edificio y de las otras actividades que se llevan a

cabo. Esta área puede extenderse más allá del perímetro del

lugar de trabajo.

METODOS PARA REDUCIR EMISIONES

Alimentación de electricidad

El equipo de corte debe conectarse a la alimentación de

electricidad de acuerdo a las instrucciones del fabricante. Si hay

interferencia, deben tomarse otras precauciones como el filtrado

de la alimentación principal. Considere dar blindaje de conducto

metálico o equivalente al cable de alimentación del equipo de

corte permanentemente instalado. Este blindaje debe ser

eléctricamente contínuo a todo lo largo del cable. El blindaje

debe estar conectado a la alimentación principal para que exista

buen contacto eléctrico entre el conducto y la cubierta o

gabinete de la fuente de alimentación.

Mantenimiento del equipo de corte

Debe darse mantenimiento de rutina al equipo de corte de

acuerdo con las recomendaciones del fabricante. Todas las

cubiertas y paneles de acceso deben estar cerradas y

correctamente ajustadas durante la operación de corte. No debe

modificarse el equipo de corte de ninguna manera excepto en

los cambios y ajustes especificados en el manual de

instrucciones. En especial, el intervalo de chispa del encendido

del arco y los dispositivos estabilizadores deben ajustarse y

mantenerse de acuerdo a las recomendaciones del fabricante.

Cables de corte

Los cables de corte deben ser tan cortos como sea posible y

deben posicionarse a proximidad unos de otros, y correr a nivel

del piso o muy cerca de éste.

Enlace equipotencial

Debe considerarse el enlace de todos los componentes

metálicos de la instalación de corte y adyacente a ella. Sin

embargo, los componentes metálicos enlazados a la pieza de

trabajo aumentan el riesgo de electrochoque para el operario si

llega a tocar estos componentes y el electrodo al mismo tiempo.

El operario debe estar adecuadamente protegido de tales

componentes metálicos.

Toma a tierra de la pieza de trabajo

En el caso en que la pieza de trabajo no está conectada a tierra

por razón de seguridad, o no tiene toma a tierra a causa de su

tamaño y posición, por ejemplo, el casco de un barco o la

estructura de acero de un edificio, una conexión que enlaza la

pieza de trabajo a tierra puede reducir emisiones en algunos

casos, pero no en todos. Se deberá proceder con precaución

para evitar que la toma a tierra de la pieza de trabajo aumente el

riesgo de daño físico al operario, o daño a otro equipo eléctrico.

Donde fuere necesario, la conexión de la pieza de trabajo a

tierra debe hacerse por conexión directa a la pieza, pero en

algunos países donde no se permite la conexión directa, el

enlace debe realizarse mediante capacitancias adecuadas,

seleccionadas de acuerdo a reglamentos nacionales.

Nota: El circuito de corte puede tener o no tener toma a tierra

por razones de seguridad. El cambio de dispositivos de toma a

tierra deberá realizarse únicamente por personal autorizado y

competente, capaz de evaluar si los cambios aumentarán el

riesgo de daño, por ejemplo al permitir circuitos de retorno de la

corriente paralela de corte que pueden dañar los circuitos de

tierra de otros equipos. Para mayor información ver IEC TC26

(sec)94 y IEC TC26/108A/CD: Equipo, instalación y uso de

soldadura de arco.

Pantallas y blindaje

El uso de pantallas y blindaje selectivo de otros cables y equipo

en el área circundante puede disminuir problemas de

interferencia. Para aplicaciones especiales, podrá considerarse

el aislamiento por pantalla de la instalación completa del equipo

de corte por plasma.

GARANTIA

ii HYPERTHERM Sistemas de corte por plasma

9/12/01

ADVERTENCIA

Las partes auténticas Hypertherm son las piezas de

repuesto recomendadas por la fábrica para su sistema

Hypertherm. Cualquier daño causado por el uso de

piezas que no sean partes auténticas Hypertherm

puede no estar cubierto por la garantía Hypertherm.

ADVERTENCIA

Ud. tiene la responsabilidad de utilizar el Producto de

un modo seguro. Hypertherm no puede ofrecer ni

ofrece garantía alguna con respecto al uso seguro del

Producto en entornos ajenos.

GENERALIDADES

Hypertherm, Inc. garantiza sus Productos contra

defectos de materiales y de fabricación si se notifica a

Hypertherm de un defecto (i) con respecto a la fuente

de energía antes de transcurrido un período de dos (2)

años desde la fecha de su entrega, con la excepción de

las fuentes de energía de la serie G3 Series, la cual será

dentro de un periodo de tres (3) años desde la fecha de

su entrega, y (ii) con respecto a la antorcha y a los

conductores antes de transcurrido un período de un (1)

año desde la fecha de su entrega. Esta garantía no se

aplicará a ningún Producto que haya sido instalado de

manera incorrecta, modificado o dañado.

Hypertherm deberá, a su discreción, reparar, reemplazar

o corregir, sin cargo, todo Producto defectuoso cubierto

por esta garantía, el cual deberá ser devuelto, debidamente embalado, a las instalaciones de Hypertherm en

Hanover, New Hampshire o a un establecimiento de

reparaciones autorizado por Hypertherm, con todos los

costos, el seguro y el flete previamente pagados y con

la autorización previa de Hypertherm (que no se negará

a otorgarla de manera irrazonable). Hypertherm no será

responsable de la realización de reparaciones,

reemplazos o correcciones en Productos cubiertos por

esta garantía, a excepción de aquellos realizados de

conformidad con este párrafo o con el consentimiento

previo de Hypertherm por escrito. La garantía

precedente es exclusiva y se ofrece en lugar de toda

otra garantía expresa, implícita, estatutaria o de otra

índole con respecto a los Productos o en relación a

los resultados que de ellos pueden obtenerse, y de

toda otra garantía o condición implícita de calidad o

de comerciabilidad o adecuación para un propósito

particular o contra infracciones. Lo que precede

constituirá el recurso único y exclusivo en caso de

contravención de la garantía por parte de

Hypertherm. Los distribuidores y los fabricantes de

equipos originales (OEM) podrán ofrecer garantías

adicionales o diferentes, pero no están autorizados a

brindarle protección adicional mediante garantía ni a

dar indicación alguna a Ud. que suponga una

obligación por parte de Hypertherm.

INDEMNIDAD DE LA PATENTE

A excepción de los casos de productos no fabricados

por Hypertherm o fabricados por una persona que no

sea Hypertherm sin cumplir estrictamente las

especificaciones de Hypertherm y en casos de diseños,

procesos, fórmulas o combinaciones no desarrollados o

supuestamente desarrollados por Hypertherm,

Hypertherm, a su costo, pondrá fin a, o asumirá la

defensa de, toda querella o procedimiento presentado

contra Ud. que alegue que el uso de un Producto

Hypertherm, solo y no en combinación con ningún otro

producto no proporcionado por Hypertherm, infringe la

patente de terceros. Ud. deberá notificar a Hypertherm

inmediatamente después de enterarse de la existencia

de una acción legal o de una amenaza de acción legal

relacionada con el alegato de una infracción de esta

índole, y la obligación de indemnización de Hypertherm

estará condicionada al control exclusivo de la defensa

de la demanda por parte de Hypertherm, con la

cooperación y la asistencia de la parte indemnizada.

LIMITACIÓN DE RESPONSABILIDAD

En ningún caso se hará responsable a Hypertherm

ante persona o entidad alguna por daños

incidentales, de consecuencia, indirectos o

punitivos (inclusive, de manera enunciativa pero no

limitativa, el lucro cesante), sin considerarse si

dicha responsabilidad se basa en el incumplimiento

de un contrato, un acto ilícito, responsabilidad

objetiva, incumplimiento de garantías, falla del

propósito esencial u otro aspecto y aun cuando se

haya advertido sobre la posibilidad de tales daños.

LÍMITE DE RESPONSABILIDAD

La responsabilidad de Hypertherm, sea que se base

en el incumplimiento de un contrato, un acto ilícito,

responsabilidad objetiva, incumplimiento de

garantías, falla del propósito esencial u otro

aspecto, y en relación con cualquier acción o

procedimiento de demanda que surja de o se

relacione con el uso de los Productos, en ningún

caso excederá la suma del monto pagado por los

Productos que dieron lugar a dicha demanda.

SEGURO

Ud., en todo momento, tendrá y mantendrá vigente un

seguro de tipo, cantidad y cobertura suficientes y

adecuados para defender y dejar libre de daños a

Hypertherm en caso de cualquier causa de demanda

que surja del uso de los Productos.

REGLAMENTOS NACIONALES Y LOCALES

Los reglamentos nacionales y locales que rijan la

instalaciósn de plomería y electricidad tendrán prioridad

sobre las instrucciones contenidas en este manual. En

ningún caso se hará responsable a Hypertherm por

lesiones personales o daños a la propiedad surgidos de

la infracción de reglamentos o de prácticas de trabajo

deficientes.

TRANSFERENCIA DE DERECHOS

Ud. sólo podrá transferir todo derecho remanente que

posea según el presente en caso de venta de todos o

prácticamente todos sus bienes o su capital social a un

sucesor de interés que acuerde quedar sujeto a todos

los términos y las condiciones de esta Garantía.

CONTENIDO

18

HD3070 (con consola automática de gases) Manual del operador iii

Compatibilidad electromagnetica (EMC) ..................................................................................................................i

Garantía ......................................................................................................................................................................ii

Sección 1 SEGURIDAD

Reconocimiento de información de seguridad..........................................................................................................1-2

Siga las instrucciones de seguridad .........................................................................................................................1-2

Peligro…Advertencia…Precaución ..........................................................................................................................1-2

Los cortes pueden provocar incendios o explosiones ..............................................................................................1-2

Prevención ante el fuego, Prevención ante explosiones .................................................................................1-2

Peligro de explosión argón-hidrógeno y metano..............................................................................................1-2

Detonación de hidrógeno con el corte de aluminio..........................................................................................1-2

El choque eléctrico puede provocar la muerte .........................................................................................................1-3

Prevención ante el electrochoque....................................................................................................................1-3

Los cortes pueden producir humos tóxicos ..............................................................................................................1-3

El arco de plasma puede causar lesiones y quemaduras ........................................................................................1-4

Antorchas de encendido instantáneo...............................................................................................................1-4

Los rayos del arco pueden producir quemaduras en los ojos y en la piel ................................................................1-4

Protección para los ojos, Protección para la piel, Área de corte......................................................................1-4

Seguridad de toma a tierra .......................................................................................................................................1-4

Cable de trabajo, Mesa de trabajo, Potencia primaria de entrada...................................................................1-4

Seguridad de los equipos de gas comprimido..........................................................................................................1-5

Los cilindros de gas pueden explotar si están dañados ...........................................................................................1-5

El ruido puede deteriorar la audición ........................................................................................................................1-5

Operación de marcapasos y de audífonos ...............................................................................................................1-5

Un arco plasma puede dañar tubos congelados ......................................................................................................1-5

Etiqueta de advertencia ............................................................................................................................................1-6

Sección 2 OPERACIÓN

Controles e indicadores ............................................................................................................................................2-2

Panel de control de la fuente de energía .........................................................................................................2-2

Panel frontal de la consola automática de gases.............................................................................................2-4

Mensajes de error visualizados en la pantalla de cristal líquido ......................................................................2-7

Sistema de la fuente de energía (PS-ERR) .................................................................................................2-7

Sistema de gas (GS-ERR) ...........................................................................................................................2-8

Panel posterior de la consola automática de gases.........................................................................................2-9

Procedimiento diario de puesta en funcionamiento................................................................................................2-10

Modo Local.....................................................................................................................................................2-10

Modo Remoto.................................................................................................................................................2-11

Cambio de piezas consumibles ..............................................................................................................................2-12

Extracción e inspección .................................................................................................................................2-12

Reemplazo .....................................................................................................................................................2-13

Purga de las mangueras del refrigerante ...............................................................................................................2-16

Cómo rellenar las mangueras con líquido refrigerante ..................................................................................2-16

Cómo optimizar la calidad del corte........................................................................................................................2-17

Consejos para la mesa y la antorcha.............................................................................................................2-17

Consejos para la fijación del plasma..............................................................................................................2-17

Cómo extender la vida útil de las piezas consumibles...................................................................................2-17

CONTENIDO

18

iv HD3070 (con consola automática de gases) Manual del operador

Factores adicionales de calidad de corte.......................................................................................................2-18

Mejoras adicionales .......................................................................................................................................2-19

Preguntas técnicas .................................................................................................................................................2-20

Tablas de corte .......................................................................................................................................................2-21

Appéndice A: HOJA DE DATOS DE SEGURIDAD (MSDS)

Appéndice B: CRONOMEDIDOR / CONTADOR

Introducción ..............................................................................................................................................................b-2

Instalación.................................................................................................................................................................b-2

Modo de operar ........................................................................................................................................................b-2

Alambrado Interno del Medidor de Tiempo/Contador...............................................................................................b-4

Lista de piezas componentes ...................................................................................................................................b-5

HYPERTHERM Sistemas plasma 1-1

2/12/01

Seccíon 1

SEGURIDAD

En esta sección:

Reconocimiento de información de seguridad ........................................................................................................1-2

Siga las instrucciones de seguridad.........................................................................................................................1-2

Peligro…Advertencia…Precaución ..........................................................................................................................1-2

Los cortes pueden provocar incendios o explosiones.............................................................................................1-2

Prevención ante el fuego, Prevención ante explosiones.................................................................................1-2

Peligro de explosión argón-hidrógeno y metano.............................................................................................1-2

Detonación de hidrógeno con el corte de aluminio.........................................................................................1-2

El choque eléctrico puede provocar la muerte ........................................................................................................1-3

Prevención ante el electrochoque ...................................................................................................................1-3

Los cortes pueden producir humos tóxicos.............................................................................................................1-3

El arco de plasma puede causar lesiones y quemaduras........................................................................................1-4

Antorchas de encendido instantáneo..............................................................................................................1-4

Los rayos del arco pueden producir quemaduras en los ojos y en la piel...............................................................1-4

Protección para los ojos, Protección para la piel, Área de corte.....................................................................1-4

Seguridad de toma a tierra.......................................................................................................................................1-4

Cable de trabajo, Mesa de trabajo, Potencia primaria de entrada..................................................................1-4

Seguridad de los equipos de gas comprimido ........................................................................................................1-5

Los cilindros de gas pueden explotar si están dañados..........................................................................................1-5

El ruido puede deteriorar la audición .......................................................................................................................1-5

Operación de marcapasos y de audífonos ..............................................................................................................1-5

Un arco plasma puede dañar tubos congelados .....................................................................................................1-5

Etiqueta de advertencia............................................................................................................................................1-6

SEGURIDAD

1-2 HYPERTHERM Sistemas plasma

2/12/01

RECONOCIMIENTO DE

INFORMACIÓN DE SEGURIDAD

Los símbolos que se muestran en esta sección se utilizan

para identificar los posibles peligros. Cuando vea un

símbolo de seguridad en este manual o en su máquina,

recuerde que existe la posibilidad de que se produzcan

lesiones personales y siga las instrucciones

correspondientes para evitar el peligro.

SIGA LAS INSTRUCCIONES DE

SEGURIDAD

Lea atentamente todos los mensajes de seguridad de este

manual y las etiquetas de seguridad en su máquina.

• Mantenga las etiquetas de seguridad de su máquina en

buen estado. Reemplace las etiquetas que se pierdan o

se dañen inmediatamente.

• Aprenda a utilizar la máquina y a utilizar los controles de

la manera correcta. No permita que sea utilizada por

alguien que no conozca su funcionamiento.

• Mantenga su máquina en buenas condiciones de

funcionamiento. La realización de modificaciones no

autorizadas a la máquina puede comprometer la

seguridad y la vida útil de la máquina.

PELIGRO ADVERTENCIA PRECAUCIÓN

Las palabras PELIGRO y ADVERTENCIA se utilizan

conjuntamente con un símbolo de seguridad. La palabra

PELIGRO se utiliza para identificar los mayores peligros.

• Encontrará etiquetas de seguridad con las inscripciones

PELIGRO y ADVERTENCIA en su máquina, junto a

peligros específicos.

• En este manual, la palabra ADVERTENCIA va seguida de

instrucciones que, si no se siguen correctamente,

pueden provocar lesiones e inclusive la muerte.

• En este manual, la palabra PRECAUCIÓN va seguida de

instrucciones que, si no se siguen correctamente,

pueden provocar daños en el equipo.

Prevención ante el fuego

• Asegúrese de que el área sea segura antes de proceder

a cortar. Tenga a mano un extinguidor de incendios.

• Retire todos los materiales inflamables, colocándolos a

por lo menos 10 metros del área de corte.

• Remoje los metales calientes o permita que se enfríen

antes de que entren en contacto con materiales

combustibles.

• Nunca corte depósitos que contengan materiales

inflamables – primero es necesario vaciarlos y limpiarlos

debidamente.

• Antes de realizar cortes en atmósferas potencialmente

inflamables, asegúrese de ventilar bien.

• Al realizar cortes utilizando oxígeno como gas plasma, se

requiere tener un sistema de ventilación de escape.

Prevención ante explosiones

• No corte en atmósferas que contengan polvo o vapores

explosivos.

• No corte depósitos o tubos a presión ni cualquier

depósito cerrado.

• No corte depósitos que hayan contenido materiales

combustibles.

LOS CORTES PUEDEN PROVOCAR INCENDIOS O EXPLOSIONES

ADVERTENCIA

Peligro de explosión

Argón-Hidrógeno y metano

El hidrógeno y el metano son gases inflamables que

suponen un peligro de explosión. Mantenga el fuego lejos

de los cilindros y las mangueras que contengan mezclas de

hidrógeno o metano. Mantenga la llama y las chispas lejos

de la antorcha al utilizar metano o argón-hidrógeno como

plasma.

ADVERTENCIA

Detonación de hidrógeno con

el corte de aluminio

• Al cortar aluminio bajo agua o con agua en contacto con

el lado inferior del aluminio, puede acumularse gas

hidrógeno bajo la pieza a cortar y detonar durante la

operación de corte por plasma.

• Instale un múltiple de aireación en el fondo de la mesa

de agua para eliminar la posibilidad de la detonación del

hidrógeno. Consulte la sección del apéndice de este

manual para conocer detalles acerca del múltiple de

aireación.

SEGURIDAD

HYPERTHERM Sistemas plasma 1-3

2/12/01

El contacto directo con piezas eléctricas conectadas puede

provocar un electrochoque fatal o quemaduras graves.

• Al hacer funcionar el sistema de plasma, se completa un

circuito eléctrico entre la antorcha y la pieza a cortar. La

pieza a cortar es una parte del circuito eléctrico, como

también cualquier cosa que se encuentre en contacto

con ella.

• Nunca toque el cuerpo de la antorcha, la pieza a cortar o

el agua en una mesa de agua cuando el sistema de

plasma se encuentre en funcionamiento.

Prevención ante el electrochoque

Todos los sistemas por plasma de Hypertherm usan alto

voltaje en el proceso de corte (son comunes los voltajes

CD de 200 a 400). Tome las siguientes precauciones

cuando se utiliza el equipo de plasma:

• Use guantes y botas aislantes y mantenga el cuerpo y la

ropa secos.

• No se siente, se pare o se ponga sobre cualquier superficie húmeda cuando esté trabajando con el equipo.

• Aíslese eléctricamente de la pieza a cortar y de la tierra

utilizando alfombrillas o cubiertas de aislamiento secas

lo suficientemente grandes como para impedir todo

contacto físico con la pieza a cortar o con la tierra. Si su

única opción es trabajar en una área húmeda o cerca de

ella, sea muy cauteloso.

• Instale un interruptor de corriente adecuado en cuanto a

fusibles, en una pared cercana a la fuente de energía.

Este interruptor permitirá al operador desconectar

rápidamente la fuente de energía en caso de

emergencia.

• Al utilizar una mesa de agua, asegúrese de que ésta se

encuentre correctamente conectada a la toma a tierra.

EL CHOQUE ELÉCTRICO PUEDE PROVOCAR LA MUERTE

• Instale este equipo y conéctelo a tierra según el manual

de instrucciones y de conformidad con los códigos

locales y nacionales.

• Inspeccione el cable de potencia primaria con frecuencia

para asegurarse de que no esté dañado ni agrietado. Si

el cable de potencia primaria está dañado, reemplácelo

inmediatamente. Un cable pelado puede provocar la

muerte.

• Inspeccione las mangueras del soplete y reemplácelas

cuando se encuentren dañadas.

• No toque la pieza ni los recortes cuando se está

cortando. Deje la pieza en su lugar o sobre la mesa de

trabajo con el cable de trabajo conectado en todo

momento.

• Antes de inspeccionar, limpiar o cambiar las piezas de la

antorcha, desconecte la potencia primaria o desenchufe

la fuente de energía.

• Nunca evite o descuide los bloqueos de seguridad.

• Antes de retirar la cubierta de una fuente de energía o

del gabinete de un sistema, desconecte la potencia

primaria de entrada. Espere 5 minutos después de

desconectar la potencia primaria para permitir la

descarga de los condensadores.

• Nunca opere el sistema de plasma sin que las tapas de

la fuente de energía estén en su lugar. Las conexiones

expuestas de la fuente de energía presentan un serio

riesgo eléctrico.

• Al hacer conexiones de entrada, conecte el conductor de

conexión a tierra en primer lugar.

• Cada sistema de plasma Hypertherm está diseñado para

ser utilizado sólo con antorchas Hypertherm específicas.

No utilice antorchas diferentes, que podrían recalentarse

y ser peligrosas.

Los cortes pueden producir gases y humos tóxicos que

agotan el oxígeno y causan lesiones o inclusive la muerte.

• Mantenga el área de corte bien ventilada o utilice un

respirador con suministro de aire aprobado.

• No realice sus cortes en sitios que se hallen cerca de

operaciones de desengrasado, limpieza o aplicación de

aerosoles. Los vapores de ciertos solventes clorados se

descomponen y forman gas fosgeno al quedar

expuestos a la radiación ultravioleta.

• No corte metales que contengan materiales tóxicos o

que estén recubiertos con ellos, tales como el cinc

(galvanizado), el plomo, el cadmio o el berilio, a menos

LOS CORTES PUEDEN PRODUCIR HUMOS TÓXICOS

que el área se halle bien ventilada y el operador lleve

puesto un respirador con suministro de aire. Los

recubrimientos y todo metal que contenga estos

elementos pueden producir gases o humos tóxicos al ser

cortados.

• Nunca corte depósitos con materiales potencialmente

tóxicos en su interior – primero es necesario vaciarlos y

limpiarlos debidamente.

• Este producto, cuando se lo usa para soldar o cortar,

produce humo y gases que se conocen en el estado de

California como causantes de defectos de nacimiento, y

en algunos casos, cáncer.

SEGURIDAD

1-4 HYPERTHERM Sistemas plasma

05/02

Antorchas de encendido instantáneo

El arco de plasma se enciende inmediatamente después de

activarse el interruptor de la antorcha.

EL ARCO DE PLASMA PUEDE CAUSAR LESIONES Y QUEMADURAS

El arco de plasma puede cortar a través de guantes y de la

piel con rapidez.

• Manténgase alejado de la punta de la antorcha.

• No sostenga el metal junto al trayecto de corte.

• Nunca apunte la antorcha hacia Ud. mismo o hacia otras

personas.

Protección para los ojos Los rayos del arco de plasma

producen rayos intensos visibles e invisibles (ultravioleta e

infrarrojo) que pueden quemar los ojos y la piel.

• Utilice protección para los ojos de conformidad con los

códigos locales o nacionales aplicables.

• Colóquese protectores para los ojos (gafas o anteojos

protectores con protectores laterales, y bien un casco de

soldar) con lentes con sombreado adecuado para

proteger sus ojos de los rayos ultravioleta e infrarrojos

del arco.

Número del cristal

Corriente del arco AWS (EE.UU.) ISO 4850

Hasta 100A No. 8 No. 11

100-200 A No. 10 No. 11-12

200-400 A No. 12 No. 13

Más de 400 A No. 14 No. 14

LOS RAYOS DEL ARCO PUEDEN PRODUCIR QUEMADURAS

EN LOS OJOS Y EN LA PIEL

Protección para la piel Vista ropa de protección para

proteger la piel contra quemaduras causadas por la

radiación ultravioleta de alta intensidad, por las chispas y

por el metal caliente:

• Guantes largos, zapatos de seguridad y gorro.

• Roipa de combustión retardada y que cubra todas las

partes expuestas.

• Pantalones sin dobladillos para impedir que recojan

chispas y escorias.

• Retire todo material combustible de los bolsillos, como

encendedores a butano e inclusive cerillas, antes de

comenzar a cortar.

Área de corte Prepare el área de corte para reducir la

reflexión y la transmisión de la luz ultravioleta:

• Pinte las paredes y demás superficies con colores

oscuros para reducir la reflexión.

• Utilice pantallas o barreras protectoras para proteger a

los demás de los destellos.

• Advierta a los demás que no debe mirarse el arco. Utilice

carteles o letreros.

Cable de trabajo La pinza del cable de trabajo debe

estar bien sujetada a la pieza y hacer un buen contacto de

metal a metal con ella o bien con la mesa de trabajo. No

conecte el cable con la parte que va a quedar separada por

el corte.

Mesa de trabajo Conecte la mesa de trabajo a una

buena toma de tierra, de conformidad con los códigos

eléctricos nacionales o locales apropiados.

SEGURIDAD DE TOMA A TIERRA

Potencia primaria de entrada

• Asegúrese de que el alambre de toma a tierra del cable

de alimentación está conectado al terminal de tierra en la

caja del interruptor de corriente.

• Si la instalación del sistema de plasma supone la

conexión del cable de potencia primaria a la fuente de

energía, asegúrese de conectar correctamente el

alambre de toma a tierra del cable de potencia primaria.

• Coloque en primer lugar el alambre de toma a tierra del

cable de potencia primaria en el espárrago luego

coloque cualquier otro alambre de tierra sobre el

conductor de tierra del cable. Ajuste firmemente la

tuerca de retención.

• Asegúrese de que todas las conexiones eléctricas están

firmemente realizadas para evitar sobrecalentamientos.

SEGURIDAD

HYPERTHERM Sistemas plasma 1-5

2/12/01

• Nunca lubrique reguladores o válvulas de cilindros con

aceite o grasa.

• Utilice solamente cilindros, reguladores, mangueras y

conectores de gas correctos que hayan sido diseñados

para la aplicación específica.

• Mantenga todo el equipo de gas comprimido y las piezas

relacionadas en buen estado.

• Coloque etiquetas y códigos de color en todas las

mangueras de gas para identificar el tipo de gas que

conduce cada una. Consulte los códigos locales o

nacionales aplicables.

LOS CILINDROS DE GAS PUEDEN

EXPLOTAR SI ESTÁN DAÑADOS

SEGURIDAD DE LOS EQUIPOS DE GAS

COMPRIMIDO

Los cilindros de gas contienen gas bajo alta presión. Un

cilindro dañado puede explotar.

• Manipule y utilice los cilindros de gas comprimido de

acuerdo con los códigos locales o nacionales aplicables.

• No use nunca un cilindro que no esté de pie y bien

sujeto.

• Mantenga la tapa de protección en su lugar encima de la

válvula, excepto cuando el cilindro se encuentre en uso o

conectado para ser utilizado.

• No permita nunca el contacto eléctrico entre el arco de

plasma y un cilindro.

• No exponga nunca los cilindros a calor excesivo,

chispas, escorias o llamas.

• No emplee nunca martillos, llaves u otro tipo de

herramientas para abrir de golpe la válvula del cilindro.

La exposición prolongada al ruido propio de las

operaciones de corte y ranurado puede dañar la audición.

• Utilice un método de protección de los oídos aprobado

al utilizar el sistema de plasma.

• Advierta a las demás personas que se encuentren en las

cercanías acerca del peligro que supone el ruido

excesivo.

EL RUIDO PUEDE DETERIORAR LA

AUDICIÓN

Los campos magnéticos producidos por las elevadas

corrientes pueden afectar la operación de marcapasos y de

audífonos. Las personas que lleven marcapasos y

audífonos deberán consultar a un médico antes de

acercarse a sitios donde se realizan operaciones de corte y

ranurado por plasma.

Para reducir los peligros de los campos magnéticos:

• Mantenga el cable de trabajo y la manguera de la

antorcha a un lado, lejos del cuerpo.

• Dirija la manguera antorcha lo más cerca posible del

cable de trabajo.

• No envuelva el cable de trabajo ni la manguera de la

antorcha en su cuerpo.

• Manténgase tan lejos de la fuente de energía como sea

posible.

OPERACIÓN DE MARCAPASOS Y

DE AUDÍFONOS

Se puede hacer daño a los tubos congelados, o se

los puede reventar, si uno trata de descongelarlos

con una antorcha por plasma.

UN ARCO PLASMA

PUEDE DAÑAR TUBOS

CONGELADOS

SEGURIDAD

1-6 HYPERTHERM Sistemas plasma

2/12/01

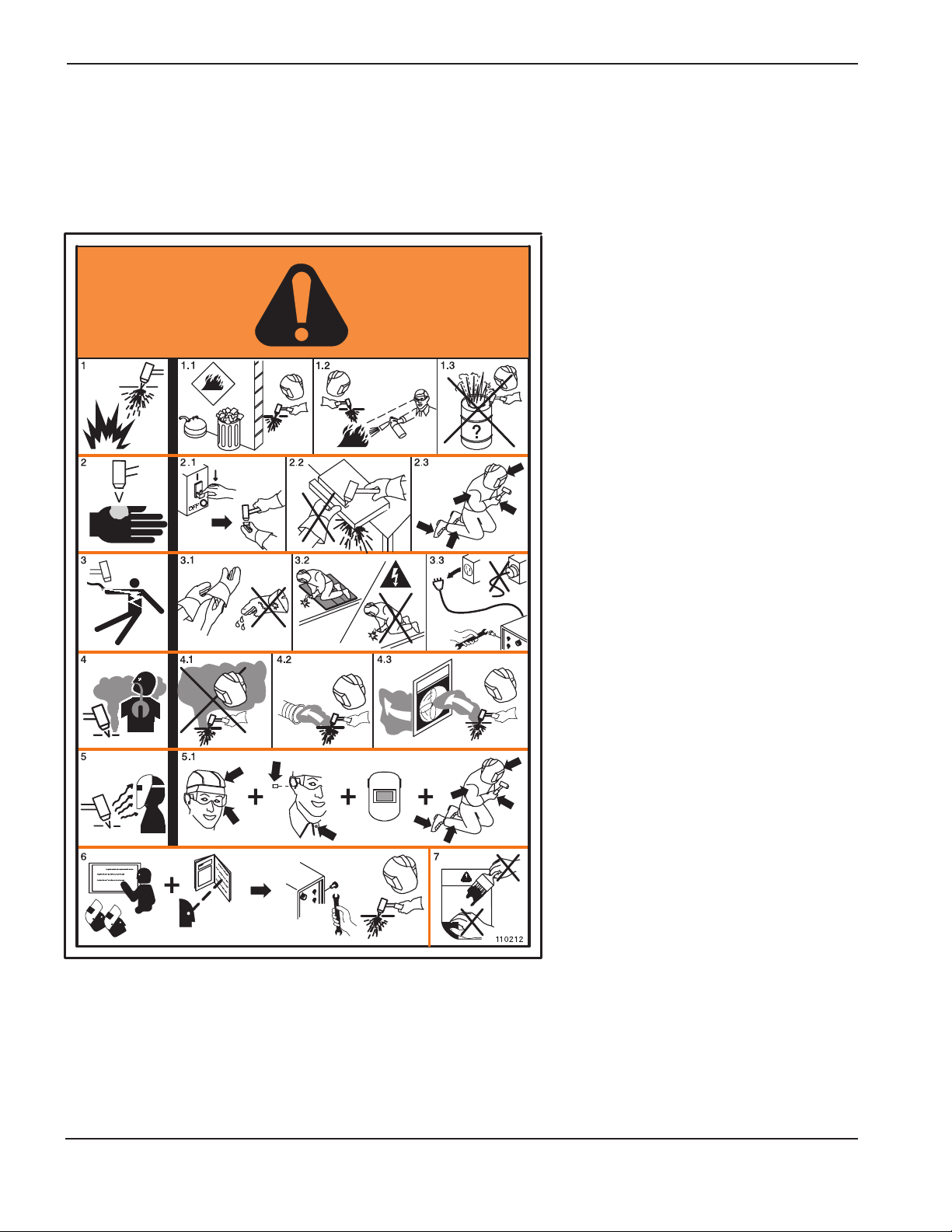

Etiqueta de advertencia

Esta etiqueta de advertencia se encuentra adherida a la fuente de energía.

Es importante que el operador y el técnico de mantenimiento comprendan

el sentido de estos símbolos de advertencia según se describen. El texto

numerado corresponde a los cuadros numerados de la etiqueta.

1. Las chispas producidas por el corte

pueden causar explosiones o incendios.

1.1 Mantenga los materiales inflamables lejos

del lugar de corte.

1.2 Tenga a mano un extinguidor de incendios

y asegúrese de que alguien esté

preparado para utilizarlo.

1.3 No corte depósitos cerrados.

2. El arco de plasma puede causar

quemaduras y lesiones.

2.1 Apague la fuente de energía antes de

desarmar la antorcha.

2.2 No sostenga el material junto al trayecto

de corte.

2.3 Proteja su cuerpo completamente.

3. Los electrochoques provocados por la

antorcha o el cableado pueden ser fatales.

Protéjase del electrochoque.

3.1 Colóquese guantes aislantes. No utilice

guantes dañados o mojados.

3.2 Aíslese de la pieza de trabajo y de la tierra.

3.3 Antes de trabajar en una máquina,

desconecte el enchufe de entrada o la

potencia primaria.

4. La inhalación de los humos provenientes

del área de corte puede ser nociva para la

salud.

4.1 Mantenga la cabeza fuera de los gases

tóxicos.

4.2 Utilice ventilación forzada o un sistema

local de escape para eliminar los humos.

4.3 Utilice un ventilador para eliminar los

humos.

5. Los rayos del arco pueden producir

quemaduras en los ojos y en la piel.

5.1 Utilice un sombrero y gafas de seguridad.

Utilice protección para los oídos y

abróchese el botón del cuello de la

camisa. Utilice un casco de soldar con el

filtro de sombreado adecuado. Proteja su

cuerpo completamente.

6. Antes de trabajar en la máquina o de

proceder a cortar, capacítese y lea las

instrucciones completamente.

7. No retire las etiquetas de advertencia ni las

cubra con pintura.

HD3070 (con consola automática de gases) Manual del operador 2-1

18

Sección 2

OPERACIÓN

En esta sección:

Controles e indicadores ............................................................................................................................................2-2

Panel de control de la fuente de energía .........................................................................................................2-2

Panel frontal de la consola automática de gases.............................................................................................2-4

Mensajes de error visualizados en la pantalla de cristal líquido ......................................................................2-7

Sistema de la fuente de energía (PS-ERR) .................................................................................................2-7

Sistema de gas (GS-ERR) ...........................................................................................................................2-8

Panel posterior de la consola automática de gases.........................................................................................2-9

Procedimiento diario de puesta en funcionamiento................................................................................................2-10

Modo Local.....................................................................................................................................................2-10

Modo Remoto.................................................................................................................................................2-11

Cambio de piezas consumibles ..............................................................................................................................2-12

Extracción e inspección .................................................................................................................................2-12

Reemplazo .....................................................................................................................................................2-13

Purga de las mangueras del refrigerante ...............................................................................................................2-16

Cómo rellenar las mangueras con líquido refrigerante ..................................................................................2-16

Cómo optimizar la calidad del corte........................................................................................................................2-17

Consejos para la mesa y la antorcha.............................................................................................................2-17

Consejos para la fijación del plasma..............................................................................................................2-17

Cómo extender la vida útil de las piezas consumibles...................................................................................2-17

Factores adicionales de calidad de corte.......................................................................................................2-18

Mejoras adicionales .......................................................................................................................................2-19

Preguntas técnicas .................................................................................................................................................2-20

Tablas de corte .......................................................................................................................................................2-21

OPERACIÓN

2-2 HD3070 (con consola automática de gases) Manual del operador

11/23/98

Controles e indicadores

Panel de control de la fuente de energía (fig. 2-1)

POWER (energía eléctrica)

• Interruptor de botón/indicador ON-I (encendido) PB1/LT1

Enciende la fuente de energía y sus circuitos de control. El indicador se enciende al finalizar el arranque.

• Interruptor de botón OFF-O (apagado) PB2

Apaga la fuente de energía.

• Indicador DC POWER ON (encendido de CC) LT2

Está iluminado cuando se cierra el contactor principal e indica que se está suministrando corriente continua

a la antorcha.

STATUS (ESTADO)*

• Indicador luminoso RHF INTERLOCK (bloqueo RHF) LT3

Está iluminado cuando está cerrada la puerta de la consola RHF y apagado cuando está abierta.

• Indicador luminoso OVERTEMP (sobretemperatura) LT4

Está iluminado cuando el transformador principal de la fuente de energía o chopper está sobrecalentado.

Permanece apagado cuando el transformador y chopper funcionan dentro de los límites de temperatura.

• Indicador luminoso EXT INTERLOCK (bloqueo externo) LT5

Está iluminado cuando está cerrado el bloqueo de la máquina del cliente (opcional) y apagado, cuando el

bloqueo está abierto. Cuando no se utiliza, se debe instalar un puente en la opción de bloqueo externo

(conector 1x1, patillas 16 y 17) para permitir el funcionamiento del sistema de plasma.

• Indicador luminoso GAS SYSTEM (sistema de gas) LT6

Está iluminado mientras funciona el sistema de gas y permanece apagado cuando se detecta un error en el

sistema de gas.

• Indicador luminoso GAS PRESSURE (presión del gas) LT7

Está iluminado cuando las presiones del gas plasma y de protección son superiores al límite inferior de 7,2

bar. Cuando la presión del gas plasma o de protección son inferiores a este límite, el indicador permanece

apagado.

• Indicador luminoso COOLANT TEMP (temperatura del refrigerante) LT8

Está iluminado cuando la temperatura del refrigerante es normal y apagado cuando es demasiado alta.

• Indicador luminoso COOLANT FLOW (caudal del refrigerante) LT9

Está iluminado cuando el caudal del refrigerante es adecuado y apagado, cuando no lo es.

OPERACIÓN

HD3070 (con consola automática de gases) Manual del operador 2-3

12/13/99

* Cuando se detectan condiciones de fallos relacionados con los indicadores luminosos, todos los indicadores

luminosos de estado se apagan excepto el de OVERTEMP, que se ilumina. En la mayoría de las condiciones de

fallo, el sistema se apaga y junto con él, se apagan también todos los indicadores luminosos de estado (excepto

el de OVERTEMP, que se ilumina). En esos casos, el operador debe mantener pulsado el interruptor de botón

POWER ON (1). El primer indicador luminoso que no se encienda, (con excepción de OVERTEMP que estará

iluminado) indicará el origen de la condición de fallo.

Ruedecillas numéricas AMPS (amperios) S1

Permiten seleccionar la corriente.

Potenciómetro PIERCE DELAY (demora de perforado) P1

Permite demorar el inicio suave de la corriente de corte.

Figura 2-1 Controles e indicadores de la fuente de energía del sistema HD3070

RHF INTERLOCK

OVER TEMP

EXT INTERLOCK

GAS SYSTEM

GAS PRESSURE

COOLANT TEMP

COOLANT FLOW

STATUS

3070STAT.0 8

Bloqueo RHF

Sobretemperatura

Bloqueo externo

Sistema de gas

Presión de gas

Temperature de refrigerante

Caudal de refrigerante

INDICADORES

OPERACIÓN

2-4 HD3070 (con consola automática de gases) Manual del operador

12/2/98

Panel frontal de la consola automática de gases (fig. 2-2)

Los controles del panel frontal funcionan en forma manual sólo cuando el interruptor conmutable

REMOTE/LOCAL (remoto/local) situado en el panel posterior se encuentra en la posición LOCAL. Tenga

en cuenta que la pantalla de cristal líquido está activa en cualquiera de los dos modos.

• Interruptor conmutable del plasma: O2/AIR/H35 y N

2

Selecciona el uso de ya sea oxígeno (O2) AIRE o una mezcla de argón-hidrógeno y nitrógeno (H35 y N2)

como el gas plasma de corte.

Note que al cambiar las posiciones de los interruptores causará que las líneas de gas en el conjunto de la

manguera de la antorcha se purguen por 40 segundos (20 segundos con preflujo y 20 segundos con gases

para corte).

• Interruptor conmutable Test Preflow/Run/Test Cut Flow

Al caudal se lo fija, ya sea manualmente en LOCAL o desde el CNC en REMOTE (remoto). Al caudal se lo

expresa como un porcentaje de la gama completa (100%).

Test Preflow (probar preflujo) – Esta posición se utiliza para probar y establecer los caudales del gas de

preflujo en la pantalla de cristal líquido mediante los potenciómetros PREFLOW Shield/Plasma (1) y (2).

Los caudales de la prueba de preflujo se especifican en las Tablas de corte, en esta sección. En esta

posición de prueba no se puede encender el arco.

Test Cut Flow (probar flujo de corte) – Esta posición se utiliza para probar y establecer los caudales de

gas para corte en la pantalla de cristal líquido, mediante los potenciómetros del flujo de corte SHIELD

(3) y (4) y el potenciómetros de flujo de corte PLASMA (5) y (6). El potenciómetro 6 y el campo de la

pantalla LCD asociado, operan solamente cuando se ha seleccionado H35. Los caudales de la prueba

flujo de corte se especifican en las Tablas de corte, en esta sección.

Run (en funcionamiento) – Ésta es la posición normal de funcionamiento y en ella es posible encender

el arco.

• Pantalla de cristal líquido

La pantalla de cristal líquido está dividida en campos funcionales. Cuando se utilizan los modos local o

remoto, se visualizará la siguiente información, ilustrada en la figura 2-3.

OPERACIÓN

HD3070 (con consola automática de gases) Manual del operador 2-5

11/23/98

Figura 2-2 Controles e indicadores del panel frontal de la consola automática de gases

OPERACIÓN

2-6 HD3070 (con consola automática de gases) Manual del operador

12/4/98

Figura 2-3 Pantalla LCD del panel frontal de la consola automática de gas

Indica el gas

plasma de entrada

en psi ó bares

(120 psi/8,28 bares)

Indica la ubicación de

la presión del preflujo

de gas y los campos

del caudal

Indica que la

operación de control

del sistema es local

o remota

Indica ubicación de

la presión del gas

protector y los

campos del caudal

Indica ubicación de

la presión del gas

plasma y los

campos del caudal

Indica el gas

protector de entrada

en psi ó bares

(120 psi/8,28 bares)

Indica la presión

del gas de

preflujo de

salida

Indica el caudal de preflujo

Indica la presión

del gas protector

de salida

Indica el caudal del gas

protector de corte

Indica la presión

del gas plasma

de salida

Indica el caudal del gas

plasma de corte

El potenciómetro 6 y

el campo de la pantalla

del LCD asociado,

operan sólo cuando se

ha seleccionado H35.

GAS DE ENTRADA

PREFLUJO

XXX BAR

REMOTO y LOCAL

AISLADOR

XXX BAR

GAS DE ENTRADA

PLASMA

XXX BAR

00 % 00 % 00 % 00 % 00 % 00 %

Indica PS-ERR (error en

el sistema de la fuente de

energía). Refiérase a la lista

de errores del Sistema de la

Fuente de Energía.

Indica GS-ERR (error en el

sistema de gas). Refiérase

a la lista de errores en el

Sistema de Gas.

Indica modos de ya sea, prueba del sistema, calibración, o

purga: TEST PREFLOW (preflujo de prueba) ó TEST

CUTFLOW (flujo de corte de prueba); CAL ZERO

(calibración a cero) ó CAL SPAN (gama de calibración);

ó PURGE PREFLOW (preflujo de purga) automático

ó PURGE CUTFLOW (flujo de purga del corte) por

20 segundos cada uno.

GAS DE ENTRADA

PS-ERR

XXX BAR

REMOTO y LOCAL

GS-ERR

XXX BAR

GAS DE ENTRADA

TEST-, CALIBRATE or PURGE MODE

XXX BAR

00 % 00 % 00 % 00 % 00 % 00 %

OPERACIÓN

HD3070 (con consola automática de gases) Manual del operador 2-7

11/23/98

Mensajes de error visualizados en la pantalla de cristal líquido

Sistema de la fuente de energía (PS-ERR)

Mensaje de error Código Descripción

NO ERROR 0

(ningún error)

LOW COOLANT LEVEL 1 Este señal de error se visualiza como advertencia al CNC

(nivel bajo de refrigerante) para indicar que es necesario añadir refrigerante en el

depósito del refrigerante.

INTERLOCK ERR 2 Este error se visualiza durante el funcionamiento, cuando

(error de bloqueo) se abre uno de los interruptores de presión o temperatura

conectado a la placa de circuitos de distribución de energía.

Revise los indicadores luminosos de estado en la fuente de

energía.

HOLD TIMEOUT ERR 3 Este error se visualiza cuando la señal de HOLD INPUT

(se sobrepasó el tiempo de espera (detener entrada) no es emitida durante los 10 segundos

de la señal de detención) posteriores a la finalización del preflujo.

NO PILOT TIMEOUT ERR 4 Este error se visualiza cuando la alta frecuencia no enciende

(se sobrepasó el tiempo de el arco-piloto dentro de 1 segundo.

espera del arco-piloto)

PIERCE DELAY ERR 5 Este error se visualiza cuando no se recibe la señal PIERCE

(error de demora en el perforado) COMPLETE (finalización del perforado) dentro de los 2

segundos posteriores a la señal de transferencia.

TRANSFER TIMEOUT ERR 6 Este error se visualiza cuando no se detecta transferencia

(se sobrepasó el tiempo de de corriente a la pieza dentro de los 4 segundos posteriores

espera de la transferencia) al encendido de la antorcha.

RAMPUP BLOWOUT ERR* 7 Este error se visualiza cuando se extingue el arco después

(error de extinción del arco de transferir corriente a la pieza pero antes del

durante el inicio suave) funcionamiento en estado estacionario.

RUNNING ARC BLOWOUT ERR* 8 Este error se visualiza cuando se pierde el arco duranteel

(error de extinción del arco estado estacionario.

durante el funcionamiento)

ARC OVER VOLTAGE ERR* 9 Este error se visualiza durante el estado estacionario,

(error de sobrevoltaje del arco) cuando el voltajemedido del arco es superior al máximo

voltaje de arco permitido y programado (200 voltios).

RAMPDWN ARC BLOWOUT ERR* 10 Este error se visualiza cuando se pierde el arco durante la

(error de extinción del arco durante disminución progresiva de la corriente pero antes de que

la disminución progresiva) transcurra el tiempo dedisminución progresiva programado.

OPERACIÓN

2-8 HD3070 (con consola automática de gases) Manual del operador

12/2/98

Sistema de la fuente de energía (PS-ERR) – continuación

Mensaje de error Código Descripción

Sistema de gas (GS-ERR)

Mensaje de error Código Descripción

WRONG STATE ERR 12 Este error no debería visualizarse nunca e indica que un

(estado incorrecto) error grave del software ha transferido el control a un estado

indefinido del programa. Es muy importante anotar con

detalle las condiciones operativas previas a la visualización

de este error.

PHASE LOSS ERR 13 Esta señal de error se emite cuando el circuito de protección

(error de pérdida de fase) de la fase ha apagado el sistema debido a que el voltaje de

pérdida de fase, o el voltaje de entrada han caído debajo de

80% de lo normal.

* Estos errores aumentarán la señal de salida al contador de errores enviada al CNC.

NO ERROR 0

(ningún error)

LOW PLASMA GAS ERR 1 Este error se visualiza cuando la presión de entrada del

(la presión de entrada del gas gas plasma es inferior a 7,2 bar (P1 en la pantalla).

plasma es baja)

LOW SHIELD GAS ERR 2 Este error se visualiza cuando la presión de entrada de la

(la presión de entrada de la protección es inferior a 7,2 bar (P2 en la pantalla).

protección es baja)

HIGH PLASMA GAS ERR 3 Este error se visualiza cuando la presión de entrada del gas

(la entrada del gas plasma es alta) plasma es superior a 9,3 bar (P1 en la pantalla).

HIGH SHIELD GAS ERR 4 Este error se visualiza cuando la presión de entrada de la

(la presión de entrada de la protección es superior a 9,3 bar (P2 en la pantalla).

protección es alta)

MV1 ERR* 5 Este error se visualiza cuando la válvula a motor MV1 no se

(error del motor MV1) mueve cuando debiera.

MV2 ERR* 6 Este error se visualiza cuando la válvula a motor MV2 no se

(error MV2) mueve cuando debiera. Cuando se detecta este error es

necesario solicitar servicio técnico.

MV3 ERR* 7 Este error se visualiza cuando la válvula a motor MV3 no se

(error MV3) mueve cuando debiera. Cuando se detecta este error es

necesario solicitar servicio técnico.

OPERACIÓN

HD3070 (con consola automática de gases) Manual del operador 2-9

12/2/98

Sistema de gas (GS-ERR) – continuación

Mensaje de error Código Descripción

MV4 ERR* 8 Este error se visualiza cuando la válvula a motor MV4 no se

(error MV4) mueve cuando debiera. Cuando se detecta este error es

necesario solicitar servicio técnico.

MV5 ERR* 9 Este error se visualiza cuando la válvula a motor MV5 no se

(error MV5) mueve cuando debiera. Cuando se detecta este error es

necesario solicitar servicio técnico.

MV6 ERR* 10 Este error se visualiza cuando la válvula a motor MV6 no se

(error MV6) mueve cuando debiera. Cuando se detecta este error es

necesario solicitar servicio técnico.

* Cuando visualice cualquiera de los errores de las válvulas a motor apague y luego, vuelva a encender el sistema

plasma.

Panel posterior de la consola automática de gases (fig. 2-4)

Los controles del panel posterior son los siguientes:

• Interfase del CNC-remoto/Interruptor de palanca local

Permite seleccionar el control remoto o local de la consola de gases HD3070. Cuando se coloca en la

posición REMOTE, el controlador CNC controla totalmente la consola de gases. Cuando se coloca en la

posición LOCAL, los caudales de gas se establecen manualmente desde el panel frontal.

Figura 2-4 Controles del panel posterior de la consola automática de gases

OPERACIÓN

2-10 HD3070 (con consola automática de gases) Manual del operador

12/2/98

Procedimiento diario de puesta en funcionamiento

El sistema HD3070 puede funcionar en modo local o remoto. Antes de ponerlo en funcionamiento, compruebe que

el lugar en donde realizará los cortes y que su vestimenta cumplan los requisitos de seguridad descritos en la

sección Seguridad de este manual.

Modo Local

Siga el procedimiento descrito a continuación para arrancar diariamente el sistema HD3070 en modo local:

1. Seleccione las piezas consumibles de acuerdo al material que desea cortar. Si las piezas consumibles son

reutilizables, compruebe que no estén dañadas o gastadas. Consulte Cambio de piezas consumibles, en esta

sección.

2. Compruebe que la antorcha se encuentre en ángulo recto con la pieza a cortar (0° y 90°) para obtener un corte

limpio y vertical. Use una escuadra para alinear la antorcha.

3. Seleccione ya sea oxígeno (O2) AIRE o una mezcla de argón-hidrógeno y nitrógeno (H35 y N2) como el gas

plasma de corte usando el interruptor de palanca PLASMA GAS SELECTION (selección del gas plasma).

4. Para suministrar energía al sistema, coloque el interruptor principal de corriente de la fuente de energía en la

posición On (encendido) y encienda la fuente de energía siguiendo los pasos descritos a continuación:

• Pulse el interruptor POWER ON (1) PB1 hasta que se encienda el indicador luminoso STATUS-COOLANT

FLOW (estado - caudal del refrigerante).

• Compruebe que el indicador verde POWER ON (LT1) permanezca encendido. Si no está encendido,

consulte los indicadores luminosos de estado de la fuente de energía y compruebe que no haya mensajes

de error en la fuente de energía o el sistema de gas en la pantalla de la consola de gases. Consulte la

figura 2-3 y la lista de mensajes de error.

Nota: Si el indicador luminoso COOLANT FLOW no se enciende, desatornille el capuchón de

llenado/ventilación del depósito del refrigerante. Añada 1,9 litros de líquido refrigerante.

5. Durante el arranque inicial se purgarán automáticamente las líneas de gas durante un total de 40 segundos. En

el campo E de la pantalla de la consola de gases, ilustrado en la figura 2-3, se visualizará PURGE- PRELFOW

(purgar - preflujo) durante 20 segundos y luego, PURGE-CUT FLOW (purgar - flujo de corte) durante 20

segundos.

6. Verifique que el suministro del gas de entrada tanto del gas plasma como del gas de protección tenga una

presión dinámica de 8,2 bar en los campos P1 (plasma) y P2 (protección) de la pantalla de la consola de gases.

(Consulte la fig. 2-3.)

7. Establezca los porcentajes del caudal de gas para la prueba del preflujo y de corte. Para ello, siga los pasos

descritos a continuación:

• Establezca los caudales de la prueba de preflujo (1) y (2) tal como se especifica en las Tablas de corte.

• Establezca los caudales del gas de protección para la prueba de corte (3) y (4) y el caudal del gas plasma

para la prueba de corte (5) y (6) tal como se especifica en las Tablas de corte.

OPERACIÓN

HD3070 (con consola automática de gases) Manual del operador 2-11

12/2/98

• Coloque el interruptor Test Preflow/Run/Test Cut Flow (S2) en la posición Run (en funcionamiento).

• Establezca la corriente de corte, el voltaje del arco, la velocidad de desplazamiento, la altura inicial de

perforado y la duración de la demora de perforado desde el controlador CNC y en la forma indicada en las

Tablas de corte.

• El sistema está listo para comenzar a cortar.

Nota: Si el sistema permaneció encendido pero no fue utilizado durante un tiempo, coloque el

interruptor Test Preflow/Run/Test Cut Flow (S2) en la posición Test Cut Flow durante

5 segundos y luego en Test Preflow durante 5 segundos para purgar las líneas de gas.

Una vez purgadas las líneas de gas, coloque el interruptor en la posición Run. Si no

purga las líneas de gas reducirá la vida útil de las piezas consumibles debido a la

contaminación de residuos de agua en la antorcha.

Modo Remoto

Siga el procedimiento descrito a continuación para arrancar diariamente el sistema HD3070 en modo remoto:

1. Seleccione las piezas consumibles de acuerdo al material que desea cortar. Si las piezas consumibles son

reutilizables, compruebe que no estén dañadas o gastadas. Consulte Cambio de piezas consumibles en esta

sección.

2. Una vez inspeccionadas las piezas consumibles, compruebe que la antorcha se encuentre en ángulo recto con

la pieza a cortar (0° y 90°) para obtener un corte limpio y vertical. Use una escuadra para alinear la antorcha.

3. Para suministrar energía al sistema, coloque el interruptor principal de corriente de la fuente de energía en la

posición On (encendido).

4. Para encender la fuente de energía, envíe la señal de control de encendido desde la interfaz del CNC. Esta

señal debe permanecer activada durante 15 segundos o hasta que se reciba la señal POWER INTERLOCKS

OK (bloqueos de corriente ok) desde el controlador CNC.

5. Compruebe que se reciba la señal de POWER INTERLOCKS OK desde el controlador CNC. Si no se recibe

esta señal, revise los indicadores luminosos de la fuente de energía y compruebe que no haya mensajes de

error en el sistema de plasma y de gas en la pantalla de la consola de gases. Consulte la figura 2-3 y la lista de

mensajes de error.

Nota: Si el indicador luminoso COOLANT FLOW no se enciende, desatornille el capuchón de

llenado/ventilación del depósito del refrigerante. Añada 1,9 litros de líquido refrigerante.

6. Durante el arranque inicial, se purgarán automáticamente las líneas de gas durante un total de 40 segundos.

En el campo E de la pantalla de la consola de gases, ilustrado en la figura 2-3, se visualizará PURGEPRELFOW (purgar - preflujo) durante 20 segundos y luego, PURGE-CUT FLOW (purgar - flujo de corte)

durante 20 segundos.

7. Inicie las señales de control desde la interfaz del CNC para seleccionar la entrada necesaria de los gases de

protección y del plasma desde la consola de gases.

Seleccione ya sea oxígeno (O2), AIRE o una mezcla de argón-hidrógeno y nitrógeno (H35 y N2) como el gas

plasma de corte

8. Utilice los dígitos decimales codificados en binario para establecer los porcentajes del flujo de gas en las

válvulas medidoras desde la interfaz del CNC. El controlador CNC debe pasar por la siguiente secuencia para

preparar las válvulas medidoras de gas:

OPERACIÓN

2-12 HD3070 (con consola automática de gases) Manual del operador

11/23/98

Cambio de piezas consumibles

Inspeccione las piezas consumibles de la antorcha antes de cortar para comprobar que no estén gastadas o

dañadas y reemplácelas cuando sea necesario. Los juegos de piezas consumibles PAC184 y PAC186 contienen

herramientas para extraer e inspeccionar las piezas consumibles. A continuación hallará las instrucciones para

inspeccionar, extraer y reemplazar las piezas consumibles. Consulte las figuras 2-5 - 2-8.

Extracción e inspección

1. Extraiga el capuchón aislador e inspeccione el aislador para comprobar que no esté dañado y que no contenga

orificios taponados. Para extraer el aislador, presione sobre él hasta que se suelte. Inspeccione

la junta tórica para comprobar que no esté gastada o rota.

2. Extraiga el capuchón interior de retención y compruebe que no tenga orificios taponados y que no esté roto.

ADVERTENCIA

Antes de inspeccionar o cambiar las piezas de la antorcha, desconecte siempre la fuente de energía

de la fuente principal de energía.

• Selección del dígito decimal codificado en binario para el número de válvula (1 - 6) a activar en las cuatro

líneas VALVE SELECT (seleccionar válvula). Para activar estas señales es necesario establecerlas en cero

(común).

• Selección del dígito decimal codificado en binario para el valor (0 - 100%) a establecer en las nueve líneas

GAS FLOW SET (establecer flujo de gas). Para activar estas señales es necesario establecerlas en cero

(común).

• Establecimiento de la línea WRITE en cero (común) y espera hasta recibir la señal READ COMPLETE

(lectura finalizada).

Este proceso debe durar menos de 100 milisegundos. En este momento, el controlador CNC debe enviar la

señal WRITE (escritura). El proceso anterior debe llevarse a cabo para las cuatro válvulas restantes.

Nota: Durante el funcionamiento normal, se almacenan los datos del flujo de gas de cada válvula

medidora en el microprocesador de la consola de gases. Si por cualquier razón se

interrumpe el suministro de energía de la consola de gases, será necesario volver a enviar

los datos del flujo de gas desde la interfaz del CNC.

9. El controlador CNC debe comprobar entonces que la consola de gases no haya enviado una señal de

ERROR OUTPUT (error de salida) y que la señal de POWER INTERLOCKS OK de la fuente de energía

permanezca activada.

10. El sistema está listo para comenzar a cortar.

Nota: Si desea purgar las líneas de gas y el sistema ha permanecido encendido pero no se ha

utilizado durante un tiempo, inicie las señales de control de prueba de preflujo y prueba de

corte desde la interfaz de CNC. Mantenga cada posición durante 5 segundos.

OPERACIÓN

HD3070 (con consola automática de gases) Manual del operador 2-13

12/13/99

3. Extraiga la boquilla con la herramienta correspondiente. Compruebe que no esté gastada o que haya sufrido

arcos. Inspeccione también las juntas tóricas para comprobar que no estén gastadas o rotas.

4. Extraiga el electrodo con la herramienta correspondiente. Inspeccione el electrodo y reemplácelo si halla una

picadura de 1 mm de profundidad. Para determinar la profundidad de la picadura, consulte la figura 2-8.

Inspeccione la junta tórica para determinar que no esté gastada o rota.

5. Extraiga el difusor con la herramienta correspondiente. Introduzca la herramienta en el difusor hasta que quede

trabada en el reborde y luego, tire hacia atrás para extraer el difusor. Compruebe que el difusor no esté roto o

con orificios taponados. Compruebe que las juntas tóricas no estén rotas o gastadas.

Reemplazo

No aplique una cantidad excesiva de grasa de silicón a ninguna de las juntas tóricas de los consumibles.

El exceso de grasa de silicón puede obturar los puertos y orificios e impedir que el gas fluya

adecuadamente durante el funcionamiento. Aplique únicamente una capa delgada de grasa de silicón.

Evite tocar la punta del electrodo durante la instalación ya que la grasa o la suciedad pueden afectar el

arranque. Inspeccione la punta del electrodo y límpiela si es necesario.

1. Aplique silicón en la junta tórica del electrodo y en las dos juntas tóricas del difusor.

2. Introduzca el electrodo dentro del extremo del difusor cuyo diámetro es menor e introduzca luego el difusor (por

el extremo de mayor diámetro) dentro de la boquilla. Aplique silicón en las juntas tóricas de la boquilla,

introduzca luego la boquilla en la antorcha y ejerza presión hasta que quede trabada en la posición correcta.

3. Inspeccione las roscas en el cuerpo principal de la antorcha y límpielas si fuera necesario. Aplique silicón en las

juntas tóricas del cuerpo principal de la antorcha.

4. Instale el capuchón interior en el cuerpo principal de la antorcha. Ajuste bien con la mano el capuchón

interior para asegurar un buen contacto eléctrico. No lo ajuste más de lo necesario.

5. Instale el capuchón aislador con el aislador colocado en el cuerpo principal de la antorcha. Si el aislador no

está colocado, aplique silicón en la junta tórica, introduzca el aislador dentro del capuchón aislador y presione

hasta que quede colocado en la posición correcta. Ajuste bien con la mano el capuchón aislador. Si no lo

hace, puede no establecer un buen contacto eléctrico y producir fugas de agua y gas que perjudiquen

la calidad del corte.

OPERACIÓN

2-14 HD3070 (con consola automática de gases) Manual del operador

12/13/99

Figura 2-5 Piezas consumibles para la antorcha PAC186

020633

120111

020644

020670

120113

020940

020941

120112

020646

020671

30A

Acero al carbono

120112

020647

Antorcha PAC186

120349

020634/

020687

Capuchón

aislador

020789

Aislador

Boquilla

Capuchón

de retención

Difusor

020637

Electrodo

120111

020671

020645

020937

020938

020637

020633

020949

020948

020947

120113

020795

020796

120273

120266 120272 020637

120410

15A

Acero al carbono

30A

Acero inoxidable

50A

Acero al carbono

50A

Acero inoxidable/

Cobre

70A

Acero al carbono/

Acero inoxidable/

Aluminio/

Cobre

100A

Acero al carbono

120594

120592

120591

120590

120589

100A

Acero inoxidable/

Aluminio

120623

(ccw)

120626

(ccw)

120622 (ccw) 120626 (ccw)

120623 (ccw)

120626 (ccw)

120617 (ccw) 120624 (ccw)

120237 (ccw)120238 (ccw)

120626 (ccw)

120621 (ccw)

120616 (ccw)

Consumibles (contra antihorarios) CCW están disponibles para cortes de imagen de espejo.

OPERACIÓN

HD3070 (con consola automática de gases) Manual del operador 2-15

11/23/98

Esta herramienta se utiliza para determinar la profundidad

de la picadura del electrodo. Para emplearla, siga los

pasos descritos a continuación:

1. Afloje la perilla de la altura e introduzca el electrodo en

laforma ilustrada. Ajuste la perilla de la altura.

2. Compruebe que el punto esté en contacto con la

superficie plana adyacente a la picadura.

3. Afloje el tornillo de fijación del dial, coloque el indicador

en cero y vuelva a ajustar el tornillo de fijación.

4. Baje el punto hasta colocarlo dentro de la picadura y lea

el indicador para determinar la profundidad de la

picadura.

5. Reemplace los electrodos cuyas picaduras tengan

profundidades mayores que 1.0 mm. Nota: El

manómetro ilustrado indica aproximadamente un poco

más de 0,5 mm (0,022 pulgadas).

Boquilla

Electrodo

Electrodo