EN50199

EN60974-1

Command

®

THC

Sistema THC

Robótico

Manual de instrucciones

802513 – Revisión 7

Español / Spanish

Command THC (Robótico) Manual de instrucciones

3.14, 5.10 y 6.3 Se cambió el número de la pieza, de 041509 a 229070, en el arte de la fuente de

energía.

6.2 Se cambió el número de la pieza para el artículo número 5 (fuente de energía, 130W) de

041509 a 229070.

Apéndice A Se quitó el apéndice A y se añadió información a la sección, 3 págs. 3-14 y 3-15.

y sección 3

Páginas revisadas Descripción Rév 9 a 10 31/1/05

Command

Sistema THC Robótico

Manuel de instrucciones

IM-251

Español / Spanish

Revisión 7 – Enero, 2005

© Copyright 2005 Hypertherm, Inc.

Todos los derechos reservados

Hypertherm y Command son marcas registradas de Hypertherm, Inc. y

pueden estar registradas en Estados Unidos y/o en otros países.

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation, LLC

5 Technology Drive, Suite 300

West Lebanon, NH 03755 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik, GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technical Service)

Hypertherm (Shanghai) Consulting Co., Ltd.

Suite 305, CIMIC Towers

1090 Century Boulevard, Pudong

Shanghai 200120

P.R. China

86-21-5835-5362 /3 Tel

86-21-5835 5220 Fax

86-21-5835-5362 /3 (Technical Service)

France

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.l.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 49 73 7843 Tel (Technical Service)

Japan

1952-14 Yata-Natsumegi

Mishima City, Shizuoka Pref.

411-0801 Japan

81 0 559 75 7387 Tel

81 0 559 75 7376 Fax

HYPERTHERM BRASIL LTDA.

Rua Jati, 33

CEP 07180-350 Cumbica

Guarulhos, SP - Brasil

55 11 6482 1087 Tel

55 11 6482 0591 Fax

Hypertherm

Branch of Hypertherm, UK, UC

PO Box 244

Wigan, Lancashire, England WN8 7WU

00 800 3324 9737 Tel

00 800 4973 7329 Fax

00 800 4973 7843 (Technical Service)

11/30/04

COMPATIBILIDAD ELECTROMAGNÉTICA (EMC)

INTRODUCCIÓN: EMC

El equipo marcado como CE por Hypertherm está construido

cumpliendo con el estándar EN50199. Para asegurar que el

equipo funciona de modo compatible con otros sistemas de

radio y electrónicos, el equipo debe ser instalado y utilizado de

acuerdo a la información que sigue para alcanzar compatibilidad

electromagnética.

Los requisitos del standard EN50199 pueden no ser suficientes

para eliminar completamente la interferencia cuando el equipo

afectado se encuentra a gran proximidad o tiene un alto grado

de sensitividad. En tales casos puede ser necesario usar otras

medidas para reducir más la interferencia.

Este equipo de plasma debe ser utilizado sólo en un ambiente

industrial.

INSTALACIÓN Y USO

El operario es responsable de la instalación y uso del equipo

de plasma de acuerdo a las instruccions del fabricante. Si se

detectan disturbios electromagnéticos, será la responsabilidad

del operario resolver la situación con el apoyo técnico del

fabricante.

En algunos casos la acción para remediar puede ser tan sencilla

como dar tierra al circuito de corte, ver Toma a tierra de la pieza

de trabajo. En otros casos puede consistir en la construcción de

una pantalla electromagnética para proteger tanto la fuente de

energía como el trabajo, incluyendo filtros de entrada. En todos

los casos los disturbios electromagnéticos deben reducirse a un

nivel en que ya no sean problemáticos.

EXAMEN DEL AREA DE TRABAJO

Antes de instalar el equipo el usuario deberá evaluar los posibles

problemas electromagnéticos en el área de trabajo. Deberá

tomar en cuenta los siguientes factores:

a. Otros cables de abastecimiento, cables de control, de

señalización, o de teléfonos que se encuentren sobre, debajo

o adyacentes al equipo de corte.

b. Transmisores y receptores de radio y televisión.

c. Computadoras y otro equipo de control.

d. Equipo de seguridad crítica: por ejemplo, protección del

equipo industrial.

e. Salud del personal alrededor: por ejemplo, quienes usan

marcapasos o aparatos para el oído.

f. Equipo utilizado para calibrar o medir.

g. Inmunidad de otros equipos circundantes. El usuario debe

asegurarse de que otros equipos que se usan a proximidad

sean compatibles. Esto puede requerir medidas adicionales

de protección.

h. Hora del día en que se van a realizar el corte y otras

actividades.

El tamaño del área que debe examinarse dependerá de la

estructura del edificio y de las otras actividades que se llevan a

cabo. Esta área puede extenderse más allá del perímetro del

lugar de trabajo.

METODOS PARA REDUCIR EMISIONES

Alimentación de electricidad

El equipo de corte debe conectarse a la alimentación de

electricidad de acuerdo a las instrucciones del fabricante. Si hay

interferencia, deben tomarse otras precauciones como el filtrado

de la alimentación principal. Considere dar blindaje de conducto

metálico o equivalente al cordón de alimentación del equipo de

corte permanentemente instalado. Este blindaje debe ser

eléctricamente contínuo a todo lo largo del cable. El blindaje

debe estar conectado a la alimentación principal para que exista

buen contacto eléctrico entre el conducto y la cubierta o

gabinete de la fuente de alimentación.

Mantenimiento del equipo de corte

Debe darse mantenimiento de rutina al equipo de corte de

acuerdo con las recomendaciones del fabricante. Todas las

cubiertas y paneles de acceso deben estar cerradas y

correctamente ajustadas durante la operación de corte. No debe

modificarse el equipo de corte de ninguna manera excepto en

los cambios y ajustes especificados en el manual de

instrucciones. En especial, el intervalo de chispa del encendido

del arco y los dispositivos estabilizadores deben ajustarse y

mantenerse de acuerdo a las recomendaciones del fabricante.

Cables de corte

Los cables de corte deben ser tan cortos como sea posible y

deben posicionarse a proximidad unos de otros, y correr a nivel

del piso o muy cerca de éste.

Enlace equipotencial

Debe considerarse el enlace de todos los componentes

metálicos de la instalación de corte y adyacente a ella. Sin

embargo, los componentes metálicos enlazados a la pieza de

trabajo aumentan el riesgo de electrochoque para el operario si

llega a tocar estos componentes y el electrodo al mismo tiempo.

El operario debe estar adecuadamente protegido de tales

componentes metálicos.

Toma a tierra de la pieza de trabajo

En el caso en que la pieza de trabajo no está conectada a tierra

por razón de seguridad, o no tiene toma a tierra a causa de su

tamaño y posición, por ejemplo, el casco de un barco o la

estructura de acero de un edificio, una conexión que enlaza la

pieza de trabajo a tierra puede reducir emisiones en algunos

casos, pero no en todos. Se deberá proceder con precaución

para evitar que la toma a tierra de la pieza de trabajo aumente el

riesgo de daño físico al operario, o daño a otro equipo eléctrico.

Donde fuere necesario, la conexión de la pieza de trabajo a

tierra debe hacerse por conexión directa a la pieza, pero en

algunos países donde no se permite la conexión directa, el

enlace debe realizarse mediante capacitancias adecuadas,

seleccionadas de acuerdo a reglamentos nacionales.

Nota: El circuito de corte puede tener o no tener toma a tierra

por razones de seguridad. El cambio de dispositivos de toma a

tierra deberá realizarse únicamente por personal autorizado y

competente, capaz de evaluar si los cambios aumentarán el

riesgo de daño, por ejemplo al permitir circuitos de retorno de la

corriente paralela de corte que pueden dañar los circuitos de

tierra de otros equipos. Para mayor información ver IEC/TS

62081: Equipo, instalación y uso de soldadura de arco.

Pantallas y blindaje

El uso de pantallas y blindaje selectivo de otros cables y equipo

en el área circundante puede disminuir problemas de

interferencia. Para aplicaciones especiales, podrá considerarse

el aislamiento por pantalla de la instalación completa del equipo

de corte por plasma.

HYPERTHERM Sistemas de Corte por Plasma i

1/25/05

GARANTIA

ADVERTENCIA

Las partes auténticas Hypertherm son las piezas de

repuesto recomendadas por la fábrica para su sistema

Hypertherm. Cualquier daño causado por el uso de

piezas que no sean partes auténticas Hypertherm

puede no estar cubierto por la garantía Hypertherm.

ADVERTENCIA

Ud. tiene la responsabilidad de utilizar el Producto de un

modo seguro. Hypertherm no puede ofrecer ni ofrece

garantía alguna con respecto al uso seguro del

Producto en entornos ajenos.

GENERALIDADES

Hypertherm, Inc. garantiza sus Productos contra

defectos de materiales y de fabricación si se notifica a

Hypertherm de un defecto (i) con respecto a la fuente de

energía antes de transcurrido un período de dos (2)

años desde la fecha de su entrega, con la excepción de

las fuentes de energía de la serie Powermax Series, la

cual será dentro de un periodo de tres (3) años desde la

fecha de su entrega, y (ii) con respecto a la antorcha y a

los conductores antes de transcurrido un período de un

(1) año desde la fecha de su entrega. Esta garantía no

se aplicará a ningún Producto que haya sido instalado

de manera incorrecta, modificado o dañado.

Hypertherm deberá, a su discreción, reparar, reemplazar

o corregir, sin cargo, todo Producto defectuoso cubierto

por esta garantía, el cual deberá ser devuelto, debidamente embalado, a las instalaciones de Hypertherm en

Hanover, New Hampshire o a un establecimiento de

reparaciones autorizado por Hypertherm, con todos los

costos, el seguro y el flete previamente pagados y con

la autorización previa de Hypertherm (que no se negará

a otorgarla de manera irrazonable). Hypertherm no será

responsable de la realización de reparaciones,

reemplazos o correcciones en Productos cubiertos por

esta garantía, a excepción de aquellos realizados de

conformidad con este párrafo o con el consentimiento

previo de Hypertherm por escrito. La garantía

precedente es exclusiva y se ofrece en lugar de toda

otra garantía expresa, implícita, estatutaria o de otra

índole con respecto a los Productos o en relación a

los resultados que de ellos pueden obtenerse, y de

toda otra garantía o condición implícita de calidad o

de comerciabilidad o adecuación para un propósito

particular o contra infracciones. Lo que precede

constituirá el recurso único y exclusivo en caso de

contravención de la garantía por parte de

Hypertherm. Los distribuidores y los fabricantes de

equipos originales (OEM) podrán ofrecer garantías

adicionales o diferentes, pero no están autorizados a

brindarle protección adicional mediante garantía ni a dar

indicación alguna a Ud. que suponga una obligación por

parte de Hypertherm.

INDEMNIDAD DE LA PATENTE

A excepción de los casos de productos no fabricados

por Hypertherm o fabricados por una persona que no

sea Hypertherm sin cumplir estrictamente las

especificaciones de Hypertherm y en casos de diseños,

procesos, fórmulas o combinaciones no desarrollados o

supuestamente desarrollados por Hypertherm,

Hypertherm, a su costo, pondrá fin a, o asumirá la

defensa de, toda querella o procedimiento presentado

contra Ud. que alegue que el uso de un Producto

Hypertherm, solo y no en combinación con ningún otro

producto no proporcionado por Hypertherm, infringe la

patente de terceros. Ud. deberá notificar a Hypertherm

inmediatamente después de enterarse de la existencia

de una acción legal o de una amenaza de acción legal

relacionada con el alegato de una infracción de esta

índole, y la obligación de indemnización de Hypertherm

estará condicionada al control exclusivo de la defensa

de la demanda por parte de Hypertherm, con la

cooperación y la asistencia de la parte indemnizada.

LIMITACIÓN DE RESPONSABILIDAD

En ningún caso se hará responsable a Hypertherm

ante persona o entidad alguna por daños

incidentales, de consecuencia, indirectos o

punitivos (inclusive, de manera enunciativa pero no

limitativa, el lucro cesante), sin considerarse si

dicha responsabilidad se basa en el incumplimiento

de un contrato, un acto ilícito, responsabilidad

objetiva, incumplimiento de garantías, falla del

propósito esencial u otro aspecto y aun cuando se

haya advertido sobre la posibilidad de tales daños.

LÍMITE DE RESPONSABILIDAD

La responsabilidad de Hypertherm, sea que se base

en el incumplimiento de un contrato, un acto ilícito,

responsabilidad objetiva, incumplimiento de

garantías, falla del propósito esencial u otro

aspecto, y en relación con cualquier acción o

procedimiento de demanda que surja de o se

relacione con el uso de los Productos, en ningún

caso excederá la suma del monto pagado por los

Productos que dieron lugar a dicha demanda.

SEGURO

Ud., en todo momento, tendrá y mantendrá vigente un

seguro de tipo, cantidad y cobertura suficientes y

adecuados para defender y dejar libre de daños a

Hypertherm en caso de cualquier causa de demanda

que surja del uso de los Productos.

REGLAMENTOS NACIONALES Y LOCALES

Los reglamentos nacionales y locales que rijan la

instalaciósn de plomería y electricidad tendrán prioridad

sobre las instrucciones contenidas en este manual. En

ningún caso se hará responsable a Hypertherm por

lesiones personales o daños a la propiedad surgidos de

la infracción de reglamentos o de prácticas de trabajo

deficientes.

TRANSFERENCIA DE DERECHOS

Ud. sólo podrá transferir todo derecho remanente que

posea según el presente en caso de venta de todos o

prácticamente todos sus bienes o su capital social a un

sucesor de interés que acuerde quedar sujeto a todos

los términos y las condiciones de esta Garantía.

ii HYPERTHERM Sistemas de corte por plasma

01/04

CONTENIDO

6/3/99

Command THC (Robótico) Manual de instrucciones iii

Compatibilidad electromagnética (EMC) ..................................................................................................................i

Garantía ......................................................................................................................................................................ii

Sección 1 SEGURIDAD

Reconocimiento de información de seguridad..........................................................................................................1-2

Siga las instrucciones de seguridad .........................................................................................................................1-2

Peligro…Advertencia…Precaución ..........................................................................................................................1-2

Los cortes pueden provocar incendios o explosiones ..............................................................................................1-2

Prevención ante el fuego, Prevención ante explosiones .................................................................................1-2

Peligro de explosión argón-hidrógeno y metano..............................................................................................1-2

Detonación de hidrógeno con el corte de aluminio..........................................................................................1-2

El choque eléctrico puede provocar la muerte .........................................................................................................1-3

Prevención ante el electrochoque....................................................................................................................1-3

Los cortes pueden producir humos tóxicos ..............................................................................................................1-3

El arco de plasma puede causar lesiones y quemaduras ........................................................................................1-4

Antorchas de encendido instantáneo...............................................................................................................1-4

Los rayos del arco pueden producir quemaduras en los ojos y en la piel ................................................................1-4

Protección para los ojos, Protección para la piel, Área de corte......................................................................1-4

Seguridad de toma a tierra .......................................................................................................................................1-4

Cable de trabajo, Mesa de trabajo, Potencia primaria de entrada...................................................................1-4

Seguridad de los equipos de gas comprimido..........................................................................................................1-5

Los cilindros de gas pueden explotar si están dañados ...........................................................................................1-5

El ruido puede deteriorar la audición ........................................................................................................................1-5

Operación de marcapasos y de audífonos ...............................................................................................................1-5

Un arco plasma puede dañar tubos congelados ......................................................................................................1-5

Sección 2 ESPECIFICACIONES

General .....................................................................................................................................................................2-3

Especificaciones .......................................................................................................................................................2-4

Módulo de control de THC ...............................................................................................................................2-4

Conjunto de interface de plasma .....................................................................................................................2-5

Conjunto de alzador robótico ...........................................................................................................................2-6

Control pendiente del operador........................................................................................................................2-7

Sistema opcional de liberación de la antorcha de alzador robótico.................................................................2-8

Sección 3 INSTALACIÓN

En el momento de la recepción ................................................................................................................................3-2

Reclamaciones .........................................................................................................................................................3-2

Requisitos de potencia primaria ...............................................................................................................................3-2

Montaje de las unidades del sistema........................................................................................................................3-3

Módulo de control de THC ...............................................................................................................................3-3

Conjunto de interface de plasma .....................................................................................................................3-4

Instalación del conjunto de alzador robótico....................................................................................................3-6

Instalación del kit “breakaway” de protección de antorcha (Opcional).............................................................3-8

Interconexiones del sistema ...................................................................................................................................3-10

Cables del sistema THC ................................................................................................................................3-10

Cable del interfase de la máquina..................................................................................................................3-12

Respuestas seleccionables del thc (interruptor DIP)..............................................................................................3-14

Posiciones de las llaves del interruptor DIP...................................................................................................3-15

Protocolo serial del Command THC...............................................................................................................3-16

CONTENIDO

7

iv Command THC (Robótico) Manual de instrucciones

Alambres sensores de los cables de electrodo y trabajo...............................................................................3-18

Cable interfase de la fuente de energía.........................................................................................................3-20

Alambre del contacto óhmico.........................................................................................................................3-22

Requisitos de puesta a tierra ..................................................................................................................................3-23

Puesta a tierra del cable de potencia primaria...............................................................................................3-23

Conexión de protección directa a tierra .........................................................................................................3-23

Cable Números de pieza y lista de señales............................................................................................................3-24

Sección 4 MODO DE OPERAR

Controles de operación.............................................................................................................................................4-2

Módulo de control de THC ...............................................................................................................................4-2

Control pendiente del operador........................................................................................................................4-2

Pantallas de visualización del control pendiente..............................................................................................4-4

Campos programables del control pendiente ..................................................................................................4-6

Pantalla de operación automática................................................................................................................4-6

Pantalla de operación manual .....................................................................................................................4-8

Pantalla de configuración A .........................................................................................................................4-9

Determinación del factor, para altura de perforado ................................................................................................4-12

Secuencias de eventos del ciclo de operación de THC..........................................................................................4-13

Secuencia de eventos en el modo automático ..............................................................................................4-14

Problema e Solución ......................................................................................................................................4-15

Secuencia de eventos en el modo manual ....................................................................................................4-17

Respuestas seleccionables del THC .....................................................................................................Vea Sección 3

Sección 5 MANTENIMIENTO

Mantenimiento rutinario ............................................................................................................................................5-2

Mantenimiento del alzador robótico..........................................................................................................................5-2

Búsqueda de averías................................................................................................................................................5-3

Pantalla de diagnóstico B.................................................................................................................................5-3

Mensajes de error ............................................................................................................................................5-4

Distribución de potencia primaria de CA..........................................................................................................5-8

Luces de estado de la placa de circuitos impresos del impulso del motor, se encienten

durante la puesta en marcha normal ...........................................................................................................5-9

Distribución de potencia primaria de CD........................................................................................................5-10

Luces de estado de la placa de circuitos impresos del control durante la puesta en

marcha normal ...........................................................................................................................................5-12

Luces de estado de la placa de circuitos impresos de interfase se enciente durante la puesta

en marcha normal ......................................................................................................................................5-14

Sección 6 LISTA DE PIEZAS COMPONENTES

Módulo de control de THC........................................................................................................................................6-2

Conjunto de interface de plasma ..............................................................................................................................6-4

Control pendiente del operador ................................................................................................................................6-5

Conjunto de alzador robótico....................................................................................................................................6-6

Juego de liberación de la antorcha de alzador robótico (opcional) ..........................................................................6-8

Cable de contacto óhmico (sólo HD3070) ................................................................................................................6-9

Cables de potencia primaria .....................................................................................................................................6-9

Cables de interfase .................................................................................................................................Vea Sección 3

HYPERTHERM Sistemas plasma 1-1

2/12/01

Seccíon 1

SEGURIDAD

En esta sección:

Reconocimiento de información de seguridad ........................................................................................................1-2

Siga las instrucciones de seguridad.........................................................................................................................1-2

Peligro…Advertencia…Precaución ..........................................................................................................................1-2

Los cortes pueden provocar incendios o explosiones.............................................................................................1-2

Prevención ante el fuego, Prevención ante explosiones.................................................................................1-2

Peligro de explosión argón-hidrógeno y metano.............................................................................................1-2

Detonación de hidrógeno con el corte de aluminio.........................................................................................1-2

El choque eléctrico puede provocar la muerte ........................................................................................................1-3

Prevención ante el electrochoque ...................................................................................................................1-3

Los cortes pueden producir humos tóxicos.............................................................................................................1-3

El arco de plasma puede causar lesiones y quemaduras........................................................................................1-4

Antorchas de encendido instantáneo..............................................................................................................1-4

Los rayos del arco pueden producir quemaduras en los ojos y en la piel...............................................................1-4

Protección para los ojos, Protección para la piel, Área de corte.....................................................................1-4

Seguridad de toma a tierra.......................................................................................................................................1-4

Cable de trabajo, Mesa de trabajo, Potencia primaria de entrada..................................................................1-4

Seguridad de los equipos de gas comprimido ........................................................................................................1-5

Los cilindros de gas pueden explotar si están dañados..........................................................................................1-5

El ruido puede deteriorar la audición .......................................................................................................................1-5

Operación de marcapasos y de audífonos ..............................................................................................................1-5

Un arco plasma puede dañar tubos congelados .....................................................................................................1-5

SEGURIDAD

1-2 HYPERTHERM Sistemas plasma

2/12/01

RECONOCIMIENTO DE

INFORMACIÓN DE SEGURIDAD

Los símbolos que se muestran en esta sección se utilizan

para identificar los posibles peligros. Cuando vea un

símbolo de seguridad en este manual o en su máquina,

recuerde que existe la posibilidad de que se produzcan

lesiones personales y siga las instrucciones

correspondientes para evitar el peligro.

SIGA LAS INSTRUCCIONES DE

SEGURIDAD

Lea atentamente todos los mensajes de seguridad de este

manual y las etiquetas de seguridad en su máquina.

• Mantenga las etiquetas de seguridad de su máquina en

buen estado. Reemplace las etiquetas que se pierdan o

se dañen inmediatamente.

• Aprenda a utilizar la máquina y a utilizar los controles de

la manera correcta. No permita que sea utilizada por

alguien que no conozca su funcionamiento.

• Mantenga su máquina en buenas condiciones de

funcionamiento. La realización de modificaciones no

autorizadas a la máquina puede comprometer la

seguridad y la vida útil de la máquina.

PELIGRO ADVERTENCIA PRECAUCIÓN

Las palabras PELIGRO y ADVERTENCIA se utilizan

conjuntamente con un símbolo de seguridad. La palabra

PELIGRO se utiliza para identificar los mayores peligros.

• Encontrará etiquetas de seguridad con las inscripciones

PELIGRO y ADVERTENCIA en su máquina, junto a

peligros específicos.

• En este manual, la palabra ADVERTENCIA va seguida de

instrucciones que, si no se siguen correctamente,

pueden provocar lesiones e inclusive la muerte.

• En este manual, la palabra PRECAUCIÓN va seguida de

instrucciones que, si no se siguen correctamente,

pueden provocar daños en el equipo.

Prevención ante el fuego

• Asegúrese de que el área sea segura antes de proceder

a cortar. Tenga a mano un extinguidor de incendios.

• Retire todos los materiales inflamables, colocándolos a

por lo menos 10 metros del área de corte.

• Remoje los metales calientes o permita que se enfríen

antes de que entren en contacto con materiales

combustibles.

• Nunca corte depósitos que contengan materiales

inflamables – primero es necesario vaciarlos y limpiarlos

debidamente.

• Antes de realizar cortes en atmósferas potencialmente

inflamables, asegúrese de ventilar bien.

• Al realizar cortes utilizando oxígeno como gas plasma, se

requiere tener un sistema de ventilación de escape.

Prevención ante explosiones

• No corte en atmósferas que contengan polvo o vapores

explosivos.

• No corte depósitos o tubos a presión ni cualquier

depósito cerrado.

• No corte depósitos que hayan contenido materiales

combustibles.

LOS CORTES PUEDEN PROVOCAR INCENDIOS O EXPLOSIONES

ADVERTENCIA

Peligro de explosión

Argón-Hidrógeno y metano

El hidrógeno y el metano son gases inflamables que

suponen un peligro de explosión. Mantenga el fuego lejos

de los cilindros y las mangueras que contengan mezclas de

hidrógeno o metano. Mantenga la llama y las chispas lejos

de la antorcha al utilizar metano o argón-hidrógeno como

plasma.

ADVERTENCIA

Detonación de hidrógeno con

el corte de aluminio

• Al cortar aluminio bajo agua o con agua en contacto con

el lado inferior del aluminio, puede acumularse gas

hidrógeno bajo la pieza a cortar y detonar durante la

operación de corte por plasma.

• Instale un múltiple de aireación en el fondo de la mesa

de agua para eliminar la posibilidad de la detonación del

hidrógeno. Consulte la sección del apéndice de este

manual para conocer detalles acerca del múltiple de

aireación.

SEGURIDAD

HYPERTHERM Sistemas plasma 1-3

4/11/03

El contacto directo con piezas eléctricas conectadas puede

provocar un electrochoque fatal o quemaduras graves.

• Al hacer funcionar el sistema de plasma, se completa un

circuito eléctrico entre la antorcha y la pieza a cortar. La

pieza a cortar es una parte del circuito eléctrico, como

también cualquier cosa que se encuentre en contacto

con ella.

• Nunca toque el cuerpo de la antorcha, la pieza a cortar o

el agua en una mesa de agua cuando el sistema de

plasma se encuentre en funcionamiento.

Prevención ante el electrochoque

Todos los sistemas por plasma de Hypertherm usan alto

voltaje en el proceso de corte (son comunes los voltajes

CD de 200 a 400). Tome las siguientes precauciones

cuando se utiliza el equipo de plasma:

• Use guantes y botas aislantes y mantenga el cuerpo y la

ropa secos.

• No se siente, se pare o se ponga sobre cualquier superficie húmeda cuando esté trabajando con el equipo.

• Aíslese eléctricamente de la pieza a cortar y de la tierra

utilizando alfombrillas o cubiertas de aislamiento secas

lo suficientemente grandes como para impedir todo

contacto físico con la pieza a cortar o con la tierra. Si su

única opción es trabajar en una área húmeda o cerca de

ella, sea muy cauteloso.

• Instale un interruptor de corriente adecuado en cuanto a

fusibles, en una pared cercana a la fuente de energía.

Este interruptor permitirá al operador desconectar

rápidamente la fuente de energía en caso de

emergencia.

• Al utilizar una mesa de agua, asegúrese de que ésta se

encuentre correctamente conectada a la toma a tierra.

EL CHOQUE ELÉCTRICO PUEDE PROVOCAR LA MUERTE

• Instale este equipo y conéctelo a tierra según el manual

de instrucciones y de conformidad con los códigos

locales y nacionales.

• Inspeccione el cordón de alimentación primaria con

frecuencia para asegurarse de que no esté dañado ni

agrietado. Si el cordón de alimentación primaria está

dañado, reemplácelo inmediatamente. Un cable pelado

puede provocar la muerte.

• Inspeccione las mangueras de la antorcha y

reemplácelas cuando se encuentren dañadas.

• No toque la pieza ni los recortes cuando se está

cortando. Deje la pieza en su lugar o sobre la mesa de

trabajo con el cable de trabajo conectado en todo

momento.

• Antes de inspeccionar, limpiar o cambiar las piezas de la

antorcha, desconecte la potencia primaria o desenchufe

la fuente de energía.

• Nunca evite o descuide los bloqueos de seguridad.

• Antes de retirar la cubierta de una fuente de energía o

del gabinete de un sistema, desconecte la potencia

primaria de entrada. Espere 5 minutos después de

desconectar la potencia primaria para permitir la

descarga de los condensadores.

• Nunca opere el sistema de plasma sin que las tapas de

la fuente de energía estén en su lugar. Las conexiones

expuestas de la fuente de energía presentan un serio

riesgo eléctrico.

• Al hacer conexiones de entrada, conecte el conductor de

conexión a tierra en primer lugar.

• Cada sistema de plasma Hypertherm está diseñado para

ser utilizado sólo con antorchas Hypertherm específicas.

No utilice antorchas diferentes, que podrían recalentarse

y ser peligrosas.

Los cortes pueden producir gases y humos tóxicos que

agotan el oxígeno y causan lesiones o inclusive la muerte.

• Mantenga el área de corte bien ventilada o utilice un

respirador con suministro de aire aprobado.

• No realice sus cortes en sitios que se hallen cerca de

operaciones de desengrasado, limpieza o aplicación de

aerosoles. Los vapores de ciertos solventes clorados se

descomponen y forman gas fosgeno al quedar

expuestos a la radiación ultravioleta.

• No corte metales que contengan materiales tóxicos o

que estén recubiertos con ellos, tales como el cinc

(galvanizado), el plomo, el cadmio o el berilio, a menos

LOS CORTES PUEDEN PRODUCIR HUMOS TÓXICOS

que el área se halle bien ventilada y el operador lleve

puesto un respirador con suministro de aire. Los

recubrimientos y todo metal que contenga estos

elementos pueden producir gases o humos tóxicos al ser

cortados.

• Nunca corte depósitos con materiales potencialmente

tóxicos en su interior – primero es necesario vaciarlos y

limpiarlos debidamente.

• Este producto, cuando se lo usa para soldar o cortar,

produce humo y gases que se conocen en el estado de

California como causantes de defectos de nacimiento, y

en algunos casos, cáncer.

SEGURIDAD

1-4 HYPERTHERM Sistemas plasma

4/11/03

Antorchas de encendido instantáneo

El arco de plasma se enciende inmediatamente después de

activarse el interruptor de la antorcha.

EL ARCO DE PLASMA PUEDE CAUSAR LESIONES Y QUEMADURAS

El arco de plasma puede cortar a través de guantes y de la

piel con rapidez.

• Manténgase alejado de la punta de la antorcha.

• No sostenga el metal junto al trayecto de corte.

• Nunca apunte la antorcha hacia Ud. mismo o hacia otras

personas.

Protección para los ojos Los rayos del arco de plasma

producen rayos intensos visibles e invisibles (ultravioleta e

infrarrojo) que pueden quemar los ojos y la piel.

• Utilice protección para los ojos de conformidad con los

códigos locales o nacionales aplicables.

• Colóquese protectores para los ojos (gafas o anteojos

protectores con protectores laterales, y bien un casco de

soldar) con lentes con sombreado adecuado para

proteger sus ojos de los rayos ultravioleta e infrarrojos

del arco.

Número del cristal

Corriente del arco AWS (EE.UU.) ISO 4850

Hasta 100A No. 8 No. 11

100-200 A No. 10 No. 11-12

200-400 A No. 12 No. 13

Más de 400 A No. 14 No. 14

LOS RAYOS DEL ARCO PUEDEN PRODUCIR QUEMADURAS

EN LOS OJOS Y EN LA PIEL

Protección para la piel Vista ropa de protección para

proteger la piel contra quemaduras causadas por la

radiación ultravioleta de alta intensidad, por las chispas y

por el metal caliente:

• Guantes largos, zapatos de seguridad y gorro.

• Roipa de combustión retardada y que cubra todas las

partes expuestas.

• Pantalones sin dobladillos para impedir que recojan

chispas y escorias.

• Retire todo material combustible de los bolsillos, como

encendedores a butano e inclusive cerillas, antes de

comenzar a cortar.

Área de corte Prepare el área de corte para reducir la

reflexión y la transmisión de la luz ultravioleta:

• Pinte las paredes y demás superficies con colores

oscuros para reducir la reflexión.

• Utilice pantallas o barreras protectoras para proteger a

los demás de los destellos.

• Advierta a los demás que no debe mirarse el arco. Utilice

carteles o letreros.

Cable de trabajo La pinza del cable de trabajo debe

estar bien sujetada a la pieza y hacer un buen contacto de

metal a metal con ella o bien con la mesa de trabajo. No

conecte el cable con la parte que va a quedar separada por

el corte.

Mesa de trabajo Conecte la mesa de trabajo a una

buena toma de tierra, de conformidad con los códigos

eléctricos nacionales o locales apropiados.

SEGURIDAD DE TOMA A TIERRA

Potencia primaria de entrada

• Asegúrese de que el alambre de toma a tierra del cordón

de alimentación está conectado al terminal de tierra en la

caja del interruptor de corriente.

•

Si la instalación del sistema de plasma supone la conexión

del cordón de alimentación primaria a la fuente de energía,

asegúrese de conectar correctamente el alambre de toma

a tierra del cordón de alimentación primaria.

• Coloque en primer lugar el alambre de toma a tierra del

cordón de alimentación primaria en el espárrago luego

coloque cualquier otro alambre de tierra sobre el

conductor de tierra del cable. Ajuste firmemente la

tuerca de retención.

• Asegúrese de que todas las conexiones eléctricas están

firmemente realizadas para evitar sobrecalentamientos.

SEGURIDAD

HYPERTHERM Sistemas plasma 1-5

2/12/01

• Nunca lubrique reguladores o válvulas de cilindros con

aceite o grasa.

• Utilice solamente cilindros, reguladores, mangueras y

conectores de gas correctos que hayan sido diseñados

para la aplicación específica.

• Mantenga todo el equipo de gas comprimido y las piezas

relacionadas en buen estado.

• Coloque etiquetas y códigos de color en todas las

mangueras de gas para identificar el tipo de gas que

conduce cada una. Consulte los códigos locales o

nacionales aplicables.

LOS CILINDROS DE GAS PUEDEN

EXPLOTAR SI ESTÁN DAÑADOS

SEGURIDAD DE LOS EQUIPOS DE GAS

COMPRIMIDO

Los cilindros de gas contienen gas bajo alta presión. Un

cilindro dañado puede explotar.

• Manipule y utilice los cilindros de gas comprimido de

acuerdo con los códigos locales o nacionales aplicables.

• No use nunca un cilindro que no esté de pie y bien

sujeto.

• Mantenga la tapa de protección en su lugar encima de la

válvula, excepto cuando el cilindro se encuentre en uso o

conectado para ser utilizado.

• No permita nunca el contacto eléctrico entre el arco de

plasma y un cilindro.

• No exponga nunca los cilindros a calor excesivo,

chispas, escorias o llamas.

• No emplee nunca martillos, llaves u otro tipo de

herramientas para abrir de golpe la válvula del cilindro.

La exposición prolongada al ruido propio de las

operaciones de corte y ranurado puede dañar la audición.

• Utilice un método de protección de los oídos aprobado

al utilizar el sistema de plasma.

• Advierta a las demás personas que se encuentren en las

cercanías acerca del peligro que supone el ruido

excesivo.

EL RUIDO PUEDE DETERIORAR LA

AUDICIÓN

Los campos magnéticos producidos por las elevadas

corrientes pueden afectar la operación de marcapasos y de

audífonos. Las personas que lleven marcapasos y

audífonos deberán consultar a un médico antes de

acercarse a sitios donde se realizan operaciones de corte y

ranurado por plasma.

Para reducir los peligros de los campos magnéticos:

• Mantenga el cable de trabajo y la manguera de la

antorcha a un lado, lejos del cuerpo.

• Dirija la manguera antorcha lo más cerca posible del

cable de trabajo.

• No envuelva el cable de trabajo ni la manguera de la

antorcha en su cuerpo.

• Manténgase tan lejos de la fuente de energía como sea

posible.

OPERACIÓN DE MARCAPASOS Y

DE AUDÍFONOS

Se puede hacer daño a los tubos congelados, o se

los puede reventar, si uno trata de descongelarlos

con una antorcha por plasma.

UN ARCO PLASMA

PUEDE DAÑAR TUBOS

CONGELADOS

Command THC (Robótico) Manual de instrucciones 2-1

6/3/99

Sección 2

ESPECIFICACIONES

En esta sección:

General .....................................................................................................................................................................2-3

Especificaciones .......................................................................................................................................................2-4

Módulo de control de THC ...............................................................................................................................2-4

Conjunto de interface de plasma .....................................................................................................................2-5

Conjunto de alzador robótico ...........................................................................................................................2-6

Control pendiente del operador........................................................................................................................2-7

Sistema opcional de liberación de la antorcha de alzador robótico.................................................................2-8

ESPECIFICACIONES

6/3/99

2-2 Command THC (Robótico) Manual de instrucciones

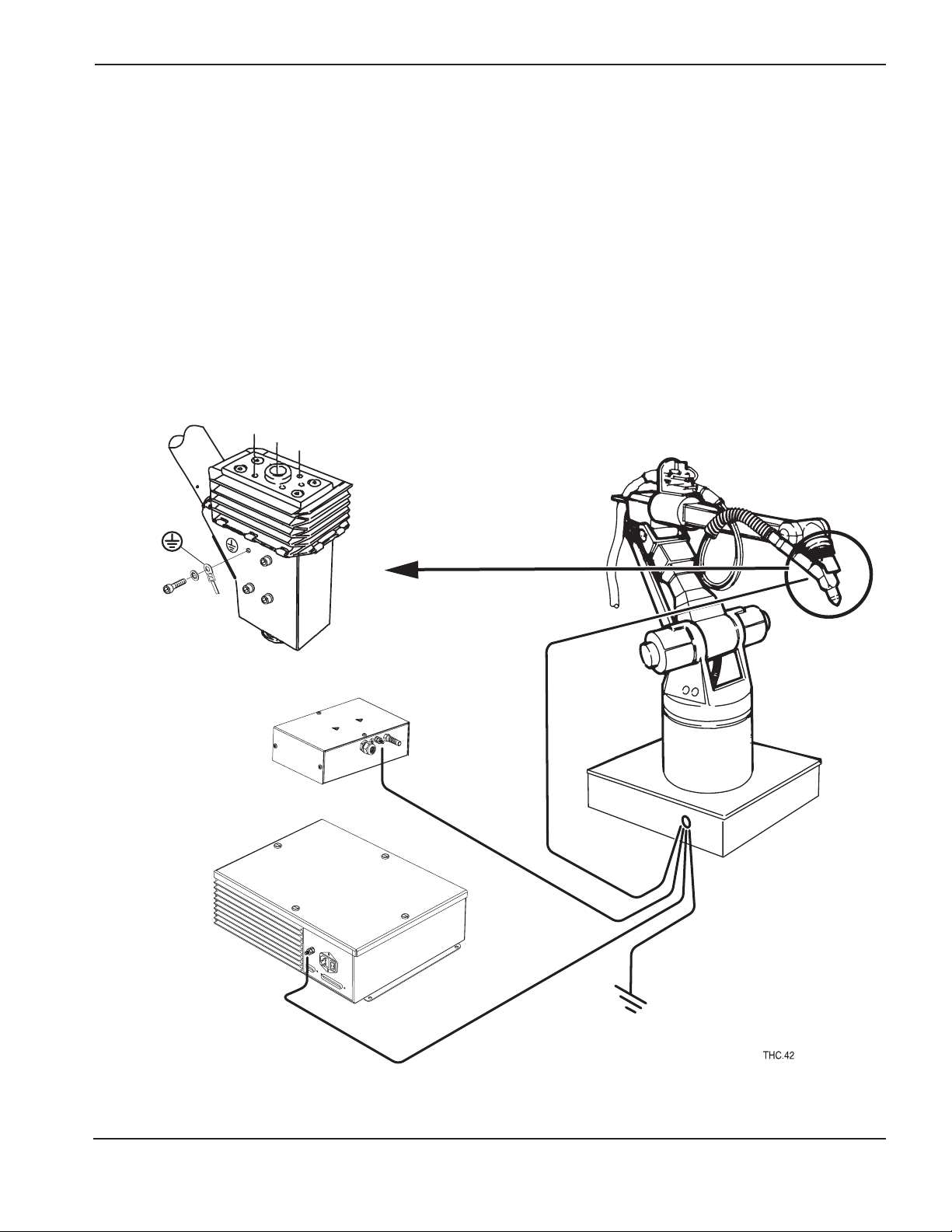

Figura 2-1 Command THC (Robótico), interconectado al sistema de corte por

plasma y de CNC (control numérico)

Conjunto de

alzador robótico

Conjunto de interface

de plasma

Módulo de

control de

THC

Control pendiente

del operador

ESPECIFICACIONES

6/3/99

Command THC (Robótico) Manual de instrucciones 2-3

General

El Command THC (Robótico) de Hypertherm sistema utiliza el voltaje del arco de plasma para controlar la

distancia entre la antorcha y la pieza a cortar durante el corte por arco de plasma. Vea la figura 2-1. La IHS se

realiza por contacto óhmico o por un método de detección de detención de fuerza limitada. El sistema incluye lo

siguiente:

• Módulo de control de THC (Fig. 2-2) El módulo de control de THC alberga dos microcontroladores: un

controlador de tiempo real y un controlador de interface. Esta unidad ofrece detección de altura inicial y

control de voltaje de arco, y va interconectada al alzador de antorcha, a la máquina de CNC, al control

pendiente del operador y a la fuente de energía del plasma mediante interfaces de I/O estándar separadas

e interfaces en serie opcionales RS-422 extendidas.

• Conjunto de interface de plasma con divisor de voltaje (Fig. 2-3) El conjunto de interface de plasma

contiene una placa de circuitos impresos de interface que proporciona un enlace de comunicación entre el

módulo de control de THC y la fuente de energía del plasma. El divisor de voltaje proporciona una señal de

41:1 que se deriva del voltaje del arco de corte. Por ejemplo, si el voltaje del arco es de 150 voltios, la

señal de salida resultante de 3,66 voltios se utiliza para controlar la distancia entre la antorcha y la pieza a

cortar durante el corte por plasma.

• Conjunto de alzador robótico (Fig. 2-4). El conjunto de alzador robótico incluye el alzador y la

desconexión rápida de la antorcha. El alzador desplaza la antorcha hacia arriba y hacia abajo, controlado

por el módulo de control de THC. Se suministran dos interruptores para el control de los límites superior

(de descanso) e inferior del recorrido del eje Z del alzador de antorcha de 25 mm (1 pulgada).

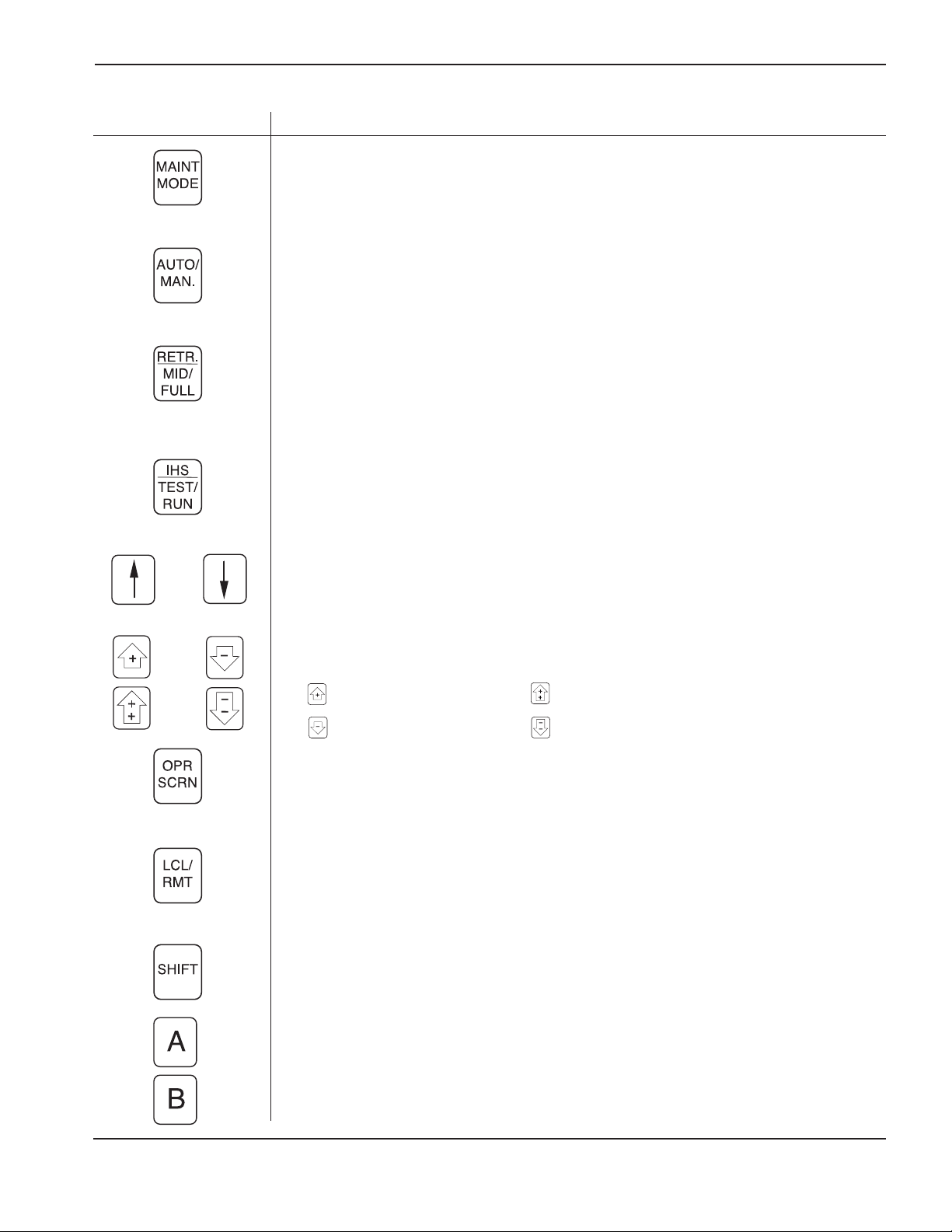

• Control pendiente del operador (opcional) (Fig. 2-5) El control pendiente del operador es un dispositivo

de control remoto con un indicador de cristal líquido y un teclado y que se utiliza para la configuración y el

control de THC (el ingreso de parámetros y la selección de menús). Las funciones principales que ofrece

son: modo de mantenimiento; control de voltaje del arco/modo de posición manual; retracción

media/completa; prueba/ejecución de IHS; determinación de los puntos de fijación de voltaje, altura de

corte y demora de perforado y el acceso a las pantallas de configuración y diagnóstico.

• Juego de liberación de antorcha para protección de la antorcha (opcional) (Fig. 2-6) El sistema de

liberación para protección de la antorcha es un detector de impactos que brinda protección para la

antorcha, el alzador y la mesa X-Y. La antorcha se traba en el conjunto del alzador de THC mediante

presión de aire. La cantidad de esta presión de aire puede ajustarse para modificar así la fuerza necesaria

para activar el sistema de liberación de la antorcha. Al producirse un impacto lateral, la traba del sistema de

liberación de la antorcha se suelta. Vea la figura 2-7 para conocer las dimensiones de montaje de la

antorcha, con y sin el sistema de paro.

ESPECIFICACIONES

7/7/00

2-4 Command THC (Robótico) Manual de instrucciones

Especificaciones

Módulo de control de THC

Electricidad

Potencia primaria

(gama doble de selección automática) .............................115 VCA o 230 VCA, monofásica, 50/60 Hz

I/O digital en paralelo ........................................................+ 12 VCD

I/O digital en serie (RS-422)..............................................+ 5 VCD (control pendiente del operador), CNC

Figura 2-2 Módulo de control de THC

5.6"

(142 mm)

14"

(355 mm)

(457 mm)

24 lb

(11 kg)

18"

THC.89

ESPECIFICACIONES

7

Command THC (Robótico) Manual de instrucciones 2-5

Conjunto de interface de plasma

Electricidad

Potencia primaria ..............................................................+ 24 VCD

I/O digital en paralelo ........................................................+ 12 VCD

I/O digital en serie (RS-422)..............................................+ 5 VCD

Función del divisor de voltaje........................................41:1 del voltaje del arco (aislado)

Figura 2-3 Conjunto de interface de plasma

2.2"

(56 mm)

4.6 lb

(2 kg)

3.1"

(78 mm)

10.7"

(271 mm)

THC.90

6.6"

(168 mm)

ESPECIFICACIONES

6

2-6 Command THC (Robótico) Manual de instrucciones

Conjunto de alzador robótico

Electricidad

Motor.................................................................................+ 5 VCD, bifásica (1 amperios por fase)

Interruptores de fin de carrera...........................................+ 24 VCD

Función del control del alzador

Motor.................................................................................Por pasos

Propulsión del motor .........................................................Por pasos, corriente constante fragmentada

Interruptores de fin de carrera del alzador........................Interruptor de posición de descanso e interruptor

de fin de carrera inferior

Velocidad máxima, eje Z...................................................2540 mm por minuto

Recorrido máximo, eje Z...................................................25 mm

Altura................................................................................Figura 2-4

Peso (Incluye alzador, desconexión,

antorcha y consumibles)................................................2,85 kg

Figura 2-4 Conjunto de alzador robótico

Posición

Totalmente Mitad de Totalmente

retraído recorrido (Teach) extendido

A. Sin opción 264 mm 276 mm 289 mm

“breakaway” de

protección de antorcha

B. Con opción 321 mm 334 mm 346 mm

“breakaway” de

protección de antorcha

THC.19

ESPECIFICACIONES

7/7/00

Command THC (Robótico) Manual de instrucciones 2-7

Control pendiente del operador

Electricidad

Potencia primaria ..............................................................+ 12 VCD

I/O digital en serie (RS-422)..............................................+ 5 VCD

Figura 2-5 Control pendiente del operador

THC.69

7 oz

(0.2 kg)

25’

(7.6 m)

8.25"

(210 mm)

4.1"

(104 mm)

1.1"

(28 mm)

ESPECIFICACIONES

6/13/99

2-8 Command THC (Robótico) Manual de instrucciones

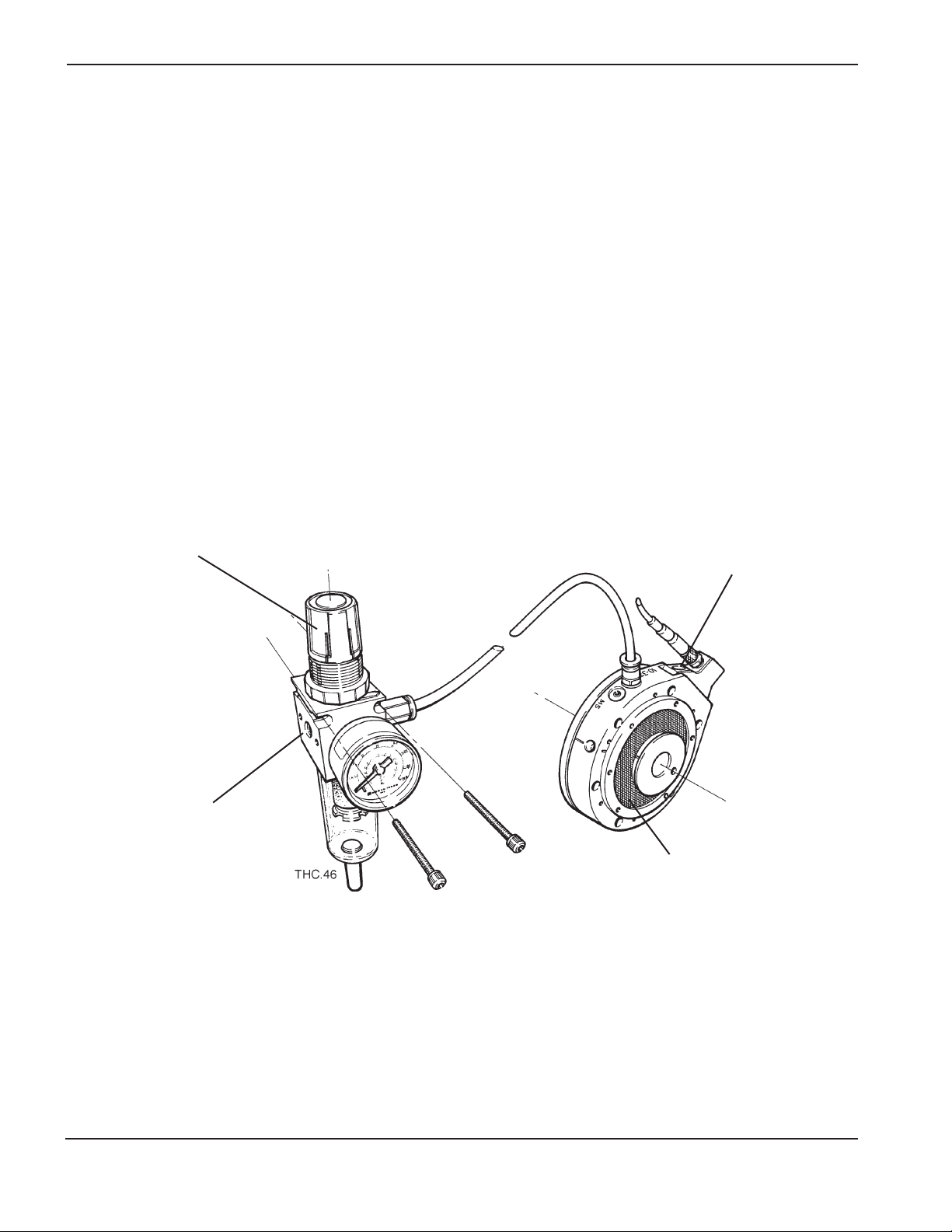

Sistema opcional de liberación de la antorcha de alzador robótico

Electricidad

Interruptor de presión........................................................Voltaje del circuito de parada de emergencia de

CNC

Función del control de liberación de la antorcha

Presión de aire del establecimiento ..................................Máximo de 6,9 bares

Tamaño

Ancho de la unidad de liberación de la antorcha ..............100 mm

Altura de la unidad de liberación de la antorcha (grosor) 60 mm

Altura del filtro/regulador de aire.......................................180 mm

Ancho del filtro/regulador de aire ......................................40 mm

Profundidad del filtro/regulador de aire

(desde el medidor hasta la parte posterior) ......................80 mm

Peso

Unidad de liberación de la antorcha..................................0,86 kg

Filtro/ regulador de aire.....................................................0,45 kg

Figura 2-6 Sistema opcional de liberación de la antorcha de alzador robótico

Interruptor

de presión

Unidad de liberación

de la antorcha

Orificio de entrada

de presión de aire

Filtro/regulador de aire

Command THC (Robótico) Manual de instrucciones 3-1

7

Sección 3

INSTALACIÓN

En esta sección:

En el momento de la recepción ................................................................................................................................3-2

Reclamaciones .........................................................................................................................................................3-2

Requisitos de potencia primaria ...............................................................................................................................3-2

Montaje de las unidades del sistema........................................................................................................................3-3

Módulo de control de THC ...............................................................................................................................3-3

Conjunto de interface de plasma .....................................................................................................................3-4

Instalación del conjunto de alzador robótico....................................................................................................3-6

Instalación del kit “breakaway” de protección de antorcha (Opcional).............................................................3-8

Interconexiones del sistema ...................................................................................................................................3-10

Cables del sistema THC ................................................................................................................................3-10

Cable del interfase de la máquina..................................................................................................................3-12

Respuestas seleccionables del thc (interruptor DIP)..............................................................................................3-14

Posiciones de las llaves del interruptor DIP...................................................................................................3-15

Protocolo serial del Command THC...............................................................................................................3-16

Alambres sensores de los cables de electrodo y trabajo...............................................................................3-18

Cable interfase de la fuente de energía.........................................................................................................3-20

Alambre del contacto óhmico.........................................................................................................................3-22

Requisitos de puesta a tierra ..................................................................................................................................3-23

Puesta a tierra del cable de potencia primaria...............................................................................................3-23

Conexión de protección directa a tierra .........................................................................................................3-23

Cable Números de pieza y lista de señales............................................................................................................3-24

INSTALACIÓN

6/3/99

3-2 Command THC (Robótico) Manual de instrucciones

En el momento de la recepción

Componentes estándar

• Módulo de control de THC

• 2 cables de potencia primaria, 2m (6,5 pies)

• Conjunto de interface de plasma

• Conjunto de alzador robótico

• Cables de interface

– Cable del propulsor del motor del alzador (9 patillas)

– 3 cables de interface (37 patillas)

– Cable de contacto óhmico

– Cable de interface de fuente de energía (sólo para fuentes de energía Hypertherm)

• Manual de instrucciones del sistema de comando THC de X-Y

Componentes opcionales

• Control pendiente del operador con un cable de 25 pies (7,5 m)

• Cable de extensión del control pendiente (9 patillas)

• Juego de bloque de montaje de la antorcha

• Sistema de liberación de la antorcha

Reclamaciones

Reclamaciones por daños sufridos durante el transporte – Si su unidad fue dañada durante su transporte,

deberá presentar una reclamación a la empresa de transportes. Hypertherm le proporcionará una copia del

conocimiento de embarque si así se solicita. Si necesita más asistencia, llame al servicio técnico de Hypertherm

en el número enlistado en la parte frontal de este manual.

Reclamos por mercancías faltantes o defectuosas – Si alguna de las mercancías está defectuosa o ausente,

llame a su distribuidor autorizado de Hypertherm. Si necesita más asistencia, llame al servicio técnico de

Hypertherm en el número enlistado en la parte frontal de este manual.

Requisitos de potencia primaria

Vea módulo de control THC en Sección 2.

INSTALACIÓN

7/7/00

Command THC (Robótico) Manual de instrucciones 3-3

Montaje de las unidades del sistema

Antes de interconectar el sistema THC, monte las unidades según se indica utilizando los accesorios

proporcionados por el cliente. No permita que las unidades permanezcan sin protección encima de bastidores o

sobre el suelo. Consulte la Sección 2, Especificaciones, para conocer las dimensiones de cada unidad.

Módulo de control de THC

• Monte el módulo de control de THC cerca del controlador de CNC para facilitar el acceso a la potencia

primaria del sistema THC y para permitir fácil acceso para el trazado y la conexión de cables. La unidad

puede montarse en cualquier posición excepto con el módulo de energía (receptáculo e interruptor de CA)

de cara hacia arriba. El módulo lleva cuatro orificios para su montaje, que requieren sujetadores de 1/4 de

pulgada (6 mm). Vea figura 3-1.

12 in.

(305 mm)

17.25 in.

(438 mm)

THC.70

Figura 3-1 Montando Módulo de Control THC

INSTALACIÓN

7/7/00

3-4 Command THC (Robótico) Manual de instrucciones

Conjunto de interface de plasma

• Monte el conjunto de interface de plasma junto a la fuente de energía de plasma para facilitar la conexión

de cables de control y de procesamiento de señales entre las unidades. La unidad puede montarse en

cualquier posición. Los dos orificios de montaje requieren sujetadores número 8 (4 mm). Vea figura 3-2.

Figura 3-2 Montando el ensamblaje de interfase de plasma THC

THC.99

0.25"

(6 mm)

7.0"

(178 mm)

4.6"

(117 mm)

9.5"

(241 mm)

1.25"

(32 mm)

INSTALACIÓN

6/3/99

Command THC (Robótico) Manual de instrucciones 3-5

Vacía

INSTALACIÓN

6/3/99

3-6 Command THC (Robótico) Manual de instrucciones

Instalación del conjunto de alzador robótico

Vea la figura 3-3. Si desea instalar la opción de protección de antorcha, diríjase a la página 3-8.

1. Hypertherm recomienda el uso de un separador “breakaway” de seguridad para el montaje del conjunto de

alzador.

2. El cliente deberá suministrar una interfaz que se alineará con la placa de montaje del alzador .

Las dimensiones de la placa de montaje se muestran en la Figura 3-3.

3. Si es posible instalar el alzador desde la parte superior con tornillos hexagonales , proceda como se indica a

continuación:

a. Asegure el alzador al “breakaway” de seguridad con tornillos hexagonales .

b. Instale los tornillos hexagonales a través del “breakaway” de seguridad y dentro de los orificios

roscados de la placa de montaje .

c. Instale el “breakaway” de seguridad y el alzador en el robot .

4. Si no es posible instalar el alzador desde la parte superior con tornillos hexagonales , proceda como se

indica a continuación:

a. Retire los clips de sujeción , los tornillos y las cubiertas .

b. Asegure el alzador al “breakaway” de seguridad con tornillos hexagonales .

c. Instale los tornillos hexagonales a través de la placa de montaje y en los orificios roscados del

“breakaway” de seguridad .

d. Instale las cubiertas con los clips y los tornillos .

INSTALACIÓN

6

Command THC (Robótico) Manual de instrucciones 3-7

Figura 3-3 Detalles de montaje del conjunto de alzador robótico

Patrón para montaje de la placa y dimensiones de los huecos

LEYENDA

Robot típico

“Breakaway” de seguridad

(provisto por el cliente)

Tornillos hexagonales, 2 *

Placa de montaje

Conjunto de alzador

Cubiertas, 2

Clips, 8

Tornillos, 8

Tornillos hexagonales, 2 *

* Se puede asegurar el alzador desde arriba

o desde debajo de la placa de montaje .

498765432

1

2

458

69731

2 lugares para montaje a través

de la parte de arriba.

2 lugares para montaje a través de la

parte de abajo.

INSTALACIÓN

7/7/00

3-8 Command THC (Robótico) Manual de instrucciones

Instalación del kit “breakaway” de protección de antorcha (Opcional)

Vea la Figura 3-4.

1. Trabaje a máquina el soporte de fibra de vidrio para que se ajuste al robot .

2. Instale el soporte de fibra de vidrio en el robot .

3. Monte el “breakaway” en el soporte de fibra de vidrio mediante tornillos .

4. Asegure el soporte de aluminio al alzador mediante tornillos hexagonales .

5. Fije el alzador al “breakaway” con el collar .

Figura 3-4 Detalles de montaje del kit “breakaway” de protección de antorcha (1 de 2)

LEYENDA

Robot típico

Soporte de fibra de vidrio

“Breakaway”

Tornillos, 6

Soporte de aluminio

Tornillos, 2

Conjunto de alzador

Collar

Cable al CNC

Filtro/Regulador

Tornillos hexagonales,

2 4 mm X 40 mm

(8-32 X 1,5 pulg.)

Provistos por el cliente

Tubos

75621

349

8

THC.07

Figura 3-4 Detalles de montaje del kit “breakaway” de protección de antorcha (2 de 2)

INSTALACIÓN

6

Command THC (Robótico) Manual de instrucciones 3-9

6. Conecte la salida eléctrica del sistema de liberación de la antorcha al circuito de parada de emergencia del

CNC.

7. Monte el filtro/regulador .

8. Conecte la tubería entre el regulador y el sistema de paro .

9. Acople la fuente de aire al orificio de entrada del regulador a 6,9 bares (presión máxima recomendada).

El tamaño del orificio de entrada del regulador es 1/4 de pulgada NPTF.

10. Ajuste el regulador para que indique 2 bares (presión de inicio recomendada) en el indicador.

11. Active el sistema de liberación de la antorcha manualmente para simular un choque.

Vuelva a colocar el sistema de liberación de la antorcha manualmente en la posición de bloqueo.

12. Ajuste la presión de aire hasta alcanzar la fuerza de activación deseada.

13. Una vez instalado el sistema de liberación de la antorcha, habilite el circuito de parada de seguridad del CNC.

Notas:

• Fije la presión de entrada del filtro/regulador

a 6,9 bares. No exceda 10,2 bares.

• El encaminamiento de los conductores, la fuerza de detención, la velocidad de IHS (detección de altura inicial) y los

movimientos de aceleración y desaceleración pueden afectar el ajuste de presión necesario para conseguir una

operación confiable.

• Si se retira la presión de aire (por ejemplo, por la noche), será necesario volver a colocar el sistema de liberación

de la antorcha en posición manualmente cuando vuelva a aplicarse aire. El sistema de liberación no permanecerá

en su posición si se pierde la presión de aire.

Marrón

33,34 mm

Interruptor de presión

del sistema de liberación

de la antorcha,

normalmente abierto

Orificio de entrada

1/4 pulg. NPTF

6,9 bares

Azul

(no conectado)

Negro

LEYENDA

Vea la página

anterior

9

12

10

11

3

INSTALACIÓN

6

3-10 Command THC (Robótico) Manual de instrucciones

Interconexiones del sistema

Números de pieza del cable y listas de señal se suministran en las figuras de 3-14 hasta 3-19.

Cables del sistema THC

Importante: No coloque el cable del control pendiente en forma paralela y cercana a la

manguera de la antorcha. Existe la posibilidad de que la perturbación

eléctrica provoque la operación errática del control pendiente o lo dañe.

Instale los cables del sistema como se muestra en figura 3-5.

Advertencia: El ensamblaje de la válvula “Off” (apagada) no puede montarse en la manga de la antorcha.

INSTALACIÓN

6

Command THC (Robótico) Manual de instrucciones 3-11

Figura 3-5 Cables del sistema THC

Control colgante del operador, opcional

con cable

Cable opcional de extensión del control

colgante

Cable del interfase del plasma

Cable del impulsador del motor

Cable de interfase del levantador I/O

Cordón de potencia primaria

(se muestra el de 115 VCA)

Cable del interfase de la máquina

No se usa

7654321

Módulo de

control de THC

Conjunto de

alzador robótico

Ensamblaje del

interfase del plasma

Control colgante del

operador, opcional

Vea secciones 3a-3h

(Command THC (X-Y)

Manual de instrucciones

802783) para las

instrucciones específicas

de fijación.

INSTALACIÓN

7/7/00

3-12 Command THC (Robótico) Manual de instrucciones

Cable del interfase de la máquina

1. Cable de la señal instalada, vea figura 3-6.

El cable del interfase de la máquina suministra una señal para verificar que se ha instalado al cable

adecuadamente. Es necesario dar continuidad por medio del conectores 3 y 22 de manera que no se

interrumpa la señal.

Instale un cable de puente en el CNC para proporcionar continuidad entre los conectores 3 y 22 cuando el

cable de interfase de la máquina esté instalado en el receptáculo CNC.

2

1

2

3

20

2122

1

3

THC.86

Figura 3-6 Señal de cable instalado CNC

Cable del interfase de la

máquina

Receptáculo CNC

Alambre de puente,

lo suministra el cliente

321

2. Señal de parada de emergencia, vea figura 3-7.

El cable de interfase de la máquina da una señal para la parada de emergencia. Es necesario proporcionar

continuidad por medio de los conectores 16 y 35 para no interruptir la señal.

Instale un interruptor, normalmente cerrado, en el CNC para dar continuidad entre los conectores 16 y 35

cuando el cable de interfase de la máquina se instale al receptáculo CNC.

16

17

18

35

3637

19

3

2

1

THC.85

Figura 3-7 Señal de parada de emergencia CNC

Cable del interfase de la

máquina

Receptáculo CNC

Interruptor para detener,

lo suministra el cliente

321

Figura 3-8 Cable del interfase de la máquina

INSTALACIÓN

7/7/00

Command THC (Robótico) Manual de instrucciones 3-13

3. Instale el cable de interfase de la máquina como se muestra en la figura 3-8.

Cable del interfase de

la máquina

No se usa

2

1

4. Si el instalar requiere que haya que quitar el conector

del calbe, todos los alambres, incluyendo el protector,

tienen que ser terminados apropiadamente, o pueden

occurrir problemas de sistema. Vea figura 3-9.

Figura 3-9 Conexión a tierra del cable de

interfase de la máquina.

2

1

THC.87

1

Módulo de

control de THC

CNC

INSTALACIÓN

7

3-14 Command THC (Robótico) Manual de instrucciones

Respuestas seleccionables del thc (interruptor DIP)

El interruptor DIP de la placa de propulsión del motor permite ajustar la respuesta del control del voltaje del arco.

ADVERTENCIA

LAS DESCARGAS ELÉCTRICAS PUEDEN MATAR

Apague toda la potencia eléctrica antes de quitar la tapa de la alimentación de

potencia eléctrica. Oprima el botón interruptor de la alimentación eléctrica “OFF”

(0) y fije el interruptor de desconexión a “OFF”. En EE.UU. use el procedimiento de

“lock out and tag out” (cierre con llave y etiquetee) hasta que el servicio o

mantenimiento hayan sido completados. En otros países, siga los procedimientos

locales y nacionales apropiados.

Interruptor DIP

Nota: En Hypertherm se colocan todas las llaves del interruptor DIP en OFF (valores predeterminados).

Retire la cubierta del módulo de control del THC

(control de altura de la antorcha) para poder hallar el

interruptor DIP que se encuentra en la placa de

propulsión del motor.

INSTALACIÓN

7

Command THC (Robótico) Manual de instrucciones 3-15

*Configuraciones de las llaves del interruptor DIP

12 3

Sistemas Respuesta Resolución Velocidad 4

de plasma rápida/lenta conv/HyDef descendente limitada No se utiliza

HD3070 Robótico ON OFF ON —

Posiciones de las llaves del interruptor DIP

1 Respuesta rápida/lenta

• ON disminuye la velocidad de respuesta del alzador aproximadamente el 50%, tanto en dirección

ascendente como en dirección descendente.

• OFF da lugar a la respuesta “normal”, o rápida.

2 Resolución convencional/HyDefinition

• ON permite que el THC responda a cambios mayores de error de voltaje.

• OFF permite que el THC responda a cambios menores de error de voltaje.

3 Velocidad descendente limitada

• ON permite que el alzador se mueva a la velocidad normal al subir, pero más lentamente al bajar. Esto

sirve para ayudar a resolver el problema del acercamiento demasiado rápido de la antorcha a la pieza a

cortar.

• OFF permite que el alzador suba y baje a la velocidad “normal”.

4 No se utiliza (Perforación completada HPR)

* Estas son configuraciones recomendadas de llaves. Debido a que existen variaciones en las

instalaciones de máquinas de corte, estas llaves pueden configurarse de cualquier manera para

conseguir los resultados deseados.

Posiciones ON/OFF del interruptor DIP

1 2 3 4

Posición de envío

OFF

INSTALACIÓN

6

3-16 Command THC (Robótico) Manual de instrucciones

Protocolo serial del Command THC

Los comandos pueden ser enviados a través del puente serial para controlar la función del control de la altura de

la antorcha. El interface es un RS422 de 4 alambres en el CABLE DE INTERFACE DE LA MÁQUINA (patillas (1)

RX-, (20) RX+, (2) TX-, (21) TX+). La armazón de serial funciona a 19200 baudios, 8 bitios de datos, 1 bitio para

parar, y sin paridad. Todos los "bytes" en el mensaje serial son caracteres ASCll. Un mensaje consiste del

comienzo de cifra de mensaje (>, 0x3E), un mensaje ID de 2 "bytes" (todos los ID´s de mensajes deberían ser en

mayúsculas), datos de largo variable, una suma de chequeo de 2 "bytes" y una cifra de fin de mensaje (<, 0x3C).

Por ejemplo, para poner el THC en modo remoto >RM1DO<. ’RM’ es el ID (identificación) del mensaje, ‘1’ es el

campo de datos, y 0xDO es la suma de chequeo (2 dígitos "hex" enviados como 2 caracteres ASCll). La respuesta

a un comando aceptado es (Ÿ, 0x5E) y la respuesta a un comando inválido es (#, 0x23).

Se pueden preguntar algunos de los comandos usando (?, 0x3F) como los datos, por ejemplo >AV?D6< para

preguntar el voltaje de arco actual. La respuesta para esta pregunta sería >AV100058<, la cual representa un

voltaje de arco actual de 100,0 voltios con una suma de chequeo de 0x58.

A los errores se los puede recobrar sobre un puente serial. Hay una salida discreta en el cable de interface de la

máquina (THC patillas de error 14,33) lo cual indica que ha ocurrido un error. Usando el comando >CL8F< se

puede aclarar los errores y recobrarlos. Una respuesta típica podría ser >ERR- Motor Current Fault (Defecto

Corriente del motor)46<, o, si no hubiese ningún error aparece (Ÿ, 0x5E).

Lista de Comandos:

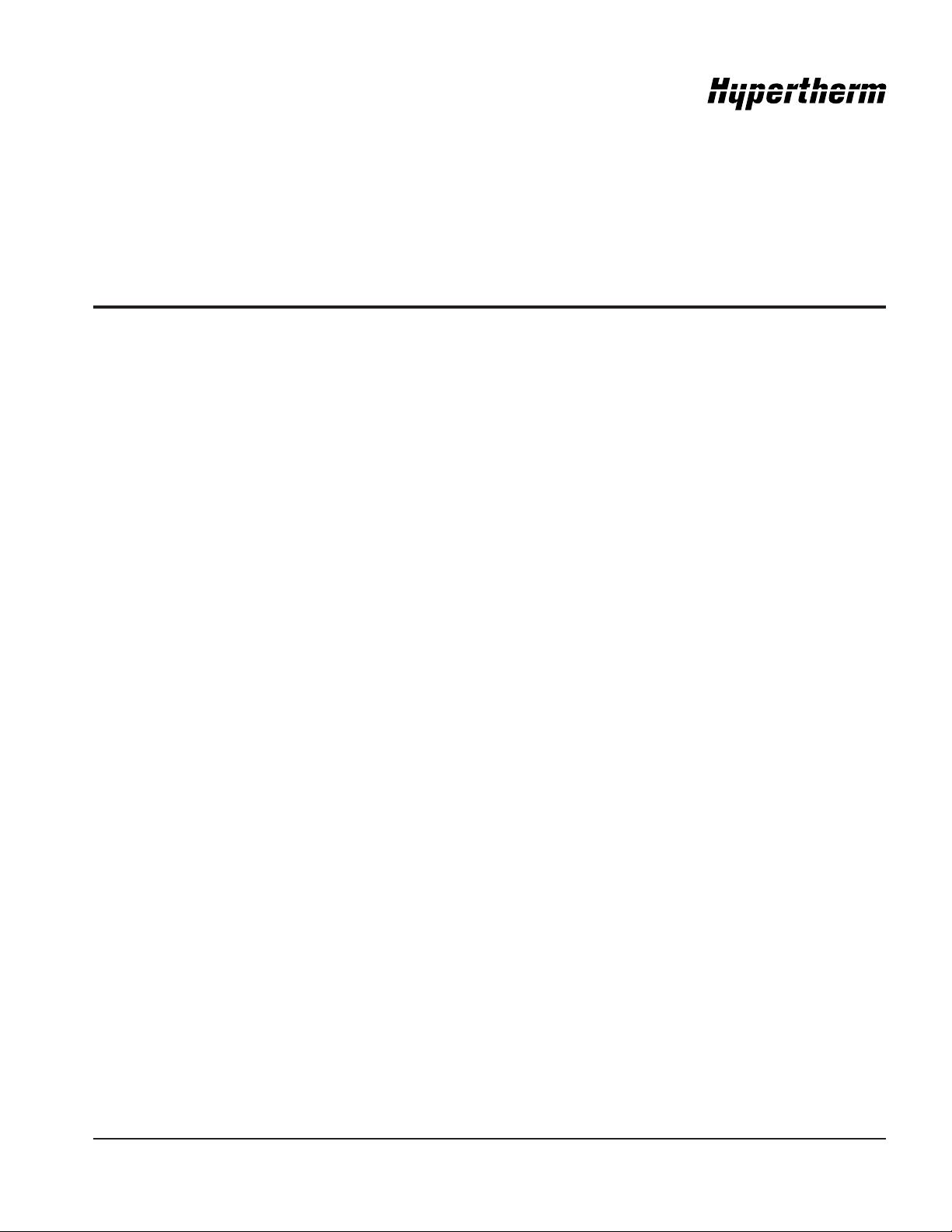

Comando ID Datos Pregunta Notas