XPR300™

Manual de instrucciones

809483 – REVISIÓN 8

ESPAÑOL – SPANISH

Registre su nuevo sistema Hypertherm

Beneficios de registrarlo

Seguridad: Su registro nos permite contactarle en el caso excepcional de necesitar alguna

notificación de seguridad o calidad.

Educación: El registro le brinda acceso gratuito al contenido de capacitación sobre productos en

línea a través del Instituto de corte Hypertherm.

Confirmación de propiedad: El registro puede servir como constancia de compra en caso

de una pérdida de seguro.

Regístrelo de manera rápida y fácil en www.hypertherm.com/registration.

Si tiene algún problema con el proceso de registro de productos, escriba a registration@hypertherm.com.

Para su constancia

Número de serie: ________________________________________________________________________

Fecha de compra:________________________________________________________________________

Distribuidor:_____________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Notas de mantenimiento:__________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

XPR, HyDefinition, True Hole, Sensor THC, EasyConnect, TorchConnect, TrueBevel, ProNest, LongLife, Arc Response

Technology, Core, CorePlus, OptiMix, VWI, X-Definition e Hypertherm son marcas comerciales de Hypertherm, Inc., y pueden

estar registradas en Estados Unidos y otros países. Las demás marcas comerciales son propiedad exclusiva de sus respectivos

propietarios.

La responsabilidad ambiental es uno de los valores fundamentales de Hypertherm y es esencial para nuestra prosperidad

y la de nuestros clientes. Nos esforzamos por reducir el impacto ambiental en todo lo que hacemos. Para más información:

www.hypertherm.com/environment.

2019-2022 Hypertherm, Inc.

XPR300

Manual de instrucciones

809483

REVISIÓN 8

Español/Spanish

Traducción de las instrucciones originales

Diciembre de 2020

Hypertherm, Inc.

Hanover, NH 03755 USA

www.hypertherm.com

Hypertherm, Inc.

21 Great Hollow Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service)

Hypertherm México, S.A. de C.V.

52 55 5681 8109 Tel

52 55 5681 7978 Tel

soporte.tecnico@hypertherm.com (Technical Service)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Singapore) Pte Ltd.

Solaris @ Kallang 164

164 Kallang Way #03-13

Singapore 349248, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

marketing.asia@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

htjapan.info@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Europe B.V.

Laan van Kopenhagen 100

3317 DM Dordrecht

Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com (Technical Service)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

marketing.korea@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 7 3103 1695 Tel

61 7 3219 9010 Fax

au.sales@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

htindia.info@hypertherm.com (Main Office)

technicalservice.emeia@hypertherm.com (Technical Service)

Para acceder a recursos de capacitación y educación, visite el Instituto de corte Hypertherm

(HCI) en línea en www.hypertherm.com/hci.

ENGLISH

WARNING! Before operating any Hypertherm equipment, read the safety

instructions in your product’s manual, the Safety and Compliance Manual (80669C),

Waterjet Safety and Compliance Manual (80943C), and Radio Frequency Warning

Manual (80945C). Failure to follow safety instructions can result in personal injury

or in damage to equipment.

Copies of the manuals can come with the product in electronic and printed formats.

Electronic copies are also on our website. Many manuals are available in multiple

languages at www.hypertherm.com/docs.

FR (FRANÇAIS/FRENCH)

AVERTISSEMENT! Avant d’utiliser tout équipement Hypertherm, lire les consignes

de sécurité dumanuel de votre produit, duManuel de sécurité et de conformité

(80669C), du Manuel de sécurité et de conformité du jet d’eau (80943C)

et du Manuel d'avertissement relatif aux radiofréqunces (80945C).

Les exemplaires des manuels qui accompagnent le produit peuvent être sous forme

électronique ou papier. Les manuels sous forme électronique se trouvent également

sur notre site Internet. Plusieurs manuels sont offerts en plusieurs langues

à www.hypertherm.com/docs.

BG (БЪЛГAPCКИ/BULGARIAN)

ПРЕДУПРЕЖДЕНИЕ! Преди да работите с което и да е оборудване

Hypertherm, прочетете инструкциите за безопасност в ръководството на вашия

продукт, „Инструкция за безопасност и съответствие“ (80669C), „Инструкция

за безопасност и съответствие на Waterjet“ (80943С) и „Инструкция

за предупреждение за радиочестота“ (80945С).

Продуктът може да е съпроводен от копия на ръководствата в електронен

и в печатен формат. Тези в електронен формат са достъпни също на уебсайта

ни. Много ръководства са налице на няколко езика

на адрес www.hypertherm.com/docs.

CS (ČESKY/CZECH)

VAROVÁNÍ! Před uvedením jakéhokoli zařízení Hypertherm do provozu si přečtěte

bezpečnostní pokyny v příručce k produktu a v Manuálu pro bezpečnost

a dodržování předpisů (80669C), Manuálu pro bezpečnost a dodržování

předpisů při řezání vodním paprskem (80943C) a Manuálu varování ohledně

rádiových frekvencí (80945C).

Kopie příruček mohou být součástí dodávky produktu, a to v elektronické i tištěné

formě. Elektronické kopie jsou k dispozici i na našich webových stránkách. Mnoho

příruček je k dispozici v různých jazycích na stránce www.hypertherm.com/docs.

DA (DANSK/DANISH)

ADVARSEL! Inden Hypertherm udstyr tages i brug skal sikkerhedsinstruktionerne

i produktets manual og i Manual om sikkerhed og overholdelse af krav (80669C),

Manual om sikkerhed og overholdelse af krav for vandstråleskæring (80943C),

og Manual om radiofrekvensadvarsel (80945C), gennemlæses.

Kopier af manualerne kan leveres med produktet i elektronisk og trykt format.

Elektroniske kopier findes også på vores hjemmeside. Mange manualer

er tilgængelige på flere sprog på www.hypertherm.com/docs.

DE (DEUTSCH/GERMAN)

WARNUNG! Bevor Sie ein Hypertherm-Gerät in Betrieb nehmen, lesen Sie bitte die

Sicherheitsanweisungen in Ihrer Bedienungsanleitung, das Handbuch für Sicherheit

und Übereinstimmung (80669C), das Handbuch für Sicherheit und Compliance bei

Wasserstrahl-Schneidanlagen (80943C) und das Handbuch für HochfrequenzWarnung (80945C).

Bedienungsanleitungen und Handbücher können dem Gerät in elektronischer Form

oder als Druckversion beiliegen. In elektronischer Form liegen sie auch auf unserer

Website vor. Viele Handbücher stehen in verschiedenen Sprachen auf

www.hypertherm.com/docs zur Verfügung.

ES (ESPAÑOL/SPANISH)

¡ADVERTENCIA! Antes de operar cualquier equipo Hypertherm, lea las

instrucciones de seguridad del manual de su producto, del Manual de seguridad

y cumplimiento (80669C), del Manual de seguridad y cumplimiento en corte con

chorro de agua (80943C) y del Manual de advertencias de radiofrecuencia

(80945C).

El producto puede incluir copias de los manuales en formato digital e impreso.

Las copias digitales también están en nuestra página web. Hay diversos manuales

disponibles en varios idiomas en www.hypertherm.com/docs.

ET (EESTI/ESTONIAN)

HOIATUS! Enne Hyperthermi mis tahes seadme kasutamist lugege läbi toote

kasutusjuhendis olevad ohutusjuhised ning Ohutus- ja vastavusjuhend (80669C),

Veejoa ohutuse ja vastavuse juhend (80943C) ja Raadiosageduse hoiatusjuhend

(80945C). Ohutusjuhiste eiramine võib põhjustada vigastusi ja kahjustada

seadmeid.

Juhiste koopiad võivad tootega kaasas olla elektrooniliselt või trükituna.

Elektroonilised koopiad on saadaval ka meie veebilehel. Paljud kasutusjuhendid

on erinevates keeltes saadaval veebilehel www.hypertherm.com/docs.

FI (SUOMI/FINNISH)

VAROITUS! Ennen minkään Hypertherm-laitteen käyttöä lue tuotteen

käyttöoppaassa olevat turvallisuusohjeet, turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80669C), vesileikkauksen turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80943C) ja radiotaajuusvaroitusten käsikirja (80945C).

Käyttöoppaiden kopiot voivat olla tuotteen mukana sähköisessä ja tulostetussa

muodossa. Sähköiset kopiot ovat myös verkkosivustollamme. Monet käyttöoppaat

ovat myös saatavissa useilla kielillä www.hypertherm.com/docs.

GR (ΕΛΛΗΝΙΚΆ/GREEK)

ΠΡΟΕΙΟΠΟΙΗΣΗ! Πριν θέσετε σε λειτουργία οποιονδήποτε εξοπλισό της

Hypertherm, διαβάστε τις οδηγίες ασφαλείας στο εγχειρίδιο του προϊόντος και στο

εγχειρίδιο ασφάλειας και συμμόρφωσης (80669C), στο εγχειρίδιο ασφάλειας και

συμμόρφωσης του waterjet (80943C) και στο εγχειρίδιο προειδοποιήσεων για τις

ραδιοσυχνότητες (80945C).

Το προϊόν πορεί να συνοδεύεται από αντίγραφα των εγχειριδίων σε ηλεκτρονική

και έντυπη ορφή. Τα ηλεκτρονικά αντίγραφα υπάρχουν επίσης στον ιστότοπό ας.

Πολλά εγχειρίδια είναι διαθέσια σε διάφορες γλώσσες στο

www.hypertherm.com/docs.

HU (MAGYAR/HUNGARIAN)

VIGYÁZAT! Mielőtt bármilyen Hypertherm berendezést üzemeltetne,

olvassa el a biztonsági információkat a termék kézikönyvében, a Biztonsági

és szabálykövetési kézikönyvben (80669C), a Vízsugaras biztonsági

és szabálykövetési kézikönyvben (80943C) és a Rádiófrekvenciás

figyelmeztetéseket tartalmazó kézikönyvben (80945C).

A termékhez a kézikönyv példányai elektronikus és nyomtatott formában is mellékelve

lehetnek. Az elektronikus példányok webhelyünkön is megtalálhatók. Számos

kézikönyv áll rendelkezésre több nyelven a www.hypertherm.com/docs weboldalon.

ID (BAHASA INDONESIA/INDONESIAN)

PERINGATAN! Sebelum mengoperasikan peralatan Hypertherm, bacalah petunjuk

keselamatan dalam manual produk Anda, Manual Keselamatan dan Kepatuhan

(80669C), Manual Keselamatan dan Kepatuhan Jet Air (80943C), dan Manual

Peringatan Frekuensi Radio (80945C). Kegagalan mengikuti petunjuk keselamatan

dapat menyebabkan cedera pribadi atau kerusakan pada peralatan.

Produk mungkin disertai salinan manual atau petunjuk dalam format elektronik

maupun cetak. Salinan elektronik juga tersedia di situs web kami. Berbagai manual

tersedia dalam beberapa bahasa di www.hypertherm.com/docs.

IT (ITALIANO/ITALIAN)

AVVERTENZA! Prima di usare un’attrezzatura Hypertherm, leggere le istruzioni sulla

sicurezza nel manuale del prodotto, nel Manuale sulla sicurezza e la conformità

(80669C), nel Manuale sulla sicurezza e la conformità Waterjet (80943C) e nel

Manuale di avvertenze sulla radiofrequenza(80945C).

Copie del manuale possono accompagnare il prodotto in formato cartaceo

o elettronico. Le copie elettroniche sono disponibili anche sul nostro sito web. Molti

manuali sono disponibili in diverse lingue all’indirizzo www.hypertherm.com/docs.

JA (日本語/JAPANESE)

警告 ! Hypertherm 機器を操作する前に、この製品説明書にある安全情報、「安全

とコンプライアンスマニュアル」 (80669C) 、「ウォータージェットの安全とコ

ンプライアンス」 (80943C)、「高周波警告」 (80945C) をお読みください。

説明書のコピーは、電子フォーマット、または印刷物として製品に同梱されて

います。電子コピーは当社ウェブサイトにも掲載されています。説明書の多く

は www.hypertherm.com/docs にて複数の言語でご用意しています。

KO (한국어 /KOREAN)

경고! Hypertherm 장비를 사용하기 전에 제품 설명서와 안전 및 규정 준수

설명서(80669C), 워터젯 안전 및 규정 준수 설명서(80943C) 그리고 무선 주파수

경고 설명서(80945C)에 나와 있는 안전 지침을 읽으십시오.

전자 형식과 인쇄된 형식으로 설명서 사본이 제품과 함께 제공될 수 있습니다.

전자 사본도 Hypertherm 웹사이트에서 보실 수 있으며 설명서 사본은

www.hypertherm.com/docs 에서 여러 언어로 제공됩니다.

NE (NEDERLANDS/DUTCH)

WAARSCHUWING! Lees voordat u Hypertherm-apparatuur gebruikt

de veiligheidsinstructies in de producthandleiding, in de Veiligheids-

en nalevingshandleiding (80669C) in de Veiligheids- en nalevingshandleiding

voor waterstralen (80943C) en in de Waarschuwingshandleiding radiofrequentie

(80945C).

De handleidingen kunnen in elektronische en gedrukte vorm met het product worden

meegeleverd. Elektronische versies zijn ook beschikbaar op onze website. Veel

handleidingen zijn in meerdere talen beschikbaar via www.hypertherm.com/docs.

NO (NORSK/NORWEGIAN)

ADVARSEL! Før du bruker noe Hypertherm-utstyr, må du lese

sikkerhetsinstruksjonene i produktets håndbok, håndboken om sikkerhet og

samsvar (80669C), håndboken om vannjet sikkerhet og samsvar (80943C),

og håndboken om radiofrekvensadvarsler (80945C).

Eksemplarer av håndbøkene kan følge med produktet i elektronisk og trykt form.

Elektroniske eksemplarer finnes også på nettstedet vårt. Mange håndbøker

er tilgjengelig i flere språk på www.hypertherm.com/docs.

SV (SVENSKA/SWEDISH)

VARNING! Läs häftet säkerhetsinformationen i din produkts säkerhets- och

efterlevnadsmanual (80669C), säkerhets- och efterlevnadsmanualen för Waterjet

(80943C) och varningsmanualen för radiofrekvenser (80945C) för viktig

säkerhetsinformation innan du använder eller underhåller Hypertherm-utrustning.

Kopior av manualerna kan medfölja produkten i elektroniskt och tryckt format.

Elektroniska kopior finns också på vår webbplats. Många manualer finns på flera

språk på www.hypertherm.com/docs.

PL (POLSKI/POLISH)

OSTRZEŻENIE! Przed rozpoczęciem obsługi jakiegokolwiek systemu

firmy Hypertherm należy się zapoznać z instrukcjami bezpieczeństwa zamieszczonymi

w podręczniku produktu, w podręczniku bezpieczeństwa i zgodności (80669C),

podręczniku bezpieczeństwa i zgodności systemów strumienia wody (80943C)

oraz podręczniku z ostrzeżeniem o częstotliwości radiowej (80945C).

Do produktu mogą być dołączone podręczniki użytkownika wformie elektronicznej

idrukowanej. Kopie elektroniczne znajdują się również wnaszej witrynie internetowej.

Wiele podręczników jest dostępnych wróżnych językach pod adresem

www.hypertherm.com/docs.

PT (PORTUGUÊS/PORTUGUESE)

ADVERTÊNCIA! Antes de operar qualquer equipamento Hypertherm,

leia as instruções de segurança no manual do seu produto, no Manual

de Segurança e de Conformidade (80669C), no Manual de Segurança

e de Conformidade do Waterjet (80943C) e no Manual de Advertência

de radiofrequência (80945C).

Cópias dos manuais podem vir com o produto nos formatos eletrônico e impresso.

Cópias eletrônicas também são encontradas em nosso website. Muitos manuais

estão disponíveis em vários idiomas em www.hypertherm.com/docs.

RO (ROMÂNĂ/ROMANIAN)

AVERTIZARE! Înainte de utilizarea oricărui echipament Hypertherm, citii

instruciunile de sigurană din manualul produsului, manualul de siguranță

și conformitate (80669C), manualul de siguranță și conformitate Waterjet (80943C)

și din manualul de avertizare privind radiofrecvența (80945C).

Produsul poate fi însoit de copii ale manualelor în format tipărit și electronic.

Exemplarele electronice sunt disponibile și pe site-ul nostru web.

Numeroase manuale sunt disponibile în mai mult limbi la adresa:

www.hypertherm.com/docs.

RU (PУССКИЙ/RUSSIAN)

БЕРЕГИСЬ! Перед работой с любым оборудованием Hypertherm ознакомьтесь

с инструкциями по безопасности, представленными в руководстве, которое

поставляется вместе с продуктом, в Руководстве по безопасности и

соответствию (80669С), в Руководстве по безопасности и соответствию для

водоструйной резки (80943C) и Руководстве по предупреждению о

радиочастотном излучении (80945С).

Копии руководств, которые поставляются вместе с продуктом, могут быть

представлены в электронном и бумажном виде. Электронные копии также

доступны на нашем веб-сайте. Целый ряд руководств доступны на нескольких

языках по ссылке www.hypertherm.com/docs.

SK (S LOVENČINA/SLOVAK)

VÝSTRAHA! Pred použitím akéhokoľvek zariadenia od spoločnosti Hypertherm si

prečítajte bezpečnostné pokyny v návode na obsluhu vášho zariadenia a v Manuáli

o bezpečnosti a súlade s normami (80669C), Manuáli o bezpečnosti a súlade

snormami pre systém rezania vodou (80943C) avManuáli sinformáciami

orádiofrekvencii (80945C).

Návod na obsluhu sa dodáva spolu sproduktom velektronickej atlačenej podobe.

Jeho elektronický formát je dostupný aj na našej webovej stránke. Mnohé znávodov

na obsluhu sú dostupné vo viacjazyčnej mutácii na stránke

www.hypertherm.com/docs.

TH (ภาษาไทย/THAI)

คําเตือน! กอนการใชงานอุปกรณของ Hypertherm ทั้งหมด โปรดอานคําแนะนําดานความ

ปลอดภัยในคูมือการใชสินคา คูมือดานความปลอดภัยและการปฏิบัติตาม (80669C), คูมือ

ดานความปลอดภัยและการปฏิบัติตามสําหรับการใชหัวตัดระบบวอเตอรเจ็ต (80943C)

และ คูมือคําเตือนเกี่ยวกับความถี่วิทยุ (80945C) การไมปฏิบัติตามคําแนะนําดานความ

ปลอดภัยอาจสงผลใหเกิดการบาดเจ็บหรือเกิดความเสียหายตออุปกรณ

สําเนาคูมือทั้งในรูปแบบอิเล็กทรอนิกสและแบบสิ่งพิมพจะถูกแนบมาพรอมกับ

ผลิตภัณฑ สําเนาคูมือในรูปแ

ๆ ในหลากหลายภาษานั้นยังมีใหบริการบนเว็บไซต www.hypertherm.com/docs

ของเราอีกดวย

TR (TÜRKÇE/TURKISH)

UYARI! Bir Hypertherm ekipmanını çalıştırmadan önce, ürününüzün kullanım

kılavuzunda, Güvenlik ve Uyumluluk Kılavuzu’nda (80669C), Su Jeti Güvenlik

ve Uyumluluk Kılavuzu’nda (80943C) ve Radyo Frekansı Uyarısı Kılavuzu’nda

(80945C) yer alan güvenlik talimatlarını okuyun.

Kılavuzların kopyaları, elektronik ve basılı formatta ürünle birlikte verilebilir. Elektronik

kopyalar web sitemizde de yer alır. Kılavuzların birçoğu www.hypertherm.com/docs

adresinde birçok dilde mevcuttur.

VI (TIẾNG VIỆT/VIETNAMESE)

CẢNH BÁO! Trước khi vận hành bất kỳ thiết bị Hypertherm nào, hãy đọc các

hướng dẫn an toàn trong hướng dẫn sử dụng sản phẩm của bạn,

và Tuân thủ

dẫn Cảnh báo Tần số Vô tuyến

có thể dẫn đến thương tích cá nhân hoặc hư hỏng thiết bị.

Bản sao của sổ tay có thể đi kèm với sản phẩm ở định dạng điện tử và in. Bản

điện tử cũng có trên trang web của chúng tôi. Nhiều sổ tay có sẵn bằng nhiều

ngôn ngữ tại www.hypertherm.com/docs.

ZH-CN (简 体中文/CHINESE SIMPLIFIED)

警告! 在操作任何海宝设备之前,请阅读产品手册、《安全和法规遵守手册》

(80669C)、《水射流安全和法规遵守手册》 (80943C) 以及 《射频警告手册》

(80945C) 中的安全操作说明。

随产品提供的手册可提供电子版和印刷版两种格式。电子版本同时也在我们的网

站上提供。很多手册有多种语言版本,详见 www.hypertherm.com/docs.

ZH-TW (繁 體中文/CHINESE TRADITIONAL)

警告!在操作任何Hypertherm設備前,請先閱讀您產品手冊內的安全指示,

包括 《安全和法規遵從手冊》(80669C)、《水刀安全和法規遵從手冊》

(80943C),以及 《無線電頻率警示訊號手冊》(80945C)。

電子版和印刷版手冊複本可能隨產品附上。您也可以前往我們的網站下載電子版

手冊。我們的網站上還以多種語言形式提供多種手冊,請造訪

www.hypertherm.com/docs。

(80669C),

บบอิเล็กทรอนิกสของผลิตภัณฑและสําเนาคูมือตาง

Sổ tay An toàn và Tuân thủ Tia nước

(80945C). Không tuân thủ các hướng dẫn an toàn

(80943C), và

Sổ tay An toàn

Hướng

SL (S LOVENŠČINA/SLOVE NIAN)

OPOZORILO! Pred uporabo katerekoli Hyperthermove opreme preberite varnostna

navodila v priročniku vašega izdelka, v Priročniku za varnost in skladnost (80669C),

v Priročniku za varnost in skladnost sistemov rezanja z vodnim curkom (80943C)

in v Priročniku Opozorilo o radijskih frekvencah (80945C).

Izvodi priročnikov so lahko izdelku priloženi v elektronski in tiskani obliki. Elektronski

izvodi so na voljo tudi na našem spletnem mestu. Številni priročniki so na voljo

v različnih jezikih na naslovu www.hypertherm.com/docs.

SR (SRPSKI/SERBIAN)

UPOZORENJE! Pre rukovanja bilo kojom Hyperthermovom opremom pročitajte

uputstva o bezbednosti u svom priručniku za proizvod, Priručniku o bezbednosti

i usaglašenosti (80669C), Priručniku o bezbednosti i usaglašenosti Waterjet

tehnologije (80943C) i Priručniku sa upozorenjem o radio-frekvenciji (80945C).

Уз производ се испоручују копије приручника у електронском или штампаном

формату. Електронске копије су такође доступне на нашем веб-сајту. Многи

приручници су доступни на више језика на адреси www.hypertherm.com/docs.

Contenidos

Lista de tablas........................................................................................................................... 19

Compatibilidad Electromagnética (ECM)..............................................................................21

Introducción...........................................................................................................................................................21

Instalación y uso...................................................................................................................................................21

Evaluación del área..............................................................................................................................................21

Métodos para reducir las emisiones................................................................................................................21

Red eléctrica .............................................................................................................................................21

Mantenimiento de los equipos de corte .........................................................................................................21

Cables de corte....................................................................................................................................................21

Conexión equipotencial ..........................................................................................................................21

Puesta a tierra de la pieza a cortar ......................................................................................................22

Apantallamiento y blindaje .................................................................................................................................22

Garantía .......................................................................................................................................23

Atención .................................................................................................................................................................23

Generalidades.......................................................................................................................................................23

Indemnización por patente.................................................................................................................................23

Limitación de responsabilidad ..........................................................................................................................23

Códigos locales y nacionales............................................................................................................................24

Límite máximo de responsabilidad ...................................................................................................................24

Seguro....................................................................................................................................................................24

XPR300 Manual de instrucciones 809483 7

Contenidos

Transferencia de derechos.................................................................................................................................24

Cobertura de garantía para productos de chorro de agua ........................................................................24

Producto.....................................................................................................................................................24

Cobertura de piezas................................................................................................................................24

1 Especificaciones ...................................................................................................................... 25

Terminología ......................................................................................................................................................... 25

Descripción del sistema de corte XPR.......................................................................................................... 26

Generalidades.......................................................................................................................................... 26

Fuente de energía de plasma............................................................................................................... 26

Consolas de conexión de gas.............................................................................................................. 26

Consola TorchConnect.......................................................................................................................... 27

Antorcha.................................................................................................................................................... 27

Fuente de energía de plasma (el número de pieza varía).......................................................................... 27

Requisitos de biodiseño (modelos CE)............................................................................................. 29

Consola de conexión de gas (el número de pieza varía)........................................................................... 30

Consola TorchConnect (078618)................................................................................................................... 31

Antorcha (el número de pieza varía)............................................................................................................... 32

Materias primas fundamentales ....................................................................................................................... 33

Símbolos y marcas.............................................................................................................................................. 34

Símbolos y marcas de seguridad y EMC .......................................................................................... 34

Símbolos IEC........................................................................................................................................... 35

2 Calificaciones y requisitos...................................................................................................... 37

Requisitos del documento ................................................................................................................................ 37

Calificaciones del operador.............................................................................................................................. 38

Calificaciones del personal de servicio.......................................................................................................... 40

Requisitos eléctricos del sistema.................................................................................................................... 41

Conformidad con el código.................................................................................................................. 41

Requisitos de potencia de alimentación............................................................................................ 41

Requisitos generales de potencia de alimentación............................................................. 41

Fuente de energía de plasma................................................................................................... 42

Requisitos del disyuntor de línea............................................................................................. 43

Requisitos de interruptores y fusibles .................................................................................... 43

Requisitos del cable principal de energía ............................................................................. 44

Requisitos de potencia de alimentación para unidades CE ......................................................... 44

Interruptor remoto ON/OFF (encendido/apagado)........................................................................ 45

Requisitos de gas de proceso (consolas de conexión de gas Core, CorePlus, VWI y OptiMix).... 46

Conformidad con el código.................................................................................................................. 47

Tuberías para gases de alimentación ................................................................................................. 48

Reguladores para gases de alimentación ......................................................................................... 50

8 809483 Manual de instrucciones XPR300

Contenidos

Requisitos del agua de protección (VWI y OptiMix) .................................................................................. 52

Requisitos de tuberías y mangueras para agua de protección.................................................... 53

Requisito del regulador adicional para agua de protección (opcional)...................................... 53

Requisitos de torsión para tuberías y conexiones de mangueras de gas o agua.................... 53

Requisitos para la eliminación del agua de protección en temperaturas ambiente

de congelamiento.................................................................................................................................... 54

Requisitos del refrigerante................................................................................................................................ 55

Requisitos del refrigerante para la operación entre -10 °C-40 °C.............................................. 56

Requisitos del refrigerante para la operación en temperaturas sobre los 40 °C..................... 56

Requisitos de flujo del refrigerante ..................................................................................................... 57

Requisitos de pureza para el agua de refrigerante ......................................................................... 57

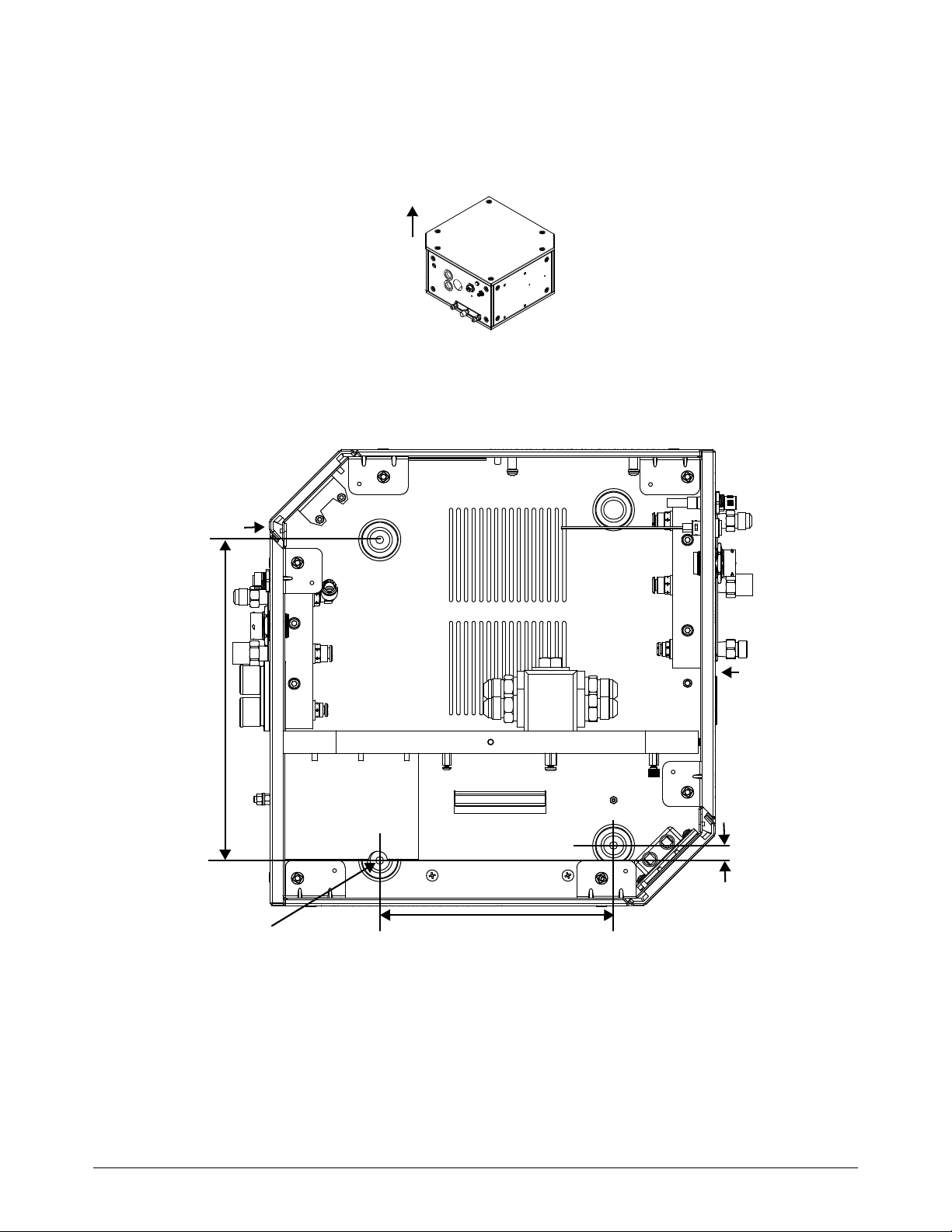

Requisitos para colocar los componentes del sistema.............................................................................. 58

Configuración recomendada con la consola de conexión de gas Core.................................... 59

Configuración recomendada con la consola de conexión de gas CorePlus............................ 60

Configuración recomendada con la consola de conexión de gas VWI u OptiMix .................. 61

Requisitos del sitio.................................................................................................................................. 62

Requisitos de longitud para mangueras, cables y conductos...................................................... 62

Requisitos de radio de doblado para mangueras, cables y conductos ..................................... 63

Diámetros máximos para conjuntos de cables y mangueras de consola a consola ............... 64

Requisitos de distancia entre los cables de alta frecuencia y los cables de control.............. 64

Requisitos de distancia para la ventilación y el acceso ................................................................. 65

Requisitos de distancia para las comunicaciones .......................................................................... 65

Cumplimiento con las normas de uso de la tecnología inalámbrica ........................................... 65

Requisitos del soporte de montaje de la antorcha...................................................................................... 66

Requisitos del elevador de antorcha .............................................................................................................. 66

Requisitos del CNC ........................................................................................................................................... 67

Interruptor remoto ON/OFF (encendido/apagado)........................................................................ 67

Ajustes regulables................................................................................................................................... 67

Mostrar ajustes ........................................................................................................................................ 67

Diagnóstico y localización de problemas .......................................................................................... 68

Recomendaciones para puesta a tierra y protección................................................................................. 69

Introducción.............................................................................................................................................. 69

Tipos de puesta a tierra......................................................................................................................... 69

Prácticas de puesta a tierra.................................................................................................................. 70

Diagrama de puesta a tierra de ejemplo............................................................................................ 73

XPR300 Manual de instrucciones 809483 9

Contenidos

3 Instalación.................................................................................................................................. 75

Para empezar ....................................................................................................................................................... 75

Lista de verificación de la instalación............................................................................................................. 76

Requisitos al sistema.............................................................................................................................. 76

Pasos de la instalación .......................................................................................................................... 79

Instrucciones de seguridad relacionadas con la instalación .................................................................... 82

Configuración para la consola de conexión de gas Core ............................................................. 86

Configuración para la consola de conexión de gas CorePlus ..................................................... 87

Configuración para la consola de conexión de gas VWI u OptiMix............................................ 88

Pasos de la instalación ...................................................................................................................................... 89

Coloque los componentes del sistema.............................................................................................. 89

Fuente de energía plasma......................................................................................................... 89

Consola de conexión de gas.................................................................................................... 89

Consola TorchConnect.............................................................................................................. 92

Poner a tierra los componentes del sistema..................................................................................... 95

Quitar los paneles externos de los componentes del sistema..................................................... 97

Prepare las mangueras, los cables y los conductos..................................................................... 101

Conjunto de mangueras del refrigerante............................................................................. 101

Cable negativo con pasacables ............................................................................................ 101

Cable de arco piloto con pasacables .................................................................................. 101

Cable de energía....................................................................................................................... 101

Cable CAN ................................................................................................................................. 101

Cable de masa........................................................................................................................... 101

Conjunto de arco piloto y mangueras de refrigerante...................................................... 102

Conjunto de cable de energía, CAN y 3 mangueras de gas (solo para Core)........... 102

Conjunto de cable de energía, CAN y 4 mangueras de gas (solo para CorePlus)... 102

Conjunto de arco piloto, mangueras de refrigerante y agua de protección

(solo para VWI y OptiMix) ....................................................................................................... 102

Conjunto de cable de energía, CAN y 5 mangueras de gas

(solo para VWI y OptiMix) ....................................................................................................... 103

Manguera de oxígeno (azul).................................................................................................... 10 3

Manguera de nitrógeno (negro)............................................................................................. 103

Manguera de aire (negro)........................................................................................................ 103

Hidrógeno (solo OptiMix) (rojo)............................................................................................. 103

Argón (solo CorePlus, VWI u OptiMix) (negro) ................................................................. 103

F5 (solo VWI u OptiMix) (rojo)............................................................................................... 103

Agua de protección (solo VWI u OptiMix) (azul)............................................................... 103

Cómo conectar la fuente de energía plasma y la consola de conexión de gas

(Core, CorePlus, VWI u OptiMix) .................................................................................................... 104

Conectar el conjunto de mangueras del refrigerante ....................................................... 105

Conectar el cable de energía................................................................................................. 107

Conectar el cable CAN .......................................................................................................... 108

10 809483 Manual de instrucciones XPR300

Contenidos

Conectar el cable de masa a la fuente de energía plasma y la mesa de corte..................... 109

Conectar el cable negativo con pasacables ...................................................................... 110

Conectar el cable de arco piloto con pasacables............................................................ 112

Conectar la consola de conexión de gas (Core u CorePlus) con la consola

TorchConnect........................................................................................................................................ 114

Conectar el arco piloto y el conjunto de mangueras de refrigerante

(Core u CorePlus).................................................................................................................... 114

Conectar el conjunto de cable de energía, CAN y 3 mangueras de gas (Core)...... 117

Conectar el conjunto de cable de energía, CAN y 4 mangueras de gas

(CorePlus).................................................................................................................................. 118

Conectar la consola de conexión de gas (VWI u OptiMix) a la consola TorchConnect ..... 119

Conectar el conjunto de arco piloto, la manguera de refrigerante y el agua

de protección (VWI u OptiMix)............................................................................................. 119

Conjunto de cable de energía, CAN y 5 mangueras de gas (VWI u OptiMix).......... 122

Instalar y conectar los gases de alimentación .......................................................................................... 123

Instalar reguladores de gas ............................................................................................................... 124

Conectar los gases de alimentación a la consola de conexión de gas

(Core u CorePlus)................................................................................................................................ 125

Conectar los gases de alimentación y el agua de protección a la consola

de conexión de gas (VWI u OptiMix) .............................................................................................. 129

Conectar los gases.................................................................................................................. 132

Conectar el agua de protección opcional a la consola de conexión de gas

(VWI u OptiMix).................................................................................................................................... 134

Conectar el receptáculo de la antorcha a la consola TorchConnect....................................... 134

Conectar el conjunto de cables y mangueras de la antorcha EasyConnect™

a la consola TorchConnect ................................................................................................................ 137

Instalar la antorcha en el soporte de montaje de la antorcha.................................................... 140

Instalar los consumibles ..................................................................................................................... 142

Instalar la antorcha en el receptáculo de la antorcha.................................................................. 144

Conectar la energía al sistema de corte......................................................................................... 145

Configuraciones de ejemplo para consumibles........................................................................................ 147

Configuraciones de ejemplo de procesos ferrosos (acero al carbono).................................. 147

Acero al carbono – 30 A – O

Acero al carbono – 50 A – O

Acero al carbono – 80 A, 130 A, 170 A, 220 A y 300 A – O

....................................................................................... 147

2/O2

/Aire..................................................................................... 147

2

/Aire............................ 148

2

Configuraciones de ejemplo de procesos no ferrosos (acero inoxidable y aluminio).......... 149

No ferroso – 40 A – N

No ferroso - 60 A - F5/N

No ferroso - 80 A - F5/N

No ferroso – 130 A – N

No ferroso – 170 A – N

No ferroso – 300 A – N

y Aire/Aire................................................................................ 149

2/N2

**, N2/N2, N2/H2O** y Aire/Aire.............................................. 150

2

**, N2/N2, N2/H2O**, Aire/Aire................................................ 151

2

, H2-Ar-N2/N2**, N2/H2O*** ................................................ 152

2/N2

, H2-Ar-N2/N2**, N2/H2O***, Aire/Aire .............................. 153

2/N2

, H2-Ar-N2/N2**, N2/H2O*** ................................................ 154

2/N2

XPR300 Manual de instrucciones 809483 11

Contenidos

4 Conexión para comunicaciones............................................................................................ 155

Cómo conectar la fuente de energía de plasma con EtherCAT ........................................................... 157

Cómo conectar la fuente de energía de plasma con la serie RS-422................................................ 159

Cómo conectar la fuente de energía de plasma con conexión discreta............................................. 162

Instalación de tarjeta VCD3 (únicamente para AVC con RS-422 y conexión discreta)................. 166

Diagrama de tarjeta, cables y conexiones de cables................................................................... 167

Cómo instalar la tarjeta VCD3 (141511)....................................................................................... 168

Cómo conectar la tarjeta VCD3 (141511).................................................................................... 171

Cómo conectar la fuente de energía de plasma con la interfaz web XPR.......................................... 174

Información de soporte de la interfaz web ..................................................................................... 175

Usar el modo AP para la conexión................................................................................................... 175

Usar el modo de red para la conexión ............................................................................................ 177

Seleccionar una red existente............................................................................................... 179

Ajustar manualmente............................................................................................................... 182

Acceder a la interfaz web XPR después de ajustar el modo red ................................. 185

Cambiar los ajustes del punto de acceso limitado .......................................................... 186

Restablecer el modo inalámbrico..................................................................................................... 188

Cómo desactivar la conexión inalámbrica...................................................................................... 190

Información de la pantalla de la interfaz web................................................................................. 192

Fuente de energía de plasma................................................................................................ 193

Sistema de gas......................................................................................................................... 194

Registro ...................................................................................................................................... 197

Operar......................................................................................................................................... 198

Otro ............................................................................................................................................. 199

Cómo cambiar el dispositivo de control ..................................................................................................... 200

Cómo usar el sensado por contacto óhmico ............................................................................................ 201

Resumen general del relé óhmico.................................................................................................... 201

Sensado por contacto óhmico interno............................................................................................ 201

Sensado por contacto óhmico externo........................................................................................... 202

Cómo instalar un interruptor remoto ON/OFF (encendido/apagado) ................................................ 204

Ejemplos de circuitos de salida.................................................................................................................... 205

Ejemplos de circuitos de entrada................................................................................................................. 206

5 Instalación del refrigerante ................................................................................................. 207

Resumen general ............................................................................................................................................. 207

Cómo llenar el sistema de corte con refrigerante .................................................................................... 208

12 809483 Manual de instrucciones XPR300

Contenidos

6 Operación ................................................................................................................................. 211

Resumen general ............................................................................................................................................. 211

Controles e indicadores ................................................................................................................................. 212

Controles................................................................................................................................................ 212

CNC............................................................................................................................................ 212

Dispositivo inalámbrico ........................................................................................................... 212

Indicadores ............................................................................................................................................ 213

Indicadores luminosos de alimentación eléctrica ............................................................. 213

Pantalla del CNC..................................................................................................................... 214

Secuencia de operación................................................................................................................................. 215

Estados de operación del sistema de corte XPR ........................................................................ 215

Estado Puesta en marcha (1)................................................................................................ 215

Estado Chequeos iniciales (2).............................................................................................. 216

Estado bomba/purga de gas ON (encendidas) (3)......................................................... 217

Estado Esperar al arranque (5)............................................................................................. 218

Estado Preflujo/carga de CC (7) ......................................................................................... 218

Estado Ignición (8)................................................................................................................... 219

Estado Arco piloto (9)............................................................................................................. 220

Estado Encendido gradual (11)............................................................................................ 221

Estado Régimen estacionario (12) ...................................................................................... 221

Estado Apagado gradual (13)............................................................................................... 222

Estado Fin del ciclo (14) ........................................................................................................ 222

Etapas de relé de alto voltaje (cerrado o abierto) en el circuito óhmico................................. 223

Purgas automáticas ............................................................................................................................. 223

Purgas de cambio de gas para los sistemas de corte XPR OptiMix o VWI .............. 223

Purgas de instalación de procesos para todos los sistemas de corte XPR .............. 224

Cómo elegir las posiciones y los ajustes de procesos de la antorcha que necesita....................... 225

Posición perpendicular de corte, marcado y perforación........................................................... 225

Corte ........................................................................................................................................... 225

Marcado...................................................................................................................................... 225

Perforación................................................................................................................................. 226

Corte biselado ...................................................................................................................................... 226

Tabla compensación de bisel ................................................................................................ 228

Procesos ferrosos (acero al carbono)............................................................................................. 228

Procesos no ferrosos (acero inoxidable y aluminio)..................................................................... 229

Acero inoxidable ....................................................................................................................... 231

Aluminio...................................................................................................................................... 232

Procesos para aplicaciones especiales.......................................................................................... 233

Corte bajo agua........................................................................................................................ 233

Corte de imagen especular ................................................................................................... 234

XPR300 Manual de instrucciones 809483 13

Contenidos

Selección de proceso..................................................................................................................................... 235

Cómo usar las ID de procesos para acceder a los ajustes óptimos....................................... 235

Compensaciones/anulaciones de ID de proceso ............................................................ 236

Cómo usar las tablas de corte...................................................................................................................... 237

Espesor del núcleo del proceso (PCT)........................................................................................... 237

Categorías de procesos..................................................................................................................... 237

Cómo seleccionar consumibles ................................................................................................................... 240

Factores de calidad de corte ........................................................................................................................ 240

Escoria.................................................................................................................................................... 240

Cómo obtener los resultados deseados ........................................................................................ 240

Recomendaciones generales para todos los procesos.................................................. 241

Recomendaciones para los procesos de corte de posición perpendicular............... 241

Recomendaciones para procesos de perforación ........................................................... 242

Recomendaciones para procesos de marcado ................................................................ 243

Recomendaciones para procesos de corte en bisel ....................................................... 243

Cómo maximizar la duración de las piezas consumibles............................................................ 244

Arc Response Technology ............................................................................................................................. 244

Protección automática de la antorcha............................................................................................. 245

Protección del error de apagado gradual automático................................................................. 245

7 Mantenimiento........................................................................................................................ 247

Descripción general......................................................................................................................................... 247

Cómo hacer inspecciones diarias................................................................................................................ 249

Desconectar la energía eléctrica del sistema de corte ............................................................... 250

Examinar los reguladores de gas ..................................................................................................... 251

Examinar los reguladores de agua de protección (si corresponde) ........................................ 251

Examinar las conexiones y los adaptadores .................................................................................. 252

Examinar las piezas consumibles, la antorcha y el receptáculo de la antorcha..................... 253

Quitar la antorcha y las piezas consumibles...................................................................... 253

Examinar las piezas consumibles ......................................................................................... 253

Examinar la antorcha................................................................................................................ 256

Examinar el receptáculo de la antorcha .............................................................................. 258

Examinar los cables y mangueras de la antorcha......................................................................... 259

Cómo reemplazar el tubito del refrigerante................................................................................................ 260

Cómo identificar el desgaste en el emisor................................................................................................. 261

Cómo medir la profundidad de la picadura de un electrodo................................................................. 264

Cómo hacer el mantenimiento del refrigerante......................................................................................... 265

Calcular el volumen total de refrigerante para su sistema de corte......................................... 266

Reemplazar todo el refrigerante........................................................................................................ 266

Quitar el refrigerante viejo del sistema de refrigerante ................................................... 267

14 809483 Manual de instrucciones XPR300

Contenidos

8 Diagnóstico y localización de problemas.......................................................................... 271

Descripción general......................................................................................................................................... 271

Consideraciones de seguridad......................................................................................................... 272

Pasos iniciales de inspección ....................................................................................................................... 273

Cortar la energía eléctrica del sistema de corte........................................................................... 273

Examinar las tarjetas de circuito impreso....................................................................................... 275

Mida el voltaje de línea entre los terminales del interior de la fuente de energía plasma ... 277

Códigos de diagnóstico................................................................................................................................. 279

Cómo diagnosticar y localizar problemas de códigos de diagnóstico.................................... 279

Códigos de CAN (500-503, 510-513 para la consola de conexión de gas,

504-505, 514-515 para cable de CAN y bloque de puente, 507-508 para red

CAN y bus, 600-602 para falta de comunicación de CAN) ......................................... 322

Código de baja presión del agua de protección (532)................................................... 328

Código de baja presión del gas de protección (534)..................................................... 329

Códigos de bajo flujo de refrigerante (540-542)............................................................. 330

Códigos de alto flujo de refrigerante (543-544).............................................................. 332

Códigos de diagnóstico de sobretemperatura – Chopper (560-561)

y refrigerante (587).................................................................................................................. 333

Códigos de diagnóstico de interruptor de arranque (570-577) ................................... 337

Códigos de diagnóstico de sobretemperatura – Inductores (580-583),

transformadores (586)............................................................................................................ 339

Códigos de diagnóstico de sensor de corriente (631)................................................... 342

Códigos de diagnóstico de baja presión de entrada para H

(695-697, 700, 701)................................................................................................................ 343

Códigos de diagnóstico de presión de entrada del gas de protección

en la consola de conexión de la antorcha (702-705)...................................................... 344

Códigos de diagnóstico de presión entrada de gas de proceso en la consola

de conexión de la antorcha (702, 705, 769, 770) para sistemas de corte

equipados con OptiMix........................................................................................................... 346

Códigos de diagnóstico de transductor de presión (706-715).................................... 348

Códigos de presión entrada de gas (768-771)................................................................ 349

Cómo hacer la prueba de fuga de gas ........................................................................................... 350

Cómo medir el flujo de refrigerante ................................................................................................. 353

Use el CNC o la interfaz web del XPR............................................................................... 353

Haga una prueba de recipiente ............................................................................................ 353

Cómo probar la continuidad entre la boquilla y la pieza a cortar.............................................. 355

Cómo medir la resistencia desde los termistores ........................................................................ 358

Cómo hacer una prueba de contacto óhmico .............................................................................. 360

Identificar los códigos de diagnóstico del ventilador .................................................................. 363

Información de la TCI...................................................................................................................................... 364

TCI de distribución de energía a la fuente de energía plasma (141425)............................... 364

TCI de control de la fuente de energía plasma (141322).......................................................... 365

Posiciones del interruptor DIP .............................................................................................. 367

, Ar, N2 y H2O

2

XPR300 Manual de instrucciones 809483 15

Contenidos

TCI del chopper de la fuente de energía plasma (141319) ...................................................... 368

TCI de circuito de arranque de la fuente de energía plasma (141360) ................................. 369

TCI de E/S de la fuente de energía plasma (141371)................................................................ 369

TCI de distribución de energía del ventilador de la fuente de energía plasma (141384) .. 370

TCI de control de la consola de conexión de gas (141375) ..................................................... 371

TCI de alta frecuencia para la consola de conexión de gas (141563)................................... 372

TCI óhmica de la consola de conexión de la antorcha (141368) ............................................ 373

TCI de control de la consola de conexión de la antorcha (141334)........................................ 374

9 Lista de piezas ........................................................................................................................ 375

Fuente de energía de plasma........................................................................................................................ 375

Paneles exteriores................................................................................................................................ 376

Ventiladores........................................................................................................................................... 377

Sistema del refrigerante...................................................................................................................... 378

Adaptadores de refrigerante en el compartimento trasero ........................................................ 379

Otros adaptadores que no se muestran......................................................................................... 380

Transformadores e inductores........................................................................................................... 381

Lado de control – vista 1 ................................................................................................................... 382

Lado de control - vista 2 .................................................................................................................... 383

Parte trasera de la fuente de energía de plasma.......................................................................... 384

Consolas de conexión de gas....................................................................................................................... 385

Piezas laterales de alto voltaje de la consola de conexión de gas ........................................... 386

Piezas laterales del colector de la consola de conexión de gas............................................... 387

Lado del colector de la consola de conexión de gas Core, CorePlus,

VWI y OptiMix ........................................................................................................................... 387

Múltiples y adaptadores de la consola de conexión de gas Core................................ 389

Múltiples y adaptadores de la consola de conexión de gas CorePlus........................ 390

Múltiples y adaptadores de entrada y salida de la consola de conexión

de gas VWI................................................................................................................................ 392

Múltiples y adaptadores de entrada y salida de la consola de conexión

de gas OptiMix.......................................................................................................................... 394

Mezclador, transductores y válvulas de las consolas de conexión de gas

VWI y OptiMix ........................................................................................................................... 396

Mazo de cables, juego de manguera y cables CAN de la consola de conexión de gas..... 397

Consola de conexión de la antorcha........................................................................................................... 397

Lado de fácil conexión de la consola de conexión de la antorcha ........................................... 398

Consola de conexión de la antorcha – superior........................................................................... 398

Lado del colector de la consola de conexión de la antorcha - vista 1 .................................... 399

Lado del colector de la consola de conexión de la antorcha - vista 2 .................................... 400

Adaptadores y válvulas frontales ...................................................................................................... 401

Conjunto de antorcha ..................................................................................................................................... 402

Soporte de antorcha........................................................................................................................................ 402

16 809483 Manual de instrucciones XPR300

Contenidos

Juegos básicos de consumibles................................................................................................................... 403

Juego básico de consumibles para acero al carbono (428616).............................................. 403

Juego básico de consumibles para acero inoxidable y aluminio (428617)............................ 404

Juego básico de consumibles para acero al carbono con antorcha (428618) .................... 405

Juego básico de consumibles para acero inoxidable y aluminio con antorcha (428619).. 406

Otras piezas de consumibles y antorchas ................................................................................................. 407

Conexiones de la fuente de energía de plasma a la consola de conexión de gas ........................... 408

Cable de arco piloto con pasacables ............................................................................................. 408

Cable negativo con pasacables ....................................................................................................... 408

Cable de energía.................................................................................................................................. 409

Conjunto de mangueras del refrigerante........................................................................................ 409

Cable CAN ............................................................................................................................................. 410

Conexiones de consola de conexión de gas a consola de conexión de la antorcha........................ 410

Conjunto de arco piloto y mangueras de refrigerante (Core u CorePlus)............................... 410

Conjunto de cable de energía, CAN y 3 mangueras de gas (Core)......................................... 410

Conjunto de cable de energía, CAN y 4 mangueras de gas (CorePlus)................................ 411

Conjunto de arco piloto, mangueras de refrigerante y agua de protección

(VWI u OptiMix).................................................................................................................................... 411

Conjunto de cable de energía, CAN y 5 mangueras de gas (VWI u OptiMix)...................... 412

Conexiones de la fuente de energía de plasma al CNC ........................................................................ 412

Cable de interfaz EtherCAT del CNC ............................................................................................. 412

Cable de interfaz discreto del CNC ................................................................................................ 413

Cable de interfaz de serie del CNC ................................................................................................ 414

Conexión de la fuente de energía de plasma a la mesa de corte......................................................... 414

Cable de masa...................................................................................................................................... 414

Conexión de consola de conexión de antorcha a receptáculo de la antorcha.................................. 415

Cables y mangueras de la antorcha ................................................................................................ 415

Cables y mangueras de la antorcha en bisel................................................................................. 415

Mangueras de alimentación........................................................................................................................... 416

Manguera de oxígeno (azul)............................................................................................................... 416

Manguera de nitrógeno o argón (negro)......................................................................................... 416

Manguera de aire (negro)................................................................................................................... 416

Hidrógeno o nitrógeno-hidrógeno (F5) (rojo)................................................................................ 417

Agua (fluido de protección opcional) (azul)................................................................................... 417

Juegos de mantenimiento preventivo .......................................................................................................... 417

Herramientas..................................................................................................................................................... 418

Piezas de repuesto recomendadas ............................................................................................................. 418

Fuente de energía de plasma – piezas de repuesto recomendadas....................................... 418

Consolas de conexión de gas – piezas de repuesto recomendadas...................................... 419

Consola de conexión de la antorcha – piezas de repuesto recomendadas .......................... 419

Antorcha – piezas de repuesto recomendadas............................................................................ 419

Descripciones de los íconos de las etiquetas de advertencia .................................................. 420

XPR300 Manual de instrucciones 809483 17

Contenidos

10 Diagramas eléctricos ............................................................................................................ 421

Símbolos del diagrama eléctrico .................................................................................................................. 422

Estados de válvula durante la operación........................................................................................ 424