EN50199

EN60974-1

Command

®

THC

Systema THC

Robotizzato

Manuale di istruzioni

802514 – Revisione 7

Italiano / Italian

Command THC (Robotizzato) Manuale di istruzioni

3.14, 5.10 e 6.3 Cambiato il codice parte nell’illustrazione del generatore da 041509 a 229070.

6.2 Cambiato codice parte per l’elemento 5 (alimentazione, 130W) da 041509 a 229070.

Appendice a

e sezione 3 Eliminata l’appendice A ed aggiunte delle informazioni alla sezione 3, pagine 3-14 e 3-15.

Pagine modificate Descrizione Versione da 6 à 7 28/1/05

Command

Systema THC Robotizzato

Manuale di istruzioni

IM-251

Italiano / Italian

Revisione 7 – Gennaio, 2005

© Copyright 2005 Hypertherm, Inc.

Tutti i diritti riservati

Hypertherm e Command sono marchi di fabbrica della Hypertherm, Inc.

e possono essere registrati negli Stati Uniti e/o in altri paese.

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation, LLC

5 Technology Drive, Suite 300

West Lebanon, NH 03755 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik, GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technical Service)

Hypertherm (Shanghai) Consulting Co., Ltd.

Suite 305, CIMIC Towers

1090 Century Boulevard, Pudong

Shanghai 200120

P.R. China

86-21-5835-5362 /3 Tel

86-21-5835 5220 Fax

86-21-5835-5362 /3 (Technical Service)

France

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.l.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 49 73 7843 Tel (Technical Service)

Japan

1952-14 Yata-Natsumegi

Mishima City, Shizuoka Pref.

411-0801 Japan

81 0 559 75 7387 Tel

81 0 559 75 7376 Fax

HYPERTHERM BRASIL LTDA.

Rua Jati, 33

CEP 07180-350 Cumbica

Guarulhos, SP - Brasil

55 11 6482 1087 Tel

55 11 6482 0591 Fax

Hypertherm

Branch of Hypertherm, UK, UC

PO Box 244

Wigan, Lancashire, England WN8 7WU

00 800 3324 9737 Tel

00 800 4973 7329 Fax

00 800 4973 7843 (Technical Service)

11/30/04

COMPATIBILITÀ ELETTROMAGNETICA (EMC)

INTRODUZIONE ALLA COMPATIBILITÀ

ELETTROMAGNETICA (EMC)

Le attrezzature Hypertherm con marchio CE sono conformi allo

standard EN50199. Per assicurarne il funzionamento in maniera

compatibile con altri sistemi radio ed elettrici essa va installata

ed adoperata attenendosi alle informazioni riportate di seguito,

al fine di ottenere la compatibilità elettromagnetica.

I limiti fissati dallo standard EN50199 potrebbero essere

insufficienti per eliminare completamente le interferenze quando

l’apparecchiatura che subisce le interferenze è molto vicina alla

macchina oppure è particolarmente sensibile. In questi casi

potrebbe essere necessario adottare altri accorgimenti per

ridurre ulteriormente le interferenze.

Quest’apparecchiatura al plasma deve essere usata soltanto in

un ambiente industriale. Potrebbe essere difficile assicurare la

compatibilità elettromagnetica in un ambiente domestico.

INSTALLAZIONE ED USO

L’utente è tenuto ad installare ed usare l’apparecchiatura al

plasma secondo le istruzioni del fabbricante. Se viene rilevata la

presenza di disturbi elettromagnetici, sarà compito dell’utente

risolvere la situazione, con l’assistenza tecnica del fabbricante.

In alcuni casi la soluzione potrebbe essere semplicemente quella

di collegare a terra il circuito di taglio (consultare il capitolo

Messa a terra della lamiera). In altri casi potrebbe comportare la

costruzione di uno schermo elettromagnetico in cui racchiudere

l’alimentatore, la torcia e la lamiera da tagliare, unitamente ai

relativi filtri di ingresso. . In tutti i casi, le interferenze

elettromagnetiche devono essere ridotte fino a che non

costituiscono più un disturbo.

VALUTAZIONE DELL’AREA

Prima di installare l’apparecchiatura, l’utente deve esaminare i

problemi di natura elettromagnetica che potrebbero insorgere

nell’area circostante l’apparecchiatura. Bisogna tenere conto dei

seguenti fattori:

a. Altri cavi di alimentazione, cavi di controllo, cavi telefonici o di

segnali ubicato al di sopra, al di sotto od accanto

all’apparecchiatura di taglio.

b. Trasmettitori e ricevitori radio e televisivi.

c. Computer ed altre apparecchiature di controllo.

d. Apparecchiature importanti per la sicurezza, ad esempio per

la sorveglianza di impianti industriali.

e. Incolumità fisica delle persone presenti, ad esempio portatori

di pace-maker e protesi auricolari.

f. Apparecchiature usate per la misurazione o la calibrazione.

g. Immunità di altre apparecchiature presenti. È compito

dell’utente accertarsi che le altre apparecchiature utilizzate in

loco siano compatibili. Ciò potrebbe richiedere l’adozione di

ulteriori misure di protezione.

h. Ora in cui le attività di taglio od altro devono essere condotte.

Le dimensioni dell’area circostante la macchina da esaminare

dipendono dalla struttura dell’edificio e dalle altre attività svolte

intorno. L’area circostante potrebbe estendersi oltre i limiti dei

locali.

METODI PER RIDURRE LE EMISSIONI

Alimentazione elettrica di rete

L’apparecchiatura di taglio deve essere collegata

all’alimentazione elettrica di rete attenendosi alle istruzioni del

fabbricante. Se si registrano delle interferenze, potrebbe essere

necessario adottare ulteriori precauzioni come il filtraggio

dell’alimentazione di rete. Va considerata l’opportunità di

schermare il cavo di alimentazione dell’apparecchiatura di taglio

installata permanentemente in una condotta metallica od

equivalente. La schermatura dovrebbe presentare continuità

elettrica su tutta la sua lunghezza. Essa deve essere collegata

all’alimentazione di rete della macchina di taglio in modo che

venga mantenuto un buon contatto elettrico tra di essa e

l’involucro dell’alimentatore della macchina di taglio.

Manutenzione dell’apparecchiatura di taglio

L’apparecchiatura di taglio dovrebbe essere sottoposta ad una

regolare manutenzione secondo le istruzioni del fabbricante.

Tutti gli sportelli di accesso e di servizio ed i pannelli di controllo

devono essere chiusi e correttamente bloccati quando

l’apparecchiatura di taglio è in funzione. L’apparecchiatura di

taglio non deve essere modificata in alcun modo, fatta

eccezione per le modifiche e regolazioni descritte nelle istruzioni

del fabbricante. In particolare la distanza tra gli elettrodi dove

scocca l’arco ed i dispositivi stabilizzatori devono essere regolati

e manutenuti seguendo le raccomandazioni del fabbricante.

Cavi di taglio

I cavi di taglio dovrebbero essere più corti possibile, raggruppati

assieme e disposti il più vicino possibile al livello del pavimento.

Collegamento equipotenziale

Va considerata l’opportunità di stabilire un collegamento

equipotenziale tra tutti i componenti metallici dell’installazione di

taglio e quelli adiacenti. Tuttavia, la presenza di componenti

metallici collegati in maniera equipotenziale alla lamiera

aumenterà il rischio che l’operatore, nel caso in cui tocchi uno di

questi componenti e l’elettrodo contemporaneamente.

L’operatore deve essere isolato da tutti questi componenti

metallici uniti da collegamento equipotenziale.

Messa a terra della lamiera

Nei casi in cui la lamiera non è collegata a massa per motivi di

sicurezza elettrica, né collegata a terra a causa delle sue

dimensioni e posizione, ad esempio se è la chiglia di una nave o

la struttura in acciaio di un edificio, un collegamento

equipotenziale a massa della lamiera può ridurre le emissioni in

diversi casi, sia pure non in tutti. Bisogna fare attenzione onde

evitare che la messa a terra della lamiera comporti un maggiore

rischio di infortuni per gli utenti o di danni alle altre

apparecchiature elettriche. Laddove necessario, la messa a terra

della lamiera dovrebbe essere realizzata collegando direttamente

quest’ultima; in alcuni paesi dove non è consentito il

collegamento diretto, la messa a terra deve essere realizzata

mediante adeguati condensatori, selezionati attenendosi alle

norme nazionali.

Nota: il circuito di taglio può essere o meno collegato a terra per

motivi di sicurezza. La modifica dei collegamenti di messa a

terra dovrebbe essere autorizzata esclusivamente da una

persona avente la competenza necessaria a valutare se

eventuali modifiche determinerebbero un aumento del rischio di

infortunio; queste potrebbero infatti causare la formazione di

percorsi di ritorno paralleli della corrente di taglio che potrebbero

danneggiare i circuiti di messa a terra od altre apparecchiature.

Ulteriori informazioni in proposito sono contenute nelle istruzioni

di Installazione ed uso delle apparecchiature di saldatura ad

arco IEC/TS 62081.

Schermatura e protezione

La schermatura e la protezione selettiva degli altri cavi e delle

altre apparecchiature presenti nell’area circostante possono far

diminuire i problemi di interferenza. Per alcune applicazioni

speciali potrebbe essere opportuno schermare l’intera

installazione di taglio plasma.

HYPERTHERM Sistemi plasma i

1/25/05

GARANZIA

AVVERTENZA

Le parti originali Hypertherm sono i consumabili di

ricambio raccomandate dalla ditta per il suo sistema

Hypertherm. Eventuali danni causati dall’uso di parti

diverse da quelle Hypertherm originali non sono coperti

dalla garanzia Hypertherm.

AVVERTENZA

L’utente è responsabile per l’uso sicuro del prodotto.

Hypertherm non fornisce e non è in grado di fornire

alcuna garanzia in merito all’uso sicuro del prodotto

nell’ambiente in cui viene usato.

INFORMAZIONI GENERALI

Hypertherm, Inc. garantisce i propri prodotti privi di

difetti nei materiali e nella manifattura; per usufruire

della garanzia è necessario informare Hypertherm:

(i) di eventuali difetti relativi all'alimentatore entro un

periodo di due (2) anni dalla data della consegna

all'utente, tranne che per gli alimentatori della Serie

Powermax, per i quali la notifica ad Hypertherm deve

avvenire entro un periodo di tre (3) anni dalla data di

consegna all'utente, e (ii) di eventuali difetti relativi alla

torcia e ai cavi, entro un periododi un (1) anno dalla

data di consegna all'utente. Questa garanzia non è

applicabile a prodotti installati in maniera errata,

modificati o danneggiati in altro modo.

Hypertherm, a propria discrezione, riparerà, sostituirà

o regolerà, senza alcun addebito, eventuali prodotti

difettosi coperti da questa garanzia che siano restituiti

alla sede di Hypertherm ad Hanover, New Hampshire

(USA), o ad un laboratorio per riparazioni autorizzato

da Hypertherm, previa autorizzazione di Hypertherm

(che non sarà negata senza ragione), debitamente

imballati e con tutti i costi, assicurazione e trasporto

prepagati. La Hypertherm non potrà essere ritenuta

responsabile di qualsiasi riparazione, sostituzione o

regolazione dei Prodotti coperti dalla presente

garanzia, fatta eccezione per quelle effettuate in

ottemperanza alle disposizioni del presente paragrafo

oppure con il consenso scritto della Hypertherm. La

garanzia di cui sopra è esclusiva e sostituisce tutte

le altre garanzie, espresse, tacite, statutarie o di

altro tipo in relazione ai prodotti o ai risultati che

ne potrebbero derivare, e tutte le garanzie tacite

o condizioni di qualità, commerciabilità, idoneità

per scopi specifici o violazione. Quanto dichiarato

in precedenza costituirà l’unica azione da parte di

Hypertherm contro eventuali violazioni della

garanzia. I distributori e i loro clienti possono offrire

garanzie differenti o aggiuntive, ma non sono

autorizzati a fornire protezioni aggiuntive della garanzia

implicando vincoli da parte di Hypertherm.

INDENNITÀ BREVETTI

Fatta eccezione solo per i prodotti non fabbricati

da Hypertherm o fabbricati da altri che non siano

Hypertherm, non in stretta conformità con le specifiche

tecniche della Hypertherm, e nei casi di progetti,

processi, formule o combinazioni non sviluppate da

Hypertherm o dati ad intendere come sviluppati da

Hypertherm, quest’ultima, sosterrà le spese di

eventuali azioni o processi legali intentati nei confronti

dell’utente, con l’accusa infondata che l’uso del

prodotto Hypertherm individualmente e non in

combinazione con altri prodotti non forniti da

Hypertherm, sia causa di violazione di un qualsiasi

brevetto di proprietà di terze parti. L’utente dovrà

immediatamente informare Hypertherm nel momento in

cui dovesse venire a conoscenza di qualsiasi azione

legale intrapresa o intentata in connessione con

qualsiasi presunta violazione, e ogni parte ha la facoltà

di designare un proprio rappresentante legale per

qualsiasi azione legale qualora dovesse aver luogo.

LIMITAZIONE DI RESPONSABILITÀ

Hypertherm non si riterrà responsabile, in alcuna

circostanza, nei confronti di individui o entità, per

eventuali danni incidentali, consequenziali, indiretti

o punitivi (comprese, tra l’altro, eventuali perdite di

profitti) a prescindere che tale responsabilità si

basi su violazione contrattuale, torto,

responsabilità incondizionata, violazione di

garanzie, mancata ottemperanza dello scopo

fondamentale o altro e anche nel caso in cui sia

essa stata informata della possibilità di tali danni.

LIMITE MASSIMO DI RESPONSABILITÀ

In nessuna circostanza la responsabilità di Hyper-

therm, a prescindere che tale responsabilità si basi

su violazione contrattuale, torto, responsabilità

incondizionata, violazione di garanzie, mancata

ottemperanza dello scopo fondamentale o altro,

per eventuali azioni o processi legali intentati per

reclami derivanti o associati all’uso dei Prodotti

supererà in totale l’importo pagato per i prodotti che

hanno generato tali reclami.

ASSICURAZIONE

L’utente dovrà sempre disporre di una valida

assicurazione, con copertura sufficiente ed appropriata

a tutelare e preservare la sicurezza dell’uso dei prodotti

Hypertherm in caso di azioni legali derivanti dall’uso dei

prodotti.

NORMATIVE NAZIONALI E LOCALI

Le normative nazionali e locali applicabili agli impianti

idraulici ed elettrici devono avere precedenza sulle

istruzioni contenute in questo manuale. In nessun

caso Hypertherm sarà responsabile per lesioni alla

persona o danni alla proprietà a causa di violazione

delle normative o errate procedure di lavoro.

TRASFERIMENTO DI DIRITTI

L’utente può trasferire eventuali altri diritti spettanti in

virtù del presente atto solo in concomitanza con la

vendita di tutti o di quasi tutti i suoi beni o azioni sociali

ad un successore negli interessi, che acconsenta a

rispettare tutti i termini di questa garanzia.

ii HYPERTHERM Sistemi plasma

01/04

INDICE

6

Command THC (Robotizzato) Manuale di istruzioni iii

Compatibilità Elettromagnetica (EMC)......................................................................................................................i

Garanzia......................................................................................................................................................................ii

Sezione 1 SICUREZZA

Riconoscere le informazioni sulla sicurezza .............................................................................................................1-2

Seguire le istruzioni per la sicurezza ........................................................................................................................1-2

Pericolo Avvertenza Attenzione ..............................................................................................................................1-2

Le operazioni di taglio possono causare incendi o esplosioni ..................................................................................1-2

Prevenzione degli incendi, Prevenzione delle esplosioni.................................................................................1-2

Rischio di esplosione Argon-idrogeno e metano..............................................................................................1-2

Detonazioni dell’idrogeno con il taglio dell’alluminio ........................................................................................1-2

Le scosse elettriche possono essere letali ...............................................................................................................1-3

Prevenzione delle scosse elettriche.................................................................................................................1-3

Le operazioni di taglio possono produrre esalazioni tossiche ..................................................................................1-3

L’arco plasma può provocare lesioni e ustioni..........................................................................................................1-4

Torce ad accensione istantanea.......................................................................................................................1-4

I raggi dell’arco sono nocivi per gli occhi e la pelle...................................................................................................1-4

Protezione degli occhi, Protezione della pelle, Area di taglio...........................................................................1-4

Sicurezza della messa a terra ..................................................................................................................................1-4

Cavo di massa, Tavolo di lavoro, Potenza assorbita........................................................................................1-4

Sicurezza delle apparecchiature a gas compresso ..................................................................................................1-5

Le bombole di gas danneggiate possono esplodere ................................................................................................1-5

Il rumore può danneggiare l’udito .............................................................................................................................1-5

Pace-maker e apparecchi acustici............................................................................................................................1-5

Un arco plasma può danneggiare i tubi congelati.....................................................................................................1-5

Sezione 2 CARATTERISTICHE TECNICHE

Generalità .................................................................................................................................................................2-3

Caratteristiche tecniche ............................................................................................................................................2-4

Modulo di controllo THC...................................................................................................................................2-4

Gruppo interfaccia plasma ...............................................................................................................................2-5

Gruppo sollevamento per robot........................................................................................................................2-6

Pannello di controllo portatile ...........................................................................................................................2-7

Opzione dispositivo di distacco torcia sollevamento per robot.........................................................................2-8

Sezione 3 INSTALLAZIONE

Alla consegna ...........................................................................................................................................................3-2

Reclami.....................................................................................................................................................................3-2

Requisiti dell’alimentazione ......................................................................................................................................3-2

Montaggio delle unità di sistema ..............................................................................................................................3-3

Modulo di controllo THC...................................................................................................................................3-3

Gruppo interfaccia plasma ...............................................................................................................................3-4

Montaggio del gruppo sollevamento per robot.................................................................................................3-6

Montare il kit distacco torcia (opzionale) ..........................................................................................................3-8

Interconnessioni del sistema ..................................................................................................................................3-10

Cavi del sistema THC ....................................................................................................................................3-10

Cavo di interfaccia macchina .........................................................................................................................3-12

INDICE

7

iv Command THC (Robotizzato) Manuale di istruzioni

Risposte selezionabili del THC (interruttore DIP) ...................................................................................................3-14

Posizioni degli interruttori DIP ........................................................................................................................3-15

Protocollo seriale Command THC..................................................................................................................3-16

Conduttori di rilevamento dell’elettrodo e del cavo di lavoro..........................................................................3-18

Cavo di alimentazione....................................................................................................................................3-20

Conduttori di contatto ohmico ........................................................................................................................3-22

Requisiti di messa a terra .......................................................................................................................................3-23

Messa a terra del cavo di alimentazione........................................................................................................3-23

Messa a terra di protezione............................................................................................................................3-23

Cavo codici articolo ed elenco dei segnali..............................................................................................................3-24

Sezione 4 USO

Controlli operativi ......................................................................................................................................................4-2

Modulo di controllo THC...................................................................................................................................4-2

Pannello di controllo portatile ...........................................................................................................................4-2

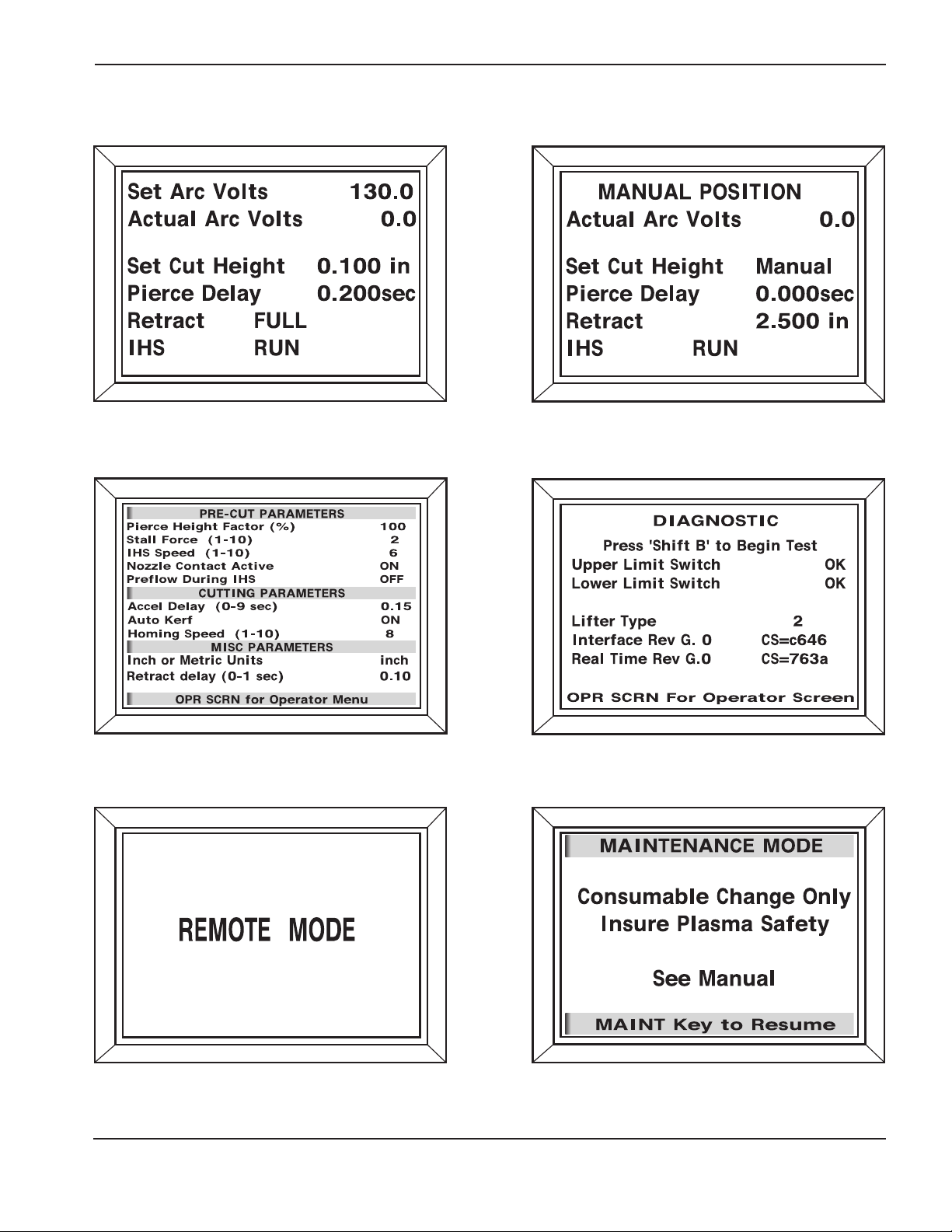

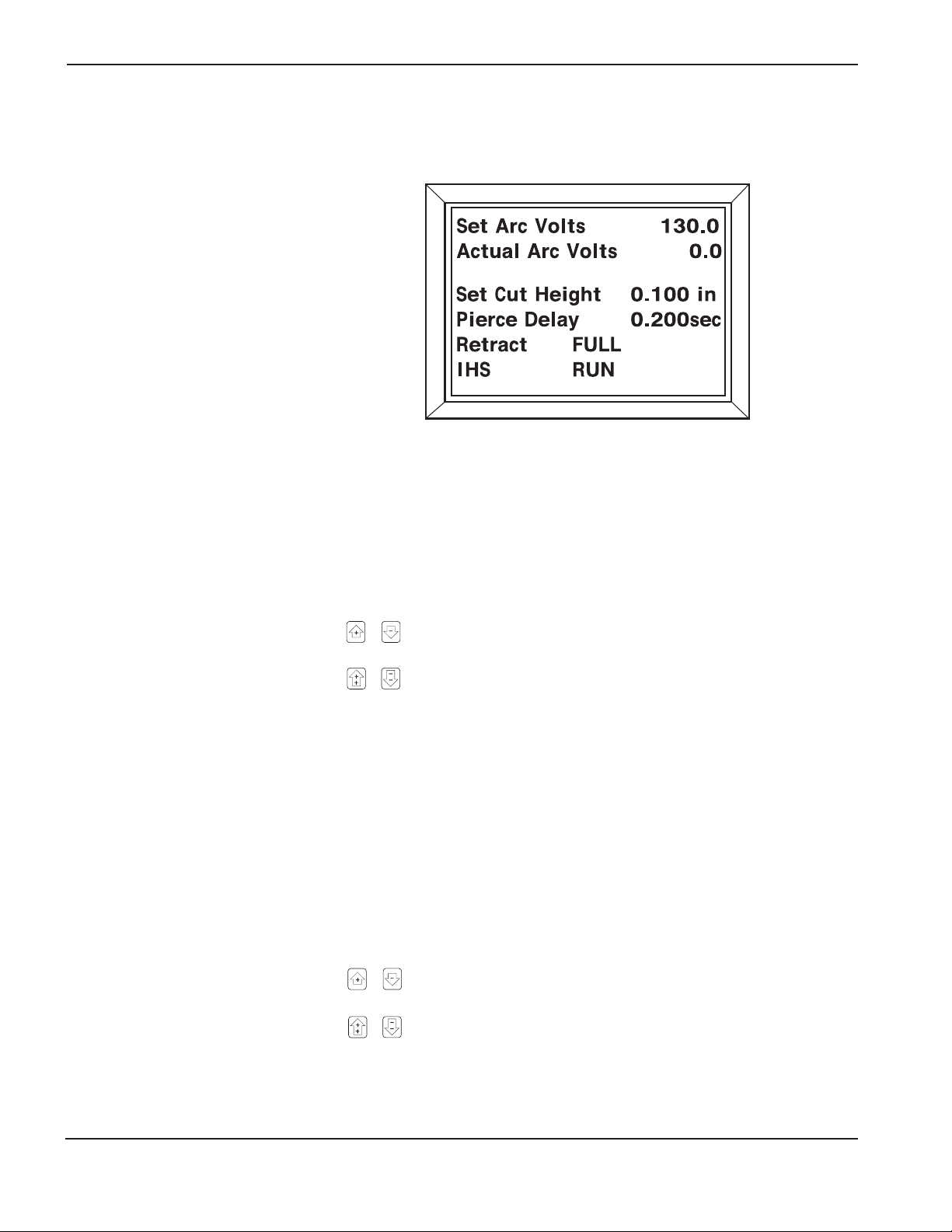

Schermate display pannello portatile ...............................................................................................................4-4

Campi programmabili del pannello portatile.....................................................................................................4-6

Schermata per il funzionamento automatico................................................................................................4-6

Schermata per il funzionamento manuale ...................................................................................................4-8

Schermata d’installazione A.........................................................................................................................4-9

Determinazione del fattore altezza di sfondamento................................................................................................4-12

Sequenza temporale del ciclo operativo di THC.....................................................................................................4-13

Sequenza temporale della modalità automatica ............................................................................................4-14

Problema e Soluzione ....................................................................................................................................4-15

Sequenza temporale in modalità manuale.....................................................................................................4-17

Risposte selezionabili del THC (interruttore DIP) ..............................................................................Vedere Sezione 3

Sezione 5 MANUTENZIONE

Manutenzione ordinaria ............................................................................................................................................5-2

Manutenzione dell’unità di sollevamento per robot...................................................................................................5-2

Ricerca guasti ...........................................................................................................................................................5-3

Schermata diagnostica B .................................................................................................................................5-3

Messaggi d’errore ............................................................................................................................................5-4

Distribuzione potenza CA.................................................................................................................................5-8

Spie di stato della scheda dell’azionamento del motore durante l’accensione normale ..................................5-9

Distribuzione potenza CC ..............................................................................................................................5-10

Stato delle spie luminose sulla scheda a controllo durante la normale accensione ......................................5-12

Spie di stato della scheda di interfaccia durante l’accensione normale.........................................................5-14

Sezione 6 LISTA DEI COMPONENTI

Modulo di controllo THC ...........................................................................................................................................6-2

Gruppo interfaccia plasma........................................................................................................................................6-4

Pannello di controllo portatile....................................................................................................................................6-5

Gruppo sollevamento per robot ................................................................................................................................6-6

Kit dispositivo di distacco torcia sollevamento per robot (opzionale)........................................................................6-8

Conduttore di contatto ohmico..................................................................................................................................6-9

Cavi di alimentazione................................................................................................................................................6-9

Cavi di interfaccia ..............................................................................................................................Vedere Sezione 3

HYPERTHERM Sistemi Plasma 1-1

2/12/01

Sezione 1

SICUREZZA

In questa sezione:

Riconoscere le informazioni sulla sicurezza.............................................................................................................1-2

Seguire le istruzioni per la sicurezza ........................................................................................................................1-2

Pericolo Avvertenza Attenzione..............................................................................................................................1-2

Le operazioni di taglio possono causare incendi o esplosioni.................................................................................1-2

Prevenzione degli incendi, Prevenzione delle esplosioni.................................................................................1-2

Rischio di esplosione Argon-idrogeno e metano.............................................................................................1-2

Detonazioni dell’idrogeno con il taglio dell’alluminio.......................................................................................1-2

Le scosse elettriche possono essere letali...............................................................................................................1-3

Prevenzione delle scosse elettriche.................................................................................................................1-3

Le operazioni di taglio possono produrre esalazioni tossiche .................................................................................1-3

L’arco plasma può provocare lesioni e ustioni .........................................................................................................1-4

Torce ad accensione istantanea ......................................................................................................................1-4

I raggi dell’arco sono nocivi per gli occhi e la pelle..................................................................................................1-4

Protezione degli occhi, Protezione della pelle, Area di taglio..........................................................................1-4

Sicurezza della messa a terra...................................................................................................................................1-4

Cavo di massa, Tavolo di lavoro, Potenza assorbita .......................................................................................1-4

Sicurezza delle apparecchiature a gas compresso..................................................................................................1-5

Le bombole di gas danneggiate possono esplodere...............................................................................................1-5

Il rumore può danneggiare l’udito ............................................................................................................................1-5

Pace-maker e apparecchi acustici...........................................................................................................................1-5

Un arco plasma può danneggiare i tubi congelati....................................................................................................1-5

SICUREZZA

1-2 HYPERTHERM Sistemi Plasma

2/12/01

RICONOSCERE LE INFORMAZIONI

SULLA SICUREZZA

I simboli mostrati in questa sezione vengono utilizzati per

segnalare potenziali pericoli. Ogni volta che si nota la

presenza di un simbolo di sicurezza, durante la lettura del

presente manuale o l’utilizzo della macchina, è necessario

comprendere il potenziale pericolo di lesioni personali

segnalato dal simbolo stesso, e seguire attentamente le

istruzioni per evitarlo.

SEGUIRE LE ISTRUZIONI PER LA

SICUREZZA

Leggere attentamente tutti i messaggi sulla sicurezza

riportati nel presente manuale e le etichette sulla sicurezza

applicate alla macchina.

• Mantenere in buono stato le etichette sulla sicurezza

applicate sulla macchina. Sostituire immediatamente le

etichette mancanti o rovinate.

• È necessario imparare ad utilizzare la macchina ed i suoi

comandi in maniera corretta. Impedire l’uso della

macchina a chiunque non sia a conoscenza delle

istruzioni di funzionamento.

• Mantenere la macchina in condizioni di lavoro efficienti.

Le modifiche non autorizzate della macchina potrebbero

influire sulla sua sicurezza e durata.

PERICOLO AVVERTENZA ATTENZIONE

Le diciture “PERICOLO” o “AVVERTENZA” accompagnano

i simboli relativi alla sicurezza. La dicitura “PERICOLO”

segnala le situazioni di maggiore rischio.

• Le etichette sulla sicurezza “PERICOLO” e

“AVVERTENZA” sono applicate sulla macchina in

prossimità di pericoli specifici.

• Nel presente manuale, i messaggi “AVVERTENZA”

segnalano quelle situazioni in cui la mancata osservanza

delle istruzioni per la sicurezza può avere conseguenze

anche mortali.

• Nel presente manuale, i messaggi “ATTENZIONE”

segnalano quelle situazioni in cui la mancata osservanza

delle istruzioni per la sicurezza può avere conseguenze

dannose per l’apparecchiatura.

Prevenzione degli incendi

• Prima di procedere con le operazioni di taglio, assicurarsi

che l’area circostante sia sicura e che sia provvista di un

estintore facilmente accessibile.

• Rimuovere tutti i materiali infiammabili in un raggio di 10 m

attorno all’area di taglio.

• Bagnare il metallo bollente o attendere che si raffreddi

prima di permetterne il contatto con materiali combustibili.

• Non tagliare mai i contenitori di materiale potenzialmente

infiammabile – prima di procedere al taglio, questi

contenitori dovranno venire svuotati e debitamente puliti.

• Ventilare gli ambienti a rischio di combustione prima di

procedere al taglio.

• Se si utilizza l’ossigeno come gas di plasma per il taglio, è

obbligatorio disporre di un sistema di aspirazione di

scarico.

Prevenzione delle esplosioni

• Non utilizzare il sistema plasma in ambienti contenenti

vapori o polveri esplosivi.

• Non tagliare bombole, tubi, o contenitori chiusi

pressurizzati.

• Non tagliare contenitori utilizzati per materiali combustibili.

LE OPERAZIONI DI TAGLIO POSSONO CAUSARE INCENDI O ESPLOSIONI

AVVERTENZA

Rischio di esplosione

Argon-idrogeno e metano

Idrogeno e metano sono gas infiammabili ad alto rischio di

esplosione. Tenere le fiamme lontane da bombole o tubi

contenenti miscele di metano o idrogeno. Tenere fiamme e

scintille lontane dalla torcia quando si usa plasma di

metano o argon-idrogeno.

AVVERTENZA

Detonazioni dell’idrogeno con il taglio

dell’alluminio

• Durante il taglio in acqua dell’alluminio, o nel caso in cui

anche solo il lato inferiore dell’alluminio sia a contatto

con l’acqua, l’eventuale idrogeno libero accumulatosi

sotto la lamiera potrebbe detonare durante il taglio.

• L’installazione di un collettore di areazione sul pianale del

tavolo ad acqua è un sistema efficace per eliminare il

rischio di detonazione dell’idrogeno. Per informazioni sul

collettore di areazione, consultare l’appendice del

presente manuale.

SICUREZZA

HYPERTHERM Sistemi Plasma 1-3

2/12/01

Il contatto con parti elettriche sotto tensione può essere

letale o provocare gravi ustioni.

• Quando il sistema plasma è in funzione, si chiude il

circuito elettrico tra la torcia e la lamiera. Quest’ultima,

così come qualsiasi elemento a contatto con essa, fa

parte del circuito elettrico.

• Durante il taglio su tavolo ad acqua non toccare mai il

corpo torcia, la lamiera o l’acqua.

Prevenzione delle scosse elettriche

Tutti i sistemi al plasma Hypertherm fanno uso di alta

tensione (fino a 300 V C.C.) per attivare l’arco plasma.

Adottare le seguenti precauzioni durante l’azionamento del

sistema di taglio plasma:

• Indossare stivali e guanti isolanti e mantenere il corpo e

gli indumenti asciutti.

• Non sostare, sedere, stendersi su – o toccare – alcuna

superficie bagnata durante l’uso del sistema di taglio

plasma.

• Per l’isolamento dalla lamiera e da terra occorre utilizzare

stuoie di isolamento asciutte o coperte, sufficientemente

grandi da impedire qualsiasi contatto fisico con il pezzo

in lavorazione o il suolo. Se è necessario lavorare

all’interno o nelle vicinanze di un’area umida, esercitare

la massima attenzione.

• Provvedere all’installazione vicino all’alimentatore di un

interruttore di linea montato a parete, munito di fusibili

opportunamente dimensionati. Questo interruttore

consentirà all’operatore di disinserire rapidamente

l’alimentazione elettrica in caso di emergenza.

• Prima di utilizzare un tavolo ad acqua, controllare che sia

stato messo a terra correttamente.

LE SCOSSE ELETTRICHE POSSONO ESSERE LETALI

• Installare e mettere a terra l’apparecchiatura in

conformità alle indicazioni del manuale d’istruzione e alle

normative locali e nazionali vigenti in materia.

• Controllare di frequente che il rivestimento del cavo di

alimentazione sia integro. Sostituire immediatamente i

cavi di alimentazione danneggiati. Un cavo non integro

può essere letale.

• Controllare i cavi torcia e sostituire immediatamente

quelli usurati o danneggiati.

• Non sollevare mai la lamiera, inclusi i ritagli di scarto,

durante le operazioni di taglio. Lasciare la lamiera in

posizione o sul banco di lavoro con il cavo di massa

collegato fino alla fine delle operazioni di taglio.

• Prima di controllare, pulire o sostituire un ricambio torcia,

disconnettere l’alimentazione elettrica principale o scollegare il cavo di alimentazione dalla presa di corrente.

• Non eliminare o portare in cortocircuito gli interruttori

di sicurezza.

• Prima di togliere le coperture dell’alimentatore elettrico

o del sistema, disinserire l’alimentazione di rete ed

attendere 5 minuti, affinché i condensatori abbiano il

tempo di scaricarsi.

• Non azionare mai il sistema plasma se le coperture

dell’alimentatore non sono in posizione. I collegamenti

scoperti dell’alimentatore elettrico costituiscono un

elevato rischio di scossa elettrica.

• Quando si eseguono collegamenti in ingresso, collegare

prima il conduttore di terra.

• I sistemi al plasma Hypertherm sono stati concepiti

esclusivamente per l’uso con le torce Hypertherm

specificate. Non utilizzare altre torce, perché potrebbero

surriscaldarsi e mettere a repentaglio la sicurezza.

meno che l’area non sia adeguatamente ventilata e

l’operatore indossi un respiratore ad ossigeno. I

rivestimenti ed i metalli contenenti questi elementi

possono produrre esalazioni tossiche durante il taglio.

• Non tagliare mai i contenitori utilizzati per materiale

potenzialmente tossico. Prima di procedere al taglio, i

contenitori dovranno venire svuotati e debitamente puliti.

• Questo prodotto, quando utilizzato per la saldatura od il

taglio, produce fumi o gas che contengono sostanze

chimichenote nello Stato della California per essere

causa di malformazioni alla nascita ed, in alcuni casi, di

cancro.

Le esalazioni ed i gas tossici prodotti a volte dalle

operazioni di taglio possono consumare l’ossigeno, con

conseguenze nocive e anche letali.

• Mantenere l’area di taglio ben ventilata o utilizzare un

respiratore ad ossigeno di tipo omologato.

• Non tagliare in aree in cui siano in corso lavori di

nebulizzazione, pulizia o sgrassaggio. I vapori sprigionati

da alcuni solventi clorurati si decompongono quando

vengono esposti alle radiazioni ultraviolette, sprigionando

gas di fosgene.

• Non tagliare metalli rivestiti con materiali tossici, quali

zinco (metalli galvanizzati), piombo, cadmio o berillio, a

LE OPERAZIONI DI TAGLIO POSSONO PRODURRE ESALAZIONI TOSSICHE

SICUREZZA

1-4 HYPERTHERM Sistemi Plasma

05/02

Torce ad accensione istantanea

L’arco plasma viene prodotto immediatamente dopo

l’azione dell’interruttore.

L’arco plasma può tagliare i guanti di protezione e la pelle

con estrema rapidità.

L’ARCO PLASMA PUÒ PROVOCARE LESIONI E USTIONI

• Mantenersi fuori dal raggio d’azione della punta

della torcia.

• Non tenere il metallo in prossimità del percorso di taglio.

• Non puntare mai la torcia verso se stessi né verso

gli altri.

Protezione degli occhi I raggi dell’arco plasma

producono intense radiazioni visibili ed invisibili

(ultraviolette e infrarosse), che possono bruciare gli occhi

ed ustionare la pelle.

• Proteggere gli occhi in modo conforme alle normative

locali e nazionali vigenti in materia.

• Proteggere gli occhi (occhiali di sicurezza o mascherina

con protezioni laterali e maschera a casco) con lenti

scure specifiche per la protezione dai raggi infrarossi ed

ultravioletti dell’arco plasma.

Gradazione delle lenti

Corrente d’arco AWS (USA) ISO 4850

Fino a 100 A N° 8 N° 11

100-200 A N° 10 N° 11-12

200-400 A N° 12 N° 13

Oltre 400 A N° 14 N° 14

I RAGGI DELL’ARCO SONO NOCIVI PER GLI OCCHI E LA PELLE

Protezione della pelle Indossare indumenti protettivi per

proteggere la pelle dalle ustioni provocate dalla luce

ultravioletta, dalle scintille e dal metallo rovente.

• Guanti lunghi protettivi, elmetto e calzature di sicurezza.

• Indumenti ignifughi a protezione di tutte le aree esposte.

• Pantaloni senza risvolti, per impedire la penetrazione a

scintille o scorie.

• Prima del taglio, togliere dalle tasche accendini e

fiammiferi.

Area di taglio Preparare l’area di taglio in modo tale da

ridurre il riflesso e la trasmissione dei raggi ultravioletti:

• Tinteggiare le pareti e le altre superfici in una tonalità

scura per ridurre il riflesso.

• Utilizzare schermi o barriere di protezione per

salvaguardare chi è attorno da lampi o abbagliamenti.

• Avvertire chi è attorno di non guardare l’arco. Segnalare il

pericolo con appositi o cartelli.

Cavo di massa Fissare saldamente il cavo di massa alla

lamiera o al tavolo di lavoro, stabilendo un buon contatto

tra i metalli. Non collegare il cavo di massa al pezzo che si

staccherà una volta completato il taglio.

Tavolo di lavoro Collegare a terra il tavolo di lavoro, in

conformità ai codici elettrici locali o nazionali.

SICUREZZA DELLA MESSA A

TERRA

Potenza assorbita

• Assicurarsi che il filo di messa a terra del cavo di

alimentazione sia collegato alla messa a terra nella

scatola di alimentazione.

• Se l’installazione del sistema plasma richiede il

collegamento del cavo di alimentazione all’alimentatore,

accertarsi che il filo di messa a terra del cavo di

alimentazione sia collegato correttamente.

• Per prima cosa fissare il filo di terra del cavo di

alimentazione al picchetto di terra, quindi fissare gli altri

fili di terra sopra alla terra del cavo di alimentazione.

Serrare a fondo il dado di ritenzione.

• Serrare tutti i collegamenti elettrici per evitare l’eccessivo

riscaldamento.

SICUREZZA

HYPERTHERM Sistemi Plasma 1-5

2/12/01

• Non lubrificare con olio o grasso i regolatori o le valvole

delle bombole di gas.

• Usare solo bombole, regolatori, tubi e raccordi studiati

per l’applicazione specifica.

• Mantenere tutti i componenti dell’apparecchiatura a gas

compresso in condizioni ottimali.

• Applicare etichette e codici colore ai tubi del gas, per

identificare il tipo di gas contenuto in ciascuno di essi.

Fare riferimento alle normative locali o nazionali vigenti

in materia.

LE BOMBOLE DI GAS

DANNEGGIATE POSSONO

ESPLODERE

SICUREZZA DELLE APPARECCHIATURE A

GAS COMPRESSO

Le bombole contengono gas fortemente compresso e, se

danneggiate, possono esplodere.

• Maneggiare ed utilizzare le bombole di gas compresso in

conformità alle norme locali e nazionali vigenti in materia.

• Non usare mai una bombola che non sia in posizione

stabile e verticale.

• Quando la bombola non è utilizzata né collegata per

l’uso, chiudere sempre la valvola con l’apposito

cappuccio di protezione.

• Evitare qualsiasi contatto elettrico tra l’arco plasma e la

bombola.

• Proteggere le bombole da calore eccessivo, scintille,

scorie o fiamme libere.

• Non utilizzare mai martelli, chiavi o altri utensili per aprire

una valvola bloccata.

L’esposizione prolungata al rumore prodotto dal taglio o

dalla cianfrinatura può danneggiare l’udito.

• Adottare sempre le protezioni approvate quando si

utilizza un sistema plasma.

• Avvisare chi sta intorno del pericolo rappresentato

dall’esposizione al rumore.

Il RUMORE PUÒ DANNEGGIARE

L’UDITO

Il funzionamento dei pace-maker e degli apparecchi

acustici può venire influenzato dai campi magnetici

provocati dall’alta tensione. I portatori di pace-maker e di

apparecchi acustici dovranno richiedere il parere di un

medico prima di avvicinarsi ad aree in cui siano in corso

operazioni di taglio o di cianfrinatura con arco plasma.

Per ridurre il rischio prodotto dai campi magnetici:

• Tenere il cavo di lavoro e il cavo della torcia sullo stesso

lato, lontano dal corpo.

• Fare passare i cavi torcia il più vicino possibile al cavo

di lavoro.

• Non avvolgersi il cavo torcia o il cavo di lavoro intorno

al corpo.

• Tenersi il più lontano possibile dall’alimentatore.

PACE-MAKER E

APPARECCHI ACUSTICI

I tubi congelati possono essere danneggiati o possono

scoppiare se si tenta di disgelarli con una torcia plasma.

UN ARCO PLASMA

PUÒ DANNEGGIARE

I TUBI CONGELATI

Command THC (Robotizzato) Manuale di istruzioni 2-1

6/2/99

Sezione 2

CARATTERISTICHE TECNICHE

In questa sezione:

Generalità .................................................................................................................................................................2-3

Caratteristiche tecniche ............................................................................................................................................2-4

Modulo di controllo THC...................................................................................................................................2-4

Gruppo interfaccia plasma ...............................................................................................................................2-5

Gruppo sollevamento per robot........................................................................................................................2-6

Pannello di controllo portatile ...........................................................................................................................2-7

Opzione dispositivo di distacco torcia sollevamento per robot.........................................................................2-8

CARATTERISTICHE TECNICHE

6/2/99

2-2 Command THC (Robotizzato) Manuale di istruzioni

Figura 2-1 Command THC (Robotizzato) interfacciato con sistema di taglio plasma e CNC

Gruppo sollevamento

per robot

Gruppo interfaccia

plasma

Modulo di

controllo

THC

Pannello di

controllo portatile

CARATTERISTICHE TECNICHE

7/6/99

Command THC (Robotizzato) Manuale di istruzioni 2-3

Generalità

Command THC (Robotizzato) della Hypertherm si serve della tensione dell’arco plasma per controllare la distanza

tra la torcia e la lamiera durante il taglio. Vedere Figura 2-1. L’IHS utilizza due metodi: quello del contatto fisico e

quello di stallo per forza limitata. Il sistema si compone di:

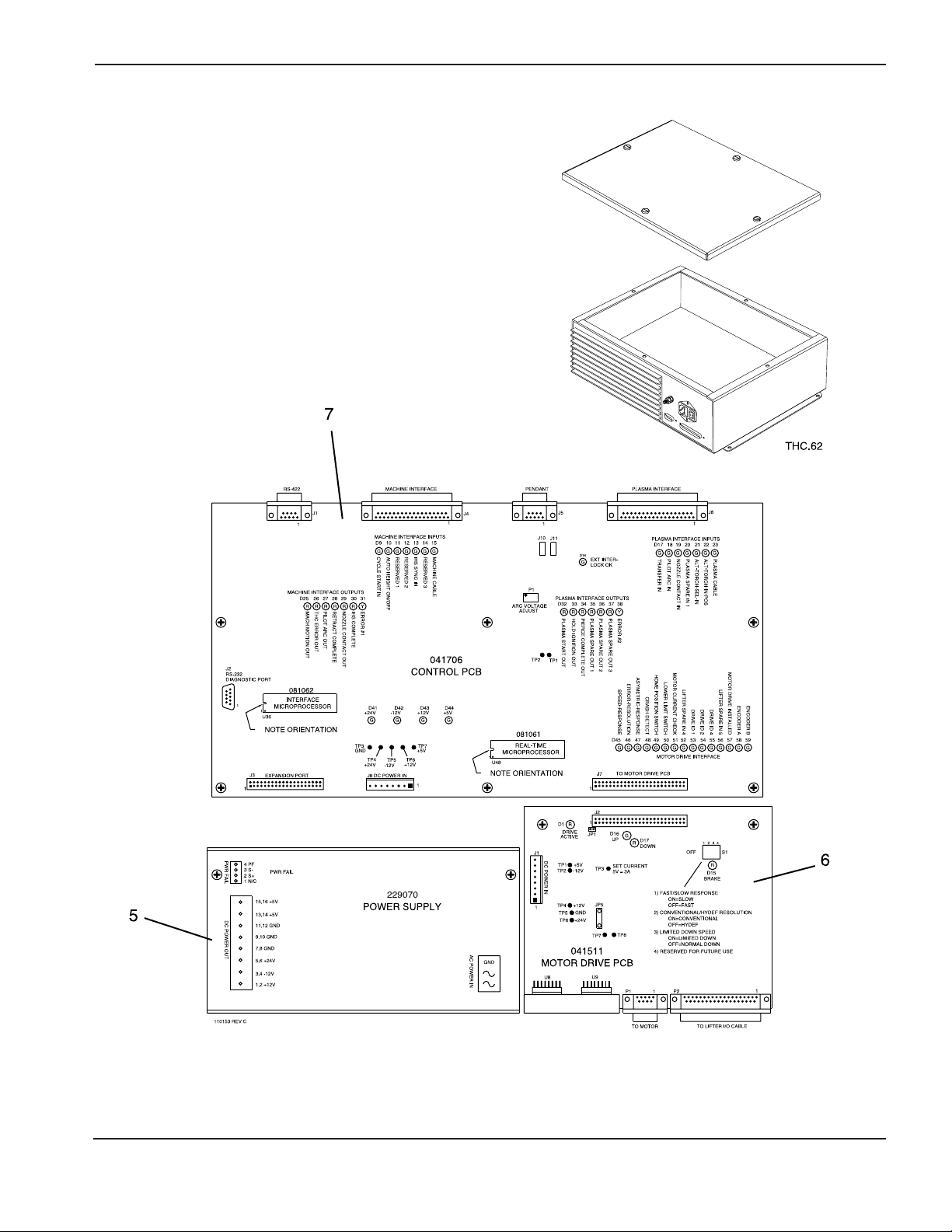

• Modulo di controllo THC (fig. 2-2). Il modulo di controllo THC alloggia due microprocessori: uno per il

controllo in tempo reale e l’altro per il controllo dell’interfaccia. L’unità provvede al rilevamento dell’altezza

iniziale, al controllo dell’arco plasma e all’interfacciamento con l’unità di sollevamento della torcia, il CNC, il

pannello di controllo portatile e l’alimentatore plasma tramite le interfacce standard I/O e le interfacce seriali

estese RS-422.

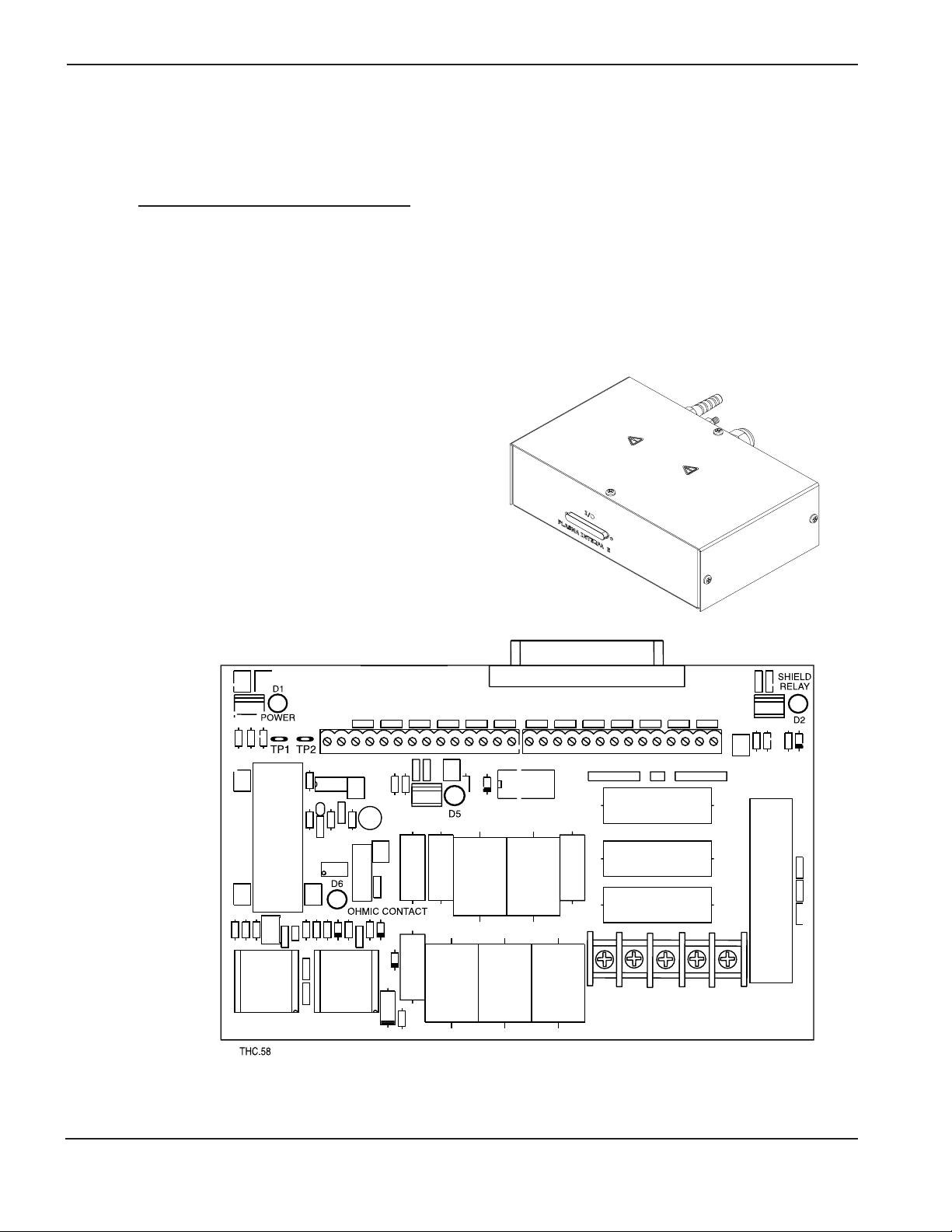

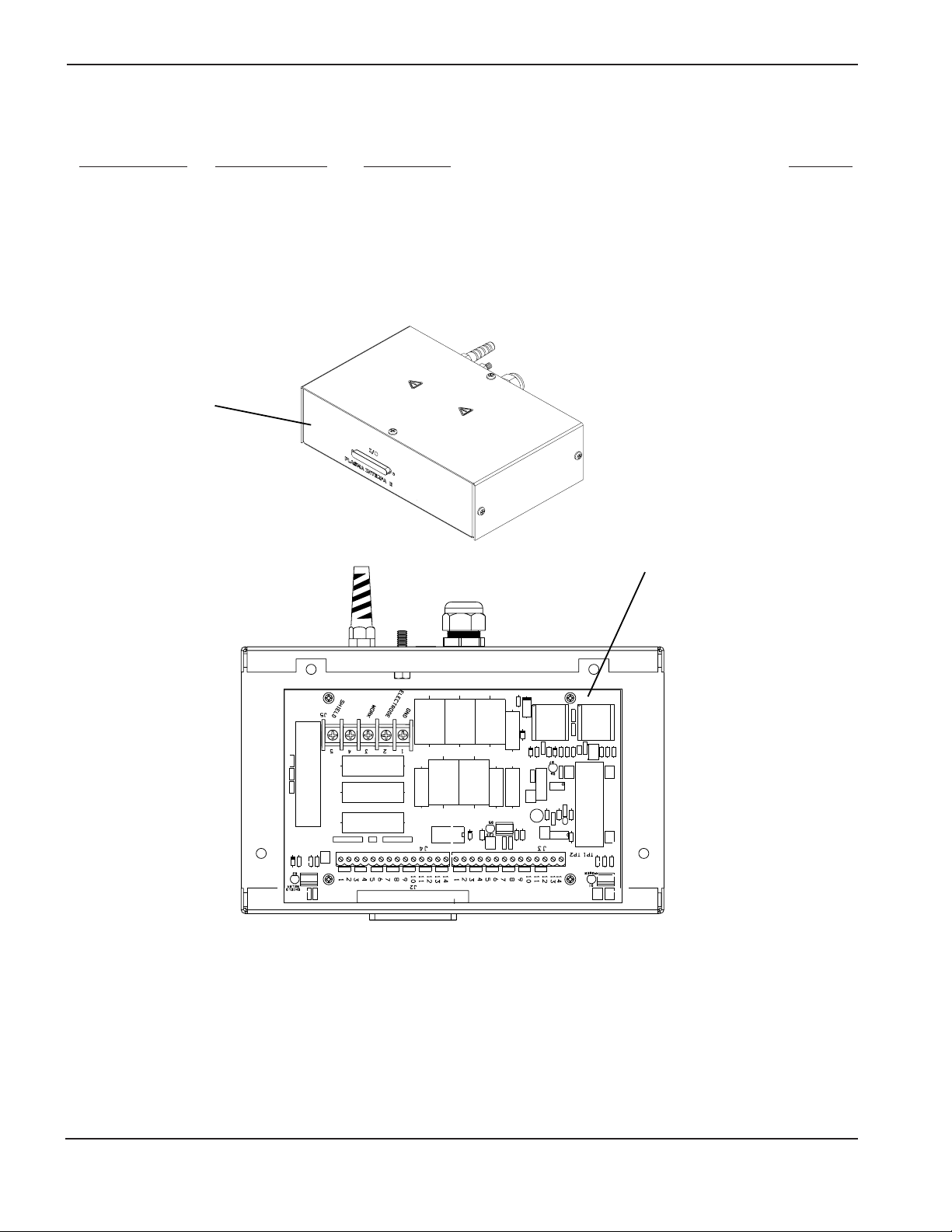

• Gruppo interfaccia plasma con partitore di tensione (fig. 2-3). L’interfaccia plasma alloggia una scheda

a circuito stampato che mette in comunicazione il modulo di controllo THC e l’alimentatore plasma. Il

partitore di tensione divide, con un rapporto di 41 a 1, il segnale derivato dalla tensione dell’arco di taglio.

Supponendo ad esempio che la tensione dell’arco sia 150 V, si otterrà un segnale di uscita a 3,66 V, che

servirà a controllare la distanza tra la torcia e la lamiera durante il taglio plasma.

• Gruppo sollevamento per robot (figura 2-4). Il gruppo sollevamento per robot si compone di un’unità di

sollevamento e di una torcia a sgancio rapido. Azionata dal modulo di controllo robotizzato altezza torcia,

l’unità di sollevamento alza o abbassa la torcia. Due interruttori di fine corsa definiscono i limiti superiore ed

inferiore del movimento dell’unità di sollevamento torcia, la cui corsa lungo l’asse Z è di 25 mm.

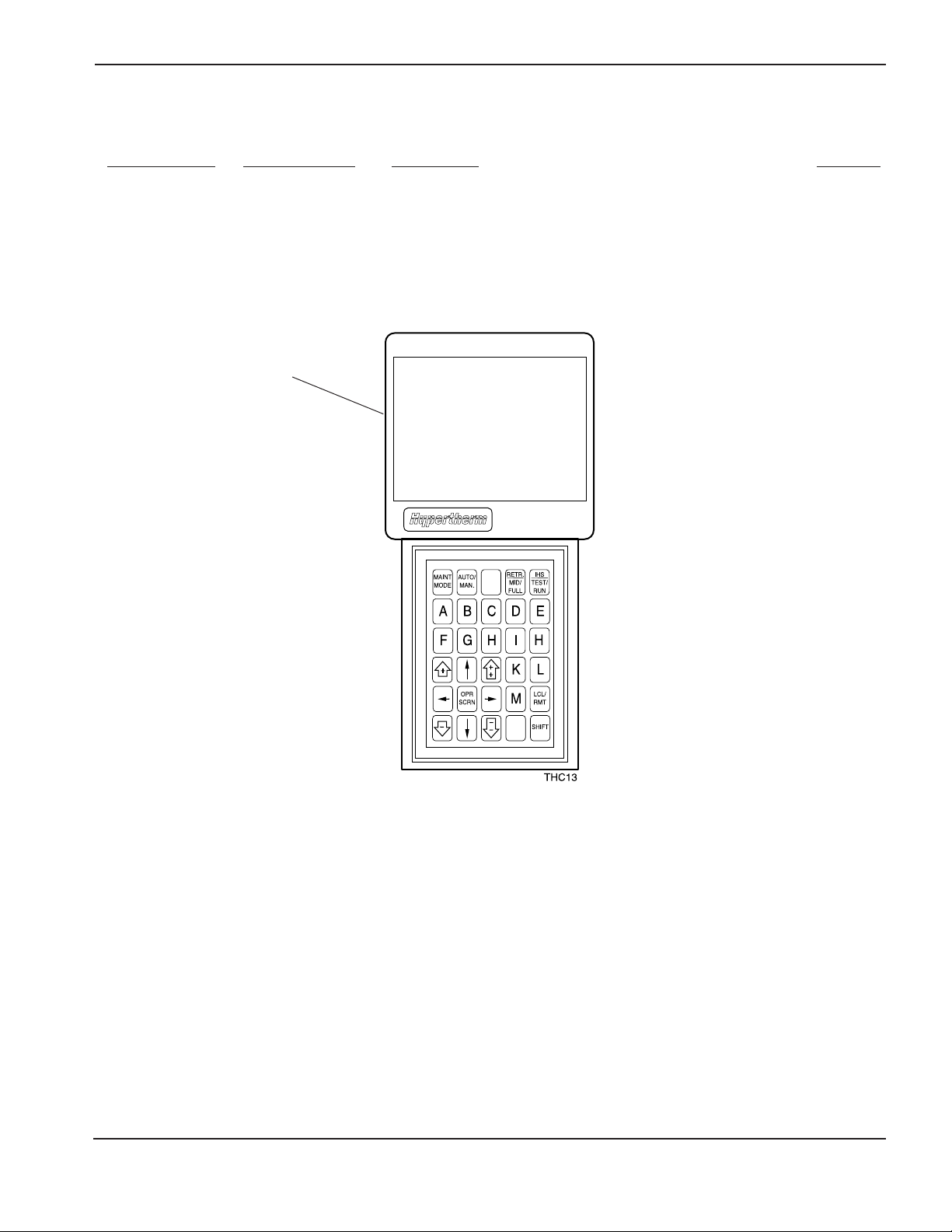

• Pannello di controllo portatile (opzionale) (fig. 2-5). Il pannello di controllo portatile è un dispositivo per il

comando a distanza, composto da un display a cristalli liquidi (LCD) e da una tastiera. Esso viene utilizzato

per il controllo e l’impostazione – vale a dire l’immissione dei parametri e la selezione dei menu – del

modulo THC. Le sue principali funzioni sono: modalità di manutenzione; modalità di posizionamento

manuale/controllo della tensione dell’arco; risalita intermedia/completa; esecuzione/diagnostica IHS;

impostazione dei punti di regolazione della tensione, dell’altezza di taglio e del ritardo di sfondamento;

accesso alle schermate di impostazione e di diagnostica.

• Kit di distacco torcia (opzionale) (fig. 2-6). Il dispositivo di distacco torcia (sensore d’urto) aumenta il

livello di protezione della torcia, dell’unità di sollevamento e della tavola X-Y. La pressione dell’aria blocca la

torcia al gruppo unità di sollevamento THC. Regolando la pressione, è possibile modificare la forza richiesta

per attivare il distacco. In caso di impatto laterale la torcia si sgancia e rimane libera. Per le dimensioni di

montaggio della torcia, con e senza il dispositivo di distacco, vedere la figura 2-7.

CARATTERISTICHE TECNICHE

7/7/00

2-4 Command THC (Robotizzato) Manuale di istruzioni

Caratteristiche tecniche

Modulo di controllo THC

Elettriche

Potenza assorbita

(doppia gamma con selezione automatica) ......................115 VCA o 230 VCA, monofase, 50/60 Hz

I/O digitale parallela ..........................................................+ 12 VCC

I/O digitale seriale (RS-422)..............................................+ 5 VCC (pannello di controllo portatile), CNC

Figura 2-2 Modulo di controllo THC

5.6"

(142 mm)

14"

(355 mm)

(457 mm)

24 lb

(11 kg)

18"

THC.89

CARATTERISTICHE TECNICHE

7

Command THC (Robotizzato) Manuale di istruzioni 2-5

Gruppo interfaccia plasma

Elettriche

Potenza assorbita .............................................................+ 24 VCC

I/O digitale parallela ..........................................................+ 12 VCC

I/O digitale seriale (RS-422)..............................................+ 5 VCC

Partitore di tensione .......................................................41 : 1 tensione dell’arco (isolata)

Figura 2-3 Gruppo di interfaccia plasma

2.2"

(56 mm)

4.6 lb

(2 kg)

3.1"

(78 mm)

10.7"

(271 mm)

THC.90

6.6"

(168 mm)

CARATTERISTICHE TECNICHE

6

2-6 Command THC (Robotizzato) Manuale di istruzioni

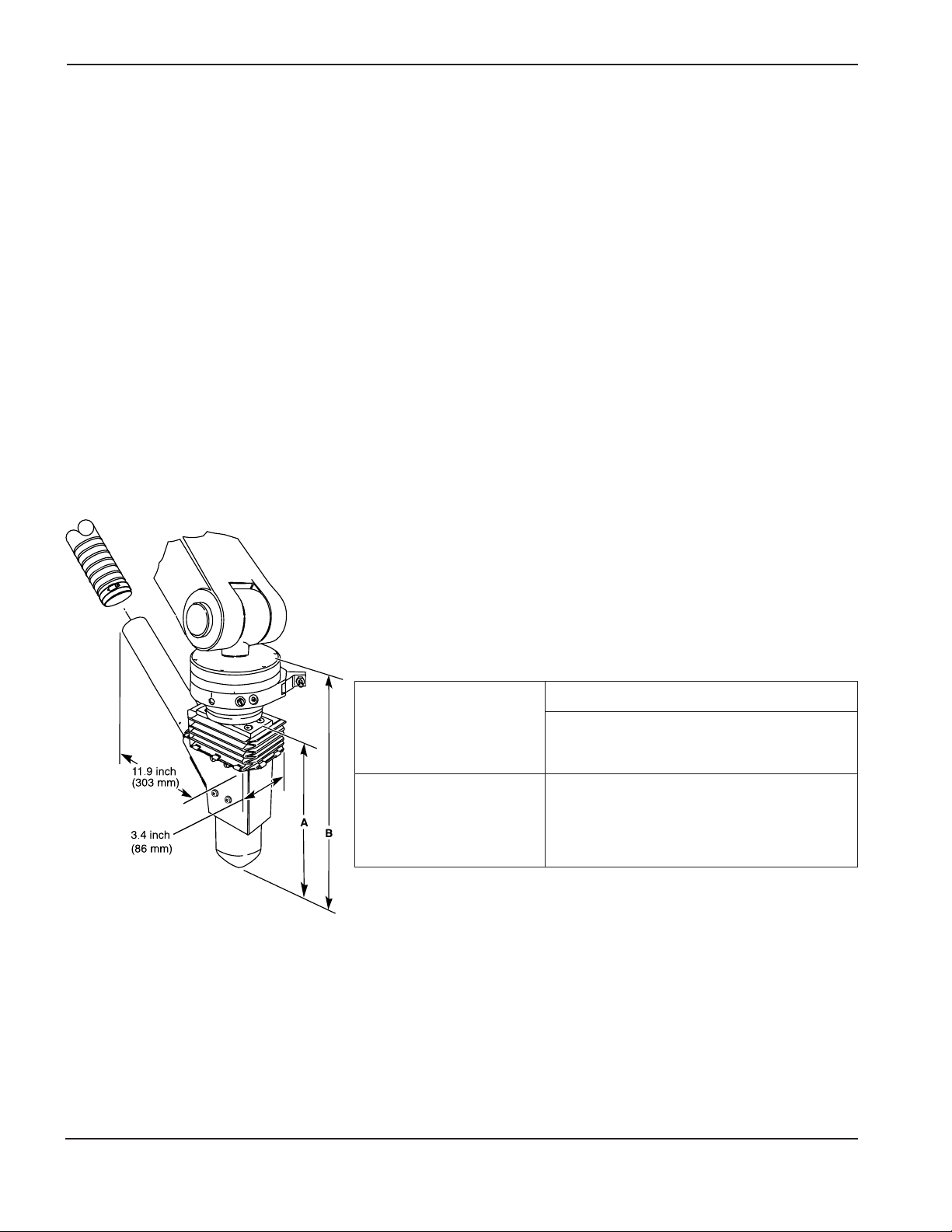

Gruppo sollevamento per robot

Elettriche

Motore...............................................................................+ 5 VCC, bifase (1 A per fase)

Interruttori di fine corsa .....................................................+ 24 VCC

Funzioni di controllo dell’unità di sollevamento

Motore...............................................................................A passo

Comando motore ..............................................................A passo, tensione costante interrotta

Interruttori di limitazione dell’unità d sollevamento............Interruttore limite superiore e inferiore

Velocità massima dell’asse Z............................................2540 mm al minuto

Corsa massima dell’asse Z...............................................25 mm

Altezza..............................................................................Figura 2-4

Peso (include unità di sollevamento,

sgancio rapido, torcia e consumabili)...........................2,85 kg

Figura 2-4 Gruppo sollevamento per robot

THC.19

Posizione

Posizione

Risalita intermedia Distensione

completa (Apprendimento) completa

A. Senza opzione 264 mm 276 mm 289 mm

di distacco

B. Con opzione 321 mm 334 mm 346 mm

di distacco

CARATTERISTICHE TECNICHE

7/7/00

Command THC (Robotizzato) Manuale di istruzioni 2-7

Pannello di controllo portatile

Elettriche

Potenza assorbita .............................................................+ 12 VCC

I/O digitale seriale (RS-422)..............................................+ 5 VCC

Figura 2-5 Pannello di controllo portatile

THC.69

7 oz

(0.2 kg)

25’

(7.6 m)

8.25"

(210 mm)

4.1"

(104 mm)

1.1"

(28 mm)

CARATTERISTICHE TECNICHE

7/7/00

2-8 Command THC (Robotizzato) Manuale di istruzioni

Opzione dispositivo di distacco torcia sollevamento per robot

Elettriche

Pressostato .......................................................................Tensione del circuito d’arresto d’emergenza CNC

Funzione di controllo distacco

Pressione aria compressa dell’officina..............................Massima 6,9 bar

Dimensioni

Larghezza dispositivo di distacco......................................100mm

Altezza dispositivo di distacco (spessore).........................60mm

Altezza filtro dell’aria/regolatore........................................180 mm

Larghezza filtro dell’aria/regolatore...................................40 mm

Profondità filtro dell’aria/regolatore

(dal manometro alla parte posteriore)...............................80 mm

Peso

Dispositivo di distacco.......................................................0,86 kg

Filtro dell’aria/regolatore....................................................0,45 kg

Figura 2-6 Opzione dispositivo di distacco torcia sollevamento per robot

Pressostato

Dispositivo di distacco

Ingresso aria

compressa

Filtro dell’aria/regolatore

Command THC (Robotizzato) Manuale di istruzioni 3-1

7

Sezione 3

INSTALLAZIONE

In questa sezione:

Alla consegna ...........................................................................................................................................................3-2

Reclami.....................................................................................................................................................................3-2

Requisiti dell’alimentazione ......................................................................................................................................3-2

Montaggio delle unità di sistema ..............................................................................................................................3-3

Modulo di controllo THC...................................................................................................................................3-3

Gruppo interfaccia plasma ...............................................................................................................................3-4

Montaggio del gruppo sollevamento per robot.................................................................................................3-6

Montare il kit distacco torcia (opzionale) ..........................................................................................................3-8

Interconnessioni del sistema ..................................................................................................................................3-10

Cavi del sistema THC ....................................................................................................................................3-10

Cavo di interfaccia macchina .........................................................................................................................3-12

Risposte selezionabili del THC (interruttore DIP) ...................................................................................................3-14

Posizioni degli interruttori DIP ........................................................................................................................3-15

Protocollo seriale Command THC..................................................................................................................3-16

Conduttori di rilevamento dell’elettrodo e del cavo di lavoro..........................................................................3-18

Cavo di alimentazione....................................................................................................................................3-20

Conduttori di contatto ohmico ........................................................................................................................3-22

Requisiti di messa a terra .......................................................................................................................................3-23

Messa a terra del cavo di alimentazione........................................................................................................3-23

Messa a terra di protezione............................................................................................................................3-23

Cavo codici articolo ed elenco dei segnali..............................................................................................................3-24

INSTALLAZIONE

6/2/99

3-2 Command THC (Robotizzato) Manuale di istruzioni

Alla consegna

Componenti standard

• Modulo di controllo THC

• 2 cavi di alimentazione da 2 m (6,5 piedi)

• Gruppo interfaccia plasma

• Gruppo sollevamento per robot

• Cavi d’interfaccia

– Cavo comando motore unità di sollevamento (9 piedini)

– 3 cavi d’interfaccia (37 piedini)

– Cavo contatto fisico

– Cavo d’interfaccia alimentatore (solo per alimentatori Hypertherm)

• Manuale di istruzioni del sistema Command X-Y THC

Componenti opzionali

• Pannello di controllo portatile con cavo da 7,5 m (25 piedi)

• Cavo prolunga per pannello portatile (9 piedini)

• Kit blocco sostegno torcia

• Kit dispositivo di distacco torcia

Reclami

Reclami per il danneggiamento durante il trasporto — Se l'unità è stata danneggiata durante il trasporto,

è necessario presentare un reclamo al trasportatore. La Hypertherm fornirà su richiesta una copia della polizza di

carico. Per ulteriore assistenza, telefonare al Servizio Clienti al numero riportato sulla prima pagina del presente

manuale, oppure contattare il distributore autorizzato Hypertherm.

Reclami per merce difettosa o mancante — Se una parte della merce è difettosa o mancante, contattare il

distributore autorizzato Hypertherm. Per ulteriore assistenza, telefonare al Servizio Clienti al numero riportato sulla

prima pagina del presente manuale, oppure al distributore autorizzato Hypertherm.

Requisiti dell’alimentazione

Vedere il modulo di controllo THC nella Sezione 2.

INSTALLAZIONE

7/7/00

Command THC (Robotizzato) Manuale di istruzioni 3-3

Montaggio delle unità di sistema

Prima di interconnettere il sistema THC, montare le unità come richiesto, utilizzando le attrezzature fornite dal

cliente. Non installare le unità su mobili o sul pavimento senza opportuno fissaggio. Per le dimensioni delle unità

fare riferimento alla sezione 2, Specifiche.

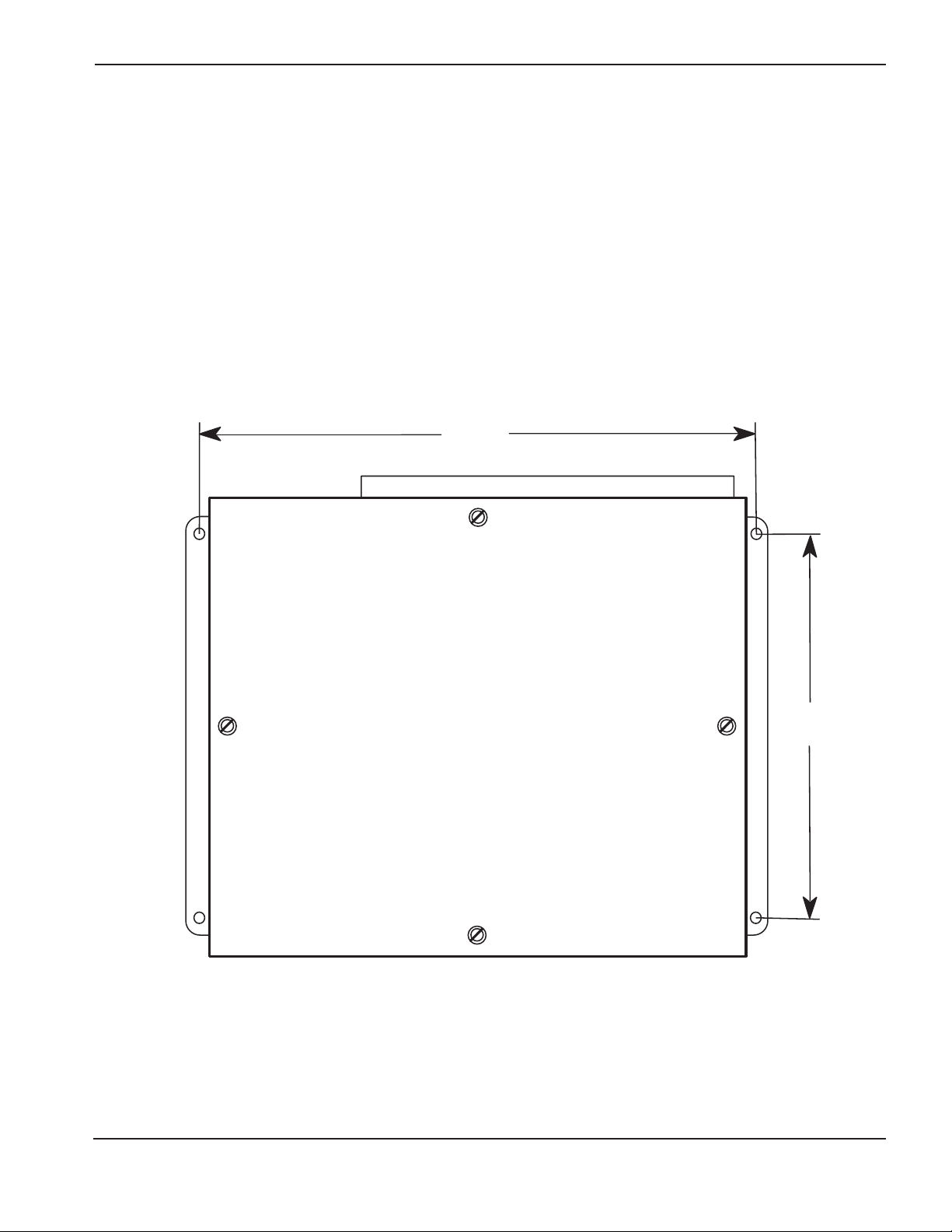

Modulo di controllo THC

• Si consiglia di montare il modulo di controllo THC vicino al controller CNC, per poter accedere

all’alimentazione del sistema THC e semplificare il lavoro di cablaggio. L’unità può essere montata in

qualsiasi posizione, a condizione che il modulo di alimentazione (alloggiamento ed interruttore CA) non sia

rivolto verso l’alto. Il modulo è provvisto di quattro fori di montaggio del diametro di 6 mm. Vedere Figura 3-1.

12 in.

(305 mm)

17.25 in.

(438 mm)

THC.70

Figura 3-1 Supporto del modulo di controllo THC

INSTALLAZIONE

7/7/00

3-4 Command THC (Robotizzato) Manuale di istruzioni

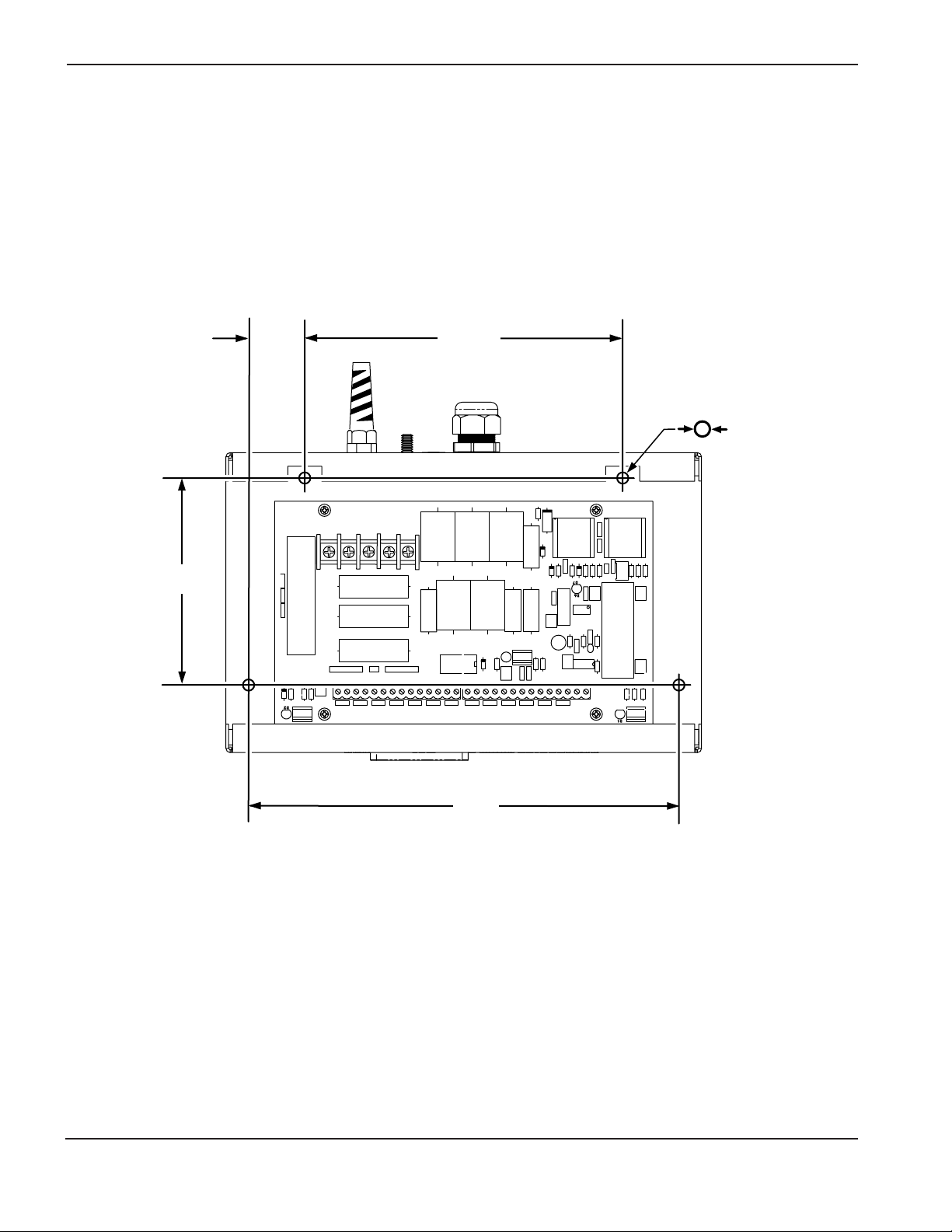

Gruppo interfaccia plasma

• Montare il gruppo interfaccia plasma vicino all’alimentatore plasma per una facile connessione dei cavi che

trasportano i segnali di controllo e di processo tra le due unità. L’unità può venire montata in qualsiasi

posizione. Il gruppo è provvisto di due fori di montaggio del diametro di n°8. Vedere Figura 3-2.

Figura 3-2 Supporto gruppo interfaccia plasma THC

THC.99

0.25"

(6 mm)

7.0"

(178 mm)

4.6"

(117 mm)

9.5"

(241 mm)

1.25"

(32 mm)

INSTALLAZIONE

6/2/99

Command THC (Robotizzato) Manuale di istruzioni 3-5

Vuoto

INSTALLAZIONE

6/2/99

3-6 Command THC (Robotizzato) Manuale di istruzioni

Montaggio del gruppo sollevamento per robot

Vedere figura 3-3. Se si installa l’opzione di distacco torcia, andare a pagina 3-8.

1. Hypertherm raccomanda di utilizzare sempre il dispositivo di sicurezza contro il distacco torcia quando si

monta il gruppo sollevamento.

2. Il cliente deve provvedere all’installazione di un’interfaccia che si allinei con la piastra d montaggio .

Per le dimensioni di montaggio della piastra , vedere figura 3-3.

3. Se è possibile montare l’unità di sollevamento dall’alto, con le sei viti a testa esagonale , procedere come di

seguito indicato:

a. Fissare l’unità di sollevamento al dispositivo di sicurezza contro il distacco torcia con due viti a testa

esagonale .

b. Fare passare le viti a testa esagonale attraverso il dispositivo di sicurezza contro il distacco torcia e

introdurle nei fori della piastra di montaggio .

c. Montare il dispositivo di sicurezza contro il distacco torcia e l’unità di sollevamento sul robot .

4. Se non è possibile montare l’unità di sollevamento dall’alto, con le sei viti a testa esagonale , procedere come

di seguito indicato:

a. Rimuovere i fermagli , le viti (8) e i coperchi .

b. Fissare l’unità di sollevamento al dispositivo di sicurezza contro il distacco con sei viti a testa

esagonale .

c. Fare passare le viti a testa esagonale attraverso la piastra di montaggio ed introdurle nei fori filettati

del dispositivo di sicurezza contro il distacco torcia .

d. Rimontare i coperchi e fissarli con i fermagli e le viti .

INSTALLAZIONE

6

Command THC (Robotizzato) Manuale di istruzioni 3-7

Figura 3-3 Dettagli di montaggio del gruppo sollevamento per robot

Configurazione della piastra di montaggio

e dimensione dei fori

LEGENDA

Robot tipico

Dispositivo di sicurezza contro il

distacco torcia (fornito dal cliente)

Viti con testa esagonale, 2 *

Piastra di montaggio

Gruppo sollevamento

Coperchi, 2

Fermagli, 8

Viti, 8

Viti a testa esagonale, 2 *

* L’unità di sollevamento può essere montata

sia sopra la piastra di montaggio sia

sotto.

498765432

1

2

458

69731

2 posizioni per il montaggio

nella parte superiore.

2 posizioni per il montaggio nella

parte inferiore.

INSTALLAZIONE

7/7/00

3-8 Command THC (Robotizzato) Manuale di istruzioni

Montare il kit distacco torcia (opzionale)

Vedere figura 3-4.

1. Modellare la staffa in fibra di vetro perché sia possibile inserirla nel robot .

2. Montare la staffa in fibra di vetro sul robot .

3. Montare il dispositivo di distacco rapido sulla staffa in fibra di vetro e fissarlo con le viti .

4. Fissare la staffa in alluminio sull’unità di sollevamento con le viti a testa esagonale .

5. Unire l’unità di sollevamento al dispositivo di distacco rapido per mezzo del collare .

Figura 3-4 Dettagli di montaggio del kit distacco torcia per unità di sollevamento robotizzato (1 di 2)

LEGENDA

Robot tipico

Staffa in fibra di vetro

Dispositivo di sicurezza contro il

distacco torcia

Viti, 6

Staffa in alluminio

Viti, 2

Gruppo sollevamento per robot

Collare

Cavo per la connessione al CNC

Filtro/regolatore

Viti a testa esagonale,

2 4 x 40 mm fornite dal cliente

Tubo

756213498

THC.07

INSTALLAZIONE

6

Command THC (Robotizzato) Manuale di istruzioni 3-9

6. Collegare l’uscita elettrica del dispositivo di distacco al circuito di arresto d’emergenza sul CNC.

7. Montare il filtro/regolatore .

8. Collegare il tubo al regolatore e al dispositivo di distacco .

9. Installare un tubo di giunzione dall’alimentazione dell’aria all’ingresso del regolatore a 6,9 bar (pressione

massima raccomandata). La dimensione del raccordo di ingresso del regolatore è di

1/4 di pollice NPTF.

10. Regolare la pressione finché il manometro non indichi 2 bar (pressione iniziale raccomandata).

11. Simulare manualmente un urto per testare l'unità di distacco.

12. Regolare la pressione dell’aria fino ad ottenere la forza di distacco desiderata.

13. Dopo aver installato l’unità di distacco, attivare il circuito d’arresto di emergenza sul CNC.

Note

• Impostare la pressione di ingresso nel filtro/regolatore

su 6,9 bar. Non superare i 10,2 bar.

• Il percorso dei cavi, la forza di stallo, la velocità IHS e i movimenti di accelerazione/decelerazione possono

influire sull’impostazione della pressione necessaria per un funzionamento affidabile.

• Se si sospende l’erogazione dell’aria compressa (per esempio durante la notte) sarà necessario riposizionare

manualmente il dispositivo di distacco dopo averla ripresa. In caso di perdita di pressione, il dispositivo di

distacco non rimarrà in posizione.

Marrone

33,34 mm

Pressostato di

interruzione,

normalmente aperto

Ingresso NPTF

1/4 poll. 6,9 bar

Blu

(non collegato)

Nero

Figura 3-4 Dettagli di montaggio del kit distacco torcia per unità di sollevamento robotizzato (2 di 2)

LEGENDA

Vedere pagina

precedente

9

12

10

11

3

INSTALLAZIONE

6

3-10 Command THC (Robotizzato) Manuale di istruzioni

Interconnessioni del sistema

I codici articolo dei cavi e l’elenco dei segnali sono riportati nelle Figure da 3-14 a 3-19.

Cavi del sistema THC

Precauzione: non posare il cavo del pannello portatile in parallelo o vicino al cavo torcia.

L’eventuale rumore elettrico che ne deriverebbe potrebbe disturbare il

normale funzionamento del pannello o danneggiarlo.

Installare i cavi di sistema come indicato in Figura 3-5.

Avvertenza: Il gruppo valvola di intercettazione non può essere montato sulla guida della torcia.

INSTALLAZIONE

6

Command THC (Robotizzato) Manuale di istruzioni 3-11

Modulo di

controllo THC

Gruppo sollevamento

per robot

Gruppo di

interfaccia

plasma

Figura 3-5 Cablaggio del THC System

Pannello di controllo

mobile opzionale

Cavo interfaccia alimentatore con cavo Prolunga

opzionale per il pannello di controllo mobile

Cavo di interfaccia plasma

Cavo dell’azionamento del motore

Cavo di interfaccia I/O del gruppo

di sollevamento

Cavo di alimentazione

(quello raffigurato è da 115 VCA)

Cavo di interfaccia macchina

Non utilizzato

7654321

Consultare le Sezioni

3a-3h (Command THC

(X-Y) Manuale di

istruzioni 802784) per

istruzioni di installazione

dettagliate.

INSTALLAZIONE

7/7/00

3-12 Command THC (Robotizzato) Manuale di istruzioni

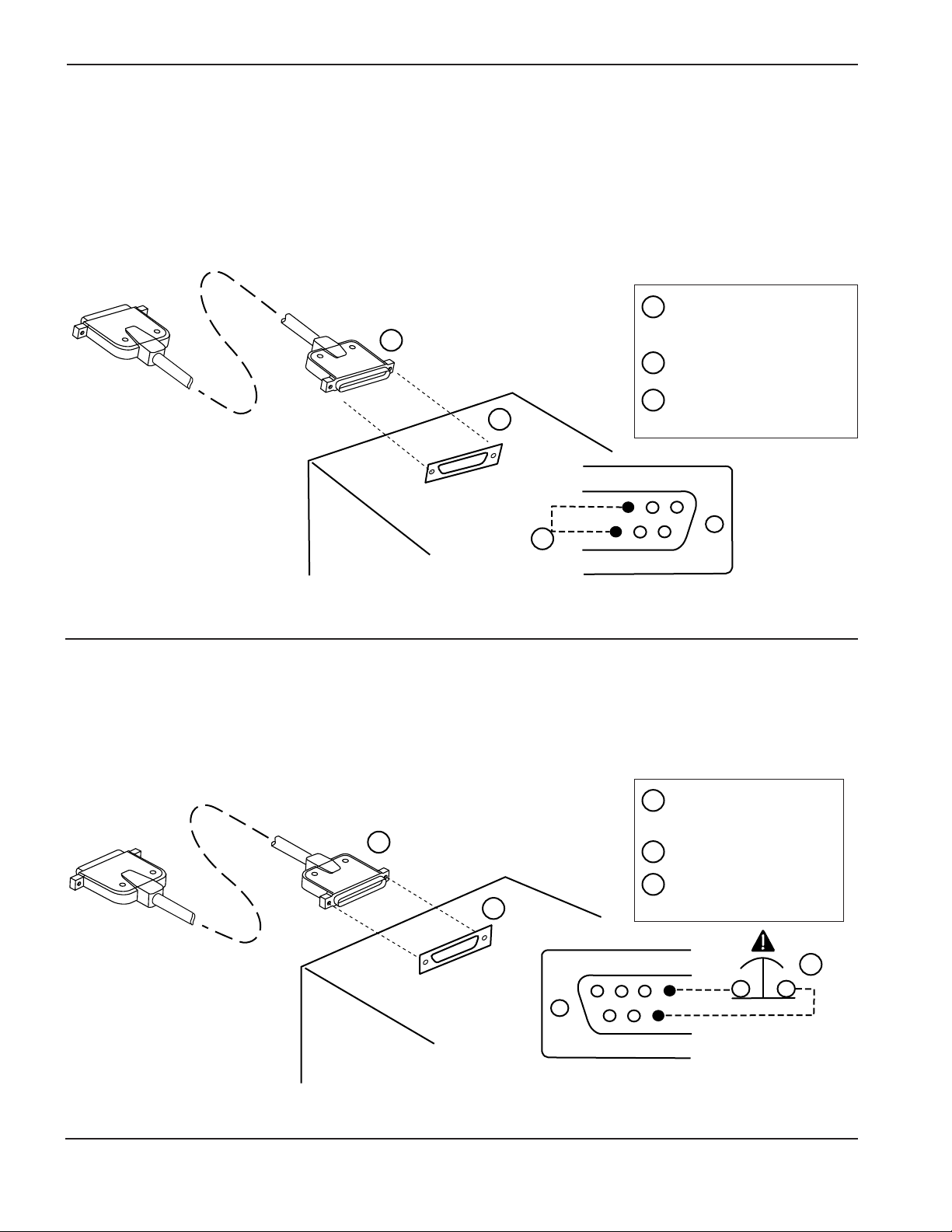

Cavo di interfaccia macchina

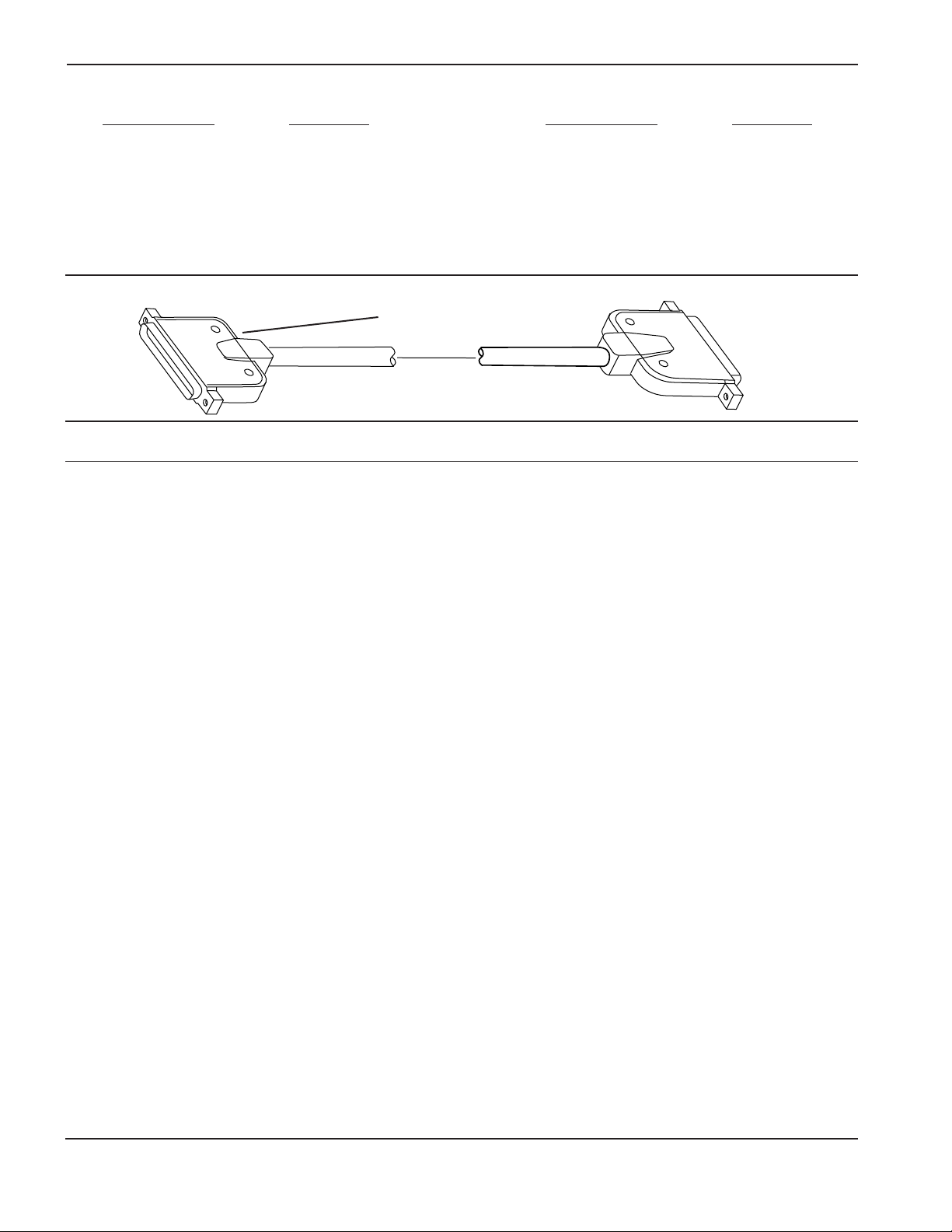

1. Segnale di cavo installato – Vedere Figura 3-6.

Il cavo di interfaccia macchina fornisce un segnale per verificare che il cavo sia installato correttamente. Deve

essere assicurata la continuità attraverso i piedini 3 e 22 in modo che il segnale non sia interrotto.

Installare un ponticello nel CNC per assicurare la continuità tra i piedini 3 e 22 quando il cavo di interfaccia

macchina è installato sulla presa del CNC.

2

1

2

3

20

2122

1

3

THC.86

Figura 3-6 Segnale di cavo CNC installato

Cavo di interfaccia

macchina

Presa CNC

Ponticello,

Fornito dal cliente

321

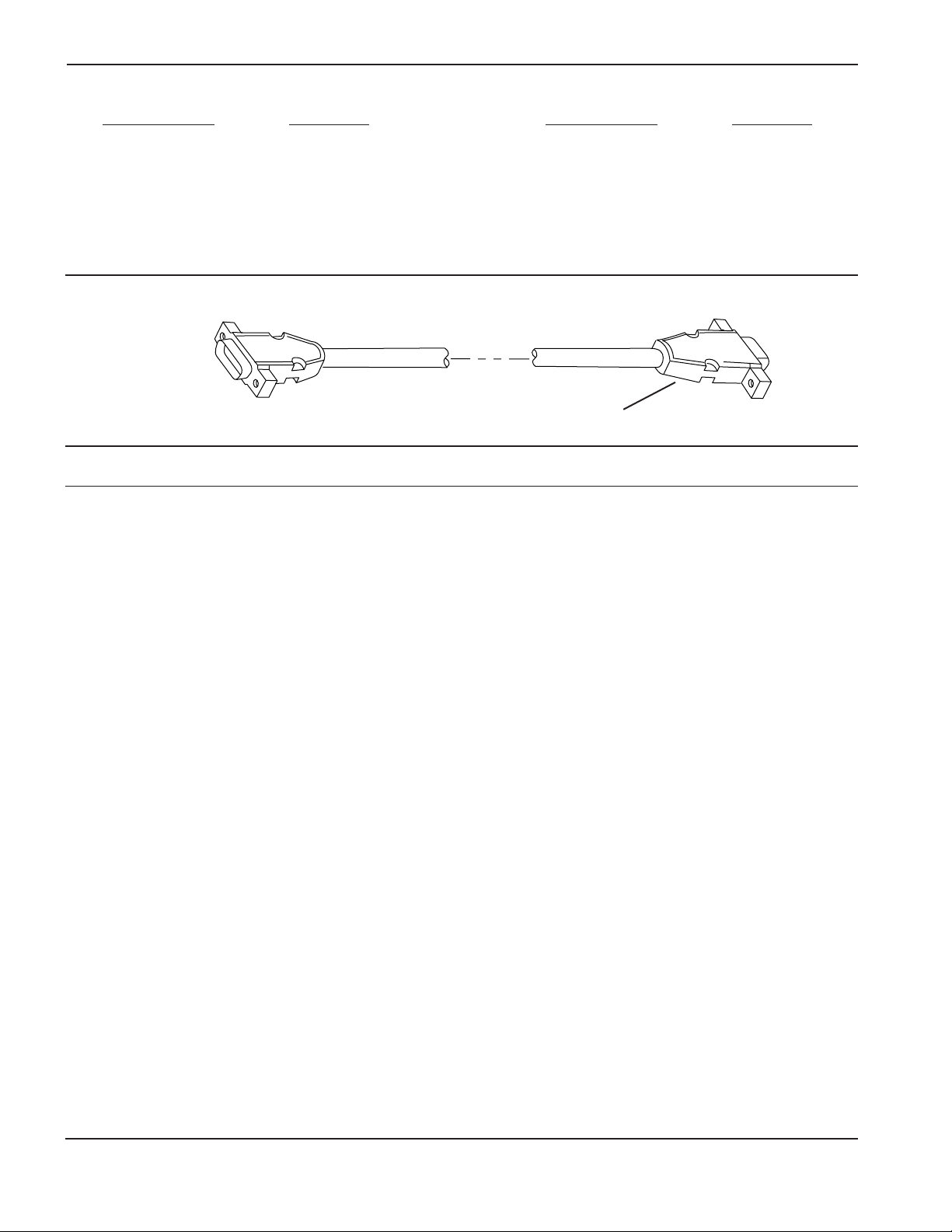

2. Segnale di arresto di emergenza – Vedere Figura 3-7.

Il cavo di interfaccia macchina fornisce un segnale per l’arresto di emergenza. La continuità deve essere

assicurata attraverso i piedini 16 e 35 in modo che il segnale non sia interrotto.

Installare un interruttore normalmente chiuso nel CNC per assicurare la continuità tra i piedini 16 e 35 quando

il cavo di interfaccia macchina è installato nella presa del CNC.

16

17

18

35

3637

19

3

2

1

THC.85

Figura 3-7 Segnale di arresto di emergenza CNC

Cavo di interfaccia

macchina

Presa CNC

Interruttore di arresto,

Fornito dal cliente

321

INSTALLAZIONE

7/7/00

Command THC (Robotizzato) Manuale di istruzioni 3-13

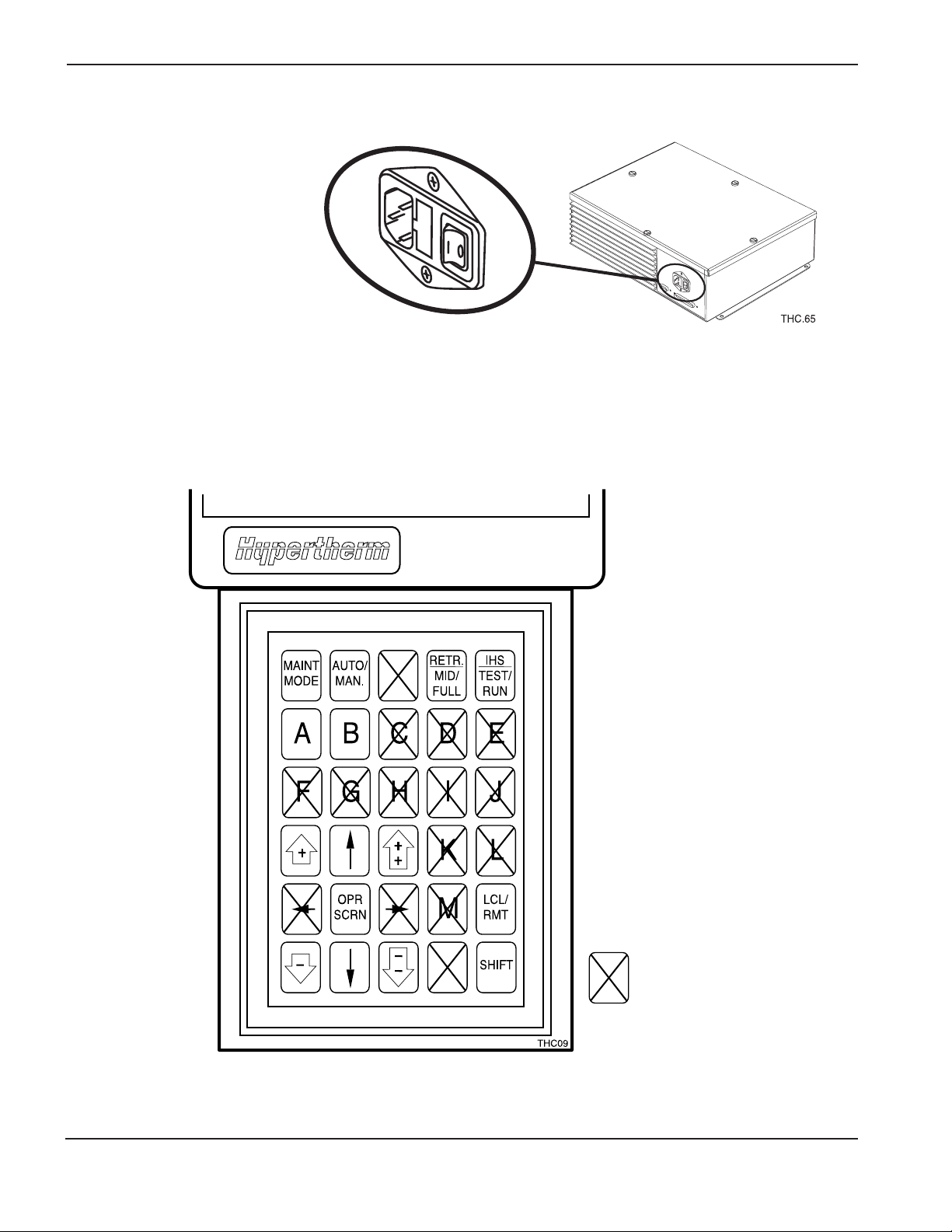

3. Installare il cavo di interfaccia macchina come illustrato in Figura 3-8.

Figura 3-8 Cavo di interfaccia macchina

Cavo di interfaccia

macchina

Non utilizzato

2

1

Figura 3-9 Messa a terra del cavo di

interfaccia macchina.

2

1

THC.87

1

Modulo di

controllo THC

CNC

4. Se l’installazione richiede la rimozione di un

connettore, tutti i conduttori – compreso quello di

schermo – devono essere opportunamente isolati

alle estremità, per evitare che si verifichino dei

problemi sul sistema. Vedere Fig. 3-9.

INSTALLAZIONE

7

3-14 Command THC (Robotizzato) Manuale di istruzioni

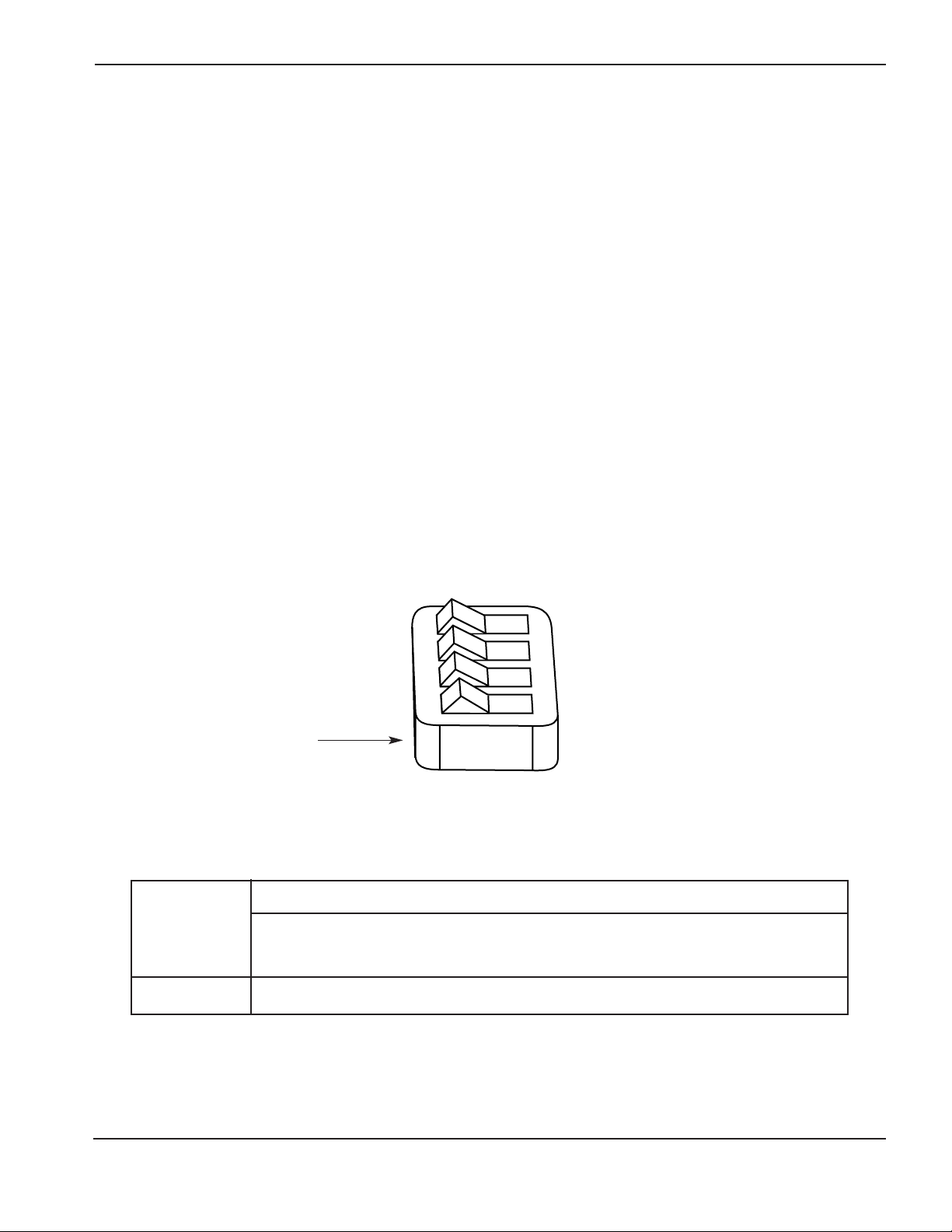

Risposte selezionabili del THC (interruttore DIP)

Gli interruttori DIP che si trovano sulla scheda comando motore consentono di regolare la risposta di controllo della

tensione d’arco.

Per accedere agli interruttori DIP posti sulla

scheda comando motore, rimuovere la

copertura del modulo di controllo THC.

AVVERTENZA

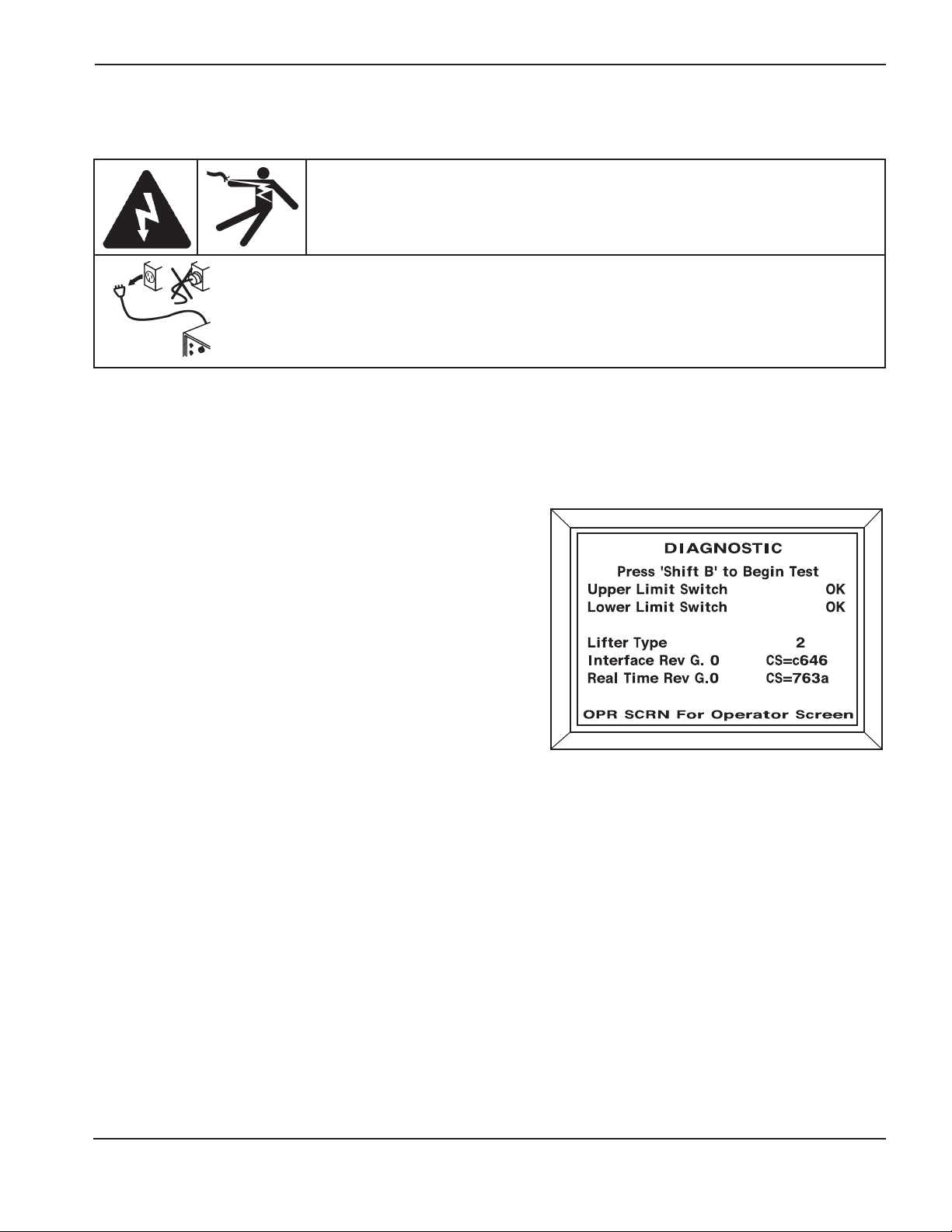

LE SCOSSE ELETTRICHE POSSONO ESSERE LETALI

Scollegare l’alimentazione elettrica prima di rimuovere il coperchio

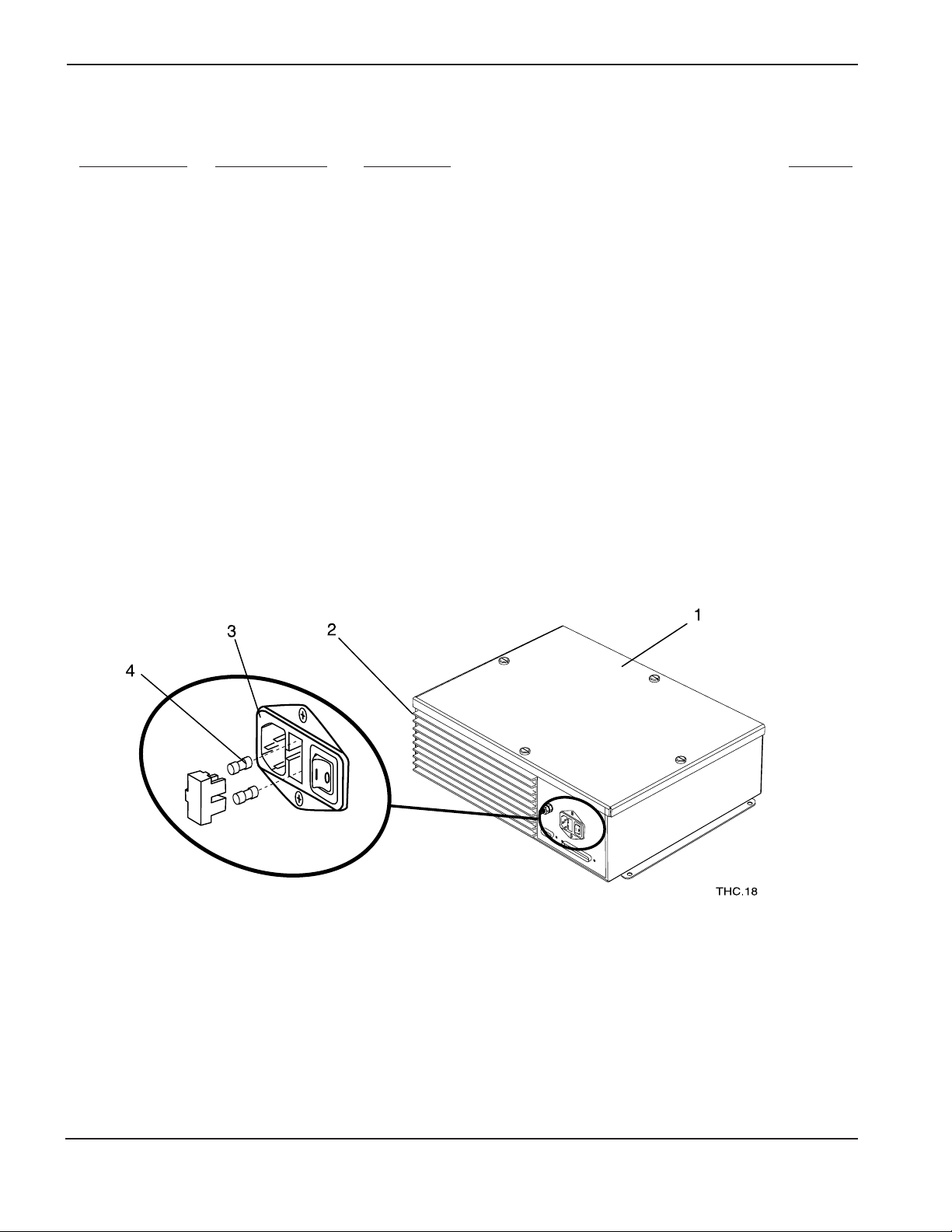

dell’alimentatore. Premere l’interruttore OFF (0) sull’alimentatore e posizionare

l’interruttore di linea su OFF. Negli Stati Uniti, utilizzare una procedura di blocco di

sicurezza fino a che l’assistenza o la manutenzione è stata completata. Negli altri

Paesi, seguire le procedure di sicurezza locali o nazionali appropriate.

Interruttore DIP

Nota: Per impostazione predefinita da Hypertherm, gli interruttori DIP sono in posizione OFF.

INSTALLAZIONE

7

Command THC (Robotizzato) Manuale di istruzioni 3-15

*Impostazioni degli interruttori DIP

12 3

Sistemi Risposta Risoluzione Velocità di 4

plasma veloce/lenta convenzionale/HyDef discesa limitata Non utilizzato

HD3070 Robot ON OFF ON —

Posizioni degli interruttori DIP

(1) Risposta veloce/lenta

•ONrallenta la velocità di risposta dell’unita di sollevamento di circa metà in entrambe le direzioni

(su e giù).

• OFF abilita la risposta “normale” o veloce.

(2) Risoluzione convenzionale/HyDefinition

• ON abilita la risposta del modulo THC ai cambiamenti maggiori dell’errore di tensione.

• OFF abilita la risposta del modulo THC ai cambiamenti minori dell’errore di tensione.

(3) Velocità di discesa limitata

• ON abilita la risalita dell’unità di sollevamento a velocità normale e la discesa a velocità limitata. Questa

funzione è stata studiata per facilitare i tagli angolari, quando l’eccessiva discesa della torcia rappresenti un

problema.

• OFF abilita l’unità di sollevamento a risalire e scendere a velocità “normale”.

(4) Non utilizzato (Sfondamento completato (HPR)

* Le impostazioni indicate sono quelle raccomandate, ma dal momento che le installazioni della macchina

di taglio variano, è possibile regolare le posizioni degli interruttori per raggiungere i risultati desiderati.

Posizioni ON/OFF degli interruttori DIP

1 2 3 4

Posizione predefinita

in fabbrica

OFF

INSTALLAZIONE

6

3-16 Command THC (Robotizzato) Manuale di istruzioni

Protocollo seriale Command THC

Il controllo di altezza torcia può essere gestito inviando dei comandi tramite un collegamento seriale. L’interfaccia è

una RS422 a 4 fili sul CAVO DI INTERFACCIA MACCHINA (pin (1) RX-, (20) RX+, (2) TX-, (21) TX+). La velocità

di trasferimento seriale è di 19200 baud, con 8 bit di dati, 1 bit di stop, e nessuna parità. Tutti i byte in un

messaggio seriale sono dei caratteri ASCII. Un messaggio consiste di un carattere di inizio (>, 0x3E), 2 byte di ID

messaggio (tutti gli ID del messaggio devo essere delle lettere maiuscole), dati di lunghezza variabile, 2 byte di

somma di controllo e un carattere di fine messaggio (<, 0x3C). Per esempio, per porre il THC nel modo remoto si

usa il comando >RM1D0<: ‘RM’è l’ID del messaggio, ‘1’è il campo dati, e 0xD0 è la somma di controllo (2 cifre

esadecimali inviate come 2 caratteri ASCII). La risposta a un comando che è stato accettato è (^, 0x5E) mentre la

risposta a un comando non valido è (#, 0x23).

Alcuni dei comandi possono servire per eseguire delle interrogazioni; in questo caso si usa come dato (?, 0x3F).

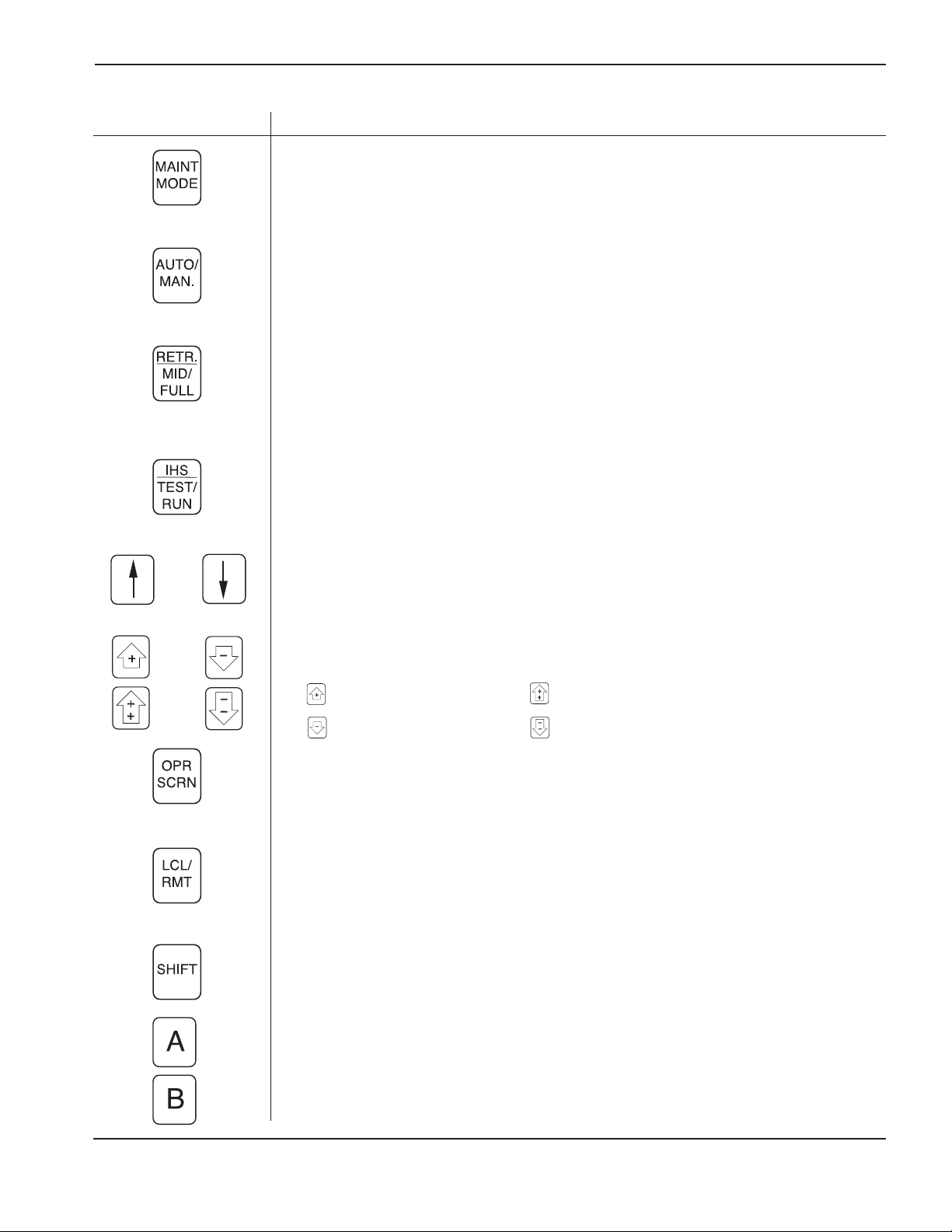

Per esempio, per inviare un’interrogazione per conoscere la tensione effettiva dell’arco, si usa il messaggio